HAL Id: tel-01535460

https://tel.archives-ouvertes.fr/tel-01535460

Submitted on 9 Jun 2017HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Pénétration d’une fibre flexible dans un milieu

granulaire dense

Nicolas Pierre Algarra

To cite this version:

Nicolas Pierre Algarra. Pénétration d’une fibre flexible dans un milieu granulaire dense. Physique [physics]. Université Pierre et Marie Curie - Paris VI, 2016. Français. �NNT : 2016PA066500�. �tel-01535460�

Université Pierre et Marie Curie

Laboratoire de Physique et Mécanique des milieux

hétérogènes

ESPCI Paris

Nicolas

Algarra

Pénétration d’une fibre flexible

dans un milieu granulaire dense

Jean-Yves DELENNE Rapporteur

Directeur de recherche, INRA, Montpellier

Philippe GONDRET Rapporteur

Professeur, Université Paris Sud

Delphine DOPPLER Examinatrice

Maître de conférences, Université C. Bernard, Lyon

Stéphanie DEBOEUF Examinatrice

Chargée de Recherche, IJLRA, Paris

Matteo CICCOTTI Examinateur

Professeur, UPMC, Paris

Evelyne KOLB Directrice de Thèse

Maître de Conférences, UPMC, Paris

Damien VANDEMBROUCQ Co-Directeur de Thèse

Directeur de recherche, PMMH, Paris

Arnaud LAZARUS Invité

Remerciements

Le travail effectué au cours de ces trois années de thèse a été possible grâce à l’aide de nombreuses personnes que je tiens à remercier ici.

J’adresse un remerciement particulier à Evelyne Kolb qui a été un soutien précieux à tous les moments de la thèse et ce aussi bien sur le plan scientifique que sur le plan humain. Je salue en particulier sa très grande disponibilité et l’attention particulière qu’elle a porté au bon déroulement de cette thèse.

Evelyne a formé un tandem à la fois efficace et complémentaire avec Damien Vandembroucq. J’ai été particulièrement marqué par la pertinence des remarques et conseils de Damien qui ont permis d’orienter cette thèse vers de nombreux champs. Je tiens à le remercier pour son accessibilité ainsi que pour la régularité des discussions que nous avons eu ensemble.

La collaboration que nous avons eue avec Arnaud Lazarus a été essentielle dans cette thèse. Je le remercie pour le temps qu’il m’a consacré pour m’introduire au monde de la simulation numérique de systèmes élastiques ainsi que pour la qualité du travail qu’il a réalisé pour cette thèse.

Thierry Darnige a réalisé un travail de longue haleine pour m’aider à assurer le bon fonctionnement du montage expérimental. En particulier, son travail sur l’interfaçage du capteur de forces, réalisé avec Mohamed Taraoui, a été extrêmement précieux.

Plusieurs étudiants de Master ont collaboré à ce sujet sous la direction d’Evelyne. Parmi eux, je tenais à mentionner les contributions de Marguerite Léang et de Mama-dou N’Diaye qui ont collecté de nombreuses données qui m’ont été très utiles lors de ma thèse.

Je remercie également l’équipe de l’atelier du PMMH : Xavier Benoit Gonin, Tahar Amorri, Olivier Brouard et Amaury Fourgeaud qui m’ont aidé en plusieurs occasions lors de petites modifications du montage. Merci également à Frédéric Auger et à Clau-dette Barez pour leur gentillesse et leur aide administrative.

Je tiens à souligner l’excellente ambiance qui a pu régner au PMMH et qui est en grande partie liée à la sympathie d’un grand nombre des chercheurs du laboratoire. Parmi eux, je tenais à remercier Sylvain Patinet qui a toujours été très amical et qui

iv

a en partie contribué à cette thèse.

J’ai eu l’occasion de faire une mission d’enseignement au cours de ma thèse. En particulier, j’ai connu une expérience très enrichissante en enseignant au niveau de master grâce à la confiance que m’ont accordés Evelyne et Eric Clément.

J’ai beaucoup apprécié l’ambiance à la fois décontractée et studieuse qui a généra-lement régné dans mon bureau. Je salue les différents stagiaires, thésards et post-docs qui y sont passés au cours de ma thèse avec une mention particulière pour Nuris et Botond qui ont été là depuis le début.

Je salue également mes amis qui se reconnaîtront et qui m’ont permis de me dé-tendre au cours de diverses sorties, soirées ou voyage. J’adresse un clin d’œil à mes deux colocs Thomas et Adrien qui m’ont supportés pendant trois ans de vie commune. Pour finir, j’envoie un bonjour à ma famille. J’ai eu la chance d’avoir des parents qui m’ont toujours fait confiance et qui m’ont toujours soutenu dans mes projets.

Table des matières

Introduction vi

.1 Écoulements dans des milieux granulaires denses . . . vii

.1.1 La limite de blocage . . . vii

.1.2 Ecoulements de grains autour d’intrus rigides . . . ix

.2 Interaction fluide/structure . . . xi

.2.1 Interactions fluide/structure en mécanique des fluides . . . xi

.2.2 Application à des exemples issus de la nature . . . xiv

.3 Flambage étreint . . . xiv

.3.1 Flambage classique . . . xiv

.3.2 Flambage étreint . . . xvi

.4 Plan de la thèse. . . xviii

I Protocole expérimental 1 I.1 Description du montage . . . 1

I.1.1 Le milieu granulaire . . . 1

I.1.2 Le plateau. . . 3

I.1.3 L’intrus flexible . . . 4

I.1.4 Paramètres de contrôle. . . 6

I.2 Prise de données . . . 7

I.2.1 Images. . . 7

I.2.2 Forces . . . 7

I.3 Post-traitement . . . 10

I.3.1 Détection de la fibre . . . 10

I.3.2 Détection des grains . . . 12

II Reconfiguration d’une fibre flexible 15 II.1 Expérience de pénétration . . . 15

II.1.1 Premières observations . . . 15

II.1.2 Limitations expérimentales . . . 16

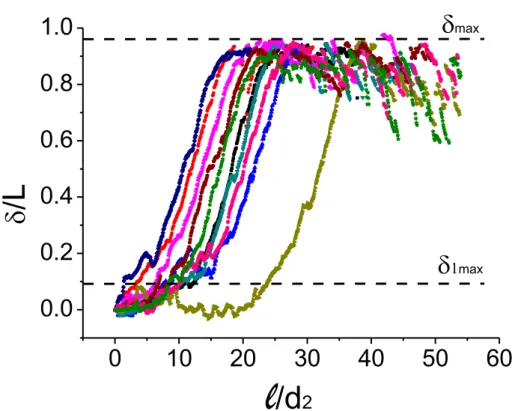

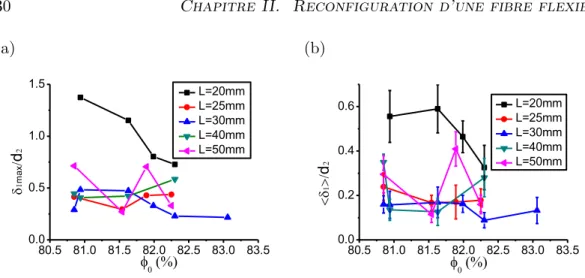

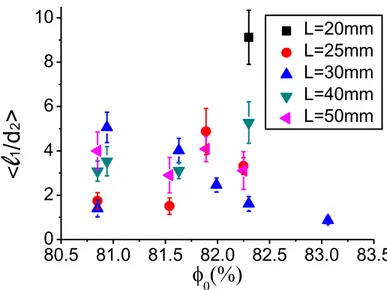

II.2 Évolution globale de la déformée de la fibre . . . 18

II.2.1 Suivi de la déformée . . . 18

II.2.2 Évolution de la déflexion latérale de l’extrémité libre . . . 22

II.2.3 Détail des 3 régimes . . . 26 v

vi TABLE DES MATIÈRES

III Réorganisation du milieu granulaire 41

III.1 Compacité granulaire. . . 41

III.1.1 Comportement moyen de l’organisation des grains . . . 41

III.1.2 Densité latérale au voisinage de la fibre . . . 43

III.2 Distributions de déplacement . . . 53

III.2.1 Champ de déplacement des grains . . . 53

III.2.2 Cluster des grains ralentis par la fibre . . . 56

III.3 Conclusion . . . 63

IV Forces exercées par les grains 65 IV.1 Mesures expérimentales des efforts sur la fibre . . . 65

IV.1.1 Suivi des efforts sur la fibre pour une expérience individuelle . . 65

IV.1.2 Répétabilité des signaux de force et moyennage . . . 69

IV.1.3 Évolution des signaux de forces avec les paramètres de contrôle.. 72

IV.2 Simulations numériques . . . 74

IV.2.1 Protocole de simulation numérique . . . 74

IV.2.2 Répartition verticale des forces . . . 76

IV.2.3 Répartition orthogonale . . . 79

IV.3 Comparaisons entre simulations et résultats expérimentaux . . . 81

IV.3.1 Comparaison simulation/expériences avec des fibres “courtes” . . 81

IV.3.2 Comparaison simulation/expériences avec des fibres “longues”. . 82

V Discussion 85 V.1 Rappel des principaux résultats . . . 85

V.1.1 Basculement ou non de la fibre . . . 85

V.1.2 Résultats concernant les fibres qui basculent. . . 88

V.2 Modèle de compaction . . . 92

V.2.1 Description du modèle de cluster . . . 92

V.2.2 Résolution du modèle à faible déflexion. . . 93

V.2.3 Résolution du modèle pour une expérience individuelle. . . 95

V.2.4 Résultats du modèle pour plusieurs séries d’expériences. . . 95

V.3 Perspectives . . . 96

V.3.1 Analyse spatio-temporelle des champs de déplacement . . . 96

V.3.2 Modèle de fibre sur assise élastique . . . 97

V.3.3 Prise en compte de la granularité . . . 98

Introduction

L’étude de l’écoulement d’un fluide autour d’un obstacle rigide fixe est une approche permettant d’étudier la rhéologie de ce fluide. En outre, la détermination des forces que le fluide exerce sur l’obstacle est cruciale pour de nombreux domaines d’application en particulier dans l’aéronautique. Les travaux de George Gabriel Stokes au XIXe siècle

sur l’écoulement d’un fluide visqueux autour d’un petit objet sphérique sont le premier exemple de ce type d’étude. Depuis, cette approche a été transposée pour l’étude de nombreuses autres géométries ou d’autres fluides comme par exemple des fluides non Newtoniens [7] ou des mousses liquides [12, 41]. Depuis les années 1990, de nombreux travaux portent sur l’écoulement de milieux granulairess autour de tels intrus pour caractériser notamment les forces de traînée en fonction de la géométrie de l’obstacle. En outre, ces travaux ont permis de tester la limite des lois rhéologiques proposées pour les écoulements granulaires denses [37] dans le cas où les écoulements sont inhomogènes et proches du blocage.

Une question importante et novatrice est l’influence de la rigidité de l’intrus (ou obstacle) sur l’écoulement. En effet, si l’intrus est flexible, les contraintes que le fluide exerce sur lui vont le déformer. Or, si l’intrus est déformé, l’écoulement du fluide va en être perturbé. Ainsi, on se retrouve dans une situation où l’écoulement du fluide et la déformation que subit l’intrus sont couplées. On appelle cette situation une interaction fluide/structure. Comme nous le verrons par la suite, il existe des études d’interactions fluide/structure dans de nombreux cas de fluides ou de géométries d’intrus si bien qu’elles forment aujourd’hui une sous-branche de la mécanique des fluides. Cependant, au moment où débutait cette thèse, aucune étude ne s’intéressait à une interaction fluide/structure dans le cas où le fluide est un milieu granulaire dense.

Dans cette introduction, nous commencerons par présenter des généralités sur les milieux granulaires ; en particulier, nous introduirons la notion de limite de blocage qui est responsable de propriétés particulières des milieux granulaires. Dans un second temps, nous définirons la notion d’interaction fluide/structure et montrerons des cas variés où une telle interaction a été étudiée. Enfin, nous discuterons des modes de flambage d’un intrus flexible suivant le milieu granulaire.

.1

Écoulements dans des milieux granulaires denses

.1.1 La limite de blocage

Un milieu granulaire est un ensemble de particules solides macroscopiques dont la taille caractéristique peut aller de quelques dizaines de microns à quelques

viii TABLE DES MATIÈRES

(a)

(b)

Figure .1 – (a) Photographie d’un écoulement de grains dans lequel coexistent les trois “états” gaz, liquide et solide. (b) Schéma de la transition de blocage, d’après [39].

mètres [4]. Un milieu granulaire peut présenter des caractériques très différentes selon la manière dont on le sollicite. Un tas de grains au repos se comporte comme un solide tandis que si l’on sollicite le même tas de grains avec des contraintes de cisaillement suffisamment importantes, les grains peuvent commencer à s’écouler ; on a alors un comportement comparable à un liquide, voire à un gaz pour les grains en saltation au-dessus de l’écoulement (voir figure.1a). On caractérise généralement le milieu gra-nulaire par sa compacité φ. Elle correspond à la fraction volumique de grains pour un milieu granulaire tridimensionnel ou à la fraction surfacique pour un milieu granulaire bidimensionnel. A faible compacité, le milieu granulaire s’écoule et l’on a un compor-tement “liquide”. La limite de blocage ou “jamming” correspond à la compacité pour laquelle l’écoulement se bloque. Le milieu granulaire bloqué se comporte alors comme un solide. Il faut une contrainte seuil pour le “débloquer” et l’entraîner en cisaillement. Cette phénoménologie est également observée dans d’autres types de matériaux comme les solides amorphes [39]. La recherche d’une théorie de la transition de blo-cage valable à la fois pour les amorphes et pour les milieux granulaires est un enjeu scientifique majeur. La vision de la transition de blocage communément admise par la communauté est présente en figure .1b : l’état bloqué ou jamming est obtenu à fortes densités (ou compacités), faibles contraintes et faible température. Les milieux granu-laires sont athermiques ; cependant, on peut introduire une température effective par le biais de vibrations mécaniques.

Le comportement des milieux granulaires denses dans leur phase “liquide” est rela-tivement bien compris pour des écoulements stationnaires et uniformes. Dans ce cadre, la rhéologie µ(I) [37] a été proposée et est basée sur l’utilisation d’un seul paramètre de contrôle, le nombre inertiel I défini comme :

I = q˙γd

P/ρg

.1. Écoulements dans des milieux granulaires denses ix

(a) (b)

Figure .2 – (a) Evolution de la friction effective µ en fonction du nombre inertiel

I dans le cas d’expériences de cisaillement plan (croix rouges), d’expériences de plan

incliné (cercles blanc) et de simulations sur plan incliné (cercles bleu) issu de [22]. (b) Evolution de la compacité φ en fonction de I pour les même expériences.

pression de confinement et ρg la densité des grains. I > 0 correspond à un granulaire

en écoulement et I = 0 à un granulaire bloqué. Les propriétés d’écoulements sont dé-terminées en calculant le coefficient de frottement effectif du milieu granulaire µ = τ/P où τ est la contrainte de cisaillement. On montre alors que cette friction effective tout comme la compacité φ sont uniquement fonction du nombre inertiel I (voir figure.2), d’où l’appelation µ(I) de cette rhéologie. On observe que lorsque l’on se rapproche du blocage, c’est à dire, lorsque I tend vers 0 (en pratique I < 10−2), la friction effective

tend vers une constante positive notée µsindépendante du taux de cisaillement. On est

alors en régime quasi-statique. Cette rhéologie locale µ(I) a été testée pour de nom-breuses géométries et sa généralisation tensorielle a permis de décrire des écoulements tridimensionnels [31]. Cependant, elle ne permet pas de décrire les conditions d’arrêt des écoulements ni l’apparition de phases bloquées en particulier lorsque la longueur de corrélation des mouvements des grains devient comparable à la taille du système.

Ainsi, lorsque le milieu granulaire est suffisamment dense, les grains voisins restent en contact. Des réseaux de chaînes de force persistants peuvent alors se former dans le milieu granulaire. Une manière d’observer ces réseaux est d’utiliser des grains photoé-lastiques. Lorsque ces grains sont placés entre deux polariseurs croisés, on voit appa-raître des franges lumineuses correspondant aux chaînes de forces qui s’établissent entre grains connectés. La figure.3a en est une illustration. A partir de ce type d’expérience, il est possible de visualiser les zones bloquées, notamment au voisinage d’obstacles (voir figure.3b).

.1.2 Ecoulements de grains autour d’intrus rigides

Lorsque l’on a un écoulement de grains autour d’un intrus rigide, comme sur la figure .3b, la présence de l’intrus a tendance à provoquer l’accumulation des grains arrivant face à lui. Ainsi, la transition de blocage peut être naturellement observée dans ce type de géométrie.

x TABLE DES MATIÈRES

(a)

(b)

Figure.3 – (a) Chaînes de force dans des grains photoélastiques. (b) Chaînes de forces générées par l’avancée d’un intrus rigide. Issu de [14].

Un certain nombre d’études concerne des écoulements verticaux de grains induits par la gravité ou des impacts de projectile dans des lits granulaires statiques [11, 15]. Plusieurs régimes sont à distinguer : lorsque la vitesse de l’écoulement est grande, ce qui correspond à un nombre inertiel élevé I >> 1, on mesure que la force de traînée varie de manière quadratique avec la vitesse de l’écoulement ou la vitesse du projectile. Dans ce cas, on est dans un régime collisionnel où l’origine de la traînée est l’interaction avec des grains individuels. Ce régime collisionnel est donc analogue à un écoulement de fluide Newtonien à haut nombre de Reynolds.

A faible nombre inertiel (I < 10−2), la force de traînée est indépendante de la

vitesse de l’écoulement [45, 46]. Ce régime est un régime quasi-statique appelé régime frictionnel dans lequel la traînée est pilotée par des réorganisations de grains dans le voisinage de l’intrus. Par ailleurs, la traînée varie quadratiquement avec la section de l’intrus [3].

Enfin, dans le régime intermédiaire à I ≈ 1, la force de traînée est proportionnelle à la vitesse [29]. Dans ce régime, les contributions frictionnelles et collisionnelles sont à prendre en compte.

Des études ont été effectuées pour des géométries d’intrus autres que des sphères ou des disques. Par exemple, avec un cylindre, les dépendances observées pour la force de traînée sont les mêmes que pour un intrus sphérique [3]. Cependant, on a des préfacteurs dépendant de la géométrie de l’intrus.

Un deuxième type d’écoulements est possible : il s’agit d’écoulements horizontaux bi-dimensionnels. Le régime frictionnel a été particulièrement étudié dans cette géo-métrie [23, 47]. La force de traînée connaît de grandes fluctuations qui sont liées à la création et à la rupture de chaînes de forces partant de l’intrus. Par ailleurs, lorsque les parois du système sont suffisamment proches de l’intrus [32, 48], les chaînes de forces peuvent les atteindre ; la conséquence est une augmentation notable de la force de traî-née. Par ailleurs, dans le régime collisionnel, on retrouve une variation quadratique de la force de traînée avec la vitesse de l’écoulement [51, 52].

Dans les écoulements sous gravité, on peut s’intéresser à la force de portance que les grains exercent sur l’intrus. Il apparaît que celle-ci est dirigée dans le sens opposé à

.2. Interaction fluide/structure xi la gravité [26]. Ce résultat est en fait comparable au phénomène de ségrégation puisque l’intrus est l’équivalent d’un gros grain dans un écoulement polydisperse.

.2

Interaction fluide/structure

.2.1 Interactions fluide/structure en mécanique des fluides

Comme mentionné précédemment, un intrus flexible positionné dans un écoulement a de fortes chances d’être déformé par celui-ci ; en conséquence, la déformée que prend l’intrus va modifier l’écoulement du fluide. Ainsi, l’écoulement et la déformation de l’intrus sont couplées et doivent être étudiées conjointement dans ce type de système. De nombreuses géométries d’intrus ont été étudiées : plaques rectangulaires [25] (voir figure .5a), disques entaillés le long de leur rayon se reconfigurant en cône [43] (voir figure.5b), filaments [44] dans des fluides Newtoniens à haut Reynolds ; fibre [1] ou filament [17] dans des écoulements à bas Reynolds.

La principale conséquence de la flexibilité d’un intrus est que lorsque la vitesse de l’écoulement augmente, la surface apparente de l’intrus, c’est à dire sa surface projetée dans un plan perpendiculaire à la direction de l’écoulement diminue. Dans le cas des écoulements à haut Reynolds, étant donné que la force de traînée autour d’un intrus rigide est proportionnelle à sa surface apparente, on s’attend à ce que la traînée autour d’un intrus flexible soit plus petite que celle autour d’un intrus rigide de même surface initiale.

Le nombre sans dimension régissant un écoulement de fluide en régime inertiel autour d’un intrus flexible est le nombre de Cauchy. Pour une plaque flexible [25], son expression est :

CY =

ρL3U2

16B

où ρ est la masse volumique du fluide, L la largeur de l’intrus, U la vitesse de l’écoulement et B la rigidité de flexion de l’intrus. Il correspond au rapport entre la force exercée par l’écoulement sur l’intrus et la force élastique liée à la rigidité de flexion de celui-ci. Lorsque CY << 1, l’intrus est peu défléchi et peut être assimilé à

un intrus rigide. Lorsque CY ≥ 1, l’intrus est défléchi par l’écoulement. Par conséquent,

son aire apparente diminue. On passe alors d’un régime où la force de traînée varie quadratiquement avec la vitesse du fluide (Ftrainee ≈ U2) à un régime à nombre de

Cauchy intermédiaire où Ftrainee ≈ U4/3. Ce phénomène porte le nom de réduction de

traînée. Cette réduction de traînée est également liée à une surface davantage profilée de l’objet reconfiguré par l’écoulement [2]. Dans certains cas bien spécifiques où la membrane flexible est mise initialement sous tension, il est même possible d’obtenir une traînée indépendante de la vitesse du fluide [6].

On peut s’intéreser à la manière dont se reconfigure l’intrus flexible lorsque l’on augmente la vitesse de l’éccoulement (voir figures.5et.6a). Alben et al. [1] ont montré que ces déformées étaient auto-similaires (voir figure .6b) par une remise à l’échelle adéquate.

xii TABLE DES MATIÈRES

(a) (b)

Figure.4 – (a) Ecoulement vertical de grains autour d’un cylindre [13]. (b) Ecoulement de grains photoélastiques autour d’un petit intrus rigide dans une cellule de couette horizontale [23]. (c) Zoom du dispositif précédent lorsqu’il est placé entre polariseurs croisés.

.2. Interaction fluide/structure xiii

(a)

(b)

Figure.5 – (a) Plaques flexibles dans un écoulement à haut Reynolds [25]. La vitesse de l’écoulement augmente de gauche à droite. (b) Feuille entaillée qui se reconfigure sous la forme d’un cône sous l’effet d’un écoulement [43]. La vitesse de l’écoulement augmente de gauche à droite.

(a) (b)

Figure.6 – (a) Superposition des déformées d’une fibre dans un écoulement bidimen-sionnel d’un film de savon pour plusieurs vitesses d’écoulement [1] (b) Renormalisation des déformées précédentes.

xiv TABLE DES MATIÈRES Reynolds autour d’intrus flexible. Lorsque l’intrus est flexible, sa déformée elle-même peut être instable. Cela intervient lorsqu’une extrémité libre de l’intrus est parallèlle à l’écoulement et lorsque la vitesse de l’écoulement est au-dessus d’une vitesse critique. Ce phénomène, connu sous le nom d’instabilité du drapeau ou instabilité de “flutter” a été observé dans le cas de plaques [21] ou de fibres [34].

.2.2 Application à des exemples issus de la nature

Dans la nature, on retrouve de nombreux systèmes où des interactions fluide/structure ont lieu. On peut citer le cas du houppier des arbres ou des champs de céréales exposés à de forts vents ou bien d’algues soumises à de forts courants [19] (voir figure .7a). Dans ce cas, la reconfiguration des plantes et la reduction de traînée discutée plus haut peuvent être salvatrices pour la plante en évitant le déracinement ou la verse.

Un autre exemple où la flexibilité est mise à profit est le cas du vol d’oiseaux ou de la nage de poissons [40]. Dans ce cas, la flexibilité de l’aile ou de la nageoire joue un rôle important dans les performances de locomotion des animaux. Enfin, l’étude d’écoule-ments pulsatiles autour d’intrus flexibles [27] a des applications dans la compréhension du fonctionnement des valves cardiaques.

En ce qui concerne l’interaction fluide/structure dans les milieux granulaires, on peut citer plusieurs exemples d’application. De nombreuses espèces vivent dans des en-vironnements granulaires et doivent adopter des stratégies de locomotion particulières. On distingue différents régimes de locomotion selon la taille de l’animal et sa vitesse [30]. Une deuxième application concerne la mécanique des sols : l’utilisation de fibres ou de racines de plantes permet de renforcer les sols [36]. Cela est en fait utilisé depuis l’Antiquité pour les cultures en terrasse afin de limiter les glissements de terrain. Enfin, une dernière application est la compréhension de la croissance de racines dans des sols granulaires. Tant qu’elle le peut, la plante pousse à la verticale, quitte à réorganiser les grains [54] ; cependant, si elle rencontre une zone du granulaire trop rigide, la plante va chercher à la contourner.

.3

Flambage étreint

.3.1 Flambage classique

Lorsque l’on impose une compression à une tige élastique, se met à fléchir au-delà d’une certaine force critique ; c’est le phénomène de flambage. Euler a établi l’expression de la force critique de flambage en fonction des caractéristiques de la fibre :

Fc= α

EI L2

où E est le module d’Young de la tige, L sa longueur et I son moment quadratique avec I = h.t3/12 pour une section rectangulaire avec t l’épaisseur de la tige et h sa

taille dans la dimension transverse. Cela est valable pour une tige élastique c’est à dire si L >> t. Le préfacteur sans dimension α dépend des conditions aux limites de la fibre. Par exemple, pour une tige dont une extrémité est libre et la seconde est encastrée, α vaut π2/4.

.3. Flambage étreint xv

(a)

(b)

Figure .7 – (a) Reconfiguration d’un arbre sous l’effet d’un fort vent latéral vers la droite. (b) Ver de terre (caenorhabditis elegans) se déplaçant dans un milieu granulaire constitué de billes de verres. D’après [30].

xvi TABLE DES MATIÈRES Au delà de la force critique, la tige se défléchit. La théorie prévoit que plusieurs modes de flambages sont possibles mais en pratique, pour une tige flambant dans l’air (ou dans le vide), seul le premier mode de flambage est observé. Ce premier mode correspond à une courbure ne changeant pas de signe le long de la fibre (voir figure.8a à gauche).

.3.2 Flambage étreint

Une tige insérée ou simplement en contact avec un milieu granulaire environnant ne va pas présenter les mêmes modes de flambage qu’une tige libre. Ainsi, suivant le comportement du milieu extérieur (élastique, plastique ou visqueux) et la nature du contact fibre/milieu (frictionnel, adhésif...), il existe différents types d’instabilités dont nous n’allons présenter que quelques exemples.

En mécanique des sols, un des problèmes classiques est de connaître les conditions de stabilité des poutre ou piliers enfouis dans des sols. Dans le cas où le sol est consi-déré comme élastique, Hetenyi [28] a proposé de modéliser les forces exercées par la fondation par une densité linéique de forces de rappel élastiques f(x) = k.y(x) où y(x) est la déflexion de la poutre au point x et où k est la constante de la fondation ou constante de Winkler en N.m−2. Elle fait intervenir à la fois la largeur de la poutre et

les propriétés élastiques de la fondation. La déflexion de la poutre est couplée à celle de la fondation élastique et il apparaît une longueur caractéristique Lc= 4

q

EI

k dont il

faut tenir compte pour calculer les divers modes de flambage. Par exemple, pour une poutre de longueur L encastrée aux deux extrémités, le premier mode de flambage sera obtenu pour une force critique (Ncr) 4 à 10 fois plus importante que la force d’Euler

(Ne, définie pour une poutre rotulée aux deux bouts) selon la valeur du rapport L/Lc

(voir figure .9).

Une autre illustration de l’influence du milieu environnant sur les modes de flam-bage est celui de la compression d’un substrat élastique mou sur lequel adhère un revêtement mince plus rigide [10, 53]. La compression du substrat conduit dans ce cas à l’apparition de rides avec une longueur d’onde caractéristique (voir figure.8b).

Le flambage sous contrainte a des applications notables en biologie comme par exemple dans la compréhension du fonctionnement des microtubules [9]. En effet, les microtubules en croissance sont soumises à des contraintes importantes lorsqu’elles atteignent la paroi des cellules. Ce flambage des microtubules a des conséquences sur la rigidité de la cellule et peut influencer sa forme. Enfin, lorsqu’une racine pousse dans un sol réorganisable, elle peut flamber au cours de sa croissance si le sol est trop rigide localement (figure .8a à droite).

Quand le milieu environnant est un substrat granulaire, il n’est pas facile à priori de savoir quels vont en être les effets sur une poutre immergée. Tout d’abord, la diffé-rence entre un milieu granulaire et une fondation élastique est que la fondation peut exercer des contraintes aussi bien en traction et en compression alors que le granulaire ne peut en exercer qu’en compression. Cependant, le milieu granulaire peut imposer une étreinte latérale. On peut supposer que la rigidité effective de cette étreinte la-térale augmente avec la compacité φ du milieu granulaire et qu’elle diverge lorsqu’on s’approche du jamming.

.3. Flambage étreint xvii (a)

(b)

Figure.8 – (a) Comparaison entre le flambage classique (à gauche) et le flambage sous étreinte (à droite) [49]. La tige métallique flambe sous compression mais est placée dans l’air sur l’image de gauche et dans un gel sur celle de droite. (b) Matrice de PDMS (en blanc) dont on a modifié les propriétés élastiques de la surface flexible (en bleu) [10]. Cela conduit à des modes de flambages particulier lorsque l’on comprime la matrice. De haut en bas, la compression augmente.

Figure.9 – Evolution du rapport entre force critique sous fondation élastique Ncr et

force d’Euler Ne pour une poutre rotulée aux deux extrémités. Représenté en fonction

deqkL4

EI qui est égal au rapport (LLc)

xviii TABLE DES MATIÈRES les grains va imposer une compression à l’intrus et donc éventuellement causer son flambage. On peut se demander à quel moment celui-ci va flamber et en particulier quel est l’effet de la compacité du milieu granulaire sur le flambage. D’une part, lorsque l’on augmente la compacité φ du milieu granulaire, son étreinte latérale va augmenter puisque la rigidité effective augmente. Donc les grains latéraux ont un effet stabilisateur vis-à-vis du flambage. Cependant, lorsque φ est proche du jamming, la taille des clusters de grains connectés augmente. Donc la fibre a plus de chance de rencontrer un amas de grains suffisamment grand pour la faire flamber. Les grains arrivant en amont de la fibre ont donc un effet déstabilisateur vis-à-vis du flambage. Il est donc difficile à priori de prévoir l’effet de la compacité sur le flambage à cause de l’effet antagoniste des effets granulaires latéraux et axiaux.

.4

Plan de la thèse

Dans une première partie, nous présenterons le dispositif expériemental utilisé lors de cette étude. Dans une seconde partie, nous étudierons des observables de notre système liées à la déformée de l’intrus flexible. Dans une troisième partie, nous nous intéresserons aux réorganisations ayant lieu dans le milieu granulaire pendant la pé-nétration de l’intrus flexible. Dans une quatrième partie, nous étudierons de manière expérimentale et via des simulations les forces exercées par les grains sur l’intrus. Enfin, nous effectuerons une synthèse de nos résultats et proposerons un modèle de compaction du milieu granulaire en accord avec nos résultats.

Chapitre I

Protocole expérimental

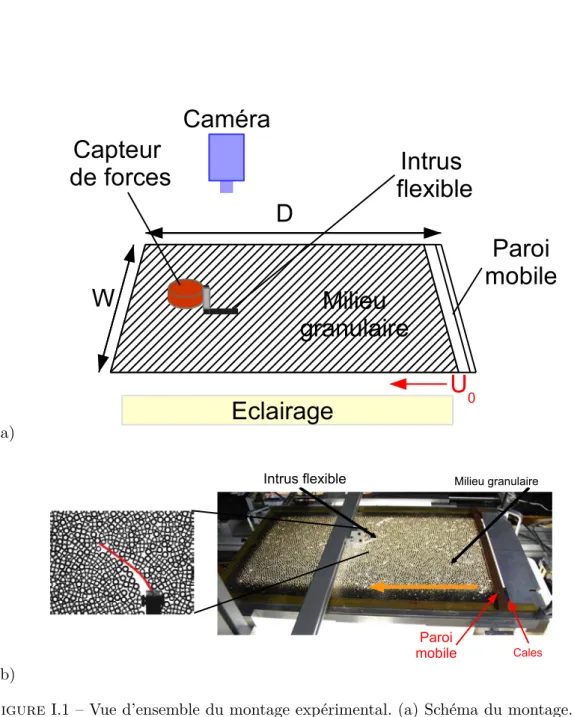

Ce chapitre décrit dans un premier temps le montage expérimental utilisé au cours de la thèse pour caractériser l’écoulement d’un milieu granulaire autour d’un intrus flexible (voir figureI.1). Dans un deuxième temps, nous détaillons comment nous ex-trayons les données sur la localisation de la fibre et des grains et sur les efforts exercés sur la fibre à partir des expériences.

I.1 Description du montage

Nous avons choisi d’étudier un milieu granulaire dense et désordonné car nous souhaitions mettre en avant d’éventuels phénomènes liés à la limite de blocage. Nous nous sommes placés en géométrie bidimensionnelle afin de faciliter la visualisation des grains et de la fibre flexible. Enfin, nous avons privilégié une géométrie horizontale afin de nous affranchir du confinement gravitaire. Ainsi, nous pouvons obtenir un milieu granulaire dont la compacité est initialement sous la limite de blocage.

I.1.1 Le milieu granulaire

Nous avons sélectionné des grains cylindriques qui sont adaptés à la géométrie bi-dimensionnelle de notre expérience. Ces grains sont des cylindres creux de diamètres internes différents, ce qui facilitera leur visualisation ainsi que leur détection. De plus, nous avons fait le choix de grains bidisperses ; en effet, des grains monodisperses ris-queraient de s’ordonner sous forme d’empilements compacts cristallins, notamment le long des parois rectilignes du montage. Pour réaliser un empilement désordonné et ho-mogène, il est important que les deux populations de grains aient des diamètres assez proches. En effet, les gros grains peuvent former un empilement compact cristallin et les petits peuvent se placer dans les interstices laissés par ces derniers si leur taille est trop petite. Dans notre cas, le rapport d’aspect entre petit et gros grains vaut 0.8. Nous utilisons des grains en laiton nickelé de hauteur h = 3 mm ayant deux diamètres externes différents. Les petits grains ont un diamètre externe d1= 4 mm, un diamètre

interne 2.2 mm et ont pour masse m1 = 0.209 g. Les gros grains ont un diamètre

externe d2 = 5 mm, un diamètre interne 2.5 mm et ont pour masse m2 = 0.363 g.

Dans la suite, étant donné que les deux populations de grains ont des tailles proches, 1

2 Chapitre I. Protocole expérimental

(a)

(b)

Figure I.1 – Vue d’ensemble du montage expérimental. (a) Schéma du montage. (b) Photo de dessus et de côté.

I.1. Description du montage 3

FigureI.2 – Schémas d’un gros et d’un petit grain.

nous avons choisi comme taille caractéristique du milieu granulaire le diamètre des gros grains que l’on notera d2 = 5 mm.

Une grandeur importante de notre problème est la force de friction statique entre le grain et son support (paroi horizontale en verre). Cette force vaut f = µ.m.g où

µ, le coefficient de friction statique grain/verre vaut µ = 0.49 ± 0.1, m est la masse

du grain et g l’accélération de la pesanteur. Par ailleurs, le coefficient de frottement grain-grain a été estimé à µg = 0.32, d’après les mesures de la thèse de P. Cixous [14].

Nous avons choisi de faire en sorte que la contribution totale à la friction des deux populations de grains soit identique ; cela nous impose que les gros grains représentent 4/11 du total des grains soit 36.4% en nombre et que les petits grains représentent 7/11 soit 63.6%. Typiquement, nous travaillons avec Np = 4311 petits grains et Ng = 2468

gros grains, soit un total de Ntot= 6779 grains.

I.1.2 Le plateau

Les grains sont disposés sur une surface horizontale en verre de forme rectangulaire délimitée par 4 parois en laiton dont 3 sont fixes et une peut être translatée (voir figure I.1). La largeur du plateau correspondant à la distance entre les bords fixes latéraux vaut W = 269.5 mm soit 53.9 d2. La distance entre les deux autres parois,

soit la longueur du plateau vaut au maximum D = 470.5 mm soit 94.1 d2. Nous avons

la possibilité de déplacer la paroi mobile afin de diminuer la longueur D et donc la surface totale du plateau en conservant le nombre de grains constant. Des cales de précision d’épaisseur millimétrique nous permettent de déplacer la paroi de C = 0, 4, 6, 8 ou 12 mm selon l’épaisseur de la cale. Cela nous permet d’imposer la compacité Φ du milieu granulaire définie comme le rapport entre la surface occupée par les grains et la surface du plateau soit :

Φ = π/4(N1.d21+ N2.d22)

4 Chapitre I. Protocole expérimental

(a)

(b)

Figure I.3 – (a) Schéma d’un intrus. (b) Photo d’un intrus dans son porte-fibre, lui-même solidaire du capteur de forces.

où A = W.(D −C) désigne l’aire du plateau. Dans nos expériences, cette compacité vaut au minimum 80.85 ± 0.02 % lorsque la longueur du plateau est maximale (soit

C = 0 mm) et nous pouvons l’augmenter jusqu’à 83.06 ± 0.02 % en déplaçant la paroi

mobile de C = 12 mm. Il est difficile de dépasser cette compacité de 83.06 % car elle est proche de la compacité de blocage Φc = 83.56 % observée sur le même milieu granulaire

en présence d’un obstacle cylindrique [14]. Une fois l’intrus mis en place au sein des grains, la paroi mobile est translatée en insérant la cale d’épaisseur souhaitée puis la compacité du milieu granulaire est homogénéisée par l’expérimentateur en imposant des mouvements rotatifs au milieu granulaire.

Au cours d’une expérience, le plateau est translaté par un moteur Servopack à une vitesse constante de V0 = 0.833 mm.s−1 soit une avancée de d2/6 par seconde.

Cette vitesse correspond à un régime quasi-statique où les forces ne dépendent pas de la vitesse, d’après les travaux antérieurs sur la force de traînée sur un obstacle rigide [14]. Le plateau est éclairé par en dessous à l’aide de deux lampes en lumière blanche munies de diffuseurs ; la prise d’image se fait par un caméra placée au-dessus et fixée sur un bâti.

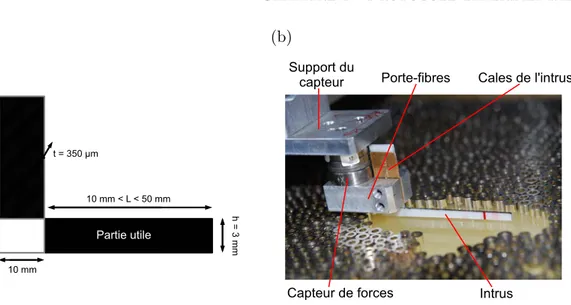

I.1.3 L’intrus flexible

On appelle “intrus” l’objet qui s’interpose dans l’écoulement du milieu granulaire. L’intrus flexible est une fibre en mylar de section utile rectangulaire. Notre choix s’est porté sur le mylar qui est un matériau bien caractérisé et souvent utilisé pour étudier des problèmes de plaques flexibles. Nous avons caractérisé le matériau mylar à l’aide d’un essai en traction sur une machine d’essai Instron avec un capteur de force de 300 N (voir figure I.4). Il apparaît que le mylar présente un comportement élastique aux faibles déformations. Nous pouvons alors mesurer un module d’Young correspon-dant à la pente de ce régime et valant (3.69 ± 0.02) GPa, ce qui est proche de la valeur de E = 3.8 GPa que l’on trouve dans la littérature, pour ce type de mylar [8]. Par

I.1. Description du montage 5

Figure I.4 – Courbe de la contrainte en fonction de la déformation d’une feuille de mylar.

ailleurs, la limite du régime de proportionnalité est obtenue pour une contrainte en traction de ΣL = 35 MPa, ce qui correspond à une déformation de ǫL = 1.0 %. La

limite élastique, quant à elle, est déterminée à partir de l’intersection avec le régime linéaire décalé d’une déformation de 0.2 %. On obtient alors comme contrainte seuil ΣY = 56.6 MPa et comme déformation limite ǫY = 1.79%.

Les intrus sont découpés à l’aide de ciseaux dans une plaque de mylar d’épaisseur t. Nous avons choisi une forme de “L” (voir figureI.3) dont la base est notre partie utile qui sera positionnée dans le milieu granulaire tandis que la partie supérieure est insérée dans un porte-fibre ayant une fente d’épaisseur 1.5 mm. Puis elle est entourée de deux cales métalliques d’épaisseur 0.5 mm et fixée à l’aide de deux vis. Le rôle des deux cales est d’éviter que les vis ne serrent directement le mylar. Le porte-fibre est lui-même so-lidaire d’un capteur de forces multi-axes vissé dans un support qui est relié au bâti par une barre Norcan horizontale. L’ensemble capteur/porte-fibre/intrus se trouve dans l’axe de translation du plateau et est centré selon la largeur de ce dernier ; l’intrus est donc situé à 134.75 mm soit 26.95 d2 de chaque paroi latérale. Afin de s’assurer qu’il

ne frottera pas contre la surface basale en verre, on utilise une cale d’épaisseur 350 µm placée sous l’intrus lors de son positionnement ; cette cale est ensuite retirée avant la mise en route de l’expérience. Par ailleurs, le porte-fibre et les cales enserrant la fibre sont surélevés par rapport aux grains afin qu’ils n’interagissent pas avec l’écoulement. Une extrémité de l’intrus est alors encastrée dans le porte-fibre tandis que la seconde est libre et fait face au flux de grains, laissant la possibilité à l’intrus de se défléchir dans le plan horizontal. L’extrémité encastrée de l’intrus est initialement positionnée à 80 mm de la paroi arrière. La fibre parcourt ensuite 260 mm soit 52 d2 pendant la

6 Chapitre I. Protocole expérimental

Figure I.5 – Valeurs des paramètres de contrôle pour les expériences à t = 350 µ m.

totalité de l’expérience.

Pour la plupart des expériences effectuées, l’intrus a une épaisseur t = 350 µm et une hauteur h = 3 mm égale à celle des grains. On peut alors définir son moment quadra-tique I = h.t3

12 par rapport à une flexion dans le plan horizontal. I vaut 1.07.10 −14 m4

et le module de rigidité EI vaut 4.06.10−5 N.m2.

I.1.4 Paramètres de contrôle

Le premier paramètre de contrôle de l’expérience est la compacité du milieu granu-laire φ0 que nous faisons varier entre 80.85 % et 83.06 %, sous la compacité de blocage

estimée à φc= 83.56% [14]. Par ailleurs, le deuxième paramètre de contrôle est relatif

à la rigidité de la fibre. La grandeur de référence est la force critique de flambage d’une poutre encastrée libre : Fc = π

2

4 EIL2. Pour un matériau donné comme le mylar et une

hauteur de fibre h imposée par la dimension des grains, les paramètres sur lesquels on peut jouer sont la longueur L de la fibre et son épaisseur t. Pour la plupart des expériences, nous avons donc choisi comme second paramètre de contrôle la longueur

L de l’intrus afin d’explorer différents régimes dans notre expérience. Ainsi, L varie

entre 10 mm et 50 mm soit entre 4 d2 et 10 d2.

Pour un couple de valeur L et φ0, nous effectuons 10 expériences indépendantes afin

d’avoir suffisamment de statistiques. La force critique Fc étant proportionnelle à t3, il

est judicieux de faire varier l’épaisseur de la fibre t afin d’accéder à tous les régimes du problème. Nous avons effectué quelques expériences test pour différentes valeurs de t. Sachant que l’épaisseur de l’intrus est de 350 µm pour la plupart des expériences, les expériences test correspondent à t = 125 µm et t = 1mm.

I.2. Prise de données 7

I.2 Prise de données

Dans la version la plus récente de l’expérience, la prise de donnée est pilotée par un générateur de signaux TTL qui émet des front montants à la fois en direction de la caméra et en direction des cartes d’acquisition liées au capteur afin d’avoir une simul-tanéité entre les images et les signaux de force (voir figureI.6). Ces fronts déclenchent la prise de chaque image mais seul le premier front montant est utile pour les cartes d’acquisition du capteur qui possèdent leur propre horloge et fonctionnent ensuite de manière indépendante.

I.2.1 Images

Nous prenons des images (voir figureI.7) du dispositif à l’aide d’une caméra située à 445 mm au dessus du plateau. Les images sont transmises à l’ordinateur via une carte d’acquisition NI PCI-1426. Elles sont codées en échelle de gris sur 16 bits et la taille de l’image est de 1600 pixels selon la largeur du plateau et 1200 pixels selon sa longueur. Pour un facteur d’échelle de 7.775 pixels.mm−1, une image typique

corres-pond à 205x154 mm, ce qui couvre environ le tiers de la surface du plateau.

Lors de la prise d’image, nous prenons systématiquement 50 images sans mouvement du plateau pour pouvoir étudier le milieu granulaire au repos et estimer le bruit sur la détection des grains et celui sur le capteur multi-axes. De même, nous faisons en sorte de continuer à filmer une vingtaine d’image en fin d’expérience, après que le plateau est arrêté. Au total, il y a 700 images pour chaque expérience, soit une durée d’expérience de 350 s à la fréquence d’acquisition typique de 2 Hz.

I.2.2 Forces

a Premier dispositif

Au début de la thèse, un dispositif de mesure de force était déjà en place. Il repo-sait sur deux capteurs de force mono-axe (voir schéma I.8). La moyenne de la force mesurée par les 2 capteurs donnait alors une mesure de la force de traînée. Ce dis-positif présentait des inconvénients. D’une part, à cause de frottements au niveau du capteur, un phénomène d’hystérésis apparaissait, ce qui était particulièrement gênant car si la traînée diminuait légèrement pendant l’expérience, la mesure était faussée. Par ailleurs, étant donné que les deux capteurs n’étaient pas dans l’axe de l’intrus, si une composante de force latérale apparaissait, la barre transversale était légèrement de biais et n’appliquait plus un effort dans l’axe des capteurs. Nous avons alors opté pour le dispositif présenté dans le paragraphe suivant pour améliorer la précision de la mesure de force et éviter ces problèmes expérimentaux.

b Nouveau dispositif

Au cours de la thèse nous avons mis en place un capteur de force multi-axes qui permet une mesure des trois composantes de force et de couple dans les trois directions de l’espace. L’interfaçage de ce capteur a été effectué par Thierry Darnige. Le capteur est positionné à l’arrière de la fibre et en est solidaire via le porte-fibre. Il est composé de

8 Chapitre I. Protocole expérimental

(a)

(b)

I.2. Prise de données 9

Figure I.7 – Champ de la caméra

10 Chapitre I. Protocole expérimental

(a)

(b)

FigureI.9 – (a) Schéma des forces. (b) Capteur de forces multi-axe.

6 éléments piézoélectriques émettant 6 signaux bruts de tension vers un conditionneur. Ensuite, le conditionneur transforme ces signaux pour qu’ils soient compris entre −10V et +10V et codés sur 16 bits et les transmet à deux cartes d’acquisition NI9215. En multipliant ces 6 tensions par une matrice 6x6 dite d’étalonnage, nous obtenons les 3 composantes de forces et les 3 couples mesurés par le capteur. Comme dit plus haut, le signal TTL permet de déclencher le début de la prise de données qui se fait ensuite de manière autonome. Les données brutes sont à la fréquence d’échantillonnage du capteur à 10 kHz mais nous moyennons ensuite ces données pour nous ramener à la fréquence de 2 Hz de la prise d’image.

Étant donné que nous sommes dans une géométrie bidimensionnelle, nous nous intéresserons principalement aux deux composantes dans le plan du plateau ainsi qu’au couple exercé perpendiculairement à celui-ci. Nous noterons Fy la force dans l’axe

d’avancée du plateau (voir schéma de la figureI.9). Cette force correspond à une force de traînée et sera comptée positivement si les grains poussent effectivement la fibre. Nous noterons Fxla force latérale exercée sur l’intrus. Enfin, Tzcorrespondra au couple.

Pour les forces Fx et Fy, l’intervalle de fonctionnement du capteur est entre −12 N

et +12 N et la précision est de 3 mN. Pour le couple Tz, l’intervalle de fonctionnement

est entre −0.120 N.m et +0.120 N.m et la précision est de 16.10−6 N.m.

I.3 Post-traitement

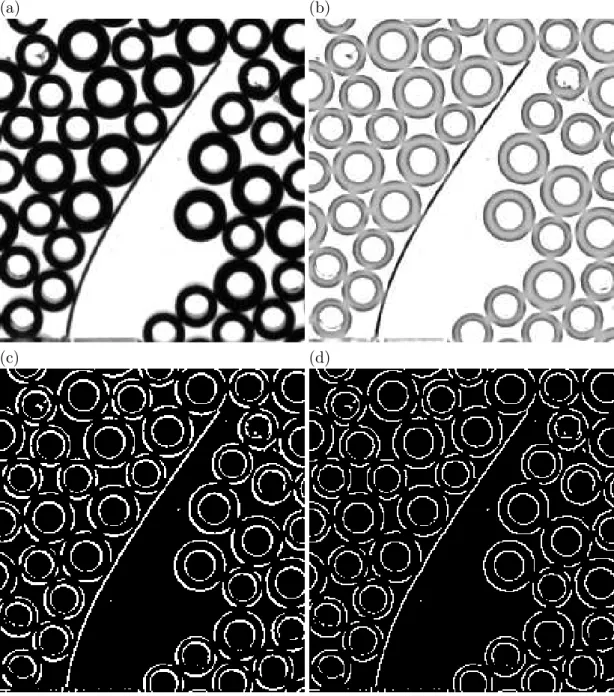

I.3.1 Détection de la fibre

L’objectif est d’obtenir le profil de la fibre déformée sur l’ensemble des images. La difficulté au niveau du traitement d’images est de détecter un objet très fin et très allongé telle que la fibre et de l’isoler des grains voisins. Pour ce faire, nous utilisons

I.3. Post-traitement 11

(a)

(c)

(b)

(d)

Figure I.10 – Étapes de la squelettisation de l’intrus. (a) Zoom de l’image initiale. (b) Même image après avoir surligné les détails. (c) Image après seuillage. (d) Image squelettisée finale.

12 Chapitre I. Protocole expérimental

Figure I.11 – Masque d’un gros (à gauche) et d’un petit grain (à droite). Les zones rouges sont ignorées pour la corrélation.

un logiciel NI vision assistant qui fonctionne en plusieurs étapes (voir figure I.10). La détection de la fibre se fait grâce à une squelettisation de celle-ci sur les images. Le point délicat consiste à atténuer les contacts entre la fibre et les grains qui vont gêner la squelettisation. Ceci est fait par une opération appelée ‘surlignage des détails’ qui consiste à convoluer l’image, codée en échelle de gris par une matrice de type :

−1 −1 −1 −1 10 −1 −1 −1 −1

Comme on peut le voir sur l’imageI.10b, cette convolution permet d’amplifier les zones noires entourées de blanc comme le bord des grains ou la fibre tandis que les zones noires entourées de noir comme en particulier les contacts intrus/grains sont atténuées. Par la suite, nous n’avons plus qu’à effectuer un seuillage de l’image précédente afin de la binariser (figure I.10c) avant d’effectuer la squelettisation proprement dite (fi-gureI.10d). Une fois la fibre squelettisée, on utilise un programme sous Matlab qui suit celle-ci de son extrémité encastrée jusqu’à son extrémité libre. De plus, ce programme permet de supprimer les trous que nous aurions fait le long du squelette de la fibre. La déformée de la fibre est codée par les coordonnées de 150 à 350 points selon sa longueur. Le profil de la fibre est alors lissé par moyennage de ces coordonnées sur des intervalles glissants de 10 points.

I.3.2 Détection des grains

La détection des grains se fait à partir des images en deux étapes : la détection de la position du centre des grains puis leur tracking afin de déterminer leur déplacement entre deux images. Pour la détection du centre des grains, nous utilisons le logiciel Inspector qui est basé sur un algorithme de corrélation d’images ; nous prenons les images d’un petit et d’un gros grain isolés que nous appelons masques (voir figureI.11). Le principe consiste à corréler un de ces masques en niveau de gris avec une image complète du milieu granulaire. A priori, les maxima de cette corrélation correspondent

I.3. Post-traitement 13 aux centres des grains. Nous imposons alors un seuil à la valeur de ce maximum au-dessus duquel le maximum est comptabilisé comme un vrai centre de grain. Étant donné que nous nous basons sur une image en échelle de gris pour la détermination du centre du grain, nous obtenons une précision sub-pixel sur sa position. Cette précision a été déterminée en calculant le bruit sur la détermination de centres de grains immobiles. On obtient alors un bruit d’écart-type 0.05 pixels soit 3.25.10−3 d

2. L’un des intérêts

de cette méthode est qu’en utilisant des seuils suffisamment faibles, on est capable de repérer certains grains situés en bord d’image et qui sont parfois partiellement coupés. L’une des erreurs possibles est que nous repérions un gros grain avec le masque des petits grains. Pour éviter cela, nous définissons des masques les plus larges possible en incluant un anneau blanc autour du pourtour extérieur des grains (voir figureI.11).

A partir de la détermination du centre des grains pour chaque image, un programme codé en C++ permet de calculer le déplacement des grains. Pour chaque grain de

l’image N, on recherche le grain de l’image N − 1 dont la position est la plus proche en privilégiant les déplacements dans le sens du plateau. La fréquence d’acquisition des images a été ajustée en fonction de la vitesse du plateau pour que les grains ne se déplacent que d’une fraction de taille de grain U0 = d2/12 s’ils ne sont pas perturbés

par la fibre. Par la suite, les déplacements peuvent être exprimés dans le référentiel du plateau ou dans celui du laboratoire (où le point d’encastrement de la fibre est immobile). Ce protocole rencontre des limites lorsqu’il y a de grands déplacements dans le milieu granulaire, ce qui intervient notamment lorsque la fibre est très défléchie puis qu’elle se redresse brutalement.

Chapitre II

Reconfiguration d’une fibre flexible

Dans cette partie, nous allons nous intéresser au comportement de l’intrus au cours d’une expérience de pénétration. Dans un premier temps, nous ferons des observations qualitatives de ce comportement puis nous tenterons de quantifier les phénomènes observés en nous intéressant à des quantités liées à l’intrus telle que la déflexion de son extrémité libre. Nous n’allons pas chercher à quantifier le comportement des grains pour le moment ; cependant, nous ne perdrons pas de vue le fait que l’intrus est à tout moment en interaction avec un milieu granulaire lors des interprétations que nous ferons dans ce chapitre.

II.1 Expérience de pénétration

II.1.1 Premières observations

L’imageII.1a correspond à un zoom sur l’intrus et sur les grains l’entourant avant que l’expérience ne débute. Ici, la longueur de l’intrus vaut L = 3 cm, la compacité du milieu granulaire φ0= 80.94% et l’épaisseur de l’intrus t = 350 µm. Le comportement

de l’intrus pour ces paramètres est représentatif de bon nombre d’expériences. Comme décrit dans le chapitre précédent, les grains ont été initialement écartés de la fibre pour s’assurer qu’il n’y ait pas de contact fibre/grains et pour que celle-ci soit initialement droite.

L’image II.1b est obtenue quelques temps après le début de l’expérience (ℓ = 15.4 d2). L’intrus est légèrement défléchi d’un côté et est en contact avec quelques

grains. En observant les images venant juste avant et juste après l’imageII.1b, on se rend compte que l’intrus fluctue autour de sa position initiale. Ces petites fluctuations semblent pilotées par l’arrivée successive de grains face à l’extrémité libre. Ainsi, l’in-trus se défléchit légèrement vers la gauche ou vers la droite en fonction de l’endroit où arrive chaque grain. Ce premier comportement correspond à un premier régime de pénétration de l’intrus que nous appellerons régime de petites fluctuations et que nous noterons I.

Au bout d’une certaine distance de pénétration, ces fluctuations augmentent à un point tel que la fibre ne peut plus revenir à sa position initiale rectiligne. Dans cette configuration (image II.1c), la fibre est bien plus défléchie que précedemment et une assymétrie s’est développée au sein du milieu granulaire : d’un côté (à gauche

16 Chapitre II. Reconfiguration d’une fibre flexible

sur l’image), on a toujours quelques grains en contact avec l’intrus mais de l’autre (à droite), une cavité s’est formée. Dans les instants suivants, la fibre se défléchit de plus en plus vers la droite et ne semble plus être en mesure de se redresser dans une position droite. Elle va finir par atteindre de très fortes déflexions comme sur l’image II.1d. Dans cet exemple, la fibre finit par se défléchir fortement vers la droite mais en pratique, il y a équiprobabilité pour qu’elle se défléchisse vers la gauche ou vers la droite. Ce comportement où l’intrus se défléchit inexorablement vers un côté forme un second régime que nous appellons régime de basculement (régime II).

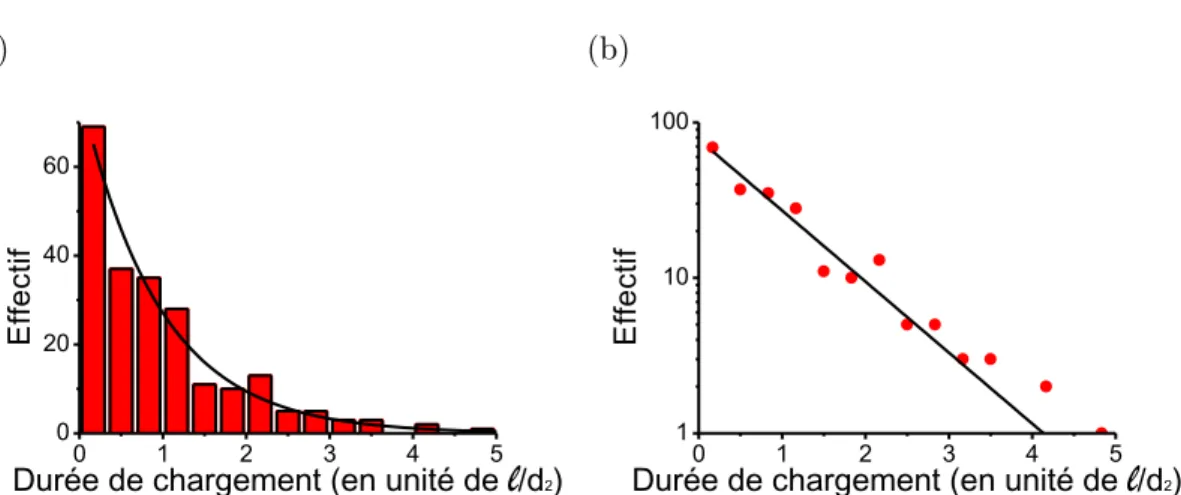

Enfin lorsque la fibre est très défléchie comme sur l’image II.2a, elle alterne entre des moments où elle continue à se défléchir progressivement comme entre les images II.2a et II.2b et des moments où elle se redresse subitement comme entre les images II.2b et II.2c. Nous appellerons ces deux évènements successifs chargement et déchar-gement. Au niveau du milieu granulaire, le voisinage de la fibre évolue également de manière régulière pendant le chargement tandis qu’il est brusquement modifié pen-dant le déchargement. En particulier, on observe que quelques grains sont propulsés au niveau de l’extrémité de la fibre par ce déchargement soudain. Cette phénoméno-logie d’alternance de phases de chargement progressif interrompu par des épisodes de décharges très rapides obtenue dans le cadre d’un forçage quasistatique rappelle celle des avalanches en tambour tournant [16, 42].

Notons que cette phénoménologie n’est pas observée sur tout l’espace des para-mètres (L, φ0, t). En effet, lorsque l’intrus est suffisamment court, il oscille pendant

toute la durée de l’expérience (comme à l’imageII.1b). En d’autres termes, on observe uniquement le régime de petites fluctuations et la transition vers le régime de bascu-lement n’a pas lieu. Le même phénomène est observé lorsque l’épaisseur t de l’intrus est grande.

II.1.2 Limitations expérimentales

Suite à ces observations, nous allons énumérer les limites expérimentales que nous avons rencontrées.

D’une part, nous avons vu que le milieu granulaire était préparé en écartant ini-tialement les grains de l’intrus. La conséquence de cette préparation est qu’au début de chaque expérience, l’intrus passe progressivement d’une situation où il n’est pas en contact avec des grains à une situation où il est en contact avec des grains des deux côtés. On peut estimer que cette préparation n’a plus d’effet lorsque la fibre a pénétré dans le milieu d’une distance équivalente à sa longueur (soit par exemple ℓ/d2= 4 pour

un intrus de L = 2 cm). Par conséquent, cette préparation introduit un biais dans la pénétration initiale de l’intrus et peut affecter son comportement, en particulier elle peut jouer sur la durée du régime de petites fluctuations.

Une deuxième limite expérimentale est due au fait que les intrus subissent parfois une déflexion hors plan au cours de leur pénétration, c’est à dire que leur extrémité libre se soulève au-dessus des grains. Cela a lieu soit lors de déchargements soudains, soit lorsqu’ils sont très défléchis en fin de parcours et qu’ils semblent subir un flambage hors plan ou une torsion amenant à un début de vrille de la fibre. Malheureusement, ces événements mettent fin à l’expérience mais nous exploitons malgré tout le début des expériences. Le plus important est de déterminer à quel moment la déflexion hors

II.1. Expérience de pénétration 17

(a)

(c)

(b)

(d)

FigureII.1 – (a) Image agrandie de l’intrus et du milieu granulaire avant le début de l’expérience pour des paramètres L = 3 cm, φ0 = 80.94% et t = 350 µm. (b) Même

image pendant le régime I dit de petites fluctuations après un déplacement de l’intrus

ℓ = 15.4 d2. (c) et (d) Mêmes images pendant le régime II dit de basculement après

18 Chapitre II. Reconfiguration d’une fibre flexible

(a) (b) (c)

FigureII.2 – (a) Image zoomée de l’intrus et du milieu granulaire avant un évènement de chargement dans le régime d’avalanches, de nouveau pour des paramètres L = 3 cm, φ0 = 80.94% et t = 350 µm. (b) Même image à la fin de cet événement de

chargement. Le plateau a avancé de 1.67 d2 entre les images a et b. (c) Image juste

après le déchargement. Le plateau a avancé de 0.083 d2 entre les images b et c.

plan a eu lieu, ce qui se fait soit par un critère visuel, soit grâce aux mesures de forces puisqu’on a alors une composante de force vers le haut très forte à ce moment-là.

Par ailleurs, les fibres sont soumises à des contraintes assez importantes dans le régime d’avalanches. A la fin de l’expérience, nous observons très souvent qu’il y a une déformation résiduelle de la fibre, notamment au niveau de son extrémité encastrée. Cela est un signe que l’intrus a plastifié au cours de l’expérience. Nous verrons plus tard comment nous estimons à quel moment cette plastification a lieu.

Enfin, la dernière limite est liée à la symétrie du montage qui peut être brisée de deux manières : d’une part, les fibres peuvent avoir une courbure naturelle non nulle. En effet, les fibres ont été découpés dans du mylar qui a été stocké sous forme de rouleau mais nous faisons en sorte de découper les fibres dans la direction perpendiculaire à celle de la courbure naturelle des rouleaux. D’autre part, il peut y avoir une légère dissymétrie au niveau de l’encastrement de la fibre dans le porte-fibre ; la principale origine de cette dissymétrie étant le fait que la fibre est maintenue par deux vis situées du même côté. Cependant, nous avons pu observer qu’il y a à peu près autant d’intrus qui se défléchissent vers la droite que vers la gauche.

II.2 Évolution globale de la déformée de la fibre

Suite aux descriptions visuelles effectuées précédemment, nous allons désormais chercher à les caractériser et à les quantifier à partir de la détermination de la déformée de la fibre.

II.2.1 Suivi de la déformée

A partir de chaque image, comme celle de la figure II.3a, nous sommes capables de déterminer les coordonnées de chaque point de la fibre (figure II.3b). Le détail de la détermination des coordonnées (x, y) de la fibre figure au chapitre sur le proto-cole expérimental. A partir de ces déformées en coordonnées (x, y), il est possible de déterminer l’angle local θ(s) que forme la fibre avec l’axe x en fonction de l’abscisse

II.2. Évolution globale de la déformée de la fibre 19

(a) (b) (c)

FigureII.3 – (a) Image zoomée de l’intrus et du milieu granulaire. (b) Reconstruction de la déformée de l’intrus (rouge) et détermination de la position des centres des grains (bleu) à partir de l’image a. (c) Définition de l’angle local θ(s), de la déflexion de l’extrémité libre δ et de ℓ, avancée relative de l’extrémité encastrée de l’intrus par rapport au milieu granulaire.

curviligne s (voir figureII.3c). On dispose donc de deux systèmes de coordonnées (x, y) et (s, θ(s)) pour décrire la déformée de l’intrus.

θ(s) étant une matrice colonne ayant de l’ordre de 200 à 300 éléments

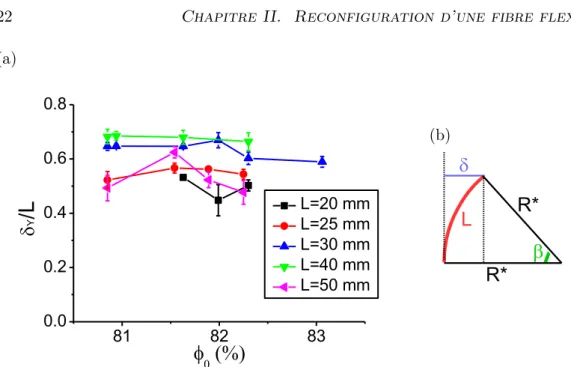

(correspon-dant au nombre de points de discrétisation de la fibre), nous avons choisi de nous intéresser d’abord à l’évolution de quantités scalaires pour quantifier le comportement de l’intrus. Notre choix s’est alors porté sur deux quantités : la courbure de l’intrus à l’encastrement c0 ainsi que la déflexion latérale de l’extrémité libre δ.

Dans la figureII.3c, nous définissons également l’avancée de l’extrémité encastrée de l’intrus ℓ qui est en fait proportionnelle au temps écoulé depuis le début de l’expérience

τ = ℓ/V0. Cela nous permet de parler de durée de pénétration lorsque nous nous

interessons à cette quantité. En général, nous adimensionnerons ℓ par le diamètre des gros grains d2 = 5 mm.

En illustration, la figure II.4montre la superposition des déformées de la fibre cal-culées dans 4 cas. La figureII.4a correspond aux 30 premières images d’une expérience avec L = 2.5 cm, φ0 = 81.54% et t = 350 µm. On peut observer que la déformée

fluctue autour de sa position initiale qui est rectiligne et semble être contenue dans une enveloppe. Dans le cas d’une fibre plus longue, c’est à dire pour la figureII.4b (où

L = 2.5 cm, φ0 = 81.54% et t = 350 µm), on observe de nouveau une fluctuation des

positions successives des déformées.

Si l’on intéresse à la suite de l’évolution de la déformée des deux même fibres (figures II.4c etII.4d), on observe qu’au bout d’un certain temps, les fibres se défléchissent d’un côté et se courbent de manière régulière. Pour la fibre de 5 cm, on observe parfois des modes de flexion différents comme pour la déformée A qui présente un point d’inflexion. Par ailleurs, les figures II.4c et II.4d correspondent à des avancés totales de l’intrus égales. La fibre la plus courte est davantage défléchie que la fibre longue durant cette même avancée.

20 Chapitre II. Reconfiguration d’une fibre flexible

(a)

(c)

(b)

(d)

Figure II.4 – Dans les 4 figures, O correspond à l’extrémité visible de la fibre du côté de l’encastrement. (a) Evolution de la déformée de l’intrus pour les 30 premières images d’une expérience avec L = 2.5 cm, φ0 = 81.54% et t = 350 µm (soit de ℓ = 0

à ℓ = 2.67 d2). (b) Evolution de la déformée de l’intrus du début d’une expérience

avec L = 5 cm, φ0 = 81.54% et t = 350 µm. La première déformée correspond à

ℓ = 0 (fibre droite), la dernière à ℓ = 8.67 d2 et 2 déformées successives sont espacées

de ℓ = 0.33 d2. (c) Evolution de la déformée du même intrus que (a) plus tard dans

l’expérience. La première déformée correspond à ℓ = 14.67 d2 (point A), 2 déformées

successives sont espacées de ℓ = 0.33 d2 et une avancée totale de ℓ = 10.83 d2 sépare les

déformées A et B. (d) Evolution de la déformée du même intrus que (b) plus tard dans l’expérience. La première déformée correspond à ℓ = 29.33 d2 (point A), 2 déformées

successives sont espacées de ℓ = 0.33 d2 et une avancée totale de ℓ = 10.83 d2 sépare

II.2. Évolution globale de la déformée de la fibre 21 a Courbure à l’encastrement

c0 est déterminé à partir des coordonnées (x, y) des 40 premiers points de la

dé-formée sur 200 à 300 au total. Ces 40 points sont ajustés par un polynome d’ordre 2 :

xf it = αy2+ βy + γ. La courbure à l’encastrement vaut alors c0 = 2a (1+(2αy(0)+β)2

)3/2

où y(0) est l’abscisse de l’encastrement. Le principal intérêt de l’évaluation de cette courbure à l’encastrement est qu’elle permet une estimation de la contrainte subie par la fibre. En effet, si l’on note s l’abscisse curviligne et u la coordonnée normale, la dé-formation longitudinale de la fibre au point (s, u) est égale à : ǫss= −uc(s) où c(s) est

la courbure à l’abscisse s. Donc σss = −Euc(s) avec E le module d’Young du mylar.

En particulier, le maximum de la valeur absolue de cette contrainte σmax est obtenue

en |u| = +t/2 et au point d’encastrement, on a (t étant l’épaisseur de la fibre) :

σmax =

Etc0

2 (II.1)

Pour chaque déformée, nous calculons donc ce σmax et, à partir de la

détermi-nation expérimentale de la courbure c0, nous déterminons pour quelle déflexion δ on

atteint la limite élastique du mylar qui a été discutée dans le chapitre 2. Pour rappel, cette limite élastique vaut ΣY = 56.6 MP a. La figureII.5indique pour quelle déflexion

δY cette limite est atteinte. Ainsi, lorsque δ atteindra cette valeur δY, l’hypothèse d’une

déformation élastique de l’intrus est remise en cause. En particulier, on remarque que quelle que soit la longueur de l’intrus, on prédit que la limite élastique est atteinte par l’intrus dans toutes les expériences ; autrement dit, la fibre plastifie toujours pour une certaine déflexion.

Afin de vérifier la cohérence des limites élastiques trouvées, on peut se demander quelle est la courbure caractéristique d’une fibre en l’assimilant à une portion de cercle d’ouverture angulaire β et dont le rayon R∗ est l’inverse de sa courbure c∗

0 (voir figure

II.5b). On a par construction :

R∗

.β = L δ + R∗

.cos(β) = R∗

Dans la limite où β est petit, on utilise le développement limité cos(β) ≈ 1 − β2/2,

on obtient que : c∗ 0 = 1 R∗ = 2δ L2 (II.2)

On remarque que la relation (II.2) respecte la loi d’échelle c∗

0 ≈ Lδ2. En injectant

l’expression (II.2) dans l’expression du seuil de plastification (II.1), on obtient une estimation de la déflexion δp pour laquelle la fibre devrait plastifier :

δp L ≈ ΣY E L t (II.3)

Pour L = 2 cm, l’équation (II.3) prévoit une plastification pour δp

L = 0.85. Celà

surrestime le résultat expérimental de la figure II.5a pour la même longueur (points noir). Par ailleurs, l’équation (II.3) prévoit des deflexions limitesδp