Étude numérique des phénomènes transitoires

dans une turbine axiale de type Hélice durant

l’emballement

Mémoire

Mélissa Fortin

Maîtrise en génie mécanique

Maître ès sciences (M.Sc.)

Québec, Canada

Étude numérique des phénomènes transitoires

dans une turbine axiale de type Hélice durant

l’emballement

Mémoire

Mélissa Fortin

Sous la direction de :

iii

Résumé

Ce mémoire présente l’étude numérique d’un emballement de turbine hydraulique axiale à échelle modèle. Cet état transitoire est simulé du point de meilleur rendement jusqu’à l’atteinte de 95% de la vitesse d’emballement. Pour ce faire, une méthodologie numérique est développée à l’aide du logiciel commercial ANSYS CFX en utilisant une approche "Unsteady Reynolds Averaged Navier-Stokes" avec modèle de turbulence k-ε. Cette méthodologie numérique a été validée grâce à des mesures expérimentales de pression acquises en situation d’emballement sur les aubes d’une roue de turbine axiale étudiée au Laboratoire de Machines Hydrauliques de l’Université Laval. La validation des simulations numériques a été réalisée grâce à des comparaisons dans les domaines temporel et fréquentiel entre les pressions mesurées expérimentalement et calculées numériquement. Les analyses fréquentielles en transitoire ont été effectuées à l’aide de transformées en ondelettes afin de représenter l’évolution temporelle du spectre de fréquence. Des analyses qualitatives de phénomènes hydrauliques prenant place dans la turbine sont aussi présentées.

Les analyses effectuées ont permis de confirmer le développement d’un tourbillon en précession par rapport à la roue dans l’aspirateur provocant les fluctuations de pression dominantes à des fréquences subsynchrones. La comparaison entre les données expérimentales et numériques a permis de valider une stratégie de simulation transitoire et d’en définir les limites en vue de prochaines simulations d’emballement. Des tests supplémentaires sont suggérés pour améliorer la précision ou le niveau de confiance de la méthode.

iv

Abstract

This work presents a numerical study of a runaway event (from the load rejection at BEP to 95% of the runaway speed) for a model propeller turbine. To do so, a numerical methodology, based on the “Unsteady Reynolds Averaged Navier-Stokes” approach with k-ε turbulence model, is developed with the commercial CFD solver ANSYS CFX. This methodology is validated with pressure measurements on the runner blades of a propeller model turbine during a runaway event at the Hydraulic Machines Laboratory of Laval University. Comparisons between experimental pressure measurements and numerical pressure simulations in time domain and frequency domain are mainly used to validate the numerical methodology. The transient frequency analysis are performed with Wavelet to represent the time evolution of the frequency spectrum. Qualitative analysis of the hydraulic phenomena developed during the transient event are also carried out.

Numerical analysis showed the development and the evolution of a vortex rope in the draft tube associated with high pressure fluctuations. Comparisons between experimental and numerical data revealed the limits of the methodology that will need adjustments for future works.

v

Table des matières

Résumé ... iii

Abstract ... iv

Table des matières ... v

Liste des tableaux ... vii

Table des figures ... viii

Nomenclature ... xiii

Remerciements ... xviii

1 Introduction ... 1

1.1 Introduction aux turbines axiales de type hélice ... 2

1.2 Régimes transitoires accidentels et risques liés à l’emballement ... 5

1.3 Insertion de la recherche dans le projet AxialT de l’université Laval ... 7

1.4 Objectif et méthodologie ... 8

1.5 Structure du mémoire ... 9

2 État de l’art, méthodes d’analyses fréquentielles des signaux en régimes permanent et transitoire et mesures expérimentales en emballement ... 11

2.1 État de l’art ... 11

2.1.1 Problématiques liées à l’emballement ... 11

2.1.2 Dynamique de l’écoulement durant l’emballement ... 15

2.1.3 Simulation et analyse des phénomènes transitoires ... 19

2.2 Méthodes d’analyse fréquentielle des résultats ... 25

2.2.1 État de l’art des méthodes d’analyse des signaux ... 25

2.2.2 Analyses fréquentielles de signaux instationnaires en régime permanent ... 26

2.2.3 Analyses fréquentielles de signaux instationnaires en régime transitoire ... 27

2.3 Mesures expérimentales dans le cadre du projet AxialT ... 37

2.3.1 Modèle à l’étude et plateforme d’essais ... 37

2.3.2 Essai d’emballement ... 42 3 Méthodologie numérique ... 45 3.1 Équations de Navier-Stokes ... 46 3.1.1 Compressibles ... 46 3.1.2 Incompressibles ... 47 3.2 La turbulence ... 47 3.2.1 Approches de modélisation ... 47

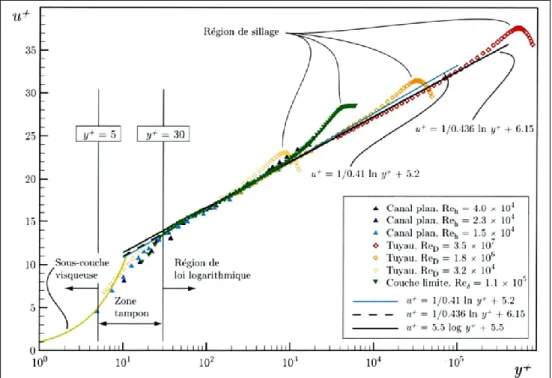

3.2.2 Approches RANS et URANS ... 50

3.2.3 Justification de l’utilisation du modèle de turbulence k-ε ... 53

3.2.4 Traitement de la paroi ... 55

3.3 Méthode des volumes finis ... 57

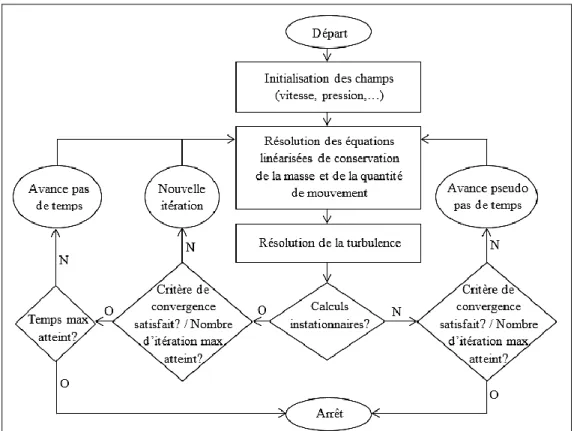

3.4 Résolution couplée dans ANSYS CFX ... 62

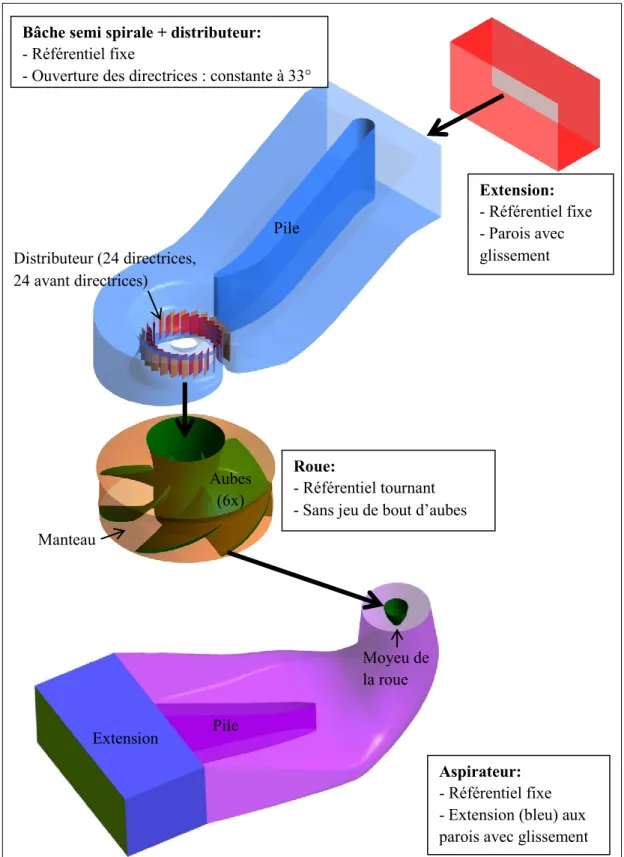

3.5 Domaine de calcul ... 63

3.5.1 Sous-domaines à l’étude ... 63

3.5.2 Interfaces et conditions limites... 65

3.5.3 Maillages ... 69

3.6 Critère de convergence et pas de temps ... 73

3.7 Les superordinateurs ... 74

4 Simulations en régime stationnaire ... 75

4.1 Stratégie de simulation ... 75

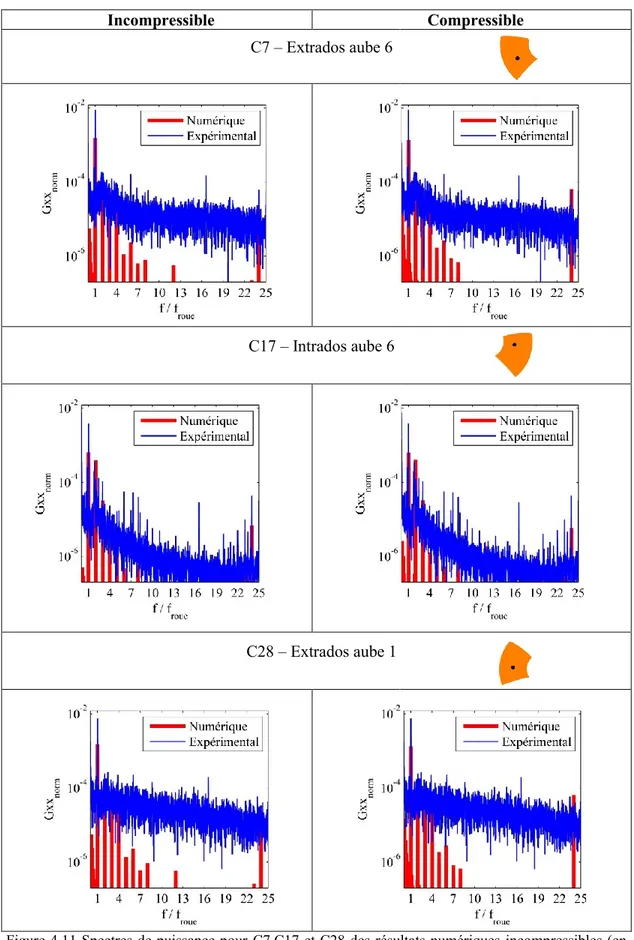

4.2 Résultats de URANS-H compressibles et incompressibles ... 78

4.2.1 Effets de la compressibilité ... 79

vi

4.2.3 Validations et observations de l’écoulement dans l’aspirateur ... 98

5 Simulations en régime transitoire ... 101

5.1 Stratégie de simulation ... 102

5.2 Résultats et analyses ... 107

5.2.1 Analyses numériques de l’écoulement dans la roue ... 108

5.2.2 Analyses numériques de l’écoulement dans l’aspirateur ... 113

5.2.3 Analyses et validations de l’évolution de la pression et du couple sur les aubes par la transformée en ondelettes... 117

5.2.4 Analyses numériques de l’écoulement dans la bâche semi spirale et dans le distributeur ... 130

6 Conclusion ... 133

6.1 Méthodologie numérique ... 133

6.2 Validations des simulations et analyses des résultats ... 134

6.2.1 En régime permanent ... 134

6.2.2 En régime transitoire ... 135

6.3 Atteinte des objectifs et contributions ... 137

6.4 Perspectives ... 138

Références bibliographiques ... 139

Annexe A: Application de la transformée en ondelettes sur des signaux connus ... 143

Annexe B : Programme Matlab pour la transformée en ondelettes ... 145

Annexe C: Analyses des vitesses dans un canal inter-aube selon les triangles de vitesses .. 151

Annexe D: Analyses de cohérence entre les fréquences des signaux expérimentaux... 156

Annexe E: Analyses fréquentielles des signaux de pressions expérimentaux et numériques en régime permanent ... 167

Annexe F: Programmes Fortran imposant H et ω aux simulations numériques ... 177

Annexe G: Analyses fréquentielles à l’aide de la transformée en ondelettes des signaux de pressions expérimentaux et numériques en régime transitoire ... 191

vii

Liste des tableaux

Tableau 2.1 Comparaison entre les études numériques pour divers régimes transitoires réalisées par Li et al. [29], Liu et al. [17], Cherny et al. [19], Nicolle et al. [30] et Kolsek et al. [31] comprenant le type de turbine étudié, le type d’évènement transitoire simulé, le solveur utilisé, le domaine étudié et le type de maillages utilisé. ... 20 Tableau 2.2 Comparaison entre les études numériques pour divers régimes transitoires réalisées par Li et al. [29], Liu et al. [17], Cherny et al. [19], Nicolle et al. [30] et Kolsek et al. [31] comprenant les conditions limites, les interfaces entre les parties tournantes et les parties fixes, les modèles de turbulence, et les pas de temps utilisés. ... 21 Tableau 2.3 Comparaison des caractéristiques liées à l’utilisation d’un 𝑎 grand ou petit. ... 31 Tableau 2.4 Équations utilisées dans la méthode de Jordan et al. [16] lors d’une transformée en ondelettes Morlet. ... 35 Tableau 3.1 Critères de qualité des maillages appliqués au LAMH et caractéristiques des maillages pour chacun des domaines de calcul. ... 69 Tableau 3.2 Processeurs et nombre de cœurs de calcul des superordinateurs Colosse et Guillimin. ... 74 Tableau 4.1 Stratégie de simulation menant à une solution initiale convergée en régime permanent. ... 75 Tableau 5.1 Stratégie de simulation menant aux simulations transitoires incompressibles. 102

viii

Table des figures

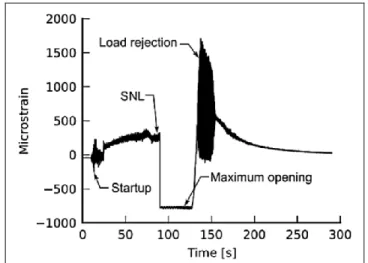

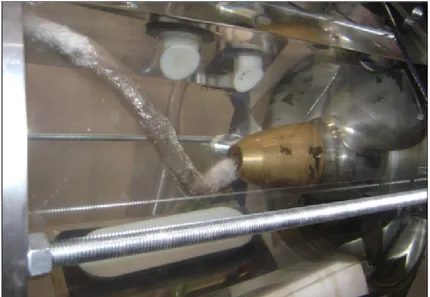

Figure 1.1 Vue en coupe simplifiée d’une installation hydroélectrique. Image tirée de: [5]. ... 3 Figure 1.2 Coupe d’un groupe turbine alternateur équipé d’une turbine axiale. Image tirée de: [6]. ... 3 Figure 1.3 Charte classifiant les groupes de turbines hydrauliques selon la chute et la vitesse spécifique. Image modifiée de: [7]. ... 4 Figure 1.4 Évolution de la vitesse de rotation et du débit en fonction du temps lors d’un rejet de charge suivi d’un arrêt d’urgence d’une turbine. Image modifiée de: [8]. ... 6 Figure 1.5 a) Défaut de surface semi-circulaire (d=3mm) et défaut intégré circulaire

(d=3mm), b) Propagation des défauts en a) entre deux séquences imposant un arrêt/départ par jour avec ou sans rejet de charge une fois l’an. Image tirée de: [11]. ... 7 Figure 2.1 Évolution de ω (Rotational speed), Q (Flow rate) et T (torque) par rapport à leur valeur initiale lors d’une simulation d’emballement réalisée par Liu et al. [17], initiée au BEP, pour une turbine Kaplan à échelle modèle. Image tirée de: [17]. ... 12 Figure 2.2 ωemb en fonction du nombre de Thomas σth pour une turbine Kaplan. Image

modifiée de: [18]. ... 13 Figure 2.3 Contraintes mesurées en fonction du temps sur la roue d’une turbine à échelle prototype durant une séquence enchainant un démarrage (startup), une marche à vide (SNL), la production (maximum opening) et le rejet de charge (load rejection). Image tirée de: [11]. ... 14 Figure 2.4 Triangles de vitesses en sortie de roue lors d’opération a) à charge partielle, b) au BEP, c) à pleine charge où U, en m/s, représente la vitesse de rotation de la roue pour un rayon constant, W, en m/s, représente la vitesse relative de l’écoulement par rapport à l’aube de la roue et C, en m/s, représente la vitesse absolue de l’écoulement. Les composantes en θ et en Z représentent respectivement les composantes circonférentielle et axiale de la vitesse absolue C [4]. ... 17 Figure 2.5 Tourbillon en précession de forme hélicoïdale associé à l’opération à charge partielle de la turbine bulbe, LAMH (Crédit photo: Pierre Duquesne). ... 17 Figure 2.6 Représentation du phénomène de repliement. Image tirée de: [39]. ... 27 Figure 2.7 Schématisation de la transformée de Fourier locale (STFT): la segmentation du signal temporel, l’analyse fréquentiel des sections du signal et la représentation de l’analyse fréquence-temps dans un spectrogramme. Image modifiée de: [40]. ... 28 Figure 2.8 Schématisation d’une transformée en ondelettes du signal temporel vers la

représentation échelle-temps. Image modifiée de: [42]. ... 29 Figure 2.9 Illustration de la partie réelle (a) et complexe (b) de l’ondelette Morlet mère. Images tirées de: [16] ... 30 Figure 2.10 Diagramme illustrant la procédure d’une transformée en ondelettes [16]. ... 32 Figure 2.11 Ondelette Morlet mère (𝑎=1) dans le domaine fréquentiel dimensionnel où fp est

la fréquence crête et fN la fréquence de Nyquist. Image tirée de: [16]. ... 33

Figure 2.12 Ondelettes Morlet pour différentes valeurs de 𝑎 dans le domaine fréquentiel adimensionnel [16]. ... 34

ix

Figure 2.13 a) Signal temporel x(t), b) Spectre de puissance du signal x(t) réalisé à partir d’une analyse en ondelettes utilisant une ondelette Morlet dont les zones exclues de la

représentation graphique sont bornées de lignes noires. ... 36 Figure 2.14 Turbine axiale à échelle modèle utilisée lors du projet AxialT au LAMH a) vue en plan, b) vue de côté, c) zoom sur la roue et le distributeur... 38 Figure 2.15 a) Banc d’essai en boucle fermée du LAMH dans laquelle s’insère la turbine axiale du projet AxialT, b) schématisation du banc d’essai avec la position des instruments de mesure identifiés de 1 à 7. Images tirées de: [15]. ... 39 Figure 2.16 Position des 31 capteurs de pression utilisés durant l’essai expérimental

transitoire d’emballement sur deux extrados et un intrados de deux aubes. ... 41 Figure 2.17 Colline de rendement où le point d’opération avant le début de l’emballement, défini par un N11/N11 BEP de 0,998 et un Q11/Q11 BEP de 0,992, est représenté par un point

rouge. ... 42 Figure 2.18 Évolution de H, ω et Q normalisés par rapport à leur valeur moyenne en régime permanent (t<0s) lors d’un essai expérimental d’emballement initié à t=0s. ... 43 Figure 3.1 Niveau de modélisation du spectre de la turbulence associé aux approches RANS et URANS, LES et DES ainsi que l’approche DNS. Image tirée de: [48]. ... 50 Figure 3.2 Représentation logarithmique des profils de vitesses moyennes dans la région de paroi. Image tirée de: [54]. ... 56 Figure 3.3 Représentation 2D du maillage. Image modifiée de: [55]. ... 58 Figure 3.4 Sections de volumes finis dans un élément de maillage en 2D. Image modifiée de: [55]. ... 59 Figure 3.5 Résumé des implications liées à la valeur β du schéma d’interpolation des termes convectifs et stratégie de simulation qui s’y relie. ... 61 Figure 3.6 Procédure de résolution pour la méthode couplée d’ANSYS CFX. ... 62 Figure 3.7 Domaine de calcul comprenant: une extension, la bâche et le distributeur, la roue et l’aspirateur. ... 64 Figure 3.8 Illustration des interfaces et des conditions limites a) sur le domaine complet, b) dans la roue. ... 66 Figure 3.9 Ondes sortantes et entrantes au niveau de la condition limite de sortie du domaine pour une simulation compressible. ... 68 Figure 3.10 Aperçu du maillage de la roue à des interfaces et sur une aube. ... 70 Figure 3.11 Aperçu du maillage dans l’aspirateur sur des plans dans le cône (a), dans la trompette (b) et dans l’extension aux murs sans frottement (c). ... 71 Figure 3.12 Aperçu du maillage sur un plan dans la bâche et le distributeur (a) et gros plan sur la région des avant-directrices et des directrices. ... 72 Figure 3.13 Positions, en rouge, où la norme des résidus est de valeur 10-4et plus. ... 73

Figure 4.1: Évolution de la pression pour C12 de la simulation URANS-Q (pas de temps 1 à 542) et URANS-H compressible (à partir du pas de temps 542) pour les 30 000 premiers pas de temps (a) et pour une fenêtre entre les pas de temps 2000 et 4000 (b). ... 78 Figure 4.2 Comparaison entre les densités ρ des domaines de la bâche et du distributeur, de la roue et de l’aspirateur par rapport à ρ0 (997,1492 kg/m³). ... 79

Figure 4.3 Valeurs de ρ/ρ0 dans le domaine de la roue (a) sur un plan dont la position est

x

Figure 4.4 Valeurs de ρ/ρ0 dans le domaine bâche-distributeur (a) sur un plan dont la position

est illustrée par une ligne orange (b). ... 82 Figure 4.5 Valeurs de ρ/ρ0 dans le domaine de l’aspirateur (a) sur un plan dont la position est

illustrée par une ligne orange (b). ... 83 Figure 4.6 WZ /Créf dans l’espace inter-aube sur un plan situé à Z/Rgorge=-0,87 provenant des

mesures expérimentales de Beaulieu et al. [14] et des résultats de la simulation URANS-H. 85 Figure 4.7 Wθ/Créf dans l’espace inter-aube sur un plan situé à Z/Rgorge=-0,87 provenant des

mesures expérimentales de Beaulieu et al. [14] et des résultats de la simulation URANS-H. 86 Figure 4.8 WR/Créf dans l’espace inter-aube sur un plan situé à Z/Rgorge=-0,87 provenant des

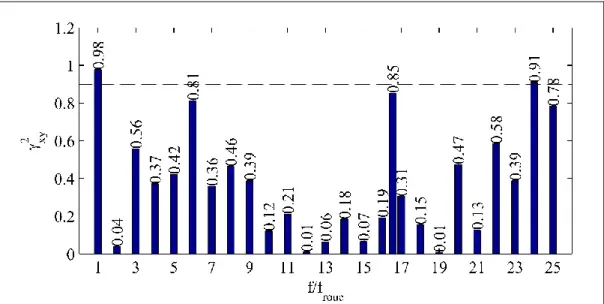

mesures expérimentales de Beaulieu et al. [14] et des résultats de la simulation URANS-H. 87 Figure 4.9 Comparaison des moyennes de pression, normalisées avec la pression moyenne d’un capteur de référence, obtenues expérimentalement, en bleu, et numériquement pour les simulations incompressible, en rouge, et compressible, en noir, à a) l’extrados de l’aube 6 (réf.: C9), b) l’intrados de l’aube 6 (réf.: C21), c) l’extrados de l’aube 1(réf.: C27). ... 89 Figure 4.10 Position de C1, C3 et C22 sur l’extrados des aubes 6 et 1. ... 90 Figure 4.11 Spectres de puissance pour C7,C17 et C28 des résultats numériques

incompressibles (en rouge à gauche) et compressibles (en rouge à droite) et des mesures expérimentales (en bleu) normalisés avec l’équation 4.3. ... 92 Figure 4.12 Fonction de cohérence γ2

xy entre les fréquences des signaux expérimentaux

provenant de C7 et C17. ... 93 Figure 4.13: Vitesse radiale CR normalisée pas rapport à sa valeur moyenne CR moy en fonction

de la position en degré (a) sur un rayon constant au centre de l’interface rotor-stator côté roue, illustré par un trait rouge (b). ... 94 Figure 4.14 Position de C1, C22 et C25 sur les extrados des aubes 6 et 1. ... 95 Figure 4.15 Pression normalisée pas rapport à sa valeur moyenne en fonction de la position en degré (a) sur un rayon constant à la sortie des directrices (b). ... 95 Figure 4.16 Pression normalisée par rapport à sa valeur moyenne en fonction de la position en degré (a) sur un rayon constant au centre de l’interface rotor-stator côté roue (b). ... 96 Figure 4.17 a) Domaine de la roue dont l’interface entre les sous-domaines des aubes à l’interface stator est illustrée, b) distribution de pression au niveau de l’interface rotor-stator. ... 97 Figure 4.18 Cθ (a) et CZ (b), normalisées par rapport à Créf, selon R/Rmax, où Rmax représente le

rayon maximal du plan à Z/Rgorge=-2,11. Les résultats numériques sont en rouge, et les

mesures expérimentales sur les azimuts de 93,5° et de 273,5° sont en bleu et noir

respectivement. ... 100 Figure 5.1 Évolution de H, en vert, et ω, en rouge, acquis expérimentalement et normalisés par rapport à leur valeur moyenne en régime permanent (Hréf et ωréf). Les huit premières

secondes, dans l’encadré noir, sont utilisées pour les simulations numériques. ... 101 Figure 5.2 a) ωexp en bleu, et la courbe représentant ωnum, en rouge, pour quatres sections sur

huit secondes; b) Hexp, en bleu, et la courbes représentant Hnum, en rouge, pour quatre sections

sur huit secondes. ... 104 Figure 5.3 Valeur de Ptotale sortie/Ptotale entrée en pourcentage pour quatre différentes solutions

xi

Figure 5.4 Évolutions de Hexp, en vert, et ωexp, en rouge, provenant des mesures

expérimentales [13], par rapport à Hnum, en pointillé noir, et ωnum, en pointillé bleu, résultants

des simulations transitoires numériques. ... 107 Figure 5.5 Évolutions de Qexp, en bleu, Qnum résultant des simulations, en rouge, et de Hnum

imposé aux simulations, en vert. ... 108 Figure 5.6 Lignes de courant sur une projection méridienne à la moitié de l’envergure d’une aube pour t=0s et t=8s. ... 109 Figure 5.7 Champs de pression normalisés par rapport à H sur des projections méridiennes dans la roue à 0,5×envergure, 0,7×envergure et 0,935×envergure pour t=0s et t=8s, où l’envergure représente l’envergure d’une aube. ... 110 Figure 5.8 Champs de pression dans les espaces inter-aubes de la roue à t=0s, t=2s et t=8s pour Z/Rgorge=-1,2 et Z/Rgorge=-1,51. ... 111

Figure 5.9 Évolution temporelle du couple numérique T, normalisé par rapport au couple numérique à t=0s, durant les huit premières secondes d’un emballement initié du BEP... 112 Figure 5.10 Structures tourbillonnaires en bout d’aube, à t=0s et t=8s, affichées par un critère Q de 0,01. ... 113 Figure 5.11 Tourbillon en précession illustré par un critère Q de 0,0022 pour différents temps entre t=0s et t=2s. ... 114 Figure 5.12 Tourbillon en précession illustré par un critère Q de 0,0022 pour différents temps de deux périodes consécutives (A et B) entre t=5,4s et t=6,1s. ... 116 Figure 5.13 Isocontour de pression à Pv, en rouge, sur l’intrados d’une aube à t=8s. ... 117

Figure 5.14 Évolutions de Pexp, en noir, et Pnum, en rouge, par rapport à Pt=0s pour les

positions des capteurs de pression C7, C17 et C28 sur huit secondes durant l’emballement. ... 119 Figure 5.15 Évolutions de Pexp, en noir, et Pnum, en rouge, par rapport à Pt=0s pour les

positions des capteurs C3, C15 et C24 sur huit secondes durant l’emballement. ... 120 Figure 5.16 Angles de phases Φxy (°) entre les fréquences subsynchrones provenant de C7 et

C28 en régime permanent d’emballement (entre t=12s et t=19s) par rapport à f/froue emb. ... 122

Figure 5.17 a) Évolutions temporelles expérimentale, en noir, et numérique, en rouge, de la pression P normalisée par rapport à Pt=0s sur huit secondes b) Transformée en ondelettes

Morlet des signaux de pression expérimental et numérique provenant de C7 et présentant Log(f/froue réf) par rapport au temps. Les courbes noire, pointillée bleu et rouge représentent

l’évolution de froue, fpuls et ftourn. ... 124

Figure 5.18 a) Évolutions temporelles expérimentale, en noir, et numérique, en rouge, de la pression P normalisée par rapport à Pt=0s sur huit secondes b) Transformée en ondelettes

Morlet des signaux de pression expérimental et numérique provenant de C17 et présentant Log(f/froue réf) par rapport au temps. Les courbes noire, pointillée bleu et rouge représentent

l’évolution de froue, fpuls et ftourn. ... 125

Figure 5.19 a) Évolutions temporelles expérimentale, en noir, et numérique, en rouge, de la pression P normalisée par rapport à Pt=0s sur huit secondes b) Transformée en ondelettes

Morlet des signaux de pression expérimental et numérique provenant de C28 et présentant Log(f/froue réf) par rapport au temps. Les courbes noire, pointillée bleu et rouge représentent

xii

Figure 5.20 Transformée en ondelettes Morlet de C20 expérimental présentant Log(f/froue réf)

par rapport au temps. Les courbes cyan, noire, pointillée bleu et rouge représentent

respectivement l’évolution de fIRS, froue, ftourn et fpuls. ... 127

Figure 5.21 Analyse fréquentielle effectuée à l’aide d’une transformée en ondelettes Morlet sur le couple numérique Tnum extrait a) sur la roue, b) sur une aube... 129

Figure 5.22 Pertes dans la bâche semi spirale et le distributeur a) analysées temporellement, b) analysées fréquentiellement avec une transformée en ondelettes Morlet. ... 131 Figure 5.23 Évolution temporelle du débit dans les pertuis gauche et droit de la bâche semi spirale a) sur 8 secondes, b) entre 4 et 5,5 secondes. ... 132 Figure 6.1 Transformée en ondelettes Morlet des signaux de pression expérimentaux et numériques provenant de C7 et C17 et présentant Log(f/froue réf) par rapport au temps. Les

courbes noire, pointillée bleu et rouge représentent l’évolution de froue, fpuls et ftourn,

xiii

Nomenclature

Alphabet latin

a Facteur d’échelle d’une ondelette Morlet

AE Aire du canal d’amenée à l’endroit de la prise de pression [m²]

Agorge Aire à la gorge (diamètre minimal) de la turbine [m²]

AS Aire de sortie de l’aspirateur à l’endroit de la prise de pression [m²]

b Facteur de décalage d’une ondelette Morlet C Vitesse absolue de l’écoulement [m/s] C Constante relative à la loi de paroi (C=0,52)

CR Composante radiale de la vitesse absolue de l’écoulement [m/s]

Créf Vitesse débitante à la gorge [m/s]

CR moy Composante radiale moyenne de la vitesse absolue de l’écoulement [m/s]

CZ Composante axiale de la vitesse absolue de l’écoulement [m/s]

Cε1 Constante du modèle de turbulence k-ε (Cε1=1,44)

Cε2 Constante du modèle de turbulence k-ε (Cε2=1,92)

Cθ Composante tangentielle de la vitesse absolue de l’écoulement [m/s]

Cμ Constante du modèle de turbulence k-ε (Cμ=0,09)

d Diamètre d’un défaut de surface ou intégré à la structure [mm] D Diamètre de la roue [m]

din Diamètre intérieur de la conduite [mm]

dnj Forme différentielle du vecteur sortant de façon normale à la surface d’intégration

e Épaisseur de la conduite [mm] E Module de Young [Pa]

Econd Module de Young (module d’élasticité) dans une conduite [Pa]

Eeau Module de Young (module d’élasticité) de l’eau [Pa]

f Fréquence [Hz]

féch Fréquence d’échantillonnage [Hz]

fIRS Fréquence associée à l’interaction rotor-stator [Hz]

fN Fréquence de Nyquist [Hz]

fp Fréquence crête [Hz]

fpuls Fréquence dans le repère fixe du tourbillon en précession [Hz]

froue Fréquence de rotation de la roue [Hz]

froue emb Fréquence de rotation de la roue en emballement [Hz]

f(t)exp Fonction temporelle définie selon des mesures expérimentales

ftourn Fréquence dans le repère tournant du tourbillon en précession [Hz]

g Accélération gravitationnelle [m/s²] Gxx Amplitude du spectre de puissance

Gxxnorm Amplitude du spectre de puissance normalisée avec la chute

H Chute [m]

Haube Hauteur de l’aube au moyeu de la roue [m]

Hexp Chute expérimentale [m]

Hnum Chute numérique [m]

Hréf Chute de référence – chute moyenne au BEP [m]

I Moment d’inertie [kg·m²] I Intensité turbulente

ipn Point d’intégration, où n=1,2,3,… k Énergie cinétique turbulente K Module d’élasticité isostatique [Pa] K Facteur relatif à l’analyse en ondelettes

xiv K Facteur de relaxation

L Longueur caractéristique du domaine [m] Li Onde caractéristique, où i=1, 2, 3, 4 ou 5

ṁ Débits massique [kg/s] M Nombre de Mach

N Nombre de points contenus par l’ondelette Morlet N Vitesse de rotation de la roue [rot/min]

N11 Vitesse de rotation unitaire de la roue [m1/2·rot/min]

N11 BEP Vitesse de rotation unitaire de la roue au point de meilleure rendement [m1/2·rot/min]

P Pression [Pa]

P Pression nécessaire à la non réflectivité stricte (traitement de non réflectivité) P(𝑎,b) Spectre de puissance obtenu de la transformée en ondelettes

P' Pression fluctuante [Pa] P̅ Pression moyenne [Pa]

P0 Pression de référence – 1 atm (101 325 Pa)

P∞ Pression à une distance infinie de la sortie de l’aspirateur [Pa]

Pexp

̅̅̅̅̅ Pression expérimentale moyenne [Pa] Pnum

̅̅̅̅̅̅ Pression numérique moyenne [Pa] Préf

̅̅̅̅ Pression de référence moyenne associée à un capteur donné [Pa] Pstat Pression statique [Pa]

Pstat

̅̅̅̅̅ Pression statique moyenne [Pa]

Pt=0s Pression lors du déclenchement de l’emballement [Pa]

Ptot Pression totale [Pa]

Ptot entrée Pression totale en entrée du domaine numérique [Pa] Ptot sortie Pression totale en sortie du domaine numérique [Pa]

Ptot

̅̅̅̅ Pression totale moyenne [Pa] Pv Pression de vapeur [Pa]

Q Débit [m³/s]

Q11 Débit unitaire [m1/2/s]

Q11 BEP Débit unitaire au point de meilleur rendement [m1/2/s]

Qemb Débit en situation d’emballement [m³/s]

Qn Débit nominal [m³/s]

R Rayon [m]

Rgorge Rayon à la gorge, rayon minimal de la turbine [m]

Rmax Rayon maximal du plan à Z/Rgorge=-2,11 [m]

S Surface d’intégration Sφ Terme source

t Temps [s]

T Demi-durée adimensionnelle d’une ondelette T Longueur d’un bloc dans le cadre d’une FFT [s] T Couple [Nm]

tadim Temps adimensionnel pour l’analyse en ondelettes

TG Couple au niveau de l’altrernateur [Nm]

Tpertes Couple dû aux pertes fluides et mécaniques [Nm]

u Vitesse de l’écoulement suivant la composante x [m/s]

u Vitesse de l’écoulement parallèle à la paroi (pour la loi de paroi) [m/s] U Vitesse circonférentielle locale d’une aube [m/s]

u+ Vitesse adimensionnelle parallèle à la paroi dans la zone proche paroi

u* Vitesse de frottement parallèle à la paroi [m/s]

xv

ui'' Vitesse fluctuante selon Favre [m/s], i=vitesse selon x, y ou z u̅ i Vitesse moyenne [m/s], i=vitesse selon x, y ou z

ũ i Vitesse moyenne pondérée par la masse selon Favre [m/s], i=vitesse selon x, y ou z

v Vitesse de l’écoulement suivant la composante y [m/s] V Volume d’intégration

Vnorm Vitesse relative de l’écoulement (W, Wθ, WR ou WZ) normalisée avec Créf

w Vitesse de l’écoulement suivant la composante z [m/s] W Vitesse relative de l’écoulement [m/s]

W(a,b) Coefficient d’ondelette

WR Composante radiale de la vitesse relative de l’écoulement [m/s]

WZ Composante axiale de la vitesse relative de l’écoulement [m/s]

Wθ Composante tangentielle de la vitesse relative de l’écoulement [m/s]

x1 Direction normale à la condition limite de sortie

x(t) Fonction temporelle

y Vitesse de l’écoulement perpendiculaire à la paroi (pour la loi de paroi) [m/s] y+ Vitesse adimensionnelle perpendiculaire à la paroi dans la zone proche paroi

y* Vitesse de frottement perpendiculaire à la paroi [m/s]

Alphabet grec

α Vitesse du son [m/s]

αcond Vitesse du son dans une conduite [m/s]

β Facteur variant entre 0 et 1 associé à la fonction "Specified Blend Factor" γ2

xy Fonction de cohérence entre deux différents signaux

Γeff Coefficient de diffusion

δij Delta de Kronecker

Δf Discrétisation fréquentielle d’un spectre de fréquence [Hz] ΔP Différentiel de pression [Pa]

Δr⃗ Distance vectorielle séparant le nœud amont et le point d’intégration Δt Pas de temps [s]

ΔZ Différence de hauteur entre l’entrée et la sortie de la turbine [m] Δωpi Espace adimensionnelle dans le domaine fréquentielle entre f

p des ondelettes

ε Dissipation

η Facteur relatif à la transformée en ondelettes (η=0,0001) κ Constante de Von Karman (κ=0,41)

λ Longueur d’onde [m]

λ1 Vitesse d’entrée dans le domaine de l’onde caractéristique L1

μ Viscosité dynamique [Pa·s] μt Viscosité turbulente [Pa·s]

ν Viscosité cinématique [Pa·s] νt/ν Coefficient de diffusion turbulente

ρ Densité [kg/m³]

ρ̅ Densité moyenne [kg/m³]

ρ0 Densité de l’eau de référence – 97,1492 [kg/m³]

ρmax Densité maximale dans un domaine numérique donné [kg/m³]

ρmin Densité minimale dans un domaine numérique donné [kg/m³]

σ Constante de non réflexion (σ=0,25)

σk Constante du modèle de turbulence k-ε (σk=1)

σt Écart-type d’une ondelette Morlet dans le domaine temporel

σth Nombre de Thomas

xvi τij Tenseur de contraintes

τw Contrainte de frottement à la paroi [Pa]

φ Quantité générique

φip Quantité générique au point d’intégration

φup Quantité générique au nœud amont, d’où provient l’écoulement

χ Rapport de hauteur relatif à la transformée en ondelettes (χ=0,95) Φxy Angle de phase entre deux signaux [°]

ψa,b Ondelette Morlet mise à l’échelle et décalée ψ(f) Ondelette Morlet mère dans le domaine fréquentiel ψ(t) Ondelette Morlet mère dans le domaine temporel ω Vitesse de rotation de la roue [rad/s]

ωd Facteur relatif à la transformée en ondelettes

ωemb Vitesse de rotation de la roue en emballement [rad/s]

ωm+1 Vitesse de rotation de la roue imposée au prochain pas de temps [rad/s]

ωm Vitesse de rotation de la roue du dernier pas de temps complété [rad/s]

ωn Vitesse de rotation nominale de la roue [rad/s]

ωp1 Facteur relatif à la transformée en ondelettes (ωp1=5,5)

ωpi Fréquence crête adimensionnelle pour une ondelette dont le 𝑎 est d’indexe i

ωpi+1 Fréquence crête adimensionnelle pour une ondelette dont le 𝑎 suit celui d’indexe i

ωréf Vitesse de rotation de référence – vitesse moyenne au BEP [rad/s]

ωψ Facteur relatif à la transformée en ondelettes ( ωψ=5,5)

Abréviations

BEP "Best Efficiency Point" – Point de meilleur rendement CFD "Computational Fluid Dynamics"

C.L. Conditions limites

DES "Detached Eddy Simulation" DNS "Direct Numerical Simulation"

FFT "Fast Fourier Transform" – Transformée de Fourier rapide GES Gaz à effet de serre

GGI "General Grid Interface" IRS Interaction rotor-stator

LAMH Laboratoire de Machines Hydrauliques LDA "Laser Doppler Anemometry"

LDV "Laser Doppler Velocimetry" LES "Large Eddy Simulation" PIV "Particle Image Velocimetry" RANS "Reynolds Averaged Navier-Stokes" RSM "Reynolds Stress Model"

SAS "Scale Adaptive Simulation" SST "Shear-Stress Transport"

STFT "Short time Fourier Transform" – Transformée de Fourier locale UDS "1st Order Upwind Differencing Scheme"

URANS "Unsteady Reynolds-Averaged Navier-Stokes"

URANS-H Simulation URANS avec chute comme condition limite en entrée URANS-Q Simulation URANS avec débit comme condition limite en entrée

xvii

“Simplement la souffrance est totalitaire: tout ce qui

n’entre pas dans son système, elle le fait disparaître."

– Édouard Louis

xviii

Remerciements

Je remercie profondément ma directrice, Claire Deschênes, qui a su me faire confiance, peu importe la situation, durant ce projet de maitrise. Sa confiance envers moi l’a poussée à me confier des responsabilités sur un sujet qui lui tient à cœur et pour lequel elle s’implique depuis plusieurs années: la participation des femmes en Sciences et Génie. Cette confiance qui m’a été accordée m’a touchée profondément. Elle a su se faire rassurante dans mes moments de doute et me guider dans les impasses.

Je tiens aussi à remercier la personne m’ayant servi de guide et de mentor tout au long de ce projet: Sébastien Houde. Son expérience en CFD et en recherche m’a été indispensable pour mener ce projet à terme. Il a assuré un suivi régulier de mes travaux afin de m’aider à affronter les obstacles et s’assurer que je rende des écrits au niveau attendu. Il a fait preuve de patience et d’ouverture envers moi, même dans les temps plus difficiles. Il en a fait bien plus pour moi que ce qui lui a été demandé par passion pour le sujet et pour, simplement, me rendre service. Pour cela, je lui dis merci.

Je tiens à remercier mes collègues étudiants du LAMH qui ont su mettre du soleil dans mes journées. Je remercie plus particulièrement Jean-David Buron, qui m’a aider à résoudre bien des mystères numériques. Je remercie Arash Taheri duquel j’ai beaucoup appris à divers niveaux lors de nos nombreux échanges. Je remercie Vincent Aschlimann qui répondit à mes diverses questions, même les moins pertinentes, et supporta mon désordre et mes taquineries. Je remercie Maxime Coulaud et Pierre Duquesne qui m’ont renseignés de nombreuses fois sur la réalité expérimentale afin de m’aider dans mon projet. Je remercie les anciens du laboratoire qui ont marqué favorablement mon parcours à la maîtrise : Sébastien Lemay, Jean-Philippe Taraud, Julien Vuillemard, Quentin Longchamp et Alexandre Carrier.

L’implication des partenaires membres du Consortium en Machines Hydrauliques a rendu possible le projet AxialT au Laboratoire de Machines Hydrauliques de l’Université Laval, duquel découle indirectement cette maîtrise. Je tiens donc à remercier ALSTOM Hydro Canada, Andritz Hydro Canada, Voith Hydro, Hydro-Québec et l’Université Laval.

xix

Le support financier du Fonds Québécois de la recherche sur la Nature et les Technologies (FQRNT) et du Conseil de Recherches en Sciences Naturelles et en Génie du Canada (CRSNG) a grandement facilité la réalisation de ce projet. Les ressources informatiques administrées par Calcul Québec et Calcul Canada ont aussi été essentielles dans l’accomplissement de ce travail.

Finalement, je tiens à remercier Amine Abdessemed qui m’a servi de support informatique et linguistique, mais surtout de support moral. Merci d’avoir cru en moi et de m’avoir supporté durant ces dernières années, mais surtout, merci de m’avoir enduré. Je remercie mes amis Vanessa Fortin, Laurie Fortin, Marilyne Gaudreault, Sandy Hébert-Lemieux, Katherine Morin, Marie-Pier Gauthier et Pierre Soucy pour m’avoir changé les idées une fois de temps en temps, lorsque j’en avais vraiment besoin. Un gros merci à ma famille pour son soutien à travers toutes ces années d’étude.

1

1 Introduction

L’hydroélectricité est une source d’énergie renouvelable tirant profit de l’énergie hydraulique provenant de lacs et de rivières afin de produire de l’électricité. Elle est des plus écologique vu sa production réduite de gaz à effet de serre (GES) qui est de 36 à 167 fois plus faible que celle engendrée par les sources d’énergie fossiles [1]. Présente un peu partout sur le globe, l’hydroélectricité fournissait 2,3% de l’approvisionnement total mondial en énergie primaire en 2010 [2]. Le Canada, quant à lui, fournissait 10% de l’hydroélectricité totale mondiale, se classant ainsi parmi les trois plus grands producteurs mondiaux [2]. Ce résultat à l’échelle canadienne s’explique, en partie, par l’importante production d’hydroélectricité dans la province de Québec où 97,2% de la production d'énergie totale est d'origine hydraulique [3].

L’opération normale d’une turbine hydraulique est ponctuée de plusieurs phénomènes accidentels hautement dommageables, dont fait partie l’emballement, le plus dommageable d’entre eux [4]. L’emballement se caractérise par une accélération non contrôlée de la roue de la turbine suite à une coupure de la production d’électricité au niveau de l’alternateur. Ce phénomène n’arrive que très rarement, mais provoque des fluctuations de contraintes de haute intensité sur les composantes de la turbine. L’étude de ce phénomène à l’aide d’essais expérimentaux et de la mécanique des fluides numériques (CFD pour "Computational Fluid Dynamics") permet de mieux comprendre la dynamique de l’écoulement durant l’emballement et d’améliorer la conception de la turbine afin d’en augmenter l’espérance de vie.

La CFD présente plusieurs avantages qui lui confèrent une place importante dans la conception de nouvelles installations hydroélectriques et l’optimisation des installations actuelles. En effet, son développement, suivant les avancées en informatique, permet aujourd’hui de modéliser l’écoulement tridimensionnel instationnaire dans une turbine hydraulique complète. Elle rend alors possible une étude globale de l’écoulement traversant la turbine, facilitant ainsi la compréhension des phénomènes prenant place dans la machine. Sa flexibilité permet l’étude de nombreuses conceptions de turbines à coût moindre comparativement aux essais expérimentaux sur turbines à échelle modèle. Les futurs progrès en informatique prévus rendront l’utilisation de la CFD plus profitable et accroitront la place qu’elle occupe dans le domaine des turbines hydrauliques.

2

Le présent projet de maitrise a recours à la CFD pour prédire la dynamique de l’écoulement dans une turbine lors de l’emballement. Un évènement transitoire d’emballement est donc reproduit numériquement pour une turbine axiale. Le modèle numérique est validé à l’aide de mesures expérimentales acquises sur un banc d’essai. Afin de bien cerner les enjeux du projet, les sections du présent chapitre introduisent la turbine hydraulique ainsi que ses composantes et décrivent brièvement l’emballement et ses impacts sur l’espérance de vie d’une turbine.

1.1 Introduction aux turbines axiales de type hélice

Pour alimenter une centrale hydroélectrique contenant une turbine axiale, illustrée à la figure 1.1, l’eau est emmagasinée dans un réservoir, habituellement créé par la présence d’un barrage. À partir de ce réservoir, l’eau s’engage dans le canal d’amenée en direction de la bâche spirale ou semi spirale. La bâche est une conduite sous pression engendrant la mise en rotation du fluide. L’eau parcourt ensuite le distributeur, visible à la figure 1.2, qui est constitué d’une série d’aubes fixes, nommées avant-directrices, et d’une série d’aubes mobiles, nommées directrices, contrôlant le débit et le champ de vitesse à l’entrée de la turbine. La section entre le distributeur et la roue se nomme entrefer. L’eau pénètre alors dans la roue qui récupère l’énergie de rotation contenue dans le fluide afin de la transformer en énergie mécanique. L’écoulement, qui était circonférentiel dans la bâche, est devenu axial lors de son passage dans la roue. L’énergie mécanique produite par la roue est transmise, grâce à un arbre, au rotor d’un alternateur qui la convertie en énergie électrique. L’écoulement quitte la roue par l’aspirateur qui consiste en un conduit divergent créant une dépression en sortie de roue en raison de l’augmentation de sa section entre son entrée et sa sortie. L’eau retourne ensuite à la rivière.

3

Figure 1.1 Vue en coupe simplifiée d’une installation hydroélectrique. Image tirée de: [5].

Les composantes sont: A : Réservoir (barrage); B : Centrale électrique; C : Turbine; D : Alternateur; E : Vanne; F : Canal d’amenée; G : Ligne haute tension; H : Réservoir (rivière).

Figure 1.2 Vue en coupe d’un groupe turbine alternateur équipé d’une turbine axiale. Image tirée de: [6].

Les composantes sont:

A : Bâche spirale ou semi spirale; B : Avant-directrices (distributeur); C : Directrices (distributeur); D : Roue; E : Rotor de l’alternateur; F : Entrefer. F

4

Les turbines axiales de type Hélice, faisant l’objet de cette recherche, sont des turbines à réaction. Une turbine dite à réaction est une machine immergée dans l’eau utilisant l’énergie cinétique qui lui est fournie afin de la convertir en une différence de pression au niveau de la roue. Une turbine Hélice est une turbine de basse chute à grande vitesse spécifique. La vitesse spécifique des machines de basse chute reflète le fait que le débit traversant ces machines est grand pour une chute faible. Cette vitesse spécifique s’exprime suivant:

Nq=NQ

1/2

H3/4 ,

1.1

où N (en rot/min) est la vitesse de rotation de la roue, Q (en m³/s) le débit et H (en m) la chute. La figure 1.3 illustre ces propos en comparant les plages de fonctionnement de différentes turbines. La turbine Kaplan, visible sur cette figure, est de même nature que la turbine Hélice. Leur principale différence vient des aubes mobiles de la turbine Kaplan par rapport aux aubes fixes de la turbine Hélice. Alors que la turbine Pelton fonctionne sous une chute brute pouvant atteindre et dépasser les 1000m, les turbines Kaplan et Hélice fonctionnent habituellement sous une chute inférieure à 70m.

Figure 1.3 Charte classifiant les groupes de turbines hydrauliques selon la chute et la vitesse spécifique. Image modifiée de: [7].

5

1.2 Régimes transitoires accidentels et risques liés à

l’emballement

Un évènement transitoire marque le passage entre un point d’opération et un autre. Un fonctionnement normal d’une turbine hydraulique est constitué de plusieurs évènements transitoires contrôlés. Effectivement, une turbine effectue des cycles comprenant un démarrage, une ou plusieurs variations de charge entre des périodes d’exploitation en régime permanent et un arrêt. L’exploitation en régime permanent signifie que les conditions d’opérations, telles la vitesse de rotation de la roue, le débit, la chute et l’ouverture des directrices, sont constantes dans le temps. La vie utile d’une turbine est aussi ponctuée d’évènements transitoires accidentels, c’est-à-dire imprévus dans la séquence opérationnelle habituelle et sur lesquels les opérateurs ont peu, sinon pas, de contrôle. Ces évènements sont le rejet de charge et l’emballement.

Les évènements transitoires accidentels se produisent suite à une panne du réseau ou à un important problème dans le circuit électrique. L’alternateur est alors hors-tension ce qui entraine la perte du couple de résistance transmis à la roue à travers l’arbre. À ce moment, la turbine accélère sous l’effet du couple moteur produit par la roue. L’alimentation en eau ne pouvant pas être arrêtée rapidement afin d’éviter la création d’un coup de bélier, la vitesse de rotation de la roue va augmenter risquant ainsi d’atteindre la vitesse d’emballement. La vitesse d’emballement est la vitesse de rotation maximale de la roue pour un débit et une chute donnés lorsque le couple de résistance est nul. Elle se situe entre 1,5 et 3,5 fois la vitesse nominale de la turbine, selon son type [8]. De plus, cette accélération de la roue va entrainer une modification à la hausse ou à la baisse du débit traversant la turbine, en fonction du type de machine [9].

Généralement, l’accélération de la roue est limitée par des dispositifs de sécurité, comme une vanne fermant automatiquement l’amenée d’eau à la turbine ou la fermeture des directrices. Si ces dispositifs sont fonctionnels, ils mèneront à l’arrêt graduel de la turbine. Il s’agit alors d’un rejet de charge. La figure 1.4 présente une schématisation de ce phénomène.

6

Figure 1.4 Évolution de la vitesse de rotation et du débit en fonction du temps lors d’un rejet de charge suivi d’un arrêt d’urgence d’une turbine. Image modifiée de: [8].

t: temps;

ω: vitesse de rotation de la roue;

ωn: vitesse de rotation nominale de la roue;

ωemb: vitesse de rotation de la roue en

emballement; Q: débit;

Qn: débit nominal;

Qemb: débit en situation d’emballement;

Fon: fonctionnement normal; Cr: coupure ou panne de réseau; Rj: rejet de charge du groupe; Ce: début de coupure de l’eau;

At : arrêt du groupe par fermeture progressive d’une vanne ou des directrices de la turbine.

Par contre, s'il y a défaillance des dispositifs de sécurité et que le groupe, maintenant hors de contrôle, atteint la vitesse d’emballement jusqu’à ce qu’une intervention externe soit posée, il est question d’un emballement. L’étude d’une situation transitoire d’emballement est le sujet principal de ce mémoire.

Durant un rejet de charge et un emballement, les composantes de la turbine subissent des fluctuations de pression plus importantes qu’en régime permanent d’opération. Ces fluctuations de pression engendrent le phénomène de fatigue sur ces composantes. La fréquence et l’intensité des cycles de fatigue jouent un rôle important sur la fiabilité de la machine et sur sa durée de vie [10]. Même si les rejets de charge et les emballements sont rares et ne font pas partie des opérations normales, seuls quelques-uns de ces évènements de grande

7

intensité peuvent contrôler l’espérance de vie d’une turbine hydroélectrique [11]. En effet, Gagnon et al. [11] ont comparé la propagation de deux défauts intégrés à la structure, illustrés à la figure 1.5, entre deux séquences imposants un arrêt/départ par jour avec et sans rejet de charge une fois l’an. Ils concluent que plus de dommages sont générés par un rejet de charge par an que par un arrêt/départ par jour tous les jours. Sachant qu’en termes de dommages, un démarrage est équivalent à des années d’opération en régime normal [4], l’influence du rejet de charge et de l’emballement sur la vie utile d’une turbine est indéniable.

a) b)

Figure 1.5 a) Défaut de surface semi-circulaire (d=3mm) et défaut intégré circulaire (d=3mm), b) Propagation des défauts en a) entre deux séquences imposant un arrêt/départ par jour avec ou sans rejet de charge une fois l’an. Image tirée de: [11].

Pour permettre une augmentation de la fiabilité et de la durée de vie de la turbine, une augmentation de la sécurité des opérations ainsi qu’une diminution des coûts de production, les manufacturiers et les chercheurs doivent prédire le comportement des turbines lors d’opérations transitoires d’emballement afin d’optimiser leur conception.

1.3 Insertion de la recherche dans le projet AxialT de

l’université Laval

La recherche proposée s’inscrit comme un complément du projet AxialT entrepris par le Consortium en Machines Hydrauliques, un regroupement de chercheurs universitaires et industriels basé à l’Université Laval. Le projet AxialT avait pour objectif d’améliorer la compréhension et la simulation numérique de l’écoulement dans une turbine hydraulique de basse chute de type Hélice. Dans cette optique, des mesures des écoulements dans une turbine

8

modèle, située au Laboratoire de Machines Hydrauliques (LAMH), ont été réalisées afin d’effectuer des analyses d’écoulement à divers endroits dans la turbine et de former une base de données pouvant servir à la validation des simulations numériques. Des simulations numériques de la turbine modèle sont réalisées par les étudiants et les partenaires industriels.

Le présent mémoire se concentrera sur la valorisation des mesures expérimentales effectuées sur la turbine du projet AxialT à l’aide d’outils numériques. En effet, des mesures exploratoires de pression sur les aubes de la roue de cette turbine durant un emballement ont été réalisées en marge du projet. Ces dernières sont utilisées afin de mettre en place et valider un modèle numérique permettant de reproduire numériquement un emballement.

1.4 Objectif et méthodologie

L’objectif de ce projet de maitrise est de développer et valider une méthodologie numérique permettant de reproduire un essai d’emballement de turbine hydraulique à l’échelle modèle effectué sur le banc d’essai du projet AxialT.

La méthodologie numérique a été développée à l’aide du logiciel commercial de CFD ANSYS CFX en utilisant une approche "Unsteady Reynolds Averaged Navier-Stokes" (URANS) avec un modèle de turbulence k-ε. L’utilisation d’ANSYS CFX est justifiée par sa capacité de simulation et ses performances maintes fois démontrées au niveau de la simulation des écoulements dans les turbines hydrauliques. L’approche URANS avec modèle de turbulence k-ε est utilisée, car elle est robuste, peu couteuse et validée pour la simulation de turbines hydrauliques en régime normal d’opération [12]. Les mesures de la chute et de la vitesse de rotation de la roue, acquises durant l’essai expérimental d’emballement, ont été imposées directement dans les simulations numériques à l’aide de codes Fortran modifiant les paramètres de simulation durant le calcul afin de reproduire le plus fidèlement possible l’essai transitoire.

La validation du modèle numérique est effectuée grâces à des comparaisons dans les domaines temporel et fréquentiel entre les mesures de pression acquises expérimentalement en emballement sur les aubes de la turbine d’AxialT et la pression simulée numériquement sur ces aubes. Cependant, l’évolution temporelle des signaux de pression et des phénomènes hydrauliques requiert que l’analyse et la comparaison entre les mesures expérimentales et les

9

résultats numériques soient réalisées avec des méthodes adaptées aux signaux transitoires. La transformée en ondelettes utilisant l’ondelette Morlet s’avère être un outil d’analyse approprié pour le présent cas transitoire.

Cette méthodologie de simulation numérique d’un emballement, une fois validée, fournit des simulations donnant un accès complet à l’écoulement traversant la turbine permettant l’analyse de la dynamique de l’écoulement traversant la turbine durant toute la durée de l’emballement.

Initialement, deux stratégies de simulation devaient être élaborées: une avec un fluide incompressible et l’autre avec un fluide compressible. Cependant, la simulation numérique de la faible compressibilité de l’eau engendre des réflexions non-physiques d’ondes de pression sur les parois à l’entrée et à la sortie du domaine, contrôlées par une condition de non-réflectivité disponible dans ANSYS CFX. Cette condition, bien qu’efficace pour un point d’opération en régime permanent, n’est pas fonctionnelle durant le régime transitoire d’emballement dû aux grandes fluctuations de pression engendrées. Par conséquent, seuls les résultats compressibles lors de la simulation du point d’opération initial à l’emballement, en régime permanent, sont présentés dans ce mémoire. Tous les autres résultats découleront de simulations incompressibles.

1.5 Structure du mémoire

Le mémoire est structuré de façon à rassembler la théorie dans les premiers chapitres, les chapitres 2 et 3, et les résultats dans les chapitres 4 et 5.

Le chapitre 2 présente, en premier lieu, l’état de l’art lié à l’emballement. Cet état de l’art comprend une revue des comportements hydrauliques liés à l’emballement et au rejet de charge, révélés expérimentalement ou numériquement, ainsi que les stratégies de simulation en régimes transitoires développées par d’autres auteurs. Ensuite, les méthodes d’analyses fréquentielles des résultats sont présentées pour les signaux instationnaires en régimes permanent et transitoire, soient le spectre de puissance à un côté et l’analyse en ondelettes respectivement. Pour terminer le chapitre, la méthodologie expérimentale permettant de reproduire un emballement développée par Houde et al. [13] et le banc d’essai utilisé lors des mesures sont présentés.

10

Le chapitre 3 porte principalement sur la méthodologie utilisée tout au long du projet. Les équations de Navier-Stokes y sont présentées sous leurs formes compressible et incompressible. Les différentes approches de la modélisation de la turbulence sont discutées, tout en mettant l’emphase sur les approches RANS et URANS utilisées dans ce projet. ANSYS CFX étant un logiciel basé sur la méthode des volumes finis et utilisant un solveur couplé, la théorie entourant ces méthodes de résolution sont brièvement abordées dans ce chapitre. Le domaine de calcul, le critère de convergence et le pas de temps utilisé lors des simulations sont présentés ainsi que les raisons ayant justifié leur choix. Pour finir, les superordinateurs ayant été mis à disposition tout au long du projet sont décrits.

Le chapitre 4 porte sur les simulations en régime permanent menant à une solution initiale pour les calculs en régime transitoire. La stratégie de simulation pour des fluides compressible et incompressible est détaillée. Les effets de la faible compressibilité de l’eau sur la solution sont étudiés relativement aux solutions incompressibles. L’analyse et la validation de l’écoulement dans la roue et l’aspirateur pour la simulation incompressible sont présentées. La validation de l’écoulement se fait à partir de mesures expérimentales effectuées dans le cadre du projet AxialT [13][14][15] et permet d’assurer que les simulations transitoires démarrent d’une solution physique.

Le chapitre 5 n’aborde que les résultats incompressibles en régime transitoire d’emballement. La première partie du chapitre aborde la stratégie de simulation en élaborant, notamment, sur la méthode pour accélérer la roue durant les calculs. L’analyse qualitative de l’écoulement inter-aubes ainsi que les analyses temporelles et fréquentielles de la pression sur les aubes de la roue durant tout le processus transitoire d’emballement ont permis d’identifier la principale source des fluctuations de pression dans la turbine et d’expliquer l’évolution du couple. Les fluctuations de pression dans la bâche semi spirale et le distributeur ont été analysées afin d’apporter de l’information supplémentaire aux principaux phénomènes hydrauliques présent durant l’emballement.

11

2 État de l’art, méthodes d’analyses

fréquentielles des signaux en régimes

permanent et transitoire et mesures

expérimentales en emballement

Dans ce chapitre, l’état de l’art lié à l’emballement est détaillé. Une revue des analyses de contrainte et de pression durant le rejet de charge et l’emballement démontre combien ces régimes sont néfastes pour une turbine. La physique de l’écoulement, durant ces régimes, est décrite selon le travail de divers auteurs. La stratégie de simulation numérique utilisée lors de simulations transitoires d’emballement, d’arrêt et de démarrage est détaillée afin de guider l’élaboration d’une stratégie de simulation fiable. Par la suite, les méthodes d’analyses fréquentielles sont présentées pour les signaux instationnaires en régime permanent et transitoire. En régime permanent, l’utilisation du spectre de puissance à un côté effectué à partir d’une transformée de Fourier rapide est décrite. En régime transitoire, la transformée en ondelettes avec utilisation d’une ondelette de type Morlet, suivant la méthode de Jordan et al. [16], est résumée. Pour finir, la méthode de mesure expérimentale en emballement utilisée par Houde et al. [13] sur le banc d’essai de la turbine AxialT au LAMH est exposée. Cet essai d’emballement est reproduit numériquement et les mesures acquises servent à valider la méthode numérique développée dans le cadre de ce mémoire.

2.1 État de l’art

2.1.1 Problématiques liées à l’emballement

Tout au long de cette section, les termes "rejet de charge" et "emballement" seront utilisés. Ils correspondent aux définitions suivantes:

- rejet de charge: coupure de la charge (retrait du couple de résistance engendré par l’alternateur) avec fermeture des organes de régulation du débit (exemple: la fermeture des directrices ou de la vanne fourreau);

- emballement: coupure de la charge sans fermeture des organes de régulation du débit, donc atteinte de la survitesse d’emballement.

Durant l’emballement, d’importants changements au niveau de la vitesse de rotation de la roue ω, du débit Q et du couple moteur T ont lieu, comme le montre, à la figure 2.1, le résultat d’une simulation sur un modèle de type Kaplan réalisée par Liu et al. [17] au point de meilleur

12

rendement (BEP – Best Efficiency Point). Tout au long de cette simulation, la chute brute reste constante. La vitesse de rotation de la roue et le débit augmentent tandis que le couple diminue.

Figure 2.1 Évolution de ω (Rotational speed), Q (Flow rate) et T (torque) par rapport à leur valeur initiale lors d’une simulation d’emballement réalisée par Liu et al. [17], initiée au BEP, pour une turbine Kaplan à échelle modèle. Image tirée de: [17].

De façon générale, l’équilibre des forces au niveau de la roue respecte l’équation suivante: T-TG-Tpertes=I

∂ω

∂t , 2.1

où T ( en Nm) représente le couple hydraulique net (couple moteur), TG (en Nm) le couple au

niveau de l’alternateur (couple de résistance), Tpertes (en Nm) le couple dû aux pertes fluides et

mécaniques et I (en kg·m²) l’inertie des composantes tournantes de la turbine et de l’alternateur. Lors d’opérations en régime permanent, ω est constant donc T=TG+Tpertes. Cependant, lors

d’une coupure du couple de résistance, TG devient nul. Étant donné que T n’est pas égal à Tpertes,

la roue accélère afin de revenir à une situation d’équilibre. Lorsque T=Tpertes, la roue se stabilise

à la vitesse d’emballement (ωemb) dont la valeur se situe entre 1,5 et 3,5 fois la vitesse ω

nominale selon le type de turbine [8].

Liu et al. [17] quantifient ωemb grâce à des simulations d’emballement initiées de deux

différents points d’opération. Ils indiquent que, pour la turbine modèle Kaplan étudiée, ωemb,

13

au numérique. L’emballement numérique initié du BEP est stabilisé à partir de 3,4s. La valeur de ωemb, initiée d’un point d’opération où la chute du banc d’essai a été augmentée à sa valeur

maximale, est 1,67 fois et 1,69 fois les vitesses ω initiales expérimentale et numérique respectivement. L’emballement numérique initié du point d’opération à chute maximale est stable à partir de 4,07s. Avellan et al. [18] précisent que la valeur de ωemb est grandement

influencée par le nombre de Thomas σth, qui caractérise le niveau de cavitation dans la turbine,

tout particulièrement dans le cas de turbines de types Kaplan ou Bulbe, comme l’illustre la Figure 2.2.

Figure 2.2 ωemb en fonction du nombre de

Thomas σth pour une turbine Kaplan. Image

modifiée de: [18].

Durant le rejet de charge et l’emballement, le couple fluctue inévitablement en passant par des valeurs nulles ou négatives [14]. Pour des turbines-pompes et des turbines Francis avec de très faibles vitesses spécifiques, la machine peut temporairement entrer en mode pompage [4].

Le débit à l’emballement est fonction de la vitesse spécifique de la turbine. Par rapport à sa condition de départ, il diminuera pour une turbine de faible vitesse spécifique tandis qu’il augmentera pour une turbine de vitesse spécifique élevée [9]. La figure 2.1 illustre, par exemple, une augmentation de Q de 1,24 fois celui au BEP, car la turbine modèle Kaplan simulée par Liu et al. [17] a une vitesse spécifique élevée. Cherny et al. [19], qui simulent un emballement de turbine Francis à échelle prototype et de vitesse spécifique plus faible, observent une diminution de Q avec l’augmentation de ω.

14

Les machines hydrauliques doivent être conçues pour supporter un emballement. Il n’en reste pas moins qu’un rejet de charge et un emballement sont les évènements transitoires les plus sévères vécus par une turbine [20]. Aucune mesure de contraintes durant un emballement typique n’est disponible dans la littérature. Seules des mesures de contraintes lors d’un rejet de charge ont permis d’estimer l’ampleur de celles atteintes durant tout le processus d’emballement. Ainsi, l’évolution des contraintes lors d’un démarrage, d’un arrêt, d’une marche à vide et d’un rejet de charge (implique la fermeture des directrices) a été mesurée par Gajìc et al. [20] sur l’intrados d’une aube d’un prototype de turbine Kaplan. L’amplitude des contraintes maximales atteintes lors du rejet de charge est de deux fois supérieure à l’amplitude maximale des contraintes atteintes lors des autres régimes transitoires étudiés. Gagnon et al. [11] montrent aussi que les cycles de fatigue générés par le rejet de charge sont significativement plus importants que ceux générés par le reste des conditions d’opération. En effet, la figure 2.3 illustre les contraintes mesurées sur la roue d’un prototype durant une séquence enchainant un démarrage, une marche à vide, une production normale et un rejet de charge.

Figure 2.3 Contraintes mesurées en fonction du temps sur la roue d’une turbine à échelle prototype durant une séquence enchainant un démarrage (startup), une marche à vide (SNL), la production (maximum opening) et le rejet de charge (load rejection). Image tirée de: [11].

La sévérité du rejet de charge est aussi démontrée par les mesures de Pöll et al. [21] sur une turbine Francis. Ses mesures montrent l’augmentation rapide et soudaine de la pression dans l’aspirateur et des contraintes sur une aube au moment du rejet de charge. De fortes fluctuations

15

de pression mesurées dans l’aspirateur suite au rejet de charge laissent présager la présence d’une instabilité.

2.1.2 Dynamique de l’écoulement durant l’emballement

Divers phénomènes hydrauliques ont lieu dans une turbine. Par exemple, pour la turbine d’AxialT, des décollements peuvent se produire, notamment dans l’aspirateur, des tourbillons sont présents dans la roue [14], une interaction rotor-stator est détectable et, selon le point d’opération étudié, un éclatement tourbillonnaire (vortex breakdown) peut apparaître. Dans cette section sont abordés l’interaction rotor-stator, l’évolution de la pression dans la roue et l’éclatement tourbillonnaire vu leur récurrence dans la littérature liée à l’emballement.

L’interaction rotor-stator (IRS) est présente dans toutes les turbines hydrauliques pour tous les régimes avec une importance plus ou moins grande. Seules les turbines de moyenne à haute chute présentent des fluctuations de pression significativement élevées associées à cette interaction à cause de la vitesse de l'écoulement élevée en sortie des directrices et à la proximité entre les directrices et les aubes [22]. Ce phénomène est dû à des interactions potentielles et visqueuses entre le distributeur et la roue. L’interaction potentielle se produit à l’entrefer. La distribution non uniforme de l’écoulement sur la circonférence à la sortie des directrices est modifiée par la présence des aubes de la roue en aval. Cette distribution non uniforme signifie que la pression statique ainsi que la vitesse et l’angle d’incidence de l’écoulement varient en fonction de la position circonférentielle de la roue. L’interaction visqueuse se caractérise par la rencontre entre le sillage des directrices et une aube de la roue. La somme de ces deux interactions entraine un chargement périodique sur chaque aube de la roue auquel des fréquences prévisibles sont associées [23]. L’interaction rotor-stator se manifeste sur le champ de pression d’une aube par une fréquence égale à la vitesse de rotation de la roue multipliée par le nombre de directrices [24].

Trivedi et al. [25] ont mesuré les fluctuations de pression à l’entrefer d’une turbine modèle Francis de haute chute durant un état stabilisé d’emballement. Ils découvrirent que l’amplitude des fluctuations de pression liées à l’IRS durant l’emballement initié au BEP et à pleine charge devient de 1,8 et 2,2 fois plus élevée. L’IRS tend donc à s’amplifier durant l’emballement pour cette turbine. Il faut cependant faire attention à la représentativité de ces résultats, car les acquisitions de pression ont été réalisées à une seule position circonférentielle dans l’entrefer. De plus, aucune étude expérimentale ou numérique ne discute de l’IRS durant l’emballement

16

d’une turbine de basse chute, où l’entrefer est plus grand que pour les turbines de plus haute chute, comme c’est le cas pour la turbine d’AxialT. Les essais de Trivedi et al. [25] ont aussi identifiés la présence d’une onde stationnaire dans la canalisation du banc d’essai en amont du distributeur durant les deux essais d’emballement.

Trivedi et al. [25] ont également acquis des mesures de pression sur des aubes de la roue. Il remarque que, pour un état stable d’emballement initié de la pleine charge, la pression au centre de l’intrados d’une aube diminue de 24%. Étant donné qu’à l’emballement le couple devient quasi nul, la pression à l’intrados doit, en effet, diminuer et celle à l’extrados augmenter afin de réduire le gradient de pression entre les deux faces des aubes. Ce phénomène est effectivement observé numériquement par Liu et al. [17] sur une turbine modèle Kaplan. Pour la turbine Francis de haute chute étudiée par Trivedi et al. [25], les amplitudes des fluctuations de pressions sur l’intrados d’une aube sont 2,6 fois plus élevées en régime permanent d’emballement initié de la pleine charge qu’en régime permanent au BEP. Toujours selon Trivedi et al. [25], les amplitudes de pression maximales sont atteintes dans la roue et représentent 1,4 fois celles observées dans l’entrefer et 16 fois celles dans l’aspirateur. Cette étude comporte cependant trop peu de capteurs dans la roue (trois capteurs) pour permettre de déterminer de manière approfondie l’évolution de l’amplitude de la pression sur les aubes.

Le phénomène d’éclatement tourbillonnaire peut apparaître dans l’aspirateur pour des points d’opérations différents du BEP [26]. Le type d’éclatement tourbillonnaire est qualifié selon le rapport Q11/Q11 BEP [4], où Q11 est le débit unitaire (équation 2.2) représentant le débit Q (en

m³/s) ramené pour une turbine de 1m de diamètre D (en m) fonctionnant sous une chute H (en m) de 1m.

Q11= Q

D2√H 2.2

À charge partielle, où Q11<Q11 BEP, l’écoulement absolu en sortie de roue (C en m/s) garde une

composante circonférentielle (Cθ) plus importante qu’au BEP et dans la direction de rotation