HAL Id: tel-03166640

https://tel.archives-ouvertes.fr/tel-03166640

Submitted on 11 Mar 2021

HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

cadre d’assemblages par TLPB des composants

électroniques de puissance

El Mostafa Barik

To cite this version:

El Mostafa Barik. Etude des interactions dans le système Cu/SnAg dans le cadre d’assemblages par TLPB des composants électroniques de puissance. Matériaux. Université Grenoble Alpes [2020-..], 2020. Français. �NNT : 2020GRALI074�. �tel-03166640�

THÈSE

Pour obtenir le grade de

DOCTEUR DE

L’UNIVERSITE GRENOBLE ALPES

Spécialité : 2MGE : Matériaux, Mécanique, Génie civil, Electrochimie

Arrêté ministériel : 25 mai 2016

Présentée par

« El Mostafa BARIK »

Thèse dirigée par Fiqiri HODAJ, Professeur, Institut Polytechnique de Grenoble, et

codirigée par Charlotte GILLOT, Ingénieur de Recherches, CEA LETI, Grenoble

préparée au sein du CEA Grenoble LETI/DCOS/SCPE/LC2E dans l'École Doctorale I-MEP2 – Ingénierie – Matériaux, Mécanique, Environnement, Energétique, Procédés, Production

« Etude des interactions dans le

système Cu/SnAg dans le cadre

d'assemblages par TLPB des

composants électroniques de

puissance »

Thèse soutenue publiquement le « 18 Décembre 2020 », devant le jury composé de :

Mme Marie-Laurence GIORGI

Professeur, CentraleSupélec, Rapportrice

Mr Luis Filipe MALHEIROS

Professeur, Université de Porto, Rapporteur

Mr Michel VILASI

Professeur, Université de Lorraine, Président de jury

Mme Ioana NUTA

Chargée de Recherches CNRS, Grenoble INP, Examinatrice

Mr Yvan AVENAS

Maitre de Conférences, Grenoble INP, Examinateur

Mr Fiqiri HODAJ

Professeur, Grenoble INP, Directeur de thèse

Mme Charlotte GILLOT

Je tiens à adresser mes premiers remerciements au CEA/LETI qui a permis le financement de ce projet de recherche et pour la mise à disposition des ressources matérielles et humaines nécessaires à l’aboutissement de ce travail.

Cette thèse n’aurait pas pu être réalisée sans le concours et l’aide précieuse de nombreuse personnes. J’espère que je n’oublierai personne et je m’excuse par avance auprès de ceux et celles dont le nom ne figurerait pas dans cette liste, qui ne saurait de toute façon être exhaustive.

Pour commencer, je voudrais bien entendu remercier chaleureusement Fiqiri HODAJ qui a dirigé cette thèse. J’ai énormément apprécié sa disponibilité, ses conseils et sa bienveillance. Il m’a appris et aidé à aiguiser mes pensées scientifiques et à avoir confiance en mon raisonnement. Je souhaite également exprimer ma gratitude à Charlotte GILLOT pour la qualité de son encadrement, sa disponibilité et ses précieux conseils sur le plan scientifique ainsi que professionnel. Je n’aurai jamais assez de mots pour remercier ces deux personnes qui ont cru en moi et m’ont permis de m’investir pleinement et de donner le meilleur de moi-même.

Je tiens à remercier très sincèrement tous les membres de jury pour m’avoir fait l’honneur de juger mon travail de thèse. En premier lieu, le président Michel VILASI, pour ses commentaires et son souci de valorisation de la recherche scientifique. Ensuite, les rapporteurs, Luis Filipe MALHEIROS et Marie-Laurence GIORGI, pour l’attention particulière qu’ils ont portée à la lecture de mon manuscrit et leurs remarques constructives. Enfin, les examinateurs Ioana NUTA et Yvan AVENAS, pour leur enthousiasme et leur volonté de concilier mes résultats scientifiques avec les problématiques industrielles.

J’adresse ensuite mes remerciements aux membres du laboratoire d’accueil LC2E où j’ai passé la plus grande partie du temps pendant cette thèse :

Je tiens tout d’abord à remercier le chef du laboratoire d’accueil LC2E Marc PLISSONNIER pour sa bonne humeur et sa bienveillance et de m’avoir permis de travailler dans de très bonnes conditions.

Je souhaite ensuite remercier tous les techniciens du laboratoire, et plus particulièrement Rémi RIAT et Gennie GARNIER pour leur implication et leur aide précieuse tout au long de ma thèse. Je voudrais aussi remercier l’ensemble des membres du laboratoire, mes collègues de bureau et plus particulièrement René ESCOFFIER pour sa bienveillance, son écoute et ses conseils.

Un grand merci à tout le personnel des plateformes technologiques de LETI : Rémi FRANIATTE, Roselyne TEMPLIER, Daniel MERMIN, Nadine DAVID et Denis MARSEILHAN pour leur implication et leur disponibilité pour le travail expérimental constituant la base de réussite de cette thèse. Je remercie vivement Stéphane MOREAU pour sa contribution dans ce travail, sa disponibilité et ses précieux conseils.

Je tiens à remercier également Guillaume AUDOIT de LETI/PFNC, Damien VEYCHARD de STMicroelectronics, Pascale LE DORTZ de SERMA et Stéphane Coindeau de CNRS/CMTC pour leur contribution significative au travail de cette thèse.

Enfin, je tiens à remercier du fond du cœur mes parents, mon frère et mes deux sœurs ainsi que toute ma famille pour leur soutien inconditionnel tout au long de cette expérience. Tous les mots du monde ne seraient pas suffisants pour leur exprimer à quel point je leur suis reconnaissant.

Chapitre 1 : État de l’art packaging électronique de puissance et TLPB

Introduction ... 4

1) Etat de l’art... 4

1.1 Électronique de puissance et exigences des marchés ... 4

1.2 Architecture du module de puissance et packaging ... 7

1.3 Packaging et interconnexion des composants. ... 7

1.3.1 Contraintes liées aux assemblages (thermomécanique et fluage) ... 8

1.3.2 Les technologies d’assemblage en microélectronique ... 10

2) Les interactions entre Cu et Sn... 14

2.1 Diagramme de phases et caractéristiques ... 15

2.2 Réactivité interfaciale entre Cu et Sn en phase solide ... 17

2.2.1 Caractéristiques de l’interface Cu/Sn (morphologie, défauts, …) ... 18

2.2.2 Cinétique de croissances des phases η-Cu6Sn5 et ε-Cu3Sn. ... 19

2.2.3 Modèle de croissance des phases en diffusion réactive à l’état solide ... 22

2.3 Réactivité interfaciale entre Cu solide et Sn liquide. ... 24

2.3.1 Caractéristiques de l’interface Cu/Sn liquide... .25

2.3.2 Cinétique de croissance des phases ε-Cu3Sn et η-Cu6Sn5à l’interface Cu/Sn liquide ... 26

3) TLPB (Transient Liquid Phase Bonding) Cu/Sn. ... 30

3.1 Principe du procédé TLPB ... 30

3.2 Etudes académiques en relation avec le TLPB Cu/Sn ... 31

3.3 TLPB Cu/Sn en relation avec les applications industrielles ... 34

Conclusion du chapitre 1. ... 37

Références du chapitre 1 ... 40

Chapitre 2 : Protocoles expérimentaux et mise en œuvre Introduction ... 46

1) Réalisations des plots Cu/SnAg : technologies et designs. ... 47

1.1 Technologie : principe de la méthode de dépôt par électrolyse (ECD) ... 48

1.2 Influence du design sur les résultats du dépôt électrolytique ... 49

2) Préparation et réalisation des expériences d’assemblage et des traitements thermiques. ... 52

2.4 Expériences de maintien isotherme ... 56

3) Caractérisation non-destructive ... 56

3.1 Microscopie acoustique à balayage. ... 56

3.2 Radiographie aux rayons X ... 57

4) Préparation des échantillons aux caractérisations microstructurales. ... 58

4.1 Découpe ... 58

4.2 Enrobage et polissage ... 59

5) Techniques de caractérisation microstructurale ... 61

5.1 Electrons secondaires (SE) et rétrodiffusés (BSD) ... 61

5.2 Analyse dispersive en énergie (EDX) ... 62

Conclusion du chapitre 2. ... 63

Références du chapitre 2 ... 64

Chapitre 3 : Assemblage par brasage des plots Cu/SnAg Introduction ... 66

1) Simulations thermomécaniques et calculs préliminaires ... 67

1.1 Simulation thermomécanique : Impact du design, forme et taille de plots ... 67

1.1.1 Géométrie. ... 68

1.1.2 Données des matériaux et conditions initiales et aux limites ... 68

1.1.3 Résultats de simulations thermomécaniques ... 70

1.2 Evolution du système Cu/Sn dans le TLPB et définition du véhicule test Cu/SnAg ... 72

1.3 Résumé ... 77

2) Réalisation d’assemblages Cu/SnAg/Cu par brasage ... 77

Introduction ... 77

2.1 Assemblages par brasage - taille de plots 1mm ... 78

Introduction ... 78

2.1.1 Caractérisation des dépôts Cu/SnAg : topologie et défauts ... 78

2.1.2 Expériences d’assemblage préliminaires avec épaisseur de SnAg (eSnAg) faible : influence de divers paramètres (pression, eSnAg, nombre de plots par puce) ... 82

2.1.3 Expériences d’assemblage avec épaisseur de SnAg (eSnAg) élevée... 84

2.1.4 Résumé et conclusion ... 87

2.2.2 Assemblage par brasage ... 91

2.2.3 Résumé et conclusion ... 94

Conclusion du chapitre 3. ... 95

Références du chapitre 3 ... 99

Chapitre 4 : Etude des interactions dans le couple de diffusion Cu/SnAg pour l’application industrielle TLPB Introduction ... 103

1) Interactions dans le système Cu/SnAg liquide : assemblage par solidification isotherme (TLPB) .... . ... 104

Introduction ... 104

1.1 Protocole expérimental et étude métallurgique des joints Cu/SnAg liquide/Cu lors des traitements thermiques entre 250°C et 350°C ... 105

1.2 Cinétique de croissance des intermétalliques -Cu3Sn et -Cu6Sn5 à l’interface Cu/SnAg liquide . . ... 111

1.2.1 Méthode de mesure des épaisseurs des phases -Cu3Sn et -Cu6Sn5... 111

1.2.2 Présentation et analyse des résultats de mesures d’épaisseurs des phases à 250°C ... 112

1.2.3 Résultats de mesures d’épaisseurs des phases -Cu3Sn et -Cu6Sn5 à 300 et 350°C ... 116

1.2.4 Cinétique de croissance des phases à l’interface Cu/SnAg liquide ... 117

1.2.5 Résumé et conclusion ... 122

1.3 Analyse de la formation et évolution des bulles dans les joints Cu/SnAg liquide/Cu ... 123

1.3.1 Observation des trous et cavités ... 124

1.3.2 Analyse fine par tomographie aux rayons X ... 125

1.3.3 Discussion ... 129

1.3.4 Résumé et conclusion ... 131

1.4 Résumé et conclusion : système Cu/SnAg liquide ... 131

2) Interactions dans le système Cu/η-Cu6Sn5 : assemblage par réaction en phase solide (RPS). .... 133

Introduction ... 133

2.1 Etude des interactions Cu/-Cu6Sn5 à 250, 300 et 350°C ... 133

Introduction ... 133

2.1.1 Estimation du temps de maintien isotherme du couple Cu/-Cu6Sn5 à différentes températures ... 134

2.1.5 Cinétique de croissance de la phase -Cu3Sn dans le système Cu/-Cu3Sn/-Cu6Sn5 ... 139

a) T = 250°C ... 141

b) T = 300°C et 350°C ... 143

2.1.6 Résumé et conclusion ... 144

2.2 Analyses des phénomènes de formation de trous (porosités) dans le couple de diffusion Cu/ 𝜂-Cu6Sn5 à 250°C ... 144

Introduction ... 144

2.2.1 Caractéristiques de l’état initial du système Cu//𝜂 ... 145

2.2.2 Evolution de la microstructure du joint Cu/-Cu3Sn/𝜂-Cu6Sn5 au cours des maintiens isothermes à 250°C - résultats expérimentaux ... 146

2.2.3 Evolution schématique et mécanismes physicochimiques mis en jeu lors des maintiens isothermes du système Cu/-Cu3Sn/𝜂-Cu6Sn5 à 250°C ... 151

2.2.4 Résumé et conclusion ... 156

2.3 Résumé et conclusion : système Cu/ 𝜂-Cu6Sn5 ... 156

Conclusion du chapitre 4. ... 157

Références du chapitre 4 ... 162

Conclusions générales et perspectives. ... 165

1 Le domaine de l’électronique de puissance connait un fort développement grâce aux différentes avancées scientifiques et techniques sur les matériaux et les procédés de leur mise en œuvre. Les futures applications industrielles et automobiles exigent des systèmes performants ayant des faibles pertes énergétiques. Les performances des composants en silicium étant limitées par les propriétés physiques de ce matériau semi-conducteur, de nouveaux composants à base de semi-conducteurs à large bande interdite (SiC, GaN) ont été développés. Le SiC est principalement utilisé pour la forte puissance, et le GaN pour les applications haute fréquence. Ces composants peuvent également fonctionner à des températures plus élevées que celles des composants silicium. Cependant, ils font émerger des nouveaux défis au niveau du packaging. Ainsi par exemple, pour les composants GaN, le câblage filaire présente des limites électriques ne permettant pas la montée en fréquence. De ce fait, de nouvelles technologies d’interconnexion doivent être développées. Issue du packaging de la microélectronique, la technique de Flip Chip peut être utilisée pour réaliser les interconnexions puce-substrat.

De nos jours, les technologies d’assemblage Flip Chip utilisent des matériaux standards, sous forme d’alliages binaires et ternaires, dont la température de fusion se situe entre 200°C et 300°C. Ces matériaux permettent le développement de modules électroniques fiables grâce à leurs propriétés physicochimiques et mécaniques (taux de déformation plastique élevé). Cependant, ces technologies ne sont pas adaptées aux applications hautes températures. En effet, dès que la température de fonctionnement dépasse une valeur critique, leur fiabilité chute de façon drastique. Actuellement, le remplacement de ces alliages d’assemblage est possible par le frittage de nano et microparticules d’argent mais son coût est élevé. De ce fait, l’assemblage par brasage avec solidification isotherme ou TLPB (Transient Liquid Phase Bonding) peut être une technique permettant de répondre à un grand nombre d’applications industrielles et automobiles.

Dans notre étude, nous avons choisi cette méthode TLPB qui permet d’augmenter significativement la température de stabilité (Tstab) de la phase la moins stable du joint d’assemblage. Le système choisi est le

binaire Cu/Sn grâce, entre autres, à sa compatibilité avec les plots des composants et des substrats. Sa mise en œuvre repose sur les interactions entre Cu et Sn. Tout d’abord, le contact intime entre les deux parties du joint d’assemblage est réalisé par brasage, conduisant ainsi à un empilement Cu/Sn/Cu. Ensuite, des traitements thermiques de maintien isotherme sont effectués afin de transformer les joints Cu/SnAg/Cu (Tstab = 227°C), dans un premier temps en Cu/Cu3Sn/Cu6Sn5/Cu3Sn/Cu (Tstab = 404°C), et

ensuite en Cu/Cu3Sn/Cu (Tstab = 726°C). Pour les applications, Sn est remplacé par les alliages binaires

(SnAg, SnCu) ou ternaires (SnAgCu) base Sn.

Bien que les interactions dans le système Cu/Sn liquide/Cu soient très largement étudiées dans la littérature (application d’assemblage par brasage), peu d’études sont consacrées à la solidification isotherme (TLPB).

De plus, les études fondamentales portant sur l’évolution du système Cu/Cu3Sn/Cu6Sn5, c’est-à-dire sur

l’évolution morphologique et la cinétique de croissance la phase Cu3Sn dans ce système sont

extrêmement rares. Il a été également reporté dans la littérature que les conditions expérimentales (atmosphère du four et puretés des matériaux) jouent un rôle important sur les réactions interfaciales entre Cu et Sn liquide et en particulier sur la morphologie et la cinétique de croissance des phases ε-Cu3Sn

2 Dans ce contexte, cette étude a pour objectif de définir les paramètres process (préparation des échantillons et température de maintien isotherme) et matériaux (épaisseur de l’alliage SnAg, pureté du Cu et taille des plots d’assemblage). D’un point de vue industriel l’étude vise à obtenir, à partir de l’assemblage par brasage Cu/SnAg/Cu, une interconnexion Cu/Cu3Sn/Cu6Sn5/Cu3Sn/Cu et si possible

l’interconnexion Cu/Cu3Sn/Cu. D’un point de vue fondamental, elle vise à décrire les mécanismes

réactionnels mis en jeu lorsque ces transformations ont lieu à hautes températures sous air.

Le Cu et l’alliage Sn-2%Ag sont déposés par voie électrolytique. L’épaisseur de SnAg varie entre 15 et 30µm alors que celle de Cu est supérieure à 20µm afin d’atteindre un état final thermodynamiquement stable Cu/Cu3Sn/Cu et non Cu3Sn/Cu6Sn5/Cu3Sn. La taille de plots des assemblages étudiés est de 90µm et

ponctuellement de 1mm.

La méthodologie utilisée se résume comme suit :

- Définir les conditions d’assemblage par brasage afin d’obtenir un bon remplissage du joint avec un rapport de forme (épaisseur SnAg)/(taille des plots) le plus faible possible.

- Réalisation d’expériences d’assemblage conduisant à l’obtention de joints d’assemblage de qualité, nécessaires pour l’étude des transformations physicochimiques isothermes (TLPB).

- Etude des interactions isothermes Cu/Sn liquide dans les joints d’assemblage Cu/Cu3Sn/Cu6Sn5/SnAg

liquide/Cu6Sn5/Cu3Sn/Cu jusqu’à la consommation totale de SnAg entre 250 et 350°C sous air.

- Etude des interactions isothermes en phase solide dans les joints d’assemblage Cu/Cu3Sn/Cu6Sn5/Cu3Sn/Cu jusqu’à la consommation totale de la phase Cu6Sn5 entre 250 et 350°C sous

air.

Ce manuscrit comprend quatre chapitres. Le premier chapitre concerne l’état de l’art sur le packaging des composants de puissance et les assemblages puce-substrat. Il est aussi l’occasion d’étudier les interactions Cu-Sn et de présenter les différents résultats de la littérature en termes de cinétique de croissance et d’évolution morphologique et microstructurale des intermétalliques Cu3Sn et Cu6Sn5. Le deuxième

chapitre présente les différentes techniques et moyens expérimentaux mis en œuvre pour la préparation des assemblages, la réalisation des expériences de traitement thermique, les analyses et les caractérisations microstructurales. Ce chapitre décrit également un protocole expérimental qui permet de suivre l’évolution microstructurale des assemblages lors des traitements thermiques de maintien isotherme. Le troisième chapitre présente les différentes étapes de préparation des assemblages et les résultats de leur élaboration dans différentes conditions expérimentales : taille de plots et épaisseur de SnAg. Des étapes de process ont été proposées afin d’obtenir des joints d’assemblage par brasage avec un taux de remplissage élevé. Les assemblages par brasage avec un faible taux de défauts (trous, cavités, ...) ont été utilisé pour réaliser des expériences de traitements thermique de maintien isotherme. Le quatrième chapitre présente les résultats des expériences de maintiens isothermes à 250, 300 et 350°C dans le cas des interactions Cu/Sn liquide et les interactions en phase solide Cu/Cu6Sn5. La cinétique de

croissance des phases réactionnelles et leur évolution morphologique et microstructurale sont présentées et discutées. Enfin, les résultats principaux de ces travaux et les perspectives sont présentés dans la conclusion générale.

3

et TLPB

Table des matières

Introduction ... 4

1) Etat de l’art ... 4

1.1 Électronique de puissance et exigences des marchés ... 4

1.2 Architecture du module de puissance et packaging ... 7

1.3 Packaging et interconnexion des composants. ... 7

1.3.1 Contraintes liées aux assemblages (thermomécanique et fluage) ... 8

1.3.2 Les technologies d’assemblage en microélectronique ... 10

2) Les interactions entre Cu et Sn ... 14

2.1 Diagramme de phases et caractéristiques ... 15

2.2 Réactivité interfaciale entre Cu et Sn en phase solide ... 17

2.2.1 Caractéristiques de l’interface Cu/Sn (morphologie, défauts, …) ... 18

2.2.2 Cinétique de croissances des phases η-Cu6Sn5 et ε-Cu3Sn. ... 19

2.2.3 Modèle de croissance des phases en diffusion réactive à l’état solide ... 22

2.3 Réactivité interfaciale entre Cu solide et Sn liquide. ... 24

2.3.1 Caractéristiques de l’interface Cu/Sn liquide. ... 25

2.3.2 Cinétique de croissance des phases ε-Cu3Sn et η-Cu6Sn5à l’interface Cu/Sn liquide ... 26

3) TLPB (Transient Liquid Phase Bonding) Cu/Sn. ... 30

3.1 Principe du procédé TLPB ... 30

3.2 Etudes académiques en relation avec le TLPB Cu/Sn ... 31

3.3 TLPB Cu/Sn en relation avec les applications industrielles ... 34

Conclusion du chapitre 1. ... 37

4

Introduction

Aujourd’hui, les applications industrielles connaissent un fort développement grâce à l’électronique et plus particulièrement le domaine de l’électronique de puissance. Les composants de l’électronique de puissance sont de plus en plus utilisés pour concevoir des systèmes qui consomment moins d’énergie. Dans une optique d'écologie et de développement durable, les organisations internationales visent à diminuer les émissions des gaz à effet de serre (CO, CO2, NOx, ...) et l'utilisation des énergies fossiles. Il est

estimé par l’Agence Internationale de l’Énergie (AIE) que la combustion des énergies fossiles provoquera à l’horizon de 2050 un réchauffement climatique de 6°C, supérieur à 2°C à partir duquel l’écosystème est estimé en danger [Novethic, 2020]. De ce fait et par la mise en place du protocole de Kyoto en 1997, les demandes en systèmes écologiques sont de plus en plus nombreuses dans les secteurs industriels, automobile et aéronautique. Avec l’électrification des moyens de transport (voiture, bus, train, …), le marché de l’électronique de puissance est en plein essor et il a atteint environ 10% du volume total du marché des semi-conducteurs [Yole Développement, 2016]. En 2015, Yole Développement a prédit une perspective optimiste pour le secteur de l’électronique de puissance : une croissance significative dans les domaines des véhicules électriques et hybrides, des énergies renouvelables et réseaux intelligents. Dans le domaine de la voiture électrique, les travaux de recherche concernent les trois systèmes principaux de la voiture : le moteur, la batterie et le convertisseur statique. La Figure 1.1 schématise ces trois systèmes au sein d’un véhicule électrique.

Figure 1.1 : Les systèmes principaux de la voiture électrique.

Afin d’augmenter l’efficacité énergétique des voitures électriques, l’ensemble des systèmes doivent être optimisés. Les convertisseurs statiques permettent d’alimenter et adapter au moteur (courant alternatif) l’énergie délivrée par les batteries (courant continu). Ces systèmes permettent de récupérer de l’énergie du moteur lors du freinage ou de la descente du véhicule afin de recharger la batterie, ce qui augmente leur efficacité énergétique. La discipline qui étudie ces systèmes de conversion est l’électronique de puissance. Dans la suite, ces systèmes seront donc présentés à travers cette discipline

.

1) Etat de l’art

1.1 Électronique de puissance et exigences des marchés

L’électronique de puissance (EP) englobe tous les dispositifs électroniques qui permettent de convertir la forme de l’énergie électrique, dans le but d’adapter toute source d’énergie à tout type de récepteur. Deux convertisseurs statiques principaux (onduleur DC/AC et redresseur AC/DC) sont utilisés dans le système de traction de la voiture électrique et dont les structures sont différentes. Cependant, la même fonction de base est retrouvée. Il s’agit d’une cellule de commutation élémentaire ou simplement nommée « interrupteur ». Cet élément est construit par l’association de deux transistors, ou un transistor avec une diode, en antiparallèle.

D’une manière générale ces convertisseurs présentent deux types de pertes : les pertes par conduction et les pertes par commutation.

5 Le premier type de pertes est lié à l’état passant du composant. À cet état les chemins parcourus par le courant présentent des résistances électriques qui créent des pertes par effet Joule, appelées « pertes par conduction ». Ces pertes dépendent des matériaux utilisés pour le passage du courant et les caractéristiques géométriques de ces chemins (section, longueur, …).

Le deuxième type de pertes est lié à la commutation du transistor et appelé « pertes par commutation ». En théorie, l’interrupteur ne dissipe aucune énergie et ainsi ne présente pas de pertes. À son état fermé, il présente une résistance et tension nulles en ses bornes, et à l’état ouvert présente une résistance infinie et un courant nul. De plus, le passage d’un état à l’autre se fait instantanément (figure 1.2-a).

La figure 1.2, présente une comparaison de l’interrupteur théorique a) avec l’interrupteur réel (1.2-b) qui présente des pertes.

En pratique, l’imperfection des interrupteurs fait que la commutation n’est pas instantanée, ce qui occasionne une perte de puissance (P) par effet de Joule pendant un temps selon la formule :

P =1t ∫ vt (t) × i(t) × dt

0

Comme les valeurs de tension v(t) et courant i(t) ne sont pas nulles au moment de la commutation (figure 1.2-b), la puissance est non nulle ce qui occasionne une perte de puissance à chaque

commutation. Enfin, selon le fonctionnement du transistor ces deux pertes peuvent varier mais en général elles sont de l’ordre de 2 à 10% de la puissance transmise

Figure 1.2 : Commutation théorique (a) et réaliste (b) et grandeur électriques tension et courant [Lefèvre, 2004].

Aujourd’hui l’industrie du semiconducteur est dominée par le silicium grâce à sa maturité technologique et son faible coût de production. Cependant, pour les applications de puissance, ce matériau présente des limites d’efficacité énergétique (vu les pertes de ses systèmes), d’encombrement et de fiabilité qui ne satisfont pas les exigences des futures applications.

À titre d’exemple, les composants silicium sont limités à des faibles températures de jonction. Aujourd’hui, les composants fonctionnent normalement à 150°C voire 175°C. La limité théorique étant 200°C, le silicium s’approche de ses limites. Par conséquent, pour les applications à hautes performances, des composants à base de nouveaux matériaux semi-conducteurs ont été développés. Il s’agit de matériaux à large bande interdite « WBG » (Wide Band Gap), appelés aussi matériaux III-V, et dont les performances sont prometteuses en comparaison avec celles du Si. Leurs propriétés intrinsèques sont résumées dans la figure 1.3.

6

Figure 1.3 : Comparaison du facteur de mérite de Si, SiC et GaN [Alagappan, 2019]

Ces nouveaux matériaux permettent de réduire la taille des composants ainsi que leurs pertes. Les composants, GaN et SiC, peuvent fonctionner à des températures de jonction de l’ordre de 500°C [Neudeck et al., 2002]. Cet avantage augmente d’un côté la fiabilité des composants et de l’autre côté réduit la taille des systèmes de gestion thermique qui constituent généralement 30% du volume et coût global du module [Lefèvre, 2004].

Comme présenté dans la figure 1.3, ces composants peuvent fonctionner à des fréquences de commutation très élevées, réduisant ainsi les pertes par commutation et la taille des éléments passifs (condensateurs et inductances) des convertisseurs. La taille de ces derniers éléments, qui permettent de réduire les ondulations du courant/tension, est inversement proportionnelle à la fréquence de fonctionnement (f = 1/2π√LC) et ils occupent aujourd’hui 30% de la taille du module de puissance [Lefèvre, 2004]. Ainsi il suffit d’augmenter la fréquence de fonctionnement pour diminuer leurs tailles. La figure 1.4 présente un module de puissance standard (silicium) et l’encombrement de ses différents constituants.

Figure 1.4 : Illustration des éléments du convertisseur de puissance (a) et l’impact de chaque élément sur son encombrement (b) [Lefèvre, 2004].

Les travaux de recherches présentés dans cette thèse sont effectués dans le contexte des composants GaN développés par le LETI. La transition vers ce matériau WBG nécessite le développement de tous les éléments qui lui sont associés et qui constituent un module de puissance. L’objectif principal de ces travaux est d’étudier une solution de packaging et interconnexion adaptée aux exigences des composants GaN et qui garantit les niveaux de fiabilité exigés par les applications industrielles, automobiles et autres.

7

1.2 Architecture du module de puissance et packaging

Les composants de puissance sont généralement mis en œuvre dans des modules. La figure 1.5 présente un exemple d’architecture standard d’un module de puissance.

Figure 1.5 : Architecture standard de module de puissance [Bouarroudj-Berkani et Dupont, 2010]

Le module a pour rôle d’assurer les connexions électriques entre les composants et le substrat, l’évacuation de la chaleur vers le refroidisseur, la tenue mécanique de l’ensemble et l’encapsulation des composants (protection contre les agressions extérieures).

Ci-dessous quelques éléments du module permettant de garantir ces fonctions :

- Substrat : Il est constitué de trois couches : cuivre, isolant électrique, cuivre. La première couche de cuivre réalise la jonction électrique entre les électrodes extérieures et la puce. L’isolant est généralement une céramique. Il permet l’isolation électrique entre les composants et la semelle du boîtier. La deuxième couche de cuivre assure la liaison entre la céramique et le socle et la tenue thermomécanique du substrat.

- Semelle et refroidisseur : situés au-dessous du substrat, ces éléments permettent de réduire les contraintes thermomécaniques et garantissent une bonne gestion du flux thermique dissipé par la puce.

- Encapsulation (gel) et boitier métallique : pour protéger les puces et ses connexions avec le substrat, l’ensemble est immergé dans un environnement polymère et ensuite fermé hermétiquement par un capot.

La première forme d’intégration du composant est le report de la puce sur le substrat. Dans l’exemple présenté plus haut, le report est réalisé par une brasure en face arrière. Plus de détails sur cette partie seront présentés dans la section suivante avec les différentes technologies utilisées, leurs avantages et limitations.

1.3 Packaging et interconnexion des composants.

Les composants sont assemblés par la technique de câblage filaire, connue aussi sous son appellation industrielle « Wire Bonding ». Le principe consiste à relier les plots d’interconnexion situés à la surface de la puce à ceux situés sur le substrat support, qui accueille l’ensemble des composants du circuit, à l’aide de fils métalliques de quelques dizaines de micromètres de diamètre.

Pour cette technologie de câblage filaire plusieurs matériaux peuvent être utilisés. Actuellement, les fils d’aluminium et ses alliages sont les plus utilisés. Des fils de cuivre peuvent aussi être utilisés en raison de leur conductivité et résistance mécanique élevées. Cependant, les fils en cuivre sont plus difficiles à mettre en œuvre, et nécessitent notamment une atmosphère inerte pour éviter

8 l’oxydation. Les technologies filaires ne sont pas suffisamment fiables pour répondre aux exigences des futures applications de puissance. Cela est lié à deux problématiques majeures :

Tout d’abord par une différence de dilatation thermique des matériaux, des contraintes thermomécaniques se créent à l’interface fil/plot, provoquant ainsi leur délamination [Pedersen, 2012] (voir figure 1.6). Ce problème est connu sous le nom de lift-off et cela provoque généralement l’ouverture de certaines connexions et des surcharges sur les autres fils

.

Figure 1.6 : Délamination fil/plot (pad) sous contraintes thermomécaniques : lift off [Li et al., 2014].

La deuxième problématique est liée aux performances électriques. Le câblage filaire augmente la longueur des chemins parcourus par les signaux, synonyme d’inductances et résistances parasites. Pour améliorer la fiabilité des interconnexions et réduire les éléments parasites, d’autres techniques d’assemblage ont été développées.

Intégration 2,5D : Flip Chip.

Appelée à sa genèse C4 « Controlled Collapse Chip Connection », le flip chip a été inventé par IBM en 1963 [Lau, 2018] et consiste à assembler la puce retournée sur le substrat, d’où l’appellation de montage en puce retournée (Flip Chip) - voir Figure 1.7.

Figure 1.7 : Schéma d’assemblage puce et substrat (a) Micro-section flip Chip (b)) [Taneja, 2018].

Dans ces travaux de recherche concernant l’interconnexion de composants de puissance WBG, le montage Flip Chip est adopté comme solution d’interconnexion. Les contraintes apportées par cette technique font l’objet de la prochaine section.

1.3.1 Contraintes liées aux assemblages (thermomécanique et fluage)

La technique de Flip Chip peut être schématisée par un assemblage des deux matrices de plots construites côtés puce et substrat. Dans le domaine de la microélectronique ces plots sont généralement de forme cylindrique et d’épaisseur de l’ordre de la dizaine de micromètres. Ils sont généralement déposés à l’échelle de la plaque et sont communément connus sous le nom « bumps ». Ainsi pour simplifier l’étude, l’assemblage des plots puce-substrat sera réduit à un plot pour les différentes illustrations de cette section. Contrairement au câblage filaire, le Flip Chip permet d’assurer à la fois les connexions électriques, thermiques et mécaniques. De ce fait, les contraintes thermomécaniques dans le système ne sont plus les mêmes.

9 Ainsi par exemple, dans un module de puissance présenté sur la figure 1.8, les différents éléments subissent des sollicitations thermiques d’autant plus importantes que la puissance du composant actif (puce) est élevée. Même si le comportement mécanique des joints d’assemblage est hors du cadre de ce travail de thèse, on présente ici un cas simple de modélisation de déformations élastiques d’une jonction de deux couches de matériaux 1 et 2 lors d’une montée en température (figure 1.8-b). Dans ce modèle, l’interface entre les matériaux 1 et 2 est supposée parfaite et la température augmente entre la température ambiante (Tamb) et celle de fonctionnement (Tfonct).

Figure 1.8 : Module de puissance avec différentes couches (a). Modélisation des déformations élastiques des deux couches 1 et 2 lors de la montée en températures de la température ambiante, Tamb, à la température de fonctionnement, Tfonct (b).

Dans le cas où les deux couches sont libres (pas de contact), une augmentation de température de T = Tfonct - Tamb, conduit à une dilatation thermique () de chaque couche i (i = 1, 2) : i = li/li = i.T. i est

le coefficient de dilatation thermique du matériau i et li la variation de sa longueur li. Si par exemple 2

> 1 (le cas de la figure 1.8-b) et l1 = l2, on a li2 > l1 et 2 > i.

Dans le cas où les deux couches restent en contact (voir figure 1.8-b), il y aura une déformation élastique de chacune des couches afin de maintenir le contact tout au long de l’interface, c’est-à-dire à l’interface on aura l1= l2 (1 = 2). Par conséquent, le matériau 1 travaille en traction et le matériau 2 en

compression et des contraintes de cisaillement () apparaissent au sein des deux matériaux dans les zones proches de l’interface empêchant ainsi leur déformation (dilatation pour l’un et contraction pour l’autre). Cette contrainte est appelée «contrainte thermomécanique» et son expression est donnée par l’équation suivante :

𝜎𝑖=1−𝜗𝐸𝑖𝑖∆𝛼 × ∆𝑇 [Sauveplane, 2007] (1)

Ei et isont respectivement le module d’élasticité et le coefficient de Poisson du matériau i.

En revanche, comme les interfaces extérieures des deux matériaux restent libres et peuvent se déformer, cette dissymétrie amène à une flexion de toute la structure afin de relâcher les contraintes dans les interfaces libres. Cette flexion diminue lorsque l’épaisseur des couches des matériaux 1 et 2 augmentent.

En réalité, les sollicitations que les couches des modules subissent sont plus complexes. Elles commencent dès la fabrication du module jusqu’à sa mise en service. Ces deux cas sont détaillés ci-dessous :

Process de fabrication :

Pour réaliser l’assemblage entre deux couches, l’ensemble est amené à une température élevée 𝑇𝑃𝑟𝑜𝑐é𝑑é

qui entraîne un allongement des deux matériaux (de 𝑇𝐴𝑚𝑏 à 𝑇𝑃𝑟𝑜𝑐é𝑑é). Lors de l’assemblage à 𝑇𝑃𝑟𝑜𝑐é𝑑é, aucune contrainte thermomécanique n'apparaît entre les deux couches. Lorsque la température baisse, les deux couches essayent, dans la mesure du possible, de garder le contact interfacial. De la même

10 façon que ci-dessus, la contrainte thermomécanique à 𝑇𝐴𝑚𝑏 peut être exprimée par la relation (1) avec un écart de température : ∆𝑇 = 𝑇𝑃𝑟𝑜𝑐é𝑑é− 𝑇𝐴𝑚𝑏.

Le niveau de cette contrainte « résiduelle » est généralement réduit par des procédés spécifiques afin d’augmenter leur durée de vie, à l’exception de certains cas où ces contraintes vont renforcer la résistance aux sollicitations externes. Généralement ces contraintes dépendent de la température et sont faibles voire négligeables à une température qu’on note «température de référence». Cette température revient, dans la majorité des cas, à la température à laquelle ce matériau a été mis en œuvre.

Fonctionnement et environnement :

En fonctionnement, le système ou module subit différents types de sollicitations thermiques. La périodicité de ces sollicitations peut être saisonnière (été, hiver, …), journalière (jour ou nuit) ou tout simplement de marche/repos. Ceci conduit à une sollicitation périodique de la température entre 𝑇𝑚𝑖𝑛 et 𝑇𝑚𝑎𝑥 qui occasionne une oscillation entre contraintes de compression et de traction. Après

un certain nombre de cycles thermiques critique, la défaillance du joint se produit.

Pour les convertisseurs automobiles, les sollicitations thermiques sont également affectées par l’environnement du système. À titre d’illustration, les convertisseurs placés près du bloc moteur subissent une amplitude de température importante (marche/arrêt moteur et puissance de fonctionnement). Les standards des normes JEDEC (produits utilisateur) et AEC (automobiles) proposent d’utiliser des tests de qualification en cyclage thermique entre -55°C et 125°C, voire 225°C pour certains cas critique (proche du bloc moteur) avec une fréquence de 2 cycles par secondes. Le système doit pouvoir subir sans défaillance un nombre de cycles défini par la norme.

Pour conclure, la fiabilité des assemblages dépend fortement des propriétés mécaniques et des mécanismes de déformation, qui sont liés à leur procédé de mise en œuvre. Comme la fiabilité des joints est hors du cadre de cette thèse, elle ne sera pas développée davantage ici. Dans la partie suivante, les techniques d’assemblage en microélectronique seront présentées avec des technologies prometteuses pour les futures applications des composants GaN.

1.3.2 Les technologies d’assemblage en microélectronique

Plusieurs techniques d’assemblage ont été développées pour réaliser l’interconnexion en Flip Chip puce/substrat. Ces techniques ont été étudiées dans la littérature, développées et testées, avec chacune un éventail de matériaux proposés.

En plus de la tenue mécanique, les assemblages puce/substrat exigent une bonne conductivité thermique et électrique ainsi qu’un coefficient de dilatation thermique proche des éléments à assembler.

La technique la plus connue, surtout pour les assemblages en Flip Chip, est le brasage. Dans l’industrie de la microélectronique, la préparation des brasures (ou alliages de brasage) passe par une étape de dépôt des matériaux du côté puce et/ou substrat. Ces dépôts, appelés « bumps », peuvent se faire par plusieurs technologies (sérigraphie, électrolyse, PVD, CVD). Le choix entre ces différentes technologies dépendra des caractéristiques géométriques souhaitées (taille des plots, épaisseur, planéité, …) et des caractéristiques physico-chimiques de la brasure (défauts, taux de porosités, additifs, …). Une fois l’empilement du sandwich puce/bumps/substrat réalisé, l’ensemble est porté à une température TBrasage telle que : Tfus,B < TBrasage ≪ Tfus,S. Tfus,B et Tfus,S sont respectivement les températures de

11 quelques minutes à TBrasage, l’ensemble puce/bumps/substrat est refroidi à la température ambiante.

L’assemblage ainsi réalisé est appelé assemblage des matériaux par brasage.

1.3.2.1 Brasures traditionnelles

Les brasures traditionnelles utilisées pendant des décennies dans l’industrie électronique sont constituées d’alliage Pb-Sn (appelées également brasures au plomb). On distingue deux types d’applications : dites basses températures (eutectique Pb-61,9mass%Sn à température de fusion de 183°C) et hautes températures (alliages Pb-Sn base Pb de température de fusion autour de 300°C). La figure 1.9-b présente un exemple de mouillage réactif d’un alliage de brasure eutectique Pb-Sn sur un substrat de Cu avec la formation de couches réactives Cu3Sn et Cu6Sn5à l’interface.

Figure 1.9 : (a) Représentation schématique d’une bille d’alliage de brasure sur un substrat de Cu après un reflow. (b) Image optique d’une coupe transversale d’une bille d’alliage Sn-Pb eutectique de diamètre 125µm après un reflow d’une minute à 200°C suivi d’un traitement thermique de 500h à 170°C [Tu, 2001]. (c) Image MEB d’une coupe transversale d’un

micro-bump de diamètre 25µm d’alliage Sn-3,5%Ag-0,7%Cu (SAC) après un reflow à 230°C [Bertheau, 2014].

La hausse rapide de la production de l'électronique de masse, notamment pour les produits à courtes durées de vie (1 à 5 ans), a soulevé une problématique des déchets électroniques. À la suite de cela, l'Union Européenne a publié en 2002 deux directives, dont WEEE (Waste Electrical and Electronic Equipement) concernant les déchets électroniques et RoHS (Restriction Of the use of Certain Hazardous Substances in electrical and electronic equipments), qui prévoient l'interdiction des substances dangereuses dans les systèmes électroniques.

Enfin, l’utilisation du plomb, jugée toxique et présentant des menaces pour la santé humaine et l’environnement, a été interdite le 1er juillet 2006 avec une exception pour certaines applications

militaires et aéronautiques.

1.3.2.2 Brasures sans plomb.

L'interdiction du plomb a conduit à plusieurs programmes de recherche sur les alliages de brasure sans plomb pour des applications "basses températures" (d'environ 250°C) et "hautes températures" (au-dessus de 300-350°C).

L'ensemble de ces recherches a conduit à la définition de deux types de brasures :

(i) Des alliages de brasure binaires (Sn-Ag, Sn-Cu) ou ternaires (Sn-Ag-Cu - appelés SAC) riches en Sn pour des applications "basses températures". L’alliage eutectique ternaire Sn-3,5%Ag-0,7%Cu a une température de fusion (Tfus) d’environ 218°C, légèrement plus faible que les températures de

fusions des eutectiques binaires Sn-Ag (Tfus = 221°C) et Sn-Cu (Tfus = 227°C), et ses propriétés

physiques sont proches de celles de l'alliage Sn-Pb eutectique. La figure 1.9-c présente un cas d’étude d’assemblage par brasage avec l’alliage eutectique ternaire Sn-Ag-Cu.

12 (ii) Pour des applications hautes températures, on utilise l'alliage de brasure eutectique Au-29%Sn (température de fusion de 280°C).

Ces technologies sont insuffisantes pour répondre aux exigences des futures applications de puissance. Pour présenter une bonne résistance au fluage, les brasures doivent présenter une température de fusion suffisamment élevée comparée à celle de fonctionnement. Deux technologies innovantes sont étudiées dans la littérature et permettent d’augmenter la fiabilité des assemblages.

1.3.2.3 Frittage d’argent

Parmi les métaux courants, l’argent présente les meilleures conductivités électrique et thermique ainsi qu’une bonne résistance mécanique [Cai-Hong Liu, 2011]. Cependant, sa température de fusion importante (960°C) l’exclut de la liste des brasures d’assemblage.

Une solution alternative est d’utiliser de l’argent sous forme de poudre avec une taille de grains micrométrique. Dans ces conditions, une température de 500°C sera suffisante pour effectuer l’assemblage par frittage de poudres d’argent. Afin de réduire davantage cette température deux technologies ont été mises au point en ajoutant une pression ou en réduisant la taille des grains [Le Henaff, 2014]:

1- LTJT (Low Temperature Joining technique) : une pression de l'ordre de 30 à 40MPa est exercée lors de l'assemblage, ce qui permet de passer à une température de frittage de 250°C.

2- LTPST (Low Temperature Pressureless Sintering Technology) : les microparticules d'argent sont remplacées par des nanoparticules, dont le diamètre est compris entre 10 et 30nm, ce qui permet de diminuer la température de frittage à 280°C sans avoir besoin de recourir à la pression. Dans la figure 1.10 on présente le schéma de principe ainsi qu’une image MEB d’une coupe transversale de l’assemblage entre une puce métallisée Ni et un substrat DBC (Direct Bonded Copper).

Figure 1.10 : Schéma du principe de frittage d’argent [Le Henaff, 2014] (a) et image MEB d’une coupe d’un joint réalisé par frittage de nanoparticules d’argent [Buttay et al., 2011].

Ce procédé a été développé par [Schwarzbauer et Kuhnert, 1989]dans les années 90. Des études de vieillissement accéléré ont prouvé une fiabilité accrue comparée aux brasures standards [Le Henaff, 2014]. À une épaisseur très réduite, les joints en argent fritté offrent des caractéristiques supérieures aux joints brasés, comme illustré dans le tableau 1.1.

13 Matériaux Températrue de fusion (°C) Conductivité thermique (W/m.K) Conductivité électrique (mS/m) Epaisseur du joint (µm) Coefficient de dilatation (ppm/°C) Limite élastique (MPa) Sn-37Pb 183 51 6,8 200 25 40 Sn-3Ag 221 70 6,67 200 28 30 Pb-5Sn 315 35 17 200 28,7 20 Ag fritté 961 240 41 20 19 55

Tableau 1.1 : Propriétés des alliages de brasure et de de l’argent fritté [Le Henaff, 2014].

En revanche, l’incompatibilité du frittage d’Ag avec certaines métallisations et son coût élevé limitent son industrialisation. Par ailleurs, la pression élevée de mise en œuvre (30 à 40MPa) n’est pas acceptable pour certaines technologies de composants qui sont fortement sensibles à la pression. De plus, l’impact environnemental des pâtes d’argent nanométrique n’est pas encore très bien identifié.

1.3.2.4 Transient Liquid Phase Bonding (TLPB)

Connu aussi sous le nom SLID (Solid Liquid Inter-Diffusion) ou solidification isotherme, le principe de TLPB repose sur une diffusion mutuelle entre deux constituants, un à haut point de fusion M1 et un autre à bas point de fusion M2. En général, les systèmes de constituants du TLPB peuvent être catégorisés en deux grandes familles : X-In et X-Sn. Sn et In correspondent aux métaux à bas point de fusion et X, désignant l’Ag, Au, Cu et Ni, présente le métal à haut point de fusion.

La figure 1.11 présente un schéma du principe du TLPB ainsi qu’un exemple de son application au système Cu-Sn par [Li et al., 2011].

Figure 1.11 : Schéma de principe de TLPB (a) et micrographie TLPB Cu/Sn d’après les travaux de [Li et al., 2011] après 8h à 300°C (b) et 340°C (c).

Après avoir placé M2 entre deux couches de M1, l’ensemble est porté à une température T supérieure à la température de fusion de M2 et inférieure à celle de M1 (𝑇𝑓,𝑀2< 𝑇 < 𝑇𝑓,𝑀1). Ce traitement thermique déclenche des réactions d’inter-diffusion entre M1 solide et M2 liquide, jusqu’à la consommation totale de la phase liquide (M2) et la stabilisation des phases intermétalliques. Le résultat d’une expérience TLPB en utilisant les éléments Cu et Sn est présenté dans la figure 1.11-b et 1.11-c pour deux stades dont le dernier (Cu/Cu3Sn/Cu) présente une meilleure

stabilité thermique [Li et al., 2011].

La particularité de cette technique est d’avoir une température de mise en œuvre inférieure à la température de stabilité des phases du joint après le TLPB. Cela offre la possibilité d’effectuer plusieurs opérations de brasage avec des brasures aux températures de fusion différentes.

Cette technique est assez prometteuse puisqu’elle a montré dans le cas du TLPB du système Cu-Sn, en phase d’expérimentation, des niveaux de fiabilité plus élevés que ceux des brasures SnAg et le frittage d’argent avec et sans pression extérieure [Ehrhardt et al., 2015] (voir figure 1.12).

14

Figure 1.12 : Durée de vie de différents assemblages en cyclage actif (+300C/+1800C), obtenus par différentes technologies [Ehrhardt et al., 2015].

Cependant et jusqu’à présent, cette technologie TLPB présente certaines limites. Sa mise en œuvre est délicate et accompagnée de défauts (trous interfaciaux) fragilisant l’assemblage. Il convient donc de maitriser les caractéristiques géométriques et les conditions expérimentales de leur mise en œuvre.

Le système Cu-Sn est un bon candidat parmi les quatre systèmes utilisant l’étain (et non pas l’indium), comme confirmé par [Huang et al., 2015]. En plus de sa compatibilité avec les métallisations microélectroniques (cuivre), le TLPB présente des avantages économiques au niveau de sa mise en œuvre (dépôt de couches, placement et profil thermique) et des bonnes propriétés électriques et thermiques [Yoon et al., 2013] ainsi que mécaniques [Chu et al., 2015].

Cependant, parmi tous les systèmes TLPB, le système Cu-Sn présente le diagramme de phases le plus complexe, d’où l’intérêt d’étudier les interactions Cu-Sn.

2) Les interactions entre Cu et Sn

Introduction

Le procédé TLPB repose tout d’abord sur les interactions entre Cu et Sn liquide qui sont à l’origine de formation et croissance des phases intermétalliques (IMCs) Cu3Sn et Cu6Sn5 dont la température de

stabilité à l’état solide est bien supérieure à celle de Sn. Cette étape continue jusqu’à la consommation totale de Sn.

Ces interactions entre Cu et Sn liquide s’effectuent en plusieurs étapes physico-chimiques comme le mouillage, la dissolution du Cu solide dans Sn liquide et la germination et croissance des phases intermétalliques à l’interface comme décrit brièvement ci-dessous :

- Mouillage : il s’agit d’une étape primordiale qui conditionne les interactions interfaciales entre la brasure (base Sn liquide) et le substrat (Cu). Le mouillage dépend de plusieurs paramètres à savoir : l’état de surface de Cu, viscosité de l’étain, température, atmosphère et état d’oxydation du Sn et Cu [Eustathopoulos et al., 1999]. Le mouillage du Cu et des intermétalliques du système Cu-Sn (Cu3Sn et

Cu6Sn5) par Sn liquide est très bon, l’angle de contact étant inférieur à 30° [Liashenko et Hodaj, 2019].

- Dissolution et diffusion : une fois le bon mouillage réalisé, une continuité de matière aux interfaces est alors garantie et le système Cu/Sn se trouve dans un état d’instabilité thermodynamique (voir diagramme de phases dans la figure 1.13). Du fait de la différence du potentiel chimique et concentration des deux éléments d’un côté et de l’autre de l’interface, le cuivre se dissout et diffuse rapidement dans l’étain liquide et Sn diffuse à son tour beaucoup plus lentement dans le Cu solide [Paul, 2011], [Kumar, 2011], [Baheti et al., 2017]). Le processus de dissolution du Cu peut être très rapide selon [Laurila et al., 2005] et permet de créer un profil de concentration de cuivre dans le Sn liquide du type "profil de diffusion".

15 - Germination et croissance d’intermétalliques à l’interface : l’interdiffusion du Cu conduit à la

sursaturation en Cu du Sn liquide dans une zone du liquide proche de l’interface qui devient métastable par rapport à la formation des intermétalliques Cu-Sn. Ceci déclenche la germination et la croissance des IMCs par réaction entre le cuivre dissous et l’étain. D’une façon générale la croissance des couches réactionnelles peut être limitée par la cinétique réactionnelle aux interfaces ou/et par la diffusion des espèces à travers le produit réactionnel.

Il est bien établi dans la littérature que l’étape limitante de la croissance des phases IMCs (Cu3Sn et

Cu6Sn5) dans le système Cu/Sn liquide et Cu/Sn solide est la diffusion des espèces réactives (Cu et/ou

Sn) à travers ces IMCs [Tu K.N, 2007]. De ce fait, les lois qui régissent la cinétique de croissance de ces phases et les mécanismes de croissance lors des interactions Cu/Sn liquide et Cu/Sn solide seront présentées dans cette partie à travers une étude bibliographique sur ce sujet.

Notons enfin qu’avant de présenter la cinétique de croissance des IMCs dans le système Cu/Sn, on présentera les diagrammes de phases binaires et ternaires relatifs au système étudié.

2.1 Diagramme de phases et caractéristiques

La complexité du système Cu-Sn réside dans la présence de plusieurs phases intermétalliques dont deux (ε-Cu3Sn et η-Cu6Sn5) sont stables entre la température ambiante (Tamb) et 408°C (voir figure 1.13).

Figure 1.13 : Diagramme de phases du système binaire Cu-Sn [Fürtauer et al., 2013].

Les procédés d’assemblage en microélectronique étants limités en général à 400°C, les réactions interfaciales entre Cu et Sn amènent à la formation de deux phases IMCs :

• La phase 𝜀-Cu3Sn de structure cristalline orthorhombique qui est stable jusqu’à 676°C

(température de transformation de en phase ).

• La phase η-Cu6Sn5 dont la structure dépend de la température : monoclinique [T < 187,5°C]

ou hexagonale [187,5°C - 408°C]. Sa température de décomposition péritectique est de 408°C.

16 Ce système binaire présente une transformation eutectique à 227°C et le liquide eutectique a une composition Sn-0,7mass%Cu. Cette transformation est décrite par la relation suivante :

(𝐶𝑢, 𝑆𝑛)𝐿𝑖𝑞 → Cu6Sn5 + 𝛽𝑆𝑛

Comme il sera évoqué plus tard, dans la majorité des travaux de recherche en microélectroniques, les alliages les plus utilisés pour les procédés d’assemblage sont les alliages SnAg et SnAgCu (appelés SAC) à base Sn. Dans ce travail, c’est l’alliage Sn-2mass%Ag qui est utilisé car la mise en œuvre des dépôts électrolytiques (ECD) de SnAg est beaucoup plus maitrisée au Cea-Leti. Etant donné que le substrat de Cu se dissout dans l’alliage SnAg avant la formation des IMCs à l’interface, un alliage ternaire SnAgCu se forme lors du procédé de l’assemblage. De ce fait, les diagrammes de phases binaires Cu-Ag et Ag-Sn ainsi que la partie riche en Sn du diagramme de phases ternaires Sn-Ag-Cu sont présentés ci-dessous.

La figure 1.14 présente les diagrammes de phases des systèmes binaires Ag-Sn et Cu-Ag.

Tout d’abord, le binaire Cu-Ag est un système eutectique simple comprenant deux solutions solides : une riche en cuivre (Cuss) et l’autre riche en argent (Agss) et il ne présente aucune phase intermétallique.

La transformation eutectique Liq → Cuss + Agss se produit à 779°C, très loin des températures des

procédés d’assemblage en électronique (< 400°C).

Figure 1.14 : Diagrammes de phases des systèmes binaires Cu-Ag (a) et Ag-Sn (b) [NIST, 2020]

En ce qui concerne le système Ag-Sn, son diagramme de phases présente une transformation eutectique à 221°C à une composition massique d’argent de 3,5%. Cette transformation conduit à la formation d’une phase intermétallique Ag3Sn et de -Sn :

Liq → Ag3Sn + β-Sn.

La figure 1.15-a donne la projection des lignes monovariantes ainsi que quelques isothermes du liquidus du diagramme de phases du système ternaire Sn-Ag-Cu. Un agrandissement du coin riche en Sn de ce diagramme est donné sur la figure 1.15-b.

17

Figure 1.15 : (a) Projection du liquidus du diagramme de phases du système ternaire Sn-Ag-Cu, (b) zoom sur le coin riche

en Sn (b) [Moon et al., 2000] et (c) section isotherme du système ternaire Sn-Ag-Cu à 240°C [Yen et Chen, 2004]

Ce diagramme ne présente aucun composé ternaire. Les trois lignes monovariantes schématisées dans la figure 1.15-b se rencontrent en un seul point (E) qui représente le lieu de la transformation eutectique selon la relation suivante :

Liq → β-Sn + Ag3Sn + Cu6Sn5

Les propriétés physico-chimiques des éléments purs (Cu, Sn, Ag) ainsi que celles de phases intermétalliques susceptibles de se former aux interfaces Cu/SnAg et dans les conditions expérimentales des expériences d’assemblage en microélectroniques sont résumées dans le tableau 1.2.

Cu Sn Ag Cu4Sn Cu3Sn Cu6Sn5 Ag3Sn

M (g/mol d’at.) 63,5 118,7 107,9 74,5 77,3 88,6 110,60

(g/cm3) 8,96 7,30 10,50 8,95 8,90 8,28 9,39*

V’m (cm3/mol d’at.) 7,09 16,26 10,28 8,32 8,69 10,70 11,78*

Vm (cm3/mol) 7,09 16,26 10,28 41,60 34,76 118,8 47,12*

Tableau 1.2 : Masses molaires (M), densités () et volumes molaires (Vm) des éléments Cu, Sn, Ag et des composés

𝐶𝑢4𝑆𝑛, 𝐶𝑢3𝑆𝑛, 𝐶𝑢6𝑆𝑛5 et 𝐴𝑔3𝑆𝑛 [FIELDS, 2002] [Takenaka, 2005]. *Valeurs calculées selon la loi de Vegard [J.Y.Song,

2004]

D’après le diagramme de phases, la température des réactions conditionne les transformations mises en jeu et les phases métallurgiques qui en résultent. En prenant en considération les températures des procédés microélectroniques (T<400°C), seul Sn change d’état entre Tamb et 400°C (fusion à environ 232°C)

alors que la phase η-Cu6Sn5 subit une transformation allotropique à 187,5°C. De ce fait, les interactions

interfaciales entre Cu et Sn seront étudiées pour les deux états de l’étain : solide et liquide. Dans la suite de cette partie, les résultats les plus significatifs de la littérature sur les interactions Cu/Sn solide et Cu/Sn liquide seront présentés. L’état de l’art sur la cinétique de croissance des phases réactives, lorsque la diffusion à travers le produit réactionnel est l’étape limitante, sera présenté également.

2.2 Réactivité interfaciale entre Cu et Sn en phase solide

Introduction

La réactivité entre Cu et Sn à l’état solide a été largement étudiée dans la littérature. La mise en contact du Cu solide avec Sn solide conduit d’abord à une étape préliminaire d’interdiffusion alors que la solubilité réciproque à l’état solide est très faible voire négligeable (voir figure 1.13). De ce fait toute une zone autour de l’interface Cu/Sn se trouve dans un état d’équilibre métastable par rapport à la formation des intermétalliques ε-Cu3Sn et η-Cu6Sn5. De ce fait, une fine couche d’IMCs (Cu-Sn) peut se former à

l’interface. Les travaux de [Bertheau, 2014] apportent la preuve de la formation d’une couche d’IMCs, d’environ 1µm d’épaisseur, juste après le dépôt électrolytique de l’alliage SnAgCu (SAC) sur les plots (pads)

18 de cuivre (voir figure 1.16). Ce résultat montre clairement que la réactivité à l’interface Cu/Sn est relativement rapide même à température ambiante.

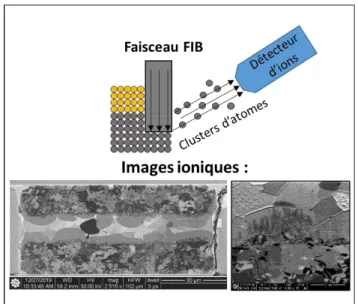

Figure 1.16 : Observation en imagerie ionique FIB (a) et en microscopie électronique à balayage (b, c) d’un bump

Cu/SnAgCu (SAC) après le dépôt électrolytique [Bertheau, 2014].

Comme montré dans la figure 1.16, après le dépôt électrolytique on observe la formation d’une couche continue de la phase Cu6Sn5 dont la morphologie est sous forme de scallops.

Afin de suivre l’évolution de l’interface entre Cu et alliage de Sn, des études de formation/croissance des phases interfaciales pour de plus longues durées et des températures plus élevées seront présentées dans la prochaine section en donnant des exemples des travaux de la littérature. Cela permettra également d’analyser l’aspect microstructural de ces phases à des échelles de temps différents ainsi que leur cinétique de croissance.

2.2.1 Caractéristiques de l’interface Cu/Sn (morphologie, défauts, …)

De nombreuses études de réactivité interfaciale entre Sn solide et Cu sous trois formes différentes (Cu massif en feuille, Cu ECD déposé électrolytiquement avec ou sans additifs) ont été reportées dans la littérature. La figure 1.17 donne quelques résultats représentatifs de la littérature sur les interactions Cu/SnAg à l’état solide.

Figure 1.17 : Observations MEB de l’interface Cu/Sn-3,5%Ag après un recuit de 10 jours à 150°C : avec Cu en feuille (a),

Cu ECD (électrolytique) (b) et Cu ECD sans additifs (c) [Kim et Yu, 2008] et après un recuit à 190°C avec Cu en feuille pendant 12 jours (d) et avec Cu ECD pendant 3 jours (e) [Yang et al., 1994]

Dans les deux travaux de [Yang et al., 1994] et [Kim et Yu, 2008], la microstructure du cuivre dépend principalement du procédé de sa mise en œuvre. Les réactions interfaciales conduisent à la formation de deux couches d’intermétalliques η-Cu6Sn5 et ε-Cu3Sn avec des particularités en ce qui concerne la

19 le cas de Cu en feuille, alors que dans le cas de Cu ECD elle est discontinue avec la formation de trous et de délaminations le long de l’interface Cu/ε . Pour [Yang et al., 1994], la couche de Cu3Sn formée est

de même épaisseur pour les deux types de cuivre et des porosités sont observées seulement dans le cas du cuivre ECD, à la fois au sein de la phase ε-Cu3Sn et à l’interface 𝐶𝑢/𝜀.

[Yang et al., 1994] ont utilisé de plus le cuivre déposé par voie électrolytique sans ajout d’additifs SPS : Bis-(sodium sulfopropyl)-disulfide. Comparé au cuivre ECD standard, ils constatent une absence de porosités interfaciales Cu/ε et une épaisseur de ε-Cu3Sn plus élevée. Dans cette étude [Yang et al., 1994]

indiquent que ces additifs participent à la formation et la croissance des porosités à l’interface Cu/Sn. De ce fait, une des pistes afin d’atténuer les porosités interfaciales est d’effectuer un prétraitement thermique sous vide du cuivre électrolytique afin d’en dégager l’ensemble des additifs induits par le dépôt. La figure 1.18 présente une comparaison des interfaces Cu/Sn après un recuit de 100h à 200°C en utilisant un Cu électrolytique prétraité ou non prétraité [Baheti et al., 2017].

Figure 1.18 : Observations MEB des trous (voids) à l’interface Cu/Sn après un recuit de 100h à 200°C sans prétraitement

(a) et avec (b) prétraitement du cuivre électrolytique [Baheti et al., 2017].

L’échantillon avec Cu prétraité (figure 1.18-b) montre une absence de porosités au sein la phase ε-Cu3Sn comparé à l’échantillon sans prétraitement du Cu (figure 1.18-a). Par contre, le prétraitement

conduit à une délamination totale de l’interface 𝐶𝑢/𝜀 (Figure 1.18-b) alors qu’il n’y a que des porosités réparties localement le long de l’interface dans le cas du Cu sans prétraitement (Figure 1.18-a). Tous ces résultats expérimentaux issus de la littérature montrent clairement la complexité des interactions entre Cu et Sn déposés par voie électrolytique.

2.2.2 Cinétique de croissances des phases η-Cu6Sn5et ε-Cu3Sn.

Parmi les études fondamentales sur les mécanismes de diffusion dans le système Cu/Sn solide on peut citer les travaux de [Paul, 2004], [Paul, 2011] et [Baheti et al., 2017].

À titre d’exemple, la figure 1.19 donne une image MEB de la zone interfaciale d’un couple Cu/Sn après un recuit de 225h à 215°C sous vide [Paul, 2004]. La méthode expérimentale consiste à appliquer des particules micrométriques des marqueurs inertes de ThO2à l’interface initiale Cu/Sn.

Après le traitement thermique, on situe la position des marqueurs inertes dans la zone d’interdiffusion (plan Kirkendall) ainsi que celle de l’interface initiale (plan de Matano) via un bilan de masse en utilisant les profils de concentrations des espèces à travers le couple de diffusion. La figure 1.19 montre la formation de deux couches réactives, celle de la phase ε-Cu3Sn côté Cu et de

la phase η-Cu6Sn5 côté Sn. L’interface Cu/ est relativement plane comparée aux interfaces / et

/Sn qui sont irrégulières.

En utilisant cette méthode, Paul et al. [Paul, 2004] ont étudié la cinétique de croissance des phases -Cu3Sn et -Cu6Sn5 entre 150°C et 200°C. Ils ont montré que la cinétique de croissance des deux

20 phases suit une loi parabolique, c’est-à-dire l’épaisseur (e) de chaque phase varie linéairement avec la racine carrée du temps de maintien isotherme :

𝑒𝑖 = k√𝑡

ki est la constante cinétique (en m/s1/2) de la phase i ( ou ) et elle augmente de façon exponentielle

avec la température selon la relation :

𝑘 = 𝑘0𝑒− 𝑄𝑅𝑇

k0 est une constante, Q est l’énergie d’activation du processus de croissance (en J/mol) et R la

constante des gaz parfaits.

Ce résultat monte que la cinétique de croissance est limitée par le processus d’interdiffusion à travers ces phases. De cette étude, les auteurs ont déduit l’énergie d’activation de croissance des phases -Cu3Sn et -Cu6Sn5 égales à 73,8 et 80 kJ/mol respectivement.

Un résultat majeur de cette étude est la détermination du rapport des coefficients de diffusion de Cu (DCu) et de Sn (DSn) dans les phases -Cu3Sn et -Cu6Sn5 :

(𝐷𝐶𝑢

𝐷𝑆𝑛) 30 et ( 𝐷𝐶𝑢

𝐷𝑆𝑛) 0,35

Ce résultat montre clairement que la croissance de la phase -Cu3Sn se fait principalement à

l’interface / via la réaction :

Cu + Cu6Sn5 → Cu3Sn (Interface /)

alors que la croissance de la phase -Cu6Sn5 a lieu à la fois aux deux interfaces / et /Sn.

Cette compétition de croissance entre les phases -Cu3Sn et -Cu6Sn5 dans le couple Cu/Sn solide a

été étudiée de façon approfondie par [Baheti, 2018]. Dans cette étude, les résultats obtenus par [Paul, 2004] ont été confirmés en ce qui concerne le rapport de coefficient de diffusion de Cu et Sn dans les deux phases -Cu3Sn et -Cu6Sn5 :

(DCu/DSn) 30±10 et (DCu/DSn)= 0,43±0,18.

Figure 1.19 : Observation MEB de l’interface Cu/Sn après un recuit de 225h à 215°C sous vide [Paul, 2004].

Les premiers travaux importants dédiés à la cinétique de croissance des phases dans le couple Cu/Sn solide ont été réalisés par [Onishi et Fujibuchi, 1975] entre 190 et 220°C. D’après les résultats expérimentaux de cette étude, la cinétique de croissance des phases -Cu3Sn et -Cu6Sn5 suit une

![Figure 1.12 : Durée de vie de différents assemblages en cyclage actif (+300C/+1800C), obtenus par différentes technologies [Ehrhardt et al., 2015]](https://thumb-eu.123doks.com/thumbv2/123doknet/14545116.725307/23.892.208.719.108.320/figure-durée-assemblages-cyclage-actif-obtenus-technologies-ehrhardt.webp)

![Figure 1.33 : Comparaisons des cinétiques de croissance du système Cu/Sn de la littérature établies par [Luu et al., 2013].](https://thumb-eu.123doks.com/thumbv2/123doknet/14545116.725307/39.892.204.725.106.480/figure-comparaisons-cinétiques-croissance-système-littérature-établies-luu.webp)

![Figure 1.41 : Observation des défauts dans les assemblages après traitement thermique entre 200°C et 300°C [Chen, 2016] (a) et [Gusak, 2016] (b)](https://thumb-eu.123doks.com/thumbv2/123doknet/14545116.725307/45.892.151.770.112.297/figure-observation-défauts-assemblages-traitement-thermique-chen-gusak.webp)