HAL Id: tel-01485320

https://tel.archives-ouvertes.fr/tel-01485320

Submitted on 8 Mar 2017

HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Influence de la microstructure sur le transport diffusif

des pâtes, mortiers et bétons à base de CEM I avec

ajout de fumée de silice

Zineb Bajja

To cite this version:

Zineb Bajja. Influence de la microstructure sur le transport diffusif des pâtes, mortiers et bétons à base de CEM I avec ajout de fumée de silice. Génie civil. Université Paris-Saclay, 2016. Français. �NNT : 2016SACLN054�. �tel-01485320�

T

HESE DE DOCTORAT

DE

L’U

NIVERSITE

P

ARIS

-S

ACLAY

PREPAREE A

L

’E

COLE NORMALE SUPERIEURE DE CACHAN

(E

COLE NORMALE SUPERIEURE PARIS

-

SACLAY

)

E

COLED

OCTORALE N° (579)

Sciences Mécaniques et Energétiques, Matériaux et Géosciences

Spécialité de doctorat : Génie Civil

Par

Madame Zineb BAJJA

Influence de la microstructure sur le transport diffusif des pâtes, mortiers et bétons

à base de CEM I avec ajout de fumée de silice

Thèse présentée et soutenue à « Cachan », le « 02 Décembre 2016 » Composition du Jury :

Mme, LORENTE Sylvie (INSA de Toulouse) Présidente M, AÏT-MOKHTAR Karim (Université de la Rochelle) Rapporteur M, AMIRI Ouali (Université de Nantes) Rapporteur Mme, BAROGHEL-BOUNY Véronique (IFSTTAR Champs-sur-Marne) Examinatrice M. KHELIDJ Abdelhafid (Université de Nantes) Examinateur M. BENNACER Rachid, (ENS de Cachan) Directeur de thèse Mme, DARQUENNES Aveline (ENS de Cachan) de thèse Encadrante ENS M. DRIDI, Wissem (CEA Saclay) Encadrant CEA M. PETIT, Laurent (EDF –R&D) Invité

Présidente Rapporteur Rapporteur Examinatrice Examinateur Directeur de thèse Encadrante ENS Encadrant CEA Invité

2

A mes parents, A mes deux frères,

A Allae-Eddine, pour son soutien et sa patience pendant ces trois années de thèse A Adam et à mes futurs enfants

3

Remerciements

Je souhaite remercier ici tous ceux qui, par leur aide, leurs encouragements et leurs conseils, m’ont permis de réaliser cette thèse. Grâce à eux, ces trois années resteront une passionnante aventure scientifique et humaine.

Ce travail a été mené au sein du Laboratoire du Comportement des Bétons et des Argiles (LECBA) au sein du CEA de Saclay ainsi qu’au LMT de Cachan, le laboratoire de Mécanique et Technologie de l’ENS Cachan. Je voudrais donc exprimer toute ma gratitude à toutes les personnes appartenant à ces deux structures.

Je tiens à remercier, en premier lieu, les personnes qui m’ont suivi de près durant ces trois années. Je remercie profondément Professeur Rachid BENNACER (ENS Cachan) qui a dirigé cette thèse avec énormément de patience, beaucoup d’enthousiasme et une dose d’exigence. Son expérience scientifique, ses conseils, ses encouragements et sa disponibilité ont été un soutien indispensable à la réalisation de cette thèse.

Un grand merci aussi à mes deux encadrants de thèse, M. Wissem DRIDI, ingénieur chercheur (LECBA), et Aveline DARQUENNES, Maître de conférences habilitée à diriger des recherches (ENS de Cachan), qui ont su toujours se rendre disponibles et ont tout mis en œuvre pour que ce travail puisse se réaliser dans les meilleures conditions. Leur soutien assidu et permanent m’a permis de donner le meilleur de moi-même au cours de ces années de thèse.

Ce travail de thèse n’aurait pas pu être mené à bien sans l’aide d’innombrables personnes à qui je souhaite exprimer ma reconnaissance.

Je souhaite remercier Mme Valérie L’HOSTIS, chef du LECBA (CEA Saclay) qui m’a accueilli dans son installation pour trois ans. Je la remercie très chaleureusement pour l’intérêt qu’elle a porté pour ce travail, pour son soutien constant, ses encouragements et sa participation à la réussite de ces travaux. Je la remercie infiniment pour son engagement à offrir un cadre de travail agréable et pour son exigence de qualité.

Je voudrais également exprimer ma profonde reconnaissance à M. Patrick LE BESCOP, ingénieur chercheur (LECBA) pour son immense implication dans ma thèse, Je voudrais lui dire combien m’ont été profitables et instructives nos discussions scientifiques au cours de ma thèse.

Mes remerciements vont également à tous mes collègues du LECBA, qui ont participé de près ou de loin au bon déroulement de ce travail. Ils ont, tous, contribué, directement ou indirectement, à mon travail, en apportant aides, conseils et bonne humeur. Je pense à Etienne et Corinne toujours présents pour me former aux appareils expérimentaux ou pour remédier à des difficultés techniques. Merci également à Stéphane, Pascal, Laure, Benoit et Benoist pour nos discussions enrichissantes et à toute l’équipe du 133N : William, Gaëtan, Christophe et Claude pour leur soutien et leur gentillesse.

Merci à tous mes amis du deuxième étage (Farah, Rita, Tulio, Sylvain, Blanca, Tran, Maud, Suzy, Mejdi, Martin, Julia et Anoushka) pour la très bonne ambiance qui a régné tout au long de ces trois années, pour leurs sourires et leur soutien au quotidien.

4

Ces trois années passées ont également été sources d’enrichissantes collaborations. Mon travail de thèse financé par EDF m’a offert l’opportunité d’échanger scientifiquement avec Laurent PETIT, ingénieur chercheur (EDF). Je tiens à le remercier pour m’avoir fait part de son intérêt pour mon travail tout au long de la thèse, lors de nos régulières réunions d’avancement, ainsi que de son soutien et sa grande compréhension.

Je remercie Virginie BLIN, chef du laboratoire L3MR de m’avoir accueilli pour réaliser les essais de diffusion à l’eau tritiée. Un grand merci à Nathalie MACE, ingénieur chercheuse au L3MR, qui m’a transféré ses connaissances et son savoir-faire expérimental en matière de transport des radionucléides. Je la remercie pour sa présence et son aide.

Il m’est impossible de tourner cette page sans adresser mes remerciements à tous les membres qui ont accepté d’assister à ma soutenance de thèse. Je remercie Mme Sylvie LORENTE (INSA de Toulouse), pour m’avoir fait l’honneur de présider ce jury de thèse. J’adresse aussi mes plus vifs remerciements à M. Karim AIT-MOKHTAR (Université de La Rochelle) et M. Ouali AMIRI (Université de Nantes) pour leurs remarques constructives émises en qualité de rapporteurs de ce travail. Merci aussi à Mme Véronique BAROGHEL-BOUNY (IFSTTAR) et M. Abdelhafid KHELIDJ (Université de Nantes) pour avoir accepté de prendre part à ce jury d’exception. Leurs nombreux conseils seront, j’en suis persuadé, d’une grande utilité pour moi dans le futur.

Je terminerai en remerciant mes proches et en leur dédiant ce travail : à mes parents qui m’ont toujours encouragée et qui ont toujours été de mes côtés malgré la distance qui nous sépare. Merci pour votre soutien, votre confiance et votre amour illimité. Merci à mon mari qui m’a toujours soutenu dès le début de cette aventure, et qui été toujours présent pour s’occuper de notre fils, quand je l’étais pas. Merci à mes deux frères, toujours soucieux des nouvelles de leur sœur. Je ne vous remercierai jamais assez pour tout ce que vous m’avez donné. Que ce travail soit pour vous l’expression de ma profonde reconnaissance.

5

Notations & Abréviations

𝑆̅ FS FSS FSD pdc CEM I E/C Eeff/C Liant E/L %FS θH2O ρH2O θHg rc αhyd αm αc F El CH C-S-H C-S-H (P) C-S-H- (C) C-S-H (LD) C-S-H (HD) ITZ Vagg Dei DeHTO De(O2) D0 Kd C0 C1 MEB BSE PIM ATG EDM C S A H M F Fumée de Silice

Fumée de Silice Slurry (en suspension liquide) Fumée de Silice Densifiée (poudre)

Pâte de ciment Ciment Portland

Rapport eau sur ciment initiale Rapport eau sur ciment effectif

Ciment composé utilisé ; ici CEM I avec FS Rapport eau sur liant

Pourcentage massique de FS par rapport à la masse du ciment Porosité totale à l’eau

Masse volumique apparente à l’eau Porosité totale au mercure

Rayon critique des pores capillaires Degré d’hydratation

Porosité modifiée par les interactions de l’espèce diffusante Connectivité

Facteur de Forme Eau liée

Portlandite

Silicates de Calcium Hydatés

Silicates de Calcium Hydatés produits par la réaction pouzzolanique Silicates de Calcium Hydatés produits de l’hydratation du ciment Portland Silicates de Calcium Hydatés (Low Density)

Silicates de Calcium Hydatés (High Density) Interface granulat/pate

Teneur volumique en granulats

Coefficient de diffusion effectif de l’espèce i

Coefficient de diffusion effectif de l’eau tritiée HTO Coefficient de diffusion effectif de l’oxygène

Coefficient de diffusion d’une espèce donnée dans une solution infinie Capacité de fixation de l’espèce diffusante dans le milieu poreux Concentration du traceur en amont

Concentration du traceurà l’aval Microscope Electronique à Balayage Détection en mode électrons rétrodiffusés Porosimétrie par Intrusion Mercure Analyse Thermogravimétrique

Transformée de la distance euclidienne CaO SiO2 Al2O3 H2O MgO SO3 Fe2O3

Table de matières

TABLE DE MATIERES

INTRODUCTION GENERALE ... 10

CHAPITRE I : ETUDE BIBLIOGRAPHIQUE ... 16

Partie A : Microstructure des matériaux sans et avec ajout de FS ... 18

1. Ciment Portland ... 18

1.1. Fabrication et composition ... 18

1.2. Hydratation du ciment Portland ... 19

1.2.1. Mécanisme d’hydratation ... 19

1.2.1.1.Hydratation des silicates C3S et C2S... 19

1.2.1.2.Hydratation des aluminates C3A et C4AF ... 19

1.2.2. Caractéristiques des principales phases hydratées ... 21

1.2.2.1.Les silicates de calcium hydratés C-S-H ... 21

1.2.2.2.La portlandite ... 23

1.3. Microstructure d’un matériau cimentaire durci ... 24

1.3.1. Réseau poreux d’une pâte de ciment ... 24

1.3.1.1.Les pores capillaires ... 24

1.3.1.2.Les pores des hydrates ... 26

1.3.1.3.Porosité totale et distribution de taille des pores ... 26

1.3.2. Porosité de l’ITZ dans le cas des mortiers et bétons ... 27

1.4. Résumé ... 30

2. Ciment avec ajout de fumée de silice ... 30

2.1. Fumée de silice ... 31

2.1.1. Production et historique ... 31

2.1.2. Caractéristiques de la fumée de silice non-densifiée ... 31

2.1.3. Mécanisme et mode d’action de la FS ... 32

2.1.3.1.Effet granulaire ... 32

2.1.3.2.Effet pouzzolanique ... 33

2.2. L’influence de l’ajout de fumée de silice sur la microstructure ... 35

2.2.1. Effet sur la porosité de la pâte ... 35

2.2.2. Effet sur la porosité de l’ITZ ... 37

2.2. Résumé ... 38

Partie B : Propriétés de transport dans les matériaux poreux ... 39

1. Diffusion liquide dans un milieu poreux - Généralités ... 39

1.1. Diffusion sans interaction dans le matériau cimentaire ... 40

1.2. Diffusion avec interaction dans le matériau cimentaire... 41

1.2.1. Cas des ions chlorures ... 42

1.2.2. Cas des radionucléides et choix du HTO ... 43

1.2.3. Prise de compte de la décroissance radioactive ... 45

1.3. Coefficient d’autodiffusion D0 et Facteur de forme F ... 46

1.4. Influence des conditions de service sur la diffusion ... 47

1.4.1. Température ... 47

1.4.2. Etat de saturation ... 47

2. Diffusion dans les matériaux cimentaires avec FS ... 48

2.1. Etat de l’art des données de diffusion ... 48

2.2. Manques identifiés et problématique relevée ... 52

7

2.3.1. Modèles numériques... 52

2.3.2. Lien entre paramètres intrinsèques au matériau et De ... 53

2.4. Conclusion : sélection des formulations et de l’élément diffusif HTO pour la suite de l’étude ... 55

CHAPITRE II : CAMPAGNE EXPERIMENTALE SUR PATES ET MORTIERS ... 58

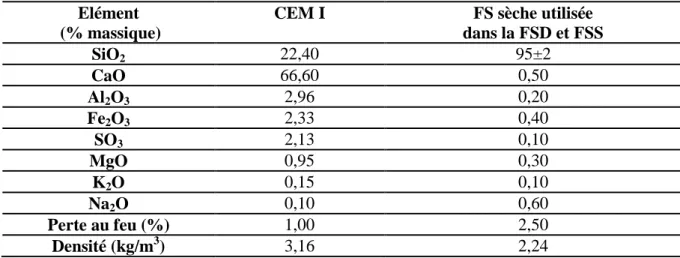

1. Matériaux d’étude ... 60

1.1. Choix des matières premières ... 60

1.1.1. La fumée de silice ... 60

1.1.2. Le ciment Portland ... 63

1.1.3. Le superplastifiant ... 63

1.1.4. Les granulats ... 64

1.2. Formulations et nominations ... 66

1.3. Confection et conservation des échantillons ... 67

2. Mesure du coefficient de diffusion HTO ... 68

2.1. Principe de l’essai through-out diffusion ... 68

2.1.1. Montage de la cellule ... 68

2.1.2. Vérification de l’étanchéité... 69

2.1.3. Lancement de l’essai ... 69

2.2. Dimensionnement des échantillons ... 70

2.3. Traitement et analyse des résultats ... 71

3. Caractérisation de la microstructure poreuse ... 73

3.1. Porosité accessible à l’eau ... 73

3.2. Distribution de la taille des pores ... 75

3.2.1. Préparation et prétraitement des échantillons ... 75

3.2.2. Porosimétrie par intrusion mercure (PIM) ... 76

3.2.3. Sorption d’azote... 79

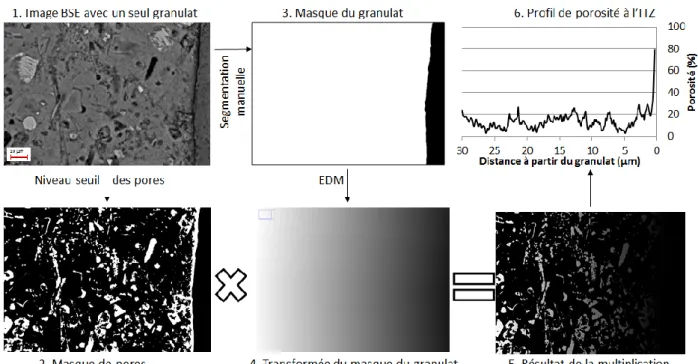

3.3. Profil de porosité à l’interface granulat/pâte ... 80

3.3.1. Polissage et Préparation des surfaces à observer ... 80

3.3.2. Acquisition d’images ... 81

3.3.3. Traitement et analyse d’images ... 81

4. Réactivité et dispersion de la FS au sein de la matrice cimentaire ... 86

4.1. Degré d’hydratation ... 86

4.2. Réactivité de la FS : Analyse Thermogravimétrique ... 88

4.3. Cartographie élémentaire (MEB associé à l’EDS) ... 90

5. Conclusion : ... 90

CHAPITRE III : PATES : MICROSTRUCTURE EN LIEN AVEC LA DIFFUSION ... 94

1. Influence de la forme de fumée de silice ... 96

1.1. Caractérisation de la fumée de silice slurry (FSS) et densifiée (FSD) ... 96

1.2. Perte de performances liée à l’agglomération de la FSD ... 97

1.3. Discussion sur la dispersion de la FS densifiée ... 101

1.3.1. Traitement aux ultrasons de la poudre ... 101

1.3.2. Efforts de cisaillement en présence de granulats ... 102

2. Influence de la teneur en FSS ... 104

2.1. Structure poreuse des pâtes avec FSS ... 104

8

2.1.2. Distribution de la taille des pores et réactivité de la FS ... 106

2.2. Coefficients de diffusion HTO ... 107

2.2.1. Résultats ... 107

2.2.2. Lien entre coefficient de diffusion et rayon critique ... 109

3. Influence du rapport E/L ... 111

3.1. Microstructure poreuse ... 111

3.2. Mesures des coefficients de diffusion HTO ... 114

3.2.1. Résultats ... 114

3.2.2. Lien entre coefficient de diffusion et rayon critique ... 115

3.2.3. Comparaison avec les pâtes sans ajout de FS ... 116

4. Conclusion ... 118

CHAPITRE IV : DE LA PATE AUX MORTIERS : IMPACT DE L’AJOUT DES GRANULATS ... 120

1. Diffusion HTO ... 122

2. Interprétation par la caractérisation microstructurale ... 124

2.1. Analyse de la microporosité de l’ITZ ... 124

2.2. Homogénéité de la matrice cimentaire ... 126

2.2.1. Dispersion de la FSS ... 126

2.2.2. Réactivité de la FS ... 129

2.3 Distribution poreuse ... 131

2.3.1. Porosimétrie à l’eau et au mercure ... 131

2.3.2. Sorption d’azote... 136

2.3.2.1. Caractérisation de la porosité des C-S-H ... 136

2.3.2.2 Limites de la technique ... 139

2.4. Perte de performances de confinement liée à l’agglomération de la FSS ... 140

3. Discussion sur la dispersion de la FSS ... 143

3.1. L’effort de cisaillement induit par l’ajout des granulats ... 144

3.2. L’influence de l’ajout du superplastifiant ... 146

3.3. L’importance de la séquence du mélange ... 147

4. Impact de la teneur en sable sur les coefficients de diffusion ... 148

4.1. Part de la dilution ... 148

4.2. Part de la percolation d’ITZ et de la tortuosité : approche analytique ... 150

4.3. Simulation 3D de l’effet de l’ITZ et de la tortuosité sur les coefficients de diffusion des mortiers... 151

4.3.1. Présentation du modèle et de la chaîne de calcul ... 152

4.3.1.1. Calcul du nombre d’inclusions ... 152

4.3.1.2. Construction de la géométrie 3D ... 153

4.3.1.3. Maillage de la géométrie 3D... 155

4.3.1.4. Calcul de la diffusivité équivalente ... 155

4.3.2. Application numérique: Part de la percolation d’ITZ et de la tortuosité sur les coefficients de diffusion 156 4.3.3. Contribution de la tortuosité dans les coefficients de diffusion des pâtes contenues dans les mortiers 158 5. Impact de la granulométrie du sable ... 159

5.1. Propriétés de diffusion ... 160

5.2. Analyse de la structure poreuse ... 161

9

CHAPITRE V : BETONS : ESTIMATION DU COEFFICIENT DE DIFFUSION HTO ... 168

1. A partir de paramètres microstructuraux ... 170

1.1. Fabrication et caractérisation des bétons étudiés ... 170

1.2. Relations entre DeHTO et paramètres microstructuraux ... 173

1.2.1. Relation entre DeHTO et Vagg ... 173

1.2.2. Relation entre DeHTO et rc ... 175

1.2.3. Relation entre DeHTO et θHg ... 175

2. A partir de la diffusion d’une autre espèce ... 180

2.1. Diffusion du Lithium/chlorure ... 181

2.1.1. Protocole des essais de diffusion LiCl ... 181

2.1.1.1. Les solutions de remplissage des compartiments amont et aval ... 181

2.1.1.2. Suivi de concentration ionique: ... 181

2.1.2. Estimation du DeHTO des mortiers CEM I ... 182

2.2. Diffusion gaz Oxygène /azote ... 184

2.2.1. Préparation et pré-conditionnement des échantillons ... 184

2.2.2. Protocole expérimental des essais de diffusion au gaz ... 185

2.2.3. Protocole expérimental des essais de perméabilité au gaz ... 187

2.2.4. Essais de diffusion et de perméabilité ... 188

3. A partir d’une succession de modèles numériques ... 195

3.1. L’approche modélisation ... 195

3.1.1. Le modèle d’hydratation... 196

3.1.2. Modèle multicouche de transport ... 197

3.1.3. Modèle 3D pour les mortiers et bétons ... 198

3.2. Résultats de la modélisation numérique : Estimation des DeHTO des pâtes, mortiers et béton... 199

4. Conclusion ... 202

CONCLUSION GENERALE ET PERSPECTIVES ... 204

REFERENCES ... 208

Annexe A : Fiches produits des matériaux utilisés : ... 228

Annexe B : Des méthodes analytiques de détermination du degré d’hydratation dans les matériaux en présence de FS ... 236

INTRODUCTION GENERALE

10

Introduction Générale

De par son faible coût, sa facilité de mise en œuvre et sa disponibilité pratiquement universelle, le béton est le matériau de construction le plus utilisé au monde dès lors qu’il entre dans la réalisation de diverses structures. En particulier, les matériaux cimentaires sont largement utilisés dans l’industrie nucléaire que ce soit pour la construction des centrales nucléaires ou pour les infrastructures dédiées au stockage et au confinement des déchets radioactifs de différentes catégories. Cependant, bien que près de deux milliards de tonnes de béton soient produites chaque année par le simple mélange de ciment, d’eau, de sable et de graviers, tous les processus physico-chimiques à la base de cette transformation ne sont pas complétement bien compris et font toujours l’objet de plusieurs recherches.

Dans les concepts de stockage de déchets actuellement existant en France (déchets de très faible activité et déchets de faible à moyenne activité à vie courte) (Tableau 1), les matériaux cimentaires sont couramment utilisés comme barrière de confinement.

---Période --- Vie Très Courte (période < 100 jours) Vie Courte (période ≤ 31 ans) Vie Longue (période > 31 ans) --- ---A cti v ité --- - -- Très Faible activité (TFA) Gestion par décroissance radioactive sur le site

de production

Puis élimination dans les filières conventionnelles

Stockage de surface (Centre des déchets de très faible activité de l’Aube

Faible Activité

(FA) Stockage de surface

(Centre des déchets de faible et moyenne activité de l’Aube)

Stockage à faible profondeur (à l’étude dans le cadre de la loi

du 28 juin 2006) Moyenne Activité

(MA) Haute Activité

(HA)

Stockage profond (à l’étude dans le cadre de la loi du 28 juin 2006)

Tableau 1 : Classifications des déchets radioactifs en fonction de leur niveau d’activité et période d’après le Plan National de Gestion des Matières et Déchets Radioactifs [RIC 92]

En effet, selon la nature et l’activité du déchet, après traitement (solidification, incinération, compactage), le déchet est soit enrobé dans un colis à base de ciment, soit bloqué par différentes matrices (résine, bitume, liants hydrauliques c.à.d. mortiers et bétons). Ensuite, l’enveloppe qui emballe le déchet conditionné est soit un conteneur béton considéré comme durable et étanche, soit un conteneur métallique considéré comme périssable au-delà de la période d’exploitation du site de stockage.

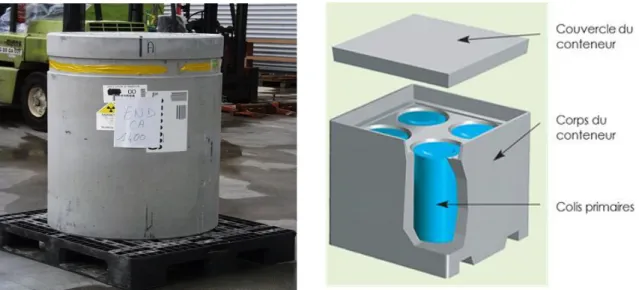

Le conditionnement permet de « fixer » les radioéléments de par les propriétés physico-chimiques du matériau d’enrobage : structure chimique (pH basique favorisant la précipitation des radionucléides), texture (porosité, tortuosité, compacité..). Les propriétés physiques du colis (résistance mécanique, résistance au feu, au gel et au dégel) sont aussi des facteurs importants à prendre en compte. En outre, la facture du colis facilite la manutention, le transport et le stockage de ces déchets (Figure 1).

INTRODUCTION GENERALE

11

Figure 1 : Transport de colis pour des déchets de faible et moyenne activité

On distingue alors deux catégories de colis de déchets de faible et moyenne activité, susceptibles d’être stockés en surface [ATA 89] [RFS n°3-2e]:

-Les colis de déchets homogènes, où les déchets contenant les radionucléides sont enrobés dans des matrices et répartis de façon homogène dans celle-ci (Figure 2 à gauche). Pour ce type de conditionnement, le confinement peut être assuré par la matrice de conditionnement et / ou le conteneur en béton durable quand il y’en a un. Les propriétés de confinement de la matrice sont qualifiées par des tests de lixiviation menés selon des spécifications techniques définies par l’ANDRA (l’Agence Nationale de la gestion des Déchets Radioactifs). Celles du conteneur en béton durable sont garanties par des valeurs maximales de coefficients de diffusion effectifs de l’eau tritiée [ANDRA 99].

-Les colis de déchets hétérogènes -et ce sont les colis qui nous intéressent dans cette étude -, où les déchets solides radioactifs sont bloqués dans un conteneur par un liant hydraulique, afin de former un solide non dispersable comportant le moins de vide possible. La répartition des radionucléides dans le colis est aléatoire et localisée. Dans ce cas, le liant peut participer à la résistance mécanique et au pouvoir de confinement du colis, mais ces propriétés sont essentiellement assurées par le conteneur et le sur-enrobage (Figure 2 à droite). Leur efficacité est déterminée par des mesures de diffusivité des radioéléments à travers des lames minces de matériau de même formulation que celle du sur-enrobage concerné et du conteneur s’il s’agit d’un béton.

INTRODUCTION GENERALE

12

Figure 2 : Exemples des différents types de colis de déchets nucléaires

L’analyse de sureté de ce mode de stockage, repose entre autres, sur la connaissance des matériaux cimentaires: leur comportement, leur microstructure et leur pouvoir de rétention vis-à-vis des radioéléments. La connaissance des processus diffusionnels au sein de leur phase liquide et des interactions qui peuvent exister entre l’élément diffusant et la matrice cimentaire sont des éléments indispensables à l’étude de leur durabilité et leur confinement à long terme.

Dans le cadre de cette thèse, on s’est intéressé à l’étude des propriétés diffusives et microstructurales des pâtes, mortiers et bétons à base de CEM I avec ajout de Fumée de Silice (FS), formulations de base pour certains conteneurs de déchets radioactifs de faible à moyenne activité (Figure 3).

Figure 3 : Conteneur en béton F44 (CEM I + FS) utilisé par EDF pour le stockage en surface de déchets de faible et de moyenne activité

Ce présent travail conduit au CEA (au laboratoire des études du comportement des bétons et des argiles) et au LMT (Laboratoire de Mécanique et Technologies) s’inscrit dans un programme de

INTRODUCTION GENERALE

13

recherche piloté en partenariat avec EDF R&D. L’étude présentée se focalise sur l’investigation de la microstructure des matériaux cimentaires avec Fumée de Silice et sur les liens avec leurs propriétés

de diffusion, en particulier, le coefficient de diffusion effectif De. Ce paramètre est un est un

indicateur essentiel de la durabilité et de la capacité de confinement des radionucléides.

Dans la littérature, plusieurs études se sont intéressées à l’identification des propriétés de diffusion

de chlorure (Cl-) dans les matériaux avec FS [JEN 99] [MIND 91] [KON 12] [BYF 87], en lien avec

la corrosion des armatures dans les bétons armés. Les techniques expérimentales utilisées pour évaluer la résistance de ces matériaux à la pénétration des chlorures sont très nombreuses : conductivité électriques, essais d’immersion, essais de migration accélérée sous champ électrique [ASTM 96] [NTB 99]. Cependant, ces essais donnent des coefficients de diffusion très différents et difficilement comparables. En plus, le retard dû aux interactions de cet élément avec la matrice cimentaire ne permet pas de déterminer les propriétés effectives des matériaux.

Dans le cadre des études de sûreté du stockage radioactif, les mécanismes d’interactions des éléments diffusants avec le matériau tendent alors à surestimer le pouvoir de confinement des colis cimentaires pouvant contenir des radionucléides plus mobiles et qui interagissent moins que les ions chlorures. C’est le cas de l’eau tritiée (HTO) qui est considérée comme le radionucléide le plus rapide à diffuser au sein des matrices cimentaires, et qui est présentée comme traceur « témoin », grâce à sa faible interaction avec la matrice cimentaire [RIC, 92].

Les travaux publiés sur la diffusion HTO dans les matériaux cimentaires sont rares. En particulier, pour les matériaux avec ajout de FS, on dispose à peine de quelques valeurs expérimentales de

coefficients de diffusion HTO (DeHTO) provenant des études de Delagrave [DEL 98], de Matte [MAT

99] ou de Lovera publiées dans [BAR 07]. Ces valeurs concernent dans la majorité des cas des pâtes de ciment, et rarement des mortiers ou bétons. En effet, les bétons en présence de FS atteignent des coefficients de diffusion très faibles, ce qui rend leurs détermination expérimentale par les essais de diffusion naturelle « en cellule » [RIC 92] extrêmement longue (plusieurs années) et très coûteuse. En contrepartie, les coefficients de diffusion des pâtes de ciment sont plus accessibles par l’essai « en cellule », pour des raisons de représentativité (épaisseur d’échantillon très faible jusqu’à 3 mm), et de diffusivité plus élevée. Cependant, les pâtes de ciment sont très peu utilisées en pratique, et donc une étude d’extrapolation vers les propriétés du mortier et du béton s’avère nécessaire [DRI 13] [LARB 13].

Au vue de la problématique énoncée, le présent travail a pour objectif majeur de proposer des méthodes permettant de prédire les propriétés diffusives de bétons avec FS, difficiles à déterminer expérimentalement par l’essai des cellules de diffusion.

Pour mener à bien ce projet, il est d’abord nécessaire de bien comprendre l’influence de la composition initiale des matériaux et en particulier de l’ajout de fumée de silice sur les propriétés microstructurales et de diffusives des matériaux cimentaires. Un état de l’art est alors dressé, exposant plus particulièrement une synthèse des données de diffusion disponibles pour les matériaux avec FS. L’essentiel de cette revue bibliographique est présentée au Chapitre I de ce manuscrit. Sur la base des manques identifiés dans la littérature, les formulations de pâtes et de mortiers avec FS étudiées dans ce travail ont été sélectionnées. Leurs compositions initiales (teneur et type de FS, E/Liant, teneur et granulométrie des granulats…) ont été variées afin de parcourir des

INTRODUCTION GENERALE

14

microstructures et des propriétés diffusives différentes. Les matériaux et les méthodes expérimentales utilisées pour investiguer leurs réseaux poreux et déterminer leurs coefficients de diffusion HTO sont présentés au chapitre II.

Dans tout ce qui suit, le travail s’est focalisé sur l’interprétation des résultats des DeHTO à partir des

propriétés microstructurales des matériaux, dans le but d’établir des relations diffusion/porosité -au sens large- et diffusion/composition initiale. Le chapitre III présente les résultats obtenus pour les pâtes de ciment avec FS qui ont permis d’élaborer une relation analytique entre les coefficients de diffusion HTO et le rayon critique des pores capillaires.

Le chapitre IV s’intéresse au passage pâte – mortier en identifiant l’impact du volume de granulats

introduits (Vagg) sur le coefficient de diffusion HTO des mortiers et en exprimant ce lien (DeHTO/Vagg)

par une relation dite de dilution. Le pouvoir de dilution induit par l’ajout de sable a été dissocié de l’effet de l’interconnexion de l’ITZ (interface granulat/pâte) et de la tortuosité, afin de déterminer la

part de participation de chacun d’eux sur les DeHTO des mortiers.

Enfin, les relations trouvées entre DeHTO et les paramètres microstructuraux ont permis d’approcher

plus ou moins les coefficients de diffusion de deux bétons avec et sans FS (Chapitre V). Dans le même objectif, deux autres méthodes d’estimation du coefficient de diffusion de béton ont également été proposées. Il s’agit d’un côté, de tester en diffusion un autre élément que l’eau tritiée permettant

de remontant aux DeHTO, et de l’autre de proposer une chaine de calcul adaptée au cas des mortiers et

bétons afin d’estimer numériquement leur coefficients de diffusion.

Chapitre I : Etude bibliographique

16

Chapitre I : Etude bibliographique

Les matériaux cimentaires avec Fumée de Silice (FS) sont largement utilisés pour le conditionnement de déchets radioactifs en raison de leurs bonnes propriétés de confinement et de leur durabilité. Ces propriétés caractéristiques des matériaux cimentaires dépendent d’un certain nombre de paramètres (formulation, mise en œuvre) qui conditionnent la microstructure du matériau final. Ainsi, la viabilité de ce mode de conditionnement repose, entre autre, sur la connaissance de ces matériaux; leur microstructure et leur pouvoir de rétention vis-à-vis des radioéléments.

Avant de lancer toute étude, il convient d’examiner ce qui a été fait précédemment dans la littérature afin de mener un travail de recherche novateur permettant d’alimenter la base de données bibliographique.

Cette étude bibliographique rappelle dans une première partie (Partie A) quelques notions de base sur les matériaux cimentaires auxquelles le manuscrit fera fréquemment référence, puis précise les principaux acquis concernant l’influence de l’ajout de fumée de silice (FS) sur l’hydratation et la microstructure de ces matériaux.

La deuxième partie de ce chapitre (Partie B) expose un état de l’art sur la diffusion au sein des matériaux cimentaires en rappelant la théorie de la diffusion liquide en milieu poreux et les paramètres influençant le phénomène de transport, et en justifiant le choix de l’élément diffusif (radionucléide HTO) choisi dans le cadre de cette étude.

Une synthèse des données existantes sur la diffusion au sein des matériaux à base de CEM I avec ajout de FS, a permis de relever certaines problématiques et d’identifier les manques existants qui ont orienté par la suite notre choix de formulations et de caractérisations.

Chapitre I : Etude bibliographique

17

CHAPITRE I : ETUDE BIBLIOGRAPHIQUE ... 16

Partie A : Microstructure des matériaux sans et avec ajout de FS ... 18

1. Ciment Portland ... 18

1.1. Fabrication et composition ... 18

1.2. Hydratation du ciment Portland ... 19

1.2.1. Mécanisme d’hydratation ... 19

1.2.1.1.Hydratation des silicates C3S et C2S... 19

1.2.1.2.Hydratation des aluminates C3A et C4AF ... 19

1.2.2. Caractéristiques des principales phases hydratées ... 21

1.2.2.1.Les silicates de calcium hydratés C-S-H ... 21

1.2.2.2.La portlandite ... 23

1.3. Microstructure d’un matériau cimentaire durci ... 24

1.3.1. Réseau poreux d’une pâte de ciment ... 24

1.3.1.1.Les pores capillaires ... 24

1.3.1.2.Les pores des hydrates ... 26

1.3.1.3.Porosité totale et distribution de taille des pores ... 26

1.3.2. Porosité de l’ITZ dans le cas des mortiers et bétons ... 27

1.4. Résumé ... 30

2. Ciment avec ajout de fumée de silice ... 30

2.1. Fumée de silice ... 31

2.1.1. Production et historique ... 31

2.1.2. Caractéristiques de la fumée de silice non-densifiée ... 31

2.1.3. Mécanisme et mode d’action de la FS ... 32

2.1.3.1.Effet granulaire ... 32

2.1.3.2.Effet pouzzolanique ... 33

2.2. L’influence de l’ajout de fumée de silice sur la microstructure ... 35

2.2.1. Effet sur la porosité de la pâte ... 35

2.2.2. Effet sur la porosité de l’ITZ ... 37

2.2. Résumé ... 38

Partie B : Propriétés de transport dans les matériaux poreux ... 39

1. Diffusion liquide dans un milieu poreux - Généralités ... 39

1.1. Diffusion sans interaction dans le matériau cimentaire ... 40

1.2. Diffusion avec interaction dans le matériau cimentaire... 41

1.2.1. Cas des ions chlorures ... 42

1.2.2. Cas des radionucléides et choix du HTO ... 43

1.2.3. Prise de compte de la décroissance radioactive ... 45

1.3. Coefficient d’autodiffusion D0 et Facteur de forme F ... 46

1.4. Influence des conditions de service sur la diffusion ... 47

1.4.1. Température ... 47

1.4.2. Etat de saturation ... 47

2. Diffusion dans les matériaux cimentaires avec FS ... 48

2.1. Etat de l’art des données de diffusion ... 48

2.2. Manques identifiés et problématique relevée ... 52

2.3. Prédiction du coefficient de diffusion HTO ... 52

2.3.1. Modèles numériques... 52

2.3.2. Lien entre paramètres intrinsèques au matériau et De ... 53

Chapitre I : Etude bibliographique

18

Partie A : Microstructure des matériaux sans et avec ajout

de FS

Après un court rappel sur la chimie du ciment Portland, son hydratation, et la description des phases créées, les propriétés porales de chaque phase et leurs rôles sur le phénomène de transport ont ensuite été détaillés (section 1). Les additions minérales comme la fumée de silice dans une pâte de ciment ou un mortier développent une microstructure différente de celle des matériaux cimentaires ordinaires et modifient leurs propriétés physico-chimiques. Une synthèse de ces effets semble nécessaire avant d’aborder les propriétés de confinement de ces matériaux (section 2).

1. Ciment Portland

1.1. Fabrication et composition

Le ciment Portland communément appelé CEM I est un mélange de clinker et de gypse (ou/et anhydrite) dans une proportion d’environ 95-5 %. Ce matériau a été découvert par Louis Vicat en 1818 sur la base de ses travaux sur les chaux hydrauliques et a été breveté par Joseph Aspdin en 1824. Le nom « Portland » a été choisi pour bénéficier de la réputation qu’avait la pierre extraite des carrières de l’ile Portland, située au sud-ouest de l’Angleterre.

Le clinker, le principal composant du ciment Portland, est fabriqué par cuisson dans un four rotatif à 1450 °C d’un mélange finement broyé et homogénéisé de calcaire et d’argile dans un rapport d’environ 80-20 %. A la sortie du four, et après refroidissement par une trempe à l’air, le mélange présente les compositions et proportions massiques résumées dans le tableau I-1 :

Tableau I-1 : Teneurs massiques des composants du clinker [TAY 90]

Eléments SiO2 Al2O2 CaO Fe2O3 MgO SO3 K2O Na2O

% massiques 19-25 2-9 62-67 1-5 0-3 1-3 0,6 0,3

Ces éléments sont combinés pour former les quatre principales phases composant le clinker regroupés dans le tableau I-2. La détermination des proportions massiques en composants du clinker est le résultat d’un calcul se basant sur les teneurs en oxydes [BOG 55].

Tableau I-2 : Les principaux constituants du clinker

Nom du composant Formule chimique Notation cimentière* Proportions (%)

Silicate Tricalcique (alite) 3CaO, SiO2 C3S 50 à 70

Silicate bicalcique (bélite) 2CaO, SiO2 C2S 15 à 30

Aluminate tricalcique (célite) 3CaO, Al2O3 C3A 5 à 10

Aluminoferrite tétracalcique 4CaO,Al2O3, Fe2O3): C4AF 5 à 15

*La notation cimentière qui code les composants du ciment et les différentes espèces élémentaires de la pâte hydratée par des lettres est utilisée pour simplifier l’écriture des phases. Dorénavant toutes les phases seront exprimées en utilisant cette notation rappelée au début du manuscrit

Le caractère hydraulique du ciment est apporté par le clinker. Le gypse et/ou anhydrite (CaSO4.2H2O

ou C𝑆̅H2 en notation cimentière) ajouté régule la prise du ciment notamment par une action sur

Chapitre I : Etude bibliographique

19

phases silicates. Le paragraphe suivant détaille les réactions d’hydratation qui interviennent pour

chacune de ces phases au contact de l’eau.

1.2. Hydratation du ciment Portland

L’ « Hydratation » est un mot utilisé pour décrire de la manière la plus générale, l’ensemble des réactions chimiques qui interviennent dès que le ciment est mis en contact avec l’eau. Comme toutes les réactions chimiques, celles-ci obéissent à des lois thermodynamiques et cinétiques [NON 08]. Lorsque le ciment est placé au contact de l’eau, le mécanisme d’hydratation s’opère par une succession d’étapes décrites pour la première fois par Le Chatelier en 1904 [CHA 04]. En effet, les

phases anhydres constituant le ciment (C3S, C3S, C3A, C4AF et le régulateur de prise) conduisent en

se dissolvant à sursaturer la solution de gâchage en calcium, silicium, aluminium, alcalins, sulfates… En présence de cette solution sursaturée, les phases hydratées très peu solubles vont se précipiter conférant ainsi au matériau sa résistance mécanique. La précipitation des hydrates va diminuer la concentration des ions en solution permettant ainsi à nouveau la dissolution des phases anhydres. Et ainsi de suite, ce processus de dissolution/précipitation se poursuit jusqu’à hydratation totale et épuisement de l’eau nécessaire à ce processus. L’avancement de l’hydratation d’une pâte de ciment

(pdc) est caractérisé par le degré d’hydratation (αhyd) défini comme étant le rapport entre la masse

d’anhydres ayant réagis et la masse initiale d’anhydre.

1.2.1. Mécanisme d’hydratation

On se propose désormais de présenter les principales réactions d’hydratation de chacun des composants anhydres du ciment.

1.2.1.1. Hydratation des silicates C

3S et C

2S

Le C3S se dissout rapidement lors du mélange du ciment Portland avec l’eau de gâchage. Sa

dissolution aboutit à la précipitation de portlandite Ca(OH)2 (CH selon la notation cimentière) et de

silicates de calcium hydratés (C-S-H). Les C-S-H formés présentent un rapport CaO/SiO2 (C/S)

variant entre 1,5 et 1,7 (voir section §I-A-1.2.2.). L’équation- bilan s’écrit:

C3S + (y+3-x) H → CxSHy + (3-x) CH (Eq. I-1)

L’hydratation du C3S a une importance particulière parce qu’il est le composant majoritaire des

ciments Portland (tableau I-2) ; de plus, son produit d’hydratation (C-S-H) influence la plus grande partie des propriétés mécaniques de la pâte durcie.

Le C3S confère rapidement au ciment une résistance élevée, son hydratation n’évolue pratiquement

plus après 28 jours.

Contrairement au C3S, le C2S possède une cinétique plus lente [EUR 01], et permet donc d’atteindre

des résistances élevées à moyen et long terme. Les produits de son hydratation sont pourtant identiques :

C2S + (y’+2-x’) H → Cx’SHy’ + (2-x’) CH (Eq. I-2)

1.2.1.2. Hydratation des aluminates C

3A et C

4AF

Le C3A est le constituant le plus réactif du clinker. En absence de régulateur de prise, le C3A réagit

Chapitre I : Etude bibliographique

20

transforment en aluminate de calcium hydraté C3AH6. La précipitation rapide de ces

hydroaluminates de calcium conduit à une rigidification précoce du matériau qui nuit à son ouvrabilité.

L’addition de gypse permet justement d’éviter ce phénomène de fausse prise due à la cristallisation quasi immédiate des aluminates hydratés. Cet ajout de gypse provoque en effet la formation autour

des grains de C3A de l’ettringite (trisulfo-aluminate de calcium hydraté - C6A𝑆̅3H32) relevant ainsi

d’une réactivité plus lente qu’en absence de gypse. Une mole de C3A et 3 moles de gypse dissoutes

aboutissent à la précipitation d’1 mole d’ettringite :

C3A + 3C𝑆̅H2 + 26H C6A𝑆̅3H32 (Eq. I-3)

La teneur en gypse des ciments étant limitée, il y a donc en général excès de C3A par rapport au

gypse. Lorsque le gypse est totalement consommé, la solution devient sous-saturée par rapport à

l’ettringite. Celle-ci se dissout et devient la nouvelle source de sulfate pour former avec le C3A

excédentaire un nouveau composé : le monosulfoaluminate de calcium hydraté (C4A𝑆̅H12). Le

processus peut être exprimé par l’équation bilan suivante :

2C3A + C6𝑆̅3H32 + 4H 3C4A𝑆̅H12 (Eq. I-4)

L’hydratation du C4AF en présence de gypse, génère la précipitation d’hydrates semblables à ceux

produits par le C3A. Le fer remplace l’aluminium dans l’ettringite pour former l’ettringite ferrière.

La vitesse de réaction est cependant beaucoup plus lente ; des cristaux de C4AF subsistent dans une

pâte de ciment CEM I même après 5 ans d’hydratation.

Les produits d’hydratation des différentes phases du ciment Portland sont résumés dans le Tableau I-3.

Au total, une pâte de ciment Portland hydratée contient, en termes de proportions massiques, approximativement 15 à 25 % de portlandite, 60 à 70 % de C-S-H et 5 à 15 % de phases aluminates. Ces hydrates sont décrits séparément dans la section suivante.

Chapitre I : Etude bibliographique

21

Tableau I-3 : Produits d’hydratation des composés anhydres du CEM I

Anhydres Hydrates C2S C3S C-S-H ; CH C3A C3AH6 C4AH13

En présence de gypse (CEM I) :

C6A𝑆̅3H32 ou AFt

C4A𝑆̅H12 ou AFm

C4AF C3(A,F)H6

C4(A, F)H13

En présence de gypse (CEM I) :

C6(A,F)𝑆̅3H32

C4(A,F)𝑆̅H12

1.2.2. Caractéristiques des principales phases hydratées

1.2.2.1. Les silicates de calcium hydratés C-S-H

Les silicates de calcium hydratés (C-S-H) sont les principaux constituants de la pâte de ciment

hydratée et proviennent de l’hydratation du C3S et de C2S (Tableau I-3). Ces éléments du système

ternaire CaO-SiO2-H2O, sont à l’origine des principales propriétés de la pâte de ciment durcie,

notamment de sa résistance mécanique.

Les C-S-H sont des composés principalement amorphes du fait de leur germination rapide. Ils sont souvent appelés « gel de C-S-H » en raison de leur forte teneur en eau et de leur faible degré de cristallinité. Cette dernière propriété rend la détermination de la morphologie des C-S-H plus difficile avec les méthodes usuelles d’analyses. Dès lors, plusieurs modèles dans la littérature ont été proposés afin de décrire leur nanostructure. Les modèles les plus connus sont résumés dans le tableau suivant (Tableau I-4):

Chapitre I : Etude bibliographique

22

Tableau I-4 : Nanostructure des C-S-H décrite par plusieurs modèles Modèle Description de la morphologie Schéma des C-S-H

P ow er s & Br ow n yar d (1948) [P O W 47 ]

Les particules colloïdales de CSH sont modélisées sous forme de 2 à 3 feuillets élémentaires roulés sur

eux-mêmes, de haute surface

spécifique. Feld man & S er ed a (19 7 0 ) [F EL 70 ]

Les C-S-H sont modélisés en couches avec un arrangement irrégulier des feuilles ce qui crée des espaces interfeuillets lors de leur rapprochement. La pénétration ou le départ d’eau de ces espaces interfeuillets est possible, d’après des résultats de sorption gaz.

Wi ttmann (1976) [WI T 76 ]

Les C-S-H sont considérés comme

un réseau tridimensionnel de

particules colloïdales. Les

particules sont séparées par de minces films d’eau fortement adsorbée. Te n n is & Je n n in gs (2000) [ TEN 00 ] Deux types de C-S-H : C-S-H(LD) de faible densité (porosité de 31%)

C-S-H(HD) pour haute densité (porosité de 20%)

Ce modèle est en accord avec de nombreuses études, notamment [SCR 04] et [BEJ 06] qui ont montré à partir d’observations MEB et MET que les phases anhydres sont entourés par une

première couche de « C-S-H

internes » dense et ayant une texture homogène qui plonge dans une matrice à texture hétérogène contenant des C-S-H « externes » et d’autres hydrates.

C-S-H (LD) C-S-H (HD)

De façon macroscopique, les C-S-H sont caractérisés par le rapport molaire C/S. Nonat [NON 08] décrit trois phases distinctes de C-S-H : les C-S-H-α correspondant à 0,66 < C/S < 1, C-S-H-β correspondant à 1 < C/S < 1,5 et C-S-H-γ correspondant à 1,5 < C/S < 2. Damidot [DAM 95] quant à lui décrit le système sous la forme de deux types de C-S-H : C-S-H SII avec un C/S> 1.5, et C-S-H

Figure I-1 : Représentation schématique de trois modèles de C-S-H [OBE 86]

Figure I-2 : Images MET des C-S-H(LD) et C-S-H(HD) [BEJ 06]

1 2

3

Figure I-3 : pâte de CEM I vue au MEB avec : 1= grain anhydre, 2= C-S-H ‘internes’ 3= C-S-H ‘externes’ et d’autres hydrates.

Chapitre I : Etude bibliographique

23

SI avec un C/S < 1,5. Dans un ciment CEM I, les C-S-H sont essentiellement de type γ ou SII avec un plus haut rapport C/S ; en revanche, avec l’ajout de fumée de silice (réf. §I-A-2.2.1.), les C-S-H produits de la réaction pouzzolanique (réf. §I-A-2.1.3.2) sont plutôt de type α (comme à l’interface avec les grains de fumée de silice [NON 08]) ou β.

1.2.2.2. La portlandite

La portlandite ou l’hydroxyde de calcium est un composé cristallin de forme hexagonale (Figure I-4

(a)) et de formule chimique C-H =Ca(OH)2. Cet hydrate n’a que peu d’importance du point de vue

de la résistance mécanique, mais par contre, il joue un rôle très important du point de vue de la durabilité.

La portlandite se forme par précipitation, en solution, dans l’espace poreux de la pâte de ciment. Au cours de l’hydratation, les cristaux de portlandite croissent, rejoignent les grains de ciment recouverts de gel de C-S-H, et forment ainsi des ponts d’hydrates, facilitant la percolation des phases solides à court terme (Figure I-4 (b)). Cette phase se trouve préférentiellement dans les zones poreuses où elle peut disposer de suffisamment d’espace pour cristalliser. Baroghel-Bouny dans [BAR 94] met en évidence l’existence de CH dans les bulles d’air et les pores de la pâte de ciment, mais également à l’interface granulat/pâte appelée ITZ (réf. §I-A-1.3.2.) pour les mortiers et bétons. La portlandite contribue ainsi à réduire le volume total des pores en transformant une partie de l’eau liquide sous forme de cristaux solides très peu poreux [TAY 90] [HEW 98].

(a) (b)

Figure I-4 : Cristaux de portlandite (a) vus au microscope électronique à balayage [DAM 95] et (b) dans la matrice cimentaire réalisant un pont d’hydrates [REG 75]

En plus de sa propriété de précipitation dans la porosité de la pâte, la CH est la phase la plus soluble parmi tous les hydrates (solubilité de l’ordre de 2,16 mol/L à 25°C). Elle se dissout et contribue avec

les alcalins (Na2O et K2O), à la basicité de la solution interstitielle, indispensable pour la passivation

des armatures métalliques du béton armé. L’équilibre chimique de la portlandite dans un milieu cimentaire sans présence d’alcalins s’établit à un pH très basique, de l’ordre de 12,4. Ainsi, en cas d’exposition de la pâte à de l’eau pure par exemple, et de par sa grande solubilité, la portlandite se dissout pour compenser le départ des ions calcium par lixiviation. Cette décomposition augmente la porosité du matériau et par conséquent sa vulnérabilité vis-à-vis des agressions extérieurs [ADE 92]. Elle est donc considérée comme le maillon faible de la durabilité du matériau cimentaire.

Chapitre I : Etude bibliographique

24

1.2.2.3. Les aluminates de calcium hydratés

Le premier type de phases aluminates produit par l’hydratation du C3A représente les phases AFt

appelées aussi Ettringite ou trisulfoaluminate de calcium hydraté (C6A𝑆̅3H32). A l’épuisement du

gypse et donc en absence d’ions sulfates, l’ettringite se décompose en monosulfoaluminate de calcium hydraté. Ce deuxième type de phases aluminates, également appelé phase AFm, est de

formule C4A𝑆̅H12.

Ces phases stables sont minoritaires dans la pdc. Elles cristallisent sous forme d’aiguilles à base hexagonale et plaquettes hexagonales et se retrouvent parsemées dans les C-S-H externes et la portlandite.

Les produits d’hydratation décrits précédemment, les résidus anhydres et la solution interstitielle font la microstructure du matériau cimentaire durci.

1.3. Microstructure d’un matériau cimentaire durci

Un matériau cimentaire est un milieu poreux qui peut être décrit par la superposition d’un corps solide et d’espaces vides, les pores, dispersés de manière plus ou moins homogène au sein de la matrice. Ces pores sont de dimensions très variables couvrant une gamme très large depuis des nanopores aux macropores [BAR 89].

1.3.1. Réseau poreux d’une pâte de ciment

Lors de l’hydratation, une couche d’hydrates se forme à la surface des grains anhydres, comblant ainsi une partie des espaces inter-granulaires initialement occupés par l’eau du gâchage. Les vides initiaux se remplissent ainsi, au fur et à mesure que l’hydratation avance, par une structure poreuse plus fine, celle du gel de C-S-H, entrainant ainsi une baisse de la porosité totale [JIA 89] [RIC 92]. Ce mode de remplissage engendre donc un réseau poreux très complexe et tortueux, qui va présenter d’une part, des pores inter-grains résiduels que l’on a coutume d’appeler « capillaires » et d’autre part, une porosité relative aux hydrates (en particulier du gel C-S-H).

1.3.1.1. Les pores capillaires

Ce sont des pores de grand diamètre (supérieur à 10-30 nm) [POW 58], définis comme l’espace non comblé entre les grains de ciment par les hydrates. La porosité capillaire forme un réseau continu de pores interconnectés dans la pâte fraiche, qui devient discontinu au fur et à mesure de l’hydratation. La taille et le volume de ces pores décroit donc avec l’avancement de la réaction d’hydratation comme le montre la figure I-5 obtenue par la technique de porosimétrie au mercure (M.I.P).

A un âge donné, la taille et le volume des pores capillaires diminue également avec le rapport E/C (eau/ ciment massique) (Figure I-6), et le pic correspondant, va jusqu’à disparaitre pour des valeurs suffisamment faibles de ce rapport [BAR 94]. Le rayon critique (localisé au niveau du pic des pores capillaires et défini comme étant le rayon à partir duquel il se forme un chemin continu d'écoulement à travers toutes les régions de l'échantillon) diminue également montrant un affinement des pores capillaires.

Chapitre I : Etude bibliographique

25

Dans l’étude des transferts des matériaux cimentaires, l’interconnexion des pores capillaires est une caractéristique importante car elle modifie fortement la dimension des chemins de pénétration des agents agressifs. Cette percolation de pores capillaires dans les pâtes de ciment a été étudiée par Bentz et Garboczi [BEN 91] avec le modèle d’hydratation CEMHYD3D. La figure I-7(a) montre la variation de la fraction des capillaires interconnectés avec le degré d’hydratation pour différents rapports E/C. Plus le rapport E/C augmente, plus le degré d’hydratation conduisant à la discontinuité du réseau poreux est élevé. Cette discontinuité se réalise par segmentation par des micropores plus fins : porosité du gel. Les données de la Figure I-7(a) ont été transformées en traçant la fraction des pores capillaires connectée en fonction de la porosité capillaire (figure I-7(b)).

(a) (b)

Figure I-7 : Interconnexion des pores capillaires [BEN 91]

L’interconnexion des pores capillaires ne dépend alors que de la porosité capillaire et le seuil de percolation se situe aux alentours de 18%, valeur en dessous de laquelle les pores ne sont plus connectés. Cette valeur limite est voisine de la densité critique de 15% qui assure la percolation du matériau [SCH 70].

Figure I-5 : Volumes cumulées de taille des pores d’une pâte de ciment CEM I CPA (E/C=0.6) à

différents âges d’hydratation [WIN 70]

Figure I-6 : Evolution du pic de la porosité capillaire en fonction du rapport E/C des

pâtes de ciment Portland [SCH 70] E/C

Chapitre I : Etude bibliographique

26

1.3.1.2. Les pores des hydrates

La porosité des hydrates correspond à la porosité induite par la structure en « hérisson » des C-S-H. Elle est en proportion plus faible par rapport à la porosité capillaire et est très fine (diamètre < 10-20 nm). La porosité des hydrates est une caractéristique intrinsèque aux C-S-H formés par l’hydratation du ciment Portland et ne dépend pratiquement pas du rapport E/C, ni de l’état d’avancement de l’hydratation [POW 47] [BARO 81]. Elle est constante et égale à 28% du volume des C-S-H [POW 47], valeur vérifiée expérimentalement par Baroghel-Bouny [BAR 94] par l’exploitation des isothermes de sorption d’eau d’une pâte de ciment Portland.

Certains modèles tels que [FEL 70] et [DAI 77] distinguent deux types de pores dans la porosité des C-S-H : des larges pores inter-cristallites situés entre les particules de gel, et des petits pores intra-cristallites situés à l’intérieur même des particules de C-S-H. Cette distinction est également proposée dans le modèle de [TEN 00] qui considèrent une porosité inter-cristallite de 31% et 20% respectivement pour les C-S-H LD et HD et une porosité intra-cristallite égale à 18% pour ces deux C-S-H.

1.3.1.3. Porosité totale et distribution de taille des pores

La porosité θ (fraction de volume, %) est le volume des pores (Vp, m3) ramené au volume total ou

volume apparent (V, m3) du matériau :

100

V

V

p

Le volume des pores contenus dans la matrice cimentaire est la somme du volume des pores de C-S-H, du volume des pores capillaires, mais également celui des pores isolés ou des bulles d’air (rayon allant de 50 µm à 1 mm) incorporées pendant le malaxage. Ces classes de pores ont été définies différemment selon les auteurs (Figure I-8).

Figure I-8 : Définition des différentes classes de pores [RIC 04]

L’influence du rapport E/C et du degré d’hydratation sur le développement de la structure poreuse a été largement étudiée pour les pâtes de ciment Portland. La figure I-9 montre l’augmentation de la porosité totale à l’eau et au mercure avec le rapport E/C. Le volume poreux diminue et s’affine au cours de l’hydratation comme montré précédemment sur la figure I-5.

Chapitre I : Etude bibliographique

27

Figure I-9 Evolution de la porosité à l’eau et la distribution de la taille des pores en fonction du rapport E/C [LOV 01]

Plusieurs modèles dans la littérature sont proposés pour déterminer le volume d’eau libre dans la porosité capillaire, le volume d’eau liée aux hydrates et la porosité totale d’une pâte de ciment Portland à partir du rapport E/C et du degré d’hydratation. Les plus connus sont : le modèle de Powers [POW 47], le modèle d’hydratation de Bentz et Garboczy CEMHYD3D [BEN 91], et le modèle de Tennis et Jennings [TEN 00] qui sera modifié, dans notre cas d’étude, pour intégrer l’ajout de la fumée de silice.

1.3.2. Porosité de l’ITZ dans le cas des mortiers et bétons

En plus de la porosité de la matrice cimentaire, un autre type de porosité apparaît lors de l’ajout de granulats à une pâte de ciment : l’auréole de transition. Cette zone de transition formée à l’interface granulat / pâte (Figure I-10(a)), appelée aussi ITZ « Interface Transition Zone », est souvent attribuée à l’effet de paroi exercé localement par les surfaces des granulats sur les grains de ciment [MON 85] [SCR 96]. En effet, lors du gâchage, les espaces entre les grains de ciment anhydre, à proximité de la surface du granulat, deviennent plus grands, ce qui engendre une accumulation d’eau qui vient combler ce vide et donc créer un gradient du rapport E/C local. Lors des réactions d’hydratation et du durcissement de la pâte, l’eau disparaît et laisse une porosité plus élevée autour des granulats, favorisant la nucléation et germination perpendiculairement à la paroi des plus gros hydrates comme la portlandite et l’ettringite qui s’orientent de façon préférentielle [MON 85]. Par ailleurs, l’ITZ reste pauvre en ions silicates et ferriques ce qui explique un rapport C/S élevé de 3 à 5,5 et un faible pourcentage de C-S-H dans cette zone [BEN 92] [BEN 99].

L’ITZ est décrite comme une zone fragile au sein des mortiers et des bétons. Sur le plan mécanique, cette couche est caractérisée par un film de faible cohésion et de moindre résistance mécanique que la matrice, une zone de faiblesse qui va initier et favoriser la rupture du matériau face à toute action mécanique [FARR 96] [MIN 95]. Sur le plan microstructural, l’auréole de transition est une zone poreuse de quelques dizaines de micromètres d’épaisseur [OLL 95] [SCRI 04]. Depuis les travaux de Scrivener en 1988 [SCR 88], la méthode d’analyse d’images est plus particulièrement utilisée pour déterminer le profil de porosité au voisinage des granulats. De nombreuses études mettent en évidence une porosité élevée à la surface du granulat qui décroit rapidement vers la matrice [DIA 01] [ELS 05] [HEA 06] [WON 06] (Figure I-10(b)). Cependant, la porosité et l’épaisseur de l’ITZ différent selon la nature des granulats (siliceux, calcaire, dolomite…) [DIA 01], la rugosité des granulats (roulé, concassé) [WIN 94] et du rapport E/C utilisés. Une meilleure liaison pâte/granulat a

Chapitre I : Etude bibliographique

28

été constatée avec des granulats concassés en comparaison avec des granulats roulés [WIN 94] [MOR 92]. Avec les granulats poreux (type calcaire), la formation d’hydrates de monocarbo-aluminates de calcium, à l’interface pate/granulat, engendre une résistance élevée et une perméabilité faible, malgré la porosité des granulats [DIA 01] [BAR 94]. Les granulats de type siliceux sont eux plus couramment utilisés car très peu poreux et essentiellement inertes, cependant la couche d’ITZ au voisinage de ces granulats y est plus visible.

(a) (b)

Figure I-10 : Mise en évidence de la porosité de l’ITZ dans un béton (E/C=0,4) [BEN 91] (a) par imprégnation du béton par le métal de Wood ; (b) à partir du profil de porosité au

voisinage du granulat.

Au-delà d’un certain seuil de fraction volumique des granulats (et selon l’épaisseur de la couche d’ITZ), ces zones de transition peuvent être interconnectées et modifier significativement les propriétés de transfert des matériaux. C’est ce qui a été illustré par Winslow et al. dans [WIN 94] qui mettent en évidence une discontinuité dans l’évolution des courbes de volume cumulés de mercure entre 44,8 et 48,6% de fraction volumique de sable siliceux (figure I-11). Cet écart est expliqué par l’apparition d’une nouvelle famille de grands pores attribuée à l’ITZ, qui percolent et deviennent connectées à partir d’un certain seuil de fraction de sable. En dessous de cette fraction seuil, les couches d’ITZ restent isolées et ne permettent donc pas de créer un chemin percolant.

Figure I-11 : Distribution de la taille des pores pour des mortiers CEM I à différentes teneurs en sable siliceux (E/C = 0,4) : mise en évidence de la percolation d’ITZ [WIN 94]

Sur la base de ce résultat expérimental, les auteurs [WIN 94] ont réalisé des simulations afin de déterminer l’épaisseur de l’ITZ ayant permis une percolation entre 44,8 et 48,6% de sable. Pour cela,

Chapitre I : Etude bibliographique

29

les grains de sable sont représentés par des sphères non diffusives, entourées par une couche désignant l’ITZ, puis distribuées aléatoirement dans une pâte de ciment. La taille et la distribution des grains de sable sont représentatives de celles utilisées expérimentalement. Pour chaque fraction volumique de sable et chaque épaisseur d’ITZ (de 10 à 40 µm), la simulation permet de calculer la fraction volumique des auréoles connectées (voir Figure I-12). En comparant les deux figures (I-11 et I-12) et en considérant une percolation complète de l’ITZ (proche de 100%) pour les mortiers à 48,6 et 55,4% de sable, et une connectivité partielle et plus faible pour les mortiers avec moins de sable, l’épaisseur de l’ITZ peut être déterminée, et se situe entre 15 et 20 µm, dans ce cas d’étude [WIN 94].

Figure I-12 : Fraction connectée de l’ITZ en fonction de l’épaisseur de l’auréole et du taux de remplissage en granulat [WIN 94]

Cependant malgré la connectivité de l’ITZ, plusieurs études montrent que son effet reste limité comparé à l’effet de la dilution et de la tortuosité générés par l’ajout des granulats qui restent prédominants sur les propriétés de transport [DEL 97] [LOB 03] [HOR 95].

L’effet de l’ITZ est d’avantage réduit avec l’utilisation d’additions minérales : C’est ce qu’on va décrire dans la section suivante.

Chapitre I : Etude bibliographique

30

1.4. Résumé

La structure poreuse de la pâte de ciment est essentiellement constituée de pores capillaires et de pores d’hydrates.

La porosité capillaire (diamètre supérieur à 10-30 nm) est définie comme l’espace non comblé entre les grains de ciment par les hydrates. Elle diminue avec l’avancement des réactions d’hydratation et avec le rapport E/C (Figure I-5 et I-6). Dans l’étude des transferts des matériaux cimentaires, l’interconnexion des pores capillaires est une caractéristique importante car elle modifie fortement la dimension des chemins de pénétration des agents extérieurs. Pour une porosité capillaire inférieure à 18 % (Figure I-7), les pores capillaires ne communiquent plus entre eux et sont segmentés par une porosité plus fine, celles des hydrates

La porosité des hydrates correspond à la porosité induite par la structure en « hérisson » des C-S-H. Elle est en proportion plus faible par rapport à la porosité capillaire et est très fine (diamètre < 10-20 nm). La porosité des hydrates est une caractéristique intrinsèque aux C-S-H formés par l’hydratation du ciment Portland (appelés C-S-H conventionnels) et ne dépend pratiquement pas du rapport E/C, ni de l’état d’avancement de l’hydratation [POW 47] [BARO 81]. Elle est constante et égale à 28% du volume des C-S-H [POW 47].

Avec l’ajout des granulats à une pâte de ciment, un autre type de porosité apparait à l’interface granulat/pate (Figure I-10). Cette zone de transition (ITZ), expliquée souvent par l’effet de paroi exercé par le granulat sur les grains de ciment, est caractérisée par une épaisseur de quelques dizaines de micromètres (20 µm en moyenne) et par une porosité plus élevée (gradient E/C local), favorisant la nucléation et la germination de plus gros hydrates comme la portlandite et l’ettringite [31]. Au-delà d’un certain seuil de fraction volumique des granulats et selon l’épaisseur de la couche d’ITZ, ces zones de transition peuvent être interconnectées et modifier significativement les propriétés de transfert des matériaux (Figure I-11 et I-12). Cependant, pour plusieurs auteurs [DEL 97] [LOB 03] [HOR 95], l’effet de l’ITZ reste malgré tout limité sur les propriétés de transport devant l’effet de la dilution et de la tortuosité induit par l’ajout de granulats.

2. Ciment avec ajout de fumée de silice

L’usage des additions minérales dans les matériaux cimentaires s’est beaucoup développé et leur utilisation est aujourd’hui devenue courante. Cette pratique est encadrée par la norme béton NF EN 206-1 [EUR 04] et par les normes sur les différentes additions. Le rôle de ces constituants est de substituer une partie du clinker/ciment, et ce pour trois raisons principales :

1. Réduction des coûts de production : les éléments d’additions sont généralement moins couteux que le clinker ;

2. Amélioration performantielle : divers travaux montrent que ces éléments peuvent améliorer

![Figure I-9 Evolution de la porosité à l’eau et la distribution de la taille des pores en fonction du rapport E/C [LOV 01]](https://thumb-eu.123doks.com/thumbv2/123doknet/12703754.355757/28.892.136.787.115.331/figure-evolution-porosité-distribution-taille-pores-fonction-rapport.webp)

![Figure I-10 : Mise en évidence de la porosité de l’ITZ dans un béton (E/C=0,4) [BEN 91] (a) par imprégnation du béton par le métal de Wood ; (b) à partir du profil de porosité au](https://thumb-eu.123doks.com/thumbv2/123doknet/12703754.355757/29.892.120.754.264.527/figure-évidence-porosité-béton-imprégnation-béton-métal-porosité.webp)

![Figure I-23 : Influence de l’état de saturation sur le coefficient de diffusion effectif [DRI 11]](https://thumb-eu.123doks.com/thumbv2/123doknet/12703754.355757/49.892.223.696.106.418/figure-influence-état-saturation-coefficient-diffusion-effectif-dri.webp)

![Figure II-13 : Détermination du niveau seuil des pores à partir de l’histogramme des niveaux de gris (a) d’une pâte de ciment observée par Scrivener [SCR 04], (b) du mortier SN(10)60 La particularité de l’histogramme de mortier par rapport à celui de l](https://thumb-eu.123doks.com/thumbv2/123doknet/12703754.355757/84.892.126.743.149.500/figure-détermination-histogramme-niveaux-observée-scrivener-particularité-histogramme.webp)