HAL Id: tel-01904979

https://hal.archives-ouvertes.fr/tel-01904979

Submitted on 25 Oct 2018HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Un modèle numérique permettant de simuler le

comportement élastique des bétons légers avec prise en

compte de leur mésostructure

Rita Sassine

To cite this version:

Rita Sassine. Un modèle numérique permettant de simuler le comportement élastique des bétons légers avec prise en compte de leur mésostructure. Génie civil. Université Montpellier 2, 2014. Français. �tel-01904979�

Délivré par Université de Montpellier 2

Sciences et Techniques du Languedoc

Préparée au sein de l’école doctorale I2S – Information,

Structures, Systèmes

Et de l’unité de recherche C2MA – Ecole des Mines d’Alès

Spécialité : Mécanique et Génie Civil

Présentée par Rita Sassine

Soutenue le 20 Février 2014 devant le jury composé de

M. François de Larrard, Docteur, Lafarge LCR Rapporteur M. François Bay, Professeur, Mines-ParisTech Rapporteur M. Andre Chrysochoos, Professeur, Université de Montpellier 2 Examinateur M. Anaclet Turatsinze, Professeur, INSA Toulouse Examinateur M. Eric Garcia-Diaz, Professeur, Ecole des Mines d’Alès Directeur M. Etienne Malachanne, Maitre-Assistant, Ecole des Mines d’Alès Examinateur M. Frédéric Dubois, Ingénieur de Recherche, CNRS Membre invité

Un modèle numérique permettant de simuler le

comportement élastique des bétons légers avec

Remerciements

Il me sera difficile de remercier tout le monde car

c’est grâce à l’aide de nombreuses

personnes et leur accueil chaleureux au sein du C2MA que j’ai réussi à mener cette thèse à

son terme.

Tout d’abord, je tiens à remercier mon directeur de thèse, M. Eric Garcia-Diaz, ainsi que mon

encadrant, M. Etienne Malachanne, pour m'avoir accueillie au sein de leur équipe. Je suis

également reconnaissante pour le temps qu’ils m’ont accordé pendant ces trois années de

thèse, et leurs compétences scientifiques. Les nombreuses discussions que nous avons eues

ainsi que leurs conseils m’ont permis d’obtenir les résultats présentés dans ce rapport.

Je souhaite aussi remercier M. François de Larrard ainsi que M. François Bay d’avoir accepté

de relire cette thèse et d’en être rapporteur. Je tiens aussi à remercier M. André Chrysochoos

d’avoir accepté d’être président du jury et les membres du jury de s’être déplacés pour

participer à la soutenance. Je tiens à remercier particulièrement M. Fréderic Dubois qui a

joué un rôle important dans l’avancement de mon travail de thèse. Sa collaboration m’a

permis d’utiliser LMGC90, un logiciel développé par l’université de Montpellier 2, et d’avoir

ainsi les résultats scientifiques présentés dans ce manuscrit.

Je tiens aussi à remercier tous les membres du personnel du Centre des Matériaux des Mines

d’Alès pour leur gentillesse et leur bonne humeur. Ce fut un plaisir de vous côtoyer pendant

ces trois années. Je remercie également les futurs docteurs : Morgan, Florian, Fanny,

Guillerme… et les jeunes docteurs : Latifou, Rima, Caroline, Gaëlle, Marcos, Aziza, Nicolas…

Je tiens aussi à remercier Sylvie pour avoir résolu mes problèmes administratifs. Je tiens aussi

à faire un clin d’œil à la bande de moins jeunes (Jacky, Jean-Marie, Alain, Christian) pour tous

les bons moments qu’ils m’ont offerts lors des pauses café. Je souhaite aussi remercier

Anne-Sophie, Laurent F., Laurent C., Rodolphe, Belkacem, Jean-Charles, Claire, Aurélie, Kevin, Loïc…

Ces trois années de thèse m’ont permis aussi de faire connaissance avec des gens adorables

qui ont rendu ma vie en France beaucoup plus facile que je ne l’imaginais auparavant. Je ne

m’attendais pas à rencontrer non seulement des collègues mais des vrais amis qui n’hésitent

pas à traverser la France (et même la Belgique) pour être à mes côtés quand j’ai besoin

d’eux. Je vous remercie tous pour votre accueil et votre support dans les moments difficiles.

Je souhaite remercier Danièle, la maman du laboratoire, pour son appui et sa tendresse. Je

suis très reconnaissante pour ton support. Ça m’a fait très plaisir de rencontrer une personne

aussi gentille que toi et qui n’hésite pas à écouter les autres pour les aider à tout moment.

Ton bureau était toujours ouvert pour moi ainsi que ton grand cœur.

Un grand merci à ma Lulu qui est la seule à ne pas m’avoir abandonnée

pendant ces trois

années. Ta belle compagnie m’a toujours fait plaisir et m’a souvent remonté le moral. Je

n’oublierai jamais notre voyage en Italie et je te promets d’être moins fatigante la prochaine

fois. Les cours de sport ensemble et nos balades les week-ends vont me manquer.

Je tiens aussi à remercier Henri que je considère comme un véritable ami. J’ai toujours pu

compter sur toi et sur ton aide. Je n’oublierai jamais notre première séance de conduite. Je

suis très contente d’avoir fait ta connaissance.

Maintenant c’est le tour de Dinette (Amandine) qui a pimenté notre groupe avec le petit

Quentin et m’a fait le plaisir de devenir Tati Tita. Grâce à toi, je suis une vraie sudiste qui fait

les Ferias et maîtrise les expressions du Sud. Je n’oublierai jamais nos longues discussions et

nos pauses café dans ton petit bureau.

Quand je pense à Poupette (Audrey), qui nous a trahies en déménageant en Belgique, je ne

peux pas m’empêcher de me remémorer nos achats compulsifs et nos moments de shopping.

Cela m’a fait plaisir de connaître une amie aussi gentille que toi. Ta bonne humeur et ta joie

de vivre sont toujours présentes.

Et oui, je n’ai pas oublié ma petite Lata avec son caractère si unique. Tes réflexions originales

et nos discussions culinaires vont me manquer. Cela m’a fait plaisir de devenir copine avec

toi, même si au début ce n’était pas gagné.

Je souhaite aussi remercier Damien pour son support ces dernières années et son aide pour la

rédaction du manuscrit. Je suis très chanceuse d’avoir une personne comme toi dans ma vie.

Merci pour ton soutien, ta tendresse, ton humour (parfois vexant), ta joie, ta gentillesse et

ton amour dont tu as toujours fait preuve à mon égard.

Pour terminer, je tiens à remercier ma formidable famille : May, Charbel, Georgina et Elie

pour leur appui et leur encouragement pendant ces trois années de thèse. Ils ont été toujours

présents pour moi malgré la distance qui nous sépare. Je n’aurais rien fait de tout cela sans

votre amour. J’aimerais enfin dédier cette thèse à la mémoire de mes grands-mères

disparues pendant mon séjour en France, Georgette et Hayat.

TABLE DES MATIERES

Introduction générale ... 1

Chapitre 1 Propriétés physiques et mécaniques des bétons de granulats légers : analyse

bibliographique ... 5

I. Introduction ... 5

II. Propriétés mécaniques des bétons à granulats légers ... 5

II. 1. Le béton ... 5

II. 1. 1. Pâte de ciment ... 6

II. 1. 2. Les granulats ... 6

II. 1. 3. Les additions minérales (ultrafines) ... 7

II. 1. 4. L’eau ... 7

II. 1. 5. Les adjuvants ... 7

II. 2. Types de béton léger ... 7

II. 3. Classification des bétons légers. ... 8

II. 4. Granulats légers ... 9

II. 4. 1. Origine des granulats légers ... 10

II. 4. 2. Composition chimique et minéralogique ... 11

II. 4. 3. Caractéristiques physiques des granulats légers ... 12

II. 4. 3. 1 Porosité et absorption d’eau des granulats ... 12

II. 5. Zone d’interface et interaction granulat/pâte ... 13

II. 6. Comportement du béton... 15

II. 6. 1. Comportement en compression uniaxiale ... 15

II. 6. 2. Comportement en traction uniaxiale ... 17

II. 7. Propriétés mécaniques des bétons de granulats légers ... 18

II. 8. Loi de comportement ... 21

III. Calcul des propriétés élastiques des bétons à partir des modèles d’homogénéisation ... 23

III. 1. Modèle bi-sphère de Hashin ... 23

III. 2. Modèle tri-sphère de de Larrard et Le Roy ... 25

III. 3. Modèle de Mori-Tanaka ... 26

IV. Modèles numériques appliqués sur des bétons légers pour étudier leur comportement mécanique ... 28

IV. 1. Echelles de modélisation ... 28

IV. 1. 1. Approches multi-échelles ... 28

IV. 1. 2. Approches mésoscopiques ... 30

IV. 1. 2. 2 Modèles tri-phasique ... 32

IV. 2. Génération des squelettes granulaires ... 34

IV. 2. 1. Tailles et formes des inclusions ... 34

IV. 2. 1. 1 Distribution granulométrique ... 34

IV. 2. 1. 2 Formes des inclusions ... 36

IV. 2. 2. Algorithme de génération ... 39

IV. 2. 2. 1 Méthode « Take and place » et le principe de Monte Carlo ... 39

IV. 2. 2. 2 Méthode « divide-and-fill ». ... 40

IV. 2. 2. 3 Différentes méthodes de génération des granulats proposées dans la littérature ... 40

IV. 2. 2. 4 Distance entre les granulats adjacents ... 41

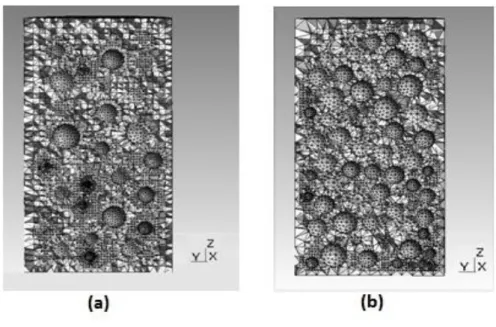

IV. 2. 3. Maillage par éléments finis ... 42

V. Modes de rupture des bétons légers ... 43

V. 1. Rupture due aux effets de traction à l’interface des granulats légers ... 44

V. 2. Rupture des granulats légers ... 46

V. 3. Rupture dans le mortier ... 48

VI. Conclusion ... 50

Chapitre 2 Implémentation d’un modèle numérique 3D pour étudier le comportement

mécanique du béton ... 53

I. Introduction ... 53

II. Choix de la modélisation (2D/3D) ... 53

III. Echelle de modélisation numérique ... 54

IV. Outils de modélisation numérique ... 56

IV. 1. LMGC90 ... 56

IV. 2. GMSH ... 57

IV. 3. Paraview ... 58

V. Courbes granulométriques numériques ... 59

VI. Algorithme de génération aléatoire des granulats ... 62

VI. 1. Notion de l’épaisseur maximale du mortier (EMM) ... 62

VI. 2. Description de l’algorithme de génération ... 64

VII. Introduction du gradient conjugué préconditionné dans notre code de calcul ... 69

Préconditionnement ... 70

VIII. Conclusion ... 71

Chapitre 3 Identification des paramètres élastiques du béton léger: Résultats numériques

et analytiques ... 73

II. Données expérimentales pour différents types de bétons légers issues de la littérature afin de

valider le modèle numérique ... 73

II. 1. Choix des granulats légers ... 74

II. 2. Distributions granulométriques des différents types de granulats légers ... 76

II. 3. Choix du mortier ... 76

II. 4. Choix des bétons légers ... 78

II. 5. Propriétés élastiques des bétons légers ... 78

III. Modélisation numérique des différents types de béton léger ... 81

III. 1. Loi de comportement et conditions aux limites ... 81

III. 2. Résultats des simulations numériques ... 82

III. 2. 1. Dépôt de granulats numériques ... 82

III. 2. 2. Distribution des contraintes ... 85

III. 2. 3. Méthode de calcul des modules d’Young numériques ... 86

III. 2. 4. Etude de la sensibilité au maillage ... 87

III. 2. 5. Sensibilité à la mésostructure. ... 90

III. 2. 6. Calculs des modules d’Young numériques ... 95

III. 2. 7. Comparaison entre les modules d’Young numériques et expérimentaux pour les différents types de bétons légers ... 96

III. 2. 8. Influence de la zone d’interface granulats-mortier sur les propriétés élastiques des bétons légers ... 99

III. 2. 9. Capacité du modèle numérique à générer des empilements numériques avec des fractions volumiques importantes ... 100

III. 2. 10. Conclusion sur les résultats numériques ... 101

IV. Modèles d’homogénéisation ... 101

IV. 1. Modèle de Mori-Tanaka ... 102

IV. 2. Application du modèle de Mori-Tanaka sur les bétons légers ... 105

IV. 3. Comparaison avec le modèle d’homogénéisation développé par Y. Ke ... 107

V. Conclusion ... 108

Chapitre 4 Comportement mécanique et prédiction de la rupture dans les bétons légers 111

I. Propriétés mécaniques des bétons légers à la rupture ... 111II. Modèle analytique proposé par Goodier pour étudier la distribution des contraintes autour d’un granulat ... 112

II. 1. Présentation du modèle de Goodier ... 112

II. 2. Application du modèle de Goodier sur les bétons légers. ... 115

III. Distribution des contraintes principales à partir du modèle numérique ... 118

III. 1. Procédure d’identification des contraintes principales. ... 118

III. 2. 1. Choix des granulats ... 122

III. 2. 2. Résultats et sensibilités du modèle numérique ... 123

III. 3. Résultats numériques sur des bétons légers ... 126

III. 3. 1. Distribution des contraintes principales ... 126

III. 3. 2. Distribution des déformations principales ... 129

III. 3. 3. Comparaison entre les valeurs numériques et celles obtenues par le modèle de Goodier ... 133

IV. Mode de rupture des bétons légers ... 135

IV. 1. Différentes hypothèses pour expliquer le transfert des efforts dans les bétons légers .... 135

IV. 1. 1. Différents modèles expliquant le mode de rupture dans les bétons légers ... 135

IV. 1. 2. Hypothèses de rupture des bétons légers déduites à partir des résultats numériques ... 136

IV. 2. Rupture dans les granulats ... 137

IV. 3. Rupture dans le mortier ... 138

IV. 3. 1. Rupture par traction ... 139

IV. 3. 2. Rupture en compression ... 140

IV. 3. 2. 1 Déformation principale du mortier lors de la rupture ... 140

IV. 3. 2. 2 Résultats numériques et discussions ... 141

IV. 3. 2. 3 Modèle analytique uniaxial parallèle/série de De Larrrard ... 144

IV. 3. 2. 3. 1. Application du modèle parallèle/ série ... 146

V. Conclusion ... 147

Conclusion générale ... 149

1

Introduction générale

Les bétons légers sont caractérisés par leur faible masse volumique par rapport aux bétons

ordinaires ayant la même résistance. La masse volumique des bétons fabriqués avec des granulats

ordinaires est comprise entre 2200 et 2600 Kg/m3 alors que pour des granulats légers elle varie de 1500 à 1900 Kg/m3. En effet, la densité des granulats naturels est du même ordre de grandeur que celle des mortiers ce qui rend le poids propre des structures fabriquées avec un tel matériau élevé.

D’autre part, les bétons composés de granulats légers peuvent avoir des résistances égales à celles

des bétons normaux tout en étant plus légers. L’utilisation des bétons à granulats légers apporte de

nombreux avantages, notamment l’avantage de diminuer la charge morte sur les structures, ce qui

permet ainsi de réduire la quantité d’acier d’armature ainsi que la taille de la fondation. On distingue

trois différents types de bétons légers obtenus par incorporation d’air dans le mortier ou dans le

granulat.

Il existe dans la littérature des lois analytiques reconnues (loi de Féret, loi de Bolomey) et qui

permettent de calculer les résistances à la rupture à la compression des bétons ordinaires en

fonction des propriétés de ses constituants. Ces lois qui reposent pour l’essentiel sur une rupture en

compression de la pâte et de la zone d’interphase sont particulièrement utiles pour préformuler les

bétons ordinaires. Pour les bétons légers même s’il existe des lois du même type elles ne font pas

l’unanimité entre autres parce qu’elles reposent sur des mécanismes de rupture différents. En effet

l’écart de module élastique entre les inclusions moins rigides et la phase d’enrobage plus rigide

pouvant être important, le champ de contrainte généré lors d’un essai uniaxal de compression peut

s’avérer particulièrement complexe : entre un cœur de phase d’enrobage et un cœur d’inclusion

proche d’un état de compression uniaxiale existe une zone de transition présentant à la fois un

2

traction et de cisaillement élevées. Aussi certaines lois privilégient des ruptures par compression

dans le cœur de l’inclusion ou dans le cœur de la phase d’enrobage et d’autres privilégient des

ruptures en traction/cisaillement dans la zone de liaison.

L’étude du comportement élastique de cette mésostructure numérique pourrait s’avérer

particulièrement intéressante pour à la fois calculer le module du béton léger connaissant les

modules des gravillons légers et du mortier d’enrobage et connaissant la distribution

granulométrique et la fraction volumique des gravillons légers. Il sera intéressant de comparer ces

résultats à ceux de modèles d’homogénéisation couramment utilisés pour ce type de matériau.

De plus un tel modèle permettrait de représenter le champ des contraintes principales dans la

mésostructure pour des compressions uniaxiales proches de compressions à la rupture mesurée

expérimentalement. L’analyse de ce champ de contrainte et sa comparaison à des valeurs

admissibles permettrait peut-être de proposer un mécanisme unificateur pour la rupture de ces

bétons légers.

L’objectif de cette thèse est donc de développer ce modèle numérique avec prise en compte de la

mésostrucuture et de le comparer à l’expérience. Pour cette comparaison la base de données

particulièrement bien fournie pour ce type de béton de la thèse de Ke [1], [2], [3], [4] sera utilisée.

Ce mémoire de thèse est organisé en quatre chapitres :

- le chapitre I de type bibliographique. Dans ce chapitre nous présentons une synthèse des propriétés

mécaniques des bétons de granulats légers ainsi que des modèles d’homogénéisation appliqués à ce

type de matériaux. Suit une partie consacrée aux modèles numériques qui ont pour but de

représenter le béton d’une façon réaliste. Après avoir détaillé les différents paramètres qui

influencent la structure granulaire des bétons, on effectue une analyse sur les mécanismes de

3

- le chapitre 2 est consacré à la présentation du modèle permettant de générer la mésostructure

numérique 3D notamment en respectant le modèle d’empilement granulaire compressible.

L’algorithme de génération des granulats dans l’échantillon du béton est ainsi présenté.

- le chapitre 3 concerne l’application d’un essai de compression uniaxiale à la mésostrucutre 3D afin

de calculer le moule d’Young équivalent du béton léger. Les modules calculés seront comparés pour

une large gamme de bétons légers aux valeurs expérimentales de la thèse de Ke [1], [2], [3], [4]. Pour

finir une comparaison sera effectuée avec le modèle d’homogénéisation de Mori-Tanaka notament

pour les fractions volumiques en gravillon légers élevées.

- le chapitre 4 est consacré à la distribution du champ de contraintes et de déformations principales

dans la mésostructure lorsqu’on applique une contrainte de compression proche de la contrainte

expérimentale de rupture. Pour la zone de liaison mortier granulat une comparaison sera faite avec

le modèle analytique de Goodier. Sur la base de cette analyse un mécanisme unificateur de rupture

5

Chapitre 1 Propriétés physiques et mécaniques des

bétons de granulats légers : analyse bibliographique

I. Introduction

On présente dans ce chapitre une synthèse sur les propriétés mécaniques des bétons de granulats

légers. Dans une première partie on détaille la composition des bétons ainsi que leur comportement

en compression et en traction. On s’intéresse dans une deuxième partie à présenter les différents

modèles d’homogénéisation employés dans la littérature afin d’identifier les modules d’Young

homogènes des bétons. Différents modèles numériques, utilisés par plusieurs auteurs dans le but

d’étudier le comportement mécanique des bétons, sont aussi détaillés par la suite. On présente dans

une partie ces modèles ainsi que les paramètres sur lesquels les auteurs se sont basés pour présenter

la méso-structure du béton d’une façon réaliste. Une dernière partie sera consacrée aux différents

modes de rupture des bétons à granulats légers proposés dans la littérature.

II. Propriétés mécaniques des bétons à granulats légers

II. 1. Le béton

Le béton se compose de granulats (sables, graviers, cailloux) liés entre eux par le ciment, liant

hydraulique. Un béton est normalement constitué d’une pâte pure (ciment addition minérales et

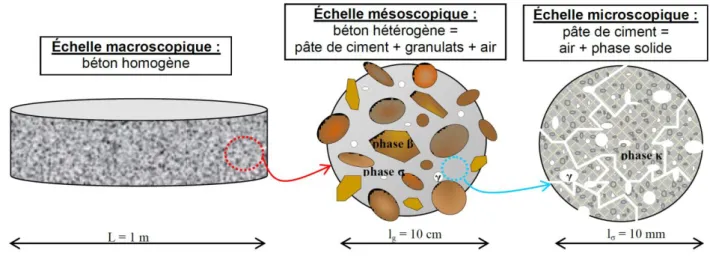

eau), d’un mélange granulaire constitué d’un sable et des gravillons. La Figure 1.1 montre la

composition des bétons. De plus un certain nombre d’adjuvants peuvent être utilisés afin d’optimiser

un certain nombre de propriétés comme la rhéologie du béton frais (superplastifiant) mais aussi

6

Figure 1.1: Composition du béton [5]

II. 1. 1. Pâte de ciment

Le ciment est un liant hydraulique qui se présente sous forme d’une poudre minérale fine

s’hydratant en présence de l’eau [6]. Il forme une pâte qui fait prise et durcit progressivement à l’air

ou dans l’eau. La pâte de ciment comble alors les vides existants entre les grains jouant ainsi le rôle

de lubrifiant pour le béton frais et d’agent d’adhésion pour le béton durci.

II. 1. 2. Les granulats

Les granulats (sables, gravillons) sont des matériaux naturels de diverses tailles et formes qui

constituent le squelette du béton. Selon leur origine, on distingue les granulats roulés, extrait de

ballastière (ou sablière) naturelles, et concassés, obtenus à partir de roches exploitées en carrière.

Les types des granulats (géométrie, caractéristiques physico-chimiques) sont définis par des normes.

Le terme «gros granulats » désigne des particules de taille supérieure à 4 mm alors que le terme

«granulats fins» prend en compte des granulats ayant un diamètre compris entre 63 μm et 4 mm [7].

Les granulats normaux sont des matériaux peu déformables. Ils améliorent la résistance à la traction

7

Les bétons de granulats légers sont le plus souvent obtenus à partir des granulats artificiels fabriqués

de matières minérales comme les argiles, les schistes et les silicates. Ces granulats artificiels sont

généralement assez ronds ; les argiles expansés sont lisses et les schistes sont parfois plus rugueux.

Leur masse volumique varie entre 300 et 800 Kg/m3 [8].

II. 1. 3. Les additions minérales (ultrafines)

Les additions minérales sont des particules de faibles dimensions qui, ajoutées au ciment, améliorent

la durabilité du béton grâce à leurs propriétés physico-chimiques (cendres volantes, laitiers, fillers,…).

Les fumées de silice en forme de microsphères de diamètres de l’ordre de 1/10μm sont les plus

utilisées.

II. 1. 4. L’eau

De façon générale, l’eau de gâchage doit avoir les propriétés de l’eau potable .

II. 1. 5. Les adjuvants

Les adjuvants sont des produits chimiques incorporés au béton frais en faibles quantités afin

d’améliorer certaines propriétés. Il existe plusieurs types d’adjuvants comme les plastifiants

améliorant la maniabilité du béton, les retardateurs et les accélérateurs de prise du ciment, et les

entraineurs d’air qui donnent au béton durci la capacité de résister aux gels et dégels successifs.

II. 2. Types de béton léger

La masse volumique du béton léger est diminuée en remplaçant une certaine quantité de matériau

8

cellulaire), entre les gros granulats (béton caverneux ou sans fines) et dans les granulats (béton de

granulats légers) [9]. La Figure 1.2 montre les trois différents types de bétons légers.

Figure 1.2 : Représentation schématique des trois types de bétons légers [8]

Le béton cellulaire est formé suite à l’incorporation de vides dans la matrice cimentaire par

génération de gaz dans le matériau à l’état plastique ou par entrainement de l’air au cours du

malaxage. D’autre part, le béton caverneux est obtenu en supprimant le sable d’une formulation de

béton ce qui entraine une agglomération de gros granulat de densité ordinaire recouverts d’une

mince couche de ciment ; ce béton contient alors des vides important [9]. Finalement, les béton de

granulats légers sont obtenus en remplaçant les granulats de densité ordinaire par des granulats

légers creux et ou très poreux.

II. 3. Classification des bétons légers.

On classe généralement les bétons légers selon leur masse volumique et leur résistance à la

compression. Il est important de noter que ces deux propriétés varient d’une façon corrélée. Selon

ces classifications, l’ACI 213R-87 [10] présente trois différentes catégories de bétons à granulats

légers comme présenté dans la Figure 1.3 :

les bétons légers de structures : ces bétons ayant une résistance à la compression supérieure à 25MPa ont un densité supérieure à 1400 Kg/m3

9

les bétons de faible densité pour l’isolation thermique : pour ce type de béton, la résistance à la compression est comprise entre 0,5 et 2 MPa pour une masse volumique qui varie entre

300 et 800 Kg/m3

les bétons de résistance modérée : ces bétons ayant des propriétés intermédiaires peuvent avoir une résistance à la compression entre 2 et 25 MPa pour une masse volumique de 800

à 1400 Kg/m3.

Figure 1.3 : Masses volumiques à l’état sec des différents bétons de granulats léger [11]

II. 4. Granulats légers

Les granulats légers se différencient des granulats normaux par leur faible masse volumique qui est

inférieure à 1200 Kg/m3 alors que pour les granulats normaux cette valeur est de 2700 Kg/m3. Cet écart de masse volumique est dû à la porosité importante des granulats légers.

10

II. 4. 1. Origine des granulats légers

Il existe différents types de granulats légers. Certains sont d’origine naturelle alors que d’autres sont

obtenus artificiellement par divers procédés chimiques. Les principaux granulats légers à l’état

naturel sont les diatomites, la pierre ponce, les pouzzolanes, les cendres et les tufs volcaniques. Ces

granulats ne sont pas souvent utilisés parce qu’ils ne sont présents que dans des régions spécifiques.

Figure 1.4 : Schéma du procédé PELM-CERIC utilisé pour la fabrication de granulats légers expansé en four rotatif [12].

Des granulats légers issus de procédés de fabrication industriels appliqués sur des matières

premières naturelles tels que l’argile, les schistes, l’ardoise, les perlites et les vermiculites sont

souvent utilisés dans la fabrications des bétons légers. Les procédés de fabrication usuels sont

l'expansion en four rotatif ou la cuisson sur grilles[12]. La Figure 1.4 détaille le procédé PELM-CERIC

utilisé pour la fabrication de granulats légers expansé en four rotatif. L'expansion est alors générée

par la formation d'un gaz à l'intérieur du matériau en fusion à l’état pyroplastique (entre 1000 et

11

Les granulats peuvent être obtenus par le concassage des masses expansées ou par préformage

avant l’introduction dans le four (moulage et déchiquetage de l'argile, pulvérisation des schistes et

de l'ardoise, frittage des cendres volantes) [4]. Le moulage et le frittage permettent d'obtenir des

granulats de forme sphérique (granulats bouletés). Ces granulats manufacturés sont à l'heure

actuelle les meilleurs granulats pour la fabrication des bétons légers de structure. On préfère utiliser

les granulats bouletés aux granulats concassés car leur forme arrondie et leur plus faible absorption

améliorent les propriétés rhéologiques et mécaniques des bétons légers. Cela donne au béton une

meilleur maniabilité et une meilleure fraction volumique [13].

Tableau 1.1 : Composition chimique de l’argile expansée, des cendres volantes frittées et des granulats de laitier expansé [14].

II. 4. 2. Composition chimique et minéralogique

Les granulats légers pour les bétons de structure ont des compositions chimiques relativement

proches, à l’exception des laitiers, malgré les différentes matières premières utilisées et les différents

12

granulats d’argile expansée et de cendres volantes frittées sont composés d’au moins 85% du

mélange de silice, d’oxyde de fer et d’alumine [15].

II. 4. 3. Caractéristiques physiques des granulats légers

Les granulats légers ayant une forme plus ou moins sphérique présentent des granularités très

variées qui se situent généralement entre 4 et 16mm ; les granulats qui ont une taille inférieure à

4mm sont considérés comme des sables fins [4]. De plus, les granulats légers ont une structure

interne cellulaire qui est protégée par une mince coque rigide [7]. La coque qui est considérée plus

dense que la structure interne des granulat possède une épaisseur qui varie entre 0,1 et 2mm . Cette

différence de densité peut être associée selon Bremner & Newman [16] à la consolidation de la

surface des granulats lors du roulement des particules dans le four rotatif ou bien aux bulles de gaz

qui s’échappent de la surface des granulats lors de la cuisson des grilles. Ces propriétés physiques

présentent une influence sur l’interaction des granulats avec la matrice.

II. 4. 3. 1 Porosité et absorption d’eau des granulats

La porosité est la propriété physique qui influence le plus la densité apparente des granulats légers et

par conséquent les propriétés des bétons légers [15]. La porosité totale des granulats légers peut

varier entre 25 et 75% par rapport à leur volume apparent. Cette variation dépend de la taille des

granulats, du procédé de fabrication et des matières premières utilisées. De plus, la taille et la

distribution des pores influencent la résistance des granulats et déterminent leurs propriétés

d’absorption.

L’absorption d’eau par les granulats légers dépend alors de leur réseau poral et de la présence ou

non d’une enveloppe plus dense à la surface des granulats. La Figure 1.5 montre que la cinétique

13

[14], la majeure partie de l’absorption de l’eau a lieu dans les deux premières minutes. Selon l’ACI

[17], l’absorption des granulats légers après 24 heures varie entre 5 et 20% en masse.

Figure 1.5 : Courbe d’absorption d’eau de granulats légers 4/8mm d’origine différentes [14]

II. 5. Zone d’interface et interaction granulat/pâte

La Zone d’interface de transition entre les granulats et la matrice cimentaire est définie comme étant

la zone de pâte située dans le voisinage immédiat des gros granulats. Même si la zone interfaciale la

plus importante est celle qui se développe en bordure des gros granulats, une telle zone existe

également en bordure des granulats fins, mais son épaisseur est plus faible [18].

La zone d’interface possède des propriétés mécaniques très différentes du cœur de la pâte. Cette

région peut avoir une épaisseur qui peut arriver jusqu’à 50 μm [19],[20] et dépend de plusieurs

paramètres comme : l'origine minéralogique des granulats, le rapport Eau / Ciment (E / C), le type de

ciment… Lorsque les grains de ciment rencontrent la paroi du granulat, une région de porosité plus

élevée près de la surface du granulat apparaît selon un mécanisme appelé effet de paroi [21]. Le

14

les granulats en moyenne apparaissent localement plane sur les grains de ciment, de sorte que

l'épaisseur de la zone d’interface dépendra de la taille moyenne des grains de ciment et non de la

taille des granulats [19]. R. Wasserman [22] étudie à son tour la densification de l’interface entre les

granulats et le mortier. En effet, lors du malaxage une pellicule d’eau entoure les granulats, créant

une augmentation locale du rapport E/C, conduisant à une augmentation de la porosité et une baisse

de la résistance à la compression. Les granulats légers, en absorbant une partie de cette eau en

début de prise, permettent d’améliorer la qualité de l’interface. Neville [18] a remarqué la présence

des auréoles de transition qui ont été formées pendant le malaxage ce qui fait que les grains de

ciment secs ne peuvent pas se coller étroitement sur les gros granulats. Par conséquent, des zones

interfaciales, plus poreuse que la pâte de ciment hydratée, vont se former.

La zone d’interface n’est pas une zone homogène et elle est constituée principalement de deux

couches. La première couche qui est en contact avec la surface des granulats est une couche très

dense et de texture très fine dont l’épaisseur varie entre 2 à 3 μm ; elle est appelée couche de

contact. La deuxième couche contient de grandes plaquettes de cristaux qui font diminuer sa

résistance mécanique.

L’épaisseur de la zone d’interface n’est pas la même dans le cas des granulats ordinaires et des

granulats légers. Les granulats légers ayant une forte porosité et ainsi une capacité d’absorption

importante réduisent l’effet de paroi au contraire des granulats classiques. Ces derniers considérés

moins poreux entrainent l’accumulation d’eau de ressuage à la surface des gros granulats. Par

conséquent, on observe une zone d’interaction entre des granulats ordinaires et le mortier qui varie

entre 50 et 100 μm alors que pour des granulats légers cette zone a une faible épaisseur . Elsharief

[23] a étudié la différence entre l’interface granulat/mortier autour des granulats légers et des

granulats classiques. Il a trouvé que l’auréole de transition est plus fine autour des granulats légers

15

Ke [4] a observé les propriétés de l’interface entre les granulats léger et la pâte pour différents types

de bétons légers quand les propriétés de la pâte sont modifiée. Ces observations ont montré que la

zone interfaciale est presque inexistante quand une pâte à haute performance est utilisé. L’épaisseur

de cette zone augmente dans le cas d’une pâte ordinaire et peut atteindre 100 μm. Ces travaux

suggèrent ainsi qu’une zone de transition de largeur non négligeable peut exister entre la pâte et un

granulat léger contrairement à l’idée généralement répandue [4].

II. 6. Comportement du béton

Le béton peut être considéré comme un matériau homogène et continu quand l’échelle

d’observation est assez grande. Il existe de nombreux essais expérimentaux qui permettent de

caractériser le comportement du béton. Nous allons décrire dans cette section les essais classiques

de compression et de traction uniaxiales. Ces essais effectués en quasi-statiques permettent

d’évaluer, à partir de courbes reliant les contraintes et les déformations, les caractéristiques

élastiques telles que le module d’Young E et le coefficient de Poisson ν mais aussi les résistances

maximales à la compression et à la traction . D’autres essais comme les essais cycliques et les

essais triaxiaux, peuvent venir compléter les caractéristiques de comportement en quasi-statique

[12].

II. 6. 1. Comportement en compression uniaxiale

La résistance à la compression est la caractéristique principale du béton. On est capable

d’identifier cette caractéristique grâce à l’essai de compression simple normalisé [12]. En effet, il est

reconnu que le comportement du béton est influencé par la quantité d’eau qu’il contient, un béton

sec n’a pas le même comportement qu’un béton humide. Le comportement est donc déterminé à un

âge précis de 28 jours et sur une éprouvette cylindrique de 16x32cm. A 28 jours, le béton a atteint

16

la courbe de contrainte axiale en fonction de la déformation axiale pour déterminer le module

d’Young et la résistance à la compression comme présenté dans la Figure 1.6.

Figure 1.6 : Courbe contrainte-déformation en compression simple [12]

On peut remarque d’après Figure 1.6 que Le comportement du béton lors de la compression simple

évolue en suivant plusieurs étapes :

(1) Le comportement est linéaire et élastique jusqu’à environ 30 à 50 % de la résistance

maximale Fc en présentant une relation linéaire entre la contrainte et la déformation. La pente à l’origine de la courbe est le module d’Young E.

(2) Les non-linéarités apparaissent et des microfissures se forment. Près du pic de résistance

maximale, le matériau s’endommage davantage sous forme de microfissures et on

observe un comportement dilatant dans la direction transversale.

(3) Après le pic de contrainte, on observe une phase descendante ductile qui correspond à la

formation de macrofissures. Cette phase ne prend pas en compte la déformation

17

Même si cet essai permet de caractériser le comportement du béton, le résultat reste très

dépendant de la technique expérimentale utilisée. Notamment le faciès de rupture est très

dépendant des conditions aux limites imposées, il est sensible aux frottements entre les plateaux

d’application du chargement.

A titre d’indication, les résistances à la compression obtenues classiquement sur des éprouvettes

cylindriques normalisées, sont de l’ordre de :

béton de chantier : 25 à 35 MPa, peut parfois atteindre 50 MPa,

béton prêt à l’emploi, béton préfabriqué : 40 à 60 MPa,

béton hautes performances : jusqu’à 200 MPa,

béton ultra hautes performances, en laboratoire : 500 MPa.

II. 6. 2. Comportement en traction uniaxiale

La résistance en traction d’un béton est souvent identifiée à partir des essai de flexion ou des essais

de fendage (également appelé essai brésilien). La Figure 1.7 représente la réponse d’un béton lors

d’un essai de traction ; cette réponse est divisée en deux étapes avec une zone de fracture bien plus

localisée qu'en compression. Le comportement est quasiment linéaire jusqu’à 50-60 % de la

résistance en traction, . Une fois le pic atteint, la contrainte chute brutalement et les fissures

s’orientent perpendiculairement au chargement. En traction, les non-linéarités apparaissent très

rapidement et de façon importante. Elles sont principalement liées à la fissuration : les microfissures

18

Figure 1.7 : Courbe contrainte-déformation en traction simple [24]

Il existe plusieurs modèles qui permettent de calculer la résistance à la traction d’un béton en

fonction de sa résistance à la compression. De Larrard [21] propose une valeur de la résistance à la

traction par fendage qui est proportionnelle à avec une constante de proportionalité qui dépend de la nature du granulat. Cette corrélation est déduite d’une comparaison avec les valeurs

expérimentales permettant ainsi de valider la précision de cette équation.

II. 7. Propriétés mécaniques des bétons de granulats légers

Les modules d’Young du mortier et celui des granulats légers sont les facteurs qui influencent d’une

façon significative les propriétés mécaniques des bétons. La Figure 1.8, réalisée par Zhang et Gjørv

[14], présente la relation entre la contrainte et la déformation pour différents types de bétons légers.

On remarque d’après cette figure que les déformations maximales des bétons de granulats légers à

hautes performances varient entre 3,3 et 4,6 mm/m pour des résistances maximales comprises entre

45 et 90 MPa. Ces valeurs de déformations sont supérieures à celles des bétons ordinaires de même

résistance. De plus, Arnould [12] a remarqué que la résistance à la compression et le module

19

travaux expérimentaux [12] ont montré que les performances mécaniques des bétons légers

augmentent avec la masse volumique des granulats.

Figure 1.8 : Courbes contrainte-déformation pour des bétons légers [14]

Les résultats présentés dans la Figure 1.9 montrent l’évolution des modules d’Young homogènes en

fonction de la fraction volumique pour différents types de bétons ayant un mortier M10 identique et

différents types de granulats. Le Tableau 1.2 présente les propriétés mécaniques des granulats

légers. Le granulat de type 430A est le moins rigide tandis que le granulat de type 750S est le plus

rigide. Le mortier utilisé a un module d’Young égal à 35,4 GPa. Les travaux expérimentaux de Ke [4]

ont montré que la rigidité des granulats légers étant moins importante que celle de la matrice de

mortier entraîne une diminution du module homogène du béton quand la fraction volumique des

inclusions augmente. Cette diminution du module est plus faible quand le contraste entre le module

d’Young des inclusions et du mortier est faible, ce qui est le cas pour les bétons M10-750S. Le module

20

850A, 550A, 430A et 520S sont utilisés. Le comportement mécanique des bétons légers dépend de la

fraction volumique des granulats ainsi de leurs propriétés mécaniques.

Figure 1.9 : Evolution du module d’Young des bétons de matrice M10 en fonction de la fraction volumique (g) en utilisant différents types de granulats [4]

21

II. 8. Loi de comportement

Il existe dans la littérature de nombreux modèles qui décrivent le comportement du béton. Les lois

élastiques sont les plus simples mais ne rendent pas compte que d’une partie du comportement du

béton. D’autres lois de comportement plus complexes prennent en compte des phénomènes comme

la plasticité, la rupture et l’endommagement. La Figure 1.10 montre l’allure de la courbe

contrainte-déformation selon une loi élastique linéaire et non linéaire.

Selon les modèles linéaires, le béton est considéré comme étant totalement élastique et la loi de

comportement est exprimée à partir de la loi de Hooke. Les non linéarités apparaissant dans les

zones pré-pic et post-pic sont ainsi négligées. Quelques auteurs considèrent néanmoins les

non-linéarités dans la partie pré-pic, comme Ahmed [25].

Figure 1.10 : Loi élastique du béton: (a) Linéaire et (b) Non linéaire pré-pic

Les approches d’élasticité linéaire de la rupture (LEFM- Linear Elastic Fracture Mechanics) font à

l’hypothèse de comportement parfaitement fragile du béton [26]. Ces approches considèrent que le

béton est élastique et isotrope dans les zones hors des fissures. Les paramètres de rupture et la

condition critique de propagation des fissures sont alors décrits selon les principes de la mécanique

de la rupture en tenant compte des paramètres mécaniques obtenus à partir des essais dans le

22

Les approches non linéaires de la propagation des fissures (NFM - Nonlinear Fracture Mechanics)

tiennent compte du développement d’une zone non linéaire au fond de la fissure. L’évolution et la

propagation des micro-fissures dans cette zone peuvent être représentées soit par un comportement

d’endommagement du béton, avec la présence de FPZ (Fracture Process Zone) [27] [28] soit par un

comportement plastique. Il existe aussi des modèles élasto-endommageables qui se basent sur les

principes fondamentaux de la mécanique de l’endommagement dans un milieu continu [26]. Le

modèle de comportement de Mazars [29] est basé sur la mécanique de l’endommagement, qui

permet de décrire la diminution de la rigidité du matériau sous l’effet de la création de micro-fissures

dans le béton. Il s’appuie sur une seule variable interne scalaire D, décrivant l’endommagement de

façon isotrope, mais distinguant malgré tout l’endommagement de traction et l’endommagement de

compression [30]. L’endommagement est alors caractérisé par une variable d’endommagement qui

varie de 0 à 1 quand le matériau s’endommage. Des modèles de couplage

endommagement-plasticité sont parfois utilisés pour décrire le comportement plastique du béton en introduisant des

variables internes. Ces variables correspondent aux variables de plasticité et variables

d’endommagement.

Ces approches non-linéaires permettent une description plus précise de la propagation de la fissure

et de la localisation de la déformation. Les résultats obtenus avec de telles approches sont donc

meilleurs que ceux obtenus avec des approches linéaires [26]. L’inconvénient des modèles de rupture

du béton est leur difficulté à les implémenter dans un code aux éléments finis. Cela est dû aux

nombreux paramètres qui doivent être introduits dans le calcul ; le modèle de Mazars, par exemple,

23

III. Calcul des propriétés élastiques des bétons à partir des

modèles d’homogénéisation

Les modèles d’homogénéisation en mécanique des matériaux ont pour but de présenter un matériau

hétérogène en un matériau homogène qui répond globalement à une sollicitation donnée de la

même façon. Ces modèles nous permettent alors de déterminer les propriétés élastiques

macroscopiques d’un matériau hétérogènes en utilisant les propriétés de ses différentes phases. Les

prédictions du module élastique obtenues à l'aide des modèles d'homogénéisation analytiques

prévoient des modules assez satisfaisants pour des proportions granulaires inférieures à 0,6 [31].

Pour des fractions volumiques plus importantes, les modèles analytiques sont moins précis. Cela est

due à l'augmentation des interactions entre les inclusions lorsque leur espacement diminue [13]. Ces

interactions peuvent induire des perturbations qui modifient les propriétés élastiques de l'une ou

l'autre des deux phases. Pour un béton de granulats légers, l'incertitude due aux interactions s'ajoute

à celles liées à l'approximation même du module élastique des granulats [13]. On présentera dans ce

qui suit plusieurs modèles d’homogénéisation souvent utilisés pour prévoir le module d’Young

homogène des bétons.

III. 1. Modèle bi-sphère de Hashin

Une approche d’homogénéisation proposée par Hashin et Shtrikman [32] permet de calculer les

bornes supérieure et inférieure des propriétés élastiques d’un matériau bi-phasique. Les deux bornes

de Hashin-Shtrikman s'expriment en fonction des modules de compressibilité ( et ), des

modules de cisaillement (Gmet Gg) et des proportions volumiques des deux phases ( et ). ,

, et sont respectivement les bornes inférieures et supérieures des modules de

compressibilité et de cisaillement du matériau bi-phasique et sont calculées en utilisant les équations

24 1.1 1.2 1.3 1.4 Avec ν ν

Les bornes du module élastique du matériau se calculent à partir de la loi dérivée de la loi de

Hooke en utilisant l’équation 1.5:

1.5

25

En se basant sur les bornes de Hashin et Shtrikman, Hashin propose un modèle permettant de

calculer les propriétés élastiques de matériaux biphasiques formés des inclusions sphériques (phase

1) dispersées dans une matrice (phase 2). Le modèle considère alors que le matériau est un

ensemble des sphères composites constituées d’un granulat sphérique entouré par une couronne de

matrice avec un rapport constant entre l’épaisseur de la couronne et le rayon de la sphère [21]

comme présenté dans la Figure 1.11. Cet empilement qui remplit totalement l’espace et l’étendue

granulaire du squelette est illimité vers les petites tailles, ce qui n’est pas le cas pour le béton réel

[33]. Le modèle biosphère permet de calculer le module homogène des bétons E en se basant sur

l’expression 1.6 et tout en considérant un coefficient de Poisson égale à 0,2.

1.6

III. 2. Modèle tri-sphère de de Larrard et Le Roy

Afin de rendre la représentation du béton plus réaliste, de Larrard et Le Roy [21] on élaboré un

modèle qui tient compte de la granulométrie réelle des granulats. Ce modèle considère le béton

comme étant une cellule élémentaire composée de trois sphères concentriques de tailles variables :

le noyau pâteux de volume (1-g*)(g/g*), une couche intermédiaire de granulat de volume g et une

croûte externe en pâte de ciment de volume 1-(g/g*) (Figure 1.12). Ce modèle prend alors en

compte la fraction volumique maximale du squelette granulaire (g*). Il est considéré comme une

extension du modèle bi-sphère de Hashin qui prend en compte la fraction volumique maximale

limitée du squelette granulaire. Le module élastique du composite est donné par l’équation 1.7 , en

faisant l'hypothèse d'une valeur du coefficient de Poisson des bétons égale à 0,2. :

26

Figure 1.12 : Modèle tri-sphère de de Larrard [21]

Le Roy [34] a montré que les modules homogènes calculés par le modèle bi-sphère de Hashin et

Shtrikman et le modèle tri-sphère de de Larrard pour des bétons légers prévoit des module d’Young

proches de ceux issus de l’expérimentation. Ke [4] a comparé dans ces études les modules d’Young

homogènes des bétons légers obtenus par le modèle bi-sphère de Hashin-Shtrikman et le modèle

tri-sphère de de Larrard. Ces résultats montrent que pour des fractions volumiques inférieures à 0,6 le

modèle tri-sphère prévoit un module d’Young homogène qui est compris entre les deux bornes de

Hahsin-Shtrikman. Au delà de cette valeur de 0,6, la prédiction du module d’Young équivalent sort de

l’encadrement [4]. Connaissant les modules des bétons et du mortier, de Larrard [21] utilise le

modèle trisphère afin d’évaluer le module des granulats légers.

III. 3. Modèle de Mori-Tanaka

Ce modèle, introduit par Mori et Tanaka en 1973 [43] et reformulé par Y. Benveniste en 1985 [44]

prend en considération le comportement équivalent du matériau homogénéisé en tenant compte

27

l’inclusion hétérogène équivalente d’Eshelby [46] et prend en compte la déformation qui

représente la perturbation globale à laquelle toutes les phases contenues dans le VER contribuent.

Chaque phase est plongée dans une matrice qui voit la déformation macroscopique E à laquelle

s’ajoute la déformation globale de perturbation [35]. Donc on parle d’un champ effectif dans

lequel on se ramène à la résolution du problème d’hétérogénéité avec chargement à l’infini. Le

modèle de Mori-Tanaka (MT) est présenté dans la Figure 1.13.

Figure 1.13 : Modèle de Mori-Tanaka [35]

Ghossein [36] a présenté dans ses études le module d’Young homogène calculé en utilisant le modèle

de MT pour deux fractions volumiques, soit 20% et 40%. Pour une fraction volumique de 20% le

modèle de MT prévoit un module d’Young assez proche de la solution exacte avec une erreur relative

maximale de 8,8%. Ce modèle sous-estime le module réel du béton et reste valide même pour des

contrastes élevés des modules des composants. Alors que pour une fraction volumique de 40%, les

prédictions du modèle sont moins satisfaisantes avec une erreur maximale de 29,9% surtout quand

le contraste entre les propriétés mécaniques des inclusions et de la matrice est élevé. En outre,

différents auteurs comme Berryman [37] et Bohm [38] ne recommandent pas le modèle MT pour les

fractions de volume élevé d'inclusions (soit plus de 20-30%).

Tucker [36] a mené une étude pour valider ce modèle applicable pour des fibres composites en le

28

prévisions les plus précises parmi les différents modèles d’homogénéisation utilisés pour les

différents fibres. Dans la suite de notre travail, le modèle MT sera utilisé pour valider et évaluer la

pertinence d’une approche numérique prenant en compte la mésostructure du béton.

IV. Modèles numériques appliqués sur des bétons légers pour

étudier leur comportement mécanique

Plusieurs modèles numériques ont été appliqués sur les bétons afin d’étudier leur comportement

mécanique. Plusieurs méthodes ont été utilisées pour représenter la structure des bétons. On

détaille dans ce qui suit ces méthodes.

IV. 1. Echelles de modélisation

IV. 1. 1. Approches multi-échelles

Les approches multi-échelles sont souvent utilisées pour modéliser le comportement et la

dégradation des matériaux hétérogènes. Ces techniques permettent de caractériser le

comportement du matériau hétérogène en tant que matériau homogène équivalent à partir de la

connaissance de sa microstructure. L'intérêt de ces approches est de fournir les valeurs des

contraintes et des déformations locales, au niveau de la microstructure, lorsqu’une sollicitation

macroscopique est appliquée [39], [40]. Il est alors possible de prédire et de suivre un

endommagement au sein du matériau.

Les modèles micromécaniques reposent généralement sur le choix d'un Volume Elémentaire

Représentatif (VER) du matériau hétérogène et utilisent des approximations dans la définition des

propriétés géométriques et mécaniques des constituants et du VER. Ce dernier doit être

29

ayant une taille suffisamment petite pour que les champs mécaniques, thermiques et hydriques

soient très peu variables [40].

Garboczi et Bentz [41] proposent un modèle basé sur la représentation aléatoire de la microstructure

du béton et du ciment par des images digitales en trois dimensions. Les inclusions sphériques sont

générées de façon aléatoire et positionnées dans un volume élémentaire. Les propriétés des

inclusions et celles de la matrice sont différenciées par des ensembles de pixels [42]. La zone de

transition mortier-granulat est prise en compte dans ce modèle. Les propriétés macroscopiques sont

obtenues par des prises de moyenne de champs locaux. Pour cela, une grille formée d'éléments finis

est générée sur ce volume élémentaire.

Huet [43] a également développé un modèle numérique pour les bétons basé sur la méthode des

éléments finis. La granulométrie est générée de façon aléatoire et les résolutions sur les VER sont

effectuées de façon itérative en travaillant sur des sous-domaines comme le montre la Figure 1.14.

Ce modèle est utilisé pour calculer le comportement élastique et viscoélastique des bétons.

Figure 1.14 : Représentation du VER généré par éléments finis pour les bétons [43] (a) Maillage 3D des granulats. (b) Décomposition de domaine.

30

Figure 1.15 : Représentation du VER dans l’échantillon [39]

Grondin [39] a développé un modèle numérique pour étudier et simuler les mécanismes de

dégradation du béton dans des conditions d'incendie. Un modèle micro-mécanique a été utilisé pour

modéliser une microstructure réaliste des matériaux à base de ciment. L'approche micro-mécanique

proposée dans la Figure 1.15 est basée sur le VER du matériau hétérogène ; les granulats et les pores

sont distribués par un processus aléatoire dans ce volume tout en respectant la distribution réelle

des granulats.

IV. 1. 2. Approches mésoscopiques

Le béton est un matériau hétérogène dont l’hétérogénéité dépend de l’échelle de l’observation. Une

représentation du matériau à l'échelle mésoscopique nous permet de modéliser le contraste entre

les propriétés mécaniques de la matrice et des granulats. La nature de l'hétérogénéité du béton

dépend essentiellement de l'échelle d'observation. Si on se place à l'échelle du grain de sable, on

peut le considérer comme un matériau bi-phasique, avec des granulats de formes complexes et de

31

la zone d’interface est prise en compte dans le modèle, le béton est présenté comme un matériau

tri-phasique comme dans les études [47], [48]. On s’intéresse dans cette partie à présenter les différents

modèles mésoscopiques numériques décrits dans la littérature.

IV. 1. 2. 1 Modèles bi-phasique

Un modèle bi-phasique à l’échelle mésoscopique considère le béton comme étant un matériau

composé de deux phases homogènes ayant chacune son propre modèle de comportement. Bogas

[49] présente dans son modèle numérique le béton léger comme étant un matériau bi-phasique. Il

justifie son choix par l’adhérence parfaite qui existe entre le mortier et les granulats légers.

La représentation bi-phasique du béton doit tenir compte de toutes les caractéristiques

mésoscopiques du matériau [50]. Des modélisations numériques considèrent le béton comme un

matériau bi-phasique formé de pâte et de granulat. Grondin [39] a utilisé cette approche pour

représenter l’hétérogénéité du béton. Xu [51] a utilisé une méthode de génération des granulats fins

et grossiers tout en respectant les courbes granulométriques appropriées. La Figure 1.16 (a) montre

une section de la morphologie du béton où les granulats de toutes les tailles sont présentés sous

forme de polyèdres. Des techniques de traitement d’image (tomographie) sont parfois utilisées pour

découper le béton en deux phases : pâte et granulats [41]. Les granulats de différentes tailles sont

ainsi différenciés de la pâte de ciment.

D’autre modèles bi-phasiques considèrent que le béton est un mélange de gros granulats entourés

par un mortier. Ce dernier est l’ensemble de la pâte et des granulats fins. Shahbeyk [50] et Zhou [46]

considèrent qu’il est difficile de réaliser des simulations numériques quand tous les granulats de

différentes tailles sont représentés. Ils décident alors de trancher les granulats en deux groupes en se

basant sur les standards de l’ASTM C 136 [52]. Les gros granulats sont représentés par ceux dont la

taille est supérieure à 4,75. Ils sont noyés dans un mortier contenant les granulats fins, de taille

32

Caballero [53], Comby-Peyrot [7], Wriggers [45]. La Figure 1.16 (b) présente un modèle bi-phasique

gravillons/ mortier qui montre la différence avec les approches granulats/pâte.

Figure 1.16 : Différentes approches du béton bi-phasique : (a) granulats/pâte [51], (b) granulats/mortier [54]

IV. 1. 2. 2 Modèles tri-phasique

Les modèles tri-phasiques présentent le béton comme étant un ensemble de trois phases [48] : le

mortier ou la pâte (en fonction du modèle adopté), la zone d’interface et les granulats comme le

montre la Figure 1.17. Dans ces cas là, l’influence de la zone d’interface sur le comportement

mécanique du béton, est prise en compte. Ces modèles sont souvent utilisés pour caractériser le

comportement non-linéaire du béton. Cependant, l’épaisseur de la zone d’interface est beaucoup

plus petite que celle du mortier et des granulats, ce qui fait sa représentation en 3D très

33

Figure 1.17 : (a) granulats, (b) mortier, (c) interface granulat/mortier [55]

Agioutantis [20] a introduit dans son étude une zone d’interface autour des granulats qui varie entre

25 μm et 50 μm avec des propriétés uniformes. Kim [56] a étudié l’influence de la zone d’interface

sur les propriétés mécaniques du béton. Dans cette étude, la zone d’interface varie entre 0,1mm et

0,8mm comme présenté dans la Figure 1.18. De plus, la sensibilité aux propriétés mécaniques de la

zone a été analysée. Selon lui, l’épaisseur de la zone d’interface n’influence pas d’une façon

significative la résistance du béton contrairement aux propriétés de cette zone qui contrôlent le

comportement du béton.

34

IV. 2. Génération des squelettes granulaires

Nombreux sont les modèles numériques qui s’intéressent à la mésostructure des bétons [46], [57],

[58] .Chaque modèle propose une certaine méthode pour générer le squelette granulaire d’une

façon réaliste. On présente dans cette partie les différents paramètres proposés dans la littérature

dans le but de contrôler l’empilement granulaire.

IV. 2. 1. Tailles et formes des inclusions

Les propriétés des granulats comme la taille et la forme jouent un rôle important dans le

comportement des bétons [34], [59]. Ces propriétés sont principalement identifiées par la

distribution granulométrique et la taille des granulats générés.

IV. 2. 1. 1 Distribution granulométrique

La distribution de la taille des granulats joue un rôle essentiel dans le comportement du béton

surtout au niveau de ses propriétés mécaniques et sa résistance à la rupture. Marcadon [59] et Le

Roy [34] ont montré que le module d’Young des matériaux composites varie avec la taille des

inclusions pour une fraction volumique constante. Certains modèles numériques présentent

l’empilement granulaire comme étant un mélange de granulats respectant une distribution

granulométrique imposée. La distribution granulaire est souvent décrite par les courbes granulaires

35

Figure 1.19 : Courbe de Fuller [60].

La courbe de Fuller présentée dans la Figure 1.19 est une courbe granulométrique très utilisée dans

les travaux de recherche, comme dans ceux de Schlangen et van Mier [61], Wittmann [60], Leite [62],

pour modéliser la structure du béton. La courbe de Fuller est connue pour générer des empilements

granulaires qui permettent d’avoir des bétons ayant une fraction volumique et une résistance

optimales [45]. Cette courbe est décrite suivant la relation où est le

pourcentage cumulé des granulats, est le diamètre de la classe granulaire étudié, est la taille

maximale du granulat et n varie entre 0,45–0,70 [46]. Schlangen [61] a utilisé dans son étude, basée

sur la méthode « lattice » [63], la courbe de Fuller pour présenter un squelette granulométrique

compris entre 3mm et 16mm. Ce choix est fait à cause de la taille des éléments de lattice qui est

égale à 2,5mm. D’autre part, Zhou [46] a choisi de générer des granulats ayant un diamètre compris

entre 4,75mm et 32mm. Alors que Hafner a utilisé cette courbe pour représenter les granulats de

taille supérieur à 0,5mm ; 320 000 ellipsoïdes ont été générés avec un maximum ratio entre les deux

36

projection de maillage non-linéaire. Cette méthode consiste à mailler la structure macroscopique du

béton avec une grille uniforme d’éléments finis tout en projetant la géométrie mésoscopique.

Il existe aussi des modèles numériques qui adoptent dans leurs générations des mélanges granulaires

mono disperses [20]. Zhou [64] changer référence dans son étude utilise une méthode de génération

aléatoire des granulats tout en respectant une taille minimale et maximale alors que la forme de la

courbe granulométrique n’est pas imposée. Comby-Peyrot [65] a choisi de générer des granulats qui

ont une taille supérieure à 7,15mm tout en respectant une courbe granulométrique spécifique. Ce

choix est fait en raison de la limitation du modèle numérique à générer un important nombre de

granulat.

IV. 2. 1. 2 Formes des inclusions

La plupart des approches mésoscopiques appliquées au béton représentent le matériau avec une

géométrie idéalisée. Les granulats sont présentés alors avec des modèles géométriques divers. Leite

[62], [66], a proposé un mécanisme de génération des granulats où ces derniers sont présentés sous

forme d’ellipsoïdes qui différent en taille et en rondeur. L’ellipsoïde est alors définie en 3D en

spécifiant les longueurs de ses axes-moyens, les coordonnées de son point central, et les directions

de ses axes. Ce modèle consiste à générer des granulats dont les coordonnées du centre et les

directions des axes sont fixées de façon aléatoire. Les longueurs des trois axes du milieu sont aussi

calculées de façon aléatoire conformément à la taille requise et à la forme de la particule [62], [48].

D’autre part, Wang [58] et Caballero [53] ont utilisé des granulats angulaires (polygones) pour

![Figure 1.4 : Schéma du procédé PELM-CERIC utilisé pour la fabrication de granulats légers expansé en four rotatif [12]](https://thumb-eu.123doks.com/thumbv2/123doknet/8151050.273615/19.892.188.692.358.721/figure-schéma-procédé-utilisé-fabrication-granulats-légers-expansé.webp)

![Figure 1.5 : Courbe d’absorption d’eau de granulats légers 4/8mm d’origine différentes [14]](https://thumb-eu.123doks.com/thumbv2/123doknet/8151050.273615/22.892.168.712.206.587/figure-courbe-absorption-eau-granulats-légers-mm-origine.webp)

![Figure 1.9 : Evolution du module d’Young des bétons de matrice M10 en fonction de la fraction volumique (g) en utilisant différents types de granulats [4]](https://thumb-eu.123doks.com/thumbv2/123doknet/8151050.273615/29.892.229.669.208.611/figure-evolution-bétons-fonction-fraction-volumique-utilisant-granulats.webp)

![Figure 1.14 : Représentation du VER généré par éléments finis pour les bétons [43] (a) Maillage 3D des granulats](https://thumb-eu.123doks.com/thumbv2/123doknet/8151050.273615/38.892.155.722.672.941/figure-représentation-généré-éléments-finis-bétons-maillage-granulats.webp)

![Figure 1.29 : Relation entre la résistance du béton, du mortier et le transfert des forces entre le mortier et les inclusions [84]](https://thumb-eu.123doks.com/thumbv2/123doknet/8151050.273615/57.892.166.723.102.666/figure-relation-résistance-béton-mortier-transfert-mortier-inclusions.webp)

![Figure 1.31 : Comparaison entre la résistance théorique et la résistance expérimentale de bétons à granulats légers [89]](https://thumb-eu.123doks.com/thumbv2/123doknet/8151050.273615/59.892.172.714.116.466/figure-comparaison-résistance-théorique-résistance-expérimentale-bétons-granulats.webp)