MÉTHODE D’ÉVALUATION D’ASSEMBLAGES

INDUSTRIELS EN ALUMINIUM LIÉS PAR

ADHÉSIFS STRUCTURAUX

Mémoire

Bruno Leduc

Maîtrise en génie mécanique Maître ès sciences (M.Sc.)

Québec, Canada

Résumé

Ce mémoire entame le développement d’une méthode d’évaluation d’assemblages en alumi-nium liée par adhésifs structuraux dans un contexte d’ingénierie du secteur industriel. Les travaux ont pour but de fournir à l’entreprise Services Précicad inc. des outils de conception applicables sur le véhicule électrique Kargo. Plus spécifiquement, des séries d’essais expérimen-taux sont réalisées sur des échantillons ASTM au moyen de plans d’expériences employant la méthode Taguchi pour étudier l’incidence des conditions de préparation manufacturière sur la résistance mécanique et pour faire un dépistage de produits commerciaux. La famille des méthacrylates est alors privilégiée pour répondre aux besoins de flexibilité d’utilisation et de préparation de surface. Ensuite, différents modèles de calculs analytiques sont étudiés et une analyse paramétrique est réalisée sur le joint en cisaillement à simple recouvrement (SLS). Le modèle du joint sandwich simplifié de Bigwood et Crocombe est choisi comme outil de calculs de prédimensionnement de joints génériques, cependant une bonne connaissance des conditions limites est nécessaire. L’approche de simulation par la méthode des éléments fi-nis en mécanique des milieux continus est alors recommandée. D’importantes difficultés de convergence des résultats des contraintes sont identifiées avec cette théorie, entre autres par la présence de singularités numériques aux interfaces du volume de l’adhésif. Des techniques de modélisation simplifiées, utilisant les outils du logiciel NX Nastran, sont ensuite testées et l’outil Surface-Gluing est alors proposé pour permettre la simulation de joints qui reflètent les caractéristiques de modélisation « industrielles » de Précicad. Finalement, une méthode de mesure des propriétés élastiques in situ pour adhésifs flexibles, compensée au moyen d’ana-lyses par éléments finis, est développée afin de pouvoir réaliser une caractérisation avec un extensomètre conventionnel, tout en préservant la précision souhaitée. Ainsi, il a été possible d’isoler les modules de cisaillement et de tension de l’adhésif H8000.

Abstract

This thesis initiates the development of a structural assessment method for aluminium adhe-sively bonded joints, intended for the industrial engineering businesses sector. The present work is devoted to the company Services Précicad inc, who needs design tools that can be used for its Kargo electric vehicle assemblies. In particular, the Taguchi design of experiment method is used to study the effects of joint conditioning on the static strength of different ASTM samples configurations. Commercially available products are screened out during the process. Thus, methacrylates is found to be the best adhesive chemical category for Précicad design and manufacturing needs. Subsequently, a review of different analytical models is car-ried and the Bigwood & Crocombe sandwich model is selected to perform a parametric analysis on the Single Lap Shear joint (SLS). The simplified version of the sandwich model was found to be the best suited for pre-sizing generic forms of adhesive joints, although a good knowledge of the boundary conditions is mandatory to make a realistic assessment. Consequently, the standard continuum mechanics finite element method is recommended for most joints analysis. However, major convergence difficulties can be found when using this theory, partly due to the presence of numerical singularities in the adhesive domain. Several simplefied modelling techniques using NX Nastran are tested on the SLS joint and the Surface-Gluing tool is pro-posed for evaluating complex “industrial” meshes such as the ones used by Precicad. Finally, a method for measuring in situ elastic properties of flexible adhesives with finite element anal-ysis compensation is developed for achieving a complete characterization with a conventional clip gauge. Thus, it has been possible to measure the shear and tensile modulus of the H8000 adhesive.

Table des matières

Résumé iii

Abstract v

Table des matières vii

Liste des tableaux ix

Liste des figures xi

Nomenclature xvii

Remerciements xxi

1 Introduction 1

1.1 Mise en situation . . . 1

1.2 Revue de littérature préliminaire . . . 5

1.3 Plan de travail . . . 12

2 Évaluation d’adhésifs sous différentes conditions de préparation 17 2.1 Revue de littérature . . . 17

2.2 Méthodologie . . . 29

2.3 Équipement expérimental . . . 29

2.4 Évaluation des paramètres liés à l’utilisation des adhésifs à époxy . . . 31

2.5 Évaluation des adhésifs au méthacrylate . . . 48

2.6 Discussion . . . 61

3 Modélisation analytique des joints par adhésif 65 3.1 Revue de littérature . . . 65

3.2 Évaluation des modèles analytiques avec le joint SLS . . . 73

3.3 Analyse paramétrique . . . 76

3.4 Discussion . . . 81

4 Simulation de joints collés par la méthode des éléments finis 85 4.1 Revue de littérature . . . 85

4.2 Étude du comportement du joint SLS par modélisation détaillée. . . 94

4.3 Simulations du joint SLS par modélisation simplifiée . . . 112

5 Caractérisation des propriétés mécaniques d’un adhésif 127

5.1 Revue de littérature . . . 127

5.2 Caractérisation de l’adhésif H8000 en cisaillement . . . 139

5.3 Caractérisation de l’adhésif H8000 en tension . . . 151

5.4 Calcul des propriétés élastiques in situ . . . 157

5.5 Discussion . . . 160

6 Conclusion et recommandations 163 A Protocoles de préparation de surface 167 A.1 Le dégraissage. . . 167

A.2 Le décapage alcalin . . . 167

B Résultats expérimentaux complets des essais ASTM 169 C Développement des modèles analytiques 173 C.1 Le modèle shear lag de Volkersen (1938) . . . 173

C.2 Le modèle de Goland & Reissner (1944) . . . 174

C.3 Le modèle linéaire de Hart-Smith (1973) . . . 175

C.4 Le modèle d’Adams & Peppiatt (1973) . . . 176

C.5 Le modèle simplifié de Bigwood & Crocombe (1989) . . . 177

C.6 Le modèle général de Bigwood & Crocombe solutionné par Zhao et al. (2011) . 179 D Codes d’extraction des contraintes 183 D.1 Code NX8GlueStressPlot.m . . . 183

D.2 Code CorrForce2Stress.m . . . 185

E Configuration d’essais ASTM 187 E.1 Fabrication des éprouvettes en tension (norme D2094) . . . 187

E.2 Montage expérimental en tension (norme D2095) . . . 188

E.3 Montage expérimental TAST (norme D5656) . . . 189

F Étalonnage de l’extensomètre 191

G Dessins de fabrication des éprouvettes et de l’outillage expérimental 193

H Courbes des facteurs de correction du joint TAST 205

Liste des tableaux

1 Liste des variables . . . xvii

2.1 Données techniques des produits commerciaux testés à base d’époxy . . . 33

2.2 Matrice d’expérimentation Taguchi (L16) de la famille des époxys . . . 38

2.3 Données techniques des produits commerciaux au méthacrylate testés . . . 50

2.4 Matrice d’expérimentation Taguchi (L8) de la famille des méthacrylates . . . 50

4.1 Liste des différents maillages utilisés pour modéliser la zone d’adhésif du joint SLS en état plan de déformations . . . 95

4.2 Résultats pouvant être moyennés ou non aux nœuds partageant les propriétés de section l’adhésif et l’adhérent . . . 98

4.3 Liste des différents maillages utilisés pour modéliser la section d’adhésif du demi-modèle du joint SLS en 3D . . . 106

5.1 Résultats de mesure des constantes apparentes en cisaillement . . . 150

5.2 Résultats de mesure des différents modules apparents en tension (E0) . . . 156

5.3 Grille de calcul des propriétés élastiques in situ de l’adhésif Loctite H8000 . . . 159

5.4 Sommaire des propriétés élastiques de l’adhésif Loctite H8000 . . . 161

B.1 Résultats de la matrice d’expérimentation à 16 essais de traction DLS de la famille des époxys. . . 169

B.2 Résultats des essais de traction DLS de l’adhésif Lord 201/19G . . . 170

B.3 Résultats des essais de tension bout à bout de l’adhésif Lord 201/19G . . . 170

B.4 Résultats des essais de traction DLS de l’adhésif Plexus MA830 . . . 170

B.5 Résultats des essais de tension bout à bout de l’adhésif Plexus MA830 . . . 171

B.6 Résultats des essais de traction DLS de l’adhésif Loctite H8000 . . . 171

B.7 Résultats des essais de tension bout à bout de l’adhésif Loctite H8000 . . . 171

B.8 Résultats des essais de traction DLS de l’adhésif Araldite 2021 . . . 172

Liste des figures

1.1 Comparaison de méthodes d’assemblages structuraux par l’illustration de la

distri-bution des contraintes dans la direction transverse au joint. . . 2

1.2 Le véhicule électrique « Kargo Light » de Précicad . . . 5

1.3 Modes de sollicitations mécaniques d’un joint structurel . . . 6

1.4 Forces d’adhésion et de cohésion présentes dans un joint par adhésif . . . 7

1.5 Différents faciès de rupture du joint par adhésif . . . 8

1.6 Facteurs influençant la sélection d’un adhésif destiné à une application structurale relevé dans la littérature . . . 9

1.7 Méthodologie de certification de joints collés dans une structure en composites à haut niveau d’intégrité . . . 11

2.1 Courbes de traction des principales familles d’adhésifs structuraux . . . 19

2.2 Mouillabilité de l’adhésif sur des substrats . . . 19

2.3 Évolution du durcissement d’un adhésif bi-composant à base d’époxy . . . 20

2.4 Schématisation simplifiée de la relation entre la tension de surface et la mouillabilité d’un substrat . . . 21

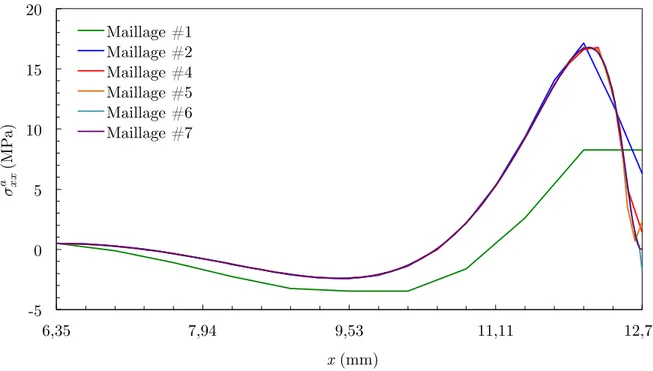

2.5 Couches d’interphase typiques en surface d’un substrat en aluminium. . . 22

2.6 Essais ASTM à recouvrement de tôles en cisaillement . . . 25

2.7 Effets de pelage causés par la rotation du joint SLS sous une charge en traction . . 26

2.8 Essais ASTM à configuration en tension . . . 27

2.9 Essais ASTM à diverses configurations en pelage . . . 28

2.10 Essais ASTM à diverses configurations en pelage . . . 29

2.11 Vérification du déplacement en fonction du temps d’une routine d’essai de traction quasi-statique . . . 30

2.12 Gabarits de confection des éprouvettes ASTM . . . 31

2.13 Dimensions de fabrication des éprouvettes DLS . . . 31

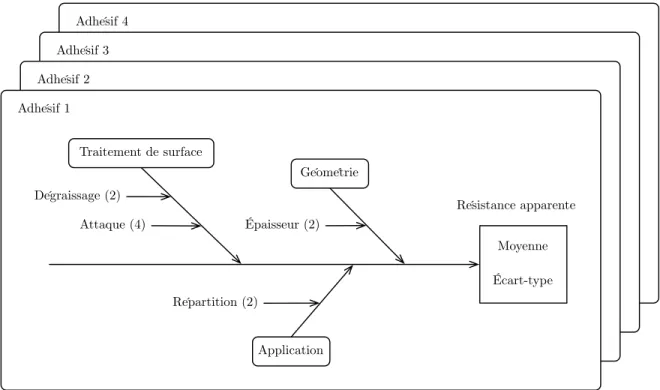

2.14 Diagramme d’Ishikawa des essais de la famille des époxy . . . 33

2.15 Photo des cales d’espacement à géométrie de bavures contrôlées . . . 35

2.16 Pistolet d’application manuelle d’adhésif avec paille de mélange statique . . . 36

2.17 Résistance apparente en cisaillement des 16 essais expérimentaux DLS de la famille des époxys. . . 39

2.18 Exemples de faciès de rupture de deux essais DLS à époxy . . . 40

2.19 Courbes de traction de l’essai DLS-E04 . . . 41

2.20 Rupture de l’éprouvette DLS-E06-2 au niveau du substrat . . . 42

2.21 Courbe de traction de l’essai DLS-E04 . . . 42

2.23 Graphes des effets des paramètres avec résultat d’optimisation Taguchi des essais

DLS de la famille des époxys . . . 44

2.24 Exemple d’introduction des bulles d’air après le mélange manuel de l’adhésif Aral-dite 2012 . . . 46

2.25 Diagramme d’Ishikawa des essais de la famille des méthacrylates . . . 49

2.26 Contribution des paramètres des adhésifs au méthacrylates . . . 52

2.27 Résistance apparente en cisaillement et contrainte moyenne en tension de l’adhésif Lord 201/19G. . . 53

2.28 Faciès de rupture fragile mixte d’une éprouvette collée à l’adhésif Lord 201/19G. . 54

2.29 Graphes des effets des paramètres sur la moyenne et optimisation Taguchi de l’adhé-sif au méthacrylate Lord 201/19G . . . 55

2.30 Résistance apparente en cisaillement et contrainte moyenne en tension de l’adhésif Plexus MA830 . . . 56

2.31 Graphes des effets des paramètres sur la moyenne et optimisation Taguchi de l’adhé-sif au méthacrylate Plexus MA830 . . . 57

2.32 Résistance apparente en cisaillement et contrainte moyenne en tension de l’adhésif Loctite H8000. . . 58

2.33 Graphes des effets des paramètres sur la moyenne et optimisation Taguchi de l’adhé-sif au méthacrylate Loctite H8000 . . . 59

2.34 Effet du pelage combiné au cisaillement dans le joint DLS épais . . . 60

2.35 Résistance apparente en cisaillement et contrainte moyenne en tension de l’adhésif Araldite 2021 . . . 61

2.36 Graphes des effets des paramètres sur la moyenne et optimisation Taguchi de l’adhé-sif au méthacrylate Araldite 2021 . . . 62

2.37 Types de défauts possibles dans l’assemblage de joints DLS utilisant un gabarit à épaisseur totale contrôlée . . . 63

3.1 Distribution des contraintes en cisaillement du modèle simplifié à adhérents rigides 66 3.2 Distribution des contraintes en cisaillement du modèle shear lag à adhérents flexibles 67 3.3 Portion élémentaire du joint SLS modélisé par Volkersen (1938) . . . 67

3.4 Déformation par rotation du joint SLS causée par les moments de flexion . . . 69

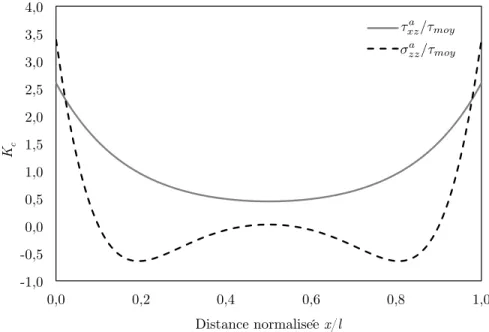

3.5 Distribution du facteur de concentration de contrainte Kcdu modèle du joint SLS de Goland et Reissner . . . 69

3.6 Effet de l’étirement transverse selon la position longitudinale et effet de flexion anticlastique des adhérents dans le joint SLS . . . 71

3.7 Modèle sandwich de Bigwood et Crocombe . . . 71

3.8 Configuration du joint SLS pour réaliser les analyses analytiques . . . 74

3.9 Distribution des contraintes τa xz des différents modèles analytiques . . . 75

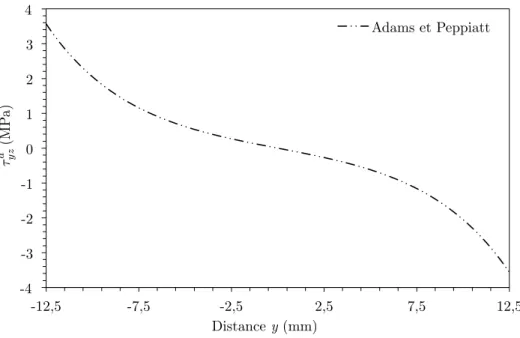

3.10 Distribution des contraintes τa yz du modèle d’Addams et Peppiatt . . . 75

3.11 Distribution des contraintes σa zz des différents modèles analytiques . . . 76

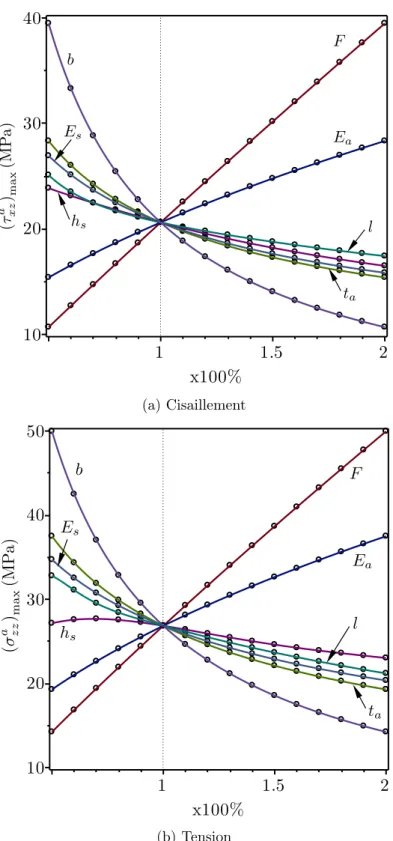

3.12 Distributions de contraintes dans le joint SLS à différentes valeurs de F . . . 78

3.13 Effets de variation des paramètres sur la contrainte maximale du joint SLS. . . 79

3.14 Distributions de contraintes dans le joint SLS à différentes valeurs de ta . . . 80

3.15 Effet d’une imprécision de la caractérisation mécanique de ±30% sur la valeur de contrainte maximale en cisaillement . . . 80

3.16 Distributions de contraintes en cisiallement et en tension dans l’adhésif selon la différence des modules ou des épaisseurs des deux adhérents . . . 82 3.17 Rééquilibrage des contraintes d’un joint acier/aluminium en variant le rapport h2/h1 83

4.1 Exemple de modèle d’AÉF global réalisé sur l’assemblage du véhicule Kargo Light 86

4.2 Types de défauts potentiels après la réticulation de l’adhésif . . . 87

4.3 Exemple de raffinement d’un maillage (2D) près des intersices adhérents-adhésif . . 88

4.4 Effet de l’arrondissement au coin de l’adhérent sur la contraintes normale dans l’adhésif simulée par AÉF . . . 90

4.5 Techniques d’évaluation de la contrainte à une distance de la singularité . . . 90

4.6 Application d’éléments cohésifs suite à la séparation d’une frontière formée de deux corps à éléments de type continuum . . . 91

4.7 Courbes du comportement de traction-séparation réversible du modèle d’éléments cohésifs en direction normale (n) et tangentielle (t) . . . 92

4.8 Courbe du comportement irréversible du modèle d’éléments cohésifs dont le com-portement suit une courbe bilinéaire . . . 92

4.9 Conditions limites des essais d’AÉF du joint SLS 2D en état plan de déformations 94 4.10 Déformée du joint SLS en état plan de déformations . . . 96

4.11 Contraintes du joint SLS en état plan de déformations selon différentes densités nodales du Tab. 4.1 . . . 97

4.12 Schéma des parcours longitudinaux et transverses utilisés pour tracer les distribu-tions de contraintes. . . 99

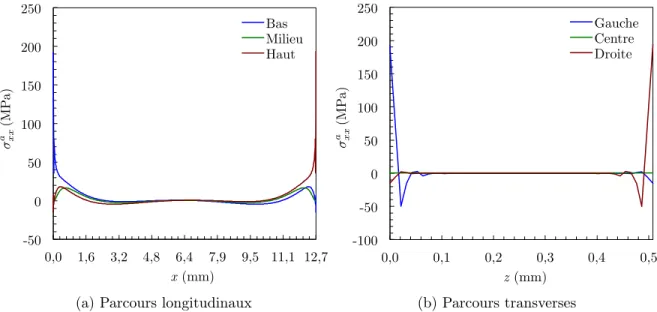

4.13 Résultats nodaux de la contrainte σa xx (moyennée) du modèle SLS au maillage #8, selon les différents parcours à la Fig. 4.12 . . . 99

4.14 Résultats nodaux de la contrainte τa zx (moyennée) du modèle SLS au maillage #8, selon les différents parcours à la Fig. 4.12 . . . 100

4.15 Résultats nodaux de la contrainte σa zz (moyennée) du modèle SLS au maillage #8, selon les différents parcours à la Fig. 4.12 . . . 100

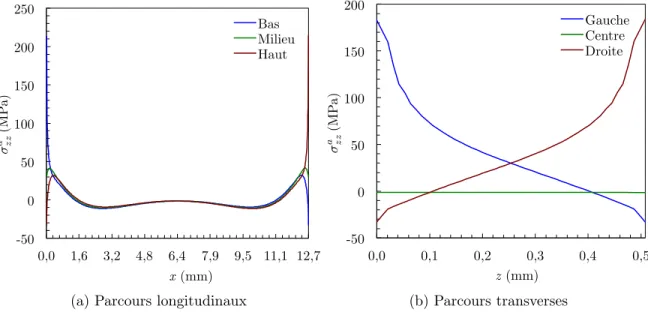

4.16 Résultats nodaux de la contrainte en tension longitudinale σa xx (moyennée) selon le parcours longitudinal du milieu à z = ta/2 . . . 101

4.17 Résultats nodaux de la contrainte en tension longitudinale τa zx(moyennée) selon le parcours longitudinal du milieu à z = ta/2 . . . 102

4.18 Résultats nodaux de la contrainte en tension longitudinale σa zz (moyennée) selon le parcours longitudinal du milieu à z = ta/2 . . . 102

4.19 Étude de convergence des contraintes sur le parcours longitudinal au milieu du joint103 4.20 Comparaison des trois types de contraintes à la mi-épaisseur ayant convergé sous un état plan de déformations . . . 104

4.21 Résumé des tendances observées aux Fig. 4.13–4.15 . . . 104

4.22 Conditions limites appliquées sur le modèle du joint SLS en 3D . . . 105

4.23 Déplacements (Magnitude) du demi-modèle du joint SLS en 3D.. . . 107

4.24 Contraintes (moyennées) dans le demi-modèle du joint SLS formé d’éléments 3D . 108 4.25 Schéma des parcours employés pour tracer les distributions des contraintes nodales en Fig. 4.26 et Fig. 4.27 . . . 109

4.26 Résultats nodaux de τa zxselon les parcours illustrés en Fig. 4.25. . . 110

4.27 Résultats nodaux de σa zz selon les parcours illustrés en Fig. 4.25 . . . 111

4.28 Assemblage SLS en éléments de type coque liés au moyen de ressorts linéaires à rigidité équivalente . . . 113

4.29 Maillage des adhérent des essais de simulation du joint SLS en éléments de type coque . . . 114

4.30 Schéma du modèle d’adhésif formé d’un lit de ressorts linéaires . . . 115

4.31 Proportions de l’aire d’élément considérée dans les calculs selon les positions de nœuds du maillage . . . 116

4.32 Distribution des contraintes dans le joint SLS formé d’éléments ressort CESAL1 sous un chargement de 4,448 kN (1000 lb) . . . 117 4.33 Schéma du modèle d’adhésif formé d’éléments virtuels de type Surface-Gluing . . . 118 4.34 Distribution des contraintes dans le joint SLS formé d’éléments virtuels

Surface-Gluing sous un chargement de 4,448 kN (1000 lb) . . . 119 4.35 Comparaison des différentes approches de modélisation des Surface-Gluing réalisées

pour des fins de validation . . . 120 4.36 Comparaison de la méthode des CELAS1 modifiée avec l’originale et l’approche

Surface-Gluing . . . 121 4.37 Étude de convergence de la contrainte maximale réalisée en fonction de la densité

de maillage longitudinale dans la zone de recouvrement. . . 122 4.38 Distributions de contraintes dans la zone de recouvrement du modèle

Surface-Gluing contenant une densité de 40 × 40 = 1600 éléments CQUAD8 . . . 123 4.39 Isocontours des contraintes Surface-Gluing suite au post-traitement dans NX Nastran124 4.40 Compraison des différents résultats de contraintes en cisaillement longitudinal (τa

zx) du joint SLS obtenues dans les chapitres 3 et 4 . . . 125 4.41 Compraison des différents résultats de contraintes en tension normale (σa

zz) du joint SLS obtenues dans les chapitres 3 et 4 . . . 126 5.1 Déformation de l’adhésif brut vs jointé . . . 129 5.2 Repère de coordonnées axisymétrique de l’éprouvette en tension. . . 130 5.3 Schéma des déformations axiales dans le joint bout-à-bout entre les points de

contact d’un extensomètre . . . 131 5.4 Déformations de différents joints ASTM à simple recouvrement . . . 133 5.5 Vue agrandie de la zone d’acquisition d’une éprouvette TAST . . . 135 5.6 Schéma des déformations élastiques sous forme de cisaillement pur dans la région

d’acquisition du joint TAST . . . 137 5.7 Courbes de contraintes-déformations en cisaillement apparent (adhésif + acier)

versus in situ (adhésif seul) obtenu avec des joints TAST. . . 138 5.8 Facteur de correction expérimental et théorique en fonction du module de Coulomb

de l’adhésif . . . 139 5.9 Conditions limites et chargement de l’AÉF de l’éprouvette TAST . . . 140 5.10 Densité de maillage employée dans la région d’intérêt pour simuler le joint TAST

par AÉF. . . 141 5.11 Déformations longitudinales ux du joint TAST captées par AÉF. . . 142 5.12 Distributions de contraintes en cisaillement et en tension à la mi-épaisseur du joint

TAST . . . 143 5.13 Modèle CAO du gabarit de positionnement du collage des éprouvettes TAST. . . . 145 5.14 Éprouvette TAST placée dans son montage à doubles fourches à rotule, lui

per-mettant d’éliminer les moments externes lors d’un essai de traction . . . 145 5.15 Étalonnage de l’extensomètre au moyen d’un capteur de position au laser . . . 148 5.16 Montage expérimental de la prise de mesure des déformations longitudinales du

joint TAST. . . 149 5.17 Courbe de traction force vs allongement de l’extensomètre d’un essai TAST . . . . 149 5.18 Courbes de traction des essais de caractérisation TAST servant à obtenir la valeur

du module apparent en cisaillement. . . 150 5.19 Modélisation CAO de l’éprouvette cylindrique en tension. . . 151

5.20 Conditions limites de la portion de l’éprouvette en tension simulée par modélisation

axisymétrique . . . 152

5.21 Vue agrandie du maillage de l’éprouvette cylindrique en tension . . . 152

5.22 Déformations axiales uz du joint en tension calculé par AÉF. . . 153

5.23 Distributions des contraintes dans le joint en tension simulé par AÉF . . . 154

5.24 Modèle CAO du gabarit de positionnement du collage des éprouvettes en tension . 155 5.25 Montage expérimental de la prise de mesure des déformations axiales du joint en tension. . . 156

5.26 Exemple de courbe de traction servant à déterminer le module apparent en tension (E0) . . . 157

5.27 Schéma des parcours des positions longitudinales (L) et transversales (T ) utili-sées pour prélever les déformations longitudinales servant au calcul du facteur de correction par éléments finis . . . 158

5.28 Exemple des mesures des déformations longitudinales (ux) selon la position du parcours L au milieu du joint TAST . . . 158

5.29 Exemple des mesures des déformations longitudinales (ux) selon la position du parcours T au milieu du joint TAST . . . 159

5.30 Courbe du facteur de correction d’un joint TAST en aluminium en fonction du module de Coulomb de l’adhésif. . . 160

C.1 Diagrammes des forces et moments fléchissants transférés des portions non recou-vertes du joint SLS vers la zone sandwich . . . 180

E.1 Spécifications géométriques et dimentionnelles de la fabrication des éprouvettes à tester . . . 187

E.2 Montage expérimental de l’éprouvette en tension en vue d’éliminer les moments de flexion et les efforts transverses . . . 188

E.3 Schéma du montage TAST, tel que stipulé dans la norme ASTM . . . 189

F.1 Courbe d’étalonnage de l’extensomètre MTS 632.11F-90 . . . 191

G.1 Mise en plan de l’éprouvette TAST . . . 194

G.2 Rapport d’inspection du contrôle qualité des éprouvettes TAST . . . 195

G.3 Mise en plan de la base du gabarit de collage des éprouvettes TAST . . . 196

G.4 Mise en plan de la barre de serrage du gabarit de collage des éprouvettes TAST . . 197

G.5 Mise en plan d’une fourche à rotule (no. 1) du montage expérimental TAST . . . . 198

G.6 Mise en plan d’une fourche à rotule (no. 2) du montage expérimental TAST . . . . 199

G.7 Mise en plan de l’éprouvette cylindrique en tension . . . 200

G.8 Mise en plan de la base du gabarit de collage des éprouvettes en tension . . . 201

G.9 Mise en plan d’une butée (no. 1) du gabarit de collage des éprouvettes en tension . 202 G.10 Mise en plan d’une butée (no. 2) du gabarit de collage des éprouvettes en tension . 203 H.1 Courbes du facteur de correction en fonction du module de cisaillement pour dif-férentes valeurs de νa . . . 205

H.2 Courbe du facteur de correction en fonction du module de cisaillement pour diffé-rentes valeurs de ta . . . 206

Nomenclature

Afin de faciliter la lecture, les symboles à usage courant sont énoncés dans le Tab. 1 avec un contexte général, à moins d’être spécifié autrement dans le texte. Les symboles contenant l’indice i sont soit associés aux substrats par la lettre s ou à un chiffre arabe i = 1,2,3... (lorsqu’une caractéristique les diffère), tandis que la lettre a désigne l’adhésif.

Tab. 1 – Liste des variables

Notation Unités Définition

x [m] Coordonnée longitudinale du joint

y [m] Coordonnée transverse du joint

z [m] Coordonnée normale au plan du joint

F [N] Charge en traction

P [N/m] Charge en traction (par unité de largeur)

Ni [N/m] Effort longitudinal interne (par unité de largeur)

Vi [N] Effort transverse

Ti, Qi [N/m] Effort transverse interne (par unité de largeur)

Mi [Nm] Moment de flexion interne

ki [ – ] Coefficient de moment de flexion

Ei [MPa] Module d’Young

Gi [MPa] Module de Coulomb

νi [ – ] Coefficient de Poisson

σi [MPa] Contrainte de tension

τi [MPa] Contrainte de cisaillement

εi [mm/mm] Déformations en translation

γi [rad] Déformations en rotation

δi [mm] Déplacements en translation

ta [µm] Épaisseur de l’adhésif

hi [mm] Épaisseur de l’adhérent (ou substrat)

L, l [mm] Longueur de recouvrement du joint

À ma famille, ma bien-aimée et mes amis.

Remerciements

J’aimerais tout d’abord remercier mon directeur de recherche, le professeur Michel Guillot, pour son expertise, ses conseils et ses encouragements. Sa débrouillardise et son dévouement sont sans pareil. Je me considère privilégié d’avoir pu effectuer mon projet de maîtrise sous votre direction.

Ce mémoire a été rendu possible grâce au Programme de bourses de recherche en milieu de pratique (BMP Innovation), offert conjointement par le CRSNG et le Fonds de recherche du Québec – Nature et technologies (FRQNT), avec la contribution du partenaire industriel Ser-vices Précicad inc. J’en profite pour remercier Mario Fafard pour avoir organisé les différentes sources de financements de ce projet.

Le Centre de recherche sur l’aluminium – REGAL, financé par le FQRNT, a contribué éga-lement à ce projet de recherche. De la même façon, je tiens à remercier le CQRDA pour la Bourse du programme d’aide à la recherche universitaire (PARU).

Je voudrais remercier individuellement Pierre Dion et Stéphane Arsenault chez Précicad pour leur intérêt, leur ouverture d’esprit et surtout pour leur disponibilité.

Sur un plan plus personnel, j’aimerais remercier mes parents Lorraine, Louis, ainsi que ma conjointe Sonia pour leur support inconditionnel. Vos encouragements m’ont permis de pour-suivre mes études universitaires et d’exercer la profession d’ingénieur dans un domaine qui me passionne.

Chapitre 1

Introduction

1.1

Mise en situation

La liaison de joints structuraux par adhésif est une technologie émergente pouvant se substituer aux méthodes traditionnelles d’assemblage telles que le soudage, le rivetage et le boulonnage. Par son utilisation, on peut contribuer à améliorer l’optimisation d’une structure sur de nom-breux points (§1.1.1) et c’est pourquoi les industries de haute technologie l’utilisent depuis assez longtemps.

Le milieu aéronautique fut le premier, au début des années 50, à utiliser les joints par adhésifs structuraux1 de façon sérieuse, en collant des substrats métalliques [28]. C’est d’ailleurs par

son utilisation avec l’aluminium (et conjointement avec l’intégration des matériaux compo-sites) que les grands manufacturiers d’aéronefs ont développé les méthodes de conception de structures modernes. Son introduction dans le domaine automobile a suivi deux décennies plus tard, dans le but de pouvoir alléger les structures de voitures exotiques. De nos jours, on compte près de 150 mètres linéaires de joint collé dans le châssis et dans la carrosserie de certaines voitures de production [4] ; même qu’on en trouve de plus en plus dans les voitures à faibles coûts. Il s’en va de même avec l’industrie ferroviaire, qui bénéficie de l’allégement de ses structures par l’utilisation de tôlerie et d’extrusions en aluminium, couplée avec celle des adhésifs.

Comme on en fait part dans la section1.1.2, chacun de ces grands secteurs a su développer ses propres méthodes d’assemblage et règles de conception, souvent très spécifiques à leurs types de marché et à leurs capacités manufacturières. Les critères de performance et de design guidant les efforts fournis en ingénierie d’un milieu ne s’appliquent pas nécessairement à un autre. On tente donc de comprendre quels sont les aspects qui limitent les plus petites entreprises du domaine industriel, plus précisément l’entreprise Précicad, à introduire cette technique dans 1. On définit un joint par adhésif comme étant structurel lorsqu’il est conçu pour répondre à des critères de résistance et rigidité d’aussi grande importance que celle des matériaux à assembler.

leurs produits assemblés à haute teneur structurelle et de trouver des outils de conception pouvant les aider à surmonter les obstacles technologiques impliqués.

1.1.1 Pourquoi joindre par collage structural ?

Bien que les connexions mécaniques boulonnées et rivetées soient faciles à installer, à inspecter et à remplacer, leur méthode de transmission d’efforts est plus ou moins efficace. Comme illus-tré aux Fig.1.1a et Fig.1.1b, on doit percer les pièces à joindre au préalable, générant des zones de concentrations de contraintes (facteur de 3 ou plus dans certains cas) aux bords des trous. Le mode de défaillance mécanique des structures chargées dynamiquement est très sou-vent causé par l’amorce de fissures à ces endroits [30]. Les joints soudés ont l’avantage d’avoir une distribution de contrainte relativement plus constante (voir la Fig. 1.1c). Cependant, la chaleur requise pour fusionner le métal d’apport avec les pièces d’assemblage transforme le matériau localement. La zone affectée thermiquement se traduit par une dégradation des substrats, spécialement dans le cas des tôles minces. Afin de pallier à ces effets, le concepteur doit, pour chacune de ces trois méthodes, surdimensionner les pièces à assembler.

(a) Boulonnage (b) Rivetage

(c) Soudage (d) Collage

Fig. 1.1 – Comparaison de méthodes d’assemblages structuraux par l’illustration de la distri-bution des contraintes dans la direction transverse au joint ; images adaptées du rapport de Cognard [30].

En revanche, le collage permet de répartir les contraintes uniformément à travers les pièces du joint, tel qu’illustré à la Fig. 1.1d. Même si dans la majorité des cas l’adhésif en tant que tel possède une résistance moins élevée que les pièces à assembler (adhérents), il permet de supporter d’importantes charges en portance lorsqu’on transmet l’effort sur une surface suf-fisamment grande. La transmission de charge est alors mieux répartie et ainsi plus favorable pour les adhérents. Ceci offre donc plus de rigidité à l’assemblage et donne au concepteur la possibilité de joindre des tôles très minces [18]. Cet aspect est particulièrement recherché dans l’optimisation et l’allègement de structures. Grâce à son adhérence chimique, le collage per-met de joindre facilement des matériaux totalement dissemblables. Sa souplesse peut perper-mettre d’absorber les déformations causées par les différents coefficients d’expansion thermiques pré-sents dans un assemblage [36], en plus de mieux tolérer la fatigue et d’amortir les vibrations à haute fréquence [18,45,48]. La capacité de pouvoir créer des « recettes » d’adhésif sur mesure donne également naissance à des nouvelles applications, telle que l’ajout d’additifs permettant d’absorber l’énergie d’impact, même à un haut niveau de déformations [36].

1.1.2 Problématique du milieu industriel

Même si la technologie de liaison par adhésif est de plus en plus prisée par les secteurs de pointe, ceux du transport automobile (de masse) et industriel n’ont pas encore réussi à faire de percée significative quant à l’utilisation au niveau structural. Ceci est d’une part causé par la méconnaissance de son comportement, que ce soit par l’absence d’outils de conception suffi-samment développés, la publication de résultats expérimentaux souvent mitigés et le manque de confiance en sa durabilité à long terme.

L’utilisation des adhésifs permet certainement d’uniformiser la distribution de contraintes et d’atténuer les vibrations dans les pièces d’un assemblage, cependant on verra qu’il produit une multitude de phénomènes physiques complexes à l’intérieur de la mince couche de liaison. Ceux-ci causent manifestement de nombreux obstacles au concepteur de joint qui souhaite quantifier les caractéristiques structurales y étant associées.

Le domaine de recherche sur les adhésifs est encore jeune et les produits sont en évolution constante, se diversifiant d’année en année. Les notions de base du collage structural et les méthodes de conception ne font pas encore partie de la formation de l’ingénieur. Les ressources scientifiques disponibles au public sont souvent axées sur des objectifs différents des besoins du secteur industriel. Comme exemple, on voit souvent des méthodes manufacturières sophisti-quées dont l’application est très restreinte et on voit des techniques de calcul tentant de simuler des niveaux d’endommagement (par exemple la fissuration) par des méthodes complexes et coûteuses qui dans la plupart du temps sont inutiles en ingénierie courante. Les nombreuses variétés de nuances d’adhésifs et les « fausses promesses » données par certaines compagnies ou certains vendeurs de colle, offrant des produits pouvant résister dans « toutes sortes d’applica-tions », peuvent facilement brouiller le jugement du concepteur. Lorsqu’on fouille davantage,

on se rend compte que le seuil de teneur structurale d’un adhésif (seul) est rarement garanti. D’autre part, on attribue souvent cette méfiance à la culture des acteurs de cette industrie qui, sans leur enlever raison, ne favorise pas les avancements trop radicaux (verrous culturels). Tous ces éléments font en sorte qu’il est encore difficile aujourd’hui d’évaluer ou de dimen-sionner une structure collée de façon rationnelle sans passer par un programme de recherche scientifique élaboré. Dans un contexte industriel où la compétitivité du produit se rapporte très souvent par son aspect économique, ce genre d’obstacle encourage souvent l’ingénieur à se replier vers les méthodes d’assemblages plus sûres et traditionnelles.

Afin d’inciter les PME à utiliser ce type de technologie, il serait important de pouvoir leur donner accès à des bases de données sur les propriétés mécaniques pouvant servir au calcul structurel et à une méthodologie de calcul en conception qui soit efficace dans des applications pratiques.

1.1.3 Présentation du projet de recherche et des intervenants

Fondée en 1993 dans le Parc technologique du Québec métropolitain, Précicad est une en-treprise de services qui se spécialise dans la conception mécanique, le design industriel et les simulations numériques. Elle possède également des compétences en rétro-ingénierie et en prototypage. De plus, elle consacre 20% de ses ressources internes au développement de ses propres produits ou à l’augmentation de son expertise. Récemment, Précicad s’est lancé dans marché du transport en dévoilant son nouveau produit entièrement québécois, le Kargo Light (Fig.1.2) : un véhicule électrique modulaire en aluminium adapté aux différents secteurs de l’industrie.

Précicad a déjà commencé à implanter son produit à l’Aluminerie Alouette à Sept-Îles ; en partenariat de développement industriel. La compagnie cherche maintenant à exporter son produit et son expertise dans 200 alumineries dans le monde. De plus, le véhicule Kargo a récemment été accrédité comme véhicule à basse vitesse (VBV), ouvrant la porte à une multitude de nouveaux clients (parcs, institutions, villes, universités, etc.) qui risquent fort probablement d’avoir un cahier des charges plus exigeant. Or, leur clientèle cherche à avoir des véhicules plus légers, plus robustes et moins chers. Changer de méthode d’assemblage du véhicule par des techniques de collage permettrait, selon les études initiales de Précicad, de réduire la masse de 20%, tout en simplifiant les assemblages.

Précicad avait entrepris en 2009 ses propres essais de collage structural sur le châssis du Kargo en version extrudé. Cependant, après plusieurs tentatives qui se sont vouées à l’échec, on a compris qu’il était important d’apprendre davantage sur les fondements de la résistance des joints collés, avant de continuer cette voie de conception. Cherchant à surmonter les obstacles technologiques énumérés dans la section précédente, Précicad a fait appel au centre de re-cherche du REGAL de l’Université Laval pour l’appuyer dans son développement d’expertise.

Fig. 1.2 – Le véhicule électrique « Kargo Light » de Précicad.

1.2

Revue de littérature préliminaire

1.2.1 Modes de chargement du joint collé

Il existe quatre principaux types de chargement d’un joint par adhésif. Ceux-ci sont tous dé-finis par des charges opposées en traction, mais se différencient selon leur configuration. Un joint est à son plus fort lorsqu’il est chargé en cisaillement tangentiel par rapport au plan du recouvrement (Fig. 1.3a), spécialement lorsque les deux forces sont bien parallèles et que les substrats sont rigides. On parle alors de cisaillement pur ou de torsion. Il est aussi possible d’obtenir une très grande force de traction en appliquant celle-ci de façon perpendiculaire au plan du joint, c’est-à-dire en tension pure (Fig. 1.3b). Ceci est à condition que les charges, ou les substrats, soient très bien alignées axialement. Cependant, ce genre de configuration est presque irréalisable en application concrète en ingénierie. Or, le moindre désalignement peut créer un mode d’ouverture qui cause d’importants moments de flexion et qui provoque des concentrations de contraintes très intenses [59]. Lorsque les adhérents sont rigides, cet effet est appelé le mode de clivage (Fig. 1.3c). Quand un ou deux des substrats sont flexibles, on parle plutôt de pelage ; les forces en tension transmises à l’adhésif sont alors accompagnées de grandes déformations (parfois permanentes) induites par les substrats. Cette variante, illustrée à la Fig.1.3d, accentue l’élongation de l’adhésif et est aussi dommageable, sinon plus, que le clivage. Les deux modes de sollicitation en ouverture sont à éviter en design, car les concen-trations de contraintes présentes aux extrémités du joint initient et propagent rapidement les fissures [44]. En compression, la résistance de l’adhésif est beaucoup plus élevée qu’en tension,

(a) Cisaillement (b) Tension (c) Clivage (d) Pelage

Fig. 1.3 – Modes de sollicitations mécaniques d’un joint structurel [56]. ce qui fait qu’on s’inquiète rarement de ce type de contrainte.

En réalité, les joints par adhésifs trouvés dans des applications concrètes sont sollicités par des combinaisons de plusieurs de ces chargements. Le concepteur doit utiliser son ingéniosité en adaptant le design de l’assemblage afin de pouvoir respecter les règles de base suivantes :

— utiliser une surface de collage suffisamment grande ; — uniformiser la répartition de contraintes ;

— minimiser les efforts de pelage ou de clivage.

Une fois qu’on applique ces principes fondamentaux, il existe malgré cela plusieurs autres aspects qui affecteront les proportions et les répartitions des modes énumérés à la Fig. 1.3. Entre autres, la rigidité de l’adhésif et des adhérents et les dimensions géométriques du joint peuvent affecter le chargement interne de la couche d’adhésif. Ces éléments sont couverts plus en détails au chapitre3.

1.2.2 Types de rupture de joints par adhésif

Pour garantir la transmission des forces d’un adhérent à l’autre, le joint par adhésif a besoin en premier de la résistance intrinsèque du matériau polymère, qu’on appelle la force de cohésion, puis d’une résistance à la séparation des interfaces, dénommée force adhésive (Fig.1.4). La cohésion de l’adhésif dépend de la force du réseau moléculaire formé suite au durcissement de la substance. Bien que celle-ci dépende de la formulation chimique de l’adhésif et de son niveau de réticulation2, il est possible de la quantifier mécaniquement. L’adhésion par ailleurs

est une force qui dépend de phénomènes thermodynamiques, tels que la tension de surface, et est beaucoup plus difficile à caractériser. À la moindre défaillance par un de ces deux types de forces, le joint ne peut être durable. Par exemple, la contamination d’une surface par une gouttelette d’huile, brisant le lien d’adhésion, peut facilement faire chuter la résistance d’un joint à époxy à haute résistance cohésive, et ce, bien souvent de façon soudaine et imprévisible. 2. Formation d’un réseau tridimensionnel par création de liaisons chimiques entre les chaînes macromolé-culaires d’un polymère.

En outre, le mauvais mélange d’un adhésif peut apporter des bulles ou des zones mal durcies, provoquant une rupture cohésive prématurée de l’adhésif, même si l’adhésif était compatible avec la préparation des substrats. Il est donc important de bien considérer ces deux types de forces lors de la fabrication de joints collés.62 6 Adhesive Forces in Bonded Joints

surface, thus both parts “stick together” due to the adhesive forces of the oil fi lm acting almost like an adhesive. However, they can easily be shifted against each other, since the oil layer is liquid and not solid. Although adhesives are liquid at the moment of their application, they solidify to a solid intermediate layer that does not allow shifting of the adherends. Thus, compared to a liquid, their “internal forces” causing the cohesion are much stronger. With reference to the Latin word

cohaerere = holding, stickring together, the forces existing in an adhesive layer are

called cohesive forces. Cohesive forces act in all solid and liquid substances. The stronger they are, the better the dimensional stability of a substance.

Therefore, the production of an adhesive bond requires that the adhesive layer shows equally developed cohesive strength all over the glueline. Wrong mixing ratios of the components or air bubbles creeping in during the mixing procedure may have interfering effects. Another reason for insuffi cient cohesive strengths may be the non-observance of the required curing time or temperature.

A summarizing description of the forces acting in a bonded joint is given in Figure 6.8.

Thus, adhesion is the sticking together of same or different substances, cohesion is the inner strength of a substance, in this case of the adhesive layer. The sphere of action of adhesive forces is defi ned as a boundary layer, see also Figure 1.3. Complementary literature to Chapter 6:

[C3, I1, L2, M3, M4, M5, P1, P4, W1, W3].

Figure 6.8 Adhesive and cohesive forces in a bonded joint. Forces cohésives

agissant dans l’adhésif!

Adhérent 1!

Adhérent 2!

Forces adhésives agissant entre l’adhésif et la surface de l’adhérent!

Fig. 1.4 – Forces d’adhésion et de cohésion présentes dans un joint par adhésif [49].

Lors de la défaillance d’un joint par adhésif, il est important de pouvoir déceler de bonnes pistes menant à la source du problème. En utilisant les fondements expliqués au précédent paragraphe, on qualifie souvent la rupture d’un joint par le manque d’adhésion ou de cohésion dans l’adhésif et les adhérents. En observant la Fig.1.5, on voit en a) une rupture par cohésion du substrat due à un effort du joint en cisaillement et en b) le délaminage d’un substrat (en composites) suite à de trop grands efforts en pelage. Ensuite, selon les mêmes modes de chargement appliqués, l’image c) montre une rupture cohésive dans l’adhésif en cisaillement et d) en pelage, car la propagation de fissure s’est faite à l’intérieur de la couche d’adhésif, jusqu’à la séparation complète des membrures. Enfin, les faciès des illustrations e) et f) sont tous deux de type adhésif, puisque le volume de colle s’est totalement détaché d’un des substrats, en restant « intact », suite à la séparation du joint. Les six cas représentés sont bien entendu des représentations parfaites. En réalité, on verra au chapitre 2 que l’on se retrouve bien souvent avec une combinaison de ces modes de rupture. Celle-ci peut dépendre de paramètres manufacturiers affectant la résistance adhésive ou cohésive de l’interstice de colle, tout comme les proportions des différents modes de chargements induits à l’intérieur du joint.

Les ruptures par adhésion sont l’ennemi juré du concepteur de joints, car ce genre de défaillance est généralement imprévisible et leur résistance correspondante est plus faible que par cohésion. Toutefois, il existe plusieurs méthodes de préparation manufacturière visant à augmenter la résistance et la durabilité des joints par adhésif.

1.2.3 Facteurs influençant la sélection d’un adhésif

L’une des questions les plus souvent posées dans le domaine technologique des adhésifs est la suivante [49] : Quelle est la colle appropriée pour le problème d’application structural donné ? En réalité, on peut trouver une multitude de possibilités de nuances d’adhésif pouvant poten-7

(a) (b)

(c) (d)

(e) (f)

Fig. 1.5 – Différents faciès de rupture du joint par adhésif ; les images de la première rangée sont du type substrat, celles en deuxième rangée du type cohésif et celles en troisième rangée du type adhésif ; les images de la colonne de gauche sont causées par des forces de cisaillement et celles de droite sont causées par des forces de pelage [16].

tiellement se prêter à un problème d’ingénierie. En revanche, lorsqu’on porte attention aux conditions auxquelles le joint sera soumis dans son utilisation et également auxquelles il sera possible de le fabriquer, plusieurs contraintes de sélection réduisent notre choix. Parfois même, celles-ci peuvent être conflictuelles. Dans la Fig. 1.6, on trouve les aspects les plus souvent relevés dans la littérature scientifique et dans la documentation de produits commerciaux. On regarde souvent en premier les caractéristiques des adhérents à joindre, plus précisément leur nature (métal, polymère, céramique) et leur composition (notamment l’alliage) pour des fins de compatibilité chimique. Il arrive aussi qu’on s’informe sur le procédé de transformation (extrusion, laminage, moulage) ou sur l’utilisation d’un traitement particulier au préalable (agent protecteur, jet de sable, anodisation, etc.), car ils contiennent de l’information sur la topologie des surfaces à coller, pouvant affecter l’adhésion.

Ensuite, les exigences de performance du produit fini ainsi que les conditions environnemen-tales auxquelles les joints seront soumis influent beaucoup sur la sélection de l’adhésif. On a besoin de savoir quelle amplitude de chargement il faut soutenir, si celui-ci est statique ou dynamique (impacts), le nombre de cycles d’utilisation et possiblement même la fréquence. Il arrive aussi qu’on souhaite simplement atténuer des vibrations ou des ondes acoustiques d’un produit. Les adhésifs ont des propriétés viscoélastiques qui ne doivent pas être négligées dans certains cas, tels que le fluage. On doit aussi connaître dans quelle plage de tempéra-ture on va l’utiliser, car tout comme les plastiques, la températempéra-ture de transition vitreuse (Tg)

Exigences et conditions d’utilisation! Contraintes manufacturières! Caractéristiques des adhérents! Forme du produit! Choix de l’adhésif! Coût du

produit! Aspect visuel!

Design du joint! Traitements de surface!

Fig. 1.6 – Facteurs influençant la sélection d’un adhésif destiné à une application structurale relevé dans la littérature.

peut affecter grandement ses propriétés mécaniques. Selon leur composition chimique ou leur température de réaction de durcissement, certains adhésifs résisteront mieux aux hautes tem-pératures. De plus, certains adhésifs souples résisteront mieux aux contraintes résultantes des différents niveaux d’expansion thermique des matériaux présent dans l’assemblage.

En plus de considérer son prix, on note la forme souhaitée de l’adhésif, tel qu’une famille chimique qu’on privilégierait en particulier, le mode de catalyse (par température, rayon UV ou humidité pour les monocomposants et chimique pour les bicomposants), le temps et la dynamique de réaction, la viscosité au moment de l’application, ses propriétés mécaniques (rigidité, résistance), tout comme l’apparence visuelle (couleur).

Finalement, en allant de pair avec la sélection du type de traitement de surface (étant inter-relié avec l’adhésif), on évalue les capacités manufacturières du lieu d’assemblage des joints. Celles-ci peuvent causer des contraintes sur le choix d’un adhésif en particulier ; spécialement lorsqu’on a des restrictions par rapport à l’utilisation d’un type d’équipement de traitement de surface (par exemple des cuves d’acide) ou si l’on a normes en santé et sécurité à respecter. La disposition d’équipement de distribution d’adhésif (pneumatique et/ou automatisé), tout comme l’équipement de cuisson (four, lampes infrarouges, etc.) ouvre également la possibilité d’utiliser certains produits plus performants. De plus, ce ne sont pas tous les adhésifs qui per-mettent à l’utilisateur de « dévier » de la méthode de préparation optimale ou recommandée. Par exemple, le niveau de propreté de l’environnement de travail dans lequel le joint sera

fa-briqué peut être critique sur la performance de certains adhésifs. Dans la meilleure situation, le collage devrait se faire dans une salle blanche, où la température, l’humidité et les sources de contaminants (huile, solvants, poussière, etc.) sont contrôlées, mais ceci est rarement le cas pour les plus petites industries (ou PME). Il peut arriver que la salle de découpe soit à proximité de la chaîne d’assemblage, exposant les surfaces à coller à de nombreux contami-nants. D’autre part, la précision de formage des pièces, tout comme la possibilité d’utiliser un gabarit de positionnement peut avoir un impact considérable sur l’épaisseur du collage. Aussi, plusieurs adhésifs ont une épaisseur de joint maximale à ne pas dépasser, donc le tolé-rancement géométrique et dimensionnel d’un assemblage (réalisable pour un fabricant) peut influer sur sa sélection. Enfin, le temps d’assemblage alloué pour la mise en place de l’adhésif et le maintien du joint en position durant le durcissement est aussi déterminant, si l’on veut éviter tout étranglement dans la chaîne de production. Somme toute, l’aspect manufacturier est souvent négligé dans la sélection de l’adhésif et on tentera de mieux comprendre ses effets dans le chapitre2.

1.2.4 Les essais expérimentaux de joints par adhésif

Dans le meilleur des mondes, il serait préférable de tester tous les joints qu’on colle afin de pouvoir garantir que leur intégrité suit les intentions de conception. Dans une structure telle que celle du Kargo Light, où l’on retrouve plusieurs procédés de formage, de méthodes d’assemblages, de formes géométriques et de possibilités de chargements, les combinaisons de joints à tester seraient innombrables. Cependant, la réalité de l’ingénierie fait en sorte qu’il est mieux de tester par spécimens réduits (éprouvettes) pour simplifier les phénomènes observés et économiser des coûts.

Il y a plusieurs raisons de vouloir tester des joints à adhésifs structuraux à l’aide d’échantillons standardisés, les plus importantes étant [40] :

— faire un suivi de contrôle qualité ;

— réaliser une analyse comparative (de performance) ; — générer des données servant au calcul en design.

Dans le cadre de ce projet de recherche, les deux derniers points seront exploités. Les essais de contrôle qualité sont surtout importants pour déceler des changements non intentionnels (adhésif trop vieux ou périmé, contamination de surface durant le procédé d’assemblage, réac-tion chimique anormale, etc.). Ce genre de test est normalement implanté dans une entreprise lorsque le produit a fini sa phase de prototypage et qu’il est en production. Les analyses com-paratives (chapitre2) sont essentielles pour faire la sélection d’un procédé (choix de l’adhésif, de la technique de préparation de surface, du type de cycle de cure, etc.) en fonction de cri-tères de performances bien précis (résistance ultime, en fatigue, à la corrosion, etc.). Elles permettent de trouver un système optimal avec un « minimum » d’essais possibles. Les essais

de génération de données (chapitre 5) permettent de faire la caractérisation des propriétés mécaniques intrinsèques de l’adhésif. Avec une configuration de test appropriée, il est possible de sortir des données physiques indépendantes de la géométrie de joint testée. Ce genre de données (rigidité, seuil d’écoulement, critère de rupture, etc.) peut alors être réutilisé dans le calcul de prédiction de résistance d’une structure, comme en analyse par éléments finis par exemple, dont les joints ont une géométrie qui diffère de ceux testés en laboratoire.

On utilise habituellement les échantillons pour faire des essais qui devront être répétés (sta-tistiquement) et recommencés de nombreuses fois pour observer le phénomène voulu. Une fois qu’on a éliminé certaines possibilités de matériaux/procédé et isolé ses caractéristiques phy-siques internes, on peut alors élever le degré de complexité d’un niveau en testant des pièces plus représentatives du sujet. Un bon exemple de ce principe est illustré en Fig. 1.7, démon-trant l’approche pyramidale employée en aéronautique pour tester et certifier des structures complexes en composites dont le niveau de sécurité est très critique [1]. C’est une méthode

MIL-HDBK-17-1F

Volume 1, Chapter 2 Guidelines for Property Testing of Composites

7. Design (including compensation factors) and conduct, as required, full-scale component static

and fatigue testing for final validation of internal loads and structural integrity. Compare to

analy-sis.

FIGURE 2.1.1 The pyramid of tests (Reference 2.1.1(a)).

2.1.2 Test levels and data uses

Testing activities can be defined in two basic ways, Structural Complexity Level and Data Application

Category. The classes within each are discussed in more detail in the sections that follow, and can be

used to map large-scale testing programs as an aid to test planning, as illustrated in Section 2.1.2.3.

2.1.2.1 Structural complexity levels

The five Structural Complexity Levels

1are each geometry or form-based: constituent, lamina,

lami-nate, structural element, and structural subcomponent. The material form(s) to be tested, and the relative

emphasis placed on each level, should be determined early in the material data development planning

process, and will likely depend upon many factors, including: manufacturing process, structural

applica-tion, corporate/organizational practices, and/or the procurement or certification agency. While a single

level may suffice in rare instances, most applications will require at least two levels, and it is common to

use all five in a complete implementation of the building-block approach. Regardless of the Structural

Complexity Level selected, physical and chemical property characterization of the prepreg (or the matrix,

1

Due to the popularity of level testing and analysis, discussions in this handbook often emphasize development of a lamina-level database; however, this is not intended to inhibit use of any of the other Structural Complexity Levels, either singly or in combi-nation. Also, this handbook does not emphasize the structural subcomponent category since it is so strongly application dependent; however, many of the test planning and data documentation concepts for coupon testing contained herein can be extended to struc-tural subcomponent (or higher) testing.

ASSEMBLAGES! SOUS-ASSEMBLAGES! DÉTAILS! ÉLÉMENTS! COUPONS! CARA CTÉRISTIQUES STR UCTURELLES ! BASE DE DONNÉES ! ÉCHANTILLONS GÉNÉRIQUES ! ÉCHANTILLONS SPÉCIFIQUES !

Fig. 1.7 – Méthodologie de certification de joints collés dans une structure en composites à haut niveau d’intégrité ; exemple des étapes à franchir dans le secteur aéronautique pour passer des échantillons (coupons) aux tests d’assemblages complets [1].

alliant plusieurs avantages qui permet de tirer le maximum d’information sur une structure avec un minimum d’essai. Ainsi, on limite les risques lorsqu’arrive le moment d’implanter une nouveauté sur un produit. Dans la schématisation, on peut voir la largeur (de la base) comme étant le nombre maximal d’essais à réaliser pour franchir une étape d’apprentissage et la hauteur (du sommet) comme étant le niveau maximal de complexité des phénomènes pouvant être confondus en un seul essai. Les échantillons génériques, expliqués dans le para-graphe précédent, servent à construire une base de données pouvant être utilisée en conception, alors que les échantillons spécifiques permettent de valider, corréler ou ajuster un modèle plus représentatif, afin d’atteindre un niveau de confiance exigé.

1.3

Plan de travail

1.3.1 Objectifs généraux

D’un point de vue global, le but du projet est de développer des techniques d’assemblage par adhésif pour structures d’aluminium qui sont fiables, relativement faciles à réaliser et économiques.

Pour répondre à cet objectif, on doit réaliser les étapes suivantes :

— Approfondir les connaissances sur la méthode d’assemblage par adhésif structural et les limites du collage de l’aluminium ;

— Déterminer le ou les systèmes d’adhésifs étant les plus performants dans le contexte industriel de Précicad (faible volume de production) ;

— Trouver les méthodes de calcul pouvant réaliser le dimensionnement et l’évaluation du facteur de sécurité de tout type de joint ;

— Développer une approche systématique de conception permettant la réalisation de joints fiables (au long terme) ;

— Appliquer les connaissances acquises sur le Kargo et noter les améliorations par rapport à la conception originale.

Bien que le contexte du partenariat de recherche soit orienté vers le véhicule électrique, le fruit des travaux réalisés doit pouvoir s’appliquer également à divers mandats de service que Précicad propose à ses clients, et par conséquent, pouvant s’appliquer dans le contexte de nombreuses PME du secteur industriel.

1.3.2 Tâches du programme de recherche

Pour surmonter les obstacles relevés en section 1.1.2 et répondre aux objectifs décrits en section 1.3.1, le programme de recherche établi entre Précicad et le REGAL de l’Université Laval prévoit effectuer les tâches énumérées ci-dessous.

1. Sélection des systèmes d’adhésif :

a) Réaliser le dépistage de produits par séries d’essais standardisés (ASTM)

b) Déterminer l’incidence des divers facteurs manufacturiers sur la résistance des éprouvettes

c) Optimiser les paramètres manufacturiers des systèmes d’adhésifs

d) Conduire une série d’essais préliminaires sur l’endurance des adhésifs sous condi-tionnement extrême (fatigue, écarts en température, brouillard salin)

e) Faire la sélection des systèmes d’adhésifs répondant le mieux aux besoins de Préci-cad, monter une base de données

2. Développement de méthodes de calcul :

a) Trouver des méthodes d’estimation de contraintes par calculs analytiques rapides et efficaces

b) Déterminer les paramètres les plus influents sur la contrainte pouvant guider la conception et l’optimisation

c) Sélectionner la théorie (loi de comportement) la plus efficace pour évaluer la résis-tance de joints de formes complexes par la méthode des éléments finis

d) Développer une approche simplifiée pour l’évaluation de grands assemblages et la comparer avec les solutions détaillées

e) Tester la robustesse de la méthode développée sous différentes conditions de modé-lisation

3. Caractérisation des propriétés mécaniques :

a) Trouver les différentes quantités à caractériser selon la loi de comportement privi-légiée

b) Déterminer un critère de défaillance de l’adhésif (enveloppe d’écoulement)

c) Obtenir expérimentalement les propriétés intrinsèques des adhésifs sélectionnés ; ajouter à la base de données

d) Caractériser le comportement de l’adhésif sous différentes conditions de fatigue e) Corrélation des essais de simulation numérique avec des joints génériques plus

com-plexes, ajuster la loi comportementale au besoin 4. Design de produits :

a) Définir une approche de design systématique pouvant aborder des problèmes de joint structuraux par adhésif

b) Bâtir une banque de données de joints étant efficaces pour des types de configuration géométrique et de chargement donnés

d) Explorer au besoin les méthodes d’assemblage assistées tel que le collage-rivetage pour atténuer les forces de pelage

e) Tester des sous-assemblages du Kargo sous conditions statique et en fatigue, corréler les résultats expérimentaux avec les simulations numériques

f) Essais routiers d’un prototype Kargo collé, testé sur une longue période 5. Intégration manufacturière :

a) Ajustement et optimisation des paramètres manufacturiers selon les spécificités de la chaîne de production du Kargo

b) Réaliser des séries d’essais de répétitivité sur les systèmes d’adhésif sélectionnés et établir des coefficients d’ajustement du facteur de sécurité selon les résultats statistiques

c) Mise en œuvre de méthodes de contrôle qualité pouvant déceler les problèmes (dé-fauts) au sein d’une chaîne de production

Ces étapes ont été planifiées en partie durant la phase de revue littéraire préliminaire de ce mémoire et sont sujettes aux changements en cours de réalisation pour mieux répondre aux objectifs de l’entreprise.

1.3.3 Portée du projet de recherche (mémoire)

Sachant très bien que l’ensemble des tâches énumérées précédemment ne peut tout être réalisé dans le cadre d’un seul projet de maîtrise universitaire, il sera question d’approcher les étapes 1 et 2, ainsi qu’une partie de la 3e, afin d’outiller Précicad d’une méthodologie d’évaluation de

joints pouvant les guider adéquatement dans la conception préliminaire d’assemblages collés sur le Kargo Light. Les travaux du présent projet de maîtrise se diviseront donc en trois volets, soit le procédé manufacturier, la modélisation et la caractérisation mécanique.

Au premier volet, il est question au chapitre2de réaliser des essais expérimentaux standardisés (coupons) visant à faire une sélection discriminatoire de systèmes d’adhésifs selon des critères de performance quasistatiques et de flexibilité de préparation manufacturière. Des analyses statistiques multiparamétriques sont effectuées sur des produits commerciaux appartenant à deux principales familles d’adhésif, afin de guider la sélection.

La deuxième partie du mémoire débute par l’étude analytique du joint collé au chapitre 3. L’analyse des différents modèles théoriques dans la littérature permet de comprendre les diffé-rents mécanismes et hypothèses qui affectent les répartitions de contraintes présentes le long de la longueur de recouvrement. Ensuite, une analyse paramétrique est réalisée sur un mo-dèle sandwich afin de pouvoir cerner les différents paramètres géométriques et matériels qui ont la plus grande incidence sur les contraintes maximales du joint en cisaillement à simple recouvrement (SLS). Par après, on dédie le chapitre4à la modélisation de joints collés par la

méthode des éléments finis (MÉF). Une approche fondamentale est choisie, pour ensuite faire l’étude complète du joint SLS avec différentes techniques de modélisation disponibles chez Précicad. Les différents niveaux de simplifications de modèle sont comparés par les résultats de distributions de contraintes issues d’études de convergence de maillage. Une approche de modélisation simplifiée sera aussi explorée afin de pouvoir capter les différents gradients de contraintes au sein de la couche d’adhésif, en utilisant un nombre minimal d’éléments. Le troisième volet (chapitre 5) consiste à faire la revue des différentes méthodes de caractéri-sation des propriétés mécaniques intrinsèques de l’adhésif et de développer une méthode expé-rimentale qui permet d’isoler, avec l’aide de simulations numériques, les constantes élastiques identifiées au volet précédent. Les propriétés mécaniques mesurées, sur l’adhésif sélectionné au premier volet, permettront donc à Précicad d’obtenir les données nécessaires pour réaliser des analyses structurelles sur des joints collés.

Puisque la thématique des adhésifs structuraux en génie mécanique consiste en un premier sujet de thèse à l’Université Laval, et pour Précicad, les travaux de ce projet de recherche serviront en partie à introduire la matière pour orienter de futures recherches. Le champ de recherche des adhésifs est un domaine vaste et complexe. Pour ces raisons, une revue de littérature exhaustive sera comprise en chaque début de chapitre.

Chapitre 2

Évaluation d’adhésifs sous différentes

conditions de préparation

La première phase du projet consiste à choisir les préparations de joint les plus appropriées pour répondre aux besoins spécifiques de l’entreprise en terme de fabrication. Ces condition-nements de joints auront une influence sur le système d’adhésif compatible à privilégier, et par conséquent, sur la méthodologie de simulation mécanique et sur la caractérisation de proprié-tés matérielles à définir. Comme présenté à la section 1.2.3, le choix de l’adhésif ne doit pas uniquement être dicté par une condition d’utilisation visée, mais aussi par une multitude de facteurs reliés aux capacités en fabrication. Il est donc question dans ce chapitre d’identifier les paramètres manufacturiers pouvant affecter la performance quasi statique d’un joint collé et d’optimiser le procédé pour Précicad.

2.1

Revue de littérature

2.1.1 Principales familles d’adhésifs structuraux

Bien qu’il existe une panoplie de types d’adhésifs disponibles sur le marché, trois familles chimiques sont principalement utilisées en application structurale : les époxydes, les acryliques et les uréthanes.

Sans équivoque, les adhésifs à époxy forment le groupe le plus important. Leur haut degré de réticulation permet d’obtenir de hautes résistances mécaniques et une grande rigidité, même à des températures élevées [49]. Il s’agit du type d’adhésif le plus employé dans l’industrie aéronautique et automobile, ce qui peut expliquer l’abondance d’articles scientifiques dédiés à leur étude et à leur utilisation. On les qualifie souvent comme étant résistant à l’humidité et à la dégradation environnementale. Leur réaction de durcissement peut être catalysée par l’application de chaleur (adhésifs monocomposants) ou à température ambiante avec l’ajout d’un agent chimique (adhésifs bicomposants). L’époxy monocomposant est privilégié dans la

fabrication de pièces en matériaux composites à fibre de carbone, car il a souvent une bonne compatibilité chimique et thermique avec la matrice des stratifiés. On peut alors faire un cycle de durcissement simultané avec celui des substrats lors des cuissons en four à autoclave. Les grands fabricants automobile l’utilisent pour joindre les tôles de carrosserie en fixant les pièces par soudure par point (à travers les substrats et l’adhésif), puis en terminant le cycle de réticulation au moment de la cuisson de la peinture du véhicule [18,45]. Il est à noter que la plupart des époxys bicomposants ont une rigidité plus faible que les monocomposants. Par contre, il est possible de rehausser les propriétés mécaniques d’un adhésif durci à température ambiante en appliquant une post-cuisson à haute température [44]. Parmi ses défauts, les époxys ont un temps de réticulation assez long, leur fragilité les rend vulnérables à la fatigue, sans compter qu’ils ont besoin d’une préparation de surface élaborée pour éviter les manques d’adhésion. Pour ces raisons, on trouve de plus en plus de recettes d’adhésifs à époxy contenant des additifs de renforcement à base de caoutchouc (toughned epoxies) qui améliorent leur ténacité et leur tolérance aux chargements cycliques.

L’utilisation industrielle des adhésifs au polyuréthane est la plus diversifiée, passant d’appli-cations semi-structurales à structurales. Une fois durcis, ils offrent de bonnes propriétés de scellant. Ceci peut être un atout dans l’assemblage de composantes susceptibles à la corro-sion galvanique. Il vient également sous forme monocomposante et bicomposante. Le premier durcit en réagissant avec l’humidité (ambiante) et le second avec l’introduction d’un cataly-seur chimique à base d’alcool. Comme en témoigne la Fig.2.1, leur rigidité et leur résistance maximale sont nettement plus faibles que celle des époxys. Toutefois, ils font d’excellents atté-nueurs de vibrations. Ce type d’adhésif est alors privilégié pour les joints à épaisseur élevée et les assemblages nécessitant une certaine souplesse de fabrication, c’est-à-dire pour s’adapter aux grandes tolérances de fabrication [48]. Les polyuréthanes ont aussi tendance à avoir une température de transition vitreuse (Tg) assez basse et à moins bien réticuler par temps sec

[44].

La forme d’adhésif la plus commune dans la famille des acryliques est le méthacrylate bi-composant. Ses caractéristiques mécaniques se situent entre celles des époxys renforcis et des polyuréthanes rigides. Les méthacrylates offrent une excellente compatibilité chimique avec les métaux et ont la capacité de dissoudre les graisses présentes sur les surfaces des substrats. Ceci est particulièrement intéresant dans les applications d’assemblage de tôlerie ayant subit un for-mage mécanique au préalable. De plus, leur temps de durcissement est généralement rapide et ils sont peu sensibles au ratio de mélange [44], un bon atout pour le secteur industriel.

2.1.2 Mouillabilité vs viscosité de l’adhésif

Le mouillage d’un adhésif se définit par sa capacité à pouvoir s’étaler sur la surface d’un solide, afin d’offrir un contact complet avec son adhérent et pour que les forces d’adhésion puissent se développer. Essentiellement, le mouillage dépend des caractérisques rhéologiques

![Fig. 2.8 – Essais ASTM à configuration en tension ; adaptée de la source [40].](https://thumb-eu.123doks.com/thumbv2/123doknet/6736754.185681/49.918.214.737.583.991/fig-essais-astm-configuration-tension-adaptée-source.webp)

![Fig. 2.10 – Essais ASTM à diverses configurations en pelage ; adaptée de la source [40].](https://thumb-eu.123doks.com/thumbv2/123doknet/6736754.185681/51.918.160.791.306.549/fig-essais-astm-configurations-pelage-adaptée-source.webp)