T H E S E

En vue de l'obtention du

DOCTORAT DE L'UNIVERSITE DE TOULOUSE

Délivré par l'université Toulouse III – Paul Sabatier

Ecole doctorale : Mécanique, Energétique, Génie Civil, Procédés

Spécialité: Génie Mécanique, Génie des matériaux

Présentée et soutenue par

Monsieur Jean-Charles Craveur

Le 4 décembre 2007

SYSTEME D'EXPERTISE DE TYPE VIRTUAL TESTING POUR LA

MODELISATION NUMERIQUE DU CONTACT D'UN

EQUIPEMENT DE PROTECTION DES VOIES RESPIRATOIRES

___________

Directeur de thèse: Francis Collombet

___________

JURY

M Ehrlacher Alain

Président

M. Chabrand Patrick

Rapporteur

M. Lebon Frédéric

Rapporteur

M. Berlioz Alain

Examinateur

M. Collombet Francis

Examinateur

M. Tsobnang François

Examinateur

Laboratoire de Génie mécanique de Toulouse – Equipe PRO

2COM

IUT Paul Sabatier - 133, avenue de Rangueil - 31077 Toulouse

REMERCIEMENTS

Je remercie tout d’abord Francis Collombet, qui a accepté d’être mon directeur de thèse pour ce travail de recherche effectué dans des conditions très particulières. Distants de 600 kilomètres, avec des emplois du temps quasiment incompatibles, un thème de recherche différent de ceux habituellement étudiés au laboratoire, tout était réuni pour que ce travail de thèse n’aboutisse pas. Merci à Francis pour sa ténacité, ses conseils et ses encouragements. Ce travail de recherche n’aurait pas donné lieu à une thèse sans l’accord de l’ingénieur en chef de l’armement Norbert Fargère, qui dirigeait en 2002 le Centre d’Etudes du Bouchet (CEB), établissement de la Délégation Générale à l’Armement (DGA). Je tiens à le remercier ainsi que l’équipe qui a en charge le programme de protection du combattant, dont Luc Trottin avec qui les échanges ont été nombreux et fructueux.

Je remercie Patrick Chabrand et Frédéric Lebon qui ont accepté de juger ce manuscrit de thèse et qui y ont apporté des remarques constructives. Mes remerciements s’adressent également à Alain Berlioz et François Tsobnang qui ont apporté leur expertise en faisant partie du jury. Alain Ehrlacher m’a fait l’honneur de présider mon jury de thèse, après m’avoir fait intervenir, il y a 15 ans déjà, dans son cours sur les matériaux composites à l’école polytechnique. Je tiens à lui exprimer toute ma reconnaissance.

Je remercie mes collègues de l’ISMANS, école d’ingénieurs que j’ai rejoint il y a onze ans en tant qu’enseignant-chercheur, et tout particulièrement François Tsobnang (encore) pour nos innombrables discussions concernant la modélisation et la pédagogie. Je ne saurais oublier Dominique Marceau, pilier de l’activité CAO et des aspects informatiques, qui a réalisé la partie CAO et l’adaptation des géométries pour l’outil de simulation par éléments finis. Mes remerciements vont également au professeur Boyer, chef du service de radiologie de l’hôpital d’instruction des armées Bégin, qui m’a accueilli et qui m’a donné les moyens d’effectuer les mesures nécessaires au déroulement de mon travail, ainsi qu’au personnel de son service.

Ma rencontre avec Jean-Noel Vignal de l’Institut de Recherche Criminelle de la Gendarmerie Nationale a été très enrichissante. Je tiens à le remercier pour le temps qu’il m’a consacré en dépit de son agenda surchargé. Son approche de la reconstruction faciale et nos échanges m’ont conduit au développement de l’outil d’extrusion nodale pour la reconstruction des tissus mous du visage.

Je ne saurais oublier Philippe Jetteur de SAMTECH, ami de longue date et développeur du code SAMCEF. Il est à l’origine des développements réalisés dans les algorithmes de contact, et des améliorations apportées au code de calcul. Toujours à l’écoute, toujours prêt à tester de nouvelles idées pour lever les problèmes de convergence ou de pivots nuls…

Un immense merci à ma famille qui m’a supporté pendant ces dix dernières années, le temps d’écrire trois livres et cette thèse.

Et une amicale pensée aux deux élèves militaires de l’ENSIETA qui ont effectué leur stage ingénieur à l’ISMANS d’avril à septembre 2002, qui ont participé au développement du mailleur par extrusion nodale et qui ont été désignés volontaires pour les mesures de pression de contact avec la technologie des capteurs pelliculaires.

Première partie

Description du problème et contexte :

Maîtrise du contact entre un masque donné et

l’ensemble des têtes qu’il doit protéger

I.1 Introduction générale

Ce travail de thèse découle de l’intérêt porté à la protection NRBC (Nucléaire, Radiologique, Biologique et Chimique) du combattant. Elle est assurée par un certain nombre d’équipements tels que le couvre face, le filtre, la tenue filtrante, les gants et les bottes. Le combattant doit disposer d’un équipement de protection des voies respiratoires efficace, peu encombrant et simple à utiliser. La Délégation Générale pour l’Armement (DGA) est chargée de fournir le matériel adéquat à l’armée française, et à ce titre, elle mène les expertises nécessaires au choix du type de masque de protection. Pour être efficaces, les masques doivent non seulement présenter une protection maximale contre les produits toxiques, mais également assurer un maximum de confort pour diminuer le moins possible les capacités opérationnelles du combattant.

La conception et la mise au point d'un équipement de protection nécessitent de nombreux essais avant sa mise en service. Ceux-ci impliquent la réalisation de prototypes et la participation de nombreux sujets volontaires représentatifs de la population ciblée. Ces essais sont complexes, parfois coûteux et souvent contraignants sur le plan légal. Il est clair qu’une approche de type "virtual testing" placée sous le ratio optimal calcul/essai est un des objectifs de cette recherche. Sachant que la protection de la tête et des voies respiratoires est un élément essentiel, la qualité et l’efficacité d’un masque sont décrits par les paramètres suivants :

- le taux de fuite des sous ensembles (soupapes, dispositif d’alimentation ...), - l’efficacité de barrière du matériau vis à vis des produits toxiques,

- l’évolution des pressions internes,

- l’ajustement de l’interface entre l’équipement et le combattant, - la qualité du filtre.

Parmi tous les points sus cités, l’ajustement de l’interface entre l’équipement et le combattant est sans doute le plus délicat à résoudre lors de la conception d’un équipement. Les essais ne permettent que de constater a posteriori si la protection est suffisante ou non et d’évaluer le niveau subjectif du confort dû à l'interface. Les paramètres physiques de l’interface sont délicats, voire impossibles à quantifier.

La spécification de besoin industrielle est de limiter le temps d’évaluation des nouveaux concepts proposés par les fabricants et simplifier les tests de matériels avant leur mise en service. Il s’agit donc pour la DGA de disposer d’un outil de simulation numérique pour évaluer les performances des futurs équipements. Cet outil doit permettre aux concepteurs ou aux organismes experts de faire des évaluations préalables de l’étanchéité et du confort, pour limiter la réalisation de prototypes physiques et les essais sur l'homme. Cette méthodologie de type "virtual testing" doit donc permettre d’étudier un nombre plus important de concepts envisageables, donc d’être plus innovant, de diminuer le temps et les coûts de conception. La simulation numérique est un outil d’aide à la conception ; les résultats obtenus sont d’autant plus fiables que la méthodologie développée s’inscrit dans une problématique scientifique et que les données nécessaires à la simulation sont précises. Ce mémoire détaille la mise en place d’une méthodologie à valeur ajoutée scientifique établissant le meilleur ratio simplicité du modèle/prédiction des performances du design proposé pour les nouveaux équipements de protection.

travail n’est pas d’étudier l’interaction entre une tête particulière et un équipement de protection existant pour déterminer le profil et l’intensité de la pression de contact. Plusieurs méthodes existent déjà pour ce type de détermination et ne font pas appel à la simulation numérique. Deux d’entre elles sont d’ailleurs utilisées pour ce travail à des fins de validation et non de prédiction. Une première technique consiste à mesurer directement la pression de contact en employant des capteurs de pression. La seconde technique soustrait deux images acquises par scanner ou IRM, la première image étant obtenue sans l’équipement de protection et la seconde avec. Les travaux de la référence [54] sont à ce titre très prometteurs mais inapplicables dans le contexte de ce mémoire. En effet, l’originalité de ce travail est basée sur le développement d’une méthodologie pour étudier l’étanchéité potentielle de masques virtuels sur un ensemble de têtes qui elles sont bien réelles. Les équipements de protection dont les performances sont évaluées par l’outil de simulation sont des propositions de design dont il n’existe que le modèle numérique. Les prototypes n’existent pas et il n’est pas possible de mesurer l’effet d’un masque virtuel sur une vraie tête. En phase d’exploitation de l’outil de simulation, la double acquisition décrite précédemment pour faire le traitement d’images ne peut pas être réalisée. Par contre, les têtes sont réelles et disponibles en ce sens que ce sont les têtes des soldats susceptibles de porter ces équipements et qu’il est possible de disposer de leur géométrie sous forme numérique.

Comme nous l’avons précisé, l’objectif n’est pas de garantir par la simulation les performances d’un design d’équipement de protection mais bien de mettre en place un outil industriel d’évaluation de design. Il s’agit plutôt d’éliminer, suite à la simulation, certains designs moins performants que d’autres et de limiter ainsi le nombre de prototypes. La contrainte industrielle additionnelle est que le travail nécessaire pour évaluer une proposition de design puisse être mené rapidement et de façon la plus transparente possible par des personnels qui ne sont pas forcément des experts de la simulation numérique. Les opérations élémentaires nécessaires à cette évaluation doivent être en nombre minimal et optimisées tant du point de vue strictement informatique que des données à traiter. Il est donc indispensable de développer une méthodologie alternative par rapport aux méthodologies existantes dont l’inopérabilité sera rappelée dans le contexte particulier de ce travail.

Les équipements de protection des voies respiratoires sont des matériels qui paraissent classiques car de nombreuses armées en disposent. Cependant plusieurs années sont nécessaires à leur développement : un masque à gaz est un matériel de haute technicité. Il devient naturel, dans une démarche d’optimisation des coûts et de réduction des cycles d’études, de modéliser numériquement l’action d’un masque sur un visage. Une tête équipée d’un masque est une structure soumise à l’action d’efforts exercés par le dispositif de serrage (Figure I.1) : le masque et la tête, bien que particuliers par rapport à de nombreux problèmes de mécanique plus standards, sont des structures soumises à des forces et des actions mutuelles du fait du contact. Le problème à résoudre est en partie un problème de mécanique des structures. Bien que ce problème ne soit pas habituellement traité en bureau d’études, la détermination de la répartition et l’intensité du contact est un problème de mécanique et la méthode des éléments finis peut être employée. Cette méthode, aujourd’hui très répandue dans le monde industriel, est une méthode de simulation numérique prédictive du comportement des structures. Ce n’est ici qu’un outil de résolution et non une finalité. La littérature consacrée à la méthode

compréhension des modèles ou à l’interprétation des résultats sont détaillés dans ce document. On s’intéresse maintenant dans un deuxième paragraphe à décrire le problème présenté.

Figure I.1 : Exemple de combattant équipé (à gauche) et d’équipement de protection (à droite)

I.2 Description du problème : douleur et étanchéité

Un équipement comme le masque doit assurer la protection de l’individu qui en est pourvu. La mission effectuée et l’environnement dans lequel évolue le combattant conduisent à des temps de port qui peuvent être très variables. Un certain nombre d’essais ou de constatations a été réalisé [20] lors de retours de missions au cours desquelles des équipements de protection ont été portés. Au bout d’une certaine durée de port, certains soldats ne supportent plus leur masque ou sont blessés par leur équipement. Ces gênes sont dues à une mauvaise irrigation des tissus comprimés du visage, et peuvent conduire à de véritables blessures du fait des modifications irréversibles subies par les cellules de la peau. Elles se produisent toujours aux mêmes endroits du visage, là où de faibles épaisseurs de tissus mous sont pincées entre le masque et les os sous-jacents. Le problème est donc, non seulement de garantir la protection en exerçant des efforts suffisants pour bien plaquer le masque sur le visage et avoir une pression de contact continue permettant de délimiter la zone extérieure contaminée et la zone intérieure saine de l’équipement, mais également assurer que l’intensité du contact soit la plus uniforme possible et la plus faible possible pour limiter la gêne et à plus long terme les blessures. En d’autres termes, il est nécessaire de maîtriser le contact entre un masque donné et l’ensemble des têtes qu’il doit protéger. Deux aspects primordiaux sont attachés au concept de protection : l’inconfort du dispositif et son étanchéité qui sont a priori contradictoires. Le premier aspect est difficile à quantifier car il est lié à la perception de la douleur qui se développe au cours du temps, notion a priori subjective. La douleur est une sensation désagréable qui signale soit un dommage potentiel soit un dommage réel des tissus du visage. Le confort et l’inconfort ne sont pas des notions antinomiques. Le confort est lié à des facteurs esthétiques ou fonctionnels comme un grand champ de vision, la possibilité de baisser ou tourner la tête sans que la cartouche filtrante touche l’épaule ou le thorax par

l’écrasement de la peau, le temps de port.

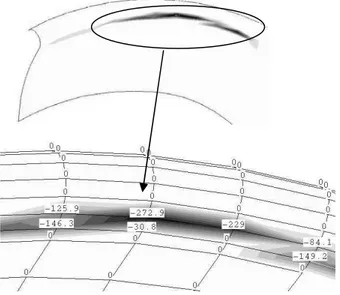

D’après [20] on apprend, sans citation explicite des sources, que des études biomécaniques ont été réalisées aux USA avec des soldats équipés de masques de protection. Il apparaît que la douleur est principalement fonction du temps de port et de la contrainte à laquelle sont soumis les tissus du visage. Le premier aspect, l’inconfort, est illustré par la Figure I.2, extraite de la référence [20], qui donne l’allure de la courbe reliant un niveau de pression sur les tissus de la peau à un temps admissible de port du masque (sans sensation de douleur). Cette courbe donne schématiquement le temps d’apparition de la douleur en fonction de la contrainte appliquée. Les études expérimentales ont montré que, pour un niveau donné de contrainte, le port continu d’un masque conduit plus vite à la douleur qu’en cumulant les temps de port intermittent : les tissus du visage récupèrent de leur traumatisme dès que le contact n’est plus établi entre l’équipement de protection et la peau. Lorsque l’écoulement sanguin dans les vaisseaux est bloqué par leur écrasement, le seuil d’endommagement des tissus est atteint et la sensation de douleur apparaît : le masque devient inconfortable et de plus en plus difficile à supporter.

Figure I.2 : Relation pression/temps d’un masque sur un visage et tolérance aux dommages des tissus, d’après [20]

Le second aspect, l’étanchéité, relève de la fonction même de l’équipement de protection, car il n’est pas concevable qu’il ne soit pas étanche. L’étanchéité est facilement contrôlable d’un point de vue expérimental si des prototypes existent. Elle est relativement facile à étudier après un calcul de structure par éléments finis en analysant la répartition et l’intensité de la pression de contact entre le masque et la tête. Cela peut être mené en plaquant un masque virtuel sur une tête. La répartition est associée à l’étanchéité, l’intensité à la douleur. On choisit d’utiliser le calcul éléments finis comme outil principal de description des conditions d’étanchéité masque/tête dans le cadre d’un problème de biomécanique. Dans un troisième paragraphe, il s’agit maintenant de fixer les différents objectifs et de relever les difficultés associées.

I.3 Objectifs et difficultés associées

La complexité du problème se situe à plusieurs niveaux bien distincts. L’analyse par éléments finis est basée sur une discrétisation de la géométrie en éléments de forme simple : les équipements de protection et les têtes sont maillés, or chaque tête a une géométrie différente et complexe. Il faut donc optimiser la génération des maillages pour qu’elle ne devienne pas un obstacle rédhibitoire, éventuellement développer une méthodologie et des outils logiciels pour atteindre ce premier objectif.

Il est également nécessaire de déterminer la position finale d’un design d’équipement sur toutes les têtes disponibles dans la base de données, sans qu’il faille intervenir et adapter itérativement les paramètres de la simulation numérique pour chaque couple design-tête : le calcul doit être réalisé au sein d’une procédure stable, générale et automatisée, utilisable par des personnels non nécessairement spécialistes du domaine. Le deuxième objectif est d’optimiser chaque analyse en terme de ressources informatiques et de temps de calcul pour permettre l’évaluation d’un nouveau design en un temps raisonnable.

Enfin, le masque est en contact avec la peau du visage et deux questions, correspondant au troisième objectif, se posent alors : "Qu’est-ce que la peau et quelle est sa loi de comportement ?". Or ce travail est réalisé dans le cadre de la modélisation numérique en mécanique des structures. Il a pour but principal la détermination par simulation numérique des performances d’un équipement de protection des voies respiratoires. La peau n’est qu’un des composants du système et la finalité de ce travail n’est pas d’étudier finement la peau. L’approche utilisée pour représenter la peau dans ce contexte n’est donc pas celle d’un spécialiste du corps médical ou d’un chercheur focalisé sur ce matériau. Ce qui est communément appelé la peau dispose en fait d’une architecture très complexe (Figure I.3 et Figure I.4) dont on trouve de nombreuses représentations dans les ouvrages médicaux. La peau est la superposition plus ou moins enchevêtrée de différentes couches dont l’épaisseur varie d’un point à l’autre pour un individu donné, et varie d’un individu à l’autre pour un point donné.

La peau est schématiquement constituée de trois couches principales, le derme, l’épiderme et l’hypoderme [28], [34]. Le derme est la couche essentielle de la peau. Il lui confère sa résistance et son élasticité. Sa surface externe est hérissée de reliefs (papilles dermiques) qui assurent le lien entre le derme et épiderme. L’épiderme est la couche superficielle qui recouvre le derme. L’hypoderme comprend lui-même le tissu graisseux, les vaisseaux et les nerfs. Sa face inférieure représente le plan de glissement de la peau sur les tissus sous-jacents.

Les différentes couches sont elles-mêmes composées de plusieurs constituants ou "renforts" dont des fibres d’élastines et de collagène, noyées dans une "matrice" : par certains aspects, la peau est une structure composite stratifiée. Mais la structure de la peau est beaucoup plus complexe que celle d’un stratifié "classique" : la peau n’est pas un matériau mais une structure à part entière, hétérogène et multi-échelle. Son hétérogénéité est liée à sa composition même, à la présence de nerfs, de vaisseaux sanguins, de pores, de poils, de glandes sudoripares, de glandes sébacées… Il n’existe pas de volume élémentaire représentatif (VER) de cette structure et il est donc impossible de lui appliquer les théories d’homogénéisation habituellement utilisées pour les matériaux plus conventionnels, qu’ils soient composites ou non. Bien que l’on parle

constituent les différentes couches ne sont pas bien connues [15], [16], [17], [21], [23], [24], [33], [34] et présentent des difficultés d’identification. Cette question fait l’objet du paragraphe suivant et conduit aux choix de représentation de la peau propres à cette étude.

Figure I.3 : Diverses représentations de coupe de peau (d’après

www.bartleby.com/107/illus941.html et http://dispourquoipapa.free.fr/homme/ho0037.htm)

Figure I.4 : Coupe de peau (d’après

www.kumc.edu/instruction/medicine/anatomy/histoweb/skin/skin.htm)

I.4 La peau

I.4.1 Propriétés générales et bibliographie

La peau est une structure multi-échelle, vivante, hétérogène, anisotrope et précontrainte. L’adjectif "vivante" implique que les caractéristiques biomécaniques que sont les épaisseurs et la loi de comportement évoluent non seulement en fonction de l’individu et de son environnement mais également dans le temps. Le taux d’humidité, la

influence sur les caractéristiques précitées [26], [35], [36], [95].

Il existe deux formes d’hétérogénéité : la microscopique et la macroscopique. La première est liée l’architecture même de la peau, identique pour tous les individus, et à l’échelle à laquelle la peau est observée. La seconde, l’hétérogénéité macroscopique, est liée au caractère vivant et à la diversité des individus. Elle se traduit par une dispersion des propriétés : les caractéristiques de la peau dépendent de la zone de mesure et de l’individu considérés.

L’anisotropie, dont les rides constituent la manifestation la plus visible, est plus ou moins marquée selon les régions du corps, les individus et leur âge. En un point, le module d’élasticité, qui est une des caractéristiques mécaniques de la peau, n’est pas le même selon la direction de mesure. Cependant, la peau peut être considérée comme un matériau isotrope sur certaines parties du corps comme le cuir chevelu, les épaules… In vivo, la peau est soumise à des tensions internes [28], [34], [38]. On constate après s’être coupé, que les deux bords de la fente sont écartés l’un de l’autre alors qu’il n’y a pas eu enlèvement de matière. De plus selon les dimensions de l’entaille, il devient nécessaire de faire des points de suture pour garder les bords en vis-à-vis jusqu’à la cicatrisation. La peau est dite "précontrainte" dans le langage du mécanicien. Généralement, la précontrainte résulte de l’application d’efforts connus sur la structure comme par exemple dans le cas du béton précontraint. Pour la peau, on constate que l’épaisseur d’un échantillon avant et après excision est sensiblement différente. Cette variation est due au relâchement des tensions internes que l’on ne connaît pas. Ce point est discuté dans le paragraphe suivant.

I.4.2 Essais mécaniques et valeurs bibliographiques

Indépendamment de leur type, les essais mécaniques pratiqués pour déterminer les propriétés de la peau peuvent être réalisés in vivo ou in vitro, ce qui pose en fait les mêmes classes de problème que pour un matériau classique. Pour un matériau classique, la loi de comportement du matériau est obtenue par des essais normalisés sur des éprouvettes usinées, moulées, ou découpées à l’emporte-pièce selon les matériaux. En dépit de leur inévitable hétérogénéité microscopique et de la dispersion de leurs propriétés, ces dernières sont supposées macroscopiquement homogènes et semblables. Plusieurs types de sollicitations mécaniques tels que la traction, la flexion, la torsion, peuvent être réalisés, mettant en œuvre des moyens expérimentaux spécifiques. Cela correspond aux essais in vitro qui ont pour but de caractériser le matériau constitutif de l’éprouvette et déterminer par ce biais la loi de comportement du matériau constituant la structure. Il est également possible d’appliquer des charges sur la structure et non sur une éprouvette pour identifier le matériau, ce qui correspond dans notre cas aux essais pratiqués in vivo.

Les particularités de la peau font que les essais appartiennent essentiellement à deux catégories : la traction ou l’indentation [15], [21], [22], [23], [24]. Exercer un effort de traction normalisé comme pour une éprouvette classique n’est évidemment pas possible in vivo. Les essais sont donc menés en pinçant la peau entre deux mors et en exerçant un effort de traction orthogonalement au plan local que définissait initialement la peau (Figure I.5). Ce pincement modifie la géométrie de la peau dans la zone de mesures et

exploitables que pour des valeurs significatives des déformations appliquées, le module d’élasticité a une faible valeur pour les petites déformations et est difficile à identifier [16], [21], [24], [33], [34].

Figure I.5 : Vue générale d’un test de traction in vivo

La loi de comportement ([21], [22], [34]) a l’allure représentée sur la Figure I.6. Cette courbe a la forme caractéristique de celle observée pour certaines structures composites stratifiées : lorsque la charge appliquée est suffisamment forte, les fibres d’élastine et de collagène sont bien alignées et "rectilignes", même pour un tissage avec entrelacement des fibres. La peau étant par certains aspects un composite particulier dont les fibres d’élastine et de collagène sont deux des constituants, retrouver cette forme est tout à fait normal. Dans la plupart des applications composites classiques en mécanique des structures, l’intersection de la seconde pente avec l’axe des ordonnées correspond à un niveau de déformation relativement faible et il est alors légitime de n’utiliser que la seconde pente de la courbe : le modèle est supposé linéaire. Dans le cas de la peau, cette hypothèse n’est plus valable puisque la variation de pente se produit pour des déformations de l’ordre de 30 à 40 %. Il est nécessaire de représenter la globalité de la courbe contrainte-déformation. Les modèles de lois de comportement décrivant ce type de comportement non linéaire existent. Dans le cas de la peau, ils sont essentiellement destinés à alimenter des modèles numériques qui sont du domaine de la chirurgie réparatrice ou de la greffe de tissus [25], [26], [27], [28], [29], [30], [31], [32], pour lesquels les niveaux de déformation subis par la peau sont importants lors des interventions chirurgicales.

Les techniques de nano-indentation ou de micro-indentation sont trop locales pour être mises en œuvre efficacement dans le présent contexte : la rugosité naturelle des tissus, le système pileux affectent les résultats des mesures d’un point à un autre. Le fait qu’il n’existe pas de volume élémentaire représentatif exclut que l’on puisse utiliser une information locale pour caractériser le comportement de la peau. En l’absence de démarche normative, il est préférable de parler d’échantillon de peau plutôt que d’éprouvette. Les essais menés in vitro n’ont en pratique rien à voir avec ceux réalisés traditionnellement sur des éprouvettes normalisées. Si cela était, il se poserait encore le problème de leur représentativité [34] et de leur pertinence. La nature même de la peau introduit une difficulté majeure qui conduit aux deux questions suivantes : quelles éprouvettes et quels essais faut-il conduire pour accéder par la mesure à des valeurs

multi-échelle, cette question a-t-elle un sens ?

Figure I.6 : Allure générale de la courbe contrainte-déformation de la peau en traction in vivo

Les prélèvements de peau pour les mesures sont plutôt réalisés en partie superficielle. Selon les individus et la localisation du prélèvement, une même épaisseur de tissus n’implique pas des éprouvettes similaires du fait de l’hétérogénéité microscopique et de la variabilité des tissus. Malgré sa structure et la superposition de couches, la peau n’est pas une structure comparable à un sandwich, ce qui constitue une difficulté supplémentaire du point de vue expérimental. Outre la question de la représentativité de l’éprouvette par manque de volume élémentaire représentatif et les difficultés de mise en œuvre des essais mécaniques, le traitement des mesures pose deux problèmes importants. Avant prélèvement, le morceau de peau servant d’échantillon est en équilibre sous l’action des efforts internes appliqués par son environnement. Ses propriétés dépendent également de cet environnement car une précontrainte modifie la raideur. A partir d’un échantillon dont les dimensions sont connues après exérèse, on peut se demander quelles sont les conditions aux limites et les conditions d’essais à appliquer à l’échantillon pour retrouver les conditions in vivo. Ne connaissant pas la loi de comportement de la peau, on se demande comment on garantit que le champ de tensions appliqué est bien celui qui règne in vivo puisque les tensions nécessaires pour retrouver les dimensions in vivo dépendent des caractéristiques mécaniques. Mesurer avant et après exérèse la longueur et la largeur de l’échantillon puis imposer les efforts qui redonnent ces dimensions lors de l’essai ne prend pas en compte toutes les composantes du champ de contrainte assurant l’équilibre in vivo car les tissus sous-jacents ont de l’influence. La tension interne variant avec l’âge, le poids, la localisation sur le corps, il devient d’autant plus difficile de déterminer son évolution en fonction de tous ces paramètres pour l’introduire dans les protocoles expérimentaux. Même lorsque la peau est soumise à une pré-tension censée représenter celle existant in vivo, on ne peut rien assurer sachant que l’hydratation et la température sont des facteurs qui influent également sur les propriétés mesurées [24], [34], [38]. De nombreux essais ont été pratiqués sur des échantillons de provenance différente (le bétail, les chiens, les chats, les lapins, les rats, …, l’homme) et ont conduit à des valeurs du module d’élasticité plutôt dispersées. Pour l’homme, des valeurs bibliographiques relatives à l’abdomen, au dos, au tibia, à l’avant-bras etc., peuvent être facilement relevées dans les publications spécialisées. Les résultats collectés dans les articles référencés ci-dessous

Déformation Contrainte

grandeur de la dispersion, sans qu’il soit possible de l’expliquer par manque de précision des protocoles de mesures, des conditions expérimentales et des dimensions des échantillons. On peut néanmoins relever les valeurs suivantes :

- 250 kPa pour la cuisse [16], - 34 kPa pour les "soft tissues" [23], - 2 à 200 kPa pour la face [18], - 1400 kPa pour tout le visage [20], - 30 kPa pour l’avant-bras [15],

- 50000 kPa pour l’épaule et le bras [17].

L’étude bibliographique nous conduit à la conclusion de valeurs disponibles pour les caractéristiques de la peau trop dispersées pour alimenter de façon raisonnablement précise un outil de simulation numérique. Il s’avère donc nécessaire de réaliser des mesures menées spécifiquement de manière à déterminer les propriétés mécaniques indispensables à la simulation, dans le contexte particulier de la modélisation numérique du contact entre l’équipement de protection et le visage. On note également que la peau a un comportement viscoélastique [22], [28] : pour une charge appliquée de valeur constante, la déformation est une fonction du temps ; pour une déformation imposée de valeur constante, la charge à appliquer est une fonction du temps. Enfin, la vitesse de déformation avec laquelle est introduite la sollicitation influe sur le comportement de la peau, ce qui ne va pas dans le sens de la simplicité pour la mise en place des modèles numériques. Le paragraphe suivant est dédié à la présentation des démarches croisées calcul–essais issues de la littérature pour la détermination de loi de comportement de la peau.

I.4.3 Nature biomécanique du problème

Les travaux de recherche dans le domaine biomédical sont principalement axés soit sur la peau elle-même, soit sur des structures complètes comportant des os, des tendons, des muscles, la peau…

Pour l’étude de la peau, plusieurs chercheurs ont une approche locale du comportement. Des modèles numériques plus ou moins sophistiqués sont développés pour retrouver des résultats d’essais réalisés in vitro [27] ou in vivo [21], [23], [26], [33], [35], mais ne sont pas généralisables à "la peau". D’autres travaillent sur des simulations d’actes chirurgicaux [25], [28], [29], [30], [31], [32], ce qui les conduit à s’intéresser aux techniques de maillage et à introduire une loi de comportement qui est soit locale, c’est-à-dire pratiquement différente pour chaque groupe d’éléments finis, soit globale dans le modèle. Ces deux approches se retrouvent lors de la simulation du comportement in situ de prothèses [16], [43], [44], [45], la modélisation du crash et le comportement des passagers [46], [65]. La détermination précise de la loi de comportement des matériaux biomécaniques (os et tissus) est l’obstacle majeur rencontré dans tous ces travaux. Seules les références [19], [20], [40] ont spécifiquement trait à l’étude du contact entre une tête et un équipement de protection, ce qui rentre dans les applications biomécaniques du fait de la peau, mais dont le but est différent de ce qui se fait généralement. La tête utilisée dans les modèles de la référence [19] provient du mannequin Hybrid III (Figure I.7), développé par General Motors Corporation dans les

en référence n’est pas l’évaluation des performances d’une proposition de design sur l’ensemble des têtes disponibles dans la base de données. Pour ces travaux, la tête de ce mannequin est recouverte d’une peau en vinyle d’épaisseur uniforme de valeur 12 mm. Le matériau a un comportement supposé élastique et linéaire. Il est caractérisé par un module d’élasticité de 3.4 MPa (500 psi) et un coefficient de Poisson de 0.45. Les résultats des calculs diffèrent des mesures effectuées avec des capteurs de pression d’un facteur 3 à 20 selon les zones du visage. De nombreuses difficultés sont mises en évidence, tant au niveau de la modélisation, que de celui de l’utilisation du logiciel COSMOS-M et de l’analyse numérique.

Dans les articles [20], [40], les calculs sont réalisés avec le logiciel DYNA3D qui est un logiciel de dynamique rapide dont le champ d’application est plutôt celui de la mécanique explicite. Il n’est pas précisé si la tête est l’Hybrid III, la peau a une épaisseur variant de 5 à 10 mm sans que soit mentionné comment et où est réalisé le partitionnement qui conduit à ces épaisseurs, ni comment elles ont été déterminées. Le module d’élasticité de la peau est de 1.4 MPa et son coefficient de Poisson de 0.48. Elle a une loi de comportement hyper-élastique de type Mooney-Rivlin, dont les coefficients ne sont pas explicitement donnés dans l’article. Les types d’algorithme, les paramètres numériques ne sont pas décrits ; on ne relève comme résultats dans l’article que des contraintes dans le visage, dues à l’action du masque, sans aucune corrélation expérimentale.

Figure I.7 : Hybrid III 95th percentile male (First Technology Safety Systems)

Les méthodes citées dans ce paragraphe ne peuvent pas être employées dans le contexte de ce travail. Les morphologies sont toutes différentes, la peau est une structure hétérogène, multi-échelle, vivante, dont les propriétés évoluent en fonction de l’individu et du point analysé. Au vu de l’objectif et du nombre de calculs à réaliser, une approche "locale" n’est pas envisageable, faute de temps et de données : il faudrait en effet pouvoir déterminer par expérimentation et avec une précision suffisante toutes les propriétés nécessaires à la modélisation en tout point, et ce pour chaque tête contenue dans la base de données. C’est une démarche utopique et le temps de mise en données est incompatible avec l’objectif industriel. Le travail de recherche bibliographique ne permet pas de relever l’existence de pistes adaptées pour mettre en place les modélisations et les outils de simulation ad hoc, ni de disposer des modèles de

doit être développée. Elle doit satisfaire le compromis entre l’exigence industrielle et la bonne représentation de la physique du problème et des notions sous-jacentes. Dans ce but, on présente dans un cinquième paragraphe la première étape de la méthode développée.

I.5 Spécificités liées au contact

Une partie importante de ce travail a trait à la détermination du champ de pression à l’interface tête-masque dans le but d’appréhender les performances de l’équipement en termes d’étanchéité. Les techniques de contact sont implantées depuis longtemps dans les codes industriels de simulation mécanique par éléments finis mais les surfaces « mécaniques » sur lesquelles se développe le contact sont généralement simples : ce sont des plans, des cylindres, des sphères… et souvent, l’un des deux solides en contact est supposé indéformable par rapport à l’autre. Les surfaces sont, indépendamment de l’aspect mathématique, « régulières » au sens de l’ingénieur. Lorsqu’un problème d’oscillations apparaît, il est souvent supprimé en modifiant le maillage car il est dû à la discrétisation des surfaces par le maillage. Or pour notre problème, la technique de construction des maillages est telle qu’il n’est pas possible d’y apporter facilement de modification. Et les géométries en présence, toutes différentes car chaque individu a une morphologie propre, ne sont pas régulières.

Dans ce mémoire, on s’attache au traitement du contact et aux difficultés rencontrées dans le cadre particulier de l’interaction tête-masque. Elles sont de trois natures différentes, leur conjonction rendant originale la problématique : les conditions de symétrie qui n’éliminent que trois des six modes rigides, les glissements qui peuvent avoir localement de grandes amplitudes et surtout la complexité de la géométrie des deux surfaces flexibles en contact.

En fonction de l’objectif des travaux réalisés dans le domaine de la biomécanique, on peut les ranger dans des "groupes" relativement bien identifiés. On peut ainsi regrouper les travaux consacrés à la détermination des propriétés biomécaniques des tissus et des os [26], à la modélisation des actes chirurgicaux [29] à l'étude du comportement aux chocs [65], à la détermination des contraintes pour évaluer le traitement orthopédique [44], à l'étude des prothèses [43], [85]. La problématique associée à plusieurs de ces groupes n’est pas transposable à la prédiction numérique de l'étanchéité, que ce soit pour la dynamique rapide ou pour la modélisation des actes chirurgicaux. Pour les applications présentant des similarités, l'une des deux surfaces en contact est généralement de forme simple et les amplitudes des mouvements relatifs sont faibles. D’autre part, chaque modèle est développé pour une géométrie particulière et fait l’objet d’un maillage individualisé : la géométrie est celle du patient qui a subi ou qui va subir l’opération. La multiplicité des combinaisons tête-masque, la problématique particulière de l’étanchéité et les grands glissements du masque sur la face lors de la mise en place de l’équipement rendent ce problème singulier. Dans le domaine de la mécanique du contact, de nombreux travaux de recherche sont en cours. Un certain nombre concerne les milieux granulaires [79], [80], les méthodes développées ne sont pas applicables au contact tête-masque pour lequel seuls deux solides rentrent en contact : le modèle n’est pas basé sur la méthode des éléments discrets. D’autres travaux concernent plus la stabilisation des algorithmes de contact par ajustement automatique du pas de temps [81], ou par introduction de la technique du Level Set [81], [82]. Ces développements

les simulations, les exemples donnés dans la littérature montrent des surfaces de géométrie simple pour des contacts en petits déplacements (cylindre-plan en 2D, sphère-sphère en axisymétrique). Notre problème d’étanchéité comporte de grands glissements sur des surfaces qui diffèrent d’un individu à l’autre mais qui ont en commun la complexité de leurs formes. Il ne paraît pas original pour autant car ce type de problème est bien connu et quotidiennement traité, en particulier par les personnes modélisant le comportement des airbags pour ne citer qu’un exemple. Mais les problématiques sont différentes car il s’agit de déterminer les accélérations, les vitesses et les déplacements dus à l’impact, et pas la pression de contact locale pour prédire l’étanchéité. Ce savoir-faire n’est pas transposable à l’interaction tête-masque qui est spécifique.

Ce mémoire fait l’état de l’art sur les techniques de contact en mécanique des structures dans les codes industriels et décrit l’évolution des algorithmes du logiciel de calcul par éléments finis SAMCEF pour améliorer la convergence dans le cas de grands glissements relatifs sur des surfaces souples de géométrie très complexe.

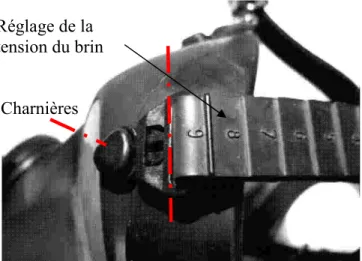

I.6 Description de la première étape de la démarche

Un masque est en équilibre sur une tête sous la double action des efforts exercés par les sangles de réglage dont l’effet est de plaquer le masque sur la tête et des efforts de contact qui repoussent le masque. Suite à des essais préalables, le combattant règle les sangles de manière à ce que le masque soit étanche et le plus confortable possible à porter. Un dispositif de verrouillage permet de conserver les réglages. Quatre des six sangles restent toujours liées au masque, y compris quand le masque n’est pas porté, les deux dernières sont fixées ou ôtées par l’intermédiaire d’attaches comportant un système de clips. Le combattant qui met et ajuste un masque de type ANP/VP (Appareil Normal de Protection à Visière Panoramique qui est décrit dans la suite de ce mémoire au paragraphe II-6), réalise tout un ensemble d’opérations très complexes. Il pose le masque en appui sous son menton, le fait basculer jusqu’à venir en contact avec le visage, tire sur l’ensemble des sangles qu’il amène sur son crâne, rabat les deux sangles libres derrière ses oreilles et "clipse" ces sangles sur la partie inférieure du masque. Il soulève ensuite légèrement le masque pour soulager les tissus qui ont été cisaillés et laisse revenir le masque au contact.

On relève dans le mémoire que la tentation de reproduire complètement la mise en place de l’équipement et calculer tous les états intermédiaires pour atteindre l’état final semble voué à l’échec. L’analyse bibliographique a montré que les modèles développés dans les références [19], [20], [40] ne l’ont pas permis. En effet, le nombre de paramètres physiques et leur variabilité sont importants, tant du point de vue de la géométrie, que des caractéristiques biomécaniques. Les méthodes de résolution et les paramètres numériques qu’elles utilisent sont multiples et leur influence sur le résultat d’un calcul de contact entre une tête et un masque n’est pas connue : il semble délicat de tout intégrer dans le même modèle dès la première étape de modélisation.

En supposant que ce soit possible et que l’on obtienne un résultat par la simulation numérique, il est légitime de se poser la question de sa validité. Il faut donc recourir à une expérimentation et comparer les différentes valeurs obtenues. Si la mesure corrèle le calcul, on doit se demander s’il peut être reproduit pour tout autre couple tête-masque

de savoir comment déterminer la cause de l’écart observé (ou les diverses causes) et l’interpréter physiquement.

On propose de développer une méthodologie basée sur un travail préliminaire conséquent avant de traiter le problème réel : il ne peut pas y avoir de validation des procédures et de la méthodologie s’il n’y a pas accord avec une référence expérimentale. De manière à disposer de mesures de référence fiables et répétables, nous commençons par traiter un problème semblable comportant un nombre limité de paramètres afin de pouvoir accéder à la valeur de ces paramètres. C’est la raison pour laquelle la première modélisation développée a pour objectif de déterminer dans un cadre simplifié la pression de contact entre un masque existant et la tête rigide d’un mannequin.

Deuxième partie

Première étape de la démarche :

Contact entre une tête rigide et un équipement de

protection des voies respiratoires, analyse linéaire

II.1 Méthodologie de mise en œuvre pour une tête rigide :

point de passage incontournable

Intégrer dans le modèle les maillages, les propriétés matérielles et physiques mal maitrisées des constituants, le contact avec frottement, la mise en place du masque sur le visage, n’est pas réaliste et semble voué à l’échec. On propose une démarche par étapes, ce qui ne remet pas en cause la finalité du travail. La validation des résultats obtenus pour un premier ensemble d’hypothèses permettra de relacher progressivement certaines d’entre elles. Chaque individu a une morphologie propre et la surface enveloppe d’une tête est géométriquement différente d’une personne à l’autre. Les épaisseurs des tissus sous-jacents et leurs propriétés mécaniques sont des données biomécaniques indispensables pour l’étude du contact entre la tête et l’équipement de protection. Elles sont variables d’un point à l’autre sur une tête, et en un point donné, variables d’une tête à une autre. De manière à découpler les difficultés et à simplifier temporairement le problème tout en conservant la problématique, la tête est supposée infiniment rigide pour cette partie. Cette hypothèse permet de s’affranchir de deux problèmes importants. Le premier concerne la détermination de la loi de comportement de la peau qui n’est pas un matériau "traditionnel" mais une structure multi-échelle, complexe et hétérogène ; le second est la variabilité, à plusieurs niveaux, des données biomécaniques.

Bien que le contexte soit très éloigné du problème réel (car la peau n’est pas infiniment rigide par rapport au masque) nous montrons ici l’importance de la mise en place d’un modèle de tête rigide dans le cadre d’une démarche scientifique consistante. Elle permet la validation de plusieurs étapes de la méthodologie, tant au niveau des outils numériques et des passerelles d’interfaçage que de l’optimisation de leur usage.

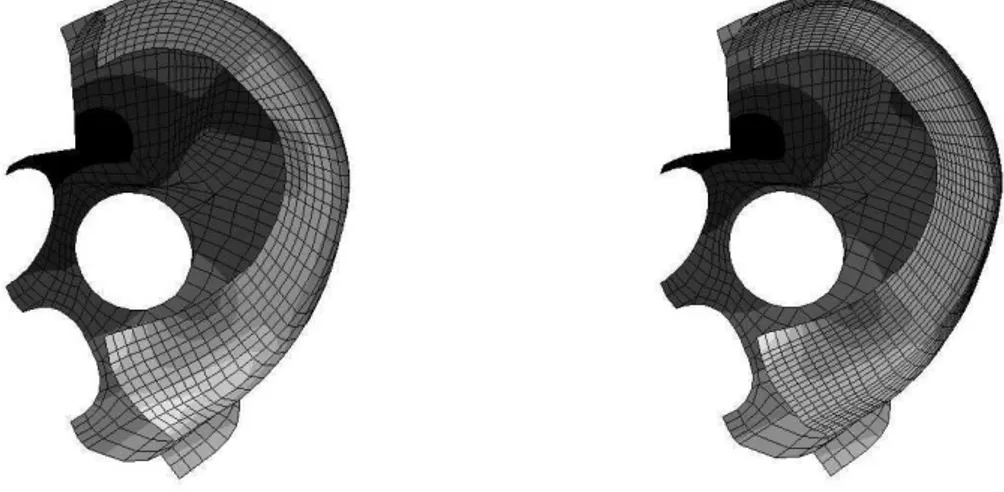

La détermination du champ de pression est le fruit d’un calcul basé sur la méthode des éléments finis. Les deux structures que constituent la tête et le masque doivent être modélisées, maillées puis positionnées l’une par rapport à l’autre. Ces opérations, indépendantes du fait que la tête soit infiniment rigide ou non, doivent être optimisées pour qu’il soit possible d’étudier efficacement les performances d’une proposition de design sur un ensemble représentatif de têtes. La définition numérique des structures, le passage de la géométrie au maillage en prenant en compte les aspects spécifiques liés au contact sont des étapes nécessaires qui permettent de mettre au point de nombreux aspects méthodologiques. Deux points soulèvent un certain nombre de questions : le chemin représentant le positionnement de l’équipement de protection et la détermination de l’équilibre entre le masque et la tête. Ces aspects peuvent être étudiés indépendamment de la raideur de la tête, que ce soit au niveau des paramètres numériques nécessaires au module d’analyse, de la méthode de résolution et de la mise en place de post-traitements particuliers. Pareillement, différentes techniques de contact doivent être comparées pour optimiser la boucle d’évaluation en fonction de l’objectif fixé.

La méthodologie mise en œuvre pour une tête rigide constitue donc un point de passage incontournable dans la procédure générale car de nombreuses opérations sont communes à la modélisation du contact sur une tête rigide et à celle du contact sur une tête souple. On choisit d’équiper un mannequin rigide (Figure II.1) d’un masque

existant et actuellement en service dans les armées françaises (Figure II.2) ce qui présente plusieurs avantages par rapport au développement de l’outil d’expertise souhaité à terme. Etant opérationnel depuis plusieurs années, outre la connaissance et le retour d’expérience qui existent sur cet équipement, il est possible de réaliser des essais "conventionnels" ou de mettre en place des essais spécifiques nécessaires pour accéder à des données particulières indispensables à la modélisation numérique. Il est par exemple envisageable de mesurer la pression de contact entre le mannequin et le masque, la comparaison des résultats de la simulation numérique et des valeurs expérimentales permettant de vérifier le bien-fondé des hypothèses réalisées, explicitées par la suite.

Figure II.1 : Tête rigide du mannequin utilisé pour la modélisation

Figure II.2 : Vue générale du mannequin rigide équipé d’un ANP/VP de taille 3

Certaines données seront directement utilisables dans le cas d’une modélisation prenant en compte les données biomécaniques de la peau comme par exemple les efforts. D’autres devront être simplement adaptées pour prendre en compte la souplesse de la tête, mais sans que l’ensemble de la méthodologie qui s’appuie sur une démarche "étape par étape" soit remis en cause. S’affranchissant provisoirement de la peau, le problème simplifié peut être formulé de la manière suivante : "il s’agit de mettre en place la chaîne logicielle pour déterminer la répartition et l’intensité de la pression de contact entre la tête rigide d’un mannequin donné et un équipement de protection de type ANP/VP de taille 3, en minimisant les interventions manuelles dans le processus global, les temps de calcul et les ressources informatiques, tout en gardant à l’esprit qu’il doit être possible d’étudier l’étanchéité d’un design quelconque sur une tête quelconque en appliquant directement cette méthodologie".

L’analyse de ce problème simplifié fait apparaître huit points distincts pour la mise en place du modèle et l’optimisation envisagée. Ces points, séquentiellement abordés dans les paragraphes suivants, sont respectivement :

- la génération du maillage de la tête, - la génération du maillage du masque,

- la définition des autres données concernant les matériaux, les conditions aux limites, les charges…,

- la résolution proprement dite, - le post-traitement des résultats, - l’étude de sensibilité,

- l’optimisation d’une boucle d’évaluation.

II.2 Outils numériques utilisés

La première phase de ce travail vise à démontrer qu’il est possible d’accéder par la simulation numérique à la pression de contact entre une tête et un équipement de protection des voies respiratoires. Les outils de simulation numérique et leurs fonctionnalités ont fortement évolué depuis 1998, date de démarrage du programme de recherche mené par la DGA. Pour mesurer l’influence des hypothèses et l’apport des développements réalisés, les étapes d’avancement sont présentées chronologiquement pour aller vers l’état actuel qui n’est "optimal" et n’est validé que par comparaison avec les travaux antérieurs. En particulier, les outils logiciels utilisés et décrits dans ce paragraphe sont les outils dont étaient équipés le Centre d’Etudes du Bouchet (CEB), établissement de la DGA, et l’ISMANS en 1998. Il s’agit pour la CAO d’EUCLID-STYLER développé par MatraDataVision et d’I-DEAS développé par SDRC, pour le calcul par éléments finis de SAMCEF développé par SAMTECH.

Ce travail de recherche est réalisé à l’ISMANS, école consulaire d’ingénieurs habilitée par la CTI et membre de la Conférence des Grandes Ecoles, créée par la Chambre de Commerce et d’Industrie du Mans et de la Sarthe. Le programme de calcul SAMCEF®, développé à partir de 1959 au Laboratoire de Techniques Aéronautiques et Spatiales de l’Université de Liège (LTAS), aujourd’hui développé et commercialisé par la société SAMTECH, est l’outil de calcul de structures par éléments finis implanté dans cette école depuis 1996.

C’est la première des raisons qui a conduit à utiliser ce logiciel pour la résolution du problème de contact entre une tête et un équipement de protection des voies respiratoires.

La seconde raison est que ce code dispose, au sein d’un même environnement, de toutes les fonctionnalités a priori nécessaires à la réalisation des modèles numériques envisagés, que ce soit dans le domaine linéaire ou non linéaire. De nombreuses particularités sont explicitées dans la suite du mémoire en fonction des besoins et des modèles mis en place, tant au niveau des éléments que des algorithmes. Il intègre un outil de pré-traitement paramétré performant pour le maillage et la définition des données éléments finis, interfacé avec les principaux outils de CAO et de maillage. Il intègre également un outil de post-traitement des résultats très avancé et ouvert, en ce sens qu’il est possible de "programmer" des opérations particulières, indispensables pour les calculs réalisés. Ce point est abordé plus avant dans le paragraphe consacré à l’interprétation du champ de déplacement.

On aborde maintenant la question de la représentation de la géométrie de la tête, à partir de laquelle est fait le maillage de la tête, sur lequel sera plaqué le masque dans le but de déterminer la répartition du contact et son intensité.

II.3 Codage initial de la géométrie de la tête

La géométrie d’une tête est très complexe, que ce soit celle du mannequin utilisé ou celle d’un individu quelconque. Elle est variable tant au niveau des dimensions que des formes et il n’existe aucune définition CAO de son enveloppe externe. Surface "visible" de la tête, cette enveloppe est indispensable pour la modélisation car c’est là que se produisent les contacts avec l’équipement de protection.

Dans le cas d’une tête rigide, cette enveloppe est la borne qui limite le déplacement du masque qui y est plaqué. Pour étudier le contact entre deux structures, il est classique de les mailler toutes les deux, y compris lorsque l’une d’entre elles est indéformable comme dans cette étude. Dans SAMCEF, il est possible de ne mailler que la structure souple, en l’occurrence le masque, la structure rigide n’étant décrite que par sa géométrie : son maillage est inutile. Cela simplifie considérablement le problème dans le cas de la tête mais son maillage est indispensable dès lors que cette dernière est supposée déformable. De condition à la limite d’un genre un peu particulier, la tête devient structure à part entière. Le maillage devant être réalisé in fine, on choisit de mailler la tête dès cette première étape, et de lui affecter des propriétés telles qu’elle soit mécaniquement indéformable.

Plusieurs aspects vont ainsi être étudiés, comme la liaison entre les outils de CAO et les outils de maillage, les modes de construction du maillage, l’influence de sa densité et de la forme des éléments finis, …, indépendamment des problèmes additionnels apportés par la peau qui recouvre la tête. La méthodologie mise en place, après validation et optimisation pour la tête indéformable, doit pouvoir servir de base pour les modélisations ultérieures. La tête étant la surface d’appui indéformable du masque, son maillage surfacique est suffisant.

Généralement, une pièce mécanique est d’abord dessinée ou numériquement représentée sous forme de CAO, puis réalisée à partir des plans ou de la maquette numérique. Dans les deux cas, la connaissance de la géométrie est nécessaire car elle sert de base pour la fabrication de la pièce. Dans cette étude, la problématique est différente. Le mannequin existe mais le fichier décrivant sa géométrie externe n’est pas disponible, en supposant qu’il ait été créé. Pour lever cette difficulté et disposer d’une représentation numérique de la tête, il aurait été possible de choisir un mannequin de référence, normalisé, comme par exemple l’Hybrid III très utilisé dans l’industrie automobile (cf. paragraphe I.4.3). La procédure alors mise en place, nécessairement partielle et spécifique à la description de cette tête particulière, n’aurait pas pu être directement appliquée à une tête quelconque et plusieurs étapes méthodologiques auraient du être développées puis validées pour assurer la généralité de l’application à une tête quelconque. C’est donc une tête non normalisée et dont la description géométrique n’existe pas qui est choisie, ce qui correspond bien à la problématique posée par les porteurs de ces équipements de protection.

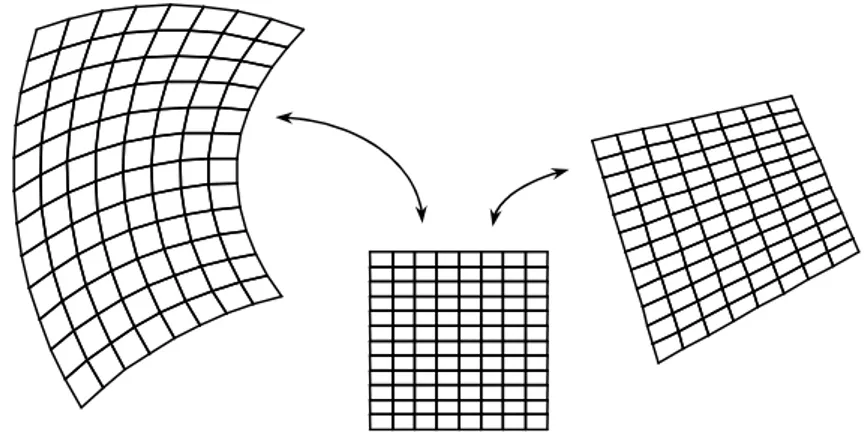

L’objectif que l’on se donne a priori pour le maillage de la tête rigide est la génération d’un maillage réglé entièrement paramétré (cf. annexe 1). La technique de maillage réglé ne génère que des quadrangles, sauf dans quelques cas particuliers de dégénérescence. Les éléments finis de forme quadrangulaire sont connus pour être plus performants que les éléments finis de forme triangulaire [1], [4], [10], [12], [14], [55],

[56], [63] : ces derniers sont généralement plus raides et moins précis en terme de contraintes. Cette remarque, et le choix des éléments qui en découle, ne semble pas fondée dans la mesure où la tête est rigide et n’est donc le siège d’aucune contrainte : son maillage ne doit pas avoir d’influence. Mais qui peut le plus peut le moins : une surface préparée pour le mailleur réglé peut être maillée sans difficulté avec tout autre type de mailleur qui est forcément moins contraignant. Il est ainsi possible d’évaluer sans difficulté l’influence de la densité des éléments et de leur topologie sur la solution à partir d’un fichier CAO initial. En effet, même si la tête rigide n’est le siège d’aucune contrainte, quel effet aura sa facétisation sur la gestion du contact ? Dans un but d’optimisation en terme de ratio performances informatiques/ précision des résultats, le paramétrage des données du maillage est important et nécessaire car il permet de mener une étude de sensibilité et de déterminer ainsi le bon compromis.

Les techniques de "Reverse engineering" [70] sont employées pour générer le fichier CAO à partir duquel le maillage est réalisé. On dispose pour ce faire d’une machine de relevé tridimensionnel ou scanner DSP (Digital Surface Photogrammetry) pour numériser l’enveloppe de la tête. Son utilisation ne pose aucun problème vis-à-vis de la législation en vigueur, contrairement au scanner CT (rayons X) qui nécessite un protocole et un suivi très strict dans le cadre de la loi Huriet-Sérusclat [7] , point abordé dans la partie consacrée à la détermination des propriétés de la peau. Pour le mannequin, l’utilisation de rayons X n’aurait pas posé de problème, mais la procédure mise en place dans le cadre de ce travail doit être simple, rapide et surtout pouvoir être directement appliquée aux combattants qui recevront les nouveaux équipements de protection.

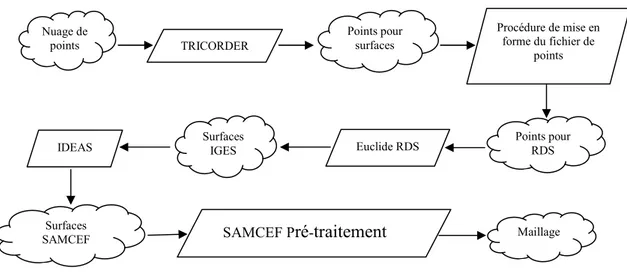

Le scanner DSP photographie en 3D sa cible au travers d’une grille dont les perçages sont irrégulièrement répartis de manière à pouvoir reconnaître les points et calculer les coordonnées. La cible est convertie en un nuage de points dont les trois coordonnées sont calculées dans un repère lié au scanner. Ces points sont ensuite traités par le logiciel associé au scanner [71] qui génère un nouvel ensemble de points, régulièrement distribués et adaptés à la construction de surfaces (Figure II.3). Ce réseau est exporté dans le logiciel EUCLID-STYLER pour construire des surfaces de type "carreau de Bézier" en utilisant des techniques de Reconstruction De Surfaces (RDS). Cette phase de reconstruction est longue, surtout qu’un carreau de Bézier est défini par les quatre lignes qui en constituent les bords. Le "découpage" doit tenir compte de cet impératif, sachant que pour un maillage réglé de qualité, les bords non adjacents d’un carreau doivent avoir sensiblement la même taille. Ces carreaux sont ensuite transmis au code SAMCEF via un fichier au format d’échange IGES (Initial Graphics Exchange Specification) [5], [32]. Mais SAMCEF ne travaille pas avec ce type d’entité et les carreaux récupérés sont automatiquement transformés en NURBS (Non uniform rational B-Spline), surfaces décrites par leurs pôles et les poids associés [4], [72], [73]. Ce type d’entité géométrique, bien qu’entièrement délimité au sens de la CAO, s’avère insuffisant pour l’outil de maillage de SAMCEF qui nécessite explicitement la connaissance des bords de la surface. La définition de ces bords dans SAMCEF ne peut se faire que "manuellement" par un opérateur : elle est longue et fastidieuse. Si on était certain que cette séquence de manipulations ne devait se faire qu’une seule fois pour la définition d’une tête, on pourrait malgré tout procéder de la sorte. Mais il se peut que le développement de la procédure nous amène à une remise en cause de certains choix, soit en terme d’efficacité soit parce que les premiers résultats du calcul par éléments

finis nous poussent à effectuer des modifications. Il est probable qu’il faille partitionner les surfaces initiales, en associer pour en créer de nouvelles, adapter les surfaces pour

aider l’outil de maillage et lui permettre de générer des éléments de bonne qualité, opérations que SAMCEF ne sait pas faire sur des NURBS. Ces modifications peuvent

être réalisées dans EUCLID-STYLER, ce qui implique, après chaque changement, de réitérer la génération des bords des surfaces dans SAMCEF pour l’outil de maillage.

Figure II.3 : Vue générale du scanner DSP (à droite) et du nuage de points obtenus (à gauche)

Il n’est pas envisageable de procéder de la sorte dans le contexte industriel visé car la boucle est trop longue et nécessite trop d’interventions manuelles. C’est la raison pour

laquelle un autre logiciel de CAO, I-DEAS, est inséré dans la procédure. Il n’est pas utilisé en tant que modeleur géométrique mais seulement en tant qu’interface) entre EUCLID-STYLER et SAMCEF. I-DEAS récupère les carreaux de Bézier préparés dans EUCLID-STYLER et il génère un fichier d’échange au format IGES dans lequel

il existe les surfaces codées sous forme de NURBS et où figurent explicitement les sommets et les bords des carreaux. Ce fichier est alors relu par SAMCEF avec lequel

on réalise les maillages souhaités puisque les informations nécessaires au mailleur y sont présentes. La chaîne première logicielle mise en place pour passer des points numérisés au maillage de la tête est décrite sur la Figure II.4. Cette chaine est longue,

nécessite quatre logiciels et de nombreuses opérations manuelles, elle n’est pas « industrielle » et doit à terme être optimisée. Elle reflète l’état de l’art en 1998. La tête d’un premier mannequin est numérisée et le fichier contenant la géométrie au format IGES nous est fournie pour tester la chaîne logicielle et la procédure proposées.

Ce fichier rassemble 604 carreaux de Bézier, transformés en surfaces de type NURBS par la chaîne précédente (Figure II.5). Suite aux problèmes rencontrés lors de son utilisation dans les étapes de modifications géométriques nécessaires au calcul et au

maillage, (qui sont l’objet d’explications détaillées dans la suite de ce travail) un certain nombre de simplifications est apparu indispensable dans la définition de la tête, pour que la procédure précédemment décrite soit utilisable. Le nombre d’interventions manuelles et leur temps de mise en œuvre n’est en effet pas compatible avec l’objectif

SAMCEF Pré-traitement Maillage Euclide RDS Surfaces IGES IDEAS Surfaces SAMCEF Nuage de points TRICORDER Points pour surfaces Procédure de mise en forme du fichier de points Points pour RDS

Figure II.4 : Première chaîne première logicielle pour passer des points numérisés au maillage de la tête

Figure II.5 : Géométrie de la tête du premier mannequin utilisé après la reconstruction de surface basée sur les points numérisés et surfaces générées pour le maillage

II.4 Premières hypothèses simplificatrices

Le modèle complet de la tête équipée comporte, même pour un maillage "raisonnable", un grand nombre de degrés de liberté (plusieurs dizaines de milliers). D’un point de vue informatique, cela se traduit par des calculs qui nécessitent des ressources informatiques et des temps de traitement relativement conséquents. Bien que modestes par rapport à la taille de certains modèles industriels développés chez les avionneurs, les motoristes ou le secteur automobile, ces ressources sont trop importantes pour l’objectif fixé. Compte tenu du nombre de paramètres physiques intervenant dans la description du modèle et de l’étude paramétrique systématique menée pour chaque couple tête-design d’équipement, puis du nombre de têtes, chaque boucle de calcul doit être de durée minimale car elle est effectuée un nombre considérable de fois en phase industrielle. Aucune tête n’est véritablement symétrique, même celle du mannequin ne

![Figure I.2 : Relation pression/temps d’un masque sur un visage et tolérance aux dommages des tissus, d’après [20]](https://thumb-eu.123doks.com/thumbv2/123doknet/2232133.16080/11.892.227.655.516.807/figure-relation-pression-masque-visage-tolerance-dommages-tissus.webp)