•

•

•

RÉPERTOIRE ET APPLICABILITÉ DES MATÉRIAUX DE RÉPARATIO'" SUR LE :\IARCHÉ

par

Robert Lapointe

Département de génie civil et de mécanique appliquée Université McGiIl

Montréal. Canada

Septembre. 1996

MÉMOIRE SOUMIS

ÀLA FACULTÉ DES ÉTUDES GRADUÉES ET DE LA

RECHERCHE RENCONTRA1'1lT PARTlELl.El\1ENT LES EXIGEl'\!CES POUR

L'OBTh'llTION D'UNE MAÎTRISE El'\! GÉi"ITE

1+1

Nationallibrary of CanadaBibliothèque nationale du Canada

Acquisitions and Direction des acquisitions et Bibliographie Services Branch des services bibliographiques

39S Welh!"l9lon Street 395. rue Welhngton

Ottawa. Ontano Ottawa (Ontano)

K'A ON' K'A ON'

The

author

has

granted

an

irrevocable non-exclusive licence

allowing the National Library of

Canada

to

reproduce,

loan,

distribute

or

sell

copies

of

hisjher thesis by any means and

in any form or format, making

this thesis available to interested

persons.

The author retains ownership of

the copyright in hisjher thesis.

Neither the thesis nor substantial

extracts

trom it may be printed or

otherwise

reproduced

without

hisjher permission.

L'auteur a accordé une licence

irrévocable

et

non

exclusive

permettant

à

la

Bibliothèque

nationale

du

Canada

de

reproduire, prêter, distribuer ou

vendre des copies de sa thèse

de quelque manière et sous

quelque forme que ce soit pour

mettre des exemplaires de cette

thèse

à

la

disposition

des

personnes intéressées.

L'auteur conserve la propriété du

droit d'auteur qui protège sa

thèse. Ni la thèse ni des extraits

substantiels

de

celle-ci

ne

doivent

être

imprimés

ou

autrement reproduits sans son

autorisation.

ISBN

0-612-19873-1

•

•

•

Remerciements

La presente étude fait panic d'un projet de recherche réalisé conjointement par le Dépanement de génie civil ct de mécanique appliquée de l'université :'-IcGill ct l'Institut de recherche de d'Hydro-Québec (IREQ) sous ladirection de Dr Jah:mgir Mirza. chercheur à l'Institut de recherche d'Hydro-Québec (IREQ), Direction Technologie de production et matériaux (DTPM) que l'auteur tient à remercier sincèrement pour son soutien. ses judicieux conseils ct son encouragement,

L'auteur tient également à remercier tout aussi sincèrement Professeur Saeed Mirza (codirecteur). pour son soutien. ses précieux conseils de même que son encouragement.

L'auteur remercie aussi les différents membres de l'Équipe Béton du Service Technologie des matéri:mx de laVPTId'Hydro-Québec. qui ont contribuéà l'avancement de ce projet. tout paniculièrement MM. Stéphane Tremblay et Claude Dumont pour leur aide durant les essais de laboratoire, II tient aussi à remercier Hydro-Québec pour son aide financière apponée pendant la réalisation de ce projet de recherche.

Finalement une pensée toute spéciale cst réservée aux parents etàla famille de l'auteur pour leur soutien moral et leurs judicieux conseils.

•

•

•

Résumé

Hydro-Qu':bec exploite actuellement ..i6 ouvrages hydrauliques dont plus du tiers sont en b':ton. La majorit': de ces ouvrages montrent des signes de vieillissement dont les principales cal:s'~s sont l'':rosion et les cycles de gel et de d':gel. La r':paration de ces détériorations n':cessitent l'utilisation de matériaux offerts par une grande variété de manufacturiers et dont les propriétés physico-mécaniques ne sont pas toujours connues.

Le présent mémoire. en plus de fournir un guide complet sur les matériaux et les méthodes de réparation des surfaces de béton endommagées par l'érosion. brosse un tableau des divers résultats obtenus suite à une enquête menée auprès de différents organismes propriétaires d'ouvrages hydrauliques de même que de ceux qui proviennent d'une étude qui portait sur certains matériaux de réparation non testés précédemment par Hydro-Québec. Pour ce faire. un questionnaire a été mis sur pied et distribué aux quatre coins du globe Une étude sur C:es matériaux de réparation qui n'avaient pas été testés par Hydro-Québec lors d'études précédentes a aussi été réaiisée. Dans le cadre de cette étude. les propriétés physico-mécaniques et de durabilité suivantes ont été investiguées: la compatibilité thermique avec le béton de substrat. le retrait. la perméabilité. l'adhérence ainsi que les résistancesàl'abrasion.

àla compression et aux cycles de gel et de dégel.

Lesrésultats de l'enquête et de l'étude montrent que:

- les résines d'époxy ne sont pas indiquées pour la réparation des surfaces de béton situées sur des ouvrages hydrauliques:

-les mortiers de ciment et et les mortiers de ciment modifiés au latex sontl~matériaux de réparation des surfaces de béton qui offrent les meilleurs rendements sur les ouvrages hydrauliques:

- une cure hlOmide favorise les propriétées physico-mécaniques des mortiers de ciment tandis que celles des mortiers de ciment modifiés au latex sont améliorées par une cure humide de 24 heures suivie d'une cure sèche:

- les mortiers de ciment, de façon générale. sont plus compatibles thermiquement avec le béton de substrat que les mortiers de ciment modifiés au latex:

- le retrait, généralement plus faible sur les mortiers de ciment que les mortiers de ciment modifiés au latex. affectent grandement le rendeme11l des mortiers de réparation.

•

•

•

Abstract

Hydro-Quebec operates actually..l.ï6 hydraulic structures from which more than one third arc made out of concrete. :\Iany ai thesc structures show signs of aging which mainly consist of deterioration of concretc surfaces duc ta crosion and freeze-thaw cycles. Repair of these deteriC'rations requires the use of materiab w!lich are available from a wide variety of manufacturer. :\lost of the time informations on the "arious physico-mechanicaI propenies of such repair materiab arc insufficiem or unavailable.

This thesis. in addition to furnishing a com;,lete guide on the repair materials and techniques of deteriorated concrete surfaces. gives the results obtained from the an inquiry realized among various organizations around the world owners of hvdraulic structures

-

-

.

together with those from a laboratory study conducted on repair materials not tested previously by Hydro-Quebec. In this l'anicular study. the following physico-mechanical propenies were investigated : thermal compatibili~ywith the concrete substrate. shrinkage. permeability. bond strength. compressive strength and freeze-thaw resistance.The results of both the inquiry and the laboratory study show the following :

- epoxies are not suitable for the repair of the concrete surfaces located on hydraulic structures:

- cement monars and latex-modified cement monars are :he repair materials which perforrn the best on hydraulic structures:

- physico-mechanical propenies of cement monars are improved when they are subjected tO a wet cure while those of the latex-modified cement monars are when they are subjected to a 24 hours wet cure followed by adryone:

- cement monars are generally male thermal compatible with concrete substrates when compared ta late;l(-modified cement monars:

- shrinkage. which is generally larger on latex-modified cement monars. greatly influence the performance of repair monars.

•

Table

des matières

Remerciements ' i

Résumé .ii

Abstract.. '" iii

Liste des tableaux '" '" vii

Lisle des figures \;ii

1. Introduction 1

1.1 Problématique 1

1.2Objectifs 1

2.Détérioration des surfaces de béton 2

2.1 Érosion par abrasion 2

"110 . . d h' . "

_.. escnpuon u p enomene _

2.1.2 Facteurs d'influence de la résistance il l'abrasion 2

•

""E"

_._ roslon par caVl!a!lon.

.

.5

""ID . . d h' . 5

_._. escnp!lon u p enomene .

2.2.2Facteurs d'influence de la résistance illa cavitation 7

"3Er" . h" 9

_. OSlon p~raC!lon c Imlque .

2.4 Cydes de gel ct de dégel.. 10

2.4.1 Oe..'cription du phénomène 10

2.4.2Factetii'S d'influence de la résistance aux cycles de gel et de

dégel 13

2.5 Réactions alcalis-granulats 14

2.5.1 Description du phénomène 14

2.5.2 Facteurs d'influence de la RAG 15

2.6 Corrosion des aciers d'armature 16

2.6.1 Description du phénomène 16

2.6.2 Facteurs d'influence de la corrosion des aciers d·armature 17

•

3.Sélection des matériaux de répara.ion 19

3.1 Concept du système total 19

3.1.1 Définition l!:l

3.1.2 Application du concept de système total aux réparations de

•

•

•

3.2 Méthodologie de sélection des matériaux 22

3.2.1 Définition des besoins des utilisate·Jrs 24

3.2.2 Définition des conditions d'exploitation ct d'exposition 24

3.2.3 Dt":finition des conditions de mise en place 24

• ~ • C "d" .

~-". _.... onSI eranons pratIques _:J

3.2.5 Définition des propriétés des matériaux 25

3.3 Critères de sélection généraux 26

3.3.1 Retrait '" 26 3.3.2 Coef~ci~~t:Jedilatation thermique ~9 3.3.3 PermeabIlIte ,,0 3.304 Adhérence 31 3.3.5 Résistanceàl'abrasion 32 3.3.6 Module d·élasticité 32

3.3.7 Compatibilité chimique e, électrique 33

3.4 Critères de sélection spécifiques à Hydro-Québec 34

4.Matériaux de réparation des surfaces ,.. 36

4.1 Mortiers de ciment 36

4.1.1 Propriétés " 36

4.2 Mortiers de ciment modifiés au polymère 37

4.2.1 Principe de la modification au latex 38

4.2.2 Propriétés des mortiers modifiés au latex 40

4.2.3 Comparaison des divers latex .42

4.3 Autrestypesde mortier de rép:u-ation .43

4.3.1 Mortiers de polymère 44

4.3.2 Mortiersàprise rapide 46

4.4Imperméabilisants 47

4.4.1 Les matériaux "dampproofing" 48

4 4 ..,." ._ Lesmatenaux waterproo mg. . " fi " ..51

5. Méthodes de réparation des surfaces 57

5.1 Préparation des surfaces 57

5.1.1 Enlèvement du béton détérioré 57

5.1.2 Nettoyage des surfaces 59

5. 1.3 Agents de liaisonnement 61

5.2 Méthodes de mise en place ; 63

5.2.1 Sélection d'une méthode de mise en place 63

5.2.2 Mise en place manuelle 64

5._.:l"'~B'eton projete" ..64

5.2.4 Mise en place avec coffrages 66

•

•

•

6 Qu.:stionnairc 6ï 6.1 Répons.:s reçu.:s 6ï 6.2 Analyse d.:sréponses ï"ï Matériaux testés en laboratoire ï5

ï.1 "'·\orti.:rs de réparation t.:stés ï5

-1. _~ p .rcparallon es ce anll ons. d . h '11 --11

ï.2.1 Substrats de béton , ïï

ï .2.2 Mortiers de réparation ïS

S Essais physico-méc:miques et de durabilité 81

S.I Essai de compatibilité thermiqu.: avec le substr.1t de béteOl SI

S.2 Essai de retrait et d'expansion après la prise S2

S.3 Essai de perméabilité à l'azote 83

8.4 Essai d'abrasion 8ï

8.5 Essai d'adhérence 89

8.6 Essai de compression 90

8.ï Essai de gel et de dégel 91

9 Résultats et discussion des essais " 92

9 1 E. ssat. de compati'b'i"1 Ile t ermlque... _h . 9"

9.2 Essai de retrait et d'expansion 95

9·~ Essaide perméabilitéàl'azote 99

9.4 Essai d'abrasion 102

9.5 Essai d'adhérence 104

9.6 Essai de compression 108

9.7 Essai de gel et de dégel 111

10 Conclusions et recommandations 115

II Travaux futurs 118

12 Bibliographie 119

ANNEXE A Liste de vérification AI

ANNE.XE B Questionnaire B 1

•

•

•

Liste des tableaux

Tableau 1 De~cription de~ gcomembr.lne~ c\"aJuee~par Hydro-Quebec 56

Tableau 2 Rt:~ume de~ repon_c~ reçue~ au que~tionnaire 6S

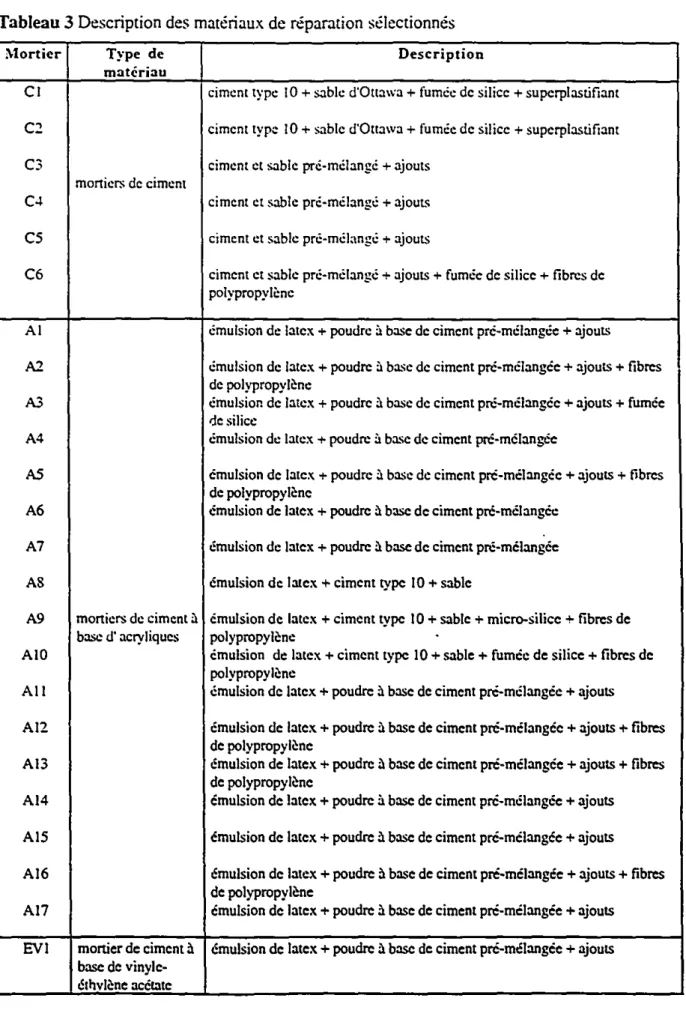

Tableau 3 De~cription des matériaux de reparation ~élcctionne~ ï6

Tableau.. Compositionde~ pri~me~de beton ïï

Tableau S Compnition des cylindres de béton ïS

Tableau 6 Quantites d"eau par mortier ï9

Tableauï Description des types de cure SO

Tableau S D':collements desmortie~après chaque cycle de gcl-degcl de ..S

heures entre -SOcC ct SOCC (essai de compatibilité thermique) 93

Tableau 9 Retraits et expansions après 28jou~ 96

Tableau 10 Coefficients de perméabilité (Kc) 99

Tableau Il Pertes de masse après dix minutes d'essai d·abrasion !02

Tableau 12 Adhérences des mortiers après 28 jours !OS

Tableau 13 Résistances à la compression lOS

Tableau 14 Pertes de masse après 300 cycles de gel et de dégel 111

Figure 14 Figure 15 Figure 16 Figure 17 Figure 18

•

Figure 19•

•

Liste des figures

Figure 1 Surface érodée par le sable et le gravier (AC\. Comité 210.1990) .3

Figure 2 Théorie des vides maxima (d'après Design and Control of Concrete

Mixtunes. CPCA. 1995) 4

Figure 3 Imgularités de surfaces et leur nuage de cavitation (adapté de Falvey.

1984) 7

Figure 4 Courbe caractéristique de cavitation (adapté de Falvey. 1984) 8

Figure 5 Intluence des périodes d'un projet sur sa qualité (adapté d·Emmons.

1994) 21

Figure 6 Influence du retrait sur la phase de réparation (adapté d·Emmons. 1994) 27

Figure 7 Effet d'atténuation du fluage (adapté d·Emmons. 1994) 28

Figure 8 Incompatibilité thermiqueàbasse température (adapté d·Emmons.

1994) 29

Figure 9 Incompatibilité thermiqueà haute température (adapté d·Ernmons.

1994) 30

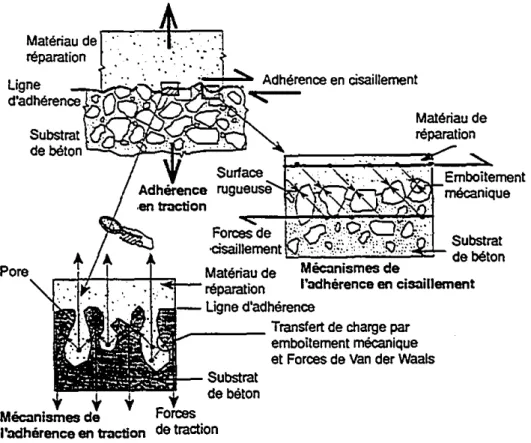

Figure 10 Types d'adhérence (adapté d·Emmons. 1994) 31

Figure Il Incompatibilité de module d'élasticité (adapté d·Emmons. 1994) 33

Figure 12 Types de polymères (adapté d'Ohama et Ramachadran. 1991 ) 38

Figure 13 Types de latex disponibles sur le marché (adapté d'Ohama et

Ramac hadran. 1991) : 39

Modèle à trois étapes (adapté d'Ohama et Ramachadran. 1991) 40

Modèle simplifié (adapté d'Ohama et Ramachadran. 1991 ) 41

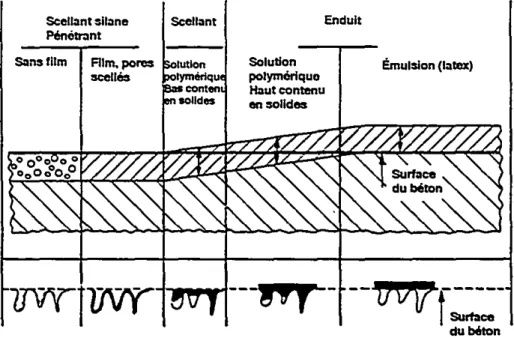

Moyens d'action des sceIIents (adapté de RosH. 1986) 49

Section avec une inclinaison de 80· 58

Causes des détériorations (Question 2) 69

Figure 20 Types de mortier pr':conis':s 1.Question 41.. 72

•

Figure 21 Figure 22 Figure 23 Figure 24 Figure25 Figure26 Figure27 Figure28 Figure29 Figure 30 Figure 31 Figure 32•

Figure 33 Figure34Difficult':s majeures rencontr':es lors Jes travau:\ 1Question 6 L 73

Dur':e de la vic utile des r':par.ltion> 1Question 71 73

Cycle de gcl-d':gel de48 heures typique 8:

Dilatomi:tre digital pour essai de retr.lit ct d"e:\pansion 84

Schéma du perméami:treà l'azote 84

Perméami:tre à l'azote 86

Échantillon typique scellé pour l'essai de perméabilitéà l'azote 87

Scht.'rna de l'appareil à abras;on "Cavi-Jet"' 88

Cylindre composite pour l'essai d·adhérence 90

Chambre climatique " 91

Décollements des mortiers de ciment après cinq cycles -SocC et SOcC 94

Décollements des mortiers de cimentà base de matii:res acryliques après

einq eycles -SO·C et SO·c. 94

Retraits et expansions typiques des mortiers de ciment après28 jours 98

Retraits et expansions typiques des mortiers de eimentà base de

.. l' . "8' 98

maueres acry Iques apres _ Jours ..

•

Figure 35 Coefficients de perméabilité des mortiers de ciment 10 1

Figure 36 Coefficients de perméabilité des mortiers de cimentà base de matii:res

acryliques 1

a

1Figure 37 Résistancesàl'abrasion des mortiers de ciment 103

Figure 38 Résistancesà l'abrasion des mortiers de ciment à base de matii:res

acryliques l 03

Figure 39 Adhérences des mortiers de ciment 107

Figure40 Adhérences des mortiers de cimentà base de matières acryliques 107

Figure 42 Résistancesàla compression des mortiers de cimentàbase de matières

• acryliques 110

Figure 43 Pertes de masse des mortiers de cimem après 300 cycles de gel et de

dégel 113

Figure 44 Pertes de masse des mortiersàbase de matières acryliques après 300

cycl~sde gel et de dégel 113

•

•

•

•

1 Introduction

1.1 Problématique

Hydro-Québec exploite actuellement 476 ouvrages hydrauliques (barrages et digues) dont plus du tiers sont en béton. D'ici l'an 2000. plus de 112 barrages. la majorité en béton. auront dépassé l'âge de 40 ans. dont une centaine auront plus de 60 ans. Laplupart de ces ouvrages montrent des signes de vieillissement principalement esthétiques qui se manifestent surtout par de J'écaillage causé par l'action des cycles de gel et de dégel. de l'érosion de surface et par l'exposition de l'acier d'armature. Les nombreux produits et matériaux de réparation tels que les mortiers de ciment et les mortiers de ciment modifiés au polymère disponibles sur le marché pourraient être la solution à la réparation de ces types de détérioration. Ces matériaux de réparation sont distribués par un grand nombre de compagnies et certains sont a priori équivalents techniquement. Lasélection des meilleurs produits devient donc une tâche difficile pour l'usager. C'est pourquoi une évaluation de la performance, des coûts et une classification des produits semblables sont nécessaires pour faciliter le choix des matériaux et pour effectuer des réparations adéquates des ouvrages de béton.

1.2 Objectifs

Lesobjectifs de ce projet sont:

- établir des critères de performance pour évaluer les produits et les matériaux de réparation des surfaces de béton selon les besoins d'Hydro-Québec:

- évaluer les produits de réparation de surface non-testés par Hydro-Québec lors d'études précédentes:

- créer un répertoire d'utilisation de matériaux de réparation selon les types de matériau de réparation.

2. Détérioration des surfaces de béton

•

Ladétérioration des surfaces de béton des ouvrages hydrauliques peut être causée par différents phénomènes tels que l'érosion (abrasion. cavitation et action chimique) et les cycles répétés de gel et de dégel.Lacorrosion des aciers d'armature et les réactions alcalis-granulats représentent des phénomènes internes qui accélèrent les détérioration des surfaces de béton. Le présent chapitre comprend. pour les deux premières formes de détérioration. une description détaillée du phénomène impliqué ainsi qu'une discussion des divers facteurs qui influencent la résistance des surfaces de béton face à celles-ci. La corrosion des aciers d'armature et les réactions alcalis-granulats sont discutées brièvement afin de compléter les informations sur le sujet.2.1 Érosion par abrasion

•

L'érosion par abrasion est un phénomène de détérioration des surfaces causé par l'action abrasive de particules fines ou grossières de silt. de sable, de gravier ou d'autres matières solides transportées par l'eau d'écoulement circulantà basse vitesse [Mirza. 1992].

2.1.1 Description du phénomène

Les détériorations de surface ainsi provoquées sont caractérisées par une usure des granulats et de la pâte de ciment, qui revêtent une aspect lisse et poli, et par la présence d'écorchures. Ces détériorations sont habituellement orientées dans le sens du courant. La figure 1 montre des surfaces érodées par i'action abrasive de particules contenues dans l'eau.

L'intensité de l'érosion par abrasion est contrôlée par plusieurs facteurs. Celle-ci est sévère lorsque la vélocité de l'eau d'écoulement est élevée, que l'angle de contact des particules approche 90°, que les particules abrasives sont dures, denses et anguleuses et lorsque les conditions environnantes sont rigoureuses.

2.1.2 Facteurs d'influence de la résistance à l'abrasion

La résistance à l'érosion par abrasion est influencée par de nombreux facteurs tels que la qualité des granulats, la résistance

à

la compression, le rapport eau/ciment(E/C) et la • période de mûrissement. etc. Les effets de ceux-ci sont cumulatifs, ce qui expliquerait laprésence localisée de certaines détériorations, et devraient être considérés pendant les étapes

• de conception et de construction.

Figure 1 Surface érodée par le sable et le gravier (AC!, Comité 210,1990)

•

La qualité des granulats contenus dans le mélange de béton influence grandement la résistance àl'érosion par abrasion. Des études [Liu, 1981a et Laplante, 1991] ont démontré que la dureté des granulats grossiers influence de façon considérable cene résistance. Le mélange de béton devrait contenir des granulats grossiers denses et durs tels que le chert, le granit ou les granulats métalliques.

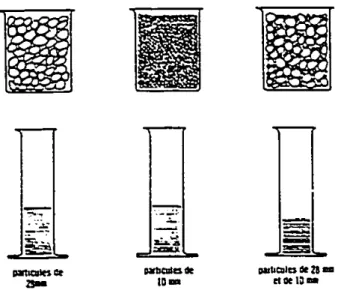

La forme du granulat a aussi une incidence sur la résistance l'abrasion. Étant donné qu'ils requièrent des quantités d'eau inférieures aux autres formes de granulat et qu'ils permettent une augmentation de l'adhérence, les granulats anguleux et subanguleux devraient être privilégiés. Une bonne granulométrie, qui permet aux granulats d'occuper un volume de la matrice beaucoup plus grand (théorie des vides maxima), tel qu'illustré à la figure 2, favorise également l'amélioration de la résistanceàl'abrasion.

La résistance à la compression, généralement associée àla bonne qualité du béton, infltlence grandement la résistanceàl'abrasion, Pour des mélanges constitués de granulats et soumis

à

des procédures de finition similaires, la résistanceà

l'abrasion augmente avec unaccroissement de la résistance

à

la compression. La résistanceà

la compression peutégalement être améliorée en abaissant le rapport FiC du mélangeparl'utilisation, entre autres, d'agents réducteurs d'eau et de superplastifiants. Selon l'ACI, dans le cas des ouvrages

• hydrauliques, le rapport FiC ne devrait pas excéder 0,45 [ACI Comminee 210, 1990]. Parce

nombre de bulles d'air contenues dans le béton. les agents entraîneurs d'air ne sont pas

• profitables à la résistance à l'abrasion.

_co

:s-...-

ID_....

-

.

--l!!!S§•

•

Figure 2 Théorie des vides maxima(d'après Design and Control ofConcrelC Mixtuncs. CPCA. 1995)

Larésistanceà J'abrasion varie aussi selon le type de béton utilisé. L'ajout de fumée de silice. qui favorise l'augmentation de la résistanceàla compression. permet d'améliorerà

long terme la résistance faceàce type de détérioration de surface. Il semble que. dans de tels cas. la pâte de ciment assumerait un rôle plus important réduisant ainsi le l'influence des granulats [Bolland et coll.• 1986].

Pour des mélanges qui comportent desgranulaL~et des rapports E/C similaires. les bétons renforcés de fibres n'ont pas montré de résistances supérieuresàcelles des bétons conventionnels selon des études réalisées par Liu [Liu. 198Ib]. L'utilisation d'une quantité moindre de granulats grossiers par unité de volume de ce béton particulier par rapport au béton conventionnel expliquerait ce phénomène.

Des essais [Liu. 1980 et 1981a: Fowler. 1973: Krukar et Cook, 1973 et Dikeou. 1970] ont démontré que l'utilisation de polymère permettait d'améliorer considérablement les propriétés physico-mécaniques du béton. D'après ces études. les bétons de polymère peuvent

être classés, en fonction de leur résistance àl'abrasion. de la façon suivante (en ordre décroissant) : le béton de polymère vinyle ester. le béton de polymère méthyle méthacrylate. le béton -imprégné de polymère et finalement le béton de ciment modifié au polymère.

Les

procédures de finition des surfaces sont reconnues pour leur grande influence sur la résistance à l'abrasion. Des essais [Kettle et Sadegzadeh, 1987] ont démontré que les•

•

surfaces de béton offraient de meilleures résistances à l'abrasion lorsqu'elles étaient finies mécaniquement. Ceci s'explique par l'amélioration de la compaction ainsi que par la réduction du rapport E/C à la surface de la matrice engendrées par l'utilisation de procédés mécaniques. Quantàla finition manuelle. de meilleurs résultats sont obten:Js avec des truelles d'acier car les surfaces ainsi produites sont lisses et dépourvues d'imperfection. Les surfaces finies avec des flotteurs de bois ou de magnésium. qui peuvent causer des déplacements des granulats et produire des surfaces rugueuses. ne présentent pas de résistances à l'abrasion très élevées.

La qualité des surfaces de béton dépend largement du type de cure à laquelle elles ont été soumises. Une cure efficace permet d'améliorer la résistanceàl'abrasion. Pour un béton conventionnel composé de ciment type 10. la période de cure devrait durer un minimum de trois jours (si possible sept jours) lorsque la température est supérieure à21°C. Dans les cas où la température varie entre 10°C et 21°C. celle-ci devrait s'échelonner sur un minimum de sept jours (si possible 14 jours).

Finalement. la résistanceà l'abrasion des surfaces de piètre qualité peut être accrueà

l'aide de traitements chimiques. Ces produits. tels que les fluorosilicates de magnésium et de zinc. le silicate de sodium. etc. peuvent prolonger la vie de surfaces victimes d'érosion mais ne sont habituellement utilisés que par mesure d'urgence. Des enduits résistantsà J'abrasion peuvent aussi être appliqués mais les probabilités de rencontrer des problèmes de mise en place et de compatibilité thermique sonttrèsélevées.

2.2 Érosion par cavitation

L'érosion par cavitation est un phénomène de détérioration caractérisé par la

production de bulles de vapeur au sein d'eau circulant à haute vitesse à la suite d'un

abaissement local de la pression sous la tension de vapeur d'eau [Hydro-Québec. 1991]. Ce phénomène est généralement observé sur les ouvrages hydrauliques qui doivent faire face à

de très grandes têtes d'eau. soit environ 100 m. Très peu d'ouvrages canadiens sont affectés par cetypeparticulièrement sévère de détérioration.

2.2.1 Description du phénomène

• L'écoulement

à

grande vitesse d'eau qui contient des bulles d'air et des impuretés sur•

•

•

tension de vapeur d'eau. À de telles pressions. des builes de vapeur d'eau sont créées. La détérioration des surfaces est engendrée par le retour dc ccs bulles de vapeurà l'état liquide par implosion. une brusque réduction de volume occasionnée par l'augmentation de la pressionà un niveau plus élevé que la tension de vapeur d'cau.

Le phénomène d'implosion. habituellement accompagné d'une entrée subite de l'cau environnante. est asymétrique. Ceci entraîne la formation d'un "micro-jet" dont la vélocité est de plus de 400 kmlh et d'une onde de choc dont la pression au front peut atteindre 200 fois la pression normale. Les forces d'impact ainsi générées sont très grandes.

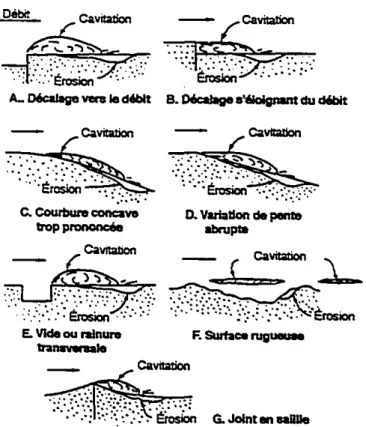

Les détériorations des surfaces sont causées par les ruptures en fatigue du béton. Elles sent généralement retrouvées sous forme de piqûres de surface. de trous ou de crevasses très profondes. La pâte de ciment qui entoure les granulats peut aussi être délavée. Lorsque causées par cette forme d'érosion. les détériorations. habituellement symétriques. sont toujours situées à l'aval de l'irrégularité qui a causé l'abaissement de la pression. Cet emplacement correspondà la localisation du nuage flou de bulles de vapeur distinctes. La figure 3 montre les différents types d'irrégularité de surface et l'emplacement cle leur nuage de cavitation respectif. Contrairement aux dommages causés par l'abrasion, ceux causés par la cavitation ne sont pas nécessairement orientés dans le sens de l'écoulement de l'eau et leur progression se fait toujours de direction de l'aval [Falvey, 1984].

Le type d'irrégularité de surfaces qui cause l'abaissement local de la pression influence aussi la cavitation. Il existe deux types d'irrégularité de surface: les aspérités locales et les rugosités uniformément distribuées. Les aspérités locales sont importantes comparativement aux irrégularités de surface intrinsèques du matériau. Quant aux rugosités uniformément distribuées, elles sont constituées de désalignements, où la longucur est de beaucoup supérieure à la hauteur, de défauts isolés. où la longueur est équivalente à la hauteur, et de changements. graduels ou abruptes.

Le phénomène de cavitation est contrôlé par plusieurs facteurs. Comme il a été mentionné précédemment, ce dernier nécessite la présence d'un écoulement d'eau

à

grandevitesse.

Dans le cas des conduitesà

air libre, la vélocité du courant doit être supérieure 12mis pour que des bulles de vapeur soient créées alors que pour les conduites fermées elle se doit de dépasser 7,5 mis[Falvey, 1984].• La concentration en air contenue dans l'eau d'écoulement joue également un rôle important. Lepotentiel de cavitation augmente avec la diminution de la concentration en air. et ce jusqu'à des valeurs voisines à celle de l'eau désaérée, Lorsque la concentration d'air excède de beaucoup la valeur limite. 8 x 10-6 mole/mole d'eau. la cavitation ne peut survenir.

CaVllabon Cavitllion

~z>~=

E.\/Idaourai""'"

F.SWtaca"'ll_ t n I _ 1 e.;a~IM_

•

~~:",:

A..llécIIlogevensled _

.:.; ::\i;;:

":;::::~.;.

c.

COwbunt_vat r o p p _

- C8vitltion

~.6~.:

..~:..

:...

;:.:.,...

B. O+all'; ,a'1!lolgnontdudébit

>t~

D.V_liondapenIa obrupl8

•

Figure 3 Irrégularités de surfaces et leur nuage de cavitation (adapté de Falvey, 1984)

Ladurée de la cavitation varie selon les cas et les circonstances particulièresàchaque site. Par contre, la cavitation peut toujours être caractérisée en trois périodes différentes, comme le démontre la figure 4. À la première période, la zone d'incubation où aucune perte

de matériau n'est enregistrée, le taux d'endommagement est presque nul. À la deuxième

période, la zone d'accumulation, le taux d'endommagement augmente rapidement et les premières pertes de masse sont observées. Quant à la troisième période, la zone d'atténuation. le taux d'endommagement diminue rapidement pour atteindre un niveau stable et les pertes de masse finissent

par

s'estomper [Falvey,1984].•

•

2.2.2 Facteurs d'influence de la résistance

à

la ca\'itationLes facteurs qui influencent la résistance 11 l'érosion par cavitation des surfaces de béton sont. 11 quelques exceptions près, similaires 11 ceux décrits pour la résistance 11 l'abrasion,

zone caractéristique d'équilibre

1

Temps d'exposition

Figure 4 Courbe caractéristique de cavitation (adapté de Falvey. 1984)

Dans le présent cas, la qualité des granulats est très importante bien que les caractéristiques recherchées ne soient pas les mêmes. Les granulats privilégiés pour ce type de résistance, contrairement 11 la résistance 11 l'abrasion. n'exigent pas unetrèsgrande dureté, Ds offrent de meilleurs rendements lorsqu'ils sont de bonne qualité et que leur dimension ne dépasse pas 75 mm, les gros gr.ululats étant plus facilement expulsés de la pâte de ciment. Pour améliorer l'adhérence entre les granulats et la pâte de ciment environnante. il est préférable d'utiliser des granulats anguleux et subanguleux.

Étant donné que des forces d'impact sont impliquées dans le processus de détérioration par cavitation. les surfaces de béton soumises 11 ce phénomène doivent posséder une bonne résistance 11 la traction, qui peut être obtenue en portant une attention particulière 11 la zone de transition entre la pâte de ciment et les granulats.

La

résistance 11 la cavitation est favorisée par une augmentation de la résistance 11 la traction.Larésistance 11 la compression exerce aussi une grande influence sur la résistance

à

la cavitation. Ble est supérieure lorsque la résistance 11 la compression est plus élevée.•

Le

dosage des mélanges devrait être fait de manière 11 obtenir des surfaces de béton•

•

•

d'eauàhaute vitesse que les surfaces poreuses. Pour ce faire. selon l'AC!. le rapport ElC ne devrait pas dépasser 0.45 car la résistance à la compression ct. par le fait même. la résistance

à la cavitation diminuent avec des accroissements du rapport ElC [ACl Commillee 210.

1990]. À l'instar de la résistance à l'abrasion. l'ajout d'agents entraîneurs d'air nuit à la résistanceàla cavitation.

Larésistance à la cavitation dépend aussi du type de béton utilisé. Cene dernière peut être améliorée par l'ajout de fumée de silice. un matériau pouzzolanique reconnu pour sa capacité d'augmenter la densité et l'imperméabilité du béton. L'addition de fibres d'acier. qui favorisent la résistance à la traction permet aussi d'obtenir de bons rendements face à ce type d'érosion.

Les bétons de ciment modifiés au polymère de même que ceux imprégnés au polymère offrent de très bonnes résistances à ce type d'érosion. L'ajout de polymère au mélange permet d'améliorer de façon significative la plupart des propriétés physico-mécaniques du béton [Liu. 1980 et 1981a: Fowler. 1973: Krukaret Cook. 1973 et Dikeou.

1970].

L'influence de la période de cure et des techniques de finition des surfaces est identique à celle exercée sur la résistance à l'abrasion. Une période de cure allongée où la température est suffisamment élevée permet d'accroître la résistance à la cavitation. Pour les bétons contenant du ciment type 10. cene période devrait durer un minimum de trois jours (préférablement sept jours) lorsque les températures ambiantes.sont au delà de 21°C alors qu'une période de 14 jours est suggérée quand la température se situe entre IOoC et 21°C [ACI Commine 302, 1990]. En ce qui concerne les techniques de finition, parce qu'une meilleure compaction de même qu'une réduction du rapport ElC sont obtenues. les techniques de finition mécaniques sont préférables. Lorsque la finition doit être effectuée manuellement.ilest suggéré d'employer une truelle d'acier car cetypeparticulier de truelle permet ('obtention de surfaces plus lisses et habituellement dépourvues d'imperfection. Une attention spéciale doit être apportée à la finition de façon à éviter que des irrégularités de surface ne soient introduites. ce qui pourrait favoriser. voire provoquer. la cavitation [Kettle et Sadegzadeh. 1987].

•

•

•

2.3 Érosion par action chimique

L'érosion par action chimique est un phénomène de détérioration des surfaces de béton provoqué par une interaction chimique entre les agents agressifs présents dans l'environnement extérieur et les constituants de la pâte de ciment.

Certaines réactions chimiques impliquent des constituants de la pâte de ciment..À.son état solide. le béton contient dans ses pores de l'eau interstitielle dont le pH varie entre 12.5 et

13.5. En présence d'environnements dont le pH est inférieur à 125. le béton. par la

réduction de l'alcalinité de l'eau contenue dans ses pores. peut voir ses produits d'hydratation se dissoudre. Cette dissolution se fait par hydrolyse et peut résulter en une perte des propriétés cimentaires de la pâte. Cette forme d'érosion est principalement retrouvée sur les ouvrages hydrauliques d'H.-Q sous la forme de pluies acides.

La résistanceàl'érosion par action chimique dépend fortement de la perméabilité du béton. Un béton dense et imperméable permet de stopper ou.àtout le moins. de ralentir les différentes réactions chimiques impliquées dans le phénomène. La résistance aux acides faibles peutêtre améliorée par le remplacement d'une partie du ciment Portland par des ajouts pouzzolaniques (fumée de silice. cendres volantes. etc.). Selon l'AC!. en présence d'agents agressifs. àl'instar des autres formes d'érosion. le rapport EtC ne devrait pas excéder 0,45. [AO Committee 210.1990)

2.4 Cycles de

gelet de dégel

La détérioration des surfaces de béton par l'action des cycles répétés de gel et de dégel dépend non seulement de leurs caractéristiques intrinsèques mais aussi de celles de leur environnement extérieur.

2.4.1

Description

duphénomène

Les

surfaces de béton. lorsque soumisesà

des cycles répétés de gel et de dégel. peuvent subir trois types de détérioration : la fissuration. l'éclatement et l'écaillage. Ce phénomène particulier de détérioration possède trois moyens d'actions différents: la pression hydraulique.. l'effet capillaire et la pression osmotique [Mehta. 1991).•

•

•

Selon le premier moyen d'action. la pression hydraulique. la transformation de l'eau

de l'état liquide en glace provoque Uile augmentation de volume de 9 o/c. Le degré de

saturation critique est donc de 91 %.Saturés sous cette valeur. les bétons ne sont pas affectés par l'expansion de la glace. Bien que certains ouvrages hydrauliques présentent des niveaux de saturation globale inférieurs au niveau critique. il est possible que certaines portions locales soient saturées à des niveaux supérieurs à la valeur limite.

L'importance de la pression hydraulique dépend de la perméabilité du matériau soumis aux cycles de gel et de dégel. du taux de gel et de la distance entre les bulles d'air entraîné de la pâte de ciment. Un matériau très imperméable permet d'arrêter ou de ralentir la progression de l'humidité à l'intérieur de la masse de béton. Du point de vue de la durabilité. il est préférable d'utiliser un matériau dont la perméabilité est suffisante sans être parfaitement imperméable. Un matériau trop imperméable. parce qu'il empêche l'eau et la glace de rejoindre les bulles d'air adjacentes. peut offrir une durabilité face aux cycles de gel et de dégel tout aussi faible que celle offerte par un matériautrèsporeux.

Un taux élevé de gel de l'humidité contenue dans le béton est aussi très nuisible. En effet. dans ce cas. l'eau qui se transforme rapidement en glace est dans l'impossibilité de rejoindre une cavité avoisinante. ce qui permettrait un relâchement des contraintes internes induites par la formation de la glace. Un phénomène semblable peut survenir lorsque la distance entre les différentes bulles d'air entraîné est trop grande. L'eau et la glace. en surplus dans une cavité ne peuvent être expulsées dans une cavité voisine pour ainsi permettre une réduction des contraintes internes de traction induites dans la matrice parl'expansion de la glace. Les détériorations des surfaces de bétons qui sont généralement retrouvées dans la pâte de ciment surviennent lorsque ces contraintes internes excèdent la résistanceàla traction du béton.

Ce mécanisme de détérioration agit de façon progressive. Après la formation des premiêres fissures. l'humidité est en mesure de pénétrerà l'intérieur de celles-ci durant la période de dégel. Lors du gel. l'humidité ainsi contenue dans la masse de béton se transformant en glace favorise un accroissement de la fissuration. ce qui permet

à

une plus grande quantité d'humidité de pénétrerà

l'intérieur de celle-ci.•

•

•

Les pr.:ssions internes ne sont pas uniquement induites par l'action de la pression hydraulique. L'effet capillaire. ou accumulation de glace. est un phénomi:ne semblable à celui des lentilles de glace formées dans les sols et capable d'induire des contraintes internes de traction.

Selon ce moyen d'action particulier. les contraintes internes sont causées par la migration à grande échelle de l'eau contenue dans le gel des pores vers les cavités de dimension supérieure. L'cau des gels des pores possi:dent un point de congélation qui se situerait à -78°C et demeurerait à l'état liquide dans ce gel. Pendant ce temps. l'eau contenue dans les autres cavités plus grandes. sous l'influence de la basse température se transforme en glace.

Au point de congélation. l'eau des gels de pores et celle des autres cavités sont en équilibre.À mesure que la température baisse. l'eau des gels de pores devient "supercooled" pour ainsi créer un déséquilibre thermodynamique. La différence entre les entropies respectives des eaux provoque la migration de l'eau "supercooled". d'énergie plus élevée vers la glace des cavités dont l'énergie est plus faible. Aprés la migration. l'eau du gel des pores est en mesure de se transformer en glace et s'accumuler dans les capillaires.

L'induction des contraintes internes dans la pâte de ciment ne survient que lorsque la quantité de glace accumulées dans les capillaires excèdent le volume de ces derniers. À

l'instar de la pression hydraulique, les détériorations. principalement retrouvées dans la pâte de ciment. surviennent lorsque que la résistanceàla traction de la matrice est surpassée par les contraintes de traction induites par l'expansion de la glace.

Ce type de mécanisme de détérioration requière de longues périodes de temps avant que ses effets néfastes ne se fassent ressentir. L'importance de ces effets varie grandement en fonction du taux de gel, de la perméabilité du béton soumis aux cycles répétés de gel et de dégel de même que de son degré de saturation.

Letroisième moyen d'action des cycles de gel et de dégel est la pression osmotique. Selon celui-ci, l'eau présente dans les capillaires n'est pas pure et contient de nombreux ions tels que les ions chlorures, les alcalis et les hydroxydes de calcium. Les solutions qui contiennent des ions possèdent des points de congélation inférieurs

à

celui de l'eau pure qui varie aussi en fonction de la concentration.Laprésence de gradients de concentrations localesd'ions provoque la fonnation de pressions osmotiques internes qui agissent de la m2me façon

• que celles induites par l'effet capillaire,

L'importance de la pression osmotique induite dépend des concentr.ltions en ions. des gradients de concentration d'ions. du [aux de gel. de la penn':abilité du b':ton et de son degre de saturation,

204.2 Facteurs d'influence de la résistance aux c~'c1es de gel et de dégel

La resistance des surfaces de b':ton soumises à des cycles rep':tés de gel et de d':gel varie grandement en-fonction de la qualit': de leur b':ton. Comme pour tous les autres phénomènes de détérioration. un b.:ton de bonne qualité est en mesure de résister aux effets destructeurs de ce mode de détérioration sévère.

•

•

Le dosage et la qualité des matériaux utilisés dans le mélange du b.:ton influence fortement sa resistance face aux cycles de gel et de dégel. Pour queleb.:ton soit en mesure de bien perfonner dans de telles conditions. les granulats qui composent le b.:ton doivent être résistants aux cycles de gel et de dégel en plus d'être dotés d'une faible perméabilité. La

qualité de la pâte de ciment doit aussi être très bonne. Pour ce faire. il est impératif d'utiliser un faible rapport E/C qui ne dépasse pas 0.45 [AC!. guide to durable Concrete. 1990). Le rapport E/C peut être réduit par l'utilisation de quantités mo:ndres d'eau en conjonction avec des superplastifiants afin de conserver l'ouvrabilité du béton.

Laqualité de la pâte de ciment peut aussi être améliorée par l'ajout d'adjuvants et de matériaux au.x propriétés pouzzolaniques (cendres volantes. fumée de silice. laitiers. etc.) qui pennettent d'en améliorer sa perméabilité.

L'addition d'un agent entraîneur d'air favorise de façon substantielle la résistance du béton face aux cycles de gel et de dégel. Pour qu'un béton soumisàdes cycles thermiques soit protégé efficacement. les bulles d'air entraîné présentes dans la pâte de ciment doivent posséder quelques caractéristiques particulière.Laquantité de bulles d'air doit se situer entre 5 et 6% pour les bétons et entre 7à9%pour les mortiers.Deplus. ces bulles se doivent de

posséder des facteurs d'espacement (L) inférieurs à 0.20 mm tout en ayant des surfaces

Le facteur d'espacement (L) constitue la caractéristique la plus importante en ce qui • concerne la résistance du béton face aux cycles de gel et de dégel [Attiogbe et coll.• 1992]. En effet. lorsque les bulles d'air contenues dans la pâte de ciment ne sont pas trop espacées (L

<

0.20 mm). cette dernière ne se dilate pas sous l'effet de l'expansion de la glace.

2.5 Réactions alcalis-granulats

Les réactions alcalis-granulats (RAG) sont des réactions chimiques entre les alcalis contenus dans la pâte de ciments et les silicates des granulats qui provoquent le gonflement des masses de béton. La fissuration du béton qui en résulte favorise l'accélération des détériorations de surface.

2.5.1 Description

duphénomène

•

Tel que mentionné ci-dessus. les RAG sont des réactions chimiques qui impliquent des alcalis et des silicates. Les alcalis qui proviennent en majeure partie des divers constituants du ciment Portland peuvent aussi être introduits dans le mélange de béton par l'entremise de granulats contaminés et des sels. (eau de mer, solutions de déglaçage. etc.). Quant aux silicates, ils proviennent des granulats. Ces derniers sont considérés réactifs lorsque leur composition comporte des silicates dont l'arrangement cristallin est désordonné. Plus cet arrangement cristallin est désordonné, plus les granulats sont réactifs.Laréactivité est aussi influencée par leur porosité [Mehta. 1991].

Le produit de la réaction chimique entre les alcalis et les silicates, qui nécessite un apport d'eau, est un gel. En présence d'humidité, ce gel tendàs'imprégner d'eau par osmose provoquant ainsi son gonflement qui induit une pression hydraulique interne dont les effets varient selon les conditions environnementales de la structurc affectée. En effet, dans des conditions de confinement, des contraintes internes de compression peuvent être induites. de même que des déformations (flèches, torsion, etc.) Dans les cas où le confinement est inexistant. le gonflement est en mesure de provoquer une expansion du volume de la structure affectée par le RAG et/ou une fissuration polygonale des surfaces.

Jusqu'à présent, il n'a jamais été prouvé que le RAG constituait la cause directe de l'effondrement d'une structure de béton. Par contre. l'expansion caractéristique des

• structures qui en sont affectées peut causés de nombreux problèmes tels que le déplacement

•

•

•

variations géométriques capables d'influen;:er leur bon fonctionnement et celui de la structure.

2.5.2 Facteurs d'influence de la RAG

L'occurrence de même que l'intensité de la RAG dépendent des quatre facteurs suivants: la teneur cil alcalis. la réactivité des granulats. la présence d'humidité et la température.

Les effets néfastes de cette réaction chimique peuvent être annulés ou contrôlés en minimisant la quantité d'alcalis contenue dans le béton. Pour ce faire. il est recommandé d'utiliser un ciment Ponlandà faible teneur en alcalis. soit moins de 0.6% Na20e (Na20 équivalent). Qu'ils proviennent du ciment Ponant ou des autres constituants du béton. la quantité totale d'alcalis dans le mélange ne devrait pas excéder 3 kglm3.Lorsque l'utilisation de cimentàfone teneur en alcalis (>0.6% Na20e) est inévitable. la quantité totale d'alcalis peut être réduite par le remplacement d'une panie du ciment Ponland par des matériaux pouzzolaniques (cendres volantes. fumée de silice. laitiers. etc.)

En ce qui concerne les granulats. l'occurrence de la RAG peut être contré grâce à

l'utilisation de granulats non-réactifs. Parce qu'ils sont réactifs. les minéraux suivants ne devraient pas être incorporés à des mélanges de béton: opale. chalcédomie. cristobalite. tridymite ainsi que cenaines formes de quartz. Lorsqu'jj est impossible d'utiliser des

granulats non-réactifs. une cenaine ponion (25 à 30%) des granulats réactif peut être

substituée par des granulats non-réactifs afin d'en abaisser leur réactivité.

Laprésence d'humidité joue aussi un rôle très imponant dans cene réaction chimique. En effet. un cenain niveau d'humidité. environ 75% H.R. [Durand. 1993]. est nécessaire pour que cene réaction soit initialisée. En ce qui concerne cette réaction panicuIière. la présence d'humidité est doublement imponante car eUe est nécessaire tant dans la formation du gel. produit de réaction. que dans le mécanisme de gonflement par osmose de ce même gel. Ainsi. de façon à prévenir l'occurrence de la RAG.

il

suffit de maintenir l'humidité relative aux abords du béton susceptible d'en être affecté sous -les 75 %.Latempérature affecte aussi le RAG. Cene réaction chimique dont les effets se font ressentir jusqu'à 25 ans après la fin de la construction est favorisée par les températures élevées.

•

2.6 Corrosion des aciers d'armature

Lacorrosion des aciers d'armature représente un mécanisme de détérioration sévère dont les causes sont régulièrement attribuablesàd'autres phénomènes de détériorations.

2.6.1 Description

duphénomène

Généralement retrouvés sous forme de dilatation. de fissuration et de décollement de la couverture de béton qui les protège les aciers d'armature. la corrosion des aciers d'armature est un processus électrochimique.

•

Pour que cette ré:lction chimique soit initialisée. des cellules de corrosion doivent être engendrées. Ces cellules peuvent prendre deux formes: les cellules de composition et les cellules de concentration. Celles du premier type sont formées lorsque deux métaux aux propriétés électrochimiques fort différentes sont installées de façon rapprochée dans une section de béton. Pour ce qui est de cellules de concentration. elles sont formées par les gradients de concentration des ions tels que les alcalis. les ions chlorures et oxygènes près des aciers d'armature.

Selon le type de cellule impliquée dans le processus électrochimique. un des deux métaux ou une partie du métal. lorsqu'un seul métal est impliqué. devient alors une anode tandis que l'autre partie ou métal prend la forme de cathode et est normalement suivie d'une perte de masse de l'acier de même que de l'augmentation de son volume. Celle-ci peut atteindre jusqu'à sept fois le volume de l'acier et est responsable des effets néfastes de la corrosion. L'augmentation de volume ainsi obtenue provoque l'induction de contraintes internes qui amènent la fissuration du béton lorsqu'elles surpassent la résistance à la traction du dernier.

Présent naturellement à la surface des aciers d'armature. le film passif d'oxyde de fer. bien que très mince. sert de protection à l'acier tant qu'il conserve sa passivité. Cette dernière peut être conservée tant que le pH des solutions avoisinantes demeure au dessus de Il.5. Dans les milieux alcalins. cette mince couche protectrice est imperméable et adhère fortement aux surfaces d'acier. Lorsque le pH des solutions contenues devient inférieur à 11.5. le film

•

•

•

Le pH de ces solutions peut être abaissé par la présence d'ions chlorure et par la carbonatation. Lorsque le film d'oxyde de fer n'est plus en mesure de protéger l'acier d'armature. les facteurs qui contrôlent le taux de corrosion sont la concentration d'oxygène et la résistivité électrique du béton environnant qui est accrue par la présence d'humidité.

2.6.2 Facteurs d'influence de la corrosion des aciers d'armature

La protection des aciers d'armature. comme il a été expliqué ci-dessus. dépend

grandement des qualités protectrices du film passif d'oxyde de fer qui les recouvre. Pour protéger cet acier contre la corrosion. il est donc primordial de conserver ce mince film.

Pour ce faire. il est nécessaire de contrer la pénétration de toute substance susceptible de briser cette barrière protectrice.

La

couverture des aciers d'armature représente la meilleure protection. Celle-ci doit être composée d'un béton dont la perméabilité est très faible. À l'exemple de la plupart des autres processus de détériorations. cette faible perméabilité peut être obtenue par l'utilisation d'un béton de bonne qualité. Il est à noter que la corrosion pour survenir nécessite absolument la présence d'humidité et d'oxygène.Comme il a été expliqué dans des sections précédentes. un béton de bonne qualité est obtenu lorsqu'une attention particulière est apportée à toutes les étapes de sa préparation. Selon l'ACr [Guide to durable concrete, 1990], le rapport EtC ne devraient pas excéder 0,4 lorsque le béton en question est soumisàdes sels de déglaçage. Dans les autres cas, la limite imposée est de 0,45.

La

couverture de béton, pour constituer une barrière protectrice adéquate, doit aussi posséder une épaisseur minimale. Selon l'ACr, la couverture de béton devrait avoir au minimum 50 mm d'épaisseur dans le cas des murs et des dalles intérieurs alors qu'il devrait atteindre au 65 mm dans le cas des autres membranes. Il est aussi recommandé de limiter la largeur permise de fissures présentes aux abords des surfaces. Toujours selon l'ACr, la largeur de fissures àla face de traction ne devrait pas dépasser 0.15 mm.D'autres mesures peuvent aussi être prises dans le but de protéger les aciers d'armature des effets dévastateurs de la corrosion.Lemeilleur moyen de protection demeure une couverture faite d'un béton de qualité. Lorsque cette couverture a été réalisée avec un béton de qualité douteuse,ilest possible de protéger les aciers d'armature en appliquant une

membrane imperméable afin de stopper la pénétration de l'humidité et des diverses solutions

• capables d'affecter la stabilité du film protecteur.

Dans lcs cas les plus sévères lorsque le béton est de très mauvaise qualité ou les conditions d'utilisation extrêmes. la protection cathodique peut être utilisée. Ce procédé consiste à induire un courant électrique dans le sens contraire au courant de corrosion de manièreàl'annuler ouàutiliser une anode de sacrifice.

II est nécessaire de mentionner que les deux derniers phénomènes de détérioration discutés ci-dessus (sections 2.5 et 2.6) sont internes et provoquent l'accélération de la dégradation des surfaces de béton. Ils ont été ajoutés àce chapitre dans le but de compléter les informations sur ce sujet particulier. Toutefois. d'autres phénomènes de détérioration tels que les impacts. les charges appliquées etc.• qui jouent des rôles tout aussi importants. n'ont pas été discutés car ils dépassent les cadres du présent projet.

•

•

•

•

3. Sélection des matériaux de réparation

Lasélection des matériaux constitue une étape importante dans l'entreprise de travaux de réparation. Celte action requiert. de la part de l'utilisateur. une bonne compréhension de l'environnement auquel sera soumise la réparation de même qu'une connaissance approfondie des propriétés physiques et chimiques des matériaux disponibles pour ces réparations.

Dans ce chapitre. les sujets suivants qui traitent de la sélection des matériaux de réparation seront discutés: le concept du système total. la méthodologie de sélection. les critères de sélection généraux ainsi que les critères de sélection spécifiquesàHydre-Québec.

3.1

Concept

du

système total

Dans le but évident d'améliorer la qualités des travaux de réparation effectués sur les ouvrages de béton. le concept du système total (Total System Concept) a été proposé [Emmons et Vaysburd. 1995]. Ce concept est dérivé d'une maxime d'Aristote: Un tout est

plus que la simple somme algébrigue de ses constituants.

3.1.1

Définition

Selon cette approche holistique. les structures de béton doivent être perçues comme une entité dont les propriétés ne peuvent être déduites par la simple addition des propriétés de

toutes ses composantes. Les structures

à

réparer doivent être considérées comme dessystèmes qui comprennent un ensemble de composantes liées par divers types d'interactions. Collectivement. ces composantes répondent aux intrants (inputs) par la production de formes variées d'extrants (outputs). Les limites des systèmes sont établies par les contraintes auxquelles sont soumis ces derniers ainsi que leurs composantes. des systèmes ou des sous-systèmes. selon les cas.

L'utilisation d'un tel concept clans la réparation des ouvrages de béton nécessite la définition d'une hiérarchie des différents systèmes car ceux-ci ainsi que les divers

sous-systèmes sont à même d'interagir avec des systèmes ou des sous-systèmes de niveau

•

•

•

Il est donc primordial de considérer les facteurs qui affectent la conception et la sélection des systèmes de réparation comme les constituants d'un ensemble qui forment un système composite. Tenir compte de ce concept permet de réaliser que la sélection d'un matériaux de réparation ne représente qu'une des nombreuses étapes nécessaires pour s'assurer du rendement satisfaisant àlong terme des travaux de réparation. Les méthodes d'inspection. la préparation des surfaces de même que les méthodes de mise en place utilisées sont des activités toutes aussi importantes.

3.1.2 Application du concept de système total aux réparations de surface

Le but ultime des travaux de réparation est d'obtenir une structure durable et sécuritaire qui réponde aux exigences prescritesà la conception. et ce tout au long de sa vie utile.

Il existe une différence fondamentale entre une structure durable et une réparation durable. Une réparation de surface de béton est composée de trois phases distinctes: le béton existant (substrat), la réparation et la zone de transition qui correspondàl'interface entre les deux phases précédentes. La production d'une réparation durable ne résulte pas obligatoirement en une structure durable. Une réparation. bien qu'une réussite localement. peut entraîner des effets secondaires néfastes sur la performance générale de l'ouvrage. Avant d'entreprendre des travaux de réfection. il est nécessaire de considérer tous leurs effets néfastes possibles sur l'ouvrage endommagé.

Laréparation des surfaces de béton constitue une système très complexe qui demande un mode de gestion particulier. Pour que les travaux de réparation soient une réussite complète et leur gestion soit réalisable, il est impératif de les diviser en sous-tâches et de les analyser séparément pour finalement les incorporer obtenant ainsi un système total.

Parce que les propriétés d'un système de réparation changent avec le temps et que leur compréhension de celles-ci ne peut qu'être incomplète et approximative,ilest impossible de connaître toutes les propriétés d'un système et de ses composantes. TI devient donc difficile de prédire leur comportement global. L'utilisation d'une approche holistique permet, bien que certaines propriétés soient inconnues, de réaliser des travaux de réparation capables de redonner

à

l'ouvrage des niveaux de durabilité, de sécurité et de service acceptables.•

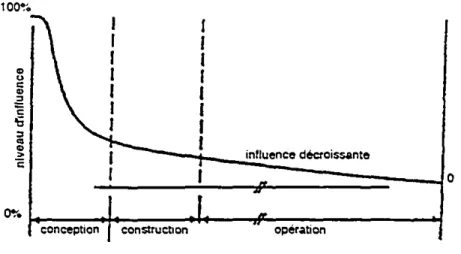

conception. la construction et l'opération. La période dont l'impact est le plus grand sur lesLa r':alisation de travaux de réparation comportc trois périodcs distinctes: la rendements futurs du projet est la conception. La figure 5 montre les différentes périodes ainsi que leur influence respective sur le rendement futur d'un tel projet.100~.

..

u"

..

"

'Ë '6"

....

~ "E 1 11

1

1

1

1

1

1

1

1

1

1

1

1

_

jl~===i:~i:nr;lu:.n:c:.:d~ècr~c~issa~n;t.~:-_~

1 1..

H 0•

•

~...._...,_.j+.

~__

-,jr-...,..., --I conception constNcbon oper~tionFigure 5 Influence des périodes d'un projet sur sa qualité (adapté d'Emmons. 1994)

Les étapes de conception d'une réfection d'un ouvrage endommagé sont fon différentes de celles d'une construction d'un nouveau. Une nouvelle construction est normalement conçue dans le but de répondreàdes besoins particuliers. Quant aux réparations apportéesàun ouvrage endommagé ou détérioré. leur but est de lui redonner des niveaux de service et de sécurité acceptables tout en stoppant. si possible. la progression des détériorations.

Les concepteurs de structures neuves disposent d'une grande quantité d'information sur leur constrcution (codes. normes. etc.) alors que les concepteurs de travaux de réparation. étant donné les circonstances particulièresàchaque projet. ne peuvent profiter d'autant d'informations. Lors de la conception de travaux de réparation sur des ouvrages de béton endommagés. les questions suivantes doivent être posées :

- Quelle est la cause de la détérioration ou de la rupture ? - Qu'est-ce qu'une rupture ?

•

•

•

- un manque de sécurité? - un manque de durabilité?

- des niveaux de détérioration et de service inacceptables? - Quelle est la vie résiduelle de la structure ?

• Quelle est la résistance actuelle de la structure ?

- Dequelle façon les réparations vont-elles globalement affecter le système?

- Quels matériaux et quelles méthodes de réparation présentent les meilleures solutions. techniquement et économiquement?

Avant d'entreprendre des travaux de réfection. le concepteur doit s'assurer d'avoir

répondu de façon satisfaisante à chacune de ces questions. En connaissant la réponse à

chacune de ces questions. il réduit ainsi les risques de commettre des actions susceptibles d'altérer le rendement de la structure réparée.

Les interactions entre les structures neuves et les structures réparées et leur environnement respectif possèdent une différence majeure: les réparations peuvent provoquer la création de conditions environnementales internes spéciales. L'environnement interne, aussi appelé micro-environnement. est une création artificielle produite par la présence d'une

réparation et qui est capable d'influencer le comportement de la structure. Quant à

l'environnement externe, aussi appelé macro-environnement.il dépend principalement de la situation géographique de la structure, de sa topographie et de ses conditions d'utilisation.

La principale tâche du concepteur de travaux de réparation est de bien définir le macroenvironnement auquel la structure réparée sera soumise.

n

doit aussi analyser l'impactdu micro-environnement sur l'ouvrage de manière à concevoir sur mesure des réparations

dont les matériaux. les méthodes et les détails répondent le mieux possible aux exigences de ces deux types d'environnement. Le concepteur ne possède que très peu d'influence sur le macroenvironnement mais une conception soignée et des spécifications appropriées peuvent permettre d'éviter de générer des conditions micro-climatiques désastreuses qui pourraient nuire au componement de la structure réparée.

3.2 Méthodologie de sélection des matériau.x

Lasélection des matériaux de réparation des surfaces de béton, pour être effectuée

•

•

•

connaissance et une compréhension du macro-environnement de la structure àréparer de

même que des divers micro-environnements impliqués. Pour que les matériaux sélectionnés offrent des rendements adéquats. la sélection des produits doit être effectuée de façon méthodique.

Présentement. plusieurs matériaux cimentaires novateurs sont disponibles sur le marché. Leurs résistances à la compression ont été grandement accrues par l'utilisation de divers nouveaux adjuvants qui amènent une réduction de rapport ElC. Dans la plupart des cas. leur contribution est positive mais leur utilisation peut aussi entraîner des effets secondaires néfastes.Lacaractéristique la plus importante d'une réparation est la durabilité. Celle-ci ne peut être assurée par la simple utilisation d'un produit offrant une très grande résistanceàla compression. Plusieurs autres propriétés dont le retrait. le module d'élasticité. le fluage. la perméabilité. la compatibilité thermique avec le béton de substrat. la résistance aux cycles de gel et de dégel. etc. doivent aussi être considérées.

Les ouvrages de béton endommagées sont soumises à une grande variété de

conditions environnementales. Aucun matériau miracle ne peut performer adéquatement dans toutes les conditions. Lorsque des travaux de réparation sont entrepris. il est impératif d'utiliser un matériau qui réponde le mieux possible aux conditions spécifiques de la structure mise en cause et qui soit compatible avec le substrat de béton. Cette comptabilité peut être chimique. thermIque. volumétrique. etc.

Pour ce faire. selon le concept du système total. la méthodologie de sélection doit comprendre les étapes suivantes discutées ci-dessous [Emmons. 1994]:

- définition des besoins des utilisateurs:

- définition des conditions d'exploitation et d'exposition: - définition des conditions de mise en place:

- considérations pratiques

- définition des critères de sélection.

Defaçon

à

ne pas omettre d'éléments importants lors de la sélection de matériaux de réparation. il est possible d'inclure les informations nécessaires pour chacunes des étapes dans une liste de vérification. Une liste du type suivant est proposée et fournieàl'annexe A [Emmons.1994]:•

•

•

3.2.1 Définition des besoins des utilisateurs

Avant d'entreprendre la sélection des matériaux de réparation. il est nécessaire de bien définir les besoins des utilisateurs. Ces derniers de même que les structures qu'ils opèrent ont tous des besoins et des environnements particuliers. Une connaissance adéquate de ces besoins permet une sélection appropriée des matériaux qui seront utilisés lors des travaux.

Lors de la définition des besoins des utilisateurs. les points suivants concernant les réparations doivent être considérés: les effets des travaux sur l'utilisation de la structure. l'aspect requis de la réparation. sa vie utile anticipée et les types de rupture tolérés.

3.2.2 Définition des conditions d'exploitation et d'exposition

Le choix des matériaux de réparation est fortement influencé

par

les conditions d'exploitation et d'exposition qui varient grandement d'un ouvrage à un autre. Selon les conditions rencontrées. certains matériaux peuvent offrir des rendements plus ou moins acceptables. II est donc nécessaire de bien définir et de bien comprendre les diverses conditions d'exploitation et d'exposition (macro-environnement) avant d'effectuer la sélection des matériaux de réparations.En ce qui concerne les conditions d'exploitation et d'exposition. les points suivants doivent être considérés: les charges de conception. les conditions climatiques et les charges externes.

3.2.3 Définition des conditions de mise en place

Les divers matériaux de réparation disponibles sur le marché ne réagissent pas tous de la même façon face aux conditions atmosphériques lors de la mise en place. De plus. ils ne sont pas nécessairement appropriés pour toutes les techniques de mise en place. Le choix d'un produit de réparation dépend grandement des conditions énumérées ci-dessus.

Les points suivants devraient être considérés dans le cadre de la définition des diverses conditions lors de la mise en place: les conditions de mise en place. la géométrie de la réparation. la méthode de mise en place préconisée et les équipements utilisés pour sa réalisation.

• 3.2.4 Considérations pratiques

D'autres facteurs peuvent intervenir dans la sélection des matériaux, Comme dans tout autre probli:me de génie. l'aspect pécuniaire revêt une tri:s grande importance, Parfois. des économies considérables peuvent être réalisées en sélectionnant un matériau de rendement moindre qui exigent un remplacement plus fréquent mais dont les coûts directs (prix d'achat) et indirects (main d'oeuvre. etc,) sont de beaucoup inférieurs, Les effets de ces matériaux sur l'environnement doivent aussi être considérés. L'utilisation de certains matériaux peut être proscrite par leurs effets néfastes sur l'environnement.

•

•

L'expertise du personnel responsable: de la sélection de ces matériaux joue aussi un rôle appréciable. Par exemple. certains matériaux sont reconnus pour leur pii:tre rendement lorsqu'ils sont appliqués sur des surfaces humides. Les utilisateurs conscients de cette caractéristique particulii:re qui doivent sélectionner un matériau destiné à la réparation d'une telle surface vont éviter d'utiliser ces matériaux.

L'expertise des gens responsables de l'exécution des travaux influence aussi la sélection du matériau de réparation. Certains produits nécessitent l'utilisation de méthodes de mise en place spéciales qui commandent un savoir-faire très particulier. L'existence de normes, codes ou d'une réglementation spéciale peut aussi influencer le choix des produits. Dans certains cas. les produits doivent rencontrer certaines limites ou se conformer à certaines normes pour être utilisés,

3.2.5 Définition des propriétés des matériaux

Les propriétés chimiques et mécaniques des matériaux de réparation peuvent être obtenues de plusieurs manii:res. Généralement. les manufacturiers fournissent suffisamment d'informations sur leurs produits pour en permettre la sélection. Lorsque des informations supplémentaires sont requises. il est possible de conduire des essais sur les produits afin de déterminer les propriétés manquantes. Ces essais peuvent être non destructifs ou accélérés.

Il est toujours préférable de tester les matériaux en tentant de simuler le plus possible les diverses conditions auxquelles ils seront soumis. Ceci est habituellement très difficile