THESE Présentée devant

L'UNIVERSITE PAUL SABATIER TOULOUSE III

En vue de l'obtention du

DOCTORAT de l'Université de Toulouse III Spécialité Génie Civil

Par

Franck CASSAGNABERE

PRODUITS PREFABRIQUES EN BETON FILE :

VERS L’AMELIORATION DES PERFORMANCES DU MATERIAU

POUR MIEUX GERER LE PROCEDE DE PRODUCTION

Soutenue le 25 Septembre 2007 devant la commission d'examen composée de :

M. Luc COURARD Rapporteur

M. Abdelhafid KHELIDJ Rapporteur

M. Alain BASCOUL Examinateur

M. Gilles ESCADEILLAS Examinateur

M. Michel MOURET Examinateur

M. Patrick ROUGEAU Examinateur

M. Philippe BROILLIARD Invité

Laboratoire Matériaux et Durabilités des Constructions INSA-UPS – 135 avenue de Rangueil – 31077 Toulouse Cedex 4

Remerciements

Ce travail de recherche a été effectué sous la direction de Monsieur Gilles Escadeillas, Professeur des Universités, et Monsieur Michel Mouret, Maître de Conférences, à qui je tiens à exprimer mes sincères remerciements pour leurs conseils, leurs savoirs, leurs gentillesses, leurs enthousiasmes, leurs aides tout au long de ces trois ans (et demi) et pour les corrections minutieuses de ce mémoire. Je ne saurai en quelques mots exprimer toute la reconnaissance que je vous porte.

Je tiens aussi à remercier très amicalement le Professeur Jean Pol Fortuné pour toutes les discussions passionnantes du mercredi matin…

Cette thèse a pu être menée grâce à l’intérêt que porte l’entreprise SEAC Gf pour la recherche universitaire. Que la famille Guiraud trouve dans ces remerciements ma grande reconnaissance en espérant que cette collaboration puisse continuer. Un grand merci à Philippe Broilliard qui a suivi ce travail avec beaucoup d’intérêt et d’enthousiasme, qui a su me guider et me faire profiter de ses compétences.

J’exprime ma reconnaissance aux Professeurs Ginette Arliguie et Gilles Escadeillas, Directeurs successifs du Laboratoire Matériaux et Durabilité des Matériaux, de m’avoir accueilli au sein de leurs équipes.

Je remercie vivement les Professeurs Abdelhafid Kheldij et Luc Courard de s’être intéressés à ce mémoire, surtout en période de vacances estivales et d’avoir assumé le rôle de rapporteur. Je n’oublie pas le Professeur Alain Bascoul que je remercie d’avoir accepté de présider ce jury de soutenance ainsi que Monsieur Patrick Rougeau d’avoir examiné ce travail.

J’ai découvert la recherche avec Jérôme Verdier qui a su m’initier avec passion et patience… à la compréhension de ce cher béton. Bien sûr, je n’oublie pas mon compère du début Benjamin Vincent. Je vous remercie tous les deux très amicalement.

Je tiens aussi à remercier l’ensemble des personnes travaillant au LMDC, à l’IUT Génie Civil, à l’Université Paul Sabatier filière Génie Civil et au département de Génie Civil de l’INSA. Je pense plus particulièrement :

- A mes collègues de bureaux : Laurie, Mathieuuuuu, Pierre, Marie, Lolo, Ahmed, Anh,

Firas… avec qui j’ai partagé joies et doutes. J’ai trouvé en eux des amis sincères. Une pensée particulière pour Laurie et Marie pour qui la situation n’est pas facile cette année. Courage…

- Aux « jeunes » maîtres de conférences : Alex, Gilles et Thierry.

- A la Division Transfert de Technologie et au 2eme étage où j’ai fait mes premières

armes : Simone, Maud, Fred, Jean Claude, Raphaël, Laurent, Guillaume et aux anciens Guillaume, Bilippe, Eric et Mumu.

- Au personnel technique : Richard, Bernard2, Claude, René, Jeannot… - Aux personnels des usines de Blagnac, Montredon et Villette d’Anthon.

- Aux stagiaires qui ont participé à ce projet : Alexandre Bertrand, Laurent Larregain,

Léonard Lalie, Fabricio Orellana Rojas et Alexy Albertini. - Aux étudiants…

Je tiens aussi à remercier tous mes amis, la liste est longue mais je n’écrirai qu’une thèse dans ma vie. Donc, spéciale dédicace à la smala qui fracasse… Djé, Chichon, Cracotte, Fachquite, Phlim, Melon, Mamel, Portos, Micro, Nyb, Tarin, Secovich, Clemdsu, Ouelp, Gna, Pierrot, Philou, Steph (je n’ai pas osé), Cam’s, Blanchette, Vivi, Mati, Annick (je n’ai pas osé non plus), Poup’s, Stelou, Thiassin, Nani, Rachelle, Reclai, Marielle. Ils et elles se reconnaîtront…

Je remercie mes parents Danielle, Jean Paul et mon frère Thomas ainsi que Nadine, Bernard et Pierre ; merci d’avoir toujours été là pour partager les bons moments et pour me soutenir dans les moments plus difficiles. Je n’oublie pas non plus Christine, Serge, Mamie Nennette, Mamie Mine, Karine, Luc, Marie, Guillaume et Mathieu ainsi que Jean et Andrée. J’ai aussi une pensée pour mes papis et mes mamies qui sont partis trop tôt pour lire ces lignes.

Pour finir, je tiens à remercier Julie. Tu as su me soutenir, m’écouter et me faire me dépasser durant toutes ces belles années ensemble. Merci d’être toi avec ton attention, ta gentillesse, ta joie de vivre, ta patience et ta tendresse.

Résumé et Mots clés

RESUME :

Cette thèse entre dans un projet de développement concernant le procédé de préfabrication des poutrelles Gf (éléments en béton précontraint par fil adhérent). Elle s’inscrit dans une approche performantielle et environnementale, liée au changement normatif (EN 206-1) et visant à améliorer les produits actuels. A terme, ce travail permet de mettre en place une méthodologie et des outils utilisables par l’industriel (optimisation, nouveaux constituants (métakaolin), nouvelles formulations) :

- en respectant au mieux les ressources naturelles et environnementales, - en visant une certification sur les produits fabriqués.

Après un état des lieux rigoureux de l’état d’optimisation du procédé actuel, une phase de rationalisation du process a été effectuée afin d’améliorer les performances du matériau. Cette phase s’articule en quatre parties.

Dans un premier temps, l’influence de la reformulation sur les propriétés des bétons basée sur des critères de compacité du squelette granulaire est étudiée. Les résultats montrent que les formules actuelles présentent une bonne optimisation du squelette granulaire avec des mélanges robustes. Il est donc judicieux de travailler principalement sur l’optimisation de la partie liante de ces matériaux.

Dans la deuxième partie, on étudie l’influence de l’incorporation d’addition pouzzolanique calcinée (métakaolin) sur les propriétés aux états frais et durci des matrices cimentaires étuvés. Cette étude montre que l’incorporation de métakaolin dans une matrice cimentaire peut s’avérer bénéfique à l’état frais comme à l’état durci (performances mécaniques et durabilité). Cependant, les améliorations du comportement des mélanges sont grandement influencées par les caractéristiques intrinsèques des matériaux utilisés (ciments et additions). Dans la troisième partie, une étude microstructurale est présentée pour comprendre les mécanismes engendrés par l’incorporation de métakaolin dans une matrice cimentaire étuvée. Cette étude montre que, d’une part, la réaction pouzzolanique est thermoactivée par l’étuvage et, d’autre, part que les phases hydratées formées présentent une nature différente de celles issues de l’hydratation du ciment (densification, augmentation de leur quantité et variation du rapport CaO/SiO2).

Finalement, une dernière série d’essais présente la validation en usine. Les propriétés d’un béton témoin sont confrontées aux propriétés d’un béton incorporant 25% de métakaolin. Cette comparaison s’effectue sur des critères à l’état frais et à l’état durci (performances mécaniques, durabilité, déformations différées). Elle montre que l’incorporation de métakaolin dans les formules d’un béton filé s’avère bénéfique sans modification du process.

MOTS CLES :

Préfabrication, Béton filé étuvé, Approche environnementale et performantielle, Métakaolin, Microstructure.

Table des matières

INTRODUCTION GENERALE... 1

CHAPITRE I :LE CONTEXTE DE LA PREFABRICATION DES POUTRELLES GF1).. 5

1 Industrie de la préfabrication : généralités... 6

2 Préfabrication par fil adhérent ... 7

2.1 Procédé de mise en œuvre des bétons ... 7

2.2 Produits préfabriqués étudiés : les Poutrelles Gf ... 8

2.3 Procédé de mise en œuvre des éléments de l’étude : le filage des poutrelles SEAC Gf... 10

3 Présentation du matériau d’étude : le béton filé pour les poutrelles ... 13

3.1 Critères d’exigence des bétons filés : le cahier des charges... 13

3.2 Formulations ... 14

3.3 Constituants de base... 15

4 Conclusions du chapitre ... 16

CHAPITRE II : ETAT DE L’ART... 17

1 Contexte normatif général... 18

1.1 Généralités ... 18

1.2 Normes européennes ... 18

1.3 Avis techniques et certification ... 20

2 Formulation des bétons ... 20

2.1 Généralités sur la formulation des bétons ... 21

2.2 Méthodes de formulation traditionnelles ... 21

2.3 Méthodes de formulation novatrices ... 23

2.4 Méthodes de formulation numériques ... 23

2.5 Conclusions ... 24

3 Béton à l’état frais et la vibration ... 25

3.1 Béton à l’état frais... 25

3.2 Vibration... 27

4 Réactions d’hydratation des ciments et réaction pouzzolanique ... 28

4.1 Généralités sur les ciments Portland ... 28

4.2 Réactions d’hydratation ... 29

4.3 Métakaolin (MK) ... 36

5 Béton a l’état durci... 42

5.1 Résistance en compression du béton... 42

5.2 Durabilité ... 44

5.3 Déformations différées ... 50

6 Produire de Facon plus écologique ... 51

7 Conclusion du chapitre et axes de recherche... 52

CHAPITRE III : MATERIAUX, METHODES ET ETUDES PRELIMINAIRES ... 55

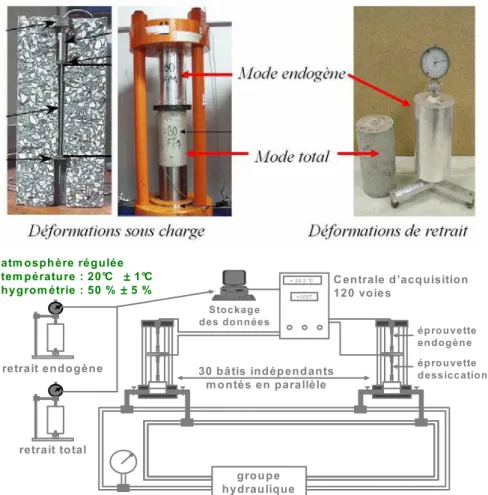

1 Essais de caractérisation... 56

1.1 Caractérisation des constituants... 56

1.2 Caractérisation des matériaux cimentaires à l’état frais... 59

1.3 Traitement thermique : l’étuvage... 65

1.5 Essais microstructuraux... 69

2 Constituants : Etat des lieux de l’utilisation en usines... 76

2.1 Ciments... 76

2.2 Additions minérales usuelles Fi... 77

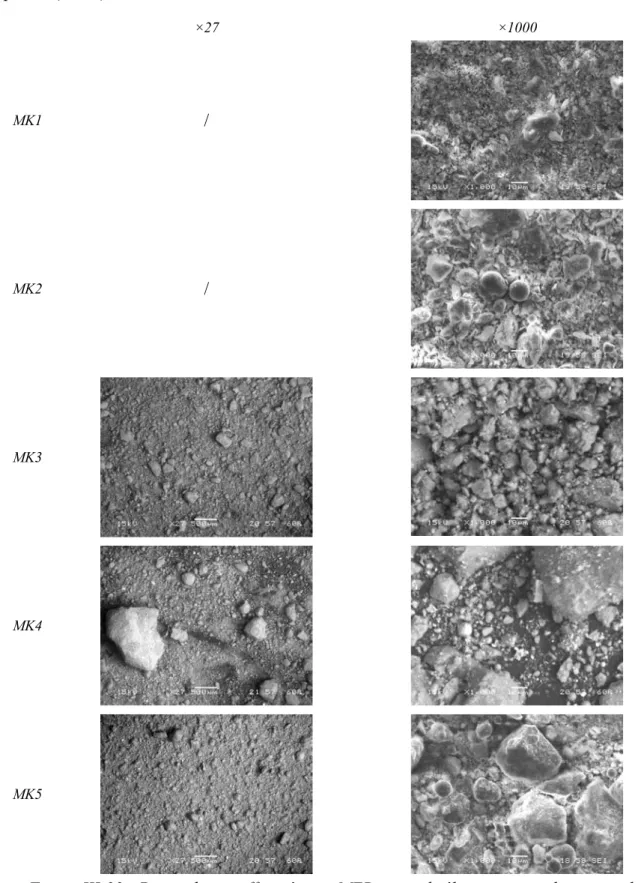

2.3 Métakaolins MKi... 78

2.4 Granulats... 86

2.5 Adjuvants... 88

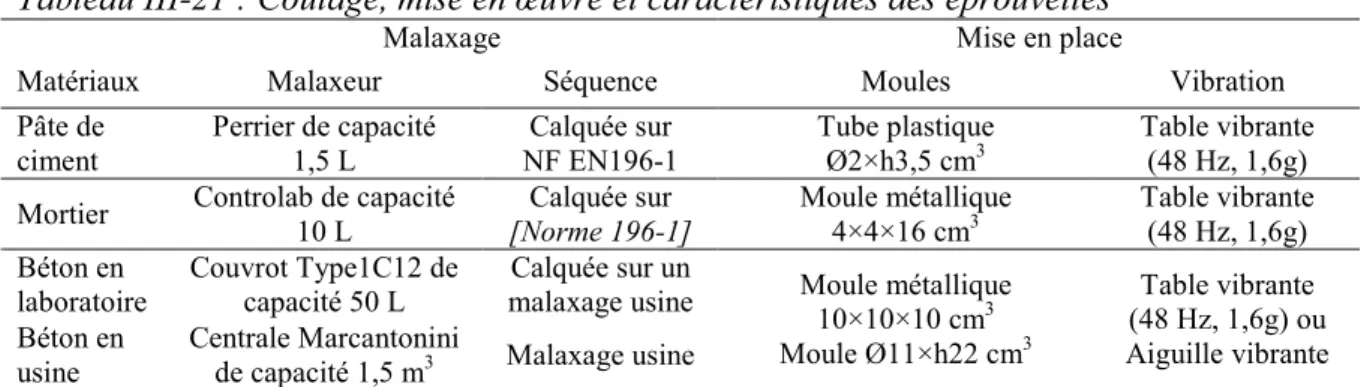

3 Confection et conservation des mélanges cimentaires... 89

3.1 Généralités ... 89

3.2 Compositions... 89

3.3 Gâchage et mise en place... 90

3.4 Maturations et conservation des corps d’épreuve ... 90

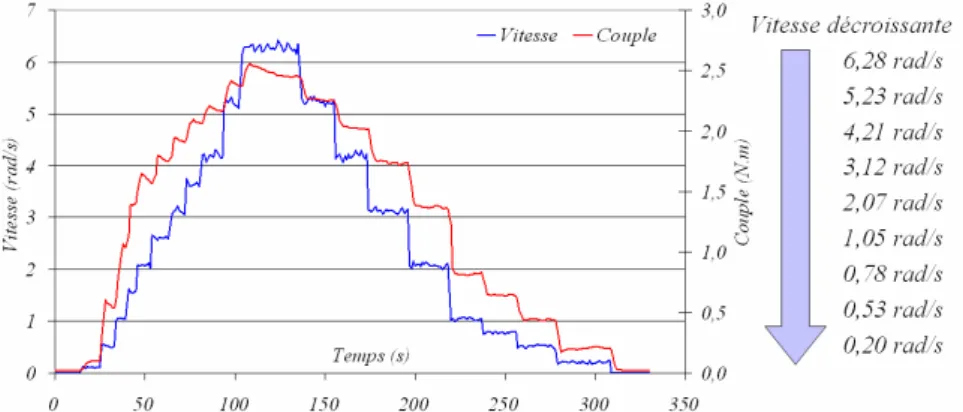

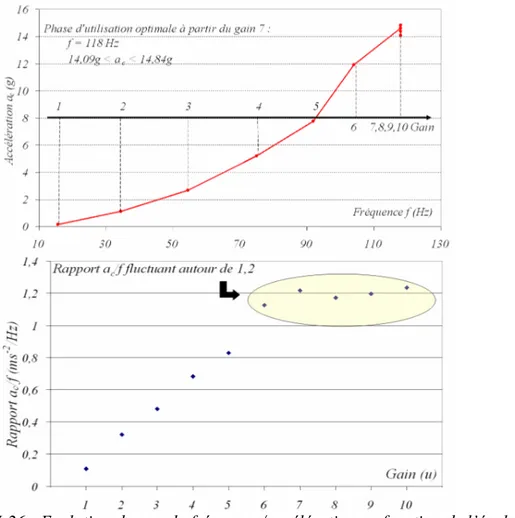

4 Caractéristiques vibratoires en usines pour une retranscription aux essais de laboratoire... 91

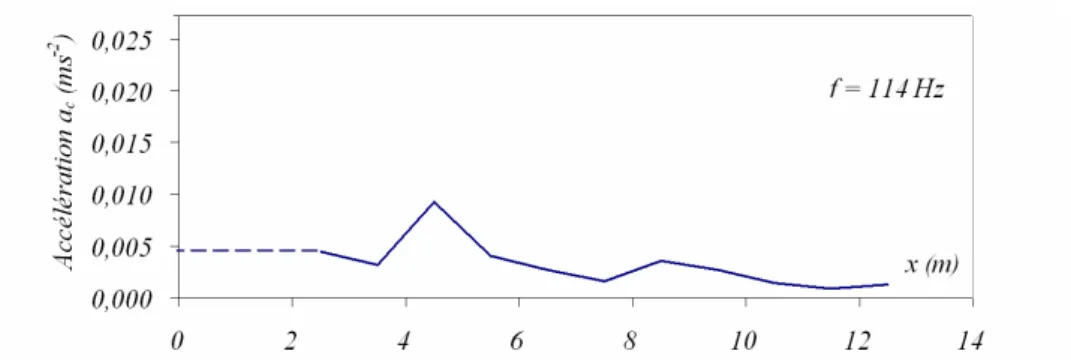

4.1 Paramètres vibratoires... 91

4.2 Distribution du béton sur le platelage : Conséquence sur la qualité des produits... 97

5 Caractéristiques d’étuvage en usines : vers la définition d’un cycle thermique représentatif en laboratoire... 100

5.1 Etuvage en général... 100

5.2 Cycles d’étuvage théoriques des différents sites ... 100

5.3 Cycle d’étuvage standard... 101

6 Etudes préliminaires... 102

6.1 Problématique ... 102

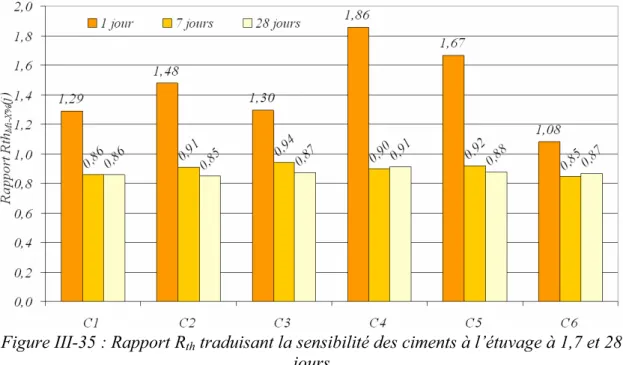

6.2 Sensibilité des ciments à l’étuvage... 102

6.3 Présentation des critères de performance mécanique requis pour les matériaux préfabriqués SEAC Gf ... 103

6.4 Recherche d’une partie liante adaptée à l’usage de la préfabrication sur des critères de performance mécanique ... 104

7 Conclusions du chapitre ... 108

CHAPITRE IV : LA RATIONALISATION DU PROCESS RESULTATS ET DISCUSSIONS ... 111

PARTIE A : INFLUENCE DE LA REFORMULATION DES COMPOSITIONS ACTUELLES BASEE SUR DES CRITERES DE COMPACITE DU SQUELETTE GRANULAIRE... 113

1 Reformulation des squelettes granulaires des bétons de référence B1 et B2... 114

2 Détermination des propriétés du béton ... 115

2.1 Propriétés physiques ... 115

2.2 Propriétés à l’état frais ... 118

2.3 Propriétés à l’état durci ... 120

2.4 Bilan ... 124

3 Autre approche dans la reformulation : le concept du Mortier de Béton Equivalent (MBE) ... 124

3.1 Présentation des mélanges MBE résultant de B1 et B2 ... 125

3.2 Etude du concept MBE à l’état frais ... 125

3.3 Etude du concept MBE à l’état durci ... 128

4 Outil numérique de la prévision des propriétés des bétons : BétonLab Pro2... 129

Table des matières

4.3 Actions à mener... 132

5 Conclusions ... 132

PARTIE B : LA PARTIE LIANTE : MATRICES CIMENTAIRES INCORPORANT DES ADDITIONS POUZZOLANIQUES CALCINEES... 135

1 Partie liante : Introduction... 136

2 Comportement les mortiers incorporant du métakaolin à l’etat frais... 136

2.1 Présentation ... 136

2.2 Tests préliminaires ... 137

2.3 Courbes d’écoulement des mortiers incorporant MKi... 139

2.4 Explications des comportements rhéologiques des mélanges cimentaires incorporant des métakaolins selon les caractéristiques intrinsèques des additions ... 146

2.5 Conclusions sur le comportement des matériaux avec MKi à l’état frais... 146

3 Performances mécaniques des mortiers étuvés incorporant du métakaolin ... 147

3.1 Mortiers incorporant du MKi en substitution au ciment ... 147

3.2 Paramètres influençant la cinétique d’hydratation ... 152

3.3 Conclusions sur les performances mécaniques... 156

4 Propriétés de transfert et Durabilité ... 157

4.1 Propriétés de transfert ... 157

4.2 Indicateur de durabilité : la carbonatation accélérée ... 165

4.3 Conclusions sur les critères de durabilité... 168

5 Conclusion sur la partie liane et bilan environnemental ... 168

PARTIE C : ETUDE DE LA MICROSTRUCTURE DES PATES DE CIMENT INCORPORANT DU METAKAOLIN... 171

1 Evolution globale de l’hydratation des pâtes de ciment étuvées incorporant du métakaolin ... 173

1.1 Investigations par diffraction des rayons X (DRX)... 173

1.2 Analyses thermiques... 177

2 Approfondissement de l’étude microstructurale concernant les hausses de réactivité des matériaux étuvés incorporant MK1 ... 186

2.1 Généralités ... 186

2.2 Analyses thermiques des matériaux étuvés incorporant du MK1 à 1 jour... 186

2.3 Analyses par microsonde électronique ... 192

2.4 Analyses d’image acquises au MEB en mode rétrodiffusé ... 198

3 Conclusions ... 199

4 Perspectives à cette étude sur la microstructure des matrices cimentaires étuvées incorporant du MK ... 201

CHAPITRE V : VALIDATION SUR SITE : LE BETON B3... 203

1 Contexte et essais préliminaires en usine... 204

1.1 Contexte... 204

1.2 Essais préliminaires ... 204

2 Compositions des bétons de validation ... 205

2.1 Présentation des compositions B3-0% et B3-25%MK5... 205

2.2 Vérification du squelette granulaire ... 206

2.3 Justification de la composition vis-à-vis du contexte normatif ... 206

3.1 Essai sur béton en usine ... 207

3.2 Essais sur MBE associés aux bétons de validation... 209

4 Résistances mécaniques en compression... 210

5 Propriétés de transfert... 211

5.1 Porosité et absorption d’eau ... 211

5.2 Perméabilité à l’oxygène... 213

6 Déformations différées ... 213

6.1 Introduction... 213

6.2 Retrait... 214

6.3 Déformations différées totales ... 215

6.4 Fluage... 217

7 Conclusion sur les essais de validation en usine... 219

CONCLUSIONS... 221

PERSPECTIVES... 225

REFERENCES BIBLIOGRAPHIQUES... 229

ANNEXES :... 241

ANNEXE I : NOTATIONS CONVENTIONNELLES DE LA CHIMIE DES CIMENTS... 243

ANNEXE II : LE GUIDE DE L’UTILISATION PRATIQUE DE BETONLAB PRO2... 245

ANNEXE III : LA MOULEUSE PRENSOLAND... 251

ANNEXE IV : RESULTATS DE RESISTANCES EN COMPRESSION SUR MORTIER... 253

ANNEXE V : METHODE DE REFORMULATION DES BETONS B1 ET B2 ET LEURS COMPOSITIONS PAR M3... 257

ANNEXE VI : TRAVAIL DE FORMULATION AVEC LE LOGICIEL BETONLAB PRO2 ... 261

ANNEXE VII : DIAGRAMMES D’ANALYSE THERMODIFFERENTIELLE UTILISES DANS L’ETUDE267 ANNEXE VIII : ESTIMATION DE LA QUANTITE MOLAIRE DE PORTLANDITE DES PATES DE CIMENT ETUDIEES... 271

ANNEXE IX : DIAGRAMME DTG%/DT EN FONCTION DE LA TEMPERATURE... 273

ANNEXE X : LISTE DES SYMBOLES... 277

Introduction Générale

1

La préfabrication d’éléments en béton se présente actuellement comme une branche d’activité indispensable au secteur de la construction moderne grâce à une optimisation des coûts, à une réduction des délais et à une gamme de solutions variées. Ainsi, en 2005, la production de béton relative à la préfabrication représente 30 millions de tonnes sur 145 millions de tonnes au total soit plus de 20% [Unicem 2007, Fib 2007]. De plus, les délais limités de fabrication en usine, la disponibilité et la facilité de mise en œuvre sont des atouts qui apportent aux clients une certaine garantie sur la qualité et des performances contrôlées à un coût global compétitif.

La nouvelle norme européenne EN 206-1, « Béton – Partie 1 : Spécification, performances, production et conformité », devient la référence de conformité pour tous les fabricants de béton (béton fabriqué sur chantier, béton prêt à l’emploi, …) à compter de 1er décembre 2003. Cette norme s’applique aussi à la préfabrication en usine avec l’obligation en parallèle de se conformer à la norme spécifique du produit manufacturé, si elle existe, ou à la norme commune EN 13369 « Règles communes pour les produits préfabriqués en béton ». L’élaboration de ces normes européennes a été basée sur une approche performantielle pour les spécifications concernant entre autres la durabilité. Ainsi, des classes de bétons et des propriétés spécifiques ont été introduites afin de répondre aux différents niveaux de protection liés aux conditions climatiques et environnementales.

La conformité à ces deux normes implique donc une approche performante qui, à terme dans le cas des préfabricants, doit mener à l’agrément de la chaine de production (constituants de base du béton, centrale, mise en œuvre, …) et des produits finis (poutres industrielles, poutrelles, dalles alvéolées,…). C’est ainsi que certaines spécifications portant sur les constituants (obligation de moyen) vont être revues à la baisse (comme le dosage minimum en ciment par exemple), alors que les spécifications sur les produits finis (obligation de résultats) seront, parfois, plus strictes.

A travers ce changement de situation, il est important pour un préfabricant de développer des produits finis performantiels tout en restant concurrentiels (moindre coût). De plus, compte tenu de l’évolution générale vers l’utilisation dans le bâtiment de produits à « Haute Qualité Environnementale » (HQE), il est intéressant de chercher à produire en respectant au mieux les ressources naturelles et l’environnement. Dans le sens de cette démarche et compte tenu du déficit chronique en main d’œuvre dans le secteur du Bâtiment et des Travaux Publics, la préfabrication, représentant 20% de la production de béton, constituerait une meilleure réponse aux commandes des collectivités locales, des investisseurs et des particuliers.

Cette problématique générale s’applique bien entendu au groupe SEAC Gf, préfabricant de produits en béton, et à toute sa production (poutrelles, poutres industrielles, dalles alvéolées, prédalles…). Elle est à l’origine de ce travail de thèse. Cependant, compte tenu du nombre d’usines du groupe (18 sites de production) et du nombre de produits manufacturés différents, il est évident que la démarche performantielle ne peut être conduite en même temps sur tous les produits de toutes les usines.

Il semble donc raisonnable de s’en tenir à une famille de produits, « les bétons filés

précontraints par fils adhérents » et de chercher à développer une méthodologie et des outils

Introduction Générale

3

comparaison aux autres process : il représente 32% de la production totale des produits de l’entreprise ainsi que 45% de la consommation totale de ciment.

Cette thèse en Conventions Industrielles de Formation par la Recherche (CIFRE) s’inscrit donc dans un projet de recherche et de développement de l’entreprise SEAC Gf et a pour objectif d’améliorer les propriétés du béton filé et par conséquence la qualité du produit fini comme les poutrelles Gf entrant dans la confection des planchers hourdis. Cette démarche, qui intéresse les usines SEAC Gf utilisant le procédé filé (7 sur les 18 présentes en France), consiste à analyser tous les stades de la caractérisation du matériau fini, du choix des constituants, à la formulation, la mise en œuvre, la maturation, jusqu’aux propriétés à l’état durci. Ce travail a ainsi pour vocation principale :

- l’analyse et l’amélioration du process actuel, afin de fournir à l’industriel des outils de formulation et de caractérisation simples des bétons employés,

- l’appréciation en laboratoire de l’incorporation de métakaolin sur les propriétés du matériau à l’état frais et à l’état durci dans une matrice étuvé, y compris la compréhension des phénomènes impliqués,

- l’incorporation en usine du métakaolin dans les formulations de béton actuellement employées.

Ce mémoire débutera par une présentation générale du contexte de la préfabrication (chapitre I), puis se recentrera sur les éléments étudiés dans ce travail de recherche : les

poutrelles Gf. On exposera le process de préfabrication ainsi que les critères d’exigence du

béton filé (consistance très ferme, performances élevées au jeune âge et à long terme) afin d’atteindre les propriétés du béton demandées par le cahier des charges (formulation et constituants de base, mise en œuvre, maturation, …).

Le chapitre II sera consacré à l’état de l’art relatif aux bétons étudiés. Il sera abordé successivement le contexte normatif, fixant les limites de cette étude, les différentes méthodes de formulation utilisées, les caractéristiques du béton à l’état frais et l’effet engendré par une vibration. Ensuite, il sera présenté les mécanismes d’hydratation du ciment à température ambiante ou avec un traitement thermique, ainsi que les mécanismes résultant de l’incorporation de métakaolin (réaction pouzzolanique). Enfin, les propriétés des bétons à l’état durci vis-à-vis de critères mécaniques, de durabilité et de déformations différées seront qualifiées.

Le chapitre III a pour objet la description des moyens expérimentaux mis en œuvre dans cette thèse (essais effectués et mélanges testés) et de l’état des lieux du process existant (constituants, vibration, étuvage). De plus, une série d’essais préliminaires sera présentée, permettant de limiter l’étude en se basant sur des critères de performance mécanique sur matériaux étuvés.

Dans le chapitre IV qui constitue la partie la plus importante de ce travail de recherche, les résultats obtenus en laboratoire seront présentés et discutés afin de rationaliser le process de préfabrication d’éléments en béton filé. De fait, il s’articulera en trois parties. Dans un premier temps, l’influence de la reformulation sur des critères de compacité du squelette granulaire sera étudiée. Dans la deuxième partie, l’influence de l’incorporation d’addition pouzzolanique calcinée (métakaolin) sur les propriétés à l’état frais et durci des matrices cimentaires étuvées sera présentée. Finalement, les mécanismes microstructuraux engendrés par l’incorporation de métakaolin dans une matrice cimentaire étuvée seront discutés dans la troisième partie.

Enfin, le cinquième et dernier chapitre présentera la validation in situ de cette étude. Les propriétés d’un béton témoin gâché en usine seront comparées à celle d’un béton incorporant 25% de métakaolin confectionné aussi sur site. La comparaison sera effectuée sur des critères à l’état frais et à l’état durci (performances mécaniques, durabilité, déformations différées). L’organigramme suivant présente d’une manière synoptique les différentes phases de ce travail de thèse.

Chapitre 1 : Le contexte de la préfabrication des poutrelles Gf

5

CHAPITRE I :

LE CONTEXTE DE LA PREFABRICATION

DES POUTRELLES GF

1)

Ce premier chapitre constitue une présentation générale de la préfabrication et une présentation plus spécifique des poutrelles précontraintes par fil adhérent confectionnées avec le béton filé. Ce chapitre s’articule de la façon suivante.

- Industrie de la préfabrication : généralités.

- Préfabrication par fil adhérent.

- Présentation du matériau d’étude : le béton filé pour poutrelles.

- Conclusions du chapitre.

D’un point de vue pratique, on sépare la préfabrication dite « lourde », qui consiste à la fabrication d’éléments en béton (armé ou précontraint) de la préfabrication dite « légère », limitée à la préfabrication d’éléments non armés (blocs, bordures, ….).

1

I

NDUSTRIE DE LA PREFABRICATION:

GENERALITESLes exigences de la construction moderne imposent de nouveaux défis : optimiser les coûts, réduire les délais, améliorer la pérennité des ouvrages, intégrer la protection de l'environnement…

L'industrie du béton répond aux exigences du marché en proposant des solutions nombreuses grâce à :

- la multiplicité des produits, la richesse des techniques et des procédés,

- la variété des bétons (gris, colorés, allégés, à hautes performances…), la multiplicité des traitements de surface (poli, grésé, désactivé…), l'infinité des formes grâce au « moulage » en usine.

De plus, les délais limités de fabrication en usine, la disponibilité et la facilité de mise en œuvre sont des atouts pour le maître d'ouvrage, le maitre d'œuvre et l'entreprise.

Par ailleurs, ce secteur industriel apporte aux clients une certaine garantie sur les produits manufacturés. En effet, il apporte la maîtrise d'un matériau aux qualités reconnues, des process industriels éprouvés à tous les stades de fabrication des produits, l'expérience de la qualité et des performances contrôlées à un coût global compétitif.

- Un matériau aux qualités reconnues. Le béton a longtemps hérité d'une image négative liée à la confusion entre l'urbanisme des années 60 et le matériau lui-même. Ses qualités traditionnelles sont aujourd'hui reconnues : durabilité, résistance mécanique et aux agressions chimiques, tenue au feu, qualités acoustique et thermique. D'autres atouts sont valorisés comme la possibilité de recyclage, la qualité environnementale d'un matériau naturel dont la fabrication nécessite peu d'énergie. - Des process de fabrication contrôlés. Le contrôle de la qualité effectué à tous les

stades de fabrication et la maîtrise des process sont des gages de fiabilité des solutions proposées.

- Des performances certifiées. L’industrie du béton a été l'un des premiers secteurs

industriels de la construction à proposer des produits de qualité certifiée.

- Un coût global compétitif. la durabilité des produits en béton, leur modularité et les

facilités de maintenance positionnent très favorablement les produits en béton en termes de coût global (investissement et coût d'exploitation).

Les produits préfabriqués sont de diverses natures. Il peut s’agir d’éléments en béton armé ou en béton précontraint ou en composés mixte (polystyrène ou fibre végétale …). On peut aussi rencontrer des éléments à usage divers comme des éléments structuraux horizontaux (dalles, prédalles, poutres …), ou verticaux (poteaux, voile, blocs…), des éléments d’équipement (garde corps, escalier …) ou encore des éléments architectoniques (dalles de couverture …). Cette étude va se préoccuper de la préfabrication « lourde » et plus particulièrement des éléments préfabriqués précontraints par fil adhérent.

Chapitre 1 : Le contexte de la préfabrication des poutrelles Gf

7

2

P

REFABRICATION PAR FIL ADHERENT2.1

Procédé de mise en œuvre des bétons

Dans l’industrie de la préfabrication qui produit des éléments précontraints par fil adhérent, on distingue deux modes de confection :

- Démoulage différé. Il s’agit de réaliser un coulage dans des moules où les aciers sont

initialement prétendus. Le béton va mûrir dans ces moules avec un traitement thermique pour assurer le durcissement accéléré du matériau. Généralement, deux types de béton sont utilisés pour cette application : le béton à consistance normale qui est vibré pour assurer la mise en place dans le moule et le béton autoplaçant qui se met en place gravitationnellement. La figure I-1 présente quelques éléments obtenus par ces procédés à démoulage différé.

Figure I-1 : Procédés de production par démoulage différé : Seacisol (a), dalle alvéolée GA (b) et système Tridal GA (c)

- Démoulage immédiat. Il s’agit de manufacturer des éléments qui sont démoulés immédiatement après le serrage exercé par la mouleuse. Dans ce cas, le béton à l’état frais possède une consistance très ferme qui permet un maintien de la forme de l’élément final à l’avancement de la mise en œuvre. La figure I-2 présente deux exemples de fabrications utilisées par SEAC Gf. Ce procédé est détaillé dans la suite du mémoire (Chapitre I, §2.3).

Figure I-2 : Procédés de production par démoulage immédiat : Poutrelle Gf et dalle alvéolée SEAC Gf

2.2

Produits préfabriqués étudiés : les Poutrelles Gf

Le travail de recherche va être consacré à l’optimisation des bétons destinés à la fabrication des poutrelles précontraintes par fil adhérent selon le procédé de l’entreprise : « le procédé Gf ». Les poutrelles sont utilisées dans les planchers d’habitation, associées aux entrevous comme coffrage résistant sur lequel sera coulé une dalle de béton armé (ou béton fibré sous avis technique) d’au moins 4 cm d’épaisseur au droit des entrevous et de 3 cm au droit des poutrelles (figure I-3). Le domaine d’utilisation de ces planchers n’a pas de restriction dans l’habitation individuelle. Ces planchers ne sont considérés ni comme isolant thermique ni comme isolant phonique. La capacité coupe-feu de ces planchers bruts est de 30 minutes.

Figure I-3 : Dispositif constructif d’un plancher « poutrelle-hourdis »

A coté de ce montage de base, une gamme importante de montage est possible. La figure I-4 montre les possibilités d’assemblage. On distingue :

- le plancher Gf à dalle BA et entrevous béton (a), - le plancher Gf isolant phonique (loi de masse) (b),

- le plancher à entrevous à table de compression incorporée, noté TCI (c), - le plancher Gf isolant à table de compression partielle (d),

- les poutrelles spécifiques pour pose sans étais (e),

- le plancher Gf à entrevous polystyrène pour vide sanitaire (f), - le plancher Gf isolant maxidécor (g),

- le plancher à entrevous polystyrène moulé (h), - le plancher Gf à rehausse polystyrène (i), - le plancher GF avec le seacoffre (j), - le plancher GF avec le seacbois (k),

Dans le cas courant, la chronologie de pose se décline en 5 étapes. Initialement, on place les poutrelles et le premier entrevous. Puis, les étais sont mis en place au contact des poutrelles, sans soulever celles-ci. Il conviendra de s’assurer de la résistance suffisante du support d’étaiement et de la stabilité de celui-ci. Ensuite, la totalité des entrevous sont placés. Les armatures (treillis soudé et renforts sous charges linéaires) sont posées. Finalement, la dalle de compression est coulée en béton ou en béton fibré sous avis technique.

C ha pi tr e 1 : L e co nt ex te d e la p ré fa br ic at io n de s po ut re ll es G f 9 (a ) (b ) (c ) (d ) (e ) (f ) (g ) (h ) (i ) (j ) (k ) F ig ur e I-4 : P os si bi li té s de m on ta ge a ve c le s po ut re ll es G f

Les caractéristiques techniques précises des poutrelles Gf (portées, géométries, matériaux…) et les montages associés (charges limites, poids mort limite…) sont présentés en détail dans

[SEAC 2002].

2.3

Procédé de mise en œuvre des éléments de l’étude : le filage des

poutrelles SEAC Gf

La fabrication des poutrelles s'effectue sur des pistes de grandes longueurs, de 110 à 175 m selon les usines, et d'une largeur utile de 1,20 m (figure I-5). Dix poutrelles sont filées simultanément sur la piste dont le platelage est constitué d'une dalle béton recouverte d'une tôle, ou directement sur une tôle épaisse posée sur des profilés métalliques. Sous le platelage est disposé le système d’étuvage des éléments, par circulation d’eau ou électrique.

Figure I-5 : Platelages de l’usine de Blagnac (31)

A l'une des extrémités de la piste, on trouve un chevêtre fixe d'ancrage des aciers de précontrainte, à l'autre extrémité, un chevêtre mobile destiné à la mise en précontrainte des poutrelles par rétraction progressive des vérins. Selon les sites, on utilise soit la tension fil par fil avec vérin mono-armature, soit la tension globalisée de l'ensemble des fils du banc à l'aide d'installations fixes ou mobiles pour être déplacées d'un banc à l'autre.

Dans le cas de la tension par vérin mono-armature (figure I-6-b), les fils sont dévidés par groupe à partir de plusieurs bobines, amenés au dessus du banc (figure I-6-a), clavetés côté fixe, coupés côté mobile avec arrêt automatique du vérin mono-armature dès que la tension requise est atteinte. Dans le cas de la tension globalisée, les fils sont dévidés à partir de la même bobine et coupés automatiquement à une même longueur prédéfinie. Clavetés sur les chevêtres, les aciers sont mis en tension par déplacement du chevêtre mobile dont la course est contrôlée de façon à obtenir la tension voulue. Cette dernière a été définie grâce aux courbes « efforts-allongements » fournies par le producteur d'acier.

Chapitre 1 : Le contexte de la préfabrication des poutrelles Gf

11

Figure I-6 : Positionnement des fils sur la piste a) et vérin monocâble de tension b)

La tension des câbles est systématiquement contrôlée par sondage en mesurant l'allongement sur 10 m. Le contrôle est complété dans le cas de la tension globalisée par la vérification de la force de traction sur un fil à l'aide d'un capteur type HEM placé entre la clavette et le chevêtre.

Les poutrelles prennent leurs formes définitives sur la piste grâce à une machine à coffrage glissant : la mouleuse. Cette machine de marque PRENSOLAND [Prensoland 2007] est une mouleuse glissante dont le but est de fabriquer les pièces précontraintes (poutrelles et dalles alvéolées) sur un platelage. Elle se déplace sur des rails grâce à l’action d’un système de traction de câble. A la sortie du pont bus, le béton est déposé dans la trémie placée sur le moule vibrant. Grâce à la vibration et à la pression de la colonne de béton, le matériau à l’état frais est vibro-compacté gravitationnellement vers le moule d’affinage situé à l’arrière de la machine. Cette dernière phase du procédé donne au matériau sa forme définitive par démoulage immédiat.

La mouleuse est préalablement placée en bout de piste (figure I-7-a). De plus, dans sa partie avant, elle est munie d’un système de treuil et de câble avec lequel la machine s’autotracte, lui permettant de produire avec une vitesse variable (0,5 à 2 m/min). Au départ de la piste, le béton est déversé dans la trémie de réception (figure I-7-b). Aidé par l’énergie de vibration, le béton descend jusqu'à la piste et emplit les moules qui sont obstrués par deux guillotines, une fixe à l'avant et une relevable à l'arrière.

Dès que l'ensemble est plein, on relève la guillotine arrière et la machine est mise en mouvement. La pression due à la vibration et à la colonne de béton à l'intérieur de la machine permet le moulage des éléments en partie arrière de celle ci (figure I-8-a).

Le positionnement des torons de précontrainte dans la section béton est assuré aux deux extrémités du banc sur les chevêtres fixes et mobiles, et au niveau de la machine par un guide solidaire de cette dernière et placé à l'avant du moule

A l'extrémité arrière du moule, un appareil hydraulique imprime un crantage sur le dessus des poutrelles. Ces crans qui affectent toute la largeur de la tête de poutrelle présentent une forme de créneaux dont la profondeur est de 4 mm, la largeur de 25 mm et l'espacement de 50 mm. Certains sites remplacent ce crantage hydraulique par un système de scarification du dessus de l'âme de la poutrelle. Lors de la réalisation du plancher, ces crans permettent d’assurer l’adhérence avec la dalle de compression du plancher.

La séparation longitudinale entre poutrelles, laissant les torons à nu, est réalisée en obstruant la sortie du béton à l'aide de la guillotine arrière alors que la machine continue à avancer. Cette opération, qui peut être réalisée manuellement, est en général entièrement automatique d'après un programme de production préétabli.

Figure I-8 : Mouleuse en phase de production (a) et les poutrelles Gf (b)

Compte tenu des investissements nécessaires à la précontrainte par adhérence (grand atelier, système de tension et détension, platelage, mouleuse…), il est nécessaire d’avoir une production efficace permettant le retour sur investissement. Cette rentabilité dépend majoritairement de la rapidité à la confection d’un élément. Or, la tâche critique qui régit ce procédé est la maturation du béton. En effet, les résistances visées au jeune âge doivent être importantes afin de pouvoir détendre les câbles tendus. C’est pourquoi on doit pratiquer un durcissement accéléré des bétons ce qui nécessite l’emploi d’un traitement thermique par étuvage. Cet étuvage est régulé automatiquement selon un cycle prédéterminé. Les pistes sont chauffées soit par circulation d'eau chaude dans les tubulures noyées sous le banc, soit par des résistances électriques. Le traitement thermique est effectué sous bâches isothermes mises en place immédiatement après formation des poutrelles (figure I-9). Généralement, les cycles se décomposent en différentes phases : une préprise, une montée constante en température, un

Chapitre 1 : Le contexte de la préfabrication des poutrelles Gf

13

Figure I-9 : Bâchage des éléments avant l’étuvage

A la fin du cycle d'étuvage, la résistance du béton est vérifiée sur éprouvettes cubiques (10×10×10) cm3 muries dans les mêmes conditions, puis les poutrelles sont mises en précontrainte par rétraction progressive des vérins de détension. La valeur de résistance minimale requise pour la mise en précontrainte ne doit pas être inférieure à 2×ni (« ni » étant la précontrainte finale en fibre inférieure de la poutrelle), sans jamais descendre en dessous de 25 MPa.

Les poutrelles, une fois séparées par sectionnement des torons, sont identifiées, marquées et évacuées sur l'aire de stockage.

3

P

RESENTATION DU MATERIAU D’

ETUDE:

LE BETON FILE POUR LESPOUTRELLES

La présentation du process montre la nécessité d’utiliser un béton très technique qui doit présenter des caractéristiques bien précises et une faible variabilité. Il est donc primordial de connaître les propriétés du béton d’étude en dressant son cahier des charges à l’état frais et à l’état durci. Afin d’atteindre ces caractéristiques, on va analyser les compositions actuellement employées sur quatre usines (Blagnac 31, Montredon 11, Villette d’Anthon 38, Le Puiset 28) grâce à une collecte d’informations d’archives de l’entreprise.

3.1

Critères d’exigence des bétons filés : le cahier des charges

3.1.1 Caractéristiques à l’état frais

A l’état frais, les bétons des produits filés de l’entreprise SEAC Gf sont des matériaux avec une consistance ferme à très ferme (affaissement au cône d’Abrams compris entre 0 et 2 cm). De fait, un autre moyen de caractérisation à l’état frais, facile et rapide, est à envisager. Le maniabilimètre LCL1 a été employé en début du travail de thèse [Baron 1976, Norme 18452]. Différentes constatations ont été faites :

- l’échéance de mesure pertinente à utiliser pour le reste de l’étude est de t0+15min (échéance à laquelle la poutrelle est démoulée sur la piste),

- le temps d’écoulement à t0+15min est compris entre 15 et 30 s ce qui montre une viscosité des mélanges assez élevée,

- le maintien de maniabilité est limité à 45 min après le gâchage (au delà, l’intégrité de la machine PRENSOLAND est mise en jeu à cause du blocage du béton dans le système de filage).

D’autre part, il faut noter que la proportion d’air entrainé varie de 3 à 4,5%, quelle que soit la formule employée.

3.1.2 Caractéristiques à l’état durci

Les bétons filés doivent présenter à la fois des résistances mécaniques en compression élevées au jeune âge, afin de pouvoir détendre les câbles et mettre les éléments en précontrainte, mais aussi à long terme.

Les résultats de résistance en compression exposés dans le tableau I-1 sont issus d’essais d’autocontrôle effectués en usine. Ils sont réalisés au jeune âge (à la détension) et à 28 jours (contrôle de la qualité à long terme). Ces essais sont effectués sur cubes de (10×10×10) cm3 conservés sous bâche, dans les mêmes conditions de température que les éléments préfabriqués, puis dans l’eau pour les essais à 28 jours.

Tableau I-1 : Résistance caractéristique moyenne en compression obtenue sur différents sites (MPa) Rc détension Rc28j Blagnac 41,0 56,7 Montredon 40,4 61,3 Le Puiset 43,4 60,6 Villette 38,5 64,0

D’après le tableau, il faudra viser une résistance en compression comprise entre 38 et 45 MPa à la détension (24 heures) et une valeur supérieure à 55 MPa à long terme (28 jours).

3.2

Formulations

Pour atteindre ces performances, 11 formules sont répertoriées sur les quatre usines ciblées. Leurs caractéristiques générales sont :

- pour la partie liante : les quantités de liant équivalent sont comprises entre 410 et 447 kg/m3 avec un dosage en ciment toujours supérieur à 370 kg/m3.

- pour les granulats : on peut distinguer deux familles de mélanges contenant : - 1 sable fin, 1 sable grossier, 1 gravillon concassé et 1 gravillon roulé, - 1 sable et 2 gravillons dont un roulé et un concassé ;

les rapports G/S varient de 0,98 à 1,08 selon les formules ; l’utilisation de filler calcaire dosé entre 30 et 50 kg/m3 est relativement généralisée ; cependant, dans certaines formules, le manque de fine peut être pallié par la présence d’un sable fillerisé.

- pour les adjuvants : l’emploi de deux adjuvants est observé dans la majorité des formules ; il s’agit d’un superplastifiant et d’un entraineur d’air utilisés à très faible dosage (entre 0,1% et 0,3% de la masse de ciment),

Chapitre 1 : Le contexte de la préfabrication des poutrelles Gf

15

3.3

Constituants de base

Les bétons utilisés pour ce type d’application sont fabriqués avec des constituants de base relativement communs décrits ci-après.

3.3.1 Ciment

Il s’agit de ciments de type CEM I 52.5R c’est à dire à fort taux de clinker (compris entre 95 et 100% avec la notation CEM I), de classe de résistance élevée avec Rc28j > 52,5 MPa sur mortier normal (notation 52,5) et de résistance élevée garantie au jeune âge (notation R). En règle générale, et afin d’obtenir de bonnes résistances à court et long terme pour une bonne rentabilité du process, le ciment est tel que :

- la teneur en alite (C3S) est élevée, - le rapport C3S/C2S est supérieur à 3,

- la teneur en C3A est assez élevée (de 7 à 10%), - la finesse de mouture est la plus élevée possible.

Il faut noter, que selon les usines, les ciments fournis sont issus de cimenteries différentes. En plus de l’emploi de ces ciments considérés comme réactifs et pour assurer une certaine rentabilité, les produits sont soumis à un traitement thermique de type étuvage afin d’obtenir une thermoactivation de la réaction d’hydratation [Klieger 1954, Nurse 1964, Pihlajavaara

1972]. En fait, c’est le couple ciment / étuvage qui s’avère primordial pour cette application

industrielle.

3.3.2 Granulats : sables et gravillons

Les compositions des différents bétons étudiés utilisent généralement de trois à quatre granulats : un sable et deux gravillons ou (deux et deux). Les caractéristiques des granulats sont essentielles à la compréhension des propriétés du béton [ICAR 2004, Westerholm 2006].

- Taille et granulométrie. Le DMAX résulte d’un compromis entre la maniabilité et la résistance du béton d’une part (par rapport à l’auréole de transition [Carles-Gibergues

1981, Zimbelmann 1985, Akçaoglu 2004]) mais aussi des dimensions des éléments

préfabriqués d’autre part. Ainsi, la taille maximale du plus gros granulat est comprise entre 10 et 12 mm. De plus, pour assurer une maniabilité satisfaisante, l’expérience sur site montre qu’il est préférable d’avoir une courbe granulométrique continue. Enfin, des essais antérieurs ont montré que la présence de fines dans la plage 160 à 630 µm est nécessaire à un bon filage. Un mélange bien dosé entraine un squelette granulaire le plus compact possible. Cela va donc favoriser certaines propriétés du béton à l’état frais (écoulement [Baron 1976] et aptitude au filage) mais aussi certaines propriétés du matériau à l’état durci (résistance et durabilité).

- Forme. La géométrie des granulats est très importante au niveau de l’état frais mais aussi à l’état durci. Il faut donc éviter, dans un premier temps, tous granulats ayant une forme allongée [Erdogan 2006]. Actuellement, les granulats employés se présentent sous la forme roulée, ce qui favorise l’écoulement à l’état frais, et sous la forme concassée ce qui est bénéfique aux performances mécaniques en terme de contact avec la matrice.

- Caractéristiques intrinsèques de résistance des granulats. La résistance propre au

granulat est très importante [Hirsh 1962, Alfés 1989, Gramont-Garnier 1992,

2845-83] : elle peut conditionner la résistance du béton pour de forts dosages en ciment

(rupture intragranulaire). Le choix du granulat sur des critères de performances est donc essentiel. Pour cela, différentes indications permettent de prédire leur qualité :

- une faible valeur à l’essai Los Angeles [Norme 1097-2], - une faible valeur à l’essai Micro-Deval [Norme 1097-1 & A1], - une faible porosité.

D’autre part, ces propriétés peuvent aussi conditionner d’autres caractéristiques du béton à l’état durci comme par exemple les déformations différées [Cubaynes 1996]. - Autres caractéristiques. D’autres caractéristiques sont aussi à contrôler avant

l’introduction d’un granulat dans le process. Il faut vérifier entre autre sa propreté, son absorption d’eau, ses teneurs en chlorure, en impureté organique, en pyrite…

3.3.3 Additions minérales

Les additions minérales utilisées en général sont des fillers calcaires. L’ajout éventuel de filler calcaire va pallier la faible teneur en fine d’un sable grossier (module de finesse élevé [Norme

18541] selon l’ancienne normalisation française)

3.3.4 Adjuvants

Les superplastifiants ou haut réducteurs d’eau

Ils permettent à consistance égale une réduction du dosage en eau ou à dosage en eau constant, une augmentation de l’affaissement. Dans les mélanges d’étude, le dosage en superplastifiant est très faible et sert essentiellement à la réduction du dosage en eau (entre 0,1% et 0,3% de masse de ciment).

Les entraineurs d’air

Ils permettent de faciliter le filage du béton car les bulles d’air, que les molécules de surfactant stabilisent, agissent sur le mélange à l’état frais comme un système de roulement à bille qui vient favoriser l’écoulement. Néanmoins, cet adjuvant fait chuter les résistances mécaniques à cause de l’augmentation de la porosité totale des bétons durcis. Il est donc utiliser à faible dosage (0,1% à 0,2% de masse de ciment).

4

C

ONCLUSIONS DU CHAPITREDans ce chapitre, il a été montré que les bétons à optimiser présentent des spécificités particulières :

- à l’état frais, avec une consistance très ferme et une viscosité qui semble importante, - lors de la mise en œuvre, car le béton est soumis à une forte vibration afin d’être serré

dans les moules glissants,

- lors de la maturation, avec la thermoactivation de l’hydratation du ciment par étuvage, - à l’état durci avec des performances devant être élevées au jeune âge (à la détension)

et à long terme (28 jours).

Par ailleurs, l’industrie de la préfabrication entre dans une phase de mutation avec l’émergence de nouvelles normes européennes [Norme 13369, Norme 206-1] et doit faire face à de nouveaux enjeux comme produire plus écologique.

Chapitre I1 : Etat de l’art

17

CHAPITRE II :

ETAT DE L’ART

Ce deuxième chapitre présente l’étude bibliographique relative au process et au matériau que l’on étudie. Elle est nécessaire afin de bien pouvoir orienter ce travail de recherche. Ce chapitre s’articule de la façon suivante.

- Contexte normatif général.

- Formulation des bétons.

- Béton à l’état frais et la vibration.

- Réactions d’hydratation des ciments et la réaction pouzzolanique.

- Béton à l’état durci.

- Produire de façon plus écologique.

1

C

ONTEXTE NORMATIF GENERAL1.1

Généralités

Le contexte normatif des produits en béton précontraint pour le bâtiment s’est étoffé depuis l’apparition de la directive 89/106 « produit de construction » (DPC) qui a pour finalité la libre circulation des produits dans l’U.E. et qui vise les ouvrages de bâtiment et de génie civil à travers 6 exigences essentielles. La DPC stipule que les produits attestent leur conformité aux exigences essentielles par le marquage réglementaire CE (niveau 2+ pour les produits de structure) applicables à travers les normes européennes de produits. La figure II-1 présente une schématisation de l’ensemble des normes qui régissent la production d’éléments préfabriqués.

Figure II-1 : Schématisation du contexte normatif régissant les produits préfabriqués

Les normes essentielles à la fabrication de tels éléments « béton » sont :

- les normes spécifiques aux produits avec pour cette étude, le projet de norme prEN 15037 « Poutrelles et entrevous pour système de planchers » [Norme15037],

- la norme NF EN 13369 « Règles communes pour les produits préfabriqués en béton »

[Norme 13369],

- la norme NF EN 206-1 « Béton : Spécification, performance, production et conformité » [Norme 206-1].

Par ailleurs, pour les produits non normalisés, et afin de permettre leur utilisation en toute sécurité, il existe « l’avis technique » (voir Chapitre II, §1.3.)

1.2

Normes européennes

L’AFNOR (Association Française de NORmalisation) publie les normes françaises (NF) à partir de la transcription des normes européennes (EN) et supprime les normes nationales contradictoires. A l’AFNOR, la commission de normalisation « béton », composée des représentants des acteurs économiques impliqués en France, a défini les positions nationales à toutes les étapes du processus européen avec la préparation de l’annexe nationale à la norme française NF EN 206-1. Ce document normatif a été publié le 1er juin 2004 avec l’annexe

Chapitre I1 : Etat de l’art

19

préexistent au système européen à condition qu’elles ne soient pas en contradiction avec les textes européens.

L’émergence de normes européennes favorise la volonté d’homogénéiser les « normes produits » et de compléter les conditions d’application des normes générales. Le domaine d’application s’étend à la prescription de base pour servir aux normes de produits préfabriqués mais peut également être utilisé pour les produits pour lesquels il n’existe pas de normes spécifiques. Le principe est que la norme NF EN 13369 précise les conditions d’application de la norme NF EN 206-1 et la complète. En revanche, si une norme spécifique pour un produit préfabriqué existe, elle a priorité sur les normes NF EN 13369 et NF EN 206-1. Par ailleurs, il existe entre ces deux normes, des liens très étroits relatifs à une approche performantielle de la formulation, basée sur des exigences de durabilité. Pour les bétons destinés aux produits préfabriqués en usine, les valeurs limites dans le tableau NA.F.2 de

[Norme 206-1] s’appliquent quand la référence au tableau NA.F.1 est explicite, ou lorsque les

produits sont couverts par une norme prévoyant des conditions d’environnement et fixant des exigences de durabilité spécifiques. La norme NF EN 13369 renseigne également sur le traitement thermique, la cure, les propriétés acoustiques et thermiques, le contrôle de la production en usine… [Rougeau 2004a].

En parallèle à ces normes générales, la norme NF EN 206-1 se réfère la plupart du temps à d’autre normes concernant (Figure II-1) :

- les constituants de base, - les propriétés du béton, - les règles de calcul.

Le tableau II-1 montre quelques exemples de normes interagissant avec la norme EN 206-1.

Tableau II-1 : Exemple de normes importantes interagissant avec la norme NF EN 206-1

Normes « constituants » NF EN --- relatif aux

Granulats

[Norme 932] [Norme 933] [Norme 1097] [Norme 1367] [Norme 1744] Propriétés générales Propriétés géométriques Propriétés mécaniques et physiques Propriétés thermique et d’altérabilité Propriétés chimiques Ciments [Norme 196] [Norme 197]

Méthodes d’essais des ciments Ciment : Composition, spécifications et critères de conformité des ciments courants Adjuvants

[Norme 934-2]

Adjuvants pour béton, mortier et coulis Eau

[Norme 1008]

Eau de gâchage pour bétons - Spécifications d'échantillonnage, d'essais et d'évaluation de l'aptitude à l'emploi Additions minérales

[Norme 450] [Norme 15167]

Cendres volantes pour béton Laitier granulé de haut-fourneau moulu : utilisation dans le béton, mortier et coulis

Normes « béton » NF EN --- relatif à l’

[Norme 12350] [Norme 12390]

Essai pour béton frais Essai pour béton durci Normes et règlementions de calcul

PR NF EN 1990/A1 [1990/A1] NF EN 1992 [Norme 1992] DTU P18-703 [18-703] Eurocode : Bases de calcul des

1.3

Avis techniques et certification

Actuellement en France, l’avis technique est attribué par le CSTB (Centre Scientifique et Technique du Bâtiment) à un produit qui n’a pas été normalisé (soit compte tenu de l’absence de norme soit compte tenu du coût de la normalisation) après l’examen d’un dossier comprenant un descriptif complet du produit. Le dossier comprend une définition succincte (description et identification), un avis (domaine d’emploi, appréciation du procédé, cahier des prescriptions techniques particulières), des remarques complémentaires du groupe spécialisé et une conclusion.

La certification CSTBat permet également une traçabilité des produits en béton préfabriqué. Elle s’obtient après l’examen d’un dossier par une commission d’évaluation. Par exemple pour les poutrelles GF, il doit contenir :

- les caractéristiques certifiées (la conformité aux spécifications de l’avis technique, la résistance garantie en compression du béton fc28 en MPa pour chaque type d’élément, le moment résistant à la rupture des poutrelles à 7 jours (Mrb7 en daN.m), la rugosité, - les modalités et les fréquences des contrôles à effectuer par le fabricant (sur matière

première, en cours de fabrication, sur les produits finis), - le marquage et l’identification,

- des informations sur le stockage et le transport, - les documents de contrôle et les registres d’essais.

Avec le passage au marquage réglementaire CE, la certification CSTBat disparaît au profit d’une certification NF (marque AFNOR) qui démontre a priori que les produits satisfont aux exigences des normes DTU de mise en œuvre conforme aux règles de l’art en France.

Pour les produits innovants ou dérogeant significativement à une norme européenne

harmonisée, il faut passer par un Agrément Technique Européen (ATE) dont le contenu est similaire à une norme EN et donne lieu au marquage réglementaire CE.

2

F

ORMULATION DES BETONSLe béton est un mélange de constituants de base dont on dissocie :

- la partie liante du béton (solide). Elle assure la fonction liante grâce à laquelle le

béton passe d’un état initial de fluide moulable à un état final de solide mécaniquement résistant. Elle se compose de ciment, d’eau et éventuellement d’additions minérales (filler calcaire, filler siliceux, laitier de haut fourneau, fumée de silice, cendres volantes, métakaolin…) ;

- le squelette (solide). Cette phase constituée de granulats, généralement inertes, occupe

la majorité du volume. Elle participe aux propriétés générales du matériau à l’état frais et durci ;

- la partie liquide. Elle englobe l’eau et l’adjuvantation. L’eau entre dans la réaction

chimique avec le liant pour former les hydrates, mais est toujours largement excédentaire par rapport aux besoins de l’hydratation du ciment afin d’assurer une certaine rhéologie à l’état frais. Ces excédents introduisent une porosité résiduelle dans le matériau qui dégrade l'ensemble des propriétés (durabilité, résistance...). Les adjuvants améliorent les caractéristiques du matériau à l'état frais ou à l'état durci. Selon [Norme 934-2], un adjuvant est incorporé lors du malaxage du béton à un

Chapitre I1 : Etat de l’art

21

dosage inférieur à 5 % des éléments fins. Il existe 11 familles d'adjuvants (entraineur d’air, superplastifiant, retardateur de prise…) ;

- l’air (gazeux). le béton renferme toujours une certaine quantité d’air, appelé air

occlus, car des bulles d’air sont piégées lors du malaxage. Cette quantité d’air, qui varie de 1 à 2,5% en l’absence de produit entraineur d’air et peut atteindre 4 à 8% en présence d’entraineur d’air, influe sur les performances mécaniques du matériau durci.

2.1

Généralités sur la formulation des bétons

La diversité des bétons actuels (Béton AutoPlaçant BAP [Assié 2004, El Barak 2005], Béton Haute Performance BHP [Gramont-Garnier 1992], Béton Ultra Haute Performance BUHP, bétons avec granulats caoutchouc [Garros 2007], bétons fibrés…), aux propriétés extrêmement variables, ne permet pas d'imaginer un principe de formulation unique. Généralement, la base de la formulation est orientée par les propriétés principales demandées au matériau et adaptée en fonction des propriétés secondaires recherchées. Il faut donc raisonner par catégorie de béton même si certains principes communs peuvent être retenus. Plusieurs méthodes ont été développées. Même s'il reste beaucoup d'empirisme, toutes reposent sur les mêmes principes de compacité optimale. Mais au préalable, il est nécessaire de faire un historique des différentes méthodes de formulation afin de comprendre les procédés actuels.

2.2

Méthodes de formulation traditionnelles

Historiquement, les principes régissant les concepts de formulation commencent à se rationnaliser à la fin du XIXème siècle.

En 1892, Féret [Féret 1892] auquel on attribue les premières recherches, travaille sur un principe de compacité optimale. Initialement, une compacité est déterminée sur un mélange ternaire de sables puis une matrice cimentaire y est insérée. Cette méthode donne un mortier avec une granularité discontinue sans obtenir le matériau le plus compact à l’état durci. Au travers de l’équation II-1, Féret relie une résistance en compression aux proportions volumiques et notamment en utilisant le rapport volumique e/c.

¸¸ ¹ · ¨¨ © § + + = c / ) v e ( 1 1 k fc Féret Eq.II-1

En 1907, Fuller et Thompson [Fuller 1907] basent aussi leur méthode sur une compacité maximale mais sur un mélange à granulométrie continue. L’aspect novateur de la méthode se situe dans la prise en compte du ciment mais aussi des dimensions extrêmes des grains d (plus petite dimension) et D (plus grande dimension) (équation II-2). En revanche, la forme des grains n’intervient pas dans la méthode.

5 pson hom T Fuller D d 100 p = × Eq.II-2

En 1918, Abrams [Abrams 1923] définit empiriquement une méthode dans laquelle le dosage en ciment et la dimension maximale des granulats sont les paramètres prépondérants

(équation II.3) et fait intervenir au travers de kAbrams (kFéret amélioré) la nature et la forme des granulats. 5 , 7 k f C E 5 , 1 Abrams c 1 ¸ ¹ · ¨ © § = Eq.II-3

En 1925, Bolomey [Bolomey 1925] propose une courbe granulométrique continue de référence incluant le ciment (équation II-4).

D d ) A 100 ( A

pBolomey= Bolomey+ − Bolomey × Eq.II-4

La différence avec l’équation de Fuller et Thompson, intervient au travers de ABolomey qui dépend de la forme des granulats ainsi que de la consistance du béton. La résistance en compression par Bolomey établie selon l’équation II-5, est une variante de la loi de Féret.

¸ ¹ · ¨ © § − + = 0,5 V E C k fc Bolomey Eq.II-5

En 1937, Caquot [Caquot 1937] généralise sa recherche de compacité maximale à un nombre infini de classes granulaires à partir de la courbe de l’indice des vides d’un mélange de deux granulats de tailles différentes. Il définit expérimentalement une relation en prenant comme principe que le volume des vides dépend essentiellement des diamètres d et D (équation II-6). Il obtient donc une granulométrie optimale infinie. Mais, en réalité, les dimensions des grains sont bornées ce qui entraine une correction sur la proportion des plus petits et des plus gros granulats. De plus, il introduit l’effet de paroi engendré par les granulats de grosses dimensions. 5 0

D

d

v

v =

Eq.II-6En 1942 et en 1952, Faury [Faury 1944] et Joisel [Joisel 1952] s’inspirent des travaux de Caquot et y apportent des modifications. Le premier prolonge l’étendue granulaire jusqu’à 6,5µm, en y incorporant le ciment, et prend aussi en compte l’effet de paroi. Joisel donne une droite de référence (avec une échelle complexe) prenant en compte le ciment, l’eau, les vides, la taille des grains et la compacité des classes granulaires.

En 1970, Dreux et Gorisse [Dreux 1995] mettent en œuvre une méthode, basée sur l’optimum granulaire encore couramment utilisée pour des bétons ordinaires. C’est une approche empirique selon une courbe granulaire de référence (2 segments de droite dans un diagramme semi logarithmique). Contrairement à Faury, le ciment ne fait pas partie de la courbe de référence du mélange, sa quantité massique C étant déterminée séparément. Il s’agit d’une méthode complète dans le sens ou elle prend en compte un grand nombre de paramètres (équation II-7) : la géométrie de la pièce à couler, le type et le dosage du ciment, la finesse, la forme, la qualité et les dimensions de granulats, la consistance et la résistance du béton…

¸ ¹ · ¨ © § − × = 0,5 E C 28 c Dreux 28 c G f σ Eq.II-7

![Figure II-2 : Courbes représentant les modèles rhéologiques à l’état frais du béton recueilli dans [Cyr 1999]](https://thumb-eu.123doks.com/thumbv2/123doknet/2224589.15304/35.892.136.755.494.835/figure-courbes-representant-modeles-rheologiques-etat-beton-recueilli.webp)

![Figure III-31 : Variation de la porosité accessible à l’eau [AFGC 1997] selon le positionnement de la poutrelle sur la largeur de la piste](https://thumb-eu.123doks.com/thumbv2/123doknet/2224589.15304/107.892.153.738.615.930/figure-variation-porosite-accessible-afgc-positionnement-poutrelle-largeur.webp)