THÈSE

Pour l'obtention du grade de

DOCTEUR DE L'UNIVERSITÉ DE POITIERS UFR des sciences fondamentales et appliquées

Pôle poitevin de recherche pour l'ingénieur en mécanique, matériaux et énergétique - PPRIMME (Poitiers)

(Diplôme National - Arrêté du 25 mai 2016)

École doctorale : Sciences et ingénierie en matériaux, mécanique, énergétique et aéronautique -SIMMEA (Poitiers)

Secteur de recherche : Génie mécanique, productique, transport

Présentée par :

Lilas Deville

Modélisation et caractérisation expérimentale

des joints à brosse

Directeur(s) de Thèse : Mihai Arghir

Soutenue le 16 décembre 2016 devant le jury Jury :

Président Aurelian Fatu Professeur des Universités, Université de Poitiers Rapporteur Minel Jack Braun Distinguished Professor, University of Akron, USA

Rapporteur Didier Lasseux Chargé de recherche CNRS, ENSAM de Bordeaux

Membre Mihai Arghir Professeur des Universités, Université de Poitiers

Membre Pascal Jolly Ingénieur de recherche, Université de Poitiers

Membre Florent Cochain Ingénieur, Airbus Safran Launchers, Vernon

Pour citer cette thèse :

Lilas Deville. Modélisation et caractérisation expérimentale des joints à brosse [En ligne]. Thèse Génie mécanique, productique, transport. Poitiers : Université de Poitiers, 2016. Disponible sur Internet

THÈSE

Pour l’obtention du grade de

Docteur de l’université de Poitiers

(Faculté des sciences fondamentales et appliquées)

(Diplôme National – Arrêté du 7 août 2006)

École doctorale :

Sciences et ingénierie en matériaux, mécanique, énergétique et

aéronautique

Secteur de recherche : Génie mécanique, productique, transport

Présentée par :

Lilas DEVILLE

* * * * * * * * * * * * * * * * * * * * * * * *

Modélisation et caractérisation expérimentale des joints à brosse

* * * * * * * * * * * * * * * * * * * * * * * *

Directeur de thèse : Mihai A

RGHIR* * * * * * * * * * * * * * * * * * * * * * * *

Soutenue le 16 décembre 2016

Devant la Commission d’examen

* * * * * * * * * * * * * * * * * * * * * * * *

Jury

Minel Jack BRAUN

Distinguished Professeur, University of Akron, USA

Rapporteur

Didier LASSEUX

Chargé de Recherche, HDR, ENSAM Bordeaux

Rapporteur

Mihaï ARGHIR

Professeur, Université de Poitiers

Examinateur

Aurelian FATU

Professeur, Université de Poitiers

Examinateur

Pascal JOLLY

Ingénieur de Recherche, Université de Poitiers

Examinateur

Résumé

Les joints à brosse sont des joints compliant utilisés dans le domaine des turbomachines. Ils sont constitués d'une brosse de fils très fins compactés entre deux plaques, de telle manière que l'ensemble comble l'écart séparant le stator du rotor. Les fils sont le plus souvent constitués d'un alliage à base de cobalt appelé Haynes 25 (d'autres matériaux peuvent être utilisés, tels que le Kevlar). Le comportement de ces joints présente un fort couplage entre l'écoulement du fluide et la déformation de la brosse.

Ce type de joints peut être modélisé en considérant la brosse comme un milieu poreux. Cette méthode présente l'avantage de permettre un calcul relativement simple de l'écoulement, mais elle demande l'usage de données expérimentales afin de calibrer ses perméabilités (i.e. sa capacité à laisser un fluide s'écouler à travers lui). L'objectif de cette thèse est de proposer une modélisation par milieu poreux fonctionnant sans nécessiter de données expérimentales. Une simulation itérative entre le calcul de la déformation des fils sous l'action des efforts de pression et la résolution de l'écoulement dans le milieu poreux formé la brosse déformée a été mise au point. Elle repose sur le calcul numérique des perméabilités obtenues à partir de la perte de charge générée par un réseau de cylindres représentatifs de la brosse.

Des joints de faible diamètre en Haynes 25 ont été testés avec de l'air afin de vérifier la validité des résultats donnés par la simulation. L'évolution du débit avec la différence de pression, et l'interférence des joints avec le rotor a été étudiée. Les déplacements du rotor et la température des joints ont été suivis durant les essais.

Mots clés: joint à brosse, simulation itérative, perméabilités, perte de charge

Brush seals are compliant seals that are used in the turbomachines field. They are made of a brush of fine bristles sandwiched between two plates, in such a way that the assembly fills the gap between the rotor and the stator. The bristles are usually made from a cobalt based alloy called Haynes 25 (other materials can be used, such as Kevlar). The behaviour of these seals shows a strong coupling between the fluid flow and the brush deformation.

This kind of seal can be modelled by considering the brush as a porous medium. This method presents the benefit of a rather simple calculation of the flow, but it requires the use of experimental data in order to calibrate its permeabilities (i.e. its ability to let the fluid flow through it). The aim of this thesis is to propose a model using the porous medium approach but without the need of preliminary experimental data. An iterative simulation between the calculation of the bristles' deformation under the influence of the pressure forces and the solving of the flow in the porous medium formed by the deformed brush was developed. It relies on the numerical calculation of the permeabilities obtained from the pressure drop generated by an array of cylinders representative of the brush.

Low diameter Haynes 25 seals were tested with air in order to verify the validity of the results given by the simulation. The evolution of the mass flow rate with the pressure difference and the interference between the seal and the rotor was studied. Displacements of the rotor and temperature of the seals were also monitored during the tests.

ii

Remerciements

Mes travaux de thèse ont été réalisés au sein du département Génie Mécanique et Systèmes Complexes de l'institut Pprime de Poitiers, en collaboration avec le Centre National d'Etudes Spatiales (CNES) et Airbus Safran Launchers. Je voudrais commencer par les remercier pour l'opportunité qui m'a été offerte de travailler sur cette thèse, en particulier Jerôme Dehouve (CNES), Florent Cochain (Airbus Safran Launchers) et Saïd Zeghloul (directeur du département GMSC de l'institut Pprime).

Je tiens à remercier tout spécialement mon directeur de thèse, Mihaï Arghir, pour son encadrement, ses conseils et les connaissances qu'il m'a apportées.

Je voudrais exprimer ma gratitude aux deux rapporteurs de cette thèse, Mr Minel Jack Braun, professeur émérite à l'Université de Akron (USA), et Didier Lasseux, chargé de recherches à l'ENSAM de Bordeaux. Je remercie aussi Aurelian FATU, Professeur à l'Université de Poitiers, Pascal JOLLY, Ingénieur de Recherche à l'Université de Poitiers et Florent COCHAIN, Ingénieur chez Airbus Safran Launchers d'avoir accepté de faire partie de mon jury de thèse.

Je remercie ici l'ensemble du personnel de l'axe Tribolub, qui ont su créer une atmosphère de travail agréable, en particulier mes collègues doctorants et surtout Adji sans qui cette thèse n'aurait pas été la même.

Enfin, ma reconnaissance va à ma famille et en particulier à Jeremy, sans qui je n'aurais jamais pu finir cette thèse.

iii

Contenu

Résumé ... i Remerciements ... ii Nomenclature ... v I. Introduction ... 1A. Les joints à brosse - description et comportement ... 1

1. Description ... 1

2. Comportement ... 2

B. Etat de l'art des modèles théoriques de joints à brosse ... 4

1. Modèles semi-empiriques ... 4

2. Modèles basés sur l'écoulement autour d'un réseau de tubes ... 5

3. Modèle basés sur une approche par milieux poreux ... 6

4. Modèle de déformation des fils ... 12

C. But de l'étude ... 14

II. Modélisation numérique des joints à brosse ... 16

A. Présentation générale ... 16

1. Choix du modèle ... 16

2. Repères et notations ... 16

B. Calcul de la déformation de la brosse ... 17

1. Cellule simulée et géométrie non déformée ... 18

2. Discrétisation des fils ... 19

3. Algorithme général du calcul de déformation des fils ... 22

4. Déformation des fils sous l'action des efforts extérieurs ... 26

5. Réactions de contact entre fils ... 28

6. Autres réactions de contact ... 38

7. Condition de convergence ... 42

C. Calcul de la porosité de la brosse ... 42

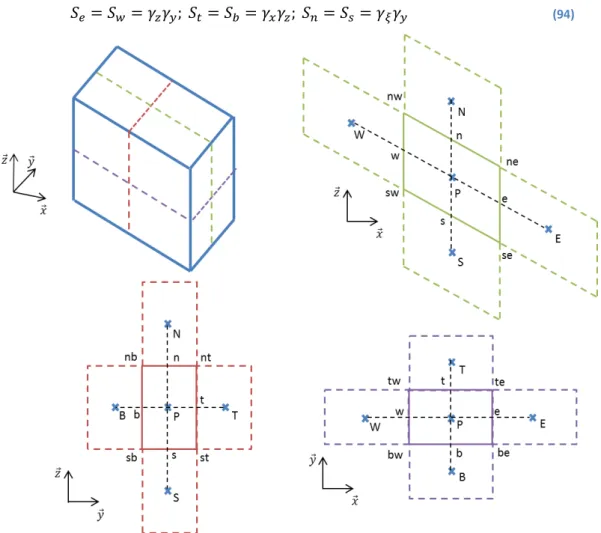

D. Calcul de l'écoulement dans la brosse déformée ... 44

1. Equation de l'écoulement ... 44

2. Dis tisatio des uatio s de l’ oule e t ... 47

3. Conditions aux limites ... 54

4. Algorithme de résolution ... 56

5. Efforts appliqués par le fluide sur les fils ... 56

iv

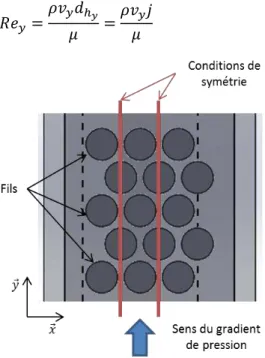

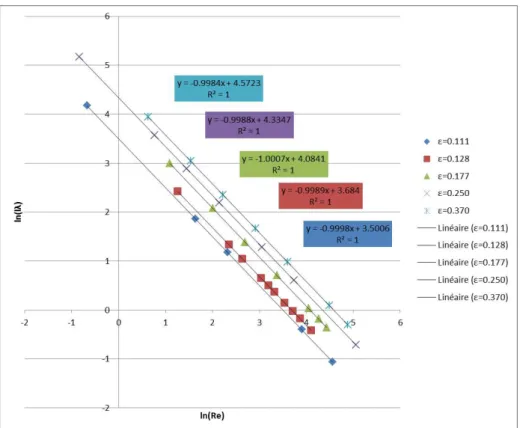

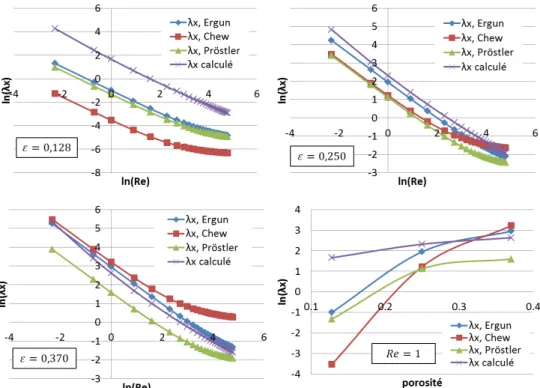

1. Simulations CFD ... 61

2. Résultats ... 67

F. Résultats du modèle théorique ... 71

1. Approximation numérique des courbes de perte de charge ... 71

2. Comparaison des résultats de la simulation avec des données de la littérature ... 73

G. Conclusions ... 82

III. Présentation des essais ... 83

A. Introduction ... 83

B. Les essais ... 83

1. Le banc d'essai, les joints et les arbres ... 83

2. Instrumentation du banc d'essais ... 86

3. Essais sans joints (à vide) ... 88

4. Rodage des joints ... 88

5. Campagnes d'essais ... 91

C. Comparaison avec les calculs ... 104

D. Conclusions ... 108

IV. Conclusion générale ... 110

V. Bibliographie ... 112

VI. Annexe I – Equation de l'énergie dans la brosse considérée comme un milieu poreux . 115 A. Equations de l'énergie... 115

B. Discrétisation des équations de l'énergie ... 116

1. Intégration de l'équation du solide ... 117

2. Intégration de l'équation du fluide ... 120

3. Bilan et résolution ... 127

VII. Annexe II – essais Kevlar ... 129

A. Joints et arbre ... 129

B. Essais sans joints (à vide) ... 129

C. Rodage des joints ... 130

D. Campagnes d'essais ... 131

1. Déplacements dynamiques ... 131

2. Débits ... 134

v

Nomenclature

Variables

Aire [m2] ou tenseur de résistances à l'écoulement

Terme de résistance visqueuse [m-2]

Demi grand axe d'une ellipse [m] Terme de résistance visqueuse [m-1]

Demi petit axe d'une ellipse [m]

Lien entre la vitesse de filtration et la vitesse réelle moyenne du fluide Diamètre des fils [m]

ℎ Diamètre hydraulique [m]

Diamètre moyen de particules [m]

Module d'Young [Pa]

Rugosité artificielle [m]

⃗ Flèche au œud

⃗ Effort total appliqué sur le œud ⃗ Accélération de la gravitation [m.s-2]

ℎ Hauteur [m]

Hauteur libre [m]

Moment quadratique de la section du fil [m4]

, , Indices définissant ha ue œuds olo e , ligne , œud ) , , Valeurs maximales des indices , ,

Distance entre les fils [m]

�̅ Distance entre les fils adimensionnée par le diamètre des fils Jeu initial entre les fils [m]

Perméabilité [m2]

u o d'u œud su u fil Pression [Pa] ou [bars]

Pression au centre d'une face d'un volume élémentaire Pression au centre d'une arrête d'un volume élémentaire

Longueur d'un milieu poreux [m] Longueur d'un fil [m]

Débit massique [kg.s-1] ou [g.s-1]

⃗⃗ Effo t appli u pa le fluide su les œuds d'u fil

Nombre de Reynolds

⃗⃗ → R a tio appli u e pa le œud i le su le œud f e e ⃗ → Correction à appliquer à ⃗⃗ →

⃗⃗ R a tio totale appli u e pa les fils voisi s su u œud ⃗⃗ R a tio appli u e pa le oto su le œud

⃗ Correction à appliquer à ⃗⃗

⃗⃗ R a tio appli u e pa la pla ue de suppo t su le œud ⃗ Correction à appliquer à ⃗⃗

Rayon des fils [m] Rayon de contact [m]

⃗ Ve teu lia t les œuds référence et cible dans le repère local

vi Surface de filtration [m2]

Temps [s]

Température

⃗⃗⃗ Ve teu alig ave le fil au iveau du œud Vitesse de filtration [m.s-1]

Vitesse moyenne réelle du fluide entre les fils [m.s-1]

⃗⃗ Ve teu lia t les œuds f e e et i le

⃗⃗⃗⃗ Ve teu lia t les œuds f e e et i le da s u pla )= o sta te , , Axes et coordonnées du repère local

, , Axes et coordonnées du repère global

Coordonnée selon Y de la plaque de support [m] Coordonnée selon Z de la plaque de support [m]

Lettres grecques

Angle de rotation dans le plan (x,z)

Constante permettant d'écrire la perte de charge longitudinale en fonction de Re

Angle de rotation dans le plan (y,z)

Longueur des côtés d'un volume élémentaire [m] Porosité du milieu

Flèche selon ⃗ [m] Flèche selon ⃗ [m]

Orientation de la section elliptique d'un fil

Interférence [m]

Distance entre le centre et la surface d'une ellipse [m] Angle entre le vecteur ⃗⃗ et la normale au fil référence

Perte de charge

Viscosité dynamique du fluide [Pa.s] Angle d'inclinaison des fils déformés � Coordonnée le long d'un fil [m]

Masse volumique [kg.m3]

� Torseur de déformation � Angle d'inclinaison des fils

Angle entre le demi grand axe de la section elliptique d'un fil référence et et la droite liante les centres des sections elliptiques référence et cible

Angle de contact dans un plan Z=constante

Indices

Désigne un fil

D sig e u œud d sig atio glo ale Désigne un fil

D sig e u œud (désignation locale) , Nœud ou fil f e e, esp. i le

Solide dans le milieu poreux (matrice solide) Milieu poreux entier

Vides dans le milieu poreux (pores) , , Valeur selon les axes ⃗, ⃗, ⃗

vii , , �, , , Désigne les centres des volumes voisins du volume (east, west, north,

south, top, bottom)

, , , , , Désigne les centres des faces du volume (east, west, north, south, top, bottom)

é , Entrée en pression du domaine de calcul, resp. sortie Exposants

Effort appliqué par la plaque de support Effort appliqué par les fils

Effort appliqué par le rotor é é Après déformation

Initial (avant déformation)

, Ancienne valeur d'une variable à l'itération précédente, resp. nouvelle valeur à l'itération en cours

1

I.

Introduction

A.

Les joints à brosse - description et comportement

1. Description

Un joint à brosse se compose d'une brosse de fils fins (d'un diamètre de l'ordre d'un dixième de millimètre) compactés entre deux plaques, de telle manière que l'ensemble comble le passage étroit entre le rotor et le stator. La fonction d'étanchéité du joint est remplie par deux éléments. La brosse elle-même constitue l'obstacle principal à l'écoulement, le fluide ne disposant que de l'écart très faible entre les fils pour s'écouler (dans le cas où il existe un jeu entre la brosse et le oto , le fluide peut s’ oule e t e eu . La hauteur de la plaque de support et le jeu radial la plaque et le rotor (Figure 1) sont aussi des facteurs limitant du débit de fuite du joint ( [1], [2] et [3]).

La méthode de fabrication peut varier selon les fabricants. L'une d'entre elle consiste à souder la brosse entre deux plaques (Figure 1). Les fils peuvent aussi être enroulés autour d'un axe et pincés entre deux plaques (Figure 2). Ils sont de plus inclinés par rapport à la direction radiale, le plus souvent de 45° à 55° (voir [3] et Figure 3).

Figure 1: Représentation schématique d'un joint à brosse

Deux types de montages sont possibles: la brosse peut être en contact voire en interférence radiale avec le rotor ou montée avec un jeu. Le premier montage permet un fonctionnement optimal, mais cela implique que les matériaux de la brosse et de la surface du

2 rotor (du moins à l'endroit où les fils du joint seront en contact avec ce dernier) doivent être bien choisis. La brosse doit présenter des caractéristiques lui permettant de résister à la chaleur générée par le frottement et de se déformer sous l'action d'un déplacement du rotor. Pour cette raison, le matériau le plus couramment utilisé pour les fils est un alliage métallique à base de cobalt appelé Haynes 25 [3]. Le rotor quant à lui doit pouvoir résister à l'usure et présenter une faible dilatation thermique. Pour cette raison, il subit en général un traitement de surface visant à le rendre plus dur, en utilisant de la céramique par exemple.

Figure 2: Seconde méthode de fabrication [4]

Figure 3: Inclinaison des fils de la brosse

Une série de paramètres permettent de décrire un joint à brosse : le diamètre des fils et leur inclinaison par rapport à la direction radiale (�), la densité de la brosse (généralement donnée e o e de fils pa illi t e de i o f e e , ai si ue l’i te f e e e t e la osse et le rotor.

2. Comportement

La construction particulière des joints à brosse leur octroie un comportement délicat à décrire. En effet, il existe une interaction très forte entre l'écoulement du fluide au sein de la

3 brosse et la déformation de cette dernière. Dans ce qui suit, quelques caractéristiques remarquables des joints à brosse sont explicités, qui proviennent soit directement de leur construction ou encore du fort couplage fluide - structure qui les caractérise.

a) Compliance

Le fait que les fils soient inclinés par rapport à la direction radiale et que leur diamètre soit très faible leur permet de fléchir (sans flamber) lorsque le rotor subit des excursions radiales e pa sio the i ue ou e t ifuge, alou d, … [3]. La brosse se déforme mais la pointe des fils reste toujours en contact avec le rotor ce qui permet d'assurer l'étanchéité même dans le cas de conditions d'utilisations non optimales. C'est cette compliance qui procure au joint à brosse l'un de ses avantages les plus décisifs.

b) Augmentation de la raideur de la brosse

La pression du fluide sur la face amont de la brosse compacte les fils contre la plaque de support. Ceci a pour effet d'augmenter les efforts de frottement au sein de la brosse et entre la brosse et la plaque de support. Il devient moins facile de faire fléchir les fils et la brosse devient de ce fait plus raide [3], ce qui peut avoir une influence importante sur la dynamique du rotor et le débit de fuite. Ce phénomène peut de plus mener à une augmentation de l'usure de la brosse et du rotor.

c) Effet de "Blow-down"

L’i li aiso des fils a u se o d effet su le o po te e t d a i ue du joi t à osse. En effet, quand le joint est soumis à une différence de pression, le fluide circulant entre les fils et se dirigeant vers leur pointe va exercer une pression dans la direction radiale. Cette pression, lo s u’elle attei t u seuil suffisa t, a pou effet de pla ue les fils su le oto (dans le cas d'un montage avec jeu), ou de les comprimer de manière plus importante sur le rotor (dans le cas d'un montage avec interférence). On appelle cet effet le « blow-down » [3]. O peut e a ue u’il a deux conséquences. La première, bénéfique, est que lorsque la pression augmente, le débit de fuite est limité par le déplacement des fils vers le rotor. La seconde, qui peut être pénalisante, est que de ce fait la pression exercée par la pointe des fils sur le rotor augmente. La force de frottement augmente donc aussi, ce qui mène à un échauffement et une usure plus importante des fils ainsi que du rotor.

d) Hystérésis

Après une phase de "blow-down" ou une excursion de l'arbre, les fils ne reviennent pas immédiatement à leur position initiale. Cet effet est dû aux forces de frottements entre les fils [3]. A cause de l'hystérésis, il peut temporairement y avoir une plus grande usure (si les fils restent

4 dans une position de "blow-down") ou un plus grand débit de fuite (si les fils restent écartés après une excursion de l'arbre) [5].

B.

Etat de l'art des modèles théoriques de joints à brosse

Il existe une littérature abondante sur le sujet de la modélisation des joints à brosse qui peut être divisée en trois catégories: les modèles semi-empiriques, les modèles basés sur l'écoulement d'un fluide autour d'un réseau de fils et les modèles basés sur l'écoulement dans un milieu poreux. Seuls les modèles les plus représentatifs seront discutés dans ce qui suit.

1. Modèles semi-empiriques

Un des premiers modèles complets de joints à brosse est proposé par Hendricks, Braun et al en 1990 [1] et 1991 [2]. Il se compose de trois parties: une méthode permettant de calculer le débit de fuite d'un joint, un modèle simplifié de déformation des fils et un moyen simple d'estimer le transfert thermique dans la brosse.

Le débit est calculé comme étant la somme de trois contributions obtenues à partir de corrélations simples. La première de ces contributions est due à la fuite à travers la brosse elle-même. Elle s'obtient en utilisant une corrélation empirique basée sur le facteur de frottement pour l'écoulement dans un milieu poreux. La seconde contribution provient de la fuite à travers le jeu entre la brosse et le rotor (si ce jeu existe). Elle est calculée grâce à une corrélation donnant le débit de fuite dans un joint labyrinthe, les rangées successives de fils étant considérées comme les dents du labyrinthe. Enfin, la dernière contribution est donnée par l'écoulement du fluide dans les canaux formés par les fils appuyés sur la plaque de support du joint. Ce modèle de calcul du débit donne des résultats dont l'allure est proche de ceux obtenus expérimentalement à faible vitesses de rotation [6], [7], mais quantitativement l'erreur atteint 30%.

Figure 4: différents efforts appliqué au fil étudié [2]

Pour le calcul de la déformation des fils, les auteurs estiment qu'ils sont soumis à 4 efforts distincts: la différence de pression qui tend à déformer les fils vers l'aval, l'effet de la rotation du

5 fluide (dû à la rotation du rotor) qui tend à soulever la pointe des fils du rotor, la pré-charge due à l'interférence initiale entre les fils et le rotor et les efforts de contact entre les fils et avec la plaque de support. Les résultats obtenus sont utilisés pour estimer l'usure du joint et le transfert de chaleur résultant de son fonctionnement.

En 1991 [8] puis en 1996 [9], Chupp et al. he he t à od lise l’ oulement dans la osse à l’aide d’u pa a t e uivale t au oeffi ie t de d ha ge pour la chute de pression à travers un orifice ou au facteur de frottement pour celle à travers les conduites. Ils mettent au point un paramètre appelé épaisseur efficace . Ce paramètre représente une épaisseur "réaliste" de la brosse en fonctionnement (par opposition à son épaisseur théorique obtenue à partir des données géométriques seules). Cette épaisseur efficace diminue quand les fils sont plus serrés. Les auteurs expriment différentes caractéristiques du joint en fonction de cette épaisseur efficace et corrèlent des résultats d'essais. Le modèle brille par sa simplicité (tous les résultats sont obtenus grâce à un simple tableur) et les auteurs dégagent des tendances générales: le débit de fuite du joint augmente quand augmente (si l'épaisseur efficace augmente, cela veut dire que les fils sont moins serrés et que le fluide peut s'écouler plus simplement); diminue quand la différence de pression augmente, ce qui signifie qu'un gradient de pression plus élevé tend à compacter les fils les uns contre les autres.

Figure 5: Brosse modélisée comme un empilement hexagonal de fils et épaisseur efficace B correspondante [9] 2. Modèles basés sur l'écoulement autour d'un réseau de tubes

En 1995, Braun et Kudriavtsev [10] étudient la typologie locale de l'écoulement du fluide entre les fils de la brosse, étant donné son importance pour la capacité à étancher du joint. Les auteurs mettent alors en place une simulation numérique bidimensionnelle de l'écoulement entre les fils basée sur les équations de Navier-Stokes.

Les résultats de ces calculs sont ensuite comparés avec des données expérimentales. La simulation permet de retrouver l'allure de l'écoulement autour des fils (Figure 7), même si

6 quantitativement le gradient de pression calculé n'est pas tout à fait celui obtenu expérimentalement.

Figure 6: Maillage de l'espace entre les tubes pour la simulation numérique [10]

Figure 7: Comparaison entre les résultats du calcul avec les résultats expérimentaux [10]

Plusieurs paramètres ont été testés (nombre de Reynolds, distance séparant les rangées de fils pour simuler des joints en cascade, écart entre les fils, … , et les auteu s o t e t l'importance des zones de recirculation entre les fils dans le mécanisme de chute de pression.

3. Modèle basés sur une approche par milieux poreux

a) Description de l'écoulement dans un milieu poreux

On appelle milieu poreux un milieu solide comportant des vides nommés pores. La quantité de vide est décrite par un paramètre appelé porosité ( ), qui se calcule comme suit:

= (1)

7 Le milieu poreux exerce une résistance à l'écoulement du fluide. Une attention toute particulière est accordée à la définition de la vitesse. La vitesse utilisée dans toute modélisation par milieu poreux est celle dite de filtration, c'est à dire la vitesse du fluide moyennée sur toute la section du milieu poreux. Elle se définit de la manière suivante:

= (2)

où est le débit et est la section du milieu poreux étudié. est aussi appelée "surface de filtration", notée .

La vitesse de filtration ne doit pas être confondue avec la vitesse moyenne réelle du fluide dans les pores du milieu (notée ici ). C'est précisément pour éviter de travailler avec cette vitesse si difficile à obtenir que les modélisations par milieux poreux sont utilisées. Une relation entre ces deux vitesses existe, obtenue à partir de la définition du débit :

= = ⇒ = (3)

= (4)

De nombreux matériaux peuvent être représentés grâce à un milieu poreux et cette approche est particulièrement utilisée dans l'étude de l'infiltration d'un fluide dans un matériau o stitu de g ai s e pil s te e, sa le…. . U e des p e i es lois utilis e pou d i e u écoulement dans un milieu poreux a été mise au point par Darcy pour l'étude d'écoulements à travers du sable. Cette loi s'écrit:

−ΔΔ = (5)

où est la perméabilité du milieu, est la viscosité dynamique du fluide, et est la vitesse de filtration. La perméabilité est une caractéristique intrinsèque du milieu poreux représentant sa capacité à laisser s'écouler un fluide.

L'équation (5) est valable pour des écoulements très lents. Elle peut être modifiée pour prendre en compte les effets de l'inertie du fluide qui apparaissent à vitesse plus élevée. L'équation s'écrit alors sous la forme:

8 Selon les sources, cette équation est appelée équation d'Ergun [11], [12] ou équation de Forchheimer [13], [14]. et sont des coefficients représentant la résistance du milieu à l'écoulement, etant égal à l'inverse de la perméabilité définie plus haut; est la masse volumique.

Dans le cas général (7), les coefficients pour l'équation de Darcy ou et pour l'équation de Forchheimer sont des tenseurs du second ordre, avec neuf composantes ( , , ).

{

−ΔΔ =

−ΔΔ = +

(7)

Les termes croisés ( ≠ ) sont nuls si les tenseurs sont écrits selon les directions principales du milieu poreux étudié. Dans le cas des milieux isotropes, les 3 éléments diagonaux des tenseurs sont égaux. Pour les milieux anisotropes, les éléments diagonaux ont des valeurs différentes. Ces valeurs sont généralement obtenues à partir de données expérimentales; on dit alors que l'on calibre le milieu poreux.

En 1952 [11], Ergun propose des valeurs pour les coefficients et dépendant de la porosité dans un milieu fibreux. Il donne:

−Δ Δ = − + − = − ; = − (8)

avec = , = . , et = . le diamètre particulaire moyen, calculé à partir de la géométrie des fils. On peut alors écrire un nombre de Reynolds associé à ce diamètre de particules

:

= (9)

En 2016, Gresham et al. [15] utilisent cette définition du nombre de Reynolds pour déterminer à partir de quel régime d'écoulement il devient nécessaire d'utiliser une équation du type (6) pour prendre en compte les effets de l'inertie du fluide. Ils mentionnent que ces effets deviennent non négligeables à partir de nombre de Reynolds défini par l'équation (9) de l'ordre de 40 à 80.

9

b) Modèles de joints à brosse basés sur une approche par milieux poreux

L'empilement de fils constituant la brosse peut se représenter comme un milieu poreux, les espaces entre les fils constituant les pores. Cette approche a l'avantage de ne pas nécessiter le calcul de l'écoulement complet entre les fils et pour cette raison elle est employée par de nombreux auteurs. On a déjà vu plus haut que dans le modèle semi empirique de Hendricks, Braun et al [1] une partie du calcul du débit de fuite du joint à brosse est basée sur une corrélation utilisée pour des milieux poreux.

Un des premiers modèles de ce type est celui utilisé par Bayley et Long dans un article de 1993 [16]. Il se base sur la résolution de l'équation de Laplace dans la brosse en utilisant un paramètre � qui est le ratio des coefficients de résistance à l'écoulement dans deux directions orthogonales (radiale et axiale). Cette approche n'est pas à proprement parler une modélisation par milieu poreux, mais elle s'en rapproche beaucoup puisque le paramètre � permet de représenter la capacité du milieu à résister à l'écoulement dans deux directions principales. La validité du modèle est testée grâce à des résultats expérimentaux. Plus le ratio de pression augmente, plus le débit calculé par le modèle s'approche de celui déterminé expérimentalement.

Le paramètre � du joint testé par les auteurs est estimé grâce à la répartition de pression mesurée sur la plaque de support du joint (Figure 1). Cette valeur est ensuite utilisée pour le calcul du débit dont le résultat est présenté sur la Figure 8.

Figure 8: Comparaison entre les débits mesurés et les débits calculés par Bayley et Long [16] en fonction du ratio de pressions Rp

De 1995 à 1998, Chew et al publient une série d'articles [17], [18] et [19] visant à produire une modélisation complète d'un joint à brosse dans lesquels le calcul de l'écoulement est réalisé à l'aide d'un modèle de milieu poreux. Il est basé sur un modèle CFD ou la brosse est représentée par un milieu poreux anisotrope. Dans la brosse, un terme source décrivant la perte de charge additionnelle qu'elle génère est ajouté aux équations de Navier-Stokes, ce terme source étant égal

10 à l'équation d'Ergun (6). Le milieu étant considéré comme anisotrope, les paramètres et de l'équation (6) deviennent des tenseurs tels que:

= ( ) , = ( )

= = = , . −

= = , . 6 − , =

(10)

où la direction est orientée le long des fils et et sont les directions orthogonales aux fils ( étant orientée selon la direction de l'axe du rotor). Les paramètres et sont calibrés à partir des résultats obtenus par Bayley et Long [16] pour que les débits et pressions calculés correspondent à leur mesures.

Figure 9: Maillage du modèle proposé par Chew et al. [17]

Les résultats des calculs sont comparés aux résultats théoriques et expérimentaux de Baley et Long (Figure 10).

Figure 10: Comparaison des résultats donnés par le modèle de Chew et al. avec les données de Bayley et Long [17]

Ce même modèle peut être utilisé pour calculer l'écoulement dans un joint à brosse monté avec un jeu autour du rotor [19]. Deux méthodes de calcul sont utilisées. La première considère que le joint n'est pas modifié par rapport à la configuration avec interférence (celle de la Figure 9), et conserve donc les paramètres et calculés dans l'article [17]. L'autre méthode consiste à recalculer ces paramètres de manière à ajuster les résultats du calcul aux données expérimentales [19].

11 Les résultats obtenus dans ces articles permettent de conclure que l'utilisation d'un modèle d'écoulement basé sur l'équation d'Ergun (6) est capable de représenter avec un certain succès l'écoulement à travers le milieu poreux formé par les fils de la brosse.

Les résultats donnés par le modèle d'écoulement peuvent ensuite être utilisés pour en déduire les efforts aérodynamiques exercés par le fluide sur les fils, et un modèle de déformation basé sur la théorie linéaire des poutres est présenté dans la référence [17]. La flexion des fils est calculée itérativement dans deux plans, et dans chaque cas une rangée de fils est considérée entre lesquels les réactions de contact sont calculées, sans [17] ou avec frottement [19].

Plus tard, Chen et al. utilisent les recherches de Chew et al. pour créer un premier modèle itératif de joint à brosse, afin de capturer la nature couplée des phénomènes d'écoulement et de dynamique des fils [20]. Ce modèle est utilisé pour calculer l'écoulement dans un joint à brosse monté avec jeu. Pour ce faire, le milieu poreux représentant la brosse est divisé en plusieurs parallélépipèdes, chacun d'entre eux représentant une rangée de fils. Les sections de ces parallélépipèdes sont itérativement modifiés pour coïncider avec la déformée de la rangée de fils correspondante calculée par le modèle de déformation des fils. Les résultats obtenus en termes de débit massique sont proches de ceux obtenus expérimentalement.

Figure 11: Comparaison des débits massiques calculés et mesurés pour un joint fonctionnant avec jeu [20]

En 2005, Dogu [21] présente une méthode de calibration d'un milieu poreux modélisé grâce à l'équation de Ergun (6). Il considère que la brosse se divise en deux parties. La partie des fils située derrière la plaque de support aura tendance à se compacter sous l'action de la pression du fluide, opposant de ce fait une plus forte résistance à l'écoulement. La partie située sous la plaque de support quant à elle pourra se déformer plus librement et sera donc moins compacte; sa résistance à l'écoulement sera donc plus faible.

La calibration du modèle est réalisée grâce à un modèle CFD similaire à celui utilisé par Chew et al. [17] en utilisant les résultats de Bayley et Long [16] comme moyen de comparaison. Les résultats de cette étude montrent une différence de l'ordre de 20% de résistance à l'écoulement entre les deux zones de la brosse.

12 Dans sa thèse de 2008 [22], Pröstler utilise aussi une modélisation par milieu poreux grâce au programme commercial CFD-TASCflow. Pour déterminer les perméabilités du milieu étudié, il fait l'analogie entre l'équation de Darcy et deux équations d'écoulement dans des conduites en régimes laminaire et turbulent. Il utilise pour ce faire le lien entre la vitesse de filtration au sein d'un milieu poreux et la vitesse réelle du fluide (voir équation (4)).

Pour les écoulements laminaires, l'équation utilisée est celle de Hagen-Poiseuille:

−Δ

Δ = ℎ , = (11)

Pour les écoulements turbulents, l'équation utilisée est:

−Δ

Δ = ℎ , = , (12)

Dans ce qui précède, ℎ est le diamètre hydraulique.

En manipulant ces équations, il détermine des termes de résistance à l'écoulement dépendant uniquement de la porosité du milieu:

= − = . −

= − =

= =

(13)

où est la porosité du milieu étudié et est le diamètre des fils. De plus, et représentent les directions orthogonales aux fils tandis que est la direction orientée le long des fils. La porosité du milieu étudié est ensuite obtenue par calibration avec des résultats expérimentaux.

4. Modèle de déformation des fils

De 1996 à 2007 ( [23], [24], [25], [26]) Aksit et al. développent un modèle tridimensionnel d'un segment de brosse, basé sur un code commercial d'analyse non-linéaire des structures (ABAQUS). Ce modèle prend en compte les différents contacts pouvant se produire dans la brosse ainsi que le frottement entre les fils.

Le contact entre les fils est modélisé au moyen de lignes de glissement, et il est détecté quand ces lignes sont à une distance égale au diamètre des fils, avec prise en compte de leur rugosité moyenne estimée à 1.2µm.

13

Figure 12: Modèle 3D élément finis d'un segment de joint [25]

Figure 13: Modélisation du contact entre les fils

L'effort appliqué par le fluide sur les fils est estimé à partir de l'hypothèse d'une chute de pression linéaire à travers la brosse.

Ce modèle permet de retrouver des comportements de joints à brosse réalistes, tels que l'hystérésis ou encore la rigidification de la brosse sous l'effet de l'augmentation de la pression. Il permet de plus d'estimer l'usure du joint (sa perte de masse avec le temps) grâce au calcul de l'effort appliqué par les fils sur le rotor.

Figure 14: Brosse déformée sous l'action d'un différentiel de pression de 1 bar et d'une interférence avec le rotor de 0.2mm

14 En 2005, Guardino et Chew [27] développent un modèle de déformation des fils basé sur la théorie linéaire des poutres en flexion. Le modèle prend en compte les efforts de contact et les forces due à l'écoulement du fluide estimées à partir d'une chute de pression linéaire à travers la osse. Cha ue fils du od le est divis e plusieu s œuds et les fo es de o ta t so t esti es itérativement à partir de l'interférence entre les fils apparaissant au cours du calcul. Ce modèle présente l'intérêt de n'utiliser que des principes physiques simples et permet d'obtenir des résultats qualitativement comparables au comportement d'un joint à brosse.

C.

But de l'étude

L'étude des différentes méthodes de modélisation des joints à brosse montre deux limitations principales. Tout d'abord, la plupart d'entre eux ne prennent pas en compte le fort couplage entre l'écoulement dans la brosse et la déformation des fils. Seul le modèle de Chen et al. [20] met en place une procédure itérative pour prendre en compte ce phénomène.

D'autre part, la modélisation de l'écoulement présente deux limitations selon le type de modèle. Premièrement, les modèles de calcul de l'écoulement autour de réseaux de tubes nécessitent de mailler complètement l'espace entre les fils, ce qui peut s'avérer complexe surtout si les fils sont très proches les uns des autres, voire en contact. Deuxièmement, les modèles semi empiriques et basés sur l'approche par milieu poreux nécessitent un calibrage à l'aide de données expérimentales. Ils offrent malgré tout un moyen de calculer l'écoulement plus simple que dans le cas de la modélisation complète de l'écoulement autour des fils.

Figure 15: Modélisation itérative proposée

Calcul de la déformation des fils

Obtention de la porosité , Obtention des perméabilités Calcul de l'écoulement à travers la brosse déformée Récupération des efforts appliqués par le fluide sur les

15 La présente étude se propose de réaliser une modélisation itérative complète (Figure 15) de la déformation des fils et de l'écoulement au sein de la brosse indépendante de la connaissance préalable de données expérimentales. L'approche par milieux poreux est choisie pour le calcul de l'écoulement en raison de sa simplicité et des résultats intéressants qui sont obtenus grâce à elle dans la littérature. Le calcul de la déformation de la brosse permettra d'obtenir la cartographie de sa porosité. On propose ensuite une méthode originale de calcul des perméabilités du milieu poreux basée sur une simulation CFD de l'écoulement autour des fils de la brosse. Le calcul de l'écoulement basé sur les perméabilités estimées numériquement fournira les efforts de pression appliqués sur les fils de la brosse.

Enfin, une campagne d'essais sur des joints à brosse en Haynes testés avec de l'air a été menée afin de valider les résultats donnés par la simulation.

16

II.

Modélisation numérique des joints à brosse

A.

Présentation générale

1. Choix du modèle

L'étude bibliographique a montré que le comportement d'un joint à brosse est basé sur un fort couplage entre l'écoulement dans la brosse et la déformation des fils. L'écoulement dans la brosse génère des efforts qui déforment les fils, modifiant alors sa typologie. Ce couplage va imposer une modélisation itérative qui devra comprendre deux volets:

- La modélisation de la déformation des fils de la brosse sous l'influence des efforts exercés par l'écoulement du fluide

- La modélisation de l'écoulement du fluide dans la brosse déformée

On choisit de considérer la brosse comme un milieu poreux pour calculer l'écoulement du fluide. En effet, cette méthode permet d'avoir une représentation globale de la brosse, simplifiant le calcul et réduisant son coût en ressources. Cependant, et comme on a pu le voir dans le chapitre précédent, l'utilisation d'une modélisation par milieu poreux nécessite de connaitre sa porosité et sa perméabilité. Ces caractéristiques complexes sont en général obtenues à partir de données expérimentales (voir [17] par exemple).

Ici, on se propose de calculer les caractéristiques de porosité et de perméabilité sans do es e p i e tales. E effet, la si ulatio doit pouvoi t e utilis e à ut e plo atoi e, ’est-à-dire sans résultats d'essais préalables. Pour ce faire, la porosité et les perméabilités du milieu poreux seront obtenues à partir de la géométrie de la brosse déformée par l'écoulement. Cette géométrie déformée sera établie grâce à une modélisation de la déformation de la brosse inspirée du travail de Guardino et Chew [27]. La combinaison de ces éléments mène à une résolution itérative résumée dans la Figure 15.

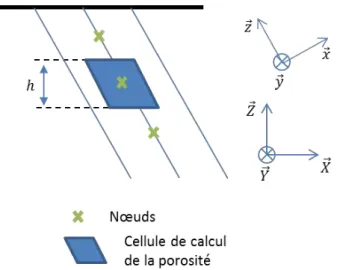

2. Repères et notations

Un joint à brosse étant constitué de très nombreux fils, il serait très coûteux en terme de puissance de calcul de les simuler tous. Pour cette raison, seule une portion du joint est modélisée (Figure 16), et on en déduira les résultats pour le joint complet en utilisant des conditions de périodicité.

Etant donné la faible dimension de la portion de joint simulée, sa courbure sera négligée (Figure 17). La portion de joint à brosse simulée va être décrite par les repères suivants :

- Un repère local orienté le long des fils ⃗, ⃗, ⃗ - Un repère global ⃗, ⃗⃗, ⃗

17

Figure 16: Portion de joint à brosse

Figure 17: Repères utilisés

L'inclinaison des fils est quant à elle repérée par l'angle �.

Les différents points de cette modélisation seront présentés successivement dans ce chapitre. Le calcul de la déformation de la brosse sera détaillé dans un premier temps, puis sera exposée la méthode d'obtention de la porosité à partir de la géométrie déformée de la brosse. Le calcul de l'écoulement à travers la brosse déformée sera ensuite présenté. Enfin, la présentation de la méthode de calcul des perméabilités conclura ce chapitre.

B.

Calcul de la déformation de la brosse

Cette première partie de la simulation (voir Figure 15) consiste à calculer la déformation des fils de la brosse sous l'action de l'écoulement du fluide en prenant en compte les contacts qui se produisent entre les fils, avec le rotor ou la plaque de support (voir paragraphe I.A.1).

18

1. Cellule simulée et géométrie non déformée

Comme expliqué précédemment, il serait bien trop complexe de modéliser entièrement la brosse. Il suffit alors d'en modéliser une section caractéristique, et de remonter aux résultats pour le joint complet grâce à des conditions de périodicité. Implicitement, l’h poth se ui est faite ici est que la cellule représentée sur la Figure 19 reste organisée après déformation. Bien que cette hypothèse soit un peu forte, elle est nécessaire pour limiter les ressources nécessaires au calcul.

La première hypothèse qui est faite est que les fils sont organisés de manière hexagonale (et non pas carrée) comme représenté sur la Figure 18. En effet, cette organisation se rapproche le plus de la réalité car elle offre une compacité maximale.

Figure 18: Différences entre les organisations hexagonale et carrée des fils

La cellule modélisée est représentée en 3D sur la Figure 19:

Figure 19: Représentation 3D de la cellule simulée (échelle non respectée)

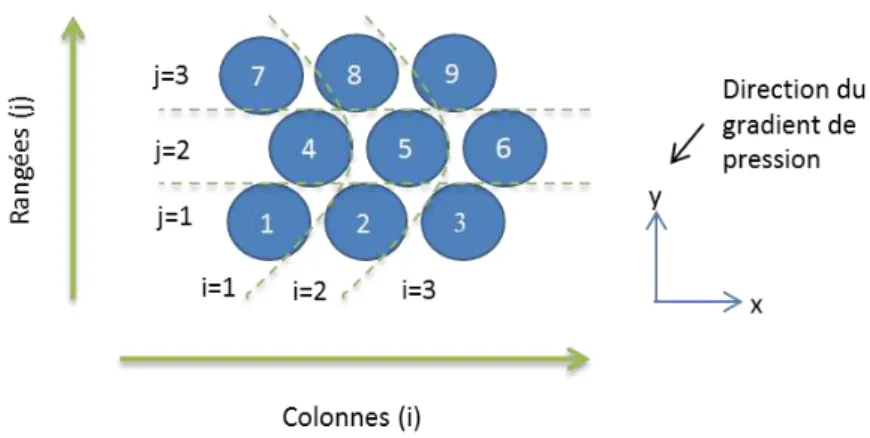

Elle se compose de 3x8 fils, comme on peut le voir dans la Figure 20. Le choix du nombre de fils n'est pas anodin. En effet, il faut un minimum de 3 fils dans la direction circonférentielle (x) pour pouvoir prendre en compte correctement les conditions de périodicité de chaque côté de la

19 cellule simulée. Dans la direction du gradient de pression (y), le nombre de 8 fils est arbitraire, et choisi pour correspondre aux caractéristiques du joint à brosse simulé1.

Figure 20: Cellule simulée - coupe perpendiculaire aux fils

2. Discrétisation des fils

Pour déterminer la déformation de la brosse il est considéré que chaque fil est une poutre en flexion, encastrée à l'une de ses extrémités. Chaque fil sera soumis aux efforts extérieurs suivants:

- Ecoulement du fluide - Contacts avec les fils voisins - Contacts avec le rotor

- Contact avec la plaque de support

Les fils de la cellule seront numérotés en utilisant deux indices, le numéro de la colonne à laquelle il appartient et le numéro de la ligne (Figure 21). Le nombre total de colonnes et de lignes seront respectivement notés et . Chaque fil du système peut ainsi être décrit de deux manières différentes:

- Par sa colonne et sa rangée ; , définit donc un fil.

- Par son numéro global, indiqué au centre de chaque fil dans la Figure 21 (par souci de lisibilité, la figure ne représente que 9 fils).

1 Il sera montré par la suite (paragraphe II.F.2) que ce nombre est un paramètre qui dépend de la densité de la brosse.

20

Figure 21: Indices numérotant les fils pour une cellule comportant 9 fils

Chaque fil sera discrétisé en œuds pa tis o e ep se t su la Figure 22. Un œud peut donc se décrire comme étant le è œud du è fil de la è colonne. Enfin, les œuds se o t i di s , variant de 1 à . Cha ue œud du s st e peut do t e d it de deux manières différentes: par un triplé , ou par son numéro local.

Figure 22: R pa titio des œuds su u fil e haut et i di es des œuds et coordonnée le long du fil � (en bas)

Les l e ts des e t it s du fil œuds hachurés sur la Figure 22, en haut) sont d'une longueur deux fois plus faible que les autres éléments. Le œud situ au iveau de l'e ast e e t e se ve a appli ue au u effo t e t ieu ta dis ue le œud à l'i te fa e e t e le fil et le oto ne recevra pas d'effort en provenance de l'écoulement.

Les oo do es de ha ue œud so t ot es da s les repères local , , et global , , . Dans le repère local , , , elles s'obtiennent de la manière suivante (Figure 23 et Figure 24) :

21 Calcul de :

- pour les rangées impaires ( = , , … etc.)

= − ( + ) (14)

- pour les rangées paires ( = , , … etc.)

= − ( + ) +( + ) (15)

Calcul de :

= − = − ( + ) ��� = − √ ( + ) (16)

Figure 23: Coordonnées x et y dans le repère local

22 Calcul de zijk (Figure 24):

�a� � = − � = − d’où o d duit e li i a t :

= − � − �a� � (17)

Les coordonnées dans le repère global (X, Y, Z), sont obtenues après le changement de repère suivant:

= (��� � −��� �

��� � ��� �) ( )

(18)

Enfin, les efforts extérieurs appliqués aux fils sont notés comme suit: - Efforts aérodynamiques: ⃗⃗

- Réaction de contact entre fils: ⃗⃗ - Réaction de contact avec le rotor: ⃗⃗

- Réaction de contact avec la plaque de support: ⃗⃗

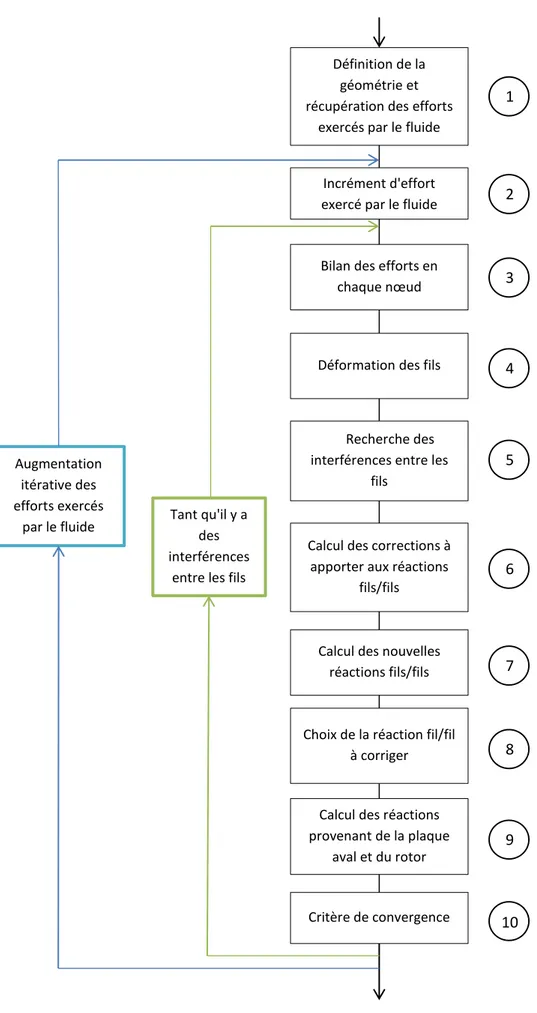

3. Algorithme général du calcul de déformation des fils

Le calcul de la déformation des fils est basé sur la recherche d'interférences entre les fils et leurs voisins et la correction des dites interférences. Le but recherché est une brosse déformée au sein de laquelle les fils ne se traversent plus.

Toute la difficulté que pose cette modélisation est l'obtention des efforts de réactions de contact. Un exemple est utilisé ici pour expliciter la méthode de calcul de ces réactions. Soient 2 fils (numérotés "1" et "2"), représentés chacun par une poutre en flexion simple encastrée à une seule extrémité (Figure 25). Un effort est appliqué à l'extrémité du fil 1. La fibre neutre des fils est représentée dans la partie gauche et une vue en coupe dans la partie droite.

23 Un effort va déformer le fil 1 qui va se retrouver dans la situation suivante (Figure 26):

Figure 26: Fil 1 déformé par l'effort F - interférence entre les 2 fils

L'effort a déformé le fil 1 de telle manière qu'il se retrouve à présent en interférence avec le fil 2. Cette situation n'est évidemment pas physiquement possible et c'est ce qui va être utilisé pour en déduire les efforts de contact entre les fils. En effet, les fils ne pouvant pas interférer, il faut leur appliquer des déplacements appropriés. Une flèche permettant de remplir cet objectif est imposée à chacun des fils. De cette flèche on remonte à l'effort correspondant, qui sera la réaction de contact entre les deux fils (Figure 27).

Figure 27: Les réactions de contact sont calculées pour que les fils ne se traversent plus

Une fois que les efforts de contacts sont appliqués sur les deux fils, on obtient la situation suivante:

24 Les fils n'interfèrent plus et le second fil a été déformé par l'intermédiaire du contact avec le fil 1.

Le principe qui vient d'être présenté est celui qui sera utilisé dans toute la modélisation à chaque fois qu'il faudra obtenir une réaction de contact. L'algorithme utilisé peut donc être résumé de la manière suivante:

1. Dans un premier temps, chaque fil de la cellule simulée est déformé sous l'action des diff e ts effo ts is e jeu fluide, o ta ts, et … .

2. Cha ue œud de ha ue fil est alo s pass e evue. Le fil e ou s se a appel fil

"référence", et le œud tudi su e fil se a appel nœud "référence".

3. Pou ha ue œud, o he he les voisi s ave les uels il peut i te agi . Cette tape doit prendre en compte les conditions de périodicité décrites sur la Figure 20. Le voisin étudié sera appelé "nœud i le" et le fil au uel le œud i le appa tie t est appel "fil cible"). 4. O v ifie pou tous les œuds i les s'il a i te f e e ave le œud f e e. 5. S'il y a interférence, on calcule la réaction à appli ue au œuds f e e et i le pou

la corriger. Au cours du calcul, les réactions calculées seront corrigées itérativement: les réactions calculées pendant une itération donnée ne sont pas écrasées, on leur ajoute les réactions calculées pendant l'itération suivante.

6. Toutes les réactions ne peuvent pas être appliquées en même temps. En effet, une trop forte déformation serait alors imposée aux fils (résultat de la combinaison des différentes réactions de contact calculées), conduisant à la divergence du calcul. Les réactions de o ta t se o t o se v es seule e t pou le ouple " œud f e e / œud i le" ui présente la plus grande interférence.

7. Ce p o essus est p t it ative e t jus u’à e ue les i te f e es e t e les fils aie t disparu.

La Figure 29 est une représentation complète de l'algorithme de déformation des fils. Toutes les étapes de cet algorithme vont être détaillées dans la suite de cet exposé.

25

Figure 29: Résumé complet de l'algorithme de déformation des fils Augmentation

itérative des efforts exercés

par le fluide Tant qu'il y a des interférences

entre les fils

Définition de la géométrie et récupération des efforts

exercés par le fluide

Bilan des efforts en ha ue œud

Déformation des fils

Recherche des interférences entre les

fils

Calcul des corrections à apporter aux réactions

fils/fils

Calcul des nouvelles réactions fils/fils

Choix de la réaction fil/fil à corriger

Calcul des réactions provenant de la plaque

aval et du rotor

Critère de convergence Incrément d'effort exercé par le fluide

1 2 3 4 5 6 7 8 9 10

26

4. Déformation des fils sous l'action des efforts extérieurs

a) Calcul de la déformation des fils

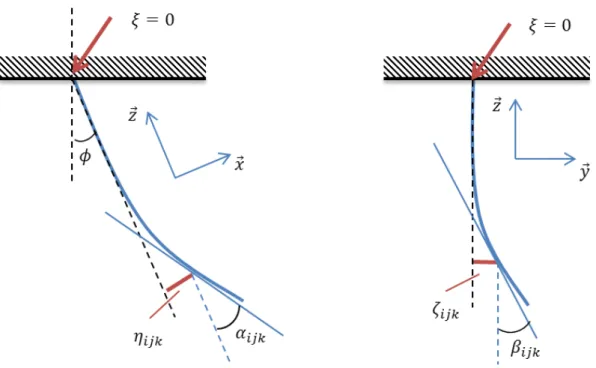

La théorie linéaire des poutres en flexion sera utilisée pour calculer la déformation des fils2. Sur la Figure 30, un fil est représenté comme une poutre fléchie dans les plan (x,z) et (y,z).

E ha ue œud s'exerce une force calculée comme étant la somme des actions venant du fluide et des o ta ts e e œud:

⃗ = ⃗⃗ + ⃗⃗ + ⃗⃗ + ⃗⃗ (19)

La flèche en un point s'écrit:

⃗ = ⃗ + ⃗ (20)

où et s'écrivent en appliquant le théorème de superposition des efforts valable dans les conditions de petits déplacements (voir Figure 30):

= ∑ � � = ⃗ ⃗ (21) = ∑ � � = ⃗ ⃗ (22)

où est le module de Young, = ⁄ est le moment quadratique du fil ( est le rayon des fils), et � est le torseur de déformations, défini comme suit:

� = { � � − � ≤ � < � � � −� � ≤ � ≤ (23)

ξ est la coordonnée le long du fil (� = à l'encastrement et � = à l'extrémité du fil).

Les oo do es da s le ep e lo al de ha ue œud u e fois la g o t ie d fo e s'obtiennent de la manière suivante:

{

é é = +

é é = + (24)

27

Figure 30: Flèches et angles de déformation dans les plans , et ,

Dans le cadre du modèle de poutre et de l'hypothèse des petites perturbations, la coordonnée n'est jamais modifiée. L'exposant " " désigne la coordonnée initiale non modifiée, et l'exposant " é é " d sig e la oo do e du œud après déformation.

b) Description de la géométrie déformée

Sur la Figure 31 on définit les angles de rotation et :

{

�a� = ( �)

�a� = ( �)

(25)

La Figure 31 montre le vecteur ⃗⃗⃗ , alig ave la fi e eut e du fil au iveau du œud . Dans le repère local, ce vecteur s'écrit:

⃗⃗⃗ = − �a�( + �) ⃗ − �a� ⃗⃗ + ⃗ (26)

Le vecteur ⃗⃗⃗ forme un angle avec la verticale ⃗ (Figure 31). Cet angle est l'angle d'i li aiso d fo , ’est-à-dire l'angle d'inclinaison � modifié par la déformation des fils.

28

Figure 31: Vecteur �⃗⃗⃗ , angles , , et

5. Réactions de contact entre fils

a) Principe

La p o du e utilis e o siste à se fi e u œud " f e e" puis à pa ou i tous ses voisi s, les œuds " i les". Pou ha ue pai e de œuds f e e et i le, o al ule e u'o appelle l'i te f e e, ’est-à-di e ue l'o va v ifie la dista e e t e les deu œuds, comme montré sur la Figure 323. Si cette distance est inférieure à la somme des rayons (les fils

s'entrecroisent), il y a contact et il faut alors corriger la réaction de contact correspondante. Le contact entre fils modélisé de cette manière est un contact entre cylindres parfaits qui est donc linéique. Ce contact idéal est très éloigné de ce qui se produit dans la réalité où le contact entre deux fils se résumera plutôt à une série de contacts ponctuels au niveau des rugosités (Figure 33). Pour prendre en compte la rugosité des fils de manière simple, un paramètre appelé "rugosité artificielle" est introduit. Il permet de considérer que le contact a lieu non pas quand les fils se touchent sur leur surface mais à une distance légèrement supérieure. On aura alors:

= + (28)

3 La Figure 32 est représenté dans le repère local lié aux fils ⃗, ⃗, ⃗ , contrairement à la Figure 31 qui est représentée dans le repère global ⃗, ⃗⃗, ⃗ .

29

Figure 32: Méthode de détection du contact: Explication simplifiée

Figure 33: Prise en compte de la rugosité des fils pour la définition du contact

Par souci de simplification, des indices seront utilisés dans tout ce qui suit. Pour désigner les fils, on utilisera les indices:

- "ref" pour le fil "référence", ce qui correspond au fil ,

- "cib" pour le fil "cible", ce qui correspond au fil , avec lequel le fil "référence" interagit.

De la même a i e, o d sig e a les œuds au o e des es i di es "ref" et "cib"

b) Recherche des nœuds voisins et périodicité

Le fil référence est défini par ses indices , . On obtient les fils cibles associés grâce à:

{ = + , = + , − ,− , (29)

Si dépasse des limites du domaine ( < ou > ), on applique alors la condition de périodicité (30) représentée sur la Figure 34.

30 = { + ++ − >< (30)

Figure 34: Conditions de périodicité, pour un cas où Imax = 3

Par ailleurs, on calcule un paramètre de périodicité associé à chaque couple de fils référence / cible, pour stocker l'information nécessaire à l'identification rapide du fil cible.

= {− + < + > , − , (31)

Figure 35: largeur de la cellule périodique

Enfin, est la largeur de la cellule périodique dans le repère global (Figure 35):

=( ��� �+ ) (32)

On peut résumer la recherche de fils voisins grâce à la Figure 36. Sur cette figure, le fil référence est en vert hachuré et ses voisins sont représentés en orange quadrillé. En raison du

31 positionnement du fil référence, certains de ses voisins ont dû être obtenus par périodicité (en orange quadrillé et pointillés).

Figure 36: Recherche des fils voisins

c) Calcul des interférences et détection du contact

Une fois que les voisins du fil référence ont été trouvés, l'étape suivante est de déterminer s'il existe des interférences entre eux. Pour ce faire, chacun des 8 fils voisins sera passé en revue. Chacun des œuds des fils f e e et i les se o t i spe t s; o esti e ue le è œud d'un fil référence ne peut interagir qu'avec le è œud d'u fil i le. O pose alo s deu vecteurs:

⃗⃗ → = ( − + ) ⃗ + ( − )⃗⃗ + ( − ) ⃗ (33)

⃗⃗⃗⃗ → = ( − + ) ⃗ + ( − )⃗⃗ (34)

Etant donné que tout le développement est réalisé sous l'hypothèse des petites déformations et que de plus les fils références et cibles étudiés sont proches (ce sont des fils voisins), il est possible de montrer que ces deux vecteurs deviennent alors très peu différents l'un de l'autre. Pour ce faire, on étudie deux cas limites simples.

32

Figure 37: Déformation de deux fils dans le plan YZ

Cas 1: Déformation de deux fils voisins dans le plan YZ

Dans le plan YZ (Figure 37, deu œuds k su des fils voisi s este t su le e pla = avant et après déformation (par application directe des hypothèses de la théorie linéaire des poutres). On aura donc:

⃗⃗ → = ⃗⃗⃗⃗ → (35)

Cas 2: Déformation de 2 fils dans le plan XZ

Dans le plan XZ (Figure 38), étant donné que les fils sont inclinés d'un angle � par rapport à l'axe ⃗, deu œuds k su des fils voisi s e este t plus su le e pla = avant et après déformation (Figure 38). Cependant, et ce pour simplifier les calculs, nous allons faire l'hypothèse que les kème œuds de ha u des fils se o t à des altitudes ) proches après

d fo atio . Aut e e t dit, ous faiso s l'h poth se u'ap s d fo atio les œuds appartiennent à un plan = .

On peut alors écrire:

≈ (36)

et:

⃗⃗ → ≈ ⃗⃗⃗⃗ → (37)

Toute déformation ayant lieu dans la brosse sera une combinaison de ces deux cas limites, et étant donné l'hypothèse adoptée plus haut, on peut écrire que pour deux fils voisins ⃗⃗ → ≈

33 ⃗⃗⃗⃗ → . Cette précision apportée, il est désormais possible de définir l'interférence entre deux fils au niveau de leurs kème œuds espe tive e t œud f e e et œud i le . Elle doit t e

al ul e selo la o ale au fil au iveau du œud f e e a 'est selon elle que l'effort correspondant sera calculé. Pour ce faire, il est plus simple de calculer l'interférence le long du vecteur ⃗⃗⃗⃗ → (notée ⃗⃗⃗⃗) puis de la projeter sur la normale au fil (interférence notée → ).

On définit de plus l'angle , → tel que représenté sur la Figure 39.

⃗⃗⃗ ∙ ⃗⃗ = |⃗⃗⃗ ||⃗⃗ |��� , → + (38)

Figure 38: Déformation de deux fils dans le plan XZ

34 L'interférence entre les deux fils dans le plan Z o te a t les deu œuds f e e et cible se calcule comme suit (Figure 40):

⃗⃗⃗⃗= + − | ⃗⃗⃗⃗ → | (39)

où et sont les distances entre le centre et surface des sections elliptiques des fils référence et cible (respectivement). Les distances et se calculent à partir de l'équation polaire d'une ellipse:

=

√ + − ��� →

(40)

avec:

- (resp. ): demi grand-axe des ellipses des sections des fils référence et cible, respectivement

- (resp. : demi petit-axe des ellipses des sections des fils référence et cible, respectivement

- → (resp. → ): angle entre le demi-grand axe de l'ellipse référence (resp. cible) et la droite liant les centres des deux ellipses.

Ces différents paramètres sont calculés comme suit (voir équation (27) et Figure 31 pour la définition de ): = ��� (41) = (42) → = → − (43) ��� → = ⃗⃗⃗⃗ → ⃗ |⃗⃗⃗⃗ → | (44) De même (Figure 41): ⃗⃗ → = ( − + ) ⃗ + ( − )⃗⃗ + ( − ) ⃗ (45) ⃗⃗⃗⃗ → = ( − + ) ⃗ + ( − )⃗⃗ (46) = √ + − ��� → (47) Avec:

35 = ��� (48) = (49) → = → − (50) ��� → = ⃗⃗⃗⃗ → ⃗ |⃗⃗⃗⃗ → | (51)

36

Figure 41: Calcul de

37 Pour pouvoir être utilisée pour en déduire la réaction appliquée par le fil cible sur le fil référence, l'interférence ⃗⃗⃗⃗ doit être projetée sur la normale au fil référence dans le plan du contact défini par les deux lignes neutres des deux fils (car les efforts seront calculés selon cette normale, Figure 42). On obtient ainsi l'interférence → .

→ = ⃗⃗⃗⃗��� , →

= + − | → | ��� , →

(52)

d) Calcul de l'effort de contact

Comme expliqué plus haut (voir paragraphe II.B.4), le calcul des efforts de contact peut se résumer comme suit: imposer aux fils qui s'entrecroisent une flèche permettant d'éliminer cet entrecroisement. Pour expliciter cette méthode, on se place dans le cas ou deux fils sont en interférence (Figure 43).

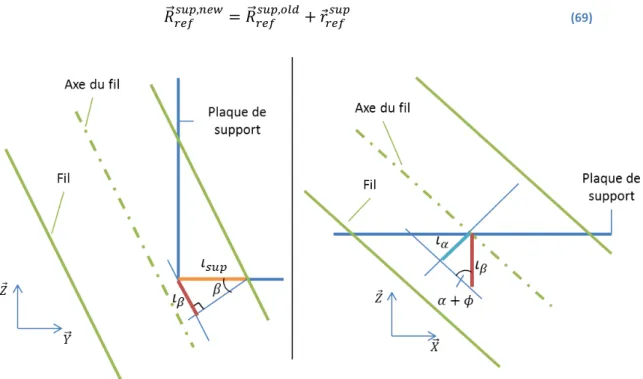

Figure 43: Cas typique de fils en interférence - vue de dessus. A gauche, situation initiale. A droite, situation après application des efforts de contact.

Il faut déterminer les efforts ⃗ → et ⃗ → qui vont permettre de déplacer chaque fil de la moitié de l'interférence r − i selon le vecteur ⃗ → liant les centres des fils. Autrement dit, il faut pouvoir calculer la réaction nécessaire pour engendrer un déplacement donné dans une poutre en flexion. On peut démontrer que pour faire se déplacer un point ( ) d'une poutre d'une flèche donnée, il faut lui appliquer un effort donné par:

= � (53)

où � est un élément du tenseur de déformations donné par l'équation (23). En appliquant cette équation au cas de la Figure 43, on peut déterminer que les réactions à appliquer aux fils s'écrivent comme suit:

![Figure 7: Comparaison entre les résultats du calcul avec les résultats expérimentaux [10]](https://thumb-eu.123doks.com/thumbv2/123doknet/7778991.258169/17.892.266.599.487.761/figure-comparaison-résultats-calcul-résultats-expérimentaux.webp)