HAL Id: tel-00719635

https://tel.archives-ouvertes.fr/tel-00719635

Submitted on 20 Jul 2012

HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

phototraçage massivement parallèle de structures

submicroniques

Charbel Nassour

To cite this version:

Charbel Nassour. Étude des applications des micro-afficheurs pour le phototraçage massivement paral-lèle de structures submicroniques. Optique / photonique. Télécom Bretagne, Université de Bretagne-Sud, 2012. Français. �tel-00719635�

No d’ordre : 2012telb0215

Sous le sceau de l’Universit´

e europ´

eenne de Bretagne

T´

el´

ecom Bretagne

En habilitation conjointe avec l’Universit´e de Bretagne Sud

Ecole Doctorale - sicma

´

Etude des applications des micro-afficheurs pour

le phototra¸cage massivement parall`

ele de

structures submicroniques

Th`

ese de Doctorat

Mention : Sciences de l’ing´enieur

Pr´esent´ee par Charbel NASSOUR

D´epartement : Optique

Directeur de th`ese : Jean-Louis de Bougrenet de la Tocnaye

Soutenu le 5 mars 2012

Jury :

M. Eric Audouard, Professeur, Universit´e Jean Monnet Saint-Etienne (Rapporteur) M. Patrick Meyrueis, Professeur, Universit´e Louis Pasteur de Strasbourg (Rapporteur)

M. Jean-Louis de Bougrenet de la Tocnaye, Professeur, T´el´ecom Bretagne (Directeur de th`ese) M. Kevin Heggarty, Professeur, T´el´ecom Bretagne (Encadrant)

M. Pierre-Emmanuel Durant, Maˆıtre de conf´erence, Universit´e de Bretagne Sud, Lorient (Examinateur) M. Denis Battarel, PDG Holotetrix, Brest (Examinateur)

Remerciement

Il y a un peu plus de trois ann´ees que le d´epartement optique de T´el´ecom Bretagne m’a accueilli au sein de son ´equipe. Ce fut le d´ebut d’une grande aventure scientifique, mais ´egalement humaine. La Bretagne est une r´egion magnifique que j’ai parcourue de long en large et de cˆotes en mers, avec un plaisir intarissable. Les diff´erents brestois de cœur que j’ai eu la chance de rencontrer lors de ce s´ejour, sont parvenus `a faire en sorte que, moi aussi, je me sente quelque peu l’ˆame brestoise.

Je voudrais tout d’abord remercier Professeur Jean-Louis de Bougrenet de la Tocnaye, qui m’a permis de joindre l’´equipe du d´epartement optique qu’il dirige `a T´el´ecom Bretagne.

Je tiens ensuite `a adresser de profonds remerciements au professeur Kevin Heggarty pour m’avoir encadr´e, et pour m’avoir confi´e ce travail de recherches. Kevin Heggarty a toujours su m’indiquer de bonnes directions de recherche quand il le fallait, me laisser chercher seul quand il le fallait, et a ce talent de savoir expliquer les concepts les plus techniques en des termes tr`es intuitifs. J’ai ´enorm´ement appris `a son contact, j’ai sinc`erement appr´eci´e de travailler avec lui et lui suis reconnaissant pour le temps qu’il ma consacr´e et toutes les opportunit´es qu’il m’a donn´ees au cours de cette th`ese.

Merci `a Monsieur Pierre-Emmanuel Durand, Maˆıtre de conf´erences `a l’Uni-versit´e de Bretagne Sud, de me faire l’honneur de pr´esider ce jury.

Je remercie Eric Audouard, Professeur `a l’Universit´e Jean Monnet Saint-Etienne avec qui j’ai eu le plaisir de travailler, d’avoir bien voulu accepter la charge de rapporteur.

Je remercie Patrick Meyrueis, Professeur `a l’Universit´e Louis Pasteur de Strasbourg, pour avoir ´egalement accept´e d’ˆetre rapporteur de ce travail.

J’aimerais aussi remercier Denis Battarel, directeur de la soci´et´e Holote-trix, pour avoir accept´e de participer `a ce jury, ainsi que pour sa collaboration et ses conseils scientifiques tout au long de ma th`ese.

Ce travail n’aurait pu aboutir sans l’aide de nombreuses personnes. Que me pardonnent celles que j’oublie ici, mais j’adresse une pens´ee particuli`ere au Professeur Bruno Fracasso, l’initiateur de cette aventure `a T´el´ecom Bretagne, et qui depuis de nombreuses ann´ees, me soutient dans les diff´erents travaux que j’entreprends.

Je suis profond´ement reconnaissant envers Fr´ed´erique Lucarz, Christiane Carr´e, Marie Colven surtout pour leur aide et leurs corrections de cette th`ese. J’ai eu la chance tout au long de ces ann´ees d’ˆetre aid´e par des assistantes administratives extrˆemement efficaces et qui m’ont rendu la vie plus facile. Merci beaucoup donc `a Jennifer Romer et `a Anne-Catherine Cariou.

Je ne manquerai pas de remercier les membres du d´epartement qui se sont toujours montr´es disponibles pour m’offrir une aide inestimable : Philippe Grosso, Emmanuel Daniel, Nicole Wolffer, Jean Pierre Cl`ere en particulier pour leur contribution `a la mise en place de mes phototraceurs. Merci aussi `a une longue s´erie de personnes `a TELECOM Bretagne qui m’ont accueilli, aid´e aussi bien professionnellement que personnellement, lors de ce s´ejour que je garderai parmi mes meilleurs souvenirs.

Enfin, cette aventure particuli`ere m’a donn´e l’occasion de rencontrer une foule d’elfes et de lutins cosmopolites et hauts en couleurs : mes coll`egues de bureau Hani, et Samir, Barbara ma petite sœur, « It’s fantastic » Lida, Mervin avec sa salsa et ce qui a appris de la langue libanaise, Aur´elie la souriante, Vinicius le petit sportif br´esilien, Kedar et son bon cœur, Hou prˆet `a tout donner, Bernard Della et ses d´elires, l’´etalon serbe Bogdan, Emilie, Damien au dynamisme `a toute ´epreuve, Nolwenn, Nicolas surtout dans les superbes soir´ee, et beaucoup d’autres qui se reconnaˆıtront ais´ement `a la lecture de ces lignes et que je n’oublie ´evidemment pas. Une simple mention sur une page ne refl`ete pas l’´etendue de mon amiti´e.

Le soutien de ma famille et de mes amis par t´el´ephone, par mail ou par leur passage `a Brest, m’ont permis de mener `a bien ce travail exigeant. En particulier, je voudrais remercier mes parents, Mikael. . .

Table des mati`

eres

Remerciement iii

Table des mati`eres v

Introduction 1

1 Photolithographie et ´ecriture directe 5

1.1 Domaines d’applications . . . 6

1.1.1 L’industrie des semi-conducteurs . . . 6

1.1.2 Les guides d’ondes optiques . . . 6

1.1.3 Les hologrammes synth´etis´es par ordinateur (HSO) . . 7

1.2 Techniques de fabrication de photolithographie . . . 8

1.2.1 Photolithographie par contact . . . 9

1.2.2 Photolithographie par proximit´e . . . 10

1.2.3 Photolithographie par projection . . . 11

1.2.4 Fabrication de composants 3D par projection . . . 12

1.2.5 R´esolution de la photolithographie par projection . . . 16

1.2.6 Avantages et inconv´enients . . . 18

1.3 Techniques de fabrication par ´ecriture directe . . . 19

1.3.1 Ecriture directe par faisceau laser . . . .´ 20

1.3.2 Ecriture direct par faisceau d’´electrons . . . .´ 21

1.3.3 Ecriture directe par faisceau d’ions . . . .´ 22

1.3.4 R´esolution . . . 22

1.3.5 Avantages et d´esavantages . . . 23

1.4 Ecriture directe `a l’aide d’un masque reconfigurable . . . .´ 23

1.4.1 Phototra¸cage parall`ele `a base des SLMs `a CL . . . 24

1.4.2 Phototra¸cage parall`ele `a base des DMDs . . . 26

1.5 Conclusion . . . 27

2 Caract´erisation des modulateurs spatiaux de lumi`ere 35 2.1 Modulateurs spatiaux de lumi`ere (SLM) . . . 35

2.1.1 Caract´eristiques principales des SLM . . . 36

2.2 Modulateurs spatiaux de lumi`ere (SLM) `a cristaux liquides . . 39

2.2.1 Cristaux liquides . . . 39

2.2.2 SLM `a cristaux liquides n´ematiques . . . 41

2.3 Digital Micro-mirror Device (DMD) . . . 43

2.4 Caract´erisation d’un SLM Holoeye . . . 45

2.4.1 Montage optique . . . 45

2.4.2 Caract´erisation du SLM Holoeye . . . 48

2.4.3 Insolation d’un r´eseau sinuso¨ıdal . . . 49

2.5 Conclusion . . . 50

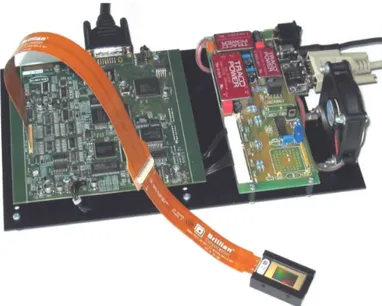

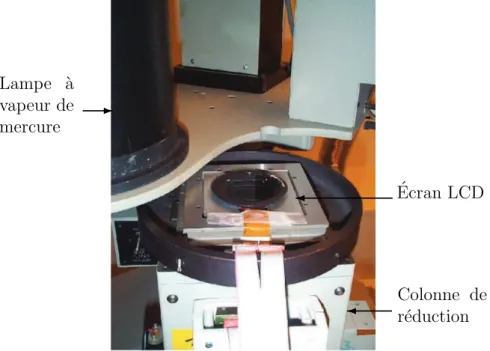

3 Am´elioration du phototraceur LCD 55 3.1 Composition du phototraceur LCD . . . 57

3.1.1 Syst`eme d’illumination . . . 57

3.1.2 Micro-´ecran `a cristaux liquides (LCD) . . . 58

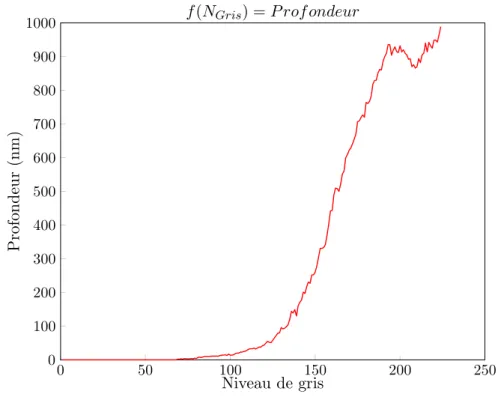

3.1.3 Colonne de r´eduction . . . 59 3.1.4 L’autofocus . . . 60 3.1.5 Platines de translation XY . . . 60 3.2 Fonctionnement du phototraceur . . . 61 3.2.1 Super r´esolution (SR) . . . 62 3.2.2 Multiniveaux . . . 63 3.3 Photor´esine . . . 64 3.4 Limitations du LCD TL Electronic . . . 65

3.4.1 Forme des pixels . . . 65

3.4.2 Contraste . . . 66

3.4.3 Effet de proximit´e . . . 67

3.4.4 Effet de bord du micro-´ecran . . . 68

3.4.5 Limite de r´esolution . . . 69

3.5 Remplacement du micro-´ecran . . . 71

3.5.1 Montage m´ecanique . . . 71

3.5.2 Montage ´electronique . . . 74

3.5.3 Modifications logicielles . . . 76

3.6 R´esultats obtenus avec le micro-´ecran Epson . . . 77

3.6.1 Forme des pixels et vitesse de tra¸cage . . . 77

3.6.2 Contraste . . . 78 3.6.3 Effet de la surr´esolution . . . 79 3.6.4 Effet de bord du SLM . . . 80 3.6.5 Limite de r´esolution . . . 80 3.6.6 Multiniveaux . . . 82 3.7 Conclusion . . . 89

TABLE DES MATI`ERES vii

4 Phototraceur DMD 93

4.1 Premi`ere version du Phototraceur DMD . . . 95

4.1.1 Illumination . . . 95

4.1.2 SLM `a micro-´ecran (DMD) . . . 95

4.1.3 Objectif de projection . . . 98

4.1.4 Platines de translation XY . . . 98

4.1.5 Logiciel de pilotage . . . 99

4.1.6 Composants fabriqu´ees par ce Phototraceur DMD . . . 99

4.2 Etat de l’art . . . .´ 99

4.3 Remplacement de la source lumineuse . . . 101

4.4 Limitation de ce phototraceur . . . 102

4.5 Travaux d’am´elioration du phototraceur UV `a DMD . . . 104

4.5.1 Source lumineuse . . . 105

4.5.2 Optique de projection . . . 106

4.5.3 Platines de translation . . . 107

4.5.4 Autofocus . . . 109

4.6 Fonctionnement du phototraceur . . . 111

4.6.1 Routines contrˆolant l’affichage . . . 112

4.6.2 Routines contrˆolant les platines de translation . . . 112

4.6.3 Routines contrˆolant les insolations . . . 117

4.7 Montage m´ecanique . . . 118

4.7.1 Illumination . . . 118

4.7.2 Mise au point . . . 118

4.7.3 Parall´elisme des platines avec le plan focal . . . 121

4.7.4 Juxtaposition des imagettes . . . 121

4.7.5 Parall´elisme de l’axe des platines avec le DMD . . . 123

4.8 R´esultats . . . 123

4.8.1 Limite de r´esolution . . . 123

4.8.2 Hologramme . . . 124

4.9 Conclusion . . . 126

5 Photopolym´erisation `a deux photons parall`ele 133 5.1 Absorption `a deux photons . . . 133

5.1.1 Principe . . . 134

5.1.2 Coefficient d’absorption non-lin´eaire . . . 135

5.2 Photopolym´erisation par absorption `a deux photons . . . 137

5.2.1 La photopolym´erisation . . . 137

5.2.2 Profondeur de la p´en´etration de l’ADP . . . 137

5.2.3 La r´esolution spatiale . . . 139

5.2.4 Exemple d’un phototraceur `a 2PP . . . 139

5.2.5 Etat de l’art . . . 140´

5.3 Photopolym´erisation parall`ele `a deux photons . . . 141

5.3.2 Premier essai par T´el´ecom Bretagne . . . 144 5.3.3 D´emonstration de faisabilit´e . . . 145 5.3.4 Application du 2PP avec T´el´ecom Saint-´Etienne . . . . 148 5.4 Conclusion . . . 154

Conclusion et perspectives 159

Appendices 163

A Article 165

B Profilom`etre `a microscopie interf´erom´etrique 173 B.1 Microscope interf´erom´etrique . . . 173 B.2 Profilometrie . . . 174

C Lampe flash Xenon 177

C.1 Spectre de la lampe flash Xenon . . . 177 C.2 Sch´ema du circuit de Commande de la lampe Flash Xenon . . 177 C.3 Liste des composants . . . 179 D Spectres de r´eflexion du DMD 181 D.1 Spectres en r´eflexion des diff´erents DMD . . . 181 E Code de quelques routines du logiciel du pilotage du DMD 183 E.1 Routines des platines de translation . . . 183 E.2 Routines de la lampe flash Xenon . . . 183 F ´Electronique du syst`eme de l’autofocus 185 F.1 Sch´ema du circuit de Commande de l’autofocus . . . 185 F.2 Liste des composants . . . 187

Acronymes 189

Introduction

Le phototra¸cage est une technique d’´ecriture de motifs dans des mat´eriaux photosensibles `a l’aide d’un ou plusieurs faisceaux lumineux. Elle est syst´e-matiquement utilis´ee pour r´ealiser un ´el´ement physique `a partir d’un sch´ema con¸cu par ordinateur (CAO). Les composants ainsi obtenus peuvent ˆetre mis `a profit dans une multitude de domaines, tels que les masques pour les cir-cuits imprim´es, les masques photolithographiques n´ecessaires `a la fabrication des circuits int´egr´es, les hologrammes synth´etis´es par ordinateurs, les guides d’ondes ou les MEMs1.

Les recherches actives men´ees dans le domaine du phototra¸cage pour toutes ces applications tr`es porteuses sont essentiellement consacr´ees `a l’accroisse-ment de la r´esolution, l’agrandissel’accroisse-ment de la surface d’´ecriture et la r´eduction de la dur´ee d’´ecriture. C’est dans ce contexte que se situe mon travail de th`ese. Habituellement, l’´ecriture directe sur des mat´eriaux photosensibles fonc-tionne avec un nombre r´eduit de faisceaux, souvent un seul faisceau. Mal-heureusement, la fabrication des structures complexes et de grandes surfaces `a l’aide de cette technique allonge la dur´ee d’´ecriture. Un phototraceur inno-vant polyvalent `a ´ecriture directe a ´et´e mis en œuvre au d´epartement d’optique de T´el´ecom Bretagne, il y a environ 10 ans. Celui-ci comporte un ´el´ement cl´e : un modulateur spatial de lumi`ere `a cristaux liquides qui divise le faisceau incident en un demi-million de faisceaux lumineux. Cette technique rend la vitesse de tra¸cage plus ´elev´ee par rapport au phototra¸cage par monofaisceau. Ainsi, la fabrication des composants prototypes et de composants en petites s´eries devient plus efficace. Cependant, les performances de ce phototraceur ´etaient limit´ees par une taille minimale des structures r´ealisables de 3 µm, une longueur d’onde de travail ´egale `a 436 nm qui se situait dans le bleu et r´eduisait la gamme de mat´eriaux photosensibles utilisables.

Le premier objectif de ce projet de doctorat ´etait d’am´eliorer la r´esolu-tion, la vitesse et la pr´ecision du phototraceur `a base d’un modulateur spatial de lumi`ere `a cristaux liquides existant `a T´el´ecom Bretagne afin d’atteindre la r´esolution limite possible avec ce syst`eme. Le second objectif consistait `a

mettre en place un nouveau phototraceur `a base d’un autre type de modu-lateur spatial de lumi`ere et d’utiliser ´egalement une longueur d’onde dans le proche ultra-violet aux alentours de 365 nm, afin d’´elargir la gamme de mat´e-riaux photosensibles utilisables et d’acc´eder `a une r´esolution sub-micronique. Le dernier objectif ´etait d’´etudier la faisabilit´e de la combinaison de cette technique de phototra¸cage massivement parall`ele avec celle de la photopoly-m´erisation `a deux photons qui permet de d´epasser la limite de diffraction des syst`emes de photoinscription classique.

Le travail de doctorat pr´esent´e dans ce manuscrit s’articule autour de cinq chapitres. Le premier chapitre pr´esente les diff´erentes techniques de photoli-thographie classique : masquage par contact, par proximit´e et par projection. Il d´ecrit ´egalement les techniques d’´ecriture directe par les faisceaux laser, d’ions ou d’´electrons, en indiquant les avantages de chacun. La fin de ce cha-pitre introduit la technique de phototra¸cage massivement parall`ele avec ses avantages et ses inconv´enients. Le second chapitre est consacr´e `a la pr´esen-tation des diff´erents types de modulateurs spatiaux de lumi`ere, en particulier ceux `a cristaux liquides et ceux `a micro-miroirs.

L’am´elioration du phototraceur en place au d´ebut de ma th`ese consistait `a remplacer le modulateur spatial de lumi`ere existant par un autre ayant un plus grand nombre de pixels, afin d’augmenter la vitesse de tra¸cage, et comportant des pixels de plus petites dimensions, pour obtenir une r´esolution de l’ordre de 1 µm. L’int´egration du nouveau modulateur spatial de lumi`ere dans le phototraceur a exig´e l’optimisation de ce modulateur pour la longueur d’onde de travail (λ = 436 nm). La description de l’optimisation de ce micro-´ecran et celle de sa mise en place dans le phototraceur sont l’objet du troisi`eme chapitre.

Ensuite, je pr´esente dans le quatri`eme chapitre la mise en place d’un pho-totraceur `a base d’un micro-´ecran constitu´e d’une matrice de micro-miroirs. Ce phototraceur, `a mon arriv´ee, utilisait une lampe `a vapeur de mercure, un objectif de r´eduction standard et des platines de translation avec une r´eso-lution de 300 nm. Pendant les travaux de ma th`ese, j’ai remplac´e la source lumineuse par une lampe flash Xenon filtrable `a plusieurs longueurs d’ondes (habituellement aux alentours de 365 nm), afin d’utiliser de nouveaux mat´e-riaux photosensibles et de simplifier la synchronisation avec le reste du sys-t`eme. J’ai ´egalement mis en œuvre un nouvel objectif de r´eduction, optimis´e pour les longueurs d’ondes du proche ultra-violet et poss´edant un facteur de r´eduction ×20. La r´esolution atteinte apr`es les modifications effectu´ees devient submicronique, ce qui a n´ecessit´e le remplacement des platines de translation car leur r´esolution devenait critique par rapport `a la r´esolution du tra¸cage.

Dans le cinqui`eme et dernier chapitre, nous avons d´emontr´e la faisabilit´e de la photopolym´erisation `a deux photons massivement parall`ele. Cette nouvelle

Introduction 3

technique de fabrication de microstructures polym`eres a ´et´e mise en œuvre dans le cadre des projets Newton et Litho2PP. La premi`ere r´ealisation a ´et´e effectu´ee dans les laboratoires du Laser Zentrum Hannover (LZH ) `a Hannovre en Allemagne. Celle collaboration nous ayant donn´e l’envie de poursuivre ces recherches, nous avons ensuite confirm´e l’attractivit´e de la technique propo-s´ee en commun avec un des laboratoires de T´el´ecom Saint-´Etienne. Grˆace `a leur laser femtoseconde performant, de grandes surfaces de photor´esine et de mat´eriau sol-gel hybride furent grav´ees, ce qui nous a permis d’achever dans de bonnes conditions les travaux de recherche ici pr´esent´es.

Chapitre 1

Photolithographie et ´

ecriture

directe

Les travaux de ma th`ese, ´etude des applications des micro-afficheurs pour le phototra¸cage massivement parall`ele des structures submicroniques, sont bas´es sur la photolithographie et l’´ecriture directe, leurs applications et leurs tech-niques. Afin de bien situer mes travaux de th`ese dans leur contexte, je pr´esente dans ce chapitre les bases de la photolithographie et l’´ecriture directe en citant quelques applications. Pour un traitement plus d´etaill´e on peut consulter [1]. Au sein du d´epartement d’optique de T´el´ecom Bretagne, nous avons d´eve-lopp´e une nouvelle technique de fabrication qui combine la photolithographie classique par photomasque et l’´ecriture directe que nous avons nomm´ee

photo-tra¸cage parall`ele. Nous avons appliqu´e cette technique dans notre laboratoire

sur deux phototraceurs, le premier est `a base de micro-´ecrans `a cristaux li-quides (Chapitre 3), et le second est `a base de micro-´ecrans DMD1 (Chapitre

4).

La photolithographie classique par photomasque et l’´ecriture directe sont deux techniques qui servent `a fabriquer des composants dans des diff´erents domaines, tels que l’industrie des semi-conducteurs, la microphotonique, les syst`emes micro´el´ectrom´ecaniques.

Sans pouvoir couvrir tous les applications et les techniques de la photo-lithographie et de l’´ecriture directe, nous pr´esenterons ici uniquement trois applications : l’industrie des semi-conducteurs, les hologrammes synth´etis´es par ordinateur (HSO), et les guides d’ondes optiques ; quatre techniques de fabrication par photolithographie : par contact, par proximit´e, par projection, et la fabrication en 3D, et trois techniques de fabrication par ´ecriture directe : par faisceau laser, par faisceau d’´electrons, et par faisceau d’ions.

A la fin de ce chapitre, j’introduis l’´ecriture directe par masque reconfigu-rable, qui montre l’avantage de la fusion des deux grandes techniques de la

photolithographie par projection et l’´ecriture directe.

1.1

Domaines d’applications

1.1.1

L’industrie des semi-conducteurs

L’industrie des semi-conducteurs se base sur la technologie de photolitho-graphie par projection depuis plusieurs ann´ees. Cette technique consiste `a recopier un photomasque sur un substrat multicouche. Ce substrat est consti-tu´e de diff´erentes couches qui sont principalement : un support en silicium, une couche conductrice en nitrure de silicium, et une couche isolante en dioxide de silicium. La fabrication d’une couche de semi-conducteur consiste `a recopier un photomasque sur le substrat (figure 1.1a), ensuite de doper le substrat par d’autre atomes p et n (figure 1.1d), et puis d´eposer des couches m´etalliques afin de faire les connexions (figure 1.1e) [2]. Le photomasque utilis´e pour la photolithographie classique est fabriqu´e `a l’aide de l’´ecriture directe, `a titre d’exemple `a l’aide de e-beam. Ces photomasques sont tr`es on´ereux, mais en contre partie ils servent `a des fabrications de masse, des milliers voir millions de composant par masque ce qui rend cette technique rentable. Dans les sys-t`emes les plus r´ecents, on utilise actuellement une longueur d’onde de 193 nm, et on fabrique avec une r´esolution de 45 nm [3].

1.1.2

Les guides d’ondes optiques

Un guide d’onde (figure 1.2) est un syst`eme qui sert `a guider les ondes ´electromagn´etiques. En optique, les guides d’ondes sont constitu´es soit de deux mat´eriaux diff´erents, soit d’un seul mat´eriau avec un gradient d’indice. `A l’aide de ces guides d’ondes, on peut fabriquer diff´erentes fonctions optiques utilis´ees en t´el´ecommunications optiques, telles que les micro-r´esonateurs, r´eseaux de bragg, multiplexeurs. [4, 5]

La r´ealisation de guides d’onde sur un substrat de silice `a l’aide de la pho-tolithographie classique n´ecessite plusieurs ´etapes de fabrications avec l’utili-sation de diff´erents masques (section 1.2.3), ce qui rend la fabrication longue et fastidieuse. L’´ecriture directe par laser rend le processus plus simple [6–9] et offre de nouvelles opportunit´es pour la construction des composants optiques complexes et 3D dˆu `a l’interaction de la lumi`ere et la mati`ere au point de fo-calisation du faisceau. La forte puissance au point de fofo-calisation du faisceau modifie l’´etat du substrat soit en changeant l’indice, soit en polym´erisant le substrat selon la nature du substrat.

1.1 Domaines d’applications 7 Photor´esine Photomasque Source de lumi`ere Objectif Substrat Les motifs sont projet´es de fa¸con

s´equentielle sur le substrat

(a) Recopie du photomasque sur le substrat

Nitrure de silicium Dioxyde de silicium Substrat en silicium Photor´esine (b) Substrat Photor´esine

(c) Substrat apr´es d´evelop-pement

Impuret´e

(d) Dopage p ou n du sub-strat

Connexion m´etallique

(e) Connection m´etallique

Figure 1.1 – Technique de fabrication des semi-conducteurs par la photoli-thographie classique [2].

1.1.3

Les hologrammes synth´

etis´

es par ordinateur (HSO)

Actuellement, l’optique diffractive synth´etique fait l’objet de recherches importantes [10–13]. Les hologrammes synth´etis´es par ordinateur sont

´egale-(a) Coupleur X : sch´ema 3D du guide d’onde

(b) Distribution du signal dans le temps `a travers le coupleur

Figure1.2 – Repr´esentation d’un coupleur en X montrant la duplication d’un signal d’entr´ee `a travers le coupleur. [6, 7].

ment des ´el´ements d’optique diffractif (DOE2) [14]. Ces hologrammes calcul´es

par ordinateur sont des composants comportant diff´erents niveaux de phases et permettant de g´en´erer quasiment tout type de front d’onde en diffractant la lumi`ere. Ils sont d´ej`a utilis´es dans les lasers de puissances, les analyseurs de front d’onde, les tˆetes de lecture optique (CD, DVD), les dispositifs de traitement optique de l’information.

Le fonctionnement de ces composants tr`es utilis´es au d´epartement d’op-tique de T´el´ecom Bretagne et leurs partenaires est illustr´e `a la figure 1.3.

Front d’onde

incident EOD

Diffraction

Onde d´esir´ee Figure1.3 – Illustration d’un front d’onde diffract´e `a l’aide d’un hologramme

synth´etis´e par ordinateur afin de reconstruire l’onde d´esir´ee.

1.2

Techniques de fabrication de

photolitho-graphie

Dans cette section, nous d´etaillerons quelques diff´erents types de photoins-cription par photomasque. Ces diff´erentes techniques consistent `a inscrire des

1.2 Techniques de fabrication de photolithographie 9

dessins sur des mat´eriaux photosensibles `a l’aide de la lumi`ere, la seule diffe-rence entre eux est la fa¸con dont sont inscrits les motifs. La photolithographie par contact, par proximit´e, et par projection n´ecessitent l’utilisation d’un pho-tomasque, mais l’´ecriture directe n’en a pas besoin.

Dans le cadre de cette th`ese, nous avons utilis´e deux types de mat´eriaux photosensibles : la photor´esine et la famille des sol-gels Ormocer c". Dans la photor´esine positive, on casse les liaisons chimiques entre les chaˆınes de son polym`ere par l’absorption de lumi`ere incidente, afin de dissoudre la photor´e-sine dans un d´eveloppeur chimique contenant de la soude [11]. Dans la famille

Ormocer c", de type sol-gel hybride, le monom`ere se polym´erise d`es l’absorp-tion de la lumi`ere et se colle sur le substrat de verre. Les zones non-insol´ees sont dissoutes dans l’ac´etone [15].

Lors de la production des composants `a l’aide de la photolithographie par contact ou par projection, tout le motif est inscrit simultan´ement grˆace au photomasque qui contient tous les d´etails du dessin `a reproduire (figure 1.4). Cette technique n´ecessite la pr´eparation pr´ealable d’un photomasque par ´ecri-ture directe. Mais quand on poss`ede le photomasque `a reproduire, cette tech-nique est adapt´ee `a une production de masse dˆu `a la rapidit´e de fabrication de chaque composant par recopie. L’´ecriture directe point par point est utilis´ee quand on a besoin de sortir de petites s´eries de composants, ou pour fabriquer des composants prototypes. Dans le cas de fabrication de composants en pe-tites s´eries et des composants prototypes, le photomasque n’est pas rentable car sa fabrication est lente et tr`es ch`ere. La photolithographie par recopie est tr`es rapide par rapport `a l’´ecriture directe mais en contrepartie nous devons poss´eder le jeu de nombreux photomasques qui peut coˆuter plusieurs milliers d’euros. L’´ecriture directe, bien que lente, est reconfigurable, donnant ainsi la possibilit´e de fabriquer tout type de motifs.

1.2.1

Photolithographie par contact

L’une des m´ethodes les plus anciennes de la photolithographie est la pho-tolithographie par contact. Cette technique consiste `a rapprocher le photo-masque en chrome sur un substrat de verre ou silice qui contient le motif `a recopier `a une couche de r´esine d´epos´ee sur un substrat en verre.

La figure 1.4a montre la technique de photolithographie par contact avec un masque d’un r´eseau de largeur de ligne b. Pour un parfait contact, qui est tr`es difficile `a obtenir en pratique, on obtient un transfert de lumi`ere en forme de cr´eneau (figure 1.4b les traits pointill´es) et on obtient une r´esolution sub-micronique pour une longueur d’onde de 400 nm et d’´epaisseur de r´esine de 1 µm. En r´ealit´e, `a cause de la diffraction de la lumi`ere, la lumi`ere transf´er´ee a la forme de la courbe en trait plein dans la figure 1.4b. Plus la surface de contact entre le m´etal et la photor´esine est plane, plus la lumi`ere transf´er´ee se rapproche de la forme de transfert id´eal. Obtenir un contact parfait des

b b b s e Photomasque Motif en chrome Photor´esine Substrat

(a) Photolithographie par contact

Transfert r´eel Intensit´e

inci-dente sur la

photor´esine Transfert id´eal

(b) Profile de lumi`ere sur la r´esine

Figure1.4 – Sch´ema illustratif d’une reproduction d’un photomasque `a l’aide de la photolithographie par contact (figure 1.4a), le profile de l’intensit´e lumineuse sur la photor´esine est en trait pointill´e de la figure 1.4b et le transfert id´eal de la lumi`ere est trait plein(figure 1.4b). [1]

deux surfaces planes est quasi-impossible dˆu aux poussi`eres et `a la plan´eit´e imparfaite des substrats. De plus, le contact entre la photor´esine et le m´etal endommage les deux surfaces qui diminue la plan´eit´e, ce qui r´eduit dans le pire des cas l’utilisation `a un substrat par photomasque et `a un photomasque par substrat. Cette contrainte particuli`erement forte dans la fabrication de com-posants 3D, et n´ecessitant l’utilisation de plusieurs photomasques, a conduit `a l’abandon progressif de cette technique dans les ann´ees 1970 pour la pro-duction de masse de circuits int´egr´es ´electroniques. La dimension critique des motifs reproduits ´etait alors de l’ordre de 5 µm [1].

1.2.2

Photolithographie par proximit´

e

La technique de photolithographie par proximit´e est la similaire `a celle de la photolithographie par contact mais avec un espacement entre le photomasque et la photor´esine. L’introduction d’un espacement entre le photomasque et la photor´esine peut contourner certains inconv´enients inh´erents `a la photo-lithographie par contact. Cependant la r´esolution se d´egrade rapidement en

1.2 Techniques de fabrication de photolithographie 11

augmentant l’espace entre les deux surfaces de contact. Pour un espacement 10µm < s < 25µm (figure 1.4a), il est possible d’atteindre une r´esolution de 3µm pour une longeur d’onde de 400 nm [1]. La lithographie par proximit´e n´ecessite une plan´eit´e du substrat et du photomasque inf´erieure `a 10 µm, afin de garantir qu’aucun contact risque d’endommager le photomasque et le substrat.

On peut noter que, dans ces syst`eme de recopie par proximit´e, la r´eduction de la longueur d’onde am´eliore la r´esolution plus facilement que dans la pho-tolithographie par projection, car beaucoup moins sensible `a l’absorption et aux aberrations chromatiques du syst`eme optique utilis´e pour projeter l’image du photomasque. En contrepartie, la mise en œuvre de cette technique la rend plus difficile que celle de la photolithographie par projection, comme le r´eglage du parall´elisme du plan du photomasque avec celui du substrat surtout quand la distance entre les deux plans est de quelques microm`etres.

1.2.3

Photolithographie par projection

La technique de la photolithographie par projection est indiqu´ee sch´emati-quement dans la figure 1.5. Comme le montre la figure, une source lumineuse illumine le photomasque dont l’image est projet´ee sur le substrat `a l’aide de lentilles de projection avec un facteur de r´eduction allant de 5 `a 20. Un avantage important de cette technique est le faible coˆut du photomasque par rapport `a celui de la photolithographie par contact, car les d´etails les plus fins de l’ordre de quelques microm`etres sont plus simples `a fabriquer que des d´etails de quelques centaines de nanom`etres.

La technique de projection diff`ere en fonction du composant `a fabriquer. La fabrication des composants mono-couche n´ecessite un photomasque binaire comportant des endroits transparents correspondant aux zones qui seront gra-v´ees jusqu’au substrat et les zones opaques correspondant aux endroits non insol´es. Par contre, la fabrication des composants 3D n´ecessite des techniques plus sophistiqu´ees. Une de ces m´ethodes est d’utiliser plusieurs photomasques binaires (noir et blanc), cette technique consiste `a insoler le premier pho-tomasque, `a d´evelopper la photor´esine, et `a graver le substrat. Ensuite une autre couche de photor´esine est d´epos´ee afin d’ˆetre insol´ee par le second pho-tomasque align´e avec la premi`ere gravure. Les ´etapes d’alignement du photo-masque, d’insolation, de d´eveloppement, et gravure sont r´ep´et´ees afin d’obtenir les diff´erents niveaux de profondeurs (figure 1.6). `A l’inverse, on peut par un seul masque et en une seule insolation en ayant recours aux photomasques `a niveaux de gris [11, 13, 17] (figures 1.7 et 1.8) fabriquer des composants 3D. Ces techniques sont d´etaill´ees dans les sections suivantes.

Source lumineuse Illumination Condenseur θ Substrat Masque Lentilles de projection Indice de r´efraction n

Figure 1.5 – Sch´ema illustratif de la technique de photolithographie par projection. [16]

1.2.4

Fabrication de composants 3D par projection

Fabrication de composants 3D `a l’aide de photomasques binaires La fabrication de composants 3D `a l’aide de photomasques binaires consiste `a insoler successivement les diff´erentes profondeurs (figure 1.6). Par exemple, un photomasque binaire g´en`ere deux niveaux de profondeurs sur la photor´e-sine qui correspondent aux zones insol´ees et non insol´ees. Ces niveaux sont obtenues par le processus suivant : d´epˆot de photor´esine, insolation du photo-masque, d´eveloppement du motif, et gravure du substrat. En appliquant tou-jours le mˆeme processus, une deuxi`eme insolation `a l’aide d’un autre masque double le nombre de niveau de profondeur dans la photor´esine. Plus le nombre de masques augmente, plus le nombre de niveaux de profondeurs augmente.

1.2 Techniques de fabrication de photolithographie 13 2 niveaux de phase 4 niveaux de phase 8 niveaux de phase Masque Masque align´e Masque align´e Apr´es d´eveloppement Apr´es d´eveloppement Apr´es d´eveloppement Apr´es gravure Apr´es gravure Apr´es gravure Motif projet´e sur la r´esine Motif projet´e sur la r´esine Motif projet´e sur la r´esine

Figure 1.6 – Photolithographie 3D `a l’aide de plusieurs photomasques bi-naires. [18]

Deux, trois ou quatre photomasques sont respectivement n´ecessaires pour la fabrication de 4, 8 ou 16 niveaux de profondeur.

L’alignement des diff´erents masques rend la fabrication des composants 3D par cette technique difficile. De plus, les masques sont on´ereux, et leurs confec-tion est g´en´eralement longue. Par cons´equent, plus le nombre de masques n´ecessaires est grand, plus la dur´ee et le coˆut de fabrication sont ´elev´es.

Fabrication 3D par filtrage spatial de l’intensit´e lumineuse

La technique de fabrication des composant 3D `a l’aide d’un photomasque par filtrage spatial est a priori moins coˆuteuse que par photomasques binaires, car une seule ´etape est requise pour insoler la photor´esine. Ce photomasque est constitu´e des trous de dimension inf´erieure `a la r´esolution de l’optique de projection afin de moduler l’´eclairement transmis [11]. Les trous ne sont pas r´esolus par l’optique de projection et modulent simplement l’´eclairement lumineux transmis. On introduit souvent du filtrage spatial dans l’optique de projection afin d’assurer que les “trous” ne sont pas r´esolus par le syst`eme, d’o`u le nom de la technique.

Comme le montre la figure 1.7, il existe deux m´ethodes de contrˆole de l’intensit´e lumineuse transmise : augmenter la densit´e des trous ou augmenter la taille des trous. Plus on augmente la taille ou la densit´e des trous, plus on transmet de lumi`ere et plus on grave plus profond´ement la photor´esine [17].

10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Figure 1.7 – Photolithographie 3D par filtrage spatial. [17]

La fabrication de masques `a filtrage spatial se fait `a l’aide de l’´ecriture directe. Afin d’am´eliorer la r´esolution des composants fabriqu´es, la longueur de travail est de plus en plus petite, allant jusqu’`a 193 nm. Or les trous sont de taille plus petites que la longueur d’onde ce qui rend la fabrication de plus

1.2 Techniques de fabrication de photolithographie 15

en plus sophistiqu´ee et on´ereuse. En plus, les trop petits trous introduisent une diffraction ´elev´ee, qui limite la r´esolution et le rendement ´energ´etique.

Fabrication 3D `a l’aide de photomasques `a niveaux de gris

Un seul masque `a filtrage spatial est capable de fabriquer des compoants 3D, tandis que nous avons besoin de plusieurs masques binaires classiques pour obtenir le mˆeme composant 3D. Quatre photomasques binaires peuvent ˆetre remplac´es par un seul masque `a filtrage spatial. On peut aussi fabriquer des masques avec des vrai niveaux de gris permettant de r´ealiser de tels com-posants (figure 1.8).

Photomasque

Exposition D´eveloppement

Gravure

Figure 1.8 – Photolithographie 3D par niveaux de gris. [11]

Cette technique est tr`es on´ereuse pour le prototypage mais efficace pour la production de masse, par contre elle n’est pas compatible avec les composants CMOS standard. Suleski et al. [11] ont obtenu des photomasques par l’im-pression du motif d´esir´e sur des films transparents `a l’aide des imprimantes industrielles. D¨aschner et al. [13] ont obtenu d’autres types de masques `a ni-veaux de gris et `a plus forte r´esolution qui sont fabriqu´es `a l’aide de l’´ecriture par faisceau d’´electrons dans un verre sensible au faisceau de grande ´energie. La photor´eduction de ce type de masque gen`ere des niveaux de profondeur dans la photor´esine dont la valeur de profondeur est en relation directe avec l’intensit´e de la lumi`ere transmise par ce masque.

Cette technique de fabrication des composants 3D est potentiellement moins coˆuteuse que les autres techniques de fabrication : elle n´ecessite un seul photomasque, et une seule ´etape d’insolation donc pas besoin d’alignement du photomasque avec le substrat. En contre partie, le photomasque de cette tech-nique est tr`es on´ereux et le contraste analogique du masque est difficilement contrˆolable et peu compatible dans les lignes de productions photolithogra-phiques habituelles.

1.2.5

R´

esolution de la photolithographie par projection

La r´esolution d’un syst`eme de photolithographie optique par projection est g´en´eralement exprim´ee par la relation :

CD = k1

λ

NA (1.1)

o`u CD est la dimension critique du plus petit ´el´ement r´esolu par le syst`eme optique [2, 19, 20], λ est la longueur d’onde, et NA est l’ouverture num´erique du syst`eme optique de projection. Le facteur de proportionnalit´e, k1, est

d´eter-min´ee empiriquement et tient compte de plusieurs facteurs dont la coh´erence de la lumi`ere, la complexit´e du photomasque, la r´eponse de la photor´esine.

Afin d’augmenter la r´esolution du syst`eme optique il faut r´eduire la dimen-sion critique. Pour faire ceci on doit modifier les facteurs k1, λ, NA et r´eduire

les dimensions des composants `a fabriquer.

Les limites de l’imagerie optique ont ´et´e d´ecrites il y a un si`ecle par Ernst

Abbe, un professeur `a l’Universit´e de Jena, en Allemagne. Il a conclu que la

lar-geur minimale d’une ligne et l’espacement minimal d’un motif r´ep´etitif qu’un syst`eme optique peut reproduire sont directement proportionnels `a la lon-gueur d’onde (Section 1.2.5) de la lumi`ere qui projette l’image et inversement proportionnels `a l’ouverture num´erique du syst`eme.

Longueur d’onde λ

Le choix de la longueur d’onde est d´etermin´e par la disponibilit´e de sources de rayonnement existantes et du syst`eme optique de projection. La r´eduction de la longueur d’onde am´eliore la r´esolution mais cette modification est la solution la plus contraignante pour les entreprises car cela exige un changement complet de tout le materiel de fabrication. Le changement de la longueur d’onde n´ecessite l’achat de nouvelles sources, `a titre d’exemple le passage la longueur d’onde 365 nm `a 248 nm et `a 193 nm dans les syst`emes les plus ´evolu´es [19]. Le passage `a ces longueurs d’ondes n´ecessite aussi le changement du syst`eme optique afin qu’il n’absorbe pas ces longueurs d’ondes et aussi le changement de la photor´esine utilis´ee. En conclusion, le changement de tout le syst`eme optique est le dernier recours pour l’industrie sachant que l’innovation de la longueur d’onde a abouti `a la fabrication des transistors dont les plus petits d´etails caract´eristiques mesurent une centaines de nanom`etre [2](Voir ci-dessous).

Ouverture num´erique NA

D’apr`es l’´equation 1.1, plus l’ouverture num´erique (NA) de l’objectif est ´elev´ee plus la dimension critique que le syst`eme peut r´esoudre diminue. Le pro-cessus d’augmenter l’ouverture num´erique a dˆu surmonter des d´efis importants

1.2 Techniques de fabrication de photolithographie 17

dans la conception optique et de fabrication, car l’objectif doit comporter un minimum d’aberrations, et avoir un diam`etre aussi large que possible (r´esolu-tion et rendement ´energ´etique). Malgr´e ces difficult´es, l’ouverture num´erique de syst`emes de projection n’a cess´e de croˆıtre de 0,5 autour des ann´ees 90 `a plus de 0,8 en 2004, avec des perspectives au del`a de 0,9 dans l’avenir.

Les syst`emes optiques de lithographie fonctionnent g´en´eralement dans un environnement gazeux (air ou azote), dont l’indice de r´efraction n est `a peu pr`es ´egal `a 1. L’ouverture num´erique ´etant d´efinie comme le produit n sin θ (cf. figure 1.5), sa limite physique sup´erieure est l’unit´e. Cette valeur th´eorique ne serait cependant atteinte que si les lentilles ´etaient infiniment larges et r´ecol-taient 100% de la lumi`ere incidente. Cependant, on peut augmenter l’indice de r´efraction du milieu de propagation de la lumi`ere jusqu’`a 1.45, en rem-pla¸cant le gaz ambiant avec un milieu condens´e, `a titre d’exemple un liquide transparent. L’immersion du syst`eme dans un liquide commence `a ˆetre utili-s´ee dans l’industrie de la photolithographie, comme les syst`emes `a immersion dans l’eau commencent `a ˆetre install´es par AMSL, Nikon, Canon...

Facteur k1

Afin de modifier λ et NA, il faut concevoir un tout nouveau syst`eme op-tique dont le prix peut monter `a plusieurs millions de dollars [2]. Par contre la modification du facteur k1 n’exige pas toujours une nouvelle technologie de

mat´eriel. Un processus o`u k1 = 0, 8 est g´en´eralement consid´er´e comme

ais´e-ment r´ealisable ; un processus o`u k1 est inf´erieur `a 0,5 exige l’application de

certains artifices exp´erimentaux.

La r´eduction du facteur k1 est r´ealis´ee par les techniques d’accroissment

de la r´esolution “RETs3”. Les trois principales techniques de RET sont

cha-cune fond´ees sur l’une des propri´et´es essentielles des ondes ´el´ectromagn´etiques qui sont la direction de propagation, la phase et l’amplitude. La technique d’illumination hors axe (OAI4) explique comment am´eliorer la r´esolution en

ins´erant un ´el´ement optique dans l’illumination de telle sorte que le faisceau lumineux ´eclaire le photomasque sous un angle bien d´etermin´e, en se basant sur la propri´et´e de la direction de propagation [21]. Les masques `a variation

de phase, comme leur nom l’indique, exploitent la phase de l’onde illuminant

[3, 21, 22]. On modifie la phase de l’onde incidente `a l’aide d’un masque de phase produisant des interf´erences constructives et destructives dans l’image projet´ee. En choisissant les zones de d´ephasage correctement les interf´erences destructives se situent aux bord des motifs et la r´esolution est am´elior´e. On pr´e-compense `a l’aide de la correction de l’effet de proximit´e le lissage des coins produit par la limite de r´esolution, pour plus d’information voir la r´ef´erence [2].

3. RET : Resolution Enchancement Techniques 4. OAI : Off-axis illumination

Masque sans corrections Masque avec corrections Objectif Substrat Motif d´esir´e Motif obtenu

(a) Technique de correction de l’effet de proximit´e

Masque `a variation de phase

(b) Technique desmasques `a varia-tion de phase

Figure 1.9 – Les techniques d’accroissment de la r´esolution :

La figure 1.9a montre la technique de correction de l’effet de proximit´e o`u la correction du photomasque implique une am´elioration du motif grav´e afin qu’il soit le plus proche au motif d´esir´e.

La figure 1.9b montre la technique des masques `a variation de phase afin de diffracter la lumi`ere et produire des interf´erences constructives et des-tructives dans le but de situer les zones desdes-tructives aux bords des motifs pour am´eliorer la r´esolution. [2]

1.2.6

Avantages et inconv´

enients

D’apr´es M. Lahmani et al. [1], la r´esolution des composants fabriqu´es `a l’aide de la technique de photolithographie par contact peut atteindre 1 µm. Mais pour obtenir cette r´esolution il faut obtenir un contact parfait entre le photomasque et la photor´esine, ce qui est tr`es d´elicat `a obtenir. Dans nos laboratoires nous obtenons une r´esolution de 2 µm par cette technique.

M. Lahmani et al. [1] ont ´egalement montr´e que la r´esolution de la pho-tolithographie par proximit´e est limit´ee `a 3 µm pour une longueur d’onde de travail de travail de 400 nm.

1.3 Techniques de fabrication par ´ecriture directe 19

projection par immersion o`u ils ont obtenu une r´esolution de 65 nm sous une longueur d’onde de 193 mn, et ils citent aussi une r´esolution de 45 nm obtenue avec la mˆeme longueur d’onde.

La photolithographie par contact, par proximit´e, ou par projection sont les m´ethodes les plus adapt´ees `a la production de masse de grandes s´eries dˆu `a leur rapidit´e de production. En contre partie, la fabrication des composant prototype par la photolithographie classique de recopie des photomasques est une m´ethode ch`ere et lente car les photomasques qui sont fabriqu´es par la technique d’´ecriture directe sont chers souvent plusieurs milliers de dollars et lent `a fabriquer surtout ceux qui sont complexes. Le tableau 1.1 montre quelques exemple de r´esolutions typiquement obtenues pour les diff´erentes techniques de photolithographie.

Technique Longueur d’onde R´esolution photolithographie par contact 400 nm 1 µm

157 nm 0.15 µm photolithographie par proximit´e 400 nm 3 µm photolithographie par projection

(par immersion)

193 nm 65 nm

Table 1.1 – Les r´esolution atteinte par les diff´erentes techniques pour quelques longueurs d’ondes [1, 2]. Ces valeurs datent des ann´ees 2003 et 2006.

1.3

Techniques de fabrication par ´

ecriture

di-recte

L’´ecriture directe est une technique de photoinscription dans des mat´e-riaux photosensibles en utilisant un faisceau modul´e : laser [23–25], de rayons X [26], d’´electrons [27], ou d’ions [28] sans passer passer par l’interm´ediaire d’un photomasque. Un contrˆole pr´ecis de l’intensit´e du faisceau lors de l’ex-position et des param`etres de d´eveloppement de la r´esine permet de fabriquer des micro-structures `a relief continu dans une epaisseur de r´esine jusqu’`a 5 µm avec une r´esolution lat´erale sup´erieure `a 10 nm [18]. Des microstructures com-plexes peuvent donc ˆetre fabriqu´ees directement `a partir d’un sch´ema con¸cu par ordinateur (CAO5) par une exposition suivie d’un processus de

d´eveloppe-ment appropri´e. Un attrait majeure de cette technique d’´ecriture directe r´eside donc dans la flexibilit´e du processus de fabrication. L’utilisation de cette tech-nique ne n´ecessite pas de masque, ce qui rend la fabrication des composants

prototypes ou la fabrication des petites s´eries moins ch`ere et plus rapide. En contre partie, la fabrication des grandes s´eries par masquage est plus rentable et plus rapide et le prix on´ereux du photomasque est r´ecup´er´e sur le nombre ´elev´e des ´el´ements produits.

1.3.1

Ecriture directe par faisceau laser

´

L’exposition par ´ecriture directe par faisceau laser est g´en´eralement r´ealis´ee par un balayage du substrat sous un faisceau laser ou parfois par le balayage du faisceau sur le substrat. Ce faisceau est focalis´e (figure 1.10) et synchronis´e

Source laser

Modulateur acousto-optique

Objectif + Auto-focus

Substrat + r´esine

Platines de translation XY

Figure 1.10 – Principe d’un syst`eme d’´ecriture directe par faisceau laser. [29] avec un modulateur de lumi`ere afin de cr´eer des motifs binaires, ou `a profil 3D multiniveaux, ou continu dans la photor´esine. Un logiciel de dessin optique g´en`ere les donn´ees de phototra¸cage qui d´eterminent l’intensit´e de la lumi`ere incidente et la vitesse de d´eplacement des platines de translation [24] qui sont en relation directe avec la profondeur souhait´ee de gravure. Un grand avantage de l’´ecriture directe par faisceau laser est le coˆut du mat´eriel (laser, optique...) et les mat´eriaux photosensibles (photor´esine, substrat...) qui sont habituellement nettement moins chers que les ´equipement ´equivalent pour l’´ecriture directe par faisceau d’´electrons ou ions. Comme l’´ecriture directe par faisceau laser est peu on´ereuse, elle est plus r´epandue que l’´ecriture directe par e-beam ou par faisceau d’ions. D’autre part, la r´esolution de l’´ecriture directe

1.3 Techniques de fabrication par ´ecriture directe 21

par faisceau laser peut atteindre quelques centaines de nanom`etres par rapport `a celle des autres techniques pouvant atteindre quelques nanom`etres comme l’indique le tableau 1.2.

1.3.2

Ecriture direct par faisceau d’´

´

electrons

L’´ecriture directe par faisceau d’´electrons de microstructures binaires ou `a relief continu dans une r´esine ´electrosensible repr´esente une technique alter-native `a l’approche ´ecriture directe par faisceau laser d´ecrit dans la section 1.3.1. Un syst`eme e-beam est montr´e dans la figure 1.11. La source d’´electrons

Source d’´electrons Diaphragme Condenseur Lentilles Platines Substrat Interferom`etre laser Pompe `a vide Lentilles de d´eflexion D´etecteur d’´electrons

expose le substrat sous vide en passant par des optiques ´electroniques et des lentilles de d´eflexion. Le substrat est pos´e sur des platines de translation de haute r´esolution (< 10 nm). Cette technique de haute r´esolution, 2 nm de r´esolution [18], souffre encore d’un probl`eme tr`es important qui limite sa r´e-solution, la Proximity effect [27, 30], qui est particuli`erement gˆenant avec les composants ´epais ∼ 1 `a 5 µm.

Des syst`emes e-beam commerciaux de r´esolution de 100 nm sont pr´esents sur le march´e march´e avec des prix de 3∼5 millions de dollards [18], ce qui peut atteindre le triple des syst`eme `a base de laser [18].

1.3.3

Ecriture directe par faisceau d’ions

´

L’´ecriture directe par faisceau d’ions (FIB6 ) peut ˆetre utilis´ee pour le

fraisage direct des structures avec des dimensions submicroniques dans une vari´et´e de mat´eriaux. Le syst`eme de base de FIB est similaire `a un syst`eme d’´ecriture par faisceau d’´electrons comportant une chambre `a vide, des lentilles de d´eflexion du faisceau et des platines de translation xy programmables, sauf qu’il est ´equip´e d’une source d’ions (g´en´eralement Gallium) avec une “optique” qui convient `a la focalisation et `a la d´eflexion des ions. Le faisceau d’ions focalis´e a suffisamment d’´energie pour graver les substrats comme le verre, le quartz, le silice ou le GaAs. La profondeur `a laquelle le mat´eriau est broy´e est li´ee `a la dose d’ions et contrˆol´ee par le temps d’exposition.

1.3.4

R´

esolution

La r´esolution de l’´ecriture directe par faisceau laser est en g´en´eral limit´ee `a 500 nm [18], cette limitation est bien d´efinie par la relation de Rayleigh (´equation 1.1). Cette relation est toujours valide dans le cas d’une absorption classique `a un photon, mais dans le cas d’une absorption `a multi-photon (effet non-lin´eaire) la r´esolution d´epasse la limite de la diffraction [23] et sera plus petite que la longueur d’onde. Nous avons travaill´e sur ce point, polym´erisation `a deux photons, dans le chapitre 5.

Mˆeme en d´epassant la limite de la r´esolution avec les sources lasers, l’´ecri-ture directe avec faisceau d’´electrons demeure la meilleure du march´e et dans les laboratoires par sa r´esolution. Dans l’industrie les e-beam commercialis´es ont une r´esolution allant de 10 [31] `a 100nm [18], mais il existe quelques ´etudes qui ont montr´e des r´esolutions de 1∼2 nm [1]. Le tableau 1.2 montre quelques r´esolutions obtenu pour les diff´erentes techniques d’´ecriture directe discut´ees dans ce manuscrit.

1.4 ´Ecriture directe `a l’aide d’un masque reconfigurable 23

Technique R´esolution ´

Ecriture directe par faisceau laser 500 nm ´

Ecriture directe par faisceau d’´electrons 1 nm ´

Ecriture directe par faisceau d’ions 8 nm

Table 1.2 – Les r´esolutions atteintes par les diff´erentes techniques d’´ecriture directe [1, 18].

1.3.5

Avantages et d´

esavantages

Les techniques d’inscription par ´ecriture directe sont les techniques les plus flexibles parmi les techniques de photoinscription. Plus besoin de photo-masques, ni pour les structures binaires, ni pour les structures `a relief continue, le changement d’un motif peut ˆetre fait en modifiant les fichiers informatiques, donc plus besoin de changer le photomasque `a chaque fois. De plus les r´eso-lutions obtenues `a l’aide de ces techniques sont de l’ordre de quelques nano-m`etres, qui reste inatteignables par des techniques de masquage classiques.

Ces m´ethodes pr´esentent cependant des inconv´enients qui s’av`erent ˆetre redhibitoires lorsqu’il s’agit de produire en s´erie des structures complexes. La fabrication des structures complexes de 1 cm2 [18] peut durer plusieurs

heures, ce qui augmente ´enorm´ement les prix des composants. Ces techniques sont donc peu int´eressantes pour la production de masse dˆu au coˆut de fabri-cation et `a la dur´ee de fabrifabri-cation qui sont tr`es ´elev´es. Aujourd’hui, l’´ecriture directe est utilis´ee pour la fabrication des photomasques destin´es `a la pho-tolithographie par projection, pour la fabrication de composants de petites s´eries, ou pour le prototypage des composants, «master» servant aux autres techniques de r´eplication telle que la recopie par estampage ou moulage.

Cette technique est bien adapt´ee `a la fabrication de photomasques qui servent `a la production de masse pour les techniques de recopie, estampage ou moulage [15].

1.4

Ecriture directe `

´

a l’aide d’un masque

re-configurable

Bien souvent aucune des techniques de photolithographie ou d’´ecriture di-recte ne combine `a la fois une rapidit´e de fabrication, une haute r´esolution, une reconfigurabilit´e et un coˆut avantageux. La photolithographie par mas-quage est tr`es rapide en fabrication et elle est utilis´ee pour la production de masse. L’´ecriture directe est reconfigurable mais elle est lente car elle grave point par point et elle est utilis´ee pour le prototypage et les petites s´eries. Pour cette raison, une nouvelle technique, la photolithographie par masque

recon-figurable a ´et´e ´etudi´ee pour combiner sa rapidit´e de fabrication (offerte par la photolithographie par projection de masque) et sa reconfigurabilit´e (comme l’´ecriture directe).

Cette technique consiste `a remplacer le photomasque dans la photolitho-graphie par projection par un modulateur spatial de lumi`ere (SLM7)

pro-grammable. Cette technique offre un masque reconfigurable en temps r´eel. Ces phototraceurs offrent donc un gain de rapidit´e pour un coˆut avantageux. Les SLMs sont des matrices de pixels, l’illumination de ces modulateurs g´en`ere entre un demi million `a un million et demi de faisceaux afin d’insoler une sur-face importante de la photor´esine simultan´ement d’o`u le nom “massivement

parall`ele”.

Plusieurs laboratoires ont ´etudi´e et appliqu´e cette technique. Diff´erents types de SLMs ont ´et´e utilis´es, soit des modulateurs `a base de cristaux li-quides [32–36] , comme dans notre laboratoire (chapitre 3), soit `a base de modulateurs de matrice de micro-miroirs (DMD8 9) [37–39], technique que

nous avons ´egalement d´evelopp´ee dans notre laboratoire sur un phototraceur DMD qui sera d´etaill´e dans le chapitre 4(voir figure 1.12b).

D’autres variantes de cette technique existent, par exemple Gil et al. [40] ont d´evelopp´e un phototraceur `a base d’un modulateur GLVT M10. Ce

modu-lateur est une matrice lin´eaire de 1088 pixels. Ils ont utilis´e un laser GaN de puissance 25 mW et de longueur d’onde λ = 400 nm pour leurs expositions. La r´esolution de leurs spots ´etait de 786 nm et des lignes ´etaient de 250 nm en superposant diff´erents bords de spots.

Elfstr¨om et al. [41] n’ont pas utilis´e un modulateur spatial de lumi`ere dans leurs technique mais une matrice de micro-LED11. Cette source de lumi`ere

est une matrice de 8 × 8 micro-pixels LED de nitrure de gallium de longueur d’onde λ = 370 nm. La dimension critique obtenue par leur syst`eme est de 8 µm.

1.4.1

Phototra¸cage parall`

ele `

a base des SLMs `

a CL

Les modulateurs spatiaux de lumi`ere `a base de cristaux liquides peuvent remplacer les photomasques dans la technique de photolithographie par pro-jection. Un des inconv´enients majeurs de ces SLM `a base de cristaux liquides est qu’elles doivent ˆetre utilis´ees avec des longueurs d’ondes dans le domaine du visible et de l’infra-rouges car les mol´ecules des cristaux liquides sont en-dommag´ees par la lumi`ere l’ultra violet. Deux modes de configuration de mo-dulateurs existent : transmission [32, 33, 36] ou r´eflexion [34, 35].

7. SLM : Spatial Light Modulator 8. DMD : Digital micro-mirror device 9. DMD : Deformable micro-mirror device 10. GVL : Grating Light Valve

1.4 ´Ecriture directe `a l’aide d’un masque reconfigurable 25 Syst`eme d’illumina-tion ´ Ecran LCD Objectif de r´eduction 5 : 1 Platines de translation (a) Phototraceur LCD Syst`eme d’illumination DMD Objectif de r´eduction 20 : 1 Platines de translation (b) Phototraceur LCD

Figure 1.12 – Sch´emas illustratifs des phototraceurs LCD et DMD.

Figure 1.12a : Phototraceur LCD : la lampe illumine le micro-´ecran LCD. L’objectif de r´eduction projette l’image sur le mat´eriel photosensible avec un facteur cinq dans notre cas. La substance photosensible est d´epos´e sur un substrat en verre qui est `a son tour mis sur des platines de translations. Figure 1.12b : Phototraceur DMD : la lampe illumine le DMD. L’objectif de r´eduction projette l’image sur le mat´eriel photosensible avec un facteur vingt dans notre cas. La substance photosensible est d´epos´e sur un substrat en verre qui est `a son tour mis sur des platines de translations.

Peng et al. [32, 33] ont developp´e l’´ecriture directe parall`ele en utilisant un micro ´ecran `a cristaux liquides de 1024 × 768 pixels comme un masque reconfigurable mais sans platine de translation XY . Ils ont obtenu une di-mension critique de 1,6 µm pour un facteur de r´eduction de 1/20, mais une zone d’´ecriture totale faible ∼1 mm2 .

Kessels et al. [36] ont d´evelopp´e un phototraceur `a T´el´ecom Bretagne. Ils ont utilis´e un SLM de 800 × 600 pixels avec un objectif de r´eduction de facteur 5 : 1 et des platines de translations. La vitesse de tra¸cage est de 2,9 mm2/s pour une dimension critique de 1 µm avec un gap de 3 `a 5 µm. Ce

phototraceur sera le sujet des travaux du chapitre 3 o`u nous pr´esenterons nos travaux d’extension et d’am´elioration de sa r´esolution et de sa vitesse de tra¸cage (voir le sch´ema sur la figure 1.12a).

Bay et al. [35] ont utilis´e dans leur syst`eme un modulateur r´eflectif LCOS12,

o`u leur plan d’insolation est le plan de Fourier du SLM. L’image r´esultante sur le substrat est la transform´ee de Fourier du SLM et elle est l’´equivalent d’une image de 1080 × 1080 pixels de r´esolution de 3,5 µm. L’inconv´enient de cette technique est qu’il faut faire le calcul de transform´ee de Fourier de toutes les images avant de commencer l’insolation, ce qui demande beaucoup de temps afin d’avoir une image insol´ee avec un minimum d’erreurs.

1.4.2

Phototra¸cage parall`

ele `

a base des DMDs

Comme nous l’avons vu `a la section 1.2, l’industrie de fabrication des micro´electroniques est bien avanc´ee dans le domaine de la photolithgraphie et de l’´ecriture directe grˆace `a la r´eduction des longueur d’onde de travail, les r´esolutions obtenues sont tr`es inf´erieur au microm`etre. L’´ecriture directe parall`ele `a base de modulateurs `a cristaux liquides, souffre du d´esavantage que ces modulateurs sont endommag´es par l’ultra-violet, ce qui nous empˆeche de descendre en longueur d’onde. La seule solution ´etait de remplacer les modulateurs cristaux liquides par des modulateurs, par exemple `a base de micro-miroir, pouvant fonctionner dans l’ultra-violet.

Seltmann et al. [39] ont fabriqu´e leur propre modulateur qui ´etait une mirroir visco-´elastic de 512×464 pixels. Leur syst`eme ´etait compos´e d’un laser XeCl-excimer de longueur d’onde λ = 308 nm, d’une optique de r´eduction de 100 : 1, et des platines de translations de vitesse 100 mm/s. Leur dimension critique ´etait de 0.6 µm ce qui repr´esente 3 pixels du modulateur.

Ljungblad et al. [38] ont choisi un modulateur fabriqu´e sp´ecialement par

Fraunhofer Institute for Microelectronic Circuits and Systems. Ce modulateur

´etait une matrice de micro-miroirs num´eriques de 2048 × 512 pixels. L’inso-lation a ´et´e effectu´ee sous l’irradiation d’un laser excimer de longueur d’onde de λ = 248 nm. Une lentille de projection de 160× `a ´et´e utilis´ee afin d’obtenir des insolations de dimension critique de 320 nm avec un gap de 130 nm.

Chan et al. [42] ont d´ecid´e de choisir un autre type de modulateur et une autre source de lumi`ere. Ils ont utilis´e une lampe `a arc de mercure avec un filtre laissant passer la longueur d’onde λ = 435 nm (G-line) afin d’illumi-ner un modulteur SVGA13 `a base de micro-miroirs num´eriques de 848 × 600

pixels. Ils utilisent un syst`eme de micro-lentilles pour reduire la taille de pixels. La combinaison d’un syst`eme d’imagerie afocal 1 : 3 avec les micro-lentilles et d’un deuxi`eme syst`eme de projection de facteur 1 : 5 leur procure une r´esolution d’´ecriture 1,5 µm.

Martinsson et al. [37] ont dirig´e leurs recherches vers le profond UV λ = 193 nm. Avec un DMD de 2048 × 5120 pixels, ils ont pu d´emontrer qu’il sont

12. LCOS : Liquid crystal on silicon 13. SVGA : Super Video Graphic Array

1.5 Conclusion 27

capables de faire des lignes de dimensions 65, 45 et 35 nm. Mais il faut noter que le DMD utilis´e est sp´ecifique ayant des pixels de taille < 300 nm et il est tr`es on´ereux.

Gao et al. [43] ont utilis´e la mˆeme technique d’´ecriture directe parall`ele d´evelopp´ee par d’autres laboratoires mais ils ont utilis´e un DMD commercial de chez DLP14comportant 1024×768 avec une source de lumi`ere de longueurs

d’ondes λ = 436 nm, 365 nm, entre 248 nm `a 193 nm et 13 nm. Leur r´esolution ´etait de 3 µm.

`

A T´el´ecom Bretagne, Bialic et al. [5] et Kessels et al. [44] ont d´evelopp´e un phototraceur DMD. Le DMD utilis´e de chez Texas Instruments de 1024 × 768 pixels a ´et´e illumin´e par une lampe flash X´enon avec un filtrage sur la longueur d’onde λ = 365 nm. Les r´esultats obtenus avaient comme dimension critique 2-3 µm.

1.5

Conclusion

Cet ´etat de l’art a permis de d´ecrire bri`evement les principales techniques lithographiques d´evelopp´ees et exploit´ees `a l’heure actuelle. Elles pr´esentent toutes des avantages et des inconv´enients. Pour cette raison, chacune a ´et´e privil´egi´ee pour l’une ou l’autre application.

La photolithographie par masque pr´esente le meilleur compromis coˆ ut-rapidit´e en production de masse. L’´ecriture directe, sachant qu’elle est lente, est reconfigurable et id´eale pour la fabrication de photomasques et de compo-sants prototypes. La n´ecessit´e du prototypage et de la production des petites s´eries de composant a abouti `a la cr´eation de la photolithographie reconfigu-rable et parall`ele. Cette technique qui est en cours de d´eveloppement poss`ede l’avantage de la rapidit´e et d’ˆetre reconfigurable en mˆeme temps.

Les travaux de ma th`ese consistent `a am´eliorer la technique de la pho-tolithographie parall`ele et reconfigurable. Les travaux sont divis´es en trois parties : D´eveloppement d’un phototraceur massivement parall`ele `a haute r´e-solution (1 µm ) `a base d’un modulateur spatial de lumi`ere `a cristaux liquides (Chapitre 3), d´eveloppement d’un autre phototraceur `a base de DMD (Cha-pitre 4) travaillant dans l’ultra-violet avec une r´esolution submicronique et une nouvelle technique qui consiste `a combiner le phototra¸cage parall`ele avec la polym`erisation `a deux photons (2PP15) dont l’´etat de l’art seront d´etaill´es

et la r´ealisation au chapitre 5. Avant d’aborder les am´eliorations et les travaux que j’ai effectu´es sur le phototraceur LCD existant `a T´el´ecom Bretagne, je me suis familiaris´e avec les modulateur spatiaux de lumi`ere au d´ebut de ma th`ese afin de pouvoir bien s´electionner le SLM le plus adapt´e dans chaque cas et d’optimiser son fonctionnement. Dans le chapitre 2, je d´etaille la structure des

14. DLP : Digital light processing 15. 2PP : Two-Photon Polymerization

modulateurs spatiaux de lumi`ere et leurs diff´erents types et je termine avec une exp´erience que j’ai effectu´ee sur un SLM de chez Holoeye. J’ai notamment reconfigur´e ce modulateur, optimis´e pour une longueur d’onde λ = 633 nm, afin qu’il soit optimis´e pour une longueur d’onde λ = 405 nm.

BIBLIOGRAPHIE 29

Bibliographie

[1] P. H. M Lahmani, C Dupas, Les nanosciences, Nanotechnologies et

na-nophysique, vol. 1. Saint-Just-la-Pendue : Belin, 004386-01 ed., 2006.

[2] F. Schellenberg, “A little light magic [optical lithography],” Spectrum,

IEEE, vol. 40, no. 9, pp. 34–39, 2003.

[3] K. Ronse, “Optical lithography–a historical perspective,” Comptes Rendus

Physique, vol. 7, no. 8, pp. 844 – 857, 2006. Ultimate lithography.

[4] C. Reinhardt, S. Passinger, B. N. Chichkov, C. Marquart, I. P. Radko, and S. I. Bozhevolnyi, “Laser-fabricated dielectric optical components for surface plasmon polaritons,” Opt. Lett., vol. 31, pp. 1307–1309, May 2006. [5] M. K. E. Bialic, “Phototraceur UV `a micro-miroirs pour la r´ealisation de

fonctions optiques integr´ees et diffractives,”

[6] L. A. Fernandes, J. R. Grenier, P. R. Herman, J. S. Aitchison, and P. V. S. Marques, “Femtosecond laser fabrication of birefringent directional cou-plers as polarization beam splitters in fused silica,” Opt. Express, vol. 19, pp. 11992–11999, Jun 2011.

[7] H. Yanagawa, S. Nakamura, I. Ohyama, and K. Ueki, “Broadband high si-lica optical waveguide coupler,” in Optical Fiber Communication, p. WE4, Optical Society of America, 1990.

[8] G. D. Marshall, M. Ams, and M. J. Withford, “Direct laser written waveguide-Bragg gratings in bulk fused silica,” Optics Letters, vol. 31, no. 18, pp. 2690–2691, 2006.

[9] F. R. M. Adikan, C. B. E. Gawith, P. G. R. Smith, I. J. G. Sparrow, G. D. Emmerson, C. Riziotis, and H. Ahmad, “Design and demonstration of direct UV-written small angle x couplers in silica-on-silicon for broadband operation,” Applied Optics, vol. 45, no. 24, pp. 6113–6118, 2006.

[10] H. Andersson, M. Ekberg, S. H˚ard, S. Jacobsson, M. Larsson, and T. Nils-son, “Single photomask, multilevel kinoforms in quartz and photoresist : Manufacture and evaluation,” Appl. Opt., vol. 29, pp. 4259–4267, Oct 1990.

[11] T. J. Suleski and D. C. O’Shea, “Gray-scale masks for diffractive-optics fabrication : I. commercial slide imagers,” Appl. Opt., vol. 34, pp. 7507– 7517, Nov 1995.

![Figure 1.1 – Technique de fabrication des semi-conducteurs par la photoli- photoli-thographie classique [2].](https://thumb-eu.123doks.com/thumbv2/123doknet/11386668.286955/16.892.115.782.142.896/figure-technique-fabrication-conducteurs-photoli-photoli-thographie-classique.webp)

![Figure 1.5 – Sch´ema illustratif de la technique de photolithographie par projection. [16]](https://thumb-eu.123doks.com/thumbv2/123doknet/11386668.286955/21.892.147.610.174.736/figure-sch-ema-illustratif-technique-photolithographie-projection.webp)