Pour l'obtention du grade de

DOCTEUR DE L'UNIVERSITÉ DE POITIERS UFR des sciences fondamentales et appliquées

Pôle poitevin de recherche pour l'ingénieur en mécanique, matériaux et énergétique - PPRIMME (Poitiers)

(Diplôme National - Arrêté du 7 août 2006)

École doctorale : Sciences et ingénierie en matériaux, mécanique, énergétique et aéronautique -SIMMEA (Poitiers)

Secteur de recherche : Mécanique des solides, des matériaux, des structures et des surfaces

Présentée par : Khouloud Ayadi

Optimisation de la modélisation des régimes

de fonctionnement des garnitures mécaniques d'étanchéité : analyse théorique et expérimentale

Directeur(s) de Thèse : Noel Brunetière, Bernard Tournerie

Soutenue le 15 décembre 2014 devant le jury

Jury :

Président Aurelian Fatu Professeur des Universités, Université de Poitiers Rapporteur Mircea D. Pascovici Profesor emerit, Universitatae Politehnica Bucure ti Rapporteur Jean Denape Professeur des Universités, ENI de Tarbes

Membre Noel Brunetière Chargé de recherche CNRS, Université de Poitiers Membre Bernard Tournerie Professeur émérite, Université de Poitiers

Membre Didier Fribourg Ingénieur recherche et développement, CETIM de Nantes Membre Aurélien Saulot Maître de conférences, INSA de Lyon

Pour citer cette thèse :

Khouloud Ayadi. Optimisation de la modélisation des régimes de fonctionnement des garnitures mécaniques d'étanchéité : analyse théorique et expérimentale [En ligne]. Thèse Mécanique des solides, des matériaux, des structures et des surfaces. Poitiers : Université de Poitiers, 2014. Disponible sur Internet

DOCTEUR DE L’UNIVERSITE DE POITIERS

Faculté des Sciences Fondamentales et Appliquées (Diplôme National – Arrêté du 07 Août 2006)

ECOLE DOCTORALE :

Sciences et Ingénierie en Matériaux, Energétique et Aéronautique Spécialité : Mécanique des solides, des matériaux, des structures et des surfaces

Présentée par:

Khouloud AYADI

*************************

Optimisation de la Modélisation des Régimes de Fonctionnement des

Garnitures Mécaniques d’Etanchéité :

Analyse Théorique et Expérimentale

************************* Directeur de thèse : Noël Brunetière Co-Directeur de thèse : Bernard Tournerie

************************* Thèse soutenue le 15 Décembre 2014

*************************

JURY

M. PASCOVICI. Professeur émérite, Université Politehnica de Bucarest Rapporteur

J. DENAPE Professeur, ENI de Tarbes Rapporteur

A. FATU Professeur, Université de Poitiers Examinateur

A. SAULOT Maître de Conférences HDR, INSA Lyon Examinateur

D. FRIBOURG Ingénieur, CETIM Nantes Examinateur

B. TOURNERIE Professeur émérite, Université de Poitiers Examinateur

1

Avant-propos

Cette étude a été effectuée dans le cadre du laboratoire commun entre le département D3 «Génie Mécanique et Systèmes Complexes» de l’Institut Pprime et le CETIM «Centre Technique des Industries Mécaniques» pôle étanchéité de Nantes.

A l'issue de la rédaction de ces travaux de recherche, je suis convaincue que la thèse est loin d'être un travail solitaire. En effet, je n'aurais jamais pu réaliser ce travail sans le soutien de mes directeurs de thèse Noël Brunetière et Bernard Tournerie. Franchement, il me faudrait écrire plus que ces quelques lignes pour les remercier à leur juste valeur. Je tiens dans un premier temps à adresser mes plus sincères remerciements à Noël dont la générosité, la bonne humeur et l'intérêt manifestés à l'égard de ce que je fais m'ont permis de progresser dans cette phase importante de ma vie. Merci pour ta disponibilité, tes directives et les enrichissantes discussions que tu m’as consacrées. Ma gratitude va également à Bernard, pour son aide précieuse et son appui scientifique. Merci d’être là quand j’en ai besoin.

Je tiens à remercier les membres de mon jury pour avoir accepté de participer à la soutenance de cette thèse, en commençant par Monsieur Aurélian Fatu pour avoir accepté de présider le jury. Je remercie vivement Messieurs Mircea Pascovici et Jean Denape pour l’intérêt qu’ils ont porté à mes travaux et pour avoir accepté d’être les rapporteurs de ma thèse. J’adresse mes respectueux

2 Je tiens aussi à mentionner le plaisir que j'ai eu à travailler au sein de l’axe Tribolub. Je tiens à remercier ici de manière générale tous les membres de l’équipe pour leur aide, leurs conseils et toutes les discussions (d’ordre scientifique ou pas). Merci maman Djeam, Estelle, Catherine, Michael, Jean, Pascal, Mihai, Hamid, Antoinette aussi tous les collègues Angoumoisins. Merci pour votre bonne humeur, votre disponibilité et pour tous les moments conviviaux qu’on a pu partager. Je remercie également tous les membres du personnel technique pour leurs conseils et leur disponibilité. Mes remerciements vont également à toute la communauté des doctorants et jeunes docteurs. Merci donc à la dream team de la salle informatique avec Mohand et Mathieu, Lassad, Antoine, Serguei, Lilas et Adji. Merci aussi à ceux qui sont partis : Yan, Jérôme, Andel, Andrei, Dédé …

Ces remerciements seraient incomplets si je n’en adressais pas à l’ensemble des membres du D3 (les roboticiens et les photo-mécaniciens) pour l’excellente ambiance.

Du plus profond de mon cœur, je dédie ce travail à mes parents et mon frère d’amour qui m’ont toujours laissé la liberté du choix de mon cursus scolaire. Malgré mon éloignement, leur confiance et leur amour me portent et me guident tous les jours. Merci pour avoir fait de moi ce que je suis aujourd’hui. Je vous aime.

J’adresse toute mon affection à tous les membres ma large famille, ma grand-mère, mes oncles, mes tantes et mes cousin(e)s. Merci pour votre encouragement et votre soutien moral. Ainsi, je remercie aussi mes amis pour m’avoir tenu compagnie dans mon séjour à l’étranger.

Enfin, je remercie particulièrement mon chéri qui m’a toujours encouragé, soutenu et surtout supporté pendant les moments difficiles. Merci d’avoir rempli mon cœur de plein de belles choses. Merci de me pousser chaque jour vers l’excellence. Je remercie aussi chaleureusement ma future belle famille.

Encore un grand merci à tous ceux qui ont contribué à mon instruction jusqu’à ce jour mémorable. J’en oublie certainement encore et je m’en excuse.

3

Nomenclature ... 9

Introduction ... 14

Chapitre 1: Etude bibliographique ... 18

Introduction ... 18

1.1 Technologie des garnitures mécaniques ... 18

1.1.1 Principe général ... 18

1.1.2 Eléments de technologie ... 19

1.1.3 Equilibrage ... 20

1.1.4 Principaux paramètres influant la sélection du type de garniture mécanique ... 22

1.1.4.1 Pression à étancher ... 22

1.1.4.2 Vitesse de rotation ... 22

1.1.4.3 Température ... 22

1.1.4.4 Fluide à étancher ... 23

1.1.4.5 Conclusion ... 23

1.1.5 Les différents types de garniture mécanique ... 23

1.1.5.1 Equilibrage hydraulique de la garniture ... 23

1.1.5.2 Position du fluide à étancher ... 24

1.1.5.3 Étanchéité secondaire ... 24

1.1.5.4 Élément de précontrainte ... 25

1.1.5.5 Position de l’élément de la précontrainte ... 26

1.2 Phénoménologie des garnitures mécaniques d’étanchéité ... 27

1.3 Lubrification des faces ... 29

1.3.1 Caractérisation des surfaces ... 29

1.3.1.1 Aspect géométrique ... 29

4

1.3.3.1 Lubrification hydrodynamique ... 34

1.3.3.2 Lubrification hydrostatique ... 35

1.3.4 Lubrification mixte ... 37

1.3.4.1 Modélisation de la lubrification mixte ... 37

1.3.4.2 Application aux garnitures mécaniques ... 38

1.4 Comportement thermoélastique ... 40

1.4.1 Transferts thermiques ... 40

1.4.1.1 Mise en évidence expérimentale ... 40

1.4.1.2 Les études théoriques ... 41

1.4.2 Déformation des faces ... 43

1.4.2.1 Déformation mécanique ... 44

1.4.2.2 Déformation thermique ... 44

1.5 Comportement dynamique ... 45

1.5.1 Degrés de liberté ... 46

1.5.2 Régime d’entraînement dynamique et critère de stabilité ... 47

Conclusion ... 48

Chapitre 2: Evaluation des régimes de fonctionnement ... 50

Introduction ... 50 2.1 Régime de lubrification ... 50 2.1.1 Méthodologie ... 50 2.1.1.1 La force de contact ... 51 2.1.1.2 La force hydrodynamique ... 53 2.1.1.3 Equilibre ... 54 2.1.2 Critère ... 54 2.1.3 Validation ... 55 2.2 Régime d’écoulement ... 57

5 2.3 Effets d’inertie ... 58 2.3.1 Méthodologie ... 58 2.3.2 Critère ... 59 2.4 Accroissement de température ... 59 2.4.1 Méthodologie ... 59 2.4.1.1 Puissance dissipée ... 60 2.4.1.2 Efficacité thermique ... 60 2.4.1.3 Le coefficient d’échange ... 61 2.4.2 Critère ... 62 2.4.3 Validation ... 63 2.5 Déformation thermique ... 64 2.5.1 Méthodologie ... 64 2.5.2 Critère ... 65 2.5.3 Validation ... 65 2.6 Déformation mécanique ... 66 2.6.1 Méthodologie ... 66 2.6.2 Critère ... 68 2.6.3 Validation ... 69 2.7 Synthèse ... 70 Conclusion ... 72

Chapitre 3: Analyse expérimentale ... 73

Introduction ... 73

3.1 Présentation du matériel expérimental ... 73

3.1.1 Présentation du dispositif expérimental ... 73

3.1.1.1 Le banc d’essais ... 74

3.1.1.2 La cellule expérimentale ... 75

3.1.1.3 La centrale hydraulique ... 76

6

3.1.2.2 Caractérisation des faces des garnitures... 78

3.1.3 Mesures expérimentales ... 82

3.1.3.1 Mesures liées aux consignes ... 82

3.1.3.2 Mesures liées au comportement de la garniture ... 82

3.1.4 La procédure expérimentale ... 85

3.2 Résultats ... 88

3.2.1 Caractérisation des faces après fonctionnement ... 88

3.2.1.1 Etat de surface ... 88 3.2.1.2 Evaluation de l’usure ... 89 3.2.2 Comportement dynamique ... 90 3.2.3 Couple de frottement ... 91 3.2.4 Accroissement de température ... 94 3.2.5 Mesure de la fuite ... 98

3.3 Analyse des résultats ... 99

3.3.1 Courbe de Stribeck ... 99

3.3.2 Transferts thermiques ... 101

3.3.2.1 Efficacité thermique ... 101

3.3.2.2 Modèle de transferts thermiques ... 102

3.3.3 Répartition des flux de chaleur ... 106

3.3.4 Transfert par convection ... 108

Conclusion ... 112

Chapitre 4: Comparaison théorie expérience ... 113

Introduction ... 113

4.1 L’approche déterministe ... 113

4.1.1 Présentation du modèle ... 113

4.1.1.1 Les équations du modèle ... 114

7

4.1.2.2 Débit de fuite ... 121

4.2 Modèle semi-analytique ... 122

4.2.1 Présentation du modèle ... 123

4.2.1.1 Modèle de contact ... 123

4.2.1.2 Modèle d’écoulement du fluide ... 123

4.2.1.3 Equilibre des forces ... 124

4.2.1.4 Le comportement des solides ... 124

4.2.1.5 Equilibre thermique ... 125

4.2.2 Calcul des coefficients avec un logiciel de calcul de structure ... 126

4.2.2.1 Détermination de βei ... 126 4.2.2.2 Détermination de Ei et Ni ... 127 4.2.3 Comparaison ... 128 4.2.3.1 Couple de frottement ... 129 4.2.3.2 Accroissement de température ... 132 4.3 L’approche multi-échelle ... 133 4.3.1 Présentation du modèle ... 133 4.3.1.1 Hypothèses du modèle ... 133 4.3.1.2 Equations du modèle ... 133 4.3.1.3 Procédure numérique ... 136 4.3.2 Comparaison ... 137 4.3.2.1 Couple de frottement ... 137 4.3.2.2 Accroissement de température ... 140 4.3.2.3 Débit de fuite ... 142 Conclusion ... 143 Chapitre 5: Discussion ... 144

8 5.1.1 Régime de lubrification ... 144 5.1.2 Régime d’écoulement ... 146 5.1.3 Effets d’inertie ... 147 5.1.4 Effets thermiques ... 148 5.1.5 Déformation thermique ... 149 5.1.6 Déformation mécanique ... 150

5.2 Validation des modèles ... 151

5.2.1 Régime de fonctionnement ... 151 5.2.2 L’approche déterministe ... 152 5.2.3 Modèle semi-analytique ... 152 5.2.4 L’approche multi-échelle ... 153 5.3 Synthèse ... 153 Conclusion ... 156 Conclusion et perspectives ... 157 Références bibliographiques ... 162

Annexe 1 : Calcul du couple de barbotage de fluide ... 170

Annexe 2 : Génération numérique des surfaces ... 172

Annexe 3 : Modélisation des joints toriques ... 175

Liste des figures ... 177

9

a,b Coefficient d’ajustement des termes surfaciques

h

B Coefficient d’équilibrage

tot

B Coefficient d’équilibrage total

B′ Coefficient d’équilibrage réduit

f C Couple de frottement N.m 0 C Nombre de conicité p C Capacité thermique (J/kg.K)

D Diamètre de l’élément tournant m

e Epaisseur de l’anneau m

E Module de Young du matériau Pa

E′ Module de Young équivalent Pa

t

E Efficacité thermique W/K

s

f Coefficient de frottement sec

f Coefficient de frottement

res

F Force des ressorts N

et

10 o

F Force d’ouverture N

G Paramètre de service

∗

G Paramètre de service modifié

e

h Epaisseur du film au rayon extérieur m

i

h Epaisseur du film au rayon intérieur m

m

h Epaisseur du film au rayon moyen m

c

h Coefficient d’échange par convection W/m2.K

s

h Distance séparant la surface lisse du plan moyen des sommets m

f

k Coefficient de conductivité thermique du fluide W/m.K

k Conductivité thermique du matériau W/m.K

e

K Raideur des aspérités adimensionnée

L Nombre de lubrification

l Distance séparant les plans moyens des deux faces de frottement m

tot

M Le moment total dû aux forces mécanique appliquées à l’annaux N.m

Nu Nombre de Nusselt

N Taux de rotation thermique rad/K

c

n Nombre total de points de contact

e

P Pression au rayon extérieur Pa

i

P Pression au rayon intérieur Pa

cav P Pression de cavitation Pa th P Puissance thermique W c P Pression de contact Pa P ∆ Différentiel de pression Pa

Pr Nombre de Prandtl du fluide

11 c

∗

Re Nombre de Reynolds de Couette modifié

p

∗

Re Nombre de Reynolds de Poiseuille modifié

D

Re

Nombre de Reynoldsc

R Rayon de courbure m

s

R Rayon de courbure du sommet des aspérités m

e

R Rayon extérieur de la garniture m

i

R Rayon intérieur de la garniture m

m

R Rayon moyen de la garniture m

h

R Rayon hydraulique m

t

R Ecart type des hauteurs des rugosités d’un profil m

a

R Hauteur arithmétique des rugosités m

R

∆ Largeur du grain m

Se Nombre d'étanchéité

q

S Ecart type des hauteurs des rugosités d’une surface m

k SS Paramètre d’asymétrie u SK Paramètre d’étalement f S Surface de frottement m2 H S Surface hydraulique m2

T Température dans l’interface °C

eb

T Température d’ébullition du fluide °C

f

T Température du fluide °C

s

T Température adimensionnée de frottement sec

T Température adimensionnée

T

12

α Coefficient pour définir le point d’appui

f

β

Coefficient de thermo viscosité K -1e

β

Angle de rotation des faces du au chargement mécanique radt

β

Angle de rotation des faces du au chargement thermique radδ Espace annulaire extérieur occupé par le fluide m

ε Rapport entre la force de contact et la force de fermeture

η Densité de sommet par unité de surface

λ Coefficient de dilatation linéaire K-1

r

λ ,

λ

θ Longueur de corrélation dans les directions r,θ mµ Viscosité dynamique du fluide Pa.s

ν Coefficient de Poisson

ρ Masse volumique kg/m3

s

σ

Ecart type des hauteurs des sommets d’aspéritésφ Angle de distorsion du au chargement mécanique rad

ψ Angle de distorsion du au chargement thermique rad

ω Vitesse de rotation angulaire rad/s

Indices e Elastique f fluide c contact eq équilibre r rotor s stator max maximale min minimale moy moyen

13

frot face de frottement

14

Introduction

L’étanchéité dynamique par garniture mécanique est de plus en plus utilisée dans l’industrie à cause de l’évolution des exigences techniques et économiques. Le niveau technologique de ce type d’étanchéité n’a pas cessé de s’améliorer. Elle présente une meilleure fiabilité pour des conditions de fonctionnement de plus en plus sévères [1]. La durée de vie d’une garniture mécanique peut être supérieure à plusieurs milliers d’heures. Elles répondent aux besoins de tous les secteurs d’activités industrielles : chimie, pétrochimie, industrie pétrolière, papeterie, industries de transformation, alimentaires, agroalimentaires, textiles, pharmaceutiques, etc. Les produits les plus variés sont étanchés : liquides purs ou chargés, gaz, pâtes et poudre. La garniture mécanique est donc un organe indispensable pour de nombreuses machines tournantes comme les pompes, compresseurs, agitateurs, turbines à gaz, centrifugeuses, clarificateurs, raffineurs, réacteurs, etc.

Une garniture mécanique est principalement constituée par deux anneaux en contact sur leur surface et en glissement relatif afin d’assurer la séparation de deux milieux différents. Le contact est maintenu par des éléments élastiques et par la pression des fluides, l’un situé à l’intérieur et l’autre à l’extérieur des anneaux. La fuite, résultante de l’écoulement entre les deux surfaces, doit être réduite au minimum acceptable pour assurer de bonnes performances à l’étanchéité. La configuration de fonctionnement optimale d’une garniture mécanique est donc celle qui minimise à la fois le frottement et le débit de fuite.

15 Il existe une grande diversité de solutions technologiques pour les éléments constitutionnels et leur agencement dans une garniture. Le choix d’une solution se fait en fonction de la vitesse de rotation de l’arbre, de l’environnement, de la pression et de la température du fluide à étancher. Les matériaux des faces de frottement sont choisis en fonction de leurs caractéristiques thermoélastiques, de leur réactivité chimique et de leurs propriétés tribologiques.

Lors du fonctionnement d’une garniture mécanique, de nombreux phénomènes interagissent mais le rôle relatif de chacun est très variable en fonction de l’application. L’optimisation de la modélisation de ce type d’étanchéité nécessite de prendre en compte ces phénomènes interdépendants: la lubrification mixte ou hydrodynamique des surfaces de contact, le comportement dynamique stationnaire ou instationnaire des anneaux du joint généralement excité par le rotor, la génération de chaleur et les transferts thermiques avec les solides et les fluides environnants, les déformations thermomécaniques des faces, le changement de phase au sein du film interfacial. Ces thèmes de recherche au carrefour de la mécanique des solides, de la mécanique des fluides et de la thermodynamique nécessitent des approches théoriques variées et imposent le recours à des modèles numériques.

Objectif de la thèse

L’opération de recherche « Jointlub » du département D3 de l’institut P’ a développé des outils de simulation, analytiques, semi analytiques et numériques, du comportement des garnitures mécaniques pour des conditions de fonctionnement variées.

L’objectif de cette thèse consiste alors à définir une méthodologie d’analyse préalable permettant l’optimisation de la modélisation du fonctionnement d’une garniture mécanique en fonction de la solution technologique envisagée. Il est prévu alors de présenter un procédé de choix d’outils de modélisation parmi les principaux types existants. Parallèlement, des validations expérimentales seront menées sur le banc d’étude ‘Garniture Mécanique’ de l’institut P’ pour mettre en évidence sur des garnitures réelles l’adéquation des modèles proposés.

16 En s’appuyant sur les simulations numériques opérationnelles, les capacités expérimentales existantes et les besoins industriels définis en collaboration avec le CETIM, l’étude se limitera aux garnitures mécaniques pour liquide.

Agencement de la thèse

Afin de bien appréhender tous les aspects du fonctionnement d’une garniture mécanique, le premier chapitre de cette thèse est un bilan bibliographique. La technologie des garnitures mécaniques d’étanchéité, leur principe de fonctionnement ainsi que leurs caractéristiques générales y sont détaillés. Les phénomènes, contrôlant le comportement des garnitures, tels que la lubrification des faces, les transferts thermiques, les déformations thermoélastiques et le comportement dynamique seront étudiés.

Dans le deuxième chapitre, nous proposerons un ensemble d’indicateurs qui permettront d’identifier les phénomènes prépondérants lors du fonctionnement d’une garniture mécanique dans des conditions données. Les phénomènes étudiés sont : le régime de lubrification, le régime d’écoulement, l’amplitude des effets d’inertie, l’accroissement de température, l’amplitude des déformations thermiques et mécaniques. Ces indicateurs sont déterminés à l’aide d’approches analytiques simples.

Des validations expérimentales menées sur le banc d’étude ‘Garniture Mécanique’ de l’institut Pprime seront présentées au troisième chapitre. Une large plage de fonctionnement a été testée afin que la garniture mécanique opère dans différents régimes. Une étude de l’évolution de la topographie des faces de frottement, du comportement dynamique, du couple de frottement, du débit de fuite et du comportement thermique a été effectuée. Les expériences ont montré que le comportement des garnitures dépend fortement des conditions de fonctionnement : pression et température du fluide à étancher et vitesse de rotation. Une méthode de calcul inverse du champ de température a permis d’analyser les transferts thermiques aux frontières de la garniture.

Une comparaison théorie-expérience est réalisée dans le quatrième chapitre. Trois modèles théoriques disponibles dans notre équipe de recherche ont été utilisés: un modèle de lubrification mixte avec une approche déterministe en régime isotherme sans prise en compte des

17 déformations, un modèle semi-analytique qui tient compte du contact des aspérités, des transferts de chaleur et des déformations des faces et un modèle de lubrification mixte multi-échelle avec couplage thermomécanique fluide structure. Cette comparaison nous a permis de déterminer les limites de validité de chaque modèle.

Enfin, un chapitre de discussion met en relation les précédents chapitres. Sur la base des résultats théoriques et expérimentaux, les critères associés aux indicateurs sont finalisés. Ceci permet de découper la plage de fonctionnement en zones indiquant les phénomènes physiques à prendre en compte. Il est alors possible de discuter les domaines de validité de chacun des modèles en fonction de la zone de fonctionnement. La pertinence des choix effectués et les suites à donner sur l’amélioration des modèles sont alors discutées.

18

Chapitre 1:

Etude bibliographique

Introduction

Les garnitures mécaniques sont des dispositifs d’étanchéité faciale. L’étanchéité est obtenue par frottement plan sur plan de deux faces annulaires en rotation relative. Afin de réduire les conséquences du frottement (usure, échauffement, perte de puissance), il est souhaitable qu’un film fluide lubrifiant se forme entre les deux surfaces. Les performances de la garniture dépendent des caractéristiques de ce film dont l’épaisseur dépend également de plusieurs phénomènes physiques couplés entre eux.

Ce chapitre constitue une revue technique et bibliographique qui a pour but de présenter la technologie des garnitures mécaniques ainsi que les travaux théoriques et expérimentaux liés à leur modélisation. La première partie est consacrée à la présentation du principe de fonctionnement de la garniture ainsi qu’aux différents types existants. La deuxième partie aborde les phénomènes impliqués dans son fonctionnement : la lubrification des faces, le comportement thermoélastique et le comportement dynamique.

1.1 Technologie des garnitures mécaniques

Ce paragraphe se rapporte aux connaissances technologiques actuelles de l’ingénieur. Il est basé sur l’article des Techniques de l’ingénieur [1] et d’une formation dispensée au Cetim en collaboration avec l’Institut Pprime et Artéma [2].

19 Lorsque l’anneau tourne en synchronisation avec l’arbre il est nommé rotor tandis que l’anneau dont la rotation par rapport au bâti est immobilisée, est nommé stator (Voir Figure 1–1). Bien qu’il existe des garnitures mécaniques d’étanchéité comportant deux rotors, dans la plupart des cas elles sont formées d’un rotor et d’un stator. Les faces de la garniture en contact assurent la séparation de deux milieux fluides, l’un à l’intérieur, l’autre à l’extérieur des anneaux. Les fluides peuvent être de natures différentes (liquide/gaz), de caractéristiques physiques différentes (pression, température et viscosité…)

Le contact interfacial doit être correctement lubrifié pour minimiser l’usure mais la fuite doit être réduite au minimum acceptable. L’épaisseur typique du film lubrifiant est de l’ordre du micromètre.

Figure 1–1 : Schéma de principe d’une garniture mécanique [3]

1.1.2 Eléments de technologie

Une garniture mécanique telle que présentée sur la Figure 1–2, est composée des éléments suivant :

- Les deux anneaux en contact sur leurs faces de frottement.

- Les étanchéités secondaires, qui peuvent être des joints toriques en élastomères, un soufflet métallique ou une membrane en élastomère. Ils assurent l’étanchéité entre l'anneau tournant et l'arbre et entre le stator et son support (bâti).

- Des éléments élastiques qui peuvent être des ressorts ou des soufflets métalliques. Ces

éléments élastiques peuvent être incorporés dans le sous-ensemble statique ou tournant, immergé dans le fluide à étancher ou protégé de celui-ci. Le rôle des éléments élastiques est d’assurer le contact permanent des faces quels que soit les sollicitations et les défauts géométriques et dimensionnels.

20

- Des éléments de liaison des deux sous-ensembles à la machine (chemise, couvercle, vis,

support, etc…).

Généralement, l’un des anneaux au moins est lié à son support (arbre ou bâti) par une liaison déformable qui comporte un joint secondaire et un élément élastique. Cet anneau est dit flottant.

Figure 1–2 : Constitution d’une garniture mécanique [4] 1.1.3 Equilibrage

Figure 1–3 :Coefficient d’équilibrage et efforts appliqués sur le rotor [5]

Un des principaux paramètres caractérisant les joints à faces radiales est le coefficient de

compensation Bh qui contrôle l’amplitude des efforts appliqués au contact.

La Figure 1–3 montre une garniture mécanique à rotor flottant. Dans ce cas, le rotor est soumis à plusieurs efforts.

21 On définit la force de fermeture qui tend à rapprocher le rotor du stator et la force d'ouverture, qui s’y oppose. L'effort de fermeture est la combinaison de trois actions mécaniques appliquées au rotor : Ffh la force liée aux actions des deux fluides (interne et externe), Fres la force générée par le

ressort sur le rotor et Fet la force due à l’étanchéité secondaire. Ainsi, on a :

et res fh f F F F F = + + avec Ffh

[

(

Re Rh) (

Pe Ri Rh)

Pi]

2 2 2 2− + − =π

(1–1)Pe est la pression du fluide à étancher et Pi est la pression atmosphérique à l’intérieur du joint.

Si on considère la pression moyenne dans le contact Pmoy, la force d'ouverture s'écrit de manière

suivante :

(

e i)

moyo R R P

F =

π

2− 2 (1–2)Dans la réalité, les efforts liés aux ressorts et à l'étanchéité secondaire Fres+Fet sont

généralement négligeables devant la force hydrostatique Ffh. Ainsi, l'équation traduisant

l'équilibre du rotor devient :

(

) (

)

[

Re Rh Pe Rh Ri Pi]

(

Re Ri)

Pmoy 2 2 2 2 2 2− + − =π

−π

(1–3)En utilisant les pressions relatives, on obtient :

(

)

(

)

e i moy i i e h e P P P P R R R R − = − − − ) ( 2 2 2 2 (1–4)Nous pouvons ainsi mettre en évidence le coefficient d'équilibrage Bhqui est le rapport entre la

surface où s’exerce la force axiale due à la pression du fluide à étancher, ou force hydraulique, et la surface de contact. La surface sur laquelle s’applique la pression du fluide est limitée par le

rayon Rhdu cylindre sur lequel coulisse l’étanchéité secondaire. Ce coefficient se présente sous la

forme suivante :

(

)

(

)

e i i moy i e h e F H h P P P P R R R R S S B − − ≈ − − = = 22 22 (1–5)On peut aussi définir un coefficient d’équilibrage total Btot qui prend en compte les forces

annexes dues aux éléments élastiques et d’étanchéité secondaire. Il s’exprime :

(

e i)

f et res h tot P P S F F B B − + + = (1–6)22 Par la suite, Pi est supposée égale à la pression atmosphérique dont la valeur relative est 0 par

définition. Nous utiliserons donc la pression relative pour la suite de notre étude.

1.1.4 Principaux paramètres influant la sélection du type de garniture mécanique

Le choix d’une garniture mécanique s’appuie sur plusieurs paramètres qui caractérisent le milieu dans lequel elle sera utilisée et les conditions de fonctionnement (pression, vitesse de rotation, caractéristiques du fluide environnent) ainsi que les paramètres liés à la conception de la garniture comme les données géométriques (diamètre de l’arbre et encombrement disponible, etc).

Les quatre paramètres : pression à étancher, vitesse de rotation, température et fluide à étancher sont essentiels. Ils ne peuvent pas être pris en compte indépendamment l’un de l’autre. Leur combinaison modifie les caractéristiques de fonctionnement de la garniture.

1.1.4.1 Pression à étancher

Lorsque la pression à étancher est élevée, la génération de pression hydrostatique dans l’interface est prépondérante. La pression influe généralement sur les déformations mécaniques des pièces sous pression et aussi sur la technologie des étanchéités secondaires.

1.1.4.2 Vitesse de rotation

Une garniture mécanique doit être dynamiquement stable. Pour une garniture donnée, le critère de stabilité est la vitesse angulaire critique qui dépend de ses dimensions, du moment d’inertie et des coefficients dynamiques du support. Pour des garnitures industrielles usuelles, sa valeur est très élevée [6, 7]. Au-dessous de cette vitesse, la garniture mécanique est dite stable bien que possédant des défauts géométriques. La vitesse de rotation influe également sur le choix des matériaux des faces afin de limiter la génération de chaleur et pression hydrodynamique qui est plus importante lorsque la vitesse est élevée.

1.1.4.3 Température

Les caractéristiques mécaniques et tribologiques des différentes composantes de la garniture mécanique doivent être maintenues à des valeurs admissibles sur toute la plage de température de fonctionnement. Les garnitures mécaniques à joint semi-dynamique (joint torique coulissant) sont généralement limitées à 200-250 °C à cause de la tenue des élastomères. Pour des températures

23 supérieures, les garnitures mécaniques à soufflet métallique sont préférées. Il en est de même pour les très basses températures (inférieures à -50 °C).

1.1.4.4 Fluide à étancher

Le matériau de la garniture mécanique doit être adapté aux propriétés chimiques du fluide à étancher en résistant à la corrosion et aux attaques chimiques générées par celui-ci. Un fluide chargé peut entraîner des dégradations rapides des faces de frottement et détermine le choix des matériaux. De plus, les risques de colmatage doivent être pris en compte lors du choix de la garniture. Pour les fluides qui présentent des caractères d’explosivité, de toxicité ou d’inflammabilité, il convient de choisir un montage qui garantit l’absence de fuite dans l’environnement. Nous nous limitons pour la suite de notre étude aux garnitures pour liquides (fluides newtoniens incompressibles).

1.1.4.5 Conclusion

Lors de la conception d’une garniture, ces quatre paramètres techniques devront être pris en compte par le constructeur. La procédure de choix définira les matériaux adéquats pour le stator et le rotor ainsi que la technologie de la garniture : la position du fluide à étancher par rapport aux faces de frottement, le type d’étanchéité secondaire, l’élément qui assure la précontrainte, le coefficient de compensation Bh, l’agencement (stator ou rotor flottant), etc.

1.1.5 Les différents types de garniture mécanique

Le but de cette partie est de passer en revue tous les types de garnitures existants et les critères conduisant à leur sélection.

1.1.5.1 Equilibrage hydraulique de la garniture

A partir du coefficient d’équilibrage Bh, nous pouvons distinguer deux types de garniture:

• Si Bh > 1, les garnitures sont dites non compensées (Figure 1–4-a). La pression moyenne de

contact est alors supérieure à la pression du fluide à étancher. Ces garnitures sont généralement limitées en pression à 10 bar car le contact solide des deux surfaces supporte la majorité de la force de fermeture. Elles offrent un niveau d’étanchéité plus élevé mais elles s’usent plus vite. Elles sont utilisées pour leur encombrement radial réduit et leur simplicité de conception.

24

• Si Bh < 1, les garnitures sont dites compensées (Figure 1–4-b). La pression moyenne de

contact est alors inférieure à la pression du fluide à étancher. Elles sont utilisables pour une large gamme de pression et de vitesse. Pour ces garnitures, sous certaines conditions, un film lubrifiant peut complètement séparer les surfaces. L’utilisation d’une garniture compensée permettra donc de limiter le frottement et l’usure.

a) b)

Figure 1–4 : a- Exemple de garniture non compensée b- Exemple de garniture compensée [8]

1.1.5.2 Position du fluide à étancher

Si le fluide à étancher est en contact avec le diamètre extérieur des faces, la garniture est dite interne dans le cas contraire elle est dite externe.

• Garniture interne : Dans ce cas, le fluide sous pression est situé à l’extérieur des faces de

frottement (Figure 1–4-a). Dans cette configuration, la force centrifuge s’oppose à la fuite. Cette force engendre aussi une expulsion des particules ce qui permet à ce type de garniture de travailler avec un fluide chargé. De plus, dans cette configuration, la déformation thermique des faces est favorable à la formation d’un film lubrifiant stable (comme nous le verrons par la suite). Elles sont aussi utilisables à haute pression.

• Garniture externe : Dans ce cas, le fluide sous pression est situé à l’intérieur des faces de

frottement (Figure 1–4-b). Dans cette configuration, la force centrifuge s’exerce dans la direction de la fuite. Par ailleurs, elle présente un risque limité de corrosion car peu de pièces sont en contact avec le fluide à étancher. Cependant, ce type de garniture est limité en pression.

1.1.5.3 Étanchéité secondaire

Un soin particulier doit être observé lors de la sélection du type d’étanchéité secondaire (Figure 1–5) car il constitue l’une des principales causes de défaillance [1].

25

• Joint torique : Le joint assure l’étanchéité sur le diamètre hydraulique. Généralement, les

garnitures sont limitées par la tenue en température des joints utilisés. Il est possible de fonctionner à des hautes pressions (plus de 150 bar).

• Soufflet/membrane : Les membranes sont généralement en élastomère et les soufflets en

métal (soudés ou hydroformés). Le soufflet assure deux fonctions : la force mécanique (élément ressort) et l’étanchéité secondaire (absence de joint glissant), ce qui constitue un nombre de pièces constitutives réduit. Ces garnitures sont toujours conçues de façon à avoir le rayon hydraulique entre le rayon intérieur et le rayon extérieur de façon à être compensées. L’inconvénient des garnitures à soufflet ou membrane est que la détermination du rayon hydraulique n’est pas évidente. En fonction des matériaux de construction, les garnitures à soufflet peuvent être utilisées à des températures élevées (jusqu’à 500 °C) et leur limite de pression se situe aux environs de 50 bar. En revanche, les effets centrifuges limitent l’utilisation des soufflets et membranes à de faibles valeurs de vitesse s’ils sont fixés sur l’anneau en rotation.

a)

b) c)

Figure 1–5 : a- Exemple de garniture avec un joint glissant b- Exemple de garniture à soufflet

élastomère c- Exemple de garniture à soufflet métallique

1.1.5.4 Élément de précontrainte

La précontrainte peut être assurée par les éléments suivant (Voir Figure 1–6):

• Mono-ressort : La précontrainte est assurée par un ressort hélicoïdal concentrique à l’arbre.

Cependant, ce type de conception, malgré sa robustesse, ne tolère qu’un seul sens de rotation quand le ressort est utilisé pour entraîner ou immobiliser en rotation la partie

semi-26 dynamique. Ce type de garniture a un faible encombrement radial et offre une tolérance importante sur la longueur du montage.

• Multi-ressort : La précontrainte est assurée par une couronne de ressorts hélicoïdaux. Cette

disposition des ressorts assure une répartition uniforme de la force des ressorts sur les faces avec un faible encombrement axial. La garniture travaille indépendamment du sens de rotation. L’avantage de ce type de conception est que le nombre de ressort peut être adapté aux conditions de service.

• Rondelle ondulée : La précontrainte est assurée par une ou plusieurs rondelles ondulées.

Cette solution de conception simple offre un encombrement axial très faible et indépendante du sens de rotation.

a)

b) c)

Figure 1–6 : a- Exemple de garniture à ressort hélicoïdal b- Exemple de garniture à

multi-ressorts c- Exemple de garniture à rondelle ondulée

1.1.5.5 Position de l’élément de la précontrainte

L’élément ressort est fixé soit sur la face en rotation soit sur la face fixe donnant naissance à deux types de garniture : tournante ou stationnaire

• Stationnaire (stator flottant) : Pour ce type de garniture, l’élément de précontrainte est fixe

par rapport au bâti. Le stator s’adapte aux défauts de mésalignement angulaire du rotor. Dans ce cas, l’élément de précontrainte n’est pas soumis aux forces centrifuges dues à la rotation.

• Tournante (rotor flottant): Pour ce type de garniture, l’élément de précontrainte tourne avec

l’arbre. L’encombrement axial et radial est généralement moindre. L’élément flottant est soumis à l’effet gyroscopique. Dans le cas où la garniture est tournante et aussi interne, on aura l’avantage de bénéficier de la centrifugation des particules en suspension hors des parties flexibles.

27

1.2 Phénoménologie des garnitures mécaniques d’étanchéité

En dépit d’une apparente simplicité, les garnitures mécaniques sont le siège d’un ensemble complexe de phénomènes divers et interdépendants. Le diagramme de la Figure 1–7 schématise les différents phénomènes ainsi que leurs principales interactions [3, 9].

Une garniture mécanique assure l'étanchéité entre deux éléments mécaniques en rotation relative, en contact sur deux surfaces planes annulaires. Un film lubrifiant est généralement créé entre les deux surfaces antagonistes (phénomène 1 sur la Figure 1–7). Les caractéristiques de ce film conditionnent le comportement et les performances de l’étanchéité. Pour que l’étanchéité soit assurée, son épaisseur doit être très faible, de l’ordre d’un micromètre. Dans ce cas, le film peut ne pas séparer complètement les surfaces dont les aspérités peuvent entrer en contact (lubrification mixte). Le contact des aspérités qui peut être sévère dans quelques cas comme dans les phases de démarrage et d’arrêt, provoque l’usure des faces de frottement.

L’un au moins des deux éléments est attaché à son support par une liaison déformable afin d’avoir le meilleur alignement possible avec l’autre surface. Cet élément flottant possède des degrés de liberté par rapport à son support (dans le cas de la Figure 1–7, c’est le stator qui dispose de plusieurs degrés de liberté), suivant lesquels il se déplace sous l’action des efforts qui lui sont appliqués. Ceux-ci résultent de la pression exercée par le film lubrifiant dans l’interface, des actions de l’étanchéité secondaire, de celles des ressorts et de la pression hydrostatique des fluides environnants. Ces sollicitations ne sont pas nécessairement stationnaires et conditionnent le comportement dynamique de la garniture mécanique (phénomène 2).

Par ailleurs, la puissance mécanique dissipée par frottement dans l’interface est transformée en chaleur. Cette chaleur est transférée du film fluide vers les solides contigus puis au milieu environnant, en fonction des caractéristiques thermiques, des surfaces d’échange des constituants et des dispositifs annexes de régulation thermiques (phénomène 3).

Par conséquent, des variations de température sont engendrées au niveau de l’interface. Elles conduisent à une modification des paramètres tribologiques du contact et en particulier de la viscosité du lubrifiant, ce qui affecte l’écoulement entre les faces de la garniture (interaction 1-3). L’augmentation de température apparaissant au niveau des faces de frottement entraîne, en outre, une dilatation différentielle provoquant ainsi la déformation du rotor et du stator.

28 A celles-ci s’ajoutent les déformations dues à la pression ainsi qu’aux différentes liaisons mécaniques agissant sur la garniture mécanique. Ces déformations peuvent être importantes en comparaison de l’épaisseur du film lubrifiant (phénomène 4).

Le changement de géométrie des faces affecte l’écoulement et donc le champ de pression (interaction 1-4) et dans certains cas conduisent à un comportement dynamique instable (interaction 2-4).

Dans la majorité des applications, le fluide à étancher est un liquide. Une vaporisation partielle du film lubrifiant peut se produire lorsque la température et la pression atteignent les valeurs de saturation du fluide (phénomène 5). La vaporisation n’est pas sans influence sur la lubrification de l’interface et sur le comportement vibratoire du joint (interaction 5-2). Le changement de phase a des répercussions sur l’écoulement dans le film fluide. Les faces peuvent alors s’écarter, réduisant ainsi la dissipation thermique et la température et donc la portion de vapeur (interaction 1-5).

Figure 1–7 : Diagramme d’interaction des phénomènes mis en jeu lors du fonctionnement d’une

garniture mécanique d’étanchéité

Finalement, cinq phénomènes importants ont été identifiés. Il s’agit de la lubrification des faces, du comportement dynamique et du comportement thermoélastique incluant les transferts thermiques et les déformations des faces ainsi le changement de phase dans le film lubrifiant. En accord avec les éléments envisageables pour la suite de notre étude, le phénomène de changement

29 de phase ne sera pas abordé. Il existe en plus un phénomène important qui n’est pas cité ici car il sort de notre champ de compétence. Il s’agit de l’usure des surfaces. La suite de nos travaux se concentrera sur les quatre premiers phénomènes

1.3 Lubrification des faces

L’étude de la lubrification entre les faces d’une garniture mécanique est complexe du fait de l’existence de plusieurs phénomènes en interaction. Les caractéristiques géométriques des deux faces de frottement conditionnent la répartition du champ de pression créé dans le film lubrifiant. Ces deux surfaces peuvent être complétement séparées par le film lubrifiant. Au contraire, en régime mixte, les aspérités des deux surfaces de frottement entrent en contact et supportent ainsi partiellement la charge appliquée à l’interface.

Afin d’étudier les régimes de lubrification, une caractérisation des surfaces de frottement semble être primordiale.

1.3.1 Caractérisation des surfaces

1.3.1.1 Aspect géométrique

Figure 1–8 : Défauts de forme : a- Conicité b- Ondulation [3]

Les surfaces des garnitures mécaniques sont rectifiées, rodées et polies lors de leur fabrication. Elles sont donc initialement planes. La planéité des surfaces est contrôlable à l’aide d’un interféromètre à lumière monochromatique [1]. Suivant le nombre de franges apparu, la planéité est entre 0,29 µm pour une frange jusqu’à 0,88 µm pour trois franges [1].Ces surfaces peuvent présenter des défauts au cours de fonctionnement à cause des déformations mécaniques et thermiques. Ces défauts de forme (conicité-ondulation) sont souvent du même ordre de grandeur que l’épaisseur de film.

30 On outre, les surfaces de frottement ne sont pas parfaitement lisses. Elles présentent aussi des défauts locaux, appelés rugosités, dont l’amplitude est de l’ordre du dixième de micromètre [10, 11, 12].

Afin d’étudier le régime de lubrification mixte, il est essentiel de définir la micro-géométrie des surfaces.

1.3.1.2 Caractérisation des surfaces rugueuses

La micro-géométrie des surfaces présentant un caractère aléatoire, elle est caractérisée au moyen de paramètres statistiques.

Le paramètre d’amplitude S est l’écart-type des hauteurs des rugosités z par rapport au plan q moyen de la surface. 2 1 1 2 1 =

∑

= N i i q z N S (1–7)Avec N le nombre de points mesurés sur la surface.

Les surfaces des garnitures mécaniques ne sont généralement pas gaussiennes car elles ne sont pas symétriques par rapport à leur plan moyen. Elles comportent des vallées de plus grande amplitude que les pics qui ont été éliminés lors de la phase de rodage de la garniture. Il est

possible d’utiliser le paramètre d’asymétrie « Skewness» SSk :

∑

= = N i i k z NSq SS 1 3 3 1 (1–8)et le paramètre d’étalement « Kurtosis » SKu pour caractériser le caractère non-gaussien des surfaces:

∑

= = N i i u z NSq SK 1 4 4 1 (1–9)De plus, il est important de connaître la répartition spatiale des rugosités. Pour ce faire, on utilise généralement la fonction d’autocorrélation R qui traduit le degré de ressemblance d’une surface avec elle-même lorsqu’elle est translatée dans une direction :

( )

, 1(

α ,β) (

α,β)

1 2 i N i i q z y x z NS y x R∑

= + + = (1–10)31 Le degré de ressemblance et donc R sont maximaux en (0,0). Dans le cas de surfaces aléatoires, comme celles des garnitures mécaniques, cette fonction décroit et tend vers zéro, lorsque la distance (x,y) augmente. On mesure dans les directions x et y les longueurs à partir desquelles, R a diminué de 50, 80 ou 90% de sa valeur initiale. Ces distances sont les longueurs de corrélation que l’on notera λret λθ en référence à la direction radiale et circonférentielle respectivement. Elles correspondent à une diminution de 80% de la fonction d’autocorrélation.

1.3.2 Les régimes de lubrification

Figure 1–9: Courbe de Stribeck mettant en évidence les différents régimes de lubrification [3]

Pour mettre en évidence les différents régimes de lubrification d’une garniture mécanique et les transitions de l’un à l’autre, il est commode d’utiliser une courbe de Stribeck [13]. Cette courbe montre l’évolution du coefficient de frottement dans une garniture en fonction du paramètre de service G. Il s’agit d’un nombre sans dimension qui s’exprime :

(

)(

)

f i e i e F R R R R G 2 − + =µω

(1–11)Dans cette expression, µ est la viscosité dynamique du fluide, ω la vitesse de rotation, Reet Riles

rayons extérieur et intérieur de la surface de contact etF la charge supportée par le contact. f Ce paramètre caractérise l’amplitude des effets hydrodynamiques par rapport à la pression moyenne imposée. L’évolution du coefficient de frottement en fonction de G est présentée sur la Figure 1–9. Lorsque G est faible, le champ de pression hydrodynamique dans le film n’est pas suffisant pour supporter la force appliquée et donc pour permettre une séparation complète des

32 surfaces. Cela se manifeste par une faible épaisseur de film. La charge résiduelle est supportée par le contact des aspérités. Le régime de lubrification est alors mixte.

En augmentant G, la force de soulèvement due au champ de pression hydrodynamique augmente. Progressivement, la force de contact des aspérités diminue et s’annule et le régime devient hydrodynamique. Il y a alors séparation complète des surfaces par le film lubrifiant.

Le coefficient de frottement diminue lorsque G augmente puis atteint un minimum au moment

de la transition. Quand le régime hydrodynamique est établi, la distance h qui sépare les surfaces

et le coefficient de frottement augmente avec G. De ce fait, la zone de fonctionnement idéale d’une garniture mécanique se situe dans la zone de transition entre les deux régimes où le frottement est minimal. Elle est caractérisée par une épaisseur du film qui est à la fois suffisamment mince pour prévenir une fuite importante et suffisamment élevée pour limiter l’usure au niveau des faces de frottement.

Les courbes de frottement f-G et les valeurs de G auxquelles se produisent les transitions varient suivant les auteurs. La transition n’est, en fait, pas entièrement contrôlé par G et dépend de plusieurs paramètres.

Denny [14], en 1961, est probablement l’un des premiers à montrer expérimentalement l’existence d’un film lubrifiant entre les surfaces de frottement grâce à des mesures d’épaisseur de film par méthode capacitive et des mesures de pression dans l’aire de contact. La même année, Summers-Smith [15] effectue des mesures de couple de friction, de fuite et d'usure sur des garnitures mécaniques constituées de différents matériaux et fonctionnant avec de l'eau ou une solution de nitrate de sodium. Sur les courbes expérimentales de f en fonction de G qu’il obtient,

le seuil de transition entre les deux régimes de lubrification est compris entre G = 2.10-8 et G =

8.10-8.

Flitney et Nau [16] ont tenté d'obtenir les courbes f-G pour quatre types de joints fonctionnant avec de l’eau ou du glycérol dans différentes conditions. Ils ont observé une dispersion importante des valeurs du coefficient de frottement alors que la température des faces et l’évolution de l'usure des joints donnent des indications plus fiables pour identifier la transition entre les régimes de lubrification hydrodynamique et mixte.

Schipperr et al. [17] sont les premiers à introduire le nombre de lubrification L qui combine l'amplitude de la hauteur de rugosité et le paramètre G. Le nombre de lubrification s’exprime:

33

(

e i)

t f R R R S G L − = (1–12)Où Rtest la moyenne quadratique des hauteurs arithmétiquesRades rugosités des deux surfaces

de frottement.

Plus récemment, Vezjak et Vizintin [18] ont vérifié que la transition dépend effectivement de l'amplitude des hauteurs de rugosité de la surface en faisant des expériences avec des couples de matériaux différents. Ils ont montré à l’aide des courbes f-L que la transition entre les deux régimes de lubrification se fait à L= 1.10-2 quel que soit le couple de matériaux utilisé.

Selon Lubbinge [11], la transition entre les régimes de lubrification dépend de nombreux paramètres autres que le paramètre de service G et les caractéristiques de rugosité. Les défauts de forme tels que l’ondulation et la conicité ainsi que les caractéristiques du matériau et la viscosité du fluide affectent la transition entre les différents régimes.

En 1967, Nau [19] a proposé trois défauts de surface qui peuvent expliquer l’effet hydrodynamique permettant la séparation des faces lors du fonctionnement des garnitures mécaniques : des surfaces mésalignées, une ondulation au niveau de la surface de frottement ou la rugosité. Il montre que le coefficient f peut être corrélé à G par une expression en puissance de coefficient 0,5 :

2 1

G

f ∝ (1–13)

Suivant le mécanisme de génération de portance ce coefficient peut changer. Lebeck [10] a montré que la puissance de l'exposant peut être différent et varie en fonction de la géométrie de la surface (conique ou ondulée). Cette constatation est vérifiée par Yong-Quan [20] qui a trouvé que ce coefficient peut être de 1/3, 1/2 et 2/3.

Plus récemment, Brunetière et al. [21] ont montré que l’épaisseur du film est proportionnelle à la hauteur de la rugosité multipliée par un nombre de service modifié à la puissance 1/4 :

h =Sqc

( )

G∗ 0.25 avec c∈[

0,51;1,07]

(1–14) et − ∆ = ∗ 5 . 0 2 tot tot q B B S R G G (1–15)34 Cette expression a été démontrée par une étude numérique qui se base sur plusieurs surfaces de topographies différentes. Les valeurs de la constante empirique c varient d’une surface à l’autre.

1.3.3 Lubrification hydrodynamique

Le régime de lubrification est dit hydrodynamique lorsque le film lubrifiant est suffisamment épais pour complètement séparer les surfaces. Pour qu’il puisse exister, la résultante du champ de pression dans le film fluide doit équilibrer les charges extérieures appliquées. La génération de pression est assurée par deux mécanismes. Le premier résulte de la source haute pression que constitue le fluide dont la garniture mécanique assure l’étanchéité (écoulement de Poiseuille). On parle dans ce cas de lubrification hydrostatique, un mouvement des surfaces n’étant pas nécessaire. La seconde source de pression est due au mouvement relatif des surfaces dont la distance est variable dans la direction de glissement, ce qui provoque l’écrasement ou l’extension du film d’huile. C’est la lubrification hydrodynamique. Lors du fonctionnement, les deux mécanismes interviennent généralement ensemble.

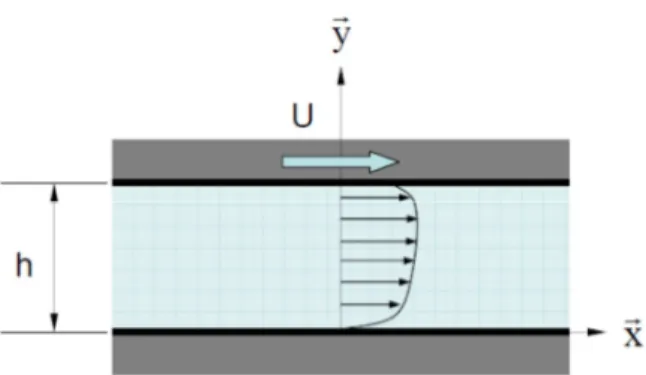

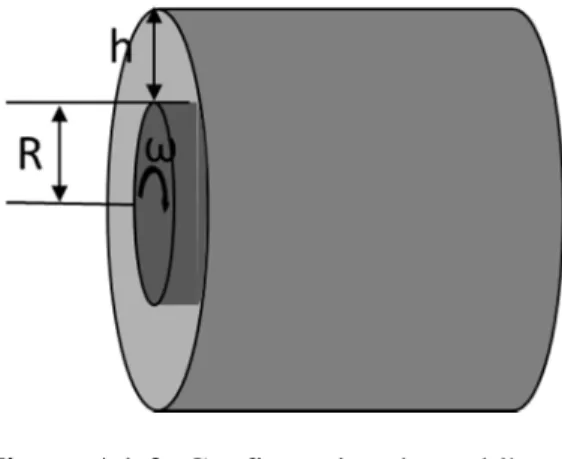

1.3.3.1 Lubrification hydrodynamique

35 Sous sa forme générale, cette équation ne possède pas de solution analytique et doit être résolue par une méthode numérique : les différences finis [22] les éléments finis [23] ou les volumes finis [12].

Moyennant l’hypothèse du joint étroit, quand le rapport des deux rayons intérieurs et extérieurs est supérieur à 0,9 [24], Etsion et Sharoni [25] ont développé, au début des années 80, des solutions analytiques simples pour les configurations usuelles des garnitures mécaniques afin de mettre en évidence les principaux phénomènes [26, 27, 24, 28, 25]. Le champ de pression est engendré par deux effets : l’effet de coin et l’effet d’écrasement. Le premier effet est engendré par le mésalignement ainsi que par les défauts de planéité des surfaces et il est représenté par le premier terme dans le second membre de l’équation de Reynolds (1-16). Le deuxième effet est engendré par les oscillations de l’élément flottant et il est représenté par le deuxième terme dans le second membre de l’équation de Reynolds. Ces résultats confirment ceux des études théoriques et expérimentales de Nau [19] qui a constaté que la portance hydrodynamique conduit à une séparation des surfaces de frottement. Selon l'auteur, la portance hydrodynamique, à l'origine de la séparation des faces, peut être générée par des ondulations des surfaces, les rugosités ou des vibrations.

Dans certain cas, un phénomène de vaporisation du film peut apparaitre à une température donnée lorsque la pression dans le film descend à la valeur critique de vaporisation. Dans la plupart des études, le changement de phase n’est pas pris en compte, on considère qu’il y a rupture de film dès que la pression devient inférieure à une valeur critique généralement prise égale à zéro. Ce phénomène est appelé « cavitation ». Nau [29] est un des premiers à avoir observé expérimentalement des zones de cavitation lors du fonctionnement d’une garniture mécanique à rotor transparent.

1.3.3.2 Lubrification hydrostatique

Considérons la configuration où la distance entre les centres des deux anneaux est constante au cours du temps. Le champ de pression dans le film fluide est engendré par la différence de pression aux frontières des faces de contact. On parle de pression hydrostatique. On distingue deux cas.

Le premier cas où les faces sont alignés et la vitesse de rotation est quelconque. L’équation de Reynolds s’écrit sous cette forme:

36 0 3 = ∂ ∂ ∂ ∂ r p rh r µ (1–16)

Le deuxième cas, où les faces du joint sont mésalignées mais sans mouvement relatif, ne correspond pas à un mode normal de fonctionnement d’une garniture.

Figure 1–11 : Configuration des faces pour la lubrification hydrostatique

Dans le cas des faces alignées, Watson [30] et Harrdt [31] montrent que l’équilibre des forces axiales n’est stable que si la conicité des faces forme un profil radial convergent dans le sens de la fuite.

Etsion et Sharoni [26] [27] ont analysé l’effet de la conicité sur les forces axiales exercées par le film (en séparant les cas hydrostatique et hydrodynamique) dans le cas où la garniture mécanique est supposée étroite. Ils se sont intéressés à l’influence d’un mésalignement des faces. Ils montrent que l’effet hydrostatique produit un moment coaxial à l’axe de mésalignement et qui s’oppose à celui-ci. Si les faces de frottement forment un cône convergent dans le sens de la fuite, la force hydrostatique s’oppose au rapprochement des faces car elle augmente lorsque l’épaisseur moyenne du film diminue. Si l’angle de conicité augmente, l’épaisseur du film, pour une même force résultante, augmente également. En revanche, si les faces forment un cône divergent dans le sens de la fuite, la force ne s’oppose pas au rapprochement des faces. Le film fluide est alors instable et conduira à un contact direct des surfaces [7, 9].

Dans certaines conditions et afin d'avoir plus de fiabilité, comme par exemple pour les applications nucléaires, on utilise des garnitures dont les surfaces sont usinées coniques [32, 3]. Ce type de garniture fonctionne sans contact donc ne s’use pas mais conduit, en revanche, à un débit de fuite relativement important.

37

1.3.4 Lubrification mixte

1.3.4.1 Modélisation de la lubrification mixte

Cette partie est consacrée aux différents modèles de lubrification mixte utilisés pour l’étude des garnitures mécaniques d’étanchéité.

• Modélisation du contact entre surfaces rugueuses

L’étude de la lubrification mixte nécessite la détermination de la charge supportée par les aspérités entre les surfaces rugueuses. Nous nous limiterons ici au modèle de Greenwood and Williamson [33] qui est certainement le plus utilisé pour l’étude des garnitures. Le modèle, qui se base sur une approche stochastique, est présenté sur la Figure 1–12.

Figure 1–12 : Modèle de contact des aspérités de Greenwood et Williamson [3]

Il se repose sur des hypothèses suivantes : le contact se fait entre une surface lisse et une rugueuse où les sommets des aspérités sont répartis aléatoirement de part et d’autre d’un plan moyen. Les sommets des aspérités sont sphériques et de même rayon de courbure. Les aspérités se déforment indépendamment.

Ce modèle classique est basé sur la solution de Hertz pour une seule aspérité sphérique et élastique. L’aire réelle de contact et la charge sont déterminées en fonction de la hauteur de séparation des surfaces. Ce modèle a été complété par Pullen et Williamson en 1972 pour le cas d’une déformation plastique. Pour cela, ils ont imposé la conservation du volume des zones où les aspérités entrent en un régime plastique [34].

En se basant sur les résultats de ces deux modèles, Chang, Etsion et Bogy ont développé en 1987 un modèle de contact élastoplastique des aspérités [35]. Applicable aux contacts modérément chargés, leur étude reprend la majorité des hypothèses du modèle Greenwood and Williamson. L’aspérité reste dans le domaine élastique jusqu’à une valeur critique de l’interférence. Au-delà de cette valeur, la conservation du volume de l’extrémité de l’aspérité plastifiée est imposée. Les auteurs ont supposé que la pression moyenne de contact reste alors constante. Avec ce modèle, il

38 existe cependant une discontinuité de la pression de contact lors de la transition du régime élastique au régime élastoplastique.

Souvent, les matériaux utilisés pour les faces de frottement des garnitures sont fragiles (carbone et carbure de silicium) et le contact est faiblement chargé. Le comportement plastique des matériaux n’intervient pas. Pour la suite de notre étude, nous supposons que le comportement des aspérités en contact est élastique.

• Modélisation de la pression entre deux surfaces rugueuses

Afin de déterminer le champ de pression fluide entre des surfaces rugueuses, deux approches sont possibles.

Une approche « déterministe » consiste à définir aussi fidèlement que possible la surface rugueuse en tenant en compte de la rugosité dans l’équation décrivant l’épaisseur du film. Cependant, la résolution numérique nécessite un maillage extrêmement fin. Minet et al. [12, 36] sont les premiers à utiliser l’approche déterministe pour l’étude des garnitures mécaniques. La deuxième approche est dite « stochastique ». Elle repose sur des considérations probabilistes. Les grandeurs telles que le champ de pression et l’épaisseur de film sont remplacées par la somme d’une partie moyennée et d’une partie aléatoire. La méthode "stochastique" la plus utilisée est celle proposée par Patir et Cheng [37] [38]. Le principe consiste à analyser de manière déterministe une portion représentative des surfaces auxquelles on applique des conditions d’écoulement simples de type "Poiseuille" (gradient de pression sans mouvement des surfaces) et/ou "Couette" (mouvement des surfaces avec pression uniforme aux bornes). Les lois de comportement font apparaitre des grandeurs moyennes et des facteurs d’écoulement. Les différents facteurs d’écoulement apparaissent ensuite dans une équation de Reynolds dont

l’inconnue est le champ de pression moyen.

Ces différents types de modélisation ont constitué la base de plusieurs modèles numériques dédiés à l’analyse des garnitures mécaniques.

1.3.4.2 Application aux garnitures mécaniques

Lebeck, en 1980, a introduit un modèle de frottement mixte appliqué à l’analyse d’une garniture mécanique. Le modèle considère que les surfaces de frottement sont initialement coniques [39]. Dans ce modèle axisymétrique, la pression est déterminée à l’aide du modèle Patir et Cheng [37] et la charge du contact à partir du modèle Pullen et Williamson [34].

![Tableau A3-2: Calcul de la force des joints Diamètre nominal D [mm] Diamètre du joint d [mm] Distance de compression x [mm] Force [N] Joint 1 Ø94,9 * 2,62 Déformation Axiale 94,9 2,62 0,22 399,33 Joint 2 Ø101,3 * 2,62 Déformation Axiale 1](https://thumb-eu.123doks.com/thumbv2/123doknet/7910251.264901/178.892.211.682.185.437/tableau-calcul-diamètre-diamètre-distance-compression-déformation-déformation.webp)