Extraction des éléments de terres rares (ETR) par

flottation - traitement caustique - lixiviation HCI

Thèse

Jean-François Boulanger

Doctorat en génie des matériaux et de la métallurgie

Philosophiæ doctor (Ph. D.)

Extraction des éléments de terres rares (ETR) par

flottation - traitement caustique - lixiviation HCl

Thèse

Jean-François Boulanger

Sous la direction de :

Résumé

La production d’éléments de terres rares (ETR) est importante pour des filières comme l’énergie éolienne et l’électrification des transports, mais leur valorisation exige une séquence de procédés minéralurgiques et hydrométallurgiques complexes, couteux et peu documentés, notamment en raison de secret industriel. Comme aucune mine ou usine de production d’ETR n’est présentement en opération en sol canadien et que les investissements requis pour une mise en production sont de l’ordre du milliard de dollars, l’établissement d’indices de performance (rendements) fiables et de modèles des procédés est essentiel. Les concentrés produits lors des étapes de traitement du minerai comportent plusieurs minéraux porteurs d’ETR et des minéraux de gangue variés qui peuvent avoir des conséquences néfastes sur les opérations hydrométallurgiques requises pour l’extraction des ETR, un aspect rarement abordé la littérature. Enfin, l’économique de la transformation des ETR et la gestion des radionucléides sont des sujets qui sont souvent évacués des discussions, bien qu’ils soient cruciaux au développement d’une chaîne de production des ETR qui soit rentable et acceptable d’un point de vue social et environnemental.

Un procédé de flottation a été développé pour produire un concentré en récupérant sélectivement les minéraux d’ETR selon une cinétique d’ordre 1. Des essais réalisés sur du matériel tiré du gisement d’ETR Ashram (bastnaésite et monazite), situé dans le nord du Québec, démontrent qu’à partir d’une teneur d’alimentation de 2,6 % oxydes de terres rares (OTR), un concentré d’ébauchage titrant 13,2 % OTR est produit. La simulation établit que quatre étapes de nettoyage permettraient de produire un concentré composé de 90 % de minéraux d’ETR (> 60 % OTR), avec un rendement ETR global de 72 %.

Les travaux de doctorat ont ensuite testé une séquence de procédés comprenant la flottation des minéraux d’ETR, suivie d’un traitement caustique (TC) et d’une lixiviation HCl (LHCl) pour produire une solution d’ETR. Les essais hydrométallurgiques, réalisés en laboratoire sur le concentré d’ébauchage produit par flottation, fournissent une alternative à la méthode conventionnelle de cuisson à l’acide sulfurique (CAS).

Le concentré de flottation a été soumis à des essais de TC-LHCl et les données récoltées ont été traitées par une méthode de réconciliation des données hydrométallurgiques afin d’améliorer la fiabilité des rendements estimés. En plus de produire des bilans de matière cohérents (entrées = sorties) pour huit éléments de façon simultanée, une analyse de type Monte-Carlo démontre que

l’approche permet une réduction des écarts-types des rendements élémentaires en solution par des facteurs entre 3 et 10.

La réaction de transformation des minéraux d’ETR en hydroxydes lors du TC peut être modélisée par une cinétique à cœur rétrécissant dont la vitesse est limitée par la diffusion à travers la couche ayant déjà réagi. La fluorite est le minéral le plus problématique lors du procédé de TC-LHCl, en raison de la formation de fluorures d’ETR insolubles. Le rendement lanthane maximal obtenu avec une LHCl à un pH de 3 est de 82 %. Des rendements inférieurs sont mesurés pour les autres ETR et l’oxydation partielle du Ce vers l’état tétravalent pose également des problèmes de solubilisation.

Enfin, l’analyse économique de scénarios de concentration des minéraux d’ETR démontre qu’un concentré à haute teneur (> 60 % OTR) est souhaitable, malgré les pertes d’ETR encourues. La réduction de coûts, dont ceux pour le HCl requis en pré-lixiviation des carbonates, amène des profits additionnels de 21 M$/an pour un projet comme celui du gisement Ashram et justifie la construction d’un circuit de nettoyage par flottation. Les coûts d’opération du procédé de TC-LHCl sont estimés à 820 $/t de concentré contre 410 $/t pour l’approche par CAS. Bien que la CAS soit plus attrayante d’un point de vue économique, des considérations environnementales, opérationnelles ainsi que les rendements ETR doivent être inclus lors du choix de l’approche de mise en solution des ETR. Les deux approches produiront un résidu riche en radionucléides dont le Th-232. Ce résidu sera classé comme radioactif et devra être géré de façon à protéger le public, les travailleurs et l’environnement, notamment par l’utilisation d’aires d’entreposage étanches.

Abstract

Rare earth elements (REE) are important to the development of modern technologies such as wind turbines and electric vehicles. However, their commercial production requires numerous steps of mineral and hydrometallurgical processing, which are both costly and poorly documented owing in part to trade secrets. Given that no REE mine or metallurgical complex currently operates in Canada and that the cost to initiate such production is in the order of a billion dollars, establishing reliable performance indicators (recoveries) and robust process models is critical. Furthermore, the REE concentrates produced by mineral processing contain multiple REE minerals and various gangue minerals capable of negatively affecting the hydrometallurgical operations required for REE extraction, an aspect rarely covered in the literature. The analysis of process economics as well as the management of radionuclides, both crucial to the establishment of a viable, sustainable and socially acceptable REE value chain, are also typically absent from papers discussing the extraction and processing of REE.

The first objective of this Ph. D. thesis is to test a process sequence including mineral flotation, followed by a caustic treatment (CT) and a HCl leach (HCLL) to produce a REE solution. Laboratory mineral processing and hydrometallurgical tests were conducted on a concentrate generated from Ashram Deposit (northern Quebec) material (bastnaesite and monazite) to identify an alternative to the conventional acid baking (AB) method.

To produce a concentrate for hydrometallurgical testing, the developed flotation process utilizes a hydroxamic acid-based collector and selectively recovers all REE minerals following a first-order rate. Tests show an increase from 2.6 % rare earth oxides (REO) in the feed to 13.2 % REO in the rougher concentrate. According to simulation studies, four cleaner flotation steps would allow the production of a concentrate made up of 90 % REE minerals (> 60 % REO) at a combined recovery of 70 %.

The flotation concentrate was submitted to CT-HCLL tests and the collected data were processed using a hydrometallurgical data reconciliation method to improve the reliability of the yield estimates. In addition to generating coherent (inputs = outputs) mass balances for eight elements simultaneously, Monte-Carlo simulations show a reduction by a factor of 3 to 10 in the standard deviation of the elemental yields in solution.

The rate of transformation of REE minerals into hydroxides during the CT can be modeled using a shrinking core model, with diffusion through the reacted hydroxide layer being the rate-limiting step.

Fluorite is the most problematic mineral during the CT-HCLL process due to its ability to form insoluble REE fluorides. The highest lanthanum yield achieved using an HCLL pH of 3 is 82 %. Other REE present lower yields, with Ce oxidation to the tetravalent state posing solubility issues. Lastly, an economic analysis of various REE mineral upgrading scenarios demonstrates that a high-grade concentrate (> 60 % REO) is desirable for hydrometallurgical processing, despite, the lower REE recovery and output. The reduction of costs such as that of HCl used for carbonate pre-leaching, generates 21 M$/y in additional profits for a project such as the Ashram Deposit and justifies the inclusion of a cleaner flotation circuit in a mill design. Operating costs for the CT-HCLL process are estimated at 820 $/t of concentrate, compared to 410 $/t for the AB approach. Although AB is more attractive from an economic standpoint, environmental and operational considerations, as well as REE recoveries must be factored in when choosing the REE extraction method. Like other REE projects, both approaches will result in the production of a Th-232 rich product. This residue will be classified as radioactive and, to protect the public, the environment and the REE facility workers, will need to be managed using dedicated tailings storage facilities which comprise leachate retention and treatment.

Table des matières

Résumé ... ii

Abstract ... iv

Table des matières ... vi

Liste des figures ... ix

Liste des tableaux ... xii

Liste des abréviations, sigles, acronymes ... xiv

Remerciements ... xv

Avant-propos ... xvi

Introduction ... 1

Chapitre 1 Revue de la littérature ... 6

1.1 Mise en solution des minéraux d’ETR ... 10

1.1.1 Cuisson à l’acide sulfurique ... 13

1.1.2 Traitement caustique - lixiviation HCl (TC-LHCl) ... 18

1.2 Réconciliation de données appliquée à des mesures provenant de procédés hydrométallurgiques ... 29

Chapitre 2 Matériel et méthodes ... 33

2.1 Matériel ... 33

2.2 Montage et procédure expérimentale ... 34

2.2.1 Montage expérimental ... 34

2.2.2 Procédure expérimentale ... 36

2.2.3 Conditions expérimentales des essais ... 41

2.3 Instruments d’analyse ... 44

2.3.1 Analyse granulométrique par diffraction laser (Malvern) ... 44

2.3.2 Analyse minéralogique et de libération (Mineral Liberation Analysis, MLA) ... 44

2.3.3 Analyse au microscope électronique à balayage avec spectromètre à dispersion d’énergie (MEB-SDE) ... 44

2.3.4 Fusion boratée ... 45

2.3.5 Analyse par fluorescence-X à dispersion d’énergie (EDXRF) ... 46

2.3.6 Analyse par spectrométrie d’émission atomique à plasma micro-ondes (MP-AES) 47 Chapitre 3 Flottation du concentré d’ETR à l’étude ... 48

3.1 Article scientifique sur la flottation des minéraux d’ETR ... 48

3.1.1 Résumé ... 48

3.1.2 Résumé original (Abstract) ... 48

3.1.3 Introduction ... 50

3.1.4 Materials and Methods ... 51

3.1.5 Results ... 54

3.1.6 Economic efficiency analysis ... 64

3.1.7 Conclusions ... 67

3.1.8 References ... 68

3.1.9 Discussion sur l’article ... 70

3.2 Production du concentré d’ETR à partir du matériel du gisement Ashram ... 70

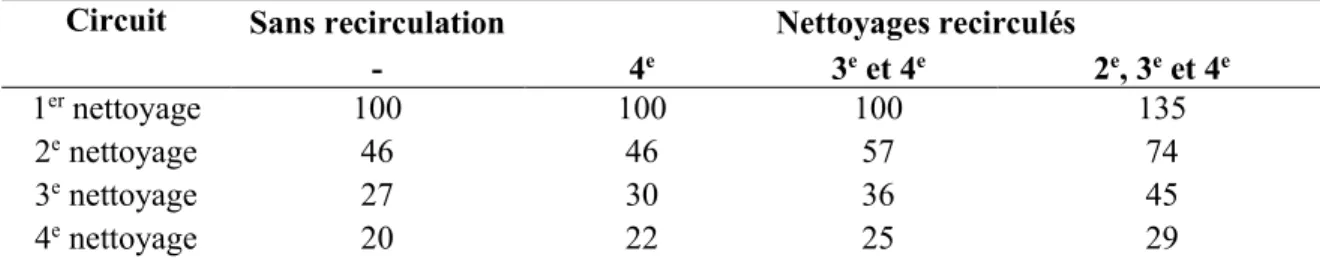

3.2.2 Performance du procédé de nettoyage par flottation ... 77

Chapitre 4 Réconciliation de données hydrométallurgiques ... 91

4.1 Méthodologie de réconciliation des données ... 91

4.2 Sources d’erreur ... 95

4.2.1 Erreurs de mesure ... 95

4.2.2 Erreurs de modèle ... 101

4.3 Analyse des résultats de la réconciliation des données ... 102

4.3.1 Exemple de réconciliation – Essai 20 ... 102

4.3.2 Amélioration de la reproductibilité des données produite par le traitement de réconciliation ... 104

4.3.3 Analyse globale des critères et résidus ... 108

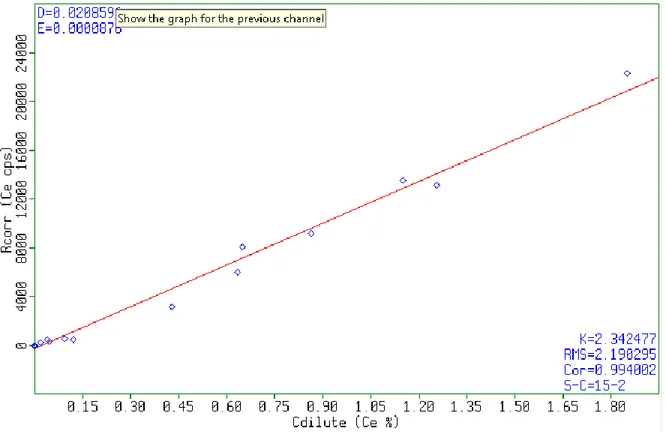

4.3.4 Validation des mesures faites par EDXRF ... 117

4.4 Discussion ... 120

Chapitre 5 Caractérisation et traitement hydrométallurgique du matériel du gisement Ashram 122 5.1 Granulométrie et pré-lixiviation du concentré d’ETR... 122

5.1.1 Pré-lixiviation du concentré ... 122

5.1.2 Analyse granulométrique ... 128

5.2 Résultats des essais du procédé TC-LHCl ... 130

5.2.1 Modélisation de la cinétique du TC ... 133

5.2.2 Impact des conditions d’opération sur le rendement des ETR en solution ... 147

5.2.3 Étude de la lixiviation HCl et des résidus LHCl ... 151

5.2.4 Source et comportement des impuretés pendant le procédé TC-LHCl ... 158

Chapitre 6 Considérations économiques et radioécologiques de l’exploitation des ETR ... 167

6.1 Analyse économique ... 167

6.1.1 Nettoyage et pré-lixiviation du concentré ... 168

6.1.2 Coûts d’opération : Traitement caustique – Lixiviation HCl versus cuisson acide . 186 6.2 Considérations radioécologiques de l’exploitation des ETR en contexte Québécois et Canadien ... 191

6.2.1 Considérations en traitement de minerais ... 192

6.2.2 Considérations en hydrométallurgie ... 194

6.3 Résumé du chapitre ... 200

Conclusion... 202

Bibliographie ... 206

Annexe A : Article de conférence – Challenges of Scale-Up in Grinding and Flotation of Rare Earth Minerals - Application to the Ashram Deposit ... 214

A1. Introduction ... 215

A2. Ashram deposit mineralogy and project objectives ... 215

A3. Materials and methods ... 217

A3.1. Bench-scale testwork materials and method ... 218

A3.2. Large-scale testwork materials and method ... 219

A4. Bench-scale results ... 221

A5. Large-scale concentrate production ... 222

A5.2. Large scale batch flotation results ... 224

A5.3. Flotation kinetics ... 227

A6. Conclusion ... 230

Annexe B : Tableaux de réconciliation des données ... 234

Annexe C : Données granulométriques ... 250

Liste des figures

Figure 1: Oxyde de lanthane La2O3

(https://commons.wikimedia.org/wiki/File:Oxyde_de_lanthane_en_poudre.jpg) ... 2

Figure 2: Néodyme métallique (https://commons.wikimedia.org/wiki/File:Ultrapure_neodymium_under_argon,_5_grams.jpg) ... 2

Figure 3: Étapes de valorisation d’un minerai d’ETR ... 9

Figure 4: Diagramme d'écoulement pour la cuisson à l'acide sulfurique ... 14

Figure 5: Fours rotatifs de l'usine LAMP de Lynas en Malaisie, tiré de https://www.lynascorp.com/Pages/Kuantan-Lynas-Advanced-Materials-Plant.aspx, page consultée le 28/02/2018. ... 15

Figure 6: Schéma d'un four rotatif utilisé dans la cuisson acide ... 16

Figure 7: Four rotatif de CAS bloqué lors d'essais par SGS Canada, tiré de Bradley et al. (2016) .. 17

Figure 8: Diagramme d'écoulement pour l'extraction des ETR par TC-LHCl ... 18

Figure 9: Diagramme d'écoulement utilisé à la mine Mountain Pass, adapté de Goode (2016) ... 20

Figure 10: Représentation de la réaction de TC en fonction du temps pour un modèle à cœur rétrécissant pour des particules cylindriques de taille constante, proposé par Panda et al. (2014) ... 25

Figure 11: Représentation de la réaction de TC en fonction du temps pour des modèles à cœur rétrécissant sur des particules sphériques de taille constante ... 26

Figure 12: Mesures prises lors d'une expérience de lixiviation d'un minerai ... 29

Figure 13: Situation géographique du dépôt Ashram ... 34

Figure 14: Matériel rocheux tiré du dépôt Ashram tel que reçu... 34

Figure 15: Schéma du montage expérimental de traitement caustique (TC) ... 35

Figure 16: Montage expérimental de TC ... 35

Figure 17: Schéma du montage expérimental de lixiviation à l'acide chlorhydrique (LHCl) ... 36

Figure 18: Traitement des échantillons de minerai soumis au procédé de TC-LHCl ... 37

Figure 19 : Diagramme d’écoulement simplifié du procédé TC-LHCl à l'échelle laboratoire ... 37

Figure 20: Pulpe contenant le concentré traité au NaOH après centrifugation ... 39

Figure 21: Procédure de digestion des échantillons solides par fusion boratée ... 46

Figure 22. Calculated costs, revenues and profits (dashed) of hydrometallurgical processing as a function of REE recovery. ... 66

Figure 23: Procédé de concentration utilisé pour produire le concentré d’ETR à l'étude ... 72

Figure 24: Flottation des minéraux d'ETR ... 72

Figure 25: Concentré frais (Fig. 23) à l'étude ... 72

Figure 26: Proportion des minéraux d'ETR en fonction de la teneur dans le concentré frais ... 75

Figure 27: Image de synthèse tirée de l'analyse de libération minéralogique du concentré frais... 76

Figure 28: Diagramme d'écoulement avec nettoyage-épuisage ... 80

Figure 29: Récupération élémentaire en fonction du temps pour le nettoyage du concentré frais .... 81

Figure 30: Circuit de flottation pour l'évaluation des scénarios de renettoyage du concentré ... 85

Figure 31: Diagrammes simulés avec et sans recirculation des résidus ... 87

Figure 32: Courbe récupération - teneur générée par la simulation du diagramme de la figure 30 (minéraux d’ETR = monazite + bastnaésite) ... 88

Figure 33: Flux échantillonnés lors d'un essai de TC-LHCl ... 92

Figure 35: Corrélation établie entre la teneur en Ce (abscisse) et l’intensité du signal EDXRF du Ce

en coups par seconde (ordonnée) pour des disques de fusion boratée ... 98

Figure 36: Interférences spectrales lors de l'analyse d'un échantillon de résidu LHCl par EDXRF . 99 Figure 37: Diagramme d'écoulement pour l’essai 20 ... 102

Figure 38: Écart-type relatif du rendement en fonction du nombre d'éléments admis dans la réconciliation ... 107

Figure 39: Distribution des résidus de réconciliation de l'alimentation (Mg, Ca, Mn, Fe, Y, La) .. 113

Figure 40: Distribution des résidus de réconciliation de l'alimentation (Ce et Nd) ... 114

Figure 41: Distribution des résidus de réconciliation de la masse alimentée (n = 14) ... 116

Figure 42: Distribution des résidus de réconciliation du volume de lixiviat LHCl (n = 14) ... 116

Figure 43: Distribution des résidus de réconciliation de la masse de résidu LHCl (n = 14) ... 117

Figure 44: Écarts d'analyse entre le MP-AES et l’EDXRF pour les trois échantillons choisis ... 119

Figure 45: Étapes précédent la mise en solution des ETR par TC-LHCl ... 122

Figure 46: Pulpe sédimentée après la pré-lixiviation du concentré frais à pH = 0 ... 127

Figure 47: Résidu de la pré-lixiviation du concentré frais à pH = 0; a) vue générale et b) zone agrandie et particules analysées ... 128

Figure 48: Distributions granulométriques des concentrés pré-lixiviés avant et après broyage ... 129

Figure 49: Rendement La en solution en fonction du temps de TC ([NaOH] = 60 %, T = 155°C) 134 Figure 50: Rendement La prédit par les deux modèles considérés en fonction du temps fractionnel de TC ([NaOH] = 60 %, T = 155°C) ... 136

Figure 51: Rendements La mesurés (points) et prédits par les modèles à coeur rétrécissant (lignes) en fonction du temps de TC ([NaOH] = 60 %, T = 155°C) ... 137

Figure 52: Rendements La estimés (points) et prédits par les modèles à cœur rétrécissant avec distributions granulométriques (lignes). Conditions de TC : [NaOH] = 60 %, T = 155°C) ... 140

Figure 53: Rendements La modélisés pour différentes concentrations NaOH pour des particules de même distributions granulométriques qu’en 5.1.1 ... 142

Figure 54: Agencement proposé pour un circuit de TC industriel ... 143

Figure 55: Distribution des temps de séjour E(ti) et rendement La XLa en fonction du temps pour le circuit industriel de la figure 54 (τm = 63 min. par réacteur) ... 144

Figure 56: Temps de conversion complète τ en fonction de la taille moyenne selon Mahmoud (2008) ... 145

Figure 57: Rendements en solution pour les ETR après le procédé TC-LHCl ... 147

Figure 58: Rendements Ce et Nd réconciliés en fonction du rendement La ... 149

Figure 59: Rendements et ajout de HCl pour maintenir le pH à 3,0 en fonction du temps pour l'essai 15, température = 80°C ... 152

Figure 60: Rendements et ajout de HCl pour maintenir le pH à 3,0 en fonction du temps pour l'essai 20, température = 80°C ... 153

Figure 61: Rendements totaux en fonction du temps pour la 2ème LHCl (pH final =1) de l’essai 18 ... 154

Figure 62: Résidu LHCl de l’essai 20 - a) vue générale et b) agrandissement sur fluorures d’ETR ... 155

Figure 63: Diagramme d'écoulement pour la production d'un concentré chimique par précipitation des ETR du lixiviat HCl ... 157

Figure 64: Principaux minéraux et composés dans le procédé de pré-lixiviation suivi du TC-LHCL

... 158

Figure 65: Concentration en fluor à la lixiviation HCl en fonction de la fraction solide du concentré traité centrifugé ... 161

Figure 66: Diagramme d'écoulement pour le scénario 5 (quatre étapes de nettoyage) ... 169

Figure 67: Diagramme d'écoulement pour la production d'OTR mixtes par le procédé de TC-LHCl ... 170

Figure 68: Distribution de la valeur contenue dans le matériel du gisement d'Ashram ... 172

Figure 69: Diagramme d'écoulement proposé pour le traitement du matériel du gisement Ashram, tiré de Smith, 2019) ... 178

Figure 70: Options de traitement avec et sans pré-lixiviation de la fluorite ... 178

Figure 71: Profits annuels en fonction des pertes d'ETR lors de la séparation de la fluorite ... 180

Figure 72: Profit annuel en fonction du coût de transport du concentré ... 181

Figure 73: Diagramme d'écoulement simplifié pour la production d'ETR mixtes par TC-LHCl ... 187

Figure 74: Diagramme d'écoulement simplifié pour la production d'ETR mixtes par cuisson acide ... 188

Figure 75: Chaînes de désintégration du Th-232 et de l’U-238 (https://commons.wikimedia.org/wiki/File:Decay_Chain_of_Thorium.svg et https://commons.wikimedia.org/wiki/File:Fr_Decay_chain_Uranium_238.svg) ... 192

Figure 76: Répartition des radionucléides dans les procédés de TC-LHCl et de purification, Conditions de TC : 1 t NaOH/t concentré, 150°C, durée = 3,5 h. Conditions de LHCl : pH = 3,2, durée = 6 h, 70°C, adapté de Anvia (2016) ... 195

Figure 77: Flux exigeant potentiellement une gestion de la radioactivité pour le procédé étudié .. 196

Figure 78: Entreposage de résidus au site minier de Lynas Corp., à Kuantan, Malaisie (récupéré de https://www.sciencemag.org/news/2019/04/radioactive-waste-standoff-could-slash-high-tech-s-supply-rare-earth-elements) ... 197

Liste des tableaux

Tableau 1 : Composition et teneur théorique ou rapportée des principaux minéraux d'ETR ... 7

Tableau 2: Distribution des ETR dans la bastnaésite et la monazite de deux gisements, adapté de Krishnamurthy et Gupta (2015) ... 8

Tableau 3 : Spécifications relatives au concentré d'ETR purifié traité par l’usine de séparation Silmet, en Estonie (Karayannopoulos, 2019) ... 11

Tableau 4: Spécifications quant aux teneurs des concentrés d'ETR chinois, adapté de Qi (2018) ... 12

Tableau 5: Principaux sites hydrométallurgiques de production d'ETR ... 13

Tableau 6: Publications sur le procédé TC-LHCl à l'échelle laboratoire ... 21

Tableau 7: Résultats du TC pour différentes classes granulométriques soumises (TC de 4 heures, 140°C, 45 % NaOH (Mahmoud, 2008) ... 24

Tableau 8 : Effet de la température sur le taux de réaction (100 % -44 µm , TC de 4 heures, 50 % NaOH) (Mahmoud, 2008) ... 24

Tableau 9 : Résumé de la procédure de laboratoire du procédé TC-LHCl ... 40

Tableau 10: Conditions expérimentales des essais TC-LHCl ... 42

Tableau 11: Échantillonnage et réconciliation des données pour les différents essais ... 43

Tableau 12: Résultats documentés pour la concentration du matériel du gisement d'ETR de Niobec ... 70

Tableau 13: Teneurs avant et après l'étape de flottation d'ébauchage ... 73

Tableau 14: Compositions minérales mesurées par MLA pour le matériel du gisement Ashram (minerai) et le concentré frais produit par flottation de ce matériel (% massiques) ... 74

Tableau 15: Principales associations minérales de la bastnaésite et de la monazite ... 77

Tableau 16: Conditions utilisées lors de l'essai de nettoyage par flottation ... 78

Tableau 17: Masses et teneurs réconciliées pour le nettoyage du concentré frais ... 79

Tableau 18: Récupérations massiques et élémentaires cumulatives pour le nettoyage ... 79

Tableau 19: Récupérations minérales cumulatives et éléments portés associés ... 84

Tableau 20: Teneurs minérales cumulatives (%) estimées pour le nettoyage du concentré frais ... 84

Tableau 21: Teneurs de concentré simulées pour le circuit de flottation de la figure 30 ... 86

Tableau 22: Récupérations cumulatives simulées pour le circuit de flottation de la figure 30 ... 86

Tableau 23: Débits massiques relatifs (%) à l'alimentation des étapes de nettoyage de la figure 31 89 Tableau 24: Comparatif entre les résultats de simulation et les circuits flottation industriels des ETR ... 89

Tableau 25: Ensemble des données récoltées lors d'un essai TC-LHCl ... 92

Tableau 26: Écart-type relatif de l'erreur d'échantillonnage pour certains minéraux dans le matériel à l'étude ... 96

Tableau 27: Résultats des analyses par EDXRF de trois sous-échantillons de l’échantillon de résidus LHCl de l’essai 15 (%) ... 100

Tableau 28: Écarts-types de l’erreur utilisés pour la réconciliation des données (modèle d’erreur) ... 100

Tableau 29: Données de réconciliation de l'essai 20 ... 103

Tableau 30: Rendements et écarts-types en fonction de la méthode de calcul pour l’essai 20 ... 106

Tableau 31: Éléments réconciliés pour chaque nombre d’éléments de la figure 38 ... 106

Tableau 33: Défauts de bilan du fer en fonction du flux d'alimentation échantillonné ... 109

Tableau 34: Compilation et fractions des critères J ... 111

Tableau 35: Récapitulatif des observations sur les distributions des résidus par élément ... 114

Tableau 36: Comparaison de l’analyse d'échantillons solides par MP-AES et EDXRF ... 118

Tableau 37: Défauts de bilan de l'essai 16 pour les deux sources d'analyses des solides ... 119

Tableau 38: Teneurs mesurées par EDXRF pour le concentré frais et pré-lixivié à pH = 5 ... 123

Tableau 39: Teneurs minérales estimées du concentré pré-lixivié (% massiques) ... 124

Tableau 40: Mesures réconciliées pour la lixiviation du concentré frais jusqu’à pH = 0 ... 125

Tableau 41: Proportions des éléments dissous en fonction du pH lors de la pré-lixiviation au HCl du concentré frais jusqu’à un pH de 0 ... 125

Tableau 42: Paramètres des modèles Rosin-Rammler-Sperling calibrés pour les concentrés ... 129

Tableau 43: Compilation des rendements en solution pour les essais TC-LHCl (Conditions LHCl: 80°C, pH = 3, 120 minutes). Conditions de TC détaillées au tableau 10. ... 131

Tableau 44: Rendements pour l'essai 16 calculés à partir des teneurs MP-AES réconciliées... 132

Tableau 45: Critères Jm obtenus avec les modèles calibrés ... 140

Tableau 46: Temps relatifs et de conversion complète pour les résultats de Mahmoud (2008) selon les modèles diffusif et réactionnel, TC ([NaOH] = 45 %, T = 140°C) ... 145

Tableau 47: Temps de conversion complète τ pour les modèles proposés... 146

Tableau 48: Rendements ETR obtenus et modélisés pour les essais 5 à 8, conditions TC : 145°C et 65 % NaOH) ... 150

Tableau 49: Composition mesurée du lixiviat pour l'essai 20 et composition calculée d'un précipité à l'acide oxalique ... 157

Tableau 50: Na2CO3 produit lors du TC de l'essai 1 et masse dissoute maximale ... 162

Tableau 51: Rendements réconciliés en solution pour l'essai 20 (rendements P, Si et Th non-réconciliés) ... 163

Tableau 52: Composés formés par les principaux minéraux dans le concentré à l’étude ... 165

Tableau 53: Scénarios de concentration du minerai évalués ... 169

Tableau 54: Masses et teneurs minérales de concentré pour les scénarios présentés au Tableau 49 ... 169

Tableau 55: Teneur en OTR pour le gisement Ashram et prix estimé des OTR ... 171

Tableau 56: Valeurs en OTR contenues dans le minerai du dépôt Ashram et dans les concentrés des ... 172

Tableau 57: Consommations HCl en pré-lixiviation à pH = -0,18 (1,5 mol/L HCl libre) ... 175

Tableau 58: Évaluation économique comparative des scénarios de nettoyage du concentré... 176

Tableau 59: Coûts en HCl et revenus additionnels (en M$/an) lors de la pré-lixiviation avec et sans solubilisation de la fluorite ... 179

Tableau 60: Dégagement de CO2 lors de la pré-lixiviation ... 184

Tableau 61: Composition de la phase liquide résultant de l'étape de pré-lixiviation ... 185

Tableau 62: Coûts comparatifs pour l’extraction des ETR d’un concentré pur par TC-LHCl et par cuisson acide ... 189

Liste des abréviations, sigles, acronymes

AIEA : Agence internationale de l’énergie atomique CAS : Cuisson à l’acide sulfurique

EDXRF : Energy-dispersive x-ray fluorescence ETR : Éléments de terres rares

DTS : Distribution des temps de séjour

MEB-SDE: Microscope électronique à balayage – spectromètre à dispersion d’énergies MLA : Mineral liberation analysis

MP-AES : Microwave plasma – atomic emission spectrometry MRC : Matériaux de référence certifiés

OTR : Oxydes de terres rares

RNCan : Ressources Naturelles Canada

Remerciements

Mes premiers remerciements vont à mon directeur de recherche, prof. Claude Bazin. Sa rigueur, son intégrité et sa ténacité ont été source d’inspiration dans l’accomplissement des travaux et la rédaction de cette thèse. Merci Claude d’y avoir cru. Ce fut un réel plaisir et un honneur de travailler avec toi. Je tiens aussi à souligner l’apport important de mon collègue M. Keven Turgeon qui m’a accompagné tout au long de mes études supérieures. Je le remercie tant pour ses connaissances en chimie et son assistance indéfectible au laboratoire que pour son aide à la réflexion sur des sujets qui lui étaient jadis inconnus mais qu’il maîtrise maintenant avec brio. Merci mon ami.

Mme Vicky Dodier, technicienne au laboratoire de minéralurgie et d’hydrométallurgie, mérite aussi mes plus sincères remerciements pour sa patience et pour son support dans les manipulations et montages au laboratoire. Son support moral, sa présence tôt le matin et son amitié ont rendu les travaux d’autant plus agréables. Le support du département de génie des mines, de la métallurgie et des matériaux a également été apprécié. Un merci spécial à Andrée et Martine pour leur bonne humeur et les conseils éclairés.

Je remercie aussi les nombreux collègues du département grâce à qui les études graduées ont été une expérience hautement enrichissante, tant au niveau intellectuel et scientifique qu’au plan de la vie étudiante. Merci Simon, Maryam, Geoffroy, Laurence, Ramzi, François, Justin, Audrey et tous les autres.

Plusieurs compagnies et organismes ont aussi collaboré à ces travaux en fournissant produits, services et conseils : Commerce Resources, Flottec, SGS-Canada, COREM, National Silicates, Soutex, le ministère de l’économie, de la science et de l’innovation. Un merci tout spécial à M. Frank Cappuccitti (Flottec) dont les connaissances et les contacts en flottation ont joué un rôle précieux dans les travaux et à M. Darren Smith (Commerce Resources) pour son engouement et son support immédiat envers les travaux.

Merci aussi à mes proches pour leur support indéfectible dans cette entreprise. Merci d’y avoir cru tout du long, et de vous être occupé d’un vieil homme qui voulait revivre la vie d’étudiant.

Enfin, je remercie mon épouse Andrée-Anne dont le support est demeuré indéfectible en dépit de trop nombreuses soirées qui finissent en tergiversations métallurgiques et minéralurgiques. Merci de m’avoir accompagné de cœur et d’esprit scientifique. Je suis heureux et choyé de t’avoir et de pouvoir te rendre la pareille.

Avant-propos

La section 3.1 du chapitre 3 de cette thèse contient l’article scientifique intitulé « Effect of Depressants and Temperature on Bastnaesite and Monazite Flotation Separation from a Canadian Rare Earth Element (REE) Ore », publié dans la revue scientifique Minerals le 10 avril 2019. L’article intégré est identique à celui publié, à l’exception des changements suivants :

• l’article publié inclut une annexe en format Excel contenant les masses et teneurs réconciliées pour tous les échantillons analysés. Cette annexe peut être récupérée en ligne, l’article étant en libre accès (open access);

• la numérotation des sections et les polices de caractères sont adaptées à celles de la thèse; • les auteurs des références sont nommés dans le texte plutôt que numérotés.

Je suis le premier auteur de cet article scientifique et j’ai tenu les rôles suivants dans son élaboration, tel que déclaré à la revue Minerals : conceptualisation, méthodologie, logiciels, validation, analyse des données, nettoyage des données, préparation du premier manuscrit, intégration des révisions des co-auteurs et des réviseurs et administration du projet. Mes co-auteurs et leurs rôles sont :

• Claude Bazin : Révision du manuscrit, supervision et acquisition de fonds de recherche. • Keven Turgeon : Révision du manuscrit.

Je tiens également à souligner le travail de Jérémie-Maxime Perron-Jean qui a exécuté les tests de flottation sous ma supervision dans le cadre de son cours de projet complémentaire à l’Université Laval à l’hiver 2018.

Introduction

Les éléments de terres rares (ETR) regroupent les 15 éléments de la série des lanthanides, de numéros atomiques 57 à 71, ainsi que l’yttrium et le scandium1. Ils sont groupés à la fois en raison de leurs propriétés physiques et chimiques similaires mais surtout parce qu’ils sont généralement tous présents dans les minéraux porteurs d’ETR. Ces éléments sont essentiels pour plusieurs technologies modernes dont les voitures électriques, les éoliennes et les téléphones intelligents. Le néodyme est utilisé dans la production des puissants aimants NdFeB qui permettent une réduction du poids et du volume des moteurs électriques (Krishnamurthy et al., 2015). L’intérêt économique et géopolitique pour les ETR est compréhensible au moment où plusieurs pays souhaitent réduire leurs émissions de gaz à effet de serre en électrifiant les transports (Fishman et al., 2018) et en développant davantage l’énergie éolienne (Pavel et al., 2017) .

Les ETR, en dépit de leur nom, ne sont pas rares; plusieurs gisements d’ETR importants ont déjà été identifiés au Canada seulement (Krishnamurthy et al., 2015). De plus, le prix élevé de certains ETR fait que ces minerais peuvent contenir jusqu’à 10 fois la valeur typiquement retrouvée dans un minerai d’or de teneur exploitable, soit 1 g/t Au. La question suivante se pose alors: pourquoi seulement deux mines d’ETR d’importance sont-elles en exploitation à l’extérieur de la Chine? Hormis l’incertitude quant aux prix des ETR, la complexité et le coût de la valorisation de ces éléments comptent parmi les principaux défis de l’exploitation de cette ressource.

La valorisation des ETR passe par la production d’ETR séparés, notamment sous forme d’oxydes en poudre comme le La2O3 ou de métal réduit comme le Nd métallique, dont les aspects sont montrés aux figures 1 et 2 respectivement. Comme ces éléments sont tous présents au sein des minéraux d’ETR comme la bastnaésite, de formule (La,Ce,Nd…)FCO3 ou LnFCO32, leur séparation en éléments distincts implique le bris des liens chimiques entre les éléments composant ces minéraux afin de retrouver les ETR sous forme ionique en solution aqueuse ou Ln3+

aq. Ces opérations de solubilisation et de séparation relèvent du domaine de l’hydrométallurgie.

Or, les minéraux d’ETR sont pour la plupart réfractaires, c’est-à-dire que le lien chimique qui retient les éléments sous la forme minérale est difficile à briser (Krishnamurthy et al., 2015). Des procédés hydrométallurgiques impliquant des bases ou des acides forts sont requis pour solubiliser la plupart

1 Certains auteurs omettent le scandium et l’yttrium parmi les ETR. Le prométhium est omis en raison de sa courte demi-vie.

des minéraux d’ETR (J.R. Goode, 2019). La cuisson à l’acide sulfurique (CAS), abordée à la section 1.1, est présentement le procédé le plus courant pour atteindre cet objectif à l’échelle mondiale. Comme ce procédé est associé à des problèmes opérationnels et environnementaux (Verbaan et al., 2015), les travaux effectuées dans le cadre de cette thèse étudient une alternative à la CAS pour d’éventuels producteurs.

Figure 1: Oxyde de lanthane La2O3 (https://commons.wikimedia.org/wiki/File:Oxyd

e_de_lanthane_en_poudre.jpg)

Figure 2: Néodyme métallique

(https://commons.wikimedia.org/wiki/File:Ultra pure_neodymium_under_argon,_5_grams.jpg) Cette thèse documente un procédé, le traitement caustique - lixiviation à l’acide chlorhydrique (TC-LHCl) permettant la mise en solution des ETR d’un concentré de minéraux d’ETR, étape nécessaire à la production d’oxydes d’ETR pouvant alimenter une usine de séparation des ETR. Le procédé implique un traitement caustique du concentré minéral solide à une température modérée afin de former des hydroxydes lixiviables à l’acide chlorhydrique. Ce procédé est peu documenté dans la littérature scientifique et le peu d’information disponible ne permet pas de modéliser le procédé ou de le comparer adéquatement à la cuisson acide pour un minerai donné, deux problèmes qui sont étudiés dans le présent travail.

De plus, que ce soit dans le domaine des ETR ou de l’hydrométallurgie en général, la méthode utilisée pour calculer rendements en solution d’éléments à partir de minéraux est rarement explicitée et exclut souvent des mesures de façon arbitraire, ce qui nuit à la fiabilité des données et à la qualité des modèles prédictifs. Le chapitre 4 discute de cette problématique et applique une méthode de réconciliation du bilan de masse à des données obtenues lors d’essais hydrométallurgiques.

Enfin, l’effet de la teneur en minéraux d’ETR et de gangue sur les procédés hydrométallurgiques et sur la rentabilité des opérations constitue un aspect peu étudié, ce qui résulte à la fois des difficultés

recherche. Autrement dit, peu de recherches abordent à la fois la concentration des minéraux d’ETR et leur mise en solution subséquente, même si ces étapes sont intimement liées par des aspects économiques et environnementaux.

Afin d’adresser ces problématiques, les objectifs de cette thèse sont de:

1. Établir le lien entre les principaux indices de performances (récupération et teneur) dans la production d’un concentré minéral d’ETR destiné à l’extraction métallurgique des ETR. 2. Documenter les méthodes expérimentales et analytiques permettant de tester et d’évaluer le

procédé hydrométallurgique TC-LHCl à l’échelle laboratoire et démontrer l’applicabilité du principe de la réconciliation des données, utilisée pour le traitement des données acquises sur des procédés minéralurgiques (Lachance et al., 2018), à des essais hydrométallurgiques à l’échelle laboratoire afin d’améliorer la qualité des informations générées;

3. Évaluer la performance et l’économique du procédé de TC-LHCl pour un concentré d’ETR impur contenant moins de 25 % de bastnaésite et de monazite, accompagnés de minéraux de gangue;

4. Modéliser l’effet de variables manipulables du traitement caustique (TC) dont le temps de traitement caustique et l’ajout ou non d’une étape de broyage du produit traité afin de permettre sa simulation et la conception de circuits industriels;

5. Évaluer les aspects économiques et les défis environnementaux du procédé pour les comparer à la méthode conventionnelle de CAS.

L’atteinte de ces objectifs permettra à des chercheurs du domaine de l’hydrométallurgie de mieux comprendre les phénomènes impliqués lors de la mise en solution des ETR. De plus, une meilleure gestion des données générées lors d’essais de laboratoire est souhaitable pour l’ensemble de la filière hydrométallurgique. Cette thèse de doctorat a notamment mené aux publications et présentations scientifiques suivantes :

• Boulanger, J.-F. et al. (2018). Production of Partially Separated Rare Earth Elements (REE)

from a Quebec Deposit. Article présenté à la conférence Extraction 2018, Éd. Davis, B.,

Moats, M., Wang, S. Ottawa, ON, Canada.

• Boulanger, J.-F. et al. (2020). Challenges of Scale-Up in Grinding and Flotation of Rare

Earth Minerals - Application to the Ashram Deposit. Article présenté à la conférence

• Boulanger, J.-F. (2019). Recovery of REE from carbonatites: lab updates

and perspectives. Présentation à la rencontre du programme sur les ETR de CanmetMINING

le 5 décembre 2019. Saskatoon, SK, Canada.

Le chapitre 1 de la thèse présente une revue de la littérature où les deux principaux procédés de mise en solution des ETR sont abordés, soit la CAS et le TC-LHCl. La littérature couvrant la réconciliation de données en hydrométallurgie est également présentée.

Le chapitre 2 présente le matériel (minerai3) étudié, ainsi que le montage et la procédure expérimentale. Les techniques d’analyse utilisées afin de caractériser les matériaux et d’établir les bilans de masse des procédés sont aussi détaillés.

Le chapitre 3 débute par un article scientifique décrivant le procédé de flottation permettant de produire le concentré de minéraux d’ETR étudié et soumis aux essais hydrométallurgiques. En plus de présenter un procédé surpassant les résultats obtenus précédemment pour le matériel à l’étude, des essais de nettoyage par flottation de ce concentré sont aussi utilisés pour établir l’impact du nombre d’étapes de flottation et ainsi évaluer une teneur de concentré optimale. Le concentré d’ébauchage produit est également caractérisé (granulométrie et minéralogie), ces propriétés constituant la base du modèle élaboré au chapitre 5.

Le chapitre 4 détaille la méthode de réconciliation des données utilisée pour établir les rendements en solution des essais hydrométallurgiques. Les problèmes de conservation de la matière sont utilisés afin de cibler les sources de variabilité et d’erreur expérimentale et analytique, ceci dans le but d’améliorer la fiabilité des résultats d’essais futurs. L’analyse rigoureuse des données de la réconciliation représente une contribution originale, rarement couverte dans le domaine de l’hydrométallurgie.

Le chapitre 5 présente d’abord les résultats réconciliés obtenus par la méthode présentée au chapitre 4 afin de quantifier la performance du procédé global pour différentes conditions d’opération. Un modèle cinétique, basé sur le concept de particules à cœur rétrécissant, est ensuite calibré afin de permettre la simulation du procédé et le dimensionnement d’équipements industriels. La calibration d’un tel modèle, capable de prendre en compte la distribution granulométrique du matériel, est une

3 Le matériel n’est pas un minerai au sens strict du terme tel qu’employé dans le domaine minier (Institut canadien des mines, 2014), puisque le gisement d’ETR Ashram présente uniquement un estimé des ressources minérales. Une fois la viabilité du projet démontrée, les ressources minérales pourront devenir des réserves minérales et le terme minerai s’appliquera. Toutefois, ce document utilise parfois le terme minerai par soucis

contribution originale, puisqu’aucun modèle de ce type n’a été recensé pour le TC. Le comportement de différentes impuretés, dont la fluorite, et leur impact sur le procédé est également abordé dans cette section.

Le chapitre 6 utilise le cas du gisement Ashram pour établir le nombre optimal d’étapes de flottation en évaluant l’impact sur le rendement économique des opérations de valorisation des ETR. Une deuxième analyse économique compare le TC-LHCl au procédé conventionnel CAS. Enfin, la présence de radionucléides au sein des minéraux ETR et les implications sur le choix des procédés de valorisation sont abordées afin d’orienter la recherche future dans le domaine des ETR.

Chapitre 1 Revue de la littérature

Ce chapitre présente les connaissances scientifiques nécessaires à la compréhension des sujets explorés et aussi à familiariser le lecteur avec le domaine général de l’exploitation des ETR. Les ETR et la chaîne de valorisation associée sont d’abord présentés afin de situer les enjeux liés aux procédés étudiés. Étant donné que la littérature sur la concentration des minéraux d’ETR est couverte par les travaux de maîtrise (Boulanger, 2017) et par un rapport publié par RNCan (Boulanger, Bazin, & Turgeon, 2016), cette revue de littérature est axée sur l’étape de mise en solution des minéraux d’ETR. Ainsi, la section 1.1 aborde les procédés utilisés pour solubiliser les ETR et recense les informations recueillies sur le procédé étudié, soit le traitement caustique-lixiviation à l’acide chlorhydrique (TC-LHCl). La section 1.2 introduit le thème de la réconciliation des données en présentant des travaux appliquant cette méthode à des systèmes hydrométallurgiques.

Les ETR peuvent être séparés en trois groupes, en fonction de leur numéro atomique croissant. • ETR légers : La, Ce, Pr, Nd. Noter que le Pm, dont le numéro atomique se trouve entre le

Nd et le Sm, est disparu par décroissance radioactive. • ETR moyens : Sm, Eu, Gd (parfois abréviés SEG). • ETR lourds : Tb, Dy, Ho, Er, Tm, Yb, Lu.

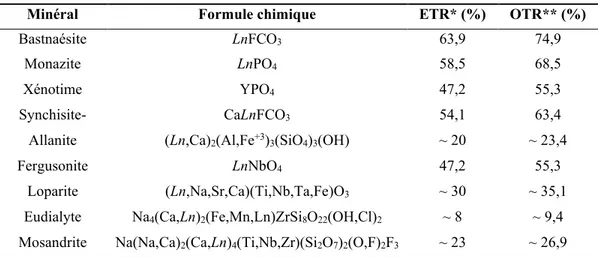

L’yttrium (Y) et le scandium (Sc) sont souvent admis parmi les ETR, l’Y étant souvent classé avec les ETR lourds. Dans la nature, les ETR se retrouvent ensemble dans au moins 245 minéraux différents (Gosen et al., 2017). Ce sont pour la plupart des carbonates, des hydroxydes, des silicates ou des oxydes divers. La bastnaésite, un fluorocarbonate de formule chimique LnFCO3 et la monazite, un phosphate de formule LnPO4, sont les deux principaux minéraux présentement exploités à l’échelle mondiale, suivis de la loparite (Ln,Na,Sr,Ca)(Ti,Nb,Ta,Fe)O3 et du xénotime YPO4 exploités en plus petite quantité (Krishnamurthy et al., 2015). Le tableau 1 présente des minéraux d’ETR présentement exploités ou visés par des projets, avec leur composition chimique et leur teneur en ETR théorique ou rapportée. La valeur sous forme d’OTR (oxydes de terres rares), une unité couramment utilisée dans le domaine des ETR, est également calculée et donnée au tableau 1. Le thorium, élément radioactif, se retrouve en concentrations variables pouvant aller jusqu’à 9 % massique (Krishnamurthy et al., 2015) dans ces minéraux. Il s’agit de l’un des défis liés à l’exploitation des ETR.

Tableau 1 : Composition et teneur théorique ou rapportée des principaux minéraux d'ETR

Minéral Formule chimique ETR* (%) OTR** (%)

Bastnaésite LnFCO3 63,9 74,9 Monazite LnPO4 58,5 68,5 Xénotime YPO4 47,2 55,3 Synchisite-(Ce) CaLnFCO3 54,1 63,4

Allanite (Ln,Ca)2(Al,Fe+3)3(SiO4)3(OH) ~ 20 ~ 23,4

Fergusonite LnNbO4 47,2 55,3

Loparite (Ln,Na,Sr,Ca)(Ti,Nb,Ta,Fe)O3 ~ 30 ~ 35,1 Eudialyte Na4(Ca,Ln)2(Fe,Mn,Ln)ZrSi8O22(OH,Cl)2 ~ 8 ~ 9,4 Mosandrite Na(Na,Ca)2(Ca,Ln)4(Ti,Nb,Zr)(Si2O7)2(O,F)2F3 ~ 23 ~ 26,9

*Calculée sous l’hypothèse d’une masse molaire moyenne de 140 g/mol pour tous les ETR sauf lorsque la formule inclut des substitutions (entre parenthèses). La teneur rapportée est alors donnée.

**Calculée pour une masse molaire moyenne de 140 g/mol pour les ETR et des oxydes de formule Ln2O3.

En plus de varier d’un minéral à un autre, la teneur en ETR change aussi pour un même minéral d’un dépôt à un autre et même à l’intérieur d’un même gisement (Grammatikopoulos et al., 2016). Autrement dit, la monazite extraite en un point d’une mine peut présenter une teneur en La et en Ce différente de celle extraite dans un autre secteur de la même mine. Des distributions d’ETR pour certains minéraux sont rapportées dans la littérature (Krishnamurthy et al., 2015) et présentées au tableau 2. Ces valeurs sont cependant d’une utilité limitée pour l’étude d’autres dépôts en raison de la variabilité d’un gisement à l’autre.

Enfin, il est aussi commun de retrouver plusieurs minéraux porteurs d’ETR au sein d’un même dépôt, parfois jusqu’à six (Boulanger, Bazin, & Turgeon, 2016). Cette variabilité complique l’analyse des procédés de séparation et d’extraction, puisqu’il est complexe d’évaluer quelle proportion d’un élément provient de quel minéral.

Tableau 2: Distribution des ETR dans la bastnaésite et la monazite de deux gisements, adapté de Krishnamurthy et Gupta (2015)

Élément Proportion massique des ETR Bastnaésite* Monazite** Y 0,0913 Trace La 33,20 26,0 Ce 49,10 51,0 Pr 4,34 4,0 Nd 12,00 15,0 Sm 0,79 1,8 Eu 0,12 0,4 Gd 0,17 1,0 Tb 0,016 0,1 Dy 0,031 0,2 Ho 0,0051 0,1 Er 0,0035 0,2 Tm 0,0009 Trace Yb 0,0006 0,1 Lu 0,0001 Trace Total 99,86 99,9

* Mine Mountain Pass, É.-U. ** Mine Mount Weld, Australie

Les minerais d’ETR sont typiquement extraits de mines à ciel ouvert conventionnelles avant d’être soumis aux étapes de traitement présentées à la figure 3. Les teneurs élémentaires en ETR varient de 0,1 % à près de 10 % ETR (Lucas et al., 2015b). La teneur minérale correspondante dépend des minéraux d’ETR présents. Pour la bastnaésite et la monazite, les teneurs élémentaires ci-dessus correspondent à une teneur minérale du minerai entre 0,2 % et 17 % massique. L’autre portion du minerai est généralement composée de minéraux de gangue divers, généralement des silicates ou des carbonates présentant peu d’intérêt économique. Lorsque ces minéraux de gangue ne réagissent pas aux réactifs de lixiviation utilisés, il peut être rentable de solubiliser les ETR sans une étape de concentration des minéraux d’ETR (Boulanger, Bazin, Turgeon, et al., 2016; Dreisinger et al., 2014), tel qu’indiqué par le pointillé « traitement direct » de la figure 3.

Séparation Précipitation Ce Précipitation La Réduction Dy Solutions d autres ETR...

La2O3 Ce2O3 Dy métallique Séparation Remise en solution Oxydes ou carbonates d ETR précipités Solution purifiée d ETR mixtes

Concentration et extraction (champ d étude du doctorat)

Traitement du minerai Solubilisation CAS ou TC-LHCl Minerai d ETR 0,1-10 % ETR Concentré de minéraux d ETR Résidus de traitement solides

Résidus hydrométallurgiques Purification Solution purifiée d ETR mixtes Traitement direct Précipitation (carbonates ou oxydes) Vers raffinage (séparation) des ETR

Raffinage (séparation) ETR)

Figure 3: Étapes de valorisation d’un minerai d’ETR

Pour la majorité des minerais, il est toutefois avantageux d’un point de vue économique de traiter le minerai pour séparer les minéraux d’ETR de la gangue et ainsi obtenir un concentré dont les ETR pourront être extraits. La réduction de la masse à traiter permet une diminution de la consommation de réactifs et de la taille des équipements hydrométallurgiques requis, ce qui amène des économies substantielles, surtout lorsque les réacteurs sont construits de matériaux couteux résistants aux conditions agressives dont des milieux corrosifs et parfois oxydants et des températures élevées (voir section 1.1). Ce besoin de minimiser les impuretés dans les concentrés est typique de l’hydrométallurgie (Habashi, 1999) où les coûts d’opération, exprimés en $/t, sont souvent élevés par rapport à ceux du traitement du minerai.

Le traitement des minerais d’ETR commence typiquement par une étape de broyage visant à libérer ou détacher les minéraux d’ETR des minéraux de gangue. La flottation représente le moyen le plus commun utilisé pour concentrer les minéraux d’ETR (Jack Zhang et al., 2012), bien que les méthodes gravimétriques et magnétiques soient aussi utilisées lorsque les minéraux et la taille des grains minéralisés s’y prêtent (Jordens et al., 2013).

À l’échelle mondiale, seules quelques mines d’ETR d’importance sont en opération. Hormis celles situées en Chine, on ne compte qu’une mine en exploitation en Australie (Mount Weld), une aux États-Unis (Mountain Pass) et une en Russie (Lovozero). Le Canada ne compte aucune mine en opération, mais plusieurs gisements sont identifiés et des promoteurs miniers ont publié des études de pré-faisabilité de type NI-43-101, espérant susciter l’intérêt d’investisseurs (Sauber et al., 2017). Plusieurs de ces promoteurs ont aussi réalisé des essais de laboratoire visant à démontrer les procédés de valorisation des ETR. Toutefois, en raison notamment de la faible taille des grains des minéraux d’ETR, souvent sous les 50 µm, et des faibles teneurs des minerais canadiens, les teneurs de concentré et les récupérations obtenues sont faibles, souvent sous la barre des 25 % minéraux d’ETR (Boulanger, Bazin, & Turgeon, 2016; Verbaan et al., 2015). Pour cette raison, plusieurs projets d’exploitation d’ETR canadiens visent la production d’un concentré contenant une grande proportion de minéraux de gangue, dont le coût de traitement hydrométallurgique sera assurément plus élevé. Bien que ce choix puisse se justifier lorsque le prix des ETR est élevé, il est cependant rarement question de l’impact de ces impuretés sur les procédés de mise en solution ou sur l’économique du traitement complet, ce que cette thèse vise à documenter. Aussi, le Chapitre 5 détaille ces points afin de mieux évaluer les risques associés au traitement hydrométallurgique de concentrés de minéraux d’ETR impurs. Les procédés de traitement en question sont abordés à la section suivante.

1.1 Mise en solution des minéraux d’ETR

Tel que l’indique la figure 1, la dernière étape dans la valorisation des ETR, soit la séparation, est alimentée par une solution purifiée contenant presque uniquement des ETR. La production de cette solution ou d’un concentré purifié d’oxydes ou de carbonates d’ETR (voir figure 3) pouvant être vendu à une raffinerie est souvent un objectif des promoteurs visant à valoriser un gisement d’ETR. Ce concentré purifié n’est pas composé de minéraux d’ETR, mais plutôt d’oxydes ou de chlorures d’ETR, produits par calcination d’un précipité ou par évaporation d’une solution d’ETR purifiée. Un tel concentré purifié doit toutefois respecter des normes strictes quant aux impuretés. Par exemple, l’usine de séparation de Neo Performance Materials, située à Sillamäe en Estonie, exige que le concentré purifié respecte les limites présentées au tableau 3 (Karayannopoulos, 2019). Les spécifications en vigueur en Chine, tirées de Qi (2018), sont également reproduites au tableau 4. La teneur en OTR de ce concentré varie de 30 à 60 %. Ces données donnent idée des objectifs à atteindre pour produire un concentré d’ETR purifié qui soit vendable.

Tableau 3 : Spécifications relatives au concentré d'ETR purifié traité par l’usine de séparation Silmet, en Estonie (Karayannopoulos, 2019)

Élément Spécification OTR* > 50 % Ce 50-55 % des OTR La 25 % des OTR Nd 15 % des OTR Pr 5 % des OTR

SEG** 1-3 % des OTR

Fe2O3 0,002 % CaO 0,08 % Ba < 0,001 % Na 0,019 % Cl < 0,1 % Cu 0,019 %

* Oxydes de terres rares

Tableau 4: Spécifications quant aux teneurs des concentrés d'ETR chinois, adapté de Qi (2018) Désignation OTR min. (%) Teneur maximale en impuretés (%)

F CaO P2O5 Eau

Concentré mixte bastnaésite - monazite de Baotou

000060 60 10 9 12,5 000055 55 10 13 12,5 000050 50 12 15 12,5 000045 45 15 12,5 000040 40 15 12,5 000035 35 20 12,5 000030 30 20 12,5 Concentré de bastnaésite 000175 75 8 2 1 1 000170 70 8 2 1 1 000165 65 8 2 1 1 000160 60 8 2 1 5 000155 55 8 2 1 5 000150 50 8 2 1 5 Concentré de monazite 000260 60 5 1 2,5 0,5 000255 55 5 2,5 3 0,5 000250 50 4 3 4 0,5

Les opérations permettant de passer du concentré impur de minéraux d’ETR à une solution purifiée sont du ressort de l’hydrométallurgie. L’un des défis techniques est lié au fait que les minéraux d’ETR comme la bastnaésite et la monazite sont réfractaires, c’est-à-dire qu’ils ne réagissent que partiellement ou pas du tout aux acides forts typiquement utilisés en métallurgie extractive et ce, même à des températures supérieures à 100 °C. Les voies de solubilisation impliquent plutôt des réactions avec des acides forts ou des bases fortes à des températures supérieures à 150 °C afin de former des sulfates solubles dans l’eau ou des hydroxydes pouvant être dissous dans un acide (Habashi, 2013; Krishnamurthy et al., 2004; J. Zhang et al., 2013). Cette transformation des minéraux en composés solubles ou lixiviables est communément appelée « craquage » de l’anglais cracking. Les réactions de craquage à haute température en présence d’acides ou de bases fortes exigent des réacteurs faits de matériaux de construction résistants ce qui rend l’étude de ces procédés fastidieuse et couteuse. Les méthodes de laboratoire permettant d’évaluer les différents procédés considérés sont rarement abordées dans la littérature, ce qui limite leur modélisation et leur utilisation (Bradley et al., 2016).

Un nombre limité d’usines d’extraction hydrométallurgique des ETR sont présentement en opération à travers le monde. Les usines documentées dans les publications sont identifiées au tableau 5 (Gambogi, 2017; J.R. Goode, 2016; Krishnamurthy et al., 2015; L. Z. Li et al., 2014; Verbaan et al., 2015; J. Zhang et al., 2013). La CAS la méthode de mise en solution la plus utilisée, ce qui s’explique entre autres par le coût relativement bas de l’acide sulfurique comparativement au coût du HCl. Le traitement au chlore gazeux Cl2, appelé chloruration, est pratiqué en Russie mais n’est pas abordé ici, car il s’agit d’une méthode peu courante qui vise un seul minéral, la loparite, (Ln, Na, Sr, Ca)(Ti, Nb, Ta, Fe3+)O

3 un oxyde d’ETR-Ti-Nb très réfractaire et peu commun (Hedrick et al., 1997). Tableau 5: Principaux sites hydrométallurgiques de production d'ETR

Pays Site Production

(kt OTR/an)

Teneur du concentré traité

(% OTR) Solubilisation

Chine Bayan Obo 60-125 56-68 CAS + TC-LHCl

Chine Mianning 15-30 58-73 CAS*

Chine Sud-est de la Chine 20-50 N/D N/D

Malaisie Gebeng 11 45 CAS

États-Unis Mountain Pass 5-20 > 60 TC-LHCl

Inde Dépôts alluviaux 1,7-3 N/D TC-LHCl

Russie Karnasursk 2,2-2,5 31 Cl2

*Méthode non-confirmée, possiblement calcination-LHCl

Les sections suivantes documentent les deux méthodes principales appliquées au craquage de la bastnaésite et de la monazite, soit la CAS et le TC-LHCl. La possibilité de traiter un matériel contenant de la bastnaésite et de la monazite avec le même procédé est rarement abordée dans la littérature, un autre point que vise à documenter cette thèse.

1.1.1 Cuisson à l’acide sulfurique

La majorité des ETR produits à l’échelle mondiale sont craqués par le procédé de cuisson à l’acide sulfurique ou acid baking en anglais (voir tableau 5). Un diagramme d’écoulement expliquant les étapes de ce procédé est présenté à la figure 4. Le concentré d’ETR est mélangé à de l’acide sulfurique concentré (~ 98% H2SO4) à raison de 0,1 à 1,5 tonne d’acide par tonne de concentré alimentée (Verbaan et al., 2015; Watson, 2017). Le mélange est chauffé à une température de 200 °C à 600 °C dans un four rotatif suffisamment long pour assurer un temps de résidence de 2 à 4 heures (J.R. Goode, 2019). Les minéraux d’ETR sont alors transformés en sulfates d’ETR selon les réactions suivantes (J. Zhang et al., 2013) :

2LnPO4(s) + 3H2SO4(l) → 𝐿𝑛2(SO4)3 (𝑠) + 2H3PO4(s) Équation 2

La matière déchargée du four rotatif est envoyée dans un réacteur agité où de l’eau est ajoutée. Une fois les sulfates d’ETR dissous, une séparation solide-liquide permet de séparer la solution d’ETR des solides résiduels. Les dosages d’acide varient grandement surtout en raison de la quantité et de la nature des minéraux de gangue présents. Dans le cas d’un concentré largement composé de silicates inertes, un dosage d’acide plus faible est suffisant pour faire réagir les minéraux d’ETR présents. Les concentrés alimentés à la cuisson acide à Bayan Obo titrent plus de 50 % ETR, ce qui équivaut à plus de 83 % minéraux d’ETR. Dans ce cas, un dosage de 1,5 t H2SO4/t de concentré est rapporté (Qi, 2018). Concentré d ETR Lixiviation S L Résidus Solution d ETR vers purification Eau H2SO4 98% 100-1600 kg/t de concentré

Figure 4: Diagramme d'écoulement pour la cuisson à l'acide sulfurique

La CAS est aussi utilisée à l’usine Lynas Advanced Materials Plant (LAMP) située à Gebeng en Malaisie. La figure 5 montre deux des quatre fours de CAS de l’usine. Ces fours rotatifs mesurent 60 mètres de longueur et 4 mètres de diamètre et sont alimentés à raison de 4,4 t/h de concentré d’ETR, pour un temps de séjour estimé de trois heures (Watson, 2017).

Figure 5: Fours rotatifs de l'usine LAMP de Lynas en Malaisie, tiré de

https://www.lynascorp.com/Pages/Kuantan-Lynas-Advanced-Materials-Plant.aspx, page consultée le 28/02/2018.

Selon Lucas et al. (2015c), la CAS est utilisée à l’échelle industrielle lorsque les concentrés contiennent plus de 30% de contaminants, soit moins de 70 % de minéraux d’ETR, en raison du faible coût de l’acide sulfurique. Cette approche comporte cependant des désavantages dont le dégagement de SO2 et de SO3 lors de la décomposition de l’acide sulfurique à haute température. De plus, lors du traitement de la bastnaésite, de l’acide fluorhydrique HF gazeux est dégagé (voir équation 1). En milieu sulfate, la présence de calcium dans le concentré d’ETR, sous la forme d’un carbonate comme la dolomite CaMg(CO3)2, peut également diminuer les rendements d’ETR en solution lors de l’étape de séparation solide-liquide suivant la lixiviation. En effet, le gypse CaSO4 formé est peu soluble et une substitution des atomes de Ca2+ par les lanthanides est commune (J. E. Dutrizac, 2017; Habashi, 1985). Une portion des ETR se retrouve alors rejetée avec le résidu solide lors de la séparation solide-liquide qui suit la lixiviation à l’eau (voir figure 4).

Les rendements ETR rapportés avec la cuisson acide varient entre 75 % et 97% pour divers projets et usines existantes (Bradley et al., 2016; Verbaan et al., 2015). Les récupérations, lorsqu’elles sont mentionnées, regroupent souvent tous les éléments de terres rares sans distinction, ni mention d’une somme pondérée (Krishnamurthy et al., 2015). Cet aspect est problématique, puisqu’il existe des cas où la récupération varie considérablement d’un élément à l’autre. Par exemple, dans le cas du projet Foxtrot, au Labrador, la CAS permet à 80 % du Nd de passer en solution alors que seulement 56 % du Lu est récupéré (Dreisinger et al., 2014). Un simple calcul du rendement moyen non pondéré pour tous les ETR donne alors 75 %. Un rendement pondéré par la masse sera généralement plus représentatif des ETR légers (La, Ce, Pr, Nd) présents en plus grande concentration que les ETR

lourds (Sm à Lu). Rapporter les récupérations de tous les ETR à une seule valeur diminue sensiblement l’information disponible et ne permet pas à une analyse économique rigoureuse, les ETR ayant chacun une valeur monétaire différente. Le regroupement du rendement pour tous les ETR est une faiblesse identifiée dans plusieurs articles (Chi et al., 2004; Feng et al., 2013; Panda et al., 2014) du domaine de l’hydrométallurgie des ETR.

L’encrassement du four rotatif est un problème opérationnel lié à la CAS (Bradley et al., 2016; Watson, 2017). Tel qu’illustré à la figure 6, le mélange acide-concentré adhère aux parois du réacteur ce qui entraîne une diminution graduelle du volume de la zone réactionnelle et donc du temps de séjour dans le four. Cet encrassement va éventuellement conduire à un blocage complet du réacteur qui doit alors être arrêté et nettoyé, entrainant une perte de production et de revenu. Une photo d’un réacteur de laboratoire bloqué par l’accumulation du mélange d’acide et de concentré est reproduite à la figure 7.

Figure 7: Four rotatif de CAS bloqué lors d'essais par SGS Canada, tiré de Bradley et al. (2016) Les difficultés rencontrées par l’usine LAMP de Lynas en Malaisie illustrent la pertinence de la recherche sur les procédés alternatifs à la CAS. En 2015, après 27 mois d’opération, cette usine démontrait encore des problèmes opérationnels, avec une production égale à 50% de sa capacité de conception (Verbaan et al., 2015). Ceci équivaut à un démarrage de catégorie 4 selon l’échelle élaborée par McNulty (2004). Cette catégorie de démarrage d’usine, la plus lente, est typiquement associée à des procédés métallurgiques complexes, à une faible compréhension de l’alimentation ou de la chimie et à une quantité limitée de travail à l’échelle pilote.

En 2017, soit la sixième année après son démarrage en 2012, le complexe de Lynas n’atteignait toujours que 73% de la capacité nominale de traitement, avec une production de 16003 tonnes d’oxydes d’ETR en 2017 (Lacaze, 2018) et de 17753 tonnes en 2018 (Harding et al., 2019) sur une capacité de 22000 tonnes. Des sections d’un rapport trimestriel (Lacaze, 2018) font directement référence à des problèmes reliés au système de CAS et de traitement des effluents gazeux. Enfin, la gestion des résidus du procédé de CAS, qui contiennent du thorium, pose également plusieurs problèmes d’acceptabilité sociale et environnementale pour la compagnie Australienne qui opère en Malaisie. Après plusieurs années et des campagnes de relations publiques, Lynas prévoit maintenant la construction d’une usine de craquage-lixiviation en sol australien afin de garder le thorium en sol australien et ainsi satisfaire aux demandes des autorités malaisiennes (Lacaze et al., 2019).

Donc, même si des rendements élevés peuvent être obtenus avec la CAS, ce procédé présente encore des défis opérationnels et environnementaux significatifs d’où l’importance de travailler sur des alternatives comme celle abordée ci-dessous.

1.1.2 Traitement caustique - lixiviation HCl (TC-LHCl)

Le TC-LHCl est la deuxième méthode la plus utilisée pour craquer les minéraux d’ETR et les mettre en solution (voir tableau 5). Ce procédé est décrit sommairement puis une revue de la littérature sur le procédé, tant à l’échelle industrielle que dans les travaux de laboratoire, est fournie afin d’identifier les points nécessitant d’être documentés et qui font l’objet des présents travaux.

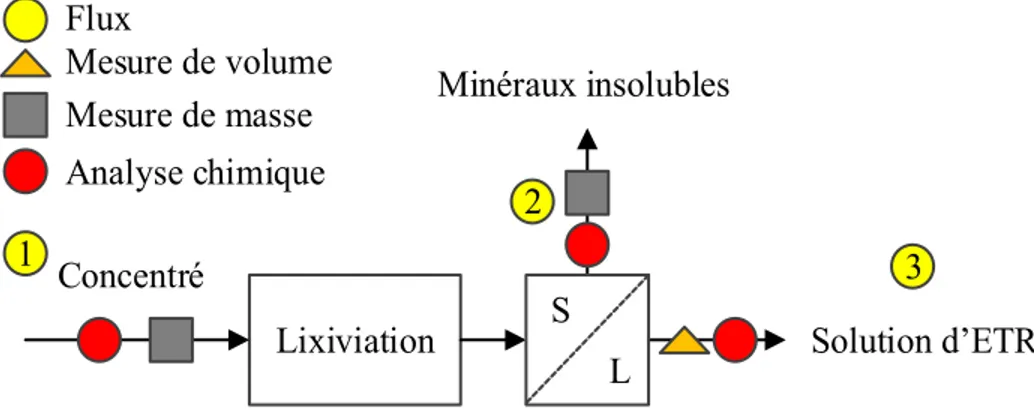

Un diagramme d’écoulement simplifié expliquant le procédé TC-LHCl est présenté à la figure 8. La première étape, le traitement caustique, consiste faire réagir de la soude caustique NaOH avec les minéraux d’ETR afin de les transformer en hydroxydes d’ETR selon les équations 3 et 4 pour la bastnaésite et la monazite respectivement (J. Zhang et al., 2013). Ces hydroxydes, encore solides, sont alors séparés de l’excès de solution de soude caustique et des autres composés formés (NaF, Na2CO3 et Na3PO4) qui demeurent dans la phase liquide.

LnFCO3(s) + 3NaOH(aq) → Ln(OH)3(s) + NaF(aq) + Na2CO3(aq) Équation 3

LnPO4(s) + 3NaOH(aq) → Ln(OH)3(s) + Na3PO4(𝑎𝑞) Équation 4

La deuxième étape du procédé consiste à solubiliser les hydroxydes d’ETR avec de l’acide chlorhydrique à un pH de 3 ou moins (Qi, 2018). À ce pH, le thorium et le fer ferrique (Fe3+) demeurent principalement dans la phase solide sous forme de Th(OH)4 et de Fe(OH)3 . La réaction de solubilisation des hydroxydes d’ETR est :

Ln(OH)3(s) + 3HCl(aq) → LnCl3(aq) + H2O Équation 5

NaOH à recycler

L

S

S

L

Solution d ETR Résidu Fe-Th NaOH concentré HClPré-chauffage

Lixiviation

HCl

Concentré d ETRTrait.

caustique

EauDilution

Hydroxydes d ETRFigure 8: Diagramme d'écoulement pour l'extraction des ETR par TC-LHCl

1.1.2.1 TC-LHCl à l’échelle industrielle

Le procédé TC-LHCl, tel qu’illustré à la figure 8, est utilisé par la compagnie Indian Rare Earths Limited, en Inde, pour traiter un concentré de monazite et en extraire les ETR, le thorium et un