Publisher’s version / Version de l'éditeur:

L'Industria Italiana del Cemento, 47, Dec 12, pp. 972-978, 1997-12-01

READ THESE TERMS AND CONDITIONS CAREFULLY BEFORE USING THIS WEBSITE. https://nrc-publications.canada.ca/eng/copyright

Vous avez des questions? Nous pouvons vous aider. Pour communiquer directement avec un auteur, consultez la première page de la revue dans laquelle son article a été publié afin de trouver ses coordonnées. Si vous n’arrivez pas à les repérer, communiquez avec nous à PublicationsArchive-ArchivesPublications@nrc-cnrc.gc.ca.

Questions? Contact the NRC Publications Archive team at

PublicationsArchive-ArchivesPublications@nrc-cnrc.gc.ca. If you wish to email the authors directly, please see the first page of the publication for their contact information.

NRC Publications Archive

Archives des publications du CNRC

This publication could be one of several versions: author’s original, accepted manuscript or the publisher’s version. / La version de cette publication peut être l’une des suivantes : la version prépublication de l’auteur, la version acceptée du manuscrit ou la version de l’éditeur.

Access and use of this website and the material on it are subject to the Terms and Conditions set forth at

High early strength-conversion inhibited high alumina cement concrete

for construction in cold regions

Ding, J.; Fu, Y.; Beaudoin, J. J.

https://publications-cnrc.canada.ca/fra/droits

L’accès à ce site Web et l’utilisation de son contenu sont assujettis aux conditions présentées dans le site LISEZ CES CONDITIONS ATTENTIVEMENT AVANT D’UTILISER CE SITE WEB.

NRC Publications Record / Notice d'Archives des publications de CNRC:

https://nrc-publications.canada.ca/eng/view/object/?id=e6bc7910-e3a9-4916-91c8-a3317994ea71 https://publications-cnrc.canada.ca/fra/voir/objet/?id=e6bc7910-e3a9-4916-91c8-a3317994ea71http://www.nrc-cnrc.gc.ca/irc

H igh e a rly st re ngt h-c onve rsion inhibit e d high a lum ina c e m e nt

c onc re t e for c onst ruc t ion in c old re gions

N R C C - 3 9 8 1 0

D i n g , J . ; F u , Y . ; B e a u d o i n , J . J .

D e c e m b e r 1 9 9 7

A version of this document is published in / Une version de ce document se trouve dans:

'Industria Italiana del Cemento, 47, (12), Dec, pp. 972-978, December 01, 1997

The material in this document is covered by the provisions of the Copyright Act, by Canadian laws, policies, regulations and international agreements. Such provisions serve to identify the information source and, in specific instances, to prohibit reproduction of materials without written permission. For more information visit http://laws.justice.gc.ca/en/showtdm/cs/C-42

Les renseignements dans ce document sont protégés par la Loi sur le droit d'auteur, par les lois, les politiques et les règlements du Canada et des accords internationaux. Ces dispositions permettent d'identifier la source de l'information et, dans certains cas, d'interdire la copie de documents sans permission écrite. Pour obtenir de plus amples renseignements : http://lois.justice.gc.ca/fr/showtdm/cs/C-42

I.

I

(:ONVERSIONE E AD ELEVATA RESISTENZA INIZIALE PER

セediuzia

IN CUMI FREDDI

HIGH EARLY STRENGTH CONVERSION-INHIBITED HIGH ALUMINA

CEMENT CONCRETE FOR CONSTRUCTION

IN

COLD REGIONS

]. DING*, Y. PU',].]. BEAUDOIN"

INTRODUZIONE

II calcestruzzo a base di cemento alluminoso (HAC)

pre-sellta rispetto aqueUoconfezionato con cementaPortland mol-ti vantaggi in termini di buona resistenza chimica e compor-tamenta meccanico.

E

hen nota Ia superiore resistenza aisol-fati del calcestruzzo di HAC. Per molte applicazioni perb

l'e-levata resistenza aHe brevi stagionature risulta essere Ia carat-teristicapiliinteressante. La variazione della temperatura arn-biente uel campo 0-25°C non influenza in modo significativo 10 sviluppo iniziale di resistenza del calcestruzzo di HAC, al

contrario di quanta avviene peril calcestruzzo di cementa Portland. La resistenza a compressione a 1 giorno del

calce-struzzo di HAC pUb essere maggiore di 50 MPa quando la tem-peratura di stagionatura Ie superiore al punto di gelo. Questa peculiarita ha incoraggiato l'impiego strutturale del calce-struzzo di HAC in Europa dopo la seconda guerra mondiale.

La maggior limitazione del calcestruzzo di HACIela sua

di-minuzione di resistenza a causa della conversione del C2AHs

o CAHIOesagonale a C3AH6cubico, in condizioni di

tempera-tura ed umidita elevata (tipicamente oltre 25'C). IIcrollo di

tre strutture in calcestruzzo di HAC nei primi anni 70

e

stato messo in relazione al processo di conversione suddetto. II cal-cestruZZQ di HAC attualmente non viene raccomandato aH-vello mondiale [1) per un suo uso in elementi strutturali.

Per decenni la prevenzione della conversione nel

calce-struzzo di HACIestata oggetto di ricerche. Un lavoro ben riu-sci to Ie stato effettuato presso il Building Research Establish-ment (BRE), Regno Unito [2) e presso il National Research Council (NRC), Canada [3,4). La soIuzione pro posta dal BRE prevedeva una larga quantita di Ioppa granulata d'altoforno (ggbs) da miscelare coll'HAC. Veniva pertanto proposto un rapporto di massa HAC/materiale siliceo pari a 50/50. La

resi-stenza iniziale del calcestruzzo di HAC di misce1a viene signi-ficativamente ridoua in quanta la concentrazione di HAC nel

ca1cestruzzoIediluita dall'aggiunta di ggbs.IIcalcestruzzo non

mostrava diminuzioni di resistenza aIle stagionature pili

avan-zate. La soluzione proposta dal NRC prevedeva l'impiego di un additivo in grado di prevenire la conversione (CPA), a base di

materiale siliceo Cad es. zeoliti naturali, eeuere volante, silica

fume, ggbs, metacaolinite, etc... ) e di una piccola quantita di sale di sodio (ad esempio solfato sodico). Questo ultimo

atti-* Dept. of Civil Eng., University of Ottawa, Ottawa, Ontario, Canada KIN

6NS '

** Materials Laboratory, Institute for Research in Construction, National Research Council, Ottawa, Ontario, Canada, KIAOR6.

INTRODUCTION

High aluminacement(HAC) concrete has many advantages

rel-ative to Portland cement concrete in terms ofits good chemical

resistance and mechanical behaviour. The superior sulfate

resis-tance of HAC concrete is well known. High early strength

how-ever is the most desirable characteristic of the HAC concrete in

many applications. Ambient temperature change in the rangeof

0-25'C does not signiflcantly affecttheearly strength developmeni

ofthe HAC concrete asitdoes the Portland cementconcrete. The

one day compreSSivestrengthof HAC concrete can be higher than

50 MPa whenthecuring temperatureisabove thefreeZing point.

Thisunique characteristic encouraged the structuraluse of HAC

concretein Europe after the second world war.

The major disadvantage of the HAC concrete is its strength

reduction due to the conversion of hexagonal CAHIOor C2AHBto

cubic C3AH6, under conditions ofhighhumidity and temperatun

(typically above 25'C). The collapse of three HAC concrete

struc-tures in theearly 1970's was related to the conversion. HAC

con-creteiscurrently not recommendedJor USe in structural members

worldwide [J}.

Thepreventionof conversionin HAC concrete has been inves-tigated for decades. Successful work was carried out at the

Build-ing Research Establishment (BRE), U.K., [2J and the National

Research Council (NRC), Canada [3, 4J. The BRE solutioH involved a large amount of granulated blast-furnace slag (ggbs)

blendedin the HAC. Amass ratio of HAC/siliceous-material equal to 50/50was suggested. The earlystrength of the blended HAC

concrete was Significantly reducedsince theconcentration of HAC

was diluted by ggbs in the concrete. The concrete did not show

strength reduction at later ages. The NRC solution involved the

use of aconversion-preventingadditive (CPA) comprising a

sili-ceous material (e.g. natural zeolites, fly ash, silica fume, ggb"

metakaoline, etc.) and a small amount of sodium salt (e.g.

sodi-um sulfate). The sodisodi-um salt activatesthe siliceousmaterial. The

addition of siliceous material in the HAC concrete is greatly

reduced tolessthan20%by mass of HAC. This modified HAC

con-crete has similar early strength to plain HAC concrete hydrated

at normal ambient temperature. Ithas no strength reduction at

later ages when cured in water at38'C.

The objective ofthisstudy was to characterize the

low-temp,-rature properties of conversion-inhibited HAC concrete for use in

ji .

* Dept. ofCivilEng., University of Ottawa, Ottawa, Ontario, Canada, KIN

6N5

**Materials Laboratory, Institute for Research in Conltruction, National Re-search Council, Ottawa, Ontario, Canada, KIAOR6.

!

va il materiale siliceo. L'aggiunta di questa materiale nel cal-cestruzzo di HAC

e

ridotta a meno del 20% per peso di HAC. Questa calcestruzzo di HAC modificato prescnta rcsistenze ini-ziali simili a quello di HAC normale idratato a temperatura am-biente. Non presenta alcun calo di resistenza aIle stagionature piu prolungate quando stagionato in acqua a 38°C.L'obiettivo di questa studio

e

stato quello di caratterizzare Ie proprieta a bassa temperatura del calcestruzzo di HAC con inibitore di conversione per un suo impiego in zone fredde. Tali proprieta comprendono la resistenza iniziale, il cambia-mento di resistenza al variare della temperatura, la resistenza allo scagliamento e la protezione dell'armatura della struttura in calcestruzzo dalla corrosione indotta dal sale antigelo e dai cieli gelo/disgelo.PARTE SPERIMENTALE MATERIALI

Imateriali u tilizzati in questa studio comprendono:

1. Cementa alluminoso (HAC), Ciment Fondu, prodotto dalla Lafarge Calcium Aluminates, Virginia, USA;

2. Cementi Portland di Tipo I eIII secondo ASTM, prodot-ti dalla Lafarge Cement Canada Inc., Canada;

3. Lappa granulata d'altoforno macinata (ggbs);

TABELLA !lTABLE 1 COMPOSIZIONE IN OSSIDO DEI CEMENTI E DEI

MATERIALI SILICEI

OXIDE COMPOSITIONS OFCEMENTS AND SILICEOUS MATERIALS

Composizione in ossido(%in peso) /Oxide Compositions (mass%)

Si02 Alz0 3 C,O FeZ03 MgO Na1O+K1O SO)

Tipo/TypeI PC 20.6 6.3 36.1 3.6 0.8 0.8 2.5 Tipo/TypeIII PC 20.2 6.1 63.0 2.7 0.5 1.1 3.1 HAC 4.5 41.2 39.8 11.3 0.6 0.1 -ggbs 35.4 10.5 36.7 1.0 13.4 - 1.5 Zeolite 65.7 12.5 2.0 1.7 0.9 3.2 -Silica fume 95.2 0.2 0.2 0.1 0.2 0.4 0.1

cold regions. These ineluded early strength, strength change after temperature change, scaling resistance and corrosion protection of reinforcementin the concrete structures induced by de-icing salt

and freezing/thawing cycles. EXPERIMENTAL

MATERIALS

Materials usedin this research included:

1. High alumina cement (HAC), Ciment Fondu, produced by Lafarge Calcium Aluminates, Virginia, USA;

2. ASTM TypeI and III Portland cements, produced by Lafarge

Cement Canada Inc., Canada;

3. Ground granulated blast-furnace slag (ggbs);

4. Zeolite containing mainlyclinoptilolite, levyne and offretite, supplied by Zeotech Corporation, New Mexico, USA;

5. Silica fume, supplied by the SKW Co., Montreal, Canada; 6. Sodium sulfate, reagent grade.

The oxide compositions of the cements and siliceous materials

are listed in Table 1.

SPECIMEN PREPARA TION AND TESTING Compressive Strength

Mix proportions of the concretes used in this study are listed in

Table 2. Two concretes containing ASTM Type I or III Portland

cement, one HAC concrete and three modified HAC concretes con-taining granulated biast-furnace slag (ggbs) or CPA (containing

natural zeolite (nz) or silica fume (sf) in combination with

sodi-um sulfate), were prepared. Minus25mm crushed limestone was

used as the coarse aggregate, and the fine aggregate was natural

river sand. The specific gravity of the coarse and fine aggregate

was2.56and2.65 respectively. The aggregate wasin the

saturat-ed-surface-dry state. The water/solid (cement andsiliceous

mate-rial) ratio was 0.4 and the cement content was 405 kg/mJ The

dry materials and mixing water were cooled to about DoC in a

freezer before mixing. Dry cement, aggregate and additive (if

used) were mixed for about 1minute and then mixed with cool water for 3 minutes. Siump was determined and the temperature

of the fresh concrete after casting waS measured (Table 2). The cast concrete cylinders (in piastic moids) were placedin a

refrig-erator at 4-5°C. Compressive strength values of the concretes cured at 4-5'C were detennined at 12 hours. I dav and 28 days.

DOSAGGI DELL'IMPASTO, CEDIMENTO AL CONO E TEMPERATURA DEI CALCESTRUZZI FRESCHI

MIX PROPORTIONS SLUMP AND TEMPERATURE OF FRESH CONCRETES

ImpastoI Mix(kg/m 3) Cedimento Temperatura

Calcestruzzo Cemento Additivo Aggregato Acqua al cono del ca1cestruzzo

Concrete Cement Additive Av{>'repate Water Slump fresco

PC HAC Materiale Solfato Sabbia Calcare (em) Temperature

siliceo di sodio Sand Stone of fresh

Siliceous Sodium concrete(0C)

material sulfate TipolType I PC 400 - - - 700 1164 160 5.0 5 Tipo/Type III PC 400 -

-

- 700 1164 160 3.0 7 HAC-

400 - - 701 1165 160 8.5 2 HAC/ggbs - 199 199/ggbs - 698 1160 159 6.5 1 HAC/nz - 337 52/nz 3.18 695 1156 159 6.0 2 HAC/sf-

345 59/sf 1.98 694 1154 159 1.0 3Note: ggbs=loppa granulata d'alto forno /granulated blast·fumaceslag; nz=zeolite naturale /natural zeolite;sf= silica fume.

4. Zeolitecontenente principalmente clinoptilolite, levyne e

offretite, fornita dana Zeotech Corporation, New Mexico, USA; 5. Silica fume, di fornitura SKW Co., Montreal, Canada; 6, Solfato di sodio, reagente puro.

Le composizioni in ossiclo dei eementi e dei materiali silieei

sono riportate in Tab.!.

PREPARAZ10NE DEI PROVINI E SAGGI DI PROVA

Resistenza a compressione

I dosaggi dei ealcestruzzi impiegati in questa studioso no

ri-portati in Tab. 2. Sono stati preparati due calcestruzzi conte-nenti cementi portland Tipo I0 III secondo ASTM, un

calce-struzzo di HAC e tre calcestruzzi di HAC modificato

conte-nente loppa granulata d'altoforno (ggbs) 0 CPA (contenente zeolite naturale (nz)0 silica fume (sD in combinazione col

sol-fato di sodio). Come aggregato grossolano si

e

usato delcal-care frantumato amena di 25 mm mentre l'aggregato fine era sabbia naturale di fiume. Il peso specifico dei due aggregati era rispettivamente 2,56 e 2,65. L'aggregato era allo stato saturo a

superficie asciutta, II rapparto acqua/solido (cemento e

mate-riale siliceo) era 0,4 ed iI dosaggio in cemento di 405 Kg/mJ .

I materiali asciutti e l'aequa di impasto sana stati raffreddati a

O°C in un congelatore prima dell'impasto. Il cemento, l'aggre-gato e l'additivo (se impiel'aggre-gato) sono stati miscelati per ca. 1

minuto e quindi impastati con acqua fredda per3 minuti. Si sono misurate la lavorabilihl (eedimento al eono) e la

tempe-ratura del calcestruzzo fresco (Tab, 2). I cilindri contenenti il

getto di calcestruzzo (in stampi di plastica) sana stati colloca-ti in un frigorifero a 4-5°C, I valori di resistenza a compres-sione dei calcestruzzi stagionati a 4-5°C sono stati misurati

do-pa 12 ore, 1 e 28 giornL

I calcestruzzi di riscontro confezionati con HAC0 HAC mo-dificata sana stati quindi stagionati in acqua a38°C allo sco-po di far decorrere la conversione. La resistenza a

compres-sione dei calcestruzzi

e

stata misurata a 56 giorni (ovvero 28 giorni di stagionatura a bassa temperatura seguiti da 28 gior-ni di stagionatura ad alta temperatura),The companion concretes made with HAC or modified-HAC

were then water-cured at38°C to allow the conversion to take

place. Compressive strength of the concretes was measured at 56

days (Le. 28 days low temperature curing followed by 28 days

high temperature curing).

Scaling and Corrosion Tests

Scaling and re-bar corrosion tests were carried out on HAC

concrete and modified-HAC concrete containing a natural zeolite and sodium sulfate (Le, CPA). The concrete specimen was

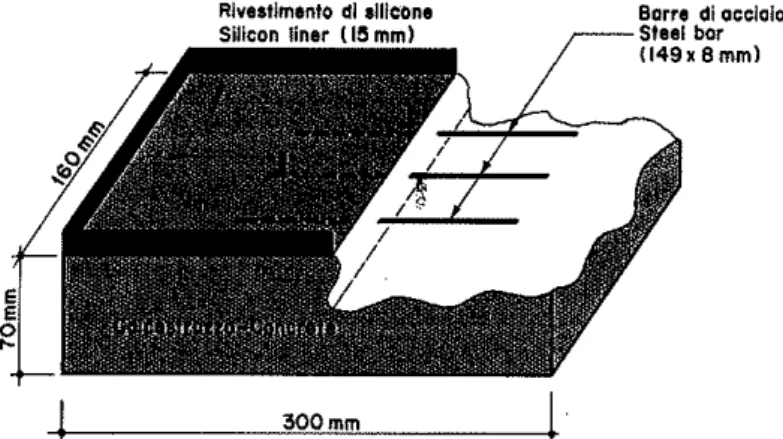

designed as shown inFig. 1.Three steel bars (8mm in diameter)

were placed in the concrete15mm below the top-surface. The

con-crete specimens were moist-cured at23°Cfor24 hours and then

placed in water at38°Cuntil 28days. This curing condition was

severeenough for the conversion reaction to occur in the HAC

con-crete, The ASTM C672-91 standard for Scaling Resistance of

Concrete Surfaces Exposed to De-icing Chemicals was adopted. The concentration of the calcium chloride solution used as the de-icing agent was 3 mollL The iowest temperature used in the

scal-ing test was-18°C.Thirty freezing/thawing cycleswere performed

on the specimens. Scaling resistance of the concretes was

evalu-ated by both the ASTM rating and use of photographs.

Steel bars were taken out by breaking the specimens. Rusted areas of each steel bar were drawn on a paper and the percenta,' e of the rusted areas was estimated. Photographs of the steel bars

were also taken.

RESULTS AND D1SCUSSION

Early compressive strength values of the concretes cured at

4-5°Care shown inFigs, 2and3, The ASTM TypeIandIIIcem' ,t

concretes had little orno strength at 12 hours and low strength

at1day. The HAC concrete developed the highest strength among

all the concretes (41.9MPa at j2hours an,d56.9MPa at1day).

Use of a relatively large amount of ggbs ゥセ HAC concrete

result-ed in a significant rresult-eduction of early strength f16.5 MPa at 12

con-Prove di corrosione e scagliamento

Fig. 1.Rappresentozione schematico dei p'rovini di colcestruzzo usoti per10provodi

scagliomento edicarras/one della barra di armature.

Fig, 1, Scnematic diagram of concrele specimen used for tnescalingand fe·barcarro'

<;ion test.

Le prove di corrosione e scagliamento delle barre di arma-tura si sono eseguite su calcestruzzo di HAC e su calcestruzzo di HAC modificato contenente una zeolite naturale e solfato di sodio (ovvero CPA). I provini di calcestruzzo sono stati strut-turati come mostrato in Fig. 1. Tre barre di acciaio (8 mm di Jiametro) sono state collocate nel calcestruzzo 15 mm al di

SOUO della superficie superiore. I provini di calcestruzzo sana stati stagionati ad umido a BOC per 24 ore e quindi immersi in acqua a 38°C fino a 28 giomi. Queste condizioni di stagio-natura sana abbastanza severe da provocare la reazione di con-versione nel calcestruzzo di HAC. Si

e

scelta la norma C 672-91 dell'ASTM per Ia Resistenza allo Scagliamento delle Super-fid di Calcestruzzi Esposti ad Agenti Antigelo. La concentra-zione della soluconcentra-zione di eloruro di calcio usato come antigelo era 3 moVL. La temperatura pill bassa impiegata nel test di sca-gliamentoe

stata -18°C. I provini sono stati sottoposti a 30 d-eli di gelo/disgelo. La resistenza allo scagliamento dei calce-struzzie

stata valutata sia secondo la elassificazione ASTM che col ricorso alla fotografia.Le barre di acciaio sana state aspartate per rottura dei pro-vini. Le aree corrose per arrugginimento di ogni barra di ac-daio sana state ridisegnate su un foglio di carta can successi-va successi-valutazione delle relative percentuali. Sono state faue an-che delle fotografie delle barre di acdaio.

taining a relatively small amount of zeoliteorsilica fume in com-bination with sodium sulfate had 1-day strength similar to that for plain HAC concrete. The 12-hour strength of the

modified-HAC concrete was lower than that of the plain modified-HAC concrete. This

isdue tothe retardation effect of the additives. Previous research has shown that dissolved silicate will strongly retard hydration of HAC {5]. Dissolved silicate is gradually released from siliceous materials attached by sodium ions in the hydration system. Retar-dation delays hydration of modified-HAC concrete. Nevertheless high early strength at low temperature is still obtained at 12 hours, e.g. 26.0 MPa by using zeoliteor36.2 MPa by using

sili-ca fume. These early strengths are high enough for most

con-struction applications.

The 28-day strengths of the concretes cured at 4-SOC are shown in Fig. 4. The 28-day strength of the concretes, except the HAC/ggbs concrete, were all around 60 MPa. The strength of the HAC/ggbs concrete was about 53 MPa. Use of zeolite or silica fume in combination with sodium sulfate in the HAC concrete

appeared to slightly increase the strength at later ages.

Strength reduction due to conversion is shown in Fig. 5. The specimens were initially cured at 4-5°Cfor28 days followed by water-curing at 38°C until 56 days. The 56-day compressive strength of plain HAC concreteissignificantly reduced (from 60.4

MPa at 28 days cured at4-5°C to 42.1 MPa at56days cured at

38°C) due to conversion. Modified HAC concretes all showed a strength increase after the temperature change. HAC/ggbs and HAC/nz concretes had about 20% strength gain at 56days after

curingat38°C.

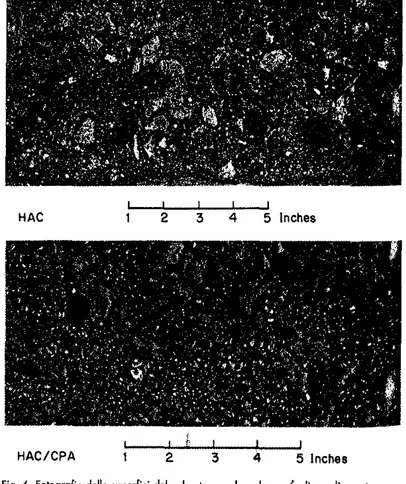

The scaling resistance of the concretes is provided in Table 3 andFig.6. The ASTM scaling rating was usedtoevaluate the test results. Severe damage was observed on the surface of HAC con-crete after the scaling test. The HAC concon-crete after conversion appeared not to be durable in the environment wherede-icingsalt was used. Addition of CPA in modified-HAC concrete apparently improved the scaling resistance of the concrete. TheASTM rating

was reduced from 5 to 2when the CPA was used. The HAC con-crete became vulnerable to damage by scaling due tothe increase of porosity of the concrete after the conversion.

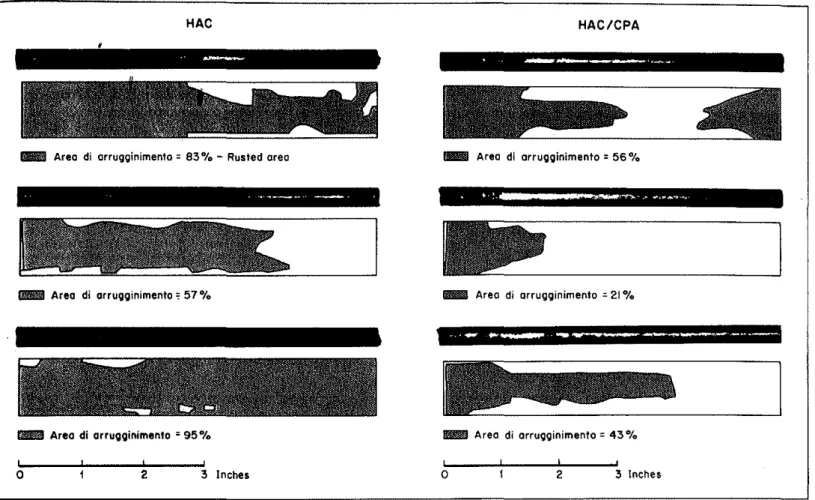

Results of re-bar corrosion in the concretes after the scaling test are shownin Fig. 7. Three steel bars were placedineach concrete. The distance between the original top-surface and the steel bar was 15mm. Variations of rusted area in the same group of steel bars was probably duetonon-uniformity of the top concrete

mate-Borre di occlalo Steel bor (I49lCBmm) Rlvestlmento dl silicone

Silicon liner (Ie mm)

_1

----'3""oo'-"'mm'"--_ _MMMMQセ

.

••

g

ripo -Type I PC 0

TlpeRType III PC

HAC HAC/ggbs HAC/CPA-nz HAC/CPA-sf o Temperaturo ambiente:TセU DC Ambient temperature: 4-5 DC 10 20 30 40 50 60

Resistenzo a compressione.MPa-Compressive strength

Tipe -Type I PC tゥーッセtケー・iiャpc HAC HAC/9I1bs HAC/CPA-nz hacOcpaセウヲ

o

Temperatura ambiente: 4_5 DC Ambient temperature: 4-5 DC 10 20 30 40 50Resistenzo0compressione,MPo-Compressive slrent;jlh

Fig. 2. Resistenzo a compressione del calcestruzzo a 12 are.

Fig, 2,Compressive strength of concretes at 12hours

Fig. 3. Resistenza a compressione del calcestruzzo a 1 giorno.

0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0

Resistenza a compre8lione,MPa -Compressive strenoth

5 Inches 5 Inches 4 4 3 , t 2 2 HAC HAC/CPA 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0

Resistenza 0 compressione,MPo-Compressive strength

HAC HAC/ggbs ripo-Type 1PC ripo III PC HAC/CPA-sf HAC/CPA-nz HAC/CPA-nz HAC/ggbs HAC HAC /CPA -sf

Fig. 4. Resistenza a compressione del calceslruzzo a 28 giorni.

Fig.4. Compressive sirengih of concreles0128days.

Fig. 5. Resistenzo a compressione del calcestruzzo di HAC dopo altri 28 giorni di sla-gionoturo a 38°C seguenti oi primi 28 giorni di stogionatura a umido ad una lempe-ratura ambiente di 4-5°C.

Fig. 5. Compressive strength of HAC concretes after ana/her 28-days woter-curingat38°',":

following Ihe F/rsl 28-days moist-cur/nga/ambienl lempera,ure 4-YC.

Fig. 6, Fotografie delle superfici del calcestruZ%o dopo la pro{a di scogliomento,

Fig. 6. Photographs of concrele surfaces after the scaling lest

J I valori di resistenza a compressione iniziale dei

caIcestruz-zistagionati a 4_5°(so no mostrati in Fig. 2 e 3. I

caIcestruz-zi con cemento Tipo I e III secondo A5TM a 12 ore

presenta-no resistenza nulla 0 molto scarsa mentre a 1 giorno la

resi-stenza ha valori bassi. I calcestruzzi di HAC sviluppano rispetto a tUlli gli altri Ie magglori resistenze (41,9 MPA a 12 ore e 56,9 MPa a 1 giomo). L'uso di quantit. relativamente grandi di ggbs

nel calcestruzzo di HAC comporta una significativa

diminu-zione della resistenza iniziale (16,5 MPa a 12 ore e 39,3 MPa a 1 giomo). II calcestruzzo di HAC modifieata contenente una

quantita relativamente piccola di zeolite 0 di silica fume in

combinazione con solfato di sodio presenta a 1 giorno una

re-sistenza simile a quella del calcestruzzo di HAC normale. A 12

are la resistenza del calcestruzzo di HAC modificato era

infe-riore a queIla del calcestruzzo di HAC normale. Questo

e

do-vuto all'effello di ritardo degli additivi. Una precedente rieer-ca ha dimostrato che il silirieer-cata disciolto ritarda fortemente l'i-dratazione deIl'HAC [5]. II silieato disciolto vienegradual-mente liberato dai materiali siliciosi attaccati dagli ioni sodio nel sistema di idratazione. 11 ritardo rinvia l'idratazione del cal-cestruzzo di HAC modificato, La resistenza iniziale a bassa temperatura rimane tuttavia ancora alta a 12 are, ovvero 26,0

MPa usando zeolite 0 36,2 MPa usando silica fume. Questi

va-lori di resistenza sono abbastanza alti da consentire Ia maggior

parte delle applicazioni in edilizia.

In Fig. 4 vengono mostrate Ie resistenze a 28 giomi dei

cestruzzi stagionati a 4-5°C. Le resistenze, ad eccezione del

cal-cestruzzo di HAC/ggbs, erano tUlle allomo a 60 MPa. La resi-stenza del calcestruzzo di HAC/ggbs era di ca. 53 MPa. L'im-piego di zeolite0 di silica fume in combinazione col soUato di

sodio nel calcestruzzo di HACsembra incrementare

legger-mente la resistenza ane stagionature piD. avanzate.

In Fig. 5 viene mostrata la diminuzione di resistenza do-vuta aUa conversione, I provini sono stati stagionati

inizial-mente a 4-5°C per 28 giomi quindi in acqua a 38°C fino a

56 giorni. La resistenza a compressione a 56 giorni del cal-cestruzzo di HAC normale viene significativamente ridotta

(da 60 MPa dopo 28 giomi di stagionatura a 4-5°C a 42,1 MPa dopo 56 giomi di stagionatura a 38°C) a causa della

conversione. Tutti i calcestruzzi di HAC modificato mostra-no un incremento di resistenza dopo il cambiamento di

tem-peratura. I calcestruzzi di HAC/ggbs e di HAC/nz presenta-no un guadagpresenta-no neIla resistenza di ca. il 20% dopo una sta-gionatura di 56 giomi a 38°C.

La resistenza aUa scagliamento dei calcestruzzi

e

illustratain Tab. 3 ed in Fig. 6. 5i

e

usata la c1assifieazione dello sca-gliamento secondo A5TM per Una valutazione dei risultati diprava. Si osserva un netto deterioramento sulla superficie del

calcestruzzo di HAC dopo la prova di scagliamento. II

calce-struzzo di HAC dopa la conversione non sembra durevole

nel-l'ambiente in cui

e

stata usa to del sale antigelo. L'aggiunta di CPA al calcestruzzo di HAC modificato migliora chiaramente la resistenza allo scagliamenta del calcestruzzo. L'indice di va-lutazione secondo A5TM si riduce da 5 a 2 quando si usa il CPA. II calcestruzzo di HAC diventa vulnerabile al deteriora-mento da scagliadeteriora-mento a causa dell'audeteriora-mento di porasit' delcalcestruzzo dopa conversione.

In Fig. 7 sono mostrati i risultati della corrosione delle bar-re di armatura nei calcestruzzi sottoposti alle prove di

scaglia-mento. In ogni calcestruzzo sono state collocate tre barre di acciaio. La distanza tra Ia superficie superiore e Ia barra era di

HAC

_ Area di arruQginimento;; 83% - Rusted oreo

.

セMMB----IIiIII Area di arruooinimentoセ 57%

QiiiiゥAAQ[PAセM[LLBBGセ ," '0;:<, LセBGIM '-',' ,I :,') セcQL ,;:' GA\セセセL セ \\ " <">:, ,,' <_',' セBLLセ ,)

f::"\::: ,

BZZセGLG」ォ_セ[Lセ[

>c,'c'": ',: ': :

_ Area di arruQoinimento =95 % HAC/CPA _ Area di orru9ginimento;; 56% _ Area di orru9Qinimento :: 21%B!fIIII Area di orru90inimento= 43%

o

2 3 Inchesa

2 :3 InchesFig, 7. Corrosione della borra di armaturo nei calcestruzzi dopa Ie prove di scogliamento.I Fig. 7. Re-bor corrosion in the concretes afler the scaling test.

TABELLA 3/TABLE 3

ClASSIFICAZIONE DEllO SCAGLIAMENTO RA TING OF SCALING

rials over the steel bar. The results however still provided obvi-ous differences between the HAC and modified HAC concretes. It

can be observed from thevisualexamination that thesteelbars in HAC concrete were severely rusted after30 cycles in thescaling test. Corrosion ofsteel bars in the modified HAC concrete was greatly reduced. The rusted area of thesteel bars in the modified

HACconcretewas only about 50-60% of that in plain HAC con-crete after the severe test process. This result was in agreement with previous results at high temperature, Le. 10 cycles of

wet-tingin3 molllcalcium chloride solution and drying at 38"C [6].

Conversion-inhibitedHAC concrete appeared to have a good capa-bility for resistingthe penetration of chlorideions.

15mm. Le variazioni osservate a Hvello di zona di corrosione

nella stesso gruppo di barre di acdaio sana probabilmente do-vute alla non uniformila dei materiali del calcestruzzo sovra-stanti la barra di acdaio.

I risultati comunque evidenziano chiare differenze tra i cal-cestruzzi di HAC e di HAC modificato. Da un'osservazione

di-retta si pub osservare che 1e barre diaCclaio nel calcestruzzo

di HAC sana nellamente corrose dopa i 30 deli della prova di scagHamento. la corrosione delle barre di acdaio nel calce-struzzo di HAC modificato

e

notevolmente ridotta. l'area di corrosione delle barre di acdaio nel calcestruzzo di HAC mo-dificatoe

solo il 50-60% di quella del calcestruzzo di HAC nor-male al termine del severo processo di prova.Questa risultato

e

in accordo can precedenti risultati adal-ta temperatura, ovvero 10 deli di umidificazione in una

solu-zione 3 mollL di cloruro di calcio ed essiccasolu-zione a38"C [6].

n

calcestruzzo di HAC con inibitore di conversione sembra avere una buona capacita a resistere alIa penetrazione degli io-ni cloruro.CONClUSIONI

1. I calcestruzzi di HAC modificato contenente un additivo

in grade di prevenire la conversione, presenta resistenze a

com-pressione a I e a 28 giorni superiori a 50 e a 60 MPa

rispetli-vamente quando stagionati a 4_5°C.

Cemento Cement HAC HAC modificato Modified-HAC Classificazione secondo ASTM ASTM Rating 5 2-3

Condizioni della superficie

Condition of Surface

Severo, aggregato grossolano visibile sull'intera superficie

Severe, coarse aggregate visible over entire surface

Da leggero a moderato, visibile una piccola parte di aggregato

Slighttomoderate, a small part of aggregate visible

QQャuuャャャ|NBGセカ . u .... '- . .ᄋGMᄋセᄋ⦅ - - - •

della temperatura di stagionatura (ovvero 28 giorni a 4-5'C

セ・ァオゥエ。 da un'altra stagionatura di 28 giorni in acqua a

38'C).

3. La resistenza aHo scagliamento in presenza di sale

anti-gelo del calcestruzzo di HAC viene chiaramente migliorata

im-piegando l'additivo che previene Ia conversione.

4. II calcestruzzo di HAC modificato ha una capadta a pro-teggere l'armatura dalla corrosione (indotta dai sali antigelo dopo i deli di gelo-disgelo) di molto superiore a quella del cal-cestruzzo di HAC normale dopo la conversione.

BlBUOGRAFINREFERENCES

[I] MIDGLEYH.G.,

High alumina cement in construction -

afu-ture based on experience,

Calcium Aluminate Cements, Chapman and Hall, London, pp. 1-13, (1990).[2] MAJUMDAR

A.J.,

SINGH B.,Cement compositions, European

Patent 0/312/323, (1989).

[3J Fu

Y.,

DtNGJ.,

BEAUDOINJ.J.,

Conversion-preventing

addi-tives for high alumina cement products,

U.S. patent appli-cation, No. 377109, (1995).1. Modified HAC concretes containing a conversion-preventing

additive have 1-day and 28-days compressive strength higher than

50 and 60 MPa respectively when cured at 4-5'C.

2. Compressive strength of the modified HAC concretes

continu-ously increases after a curing temperature change (i.e. 28-days cured

at 4-5'C followed by another

28days water-curing at 38'C).

3. Scaling resistance to de-icing sait of HAC concrete

isappar-ently improved by using a conversion-preventing additive.

4. Modified HAC concrete has the capability for protecting the

reinforcement from corrosion (induced by de-icing salts after

freezing/thawing cycles) much better than plain HAC concrete

after conversion.

[4] DING

J.,

Conversion prevention in high alumina cement

products,

M.A.Sc. thesis, Department of Civil Engineer-ing, University of Ottawa, (Oct., 1995).[5] DING

J.,

FuY., BEAUDOINJ.J.,

Study of hydration mecho

nisms

inthe high alumina cement - sodium silicate system,

Cement and Concrete Research,

26 (5), pp. 799-804(1996).

I

I[6] Fu