VALÉRIE BÉLANGER

ANALYSE D'UN RESEAU D'APPROVISIONNEMENT

ET DE DISTRIBUTION

Conception d'un modèle de simulation

Mémoire présenté

à la Faculté des études supérieures de l'Université Laval dans le cadre du programme de maîtrise en génie mécanique

pour l'obtention du grade de Maître es Sciences (M. Se.)

DEPARTEMENT DE GENIE MECANIQUE FACULTÉ DE SCIENCES ET GÉNIE

UNIVERSITÉ LAVAL QUÉBEC

2007

Résumé

Ce mémoire traite d'une problématique issue du cas réel d'une entreprise qui s'approvisionne auprès d'un grossiste, entrepose les marchandises reçues, puis fournit un nombre important de détaillants localisés sur un vaste territoire. Pour satisfaire la demande des détaillants dans les délais, l'entreprise est généralement appelée à séparer les livraisons en provenance du grossiste principal pour prélever les quantités requises par les détaillants qui ont des volumes d'achat plus petits. La localisation, autant des fournisseurs que des détaillants, fait en sorte que l'entreprise doit, pour demeurer compétitive, revoir ses processus d'approvisionnement, d'entreposage et de distribution, revoir l'organisation du transport entre les différents points de son réseau, améliorer la synchronisation de ses activités de même que les relations avec ses partenaires afin de réduire les stocks et les différents coûts encourus. Différentes solutions sont envisageables. La comparaison des solutions potentielles n'est toutefois pas évidente. La simulation peut alors constituer une alternative intéressante pour évaluer les performances des scénarios envisagés. Ce mémoire porte donc sur la conception d'un outil de simulation générique, de haut niveau, permettant d'évaluer les différentes alternatives et stratégies envisagées dans le processus de réingénierie de la chaîne d'approvisionnement d'une entreprise de distribution.

Remerciements

Tout d'abord, je tiens à remercier sincèrement M. Aït-Kadi, directeur de recherche, et M. Angel Ruiz, codirecteur de recherche, pour leur soutien, leur disponibilité et leur entière collaboration tout au long du projet.

Je désire également remercier M. Jacques Renaud qui a accepté, sans aucune hésitation, de consacrer un peu de son temps afin d'agir à titre d'examinateur.

Enfin, je voudrais remercier tous ceux et celles qui ont pu contribuer de près ou de loin à la réalisation du présent mémoire.

Valérie Bélanger Mai 2007

Table des matières

Résumé ii Remerciements iii

Table des matières iv Liste des tableaux vi Liste des figures vii Introduction 1 Chapitre 1 La problématique d'une entreprise de distribution 5

1.1 Le cas réel 5 1.2 La problématique générale 8

1.2.1 Les caractéristiques des produits et les particularités des clients 10

1.2.2 Les contraintes de capacité et d'entreposage 11

1.2.3 Le transport 12 1.2.4 L'approvisionnement 13

Chapitre 2 Revue de la littérature 15 2.1 Les caractéristiques des produits et les particularités des clients 15

2.2 Les contraintes de capacité et d'entreposage 18 2.3 Le transport ; 20

2.4 L'approvisionnement 22 2.5 Optimisation des systèmes complexes 26

Chapitre 3 Développement d'une approche de simulation : la modélisation 30

3.1 Description du modèle 30

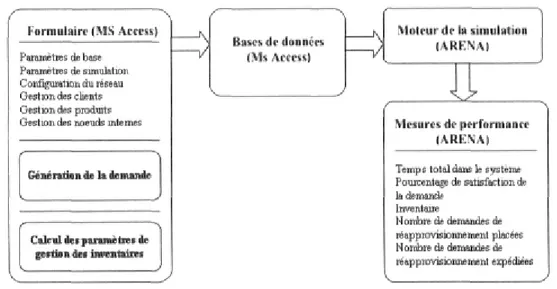

3.2 Hypothèses 33 3.3 Notation utilisée 35 3.4 Diagrammes de flots 37 Chapitre 4 Développement d'une approche de simulation : l'implémentation du modèle

conceptuel 49 4.1 La création d'un modèle générique 50

4.1.1 Utilisation des blocs et éléments SIMAN .50

4.1.2 Utilisation de VBA avec ARENA 52 4.1.3 Échange de données entre MS Access et ARENA 53

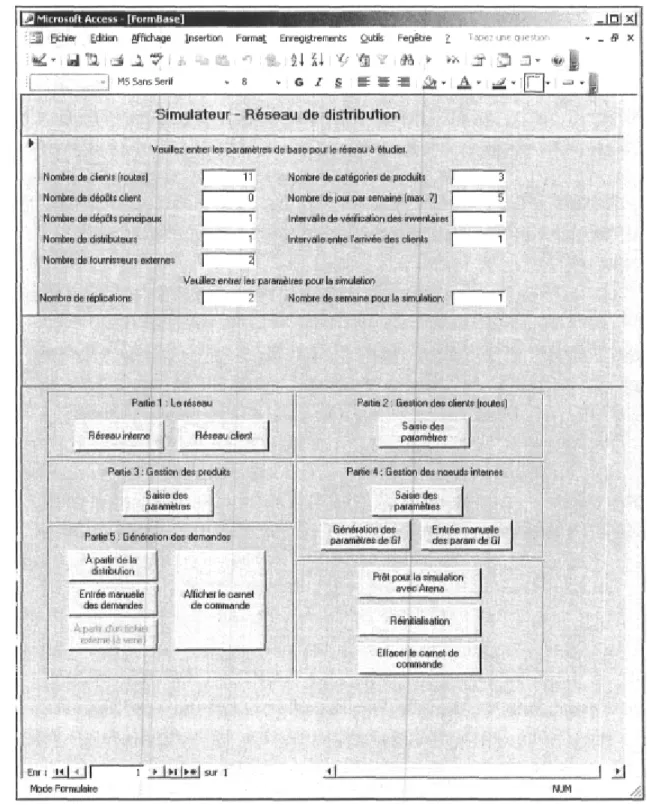

4.2 Présentation du modèle de simulation 55 4.2.1 Le formulaire et les bases de données 56

4.2.2 Le modèle avec ARENA 67 Chapitre 5 Développement d'une approche de simulation : vérification et validation du

modèle 89 5.1 Vérification 89

5.2 Validation 91 5.3 Vérification du modèle de simulation développé 93

5.3.1 Le test de vérification 93 5.3.2 Les résultats attendus 97

V

5.3.3 Les résultats obtenus avec ARENA 101 5.4 Validation du modèle de simulation 104

Conclusion 106 Bibliographie 109 Annexe : Actes de conférence

Liste des tableaux

Tableau 4-1 Paramètres de bases et paramètres pour la simulation 58 Tableau 4-2 Paramètres de gestion des détaillants (tournées) 60

Tableau 4-3 Paramètres de gestion des produits 61 Tableau 4-4 Paramètres de gestion des nœuds internes 62

Tableau 5-1 Paramètres de base 94 Tableau 5-2 Réseau interne 94 Tableau 5-3 Réseau client 95 Tableau 5-4 Paramètres de gestion des détaillants 95

Tableau 5-5 Paramètres de gestion des produits 95

Tableau 5-6 Inventaires initiaux 95 Tableau 5-7 Paramètres de gestion des noeuds internes 96

Tableau 5-8 Paramètres de gestion des nœuds internes (suite) 96

Tableau 5-9 Paramètres de gestion des inventaires 96

Tableau 5-10 Carnet de commande 97 Tableau 5-11 Évolution des inventaires - Nœud 8 98

Tableau 5-12 Évolution des inventaires - Nœud 9 98 Tableau 5-13 Évolution des inventaires - Nœud 10 98 Tableau 5-14 Évolution des inventaires - Nœud 11 99 Tableau 5-15 Évolution des inventaires - Nœud 12 99 Tableau 5-16 Suivi de la demande - Détaillant 1 99 Tableau 5-17 Suivi de la demande - Détaillant 2 99 Tableau 5-18 Suivi de la demande - Détaillant 3 100 Tableau 5-19 Suivi de la demande - Détaillant 4 100 Tableau 5-20 Suivi de la demande - Détaillant 5 100 Tableau 5-21 Suivi de la demande - Détaillant 6 100 Tableau 5-22 Suivi de la demande - Détaillant 7 100 Tableau 5-23 Mesures de performance attendues 101

Liste des figures

Figure 1-1 Territoire desservi par l'entreprise 6 Figure 1-2 Réseau actuel de l'entreprise -Réseau de base 7

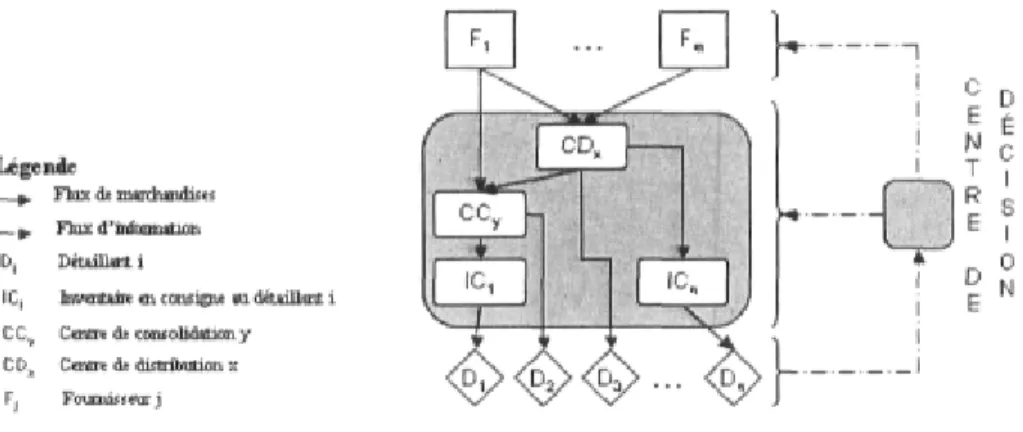

Figure 1-3 Le réseau étudié 9 Figure 3-1 Réseau conceptuel final multi-échelon 32

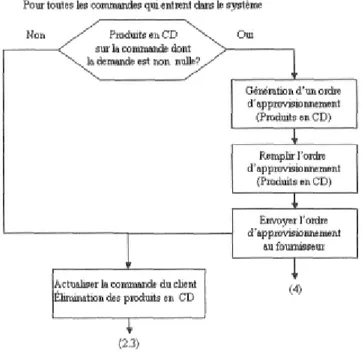

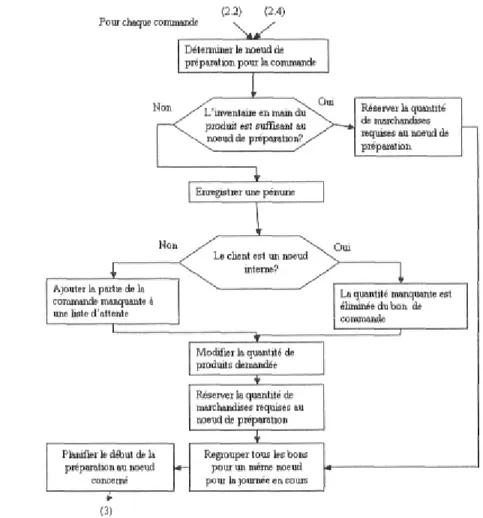

Figure 3-2 Le réseau de distribution 37 Figure 3-3 Les détaillants (1) 38 Figure 3-4 Le centre de décision (2) 39 Figure 3-5 Le centre de décision (2) - Génération de l'ordre d'approvisionnement chez le

fournisseur pour les produits en cross-docking (2.2) 40 Figure 3-6 Le centre de décision (2) - Génération du bon de préparation (2.3) 41

Figure 3-7 Le centre de décision (2) - Vérification des inventaires (2.4) 42

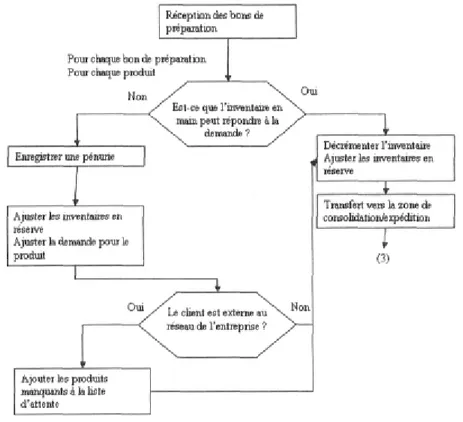

Figure 3-8 Les nœuds internes (3) 43 Figure 3-9 Les nœuds internes (3) - Réception des marchandises (3.1) 44

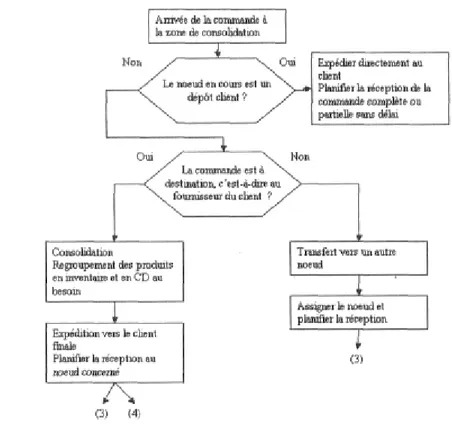

Figure 3-10 Les nœuds internes (3) - Préparation des commandes (3.2) 45 Figure 3-11 Les nœuds internes (3) - Consolidation et expédition des commandes (3.3).. 46

Figure 3-12 Les fournisseurs 47 Figure 4-1 Structure du modèle de simulation 56

Figure 4-2 Le formulaire 57 Figure 4-3 Ensemble Clients 68 Figure 4-4 Simulateur - Réseau de distribution 70

Figure 4-5 Initialisation 71 Figure 4-6 Génération de la demande 71

Figure 4-7 Arrivée des clients 72 Figure 4-8 Génération de la demande (sous-modèle) 72

Figure 4-9 Centre de décision 73 Figure 4-10 Approvisionnement Fournisseur 74

Figure 4-11 Bon Approvisionnement Fournisseur 75 Figure 4-12 Actualisation Bon de commande 75

Figure 4-13 BonPreparation 76 Figure 4-14 GenerationBonPreparation 76

Figure 4-15 RegroupementBonPreparation 77 Figure 4-16 Vérification des inventaires 78 Figure 4-17 Bon de préparation (Vérification des inventaires) 79

Figure 4-18 Noeud interne 79 Figure 4-19 Réception 80 Figure 4-20 Déchargement des camions / Séparation des produits 81

Figure 4-21 Regarnir Inventaire 81 Figure 4-22 Bon Préparation 82 Figure 4-23 Préparation 82 Figure 4-24 Réception Bon Préparation 83

Figure 4-25 Cueillette 84 Figure 4-26 Consolidation/Expédition 85

Figure 4-27 Arrivée Consolidation 85 Figure 4-28 Clients (Détaillants) 86

viii

Figure 5-1 Réseau - Test de vérification 94 Figure 5-2 Nombres de clients servis, satisfaction de la demande et temps total dans le

système 102 Figure 5-3 Inventaire final 102

Figure 5-4 Inventaire échelon final 103 Figure 5-5 Commandes totales de réapprovisionnement placées 103

Introduction

Certaines entreprises de distribution s'approvisionnent auprès de grossistes, entreposent les marchandises reçues et fournissent des détaillants localisés sur un vaste territoire. La diversité des clients fait en sorte que ces entreprises de distribution doivent adapter leurs opérations et leurs méthodes de gestion afin de tenir compte des besoins spécifiques de ces clients, notamment en personnalisant les demandes. Ainsi, dans certains cas, elles devront s'approvisionner auprès de grossistes puis fractionner les réceptions afin de livrer de plus petites quantités de produits aux clients. De plus, l'éloignement des clients va amener des problématiques particulières au niveau des transports spécialement pendant la saison hivernale (cas du Québec). La variabilité de la demande dans un tel contexte est également un élément à considérer et plusieurs facteurs en sont responsables, notamment l'affluence des touristes lors de la saison estivale ou la présence de produits à caractère saisonnier. De plus, les entreprises de distribution doivent parfois composer avec un certain nombre de produits périssables. Enfin, les récentes fluctuations du prix du carburant ont amené les transporteurs à modifier abruptement les coûts chargés aux clients. Ces modifications de coûts pourront affecter les entreprises de distribution et la façon dont elles mènent leurs opérations.

Une entreprise de distribution vise, en considérant la demande spécifique des clients, les contraintes imposées par les fournisseurs et les particularités reliées à son fonctionnement, à fournir, à l'ensemble de ses clients, les produits souhaités au bon moment, au bon endroit et dans les quantités désirées. Traditionnellement, afin de rencontrer la demande de ses clients, une entreprise répète le processus d'approvisionnement suivant : d'abord, elle se procure les produits requis auprès de fournisseurs et assure le transport des marchandises à partir des points de production vers les différents entrepôts. Elle maintient ensuite les marchandises reçues en inventaire jusqu'à l'arrivée de la demande des clients. La maîtrise de l'ensemble des activités d'approvisionnement, de transport, d'entreposage et de livraison est fondamentale pour assurer le maintien de la compétitivité de l'entreprise de même que sa progression dans un contexte économique en constante évolution. Lorsqu'elles rencontrent des problèmes reliés à leur capacité de stockage, les entreprises de distribution envisagent souvent l'agrandissement de leur entrepôt. Toutefois, la réorganisation des

processus d'approvisionnement, de distribution et d'entreposage et des activités de transport et l'amélioration de la synchronisation des différentes activités du réseau peuvent également permettre de réduire les stocks et d'améliorer leurs performances.

Pour demeurer compétitive, l'entreprise de distribution se doit de coordonner ses activités avec tous les partenaires de la chaîne de création de valeur. L'industrie de la distribution a beaucoup évolué au cours des dernières décennies. Ainsi, l'entreprise n'est plus considérée comme une entité qui fonctionne seule, mais bien comme une entité qui opère en interaction avec un ensemble d'entreprises au sein d'un réseau.

En ce sens, les stratégies de gestion proposées visent à réduire les coûts totaux pour l'ensemble du réseau. Plus récemment, l'amélioration du niveau de service et la réduction du risque sont également devenues des objectifs dominants lors de l'élaboration des stratégies de gestion. Ainsi, une série de nouveaux paradigmes a émergé au cours des dernières années tels que le transbordement ou cross-docking et tous les principes de collaboration et de partenariat qui ont donné naissance au Vendor Managed Inventoiy (VM) et au Collaborative Planning, Forecasting, and Replenishmeni (CPFR). À priori, l'intégration de ces concepts et paradigmes peut mener les entreprises à améliorer leur flexibilité et leur agilité dans le but d'améliorer leur niveau de service et de réduire le risque. Par contre, chaque réseau d'entreprises fait face à des réalités ou à des difficultés différentes selon le type de clients, les produits qu'il offre et le contexte de fonctionnement. Ainsi, il est primordial de tenir compte de toutes ces particularités lors de la prise de décision ou de l'intégration de l'une ou l'autre des stratégies envisagées.

Bien qu'à l'heure actuelle les fondements de ces stratégies de pilotage soient documentés dans la littérature, il est difficile de préciser la façon dont chaque entreprise doit se les approprier et les paramétriser de façon adéquate, en tenant compte de ses propres contraintes et des particularités reliés à la façon de mener ses activités. Est-ce que les stratégies envisagées, habituellement conçues pour un contexte général, demeurent efficaces et pertinentes lorsque l'on fait face à des problématiques particulières?

Dans ce contexte, le présent mémoire porte une attention particulière non seulement aux stratégies de pilotage des réseaux, mais également au contexte de fonctionnement dans

3

lequel évolue l'entreprise qui désire se les approprier. Et puisque beaucoup d'études se penchent sur les entreprises d'envergure qui disposent de beaucoup de moyens pour l'implantation de nouvelles solutions, il sera plutôt question, dans cette étude, de plus petites entreprises dont le contexte de fonctionnement sera clairement défini.

Ce mémoire a deux (2) objectifs principaux. Dans un premier temps, il vise à analyser la problématique de la distribution, les enjeux et les difficultés qui y sont reliés et à rappeler les stratégies les plus citées pour l'amélioration d'un réseau de distribution. Dans un deuxième temps, il vise à fournir un modèle de simulation générique de haut niveau pouvant s'adapter à différentes configurations de réseaux et permettant l'évaluation les performances des alternatives envisagées dans un contexte de fonctionnement particulier. La méthodologie retenue s'établit comme suit :

1. Observation et analyse des pratiques dans l'industrie de la distribution ; 2. Analyse des plus récents travaux traitant des problèmes d'approvisionnement,

d'entreposage et de distribution;

3. Génération d'options réalisables et proposition d'une approche de simulation pour mesurer l'impact des différentes stratégies dans un contexte réel de demandes variables;

4. Développement d'un prototype logiciel afin de simuler les opérations d'une entreprise générique de distribution.

Le présent mémoire est subdivisé en cinq (5) chapitres. Le premier chapitre présente un bref aperçu du contexte de fonctionnement et des problèmes rencontrés par le type d'entreprises abordé dans le mémoire. Tel qu'il a été mentionné précédemment, les entreprises peuvent faire face à des contextes d'opération très différents. Il sera donc primordial de bien définir le contexte qui sous-tend le présent projet.

Le second chapitre propose une brève revue de la littérature en relation avec les différents problèmes recensés. Ainsi, certaines méthodes ou concepts issus de la littérature et utilisés afin de traiter les problèmes reliés aux caractéristiques des produits et aux particularités des clients, aux contraintes de capacité et d'entreposage, au transport et à l'approvisionnement

des produits seront soulevés. 11 s'agira donc d'explorer les différentes avenues possibles en matière de pilotage des réseaux d'approvisionnement et de distribution et d'en dresser un bref portrait.

Le troisième chapitre entame le développement d'un modèle conceptuel pour la simulation de la dynamique de l'entreprise prise dans son ensemble. Ainsi, à partir du réseau traditionnel de distribution, dans le cas présent, un modèle d'entreposage classique à un seul échelon, un modèle conceptuel générique plus évolué intégrant les principes et pratiques inspirés de la littérature sera proposé. Ce modèle conceptuel servira de base pour l'élaboration du modèle de simulation.

Le quatrième chapitre présente l'implémentation du modèle conceptuel en utilisant le progiciel de simulation ARENA. Dans un premier temps, les différentes informations recueillies pour arriver à la création d'un simulateur convivial et facile à utiliser pour une entreprise de distribution générique seront identifiées. Dans un second temps, la structure du simulateur basée sur le modèle conceptuel proposée au chapitre 3 sera présentée.

Le cinquième chapitre propose différentes techniques de vérification et de validation d'un modèle de simulation. Le modèle du simulation développé sera ensuite vérifié et validé. En guise de conclusion, il sera question des limites reliées à l'utilisation de la simulation, de problèmes rencontrés lors de l'implémentation du modèle ainsi que des avenues possibles en relation avec le présent projet.

Enfin, il est important de mentionner que le présent projet de mémoire a mené à la rédaction de deux actes de conférence [11] [12] présentés dans le cadre de conférences internationales. Ces actes de conférence sont présentés en annexe.

Chapitre 1 La problématique d'une entreprise de

distribution

Ce chapitre vise à situer clairement la problématique traitée dans le présent mémoire. Cette problématique est inspirée directement du cas réel d'une entreprise qui s'approvisionne, entrepose et fournit des détaillants localisés sur un vaste territoire. Cette entreprise a été analysée et décrite dans le cadre d'un projet antérieur [10]. 11 s'agira alors, dans un premier temps, de situer le contexte de fonctionnement de cette entreprise, de présenter son réseau logistique et de décrire brièvement ses principaux processus opérationnels. Dans un second temps, la problématique générale d'approvisionnement, d'entreposage et de distribution, inspirée du cas réel, sera exposée. Le premier chapitre est subdivisé en deux (2) parties principales : le cas réel et la problématique générale.

1.1 Le cas réel

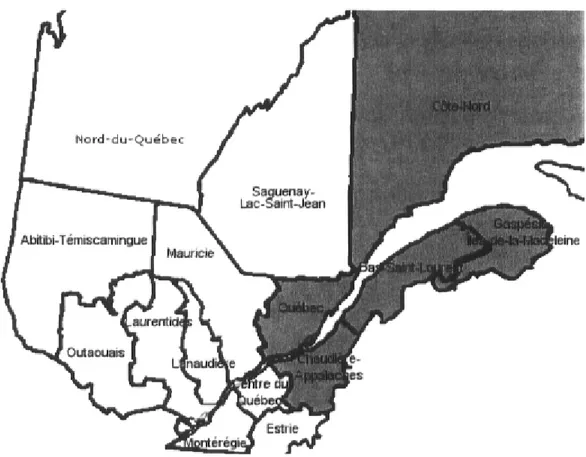

La présente recherche est basée sur le cas réel d'une entreprise québécoise, localisée dans la région du Bas-St-Laurent, qui assure la distribution des produits demandés par un nombre important de détaillants dispersés sur un vaste territoire (le Bas-St-Laurent, la Côte-Nord, la Gaspésie, la Beauce et la région de Québec) et ayant des besoins spécifiques. L'entreprise étudiée distribue un large éventail de produits périssables et non-périssables, d'aliments réfrigérés et congelés, de produits du tabac, du vin et des confiseries. Les produits peuvent se présenter sous différents formats (caisse, demi-caisse, unité) afin de répondre aux besoins spécifiques de chaque détaillant. Le territoire desservi par l'entreprise est caractérisé par une densité de population extrêmement faible. En effet, les centres de population sont de petites tailles et se trouvent éloignés les uns des autres. Dans ce contexte, les grands distributeurs sont de moins en moins intéressés à desservir ces régions par leurs propres moyens et préfèrent confier cette tâche à des distributeurs locaux plus petits qui assurent donc la distribution d'un nombre croissant de clients et de produits. C'est le cas de l'entreprise étudiée qui est devenue un des seuls distributeurs à desservir le territoire de la Gaspésie et du Bas-St-Laurent. La figure 1-1 illustre en grisé le territoire desservi par l'entreprise.

6

Figure 1-1 Territoire desservi par l'entreprise

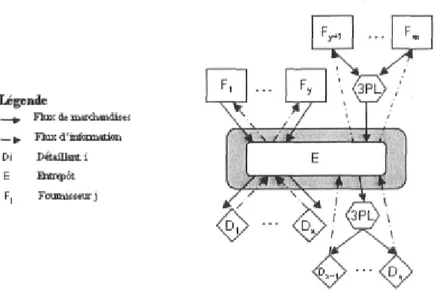

Actuellement, l'approvisionnement de quatre-vingt pour cent des marchandises tenues en stock est garanti par un grossiste relativement loin de l'entrepôt. Ce fournisseur est en mesure d'assurer des expéditions quotidiennes de marchandises. Toutefois, c'est le distributeur qui en organise le transport. À l'heure actuelle, le transport entre le fournisseur principal et l'entrepôt du distributeur est assuré par un prestataire logistique (3PL). L'approvisionnement de la partie restante des marchandises est assuré par plusieurs manufacturiers et fournisseurs dispersés à travers le Québec. Ces fournisseurs et manufacturiers livrent les marchandises selon un horaire fixe, généralement une fois par semaine, et assurent eux-mêmes le transport des marchandises vers l'entrepôt. La figure 1-2 schématise le réseau de distribution de l'entreprise ainsi que les différents liens entre les acteurs de la chaîne. Le distributeur, identifié sur la figure par E, agit comme un acteur indépendant au sein de son réseau.

Légende p. Flux de m*rth*udises _ ^ Flux d'nticamsticm Di Bataillant i E fittrepÊt F. FoumûMurj

Figure 1 -2 Réseau actuel de l'entreprise - Réseau de base

L'entreprise possède un entrepôt unique où la totalité des produits est conservée en inventaire. Chaque produit est géré indépendamment suivant une politique (R, s, S) [31]. Le processus de distribution est déclenché par les commandes des détaillants qui sont placées selon un horaire fixe, généralement une fois par semaine. Lorsqu'une commande est reçue à l'entrepôt du distributeur, les marchandises requises sont collectées puis expédiées au détaillant dans un délai de livraison fixe. Les détaillants locaux sont desservis par la flotte privée de l'entreprise qui distribue les marchandises en suivant des routes fixes qui ont été déterminées préalablement selon un critère géographique (distance). Un prestataire logistique (3PL) assure la livraison vers les clients plus éloignés. Le 3PL opère un réseau de terminaux et de centres de consolidation où les commandes sont classées avant d'être expédiées aux détaillants, regroupées selon des routes établies par les gestionnaires du 3PL. L'observation des activités internes de l'entreprise a permis de remarquer certains problèmes de saturation de l'espace, de déplacements inutiles et d'engorgement des ressources. L'augmentation de la capacité d'entreposage peut constituer une des solutions à envisager au même titre que l'optimisation des opérations de cueillette et de réception. Plusieurs améliorations ont été apportées à l'organisation interne, mais les retombées positives demeurent limitées. L'exploration des différentes opérations dites externes,

c'est-à-dire au sein du réseau, semble intéressante et peut avoir un impact significatif sur la performance globale de l'entreprise.

L'analyse et les observations issues du cas réel ont permis de cibler les opérations externes comme une source d'amélioration du réseau de distribution. Ainsi, à la section suivante, la problématique générale de la distribution sera abordée en considérant le réseau d'approvisionnement, d'entreposage et de distribution ainsi que les relations entre les différents intervenants au sein de la chaîne de création de valeur plutôt qu'en considérant les opérations internes telles que la réception des marchandises, la manutention des produits ou la cueillette.

1.2 La problématique générale

Cette section vise à présenter la problématique de la distribution telle qu'elle sera traitée tout au long du mémoire et ce, de façon tout à fait générale. Il sera tout d'abord question de la structure du réseau de distribution puis des différentes particularités rencontrées par un distributeur opérant au sein d'une chaîne d'approvisionnement de produits pour un ensemble de détaillants.

En matière de distribution et d'approvisionnement, plusieurs configurations sont possibles, du réseau très simple où un producteur assure seul le transport et l'approvisionnement des marchandises vers les différents points de vente, sans l'intervention d'intermédiaires, au réseau plus complexe où les produits doivent transiter par plusieurs sites et modes de transport avant d'arriver à leur destination finale. Ainsi, il est nécessaire de bien définir la structure du réseau considéré dans le présent projet. Cette structure est présentée à la figure 1-3.

9

Légende

— » Flux de marchandises — • »• Flux d'inform ation

Di Détaillant 1 E Entrepôt Fj Fournisseur j

Figure 1 -3 Le réseau étudié

Ainsi, tel que l'illustre la figure 1-3, le système de distribution dispose d'un unique entrepôt. Ce site peut assurer les fonctions d'entreposage, de préparation et d'emballage des commandes des clients à partir des marchandises entreposées ou reçues du fournisseur central. Le distributeur assure ainsi le lien entre un ensemble de fournisseurs et un ensemble de détaillants. Il opère seul et agit d'une manière autonome pour gérer efficacement ses opérations. Toutes les décisions sont prises en considérant les contraintes imposées par les fournisseurs et les demandes spécifiques des détaillants.

Le système de distribution conserve donc en entrepôt un certain nombre de produits afin de satisfaire la demande des clients au moment voulu et dans les quantités demandées. Généralement, les inventaires sont maintenus pour plusieurs raisons : afin de se prémunir contre les différentes sources de variabilité (fluctuations de la demande des clients, délais de livraison), afin de bénéficier d'économies d'échelle ou simplement afin de maintenir un niveau de service adéquat. Le distributeur doit alors assurer l'approvisionnement des marchandises conservées en provenance d'un ensemble de fournisseurs, manufacturiers ou grossistes impliqués dans le réseau. L'approvisionnement est effectué en suivant les règles et politiques établies selon les contraintes imposées par les différents fournisseurs. Les décisions concernant le réapprovisionnement sont prises par le distributeur sans considérer le niveau d'inventaire des fournisseurs ou des détaillants.

Le distributeur assure la réception des marchandises commandées auprès des fournisseurs et effectue ensuite la manutention et l'entreposage. De plus, lorsque les commandes des

,.V\ .£. E

y..« *,\

10

détaillants sont placées, le distributeur doit être en mesure d'effectuer la cueillette et la consolidation des produits en vue de l'expédition des commandes aux détaillants.

Lorsque les processus internes nécessaires à la préparation des commandes pour l'expédition finale ont été effectués, le distributeur doit assumer le transport des marchandises vers les détaillants concernés. 11 doit tenir compte des contraintes imposées par les fournisseurs ainsi que des demandes propres à chaque détaillant. Le réseau d'approvisionnement et de distribution comporte toutefois plusieurs particularités et ce, à différents niveaux. Ces particularités ainsi que les problèmes rencontrés ont été regroupés en quatre (4) catégories distinctes : les caractéristiques des produits et les particularités des clients, les contraintes de capacité et d'entreposage, le transport et l'approvisionnement.

1.2.1 Les caractéristiques des produits et les particularités des clients

La variété des produits offerts par le distributeur est importante. Ces produits peuvent être de nature différente et posséder des caractéristiques variées. Par exemple, l'entreprise présentée précédemment doit distribuer un éventail de produits de consommation courante, particulièrement des produits alimentaires périssables et non-périssables. Ainsi, le fait de composer avec des produits alimentaires amène des problèmes particuliers dus à la périssabilité de certains produits. En effet, après une période de temps connue, les produits perdent toutes leurs valeurs et doivent être jetés. Dans un autre ordre d'idée, un distributeur peut avoir à fournir une quantité importante de pièces de remplacement pour des machines utilisées par une entreprise de fabrication ou encore distribuer des produits de luxe. Le distributeur doit, dans ses actions et décisions, considérer la nature des produits qu'il distribue. Toutes les décisions concernant les méthodes d'entreposage, de transport, d'approvisionnement, enfin, toutes les décisions reliées à la logistique interne et externe d'une entreprise voire même les stratégies de marketing, dépendent et sont influencées par les caractéristiques du ou des produits impliqués dans le processus. Le distributeur doit donc considérer ces particularités et caractéristiques afin de mettre en branle les politiques de gestion adéquates. Il est important de garder en tête que les marges de profit peuvent varier selon les caractéristiques des produits à distribuer. À titre d'exemple, l'industrie des biens de consommation, plus spécifiquement l'industrie alimentaire, offre une gamme de

Il

produits qui sont, pour la plupart, essentiels, mais qui ont également de faibles marges de profit.

De plus, les besoins des détaillants sont stochastiques et hétérogènes. Le volume et la fréquence d'achat peuvent varier significativement d'un détaillant à un autre. Ainsi, afin de répondre adéquatement aux besoins particuliers de ses clients, le distributeur peut avoir à adapter ses opérations afin d'offrir la personnalisation des commandes. Par exemple, dans certains cas, le distributeur doit séparer les livraisons en provenance de fournisseurs à grand volume afin de livrer la quantité requise à ses clients, qui possède un volume d'achat plus petit. Dans d'autres cas, les produits ne nécessitent aucune transformation ou séparation et peuvent être expédiés aux détaillants dans l'état où ils ont été reçus des fournisseurs. Enfin, le profil de demande pour chaque produit peut varier et représenter, dans certains cas, un caractère saisonnier ou cyclique. Les différentes politiques de gestion doivent être en mesure de s'adapter et de tenir compte du caractère particulier de la demande.

1.2.2 Les contraintes de capacité et d'entreposage

Au sein du réseau étudié, le distributeur possède un site d'entreposage unique où tous les produits sont maintenus en inventaire afin de fournir un niveau de service adéquat aux détaillants. La capacité de l'entrepôt doit donc supporter la demande actuelle, mais elle doit également être en mesure d'accepter un accroissement éventuel de la demande dû, par exemple, à une expansion du marché. Ainsi, le distributeur doit trouver de nouvelles stratégies de gestion afin de réduire les inventaires et libérer de l'espace d'entreposage ou, à l'inverse, trouver de nouvelles façons ou de nouveaux sites pour conserver les inventaires nécessaires afin d'assurer un niveau de service adéquat. Et puisque le distributeur est un agent indépendant au sein du réseau dans lequel il évolue, il doit supporter seul tous les risques reliés au maintien des inventaires.

De plus, les caractéristiques des produits amènent le distributeur à se doter d'un système capable de composer avec les besoins particuliers de chaque produit. Le système d'entreposage et de manutention, les stratégies de gestion et les différentes technologies doivent être adaptés à cette réalité. Par exemple, l'entrepôt devra posséder les installations

et les technologies nécessaires afin d'assurer l'entreposage et le transport des produits frais, réfrigérés ou congelés dans le cas échéant.

À l'interne, le distributeur doit également être en mesure d'organiser l'espace disponible afin d'effectuer de façon efficace les activités de réception, de manutention, et d'entreposage de même que la cueillette et la préparation des commandes pour l'expédition et ce, en visant à minimiser les déplacements dans l'entrepôt et à réduire les risques de détérioration des produits. À cet effet, plusieurs stratégies ont été mises de l'avant afin d'optimiser les différentes opérations internes. Toutefois, tel qu'il a été mentionné précédemment, l'optimisation des opérations internes représente des bénéfices, mais ceux-ci s'avèrent limités. C'est pourquoi, l'attention sera plutôt portée, dans le cadre de ce mémoire, sur les aspects reliés au réseau logistique externe et aux interactions entre les différents intervenants du réseau plutôt que sur les aspectés reliés à la logistique interne. Enfin, les opérations doivent être organisées de façon à ce que le système assure l'expédition de la quantité de produits requise au bon détaillant et dans les délais souhaités.

1.2.3 Le transport

Le distributeur doit assurer le transport efficace des marchandises entre les différents fournisseurs, l'entrepôt et les détaillants géographiquement dispersés sur le territoire desservi par l'entreprise. Dans un premier temps, il doit être en mesure de déterminer de quelle façon ou par quel moyen chaque site sera visité. Par exemple, devra-t-il prioriser l'utilisation d'une flotte privée ou d'un prestataire logistique? De plus, le distributeur devra déterminer comment organiser le transport entre les différents sites en tenant compte des contraintes imposées par les fournisseurs et des demandes spécifiques des détaillants tout en minimisant les coûts totaux. L'augmentation et les fluctuations fréquentes du coût de l'essence amènent les entreprises à développer des stratégies afin d'assurer un transport efficace entre les fournisseurs, l'entrepôt et les détaillants de façon à réduire la distance totale parcourue et à éviter les retours à vide et donc, à réduire les coûts associés au transport des marchandises. De plus, les préoccupations environnementales sont devenues au cours des dernières années un sujet d'actualité pour tous et la communauté industrielle n'y échappe pas. Les stratégies de transport doivent donc être révisées de façon à réduire la consommation d'essence d'un point de vue environnemental autant qu'économique.

Enfin, la variabilité des délais de livraison peut avoir des impacts sur l'ensemble des politiques de gestion du distributeur. Ainsi, des facteurs externes tels que les conditions climatiques peuvent influencer la variabilité des délais de livraison. S'en suivent une réduction de la fiabilité et une augmentation du risque de détérioration des produits pendant le transport.

1.2.4 L'approvisionnement

À priori, le distributeur assure le lien entre les fournisseurs et les différents détaillants impliqués dans le réseau. Le distributeur doit donc, en tout premier lieu, déterminer auprès de quels fournisseurs s'approvisionner afin de répondre adéquatement aux besoins des détaillants et de maintenir un niveau de service satisfaisant. Le distributeur devra ensuite considérer, dans le choix des politiques de réapprovisionnement et leur paramétrisation, les différentes contraintes imposées par les fournisseurs. De toute évidence, ces contraintes auront des impacts significatifs sur le système, notamment sur le niveau d'inventaire maintenu. Par exemple, si un fournisseur n'offre que très peu de flexibilité, le distributeur devra conserver plus d'inventaire afin d'assurer le maintien d'un niveau de service adéquat entre deux livraisons. Plus le fournisseur offre de flexibilité, plus le distributeur est en mesure de s'adapter rapidement aux variations de la demande. Il gagne ainsi en agilité. Toutefois, une plus grande agilité est souvent synonyme de coûts supplémentaires. 11 est donc critique pour le distributeur de choisir parmi les fournisseurs disponibles, non seulement en fonction de la disponibilité des produits, mais également en fonction de la flexibilité, des délais de livraison et des différents coûts tout en tenant compte des objectifs propres à l'entreprise et des besoins spécifiques des détaillants.

Le distributeur devra également déterminer à quel moment déclencher le réapprovisionnement, à quelle fréquence et quelle quantité de produits commander. Ainsi, des plans d'action et des politiques de réapprovisionnement seront mis de l'avant en fonction des caractéristiques des produits, des contraintes de capacité, de la demande des détaillants et de contraintes imposées par le fournisseur, afin de maintenir en inventaire les quantités requises par les détaillants au moment voulu, de façon à éviter les ruptures de stock et de maintenir un bon niveau de service.

14

Les différentes particularités et problématiques reliées à l'opération d'un système de distribution et d'approvisionnement ont donc été rappelées dans le présent chapitre, notamment au niveau des caractéristiques des produits et des particularités des clients, des contraintes de capacité et d'entreposage, du transport et de l'approvisionnement. Ainsi, ces particularités ont permis de soulever différents types de problèmes qui doivent être résolus ou considérés lors de la prise de décision afin de permettre l'approvisionnement et la distribution efficace des produits vers les détaillants impliqués dans le réseau. De toute évidence, plusieurs stratégies de pilotage, concepts et méthodes de résolution ont été mis de l'avant afin de résoudre les différents problèmes soulevés dans le présent chapitre. Les stratégies, concepts et méthodes les plus pertinents en lien avec les réseaux d'approvisionnement et de distribution seront donc brièvement exposés au chapitre 2.

Chapitre 2 Revue de la littérature

Le second chapitre propose une brève revue de la littérature en lien avec les différents thèmes abordés au chapitre 1. Ainsi, dans un premier temps, les différentes méthodes ou concepts issus de la littérature et utilisés afin de traiter les problèmes reliés aux caractéristiques des produits et aux particularités des clients, aux contraintes de capacité et d'entreposage, au transport et à l'approvisionnement seront soulevés. Bien que les sous-systèmes proposés puissent interagir les uns avec les autres et que la classification des problèmes soit arbitraire, chaque aspect soulevé sera d'abord traité individuellement. Plusieurs méthodes ont été développées pour résoudre individuellement les problèmes énoncés. Les méthodes les plus courantes seront donc brièvement abordées au présent chapitre. Toutefois, puisque les décisions prises individuellement peuvent avoir des impacts sur les autres sous-systèmes, il est parfois nécessaire d'aborder l'ensemble des problèmes d'un point de vue global plutôt que local. Ainsi, dans un second temps, certaines techniques et approches visant à regrouper plusieurs des aspects traités seront brièvement abordées. Ces approches ont été développées afin de résoudre les problèmes de conception de réseaux de distribution complexes et intègrent simultanément plusieurs des aspects traités. Enfin, la collaboration et le partenariat entre les intervenants du réseau, concept émergent en matière de gestion des chaînes d'approvisionnement, viendra conclure le chapitre.

2.1 Les caractéristiques des produits et les particularités des

clients

Les distributeurs ou systèmes de distribution doivent généralement gérer un nombre important de produits diversifiés, aux caractéristiques et aux profils de demande variés. La plupart des processus opérationnels importants tels que la cueillette, l'entreposage, le transport et l'approvisionnement sont influencés par la nature et les caractéristiques des produits impliqués. Ainsi, les stratégies de gestion et de pilotage utilisées par l'entreprise, notamment les stratégies de distribution et les politiques de gestion des inventaires, devront considérer ces caractéristiques et particularités. La nature probabiliste de la demande devra également être prise en considération.

Une pratique commune en gestion propose la différenciation des produits selon un nombre limité de catégories, puis l'application de politiques de gestion propres à chacune des catégories utilisées [8]. Plusieurs ouvrages de référence proposent ainsi le concept de catégorisation des produits. La méthode de catégorisation la plus connue est sans contredit la classification ABC. La classification ABC est basée sur la loi de Pareto qui stipule que 80% des ventes est généré par 20% de produits vendus. Dans le cas de la classification ABC, les produits sont généralement regroupés ou classifiés selon les activités de vente. Ainsi, les 20 premiers pourcent des produits appartiennent au groupe A aussi appelé fast movers, les 30 pourcent suivants au groupe B ou médium movers et la partie restante au groupe C ou slow movers. Toutefois, la classification peut varier d'une entreprise à une autre.

Le concept de catégorisation des produits permet de mettre en évidence l'importance relative des différents produits impliqués dans le réseau de distribution. De plus, cela permet de constater que tous les produits ne rencontrent pas les mêmes besoins et ne possèdent pas les mêmes caractéristiques, profil de demande ou vélocité. 11 est donc préférable de gérer les produits ou catégories de produits différemment, de façon à considérer les particularités propres à chacun. En ce sens, différentes stratégies de distribution ont été proposées. Ainsi, selon les propriétés et caractéristiques des produits, une ou l'autre des stratégies peut être envisagée. De toute évidence, l'utilisation de l'une ou l'autre des stratégies énoncées aura des impacts significatifs sur la main-d'œuvre, les ressources et les technologies à déployer. Toutefois, les impacts des stratégies de distribution utilisées sur la logistique interne du réseau de distribution ne seront pas traités ici.

En général, trois (3) stratégies de distribution distinctes sont proposées : la livraison directe, l'entreposage classique et le transbordement ou cross-docking [32].

Tout d'abord, l'entreposage est une stratégie classique où les différents sites impliqués dans le réseau conservent des produits en inventaire et fournissent aux clients les marchandises requises selon leur demande. Les inventaires sont maintenus pour plusieurs raisons : afin d'améliorer le niveau de service, de réduire les coûts ou de bénéficier d'économies d'échelle. Ainsi, les gestionnaires doivent choisir les politiques de réapprovisionnement et

de gestion des inventaires appropriées en considérant les caractéristiques des produits et le profil de la demande, mais également en tenant compte de l'information disponible et des contraintes imposées par les fournisseurs. Les politiques de réapprovisionnement et la gestion des inventaires ont suscité beaucoup d'intérêts au cours des dernières décennies et plusieurs ouvrages traitent des différentes politiques disponibles [31]. Les approches «traditionnelles» pour le réapprovisionnement et la gestion des inventaires seront traitées ultérieurement dans le présent chapitre.

La seconde stratégie, la livraison directe, existe afin d'éliminer le passage des marchandises aux entrepôts ou aux centres de distribution. Ainsi, le fournisseur livre les biens directement aux détaillants, sans intermédiaire [32]. Cette stratégie permet d'éviter les coûts relatifs aux opérations de distribution et de réduire les délais de livraison. Par contre, la livraison directe amène un accroissement des coûts de transport puisque le fournisseur doit livrer moins de biens à un plus grand nombre de localisations. La livraison directe peut s'avérer utile lorsque les détaillants requièrent des livraisons à charge entière ou lorsque le délai de livraison peut devenir un facteur critique, par exemple dans le cas de produits périssables.

Finalement, le transbordement ou cross-docking est une technique logistique visant à éliminer les fonctions d'entreposage et de cueillette au sein de l'entrepôt, tout en maintenant les fonctions de réception et d'expédition. L'idée est de transférer les produits directement de la zone de réception vers la zone d'expédition. Les marchandises demeurent généralement moins de 24 heures au centre de transbordement, quelquefois moins de 1 heure [9]. La stratégie de cross-docking est efficace principalement dans le cas de systèmes de distribution importants dans lesquels un grand nombre de véhicules livrent et recueillent les marchandises au centre de transbordement [32]. [32] traite également d'une seconde forme de transbordement : le transbordement latéral ou transshipment. Le transshipment permet la livraison de produits entre les différents sites d'un même niveau au sein d'une chaîne d'approvisionnement. Le transshipment est généralement utilisé afin de satisfaire un besoin immédiat et urgent au niveau des détaillants. Ainsi, il permet de répondre à la demande d'un détaillant à partir de l'inventaire des autres détaillants. 11 est utilisé principalement lorsqu'une entreprise gère conjointement l'ensemble des détaillants ou

lorsque ces derniers jouissent d'une entente de partenariat. Un système avancé d'information entre les différents intervenants est nécessaire pour assurer un transshipment efficace. 11 en est de même dans le cas du cross-docking.

[14] propose différents réseaux de distribution distincts. Toutefois, même si les réseaux proposés diffèrent des stratégies courantes énoncées précédemment, il est possible de constater que les six (6) configurations de réseau proposées sont construites autour de ces stratégies. [14] présente donc les différents avantages et inconvénients de chacun des réseaux en se basant sur six (6) critères de service - temps de réponse, variétés et disponibilité des produits, expérience du client, traçabilité et possibilité de gérer les retours de marchandises - et quatre (4) critères de coût - inventaire, transport, manutention et information.

Sans aucun doute, très peu de distributeurs utilisent une de ces stratégies ou configuration de réseau exclusivement. Ils utilisent généralement des stratégies mixtes afin de mieux s'adapter aux particularités des produits impliqués dans le processus.

2.2 Les contraintes de capacité et d'entreposage

Le système de distribution présenté au chapitre précédent est muni d'un seul entrepôt. Tous les produits nécessaires afin de satisfaire la demande spécifique des détaillants sont donc conservés à cet unique entrepôt. Ainsi, l'espace d'entreposage doit fournir une capacité suffisamment grande afin de supporter la demande actuelle, mais il doit également être en mesure d'accepter un accroissement éventuel de la demande dû, par exemple, à une expansion du marché.

Si la capacité disponible au sein du réseau courant ne permet pas de rencontrer la demande des détaillants, le distributeur doit envisager des actions afin de remédier à la situation. Plusieurs options sont alors envisageables. Tout d'abord, une optimisation des opérations internes peut être considérée. Les opérations internes incluent la réception des marchandises, l'entreposage, la cueillette des marchandises et l'expédition. Bien que plusieurs méthodes aient été développées afin d'optimiser les opérations logistiques internes, elles ne seront pas présentées ici. L'attention est plutôt portée, dans le cadre du

présent projet, sur les opérations logistiques externes et sur la configuration du réseau de distribution. Au niveau stratégique, des modifications dans les politiques de gestion des inventaires ou dans les stratégies de distribution peuvent être envisagées afin de libérer de l'espace d'entreposage ou d'utiliser différemment l'espace disponible. Enfin, le distributeur peut envisager l'augmentation de sa capacité d'entreposage par l'agrandissement de son entrepôt actuel ou encore par l'utilisation de nouveaux sites d'entreposage ou de distribution. Toutefois, l'ouverture de nouveaux sites affectera nécessairement la structure du réseau de distribution et pourra amener des impacts importants sur différents sous-systèmes, notamment au niveau du transport. Ainsi, plusieurs questions émergent d'une restructuration de réseau: où seront localisés le ou les nouveaux sites d'entreposage ? Quelle sera la capacité de ces sites? Quels détaillants et quels produits seront attribués aux différents sites? Comment les flux de marchandises circuleront entre les différents sites? Toutes ces questions sont en lien avec les problèmes bien connus de localisation et d'allocation.

Le problème de localisation consiste en la sélection des meilleurs sites parmi un ensemble de sites potentiels pour la localisation des entrepôts. Dans un problème de localisation pure, les produits entreposés à chaque site sont prédéterminés et les flux de marchandises qui circulent à travers les entrepôts sont connus. Le problème consiste donc en l'affectation des entrepôts aux sites potentiels de façon à minimiser le coût total encouru. Le problème d'allocation détermine, quant à lui, les produits et les demandes à affecter à chaque entrepôt ainsi que le flux de marchandises entre les entrepôts et les sources d'approvisionnement. Dans le cas d'un problème d'allocation pure, la structure du réseau demeure inchangée, c'est plutôt la mission de chaque installation qui doit être précisée.

Le problème de localisation-allocation vise à effectuer simultanément les décisions de localisation et d'allocation. Dans ce cas, une chaîne d'approvisionnement pour chaque produit et pour chaque zone de demande doit être choisie de même que les sites qui devront être ouverts ou fermés compte tenu des installations disponibles et des possibilités d'expansion des sites potentiels. L'objectif est donc de déterminer le nombre, le type, la localisation et la mission des installations du réseau logistique.

À priori, le problème de base vise à minimiser l'ensemble des coûts des installations et des flux sujets aux contraintes de demande et de capacité. Toutefois, il existe plusieurs variantes au problème de base notamment les restrictions sur le nombre de sites utilisés, les contraintes de service, les contraintes de compatibilité et les contraintes de flux [25]. Ces problèmes sont difficiles à résoudre et plusieurs méthodes, notamment des méthodes heuristiques, ont été élaborées afin de traiter les problèmes de localisation et d'allocation.

2.3 Le transport

D'une façon générale, un système de distribution doit assurer le transport efficace des marchandises de l'entrepôt vers un ensemble de détaillants géographiquement dispersés sur le territoire desservi par l'entreprise. Ainsi, le tout premier choix stratégique en lien avec les activités de transport consiste en la sélection du mode de transport à prioriser. Toutefois, puisque le système étudié doit desservir plusieurs détaillants répartis sur un vaste territoire et que leur localisation ne permet pas le transport aérien, ferroviaire ou maritime, le transport routier demeure donc le choix le plus approprié aux particularités du réseau de distribution étudié. Ainsi, les différents choix relatifs aux camionnages feront l'objet de cette section.

Un second choix stratégique s'impose alors au distributeur. Ainsi, il devra déterminer de quelle façon sera visité chaque site : prioriser l'utilisation d'une flotte privée ou faire appel aux services d'une tierce entreprise de transport ?

Tout d'abord, l'utilisation d'une tierce entreprise de transport permet de léguer à un tiers les activités de transport et les efforts de gestion qui y sont reliés. De plus, les coûts défrayés par le distributeur pour avoir recours au service d'une tierce entreprise de transport peuvent prendre différentes formes : au kilométrage, à la palette, au camion. Ainsi, les services d'une tierce entreprise de transport amènent des coûts différents par rapport à la possession d'une flotte privée.

La possession d'une flotte privée nécessite, quant à elle, des investissements importants de la part de l'entreprise et des frais fixes élevés par rapport à l'utilisation d'un transporteur public. [8] distingue trois (3) types de coût reliés à la possession d'une flotte privée : les

frais fixes soit les assurances, les immatriculations et l'amortissement des véhicules, les coûts reliés aux chauffeurs et les coûts liés à l'opération des véhicules tels que l'essence, les pneus et la maintenance. Généralement, les coûts reliés à l'opération des véhicules sont proportionnels à la distance parcourue. Des facteurs comme la variabilité du coût de l'essence peuvent donc avoir des impacts significatifs sur les coûts engendrés. L'acquisition d'une flotte de camions permet toutefois une meilleure fiabilité du service, des délais de livraison plus courts, une meilleure capacité à fournir un service dans le cas de situations urgentes et un contact direct avec le client. De plus, la possession d'une flotte privée amène une flexibilité accrue et un meilleur contrôle sur les tournées à effectuer. Toutefois, elle représente des efforts de gestion importants et une expertise supplémentaire afin de mener efficacement toutes les activités reliées au transport, notamment au niveau de la gestion de la flotte et des tournées.

De toute évidence, les deux options peuvent représenter des avantages et des inconvénients. Il est donc nécessaire de les comparer afin d'arriver au choix adéquat en lien avec les objectifs fixés par l'entreprise impliquée. Le choix du mode de transport demeure toutefois un choix stratégique pour l'entreprise qui devra considérer non seulement les coûts impliqués mais également certains facteurs tels que la variabilité du délai de livraison, la flexibilité et le risque de bris pendant le transport. De toute évidence, le distributeur peut également choisir d'utiliser à la fois sa propre flotte de camions et les services d'un transporteur public afin d'assurer le transport des marchandises vers différentes régions. Lorsque le distributeur décide d'acquérir et de gérer lui-même une flotte de camions, il doit également déterminer comment organiser le transport entre les différents nœuds du réseau en tenant compte des contraintes imposées par les fournisseurs et des demandes spécifiques des détaillants. Ce type de problème est connu sous le nom de problème de tournées de véhicules ou vehicle routing problem (VRP). Le VRP est un problème classique qui consiste en la conception des tournées de collecte et de livraison pour un ou plusieurs dépôts vers un nombre de clients géographiquement dispersés et sujet à certaines contraintes. En fait, le VRP consiste à trouver un ensemble de routes réalisables de coût minimum de façon à ce que chaque client soit visité une seule fois et reçoive les quantités commandées [22].

Le VRP classique possède plusieurs variantes relatives aux contraintes additionnelles imposées. Parmi ces contraintes additionnelles figurent les contraintes de capacité pour chacune des routes, les contraintes sur le nombre de villes visitées par route, les restrictions sur le temps total maximal et les problèmes avec rendez-vous ou avec relations de préséance.

De nombreux travaux ont été menés jusqu'à maintenant afin de résoudre les différents problèmes reliés aux tournées de véhicules et leurs différentes variantes. Les méthodes de résolution sont généralement regroupées en deux (2) catégories : les méthodes exactes et les méthodes approximatives ou heuristiques. [22] et [23] présentent deux (2) revues qui traitent de l'ensemble des méthodes exactes et approximatives ainsi que des heuristiques classiques et métaheuristiques pour la résolution des VRPs.

2.4 L'approvisionnement

Le distributeur, au sein de son réseau d'approvisionnement et de distribution, assure le lien entre les fournisseurs et les différents détaillants. Il doit donc, dans un premier temps, déterminer de quels fournisseurs s'approvisionner afin de rencontrer la demande spécifique des détaillants tout en maintenant un niveau de service adéquat. Le choix des fournisseurs est basé sur les différents coûts impliqués, la flexibilité, la disponibilité des produits et les délais de livraison. Le ou les fournisseurs choisis par le distributeur doivent assurer la préparation et la livraison des marchandises requises dans les quantités désirées et au temps voulu à l'entrepôt du distributeur. De son côté, le distributeur doit s'adapter aux contraintes imposées par le ou les fournisseurs de façon à permettre la livraison adéquate des produits vers les différents détaillants.

De plus, le distributeur doit déterminer à quel moment et dans quelle quantité effectuer le réapprovisionnement. Le choix des politiques de réapprovisionnement et leur paramétrisation devront considérer les différentes contraintes imposées par les fournisseurs choisis, mais également les besoins spécifiques des détaillants, les caractéristiques des produits et les contraintes de capacité. De toute évidence, le choix des politiques aura des impacts significatifs sur les inventaires conservés et sur le niveau de service offert.

Les politiques de réapprovisionnement ont été longuement traitées dans la littérature. Plusieurs modèles ont donc été proposés. À priori, ces méthodes sont orientées vers la gestion des inventaires. Naturellement, les différentes stratégies proposées doivent prendre en considération la nature probabiliste de la demande ainsi que les différentes caractéristiques associées aux produits impliqués dans le processus. Les différents modèles ou stratégies de gestion développés sont généralement divisés selon deux (2) approches : l'approche tirée et l'approche poussée.

Tout d'abord, l'approche tirée ou réactive réapprovisionne les inventaires avec des tailles de lots basées sur les besoins spécifiques de chaque entrepôt. Cette philosophie considère chaque site d'entreposage indépendamment du reste de la chaîne de distribution et tient compte exclusivement des conditions locales. Cette approche permet un contrôle précis des inventaires à chaque site d'entreposage. Ainsi, pour les processus de type tiré, le réapprovisionnement est effectué en réponse aux commandes des clients. L'approche poussée alloue plutôt le réapprovisionnement de chaque entrepôt en se basant sur les prévisions de la demande. Le réapprovisionnement est effectué en anticipation aux commandes des clients [8].

Dans le cas général de produits gérés indépendamment avec demande probabiliste, il est possible de distinguer parmi les processus de type tiré, deux (2) types de système : les systèmes à revue périodique et les systèmes à revue continue. Plusieurs ouvrages de référence traitent de ces différents systèmes. [31] distinguent ainsi quatre systèmes de contrôle des inventaires : les systèmes (s,Q), les systèmes (s,S), les systèmes (R,S) et les systèmes (R,s,S). Ces systèmes de gestion s'appliquent généralement aux produits avec un taux de roulement relativement élevé.

Ainsi, un système à transaction continue (s,S) lance, lorsque l'inventaire disponible atteint ou passe sous le seuil s, une commande suffisamment importante pour ramener l'inventaire au niveau S. Un système à transaction continue (s,Q) lance plutôt, lorsque l'inventaire atteint ou passe sous le seuil s, une commande de taille fixe Q [31].

Un système à revue périodique (R,s,S) vérifie le niveau d'inventaire à toutes les périodes R. Si le niveau d'inventaire est sous le point de commande s, une commande suffisamment

74

importante pour atteindre le niveau de recomplètement S est lancée. De la même façon que pour le système (R,s,S), le système (R,S) vérifie le niveau d'inventaire à toutes les périodes R. Toutefois, à tout coup, une commande est lancée afin d'atteindre le niveau de recomplètement S [31].

Lorsque l'un ou l'autre des systèmes énoncés ci-haut a été choisi afin de contrôler le réapprovisionnement des marchandises, il est nécessaire de déterminer les paramètres à utiliser afin de rencontrer les objectifs établis par l'entreprise. La détermination des différents paramètres de gestion, quantité à commander Q, niveau de recomplètement S, seuil s et période de revue R, n'est pas une tâche facile. Leurs valeurs reposent sur les hypothèses effectuées et sur le calcul des estimateurs de la demande. Différentes procédures de calcul ont été élaborées jusqu'à maintenant afin de déterminer la valeur adéquate de chacun des paramètres nécessaires. Toutefois, ces différentes procédures ne seront pas présentées ici. Plusieurs ouvrages de référence dont [31] traitent de ces méthodes.

Les approches réactives s'appliquent généralement bien dans le cas d'entrepôt indépendant ou lorsque les décisions de réapprovisionnement sont prises indépendamment du reste de la chaîne et dans le cas où chaque produit est géré indépendamment. Toutefois, dans la réalité, il arrive fréquemment qu'un fournisseur assure le réapprovisionnement de plusieurs produits. La gestion simultanée de produits offerts par un fournisseur donné peut alors s'avérer intéressante. Ce problème est connu sous le nom de joint replenishment problem ou problème d'approvisionnement coordonné [4]. La gestion simultanée peut amener des économies en regroupant les commandes tout en facilitant le respect des contraintes telles que la quantité minimale à commander. Toutefois, des efforts accrus de gestion sont nécessaires. De plus, la coordination des commandes peut augmenter le niveau total d'inventaire et réduire la flexibilité. Plusieurs méthodes ont été développées ou adaptées au cas multi-produits pour un entrepôt indépendant avec demande probabiliste. Essentiellement, il existe, comme dans le cas de gestion indépendante des produits, deux (2) grandes familles de systèmes de gestion : les systèmes à revue périodique et les systèmes à revue continue.

[7] a été le premier à proposer une extension de la politique (s,S) pour le cas multi-produits, la politique can-order (s,c,S). Ainsi, lorsque le niveau d'inventaire d'un produit atteint son seuil s, une commande est lancée afin d'atteindre le niveau de recomplètement S. Au même moment, le niveau d'inventaire de tous les autres produits est vérifié. Si un produit a atteint son seuil c, la quantité requise pour atteindre le niveau S est ajoutée à la commande. Contrairement aux systèmes à revue continue ou à la politique can-order proposé, [4] ont proposé un système de réapprovisionnement coordonné à revue périodique. Ainsi, le système (R,T) proposé réapprovisionne les inventaires du produit i à chaque période Tj de façon à atteindre le seuil de recomplètement Rj, Pour atteindre le niveau de coordination propre à l'approvisionnement coordonné, Tj pour tous les produits i doit être un multiple entier de la période de base déterminée.

Jusqu'à maintenant, seul le cas d'un échelon unique ou de gestion indépendant des entrepôts a été présenté. Toutefois, la chaîne d'approvisionnement est généralement plus complexe dans la réalité. Le réseau est donc, plus souvent qu'autrement, composé de plusieurs niveaux ou sites d'entreposage d'où la nécessité d'aborder le problème en considérant tous les échelons de la chaîne. Les systèmes multi-échelon sont difficiles à analyser puisque les décisions prises à un site sont directement reliées aux décisions prises aux autres sites d'entreposage. Ainsi, un certain niveau de coordination est préférable entre les différents échelons de façon à réduire les inventaires totaux et les coûts de réapprovisionnement. Plusieurs stratégies ont été mises de l'avant afin de gérer l'approvisionnement des systèmes multi-échelon. La plupart des stratégies et des politiques visent à restreindre les visites de réapprovisionnement à des intervalles spécifiques.

Zero-inventory ordering policy, fixed partition policies [13], direct shipping policies [17], power of two stratégies [16] et the modijied periodic policy [28] figurent parmi les stratégies de

gestion les plus populaires [21].

Toutefois, les limites des approches multi-échelon ont menées à la création du concept de

Supply Chain Managment (SCM) au début des années 1990. En fait, le SCM va plus loin

que la gestion multi-échelon en coordonnant les différentes activités logistiques entre les différents échelons de la chaîne, mais également en tentant d'améliorer la coordination de l'approvisionnement entre les entreprises verticalement reliées. Plusieurs études ont été

effectuées sur différents aspects du SCM. En fait, [15] distingue deux (2) aspects en SCM : l'infrastructure du réseau et les relations entre les différents intervenants de la chaîne. L'infrastructure du réseau concerne la localisation de sites de production, d'entreposage et de distribution tout comme la gestion du transport entre les différents sites. Ces différents aspects ont été traités indépendamment aux sections précédentes. Les aspects de collaboration et de partenariat entre les intervenants de la chaîne seront brièvement abordés à la toute fin du présent chapitre.

2.5 Optimisation des systèmes complexes

L'optimisation des réseaux de distribution complexes implique généralement deux aspects fondamentaux : l'optimisation du flux de matières et l'optimisation du réseau existant [2]. Ainsi, le problème de conception de réseaux de distribution regroupe plusieurs types de problèmes : les problèmes de localisation, les problèmes de tournées de véhicule et les décisions en lien avec le maintien des inventaires. Toutes les décisions concernant la structure ou le pilotage du réseau affectent nécessairement les coûts et le niveau de service. Jusqu'à maintenant, plusieurs problèmes locaux soit les stratégies de gestion, les problèmes de localisation et d'allocation, les problèmes de tournées de véhicules et le problème de réapprovisionnement et de gestion des inventaires ont été traités. Toutefois, des décisions prises dans un sous-système ont généralement des impacts significatifs sur un ou plusieurs des autres systèmes. 11 est donc intéressant d'aborder certains problèmes conjointement et d'essayer d'optimiser la chaîne logistique d'un point de vue global plutôt que local d'où le problème de conception de réseaux de distribution complexes. L'optimisation des réseaux de distribution complexes demande cependant des efforts considérables.

À priori, afin de simplifier la conception de réseau de distribution, le problème a été traité comme un problème de localisation. Toutefois, il est possible de remarquer qu'il existe généralement un lien étroit entre la localisation et l'établissement des tournées de véhicules. Plus récemment les location-routingproblems (LR.P) ont été traités par la littérature dans le contexte de réseaux de distribution complexes. Le LRP vise à résoudre conjointement les problèmes de localisation et de transport. Ainsi, en considérant un nombre de sites potentiels pour la localisation des dépôts et en tenant compte des besoins particuliers des

clients, le LRP consiste, dans sa formule la plus simple, à déterminer la localisation des dépôts et à établir les tournées de véhicules afin de desservir les clients de façon à ce que les contraintes imposées, généralement en lien avec la capacité des dépôts et des véhicules, la longueur et la durée des tournées, soient respectées et que les besoins des clients soient satisfaits, tout en minimisant les différents coûts impliqués. Plusieurs formulations ont été proposés afin d'addresser les LRPs. Toutefois, dû à la complexité du problème, les méthodes exactes ne peuvent résoudre, à l'heure actuelle, que des problèmes de petites tailles. Ainsi, afin de résoudre, les problèmes de tailles réelles, plusieurs heuristiques ont été proposées [2] [27].

Le LRP permet donc de traiter simultanément les problèmes de localisation et de tournées de véhicules. Par contre, il n'inclut pas les décisions relatives aux inventaires. Ainsi, certains auteurs ont décidé d'aller au-delà du LRP en proposant des modèles qui permettent non seulement de tenir compte des décisions relatives à la localisation et au transport, mais également de considérer les décisions relatives au maintien des inventaires. Ainsi, [2] étudie les problèmes de conception de réseaux complexes intégrant la localisation des entrepôts, l'entreposage, le transport et les relatives au maintien des inventaires. Cet article propose donc un modèle mathématique afin de traiter les problèmes de conception de réseau de distribution intégré qui implique les trois aspects mentionnés précédemment.

[3] a également considéré le problème de conception de réseaux dans un système de chaîne d'approvisionnement. La formulation mathématique proposée intègre la localisation des sites de production, de distribution et d'entreposage ainsi que la détermination des meilleures stratégies pour distribuer les produits des sites de production aux entrepôts et des entrepôts vers les clients. De toute évidence, ces deux exemples figurent parmi une liste importante de modèles développés afin d'adresser le problème d'optimisation de réseaux complexes.

2.6 Collaboration et partenariat

La collaboration parmi les partenaires d'une chaîne d'approvisionnement a été longuement discutée dans la littérature amenant de nouveaux concepts tels que Efficient Consumer Response (ECR), Vendor Managed Replenishment (VMR) et Collaborative Planning,

2X

Forecasting and Replenishment (CPFR). Ces concepts sont difficiles à implanter, en

particulier dans le cas de petites entreprises, mais ils amènent des principes importants que les gestionnaires doivent considérer lors de la prise de décision. Ainsi, il est grandement accepté que la création d'une chaîne d'approvisionnement transparente et mieux synchronisée contribue à accroître sa réactivité et à en diminuer les coûts [18]. Conséquemment, [18] identifie quatre (4) configurations de chaîne d'approvisionnement basées sur le partage de l'information et le niveau de synchronisation :

• Chaîne d'approvisionnement traditionnelle : Dans une chaîne d'approvisionnement traditionnelle, chaque intervenant passe des commandes ou réapprovisionne ses inventaires sans considérer la situation des acteurs en amont ou en aval.

Chaîne d'approvisionnement avec échange d'information : Dans le cas d'une chaîne d'approvisionnement avec échange d'information, chaque intervenant continue de passer ses commandes indépendamment des autres acteurs du réseau, mais leur transmet cependant de l'information sur la demande rencontrée, sur ses prévisions de capacité et sur sa planification à long terme.

• Vendor Managed Replenishment (VMR) : Dans un système VMR, le fournisseur ou le distributeur est responsable de la coordination du réapprovisionnement des détaillants. Ainsi, il doit s'assurer que le détaillant dispose, en tout temps, d'un niveau d'inventaire suffisant afin de satisfaire la demande des clients finaux de façon à maintenir un niveau de service adéquat.

• Approvisionnement synchronisé : Dans le cas de l'approvisionnement synchronisé, l'ensemble des décisions pour le système, tant au niveau du réapprovisionnement que de la planification de la production, sont centralisées. Le fournisseur ou le distributeur prend donc en charge le réapprovisionnement des détaillants et utilise la visibilité afin de planifier les opérations de sa propre chaîne d'approvisionnement. Bien qu'il soit préférable de tendre vers un niveau de synchronisation et un partage de l'information accru, des efforts considérables doivent être déployés afin d'arriver à établir une relation de confiance entre les différents intervenants de la chaîne et à implanter un système d'échange d'information et de prise de décision qui assurera son pilotage. De toute évidence, ces conditions sont nécessaires à l'implantation d'un système VMR ou un