T

T

H

H

È

È

S

S

E

E

En vue de l'obtention du

D

D

O

O

C

C

T

T

O

O

R

R

A

A

T

T

D

D

E

E

L

L

’

’

U

U

N

N

I

I

V

V

E

E

R

R

S

S

I

I

T

T

É

É

D

D

E

E

T

T

O

O

U

U

L

L

O

O

U

U

S

S

E

E

Délivré par l'Université Toulouse III - Paul SabatierDiscipline ou spécialité : Génie Mécanique

JURY

M. Marc SARTOR, Président M. Bernard ANSELMETTI, Rapporteur

M. J. Yves HASCOET, Rapporteur M. Olivier CAHUC, Examinateur M. Walter RUBIO, Examinateur M. Frédéric MONIES, Examinateur

Ecole doctorale : Mécanique, Energétique, Génie civil et Procédés Unité de recherche : Laboratoire de Génie Mécanique de TOULOUSE

Directeurs de Thèse : Walter RUBIO et Frédéric MONIES

Présentée et soutenue par Patrick GILLES Le 20 octobre 2008

Titre : POSITIONNEMENT D’OUTIL TORIQUE POUR L’USINAGE DE SURFACES GAUCHES EN FRAISAGE 5-AXES AVEC EQUILIBRAGE DE

Les travaux de recherche exposés ici ont été effectués au Laboratoire de Génie Mécanique de Toulouse sous la direction de M. Walter Rubio, Professeur et M. Frédéric Monies, Maître de conférences. Je les remercie très sincèrement pour leur collaboration, leur soutien et leur amitié. Je tiens particulièrement à remercier M. Frédéric Monies pour sa diponibilité sans faille, sa com-préhension et sa constante bonne humeur. Je remercie également Messieurs les Professeurs Marc Sartor et Jean Jacques Barrau, directeurs du Laboratoire, pour m’avoir accueilli.

Je remercie Messieurs les Professeurs Bernard Anselmetti et Jean Yves Hascoët d’avoir accepté d’être rapporteurs de mes travaux ; je remercie également Monsieur Marc Sartor d’avoir accepté de présider le jury de soutenance et M. Olivier Cahuc, Maître de conférences HDR, pour avoir accepté d’être examinateur.

Ces travaux de thèses ont nécessité par leur nature l’utilisation d’un certain nombre de moyens techniques et je tiens à remercier Monsieur le Professeur Agrégé Guillaume Cohen, col-lègue et ami, qui m’a accompagné lors de leur utilisation, aidé pour l’établissement de nouvelles techniques expérimentales et donné de nombreux conseils. Je remercie également M. Bernard Basile, Technicien, pour la maintenance des divers matériels.

Je tiens à remercier mes collègues de la Filière de Génie Mécanique de l’Université Paul Sabatier pour leurs encouragements et toute l’équipe Fabrication du Laboratoire pour l’attention qu’elle a portée à ce travail.

Notations : ...11

B : Contexte et objectifs de l’étude ......13

B-1) Introduction : ...14

B-2) Les différents types d’outils utilisés pour les opérations de fraisage 5-axes en bout... 14

B-2-1) Les fraises cylindriques... 14

B-2-2) Les fraises hémisphériques...15

B-2-3) Les fraises toriques... 16

B-2-4) Bilan sur les outils utilisés en fraisage 5-axes en bout...18

B-3) Objectif global et définition des objectifs intermédiaires...20

C : Modèle d’efforts de coupe pour le fraisage en bout avec outil torique : Méthode d’équilibrage de la force de coupe transversale. ...21

C-1) Etat de l’art sur les modèles d’effort de coupe et leurs utilisations... 22

C-1-1) Les modèles d’efforts de coupe en fraisage et leurs utilisations...22

C-1-1-1) Introduction... 22

C-1-1-2) Les différentes orientations concernant les efforts de coupe...22

1-1-2-1) Première orientation : la modélisation des efforts de coupe. ...22

1-1-2-2) deuxième orientation : la prévision des défauts générés en usinage... 23

1-1-2-3) troisième orientation : la correction de la vitesse d’avance. ...23

1-1-2-4) Quatrième orientation : amélioration de la stratégie d’usinage. ... 23

C-1-1-3) Les échelle d’observation du phénomène de coupe...24

1-1-3-1) Observation à l’échelle microscopique... 24

1-1-3-2) Observation à l’échelle mésoscopique... 24

1-1-3-3) Observation à l’échelle macroscopique... 25

1-1-3-4) Le niveau d’observation retenu pour l’étude... 25

C-1-2) Les composantes de l’effort de coupe dans les différents repères...25

C-1-2-1) Le repère fixe...25

C-1-2-2) Le repère outil...26

C-1-2-3) Les composantes utiles pour l’étude...26

1-2-3-1) L’effort de coupe transversal... 26

1-2-3-2) Restriction des composantes étudiées...27

C-1-2-4) Les modèles d’effort de coupe...27

1-2-4-1) L’approche empirique...28

1-2-4-2) L’approche analytique... 30

1-2-4-3) L’approche numérique...32

C-1-3) Choix du type de modèle d’effort de coupe pour l’étude... 34

C-2) L'adaptation du modèle d'effort pour une fraise torique à plaquettes rondes en surfaçage... 35

C-2-1) Le modèle initial... 35

C-2-2) L’épaisseur moyenne du copeau...35

C-2-3) Le modèle intégrant l’épaisseur moyenne instantanée du copeau...37

C-2-4) La détermination des coefficients du modèle d’effort de coupe par une approche expérimentale...38

C-2-4-1) Les objectifs et le contexte de l’expérimentation... 38

C-2-5) Le dispositif expérimental : ... 40

C-2-5-1) Le dynamomètre et la chaîne d’acquisition... 40

2-5-4-1) Principe de la méthode...42

2-5-4-2) Calcul des coefficients du modèle d’effort...43

C-2-6) Organigramme de calcul des efforts dans le repère fixe...44

C-2-7) Résultats obtenus et définition d’un essai de calibration du modèle... 44

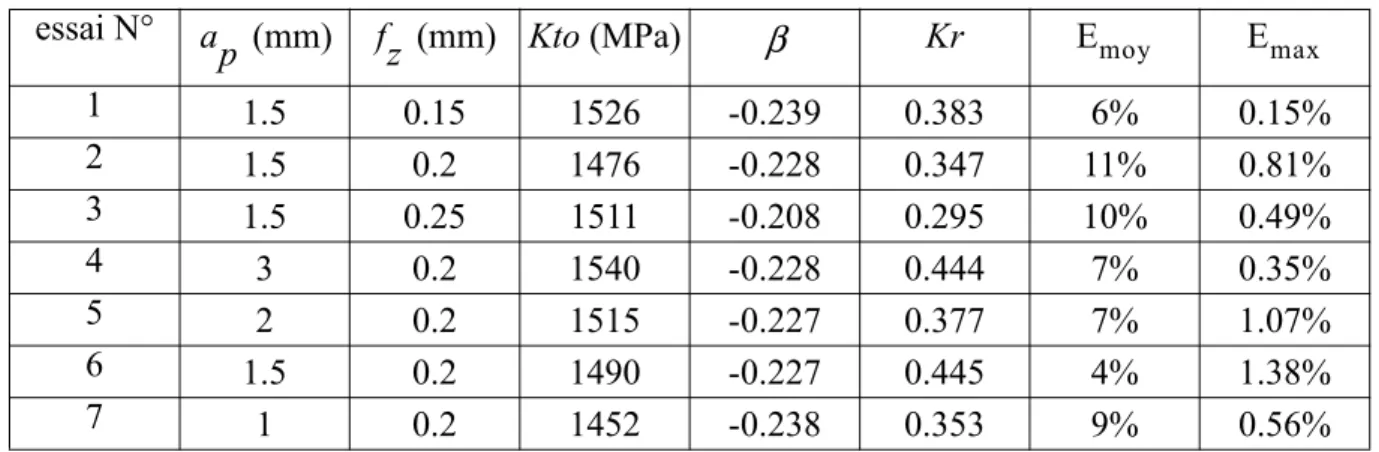

C-2-7-1) Les résultats obtenus sur les essais 1 à 7... 44

C-2-7-2) Analyse des erreurs de modélisation ... 47

C-2-7-3) Commentaire et conclusion sur l’analyse des erreurs de modélisation... 49

C-2-8) Prise en compte du nombre de dents...49

C-2-8-1) Principe... 49

C-2-8-2) Prise en compte du runout... 50

C-2-8-3) Validation Expérimentale... 51

C-2-9) Conclusions : ... 53

C-3) Modèle d’effort de coupe lors d’un usinage avec angle de talonnage : ...54

C-3-1) Le mécanisme de coupe avec talonnage. ... 54

C-3-1-1) Caractérisation des zones coupantes...54

C-3-1-2) Les engagements axiaux... 55

C-3-2) L’adaptation du modèle d’effort de coupe...56

C-3-2-1) L’effort de coupe tangentiel...56

C-3-2-2) L’effort de coupe radial... 57

C-3-3) Organigramme de calcul de l’effort de coupe vu par une plaquette...58

C-3-4) Les courbes types des composantes Ft et Fr... 59

C-3-5) Les composantes d’effort dans le repère fixe : Définition de la composante transversale. ...59

C-3-6) Détermination des coefficients du modèle d’effort de coupe avec talonnage par un essai de calibration... 60

C-3-6-1) Paramètre de coupe pour l’essai de calibration du modèle avec talonnage..60

C-3-6-2) Expérimentations... 61

C-3-6-3) Méthode de calibration du modèle... 62

3-6-3-1) Première étape : calcul des coefficients relatifs à l’intérieur de la plaquette sur le domaine ... 62

3-6-3-2) Deuxième étape : calcul des coefficient relatifs à l’extérieur de la plaquette sur le domaine ... 62

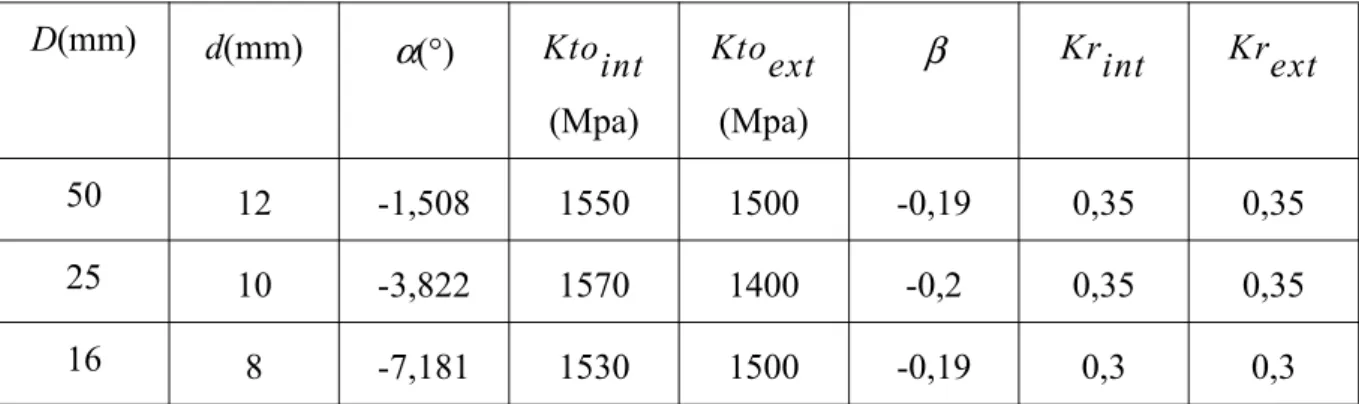

C-3-6-4) Résultats des essais de calibration du modèle... 63

C-3-7) Le modèle des composantes dans le repère fixe : modèle de l’effort de coupe transversal... 65

C-3-7-1) Validation du modèle d’effort de coupe intégrant l’angle de talonnage...65

C-3-8) Le phénomène de coupe continue...66

C-4) Méthode d’équilibrage de la force de coupe transversale...67

C-4-1) Principe... 67

C-4-2) Equilibrage d’un outil à deux dents... 68

C-4-2-1) Le critère d’équilibrage...68

C-4-2-2) L’effort transversal pour une fraise à deux dents... 68

C-4-2-3) La diminution de l’amplitude de l’effort de coupe transversal...69

C-4-2-4) Le système d’équations associé à l’équilibrage pour une fraise à deux dents... 70

C-4-2-5) Les courbes de l’effort équilibré et leurs propriétés... 70 π2π

[ , ]

0π [ , ]

C-4-3-1) Principe, critère et méthode d’équilibrage...74

C-4-3-2) Les courbes de l’effort équilibré et leurs propriétés... 76

C-4-3-3) la validation expérimentale pour un outil à quatre dents...78

C-4-4) Equilibrage d’un outil à trois dents...79

C-4-4-1) Principe, critère et méthode d’équilibrage...79

C-4-4-2) Les courbes de l’effort équilibré et leurs propriétés pour une fraise à trois dents... 81

C-4-4-3) Validation expérimentale...83

C-5) Amélioration du comportement dynamique d’outil par équilibrage de la force de coupe transversale... 84

C-5-1) Présentation...84

C-5-2) La mesure acoustique du bruit généré lors de l’usinage...85

C-5-2-1) Le dispositif expérimental... 85

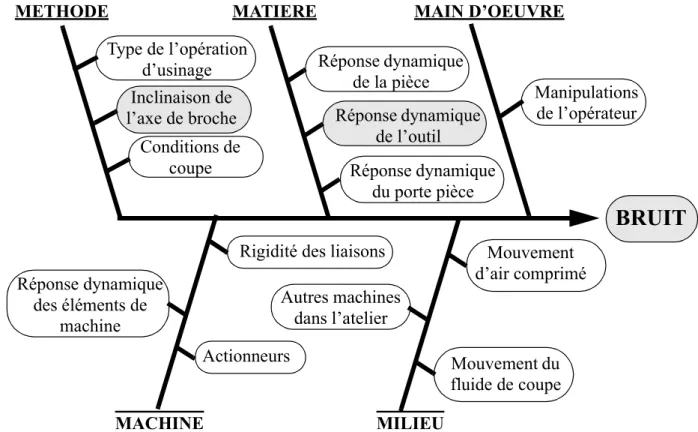

C-5-2-2) Les différentes sources du bruit lors d’un usinage... 86

C-5-2-3) Les dispositions particulières pour l’acquisition acoustique... 87

C-5-3) Le traitement acoustique du signal sonore...88

C-5-3-1) La représentation du signal enregistré... 88

C-5-3-2) L’intensité acoustique relative...89

C-5-4) Comparaison des trois configurations de base...90

C-5-4-1) Les cas traités...90

C-5-4-2) Les spectres temporels du signal enregistré...92

C-5-4-3) L’intensité acoustique du signal enregistré...92

C-5-4-4) L’incidence sur le comportement dynamique d’outil en usinage...92

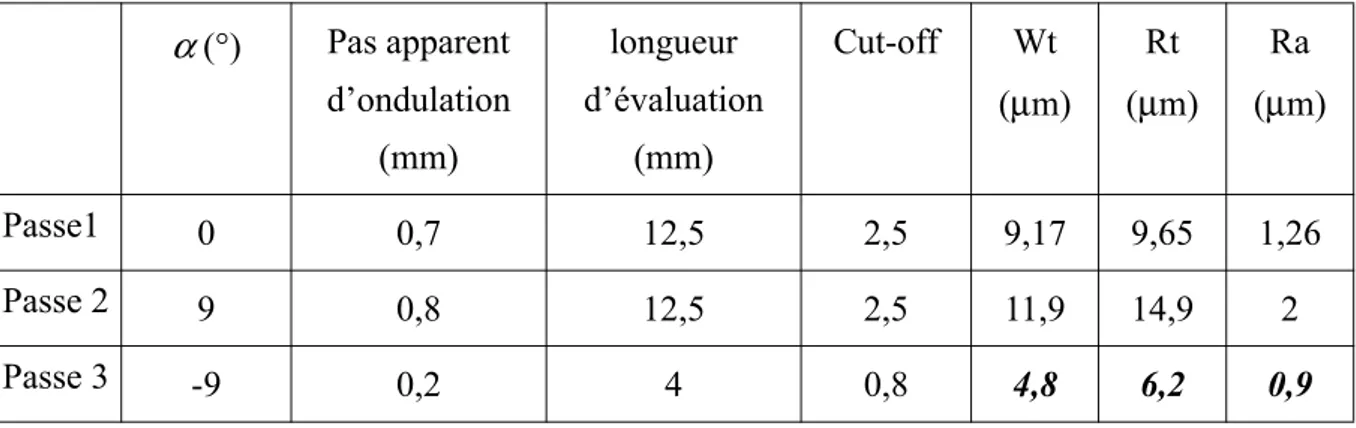

C-5-4-5) La rugosité obtenue...93

C-5-4-6) Conclusion... 94

C-5-5) Balayage de la zone autour de l’angle d’équilibrage pour un outil à deux dents... 94

C-5-5-1) Objectif et définition de la zone balayée... 94

C-5-5-2) Les spectres temporels obtenus... 95

C-5-5-3) L’intensité sonore et la rugosité... 96

C-5-5-4) Conclusion sur le balayage autour de l’angle d’équilibrage... 98

C-5-6) Conclusion sur l’amélioration du comportement dynamique d’outil... 98

C-6) Conclusion sur la méthode d’équilibrage de la force de coupe transversale... 99

D : Positionnement d’outil torique et stratégie associée à l’équilibrage de la force de coupe transversale... 100

D-1) Etat de l’art sur le positionnement d’outil torique pour le fraisage en bout... 101

D-1-1) Les différentes orientations sur le positionnement d’outil torique... 101

D-1-1-1) Mise en situation...101

D-1-1-2) Les positionnements utilisant une approche géométrique directe...102

D-1-1-3) Les positionnements utilisant les courbures locales ou principales... 107

D-1-1-4) Conclusion sur les positionnements étudiés... 110

D-2) Le positionnement d’outil torique... 111

D-2-1) Positionnement de l’outil au point considéré de la surface... 111

D-2-1-1) Les différentes étapes... 111

D-2-1-2) Construction du repère local (Pc, n, t, b)...111

D-2-1-3) Positionnement de l’outil en Pc...113

D-2-2-2) Détection de l’interférence [RUB, 93], [MON, 01]...115

D-2-3) Gestion de l’interférence locale associée à l’équilibrage de l’effort de coupe transversal... 117

D-2-3-1) Mise en situation...117

D-2-3-2) Valeurs initiales (α,β) assurant la non-interférence... 117

D-2-3-3) Intégration de l’angle d’équilibrage de la force de coupe transversale... 117

D-2-3-4) Commentaire sur la construction du domaine hors interférence et sur le choix du couple solution... 119

D-2-4) Organigramme de calcul du positionnement hors interférence avec équilibrage de la force de coupe transversale...119

D-2-5) Exemple d’aplication...120

D-2-5-1) Le cas traité...120

D-2-5-2) Positionnement au point considéré Pc...121

D-2-5-3) Calcul du positionnement hors interférence... 121

D-3) Planification des trajectoires associée à l’équilibrage de la force de coupe transversale... 123

D-3-1) Hypothèse fondamentale...123

D-3-2) Principe...123

D-3-3) Les passes en pleine matière...124

D-3-4) Les passes de reprise... 125

D-3-4-1) Angle d’équilibrage pour les passes de reprise... 125

D-3-4-1-1) Récursivité du problème...125

D-3-4-1-2) Nouvelle approche par la courbe enveloppe...126

D-3-4-1-3) Détermination de l’angle d’équilibrage pour les passes de reprise.... 127

D-3-4-1-4) Validation expérimentale...128

D-3-4-1-5) Commentaires et conclusion sur la validation expérimentale... 131

D-3-5) Les passes d’écrétage...132

D-3-6) La méthode de plannification des trajectoires associée à l’équilibrage de la force de coupe transversale dans le cas du plan...132

D-3-6-1) Les données du problème... 132

D-3-6-2) Les résultats préliminaires...132

D-3-6-3) La démarche de plannification des trajectoires... 133

D-3-6-4) Organigramme de plannification des trajectoires associées à l’équilibrage de la force de coupe transversale...134

D-4) Conclusion sur le positionnement et la stratégie d’usinage associée à l’équilibrage de l’effort de coupe transversal... 136

E : Validation globale : usinage d’une calotte sphérique. ... 137

E-1) Présentation de l’exemple traité... 138

E-1-1) Justification du choix...138

E-1-2) Vérification de l’hypothèse fondamentale (§C-3-1)...138

E-1-2-1) La géométrie de la surface et le matériau de la pièce... 138

E-1-2-2) L’outil, les paramètres de coupe et le mode d’usinage...140

E-1-2-3) Vérification de l’hypothèse fondamentale...140

E-2) Application de la stratégie isocrête...141

E-2-1) Positionnement utilisé...141

E-2-2) Plannification des trajectoires...141

E-3) Application de la stratégie équilibrage d’effort... 142

E-4) Réalisation des usinages et action corrective...145

E-4-1) Exécutions des usinages... 145

E-4-2) Comparaison des résultats obtenus...146

E-4-2-1) Les grandeurs observées... 146

E-4-2-2) L’intensité acoustique des signaux sonores...146

E-4-2-2-1) Les spectres temporels... 146

E-4-2-2-2) L’intensité acoustique relative... 148

E-4-2-3) La rugosité... 149

E-4-2-3-1) Réglages prémiminaires...149

E-4-2-3-2) Mesure de rugosité...149

E-4-3) Action corrective... 151

E-4-3-1) Les temps d’usinage...151

E-4-3-2) Modification de l’avance... 151

E-4-3-3) Résultats obtenus... 152

E-4-3-3-1) Le spectre temporel et la durée d’usinage...152

E-4-3-3-2) L’intensité acoustique... 152

E-4-3-3-3) Résultat sur la rugosité...153

E-4-4) Synthèse et conclusions sur les trois usinages réalisés...154

F : Conclusion et perspectives... 155

Bibliographie... 158

Annexe 1 : Calibration du modèle d’effort de coupe intégrant le talonnage avec différents outils. ...163

An.1-1) Les différents outils et les conditions opératoires...164

An.1-2) Les courbes des composantes Fx et Fy mesurées...164

An.1-3) L’extraction des composantes Ft et Fr...165

An.1-4) Première étape de calibration : détermination des coefficients relatifs à l’intérieur de la plaquette sur le domaine ...166

An.1-5) Deuxième étape de calibration : calcul des coefficient relatifs à l’extérieur de la plaquette sur le domaine ... 170

An.1-6) Comparaison modèle/réel des composantes Fx et Fy... 174

Annexe 2 : Etude de la trace laissée sur la pièce par l’outil : méthode de la courbe enveloppe. ... 176

An.2-1) Etat de l’art et définitions... 177

An.2-2) Exemples de calcul de la courbe enveloppe pour un outil torique... 179 π2π

[ , ]

0π [ , ]

La production de pièces mécaniques comportant des surfaces fonctionnelles fait souvent appel à l’enlèvement de matière c’est à dire à l’usinage. En effet, les spécifications dimensionnel-les, les spécifications géométriques, qu’elles soient de forme ou de position, et les spécifications d’état de surface ne permettent que rarement l’obtention directe des surfaces fonctionnelles après une étape de préforme en fonderie ou en forgeage. C’est le cas de beaucoup de pièces produites dans le secteur industriel en particulier l’automobile ou l’aéronautique. D’un autre point de vue, certaines pièces sont constituées d’un matériau incompatible avec ces procédés d’obtention de brut ou bien encore sont produites dans une quantité qui ne permet d’amortir l’investissement cor-respondant. Elles seront donc usinées dans un lopin et on dira alors qu’elles sont tirées dans la masse. A l’heure actuelle, l’usinage des pièces mécaniques n’est donc pas toujours indispensable mais il est souvent nécessaire et les procédés d’usinage de base que sont le tournage et le fraisage sont industrialisés depuis longtemps. Mais les ensembles mécaniques produits au cours du temps sont de plus en plus performants et les pièces de plus en plus complexes ; les derniers avions gros porteurs produits par les constructeurs aéronautiques en sont un bon exemple. Avec cette évolu-tion les contingences économiques et donc les contingences industrielles se sont durcies. La notion de performance représentée par la productivité a donc évolué dans le même temps.

Ramenées à l’usinage ces considérations ont deux conséquences. En premier lieu, les pièces des systèmes mécaniques ont des formes de plus en plus complexes et sont affectées de tolérances de plus en plus serrées. En second lieu, la production doit rester compétitive et donc appliquer le principe d’amélioration continue. Pour cette raison, le procédé de fraisage s’est considérablement transformé. Les machines alimentées par un arbre de transmission traversant un atelier sont deve-nues des centres d’usinage 5-axes à commande numérique. Dans le même temps, les méthodes d’élaboration d’un processus de fabrication ont progressé et le métier de gammiste d’hier est devenu aujourd’hui celui de programmeur en Fabrication Assistée par Ordinateur (FAO). Le savoir reste le même mais les outils et les possibilités ont changé. La mise en production d’une pièce de forme complexe réalisée sur Machine Outil à Commande Numérique (MOCN) multi-axes nécessite donc l’utilisation de logiciels de Conception et Fabrication Assistée par Ordinateur (CFAO). Les données de conceptions sont fixées dans la partie Conception Assistée par Ordina-teur (CAO) et la mise en place du processus de fabrication s’effectue dans la partie FAO. Lors de la définition de ce processus, le choix d’une stratégie d’usinage est le point clé de la génération des trajectoires d’usinage. Pour effectuer ce choix, l’opérateur prendra en compte le type de machine en définissant le nombre d’axes nécessaires. Il fera ensuite appel à sa connaissance glo-bale des moyens de production pour choisir le mode d’usinage ainsi qu’un type d’outil et des paramètres de coupe. Dans ce schéma là, la réalisation de pièces de formes gauches comme les aubes de turbines, les moules de fonderie, les matrices d’emboutissage ou les ferrures en

aéro-nautique est préparée en CFAO et exécutée sur MOCN 5-axes. Ces machines pilotent le bout d’outil avec trois coordonnées et l’orientation de l’axe d’outil avec deux coordonnées angulaires. En un point de la trajectoire d’usinage un positionnement (coordonnées du bout d’outil et orienta-tion de l’axe), est donc calculé par la FAO. Pour respecter l’intégrité de la surface, ce calcul doit aboutir à un positionnement :

- qui élimine l’interférence locale, c’est à dire que l’outil n’enlève pas la matière de la pièce mais seulement la surépaisseur d’usinage à la tolérance de forme près,

- qui élimine l’interférence globale c’est à dire la collision corps d’outil/pièce ou porte-outil/pièce.

Beaucoup de travaux ont été menés dans ce domaine pour des outils cylindriques, hémis-phériques ou toriques. Ils détaillent le calcul des coordonnées du bout d’outil et des coordonnées angulaires qui assurent un positionnement hors interférence locale et globale et montrent que pour un point de contact outil-pièce donné, l’orientation angulaire de l’axe d’outil assurant un position-nement hors interférence n’est pas unique. Il existe une infinité de solutions comprises dans un domaine borné et le choix définitif des coordonnées angulaires est alors effectué en utilisant un critère supplémentaire.

Dans ce qui va suivre le critère retenu va être l’équilibrage de la force de coupe transversale c’est à dire de la composante contenue dans le plan perpendiculaire au vecteur vitesse d’avance. Pour cela, l’usinage est réalisé en faisant talonner l’outil c’est à dire en l’inclinant vers l’arrière par rapport à la direction d’usinage. Ainsi, la partie arrière de l’outil produit un effort transversal qui tend à s’opposer à celui qui est généré par la partie avant. Dans notre étude, nous considère-rons que l’équilibrage de la force de coupe transversale est obtenu lorsque l’amplitude de l’effort minimal (négatif) est égale à l’amplitude de l’effort maximal (positif). Nous montrerons que cela conduit :

- à un effort transversal centré par rapport à la direction d’avance et à une diminution de l’effort maximal, donc à une erreur de positionnement moindre,

- à une diminution de l’amplitude totale de l’effort de coupe transversal donc, d’un point de vue dynamique, à une diminution de l’excitation de l’outil.

Le problème global traité dans notre étude peut donc être énoncé de la manière suivante : Les solutions de positionnement d’un outil sur une surface complexe en fraisage en bout étant contenues dans un domaine borné, quelle est l’angle de talonnage qui équilibre la force de coupe transversale ?

Pour résoudre le problème que nous venons d’énoncer, le travail mené est structuré de la façon suivante : dans une présentation du contexte et des objectifs de l’étude, les différents types d’outils utilisés pour les opérations d’usinage en fraisage 5-axes en bout sont inventoriés et leur aptitude à accepter ou à produire le talonnage est étudiée. Trois parties correspondantes aux éta-pes principales du travail sont ensuite détaillées.

La première partie concerne la modélisation des efforts de coupe en fraisage. Après un état de l’art, une modélisation de l’effort de coupe pour le fraisage en bout avec outil torique à pla-quettes rondes est présentée. L’ensemble de l’étude est mené dans le cas du rainurage plein, c’est à dire en fraisage pleine matière. Nous avons souhaité que le résultat de cette étude soit un modèle avec une expression mathématique simple, manipulable, afin de pouvoir l’exploiter pour décrire ensuite le talonnage. Nous avons aussi souhaité aborder le problème de la calibration du modèle et nous nous sommes attachés à proposer une situation d’usinage représentative pour définir un essai de calibration unique. Disposant d’un modèle d’effort et d’une procédure de calibration nous l’avons alors appliqué au cas de la coupe avec talonnage. La suite présente donc le mécanisme particulier de la coupe dans ce cas là et l’adaptation du modèle d’effort précédemment mis en place. Nous concrétisons cette étape par un algorithme de calcul de la force de coupe transversale intégrant le talonnage. Cet outil nous permet alors de proposer une méthode d’équilibrage de cette composante dans le cas des fraises à deux, trois et quatre dents ; chacun des cas traité est validé expérimentalement. Après cela et pour apprécier l’apport de la méthode, nous avons observé l’incidence de l’équilibrage sur le comportement de l’outil en usinage. Cela nous a montré que l’application de la méthode permet de diminuer considérablement le bruit lié directement aux vibrations de l’outil. Nous nous sommes alors attachés à évaluer le gain sur la rugosité obtenue et nous présentons une corrélation entre l’équilibrage de l’effort de coupe transversal, l’intensité sonore et la rugosité. Une partie expérimentale illustre l’apport de l’équilibrage. Pour cela, l’intensité du signal sonore est abordée par un traitement du signal acoustique et la notion d’inten-sité acoustique relative est définie.

La deuxième partie aborde le positionnement hors interférence locale d’un outil sur une sur-face complexe en intégrant l’équilibrage de l’effort de coupe transversal. Après un état de l’art, un nouveau positonnement et une nouvelle stratégie d’usinage sont présentés. Dans cette phase, le critère de hauteur de crête sur la surface finie est pris en compte et la stratégie mise en place pré-sente l’ordonnancement des différentes passes qui permet d’atteindre la hauteur de crête spécifiée. L’ensemble de ce travail est concrétisé par un algorithme de planification des trajectoires avec équilibrage de l’effort de coupe transversal et respect d’une hauteur de crête.

La troisième partie du travail mené est une validation globale sur une pièce type. Le choix du support a été délicat : il doit être l’image d’une réalisation en fraisage 5-axes, c’est à dire que la surface doit être gauche ou complexe, tout en étant exploitable en termes d’essais comparatifs. Nous avons pour cela choisi d’usiner une calotte sphérique. Le positionnement de l’outil sur cette surface est un positionnement 5-axes naturellement hors interférence et la géométrie est relative-ment simple. Nous avons donc traité ce cas dans son intégralité et cette partie montrera dans sa conclusion l’apport de l’équilibrage d’effort en terme de comportement dynamique d’outil et d’état de surface obtenu.

Pour achever cette présentation, une conclusion et des perspectives montreront les exten-sion possibles du travail mené. Elles sont nombreuses et vont de l’usure des outils jusqu’a l’appli-cation de la méthode aux surfaces fermées en passant par l’adaptation à l’usinage des surfaces complexes toujours en fraisage en bout mais en utilisant des outils qui ne sont pas forcément tori-ques.

Notations générales :

a, ..., z, A,..., W: Vecteurs de l’espace a,..., z, α, ..., ω: scalaires

: norme du vecteur a

: produit vectoriel des vecteurs a et b arcsin() : arc dont le sinus de l’angle est () arccos() : arc dont le cosinus de l’angle est () arctan() : arc dont la tangente de l’angle est () Notations particulières :

D, R : diamètre et rayon extérieur de l’outil

d, r : diamètre et rayon de tore d’un outil torique

Z : nombre de dents de l’outil

Vc : Vitesse de coupe

p : Profondeur de passe totale pour un usinage avec talonnage α<0

: avance par dent

, : engagement axial et radial de l’outil pour un usinage sans talonnage α=0

S : section de copeau

(X,Y,Z) : repère direct associé au bâti (fixe) de la machine

θ : position angulaire de la dent repérée par rapport à l’axe X.

ep(θ) : épaisseur du copeau à la position angulaire θ

: épaisseur moyenne du copeau à la position angulaire θ

: angle d’engagement matière-plaquette à la position angulaire θ

, , : Effort tangentiel, effort radial et effort axial exercés par la pièce sur une dent ou par une dent sur la pièce

Fx, Fy, Fz : Composantes de l’effort de coupe dans le repère

: amplitude de la composante d’effort Fk

Kto, Kt, Kr, β : Coefficient du modèle d’effort de coupe sans angle de talonnage

ℜ3 a a b∧ fz ap ae ℜ emoy θ( ) ϕo θ( ) Ft Fr Fa ℜ ΔFk

δ : engagement de la partie avant de l’outil

: engagement axial de l’extérieur plaquette à la position angulaire θ : engagement axial de l’intérieur plaquette à la position angulaire θ

: épaisseur moyenne du copeau sur l'intérieur de la plaquette à la position angulaire θ

: épaisseur moyenne du copeau sur l'extérieur de la plaquette à la position angulaire θ

: angle d’engagement matière-plaquette à la position angulaire θ pour l'inté-rieur de la plaquette.

: angle d’engagement matière-plaquette à la position angulaire θ pour l'exté-rieur de la plaquette.

, , , , , , β : Coefficient du modèle d’effort de coupe

avec angle de talonnage : intensité acoustique du signal k

S : surface nominale

Pc : point considéré de la surface, point de contact outil-pièce

n : normale unitaire au point considéré de la surface

t : vecteur unitaire tangent au point considéré de la surface dans la direction du mouvement d’avance

b : vecteur binormal défini par

(Pc, t, b, n): Repère local à la surface

U : direction d’usinage

α : angle entre l’axe de l’outil et la normale n dans le plan (n,t) β : angle entre l’axe de l’outil et la normale n dans le plan (b,n)

Dec : décalage entre deux passes éxécutées en pleine matière dans le cas du plan : incrément angulaire pour la planification des trajectoires sur une calotte

sphérique hc : hauteur de crête da–ext( )θ da–ext( )θ emoy int– ( )θ emoy ext– ( )θ ϕo–int( )θ ϕo–ext( )θ

Ktoext Ktoint Ktext Ktint Krext Krint PRMS( )k

b = n t∧ ℜs

B-1) Introduction.

Le positionnement d’un outil sur une surface gauche peut être décomposé en deux étapes : la définition du point de contact outil/pièce et ensuite l’orientation de l’axe de l’outil. Lors de cette deuxième étape, l’axe de l’outil n’est pas forcément aligné avec la normale n à la surface au point considéré. On peut introduire un angle α positif entre l’axe de l’outil et la normale n dans le plan (n,t) (Fig.B-1) qui inclinera l’outil vers l’avant, c’est à dire dans le sens du mouvement d’avance ; nous parlerons alors de détalonnage ou bien de dépinçage. Il peut également introduire un angle α négatif (Fig.B-1) c’est à dire vers l’arrière de l’outil et nous parlerons de détalonnage négatif ou encore de talonnage.

L’objectif terminal de l’étude est de proposer un positionnement d’outil torique sur une sur-face complexe en fraisage 5-axes avec équilibrage de l’effort de coupe transversal. Pour arriver à cette situation d’équilibre, l’idée originale est de faire talonner la fraise pour produire un effort de coupe avec l’arrière de l’outil en sens inverse de celui qui est généré par l’avant de l’outil. Il est donc indispensable que l’outil utilisé admette cette situation de talonnage. Nous allons, dans ce qui suit, faire l’inventaire des différents outils utilisés pour le fraisage 5-axes en bout et détailler leur aptitude à accepter cette situation d’usinage.

B-2) Les différents types d’outils utilisés pour les opérations de

fraisage 5-axes en bout.

B-2-1 ) Les fraises cylindriques.

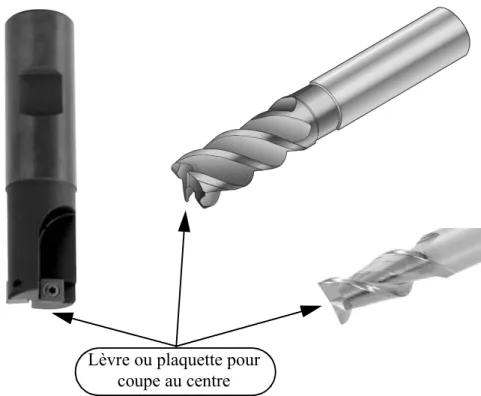

Pour que ce type d’outil admette le talonnage, il faut considérer les outils à coupe au centre qui autorisent la plongée lors de l’usinage. Il s’agira donc des fraises à coupe au centre (Fig.B-2),

Fig. B-1 : Différents types de détalonnage. n t α Détalonnage positif : α>0 n t α Détalonnage négatif : α<0

monobloc ou à plaquettes, à une ou plusieurs dents, autorisant la plongée et qui permettent bien sûr le détalonnage (α>0) mais aussi le talonnage (α<0). Mais même si l’arête de coupe arrive jusqu’au centre de l’outil (Fig.B-2), la vitesse de coupe y est faible et l’évacuation des copeaux n’est pas bonne. Le comportement sous la coupe se dégrade donc pour des points de plus en plus près de l’axe. Ces outils ne permettent alors qu’une plongée ou un talonnage avec des angles fai-bles n’engageant qu’une partie coupante assez éloignée de l’axe et leur emploi pour le talonnage est donc limité. Pour cette raison, nous n’utiliserons pas cette géométrie d’outil dans le travail qui va être présenté.

B-2-2 ) Les fraises hémisphériques.

Ce sont les outils (Fig.B-3) les plus polyvalents et ils sont largement employés. Ils peuvent être monobloc ou encore à une ou plusieurs plaquettes. Ces fraises sont très intéressantes car elles peuvent pivoter autour du point centre outil sans collision entre l’outil et la pièce. C’est un avan-tage considérable lors d’un changement de direction d’usinage qui permet de l’effectuer sans per-dre le contact outil/pièce. Malgré cela, ces fraises ont le même inconvénient que les fraises cylindriques, c’est à dire qu’elles coupent de plus en plus mal lorsque le point de contact outil-pièce se rapproche de l’axe puisque la vitesse de coupe y est nulle. Pour pallier à cet inconvénient, les positionnement adoptés avec ce type d’outil font souvent apparaître un angle d’inclinaison de la broche afin d’amener le point de contact, c’est à dire le point générateur, assez loin de l’axe

Fig. B-2 : Fraises deux tailles à coupe au centre. Lèvre ou plaquette pour

pour obtenir une vitesse de coupe plus élevée. L’introduction du talonnage avec ce type d’outil serait assez délicat à mettre en place car pour engager simultanément l’avant et l’arrière, la partie active se situerait autour de l’axe donc dans une zone où la coupe n’est pas bonne. L’utilisation de ces outils dans notre étude ne permettrait donc pas d’exploiter tous leurs avantages.

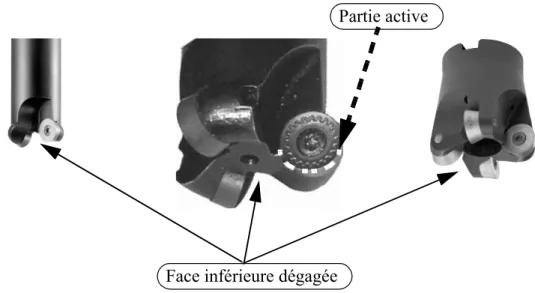

B-2-3 ) Les fraises toriques.

Ce sont des outils (Fig.B-4) intermédiaires entre les fraises cylindriques et les fraises hémis-phériques qui sont de plus en plus utilisés dans l’industrie. Ils possèdent des avantages considéra-bles et le plus important d’entre eux est d’avoir une partie active, le tore, situé sur un rayon éloigné de l’axe de l’outil. La conséquence directe est que cette partie active voit une vitesse non nulle et donc que la coupe est bonne. Un autre avantage est la possibilité de faire pivoter l’outil autour du centre plaquette (Fig.B-4) pour changer l’angle d’inclinaison α tout en conservant le contact outil/pièce. De ce point de vue, ils sont presque aussi intéressants que les fraises hémis-phériques et de nombreux postionnements sont proposés dans la littérature. Comme pour les autres types d’outils, ils peuvent être monoblocs en ARS, en carbure ou en céramique ou bien encore à plaquettes rapportées. Dans ce dernier cas, ils peuvent avoir une seule dent lorsque le rayon de tore est voisin du rayon extérieur ou plusieurs dents lorsqu’il est possible de loger plu-sieurs plaquettes sur un même corps d’outil.

Un dernier avantage que nous exploiterons dans notre étude est que la face inférieure de certaines fraises toriques à plaquettes rondes est dégagée (Fig.B-5). Dans ce cas, la partie active de l’arête de coupe va d’une partie située à l’intérieur de l’outil à une partie située vers l’extérieur, c’est à dire vers la périphérie (Fig.B-5).

Fig. B-4 : Fraises toriques. Centre plaquette

Face inférieure dégagée

Fig. B-5 : Fraises toriques à plaquettes rondes avec face inférieure dégagée. Partie active

Cette particularité permet la coupe avec la partie de l’arête située vers l’axe de l’outil. Ces fraises sont donc appropriées pour accepter le talonnage et elles l’admettent d’autant mieux que la face inférieure est dégagée. Pour cette raison là, les fraises toriques monobloc ne seront pas utili-sables pour l’approche envisagée.

B-2-4 ) Bilan sur les outils utilisés en fraisage 5-axes en bout.

L’inventaire des géométries d’outils utilisées en fraisage 5-axes en bout que nous venons de présenter met en évidence trois propriétés que doivent posséder les outils utilisables pour l’usi-nage avec talonl’usi-nage :

- la face inférieure de l’outil devra couper,

- l’évacuation des copeaux doit être bonne donc que la face inférieure soit dégagée, - la vitesse des points générateurs doit être suffisante pour que la coupe se déroule dans de bonnes conditions.

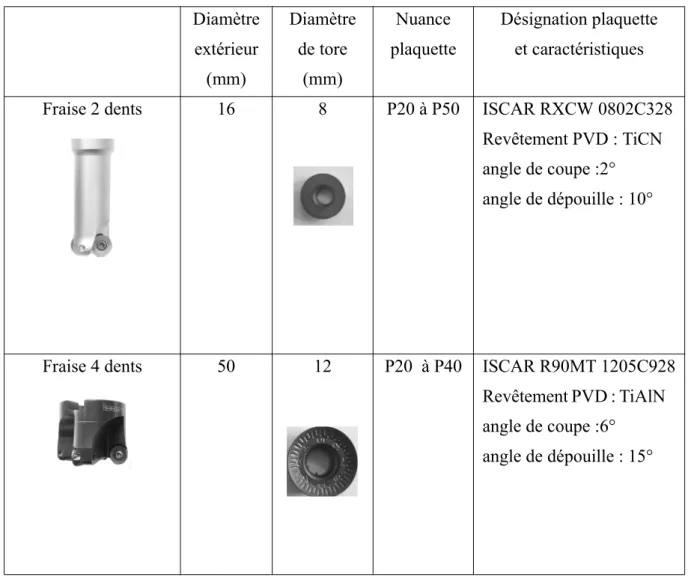

Les fraises toriques à plaquettes rondes possèdant ces trois propriétés seront utilisées dans cette étude. Un autre type d’outil possède aussi ces trois propriétés : les fraises dites "à poche". Ce sont des fraises à plaquettes (Fig.B-6), avec un rayon de bec prononcé pour obtenir les rayons de fond de poche et une face inférieure dégagée permettant une bonne évacuation des copeaux lors des usinages en plongée de type rampe ou hélicoïdal. L’étude suivante pourrait donc s’appliquer à ce type d’outil en prenant en compte leur géométrie spécifique mais dans un premier temps, la mise en évidence du talonnage pour équilibrer l’effort de coupe transversal sera effectuée sur les fraises toriques à plaquettes rondes.

B-3) La liaison entre l’orientation de l’outil et les efforts de coupe :

Dans la présentation des outils que nous venons de faire, le lien entre la géométrie et l’apti-tude à admettre le talonnage a été mis en évidence. Le talonnage est introduit par le biais d’une inclinaison de l’axe de l’outil pour produire un effort avec l’arrière de l’outil qui s’oppose à celui généré par l’avant. L’inclinaison de l’outil vers l’arrière produit donc le talonnage qui lui même amène un effort de coupe. L’inclinaison de l’axe de l’outil, c’est à dire son positionnement sur la surface, agit donc sur les efforts de coupe. Pour illustrer cela nous pouvons considérer trois cas pour une opération de rainurage plein (Fig.B-7) :

- α=0, pas d’inclinaison de l’axe de l’outil : les dents entrent et sortent de la matière et elles sont en contact avec la pièce sur un demi tour. La coupe est interrompue, les efforts de coupe sont discontinus.

- α>0, inclinaison de l’axe de l’outil dans le sens du mouvement d’avance : les dents entrent et sortent de la matière et elles sont en contact avec la pièce sur moins d’un demi tour. La coupe et les efforts sont aussi interrompus.

- α<0, inclinaison de l’axe de l’outil en sens inverse du mouvement d’avance : les dents sont en permanence en contact avec la matière et la coupe n’est plus interrompue dès que la profondeur de passe est suffisante par rapport à l’angle d’inclinaison.

Fig. B-7 : Liaison entre l’orientation d’outil et les efforts de coupe

L’introduction du talonnage dans le positionnement de l’outil par l’inclinaison de l’axe a donc deux conséquences. La première est que l’effort vu par une dent n’est plus interrompu et nous parlerons alors de coupe continue. La deuxième est qu’une dent située à l’arrière de l’outil produira un effort de coupe qui s’opposera à celui produit par une dent située à l’avant. A-priori, la méthode que nous allons présenter s’applique donc complètement aux fraises avec un nombre de dents pairs mais nous verrons par la suite que la partie située vers l’intérieur de l’outil ne coupe pas de la même façon que la partie située à l’extérieur et qu’un équilibrage pour des outils avec un nombre de dents impair est possible.

B-4) Objectif global et définition des objectifs intermédiaires.

L’objectif global est de mettre en place un positionnement d’outil d’outil torique sur une surface gauche qui équilibre l’effort de coupe transversal en utilisant le talonnage. Pour répondre à cet objectif, les objectifs intermédiaires de ce travail ont été :

- de mettre en place un modèle d’effort de coupe pour les fraises toriques à plaquettes rondes,

- d’utiliser ce modèle pour caractériser l’usinage avec talonnage,

- de mettre en place une méthode d’équilibrage de l’effort de coupe transversal,

- de mettre en place un postionnement d’outil torique sur une surface gauche associé à l’équilibrage de l’effort de coupe transversal,

- de générer et planifier les trajectoires d’usinage en appliquant la stratégie "équilibrage de l’effort de coupe transversal".

C : Modèle d’efforts de coupe pour le fraisage en bout avec

outil torique : Méthode d’équilibrage de la force de coupe

C-1) Etat de l’art sur les modèles d’effort de coupe et leurs

utilisa-tions.

C-1-1 ) Les modèles d’efforts de coupe en fraisage et leurs utilisations.

C-1-1-1 ) Introduction.Comme cela a été mentionnée auparavant, la mise en place des processus d’usinage des piè-ces de forme complexe est réalisée à l’aide de logiciels de CFAO. Les données géométriques uti-lisées sont issues du modeleur CAO et les trajectoires d’usinage sont calculées en utilisant le module FAO. Au cours de cette dernière étape, un outil est choisi, la géométrie de la surface à usi-ner est sélectionnée, les paramètres de coupe sont spécifiés et enfin une stratégie d’usinage est appliquée. C’est dans les paramètres relatifs à cette stratégie, que le défaut maximal admissible et compatible avec les spécifications affectant la surface est pris en compte sous la forme d’une tolé-rance d’usinage. D’autres données complémentaires et périphériques à l’usinage en lui même sont ajoutées pour définir les trajectoires d’approche, de retrait et de transition entre les différentes passes. Le parcours d’usinage ainsi calculé correspond à un positionnement de l’outil qui respecte l’intégrité de la surface et prend en compte son environnement : les brides, les îlots et les surfaces adjacentes. Le comportement dynamique en usinage n’est pas pris en compte en tant que donnée et les efforts de coupe qui interviennent dans l’excitation de l’outil apparaissent comme une con-séquence. Ils constituent pourtant une cause importante des défauts produits sur les pièces. Beau-coup de travaux ont été menés pour quantifier ces efforts et adapter la trajectoire calculée en FAO. Cela permet de réaliser des pièces conformes aux spécifications imposées ou d’accroître la pro-ductivité en agissant sur les paramètres de coupe, en particulier sur la vitesse d’avance. A l’heure actuelle, quatre grandes orientations concernant les efforts de coupe font l’objet de travaux de recherche.

C-1-1-2 ) Les différentes orientations concernant les efforts de coupe. C-1-1-2-1 ) Première orientation : la modélisation des efforts de coupe.

Elle consiste à mettre en place des modèles de plus en plus performants. L’approche prend généralement en compte le comportement élastoplastique de la matière sous la coupe, les frotte-ments à l’interface outil copeau [ROS, 07], les échanges thermique dans la zone de coupe [OXL, 89],[CHE, 03], [FONT, 06] la quantité de matière enlevée [FUSS, 03], [ROT, 03] et la géométrie détaillée de l’outil [SAL, 07-a]. Elle débouche sur des modèles prédictifs qui permettent le calcul des efforts en fonction des paramètres de coupe, du type d’outil et du mode d’usinage. Ces modè-les utilisent des coefficients soit dans l’expression des composantes de l’effort de coupe soit dans

la loi de comportement du matériau qui est souvent du type Johnson-Cook. Un modèle obtenu permettra le calcul des efforts de coupe pour d’autres paramètres de coupe, d’autres matériaux, et éventuellement d’autres géométries de la partie active.

C-1-1-2-2 ) deuxième orientation : la prévision des défauts générés en usinage. Le modèle d’effort considéré n’est pas l’objet de l’étude mais il est utilisé pour prévoir la trajectoire réelle d’un outil dans une configuration d’usinage donnée. Dans une étude, Séo [SEO, 98] utilise un modèle d’efforts de coupe pour calculer la déflexion d’outil et proposer plusieurs trajectoires corrigées possibles. D’un autre point de vue, Dugas [DUG, 02] caractérise l’erreur de positionnement de l’outil en comparant la trajectoire réelle de l’outil soumis aux efforts de coupe à la trajectoire programmée (fichier ISO). Dans leurs travaux, Larue et Anselmetti [LAR, 03] uti-lisentun modèle issu de la littérature pour calculer la déflexion d’un outil en fraisage de profil et prédire les défauts d’une surface usinée. Dans une étude comparable, Omar [OMA, 06] intègre également les positions réelles des arêtes de coupe (décalages) appelés runouts, les effets dynami-ques en usinage, l’erreur de position angulaire de l’axe outil et la déflexion de l’outil. Rao et Rao [RAO, 06] utilisent le modèle d’effort de Kline et DeVor [KLI, 82] pour mettre en place une méthode de compensation du défaut de positionnement de l’outil sur la surface à usiner. Le prin-cipe de correction retenu est qu’en chaque point de la trajectoire l’effort de coupe et la déflexion de l’outil correspondante sont calculés. Les coordonnées du point considéré sont alors modifiées en ajoutant ou en retranchant, suivant la configuration d’usinage, la valeur du défaut produit par la déflexion : c’est le principe de la méthode miroir utilisée par Dépincé et Hascoët [DEP, 06]. L’ensemble des points modifiés constitue ainsi une trajectoire corrigée.

C-1-1-2-3 ) troisième orientation : la correction de la vitesse d’avance.

Elle consiste principalement à adapter la vitesse d’avance pour contrôler l’effort de coupe. Lee et Cho. [LEE, 07] présentent une méthode d’adaptation de la vitesse d’avance pour limiter l’effort de coupe à une valeur de référence reliée à la contrainte de rupture de l’outil. D’un autre point de vue, Bae et al. [BAE, 03]exploitent, dans leurs travaux, un modèle d’effort de coupe pour adapter la vitesse d’avance dans les coins de poche. La correction de la vitesse d’avance peut être effectuée directement dans le programme d’usinage, c’est l’approche prédictive off-line, [SAL, 07-b], [KOA, 03], [BAE, 03]ouen cours d’usinage en mesurant en temps réel les efforts produits sur la pièce, c’est la commande adaptative on-line proposée par Ritou [RIT, 06]. Le porte pièce est alors monté sur une table dynamométrique et les sorties des capteurs d’efforts sont reliées aux commandes d’axes pour piloter le mouvement d’avance.

C-1-1-2-4 ) Quatrième orientation : amélioration de la stratégie d’usinage.

Cette dernière orientation prend en compte des efforts de coupe pour le choix des paramè-tres d’exécution d’une opération d’usinage. Dans leur travaux Lopez et al. [LOP, 07]

sélection-nent la direction d’usinage en utilisant les efforts de coupe. D’un point de vue assez voisin, le travail de Desay et Rao [DES, 08] met en évidence le lien entre ces efforts et la courbure de la pièce et d’un autre côté Feng et Su [FEN, 00]les utilisent pour le choix d’un sens d’usinage et d’une vitesse d’avance.

C’est à l’intérieur de cette quatrième orientation que l’étude suivante à été menée : mettre en place un modèle d’effort de coupe pour les fraises toriques afin de déterminer une inclinaison d’outil qui minimise l’effort de coupe transversal et ainsi améliore le comportement dynamique d’outil en usinage.

C-1-1-3 ) Les échelles d’observation du phénomène de coupe.

Il s’agit du niveau de détail suivant lequel on se place pour observer la coupe. A Chacune de ces échelles vont correspondre des méthodes de modélisation, des finalités et des contextes expé-rimentaux différents. Dans les travaux de Cherif [CHE,03] et ceux de Bissey [BIS,05] trois échel-les d’observation sont définies : l’échelle microscopique, l’échelle mésoscopique et l’échelle macroscopique.

C-1-1-3-1 ) Observation à l’échelle microscopique.

Il s’agit du niveau d’observation le plus approfondi car la coupe du métal est considérée sous son aspect métallurgique. Les observations de l’évolution de la matière sont effectuées par des analyses micro structurales et des analyses mécaniques. Les phénomènes étudiés sont la dislo-cation des grains, les transformations de phases et plus généralement la microstructure. L’obser-vation de la surface générée après usinage permet, quant à elle, d’appréhender les fissures et les changements de phase. Cette échelle est donc très utile du point de vue métallurgique pour carac-tériser le comportement de la matière coupée mais elle ne permet pas une approche des efforts de coupe intégrant les paramètres liés à l’ensemble machine-outil-matière qui interviennent dans l’opération d’usinage.

C-1-1-3-2 ) Observation à l’échelle mésoscopique.

C’est un niveau d’observation intermédiaire. Le phénomène de coupe est considéré en pre-nant en compte l’interaction de l’outil et de la matière usinée. L’effet du frottement du copeau sur la face de coupe de l’outil est pris en compte et l’échange thermomécanique qui en résulte est étu-dié par l’intermédiaire des flux de chaleur et de l’écoulement de la matière. Des modélisations analytiques ont été initiées par Merchant [MER, 44] et développées ensuite par Oxley [OXL, 89]. Dans ses travaux Cherif et al. [CHE, 03] [CHE, 04] utilisent cette approche pour étudier les

efforts de coupe afin d’établir un processus de surveillance de l’usinage. Les outils utilisés lors des essais ont une géométrie simplifiée afin d’isoler l’influence de l’angle de coupe et de la vitesse de coupe sur les efforts produits. Pour modéliser les efforts de coupe de manière plus glo-bale, c’est à dire en prenant en compte des géométries d’outil plus complexes et plus variées, Bis-sey [BIS, 05] renonce à employer cette échelle et opte pour l’échelle macroscopique.

C-1-1-3-3 ) Observation à l’échelle macroscopique.

C’est le niveau d’observation le moins détaillé du phénomène de coupe mais la notion d’ensemble machine-outil-matière est prise en compte de façon globale. L’objectif de l’observa-tion à l’échelle macroscopique n’est plus le comportement de la matière lors de la coupe ou l’échange thermomécanique entre l’outil, le copeau et la pièce mais leurs conséquences. Les efforts de coupe ne sont pas abordés comme la source du phénomène de coupe, ils sont plutôt con-sidérés comme les causes de la déformation de l’outil [LOP,07],[RAO, 06], des défauts produits sur une surface usinée [LAR, 03], des vibrations sur les parois minces [SEG, 07] ou encore comme un des facteurs des défauts sur des architectures de machines particulières [TER, 04]. Les modèles d’effort sont donc développés ou adaptés pour quantifier une grandeur sur l’outil, la sur-face usinée ou la machine [RIT, 06].

C-1-1-3-4 ) Le niveau d’observation retenu pour l’étude.

La nature de l’étude oriente naturellement vers le choix d’une échelle d’observation macroscopique puisque l’objectif de la modélisation des efforts de coupe mise en place dans ce qui suit est l’amélioration du comportement dynamique de l’outil. Cet objectif s’inscrit complète-ment dans la notion d’ensemble machine-outil-pièce qui vient d’être présentée.

C-1-2 ) Les composantes de l’effort de coupe dans les différents repères.

C-1-2-1 ) Le repère fixe.Il s’agit d’un repère lié à la machine. Dans le cas de l’étude présentée il s’agit aussi du repère lié au dynamomètre utilisé puisque celui-ci est fixé sur la machine par une liaison qui peut être assimilable à un encastrement. Les efforts considérés et mesurés sont ceux produits par l’outil sur la pièce : par construction du dynamomètre l’axe Z est dirigé vers le bas et son installation sur la table oriente les axes X et Y. Cette orientation est choisie dans ce qui suit pour que la compo-sante transversale soit portée par l’axe X. Le trièdre (X,Y,Z) est direct et la position angulaire d’une dent de l’outil est repérée par rapport à l’axe X. Les composantes de l’effort de coupe dans ce repère sont alors Fx, Fy et Fz.

Les composantes Fx, Fy et Fz étant définies comme celles exercées par l’outil sur la pièce permettent de comparer facilement les efforts modélisés et les efforts mesurés. Toutefois l’objec-tif terminal de l’étude est d’équilibrer les efforts exercés sur l’outil pour améliorer son comporte-ment dynamique. Les actions considérées de ce point de vue sont donc les actions opposées à celles que nous venons de définir. Le principe d’action-réaction permet de passer aisément des unes aux autres.

(1) C-1-2-2 ) Le repère outil.

C’est un repère attaché au point considéré de l’arête de coupe. Une première direction appe-lée direction tangentielle est donnée par la tangente à la trajectoire de ce point. La deuxième, appelée direction radiale, est construite comme étant perpendiculaire à la première direction et à l’axe de l’outil. La troisième direction, la direction axiale est suivant l’axe de l’outil. Dans l’absolu, la composition du mouvement de coupe et du mouvement d’avance produit des trajec-toires qui sont des trochoïdes mais en fraisage conventionnel la vitesse d’avance est toujours fai-ble devant la vitesse de coupe et ces trajectoires sont assimilées à des cercles. Les composantes dans ces trois directions sont alors (Fig.C-1) l’effort tangentiel Ft, l’effort radial Fr et l’effort axial Fa.

C-1-2-3 ) Les composantes utiles pour l’étude. C-1-2-3-1 ) L’effort de coupe transversal.

Il s’agit, comme le montre la figure C-2, de la composante de l’effort de coupe perpendicu-Fig.C-1 : Correspondance des efforts.

Fa=Fz Fr Z θ Fr Fx Fy Ft X Y

Trajectoire du point considéré

Fc

Mouvement d’avance

Action piece( →outil)

laire au vecteur vitesse d’avance et à l’axe de l’outil ; c’est pour cette raison qu’elle est nommée dans ce qui suit par effort de coupe transversal ou encore force de coupe transversale. Pour le cas traité dans l’étude, la direction d’avance est l’axe Y et la composante transversale de l’effort de coupe sera celle portée par l’axe X c’est à dire Fx.

C-1-2-3-2 ) Restriction des composantes étudiées.

Que l’on considère les composantes (Fig.C-1) dans le repère fixe ou dans le repère outil, elles caractérisent la même force de coupe Fc. Elles sont donc reliées les unes aux autres par l’intermédiaire de la position angulaire θ du point de l’arête de coupe :

(2)

L’effort de coupe transversal Fx ne fait pas intervenir la composante axiale Fa. Par la suite nous limiterons donc l’étude des composantes dans le repère outil à Ft et Fr et la liaison avec les composantes Fx, Fy dans le repère fixe sera donnée par l’expression :

(3)

C-1-2-4 ) Les modèles d’effort de coupe.

Les études successives ont produit une multitude de modèles d’efforts qui peuvent prendre en compte les paramètres de coupe, la géométrie de l’outil, le mécanisme local de la coupe et les

Y X Z Fx Fy Fz

Effort de coupe transversal Direction d’avance

Fig.C-2 : L’effort de coupe transversal Fx

Fx Fy Fz θ ( ) sin – cos( )θ 0 θ ( ) cos sin( )θ 0 0 0 1 Ft Fr Fa × = Fx Fy θ ( ) sin – cos( )θ θ ( ) cos sin( )θ Ft Fr × =

propriétés thermomécaniques des matériaux. Un de ces modèles peut être classé selon Cherif et Bissey [CHE, 03] [BIS, 05]en modèle associé à une approche empirique, à une approche analyti-ques ou à une approche numérique.

C-1-2-4-1 ) L’approche empirique.

Ces modèles s’appuient sur le rapport entre la force de coupe et la section S du copeau (Eq.4) par l’intermédiaire de coefficients. Ces coefficients peuvent être reliés (Eq.5) à l’épaisseur ep du copeau [SAB, 60]représentée figure C-3. La force de coupe Fc est alors exprimée à l’aide de deux constante Ko et β sous la forme :

(4)

(5)

L’épaisseur ep du copeau est reliée à l’avance et à la position angulaire θ de la dent de l’outil par l’équation de Martelotti [MAR, 41] :

(6)

Pour étudier le phénomène de coupe, Merchant [MER, 44]met en place un modèle géomé-trique s’appuyant sur le principe de la coupe orthogonale (Fig.C-4).

Fc = K S×

K = Ko×[ep( )θ ]β

ep(θ)

Fig.C-3 : Epaisseur de copeau Fc

θ

fz

Il exprime alors la composante tangentielle Ft (Eq.7) et la composante radiale Fr (Eq.8) à partir de deux coefficients Kt et Kr dépendant de l’angle de frottement μ entre l’outil et le copeau, de l’angle de coupe normal , de la contrainte de cisaillement τs du matériau usiné, de l’angle de cisaillement et du rapport (Eq.9) entre l’épaisseur e coupée et qui est celle du copeau obtenu. Le modèle mis en place permet donc de prendre en compte le matériau, la géométrie de l’outil et le frottement μ à l’interface outil-copeau :

; (7)

; (8)

; (9)

Pour améliorer les facteurs influents, Kline et al. [KLI, 82]proposent un modèle de la force tangentielle Ft (Eq.10) et la force radiale Fr (Eq.11) pour prendre en compte l’engagement radial

, l’engagement axial (Fig.C-5) et l’avance par dent . e

Pièce usinée

Outil Copeau

Plan de cisaillement primaire

Fig.C-4 : Modèle de coupe orthogonale γn φc ec μ n γn φc rc ec Ft = Kt S× Kt τs φ cos(μ γ– n) c ( )⋅cos(φc+μ γ– n) sin ---⋅ = Fr = Kr S× Kr τs φ sin(μ γ– n) c ( )⋅cos(φc+μ γ– n) sin ---⋅ = φc 1 rrccos( )γn c⋅ sin( )γn – ---⎝ ⎠ ⎛ ⎞ atan = rc e ec ----= ae ap fz

Deux coefficients Kt et Kr sont exprimés sous la forme d’une fonction polynomiale quadra-tique qui nécessite la détermination d’une série de constantes :

; (10)

; (11)

Les autres modèles mis en place sont des améliorations des deux précédents et prennent en compte la géométrie de la partie active de l’outil, essentiellement l’angle de coupe de l’outil ou la vitesse de coupe [ALT, 00] ou encore les deux en même temps [YUC, 94], [CHE, 04], [BIS, 05].

La principale difficulté liée à l’utilisation de ce type de modèle réside dans l’identification des coefficients par le biais de mesures d’efforts de coupe : le modèle utilisé par Kline et al.[KLI, 82] comporte vingt coefficients. D’autre part, le domaine de validité du modèle obtenu est limité car les coefficients considérés constants ne le sont pas exactement. Ces modèles présentent donc l’avantage d’avoir une expression mathématique assez simple, donc manipulable, mais possèdent un domaine de validité qui est restreint. Ils conviennent donc à la modélisation d’efforts de coupe pour une configuration d’usinage connue c’est à dire une opération d’usinage donnée, un outil donné et des paramètres de coupe (vitesse de coupe Vc, avance , engagements axial et radial et ) variant dans des domaines peu étendus.

C-1-2-4-2 ) L’approche analytique.

Les travaux de Merchant [MER, 44] présentés au paragraphe précédent ont débouché sur une approche analytique en traduisant le principe du travail minimum pour le calcul de l’angle de cisaillement . Ce principe permet alors d’exprimer cet angle de cisaillement non plus à

par-Fig.C-5 : l’engagement axial et radial de l’outil ap ae Ft = Kt S× Kt = fonction ap ae fz materiau( , , , ) Fr = Kr Ft× Kr = fonction ap ae fz materiau( , , , ) fz ap ae φc φc

tir d’un coefficient (Eq.9) mais seulement à partir de l’angle de frottement μ à l’interface outil-copeau de l’angle de coupe radial :

(12)

Les principaux facteurs relatifs aux mécanismes de coupe sont donc pris en compte dans le modèle ; néanmoins, il nécessite la connaissance du coefficient de frottement μ qui d’un point de vue tribologique est assez variable puisqu’il dépend de la nature des surfaces frottantes du copeau et de l’outil. D’autre part, le phénomène qui se produit lors du changement de direction de la matière est assimilé à du cisaillement mais dans cette région là, le détachement de la matière fait apparaître la propagation d’une fissure à l’avant de l’arête de coupe.

Une évolution importante de ce modèle est celui développé par Oxley [OXL, 77] pour la prise en compte de la température. Dans ses travaux, Cherif [CHE, 03] présente l’algorithme d’Oxley qui permet de déterminer Ft, Fr et à partir des données ( , e, μ) vues précédemment ainsi que de la vitesse de coupe Vc, de la température ambiante et d’une loi de comporte-ment thermo-visco-plastique. Pour étudier les efforts de coupe en fraisage, Cherif [CHE, 03] adapte l’approche utilisée par Sartkulvanich [SAR, 01]s’appuyant sur la théorie d’Oxley et la loi de comportement de Johnson-Cook (Eq.13).

(13)

Dans cette expression, σ est la contrainte calculée (Mpa), ε la déformation, le taux de déformation ( ), le taux de déformation initial ( ), la température ( ), la tem-pérature de la salle, la température de fusion du matériau usiné. Les grandeurs B, n, C et m sont les coefficients caractérisant la distribution des contraintes. Comme le montre l’équation précédente (Eq.13), la loi de comportement de Johnson-Cook comporte le produit de trois termes. Le premier représente l’effet de la déformation et de l’écrouissage, le deuxième l’effet de la vitesse de déformation et le troisième l’adoucissement thermique c’est à dire la diminution de la contrainte d’écoulement lorsque la température augmente.

Le problème induit par cette approche est la réalisation d’essais significatifs pour la calibra-tion du modèle et la déterminacalibra-tion des coefficients. L’utilisacalibra-tion par Cherif [CHE, 03] d’une méthode inverse [SAR, 01]pour déterminer ces coefficients à l’aide d’essais Quick-Stop et d’une

rc αr φc π---4 1 2 ---×(μ α– r) – = φc αr Tamb σ (B⋅εn) 1 C ε· ε·0 ---⎝ ⎠ ⎛ ⎞ ln × + × 1 (T T– amb) Tfusion–Tamb ( ) ---– m × = ε· s–1 ε·0 s–1 T °C Tamb Tfusion

fonction coût permet d’améliorer la convergence et d’aboutir à une procédure de calibration plus rapide. Dans un autre travail et pour améliorer encore la rapidité de l’étape de calibration, Cherif et al. [CHE, 04] considèrent que la vitesse de coupe Vc et l’angle de coupe sont les deux para-mètres les plus influents. Ils proposent une description du domaine ( ,Vc) à l’aide d’une série de situations d’usinage (Fig.C-6) numérotées de S1à S9.

Deux situations sont utilisées pour déterminer les coefficients B, n, C et m de la loi de com-portement (Eq.13) et Cherif et al. [CHE, 04] ont défini une méthode de choix du couple donnant la meilleure prédiction des efforts de coupe pour l’acier AISI H11 (X38 CrMoV 5).

L’approche analytique des efforts de coupe pose elle aussi le problème de la détermination des coefficients du modèle. De ce point la température instantanée de la pièce, de l’outil ou du copeau est par définition une mesure indirecte puisque le phénomène de coupe a lieu dans une zone confinée. Pour cette raison et par nécessité d’utiliser une échelle macroscopique, Bissey [BIS, 05] ne retient pas cette approche dans ses travaux sur le fraisage des aciers traités.

C-1-2-4-3 ) L’approche numérique.

Les modèles associés à une méthode numérique sont en voie de développement à l’heure actuelle. Pour la modélisation du phénomène de coupe cette approche numérique se traduit par une Modélisation par Eléments Finis (MEF) du triplet outil-copeau-pièce. Elle permet d’étudier le comportement non linéaire de la matière coupée avec des vitesses de déformation élevées propres à l’usinage ainsi que les échanges thermiques [HUA, 03]. Les modélisations de l’outil, de la pièce et du copeau peuvent être classées en trois types [BIS, 05] : le modèle Lagragien, le modèle Eulé-rien et la formulation arbitraire Lagrangienne-EuléEulé-rienne. D’après Bissey [BIS, 05], les deux

pre-αr αr

S7 S8 S9

S4 S5 S6

S1 S2 S3

Fig.C-6 : Situations d’usinage dans le domaine (αr,Vc) d’après Chérif et al. [CHE, 04]. Angle de coupe αr (°) Vitesse de coupeVc (m/min) 500 300 200 -9 0 10

miers types présentent des problèmes de distorsion pour la description du phénomène de coupe. Seule la dernière formulation est intéressante car elle dissocie l’évolution du maillage de l’évolu-tion de la matière au cours du phénomène de coupe. Malgré cet avantage, la modelisl’évolu-tion numéri-que des efforts de coupe nécessite la connaissance des lois de comportement des matériaux au cours de la coupe et cela dans le domaine thermo-visco-plastique. Fontaine et al. [FONT, 03] uti-lisent une loi de comportement du type Johnson-Cook (Eq.13). Avec cette approche, le problème de la calibration du modèle d’effort par la mesure est donc reporté sur la détermination des coeffi-cients de la loi de comportement. Une approche qualitative des efforts pourra quand même être obtenue par des valeurs issues de la littérature [UMB, 07] mais la spécificité de l’ensemble machine-outil-pièce à une échelle macroscopique nécessitera forcément des expérimentations in-situ pour être compatible avec le contexte industriel.

Mais l’approche numérique ne se limite pas à l’étude de la coupe par une modélisation par éléments finis. Elle consiste aussi à appréhender les efforts de coupe sous l’échelle macroscopi-que en utilisant les modèles générés à l’aide de la Conception Assistée par Ordinateur de l’outil et de la surface. L’avantage direct est de pouvoir employer les fonctionnalités de ces logiciels. Dans les différents travaux, les efforts de coupe sont estimés en décomposant l’outil en tranches d’épaisseur élémentaire, c’est la méthode Z-buffer, ou en calculant l’intersection entre l’outil et la surface pour connaître le volume de matière enlevé entre deux points consécutifs de la trajectoire. Ce volume permet ensuite de remonter à l’épaisseur correspondante du copeau prise en compte pour calculer l’effort de coupe. Comme pour les modèles précédents, des données relatives au matériau sont nécessaires et les coefficients des modèles d’efforts de coupe sont déterminés sur des essais d’usinage. Dans leurs travaux, Roth et al. [ROT, 03]utilisent cette méthode pour déter-miner les composantes tangentielles et radiale de l’effort de coupe dans le repère outil. La méthode Z-buffer est alors utilisée simultanément pour déterminer le volume de matière (Fig.C-7) coupé à chaque instant et pour prédire les composantes de l’effort de coupe.

Fig.C-7 : Méthode Z-buffer selon Roth et al. [ROT, 03]. Volume de matière

enlevée

La méthode utilisée par Fussel et al. [FUS, 03] ainsi que Fontaine et al. [FONT, 06] appli-que elle aussi une méthode Z-buffer sur un outil hémisphériappli-que pour décomposer l’outil en dis-ques (Fig.C-8) d’indice "i" d’épaisseur dz situés sur un rayon r(i) pour un angle σ(i). Elle utilise en plus la définition CAO de la surface à usiner pour déterminer la quantité de la matière instanta-née enlevée par l’outil. Cette quantité de matière est alors définie comme l’intersection entre l’outil et l’enveloppe de son déplacement sur la pièce au cours de l’usinage. Cette quantité de matière est ensuite utilisée pour prédire les efforts de coupe au cours du déplacement considéré.

C-1-3 ) Choix du type de modèle d’effort de coupe pour l’étude.

Les trois catégories de modèle qui viennent d’être détaillées présentent des avantages en terme de simplicité d’expression, de prise en compte des différents facteurs qui interviennent dans le phénomène de coupe ou encore en terme de possibilité d’utilisation de la définition CAO de l’outil et de la pièce. Ils présentent aussi des inconvénients pour l’étape incontournable de calibra-tion du modèle, qu’elle soit effectuée par des mesures d’efforts ou par la caractérisacalibra-tion du com-portement du matériau lors du phénomène de coupe. Dans le cadre de l’étude menée, le modèle d’effort de coupe est un outil pour définir l’orientation d’outil associée à l’équilibrage de la force de coupe transversale. Le choix d’un modèle basé sur l’approche empirique à l’échelle macrosco-pique est donc judicieux. Pour limiter l’inconvénient lié à la détermination des coefficients il sera présenté une analyse des erreurs de modélisation commises afin de proposer un essai de calibra-tion unique. Le modèle mis en place aura donc plusieurs propriétés : premièrement, l’échelle macroscopique permettra d’intégrer les spécificités de l’ensemble machine-outil-pièce, deuxiè-mement l’approche empirique permettra au modèle d’être facilement manipulable et troisième-ment la procédure de calibration sera simplifiée.

Fig.C-8 : Enveloppe du déplacement de l’outil selon Fussel et al. [FUS, 03]. surface pièce Point d’inter-section Vecteurs directeurs Enveloppe du déplacement de l’outil d