MODÉLISATION PAR ÉLÉMENTS FINIS DE

L’USINAGE DES PIÉCES EN ALLIAGES

D’ALUMINIUM AA 7175-T74

Mémoire

OUSSAMA MECHRI

Maîtrise en génie mécanique

Maître ès sciences (M.Sc.)

Québec, Canada

© Oussama Mechri, 2016

MODÉLISATION PAR ÉLÉMENTS FINIS DE

L’USINAGE DES PIÉCES EN ALLIAGES

D’ALUMINIUM AA 7175-T74

Mémoire

Oussama Mechri

Sous la direction de :

iii

Résumé

Ce mémoire introduit une approche globale de modélisation de l’usinage des alliages d’aluminium à haute résistance (grade aéronautique). Un modèle Éléments Finis 2D de coupe orthogonale d’un alliage d’aluminium en formulation Lagrangienne permettant la formation d’un copeau, le calcul des efforts de coupe ainsi que la prédiction de la surface générée est présenté. Ce modèle a été obtenue en utilisant le logiciel commercial, ABAQUS / Explicit V6.13. La loi de comportement de Johnson-Cook (JC) avec endommagement a été utilisée pour décrire le comportement du matériau de la pièce à usiner. L’équation d’endommagement de JC a été utilisée pour tenir compte de la localisation de cisaillement lors de la formation du copeau segmenté. Les coefficients de la loi de comportement de JC sont identifiés par des tests mécaniques et des essais d'usinage spécifiques. Le modèle de frottement de Coulomb-Orowan a été utilisé pour caractériser les effets collant/glissant au niveau de l'interface outil-copeau, le coefficient de frottement et les flux de cisaillement ont été déterminés par des essais d'étalonnage et d’usinage, respectivement. Une étude de sensibilité a montré une précision raisonnable dans la géométrie du copeau et dans les efforts de coupe prédites en utilisant les propriétés des matériaux déterminées expérimentalement et le modèle de friction proposé.

Mots-clés : usinage, alliages d’aluminium, élément Finis, formulation Lagrangienne,

coupe orthogonale, loi de comportement de Johnson-Cook (JC), loi d’endommagement de JC, modèle de frottement de Coulomb-Orowan, copeau segmenté, efforts de coupe.

iv

Abstract

This study introduces a global solution for modelling machining process of high-strength aluminium alloy (aeronautical grade). A 2D finite element model, based on a Lagrangian approach, for orthogonal cutting of an aluminum alloy allowing the formation of a chip, the calculation of the cutting forces as well as generated surface is presented. The solution was achieved using a commercial software package, ABAQUS/Explicit V6.13. The Johnson-Cook (JC) equation with damage evolution is used to describe the workpiece material behavior. The JC damage equation was used to take into account for the shear localization during the segmented chip formation. The JC coefficients are identified by material tests and machining data. The JC coefficients are identified by material tests and machining data. Coulomb-Orowan friction model has been used to characterize the sliding/sticking effects on the tool-chip interface with the friction coefficient and shear flow stress determined by force calibration and machining data, respectively. A sensitivity analysis has shown a reasonable accuracy for predicted chip geometry and cutting forces using the experimentally determined material properties and the proposed friction model.

Keywords:machining, aluminum alloy, finit element, Lagrangian approach, orthogonal cutting, Johnson-Cook (JC) equation, JC damage equation, Coulomb-Orowan friction model, segmented chip, cutting forces.

v

Table des matières

Résumé ... iii

Abstract ... iv

Table des matières ... v

Liste des tableaux ... viii

Liste des figures ... ix

Remerciements ... xii

INTRODUCTION GENERALE ... 1

CHAPITRE 1 : REVUE BIBLIOGRAPHIQUE ... 4

1.1. Introduction ... 5

1.2. Généralités sur l’usinage ... 5

1.2.1. Principaux procédés d’usinage et outils de coupe ... 6

1.2.1.1. Procédé de fraisage ... 6

1.2.1.2. Procédé de tournage ... 7

1.2.1.3. Procédé de perçage ... 8

1.2.2. La coupe orthogonale ... 9

1.3. Mécanismes de formation du copeau ... 10

1.3.1. Morphologie du copeau ... 11

1.4. Alliages d’aluminium de la série 7000 ... 13

1.4.1. Propriétés d’usinage des alliages d’aluminium ... 13

1.4.1.1. Usinabilité des alliages d’aluminium ... 14

1.5. Modélisation de la coupe en usinage ... 16

1.5.1. Modélisation analytique ... 17

1.5.1.1. Modèle mécanique ... 17

1.5.1.2. Modèle thermomécanique ... 17

1.5.2. Simulation numérique de l’usinage ... 18

1.5.2.1. Modélisation de la coupe par la méthode des éléments finis ... 18

1.5.2.2. Modélisation de la coupe par les méthodes sans maillage ... 22

1.6. Conclusion ... 24

CHAPITRE 2 : FORMULATION DU PROBLÈME DE COUPLAGE THERMOMÉCANIQUE ... 25

2.1. Introduction ... 26

2.2. Formulation variationnelle du problème thermomécanique ... 26

2.2.1. Problème mécanique ... 26

2.2.2. Problème thermique ... 27

2.3. Résolution du système thermomécanique par la méthode de Newton-Raphson . 30 2.4. Discrétisation spatiale par la MEF ... 30

vi

2.4.1. Problème mécanique ... 30

2.4.2. Problème thermique ... 33

2.4.3. Méthode de résolution en dynamique explicite (DE) ... 34

2.4.3.1. Problème mécanique ... 34

2.4.3.2. Problème thermique ... 37

2.5. Algorithme de résolution thermomécanique suivant le schéma explicite ... 39

2.6. Conclusion ... 39

CHAPITRE 3 : MODÉLISATION EF DE LA COUPE ORTHOGONALE DES ALLIAGES D’ALUMINIUM ... 42

3.1. Introduction ... 43

3.2. Modèle EF de coupe orthogonale ... 43

3.2.1. Description du modèle ... 43

3.2.2. Géométrie du modèle 2D ... 44

3.2.3. Lois de comportement ... 44

3.2.3.1. Loi de comportement de l’outil de coupe ... 44

3.2.3.2. Loi de comportement du matériau de la pièce ... 45

3.2.4. Modélisation du frottement à l’interface outil/copeau ... 50

3.2.4.1. Aspect mécanique du contact outil-copeau ... 50

3.2.4.2. Aspect thermique du contact outil-pièce (Transfert de chaleur) ... 52

3.2.5. Maillage EF et conditions aux limites ... 53

3.3. Calibration du modèle ... 55

3.3.1. Résultats de la calibration du modèle EF ... 56

3.3.2. Calibration du mode Hourglass ... 58

3.3.3. Calibration du coefficient de frottement μ ... 62

3.4. Application à l’AA 7175-T74 ... 66

3.4.1. L’alliage d’aluminium 7175-T74 ... 66

3.4.2. Dispositif expérimental utilisé ... 67

3.4.2.1. Description de l’outil et de la pièce à usiner ... 68

3.4.2.2. Instrumentation de l’essai d’usinage d’un disque ... 69

3.4.2.3. Résultats des essais expérimentaux effectués ... 71

3.4.3. Modifications nécessaires au niveau du modèle EF ... 72

3.4.3.1. Modifications géométriques ... 72

3.4.3.2. Modifications physiques ... 73

3.4.4. Validation EF ... 74

3.5. Conclusion ... 77

CHAPITRE 4 : DIFFICULTÉS RENCONTRÉES, CONCLUSION ET PERSPECTIVES ... 79

4.1. Difficultés rencontrées et alternatives ... 80

vii

Annexe 1 : ABAQUS ... 84

1- Les logiciels de simulations par éléments finis ... 84

2- Présentation générale d’ABAQUS ... 84

Annexe 2 : Lois de comportements utilisées en simulation numérique de l’usinage ... 86

1- Modèle de comportement de Johnson-Cook... 86

2- Modèle de comportement de Zerrili-Armstrong ... 86

3- Modèle de comportement de Marusich et Ortiz ... 87

Annexe 3 : Lois surfaciques et constitutives de contact et définition des conditions limites (extrait notes de cours GMC7011, section 5.6 par A. Gakwaya) ... 88

Annexe 4 : Modèle de frottement ... 93

viii

Liste des tableaux

Tableau 3.1 : Paramètres thermomécaniques de l'interface outil-pièce.[2] [35] [44] ... 53

Tableau 3.2 : Propriétés physiques du matériau de la pièce et de l’outil. [46-47-48] ... 55

Tableau 3.3 : Coefficients de l’équation constitutive de JC pour l’alliage 7075-T651. [49] . 56 Tableau 3.4 : Paramètres endommagement de JC pour l’alliage 7075-T651. [49-50] ... 56

Tableau 3.5 : Conditions de coupe retenues pour la calibration. [35] ... 56

Tableau 3.6 : Caractéristiques physiques et mécaniques de l'AA7175-T74. [53] ... 66

Tableau 3.7 : Liste des essais effectués et des conditions de coupes associées. ... 70

Tableau 3.8 : Épaisseurs des copeaux mesurées pour les essais effectués. ... 72

Tableau 3.9 : Propriétés thermomécaniques de l’AA 7175-T74. [53-54-56] ... 73

Tableau 3.10 : Paramètres de la loi de Johnson-Cook pour l'AA 7175-T74. ... 73

Tableau 3.11 : Paramètres thermomécaniques de l'interface outil-pièce (WC-CO K68/AA7175-T74). ... 74

ix

Liste des figures

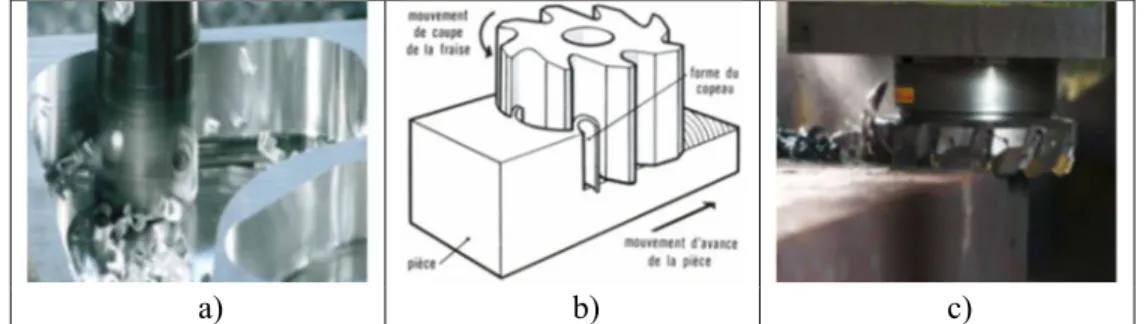

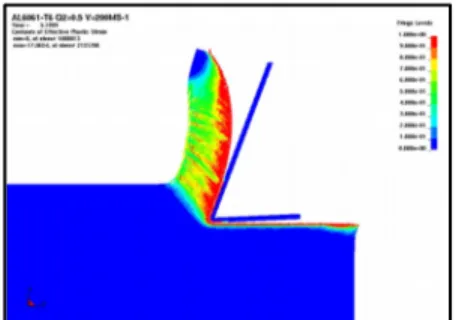

Figure 1.1. Illustration de quelques opérations de fraisage ; a) fraisage en bout, b) et c) surfaçage. [11] ... 6 Figure 1.2. Exemples d’outils de coupe utilisés en fraisage. [12] ... 7 Figure 1.3. Illustration du procédé de tournage. [13] ... 7 Figure 1.4. (a) Outil de coupe en tournage et (b) ses principaux éléments constitutifs. [14] .. 8 Figure 1.5. Exemples de foret. [16]... 8 Figure 1.6. Illustration du procédé Perçage. [15] ... 9 Figure 1.7. Configuration et paramétrage de la coupe orthogonale. [17] ... 9 Figure 1.8. Les principales zones du cisaillement. ... 10 Figure 1.9. Classification des copeaux : (a) continu, (b) segmenté, (c) discontinu, (d) fragmenté. [19] ... 12 Figure 1.10. Classifications des copeaux selon la norme ISO 3685‐1977. [19] ... 13 Figure 1.11. Illustration du maillage Eulérien à deux instants successifs (t0, t). [25] ... 19 Figure 1.12. Modélisation EF de la coupe orthogonale en formulation Eulérienne : a) modèle géométrique, b) maillage. [26] ... 19 Figure 1.13. Illustration du maillage Lagrangien à deux instants successifs (t0, t). [25] ... 20 Figure 1.14. Exemple de simulation EF en formulation lagrangienne de la coupe orthogonale 2D de l’alliage d’aluminium AA 2024‐T351 (coupeau segmenté) sous ABAQUS V6.6.1. [27] 20 Figure 1.15. Illustration du maillage ALE à deux instants successifs (t0, t). [25] ... 21 Figure 1.16. Modélisation EF de la coupe orthogonale en formulation Arbitraire Lagrangienne Eulérienne (ALE). [28] ... 21 Figure 1.17. Exemple de simulation EF en formulation ALE de la coupe orthogonale 2D de l’acier AISI 4340 (coupeau continu) sous ABAQUS V6.11. [29] ... 22 Figure 1.18. Fonction d'interpolation et sphère d'influence. [30] ... 23 Figure 1.19. Exemple de simulation SPH de la coupe orthogonale 2D de l’alliage d’aluminium AA 6061‐T6 sous LS‐DYNA. [8] ... 23 Figure 2.1. Pose du problème mécanique. [32] ... 26 Figure 2.2. Pose du problème thermique. [32] ... 28 Figure 2.3. Discrétisation spatiale 2D en éléments quadrangles à 4 nœuds. [33] ... 31 Figure 2.4. Algorithme de résolution du problème mécanique par un schéma d’intégration explicite. ... 37 Figure 2.5. Algorithme de résolution du problème thermique par un schéma d’intégration explicite. ... 38 Figure 2.6. Algorithme de résolution thermomécanique par un schéma d’intégration explicite. [32] ... 39 Figure 3.1. Géométrie du modèle de coupe orthogonale. ... 44 Figure 3.2. Schématisation des modes de rupture en configuration de coupe orthogonale. [2] ... 49 Figure 3.3. Contact de l'interface outil‐pièce. ... 50 Figure 3.4. Maillage et conditions aux limites du modèle EF. ... 54 Figure 3.5. Partitionnement de la pièce. ... 54 Figure 3.6. Distribution des contraintes équivalentes de Von Mises dans le cas de l’usinage de l’alliage 7075‐T651 à V=1144 m/min et f=0.15mm/tr. ... 57 Figure 3.7. Distribution de la température au cours de l’opération de coupe. ... 57 Figure 3.8. Signaux des efforts de coupe : a) Effort de coupe et b) Effort d’avance. ... 58

x Figure 3.9. Modes de déplacement de l'élément quadrilatère de premier ordre (CPE4RT). [16] ... 59 Figure 3.10. Comparaison entre la morphologie du copeau expérimental et numérique pour différents modes de traitement d’Hourglass : a) Par défaut, b) Stiffness, c) RelaxStiffness, d) Expérimental. ... 60 Figure 3.11. Influence de la méthode de traitement d’Hourglass sur : a) L’effort de coupe, b) L’effort d’avance. ... 61 Figure 3.12. Comparaison entre la morphologie expérimentale et numérique des copeaux obtenus pour différentes valeurs du coefficient de frottement : a) µ=0.1, b) µ=0.22, c) µ=0.5 et d) expérimental. ... 63 Figure 3.13. Histogramme de comparaison entre les épaisseurs des copeaux expérimentaux et numériques pour trois valeurs différentes du coefficient de friction. ... 64 Figure 3.14. Comparaison simulation Vs expérience de : a) L’effort de coupe, b) L’effort d’avance, pour différentes valeurs du coefficient de frottement. ... 64 Figure 3.15. Schéma de l'état du traitement thermique de l'AA 7175. ... 67 Figure 3.16. Configurations de coupe orthogonale: a) tournage d'un tube (avance axiale de l’outil), b) tournage d'un disque (avance de l’outil radial). [54] ... 68 Figure 3.17. Description du set‐up et des différentes dimensions de la pièce à usiner. ... 69 Figure 3.18. Description du montage de la table Kistler (Dynamométre) pour la mesure des efforts de coupe lors des essais. ... 70 Figure 3.19. Dispositif expérimental de coupe orthogonale ... 70 Figure 3.20. Signaux des efforts de coupe expérimentaux obtenus pour un essai d’usinage d’un palier à V=600 m/min et f=0.15mm/tr : a) Effort de coupe et b) Effort d’avance. ... 71 Figure 3.21. Modifications géométriques du modèle au niveau de l’outil de coupe. ... 72 Figure 3.22. Distribution des contraintes équivalentes de Von Mises dans le cas de l’usinage de l’AA 7175‐T74 à V=600 m/min et f=0.15mm/tr. ... 75 Figure 3.23. Distribution de la température obtenue au cours de la simulation de l’opération de coupe de l’AA 7175‐T74 à V=600 m/min et f=0.15mm/tr. ... 75 Figure 3.24. Comparaison entre l’épaisseur du copeau expérimental et numérique pour le cas de l’essai #3 avec V=600 m/min et f=0.15mm/tr. ... 76 Figure 3.25. Signaux des efforts de coupe numérique dans le cas de la simulation de la coupe orthogonale de l’alliage 7175‐T74 à V=600 m/min et f=0.15mm/tr : a) Effort de coupe et b) Effort d’avance. ... 76 Figure 3.26. Comparaison simulation Vs expérimental de : a) L’effort de coupe et b) L’effort d’avance. ... 77

xi

«It always seems impossible until it’s done» Nelson Mandela

xii

Remerciements

L’exercice des remerciements est toujours périlleux.

D’abord, ma gratitude et ma profonde reconnaissance s’adressent à mon directeur de recherche professeur Augustin Gakwaya pour la confiance et le soutien qu’il m’a apporté en me permettant de réaliser ce travail, pour les conseils directifs et constructifs qu’il m’a prodigués, pour l’encouragement qu’il m’a apporté et pour sa disponibilité exceptionnelle.

J’aimerais remercier très sincèrement et chaleureusement M. Walid Jomaa pour m’avoir guidé tout au long de ce travail. Sa disponibilité, ses conseils, ses encouragements et son soutien indéfectible et constant m’ont été d’une aide précieuse. Je remercie M. Michel Guillot, codirecteur de ma maîtrise, pour son soutien.

J’adresse également mes vifs remerciements, avec une mention particulière à Monsieur

Mohamed Jebahi pour ses conseils judicieux et son aide précieuse.

Un salut amical à Kadiata Ba, Julie Lévesque et Qiwei He et à tous les membres de du laboratoire M3C de l’Université Laval pour leurs accueil, l’ambiance conviviale dont j’étais témoin et tous les bons moments qu’on a pu partager. J’ai sincèrement pris beaucoup de plaisir pendant toute la durée de ma maîtrise et ceci grâce à vous. Ce travail n’a pu être mené à bien sans nos collaborateurs au sein de la Société HÉROUX- DEVTEK à savoir M. Arnaud Divialle et M. Carl Trudel. Je les remercie pour leurs appuis, leurs conseils précieux et leurs encouragements incessants.

J’adresse aussi une pensée cordiale à tout le personnel de la Faculté des sciences et de génie de l’Université Laval pour l’aide qu’ils m’ont offert durant toute ma maîtrise. Je remercie également mon père Monji et ma mére Radhia qui n’ont jamais cessé de me soutenir, m’assister et m’encourager et à qui je dois ma réussite ; aucun mot ne serait assez loquace pour témoigner de l’étendue des sentiments de reconnaissance que j’éprouve à leur égard.

A mes chères sœurs Dorsaf et Nesrine auxquelles je porte tant d’amour et d’estime pour leurs encouragements. Qu’elles jouissent de réussite et de bonheur en tout moment de leur vie. Bisou à Loulou ma petite nièce chérie.

Finalement, un gros bisou et un gros merci à mon amour Asma qui n’a pas cessé de m’encourager durant cette maîtrise, tu es le soleil qu’illumine ma vie. Habib je t’aime…

J’espère n’avoir oublié personne, merci à tous.

1

INTRODUCTION GENERALE

L’usinage par enlèvement de matière est une technique très répandue qui trouve des applications dans l’industrie automobile, navale, ferroviaire et aéronautique. C’est à cette dernière que notre étude s’intéresse, en particulier à l’usinage des alliages d’aluminium. Le taux d’enlèvement de matière, liée aux économies de masse dans l’aéronautique, peut représenter jusqu’à 95% du volume initial de la pièce [1]. Ceci ne doit pas être réalisé au détriment de l’état de surface des pièces usinées, en particulier en ce qui concerne l’intégrité de surface finie (contrainte résiduelle, fatigue, rugosité…) car la sécurité des passagers en dépend. Comme l’intégrité de surface usinée est fortement liée au procédé de fabrication, il devient nécessaire d’optimiser les paramètres d’usinage pour améliorer la qualité de production. Pour cela et en comparant avec les méthodes expérimentales classiques, la modélisation numérique de l’usinage devient un outil économique et technique de plus en plus incontournable.

Bien qu’il soit l’un des procédés de fabrication les plus anciens, l’usinage ne fait pas encore l’objet de modélisations prédictives fiables. L’aspect multi-physique de la coupe, qui est gouverné par plusieurs phénomènes couplés tels que les effets thermiques, mécaniques, tribologiques, et physicochimiques [2], rend complexe la modélisation de la coupe.

Une des méthodes de modélisation numérique la plus répandue est la méthode des éléments finis. Son utilisation dans le cadre de la modélisation de la coupe, implique cependant un choix relatif au type de description cinématique du mouvement de déformation : Eulérienne, Lagrangienne ou Arbitraire Lagrangienne Eulérienne. Les premiers modèles Éléments Finis de la coupe ont été développés, dès l’année1974 [3], en description Eulérienne. Pour cette description, il est nécessaire de connaître à priori la géométrie du copeau et seuls les cas de coupe stationnaire (copeaux continus) peuvent être modélisés. Peu après et à partir des années 1985 [4], l’approche Lagrangienne a été adoptée pour la modélisation EF de la coupe. Cette approche permet de réaliser des modélisations complètes des deux cas de coupe stationnaire (copeau continu) et instationnaire (copeau segmenté ou discontinu) malgré les difficultés souvent rencontrées au niveau du traitement des grandes déformations qui génèrent la

2

distorsion importante du maillage. Ce n’est que récemment et depuis 1993 [5], que la formulation Arbitraire Lagrangienne Eulérienne (ALE) a été utilisée dans le cadre de la modélisation des procédés de mise en forme des métaux [6] et plus particulièrement dans la modélisation de l’usinage [5]. Cette formulation permet d’éviter la distorsion du maillage mais ne peut pas prédire les copeaux segmentés à cause du remaillage. C’est dans cette optique et en particulier dans le domaine aéronautique, qu’on s’intéresse à la modélisation de l’usinage comme procédé prépondérant de fabrication des pièces en alliages d’aluminium.

La présente étude est réalisée en partenariat avec Héroux-Devtek, une société de l’industrie aéronautique œuvrant plus particulièrement dans le domaine de fabrication des trains d’atterrissage. Nous avons développé un modèle de coupe orthogonale basé sur la méthode des éléments finis à l’aide du logiciel ABAQUS/Explicit V6.13. Afin de simuler la formation des coupeaux segmentés, qui est une caractéristique de l’usinage des alliages d’aluminium à haute résistance, nous avons opté pour une formulation Lagrangienne. Celle-ci a été appliquée sans avoir recourt à un critère de séparation de matière ce qui rend notre modèle fidèle à la physique de la coupe. Nous avons validé notre modèle dans le cas de la coupe orthogonale des alliages d’aluminium 7075-T651 et 7175-T74. Cette étape comporte une comparaison entre les résultats de simulation numérique et ceux obtenus expérimentalement en termes d’efforts de coupe, d’épaisseur et de morphologie des copeaux.

L’ensemble de ce travail est réparti en quatre chapitres distincts et complémentaires : - Le premier chapitre est dédié à une revue bibliographique sur l’usinage, les

mécanismes de formation de copeaux, l’usinabilité des alliages d’aluminium à haute résistance et les différentes approches appliquées à la modélisation de la coupe.

- Le deuxième chapitre est consacré à l’aspect numérique de la modélisation de l’usinage par éléments finis. Plus particulièrement, nous nous sommes focalisés sur la discrétisation spatiale des équations qui décrivent les chargements

3

thermomécaniques couplés mis en œuvre lors du processus de formation du coupeau.

- Dans le troisième chapitre, dédié à la modélisation EF de la coupe orthogonale, nous nous sommes intéressés en premier lieu à la mise en œuvre d’un modèle EF de coupe orthogonale et aux différents choix convenables pour une modélisation soutenue et fidèle de la coupe des alliages d’aluminium. Certains paramètres physiques et numériques de ce modèle EF ont été calibrés à travers une étude paramétrique, dans le cas de l’usinage de l’alliage d’aluminium 7075-T651, selon des résultats trouvés dans la littérature. Par la suite, nous avons présenté, dans le cadre d’une synthèse de notre travail, une étude expérimentale des essais de coupe orthogonale réalisés pour l’alliage d’aluminium aéronautique AA 7175-T74. Et en guise de conclusion, nous avons proposé une validation du modèle en effectuant une comparaison entre les résultats numériques et expérimentaux pour l’AA 7175-T74.

- Enfin dans le dernier chapitre, nous avons évoqué les difficultés qu’on a pu rencontrer dans le cadre de cette étude et nous avons souligné les alternatives qu’on a adoptées pour les surmonter. Nous avons aussi donné une conclusion générale et présenté quelques perspectives de l’ensemble du travail faisant l’objet de ce mémoire.

4

Cette revue a pour objectif de présenter des généralités sur les procédés d’usinage. Nous nous intéresserons, d’abord, aux principaux procédés d’usinage et aux outils de coupe utilisés. Ensuite, nous discuterons des mécanismes de formation du copeau. Puis, nous entamerons une présentation des principales caractéristiques de l’usinabilité des alliages d’aluminiums de la série 7000. Enfin, nous mettrons l’accent sur les approches utilisées dans la modélisation numérique de l’usinage par la méthode des éléments finis.

CHAPITRE

5

Chapitre 1 : Revue bibliographique

1.1.

Introduction

L’usinage, qui est un procédé de mise en forme par enlèvement de matière, est le procédé le plus utilisé dans la production des pièces mécaniques (automobile, aéronautique, etc.) [7]. Plusieurs études ont montré que la qualité des pièces usinées est intimement liée aux conditions d’usinage [8]. D’où, l’obtention des pièces complexes de haute qualité passe essentiellement par l’optimisation des conditions d’usinage. Cette optimisation est généralement basée sur des plans d’expériences qui restent très couteux et lents à réaliser. L’emploi de la modélisation numérique dans la simulation de l’usinage se présente alors comme une alternative incontournable et justifiée. C’est dans ce cadre que nous nous proposons de développer un modèle numérique basé sur la méthode des éléments finis pour simuler le procédé d’usinage dans le but de prédire, non seulement les efforts de coupe et la morphologie des copeaux, mais aussi les températures et les contraintes appliquées dans la zone de coupe, car ces paramètres sont actuellement quasi-impossibles à déterminer avec les méthodes expérimentales classiques. Nous avons utilisé dans cette étude le code de calcul commercial ABAQUS/Explicit V6.13 souvent utilisé dans les simulations numériques du procédé d’usinage.

Tout au long de ce travail, on s’est concentré sur les alliages d’aluminium de la série 7000 souvent utilisés dans la fabrication de pièces aéronautiques.

1.2.

Généralités sur l’usinage

On appelle usinage toute opération de mise en forme par enlèvement de matière destinée à conférer à une pièce des dimensions et un état de surface (écart de forme et rugosité) situés dans une fourchette de tolérance donnée [9]. L’enlèvement de matière se fait par l’action mécanique d’un outil coupant qui génère la formation, à l’échelle macroscopique, d’un ou de plusieurs copeaux.

6

1.2.1. Principaux procédés d’usinage et outils de coupe

Il existe plusieurs configurations d’usinage qui dépendent des formes des pièces à fabriquer et des tolérances dimensionnelles et géométriques exigées. Les procédés les plus utilisés sont le fraisage, le tournage et le perçage. Ces derniers, comparés aux autres procédés, sont caractérisés par un taux d’enlèvement de matière élevé [9].

A chaque procédé d’usinage correspond un ensemble spécifique d’outils de coupe. Ces outils sont fabriqués à partir de différents matériaux et ont des géométries variées qui dépendent du procédé, du type de matériau usiné et des conditions d’usinage (ébauche, ½ finition, finition, lubrification, vitesse de coupe, etc.)

1.2.1.1. Procédé de fraisage

Le fraisage est un procédé de fabrication mécanique par coupe faisant intervenir, en coordination, le mouvement de rotation d’un outil à plusieurs arêtes (mouvement de coupe) et l’avance rectiligne d’une pièce (dit mouvement d’avance) (Figure 1.1). Dans certains centres d’usinage, l’outil peut être animé de mouvement dans différentes directions par rapport à la pièce [10].

a) b) c)

Figure 1.1. Illustration de quelques opérations de fraisage ; a) fraisage en bout, b) et c) surfaçage. [11]

L’outil de fraisage ou fraise comporte plusieurs arêtes de coupe dont chacune enlève une certaine quantité de matière sous forme de copeaux [10]. Les principaux types de fraises utilisées en fraisage sont illustrés dans la figure 1.2.

7

Figure 1.2. Exemples d’outils de coupe utilisés en fraisage. [12]

Le fraisage est caractérisé par un rendement élevé, un bon fini de surface et une haute précision, ainsi qu’une grande souplesse au niveau de la génération de différentes formes [10]. Le plus souvent, le fraisage est utilisé pour fabriquer des pièces prismatiques et des rainures. Grâce à l’utilisation des machines CNC (Computer Numerical Control), des formes surfaciques assez complexes peuvent être réalisées [10].

1.2.1.2. Procédé de tournage

Le tournage est un procédé d’usinage qui met en jeu des outils de coupe à arête unique. D’une part, la pièce est animée d’un mouvement de rotation (mouvement de coupe), qui est le mouvement principal du procédé. D’autre part, l’outil est animé d’un mouvement de translation (rectiligne ou curviligne) synchronisé avec le mouvement de coupe appelé mouvement d’avance (Figure 1.3), permettant de définir la géométrie finale de la pièce usinée. La combinaison de ces deux mouvements, ainsi que la forme de la partie active de l’outil, permettent l’usinage des formes de révolution (cylindres, plans, cônes ou formes de révolution complexes) [13].

8

Figure 1.4. (a) Outil de coupe en tournage et (b) ses principaux éléments constitutifs. [14]

1.2.1.3. Procédé de perçage

Le perçage est un procédé utilisé pour usiner des trous cylindriques par un outil de coupe appelé foret. Le foret ou mèche, peut être défini comme un outil rotatif muni d’une ou plusieurs arêtes de coupe et d’une ou plusieurs goujures hélicoïdales ou rectilignes (Figure 1.5).

En plus du perçage de trous courts et du forage de trous profonds, ce concept inclut également diverses opérations d’usinage consécutives, telles que brochage, alésage, réalésage et certaines formes de finition comme le calibrage et le galetage [15]. Tous ces procédés combinent un mouvement rotatif et un mouvement d’avance linéaire (Figure 1.6).

Figure 1.5. Exemples de foret. [16]

9

Figure 1.6. Illustration du procédé Perçage. [15]

Le processus de perçage peut être comparé au tournage et au fraisage, mais à cette différence que les exigences au niveau de la formation et de l’évacuation des copeaux sont plus strictes pour le perçage. Plus le trou est profond, plus il est difficile de contrôler l’opération et d’évacuer les copeaux [15].

1.2.2. La coupe orthogonale

La complexité des phénomènes rencontrés en usinage limite, souvent, les approches d’étude à une configuration dite « coupe orthogonale ». En général, la coupe orthogonale offre l’avantage de simplifier le problème de simulation d’usinage et la formation du copeau tant du point de vue de l’expérimentation que de la modélisation. Cette configuration particulière requiert l’orthogonalité des vitesses de coupe et d’avance (Fig.1.7). Lorsque l’épaisseur du copeau (e) est faible par rapport à sa largeur (w), l’état de déformation peut être alors considéré plan [17].

Figure 1.7. Configuration et paramétrage de la coupe orthogonale. [17]

mouvement d’avance

mouvement de coupe

10

Contrairement aux autres procédés de fabrication tels que le fraisage par exemple où l’outil est en mouvement continu par rapport à la pièce et possède une géométrie complexe, la coupe orthogonale présente l’avantage d’une coupe à géométrie simple et l’outil reste fixe pendant l’opération.

1.3.

Mécanismes de formation du copeau

Le copeau est la partie de matière qui se détache lors de la coupe dans un procédé d’usinage. En effet, sous l’action de l’arête de coupe de l’outil, le matériau de la pièce subit une forte compression et se déforme plastiquement. Un cisaillement intense est alors généré entre la pointe de l’outil engagée dans la matière et la surface brute de la pièce, d’où la formation du copeau [9].

Le déplacement de l’outil et/ou la pièce pendant l’opération de coupe permet l’écoulement du copeau sur la surface de l’outil et crée ainsi un contact outil-pièce. Les mécanismes de base mis en jeu lors de la formation du copeau sont donc la déformation plastique importante dans les différentes zones de concentrations de contraintes et de déformations connues sous le nom « zones de cisaillement ».

Il existe trois zones de cisaillement : la zone de cisaillement primaire, la zone de cisaillement secondaire et la zone de cisaillement tertiaire (Fig.1.8). Ces zones sont le siège de déformations, taux de déformations et températures élevés.

11

i. Zone de cisaillement primaire (ZCP) : c’est le lieu d’un double cisaillement

qui s’étend de la pointe de l’outil jusqu’à la face libre du copeau (zone rouge dans la figure 1.8). La ZCP est caractérisé par une forte déformation plastique, accompagnée d’une élévation importante de la température. Cette zone est l’endroit où s’effectue un changement brutal de la direction d’écoulement de la matière qui passe de la vitesse de coupe ( ) à la vitesse de copeau ( ). Dans la littérature, plusieurs modèles représentent la ZCP par un plan incliné d’un angle (Φ) par rapport à la direction de coupe appelé angle de cisaillement [2].

ii. Zone de cisaillement secondaire (ZCS) : (zone vert dans la figure 1.8) le

contact outil-copeau sous un frottement dynamique à l’interface outil-matière engendre des déformations plastiques intenses, principalement en cisaillement, accompagnée d’une élévation de la température. Cette zone est appelée « zone de cisaillement secondaire ». Cette ZCS est le lieu d’un frottement intense responsable souvent d’une usure prématurée de l’outil [2].

iii. Zone de cisaillement tertiaire (ZCT) : cette zone (zone bleu dans la figure

1.8) correspond au contact outil-pièce après enlèvement de matière. Il s’agit du contact entre la face de dépouille et la surface fraichement usinée. Le contact outil-pièce provoque des déformations et des températures plus faibles par rapport à celles rencontrées dans les deux premières zones (ZCP, ZCS). La ZCT est souvent à l’origine des contraintes résiduelles d’origine thermiques et/ou mécaniques, et/ou métallurgique apparaissant dans la pièce usinée [2]. De plus, la ZCT conditionne aussi l’état micro-géométrique de la surface usinée (rugosité, défaut, etc.) et la durée de vie de l’outil en terme d’usure en dépouille.

1.3.1. Morphologie du copeau

Selon la nature du couple outil/matière, les conditions de coupe et les caractéristiques de la machine-outil, différents types de copeaux peuvent être obtenus. La morphologie du copeau dépend des caractéristiques thermiques et mécaniques du matériau à usiner et de la réponse de celui-ci face aux chargements thermomécaniques qu’il subit lors de l’usinage, ainsi que de la nature du frottement au niveau de l’interface

12

outil-copeau [18]. La figure 1.9 montre quelques exemples des principales formes de copeaux qu’on peut rencontrer en usinage.

Figure 1.9. Classification des copeaux : (a) continu, (b) segmenté, (c) discontinu, (d) fragmenté. [19]

Copeau continu : l’état de déformation plastique est stable dans le temps, les champs mécaniques et thermiques sont quasi constants (Figure 1.9 (a)). A l’échelle de la formation du copeau, on parle de coupe stable. [19]

Copeau segmenté ou discontinu : ce copeau est obtenu dans des conditions de déformation instable qui sont le résultat d’une compétition entre l’adoucissement thermique et l’écrouissage. Ceci induit une localisation plus ou moins importante de la déformation plastique conduisant à la formation d’un copeau segmenté, ou à dents de scies (Figure 1.9 (b)). Dans des conditions de coupe sévère, le copeau peut être formé par une suite de copeaux élémentaires issus principalement d’un mécanisme de rupture, on parle alors de copeau discontinu (Figure 1.9 (c)). A l’échelle de la formation du copeau, on parle de coupe instable. [19]

Copeau fragmenté : il est en majorité formé d’éléments séparés, plutôt dus à une rupture ductile comme c’est le cas de l’usinage des matériaux fragiles comme les céramiques (Figure 1.9 (d)). [19]

Une autre classification des différentes morphologies de copeaux est proposée par la norme ISO 3685-1977, celle-ci étant basée sur la taille et le profil des copeaux, figure 1.10. Cette classification comprend huit groupes en fonction de la morphologie. Ces huit groupes pouvant contenir des sous-groupes en fonction de la taille des copeaux (courts, longs ...) et des liens entre les copeaux (liés, séparés ...).

13

Figure 1.10. Classifications des copeaux selon la norme ISO 3685-1977. [19]

1.4.

Alliages d’aluminium de la série 7000

L’élément d’alliage caractéristique de cette série est le zinc (Zn). Globalement, ces alliages ont de très bonnes caractéristiques mécaniques. Ce sont des alliages d’aluminium à haute résistance. Malheureusement ces très bonnes caractéristiques mécaniques sont obtenues au détriment de la résistance à la corrosion. Pour retrouver une bonne résistance à la corrosion, il faut effectuer un traitement thermique appelé sur-revenu ou revenu à double palier « T7 ». Ce traitement se paie par une baisse des caractéristiques mécaniques. Le sur-revenu fait baisser les caractéristiques mécaniques d’environ 20% [20].

L’élément d’addition Zinc (Zn) associé au Magnésium (Mg) et parfois au cuivre, améliore très fortement les caractéristiques mécaniques et l'usinabilité. Quant au magnésium (Mg), il améliore les caractéristiques mécaniques, l'aptitude à la déformation, la soudabilité et la résistance à la corrosion [20].

1.4.1. Propriétés d’usinage des alliages d’aluminium

D’une façon générale, l’aluminium et ses alliages se prêtent particulièrement bien aux différentes opérations d’usinage [21] :

14

- Leur faible densité, qui se traduit par des effets d’inertie diminués, permet des vitesses de rotation élevées (en tournage).

- Leur conductivité thermique élevée permet de limiter l’échauffement des pièces (dans le cas de l’usinage à sec).

Par contre, leur faible module d’élasticité demande un serrage adapté des pièces (au niveau des mandrins en tournage par exemple) pour ne pas créer des déformations. Les machines utilisées doivent être rapides et puissantes (énergies spécifique de coupe de l’ordre de 600-900 kJ/dm3) et permettent l’évacuation rapide des copeaux [21].

La lubrification peut être effectuée par huile de coupe, émulsions huileuses ou air comprimé additionné d’un brouillard d’huile [21].

La première intention lors de l’étude de l’usinage des alliages d’aluminium se concentre sur les critères de performance et de validation de l’usinage, tels que les efforts de coupe, la durée de vie de l’outil, la morphologie du copeau et leurs impacts.

1.4.1.1. Usinabilité des alliages d’aluminium

L’usinabilité définit la facilité ou la difficulté de l’usinage d’un matériau donné. Les études ont montré que l’usinabilité est très sensible aux propriétés mécaniques et physiques du matériau de l’outil et de la pièce, à la rigidité de la machine-outil, à la géométrie de l'outil et aux conditions d’usinage telles que la vitesse de coupe et la profondeur de passe. L'usinabilité est, donc, une propriété du matériau de la pièce à usiner gouvernée par un ensemble de conditions imposées par le système usinant. Comparativement aux autres matériaux utilisés dans la fabrication des pièces mécaniques, l’aluminium a une bonne usinabilité qui est relative à la nuance de l’alliage.

Les critères les plus couramment utilisés pour l'évaluation de l'usinabilité sont :

La durée de vie de l’outil ou l’usure de l’outil : il s'agit du critère le plus significatif en usinage car il affecte à la fois la qualité et le coût de la pièce usinée. L’usinabilité augmente lorsque les taux d'usure de l'outil diminuent, et sa durée de vie augmente, sous les conditions d'usinage (effort de coupe, vitesse de coupe et profondeur de passe) les mieux appropriées. Le classement basé sur

15

les taux d'usure est généralement applicable à une gamme restreinte de conditions de coupe ; lorsque ces conditions changent, par exemple la vitesse de coupe augmente ou diminue sensiblement, le mécanisme d'usure de l'outil dominant et les taux de l'usure de l'outil peuvent changer [22].

La forme du copeau : les matériaux produisant des copeaux courts segmentés qui sont facilement générés et éliminés sont plus usinables que ceux qui produisent des copeaux longs continus ou de petits copeaux en poudre, etc. La forme du copeau est particulièrement importante pour des applications telles que le perçage. L’évacuation du copeau, dans ce procédé, peut influencer les taux de production. La forme du copeau est souvent utilisée pour évaluer l'usinabilité des alliages ductiles, en particulier les alliages d’aluminium [22]. L’effort de coupe : l’usinabilité augmente à mesure que l'effort de coupe

diminue. Les efforts de coupe faibles impliquent une baisse du taux d’usure de l’outil, une meilleure précision et une durée de vie accrue de la machine-outil [22].

L’état de surface : généralement, l’usinabilité augmente à mesure que l'état de surface obtenu dans un ensemble donné de conditions de coupe s'améliore. La rugosité moyenne est le paramètre le plus couramment utilisé pour évaluer la qualité de surface dans les tests d'usinage. Ce critère est le plus utilisé dans la classification des différents types de matériaux selon leur usinabilité [22]. Le livre « Handbook of aluminum V.1 Physical Metallurgy and Processes » [22] introduit un nouvel indice ou ratio indiquant le taux d'usinabilité des alliages d'aluminium. Ce ratio couvre 5 groupes (A, B, C, D et E) qui sont classés en ordre croissant selon la longueur du copeau et en ordre décroissant selon la qualité de surface (état de surface). Pour les alliages de la série 7000, le ratio d’usinabilité est B [22] ce qui se traduit par un copeau courbée et facilement cassable (segmentation : Figure1.9 (b)), bonne à excellente finition (état de la surface finie).

Les alliages de la série 7000 sont largement utilisés dans la construction aéronautique en raison de leurs hautes caractéristiques mécaniques, leur faible densité

16

et leur bonne usinabilité. Les concepteurs des avions attendent de ces alliages des performances accrues, notamment en intégrité de surface (contraintes résiduelles, rugosité, fatigue, etc.). Comme ces caractéristiques sont fortement liées au procédé de fabrication, il devient nécessaire d’optimiser les paramètres d’usinage pour améliorer la qualité de production. Pour cela, la modélisation numérique de l’usinage se présente comme une alternative économique aux essais expérimentaux souvent onéreux.

L’usinage des métaux met en jeu deux processus élémentaires, la création et l’évacuation du copeau, gouvernés par deux mécanismes physiques de base, la déformation plastique au sein du copeau et le contact de celui-ci avec l’outil. La modélisation de la formation du copeau repose sur la compréhension de ces deux mécanismes et a pour objet la prévision de la géométrie (forme) du copeau, des efforts de coupe et d’échauffement de la pièce et de l’outil à partir des conditions de coupe et des propriétés thermomécaniques du matériau usiné et de l’outil [23].

1.5.

Modélisation de la coupe en usinage

Les premières tentatives de modélisation de l’usinage se limitaient à une opération de coupe simple de type rabotage ou tournage orthogonal (Figure 1.7). L’outil et la pièce usinée ont des géométries simples (l’arête de coupe de l’outil est supposée rectiligne) et le copeau s’écoule le long de la face de coupe de l’outil selon une direction bien définie. La coupe orthogonale est rarement utilisée dans les applications industrielles, néanmoins elle permet de mettre en évidence les principaux phénomènes physiques lors de la formation du copeau (zones de cisaillement primaire et secondaire, frottement à l’interface outil-copeau, …) et les différentes difficultés rencontrées.

Historiquement, les premières approches de modélisation de la coupe en usinage ont été basés sur des équations analytiques. Puis, plus récemment, les progrès dans les calculs numériques intensifs ont permis l’implantation de modèles numériques de l’usinage. Nous présenterons dans un premier temps un rapide état de l’art concernant les modèles mécaniques et thermomécaniques analytiques les plus

17

marquants. Nous aborderons dans un second temps le thème de la modélisation numérique basée sur la méthode des éléments finis en usinage et ses principaux effets.

1.5.1. Modélisation analytique

1.5.1.1. Modèle mécanique

Les modélisations les plus simples de la formation du copeau sont purement mécaniques, c'est-à-dire qu’elles négligent les effets thermiques. Le comportement du matériau de la pièce est considéré parfaitement plastique (sans écrouissage).

Le modèle de Merchant [23] est le premier modèle mécanique qui a été proposé pour étudier la coupe des métaux. Il s’agit de la première modélisation de la coupe orthogonale permettant de prévoir les efforts de coupe. Ces paramètres sont déterminés à l’aide des équations d’équilibre du copeau en tenant compte des contraintes à l’interface de contact outil/pièce. Ce modèle considère que la formation de copeau s’effectue par un simple cisaillement le long d’une ligne droite OA partant de la pointe de l’outil jusqu’à la surface libre du copeau et inclinée d’un angle Φ appelé angle de cisaillement primaire.

Le modèle mécanique de Merchant présente l’avantage d’être simple, toutefois il est incomplet et limité dans la mesure où il néglige plusieurs effets intervenant lors de la coupe réelle tels que l’écrouissage et les effets thermomécaniques [24].

1.5.1.2. Modèle thermomécanique

Les approches thermomécaniques de la formation du copeau sont apparues plus récemment. En effet, leurs complexités exigent le recours au calcul par ordinateur. Elles prennent en compte plus de phénomènes que l’approche purement mécanique, comme l’échauffement et les grandes vitesses de déformation. Basées sur des observations expérimentales, elles entrent encore dans le cadre de modèles simplifiés, car elles mettent en jeu peu d’inconnues, contrairement à ce qui serait une méthode utilisant une discrétisation par éléments finis [22].

Les composantes d’un modèle thermomécanique de la formation du copeau sont, d’une part une cinématique simplifiée mais réaliste, dépendant de peu de paramètres et jouant un rôle central, d’autre part une analyse thermique approchée associée à cette

18

cinématique. Enfin, un ensemble de données assez étendu pour pouvoir décrire convenablement le comportement thermomécanique du matériau dans les gammes de température, déformation et vitesse de déformation atteintes.

Les inconvénients majeurs des approches analytiques sont, d’une part, leur cadre restreint de validité à cause des hypothèses simplificatrices réalisées (coupe orthogonale, arête de l’outil rectiligne), et d’autres part le nombre de paramètres d’entrée souvent important et nécessitant de nombreux essais [24]. Afin de prendre en compte, de manière plus globale et couplée, les différents mécanismes physiques intervenant lors de la coupe, de nombreux chercheurs ont développés des modèles numériques.

1.5.2. Simulation numérique de l’usinage

La modélisation numérique de la formation du copeau a été développée pour mettre en évidence et estimer les grandeurs inaccessibles par l’expérience comme par exemple la température de coupe, les déformations et les contraintes [2]. Les évolutions constantes des moyens de calculs mais aussi des méthodes numériques sont à l’origine du développement des modèles numériques pour des problèmes thermo-élasto-viscoplastiques en dynamique transitoire comme la coupe des métaux. La grande majorité des modèles numériques de la coupe ont été développés dans le cadre de la méthode des différences finies, des éléments finis et des méthodes sans maillage. Dans la plupart des études [2] [3], ces modèles sont essentiellement consacrés à l’étude de la coupe orthogonale pour des raisons de simplification et de réduction des temps de calculs.

1.5.2.1. Modélisation de la coupe par la méthode des éléments finis

La modélisation par éléments finis repose sur une discrétisation spatiale des équations dynamiques sous forme variationnelle [3]. La théorie des éléments finis se base sur l’une des trois formulations connues suivantes : formulation Eulérienne, formulation Lagrangienne et formulation Arbitraire Lagrangienne Eulérienne (ALE).

19

Formulation Eulérienne :

La formulation eulérienne est une formulation spatiale de l’écoulement de matière. Le maillage eulérien est constitué d’une grille fixe dans l’espace à travers laquelle s’écoule la matière usinée (Figure 1.11). Tous les points de la discrétisation restent, par conséquent, fixes tout au long de la simulation. A l’aide de cette formulation, on peut étudier l’influence de certains paramètres du procédé d’usinage sur la formation du copeau, comme par exemple l’influence de la profondeur de passe, de la vitesse de coupe et du rayon du bec sur l’outil, des champs de déformations, des contraintes et de la température. Dans le cadre de la modélisation de la coupe (Figure 1.12), cette formulation simplifie de manière importante la mise en œuvre ce qui justifie la formulation eulérienne des premiers modèles [8]. En effet, cette description évite les problèmes numériques liés à la déformation importante du maillage. Le problème de la représentation de la séparation du copeau est aussi écarté. En contrepartie, il est nécessaire sous cette formulation de connaître à priori la géométrie du copeau et seuls les copeaux continus peuvent être modélisés [3]. Le caractère prédictif de ce type des modèles est donc très limité.

Figure 1.11. Illustration du maillage Eulérien à deux instants successifs (t , t). [25]

Figure 1.12. Modélisation EF de la coupe orthogonale en formulation Eulérienne : a) modèle géométrique, b) maillage. [26]

20

Formulation Lagrangienne :

La formulation lagrangienne est une description matérielle, c’est-à-dire liée à la matière. Dans cette formulation, chaque nœud du maillage suit le mouvement du point matériel auquel il est attribué (Figure 1.13). Cette formulation a certaines qualités pour l’application au problème de la coupe. Le traitement des conditions aux limites de surface libre est simple. Il est possible de suivre une grandeur attachée à une particule de l’écoulement [8]. Les deux principales difficultés associées à cette approche sont le traitement des grandes déformations et la gestion de la séparation du copeau [8]. Les grandes déformations localisées génèrent des distorsions importantes du maillage. L’arrachement du copeau nécessite d’utiliser un critère de séparation afin de permettre la formation de ce dernier (loi ou critères d’endommagement et/ou de rupture) [8]. Malgré ces difficultés, l’approche lagrangienne permet de réaliser des modélisations complètes de coupeaux continus, segmentés et fragmentés.

Figure 1.13. Illustration du maillage Lagrangien à deux instants successifs (t , t). [25]

Figure 1.14. Exemple de simulation EF en formulation lagrangienne de la coupe orthogonale 2D de l’alliage d’aluminium AA 2024-T351 (coupeau segmenté) sous ABAQUS V6.6.1. [27]

21

Formulation Arbitraire Lagrangienne Eulérienne (ALE) :

Cette approche est un compromis entre l’approche eulérienne et lagrangienne qui permet de profiter des avantages de ces deux derniers. Le maillage est globalement Lagrangien, au sens où il est nécessaire que sa frontière suive la surface du domaine occupé par la matière. Mais une liberté de choix quant au mouvement des nœuds internes est introduite. Dans le cadre de la modélisation de la coupe (Figure 1.15), la formulation ALE permet de minimiser la distorsion du maillage. Elle permet aussi de raffiner le maillage dans certaines zones sans tenir compte du déplacement de la matière. Cette formulation a été récemment utilisée dans le cadre de la coupe.

Figure 1.15. Illustration du maillage ALE à deux instants successifs (t , t). [25]

Figure 1.16. Modélisation EF de la coupe orthogonale en formulation Arbitraire Lagrangienne Eulérienne (ALE). [28]

22

Figure 1.17. Exemple de simulation EF en formulation ALE de la coupe orthogonale 2D de l’acier AISI 4340 (coupeau continu) sous ABAQUS V6.11. [29]

La caractéristique commune à ces modèles EF est qu’ils permettent de mieux appréhender la phénoménologie de la formation du copeau en fonction des variations des paramètres du procédé. Néanmoins, on peut constater que l’approche lagrangienne est la plus appropriée, vu que la morphologie du copeau peut être prédite correctement ; en particulier, pour le cas de notre étude de modélisation de l’usinage des alliages d’aluminium de la série 7000 qui donne lieu à des copeaux segmentés.

1.5.2.2. Modélisation de la coupe par les méthodes sans maillage

La méthode des éléments finis est largement utilisée pour la résolution des équations aux dérivées partielles qui décrivent des phénomènes physiques et mécaniques. Pour certaines classes de problèmes, il est nécessaire de représenter les très grandes transformations. La résolution EF de tels problèmes est relativement délicate. C’est le cas du problème de la coupe (forts gradients de déformation et de température dans des zones de petites dimensions).

Une nouvelle méthode Lagrangienne de discrétisation spatiale adaptée à ce type de problème est apparue dans les années 70, c’est la méthode SPH ou Smoothed

Particle Hydrodynamics. Le principe de cette méthode sans maillage est de réaliser les

approximations à partir des données nodales et non pas à partir des données sur les éléments comme dans la méthode EF [30]. Au lieu d’avoir des nœuds et des éléments reliant ces nœuds, cette méthode utilise des points (particules) auxquels sont affectées des masses fixées. Les particules interagissent entre elles à travers des fonctions d’approximation dans un domaine d’influence (figure 1.18).

23

Figure 1.18. Fonction d'interpolation et sphère d'influence. [30]

Le principal avantage de la méthode SPH est la possibilité de traiter plus facilement qu’en EF les grandes déformations. En effet, la méthode SPH permet de mettre en interaction un nombre variable de nœuds et la qualité des résultats est faiblement liée à la position relative des nœuds. Dans le cadre de la modélisation de la coupe, toutes les phases de remaillage nécessaires en EF peuvent être évitées grâce à la méthode SPH. Mais puisqu’en formulation SPH standard l’approximation n’est pas cohérente (manque de consistance), ceci entraîne une difficulté dans l’application des conditions aux limites. Dans cette optique, des formulations avancées plus cohérentes ont dû être développées [31].

La méthode SPH trouve des nombreuses applications dans les domaines où les éléments finis sont limités par des problèmes de remaillage. Parmi ces applications, on trouve la modélisation des procédés de mise en forme qui sont des applications judicieuses de la méthode SPH. Par contre sous le logiciel ABAQUS, la modélisation SPH de la coupe orthogonale ne fait pas encore l’objet de développements pertinents ce qui ne nous permet pas de conclure sur la validité de cette approche sous ABAQUS. Cependant la plupart des travaux de modélisation de la coupe orthogonale par SPH sont effectués sur LS-DYNA et les résultats obtenus sont satisfaisants en comparaison avec la réalité surtout en terme des efforts de coupe (Figure 1.19).

Figure 1.19. Exemple de simulation SPH de la coupe orthogonale 2D de l’alliage d’aluminium AA 6061-T6 sous LS-DYNA. [8]

24

1.6.

Conclusion

Cette première partie, consacrée à l’étude bibliographique, a permis de passer en revue les points clés nécessaires pour le passage vers la modélisation des procédés d’usinage.

Quatre classifications de morphologies de copeaux ont été présentées et une description de la physique de la coupe a été faite sous l’hypothèse de la coupe orthogonale, une configuration souvent utilisée en raison de la complexité des phénomènes mis en œuvre lors des opérations d’usinage. C’est, d’ailleurs, cette configuration qui sera adoptée pour nos simulations de l’usinage.

Après nous nous sommes intéressés au matériau de la pièce à usiner. Nous avons donc effectué une étude générale sur l’aluminium et ses alliages dans laquelle on s’est concentré sur l’objet du présent travail, à savoir les alliages de la série 7000 pour lesquels on a donné leurs différentes caractéristiques et souligné leurs critères d’usinabilité.

Concernant la simulation numérique de la coupe, un état de l’art des différentes méthodes de modélisation, que ce soit analytiques ou numériques, a été donné tout en spécifiant les avantages et les inconvénients de chacune de ces approches. D’ailleurs, c’est à partir de cette étude que nous avons choisi de nous limiter à l’approche lagrangienne partant du fait que les alliages de la série 7000 produisent des copeaux segmentés et que cette segmentation ne peut pas être maitrisée qu’en formulation lagrangienne sous ABAQUS/Explicit V 6.13.

La prochaine étape de ce travail sera entièrement consacrée à la modélisation numérique de l’usinage par la méthode des éléments finis : la formulation du problème de couplage thermomécanique et sa résolution du point de vue purement théorique.

25

CHAPITRE

2

FORMULATION DU PROBLÈME

DE COUPLAGE

THERMOMÉCANIQUE

Ce deuxième chapitre est consacré, en premier lieu, à l’étude des aspects théoriques liés à la modélisation par éléments finis de l’usinage. Les équations gouvernant le comportement thermo-élasto-visco-plastique du matériau ainsi que leurs formulations variationnelles et la discrétisation spatiale sont rappelées. Ensuite et en second lieu, nous remémorons le principe de résolution des équations locales des modèles (mécanique et thermique) selon le schéma d’intégration explicite du logiciel ABAQUS V6.13.

26

Chapitre 2 : Formulation du problème de couplage

thermomécanique

2.1.

Introduction

La modélisation du comportement d’un matériau sollicité en grandes déformations est primordiale dans la simulation numérique de l’usinage. Dans ce chapitre, nous rappellerons les principaux modèles utilisés pour décrire les chargements thermomécaniques rencontrés lors de l’usinage.

2.2.

Formulation variationnelle du problème

thermomécanique

2.2.1. Problème mécanique

Soit un corps occupant un volume V de frontière , de densité soumis à chaque instant t de l’intervalle total de temps [0, ] à des forces de volume , à des forces surfaciques sur une partie de la frontière , à des forces surfaciques de contacte sur , ainsi qu’à un champ de déplacement sur la partie complémentaire de sa frontière (Figure 2.1).

27

Le problème posé est alors le suivant : connaissant l’état initial en tout point du volume V, on se propose de déterminer à chaque instant t les différents champs mécaniques qui sont les champs de déplacements, de contraintes et de déformations induits par les forces de coupe. Ces champs vérifient :

Les équations aux dérivées partielles d’équilibre dynamique local dans le domaine de volume déformé V :

ddiv

f

u

(2.1) Les équations cinématiques dans V :

1 2

e T

D grad u grad u (2.2) Dans ces conditions, et sont respectivement les champs de vitesse et d’accélération de chaque point matériel. La forme variationnelle faible associée au problème différentiel dérive directement du principe de puissances virtuelles :

,

: 0 F c c e d c V V S S S F u u

D dV

f u dV

t u dS

t u dS

u u dV (2.3)Où δD est le taux de déformation virtuelle et δu le champ de vitesses virtuelles.

2.2.2.

Problème thermique

Soit un corps occupant un volume V de frontière , de densité soumis à chaque instant t de l’intervalle totale du temps [0, ] à un flux de chaleur sur une partie de la frontière ainsi qu’à un champ de température sur la partie complémentaire de sa frontière (Figure 2.2).

28

Figure 2.2. Pose du problème thermique. [32]

L’équation générale de chaleur est donnée par :

(k

)

V pl

C T div gradT

R

(2.4) Où est la source interne de chaleur provenant de la contribution mécanique :: p : : e : pl Y X R R X R r Y D T D r T T T T

(2.5)L’équation de chaleur (éq.2.4) est résolue par la méthode de Galerkin. Les conditions aux limites de ce problème de diffusion de la chaleur sont :

Une condition aux limites de type Dirichlet (Température imposée ) sur la surface .

Trois conditions aux limites de type Neumann représentant :

o Une condition de flux de chaleur imposé sur .

o Une condition de convection telle que le flux de chaleur imposé sur est régie par l’équation : où représente le coefficient d’échange convectif de et la température ambiante. o Une condition de rayonnement telle que le flux de chaleur d’origine radiative émis par cette zone est donné par la loi de Stefan-Boltzmann : où et représentent respectivement le facteur d’émission et la constante de Stefan.

29 c r s

q q q q (2.6)

La forme variationnelle faible associée à l’équation de chaleur (éq. (2.4)) s’exprime alors sous la forme :

( , , ) T T T T T 0

V pl

V V V V Sq

G u T T

T C TdV

T R dV

T k TdV

T dV

T qdS (2.7) Où représente une température virtuelle vérifiant les conditions aux limites thermiques sur (c’est-à-dire cinématiquement admissible).

Sachant que :

T kT,i

,i T kT,i

,i T kT

,i ,i (2.8) Or :

,

, ,

, T T i i i i V V V T k T dV T kT dV T kT dV

(2.9) Où

,

,

, T i i i i f V S S T kT dV T kT n dS Tq dS

(2.10) Ce qui donne :

, , T T T f i i V S V T k T dV Tq dS T kT dV

(2.11)Avec : le flux de chaleur (inconnu) correspondant au champ de température (connu) sur la frontière donné conformément par la loi de Fourier. On obtient ainsi l’équation de la chaleur sous sa forme variationnelle faible :

, , ( , , ) 0 T T T T T T V pl f i i V V S V V Sq G u T T

T C TdV

T R dV

Tq dS

T kT dV

T dV

T qdS (2.12) Cette forme sera utilisée pour résoudre l’équation de la chaleur par la méthode des éléments finis.30

2.3.

Résolution du système thermomécanique

par la méthode de Newton-Raphson

A partir des deux formes variationnelles faibles du problème mécanique (éq. (2.3)) et du problème thermique (éq. (2.12)), on obtient le système d’équations définissant le problème thermomécanique couplée suivant :

, , ( , , ) , : 0 0 F c T T T T T T V pl f i i V V e d c V V S S V S V V Sq G u T T TF u u D dV f udV t udS t udS

C TdV T R dV Tq dS T kT dV T d u udV V T qdS

(2.13)Ces deux équations scalaires sont, géométriquement, fortement non linéaires (grandes déformations, grands déplacements, grandes rotations). Il convient donc de les linéariser pour pouvoir les résoudre. Deux méthodes de linéarisation sont souvent utilisées :

Linéarisation des formes variationnelles faibles en prenant la dérivée de Gâteaux ou de Fréchet de l’équation (2.13).

Discrétisation par éléments finis des formes faibles afin d’arriver à un système algébrique non linéaire, que l’on linéarise par un développement limité (Méthode de Newton-Raphson)

Dans ce mémoire, c’est en utilisant la discrétisation par la MEF qu’on résoudra ce problème thermomécanique.

2.4.

Discrétisation spatiale par la MEF

2.4.1. Problème mécanique

La discrétisation spatiale par la MEF (formulation en déplacement) consiste à décomposer le domaine de volume V en sous domaines de forme simple, appelés élément fini, tel que:

j elts

![Figure 1.6. Illustration du procédé Perçage. [15]](https://thumb-eu.123doks.com/thumbv2/123doknet/6264628.163352/21.918.224.741.106.324/figure-illustration-du-procédé-perçage.webp)

![Figure 1.10. Classifications des copeaux selon la norme ISO 3685-1977. [19]](https://thumb-eu.123doks.com/thumbv2/123doknet/6264628.163352/25.918.184.780.106.408/figure-classifications-des-copeaux-selon-la-norme-iso.webp)

![Figure 2.1. Pose du problème mécanique. [32]](https://thumb-eu.123doks.com/thumbv2/123doknet/6264628.163352/38.918.206.678.771.1028/figure-pose-du-problème-mécanique.webp)