Cadre décisionnel basé sur la simulation et

l’optimisation pour résoudre le problème générique

de la recherche de la meilleure combinaison de

scénarios

Applications pour la prise de décisions complexes

Thèse

Jean Wéry

Doctorat en génie mécanique

Philosophiae doctor (Ph.D.)

Cadre décisionnel basé sur la simulation et

l’optimisation pour résoudre le problème générique

de la recherche de la meilleure combinaison de

scénarios

Applications pour la prise de décisions complexes

Thèse

Jean Wéry

Sous la direction de :

Jonathan Gaudreault, directeur de recherche

André Thomas, codirecteur de recherche

Résumé

Lorsque le temps est manquant, la simulation-optimisation est une méthode très utilisée pour déterminer le « meilleur » scénario possible. En contexte manufacturier, on peut vouloir déterminer les paramètres de production qui vont maximiser la productivité d’une ligne de production. Le nombre de scénarios possibles (représentant différentes configurations possibles de la ligne) étant souvent très grand, tous les scénarios ne peuvent être simulés. La simulation-optimisation permet de trouver un « bon » scénario, i.e. le scénario donnant les meilleurs résultats par rapport à des critères définis (ici, la productivité) dans un contexte où le temps ne permet pas de simuler toutes les possibilités. Dans le cas où l’on cherche à déterminer la productivité combinée de plusieurs lignes de production, on cherche alors plusieurs scénarios qui, conjointement, vont maximiser ce critère, i.e. la « meilleure combinaison » de scénarios. Or, lorsqu’on recherche le meilleur ensemble de scénarios et non le meilleur scénario, les méthodes classiques s’appliquent difficilement. À notre connaissance, le problème de la recherche de la meilleure combinaison de scénarios n’a pas été introduit formellement dans la littérature. Cette thèse propose une définition formelle de ce problème et un cadre pour le résoudre.

Le cadre proposé utilise la simulation dans le but d’évaluer des scénarios. L’optimisation est ensuite utilisée pour déterminer la meilleure combinaison de scénarios. Le nombre de scénarios à simuler est tel qu’il n’est pas possible de tous les évaluer. Nous proposons aussi d’utiliser certaines méthodes de recherche dans les arbres, issues de la programmation par contraintes pour déterminer quels scénarios devraient être évalués en premier.

La pertinence du cadre est démontrée par son application à travers plusieurs problèmes industriels.

La première application s’attarde à résoudre des problèmes de planification tactique liés à l’industrie du bois d’œuvre nord-américaine. Cette dernière fabrique presque exclusivement des produits de commodité (c’est-à-dire des produits aux dimensions et propriétés standards destinés à la construction). Il arrive que certains clients veuillent aussi des produits avec des caractéristiques spécifiques. Le contexte manufacturier actuel ne permet pas au scieur de

connaître le panier de produits global qui découlera de l’introduction d’un nouveau produit. En effet, du fait de la divergence des flux et de la co-production associées à la transformation de la matière première en scierie, l’ajout d’un autre produit à fabriquer entraîne des répercussions sur l’ensemble du panier de produits. Nous proposons donc d’utiliser le cadre pour intégrer à la planification tactique la demande pour des produits spécifiques jamais fabriqués auparavant. Le cadre utilise un simulateur de débitage de billes couplé à un modèle de planification pour réaliser un plan. Ce dernier permet au décideur d’évaluer quelles demandes pour des produits sur mesure devraient être acceptées, quoi produire et quand, ainsi que les paramètres de l'équipement à utiliser et la matière première à acheter/consommer à chaque période.

La seconde application du cadre présentée dans cette thèse a pour but d’améliorer les décisions prises par un système de découpe de bois de plancher soumis à de fortes contraintes de production. La découpe d’un ensemble d’images de planches provenant de productions passées est simulée pour différentes configurations du système. Une base de données caractérisant la production attendue pour chaque configuration est ainsi générée. Le simulateur est le système réel utilisé « hors-ligne ». À partir des informations obtenues, nous établissons ensuite un horaire de production en utilisant un modèle d’optimisation linéaire maximisant la valeur attendue de la production. L’horaire permet de définir comment configurer le système de découpe tout au long de la production.

Le cadre peut aussi être appliqué pour résoudre d’autres problèmes du même type comme, par exemple, pour la conception d’usines en réseau dans une chaîne logistique.

Enfin, pour illustrer et vérifier la pertinence de l’utilisation de certaines méthodes de recherche dans les arbres pour déterminer l’ordre d’évaluation des scénarios, la démarche est appliquée au problème de découpe de bois de plancher mentionné préalablement. L’étude réalisée montre que les méthodes issues de la programmation par contraintes pourraient se révéler efficaces pour résoudre ce type de problèmes. En effet, la méthode Limited Discrepancy Search (LDS) obtient des résultats très semblables à une heuristique spécialement élaborée pour le cas étudié. Or LDS est une méthode générique et pourrait s’appliquer à d’autres cas.

Table des matières

Résumé ... iii

Liste des tableaux ... viii

Liste des figures ... ix

Liste des abréviations ... xi

Remerciements ... xiii

Avant-propos ... xv

1. Introduction ... 1

2. Concepts préliminaires ... 6

2.1. La simulation, l’optimisation et leurs combinaisons ... 6

2.1.1. L’optimisation ... 6

2.1.2. La simulation ... 8

2.1.3. Combiner la simulation et l’optimisation ... 15

2.2. La simulation-optimisation classique ... 19

2.2.1. Définition ... 20

2.2.2. Formulation générale ... 21

2.2.3. Principales techniques de simulation-optimisation ... 24

3. Le problème de la recherche de la meilleure combinaison : Description du cadre décisionnel proposé ... 30

3.1. Description du problème ... 30

3.2. Présentation du cadre conceptuel ... 31

3.3. Présentation des applications potentielles ... 33

3.3.1. Niveau stratégique ... 33

3.3.2. Niveau tactique ... 35

3.3.3. Niveau opérationnel ... 35

3.4. Conclusion ... 37

4. Application du cadre au niveau tactique... 38

4.1. Introduction ... 39

4.2. Preliminary concepts ... 40

4.2.1. The lumber industry ... 40

4.2.4. Log breakdown simulation ... 44

4.2.5. The use of simulation and optimisation in the forest products industry ... 45

4.2.6. Simulation-optimisation in classical context ... 46

4.3. Simulation-optimisation based framework for scenario combinations selection .. 48

4.4. Application of the framework to the softwood lumber industry ... 49

4.5. Industrial case study ... 53

4.5.1. Case study context description ... 53

4.5.2. Results and discussion ... 56

4.6. Conclusion ... 58

5. Application du cadre au niveau opérationnel ... 60

5.1. Introduction ... 61

5.2. Preliminary concepts ... 63

5.2.1. Hardwood flooring transformation process ... 63

5.2.2. Drawbacks of the current industrial approach ... 64

5.2.3. Planning approaches ... 65

5.2.4. Simulation approaches ... 66

5.3. Proposed approach based on simulation and optimization ... 67

5.3.1. Training phase ... 68

5.3.2. Exploiting phase ... 69

5.3.3. Linear programming model ... 71

5.4. Experiments ... 73

5.4.1. Production value ... 75

5.4.2. Constraints violations ... 76

5.5. Conclusion ... 78

6. Résolution du problème en contexte de temps manquant ... 80

6.1. Introduction ... 81

6.2. La simulation-optimisation en contexte classique ... 82

6.2.1. Forme générale d’un problème de simulation-optimisation classique ... 83

6.2.2. Techniques utilisées en simulation-optimisation classique ... 85

6.3. Le problème de recherche de la meilleure combinaison de scénarios ... 88

6.5. Représenter l’espace des configurations possibles sous la forme d’un arbre ... 91 6.6. Application de la méthode ... 95 6.6.1. Expérimentation ... 95 6.6.2. Résultats ... 97 6.7. Conclusion ... 100 7. Conclusion ... 101 7.1. Application du cadre ... 101

7.1.1. Prise en compte des produits sur mesure dans la planification tactique des scieries de bois d’œuvre nord-américaines ... 101

7.1.2. Confection d’horaires pour améliorer le pilotage d’un système de découpe de bois de plancher ... 102

7.2. Définition d’une méthode générique de choix de scénarios à simuler ... 103

7.3. Limites, perspectives et transferts aux industriels ... 104

Liste des tableaux

Table 1: Evaluated scenarios ... 74 Table 2: Average results for 50 replications and improvement in comparison with

Scenario A (95% confidence level) ... 75 Table 3: Percentage of finished products that do not respect one of the pair of constraints (average results, 95% confidence level) ... 77 Tableau 1. Résultats des différentes optimisations/simulations pour chaque couple

Liste des figures

Figure 1 : Structure de la thèse ... 5

Figure 2 : Matrice d'expériences pour un plan factoriel complet 2k avec trois facteurs ... 14

Figure 3 : Une interaction entre la simulation et l’optimisation : la simulation est utilisée pour évaluer les résultats de l’optimisation (1) ... 16

Figure 4 : Une interaction entre la simulation et l’optimisation : la simulation est utilisée pour créer et transmettre des données nécessaires à l’optimisation (2) ... 16

Figure 5 : Une interaction entre la simulation et l’optimisation : l’optimisation est utilisée lors de la simulation (3) ... 16

Figure 6 : Une interaction entre la simulation et l’optimisation : la simulation est utilisée lors de l’optimisation (4) ... 16

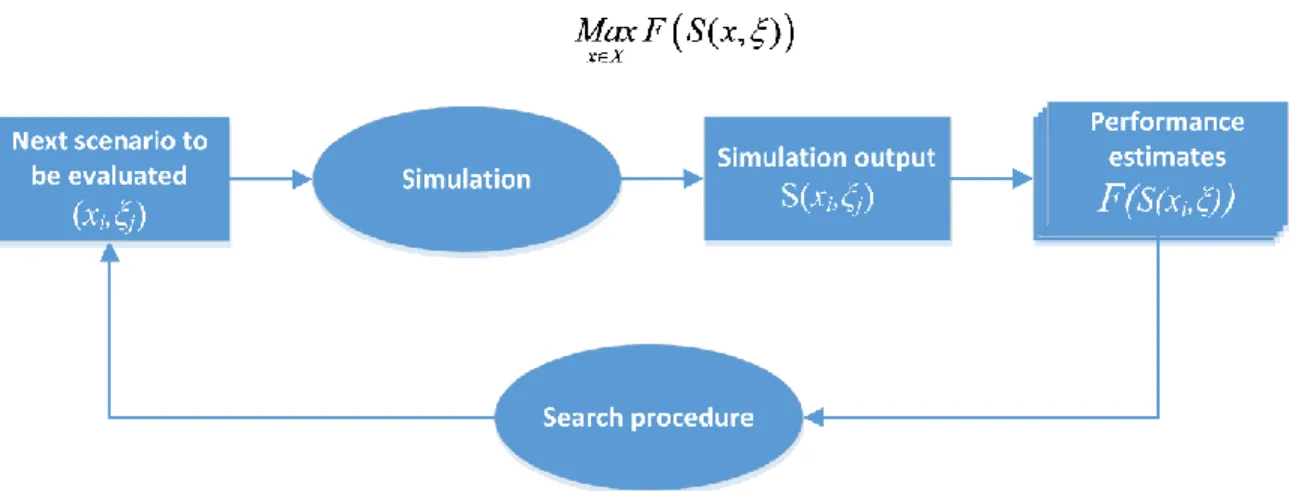

Figure 7 : Principe de fonctionnement des méthodes de simulation-optimisation, adapté de Fu [57] ... 21

Figure 8 : Principe de fonctionnement détaillé des méthodes de simulation-optimisation .. 23

Figure 9 : Utilisation courante des techniques de simulation-optimisation, adaptée de Barton et Meckesheimer [63] et de Jalali et Van Nieuwenhuyse [52] ... 29

Figure 10 : Principe de fonctionnement de la méthode proposée... 32

Figure 11 : Matrice reprenant certains types de décisions classiques selon le niveau de planification, adaptée de Fleischmann et al. [78] ... 33

Figure 12 : Example of a production matrix, adapted from Gaudreault et al. [86] ... 41

Figure 13 : Example of a cutting pattern for a log after simulation using Optitek software 45 Figure 14 : Operating principle of simulation-optimisation methods ... 48

Figure 15 : Operating principle of the proposed method... 49

Figure 16 : Operating principle of the proposed framework when applied to the lumber market tactical planning problem ... 50

Figure 17 : Inputs and outputs of the optimisation model ... 51

Figure 18 : Product prices forecasts for the planning horizon ... 54

Figure 19 : Results of the tactical planning ... 56

Figure 20 : Volume of products sold ... 57

Figure 21 : Plan value improvement results for several demands compared to the initial plant configuration plan value (Plan A) ... 58

Figure 22 : Current hardwood cutting process ... 63

Figure 23 : Using the system offline to create an expected production database ... 68

Figure 24 : Making and executing the production schedule established using information learned during the training/simulation phase ... 70

Figure 25 : Improvement of production value (in $/year) for each scenario according to the rescheduling policy (95% confidence level). Scenario A is provided as a base case and Scenario C is the maximum theoretical bound ... 78

Figure 26 : Principe de fonctionnement des méthodes de simulation-optimisation, adapté de Fu [57] ... 83 Figure 27 : Méthode pour évaluer et déterminer la « meilleure » conception d’une usine .. 85 Figure 28 : Recherche de la meilleure combinaison de scénarios pour la conception de plusieurs usines dans un réseau ... 89 Figure 29 : Arbre de recherche pour le problème de configuration d’usine de bois de

plancher ... 91 Figure 30 : Ordre des feuilles visitées par LDS pour un arbre de profondeur 4 ... 93 Figure 31 : Principe de fonctionnement du cadre avec l’utilisation de méthodes issues de la programmation par contraintes ... 95 Figure 32 : Valeur annualisée de la production en fonction des stratégies utilisées ... 99

Liste des abréviations

APICS : American Production and Inventory Control Society CRIQ : Centre de Recherche Industrielle du Québec

DBDFS : Discrepancy-Bounded Depth First Search DDS : Depth-bounded Discrepancy Search

DFS : Depth First Search

ERP : Enterprise Resource Planning IDFS : Interleaved Depth-First Search KPI : Key Performance Indicator LDS : Limited Discrepancy Search MIP : Mixed Integer Programming

NLGA : National Lumber Grades Authority PIC : Plan Industriel et Commercial

PPC : Programmation Par Contraintes SAGE : Système d’Acquisition Générique S&OP : Sales and Operations planning YIELDS : Yet Improved LDS

À ma maman, Paquita, partie si tôt…

Remerciements

En tout premier lieu, j’aimerais remercier le professeur Jonathan Gaudreault qui a dirigé ces recherches. Je n’aurais jamais entrepris ce programme de doctorat sans sa grande séduction qui a parfaitement fonctionné. Vous avez cru en moi et m’avez guidé tout au long de ce doctorat en étant toujours à mon écoute autant sur le plan professionnel que personnel, je vous en remercie sincèrement.

Ce travail n’aurait jamais pu voir le jour sans le professeur André Thomas qui a codirigé cette thèse. Vos conseils avisés et votre grande connaissance du domaine de la planification et de l’industrie forestière française ont grandement alimenté nos réflexions. Vous m’avez fait confiance pendant toute la durée de mes études graduées. Je vous en remercie grandement.

J’aimerais aussi remercier tout spécialement Philippe Marier, professionnel de recherche au consortium de recherche FORAC. Son expertise, son professionnalisme et son amitié ont été fortement appréciés tout au long de ce doctorat.

Mes remerciements vont aussi aux professeurs Nadia Lehoux et Angel Ruiz pour leurs conseils et avis lors des différentes étapes qui jalonnent ce programme de doctorat, au professeur Bernard Gendron, pour avoir accepté d’évaluer cette thèse et pour ses commentaires très pertinents. Un grand merci également au professeur Claude-Guy Quimper pour ses commentaires et ses explications, en particulier sur les méthodes de programmation par contraintes.

Je n’aurais pu entreprendre ce travail sans l’aide logistique de Catherine Lévesque et du professeur Luc Lebel, et je vous en remercie.

Une partie de mon projet a été réalisée en étroite collaboration avec le Centre de Recherche Industrielle du Québec (CRIQ). Mes remerciements vont à Corinne Chabot pour m’avoir si bien accueilli et tant appris sur le fonctionnement du système SAGE ainsi qu’à François Gingras et toute l’équipe du CRIQ.

Je tiens aussi à remercier toute l’équipe du FORAC pour leur aide et les différents moments partagés tout au long de mon parcours universitaire.

Il ne faudrait pas que j’oublie de remercier Zosia, Foroogh, et Ludwig pour tous ces bons moments partagés ensemble; Wassim, Maha, Marc-André, Yassine, Michael, Jean Bouchard ainsi que tous les autres étudiants du FORAC (et la liste est longue) pour votre aide et pour vos conseils précieux. J’ai vraiment apprécié communiquer et échanger avec vous tous, et cela m’a permis d’avancer tant sur le plan personnel que « professionnel »… Ce fut un réel plaisir que de vous avoir comme collègues!

Un grand merci à toute ma famille, en particulier à toi Grand-Mère, qui m’a donné ce goût d’Apprendre, à ma mère et à mes frères et sœurs qui m’ont toujours soutenu dans toutes mes décisions, à Tata Fred et son amour pour le Canada, sans qui nous n’aurions sûrement pas pris cette décision un peu folle, que de quitter notre vie bien établie pour ces horizons outre-Atlantique.

Last but not least, Zuzanna, moja Ukochana, Stanislaw, Jan et Jozef, mes enfants chéris,

vous avez été des moteurs qui m’ont poussé à me dépasser. Je ne vous remercierais jamais assez d’être là pour moi, je ne saurais être ce que je suis sans vous.

Un grand MERCI à tous, cette thèse est l’achèvement d’un long travail qui n’aurait sûrement pu voir le jour sans votre collaboration.

Avant-propos

Le travail présenté dans cette thèse a été réalisé sous la direction de Jonathan Gaudreault, professeur à l’Université Laval, et la codirection d’André Thomas, professeur à l’Université de Lorraine (France). Il s’inscrit dans le programme de recherche du Consortium de Recherche FORAC et a été en partie financé par le Centre de Recherche Industrielle du Québec (CRIQ) via le programme MITACS.

Deux articles sont présentés dans cette thèse pour lesquels j’ai agi à titre de chercheur principal dans le développement de la méthodologie proposée, la récolte des données, l’analyse et la validation des résultats ainsi que la rédaction du manuscrit. Le premier est une version étendue d’un article présenté lors de la Winter Simulation Conférence (WinterSim) en 2015. Il s’intitule Designing a hardwood cutting system integrating

simulation-based learning and optimization et a été soumis en septembre 2016 au journal Computers in Industry (Chapitre 5). Il a été écrit sous la supervision de Jonathan

Gaudreault et d’André Thomas, et avec la collaboration de Corinne Chabot et Philippe Marier. Le second est une version étendue d’un article présenté lors de la 10ème conférence internationale on Modeling, Optimization & Simulation (MOSIM) en 2014. Il s’intitule

Simulation-optimisation based framework for Sales and Operations planning taking into account new products opportunities in a co-production context et a été soumis au journal Computers in Industry en mars 2017 (Chapitre 4). Il a été écrit sous la supervision de

Jonathan Gaudreault et d’André Thomas, et avec la collaboration de Philippe Marier. De plus, un troisième article devrait être prochainement soumis qui étend l’article présenté lors de la Conférence Internationale de Génie Industriel en mai 2017. Certains de ces résultats sont présentés dans ce document (Chapitre 6).

Les travaux présentés dans cette thèse ont fait l’objet de nombreuses communications lors de colloques et de conférences.

Les communications reliées au premier article sont les suivantes :

Wéry J. (2017). Pilotage d’un système de découpe de bois de plancher grâce à la

simulation et l’optimisation. Expo-conférence Forac 2017, Université Laval, Québec,

Canada.

Wéry J., Gaudreault J., Thomas A., Chabot C., Marier P. (2016). Simulations

intensives pour générer les données nécessaires à l’optimisation de la production de bois de plancher. Colloque Big data 2016, Université Laval, Québec, Canada.

[Poster]

Wéry J., Gaudreault J., Chabot C., Marier P., Thomas A. (2016). Réalisation

d’horaires de production via simulation et optimisation pour la découpe de bois de plancher. Journées de l’optimisation 2016, HEC Montréal, Montréal, Canada.

Wéry J., Gaudreault J., Chabot C., Marier P., Thomas A. (2016). Simulation et

optimisation pour améliorer la découpe du bois de plancher. Conférence du

CIRRELT, Université Laval, Québec, Canada. [Poster]

Wéry J. (2016). Amélioration d’un processus de découpe de bois de plancher. Expo-conférence Forac 2016, Université Laval, Québec, Canada.

Wéry J. (2016). Amélioration d’un processus de découpe de bois de plancher. Info-Forac janvier 2016, vol. 13-1.

Wéry J., Marier P., Gaudreault J., Chabot C., Thomas A. (2015). Improving a

hardwood flooring cutting system through simulation and optimization. Winter

Simulation Conference 2015 (WinterSim), Huntington Beach, USA.

Wéry J. (2015). Improving a hardwood flooring cutting system through simulation

and optimization. Ph. D. Colloquium, Winter Simulation Conference 2015

(WinterSim), Huntington Beach, USA.

Gaudreault J., Thomas A., Wéry J., Marier P. (2015). Improving the optimization

model of a cutting system for hardwood flooring. CORS/INFORMS international

conference 2015, Montréal, Canada.

Les communications reliées au second article sont les suivantes :

Wéry J., Thomas A., Gaudreault J., Marier P. (2015). Decision making framework

for tactical planning taking into account lumber market opportunities.

CORS/INFORMS international conference 2015, Montréal, Canada.

Wéry J. (2015). Aide à la décision pour l’intégration de nouveaux produits et de

nouveaux fournisseurs. Expo-conférence Forac 2015, Université Laval, Québec,

Canada.

Wéry J. (2015). Évaluation d’opportunités liées au marché du bois d’œuvre. Info-Forac janvier 2015, vol. 12-1.

Wéry J., Marier P., Gaudreault J., Thomas A. (2014). Decision-making

framework for tactical planning taking into account market opportunities (new products and new suppliers) in a co-production context. 10th International Conference on Modeling, Optimization and SIMulation (MOSIM 2014), Nancy, France.

Wéry, J. (2014) Prise en compte des opportunités de marché (nouveaux produits et

nouveaux fournisseurs) lors de la planification intégrée des ventes et de la production. Conférence du CIRRELT, Université Laval, Québec, Canada. [Poster]

Enfin, les résultats du chapitre 6 ont été présentés lors d’une seule conférence :

Wéry J., Gaudreault J., Chabot C., Thomas A., Quimper C.-G., Marier P. (2017). Recherche de la meilleure combinaison de scénarios en

simulation-optimisation. Congrès International de Génie Industriel (CIGI 2017), Compiègne,

1. Introduction

En industrie, de nombreux outils sont à la disposition des décideurs pour les aider dans leurs prises de décision. Certains problèmes les amènent à utiliser des techniques de simulation, d’optimisation ou encore leurs combinaisons. L’optimisation, par exemple, va être utilisée pour trouver le meilleur plan ou la meilleure façon de piloter un système. La simulation, elle, peut aider un décideur à connaître les réactions d’un système à certains facteurs (ou à des stratégies de production) sans avoir à réaliser d’essais physiques (qui seraient souvent trop coûteux, voire impossibles). Combiner ces techniques permet généralement d’utiliser leurs atouts (leurs points forts) tout en diminuant les contraintes et les inconvénients de chacune. Il existe plusieurs façons de combiner ces techniques, dont la

simulation-optimisation. Cette dernière est utilisée lorsque le temps disponible ne permet

pas de simuler toutes les alternatives (scénarios) possibles. Les méthodes de simulation-optimisation utilisent la simulation pour évaluer un scénario1. Elles se basent ensuite sur ce résultat pour trouver le prochain scénario à simuler, celui qui potentiellement serait meilleur que le scénario actuel. Chaque scénario peut être « classé » en fonction d’un ou plusieurs critères définis (score) pour, finalement, déterminer quel est le meilleur scénario (celui qui maximise ou minimise le ou les critères définis) parmi tous les scénarios simulés dans le temps imparti. Cependant, les méthodes de simulation-optimisation ne s’adaptent pas à tous les contextes. Le problème de la recherche de la meilleure combinaison de scénarios en est un exemple. Dans ce cas, ce n’est pas le meilleur scénario qui est recherché, mais une combinaison de scénarios donnant le meilleur résultat. On cherche un ensemble de scénarios qui, conjointement, maximisent un ou plusieurs critères. Cette situation se présente lorsque le simulateur utilisé ne permet pas de simuler directement une combinaison de scénarios. En effet, il arrive par exemple que deux modèles de simulation distincts permettant d’évaluer la performance de deux lignes de production existent (et qu’il est donc possible de modifier les configurations de chacune). Il peut être nécessaire d’évaluer la performance conjointe des deux lignes sans pour autant qu’il soit possible de combiner les deux modèles de simulation. Le but est donc de trouver la meilleure

1 Dans cette thèse, le terme scénario est utilisé en référence à un ensemble de paramètres de simulation qui

combinaison de scénarios. De plus, il peut être impossible de simuler toutes les possibilités pour chaque modèle de simulation, car le temps disponible ne le permet pas. Il faut donc évaluer seulement un petit nombre de scénarios dans un temps donné. Seulement, les méthodes de simulation-optimisation classiques ne peuvent être utilisées. En effet, les méthodes de simulation-optimisation classiques se basent généralement sur l’évaluation du résultat, le score (qui peut être mesuré par rapport à plusieurs critères simultanément), d’une simulation (e.g. la performance d’une usine). Cependant, dans le cas de la recherche de la meilleure combinaison de scénarios, ce sont des ensembles de scénarios qui sont évalués et comparés par l’entremise de l’optimisation pour trouver le meilleur d’entre eux. Nous ne sommes donc pas en mesure d’obtenir directement le score associé à une simulation. Or, en simulation-optimisation classique, à partir de ces scores, les scénarios de simulation sont analysés pour déterminer la prochaine alternative à évaluer. Cela est difficilement applicable pour la recherche de la meilleure combinaison de scénarios.

Cette thèse a pour but de fournir un cadre permettant de trouver la meilleure combinaison de scénarios de simulation. Pour ce faire, ce document introduit le concept du problème de la recherche de la meilleure combinaison de scénarios, en donne une définition formelle, présente certaines applications potentielles et propose une méthode générique pour définir l’ordre dans lequel les scénarios devraient être simulés.

Dans un premier temps, les méthodes classiques de simulation, d’optimisation ainsi que leurs combinaisons sont introduites et définies (chapitre 2). Une attention particulière est portée sur la simulation-optimisation, technique sur laquelle se base le cadre proposé. Ensuite, le problème de la recherche de la meilleure combinaison de scénarios est défini, le cadre est présenté et plusieurs applications potentielles reliées à la planification sont décrites (chapitre 3). Le cadre proposé est particulièrement adapté pour supporter la prise de décision lorsque l’outil de simulation disponible ne permet pas de simuler directement une combinaison de scénarios. Le cadre est donc utilisé pour résoudre deux problèmes de planification.

Le premier problème traité (chapitre 4) concerne la planification tactique pour une scierie de bois résineux dans le contexte nord-américain. Cette industrie produit majoritairement

caractérisé par de la co-production et un flux divergent (i.e. à partir d’une bille, plusieurs produits sont obtenus en même temps). Il arrive parfois que des clients aient besoin de grandes quantités de produits sur mesure. Les manufacturiers ne sont pas en mesure de décider de façon adéquate s’ils devraient accepter ou non une demande de ce type. En effet, du fait de la co-production et du flux divergent, l’introduction d’un nouveau produit à réaliser engendre un changement dans les quantités produites des autres produits. Un produit sur mesure peut donc paraître très rentable lorsque l’on regarde son prix unitaire, mais peut modifier le panier de produits global de telle façon que sa production pourrait engendrer des pertes de profit. Il existe néanmoins des outils de simulation qui permettent de simuler la découpe des billes et ainsi de connaître le panier de produits qui en découle. Nous proposons donc d’utiliser le cadre pour réaliser la planification tactique d’une scierie à partir de ces résultats de simulation. Les expérimentations réalisées montrent que l’ajout d’un produit sur mesure influence très fortement l’ensemble de la production. L’acceptation d’une telle commande et la fabrication d’un même produit peuvent générer des revenus additionnels à une certaine période de l’année et engendrer une perte à une autre. Le cas d’étude montre qu’il peut aussi être très coûteux pour une compagnie d’accepter une telle demande qui peut a priori sembler payante. Néanmoins, l’outil proposé permet de quantifier l’impact de la réalisation de cette commande, d’aider l’entreprise à déterminer le bon prix et de trouver la matière première la plus adaptée pour le fabriquer.

La seconde utilisation du cadre présentée dans cette thèse (chapitre 5) concerne la génération d’horaires de production pour une usine de bois de plancher. La simulation est utilisée pour évaluer différentes configurations-machines et l’optimisation pour générer un horaire indiquant comment doit être configuré l’appareil de production et pendant combien de temps. Le cadre est donc appliqué à la résolution d’un problème concret. La méthode est évaluée à l’aide de données industrielles et comparée à l’approche actuellement utilisée pour piloter les systèmes de découpe de bois de plancher. L’approche proposée est beaucoup plus efficace que l'approche originale. Ainsi, il est possible de récupérer jusqu'à 54% de la valeur perdue avec les systèmes industriels actuels. Les résultats montrent aussi une amélioration moyenne de l’ordre de 100 000 $ par an pour une usine moyenne de bois de plancher.

Pour les deux cas présentés, l’ordre dans lequel les scénarios ont été simulés (et donc la définition de l’ensemble des scénarios qui a pu être simulé dans le temps imparti) a été défini grâce à des heuristiques ad hoc, spécialement conçues pour chaque application. Dans le chapitre 6, nous proposons de vérifier si l’utilisation de méthodes issues de la Programmation Par Contraintes (PPC) pourrait être pertinente pour ordonner les scénarios. En effet, certains algorithmes couramment utilisés en PPC nous permettent de prioriser les scénarios qui devraient être simulés. Nous pensons que leur application pour déterminer l’ordre dans lequel les scénarios devraient être simulés peut permettre de trouver une bonne solution dans le temps imparti, ces méthodes étant facilement généralisables. Basées sur le cas industriel présenté au chapitre 5, deux méthodes issues de la PPC ont été utilisées pour ordonner les scénarios. Les résultats obtenus grâce à ces méthodes ont été comparés avec les résultats obtenus en ordonnant les scénarios avec une heuristique spécialement élaborée pour ce cas (ad hoc). L’une des méthodes n’était pas adaptée alors que l’autre obtient des résultats sensiblement identiques aux résultats obtenus avec l’heuristique ad hoc. Or, la méthode proposée a l’avantage d’être générique et pourrait s’appliquer à d’autres problèmes.

En résumé, la contribution principale de cette thèse est l’élaboration d’un cadre permettant de trouver la meilleure combinaison de scénarios selon des critères définis, en contexte de temps manquant. Le cadre est aussi appliqué pour résoudre deux problèmes industriels, ce qui démontre bien son applicabilité et son potentiel. Enfin, une autre grande contribution réside dans la proposition d’une méthode générique pour ordonner les scénarios à simuler. Le reste de la thèse est organisé de la manière suivante. Dans un premier temps, les concepts nécessaires à la bonne compréhension des contributions ainsi qu’un certain nombre de techniques existantes liées à la problématique sont présentés (chapitre 2). Le problème de la recherche de la meilleure combinaison est ensuite expliqué, le cadre proposé est décrit et des applications potentielles sont introduites (chapitre 3). Puis, deux applications (chapitres 4 et 5) et une méthode générique pour ordonner les scénarios en contexte de temps manquant (chapitre 6) sont étudiées. Enfin, le chapitre 7 synthétise les principaux résultats et contributions et traite des limites et perspectives (tant au niveau industriel qu’au niveau scientifique) de cette thèse.

La figure 1 résume les différentes étapes permettant de comprendre la structure de la thèse.

Cadre décisionnel (Chapitre 3)

Planification tactique pour une scierie de bois résineux

(Chapitre 4)

Génération d’horaires de production pour une usine

de bois de plancher (Chapitre 5)

Amélioration de la valeur globale produite

Prise en compte de nouveaux produits

Utilisation d’une méthode générique pour ordonner les

scénarios (Chapitre 6) Le problème de la recherche de la

meilleure combinaison de scénarios (Chapitre 3)

La simulation et l’optimisation (Chapitre 2)

2. Concepts préliminaires

2.1. La simulation, l’optimisation et leurs combinaisons

En contexte manufacturier, il existe de nombreux outils permettant une prise de décision plus efficace de la part des décideurs. Ces outils, communément appelés systèmes d’aide à la décision (SAD), sont des systèmes informatisés établis dans le but de soutenir un processus de décision complexe [1]. Ils aident à la recherche de solutions et à la résolution de problèmes. L’optimisation et la simulation sont deux solutions technologiques couramment utilisées.

2.1.1. L’optimisation

L’optimisation est la recherche de la meilleure solution (possible). Un modèle d’optimisation est une représentation d’un problème à l’aide de fonctions et de relations mathématiques. La modélisation d’un problème par un modèle d’optimisation comporte deux caractéristiques essentielles. La première est de pouvoir traduire les décisions possibles (ou les variables pouvant être affectées par ces décisions) du décideur en des

variables de décision. Le décideur ne pouvant généralement prendre la décision qu’il veut à

cause de certains facteurs, la seconde est de modéliser mathématiquement ces limitations par des contraintes. De plus, le but de cette modélisation est de trouver la meilleure solution selon certains critères définis par le décideur. Une fonction objectif à maximiser ou minimiser est donc définie (sauf dans le cas d’un problème de satisfaction de contraintes par exemple, où l’on cherche à trouver une solution respectant toutes les contraintes). Il existe plusieurs types de modèles d’optimisation servant à résoudre différents problèmes. On retrouve notamment la programmation linéaire qui permet de modéliser un problème à partir de fonctions linéaires dont les variables sont réelles, la programmation non linéaire, si au moins une des fonctions n’est pas linéaire, la programmation en nombres entiers lorsque des variables doivent être entières, ou encore l’optimisation combinatoire lorsque l’espace des solutions est discret [2]. Suivant le modèle utilisé, différents algorithmes de résolution vont être utilisés pour déterminer la valeur des variables de décision pour laquelle les

contraintes sont satisfaites et/ou la valeur de la fonction objectif est maximale (ou

L’optimisation est utilisée pour résoudre de nombreux problèmes tels que le problème du voyageur de commerce et celui du sac à dos [3]. Dans un contexte manufacturier, l’optimisation est un outil très prisé pour la planification. Les différents modèles d’optimisation peuvent être appliqués pour assister les décideurs dans leurs décisions de planification de la production ou de confection d’horaires de production [4]. Pour un même problème général, par exemple de conception d’une chaîne logistique, le but peut être divers (e.g. maximiser le profit, minimiser les coûts de production et de transport, maximiser le profit après paiement des taxes), et la manière de le représenter aussi (e.g. programmation linéaire, programmation non-linéaire) [5, 6]. Les aspects représentés peuvent aussi différer d’une application à une autre [7]. Il existe de nombreux exemples d’utilisation des techniques d’optimisation dans divers domaines. Ahumada et Villalobos [8], par exemple, classent et relatent différentes applications des modèles de planification pour la chaîne logistique des produits de consommation issus de l’agriculture. Cardoen et al. [9] font un travail similaire en se concentrant sur la planification des salles d’opération. Papageorgiou [10] traite des modèles utilisés pour la planification de la chaîne de création de valeur et sa conception dans les industries de type process. D'Amours et al. [11], Rönnqvist [12] et Shahi et Pulkki [13] traitent des différents modèles et méthodes de planification spécifiques à l’industrie forestière.

En contexte de temps manquant (la décision doit être prise très rapidement), il est possible d’essayer d’améliorer l’algorithme pour résoudre le problème plus rapidement. Des techniques de filtrage ou l’utilisation d’algorithmes parallélisables peuvent être utiles pour diminuer le temps nécessaire pour résoudre le problème et obtenir une solution plus rapidement. De nombreux problèmes sont si difficiles (e.g. NP-difficiles) qu’il est aujourd’hui impossible de les résoudre à l’optimalité. Le solveur ne va donc retourner que la meilleure solution trouvée lorsque le temps imparti est écoulé.

L’optimisation est une méthode très efficace lorsque toutes les données nécessaires à la résolution du problème sont connues. Lorsque le problème est trop complexe, contient trop d’incertitudes ou de relations combinatoires pour être modélisé efficacement avec les méthodes conventionnelles de programmation mathématique, la simulation peut s’avérer être adéquate pour les modéliser [14].

2.1.2. La simulation

La simulation est généralement utilisée lorsque la complexité de la réalité fait qu’il est difficile de la représenter en utilisant l’optimisation ou d’autres modèles. Elle a pour but d’imiter la réalité et est une technique permettant de procéder à des expérimentations [15]. Selon Shannon [16], la simulation est un processus visant à modéliser un système réel pour réaliser des expérimentations qui vont soit permettre d’en comprendre le comportement, soit permettre d’évaluer plusieurs stratégies d’opération selon des critères définis. Le modèle créé est une représentation du système sous une autre forme, le système étant un groupe ou une collection d’éléments liés par des relations définies qui coopèrent dans l’atteinte d’un but commun [17]. Le procédé de modélisation est le fait d’extraire les connaissances du système physique, de les organiser et de les représenter de manière claire tandis que le processus de simulation réfère lui à la réalisation d’expérimentations sur le modèle [18]. La simulation permet d’estimer la performance d’un système existant dans différentes conditions. Plusieurs alternatives (scénarios) peuvent être proposées pour élaborer un nouveau système et chaque alternative peut être comparée grâce à la simulation pour trouver la meilleure.

La représentation d’un système par un modèle de simulation a de multiples avantages. D’une part, la plupart des systèmes réels sont complexes avec des éléments stochastiques et ne peuvent pas être représentés par un modèle mathématique qui peut être évalué analytiquement [19], alors qu’un modèle de simulation est bien adapté pour représenter ces systèmes. D’autre part, la simulation permet d’évaluer beaucoup d’alternatives même si le système réel n’a pas encore été créé. Différents aspects d’un changement proposé peuvent être testés sans avoir à les réaliser sur le système physique (et donc sans le perturber), l’achat de composants supplémentaires pour le système n’est donc pas nécessaire [20], ce qui réduit les risques financiers et les investissements. De plus, la simulation est un outil particulièrement efficace s’il est nécessaire de voir l’évolution du système dans le temps et/ou dans l’espace, le temps pouvant même être contrôlé (accéléré ou ralenti au besoin) [17]. Il est aussi généralement plus facile de contrôler les conditions expérimentales dans une simulation qu’en utilisant le système réel [19].

Le principal désavantage de la simulation réside dans l’élaboration d’un modèle de simulation. Cela peut parfois être long et dispendieux et nécessiter de la main-d’œuvre spécialisée. Le modèle doit être vérifié et validé. L’étape de vérification est nécessaire pour faire en sorte que le programme informatique du modèle soit intègre et que son exécution se fasse sans problème. L’étape de validation est nécessaire pour s’assurer que le modèle représente adéquatement la réalité par rapport à l’application à laquelle il est destiné [21]. Comme pour toute approche, il est aussi primordial de maintenir à jour le modèle de simulation lorsque le système réel est modifié. De plus, une solution optimale ne peut pas être garantie, cependant de bonnes solutions sont généralement trouvées [15]. En effet, l’évaluation d’un certain nombre de scénarios de simulation ne permet pas de trouver la meilleure solution au problème. Généralement, un nombre fini de scénarios (alternatives) est comparé selon des critères pour trouver le meilleur parmi cet ensemble fini (ce n’est donc pas forcément la meilleure solution, un autre scénario, non testé, aurait pu être meilleur). Cependant, la simulation n’est pas utilisée seulement pour trouver des solutions à un problème donné. Elle peut aussi être utilisée pour générer des données, comprendre le fonctionnement d’un système ou simplement pour connaître l’impact d’une décision (ou d’une modification) sur un système sans l’avoir fait réellement (physiquement). En outre, comme toute modélisation, la simulation est imprécise, car est une simplification de la réalité et il est parfois difficile d’en évaluer le degré d’imprécision [16]. Chaque modèle est unique, peut rarement être réutilisé pour une autre application et nécessite une bonne connaissance du système [20].

Suivant le système, sa complexité, son environnement, ses composantes, les hypothèses de simplification, ou encore l’objectif de la modélisation et le degré de détail voulu, le système va être modélisé de manières différentes. Le même système peut en effet être modélisé de manière statique ou bien dynamique suivant la représentation que l’on veut en faire. Dans le premier cas, le temps n’est pas pris en compte et le modèle donne l’état du système à un instant donné. Dans le second, le temps est un facteur important et le modèle permet de simuler le comportement du système sur un horizon donné. Si le temps doit être représenté de façon continue, le choix se dirigera vers un modèle continu. À l’inverse, si ce sont des évènements qui viennent perturber l’état du système à des instants donnés, on choisira

généralement un modèle de simulation à évènements discrets. Un modèle peut être stochastique ou déterministe s’il tient compte ou non de phénomènes aléatoires.

La nature stochastique de certaines variables implique de réaliser plusieurs itérations (pour chaque scénario) avec des nombres aléatoires différents. En effet, dans le cas où des phénomènes aléatoires devraient être pris en compte, réaliser une seule simulation du système ne permettrait pas d’avoir une « bonne » connaissance du résultat, l’utilisation d’autres nombres aléatoires pouvant mener à des résultats de simulation différents. Dans le but d’avoir une « bonne » précision et de s’assurer d’avoir une « bonne » estimation de la valeur du résultat de simulation, il est nécessaire de réaliser la simulation plusieurs fois. Chaque fois qu’une simulation est exécutée, une réplication est réalisée. Les résultats de chaque réplication permettent de calculer la moyenne ainsi que l’intervalle de confiance associé, et donc, de donner une estimation du résultat pour le système réel [22].

2.1.2.1. Modèles statiques

Les modèles statiques sont principalement utilisés pour représenter des systèmes lorsqu’il n’est pas pertinent de prendre en compte l’écoulement du temps. Les chiffriers électroniques (e.g. le logiciel MS excel) sont très utilisés pour représenter des systèmes et faire de la simulation (déterministe ou stochastique). C’est un outil simple qui permet de représenter des relations mathématiques et logiques entre des variables tout en indiquant une séquence de calcul [23]. Par exemple, une technique bien connue peut être utilisée pour réaliser des expérimentations grâce à l’utilisation de chiffriers électroniques : la simulation Monte-Carlo. C’est une méthode statique utilisant des nombres aléatoires générés par une loi uniforme standard pour résoudre divers problèmes [19]. Lorsque le système à modéliser est trop complexe ou que le nombre de simulations à réaliser est grand, la simulation par chiffrier électronique n’est pas recommandée. Il est alors souvent préférable de se tourner vers des outils de programmation classique. En effet, des modèles statiques peuvent être utilisés pour représenter les systèmes manufacturiers en utilisant des méthodes de programmation. Par exemple, la simulation de débitage de billes à partir d’un logiciel tel qu’Optitek [24] utilise un modèle statique. Dans ce simulateur, une scierie est modélisée sans prendre en compte les flux de matières, le temps n’est pas une composante du modèle.

Le but est de permettre au décideur de simuler le débitage des billes tout en optimisant la valeur des sciages de la même manière qu’en scierie.

2.1.2.2. Modèles dynamiques continus

Les modèles dynamiques continus utilisent des fonctions continues pour représenter un système qui change d’état en permanence. Ils peuvent être utilisés pour imiter des comportements tels que l’écoulement d’un flux (e.g. de l’eau à travers un tuyau), d’une trajectoire, d’une déformation, d’une réaction chimique ou encore de circuits électriques. Pour modéliser ces systèmes, on utilise généralement un ensemble d’équations différentielles ordinaires (ODE) ou un ensemble d’équations différentielles algébriques (DAE) [18]. La résolution des équations permet de connaître l’état du système à chaque instant. Cependant, les modèles continus ne sont généralement pas adaptés pour représenter des systèmes manufacturiers.

2.1.2.3. Modèles dynamiques discrets : la simulation à évènements discrets

Un modèle de simulation à évènements discrets est une représentation d’un système prenant en compte l’écoulement du temps et les changements (évènements) qui interviennent à des moments particuliers (discrets) durant le temps [25]. Un évènement est défini comme un fait qui peut changer l’état du système [19] et donc générer de nouveaux évènements. L’écoulement du temps est géré par une horloge et peut être accéléré (ou ralenti) au besoin. La simulation à évènements discrets est bien adaptée pour imiter la dynamique du système réel, ce qui n’est pas possible avec l’optimisation ou d’autres modèles de simulation [22]. Le lecteur peut se référer à Law [19] qui est considéré comme le livre de référence pour en apprendre davantage sur la simulation à évènements discrets. Pour des applications ou pour les dernières tendances, le lecteur est invité à lire des articles présentés dans la Winter Simulation Conférence qui est considérée comme la conférence de référence en la matière. Une fois le modèle d’un système élaboré, vérifié et validé, la simulation peut être utilisée pour analyser le système ou comparer différentes stratégies. Il faut ainsi réfléchir et concevoir des expérimentations qui permettront par exemple d’aider le décideur à faire un choix éclairé dans un contexte de planification.

2.1.2.4. La simulation, un outil de choix pour modéliser des systèmes manufacturiers et pour supporter des décisions de planification

La simulation à évènements discrets ainsi que les méthodes de simulation de type statique sont souvent mises à profit pour résoudre des problèmes liés à la planification [26]. Les chiffriers électroniques peuvent être par exemple utilisés pour la planification des ressources de production. La simulation à évènements discrets est, elle, fréquemment employée pour modéliser des systèmes manufacturiers. Il est possible de se servir de la simulation pour supporter des décisions stratégiques, tactiques ou opérationnelles [27]. Par exemple, la simulation peut être utilisée pour anticiper le comportement d’un système de production selon les choix effectués par des opérateurs [28], pour évaluer l’impact sur la production de différents horaires de production [29, 30] ou encore pour évaluer la pertinence d’une stratégie de production [31].

Pour déterminer de quelle manière certains éléments affectent la réponse d’un système, le nombre de simulations à effectuer est parfois si élevé qu’il est difficile, à première vue, de savoir quelles seraient les alternatives à évaluer. Il existe donc des méthodes permettant de choisir de manière adéquate les scénarios à évaluer.

2.1.2.5. Une technique pour choisir les scénarios à évaluer en contexte de temps manquant : les plans d’expériences en simulation

Le nombre de scénarios à évaluer ainsi que le nombre de réplications à réaliser sont souvent si grands qu’il n’est pas envisageable de les tester tous avec les machines actuelles.

En ingénierie, les plans d’expériences, introduits par le livre de Fisher [32] et originellement développés pour l’agriculture, sont très utilisés pour déterminer les facteurs2

influents (ainsi que les interactions entre les facteurs) d’un procédé (e.g. une réaction chimique). Cette méthode est très efficace puisqu’elle permet de ne pas réaliser toutes les expériences3 (en particulier dans le cas des plans fractionnaires) pour connaître la réponse du système à la variation d’un facteur, i.e. l’influence d’un facteur (variable d’entrée) sur

2 Un facteur correspond à un paramètre qu’il est possible de modifier et qui a possiblement une influence sur

l’état de sortie du système (réponse). L’analyse des résultats permet aussi de mesurer les interactions entre divers facteurs. Il peut être ensuite possible de contrôler ces interactions. En simulation, il est aussi possible d’utiliser cette technique bien qu’elle ait été développée pour des expériences dans le monde réel [33]. En effet, la simulation est en soi une expérimentation. Le but va donc être de déterminer quels sont les facteurs prédominants, i.e. qui ont le plus d’impacts sur la réponse du système, tout en effectuant le moins de simulations possibles [19]. C’est en réalité une méthode qui permet de concevoir des expériences donnant une grande quantité d’information sans avoir à simuler toutes les combinaisons possibles, mais tout en assurant, si on le souhaite, une certaine robustesse de la réponse (i.e. en simulant un nombre limité de scénarios différents, mais en prenant en compte aussi des facteurs « non-contrôlables »). Les plans d’expériences ont aussi un certain nombre d’inconvénients. Par exemple, si le nombre de facteurs est très grand, alors le nombre de tests à réaliser sera bien plus grand (aspect combinatoire). De même, si les interactions entre les différents facteurs doivent être prises en compte, le nombre de tests à réaliser pourra, lui aussi, être extrêmement grand.

Selon Barton [34], le plan d’expériences est le fait de planifier des expériences en vue de tester des hypothèses. Il fait aussi remarquer que certains auteurs englobent aussi les phases d’expérimentation et d’analyse des données issues des expériences dans leur vision du plan d’expériences au sein du « protocole expérimental ».

Les plans factoriels sont parmi les plus utilisés. Le plan factoriel 2k par exemple consiste à

choisir 2 valeurs (modalités) opposées (mais réalistes et non extrêmes) pour chaque facteur k. Chaque facteur va donc avoir un niveau « haut », « + » et un niveau « bas », « - ». Une fois ces niveaux définis, une matrice d’expériences peut être élaborée (Figure 2). Si nous avons k=3 facteurs, nous avons 23, soit 8 combinaisons de configurations différentes.

Figure 2 : Matrice d'expériences pour un plan factoriel complet 2k avec trois facteurs

En simulation, l’effet principal d’un facteur est la différence moyenne dans la réponse lorsqu’un facteur passe du niveau « - » au niveau « + » lorsque les autres facteurs ne changent pas de niveau. Dans cet exemple, l’effet principal du facteur A est donné lorsque B et C restent au même niveau et se calcule ainsi :

( 3) 1 1 2 3 4 5 6 7 8 2 A k R R R R R R R R effet

Il est possible que des interactions entre les différents facteurs existent. Pour le vérifier, il faut multiplier les signes de chaque facteur dont on veut vérifier l’interaction pour chaque configuration pour connaître le signe de la réponse. Puis, il faut additionner les réponses (ainsi que leurs signes respectifs) et diviser par 2k-1. Par exemple, l’interaction entre les facteurs A et B va se calculer ainsi :

( 3) 1 1 2 3 4 5 6 7 8 2 AB k R R R R R R R R interaction

Un plan factoriel complet n’est cependant pas une bonne technique lorsque le temps nous manque. En effet, plus le nombre de facteurs augmente, plus il y a de configurations à tester. Souvent, les interactions entre trois facteurs sont négligeables par rapport aux interactions entre 2 facteurs. Il est donc possible d’utiliser par exemple un plan factoriel fractionnaire 2k-p. C’est un sous-ensemble du plan factoriel complet qui peut être utilisé lorsque les interactions entre plusieurs facteurs peuvent être négligées. Cela diminue grandement le nombre de configurations différentes à tester. Il existe d’autres types de plans d’expériences. Kleijnen et al. [33] ont identifié différents plans d’expériences qu’il est possible d’utiliser en simulation. Ils ont aussi déterminé quelles sont les conditions dans

Configurations A B C Réponses 1 - - - R1 2 + - - R2 3 - + - R3 4 + + - R4 5 - - + R5 6 + - + R6 7 - + + R7 8 + + + R8 Facteurs

manière d’élaborer et de conduire un plan d’expériences en simulation peut se référer à Sanchez et Wan [35], Kelton et Barton [36] et Kleijnen et al. [33].

Généralement, en simulation, le plan d’expériences va être utilisé pour trouver quels sont les facteurs qui impactent le plus la réponse. Une fois les facteurs intéressants pour l’étude identifiés, il est possible de développer un métamodèle ou « surface de réponse ». Cela permettra de prédire la réponse du modèle pour des configurations non simulées et de trouver la combinaison de facteurs qui minimise (ou maximise) la réponse en utilisant la méthode de la surface de réponse qui est une méthode utilisée en simulation-optimisation [19].

La simulation est un outil efficace pour modéliser certains processus difficiles à modéliser en utilisant des techniques d’optimisation. Néanmoins, pour obtenir les résultats désirés, il est souvent nécessaire de combiner la simulation et l’optimisation.

2.1.3. Combiner la simulation et l’optimisation

La combinaison de la simulation avec l’optimisation est une approche de plus en plus utilisée. En effet, cette approche permet d’utiliser les points forts de chaque technique pour obtenir un résultat qui serait très difficile à obtenir sans cela. Ladier et al. [37] identifient quatre différents types de relations entre la simulation et l’optimisation : (1) la simulation évaluant les résultats de l’optimisation (Figure 3), (2) le modèle de simulation créant et transmettant des données servant à l’optimisation (Figure 4), (3) l’optimisation intégrée au modèle de simulation (Figure 5), (4) la simulation intégrée au modèle d’optimisation (Figure 6). Les deux premières catégories sont utilisées très couramment pour résoudre des problèmes faisant appel à de la planification.

Simulation Optimization

Figure 3 : Une interaction entre la simulation et l’optimisation : la simulation est utilisée pour évaluer les résultats de l’optimisation (1)

Simulation Optimization

Figure 4 : Une interaction entre la simulation et l’optimisation : la simulation est utilisée pour créer et transmettre des données nécessaires à l’optimisation (2)

Simulation

Optimization

Figure 5 : Une interaction entre la simulation et l’optimisation : l’optimisation est utilisée lors de la simulation (3)

Optimization

Simulation

Figure 6 : Une interaction entre la simulation et l’optimisation : la simulation est utilisée lors de l’optimisation (4)

2.1.3.1. La simulation évaluant les résultats de l’optimisation (1)

La simulation permet d’obtenir des informations qui peuvent ensuite être utilisées dans les modèles d’optimisation comme intrants. La simulation peut donc être utilisée pour vérifier si le plan donné par un modèle d’optimisation est satisfaisant ou non. Par exemple, Jerbi et al. [38] réalisent dans un premier temps la planification tactique à l’aide d’un modèle d’optimisation dans le contexte de la chaîne logistique de l’industrie forestière, puis utilisent la simulation pour vérifier les impacts de leurs plans tactiques au niveau opérationnel.

Du fait des délais de mise en œuvre des plans tactiques, il est primordial d’en assurer une certaine robustesse. Genin et al. [39] cherchent donc à évaluer la robustesse de diverses politiques de planification tactique par rapport à la demande. Pour chaque politique, un premier plan est réalisé. Ce dernier est simulé (avec une demande ayant une composante stochastique) sur un horizon défini par la politique. Un nouveau plan est ensuite généré (replanification) basé sur la simulation précédente. Il est ensuite simulé. Cette méthode est répétée plusieurs milliers de fois pour chaque politique. L’impact des variations de la demande sur les résultats de simulation peut être ainsi connu. Il leur est de ce fait possible de vérifier la robustesse que confère chaque politique.

Marques et al. [40] explorent le potentiel de combiner des techniques d’optimisation avec un simulateur à évènements discrets dans le but de réaliser la planification opérationnelle de la récolte forestière et de l’approvisionnement des scieries en matières premières. Ils génèrent des plans optimisés (scénarios) qu’ils simulent par la suite à l’aide d’un simulateur à évènements discrets pour évaluer les comportements dynamiques des opérations planifiées. Des indicateurs de performance permettent ensuite de comparer les scénarios. Feng et al. [41] utilisent la simulation pour comparer différents plans industriels et commerciaux PIC (comme un PIC intégrant l’ensemble de la chaîne logistique, i.e. ventes, distribution, production et achats est comparé à un PIC dans lequel sont planifiées ensemble la production et les ventes, les achats et la distribution étant planifiés séparément) et ainsi vérifier le type de planification le plus intéressant. Les modèles permettant de réaliser les PIC sont réalisés par programmation mixte en nombres entiers MIP (Mixed Integer

(Oriented Strand Board) et indiquent que l’approche intégrant dans la planification l’ensemble des opérations est la plus performante dans tous les cas étudiés.

2.1.3.2. Le modèle de simulation créant et transmettant des données servant à l’optimisation (2)

La simulation peut être utilisée pour générer des données qu’il n’est pas possible d’obtenir de manière simple. Un modèle de programmation mathématique peut ensuite être utilisé pour réaliser une optimisation. Par exemple, Liu et Takakuwa [42] utilisent cette technique pour réaliser un horaire de travail pour les employés d’une plate-forme de transbordement (cross-docking). La simulation leur permet de connaître le nombre de personnes et d’heures nécessaires à la réalisation des activités tout en tenant compte de l’ensemble des marchandises (prévues pour être manutentionnées durant la période) ainsi que des compétences des opérateurs. Ensuite, un modèle mathématique permet d’établir un horaire de travail pour chaque employé.

Sinclair et Erasmus [43] proposent d’utiliser une approche intégrant simulation et programmation linéaire pour la planification (opérationnelle). Ils utilisent dans un premier temps la simulation (avec le logiciel SIMSAW) pour obtenir des données concernant différents plans de débit dans le but de les utiliser comme intrants pour leur outil aidant à réaliser la planification opérationnelle. Wessels et al. [44] ont développé un package appelé « Sawmill Production Planning System ». Il combine des techniques de programmation linéaire et de programmation mixte en nombres entiers pour utiliser les résultats de simulation du logiciel SIMSAW dans le but de réaliser la planification opérationnelle, tactique (pour déterminer les meilleurs marchés selon la matière première disponible) ou stratégique.

Arabi et al. [45] ont permis de réaliser en même temps la planification tactique de la récolte, du transport du bois vers la scierie et de la transformation de ce bois en combinant d’une nouvelle façon Optitek avec FPInterface (logiciel de simulation de récolte forestière) à l’aide d’un nouvel outil : LogiOpt. LogiOpt est un module d’optimisation qui permet de faire le lien entre les deux simulateurs [46]. Il est donc possible de déterminer les coûts associés à la récolte d’un ensemble d’arbres provenant d’un endroit défini, les coûts

associés au transport des billes récoltées, le panier de produits généré par l’ensemble des arbres abattus et ainsi d’obtenir un plan tactique optimal [47].

2.1.3.3. L’optimisation intégrée au modèle de simulation (3)

Dans ce cas (3), une décision est prise par un modèle d’optimisation au cours de la simulation. Par exemple, Dumetz et al. [48] utilisent cette technique pour évaluer l’impact de différentes méthodes d’acceptation de commandes dans une scierie. La simulation (à évènements discrets) est utilisée pour générer des commandes clients et simuler le processus d’acceptation de commandes. Le modèle de simulation fait appel à un système ERP (Entreprise Ressource Planning) intégré développé pour gérer certains calculs, l’inventaire et la planification de la production (grâce à un modèle de programmation mixte en nombres entiers).

Pour comparer plusieurs scénarios différents d’un problème de ramassage et de livraison (pick-up and delivery), Clausen et al. [49] proposent d’utiliser l’optimisation dans la simulation pour décider du véhicule qui ira visiter un client donné ainsi que la route qu’il devrait prendre.

2.1.3.4. La simulation intégrée au modèle d’optimisation (4)

Le principal exemple d’intégration de la simulation au modèle d’optimisation est la

simulation-optimisation. Beaucoup d’auteurs se sont penchés sur ces techniques dans divers

domaines [50-53]. La prochaine section s’attarde à expliquer ces méthodes.

2.2. La simulation-optimisation classique

La simulation et l’optimisation sont des outils pertinents pour évaluer et/ou comparer différents scénarios. Par exemple, pour comparer des conceptions d’usines sur la base d’un critère (e.g. profit, taux d’utilisation, rendement) à maximiser ou à minimiser. Lorsque le nombre de scénarios possibles est tel qu’il faudrait plusieurs années pour simuler toutes les alternatives (ou simplement que le temps de calcul disponible n’est pas suffisant), on utilise généralement des méthodes de simulation-optimisation.

2.2.1. Définition

Dans la littérature, on retrouve différentes variantes dans la définition de cette approche qui se ressemblent. Carson et Maria [54] définissent la simulation-optimisation comme étant le processus d’affectation des meilleures valeurs possibles à des variables d’entrée sans avoir à évaluer explicitement toutes les combinaisons possibles. L’objectif recherché est bien sûr de trouver la meilleure solution compte tenu du temps disponible. April et al. [50] la définissent plutôt comme le moyen de trouver le modèle de simulation, parmi les différents modèles possibles, qui permettra d’obtenir des performances optimales. Jian et Henderson [55] indiquent que si des décisions peuvent être représentées comme des variables de décision dans un modèle de simulation, alors il est possible de faire de la simulation-optimisation, i.e. de choisir les variables de décision dans le but de maximiser ou minimiser des mesures de performances estimées grâce à la simulation. Fu [56], dans l’introduction de son livre Handbook of simulation optimization a sensiblement la même vision que ces derniers tout en faisant remarquer que le terme est parfois utilisé pour parler du processus de recherche en lui-même.

Dans les faits, la simulation-optimisation désigne tout simplement la résolution d’un problème d’optimisation dans un contexte où l’évaluation de la fonction objectif nécessite l’exécution d’un modèle de simulation. Or, puisque le nombre total de simulations à réaliser est trop élevé pour se permettre d’évaluer toutes les alternatives possibles, une procédure de recherche (globale ou locale) doit être utilisée pour décider quels scénarios seront évalués et dans quel ordre (Figure 7).

![Figure 7 : Principe de fonctionnement des méthodes de simulation-optimisation, adapté de Fu [57]](https://thumb-eu.123doks.com/thumbv2/123doknet/5543481.132601/38.918.156.772.115.352/figure-principe-fonctionnement-méthodes-simulation-optimisation-adapté-fu.webp)

![Figure 8 : Principe de fonctionnement détaillé des méthodes de simulation-optimisation En simulation-optimisation, les techniques de classification et sélection (Ranking and Selection) [19, 60] sont très utilisées lorsque le temps disponible ne](https://thumb-eu.123doks.com/thumbv2/123doknet/5543481.132601/40.918.148.778.321.553/fonctionnement-détaillé-simulation-optimisation-optimisation-techniques-classification-utilisées.webp)

![Figure 9 : Utilisation courante des techniques de simulation-optimisation, adaptée de Barton et Meckesheimer [63] et de Jalali et Van Nieuwenhuyse [52]](https://thumb-eu.123doks.com/thumbv2/123doknet/5543481.132601/46.918.130.784.184.626/utilisation-courante-techniques-simulation-optimisation-adaptée-meckesheimer-nieuwenhuyse.webp)

![Figure 12 : Example of a production matrix, adapted from Gaudreault et al. [86]](https://thumb-eu.123doks.com/thumbv2/123doknet/5543481.132601/58.918.248.667.613.935/figure-example-of-production-matrix-adapted-from-gaudreault.webp)