INFLUENCE DE LA LANCE EN PROJECTION DE BÉTON

Homogénéité et Rebond

Mémoire

Pierre Siccardi

Maîtrise en génie civil

Maître ès sciences (M. Sc.)

Québec, Canada

INFLUENCE DE LA LANCE EN PROJECTION DE BÉTON

Homogénéité et Rebond

Mémoire

Pierre Siccardi

Sous la direction de :

Marc Jolin, directeur de recherche

Benoît Bissonnette, codirecteur de recherche

iii

Résumé

ien que les pertes engendrées par le rebond en béton projeté ne soit pas une thématique nouvelle, les dernières recherches dans le domaine ont permis de souligner et de quantifier l’importance de ce phénomène du point de vue économique et environnemental. De plus, l’industrie a vu se multiplier au cours des dernières décennies des mélanges de béton à haute technicité, tel les Bétons

Fibrés Ultra-haute Performance (BFUP) ou les bétons à ultra-haute résistance initiale. Il ressort du

constat actuel que l’équipement disponible en béton projeté par voie sèche ne semble plus tout à fait à même de surmonter les problématiques qui lui incombent, à savoir être capable de projeter tout type de béton, tout en limitant les pertes dues au rebond de façon acceptable.

Au cours des dernières années, une démarche instaurée au Laboratoire de Béton Projeté de l’Université Laval a mis au jour un certain nombre de mécanismes se produisant dans le jet de béton en fonction de l’équipement employé. Ainsi, grâce à l’expertise acquise au cours des précédents travaux, ce projet de recherche a pu dépasser la simple observation en agissant directement sur l’équipement, la buse, afin de modifier le flux de matériau.

Par la conception et la réalisation d’un anneau de mouillage et d’un embout de lance, il a alors été possible d’atteindre une diminution du rebond allant jusqu’à 50% comparativement aux lances courtes actuellement utilisées, tout en produisant un béton plus homogène. Ces résultats exceptionnels s’appuient essentiellement sur l’homogénéisation du profil de vitesses, élément clé dans l’optimisation du jet. L’équipement développé a par ailleurs permis la projection des bétons à haute technicité mentionnés précédemment. Ce projet ouvre la voie à un grand nombre de perspectives de recherches sur l’équipement, et permet de se rapprocher un peu plus d’une modélisation du rebond à l’échelle du jet.

Mots-clefs : Béton projeté, voie sèche, équipement, lance, anneau de mouillage, embout de lance, optimisation, rebond, vitesse des particules, homogénéité.

iv

Abstract

lthough losses due to rebound is not a new topic, the latest studies have highlighted and quantified the magnitude of this phenomenon from an economical and an environmental points of view. Moreover, the industry has seen a multiplication over the past decade of high-tech concrete mixes, such as Ultra High-Performance Fiber Reinforced Concrete (UHPFRC) or ultra-high early

strength concrete. The current situation is that the equipment available for dry-mix shotcrete seems

no longer fully adapted to overcome the issues it has to, namely being able to shoot all types of concrete, while minimizing the losses due to rebound.

Over the past few years, an approach introduced at the Shotcrete Laboratory at Laval University has uncovered a number of mechanisms that occur in the shotcrete spray depending on the equipment used. Thus, thanks to the acquired expertise during these previous works, this research project has been able to go beyond simple observation by acting directly on the equipment, the nozzle, in order to modify the material spray characteristics.

By designing and producing a water ring and a nozzle tip, it has been possible to achieve rebound reduction of up to 50% compared to short nozzles currently used, while producing a more homogeneous concrete. These exceptional results are essentially based on the velocity profile homogenization, a key element in spray optimization. The equipment developed has also made it possible to shoot the high-tech concretes mentioned above. This project paves the way to a large number of research perspectives on the equipment, and allows to get closer to a full modeling of the rebound at the spray-scale level.

Key-words: Shotcrete, dry-mix, equipment, nozzle, water ring, nozzle tip, optimization, rebound, particles velocity, homogeneity.

v

Table des matières

Résumé ... iii

Abstract ... iv

Liste des tableaux ... viii

Liste des figures ... ix

Dédicace ... xiv

Remerciements ... xv

Chapitre 1 : Introduction ... 1

1.1. L’origine du projet de recherche ... 1

1.2. Une nécessité pour l’industrie et l’environnement ... 2

1.3. Objectifs de cette étude ... 4

1.4. Structure du document ... 5

Chapitre 2 : État de l’art ... 6

2.1. Introduction ... 6

2.2. Le béton projeté ... 6

2.2.1. Procédés de mise en place ... 7

2.2.2. Lances employées dans l’industrie ... 10

2.2.3. Avantages et inconvénients ... 11

2.3. Étude du jet et rebond... 13

2.3.1. Introduction ... 13

2.3.2. Le mécanisme de rebond à l’échelle de la particule ... 15

2.3.3. Phénomènes régissant le transport des particules dans l’air ... 18

2.3.4. À l’échelle du jet ... 20 2.4. Conclusion ... 24 Chapitre 3 : Méthodologie ... 25 3.1. Introduction ... 25 3.2. Programme expérimental ... 25 3.3. Matériaux ... 27 3.4. Équipement de projection ... 29 3.5. Procédure de projection ... 32

vi

3.6. Étude de l’influence de l’équipement sur les propriétés du béton à l’état frais ... 33

3.6.1. Rebond ... 33

3.6.2. Teneur en eau ... 34

3.6.3. Teneur en liant ... 35

3.6.4. Étude du jet de béton en sortie de lance ... 35

3.7. Étude de l’influence de l’équipement sur les propriétés du béton à l’état durci ... 40

3.7.1. Résistance en compression au jeune âge ... 40

3.7.2. Résistance en compression ... 41

3.7.3. Absorption et volume des pores perméables ... 41

3.7.4. Résistance à la pénétration aux ions chlorure... 42

3.8. Conclusion ... 42

Chapitre 4 : L’anneau de mouillage ... 43

4.1. Introduction ... 43

4.2. Revue des anneaux de mouillage actuels ... 43

4.3. Cahier des charges ... 46

4.4. Concepts et conception ... 46

4.5. Fabrication du prototype ... 54

4.6. Contrôle de l’eau ... 56

4.7. Présentation des résultats ... 58

4.7.1. Introduction ... 58

4.7.2. Comportement de l’anneau de mouillage prototype ... 58

4.7.3. Essais sur béton frais ... 60

4.7.4. Essais sur béton durci ... 67

4.8. Analyse des résultats ... 74

4.8.1. À l’état frais ... 75

4.8.2. À l’état durci... 82

4.9. Conclusion ... 84

vii

5.1. Introduction ... 85

5.2. Revue des embouts actuels ... 85

5.3. Cahier des charges ... 89

5.4. Concepts et conception ... 89

5.5. Longueur optimale de l’embout de lance ... 97

5.6. Fabrication du prototype ... 99

5.7. Présentation des résultats ... 100

5.7.1. Introduction ... 100

5.7.2. Comportement de l’embout prototype ... 101

5.7.3. Essais à l’état frais ... 102

5.7.4. Essais à l’état durci ... 105

5.8. Analyse des résultats ... 106

5.8.1. À l’état frais ... 106 5.8.2. À l’état durci... 116 5.9. Conclusion ... 116 Chapitre 6 : Conclusion ... 117 6.1. Introduction ... 117 6.2. Conclusions générales ... 117

6.3. Perspectives futures et poursuite de l’optimisation ... 118

Bibliographie ... 120

Annexe 1 – Extrait de la fiche technique King MS-D1 ... 123

Annexe 2 – Extrait de la fiche technique King RS-D2 ... 124

Annexe 3 – Extrait de la fiche technique Aliva® 246 ... 125

Annexe 4 – Fiche technique AOS S-PRI ... 127

Annexe 5 – Mise en plan des orifices de l’insert (en pouces) ... 129

Annexe 6 – Mise en plan de l’insert (en pouces) ... 130

Annexe 7 – Mise en plan du corps (en pouces) ... 131

Annexe 8 – Tableau récapitulatif des propriétés du béton standard MS-D1 ... 132

Annexe 9 – Mise en plan de l’admission (en pouces) ... 133

Annexe 10 – Mise en plan de l’admission (en pouces) ... 134

Annexe 11 – Mise en plan de l’admission (en pouces) ... 135

Annexe 12 – Mise en plan du malaxeur (en pouces) ... 136

viii

Liste des tableaux

Tableau 2.1 : Avantages propres à chaque procédé de projection de béton ... 12

Tableau 3.1 : Composition du mélange standard ... 27

Tableau 3.2 : Combinaisons des différents équipements et mélanges employés ... 32

Tableau 3.3 : Caractéristiques techniques de la caméra et du système d’exploitation (tiré de Bérubé (2017)) ... 38

Tableau 4.1 : Rebond et propriétés du matériau projeté en fonction de la lance employée pour le béton standard MS-D1 ... 61

Tableau 4.2 : Rebond en fonction de la lance employée pour le béton minier RS-D2 ... 61

Tableau 4.3 : Rebond en fonction de la lance employée pour le Béton Fibré Ultra-haute Performance ... 61

Tableau 4.4 : Consistances en fonction des rapports eau/liant ... 62

Tableau 4.5 : Résistances en compression du béton standard MS-D1 ... 68

Tableau 4.6 : Résistances en compression du béton minier RS-D2 ... 70

Tableau 4.7 : Résistances en compression du Béton Fibré Ultra-haute Performance ... 70

Tableau 4.8 : Absorption du béton standard MS-D1 en fonction du rapport eau/liant ... 71

Tableau 4.9 : Résistance à la pénétration des ions chlorures du béton standard MS-D1 ... 73

Tableau 4.10 : Caractéristiques du profil de vitesse généré avec la lance Prototype 1 ... 80

Tableau 4.11 : Angle d’expansion en fonction de la lance employé (Adapté de Ginouse (2014)) ... 81

Tableau 5.1 : Rebond et propriétés du béton projeté en fonction de la longueur de l’embout employé pour le béton standard MS-D1 ... 98

Tableau 5.2 : Rebond du matériau projeté en fonction de l’embout employé pour le béton standard MS-D1 ... 102

Tableau 5.3 : Résistances en compression, absorption et volumes des pores perméables du béton standard MS-D1 ... 106

Tableau 5.4 : Gradient de vitesse pour les lances Prototype 1 et Prototype 2 ... 112

Tableau 5.5 : Caractéristiques du profil de vitesse normalisé lance Prototype 2 ... 114

ix

Liste des figures

Figure 1.1 : (a) Vue générale de la Fondation Louis Vuitton ; (b) Structure centrale ; (c) Détail des

panneaux en place ; (d) Panneau de BFUP utilisé... 3

Figure 2.1 : Procédé de projection par voie sèche ... 8

Figure 2.2 : Relation entre rapport eau/ciment et résistance en compression du béton (Adapté de Neville (1995)) ... 9

Figure 2.3 : Procédé de projection par voie humide ... 10

Figure 2.4 : Lance longue (à gauche) et lance courte (à droite) ... 11

Figure 2.5 : Les différentes étapes de la projection de béton (Ginouse, 2014) ... 14

Figure 2.6 : Représentation d'une sphère frappant un substrat élasto-plastique (Armelin, 1997) ... 16

Figure 2.7 : Coefficient de restitution en fonction de la vitesse incidente de la particule (Armelin et Banthia, 1998b) ... 18

Figure 2.8 : Représentation de la structure du jet d'air transportant une particule (tiré de H. Z. Li et al. (2009)) ... 19

Figure 2.9 : Profils de vitesse en voie sèche pour deux embouts différents (Spirolet – courbe rouge et Double Bubble – courbe verte) et en voie humide (courbe bleue) à 0,5 et 1 mètre de la sortie de la lance (Ginouse et Jolin, 2014b) ... 21

Figure 2.10 : Limites du jet de béton pour les trois lances étudiées en voie sèche (DBB & DRY-SP) et voie humide (WET) (Ginouse et Jolin, 2014b) ... 22

Figure 2.11 : Distribution du flux massique expérimentale (à gauche) et normalisée (à droite) en voie humide (Ginouse et Jolin, 2014d) ... 23

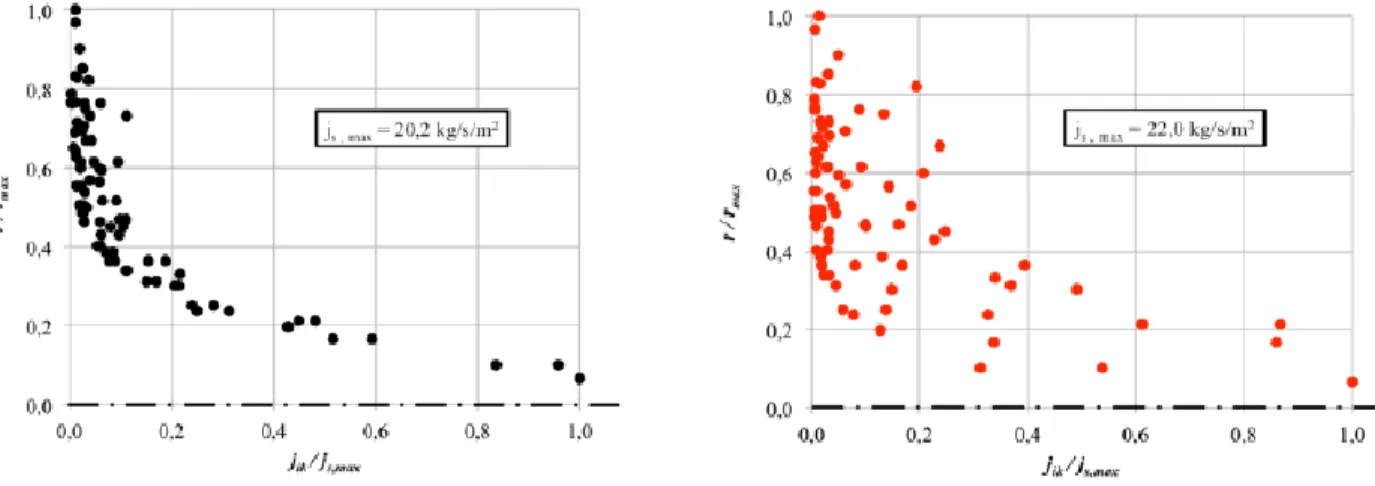

Figure 2.12 : Distribution de la densité de flux massique normalisée en voie sèche pour la lance Double-Bubble (à gauche) et Spirolet (à droite) (Bérubé, 2017) ... 23

Figure 3.1 : Phases de réalisation du projet de recherche et cahier des charges sommaire ... 26

Figure 3.2 : Fibres utilisées dans le BFUP ... 29

Figure 3.3 : Canon de projection Aliva® 246 utilisé pour la projection de béton par voie sèche... 30

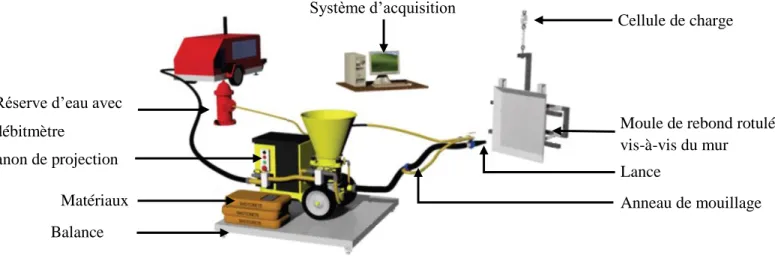

Figure 3.4 : Equipement et capteurs disponibles dans la chambre de projection ... 30

Figure 3.5 : Anneau de mouillage traditionnel (Gracieuseté de Putzmeister) ... 31

Figure 3.6 : Embout Double-Bubble (à gauche) et Spirolet (à droite) (Gracieuseté de Airplaco) .... 31

Figure 3.7 : Montage du moule pour la mesure du rebond (Jolin, 1999) ... 34

Figure 3.8 : Equipement nécessaire à la détermination de la teneur en eau du béton projeté (Gagnon, 2017) ... 34

x

Figure 3.9 : Equipement nécessaire à la détermination de la teneur en liant du béton projeté (Gagnon,

2017) ... 35

Figure 3.10 : Schématisation du principe expérimental de prise d’image du flux de matériaux dans un jet de béton projeté (tiré de Ginouse et Jolin (2014b)) ... 36

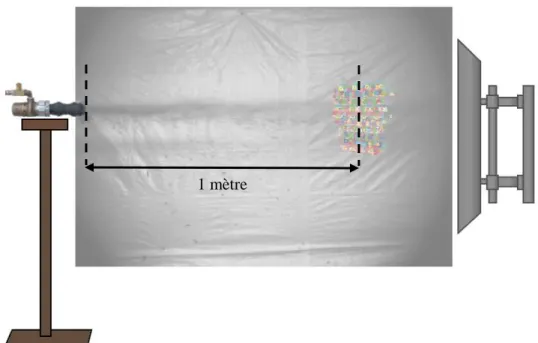

Figure 3.11 : (a) Projection de béton en chantier avec la région d’intérêt de l’étude représentée dans le rectangle pointillé, (b) Système cartésien de coordonnées et (c) Nomenclatures des vitesses d’une particule et pesanteur (Ginouse et Jolin, 2014b) ... 36

Figure 3.12 : Dispositif expérimental de captation d’image ... 37

Figure 3.13 : Extrait d’une série de photographies de calibration ... 39

Figure 3.14 : Position des particules à 1 mètre de la sortie de la lance avec le logiciel ProAnalyst® ... 40

Figure 3.15 : Piston hydraulique manuel (à gauche) et moule (à droite) pour la détermination de la résistance en compression au jeune âge ... 41

Figure 3.16 : Essai de résistance à la pénétration aux ions chlorure ... 42

Figure 4.1 : Vue éclatée d’un anneau de mouillage traditionnel (Gracieuseté de Putzmeister) ... 44

Figure 4.2 : Anneau de mouillage traditionnel en fonctionnement ... 45

Figure 4.3 : Modèle numérique de l’anneau de mouillage ... 48

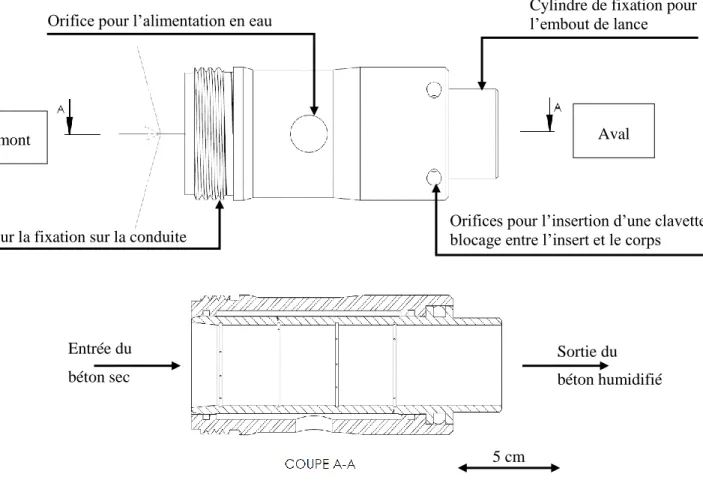

Figure 4.4 : Dessin technique de l’assemblage du nouvel anneau de mouillage avec vue en coupe longitudinale (bas) ... 49

Figure 4.5 : Description de la coupe A-A extraite de la Figure 4.4 ... 49

Figure 4.6 : Orifices et rainures de l’insert ... 50

Figure 4.7 : Schématisation du quadrillage produit par l’eau insérée au travers de l’insert... 51

Figure 4.8 : Orientation angulaire des orifices ... 51

Figure 4.9 : Différentes méthodes d’atomisation d’un liquide (D’après Lefebvre ) ... 53

Figure 4.10 : Exemples de conception d’orifices pour l’atomisation d’un liquide (Adapté de Bayvel (1993)) ... 53

Figure 4.11 : Prototype de l’insert avec détails des orifices (bas) et surfaces d’ajustement (haut) ... 55

Figure 4.12 : Prototype du corps avec détails des joints toriques (gauche et droite) et l’orifice d’alimentation en eau (haut) ... 55

Figure 4.13 : Exemple de variation du coefficient de débit Cv en fonction du nombre de tours d’ouverture (Gracieuseté de Swagelok) ... 57

Figure 4.14 : Systèmes de contrôle du débit d’eau et anneau de mouillage prototype ... 57

xi

Figure 4.16 : Introduction de l’eau dans l’anneau de mouillage traditionnel (gauche) et dans l’anneau

de mouillage prototype (droite) à faible débit ... 59

Figure 4.17 : a) Introduction de l’eau dans l’anneau de mouillage traditionnel ; b) Introduction de l’eau dans l’anneau de mouillage prototype à haut débit ... 59

Figure 4.18 : Rebond en fonction du rapport eau/liant du béton standard MS-D1 pour les trois lances différentes ... 63

Figure 4.19 : Diagramme « boîte à moustaches » du rebond du béton standard MS-D1 en fonction de la lance employée ... 64

Figure 4.20 : Vitesses axiales expérimentales u(y) obtenus à une distance de 0,5 mètre de la sortie de la lance Prototype 1 ... 65

Figure 4.21 : Vitesses axiales expérimentales u(y) obtenus à une distance de 1 mètre de la sortie de la lance Prototype 1 ... 66

Figure 4.22 : Limites du jet produit par la lance Prototype 1 ... 67

Figure 4.23 : Résistances en compression à 3 jours du béton standard produit par les trois lances employées en fonction de la consistance ... 69

Figure 4.24 : Résistances en compression à 28 jours du béton standard produit par les trois lances employées en fonction de la consistance ... 69

Figure 4.25 : Absorption à 28 jours du béton standard produit par les trois lances employées en fonction de la consistance ... 72

Figure 4.26 : Résistance à la pénétration des ions chlorures du béton standard MS-D1 en fonction du rapport eau/liant et de la lance employée ... 74

Figure 4.27 : Régressions polynomiales de degré 2 du rebond en fonction du rapport eau/liant pour les trois lances employées ... 76

Figure 4.28 : Profils de vitesse du jet de béton produit par la lance Prototype 1 à une distance de 0,5 mètre (en bleu) et à une distance de 1 mètre (en orange) ... 77

Figure 4.29 : Comparaison des profils de vitesse de différentes lances de manière absolue (adapté de Ginouse (2014)) ... 79

Figure 4.30 : Comparaison des profils de vitesse de différentes lances de manière normée (adapté de Ginouse (2014)) ... 80

Figure 4.31 : Comparaison des limites du jet de béton projeté en fonction de la lance employée (Adapté de Ginouse (2014)) ... 81

Figure 4.32 : Carotte de béton ultra-haute performance comportant des lentilles de sable ... 82

Figure 5.1 : Embout Hamm ... 86

xii

Figure 5.3 : Embout Double-Bubble ... 87

Figure 5.4 : Vue en coupe longitudinale de l’embout Double-Bubble (Mccormack, 1954) ... 87

Figure 5.5 : Embout Spirolet ... 88

Figure 5.6 : Vue en coupe longitudinale de l’embout Spirolet (Breunsbach, 1972) ... 88

Figure 5.7 : Image du modèle numérique de l’embout prototype ... 90

Figure 5.8 : Image du modèle numérique de l’assemblage de l’embout et de l’anneau de mouillage prototypes ainsi que des organes de raccordement et contrôle de l’eau et de l’air... 91

Figure 5.9 : Dessin technique de l’assemblage de l’embout prototype avec vue en coupe longitudinale (bas) ... 91

Figure 5.10 : Description de la coupe A-A extraite de la Figure 5.9 ... 92

Figure 5.11 : Double spirale de malaxage au sein de l’embout... 93

Figure 5.12 : Schématisation du trajet de l’air à la sortie de l’embout prototype ... 94

Figure 5.13 : Interstice hélicoïdal entre les deux cylindres concentriques permettant le passage de l’air ... 94

Figure 5.14 : Coupe B-B de la base du malaxeur ... 95

Figure 5.15 : Exemple de turbocompresseur ... 96

Figure 5.16 : Coupe C-C de l’admission ... 96

Figure 5.17 : Résultat de l’étude du flux d’air au sein de l’embout à l’aide du module Solidworks Flow Simulation ... 97

Figure 5.18 : Tuyaux de PVC de 20,3 cm (8 pouces), 30,5 cm (12 pouces) et 45,7 cm (18 pouces) utilisés pour simuler l’embout ... 98

Figure 5.19 : Prototype de l’organe d’alimentation avec détails de la surface d’assemblage avec le malaxeur (haut) et raidisseurs (bas) ... 99

Figure 5.20 : Prototype de l’alimentation et du malaxeur avec détails des deux extrémités du malaxeur ... 100

Figure 5.21 : Lance Prototype 2 ... 101

Figure 5.22 : Lance Prototype 2 mod ... 102

Figure 5.23 : Vitesses axiales expérimentales u(y) obtenus à une distance de 0,5 mètre de la sortie de la lance Prototype 2 ... 103

Figure 5.24 : Vitesses axiales expérimentales u(y) obtenus à une distance de 1 mètre de la sortie de la lance Prototype 2 ... 104

Figure 5.25 : Limites du jet produit par la lance Prototype 2 ... 105

Figure 5.26 : Profil de vitesse du jet de béton produit par la lance Prototype 2 à une distance de 0,5 mètre ... 108

xiii

Figure 5.27 : Profil de vitesse du jet de béton produit par la lance Prototype 2 à une distance de 1 mètre ... 109 Figure 5.28 : Vitesses expérimentales et profils de vitesse du jet de béton produit par la lance Prototype 2 à une distance de 0,5 mètre (en bleu) et à une distance de 1 mètre (en gris) ... 110 Figure 5.29 : Comparaison des profils de vitesse à 1 mètre des lances Prototype 1 et Prototype 2 111 Figure 5.30 : Comparaison des profils de vitesse obtenus avec différentes lances et le mélange standard (adapté de Ginouse (2014)) ... 113 Figure 5.31 : Comparaison des profils de vitesse normalisés des lances Prototype 1 et Prototype 2 ainsi que des lances Double-Bubble et Spirolet (Adapté de Ginouse (2014)) ... 114 Figure 5.32 : Comparaison des limites du jet de béton projeté en fonction de la lance employée (Adapté de Ginouse (2014)) ... 115

xiv

Dédicace

« Toutes les lectures qu’on aime ne sont rien d’autre que des prétextes à projection. »

xv

Remerciements

Je n’aurai assez de mots pour exprimer toute la gratitude envers les personnes qui ont participé, de près ou de loin, à la réalisation de l’ensemble des mes travaux au cours des deux dernières années. J’ai débuté ma maîtrise plein de réticences vis-à-vis de la recherche, passer à côté aurait été une erreur.

Mes premiers mots sont destinés à mon directeur de recherche, Marc Jolin, qui a su me faire confiance et me guider tout au long de mon projet. Il m’a laissé jouir d’une autonomie appréciable, et sa pédagogie est sans égal. En plus de me fournir le soutien financier et logistique, il m’a donné la chance de participer et de présenter mes travaux lors de conférences internationales, ce qui fut des expériences extrêmement enrichissantes. Marc, merci d’avoir partagé ta motivation et ton enthousiasme, ainsi que d’avoir toujours pris le temps d’écouter mes théories fantaisistes sur le rebond !

Je tiens également à remercier mon codirecteur de recherche, Benoît Bissonnette pour son aide précieuse. Benoît a toujours su trouver le bon mot au détour d’un couloir. Cette expérience n’aurait pas été aussi plaisante sans les éternelles boutades sur les français de Jean-Daniel Lemay, ex-professionnel de recherche de la team projeté. Sa clairvoyance et son franc-parler m’ont permis de mener à bien mon projet. Je tiens par ailleurs à remercier les professionnels et techniciens du laboratoire, à savoir Mathieu Thomassin, Pierre-André Tremblay, Alain Melançon et René Malo qui font un travail exceptionnel et qui n’est malheureusement pas toujours reconnu à sa juste valeur. Ces remerciements seraient incomplets sans mentionner Lyne Dupuis, sans qui l’âme du CRIB aurait été foncièrement différente. Finalement, j’aimerais remercier les auxiliaires de recherche qui m’ont aidé au cours de mes travaux au laboratoire.

Je tiens à remercier l’entreprise Matériaux King et Compagnie, qui, en plus de m’avoir fourni les matériaux nécessaires à ma maîtrise, m’a offert un stage enrichissant et professionnalisant. William Clements et Jackson Rand ont largement contribué au succès de cet épisode ontarien. Nicolas Ginouse a pour sa part toujours pris le temps de répondre avec pertinence à mes interrogations diverses et variées, ce qui fut fortement apprécié.

Cette aventure n’aurait pas été aussi fructueuse sans la bonne ambiance quotidienne régnant au bureau et à l’Université : Thomas, Lino, Charles, Roxanne, Jean-Sebastien, Simon, Tony, Bruce,

xvi

Alexandre, Achraf, Christine, Fred, Gilberto, Mélodie, Émile et Victor ont été d’infaillibles compagnons de galère, et de soirée. Je tiens en particulier à remercier Antoine Gagnon qui, entre deux pratiques de présentation après une soirée arrosée, fut un incroyable mentor. Il n’est pas toujours évident de s’exiler à quelques milliers de kilomètres de chez soi, mais l’hospitalité québécoise a grandement contribué à faciliter l’entreprise.

J’aimerais également remercier ma famille, mes parents et ma sœur pour leur soutien inconditionnel, ainsi que mes amis proches, en France et au Canada. Mes colocataires ont aussi joué un grand rôle : Ludo, Tatu, Jérôme, Liz et Cath, franchement, merci de m’avoir attendu pour manger ! Finalement, je tiens à remercier Dominique qui a admirablement su me supporter pendant mes plus grandes fatigues et m’a apporté l’amour nécessaire pour terminer cette maîtrise.

1

Chapitre 1 : Introduction

1.1.

L’origine du projet de recherche

epuis sa création en 1907 par Carl E. Akeley (Yoggy, 2005), le béton projeté n’a cessé de gagner en popularité aussi bien dans le domaine civil que minier. Les recherches réalisées dans le domaine du béton projeté ont pour but d’optimiser les performances de manière globale tout en diminuant les pertes engendrées par le rebond. Ainsi, l'amélioration de la technologie du béton projeté s'articule autour de trois axes principaux : le matériau à projeter, la technique de projection et l'équipement employé. Le premier représente la majeure partie des moyens de recherche mis en place au Centre de Recherche sur les Infrastructures en Béton (CRIB) et en particulier au Laboratoire de

Béton Projeté de l’Université Laval ainsi que dans l’industrie. Les deux autres n’ont jusqu'à présent

été que très peu étudiés dans le cadre universitaire.

Ce projet de recherche s'inscrit dans une dynamique innovante et prolifique instaurée il y a plus de cinq ans (Ginouse, 2014; Bérubé, 2017). La caractérisation du jet de béton pour les procédés par voie sèche et voie humide a été l'un des premiers défis à relever. Les résultats générés lors des projets précédents ont ouvert la voie à un grand nombre d'axes de recherche possibles, et le large éventail des leviers sur lesquels il est possible d’agir est dû aux nombreux constituants techniques de l'équipement de projection : lance, tuyau, machine, anneau de mouillage, etc. Ainsi, grâce aux travaux effectués par le passé, il a été possible de partiellement discerner les effets des paramètres entrant en jeu lors de la projection. Des sujets tels que l’influence du procédé employé sur le profil des vitesses des particules ou la distribution massique des matériaux dans le jet ont notamment été étudiés, ou encore la composition du matériau en fonction de la distance au centre du jet.

Cependant, le béton projeté souffre encore actuellement du manque de connaissances vis-à-vis des mécanismes œuvrant lors de la phase de réception du matériau projeté sur le substrat. Le rebond, phénomène de répulsion des particules lors de l’impact sur la surface réceptrice, reste encore partiellement incompris, et le seul modèle visant à décrire ce phénomène, développé par Armelin (1997), se cantonne à une particule unique frappant perpendiculairement un substrat élasto-plastique.

2

1.2.

Une nécessité pour l’industrie et l’environnement

Bien que le béton projeté soit une technique vieille de plus de cent ans, cette technologie de mise en place du béton est en constante évolution. Pour certains types d’applications, le béton projeté offre de nombreux avantages comparativement au béton coulé en place : limitation des coffrages, vitesse d’exécution ou encore affranchissement des conditions de maniabilité.

Cependant, le rendement et la rentabilité des opérations de béton projeté sont essentiellement limitées par les pertes dues au rebond. Généralement, la portion de rebond en béton projeté par voie sèche est située entre 15 et 30%, alors qu’elle est de 8 à 15% en voie humide. En plus de générer une perte de matériau et une pollution du milieu, le rebond occasionne des coûts de ramassage et de traitement étant donné qu’il s’agit d’un déchet. Il y a donc tout intérêt à limiter ce phénomène autant que possible, aussi bien par un travail sur les mélanges de béton, que sur l’équipement.

Dans son projet de recherche, Gagnon (2017) présente une étude économique et environnementale de l’impact du rebond en fonction des mélanges de béton projeté. Pour ce faire, l’étude prend en compte des scénarios de projets concrets, de l’extraction des matières premières nécessaires au mélange de béton, jusqu’au traitement des déchets après la mise en place. Pour le cas des mines, on remarque qu’une diminution du rebond de 21 à 11% réduit l’impact environnemental en tonnes de CO2 équivalent de 14% tout en entraînement une économie globale de 9% (Gagnon, 2017). La tendance actuelle est au développement des certifications relatives au développement durable tel que la certification LEED. Il y a donc un intérêt grandissant à optimiser les technologies de mise en place des produits cimentaires afin de les rendre plus efficientes dans le but d’adopter une démarche écoresponsable et de rester compétitif dans l’industrie de la construction.

Conséquence d’une utilisation grandissante au cours des trente dernières années, l’industrie fait aussi face à de nouvelles compositions innovantes qui s’accompagnent de défis particuliers. Les Bétons

Fibrés à Ultra-hautes Performances (BFUP) permettent de réduire les épaisseurs d’application tout

en offrant une durabilité et des propriétés mécaniques exceptionnelles. Cependant, la faible quantité d’eau à ajouter au mélange peut créer des problèmes de poussière et l’absence de gros granulats fait disparaître l’effet nettoyant se produisant dans les boyaux (Reny et Jolin, 2011). En effet, les gros granulats évitent l’accumulation de pâte sur la surface intérieure du boyau et améliorent l’écoulement du béton. Les bétons à ultra-haute résistance initiale à base de ciment d’aluminates de calcium ou de ciment sulfo-alumineux (Jewell et Oberlink, 2013; Lemay, 2013; Lemay et al., 2014; Reny et

3

Ginouse, 2014) mènent à une accroissement des cycles de production dans le domaine minier grâce à la diminution du temps nécessaire à la stabilisation du sol. Mais ces bétons nécessitent un ajout d’eau tardif dû à la prise accélérée du ciment ce qui empêche l’utilisation d’une pré-humidification et peut créer des bouchons avec une lance longue. L’absence d’équipement réellement adapté pour la projection de ces matériaux a mené a des résultats décevants, convaincants certains ingénieurs de se tourner vers d’autres techniques de mise en place moins efficientes.

La Fondation Louis Vuitton à Paris fait figure d’exemple. La structure de formes courbes en BFUP visible à la Figure 1.1 est un assemblage de 19 000 panneaux préfabriqués. La spécificité de ce projet réside dans le fait que chaque panneau possède une forme unique. La forme générale du bâtiment composé de courbes constitue un cas typique pour le béton projeté. La réalisation de cet édifice à l’aide de cette technique aurait permis de faciliter le travail sur site tout en menant vraisemblablement à des économies substantielles. Le béton projeté a cependant été écarté d’office étant donné la difficulté de projeter le type de béton spécifié à l’aide de l’équipement actuel.

(a) (b)

(c) (d)

Figure 1.1 : (a) Vue générale de la Fondation Louis Vuitton ; (b) Structure centrale ; (c) Détail des panneaux en place ; (d) Panneau de BFUP utilisé

4

1.3.

Objectifs de cette étude

À la lumière de ce qui a été mentionné précédemment, il est aisé de discerner la nécessité de concevoir un équipement capable de relever les défis actuels de l’industrie. Plus spécifiquement, l’objectif est de développer une lance de béton projeté par voie sèche pouvant à la fois projeter les « nouveaux

mélanges de béton » tout en optimisant la projection de manière générale afin de réduire les pertes par rebond.

La lance de béton projeté est composée de deux pièces d’équipement, l’anneau de mouillage et l’embout de lance, possédant chacune leur fonction propre. Il est ainsi possible de définir de manière plus spécifique les objectifs incombant à chaque pièce.

D’une part, l’anneau de mouillage doit :

• Assurer une humidification homogène et adéquate du matériau sec ; • Supprimer l’usage de la pré-humidification ;

• Permettre de projeter les « nouveaux mélanges de béton » sans poussière.

D’autre part, l’embout de lance doit :

• Fournir un malaxage suffisant pour produire un jet de béton uniforme et homogène ;

• Favoriser les conditions de vitesse des particules de manière à minimiser la décélération des particules périphériques pour favoriser la mise en place et diminuer le rebond.

L’objectif à plus long terme réside dans une meilleure compréhension des phénomènes se produisant lors des phases de projection et de mise en place du matériau. En agissant sur les propriétés du jet de béton tel que l’uniformité ou la vitesse des particules, il sera ainsi possible de mieux discerner et quantifier les mécanismes prépondérants pour l’optimisation de la technique du béton projeté.

5

1.4.

Structure du document

La démarche suivie lors de ce projet de recherche s’est articulée autour de deux principaux axes qui sont les suivants :

• Conception numérique et réalisation mécanique d’un prototype de lance ;

• Caractérisation des propriétés offertes par le prototype d’un point de vue du matériau mis en place et des profils de vitesse.

Étant donné que la lance est composée de deux pièces, l’anneau de mouillage et l’embout, l’étude a été réalisée en deux phases distinctes, chacune relative à une des pièces d’équipement.

Ainsi, après avoir présenté la revue de littérature au chapitre 2, et la méthodologie exécutée au chapitre 3, le chapitre 4 et le chapitre 5 présentent respectivement les travaux réalisés sur l’anneau de mouillage et sur l’embout de lance. Enfin, après un retour sur les objectifs, le chapitre 6 présente les conclusions de cette étude, ainsi que les avenues de recherches futures.

6

Chapitre 2 : État de l’art

2.1.

Introduction

istoriquement, la recherche universitaire sur le béton projeté s’est principalement concentrée sur la composition des mélanges de béton et ne s’est que très rarement questionnée vis-à-vis de l’influence de l’équipement sur la projection de béton. Les principes physiques intervenant dans le déplacement et la mise en place du jet de béton sont ainsi peu connus et maîtrisés. Seuls quelques projets se sont réellement attardés au processus de mise en place (Armelin, 1997; Ginouse, 2014; Bérubé, 2017). Les derniers en date ont ouvert la voie à l’étude des phénomènes se déroulant dans le jet de béton.

Bien que le présent projet de recherche n’ait abordé que la mise en place du béton par voie sèche, l’état de l’art ne se limitera pas à ce procédé. En effet, la description et la comparaison des deux procédés, voie sèche et voie humide, est essentielle à la compréhension des objectifs du projet. Puis, les lances employées en voie sèche dans l’industrie seront présentées. Enfin, les mécanismes régissant la cinétique des particules et du jet de béton seront détaillés.

2.2.

Le béton projeté

Le béton projeté consiste en la projection à haute vitesse d’un béton frais sur une surface réceptrice. Cependant, par simplicité, le béton projeté désigne aussi souvent, de manière interchangeable, le matériau mis en place et la méthode. Par la présence d’une composante cinétique dans sa mise en place, les paramètres régissant le béton projeté diffèrent du béton conventionnel coulé en place, d’où la nécessité de l’étudier.

Afin d’atteindre les résistances mécaniques visées, le béton doit en plus d’être correctement hydraté, être consolidé. Pour le béton ordinaire, la vibration est utilisée. En béton projeté, la vibration est remplacée par la compaction fournie par l’énergie cinétique des particules incidentes lorsque le matériau s’accumule sur la surface réceptrice. Une énergie cinétique suffisante peut uniquement être obtenue par une vitesse élevée des particules.

7

2.2.1. Procédés de mise en place

Bien que la finalité soit la même, on distingue deux procédés largement répandus dans l’industrie : le procédé par voie sèche et le procédé par voie humide.

En créant le Cement Gun en 1907, Carl E. Akeley a mis au point la première machine capable de projeter du béton par voie sèche (Yoggy, 2005). Le procédé repose sur l’utilisation d’air comprimé pour le transport d’un mélange de matériaux secs au travers d’une conduite de caoutchouc semi-rigide. Tel qu’on peut le voir à la Figure 2.1, le béton est humidifié grâce à un anneau de mouillage situé à une distance de 0,3 à 3 mètres de l’embout de lance. La quantité d’eau sous pression ajoutée est contrôlée par le lancier par l’intermédiaire d’une valve située au niveau de la lance. Le rapport eau/liant n’est donc pas défini au préalable. Une partie du malaxage est réalisée entre l’introduction de l’eau à l’anneau de mouillage et la sortie du matériau au niveau de la lance. Une autre partie du malaxage est réalisée lors de l’impact et de la mise en place sur la surface réceptrice. D’après Jolin et

al. (1999), le temps de déplacement du matériau entre l’anneau de mouillage et la sortie de la lance

varie entre 0,05 et 0,5 seconde. L’effort de malaxage durant cette courte période doit donc être maximal afin d’offrir un matériau homogène.

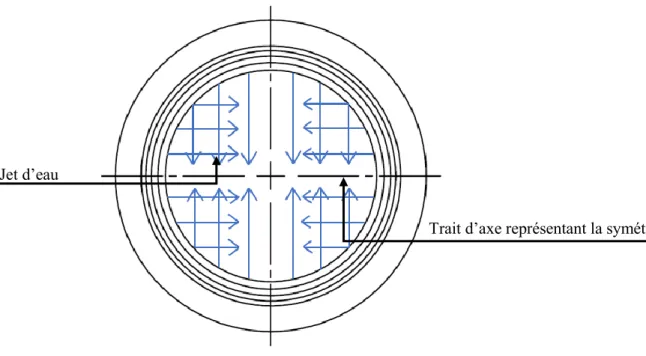

D’un point de vue technique, la lance est composée de deux pièces d’équipement : un anneau de mouillage et un embout de lance. Elles seront décrites de manière plus précise dans la suite du document. Une conduite d’une longueur allant jusqu’à 3 mètres peut être insérée entre ces deux pièces.

8

Figure 2.1 : Procédé de projection par voie sèche

Le fait que le matériau soit introduit à l’état sec dans le canon de projection permet de s’affranchir de conditions de maniabilité et de pompabilité. La condition limitante réside dans la taille maximale des granulats ou fibres que l’on peut introduire vis-à-vis du diamètre de la conduite pour éviter une obstruction.

L’eau est ajustée à l’aide d’une valve en fonction de la consistance désirée, ce qui dépend en général du type d’application. Dans le but d’offrir un bon enrobage des barres d’armature tout en limitant le rebond, la « wettest stable consistency » (Studebaker, 1939), littéralement la consistance stable la

plus humide sera choisie dans bon nombre de cas. Le matériau mis en place dépend alors en grande

partie de la technique et de l’expérience du lancier. Afin d’encadrer les pratiques et d’assurer une qualité du matériau, l’American Concrete Institute a mis en place un programme de certification des lanciers. Les recommandations vis-à-vis de la technique de projection sont recensées dans le guide CP-60-Craftsman Workbook for ACI Certification of Shotcrete Nozzleman (ACI, 2015).

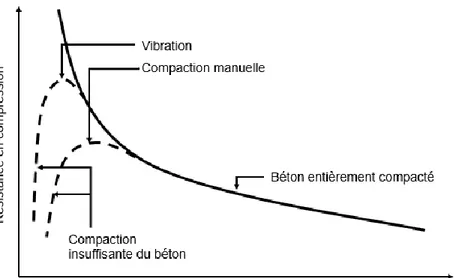

Par analogie avec le béton ordinaire, une réduction du rapport eau/liant devrait entraîner une augmentation des propriétés mécanique du béton. Cependant, en béton projeté par voie sèche, les inhomogénéités telles que les lentilles de sable générées par la diminution de la quantité d’eau ajoutée seront plus préjudiciables. La Figure 2.1 illustre ce point.

9

Figure 2.2 : Relation entre rapport eau/ciment et résistance en compression du béton (Adapté de Neville (1995))

Dans le procédé par voie humide, le béton est complètement malaxé préalablement à son introduction dans la pompe à béton. Il est la plupart du temps livré par un camion malaxeur. Le matériau est pompé dans un tuyau jusqu’à la lance. Contrairement au procédé par voie sèche, l’énergie pneumatique permettant de projeter le béton est uniquement introduite au niveau de la lance (Figure 2.3) et le lancier contrôle la valve à air. Afin que le matériau soit pompable, il doit avoir un certain nombre de propriétés tel qu’un affaissement et une teneur en air minimum, de même qu’une granulométrie adéquate.

10

Figure 2.3 : Procédé de projection par voie humide

2.2.2. Lances employées dans l’industrie

D’après McCarthy et Molloy (1974), la fonction d’une lance est de convertir « l’énergie de pression » en « énergie d’écoulement ».

En voie sèche, une lance de béton projeté est constituée de deux pièces :

• L’anneau de mouillage qui permet l’introduction de l’eau dans le tuyau ;

• L’embout qui permet un malaxage du béton en créant une turbulence, et effectue une dispersion des particules afin de former le jet.

En voie sèche, deux types de lances sont généralement utilisées en chantier : les lances courtes et les lances longues, ces dernières étant aussi appelées Hydro-mix (ACI-506.R, 2016). Tel qu’on peut le voir à la Figure 2.4, la différence provient de la position de l’anneau de mouillage : la lance longue se distingue par la présence d’un tuyau d’une longueur de 0,9 à 3 mètres entre l’anneau de mouillage et l’embout de lance. Il remplace la pré-humidification du mélange avant son introduction dans la machine grâce au malaxage fourni par le transport du béton humidifié dans la conduite. La méthode de pré-humidification consiste au mélange d’une portion de l’eau de malaxage avec le béton (généralement 3 à 6% de la masse de béton) avant l’introduction dans le canon ;elle est recommandée lors de l’utilisation d’une lance courte dans le but de diminuer le rebond et la poussière (ACI-506.R,

11

2016). Ainsi, dans les deux cas, le contact entre l’eau et le ciment est prolongé ce qui permet un meilleur mouillage du matériau.

Figure 2.4 : Lance longue (à gauche) et lance courte (à droite)

Les embouts Spirolet et Double-Bubble présentés au chapitre 3 sont des équipements largement répandus dans l’industrie, ils datent respectivement de 1973 et 1951. De la même manière, les anneaux de mouillage employés en chantier n’ont pas évolué depuis des années. Ce simple constat permet d’évoquer le peu de développement depuis plus de trente ans des équipements utilisés en béton projeté, et plus spécialement pour la méthode par voie sèche. De plus, l’efficience de l’équipement en béton projeté n’a jamais été étudiée de manière scientifique. Ceci ne fait que renforcer la nécessité du présent projet de recherche. Enfin, l’offre d’équipement reste relativement restreinte.

2.2.3. Avantages et inconvénients

Le béton projeté permet de s’affranchir de certaines contraintes relatives au béton coulé en place. Outre la rapidité d’exécution et la commodité, le béton projeté nécessite peu ou pas de coffrage ce

Anneau de mouillage Eau Embout de lance Double-Bubble Anneau de mouillage Eau Valve de réglage Valve de réglage Embout de lance Double-Bubble

12

qui constitue une réelle plus-value. Les deux procédés de projection de béton présentés précédemment possèdent des avantages qui leur sont propres. Le Tableau 2.1 permet d’en faire une synthèse.

Tableau 2.1 : Avantages propres à chaque procédé de projection de béton

Procédé Voie sèche Voie humide

Avantages

Départ/Arrêt aisé

Commodité dans les milieux exigus, éloignés ou en hauteur

Affranchissement des conditions d’ouvrabilité

Vitesse de mobilisation

Peu de poussière

Grande capacité de production Homogénéité du béton

Contrôle du rapport eau/liant Faible Rebond

Bien que le procédé par voie humide soit plus récent, il est aujourd’hui la méthode la plus employée en termes de volume projeté. Cependant, le procédé par voie sèche offre de nombreux avantages cruciaux pour l’avenir de l’industrie du béton. Les domaines d’applications décrits ci-après permettent d’en saisir les enjeux.

Domaine d’application 1 : Réparations

Il s’agit d’un secteur en pleine explosion dans les pays industrialisés. D’après un rapport de 2013 réalisé par l’American Society of Civil Engineers (ASCE, 2013), les infrastructures des États-Unis nécessitent 3 600 milliards de dollars de réparations d’ici 2020. La voie sèche permet la réalisation de réparations localisées, souvent en faces inférieures, de structures routières dans des intervalles de temps réduits (< 4 heures), limitant ainsi l’impact négatif sur la population. Ceci est facilité par pré-ensachage des matériaux et la flexibilité de la méthode : équipements de petite taille pouvant aisément être installés sur une remorque et départ/arrêt aisé.

Domaine d’application 2 : Mines et travaux souterrains

Dans les mines profondes, humidifier le béton au dernier moment est un réel avantage. Cela réduit les risques de bris d’équipement dus à une prise du béton dans la pompe ou le convoyage du béton malaxé depuis une usine à béton située à la surface de la mine. De plus, un accélérateur de prise étant déjà incorporé au matériau en sac sous forme de poudre, le dosage est préajusté vis-à-vis de la quantité

13

de pâte. Cela limite ainsi les effets indésirables d’un surdosage d’accélérateur à la lance tels que le délaminage des couches de béton projetées, le retrait excessif ou encore la diminution des propriétés mécaniques et de la durabilité (Jolin et al., 1997; Bessette et al., 2001; Beaupré et Jolin, 2002; Melo, 2015).

Domaine d’application 3 : Structures civiles

Les matériaux préensachés utilisés en voie sèche remplacent l’utilisation de béton prêt à l’emploi livré par camion toupie, ce qui est un grand avantage dans les villes congestionnées par exemple. De plus, ils permettent l’utilisation d’un béton adéquat dans les projets situés dans des régions éloignées d’usines à béton compétentes. Aussi, cela permet de produire un béton durable et de qualité, car les sacs peuvent contenir tout type d’ajout cimentaire et d’adjuvant en poudre, tels que des entraîneurs d’air ou des agents réducteurs de retrait (Schrader et Kaden, 1987; Vézina, 2001; D. R. R. Morgan, 2003).

Enfin, avec le développement de nouveaux mélanges tel que les Bétons Fibrés à Ultra-haute

Performance ou les bétons à très haute résistance initiale, l’affranchissement des conditions de

maniabilité grâce à l’humidification tardive est essentiel. Ainsi, malgré que le procédé de projection soit vieux de plus de 110 ans, il constitue encore une méthode de choix ayant de grands avantages pour l’industrie du béton.

2.3.

Étude du jet et rebond

2.3.1. Introduction

Afin d’obtenir une meilleure vision du procédé de projection, il convient d’en définir les différents domaines d’étude et échelles d’observations associés. Bien que voie sèche et voie humide possèdent des différences fondamentales, il existe plusieurs étapes communes définies ci-dessous et illustrées à la Figure 2.5 :

• Phase de transport - Le matériau sec ou humide se déplace à l’intérieur de la conduite ; • Phase de projection - Avec l’aide de l’énergie pneumatique, le matériau humide se déplace

14

• Phase de mise en place - Le béton frais frappe la surface réceptrice à haute vitesse et se consolide en place ou rebondit.

Figure 2.5 : Les différentes étapes de la projection de béton (Ginouse, 2014)

Chaque phase possède ses propres phénomènes d’interaction entre les constituants étant donné que les efforts subis et les milieux (air libre, tuyau sous pression, etc.) sont différents. On peut donc les étudier de manière séparée. Par le passé, de nombreuses études (Anderson, 1977; Kaplan, 1999; Kaplan et al., 2005; Chapdelaine, 2007; Burns, 2008; Jacobsen et al., 2008) se sont penchées sur la compréhension de la phase de transport en voie humide. Les phases de projection et de mise en place en voie sèche et voie humide sont en plein développement, appuyées de quelques projets de recherche (Armelin, 1997; Ginouse et al., 2014; Bérubé, 2017).

Des travaux ont par ailleurs étudié l’influence des constituants du mélange sur le rebond, soit à l’échelle de la particule. On peut par exemple citer Jolin et Beaupré (2004) qui ont étudié l’influence de la granulométrie des particules, Banthia et al. (1992), qui se sont quant à eux intéressés à l’importance de la géométrie des fibres ou encore Bindiganavile et Banthia (2009) qui ont étudié l’incidence de la densité des particules. Mais c’est grâce au travail d’Armelin (1997) que les premières questions relatives aux conditions de projection ont été pour la première fois abordées et étudiées : influence du débit d’air, de la consistance, de la distance et l’orientation de la surface réceptrice, de l’angle de la lance, de la teneur en fumée de silice, de la teneur en fibre ou encore de la teneur en accélérateur de prise. Par l’utilisation d’une caméra haute vitesse, Armelin a étudié la vitesse de

15

déplacement d’une particule ou d’une fibre lors de la phase de projection, ce qui a ensuite mené à une théorie du rebond.

Il aura fallu attendre le travail de Ginouse (2014) afin que l’étude puisse être étendue au jet dans sa globalité. La vitesse des particules ainsi que leur distribution spatiale à l’intérieur du jet ont été analysées et des similitudes ont pu être établies. Ainsi, en combinant les différentes ressources, nous sommes à présent plus à même de comprendre l’origine du rebond et les phénomènes intervenant dans le jet de béton. Ce travail a été enrichi par Bérubé (2017) avec entre autre la distribution massique des particules dans le procédé par voie sèche.

2.3.2. Le mécanisme de rebond à l’échelle de la particule

Selon le comité 506 (ACI-506.R, 2016), le rebond est constitué du granulat enrobé de pâte ricochant sur la surface réceptrice lors de la projection de béton. Plus généralement, il s’agit d’une particule de sable, de ciment, de pâte, d’un granulat ou d’une fibre projetée de la lance et qui n’adhère pas à la surface de béton projeté. Il s’agit d’une perte de matériau.

Armelin et Banthia (1998a, 1998b) ont proposé lors de leurs travaux une théorie énergétique décrivant le comportement d’une particule lors de son impact sur un substrat de béton. Cette théorie relative au rebond tire son origine des théories d’impact de projectiles métalliques sur des substrats métalliques, tel une indentation, et ont été adaptées afin de tenir compte de la rhéologie du béton projeté frais (Bindiganavile et Banthia, 2009).

Cette théorie s’intéresse à la phase de mise en place décrite précédemment. Lorsque la particule frappe le substrat, elle est chargée d’une énergie cinétique incidente qui lui permet de déformer le substrat. Les énergies de déformation élastiques développées à la fois dans la particule et dans le substrat sont ensuite libérées et retransmises à la particule. Cette énergie de réaction peut ensuite créer ou non le rebond de la particule suivant son intensité. En considérant le substrat de béton frais tel un matériau élasto-plastique régi par le critère de contrainte de cisaillement maximum permettant à la particule de rebondir, cette théorie créée une rupture avec la vision traditionnelle du béton tel un fluide de Bingham (Armelin, 1997).

Armelin (1997) décrit le comportement d’une particule sphérique de rayon R se déplaçant à une vitesse Vp sur une direction perpendiculaire à la surface réceptrice en trois phases consécutives : la

16 • La phase de pénétration

Lors de l’impact de la particule, trois domaines dans le substrat peuvent être définis et sont visibles sur la Figure 2.6 : pour un rayon r < a (en bleu), un noyau se crée à un état de pression hydrostatique fixé, pour a < r < c (en orange), le substrat est soumis à une déformation pastique produisant un écoulement autour de la particule et pour r > c, le substrat se situe dans le domaine élastique.

Figure 2.6 : Représentation d'une sphère frappant un substrat élasto-plastique (Armelin, 1997)

La particule possède une énergie cinétique 𝑊1 pouvant être exprimée en fonction de la pression dynamique radiale pd et du volume total de substrat déformé par la sphère Va .

• La phase de réaction

Lors de l’impact, l’énergie incidente est consommée par la pression de contact dynamique pd. Lorsque

la profondeur de pénétration maximale est atteinte, le substrat est totalement déformé. L’énergie correspondant à la déformation élastique subie par le substrat qui en résulte est ensuite restituée à la particule sous forme d’énergie de rebond notée 𝑊2 : la particule laisse une cavité non totalement comblée. 𝑊2 dépend de

𝑝,

la pression statique de contact appelée aussi consistance et de 𝜀𝑝𝑐, ladéformation élastique limite du substrat.

Cependant une force s’oppose au rebond, et permet de retenir la particule sur le substrat. Celle-ci exploite une propriété du matériau : la contrainte d’adhésion notée 𝜎0. Il en résulte l’énergie

17

d’adhésion 𝑊𝐷

qui dépend de 𝜎

0, de la profondeur de pénétration maximale et du rayon de contactde la sphère.

• La phase de rebond

L’énergie d’adhésion

𝑊

𝐷 et l’énergie de rebond𝑊

2 s’opposent et vont dicter la réaction de la particule : si l’énergie d’adhésion est supérieure à l’énergie de rebond, la particule reste en place, sinon elle quitte le substrat. Ainsi, Armelin (1997) définit le critère de rebond de la manière suivante :𝑊

2𝑊

𝐷≥ 1 𝑅𝑒𝑏𝑜𝑛𝑑

• ExpérimentalementAfin de lier la théorie à la pratique, Armelin (1997) a développé un montage permettant de simuler les contraintes quasi-statiques s’appliquant à la particule lors de la phase de réaction. En appliquant celui-ci sur le substrat de béton frais, on mesure la pression statique de contact 𝑝 et la contrainte d’adhésion 𝜎0.

En voie sèche, la pression statique de contact varie entre 0,3 et 6 MPa (Armelin et Banthia, 1998b; Jolin, 1999; Royer, 2013). Elle est située entre 0,3 et 0,5 MPa en voie humide (Royer, 2013). La contrainte d’adhésion en voie sèche est comprise entre 0,002 et 0,02 MPa (Armelin, 1997). La pression dynamique pd est quant à elle obtenue grâce à la chute ou la projection d’une bille sur le

substrat. En voie sèche, pd varie entre 0,3 et 5 MPa (Jolin, 1999). Il est alors possible de calculer

l’énergie d’adhésion 𝑊𝐷 et l’énergie de rebond 𝑊2 et ainsi définir si la particule rebondira ou non.

Ce modèle reste cependant très simple et exclut bon nombre de phénomènes connexes et synchrones. Il ne prend par exemple pas en compte les interactions entre les particules, l’encapsulation, les angles d’incidence des particules, le caractère anguleux des particules, l’inhomogénéité du substrat ou encore la granulométrie. Néanmoins, il fut un outil précieux dans l’explication de certains phénomènes rencontrés expérimentalement et en particulier l’influence des constituants du mélange de béton. Il a entre autres permis d’expliquer la diminution du rebond par l’ajout de fumée de silice ou par l’augmentation de la teneur en ciment (Armelin et Banthia, 1998b).

18

Finalement, plus l’énergie cinétique incidente de la particule est élevée et plus la contrainte de contact dynamique du substrat est faible, plus le granulat pénétrera profondément ; et ainsi, plus la profondeur de pénétration sera importante, plus l’énergie nécessaire pour décoller la particule sera importante, ce qui diminue la probabilité de rebond (Jolin, 1999).

2.3.3. Phénomènes régissant le transport des particules dans l’air

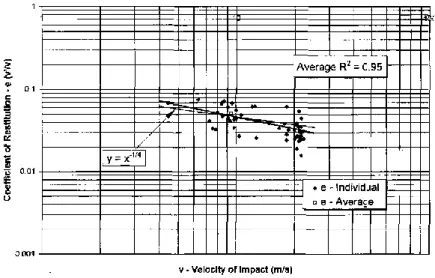

Après s’être intéressé à la phase de mise en place de la particule sur le substrat, la recherche s’est orientée vers la phase de projection, soit entre la sortie de la lance et l’impact sur le substrat. Il s’agissait en effet du cheminement naturel, Armelin (1997) ayant déjà ouvert la voie en étudiant la relation entre vitesse des particules et coefficient de restitution, un coefficient permettant de faire le lien entre rebond et énergie cinétique. La Figure 2.7 établit une loi de puissance à exposant négatif entre le coefficient de restitution et la vitesse d’impact des particules. Ainsi, cette figure prouve expérimentalement que plus la vitesse d’impact sera importante, moins le coefficient de restitution sera élevé et ainsi, la particule aura moins de chance de rebondir.

Figure 2.7 : Coefficient de restitution en fonction de la vitesse incidente de la particule (Armelin et Banthia, 1998b)

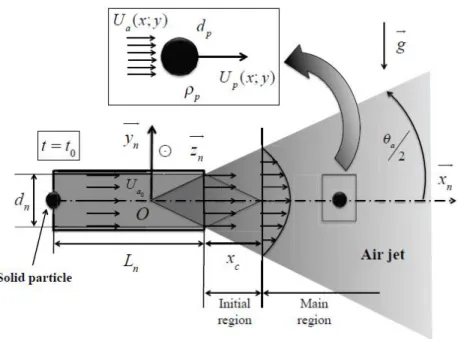

Afin de comprendre les phénomènes intervenant dans la phase de transport, il convient de bien avoir en tête les efforts s’exerçant sur les constituants du jet de béton dans cette condition. Un modèle unidimensionnel d’une particule dans un jet d’air est représenté à la Figure 2.8.

19

Figure 2.8 : Représentation de la structure du jet d'air transportant une particule (tiré de H. Z. Li et al. (2009))

La force de traînée 𝐹𝐷 induite par le flux d’air comprimé constitue le moteur du déplacement de la

particule. Elle est essentiellement contrôlée par la différence entre la vitesse de l’air et la vitesse de la particule. On comprend donc que plus la différence entre la vitesse du flux d’air et la vitesse de la particule est importante, plus l’effort exercé par l’air sur la particule sera grand (Ginouse et Jolin, 2014c). Ainsi, si le flux d’air est plus rapide que la particule, alors il l’accélère, sinon il la décélère.

Définition du champ de vitesse

Selon H. Z. Li et al. (2009), la vitesse du flux d’air reste uniforme dans une zone conique appelée

noyau potentiel dont la base est constituée du bout de lance et dont la longueur est définie par 𝑥𝑐 tel

que visible sur la Figure 2.8. Le paramètre 𝑥𝑐 dépend à la fois du diamètre intérieur de la lance et de

l’angle d’expansion du jet.

En dehors de la zone conique, la vitesse décroit à la fois selon l’axe central ainsi que radialement, en direction des bords du jet (Ginouse et Jolin, 2014c). A la lumière de ce qui a été dit précédemment, on aura donc tout intérêt à maximiser la longueur 𝑥𝑐 en diminuant l’angle d’expansion du jet afin

d’obtenir le champ de vitesse le plus uniforme possible. De plus, la diminution du diamètre de la lance entraînera une augmentation de la vitesse du flux d’air, ce qui contribuera à accroitre la force de traînée.

20

2.3.4. À l’échelle du jet

À la manière Armelin (1997), Ginouse (2014) a étudié à l’aide d’une caméra haute vitesse la cinétique du béton projeté. Cependant, jusqu’à présent l’étude considérait une particule unique, laissant de côté tous les phénomènes internes au jet. En analysant l’ensemble du jet, (Ginouse, 2014) a mis au jour un certain nombre de tendances propres à chaque procédé et équipement, lesquelles sont présentées ci-après.

Profils de vitesse

La distribution des vitesses des particules autour de l’axe de la lance, aussi appelée profil de vitesse est essentiellement dépendante du type de procédé comme on peut le remarquer sur la Figure 2.9 (Ginouse et Jolin, 2014b) :

• En voie humide, le profil de vitesse a une forme dite top hat : les vitesses sont homogènes dans la majeure partie du jet.

• En voie sèche, le profil de vitesse a une forme de cloche : la vitesse est élevée au centre du jet et décroit rapidement en se rapprochant des bords.

Une des explications à ces différences provient de la phase de transport : la friction des matériaux avec le tuyau en voie sèche entraînerait une chute de la vitesse des particules périphériques. Ce phénomène serait limité en voie humide grâce à l’injection d’air de manière radiale sur la section de béton au niveau de la lance.

21

Figure 2.9 : Profils de vitesse en voie sèche pour deux embouts différents (Spirolet – courbe rouge et Double Bubble – courbe verte) et en voie humide (courbe bleue) à 0,5 et 1 mètre de la sortie de la lance (Ginouse et

Jolin, 2014b)

De plus, pour un même procédé, chaque lance est à l’origine d’un profil de vitesse différent. Ainsi, en normalisant les profils, soit en adaptant les courbes à des axes unitaires, Ginouse et Jolin (2014b) créent un outil se voulant être la « signature » de la lance, ce qui permet de comparer rapidement les performances de chaque lance.

Combiné aux travaux d’Armelin, ces profils de vitesse nous offrent des indices quant à la différence de rebond entre les différents procédés et équipements : plus le profil de vitesse est homogène, plus l’impact sur la surface réceptrice sera homogène et important. Enfin, on peut remarquer qu’il y a une accélération des particules le long de l’axe de projection étant donné que les vitesses à 1 mètre de la sortie de la lance sont supérieures aux vitesses à 0,5 mètre (Ginouse et Jolin, 2014b).

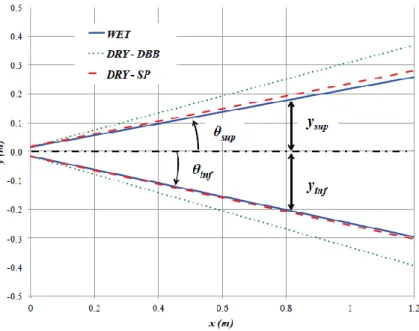

Limites du jet

Lors de son étude, Ginouse et Jolin (2014b) se sont intéressés aux limites du jet de béton tel qu’on peut le voir à la Figure 2.10. On peut remarquer que l’angle d’expansion du jet est relatif à la lance utilisée : certains profils de lance vont être à l’origine de plus de turbulences, tel le Double-Bubble

(DRY-DBB - Figure 2.10) ce qui se traduit par un angle d’expansion plus important (Ginouse et Jolin,

2014b). En ayant en tête le noyau potentiel et le fait que sa hauteur dépende en partie de l’angle d’ouverture, l’étude des limites du jet nous offre un outil intéressant pour le développement et la

22

validation de géométries de lance. Cependant, la turbulence pourrait permettre une meilleure homogénéisation du béton, ce qui est un point crucial en voie sèche.

Figure 2.10 : Limites du jet de béton pour les trois lances étudiées en voie sèche (DRY-DBB & DRY-SP) et voie humide (WET) (Ginouse et Jolin, 2014b)

Distribution du flux massique

L’étude de la distribution du flux massique en voie humide a mené à la découverte d’un profil typique de répartition du matériau au sein du jet tel qu’on peut le voir à la Figure 2.11. À 0,5 et 1 mètre de la sortie de la lance, le flux massique adopte un profil de cloche pouvant être modélisé par une fonction gaussienne. Il est intéressant de noter qu’une majeure partie du matériau se déplace dans une section limitée du jet ; 75% du matériau est concentré dans une surface représentant 28% de la surface totale du jet rencontrant le substrat (Ginouse et Jolin, 2014d).

23

Figure 2.11 : Distribution du flux massique expérimentale (à gauche) et normalisée (à droite) en voie humide (Ginouse et Jolin, 2014d)

Bérubé (2017) a poursuivi ce travail de recherche en étudiant la distribution du flux massique en voie sèche pour trois types de lances (Figure 2.12). Dans un premier temps, l’auteur observe que le Spirolet offre un flux maximum plus élevé que les deux autres lances, différence qui pourrait être attribuable au meilleur malaxage offert par cet embout. De plus, de la même manière qu’en voie humide, le matériau est principalement concentré au centre du jet. Par exemple, avec le Spirolet, 75% du matériau est concentré dans une surface représentant 26,8% de la surface totale du jet rencontrant le substrat (Bérubé, 2017).

Figure 2.12 : Distribution de la densité de flux massique normalisée en voie sèche pour la lance Double-Bubble (à gauche) et Spirolet (à droite) (Bérubé, 2017)

24

2.4.

Conclusion

À la lumière de ce qui a été souligné précédemment, nous sommes à présent conscients des facteurs de premier ordre influençant les performances du béton projeté en termes de mise en place et de rebond. Au fil des années et des projets de recherche, les principaux phénomènes régissant le béton projeté ont été découverts et étudiés. Par le passé, les chercheurs, et en particulier Armelin et Ginouse, ont souligné l’importance et la nécessité d’optimiser la technique et la lance en béton projeté au regard des avancées en termes de compréhension du procédé.

Le procédé par voie sèche semble le plus à même d’être optimisé étant donné ses performances moindres vis-à-vis de la voie humide et son potentiel face aux nouveaux mélanges de béton projeté. C’est pourquoi cette étude se penche sur l’optimisation de la lance en voie sèche, et en particulier l’amélioration de l’anneau de mouillage et de l’embout.

25

Chapitre 3 : Méthodologie

3.1.

Introduction

n exposant les limitations du procédé de béton projeté, le chapitre précédent a par la même occasion permis de mettre en valeur un certain nombre de leviers sur lesquels il est possible d’agir dans le but d’optimiser davantage la technique. Les profils de vitesse, la distribution du flux de matériau, les limites du jet ou encore le flux d’air sont autant de paramètres connus qui nous poussent aujourd’hui à vouloir faire un pas en avant en termes d’équipement.

L’étude porte uniquement sur la lance employée en voie sèche puisqu’il s’agit du procédé offrant les occasions d’améliorations les plus significatives quant au rebond, à la poussière et à l’homogénéité du béton. Le projet a été divisé en deux phases majeures, chacune relative à une pièce de de la lance de projection par voie sèche : l’anneau de mouillage et l’embout. L’objectif de ce chapitre est de présenter la manière dont les performances des équipements ont pu être évaluées et comparées. Après que le programme expérimental ait été énoncé, les différents mélanges et équipements de projection employés seront détaillés, puis les essais sur béton frais et sur béton durci seront décrits.

3.2.

Programme expérimental

Dans un premier temps, un anneau de mouillage a été développé dans le but d’améliorer l’humidification du béton. Puis, le projet s’est orienté sur l’embout et sa capacité de malaxage, l’objectif étant de produire le béton le plus homogène possible tout en ayant une distribution spatiale optimale de la vitesse des particules. La Figure 3.1 présente les deux phases du projet et les éléments primordiaux se rattachant à la réalisation.

26

Figure 3.1 : Phases de réalisation du projet de recherche et cahier des charges sommaire

L’étude s’est entièrement déroulée au Centre de Recherche sur les Infrastructures en Béton (CRIB) de l’Université Laval à Québec et en particulier dans le Laboratoire de Béton Projeté qui permet d’offrir un environnement contrôlé et instrumenté. Le matériel de projection est semblable à celui utilisé dans l’industrie, de même que les lances permettant la comparaison des performances. L’étude est donc réalisée dans un contexte technique représentatif de ce qui est rencontré en chantier.

Les essais, développés dans la suite de ce chapitre, permettent d’étudier les différents aspects des performances de l’équipement et du matériau mis en place :

• Les essais de résistance en compression permettent de caractériser l’homogénéité, le malaxage et la qualité de la mise en place du mélange projeté ;

• Les essais d’absorption et de volume des pores perméables donnent une idée de la structure interne du béton et de la qualité de la mise en place ;

• La résistance à la pénétration aux ions chlorures permet une estimation de la durabilité du béton face aux agents agressifs tel le chlore ;