HAL Id: hal-01825201

https://hal.archives-ouvertes.fr/hal-01825201

Submitted on 28 Jun 2018

HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Fernanda Gomes, Pierre Marchand, Lamine Dieng, Dominique Siegert,

François Toutlemonde

To cite this version:

Fernanda Gomes, Pierre Marchand, Lamine Dieng, Dominique Siegert, François Toutlemonde. Com-portement statique et en fatigue d’une dalle orthotrope d’épaisseur 10 mm revêtue de BFUP. [Rap-port de recherche] IFSTTAR - Institut Français des Sciences et Technologies des Trans[Rap-ports, de l’Aménagement et des Réseaux. 2011, 106p. �hal-01825201�

P

ROJET

ORTHOPLUS

COMPORTEMENT STATIQUE ET EN FATIGUE D’UNE

DALLE ORTHOTROPE D’EPAISSEUR 10 MM

REVÊTUE DE BFUP

Thème 3 : Essais et mesures

Tâche 3c : Validation des modèles

Rapport n°2

Rédacteurs : Fernanda GOMES IFSTTAR Pierre MARCHAND IFSTTAR

Contributeurs : Lamine DIENG IFSTTAR

Dominique SIEGERT IFSTTAR François TOUTLEMONDE IFSTTAR

Références de l'affaire et du document : Date : 10 juin 2011

Indice : 1

ii

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Remerciements

De nombreuses personnes de l’unité de Recherche Expérimentation et Modélisation des Structures au sein du département Ouvrages d’Art du LCPC ont participé au bon avancement de cette étude. Les auteurs souhaitent ici les remercier :

F. Baby (aide et conseils sur les aspects BFUP, essais sur dallettes, aide lors des coulages), C. Bazin (mise en place de l’instrumentation du corps d’épreuve, instrumentation sur site de la tôle métallique et le treillis, suivi général du programme),

J. Billo (réalisation du montage de l’essai, instrumentation de la dalle BFUP, suivi général du programme),

H. Blazejewski (aide à la gestion des points administratifs), L. Dieng (modélisation et calcul numérique de l’essai réalisé),

M. Estivin (réalisation du montage de l’essai, mise en place de l’instrumentation du corps d’épreuve, notamment toutes les jauges sur métal, suivi général du programme),

L. Lauvin (conception du montage),

C. Massotte (réalisation du montage de l’essai, maintenance et mise en œuvre des moyens hydrauliques, suivi général du programme, gestion de la découpe des corps d’épreuve et évacuation),

M. Quiertant (aide lors de l’injection des fissures)

J.-C. Renaud (étalonnages et mise au point des protections de capteurs, mise en place de l’instrumentation et du système d’acquisition, suivi des mesures, coordination de l’équipe technique, approvisionnement en matériel d’instrumentation, suivi général du programme, précieux conseils pour comprendre les résultats),

Toutes les autres personnes non citées ici et présentes sur la dalle d’essai lors de la découpe très bruyante des corps d’épreuve.

Les auteurs souhaitent également remercier les autres personnes du LCPC ayant contribué au bon déroulement de cette étude et à la bonne compréhension des phénomènes mis en jeu, notamment :

D. Siegert pour son aide et ses précieux conseils, ainsi que pour la relecture des documents C. Tessier (suivi administratif du projet orthoplus)

F. Toutlemonde pour son aide et ses précieux conseils, ainsi que pour la relecture des documents

Enfin, les auteurs remercient Christian Tourneur de Freyssinet pour son aide et ses conseils lors de l’injection des fissures sur le corps d’épreuve.

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Table des matières

1.

Introduction ... 12

1.1. Objet du rapport ... 12

1.2. Contexte et objet de l’expérimentation ... 12

1.3. Convention de signe – orientation... 13

2.

Conditions expérimentales ... 13

2.1. Fabrication du corps d’épreuve ... 13

2.2. Réception du corps d’épreuve BFUP au LCPC ... 17

2.2.1. Relevé des fissures ... 18

2.2.2. Identification des gonflements au centre de la dalle ... 20

2.2.3. Identification des zones de décollement au bord de la structure... 21

2.2.4. Analyse des causes de la fissuration et solutions préconisées ... 22

2.3. Injection des fissures ... 23

2.4. Description du montage d’essai ... 24

2.4.1. Chargements... 28

2.4.2. Chargement par plaques métalliques rectangulaires ... 29

2.4.3. Chargement par roues... 32

2.5. Chargement cyclique ou de fatigue ... 34

2.6. Instrumentation... 35

3.

Résultats et analyse ... 40

3.1. Remarques préliminaires... 40

3.2. Réactions d’appui ... 40

3.3. Flèches... 41

3.3.1. Flèches mesurées avec chargement de type plaque A... 41

3.3.2. Comparaison avec les autres corps d’épreuve... 45

3.3.3. Flèches sous les différents types de chargement ... 47

3.3.4. Déformations ... 48

3.3.4.1. Evaluation du comportement du BFUP et de l’interface BFUP-tôle ... 48

3.3.4.2. Evaluation des contraintes au pied du cordon de soudure ... 58

3.4. Résultats des essais de fatigue... 69

4.

Comparaison avec un modèle tôle nue pour quantifier l’apport du

BFUP... 79

4.1. Validation du modèle avec une comparaison des résultats sur le corps d’épreuve tôle nue de 14 mm. ... 79

4.1.1. Comparaison des flèches. ... 79

4.1.2. Comparaison des valeurs de déformation extrapolées en sous-face du platelage 79 4.1.3. Comparaison des valeurs de déformation extrapolées sur l’auget ... 80

4.2. Comparaison entre modèle tôle 10mm nue et résultats expérimentaux sur corps d’épreuve avec tôle 10 mm + BFUP ... 81

4.2.1. Comparaison des flèches ... 81

4.2.2. Comparaison des valeurs de déformation extrapolées en sous-face du platelage 82 4.2.3. Comparaison des valeurs de déformation extrapolées sur l’auget ... 83

vi

7.

Conclusion ... 91

8.

Références bibliographiques ... 92

9.

Annexes... 93

9.1. Annexe 1 : tableau avec le descriptif complet des voies de mesures utilisées dans les essais statiques ... 93

9.2. Annexe 2 : tableau avec le descriptif complet des voies de mesures utilisées dans les essais cycliques ... 97

9.3. Annexe 3 : fiche technique de la résine utilisée pour l’injection des fissures... 100

9.4. Annexe 4 : planning détaillé... 102

9.5. Annexe 5 : relevé des empreintes des roues sur le corps d’épreuve ... 103

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Table des illustrations

1. FiguresFigure 1 - Fabrication des corps d’épreuve à l’usine de Lauterbourg (photo Eiffel)... 13

Figure 2- Réception des corps d’épreuve au LCPC ... 14

Figure 3 - Plan Eiffel des corps d’épreuve du projet Orthoplus... 15

Figure 4 - Plan Eiffage du corps d’épreuve avec treillis soudé et BFUP... 16

Figure 5 – Corps d’épreuve sur les appuis du montage ... 17

Figure 6 – Relevé de fissures côté ouest ... 18

Figure 7 – Relevé de fissures côté est ... 19

Figure 8 – photos et localisation des fissures les plus importantes ... 20

Figure 9 – photo et localisation des gonflements ... 21

Figure 10 – mesure du décollement sur les bords de l’élément ... 22

Figure 11. Procédure d’injection : pose des injecteurs et remplissage de la boîte de contenance ... 23

Figure 12. Injection : pose des injecteurs et remplissage de la boîte de contenance ... 24

Figure 13 – Schéma du montage en configuration chargement roue(s)... 25

Figure 14 – Vue du montage en configuration chargement plaque ... 25

Figure 15 – Détail montage de chargement roue(s) ... 26

Figure 16 – Vue montage configuration plaques ... 26

Figure 17 – Vue montage configuration roues... 27

Figure 18 – Appuis sous le corps d’épreuve ... 27

Figure 19 - Schéma réel des appuis... 28

Figure 20 – Allure de la force appliquée par le vérin en fonction du temps ... 29

Figure 21 – Coupe transversale plaques métallique type A et C sur plaque néoprène ... 30

Figure 22 – Coupe pneus - largeur roue et largeur empreinte... 32

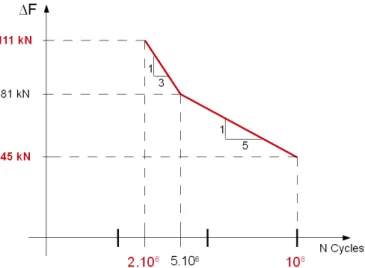

Figure 23 – Equivalence de chargement obtenue par une courbe de Wöhler ... 35

Figure 24. Instrumentation de la surface du BFUP par des jauges bidirectionnelles... 36

Figure 25. Instrumentation par jauge du treillis soudé du corps d’épreuve revêtue de BFUP. 36 Figure 26. Repérage des coupes instrumentées... 37

Figure 27. Instrumentation par jauge du treillis soudé, sur coupe AA’ ... 37

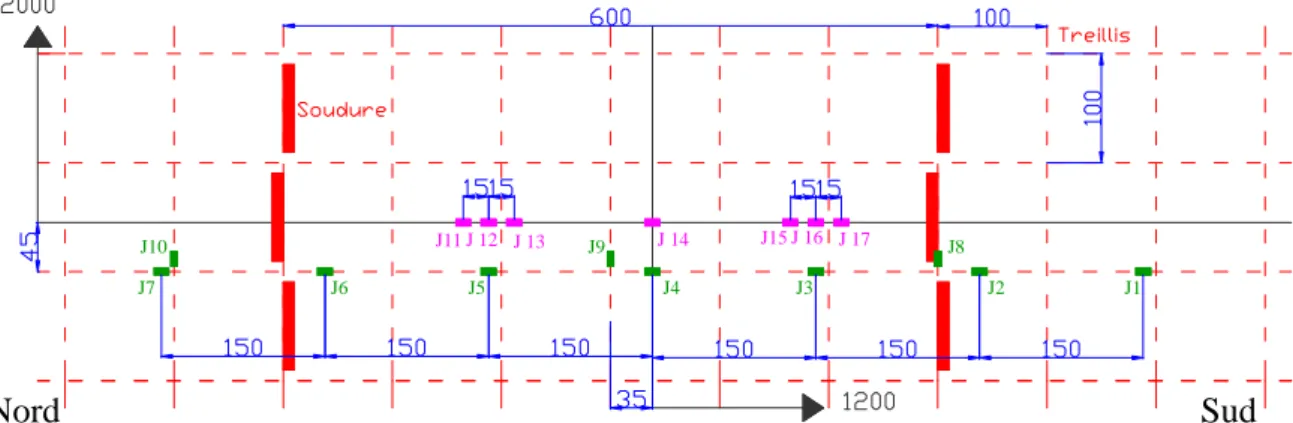

Figure 28. Emplacement jauges de déformation sur treillis soudé (J1 à J10) – vue en plan ... 38

Figure 29. Emplacement capteurs de flèche coupe AA’ ... 38

Figure 30. Emplacement jauges de déformation coupe AA’ ... 38

Figure 31. Emplacement jauges de déformation coupe BB’... 39

Figure 32. Emplacement jauges de déformation coupe CC’... 39

Figure 33. Distance entre pieds de soudure... 39

Figure 34. – Variation des réactions d’appuis au cours de l’essai – essai plaque A du 02/02/09 ... 41

Figure 35. – Rappel emplacement des capteurs de flèche... 42

Figure 36. – Flèches mesurées au niveau de l’axe AA’ pour différents essais ... 42

Figure 37 – Flèches mesurées au niveau de l’axe AA’ – essais avec plaque A du 02/09/2009 ... 43

Figure 38 – Flèches mesurées au niveau des axes BB’ et CC’ – essais avec plaque A du 02 09 2009 ... 43 Figure 39 – Flèches mesurées au niveau des axes AA’, BB’ et CC’ – essais avec plaque A du

viii

Figure 41 – Flèches le long de l’axe AA’ ... 45

Figure 42 – Flèches le long de l’axe AA’ sous chargement plaque A - 45 kN... 46

Figure 43 – Flèches le long de l’axe AA’ sous chargement roue - 45 kN ... 46

Figure 44 – Flèches le long de l’axe AA’ sous les différents chargements type plaque... 47

Figure 45 – Flèches le long de l’axe AA’ sous les différents chargements type roue ... 48

Figure 46 – Points de chargement remarquables – essai plaque A du 28/07/09 et du 02/09/09 ... 49

Figure 47 – Déformation transversale en fibre inférieure de la tôle le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 28/07/09 ... 50

Figure 48 – Déformation transversale en fibre inférieure de la tôle le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 02/09/09 ... 50

Figure 49 – Déformation transversale en fibre supérieure de la tôle le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 28/07/09 ... 51

Figure 50 – Déformation transversale en fibre supérieure de la tôle le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 02/09/09 ... 51

Figure 51 – Déformation transversale de la barre inférieure du treillis le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 28/07/09 ... 52

Figure 52 – Déformation transversale de la barre inférieure du treillis le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 02/09/09 ... 52

Figure 53 – Déformation transversale en fibre supérieure du BFUP le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 28/07/09 ... 53

Figure 54 – Déformation transversale en fibre supérieure du BFUP le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 02/09/09 ... 53

Figure 55 – Déformation transversale en fibre inférieure de la tôle au centre de l’axe AA’ – essai plaque A 28/07/09 ... 54

Figure 56 – Déformation transversale en fibre inférieure de la tôle au centre de l’axe AA’ – essai plaque A 02/09/09 ... 54

Figure 57 – Déformation transversale en fibre supérieure de la tôle au centre de l’axe AA’ – essai plaque A 28/07/09 ... 55

Figure 58 – Déformation transversale en fibre supérieure de la tôle au centre de l’axe AA’ – essai plaque A 02/09/09 ... 55

Figure 59 – Déformation transversale sur treillis dans BFUP au centre de l’axe AA’ – essai plaque A 28/07/09 ... 56

Figure 60 – Déformation transversale sur treillis dans BFUP au centre de l’axe AA’ – essai plaque A 02/09/09 ... 56

Figure 61 – Déformation transversale fibre sup BFUP au centre de l’axe AA’ – essai plaque A 28/07/09... 57

Figure 62 – Déformation transversale fibre sup BFUP au centre de l’axe AA’ – essai plaque A 02/09/09... 57

Figure 63 – Principe d’extrapolation : CECA (1), IIS (2)... 59

Figure 64 – Extrapolation platelage sur test plaque A – 45 kN ; 28/07/2009 ... 59

Figure 65 – Extrapolation platelage sur test plaque A -45 kN ; 02/09/2009... 60

Figure 66 – Extrapolation auget sur test plaque A – 45 kN ; 28/07/2009... 60

Figure 67 – Extrapolation auget sur test plaque A – 45 kN ; 02/09/2009... 61

Figure 68 – Extrapolation platelage sur test plaque C – 60 kN ; 31/07/2009 ... 61

Figure 69 – Extrapolation platelage sur test plaque C – 60 kN ; 02/09/2009 ... 62

Figure 70 – Extrapolation auget sur test plaque C – 60 kN ; 31/07/2009 ... 62

Figure 71 – Extrapolation auget sur test plaque C – 60 kN ; 02/09/2009 ... 63

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Figure 73 – Evolution extrapolation auget sur test plaque A ; 28/07/2009... 64 Figure 74 – Evolution extrapolation platelage sur test plaque A ; 02/09/2009... 65 Figure 75 – Evolution extrapolation auget sur test plaque A ; 02/09/2009... 65 Figure 76 – Evolution de l’amplitude de la charge appliquée en fonction du nombre de cycles

... 69 Figure 77 – Evolution de l’amplitude de la charge appliquée en fonction du nombre de cycles – échelle log ... 69 Figure 78 – Evolution de l’amplitude de la flèche mesurée au centre du corps d’épreuve (F4)

... 70 Figure 79 – Evolution de l’amplitude de la flèche mesurée au centre du corps d’épreuve (F4) – échelle log ... 70 Figure 80 – Evolution de la souplesse en flèche mesurée sur l’axe AA’... 71 Figure 81 – Evolution de la souplesse en flèche mesurée sur l’axe AA’ (détail entre les augets 2 et 3)... 72 Figure 82 – Evolution de la souplesse en flèche mesurée au centre du corps d’épreuve (valeur statique en noir pour l’essai du 09 10 09 et en mauve pour l’essai du 18 11 09) ... 73 Figure 83 – Evolution de la souplesse en flèche mesurée au centre du corps d’épreuve (valeur statique en noir pour l’essai du 09 10 09 et en mauve pour l’essai du 18 11 09) – échelle log73 Figure 84 – Evolution de la souplesse déformation transversale en fibre inférieure de la tôle mesurée au centre du corps d’épreuve (valeur statique en noir pour l’essai du 09 10 09 et en mauve pour l’essai du 18 11 09) ... 74 Figure 85 – Evolution de la souplesse déformation transversale en fibre inférieure de la tôle mesurée au centre du corps d’épreuve (valeur statique en noir pour l’essai du 09 10 09 et en mauve pour l’essai du 18 11 09) – échelle log ... 74 Figure 86 – Evolution de la souplesse relative à la déformation transversale en fibre

inférieure de la tôle à 2 mm du cordon de soudure au centre du corps d’épreuve (valeur

statique en noir pour l’essai du 09 10 09 et en mauve pour l’essai du 18 11 09) ... 75 Figure 87 – Evolution de la souplesse relative à la déformation transversale en fibre

inférieure de la tôle mesurée au centre du corps d’épreuve (valeur statique en noir pour l’essai du 09 10 09 et en mauve pour l’essai du 18 11 09) – échelle log ... 75 Figure 88 – Evolution de la souplesse en déformation transversale en fibre inférieure de la tôle mesurée sur l’axe AA’ entre les augets 2 et 3 (valeurs statiques en noir)... 76 Figure 89 – Evolution de la température au cours de l’essai de fatigue en dessous (T1) et au dessus (T2) du corps d’épreuve... 78 Figure 90 – Corps d’épreuve avec tôle nue 14 mm – flèche le long de l’axe AA’ sur la largeur du corps d’épreuve – comparaison résultats expérimentaux et modélisation ... 79 Figure 91 – Corps d’épreuve avec tôle nue de 14 mm – déformation transversale le long de l’axe AA’ entre augets – comparaison résultats expérimentaux et modélisation ... 80 Figure 92 – Corps d’épreuve avec tôle nue de 14 mm – déformation transversale le long de l’axe AA’ en fibre extérieure de l’auget 2 – comparaison résultats expérimentaux et

modélisation ... 81 Figure 93 – Modèle tôle nue - flèche le long de l’axe AA’ ... 82 Figure 94 – Modèle tôle nue 10 mm – déformation transversale le long de l’axe AA’ entre augets... 83 Figure 95 – Modèle tôle nue 10 mm – déformation transversale en face externe de l’auget .. 83 Figure 96 – Plan de coupe et des points où est relevée l’épaisseur de la couche BFUP... 84 Figure 97 – Aperçu d’un morceau de tôle métallique avec la couche de BFUP posée sur la

x Figure 98 – Aperçu des sous-faces des éléments de BFUP avec un phénomène de fissuration

en faïençage... 86

Figure 99 – Aperçu des sous-faces des éléments de BFUP (extraits 3 et 4) avec un phénomène de fissuration en faïençage... 86

Figure 100 – Aperçu des sous-faces des éléments de BFUP (extraits 3 et 4) avec un phénomène de fissuration en faïençage - zoom ... 87

Figure 101 – Aperçu des sous-faces des éléments de BFUP (extraits 5 et 6) avec un phénomène de fissuration en faïençage... 88

Figure 102 – Aperçu des sous-faces des éléments de BFUP (extraits 5 et 6) avec un phénomène de fissuration en faïençage - zoom ... 89

Figure 103 – Vue en coupe d’une soudure auget tôle de platelage sur l’élément 6 du corps d’épreuve tôle 10 mm + BfUP ... 89

Figure 104. Ecartement des roues : 100 mm ; effort total : 90 kN ; pression pneus : 8,5 bar 103 Figure 105. Ecartement des roues : 170 mm ; effort total : 90 kN ; pression pneus : 8,5 bar 103 Figure 106. Ecartement des roues : 240 mm ; effort total : 90 kN ; pression pneus : 8,5 bar 104 Figure 107. Ecartement des roues : 310 mm ; effort total : 90 kN ; pression pneus : 8,5 bar 104 Figure 108. Ecartement des roues : 380 mm ; effort total : 90 kN ; pression pneus : 8,5 bar 104 Figure 109. Principe de l’extrapolation près des cordons de soudure... 105

2. Tableaux

Tableau 1 – Récapitulatif des différentes configurations testées ... 12

Tableau 2 – Configurations des chargements avec plaque(s) ... 31

Tableau 3 – Photos de quelques configurations avec plaque(s)... 32

Tableau 4 – Configurations des chargements avec roue(s)... 33

Tableau 5 – Photos de quelques configurations avec roue(s) ... 34

Tableau 6 – Valeurs de déformation en pied de cordon de soudure pour les différentes configurations... 66

Tableau 7 – Valeurs de contrainte en pied de cordon de soudure pour les différentes configurations... 67

Tableau 8 – Valeur de souplesse en déformation extrapolée ... 77

Tableau 9 – Amplitude de déformation extrapolée ... 77

Tableau 10 – Amplitude de contrainte extrapolée ... 77

Tableau 11 – Flèche et extrapolation à partir des essais statiques réalisés avant et pendant l’essai de fatigue pour une charge de 45 kN avec plaque A ... 78

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Résumé

Ce rapport fait la synthèse des essais effectués sur l’un des corps d’épreuve de laboratoire, à échelle représentative, testé dans le cadre du projet national Orthoplus. Ce corps d’épreuve est composé d’un élément représentatif de dalle orthotrope de dimension 2m40 x 4m revêtue d’une couche de BFUP (BSI Ceracem®) de 3,5cm d’épaisseur coulée en place et connectée à l’aide d’un treillis soudé. L’épaisseur de la tôle de platelage est de 10 mm.

Nous évaluons ici l’impact d’une charge locale sur le comportement statique et en fatigue de la structure, à la jonction auget - tôle de platelage. Le comportement global et local de la structure est analysé pour comprendre le mode de fonctionnement de cet assemblage tôle métallique – BFUP et fournir ainsi tous les éléments aux futurs modélisateurs.

Mots clés

Dalle orthotrope, BFUP, fatigue, soudure

__________________________________________________________________________

Summary

This report synthetises the tests carried out on one of the specimens, with a representative scale, tested in the frame of the National R&D Project Orthoplus. This specimen is a representative element of a bridge orthotropic deck with dimensions 2m40 x 4m, with a 3,5cm thick UHPFRC (BSI Ceracem®) topping layer and connected with a square mesh of welded rebars. The thickness of the orthotropic deck is 10 mm.

We assess here the impact of a local load on the static and fatigue behaviour of the structure, at the junction between stiffeners and the steel plate. The global and local behaviour of the structure are analysed to better understand how this assembly of orthotropic deck and UHPFRC topping works, and to give all the elements to modelize such assemblies.

Keywords

12

1.

Introduction

1.1. Objet du rapport

Ce rapport fait la synthèse de l’expérimentation réalisée sur le deuxième corps d’épreuve de laboratoire, à échelle représentative, testé dans le cadre du projet ANR Orthoplus sur la dalle d’essais du LCPC (devenu IFSTTAR au 1er janvier 2011). Le corps d’épreuve comporte une tôle de 10 mm revêtue d’une couche de 35 mm de BFUP type BSI®-CERACEM connectée grâce à un dispositif de treillis soudé sur la tôle du platelage orthotrope.

Le rapport fait le point sur la fabrication du corps d’épreuve, son instrumentation et les tests effectués.

1.2. Contexte et objet de l’expérimentation

Le programme expérimental sur les corps d’épreuve à l’échelle 1 du projet ANR Orthoplus a été réalisé sur la plate-forme d’essai des structures de l’unité de recherche Expérimentation et Modélisation des Structures (EMS) du Département Structures et Ouvrages d’Art (DSOA) du LCPC. Trois corps d’épreuve (tôle de platelage d’épaisseur 10, 12, 14 mm) avec deux types de revêtement (béton bitumineux et BFUP) ont été testés dans 4 configurations :

Tôle 14 mm nue Tôle 14 mm + Béton bitumineux Tôle 10 mm + BFUP Tôle 12 mm + BFUP

Tableau 1 – Récapitulatif des différentes configurations testées

La structure avec la tôle de 10 mm et revêtement BFUP a été testée entre juillet 2009 et novembre 2009.

Ces essais doivent permettre de quantifier l’apport du revêtement BFUP en terme de rigidité et de diminution des contraintes au niveau de la soudure auget - plaque métallique, pour améliorer la tenue en fatigue notamment.

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Le présent rapport fournit les résultats expérimentaux correspondant aux chargements statiques et dynamiques du corps d’épreuve.

1.3. Convention de signe – orientation

Dans le document ci-dessous, nous utiliserons les conventions de la mécanique classique, à savoir des déformations et contraintes positives pour la traction et négatives pour la compression.

La direction longitudinale (Est-Ouest dans la configuration de test) correspond à l’axe des augets, la direction transversale (Nord-Sud), la direction perpendiculaire.

2.

Conditions expérimentales

2.1. Fabrication du corps d’épreuveTrois dalles orthotropes ont été fabriquées à l’usine d’Eiffel à Lauterbourg (voir Figure 1 et Figure 2), en suivant la même procédure de fabrication que le tablier du viaduc de Millau. Les tôles du hourdis mesurent respectivement 10, 12 et 14 mm d’épaisseur, les augets ayant une épaisseur de 6 mm. Le processus de fabrication s’est achevé fin mars 2008.

Les dimensions des corps d’épreuve sont fixées à 2,40 m de largeur par 4,00 m de longueur. Chacun d’entre eux comporte quatre augets et deux pièces de pont distantes de 3,50 m. À chaque extrémité de la structure, deux oreilles de levage ont été soudées.

La pièce de pont est constituée d’une âme de (500x15) mm2, et d’une semelle de (20x250) mm2.

Les augets ont une ouverture et une hauteur de 300 mm et sont espacés de 300 mm. La géométrie du corps d’épreuve est représentée sur la Figure 3 et la Figure 4.

14

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

16

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Le treillis soudé présente une maille de 100 mm x 100 mm et des barres de diamètre 7 mm. Cette solution a été retenue car elle offre le meilleur compromis performance – coût – facilité d’exécution. Les soudures du treillis à la tôle de platelage sont espacées de 600 mm dans le sens transversal. Elles sont situées à la verticale du milieu des augets. Dans le sens longitudinal des augets, les soudures sont réalisées alternativement d’un coté ou de l’autre du treillis et ont une longueur d’environ 80 mm.

Le treillis soudé ST 40C a été soudé sur la dalle orthotrope par Eiffel dans l’usine de Lauterbourg et l’ensemble envoyé au laboratoire d’EIFFAGE TP à Mormant pour coulage du BSI/CERACEM®. Un panneau unique de 6,00 x 2,40 m a été suffisant pour couvrir le tablier de 4,00 x 2,40 m.

2.2. Réception du corps d’épreuve BFUP au LCPC

Le 31 Mars 2009 le corps d’épreuve dalle orthotrope revêtue par BFUP a été réceptionné au LCPC, et mis sur les appuis du montage (voir Figure 5).

Figure 5 – Corps d’épreuve sur les appuis du montage

Est

Nord Sud

Ouest X

18 Une observation attentive de la surface du corps d’épreuve a révélé la présence de fissures.

2.2.1. Relevé des fissures

Plus de 50% des fissures sont situées sur le côté Est de la dalle orthotrope. Ce côté correspond à la sortie de l’usine à Mormant, où le coulage a été effectué. Dans cette partie de la structure, on note l’existence de larges fissures dont la longueur se situe entre 1,0 mm et 1,3 mm. Le tableau ci-dessous représente le résumé de ce relevé de fissures :

Côté est

Milieu

Côté ouest

< 0,1 mm

17

2

15

de 0,1mm à 0,3mm

30

15

17

de 0,4mm à 0,6mm

4

2

de 0,7mm à 1,0mm

2

> 1,0mm

1

TOTALE

54

19

32

Ouverture des

fissures

Nombre de fissures

Les figures suivantes (Figure 6 et Figure 7) montrent, de manière globale, la répartition de fissures sur la dalle étudiée.

Figure 6 – Relevé de fissures côté ouest

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Figure 7 – Relevé de fissures côté est

La Figure 8 ci-dessous illustre les ouvertures de fissures les plus importantes sur la dalle BFUP, ainsi que leurs coordonnées (x, y) de manière à rendre possible leur localisation.

20

Figure 8 – photos et localisation des fissures les plus importantes

Les observations des fissures sur la dalle à l’aide d’une loupe (x10) montrent qu’aucune fibre ne traverse ces fissures.

2.2.2. Identification des gonflements au centre de la dalle

Des gonflements (petites bosses), sept au total, sont visibles au niveau de l’instrumentation (voir Figure 9). Ils se situent dans la zone d’application de la charge.

Ce phénomène de gonflement semble provenir d’une réaction entre la feuille d’aluminium utilisée pour protéger les jauges collées sur la fibre supérieure de la tôle et les granulats présents dans le BSI-Ceracem®.

Un ponçage a été effectué avant le collage des jauges sur la surface du BFUP, ce qui a permis d’égaliser un peu la surface de façon à assurer une répartition uniforme de la charge appliquée par le néoprène. (1.80, 0.97) (1.64, 0.99) (1.35, 0.33) (1.62, 1.4) (1.73, 2.50) 4) Fissure 0.8mm côté est 1) Fissure 0.4mm centre dalle/côté ouest

3) Fissures 1.0mm et 1.3mm côté est

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Figure 9 – photo et localisation des gonflements

2.2.3. Identification des zones de décollement au bord de la structure

On observe de légers décollements de la couche de BFUP au niveau des bords du corps d’épreuve, et ce sur toute la longueur et la largeur de ce dernier. Ces décollements sont moins présents dans le sens transversal. On peut évaluer ce décollement en mesurant la longueur sur laquelle on peut faire pénétrer un réglet de fine épaisseur entre la couche de BFUP et la tôle métallique. Cette valeur est comprise entre 0 et 6 cm sur les bords transversaux et entre 0 et 18 cm sur les bords longitudinaux. La Figure 10 ci-dessous illustre ce propos.

(0,75 ; 1,20) (1,05 ; 1,20)

(0,90 ; 1,20) (1,20 ; 1,20)

(1,35 ; 1,20)

(1,50 ; 1,20)

22

Figure 10 – mesure du décollement sur les bords de l’élément

2.2.4. Analyse des causes de la fissuration et solutions préconisées

Dans son rapport de septembre 2010 (réf : 7), T. Thibaux analyse les causes de la fissuration et préconise des solutions.

Parmi les deux causes de fissuration possibles, à savoir un retrait empêché par la tôle

métallique ou alors un retrait plastique en début de prise, il apparaît que la seconde hypothèse semble la plus réaliste. En effet, lors d’un coulage test du BSI-Ceracam® sur une plaque métallique, il a été constaté une apparition des fissures moins de 30 minutes après la fin du bétonnage.

Comme expliqué dans ce rapport, le phénomène s’initie à la surface du BFUP frais, sous l’effet de la dessication (amplifiée par le vent si la surface n’est pas protégée) lors du de prise. Le BFUP n’a alors aucune résistance à la traction et les fibres ne sont d’aucun secours

puisque la contrainte d’adhérence BFUP-fibres est alors quasi-nulle.

Les solutions préconisées pour éviter ce phénomène, qui ont été mises en œuvre avec succès sur les corps d’épreuve coulés après cette analyse, sont :

• cure renforcée,

• dispositifs de protection contre le vent et le soleil.

Le but de ces mesures est bien évidemment de limiter la dessication en surface lors de la prise du béton. 6cm 6cm 2cm 5.5cm 5.5cm 1.5cm Entre 0 et 1cm Entre 0 et 1cm 0,9 m Entre 7 et 9cm Entre 5 et 7cm 0,5 m Entre 10 et 13cm 2,2 m Entre 0 et 5cm 0,4 m 0,6 m 1,7 m 1,3 m Entre 11 et 13cm Entre 13 et 16cm 18cm 0cm 0,4 m

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

2.3. Injection des fissures

Les fissures du corps d’épreuve avec la tôle de 10 mm ont été injectées par une résine époxydique.

S’agissant d’injection au sol, aucun matériel particulier pour mise en pression n’est nécessaire. L’injection se fait par gravité. La boîte contenant la résine doit être placée entre 1,0 m et 1,5 m au dessus de la fissure à injecter et doit contenir environ 1 à 2 litres de produit. La résine J24 FD, liant pur semi souple, très fluide, a été choisie comme produit d’injection. Une autre option aurait pu être considérée : la résine J22 plus rigide. Cependant, le taux de réussite avec ce type de liant, pour des fissures très petites – de taille comprise entre 0,05 mm et 0,3 mm d’ouverture – est de 10%, alors que ce taux atteint 60% avec la résine choisie. Le descriptif de ce produit se trouve en annexe.

Le mode opératoire d’une injection commence par le nettoyage de la surface des fissures. On place ensuite les injecteurs en respectant l’espacement préconisé qui varie avec l’épaisseur de la fissure. Les diffuseurs d’injection sont scellés avec la résine RS204 et les fissures calfatées sur toute leur longueur. On crée une toile de tuyau transparent très ramifiée qu’on connecte à la sortie de la boîte de contenance et à la tête de chaque injecteur mise en place sur la dalle. L’injection est terminée lorsque la résine commence à remonter au niveau du tuyau. La Figure 11 et la Figure 12 montrent quelques images du processus d’injection.

24 Figure 12. Injection : pose des injecteurs et remplissage de la boîte de contenance

L’injection a été réalisée après une première campagne d’essais statiques, les 23 et 25 août 2009.

Une deuxième campagne d’essais statiques a eu lieu à l’issue de ces travaux d’injection. Remarque : la campagne d’injection n’avait pas pour but de restaurer la rigidité à un niveau équivalent à celui d’un BFUP non fissuré. Pour cela, il aurait fallu du ciment. Elle avait pour but d’étudier l’influence d’une réparation qui aurait sans doute été réalisée dans un cas réel.

2.4. Description du montage d’essai

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Figure 13 – Schéma du montage en configuration chargement roue(s)

26

Figure 15 – Détail montage de chargement roue(s)

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Figure 17 – Vue montage configuration roues

Le corps d’épreuve repose sur 4 appuis, fixes ou glissants, disposés de façon à limiter la composante horizontale des réactions d’appui (voir Figure 18 et Figure 19). Un capteur d’effort de type peson est présent au niveau de chaque appui.

Figure 18 – Appuis sous le corps d’épreuve

Ces appuis reposent sur deux grandes poutres. Celles-ci sont appuyées sur trois poteaux (au centre et aux extrémités). Les quatre poteaux sont ancrés sur la dalle d’essai via des puits d’ancrage de capacité en compression de 500 kN, et en cisaillement de 100 kN.

La même conception structurelle a été adoptée pour soutenir le portique supportant le vérin. Un système de contreventement a été ajouté aux grands poteaux de façon à assurer la stabilité du montage (non représenté sur la Figure 13).

Le vérin SCHENCK, de capacité 1000 kN en statique, et 800 kN en dynamique, a été utilisé pour réaliser les chargements.

Le montage peut être utilisé pour appliquer un chargement avec une ou plusieurs roues ou avec une ou plusieurs plaques.

28

Figure 19 - Schéma réel des appuis

2.4.1. Chargements

Le chargement s’effectue au moyen d’un vérin d’une capacité de 1000 kN et disposant d’une course de 25 cm.

Après une approche en déplacement jusqu’à mise en contact, le pilotage s’effectue en force à une vitesse de 0,5 kN/s. La courbe de chargement a l’allure suivante (voir Figure 20):

Plaque métallique graissée Rotule

Cellule de force (peson)

Rouleau Plaque fixe Rouleau N S E O

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Figure 20 – Allure de la force appliquée par le vérin en fonction du temps

On maintient une force minimale de 5 kN, au début, à la fin de l’essai ainsi qu’entre les montées en charge, de façon à garantir le contact vérin - corps d’épreuve.

2.4.2. Chargement par plaques métalliques rectangulaires Deux types de plaques sont utilisés :

• Le premier type reproduit la « roue » type A proposée par le modèle de charge de fatigue numéro 2 de l’EN1991-2 (réf : 2) : il s’agit d’une forme rectangulaire de dimension 220 x 320 mm et de 42mm d’épaisseur.

• Le second type reproduit la « roue » type C proposée par le modèle de charge de fatigue numéro 2 de l’EN1991-2 (réf : 2) : il s’agit d’une forme rectangulaire de dimension 270 x 320 mm et de 40 mm d’épaisseur.

Entre les plaques et le corps d’épreuve est intercalée une plaque néoprène de 5 cm d’épaisseur de façon à assurer une répartition aussi uniforme que possible de la charge surfacique appliquée (voir Figure 21). Cet élément satisfait la norme EN 1337-3 :2005 (réf : 6). Le module de cisaillement G de l’élastomère est de 0,9 MPa ± 0,15 MPa conformément à la norme EN 1337-3 :2005.

Ce matériau a été choisi car c’est celui qui semble assurer le chargement surfacique le plus homogène sur le corps d’épreuve, et limiter ainsi les non linéarités dues à l’évolution de la

30

Figure 21 – Coupe transversale plaques métallique type A et C sur plaque néoprène

Les plaques type A sont combinées avec un écartement variant de 5 mm à 380 mm.

Le tableau suivant résume les différentes configurations testées avec les valeurs de charge appliquées (on mentionne ici la charge totale appliquée par le vérin):

Configuration Valeurs des paliers (kN) Schémas

Plaque A seule 50 – 100 – 160 – 160 Plaque C seule 50 – 100 – 160 – 160 Plaques A écart 5mm (entraxe 225mm) 100 – 200 – 320 – 320 Plaques A écart 50m (entraxe 270mm) 100 – 200 – 320 – 320 Plaques A écart 100mm (entraxe 320mm) 100 – 200 – 320 – 320 Plaques A écart 170mm (entraxe 390mm) 100 – 200 – 320 – 320 Plaques A écart 240mm (entraxe 460mm) 100 – 200 – 320 – 320 Plaques A écart 310mm (entraxe 530mm) 100 – 200 – 320 – 320

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Plaques A écart 380mm (entraxe 600mm)

100 – 200 – 320 – 320

Tableau 2 – Configurations des chargements avec plaque(s)

La charge de 45 kN correspond à la charge de fatigue définie par l’Eurocode 1-2 pour un chargement avec plaque type A. La charge 150 kN correspond à la charge maximum en ELS caractéristique sous l’effet d’un convoi T1 (avec toutefois une surface chargée réglementaire de 400 x 400 mm au lieu de 220 x 320 mm dans notre cas).

Avec la plaque C, la charge de fatigue est de 60 kN, nous prendrons donc les valeurs à ce niveau de charge.

Plaque A seule Plaques A espacées de 50 mm

Plaques A espacées de 100 mm Plaques A espacées de 170 mm

32 Plaques A espacées de 380 mm

Tableau 3 – Photos de quelques configurations avec plaque(s)

Les essais de chargement par plaque métallique rectangulaire se sont déroulés du 24 juillet au 3 août 2009 avant injection et du 2 septembre au 9 octobre 2009 après injection des fissures.

2.4.3. Chargement par roues

Trois pneus représentatifs de ce que l’on peut trouver sur le marché français ont été achetés par le LCPC. Il s’agit de 3 pneus rechapés du type 385/65 R22.5 de marque Michelin montés sur des jantes neuves.

A chaque essai, la pression de gonflement était vérifiée en essayant de la maintenir la plus proche possible de 8,5 bars.

Pour les chargements à roue double, les écartements sont donnés entre les empreintes des deux roues. Sachant que le débord fait à peu près 50 mm entre le bord du pneu et l’empreinte (voir Figure 22), un écartement donné à 100 mm dans le tableau ci-dessus correspond en fait à deux roues jointives, un écartement donné de 170 mm correspond à une distance entre les nus des deux roues de 70 mm, etc…

Figure 22 – Coupe pneus - largeur roue et largeur empreinte

Le tableau suivant résume les différentes configurations testées avec les valeurs de charge appliquées :

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Configuration Valeurs des paliers (kN) Schémas

Roue seule 50 – 50 – 50 Roues écart 100mm (entraxe 350mm) 95 – 95 – 95 Roues écart 170mm (entraxe 420mm) 95 – 95 – 95 Roues écart 240mm (entraxe 490mm) 95 – 95 – 95 Roues écart 310mm (entraxe 560mm) 95 – 95 – 95 Roues écart 380mm (entraxe 630mm) 95 – 95 – 95

Tableau 4 – Configurations des chargements avec roue(s)

Les empreintes relevées sur le corps d’épreuve pour différentes configurations sont données en annexe 8 page 103.

34

Roues avec écartement 170mm Roues avec écartement 240mm

Roues avec écartement 310mm Roues avec écartement 380mm

Tableau 5 – Photos de quelques configurations avec roue(s)

Les essais de chargement par roues se sont déroulés les 12 et 18 août 2009 avant injection et du 25 au 31 août 2009 après injection des fissures.

2.5. Chargement cyclique ou de fatigue

La charge est appliquée via une plaque type A centrée comme présentée dans la section précédente.

On notera que l’utilisation d’une plaque plutôt qu’une roue est sécuritaire en ce qui concerne les amplitudes de contrainte au niveau de la soudure augets-platelage (la largeur de la plaque est plus faible que la largeur de l’empreinte de la roue).

On cherche ici à représenter un chargement de fatigue composé de 100 millions de cycles avec une amplitude de 45 kN. La réalisation d’un aussi grand nombre de cycles étant incompatible avec le planning du projet Orthoplus, nous avons choisi d’effectuer un nombre plus réduit de cycles mais avec une amplitude de chargement plus grande. La courbe de Wöhler suivante a été utilisée pour trouver l’amplitude équivalente avec « seulement » 2 millions de cycles.

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Figure 23 – Equivalence de chargement obtenue par une courbe de Wöhler

On obtient une amplitude équivalente de 111 kN, arrondie à 110 kN.

2 millions de cycles avec un chargement variant entre 10 et 120 kN sont réalisés en plusieurs phases entrecoupées par des essais statiques « classiques ». Le découpage adopté est le suivant :

Type de sollicitation Nombre de cycles effectués Nombre de cycles total Statique Cyclique 10 10 Statique Cyclique 110 120 Statique Cyclique 900 1020 Statique Cyclique 9 000 10 020 Statique Cyclique 90 000 100 020 Statique Cyclique 900 000 1 000 020 Statique Cyclique 1 000 000 2 000 020 Statique

La fréquence de chargement adoptée était de 1 Hz. La durée de l’essai a été d’environ 28 jours, en comptant les interruptions.

L’essai a démarré le 22 octobre 2009 et s’est achevé le 18 novembre 2009.

36 L’objectif est d’obtenir le profil des déformations tout au long de l’épaisseur : tôle de platelage + connexion + revêtement.

La Figure 24 montre les jauges bidirectionnelles de 120 ohms et longueur de base de 60 mm placées sur la surface du BSI/CERACEM® et la Figure 25 illustre l’instrumentation par jauge (120 ohms et longueur de base 5 mm) sur la connexion treillis soudé.

Figure 24. Instrumentation de la surface du BFUP par des jauges bidirectionnelles

Figure 25. Instrumentation par jauge du treillis soudé du corps d’épreuve revêtue de BFUP Les figures suivantes (Figure 26 à Figure 33) donnent les schémas d’implantation des différents capteurs :

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Figure 26. Repérage des coupes instrumentées

38

J 12

J11 J 13 J 14

J7 J6 J5 J4 J3 J2 J1

J10 J9 J15 J 16 J 17 J8

Figure 28. Emplacement jauges de déformation sur treillis soudé (J1 à J10) – vue en plan

Figure 29. Emplacement capteurs de flèche coupe AA’

Figure 30. Emplacement jauges de déformation coupe AA’

Sud Nord Sud Nord Sud Nord

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Figure 31. Emplacement jauges de déformation coupe BB’

Figure 32. Emplacement jauges de déformation coupe CC’

Figure 33. Distance entre pieds de soudure

Les chaînettes de jauges d’extensomètrie comportent cinq jauges espacées de 2 mm chacune. Sur les coupes AA’, BB’ et CC’ ci-dessous, la jauge la plus proche du cordon de soudure est donc située à 2 mm de ce dernier. Chacune des jauges a une base de mesure égale à 1 mm.

Sud Nord

Sud Nord

40

3.

Résultats et analyse

3.1. Remarques préliminaires

Dans cette partie, nous mettrons l’accent sur l’exploitation des résultats des chargements avec plaque A seule, puisque ce dernier est le plus proche d’une roue réelle et qu’il est également le chargement utilisé pour caler les modèles utilisés dans le cadre du projet Orthoplus. C’est en outre le type de chargement qui a été retenu pour le chargement en fatigue, car produisant les variations de contrainte les plus intenses au niveau des soudures augets-platelage.

Tout au long des essais, nous avons réalisé plusieurs chargements avec plaque A seule qui permettent ainsi de suivre l’évolution du comportement du corps d’épreuve pendant la campagne expérimentale.

Dans cette partie, nous commencerons par analyser les réactions d’appui, puis les flèches mesurées en statique. Cela nous permettra d’évaluer la souplesse d’ensemble de la structure au cours de la campagne d’essais et de comparer cette dernière aux autres corps d’épreuve. Nous étudierons ensuite les déformations transversales mesurées en statique sur l’axe de symétrie (AA’) du corps d’épreuve pour bien comprendre le fonctionnement de ce dernier. Nous procéderons ensuite à l’analyse des résultats en fatigue.

3.2. Réactions d’appui

Nous constatons comme sur tous les corps d’épreuve une légère dissymétrie entre les réactions d’appui malgré la symétrie apparente du corps d’épreuve et du montage.

Le rapport consacré aux essais sur la tôle nue (réf 4) et le rapport consacré aux essais sur la tôle 12 mm + BFUP (réf 5) proposent chacun une explication. Le premier analyse les différentes incertitudes sur le positionnement du vérin, des appuis, etc… pour montrer que l’on reste dans les tolérances. Le deuxième analyse les différentes sources qui peuvent expliquer la répétabilité du phénomène, à savoir une rigidité différente entre appuis due à la présence des rotules et à la feuille de téflon qu’elles contiennent, et au positionnement réel des appuis sans doute différent du positionnement théorique dû à la présence de rouleau pour libérer un degré de liberté en translation.

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Comparaison Réactions d'appui

-45 -40 -35 -30 -25 -20 -15 -10 -5 0 5 1 117 233 349 465 581 697 813 929 1045 1161 1277 1393 1509 Temps (s) fo rc e ( k N ) Peson S O Peson S E Peson N E Peson N O

Figure 34. – Variation des réactions d’appuis au cours de l’essai – essai plaque A du 02/02/09

La Figure 34 ci-dessus montre l’évolution des réactions d’appui en fonction du temps pour un chargement de type plaque A (essai du 02 09 2009). Nous constatons que comme pour les autres corps d’épreuve, le peson Nord Ouest est le plus chargé, suivi du peson Sud Est. Les pesons Nord Est et Sud Ouest sont les moins chargés. L’ordre de ces deux derniers pesons pouvant être variable suivant les corps d’épreuve étudiés.

Au vu de ces résultats et de la répétabilité du phénomène sur les différents corps d’épreuve, l’explication avancée dans le rapport consacré aux essais sur tôle 12 mm + BFUP nous paraît la plus vraisemblable. L’incertitude mise en évidence dans le rapport consacré aux essais sur tôle nue n’en demeure pas moins réelle, et explique sans doute les petites différences constatées dans les réactions d’appui des différents corps d’épreuve.

Dans la mesure où nous nous intéressons ici à des phénomènes très locaux (concentration de contraintes au niveau de la soudure augets-platelage au centre du corps d’épreuve), les écarts sur les réactions d’appui ont vraisemblablement un impact limité sur les résultats présentés ci-après.

3.3. Flèches

3.3.1. Flèches mesurées avec chargement de type plaque A

La Figure 35 ci-dessous rappelle l’emplacement des capteurs de flèche disposés sous la structure.

42 Figure 35. – Rappel emplacement des capteurs de flèche

Observons tout d’abord les flèches obtenues sous les différents essais réalisés avec un chargement de type plaque A pour voir l’évolution du comportement du corps d’épreuve au cours des essais (voir Figure 36).

Flèche sous chargt plaque A - 45 kN

-1,2 -1 -0,8 -0,6 -0,4 -0,2 0 0 500 1000 1500 2000 2500

distance sur axe AA' (mm)

fl è c h e ( m m

) essai 2 24 07 09 (avant injection)

essai 4 28 07 09 (avant injection) essai 02 09 09 (après injection) essai 09 10 09 (après injection) essai 18 11 09 (après fatigue)

Figure 36. – Flèches mesurées au niveau de l’axe AA’ pour différents essais

Nous constatons un assouplissement du corps d’épreuve au cours des essais statiques et de fatigue. L’injection des fissures ne semble pas avoir apporté de rigidité supplémentaire. Traçons les flèches mesurées au niveau de l’axe AA’ en fonction de la force exercée par le vérin, par exemple sur l’essai du 02 09 2009 (après injection) (voir Figure 37, Figure 38 et

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

CompFlèches -0,5 0 0,5 1 1,5 2 2,5 3 3,5 -20 0 20 40 60 80 100 120 140 160 180 Force (kN) F lè c h e s ( m m ) Flèche 1 Flèche 2 Flèche 3 Flèche 4 Flèche 5 Flèche 6 Flèche 7

Figure 37 – Flèches mesurées au niveau de l’axe AA’ – essais avec plaque A du 02/09/2009

Comp Flèches axes BB' et CC'

-0,5 0 0,5 1 1,5 2 2,5 3 3,5 -20 0 20 40 60 80 100 120 140 160 180 Force (kN) F lè c h e s ( m m ) Flèche 8 Flèche 9

44 CompFlèches -0,5 0 0,5 1 1,5 2 2,5 3 3,5 -20 0 20 40 60 80 100 120 140 160 180 Force (kN) F lè c h e s ( m m ) Flèche 1 Flèche 2 Flèche 3 Flèche 4 Flèche 5 Flèche 6 Flèche 7 Flèche 8 Flèche 9

Figure 39 – Flèches mesurées au niveau des axes AA’, BB’ et CC’ – essais avec plaque A du 02 09 2009

La Figure 41 ci-dessous montre le profil de flèches observé au niveau de l’axe AA’ aux différents points de chargement remarquables. La Figure 40 indique les points de chargement remarquables considérés. Ces points correspondent à des chargements de 45 kN, 90 kN ou 150 kN atteints pendant les trois cycles de chargement en phase de montée en charge ou de redescente.

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Analyse flèche -3,5 -3 -2,5 -2 -1,5 -1 -0,5 0 -1000 -800 -600 -400 -200 0 200 400 600 800 1000

distance sur axe AA' (mm)

fl è c h e ( m m ) 1 - 45 kN 2 - 90 kN 3 - 150 kN 4 - 150 kN 5 - 90 kN 6 - 45 kN 7 - 0 kN

Figure 41 – Flèches le long de l’axe AA’

Nous constatons une légère hystérésis au niveau des flèches mesurées. Cette hystérésis est plus marquée sur celles situées au centre du corps d’épreuve où le déplacement est maximal. Le comportement global de la structure présente donc une légère non linéarité.

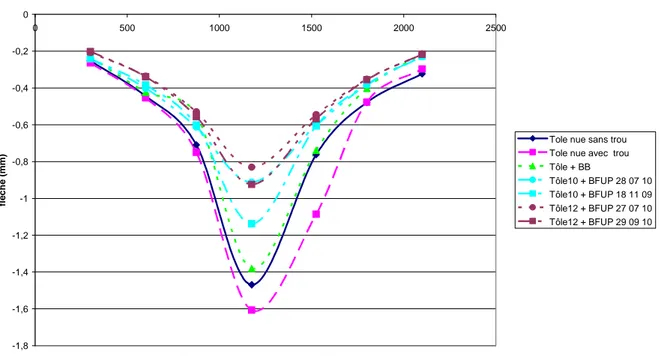

3.3.2. Comparaison avec les autres corps d’épreuve

Sous l’effet d’une plaque type A, les flèches mesurées le long de l’axe AA’ sur les différents corps d’épreuve sont données sur la Figure 42 et la Figure 43.

Deux résultats sont donnés pour les chargements plaque A sur les corps d’épreuve avec BFUP. Le premier correspond au premier essai réalisé sur le corps d’épreuve et le deuxième au dernier essai réalisé (soit à la fin des essais statiques et des essais de fatigue).

46

Flêche sous chargt Plaque A - 45 kN

-1,8 -1,6 -1,4 -1,2 -1 -0,8 -0,6 -0,4 -0,2 0 0 500 1000 1500 2000 2500

distance sur axe transversale AA' (mm)

fl ê c h e ( m m )

Tole nue sans trou Tole nue avec trou Tôle + BB

Tôle10 + BFUP 28 07 10 Tôle10 + BFUP 18 11 09 Tôle12 + BFUP 27 07 10 Tôle12 + BFUP 29 09 10

Figure 42 – Flèches le long de l’axe AA’ sous chargement plaque A - 45 kN

Flêche sous roue seule - 45 kN

-1,6 -1,4 -1,2 -1 -0,8 -0,6 -0,4 -0,2 0 0 500 1000 1500 2000 2500

distance sur axe transversale AA' (mm)

fl ê c h e ( m m

) Tole nue sans trou

Tole nue avec trou Tôle + BB Tôle10 + BFUP Tôle12 + BFUP

Figure 43 – Flèches le long de l’axe AA’ sous chargement roue - 45 kN

Nous voyons donc sur ces graphiques que la couche de BFUP apporte une rigidité réelle à la structure.

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

La structure avec une tôle métallique de 12 mm et connexion par goujons reste plus rigide que celle avec une tôle de 10 mm avec une connexion par treillis soudé.

Nous constatons également que le comportement du corps d’épreuve tôle 10 mm + BFUP semble évoluer davantage au cours des essais que celui du corps d’épreuve tôle 12 mm + BFUP. L’augmentation de flèche sous chargement plaque A avec 45 kN est en effet de 24,8% pour la tôle 10 mm revêtue de BFUP contre 11,3% pour la tôle 12 mm revêtue de BFUP.

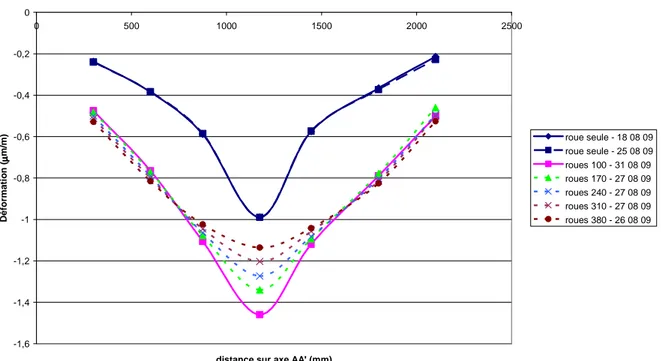

3.3.3. Flèches sous les différents types de chargement

La Figure 44 et la Figure 45 ci-dessous montrent les flèches obtenues le long de l’axe AA’ pour les différentes configurations testées pour un chargement tel que la force exercée est égal à 45 kN par plaque ou roue (90 kN au total en configuration plaque ou roue double).

Flèches sous chargement plaque(s) 45 kN/plaque

-1,8 -1,6 -1,4 -1,2 -1 -0,8 -0,6 -0,4 -0,2 0 0 500 1000 1500 2000 2500

distance sur axe AA' (mm)

fl è c h e ( m m ) plaque A - 28 07 09 plaque A - 02 09 09 plaque A - 18 11 09 plaque C - 31 07 09 plaque C - 02 09 09 plaques 5 - 09 10 09 plaques 50 - 08 10 09 plaques 100 - 08 10 09 plaques 170 - 08 10 09 plaques 240 - 08 10 09 plaques 310 - 07 10 09 plaques 380 - 07 10 09

48

Flèches sous chargement roue(s) - 45 kN/roue

-1,6 -1,4 -1,2 -1 -0,8 -0,6 -0,4 -0,2 0 0 500 1000 1500 2000 2500

distance sur axe AA' (mm)

D é fo rm a ti o n (µµµµ m /m ) roue seule - 18 08 09 roue seule - 25 08 09 roues 100 - 31 08 09 roues 170 - 27 08 09 roues 240 - 27 08 09 roues 310 - 27 08 09 roues 380 - 26 08 09

Figure 45 – Flèches le long de l’axe AA’ sous les différents chargements type roue

Nous pouvons observer plusieurs points :

• La symétrie est à peu près respectée en termes de flèches

• L’ordre des courbes est logique, nous avons des flèches supérieures lorsque deux charges de 45 kN (avec roues ou plaques) sont appliquées en configuration resserrée. Nous confirmons également l’évolution du comportement au fur et à mesure des essais.

Sous chargement roue seule, la différence entre les deux essais (18/08/09 avant injection et 25/08/09 après injection) est très faible. Sans doute est-ce dû au fait que les deux essais sous roue seule ont été réalisés consécutivement, avant et après la phase d’injection, et au fait que la charge exercée sur le corps d’épreuve est modérée dans le cas de la roue seule, soit seulement 45 kN. Cette charge est sans doute inférieure au seuil de plastification ou d’endommagement de la structure.

3.3.4. Déformations

3.3.4.1.Evaluation du comportement du BFUP et de l’interface BFUP-tôle

Dans cette partie, nous nous intéressons uniquement aux chargements avec une plaque type A. Nous comparons les résultats obtenus lors du premier essai conduit le 28/07/2009 et ceux obtenus lors de l’essai du 02/09/2009. Lors de ces deux essais, on a effectué une montée à la charge de 160 kN puis une redescente jusqu’à une charge nulle. Nous observons les déformations correspondant aux points de chargement suivants (voir Figure 46) :

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Figure 46 – Points de chargement remarquables – essai plaque A du 28/07/09 et du 02/09/09

Commençons par observer les déformations transversales le long de l’axe AA’ entre les augets 2 et 3. Le zéro de l’abscisse correspond à l’axe de symétrie du corps d’épreuve. Les pieds de soudure des augets se trouvent à une distance de ±140 mm par rapport à l’axe du corps d’épreuve.

Nous observons successivement les déformations transversales sur l’axe AA’ entre les augets 2 et 3 :

• en fibre inférieure de la tôle (Figure 47 et Figure 48), • en fibre supérieure de la tôle (Figure 49 et Figure 50), • sur le treillis (Figure 51 et Figure 52),

50

Analyse déformation intrados tôle

-600 -400 -200 0 200 400 600 800 -200 -150 -100 -50 0 50 100 150

distance sur axe AA' (mm)

d é fo rm a ti o n (µµµµ m /m ) 1 - 45 kN 2 - 90 kN 3 - 150 kN 4 - 150 kN 5 - 90 kN 6 - 45 kN 7 - 0 kN

Figure 47 – Déformation transversale en fibre inférieure de la tôle le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 28/07/09

Analyse déformation intrados tôle

-600 -400 -200 0 200 400 600 800 -150 -100 -50 0 50 100 150

distance sur axe AA' (mm)

d é fo rm a ti o n (µµµµ m /m ) 1 - 45 kN 2 - 90 kN 3 - 150 kN 4 - 150 kN 5 - 90 kN 6 - 45 kN 7 - 0 kN

Figure 48 – Déformation transversale en fibre inférieure de la tôle le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 02/09/09

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Analyse déformation extrados tôle

-400 -300 -200 -100 0 100 200 300 400 500 600 700 -200 -150 -100 -50 0 50 100 150 200

distance sur axe AA' (mm)

d é fo rm a ti o n (µµµµ m /m ) 1 - 45 kN 2 - 90 kN 3 - 150 kN 4 - 150 kN 5 - 90 kN 6 - 45 kN 7 - 0 kN

Figure 49 – Déformation transversale en fibre supérieure de la tôle le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 28/07/09

Analyse déformation extrados tôle

-400 -300 -200 -100 0 100 200 300 400 500 600 700 -200 -150 -100 -50 0 50 100 150 200

distance sur axe AA' (mm)

d é fo rm a ti o n (µµµµ m /m ) 1 - 45 kN 2 - 90 kN 3 - 150 kN 4 - 150 kN 5 - 90 kN 6 - 45 kN 7 - 0 kN

Figure 50 – Déformation transversale en fibre supérieure de la tôle le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 02/09/09

52

Analyse déformation trans treillis

-400 -300 -200 -100 0 100 200 300 400 -500 -400 -300 -200 -100 0 100 200 300 400 500

distance sur axe AA' (mm)

d é fo rm a ti o n (µµµµ m /m ) 1 - 45 kN 2 - 90 kN 3 - 150 kN 4 - 150 kN 5 - 90 kN 6 - 45 kN 7 - 0 kN

Figure 51 – Déformation transversale de la barre inférieure du treillis le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 28/07/09

Analyse déformation trans treillis

-400 -300 -200 -100 0 100 200 300 400 -500 -400 -300 -200 -100 0 100 200 300 400 500

distance sur axe AA' (mm)

d é fo rm a ti o n (µµµµ m /m ) 1 - 45 kN 2 - 90 kN 3 - 150 kN 4 - 150 kN 5 - 90 kN 6 - 45 kN 7 - 0 kN

Figure 52 – Déformation transversale de la barre inférieure du treillis le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 02/09/09

Projet ORTHOPLUS : Comportement statique d’une dalle orthotrope (ép 10 mm) revêtue de BFUP Tâche 3c – Validation des modèles

F. Gomes, P. Marchand, D. Siegert, F. Toutlemonde / LCPC-IFSTTAR Juin 2011

Analyse déformation extrados BFUP

-1400 -1200 -1000 -800 -600 -400 -200 0 200 -400 -300 -200 -100 0 100 200 300 400

distance sur axe AA' (mm)

d é fo rm a ti o n (µµµµ m /m ) 1 - 45 kN 2 - 90 kN 3 - 150 kN 4 - 150 kN 5 - 90 kN 6 - 45 kN 7 - 0 kN

Figure 53 – Déformation transversale en fibre supérieure du BFUP le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 28/07/09

Analyse déformation extrados BFUP

-1400 -1200 -1000 -800 -600 -400 -200 0 200 -400 -300 -200 -100 0 100 200 300 400

distance sur axe AA' (mm)

d é fo rm a ti o n (µµµµ m /m ) 1 - 45 kN 2 - 90 kN 3 - 150 kN 4 - 150 kN 5 - 90 kN 6 - 45 kN 7 - 0 kN

Figure 54 – Déformation transversale en fibre supérieure du BFUP le long de l’axe AA’ pour diverses valeurs de chargement – essai plaque A 02/09/09

54 La Figure 55 et la Figure 56 ci-dessous donnent la déformation transversale en fibre inférieure de la tôle au centre du corps d’épreuve en fonction de la charge exercée. Nous constatons un comportement quasi-linéaire. BD_36_DO_OG 2-3 0,000 100,000 200,000 300,000 400,000 500,000 600,000 700,000 -20,000 0,000 20,000 40,000 60,000 80,000 100,000 120,000 140,000 160,000 180,000 Force (kN) d é fo rm a ti o n ( µ m /m )

Figure 55 – Déformation transversale en fibre inférieure de la tôle au centre de l’axe AA’ – essai plaque A 28/07/09 BD_36_DO_OG 2-3 0,000 100,000 200,000 300,000 400,000 500,000 600,000 700,000 -20,000 0,000 20,000 40,000 60,000 80,000 100,000 120,000 140,000 160,000 180,000 Force (kN) d é fo rm a ti o n ( µ m /m )

Figure 56 – Déformation transversale en fibre inférieure de la tôle au centre de l’axe AA’ – essai plaque A 02/09/09