HAL Id: tel-01017180

https://tel.archives-ouvertes.fr/tel-01017180

Submitted on 2 Jul 2014HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires

Bianzeubé Tikri

To cite this version:

Bianzeubé Tikri. Etude de l’influence de surcharges sur le comportement en fatigue d’aciers soudés par points. Autre. Université Blaise Pascal - Clermont-Ferrand II, 2012. Français. �NNT : 2012CLF22224�. �tel-01017180�

%

%

%

%

&'!

&'!

&'!

&'!

$! $ (

) "*$

) "*$

) "*$

) "*$

+

+

+

+

"

*

#

"

, ! $

"

"

, ! $

, ! $

"

, ! $

($

$

($

$

($

$

($

$ -$

-$

-$

-$

$ ."

$ ."

$ ."

$ ."

"

"

"

"

/ "

/ "

/ "

/ "

!" & # ! !"

!" & # ! !"

!" & # ! !"

!" & # ! !"

%(

%(

%(

%(

%

%

%

%

/ #"

/ #"

/ #"

/ #"

!

!

!

! ! " $!

! " $!

! " $!

! " $! (

(

(

(

( !

( !

( !

( !

" " ("* ." %

0 /$,

1231

,

4" 5

6

6

7

/ !! " 8 , ! $

!

!

9 %

"

6

6 -

/ !! " 8

5

((

"

6

6

7

/ !! " 8 , ! $

!

((

"

6

6

& /

,

8

8 -"5 "

9 %

"

6

6

-

#$ " 8

8 -"5 "

9 %

"

6

6 :

& /

,

8

8

) ' !

9 %

"

6

6

7

#$ " 8

8

) ' !

9 %

"

6 46 6

/ !! " 8 , ! $

!

!

"

&'!

*

$ ."

#$

!8

*

*

$ ."

$ ."

#$

#$

!8

!8

*

$ ."

#$

!8

, ! $

!

!

! "

; !

$ ."

, $

, ! $

!

!

! "

; !

$ ."

, $

, ! $

!

!

! "

; !

$ ."

, $

, ! $

!

!

! "

; !

$ ."

, $

Cette thèse est le résultat de travaux de recherche effectués au sein du Laboratoire de Mécanique et Ingénieries (LaMI) sur le site de l’IUT d’Allier à Montluçon.

Je présente toute ma reconnaissance aux membres du jury, en particulier Messieurs Luc GAUDILLER et Abdelwaheb AMROUCHE, Professeurs à l’INSA de Lyon et à l’Université d’Artois respectivement, pour avoir accepté la lourde tâche d’être rapporteurs de cette thèse. Je remercie Monsieur Abdelhamid BOUCHAIR, Professeur à l’Université Blaise Pascal pour m’avoir fait l’honneur de présider mon jury de thèse, Messieurs Bastien WEBER et Michel DUCHET, Chef de Service et Ingénieur respectivement chez ARCELORMITTAL, Monsieur Sébastien BERGAMO, Ingénieur chez RENAULT et Monsieur Mahamat BARKA, Directeur Général de l’Institut Universitaire Polytechnique de Mongo (Tchad), pour avoir accepté d’examiner ce travail.

Je remercie tous ceux qui, de près ou de loin, ont su me transmettre leur expérience avec générosité et honnêteté intellectuelle, et aussi leur passion.

Jean-Louis ROBERT, Professeur à l’IUT d’Allier (Université Blaise Pascal), m’a fait l’honneur de diriger ce travail. Sa franchise, sa disponibilité, ses précieux conseils et sa gentillesse n’ont d’égal que le respect qu’il a pour les idées du candidat que ce soit au niveau de l’orientation ou de l’organisation du travail. Il m’a notamment fait profiter de son expérience dans le domaine du dimensionnement en fatigue des structures. Qu’il trouve ici l’expression de ma grande reconnaissance.

Je garderai de ces quatre années à l’IUT d’Allier un souvenir très agréable, de par la bonne ambiance qui y règne. Je tiens à exprimer ma reconnaissance et une sincère considération à la Directrice de l’IUT d’Allier, Madame Cécile CHARASSE-POUELE qui m’a accueilli sur le site de l’IUT et a facilité mes conditions de travail. Je souhaite témoigner ma gratitude à tout le personnel de l’IUT, en particulier à Jean-Luc BOUYERON, Jean-François DECORSE, Gilles DURAND, M’Hamed BOUZIDI, Sylvain LEPETIT, Josiane TOUZIN et Gérard CANGI pour leur sympathie à mon égard.

Je remercie Pascal VELLEAUD, Ingénieur d’études pour m’avoir assisté dans la mise en place et le réglage du dispositif d’essais de fatigue et pour avoir mis à ma disposition les moyens nécessaires au bon déroulement des essais. Je l’assure de ma grande reconnaissance pour tous les services rendus au Laboratoire.

Un grand merci à Messieurs Guy BARBARAT et Dominique VACHER, dont les apports considérables au niveau des logiciels de calcul m’ont permis de réaliser la modélisation numérique des points soudés.

Mes pensées vont enfin et surtout à ma famille, à qui je dédie ce travail. A la mémoire de mes parents qui, très tôt et à travers leurs encouragements, ont toujours voulu me voir prendre conscience de mon avenir. A ma femme Angeline MASSINGTO, pour son soutien précieux et ses bons conseils. A mes très chers enfants, NOE, JOKEBED, GISELA, SVENYA et SERENA qui ont toujours été ma source de motivation. A ma sœur et à mes frères pour la chaleur familiale dont ils m’ont fait profiter très généreusement.

Résumé : Le travail présenté ici a pour but d’évaluer l’influence de surcharges incidentelles

sur le comportement en fatigue de tôles en acier soudées par points et destinées à une application automobile. Une campagne d’essais expérimentale sur éprouvettes a permis d’établir les courbes effort – durée de vie de trois nuances d’acier soudées par point et soumis à des sollicitations de traction-cisaillement soit à amplitude constante (courbe de référence), soit avec des sollicitations incidentelles survenant à raison d’un cycle de surcharge pour 100 cycles appliqués. Les éprouvettes utilisées sont constituées de deux rectangles de tôle assemblés par un point soudé réalisé par un soudage par résistance. Deux rapports de surcharge, 1,4 et 2,3, sont testés et analysés. L’ensemble des cycles de tous les chargements présente le rapport de charge de 0,1 (traction ondulée). Pour deux nuances d’acier, les surcharges périodiques sont bénéfiques à la tenue en fatigue, ils permettent d’augmenter sensiblement la durée de vie. Pour la troisième nuance d’acier en revanche, l’effet enregistré est un affaissement très marqué des propriétés de fatigue.

Deux types de ruine par fatigue sont observés, l’un par fissuration des tôles au droit du congé de raccordement du noyau fondu du point soudé sur la tôle, du côté de la zone en traction. L’autre se traduit par un cisaillement du noyau fondu dans le plan de sa section droite minimale et ne se produit qu’à haut niveau d’effort appliqué.

Ces calculs par Eléments finis ont mis en évidence des états de contraintes multiaxiaux, principalement de traction et de cisaillement dans les zones expérimentales d’amorçage et de fissuration des éprouvettes. Il est observé de façon très claire une prépondérance de la contrainte de traction là où s’amorce la fissure de fatigue conduisant à la ruine de l’éprouvette par fissuration complète d’une des deux tôles, et une prépondérance tout aussi évidente de la contrainte de cisaillement dans la section minimale du noyau fondu du point soudé où se produit dans certains cas la rupture du point soudé par cisaillement. Les calculs effectués corroborent donc très bien les observations expérimentales.

L’utilisation de nouvelles lois d’endommagement basées sur un cumul non linéaire du dommage, dont une qui a été proposée au laboratoire, conduit à une prévision des durées de vie en bon accord avec l’expérimentation alors que la loi de Miner demeure pour sa part très éloignée des résultats expérimentaux.

Mots-clés : Fatigue - Points soudés - Surcharge - Concentration de contrainte - Ruine par

Study of the influence of overloads on the behavior in fatigue of steels welded by points

Abstract: The objective of this work is to evaluate the influence of incidental overloads on the

fatigue behavior of steel plates welded by points and aimed for automobile application. An experimental test campaign on specimens had allowed the establishment of effort curves – life cycle of three types of steel welded by points and subjected to tensile-shear efforts under constant amplitude (reference curve), and with incidental overloads happening once (overloaded cycle) for 100 applied cycles. Specimens used in the test are made of two rectangle plates joined by a welded point and done by resistance welding. Two overloads ratio, 1,4 and 2,3 were tested and analyzed. The overall overloading cycle presents the ratio of 0,1 (undulated tensile effort). For two out of three steel types, the periodicals overloading are benefit in term of fatigue resisting, their life duration has been slightly improved. The third steel type has in contrary showed observable deterioration of fatigue properties.

Two types of ruin by fatigue have been observed. The first one shows cracking of plates on the right axle journal fillet of the melted nucleus of the welded point on the plate, in the tensile zone side. The second is showed by a shearing of the melted nucleus in the plan of its minimal right “section” and this happens at a high level of applied effort.

Calculation done using Finite Elements method has evidently showed states of multiaxial stresses essentially tensile stress and shearing stress in the experimental areas of starting and cracking of specimens. It is clearly observed a mainly dominant tensile stress where the fatigue cracking starts leading to the ruin of the specimen by the complete cracking of one of the two plates, and also evidently a mainly dominant shearing stress in the minimal section of the melted nucleus of welded point, where in some case the rupture by shearing of the welded point is observed. The calculations done are then in total agreement with the experimental observations.

The use of new damage laws, which one has been proposed in the laboratory based on a nonlinear cumulating of damage, leads to a forecasting of life duration in accordance with experimentation while the Miner law results stays far away from the experimental results.

Keys-words: Fatigue – Welded points – Overloading – Stress concentration – Ruin by fatigue –

TABLE DES MATIERES

INTRODUCTION GENERALE ………..………...………..…… 1

CHAPITRE 1 : ETUDE BIBLIOGRAPHIQUE ………..………..……… 4

1. INTRODUCTION AU SOUDAGE PAR POINT………..……… 5

1.1. Les aciers pour automobile ………..………...………… 5

1.2. Soudage par point ………..………...…...……… 7

1.2.1. Principe du procédé ………..………...……..….…… 8

1.2.2. Paramètres du procédé de soudage ………..……….……….. 8

1.2.3. Mécanisme de formation du noyau fondu ………..………..….…… 8

1.2.4. Géométrie d’un point soudé ………..………..…… 9

1.2.5. La microstructure du point soudé ………..………. 10

1.3. Evolution de la dureté dans la zone fondue et la zone environnante ………...…..………….. 10

1.4. Etat de contrainte à la périphérie du point soudé ………..………...…… 11

1.5. Répartition des contraintes au sein du point soudé ………..………..……….……….… 12

1.6. Conclusion ………..………...…...…… 12

2. RESISTANCE A LA FATIGUE DES ASSEMBLAGES SOUDES PAR POINT ………..…… 12

2.1. Caractéristiques en fatigue ……….……….………… 12

2.2. Les facteurs d’influence sur la durée de vie de l’assemblage soudé par point …….. 13

2.2.1. Facteurs liés au chargement mécanique ……….………..…… 13

2.2.2. Facteurs liés à la géométrie de l’assemblage ………..………..……… 14

2.2.3. Facteurs liés à la métallurgie et aux transformations de microstructures ...… 15

2.2.4. Influence du chargement ………..……….…..……… 17

3. MECANISMES D’ENDOMMAGEMENT PAR FATIGUE ……….………… 17

3.1. Fatigue des points soudés ………..……….………..…...………… 17

3.2. Amorçage des fissures de fatigue ………...……….…………...…….……… 17

3.3. Propagation des fissures de fatigue ………..……….……… 17

3.4. La rupture ………..……..…...……… 18

4. EFFET DU TYPE DE SOLLICITATIONS SUR LA FATIGUE ………...………… 19

4.1. Les différents types de chargement ………..……… 19

4.1.1. Amplitude constante………...…...……….……… 19

4.1.2. Amplitude variable ……….……….………… 19

4.1.3. Notion de proportionnalité et de phase entre les composantes d’un chargement ………... 19

4.2. Influence d’une surcharge ………..………..………...………….… 20

4.3. Facteurs d’influence sur la vitesse de propagation d’une fissure ……… 21

4.3.1. Diminution de l’acuité de la pointe de fissure ………...……...…… 21

4.3.2. Ecrouissage ………..……… 21

4.3.3. Fermeture de fissure ………..……… 21

4.3.5. Géométrie du front de fissure ………...……… 22

4.4. Effet de séquence ……….…...………….…… 23

5. METHODES DE PREVISION DE DUREE DE VIE EN FATIGUE ..……… ……..………...……… 23

5.1. Modèle basé sur l’énergie de déformation (loi de Miner) ……….………… 23

5.2. Modèles basés sur l’endommagement continu (modèle de Chaboche) ………... 25

5.3. Modèle basé sur les conditions de chargement (modèle de Mesmacque et Amrouche) ………..………...……… 32

5.3.1. Loi d’endommagement proposé au laboratoire LaMI ………….……….…… 34

5.4. Conclusion ………..………...………...…… 39

CONCLUSION DE L’ETUDE BIBLIOGRAPHIQUE ………..………… 40

CHAPITRE 2 : CAMPAGNE EXPERIMENTALE SUR LA FATIGUE DES POINTS SOUDES..……… ………….……… 41 1. DESCRIPTION ET OBJECTIFS DE LA CAMPAGNE EXPERIMENTALE ……….…….… 42

1.1. Matériaux testés ………..………..………...…...……… 42

1.2. Géométrie des éprouvettes soudées par point ……….……...…… 43

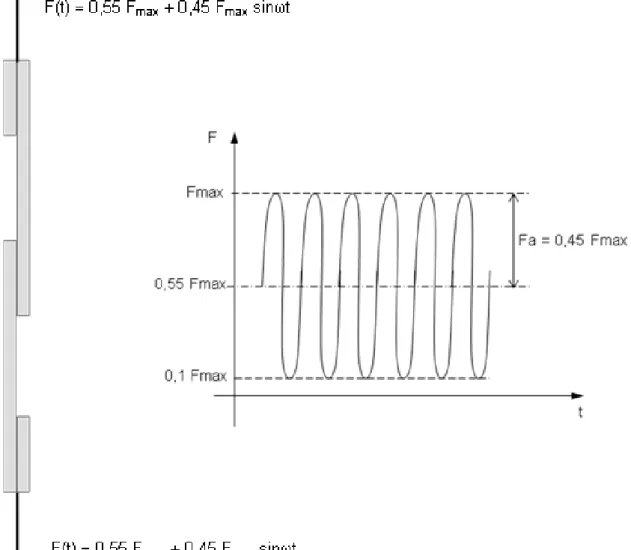

1.3. Description de chargements de fatigue ………..………. 43

2. PROTOCOLE EXPERIMENTAL ……… 45

2.1. Réglage de l’alignement des mors hydrauliques ………..………….………… 46

2.1.1. Dispositif d’alignement des mors ………..……….. 47

2.1.2 Etude de la dérive de la commande de la machine de fatigue ………..………… 48

2.2. Raidisseur des éprouvettes sollicitées en traction-cisaillement ………...………..… 50

2.3. Suivi d’endommagement en fatigue par la mesure de différence de potentiel (MDP)………...………..…… 55

3. PRESENTATION DES RESULTATS DES ESSAIS DE FATIGUE ………...……… 59

3.1. Forme de présentation des résultats ……….……….……….……… 59

3.2. Modes de ruine par fatigue des éprouvettes ………..………….……… 61

3.2.1. Mode de ruine par fissuration des tôles ………..………. 61

3.2.2. Mode de ruine par cisaillement du noyau fondu du point soudé ………...…… 63

3.3. Résultats expérimentaux ………...………… 66

3.3.1. Acier HE360D (épaisseur 2,5 mm) – courbe de référence ……….……… 66

3.3.2. Acier HE360D (épaisseur 2,5 mm) – surcharge de rapport 1,4………...….…… 67

3.3.3. Acier HE360D (épaisseur 2,5 mm) – surcharge de rapport 2,3 ……….……. 68

3.3.4. Acier XE360D (épaisseur 1,2 mm) – courbe de référence ……….……… 69

3.3.5. Acier XE360D (épaisseur 1,2 mm) – surcharge de rapport 1,4 ……….….…… 70

3.3.6. Acier XE360D (épaisseur 1,2 mm) – surcharge de rapport 2,3 ……….….…… 71

3.3.7. Acier XES (épaisseur 1,2 mm) – courbe de référence ……….……… 72

3.3.8. Acier XES (épaisseur 1,2 mm) – surcharge de rapport 1,4 ……….……….. 73

3.3.9. Acier XES (épaisseur 1,2 mm) – surcharge de rapport 2,3 ……….……….. 74

4. ANALYSE DES RESULTATS ………...………..…..……… 75

4.1.2. Cas de la nuance d’acier XE360D ………...………..………...……… 76

4.1.3. Cas de la nuance d’acier XES …...………...………...………... 77

4.2. Comparaison des limites de fatigue à 2.106 cycles ……….…….. 78

CONCLUSION DU CHAPITRE ………..………...………...…...… 80

CHAPITRE 3 : SIMULATION NUMERIQUE DES EPROUVETTES SOUDES PAR POINTS………...………..……….. 81

1. MODELE NUMERIQUE DE L’EPROUVETTE SOUDEE PAR POINT ……….…...… 82

1.1. Modèle géométrique ………..…… 82

1.2. Choix et optimisation du maillage des éprouvettes ………...……… 84

2. ANALYSE DES CONTRAINTES DANS LE CAS DU COMPORTEMENT ELASTIQUE ……….. 88

2.1. Zones de concentration de contraintes ……… 89

2.2. Analyse de l’influence des paramètres géométriques sur la répartition des contraintes dans le point soudé ………...………...…… 90

2.2.1. Etude préliminaire : répartition et triaxialité des contraintes au sein du point soudé ………...………...………...………...……… 91

2.2.2. Influence du diamètre du noyau du point soudé ……….……… 92

2.2.3. Influence de l’interface entre les deux tôles ……… 96

2.2.4. Influence de la forme du fond d’entaille sur la répartition de contrainte ………. 100

2.3. Justification des sites expérimentaux d’amorçage de fissure par le calcul des contraintes ……….… 104

2.4. Flexion des tôles et influence du raidisseur ………...…...……… 107

3. ANALYSE DES CONTRAINTES DANS LE CAS DU COMPORTEMENT ELASTOPLASTIQUE ……….………....………… 109

3.1. Sollicitation définie par un effort de traction de 6 000 N ………...….……… 109

3.2. Sollicitation définie par un effort de traction de 10 000 N ………...…….…… 112

CONCLUSION DU CHAPITRE ………...…..………...…………...…….…… 113

CHAPITRE 4 : PREVISION DE DUREE DE VIE DES POINTS SOUDES SOUS CHARGEMENT D’AMPLITUDE VARIABLE ……….…...……… 114

1. PRESENTATION DES LOIS D’ENDOMMAGEMENT UTILISEES POUR LA PREVISION DE DUREE DE VIE ………...….…………..…... 115

1.1. Transformation et expression des lois d’endommagement utilisées en efforts…...… 115

1.1.1. Loi de Miner ………..……….……..… 116

1.1.2. Loi de Mesmacque et Amrouche………..……….…………..……….……… 116

1.1.3. Loi proposée au laboratoire ………..……..…… 117

2. ESTIMATION DE DUREE DE VIE DES EPROUVETTES SOUDEES PAR POINT SOUS CHARGEMENT D’AMPLITUDE VARIABLE ………...…… 125

2.1. Démarche de validation des lois d’endommagement ………...……….……… 125 2.2. Présentation des résultats des lois d’endommagement pour chaque matériau et 126

chaque type de surcharge…...………..………

2.3. Validité respective des lois d’endommagement employées ………....……… 136

3. CONCLUSION DUCHAPITRE ………..……… 140

CONCLUSIONS ET PERSPECTIVES ………...……… 141

LISTE DES FIGURES ………..……… 144

LISTE DES TABLEAUX ……….……..…… 150

INTRODUCTION GENERALE ET CONTEXTE DE L’ETUDE

Le secteur de l’ingénierie en conception mécanique réclame aujourd’hui un savant dosage d’innovation pour intégrer et répondre aux différentes contraintes économiques, environnementales et de sécurité d’utilisation. L’aspect économique doit prendre en compte le coût de la matière première, celui de la fabrication et du développement du produit. Les contraintes environnementales concernent le bilan carbone de la mise au point et de la fabrication du composant, de la structure ou de la machine, et du bilan énergétique lié à l’utilisation du produit. Dans le domaine de la mobilité par exemple, l’énergie consommée par unité de distance parcourue est aujourd’hui un critère très important de qualification et de valorisation du véhicule. En matière de sécurité ou de fiabilité, l’engagement du fabricant et/ou du vendeur d’un produit est un acte aux conséquences contraignantes mais exigées de la part des consommateurs. Les cahiers des charges des produits sont donc devenus aujourd’hui des contraintes multicritères souvent antagonistes, qui font par conséquent l’objet de compromis serrés et transparents. Pour atteindre ses objectifs, le concepteur doit donc pouvoir intégrer l’ensemble de ces contraintes et justifier ses choix stratégiques. Le domaine de la conception doit de ce fait disposer d’outils efficace et précis notamment, pour la mise au point de structures compétitives, performantes et fiables.

Assurer la fiabilité d’un composant ou d’une structure requiert de disposer à la fois des propriétés mécaniques de référence qui permettent de statuer sur la tenue en service des matériaux utilisés et du chargement de service réellement rencontré par le composant ou la structure elle-même. La dispersion ou l’aléa de ces deux types de données entre aujourd’hui dans le bureau d’études sous la forme de calcul de fiabilité prenant en compte les dispersions diverses et variées et notamment celles dont le poids relatif est parmi les plus importants quant à la fiabilité globale du système. Les outils déterministes sont ainsi couplés à des démarches de fiabilité qualifiant et pondérant les aléas au travers du comportement mécanique de la structure.

Le travail de thèse présenté dans ce mémoire vise à apporter sa contribution de compréhension et de modélisation de l’endommagement par fatigue de l’assemblage de tôles d’acier au moyen du procédé de soudage par point. Ce mode d’assemblage est très utilisé dans l’industrie automobile – notamment chez RENAULT – pour la réalisation du châssis, structure complexe fabriquée par l’assemblage d’un grand nombre de composants, eux-mêmes élaborés par découpe et mise en forme de tôles d’acier. Les efforts d’origine interne (chargement et équipement embarqué propre au véhicule) ou externe (conditions de roulage liées à l’environnement extérieur) sont transmis entre composants assemblés via ces points soudés et réclament donc de s’assurer de leur intégrité. Dimensionner de façon performante la structure revient donc à s’assurer de la tenue en service pour l’ensemble des évènements ponctuels les plus sévères susceptibles d’être rencontrés en service.

Plus précisément, le travail poursuivi ici vise à mesurer l’influence de surcharges incidentelles sur le comportement en fatigue sous amplitude constante des points soudés par résistance qui assurent la liaison complète entre deux tôles d’acier identiques. Les travaux réalisés sont scindés en quatre chapitres et relèvent d’études bibliographiques, expérimentales et de modélisation.

Le premier chapitre est une étude bibliographique portant à la fois sur la technique de réalisation des points soudés par résistance, les paramètres les plus influents sur leur tenue en fatigue et les mécanismes d’endommagement qui les affectent. Une partie de cette analyse bibliographique est dédiée aux lois d’endommagement utilisées pour décrire le cumul du dommage et établir la durée de vie des matériaux métalliques du type de ceux faisant l’objet de notre étude.

Le second chapitre présente la campagne d’essais expérimentale sur les points soudés concernant trois nuances d’acier distinctes produites par ARCELORMITTAL et utilisées par RENAULT. Trois types de chargement vont être spécifiquement mis en œuvre pour analyser l’effet de surcharges incidentelles (liés au franchissement de petits obstacles lors du roulage du véhicule) sur le comportement en fatigue des points soudés. Ce chapitre intègre donc l’ensemble du dispositif expérimental utilisé et du protocole de réalisation des essais afin d’éviter certains inconvénients liés aux défauts de la machine et aux particularités géométriques et de comportement des éprouvettes testées.

Les mécanismes d’endommagement propres aux éprouvettes testées sont décrits et analysés. Une méthode qualitative de suivi de l’endommagement basée sur les variations de résistivité générées par les discontinuités de la matière est également à exploiter. L’ensemble des résultats des essais de fatigue sont alors présentés en vue de mesurer de façon quantitative l’influence des surcharges apparaissant de manière périodique au sein du chargement d’amplitude constante, à des niveaux d’efforts couvrant les durées de vie variant de 2.105 à 2.106 cycles.

Le troisième chapitre a trait à la simulation numérique du point soudé. L’objectif est d’apporter une justification, par le calcul des contraintes dans le point soudé lui-même et son voisinage immédiat, aux sites d’amorçage de fissures constatés expérimentalement. La réalisation même du point soudé par fusion et solidification du métal appartenant aux deux tôles assemblées crée une géométrie confinée relativement complexe qui rend difficile sa description précise. La simulation numérique vise à quantifier autant que possible l’influence des aléas géométriques observables macroscopiquement et dont les répercussions, en termes de répartition et de niveaux des contraintes générées, peuvent être conséquentes quant à la durée de vie en fatigue.

modèles plus récents, à cumul non linéaire du dommage, dont un a été proposé localement au cours de cette thèse. La particularité du modèle mis sur pied est qu’il définit un incrément de dommage pour chaque cycle tel que, par intégration sous un chargement d’amplitude constante, il permette de retrouver exactement la courbe effort – durée de vie de Basquin propre au matériau étudié sans problème d’identification de ses paramètres de calage.

– CHAPITRE 1 –

ETUDE BIBLIOGRAPHIQUE

Le présent chapitre est une synthèse bibliographique consacrée au procédé de soudage par résistance, à la répartition des contraintes au sein d’un point soudé soumis à une sollicitation de traction-cisaillement et à son endommagement par fatigue. Elle se décompose en cinq paragraphes.

Le premier paragraphe présente le procédé de soudage par point appliqué aux aciers utilisés pour l’automobile, son effet conjoint sur la structure métallurgique du matériau de base et sur ses propriétés mécaniques, et une étude de la répartition des contraintes au sein du point soudé sous plusieurs chargements distincts. Le deuxième paragraphe rappelle et décrit les caractéristiques en fatigue du matériau et les paramètres des conditions de soudage susceptibles d’influencer la tenue à la fatigue des points soudés. Le troisième paragraphe traite de la détérioration progressive des propriétés mécaniques du matériau, consécutive à l’application d’efforts d’amplitude variable conduisant à la rupture, par fissuration, de la pièce ou de la structure en acier. Le quatrième paragraphe recense les études déjà menées et disponibles dans la littérature sur l’effet de surcharge quant à la tenue mécanique des assemblages réalisés par points soudés. Enfin le dernier paragraphe décrit quelques modèles d’endommagement par fatigue utilisés pour la prévision de la durée de vie en fatigue des pièces métalliques soumises à des chargements d’amplitude variable.

1. INTRODUCTION AU SOUD 1.1. Les aciers pour automob

Dans l’industrie automobile, le de la tenue en service des c nuances d’acier (TRIP, Dua propriétés mécaniques adéqu La caisse automobile est donc 1.1).

Figure 1.1 – Répartition de dans Les aciers plats pour automob pour emboutissage, aciers à résistance.

• Aciers pour emboutissage - Aciers à haute formabil

Cette gamme de tôles emboutissage profond l'industrie automobile, structure. La garantie d un fonctionnement des optimales [ARC08]. - Aciers IF à haute résist

UDAGE PAR POINT obile

les contraintes accrues de réduction de mass s châssis et carrosseries passent par l’utilisa ual Phase…). L’idée générale qui prévaut

quates au bon endroit, c'est-à-dire là où elles nc composée de plusieurs nuances d’acier trè

des aciers à Très Haute Limite d’Elasticité pou ns la caisse assemblée [FUR03]

obile sont en général répartis en trois grande à haute résistance (HR) et aciers multipha

: bilité

les d'acier doux non allié est destinée à la m nd et extra profond. Ces produits sont utilisés m

e, aussi bien pour des pièces d'aspect que p ie de dispersion réduite des caractéristiques m

es presses d'emboutissage dans des conditio

istance

sse et d’amélioration lisation de nouvelles t est de placer les les sont nécessaires. très distinctes (figure

our automobile

ndes familles : aciers hasés à très haute

mise en forme par s massivement dans pour des pièces de mécaniques assure itions de productivité

Les aciers IF sont des aciers ferritiques durcis principalement par des éléments en solution solide (manganèse, phosphore). Ils peuvent être rephosphorés de façon à augmenter leur résistance mécanique [IIS06], [ARC08].

• Aciers à haute résistance (HR) : aciers micro-alliés

Les aciers HSLA (High Strengh Low Alloyed) sont des aciers faiblement alliés à haute limite d’élasticité, avec une teneur en carbone généralement supérieure à 0,08%. La présence en faible quantité d’éléments tels que le niobium permet une fine précipitation de carbonitrures à l’origine d’un affinage du grain, responsable de leur durcissement. Ils sont essentiellement utilisés dans les pièces de renfort ([IIS06], [ARC08]).

• Aciers multiphasés à très haute résistance : - Aciers Dual Phase

Les aciers Dual Phase (DP) sont des aciers biphasés constitués d’une matrice ferritique ponctuée d’ilots de martensites (phases dures). Ils ont une bonne emboutissabilité en raison de leur aptitude à la répartition des déformations ainsi que des limites d’élasticité élevées. Leur haute résistance mécanique se traduit par une bonne résistance à la fatigue ainsi qu’une capacité d’absorption d’énergie appréciable ([IIS06], [ARC08]).

- Aciers Ferrite-Bainite

Les aciers Ferrite-Bainite (FB) sont des aciers à haute résistance et laminés à chaud. Ils possèdent une résistance mécanique élevée et une bonne aptitude à la déformation et au poinçonnage. Ils sont typiquement utilisés dans les pièces de structure, les roues ou les pièces de mécanique ([IIS06], [ARC08]).

- Aciers TRIP (Transformation Induced Plasticity)

Les aciers TRIP sont constitués d’une matrice de ferrite parsemée de phases dures (bainite, martensite) et d’une proportion non négligeable d’austénite résiduelle ; ils associent haute résistance et excellente formabilité. Ils sont généralement utilisés comme pièces de structure ou de renfort de par leur forte capacité d’absorption d’énergie et leur résistance à la fatigue ([IIS06], [ARC08]).

- Aciers Multiphasés (Complex Phase)

Les aciers multiphasés sont des aciers à haute résistance laminés à chaud et en général destinés aux éléments de structure mis en forme à froid ou aux pièces de sécurité. Ils ont une microstructure qui peut être ferrito-bainitique très fine, bainitique durcie par les précipités ou encore martensitique selon le grade considéré [ARC08]. Les propriétés mécaniques de ces aciers résultent d’une combinaison de deux paramètres

gammes de produits sont représentées sur la figure 1.2 en fonction de leurs propriétés de résistance mécanique et d’emboutissabilité.

Figure 1.2 – Diagramme résistance mécanique–emboutissabilité des principales nuances de produits plats [ARC08]

1.2. Soudage par point

L’invention du soudage par résistance est dédiée à l’Américain Thomson en 1877.

Ce procédé met en œuvre l’effet Joule produit par un courant de forte intensité traversant les pièces à assembler, mises au contact l’une de l’autre. Il est utilisé pour assembler localement deux tôles (ou plus) dont les épaisseurs sont typiquement comprises entre 0,5 et 10 mm. La figure 1.3 représente la configuration la plus conventionnelle du soudage par point de deux pièces au moyen généralement d’une série de points de soudure, série réalisée par un opérateur sur une machine à souder.

1.2.1. Principe du procédé

Deux tôles d’acier prises en étau entre deux électrodes sont maintenues en contact. Cet assemblage est ensuite traversé par un courant de forte intensité qui va faire fondre le métal à l’interface tôle/tôle. Après refroidissement, le noyau maintient et fixe localement les deux tôles l’une avec l’autre. Un cycle de soudage se décompose donc en trois phases principales : l’accostage, le soudage et le temps de maintien (figure 1.4).

Figure 1.4 – Représentation schématisée des phases du procédé de soudage par point [SRI05]

1.2.2. Paramètres du procédé de soudage

Les principaux paramètres du procédé sont essentiellement l’effort de serrage et de forgeage, l‘intensité du courant, la durée de passage du courant, celle du forgeage et la géométrie des électrodes. Ces paramètres sont en pratique adaptés aux caractéristiques des tôles à souder.

1.2.3. Mécanisme de formation du noyau fondu

Dès le serrage des électrodes, nécessaire à l’accostage des tôles, le contacteur primaire se ferme et le courant s’établit dans le circuit secondaire. Il traverse les pièces à souder et rencontre, entre les électrodes, un certain nombre de résistances électriques (figure 1.5), les unes localisées aux interfaces (R1, R2, R3) et les autres réparties dans la matière (R4, R5).

Les premières résultent de phénomènes de contact. Ceux-ci, limités au début aux aspérités, se multiplient sous l’effort de serrage et les résistances évoluent. Les secondes sont dues à la résistivité des matériaux. Par effet joule, la température s’élève dans la zone de soudage, en premier lieu aux interfaces, où la résistance d’abord prépondérante diminue, puis dans la matière elle-même où la résistivité augmente avec la température. Au bout d’un certain

sous forme d’un lingot formé en vase clos, qui atteint un diamètre comparable à celui des électrodes : ce sera aussi celui du point de soudure. Le courant est alors interrompu. Le métal en fusion se refroidit, formant la liaison entre les deux tôles, les électrodes restant serrées avec effet de forgeage jusqu’au refroidissement quasi complet. La figure 1.5 représente la formation du point de soudure et l’évolution de la température dans les différentes zones thermiquement affectées.

Figure 1.5 – Formation du point de soudure [TDI93]

1.2.4. Géométrie d’un point soudé

La géométrie d’un point est définie en trois zones métallurgiquement distinctes : le noyau fondu, la zone affectée thermiquement (ZAT), le métal de base (figure 1.6). Outre cette première singularité, d’ordre métallurgique, deux autres particularités géométriques caractérisent l’assemblage par un point soudé : une entaille, source de concentration de contrainte sous sollicitation mécanique, et une indentation des surfaces externes de l’assemblage par les électrodes (effet du forgeage).

1.2.5. La microstructure du point soudé

L’opération de soudage par point se caractérise par un cycle thermique très court qui modifie profondément la microstructure du métal de base au voisinage du point soudé. Le métal subit un chauffage à des vitesses de l’ordre du millier de degrés Celsius par seconde jusqu’à une température pouvant aller au-delà de la température de fusion du métal. Le refroidissement immédiat est lui aussi très rapide. Suite à ce cycle thermique, plusieurs zones présentant des structures microscopiques distinctes sont observées : la zone associée au métal de base MB, la zone subcritique SCZAT, la zone intercritique ICZAT, la zone à grains fins GFZAT, la zone à gros grains GGZAT et la zone fondue ZF. La figure 1.7 illustre schématiquement cette transformation.

Figure 1.7 – Microstructures générées par l’opération de soudage [BLO01] et [SEF59]

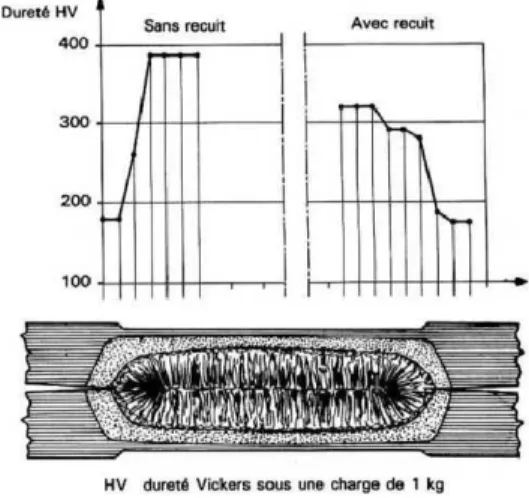

1.3. Evolution de la dureté dans la zone fondue et la zone environnante

La présence de phases martensitique et bainitique résiduelles dans le noyau après le soudage explique la dureté importante observée dans la zone fondue. L’évolution de la dureté au sein de cette zone est présentée sur la figure 1.8, sans l’opération de recuit du point soudé, c'est-à-dire à l’état brut après soudage, et avec un recuit qui conduit à une diminution de la dureté initiale.

Figure 1.8 – Dureté du point de soudure [TDI93]

1.4. Etat de contrainte à la périphérie du point soudé

Au moyen de calculs par éléments finis, Radaj et al. [RAD90] ont étudié l’état de contrainte locale à la périphérie du point soudé dans des conditions de chargement élastique en traction-cisaillement, en traction en croix et pour une série d’essais qui en sont dérivés.

a) En traction-cisaillement, les contraintes équivalentes maximales se trouvent sur la face interne de la tôle au bord du noyau, dans le plan de symétrie de l’éprouvette. b) En traction en croix, la contrainte équivalente maximale est atteinte sur la face interne

des tôles, dans les plans de symétrie correspondant aux directions de chargement de l’éprouvette.

L’évolution de la contrainte sur le contour du point soudé est donnée dans la figure 1.9.

Figure 1.9 – Contrainte équivalente sur le contour du point dans la tôle du bas (indice « b ») et du haut (indice « t ») : (a) en traction-cisaillement (SS) ; (b) en traction en croix (CT) d’après [RAD90]

1.5. Répartition des contraintes au sein du point soudé

La répartition de la contrainte normale σ11 dans l’épaisseur de la tôle suggère un état de

flexion superposé à un état de traction. L’essentiel des contraintes est concentré sur la périphérie du point. La composante de cisaillement σ13 est répartie de façon relativement

uniforme sur le contour du fond d’entaille et devient prépondérante lorsque le diamètre du noyau décroit. La figure 1.10 présente l’évolution des contraintes obtenue par des calculs élastiques et élasto-plastiques.

Figure 1.10 – Répartition des contraintes en traction-cisaillement, d’après [ADI04] : a) singularité de la contrainte σ11 en fond d’entaille, b) distribution de σ11 dans

l’épaisseur de la tôle au droit du fond d’entaille

Sur cette figure, on remarque que les contraintes augmentent au voisinage du fond d’entaille et diminuent dans la direction longitudinale du point soudé.

1.6. Conclusion

Dans ce paragraphe ont été présentés le principe du procédé de soudage par point, les transformations microstructurales engendrées par le soudage lui-même et l’évolution observée de certaines propriétés mécaniques du matériau.

2. RESISTANCE A LA FATIGUE DES ASSEMBLAGES SOUDES PAR POINT

2.1. Caractéristiques en fatigue

La résistance à la fatigue d’un matériau est définie par la courbe S-N, construite dans un diagramme contrainte-curée de vie (σa-N), établie pour un rapport de charge ou une

contrainte moyenne donnés, et à fréquence constante. La limite d’endurance est définie conventionnellement à 2.106 cycles dans le milieu automobile. La durée de vie N est en général la somme des nombres de cycles à l’amorçage et de propagation de la fissure jusqu’à rupture.

points soudés est définie par la courbe F-N, où F représente l’effort maximum des cycles appliqués à l’éprouvette.

2.2. Les facteurs d’influence sur la durée de vie de l’assemblage soudé par point

Plusieurs facteurs influencent la durée de vie en fatigue d’un assemblage. Il est essentiel de les connaître et de bien les analyser pour effectuer une conception fiable. Ces principaux facteurs sont rappelés ci-dessous.

2.2.1. Facteurs liés au chargement mécanique

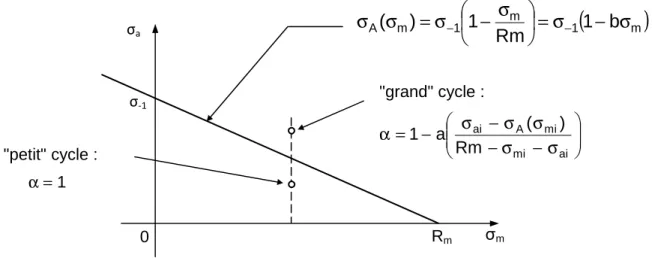

a) Contrainte moyenne

Les observations expérimentales ont mis en évidence que lorsqu'une contrainte statique positive σm est superposée au chargement cyclique d'amplitude σa, la durée de vie de

l'éprouvette ou de la pièce diminue. L'effet inverse est également observé, en présence d'une contrainte moyenne de compression. Afin de prendre en compte ce phénomène, des essais complémentaires peuvent être réalisés afin d'établir un diagramme de Haigh donnant, pour une durée de vie fixée N, la contrainte alternée admissible σa en fonction de la

contrainte moyenne σm. Plusieurs modélisations mathématiques de ce diagramme ont été

formulées (comme par exemple le modèle de la droite de Goodmann ou celui de la parabole de Gerber sur la figure 1.11).

Figure 1.11 – Modèles de Gerber, Goodman et Söderberg du diagramme de Haigh à N cycles en traction-compression

σ

-1(N)

σ

aσ

m Droite de Soderberg Rm Re σa=σ−1 1− σm Re σa=σ−1 1 − σm Rm 2 σa=σ−1 1− σm Rm Parabole de Gerber Droite de Goodman 0b) Fréquence

La fréquence d'application des cycles de chargement constitue également un paramètre mécanique à ne pas négliger. Lorsque celle-ci augmente, la durée de vie varie généralement dans le même sens, sauf dans le cas où cette augmentation entraînerait un échauffement du matériau. Dans cette optique, il faut également éviter de solliciter une pièce à des fréquences proches de sa fréquence naturelle afin d'éviter les effets d'amplification dynamique (résonance).

c) Nature des efforts appliqués

La nature des efforts est également un paramètre important. En effet, des limites d'endurance différentes sont obtenues selon le type d'effort appliqué (traction, flexion, torsion). Une courbe S-N n'est ainsi valide que pour un type de chargement donné. Dans le cas d'un chargement à amplitude variable, la séquence de chargement joue également un rôle important. Pour une même répartition des cycles de contraintes, des durées de vie différentes sont obtenues si les blocs de chargement sont appliqués par amplitude croissante ou décroissante. Ceci s'explique par le fait que les sollicitations de forte amplitude ont davantage d'effet sur l'amorçage et la propagation des fissures, et que le niveau d’accroissement du dommage lié à un cycle donné dépend du niveau d’endommagement atteint au moment où il est appliqué.

2.2.2. Facteurs liés à la géométrie de l’assemblage

Un assemblage soudé se comporte comme un élément de structure entaillé, la périphérie du noyau fondu du point soudé constituant l’entaille. Les zones de concentration de contrainte, à partir desquelles une fissure de fatigue peut s’amorcer puis se propager, peuvent être des discontinuités géométriques macroscopiques ou des défauts métallurgiques.

a) Type d’assemblage

Le type d’assemblage, et le mode de sollicitation que le point soudé subit, influent sur la localisation de l’amorçage des fissures par fatigue, sur leur chemin de propagation, et sur les durées de vie correspondantes.

b) Macro-géométrie du fond d’entaille

La géométrie locale du point soudé a une influence primordiale sur sa résistance à la fatigue. Elle est en général décrite par des paramètres ρ et Φ (respectivement rayon et angle de raccordement en fond d’entaille) lorsqu’elle s’apparente à une entaille [DEG03]. L’augmentation conjointe de ρ et de Φ améliore la résistance à la fatigue du point soudé. Etant donné l’irrégularité du fond d’entaille et les problèmes d’accès à cette zone, évaluer

c) Micro-géométrie du fond d’entaille

Il s’agit des défauts métallurgiques tels que les inclusions et les porosités qui agissent comme des facteurs de concentration de contrainte locale. Chacun de ces défauts constitue une entaille plus ou moins aiguë, susceptible de se révéler un site privilégié d’amorçage de fissure en fatigue. Leur influence sur l'endurance en fatigue du matériau est donc néfaste.

d) Effet d’échelle

L’épaisseur des tôles assemblées a une influence sur l’endurance en fatigue des points soudés. L'augmentation des dimensions des tôles contribue généralement à une diminution de la résistance à la fatigue de l’éprouvette. C'est ce qu'on nomme effet d'échelle. Ceci s'explique par l'aspect statistique de l'amorçage de fissure. L'augmentation des dimensions entraîne une élévation de la probabilité d'existence de défauts favorisant l'amorçage d'une fissure. Ce paramètre peut être très important à considérer dans le cas où une courbe S-N obtenue à l'aide d'éprouvettes de petite taille est utilisée pour dimensionner une pièce de grandes dimensions.

e) Défauts d’alignement et de planéité

Tous les défauts d’alignement ou de planéité des tôles assemblées, qui résultent des déformations thermomécaniques lors des opérations de soudage, génèrent des contraintes qui s’ajoutent aux contraintes de chargement et modifient par conséquent la résistance à la fatigue des structures soudées.

f) Diamètre du point soudé

Les modèles de prévision de durée de vie développés par Radaj [RAD98], Zhang, [ZHA99] prévoient tous une amélioration de la durée de vie avec l’augmentation du diamètre, soit par une diminution de la contrainte appliquée soit par la diminution du facteur de concentration de contrainte. Selon Rossillon [ROS07] qui cite Dhers [DHE89] dans ses travaux, la raison essentielle de l’amélioration du comportement en fatigue qu’apporte l’augmentation du diamètre de point est la diminution de la flexion secondaire au cours de l’essai de traction-cisaillement.

2.2.3. Facteurs liés à la métallurgie et aux transformations de microstructures

a) Métal de base

Les propriétés mécaniques intrinsèques d'un matériau, notamment sa résistance à la traction, sont corrélées à sa durée de vie. De façon générale, plus ces propriétés sont élevées, plus la limite d'endurance est haute. La taille des grains joue aussi un rôle sur l'endurance en fatigue. En effet, une taille des grains plus fine procure généralement une

meilleure résistance à la fatigue, sauf à haute température, où des interactions fatigue/fluage peuvent avoir lieu. Des grains fins diminuent la déformation locale le long des plans de glissement, diminuant ainsi la quantité de glissement irréversible. Ils impliquent aussi davantage de joints de grains qui contribuent à ralentir ou à stopper la propagation de fissures transgranulaires [MAL08].

b) Procédé de soudage

Celui-ci est déterminant pour l’endurance en fatigue des assemblages soudés : le procédé en lui-même, les conditions de soudage et le nombre de passes influencent la géométrie du fond d’entaille, tant macroscopique que microscopique. En effet dans les analyses faites par F. Rossillon [ROS07] à propos de l’influence des conditions de soudage sur la tenue en fatigue du point soudé, il ressort que le refroidissement des électrodes et le type d’électrodes n’ont pas d’influence majeure sur la durée de vie du matériau, tandis que l’augmentation du temps de maintien, le cycle de passage du courant, et le temps de cycle de post-chauffage semblent améliorer la tenue en fatigue. Seule l’augmentation de l’effort de soudage améliore la durée de vie en fatigue du point soudé.

c) Contraintes résiduelles

L’opération de soudage produit des cycles de chauffage et de refroidissement locaux qui conduisent à des sollicitations thermomécaniques complexes du métal de base. La contraction du métal lors de son refroidissement est accommodée par déformation plastique du métal de base voisin. Il en résulte un champ de contraintes résiduelles auto-équilibrées, qui se superposera au champ des contraintes externes appliquées [DEG03]. Les contraintes résiduelles, intervenant en tant que contraintes moyennes, peuvent être favorables en endurance si elles sont de compression, défavorables si elles sont de traction. On observe le plus souvent en fond d’entaille des contraintes résiduelles de traction. Toutefois, ces contraintes résiduelles ne sont pas toujours constantes au cours d’une sollicitation cyclique ; elles ont tendance à se relaxer, en particulier lorsqu’on applique un chargement correspondant à des contraintes voisines de la limite d’élasticité. D’une façon générale, en présence de chargements plastifiants, comme parfois lors de l’application d’une surcharge, le rôle joué par les contraintes résiduelles est moindre. Celles-ci se trouvent en effet localement fortement redistribuées lors du développement de la plasticité.

d) Facteurs d’environnement

La résistance à la fatigue d’un point soudé peut être fortement influencée par les conditions d’environnement, en particulier si la structure travaille en milieu corrosif [DEG03]. Cette dégradation de la résistance à la fatigue est plus sensible dans le domaine des plus faibles niveaux de contrainte.

2.2.4 Influence du chargement

L’application d’une surcharge au cours d’un essai de fatigue sous chargement d’amplitude constante provoque généralement un retard sur la propagation de fissure. Le retard occasionnel après surcharge peut être expliqué par les contraintes résiduelles à l’intérieur de la zone plastique, par la fermeture de fissure induite par la plasticité, la bifurcation du trajet de fissuration et une amélioration des propriétés de résistance à la fatigue grâce à l’écrouissage induit.

3. MECANISMES D’ENDOMMAGEMENT PAR FATIGUE

Le phénomène de fatigue des métaux est défini comme étant lié à l'endommagement provoqué par la répétition de sollicitations mécaniques à des valeurs de contraintes inférieures à celle nécessaire à la rupture statique.

L'endommagement par fatigue est généralement subdivisé en trois phases distinctes : l’amorçage d’une fissure, sa propagation et la rupture brutale de l’éprouvette ou du composant.

3.1. Fatigue des points soudés

La ruine par fatigue d’un assemblage soudé par point sollicité en traction-cisaillement provient d’un multi-amorçage de fissures dans la zone affectée thermiquement près du fond d’entaille entre les deux tôles. La fissure se propage ensuite de manière circonférentielle et au travers de l’épaisseur de la tôle.

3.2. Amorçage des fissures de fatigue

La phase d’amorçage est généralement provoquée par des bandes de glissement persistantes dans certains grains le plus souvent à la surface des pièces, donnant lieu à des microfissures par formation d’intrusions et d’extrusions. Par suite ces microfissures cheminent à travers quelques grains suivant des directions cristallographiques particulières (figure 1.12 a). Elles partent d’un défaut géométrique ou métallurgique conduisant à une concentration de contrainte locale. Elles peuvent apparaitre très tôt dans la durée de vie de la pièce.

3.3. Propagation des fissures de fatigue

Les fissures de fatigue s’amorcent généralement à la surface des pièces, en un ou plusieurs sites, et se propagent ensuite à l’intérieur. A une certaine profondeur, la fissure quitte le plan de scission maximale et change de direction pour se propager globalement de façon

intergranulaire dans un plan perpendiculaire à la direction de l’effort appliqué, propagation qui se déroule en général jusqu’à la rupture de la pièce (figure 1.12 b).

Figure 1.12 – a) Amorçage de microfissures, dû à des glissements alternés et à la formation d'intrusions et d'extrusions. b) Formation d’une fissure principale à partir de microfissures. c) Aspect des intrusions et des extrusions à la surface d'une éprouvette de fatigue de cuivre. [CTN10]

3.4. La rupture

Lorsque la fissure atteint une taille critique où la surface portante restante n'est plus suffisante pour résister à l’effort appliqué, il y a rupture de la pièce.

Ces modes d'endommagement génèrent un faciès de rupture caractéristique, généralement composé d'une zone d'amorçage, d'une zone de propagation pouvant comprendre des stries perpendiculaires à la direction d'avance, puis d'une zone de rupture où la surface est rugueuse et à relief marqué comme le montre la figure 1.13.

Figure 1.13 – Faciès de rupture par fatigue d’un arbre de transmission [CTN10]

Sur la première zone, on distingue souvent des lignes d’arrêt dont la courbe permet de remonter au site d’amorçage (ou foyer) de la fissure. Ces lignes d'arrêt, qui révèlent le caractère progressif de la fissuration, correspondent le plus souvent à des arrêts de fonctionnement de la pièce. C’est pourquoi elles n’apparaissent généralement pas sur les éprouvettes de laboratoire dont la fissuration s'est produite de façon continue sans qu'il y ait eu interruption de l'essai.

4. EFFET DU TYPE DE SOLLICITATIONS EN FATIGUE

Le présent paragraphe rappelle les définitions des différents types de chargement habituellement rencontrés puis les effets les plus fréquents de surcharges dont l’occurrence justifie le classement en chargement d’amplitude variable et génère un effet très sensible sur la vitesse d’endommagement du matériau.

4.1. Les différents types de chargement

Les chargements générant un endommagement par fatigue sont à caractère alterné et classés en deux catégories suivant qu’ils relèvent de l'amplitude constante ou de l’amplitude variable. Ils peuvent également être de nature proportionnelle ou non.

4.1.1. Amplitude constante

Un chargement est dit cyclique ou à amplitude constante lorsque les valeurs des contraintes maximales et minimales des cycles successifs ne varient pas. Ce type de chargement est observé par exemple dans le cas de machines rotatives en régime nominal.

4.1.2. Amplitude variable

Pour une séquence de chargement à amplitude variable, les valeurs des contraintes minimales et maximales varient d’un cycle à l’autre. La séquence considérée est donc composée d’un certain nombre de cycles à valeurs moyennes et à amplitudes distinctes. Il peut être rencontré des cas où la périodicité du chargement porte sur des séquences relativement longues et représentatives du chargement sur un intervalle de service conséquent (exemple : plusieurs vols successifs dans l’aéronautique avec pour chacun les phases de décollage et d’atterrissage). Le caractère purement aléatoire ou assimilé comme tel peut apparaitre pour certains types de structures (véhicules militaires pour des missions distinctes ; sollicitations d’origine sismique pour des structures dont l’endommagement dépend quasi uniquement de ce type de chargement).

4.1.3. Notion de proportionnalité et de phase entre les composantes d’un chargement

Un chargement est dit proportionnel lorsque le rapport des contraintes entre elles reste constant. Un chargement uniaxial à direction fixe est généralement considéré comme étant

proportionnel. Dans le cas contraire on parle de chargement non proportionnel. Les directions principales des contraintes ne sont généralement plus fixes mais tournent par rapport à la matière. La fixité des directions principales des contraintes n’est pas une condition suffisante pour assurer la proportionnalité des états de contraintes.

La notion de phase apparait lorsque plusieurs composantes de sollicitation sont présentes simultanément. Sur un élément de matière la notion de déphasage sera considérée sur les composantes de la matrice des contraintes, sur un composant mécanique elle sera mise en évidence entre les composantes des torseurs des actions mécaniques qui lui sont appliquées. Un exemple de cas de chargement combiné en flexion-torsion est présenté par la figure 1.14.

Figure 1.14 – Exemple de chargement combiné hors phase [YOU01]

4.2. Influence d’une surcharge

Les structures en service sont soumises le plus souvent à des chargements dont l’amplitude est variable. Lors d’un chargement de fatigue sur une éprouvette lisse dans le domaine des grandes durées de vie, le matériau reste globalement élastique. L’application d’une surcharge dans le domaine plastique génère en général des contraintes et déformations résiduelles dans l’éprouvette qui modifieront localement et globalement les champs mécaniques lors du chargement mécanique ultérieur. Le phénomène de fatigue, qui résulte à la base d’un cumul de déformation plastique au sein des grains qui composent la microstructure du matériau, est sensible à l’application d’une surcharge qui va modifier ce cumul, à la fois du point de vue quantitatif instantané et par le taux de déformation plastique du chargement ultérieur pour des raisons de modification de microstructure ou de nombre de défauts linéaires en son sein (réseau des lignes de dislocation).

Des essais avec surcharge ont été réalisés par Doquet et al. [DOQ00], qui montrent clairement des effets bénéfiques ou néfastes de la surcharge en termes de durée de vie, en

Le plus souvent, une surcharge a pour effet de ralentir ou même annihiler la propagation d’une fissure existante.

4.3. Facteurs d’influence sur la vitesse de propagation d’une fissure 4.3.1. Diminution de l’acuité de la pointe de fissure

Une des causes du retard de propagation de fissure est l’affaiblissement de la pointe de fissure suite à la déformation plastique élevée générée par le cycle de surcharge. Cette diminution de l’acuité de la pointe de fissure conduit à la diminution de l’intensité de contrainte en pointe de fissure et donc à l’abaissement de l’effet du paramètre ∆K.

4.3.2. Ecrouissage

D’autres hypothèses peuvent justifier le retard de propagation comme le processus d’écrouissage de la matière en pointe de fissure. L’intensité de contrainte élevée de la surcharge crée une densité de dislocation conduisant au durcissement du matériau au voisinage de la pointe de fissure et par conséquent freine sa propagation [KNO77]. Les matériaux à potentiel d’écrouissage élevé montrent ainsi un effet accentué du retard. Cela est confirmé par les essais de J.F. Knott et A.C. Packard [KNO77] sur les alliages d’aluminium présentant des états de dureté différents.

4.3.3. Fermeture de fissure

Plusieurs travaux [WAR89]ont utilisé l’incidence de la surcharge sous forme de fermeture de fissure comme hypothèse d’explication de l’effet de ralentissement de la propagation. Dans cette hypothèse, on suppose que la forte déformation plastique au voisinage de la pointe de la fissure provoquée par la surcharge induit la fermeture de fissure. La conséquence est la diminution de l’intensité de contrainte effective et par suite le ralentissement de la vitesse de propagation de fissure. Des travaux plus récents remettent cependant en question la fermeture de fissure en elle-même quant au ralentissement de la propagation après un cycle de surcharge. La fermeture de fissure est en effet classée comme jouant un rôle secondaire et la cause principale du ralentissement de la propagation de fissure est la modification de la répartition des contraintes au voisinage de la pointe de fissure [LAN99, SAD99]. Cette argumentation est soutenue par V. Tvergaard [TVE05] à partir de ses calculs sur la répartition des contraintes au voisinage de la pointe de fissure. La surcharge génère une grande déformation qui engendre de manière explicite des contraintes de compression plus importantes que dans le cas d’un chargement d'amplitude constante. Un effet de la contrainte de compression peut être tout simplement la fermeture de fissure.

4.3.4. Contraintes de compression

L’apparition de contraintes de compression dans le voisinage de la pointe de fissure après application de la surcharge est perçue avant tout dans les travaux récents comme la cause principale du retard de la propagation [LAN99]. Ces contraintes sont générées par de fortes déformations plastiques au niveau de la pointe de fissure pendant la surcharge et protègent celle-ci des cycles de contrainte suivants. La réduction de l’effet des amplitudes de contrainte des cycles suivants conduit au ralentissement de la vitesse de propagation de la fissure après surcharge. Le ralentissement apparait d’autant plus que le caractère de surcharge est visible dans le chargement appliqué. La figure 1.15 montre la nouvelle zone plastifiée lors de l’application du cycle de surcharge.

Figure 1.15 – Accroissement du domaine de déformation plastique en pointe de fissure après application d’une surcharge [HEI08]

4.3.5. Géométrie du front de fissure

Il est parfois mis en avant des ramifications du front de fissure pour justifier du ralentissement de la vitesse de propagation de fissure après surcharge. S. Suresh [SUR98] par exemple a observé cette ramification, décrite comme une augmentation de la rugosité des lèvres de la fissure principale et conduisant à une meilleure résistance à la propagation de fissure.

D’une manière générale les explications apportées aux raisons du retard de propagation observé après une surcharge, laissent à penser que des interactions ou couplages de ces différents processus ont lieu et conduisent au ralentissement de la propagation de fissure. L’élément déterminant avancé semble tenir au comportement élasto-plastique du matériau au voisinage du front de fissure d’une part, et à la création de contraintes résiduelles de compression induites par la surcharge d’autre part [HAI06].

Zone plastique générée par la surcharge

Zone plastique générée par lechargement d’amplitude constante

4.4. Effet de séquence

L'ordre d’apparition des chargements joue lui aussi un rôle majeur quant à son effet sur la vitesse de propagation des fissures. L'apparition de plusieurs surcharges séparées ou combinées peut tantôt mener à un ralentissement de la propagation de fissure, tantôt provoquer une accélération de sa propagation [SKO98]. Si deux surcharges sont successivement introduites, un renforcement du ralentissement peut se produire [BRO06]. L’éloignement entre les surcharges appliquées aux alliages d'aluminium 6013 T62 et 2024 T3 montre un effet de retard maximal, si la fissure a parcouru le quart de la zone plastique de la première surcharge lors de l’apparition de la seconde surcharge. Le retard maximal se produit lorsque la pointe de fissure aurait parcouru, à l’application de nouvelle surcharge, entre 10% et 20% de la zone plastique provoquée par la surcharge précédente. L'effet de ralentissement exprimé dans le cas de l'alliage 2024 est plus accentué que celui de l'alliage 7075, dont un intervalle entre surcharges de moins de 1000 cycles d’amplitude constante ne présente plus de retard de propagation de fissure. On peut conclure qu’en deçà d’une certaine fréquence, la surcharge apporte un gain de durée de vie ; au-delà de ce seuil, l’effet est inversé, et une réduction de la durée de vie totale est constatée.

5. METHODES DE PREVISION DE DUREE DE VIE EN FATIGUE

Nous nous intéressons dans ce paragraphe à l’étude de la prévision de durée de vie en fatigue au moyen de plusieurs lois d’endommagement existantes et de celle proposée au Laboratoire LaMI. Le but principal est de disposer d’outils pour étudier l’effet de surcharges sur la durée de vie des éprouvettes constituées de deux tôles assemblées par un point soudé sollicité en traction-cisaillement.

Dans ce paragraphe sont présentées successivement la règle de Miner, celle de Mesmacque et Amrouche puis la modélisation proposée au LaMI et conduisant aux courbes S-N traditionnelles.

5.1. Modèle basé sur l’énergie de déformation (loi de Miner)

Une loi de cumul du dommage est nécessaire dès lors que le chargement rencontré est à amplitude variable, c'est-à-dire comprend des cycles consécutifs de valeurs moyennes et d’amplitudes différentes. Fatemi & Yang [FAT98] ont présenté une revue synthétique et complète des lois de cumul du dommage développées depuis la règle de cumul linéaire proposée par Palmgren en 1924. Les auteurs ont conclu à ce stade qu'il n'existait pas encore de loi de cumul satisfaisante universellement acceptée. Par conséquent, la loi de cumul linéaire de Miner conserve sa prédominance et est donc la plus largement utilisée en raison de sa simplicité. La formulation mathématique sous laquelle elle est utilisée a été

proposée par Miner en 1945, le dommage total D du matériau produit par le chargement étant établi selon :

D = di = ni Ni i k i=1 (1.9)

L'historique de contrainte se répartit comme une série de blocs d'amplitude constante lorsque sont rassemblés les cycles identiques présents dans la séquence d’amplitude variable. Chaque bloc d’indice i est composé de ni cycles d'amplitude σi. La figure 1.16

illustre ce principe pour trois niveaux de contrainte différents pour une séquence particulière, celle dont tous les cycles présentent la même valeur moyenne.

Figure 1.16 – Calcul et cumul de l'endommagement selon la règle de Palmgren- Miner [LIE99]

La durée de vie Ni correspondant à une amplitude de contrainte σi est déterminée à partir de

la courbe de Wöhler. L'amorçage est théoriquement obtenu lorsque le dommage D vaut l’unité.

D = ni Ni

i

= 1 (1.10)

Le dommage D ainsi défini apparait comme un paramètre phénoménologique pouvant décrire l’amorçage d’une fissure ou la rupture de l’éprouvette pour peu que la courbe S-N utilisée décrive la durée de vie à l’amorçage ou à la rupture respectivement. Il s’agit d’une certaine façon d’un compteur de la fraction de vie du matériau.

![Figure 1.2 – Diagramme résistance mécanique–emboutissabilité des principales nuances de produits plats [ARC08]](https://thumb-eu.123doks.com/thumbv2/123doknet/14646834.550504/16.892.153.737.181.494/figure-diagramme-résistance-mécanique-emboutissabilité-principales-nuances-produits.webp)

![Figure 1.5 – Formation du point de soudure [TDI93]](https://thumb-eu.123doks.com/thumbv2/123doknet/14646834.550504/18.892.195.716.295.634/figure-formation-soudure-tdi.webp)

![Figure 1.7 – Microstructures générées par l’opération de soudage [BLO01] et [SEF59]](https://thumb-eu.123doks.com/thumbv2/123doknet/14646834.550504/19.892.159.734.420.822/figure-microstructures-générées-l-opération-soudage-blo-sef.webp)

![Figure 1.10 – Répartition des contraintes en traction-cisaillement, d’après [ADI04] : a) singularité de la contrainte σ 11 en fond d’entaille, b) distribution de σ 11 dans l’épaisseur de la tôle au droit du fond d’entaill](https://thumb-eu.123doks.com/thumbv2/123doknet/14646834.550504/21.892.150.735.328.498/répartition-contraintes-traction-cisaillement-singularité-contrainte-distribution-épaisseur.webp)

![Figure 1.13 – Faciès de rupture par fatigue d’un arbre de transmission [CTN10]](https://thumb-eu.123doks.com/thumbv2/123doknet/14646834.550504/27.892.150.732.179.446/figure-faciès-rupture-fatigue-arbre-transmission-ctn.webp)

![Figure 1.15 – Accroissement du domaine de déformation plastique en pointe de fissure après application d’une surcharge [HEI08]](https://thumb-eu.123doks.com/thumbv2/123doknet/14646834.550504/31.892.216.662.412.659/figure-accroissement-domaine-déformation-plastique-fissure-application-surcharge.webp)