Résumé

Le contrôle de flammes multi-jets est étudié dans cette thèse et appliqué à des oxy-brûleurs à jets séparés d’Air Liquide. Le procédé de contrôle en question consiste à dévier un jet gazeux axisymmé- trique par une injection transverse du même gaz. Un actionneur a été spécifiquement conçu à l’IMFT pour réaliser cette injection et provoquer des déviations de jet de forte amplitude. L’aérodynamique de l’écoulement d’un injecteur à deux jets, équipés de ces actionneurs, a été étudiée expérimentalement et numériquement. Deux configurations différentes ont montré la capacité des actionneurs à améliorer le mélange des réactifs et contrôler la trajectoire globale de l’écoulement. Les visualisations expérimen- tales et les mesures par anémométrie à fil chaud coïncident avec les résultats du calcul LES, obtenus avec le code AVBP. Des calculs réactifs d’une configuration à trois jets ont aussi été menés ; comparés à des résultats expérimentaux du CORIA, ils montrent l’effet de l’incidence des jets sur la structure de flamme et prouvent la capacité de la LES à capturer ces phénomènes. Au niveau industriel, un brûleur pilote de 1 MW a été équipé avec les actionneurs conçus à l’IMFT. Les tests de ce brûleur ont prouvé l’efficacité des actionneurs pour orienter les transferts thermiques de la flamme vers une charge et ont aussi mis en évidence une augmentation nette du rendement thermique de ce brûleur par rapport à une configuration non-actionnée. En conséquence, le système et le procédé de contrôle à l’aide d’actionneurs ont été brevetés.

Mots-clefs : brûleur, jet, contrôle, actionneur, interaction de jets, flamme de diffusion, LES

Abstract

This work deals with the control of multi-jet flames for an application to oxy-fuel multi-jet burners.

The generic type of control that is studied here is an axisymmetric jet being vectored by a transverse fluid injection. An actuator, designed at IMFT, carries out this injection and gives a large amplitude to the jet deviation. The aerodynamics of the flow issuing from a double-jet injector, geared with actuators, is then studied experimentally and numerically. Two different flow configurations prove the ability of the actua- tor to enhance mixing and to control the trajectory of the global flow. The experimental visualization and quantitative measurements, achieved with hot-wire velocimetry, are retrieved well by the Large Eddy Simulations, performed with the code AVBP. Reactive calculations on a three-jet configuration are also undertaken. When compared to experimental results from CORIA, these calculations show the effect of jet incidence on the flame structure and prove the ability of LES to capture such phenomena. At the in- dustrial level, a 1-MW pilot burner has been outfitted with the IMFT actuators. Tests of this burner prove the effectiveness of the actuators to orient the heat transfer from the flame to a load, and exhibit better overall performance than a "straight-flame" burner. As a result of these tests, the system and process of control have been patented.

Keywords : burner, jet, control, actuator, jet interaction, diffusion flame, LES

Remerciements

Je tiens à remercier très sincèrement mon directeur de thèse Thierry Poinsot pour la chance qu’il m’a donnée en dirigeant ma thèse. La rapidité et la pertinence de ses jugements n’ont cessé de m’im- pressioner ; sa générosité et sa bienveillance rendent agréable et passionnant chaque jour de travail. Sa personnalité restera un exemple marquant dans ma vie professionnelle.

Un grand merci à Bernard Labégorre pour son investissement dans mon travail. Sa passion scienti- fique et son grand professionalisme m’ont permis de profiter au maximum de mon séjour au CRCD pour le développement et les tests du brûleur. Tous les membres du groupe combustion du CRCD ont aussi contribué par leur travail ou leur amitié au succès de ces tests, qu’ils en soient ici remerciés.

Je remercie tous les membres de mon jury d’avoir accepté de se pencher sur mon travail. Les rapports très précis de Jean-Charles Sautet et Denis Veynante m’ont permis de prendre du recul sur cette thèse et d’en améliorer le manuscrit.

Je suis très reconnaissant à tous les membres de l’équipe CFD du CERFACS de m’avoir fait partager leur savoir-faire pour la préparation et le post-traitement des calculs. L’entraide des thésards et le partage des connaissances dans cette équipe en font un modèle d’efficacité.

Je remercie vivement tous les services techniques de l’IMFT pour leur contribution à ce travail : l’Atelier de Conception Mécanique qui a réalisé mes injecteurs, Signaux et Images pour leurs solutions en acquisition et post-traitement de mesures, Annaïg Pedrono et Hervé Neau de COSINUS qui m’ont permis de faire tourner AVBP à l’IMFT.

Au sein du groupe EEC, j’ai bénéficié du dynamisme et de l’excellence scientifique apportés par le Directeur Olivier Simonin. et je l’en remercie.

Un très grand merci à Gérard Couteau pour ses brillantes idées et réalisations en conception méca- nique.

Un autre très grand merci à Moïse Marchal, toujours disponible et infaillible sur les techniques de mesure.

Un gros merci et une grosse bise à Florence Colombies, en particulier pour sa patience et son em- pressement à me commander des fils chauds.

Je remercie mon prédécesseur Vincent Faivre pour m’avoir patiemment mis sur les rails au début de ma thèse.

Merci à Céline, Viviane et Nicolas, mes trois stagiaires, à qui ce travail doit énormément.

Et enfin merci à tous les permanents, thésards et stagiaires du groupe EEC que j’ai pu cotoyer. Votre amitié et votre enthousiasme à tous ont rendu mes trois ans de thèse joyeux et très vivants.

Remerciements

A mes parents

A mon frère et à ma soeur A Mélanie

Table des matières

Résumé iii

Abstract v

Remerciements vii

Nomenclature xv

Introduction générale 1

1 Les jets actionnés et leur application en combustion 5

1.1 Contexte industriel : fours et brûleurs à oxygène . . . 5

1.2 Le jet isolé actionné . . . 9

1.2.1 Le jet libre : description et applications . . . 9

1.2.2 Contrôle passif ou actif d’un jet . . . 10

1.2.3 Déviation d’un jet . . . 11

1.3 Interactions de jets . . . 13

1.3.1 Jets parallèles . . . 13

1.3.2 Jets en impact . . . 15

1.4 Les flammes de jets . . . 17

1.4.1 Etude et modélisation des flammes de diffusion : la fraction de mélange . . . 17

1.4.2 Stabilisation et accrochage . . . 18

1.4.3 Paramètres de l’étude influençant les flammes de jets . . . 20

2 Banc d’essais aérodynamiques à l’IMFT 23 2.1 Le système d’injection et les différents actionneurs . . . 24

2.2 Alimentation et débitmétrie . . . 27

2.3 Visualisation par strioscopie . . . 27

2.3.1 Principe . . . 28

2.3.2 Banc de strioscopie . . . 30

2.4 Mesures par sonde . . . 31

2.4.1 Déplacement de la sonde . . . 31

2.4.2 Anémométrie à fil chaud . . . 31

2.4.3 Thermométrie à fil froid . . . 33

3 Outils numériques 35 3.1 Equations de base en écoulement turbulent et réactif . . . 35

3.2 Survol des méthodes de simulation en mécanique des fluides . . . 38

3.2.1 Simulation numérique directe . . . 38

3.2.2 Modélisation RANS . . . 38

3.2.3 Simulation aux grandes échelles . . . 39

3.3 La simulation aux grandes échelles dans AVBP . . . 40

3.3.1 Equations de la LES . . . 40

3.3.2 Modèles de sous-maille . . . 42

3.3.3 Coefficients de transport turbulent . . . 43

3.3.4 Modèle de combustion . . . 43

3.4 Résolution numérique des équations . . . 45

3.4.1 Tables thermodynamiques et coefficients de transport . . . 45

3.4.2 Discrétisation spatio-temporelle . . . 46

3.4.3 Le schéma numérique . . . 46

3.4.4 Viscosité artificielle . . . 47

3.4.5 Traitement des conditions aux limites . . . 47

4 Aérodynamique et mélange d’un écoulement de type bi-jet actionné 51 4.1 Etude expérimentale d’un jet actionné . . . 51

4.1.1 Choix de l’actionneur . . . 51

4.1.2 Métrologie . . . 55

4.1.3 Comportement aérodynamique d’un jet actionné . . . 59

4.2 Etude expérimentale du bi-jet . . . 64

TABLE DES MATIÈRES

4.2.1 Jets parallèles, non actionnés . . . 64

4.2.2 Bi-jet actionné . . . 70

4.3 Calcul LES et comparaison avec les résultats expérimentaux . . . 82

4.3.1 Domaines de calcul et maillages . . . 82

4.3.2 Conditions aux limites et initialisation . . . 85

4.3.3 LES du bi-jet non actionné . . . 86

4.3.4 LES du bi-jet actionné . . . 91

4.4 Conclusion du chapitre . . . 100

5 Calculs LES de brûleurs à jets séparés 103 5.1 Configuration expérimentale et paramètres retenus . . . 104

5.2 Calculs à froid . . . 106

5.2.1 Paramètres du calcul . . . 106

5.2.2 Dynamique et mélange de l’écoulement non-réactif . . . 107

5.3 Réduction de la cinétique chimique : modèle oxy-CM2 . . . 113

5.3.1 Principe . . . 113

5.3.2 Température de flamme . . . 115

5.3.3 Vitesse de flamme laminaire . . . 118

5.3.4 Paramètres finaux du schéma Oxy-CM2 . . . 119

5.3.5 Comparaison des structures de flamme Oxy-CM2 et GRI-Mech . . . 120

5.3.6 Implantation dans AVBP . . . 123

5.4 Calculs LES 3D des brûleurs à trois jets . . . 125

5.4.1 Paramètres de calcul . . . 126

5.4.2 Analyse des oxy-flammes . . . 127

5.4.3 Effet de l’inclinaison des jets . . . 131

5.5 Conclusion du chapitre . . . 136

6 Application industrielle et valorisation 137 6.1 Conception du brûleur DYNAMICAL . . . 137

6.2 Four de test "ALICE" . . . 140

6.3 Performances du brûleur DYNAMICAL . . . 142

6.4 Conclusion du chapitre . . . 146

Conclusion et perspectives 147

Bibliographie 149

A Comparaison des résultats expérimentaux et numériques de mélange dans un écoulement

à deux jets 159

B Brevet du système d’injection 161

Nomenclature

Aj constante pré-exponentielle de la réaction j

c paramètre de contrôle d’un jet (débit actionneur/débit total) ou célérité du son Cp capacité thermique à pression constante

Cv capacité thermique à volume constant CS constante du modèle de Smagorinsky D diamètre de jet ou diffusivité massique Dk diffusivité massique de l’espèce k

DTk diffusivité massique turbulente de l’espèce k

E efficacité ou tension mesurée par le fil chaud ou énergie totale non chimique Ea j énergie d’activation de la réaction j

f distance focale ou potentiel complexe F épaississement de la flamme

GFO indice de flamme de Takeno hk enthalpie de l’espèce k I intensité lumineuse

Ka conductibilité thermique de l’air

Keq constante d’équilibre d’une réaction élémentaire Kf j taux de réaction direct de la réaction j

Kr j taux de réaction indirect de la réaction j Kv constante de décroissance de vitesse d’un jet Kz constante de décroissance scalaire d’un jet lf longueur d’un filament

lt échelle intégrale de turbulence lT échelle de Taylor

L amplitude d’une onde

Jikr flux de sous maille de l’espèce k dans la direction i

˙

m débit massique n indice de réfraction p pression

pk pression partielle de l’espèce k Pr nombre de Prandtl

PrT nombre de Prandtl turbulent q flux de chaleur diffusif

qr flux de chaleur diffusif de sous-maille Q débit ou chaleur massique de réaction Qe entraînement mesuré dans un bi-jet Qj taux d’avancement de la réaction j

R constante des gaz parfaits ou rayon de courbure d’un rayon lumineux Rf résistance électrique d’un filament

Re nombre de Reynolds s rapport stœchiométrique s0L vitesse de flamme laminaire s0T vitesse de flamme turbulente

S senseur de flamme ou écartement entre deux jets (brûleur du CORIA) Si,j tenseur des déformations

Sc nombre de Schmidt

ScT nombre de Schmidt turbulent Teq température de flamme à l’équilibre Tf température d’un filament

TF température du combustible TO température du comburant

TF0 température du combustible à l’injection TO0 température du comburant à l’injection ui composante de vitesse

uτ vitesse de frottement à la paroi U vitesse moyenne ou vitesse débitante

Nomenclature

Uf c vitesse captée par le fil chaud V∞ vitesse à l’infini amont

Vk,i vitesse de diffusion suivant i de l’espèce k Vic vitesse de correction suivant i

Vic,r vitesse de correction de sous-maille suivant i w vitesse complexe

Wk masse molaire atomique de l’espèce k x coordonnée axiale (Partie Résultats)

x2D position axiale du point de rencontre de deux jets y coordonnée transverse (Partie Résultats)

y+ distance adimensionnée à la paroi Y fraction massique d’espèce chimique YF fraction massique de combustible YO fraction massique de comburant

YF0 fraction massique de combustible à l’injection YO0 fraction massique de comburant à l’injection z coordonnée latérale (Partie Résultats) Zp fraction massique de l’élément p

ZFp fraction massique de l’élément p à l’injection de combustible ZOp fraction massique de l’élément p à l’injection de comburant Z fraction de mélange ou indice de mélange (mesures à froid) Zst fraction de mélange stœchiométrique

Lettres grecques

α résistivité électrique

αk p nombre d’atomes de l’élément p dans l’espèce k β constante du modèle de flamme épaissie dynamique

Γ constante de l’énergie d’activation dans la détection du front de flamme δi,j symbole de Kronecker

δ0L épaisseur de flamme laminaire δ0T épaisseur de flamme turbulente

∆h déplacement d’une image strioscopique

∆hof,k enthalpie de formation

∆H0j variation d’enthalpie associée à la réaction élémentaire j

∆S0j variation d’entropie associée à la réaction élémentaire j ε angle de déviation d’un rayon lumineux

η échelle de Kolmogorov

θ angle d’inclinaison des jets d’oxygène

λ conductivité thermique ou coefficient de frottement turbulent à la paroi ou longueur d’onde d’un rayon lumineux

λT conductivité thermique turbulente µ viscosité dynamique

νk j coefficient stœchiométrique molaire de l’espèce k dans la réaction j νT viscosité turbulente

ρ densité

σ coefficient de relaxation

τi,j tenseur des contraintes visqueuses φ richesse

ω˙k taux de réaction massique de l’espèce k

ω˙k j taux de réaction massique de l’espèce k dans la réaction élémentaire j ω˙T chaleur de réaction

Ω fonction de détection du front de flamme ou fonction de Levi-Civita

Symboles

f filtrage LES de f

fe filtrage au sens de Favre de f

frms fluctuation moyenne (écart type) de f 4 taille du filtre LES

Acronymes

CCT Constant Current Thermometry CFL Courant-Friedrichs-Lewy

CTA Constant Temperature Anemometry DNS Direct Numerical Simulation

Nomenclature

FODI Fuel Oxydant Direct Injection FGM Flamelet-Generated Manifold

FPI-PCM Flame Prolongation of ILDM with Presumed Conditional Moment GRI Gas Research Institute

ILDM Intrinsic Low-Dimensional Manifold ISAT In-Situ Adaptative Tabulation LES Large Eddy Simulation

LODI Local One-Dimensional Inviscid

LW Lax-Wendroff

NSCBC Navier-Stokes Characteristic Boundary Conditions OEC Oxygen-Enriched Combustion

RANS Reynolds Averaged Navier Stokes

RMS Root Mean Square

SJWJ Strong Jet Weak Jet TFLES Thickened-Flame LES TTGC Two-step Taylor Galerkin C

Introduction générale

Le groupe Air Liquide fournit d’énormes quantités de gaz à des clients industriels dont les activités sont principalement la chimie, le pétrole, la métallurgie et l’énergie. Une grande partie de ces gaz sert à produire de l’énergie par combustion. Cependant Air Liquide n’est pas un producteur d’énergie, il se positionne comme un spécialiste des procédés de combustion et développe des technologies pour optimiser la consommation de gaz.

Le travail réalisé au cours de cette thèse s’inscrit dans le cadre de ces développements. ll concerne le contrôle des flammes de brûleurs industriels. Ce sujet a déjà fait l’objet d’une thèse à l’Institut de Mécanique des Fluides de Toulouse [27]. Le contrôle était alors destiné à supprimer les instabilités de combustion et diminuer les émissions d’oxydes d’azote. Il consistait à mettre en rotation le jet de réactifs à la sortie du brûleur pour améliorer leur mélange et modifier les caractéristiques de la flamme.

Une nouvelle version du contrôle de flamme, basée sur le contrôle de trajectoire des jets de réactifs, a été réalisée et est étudiée ici. Les brûleurs auxquels s’applique cette nouvelle technologie sont des oxy- brûleurs à jets séparés, c’est à dire qu’ils injectent du carburant gazeux et de l’oxygène pur par des orifices différents. Le contrôle de la trajectoire de ces réactifs est destiné à modifier fortement les propriétés de la flamme, et en particulier sa direction, afin de faire varier le transfert thermique à la charge.

Notre étude expérimentale et numérique a fait appel à différents outils, provenant de plusieurs centres de recherche : le travail expérimental a été réalisé à l’Institut de Mécanique des Fluides de Toulouse (IMFT), sur un banc d’essais aérodynamiques. Les tests industriels ont été conduits en 2004-2005 sur un brûleur prototype de 1 MW, dans le four pilote du Centre de Recherche Claude-Delorme (CRCD) d’Air Liquide à Jouy-en-Josas. Une autre campagne expérimentale, réalisée par Salentey au Complexe de Recherche Interprofessionnel en Aérothermochimie (CORIA) en 2002 [84], avec un oxy-brûleur de 25 kW à trois jets, a fourni les résultats auxquels nos calculs de flamme contrôlée sont confrontés. La figure ci-dessous (Fig. 1) schématise les trois installations expérimentales qui apparaissent dans cette thèse.

FIG. 1: Bancs d’essais mentionnés dans le mémoire

Les simulations numériques ont été réalisées sur les calculateurs du CINES avec le code de calcul AVBP, développé par le CERFACS et l’IFP. Elles s’appuient sur les résultats expérimentaux de l’IMFT et du CORIA.

Ce mémoire se divise en trois grandes parties, rappelées sur l’organigramme de la figure 2.

– Le contexte industriel et les questions fondamentales qu’il soulève sont présentés au chapitre 1 ; les études académiques antérieures y sont aussi rappelées.

– La deuxième partie décrit les méthodes de cette étude : le chapitre 2 concerne les techniques expérimentales utilisées à l’IMFT et l’outil de calcul AVBP est détaillé au chapitre 3.

– Les résultats expérimentaux et numériques obtenus, ainsi que leur valorisation industrielle sont développés et discutés dans la troisième partie. Le chapitre 4 traite de l’aérodynamique et du mélange dans l’écoulement à deux jets du banc d’essai de l’IMFT et le chapitre 5 explore les effets du contrôle dans une simulation de la flamme d’oxy-combustion du CORIA. Enfin, les tests industriels du CRCD présentés au chapitre 6, montrent l’application qui a été faite de ces résultats.

Introduction générale

FIG. 2: Plan du mémoire

Chapitre 1

Les jets actionnés et leur application en combustion

Les brûleurs développés par Air Liquide présentent une technologie relativement simple pour ce qui concerne l’écoulement des réactifs : en général des tubes circulaires, parfois co-axiaux, font office d’injecteurs. Cette technologie robuste, dictée par les conditions d’utilisation du brûleur industriel ainsi que par son coût, permet pourtant de réaliser des systèmes performants en terme de rendement et de réduction des émissions polluantes. Le développement de dispositifs de contrôle sur de tels systèmes né- cessite des études amont sur les jets axisymétriques et leurs interactions. Plus spécifiquement, le brûleur en question dans ce travail utilise des jets séparés. La flamme qui en résulte est non-prémélangée, ce qui pose aussi des questions au niveau de la stabilité et de l’accrochage. Dans cette partie, le contexte industriel général est présenté, suivi d’un rappel des principaux travaux académiques réalisés jusqu’ici sur les problématiques mises en jeu.

1.1 Contexte industriel : fours et brûleurs à oxygène

L’augmentation du prix des carburants ainsi que les normes environnementales de plus en plus strictes incitent toutes les industries à utiliser des technologies de combustion plus efficaces et plus propres. Une solution, la combustion enrichie à l’oxygène (ou OEC pour Oxygen-Enriched Combustion), consiste à enrichir en oxygène l’air utilisé comme comburant. Lorsque le comburant est composé exclusivement d’oxygène, on parle d’oxycombustion. La réaction globale de la combustion du gaz naturel (assimilé ici

à du méthane) dans l’air (21% d’oxygène et 79% d’azote en volume) s’écrit :

CH4+9.52air(0.21O2+0.79N2)−→CO2+2H2O+7.524N2+chaleur (1.1) Dans l’équation 1.1, on voit que l’azote a un volume environ sept fois supérieur à celui du gaz natu- rel et quatre fois supérieur à celui de l’oxygène mais est inerte donc ne contribue pas à la réaction. Il constitue un ballast thermique et son effet dans un four est de diluer la réaction, baisser la température de flamme et entraîner par sa vitesse, de l’énergie calorifique hors du four. De la même façon, la réaction d’oxycombustion s’écrit :

CH4+2O2−→CO2+2H2O+chaleur (1.2)

D’un point de vue pratique, le débit de comburant, réduit d’un facteur quatre par rapport au brûleur à air, permet de travailler à la même puissance avec un brûleur beaucoup plus compact. Les produits de combustion, composés uniquement de dioxyde de carbone et d’eau, sont plus émissifs qu’avec de l’azote et le transfert de chaleur radiatif à la charge est favorisé. Un autre avantage dû à l’utilisation d’oxygène pur est une réduction drastique des émissions d’oxyde d’azote (NOx), lorsque le four est une enceinte fermée afin qu’aucun flux d’azote n’y pénètre.

Un autre moyen d’abaisser efficacement les émissions d’oxydes d’azote est la recirculation de gaz brûlés. Après avoir perdu une partie de leur enthalpie par transfert de chaleur à une charge, les gaz brûlés sont reconduits dans la zone de flamme où leur effet est de diminuer la température et la concentration des réactifs. La réaction a lieu dans un milieu plus froid et plus pauvre que sans recirculation, d’où une production de NOxplus faible. Pour assurer la recirculation de ces gaz sans avoir à installer un système de réinjection, une solution est l’injection des réactifs par des jets séparés. La propriété d’un jet d’entraîner du fluide ambiant favorise le mélange et assure à elle seule une recirculation des gaz brûlés.

Depuis plus de vingt ans, les techniques de l’oxycombustion et des jets séparés sont employées dans des brûleurs pour des applications industrielles, principalement chez les verriers et les métallurgistes :

– l’industrie du verre fut la première à utiliser des oxy-brûleurs. De type co-axial, ces brûleurs per- mirent une réduction significative des émissions de NOx. Pour aller plus loin dans cette réduction, la technologie du brûleur à jets séparés fut créée. Elle consiste à injecter séparément l’oxygène et le carburant, chacun à travers plusieurs orifices distincts. Le brûleur ALGLASS FCTMreprésenté sur la figure 1.1 utilise cette technique avec trois injecteurs de gaz naturel et deux d’oxygène. Le gaz est distribué à travers un bloc réfractaire (l’ouvreau) dans des injecteurs disposés en éventail, afin d’obtenir une flamme large et plate. L’oxygène est injecté de la même façon et en direction des jets de carburant [43]. La flamme permet de balayer une surface plus vaste qu’avec un brûleur

1.1 Contexte industriel : fours et brûleurs à oxygène

FIG. 1.1: Schéma du brûleur ALGLASS FCTM

coaxial et a une température plus homogène, due au mélange accrû par la dynamique des jets sé- parés. Pour le procédé de fusion du verre, où la qualité du produit dépend de sa température de chauffe, ceci permet d’obtenir un produit très homogène. Aujourd’hui, une nouvelle génération de brûleurs pour fours de verre a été mise au point (ALGLASS SUNTM), elle repose toujours sur des jets séparés et a permis de réduire encore les émissions de NOx [53].

– dans la sidérurgie, on rencontre deux principaux types de four : les fours à arc sont utilisés pour fondre des ferrailles et du minerai pré-réduit. Un bain d’acier est chauffé en permanence par l’ef- fet Joule d’un arc électrique et les oxy-brûleurs sont utilisés pour chauffer les points froids qui ne sont pas atteints efficacement par l’électrode. Les fours de réchauffage interviennent après la récupération de l’acier, sortant du haut-fourneau ou du four à arc, et sa mise sous forme de brames ou de billettes. Le réchauffage de ces pièces d’acier tout le long de leur chaîne de transport vers le laminoir sert à les maintenir à une température où ils restent malléables. Dans ces deux types de fours, la vitesse de chauffe, donc la capacité du brûleur à transférer son énergie à la charge, est le premier facteur de rendement du procédé.

– la production d’aluminium se fait par fonte des oxydes d’aluminium issus de l’électrolyse de l’alu- mine ou par refonte de déchets d’aluminium. Malgré l’utilisation d’oxy-brûleurs, la capacité de

transfert des flammes à haute température peut se révéler insuffisante et le moyen de l’augmenter consiste alors à mettre la flamme en impact sur la charge. On rapproche ainsi les zones réactives, où se produit le dégagement de chaleur, de la charge à chauffer. Des expériences [12] ont montré qu’il était alors possible de doubler la quantité d’énergie transmise par unité de surface (cf. Fig.1.2). La

FIG. 1.2: Evolution du flux de chaleur transmis par une flamme à incidence variable à une paroi à différentes distances du point d’injection

technique consiste en pratique à placer les brûleurs en incidence dans le four, de manière à faire impacter les flammes sur la charge. En particulier, les brûleurs fixés sur la voûte du four permettent un impact très efficace [41]. Si une vitesse de chauffe importante peut être obtenue avec cette tech- nique, en revanche, elle conduit souvent à des interactions néfastes avec la charge. En effet, même en réduisant dans les limites autorisées par le procédé, la puissance des flammes, leur impact sur la charge est, à certains moments du cycle, un risque local important de point chaud et d’oxydation préjudiciable pour le procédé, l’oxydation étant contrôlée principalement par la température. Les résidus oxydés sont soit entraînés hors du four avec les produits de combustion et constituent ce qu’on appelle "la perte au feu", soit restent présents dans le bain d’aluminium et se retrouvent comme des impuretés dans le produit fini.

C’est de ce dernier problème industriel qu’est née l’idée de munir un brûleur d’un système de contrôle de l’incidence des jets de réactifs afin de réguler de façon dynamique et précise la trajectoire de la flamme avec une amplitude significative. Le brûleur pour four de verre ALGLASS FCTM, en raison de ses caractéristiques intéressantes en termes de longueur de flamme, puissance, faibles émissions, a

1.2 Le jet isolé actionné

été choisi comme point de départ pour l’intégration du système de contrôle. Le cahier des charges, la conception et la réalisation de ce système sont détaillés dans le dernier chapitre de cette thèse.

L’étude académique de ce brûleur, elle, fait appel à des outils théoriques aussi bien en aérodynamique avec les jets actionnés et leurs interactions que dans le domaine de la combustion, et particulièrement des flammes de diffusion, issues de jets. Ces différents mécanismes physiques interagissent pour former une flamme complexe. Le problème global est schématisé sur la figure 1.3. Ces différents thèmes ont déjà

FIG. 1.3: Thèmes de recherche associés à une flamme de jets séparés dans un four industriel

fait l’objet de beaucoup de travaux de recherche, dont les principaux sont rappelés dans les paragraphes suivants. Certaines notions qui seront utiles dans la suite de cette thèse y sont aussi rappelées.

1.2 Le jet isolé actionné

1.2.1 Le jet libre : description et applications

Le jet est un des écoulements les plus classiques en mécanique des fluides. Il fait partie, avec le sillage et la couche de mélange, des écoulements de turbulence libre, c’est à dire que la turbulence s’y développe en l’absence de parois rigides, grâce à des gradients de vitesse. Un jet est formé par l’injection d’un fluide à travers un orifice débouchant dans une enceinte au repos ou à vitesse constante. La couche limite entre l’écoulement et le fluide extérieur s’épaissit graduellement en entraînant le fluide du milieu ambiant.

Cette couche limite est formée de structures tourbillonaires [22], qui résultent de l’instabilité initiale de Kelvin-Helmholtz, s’apparient entre elles et fusionnent [40]. En s’épaississant, la couche limite pénetre

la zone interne, non-visqueuse, du jet jusqu’à la faire disparaître totalement. Il se forme ainsi dans la zone initiale du jet, un cône potentiel dont la longueur généralement admise est d’environ 6 diamètres de jet [5]. D’après une publication plus récente, cette longueur peut varier de 3 à 5 diamètres du jet [63], selon les conditions d’injection. En aval de ce cône potentiel, le jet prend une structure auto-similaire, c’est à dire que les profils radiaux de vitesse adimensionnée ne varient pas avec la distance axiale [1].

Les travaux sur les jets turbulents peuvent être classés en deux grands domaines d’étude : la transition laminaire-turbulent avec les phénomènes d’instabilité qui lui sont associés [6, 37, 94] et les propriétés moyennes du jet pleinement turbulent [1, 9, 63, 77]. Les configurations industrielles qui font intervenir des jets sont extrêmement nombreuses et les études fondamentales ont donc des applications très variées.

La transition laminaire-turbulent, qui se produit autour du cône potentiel, est connue pour créer le bruit de jet [10, 22] dont la réduction est un des objectifs majeurs de l’industrie aéronautique. La propriété qu’a un jet d’entraîner de l’air ambiant en fait un dispositif de mélange très efficace et cette propriété est largement exploitée, spécialement dans l’injection de réactifs pour la combustion, qui est le domaine qui nous intéresse [28].

1.2.2 Contrôle passif ou actif d’un jet

Le contrôle d’un jet peut avoir différents buts (réduction du bruit, amélioration du mélange, change- ment de trajectoire...) et employer différentes méthodes (déformation, pulsation, déviation...). Pour cela, il existe deux grandes catégories de contrôle : passif et actif. Le contrôle passif consiste à modifier la dynamique de l’écoulement en changeant la géométrie de l’injecteur. Par exemple, l’augmentation du rapport d’aspect de la section d’injection d’un jet (utilisation d’une ellipse au lieu d’un cercle, ou d’un rectangle au lieu d’un carré) favorise le mélange avec le milieu ambiant [36]. De même, en plaçant de petits obstacles de forme triangulaire sur la circonférence d’un injecteur circulaire, Zaman et al. [112]

ont montré que le mélange est amélioré par une production accrue de vorticité axiale.

Le contrôle actif repose sur un apport extérieur d’énergie au système. Par exemple, l’utilisation de haut-parleurs [61] permet de contrôler des instabilités de combustion. Suzuki et al. [97] ont équipé un injecteur de volets à commande électromagnétique, pour créer une bifurcation de jet. L’utilisation si- multanée d’un forçage axial de type acoustique et de volets, pour induire une excitation azimuthale, entraîne un épanouissement du jet très net et des bifurcations complexes [80]. Davis et al. [23] utilisent des jets synthétiques et jouent sur les structures turbulentes du jet pour en modifier l’entraînement. Les jets synthétiques ont un débit moyen nul et sont créés par des membranes qui vibrent à haute fréquence, entraînées par un piézo-électrique. L’utilisation d’une ou plusieurs injections secondaires pour mettre

1.2 Le jet isolé actionné

un jet en rotation et contrôler son expansion a été étudiée expérimentalement par Denis et al. [24]. Des simulations directes [48] ont permis d’identifier les mécanismes mis en jeu par ce type d’injections. Afin de contrôler une instabilité de combustion qui apparaîtrait sur une flamme de jet, Faivre et Poinsot [28]

ont montré qu’il est possible d’augmenter l’épanouissement d’un jet en le mettant en rotation avec des actionneurs fluides. Les actionneurs consistent en des injecteurs du même fluide que le jet, tangentielle- ment à celui-ci. Le grand intérêt du contrôle actif est de pouvoir être utilisé en boucle fermée avec des temps de réponse très courts, ce qui donne une grande souplesse aux installations industrielles.

1.2.3 Déviation d’un jet

Pour modifier l’incidence de la flamme d’un brûleur à jets séparés, c’est la trajectoire d’un jet qu’il faut pouvoir contrôler. Pour cela, deux techniques principales existent, d’ailleurs souvent utili- sées conjointement : l’effet Coanda et l’injection secondaire. L’effet Coanda est à la base des systèmes fluidiques. On l’observe lorsque un écoulement sortant d’un orifice se colle à la paroi de cet orifice. De cette façon, la trajectoire de l’écoulement peut être fortement modifiée. Des diffuseurs, tels que celui représenté sur la figure 1.4, sont utilisés par plusieurs auteurs [38, 60]. Un débit secondaire très faible peut servir à choisir la direction de l’incidence du jet en le forçant à se coller sur une paroi choisie du diffuseur. Les applications de ce type de diffuseurs sont principalement aéronautiques et les jets déviés

FIG. 1.4: Diffuseur à effet Coanda

peuvent être subsoniques ou supersoniques [2, 95]. En 1975, Viets [105] avait utilisé un diffuseur à effet Coanda bi-stable, baptisé "tuyère flip-flop". Sur la figure 1.5 où est représenté ce diffuseur, le jet s’écoule par le canal A, créant ainsi une dépression au port A’. Celle-ci génère une onde de pression transmise au

port B’, ce qui attire le jet dans le canal B. Le jet oscillant qui en résulte permet une augmentation nette de la poussée de la tuyère.

FIG. 1.5: Diffuseur bi-stable "flip-flop" [105]

L’autre technique, une injection secondaire de fluide, adjacente à l’écoulement principal, permet aussi de dévier le jet, et ceci sans faire appel à une paroi solide pour provoquer la déviation. Ceci a été étudié pour la première fois sur un sillage turbulent par Hammond et Redekopp [34]. L’application à un jet a été réalisée par Pack et Seifert [69, 70]. Ceux-ci ont étudié deux façons de dévier un jet rond par une injection adjacente : une injection axiale (mode "pull") et une injection transverse (mode "push").

Dans les deux cas, l’injection est périodique, de débit net nul, et réalisée à l’aide d’un piézo-électrique.

Un schéma de l’injecteur est présenté sur la figure 1.6. Cet injecteur est muni en aval d’un diffuseur tel que ceux présentés plus haut, afin d’amplifier les déviations obtenues. Les auteurs montrent que

FIG. 1.6: Injections secondaires axiale et transverse de Pack et Seifert [69]

l’injection axiale déforme et augmente la surface de la section transverse du jet principal, et favorise donc le mélange du jet avec l’air ambiant, mais ne permet pas d’atteindre des déviations importantes. Au contraire, l’excitation transverse conduit à des déviations plus importantes et aplatit la section transverse

1.3 Interactions de jets

(sans l’agrandir) du jet principal, dans la direction de l’injection secondaire. Ainsi le mélange n’est pas favorisé par cette technique. Rapoport et al. [78] ont montré la possibilité d’utiliser ce type d’injecteurs en boucle fermée. Les déviations maximales obtenues avec ces injecteurs sont de 16◦. Smith et Glezer [91] ont étudié en détail le phénomène de déviation dû à une injection axiale. Ils ont montré qu’il est le résultat d’une zone de basse pression créée au niveau de l’injection secondaire, qui attire vers elle le jet principal. Enfin des simulations numériques [8, 32] de type RANS, en deux dimensions, ont permis de retrouver les phénomènes et les angles observés expérimentalement.

1.3 Interactions de jets

1.3.1 Jets parallèles

La première étude d’un écoulement de deux jets bidimensionnels parallèles a été faite expérimenta- lement par Miller et Comings, en 1960 [64], à l’aide de mesures d’anémométrie à fil chaud. En suivant la direction de l’axe des jets, ils séparent l’écoulement en trois régions. La première est appelée région de convergence : les jets se rapprochent et se comportent comme des jets simples. Entre eux deux se dé- veloppent deux tourbillons contrarotatifs et une région de basse pression, responsable de la convergence.

Ensuite la région dite de fusion, où les jets se rencontrent, est à une pression plus forte que l’ambiante, et réorganise l’écoulement en un simple jet, symétrique par rapport aux deux plans médians de l’écoule- ment des deux jets. La région de combinaison est la dernière, c’est un jet unique dans lequel on retrouve les profils auto-similaires d’un jet simple. L’étude de Miller et Comings a été reprise plusieurs fois expé- rimentalement [26, 58] ou de façon numérique [3], avec comme objectif de prédire le point de rencontre (début de l’interaction) entre les jets et de déterminer plus précisément les caractéristiques du jet com- biné (troisième région). Le point de rencontre des deux jets dépend de leur écartement initial et de leur vitesse ; avec un écartement de trois diamètres, Moustafa [67] a mesuré la position de ce point à une dis- tance axiale entre quatre et neuf diamètres pour un nombre de Reynolds allant de 42000 à 130000. Wang [107], à partir d’une étude analytique sur une rangée infinie de jets colinéaires, déduit une expression pour la position axiale x2Ddu point de rencontre de deux jets :

x2D= 3 16

s3 l2−π3

1

ε (1.3)

où s est l’écart entre deux jets, l la longueur de mélange de Prandtl (qui ne dépend que de l’épaisseur de la couche de mélange) et

ε=umax−umin

umax (1.4)

avec umin et umax les vitesses minimale et maximale de l’écoulement. Le jet combiné de la troisième région a toutes les propriétes d’auto-similarité du jet simple, il s’en distingue par son niveau de turbulence plus élevé [55] et a une vitesse axiale plus grande que celle d’un des deux jets simples, prise au même point [71]. La stabilité de l’écoulement de deux jets ronds parallèles a aussi été étudiée par Green et Crighton [31], dans le cadre d’une tentative de modélisation des jets issus des réacteurs du Concorde.

Ils analysent la stabilité d’une paire de jets ronds qui oscillent simultanément suivant l’un des deux premiers modes azimuthaux du jet axisymmétrique, le mode variqueux et le mode sinueux. En comparant la relation de dipersion de chaque mode avec celle d’un jet unique, ils en déduisent que l’interaction entre les jets a pour effet de stabiliser le mode sinueux et déstabiliser le mode variqueux. Pour des applications au mélange et à la combustion, LePera et Vandsburger [52] ont utilisé trois jets ronds colinéaires. Ils ont montré qu’avec un haut-parleur placé sur le jet central uniquement, les trois jets étaient également excités. Le jet multiple sert donc ici d’amplificateur de perturbations et permet d’améliorer le mélange avec un nombre minimal d’actionneurs. Enfin, une étude récente [110] sur un brûleur à jets séparés a donné lieu à une étude de l’interaction SJWJ (Strong Jet / Weak Jet) entre un jet fort et un jet plus faible.

A l’aide de visualisations directes, vélocimétrie laser Doppler et comparaisons avec un calcul RANS tri-dimensionnel, les auteurs étudient la trajectoire et la confluence des deux jets. Le jet faible est aspiré par le jet fort ; lorsque les jets ont des directions initiales divergentes, le jet faible présente une courbure importante pour se diriger vers le jet fort (cf. Fig. 1.7). La position du point de confluence varie fortement

FIG. 1.7: Interaction SJWJ entre un jet fort et un jet faible (tiré de [110])

avec l’écartement des jets et leur angle à l’injection. L’étude du mélange faite à partir des calculs RANS permet aussi de déterminer qu’un mélange parfait entre les deux jets est établi après une distance deux

1.3 Interactions de jets

fois supérieure à la distance de confluence des jets.

1.3.2 Jets en impact

L’étude de l’impact entre deux jets libres fait appel à la théorie des écoulements à surface libre qui, depuis les travaux de Kirchoff et Helmholtz, s’intéresse à l’étude d’écoulements autour d’obstacles.

Dans le cas particulier des jets, des ouvrages de référence [33, 65] décrivent la méthode de Levi-Civita qui permet de calculer la distribution de vitesse dans l’impact d’un jet bi-dimensionnel de fluide idéal sur un obstacle de forme quelconque. Si w désigne la vitesse complexe sur le domaine complexe z et f le potentiel de w, alors :

dz= d f

w (1.5)

et la distribution de vitesse s’obtient en résolvant cette équation différentielle. Pour cela l’écoulement est représenté dans les domaines f et w et une transformation conforme de chaque représentation sur un domaine auxiliaireζpermet d’écrire f et w comme des fonctions deζ. Il suffit alors de résoudre :

dz=d f(ζ)

w(ζ) (1.6)

Dans le cas d’un obstacle de forme quelconque, l’écoulement ne peut pas être représenté simplement dans le domaine w et on fait appel à la fonctionΩde Levi-Civita telle que :

w=V∞exp(−iΩ) (1.7)

où V∞est la vitesse du jet à l’infini amont. On peut représenterΩsur un domaine semi-circulaireζ, dont le diamètre contient les lignes de courant à la surface de l’écoulement. Ceci constitue un problème mixte qui est résolu en faisant appel au principe de reflexion de Schwarz puis à la formule de Schwarz-Villat.

Ensuite, la transformation conforme de Schwarz-Christoffel est utilisée pour passer du domaine f au domaineζ, fermant ainsi l’équation 1.6.

Hureau et Weber [39] ont utilisé cette méthode pour calculer l’impact entre deux jets bi-dimensionnels de fluide idéal. Leur problème est représenté sur la figure 1.8.

L’épaisseur des jets à l’infini est désignée par h1, h2, h3, h4 et l’angle des jets avec l’axe x parθ1,θ2, θ3,θ4. Les données du problème sont h1, h3,θ1,θ3 et les inconnues h2, h4,θ2,θ4 . On ne dispose que de trois équations de conservation de la masse et de la quantité de mouvement et le problème reste donc indéterminé sans l’ajout d’une hypothèse sur la configuration de départ (jets parallèles et/ou de même épaisseur...). Au lieu de ça, Hureau et Weber utilisent une méthode itérative, avec l’hypothèse de départ qu’une unique ligne de courant en équilibreλsépare les deux jets J1 et J3. Celle-ci peut être considérée

FIG. 1.8: Configuration du problème de Hureau et Weber [39]

comme un obstacle par les jets et la méthode de Levi-Civita donne la distribution de vitesse autour de λ. Ensuite, par résolution du problème inverse, une nouvelle équation pourλest obtenue à partir de la distribution de vitesse. On réitère le processus jusqu’à ce queλreste identique pendant deux itérations successives.

En ce qui concerne les résultats expérimentaux pour l’écoulement de deux jets mis en impact l’un vers l’autre, Kind et Suthanthiran [44] ont étudié par anémométrie à fil chaud la collision de deux jets de paroi et le jet libre qui en résulte. Comme pour les jets parallèles, ils ont montré que ce jet libre a une distribution de vitesse auto-similaire mais que ses niveaux de turbulence sont trois fois plus élevés que ceux d’un jet libre. Wang et al. [106] montrent qu’avec deux jets plans en impact, on retrouve les trois régions décrites par Miller et Comings [64] et qu’une zone d’écoulement inverse se forme en amont du point de confluence des jets. Cet écoulement inverse est d’autant plus fort que l’angle entre les deux jets est grand. La turbulence dans le jet final (région combinée), est dominée par les fluctuations de la composante transverse de vitesse. Enfin, deux études [25, 81] portent sur l’aérodynamique et le mélange turbulent de deux jets ronds. En particulier, Rho et al. [81] montrent que la section du jet formé après l’impact est une ellipse de rapport d’aspect1/3et dont le grand axe est orthogonal aux jets initiaux. Les niveaux de turbulence dans ce jet elliptique présentent un pic plus fort que dans le cas d’un jet rond, suivi

1.4 Les flammes de jets

d’une décroissance plus rapide elle aussi.

1.4 Les flammes de jets

Le brûleur à jets séparés injecte les réactifs de façon distincte dans un four, qui est un milieu confiné, rempli uniquement de gaz brûlés. Ainsi les réactifs ne peuvent brûler qu’aux points où ils se rencontrent, en une flamme de diffusion. Ce type de flamme est piloté par le mélange des gaz injectés et ne peut pas se propager, c’est donc une flamme "sûre" pour les applications industrielles. C’est aussi une flamme très sensible à la dynamique de l’écoulement, en particulier à l’agitation turbulente qui contrôle le mélange des réactifs.

1.4.1 Etude et modélisation des flammes de diffusion : la fraction de mélange

En considérant une réaction chimique de combustion qui ne met en jeu que de l’oxygène (indice O) et du carburant (indice F pour Fuel), et en faisant l’hypothèse d’un nombre de Lewis égal à un, on peut réduire les équations de conservation des espèces et de l’énergie à une seule équation de convec- tion/diffusion sans terme source [108]. Il apparaît une nouvelle grandeur transportée z telle que :

z=sYF−YO+YO0 sYF0+YO0 =

Cp

Q(T−TO0) +YF Cp

Q(TF0−TO0) +YF0 =

sCp

Q (T−TO0) +YO−YO0

sCp

Q(TF0−TO0)−YO0 (1.8) (où s est le rapport stœchiométrique, Q la chaleur massique de réaction, Cpla capacité thermique considé- rée constante dans tout l’écoulement). z est appelée la fraction de mélange : elle n’est pas influencée par la réaction, c’est donc un scalaire passif de l’écoulement, qui vaut 0 dans l’oxygène et 1 dans le carburant.

Comme le montre l’équation 1.8, la structure(Yk,T)d’une flamme ne dépend que de la fraction de mé- lange. Pour cette raison, z est à la base de modèles classiques de flammes turbulentes non-prémélangées (modèles de flamelettes [76]). Ces modèles consistent à résoudre une équation de transport de z et à calculer ensuite Yk(z)et T(z).

Si on considère toujours le même écoulement de carburant et oxygène, avec les mêmes hypothèses (Le=1, propriétés thermochimiques constantes), mais dans le cas non-réactif, les équations de conser- vation des espèces et de l’énergie s’écrivent sous forme simplifiée :

∂ρY

∂t + ∂

∂xi

(ρuiY) = ∂

∂xi

ρD∂Y

∂xi

(1.9) pour la fraction massique de carburant ou d’oxygène et

∂ρT

∂t + ∂

∂xi

(ρuiT) = ∂

∂xi

λ Cp

∂T

∂xi

(1.10)

pour l’énergie. Avec l’hypothèse du nombre de Lewis égal à un (c’est à direρD=λ/Cp), on voit que T et Y obéissent à la même équation de convection/diffusion sans terme source. Ceci a une implication pratique : il suffit de normaliser la température entre 0 (dans l’oxygène) et 1 (dans le carburant) pour retrouver la fraction de mélange :

z= T−TO0

TF0−TO0 (1.11)

et au niveau expérimental, de simples mesures de température permettent de remonter à la fraction de mélange de l’écoulement (cf. chapitre 4).

Pour des flammes réelles, faisant intervenir un grand nombre d’espèces chimiques avec des propriétés thermochimiques variables, les quantités définies par l’équation 1.8 ne sont pas des scalaires passifs.

Cependant les réactions chimiques conservent la fraction massique Zp de chaque élément atomique p.

Cette fraction massique s’écrit [76] :

Zp=Wp

∑

N k=1ak p

Yk

Wk (1.12)

où ak pest le nombre d’atomes de l’élément p dans l’espèce k. Zpest un scalaire passif et obéit à la même équation de convection/diffusion que précédemment. Si on le normalise entre 0 (dans l’oxydant) et 1 (dans le carburant), on retrouve donc la fraction de mélange, soit :

zp= Zp−ZOp

ZFp −ZOp (1.13)

Comme on le verra aux chapitres 3 et 5, même si cette définition de la fraction massique n’est pas nécessaire au modèle de combustion qu’on emploie, c’est un outil très utile pour l’analyse des résultats de calculs qui font intervenir un modèle de cinétique chimique à plusieurs étapes.

1.4.2 Stabilisation et accrochage

Le premier problème pratique dans l’emploi des flammes de diffusion est leur stabilisation, c’est à dire l’allumage continu des réactifs par les gaz chauds. Pour des vitesses d’injection plus faibles que la vitesse de flamme laminaire, la stabilisation se fait au nez du brûleur, la flamme est accrochée à la surface de séparation des réactifs. Si la vitesse d’injection est augmentée jusqu’à une certaine valeur critique, la flamme se détache de l’injecteur et se stabilise en aval de celui-ci. La distance de décollement croît avec la vitesse d’injection. A partir d’une deuxième valeur critique de cette vitesse, la flamme est soufflée et s’éteint. On fait appel, dans ces cas-là, à des méthodes de stabilisation telles que la flamme pilote, l’auto-allumage par préchauffage des réactifs ou la création d’une zone de recirculation des réactifs par un obstacle ou une mise en rotation.

1.4 Les flammes de jets

La stabilisation des flammes décollées est un problème qui a reçu beaucoup d’attention. Les pre- mières études [101] montrent que la stabilisation se fait sur une ligne stœchiométrique, au point où la vitesse des réactifs égale la vitesse de flamme. La flamme décollée a aussi été décrite comme un ensemble de flamelettes laminaires [73], dont le taux d’extinction augmente avec l’étirement dû à l’agitation tur- bulente. La flamme se stabilise donc à une distance de l’injecteur où l’agitation turbulente permet aux flamelettes de ne pas s’éteindre. Les techniques expérimentales simultanées de fluorescence induite par laser et vélocimétrie par imagerie de particules [96] ainsi que les simulations numériques directes [103]

ont permis aujourd’hui de voir que la stabilisation des flammes décollées se fait en un régime dit partielle- ment prémélangé. Ce régime se caractérise par la présence de flammes triples. Dans ce type de flammes, la réaction débute dans un prémélange stœchiométrique (cf. Fig. 1.9), puis s’étend en une branche pré- mélangée riche (du côté du carburant) et une branche prémélangée pauvre (du côté de l’oxydant), ces deux branches étant convexes à cause de la diminution de la vitesse de flamme à mesure qu’on s’éloigne de la stœchiométrie. Cette structure sert d’accrochage à une troisième branche, de diffusion cette fois, le

FIG. 1.9: Structure d’une flamme triple

long de la ligne stœchiométrique. Des résultats de simulation numérique directe ont permis de montrer que la vitesse globale de propagation d’une flamme triple est supérieure à la vitesse de flamme laminaire [82] et que ces flammes ont une grande robustesse lors de leur interaction avec des structures turbulentes [79, 104], éléments cruciaux pour la stabilisation d’une flamme de diffusion.

1.4.3 Paramètres de l’étude influençant les flammes de jets

Les flammes de jets qu’on rencontre dans cette thèse ont plusieurs particularités : elles sont soumises à l’effet d’actionneurs au niveau de l’injection des réactifs, elles proviennent de jets multiples dans les- quels les réactifs sont séparés, enfin elles utilisent l’oxygène pur comme comburant. Tous ces paramètres ont une grande influence sur les caractéristiques de la flamme et ont déjà été étudiés au cours de travaux académiques et/ou industriels.

Dans un article récent, Nathan et al. [68] étudient l’influence des conditions d’injection d’un jet sur la flamme qui en résulte. En particulier, ils s’intéressent au résultat de divers types de contrôle (mise en rotation, battement, pulsations... cf. paragraphe 1.2.2) sur le mélange des réactifs en champ lointain.

Ils montrent que les différentes techniques de contrôle, si elles augmentent nettement l’entraînement des jets en champ proche en jouant sur les structures cohérentes et l’épanouissement, n’améliorent pas nécessairement le mélange au niveau moléculaire en champ lointain. Le paramètre le plus important pour le contrôle de ce mélange est la méthode d’injection des réactifs : une buse de type tuyau long permet d’obtenir un mélange en champ lointain beaucoup plus fin qu’un orifice d’injection du type contraction brutale. La diminution du mélange en champ lointain avec une contraction brutale ou une méthode d’excitation est dûe à la dissipation d’énergie par les grandes structures en champ proche.

L’effet d’une injection de carburant par des jets multiples a été étudiée par Leite et al. [50] qui analysent expérimentalement une flamme d’acétylène issue de 3 puis 5 jets (cf. Fig. 1.10). Ils montrent

FIG. 1.10: Jets multiples de Leite et al. [50]

que l’interaction entre les jets est efficace pour des écartements ne dépassant pas 20 diamètres et que son effet est d’augmenter la longueur de flamme. Ils déduisent une formule empirique pour la longueur Ln

1.4 Les flammes de jets

d’une flamme de jets multiples, comparée à la longueur Lid’une flamme de jet unique : Ln

Li

= f 1

[1−c1(n−1)c3]h 1−

d0

2a

c2i (1.14)

où c1, c2et c3sont des constantes qui dépendent du carburant, n est le nombre de jets, d0leur diamètre, a leur écartement et f une constante qui ne dépend que de d0. Cette formule est à rapprocher de celles, plus anciennes, de Lenze et al. [51] :

Ln

Li =1+ (n−1)

1−

a d0

K

(1.15) (où K est une constante qui dépend du carburant) et de Menon et Gollahalli [62] :

Ln

Li = 1

[1−c1(n−1)]h 1−

d0

2a

c2i (1.16)

pour les flammes de propane.

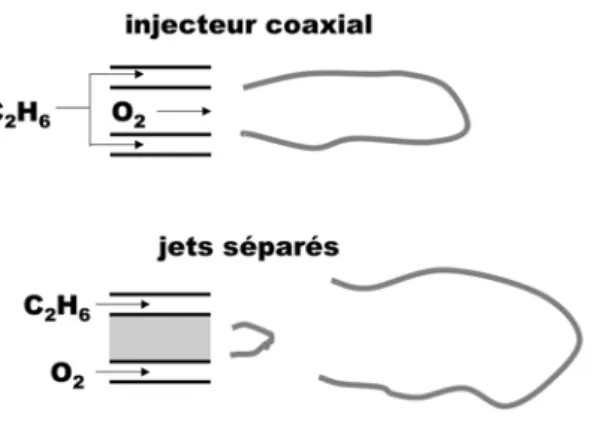

La technique des jets séparés a fait l’objet d’une étude numérique par Chuang et Hong [16]. Ils comparent une flamme éthane/oxygène issue d’un injecteur coaxial et une flamme de jets séparés (cf.

Fig. 1.11). Ils montrent que la flamme de jets séparés se développe en deux endroits : entre les jets au

FIG. 1.11: Flammes issues d’un injecteur coaxial et de jets séparés [16]

niveau de l’injection et plus loin en aval, après le mélange complet des jets de réactifs, ce qui donne une flamme plus longue qu’avec un injecteur coaxial. Plus récemment, Sobiesiak et al. [92] ont réalisé un travail académique et industriel sur un brûleur à jets séparés, dit brûleur FODI (Fuel/Oxydant Direct Injection). Il comporte six injecteurs de gaz naturel et six injecteurs d’air, disposés alternativement en couronne (cf. Fig. 1.12). Installé dans un four industriel, ce brûleur prototype a servi à prouver que la

FIG. 1.12: Brûleur FODI [92]

technique des jets séparés permet de diminuer fortement les émissions de NOx. Ce test servait aussi de validation au travail académique sur le problème d’interaction SJWJ (cf. paragraphe 1.3.1).

Le dernier point qui fait la spécificité du brûleur à jets séparés développé au CRCD est l’emploi de l’oxygène comme oxydant. Une publication de 1979 [30] du GEFGN (Groupement d’Etudes des Flammes de Gaz Naturel) donne une formule qui permet de calculer la longueur d’une flamme de gaz naturel de type jet, enrichie à l’oxygène, en fonction de l’enrichissement :

L0=6.65 M pGρf

1+Va

d (1−0.77K)

(1.17) avec G l’impulsion du jet de gaz naturel et M son débit massique,ρf la masse volumique des produits de combustion, Va le pouvoir comburivore du gaz naturel et d sa densité par rapport à l’air, K le pourcen- tage d’oxygène injecté. Leur campagne de tests sur un four industriel examine l’influence de l’injection d’oxygène sur les caractéristiques aérodynamiques et thermiques de la flamme.

Enfin, les développements industriels d’Air Liquide sur les oxy-brûleurs à jets séparés ont aussi donné lieu à des études académiques. Labégorre et al. [47] puis Sautet et al. [85] ont réalisé une étude expérimentale et numérique sur un oxy-brûleur composé d’un jet central de gaz naturel et deux jets latéraux d’oxygène. Leurs mesures concernent la longueur de flamme, sa hauteur de décollement et ses émissions lorsque varie l’écartement entre les jets. Dernièrement, Boushaki et al. [13] ont regardé l’impact sur la structure de la flamme, d’une mise en incidence des jets d’oxygène vers le jet central de gaz naturel. Tous ces résultats seront présentés en détail au chapitre 5.

Chapitre 2

Banc d’essais aérodynamiques à l’IMFT

Première étape dans le développement d’un brûleur industriel, l’étude expérimentale de laboratoire sert à comprendre précisément la physique des phénomènes mis en jeu et permet de définir des règles de dimensionnement. Ces résultats servent ensuite à la conception d’un brûleur pilote destiné à des tests à l’échelle industrielle. C’est le cheminement qui a été suivi dans cette étude depuis le banc d’essai de l’IMFT jusqu’aux tests du brûleur DYNAMICAL au CRCD.

L’expérience mise en place à l’IMFT pour étudier les injecteurs d’Air Liquide n’est pas équipée pour produire des flammes. Seules des mesures d’aérodynamique et de mélange y sont réalisées. Aussi le seul fluide utilisé dans ces essais est de l’air. La figure 2.1 montre un schéma général du banc expérimental.

Il se divise en trois parties : alimentation et débitmétrie, injection, diagnostics. Ces trois parties sont présentées dans les paragraphes suivants.

FIG. 2.1: Schéma général du banc d’essai IMFT

2.1 Le système d’injection et les différents actionneurs

Le banc d’essai constitue un modèle simplifié de brûleur à jets axisymétriques, séparés et d’incidence variable. Il comprend deux injecteurs, représentant l’injection de gaz naturel et celle d’oxygène d’un vrai oxy-brûleur. Ces injecteurs sont des buses en métal (aluminium ou laiton), chacune munie d’un système actionneur. L’orifice de sortie des buses est un disque de 10 mm de diamètre. La distance entre les deux buses est réglable, grâce à une plaque de déplacement à glissière, mais fixée à 40 mm, soit quatre diamètres de jet, valeur qu’on trouve généralement dans les brûleurs Air Liquide. Le système actionneur doit dévier de manière contrôlée l’écoulement principal de type jet rond, avec des incidences maximales de l’ordre de trente à quarante degrés, et ceci sans pièce mécanique mobile afin de pouvoir résister à l’ambiance d’un four industriel. Pour cela, on choisit d’utiliser un actionneur fluide qui consiste en une injection secondaire du même gaz que celui du jet principal, et perpendiculaire à celui-ci. Son effet est de dévier le jet principal dans la direction de l’injection secondaire. Un schéma simplifié sur la figure 2.2 représente ce principe.

Les paramètres géométriques (position, section, dimensions...) des actionneurs peuvent être variés

2.1 Le système d’injection et les différents actionneurs

FIG. 2.2: Principe de l’actionneur fluide

à l’infini et l’influence de la forme de l’actionneur sur la déviation du jet principal est étudiée expéri- mentalement au chapitre 4. Deux types d’actionneurs ont été conçus et testés au cours de ce travail : les jets ronds et les fentes. Ils diffèrent par la géométrie de leur section d’injection. La buse actionnée par deux jets ronds est représentée sur la figure 2.3. On peut utiliser un ou plusieurs jets ronds pour actionner

FIG. 2.3: Buse à actionneurs de type "jets ronds"

le jet principal. Le diamètre choisi pour ces jets est de 2 mm. Les actionneurs sont disposés sur une couronne autour du jet principal de manière à impacter celui-ci perpendiculairement dès sa sortie de la buse. L’autre type d’actionneur, la fente, est visible sur la figure 2.4. Ici l’actionneur est une portion de couronne de 90 degrés et de 2 mm de largeur, creusée dans la paroi interne du jet principal, aussi près que possible de sa section d’injection. Cette fente est alimentée par un canal creusé directement dans