Remerciement

de ce mémoire.

En premier lieu je remercie madame F.Z.Talhi, enseignante à BOUIRA, en

tant que directrice de ce mémoire, elle travail tousles

moyens nécessaires.

Je tiens à remercier M. Y.Kadihanadi le propriétaire de la société Eulyplast el Eulma, pour avoiraccepté à réaliser ma pratique au seine de laboratoire de la société.

Je tiens àremercier infiniment le chef de laboratoire M.H.Talhi et M.I Reddab. et le reste de groupe

Je remercie Madame Hamani, chef des laboratoires

BOUIRA et le reste des techniciens, Mme .N. Daoud, M. Aziz, M. A .Ammouch aidé à réaliser le reste de ma pratique

Je remercie infiniment M. AIT YALLA pour avoir accepté de juger mon travaille et son encouragement tout au longue de mon parcoure à l université,

Je remercie aussi M. M.HALOUANE pour avoir accepté de juger mon travaille,

Je remercie Mme L.SEID pour avoir accepter d être présidente des membres de jury accepté de juger ce travail de thèse.

Je remercie ma famille, ma mère soutenir,

LIST DES TABLEAUX

LISTE DES TABLEAUX

Tableau I.1 : Caractéristiques des polyéthylènes obtenus par différents procédés ..11

Tableau I.2 dioxyde de

carbone .12

Tableau I.3 : Les propriétés en traction des différents types de PE ..13

Tableau I.4 : Quelques caractéristiques des types de PE .15

Tableau IV.1 : Caractéristiques de la résine PE100 utilisée 62

LISTE DES FIGURES

Figure I.1: Réaction bilan de la polymérisation du polyéthylène ..3 Figure I.2 :

haute pression .6

Figure I.3:

....6 Figure I.4: Réactions de transfert de chaine intermoléculaire (a) et intramoléculaire (b) Lors

de la polymérisation radicalaire de PE 7

Figure I.5: ...16

Figure II.1: Distribution des masses moléculaires et du co-monomère dans un PE

bimodal ..23 Figure II.2: l ... . .24 ... ...29 .... 32 Figure III.1 solvant ...35 Figure III.3: Illustration par DSC du phénomène de relaxation interne (vieillissement

physique) .. .36

Figure III.4 : Etape de dégradation du PE en environnement extérieur ... 39 ...42 Figure III.6 : Thermogramme DSC du PEBD : (a) initial, (b) après 14 jours à 60°C et (c) ...

44

cours du vieillissement naturel .. ..45

Figure III.8 : Allongement à la rupture déterminé par traction uniaxiale ( R) en fonction de sa

masse molaire Mw du PE. ...46

Figure III.9 : Résonnance (mésomérie) du radical phenoxyle ... 48

LISTE DES FIGURES

.. .... 50

..52

.53 Figure III.14 : Valeurs de TIO, exprimées en pourcentage par rapport à a valeur initiale,

mesuré à 80°C et à différentes positions . 54

Figure III.15 Les sous-produits de désinfection du chlore 56

Figure III.16: Tube fissuré provenant d'un site désinfecté au dioxyde de chlore .58 Figure III.17 : Réseau de fissures observé par Choï et al. en 2005 .59 Figure III.18 : Profile du TIO mesuré à différentes distances de la paroi interne des tubes de ...60 Figure III.19 : Branchement provenant d'un site exploité au chlore : vue globale, b)

observation de la surface interne .. 61

Figure III.20

en présence de HCLO et ClO2 ...62

Figure V.1 : Appareil de mesure de MFI « Fluidimètre » de marque GOTECH ...69 Figure VI.2 : Schéma du fluidimètre présentant ses différents constituants 70 Figure VI.3 : Photo de la balance hydrostatique de marque KERN .71 Figure IV.4: Porte échantillon utilisé pour la mesure de la masse volumique .72 Figure IV.5 : Calorimètre différentiel à balayage DSC 228 « METTLER TOLEDO » 73 74 Figure VI.7 : Courbe du flux de chaleur en fonction de la température du PE obtenue par

DSC .76

Figure IV.8

allongement, pour la détermination des caractéristiques en traction du PE .. 78 Figure IV.9 : Photo de la machine de traction de marque GOTECH ...81 Figure IV.11 : Photo de la fraiseuse numérique de marque CHARLY ROBOT 4U ..82

Figure V.1

conditions . 86

Figure V.2 : Evolution de la masse volumique

différentes conditions. 87

Figure V-1

conditions 87

Figure V.6: Evolution du logarithme TIO en fonction de temps d dans

SOMMAIRE

SOMMAIRE

Introduction générale

Chapitre I : Généralité sur le Polyéthylène

I ....3 I.2 Types .3

I.3 Description des procédés de polymérisation du Polyéthylène 6

I.3.1 Procédé .5

I.3.2 Procédé 8

... 11 I.4.1 Propriétés chimiques 12

I.4.2 Propriétés mécanique ... 13 I.4.3 Propriétés the .. 15 I.4.4 Propriétés électrique 16

I.5 Domai ... .16

I.6 Les additifs utilisés avec le polyéthylène ... 17

I.6.1 17

I.6.2 18

I.6.3 Lubrifiants 18

Chapitre II : Tubes en Polyéthylène

II.1 Introduction

II.2 Structure et propriétés des résines PE des tubes 20

II.2.1 Historique ... 20

II.2.2 PEHD (bimodal 22

II.3 Avantage des Tubes en Polyéthylène 24

II.4 Procédé de Fabrication des Tubes en 28

II.4.1 Définition de procédé ion 28

30

Chapitre III Etude du vieillissement du Polyéthylène

III.1 Généralité sur le vieillissement des polymères

III.1.1 Vieillisseme 33

III.1.1.1 Vieillissement résultant de transfert de masse .... 33

III.1.1.2 Vieillissement sans transfert de masse .. ..35

III.1.2 Vieillissement Chimique . 36

III.1.2.1 Vieillissement Thermique .37

III.1.2.2 Vieillissement photochimique .38

III.1.2.3 Vieillissement .38

III.2 Vieillissement du Polyéthylène 39

III.2.1 Oxydation du Polyéthylène 39

40

III.2.3 conséquences de vieillissement à échelle microstructural et macroscopique...42

III.3 Stabilisation du Polyéthylène ....47

SOMMAIRE

III.6 Vieillissement de Polyéthylène au contact des désinfectants présent potable. .55

III.6.1Notion sur la désinfection de Potable 55

III.6.2 Effet des désinfectant

Chapitre IV : Matériaux et Techniques Expérimentale

IV 62

IV.2 Vieillissement Accéléré d ..63

IV.3 Technique expérimental . 63

IV.3.1 63

IV.3.2 Déter ..66

. ..67

IV.3.4 Détermination de taux de cri . 69

IV.3.5 Détermination des Propriétés en traction ... 71

IV.3.6 Analyse Infra Rouge a Transformées de Fourier ...77

Chapitre V : Résultats et Discussion V. Résultats et Discussion V.1 Indice de Fluidit 89 V.2 Masse Volumique ..80 .81 V.4 Taux de cristallinité .87 V.5 Propriétés .. 89

V.6 Infra Rouge a Transformée de Fourier ..91

Conclusion générale .96

I .1 Définition

Le polyéthylène (PE) est un polymère thermoplastique, constitue avec le polypropylène (PP), le polyméthylpentène (PMP) et le Polyisobutylène (PIB) la famille des polyoléfines dont la formule générale est :

-(CH2-CRR') n

-Où : R et R sont des groupements tels que H, CH3, -CH2-CH(CH3)2 [5].

Le Polyéthylène est un polymère synthétique obtenu par la polymérisation du monomère éthylène selon la réaction suivante :

Figure I.1: Réaction bilan de la polymérisation du polyéthylène.

Le monomère éthylène, qui devrait être désigné par éthène, est un gaz (Téb = -104°C) issue du

craquage thermique des produits pétroliers [6].

Le polyéthylène est un polymère de grande diffusion en raison de son faible coût de fabrication et de ses bonnes propriétés physiques et mécaniques. De plus, ce polymère permet une mise en

injection. Il possède également

ux chocs et présente une grande inertie chimique et biologique (contact alimentaire).

I.2 Types de polyéthylène

Suivant le mode de polymérisation utilisée, on obtient des variétés de PE avec le même motif de base -(CH -CH )- mais avec une différence dans leurs structures moléculaires.

Chapitre I Généralités sur le polyéthylène

La masse moléculaire (longueur des chaînes), la distribution des masses moléculaires, la densité, le taux de cristallinité, la longueur et le nombre des branchements sont les principales propriétés qui différencient les types de PE. Ces derniers sont classés en fonction de leur densité en deux grandes familles : Les polyéthylènes de basse densité (PEBD) et les polyéthylènes haute densité (PEHD).

Le polyéthylène basse densité (PEBD), obtenue par polymérisation radicalaire à haute pression (1000 bar), est un homopolymère (tous les substituants sont identiques), fortement ramifié en raison des réactions de transfert intra-moléculaire (branches courte-majoritaire) ou intermoléculaire (branches longues) [5]. Ce polymère est cristallisable mais la présence des ramifications limite la taille des cristallites ainsi que le taux

cristallites du PEBD sont très petites, la zone de fusion de ce polymère est comprise entre 80 et 110°C. Sa masse volumique varie de 0,915 à 0,925 g/cm3 selon les conditions de polymérisation. La masse moléculaire moyenne en poids du PEBD se situe dans le domaine de 1 à 2,105 g /mol [6]. Il est translucide et même transparent à faible épaisseur. Le polyéthylène basse densité peut être réticulé par un traitement au peroxyde.

Ce matériau offre une bonne résistance à la corrosion. Il est utilisé de manière intensive pour des applications à des températures basses et moyennes et sous des contraintes mécaniques limitées

par exemple Son

stallinité. Il est aussi employé pour isoler les câbles électriques. La production annuelle du PEBD est environ 15 millions de tonnes [7].

Des procèdes à basse pression (< 50 bar) permettent linéaire et plus dense que le PEBD qui est le polyéthylène haute densité (PEHD). Son point de fusion est voisin de 130°C [8] et son taux de cristallinité élevé est 90%, ce qui lui confère une masse volumique qui peut atteindre 0,97g/cm3 [5, 6, 8]. Les PEHD sont translucides mais ne sont pas transparent même à faible épaisseur.

Les procédés à basse pression nécessitent (les catalyseurs type Ziegler et Phillips sont les plus utilisés), et une température allant de 20° à 150°C au maximum. Le PEHD est le plus utilisé par rapport aux autres types en raison de ses caractéristiques qui sont

Le polyéthylène à ultra poids moléculaire UHPE (ultra high molecular weight polyethylene) est un PE très élevée allant de 1 à 5x106 g /mol qui peut même atteindre 8 millions g/mol [5]. Il est caractérisé par une viscosité élevée, la raison pour laquelle il ne se met pas par les procédés conventionnels de transformation et fait appelle au frittage. Il possède une bonne résistance chimique et une excellente résistance .

En utilisant les procédés à basse pression et les mêmes systèmes catalytiques, un polyéthylène à basse densité mais de structure différente à celle du PEBD (ou PEBDR) peut être synthétisé. IL PEBDL (polyéthylène basse densité linéaire ou LLDPE en anglais). Contrairement au PEBDR, ce type de polyéthylène possède une structure linéaire avec des ramifications à branches té plus élevé (environ 60%). est un copolymère obtenu par la polymérisation de éthylène en présence des alphas-oléfines tel que le 1- butène, le propène, le 1-hexène et le 1-octène (le propène et le butène sont les plus utilisés dans ce cas) dont les molécules ne représentent que des chaines latérales courtes et régulières. Le PEBDL

présente pouvoir être obtenue dans un même réacteur même système

catalytique avec des taux de cristallinité extrêmement variables. La modification du taux du co-monomère volumiques qui varient de 0,89 à 0,95 g/cm3. Les taux de ramification sont généralement compris entre 20 et 60 branches pour 1000 atomes de carbones. La production annuelle du PEBDL atteint 14 millions de tonnes [6].

I.3 Description des procédés de polymérisation du polyéthylène I.3.1 Procédé à haute pression

I.C.I (Imperial Chemical Industries) en 1935. La fabrication industrielle de ce polymère a débuté aux États-Unis en 1943.

critique de 10°C, dans les conditions de polymérisation, il est dans un état supercritique avec une densité comprise entre 0,4 et 0,6 et le polymère est un liquide ayant une densité voisine de 0,75. Suivant les conditions de température, de pression et de concentration en polymère, le milieu réactionnel est homogène ou composé de deux

Chapitre I Généralités sur le polyéthylène

Deux types de réacteurs sont utilisés : le réacteur tubulaire

agité (Fig.I.2) et le réacteur de type autoclave agité [8].

a) Procédé avec réacteur tubulaire

Le réacteur tubulaire est constitué d 2 cm de diamètre

250 m de long (il peut atteindre1500 m de longueur) [9].Ce tube est divisé en sections

reliées entre elles par des embouts coudés. Les réacteurs tubulaires fonctionnent en générale à des pressions supérieures à 200 MPa (2000atm) pour obtenir un milieu réactionnel homogène et éviter les dépôts de polymère sur la paroi du réacteur.

constitué par le dernier tronçon du tube que le système devient diphasique. Le tube est décolmaté par des décompressions effectuées régulièrement à intervalles de quelques minutes. Le temps de

séjour du mélange secondes [8].

Figure I.2 : S e

[8].

L

(Fig.I.3).

: Pression MPa, température 200°C et une concentration en oxygène comprise entre 0,03 et 0,1%.

Pour augmenter le rendement, on utilise également des amorceurs radicalaires se décomposant seulement à température élevée. On emploie, par exemple, -butyle qui a un temps de demi-vie de 40 secondes à 200°C.

Avec des amorceurs organiques, on atteint des taux de conversion de 20 à 30% et transformé est recyclé. La polymérisation de

Calories doit être contrôlée de manière stricte sinon on en arrive à des explosions dangereuses et très spectaculaires.

Le polyéthylène, produit par vois radicalaire, est fortement ramifié. Il se produit un transfert de chaine sur polymère qui est intermoléculaire avec production de ramifications longues (long chain branching) (Fig.I.4 (a)) ou intramoléculaire avec apparition de greffons courtes (short chain branching) (Fig.I.4 (b)). Dans ce dernier cas, la réaction de transfert est souvent désignée par

-saxonne « backbiting ».

Figure I.4: Réactions de transfert de chaine intermoléculaire (a) et intramoléculaire (b) lors de la polymérisation radicalaire de PE

(a)

Chapitre I Généralités sur le polyéthylène

b) Procédé en autoclave

à 7 MPa, est successivement comprimé entre 20 et 30 MPa, puis entre 100 et 250, et introduit en plusieurs points du réacteur autoclave. Ce réacteur, dont le volume dépasse 1000 litre sur les plus grandes

agitateur entraîné par un moteur électrique (en général interne) alimenté par des électrodes étanches.

Il possède des protections adéquates contre les surpressions (disques de rupture). La température (de 150 à 300 °C) est contrôlée en divers points du réacteur avec le débit des amorceurs injectés par des pompes volumétriques à haute pression. Le taux de conversion (éthylène polymérisé/éthylène la température maximale de sortie (environ 300 °C). Il faut noter que la réaction exothermique est à peu près adiabatique. Les échanges de chaleur de la conception des appareils. Une première

séparatio - 30 MPa. L

secondaire. Le dégazage fina

Une petite partie du gaz recyclé est ramenée au vapocraqueur pour

ajouter granulé (coupe à chaud

séché et dégazé avant stockage et ensachage [7].

I.3.2 Procédé à basse pression

Trois procédés sont utilisés :

a) Procédé avec le catalyseur Ziegler

Les procédés industriels de synthèse utilisés avec le catalyseur Ziegler-Natta ont évolués en fonction de développements apportés au système catalytique. Parmi les procédés de polymérisation par catalyseurs de Ziegler-Natta, les plus anciens sont ceux développés par la polymérisation en

solution. Elle est effectuée en milieu hydrocarboné (hexane-heptane) ou dans le monomère liquide [8].

Le procédé de polymérisation se déroule comme suit :

e 2, de soufre, de gaz carbonique (poison

e dans le réacteur. , le triéthyle

l(C2H5)3) et le tétrachlorure de titane (Ticl4) sont maintenus en suspension dans du

-même peut être effectuée dans le même réacteur que celui ayant servi à la préparation du catalyseur ou dans un réacteur diffèrent.

L le refroidit pour éliminer la chaleur dégagé

par la réaction. La réaction est conduite habituellement sous pression atmosphérique et à une température de 50 à 70°C. Le polymère est obtenu sous forme de poudre ou de granulés qui sont s réagi est séparé et recyclé. L

les résidus métalliques actifs, puis filtrée ou centrifugée et le polymère solide est séché.

réacteur. Le catalyseur Ziegler-Natta et le catalyseur Phillips sont très utilisés pour la synthèse de polyéthylène linéaire. Cependant, avec le catalyseur Ziegler on ne peut pas fabriquer un PE

Complètement liné mentionné, des petit

-buténe), produites par dimérisation la chaîne par

copolymérisation. Ceci crée des ramifications courtes et produit une baisse de taux de cristallinité par rapport au PE complètement linéaire obtenue par le procédé Phillips.

On fabrique également par le procédé Ziegler du polyéthylène très haute densité (PETHD) qui est en particulier utilisé pour la fabrication de fibres de polyéthylène à haute résistance.

b) Procédé Phillips

Le procédé Phillips est le premier procédé de synthèse de polyéthylène linéaire. Il a été découvert incidemment au début des années 50

Chapitre I Généralités sur le polyéthylène

Ziegler, on produit encore a ortant de polyéthylène

linéaire, par contre le procédé Phillips ne convient pas pour la polymérisation de propylène. Le catalyseur Phillips est un catalyseur supporté qui est préparé en imprégnant un support silicique ou

silico- 3 [8],

sec à une température variant de 400 à 800°C [6].

Les catalyseurs Phillips plus anciens et plus limités, puisque circonscrits surtout à la

p ils ont également évolué

procédé Phillips et le procédé Ziegler-Natta se rapprochent de plus en plus. Ce qui les distingue (Phillips) ou la présence de Co-catalyseur (Ziegler-Natta). Les étapes essentielles du mécanisme réactionnel sont quasi-identiques dans les deux cas, bien que le mécanisme réactionnel des catalyseurs Phillips soit beaucoup moins connu [8].

c) Procédés en phase gazeuse et à lit fluidisé

Basés sur des catalyseurs Phillips ou Ziegler, ces procédés

réacteurs autres polyé

Carbide repose sur un catalyseur au chrome et la capacité des réacteurs atteint 200 kilotonnes par an. La taille des installations de polymérisation en phase gazeuse en lit fluidisé est limitée par

llations avec des investissements limités.

Comme n auparavant, les caractéristiques du PE se différent selon le procédé utilisé ainsi que le type de catalyseur. Le tableau I.1 résume les caractéristiques du PE obtenu par les différents procédés de fabrication [8].

Tableau I.1 : Caractéristiques des polyéthylènes obtenus par différents procédés ( .

Hogan, werber, Gaylord et Mark, schinder et sigwalt) [8].

1.4 Propriétés des polyéthylènes

Les propriétés des polyéthylènes dépendent essentiellement de trois paramètres structuraux à savoir la cristallinité (ou densité), la masse moléculaire et la distribution des masses moléculaires.

La diminution du taux de cristallinité amène à la diminution de la densité, et par conséquent à du PE telles que la résistance au choc.

es chaînes polymériques sont longues (masse moléculaire grande)

mécaniques sont meilleures. Dans la pratique, la détermination de d « MFI » du PE, qui est inversement proportionnel à la viscosité, donne une estimation sur sa masse moléculaire.

Un PE ayant une large distribution des masses moléculaires est plus facile à travailler (mis en dû à la présence de courtes chaines qui jouent

chaines assurent une bonne résistance au choc et à la fissuration sous contraintes. Amorceur Densité Tm (°C) Taux de

cristallinité (%) Nombre de CH3 pour 1000C Nombre de Liaison double pour 1000 C

% des divers types de doubles liaisons

Vinyle Vinylidène Int-erne Type Phillips Type Ziegler Radicalaire 0,96 0,95 0,92 130-135 128-130 105-110 94 87 65 1.3 4 25 1.2 0.6 0.6 97 43 15 1 32 67 2 25 17

Chapitre I Généralités sur le polyéthylène

1.4.1 Propriétés chimiques

Le polyéthylène, par sa nature paraffinique non polaire, résiste bien aux acides forts non oxydants (les acides inorganiques) et aux bases fortes telles que les solutions salines mais il est attaqué par les substances très oxydantes telles que les halogènes et les acides minéraux oxydants concentrés (acides nitrique et perchlorique, oléums...).

Le PE se gonfle légèrement dans les solvants aliphatiques et davantage dans les solvants aromatiques dans lesquels il se dissout partiellement à haute température.

Du fait de son taux de cristallinité très élevé, le PEHD est plus résistant aux agressions chimiques que le PEBD et le PEBDL. Cette bonne résistance est exploitée pour le transport des matières dangereuses dans des fûts extrudés-soufflés en PEHD de masse molaire élevée du moment que la résistance chimique augmente avec le taux de cristallinité et, dans une moindre mesure, avec la masse molaire [10].

Le polyéthylène a une perméabilité relativement importante aux gaz tels que le dioxyde de ns liquides (voir Tableau I.2). A cet effet, dans le

-extrusion du PE avec des matériaux très imperméables peuvent être envisagées. Par contre, dû à son caractère hydrophobe, le PE

0,5 % pour le PE contenant du noir de carbone [11]) ce qui explique sa faible perméabilité à la (Tableau I.2).

Tableau I.2 : Perméabilités du PE dioxyde de carbone [10].

Perméabilité Norme Unité Valeur

ASTM E 96-93 [12] g ·µm· m 2 ·d 1 145 Au dioxyde de carbone ASTM D 1434-82 [13] cm 3 ·µm · m2 · d 1 · bar 1 190 000 53 000

1.4.2 Propriétés mécaniques

a) Rigidité

(donc la densité) est important .dans une moindre mesure, elle baisse quand la masse moléculaire augmente. Les propriétés en traction des différents types de PE, ainsi présentées dans le tableau I.3, expliquent la différence dans leur rigidité.

Tableau I.3 : Les propriétés en traction des différents types de PE [6]

Type de PE (MPa) Contrainte à la rupture (MPa) Elongation à la rupture (%) PEBD 15O 15 500 PEBDL 250 20 200-900 PEHD 800-12OO 35 200-800 UHMPE 200-600 35 200-500 b) Comportement au choc La résistance au choc du PE :

-Sa masse molaire est plus élevée (mais sa transformation est plus difficile) ; -Sa cristallinité est plus faible (mais sa rigidité également) ;

-Sa température est plus élevée (mais la rigidité décroît fortement avec la température) ; -Sa distribution des masses moléculaires est plus étroite.

faible température de transition vitreuse « Tg » (de 110 °C pour le PEHD).

Chapitre I Généralités sur le polyéthylène

c) Résistance à la fissuration sous contraintes environnementales

Les pièces en polyéthylène soumissent à des contraintes internes ou externes dans un milieu

la température est plus élevée. Les milieux les plus agressifs sont surtout les agents tensioactifs (détergents, émulsionnants, alcools, huiles de silicone, etc.).

La résistance à la fissuration sous contraintes environnementales (Environmental Stress-Cracking Resistance ESCR) du PEHD est relativement modérée. Elle augmente quand la masse molaire augmente et quand la cristallinité diminue [10].

d) Dureté

De même que la rigidité, la dureté du PE augmente avec le taux de cristallinité. Par conséquent, elle est plus élevée pour le PEHD que pour le PEBD (Tableau 1.4).

e)

La surface paraffinique du PE lui assure un faible coefficient de friction. Sa résistance à avec la masse moléculaire, elle est remarquable pour les PEHD de masse molaire très élevée.

I.4.3 Propriétés thermiques

Les températures de fusion et de ramollissement (température Vicat) augmentent avec la masse volumique du PE (donc avec la cristallinité). La température de fusion dépend aussi de la structure moléculaire induite par le procédé de polymérisation (voir Tableau I.4).

La conductivité thermique du polyéthylène haute densité déc mK à

0,35 W/m K W/m K. elle

-ignition est

-ambiant est supérieure à 17 %. En plus du dioxyde de carbone et de l

inertes améliore sa résistance [5].

Tableau I.4 : Quelques caractéristiques des types de PE.

PEBD PEBDL PEHD Densité 0,92 0,94 0,96 Point de fusion, Tm (°C) 108 123 133

Dureté (shore D) 45 55 65 Température de fléchissement sous charge, Vicat (°C) 95 - 120

I.4.4 Propriétés électriques

Les PE sont des substances non polaires, caractérisées par une permittivité relative et un facteur de dissipation diélectrique faibles, et une rigidité diélectrique élevée. En conséquence, ils sont

.

I.5 Les applications des polyéthylènes

Une des premières utilisations de polyéthylène était de fabriquer des bougies. Pendant la Seconde Guerre mondiale, le polyéthylène a été utilisé dans les radars [14].

La figure I.5 distribution par

films est le domaine privilégié du polyéthylène. Ce sont les PE de base densité qui sont les plus utilisés mais

Chapitre I Généralités sur le polyéthylène

les PEHD détiennent quelques créneaux application dans ce domaine. Ces films sont obtenus par -gonflage [6].Le PE est aussi utilisé pour les films à usage agricole, tel

que le paillage, les tunnels.

Le polyéthylène est aussi employé pour réaliser des semi-produits par extrusion (tuyaux, gaines

de câbles -soufflage de corps creux ou par injection.

Selon les caractéristiques mécaniques souhaitées, on fait appels à des PE de densité variables, ceux de basse densité étant caractérisés par une résistance au choc remarquable. Pour les applications en câbleries, le PE est généralement réticulé après extrusion.

Le PEHD peut être étiré pour donner des mono filaments entrant dans la fabrication de cordage,

son touché paraff de PE linéaire de

élaboration de fibre de très haut module [6].

I.6 Les additifs utilisés avec le polyéthylène

Les additifs sont des substances chimiques, en générale de nature organique, ajoutés à la formulation initiale des polymères pour modifier certaines propriétés et augmenter leur durabilité [5,4] .Ces additives doivent répondre à quelques critères qui sont les suivants [5]:

- Performances propres.

- C .

- Compatibilité avec les autres additifs.

- C : la non toxicité).

- Tenue à longue terme, résistance à la migration. - Rapport performance prix.

Parmi les additifs utilisés avec le PE on distingue :

I.6.1 Stabilisants

Les stabilisants sont destinés à retarder, ralentir ou inhiber les processus responsables

altérations l matériaux [5].Les

principaux stabilisants utilisés dans le cas du PE sont :

a) Anti-oxydants

Leur rôle est de retarder cours de la transformation utilisation. Ils sont utilisés en concentration généralement inférieur à 1% (sauf le noir de carbone). Les antioxydants généralement ajoutés au PE sont des substances phénoliques associés aux phosphites P(OR) 3. Les premiers agissent sur les étapes de scission radicalaire (antioxydants primaires) et les

deuxièmes sont des déco hydroperoxydes (antioxydants secondaires) [11].

Chapitre I Généralités sur le polyéthylène

-Les pigments (et en particulier le noire de carbone),

-les absorbeurs UV (qui empêchent la pénétration des UV au sein du matériau) tels que les benzophénones.

-Les extincteurs « quenchers » (des complexes de nickel) qui désactivent les états excités crées par absorption de photons, et sont particulièrement intéressants dans les objets de faible épaisseur (<100mm) pour lesquels les absorbeurs UV sont inopérant.

I.6.2 Pigments

Les pigments (colorants) sont des substances chimiques ajoutés au polymère pour produire une

présents dans le polymère, les conditions de transf

avoir de bonnes propriétés à savoir la dispersion dans la matrice polymérique, la résistance à la migration, la stabilité à la chaleur et à la lumière et la non toxicité. Deux types de pigments à distinguer : les pigments organiques (exemple : les phtalocyanines bleus et verts, les anthraquinones jaunes et bleues) et les pigments minéraux (exemple : les dioxydes de titane blancs, les oxydes de fer jaunes et rouges, les oxydes de chrome verts).

Pour incorporer les pigments du mélange maitre (mélange très riche en colorants n polymère pour obtenir la coloration désirée) est meilleur, elle pose au transformateur moins de problèmes homogénéisation que le mélange direct polymère-colorant [5].

I.6.3 Lubrifiants

On distingue les lubrifiants internes, destinés à réduire le frottement du polymère sur lui-même, et les lubrifiants externes destinés à diminuer le frottement polymère métal. Dans ce dernier cas,

concentrations ajoutées sont masse.

Les stéarates de calcium ou de zinc et les -Ethylenebis(stearamide) sont les substances lubrifiantes utilisées pour les PE [5].

I.6.4 Agents antistatiques

Les agents antistatiques s charges électriques à la surface

éviter ainsi un certain nombre de phénomène tels que la fixation de poussières étincelle (important en présence de vapeur explosive).

On peut obtenir des propriétés antistatiques de deux façons : soit en réalisant un film additifs

en surface par aérosol aux

polymères soit en incorporant un additif augmentant la conductivité de matériau et facilitant donc écoulement des charges (noir de carbone, particules métalliques). Les concentrations sont généralement inférieures à 1%. Parmi les agents antistatiques les plus utilisées on peut citer :

-Ammonium quaternaires

-Amines (hydroxy-éthyle-alkyl amines) ; -Esters de polyols ;

II.1 Introduction

L'utilisation du PE comme matériau de tuyauterie a commencé dans le milieu des années

1950. applications

industrielles, puis de l'eau en milieu rural et les champs pétroliers (l'industrie pétrochimique) était nécessaire pour répondre aux besoins d'une industrie pétrolière pour que la production se développe rapidement. Le succès du PE dans ces installations a rapidement conduit à son utilisation dans

et la distribution de gaz naturel.

La performance des tubes en polyéthylène dans les applications pétroliers et dans la distribution du gaz ont conduit à son utilisation dans les installations de distribution d'eau potable où la dureté et la ductilité du matériau est nécessaire pour assurer la performance à

long terme. En canalisation (tubes, raccords, accessoire de

liaison) en PEHD

traditio .

mm, les canalisations en polyéthylène sont largement disponibles diamètre 800 mm [16].

Les premières pratiques d'approvisionnement en eau potable à travers des tuyaux en PEHD ont commencé aux Etats-Unis et au Canada dans les années 1960. Les projets qui ont été effectués à cette époque fonctionnent toujours sans aucun problème.

II.2 Structure et propriétés des résines PE de tubes II.2.1 Historique

Le PEBD développé dans les années 1950, a été le premier matériau utilisé pour les conduites d'eau potable. Il a été initialement proposé pour les tubes de petit diamètre et de faible pression. En 1960, le PEHD prend la

caractérisé par une grande résistance mécanique et une grande rigidité par rapport au PEBD. Vu ses caractéristiques, il a été considéré comme étant la première génération de

Chapitre II Tubes en Polyéthylène

PEHD. Il a été destiné principalement aux canalisations de grand diamètre pour la distribution

que pour les modérée j 4 bar.

À La fin des années 60, le PEMD a commencé à être utilisé dans le domaine de distribution du gaz. Il a été initialement introduit en Grande Bretagne par la société

« BRITISH GAS distribution du gaz

en raison des ses propriétés qui ont été développées, notamment la bonne flexibilité et la bonne résistance à la propagation des fissures. Le PEMD est considéré plus tolérant en comparaison avec le PEHD, utilisé à ce moment, et par conséquent la deuxième génération de PEHD.

Au début de 1990, une nouvelle résine de haute performance a été développée.

la troisième génération de PEHD appelée « PEHD bimodal ». Cette appellation se réfère au procédé de polymérisation utilisé dans la préparation de ce type de PE. Ce dernier semble être

visionnement du gaz naturelle grâce à ses propriétés nettement développés, une excellente résistance à la propagation lente et rapide de fissure et une meilleure rigidité.

En 1996, un système de classification des PE a été utilisé, conformément à la norme ISO12162 [18] .Il est basé sur la résistance à long terme des tubes, représentée par la contrainte minimale requise « MRS » (Minimum Required Strenght) qui signifie la contrainte 50 ans à la température 20°C. Les trois générations de PEHD ont été donc classées respectivement PE63, PE80 et PE100 suivant leur MRS qui est égale, respectivement, à : 6,3, 8 et 10 MPa. Les résines PEBD, initialement utilisées, ont été classé PE32 (MRS = 3,15 MPa).

Les résines PE100 et PE80 sont actuellement les plus utilisées alors que les résines PE32 et PE63 sont abandonnées. Les premières résines (PE80 et PE100) sont conçus pour produire des tubes dont l'application principale est le transport du gaz et d'eau potable sous pression pendant une durée de vie garantie jusqu'à 100 ans[17]. Le PE80 présent une densité inférieure à celle du PE100 qui se traduit par une plus grande flexibilité faisant de lui un matériau idéal

pour la fabrication de tubes et de raccordement. Les producteurs des tubes apprécient la faible viscosité de PE80 qui le rend très facile à traiter a brillant. Le x usées et drainage, Revêtement, raccords et accessoires, et le gainage. Le PE100 représente de meilleures

propriétés mécaniques que le PE80, due à sa résistance via du

tube peut être réduite par rapport au PE80 pour une même pression nominale. Le PE100

combine la fissuration

sous contrainte [17].

II.2.2 PEHD Bimodal (PE100)

mêmes particules du catalyseur formant ainsi un réseau moléculaire interpénétrant constitué de molécules de bas et de haut poids moléculaire. La fraction de faible poids moléculaire, e faible teneur en co-monomère PE(A), alors que la fraction du haut poids moléculaire, formée eur en co-monomère plus élevée PE(B). Ceci (AB) ayant une distribution très large des masses

moléculaires dite « bimodale ée du co-monomère (voir

Figure II.1). Un bon contrôle de la concentration de chaque PEHD de haute performance, ainsi classés PE100 [19,20].

Chapitre II Tubes en Polyéthylène

Figure II.1: Distribution des masses moléculaires et du co-monomère dans un PE bimodal [21]

D.M.A : distribution des masses moléculaires dans PE (A), D.M.B : distribution des masses moléculaires dans le PE (B), D.M.AB : distribution des masses moléculaires dans le mélange PE (AB),

D.CAB : distribution du co-monomère dans le PE(AB).

La figure II.2 dal dans

lequel deux réacteurs de type autoclave sont montés en série.

Les conditions de polymérisation (température et pression) dans chaque réacteur sont

dif hylène, de co-monomère (1-butène ou 1-hexène), et

premier réacteur. Les particules du polymère continuent à se croiser sur les mêmes particules du catalyseur, dans le deuxième réacteur. La fraction de PE, produite dans chaque réacteur, ainsi que sa masse moléculaire et sa densité sont contrôlées par la concentration des réactifs ajoutés [22].

Figure II.2 [22].

II.3 Avantages des tubes en PE

a) Résistance à la corrosion

La corrosion est l'un des plus grands problèmes associés aux systèmes de canalisation métalliques. Elle se produit à l'intérieur et l'extérieur des tuyaux et affecte leur rendement hydraulique.

Les propriétés des tubes en PE ne sont pas modifiés en présence de sols corrosifs et des sols acides avec un pH faible et à forte teneur en sulfate. Pas de problèmes de pourriture, d , moisissure ou de rouille. Ils ne sont pas affectés par des algues, des bactéries ou des champignons [23]. Dans ce cas pas de revêtement intérieur nécessaire dans les tubes et raccords en PE pour les conduites de distribution e PE reste un matériau sain et apte au contact alimentaire et bénéficiant de réelles certifications sanitaires. Il est le matériau de choix pour des milieux agressifs. T des canalisations en PE dans des zone contaminées par des solvants organique (huile, essence) peut exiger des

Chapitre II Tubes en Polyéthylène

b) Ductilité et flexibilité

La ductilité est la capacité d'un matériau à se déformer en réponse à une pression exercé sans se rompre. La bonne ductilité du PE permet aux réseaux de tubes de bien résister aux vibrations et aux contraintes liées aux mouvements de terrain. Les tubes en PE sont flexibles et s'adaptent parfaitement à des conditions de pose nécessitant des changements de direction et des tracés difficiles et au mouvement du sol. A cet effet, ils sont largement utilisés dans les pays ou la construction géologique du sol est fragile vue sa résistance au tremblement du terre. Dans un pays comme le Japon qui ne cesse de connaitre des séismes

, tel que le Hanshin-Awaji (Magnitude 7.3, 1995) et le Niigata-kenChuetsu (Magnitude of 6.8, 2004), enregistré 26459 ruptures dans les canalisations en PVC, en fonte, en acier et en béton et zéro rupture dans les canalisations en PE [25].

c) Résistance à l'abrasion

La structure (une surface paraffinique) du PE lui assure un coefficient de friction faible, permettant dans certaines limites un frottement à sec avec les métaux. Sa résistance à l'abrasion est remarquable. Il est plus tolérable que l'acier pour le transfert des substances abrasives en suspension [24].

d) Résistance à la Fatigue

Les tubes en PE sont souples et malléables et peu rigides mais ils ont une excellente résistance à la fatigue. Contrairement à d'autres tubes en plastique. Ils sont conçus pour des pressions de service variables permettant de supporter les coups de bélier et la surtension occasionnelle et récurrente qui ont souvent lieu dans les systèmes de distribution d eau.

Dans de nombreux cas, ceci permet d'utiliser un tube en PE rapport à d'autres types de tubes en plastique [24].

e) Résistance à la fissuration

Les nouvelles générations de PE présentent un excellent comportement à la fissuration des tubes. En plus de la pression interne, d'autres charges peuvent être exercées sur un tube lors de son installation ou lorsqu'il est en service comme par exemple des poinçonnements et des défauts de surface causés par une pose peu précautionneuse.

Une résistance élevée à la propagation lente de fissures est importante pour atteindre la durée de vie prévue. Différents tests permettent de s'assurer de cette tenue à la fissuration, le plus connu est l'essai sur tube entaillé (NF EN ISO 13479) [26].

f) Durée de vie prolongée

La durée de vie des tubes en PE est estimée entre 50 à 100 ans (en fonction de l'application, la conception et l'installation) à condition que le système soit conçu correctement, installé et exploité conformément à la pratique établie avec l'industrie et les recommandations du fabricant. Cette longévité confère des économies dans les coûts de remplacement pour les générations à venir [24].

g) Résistance à la température

La plage de température de fonctionnement des tubes en PE est de -18 °C à 60 °C pour des tubes de pression. Alors que les tubes sans pression peuvent supporter des températures beaucoup plus basses (inférieur à -40°C). De nombreux essais et des applications à très basse

températures des tubes en PE ont montré que sur leur

performance. Beaucoup de résines PE utilisées sont considérées résistantes aux contraintes non seulement à la température standard, 23°C, mais aussi à une température élevée, comme 60°C.Le PE présente une grande résistance à des températures élevées par rapport à d'autres matériaux thermoplastiques tels que le PVC. À 60 °C, le PE conserve environ 50% de sa résistance à 23° C, par rapport au PVC qui perd près de 80% de sa résistance à 23 ° C [27].Par conséquence, les tubes en PE peuvent être utilisés pour des applications variables pour une très large plage de température.

Chapitre II Tubes en Polyéthylène

h) Joints sans fuite

Les canalisations à base des matériaux traditionnelles sont assemblées avec à emboîtement ou des joints de type mécanique, reconnaissons tous un facteur de fuite spécifié. Non seulement notre source la plus précieuse est en perte mais ces fuites coûte de l'argent. Les systèmes de canalisations en PE peuvent être assemblés par fusion ce qui garantit des joints permanent.

i)

Des études ont montré que les tubes en PE ont une empreinte carbone beaucoup plus faible que les matériaux traditionnels durant leur cycle de vie entier, de jour de leur fabrication

de service. A titre :

- La fabrication du PE bes en plastiques [17].

- Equivalent CO2 émis pour 1 ml de canalisation de diamètre intérieur de 200 mm est de

22 625 pour le PE, et de 77 455 pour la fonte [28].

Pour un tube en PE de diamètre de 100 et de pression nominale 16 bars (PN16), la quantité arbone émise est divisée globalement par 4 par rapport à un tube en fonte.

- La flexibilité du PE, combinée à l par fusion,

nécessite moins de raccords. En plus l .

-Le poids d'un tube PE est 4 à 10 fois inférieur au poids d'un tube en fonte (pour 1 m de canalisation linéaire avec un diamètre intérieur de 200 mm un tube en PE est de 9,05 Kg tan 33,4 Kg) [28], ce qui permet un transport beaucoup plus économique en carburant ce qui réduit des gaz polluante tel que les CFC

-La production des tubes en PE n'émet aucun rejet dans l'environnement.

refroidissement des canalisations produites circule en circuit fermé. En conséquence, aucun rejet n'est

- Le PE est un matériau 100% recyclable et sans retraitement spécifique en fin de vie. Il peut

avec récupération [2].

II.4 Procédé de fabrication des tubes en polyéthylène

« extrusion responsable de cette transformation est nommé « extrudeuse ».

II.4.1

consiste à pousser en continu des granulés de matière plastique ramollie par la chaleur à travers une filière. Cette opération de transformation est accomplie mécaniquement par une vis tournant à l'intérieur d'un cylindre chauffé (le fourreau) [29].

plusieurs vis ou sans vis Ces trois types se différencient non seulement du point de vue de leur construction et leur fonctionnement mais aussi du point de vue de leur application [4].

-vis est la plus répandue et utilisée dans la transformation des thermoplastiques y compris le polyéthylène. Nous détaillons dans ce qui suit le

n PE.

Chapitre II Tubes en Polyéthylène

- le le polymère est entièrement solide (ou granulés) ;

- La zone de plastification (ou de fusion), dans laquelle coexistent le polymère encore solide et le polymère déjà fondu ;

- La zone de pompage, dans laquelle le polymère est totalement fondu.

Figure II.3 :

a)

vidange. Un agitateur, ou même une vis de forçage de la matière dan

dépasse pas 80°C [30].

b) Zone de plastification (fusion)

zone qui est chauffée graduellement à des températures généralement de 180 à 205°C. Ces dernières sont choisies selon la plasticité de polyéthylène, si la matière se trouve

Zone de plastificatio Zone de pompage

le polyéthylène est surchauffé et il risque de se dégrader (décomposition et dégradation). de température est une fonction importante dans cette zone, impliquant aussi bien le chauffage que le refroidissement [30].Pour les résines PE utilisées pour les tubes, l

[31].

c) Zone de pompage

La zone de pompage sert à porter le polymère à la pression nécessaire pour assurer 30] et à homogénéiser la matière totalement (outillage de conformation),

celle-le tube. La température maximacelle-le recommandée à laquelcelle-le la tête et ses constituants doivent 230°C [32].

II.4.2

long de la ligne de fabrication ont un rôle important à deuse et de la

tête dispositifs

de tirage, des bacs de refroidissement (dans le cas des tubes, ils sont précédés par un ou plusieurs bacs de calibrage), le système de marquage, système de découpage et de réception (Fig. II.5).

-des lignes de couleur bleue. La matière bleue (même résine de base), sortant de la co-extrudeuse, passe à travers un orifice dans la filière où elle est ensuite répartie en trois bandes

Chapitre II Tubes en Polyéthylène

a) Système de calibrage et refroidissement

Lorsque le tube mou sort de la filière, il est encore dans un état visqueux et il faut le refroidir continuellement tout en le maintenant dans la forme et les dimensions requises.

Ceci est obtenu par passage dans un calibreur qui fonctionne sous vide, situé dans un bac à vide dans lequel une différence de pression est créée entre la paroi interne et externe du tube à

Sortant du bac de calibrage, le tube est refroidi à eau (température environs 10°C) dans une série de bacs de refroidissement.

b) Système de tirage

de réception est assuré par une tireuse à chenille.

c) Système de marquage

Un marquage à chaud est effectué sur le tube avec une couleur différente de la couleur de

endommager le tube. Il doit être réalisé de manière à empêcher la création de fissures ou

d) Système de réception

Les tubes souples de diamètre inférieur à 125 mm sont enroulés en grande longueur sur

Figure II.4: Photo d' . The AG Mac compagnie Corsico (Milan) [33]

Chapitre III Etude de Vieillissement du Polyéthylène

III. 1 Généralité sur le vieillissement des polymères

On appelle vieillissement toute altération lente et irréversible des propriétés résultant de son instabilité

concerner la structure chimique des macromolécules ou des adjuvants (vieillissement chimique), la composition du matériau (Pénétration ou départ de petites molécules), ou son état physique (taux de cristallinité, fraction de volume libre, contraintes internes, etc.). On distingue deux types de vieillissement: le vieillissement physique et le vieillissement chimique.

III.1.1 Vieillissement physique

Dans ce mode de vieillissement aucune modification chimique des macromolécules 4]. Ce vieillissement se caractérise en général par des pertes ou des gains de

dans le milieu liquide en contact) de petites molécules, et pouvant se traduire par des assouplissements ou des rigidifications des matériaux [5]. On reconnaîtra donc un

34] :

analyse élémentaire, par spectrométries IR, UV, RMN,...) ;

moléculaires, ni de la densité de réticulation.

Deux mécanismes importants peuvent être distingués dans ce cas :

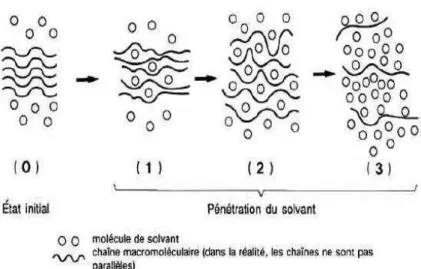

III.1.1.1 Mécanismes résultants de transfert de masse

a) Liée à la pénétration du solvant

ifice macromoléculaire, détruit localement les interactions entre chaines, et leurs donner assez de mobilité pour subir des réarrangements morphologiques importants en présence de contraintes mécaniques.

lorsque les interactions solvant sont plus favorables que les interactions

par le calcul des coefficients de solubilité.

plastification, et une chute des propriétés mécaniques de ce dernier : une liaison polymère-solvant vient remplacer une liaison intermoléculaire polymère-polymère. Les chaînes vont

avec les chaînes directement voisines. Le volume libre au sein du matériau augmente et sa Tg (température de transition vitreuse) diminue.

sérieux problèmes pour les matériaux hydrophiles.

Chapitre III Etude de Vieillissement du Polyéthylène

Figure III.2: Schéma représentatif de

solvant.

b) Liée à la migration des adjuvants

extrait par un liquide en

nulle. A terme plus ou moins long, le matériau va donc perdre les propriétés que lui conférait

Le cont peut conduire à une extraction des agents

antioxydants 35].

III.1.1.2 Mécanismes sans transfert de masse

chaines de la phase amorphe conservent encore assez de mobilité pour donner lieu à une évolution de la morphologie. Ces restructurations morphologiques peuvent avoir des conséquences importantes sur les propriétés physiques et en particuliers mécaniques [4].

Ce vieillissement e

ent vers un état plus stable [36]. Il est possible de faire disparaître ce vieillissement

au-dessus de la température de transition vitreuse du matériau. Ce phénomène est assez facilement identifiable en DSC (calorimétrie différentiel à balayage)

niveau de la

illustré sur la figure III.3.

Figure III.3 : Illustration par DSC du phénomène de relaxation interne (vieillissement physique).

III.1.2 Vieillissement chimique

profondes modifications de la chaîne polymérique.

polymère dépend de son environnement et de son comportement face à ce dernier. Parmi les polymères produits annuellement, plus de la moitié seraient utilisés en environnement extérieur. Pour de telles utilisations, les principaux facteurs de dégradation recensés, par ces auteurs [4], sont : les

variations

Chapitre III Etude de Vieillissement du Polyéthylène

type de dégradation chimique la plus importante dans les polymères. Elle peut avoir lieu à des températures élevées ou être amorcée par les rayonnements solaires.

La modification chimique du polymère se traduit généralement par des mécanismes soit de coupures de chaînes, soit de créations de liaisons covalentes entre chaînes (réticulation) par apparition de nouvelles fonctions chimiques et autres produits de dégradation.

III.1.2.1 Vieillissement thermique

Le vieillissement thermique est une évolution lente et irréversible de la structure, de la composition et de la morphologie des matériaux, liée à leur exposition à des températures plus ou moins élevées. Il peut résulter de la superposition des mécanismes physiques et de mécanismes chimiques dans un milieu de haute température [4]. L

température accélère la majorité des processus de dégradation qui intervient dans les polymères tel que

considéré tion des

polymères à des hautes températures la température dans le processus 37].

III.1.2.2 Vieillissement photochimique

-à-dire ayant un niveau électronique

amental. On peut écrire ce processus :

: énergie de photon.

, par exemple : PE, PP, PVC, polydiènes, PVAC, PMMA... ;

limite (300 n ), cas de la plupart des polymères aromatiques : PC, PET, polysulfones....etc.

Pour la 1ère catégorie de polymères, les problèmes de vieillissement photochimique sont

capables de photo-sensibiliser le polymère. Cette photosensibilisation ne peut être importante, compte tenu de la faible concentration des espèces réactives, que si ces dernières amorcent des processus en chaîne autoentretenus, ce qui est le cas de la photo-oxydation [38].

III.1.2.3 Vieillissement hydrolytique

Certains polymères contenant des groupements hydrolysables dans la chaine, sont susceptible de subir un vieillissement plus ou moins lent en atmosphère humide ou en

:

X-Y X-OH + HY

Cette réaction est une coupure de chaine entrainant donc une fragilisation à long terme. Dans certains cas , la dégradation entraine la formation des micro- où

s .quand les fissures se

propagent parallèlement à la surface dans une zone sous-cutanée, elles donnent lieu à la formation de cloques.

Bien entendue, les effets physiques résultant de la pénétration superposent aux effets chimiques

Chapitre III Etude de Vieillissement du Polyéthylène

III.2 Vieillissement du PE

Concernant le 39] la dégradation se résumerait en trois étapes successives (Figure III.4):

perte physique ou consommation chimique (étape A),

la dégradation chimique du polymère par oxydation (étape B),

et enfin, une brutale auto-accélération de la dégradation conduisant à la fragilisation du polymère (étape C).

Figure III.4 : Etape de dégradation du PE en environnement extérieur [40]

III.2.1 Oxydation du PE

HD à Rio de Janeiro, plusieurs variations significatives de propriétés du PE à différentes échelles.

- Par spectroscopie IR, -1

carbonyles,

- Par DSC, une augmentation de 6% du taux de cristallinité,

- .

Dans cette étude, Mendès et al. [41] ont c

principalement le résultat des coupures de chaînes générées par les phénomènes de thermo- et photo-oxydation.

III.2.2

Le mécanisme d'oxydation du PE pur est issu d'un mécanisme d'oxydation général, applicable à l'ensemble des polymères hydrocarbonés.

-oxydation encore utilisé de nos jours est établi par Bolland et Gee en 1946 [42, 43] (figure III.5)

cas le plus simple, compte trois étapes essentielles:

1ère étape : Amorçage et formation des radicaux

Le s spécifiques (peroxydes,

composés azoïques) présents comme impuretés ou introduit volontairement ; dans ce cas, la production de radicaux libre se fait à vitesse constante et la vitesse mesurable.

. (I)

Beaucoup de modèles présents dans la littérature [42, 43] considèrent la création de

radicaux :

Chapitre III Etude de Vieillissement du Polyéthylène

Cependant, une équipe de recherche américaine

[44].

2ème étape : Propagation

Il existe un large consensus sur le caractère radicalaire en chaîne des réactions de propagation.

Celles-hydrogène dans la phase de propagation). La réaction (II) est très rapide, alors que la réaction (III) est -H. nous

hydroperoxydes POOH.

2 2 . (II)

PO2 . (III)

3ème étape : Terminaison

radicaux libres actifs réagissent entre eux donnant des produits finaux inactifs. Les additions possibles sont de trois types

. (IV)

2 . (V)

Figure III.5: ydation selon Bolland et Gee [45].

Le schéma, présenté dans la figure III.5

hydrocarbonés saturés non stabilisés, dont fait partie le polyéthylène. Il regroupe les réactions élémentaires subies par tout substrat RH sous les effets combinés de la température T et de

2.

III.2.3 Conséquences du vieillissement du PE macroscopique

Que ce soit au cours du vieillissement naturel ou bien accéléré thermiquement ou photo chimiquement, de nombreux auteurs ont observé une augmentation du taux de cristallinité du PE qui serait la conséquence des coupures de chaînes dans la phase amorphe [41 ,46-48] .

Chapitre III Etude de Vieillissement du Polyéthylène

elles se produisent près des extrémités de chaines [49], mais aussi, parfois, des ramifications voire une réticulation du polymère. Le phénomène de réticulation (création de liaisons covalentes entre chaînes) se traduit par une augmentation de la masse molaire du polymère. La fraction soluble diminue, et de fortes réticulations peuvent même conduire à une disparition complète du point de fusion du polymère et donc à la perte de son caractère recyclable. Le PE peut subir les deux mécanismes à la fois. Dans ces cas précis, on peut observer un élargissement marqué de la distribution des masses molaires [5].

conduit aussi à une modification des groupes latéraux de la chaine polymère, en particulier :

-Des doubles liaisons susceptibles de réagir avec les radicaux et, ainsi, de contribuer à la réticulation.

- D ones, aldé

et al. [50] Ont mesuré par DSC une augmentation du taux de

vieillissement naturel, Jabarin et al. [51] ont observé par DSC une augmentation du taux de (aux Etas Unis).

Gedde et Ifwarson [48] ont mis en évidence une augmentation de la température de fusion Tf

(mesurée par DSC) ont attribué à un épaississement des lamelles cristallines au cours de

la thermo- s lamelles, ces auteurs

suggèrent que les coupures de chaînes, se produisant essentiellement au sein de la phase amorphe, favoriseraient la libération de courts segments de chaînes. Ces segments, possédant une plus grande mobilité que les macromolécules initiales, auraient la capacité de migrer vers la surface de la phase cristalline et de participer à une cristallisation secondaire appelée également « chimicristallisation ».

et al. [52] se

température de recuit. Ces épaulements se déplaceraient vers les températures plus élevées ositions prolongées. De plus, ils ont observé au MET (microscopie électronique en

observations, Matsuda et al. [53] ont

réorganisation de la microstructure due à la fusion partielle et à la coalescence des lamelles les plus fines.

Khabbaz et al. [54

(Figure III.6) après 14 jours de vieillissement du PEBD à 60 et 100°C. Ces auteurs attribuent

développements de fines lamelles secondaires au sein de la phase amorphe entre les lamelles primaires initiales.

Figure III.6 : Thermogramme DSC du PEBD : (a) initial, (b) après 14 jours à 60°C et (c) 14 jours à 55]

Chapitre III Etude de Vieillissement du Polyéthylène

A [41, 56-59] rapportent, dans le cas du

vieillissement naturel ou accéléré thermiquement et photo-chimiquement, une diminution de

Au cours du vieillissement naturel et accéléré photo-chimiquement, certains auteurs PE pourrait augmenter dans les premiers instants du vieillissement, avant de diminuer de façon brutale pour des expositions prolongées [59,60]

À et al. [60]

la rupture des films de PEBD, stabilisés, et exposés à un vieillissement naturel pendant 17

rupture raugmentait (Figure III.7). Ils ont associé ce phénomène à une prédominance de la réticulation sur les coupures de chaînes.

Figure III.7 BD stabilisés au

cours du vieillissement naturel [61].

[62]

dégradation par coupure de chaînes (Figure III.8). Ce graphique permet de définir deux

-des masses supérieures à 200 kg.mol-1 ntation de la densité

-

».

Figure III.8 : Allongement à la rupture déterminé par traction uniaxiale ( R) en fonction de sa

masse molaire Mw du PE [62].

[63]

polymères semi-cristallins par une attaque préférentielle des molécules de lien (c'est-à-dire des molécules reliant deux lamelles cristallines). Néanmoins, selon Fayolle [62], la densité de molécules de liens dans un polymère

semi-couper ce type de molécules serait très faible et donc, une attaque préférentielle de ces molécules serait difficile à expliquer.

Chapitre III Etude de Vieillissement du Polyéthylène

III.3 Stabilisation du PE

Comme de nombreux polymères

e au long de son cycle de vie. Les

xydation. A cet effet, les antioxydants peuvent être divisés en deux groupes en se basant sur leurs fonctionnalités : Les antioxydants primaires et les antioxydants secondaires.

Les antioxydants primaires peuvent interrompre la dégradation oxydative en rageant avec les radicaux libres plus vite que le polymère [64]. Les antioxydants secondaires, souvent dénommés « peroxydes » [65-66], décomposent les hydroperoxydes

(ROOH) qui peuvent générer des radicaux libres des produits

non-actifs et thermiquement stables [67]. La solubilité et la mobilité doivent être considérées 68-71]

utilisé peut atteindre 2% de poids de matériau [72], mais les polyoléfines commerciaux

matériau [73].

a) Antioxydants primaires (type phénolique)

Le composé phénolique (AH) qui protège le matériau de la dégradation oxydative peut empêcher le radical (ROO

former des hydroperoxydes plus stables [74 ,75]. L antioxydante des phénols peut dépendre majoritairement de leur capacité

phénolique vers le radical pyroxyle [76]. La capacité antioxydante augmente avec la

de liaison e groupe

phénolique, le rôle H) pre la réaction en chaine

selon la réaction suivante [77].

Le radical phenoxyle (A ) résultant de cette réaction est relativement stable car il est stabilise par résonnance (mésomérie) avec le radical B . (Figure III.9), il est donc incapable ]. Par contre, le radical B est capable

on écrira donc :

ROO + B

. (II)

Figure III.9 : Résonnance (mésomérie) du radical phenoxyle

84]. Leur effet protecteur sur les polymères est connu depuis 1937 [85].

86-88] qui, en 1953, ont découvert que ces antioxydants sont capables de transférer un hydrogène labile a un radical libre. Ce transfert interrompt la propagation de la réaction radicalaire en chaine. Ce mécanisme a été confirmé par Shelton et al. [89-91] puis par Howard et Ingold [83]. En effet, la liaison

(O-caractérisée par une faible énergie de dissociation ED 335-355 kJ.mol-1[83]. En

Chapitre III Etude de Vieillissement du Polyéthylène

Wright et. al. [64 entre

et le radical pyroxyle est beaucoup plus rapide que la réaction pyroxyle (ROO ) et le polymère (RH).

.10 plus utilisés pour

protéger le PE pendant son utilisation en conditions de service. Il contient 4 fonctions phénols. Chaque fonction phénol devrait donc désactiver deux radicaux ROO [92] selon la réaction (I) et(2).

Figure III.10: Structure chimique

b) Antioxydants secondaires

Les phosphites, les phosphonites et les thio-co-stabilisants sont les antioxydants

(P(OR)3) décompose les hydroperoxydes (ROOH) pour former

des alcools stables (ROH) selon le mécanisme suivant :

![Tableau I.3 : Les propriétés en traction des différents types de PE [6]](https://thumb-eu.123doks.com/thumbv2/123doknet/13844084.444220/22.892.102.810.479.651/tableau-propriétés-traction-types-pe.webp)

![Figure II.1: Distribution des masses moléculaires et du co-monomère dans un PE bimodal [21]](https://thumb-eu.123doks.com/thumbv2/123doknet/13844084.444220/33.892.204.691.197.505/figure-ii-distribution-masses-moléculaires-monomère-pe-bimodal.webp)

![Figure II.2 [22].](https://thumb-eu.123doks.com/thumbv2/123doknet/13844084.444220/34.892.202.692.199.548/figure-ii.webp)

![Figure II.4: Photo d' . The AG Mac compagnie Corsico (Milan) [33]](https://thumb-eu.123doks.com/thumbv2/123doknet/13844084.444220/42.892.115.765.243.554/figure-ii-photo-ag-mac-compagnie-corsico-milan.webp)

![Figure III.4 : Etape de dégradation du PE en environnement extérieur [40]](https://thumb-eu.123doks.com/thumbv2/123doknet/13844084.444220/49.892.175.734.499.744/figure-iii-etape-dégradation-pe-environnement-extérieur.webp)

![Figure III.6 : Thermogramme DSC du PEBD : (a) initial, (b) après 14 jours à 60°C et (c) 14 jours à 55]](https://thumb-eu.123doks.com/thumbv2/123doknet/13844084.444220/54.892.242.637.588.948/figure-iii-thermogramme-dsc-pebd-initial-jours-jours.webp)