N°d’ordre : M ……. /GPM/2019

MEMOIRE

Présenté pour obtenir le diplôme de

MASTER EN GENIE DES PROCEDES

Option : GENIE CHIMIQUE

Présentée par :

- HAMIDA Khadouma - OULD TATA Chaimaa

Soutenue le : 24/06/2019 devant le jury composé de :

Président : Mme MELLOUK Senia Grade : MCA Université de Mostaganem Examinateur : Mme BOUBEGRA Naima Grade : MCA Université de Mostaganem Rapporteur : Mme BOULAKOUD Manel Grade : MCB Université de Mostaganem

Année Universitaire 2018/2019

MINISTERE DE L’ENSEIGNEMENT SUPEREUR ET DE LA RECHERCHE SCIENTIFIQUE

مناغتسم سيداب نب ديمحلا دبع ةــعماج

Université Abdelhamid Ibn Badis Mostaganem اـيـجوـلوـنـكـتـلا و موــلـــعـلا ةـيـلــك

Faculté des Sciences et de la Technologie DEPARTEMENT DE GENIE DES PROCEDES

Intitulé du sujet

Optimisation du débit de reflux du fractionnateur de la section

de séparation au niveau du complexe GP1Z

Remerciement

Tout d'abord, Nous tenons à remercier notre Dieu

tout puissant de nous avoir donné la patience et le

courage pour réaliser ce travail avec succès.

Nos grands remerciements à notre encadreur

madame Boulakoud manel pour sa participation et

ses conseils prodiges à la réalisation de ce travail,

Nous remercions également les membres du jury Mr

MELOUK Senia et BOUBEGRA Naima qui nous

ferons l’honneur de juger notre travail.

Merci à tous les employés du complexe GP1/Z , les

ingénieurs et les opérateurs qui nous ont bien accueilli

et bien aidé lors de notre stage.

En fin Nous adressons aussi un très grand

remerciement à tous nos enseignants qui ont contribué

de près ou de loin à notre étude

Sommaire

Abréviation

Liste des figures

Liste des tableaux

Introduction générale

01Chapitre I: Présentation du complexe GP1/Z

I.1.Introduction 03

I.2. Situation 03

I.3. Capacité 03

I.4. Organisation du complexe 03

I.5. Principales installations 04

I.6.Alimentation de l’usine 05

I.7.Les utilités 05

I.8.Description du procède de fabrication 06

I.8.1.Introduction 06

I.8.2 Section déshydratation 06

I.8.3. Section séparation 07

I.8.4. Section réfrigération 08

I.8.5. Section d’huile chaude 09

I.9.Zone stockage de produits finis 09

I.10.Zone de chargement des produits finaux 10

I.10.1.Chargement par navires 10

I.10.2.Chargement par camion citerne sous pression 11

I.11. Section BOG (Boil- Off- Gas) 11

Chapitre II: Description de la section de separation

II.1 Introduction 12

II.2.Fractionnateur 12

II.2.1.Colonne à plataux 12

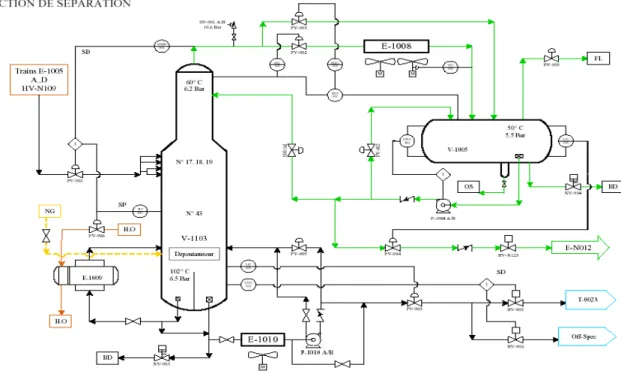

II.3.description de la séparation 13

Chapitre III : Partie simulation

Problématique

16III. Introduction 17

III.1. Généralités sur la simulation 17

III.1.1.définition de la simulation 17

III.1.2.Intérêt de l’utilisation de la simulation 17

III.2. Présentation du logiciel « HYSYS 18

III.3. Modèle mathématique 18

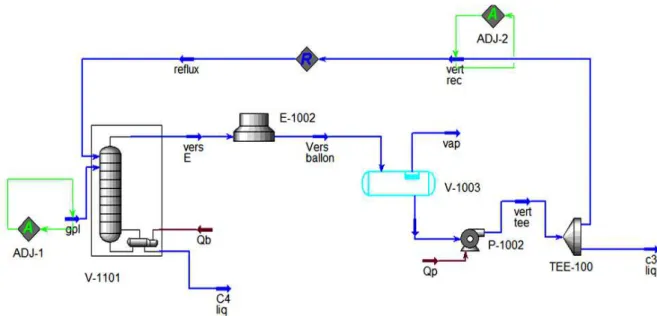

III.4.Etablissement du schéma du procédé (PFD) 19

III.4.1 Méthode suivie 19

III.5.Vérification des performances du logiciel HYSYS 20

III.5.1.Paramètres de service 20

III.5.2.Les résultats de simulation 21

III.6. Vérification du cas actuel 22

III.6.1.Paramètres du cas actuel 22

III.6.2 Les résultats de la simulation 23

III.7.Optimisation du taux de reflux 25

III.7.1 L’influence du taux de reflux sur le distillat et résidu 29 III.7.2.L’influence du taux de charge sur la consommation d’énergie à reflux fixe 30

III.7.2.1 L’énergie consommée au niveau de l’aérocondenseur 30

III.7.2.2 L’énergie consommée au niveau du rebouilleur 31

III.7.2.3 Nombre d’aérocondenseurs en service 32

III.7.3.L’influence du taux de charge sur la consommation d’énergie à reflux optimisé 33

III.7.3.1 L’énergie consommée au niveau d’aérocondenseurs 33

III.7.3.2 L’énergie consommée au niveau du rebouilleur 34

III.7.3.3 Nombre d’aérocondenseurs en service à débit de reflux optimisé 35 III.8 Comparaison entre l'énergie consommée au niveau de l'aéros à reflux fixe et celle consommée à reflux optimisé

36

III.9 Comparaison entre l'énergie consommée au niveau de rebouilleur à reflux fixe et celle consommée à reflux optimisé

37

Chapitre IV : Calculs de gain énergétique

IV.2.1 Le gain énergétique dans les aérocondenseurs 38

IV.2.2.Le gain de nombre aérocondenseurs 39

IV.2.3 Gain énergétique dans le rebouilleur 40

Conclusion et. Recommandation 42

Bibliographie Annexes

SONATRACH : Société Nationale pour la Recherche, la Production, le Transport, la

Transformation, et la Commercialisation des Hydrocarbures

GP1/Z : Complexe de séparation du gaz pétrolier liquéfié (Béthioua). GPL : gaz pétroliers liquéfié.

GNL : Gaz naturel liquéfié. GN : Gaz Naturel.

TFT : Tinfouye Taban Kort. RTO : Région Transport Ouest. PPM : Partie Par Million.

V-N101 : Fractionnateur De Train N°100. E-N004 : Préchauffeurs N°1.

E-N005 : Préchauffeurs N°2. E-N013 : Préchauffeurs N°3. E-N002 : Aéro-condensseurs. P-N002 : Pompe de Reflux A/B. V-N003 : la vanne N°3. E-N011 : aérorefrigerants. E-X027 : aéro-réfrigérant. BP : Basse Pression. MP : Moyenne Pression. HP : Haut Pression. H-X501 : Le four.

D1 : jetée concernant les petits navires. M6 : jetée concernant les grands navires. BOG : Boil- Off- Gas.

LCR : Local Control Room. JCR : Jetty Control Room. E-N003 : Rebouilleurs A/B. V-N102 : le dé-éthaniseur.

NGPA : Natural Gas Processing Association (mondiale).

PFD : Process Flow Diagram.

T (C°) : Température en degré celsius. P : Pression.

Qc : quantité de chaleur de condenseur. Qreb : quantité de chaleur de rebouilleur.

N aéro : le nombre d’aéros.

F : le débit d’aspiration de la pompe. D : débit volumique de distillat. R : débit volumique de reflux. W : Débit de Résidu.

L : débit volumique d’alimentation. Navant: nombre d’aéro avant l’optimisation.

Liste des figures

Figure I.1 organigramme du complexe 0044

Figure I.2 colonnes d’adsorption à tamis moléculaires 07

Figure I.3 colonne de séparation (Fractionnateur) 08

Figure I.4 Les équipements de la section de réfrigération 09

Figure I.6 Sphères de stockage 10

Figure I.7 bacs de stockage 10

Figure.II.1. Colonne à plateaux 13

Figure.II.2 schéma représentatif du Fractionnateur 14

Figure II.3. Schéma représentatif du Dééthaniseur 14

Figure II.4 schéma représentatif du Dépetaniseur 15

Figure III.1.Choix du modèle thermodynamique (Peng-Robinson) 19

Figure III.2 Schéma représentatif de la simulation de la colonne de fractionnement 19

Figure III.3 Débits de distillat et de résidu en fonction de l'alimentation 30

Figure III.4 Variation de l'énergie d'aéros à reflux constant 31

Figure III.5 Variation de l'énergie de rebouilleur à reflux constant 32

Figure.III.6 Variation de l'énergie d'aéros à reflux optimisé 34

Figure.III.7 Variation de l'énergie d'aéros à reflux optimisé 35

Figure.III.8 Variation de l'énergie d'aéros en fonction de la charge 36

Figure.III.9 Variation de l'énergie de rebouilleur en fonction de la charge 37

Figure IV.1 l’énergie consommée au niveau des aérocondenseurs dans le cas actuel

et optimisée et leur gain en fonction de taux de charge

39 Figure IV.2 l’énergie consommée au niveau de rebouilleur dans le cas actuel et

Tableau III.1 Paramètres de design 20

Tableau III.2 Résultats de simulation 21

Tableau III.3 calcul des erreurs en pourcentage du distillat dans le cas design et design simulé 21

Tableau III.4 calcul des erreurs en pourcentage du résidu dans le cas design et design simulé 22

Tableau III.5 Paramètres de service 23

Tableau III.6 Résultats de simulation 23

Tableau III.7 calcul des erreurs en pourcentage du distillat dans le cas Actuel et Actuel simulé 24

Tableau III.8 calcul des erreurs en pourcentage du résidu dans le cas actuel et actuel simulé 24

Tableau.III.9 Les normes de NGPA 26

Tableau.III.10 Les normes de NGP1/Z 26

Tableau III.11 Optimisation de débit de reflux a 180m3/h 27

Tableau III.12 Optimisation de débit de reflux a 210m3/h 27

Tableau III.13 Optimisation de débit de reflux a 240m3/h 28

Tableau III.14 Optimisation de débit de reflux a 264m3/h 28

Tableau III.15 Optimisation de débit de reflux a 288m3/h 29

Tableau III.16 Optimisation de débit de reflux a 336m3/h 29

Tableau III.17 Débits de distillat et de résidu calculés par le logiciel HYSYS 30

Tableau III.18 Energies d'aéroréfrigérant consommées à débit de reflux constant 31

Tableau III.19 Energies consommées au niveau du rebouilleur à débit de reflux constant 32

Tableau.III.20 Nombre d’aéros pour débit de reflux contant (400 m3/h) 33

Tableau III.21 Energies d'aéroréfrigérant consommées à débit de reflux optimisé 33

Tableau IV.22 Energies de rebouilleur consommées à débit de reflux optimisé 34

Tableau IV.23 Nombre d’aéros à débit de reflux optimisé 35

Tableau.III.24 Comparaison entre l’énergie actuelle et optimise 36

Tableau.III.25 comparaison entre l’énergie de rebouilleur pour le cas actuel et optimisé 37

Tableau IV.1 Gain énergétique dans les aérocondenseurs 38

Tableau IV.2 calcule de nombre d’aérocondenseur gagné 40

Introduction

Générale

1

Introduction:

Vu la richesse de l'Algérie en gaz et en pétrole, l'économie nationale se base essentiellement sur l'industrie des hydrocarbures. Cette industrie nécessite l'implantation de diverses unités de traitement avec l’installation d’équipements coûteux. Dans ces conditions, les progrès techniques permettant de réduire ces coûts devraient jouer dans l’avenir un rôle majeur dans le développement du commerce international des combustibles.

De nos jours, la consommation du gaz de pétrole liquéfié (GPL) augmente de manière significative, ce dernier représente une source importante d'énergie considérant son bas taux de pollution comparé à celui des autres combustibles classiques. Il peut être facilement condensé, stocké et utilisé, ce qui fait de lui une énergie idéale pour une large gamme d’applications.

Les substances existent en général sous forme de mélanges parfois très complexes, les hydrocarbures extraits par forage sont des mélanges composés de plusieurs constituants. Ces derniers ne présentent pas d’intérêt industriel et économique sous forme de mélange. Afin de mieux les utiliser, on sépare les composants du mélange si riche en énergie tout en contrôlant cette séparation pour obtenir les proportions désirées.

Notre projet de fin d’étude a été réalisé au niveau de complexe GP1/Z dénommé Jumbo ce dernier a été construit pour le traitement du GPL brut en provenance des différents champs situés au Sud Algérien afin de produire du propane et du butane destinés pour la consommation local et l’exportation.

L’objectif de notre travail qui s’inscrit dans le cadre du projet de fin d’étude qui consiste à l’optimisation du débit de reflux du fractionnateur de la section de séparation, car une consommation excessive d’énergie à été observée au niveau de cette dernière.

Nous devons essayer de trouver les sources de ce problème, de trouver les causes et de rechercher les solutions, en dehors de toute perturbation du fonctionnement normal du complexe d’une part, et d’investissement d’autre part.

Notre démarche de travail comprend deux parties :

La première partie porte sur une présentation du complexe GP1Z et des généralités sur les GPL, suivi par une description du procédé de séparation du GPL, et enfin des généralités sur les colonnes de distillation.

différents cas, avec une comparaison, interprétation des résultats, et calcule du gain énergétiques dans les aérocondenseurs et les rebouilleurs.

Enfin, nous terminons notre travail par une conclusion dans laquelle les résultats trouvés sont récapitulés, suivie de quelques recommandations.

Chapitre I

Présentation du complexe

GP1/Z et Description des

I.1.Introduction :

Le complexe GP1/Z de l’entreprise nationale SONATRACH dénommé (jumbo GPL) pour ses grandes capacités et le dernier-né des ensembles industriels de la zone d’ARZEW.

Construit avec le consortium japonais IHI-C-HTOH, dans le cadre d’un contrat clé en main, le complexe à été réceptionné le 02-09-1984.

Le complexe GP1/Z conçu dans le but de traiter le mélange brut de GPL venant de plusieurs sources du sud algérien, et de produire du propane et du butane comme produits finis pour les commercialisés, soit par navires ou par camions citernes. La capacité annuelle de la production de quatre trains de l’usine est de 4 millions tonnes par an.

Durant l’année 1998, le complexe à vue sa production augmenter à 6 millions de tonnes Par ans avec l’extension de sa première phase en construisant deux autres trains par le même constructeur.

Actuellement la production du complexe GP1/Z à été produit 10.2 millions de tonnes par an grâce à la performance de ces capacités.

Durant l’année 2010, le complexe à vu sa production augmenter avec la réception de sa troisième phase de 3 trains par le même constructeur. [1]

I.2.Situation:

D’une superficie de 120hectares, le complexe GP1.Z est situe dans la zone industrielle d’ARZEW, entre la centrale thermique (MERS EL HADJAJ) à l’EST et le complexe GNL.Z à l’OUEST, entre la mer méditerranée et la route nationale N°1.1 [9]

I.3.Capacité:

A partir d’un traitement du GPL brut Algérien en provenance des champs gaziers et pétroliers du sud, la production du complexe est de 10.800.000 tonne/an de GPL : propane, butane commerciaux et pentane.

I.4.Organisation du complexe:

L’organisation du complexe GP1/Z est étudiée de façon à avoir une coordination complète entre les différentes structures de l’usine afin de permettre une exploitation optimale des ressources disponibles. Le suivi est assuré par quatre équipes dont une au repos ainsi que par le personnel de maintien travaillant en journées normales.

F

FiigguurreeII..11::oorrggaanniiggrraammmmeedduuccoommpplleexxee[[99]]

I.5.Principales installations:

22 Sphères de stockage de la charge d’alimentation de 1100 m3 chacune.

09 Trains de traitement du GPL.

02 Unités de reliquéfaction du gaz évaporé.

04 Bacs de stockage de propane basse température de 70000 m3 chacun.

Direction

ASI

Secrétariat

Département

SIG

Direction (DE) Exploitation Direction (DP) Personnel Département Approvisionnement (A) Département Maintenance (G) Département production (P) Département Administration (S) Département Ressources Humaines(DRH)

Département Moyens généraux (M)Sce relation de travail

(RT) Département Finance et juridique (F) Département Sécurité Département Technique

(T)

Département Travaux neufs (W) 04 Bacs de stockage de butane basse température de 70000 m3 chacun.

04 Sphères de stockage de produits à température ambiante (propane et Butane) de 500 m3 chacune.

01 Sphère de stockage gazoline. 04 Salles de contrôle.

01 Sous-station électrique alimentée par la SONELGAZ.

04 Générateurs assurant l’énergie électrique de secours du complexe en cas de coupure de courant.

02 Quais de chargement pouvant recevoir des navires d’une capacité variante entre 4000 et 10000 tonnes.

Une rampe de chargement de camions.

Une station de pompage d’eau de mer pour le réseau d’incendie. Un système de télésurveillance. [9]

I.6.

Alimentation de l’usine:

o Les sources d’alimentation:

L’usine reçoit son alimentation de GPL des sources suivantes : Hassi Messaoud, Hassi R’mel, In amenas, Tinfouye Taban Kort (TFT), Rhourde Nouss, Gassi Touil

I.7.Les utilités:

Elle alimente les divers zones de production en : Fuel (gaz naturel) : utilisé comme combustible. Air : elle est divisée en deux :

Air instrument : C’est de l’air séché après enlèvement de l’humidité, cet air aide pour ouvrir les vannes et la manipulation des boucles de régulation (vanne pneumatique). Air service : C’est du l’air qui sert pour le nettoyage et l’entretien.

Vapeur : On utilise le dessaleur pour avoir l’eau distillée et à partir de la chaudière on produit de la vapeur.

Eau :

L’eau distillée.

L’eau de refroidissement. L’eau potable.

Méthanol : Il est utilisé pour le dégivrage.

Gasoil : Il est utilisé pour les générateurs de secours.

Azote : il est utilisé pour l’inertie des équipements, il y’a deux circuits : Circuit Gazeux (HELIOS) ;

Circuit l’azote liquide : On le transforme en vapeur pour l’inertage des équipements suivants :

Un générateur électrique de secours d’une capacité de 25.617 KW.

Un système de sécurité vide-vite (Blow-down).

Les torches : Trois hautes pressions et deux basses pressions servent à brûler la quantité de gaz provoquée par un dysfonctionnement des trains.[5]

I.8.Description du procède de fabrication :

I.8.1.Introduction :

La charge G.P.L représente l’alimentation principale des trains et provient directement de (R.T.O). Elle est stockée au niveau de 22 réservoirs sphériques d’une capacité unitaire 1100m3. Ces derniers sont devisés en 5 blocs et chaque bloc contient 4 sphères dans la phase I et II et pour la phase III il y a 6 sphères, 3 blocs alimentent les trains de la phase (I) et un bloc pour la phase (II) et l’autre groupe pour la phase (III). Le G.P.L est acheminé vers les traines à une pression 30kg/cm². En passant par le collecteur commun pour que chaque train prélève son débit de traitement nécessaire a l’aide de contrôleur de débit. Une Fois le GPL introduit dans le train, il doit passer à travers 3 sections. [5]

I.8.2 Section de déshydratation:

Le but de cette section est de réduire la teneur en eau de 100 ppm à 5 ppm dans ledéshydrateur de charge et de 5 ppm à environ 1 ppm dans le déshydrateur de garde (dans la section réfrigération) et cela pour éviter la formation du givre dans les équipements.

Cette section comprend trois colonnes d’adsorption à tamis moléculaires, à tout instant on a une colonne en service (en adsorption), l’autre en régénération et la dernière en attente. Le GPL passe dans le sécheur du bas vers le haut, l’humidité est extraite lors du passage du GPL à travers les tamis moléculaires pendant 36 heures, une fois cette durée est dépassée le sécheur passe automatiquement en régénération. [6]

Figure. I.2. colonnes d’adsorption à tamis moléculaires

I.8.3. Section de séparation:

C’est la section qui assure la séparation du GPL en deux produits finis, propane et butane en plus de très faibles quantités d’éthane et de pentane.

Le GPL déshydraté avant de passer au splitter, il doit être porté à sa température d’ébullition (71°c), en passant à travers trois préchauffeurs, le premier est chauffé par le produit de fond du dé-éthaniseur, le second par les produits de fond la colonne de distillation et le dernier par l’huile chaude provenant du four. Le GPL ainsi préchauffé à 71°c passe directement dans le splitter (plateaux à clapets) où il est séparé en (propane + éthane) en tête de colonne et en (butane + pentane) au fond de la colonne.

Les produits de tête de colonne sont condensés et récupérés au niveau du ballon de reflux. Le pentane recueilli du fond du dépentaniseur sera refroidi par aéro-réfrigérant, et envoyé vers le stockage ambiant. [10]

Figure I.3: colonne de séparation (Fractionnateur)

I.8.4. Section de réfrigération:

Cette section reçoit le propane et le butane de la section séparation, les réfrigère jusqu’aux basses températures correspondantes aux points de saturation liquide au voisinage de la pression atmosphérique (-38 ~ -42°C pour le propane et -8 ~ -10°C pour le butane). Les produits passent par un deuxième déshydrateur appelé déshydrateur de garde, qui réduit la teneur en eau de 5 ppm à 1 ppm, ensuite réfrigérés par trois (03) échangeurs suivant un cycle fermé formant une boucle de réfrigération, le fluide utilisé comme réfrigérant est le propane pur. Ce dernier est évaporé dans les échangeurs de chaleur. Cette évaporation provoque l’abaissement de température du produit à réfrigérer

Les vapeur résultantes de l’évaporation du propane réfrigérant dans les shillers et les condenseurs de têtes du dé-éthaniseur sont collectées dans les trois ballons d’aspiration HP, MP et BP pour être aspirées par le compresseur centrifuge entraîné par une turbine à gaz dans la phase I et par un moteur électrique dans la phase II et phase III, puis elles sont condensées dans les condenseurs de type aéro-réfrigérant (E-X027).[6]

Figure I.4 Les équipements de la section de réfrigération

I.8.5.

Section d’huile chaude:

La section du fluide caloporteur est utilisée comme source de chaleur pour les rebouilleurs des colonnes de fractionnement et pour le préchauffeur final de la charge.

Le fluide caloporteur circulant dans la boucle est l’huile TORADA TC 32.

La température du fluide caloporteur à la sortie du four représente la température d’entrée pour chaque utilisation, est maintenue à180°C.

Le four (H-N501) fournit également la chaleur nécessaire au gaz naturel pour la régénération des tamis moléculaire de la section déshydratation tout en chauffant ce dernier dans un petit serpentin par convection à une température constante de 280°C à un débit de 2000 m3/h. [6]

I.9.Zone stockage de produits finis :

Cette zone assure la manutention des produits commerciaux; on distingue deux types de stockage de produits finis :

Stockage à température ambiante:

Prévu pour la commercialisation du gaz à l’échelle nationale ; le chargement camions se fait à partir des 4 sphères ayant une capacité de 500 m3 chacune dans lesquelles sont stockés le propane et le butane sous pression. [8]

Figure I.5Sphères de stockage Stockage à basses températures:

Les gaz réfrigérés sont véhiculés aux bacs où ils seront stockés dans les conditions de

basse température sachant que la capacité de chacun est 70.000 m3 et sont munis de pompes immergées pour la circulation du gaz et le chargement navires. [8]

Figure I.6 bacs de stockage

I.10.Zone de chargement des produits finaux:

I.10.1.Chargement par navires :

L’usine dispose de deux jetées D1 et M6, pour le chargement des bateaux à basse température ayant une capacité de :

10.000 m3/h pour M6.

4.000 m3/h pour D1.

M6 : concernant les grands navires.

I.10.2.Chargement par camion citerne sous pression :

Les installations de chargement par camion sont conçues de manière à permettre le chargement simultané du propane et du butane.

I.11. Section BOG (Boil- Off- Gas)

La section de reliquéfaction des vapeurs (BOG), a pour but le contrôle de la pression dans les réservoirs de stockage à basse température, aussi bien pendant le stockage que pendant les opérations de chargement les vapeurs excédentaires récupérées sont comprimées pour qu’elle puissent être reliquéfiées sous forme de condensats réfrigérés aux réservoirs à basse température, le contrôle est assuré par deux salles :

LCR (Local Control Room) : s’occupe de la gestion des opérations de

stockage des produits finis, section récupération BOG (gaz évaporé).

JCR (Jetty Control Room) : s’occupe de la supervision des opérations de

Chapitre

II

Description de la section de

séparation

II.1 Introduction

Etant donné l’importance de la section séparation du GPL dans le présent travail, nous avons jugé utile de procéder à une description détaillée de cette section.

Après son entrée dans un train de fonctionnement, le GPL brut est d’abord déshydraté dans la section de déshydratation de la charge ; la teneur en eau à la sortie de l’unité étant fixée à 5ppm au maximum. Le GPL entre ensuite dans la section de séparation comme alimentation du fractionnateur (V-N101).

Le GPL récupère d’abord la chaleur du propane, produit sortant du fond du dé-éthaniseur dans le préchauffeur (E-N004), ensuite il y a une autre récupération de chaleur dans le préchauffeur (E-N005 A/B/C/D), cette fois-ci sur le produit du fond de fractionnateur. Le GPL brut est finalement amené à son point de bulle dans le préchauffeur (E-N013) à partir de l’huile chaude. [10]

II.2.Fractionnateur :

C’est une colonne de fractionnement équipée de 55 plateaux à clapets. Et dans cette colonne que l’on effectue la récupération de l’Ethane et du Propane en tête, tandis que le butane et le pentane seront récupérés en fond. Le produit de tête du fractionnateur est envoyé vers le dé-éthaniseur au moyen d’une pompe de reflux qui assure en même temps la charge de dé-éthaniseur et le reflux du fractionnateur. Le butane sortant du fond est dirigé vers la section de réfrigération. [2]

Lorsque le rapport C2/ (C2 + C3) est égal ou supérieur à 4,8% mole, le déethaniseur doit

être en service. De même, lorsque le rapport de C5/ (C4 + C5) est égal ou supérieur à 1,75 %

mole, il faut que le de-pentaniseur soit en service.[10]

II.2.1.Colonnes à plateaux :

Les colonnes à plateaux sont très utilisées dans le procédé de distillation. Elles servent à réaliser un contact entre une phase gazeuse et une phase liquide de façon à amener celles-ci le plus près possible de l’état d’équilibre. Le transfert de matière entre les phases vapeur et liquide résulte du contact directe entre ces deux phases circulant à contre-courant. Donc les plateaux sont conçus pour assurer une dispersion de la phase vapeur au sein du liquide. [3]

13

Figure.II.1. Colonne à plateaux

II.3.Description de la séparation :

Dans le fractionnateur, le GPL brut est séparé en produit de butane au fond et de propane liquide en tête. La colonne comprend 55 plateaux à clapets.

La pression en tête du fractionnateur est maintenue constante par action de la vanne placée dans la longe des vapeurs de tête vers l'aéro-condenseur E-N002.

La pression dans le ballon de reflux est maintenue par un contrôleur de la différence de pression. La température des condensats sortant d’E-N002 est maintenue constante par le réglage du pas des pales du ventilateur.

Les vapeurs de tête du V-N101 sont complètement condensées dans E-N002. Une partie des condensats récupéré au V-N003 est repris par la pompe de reflux P-N002 et renvoyée au V-N101 comme reflux froid, sous contrôle du débit de liquide à la sortie de P-N002, à savoir le produit de tête, et l’autre partie envoyé vers dé-éthaniseur V-N102 sous contrôle du débit piloté par le contrôleur de niveau de V-N003.

Le liquide au fond du fractionnateur représente essentiellement un butane à teneur variable en pentane. En fonction de la teneur en pentane dans la charge, le butane peut subir une dépentanisations ou non. En fonctionnement normal, le dépentaniseur n'est pas nécessaire. Ce qui explique le nombre faible des colonnes prévues (02) pour les neuf trains.[12,10]

Figure.II.2 schéma représentatif du Fractionnateur

II.4.Dé-éthaniseur:

C’est une colonne de fractionnement de 25 plateaux. Cette colonne est utilisée pour l’élimination de l’éthane contenu dans le propane, l’éthane sort en tête dé-éthaniseur est utilisé comme combustible du four, et le propane sort au fond de la colonneà une température de 62 °C, se dirige directement vers le premier préchauffeur du fractionnateur, passe ensuite vers les aérorefrigerants où il va être refroidit avant de pénétrer dans la section de réfrigération, où il est refroidi à - 38° C, enfin vers les sphères de stockage. [10]

15

II.5.Dépentaniseur:

C’est une colonne de fractionnement équipée de 50 plateaux à clapets. Cette colonne est utilisée pour éliminer le pentane contenu dans le butane et ceci selon la teneur en pentane de la charge d’alimentation doit être supérieur à 1.75 % mole, le pentane recueilli du fond du Dépentaniseur sera refroidi par aéroréfrigérant, et envoyé vers le stockage ambiant. Cette opération est souvent by-passée, car la charge de GPL arrive avec une très faible teneur en pentane. [10]

Chapitre

III

16

Ce mémoire a pour objectif d'avoir une consommation d'énergie moindre au niveau de la section de séparation « train 100 complexe GP1/Z ».

La consommation de l’énergie, soit électrique ou calorifique au niveau des aérocondenseurs et des rebouilleurs du fractionnateur est très importante pendant le fonctionnement de ces équipements.

Donc dans ce volet pratique, nous avons essayé d’étudier un cas concret dans le milieu industriel, il s’agit d’une étude sur la possibilité de diminuer le débit de reflux a un reflux optimisé.

La colonne de fractionnement (V-X101) fonctionne à débit de reflux fixé à 400 m3/h. Sachant que ce débit est prévu pour un taux de charge de 140 % équivalent de 336 m3/h.

En effet, cette colonne fonctionne à un taux de charge variable qui peut descendre jusqu’à 75 % impliquant une consommation importante de l’énergie au niveau de l’aérocondenseur et le rebouilleur.

La problématique de ce travail consiste à vérifier cette supposition concernant la cause de la surconsommation de l’énergie.

III. Introduction

Dans ce chapitre on va optimiser le débit de reflux par deux méthodes :

Une simulation par le logiciel HYSYS pour vérifier la validité du model HYSYS utilisé.

Une méthode approximative qui consiste à optimiser le débit de reflux pour avoir un gain énergétique dans les aéros et les rebouilleurs.

III.1. Généralités sur la simulation:

En général la simulation est un outil utilisé dans les différents domaines de l'ingénierie et de la recherche. Elle permet d'analyser le comportement d'un système avant de l'implanter et d'optimiser son fonctionnement en testant différentes solutions et conditions opératoires.

Les simulateurs des procédés chimiques utilisés classiquement dans l'industrie chimique ou para-chimique, peuvent être considérés comme des modèles de connaissance. Ils sont basés sur la résolution de bilans de masse et d'énergie, des équations d'équilibres thermodynamiques et sont apte à fournir des informations de base pour la conception.

III.1.1.définition de la simulation :

La simulation est définie comme étant la représentation d'un phénomène physique à l’aide de modèles mathématiques simples.

Elle permet en particulier d’étudier l’évolution du système faisant varier un ou plusieurs facteurs et en confrontant les valeurs observées.

Autrement dit, la simulation permet de représenter par des modèles mathématiques les différents phénomènes de transfert de masse, d’énergie et de quantité de mouvement qui se produisent dans les différentes opérations unitaires.

III.1.2.Intérêt de

l’utilisation de la simulation :

Le logiciel HYSYS a été conçu afin de permettre le traitement d'une vaste gamme de problèmes allant de la séparation simple jusqu'à la distillation et la transformation chimique. Ce qui nous simplifie de plus en plus la tâche et réduit les coûts de l’engineering.

18

Sont les plus vendus et qui deviennent de plus en plus indispensables pour concevoir de nouvelles unités et pour optimiser les procédés industriels qui fonctionnent parfois loin de leur optimum. Cela dit, le simulateur HYSYS est l’un des plus performants logiciels de simulation

III.2. Présentation du logiciel « HYSYS » :

Le logiciel HYSYS est un outil de dimensionnement utilisé pour assurer que les conceptions optimales sont identifiées. Il est aussi utilisé pour modéliser les unités existantes et assurer que les équipements sont conformes aux spécifications prescrites, ainsi que évaluer et améliorer les procédés existants.[13]

III.3. Modèle mathématique :

Le modèle mathématique est composé d’une série d’équations développées dans l’objectif de décrire le comportement d’un système donné (opération unitaire: séparation des phases, compression, échange de chaleur ou autre).

Ce sont des équations de conservation de masse, d’énergie et de quantité de mouvement. Ces équations peuvent être algébriques ou différentielles.

Choix du modèle thermodynamique :

Les logiciels de simulation donnent accès à plusieurs modèles thermodynamiques pour la prédiction de l’équilibre liquide-vapeur, d’enthalpie et d’entropie ainsi que des propriétés de transport. La réussite de la simulation dépend du choix du modèle thermodynamique, parce que ce dernier est établi pour une classe de fluides et un domaine de conditions de pression et de température recommandés en utilisant des hypothèses et des suppositions pratiques. L’équation la plus recommandée pour les systèmes d’hydrocarbures est l’équation de Peng – Robinson, car elle permet de résoudre correctement les problèmes d’équilibre liquide-vapeur en donnant l’erreur le plus faible.[13]

Figure III.1.Choix du modèle thermodynamique (Peng-Robinson)

III.4.Etablissement du schéma du procédé (PFD)

Une fois le modèle thermodynamique choisi, le simulateur demande la construction du schéma de la section d’étude concernée par la simulation. La figure III.1 ci-dessous est une reproduction du schéma restitué par le logiciel HYSYS.

20

III.4.1 Méthode suivie :

III.5.Vérification des performances du logiciel HYSYS :

Nous avons donc commencé notre travail de simulation en validant nos données, nos hypothèses, le modèle thermodynamique choisi ainsi que le schéma de procédé PFD en introduisant les données du design. On ne pourra considérer notre modèle comme satisfaisant que si les résultats obtenus après simulation sont proches de ceux prévus par le design.

III.5.1.Paramètres de service :

Tableau III.1 Paramètres de design

Paramètre Alimentation Distillat Résidu

T (C) 74,500 57,1 110,9 P (kg/cm²) 25 21,1 21,6 Débit (Kgmol/h) 2541,80 1376,73 1164,87 C1 (% molaire) 0,0000 0,0000 0,0000 C2 (% molaire) 0,0201 0,0371 0,0000 C3 (%molaire) 0,5251 0,9610 0,0099 iC4 (%molaire) 0,1675 0,0017 0,3635 nC4 (%molaire) 0,2836 0,0002 0,6164 iC5 (% molaire) 0,0031 0,0000 0,0067 nC5 (%molaire) 0,0016 0,0000 0,0035

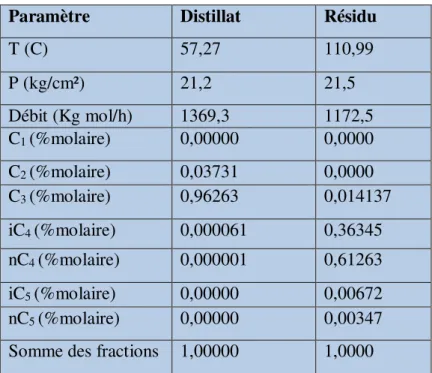

III.5.2.Les résultats de simulation :

Les résultats obtenus par simulation sont dans le tableau III.2 qui regroupe les principaux paramètres d’exploitation que nous avons comparés aux valeurs du design.

Rappelons que cette série de calculs a été effectuée en prenant compte une charge d’alimentation de type average (charge 13) ; sa composition est donnée dans le tableau III.1

Tableau III.2 Résultats de simulation

Dans le tableau ci-dessous, nous présentons la déférence entre les valeurs de design et les résultats de la simulation ainsi que l’erreur relative obtenue selon la relation suivante :

Désigne Désigne.simulé

Désigne

(V -V )

Erreur= ×100

V (III.1) [2]

V désign : les valeurs de désign

V désign simulé : les valeurs de désign qui obtenus par la simulation

Paramètre Distillat Résidu

T (C) 57,27 110,99 P (kg/cm²) 21,2 21,5 Débit (Kg mol/h) 1369,3 1172,5 C1 (%molaire) 0,00000 0,0000 C2 (%molaire) 0,03731 0,0000 C3 (%molaire) 0,96263 0,014137 iC4 (%molaire) 0,000061 0,36345 nC4 (%molaire) 0,000001 0,61263 iC5 (%molaire) 0,00000 0,00672 nC5 (%molaire) 0,00000 0,00347

22 Distillat

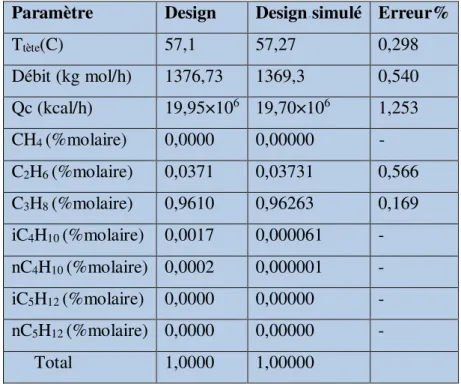

Tableau III.3 calcul des erreurs en pourcentage du distillat dans le cas design et design simulé

Paramètre Design Design.simulé Erreur%

Ttète(C) 57,1 57,27 0,298 Débit (kg mol/h) 1376,73 1369,3 0,540 Qc (kcal/h) 19,95×106 19,70×106 1,253 CH4 (%molaire) 0,0000 0,00000 - C2H6 (%molaire) 0,0371 0,03731 0,566 C3H8 (%molaire) 0,9610 0,96263 0,169 iC4H10 (%molaire) 0,0017 0,000061 - nC4H10 (%molaire) 0,0002 0,000001 - iC5H12 (%molaire) 0,0000 0,00000 - nC5H12 (%molaire) 0,0000 0,00000 - Total 1,0000 1,00000

Les valeurs du distillat calculée par simulation est proche de celle donnée par le constructeur Résidu

Tableau III.4 calcul des erreurs en pourcentage du résidu dans le cas design et design simulé Paramètre Design Design.simulé Erreur %

T(C) 110,9 110,99 0,081 Débit (kg mol/h) 1164,87 1172,5 0,655 Qreb (kcal/h) 21,08×106 20,45×106 2,988 CH4 (%molaire) 0,0000 0,0000 - C2H6 (%molaire) 0,0000 0,0000 - C3H8 (%molaire) 0,0099 0,014137 - iC4H10 (%molaire) 0,3635 0,36345 0,014 nC4H10 (%molaire) 0,6164 0,61263 0,611 iC5H12 (%molaire) 0,0067 0,00672 - nC5H12 (%molaire) 0,0035 0,00347 - Total 1,0000 1,0000

L’erreur obtenue pour tous les paramètres est inférieures à 3 % ce qui signifie que les données de sortie de la colonne obtenues par le simulateur sont très proches de celles prescrites par le constructeur, et que l’utilisation du modèle thermodynamique Peng-Robinson (PR) est avantageuse, ce qui confirme la validité de la simulation utilisée.

III.6. Vérification du cas actuel:

III.6.1.Paramètres du cas actuel : Tableau III.5 Paramètres de serviceParamètre Alimentation Distillat Résidu

T (C) 71 56,22 112,3 P (kg/cm2) 21,3 20,5 21,5 Débit (Kg mol/h) 2594 1580 980 C1 (%molaire) 0,0025 0,0042 0 C2 (%molaire) 0,0136 0,0216 0 C3 (%molaire) 0,6184 0,9615 0,0044 iC4 (%molaire) 0,1218 0,0117 0,3224 nC4 (%molaire) 0,2403 0,0006 0,6723 iC5 (%molaire) 0,003 0 0,0094 nC5 (%molaire) 0,0004 0 0,0015 SOMME 1,00 1,00 1,00

24

III.6.2 Les résultats de la simulation :

Tableau III.6 Résultats de simulation

Paramètre Distillat Résidu

T (C) 56,093 112,03 Débit (Kg mol/h) 1645,3 948,75 C1 (%molaire) 0,00000 0,00000 C2 (%molaire) 0,03726 0,00000 C3 (%molaire) 0,96261 0,00104 iC4 (%molaire) 0,000013 0,33267 nC4 (%molaire) 0,000003 0,65700 iC5 (%molaire) 0,00000 0,00820 nC5 (%molaire) 0,00000 0,00109

Somme des fractions 1,00000 1,0000

Les données du cas actuel, les résultats de sa simulation et l’erreur relative obtenue à partir de la relation (III.1) sont récapitulés dans les tableaux suivants

:

Distillat

Tableau III.7 calcul des erreurs en pourcentage du distillat dans le cas Actuel et Actuel simulé

Paramètre Actuel Actuel.simulé Erreur%

T(C) 56,22 56,093 0.002 Débit (kg mol/h) 1580 1645,3 4,133 Qc (kcal/h) 18,1×106 18,7×106 3,314 CH4 (molaire %) 0,0042 0,00000 - C2H6 (%molaire) 0,0216 0,0372 - C3H8 (%molaire) 0,9615 0,9626 0.114 iC4H10 (%molaire) 0,0117 0,00001 - nC4H10 (%molaire) 0,0006 0,00000 - iC5H12 (%molaire) 0 0,00000 - nC5H12 (%molaire) 0 0,00000 - Total 1,00 1,00000

Résidu

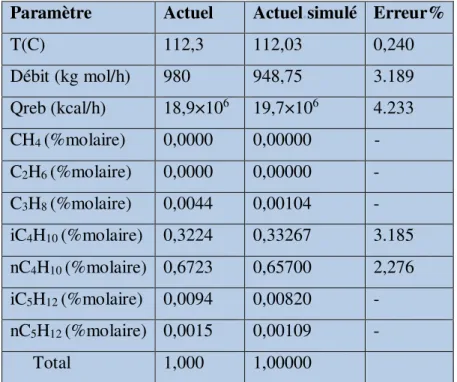

Tableau III.8 calcul des erreurs en pourcentage du résidu dans le cas actuel et actuel simulé

Paramètre Actuel Actuel.simulé Erreur%

T(C) 112,3 112,03 0,240 Débit (kg mol/h) 980 948,75 3.189 Qreb (kcal/h) 18,9×106 19,7×106 4.233 CH4 (%molaire) 0,0000 0,00000 - C2H6 (%molaire) 0,0000 0,00000 - C3H8 (%molaire) 0,0044 0,00104 - iC4H10 (%molaire) 0,3224 0,33267 3.185 nC4H10 (%molaire) 0,6723 0,65700 2,276 iC5H12 (%molaire) 0,0094 0,00820 - nC5H12 (%molaire) 0,0015 0,00109 - Total 1,000 1,00000

Nous remarquons que les résultats de la simulation sont proches des données réelles de

fonctionnement de la colonne ce qui confirme la validité de cette simulation et nous permet d’optimiser le débit de reflux pour différentes charges.

III.7.Optimisation du débit de reflux:

On fixe les débits volumiques des charges d’alimentation suivantes : 180m3/h 75% 210m3/h 87,5% 240m3/h 100% 264m3/h 110% 288m3/h 120% 336m3/h 140%

Et dans chaque charge on fait varier le débit de reflux de 400 jusqu'à 220 avec un pas 20 (m3/h)

Nombre d’aérocondenseurs en service :

Le nombre des aérocondenseurs utilisés pour la condensation des vapeurs de tête de la colonne de fractionnement dépend du débit de reflux.

26

Nous allons calculer pour chaque taux de traitement le nombre «aérocondenseurs qu’il faudrait mettre en service en partant de 75 % à 140 % de taux de charge

La capacité d échange d’un aérocondenseur (moteur électrique)

QC (globale)=21,5×106(kcal/h) pour 28 aéro QC (un aéro)=7,6786×105(kcal/h) pour 1 aéro

Donc le nombre d’aéros :

C aéro C Q (Globale) N = Q (aéro) III.2

N aéro : le nombre d’aéros

QC (Globale): la quantité de chaleur consommée par les aéros en (Kcal/h)

QC (Aéro): la quantité de chaleur consommée par un aéro en (Kcal/h)

Débit d’aspiration de la pompe de reflux (F m3/h) :

F=D+W III.3 [8]

Avec F>= 370 (m3/h)

F : le débit minimal de la pompe de reflux. D : le débit de distillat.

W : le débit de résidu.

Qualité des produits finis

Le propane et le butane comme produits finis doivent correspondre aux normes du marché représenté par la publication internationale NGPA (Natural Gas Processing Association) qui prescrit les fractions maximales de chaque élément dans les produits finaux (propane, butane), ces normes sont représentées dans le tableau ci-dessous :

Tableau.III.9 Les normes de NGPA [1]

Les normes La teneur (% molaire)

La teneur maximale de l’éthane dans le propane 4,8

La teneur maximale de butane dans le propane 2,2

La teneur maximale de propane dans le butane 25

La teneur maximale de pentane dans le butane 1,75

A noter que la SONATRACH exige des normes plus rigoureuses que celles de NGPA appeler les normes de NGP1/Z telles que :

Tableau.III.10 Les normes de NGP1/Z [1]

Les conditions pour le choix de R optimal :

If faux que :

1. le pourcentage molaire de C3H8 dans le distillat doit supérieurou égal 96%

(C3% dans D≥ 96%).

2. le pourcentage molaire de C4H10 dans le distillat doit inferieurou égal 1% (C4

dans D ≤ 1%).

3. le pourcentage molaire de C3H8 dans le résidu doit inferieur ou égal 1% (C3

dans W ≤ 1%).

4. Débit volumique d’aspiration de la pompe de reflux doit être supérieur ou égal à 370 m3/h (F ≥ 370 m3/h), là dans le bon fonctionnement, et ne pas être inferieur a 350 m3/h (F<350 m3/h) car la pompe s’arrête.

Maintenant on va commencer à trouver le reflux optimal :

Les normes La teneur (% molaire)

La teneur maximale de l’éthane dans le propane 2%

La teneur maximale de butane dans le propane 2.5%

La teneur maximale de propane dans le butane 25

La teneur maximale de pentane dans le butane 1,75

28 Pour L=180m3/h 75

Tableau III.11.Optimisation de débit de reflux a L=180m3/h

Débit.de reflux (m3/h) 400 380 360 340 320 300 280 260 240 220 Nombre d'aéro 20 19 18 17 16 16 15 14 13 12 F (m3/h) 504,03 481,62 461,62 441,62 421,62 401,00 381,00 361,65 341,66 321,80 C3(%) dans D 97,4572 97,4583 97,4574 97,4555 97,4524 97,4470 97,4365 97,4134 97,3491 97,2006 C4(%) dans D 0,0053 0,0041 0,0051 0,0069 0,0101 0,0156 0,0264 0,0501 0 ,1159 0,2683 C3(%) dans W 0 ,0130 0,0143 0,0155 0,0170 0,0187 0,0208 0,0233 0,0265 0,0306 0,0353 Qc (Kcal/h) 1,545×107 1,476×107 1,415×107 1,353×107 1,292×107 1,231×107 1,170×107 1,109×107 1,048×106 9,879×106 Qreb(Kcal/h) 1,575×107 1,507×107 1,446×107 1,385×107 1,324×107 1,263×107 1,202×107 1,141×107 1,080×107 1,021×107

Le reflux optimal dans cette charge est : 260 m3/h car le débit d’aspiration de la pompe est

entre 370 et 350 m3/h.

Pour L=210m3/h 87,5%

Tableau III.12.Optimisation de débit de reflux a L=210m3/h

Le reflux optimal dans cette charge est : 240 m3/h car le débit d’aspiration de la pompe est

entre 370 et 350 m3/h. Débit.de reflux (m3/h) 400 380 360 340 320 300 280 260 240 220 Nombre d'aéro 20 19 19 18 17 16 15 15 14 13 F (m3/h) 518,75 498,75 478,75 458,76 438,77 418,78 398,82 378,88 359,30 340,13 C3(%) dans D 97,4516 97,4522 97,4440 97,4429 97,4332 97,4035 97,3642 97,2233 96,9487 96,1965 C4(%) dans D 0,0030 0,0084 0,0187 0,0198 0,0298 0,0602 0,1005 0,2450 0,5267 1,2984 C3(%) dans W 0,0168 0,0182 0,0197 0,0219 0,0242 0,0269 0,0305 0,0348 0,0391 0,0426 Qc (Kcal/h) 1,590×107 1,528×107 1,467×107 1,406×107 1,345×107 1,284×107 1,223×107 1,163×107 1,105×107 1,052×107 Qreb(Kcal/h) 1,626×107 1,565×107 1,504×107 1,443×107 1,382×107 1,322×107 1,261×107 1,204×107 1,143×107 1,087×107

Pour L=240m3/h 100%

Tableau III.13.Optimisation de débit de reflux a L=240m3/h

Débit.de reflux (m3/h) 400 380 360 340 320 300 280 260 240 220 Nombre d'aéro 21 20 19 19 18 17 16 16 15 14 F (m3/h) 537,73 517,65 497,58 477,51 457,47 437,45 417,71 398,27 379,85 362,06 C3(%) dans D 97,4489 97,4408 97,4304 97,4117 97,3735 97,2749 97,2141 96,5770 95,6374 94,2514 C4(%) dans D 0,0067 0,0201 0,0318 0,0518 0,0909 0,1920 0,2444 0,908 1,8721 3,2942 C3(%) dans W 0,0207 0,0226 0,0248 0,0274 0,0304 0,0341 0,0384 0,0419 0,0439 0,0445 Qc (Kcal/h) 1,641×107 1,580×107 1,519×107 1,458×107 1,397×107 1,337×107 1,277×107 1,223×107 1,174×107 1,131×107 Qreb(Kcal/h) 1,683×107 1,623×107 1,562×107 1,501×107 1,440×107 1,380×107 1,320×107 1,264×107 1,212×107 1,164×107

Le reflux optimal dans cette charge est : 260 m3/h car le pourcentage molaire de la fraction C4

dans le distillat entre 0.2444 et 1.8721.

Pour L=264m3/h 110%

Tableau III.14.Optimisation de débit de reflux a L= 264m3 /h

Le reflux optimal dans cette charge est : 300m3/h car le pourcentage molaire de la fraction C 4

dans le distillat entre 02603 et 1.1263.

Débit.de reflux (m3/h) 400 380 360 340 320 300 280 260 240 220 Nombre d'aéro 22 21 20 19 18 18 17 16 16 15 F (m3/h) 551,37 531,29 511,23 491,21 471,25 451,53 432,49 414,26 496,49 379 C3(%) dans D 97,4454 97,4213 97,3935 97,3401 97,2084 96,9244 96,3643 95,4330 94,1442 92,6766 C4(%) dans D 0,0173 0,0420 0,0705 0,1251 0,2603 0,5516 1,1263 2,0818 3,4044 4,90100 C3(%) dans W 0,0243 0,0266 0,0293 0,0323 0,0359 0,0396 0,0426 0,0441 0,0446 0,0449 Qc (Kcal/h) 1,683×107 1,622×107 1,561×107 1,500×107 1,441×107 1,383×107 1,330×107 1,283×107 1,240×107 1,200×107 Qreb(Kcal/h) 1,730×107 1,669×107 1,609×107 1,548×107 1,488×107 1,430×107 1,375×107 1,323×107 1,276×107 1,230×107

30 Pour L=288m3/h 120%

Tableau III.15.Optimisation de débit de reflux a L= 288m3 /h Débit.de reflux(m3/h) 400 380 360 340 320 300 280 260 240 220 Nombre d'aéro 22 21 21 20 19 18 18 17 17 16 F (m3/h) 565,39 544,96 524,98 505,09 485,57 466,79 448,72 430,93 413,45 396,21 C3(%) dans D 97,3878 97,3671 97,2976 97,1304 96,7957 96,1826 95,2169 94,0244 92,6737 91,2294 C4(%) dans D 0,0763 0,0975 0,1688 0,3404 0,6836 1,3127 2,3035 3,5271 4,9130 6,3950 C3(%) dans W 0,0282 0,0310 0,0340 0,0374 0,n0407 0,0431 0,0439 0,0446 0,0449 0,0450 Qc (Kcal/h) 1,726×107 1,664×107 1,604×107 1,545×107 1,489×107 1,437×107 1,391×107 1,348×107 1,309×107 1,270×107 Qreb(Kcal/h) 1,778×107 1,716×107 1,656×107 1,597×107 1,539×107 1,485×107 1,436×107 1,388×107 1,341×107 1,296×107

Le reflux optimal dans cette charge est : 320 m3/h car le pourcentage molaire de la fraction C4

dans le distillat entre 0.3404 et 1.3127.

Pour L=336m3/h 140%

Tableau III.16.Optimisation de débit de reflux a L=336m3 /h Débit de reflux (m3/h) 400 380 360 340 320 300 280 260 240 220 Nombre d'aéro 23 22 22 21 20 19 19 18 18 F (m3/h) 590,55 570,94 551,96 533,66 515,80 498,18 480,82 463,67 446,67 429,79 C3(%) dans D 97,2831 96,9634 96,5012 95,8131 94,8708 93,8040 92,6414 91,4083 90,1365 88,8471 C4(%) dans D 0,1790 0,56133 0,9855 1,6917 2,6586 3,7532 4,9461 6,2113 7,5163 8,8393 C3(%) dans W 0,0367 0,0399 0,0422 0,0436 0,0442 0,0447 0,0449 0,0450 0,0450 0,0449 Qc (Kcal/h) 1,812×107 1,756×107 1,703×107 1,654×107 1,610×107 1,568×107 1,528×107 1,490×107 1,452×107 1,413×107 Qreb(Kcal/h) 1,872×107 1,815×107 1,760×107 1,708×107 1,660×107 1,612×107 1,566×107 1,521×107 1,475×107 1,428×107

Le reflux optimal dans cette charge est : 360 m3/h car le pourcentage molaire de la fraction C4

dans le distillat entre 0.56133 et 1.6917.

III.7.1 L’influence du débit de reflux sur le distillat et résidu:

Dans le tableau suivant on donne les valeurs des débits de distillat et de résidu correspondent aux différentes charges

Tableau III.17.Débits de distillat et de résidu calculés par le logiciel HYSYS Traitement D (m3/h) R (m3/h) % (m3/h) 75 180 101,64 81,192 87,5 210 119,22 94,288 100 240 136,58 106,87 110 264 149,62 118,35 120 288 163,52 128,73 140 336 191,9 149,35

Les résultats obtenus par la simulation sont représentant dans la figure ci-après

Figure III.3 Débits de distillat et de résidu en fonction de l'alimentation

On observe que les débits de distillat et de résidu augmentent proportionnellement avec l'augmentation du débit d'alimentation.

III.7.2.L’influence du taux de charge sur la consommation d’énergie à reflux fixe :

III.7.2.1 L’énergie consommée au niveau de l’aérocondenseur :

En utilisant le logiciel HYSYS, l’énergie consommée au niveau de l’aéroréfrigérant à un débit de reflux fixé à 400 (m3/h) pour défirent taux de charge est donnée dans le tableau suivant :

50 70 90 110 130 150 170 190 150 200 250 300 350 400 D e t W (m 3/ h ) La charge L (m3/h) D W

32

Tableau III.18 Energies d'aéroréfrigérant consommées à débit de reflux constant:

Traitement

Reflux

(m3/h) Energie.d’aéro.(Kcal/h)

% m3/h 75 180 400 1,545×107 87,5 210 400 1,590×107 100 240 400 1,641×107 110 264 400 1,683×107 120 288 400 1,726×107 140 336 400 1,812×107

Les résultats obtenus à partir des calculs sont représentés dans la figure suivante:

Figure III.4 Variation de l'énergie d'aéros à reflux constant

Les résultats montrent que la consommation de l’énergie au niveau des aérocondenseurs est fortement proportionnelle à l’augmentation du taux de charge à cause de l’utilisation d’un reflux fixe en tète de colonne.

III.7.2.2 L’énergie consommée au niveau du rebouilleur :

En utilisant le logiciel HYSYS, l’énergie consommée au niveau de rebouilleur à un débit de reflux fixé à 400 m3/h pour différents taux de charge est donnée dans le tableau suivant : 15000000 15500000 16000000 16500000 17000000 17500000 18000000 18500000 150 200 250 300 350 400 Q c (K cal /h ) La charge L ( m3/h) Qc

Tableau III.19 Energies consommées au niveau du rebouilleur à débit de reflux constant Traitement Reflux (m3/h) Energie de rebouilleur(Kcal/h) % m3/h 75 180 400 1,575×107 87,5 210 400 1,626×107 100 240 400 1,683×107 110 264 400 1,730×107 120 288 400 1,778×107 140 336 400 1,872×107

Les résultats obtenus à partir des calculs sont représentés dans la figure suivante:

Figure III.5 Variation de l'énergie de rebouilleur à reflux constant

Les résultats confirment que la fixation du débit de reflux influe avec une augmentation de la consommation d’énergie dans le rebouilleur lorsque le taux de charge augmente.

III.7.2.3 Nombre d’aérocondenseurs en service :

Le nombre des aérocondenseurs utilisés pour la condensation des vapeurs de tête de la colonne de fractionnement dépend du débit de reflux.

15500000 16000000 16500000 17000000 17500000 18000000 18500000 19000000 150 200 250 300 350 Q re b (K cal /h ) La charge L (m3/h) Qreb

34

Tableau.III.20 Nombre d’aéros pour débit de reflux contant (400 m3 /h)

Traitement

Reflux

(m3/h) Energie.aéro(Kcal/h) Nombre d’aero

% m3/h 75 180 400 1,545×107 20 87,5 210 400 1,590×107 20 100 240 400 1,641×107 21 110 264 400 1,683×107 22 120 288 400 1,726×107 22 140 336 400 1,812×107 23

L’augmentation du taux de charge implique l’accroissement de la consommation d’énergie électrique dans les aérocondenseurs ce qui nécessite l’augmentation du nombre d’aérocondenseurs qu’il faut mettre en service.

III.7.3

.L’influence du taux de charge sur la consommation d’énergie à

reflux optimisé:

III.7.3.1 L’énergie consommée au niveau d’aérocondenseurs :

L’énergie consommée au niveau des aérocondenseurs à débit de reflux optimisé est calculée pour différent taux de charge, les résultats sont illustrés dans le tableau ci-dessous. Tableau III.21 Energies d'aéroréfrigérant consommées à débit de refluxoptimisé

Les résultats obtenus à partir des calculs sont représentés dans la figure suivante:

Traitement

Roptimale (m3/h) Energie.d'aéro

(Kcal/h) % m3/h 75 180 260 1,109×107 87,5 210 240 1,105×107 100 240 260 1,223×107 110 264 300 1,383×107 120 288 320 1,489×107 140 336 360 1,703×107

Figure.III.6 Variation de l'énergie d'aéros à reflux optimisé

Les résultats confirment que l’énergie consommée au niveau d'aéroréfrigérant est augmente

avec l’augmentation du débit de reflux optimisé.

III.7.3.2 L’énergie consommée au niveau du rebouilleur :

Energie de rebouilleur à débit de reflux optimisé calculée par le logiciel HYSYS est donnée en fonction du taux de reflux dans le tableau suivant :

Tableau IV.22 Energies de rebouilleur consommées à débit de reflux optimisé

Les résultats obtenus à partir des calculs sont représentés dans la figure suivante:

10000000 11000000 12000000 13000000 14000000 15000000 16000000 17000000 18000000 200 250 300 350 400 Q c (K cal /h )

debit de reflux optimal (m3/h)

Qc Traitement Reflux optimale (m3/h) Energie derebouilleur(Kcal/h) % m3/h 75 180 260 1,141×107 87,5 210 240 1,143×107 100 240 260 1,264×107 110 264 300 1,430×107 120 288 320 1,539×107 140 336 360 1,760×107

36

Figure.III.7Variation de l'énergie de rebouilleur à reflux optimisé

On peut observer que l’énergie consommée au niveau du rebouilleur est augmente avec l’augmentation du débit de reflux optimisé ce qui signifié qu'il y a une liaison entre le débit de reflux et l’énergie consommée au niveau de rebouilleur.

III.7.3.3 Nombre d’aérocondenseurs en service à débit de reflux optimisé:

Tableau IV.23 Nombre d’aéros à débit de reflux optimisé

On remarque que le nombre des aéros en service (14 à 22) augmente avec l'augmentation de la charge et du débit de reflux optimisé.

On note que, pour le même taux de charge, l’optimisation du taux reflux nous permet d’utiliser un nombre réduit d’aérocondenseur pour assurer le fonctionnement de la colonne de distillation (V-N101). 10000000 11000000 12000000 13000000 14000000 15000000 16000000 17000000 18000000 19000000 20000000 200 250 300 350 400 Q re b (K cal /h )

debit de reflux optimale

Qreb Traitement Reflux optimale (m3/h) Energie de rebouilleur (Kcal/h) Nombre d’aero % m3/h 75 180 260 1,141×107 14 87,5 210 240 1,143×107 14 100 240 260 1,264×107 16 110 264 300 1,430×107 18 120 288 320 1,539×107 19 140 336 360 1,760×107 22

III.8. Comparaison entre l'énergie consommée au niveau de l'aéros à reflux

fixe et celle consommée à reflux optimisé:

Pour différents débits de charge, on détermine l’énergie consommée au niveau des aérocondenseurs à débit de reflux fixe et en suite optimal, les résultats obtenus sont regroupés dans le tableau suivant :

Tableau.III.24 Comparaison entre l’énergie d’aéro actuelle et optimise.

La représentation graphique des résultats dans la figure ci-dessous:

Figure.III.8 Variation de l'énergie d'aéros en fonction de la charge

QC actuelle: quantité de chaleur consommée au niveau des aérocondenseurs à débit de reflux

constant.

QC optimisée: quantité de chaleur consommée au niveau des aérocondenseurs à débit de

reflux optimisé.

À partir des résultats obtenus, on remarque que l’énergie consommée au niveau des condenseurs à reflux optimisé soit toujours inférieure à celle consommée si le taux de reflux égal à 400 m3/h. 10000000 11000000 12000000 13000000 14000000 15000000 16000000 17000000 18000000 19000000 20000000 150 200 250 300 350 Qc a ct u e ll e e t o p ti m is é ( Kc a l/h ) La charge L (m3/h) Traitement m3/h Energie actuelle en kcal/h Energie optimise en kcal/h 180 1.545×107 1.109×107 210 1.590×107 1.105×107 240 1.641×107 1.223×107 264 1.683×107 1.383×107 288 1,726×107 1,489×107 336 1,812×107 1,703×107 Qc actuelle Qc optimisé

38

III.9.Comparaison entre l'énergie consommée au niveau de rebouilleur à

reflux fixe et celle consommée à reflux optimisé :

La même procédure est suivie pour la détermination de l’énergie consommée au niveau du rebouilleur, les résultats obtenus sont les suivants :

Tableau.III.25 comparaison entre l’énergie de rebouilleur pour le cas actuel et optimisé.

Traitement Energie actuele de rebouilleur en Kcal/h Energie optimisée de rebouilleur en Kcal/h % m3/h 75 180 1,575×107 1,141×107 87,5 210 1,626×107 1,143×107 100 240 1,683×107 1,264×107 110 264 1,730×107 1,430×107 120 288 1,778×107 1,539×107 140 336 1,872×107 1,760×107

Dans la figure suivante, on représente ces résultats :

Figure.III.9 Variation de l'énergie de rebouilleur en fonction de la charge

Pour tout débit de charge, l’énergie consommée au niveau du rebouilleur à reflux optimisé est moins de celle consommée à reflux égal à 400 m3/h, l’optimisation du taux de reflux peut donc nous mener à un gain énergétique important.

10000000 11000000 12000000 13000000 14000000 15000000 16000000 17000000 18000000 19000000 20000000 150 200 250 300 350 Q reb c a s a ct u ll e e t o p ti m is é La charge L (m3/h) Qreb actuelle Qreb optimisé