SIMON BLAIS

ETUDE SUR L'UTILISATION DES BETONS A

RETRAIT COMPENSÉ DANS LE DOMAINE DE

RÉPARATIONS MINCES DE BÉTON

Mémoire présenté

à la Faculté des Études Supérieures de l'Université Laval dans le cadre du programme de maîtrise en génie civil pour l'obtention du grade de maître es sciences (M. Se.)

DEPARTEMENT DE GENIE CIVIL FACULTÉ DES SCIENCES ET GÉNIES

UNIVERSITÉ LAVAL QUÉBEC

2010

Résumé

Le mémoire traite de l'utilisation des bétons à retrait compensé pour des réparations minces de structures de béton. Ces réparations sont sujettes au retrait de séchage qui provoque généralement la fissure de la couche de réparation et diminue leur durée de vie. Les bétons à retrait compensé sont fabriqués avec du ciment expansif type K (BRC-K) et avec du ciment ordinaire additionné d'un agent expansif à base de chaux (BRC-C). L'étude porte également sur l'influence de l'ajout de fumée de silice aux mélanges sur la réaction d'expansion et le comportement général du béton.

La première partie du travail est vouée à l'analyse de la réaction d'expansion du BRC-C en fonction du dosage en agent expansif, du type et de la durée de mûrissement humide, ainsi que de la surface de béton exposée au mûrissement et au séchage par rapport au volume des éprouvettes. À l'aide de ces résultats, il est possible de déterminer les conditions d'essais qui seront utilisées dans l'étude comparative faite avec le BRC-K. La réaction d'expansion du ciment type K est bien documentée dans la littérature, les essais préliminaires ont servi à valider les valeurs déjà obtenues dans d'autres études. De façon générale, les BRC permettent de compenser le retrait de séchage lorsque le mûrissement humide est fait en immersion dans l'eau durant une période de 7 jours. Cette condition a donc été retenue pour la deuxième partie de ce travail.

La seconde partie de la recherche comporte une série de nombreux essais visant à mesurer l'expansion et le retrait libre des mélanges de BRC et à étudier le comportement d'une couche de réparation sur un support de béton mûri et volumétriquement stable. Les essais sur des éprouvettes composites ont permis de calculer et mesurer l'effet de précontrainte procuré par l'expansion du BRC restreinte par un support. De plus, la qualité et la durabilité de l'adhérence, de même que la fissuration suite au séchage d'une couche de réparation ont été mesurées sur des dalles de béton mûri et stable. Ces essais ont montré que les BRC ont un meilleur comportement qu'un béton ordinaire lorsqu'ils sont utilisés pour une réparation mince. Aussi, les résultats obtenus montrent que la précontrainte de compression générée par l'expansion restreinte de la couche de réparation peut contribuer à diminuer les contraintes de tension induites par le retrait de séchage.

Enfin, la dernière partie vise l'étude de la durabilité des BRC face aux cycles de gel et de dégel en présence de chlorures. Ainsi, les différents mélanges de BRC ont été soumis aux essais de gel-dégel et d'écaillage. Afin de mieux en analyser les résultats, ces essais sont couplés à une caractérisation du réseau de bulles d'air dans la pâte de ces bétons. Les résultats montrent que les BRC ont sensiblement le même comportement que le béton ordinaire face au gel-dégel et à l'écaillage.

En conclusion, suite à cette étude, l'utilisation des BRC dans le domaine des réparations minces en béton semble possible et mérite d'être analysée plus en profondeur afin d'éventuellement les inclure comme matériau reconnu à la disposition des concepteurs de réparations.

Avant-propos

Suite à la réalisation de ce projet de maîtrise et à la rédaction de ce mémoire, je tiens sincèrement à remercier certaines personnes qui m'ont appuyé dans mes efforts :

Mon directeur de maîtrise, Benoit Bissonnette, pour ses précieux conseils et sa patience; Michel Pigeon, pour son aide lors de mon projet de DEA-MAISE à l'ENS-Cachan en France; Fabien Perez, pour sa présence et son aide dans l'exécution et l'analyse des divers essais tout au long de la phase expérimentale du projet;

Normand Jr. Bélair et Marie-Andrée Gilbert, pour leur participation à divers manipulations et essais;

Et finalement, ma conjointe, Marie-Noël Gravel, pour son soutien et son aide dans la rédaction et la révision finale du présent mémoire.

TABLE DES MATIERES

INTRODUCTION - HISTORIQUE ET OBJECTIFS GÉNÉRAUX 1

Généralités 2 Problématique des réparations 2

Recherches sur la durabilité des réparations 3

Réduction du retrait 3 Compensation du retrait 4 CHAPITRE I - REVUE DE LA DOCUMENTA TION 5

1.1 Le béton 6 1.1.1 Composition du béton 6

1.1.2 La pâte de ciment 6 1.1.3 Microstructure de la pâte de ciment 6

1.2 La déformation du béton 8 1.2.1 Retrait du béton 9 1.2.2 Élasticité du béton 17 1.2.3 Fluage du béton 20 1.3 Compatibilité des déformations 23

1.3.1 Déformations viscoélastiques 24 1.3.2 Changements volumiques 26 1.4 Bilan des déformations 30 Béton à retrait compensé 32

1.4.1 Principe d'action 32 1.4.2 Agents expansifs 33 1.4.3 Propriétés des bétons à retrait compensé 35

1.4.4 Contrôle de l'expansion, stabilité et durabilité 36 CHAPITRE II - OBJECTIFS SPÉCIFIQUES DE L'ÉTUDE 38

2.1 Généralités 39 2.2 Propriétés du béton 40

2.3 Phase I : Étude du potentiel d'expansion 41 2.4 Phase II : Comportement des réparations faites de BRC 42

2.5 Phase III : Durabilité des BRC 42 CHAPITRE III - MÉTHODOLOGIE ET EXPÉRIMENTATIONS 43

3.1 Phase I : Étude du potentiel d'expansion 44

3.1.1 Objectifs 44 3.1.2 Développement des mélanges de béton 44

3.1.3 Méthodologie 46 3.2 Phase I I : Étude du comportement des réparations minces 48

3.2.1 Objectifs 48 3.2.2 Description des mélanges de béton 48

3.2.3 Méthodologie 51 3.2.4 Mesure des déformations axiales 53

3.2.5 Mesure des déformations flexionnelles sur éprouvettes composites 53 3.2.6 Mesure de la résistance en flexion sur éprouvettes composites 55

3.2.7 Bilan des déformations et effet de précontrainte 57 3.2.8 Qualité et durabilité de l'adhérence de la réparation 64

3.2.9 Mesure de la fissuration sur dalles 66 3.3 Phase I I I : Étude de la durabilité au gel 68

3.3.1 Objectifs 68 3.3.2 Description des mélanges de béton 68

3.3.3 Méthodologie 68 3.3.4 Caractérisation du réseau de bulles d'air 68

3.3.5 Résistance aux cycles de gel-dégel 69

3.3.6 Résistance à l'écaillage 70 CHAPITRE IV - PRÉSENTATION E T ANALYSE DES RÉSULTATS 71

4.1 Phase I : Étude du potentiel d'expansion 72

4.1.1 Propriétés mécaniques 72 4.1.2 Déformations axiales de prismes de 40 x 40 x 160 mm 75

4.1.3 Déformations axiales de prismes de 50 x 100 x 500 mm 81 4.1.4 Déformations flexionnelles de poutres de 50 x 100 x 1000 mm 84

4.1.5 Choix des paramètres d'essais pour la phase II 86 4.2 Phase I I : Etude du comportement des réparations minces 87

4.2.1 Propriétés mécaniques 87 4.2.2 Mesure des déformations axiales 95

4.2.3 Mesure des déformations flexionnelles sur éprouvettes composites 99 4.2.4 Essais de flexion sur éprouvettes composites et effet de précontrainte 102

4.2.6 Essais sur dalles à cavité 137 4.2.7 Comportement global des réparations minces 142

Phase III : Étude de la durabilité au gel 144 4.3.1 Caractéristiques du réseau de bulles d'air 144

4.3.2 Comportement aux cycles de gel-dégel 146

4.3.3 Résistance à l'écaillage 148 4.3.4 Durabilité globale 152 CONCLUSION - SYNTHÈSE ET RECHERCHES FUTURES 153

Généralités 154 Synthèse générale 155

Phase I - Dosage en AEC et mûrissement des BRC-C 155 Phase II - Comportement des BRC en réparation mince 156

Phase III - Durabilité au gel des BRC 157

Recherches futures 158 Approfondissement d'expérimentations de la présente étude 158

Expérimentations supplémentaires 160 RÉFÉRENCES BIBLIOGRAPHIQUES 162

TABLE DES FIGURES

Figure 1.1 - Modèle simplifié de la structure de la pâte de ciment hydraté 7 Figure 1.2 - Influence du type de ciment sur le retrait de séchage d'une pâte de ciment 11

Figure 1.3 - Influence du rapport E/C et de la teneur en granulat sur le retrait du béton 12 Figure 1.4- Courbes de retrait pour des bétons conservés à des humidités relatives variant

de 50% à 70% 75 Figure 1.5 - Variation de la déformation d'un béton conservé alternativement dans l'eau et dans

l'air à 5 0 % d'humidité relative durant des cycles de 28 jours 16 Figure 1.6- Relation entre le retrait axial et la largeur des prismes de béton de section carrée

d'un rapport longueur/largeur de 4 (séchage sur toutes les faces) 16 Figure 1.7 - Courbes typiques de contrainte-déformation en compression : les granit hits.

la pâte de ciment et le béton 17 Figure 1.8 - Relation contrainte-déformation du béton 18

Figure 1.9- Relation entre la résistance en compression et le module élastique dynamique

des bétons ordinaires et à haute performance 19 Figure 1.10 - Relaxation de la contrainte sous une déformation constante de 360 x Iff6 20

Figure 1.11 - (a)Résistance en compression selon le type de ciment, E/C = 0,49

(b)Fluage spécifique en compression selon le type de ciment et mis en charge à 3d

(c)Fluage en traction selon le type de ciment et mis sous charge à 7d 22 Figure 1.12 - Influence de la rigidité relative des matériaux sur la distribution des

contraintes normales deflexion 25 Figure 1.13 - Représentation schématique du développement de la fissuration lorsque les

contraintes de traction dues au retrait gêné sont diminuées par lefluage 26 Figure 1.14 - Dessiccation d'un élément de béton exposé à une humidité extérieure hexl

(a) profils d'humidité en fonction du temps;

(b) retrait libre des couches élémentaires pour un profil d'humidité donné;

(c) retrait global, contraintes induites et fissuration de surface en résultant. 27 Figure 1.15 - Progression du retrait dans le temps en fonction de la distance de la

surface de séchage (séchage empêché dans les autres directions) 28 Figure 1.16-Schéma des composantes déformationnelles dans un élément composite

dont les matériaux sont de rigidités identiques 29 Figure 1.17 - Schéma simplifié des effets potentiels de la déformation d'une réparation

mince en béton 30 Figure 1.18 - Représentation schématique des variations de longueur du BO et du BRC 33

Figure 3.1 - Schéma d'une éprouvette scellée sur quatre faces 46 Figure 3.2 - Montage de mesure des déformations flexionnelles 54 Figure 3.3 - Mécanisme de compensation du retraitflexionnel 54 Figure 3.4 - Montages deflexion et deflexion inversée 55

Figure 3.5 - Schéma des composantes déformation nelles et des contraintes induites dans un élément composite

a) suite au mûrissement humide

b) suite au mûrissement humide et au séchage 58 Figure 3 . 6 - Essais de traction par fendage sur un cylindre bicouches moulé 64

Figure 3.7-Plan de carottage - préparation des carottes - traction directe 65

Figure 3.8 - Dalle à cavité de type « Baenziger » 66 Figure 3.9 - Disposition des points de mesure de déformation sur les dalles réparées 67

Figure 4.1 - Résultats des mesures de déformation axiale - Sans mûrissement humide Influence du dosage en agent expansif et de l'âge lors de la mesure initiale

BRC-C-5-l-test, BRC-C-10-l-test, BRC-C-15-l-test, BRC-C-10-2-test 76 Figure 4.2 - Résultats des mesures de déformation axiale - 3 jours à 100 % H.R.

Influence du dosage en agent expansif et de Page lors de la mesure initiale

BRC-C-5-l-test, BRC-C-10-1-test, BRC-C-15-1-test, BRC-C-10-2-test 77 Figure 4.3 - Résultats des mesures de déformation axiale - 7 jours à 100 % H.R.

Influence du dosage en agent expansif et de l'âge lors de la mesure initiale

BRC-C-5-l-test, BRC-C-10-l-test, BRC-C-15-l-test, BRC-C-10-2-test 77 Figure 4.4 - Résultats des mesures de déformation axiale - 3 jours dans l'eau de chaux

Influence du dosage en agent expansif et de l'âge lors de la mesure initiale

BRC-C-5-l-test, BRC-C-10-l-test, BRC-C-10-2-test. 78 Figure 4.5 - Résultats des mesures de déformation axiale - 7 jours dans l'eau de chaux

Influence du dosage en agent expansif et de l'âge lors de la mesure initiale

BRC-C-5-l-test, BRC-C-10-l-test, BRC-C-10-2-test. 78 Figure 4 . 6 - Résultats des mesures de déformation axiale

Influence du type de mûrissement - Mesure initiale à 12 heures - BRC-C-10-2-test.... 79 Figure 4 . 7 - Résultats des mesures de déformation axiale - Mûrissement de 3 jours

Influence du type de mûrissement- Mûrissement et séchage unidirectionnels

Éprouvettes de 500 x 100 x 50 mm scellées sur quatre faces - BRC-C-10-1 82 Figure 4.8 - Résultats des mesures de déformation axiale - 3 jours à 100 % H.R.

Influence du dosage en agent expansif et de la fumée de silice

Éprouvettes de 500 x 100 x 50 mm - Mûrissement et séchage unidirectionnels

BRC-C-5-1, BRC-C-5-FS-1, BRC-C-10-2, BRC-C-10-FS-1 83 Figure 4 . 9 - Résultats des mesures de déformation axiale - 3 jours dans l'eau de chaux

Influence du dosage en agent expansif et de la fumée de silice

Éprouvettes de 500 x 100 x 50 mm - Mûrissement et séchage unidirectionnels

BRC-C-5-1, BRC-C-5-FS-1, BRC-C-10-2, BRC-C-10-FS-1 83 Figure 4.10 - Résultats des mesures de déformation flexionnelle (flèche) - Mûrissement de 3 jours

Influence du type de mûrissement- Mûrissement et séchage unidirectionnels Éprouvettes de 1000 x 100 x 50 mm scellées sur cinq faces

BO-Support-1, BRC-C-10-1 85 Figure 4.11 - Résultats des mesures de déformation axiale

Phase H - Éprouvettes de 500 x 100 x 50 mm scellées sur quatre faces

7 jours dans l'eau saturée en chaux - Mûrissement et séchage unidirectionnels

Figure 4.12 - Résultats des mesures de déformation flexionnelle (flèche)

Phase II - Éprouvettes de 1000 x 100 x 50 mm scellées sur cinq faces

7 jours dans l'eau saturée en chaux - Mûrissement et séchage unidirectionnels

BO-1, BO-FS-1, BRC-K-1, BRC-K-FS-1, BRC-C-1, BRC-C-FS-1 99 Figure 4.13 - Résultats des mesures de déformation flexionnelle (essais deflexion)

Phase II - Éprouvettes de 500 x 100 x 50 mm scellées sur cinq faces

7 jours dans l'eau saturée en chaux - Mûrissement et séchage unidirectionnels

BO-2, BRC-K-2, BRC-K-3, BRC-K-FS-2, BRC-C-1, BRC-C-FS-1 102 Figure 4.14 - Calcul de l'évaluation des déformations restreintes et des contraintes internes

induites pour le mélange BRC-K à 7 jours 105 Figure 4.15 - Calcul de l'évaluation des déformations restreintes et des contraintes

internes induites pour le mélange BRC-K à 280 jours 108 Figure 4.16 - Exemple du calcul de l'équilibre des efforts autour de l'axe neutre pour le

composite du mélange BRC-K à 280 jours 109 Figure 4.17 - Bilan des déformations et des contraintes dans une poutrelle composite fabriquée

avec une réparation de béton ordinaire (BO) à l'âge de 7 jours 110 Figure 4.18 - Bilan des déformations et des contraintes dans une poutrelle composite fabriquée

avec une réparation de béton ordinaire (BO) à l'âge de 280 jours 777 Figure 4.19 - Bilan des déformations et des contraintes dans une poutrelle composite fabriquée

avec une réparation de BRC-K à l'âge de 7 jours 112 Figure 4.20 - Bilan des déformations et des contraintes dans une poutrelle composite fabriquée

avec une réparation de BRC-K à l'âge de 280 jours 113 Figure 4.21 - Bilan des déformations et des contraintes dans une poutrelle composite fabriquée

avec une réparation de BRC-K-FS à l'âge de 7jours 114 Figure 4.22 - Bilan des déformations et des contraintes dans une poutrelle composite fabriquée

avec une réparation de BRC-K-FS à l'âge de 280 jours 115 Figure 4.23 - Bilan des déformations et des contraintes dans une poutrelle composite fabriquée

avec une réparation de BRC-C à l'âge de 7 jours 116 Figure 4.24 - Bilan des déformations et des contraintes dans une poutrelle composite fabriquée

avec une réparation de BRC-C à l'âge de 280 jours 117 Figure 4.25 - Bilan des déformations et des contraintes dans une poutrelle composite fabriquée

avec une réparation de BRC-C-FS à l'âge de 7jours 118 Figure 4.26 - Bilan des déformations et des contraintes dans une poutrelle composite fabriquée

avec une réparation de BRC-C-FS à l'âge de 280 jours 119 Figure 4.27 - Calcul des propriétés de Téprouvette #1 du BRC-K-3 à 7 jours 121 Figure 4.28 - Calcul de résistance à la flexion de l'éprouvette #1 du BRC-K-3 à 7 jours 722

Figure 4.29 - Dalle à cavité - Réparation faite de béton ordinaire (BO) 737

Figure 4.30 - Dalle à cavité - Réparation faite de BRC-K. 138 Figure 4.31-Dalle à cavité - Réparation faite de BRC-C. 139

TABLE DES TABLEAUX

Tableau 1.1 - Composition de la pâte de ciment hydratée 7 Tableau 1.2 - Classification des pores dans la pâte de ciment hydratée 8

Tableau 3.1 - Composition de la Ie" série de mélanges préliminaires - BRC-C 45

Tableau 3.2 - Composition de la 2e série de mélanges préliminaires - BO - BRC-C 45

Tableau 3.3 - Composition des mélanges - B O - BO-FS - BRC-K - BRC-K-FS

Retrait Axial - Retrait Flexionnel - Traction Directe 49 Tableau 3.4- Composition des mélanges - BO - BRC-K - BRC-K-FS - Flexion Composite 49

Tableau 3.5 - Composition des mélanges -BRC-C - BRC-C-FS - Fendage 50 Tableau 3.6- Composition des mélanges - BRC-C - BRC-C-FS

Retrait Axial - Retrait Flexionnel - Flexion Composite - Traction Directe 50 Tableau 3.7 - Composition des mélanges - BO - BRC-K - BRC-C - Dalles à cavité 57

Tableau 4.1 - Résistance à la compression et module d'élasticité 73 Tableau 4.2 - Résistance à la compression - B O - BO-FS - BRC-K - BRC-K-FS

Retrait Axial - Retrait Flexionnel - Arrachement par Traction Directe 88 Tableau 4.3 - Résistance à la compression et module d'élasticité

BO - BO-FS - BRC-K - BRC-K-FS - Flexion sur Composites 89 Tableau 4.4 - Résistance à la compression et module d'élasticité - BRC-C - BRC-C-FS

Retrait Axial - Retrait Flexionnel - Flexion sur Composites 90 Tableau 4.5 - Résistance à la compression - BRC-C - BRC-C-FS

Arrachement par Traction Directe 91 Tableau 4 . 6 - Résistance à la compression - BO- BRC-K - BRC-C

Réparation de Dalles à Cavité 92 Tableau 4.7 - Résistance à la compression à 28 jours

BO - BO-FS - BRC-K-BRC-K-FS - BRC-C - BRC-C-FS 93 Tableau 4.8-Résistance à la compression et module d'élasticité

BO - BRC-K - BRC-K-FS - BRC-C - BRC-C-FS - Flexion sur Composites 94

Tableau 4.10 - Résultats des mesures de déformation axiale 95 Tableau 4.11 - Résultats des mesures de déformation flexionnelle (flèche) 99

Tableau 4.12 - Résultats des mesures de déformation flexionnelle (essai deflexion) 702 Tableau 4.13 - Résultats des essais de résistance à la flexion des poutrelles composites

Échéance de 7 jours. 722 Tableau 4.14 - Résultats des essais de résistance à la flexion des poutrelles composites

Échéance de 280 jours 723 Tableau 4.15 - Résistances mesurées et contraintes induites calculées - Échéance de 7 jours 126

Tableau 4.16-Résistances mesurées et contraintes induites calculées - Échéance de 280 jours.. 128

Tableau 4.18-Résistance à l'arrachement par fendage sur éprouvettes bicouches 737

Tableau 4.19 - Résistance à l'arrachement en traction directe à 7jours 732 Tableau 4.20 - Résistance à l'arrachement en traction directe à 28 jours 733 Tableau 4.21 - Résistance au fendage - Échéances de 7 et 28 jours 734 Tableau 4.22 - Résistance à l'arrachement en traction directe à 7 jours et 28 jours

BO - BO-FS - BRC-K- BRC-K-FS - BRC-C - BRC-C-FS 735 Tableau 4.23 - Résistance en traction directe suite au traitement thermique 136 Tableau 4.24 - Déformation de la réparation à 7 jours (mûrissement humide)

Dalle à Cavité - B O - BRC-K - BRC-C. 140 Tableau 4.25 - Déformation de la réparation à 70 jours (7 jours humide + 63 jours sec)

Dalle à Cavité-BO-BRC-K-BRC-C. 140 Tableau 4.26 - Caractéristiques du réseau de bulles d'air

BO - BO-FS - BRC-K-BRC-K-FS - BRC-C - BRC-C-FS 144 Tableau 4.27 - Résistance aux cycles de gel-dégel

BO - BO-FS - BRC-K-BRC-K-FS - BRC-C 146 Tableau 4.28 - Résistance à l'écaillage après 50 cycles

INTRODUCTION

Généralités

Au Québec, le béton est particulièrement utilisé dans les structures et ouvrages d'art du réseau routier. Ce réseau a été construit principalement dans les années 1960 et 1970. Par conséquent, les structures routières montrent de plus en plus de signes de vieillissement nécessitant d'importants travaux d'entretien et de réfection. De plus, dans un contexte économique où l'on doit rationaliser les dépenses, les gestionnaires de ces structures doivent prendre des décisions quant au type d'intervention à effectuer afin de rentabiliser les investissements requis par la remise en état des ouvrages endommagés, d'où l'importance d'utiliser des techniques et des matériaux plus performants afin d'assurer la pérennité des ouvrages.

Deux options sont généralement envisagées : la reconstruction ou la réfection. La reconstruction, plus radicale, engendre des coûts très élevés et n'est généralement considérée que dans les cas extrêmes où la détérioration de l'ouvrage est si importante que son état ne peut être amélioré à un coût raisonnable. La réfection vise d'abord à arrêter, ou à tout le moins ralentir, la détérioration de l'ouvrage et à lui redonner une qualité de surface plus adéquate (d'un point de vue technique ou esthétique). Cette option s'avère généralement beaucoup moins coûteuse à première vue, mais encore faut-il que la réparation effectuée soit suffisamment durable dans le temps, ce qui n'est pas nécessairement facile dans toutes les situations.

Problématique des réparations

Depuis quelques années, des recherches sont effectuées pour comprendre les phénomènes qui gouvernent la durabilité d'une réparation en béton sur un substrat de béton. L'ensemble des études menées sur les réparations converge vers une même conclusion : le retrait de séchage du béton de réparation est au cœur même du problème de durabilité. La problématique vient du degré de compatibilité des déformations entre la réparation et le béton d'origine. En effet, la couche de réparation subit inévitablement un certain niveau de retrait. Ce dernier, gêné par le substrat qui est généralement plus rigide, fait naître des contraintes de traction qui peuvent excéder la résistance en traction du nouveau béton. Bien qu'il soit possible d'en influencer l'amplitude en faisant varier certains paramètres de composition, le retrait total du béton demeure invariablement élevé par rapport à sa déformation ultime en traction

(Bissonnette 1996). Cette situation peut conduire à la fissuration de la chape et éventuellement à sa désolidarisation.

L'un des axes de recherche exploré au CRIB de l'Université Laval à Québec est voué à l'étude du retrait et du fluage du béton, avec pour finalité une meilleure compréhension des phénomènes afin de mieux en contrôler les effets. Le but de ces recherches est de permettre l'établissement de règles de conception adaptées aux réparations, qu'elles soient superficielles ou structurales.

Recherches sur la durabilité des réparations

Dans la mesure où le retrait de séchage du béton est pratiquement inévitable, l'objectif à atteindre pour assurer la durabilité de la réparation est, bien entendu, de contrôler l'amplitude des déformations et des contraintes qu'elles induisent. En ce sens, il y a trois approches possibles : augmenter la relaxation des contraintes par le fluage, diminuer l'amplitude du retrait par l'ajout d'adjuvants réducteur de retrait et/ou compenser le retrait par une expansion initiale.

Dans le premier cas, il s'agit de modifier la formulation du mélange afin de maximiser le bilan fluage/retrait du béton. Les contraintes induites par les déformations de retrait peuvent être diminuées par l'action du fluage. Par conséquent, ces contraintes peuvent demeurer en deçà de la résistance à la traction du béton, prévenant ainsi les problèmes de fissurations de la réparation.

Dans les deux autres cas, il est question de la mise au point de matériaux cimentaires à retrait modifié, ce qui constitue un thème important de la recherche visant à combattre les impacts du retrait de séchage sur les réparations minces en béton.

Réduction du retrait

Le mécanisme d'action des agents réducteurs de retrait est de réduire la tension de surface de l'eau contenue dans le réseau poreux de la pâte de ciment. Certaines études ont montré une diminution du retrait libre du béton de l'ordre de 30 à 50 % (Shah et coll. 1992). Cet aspect du contrôle du retrait de séchage constitue donc peut-être une des clés du problème de durabilité des réparations minces en béton.

Compensation du retrait

Bien que la réduction du retrait puisse offrir des possibilités intéressantes d'atténuation des effets du retrait, la compensation peut aller plus loin et permettre l'élimination complète de ces effets. L'étude des bétons à retrait compensé comme matériaux de réparation revêt donc un intérêt particulier. Le but de ces recherches est d'obtenir un bilan de déformation (expansion -retrait) nul afin de potentiellement éliminer la fissuration précoce des réparations minces et en augmenter la durabilité. Plusieurs questions se posent alors : est-ce possible de compenser le retrait de séchage ? Si oui, comment l'expansion est-elle générée ? La réaction d'expansion se produit à quel moment et dure combien de temps ? L'expansion peut-elle recommencer plus tard dans le temps selon les conditions d'exposition du béton ? L'expansion génère-t-elle une précontrainte du matériau ? Si oui, quelle est l'amplitude de la précontrainte et est-ce suffisant pour empêcher la fissuration ? L'expansion nuit-elle aux autres propriétés du béton ? L'ensemble des propriétés de ces bétons sont-elle stables dans le temps ? La présente étude vise à apporter quelques éléments de réponses à ces nombreuses interrogations.

Le matériau est donc étudié pour ses propriétés mécaniques et déformationnelles, ainsi que pour sa durabilité face aux cycles de gel-dégel et à l'écaillage. Une part importante de l'étude porte également sur le comportement du béton à retrait compensé en association avec le substrat, donc sur son comportement spécifique en tant que matériau de réparation.

CHAPITRE I

1.1 Le béton

1.1.1 Composition du béton

Le béton de ciment est un mélange de granulats (sable, pierre), d'eau et de ciment. Les granulats occupent généralement de 60 à 80 % du volume total de béton et sont liés entre eux par la pâte formée par le ciment et l'eau. Cette pâte, plastique au départ, durcit pour former une masse solide. Plusieurs adjuvants, tels que les superplastifiants, les agents entraîneurs d'air, les agents réducteurs de retrait et les accélérateurs ou retardateurs de prise, sont de plus en plus utilisés. Certains ajouts cimentaires sont également utilisés, comme la fumée de silice, les cendres volantes et les laitiers de hauts fourneaux.

1.1.2 La pâte de ciment

La pâte est formée du ciment, de l'eau et de l'air, mais aussi des adjuvants et autres ajouts s'il y a lieu. Les propriétés du béton sont directement liées à la qualité de la pâte. Cette qualité est elle-même fonction de la nature des constituants, de leurs proportions relatives (principalement le rapport eau/ciment) et du degré d'hydratation. La pâte de ciment durcit par une suite de réactions entre l'eau et le ciment communément appelée « réaction d'hydratation ». L'eau agit avec les silicates de calcium du ciment pour former un gel de silicate de calcium hydraté (C-S-H) responsable du durcissement de la pâte. L'équation 1.1 résume schématiquement la principale réaction d'hydratation du ciment.

C S

C 3 S + H 20 ^ C-S-H+Ca(OH)2 (1.1)

1.1.3 Microstructure de la pâte de ciment

La pâte de ciment durcie possède une structure complexe formée de diverses composantes aux propriétés différentes (Young et coll. 1986), dont les principales phases sont présentées dans le tableau 1.1. Le gel de C-S-H occupe la portion la plus importante du volume de pâte et la porosité propre de celui-ci (micropores) est d'environ 25 %. Le reste de la pâte est formé de cristaux de Portlandite, d'aluminates, de grains de ciment anhydres, tous noyés dans la matrice de C-S-H.

Tableau 1.1 - Composition de la pâte de ciment hydratée (d'après Young et coll. 1986) Composante

C-S-H

Description Particularités Gel amorphe métastable Composition variable

Comprend les micropores Pores capillaires Vides créés par l'excès d'eau

de gâchage

Comprend les mésopores et macropores

Distribution de tailles de pores très étalée

Portlandite (Ca(OH)2) Cristaux de taille relativement - Hydriquement stable à la

importante (10 pm - 1mm) température de la pièce Aluminates de calcium Petits cristaux (1-10 pm) Surtout monosulfoaluminates

Traces d'ettringite

La matrice de C-S-H est composée de couches de particules allongées dont la configuration proposée par Feldman et coll. (1968) est présentée à la figure 1.1.

feuillet de CSH

0 eau adsorbée

# eau interfeuillet

c

pore capillaireFigure 1.1 - Modèle simplifié de la structure de la pâte de ciment hydraté (d'après Feldman et coll. 1968)

L'eau de gâchage excédentaire à l'hydratation du ciment laisse également des pores capillaires de dimension plus importante que les micropores du gel dans la pâte. Cette dernière comporte aussi des vides de plus grandes dimensions formés par l'air emprisonné durant le processus de malaxage ou de mise en place (air entraîné et air occlus), ainsi que de la microfissuration interne. Le tableau 1.2 montre la classification des pores contenus dans la pâte de ciment hydratée et de leurs propriétés, proposée par Young et coll. (1986).

Tableau 1.2 - Classification des pores dans la pâte de ciment hydratée (d'après Young et coll. 1986)

Désignation Diamètre Particularités

Micropores < 2.5 nm Partie intégrante des C-S-H

Mésopores Macropores

2.5 - 50 nm

50 nm - 10 pm Pores capillaires Vides d'air entraîné

Vides d'air occlus 10|im-0.1 mm Microfissurations

pré-existantes

Non-reliés directement aux mécanismes de retrait et de fluage

1.2 La déformation du béton

En général, toute contrainte appliquée sur un matériau entraîne une déformation et une déformation induit une contrainte (à moins que la déformation soit parfaitement libre). Les déformations dans les matériaux cimentaires peuvent être causées par une sollicitation mécanique, hydrique ou thermique. La réponse du matériau est influencée par les conditions de retenue et la nature de la sollicitation (contrainte ou déformation imposée). Dans une certaine mesure, le béton peut être considéré comme un matériau élastique. Un matériau est considéré parfaitement élastique si l'application d'une charge entraîne une déformation parfaitement réversible lorsque déchargé, que la relation contrainte-déformation soit linéaire ou non.

Une analyse déformationnelle complète du béton comprend quatre types de déformation, toutes sensiblement du même ordre de grandeur :

• La déformation de retrait attribuable à la dessiccation du matériau; • La déformation élastique instantanée sous l'action d'une charge;

• La déformation différée de fluage sous l'action d'une charge maintenue dans le temps; • La déformation thermique due à une variation de température.

1.2.1 Retrait du béton

Le retrait dans les matériaux cimentaires se définit par une contraction du matériau sous l'action d'une diminution de la teneur en eau par dessiccation endogène ou exogène et ce, tant à l'état frais qu'à l'état durci. On peut distinguer trois types de retrait hydrique, soit le retrait plastique, le retrait endogène et le retrait de séchage, selon les conditions dans lesquelles se produit le phénomène. Le type de ciment, le rapport eau/ciment lors du gâchage, les granulats utilisés, les conditions de mûrissement et de séchage sont autant de facteurs pouvant influencer le développement et l'amplitude du retrait.

Retrait plastique

Avant la prise, le béton à l'état plastique est susceptible de perdre une partie de son eau par evaporation ou par succion par le support ou les granulats. Cette perte d'eau engendre des tensions capillaires dans le matériau plastique se traduisant par une diminution du volume de pâte (Emmons et coll. 1992). L'évaporation superficielle peut causer des déformations différentielles qui peuvent éventuellement mener à la fissuration en surface du matériau. En effet, la fissuration de retrait plastique surviendrait lorsque le taux d'evaporation excède le taux de ressuage du béton (Neville 2000). Ce phénomène, connu sous le nom de retrait plastique, est amplifié lorsque la contraction du matériau frais est gênée par un support, comme dans le cas des réparations. De plus, la succion de l'eau par le support (un sol ou un béton sec) peut également générer des contraintes à l'interface menant à la dégradation du béton. Une préparation de surface adéquate visant à limiter les échanges hydriques avec le support et la prévention de l'évaporation durant la prise du béton par une technique de mûrissement appropriée demeurent les meilleurs moyens de limiter les problèmes de fissuration de retrait plastique.

Retrait endogène

La réaction d'hydratation du ciment résulte en des produits dont le volume est inférieur au volume des réactants. Ce phénomène intrinsèque à l'hydratation est appelé contraction Le Chatelier. En conditions isothermes et en l'absence de tout échange hydrique avec le milieu extérieur, le déficit volumétrique de la réaction d'hydratation engendre la désaturation des pores initialement pleins d'eau, entraînant une baisse de l'humidité relative dans le réseau poreux. La chute de l'humidité relative interne, qu'on appelle autodessiccation, s'accompagne

d'une contraction appelée retrait endogène. Il s'agit d'une réponse identique au retrait de séchage expliqué ci-après et découlant d'une perte d'humidité vers le milieu ambiant. Le retrait endogène augmente avec la diminution du rapport E/C et se révèle plus important dans les éléments massifs ou l'apport d'eau externe ne peut compenser complètement l'autodessiccation.

Retrait de séchage

Le retrait de séchage désigne la contraction, subie par le matériau durci, causée par l'évaporation de l'eau dans l'atmosphère ambiante. Les mécanismes fondamentaux du retrait de séchage de la pâte de ciment sont associés à la diffusion de l'eau capillaire et de l'eau adsorbée vers l'extérieur. Cependant, il est important de noter que la contraction volumique n'est pas proportionnelle à la diminution de la teneur en eau occasionnée par le séchage. Selon Neville (2000), le départ de l'eau contenue initialement dans les macropores ne cause pas, ou très peu, de retrait, ce qui expliquerait, du moins en partie, que la contraction du matériau est inférieure au volume d'eau évaporé. Selon les principes de la thermodynamique, les pores sont vidés par ordre décroissant de taille. Les ménisques formés aux interfaces des phases liquides et gazeuses compriment la phase solide. La contrainte ainsi induite est d'autant plus grande que le diamètre du pore est petit puisque le rayon de courbure du ménisque est alors plus petit. Par conséquent, la taille des pores dans lesquels se développent les tensions capillaires diminue avec la diminution de la teneur en eau lors du séchage et la contraction globale de l'élément s'en retrouve accentuée. Les mécanismes exacts régissant le retrait des matériaux cimentaires demeurent complexes et aucun n'explique parfaitement les phénomènes observés. Les problèmes de durabilité liés au retrait dans les réparations sont principalement dus au retrait de séchage, de plus grande amplitude et pratiquement inévitable. Dans le cas général des bétons ordinaires, le retrait endogène est de faible amplitude et n'est pas distingué de la mesure du retrait de séchage lors des essais puisque les mesures ne commencent normalement qu'après 28 jours de mûrissement.

Facteurs influençant le retrait Type de liant

La nature et les propriétés du liant peuvent affecter le comportement volumique du matériau au séchage puisque le retrait est directement hé à la structure de la pâte de ciment durcie. Le type de ciment utilisé peut donc être un facteur influençant le retrait. En effet, les études de Dutron (1934) et de L'Hermite (1960) montrent que le retrait d'une pâte de ciment est plus grand avec un ciment à haute résistance initiale (Type 30) et un ciment alumineux qu'avec un ciment Portland normal (Type 10), tel qu'illustré sur le graphique de la figure 1.2. La finesse du ciment a également un effet sur le retrait. Un ciment plus fin dont la surface spécifique est plus grande tend à subir une plus grande déformation de retrait (Lafuma 1956). Emmons et coll. (1992) affirment qu'à perte en eau égale, le retrait augmente avec le volume d'hydrates formés dans la pâte. Ces tendances, notées sur les pâtes de ciment, sont fortement atténuées dans le cas des bétons en raison de la présence des gros granulats qui gênent la contraction de la pâte.

£1500

s,

2soo

3000

Temps en jours et années (échelle logarithmique)

1 2 3 4 S 7 14 21 28 60 90 180 365 2y 3y 5y

ortlandType 10 ^lumineux

Portland Type 30

Figure 1.2 - Influence du type de ciment sur le retrait de séchage d'une pâte de ciment (d'après Dutron 1934)

L'ajout de fumée de silice peut modifier le développement du retrait du béton comme l'ont montré, notamment, les recherches de Mamillan et coll. (1990) et de Larrard (1990). Ils ont noté une diminution du retrait total de l'ordre de 10% à 20% pour des bétons de rapport

eau/ciment variant de 0.25 à 0.45 avec des ajouts de fumée de silice de 5% à 15%. Lors de ces études, les teneurs en ciment sont gardées constantes mais le caractère fluidifiant de la fumée de silice permet une diminution du rapport eau/ciment. La diminution de retrait pourrait s'expliquer, du moins partiellement, par la réduction du volume d'eau et de pâte occasionnée par l'ajout de fumée de silice. Buil (1990) concluait d'ailleurs qu'à rapports eau/ciment égaux, l'ajout de fumée de silice n'a pas un effet significatif sur le retrait du béton.

Formulation du béton

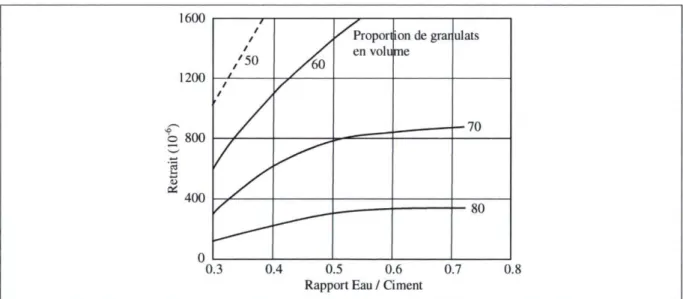

Le processus de séchage est influencé par la porosité de la pâte de ciment, elle-même déterminée par le rapport eau/ciment et le degré d'hydration. Selon Ishai (1965), l'augmentation du rapport eau/ciment accélère le séchage en favorisant une porosité plus ouverte. De plus, la rigidité de la matrice et sa capacité à s'opposer à la contraction sont réduites par un volume de pores plus important. Le retrait de la pâte de ciment a donc tendance à augmenter avec le rapport eau/ciment. Dans le cas du béton, la présence des gros granulats a un effet restrictif sur les déformations dues au retrait, comme le montre la figure 1.3.

1600 1200 b 800 & 400 i i i /50 '60 Proportion de grarjulats en volume 0.3 0.4 0.5 0.6 0.7 Rapport Eau / Ciment 0.8

Figure 1.3 - Influence du rapport E/C et de la teneur en granulat sur le retrait du béton (d'après Ôdman 1968)

La déformation macroscopique du béton causée par le retrait de séchage de la pâte est principalement régie par la quantité et la qualité des granulats. Selon un modèle de prédiction théorique développé par Pickett (1956), le rapport entre la déformation du béton (£r béton) et la

déformation de la pâte de ciment (£r Pâte) est fonction de la teneur en granulat (g), comme le

montre l'équation 1.2.

e , . = e

a, (i -

g)

n(i.2)

r béton r pâte fc

L'exposant n varie typiquement de 1.2 à 1.7 (Neville 2000) selon le potentiel de fluage de la pâte et les rigidités relatives de la pâte et des granulats. Le retrait du béton peut également être influencé par le retrait même du granulat. Certains types présentent plus de retrait, comme les grauwacke et les mudstones (roches sédimentaires), tandis que les granites, calcaires et quarzites sont communément considérées à retrait nul (Neville 2000). Les autres caractéristiques du granulat, telles que la taille maximale, la granulométrie et la forme, affectent de façon indirecte le comportement volumétrique du béton puisqu'elles influencent les proportions pâte - granulats du mélange.

L'utilisation de plastifiants et superplastifiants permet une diminution appréciable de la quantité d'eau de gâchage pour une même maniabilité du béton frais. Cette diminution de l'eau n'a cependant qu'un effet relativement faible sur le retrait du béton. Un béton réduit en eau avec fluidifiant et un béton de référence non-fluidifié ont sensiblement la même déformation de retrait (Whiting 1979, Alou et coll. 1987). De plus, Brooks (1989) indique qu'à rapport eau/ciment constant les plastifiants et superplastifiants les plus couramment utilisés peuvent entraîner une augmentation du retrait de l'ordre de 15 %. Ce phénomène peut être attribuable à la défloculation des grains de ciment dans la pâte due au fluidifiant, ce qui augmente le taux d'hydratation du ciment et le volume d'hydrates formés, modifiant à la baisse la finesse de la porosité de la pâte. Ces études tendent donc à démontrer que la diminution du retrait par la diminution de l'eau est plus ou moins contrebalancée par l'augmentation du retrait causé par l'utilisation d'un fluidifiant.

Bien que Neville (2000) affirme que l'entraînement d'air n'affecte pas le retrait, Saucier et coll. (1990) ont trouvé que, peu importe le type de béton ou le rapport eau/ciment, le retrait augmente généralement avec la teneur en air. Ceci est effectivement en accord avec les mécanismes du retrait couramment énoncés car les bulles d'air dans la matrice, qui représentent des inclusions de rigidité nulle, tendent à augmenter la déformabilité du matériau.

Les agents réducteurs de retrait, comme le nom l'indique, visent à diminuer l'amplitude du retrait. Ces adjuvants ont pour mécanisme d'action de réduire la tension de surface de l'eau contenue dans le réseau poreux de la pâte de ciment, facilitant son evaporation, ce qui peut entraîner une diminution du retrait libre du béton de l'ordre de 30 à 50 % selon les études de Shah et coll. (1992).

Mûrissement et séchage

La durée du mûrissement a très peu d'effet sur le taux ou l'amplitude du retrait de séchage (Hobbs 1977). D'une part, un mûrissement plus long confère au béton une plus grande rigidité et une meilleure résistance en traction, ce qui tendrait normalement à réduire les effets du retrait. Mais en contrepartie, un mûrissement prolongé signifie un plus grand volume d'hydrates sujet au retrait et des contraintes internes plus élevées en raison de la porosité plus fine d'une pâte plus hydratée (de Larrard et coll. 1990). Considérant cette contradiction sur les effets du mûrissement, Neville (2000) conclut que, de façon générale, la durée du mûrissement humide n'a qu'une faible influence sur l'amplitude du retrait. De plus, le gain de résistance en traction, obtenu par un mûrissement prolongé, ne garantit pas pour autant que le retrait ne provoquera pas de fissuration. En effet, la contraction de séchage se manifeste plus rapidement pour un béton bien mûri (Neville 1962), diminuant la possibilité de relaxation des contraintes par fluage. De plus, un béton longuement mûri, donc plus résistant, présente moins de fluage (Neville 2000), ce qui peut contrecarrer l'effet positif du gain de résistance à la traction et mener à la fissuration. Par conséquent, bien que la durée du mûrissement humide ait peu d'influence sur le retrait de séchage et ses effets, le mûrissement lui-même demeure essentiel au développement optimal des propriétés mécaniques du béton, telles que sa rigidité et sa résistance à la compression et à la traction.

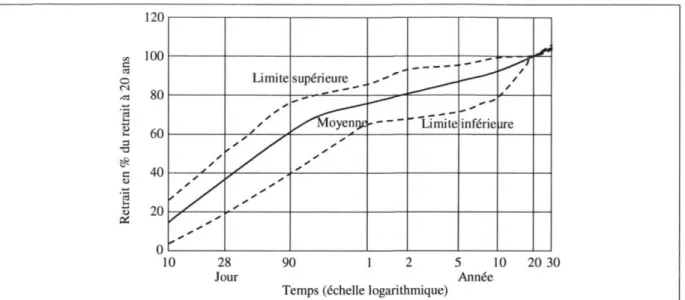

Les conditions de séchage du béton ont un effet important sur les déformations dues au retrait. Les mouvements d'air (vent, convection) à la surface du matériau affectent peu la vitesse de séchage du béton puisque le taux d'évaporation est tributaire de la conductivité hydrique de la pâte de ciment. Par conséquent, c'est plutôt l'humidité relative de l'air ambiant qui apparaît comme un paramètre fondamental, car celle-ci détermine la teneur en eau à l'équilibre et ainsi l'amplitude de la variation volumétrique. L'amplitude du retrait est plus importante lorsque l'humidité relative est faible. Il est important aussi de noter que le retrait est un phénomène

dégressif dans le temps. Comme le montre la figure 1.4, une importante fraction de la déformation survient au cours du premier mois.

c O r i 120 100 80 60 40 20 ,/• Limite supérieure *» - _ — — / Limite supérieure *» - / • • •

• ^^Moyenrje " "Limite inférie are

• • • • J *•* 28 Jour 90

Temps (échelle logarithmique)

5 10 20 30 Année

Figure 1.4 - Courbes de retrait pour des bétons conservés à des humidités relatives variant de 50% à 70% (d'après Troxell et coll. 1958)

Bien que cette figure n'ait qu'une valeur indicative, puisque les dimensions de l'éprouvette ont beaucoup d'influence sur les mesures de retrait, elle exprime bien l'évolution de la déformation dans le temps. Dans le cas des resurfaçages minces, Emmons et coll. (1995) soutiennent qu'environ 70% du retrait survient au cours des trente premiers jours de séchage. Après une certaine période de séchage, le béton a tendance à gonfler s'il est placé en condition d'humidité plus élevée. Par contre, même s'il est complètement immergé dans l'eau, le béton ne recouvrerait pas entièrement le retrait subi lors du séchage initial. La partie irréversible de la déformation de retrait est probablement due à la création de nouveaux liens entre les particules de gel qui se sont rapprochées les unes des autres durant le processus du séchage (Neville 2000). Ainsi, la portion irréversible décroît avec le degré d'hydratation de la pâte de ciment atteint avant la première désorption (L'Hermite et coll. 1949). L'irréversibilité des déformations est également remarquable lors de cycles de séchage et de mouillage successifs (figure 1.5) où les déformations de gonflement et de séchage semblent s'atténuer avec le nombre de cycles.

•= CJ o © 0 a 3 3 E B £ ^ S 800 * 400 0 400 800 1200 M600 Conserv é dans Conserv é dans l'eau l'air 800 * 400 0 400 800 1200 M600 800 * 400 0 400 800 1200 M600 \ \ 800 * 400 0 400 800 1200 M600 >.

f

\l

\[\

id

800 * 400 0 400 800 1200 M600 ^ " * ^ , ^»4

. * - ' - - " " 800 * 400 0 400 800 1200 M600 " - ». ^m 800 * 400 0 400 800 1200 M600 1 2 5 10 20 50 100 200 4006001000 Age, échelle logarithmique (jours)Figure 1.5 - Variation de la déformation d'un béton conservé alternativement dans l'eau et dans l'air à 50 % d'humidité relative durant des cycles de 28 jours

(d'après L'Hermite et coll. 1949) Effet d'échelle

La géométrie des éprouvettes d'essais et la dimension des surfaces exposées influencent les mesures de déformation puisque le séchage n'est pas uniforme dans le béton (figure 1.6).

500 400 300 06 200 100 Âge ' — 8 ans 5 a n s \ 3 a n s * ^ 7 mois 250 500 750 Largeur de prisme (mm) 1000

Figure 1.6 - Relation entre le retrait axial et la largeur des prismes de béton de section carrée d'un rapport longueur/largeur de 4 (séchage sur toutes les faces) (d'après L'Hermite 1978)

En soit, les dimensions n'ont pas d'influence sur le retrait ultime mais sur la cinétique de ce dernier. Selon la théorie de la diffusion, le temps nécessaire pour obtenir une déformation de retrait donnée est proportionnel au carré du rapport volume/surface (Bazant et coll. 1991). Dans le cas des réparations minces, cet effet peut être important dans la mesure où la surface de séchage est très grande par rapport au volume de béton. Par conséquent, la vitesse de séchage et le taux de retrait sont relativement élevés.

7.2.2 Élasticité du béton

Le béton de ciment n'est pas un matériau parfaitement élastique, son comportement est plutôt viscoélastique vieillissant (Huet et coll. 1982). Sous l'application d'une charge, la déformation n'est pas entièrement réversible en raison de la microfissuration, du fluage et du vieillissement. De plus, bien que les principaux composants du béton, la pâte de ciment et les granulats, aient individuellement un comportement pratiquement linéaire, le béton possède une courbe contrainte-déformation instantanée non linéaire (figure 1.7).

50 40

I 30

4) C 0 g 20 o 10 Granulats Béton Pâte de ciment 1000 2000 Déformation (10"6) 3000Figure 1.7 - Courbes typiques de contrainte-déformation en compression : les granulats, la pâte de ciment et le béton (d'après Neville 2000)

Cette non linéarité provient de la présence des interfaces pâte-granulat qui sont le lieu de départ de la microfissuration (Hsu et coll. 1963, Shah et coll. 1968). Localement, les déformations s'accroissent à mesure que la microfissuration progresse aux interfaces, et ensuite au cœur de la pâte, ce qui entraîne une augmentation plus rapide du taux de

déformation par rapport à la charge appliquée. La courbe contrainte-déformation s'éloigne donc graduellement de la linéarité, mais le béton possède tout de même une certaine élasticité. Selon la norme ASTM C-469, le module élastique en compression du béton correspond expérimentalement au module statique sécant à 40% de la charge ultime, tel que montré sur la figure 1.8. Des études ont également montré que, de façon générale, les modules sécants en traction et en compression du béton sont similaires (Brooks et coll. 1977, Bissonnette 1996).

Module tangent

t

Module *7 / / I lt

d'élasticité / / / / / tangent à / / / / / ci

l'origine / / / \ / / 6 c o U / / / Module / />t / / / sécant / / \ ^ / / / / Déchargement Déformation *■Figure 1.8 - Relation contrainte-déformation du béton (d'après Neville 2000)

Plusieurs facteurs peuvent influencer la rigidité du béton et sont similaires à ceux influençant les résistances en traction ou en compression. Particulièrement, le rapport eau/liant, la nature des granulats, le mûrissement et la maturité du béton ont tous un effet sur les propriétés mécaniques, dont le module élastique. La qualité du béton dépend donc de la qualité de ses constituants : la pâte de ciment et les granulats. Ainsi, dans le cas du béton ordinaire, dont le rapport eau/liant varie généralement de 0,40 à 0,65, plus ce rapport est faible, moins la porosité est importante et plus la pâte est rigide, il y a donc augmentation du module élastique. Lorsque le rapport eau/liant est plus faible que 0,40, comme pour les BHP, l'effet de la diminution du rapport s'atténue, comme le montre la figure 1.9.

120

gun

c ' i 80 OS B a o 601 u 8 40i

4S 204 Béton à haute Béton oriinaire 10 20 30 40 50 60 Module élastique dynamique (GPa)Figure 1.9 - Relation entre la résistance en compression et le module élastique dynamique des bétons ordinaires et à haute performance

(d'après Parrott 1969)

Les granulats, qui occupent de 70% à 75% du volume du béton ont également une forte influence sur la rigidité du béton, de par leur rigidité propre, leur forme et leur texture.

De la même façon que pour la résistance mécanique, le module élastique croît avec l'avancement de l'hydratation, il est donc sensible à la durée du mûrissement humide. Par la suite, le séchage du béton mature, qui tend à augmenter la résistance, particulièrement en compression, tend plutôt à diminuer le module élastique (Brooks et coll. 1977). En effet, l'augmentation de la résistance serait principalement due au départ de l'eau adsorbée qui sépare les particules lorsque le matériau est saturé. La chute de l'humidité interne provoque également la formation de ménisques d'eau développant des tensions capillaires qui seraient aussi à l'origine de l'augmentation de la résistance (Pihlajavaara 1974). Dans le cas du module élastique, la présence d'eau adsorbée en condition saturée du matériau contribuerait à la rigidité de ce dernier (Brooks et coll. 1977).

1.2.3 F l u a g e du béton

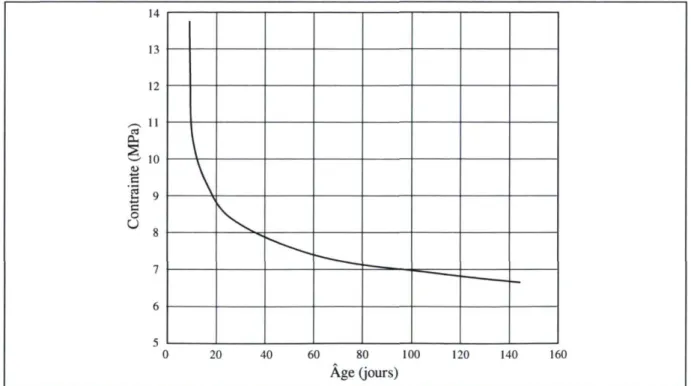

Le fluage d'un matériau correspond à l'accroissement dans le temps de la déformation sous un chargement soutenu. Cette déformation peut devenir plusieurs fois supérieure à la déformation élastique instantanée du matériau. Le fluage peut également se manifester par la relaxation des contraintes induites sous une déformation constante imposée au matériau (figure 1.10). Dans le cas du béton, ces deux manifestations du phénomène doivent être considérées, l'un face aux chargements externes et l'autre face aux chargements internes dus aux déformations imposées par le retrait.

Les paramètres qui peuvent influencer le fluage du béton sont, tout comme pour le retrait, principalement liés à la formulation du matériau et aux conditions environnementales auxquelles il est exposé. Le fluage est principalement influencé par la résistance et la rigidité du béton lors de la mise sous charge (ou lors de l'application d'une déformation imposée). Ainsi, les principaux paramètres influençant la résistance et la rigidité du béton sont le type de liant, le rapport eau/liant, les ajouts cimentaires, le mûrissement et l'âge. De plus, la proportion et le type de granulat utilisé peuvent influencer la déformabilité et le potentiel de fluage du béton. 14 13 12 ^ 11 OH è- io 2 c 1 9 c o U 8 7 6 5 0 14 13 12 ^ 11 OH è- io 2 c 1 9 c o U 8 7 6 5 0 14 13 12 ^ 11 OH è- io 2 c 1 9 c o U 8 7 6 5 0 14 13 12 ^ 11 OH è- io 2 c 1 9 c o U 8 7 6 5 0 14 13 12 ^ 11 OH è- io 2 c 1 9 c o U 8 7 6 5 0 14 13 12 ^ 11 OH è- io 2 c 1 9 c o U 8 7 6 5 0 \ 14 13 12 ^ 11 OH è- io 2 c 1 9 c o U 8 7 6 5 0 \ 14 13 12 ^ 11 OH è- io 2 c 1 9 c o U 8 7 6 5 0 14 13 12 ^ 11 OH è- io 2 c 1 9 c o U 8 7 6 5 0 14 13 12 ^ 11 OH è- io 2 c 1 9 c o U 8 7 6 5 0 14 13 12 ^ 11 OH è- io 2 c 1 9 c o U 8 7 6 5 0 20 40 60 80 100 120 140Âge (jours) K >0

Figure 1.10 - Relaxation de la contrainte sous une déformation constante de 360 x 10 (d'après Ross 1958)

Le type de liant influence l'augmentation de la résistance et du module d'élasticité du béton dans le temps. Ainsi, au plus jeune âge, le potentiel de fluage est plus grand pour un ciment Type 10 (progression « normale » de la résistance) que pour un ciment Type 30 (haute résistance initiale = progression rapide de la résistance). Cette relation résistance-fluage selon le type de ciment est illustrée sur la figure 1.11, tant pour le fluage en compression qu'en traction. Ainsi, le fluage est influencé par la résistance du béton. Les facteurs agissant sur la résistance, comme le rapport eau/ciment, le mûrissement et l'âge du béton, peuvent donc s'appliquer au fluage (Neville 2000). La relation résistance-fluage est aussi généralement vraie pour les bétons contenant des ajouts cimentaires tels que la fumée de silice, les laitiers ou les cendres volantes.

Tout comme le retrait, le fluage en compression semble augmenter avec le volume de pâte dans un mélange de béton. Dans le cas de mesures en traction, selon les études de El-Baroudy (1940), Ward et coll. (1969) et Bissonnette (1996), le fluage semble plutôt augmenter avec une diminution du volume de pâte. Ceci serait attribuable à l'augmentation du nombre d'interfaces pâte-granulats pour des volumes de pâte plus faibles. Une part considérable des déformations mesurées en traction serait attribuable à la propagation de la microfissuration, elle-même très sensible au volume de granulats dans le béton (Ward et coll. 1969). De la même manière, la granulométrie, la dimension et la forme des granulats influencent le fluage principalement par la teneur en granulat qui en résulte. Les propriétés mécaniques du granulat entrent également en ligne de compte dans la mesure où un granulat plus rigide offrira une plus grande résistance à la déformation de la pâte qui l'entoure (Neville 2000).

(a) (b) (c) 60 0 Type de ciment 15 1 3 7 28 90 1 5

jour jours jours jours jours an ans Âge (échelle logarithmique)

E

I

E 0

Type jde cimejnt

n. io ...

■9

C 10

i 30

1 3 7 28 90 1

jour jours jours jours jours an Durée du chargement (échelle logarithmique) 300 5 ans .200 ElOO - - 3 0 0 7 28 90 180 Durée du chargement (jours)

Figure 1.11 - (a)Résistance en compression selon le type de ciment, E/C = 0,49 (d'après Gonnerman et coll. 1951)

(b)Fluage spécifique en compression selon le type de ciment et mis en charge à 3 jours (d'après Hummel 1959)

(c) Fluage en traction selon le type de ciment et mis sous charge à 7 jours (d'après Neville et coll. 1983)

1.3 Compatibilité des déformations

La durée de vie d'une intervention de réfection découle directement du choix et de l'élaboration du matériau de réparation. À cet égard, l'une des philosophies les plus répandues se fonde sur un principe fondamental voulant que le matériau de réparation doive être similaire au matériau à réparer, « Repair like with like » (Emmons et coll. 1994). Par conséquent, l'utilisation d'un matériau de réparation dont les constituants et les proportions sont semblables à ceux du matériau d'origine garantirait le succès de l'intervention.

Bien que ce concept soit à priori logique, il est incomplet puisqu'il néglige au moins un phénomène majeur propre au béton : le retrait de séchage. En effet, au moment de la réfection, le vieux béton du substrat a généralement atteint une relative stabilité hydrique et volumique alors que la couche béton neuf de la réparation subit un séchage progressif et tend à se contracter. Malgré une parfaite similitude de la composition entre le béton de réparation et le béton d'origine, il existera nécessairement des dissimilitudes de propriétés et de comportements entre les deux matériaux.

Il serait préférable d'aborder le problème selon une approche basée non pas sur la similitude, mais plutôt sur la compatibilité entre le béton de réparation et le béton du substrat. La conception d'une réparation mince durable nécessite donc la connaissance et la compréhension du comportement du matériau de réparation dans les conditions de chargement et d'exposition représentatives de celles d'un ouvrage réparé.

La notion de compatibilité fait appel à l'affinité des propriétés physique et chimique entre le matériau de réparation et le béton d'origine. Ceci est nécessaire pour assurer un comportement adéquat de la réparation sous l'effet des contraintes induites par les variations dimensionnelles ou autres phénomènes physique et/ou chimique. Cette compatibilité peut être au niveau des déformations, des perméabilités, ainsi que de propriétés chimique et électrochimique. Dans le cadre du présent projet, seule la compatibilité des déformations sera développée puisqu'il s'agit d'un des aspects les plus délicats de la problématique de compatibilité. En effet, le retrait de séchage du béton est assez élevé par rapport à sa capacité à résister à des efforts de traction.

Les variations dimensionnelles différentielles (déformations) entre la réparation et le support induisent des contraintes dans les deux matériaux. Ces contraintes induites peuvent éventuellement conduire à l'apparition de fissures, au décollement de la réparation et à la perte de l'action composite entre les deux matériaux. Par conséquent, la compatibilité des déformations entre les matériaux liés doit être prise en compte lors du choix et du développement du matériau de réparation afin que les contraintes induites n'excèdent pas la résistance à la traction. Cette notion de compatibilité est encore assez mal connue et on commence à peine à prendre conscience que la résistance en compression du béton n'est pas le seul critère de conception d'un ouvrage (Bissonnette 1996).

Le béton se déforme non seulement sous l'action des charges externes, mais il est aussi très sensible aux conditions hydriques et thermiques environnantes. Le bilan de compatibilité déformationnelle implique donc deux catégories de déformations. D'une part, une charge externe induit des déformations mécaniques viscoélastiques, où interviennent le module élastique et des déformations différées selon la capacité de fluage du béton. D'autre part, les conditions hydriques et thermiques environnantes induisent également des déformations. 1.3.1 Déformations viscoélastiques

Sous contrainte, les matériaux cimentaires ont un comportement viscoélastique, ils subissent une déformation élastique instantanée et si la contrainte est maintenue, le matériau subit également une déformation différée, nommée fluage, au-delà de la déformation instantanée. Influence du module élastique

Lorsque qu'une structure composite (structure d'origine + réparation) est mise sous charge, les contraintes sont distribuées dans la structure selon le module élastique respectif des composants. La différence entre le module élastique du béton de réparation et le béton d'origine tend à modifier considérablement la distribution des contraintes comme le montre la figure 1.12 pour le cas d'un composite en flexion. Ces distributions reposent sur les hypothèses suivantes : la validité de la loi de Navier-Bernouilli (planéité des sections) et l'adhérence parfaite entre les matériaux. La différence entre les modules entraîne une discontinuité dans le profil des contraintes normales au niveau de l'interface des deux matériaux. Cette discontinuité est souvent interprétée comme une concentration de contraintes

alors qu'il ne s'agit en fait que d'une variation subite pour satisfaire la compatibilité de déformations (Bissonnette 1996). En effet, dans le domaine des petites déformations, l'élément obéit à la loi de la planéité des sections, il n'est donc pas surprenant que les contraintes normales varient de part et d'autre de l'interface de deux matériaux de rigidité différentes. De plus, même si cette variation subite des contraintes normales a un effet sur le profil des contraintes de cisaillement, celles-ci n'augmentent pas réellement au niveau du joint des matériaux, du moins pas dans le domaine des petites déformations.

E, = E2 E , < E2 E, >E2 E2 Réparation

r

I M E, Béton d'origine Interface Axe Neutre ■Axe Neutre ■Axe NeutreFigure 1.12 - Influence de la rigidité relative des matériaux sur la distribution des contraintes normales de flexion (d'après Bissonnette 1996)

La figure 1.12 montre également que l'intensité des contraintes dans la réparation est proportionnelle à son module élastique. Il serait donc tentant de conclure sur l'avantage d'utiliser un béton de réparation moins rigide que le béton d'origine. Par contre, ce serait oublier que dans le cas des matériaux cimentaires, les résistances mécaniques (traction et compression) et le module élastique sont inter-reliés. Un béton moins rigide attire moins de contraintes dans la réparation, mais ce béton est généralement aussi moins résistant. Dans la mesure où l'on souhaite éviter la fissuration de la réparation, la compatibilité élastique entre les matériaux doit être analysée en considérant le couple module d'élasticité - résistance en traction.

Influence du fluage

D'un point de vue purement structural, le fluage peut être nuisible dans la mesure où sous l'application de forces externes, il tend augmenter la déformation de l'élément dans le temps. Ainsi, même sans aller jusqu'à la rupture, le fluage peut être responsable de déflexions excessives de certaines membrures d'une structure et causer des problèmes d'exploitation, spécialement pour des édifices en hauteur ou des ponts de longues portées.

Par contre, le fluage peut également s'avérer bénéfique. Dans toute structure en béton, le fluage a aussi pour effet de soulager la zone de concentration de contraintes internes induites par le retrait non uniforme, les variations de température ou les mouvements d'appuis. La figure 1.13 illustre bien l'évolution dans le temps des contraintes induites par le retrait et l'effet bénéfique du fluage sur l'apparition de la fissuration. Cet effet de relaxation réduit les risques de fissuration du béton et c'est justement cet aspect du fluage en traction qui peut être mis à contribution dans le domaine des réparations.

Contrainte de traction induite par le retrait gêné Développement

de la fissuration T Fluage Résistance à la

traction du béton

Développement de la Contrainte de fissuration retardée traction soulagée par le fluage

par le fluage Temps

Figure 1.13 - Représentation schématique du développement de la fissuration lorsque les contraintes de traction dues au retrait gêné sont diminuées par le fluage (d'après Neville 2000)

1.3.2 Changements volumiques

Du point de vue des déformations, les matériaux cimentaires ont tendance à être sensibles aux conditions environnementales auxquelles ils sont exposés. Le béton est donc sujet à des changements volumiques indépendants de l'action d'une charge externe, soit le retrait de séchage et les déformations thermiques. La présente étude est effectuée en conditions isothermes, ainsi, la compatibilité des déformations ne tient compte que du retrait de séchage.

Influence du retrait

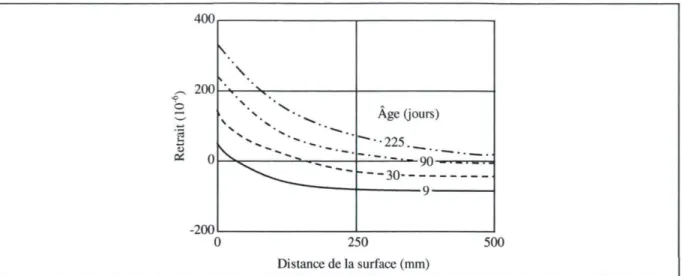

Le retrait de séchage est généralement l'aspect le plus critique à l'égard de la compatibilité des déformations. Le retrait de séchage se définit par une contraction du béton lorsque son contenu en eau s'évapore vers l'extérieur (H.R.béton > H.R.air)- Ainsi, le matériau de réparation, saturé

en eau lors de sa mise en place, tend à se contracter sous l'action progressive du séchage. Le béton d'origine est généralement dans un état d'équilibre hydrique et a atteint une certaine stabilité dimensionnelle. Le retrait de la couche de réparation se retrouve alors restreint par son adhérence sur le béton d'origine, entraînant l'apparition de contraintes de traction dans la réparation pouvant éventuellement excéder la résistance du matériau et provoquer de la fissuration. De plus, le retrait est également restreint par le fait que la déformation n'est pas uniforme dans le matériau de réparation. En effet, le séchage ne se produit que par la surface exposée, créant un gradient d'humidité non linéaire et non symétrique dans la couche de réparation comme le montre la figure 1.14 (Bazant 1982). La figure 1.15 montre également que le retrait est plus important en surface qu'au centre d'un élément de béton. Comme le montrent les figures 1.14 et 1.15, le profil des déformations de retrait est similaire au profil d'humidité interne du béton. Par conséquent, pour une réparation mince, le séchage unidirectionnel génère des déformations de retrait plus importantes à la surface pouvant mener à la fissuration du béton de réparation.

h -hext h= 100% (b) 1—AEiibn.-(c) AEglobal u 3 <U i/i ■a (a) t2>t, \ (b) 1 (c)

-H—*~~«

u 3 <U i/i ■a (a) t2>t, \ (b)ZI

(c)1 1

H* u 3 <U i/i ■a (a) t2>t, \ (b) (c) o u 3 <U i/i ■a (a) t2>t, \ (b)ZI

(c) *H u 3 <U i/i ■a (a) t2>t, \ (b) (c) u 3 <U i/i ■a (a) t2>t, \ (b)ZI

(c) - H u 3 <U i/i ■a (a) t2>t, \ (b) (c) u 3 <U i/i ■a (a) t2>t, \ (b) Z ] (c) ^ H u 3 <U i/i ■a (a) t2>t, \ (b) (c) u 3 <U i/i ■a (a) t2>t, \ (b)ZI

(c) ^ - \ C ! u 3 <U i/i ■a (a) t2>t, \ (b) (c) u 3 <U i/i ■a (a) t2>t, \ (b)ZI

(c) -H u 3 <U i/i ■a (a) t2>t, \ (b) (c) u 3 <U i/i ■a (a) t2>t, \ (b) Z] (c) - H u 3 <U i/i ■a (a) t2>t, \ (b) (c) u 3 <U i/i ■a (a) t2>t, \ (b)z

(c) -H u 3 <U i/i ■a (a) t2>t, \ (b) (c) u 3 <U i/i ■a (a) t2>t, \ (b)z

(c) 1 1 "-*■ u 3 <U i/i ■a (a) t2>t, \ (b) (c) 1 1 u 3 <U i/i ■a (a) t2>t, \ (b) 1 (c)Un-*

(b) (c)Figure 1.14 - Dessiccation d'un élément de béton exposé à une humidité extérieure hext

(a) profils d'humidité en fonction du temps;

(b) retrait libre des couches élémentaires pour un profil d'humidité donné; (c) retrait global, contraintes induites et fissuration de surface en résultant,

400 j - , 200 b

'I

s

05 0 \ j - , 200 b'I

s

05 0 Âge (jours) "--"225 j - , 200 b'I

s

05 0 j - , 200 b'I

s

05 0 y 0 250 500 Distance de la surface (mm)Figure 1.15 - Progression du retrait dans le temps en fonction de la distance de la surface de séchage (séchage empêché dans les autres directions)

(d'après L'Hermite 1978)

La figure 1.16 illustre les composantes déformationnelles dans un élément composite soumis au retrait de la réparation. La déformation de retrait provoque les déformations axiales et flexionnelles mesurées sur l'élément composite. Le profil des déformations gênées, qui n'est pas mesurable en soit, est déduit à partir du profil de déformation de retrait et des profils de déformations axiale et flexionnelle. Ici, le profil de déformation de retrait est basé sur l'étude de L'Hermite (1978) illustrée à la figure 1.15. De plus, seul l'effet du retrait est pris en considération, sans chargement externe et en négligeant le poids propre des éléments de béton.