© Frédéric Béland, 2020

Détermination de l’influence des paramètres

physico-chimiques de base du béton sur la cinétique et le

potentiel résiduel de la réaction alcalis-silice

Mémoire

Frédéric Béland

Maîtrise interuniversitaire en sciences de la Terre - avec mémoire

Maître ès sciences (M. Sc.)

Détermination de l’influence des paramètres

physico-chimiques de base du béton sur la

cinétique et le potentiel résiduel de la réaction

alcalis-silice

Mémoire présenté à

Faculté des Études Supérieures de l’Université Laval

Frédéric Béland

Sous la direction de :

Benoit Fournier, directeur de recherche

Benoit Bissonnette, codirecteur de recherche

iii

Résumé

Ce projet évalue une approche pronostique de la réaction alcalis-silice (RAS), basée sur la réactivité résiduelle du granulat récupéré du béton d’un barrage, afin d’évaluer le potentiel résiduel d’expansion de la RAS. Ainsi, des essais d’expansion accélérés ont été réalisés sur des éprouvettes de mortier préparées avec des granulats fins obtenus par broyage des granulats d’origine en conditions d’immersion dans une solution de NaOH 1M. Les conditions expérimentales ont été optimisées selon 4 calibres granulaires de matériel réactif et 3 dimensions d’éprouvettes de mortier. En parallèle, des carottes de béton du barrage ont été désagrégées par trempage dans une solution de Na2SO4 concentrée à 25 % massique, combiné à un cyclage

thermique (16 heures à 4°C et 8 heures à 60°C) pour récupérer les granulats. Plus de 90 % du matériel initial a été récupéré après conditionnement. Finalement, des éprouvettes de mortier ont été fabriquées à partir des granulats récupérés et selon les conditions optimisées. La cinétique de la consommation de la silice réactive de ces dernières sera comparée avec celle d’un granulat similaire à celui retrouvé dans le béton du barrage, mais n’ayant jamais été exposé à la RAS.

Simultanément, le bilan de la concentration en alcalis disponibles pour la RAS dans le béton du barrage a été étudié. L’extraction de la solution interstitielle sous haute pression du béton du barrage a permis de mesurer des concentrations supérieures au bilan théorique en alcalis d’environ 1,3 kg de Na2Oeq/m3 de béton. Afin d’expliquer

cet apport d’alcalis au béton du barrage, le potentiel de relâchement d’ions alcalis des granulats a été évalué. Des analyses chimiques, des examens pétrographiques et les méthodes RILEM ACS-AAR-8 et IFSTTAR XP P 18-544 ont permis de déterminer que le potentiel de relâchement d’ions alcalis du gros granulat est négligeable. Le granulat fin a possiblement contribué à relâcher des alcalis dans la pâte de ciment, mais faute de matériel, le potentiel de relâchement de ce dernier n’a pas pu être confirmé.

iv

Abstract

This project evaluates a prognosis approach of the alkali-silica reaction (ASR), based on the residual reactivity of aggregates recovered from a concrete dam, to evaluate ASR’s residual expansion potential. Thus, accelerated expansion tests in immersion conditions of NaOH 1N solution were carried out on mortar specimens containing fine aggregates obtained by crushing of the original aggregate. The experimental conditions were optimized according to 4 granular classes of reactive material and 3 dimensions of mortar specimens. Meanwhile, concrete cores from the dam were disaggregated by immersion in a solution of Na2SO4 [25 % by mass]

combined with thermal cycling (16 hours at 4°C and 8 hours at 60°C) to recover the aggregates. More than 90 % of the original material was recovered after conditioning. Mortar samples were made using the aggregates recovered and were exposed to optimized conditions. The kinetics of the reactive silica consumption of the latter will be compared to a similar aggregate, but never exposed to ASR.

At the same time, the assessment of the available alkali concentration for ASR in the dam’s concrete was studied. High pressure extraction of the pore solution from the concrete allowed to measure concentrations higher than the theoretical alkali balance of about 1.3 kg of Na2Oeq/m3 of concrete. To explain this contribution of

alkalis to the concrete, the alkali ion release potential of the aggregates was evaluated. Chemical analyzes, petrographic examinations and the RILEM ACS-AAR-8 and IFSTTAR XP P 18-544 methods have determined that the potential for alkali ion release from the coarse aggregate is negligible. The fine aggregate possibly contributed to the release of alkalis in the cement paste, but due to lack of material, the release potential of the latter could not be confirmed.

v

Table des matières

Résumé ... iii

Abstract ... iv

Table des matières ... v

Liste des tableaux ... x

Liste des figures ... xiii

Liste des abréviations et des sigles ... xviii

Remerciements ... xix

Introduction... 1

Problématique générale ... 1

Contexte de l’étude et structure du mémoire ... 2

Chapitre 1 – Revue de la documentation ... 4

1.1. Introduction ... 4

1.2. La réaction alcalis-silice (RAS) ... 5

1.2.1. Mécanismes généraux ... 5

1.2.2. Les sources d’alcalis dans le béton ... 7

1.3. Le pronostic de la RAS ... 12

1.3.1. Expansion générée jusqu’à présent et taux d’expansion actuel dans la structure ... 12

1.3.2. Caractérisation de l’état actuel du béton ... 15

1.3.3. Potentiel d’expansion future du béton de la structure ... 17

1.4. Le pronostic par les alcalis solubles : l’approche globale de Bérubé et coll. (2002a) ... 19

1.4.1. Essais d’expansion résiduelle à 100 % H.R. et 38°C... 20

1.4.2. Réactivité absolue des granulats ... 22

1.4.3. Extraction des granulats du béton ... 23

1.4.4. Alcalinité de la solution interstitielle du béton ... 23

1.4.5. Relâchement en alcalis des granulats ... 30

1.4.6. Évaluation globale du potentiel d’expansion futur ... 32

1.5. Le pronostic par la consommation de la silice réactive ... 34

1.5.1. Optimisation d’un essai accéléré d’expansion en laboratoire ... 37

1.5.2. Extraction des granulats du béton ... 45

1.5.3. Évaluation de la cinétique de consommation de la silice réactive ... 47

vi

Chapitre 3 – Matériaux et méthodes ... 52

3.1. Production du granulat réactif d’origine (GRO) ... 54

3.1.1. Campagne d’échantillonnage sur le terrain ... 54

3.1.2. Examens pétrographiques ... 56

3.1.3. Choix d’un emplacement pour l’obtention du matériel réactif d’origine 62 3.2. Évaluation de la cinétique de consommation de la silice réactive ... 64

3.2.1. Optimisation des conditions des essais d’expansion (Phase préliminaire) ... 65

3.2.2. Extraction des granulats des carottes de béton du barrage ... 74

3.2.3. Essais d’expansion optimisés avec les granulats extraits du béton (Phase principale), validation de la réactivité du granulat fin et validation de l’effet du traitement thermique aux sulfates de sodium sur l’expansion générée par les granulats récupérés ... 82

3.3. Concentration en alcalis solubles dans le béton et détermination du potentiel de relâchement d’alcalis par les granulats ... 87

3.3.1. Mesure des alcalis solubles dans le béton et dans la pâte de ciment 88 3.3.2. Évaluation du potentiel de libération d’alcalis par le gros granulat d’origine (GRO) ... 92

3.3.3. Évaluation du potentiel de libération d’alcalis par le granulat fin ... 94

Chapitre 4 – Résultats ... 95

4.1. Production du matériel réactif de référence ... 95

4.1.1. Pétrographie des granulats du béton du barrage ... 95

4.1.2. Caractérisation des échantillons provenant de la cartographie de terrain et validation de la réactivité alcaline ... 109

4.1.3. Conclusions sommaires ... 115

4.2. Évaluation de la cinétique de consommation de la silice réactive ... 117

4.2.1. Optimisation des conditions des essais d’expansion (Phase préliminaire) ... 117

4.2.2. Extraction des granulats des carottes de béton du barrage ... 140

4.2.3. Essais d’expansion optimisés avec les granulats extraits du béton (Phase principale), validation de la réactivité du matériel du calibre 0-5 mm récupéré des carottes de béton et de l’effet du traitement thermique aux sulfates de sodium sur l’expansion générée par les granulats récupérés .... 152

4.2.4. Conclusions sommaires ... 156

vii

4.3.1. Évaluation des alcalis solubles dans le béton ... 160

4.3.2. Évaluation du potentiel de libération d’alcalis par le gros granulat d’origine (GRO) ... 168

4.3.3. Évaluation du potentiel de libération d’alcalis par le granulat fin ... 172

4.3.4. Conclusions sommaires ... 172

Chapitre 5 – Analyse et discussion des résultats ... 175

5.1. Production du matériel réactif d’origine ... 175

5.1.1. Distribution et réactivité des différents faciès dans le béton du barrage et dans les échantillons de terrain ... 176

5.1.2. Choix de l’emplacement pour l’échantillonnage ... 180

5.1.3. Validation de la représentativité du GRO par rapport au gros granulat présent dans le béton du barrage ... 181

5.2. Évaluation de la cinétique de consommation de la silice réactive ... 183

5.2.1. Détermination des conditions expérimentales optimales en vue de la phase principale ... 183

5.2.2. Justifications des résultats d’expansion et recommandations ... 188

5.2.3. Efficacité de la récupération des granulats et effets sur les granulats 213 5.2.4. Réactivité du granulat fin ... 221

5.3. Évaluation du contenu en alcalis solubles dans le béton ... 223

5.3.1. Comparaison des concentrations en alcalis dans les solutions interstitielles du béton du barrage et des pâtes de ciment extraites sous haute pression... 223

5.3.2. Évaluation du potentiel de relâchement d’alcalis des granulats présents dans le béton du barrage ... 226

5.3.3. Comparaison des concentrations en alcalis solubles mesurées dans le béton du barrage par extraction sous haute pression, par la méthode Espresso et par la méthode à l’eau froide ... 230

Conclusions et perspectives de recherche pour travaux futurs ... 235

Évaluation du contenu en alcalis solubles dans le béton ... 235

Évaluation de la cinétique de consommation de la silice réactive ... 238

Récupération des granulats du béton ... 238

Évaluation de la consommation de la silice réactive ... 238

Efficacité et représentativité de l’approche pronostique utilisant la consommation de la silice réactive ... 242

viii

Annexe A : Planche de photos du barrage à l’étude ... 256 Annexe B : Matériaux et méthodes ... 264 Annexe B1 – Production du granulat d’origine ... 265

Annexe B1.1 – Banque de photos des localisations échantillonnées lors de la campagne de terrain du 1er mai 2016 ... 265

Annexe B1.2 – Photos des 10 plaques polies produites à partir de carottes de béton du barrage (660 : centrale; 734 : prise d’eau) ... 275 Annexe B1.3 – Production du matériel réactif de référence ... 280 Annexe B2 – Évaluation de la cinétique de consommation de la silice réactive .. 290 Annexe B2.1 – Calculs des alcalis à ajouter dans les mélanges de mortier à l’état frais ... 290 Annexe B2.2 – Tableau synthèse des mélanges de mortier de la phase

préliminaire ... 291 Annexe B2.3 – Séquence de malaxage des mortiers ... 292 Annexe B2.4 – Appareillage de prise de mesure des éprouvettes de mortier .. 293 Annexe B2.5 – Tableau synthèse des mélanges de mortier de la phase

principale ... 294 Annexe B3 – Récupération des granulats du béton ... 295 Annexe B3.1 – Photographies des 14 carottes utilisées pour la récupération des granulats du béton ... 295 Annexe B3.2 – Appareillage utilisé pour l’attaque chimique du granulat fin

récupéré du béton ... 296 Annexe C : Résultats ... 297 Annexe C1 – Production du granulat d’origine ... 298

Annexe C1.1 – Photos des examens pétrographiques sur les plaques de béton polies de carottes du barrage ... 298 Annexe C1.2 – Photos des examens pétrographiques sur les lames minces de carottes de béton du barrage ... 302 Annexe C2 – Évaluation de la cinétique de consommation de la silice réactive . 320

Annexe C2.1 – Résultats complets : Expansions des mortiers de la phase

préliminaire ... 320 Annexe C2.2 – Photographies des éprouvettes de mortier et de leur solution de trempage ... 324

ix

Annexe C2.3 – Résultats complets : Analyses chimiques des produits blancs échantillonnés sur les surfaces de 3 éprouvettes de mortier et leur solution de

trempage. ... 340

Annexe C2.4 – Photographies de faces polies des éprouvettes de mortier retirées des essais d’expansion à 364 jours. ... 341

Annexe C2.5 – Micrographies de lames minces des éprouvettes de mortier retirées des essais d’expansion à 364 jours. ... 347

Annexe C2.6 – Résultats détaillés des essais d’expansion réalisés avec le granulat fin récupéré du béton du barrage ... 356

Annexe C2.7 – Observations pétrographiques des éprouvettes de mortier contenant le granulat fin récupéré du béton du barrage... 357

Annexe C3 – Récupération des granulats du béton ... 359

Annexe C4 – Mesure des alcalis dans le béton du barrage à l’étude ... 363

Annexe C4.1 – Résultats complets des mesures en alcalis solubles dans les échantillons de béton et de pâte de ciment ... 363

Annexe C4.2 – Exemples de calculs théoriques ... 371

Extraction sous haute pression ... 371

Calculs de la teneur en eau libre en L/m3 de béton ... 373

Annexe C4.3 – Résultats complets des mesures du relâchement en alcalis par le gros granulat d’origine ... 374

x

Liste des tableaux

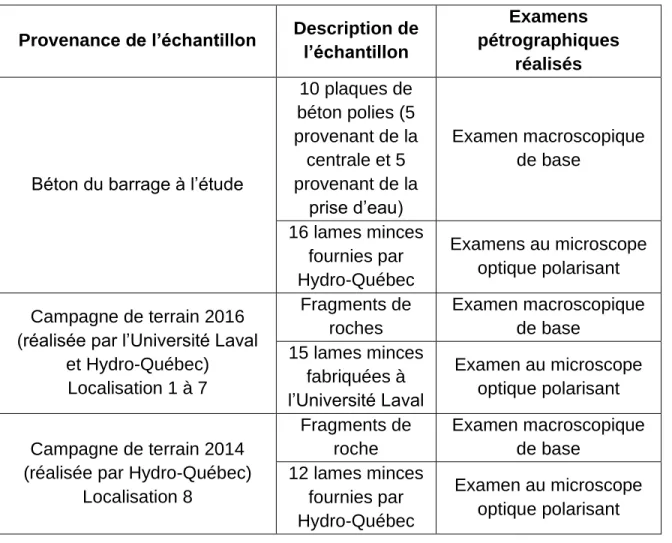

Tableau 3.1: Description des zones échantillonnées et des matériaux prélevés lors de la campagne de terrain effectuée en mai 2016. ... 56 Tableau 3.2: Programme d'examens pétrographiques visant à sélectionner une

zone d’extraction de roc en place pour la production du matériel réactif

d’origine (GRO). ... 57 Tableau 3.3: Liste des 10 plaques polies fabriquées à partir des carottes de béton

provenant de la centrale (loc. 660) et de la prise d'eau (loc. 734) ... 58 Tableau 3.4: Identification et description des échantillons utilisés pour la confection des lames minces de béton du barrage (fournies par Hydro-Québec). ... 61 Tableau 3.5: Formulations des deux mélanges de béton utilisés dans le barrage 65 Tableau 3.6: Composition chimique du ciment LH-HQ.. ... 67 Tableau 3.7 : Formulation générale des mélanges de mortier ... 67 Tableau 3.8: Essais d'expansion sur mortier contenant le GRO pour l'optimisation

de la dimension des particules de granulats et de la dimension des

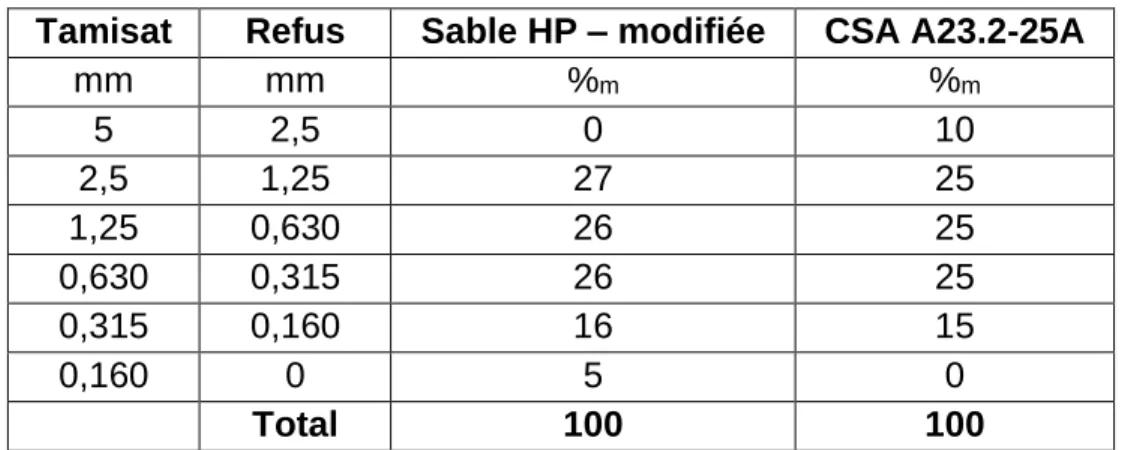

éprouvettes. ... 69 Tableau 3.9: Comparaison de la distribution granulométrique du sable non réactif

HP par rapport à la granulométrie spécifiée dans la norme CSA A23.2-25A.70 Tableau 3.10: Essais supplémentaires d'expansion sur mortier contenant

différentes proportions de GRO, différentes solutions de trempage alcaline et différents modes de concassage des granulats. ... 70 Tableau 3.11: Identification et description des échantillons du barrage utilisés pour

l'extraction des granulats du béton. ... 75 Tableau 3.12: Détails des manipulations effectuées sur une période de 10 jours de

traitement thermique des carottes de béton immergées dans une solution de sulfates de sodium ... 78 Tableau 3.13 : Présentation partielle des éprouvettes de mortier fabriquées dans la phase principale. ... 83 Tableau 3.14: Exemple de répartition des barres de mortier pour les essais

d'expansion et les examens pétrographiques de la phase principale. ... 84 Tableau 3.15: Provenance et distribution granulométrique des matériaux

granulaires mis à l’essai pour évaluer la réactivité du granulat fin récupéré du béton du barrage. ... 86 Tableau 3.16: Identification et description des échantillons utilisés pour déterminer

la concentration en alcalis solubles du béton du barrage. ... 89 Tableau 3.17: Résumé des analyses chimiques réalisées sur les échantillons de

xi

Tableau 4.1 : Résultats de la distribution des différents faciès constituant le gros granulat sur les 10 plaques polies analysées. ... 103 Tableau 4.2: Décompte des indices de réactivité alcaline pour chaque faciès et

pour chaque plaque polie provenant de la centrale (localisation 660). ... 106 Tableau 4.3 : Décompte des indices de réactivité alcaline pour chaque faciès et

pour chaque plaque polie provenant de la prise d’eau (localisation 734). ... 107 Tableau 4.4: Totaux des décomptes des indices de réactivité alcaline pour chaque

faciès et pour chaque plaque polie analysées. ... 108 Tableau 4.5 : Résultats de l’essai d’expansion accéléré sur barres de mortier

réalisé conformément à la norme CSA A23.2-25A à partir de granulats

échantillonnés à la localisation 3. ... 113 Tableau 4.6 : Résultats des analyses chimiques effectuées sur deux échantillons

de granulats broyés provenant de la localisation 3. ... 114 Tableau 4.7 : Résultats des analyses chimiques réalisées sur les produits

blanchâtres en surface de trois éprouvettes de mortier de dimensions 75x75x300 mm et en suspension dans la solution de trempage de ces trois mêmes éprouvettes. ... 132 Tableau 4.8 : Teneurs en eau libre (suivant un séchage à 60°C) obtenues pour

quatre échantillons de béton provenant de la centrale et quatre échantillons provenant de la prise d’eau. ... 141 Tableau 4.9 : Bilans massiques lors des opérations d’extraction des granulats du

béton pour la centrale et la prise d’eau en masse totale des échantillons sans égard au calibre granulaire du matériel récupéré... 142 Tableau 4.10 : Résultats détaillés des mesures de masses de matériel récupéré

pour chaque calibre granulaire à la suite de l’extraction des granulats du béton des échantillons provenant de la centrale et de la prise d’eau. ... 145 Tableau 4.11 : Analyses chimiques effectuées sur les échantillons de GRO 5-

20 mm soumis au traitement thermique, sur les échantillons témoins de même que sur des échantillons de 5-80 mm reconstitués à partir des granulats récupérés des échantillons de béton provenant de la centrale

(localisation 660) et de la prise d’eau (localisation 734). ... 146 Tableau 4.12 : Bilans massiques lors des opérations d’extraction des granulats du

béton pour les carottes et les cylindres fabriqués en masse totale des

échantillons sans égard au calibre granulaire du matériel récupéré. ... 147 Tableau 4.13 : Résultats détaillés des masses de matériel récupéré pour chaque

calibre granulaire à la suite de l’extraction des granulats du béton qui était soit sous forme de carottes ou de cylindres. ... 148 Tableau 4.14 : Résultats de l’examen pétrographique réalisé sur le matériel du

calibre granulaire 0-5 mm récupéré des carottes de béton provenant de la centrale (localisation 660). ... 150

xii

Tableau 4.15 : Résultats de l’attaque à l’acide salicylique sur trois échantillons de matériel du calibre 0-5 mm récupéré des carottes de béton de la centrale (localisation 660). ... 151 Tableau 4.16 : Résultats des mesures de teneur en eau libre (séchage à 60°C) à

28 jours de deux échantillons de pâte de ciment à 28 jours, entreposés

respectivement à 23°C et 38°C. ... 163 Tableau 4.17 : Différentiels entre les duplicatas des mesures en alcalis par rapport

à la moyenne calculée pour deux sous-échantillons de béton soumis à la méthode d’extraction à l’eau chaude (Espresso). ... 165 Tableau 4.18 : Différentiels entre les duplicatas des mesures en alcalis par rapport

à la moyenne calculée pour les sous-échantillons de béton soumis à la

méthode d’extraction à l’eau froide. ... 167 Tableau 4.19 : Minéraux contenus dans les gros granulats du béton du barrage

sujets à relâcher des alcalis dans la solution interstitielle du béton. ... 169 Tableau 4.20 : Relâchement en alcalis par les granulats d’origine (GRO) en

immersion dans une solution alcaline à 38°C et à 60°C après 364 jours – méthode d’essai RILEM ACS-AAR-8. ... 170 Tableau 4.21 : Éléments majeurs et mineurs d’un sous-échantillon de GRO soumis

aux essais de relâchement en ions alcalis selon la méthode RILEM ACS-AAR-8. ... 171 Tableau 4.22 : Résultats des relâchements en alcalis par trois échantillons de

GRO lorsque soumis à la méthode IFSTTAR XP P 18-544. ... 171 Tableau 4.23 : Minéraux contenus dans le granulat fin susceptibles de relâcher des alcalis dans la solution interstitielle du béton. ... 172 Tableau 5.1 : Calcul du ratio aire exposée / volume pour les différentes dimensions d’éprouvettes utilisées dans les essais d’expansion. ... 193 Tableau 5.2 : Masses de GBR concassé nécessaire à la fabrication des différentes quantités d’éprouvettes de mortier selon la dimension prévue des éprouvettes de la phase principale. ... 214 Tableau 5.3 : Calculs du différentiel de pourcentage massique des différents

calibres granulaires récupérés des carottes et des cylindres de béton dans le cadre du programme de validation de l’effet du carottage sur la distribution granulaire récupérée des échantillons de béton. ... 217 Tableau 5.4 : Ratio massique Na2O/K2O pour tous les échantillons analysés par

les méthodes d’extraction sous haute-pression, Espresso et à l’eau froide. 231 Tableau 5.5 : Différences en valeur absolue en pourcentage des concentrations

mesurées par les méthodes d’extraction à l’eau froide et Espresso par rapport à la méthode sous haute-pression pour le Na2O, le K2O et le Na2Oeq. ... 233

xiii

Liste des figures

Figure 1.1: Solubilité de la silice amorphe dans différentes solutions aqueuses en fonction du pH (T = 25°C). ... 6 Figure 1.2: Méthodologie de l'approche globale d'évaluation du taux d'expansion

futur dû à la RAS d'éléments de béton en service affectés ou non par la RAS.. ... 20 Figure 1.3: Méthodologie globale de l’approche LMDC.. ... 36 Figure 1.4: Effet de (a) la dimension des particules et (b) de la proportion du

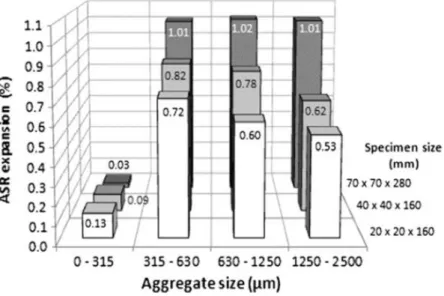

matériel réactif sur l'expansion générée par la RAS ... 39 Figure 1.5: Expansions finales générées par la RAS selon différentes dimensions

d'éprouvettes et de granulats. ... 40 Figure 1.6: Expansion générée par la RAS dans le temps sur des éprouvettes

prismatiques de dimensions variables, immergées dans une solution de NaOH (1N) et entreposées à 60°C. ... 42 Figure 1.7: Expansion finale générée par la RAS en fonction du ratio dimension

des éprouvettes / dimension des particules réactives.. ... 44 Figure 3.1: Organigramme décrivant les principales étapes du programme de

recherche.. ... 52 Figure 3.2: Localisations des carottages - coupe verticale du barrage faisant l’objet

de cette étude.. ... 53 Figure 3.3: Localisation des huit zones échantillonnées lors de la campagne de

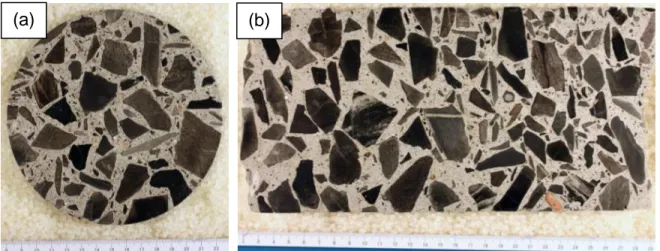

terrain de mai 2016. ... 55 Figure 3.4: (a) Disque transversal de diamètre 150 mm provenant d'une carotte de

béton du barrage. (b) Section longitudinale provenant d'une carotte de béton du barrage. ... 58 Figure 3.5: Exemple de numérotation des particules de granulats sur une section

de béton polie. ... 59 Figure 3.6: (a) Exemple d’une particule de granulat présentant une auréole de

réaction; (b) exemple de fissure ouverte dans une particule de granulat affectée par la RAS; (c) exemple de fissure pénétrante qui est initiée dans une particule de gros granulat et se poursuit dans la pâte de ciment. ... 60 Figure 3.7: Cylindres de béton poli fabriqués avec du matériel granulaire provenant de la localisation 1.. ... 62 Figure 3.8: Influence potentielle de l’alignement de particules de granulats plates et allongées sur l'expansion générée dans les barres de mortier. ... 71 Figure 3.9: (a) Particules de granulats de forme préférentiellement plate et

allongée obtenues avec le concasseur à mâchoires; (b) Particules de

granulats de forme préférentiellement cubique obtenues avec le concasseur à impact. ... 72

xiv

Figure 3.10: Exemple de la fragmentation d'une particule de granulat de 40-80mm qui peut engendrer la contamination des calibres granulaires inférieurs. ... 75 Figure 3.11: Surfaces de cassure d'une carotte de béton qui montrent plusieurs

plans de fractures au sein des particules de granulats. ... 76 Figure 3.12: Cabinet de conditionnement utilisé pour le cyclage thermique des

échantillons de béton immergés dans une solution de sulfates de sodium. .. 77 Figure 3.13: Surface polie d'une carotte de béton de la structure démontrant la

présence de particules de granulats coupées par le carottage. ... 79 Figure 3.14: Échantillons produits pour vérifier l'effet du carottage sur la distribution

granulométrique récupérée du béton. Les deux cylindres moulés et les deux cubes de béton utilisés pour prélever des carottes sont représentés. ... 80 Figure 4.1 : Photographies prises au stéréomicroscope des six faciès du gros

granulat observés dans le béton du barrage.. ... 97 Figure 4.2 : Micrographies de particules de gros granulats provenant des lames

minces RDI 5 (a et b) et RDI 3 (c et d). ... 98 Figure 4.3 : Particule de métagrauwacke du faciès 4 présentant une auréole de

réaction, de la fissuration intra-granulaire remplie ou non par des produits de la RAS et une fissuration qui se prolonge dans la pâte de ciment. ... 99 Figure 4.4 : (a) Fissuration intra-granulaire dans une particule de gros granulat. La

fissuration est parfois ouverte et remplie (ou non) par des produits de

réaction. (b) Fissuration se propageant dans la pâte de ciment. Des produits de la RAS remplissant un pore situé à l’extrémité gauche sur la micrographie sont aussi visibles. ... 99 Figure 4.5 : Micrographies de particules de gros granulats provenant des lames

minces RDI 1 (a et b) et RDI 11 (c et d). ... 100 Figure 4.6 : (a) Granulat fin en surface de béton polie d’une carotte du barrage. (b)

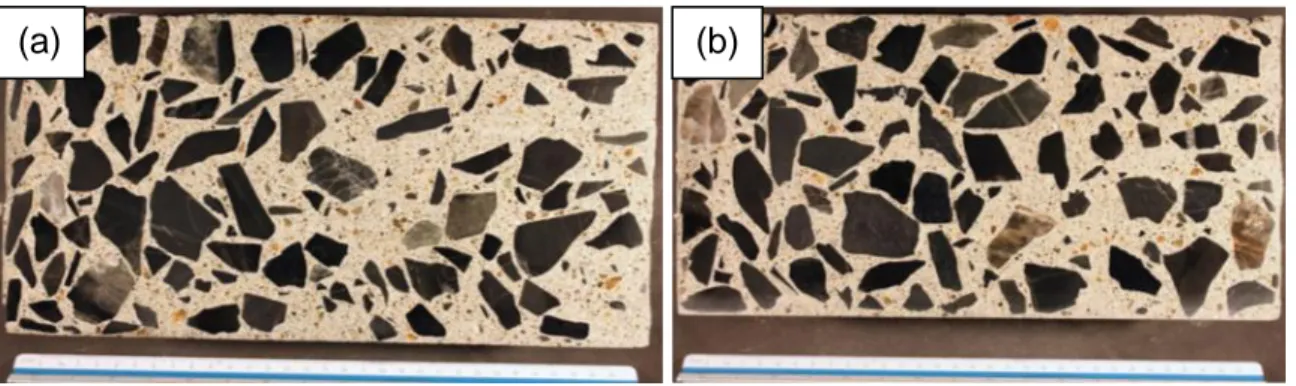

Fissuration initiée par une particule du gros granulat se propageant dans la pâte de ciment et contournant les particules du granulat fin d’une carotte de béton du barrage. (c) Lame mince RDI 4 : Granulat fin en lame mince en lumière polarisée et en lumière analysée dans (d). ... 101 Figure 4.7: (a) Faciès de métagrauwacke grossier. (b) Faciès du métagrauwacke

fin. (c) Variation entre le métagrauwacke grossier et le métagrauwacke fin au sein d’un même échantillon. (d) et (e) Altération dans la roche encaissante à proximité de veinules de quartz. (f) Bloc de gabbro. ... 110 Figure 4.8 : Surface de béton polie contenant des particules de granulats

provenant de la localisation 1... 111 Figure 4.9 : Micrographies de lames minces en lumière analysée de différents

échantillons provenant de la campagne de terrain.. ... 112 Figure 4.10 : Résultats de l’essai d’expansion accéléré sur barres de mortier

réalisé conformément à la norme CSA A23.2-25A à partir de granulats

xv

Figure 4.11 : Expansion en fonction du temps pour différents calibres granulaires du GRO, et ce pour des éprouvettes de mortier de dimension (a) 25x25x285 mm, (b) 40x40x285 mm et (c) 75x75x300 mm... 118 Figure 4.12 : Expansion en fonction du temps pour différentes dimensions

d'éprouvettes contenant des particules du GRO de dimension (a) 300-600 µm et (b) 600-1180 µm.. ... 120 Figure 4.13 : Expansion en fonction du temps pour différentes dimensions

d'éprouvettes contenant des particules du GRO de dimension (a) 1180- 2360 µm et (b) 2360-4760 µm.. ... 121 Figure 4.14 : Expansion en fonction du temps pour deux séries d’éprouvettes de

mortier de dimension 25x25x285 mm, contenant 50 % de granulats réactifs de calibre granulaire 600-1180 µm et étant dans des solutions de trempage de différente composition. ... 122 Figure 4.15 : Expansion en fonction du temps pour trois séries d’éprouvettes de

mortier de dimension 25x25x285 mm, contenant différentes proportions de granulat réactif (GRO) de calibre granulaire 600-1180 µm et de granulat non réactif (HP) de calibre granulaire étalé de 0 à 2,5 mm. ... 123 Figure 4.16 : Expansion en fonction du temps pour des séries d’éprouvettes de

mortier de dimension 25x25x285 mm, contenant 50 % de GRO constitué soit de particules plates et allongées (PPA) ou de particules cubiques.. ... 125 Figure 4.17: Expansion en fonction du temps pour des séries d’éprouvettes de

mortier de dimension 25x25x285 mm, contenant 50 % de GRO constitué soit de particules plates et allongées (PPA) ou de particules cubiques. Le calibre granulaire est (a) 1180-2360 µm et (b) 2360-4760 µm.. ... 126 Figure 4.18 : Produits blanchâtres en surface des éprouvettes de mortier de

dimension 25x25x285 mm contenant le calibre granulaire du GRO 1180- 2360 µm à différentes échéances dans le temps.. ... 127 Figure 4.19 : Produits blanchâtres en surface des éprouvettes de mortier de

dimension 25x25x285 mm contenant différents calibres granulaires, et ce après 364 jours d’essai.. ... 128 Figure 4.20 : Produits blanchâtres en surface des éprouvettes de mortier de

différentes dimensions contenant le calibre granulaire du GRO 600-1180 µm, et ce après 364 jours d’essai.. ... 129 Figure 4.21 : Produits blanchâtres en suspension dans la solution de trempage

d’éprouvettes de mortier de dimension 40x40x285 mm contenant le calibre granulaire du GRO 1180-2360 µm.. ... 129 Figure 4.22 : Produits blanchâtres en suspension dans la solution de trempage

d’éprouvettes de mortier de dimension 40x40x285 mm après 364 jours

xvi

Figure 4.23 : Produits blanchâtres en suspension dans la solution de trempage d’éprouvettes de mortier de différentes dimensions contenant le calibre

granulaire du GRO 600-1180 µm, et ce après 364 jours d’essai.. ... 131 Figure 4.24 : Dissolution de particules du GRO présentes dans des éprouvettes de

mortier soumises pendant 364 jours à des essais d’expansion (phase

préliminaire). ... 134 Figure 4.25 : Produits blanchâtres en remplissage ou en tapissage des parois des

vides de mise en place dans la pâte de ciment.. ... 135 Figure 4.26 : Produits blanchâtres en remplissage ou en tapissage des parois des

vides de mise en place au sein des éprouvettes de mortier contenant

différents calibres granulaires du GRO. ... 136 Figure 4.27 : Micrographie provenant de la lame mince fabriquée à partir de

l’éprouvette contenant le GRO de calibre granulaire 300-600 µm et qui a été retirée après 364 jours d’essai. ... 137 Figure 4.28 : Micrographie provenant de la lame mince fabriquée avec l’éprouvette

contenant le GRO de calibre (a) 1180-2360 µm, (b) 600-1180 µm. ... 138 Figure 4.29 : Micrographie provenant des lames minces fabriquées avec des

éprouvettes contenant du GRO de calibres granulaires (a) 600-1180 µm (lumière polarisée); (b) 300-600 µm (lumière polarisée); (c – lumière

polarisée) et (d – lumière analysée) 1180-2360 µm; (e) 300-600 µm (lumière polarisée) et (f) 600-1180 µm (lumière polarisée), qui ont été retirées après 364 jours d’essai. ... 139 Figure 4.30 : Échantillons de béton après (a) 75 jours et (b) 100 jours de traitement thermique en immersion dans une solution de sulfates de sodium. ... 144 Figure 4.31 : Particule du gros granulat fractionnée après le désenrobage de la

pâte de ciment à proximité. ... 144 Figure 4.32 : Particules de granulats de dimension 5-80 mm extraites des carottes

de béton provenant du béton de la centrale – localisation 660. ... 144 Figure 4.33 : Particules du matériel du calibre 0-5 mm récupéré des carottes de

béton de la centrale (localisation 660) avant (a et c) et après (b et d) le

traitement chimique à l’acide salicylique. ... 152 Figure 4.34 : Résultats des essais d’expansion dans le temps pour les deux

formulations d’éprouvettes de mortier (série 1 et série 2) contenant des matériaux récupérés de carottes de béton provenant de la centrale

(localisation 660) et de la prise d’eau (localisation 734). ... 153 Figure 4.35 : Particules de métagrauwacke dans les éprouvettes de mortier

soumises aux essais d’expansion selon la norme CSA A23.2-25A et

xvii

Figure 4.36 : Résultats des analyses chimiques (spectrométrie d’absorption atomique) des solutions interstitielles extraites sous haute pression des échantillons de béton de la prise d’eau (localisation 734) et de la centrale (localisation 660). ... 161 Figure 4.37 : Résultats des analyses chimiques (spectrométrie d’absorption

atomique) des solutions interstitielles extraites sous haute pression des

échantillons de pâte de ciment LH-HQ conservés à 23°C ou à 38°C. ... 162 Figure 4.38 : Résultats des analyses chimiques (spectrométrie d’absorption

atomique) des essais d’extraction à l’eau chaude (Espresso) sur béton

corrigés selon l’apport en alcalis des granulats... 163 Figure 4.39 : Résultats des analyses chimiques (spectrométrie d’absorption

atomique) de solutions issues de l’extraction à l’eau froide des alcalis du béton corrigés selon l’apport en alcalis des granulats. ... 166 Figure 5.1 : Valeur moyennes d’expansions mesurées à 546 jours pour les

éprouvettes de mortier de la série préliminaire en fonction de différents

calibres granulaires et de différentes tailles d’éprouvettes. ... 184 Figure 5.2 : Courbes granulométriques des particules de granulats utilisées pour la

confection des mélanges de mortier. Les courbes sont différenciées selon le calibre granulaire des particules de GRO utilisé pour la confection des

mélanges de mortier. ... 199 Figure 5.3 : Comparaison des résultats de mesures d'expansion pour deux types

de granulats en fonction de la classe granulaire et de la taille des

xviii

Liste des abréviations et des sigles

Abréviation Signification

C3A Aluminate tricalcique

C4AF Aluminoferrite tétracalcique

C-S-H Silicate de calcium hydraté C2S Silicate bicalcique ou bélite

C3S Silicate tricalcique ou alite

DRI Damage Rating Index EDF Électricité de France

EDX Spectroscopie à rayons X à dispersion d'énergie GBR Granulat du barrage récupéré du béton

GRO Granulat réactif d’origine H.R. Humidité relative

INSA Institut National de Sciences Appliquées K2O Oxyde de potassium

KOH Hydroxyde de potassium

LCPC Laboratoire Central des Ponts et Chaussées

LMDC Laboratoire Matériaux et Durabilité des Constructions MEB Microscope électronique à balayage

Na2O Oxyde de sodium

Na2Oeq Contenu en alcalis équivalents

NaOH Hydroxyde de sodium RAC Réaction Alcalis-Carbonate RAG Réaction Alcalis-Granulats RAS Réaction Alcalis-Silice

xix

Remerciements

Tout d’abord, je tiens à remercier chaleureusement le directeur de mon projet de recherche, prof. Benoit Fournier. Celui-ci a été d’une aide incommensurable tout au long de mon parcours à la maîtrise. Ses précieux conseils, sa grande disponibilité et son écoute furent tous des éléments clés qui m’ont permis de mener à termes ce projet de recherche. Je dois aussi adresser mes sincères remerciements à mon co-directeur de recherche, prof. Benoit Bissonnette, pour le temps qu’il m’a accordé et pour son support tout au long du projet. Tous deux ont fait preuve d’une gestion humaine et professionnelle exemplaire du projet et pour ce, je leur suis très reconnaissant. J’adresse aussi un merci spécial aux professeurs Josée Duchesne et Stéphane Multon pour leur aide et leur collaboration essentielle à ce projet. Les nombreux échanges avec ces deux personnes ressources ont toujours été des plus pertinents.

Je tiens à remercier mes collaborateurs chez Hydro-Québec avec qui j’ai eu la chance de travailler dans ce projet de maîtrise, soit M. Benoit Durand, M. Mario Veilleux, Mme. Hélène Muia et M. Maxime Leboeuf. Leur appui et leur professionnalisme ont été d’une grande aide et m’ont beaucoup appris. Ils ont su me faire confiance et m’aiguiller pour mener à termes un projet d’envergure dont je suis très fier. J’espère avoir la chance de collaborer avec cette équipe à nouveau dans les années à venir; ce fut une expérience fort enrichissante.

J’aimerais également remercier les professionnels et le personnel technique de l’Université Laval qui ont contribués à ce projet, soit M. Mathieu Thomassin Mailhot, M. René Malo, M. Pierre-André Tremblay, M. Alain Melançon, M. Edmond Rousseau et Mme. Lyne Dupuis. Je dois également adresser un gros merci à M. Martin Plante pour m’avoir formé, supervisé et aidé pour les nombreuses analyses chimiques réalisées dans le cadre de ce projet.

xx

Je remercie mes amis et collègues du département de Géologie et Génie géologique de l’Université Laval, Anthony Allard, Alexandre Rodrique, Isabelle Fily-Paré, Jean-Benoit Darveau, Mélissa Roy-Tremblay, Mathieu Champagne, Cédric Drolet, Thomas Duplessis, Edgardo Alvarado, Samuel Couture, Marc-André Gingras, Antoine April, Hubert Langevin et Maxime Dorval pour leur contribution directe ou indirecte à mon projet de maîtrise. Je remercie plus particulièrement Samy-Joseph Essalik qui assurera la relève de certains volets incomplets de mon projet de maîtrise. Son grand cœur et son large éventail de compétences en font un successeur de choix pour la suite des choses. De plus, je ne peux pas passer sous silence les collaborations des autres étudiants membres du CRIB de l’Université Laval. À vous tous, les nombreuses rencontres parascolaires passées en votre compagnie ont été fort plaisantes et d’un bienfait moral indéniable.

Finalement, je tiens à souligner le support de mes amis proches et de ma famille. À mes amis du Club Soucial qui m’ont aidé à toujours aller de l’avant et m’ont appris que « Quand c’est brûlé, c’est brûlé! »; à mes fidèles amis du baccalauréat en génie géologique, Hugo Harisson-Faucher, Michel Nadon, Alexis Paré, Jasmon Lanoix, Alexandre Deschênes-Dénommé, Mathieu Labarre, Jean-Philippe Lord, Julien Dubé, Sheldon LePrince McNeil, Samuel Poirier et Mathieu Bergui, les mots me manquent pour exprimer ma gratitude envers vous. À mes parents, André Béland et France Bouthillier, mes frères, Simon Béland, Jonathan Béland, Mathieu Béland et Jean-Philippe Béland, et ma sœur, Émilie Béland, merci! Je ne saurais vous remercier assez pour votre amour et votre présence à mes côtés ces dernières années.

1

Introduction

Problématique générale

Le béton de ciment est un matériau utilisé à l’échelle planétaire dans la réalisation d’ouvrages de génie civil. Lorsqu’une infrastructure de béton se dégrade prématurément, il est primordial de diagnostiquer les causes possibles de la dégradation afin d’établir un plan d’action pour préserver l’intégrité de la structure. Pour ce faire, l’évaluation du potentiel d’endommagement futur de la structure en question doit être réalisée. Cet aspect de la durabilité des bétons forme le cœur de ce projet de maîtrise et ce, pour une réaction nuisible spécifique, soit la réaction alcalis-granulats (RAG).

On distingue généralement deux formes de RAG : (1) la réaction alcalis-silice (RAS), impliquant la présence de phases siliceuses réactives, et (2) la réaction alcalis-carbonate (RAC), impliquant quant à elle la présence de phases minérales dolomitiques/argileuses réactives. Ces deux types de réaction engendrent l’expansion et la fissuration des éléments de béton atteints, provoquant la dégradation prématurée des ouvrages dont ils font partie. Ce projet de recherche étant axé sur une structure de masse atteinte par la RAS, la RAC n’est pas abordée davantage dans ce document.

Lorsqu’une structure de béton présente des indices de détérioration prématurée, il faut être en mesure de poser le diagnostic adéquat des causes possibles de l’endommagement. Il existe actuellement divers outils et protocoles pour l’identification et l’évaluation de la sévérité de l’endommagement provoqué par la RAS dans les structures de béton atteintes de cette pathologie. Les relevés visuels de structure, les examens pétrographiques sur des échantillons de béton (mégascopique, microscopique, méthode du Damage Rating Index) et la réalisation d’essais en laboratoire (résistance en compression et en traction directe, le module d’élasticité ou encore l’essai SDT) sont des exemples de méthodes disponibles pour diagnostiquer la présence de RAS dans le béton d’un ouvrage. Les indices visuels

2

de la RAS sont nombreux et peuvent se manifester différemment d’une structure à l’autre, mais les plus communs sont les suivants (Thomas et coll., 2013a) :

• Fissuration;

• Expansion qui engendre des déformations et/ou du mouvement différentiel; • Décoloration de surface;

• Exsudations de gel.

Sur la base de ces manifestations notées lors de l’inspection en chantier et de l’examen pétrographique de carottes de béton prélevées au sein des éléments affectés, il est possible de diagnostiquer la RAS comme étant la (ou une des) cause(s) de l’endommagement prématuré d’une structure de béton. Lorsque la phase de diagnostic est complétée, il est crucial pour les propriétaires d’ouvrages d’être en mesure d’évaluer le potentiel d’endommagement futur de la structure lié au développement de la RAS, soit la phase de pronostic de la RAS. Un pronostic adéquat de la RAS permettra d’établir un plan d’action approprié pour maintenir la structure en service en veillant à son intégrité tout en optimisant les mesures de mitigation (méthodes, temps d’intervention, coûts). À l’heure actuelle, aucune approche pronostique ne fait l’unanimité quant à son efficacité à prédire le comportement futur de structures atteintes par la RAS. Ce projet de maîtrise se concentre sur cette problématique.

Contexte de l’étude et structure du mémoire

Plusieurs modèles pour réaliser le pronostic de la RAS existent et sont présentés en détails dans la thèse de Gao (2010). Or, il s’avère que plusieurs de ces modèles sont inefficaces à prédire le développement de la RAS et la durée de vie résiduelle des structures étudiées. Une approche développée au Laboratoire des Matériaux et de la Durabilité de Constructions (LMDC) est intéressante et prometteuse puisqu’elle corrige certaines limites notées pour les méthodes de pronostic existantes, i.e. la grande variabilité des résultats obtenus, les problématiques associées au lessivage des alcalis et à la composition des produits de réaction de la RAS, la difficulté d’épuiser la réaction jusqu’à l’atteinte d’une asymptote d’expansion ou encore l’influence de l’orientation des prélèvements dans la structure. Pour prouver son

3

efficacité, cette approche nécessite toutefois des validations pour des structures en service. C’est ainsi que l’approche LMDC sera appliquée à un barrage hydroélectrique situé au Québec et appartenant à Hydro-Québec. Pour ce faire, une étude de la réactivité résiduelle du granulat récupéré du béton du barrage sera réalisée afin de modéliser le potentiel résiduel d’expansion à la RAS de la structure. L’ouvrage à l’étude est idéal à cette fin parce qu’il présente les symptômes d’un béton atteint par la RAS et vraisemblablement, les conditions nécessaires à la poursuite de la réaction. Les changements volumétriques occasionnés par la RAS ont nécessité plusieurs réalignements des groupes turbines-alternateurs depuis la construction de l’ouvrage. La condition actuelle de l’ouvrage est illustrée dans la planche de photos disponible à l’annexe A. En parallèle à cette validation de l’approche LMDC, certains paramètres d’une approche globale élaborée par Bérubé et coll. (2002a) seront étudiés pour la structure à l’étude. Le projet de recherche présenté dans ce document s’inscrit dans le cadre d’un partenariat entre des ingénieurs et chercheurs de l’Université Laval, d’Hydro-Québec, de l’Université d’Ottawa et du LMDC de l’Institut National de Sciences Appliquées (INSA) de Toulouse.

La structure du mémoire de maîtrise comporte d’abord une présentation de la problématique suivie d’une revue de la documentation pertinente aux principaux thèmes de la recherche. Dans le chapitre subséquent, les objectifs du projet et la portée de la recherche sont définis. La méthodologie mise de l’avant pour atteindre ces objectifs est ensuite présentée en détails, suivie des résultats obtenus et d’une discussion sur ces derniers. Finalement, les conclusions de l’ensemble du projet de recherche sont présentées, de même que les perspectives pour les travaux futurs.

4

Chapitre 1 – Revue de la documentation

1.1. Introduction

La revue de documentation qui suit présente d’abord les mécanismes principaux de la RAS et les conditions nécessaires à l’initiation et au maintien de cette dernière dans le béton. Ensuite, les grands thèmes de l’évaluation du potentiel résiduel d’expansion par la RAS sont couverts, lequel correspond au sujet principal de ce projet de maîtrise. Enfin, deux approches globales de pronostic de la RAS qui reposent sur des concepts qui s’opposent sont présentées. L’approche globale proposée par Bérubé et coll. (2002a), considère en effet que le facteur limitant la RAS est la disponibilité d’alcalis dans la solution interstitielle du béton, alors que celle du LMDC, présentée par Gao (2010), considère que le facteur limitant la RAS est plutôt la consommation de silice réactive des granulats du béton.

5

1.2. La réaction alcalis-silice (RAS)

La RAS est une réaction chimique entre les ions hydroxydes alcalins et certains types de granulats siliceux réactifs, fins ou grossiers, qui peut prendre place dans le béton de ciment. Cette réaction provoque une dégradation prématurée des ouvrages de béton atteints. Depuis qu’elle a été découverte à la fin des années 30 par Stanton (1940), la RAS a été observée à l’échelle du Canada, mais aussi dans plus de 50 pays à travers le monde. Les symptômes visuels qui sont communément associés à la RAS sont une fissuration de type « polygonale » (lorsque le confinement est faible) ou orientée selon la configuration de l’acier d’armature ou le confinement / champ de contrainte appliqué sur l’élément affecté, des déformations et des déplacements différentiels entre les différents éléments structuraux affectés, de la décoloration en bordure des fissures de surface, des exsudations de gel et des éclatements de surface (ou « pop outs) (Fournier et coll., 2010a; Thomas et coll., 2013a; Clayton, 1989; Kubo et Nakata, 2012). Éventuellement, la fissuration affecte les propriétés mécaniques du béton et expose l’élément affecté à d’autres problèmes de durabilité (corrosion des aciers d’armature, gel-dégel, etc.), ce qui peut ultimement affecter son intégrité et sa durée de vie utile.

Pour se développer et se poursuivre, la RAS nécessite trois conditions physico-chimiques essentielles, soit (1) la présence de phases réactives, (2) des teneurs importantes en ions alcalis pour assurer un pH élevé dans la solution interstitielle du béton et (3) une humidité relative (H.R.) importante, soit 85 % ou plus, pour le transport des ions et le gonflement du gel de silice (Fournier et Bérubé, 2000). Ainsi, lorsque l’une de ces trois conditions n’est plus remplie, la RAS est inhibée.

1.2.1. Mécanismes généraux

La RAS est initiée par une dissolution de la silice dite « réactive ». Celle-ci correspond à des phases siliceuses amorphes, métastables, déformées ou très finement cristallisées. Davantage de détails concernant les types de silices réactives et leurs textures peuvent être retrouvés à l’Annexe B de la norme CSA A23.1 (2014) et dans l’Atlas pétrographique récemment publié par RILEM TC-219-ACS (Fernandes et coll., 2017). Dans un milieu fortement alcalin/basique, ces phases

6

minérales sont instables et elles deviennent solubles (Figure 1.1) (Maraghechi, 2014; Rajabipour et coll., 2015; Thomas et coll., 2013a; Pedneault, 1996). Or, il s’avère que la solution interstitielle du béton, riche en composés hydroxydes alcalins (NaOH et KOH), possède un pH fortement basique (> 12,5) (Fournier et Bérubé, 2000; Thomas et coll., 2013a). La cinétique de la dissolution de la silice, influencée par la température, la structure cristalline, la pression et la composition de la solution interstitielle du béton, gère la cinétique de la RAS (Rajabipour et coll., 2015).

À la suite de la dissolution de la silice, une réaction acido-basique entre les alcalis et les espèces silicatées en solution prend place pour former un gel silico-alcalin, communément appelé le gel de silice (Gaboriaud et coll., 1999; Diamond, 1989; Thomas et coll., 2013a). La composition de ce dernier est variable, ce qui affecte notamment sa viscosité et par conséquent, sa capacité à générer des contraintes (Gholizadeh et coll., 2016).

Figure 1.1: Solubilité de la silice amorphe dans différentes solutions aqueuses en fonction du pH (T = 25°C). Tiré de Maraghechi, 2014.

L’expansivité du gel de silice provient de sa nature hygroscopique, c’est-à-dire qu’il gonfle en présence d’eau due à sa grande porosité, sa surface spécifique importante et la contribution potentielle de phénomènes de pressions osmotiques (Powers et Steinour, 1955; Glasser, 1979; Diamond, 1989; Poole, 1992; Ichiwaka et Miura,

7

2007). Le gonflement du gel engendre des contraintes internes en traction provoquant la fissuration des particules de granulats réactives et de la pâte adjacente (Thomas et coll., 2013a). Outre les trois conditions essentielles à la RAS, plusieurs autres facteurs ont des impacts majeurs sur le développement de la RAS. L’état des contraintes (Thomas et coll., 2013a; Dunant et Bentz, 2012), les conditions d’exposition (Courtier, 1990) et les propriétés mécaniques des granulats (Reinhardt et Mielich, 2011) en sont des exemples.

1.2.2. Les sources d’alcalis dans le béton

Tel que démontré précédemment, la présence d’ions sodium (Na) et potassium (K) dans la solution interstitielle du béton est essentielle au développement de la RAS. D’ailleurs, pour inhiber la RAS en présence d’un granulat réactif, Stanton (1940) a proposé de limiter la teneur en alcalis équivalent du ciment à 0,60 % (% Na2Oeq =

% Na2O + 0,658 x % K2O). Cependant, l’expérience a démontré que cette approche

n’était pas toujours suffisante pour empêcher la RAS (Bérubé et coll., 1993; Hooton et coll., 2013). Ceci s’explique parce que les alcalis, bien qu’ils proviennent en bonne partie du ciment portland, peuvent également être libérés par d’autres sources (Diamond, 1989; Stanton, 1940; Stark et Bhatty, 1986; Fournier et coll., 2010a). Une revue de la documentation exhaustive sur ce sujet a été réalisée par Lindgård et coll. (2012). Les principales sources d’ions alcalis dans le béton sont présentées dans les paragraphes qui suivent.

Le ciment portland est la source principale des ions alcalis de la solution

interstitielle du béton. La teneur en alcalis du ciment varie selon la composition des matériaux bruts utilisés pour sa fabrication. Ces derniers contiennent des alcalis en différentes proportions sous forme d’impuretés minérales (e.g. feldspath potassique, muscovite, biotite, minéraux argileux, etc.) (Broekmans, 2012). Lorsque le cru est chauffé pour obtenir le clinker, les alcalis se lient d’abord aux sulfates disponibles dans le cru. Il vient ensuite un point où tous les sulfates sont liés et alors le surplus d’alcalis est distribué au sein des C3A (jusqu’à 5,7 % massique) et, dans une

moindre mesure, dans les C3S, C2S et C4AF (Jawed et Skalny, 1977). Les composés

8

solution interstitielle du béton lorsque de l’eau sera ajoutée au ciment puisqu’ils sont très solubles (Diamond, 1975). En revanche, les alcalis fixés dans les silicates de calcium (C3S et C2S) et les aluminates du clinker (C3A et C4AF) sont très peu

solubles (Diamond, 1975). McCoy et Eshenour (1968) ont trouvé qu’entre 10 et 60 % du sodium et du potassium contenus dans le ciment sont directement solubles. Dans le même ordre d’idée, Bérubé et coll. (2002a), avancent qu’environ 40 % des alcalis du ciment portland ordinaire sont fixés dans les hydrates de ce dernier et ne sont pas disponibles pour la solution interstitielle du béton.

Les ajouts cimentaires jouent un rôle majeur sur la concentration des ions alcalis

dans la solution interstitielle du béton. Selon leur composition, les ajouts cimentaires peuvent soit diluer ou apporter des alcalis à la solution interstitielle du béton (Diamond, 1983; Duchesne et Bérubé, 1994a; Fily-Paré et coll., 2017). Il est important de distinguer les alcalis totaux des alcalis disponibles pour la RAS. Les alcalis totaux correspondent au contenu total en alcalis, invariablement de leur disponibilité pour alimenter la RAS. En effet, certains alcalis peuvent être peu ou pas disponibles en étant fixés dans les solides par exemple. À l’inverse, les alcalis disponibles sont ceux disponibles pour alimenter la RAS. Ainsi, les ajouts cimentaires peuvent influencer à la fois le contenu en alcalis total du béton ainsi que le contenu en alcalis disponibles. Bien que les ajouts cimentaires contiennent tous des alcalis en différentes proportions, dont certains qui sont significativement plus riches en alcalis totaux que le ciment portland, leur utilisation résulte habituellement en une réduction de la concentration en alcalis disponibles dans la solution interstitielle du béton (Duchesne et Bérubé, 1994a; Thomas, 2011). Cet effet est d’autant plus marqué lorsque la proportion de remplacement du ciment par les ajouts cimentaires est forte (Thomas, 2011).

La capacité des ajouts cimentaires à réduire l’alcalinité de la solution interstitielle est liée à leur effet sur la composition des hydrates et à la capacité de ces derniers à fixer des alcalis dans leur structure étant donné leur nature pouzzolanique (Duchesne et Bérubé, 1994a; Duchesne et Bérubé, 1995; Diamond, 1983). Bhatty

9

et Greening (1978) ont observé une augmentation de la capacité à retenir des alcalis avec une diminution du ratio Ca/Si des C-S-H. Il s’avère que les hydrates issus d’une réaction pouzzolanique ont justement un ratio Ca/Si faible (Hong et Glasser, 1999; Thomas, 2011; Thomas, 2013). Glasser et Marr (1985) expliquent l’augmentation de la capacité de fixation sur la base de la charge à la surface des hydrates, qui est dépendante du ratio Ca/Si. À des ratios élevés, la charge est positive ce qui fait que les C-S-H repoussent les cations. En diminuant le ratio Ca/Si, les charges positives sont remplacées par des charges négatives. Les C-S-H chargés négativement ont donc une meilleure capacité de sorption des cations. La capacité de fixation des alcalis par les hydrates semble être augmentée lorsque des aluminates sont présents dans les C-S-H pour former des C-A-S-H (Hong et Glasser, 2002; Chappex et Scrivener, 2012).

Une revue de la documentation de l’effet des ajouts cimentaires sur la RAS a été réalisée par Thomas (2011). Il semble que la fumée de silice est l’ajout cimentaire le plus efficace pour fixer les alcalis, suivi par les métakaolins, les cendres volantes à faible teneur en calcium et les laitiers de haut fourneau (Thomas, 2011; Hong et Glasser, 1999; Uchiwaka et coll., 1989; Shehata et Thomas, 2006). Les cendres volantes riches en calcium ou en alcalis sont moins efficaces à cette fin et doivent être utilisées en grandes proportions de remplacement du ciment pour réduire significativement l’alcalinité de la solution interstitielle (Duchesne et Bérubé, 1995; Thomas, 2011).

Les sources externes qui peuvent avoir une influence sur le contenu en alcalis du

béton sont principalement l’eau marine et les sels/agents déglaçant. Par exemple, l’apport d’ions alcalis par les sels déglaçant semble avoir été la source du développement de la RAS dans certains ponts au Danemark (Barbosa et coll., 2016). Selon Duchesne et Bérubé (1996) et Bérubé et coll. (2003), l’exposition à des solutions salines engendre un gradient de surface où les ions Na+ et Cl- sont plus

concentrés et, inversement, les ions K+ et OH- sont moins concentrés. Selon les

10

selon la perméabilité du béton (Diamond, 1983), se limite généralement aux quelques premiers centimètres en peau du béton (Bérubé et coll., 2003). Ainsi, selon l’épaisseur de l’élément de béton exposé à la solution saline, l’expansion générée par la RAS peut être augmentée ou diminuée (Bérubé et coll., 2003). L’exposition à des sources externes d’alcalis demeure un sujet de controverses quant à leur effet sur la RAS.

En effet, certains chercheurs ont observé une augmentation de l’expansion due à la RAS lorsque le béton est exposé à des solutions salines, de l’eau de mer ou des agents déglaçant (Chatterji et coll., 1987; Swamy et Al-Asali, 1987; Nixon et coll., 1987; Yonezawa et coll., 1989; Bérubé et Frenette, 1994; Sibbick et Page, 1996; Kawamura et coll., 1996; Katayama et coll., 2004; Kawamura et coll., 2008; Thomas et coll., 2011; Hayman et coll., 2012). Cependant, d’autres études concluent plutôt que l’exposition à des solutions salines n’engendre pas d’expansion supplémentaire de la RAS sur le béton (Duchesne et Bérubé, 1996; Shayan, 1998; Shayan et coll., 2010). Shayan et coll. (2010) proposent, en s’appuyant sur des observations d’éléments de béton en service dans un environnement marin (Shayan et Morris, 2006), que les différences d’expansion observées sont attribuables à la variabilité de la quantité de sels formés dans les microfissures du béton. Ce phénomène serait notamment dépendant du contenu en C3A du ciment. Une revue complète des

mécanismes proposés dans la documentation a été réalisée par Broekmans, (2012) et Rajabipour et coll. (2015).

En ce qui concerne l’influence des sources externes sur le bilan en alcalis du béton, il faut également considérer l’effet des conditions d’exposition d’un ouvrage, particulièrement les cycles de mouillage-séchage. En effet, le séchage contribue à concentrer la solution interstitielle du béton en ions alcalis, à tout le moins en peau du béton (Stark et Bhatty, 1986). Le mouillage varie selon les conditions d’exposition et le climat où se trouve la structure. Il peut diluer, voire lessiver superficiellement les alcalis contenus dans la solution interstitielle du béton (Bérubé et coll., 2000). Il s’agit généralement d’effets qui accentuent la fissuration de surface en favorisant

11

des taux d’expansion différents entre le cœur du béton et la peau (Courtier, 1990; Duchesne et Bérubé, 1996).

Les granulats utilisés dans le béton peuvent également contribuer à fournir des

alcalis à la solution interstitielle du béton. En effet, les alcalis sont présents dans de nombreuses classes minérales (feldspaths alcalins, feldspaths calcosodiques, feldspathoïdes, micas, pyroxènes alcalins, amphiboles monocliniques, minéraux accessoires, etc.) qui sont retrouvées dans plusieurs roches et sables d’origines variées susceptibles d’être utilisées pour la confection de béton de ciment (Bérubé et Fournier, 2004). Exposés à la solution interstitielle du béton, les alcalis contenus dans ces granulats peuvent être libérés pour équilibrer les charges et potentiellement alimenter la RAS (Bérubé et coll., 2000; Broekmans, 2012). Par exemple, pour un grauwacke, soit un granulat de nature similaire à celui contenu dans le barrage à l’étude, Bérubé et Duchesne (1996) avaient obtenu un taux de relâchement d’alcalis maximal supérieur à 2,68 kg/m3 de béton (Na

2Oeq). Selon une

méthode d’essai élaborée par Bérubé et coll. (2002b), un type de granulat (phonolite) a relâché jusqu’à 12,65 kg d’alcalis/m3 de béton (Na2Oeq). Ce

relâchement d’alcalis dépend de plusieurs facteurs dont la minéralogie du granulat, la taille du granulat et la méthode expérimentale employée pour mesurer le potentiel de relâchement d’alcalis (Soares et coll., 2015; Drolet et coll., 2017a). Les différentes méthodes expérimentales qui ont été développées à cette fin sont présentées à la section 1.4.5.

12

1.3. Le pronostic de la RAS

Le pronostic des ouvrages d’envergure atteints par l’alcali-réaction devrait pouvoir être réalisé afin de planifier adéquatement l’entretien et de sélectionner les approches de réparations appropriées. Il existe plusieurs méthodes d’évaluation du potentiel de détérioration future de la structure, qui font généralement appel à quatre thèmes communs, soit 1) la détermination de l’expansion générée jusqu’à présent; 2) le taux d’expansion actuel; 3) la caractérisation de l’état actuel du béton; 4) la détermination du potentiel d’expansion future. Ces résultats peuvent être obtenus par des mesures et des observations in situ ou par des essais en laboratoire. Le choix de la méthode appropriée est influencé par l’envergure de la structure, le temps disponible pour obtenir les données et le degré de précision requis. La caractérisation des trois premiers thèmes est utilisée pour réaliser le quatrième thème, en combinant les résultats obtenus avec une méthode appropriée. Il existe deux principaux concepts qui s’opposent à cette fin, soit celui du pronostic par les alcalis solubles et celui du pronostic par la silice réactive. Deux approches faisant intervenir ces concepts seront présentées en détails dans les sections 1.4 et 1.5 de cette revue de la documentation. Dans les sous-sections qui suivent, les principaux thèmes du pronostic d’un ouvrage affecté par la RAS sont présentés.

1.3.1. Expansion générée jusqu’à présent et taux d’expansion actuel dans la structure

L’expansion générée jusqu’à présent et le taux d’expansion actuel dans une structure atteinte de RAS sont généralement obtenus/estimés par les méthodes suivantes, énumérées selon leur pertinence :

1. Le suivi in situ des déformations et des déplacements depuis la construction; 2. Le « Stiffness Damage Test » (SDT) modifié;

3. L’indice de fissuration de surface.

À noter que le « Damage Rating Index » (DRI) présenté à la section 1.3.2 peut également être utilisé à cette fin.

Le suivi in situ des déformations et des déplacements offre des données directes par rapport à l’expansion générée par la RAS dans la structure en service.

13

Les principales méthodes utilisées pour les mesures in situ sont le pendule inversé, les cordes vibrantes, les extensomètres, les « distancemètres », les méthodes de nivellement, les jauges de déformation et les plots de mesure (Bérubé et coll., 1995; Fournier et coll., 2010a; Thomas et coll., 2013b et 2013c; LCPC, 2003 et 2009). Pour distinguer les déformations générées par la RAS de celles qui sont réversibles et cycliques, issues des conditions d’exposition (variations thermiques et d’humidité) et des contraintes mécaniques et opérationnelles (chargement, trafic, conditions d’opérations, etc.), une durée d’acquisition minimale de trois ans est nécessaire. Ces mesures sont toutefois rarement disponibles, mis à part dans les ouvrages de nature hydraulique (barrages, écluses, etc.) (Charlwood et Sims, 2016) ou quelques infrastructures routières de grande envergure. La raison pour laquelle peu de structures sont dotées de tels outils de mesures est le coût important de ces outils et du suivi dimensionnel dans le temps. Ainsi, bien qu’il s’agisse de la méthode la plus représentative pour estimer l’expansion générée et le taux d’expansion actuel, les mesures in situ sont la plupart du temps complétées par des essais réalisés en laboratoire.

L’essai SDT a été proposé afin d’estimer l’expansion atteinte dans une structure en

mesurant l’énergie dissipée et la déformation plastique accumulée lors du chargement cyclique uniaxial en compression de carottes prélevées au sein de la structure à l’étude (Smaoui et coll., 2004a; Bérubé et coll., 2005a; Sanchez et coll., 2015a; Sanchez et coll., 2016a). Selon ces auteurs, ces mesures représentent la fermeture des fissures existantes, et donc une mesure de l’endommagement dans le béton dans la direction où le chargement est appliqué. Les résultats obtenus par cette méthode sont toutefois relativement variables puisqu’affectés par plusieurs facteurs, dont la nature du granulat, la sélection du niveau de charge appliqué lors de l’essai, l’abondance des produits de réaction au sein des fissures du béton et l’axe duquel provient la carotte testée (Bérubé et coll., 2005a; Sellier et coll., 2009; Sanchez et coll., 2016a). Bien que cette méthode offre un estimé de l’endommagement généré jusqu’à présent dans un béton atteint par la RAS, elle ne permet toutefois pas d’identifier le taux d’expansion actuel de la structure. Pour ce

14

faire, il est plus commun de réaliser des essais d’expansion résiduelle sur des carottes de béton prélevées dans l’ouvrage atteint. Les détails de la méthode à employer pour se faire sont présentés dans la section 1.4.1. Avec ces deux essais de laboratoire (SDT et expansion résiduelle), il est possible d’estimer l’endommagement généré jusqu’à présent et le taux d’expansion actuel.

L’indice de fissuration de surface, détaillé dans LCPC (1997), est une

caractérisation visuelle semi-quantitative de l’ampleur de la fissuration le long des axes d’une grille de référence. Il faut considérer que l’emplacement de la grille de référence par rapport à l’orientation et à l’emplacement des contraintes dans la structure aura une influence significative sur l’état de fissuration du béton. Cette méthode permet donc une quantification simple et rapide de l’état de fissuration d’une zone d’un ouvrage en béton à un instant donné. Pour ce faire, l’ouverture de toutes les fissures de plus de 0,05 mm interceptant quatre axes tracés dans une zone d’un mètre carré est relevée à l’aide d’un fissuromètre. Ces données permettent d’estimer l’expansion atteinte pour l’élément étudié, sur la base de la variation de l’ouverture des fissures le long des lignes de référence (Bérubé et coll., 2005b; Fournier et coll., 2010a). De plus, le taux d’expansion actuel peut être obtenu par une mesure périodique de l’indice de fissuration de surface (Thomas et coll., 2013b et 2013c). Il s’agit d’une méthode complémentaire à des méthodes classiques de mesure d’ouverture de fissures plus précises. Or, ces dernières sont souvent plus lourdes et plus couteuses à mettre en œuvre (suivi in situ). En effet, l’indice de fissuration de surface est sujet à des variations significatives selon l’emplacement du relevé puisqu’il s’agit d’une mesure ponctuelle. Ce dernier doit être situé à un emplacement assez représentatif de la fissuration pour la zone de l’ouvrage concernée, prendre en compte la présence de fissures principales, considérer l’accessibilité de la zone et permettre de préserver les repères du relevé des agressions environnementales et du vandalisme (LCPC, 1997). De plus, la fissuration de surface peut être influencée par les conditions d’exposition et elle n’est pas nécessairement représentative de l’expansion générée à l’échelle de la structure (Stark et Bhatty, 1986; Bérubé et coll., 2000; Duchesne et Bérubé, 1996).