HAL Id: hal-01722077

https://hal.archives-ouvertes.fr/hal-01722077

Submitted on 2 Mar 2018HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Public Domain

Simulation numérique par éléments finis de l’écoulement

dans un mélangeur bi-vis et l’interaction

mélange-mélangeur

Hamza Djoudi, Jean-Claude Gelin, Thierry Barrière

To cite this version:

Hamza Djoudi, Jean-Claude Gelin, Thierry Barrière. Simulation numérique par éléments finis de l’écoulement dans un mélangeur bi-vis et l’interaction mélange-mélangeur. 11e colloque national en calcul des structures, CSMA, May 2013, Giens, France. �hal-01722077�

CSMA 2013

11e Colloque National en Calcul des Structures 13-17 Mai 2013

Simulation numérique par éléments finis de l’écoulement dans un

mélangeur bi-vis et l’interaction mélange-mélangeur

Hamza DJOUDI 1 *, Jean-claude GELIN 2, Thierry BARRIERE 3

1 Femto-st, Mec’Appli, hamza.djoudi@femto-st fr 2 Femto-st, Mec’Appli, jean-claude.gelin@ens2m fr 3 Femto-st, Mec’Appli, thierry.barriere@univ-fcomte fr * Auteur correspondant

Résumé —

Dans l'industrie de plasturgie, les mélangeurs bi-vis sont largement utilisés pour la fusion, la dispersion et l'homogénéisation des polymères et des polymères chargés. Le mélange est généralement obtenu par une combinaison de mouvement mécanique des vis de mélangeage. La description quantitative des modèles d'écoulement est désormais possible, même pour des géométries assez complexes, à travers le développement de la simulation de la dynamique des fluides (CFD). L’objectif de cet article est de comprendre les mécanismes d'écoulement dans la chambre de mélangeage d’un mélangeur bi-vis co-rotatif. Ceci est fait au moyen de la simulation numérique 3D par la méthode des éléments finis, traitant notamment l’interaction fluide-structure [6] (mélange-mélangeur) et faisant intervenir la méthode ALE [5]. D’abord une caractérisation rhéologique a été effectuée sur un polymère chargé en poudre Acier Inoxydable 316L à différents taux de charges [2]. Les viscosités de cisaillement ont été évaluées à différentes températures. Ensuite, une modélisation par éléments finis a été développée en supposant que le fluide est non-newtonien, régit par la loi de Carreau-Yasuda construite à partir des propriétés rhéologiques obtenues expérimentalement [4]. Les résultats du modèle 3D en termes de champ de vitesse, champ de température et couple de mélangeage sont présentées. Les résultats ont confirmé la capacité du modèle à prédire le comportement du mélange dans le mélangeur.Mots clés —

Méthode ALE, Interaction fluide-structure, polymères chargés, Inox 316L, Viscosité de cisaillement, Couple mécanique, loi de comportement.1. Introduction

La vision du processus de mélange dans le procédé de moulage par injection de poudres (PIM) permettant la fabrication en série rentable de composants précis [1,8] et supportant de fortes charges en métal (MIM) ou en céramique (CIM) a subi de profonds changements. Durant des années, le mélange était vu comme une opération unitaire facile de conception et d’exploitation. Cependant, les récents progrès en mécanique des fluides, avec l’apparition des simulations numériques des écoulements tridimensionnels et la prise en compte des propriétés rhéologiques ont permis une nette amélioration de la conception des mélangeurs. Le mélange est donc devenu un domaine d’étude à part entière.

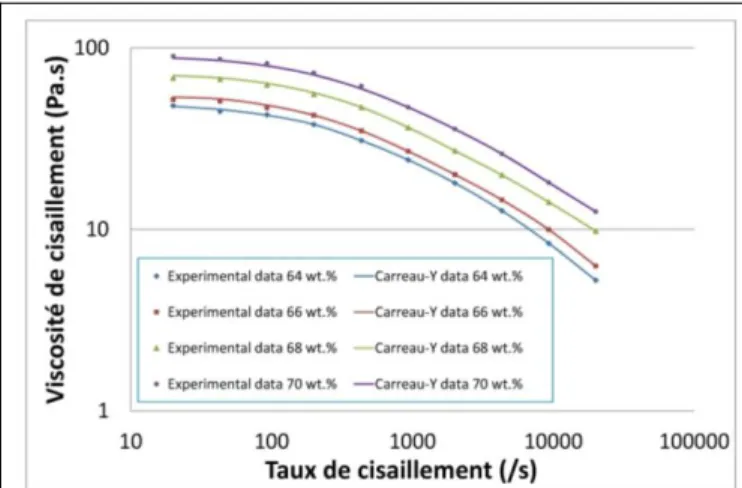

La première partie concerne l’élaboration et la caractérisation rhéologique des mélanges à base d'acier inoxydable 316L à différents taux de charge (64, 66, 68 et 70%) [2]. Le liant est composé de polypropylène (PP), cire de paraffine (PW) et acide stéarique (SA). Les conditions d’élaboration des mélanges et de caractérisations rhéologiques sont étudiées par différentes méthodes afin de ressortir les propriétés physiques des différents mélanges. Ces propriétés sont utilisées pour identifier les

paramètres de la loi de viscosité. Il est bien connu que la viscosité d'un polymère fondu change de manière significative avec le taux de cisaillement, la température et le taux de charge du polymère. Par conséquent, le modèle newtonien, n'est pas un choix raisonnable pour la modélisation de l'écoulement de polymère. Le plus simple pour surmonter cette difficulté est d'utiliser un modèle non newtonien [2-3], c'est à dire modifier le modèle de Newton en utilisant une viscosité variable qui dépend du taux de cisaillement et de la température selon certaines lois empiriques [8]. Dans cet article, afin de décrire l'écoulement du polymère, la viscosité de cisaillement obéit à la loi de Carreau-Yasuda.

La deuxième partie porte sur l'analyse par éléments finis des écoulements de polymères chargés dans le mélangeur bi-vis pendant le processus de malaxage. Le couplage fluide-structure (mélange-mélangeur) est utilisé, car, l'écoulement du fluide compris entre les deux vis et la chambre de mélangeage est conditionné par le mouvement de la structure solide (la rotation des vis), et réciproquement, la déformation de la structure est influencée par les efforts du fluide sur sa paroi. Cette approche permet de déterminer les champs de vitesse et de taux de cisaillement, ainsi que des champs de température du polymère chargé au cours de l'étape de mélange.

Le logiciel Comsol© multiphysique a été choisi pour cette étude, pour son efficacité à résoudre des problèmes multiphysiques couplés non linéaires.

2. Présentation du modèle rhéologique

La loi viscosité Carreau-Yasuda [4,7] est utilisée dans ces travaux pour décrire le comportement rhéologique des mélanges élaborés à base d'acier inoxydable 316L à différents taux de charge (64, 66, 68 et 70%) : a n a T 1 0 1 (1)

où n est l’indice de pseudo plasticité, a est le paramètre de Yasuda,

est le temps caractéristique.)

(

0

T

est la viscosité dynamique à taux de cisaillement nul, elle est fonction de la température et s’exprime selon la loi d’Arrhenius [4,7] comme suit :

bT e T 0 0 (2)Ces quatre paramètres sont ajustés pour que la courbe donnée par l'équation (1) passe au mieux par l'ensemble des points expérimentaux. Ces paramètres sont identifiés avec le logiciel Matlab©. Une comparaison entre les données mesurées et la loi de Carreau identifiée pour chaque mélange PP+PW+SA+316L est présentée dans la fig. 1. On constate une bonne corrélation entre les données mesurées et continues.

Fig. 1. Evolution de la viscosité de cisaillement en fonction du taux de cisaillement des mélanges Inox 316L : Comparaison entre l’évolution expérimentale et les courbes tracés après les essais d’identification des

3. Modélisation et simulation numérique de l’étape de mélangeage

Ce travail porte entre autres sur la modélisation et simulation numérique de l’écoulement dans le mélangeur bi-vis (Brabender®) durant la phase de malaxage [3]. Plusieurs approximations ont été considérées : un écoulement laminaire incompressible est considéré, la loi de viscosité des matériaux mélangés obéit à la loi de Carreau (1).

Fig. 2. Définitions des sous domaines et des conditions aux limites du domaine fluide et solide

Les notations dans la fig. 2 désignent :

1

: Chambre de mélange défini dans le repère fixe R1:

x1,y1,z1

2 : Vis de gauche, tournant dans le sens horaire R2 :

x2,y2,z2

3

: Vis de droite, tournant dans le sens trigonométriqueR3:

x3,y3,z3

4 : Domaine fluide. 1 : Entrée mélangeur. 2

: Base encastrée de la chambre de mélange.

14 24 34 : Interfaces mélange-mélangeur.

Une formulation ALE (Arbitrary Lagrangian-Eulerian) pour le maillage mobile est appliquée pour les sous domaines 2 et 3 afin de formuler le problème considérer.

3.1. Description du maillage mobile

Pour compléter le problème couplé il est nécessaire de tenir compte des équations décrivant le mouvement du maillage en repères mobiles. La formulation Lagrangian-Eulerian Arbitraire [5,6] (ALE) est une solution qui permet de gérer des maillages mobiles avec des déplacements d’amplitude modérée. Elle permet de résoudre les équations du problème fluide dans un domaine mobile.

Soit X les coordonnées Lagrangiennes d’un point dans le repère matériel,

ses coordonnées Eulériennes dans le repère spatial et

ses coordonnées dans un repère ALE. L’ALE traite le maillage comme repère qui se déplace avec une vitesse arbitrairew.

x t f

t f , , (3) La dérivée mixte t f est donnée par la relation :

f w t f t f x x .

.La relation de passage

u w

f t f f u t f dt df x x x . (4) où

x t x t x u , est la vitesse matérielle et

t x t x w

, est la vitesse arbitraire.

Cette propriété est très utile dans le développement d’une description cinématique dans le repère ALE.

3.2. Description du problème fluide

La loi de conservation de la quantité de mouvement s’exprime en ALE:

u u p u f t u . 1 (5)La relation (4) appliquée à u donne l’expression suivante :

u w

u t t u u u x t u u . , . (6)La relation qui permet de passer d’une loi exprimée en variable Eulérienne à une loi équivalente exprimée en variables mixtes (ALE) s’exprime par :

f u p u w u t t u 1 . , (7)Enfin, On obtient l’écriture des équations de Navier-Stokes dans la description ALE en incompressible dans le domaine 4 :

f u p u w u t t u 1 . , (8)Cette formulation assigne à chaque point de l’espace une vitesse de grille

w

, qui décrit un mouvement arbitraire du maillage et une vitesse matérielleu

.où

f

est le vecteur des forces volumiques dues au fluide. On suppose que la force gravitationnelle ainsi que les autres forces volumiques relatives au fluide sont nulles. Le tenseur des contraintes

intégrant la pression (p) et le tenseur des contraintes du au cisaillement (K), est défini comme suit :K pI

(9)

Le tenseur des contraintes du au cisaillement pour un fluide non-Newtonian généralisé est défini comme suit :

T DK2, (10)

où Dest le tenseur de taux de déformation et

est la viscosité de cisaillement fonction locale du taux de cisaillement et de la température (1).Quand l’influence de la température est prise en considération, elle est décrite par l’équation de convection et diffusion suivante:

k T

K T u C t T Cp p . . (11)où Cpest la capacité thermique du mélange,

k

la conductivité thermique, etT

la température dans la chambre de mélangeage.3.3. Description du problème de mécanique des structures

Les déformations structurales sont résolues pour l’utilisation d’une formulation élastique et une formulation de géométrie non linéaire pour permettre des grandes déformations. Les frontières subissent des efforts de la part du fluide donnés par :

T

T n pI u u

F (12)

où

n

est le vecteur normal à la frontière. Cette force représente la somme des forces de pression et de viscosités.Les conditions aux limites associées à notre problème sont définies comme suit :

-D’bord on a une condition d’adhésion fluide-paroi u/Ri 0 au niveau des frontières

14 24 34 .

-Condition de frontière ouverte, définie par 0 à l’entrée du mélangeur 1. -Encastrement au niveau de la frontière 2

-Température imposée T 473.15K au niveau des frontières 142434. La température extérieure est fixée à Text 293.15K.

-Transfert thermique avec l’extérieur, définie par Kgrad

T h

T Text

n à travers la frontière1

.

-Le problème couplé dépend du temps, les conditions initiales sont définies comme suit :

C T

p u

us 0, 0 0, 0 0, 0 400

3.4. Rotation des vis

Considérons deux points M1 et M2 appartenant aux sous domaines 2, 3 respectivement, les

équations de mouvement en repères mobiles s’écrivent par les relations suivantes :

3 2 2 2 60 2 sin 60 2 cos N t x r N t y r M O 3 3 3 3 60 2 sin 60 2 cos Nt x r Nt y r M O (13) (14)

où rest la distance entre Oi et Mi et N est la vitesse de rotation en [tr/min] du repère mobile par rapport au repère fixe.

3.5. Processus numérique et implémentation dans le logiciel Comsol

©Le modèle couplé fluide-structure-thermique a été implémenté et assimilé à un problème multiphysiques couplé entre les modules « écoulement de fluides », « Mécanique des structure », « Transfert de chaleur », et « maillage mobile par la formation ALE ». Les sous domaines1,2 et

3

sont discrétisés en 676306 éléments, soit 383407 éléments dans le domaine fluide

4 (293862 éléments tétraédriques, 263 éléments hexaédriques, 88985 éléments prismatiques, 297 éléments pyramidales), et 383407 éléments dans sous domaines solides1,2 et 3 (292899 éléments tétraédriques) fig. 3, un schéma explicite est utilisé pour le solveur temporel. Avec un ajustement automatique du pas de temps. L’algorithme ci-dessous montre l’interaction entre les trois modules cités. La solution est donné à chaque pas de temps jusqu’à ttf, t désigne ici le temps final de la fFig. 3. Maillage élément finis du mélange-mélangeur avec maillage de couche limite au niveau des interfaces mélange-mélangeur (586761 éléments tétraédriques, 263 éléments hexaédriques, 88985 éléments prismatiques,

297 éléments pyramidales)

4. Résultats et discussions

4.1. Profil des vecteurs vitesses

Une visualisation des vecteurs de vitesse est présentée dans la figure 13 pour le mélange en 316L chargé à 68%. La distribution 3D des vecteurs de vitesse indique que le flux de la matière suit généralement la surface de la vis avec un flux axial supplémentaire se produisant dans l'espace entre les deux vis en raison de la configuration type roller. La magnitude des vecteurs de vitesse du sous-domaine de droite est plus grande que celle du sous-sous-domaine de gauche, en particulier à la surface des vis où une condition de paroi mobile est imposée, contrairement sur les parois de la chambre de mélangeage où une condition d'adhérence est imposée, produisant un taux cisaillement important. On peut également noter que l'ampleur est réduite dans l'écart entre les vis causées par la rencontre des deux flux, ce qui a été validé expérimentalement par l'observation d'un matériau coloré à travers une plaque frontale vitrée.

Fig. 4. Champ de vecteurs de vitesse du mélange en Inox 316L chargé à 68% Produit parles visco-rotatives du mélangeurbi-vis

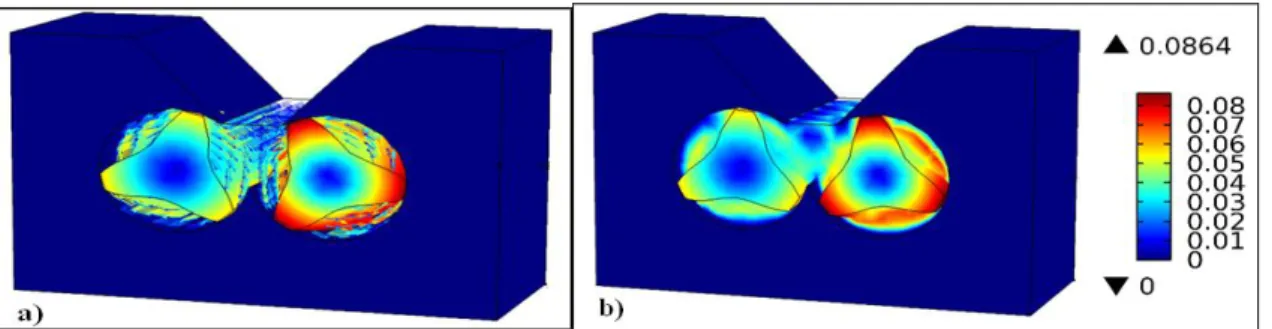

4.2. Mélangeage dispersif

Le mélangeage dispersif peut être analysé par l’évaluation de l’indice du mélange et le taux de cisaillement correspondant. La fig .4 et fig. 5 montrent respectivement le contour de l’indice de mélange (MI) et du taux de cisaillement du mélange après 10 tours de la vis et à 30 rpm. L’écoulement élongationel indiqué par la couleur rouge est très important dans l’espace entre les deux vis du mélangeur, et un important taux de cisaillement au niveau des extrémités des vis. La viscosité de cisaillement est représentée dans la figure 5b qui révèle que la viscosité de cisaillement est plus ou moins constante dans la cavité du mélangeur excepté au niveau des extrémités des vis où la viscosité de cisaillement est inférieure à celle de la cavité et qui est due vraisemblablement au fait que le taux de cisaillement dans cette zone est très important. A partir de ces résultats on peut confirmer que le mélangeage est plus efficace au niveau des extrémités des vis de mélangeage.

Figure. 5. Cartographie 3D de : a) l’indice de mélange (

MI) ; b) Viscosité de cisaillement pour le mélange en Inox 316L chargé à 68% dans le mélangeur bi-vis après 10 révolutions4.3. Evolution de la température

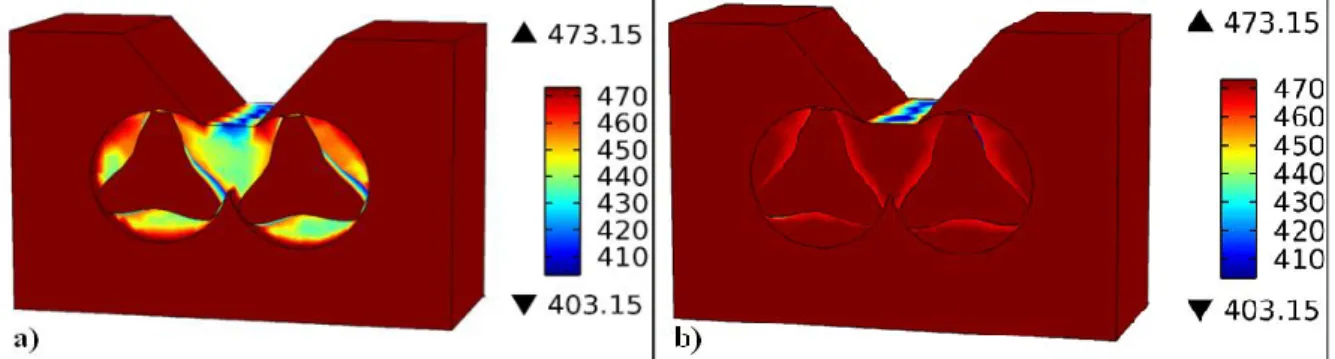

L’évolution de la température durant le processus de mélangeage est illustrée dans la Fig. 6, au début de la simulation le mélange est à 150°C excepté au niveau de la paroi extérieure de la chambre de mélangeage où la température imposée est égale à 200°C. Les vis quant à elles sont chauffées par conduction et par convection, après un certain temps la température du mélange atteint une valeur limite qui correspond à la température imposée du mélangeage. La simulation montre clairement que la température imposée est rapidement atteinte ce qui garantit des conditions optimales pour le mélangeage. Le transfert de chaleur à l’entrée du mélangeur est montré dans ces figures.

Fig. 6. Champ de température 3D (en °C) à deux instants différents pour le mélange Inox316Lchargé à 68% a) Champ de température à t=0 b) Champ de température à t=15s

4.4. Couple de mélangeage calculé par la simulation numérique

Les couples de mélangeage prédit numériquement pour les taux de charges en Acier 316L allant de 62% à 70% sont présentés dans la Fig. 7. on remarque que le couple de mélangeage augmente avec l’augmentation de taux de charge de l’Acier 316L dans la matrice polymérique. A partir des résultats mesurée et calculés présentés on remarque une bonne corrélation entre les valeurs du couple expérimental et numérique.

Fig. 7. Couple de mélangeage calculé pour les mélanges en Inox 316L : a) Couple de mélangeage calculé ; b) Couple de mélangeage expérimental

5. Conclusions

La modélisation physique et la simulation numérique de l’écoulement du mélange PP+PW+SA+316L dans le mélangeur bi-vis à taux de cisaillement élevé a été étudiée dans ce papier, d’abord une caractérisation rhéologique a été réalisée afin de prédire un modèle de viscosité approprié. Les viscosités de cisaillement de PP+PW+ SA chargé en Inox 316L ont été mesurées pour différentes teneurs en 316L et à différentes températures en utilisant le rhéomètre capillaire. La simulation numérique 3D du processus de mélangeage repose sur une approche d'interaction fluide-structure. La formulation ALE (Arbitrary Lagrange-Eulérienne) est utilisée, et permet de résoudre les équations du problème fluide dans un domaine mobile s’adaptant aux déformations de la structure. Les résultats numériques en termes de vitesse, taux de cisaillement, viscosité de cisaillement et champ de température ont été présentés et attestent la validité du modèle d'écoulement rhéologique.

Références

[1] Q. Wang, H. Yin, X. Qu, J. L, Johnson. Effects of Mold Dimensions on Rheological of Feedstock in Micro Powder Injection Molding, Powder Technology, 163-275, 2009.

[2] P. Balaji, Metal injection molding, 2005.

[3] F. Thiébaud, J-C. Gelin. Characterization of rheological behaviours of polypropylene/ carbon nanotubes composites and modeling their flow in a twin-screw mixer, Composites science and technology, 647-656, 2010.

[4] M.M. Cross. Rheology of non-Newtonian fluids: a new flow equation for pseudoplastic systems, J Colloid Sci, 417-437, 1965.

[5] J. Hron and S. Turek, A monolithic FEM/multigrid solver for ALE formulation of fluid structure interaction with application in biomechanics. In H.-J. Bungartz and M. Schäfer, editors, 146-170, 2006

[6] M. Razzaq, J. Hron, and S. Turek, Numerical simulation of laminar incompressible fluid-structure interaction for elastic material with point constraintst, Advances in Mathematical Fluid Mechancis, 2009 [7] P. Carreau, D.De. Kee, O.Chhara, Rheology of polymeric systems: principles and applications, Munich

Hanser, 1997.

[8] R.M. German and A. Bose, Injection Molding of Metals and Ceramics, Metal Powder Industries Federation, Princeton, New Jersey, USA, 1997.