Faculté des Sciences, 4 Avenue Ibn Battouta B.P. 1014 RP, Rabat

Nom et Prénom

Spécialité

: Mécanique des Fluides et EnvironnementModélisations Théorique et Numérique

de la Cristallisation des

Incompressibles en C

Soutenue le 9 janvier 2016, devant le jury

Président :

El Houssaine EL RHALEBExaminateurs :

Kamal GUERAOUI PE Najem HASSANAIN PE Bennasser BAHRAR PE Mohamed ABID PE Mohamed DRIOUICH PA,Invité :

Mohammed CHERRAJ P

Sciences, 4 Avenue Ibn Battouta B.P. 1014 RP, Rabat –

THESE DE DOCTORAT

Présentée par :

Prénom : Hamid EL-TOURROUG

Discipline : Physique

Mécanique des Fluides et Environnement

Sur le Thème :

Modélisations Théorique et Numérique du P

ristallisation des Ecoulements de F

Incompressibles en Conduites Rigides

, devant le jury composé de:

PES, Faculté des Sciences de Rabat.

PES, Faculté des Sciences de Rabat. PES, Faculté des Sciences de Rabat.

PES, ENSET de Mohammedia.

PES, Faculté des Sciences d’Ain Chock Casablanca PA, ENSA d’AL Hoceima.

P.A, Faculté des Sciences de Rabat

RABAT

– Maroc

TOURROUG

Mécanique des Fluides et Environnement

Phénomène

Fluides

igides

Chock Casablanca.

Remerciement

Ce travail a été réalisé au sein du Laboratoire de Physique des matériaux en collaboration avec l’équipe pédagogique de Modélisation Numérique et Théorique en Mécanique des Fluides et Environnement du Laboratoire de Physique Théorique de la Faculté des Sciences de Rabat sous la direction de Monsieur le professeur Kamal GUERAOUI et Monsieur le professeur Najem HASSANAIN.

Je tiens tout d’abord à adresser mes remerciements les plus sincères au professeur Kamal GUERAOUI, Professeur de l’Enseignement Supérieur à la Faculté des Sciences de Rabat, pour avoir accepté la direction de thèse pour ses efforts. Les mots me manquent pour lui exprimer tout ma profonde gratitude, que ce soit pour sa disponibilité permanente, sa contribution majeure à l’orientation des travaux de recherche et ses idées originales qui ont servi à enrichir le contenu de cette thèse.

Mes remerciements s’adressent ensuite au professeur Najem HASSANAIN, Professeur de l’Enseignement Supérieur à la Faculté des Sciences de Rabat, qui a accepté de m’intégrer dans son laboratoire et qui a assuré la direction de cette thèse, je le remercie encore très vivement pour son aide, ses conseils précieux et sa générosité.

Je suis très sensible à l’honneur que me fait Monsieur El Houssaine EL RHALEB, Professeur de l’Enseignement Supérieur à la Faculté des Sciences de Rabat, en acceptant la présidence du jury, malgré ses multiples occupations et ses nombreuses charges. Qu’il veuille trouver ici, l’expression de ma gratitude pour l’intérêt qu’il a porté à mon travail.

J’aimerais ensuite remercier Monsieur Bennasser BAHRAR, Professeur de l’enseignement supérieur à la Faculté des Sciences et Technique de Mohammedia pour sa participation parmi les jurys.

Je remercie vivement Monsieur Mohamed ABID, Professeur de l’Enseignement Supérieur à la Faculté des Sciences de Ain Chock Casablanca pour l’intérêt qu’il a porté à ce travail et pour avoir accepté d’être rapporteur et de consacrer une partie de son temps à l’analyse de mon travail.

Je tiens aussi à remercier vivement Monsieur Mohamed DRIOUICH, Professeur Assistant à l’école Nationale des Sciences Appliquées d’Al Hoceima, qui fut pour moi un co-encadrent attentif, la pertinence de ses commentaires ainsi que pour son aide précieuse.

Je tiens très sincèrement à remercier Monsieur Mohammed CHERRAJ, Professeur Assistant à la Faculté des sciences de Rabat, qui m'a fait l'honneur de participer au jury.

Enfin, je ne saurais oublier mes collègues du laboratoire en particulier S.MEN-LA-YAKHAF, M.SAMMOUDA, I .MODHAFAR, R.HACHIMI, M.ELGHAZI et tous mes collègues notamment Younes, Zakaria, Youssef, Salih. Je suis heureux de leur témoigner ici de toute ma reconnaissance et ma sympathie.

Je souhaite aussi remercier ma famille pour m’avoir constamment soutenue tout au long de ces années.

Merci encore à tous. Hamid EL-TOURROUG

Résumé

Le moulage par injection du polymère est l’outil le plus utilisé dans plusieurs domaines d’industrie. Pour gagner le temps et le coût on assimile ce phénomène.

Notre étude est axée sur le traitement d’un problème physique suivant un raisonnement mathématique, en rendant ce phénomène physique clair de façon approximative en ayant recours à la solution numérique au problème posé sous forme d’équations différentielles non linéaires qui sont basées sur les équations de continuité, l’équation de conservation de l’énergie et les équations de Schneider. Cependant il est nécessaire de prendre en compte l’équation de la quantité de mouvement de la matière plastique sous forme liquide (la température ne dépassant pas 250°C).

L’objectif de ce travail répond à deux besoins. L’un à l’entrée du moule, Il traite en détail la simulation des phénomènes thermomécaniques au cours de la phase de remplissage. Cette simulation permet de donner l’état de la matière pendant et à la fin de cette phase. La modélisation du remplissage consiste à résoudre numériquement les trois équations de continuité, quantité de mouvement et de l’énergie. Cette résolution consiste à étudier l’échange thermique entre le polymère fondu (fluide incompressible) qui coule et le moule (dont la paroi rigide). Le deuxième à l’intérieur du moule, Il traite l’effet de la cinétique de cristallisation, les morphologies cristallines, la germination et la vitesse de croissance cristalline et aussi améliorer la gestion des bioréacteurs, existants ou à venir. Pour cela, nous avons présenté les équations de conservation de la matière, de l'énergie et les équations différentielles de Schneider.

Pour la résolution numérique, il faut avoir recours à la reformulation de l’équation au moyen de la méthode des volumes finis et son emploi dans le programme FORTRAN.

Mots clé : injection, polymère, cristallisation, moule, morphologie, germination, croissance, modélisation numérique, volume fini.

Abstract

Injection molding of polymer is the most used tool in many fields of industry, to save time and cost it treats the phenomenon.

Our study focuses on the treatment of a physical problem following mathematical thinking and this; by making clear what physical phenomenon loosely by using the numerical solution to the problem in the form of nonlinear differential equations is based on the equations of continuity, of the equation conservation of energy and the equations of Schneider. However it is necessary to take into account the equation of the momentum of the plastic material in liquid form (temperature not exceeding 250 ° C).

The main purpose of this work is twofold. Firstly, at the inlet of the mold, it deals in detail the simulation of thermo mechanical phenomena during the filling phase. This simulation allows giving the state of the material during and at the end of this phase. The modeling of filling is to solve numerically the three equations: continuity, momentum and energy. The solution is to investigate the heat exchange between the molten polymer (incompressible fluid) flowing and the mold (the wall rigid).

Secondly, at the inside of the mold, it deals the effect of the crystallization kinetics the crystalline morphology, the germination and the crystalline growth velocity is to improve the management of bioreactors, existing or future, for this, we presented to material conservation equations, the energy and the differential equations of Schneider.

For the numerical solution, we must have recourse to the reformulation of the equation using the finite volume method and its use in the FORTRAN program.

Keywords: injection, polymer, crystallization, mold, morphology, germination, growth, numerical modeling, finite volume.

Liste des publications

1. H. EL-TOURROUG, KAMAL GUERAOUI, N. HASSANAIN, M. DRIOUICH, S. MEN-LA-YAKHAF. Numerical Modeling of the Phenomenon of Crystallization of Incompressible Fluid Flows into Rigid Pipes. Application to Polymer Melts. International Review on Modelling and Simulations (IREMOS), (2015), 8 (1), pp. 99-103.

2. EL-TOURROUG, H. ,GUERAOUI, K. ,HASSANAIN, N. ,MODHAFFAR, I. ,MEN-LA-YAKHAF, S. Numerical and mathematical modeling of the injection for incompressible fluids through rigid cylindrical duct: Application of melted polymers PPH Advanced Studies in Theoretical Physics, (2014), Applied Mathematical Sciences, Vol. 8, 2014, no. 180, 8953 – 8964.

Liste des Communications

1- H. EL-TOURROUG, K.GUERAOUI, N. HASSANAIN, I. MODHAFFAR, S.MEN-LA-YAKHAF, Numerical modeling of the effect of the crystallization kinetics in a rigid rectangular bioreactor, 5th internationnal advances in applied physics and materials science congress & exhibition .16-19 april, apmas 2015, sentido lykia resort,oludeniz,turkey. 2- EL-TOURROUG H., GUERAOUI K. , HASSANAIN N. , Driouich M. ,

MEN-LA-YAKHAF S. Modélisation numérique de l’effet de la cinétique de cristallisation au niveau d’un bioréacteur rectangulaire rigide « Application aux Polymères Fondus PPH ». 7th International Conference on Thermal Engineering: Theory and Applications May 6-8, 2014, Marrakesh-Morocco.

3- Samir MEN-LA-YAKHAF, Kamal GUERAOUI ,Ihsane MODHAFFAR, Hamid EL-TOURROUG, Fatima EL KHAOUDI , Numerical and mathematical modeling of reactive mass transfer and heat storage installations, 7th International Conference on Thermal Engineering: Theory and Applications May 6-8, 2014, Marrakesh-Morocco.

4- SAMIR MEN-LA-YAKHAF, KAMAL GUERAOUI ,HAMID EL-TOURROUG,

IHSANE MODHAFAR, Numerical and mathematical modeling of reactive mass transfer and heat storage installations, ICAMME 2014 : International Conference on Applied Mechanics and Mechanical Engineering, STOCKHOLM, SWEDEN, JULY14-15,2014 .

5- IHSANE MODHAFFAR, KAMAL GUERAOUI, ABOUELKACEM QAIS, ABDERRAHMANE MAAOUNI, SAMIR MEN-LA-YAKHAF, HAMID EL-TOURROUG, Modeling study of short Fiber Orientation in Simple Injection Molding Processes, ICAMME 2014: International Conference on Applied Mechanics and Mechanical Engineering, STOCKHOLM, SWEDEN, JULY14-15, 2014.

6- IHSANE MODHAFFAR, KAMAL GUERAOUI, ABDERRAHMANE MAAOUNI, SAMIR MEN-LA-YAKHAF, HAMID EL-TOURROUG, Numerical study of short Fiber Orientation in Simple Injection Molding Processes, 4 th,intrnationnal advances in applied physics and materials science congress &exibition . 24-27 April, 2014, APMAS, TURKEY.

7- IHSANE MODHAFFAR, KAMAL GUERAOUI, SAMIR MEN-LA-YAKHAF, HAMID EL-TOURROUG, Simulation study for prediction of short Fiber Orientation reinforced thermoplastics, 5th internationnal advances in applied physics and materials science congress & exhibition .16-19 April, APMAS 2015, Sentido Lykia Resort,Oludeniz,Turkey.

Table des matières

Liste des symboles utilisés ... 13

Liste des Tableaux ... 15

Introduction Générale ... 18

Chapitre I : Généralités

... 22I .Généralités sur les polymères ... 23

II. Généralités sur l’injection ... 24

II.1. Les presses à injecter... 24

II.1.1. Les outillages ... 25

II.1.2. Le moule ... 26

II.1.3. Canaux de moule ... 27

II.2. Les phases d’un cycle d’injection ... 28

A. La phase de plastification ... 29

B. La phase de remplissage ... 29

C. La phase de commutation et maintien ... 30

D. La phase de refroidissement ... 31

II.3.Etat du polymère dans le moule ... 32

II.3.1.Thermique ... 32

II.3.2. Écoulement du polymère dans le moule ... 32

III.1.Notions générales sur la viscosité ... 34

III.2. Importance de la nature du fluide et de l’écoulement ... 35

III.2.1.Nature du fluide ... 35

III.2.2.Nature de l’écoulement ... 35

III.3.Influence de la température et de la pression ... 35

III.3.1.Température ... 35

III.3.2.Pression ... 35

III.4.Les différents modèles de viscosité ... 36

III.4.1.Modèle Newtonien ... 36

III.4.2.Modèle Pseudo-plastique ... 37

III.4.2.1.Loi Ostwald – de Waele ... 37

III.4.2.2 .Loi de Cross ... 37

III.4.2.3.Loi de Carreau-Yasuda ... 37

III.4.3.Modèle Pseudo-plastique thermo-dépendant ... 38

III.4.3.1.Loi de Williams, Landel et Ferry (WLF) ... 38

III.4.3.2.Loi d’Arrhenius ... 39

III.4.3.3.Variation de la viscosité en fonction de la pression ... 39

III.5.Compressibilité du Fluide ... 40

IV. La cristallisation des polymères ... 40

IV.1. La cristallisation thermiquement induite ... 41

IV.1.1. Généralités ... 41

IV.1.3.Taux de cristallinité ... 43

IV .1.4. Morphologies de la cristallisation statique : lamelles et sphérolites... 44

IV.1.5. Autres conditions de cristallisation ... 46

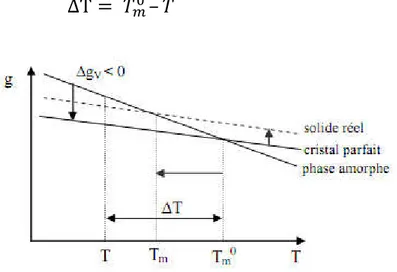

IV.1.6. Température de fusion thermodynamique et surfusion ... 48

IV.1.7. Théorie de Germination ... 49

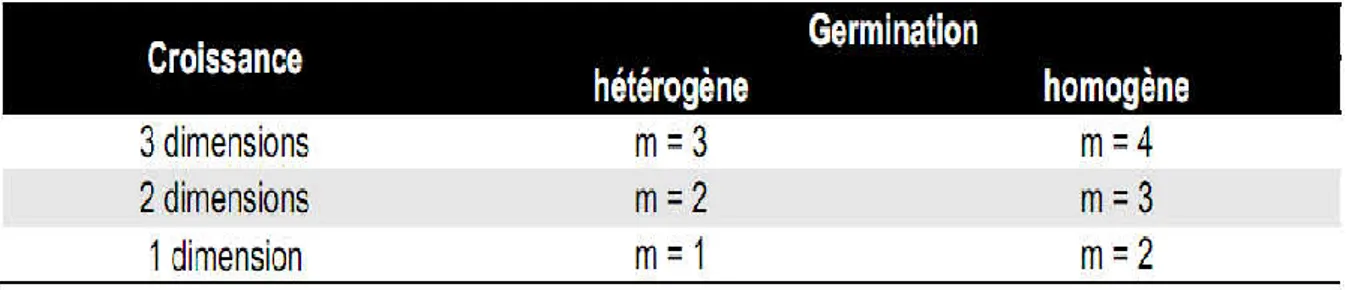

IV.1.8. Théorie de la croissance... 51

IV.1.9 .La vitesse de croissance G ... 52

V. Cristallisation secondaire ... 54

V.1. Cinétique globale de cristallisation ... 55

V.1.1. Théorie de Kolmogoroff ... 55

V.1.1.1. Equation générale de Kolmogoroff ... 55

V.1.1.2. Cas particuliers ... 57

V.1.2. Equations différentielles de Schneider (rate équations) ... 59

V.1.3 Cristallisation induite par l’écoulement : observations expérimentales ... 62

V.1.4. Panorama des techniques expérimentales ... 62

V.1.5. Effet de l’écoulement sur la cinétique de cristallisation ... 63

V.1.5.1. Les travaux fondateurs ... 63

VI. Conclusion et stratégie de la thèse ... 64

Chapitre II : Formulation Mathématique du Problème

... 65I .Introduction ... 66

II .1.Configuration géométrique ... 68

II.2.Comportement rhéologique du fluide ... 69

II.2.1. Mise en équations ... 69

II.2.1.1 Equation de continuité ... 69

II.2.1.2.Équation de quantité de mouvement ... 72

II.2.1.3 Equation de l’énergie ... 76

III.Adimensionnalisation et simplification des équations ... 79

III.1.Adimensionnalisation de l’équation de continuité ... 80

III.2. Adimensionnalisation de l’équation de quantité de mouvement ... 81

III.3. Adimensionnalisation de l’équation de l’énergie ... 83

IV. Modélisation de l’écoulement dans un moule plaque ... 85

IV .1.Configuration géométrique ... 85

IV.2.Equations simplifiées du modèle ... 85

IV.2.1.Conservation de la masse ... 86

IV.2.2.Conservation de la quantité de mouvement ... 86

IV.2 .3 .Equation de l’énergie ... 86

IV.2.4. Cinétique de cristallisation ... 87

IV.3 Equation de Schneider ... 87

IV.3.1.Les équations de germination activée thermiquement ... 88

IV.3.2.Les équations de germination induite par l’écoulement ... 88

IV.4.Germination induite par la thermique ... 89

IV.6.Vitesse de croissance cristalline ... 90

V. Conclusion ... 92

Chapitre III : Méthode de résolution

... 93I. Introduction ... 94

II. Choix de la méthode numérique ... 94

III. Maillage ... 95

IV. Discrétisation ... 97

V. Méthode de double balayage ... 102

VI. Méthode de Rung-Kutta ... 105

VII.CONCLUSION ... 108

Chapitre IV : Résultats et discussions

... 109I. Introduction ... 110

II. Processus de résolution ... 110

L’entrée du moule ... 110

L’intérieur du moule ... 110

III. Test de convergence ... 111

IV. Données du programme ... 111

Matériau : ... 111

A l’entrée du moule : ... 111

V. Résultats et interprétations... 112

Conclusion et perspectives

... 130Liste des symboles utilisés

: Viscosité dynamique du fluidev

C : Chaleur spécifique de volume constant

P

: Pression

: Densité VolumiqueT

: Température de polymère à un instant donnév

f : Fraction de volume libre

0

: Volume du polymère

0

E : Energie d’activation

0

M : Masse molaire d’une unité monomère

a

N : Nombre d’unités Monomère

R

: Constante des gaz0 : Viscosité de référence e R : Nombre de Reynolds

: Nombre de Womersley z G : Nombre Graetz r B : Nombre Brinkman e : Coefficient d’expansion du fluide

u

: Composante radiale de la vitessew

: Composante axiale de la vitesse

: Coefficient de poissonc

E : Energie de cohésion

g

T : Température de transition vitreuse

f

T : Température de fusion

d

K

: Consistance du matériauRéf

A : Rapport entre l’énergie d’activation et R la constante des gaz parfaits

0

R : Rayon au repos de la conduite

d : Tenseur de taux de déformation

0

L : Longueur de la conduite au repos

T

N : La densité du germe activé thermiquement

f

N : La densité du germe activée par l’écoulement

t

: Le taux de transformation: Le volume total étendu des sphérolites par unité de volume ( ). : La surface totale étendue des sphérolites par unité de volume( ).

: Proportionnel à la somme des rayons des sphérolites par unité de volume( ). : Proportionnel au nombre de sphérolites par unité de volume N.

a, b, p et C : paramètres liés aux polymères qu’on peut déterminer expérimentalement.

: Le tenseur des extra-contraintes viscoélastiques.

U∗ : L’énergie d’activation apparente du mouvement des macromolécules. T∞ : La température à laquelle tout mouvement est rendu impossible. K : Paramètre de Hoffman-Lauritzen.

Liste des Tableaux

Tableau 1 : Exemple de paramètres pour la loi WLF ………38

Tableau 2 : Quelques énergies d’activation pour la loi d’Arrhenius………39

Tableau 3 : Exemples de facteur de piézodépendance……….40

Liste des Figures

Figure 1 : Architecture d’une presse à injecter industrielle [1] ... 24

Figure 2 : Schéma d’un outillage [2] ... 26

Figure 3 : Schéma d’un outillage [4] ... 27

Figure 4 : Schéma d’un outillage [2] ... 27

Figure 5 : Conception du moule [2] ... 28

Figure 6 : Phase de plastification [3] ... 29

Figure 7 : Phase de remplissage du moule [3] ... 30

Figure 8 : Phase de maintien et de solidification [3] ... 31

Figure 9 : Ejection de la pièce [3] ... 31

Figure 10 : Vitesse et température du polymère lors de l’écoulement ... 33

Figure 11: Allure générale d’une courbe d’écoulement du polymère fondu [7] ... 34

Figure 12:Schématisation d'une organisation macromoléculaire [20] ... 41

Figure 13 : Stéréoisomères du polypropylène [21] ... 42

Figure 14 : Evolution de quelques propriétés physiques des thermoplastiques en fonction de la température [5] ... 43

Figure 15 : a) Conformation de chaînes à l’état fondu - b) Alignement de conformations ... 45

Figure 16 : Modèles de repliement des chaînes macromoléculaires ... 45

Figure 17 : Schématisation d’un sphérolite, formé de lamelles à chaînes repliées ... 46

Figure 18 : Premiers stades de la formation d'un sphérolite. ... 46

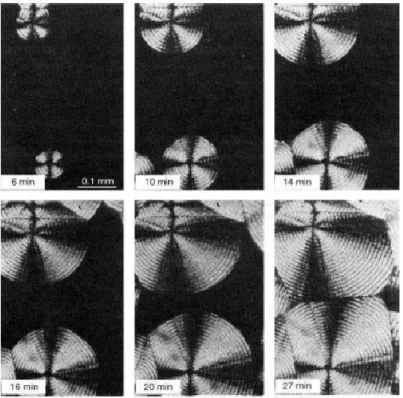

Figure 19 : Croissance de sphérolites dans un polyéthylène à différents instants après le début de la cristallisation. Micrographies optiques en lumière polarisée [38]. ... 47

Figure 20 : Autres exemples de microstructures cristallines ... 47

Figure 21 : Enthalpie libre d’un polymère semi-cristallin et température ... 48

Figure 22 : Enthalpie libre de formation d'un germe sphérique ... 50

Figure 23 : Germinations secondaire et tertiaire ... 51

Figure 24 : Les régimes de croissance d’une lamelle cristalline ... 52

Figure 25 : Vitesse de croissance cristalline selon la théorie de Lauritzen et Hoffman [41 ... 54

Figure 26 : Expérience de suivi de cristallisation isotherme en microscopie optique par mesure de l’intensité lumineuse transmise la variation du taux de cristallinité est supposée proportionnelle à la variation d’intensité transmise et suivi de la croissance [57]. ... 61

Figure 27 : Le principe du calcul théorique ... 67

Figure 28: Géométrie et conditions aux limites de l’écoulement de Couette étudié ... 68

Figure 29 : Géométrie et conditions aux limites de l’écoulement de Couette étudié ... 85

Figure 30: Volume de contrôle typique bidimensionne[83]. ... 95

Figure 31: Volume de contrôle décalé vers la droite [83]. ... 96

Figure 32: Volume de contrôle décalé vers le haut [83]. ... 96

Figure 34 : Profil de la température en fonction de rayon pour deux valeurs de la viscosité de η ... 113

Figure 35: Profil de la vitesse axiale pour deux valeurs du nombre de Womersley

... 114Figure 36: Profil de la température pour deux valeurs du nombre de Womersley

... 114Figure 37: Profil de la température pour deux valeurs du nombre de GreatzGz ... 115

Figure 38: Profil de la température pour deux valeurs du nombre de Brinkman

B

r ... 115Figure 39: Profil de la vitesse axiale adimensionnelle en fonction du rayon adimensionnel ... 116

Figure 40: Profil de la Température adimensionnelle en fonction du rayon adimensionnel ... 116

Figure 41:Profil de la vitesse axiale adimensionnelle en fonction du rayon adimensionnel ... 117

Figure 42: Profil de la température axiale adimensionnelle en fonction du rayon adimensionnel ... 117

Figure 43: Profil de la vitesse de croissance de PPH étudiée d’après l’équation de Hoffman et Lauritzen en fonction de température ... 118

Figure 44: Évolution du profil de température au cours du remplissage ... 119

Figure 45:Influence de la cinétique de refroidissement sur la cristallisation au cours du remplissage .. 119

Figure 46: Évolution de la vitesse au cours du remplissage ... 120

Figure 47: Évolution de Température au cours du remplissage ... 120

Figure 48: Évolution de la cristallisation globale en fonction du temps ... 121

Figure 49: Évolution de la densité réelle de germes activés en cristallisation isotherme en fonction du temps ... 121

Figure 50: Évolution de la cristalline induite par l’écoulement obtenu à la fin de la cristallisation ... 122

Figure 51: Évolution de la cristalline induite par thermiquement obtenue à la fin de la cristallisation ... 122

Figure 52: Profil de la densité réelle de germination induite par la thermique obtenue à la fin de la cristallisation ... 123

Figure 53: Profil de la densité réelle de germination induite par l’écoulement obtenu à la fin de la cristallisation ... 123

Figure 54: Profil du rayon moyen des cristallites induits par la thermique obtenue à la fin de la cristallisation ... 124

Figure 55: Profil du rayon moyen des cristallites induites par l’écoulement obtenu à la fin de la cristallisation ... 124

Figure 56: Profil de la surface moyen des cristallites induits par la thermique obtenue à la fin de la cristallisation ... 125

Figure 57: Profil de la surface moyen des cristallites induites par l’écoulement obtenu à la fin de la cristallisation ... 125

Figure 58: Profil du volume moyen des cristallites induits par la thermique obtenue à la fin de la cristallisation ... 126

Figure 59: Profil du volume moyen des cristallites induites par l’écoulement obtenu à la fin de la cristallisation ... 126

Figure 60:Carte de température du polymère fondu en fin du remplissage du moule ... 127

De nos jours, la plupart des objets que l’homme utilise contiennent des matériaux plastiques, qui ont investi tous les secteurs industriels. Parmi les raisons de ce succès, on peut énoncer leur coût relativement faible, leur facilité de mise en forme en grande série, leur aptitude à être renforcé pour élaborer des matériaux composites avec des propriétés à la carte et leur masse volumique faible. Cette dernière propriété leur laisse d’ailleurs une place de choix dans le domaine des transports où les gains de poids sont aujourd’hui synonymes de gain d’énergie et constituent un véritable enjeu sociétal. Parmi les procédés de mise en forme des polymères, on note le moulage par injection qui est largement répandu dans le milieu industriel, et qui permet de réaliser en grande série des pièces de géométrie complexes.

La première matière plastique est née en 1870. Il s’agit du nitrate de cellulose ou celluloïd, obtenu à partir du camphre et de la cellulose, qui fut utilisé par les frères Hyatt pour remplacer l’ivoire dans la fabrication des boules de billard. Néanmoins ce n’est que dans la première partie du vingtième siècle que fut développée la chimie de synthèse qui allait donner naissance aux « grands thermoplastiques » tels le Polystyrène ou le Polychlorure de Vinyle, dont les noms nous sont si familiers. Néanmoins avant de devenir des produits communs, il a fallu développer un certain nombre de procédés industriels de mise en forme de ces polymères. Notons à ce propos que la plasturgie (discipline qui étudie ces procédés de mise en forme) est née en France à Oyonnax (dans l’Ain) avec l’installation de la première presse à injecter, en 1930. Aujourd’hui Oyonnax abrite le Pôle Européen de Plasturgie (créé en 1990) et l’ancienne Ecole Supérieure de Plasturgie (1932) devenue aujourd’hui le Site de Plasturgie de l’INSA de Lyon, qui avec le lycée Arbez Carme forment une plate-forme dédiée à la plasturgie. Ajoutons qu’en France, environ 4000 entreprises travaillent dans la plasturgie [47], [48], [49].

De façon générale, un polymère amorphe est caractérisé par l’absence d’ordre à longue portée. Par contre un polymère cristallin présente dans sa structure des régions où les chaînes sont ordonnées. Cependant, en raison de la longueur des chaînes, les polymères forment rarement des cristaux à chaînes tendues. C.-à-d un état complètement cristallin. On parle donc d’une structure semi-cristalline qui se distingue par la coexistence des régions cristallines et amorphes. Une proximité de ces deux phases au sein de la structure semi cristalline se retrouve jusqu’à l’échelle du nanomètre, ce qui influence les propriétés de chacune des phases.

L’étude de la cristallisation de polymères constitue un domaine de la physique des polymères qui a malheureusement connu une période assez longue de stagnation marquée par la domination de théories cinétiques qui prétendaient expliquer toute la variété d’observations expérimentales. Néanmoins, malgré quelques révisions proposées, un nombre important de phénomènes n’a pas pu être reproduit par ces théories, ce qui a permis de les remettre en question [2]. Aujourd’hui, nous nous retrouvons dans la situation où la théorie permettant de décrire de façon complète la formation et le développement des structures polymères ordonnées, est toujours manquante [3]. Cette situation se complique par le fait qu’à ce jour il n’existe pas encore de technique expérimentale qui serait capable d’étudier directement le processus d’attachement des chaînes polymères à la surface cristalline croissante, ce qui est considéré comme le processus élémentaire de la cristallisation des polymères. De façon générale, le manque de moyens expérimentaux, permettant d’étudier les systèmes semi cristallins avec la résolution spatiale suffisante rend difficile l’étude des processus locaux qui sont en rapport avec la formation de la morphologie semi-cristalline. La relaxation des régions amorphes présentes dans la structure semi-cristalline et la fusion de cristaux polymères.

Le cycle de moulage par injection est habituellement divisé en trois phases, phase de remplissage, compactage, refroidissement.

Cette étude s’intéresse à la troisième phase, la modélisation du procédé d’injection en particulier la phase de refroidissement nécessite la prise en compte de la cinétique de cristallisation. La cristallisation d’un polymère est souvent thermiquement induite. Cependant, de nombreux paramètres autres que la température peuvent intervenir et influencer l’avancement de la cristallisation. Les premières théories cinétiques de cristallisations ont été établies par Avrami, et servent généralement de base pour des modèles plus élaborés.

Dans un premier temps, nous allons donner une présentation générale gouvernant les notions de base des polymères, les processus de cristallisation, les mécanismes de germination et de croissance et les théories globales de cinétique de cristallisation. Dans un second temps, nous allons présenter les paramètres influant sur la cinétique de cristallisation et les modèles mathématiques utilisés pour la modélisation.

L’étude dynamique de cette phase repose sur les équations de continuité, les équations de Navier stocks et les équations de Schneider. L’écoulement est unidirectionnel suivant le sens de remplissage du moule.

La résolution de ces équations doit tenir compte de la loi de comportement rhéologique du polymère fondu. Dans notre cas on utilisera un modèle pseudo-plastique thermo-dépendant qui donne l’effet de l’écoulement sur la cristallisation du polymère.

La méthode de volume fini basée sur la discrétisation par des volumes de contrôle sera utilisée pour la résolution de l’équation de la chaleur. Cette modélisation sera programmée avec la langage FORTRAN 97. Ceci permettra de donner les valeurs des paramètres rhéologiques du polymère au cours et à la fin de la cristallisation d’une manière numérique et graphique.

Notre étude est présentée en quatre chapitres :

Ce mémoire débute par une introduction générale sur la cristallisation des polymères et son importance, en présentant l’objectif essentiel du présent travail.

Le Chapitre 1 : Bilan des connaissances sur la cristallisation des thermoplastiques semi-cristallins. Après avoir situé ceux-ci dans la classification générale des polymères, les mécanismes de base de la cristallisation en conditions statiques (germination et croissance) et leur modélisation.

Le Chapitre 2: Principes de la mécanique des milieux continus utilisés pour étudier les phénomènes de moulage. Il traite en détail les équations qu'on a utilisées pour déterminer les paramètres mécaniques et thermiques du moulage.

On définit dans ce chapitre deux parties d’étude. L’une à l’entrée du moule, elle traite en détail les équations qu'on a utilisées pour déterminer les paramètres mécaniques et thermiques du moulage et la deuxième à l’intérieur du moule, consacrée à l’application du modèle développé à

la cristallisation d'un polypropylène homopolymère (PPH) induite par l’écoulement de fluide incompressible en conduite rigide.

Le Chapitre 3: Simulation numérique de la cristallisation d’un polypropylène homopolymère (PPH) soumis à un écoulement entre deux parois (écoulement de Couette) à partir des méthodes, des volumes finis et Rang-Kutta pour résoudre les équations obtenues.

Le Chapitre 4 :Comparaisons des résultats numériques et des interprétations avec les résultats contenus dans la littérature selon deux étapes différents à savoir :

Etape I : Etude de l’écoulement du polymère pendant la phase de remplissage Etape II : Etude de l’écoulement dans la phase de la cristallisation

En supposant que le polymère est Non newtonien (le modèle Pseudo-plastique thermo-dépendant) et incompressible en conduite rigide.

Cette thèse sera achevée par une conclusion générale et par des perspectives d’évolution dans l’avenir.

Chapitre I : Généralités

« On ne pourra bien dessiner le simple qu’a près une étude approfondie du complexe ».

État de l’art : Cristallisation des polymères

Ce premier chapitre propose une synthèse des connaissances sur la cristallisation des thermoplastiques semi-cristallins. Après avoir situé ceux-ci dans la classification générale des polymères, les mécanismes de base de la cristallisation en conditions statiques (germination et croissance) et leur modélisation seront décrits. Nous focaliserons ensuite notre étude sur la cristallisation induite par l'écoulement.

Nous évoquerons les principales observations expérimentales concernant aussi bien les aspects cinétiques que morphologiques. Puis nous présenterons une classification des différentes approches de modélisation existantes. Cette analyse de l’état de l’art nous permettra d'établir un "cahier de charges" et de définir les orientations pour le développement de notre modèle.

I .Généralités sur les polymères

Les polymères sont des produits fabriqués à partir de la polymérisation d’un monomère. Selon leurs propriétés, on peut distinguer les polymères thermoplastiques et les polymères thermodurcissables.

Un polymère est une macromolécule composée de longues séquences de molécules appelées monomères, liées chacune aux autres par des liaisons primaires, le plus souvent covalentes. D’un point de vue structurel, les polymères organiques sont constitués de longues chaînes carbonées sur lesquelles sont fixées des atomes ou groupes d’atomes comme l’hydrogène ou des groupes alkyles.

Très souvent, la classification des polymères se fait suivant trois grands groupes :

Les thermodurcissables ; Les élastomères ;

Les thermoplastiques ;

Les thermodurcissables sont formés de monomères ou de groupes de monomères liés entre eux par un réseau tridimensionnel de liaisons chimiques formées en présence de chaleur ou en présence d’un catalyseur .Cette opération, la réticulation, est irréversible. Les thermodurcissables sont rigides à la température d’utilisation et n’ont pas de point de fusion. Les phénoplastes, les aminoplastes, les polyépoxydes, les polyuréthanes sont des thermodurcissables.

Les élastomères, couramment appelés caoutchoucs, peuvent être considérés comme des thermodurcissables faiblement pontés. C’est-à-dire comportant 10 à 100 fois moins de liaisons. Leur principale propriété et leur faible rigidité, permet de supporter de très importantes déformations avant rupture.

Enfin, les thermoplastiques représentent 80 % de la production mondiale de matières plastiques. Ils sont constitués de longues chaînes qui perdent leur rigidité lorsqu’ils sont soumis à la chaleur. Ce processus est réversible et permet d’envisager plusieurs cycles successifs sans dégradation majeure. Le PVC, le polyéthylène, le polypropylène, le polystyrène, le polyamide, le

polycarbonate sont des thermoplastiques. Ils sont répartis en deux catégories : les amorphes et les semi-cristallins (figure 12).

II. Généralités sur l’injection

Les procédés de transformation des matières plastiques sont divers et variés. Les plus connus sont : l’injection, l’extrusion, le thermoformage, le soufflage et le roto moulage. D’un point de vue économique, le procédé d’injection est de loin le plus utilisé car il permet de produire à grande cadence, avec une grande régularité et de façon automatique des pièces massives et/ou de formes complexes. Le principe de l'injection est de remplir de polymère thermoplastique fondu une cavité, appelée empreinte, à l'intérieur d'un moule. Lorsque le moule se refroidit, la pièce se solidifie tout en se contractant : le volume occupé par la pièce solidifiée est inférieur à celui de l'empreinte. On appelle ce phénomène le retrait. Lorsque la solidification est terminée, il y a ouverture du moule et éjection de la pièce.

II.1. Les presses à injecter

La matière plastique est injectée dans le moule par l’intermédiaire d’une presse à injecter. Elle est composée en général de deux groupes fonctionnels (Figure1) : le groupe d’injection et le groupe de fermeture. Le groupe d’injection, comme son nom l’indique, a comme fonction première de procéder à l’injection du polymère fondu dans l’empreinte de l’outillage. Cette fonctionnalité est assurée par l’ensemble vis-fourreau. Le groupe fermeture a pour fonction, quant à lui, d’accueillir l’outillage et d’assurer les mouvements d’ouverture et de fermeture du moule lors du cycle de mise en forme.

II.1.1. Les outillages

Un outillage est composé systématiquement de deux parties, une partie fixe et une partie mobile. La surface d’appui entre ces deux parties est appelée plan de joint. Les parties fixés et mobiles sont respectivement fixés sur le plateau fixe et le plateau mobile de la presse. La figure 2 présente une description d’un outillage. D’une manière générale, un outillage est composé de six parties fonctionnelles :

La carcasse : il s’agit du bloc massif de l’outillage qui lui confère sa consistance mécanique.

Le bloc empreinte : il s’agit de la partie interne de l’outillage qui accueille la partie male et femelle de l’empreinte, et qui donne la forme de la pièce.

Le bloc de réception buse : il s’agit de la partie destinée à recevoir la buse machine. Les canaux d’alimentations : il s’agit des canaux qui conduisent la matière dans

l’empreinte. Ils peuvent être froids ou chauds (dans ce cas régulés en température) pour certains types d’injection.

Les canaux de refroidissement : il s’agit de canaux dans lesquels un liquide caloporteur circule pour extraire les calories de l’empreinte lors de la phase de refroidissement.

Le bloc éjection : il s’agit d’un ensemble plaque-broches dont le mouvement est assuré par un vérin hydraulique qui permet l’éjection de la pièce une fois celle-ci refroidie.

Figure 2 : Schéma d’un outillage [2]

II.1.2. Le moule

La conception du moule influence de manière décisive la qualité et l’économie de la pièce injectée. L’aspect de la pièce, sa résistance mécanique, sa ténacité, ses côtes, sa forme et son coût dépendent de la qualité du moule.

Le corps du moule et la cavité du moule sont chacun montés et partagés sur deux parties du moule mobile et fixe. A la fin de l’injection du polymère fondu dans la cavité du moule on obtient la pièce sous sa forme complète, pour l’éjecter, on doit actionner l’arbre d’éjection (figure 2), qui porte le plateau, cette dernière porte la pièce vers l’arrière en retrouvant sa position initiale.

Figure 3 : Schéma d’un outillage [4]

II.1.3. Canaux de moule

Le polymère fondu coule dans une cavité du moule. L’opération est réalisée à partir du seuil d’injection qui dirige le fluide vers le moule. Pour assurer le refroidissement plusieurs canaux sont utilisés ; ceux-ci entourent le moule. À la fin du remplissage, le polymère fondu entre dans la cavité du moule par l'intermédiaire d'un portail qui dirige le flux de chaleur.

Le polymère fondu est solidifié grâce aux canaux de refroidissement, la pièce moulée doit être évacuée par l’éjecteur. Les canaux chauds sont utilisés de façon à réaliser la transformation de la matière de l’état solide à l’état liquide.

Figure 5 : Conception du moule [2]

Support Plate : Support de plaque

Ejector Box: Boite de l’éjection Ejector Bar: Bar de l’éjection Ejector Plate: plaque de l’éjection Ejector Pin: broche de l’éjection.

Ejector Retaining Plate: plaque de maintien de l’éjecteur. Mold core : Base de moule

Part : Partie Cavity : Cavité Runner : Ecoulement Sprue: seuil

Mold Cavity : Cavité de moule Locating ring : Bagues

Gate : matière de polymère.

Cooling Channel : canal de refroidissement

II.2. Les phases d’un cycle d’injection

A. La phase de plastification

La phase de plastification a pour objectif de faire passer le polymère de l’état solide (sous forme de granulé) à l’état fondu. Cette transformation est réalisée par l’ensemble vis-fourreau dont la fonction est de broyer et de chauffer le granulé pour l’amener peu à peu à l’état fondu. Pour cela, on anime la vis d’un mouvement rotatif qui a pour effet de transporter la matière de la zone d’alimentation vers la tête de fourreau. Au cours du transport, le polymère est chauffé et broyé, assurant ainsi par effet thermomécanique sa mise à l’état fondu (figure 6).

Figure 6 : Phase de plastification [3]

B. La phase de remplissage

Une fois la matière accumulée en tête de fourreau, elle est injectée dans l’empreinte de l’outillage par une avancée de la vis. Cette phase du cycle de transformation est appelée phase dynamique du remplissage. L’avancée de la vis est régulée en débit ou en pression pour maîtriser la vitesse d’injection du thermoplastique dans l’empreinte (figure 7).

Figure 7 : Phase de remplissage du moule [3]

C. La phase de commutation et maintien

La commutation est l’instant clé du procédé d’injection. Il s’agit de l’instant de transition entre la phase de remplissage dynamique et la phase de maintien. A cet instant, le pilotage de l’injection passe d’une régulation en vitesse à une régulation en pression. En général, on choisit de commuter au moment où l’empreinte est complètement remplie. Cet instant est notifié par la présence d’un pic de pression d’injection prononcé. Cet événement est alors utilisé pour déclencher la commutation.

Dès lors où la commutation est enclenchée, la presse applique au niveau du bloc d’injection une consigne de pression de maintien. Cette pression a pour objectif de maintenir la matière dans la cavité pour compenser les phénomènes de retrait volumique dus au refroidissement de la matière. Une pression de maintien insuffisante conduit à la formation de défauts appelés retassures. Il s’agit de zones massives où le retrait de la matière laisse deviner des zones insuffisamment remplies.

Une faible pression de maintien peut être également responsable de la formation de vacuoles. Il s’agit de bulles de vide présentes au cœur de la matière pouvant fragiliser l’objet lorsque celui-ci est sollicité mécaniquement. A l’inverse, une pression de maintien trop élevée contribue à générer des contraintes dans la pièce, qui auront pour effet au final de la déformer (figure 8).

Figure 8 : Phase de maintien et de solidification [3]

D. La phase de refroidissement

En parallèle à la phase de maintien, le polymère débute au contact des parois refroidies de l’outillage son retour à l’état solide. Cette phase appelée phase de refroidissement perdure jusqu’à ce que le polymère atteigne sa température de démoulage (figure 8 et 9).

II.3.Etat du polymère dans le moule

II.3.1.Thermique

La famille des polymères comporte un grand nombre de matériaux aux propriétés très différentes. Néanmoins, une propriété commune est leur très faible conductivité thermique, environ : 1000 fois plus faible que celle du cuivre. A titre d’exemple, il faut 10s pour qu’un refroidissement superficiel atteigne la profondeur de 1 mm. Cette propriété explique la faible épaisseur des pièces plastiques injectées.

De plus, le polymère est injecté à l’état fondu, c’est-à-dire à une température supérieure à sa température de transition vitreuse Tc pour les amorphes et à sa température de fusion pour les semi-cristallins. Au cours du refroidissement, il va changer de phase et la faible conductivité thermique entraîne de forts gradients de températures. Il va donc se former une "peau" en surface. Cette couche solide a des propriétés mécaniques différentes du polymère fondu, notamment pour le frottement à la paroi [5].

Ce gradient de température provoque un gradient dans les propriétés rhéologiques et thermiques du polymère. Le système ici est donc particulièrement complexe à résoudre, surtout si on s’intéresse à l’interface avec le moule : la nature du polymère en contact avec la surface est difficile à déterminer.

II.3.2. Écoulement du polymère dans le moule

L’étude de l’écoulement du polymère dans l’empreinte du moule regroupe énormément de phénomènes. Pendant l’injection, le phénomène est non isotherme. La vitesse du fluide le long des parois est souvent considérée nulle [10]. Il se forme une gaine froide de matière solide qui amène la partie centrale de la veine à s’expanser pour remplir la section et continue à s’écouler. Le débit de polymère fondu se fait principalement entre ces gaines.

La figure 10 montre l’évolution de la vitesse et de la température du polymère lors de l’écoulement dans l’empreinte. La forte variation de température s’explique par la mauvaise conductivité thermique des polymères et la durée très courte de cette phase du cycle. Les variations de vitesse sont importantes. De plus, le cisaillement près de la paroi provoque un échauffement local du fluide.

Au cours de la phase suivante de compactage, le débit dans la cavité est relativement faible. La vitesse d’écoulement varie peu entre le centre et les parois. La pièce se solidifie au cours de la phase de refroidissement. Dès que ses propriétés mécaniques permettent de procéder à l’éjection sans altérer la pièce, celle-ci est éjectée et refroidit à l’air libre.

Figure 10 : Vitesse et température du polymère lors de l’écoulement Pendant la phase d’injection [7]

III. Comportement rhéologique du polymère

La rhéologie est la science qui étudie la déformation des corps sous l’effet des contraintes appliquées en tenant compte du temps (ou vitesse d’application de contraintes). Plus généralement, elle étudie la relation entre la contrainte et la déformation en fonction du temps dans le matériau [5].

Les procédés de préparation de produits (solutions, pâtes,…etc.) ou de la mise en forme des pièces (en métallurgie, en plasturgie,….etc.), nécessitent immanquablement l’étude de l’écoulement de la matière. Il est donc nécessaire de connaître le comportement de la matière pour déterminer les forces mises en jeu.

D’une manière générale, la rhéologie suppose que :

Le matériau est continu (pas de vide dans le matériau). Chaque point du corps se déplace de façon continue.

Deux points du corps infiniment voisins avant la déformation le sont encore après la déformation.

Les propriétés physiques du corps varient d’une façon continue d’un point à un autre.

On peut classer la rhéologie en trois types :

La rhéologie expérimentale : elle détermine expérimentalement la relation de comportement entre les contraintes et la vitesse de déformation.

La rhéologie structurale : elle explique le comportement du matériau à partir de sa structure. La rhéologie théorique : elle fournit des modèles mathématiques en nombre limité des

comportements indépendamment de la structure microscopique [10].

Les fluides newtoniens : ce sont tous les gaz et un grand nombre de liquides; leur équation rhéologique est simple. Ces corps ne possèdent qu’une caractéristique rhéologique : la viscosité

Les corps à équation rhéologique compliquée : ce sont des liquides non newtoniens et les solides. Dans le cas des polymères, la rhéologie n’étudie donc que les déplacements qui sont grands par rapport à la taille des macromolécules. Les mouvements intramoléculaires et l’enchevêtrement des chaînes sont des mouvements que la rhéologie par nature ne peut pas décrire. En revanche, ces mouvements locaux sont à la base de l’explication du comportement rhéologique des polymères fondus.

III.1.Notions générales sur la viscosité

Les polymères fondus sont constitués de l’entrelacs de plusieurs chaînes polymères de longueurs et de masses statistiques. Plus ces dernières caractéristiques sont grandes et plus la structure du fluide polymère est complexe. L’interprétation de ce phénomène est explicitée par [Graessley 1967] et [Bueche, 1968] qui s’appuie sur le concept d’enchevêtrement des macromolécules. En pratique, pour qu’un enchevêtrement se forme ou se déforme, il faut que le mouvement de la molécule dure au moins un certain temps λ. Or, les mouvements des macromolécules sont la résultante des contraintes de cisaillement imposées au polymère. Donc le temps de contact entre deux macromolécules est une fonction du taux de cisaillement. Dès que le taux de cisaillement devient supérieur à 1/λ, la densité d’enchevêtrement diminue et la viscosité également. Lorsqu’il est inférieur, la densité d’enchevêtrement reste constante et la viscosité aussi. On parle dès lors de plateau newtonien pour cette zone de viscosité « constante », nettement visible sur les courbes de viscosité en fonction du taux de cisaillement. Ces courbes d’écoulement sont généralement représentées sur une échelle logarithmique et la pente de la décroissance de viscosité définit l’indice de pseudo-plasticité du polymère. Un schéma d’une telle courbe est donné en (figure 11).

III.2. Importance de la nature du fluide et de l’écoulement

III.2.1.Nature du fluide

Il est commode pour étudier la rhéologie des liquides (en général) de porter sur un graphique les valeurs de τ en fonction de D (gradient de vitesse). Sur un tel graphique la viscosité apparente est égale à la pente de la tangente à la courbe obtenue, encore appelée courbe rhéologique ou rhé-gramme. Un fluide newtonien ne possède qu’une seule caractéristique rhéologique, la viscosité. Dans les mêmes conditions de température et de pression, ce rapport est constant quel que soit le gradient de vitesse, tant que l’écoulement reste laminaire. La courbe caractéristique est une droite passant par l’origine.

III.2.2.Nature de l’écoulement

La véritable définition de la viscosité implique l’existence de ce qu’on appelle l’écoulement laminaire (ou mieux écoulement lamellaire) dans lequel le mouvement ou mieux le glissement d’une couche du liquide sur l’autre s’effectue sans transfert de matière d’une couche à l’autre ; la viscosité étant définie comme le frottement entre ces couches. Il y a une certaine vitesse maximum, dite vitesse critique, dont la valeur dépend d’un certains nombres de facteurs (vitesse, viscosité, densité, forme du récipient), au-delà de laquelle le mouvement relatif d’une couche de liquide ne peut pas se faire sans qu’il y ait transfert de matière de l’une à l’autre : au-delà de cette vitesse se trouve l’écoulement turbulent. Les molécules ou les particules plus grandes passent alors d’une couche à l’autre et le phénomène absorbe une quantité d’énergie considérable. Il en résulte en définitive qu’une quantité d’énergie beaucoup plus grande que dans le cas d’un écoulement laminaire est nécessaire pour maintenir cet écoulement turbulent.

L’augmentation de l’énergie nécessaire se reflète par l’existence d’un effort de cisaillement apparent beaucoup plus grand, c’est à dire que la valeur calculée de la viscosité η sera beaucoup plus élevée en écoulement turbulent qu’en écoulement lamellaire.

III.3.Influence de la température et de la pression

III.3.1.Température

La viscosité dépend fortement de la température. Aussi doit-on toujours, pour conserver un sens à la mesure, préciser la température à laquelle elle a été faite. Dans un liquide, la viscosité décroît rapidement en fonction de la température suivant la loi suivante [13] :

2 0 1 T T ù : la viscosité a 0°C 0

III.3.2.Pression

L’action de la pression est inverse. La viscosité dynamique η croît à peu près proportionnellement à la pression, du moins jusque vers 2000 à 3000 atmosphères ; ensuite, elle augmente plus vite. Pour les liquides, la masse volumique ρ étant pratiquement indépendante de la pression, les

résultats précédents s’appliquent également à la viscosité cinématique ν. En pratique, on ne tient pas compte de ces variations qui sont petites par rapport à celles dues à la température. La viscosité est un paramètre très important dans l'étude de l'écoulement du polymère, cette dernière qui est d’environ 106 à 108 fois celle de l'eau, est fonction de certain paramètre qui sont:

Le poids moléculaire du polymère; La température;

La pression;

Le taux de cisaillement ; La viscosité est une mesure de la friction interne d’un liquide. Pour la déterminer, on applique une force mesurable sur le liquide et l’on mesure en même temps la vitesse de déformation, ou vice versa.

III.4.Les différents modèles de viscosité

Considérons un liquide visqueux cisaillé entre deux plaques parallèles de surface S, distantes d’une épaisseur h ; l'une des plaques est animée par rapport à l'autre de la vitesse u. Cet écoulement est comparable à l’écoulement d’un fluide entre deux parois fixes [11].

On distingue Trois types de modèle de viscosité :

Modèle Newtonien. Modèle Pseudo- plastique.

Modèle Pseudo-plastique thermo-dépendant.

S’il existe de nombreux modèles rhéologiques, quelques lois « classiques » reviennent principalement dans la littérature consacrée aux écoulements des polymères, et donc aux aspects plutôt Pseudo-plastique. Beaucoup de ces lois découplent les dépendances de la viscosité avec le cisaillement et la température, se focalisant sur un seul aspect. Le lien peut toutefois être rétabli par l’utilisation du principe d’équivalence temps-température.

Nous allons commencer par rappeler quelques-unes de ces lois les plus classiques :

III.4.1.Modèle Newtonien

La viscosité a été définie par Newton comme le coefficient de proportionnalité entre la contrainte

de cisaillement et la vitesse de cisaillement.

Reprenons le cas d’un fluide newtonien contenu entre deux plateaux, le plateau inférieur est fixe. La force F nécessaire pour animer le plateau supérieur d’une vitesse u est proportionnelle à cette vitesse :F ku

La contrainte de cisaillement

est proportionnelle à la vitesse de cisaillement :

III.4.2.Modèle Pseudo-plastique

La plupart des polymères n’ont pas un comportement newtonien. Cela signifie que leur viscosité n’est pas indépendante de la vitesse de cisaillement mais décroit en fonction de la vitesse de cisaillement. La Pseudo-plastique est la propriété d’un matériau qui exprime le fait que la viscosité soit une fonction décroissante du taux de cisaillement [12].

Les modèles rhéologiques proposés sont :

III.4.2.1.Loi Ostwald – de Waele

Cette loi est également appelée loi puissance et s’écrit traditionnellement sous la forme [13].

1 K m

Où K est la consistance du matériau (en Pa.sm) et m l’indice de pseudo-plasticité (m = 1 pour un fluide newtonien ; m = 0 pour un corps rigide plastique).

Cette loi a le défaut de ne pas présenter de plateau newtonien à faible taux de cisaillement. Elle est donc souvent complétée par une valeur de viscosité seuil, pour les faibles taux de cisaillement. En revanche, cette loi est normalement bien adaptée pour les forts taux de cisaillement [4], [6].

III.4.2.2 .Loi de Cross

La loi de Cross [8] a l’avantage de présenter le plateau newtonien à faible taux de cisaillement.

m

1 0Où λ est le temps caractéristique de l’enchevêtrement, 0la viscosité du palier newtonien à faible taux de cisaillement et η∞ un deuxième plateau newtonien à taux de cisaillement élevé,

m, indice de loi de puissance. Ce dernier n’ayant jamais été observé pour un polymère fondu [11], on prendra 0Ce qui donne [13] :

m

1 0III.4.2.3.Loi de Carreau-Yasuda

Le modèle de la loi de puissance s’applique sur une plage limitée de la courbe de viscosité. En réalité à des faibles taux de cisaillement les polymères ont un comportement newtonien, c.-à d.

(III.2)

(III.3)

que la viscosité est indépendante du taux de cisaillement. Carreau a développé un modèle qui représente complètement la courbe de viscosité et qui prend en charge ce plateau, son modèle s’écrit :

a m a 1 01 Où λ a le même sens que pour la loi de Cross. Le paramètre a servi à ajuster la transition plus ou moins rapide entre le plateau newtonien et la partie loi puissance. La loi de Carreau correspond à la valeur a=1 [14], [15].

III.4.3.Modèle Pseudo-plastique thermo-dépendant

Le modèle Pseudo-plastique thermo-dépendant tient compte de la variation de la viscosité en fonction du taux de cisaillement et de la température. Une augmentation de température résulte en une diminution de la viscosité due à l’augmentation de mobilité des chaînes de polymères.

En règle générale, la viscosité des polymères amorphes est plus sensible aux variations de la température que la viscosité des polymères semi-cristallins.

III.4.3.1.Loi de Williams, Landel et Ferry (WLF)

1 0

DT T m T T C réf réf réfe

T

C et D sont deux paramètres caractéristiques du matériau étudié. En pratique cette loi est applicable entre la température de transition vitreuse Tg et Tg+100, la loi d’Arrhenius est préférable. Dans la mise en forme des matières plastiques, d’Agassant et al. Il est précisé quelques valeurs de C et D :

Tableau 1 : Exemple de paramètres pour la loi WLF [13]

En cas de méconnaissance de ces paramètres C et D, [16] , nous suggérons l’utilisation des valeurs suivantes : C = 17.44 et D = 51.6 K (si la température de référence est prise égale à Tg).

(III.5)

III.4.3.2.Loi d’Arrhenius

réf réf T T A réf e T 1 1 0

réfA Représente le rapport de l’énergie d’activation et R la constante des gaz parfaits. Les températures sont exprimées en K. [11].

A titre d’information, nous reprenons quelques lignes du tableau récapitulatif d’Agassant, qui donne des ordres de grandeur des énergies d’activation pour des polymères fondus :

Tableau 2 : Quelques énergies d’activation pour la loi d’Arrhenius [13]

Dans notre étude on adopte le modèle suivant :

réf réf T T A réf e T 1 1 0

Avec

a 1 m a 0 1 III.4.3.3.Variation de la viscosité en fonction de la pression

Sans reprendre tout le raisonnement présenté par [11], nous nous contentons ici de rappeler une loi de piézodépendance.

P

e

0

Où χ est le coefficient de piézodépendance.

On rappelle également quelques ordres de grandeur de χ :

(III.8)

(III.9)

(III.10) (III.7)

Tableau 3 : Exemples de facteur de piézodépendance [13]

III.5.Compressibilité du Fluide

La fraction de volume libre est le rapport du volume libre Vfsur le volume total Vtpar unité monomère. A partir des définitions de la masse volumique, du nombre de molécules contenues dans la sphère de rayon Rg et de l’expression du rapport caractéristique de Flory, la fraction de volume libre est donnée par [13], [40]:

1 exp 1 2 3 0 T R E fv

Les définitions de la fraction de volume libre et du volume dur par unité monomère donnent l'expression de la masse volumique :

0 0 1 a v N f M IV. La cristallisation des polymères

Dans le cas d’un polymère semi-cristallin, la modélisation du procédé d’injection, en particulier, la phase de refroidissement nécessite la prise en compte de la cinétique de cristallisation. La cristallisation d’un polymère est souvent thermiquement induite. Cependant, de nombreux paramètres autres que la température peuvent intervenir et influencer l’avancement de la cristallisation. Les premières théories cinétiques de cristallisations ont été établies par Avrami, et servent généralement de base pour des modèles plus élaborés. Dans un premier temps, nous présentons le processus de cristallisation, les mécanismes de germination et de croissance et les théories globales de cinétique de cristallisation. Dans un second temps, nous présentons les paramètres influant sur la cinétique de cristallisation et les modèles mathématiques utilisés pour la modélisation.

(III.11)

IV.1. La cristallisation thermiquement induite

IV.1.1. Généralités

La cristallisation d’un polymère engendre des structures cristallines, souvent des sphérolites en conditions statiques, dont le nombre et la taille déterminent les propriétés mécaniques finales du produit. Afin de maîtriser ces paramètres, il est important de comprendre la cristallisation d’un polymère selon les conditions de refroidissement appliquées pour pouvoir par la suite la modéliser.

La capacité d’un polymère à cristalliser dépend fortement de sa tacticité. Cette propriété est évaluée selon la position des groupements portés par les carbones asymétriques par rapport au plan du squelette carboné. La forme obtenue dépend du catalyseur de polymérisation utilisé.

Le polymère est isotactique lorsque tous les groupements sont situés du même côté du plan; syndiotactique, lorsque les groupements sont situés alternativement d’un côté puis de l’autre du plan et atactique lorsque les groupements sont répartis aléatoirement (figure 13).

Figure 13 : Stéréoisomères du polypropylène [21]

En général, seules les formes régulières isotactiques et syndiotactiques peuvent former des cristaux. La forme isotactique conduira à des taux de cristallinité plus élevés que la forme syndiotactique. Cependant, des exceptions existent pour quelques polymères atactiques à groupements peu encombrants.

IV.1.2.Propriétés physiques des semi-cristallins

Les propriétés physiques d’un thermoplastique semi-cristallin sont intermédiaires à celles d’un pur amorphe et d’un pur cristallin idéalisé (figure 14). Plus précisément c’est le taux de cristallinité qui joue en quelque sorte le rôle de coefficient de pondération entre les propriétés des deux états. Les propriétés finales d’une pièce en thermoplastique semi cristallin dépendent donc du taux de cristallinité atteint, mais aussi de la morphologie des cristaux formés.

Figure 14 : Evolution de quelques propriétés physiques des thermoplastiques en fonction de la température [5]

IV.1.3.Taux de cristallinité

Le taux de cristallinité (encore appelé cristallinité relative), noté α , est défini comme le rapport de la fraction volumique cristallisée (ou simplement cristallinité absolue) X sur la fraction volumique cristallisable X∞

=

α , Varie donc entre les valeurs 0 (à l’état amorphe) et 1 (en fin de cristallisation), alors que X∞est toujours inférieur à 1 (de l’ordre de 0 ,6 à 0,7 pour le polypropylène) et dépend des conditions de cristallisation. La détermination expérimentale du taux de cristallinité peut se faire par différentes méthodes.

Les plus faciles à mettre en œuvre sont la calorimétrie différentielle à balayage (DSC) [23], [24], [25] et le dilatomètre [26], [27], [28]. La diffusion des rayons X est aussi couramment utilisée [29], [24]. Les entités cristallines telles que les sphérolites peuvent être observées en microscopie optique [30], [31], [32] .Mais l’observation des constituants élémentaires de ces entités à l’ordre

![Figure 9 : Ejection de la pièce [3]](https://thumb-eu.123doks.com/thumbv2/123doknet/2197441.12148/31.892.132.786.725.1105/figure-ejection-piece.webp)

![Figure 10 : Vitesse et température du polymère lors de l’écoulement Pendant la phase d’injection [7]](https://thumb-eu.123doks.com/thumbv2/123doknet/2197441.12148/33.892.101.802.127.345/figure-vitesse-temperature-polymere-l-ecoulement-phase-injection.webp)

![Tableau 1 : Exemple de paramètres pour la loi WLF [13]](https://thumb-eu.123doks.com/thumbv2/123doknet/2197441.12148/38.892.115.767.819.972/tableau-exemple-parametres-loi-wlf.webp)

![Tableau 2 : Quelques énergies d’activation pour la loi d’Arrhenius [13]](https://thumb-eu.123doks.com/thumbv2/123doknet/2197441.12148/39.892.106.764.425.574/tableau-energies-activation-loi-arrhenius.webp)

![Figure 32: Volume de contrôle décalé vers le haut [83].](https://thumb-eu.123doks.com/thumbv2/123doknet/2197441.12148/96.892.114.767.153.999/figure-volume-controle-decale.webp)