Optimisation et durabilité des éco-bétons alcali-activés

incorporant des laitiers de haut-fourneau et des cendres

volantes

Thèse

Alexandre Rodrigue

Doctorat interuniversitaire en sciences de la Terre

Philosophiæ doctor (Ph. D.)

Optimisation et durabilité des éco-bétons

alcali-activés incorporant des laitiers de haut-fourneau et

des cendres volantes

Thèse

Alexandre Rodrigue

Sous la direction de :

Josée Duchesne, directrice de recherche

Benoît Fournier, codirecteur de recherche

Benoît Bissonnette, codirecteur de recherche

Résumé

Les bétons alcali-activés à base de laitiers de haut-fourneau et de cendres volantes offrent une alternative à plus faible empreinte écologique au béton de ciment portland. Ainsi, ces bétons dits alcali-activés utilisent des précurseurs à base d’aluminosilicate qui se veulent souvent des résidus industriels en remplacement complet du ciment portland. Ces nouveaux bétons sont des alternatives intéressantes aux bétons usuels, mais le manque de données sur leur durabilité est un frein majeur à leur utilisation. Le but de cette recherche doctorale est d’évaluer la durabilité de ces bétons quant à leur performance aux cycles de gel-dégel, à la résistance à l’écaillage en présence de sels déglaçants, aux changements volumétriques et face à la réaction alcalis-silice.

La présence de microfissures en bas âge dans la matrice durcie des bétons alcali-activés résulte vraisemblablement du phénomène de retrait endogène. La quantification de cette microfissuration précoce a été possible via l’application de la méthode d’analyse du Damage Rating Index (DRI) qui a permis de mettre en évidence qu'une augmentation croissante de la teneur en cendres volantes du précurseur se traduit par une diminution de l’ampleur de cette microfissuration. La taille moyenne des pores mesurée des systèmes alcali-activés étudiés est inférieure aux valeurs des systèmes à base de ciment portland et la concentration élevée en ions sodium de la solution interstitielle font augmenter les tensions de surface générées dans les pores lors du phénomène d’autodesiccation. Les bétons alcali-activés laitiers/cendres volantes de ces travaux ne montrent aucun endommagement après 300 cycles de gel-dégel (Procédure ASTM C 666) avec ou sans l’utilisation d’un agent entraineur d’air. Ces mêmes bétons n’offrent toutefois pas une performance acceptable face à l’écaillage en présence de sels déglaçants avec des masses moyennes écaillées largement supérieures à la limite BNQ de 0,5 kg/m². La présence de microfissures, le ressuage, le lessivage des alcalis et la carbonatation en surface sont trois phénomènes observés qui peuvent expliquer les piètres performances à l’écaillage en présence de sels déglaçants.

Les bétons alcali-activés laitiers/cendres volantes offrent différents niveaux de performance face à la réaction alcalis-silice en fonction de la teneur en cendres volantes (20, 30 et 40 %). Une augmentation de la fraction de cendres volantes se traduit par une diminution de l’expansion pour tous les différents granulats réactifs testés. Les bétons alcali-activés laitiers/CV incorporant des granulats réactifs (réactivité moyenne à extrême) montrent des endommagements allant de négligeables à marginaux après 2 ans (CSA A23.2-14A/28A).

Abstract

Alkali-activated slag and fly ash-based concretes offer a low environmental footprint alternative to conventional portland cement-based concretes. These new materials use aluminosilicate-based precursors that are mostly industrial by-products in replacement of portland cement. To initiate the dissolution of these precursors and the subsequent cohesive paste formation, a highly alkaline solution is needed as activator. Although promising in terms of mechanical properties and chemical attack resistance, more research is needed to validate their long-term durability. Therefore, the main objective of this doctoral research is to evaluate the durability of alkali-activated slag/fly ash concretes regarding volumetric variations, freeze-thaw cycling, surface scaling in presence of de-icing salts and alkali-aggregate reactivity.

The presence of early-age microcracking in the hardened alkali-activated paste phase of these concretes seems to result mostly from the phenomenon of autogenous shrinkage. The quantification of this early-age microcracking through the Damage Rating Index (DRI) method showed that increasing fly ash contents in alkali-activated slag/fly ash systems results in decreasing values of DRI. When compared to portland cement-based systems, alkali-activated slag/fly ash systems show lower average pore sizes and higher sodium concentrations in their pore solution which both increase the surface tensions generated by self-desiccation.

The alkali-activated slag/fly ash concretes of this study show no significant damage when exposed to 300 freeze-thaw cycles (ASTM C 666 Procedure) with or without the use of an air entraining admixture. However, these concretes offer poor performance when exposed to de-icing salts (in freeze-thaw conditions) with average scaling masses largely over the 0.50 kg/m² BNQ limit. Early-age microcracking, alkali leaching and surface carbonation were observed on all the tested specimens and could explain the overall poor performance of these concretes to surface scaling in presence of de-icing salts.

The performance of alkali-activated slag/fly ash concretes with regards to alkalis-silica reaction in the presence of reactive aggregates is mostly influenced by the fly ash content (20, 30 and 40 %). For all the tested reactive aggregates, increasing the fly ash content results in decreasing expansion values. Petrographic examinations (DRI) following the expansion testing confirms the presence of negligible to marginal damage after 2 years of testing in these concretes when incorporating moderately to extremely reactive aggregates.

Table des matières

Résumé ... ii

Abstract ... iii

Table des matières ... iv

Liste des figures, tableaux, illustrations ... x

Liste des figures... x

Liste des tableaux ... ii

Remerciements ... vi

Avant-propos ... viii

Description des articles ... viii

Perspectives globales et décroissance soutenable... viii

Références ... x

Introduction ... 1

Problématique ... 1

Présentation du document ... 1

Chapitre 1 : Revue de la littérature ... 3

1.1 Nature et structure physico-chimique des matrices alcali-activées ... 3

1.1.1 Principaux mécanismes de l’activation alcaline ... 3

1.1.2 Nature des produits constituant les matrices alcali-activées ... 3

1.2 Paramètres affectant la résistance mécanique des matériaux alcali-activés ... 4

1.2.1 Concentration et nature de l’activateur alcalin ... 4

1.2.2 Composition du précurseur ... 6

1.2.3 Teneur en eau... 7

1.2.4 Conditions de cure ... 8

1.3 Paramètres affectant la consistance des bétons alcali-activés ... 10

1.3.1 Concentration et nature de l’activateur alcalin ... 10

1.3.2 Adjuvants fluidifiants et entraineurs d’air ... 11

1.4 Durabilité ... 13

1.4.1 Retrait ... 14

1.4.2 Réaction alcalis-silice (RAS) ... 15

1.5 Références ... 19

Chapitre 2 : Programme de recherche ... 24

2.1 Objectif Global ... 24

2.2 Objectif spécifiques ... 24

2.2.1 Durabilité des bétons alcali-activés ... 25

2.2.2 Propriétés physico-chimiques des matrices alcali-activées ... 25

2.3 Originalité des travaux ... 25

2.4 Planification globale ... 26

2.5 Optimisation des mélanges de bétons alcali-activés ... 26

2.5.1 Résistance en compression et module d’élasticité ... 27

2.5.2 Consistance dans le temps ... 27

2.5.3 Réseau d’air dans la matrice durcie ... 27

2.6 Durabilité des bétons alcali-activés ... 28

2.6.1 Retraits de dessiccation ... 28

2.6.2 Comportement face à la réaction alcalis-silice (RAS) ... 29

2.6.3 Durabilité au gel ... 30

2.7 Propriétés physico-chimiques des systèmes alcali-activés ... 31

2.7.1 Porosité ouverte et interconnectée ... 31

2.7.2 Microstructure ... 31

2.7.3 Solution interstitielle ... 32

Chapitre 3 : Influence of added water and fly ash content on the characteristics, properties and early-age cracking sensitivity of alkali-activated slag/fly ash concrete cured at ambient temperature (Article 1) ... 33

3.1 Résumé ... 33

3.2 Abstract ... 33

3.3 Introduction ... 33

3.4 Objectives and scope of work ... 36

3.5 Experimental program ... 36

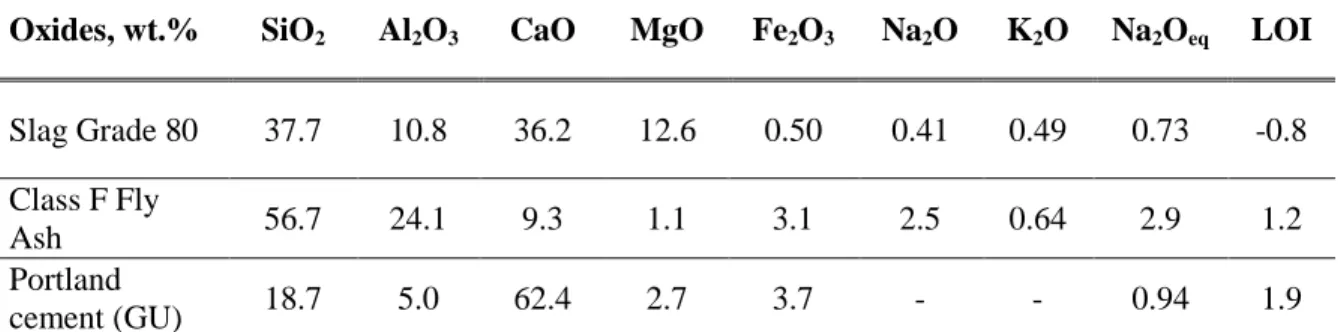

3.5.1 Materials ... 36

3.5.2 Concrete and paste mixtures ... 37

3.5.2 Testing of concrete and paste specimens ... 38

3.6.1 Properties of fresh concretes ... 41

3.6.2 Air-void system in hardened concretes ... 42

3.6.3 Porosity ... 44

3.6.4 Mechanical properties ... 46

3.6.5 Damage evaluation through petrographic examination and surface mapping ... 50

3.6.6 Autogenous volume changes ... 53

3.7 Discussion ... 55

3.8 Conclusion ... 57

3.9 Acknowledgments ... 58

3.10 References ... 59

Chapitre 4 : Shrinkage of alkali-activated combined slag and fly ash concrete cured at ambient temperature (Article 2)... 62

4.1 Résumé ... 62

4.2 Abstract ... 62

4.3 Introduction ... 62

4.4 Research significance ... 65

4.5 Materials and methods ... 65

4.5.1 Materials ... 65

4.5.2 Concrete and paste mixtures ... 66

4.5.3 Testing program ... 67

4.6 Results ... 69

4.6.1 Chemical shrinkage of alkali-activated pastes ... 69

4.6.2 Autogenous shrinkage of alkali-activated pastes ... 70

4.6.3 Length and mass changes of hardened alkali-activated concretes ... 70

4.6.4 Porosity of alkali-activated pastes ... 72

4.6.5 Pore solution of alkali-activated pastes ... 73

4.7 Discussion ... 73

4.7.1 Comparative shrinkage behaviors ... 73

4.7.2 Physical and chemical parameters of influence ... 74

4.8 Conclusion ... 75

4.9 Acknowledgements ... 76

Chapitre 5 : Alkali-silica reaction in alkali-activated combined slag and fly ash concretes: the

tempering effect of fly ash on expansion and cracking (Article 3) ... 79

5.1 Résumé ... 79

5.2 Abstract ... 79

5.3 Introduction ... 80

5.4 Research significance and scope of work ... 81

5.5 Materials and methods ... 82

5.5.1 Materials ... 82

5.5.2 Concrete mixtures ... 83

5.5.3 Compressive strength testing ... 84

5.5.4 Expansion testing for ASR ... 84

5.5.5 Damage rating index, mapping and spatial analysis ... 84

5.5.6 Pore solution extraction and chemical analysis ... 87

5.5.7 Microstructural analysis ... 87

5.5.8 Statistical analysis ... 88

5.5 Results ... 88

5.5.1 Compressive strengths ... 88

5.5.2 Expansion due to ASR ... 90

5.5.3 Damage rating index, mapping and spatial analysis ... 92

5.5.4 Slag-fly ash paste pore solution analyses ... 102

5.5.5 Microstructural characteristics and major elemental composition of secondary reaction products ... 102

5.6 Discussion ... 107

5.6.1 Compressive strength of the alkali-activated systems ... 107

5.6.2 Expansion and damage assessments - Alkali-activated slag concretes ... 109

5.6.3 Expansion and damage assessments - Alkali-activated fly ash concretes ... 109

5.6.4 Expansion and damage assessments - Alkali-activated slag/fly ash concretes ... 110

5.6.5 Spatial distribution of damage ... 113

5.7 Conclusion ... 114

5.8 Acknowledgments ... 115

5.9 References ... 115

Chapitre 6 : Frost resistance of alkali-activated combined slag and fly ash concrete cured at ambient temperature (Article 4)... 119

6.1 Résumé ... 119 6.2 Abstract ... 119 6.3 Introduction ... 120 6.4 Research significance ... 121 6.5 Experimental procedure ... 122 6.5.1 Materials ... 122 6.5.2 Concrete mixtures ... 122

6.5.3 Freezing and thawing testing ... 123

6.5.4 De-icing salt scaling testing ... 123

6.5.5 Air void system evaluation ... 124

6.5.6 Microstructural analysis ... 124

6.5.7 X-ray diffraction analysis ... 125

6.5.8 Micro X-ray fluorescence spectrometry ... 125

6.5.9 Statistical errors ... 125

6.6 Results ... 126

6.6.1 Freezing and thawing tests ... 126

6.6.2 De-icing salt scaling ... 128

6.6.3 Air void system ... 134

6.6.4 Microstructural analysis ... 135

6.6.5 X-Ray diffraction analysis of paste phases ... 138

6.7 Discussion ... 141

6.7.1 Freezing and thawing cycles ... 141

6.7.2 De-icing salt scaling ... 141

6.8 Conclusion ... 143

6.9 Acknowledgments ... 144

6.10 References ... 144

Conclusion générale ... 146

Discussion des principaux résultats ... 146

Choix des mélanges ... 146

Microfissuration et retrait ... 146

Réaction alcalis-silice ... 148

Gel-dégel et résistance à l’écaillage ... 149

Recommandations et perspectives ... 153

Bibliographie ... 155

Annexe A : Résultats détaillés du DRI ... 164

Annexe B : Résultats d’expansion sur prisme de béton ... 165

Annexe C : Résultats brutes de l’essai de gel-dégel ... 166

Annexe D : Résultats brutes de l’essai d’écaillage ... 167

Annexe E : Résultats brutes des essais de retrait et de temps de prise ... 169

Liste des figures, tableaux, illustrations

Liste des figures

Figure 1.1- Diagramme ternaire des différents gels alcali-activés pour des matrices utilisant des précurseurs

de cendres volantes de classe F (FA) et de laitier de haut fourneau (BFS), tel que déterminé par analyse SEM-EDX à 28 jours [15]. ... 4

Figure 1.2- Évolution de la résistance en compression dans le temps de mortiers de laitier activés avec du

NaOH ou du KOH avec silicate de sodium (WG), et ce pour différentes températures de cure [18]. ... 5

Figure 1.3- Résistance en compression en fonction du % Na2O de l’activateur pour différents modules

silicatés (Ms) de mortiers alcali-activés incorporant des laitiers de haut-fourneau [19]. ... 6

Figure 1.4- Évolution en fonction du temps de la résistance en compression de mortiers de laitier activés avec

du NaOH et du silicate de sodium, et ce pour différentes températures de cure et différents rapports eau/liant (slag) (W/S) [18]. ... 8

Figure 1.5- Effet de la température (a) et du temps de cure (b) sur la résistance en compression de mortier

alcali-activés incorporant des laitiers de haut-fourneau [18]. ... 9

Figure 1.6- Résistances en compression (7 jours) en fonction de la température de cure de bétons

alcali-activés incorporant des cendres volantes (classe F) pour différents rapports NaOH/cendres volantes [31]. ... 9

Figure 1.7- Évolution de l’affaissement de pâtes à base de laitiers (AAS) activées avec du silicate de sodium

(Wg) pour différentes concentrations de l’activateur alcalin et différents rapports SiO2/Na2O [34]. ... 10

Figure 1.8- Effet de la concentration de l’activateur alcalin (mol/l) sur la viscosité plastique de bétons

alcali-activés incorporant des cendres volantes (classe F) pour différents rapports massiques silicate de sodium-NaOH (R) [35]... 11

Figure 1.9- Étalement sur mortiers pour des activations alcalines par NaOH et silicate de sodium pour

différents superplastifiants (V : copolymère de vinyle, PC1 et PC2 : polycarboxylates, NF : naphtalène et M : mélamine), un réducteur de retrait (SRA) et sans adjuvant (R) [37]. ... 12

Figure 1.10- Perte d’affaissement dans le temps pour différents adjuvants/ajouts dans un béton de laitier

alcali-activé [39]. ... 13

Figure 1.11- Expansion due à la RAS déterminée par l’essai accéléré ASTM C1260-94 sur différents mortiers

alcali-activés incorporant des cendres volantes classe F (AAFA) et activés avec une solution de NaOH 8M (N) ou une combinaison 85% NaOH 12.5M et 15% silicate de sodium (W) [58]. ... 17

Figure 2.1- Organigramme de planification globale du projet doctoral. ... 26 Figure 3.1- Measurement set-up for autogenous volume change (ASTM C1698). ... 40 Figure 3.2- Air content (ASTM C457) of hardened alkali-activated slag concrete mixtures prepared with

different AEA and dosages. ... 42

Figure 3.3- Spacing factor (ASTM C457) of hardened alkali-activated slag concrete with different AEA and

Figure 3.4- Absorption after immersion in water and volume of permeable voids of alkali-activated slag/fly

ash (80/20%) concrete mixtures prepared with different added water dosages. ... 44

Figure 3.5- Absorption after immersion in water and volume of permeable voids of alkali-activated slag/fly

ash concrete mixtures prepared with a fixed added water dosage of 56 kg/m³ and different fly ash contents. 45

Figure 3.6- Compressive strength of alkali-activated slag concrete mixtures prepared with different AEA1

dosages, after 3 and 7 days of moist curing. ... 46

Figure 3.7- Elastic modulus of alkali-activated slag concrete mixtures prepared with a fixed added water

dosage of 64 kg/m³ and different AEA1 dosages after 7 days of moist curing. ... 47

Figure 3.8- Compressive strength of alkali-activated slag/fly ash (80/20%) concrete mixtures prepared with

different added water dosages after 3 and 7 days of moist curing. ... 47

Figure 3.9- Elastic modulus of alkali-activated slag/fly ash (80/20%) concrete mixtures prepared with

different added water dosages after 7 days of moist curing... 48

Figure 3.10- Compressive strengths of alkali-activated slag/fly ash concrete mixtures prepared with a fixed

added water dosage 56 kg/m³ and different fly ash contents after 3 and 7 days of moist curing. ... 49

Figure 3.11- Elastic modulus of alkali-activated slag/fly ash concrete mixtures prepared with a fixed added

water dosage of 56 kg/m³ and different fly ash contents after 7 days of moist curing. ... 49

Figure 3.12- Visual comparison between the highest damaged concrete (80/20 % slag/fly ash, 48 kg/m³

water) (left) and lowest damaged concrete (60/40 % slag/fly ash, 56 kg/m³) (right). ... 50

Figure 3.13- Influence of added water dosage on the amount of cracks in the paste for the 80/20 % slag/fly

ash concrete mixture. ... 51

Figure 3.14. Results of crack mapping performed on a specimen from the 80/20 % slag/fly ash concrete

mixture prepared with 48 kg/m³ of added water (numbers in each cell correspond to the amount of cracks found in a 1 cm2 square area of the examined specimen surface; color code in accordance with table 3.5). ... 51

Figure 3.15- Results of crack mapping performed on a specimen from the 80/20 % slag/fly ash concrete

mixture prepared with 64 kg/m³ of added water (numbers in each cell correspond to the amount of cracks found in a 1 cm2 square area of the examined specimen surface; color code in accordance with table 3.5). ... 52

Figure 3.16- Influence of fly ash content on the amount of cracks in the paste for the slag/fly ash concrete

mixtures prepared with an added water dosage of 56 kg/m³. ... 52

Figure 3.17- Results of crack mapping performed on a specimen from the 80/20 % slag/fly ash concrete

mixture prepared with 56 kg/m³ of added water (numbers in each cell correspond to the amount of cracks found in a 1 cm2 square area of the examined specimen surface; color code in accordance with Table 3.5). .. 53

Figure 3.18- Results of crack mapping performed on a specimen from the 60/40 % slag/fly ash concrete

mixture prepared with 56 kg/m³ of added water (numbers in each cell correspond to the amount of cracks found in a 1 cm2 square area of the examined specimen surface; color code in accordance with Table 3.5). .. 53

Figure 3.19- Autogenous volume changes (ASTM C1698) of alkali-activated paste mixtures prepared with

different fly ash contents and added water dosages ... 54

Figure 4.1- Chemical shrinkage during the first 24 hours after mixing of control and alkali-activated slag/fly

ash paste mixtures (FA: fly ash, AW/B: added water-to-binder ratio). ... 69

Figure 4.2- Autogenous shrinkage (ASTM C1698) of alkali-activated paste mixtures prepared with different

fly ash contents and added water dosages. ... 70

Figure 4.3- Shrinkage (a) and relative mass change (b) of alkali-activated slag/fly ash concrete mixtures in

saturated-lime water (time includes 28-day curing). ... 71

Figure 4.4- Shrinkage (a) and relative mass change (b) of alkali-activated slag/fly ash concrete mixtures at 23

°C and 50 % R.H. (time starts after 28-day moist curing). ... 72

Figure 5.1- Groups of two lines for Damage Rating Index (DRI) comparison between the skin and core of the

concrete prism [25]. ... 86

Figure 5.2- Concrete prism expansion of alkali-activated slag concretes with reactive (NM and Sp) and

non-reactive (HP) aggregates... 90

Figure 5.3- Concrete prism expansion of alkali-activated fly ash concrete mixtures with reactive (NM and Sp)

and non-reactive (HP) aggregates. ... 91

Figure 5.4- Concrete prism expansion of alkali-activated slag/fly ash concrete mixtures with reactive (NM,

Sp, Su) and non-reactive (HP) aggregates. ... 92

Figure 5.5- Micrographs of the polished sections of alkali-activated slag concretes incorporating the NM (A

and B) (0.077% expansion) and Sp (C and D) (0.138% expansion) aggregates (See Table 5.4 for damage feature classifications). ... 93

Figure 5.6- Micrographs of polished concrete sections from the NM 20% FA (A)(0.053% expansion), NM

40% FA (B)(0.029% expansion), Sp 20% FA (C)(0.035% expansion), Sp 40% FA (D) (0.013% expansion), and HP control (E and F)(0.004% expansion) specimens (see Table 5.4 for damage feature classifications). 94

Figure 5.7- Detailed DRI results for the alkali-activated slag concretes with NM (0.077 % expansion) and Sp

(0.138 % expansion) aggregates. ... 95

Figure 5.8- Detailed DRI results for the alkali-activated slag/fly ash concrete specimens NM 20% FA

(0.053% expansion), NM 40% FA (0.029% expansion) and HP 20% FA (0.004% expansion). ... 96

Figure 5.9- Detailed DRI results for the alkali-activated blended slag/fly ash concrete specimens Sp 20% FA

(0.035% expansion), Sp 40% FA (0.013% expansion) and HP 20% FA (0.004% expansion) ... 97

Figure 5.10- Damage map per square (according to Table 5.6) of the alkali-activated slag concretes with the

NM (A) (0.077 % expansion) and Sp (B) (0.138 % expansion) aggregates. ... 98

Figure 5.11- Damage map per square (according to Table 5.6) of the alkali-activated slag/FA concrete

specimens. (A) NM 20% FA (0.053% expansion); (B) NM 40% FA (0.029% expansion); (C) Sp 20% FA (0.035% expansion); (D) Sp 40% FA (0.013% expansion); (E) HP 20% FA (0.004% expansion). ... 99

Figure 5.12- DRI spatial distributions in alkali-activated slag concretes incorporating NM and Sp aggregates,

from the external layer (L1) to the core (L3) of the specimen Each bar represents the average information obtained for two lines (see Figure 5.1). ... 100

Figure 5.13- DRI spatial distributions in alkali-activated slag/FA concretes incorporating NM and Sp

aggregates, from the external layer (L1) to the core (L3) of the specimen. Each bar represents the average information obtained for two lines (see Figure 5.1). ... 101

Figure 5.14- Concrete polished section prepared from Sp 20% FA specimen and used for microstructural

analysis under the SEM and. ... 103

Figure 5.15- SEM micrographs under backscattered electron (BSE) mode showing cracks filled with

secondary products within Sp reactive aggregate particles (20% FA mixture) and associated counts of major elements via energy dispersive x-ray spectroscopy (EDS). ... 104

Figure 5.16- SEM micrographs in BSE mode showing cracks filled with secondary products and associated

counts of major elements (EDS) a) in the aggregate particle close to the paste boundary, c) in the interfacial transition zone (alkali-activated slag/FA concrete with Sp aggregates (20% FA mixture)). The associated counts of major elements via energy dispersive x-ray spectroscopy (EDS) are given for the above two zones with secondary reaction products. ... 105

Figure 5.17- EDS counts of major elements at two randomly chosen locations in the binder phase of the

alkali-activated blended slag/fly ash concrete with Sp aggregate (20% FA mixture). ... 106

Figure 5.18- Secondary product filled void a) at 200×, b) 3100× with pseudo rosette-type microtextures and

associated counts of major elements in alkali-activated slag/FA concrete with Sp reactive aggregate (20% FA mixture). ... 107

Figure 5.19- 3-Day compressive strength values of tested alkali-activated slag (100%) and fly ash (100%)

concretes in Phase I. ... 108

Figure 5.20- 7 and 28-day compressive strength values of tested alkali-activated slag/FA concretes in Phase

II. ... 109

Figure 6.1- De-icing salt scaling test setup used in phase II of the experimental program ... 124 Figure 6.2- Average relative dynamic modulus of elasticity of alkali-activated test specimens through the

ASTM C666 experiments. ... 127

Figure 6.3- Average mass loss of alkali-activated test specimens through the ASTM C666 experiments (see

Table 6.4 for FA, AW and AEA dosages). ... 127

Figure 6.4- Exposed surface damage of concrete specimens E4 (1) and E1 (2) after de-icing salt scaling

testing ... 129

Figure 6.5- Evolution of mass loss during the de-icing salt scaling tests – Phase I (square-shaped slab

specimens) (see Table 6.5 for FA, AW and AEA dosages)... 130

Figure 6.6- Chloride counts (s-1) profile mapping for the E1 (1) and E4 (2) concrete mixtures. ... 131

Figure 6.7- Typical surface condition of test Specimens GD3 (1. finish; 2. formed), GD5 (3. finish; 4.

formed), GD6 (5. finish; 6. formed) and E2 (7. finish; 8. Saw cut) examined after completion of the de-icing salt scaling test... 133

Figure 6.8- Visual comparison (20×) of a surface area exposed to de-icing salts (1) and a non-exposed

Figure 6.9- Observed condition of the paste in the GD3 mixture examined: 1) at the age of 28 days, after 14-d

moist curing and 14-day air curing; and 2) at the age of 35 days, after 7-day salt solution pre-conditioning. 135

Figure 6.10- Microcracking developing along an ITZ in a GD3 sample examined after salt solution

pre-conditioning. ... 136

Figure 6.11- Microcracking developing along the ITZs and intersecting air voids in a GD3 sample examined

after completion of the de-icing salt scaling test near the exposed surface. ... 137

Figure 6.12- Counts of major elements in areas of a GD3 sample examined after completion of the de-icing

salt solution scaling tests: 1) near the surface, and 2) at the center (average of four measures per area). ... 138

Figure 6.13- X-ray diffraction spectrums obtained at the surface and center of a GD3 specimen examined

after completion of the de-icing salt scaling test, highlighting the three main peaks of calcite and gypsum. 139

Figure 6.14- X-ray diffraction spectrums of a GD3 specimen A) at the surface and B) at the center after

Liste des tableaux

Table 3.1- Composition of blast furnace slag and class F fly ash precursors in major oxides %. ... 37

Table 3.2- Physical properties of the coarse and fine aggregates. ... 37

Table 3.3- Chemical composition of sodium silicate (grade N) in major oxides %... 37

Table 3.4- Aggregate proportions tested in concrete ... 37

Table 3.5- Damage classification and associated color code ... 40

Table 3.6- Slump values after one hour of discontinuous mixing of the investigated alkali-activated concrete mixtures incorporating slag only. ... 41

Table 3.7- Slump values after one hour of discontinuous mixing of the investigated alkali-activated concrete mixtures incorporating slag and fly ash. ... 42

Table 3.8- Air volume, spacing factor and specific surface of air voids (ASTM C457) of hardened alkali-activated slag/fly ash concretes for different fly ash contents and added water dosages... 44

Table 3.9- Initial and final setting times (ASTM C191) of alkali-activated paste mixtures prepared with different fly ash contents and added water dosages. ... 55

Table 4.1- Composition of ground granulated blast furnace slag and class F fly ash precursors in major oxides %. ... 65

Table 4.2- Physical properties of the coarse and fine aggregates. ... 65

Table 4.3- Alkali-activated slag/fly ash concrete mixtures. ... 66

Table 4.4- Alkali-activated Slag/Fly Ash Paste Mixtures Tested for Chemical Shrinkage. ... 67

Table 4.5- Alkali-activated slag/fly ash paste mixtures tested for autogenous shrinkage. ... 67

Table 4.6- Permeable pore characteristics of alkali-activated slag/fly ash paste mixtures. ... 72

Table 4.7- Alkali and calcium contents in the pore solution of the alkali-activated paste mixtures after curing for 28 days in sealed conditions. ... 73

Table 4.8- Typical shrinkage values of mortars and concrete specimens (127127 mm cross-section, stored at 21 °C and 50 % R.H.) [29]. ... 74

Table 5.1- Chemical composition of precursors in major oxides %. ... 82

Table 5.2- Physical properties and characteristics of the coarse and fine aggregates. ... 83

Table 5.3- Mixture proportions of tested alkali-activated concrete mixtures. ... 83

Table 5.4- Petrographic features and their weighing factors for the DRI method [22] ... 85

Table 5.5- ASR damage classification for the DRI, adapted from Fournier et al. [23] and Sanchez et al. [24]. ... 85

Table 5.6- Damage classification for a single square centimeter [25]. ... 86

Table 5.7- Alkali-activated slag/fly ash paste mixtures. ... 87

Table 5.8- Three-Day Compressive strength values of tested alkali-activated concretes in Phase I. ... 89

Table 5.9- Seven and 28-day compressive strength values of tested fly ash/slag alkali-activated concretes in Phase II. ... 89

Table 5.10- Sodium, potassium and calcium contents in the pore solution of alkali-activated pastes after 28

days in sealed conditions at 38°C. ... 102

Table 5.11- DRI values, final two-year expansion values, and damage classification (from Table 5.5) of selected alkali-activated slag/FA concretes with reactive and non-reactive aggregates. ... 110

Table 5.12- Spatial distribution of the CCCP feature, from the external layer (L1) to the core (L3) of alkali-activated slag/FA concrete specimens incorporating 20 and 40 % FA and NM, Sp, and HP aggregates... 114

Table 6.1- Composition of blast furnace slag and class F fly ash precursors in major oxides %. ... 122

Table 6.2- Physical properties of the coarse and fine aggregates. ... 122

Table 6.3- Composition of the tested concrete mixtures. ... 123

Table 6.4- Relative dynamic modulus of elasticity and durability factor after 300 freezing and thawing cycles for all the tested concrete mixtures for different fly ash contents, added water dosages and AEA dosages, in accordance with ASTM C666. ... 126

Table 6.5- De-icing salt scaling test results – Phase I (square-shaped slab specimens), in accordance with BNQ 2621-905/2012. ... 129

Table 6.6- De-icing salt scaling test results - Phase II (cylindrical slab specimens), in accordance with BNQ 2621-905/2012 modified. ... 132

Table 6.7- Air void system characteristics of hardened concrete determined in accordance with ASTM C457. ... 134

Tableau A.1- Résultats détaillés du DRI des échantillons de béton alcali-activé laitiers/CV incorporant les granulats réactifs Nouveau-Mexique (NM) (0, 20 and 40%CV), Spratt (Sp) (0, 20 and 40%CV) et High Purity (HP) (20%FA). ... 164

Tableau B.1- Expansions moyennes sur trois prismes en fonction du temps pour des bétons alcali-activés laitier/cendres volantes incorporant les granulats réactifs Sudbury (Su), Spratt (Sp), Nouveau-Mexique (NM) et le granulat non-réactif High-Purity (HP) selon l’essai CSA A23.2-28A. ... 165

Tableau B.2- Expansions moyennes sur trois prismes en fonction du temps pour des bétons alcali-activés de laitier et de cendres volantes incorporant les granulats réactifs Spratt (Sp), Nouveau-Mexique (NM) et le granulat non-réactif High-Purity (HP) selon l’essai CSA A23.2-28A... 165

Tableau C.1- Module dynamique relatif d’élasticité et masse en fonction du nombre de cycles de gel-dégel des échantillons de béton alcali-activé laitier/cendres volantes soumis à l’essai ASTM C666 en conditions immergées. ... 166

Tableau D.1- Masse brute écaillée cumulée en fonction du nombre de cycles de gel-dégel et surface exposée à la solution de NaCl des échantillons prismatiques à base carrée de béton alcali-activé laitier/cendres volantes soumis à l’essai BNQ 2621-905/2012. ... 167

Tableau D.2- Masse brute écaillée cumulée en fonction du nombre de cycles de gel-dégel et surface exposée à la solution de NaCl des échantillons cylindriques de béton alcali-activé laitier/cendres volantes soumis à l’essai BNQ 2621-905/2012. ... 168

Tableau E.1- Variations longétudinale et masses des échantillons de béton alcali-activé laitier/cendres volantes en conditions de séchage (23°C et 50% d’humidité relative) selon l’essai ASTM C157. ... 169

Tableau E.2- Variations longétudinale et masses des échantillons de béton alcali-activé laitier/cendres

volantes en conditions immergées (eau saturée en chaux) selon l’essai ASTM C157. ... 170

Tableau E.3- Retrait chimique et masses des échantillons de pâte alcali-activée laitier/cendres volantes et du

contrôle (T) à base de ciment portland (E/L=0,5) selon l’essai ASTM C1608. ... 171

Tableau E.4- Retrait endogène des échantillons de pâte alcali-activée laitier/cendres volantes et du contrôle

(T) à base de ciment portland (E/L=0,5) selon l’essai ASTM C1698. ... 172

Tableau E.5- Pénétration de l’aiguille Vicat en fonction du temps dans des échantillons de pâte alcali-activé

laitier/cendres volantes selon l’essai ASTM C191. ... 173

Tableau F.1- Masses, absorptions, densités et volumes des vides perméables des échantillons de béton

alcali-activé laitier/cendres volantes selon l’essai ASTM C642... 174

Tableau F.2- Volume d’air à l’état frais et caractéristique du réseau d’air à l’état durci des échantillons de

Cette thèse est dédiée aux femmes

inspirantes de ma famille, Joanne, Lisa et

Andrée. Elles ont relevé tous leurs défis et

démontré leur grande force de caractère et

d’esprit.

Remerciements

J’aimerais dans un premier temps remercier sincèrement ma directrice de recherche madame Josée Duchesne. Son expertise, sa grande compétence scientifique, son écoute et sa disponibilité m’ont permis de mener à terme ce projet de recherche et de me présenter un modèle d’excellence en recherche. J’aimerais aussi remercier mon codirecteur de recherche monsieur Benoit Fournier qui, par sa rigueur scientifique, son dévouement et son expertise, m’a également présenté les aptitudes essentielles à la recherche. Je souhaite aussi remercier sincèrement monsieur Benoit Bissonnette, codirecteur de recherche, pour sa réflexion scientifique et ses connaissances approfondies qui resteront pour moi une approche incontournable pour mes projets futurs. Toutes ces personnes m’ont accordé leur confiance et m’ont offert les meilleures conditions afin que je puisse compléter ce projet de recherche.

Des remerciements s’adressent également à plusieurs collègues qui ont contribué significativement à la réalisation de mon projet de recherche. Premièrement, monsieur Mathieu Champagne pour sa contribution importante via la réalisation des essais de DRI, l’aide à l’analyse des résultats et l’élaboration de méthodes d’analyses pertinentes et originales. Nos nombreuses discussions furent d’une grande pertinence dans la compréhension de mes résultats. J’aimerais aussi remercier madame Mélissa Roy-Tremblay pour sa contribution via la caractérisation des réseaux d’air de mes matrices cimentaires, d’analyses DRI et ses nombreuses connaissances informatiques. Je remercie également monsieur Jean-Benoît Darveau pour son aide précieuse à la préparation et au gâchage de plusieurs mélanges de béton, ses analyses de caractérisation des réseaux d’air, son soutien moral constant et sa grande amitié. Finalement, j’aimerais remercier messieurs Cédric Drolet, Anthony Allard, Fédéric Béland, Leandro Sanchez, Pierre-Luc Fecteau et madame Andrea Rodrigues pour leurs conseils, leur savoir et leur amitié.

L’accomplissement de ce projet tient également de la contribution essentielle de nombreuses personnes de l’équipe du Centre de Recherche sur les Infrastructures en Béton (CRIB), du département de génie civil et du département de géologie et de génie géologique de l’Université Laval. Tout d’abord, monsieur Mathieu Thomassin pour son aide précieuse pour l’élaboration des protocoles d’essais, ses connaissances techniques et son amitié. Je souhaite également remercier monsieur Jean-Daniel Lemay pour ses conseils concernant plusieurs essais et messieurs Pierre-André Tremblay, Martin Plante et Edmond Rousseau pour leur soutien technique et leur assistance dans la réalisation des essais de laboratoire.

Pour terminer, l’appui fourni par ma famille et mes ami(e)s fut d’une grande importance tout au long de mon projet. C’est par leur soutien et leur amour qu’il m’a été possible de foncer dans ce projet.

Avant-propos

Description des articles

Le corps de cette thèse se compose de quatre articles scientifiques. Pour chaque article, l’élaboration du plan de recherche et l’analyse finale des résultats ont été effectuées de concert avec tous les auteur(e)s. La préparation du corps d’épreuve, la réalisation des essais, l’acquisition des données et l’analyse des résultats ont été effectuées par moi-même. J’ai réalisé l’écriture de tous les articles et ensuite, ceux-ci ont été soumis aux autres auteur(e)s pour des révisions et commentaires. Le premier article (Chapitre 3 - Influence of added water and fly ash content on the characteristics, properties and early-age cracking sensitivity of alkali-activated slag/fly ash concrete cured at ambient temperature) a été soumis le 12 septembre 2017, accepté le 21 mars 2018 et publié le 20 mai 2018 dans la revue Construction and Building Materials (Volume 171). Les coauteur(e)s sont Josée Duchesne, Benoît Fournier et Benoît Bissonnette.

Le deuxième article (Chapitre 4 - Shrinkage of alkali-activated combined slag and fly ash concrete cured at ambient temperature) a été soumis le 15 mai 2020 dans la revue ACI Materials Journal. Les coauteur(e)s sont Josée Duchesne, Benoît Fournier et Benoît Bissonnette.

Le troisième article (Chapitre 5 – Alkali-silica reaction in alkali-activated combined slag and fly ash concretes : The tempering effect of fly ash on expansion and cracking) a été soumis le 12 février 2020, accepté le 1 avril 2020 et publié le 13 avril 2020 dans la revue Construction and Building Materials. Les coauteur(e)s sont Josée Duchesne, Benoît Fournier, Mathieu Champagne et Benoît Bissonnette. Pour cet article, Mathieu Champagne a exécuté les essais DRI et l’analyse spatiale des résultats du DRI. Tous les autres essais ont été réalisés par moi.

Le quatrième article (Chapitre 6 - Frost resistance of alkali-activated combined slag and fly ash concrete cured at ambient temperature) a été soumis le 12 mai 2020 dans la revue ACI Materials Journal. Les coauteur(e)s sont Josée Duchesne, Benoît Fournier et Benoît Bissonnette.

Perspectives globales et décroissance soutenable

Ce projet de recherche s’inscrit dans une mouvance à l’échelle planétaire vers l’élaboration de stratégies, pratiques et technologies afin de réduire notre empreinte écologique globale. Bien que cette approche se veuille noble et optimiste, toutes ces mesures technoscientifiques risquent d’être insuffisantes afin de minimiser la crise environnementale et humanitaire qui pointe à l’horizon.

Avec une population toujours croissante qui a comme modèle de bien-être le mode de vie consumériste, il est nécessaire de remettre en question le système économique actuel qu’est le capitalisme. Ce système économique doit sa survie à la notion de croissance infinie et donc, d’une création de marchandises et d’une consommation sans limite afin de l’entretenir. Ainsi, le profit représente le but ultime où la notion de durabilité se retrouve en contradiction directe avec une maximisation de celui-ci et où l’obsolescence, au contraire, permet aux entreprises d’augmenter leur objectif de croissance. Cette réalité n’échappe pas au domaine de la construction avec des pratiques comme l’octroi de contrats au plus bas soumissionnaire ou la réduction des coûts par tous les moyens possibles. Ces pratiques permettent aux entreprises d’épargner du précieux capital afin de s’enrichir au détriment de la qualité des ouvrages réalisés et de leur durabilité. De plus, des concepts tels le « développement durable », la « croissance verte », l’« économie circulaire » et autres, voient le jour et prétendent offrir une alternative à l’intérieur du modèle de croissance. Toutefois, ces solutions se montrent plus souvent qu’autrement largement insuffisantes puisque ce sont le « développement » et l’ « économie » qui prennent finalement toute la place. Polluer moins pour polluer plus longtemps est alors l’idée principale derrière ces concepts. Même en diminuant l’impact écologique de notre production par unité de marchandise, il n’en reste pas moins que la multiplication de cet impact par nombre d’unités vendues est insoutenable dans un contexte consumériste et de croissance [1]. Ce phénomène se nomme «l’effet rebond» et il a été repéré pour la première fois par l’économiste Stanley Jevons dans le milieu du XIXe siècle [2]. Pour prendre un exemple du chercheur Yves-Marie Abraham : « […] nos voitures consomment moins d’essence, ce qui nous permet de faire plus de kilomètres.» [3]. Ainsi, il serait bien naïf de croire que le développement «durable» est une solution crédible sachant que celui-ci s’inscrit encore dans une logique de croissance infinie dans un monde fini.

Bien qu’encore méconnues, des alternatives intéressantes sont possibles à ce système économique désuet et destructeur. Pour n’en nommer qu’une, un système qui se baserait sur les principes de la décroissance soutenable gagne en popularité, mais surtout en crédibilité auprès de chercheurs-euses, économistes et de la population en général. Des chercheurs-euses comme Serge Latouche (Paris XI), Yves-Marie Abraham (HEC), Tim Jackson (University of Surrey), Peter Victor (York University) et Yayo Herrero ne sont que quelques exemples de l’intérêt grandissant du milieu académique pour la décroissance. Ainsi, un système se basant sur les principes de la décroissance cesserait de faire de la croissance un objectif ultime en tentant plutôt de viser la simplicité volontaire en tenant compte des capacités réelles de notre environnement. Une révision de nos indicateurs et fondements économiques, du sens du travail, du consumérisme, du productivisme et

de la pertinence du progrès technique sans limite ne sont que quelques points qui doivent être abordés afin d’amorcer un changement de cap significatif et viable. Repenser notre économie en circuits économiques courts, favoriser l’autoproduction et la dé-privatisation, miser sur la coopération plutôt que sur la concurrence, décentraliser le pouvoir de décision et le ramener à l’échelle communautaire (niveau municipal/quartier), décentraliser et dé-privatiser les médias sont toutes des propositions décroissancistes possibles [3] afin de sortir du système capitaliste et ainsi, aborder concrètement la crise environnementale et humanitaire qui approche. Dans le même ordre d’idées, l’approche du « low tech » [4] se veut intéressante et réaliste. Cette approche consiste essentiellement à se poser trois questions fondamentales : pourquoi produit-on ? Que produit-on ? Comment produit-on ? La première question vise à identifier nos besoins réels afin de réduire à la source notre consommation. La deuxième question permet l’analyse de ce qui doit être produit afin d’en maximiser le cycle de vie dans une optique de durabilité accrue et de potentiel de réparation et de recyclage. Finalement, la troisième question a pour but d’analyser nos modes de production et leur échelle afin de ramener ceux-ci à une échelle de proximité.

Bien que de telles propositions soient souvent balayées du revers de la main pour leur nature soi-disante utopiste, les bouleversements à venir nécessiteront bien plus que quelques mesures atténuantes ou l’espoir d’un triomphe de la technologie sur les limites environnementales. La crise planétaire à nos portes nécessitera une remise en question profonde de notre système économique et social qui tiendra compte des limites réelles de nos écosystèmes.

Références

[1] S. Latouche, Pour une société de décroissance, Le monde diplomatique, vol. novembre 2003 : pp.18-19.

[2] W.S. Jevons, The Coal Question : an Enquiry Concerning the Progress of the Nation, and the Probable Exhaustion of our Coal Mines, Macmillan & Co., Londres, Royaume-Uni, 1865, 349 pages. [3] Y-M. Abraham, La décroissance comme voie de sortie du capitalisme, Possibles, 2015, 39(2)

:138-152.

[4] P. Bihouix, Les low tech, la seule alternative crédible, paru dans Creuser jusqu’où : Extractivisme et limites à la croissance (sous la direction de Yves-Marie Abraham et David Murray), Les éditions Écosociété, Montréal, Canada, 2015, pp. 284-298.

Introduction

Problématique

La production de ciment hydraulique Portland est un procédé responsable de l’émission d’une part importante du CO2 annuel anthropique dégagée dans l’atmosphère terrestre. Les estimations

indiquent une contribution à la hauteur de 5 à 7% de tout le CO2 produit par l’humain [1].

Parallèlement à ce problème, l’accroissement du nombre et de l’envergure des sites d’enfouissement est également un problème auquel l’humanité devra faire face dans les années à venir. De récentes estimations de la banque mondiale [2] montrent que 3,5 millions de tonnes de déchets sont produites quotidiennement à travers le monde et que cette valeur pourrait passer à 6 millions de tonnes d’ici 2025. L’utilisation d’ajouts cimentaires en remplacement partiel ou complet du ciment portland dans le béton est une option pouvant contribuer à atténuer significativement ces deux problèmes. Les ajouts cimentaires étant souvent des sous-produits issus de différents procédés industriels, leur valorisation dans la fabrication du béton offre une opportunité d’en disposer efficacement dans un matériau stable et de réduire la quantité de ciment portland produite ou à tout le moins d’en limiter la croissance dans un contexte où la demande ne cesse de croître. Un béton alcali-activé diffère d’un béton conventionnel au ciment portland par la nature et la réaction d’activation avec le précurseur utilisé pour produire la « matrice » du béton. L’obtention de cette matrice alcali-activée découle du mécanisme réactionnel entre l’activateur alcalin et un matériau silico-calco-alumineux tel des cendres volantes, laitiers de hauts fourneaux et métakaolins. L’ajout de l’activateur entraine la dissolution des aluminosilicates et la mise en solution d’ions de silicium et d’aluminium présents dans ces matériaux, suivis d’un réarrangement ou polymérisation. Cette polymérisation formera ultimement la structure de la matrice cohésive du béton alcali-activé.

L’atteinte de propriétés mécaniques, rhéologiques et de durabilité équivalentes ou supérieures pour ces bétons alternatifs par rapport au béton de ciment portland et la compréhension des propriétés physico-chimiques de ces matériaux sont primordiales. Avant d’être utilisés massivement et dans plusieurs contextes, les bétons alcali-activés doivent répondre à certains standards implantés dans l’industrie, et ce, afin de justifier et encourager leur utilisation.

Présentation du document

Pour débuter, la présente thèse résume brièvement la documentation scientifique pertinente disponible sur les bétons et les matrices alcali-activés. La revue de la documentation traite des

principales propriétés physico-chimiques des matrices alcali-activées, des paramètres d’influence sur la résistance mécanique et la maniabilité des bétons alcali-activés et, finalement, la durabilité de ces bétons, plus spécifiquement en ce qui a trait à la réaction alcalis-silice, au retrait, au gel-dégel et à l’écaillage en présence de sels déglaçants. Par la suite, le chapitre 2 présente les principaux éléments du programme de recherche en abordant les trois phases, soit l’optimisation, l’évaluation de la durabilité et la caractérisation des propriétés physico-chimiques d’influence des mélanges de béton alkali-activés. Les chapitres 3 à 6 présentent les résultats et analyses sous forme d’articles scientifiques publiés ou soumis pour publication dans des revues scientifiques. Pour terminer, une conclusion globale est présentée.

Chapitre 1 : Revue de la littérature

1.1 Nature et structure physico-chimique des matrices alcali-activées

1.1.1 Principaux mécanismes de l’activation alcaline

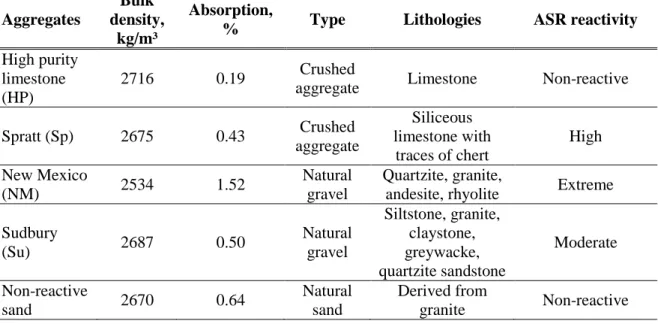

Plusieurs travaux suggèrent de quatre étapes distinctes dans le processus d’alcali-activation [3,4]: 1) dissolution des aluminosilicates (précurseurs) et mise en solution du silicium et de l’aluminium par la solution alcaline; 2) formation d’espèces dites oligomères caractérisées par des liaisons polymériques de type Si-O-Si et/ou Si-O-Al; 3) polycondensation des oligomères pour former la structure tridimensionnelle d’aluminosilicates; et 4) liaison des particules solides non-dissoutes dans l’ossature et solidification du système en une structure polymérique solide finale. Les cations métalliques alcalins en solution permettent de lier l’ensemble en balançant les charges négatives découlant de la présence de l’aluminium dans la structure tétraédrique [5]. La nature des différents gels qui composent la structure polymérique finale dépend surtout de la teneur en calcium , mais aussi du rapport Si/Al [6].

1.1.2 Nature des produits constituant les matrices alcali-activées

Les laitiers de haut-fourneau étant composés majoritairement de silicium et de calcium, le gel produit par l’alcali-activation, dit gel de C-(A)-S-H [7–12], se rapproche du gel de C-S-H produit lors de l’hydratation d’un ciment portland conventionnel. En effet, le gel C-(A)-S-H peut être décrit comme un gel C-S-H ayant incorporé de l’aluminium dans sa structure [6,13]. Certains produits secondaires comme des zéolites [12] sont également générés lors de l’activation alcaline.

Pour les précurseurs à plus faible teneur en calcium comme les cendres volantes (classe F), il y a cohabitation entre un gel de type C-A-S-H et un gel N-A-S-H dans la phase liante générée par l’activation qui incorpore le sodium du système en remplacement du calcium si celui-ci n’est plus disponible [13–15]. Cette cohabitation des deux types de gels est également présente dans les systèmes binaires à cendres volantes et laitier [15,16].

Les précurseurs montrant des rapports Ca/(Al + Si) similaires à ce qui est observé pour des matrices à forte teneur en gel de type C-A-S-H favorisent la formation de chaines de silicates en coordination Q1 et Q2. Les précurseurs à faible teneur en calcium favorisent plutôt la formation d’un gel à base de chaines de silicate en coordination Q4 [4,15,17]. La Figure 1.1 illustre la composition des gels produits selon le ou les précurseurs utilisés.

Figure 1.1- Diagramme ternaire des différents gels alcali-activés pour des matrices utilisant des précurseurs de cendres volantes de classe F (FA) et de laitier de haut fourneau (BFS), tel que déterminé par analyse SEM-EDX à 28 jours [15].

1.2 Paramètres affectant la résistance mécanique des matériaux

alcali-activés

1.2.1 Concentration et nature de l’activateur alcalin

L’activateur alcalin joue un rôle crucial dans le processus de dissolution et de polymérisation permettant la formation de la matrice finale d’un béton alcali-activé. À ce jour, les hydroxydes alcalins seuls ou combinés montrent les meilleurs développements de résistance en compression, car ils permettent l’obtention d’un pH élevé favorable à une bonne dissolution. Les ions OH

de l’activateur alcalin viennent rompre les liens Al-O et Si-O du précurseur. L’augmentation de la concentration de l’activateur alcalin jusqu’à un certain seuil entraine directement la mise en solution d’un plus grand nombre d’ions OH

-, ce qui implique une dissolution plus rapide et plus complète [3].

Les travaux de Altan et Erdoǧan [18] sur mortiers à base de laitier montrent que la combinaison d’un hydroxyde alcalin (NaOH ou KOH) avec du silicate de sodium (25% en masse du précurseur) permet l’obtention de valeurs de résistance en compression comparables à ce qui peut être obtenu avec des mortiers à base de ciment portland. La Figure 1.2 illustre l’évolution de cette résistance dans le temps pour différentes températures de cure et pour les deux hydroxydes alcalins utilisés.

Figure 1.2- Évolution de la résistance en compression dans le temps de mortiers de laitier activés avec du NaOH ou du KOH avec silicate de sodium (WG), et ce pour différentes températures de cure [18].

Dans ce cas, une cure thermique prolongée à 80°C favorise les matrices incorporant le KOH à court terme (4 jours) alors que ce sont plutôt les matrices utilisant du NaOH comme activant qui permettent l’obtention des meilleures valeurs de résistance en compression lorsqu’une cure à température ambiante est effectuée. Selon Aydin et Baradan [19], une augmentation du module silicaté (Ms) et de la teneur en Na2O de l’activant permettent de développer des mortiers de laitier

de résistance ultime plus élevée (Figure 1.3). Ici, le module silicaté (Ms) représente le rapport

Figure 1.3- Résistance en compression en fonction du % Na2O de l’activateur pour différents

modules silicatés (Ms) de mortiers alcali-activés incorporant des laitiers de haut-fourneau

[19].

1.2.2 Composition du précurseur

Les précurseurs d’aluminosilicates utilisables comme liants sont nombreux et peuvent varier en composition. Plusieurs travaux ont permis de cerner les éléments chimiques ayant le plus d’impact sur la formation d’une matrice alcali-activée ayant de bonnes performances mécaniques. Ces éléments sont principalement le calcium, l’aluminium, le silicium et le magnésium [20,21].

La présence de calcium dans la composition du liant utilisé affecte grandement la nature du gel qui sera formé, mais aussi les conditions de cure à appliquer. Pour les liants à faible teneur en calcium, il y a cohabitation entre un gel de type C-A-S-H qui incorpore le calcium et un gel N-A-S-H qui incorpore le sodium du système et, lorsque le pH est supérieur à 12, la formation du premier gel (C-A-S-H) est favorisée [13,14]. Selon Puertas et coll. [22], pour un système où un gel N-A-S-H est formé, avec l’utilisation de cendres volantes (classe F), des conditions de cure à températures élevées favorisent la croissance de ce dernier et permettent un gain en résistance plus rapide de la pâte. Ainsi, il devient possible d’estimer la température de cure optimale pour un gain en résistance mécanique désiré, car l’augmentation de la teneur en calcium semble favoriser les cures à

température ambiante [23]. Les travaux de Oh et coll. [24] suggèrent également que la disponibilité du calcium varie selon le matériau source utilisé. Pour un liant de laitier activé par une solution de NaOH avec ou sans silicate de sodium ajouté, le calcium contenu dans le matériau est disponible pour former des gels C-A-S-H et ainsi augmenter la résistance ultime en compression. À l’opposé, la teneur en calcium élevée d’une cendre volante de type C par rapport à une cendre volante de type F se traduit par une diminution des valeurs de résistance en compression.

La disponibilité de l’aluminium et du silicium dans le liant est une autre caractéristique essentielle qui dicte la performance de la matrice alcali-activée. Ainsi, le rapport Si/Al peut servir comme indicatif à savoir si une bonne résistance mécanique est possible, connaissant la composition du matériau initial. Certains travaux [25,26] démontrent toutefois qu’un rapport Si/Al trop élevé, i.e. où le silicium devient en excès s’accompagne d’une diminution de la résistance mécanique du gel final. Le matériel non réagi, de par sa faible cohésion, agit comme un défaut dans la matrice et favorise l’initiation de la fissuration. De bonnes valeurs de résistances en compression sont systématiquement associées à la présence majoritaire de phases amorphes dans la matrice et celles-ci sont généralement attribuables à des rapports Si/Al élevés [27]. Toutefois, le rapport Si/Al initial total n’est pas nécessairement gage d’une bonne résistance mécanique, car ce rapport évolue pendant la réaction et les facteurs influençant cette évolution sont encore méconnus. C’est plutôt le rapport Si/Al final à l’état durci qui peut être associé à de bonnes valeurs de résistance. Les travaux de Duxson et coll. [5] sur des liants à base de métakaolin montrent que pour un rapport Si/Al élevé (≥1.90) la présence combinée d’ions sodium et potassium augmente jusqu’à 30% la résistance en compression par rapport aux échantillons montrant seulement l’un ou l’autre de ces cations.

Des travaux récents de Winnefeld et coll. [28] démontrent l’importance de la teneur en oxyde de magnésium (MgO) d’un laitier. Selon ces travaux, une augmentation de la teneur en oxyde de magnésium se traduit par un degré d’hydratation plus élevé et une porosité plus faible. Une augmentation de la teneur en oxyde de magnésium favorise la formation des phases d’hydrotalcite et une incorporation plus importante de l’aluminium dans ces phases.

1.2.3 Teneur en eau

Le rôle de l’eau dans le processus d’alcali-activation est important, car elle agit comme un médium permettant la mise en solution des aluminosilicates. Selon Altan et Erdoǧan [18], le rapport eau-liant affecte significativement la résistance en compression sur mortier de laitier, mais aussi le taux d’accroissement de la résistance. La Figure 1.4 illustre bien ce concept pour des cures à température ambiante et à 80°C, et ce pour différents rapports eau/liant.

Figure 1.4- Évolution en fonction du temps de la résistance en compression de mortiers de laitier activés avec du NaOH et du silicate de sodium, et ce pour différentes températures de cure et différents rapports eau/liant (slag) (W/S) [18].

Tel qu’illustré, pour un rapport eau/liant de 0,38, une augmentation de résistance de l’ordre de 150% est observée en comparaison avec celle d’un mortier montrant un rapport eau/liant de 0,53 à température ambiante.

Selon Duxson et coll. [29], l’eau joue aussi un rôle dans le mécanisme réactionnel, et ce, surtout lors de l’étape initiale de dissolution. La dissolution des aluminosilicates par l’activateur alcalin consomme de l’eau dans la production des oligomères (aluminate et silicate). Libérée durant les étapes subséquentes, cette eau reste alors présente dans les pores du gel ce qui fait en sorte que ce dernier peut être qualifié de biphasique, i.e. les deux phases étant respectivement l’eau et le liant d’aluminosilicates.

1.2.4 Conditions de cure

De façon générale, une cure thermique à température élevée (30°C à 90°C) tend à favoriser la réaction d’alcali-activation surtout lorsque des précurseurs à faible teneur en calcium sont utilisés. L’accroissement de la température permet une meilleure dissolution du verre et accélère la précipitation des gels d’aluminosilicates [30]. Selon Brough et coll.[10], les mortiers de laitiers activés avec du silicate de sodium sont sensibles à la température de cure. Pour une cure à 5°C, les échantillons produits ne peuvent être démoulés sans dommage après 1 jour, mais présentent des résistances en compression de 41 MPa à 28 jours. Pour une température de cure de 20°C, des résistances en compression de 7 et 78 MPa ont été obtenues à 1 et 28 jours, respectivement.

Les travaux de Altan et Erdoǧan [18] sur mortier de laitier démontrent également l’effet de la température de cure sur les propriétés mécaniques où l’accroissement de température, jusqu’à une valeur seuil d’environ 80 °C, se traduit par un gain en résistance à la compression accéléré. La

Figure 1.5 illustre ce point et montre également l’évolution de la résistance en compression dans le temps pour les différentes températures de cure testées.

Figure 1.5- Effet de la température (a) et du temps de cure (b) sur la résistance en compression de mortier alcali-activés incorporant des laitiers de haut-fourneau [18].

Dans les travaux de Joseph et Mathew [31] sur des bétons alcali-activés à base de cendres volantes, une température critique où la résistance en compression atteint une valeur optimale est dénotée comme le démontre la Figure 1.6. Dans ces travaux, cette température est d’environ 100°C, et ce, indépendamment du rapport alcalis-précurseur.

Figure 1.6- Résistances en compression (7 jours) en fonction de la température de cure

de bétons alcali-activés incorporant des cendres volantes (classe F) pour différents

rapports NaOH/cendres volantes [31].

Les travaux de Kovalchuk et coll. [32] avec des cendres volantes démontrent que des échantillons soumis à une cure sèche développent de moins grandes valeurs de résistance en compression que les échantillons subissant une cure humide. D’autres travaux suggèrent qu’il faut favoriser la libération

d’une certaine quantité d’eau lors de la cure et que des cures à température ambiante, couplées à une faible humidité relative, permettent l’obtention de bonnes résistances mécaniques comparables à ce qui est obtenu via une cure à température plus élevée [33].

1.3 Paramètres affectant la consistance des bétons alcali-activés

1.3.1 Concentration et nature de l’activateur alcalin

Dans les travaux de Puertas et coll. [34], les mesures d'affaissement enregistrées sur des pâtes à base de laitiers de haut fourneau alcali-activés sont de 5 à 25 % plus élevées que celles à base de ciment portland comparables et ce, peu importe le type d’activateur utilisé (Figure 1.7). Sur la Figure 1.7, plusieurs mélanges de pâtes sont fabriqués en faisant varier les rapports SiO2/Na2O (0,5, 0,8, 1,2,

1,5 et 2) et la concentration de l’activateur (% Na2O).

Figure 1.7- Évolution de l’affaissement de pâtes à base de laitiers (AAS) activées avec du silicate de sodium (Wg) pour différentes concentrations de l’activateur alcalin et différents rapports SiO2/Na2O [34].

La rhéologie, qui consiste en l’étude des déformations et de l’écoulement de la matière sous l’effet d’une contrainte, est également un sujet abordé par ces mêmes travaux. Ainsi, les auteurs concluent que le comportement de pâtes à base de laitiers activées avec du NaOH, ou une combinaison NaOH et Na2CO3, se rapproche de celui des pâtes de ciment portland en terme de rhéologie et concorde

avec le modèle Bingham. Le comportement rhéologique des pâtes de laitiers activées avec du silicate de sodium suivent plutôt un modèle de type Herschel-Bulkley.

Les travaux de Laskar et Bhattacharjee [35] démontrent par ailleurs l’effet de la concentration de l’activateur alcalin sur la viscosité plastique pour des bétons à base de cendres volantes préparés avec différents rapports de silicate sur hydroxyde (R), comme l’illustre la Figure 1.8.

Figure 1.8- Effet de la concentration de l’activateur alcalin (mol/l) sur la viscosité plastique de bétons alcali-activés incorporant des cendres volantes (classe F) pour différents rapports massiques silicate de sodium-NaOH (R) [35].

Dans tous les cas, une augmentation de la concentration se traduit par une augmentation de la viscosité plastique. Les travaux de Bilim et coll. [36] sur mortier de laitier montrent également une diminution de la maniabilité lorsque la concentration en sodium de l’activateur augmente.

1.3.2 Adjuvants fluidifiants et entraineurs d’air

Pour ce travail de recherche, les adjuvants utilisés se limitent aux superplastifiants et aux agents entraineurs d’air. Cette section se concentre donc seulement sur les effets de ces adjuvants sur les matrices alcali-activées.

1.3.2.1 Superplastifiants dans les matrices alcali-activées

Les travaux de Palacios et Puertas [37] sur l’effet de différents superplastifiants dans les mortiers alcali-activés à base de laitier ont démontré que les produits à base de naphtalène sont plus efficaces en milieu fortement basique. Dans ces travaux, la performance de superplastifiants à base de naphtalène (NF), mélamine (M), copolymère de vinyle (V) et de polycarboxylates (PC1, PC2) a été évaluée sur la base des mesures d'étalement (Figure 1.9) pour des mortiers de laitier activés avec du NaOH et une combinaison NaOH et silicate de sodium (SiO2/Na2O = 3.4). Dans les mélanges

préparés avec un activateur de NaOH seulement, le superplastifiant à base de naphtalène a résulté en un accroissement de la maniabilité et un allongement des temps de prise initiale et finale de respectivement 2 et 4 heures pour un dosage en Na2O de 4%. Les autres superplastifiants testés

montrent un impact limité sur la maniabilité des mortiers de laitier. Les superplastifiants testés sont inefficaces en présence de silicate de sodium.

Figure 1.9- Étalement sur mortiers pour des activations alcalines par NaOH et silicate de sodium pour différents superplastifiants (V : copolymère de vinyle, PC1 et PC2 : polycarboxylates, NF : naphtalène et M : mélamine), un réducteur de retrait (SRA) et sans adjuvant (R) [37].

Les travaux de Palacios et coll. [38] sur des pâtes de laitiers activées avec du NaOH montrent que l’adsorption des superplastifiants par la pâte n’est pas influencée par le pH de la solution d’activation et est plus faible par rapport à ce qui est observé pour une pâte de ciment portland. Ces informations sont issues d’essais via spectrométrie UV sur des pâtes de pH de 11,7 et 13,6. Toutefois, ces mêmes travaux démontrent que le pH de la solution alcaline affecte directement l’efficacité des superplastifiants d’un point de vue rhéologique. En effet, pour un pH de 11,7 les superplastifiants à base de mélamine, naphtalène et copolymères de vinyle se montrent plus efficaces comme fluidifiant sur des pâtes de laitiers alcali-activées que sur des pâtes de ciment portland. Pour un pH de 13,6, seul le superplastifiant à base de naphtalène permet de fluidifier les pâtes de laitiers alcali-activées. Les travaux de Bakharev et coll. [39] montrent qu’un béton de laitier activé avec du silicate de sodium (4% Na) utilisant un superplastifiant à base de naphtalène permet une fluidité initiale accrue (>200 mm d’affaissement), mais qu’une perte complète de maniabilité survient après seulement 10 minutes.

![Figure 1.1- Diagramme ternaire des différents gels alcali-activés pour des matrices utilisant des précurseurs de cendres volantes de classe F (FA) et de laitier de haut fourneau (BFS), tel que déterminé par analyse SEM-EDX à 28 jours [15]](https://thumb-eu.123doks.com/thumbv2/123doknet/2903628.75033/28.918.237.732.97.458/diagramme-ternaire-activés-matrices-utilisant-précurseurs-volantes-déterminé.webp)