LE DECALAGE EN CISAILLEMENT DANS LES ASSEMBLAGES

Une étude comparative des normes

Mémoire présenté

à la Faculté des études supérieures de l'Université Laval dans le cadre du programme de maîtrise en génie civil pour l'obtention du grade de maître es sciences (M.Se.)

DEPARTEMENT DE GENIE CIVIL FACULTÉ DES SCIENCES ET DE GÉNIE

UNIVERSITÉ LAVAL QUÉBEC

SEPTEMBRE 2006

Résumé

Ce projet de recherche s'inscrit dans la problématique de l'évolution et: de l'amélioration constante des normes de calcul des charpentes d'acier. L'amélioration constante des matériaux et l'apparition d'outils informatiques contribuent également à la désuétude de certains concepts utilisés dans l'élaboration d'équations normatives. Deux des principaux objectifs poursuivis par cette recherche sont de proposer de nouvelles règles de conception sur des sujets non traités dans les normes et de suggérer des révisions aux règles de calcul existantes pour tenir compte des résultats de recherche. Le projet consiste donc à comparer les règles de calcul des éléments d'une charpente d'acier proposées dans quatre normes, soit la norme canadienne (S 16-2001), la norme américaine (LRFD-2005), la norme européenne (Eurocode 3-2003) et la norme australienne (AS 4100-1998). Plus précisément, le sujet de ce mémoire porte sur le décalage en cisaillement, aussi connu sous le nom de « shear lag » ou encore « traînée de cisaillement ». Ce phénomène est plus particulièrement présent dans les assemblages, boulonnés ou soudés, où les pièces assemblées possèdent des parois non directement reliées aux pièces de transfert. Ces travaux font suite aux travaux de comparaison déjà effectués par d'autres étudiants notamment au niveau des poteaux mixtes ou encore des poutres mixtes (dalle de béton fixée à une poutre d'acier). À l'aide d'exemples de calcul et de modélisation assistée par ordinateur, la comparaison des nonnes permet de mettre en relief les différences et les ressemblances entre les équations normatives et de faciliter l'interprétation et l'intégration des résultats expérimentaux dans celles-ci. Il s'agit alors d'expliquer les divergences, de déterminer si elles sont significatives et de suggérer des modifications ou des ajouts aux normes existantes, le cas échéant.

Abstract

The problematic of this research project concerns the constant renewal and improvement of standards for the design of steel structures. Two of the main goals of this research are to propose new design clauses on subject that hâve not yet been dealt with in standards and to suggest revisions to existing design clauses to take into account the research results. The project consists in comparing the design clauses of éléments of a steel frame proposed in four standards, the Canadian standard (S 16-2001), the American standard (LRFD-2005), the European standard (Eurocode 3-2003) and the Australian standard (ACE 4100-1998). More precisely, this thesis deals with shear lag, a phenomenon that occurs in bolted and welded connections when bolts or welds transmit load to some but not ail of the cross-sectional éléments. This thesis follows other comparisons already carried out by other students, for instance on composite beams and column. Using design examples and computer modeling, the comparison of the standards allows highlighting différences or convergence between code équations and in the interprétation of the expérimental results. Then, divergences are explained if they are significant and improvements or additions to the existing clauses are suggested, if necessary.

Christian Morin Département de génie civil Septembre 2006 Université Laval

Avant-propos

Dans un premier temps, j'aimerais exprimer toute ma gratitude et ma reconnaissance envers monsieur André Picard, mon directeur de maîtrise, qui par ses conseils et son assistance m'a permis de compléter ce mémoire. Au travers des explications fournies et des réponses aux questions, j'ai pu bénéficier de judicieux conseils d'un ingénieur compétent et d'un professeur dévoué. Je remercie également Mario Fafard, co-directeur de maîtrise, pour avoir su partager ses connaissances et étoffer certains aspects théoriques et pratiques de ce mémoire.

Dans un deuxième temps, je désire exprimer ma reconnaissance envers tous ceux et celles qui ont contribué à la réalisation de ce travail et qui rendent aujourd'hui possible mon accession au grade de maître en génie civil. Un sincère merci à tous les professeurs du Département de génie civil de l'Université Laval pour avoir su répondre à mes interrogations et mener à terme ma formation. Merci également à Patrice Goulet, Hicham Mir, Sylvie Tremblay, Rhéal Sanfaçon, Denyse Marcotte, Marielle Landry, Diane Boucher et à tous ceux et celles qui ont su, à un moment ou à un autre, me donner un coup de main ou répondre à une de mes nombreuses questions.

Je tiens aussi à remercier ma femme, Nathalie Cadieux, pour sa compréhension, son indulgence et son dévouement à ma réussite, elle qui a donné naissance à notre premier enfant pendant que je menais à terme ces études.

Finalement, je remercie le Conseil de Recherches en Sciences Naturelles et en Génie du Canada (CRSNG) pour leur soutien financier et leur politique familiale avant-gardiste.

A mon épouse, Nathalie, à mon fils, Thomas, et à ma mère, Yolande, mon père, Bernard, et mon frère, Michel

Christian Morin Département de génie civil Septembre 2006 Université Laval

Table des matières

Résumé I Abstract II Avant-propos III Table des matières V Liste des figures VII Liste des tableaux IX Liste des annexes X Liste des symboles XI

INTRODUCTION 1

1.1 PROBLÉMATIQUE 1 1.2 OBJECTIFS 2 1.3 MÉTHODOLOGIE 2 1.4 APPLICATIONS PRATIQUES ET RÉSULTATS ESCOMPTÉS 3 1.5 HYPOTHÈSES ET DÉFINITIONS 4 1.6 PRÉCISIONS SUR L'UTILISATION DES NORMES 5 1.7 FACTEURS DE SÉCURITÉ ET COEFFICIENTS DE TENUE 7

REVUE DE LITTÉRATURE 9

2.1 HISTORIQUE DE LA RECHERCHE 9 2.2 ÉTUDES COMPARATIVES REPÉRÉES DANS LA LITTÉRATURE SCIENTIFIQUE 1 5

LE DÉCALAGE EN CISAILLEMENT DANS LES NORMES 21

3.1 BASES THÉORIQUES DES ÉQUATIONS PRÉSENTÉES DANS LES NORMES 21 3.2 NOTIONS COMMUNES AUX QUATRE (4) NORMES COMPARÉES 27

3.2.1 Configurations géométriques 27 3.2.2 Limite sur l'élancement 29

3.3 NOTIONS DIVERGENTES ET IMPORTANCE RELATIVE DU DÉCALAGE EN CISAILLEMENT 30 3.4 ÉQUATIONS DES NORMES RELATIVES AU DÉCALAGE EN CISAILLEMENT 3 3

3.4.1 Équations de la norme CAN/CSA S16-01 33

A) Boulons 33 B) Soudures 35

3.4.2 Équations de la norme A1SC-2005 39 3.4.3 Équations de la norme AS 4100-1998 46 3.4.4 Équations de la norme ENV1993-1-1 : 1992 52 3.4.5 Équations provenant d'autres normes 55

A) Eurocode 3 - partie 2 (ponts métalliques) 55 B) Norme canadienne des ponts (S6-00) ...57 C) Norme américaine des ponts (AASHTO-94) 58

4 EXEMPLES DE CALCUL 61

4.1 EXEMPLES DE CALCUL DE CONCEPTION D'ÉLÉMENTS EN TRACTION 61

4.1.1 Exemple 1 : cornières boulonnées à un gousset 61 4.1.2 Exemple 2 : cornières soudées à un gousset 81

4.2 EXEMPLES DE CALCUL NE CONSIDÉRANT QUE LE DÉCALAGE EN CISAILLEMENT 94

4.2.1 Exemple 3 : plaque soudée à un HSS - variation de l'épaisseur du HSS 94 4.2.2 Exemple 4 : plaque soudée à un HSS - variation de la longueur de la soudure 103 4.2.3 Estimation de l'aire brute d'un profilé HSS - CSA vs ASTM 109 4.2.4 Exemple 5 : plaque soudée à un HSS circulaire 110 4.2.5 Exemple 6 : assemblage d'une cornière à l'aide d'un seul boulon 116 4.2.6 Exemple 7 : comparaison de la résistance - sections en "C" versus section en "/". 120 4.2.7 Exemple 8 : assemblage de cornières jumelées - variation du nombre de boulons 128 4.2.8 Exemple 9 : variation du paramètre X dans la formulation de Munse et Chesson 132

5 MODÉLISATION 137

5.1 CONSIDÉRATIONS GÉNÉRALES 138

5.1.1 Loi constitutive et loi de comportement des matériaux 139 5.1.2 Application des charges 142 5.1.3 Mise en équations 144 5.2 PREMIER MODÈLE : PLAQUE SOUDÉE À UN GOUSSET 145 5.2.1 Généralités 145 5.2.2 Maillage 147 5.2.3 Conditions aux frontières 148 5.2.4 Présentation des résultats partiels - distribution type 149

5.3 DEUXIÈME MODÈLE : CORNIÈRES SOUDÉES À UN GOUSSET 150

5.3.1 Généralités 150 5.3.2 Maillage 152 5.5.5 Conditions aux frontières 153 5.3.4 Présentation des résultats partiels - distribution type 155

5.4 TROISIÈME MODÈLE : PROFILÉ HSS SOUDÉ À UN GOUSSET 156

5.4.1 Généralités 156 5.4.2 Maillage 158 5.4.3 Conditions aux frontières 159 5.4.4 Présentation des résultats partiels - distribution type 160 5.4.5 Analogie de la plaque dépliée (plaque équivalente) 161

6 COMPARAISON DES RÉSULTATS AVEC LA LITTÉRATURE SCIENTIFIQUE 163

6.1 RÉSULTATS EXPÉRIMENTAUX - IDENTIFICATION DES PRINCIPALES RÉFÉRENCES 1 6 3 6.2 N U A N C E S À APPORTER LORS DE LA COMPARAISON AVEC LES RÉSULTATS EXPÉRIMENTAUX 164 6.3 COMPARAISON AVEC LA LITTÉRATURE SCIENTIFIQUE 166

6.3.1 Comparaison avec Girard (1995) 166 6.3.2 Comparaison avec Korol (1996) 168 6.3.3 Comparaison avec Kulak et Wu (1993-1997) 171

6.4 COMPARAISON DES PRINCIPALES ÉQUATIONS DE CALCUL IDENTIFIÉES DANS LES NORMES 173

6.4.1 Plaque soudée à un gousset 173 6.4.2 Cornière boulonnée ou soudée à ungousset 176 6.4.3 Profilé HSS soudé à une plaque 182 6.4.4 Analogie de la plaque dépliée 189 7 RECOMMANDATIONS ET CONCLUSION 191 8 RÉFÉRENCES 194 Christian Morin Département de génie civil Septembre 2006 Université Laval

Liste des figures

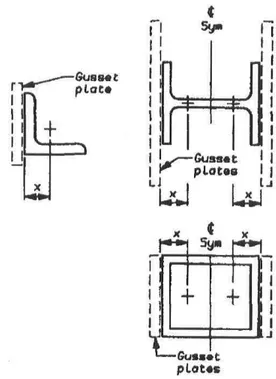

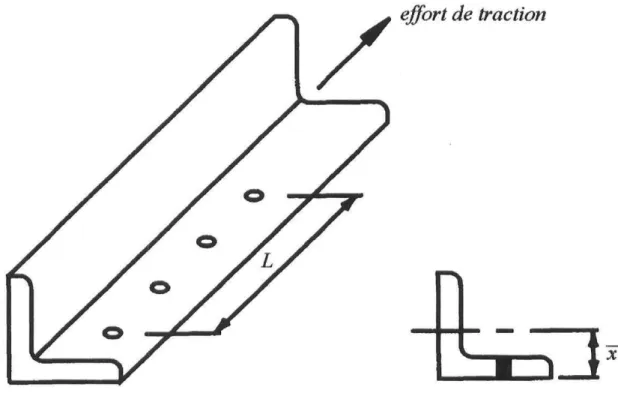

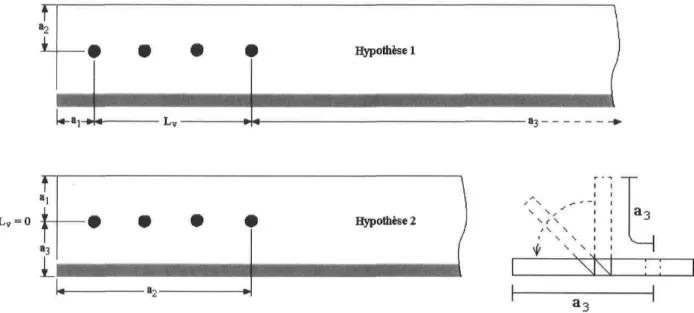

Figure 1-1 : Système d'axes local utilisé 4 Figure 2-1 : Définition des paramètres - formule de Young 9 Figure 2-2 : Définition des paramètres - formule de Munse et Chesson 10 Figure 2-3 : Propriétés géométriques des cornières présentées dans le HSC 11 Figure 3-1 : Décalage en cisaillement dans les assemblages boulonnés 22 Figure 3-2 : Assemblages de cornières à excentricité minimisée 23 Figure 3-3 : Décalage en cisaillement dans les pièces soudées 25 Figure 3-4 : Phénomènes associés aux concentrations de contraintes 25 Figure 3-5 : Définition de l'aire nette 27 Figure 3-6 : Comportement de deux types d'acier ayant une limite élastique distincte... 31 Figure 3-7 : Représentation schématique d'une plaque insérée dans un profilé HSS 32 Figure 3-8 : Représentation graphique de la variable Ani 36 Figure 3-9 : Définition du paramètre x de la norme américaine 41 Figure 3-10 : Paramètres associés aux plaques soudées - norme américaine 42 Figure 3-11 : Paramètres associés aux profilés HSS ronds - norme américaine 43 Figure 3-12 : Paramètres associés aux profilés HSS rectangulaires - norme américaine. 44 Figure 3-13 : Paramètres asociés à l'assemblage HSS - gousset - norme australienne.... 49 Figure 3-14 : Paramètres géométriques associés aux cornières - norme européenne 54 Figure 3-15 : Équerres définies dans la norme européenne 56 Figure 3-16 : Définition du paramètre x - AASHTO 60 Figure 4-1 : Assemblage de cornières boulonnées à une pièce de transfert 61 Figure 4-2 : Définition des paramètres de calcul du décalage en cisaillement 67 Figure 4-3 : Définition du paramètre U^ 68 Figure 4-4 : Interprétation des paramètres géométriques a\, ai, a^ et Lv 76 Figure 4-5 : Assemblage de cornières soudées à une pièce de transfert 81 Figure 4-6 : Aire effective d'un cordon de soudure latéral - norme canadienne 82 Figure 4-7 : Exemple de calcul d'un assemblage de type plaque-HSS rectangulaire 94 Figure 4-8 : Assemblage rencontré en pratique - plaque soudée à un HSS 94 Figure 4-9 : Visualisation des cordons de soudure - plaque liée à un HSS 103 Figure 4-10 : Exemple de calcul d'un assemblage de type plaque-HSS circulaire 110 Figure 4-11 : Assemblage rencontré en pratique - cornière liée par un seul boulon 116 Figure 4-12 : Rupture d'une cornière fixée par un boulon - norme européenne 119 Figure 4-13 : Sections en "C" liées par boulonnage 120 Figure 4-14 : Assemblages type de cornières jumelées boulonnées 128 Figure 4-15 : Définition des paramètres pour l'analyse paramétrique - cornière soudée 133

Liste des figures (suite)

Figure 5-1 : Points d'intégration et extrapolation des valeurs aux noeuds 139 Figure 5-2 : Courbes contraintes-déformations des aciers employés en modélisation... 140 Figure 5-3 : Courbe contrainte-déformation modifiée en fonction des essais 141 Figure 5-4 : Courbes théoriques contraintes-déformations modifiées 141 Figure 5-5 : Modes de sollicitation appliqués à un même assemblage 143 Figure 5-6 : Assemblage modélisé - plaque-gousset 146 Figure 5-7 : Analogie du comportement d'un assemblage gousset-tube 146 Figure 5-8 : Maillage type - assemblage plaque-gousset 147 Figure 5-9 : Exemple de distribution des contraintes - assemblage plaque-gousset 149 Figure 5-10 : Assemblage modélisé - cornière-gousset 151 Figure 5-11 : Maillage type - assemblage cornière-gousset 152 Figure 5-12 : Exemple de distribution des contraintes - assemblage cornière-gousset.. 155 Figure 5-13 : Assemblage modélisé - profilé HSS-gousset 157 Figure 5-14 : Maillage type - assemblage plaque-gousset 158 Figure 5-15 : Exemple de distribution des contraintes - assemblage plaque-gousset 160 Figure 5-16 : Distribution type des contraintes - analogie de la plaque dépliée 162 Figure 6-1 : Augmentation virtuelle de la résistance 165 Figure 6-2 : Reproduction partielle des essais expérimentaux publiés par Korol (1996)170 Figure 6-3 : Vérification du calcul numérique avec l'essai D8 de Wu et Kulak (1993). 171 Figure 6-4 : Vérification du calcul numérique avec l'essai D9 de Wu et Kulak (1993). 172 Figure 6-5 : Facteur de réduction de l'aire nette - plaque soudée sur un gousset 173 Figure 6-6 : Perte d'efficacité en fonction de la longueur des cordons de soudure 174 Figure 6-7 : Détails du gousset utilisé - modélisation des cornières jumelées 176 Figure 6-8 : Représentation graphique du comportement de cornières à ailes inégales. 178 Figure 6-9 : Comparaison des résultats - cornières doubles soudées 180 Figure 6-10 : Capacité ultime en fonction de la longueur de la soudure - plaque-HSS . 183 Figure 6-11 : Capacité ultime en fonction de l'épaisseur de la paroi - plaque-HSS 183 Figure 6-12 : Reproduction des résultats expérimentaux sans coefficient de tenue 184 Figure 6-13 : Comparaison des résultats - plaque-HSS - Avec écrouissage 185 Figure 6-14 : Comparaison des résultats - plaque-HSS - Sans écrouissage 187 Figure 6-15 : Paramètres géométriques d'un profilé HSS - norme américaine 188

Christian Morin Département de génie civil Septembre 2006 Université Laval

Liste des tableaux

Tableau 3-1 : Valeur du coefficient C/pour les plaques soudées - norme américaine 42 Tableau 3-2 : Valeur du coefficient t/pour les profilés HSS ronds - norme américaine. 43 Tableau 3-3 : Coefficient f/pour les profilés HSS rectangulaires - norme américaine ... 44 Tableau 3-4 : Facteur de correction kt - norme australienne 47 Tableau 3-5 : Facteurs de réduction /% et/% - norme européenne 53 Tableau 4-1 : États limites selon les quatre normes étudiées - assemblage boulonné 80 Tableau 4-2 : États limites selon les quatre normes étudiées - assemblage soudé 93 Tableau 4-3 : Variation de l'épaisseur du tube - assemblage plaque-HSS 101 Tableau 4-4 : Variation de la longueur de la soudure - assemblage plaque-HSS 108 Tableau 4-5 : Estimation de la résistance - assemblage plaque-HSS - CSA vs ASTM.. 109 Tableau 4-6 : Comparaison - HSS carré versus HSS circulaire 114 Tableau 4-7 : Résistance de deux sections en "C" versus une section en "I" 126 Tableau 4-8 : Cornières jumelées - Variation du nombre de boulons 129 Tableau 4-9 : Analyse paramétrique - cornière soudée 134 Tableau 6-1 : Comparaison des résultats - Girard (1995) 166 Tableau 6-2 : Comparaison des résultats - Korol (1996) 169 Tableau 6-3 : Variation du nombre de boulons (N) - cornières jumelées 177 Tableau 6-4 : Comparaison de la capacité des cornières boulonnées (S 16 et LRFD).... 177 Tableau 6-5 : Variation de la longueur de l'aile connectée - cornières jumelées 177 Tableau 6-6 : Variation de la longueur de la soudure - assemblage plaque-HSS 182 Tableau 6-7 : Variation de l'épaisseur de la paroi - assemblage plaque-HSS 182 Tableau 6-8 : Variation de l'épaisseur du gousset - assemblage plaque-HSS 183

Liste des annexes

Annexe A : Vérifications supplémentaires appliquées à Y exemple 7 199

Christian Morin Département de génie civil Septembre 2006 Université Laval

Liste des symboles

ae distance minimale entre l'extrémité d'un boulon jusqu'à l'extrémité de la pièce additionnée de la moitié du diamètre du boulon (mm)

A, Ag aire brute de la section transversale (mm2)

At, As aire nominale d'un boulon (mm2)

Ac aire correspondante au diamètre minimal du boulon (mm2)

Acn aire nette de la partie de la section qui est retenue (mm2)

Agv aire brute de la section soumise à un effort de cisaillement (mm2)

Am, ABM plan effectif de cisaillement de la surface de fusion (mm2)

An, Ae, Anet aire nette de la section transversale (mm2)

An e, A 'ne aire nette effective de la section transversale (mm2)

Ani aire nette de la plaque contenue entre les soudures (mm2)

Ano, Agn aire nette de la plaque contenue de part et d'autre des soudures (mm2)

Ant aire nette de la section soumise à un effort de traction (mm2)

Am, Av aire nette de la section soumise à un effort de cisaillement (mm2)

Ao aire brute de la partie de la section qui n'est pas retenue (mm2)

aire correspondante au diamètre nominal du boulon (mm2)

Ay.eff aire nette résistante aux efforts de cisaillement et traction combinés (mm2)

Aw plan effectif de cisaillement de la soudure (mm2)

b, b0 largeur de la section transversale (mm)

bs largeur de la fente pour l'insertion d'une plaque dans un profilé HSS (mm) Br résistance d'une paroi à la pression diamétrale (kN)

Bu résistance non pondérée d'une paroi à la pression diamétrale (kN) Buii résistance non pondérée d'un boulon à la pression diamétrale (kN) d diamètre nominal du boulon (mm)

profondeur de la section transversale (mm)

C, coefficient de réduction pour le décalage en cisaillement (AISC) Dt, dt, df diamètre nominal du trou (mm)

D, dtc, d0 diamètre du trou utilisé dans les calculs (mm) e pince longitudinale ou transversale (mm) fvw, Fgxx, XU résistance nominale de la soudure (MPa)

FBM résistance nominale du métal de base (MPa) Fn résistance nominale d'un boulon (AISC) (MPa)

Fm résistance nominale d'un boulon à un effort de traction (MPa) Fnv résistance nominale d'un boulon à un effort de cisaillement (MPa) FRD résistance pondérée des attaches (boulons ou soudure) (kN) Fu, fu contrainte de rupture du matériau (MPa)

Fub contrainte de rupture d'un boulon (MPa) Fup contrainte de rupture de la plaque (MPa) Fy, fy contrainte élastique, limite élastique (MPa)

Fyp contrainte élastique, limite élastique de la plaque (MPa)

g écartement transversal centre-à-centre entre les files d'attaches ( m m ) h hauteur de la section transversale (mm)

H largeur d ' u n profilé H S S (AISC)

k facteur de réduction tenant compte du nombre de rangs de boulons kr facteur de réduction tenant compte de la longueur de la connexion kx facteur de correction pour la distribution des contraintes

ktj facteur de réduction de l'aire contenue entre les soudure

k,o facteur de réduction de l'aire contenue de part et d'autre des soudure kN kilonewton

K facteur de correction associé au décalage en cisaillement K\ facteur de ductilité

K2 facteur de correction associé à la méthode de fabrication des trous K3 facteur de correction associé à la géométrie de la pièce

K4 facteur de réduction tenant compte du décalage en cisaillement L longueur (cordon de soudure, paroi, pièce, connexion, attache) (mm) Lc largeur de la paroi retenue par l'attache (mm)

distance nette entre l'extrémité du trou et d ' u n trou adjacent ou l'extrémité de la pièce ( m m )

Lo largeur de la paroi non retenue par l'attache (mm) Ls longueur du cordon de soudure (mm)

m mètre

nombre de plan de cisaillement mm millimètre

Christian Morin Département de génie civil Septembre 2006 Université Laval

MPa mégapascal (x 106 N/m2)

n nombre de boulons

ng nombre de files de boulons np nombre de rangs de boulons

nn nombre de plans de cisaillement à fond de filet nx nombre de plans de cisaillement sans fond de filet N newton

Na à Nt états limites ultimes d'un assemblage HSS-gousset (AS 4100) (kN) Np résistance à la plastification de la section transversale brute (kN) Nt capacité nominale de la section soumise à un effort de traction (kN) N capacité ultime pondérée de la section soumise à un effort de traction (kN) N t force axiale pondérée appliquée à la pièce (kN)

Ndes résistance nominale d'un assemblage HSS-gousset (kN)

NU.RD , NRD capacité ultime pondérée d'une pièce soumise à un effort de traction (kN)

p distance entre les boulons (mm)

Pn résistance nominale d'une pièce soumise à un effort de traction (kN) Pu, Tu résistance ultime non pondérée d'une pièce en traction (kN)

Pn, Ty capacité plastique non pondérée d'une pièce en traction (kN) r rayon de giration (mm)

rayon intérieur d'un tube circulaire (mm) r0 rayon de courbure des coins de la section (mm) R rayon extérieur d'un tube circulaire (mm)

Rn résistance à la déchirure en traction et cisaillement combinés (kN) s espace longitudinal centre-à-centre de deux trous consécutifs (mm) Sd largeur de la plaque située de part et d'autre des cordons de soudure (mm) /, t0 épaisseur d'une paroi (général) (mm)

tg épaisseur du gousset (mm) tp épaisseur de la plaque (mm)

tw, tt épaisseur effective (efficace) d'un cordon de soudure (mm) Tf effort de traction pondéré sollicitant la pièce (kN)

Tr résistance pondérée d'une pièce en traction (kN) Tu résistance ultime d'une pièce en traction (kN)

U facteur de réduction associé au décalage en cisaillement

Ubs facteur de réduction associé aux concentrations de contraintes (AISC) vw résistance non pondérée des soudures (kN)

v*w résistance pondérée des soudures (kN)

Vf, V , Vr résistance pondérée d'une pièce soumise à un effort de cisaillement (kN) Vf, Vu, Ru résistance ultime non pondérée d'une pièce en cisaillement (kN)

Vy, Ry capacité plastique non pondérée d'une pièce en cisaillement (kN) w largeur (général) (mm)

demi-périmètre de la section moins la largeur de la fente (mm) wg largeur du gousset (mm)

x mesure de l'excentricité d'une connexion

(i indice de sécurité

/3W facteur de corrélation pour tenir compte du type d'acier YM facteur de sécurité (Eurocode)

</> coefficient de tenue (LRFD) Q facteur de sécurité (ASD)

Avis au lecteur

L'ordre d'apparition des références ([1], [2], [3], etc.) n'est pas forcément présenté de façon chronologique dans le document. Toutefois, la numérotation employée facilite le repérage des références ordonnées chronologiquement au chapitre 8 (références).

Christian Morin Département de génie civil Septembre 2006 Université Laval

1 Introduction

1.1 Problématique

Dans les pays industrialisés, la conception de structures métalliques est régie par une ou plusieurs normes qui dictent les règles de bonne pratique à suivre et assurent la sécurité aux usagers des ouvrages construits. Au Canada, la principale norme utilisée pour les structures en acier est la norme de l'Association canadienne de normalisation portant la dénomination CAN/CSA S16 dont la dernière version est parue en 2001. Le Code canadien sur le calcul des ponts routiers, identifié CAN/CSA S6 dont la version la plus récente date de l'an 2000, est également utilisé. De même, les principaux pays industrialisés tels que l'Australie, les États-Unis ou ceux membres de l'Union européenne possèdent leur propre système de normalisation qui conduit à l'élaboration d'un ou plusieurs codes de bonne pratique reflétant chacun leur expertise. Il en résulte donc une large gamme d'outils légiférant la conception d'ouvrages en acier dans lesquels sont utilisés des terminologies, des règles, des lois empiriques et analytiques qui varient d'une norme à l'autre. Ce constat est d'autant plus vrai dans le cas de règles empiriques (utilisées pour le décalage en cisaillement) qui sont plus susceptibles de varier d'une norme à l'autre en fonction de l'expérience du passé, du type de construction et d'un grand nombre de critères extrinsèques à la construction en acier. Au fil du temps et des expérimentations, plusieurs approches ont été proposées pour décrire un même phénomène et les conclusions ne sont pas toujours les mêmes, voire dissemblables.

Pour certaines normes la marge de sécurité peut être trop grande ou trop petite selon les critères de conception retenus, ou encore font l'objet de spécificités propres à leur pays d'origine. Mais il n'en demeure pas moins que les différences observées dans l'une et l'autre des normes employées par les principaux pays industrialisés laissent envisager la possibilité que certaines d'entre elles ne sont pas optimales et que des correctifs, des simplifications ou des ajouts pourraient être apportés afin de faciliter la compréhension des concepts et assurer le meilleur rendement économique possible de la structure construite.

1.2 Objectifs

Les principaux objectifs poursuivis par cette recherche sont : de proposer de nouvelles règles de calcul sur des sujets non traités dans les normes ; de suggérer des révisions aux règles de calcul existantes pour tenir compte des résultats de recherche. Le projet consiste à comparer les règles de calcul sur le décalage en cisaillement dans les charpentes d'acier proposées dans quatre (4) normes, soit la norme canadienne (S 16-2001), la norme américaine (LRFD-2005), la norme européenne (Eurocode 3-2003) et la norme australienne (AS 4100-1998). Le phénomène du décalage en cisaillement est plus particulièrement présent dans les assemblages, boulonnés ou soudés, où les pièces assemblées possèdent des parois non directement reliés aux pièces de transfert (goussets, plaques, etc.).

1.3 Méthodologie

La première étape du travail de recherche comprend la lecture et la compréhension des articles des quatre normes retenues se rapportant au sujet du mémoire. Ensuite, à l'aide d'analyses paramétriques et d'exemples de calcul, la comparaison des équations et des critères de conception permet de mettre en relief les différences et les ressemblances entre les normes à l'étude. Il s'agit alors d'expliquer les divergences, de déterminer si elles sont significatives et de suggérer des modifications ou des ajouts aux normes existantes, le cas échéant. L'utilisation d'un modèle numérique fait également partie de ce travail afin de valider les résultats obtenus de l'étude des normes et pour des fins de comparaison avec des recherches publiées sur le décalage en cisaillement par le passé. L'analyse présentée dans ce mémoire viendra plus précisément comparer les capacités prédites selon les analyses par éléments finis à celle des équations normalisées. Une rencontre a également été effectuée avec des ingénieurs praticiens pour identifier les problématiques associées à la mise en application concrète des articles de la norme canadienne concernant le décalage en cisaillement.

Christian Morin Département de génie civil Septembre 2006 Université Laval

1.4 Applications pratiques et résultats escomptés

Depuis le début des années 1990, le libre-échange et l'ouverture des marchés sur le monde par l'abolition des frontières économiques entre les différents pays industrialisés sont au centre des préoccupations des entreprises. Par ailleurs, ce contexte d'internationalisation des marchés, tout comme la propension des pays à accueillir des travailleurs étrangers, fait de la comparaison des normes un outil qui peut aider considérablement les ingénieurs praticiens. En jumelant les travaux de recherche effectués antérieurement sous le thème général de la comparaison des normes, les résultats obtenus pourraient contribuer au développement d'un code international régissant l'exercice du génie civil dans le domaine de la construction en acier.

Par ailleurs, de par la pluralité des normes appliquées au travers le monde, il existe certainement des règles de calcul pouvant être optimisées à l'aide d'équations retravaillées. Ce projet de recherche permettra de mettre en évidence les pertes économiques qu'engendre l'utilisation d'une norme de conception plus conservatrice qu'une autre.

On pourra également suggérer des solutions qui permettront d'uniformiser la conception d'éléments spécifiques, notamment au niveau des assemblages. On élimine ainsi les règles de calcul non optimales ou redondantes. La comparaison des normes permet également de cibler les paramètres moins significatifs des équations de calcul proposées afin de les simplifier ou de les éliminer. En outre, on bénéficie de la connaissance et de l'expérience des autres pays pour améliorer la norme canadienne tout en partageant notre savoir et en ayant la satisfaction d'avoir contribué à l'amélioration des normes de construction étrangères.

1.5 Hypothèses et définitions

Le présent mémoire s'intéresse au décalage en cisaillement présent dans les assemblages soumis à des efforts de traction. Bien que certaines vérifications complémentaires soient effectuées dans des exemples de calcul choisis, les principales comparaisons et discussions portent sur les équations qui tiennent compte de la réduction de la capacité structurale des pièces due à une répartition non uniforme des contraintes de traction.

Le système d'axes local utilisé est illustré à la figure 1-1. Les formules présentées dans les différentes normes sont converties à ce système d'axes afin de faciliter les comparaisons entre les quatre normes considérées dans ce mémoire. Le cas échéant, le même principe est appliqué aux équations provenant de la littérature scientifique. La notation employée dans chaque norme est toutefois conservée de même que celle utilisée par différents auteurs. Cette distinction est également essentielle du fait que plusieurs termes et symboles sont spécifiques à chaque norme.

x

Figure 1-1 : Système d'axes local utilisé

Christian Morin Septembre 2006

Département de génie civil Université Laval

Finalement, les équations de calcul présentées dans ce mémoire sont tirées des documents normatifs identifiés aux références [1] à [4]. Des références ponctuelles [5,6] aux ouvrages normatifs routiers incluant les structures de ponts sont toutefois mentionnées. Ces normes, identifiées par le sigle S6-00 au Canada et AASHTO aux États-Unis, apportent des alternatives intéressantes aux calculs de conception relatifs au décalage en cisaillement.

1.6 Précisions sur l'utilisation des normes

Quelques précisions doivent être apportées sur l'utilisation des références [1] à [4] sur lesquelles s'appuie une partie de l'analyse présentée dans ce mémoire. La norme canadienne [1] est modifiée et publiée sur une base variant entre cinq et sept ans (publication récente en 1989, 1994 et 2001). Le document publié sous le titre de Handbook of Steel Construction contient toutes les informations nécessaires à la conception de charpentes métalliques. La première partie reproduit la norme, la deuxième partie correspond au commentaire et la troisième partie est principalement constituée de tables de calcul. Le commentaire est à caractère informatif, de même que les annexes. Le lecteur peut donc se référer à cet ouvrage pour y identifier les équations de calcul explicitement indiquées dans le texte. La numérotation employée par la norme a été conservée dans ce mémoire afin de faciliter le repérage des équations et des commentaires. La même approche a été utilisée concernant les équations de calcul ou les commentaires rapportés par les autres normes à l'étude.

La norme américaine [2] présentait, jusqu'à tout récemment, deux documents distincts en fonction de l'approche de conception retenue, soit la norme ASD (Allowable Stress Design) et la norme LRDF (Load and Résistance Design Factor). L'édition 2005 de cette norme a toutefois combiné les deux approches en publiant un seul document qui contient les équations de calcul respectives à chacune d'entre elles. Deux normes distinctes étaient donc publiées jusqu'en 2005 avec des modifications apportées sur une base d'environ 10 ans (ASD en 1978 et 1989, LRDF en 1986 et 1999). Le commentaire de la norme est publié dans un document séparé à caractère informatif seulement. Par contre, les annexes de la norme sont normatives.

La norme australienne [3] connaît également une révision de ses publications sur la même base que les normes mentionnées précédemment (1990, 1998). Cette norme se distingue toutefois par le fait qu'elle fait appel à de nombreux documents normatifs traitant d'un aspect de la conception de structures en particulier. Face à la difficulté de se procurer tous les documents nécessaires à l'étude de certaines équations, des hypothèses devront parfois être posées pour palier à cette situation. Un commentaire informatif existe également pour cette norme et les annexes sont normatives ou informatives, selon le cas.

Finalement, la norme européenne [4] est de loin la plus complexe parmi les normes présentées dans ce mémoire. En effet, la norme citée en référence dans ce mémoire, l'ENV 1993-1-1 : 1992, n'a pas été modifiée depuis sa parution et est toujours applicable. Il s'agit d'une norme expérimentale qui doit être citée explicitement dans les documents du marché pour pouvoir s'y référer. Elle sera applicable pendant encore plusieurs mois, voire un ou deux ans, en attendant que les parties correspondantes de TEN1993 soient rendues elles-mêmes applicables. Ces parties correspondent à l'édition ENV de 1992 éclatée au stade d'EN en plusieurs parties (1-1 règles générales et bâtiments, 1-8 assemblages, 1-9 fatigue et 1-10 rupture fragile). L'utilisation de ces références fractionnées ne sera possible qu'une fois les Annexes Nationales françaises complètement élaborées et elles-mêmes publiées, un travail qui était en cours au moment de la rédaction de ce document.

La référence à la norme ENV 1993-1-1 : 1992 est donc toujours de mise pendant que les différents paliers de gouvernements entérinent les nouvelles dispositions de la législation européenne, d'autant plus que les différences concernant le calcul des assemblages ne sont pas majeures entre l'édition ENV de 1992 et les différentes parties correspondantes en version EN à paraître dans les prochaines années.

En ce qui concerne les annexes, elles sont à caractère informatif ou normatif, selon le cas. Le commentaire, document distinct ou annexé publié par les autres normes, prend plutôt la forme d'explications exhaustives sur les différents articles à même le texte présenté dans la norme.

Christian Morin Département de génie civil Septembre 2006 Université Laval

1.7 Facteurs de sécurité et coefficients de tenue

Puisqu'une approche sécuritaire se veut primordiale dans la construction en génie civil, les concepteurs désirent généralement conserver une marge de sécurité qui permettra à la structure de résister à des chargements exceptionnels ou accidentels. Cette marge de sécurité peut s'établir par une réduction de la résistance nominale des matériaux (coefficient de tenue) ou par une augmentation des charges qui solliciteront les pièces (coefficient de majoration). Ces différents coefficients varient notamment en fonction de la variabilité de la charge, des conséquences d'une défaillance, des résultats expérimentaux et de la connaissance générale du phénomène ou de l'état limite à vérifier. Il s'ensuit que plusieurs valeurs distinctes peuvent être appliquées aux coefficients de sécurité lors de la vérification d'un même état limite. À certains égards, il apparaît justifié de fixer ces coefficients à une valeur arbitraire de 1,0 pour permettre une juste comparaison entre les équations originales des normes. Il semble toutefois qu'il ne faut pas se limiter à cette seule approche puisque l'utilisation des normes ne peut se faire sans l'utilisation des coefficients de sécurité propre à chacune d'entre elles. La discussion ainsi que les exemples de calcul proposés dans ce mémoire porteront donc sur ces deux concepts, permettant ainsi de tirer le maximum d'informations accessibles par le biais des équations normatives. Il faut toutefois noter que cette discussion est souvent rendue caduque en raison de la différence peu marquée dans les équations de calcul une fois tous les coefficients réducteurs pris en compte. Le meilleur exemple consiste à comparer une des équations de calcul de la norme canadienne portant sur le décalage en cisaillement avec celle de la norme américaine :

Norme canadienne : Tr = 0,85^AmFu Norme américaine : Tr = </>AeFu

Ainsi, avec des coefficients de sécurité <j> respectifs de 0,9 et 0,75 pour la norme canadienne et américaine, il en résulterait une différence majeure de l'ordre de 20 % dans le calcul de la résistance de l'assemblage. Toutefois, une fois la constante de 0,85 prise en compte comme facteur réducteur du coefficient de sécurité <j> dans la norme canadienne, on trouve une différence beaucoup moins significative de l'ordre de 2 % (^ = 0,9 x 0,85 = 0,765 pour la norme canadienne versus <j> = 0,75 pour la norme américaine).

La discussion portant sur la comparaison de ces deux équations est donc pratiquement indépendante de la prise en compte des coefficients de sécurité. Elle peut donc se concentrer sur le calcul de la réduction de la capacité de la section due au décalage en cisaillement exprimée, dans ce cas, par une réduction de l'aire nette et illustrée par les symboles Am et Ae selon la norme canadienne et américaine, respectivement. Cet exemple ne s'applique pas à toutes les équations de calcul dont il sera question dans ce mémoire, mais sert plutôt à illustrer que la discussion entourant la prise en compte des coefficients de sécurité ou non dans ce type d'analyse ne manque pas de complications et qu'il apparaît justifié de ne pas exclure l'une ou l'autre des approches.

La section 3.4.1 A) apporte plus de précisions sur le mode de conception adopté par la norme canadienne et sur la notion de marge de sécurité. Toutefois, la discussion portant sur le mode de conception à privilégier dans le cadre d'une conception de charpente d'acier (ASD versus LRDF) dépasse largement les limites de cette étude puisqu'elle relève plus du domaine statistique et probabiliste que du domaine purement structural. Le lecteur intéressé à en connaître plus sur le sujet peut consulter la référence [30].

Christian Morin Département de génie civil Septembre 2006 Université Laval

2 Revue de littérature

2.1 Historique de la recherche

Les premières parutions scientifiques appliquées au décalage en cisaillement ont été publiées au début du 20e siècle [7,8,9]. Ces études, menées principalement sur des

cornières simples ou doubles, proposent que la réduction de la capacité de la pièce soit établie en fonction de la largeur de la pièce non retenue et de l'excentricité de la force par rapport au centre de gravité des éléments d'attaches. Les analyses effectuées employaient un facteur de réduction pour réduire l'aire de la section soumise aux efforts de traction.

A

Equation (2.1)

ou An = Aire nette tenant compte de la présence des attaches

Am = Aire nette effective tenant compte de l'effet du décalage en cisaillement

C'est ainsi qu'à partir des travaux de McKibben [7,8] et Greiner [9], Young [10] a suggéré l'utilisation du facteur de réduction suivant :

ou

=

1,0-0,18^2-Lo = largeur de la paroi non retenue par l'attache Lc = largeur de la paroi retenue par l'attache

Équation (2.2)

Nelson [11] a poursuivi l'étude du décalage en cisaillement par des essais expérimentaux de traction sur 18 cornières simples retenues à l'aide de boulons ajustés, c'est-à-dire ayant le même diamètre que celui du trou. Basée sur les résultats de l'essai, la formulation suivante fut proposée :

1

Équation (2.3) 1 +

n

r —•

où Ao =aire brute de la partie de la section qui n'est pas retenue et Acn = aire nette de la partie de la section qui est retenue n - nombre de boulons par fil

En 1963, Munse et Chesson [12,13] ont proposé une équation permettant de considérer l'effet de l'excentricité ainsi que la longueur de l'attache :

L Equation (2.4)

Figure 2-2 : Définition des paramètres -formule de Munse et Chesson

L'étude conclut également que l'utilisation de trous poinçonnés (punched holes) se traduit par une réduction de la capacité en traction de la pièce de 15 % par rapport aux trous forés. Cette conclusion a été corroborée par Hebrant et Demol [14] en 1955 et Orbison, Barth et Bartels [15] en 2002. Ces derniers ont d'ailleurs proposé la formulation suivante pour évaluer les effets du décalage en cisaillement :

U = 0,48 - 0,19x + 0,0491 < 0,90 (Trous poinçonnés) U = 0,50 - 0,19x + 0,0541 < 0,95 (Trous forés)

Christian Morin Septembre 2006

Equation (2.5)

Département de génie civil Université Laval

En 1988, Madugula et Mohan [16] ont effectué une révision des principaux critères de conception employés par les normes américaine, canadienne et britannique. Bien qu'aucune nouvelle équation spécifique n'ait été proposée, les auteurs ont conclu qu'une distinction devrait être apportée lors de la prédiction de la capacité ultime des cornières fixées par le côté court ou le côté long. Cette remarque a également été faite dans les travaux de Wu et Kulak en 1993 [17]. Certaines normes, telle la norme européenne, possède des critères de conception spécifiques aux cornières à ailes de longueur inégale. La norme canadienne CAN/CSA S16-01 ne fait toutefois pas de distinction pour les cornières à ailes inégales ; la capacité ultime est la même, que ce soit le côté court ou long qui soit fixé par les attaches. Toutefois, une certaine réduction de la capacité de ce type d'assemblage est considérée indirectement à l'aide du paramètre 3f pour les assemblages soudés mais aucune modification n'est apportée à la conception des assemblages boulonnés. La norme CAN/CSA S6-00 (Code canadien sur le calcul des ponts routiers) a introduit une diminution significative de la capacité de la cornière lorsque celle-ci est retenue par son côté long, en comparaison avec la même pièce retenue par son côté court, en appliquant l'équation de Munse et Chesson sur l'ensemble de la pièce et en permettant même son application aux assemblages boulonnés. La figure 2-3 présente différentes valeurs d'excentricités associées aux cornières selon la définition retenue par Munse et Chesson. La notation employée est identique à celle identifiée au chapitre 6 du Handbook of Steel Construction (HSC) de la norme canadiennes.

aile retenue

En 1992, Gaylord et al. [18] ont proposé une reformulation des conclusions des travaux de Munse et Chesson pour l'aire nette effective, donnée par :

Ane = K,K2K,KAAn Équation (2.6)

où An = Aire nette tenant compte de la présence des attaches

Ane = Aire nette effective tenant compte de l'effet du décalage en cisaillement Kx = Facteur de ductilité

K2 = Facteur de correction associé à la méthode de fabrication des trous K^ = Facteur de correction associé à la géométrie de la pièce

Toutefois, Wu et Kulak [17,19] ont démontré que, pour la majorité des cas pratiques rencontrés lors de la conception de structures métalliques, les facteurs Ki et K3 sont égaux à 1,0. Selon Munse et Chesson, le facteur de réduction associé à la méthode de fabrication des trous K2 égal à 0,875 (7/8) pour les trous perforés et à 1,0 pour les trous forés. L'influence de la méthode de fabrication des trous est souvent prise en compte en additionnant 2 mm (1/16 in) au diamètre nominal du trou lors du calcul de l'aire nette An. À noter que, sur les plans d'atelier, le diamètre du trou (dt) est égal au diamètre du boulon (d) plus 2 mm, soit d,-d+2, mais dtc = d + 4 mm où dtc est le diamètre du trou utilisé dans les calculs. En se basant sur cette façon de faire, on obtient la formulation la plus régulièrement rencontrée dans les normes des pays industrialisés aujourd'hui pour estimer la perte de capacité due au décalage en cisaillement :

Équation (2.7)

Pu = fl - jjAHFu Équation (2.8)

Ainsi, les travaux de recherche qui ont suivi la mise en application par les normes de la formulation précédente ont souvent visé à vérifier leur justesse et leur précision. Plusieurs auteurs [15,17,19,20,21] sont arrivés à la conclusion que les critères de conception basés sur l'approche de Munse et Chesson proposés dans les principales normes des pays industrialisés peuvent, dans certains cas, conduirent à des valeurs surestimées de la capacité ultime en traction d'une pièce ou d'un assemblage.

Christian Morin Département de génie civil Septembre 2006 Université Laval

Plusieurs raisons sont évoquées pour expliquer les différences mesurées entre les valeurs théoriques et expérimentales : la difficulté de tenir compte efficacement de l'influence du mode de réalisation des trous dans les pièces des assemblages est souvent évoquée. D'autres auteurs posent l'hypothèse que les équations proposées dans les normes (entre autres, équations 2.7 et 2.8) doivent être modifiées lorsque le nombre d'attaches par file est inférieur à quatre. À ce sujet, Epstein et Aiuto [21] estiment que les assemblages employés par le passé sur lesquels sont basées les équations normatives d'aujourd'hui étaient plus longs et présentaient des excentricités plus faibles, d'où la nécessité de réviser les critères de conception actuels.

Les recherches poursuivies jusqu'à maintenant ne concluent pas toujours que les équations proposées dans les normes sont libérales. En effet, quelques auteurs concluent que pour certains types d'assemblages fréquemment rencontrés en pratique, les équations normatives employées donnent des résultats conservateurs, voire trop conservateurs. Cette conclusion est notamment tirée de Korol, 1996, qui a étudié des assemblages de type HSS soudés à une plaque au centre et de Madugula et Mohan, 1988, en référence aux cornières assemblées par une seule aile perforée de trous au diamètre identique à celui des boulons (fitted bolts).

Dans le cas des assemblages où la longueur de développement de la connexion est petite, Kulak et Wu (1997) ont estimé que l'utilisation du facteur K4 {équation 2.6) dans la norme canadienne S16.1-M89 et américaine AISC LRDF 1989 (et 2000) conduisait à une surestimation de la résistance pouvant atteindre 50 % de celle prédite pour ce type d'assemblage. À la suite de ces constatations, l'approche des normes fut modifiée en réduisant d'avantage la perte d'efficacité de la section associée à ce type d'assemblage, le facteur de réduction de Munse et Chesson (1963) étant inadéquat pour prédire la capacité des assemblages à deux ou à trois boulons. D'autres auteurs ont souligné que la résistance des assemblages présentant des excentricités importantes (Orbison et al., 2002) était également surévaluée par l'utilisation du facteur K4 (U) et que son utilisation devrait être limitée aux excentricités inférieures à 45 mm.

Finalement, les dernières recherches effectuées [15,21,22] proposent une nouvelle approche en utilisant des équations d'interaction entre le moment de flexion et la force axiale pour mesurer l'effet du décalage en cisaillement. Malgré le fait qu'aucune équation n'ait été proposée jusqu'à maintenant, les recherches tendent à conclure que les équations doivent considérer plus directement l'excentricité des attaches dans les équations de conception des assemblages. La plupart des chercheurs tentent de définir une valeur à attribuer à un moment de flexion dans les équations d'interaction entre l'effort de traction et le moment de flexion déjà présentes dans les normes. D'autres auteurs [23] poursuivent des recherches pour confirmer que les méthodes d'analyses assistées par ordinateur sont justes et correspondent aux capacités réelles des assemblages mesurées à l'aide d'essais

expérimentaux.

Christian Morin Département de génie civil Septembre 2006 Université Laval

2.2 Études comparatives repérées dans la littérature scientifique

a) Madugula, M.K.S., et Mohan, S. (1988)

Cette étude apparaît dans les premières parutions scientifiques d'importance où le thème de la comparaison des normes sur le décalage en cisaillement est abordé. Le travail de recherche effectué par les deux auteurs porte sur la capacité ultime en traction des cornières simples boulonnées par une seule aile. Les normes employées pour fins de comparaison dans l'estimation des résistances théoriques de ces pièces sont issues de quatre pays, soit le Canada, les États-Unis, la Grande-Bretagne et l'Australie.

Depuis la parution de cet article, deux des pays ci-haut mentionnés ont procédé à une révision de leurs critères de conception. Si les références à certaines normes précises sont rendues caduques dans plusieurs cas en raison des modifications apportées au système de normalisation du pays concerné (abolition de la norme, regroupement, association, etc.), il n'en demeure pas moins que plusieurs conclusions tirées à partir des équations et des critères de conception demeurent toujours très actuelles.

Les auteurs tirent donc trois conclusions majeures de leur travail de comparaison. Tout d'abord, dans le cas où l'utilisation de cornières à ailes inégales boulonnées par une seule aile est permise, une distinction doit être apportée entre la capacité ultime d'une cornière boulonnée par l'aile longue et celle reliée par l'aile courte. Si l'aile longue de la cornière est reliée, la capacité ultime de l'assemblage est augmentée. Au moment de la parution de cet article, deux normes n'avaient pas apporté cette distinction à leurs critères de conception intrinsèques, soit la norme canadienne (CAN3-S16.1-84) et la norme américaine (AISC-LRDF 1986). Si une certaine distinction entre les deux géométries d'assemblage pour les cornières à ailes inégales a été apportée aujourd'hui par ces normes pour les assemblages soudés par l'intermédiaire du paramètre x, aucune différence n'existe dans la capacité ultime des cornières à ailes inégales boulonnées dans la norme canadienne. Cette conclusion à l'effet qu'une distinction devrait être apportée au calcul de l'assemblage est reprise par quelques auteurs par la suite [17, 19].

Les auteurs concluent que pour certaines configurations d'assemblages selon le pas du boulon et la distance entre le premier rang de boulons et l'extrémité de la pièce, le mode de rupture en traction et cisaillement combinés {block shear) peut être le mode dominant de mise hors service de la pièce. Aujourd'hui, seule la norme australienne ne possède pas explicitement de vérification propre à ce mode de rupture. Cependant, les références citées dans le texte de cette norme [31] en font état.

Finalement, selon les travaux de recherche de ces auteurs, pour les cornières assemblées à l'aide de boulons insérés dans des trous de même diamètre, les nonnes sont trop conservatrices lors de la vérification de la capacité ultime des pièces en traction.

Christian Morin Département de génie civil Septembre 2006 Université Laval

b) Wu, Y, etKulak, G.L. (1993 et 1997)

Wu et Kulak ont entrepris en 1993 un programme de recherche concernant l'effet du décalage en cisaillement sur la capacité structurale des cornières simples ou jumelées assemblées par des boulons dans une seule des deux ailes. Vingt-quatre spécimens ont été testés où l'on fit varier la longueur de la pièce, l'épaisseur de la cornière, l'orientation, la longueur de l'assemblage et la rigidité flexionnelle du gousset dans le cas des assemblages à cornière simple. Une analyse par éléments finis a ensuite été faite pour évaluer la distribution des contraintes à la rupture à la section critique de l'assemblage. Basées sur l'étude effectuée ainsi que sur les résultats publiés par d'autres auteurs, on en est arrivé aux conclusions suivantes :

> L'aire nette d'une cornière simple ou double n'est pas pleinement efficace si une seule aile est connectée (à une pièce de transfert ou à une autre pièce). Toutefois, on peut considérer l'efficacité de l'aire nette des cornières simples ou doubles comme étant presque la même, si les pièces ont la même section transversale et pour une même configuration d'assemblage.

p A ce titre, le rendement d'une section est défini par : U = —— où Pn = résistance maximale (théorique ou expérimentale) de la pièce

An = aire nette de la section transversale Fu = capacité maximale en traction du matériel

> Le rendement des pièces assemblées à l'aide de deux ou de trois attaches par file est réduit de façon significative en comparaison avec les pièces possédant un nombre d'attaches supérieur ou égal à quatre.

> Pour les cornières à ailes inégales, le rendement de la pièce où l'aile longue est connectée est supérieur à celui où l'aile courte est connectée, en considérant que la longueur de la connexion est la même pour les deux cas. La norme canadienne n'apporte toutefois pas de précision par rapport à cette constatation dans le cas des assemblages boulonnés.

> Le rendement n'est pas affecté par la longueur de la pièce ou l'épaisseur de la cornière. L'augmentation des contraintes hors plan due à la présence du gousset aux extrémités des cornières simples a un effet minime sur la résistance ultime de la section nette.

> L'équation proposée par Munse et Chesson (équation 2.6 avec Kj et K3 unitaire), présentée sur la base d'une large variété de pièces liées aux contreventements, a été examinée pour le cas particulier des cornières simples et doubles. Les résultats de l'analyse concluent que cette équation est légèrement libérale en considérant l'utilisation du facteur de correction associé à la méthode de fabrication des trous (£2)- Toutefois, l'exclusion de ce facteur de correction, tel que pratiqué conventionnellement, conduira à une estimation non conservatrice de la capacité ultime de l'assemblage.

La conclusion tirée sur l'efficacité des cornières jumelées devrait s'appliquer à toute section double parce que ce comportement est sans doute dû au fait que chaque composante de la section double se décharge de l'effort qu'elle supporte indépendamment de l'autre composante. Il n'y a donc pas lieu de négliger le décalage en cisaillement même si la section est symétrique ou si l'assemblage est constitué de section double.

Christian Morin Département de génie civil Septembre 2006 Université Laval

c) Geschwinder, L.F. (2004)

Cet article porte seulement sur le système de normalisation américain mais dresse un portrait de l'évolution des critères de conception depuis le début de la normalisation des effets du décalage en cisaillement. Ainsi, c'est en 1978 que l'AISC (American Institute of Steel Construction) introduisit pour la première fois le calcul de la réduction de la capacité structurale d'une section lorsque celle-ci présente des parois non directement reliées par les attaches. La formulation suivante était employée :

Ae=C,An Équation (2.9)

Le paramètre Ct de cette équation pouvait prendre trois valeurs distinctes en fonction, entre autres, du type de section transversale et du nombre d'attaches.

C'est en 1986 que le symbole a été changé pour U et que de nouvelles spécifications ont été proposées pour le décalage en cisaillement dans les pièces soudées. En 1993, l'utilisation de l'équation développée par Munse et Chesson (équation 2.4) a été introduite en spécifiant que la valeur obtenue ne pouvait dépasser 0,9. La formulation employée pour l'évaluation de la capacité en traction d'une section soumise au décalage en cisaillement était donc, en 1989 pour la norme ASD et en 1999 pour la norme LRDF :

Pn=FuAe Équation (2.10)

</> = 0,75 (LRDF) Q = 2,0 (ASD)

Finalement, deux changements doivent être précisés lors de la mise en application de la version 2005 de la norme américaine. D'abord, la limite supérieure de 0,9 attribuée à l'équation de Munse et Chesson (équation 2.4) a été retirée. Trop peu de résultats de recherche ont été publiés pour justifier une limitation de cette équation pour le moment.

Le deuxième changement porte sur les cornières simples, doubles et les sections en "T" qui doivent être dimensionnées de telle sorte que le facteur U possède une valeur supérieure ou égale à 0,6. Une valeur inférieure est permise si la pièce respecte les spécifications pour les effets de l'excentricité en utilisant les équations d'interaction. Des recherches récentes (2002) par Epstein et Stamberg [25] suggèrent l'utilisation d'une limite inférieure de 0,65 lors de l'utilisation de section en "T".

Christian Morin Département de génie civil Septembre 2006 Université Laval

3 Le décalage en cisaillement dans les normes

3.1 Bases théoriques des équations présentées dans les normes

Le décalage en cisaillement se manifeste par une réduction de la capacité structurale d'une pièce soumise à un effort de traction dont la section contient des éléments non reliés directement par des attaches. En effet, l'hypothèse d'une distribution uniforme des contraintes de traction n'est pas vérifiée à proximité de l'assemblage lorsqu'un joint contient des éléments non reliés par des attaches. Les contraintes dans les parois non reliées de la section transversale doivent être transférées au voisinage de la connexion par les parois fixées par les attaches. Dès lors, les parois directement connectées subissent des contraintes excessives puisque l'effort de traction est confiné dans une aire plus restreinte que lorsque la section entière est employée efficacement. Cette augmentation localisée des contraintes, associée à une distribution non uniforme des contraintes sur la section, est définie comme le décalage en cisaillement. Ce transfert d'effort entre les parois reliées et non reliés donne naissance à des contraintes de cisaillement même si la pièce est soumise à une charge de traction pure. Le comportement de l'acier face au cisaillement étant différent de celui en traction pure, la capacité de l'assemblage se voit donc diminuée. Le phénomène global initie une fissure dans la paroi directement reliée qui se propage à la totalité de la pièce. La mise hors service causée par ce phénomène se traduit donc par une rupture de la section nette (net section failure).

L'approche généralement employée pour estimer la perte de résistance est de réduire l'aire nette de la section par un facteur associé au type d'assemblage considéré. Si les premières recherches sur le sujet tendaient à corréler la perte d'efficacité de la section avec la position de l'excentricité de la section (Munse et Chesson, équation 2.4), les plus récents développements en la matière indiquent que plusieurs autres facteurs doivent être pris en considération dans le calcul du décalage en cisaillement. Il semble en effet que les équations admises dans les normes sont adéquates pour les assemblages rencontrés régulièrement dans les structures d'acier mais peuvent être non conservatrices dans le cas de connexions plus légères ou plus massives.

Les dimensions géométriques de l'assemblage jouent un rôle prépondérant sur l'importance du décalage en cisaillement. Plus les parois non reliées sont profondes, plus le décalage en cisaillement est significatif. L'efficacité d'une section est donc réduite si l'aire de la section des parois directement reliées diminue par rapport à l'aire totale de la section de la pièce. L'évaluation de cette perte d'efficacité peut être estimée par la mesure du paramètre x représentant la distance entre le plan de contact (plan de cisaillement) et le centre de gravité de la portion de la pièce tributaire du gousset sur la figure 3-1. Cette mesure est une approximation de l'importance de l'effet du décalage en cisaillement et d'autres approches existent pour quantifier la perte d'efficacité de la section qui seront plus amplement discutées dans ce mémoire. Cette méthode est toutefois la plus connue et servira d'assise à de nombreux exemples de calcul.

gousset

'II

c.g. de la ik'nii-section en I-Tfl'2I I I

1 I fi gousset L - • ' / > cl ha) Ailes d'une section en Ireliées à des goussets (assemblage symétrique)

-c.g. de la cornière

• •

gousset

UL-3

b) Aile d'une cornière reliée à un gousset (assemblage non symétrique) Reproduction autorisée tirée de la référence [30]

Figure 3-1 : Décalage en cisaillement dans les assemblages boulonnés

Christian Morin Septembre 2006

Département de génie civil Université Laval

Du point de vue des considérations géométriques, la longueur de l'assemblage doit aussi être considérée : plus l'assemblage est long, plus grandes sont les chances que la distribution des contraintes soit uniforme à la fin d'un assemblage symétrique (figure 3-1 à). Dans un assemblage non symétrique {figure 3-1 b), les possibilités d'obtenir une contrainte uniforme sont réduites en raison de l'excentricité qui induit des contraintes de flexion dans la pièce. Dès lors, la prise en considération de l'effet de la longueur de l'assemblage peut se faire par le biais de la distance L comprise entre le premier et le dernier boulon ou entre le début et la fin d'un cordon de soudure, selon le cas. Certains assemblages peuvent être conçus de telle sorte que l'excentricité soit minimisée. Par exemple, il est possible de rendre nulle l'excentricité d'une cornière par rapport au plan de la force en imposant un centre de gravité à l'assemblage identique à celui de la cornière grâce à des éléments géométriques (figure 3-2). L'excentricité hors du plan de chargement ne peut toutefois être évitée.

( loupe A -A a) Assemblage soudé

Coupe ,4 - A b) Assemblage boulonné

Reproduction autorisée tirée de la référence [30]

Pour tenir compte des effets combinés de la portion d'aire non directement reliée et de la longueur de l'assemblage, il est possible de regrouper les paramètres x et L dans une équation empirique proposée par Munse et Chesson (1963). L'aire nette effective de la section est donnée par :

La perte d'efficacité de la section peut être assimilée à une longueur effective d'assemblage L' égale à la longueur réelle de l'assemblage L soustraite de la distance x définie ci-dessus. On peut donc calculer le rapport L'IL pour obtenir le terme entre parenthèses (figure 3-1).

Les assemblages soudés possèdent une particularité propre au positionnement des cordons de soudure, à savoir si leur localisation permet une transmission uniforme des efforts entre les différentes parois assemblées. À ce titre, les cordons de soudure frontaux respectent cette hypothèse et le décalage en cisaillement est considéré comme nul, pour autant que la section ne contienne pas de parois non directement attachées (figure 3-3a). Par contre, les cordons de soudure latéraux ne permettent pas une distribution uniforme des efforts en surchargeant une partie de la section transversale située près des cordons de soudure (figure 3-3b). Dans ce cas, même si l'assemblage est constitué uniquement de parois directement attachées (plaque reliée à un gousset), les normes utilisent le décalage en cisaillement pour qualifier la perte de résistance. Dans les faits, puisqu'il n'y a pas de parois non directement reliées dans ce cas, la notion plus générale de concentration de contraintes devrait être employée. Cependant, à toutes fins pratiques, la notion de décalage en cisaillement est celle employée pour qualifier les deux phénomènes (figure 3-4) même si la définition du décalage en cisaillement requiert généralement la présence d'une paroi non directement reliée à l'assemblage (cornière, section en C, etc.)

Christian Morin Département de génie civil Septembre 2006 Université Laval

Tf

K

plaque d'épaisseur t1

J

Ane =AS = Tfa) Cordons de soudure frontaux sur plaque

plaque d'épaisseur l

1

I

LL

T,

b) Cordons de soudure latéraux sur plaque ailes situées hors du plan d'attache—\

f 9 (mov.i

c) Cas général

Figure 3-3 : Décalage en cisaillement dans les pièces soudées

Reproduction autorisée tirée de la référence [30]

Concentration de contraintes

Décalage en cisaillement

autres phénomènes Majoration des efforts dans

la région immédiate d'un défaut ou associée à une singularité géométrique

(fissures, trou de boulon, etc.)

Les normes canadienne et américaine recommandent l'utilisation de l'équation de Munse et Chesson à des fins toutefois forts différentes. La norme canadienne fait référence à cette équation lorsqu'il est question de parois de section soudées par un seul cordon de soudure latéral alors que la norme américaine l'emploie dans un très grand nombre de cas. La limite supérieure de 0,9 établie dans certaines éditions précédentes de la norme américaine sur la valeur donnée par l'équation de Munse et Chesson a été retirée dans la version de 2005.

Christian Morin Département de génie civil Septembre 2006 Université Laval

3.2 Notions communes aux quatre (4) normes comparées

3.2.1 Configurations géométriques

L'utilisation des formules qui permettent d'estimer la perte de capacité d'une section due au décalage en cisaillement fait toujours intervenir la notion d'aire nette de la section transversale, qui peut porter une dénomination différente, mais dont la valeur est obtenue en soustrayant à l'aire brute les ouvertures engendrées par la présence des trous. Ainsi, l'aire nette d'une section transversale fixée par un seul rang de boulons verra son aire brute amputée d'une superficie équivalente au diamètre du trou multiplié par l'épaisseur de la paroi transpercée. Il n'y a aucune réduction à apporter à l'aire brute lorsque la pièce est soudée. L'aire brute de la section ne se trouve pas augmentée par la présence de soudure. Le calcul de l'aire nette de la section transversale ne doit pas être confondu avec celui où une partie de la section est soumise à un effort de cisaillement, tel que rencontré lors de l'étude de la rupture en traction et cisaillement combinés d'un assemblage boulonné. Dans ce cas, une réduction supplémentaire, variable selon la norme considérée, est associée à la portion de la section soumise à l'effort de cisaillement. L'exemple de calcul complet de la section 5.1 illustre les différences qui existent dans la vérification de ces états limites ultimes selon les quatre normes à l'étude.

=

d+4

Aire nette (An ou Anet selon la norme considérée) = Aire brute (Ag) - Dt Figure 3-5 : Définition de l'aire nette

Une notion qui varie toutefois d'une norme à l'autre réside dans la définition du diamètre du trou qui permettra de recevoir l'attache pour fixer les parois de la section de la pièce. En effet, il est généralement admis que le concepteur doit spécifier, sur les plans d'atelier, un diamètre des trous supérieur au diamètre des boulons afin de faciliter la mise en place en chantier. L'augmentation du diamètre varie entre 1 et 3 mm selon la norme considérée, mais il est de 2 mm pour les 4 normes à l'étude si le diamètre nominal du boulon varie entre 16 et 24 mm. (art. 12.3.2, 22.3.5.1 et 28.4.1 - norme canadienne ; art. B3-13B - norme américaine ; art. 7.5.2 - norme européenne ; art. 14.3.5.2 - norme australienne).

De plus, la norme canadienne spécifie que le diamètre du trou doit être augmenté de 2 mm supplémentaires si le métal est poinçonné. En effet, le poinçonnage induit une zone de fissuration autour du trou, aussi nommée bavures, résultant de la force d'application de la charge qui perfore le métal. Cette exigence est toutefois rendue caduque si les trous ont été produits par forage. Le concepteur pouvant éprouver certaines difficultés à vérifier la méthode de fabrication des trous, les règles de bonne pratique veulent que le diamètre du boulon soit fixé au diamètre nominal auquel on ajoute 4 mm supplémentaires pour les effets du poinçonnage ainsi que pour faciliter la mise en place en chantier. C'est ce principe qui prévaut dans les exemples de calcul présentés dans ce mémoire où la notion du calcul de l'aire nette intervient. Ce ne sont toutefois pas toutes les équations de vérification des membres en traction qui font intervenir la notion du diamètre augmenté D. Entre autres, le calcul de la pression diamétrale prend en compte le diamètre nominal du boulon, d, car l'utilisation du paramètre D augmente la capacité théorique de la pièce et n'est pas représentatif de la surface de contact entre le boulon et la pièce d'acier.

Pour leur part, les trois autres normes à l'étude ne spécifient pas d'augmentation supplémentaire du diamètre en fonction de la méthode de perforation des trous. Par soucis d'uniformisation des résultats et pour faciliter la comparaison de ceux-ci, une augmentation de 4 mm a été attribuée aux dimensions nominales des boulons comme le préconise la norme canadienne S16-01.

Christian Morin Département de génie civil Septembre 2006 Université Laval

![Figure 3-3 : Décalage en cisaillement dans les pièces soudées Reproduction autorisée tirée de la référence [30]](https://thumb-eu.123doks.com/thumbv2/123doknet/6092540.154196/40.877.198.671.105.698/figure-décalage-cisaillement-pièces-soudées-reproduction-autorisée-référence.webp)