République Algérienne Démocratique et Populaire Ministère de l’Enseignement Supérieur

et de la Recherche Scientifique

Université Echahid Hamma Lakhdar. El Oued

Faculté de la Technologie

Mémoire de Fin d'Etude

En vue de l'obtention du diplôme de

MASTER ACADEMIQUE

Domaine: Technologies

Filière: Génie des Procédés

Spécialité: Génie

Raffinage

Présenté par:

-Zougari Fares -Meneceur Abdelouahed -Moussaoui AbdelbassetThème

Soutenu le: 17 /06/2019 Devant le Jury:

Mr Berani djamel Président Université d'El Oued. Mr Guram Abdel majid Examinateur Université d'El Oued. Mr Bilel Khaled Rapporteur Université d'El Oued

2018/2019

Récupération Des Gaz Torchés par L'unité de

GPL-2 au Niveau Centre Industriel

Sud-Hassi -Messoude

Remerciements

Nous voulons remercier Allah le tout puissant pour toute la volonté et le

courage qu’il nous a donnés pour l’achèvement de ce travail.

Nous remercions particulièrement mon encadreur, Dr. bilel khaled maitre

de conférences à université eloued pour m’avoir ce proposée sujet, pour son

aide et surtout pour la confiance qu’il nous’accordons ,et nous n' oublions

pas DR belkhir ismail pour le grand plaisir et les efforts dèployès dans

l'unitè gpl2

Nos profonds remerciements et notre gratitude vont aussi aux Membres

du jury, pour leur accord de juger notre travail.

Nous tienons à exprimer nos reconnaissance DR ferhat Mohamed fouad

,Ms TEDJANI MOHAMED LAID pour leur encouragement et leur

aide.

J’exprime enfin ma plus grande reconnaissance à mes parents, la famille et

mes amies pour leur soutien moral et affectif.

SOMMAIRE

SOMMAIRE

Introduction Générale……….………...………..………..1

Chapitre I: Généralités sur le gaz naturel I- Généralités sur le gaz naturel……….……….……2

I-1 Définition……….………..……....2

I-2 Types du gaz naturel……….………….…..……..2

I -3- Composition……….………..…….3

I-4 Origines du gaz naturel :………..……….4

Ι-5 Caractéristiques du gaz naturel……….………….…………..………..5

I-6 transport gazeux ou liquid……….………6

Chapitre II: Torchage et sa cause II- Le monde a « torché » moins de gaz en 2017….……….………...…….7

II-1 Introduction………..……….……….………...…..….7

II -2 Un tournant en vue de la fin des opérations régulières de torchage à l'horizon 2030.…....8

II -3 Pourquoi torcher un gaz……….……….….……..…...…9

II -4 Les produits du torchage……….…….………..……….…9

II-5 Impact économique des gaz torchés ……….…….…………...…….…11

II-6 impact environnemental ……….…….…….………...……11

Chapitre III: VALORISATION DES GAZ TORCHE III -1 La méthode de réinjection………..…….……….…....…...12

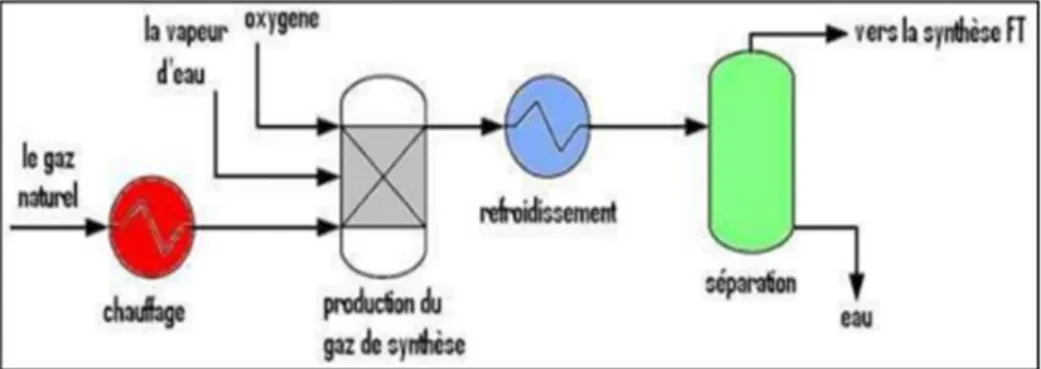

III -2-La méthode de GTL……….…….……….……..…..….13

III -2 -1 Introduction………..……….…….….………….…..…...…....13

III -2)facteurs favorisant la technologie GTL...14

III -3)Description du procédé GTL………...………...…….……....15

III -4-1 Installation GTL à grand capacités………..……....………...…..17

III -4-2 Installation GTL à une capacités moyennes………..….…...………...17

III -4-3 Installation GTL à petite capacités………..………18

III -5 Production d’électricité ………..…….……18

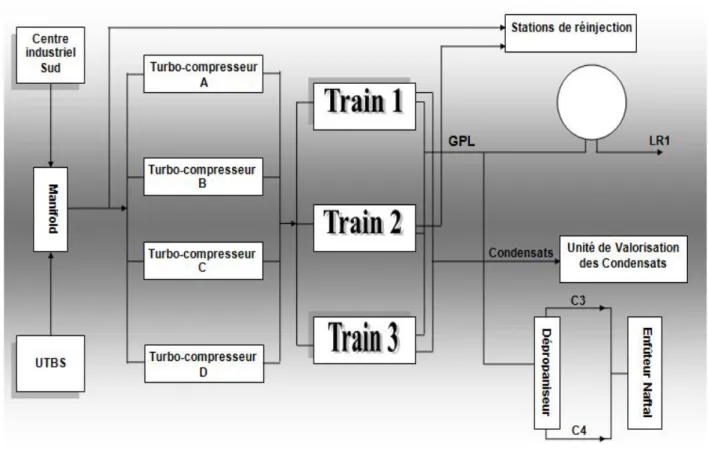

Chapitre IV: DESCRIPTION DE L’UNITÉ GPL2 IV Description de l’unitéGPL2………...….…...…..….…20

IV -1Introduction ……….…….……....…..….……20

IV -2 Les différentes utilisations du GPL ………..…………20

IV -3 Description De L’unité GPL2………..……...….……….21

IV -4 Description de l’unité ...23

IV -5 Un système d’alarme incendie sera prévu avec l’équipement ……….……...…32

IV -6 Unité de valorisation des condensats ………..…………33

IV -7 Description du procédé ………...……34

IV- 8 Système de récupération de condensat de drainage ………....…...36

Chapitre V: SIMULATION ET CALCULER V- Calcule de la quantité et composition de gaz de torché……..……….38

V -1-1 bilan matière globale ………..…...…..….38

V -1-2 Calcule de la quantité de gaz d'entrée……….………...…....38

V-1-3 Calcule Nombre de mole expédition……….…....…....40

V-1- 4 Calcule de gaz torché…..………..…...…41

V-2-Récupération des gaz torchés par production d’électricité ……….……...….43

V-3 Données de base……….…………....44

V - 4 Simulation du procédé………..……….……..…46

LISTE DES FIGURES

LISTE DES FIGURES

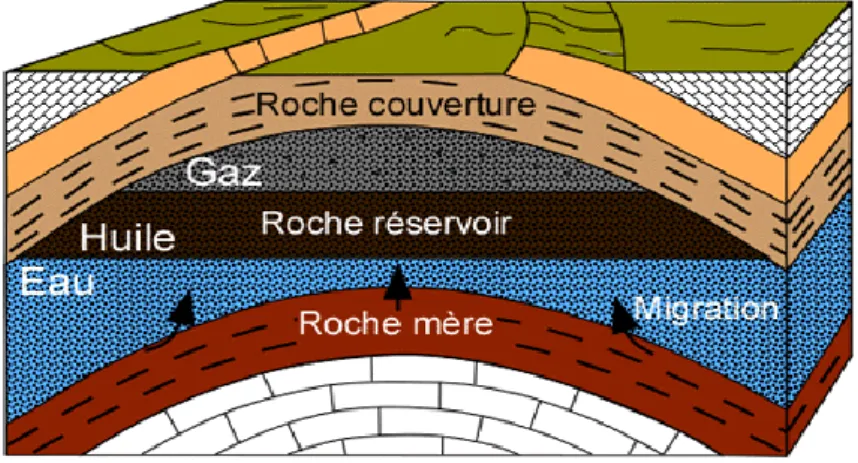

Figure I. 1: Coupe schématique d’un gisement d’huile et de gaz associe………..….……...3

Figure I.2: composition typique du gaz nature………...…………...4

FigureII.1: Monde les 20 payant« torché » le plus de gaz naturel en 2017………....8

FigureII.2: le monde a ''torchè''moins de gaz naturel alors que la production de pétrole……...9

Figure II.3: Combustion complète……….……...…10

Figure II.4: Combustion incomplète……….………...11

Figure III.1: Le principe de réinjection du gaz associé………...……….….…12

Figure III.2: Representation des defferentes etape dans une unite de GTL………...13

Figure III.3: section de production du gaz de synthèse……….……15

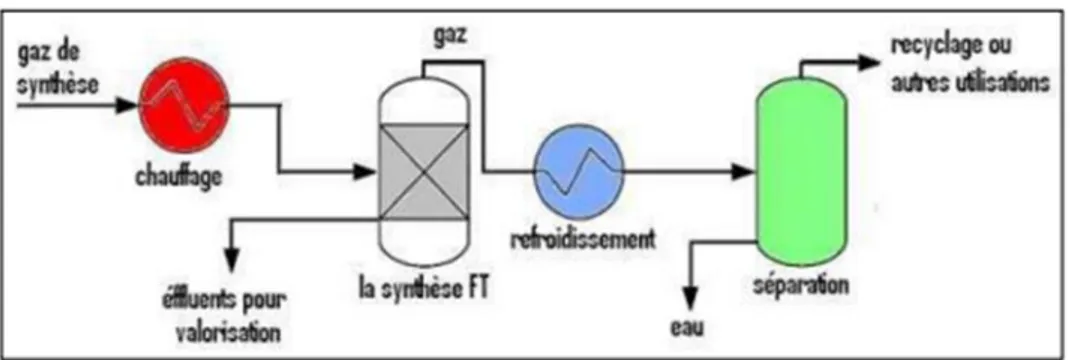

Figure III.4: section SFT dans procédé de GTL……...………..………..16

Figure III.5: schéma en block du procède GTL (SFT et valorisation des produits)……...17

Figure III.6: Mode de récupération par production d’électricité………....…...18

Figure IV.1: Schéma synoptique de L'unité GPL2………..……….…36

Figure IV.2: Schéma simplifié GPL2………...………..………..37

Figure V.1: schéma explicatif de bilan de matière………...………...43

FigureV.2: Prise d'écran pour add Component sur HYSYS………...46

Figure V.3: le choix du modèle thermodynamique sur HYSYS……...………47

Figure V.4: Introduction des données cinétique sur HYSYS………....…..….50

LISTE DES Tableaux

Tableau III.1: les fraction des coupe issues du GTL……….…..………...….….16

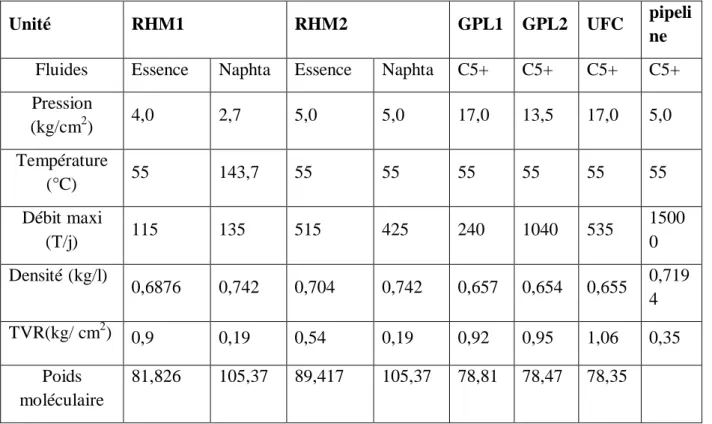

Tableau IV.1 : Conditions de gaz de charge……….…...………..….…....22

Tableau IV.2: Capacité de traitement………..……….22

Tableau IV.3: Capacité production………..………….……....23

Tableau IV.4: Conditions d’exploitation aux points de jonction……...…...………...…...33

Tableau V.1: résultats d'analyse de gaz d’entrée………..…39

Tableau V.2: Nombre de mole de chaque composé ………...……...……….…40

Tableau V.3 : Résultats d’analyses d'expédition……….….………...…..40

Tableau V.4: Nombre de mole d'expédition (n)………..41

Tableau V.5: Nombre de mole Gaz torché pour chaque composan.…………...………42

Tableau V.6: Composition de gaz torchè Hassi-Messaoud………...…..…...…42

Tableau V.7: la réaction de combustion….………..….43

Tableau V.8: Composition de gaz torchè Hassi-Messaoud………...…45

Tableau V.9: les modèles thermodynamiques se basant sur l'activité………...48

Nomenclature

Nomenclature

*GGFR :Global Gaz flaring reduction. * GPL: Gaz de pétrole liquéfié. *GTL: Gaz to liquide .

GNL: Gaz naturel liquéfié. *

*SFT: synthèse de Fischer-Tropsch. * FT: Fischer–Tropsch.

*JGC: japan Gasoline Corporation. *GTP: Grand Travaux Pétroliers.

GCB : génie civil et béton . *

ENCC: Entreprise nationale de construction et charpente. *

*ECM: Entreprise Chaudronnerie métallique. UVC: l’unité de valorisation des condensats. *

*DCS: Distributed Control System . * I.C.S: Information Control System . * M.I.F: Management Information Field. *E.S.D: Emergency Shut Down .

PCS: Pouvoir calorifique supérieur. *

. Pouvoir calorifique inférieur :

PCI *

ATR: auto thermal reformer . *

SRK: Equation de Soave Redlich Kwong. *

PR: Peng-Robinson . *

1

Introduction Générale

Des milliards de mètres cubes de gaz naturel sont brûlés chaque année sur les- sites de production de pétrole du monde entier. Le brûlage de gaz torché perdu une ressource énergétique précieuse qui pourrait être utilisée pour soutenir la croissance économique et le progrès. Il contribue également au changement climatique en libérant des millions de tonnes de CO2 dans l'atmosphère. Pendant la production de pétrole, le gaz naturel associé est brûlé lorsque les obstacles au

développement des marchés du gaz et des infrastructures de gaz l'empêchent d'être utilisé. Le Groupe de la Banque mondiale joue un rôle de premier plan dans la réduction du torchage de gaz à travers le Partenariat mondial pour la réduction du torchage du gaz (GGFR), une initiative public-privé regroupant des sociétés pétrolières internationales et nationales, des gouvernements nationaux et régionaux et des institutions internationales. , en diffusant les meilleures pratiques et en mettant en place des programmes de réduction du torchage du gaz spécifiques à certains pays. Mettre fin à la pauvreté et promouvoir une prospérité partagée font également partie intégrante de la stratégie de GGFR. Les ressources en gaz naturel aident les pays à s’orienter vers une voie énergétique plus durable. C'est le combustible fossile avec la plus faible intensité en carbone, à la moitié de l'empreinte carbone du charbon au point de combustion. Il peut s’agir de la source la moins coûteuse d’approvisionnement en électricité

flexible pour les systèmes basés sur un réseau dont l’offre et la demande fluctuent.

- Dans notre travail en va proposer des solutions afin de récupérer le maximum de la

Chapitre I:

Généralités sur le gaz

naturel

2

I- Généralités sur le gaz naturel

I-1- Définition

Le gaz naturel est un combustible fossile présent naturellement sous forme gazeuse dans les roches poreuses du sous-sol, c’est un mélange dont le constituant principal, de 75 % à 95 %, est le méthane (CH4) mais on y trouve aussi l’éthane, le propane ainsi que le butane. Le gaz naturel est généré à partir de la sédimentation de la matière organique vieille de plusieurs millions d’années. Le plus souvent enterré dans le sous-sol et sous l’effet de la pression et de la température, la matière organique se transforme d’abord en kérogène lorsque la température augmente (entre 50 et 120°C). le kérogène se décompose, (pyrolyse), expulsant le pétrole et le gaz naturel, qui constituent dans une roche imperméable, un gisement. [2]

[3] I-2 Types du gaz naturel

I-2-1 Les différents types de gaz

On peut distinguer différentes catégories de gaz: a. Le gaz conventionnel (gaz associe) :

Le gaz associé est présent dans la roche réservoir avec un gisement de pétrole. Il peut être sous forme de gaz de couverture situe au-dessus de réserve de pétrole. Autrefois considéré comme un déchet, il est aujourd’hui, soit réinjecté dans les gisements de pétrole pour y maintenir la pression, soit valorisé.

Généralités sur le gaz naturel

Chapitre I 3 b. Le gaz á condensat :

Dans le cas d’un gaz à condensat, une phase liquide peut se former dans le réservoir par condensation rétrograde, la température du réservoir est comprise entre la température critique (point de croisement entre la courbe de bulle et la courbe de rosée) et la température cricondentherme. Tandis que le point représentant les conditions dans le réservoir se trouve à l’intérieur ou au-dessus de la zone de condensation rétrograde. Lors de la production, la décompression du gaz a la température conduit à la formation, par condensation rétrograde, d’une phase liquide qui se dépose dans la roche réservoir

c. Le Gaz sec et gaz humide: Gaz sec

ne forme pas une phase liquide dans les conditions de production c'est-à- dire que les points représentant les conditions dans les réservoirs et en surface se trouvent tous les deux en dehors du domaine bi phasique.

Gaz humide

forme une phase liquide en cours de production dans les conditions de surface, il est toujours associé au pétrole.

I -3- Composition de gaz naturel[3]

Le composé majoritairement présent dans le gaz naturel est le méthane (CH4) qui est un gaz de la famille des hydrocarbures avec des teneurs variant de 60 à 95% ; les autres composés sont l’éthane, le propane, le butane et le pentane avec des teneurs variant selon le type de gaz. D’autres composés non hydrocarbonés peuvent être également présents comme l'azote, le dioxyde de carbone (CO2) et le disulfure d’hydrogène. [3]

4

Figure I. 2: composition typique du gaz naturel[3]

I-4 Origines du gaz naturel : [3]

Les différentes compositions du gaz naturel sont dues à la diversité de ses origines, qui peuvent être: *Un gaz bactérien :

Le mode bactérien est dû à l’action de bactéries sur les débris organiques qui s’accumulent dans les sédiments, le gaz ainsi formé est appelé gaz bactérien ou biochimique. Un gaz thermique:

*

Au cours de l’évolution des bassins sédimentaires, les sédiments sont portés à des températures et pressions croissantes, subissant ainsi une dégradation thermique qui va donner à côté des hydrocarbures, une large gamme de composés non hydrocarbonés . *Un gaz inorganique :

Le mode inorganique de formations des gaz d’hydrocarbures reste très secondaire. Les gaz volcaniques ou les sources hydrothermales contiennent parfois du méthane et les inclusions fluides des minéraux des roches métamorphiques ou magmatiques

Généralités sur le gaz naturel

Chapitre I 5

renferment souvent des hydrocarbures légers, principalement du méthane. I-5 Caractéristiques du gaz naturel[3] :

Au stade final de son exploitation, le gaz naturel peut être caractérisé par les propriétés suivantes: I-5-1 Densité: Pour un gaz elle est définie par le rapport de sa masse volumique à celle de l'air dans les conditions déterminées de la température et de la pression; d=

I-5-2 Pouvoir calorifique C'est la quantité de chaleur dégagée par la combustion d'une unité de volume du gaz, mesurée dans les conditions de référence. Le pouvoir calorifique pour le gaz naturel s'exprime en (j/m3 ). Il existe deux valeurs de pouvoir calorifique : I- 5-3-1 Pouvoir calorifique supérieur (PCS)

C'est la quantité de chaleur dégagée lorsque tous les produits de combustion sont ramènes à la température ambiante, l'eau formée étant liquide. I- 5-3-2 Pouvoir calorifique inférieur (PCI)

C'est la quantité de chaleur dégagée lorsque tous les produits de combustion sont ramènes à la température ambiante, l'eau restée à l'état vapeur.[3] Historiquement, ce type de gaz a été libéré en tant que produit de rebut de l'industrie de l'extraction du pétrole. [5] * Appelé aussi gaz de torchère, Il est séparé directement lors de l’extraction du pétrole. Pendant longtemps, ce gaz était considéré comme un parent pauvre de l’exploitation du pétrole, que l’on voyait sur les champs pétroliers mondiaux, des centaines de torchères brûlant à l’air libre la plus grande partie du gaz produite en même temps que le pétrole. Il était considéré comme un déchet, ce qui constitue un gaspillage de ressources énergétiques non renouvelables et une pollution inutile.

6

I-6 transport gazeux ou liquid

Le transport du gaz traité (gaz pauvre, presque exclusivement du méthane) est par nature beaucoup plus difficile que pour le pétrole. Cela explique que, pendant longtemps, les gisements de gaz n'intéressaient les compagnies que s'ils étaient relativement proches des lieux de consommation, tandis que les gisements trouvés dans des endroits isolés n'étaient développés que si leur taille justifiait les infrastructures nécessaires. Sachant que la rentabilité des gisements gaziers s'est considérablement améliorée depuis plusieurs années, plusieurs gisements qui étaient vus comme « sub-commerciaux » sont maintenant profitables.

Pour transporter le gaz naturel des gisements vers les lieux de consommation, les gazoducs sont le moyen le plus courant. Mais une part croissante du gaz consommé est transportée sous forme liquide, à −162 °C et à pression atmosphérique, dans des méthaniers du lieu de production vers les lieux de consommation : c'est ce que l'on appelle le GNL, ou Gaz Naturel Liquéfié. Sous cette forme liquide, le gaz naturel offre, à volume égal avec le fioul domestique, un pouvoir calorifique qui correspond à plus de la moitié du pouvoir calorifique de celui-ci.

Cette solution qui permet de « condenser » l'énergie gazeuse sous un volume réduit exige des investissements très lourds, tant pour la liquéfaction que pour le transport. À titre indicatif, le coût d'une usine de liquéfaction, de taille minimale de l'ordre de 45 Gthermies/an (3,5 millions de tonnes de gaz naturel liquéfié) est de l'ordre de 400 à 500 millions USD et si l'on veut doubler cette capacité, il faut ajouter 85 % de plus à ce coût.

Les navires de transport, qui ont des réservoirs cryogéniques, coûtent également très cher : en 2006, plus de 200 millions d'euros pour une capacité de 100 000 tonnes, soit le prix d'un pétrolier de quelque 300 000 tonnes.

Vu l'augmentation constante des besoins en énergie de toutes sortes et la flambée du prix du pétrole depuis le début du XXIe siècle, tous ces investissements sont amplement justifiés. La filière du gaz naturel liquéfié nécessite cependant une taille importante pour être économiquement viable, il faut donc une forte production à exporter pour justifier la construction d'une usine de liquéfaction et, inversement, d'importants besoin d'importation pour construire un terminal de réception. En 2006, il n'existe aucun projet en dessous de 2 à 3 millions de tonnes par an pour l'exportation, 1 pour l'importation.

Lors de sa liquéfaction, le gaz naturel est fractionné, si nécessaire, pour le séparer de l'éthane, du propane et du butane. À l'arrivée près des lieux de consommation, le GNL est éventuellement stocké sous forme liquide puis vaporisé dans des terminaux méthaniers. Il est alors émis sur un réseau de transport classique. Ici encore, il faut des investissements importants pour la réception, le stockage et la vaporisation. Ces investissements sont cependant moindres que pour la liquéfaction ou le transport par méthanier.

Pour le traitement, et si l'on veut séparer les GPL avant le transport, à partir des gisements de gaz et de condensats (si ceux-ci sont proches), on installe deux réseaux de collecte, un pour le gaz naturel et un autre pour les condensats. Le gaz et les condensats sont dirigés vers des installations de traitement et de désulfurisation.

Chapitre II :

Torchage et sa

cause

7

II- Le monde a « torché » moins de gaz en 2017 [ 2]

II-1 IntroductionEn 2017, 140,6 milliards de m3 de gaz naturel ont été « torchés » dans le monde, soit presque 5% de moins qu’en 2016 selon les dernières données de la Banque mondiale publiées le 17 juillet. Pour rappel, le « torchage » consiste généralement à brûler via des torchères du gaz naturel remonté à la surface lors de l’extraction de pétrole. Cette opération est principalement effectuée en l'absence d'infrastructures de traitement et de transport permettant de commercialiser ce gaz dit « associé » (à la production de pétrole). À l’échelle de la planète, les volumes de gaz naturel « torchés » ont atteint 140,6 milliards de m3 (Gm3) en 2017, soit davantage que les consommations gazières cumulées de l’Allemagne et de la France l’an dernier. C’est toutefois 4,7% de moins qu’en 2016, alors que les volumes de gaz torché n’avaient pas cessé d’augmenter depuis 2010 selon le Global Gaz Flaring Reduction Partner hip (GGFR), organisation sous l’égide de la Banque mondiale qui réunit gouvernements, groupes pétroliers et institutions luttant contre cette pratique. La Russie, l’Irak et l’Iran restent de loin les principaux pays ayant torché du gaz naturel en 2017, comptant à eux trois pour 39% du total mondial. La France aurait pour sa part torché 13 Gm3 de gaz en 2017 selon la Banque mondiale. Signalons également que le torchage de gaz naturel a significativement baissé en 2017 au Venezuela et au Mexique, en raison de la baisse de production de pétrole dans ces pays.

Chapitre II Torchage et sa cause

8

FigureII.1: Monde les 20 payant« torché » le plus de gaz naturel en 2017[ 2]

Les trois principaux producteurs de pétrole au monde (États-Unis, Arabie saoudite et Russie) font partie des 20 principaux pays ayant « torché » le plus de gaz naturel en 2017. (©Connaissance des Énergies, d’après Banque mondiale)

II -2 Un tournant en vue de la fin des opérations régulières de torchage à

l'horizon 2030 ?

Le torchage de gaz naturel serait responsable de l’émission de 350 millions de tonnes de CO2

par an, « avec des impacts nocifs graves liés au méthane non brûlé et aux émissions de carbone noir » selon la Banque mondiale. Malgré la baisse du torchage en 2017, il faudra « attendre quelques années supplémentaires pour savoir si cela constitue un tournant » selon Riccardo Puliti, directeur du pôle énergie et industries extractives au sein de la Banque mondiale. Précisons que la Banque mondiale a lancé en 2015 avec plusieurs gouvernements et groupes pétroliers une initiative « Zero Routing Flaring by 2030 » qui vise à mettre fin d'ici à 2030 aux opérations « régulières » de torchage de gaz sur les champs pétroliers. . Notons que « l’intensité de torchage », c’est-à-dire la quantité de gaz torché par baril de pétrole produit est en diminution au niveau mondial. Depuis 1996, la production mondiale de

pétrole a augmenté de 33% alors que le torchage de gaz associé a diminué de 15%.

9

FigureII.2: En 2017 ,le monde a ''torchè''moins de gaz naturel alors que la production de petrole a continue a augmenter.[6]

II -3 Pourquoi torcher un gaz ?

Le torchage se pratique principalement par faute d’infrastructures de traitement et de transport (gazoduc ou unité de liquéfaction) qui permettraient sa commercialisation.

Ces infrastructures sont différentes de celles utilisées pour le pétrole et leur rentabilité n’est pas assurée si les volumes de gaz associé sont faibles, ou si les zones d’exploitation sont très reculées. Le gaz est parfois aussi rejeté dans l’atmosphère sans être brulé, c’est la pire des solutions car on remet directement dans l’atmosphère du méthane, gaz à effet de serre au potentiel de réchauffement 30 fois supérieur à celui du CO2 produit par le torchage, ainsi que des hydrocarbures volatiles. Cette pratique constitue une problématique environnementale sensible : elle engendrerait au niveau mondial l’émission de près de 350 millions de tonnes de CO2 par an, soit l’équivalent des émissions annuelles de 70 millions de voitures.[2]

II -4 Les produits du torchage [7]

En théorie, la combustion complète d'hydrocarbures purs ne produit que de l'eau, du gaz carbonique et de l'azote. Toutefois, les modèles de torches peu efficaces ne brûlent pas tout le gaz et ils rejettent, avec le gaz carbonique, des hydrocarbures non brûlés et du monoxyde de carbone.

Chapitre II Torchage et sa cause

01 a - Combustion complète :

- Les dessus C1, C2,C3

CH4 + (3/2)O2 CO2 + 2H2O

C2H6 + (7/2)O2

CO2 + 3H2O

3CO

2+ 4H

2C

3H

8+ 5O

2b- Combustion incomplète

C’est le cas des torchages lors des d’arrêts et des démarrages ou pendant les déclench ements, la charge du gaz sera importante; donc la combustion est incomplète ce qui donne

le monoxyde de carbone (CO) et les vapeurs d’eau ( H2O) comme produits :

CH4 + (3/2)O2 CO + 2H2O

00

II-5 Impact économique des gaz torchés :

La réduction des gaz torchés présente un intérêt économique ; 32 projets de récupération des gaz torchés ont été réaliser depuis 1973 tandis que les volumes de gaz associés produits ont pratiquement été quadruplés ces 33 dernières années, le taux de torchage est passé de 80% en 1970 à 11% en 2003 puis à 7% en 2005, la compagnie a récupéré, pour la période allant de 1980 à 2005, quelque 411.32 milliards de m3, dans sa stratégie Sonatrach pense déjà à l’avenir dès aujourd’hui.

II-6 impact environnemental :

Le torchage qui est un gaspillage d'une source non renouvelable présente un problème environnemental (pollution atmosphérique, bruit, odeurs, fumées nuisantes à la qualité de vie) ce qui influe sur l'échauffement planétaire due aux émissions des produits de combustion qui contribuent à la hausse de la concentration des gaz a effet de serre.[7] .

FigureII.4: Combustion incomplete Fumée indiquant la présence du CO dans les

Chapitre iii

VALORISATION DES GAZ

TORCHES

21

III -Valorisation Des Gaz Torches

Iii-1 La méthode de réinjection

Cette méthode est utilisée dans le cadre de la récupération assistée du pétrole, elle permet de maintenir une pression de fond plus élevée et donc d’améliorer le pourcentage de récupération du pétrole, cela rend l’opération plus rentable ; cependant, si le gaz est acide (présence de CO2 ou H2S), il exige des matériels et canalisations résistants à la corrosion. Ce gaz n’est pas perdu, il est simplement stocké et reste disponible à l’exploitation quand le puits aura épuisé son liquide.

Chapitre III VALORISATION DES GAZ TORCHES

21

Iii-2-La méthode de GTL

Iii-2 -1Introduction

[8]

La rèaction de syntèse de Fischer-Tropsch SFT s'intègre dans la technogie GTL qui est le processus global de transformation du gaz naturel en fraction pètrolières liquides tels que naphta ou gasoil.les hydrocarbures obtenus par procèdè GTL se caractèrisent par: *Le caractère essentiellement paraffinique des structures carbonèes.

*L'absence de composès aromatique. *L'absence de soufre.

Le caractère paraffinique des chaines confère à la coupe gasoil produite par voie GTL un indice de cètane èlevè , et des caractèristiques de combustion permettant de satisfaire les spècifications les pius contraignantes. Le procèdè GTL est un procèdè complexe faisant intervenir plusieurs étapes de rèaction montre (Figure III.8) un schèma fonctinnel de la configuration générale du processus de Fiscfer-Tropsch .le processus commercial implique trois section principales, à savoir:

*Gènèralion et purification du gaz de synthèse à partir gaz naturel. *Transformation du gaz de synthèse en hydrocarbure liquide par la synthèse FT.

*Transformation du mèlange hydrocarbures liquides issu de la SFT en produits finis.

21

Iii -2

facteurs favorisant la technologie GTL:

L'investissement dans la technologie GTL pour la production des carburants est devenu de plus en plus convaincant. Cette technologie donne occasions aux intervenats . plusieurs facteurs favorisent dèveloppement de cette technologie: Iii -2-1 facteurs environnementaux: *La politique NON au torchage du gaz associè :En effet les restrictions gouvernementales sur le torchage et les èmissions sont en augmentation, d'ailleurs, dans certains cas, la production de pètrole de certains champs est stoppè ou au moins diminueè en raison du manque d'options pour le traitement des gaz associès. *Lègislation des carburants propres: les lois pour des carburants plus propres sont de plus en plus dècrètèes et appliquèes. *Utiliser des carbuants plus propres et de rèduire les èmissisons des gaz à effet de serre dans l'atmosphère surtout après la croissance rapide des vèhicules diesel par rapport aux autres types. En effet les hydrocarbures rèsultant de ce procèdè sont pures, incolores, inodores, de de faible toxicitè et leur combustion est propre. Iii- 2-2)facteurs économiques et politiques: *Diversifier l'économie et la crèatielon de nouveaux emplois *Inflammation des prix du pétrole et la nécessité d'une nouvelle source de carburant pourremplacer les réserves pétrolières qui appauvrissent de jour à l' autre . *Réduire la dépendance en pétrole brut et l'exploitation des réserves de gaz conter les restriction du marché . *Transformer la gaz en carburant liquides permet aux producteurs de transporter et de

marchander le gaz associé qui serait autrement brulé dans l'atmosphère. *Contrer les risques géopolitiques.

Chapitre III VALORISATION DES GAZ TORCHES

21

*Monétiser les sources de gaz négligées ou sous-exploitées. En effet 75/ des réserves mondiales en gaz naturel connues ne sont pas actuellement accessibles par pipelines , et la majorité des ces réserves existent dans des endroits éloignés ou les pipelines de gaz ne peuvent pas êtres justifiés économiquement.[8]

Iii -3

Description du procédé GTL :

Iii.3.1 production du gaz de synthèse:

En premier lieu,le gaz naturel(traité)est préchauffé puis envoyé vers un réacteur de synthése (se différé selon la méthode de production du gaz de synthèse) pour former avec la vapeur d'eau et l' oxygène le gaz de synthèse (un mélange de CO et H2).pour chaque type de réacteur la

température et la pression sont bien adaptées (par exemple,pour une ATR elles sont respectivement 1300K et 18bars).A la sortie du réacteur , la température des effluents est assez élevés pour èter directement Envoyée vers la seconde section , donc ils sont d'abord refroidis puis introduits dans le réacteur FT. En effet , une nouvelle tendance les procédé GTL à été lancé vers 2005 à l'université de texas En faite c'est d'une transformation directe du gaz naturel en produits liquides sans avoir passer par l'étape de produiction du gaz synthése .Ce procédé est composé de deux chaines en co-production: une pour produire des carburants liquides, l'autre produit l'Ethyléne . La premiére chaine est essentiellement en trois étapes réactionnelles suivie de deux étapes de séparation . la deuxiéme chaine se constitue en deux étapes réactionnelles suivie d'une seule étape de séparation.

21

Iii -3-2 synthèse FT:

Le gaz de synthèse issu de la section précédente est porté à la température de la réaction FT (à savoir de quel type le réacteur qu'on utilise : haute température ou basse température.A la sortie du réacteur FT , les éléments sont envoyés vers la section de valorisation des produits qui généralement une raffinerie et est gaz non convertis sont refroidis puis recyclés .

Figure III.4: section SFTdans procedè de GTL

Iii -3-3 Valorisation des produits:

Les effluents de la SFT sont ensuite valorisés dans la troisiéme section qui est généralement une série des colonnes de distillation afin de produire les fractions désirés En effet , selon la nature des produits désirés le procédé de cette section se différe cette derniére étape se caractérise par des fractions gazeuses qui sont soit recyclées ou utilisées , généralement , comme fioul-gaz et des fractions liquides qui représentes la grande majorité , sont séparées dans une série des colonnes. TableauIII.1: les fraction des coupe issues du GTL

Nombre de carbone

Les fractions

-GPL

-

Essences

Gasoil

Sires

Chapitre III VALORISATION DES GAZ TORCHES

21

Figure III.5: schéma en block du procède GTL (SFT et valorisation des produits)

Iii –4 Les diffèrent types d'installations de GTL[09]

Il existe de nombreux types des installations GTL qui se diffèrent en fonction de leur capacité de production , la tâche d'installation ,de la région de l'installation , fixe ou mobile ,etc.

Iii-4-1 Installation GTL à grand capacités

Ces sont de grandes unités qui ont une capacitè de production supérieure à 30.000bbl/j.cette catègorie comprend des unitè de la deuxième gènèration de sasol qui ont une capacitè de 50.000bbl/j,ainsi que la nouvelle usine installée par sasol-chevron dans Escaravos au nigeria qui a une capacitè de production de34.000 bbl/j.ilexiste de nombreuses usines GTL qui appartiennent a cette catégorie et qui sont en construction dans de nombreux pays à travers le monde. Surtout celles qui sont construites aujourd'hui au Qatar .ces unitès se distinguent par ses

faibles couts en capital qui se reflète positivement sur le prix de leurs produit.

Iii-4-2 Installation GTL à une capacités moyennes

Cette categorie d'installation de GTL a une capacitè de production entre 5.000-30.000 bbl/j. Elle comprend la première génération de l'usine de sasol et l'usine Mossgas en Afrique du sud .Elle comprend également l'usine shell à Bintulu en Malaisie, qui a une capacitè de production de 12.500 bbl/ j.

21

Iii-4-3 Installation GTL à petite capacités: Ce sont des installations qui ont une capacitè de production inferieure à 5.000 bb/j.[09] Iii-5

Production d’électricité[10] :

L’utilisation du gaz associé en tant que carburant pour un générateur électrique pour produire l’électricité pour la distribution ou bien pour la consommation interne, généralement utilise une turbine (Figure III.12).

Figure III.6: Mode de récupération par production d’électricité

Le rôle du compresseur est de comprimer le fluide. La compression peut se faire volume par volume ; et on retrouve là le principe de fonctionnement des compresseurs dits volumétriques, ou bien en imprimant une certaine vitesse au fluide qui est transformée ensuite, par des mécanismes appropriés, en pression ; c’est de cette façon que fonctionnent les turbocompresseurs. Ce sont les turbocompresseurs qu’on utilise dans le cas des turbomoteurs car ils permettent de comprimer de gros débits. Parmi les turbocompresseurs on distingue;

- Les compresseurs centrifuges. - Les compresseurs axiaux. Le rôle de la chambre de combustion consiste à brûler un mélange d’air prévenant du compresseur et de carburant (gaz associé) et à canaliser les gaz issus de la combustion vers la turbine (transformation de l’énergie chimique potentielle contenu dans le carburant en énergie

Chapitre III VALORISATION DES GAZ TORCHES

21

calorifique). Les turbines des turbomoteurs sont le siège d’une détente adiabatique qui transforme l’énergie disponible dans le fluide actif en énergie mécanique. Il existe deux type: - Turbine axiale :

Un étage d’une turbine axiale est composé d’une grille d’aubes fixes appelée distributeur et d’une grille d’aubes mobiles appelée roue. - Turbine centripète ou radiale :

Elle est également constituée de deux éléments qui sont le distributeur et le rouet.[10]

Chapitre

IV

DESCRIPTION DE L’UNITÉ

GPL2

Chapitre IV DESCRIPTION DE L’UNITÉ GPL2

02

IV- Description de l’unité

GPL2

IV -1- Introduction

Le gaz de pétrole liquéfié ou GPL est un mélange d'hydrocarbures légers stocké à l'état liquide et issu du raffinage du pétrole (40 % des ressources mondiales) et plus généralement du traitement du gaz naturel (60%des ressources mondiales).

Le GPL est composé d’environ 80% de butane (C4H10) et 20% de propane (C3H8). C'est un

carburant dit propre, issu du raffinage du pétrole brut. Origine du GPL :

Les GPL sont extrait à partir de diverses sources qui peuvent être :

--

Du pétrole brut après raffinage comme sous produit .--

De la récupération à partir des champs gaziers.--

De la récupération à partir de la liquéfaction des gaz associés (champs pétroliers).--

Comme sous produit à partir des unités de liquéfaction du gaz naturel (GNL).IV -2 Les différentes utilisations du GPL :

Les domaines d’utilisations du propane et du butane sont très nombreux et diversifiés :

Utilisations domestiques (cuisine, chauffage).

Utilisations pétrochimiques (production d’oléfines).

Utilisations industrielles (climatisation et refroidissement)

Production de carburants.

IV -2-1 Avantages écologiques du GPL en tant que carburant : Son utilisation présente des avantages par rapport aux autres carburants :

Permettant de réduire de 50% les émissions d’oxyde d’azote, 50% celles des monoxydes de carbone, 90 celles des hydrocarbures et particules

Il est très peu polluant ; absence de plomb tétra-éthyle, soufre.

Absence d’additifs

02

Durée de vie du moteur du véhicule plus longue

Moins cher que l’essence.

IV -3 Description De L’unité GPL2 :

Historique de l’unité :L’unité GPL2 a été mise en service en juillet 1997 suite à un contrat de partenariat entre la société nationale Sonatrach et la firme japonaise JGC (japan Gasoline Corporation).

La partie engineering du projet a été confiée à JGC, et les travaux de construction ont été entrepris par des sociétés et entreprises de construction algériennes répartis comme suit :

Entreprise de Grand Travaux Pétroliers (GTP) : 80 %

Entreprise de génie civil et béton (GCB) : 16 %

Entreprise nationale de construction et charpente (ENCC) : 3 %

Sidérurgie engineering métallique / Entreprise Chaudronnerie métallique (SIDEM / ECM) : 1 %.

Le démarrage effectif de la production s’est effectué le 05 janvier 1997 par le personnel mixte algéro-japonais.

L’unité GPL-2 est destinée à récupérer le mélange butane-propane (GPL) contenu dans le gaz de charge qui sera expédié vers les complexes de séparation à Arzew par le pipe LR 1 via Haoud El Hamra (HEH).

Les condensâts stabilisés sont envoyés vers l’UVC ou réinjectés dans le brut, tandis que le gaz résiduel constituer principalement de méthane et éthane est renvoyé vers les stations de compression pour être réinjecté dans le gisement.

Chapitre IV DESCRIPTION DE L’UNITÉ GPL2

00 Tableau IV. 1: Conditions de gaz de charge :

Gaz riche Gaz pauvre

Composants (%mol) H20 0,73 0,73 N2 2,68 2,69 CO2 1,53 1,41 C1 63,14 69,00 C2 18,13 17,50 C3 9,16 4,54 iC4 0,84 0,51 nC4 2,43 1,75 iC5 0,39 0,28 nC5 0,55 0,41 C6 0,31 0,26 C7 0,11 0,10 Total 100 100 Poids moléculaire 24,13 22,30 Débit Kg.mol/h 13139,0 13139,0

*Capacité de traitement et de production de l’unité GPL 2 : TableauIV.2: Capacité de traitement

Capacité de traitement (x 1000 Sm3 / jour)

Design Actuelle Gaz pauvre

02 TableauIV.3: Capacité production

Produits finis Production (tonnes / jour)

Design

Actuelle Gaz pauvre

GPL

4890 3000 2650

Condensats 1050 1000 600

Propane 240 230 240

Butane 160 190 160

IV -3-1 Spécification des produits :

Produit GPL :

--

Composition molaire méthane + éthane < 3%.--

Composition molaire pentane et plus < 0.4%.--

Teneur hygrométrique (eau) < 50 ppm.

Produit commerciaux livrés à Naftal

Propane :

--

Composition molaire butane et plus < 2.5 %.

Butane :

--

Composition molaire pentane et plus < 2%.IV -4 Description de l’unité :

L’unité GPL-2 est composée de trois trains identiques et comprend les sections suivantes :

collecteur gaz d’alimentation

Chapitre IV DESCRIPTION DE L’UNITÉ GPL2

02

Déshydratation par tamis moléculaires

Refroidissement et détente par turbo-expandeur (Liquéfaction)

Fractionnement

Circuit d’huile chaude.

Stockage et pomperie

Dépropanisation (production de propane et butane commerciaux)

Système de fuel - gaz

Utilités (production d’air, d’azote)

Salle de contrôleIV-4-1 Section manifold :

Les gaz issus de la séparation du pétrole brut au niveau des champs satellites sont collectés dans un manifold de 48’’ à une pression de 28 bars et alimentent les quatre trains des deux unités de GPL. Unité GPL-1 (un train) et unité GPL-2 (trois trains)

La capacité de charge de ce manifold est d’environ 40 millions Nm3/jour.

Ce manifold est pourvu de sécurités, grâce aux vannes de torche qui y sont installées en cas de haute pression.

IV- 4-2 Section boosting :

La section boosting est composée de quatre compresseurs Nuevo Pignone de type BCL 506 A d’une puissance unitaire de 30.000 CV entraînés par turbine à gaz.

Le gaz provenant du manifold à une pression de 28 bars après passage dans les ballons d’aspiration D-101-A/B/C/D est comprimé dans les compresseurs

k101-A/B/C/D, à une pression de refoulement de 97.3 bars et ressort à une température de 125°C.Ces gaz sont ensuite refroidis à une température de 50°C par des aéroréfrigérants puis dirigé vers les ballons de refoulement où aura lieu la séparation de l’eau condensée.

Les gaz issus de ces séparateurs sont collectés dans un collecteur commun de 34’’ qui alimente les trois trains.

02 IV-4-3 Section de déshydratation :

Le rôle de cette section est d’éliminé l’eau contenue dans le gaz afin d’éviter la formation d’hydrates dans la zone cryogénique de l’unité où la température atteint -48°C.

La teneur en eau du gaz d’alimentation est de 1600 ppm. Celui-ci traverse de haut en bas les sécheurs contenant un lit de tamis moléculaires type 4 A° qui éliminent et réduisent la teneur en eau à moins de 1 ppm.

Deux filtres en aval des trois sécheurs retiennent les éventuelles particules de poussière afin d’éviter les bouchages dans les instruments de mesure et les appareils sensibles ainsi que l’érosion de ces derniers.

Des hygromètres en ligne placés à la sortie de la section de déshydratation servent à mesurer la teneur en eau du gaz séché. Une partie de ce gaz déshydraté sert de gaz de régénération.

En exploitation normale, deux sécheurs sont en phase de service en parallèle (adsorption) alors que le troisième est en phase de régénération (chauffage ou refroidissement).

IV-4 -4 Section de refroidissement et détente Le schéma de process se présente comme suit :

Le gaz entre dans la section de réfrigération à une pression de 97.6 bars et une température de 55°C en deux flux parallèles dans les deux échangeurs E-203 et

E-204 pour un premier refroidissement à une température de 14.3°C.

Les deux flux convergent vers l’échangeur E205 où ils se refroidissent à une température de 12°C. Le produit passe ensuite dans le séparateur haute pression D-203 où la phase liquide séparée est envoyée comme deuxième charge du dééthaniseur tandis que la phase gazeuse subie une détente dans le turbo-expandeur K-201 à une pression finale de 21 bars et une température de - 43°C. Le liquide obtenu après détente est séparé dans le séparateur D-204.

Les gaz froids du D-204, refroidissent les gaz de tête du dééthaniseur dans le E-208, puis s’ajoutent aux gaz du ballon de reflux du dééthaniseur D-205 pour refroidir le gaz de charge dans le E-203.

Les températures de ces gaz sorties E-208 et E-203 sont respectivement de - 24.2°C et de 42.3°C. Ces gaz résiduels sont comprimés dans le compresseur du turbo- expandeur K-201 avant d’être envoyé vers l’unité de réinjection.

Chapitre IV DESCRIPTION DE L’UNITÉ GPL2

02

Le liquide provenant du D-203 refroidit le gaz de charge dans l’échangeur E-204 et alimente le dééthaniseur à une température de 9°C.

Le liquide provenant du D-204, refroidit les gaz de tête du dééthaniseur dans le E-207 et les gaz de charge dans l’échangeur E-205. Les températures à la sortie de chaque échangeur sont respectivement de - 16°C et - 5.7°C. Celui-ci alimente la colonne dééthaniseur C-201.

IV -4-5 Section de fractionnement : a - Dééthaniseur :

Deux circuits garantissent l’alimentation de la colonne :

- La charge supérieure : alimentation provenant du ballon D-204 introduite au 13ème plateau à une température de –5,7°C.

- La charge inférieure : liquide provenant du ballon D-203 introduit au 21ème plateau à une température de 9°C.

La colonne de dééthanisation est munie de 48 plateaux à clapets fonctionnant à une pression de 23.6 bars et à une température de tête de - 8.2°C.Les vapeurs condensées dans les échangeurs E-207 et E-208 sont récupérées dans le ballon de reflux D-205 pour être refoulées dans la partie supérieure du dééthaniseur C-201.

Le rebouillage est assuré par le rebouilleur E-209 qui garantit une température de fond de 90°C. b- Débutaniseur :

C’est une colonne à 33 plateaux à clapets fonctionnant à une pression de 14 bars. Celle ci est conçue pour séparer le produit de fond du dééthaniseur en :

Produit de tête : GPL (mélange de propane et butane)

Produit de fond : Condensat (fraction pentane et plus).

Les vapeurs de tête à 66.6°C sont entièrement condensées dans les aéroréfrigérants E-210 où le GPL est recueilli au ballon de reflux D-206 à une température 55.4°C. Une partie servira de reflux en tête de colonne, l’autre est acheminée vers le stockage.

Le système de rebouillage assure une température de fond de 152°C dans le rebouilleur E-211. Les condensâts chauds sortant de ce dernier sont refroidis dans l’aéroréfrigérant

E-212 à une température de 55°C pour être envoyés vers l’unité de traitement de brut existant, actuellement on nous l’envoi vers l’unité de valorisation des condensats (UVC).

02 IV -4-6 Section d’huile chaude :

Un système d’huile chaude est prévu afin d’assurer le chauffage du gaz dans :

--

Le rebouilleur du dééthaniseur E-209--

Le rebouilleur du débutaniseur E-211--

L e rebouilleur du dépropaniseur 14-E-301--

Les réchauffeurs de gaz de régénération E-201- A/B/C Ce système d’huile se compose :

du four H-231

du ballon tampon d’huile chaude D-231

des pompes d’huile chaude G-231- A/B/C

du refroidisseur d’huile chaude E-231

des récupérateurs de chaleur de l’échappement des boosters 10-H-101A/B/C/D

du ballon d’appoint 10-D-103

de la pompe d’appoint 10-G-101.

Le chauffage est assuré par un fluide caloporteur (Torada TC). L’huile chaude refoulée par les pompes G-231- A/B/C est transférée du ballon tampon D-231 au récupérateur de chaleur 10-H-101-A/B/C/D afin de subir un préchauffage à une température de 206.8°C (récupération de la chaleur des gaz chauds d’échappement des turbines) et est ensuite chauffée à une température à 288°C dans le four (H-231)

Après avoir libéré ses calories dans les rebouilleurs et échangeurs l’huile revient au ballon tampon d’huile le circuit d’huile étant un circuit fermé.

Chapitre IV DESCRIPTION DE L’UNITÉ GPL2

02 IV- 4-7 Unité de dépropanisation :

Le but de cette unité est de fractionner une partie de GPL et de produire du propane et du butane commerciaux suivant les besoins et la demande locale. Les produits finis sont livrés à Naftal (centre enfûteur de Hassi - Messaoud) pour mise en bouteille.

La charge de GPL issue de la sphère de stockage, à une température de 55.4°C alimente le splitter de propane 14-C-301.

Le dépropaniseur fonctionne à une pression de service de 20 bars, une température de tête de 59.5°C et une température de fond de 111°C.

Le propane (produit de tête) et le butane (produit de fond) sont respectivement refroidis dans les échangeurs 14-E-301 et 14-E-303 à une température de 55°C avant d’être envoyés vers le stockage des produits finis de l’unité GPL1 pour livraison à Naftal.

IV -4-8 Section de stockage et pomperie: La section de stockage et pomperie comprend :

--

Quatre sphères de stockage de GPL 15-T-401-A/B/C/D d’une capacité unitaire de 500 m3 assurant un stockage tampon de GPL avant expédition.--

Trois pompes d’expédition verticales 15-G-401- A/B/C disposées en parallèle (une en service –deux en réserves).--

Deux pompes de recyclage verticales 15-G-402-A/B afin d’alimenter le dépropaniseur en GPL ou pour recycler les produits off -spécification vers le dééthaniseur ou le débutaniseur.Le GPL produit est expédié vers les unités de séparation d’Arzew via un pipe d ‘expédition appelé LR1 et transitant par SP1 (station de pompage de Haoud El Hamra distante d’environ 20Km).

IV -4-9 Système de fuel-gaz ou gaz combustible :

La source du gaz combustible est prise à partir du gaz résiduel retournant vers les stations de réinjection (gaz sec).

Celui-ci assure l’alimentation en gaz combustible :

02

--

Des trois fours H-231 à une pression de 1.5 bars--

Des quatre pilotes du réseau de torches à une pression de 1 bar. IV -4-10 Section utilités:La section utilités comprend la production d’air et d’azote.

a- Réseau d’air instrument et d’air serviceL’air fourni par les compresseurs axiaux des turbines à gaz et les compresseurs d’air à vis sert ;

D’une part pour fournir l’air service (besoins unité, utilités utilisation pour soufflage nettoyage ou autres)

L’autre part l’air instrument (air séché par des sécheurs d’air à alumine) pour les vannes de contrôle et l’instrumentation de l’unité.

b- Unité de production d’azote

Pour des raisons de sécurité les procédures imposent un inertage des capacités ou équipements avant chaque ouverture ou intervention avec feu (soudure, chalumeau…).

Une unité de production d’azote a été installée à cet effet pour production d’azote gazeux avec une pureté de 98% et un débit d’environ 300 Nm3

/hr Le système de gaz inerte est constitué de :

Un générateur de gaz inerte 16-V-521

Un compresseur de gaz inerte 16-K-521

Un réservoir de gaz inerte 16-D-521.

Le gaz inerte est transféré du 16-V-521au 16-K-521 après passage dans le 16-D-521, il est distribué dans l’usine de GPL 2 par un réseau de distribution.

IV -4-11 Salle de contrôle :

La salle de contrôle de l’unité GPL2 est équipée d’un système de contrôle récent et sophistiqué appelé Distributed Control System (DCS), composé de huit consoles I.C.S (Information Control System) assurant l’interface entre l’opérateur et les organes de régulation.

Des imprimantes permettent de faire ressortir tous les paramètres gérés par le M.I.F (Management Information Field). Il existe également un système de gestion d’arrêt d’urgence de l’unité appelé E.S.D (Emergency Shut Down).

Chapitre IV DESCRIPTION DE L’UNITÉ GPL2

22 IV -4-12 Laboratoire d’analyse :

Afin de vérifier la conformité des produits avant la commercialisation ou l’expédition, l’unité à un laboratoire d’analyses chromatographiques.

Le laboratoire procède à des prélèvements à différentes étapes du process, les échantillons sont analysés puis transmis au technicien tableau lui permettant de rectifier les paramètres du process selon la teneur des composants.

Si les produits sont conformes ils sont stockés puis expédiés vers HEH, dans le cas contraire ils sont recyclés.

IV -4-12 Sécurité de l’unité :

Système de lutte contre incendie dans l’unité GPL2 :

Le système de lutte contre incendie de l’usine de GPL2 est constitué de : o

o pompe à eau-incendie et réservoir :

La capacité du système de lutte contre incendie sera calculé sur la base de la superficie maximale de chaque zone à couvrir en cas d’incendie, avec les systèmes suivants :

Deux pompes centrifuges, une d’un débit de 1000 m3/h à une pression de 10 bars et l’autre d’un débit de 10 m3

/h à une pression de 6 bars

Deux pompes centrifuges de réserves

Un réservoir d’eau d’incendie, de 8500 m3

, du type à toit conique o

o Prise d’eau de surface :

Les prises d’eau de surface seront installées le long de la voie d’accès de l’usine, à intervalles ne dépassant pas 40 mètre.

o

o Armoire à flexible d’incendie :

Les armoires à flexibles d’incendie sont installées toutes les deux prises d’eau de surface. o

o Dévidoirs enrouleurs extérieurs de tuyaux flexibles :

Les dévidoirs enrouleurs extérieurs de tuyaux flexibles seront installés aux endroits stratégiques de l’usine, par exemple prés de chaque train de l’abri du compresseur.

o

22

Les lances monitors fixes sont installées également aux endroits stratégiques, permettant de protéger efficacement les équipements principaux, qui seront à portée de deux lances simultanément.

o

o Extincteur :

Les extincteurs seront du type portable et sur chariot, au gaz carbonique et à la poudre sèche, et seront installés dans la zone de procédé, dans les bâtiments et les abris.

o

o Système d’eau de refroidissement :

Le système d’eau de refroidissement sera prévu pour chaque réservoir sphérique, avec un dispositif de commande manuel et à distance.

o

o Système d’extinction au gaz carbonique :

Le système d’extinction automatique au gaz carbonique sera prévu pour les bâtiments et équipements suivants :

Salle de commande, salle des charpentes de câbles, salle technique, dans le bâtiment de commande. Sous-station Enveloppe de turbine Armoire de commande o

o Système d’extinction à poudre sèche :

Le système d’extinction à poudre sèche automatique sera prévu et comprendra l’équipement suivant :

Compresseur et réducteur dans l’abri de compresseur Pompe à GPL Transformateur Turbo-expander o

Chapitre IV DESCRIPTION DE L’UNITÉ GPL2

20

IV -5 Un système d’alarme incendie sera prévu avec l’équipement suivant :

IV -5-1 Bâtiment de contrôle :a

a)) Panneau principal d’alarme incendie b

b)) Détecteurs de fumée pour le système d’extinction au CO2

c

c)) Sonnerie d’alarmes incendie d

d)) Lampes à décharge e

e)) Boite brise-vitre avec bouton poussoir IV -5-2 Sous-station :

f

f)) Détecteur de fumée pour système d’extinction au CO2

g

g)) Sonneries d’alarme incendie h

h)) Boite brise-vitre avec bouton poussoir

IV -5-3 Enveloppe turbine à gaz/armoire de commande : i

i)) Détecteurs de chaleur incendie j

j)) Lampes à décharge k

k)) Boite brise-vitre avec bouton poussoir IV -5-4 Compresseur et réducteur:

l

l)) Détecteurs de chaleur pour système d’extinction à la poudre sèche m

m)) Sonnerie d’alarme incendie n

n)) Lampes à décharge o

o)) Boite brise vitre avec bouton poussoir IV -5-5 Pompe de GPL:

p

p)) Détecteurs de chaleur linéaire pour système d’extinction à la poudre sèche q

q)) Boite brise-vitre avec bouton poussoir IV -5-6 Turbo-expander/transformateur :

r

r)) Détecteurs de chaleur linéaire pour système d’extinction à la poudre sèche s

22

IV -6 Unité de valorisation des condensats :

IV -6-1 Introduction :L’unité de valorisation des condensats a été mise en service en septembre 2005 suite à un contrat de partenariat entre la société nationale Sonatrach et la firme japonaise JGC (japon Gasoline Corporation).

Le projet de valorisation a pour objet de récupérer les condensats sous forme de condensats pré-mélangés avec le Naphta et la gasoline, pour répondre aux spécifications commerciales telles que la TVR et la densité. Condensats qui sont pour l’instant renvoyés aux réservoirs de brut comme slop, entraînant une déstabilisation de l’exploitation des unités de distillation car aucune installation d’exportation n’est disponible pour ces produits de condensat.

Le système de valorisation des condensats sera conçu sur la base des conditions d’exploitation indiquées dans le tableau ci-dessous au niveau de jonction aux unités respectives RHM1, RHM2, GPL1, GPL2 et UFC.

Tableau IV 4: Conditions d’exploitation aux points de jonction

Unité RHM1 RHM2 GPL1 GPL2 UFC pipeli

ne Fluides Essence Naphta Essence Naphta C5+ C5+ C5+ C5+ Pression (kg/cm2) 4,0 2,7 5,0 5,0 17,0 13,5 17,0 5,0 Température (°C) 55 143,7 55 55 55 55 55 55 Débit maxi (T/j) 115 135 515 425 240 1040 535 1500 0 Densité (kg/l) 0,6876 0,742 0,704 0,742 0,657 0,654 0,655 0,719 4 TVR(kg/ cm2) 0,9 0,19 0,54 0,19 0,92 0,95 1,06 0,35 Poids moléculaire 81,826 105,37 89,417 105,37 78,81 78,47 78,35

Chapitre IV DESCRIPTION DE L’UNITÉ GPL2

22 IV -6-2 Spécification de produits :

Les spécifications ci-dessous seront appliquées produit fini.

Densité (kg/l) TVR (kg/cm2)

Condensat produit 0,71<Densité< 0,725 <= 0,75

IV -7 Description du procédé :

IV -7-1 Réception des produits RHM1/2 et collecte des produits RHM1 et RHM2 : L’essence et le naphta produits par RHM2 seront fournis au système de valorisation des condensats. Un contrôleur de débit et une vanne de contrôle seront prévus pour chaque ligne d’alimentation partant de l’unité RHM2 existante au système. Deux produits, essence et naphta, arriveront en phase liquide à 55°C.

Les produits essence et naphta en provenance de RHM1 et de RHM2 seront tous mélangés, bac des produits RHM1/2(10-T-001), la tension de vapeur du mélange sera de 0,78 kg/cm2 à 55°C, le mélange sera stocké dans un bac à toit flottant

(10-T-001).

IV -7-2 Stockage et transfert des produits RHM1/2 :

Les produits stockés dans le bac (10-T-001) seront de façons continues transférées vers un système de mélange grâce à des pompes de transfert munies d’un contrôle débit, à savoir (10-G-001A/B).

IV -7- 3 Collecte des produits GPL1, GPL2 et UFC :

Les unités GPL1, GPL2 et UFC constituent chacune la source d’alimentation en condensat de l’unité (UVC).

Chaque condensat sera directement envoyé vers le système mélangeur, les condensats ainsi introduits dans le système seront mélangés les uns aux autres dans une seule ligne, celui-ci contrôle la densité et la TVR du mélange, de façon à ce que dernier se conforme à la spécification de produit. Le condensat excédentaire sous le contrôle-dosage sera retourné à la source originale, à savoir séparateur MP (TRT), grâce au contrôleur de pression.

22 IV -7-4 Mélange de tous les produits :

Le système de mélange comprendra le mélangeur statique (X-001), un contrôleur de pression et un système analyseur du mélange sur densité et TVR.

Le mélangeur statique à pour rôle d’achever un mélange satisfaisant des produits. Sa pression de service sera réglée à 3,5 Kg/cm2 grâce au contrôleur de pression afin d’empêcher que le fluide ne se vaporise.

Le contrôleur doseur fonctionne automatiquement de façon à régler la combinaison de différents condensats C5+ et le mélange ainsi mis au point sera transféré en qualité de condensat produit dans un bac de stockage, appelé bac de condensat

(T-101A/B/C).

IV -7-5 Stockage de produit mélangé comme condensat :

Trois bacs de condensat (T-101A/B/C) seront installés pour stockage du condensat produit ; un pour réception, un pour transfert, un pour stabilisation. Chaque réservoir aura une capacité de 2500 m3.

Du point de vue de la sécurité, il sera prévu deus soupapes de respiration en tête du réservoir afin d’empêcher que ce dernier ne soit soumis aux conditions de surpression ou de dépression ou vide. Le vaporisat sera dégagé vers l’atmosphère en cas de surpression, et dans le cas contraire, de l’aire ambiant sera pris dans le réservoir.

De plus, un système de couverture au gaz sera retenu pour maintenir la pression intérieure à une pression légèrement supérieure à la tension de vapeur considérée pour empêcher que le produit stocké ne se vaporise.

IV- 6 Expédition du condensat dans la canalisation existante :

Trois pompes d’expédition de condensat (G-101A/B/C) seront installées pour expédier vers la canalisation existante les condensats stockés. Chaque pompe aura une capacité nominale de 250 m3/h.

Des lignes de retour avec contrôle de débit seront prévues non seulement pour la protection de la pomperie d’expédition en assurant le débit minimum, mais aussi pour :

Transvaser le condensat produit d’un bac à un autre ;

Chapitre IV DESCRIPTION DE L’UNITÉ GPL2

22

IV -8 Système de récupération de condensat de drainage

Il sera prévu un système de récupération de condensat pour recevoir le condensat de drainage évacué du bac de produit RHM1/2 ainsi que des bacs de condensat. Ce système comprendra un ballon de récupération de condensat évacué (10-D-101).

Le condensat évacué et ainsi récupéré sera retourné au système de mélange ou au séparateur Mp existant pour retraitement.

22

![Figure I. 2: composition typique du gaz naturel[3]](https://thumb-eu.123doks.com/thumbv2/123doknet/12246172.319664/12.892.167.745.104.585/figure-composition-typique-gaz-naturel.webp)

![Figure III.5: schéma en block du procède GTL (SFT et valorisation des produits) Iii –4 Les diffèrent types d'installations de GTL[09]](https://thumb-eu.123doks.com/thumbv2/123doknet/12246172.319664/27.892.174.693.126.297/figure-schéma-block-procède-valorisation-produits-diffèrent-installations.webp)