HAL Id: tel-03063840

https://tel.archives-ouvertes.fr/tel-03063840

Submitted on 14 Dec 2020

HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are

pub-L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non,

biosourcés pour l’injection moussage à l’azote par voie

physique

Nazim Ykhlef

To cite this version:

Nazim Ykhlef. Etude et optimisation de poly(butylène succinate) biosourcés pour l’injection moussage à l’azote par voie physique. Matériaux. Ecole nationale supérieure Mines-Télécom Lille Douai, 2018. Français. �NNT : 2018MTLD0004�. �tel-03063840�

THÈSE

présentée en vue d’obtenir le grade de

DOCTEUR

en

Physique et Science des Matériaux

par

Nazim YKHLEF

DOCTORAT DE L’UNIVERSITÉ DE LILLE DELIVRÉ PAR IMT LILLE DOUAI

Etude et optimisation de poly(butylène succinate) biosourcés pour l’injection moussage à l’azote par voie physique

Soutenance le 6 Décembre 2018 devant le jury d’examen :

Rapporteur COQUERET Xavier, Pr. Université de Reims Champagne-Ardenne

Rapporteur LEBLANC Nathalie, Dr. HDR UniLaSalle Rouen

Examinateur REGNIER Gilles, Pr. ENSAM Paris Tech

Présidente GAUCHER Valérie, Pr. Université de Lille

Examinateur BOYER Séverine, Dr. CEMEF Mines Paris Tech

Invitée AMEDRO Hélène Roquette Frères

Directeur de thèse LAFRANCHE Eric, Dr. HDR IMT Lille Douai

Laboratoire d’accueil

Département Technologie des Polymères et Composites & Ingénierie Mécanique de IMT Lille Douai Ecole Doctorale SMRE 104 (U.Lille, Artois, ULCO, UPHF, Centrale Lille, Chimie Lille, IMT Lille Douai)

c

Remerciement

Je tiens à remercier ici les personnes qui, au long de ces trois années de thèse, m’ont accompagné tant dans ma démarche de recherche que dans ma vie personnelle.

Tout d’abord je tiens à remercier Dominique Mary et Anne-Valentine Duffrène pour m’avoir proposé cette aventure enrichissante. Je tiens également à remercier Patricia Krawczak pour m’avoir accueilli au sein du département TPCIM mais aussi pour avoir apporté soutien et ressources à cette thèse après la fermeture de l’IFMAS.

Mes remerciements vont également à mon directeur de thèse Eric Lafranche pour son expertise et sa rigueur scientifique. J’exprime aussi ma profonde reconnaissance à Marie-France Lacrampe,

Cédric Samuel et Jérémie Soulestin pour leur bienveillance, leurs conseils toujours avisés et leur

humilité. Merci de m’avoir consacré du temps et d’avoir toujours su trouver les bons mots pour m’encourager.

J’adresse mes remerciements chaleureux à tous les membres du département TPCIM sans qui cette recherche n’aurait pas été possible. Merci à vous, Carlo, Laurent, Thierry, Pierre, Jean-Pierre,

Bernard, Xavier, Jean-Michel et Dmytro. Je tiens à tous les remercier pour leur disponibilité, leur

enthousiasme et leur savoir-faire. Ils ont été un atout considérable dans l’aboutissement des expériences de cette thèse. Merci aussi à Dominique, Murielle, Kalappa, André-Château et

Abderrahmane. A vous tous, merci pour vos discussions, vos sourires et vos encouragements.

Je souhaite également remercier tous le personnel d’IFMAS, doctorants, post-doctorants et permanents. Ainsi que Sophie Marcille et Hélène Amedro de la société Roquette pour leur encouragement et leur soutien lors des comités de suivi de thèse.

Je remercie les membres de mon jury d’avoir accepté d’évaluer mon travail. A Xavier Coqueret et

Régnier, Valérie Gaucher et Séverine Boyer pour avoir accepté d’être examinateurs. Leur sagesse

et leur expérience au service de l’évaluation de mes recherches m’honorent.

Un IMMENSE MERCI à mes amis et collègues du gang du TPCrIM : Julien Sncf, Hélène Maité, Axel

le Salaud, Joseph Zozo, Jennifer Schumi, Antoine le Morbak, Amulya Spinach, Alexandre le Belge, Clovis l’Absent, Mélanie le Fusible, Ameni Habibi, Caro France CULture, Seb Dr Cha, Anurag BusyMan Krishna Whisky, Pierre le Féministe, Claire-Isabelle Mama. A tous les « Anciens » je

pense à : Nico, Thibault, Clémousse, Christophe, Guilherme Ronaldo, Mohamed, Sylvain et bien évidement mention spéciale pour mon pote Dom. Nous avons partagé des souvenirs inoubliables, l’ambiance dans le groupe était juste magique, les longues « pauses » café mémorables, etc. Tellement d’histoire à raconter que cela tiendrait dans un autre mémoire.

Enfin, à mes parents, je ne vous remercierai jamais assez de tous vos sacrifices pour me donner la possibilité et les moyens d’aller au bout de mes projets, merci de m’avoir toujours fait confiance, de croire en moi et de votre soutien inestimable. Je n’oublie bien évidemment pas mon frère et ma sœur, Mehdi et Myriam, en charge des contours des cellules, merci pour chacune des 36 574 cellules entourées dans cette thèse. A Imen, nous avons traversé ensemble cette passionnante aventure, je tiens à t’exprimer mon admiration et mon affection. Merci pour ton enthousiasme débordant et ta gentillesse sans égal. 1

A VOUS TOUS, MERCI !

Ce projet (IFMAS P3A2) a été financé par l’Etat Français dans le cadre du « programme d’investissement d’avenir » (contrat n° ANR-10-IEED-0004-01) et soutenu par l’Institut Français

c

Table des matières

REMERCIEMENT ... 3

NOMENCLATURE ... 9

INTRODUCTION GENERALE ... 11

CHAPITRE I ... 15

ETAT DE L’ART ... 15

I.1. CONTEXTE INDUSTRIEL ET ECONOMIQUE... 16

I.1.1. Historique ... 16

I.1.2. Marchés et applications ... 17

I.2. POLYMERES ALVEOLAIRES ... 21

I.2.1. Définition et classification ... 21

I.2.2. Propriétés des matériaux microcellulaires ... 24

I.2.3. Caractérisation de la structure cellulaire ...26

I.3. PROCEDE D’INJECTION MOUSSAGE ... 29

I.3.1. Avantages et intérêts ...29

I.3.2. Injection moussage chimique ...30

I.3.3. Injection moussage physique ... 32

I.4. MECANISME DE MOUSSAGE ... 35

I.4.1. Le mélange polymère/gaz ... 35

I.4.2. La nucléation cellulaire ...38

I.4.3. La croissance cellulaire ... 44

I.4.4. La stabilisation de la structure cellulaire ... 47

I.5. PARAMETRES INFLUENÇANT LE MOUSSAGE MICROCELLULAIRE ... 49

I.5.1. Les paramètres liés au procédé ... 49

I.5.2. Les agents d’expansion ... 54

I.5.3. Les paramètres liés au matériau ... 56

I.5.4. Synthèse concernant les paramètres affectant le moussage ... 59

I.6. POLYMERES BIOSOURCES/BIODEGRADABLES MICROCELLULAIRE... 61

CHAPITRE II...69

MATERIAUX ET MOYENS EXPERIMENTAUX ...69

II.1. MATERIAUX ... 70

II.2. TECHNIQUES DE MISE EN ŒUVRE ... 72

II.2.1. Moulage par injection microcellulaire ... 72

II.2.2. Préparation des compounds par extrusion ... 74

II.3. TECHNIQUES EXPERIMENTALES DE CARACTERISATION ... 75

II.3.1. Caractérisations rhéologiques ... 75

II.3.2. Caractérisations thermodynamiques (PVT) ... 79

II.3.3. Caractérisations thermiques ... 81

II.3.4. Caractérisations morphologiques ...82

II.3.5. Caractérisations mécaniques en flexion trois points ... 84

II.3.6. Caractérisations physico-chimiques ...85

II.3.7. Mesure de la solubilité du N2 dans le PBS ... 86

CHAPITRE III ... 89

ETUDE DES PARAMETRES DU PROCEDE ... 89

III.1. INFLUENCE DES PARAMETRES DU PROCEDE SUR LA STRUCTURE CELLULAIRE ET LES PROPRIETES MECANIQUES ... 91

III.1.1. Etude préliminaire du procédé sur une géométrie simple ... 91

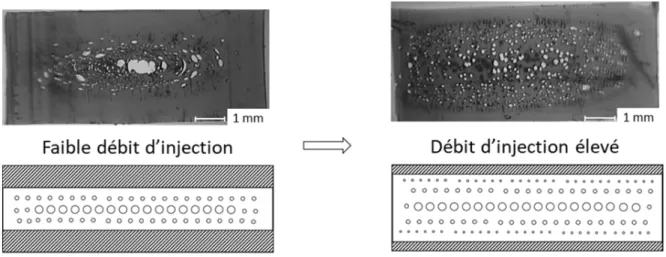

III.1.2. Influence des paramètres du procédé sur la structure cellulaire ...92

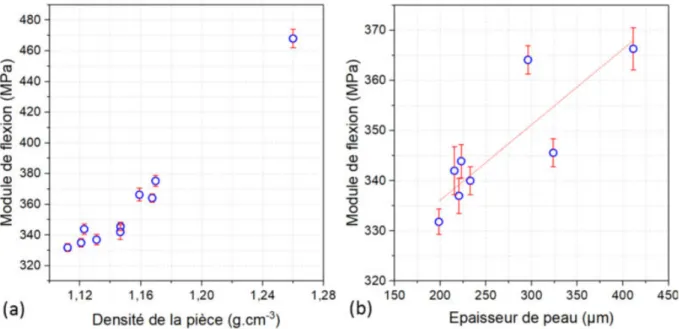

III.1.3. Influence de la structure cellulaire sur les propriétés mécaniques ... 98

III.1.4. Modèles morphologiques ... 101

III.1.5. Conclusion sur l’étude du procédé appliquée à une géométrie de pièce simple ... 104

III.2. TRANSPOSITION DES RESULTATS A UNE GEOMETRIE DE PIECE SEMI-INDUSTRIELLE ... 105

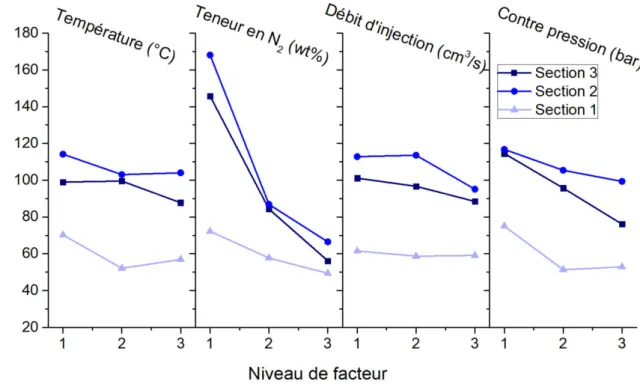

III.2.1. Plan d’expériences Taguchi ... 105

III.2.2. Optimisation des paramètres du procédé ... 106

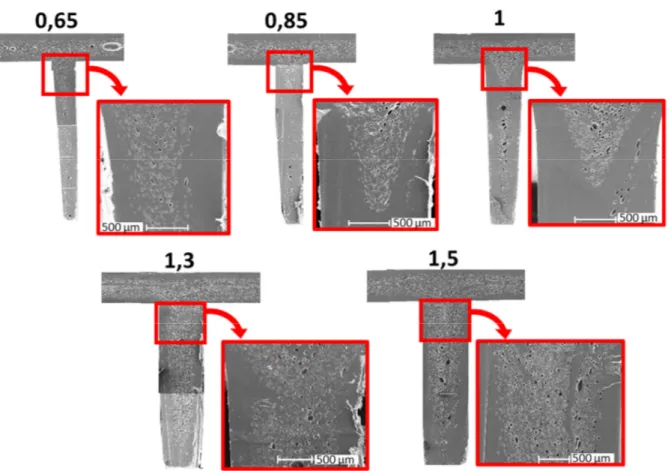

III.2.3. Influence de la géométrie de la pièce sur la structure cellulaire ... 111

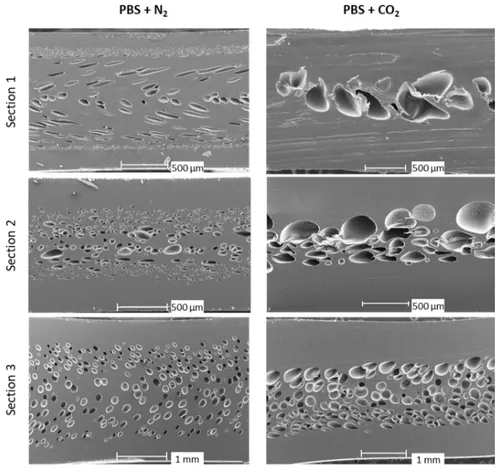

III.2.4. Influence de la nature de l’agent d’expansion sur la structure cellulaire ... 113

III.2.5. Conclusion sur l’étude du procédé appliquée à une géométrie de pièce complexe ... 117

III.3. EVALUATION DU COMPORTEMENT RHEOLOGIQUE DES SOLUTIONS MONOPHASEES POLYMERE/GAZ ... 118

III.3.1. Présentation de la méthode expérimentale ... 119

III.3.2. Modèle rhéologique du calcul de la viscosité ... 120

III.3.5. Conclusion sur les mesures en ligne du comportement rhéologique ... 126

CHAPITRE IV ... 129

OPTIMISATION DES PARAMETRES DU MATERIAU ... 129

IV.1. INTRODUCTION ... 131

IV.2. INFLUENCE DE LA CROISSANCE CELLULAIRE SUR LE MOUSSAGE ... 131

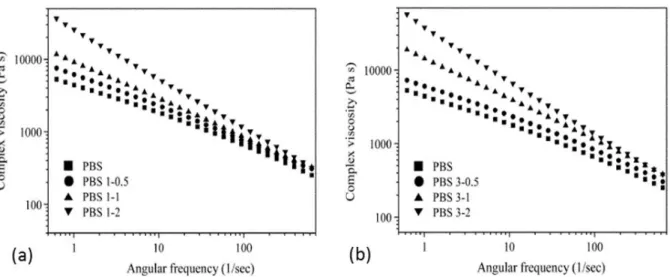

IV.2.1. Propriétés physico-chimiques, thermiques et rhéologiques des PBS ... 132

IV.2.2. Effet de la viscosité et de l’architecture moléculaire sur la structure cellulaire ... 137

IV.2.3. Conclusion sur l’influence de la croissance cellulaire ... 140

IV.3. INFLUENCE DE LA NUCLEATION CELLULAIRE SUR LE MOUSSAGE ... 141

IV.3.1. Incidence de la nucléation hétérogène sur la structure cellulaire ... 141

IV.3.2. Influence de la tension de surface du polymère sur la structure cellulaire ... 148

IV.4. INFLUENCE DE LA DISSOLUTION DU GAZ SUR LE MOUSSAGE ... 158

IV.4.1. Description de l’étape d’hydrolyse du PBS ... 159

IV.4.2. Propriétés des mélanges de PBS ... 161

IV.4.3. Morphologie cellulaire des PBS modifiés ... 166

IV.4.4. Conclusion sur l’influence de la phase de dissolution du gaz... 170

IV.5. OPTIMISATION DE LA FORMULATION DU PBS ... 171

IV.6. QUANTIFICATION DE L’EFFET PLASTIFIANT DU GAZ DANS LES MELANGES DE PBS ... 175

IV.7. CONCLUSION ... 178

CONCLUSION GENERALE ET PERSPECTIVES... 181

ANNEXES ... 185

ANNEXE A :BASE THEORIQUE DU CALCUL DU REFROIDISSEMENT DES PIECES INJECTEES... 185

ANNEXE B :QUANTIFICATION DES EXTREMITES DE CHAINES DU PBS PAR RESONANCE MAGNETIQUE NUCLEAIRE 188 B.1. Technique expérimentale et identification des pics ... 188

B.2. Evaluation des extrémités de chaînes en RMN ... 189

LISTE DES FIGURES ... 193

LISTE DES TABLEAUX ...197

C

Nomenclature

%wt Pourcentage massique Q Débit d’injection

ADSA Axisymmetric drop shape analysis Constante des gaz parfaits

ANOVA Analysis of variance Rayon du nuclei

ATG Analyse thermogravimétrique Rayon critique de la nucléation

Concentration en gaz RMN Résonance magnétique nucléaire

CaCO3 Carbonate de calcium SCF Fluide à l’état supercritique

CE Extenseur de chaîne époxy SEC Chromatographie d’exclusion stérique

Cell Cellules SER Sentmanat extensional rheometer

CFA Agents d’expansion chimique Température

CHCL3 Chloroforme TCN Théorie classique de la nucléation

CO2 Dioxyde de carbone Tc Température de cristallisation

DMA Analyse mécanique dynamique Tf Température de fusion

DSC Analyse enthalpique différentielle Tg Température de transition vitreuse

G’ Module de conservation WLF Williams-Landel-Ferry

G’’ Module de perte Tension de surface

. Spectre de relaxation Taux de cisaillement

Indice de distribution de taille des cellules Taux de cisaillement apparent

Indice de polydispersité Viscosité du polymère à l’état fondu

Taux de nucléation homogène Viscosité de cisaillement nulle

Joncryl® Extenseur de chaîne multifonctionnel ∗ Viscosité complexe

L/D Rapport longueur/diamètre Viscosité élongationnelle

MEB Microscope à balayage électronique Viscosité troutonienne

Mn Masse molaire moyenne en nombre Temps de relaxation

Mw Masse molaire moyenne en poids Masse volumique du polymère non moussé

Mucell® Moussage microcellulaire physique Masse volumique du polymère moussé

N2 Diazote χc Taux de cristallinité

Pression Fréquence

PFA Agents d’expansion physique ∆!∗ Energie libre de Gibbs de la nucléation

PEG Polyéthylène Glycol ∆!∗ Energie libre de la nucléation homogène

PBS Poly(butylène succinate) ∆!∗"# Energie libre de la nucléation hétérogène

c

Introduction générale

Dans le contexte actuel, la crise énergétique associée aux préoccupations environnementales oblige les industries à trouver de nouveaux moyens de développement durable. L’objectif annoncé de l’Union Européenne est de réduire de 20% les émissions de gaz à effet de serre avant 2020 [1]. L'allègement devient alors le critère principal des industries dans des domaines aussi diversifiés que le transport, l’emballage, le bâtiment ou l’ameublement [2,3]. Les polymères ont été la première réponse à cette problématique avec l'apparition dans ces dernières années de structures composites légères ou de mousses polymères [4]. De plus, l'utilisation de plastiques issus de ressources renouvelables à la place de plastiques pétrosourcés paraît être la meilleure solution pour diminuer durablement la pression du secteur de la plasturgie sur les ressources fossiles.

C’est dans ce contexte que l’Institut Français des Matériaux Agro-Sourcés (IFMAS), société par actions simplifiée spécialisée dans la chimie du végétal et des matériaux biosourcés, a été créé en 2012. Labellisé Institut pour la Transition Energétique (ITE), l’objectif de l’IFMAS était de produire et d’utiliser la biomasse pour des applications industrielles dans les secteurs des plastiques et des revêtements. Les activités de recherche de l’IFMAS se déclinaient en trois programmes : optimiser les bio-ressources, synthétiser de nouveaux polymères et enfin formuler et élaborer de nouveaux plastiques biosourcés. Le présent projet de thèse s’inscrit directement dans ce dernier programme, il est le fruit d’une collaboration entre l’IFMAS, la société Roquette et l’Institut Mines Télécom Lille-Douai (IMT Lille-Douai) et Armines. Ce projet a été mené au sein du département Technologie des Polymères et Composites & Ingénierie Mécanique (TPCIM) de l’IMT Lille-Douai. Les mousses thermoplastiques offrent de nombreux avantages tels qu'une forte absorption d'énergie, une résistance spécifique élevée, ainsi qu'une bonne capacité d’isolation phonique et thermique [5]. En moulage par injection, deux technologies principales sont utilisées pour la fabrication de pièces alvéolaires. La plus ancienne et la plus utilisée est basée sur la

décomposition thermique d'agents chimiques mélangés au polymère avant sa mise en forme. La seconde, qui fera l’objet de cette thèse, consiste à injecter du gaz à l’état supercritique (SCF) dans le polymère fondu. Cette technique est appelée « moussage microcellulaire physique », le procédé Mucell® est basé sur ce concept.

Le procédé d’injection moussage microcellulaire est divisé en quatre étapes : la dissolution du gaz, la nucléation, la croissance et la stabilisation cellulaire. Dans l’étape de dissolution, une quantité déterminée de gaz est injectée dans le système de plastification et dissoute dans le polymère fondu pour former une solution monophasique homogène. Lors de la nucléation, un grand nombre de nucleis est formé dans le système par instabilité thermodynamique due à une rapide chute de pression lors de l’injection dans le moule. Dans la phase de croissance cellulaire, les nucleis s’expansent dans la masse fondue, cette expansion étant influencée par les propriétés du matériau et par les paramètres du procédé. Enfin, durant la stabilisation, la structure cellulaire se solidifie en formant une peau solide et un cœur expansé.

L’objectif de cette thèse concerne le développement de polymères alvéolaires biosourcés adaptés à l’injection microcellulaire physique ainsi que la compréhension des phénomènes contrôlant le mécanisme de moussage et la structure cellulaire obtenue. Ce manuscrit s’articule en quatre chapitres :

- Le premier chapitre sera consacré à une synthèse bibliographique et donnera les éléments essentiels à la compréhension du sujet. Après une présentation des principales caractéristiques et propriétés des polymères alvéolaires, seront détaillés, les procédés d’injection moussage chimique et physique ainsi que le mécanisme de moussage. L’influence des paramètres (procédé et matériau) sur la structure cellulaire sera ensuite analysée. La synthèse de cette analyse de la littérature permettra de conclure sur les verrous scientifiques et techniques à lever pour parvenir à contrôler la morphologie cellulaire lors du procédé d’injection moussage.

- Le second chapitre présentera les matériaux et les techniques expérimentales utilisés lors de ces travaux de recherche.

- Le troisième chapitre tentera de mettre en évidence les corrélations entre les paramètres du procédé, la structure cellulaire et les propriétés mécaniques résultantes. La compréhension de ces relations est un élément clé pour le développement de produits à propriétés contrôlées. Par ailleurs, un dispositif original sera utilisé pour évaluer le comportement rhéologique du mélange monophasique polymère/gaz.

- Le quatrième chapitre sera orienté sur l’analyse de l’influence des caractéristiques intrinsèques du matériau sur trois mécanismes majeurs impliqués dans la formation de la structure cellulaire, à savoir la dissolution du gaz, la nucléation et la croissance cellulaire. Une formulation optimisée permettant d’obtenir une fine morphologie cellulaire sera proposée.

- Enfin, la conclusion générale reprend les principaux résultats obtenus et propose quelques perspectives de développement.

CHAPITRE I

Etat de l’art

I.1. CONTEXTE INDUSTRIEL ET ECONOMIQUE... 16

I.1.1. Historique ... 16

I.1.2. Marchés et applications ... 17

I.1.2.1. Polymères alvéolaires ... 17

I.1.2.2. Polymères biosourcés ... 17

I.2. POLYMERES ALVEOLAIRES ... 21

I.2.1. Définition et classification ... 21

I.2.2. Propriétés des matériaux microcellulaires ... 24

I.2.3. Caractérisation de la structure cellulaire ...26

I.3. PROCEDE D’INJECTION MOUSSAGE ... 29

I.3.1. Avantages et intérêts ...29

I.3.2. Injection moussage chimique ...30

I.3.3. Injection moussage physique ... 32

I.4. MECANISME DE MOUSSAGE ... 35

I.4.1. Le mélange polymère/gaz ... 35

I.4.2. La nucléation cellulaire ...38

I.4.3. La croissance cellulaire ... 44

I.4.4. La stabilisation de la structure cellulaire ... 47

I.5. PARAMETRES INFLUENÇANT LE MOUSSAGE MICROCELLULAIRE ... 49

I.5.1. Les paramètres liés au procédé ... 49

I.5.2. Les agents d’expansion ... 54

I.5.3. Les paramètres liés au matériau ... 56

I.5.3.1. Les agents de nucléation ... 56

I.5.3.2. Le taux de cristallinité ... 57

I.5.3.3. La viscosité et l’architecture moléculaire ... 58

I.5.4. Synthèse concernant les paramètres affectant le moussage ... 59

I.6. POLYMERES BIOSOURCES/BIODEGRADABLES MICROCELLULAIRE... 61

I.1. CONTEXTE INDUSTRIEL ET ECONOMIQUE

I.1.1.

Historique

Les matériaux thermoplastiques et thermodurcissables moussés apparaissent dès la première moitié du XXe siècle [6]. En 1944, le polystyrène expansé est découvert par hasard par Ray Mc Intire alors qu’il travaille sur la copolymérisation d’un styrène et de l’isobutylène. L’évaporation de l’isobutylène dans la matrice du polymère conduit à la formation de ce matériau rigide de faible densité utilisé principalement comme isolant thermique. Au début de la deuxième guerre mondiale le Dr Otto Bayer invente la mousse de polyuréthane. D’abord utilisée en substitution au caoutchouc, elle sert aujourd’hui entre autre comme isolant dans la construction. Quelques années après la guerre, la mousse de polyuréthane souple fait son apparition et élargit le domaine d’applications des mousses en étant utilisée comme agent d’amortissement dans le mobilier et l’industrie automobile.

Plus tard, l’utilisation de techniques de transformation telles que le moulage par injection ou l’extrusion permet le développement de mousses de polymères thermoplastiques, notamment en utilisant des agents d’expansion chimique. Au début des années 1980, le Dr Nam Suh et ses étudiants du Massachusetts Institute of Technology (MIT) développent les polymères thermoplastiques microcellulaires. La technologie (moussage physique) propose deux objectifs : réduire la quantité de matière utilisée et concevoir des pièces légères sans dégradation des performances mécaniques. Le premier brevet américain sur cette technologie est publié en 1984 [7].

Les applications commerciales de la technologie microcellulaire sont initiées en 1995 par Axiomatics Corp., plus tard rebaptisée TREXEL Inc. En 2001, cette société dépose et exploite le brevet du procédé d’injection microcellulaire, sous le nom de Mucell®. Actuellement d’autres technologies concurrentes existent telles que : Optifoam®, Ergocell® ou Profoam®. Mais depuis les années 2000, de nouvelles questions se posent afin d’améliorer le moussage des polymères issus de ressources renouvelables.

I.1.2.

Marchés et applications

I.1.2.1.

Polymères alvéolaires

Les mousses polymères ont été commercialisées à partir des années 1940. Depuis, en raison de leurs propriétés très attrayantes (faible densité, isolation, absorption de choc, …), leur champ d’application n’a cessé de s’étendre. Les principales applications des mousses se partagent en mousses flexibles sous forme de blocs (34%), mousses flexibles moulées (12%), mousses rigides pour l’isolation des bâtiments (18%), mousses rigides pour l’isolation d’équipements pour l’électroménager (8%), et enfin 28% pour des applications diverses (adhésifs, semelles de chaussures, …)[8].

Selon le rapport « The future of polymer foams to 2019 » [9], le marché mondial des mousses était d’environ 19 millions de tonnes en 2013, soit près de 87 milliards de dollars. Les mousses de polyuréthane (PU), utilisées dans les applications de construction, d’emballage et d’automobile, occupaient la première position avec 52% du marché mondial. En seconde position, les polystyrènes (PS) expansés constituaient 43% du marché. Au-delà de ces deux matériaux majeurs, les mousses de PVC (1,4%), les mousses de polyoléfines et enfin les mousses d’élastomères n’occupaient que des positions marginales. D’ici 2019, le marché devrait atteindre 25 millions de tonnes et les mousses polyoléfines, en particulier les mousses de polypropylène (PP), devraient connaitre une croissance significative, en raison de leur entrée dans le secteur de l’automobile. Les secteurs de l’emballage et de la construction ont dominé le marché des mousses avec plus de 40% du marché global en 2015. L’automobile et le mobilier sont également des secteurs importants avec plus de 20% du marché global, ce taux risquant de croître significativement ces prochaines années [10].

I.1.2.2.

Polymères biosourcés

L’épuisement des ressources fossile, la lutte contre l’augmentation des gaz à effet de serre et la nécessité de préservation de l’environnement incitent la recherche d’alternatives aux produits issus de la pétrochimie. Ainsi, dans le secteur de la plasturgie, se développe depuis les années

2000 une offre de plastiques issus de ressources renouvelables (végétales, animales, algues, …). Il est donc nécessaire d’expliciter le vocabulaire spécifique qui caractérise ces matériaux, mais aussi, de différencier deux grandes familles de bioplastiques (Figure I-1) :

- Matériaux biosourcés : désignent les matériaux issus de ressources végétales ou animales telles que le maïs, le blé, la canne à sucre, l’huile de ricin, etc.

- Matériaux biodégradables : désignent les matériaux qui se décomposent sous l’action des micro-organismes tels que les bactéries ou les champignons.

Il est important de noter qu’un matériau biosourcé n’est pas nécessairement biodégradable et qu’un matériau biodégradable peut être d’origine naturelle ou fossile.

Figure I-1 : Classification des bioplastiques.

Le marché des biopolymères (biosourcés et/ou biodégradables) représente encore une part marginale dans la production mondiale de plastiques. Néanmoins, ces matériaux sont appelés à se développer rapidement. Il est prévu que la capacité de production mondiale de polymères biosourcés passe de 0,25 à 1% du marché (entre 2005 et 2020), soit près de 8 millions de tonnes/an [11]. De plus, le nombre de brevets a été multiplié par six en vingt ans dans ce domaine [12]. En 2007, les polymères biosourcés les plus importants en termes de volumes de production

2020, les fournisseurs prévoient une augmentation importante de la production de polymères biosourcés grâce à leurs diversifications et à l’optimisation des procédés de bioraffinerie [13]. Le marché des biopolymères se développe rapidement (Figure I-2). Ces matériaux se sont imposés en priorité sur les marchés du film et de l’extrusion de feuilles. Aujourd’hui, le marché des biopolymères s’étend aux emballages rigides, aux pièces médicales ou aux pièces de consommation. Par exemple, les PHA (polyhydroxyalcanoate) visent à remplacer l’ABS (polyacrylonitrile butadiène styrène) dans les applications rigides telles que les téléphones cellulaires ou les équipements de bureau [13]. Le PLA (acide polylactique) peut être utilisé pour remplacer le PET (polytéréphtalate d'éthylène) ou le PP dans certaines applications de l’emballage.

Figure I-2 : (a) Evolution de la production des polymères biosourcés. (b) Types de polymères biosourcés produits en 2016 et leurs applications. [14]

Le Tableau I-1 regroupe la matière première, les propriétés et applications de quelques polymères biosourcés. La majorité des biopolymères trouve leur utilisation dans le domaine des emballages. En effet, ils offrent des propriétés semblables à celles des polymères d’origine fossile tout en amenant, pour certains, des propriétés de biodégradabilité. Le marché, en 2015, était estimé à 7 milliards de dollars et dominé par l’Europe [15].

Il existe cependant quelques freins au développement de ces matériaux. En effet, des discussions subsistent concernant la consommation importante d’eau, de pesticides et d’engrais utilisés pour la production des matières premières. Le problème de la concurrence avec les applications alimentaires (humaine ou animale) ou énergétiques constitue également un enjeu majeur [14]. A cela s’ajoute le problème de recyclabilité pour ces matériaux, ainsi que leur prix souvent bien plus élevé que celui de leurs homologues pétrosourcés.

Tableau I-1 : Tableau comparatif des principaux polymères biosourcés [12].

Biopolymères PLA PHA PBS BioPA, bioPE,

bioPET Bioélastomères (TPE, TPU) % biosourcés 100% 100% 50 à 100% 30 à 100% Partiellement biosourcés Ressources

Amidon de maïs Amidon de maïs Monomères Monomères Huile de ricin sucrière canne à sucre biosourcés biosourcés principalement

betterave betterave mélasse

tapioca huiles végétale

Producteurs

FKUR Kaneka Showa Arkema Bayer

Cereplast TianAn highpolymer Basf Merquinsa Cargill Biocycle mitubishi Toray mitubishi

Teijin Chemical Chemical

Propriétés

Transparence Opacité Equivalentes

Rigidité Rigidité Flexibilité aux polymères

classiques Très souple Faible résistance thermique Bonne résistance thermique Faible résistance

thermique Recyclable Bonne Propriétés barrières Propriétés barrières Bonne propriétés mécanique non biodégradable propriétés mécanique Applications

Emballages Emballages Emballages Tous types Sport agroalimentaires agroalimentaires agroalimentaires D’emballage Loisir

pièces injectées pièces injectées pièces injectées Pièces pièces injectées

I.2. POLYMERES ALVEOLAIRES

I.2.1.

Définition et classification

Un polymère alvéolaire communément appelé mousse plastique est constitué d’une matrice de polymère qui forme le squelette du matériau et d’alvéoles (continues ou discontinues) obtenues à l’aide d’une phase gazeuse dispersée dans la matrice.

Les polymères alvéolaires sont obtenus à partir d’une matrice thermoplastique ou thermodurcissable. La mousse polyuréthane est le parfait exemple des mousses thermodurcissables. La phase gazeuse est, en général, produite lors de la polymérisation. Pour les mousses thermoplastiques, le gaz est introduit dans le polymère lors de la transformation. Le taux de gaz emprisonné dans les alvéoles ainsi que l’épaisseur des parois définissent de nombreuses propriétés physiques et mécaniques comme [16] :

- L’isolation thermique ou phonique - L’étanchéité et la flottabilité

- La légèreté - La souplesse

- L’amortissement des chocs et vibrations - La filtration ou l’absorption

Différentes classifications des polymères alvéolaires sont proposées, entre autres par la nature de la mousse (souple, semi-souple ou rigide), la densité et la taille des cellules ou le type de structure cellulaire (ouverte ou fermée). Généralement, la classification des polymères alvéolaires est établie par :

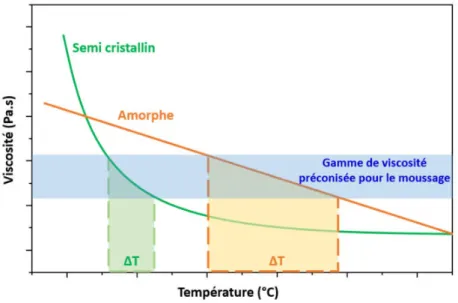

- Les propriétés de la matrice polymère : En principe, tous les polymères thermoplastiques peuvent être moussés. Cependant, la qualité du produit dépend fortement du type de polymère utilisé. Indépendamment du procédé utilisé, les polymères amorphes comme le polystyrène (PS) sont généralement plus faciles à mousser que les semi-cristallins (comme les polyoléfines) [17,18]. En effet, la gamme de viscosité préconisée pour le moussage, est beaucoup plus étendue dans le cas des polymères amorphes (Figure I-3) [19].

Figure I-3 : Comparaison de la gamme de viscosité souhaitée pour le moussage des polymères amorphes et semi-cristallins.

- Le type de cellules : La structure d’un polymère alvéolaire est déterminée par le type de cellules qui la compose. Il existe des polymères à cellules (ou alvéoles) fermées, à cellules ouvertes ou comportant les deux à la fois. Dans les polymères à alvéoles fermées, chaque cellule est totalement close par une mince paroi ou membrane et, par conséquent, ne communique pas avec d’autres cellules ni avec l’extérieur. Dans le cas des polymères à alvéoles ouvertes, les cellules sont reliées entre elles, et la phase gazeuse est ainsi continue. Dans ces conditions, une partie de la phase gazeuse s’échappe inévitablement de la pièce.

- La taille des cellules : Les propriétés mécaniques, thermiques et acoustiques d’un polymère alvéolaire dépendent de sa structure cellulaire, c’est-à-dire du diamètre des cellules et de leur distribution dans la matrice. En règle générale, il existe des mousses macrocellulaires (taille des cellules > 100 µm), des mousses microcellulaires (taille des cellules < 100 µm et densité de cellules > 106 cell.cm-3) et des mousses nanocellulaires (taille des cellules < 1 µm et densité de cellules >

1012 cell.cm-3). Les techniques classiques permettant de fabriquer les polymères microcellulaires

ne sont pas applicables à la production des polymères nanocellulaires [20].

- Le comportement mécanique : Une mousse peut être rigide, semi-rigide ou souple, en fonction de la rigidité de la matrice polymère ainsi que de la fraction de vide. Une mousse est dite souple lorsque le polymère qui la compose est dans l’état caoutchoutique, c’est-à-dire au-dessus de sa température de transition vitreuse. Elle peut alors subir des déformations réversibles sous faible contrainte (ex : mousses PVC flexibles à température ambiante). Inversement, une mousse est dite rigide si le polymère qui la compose est à l’état vitreux, c’est-à-dire en dessous de sa température de transition vitreuse (ex : mousses polystyrène à température ambiante). Une mousse semi-rigide quant à elle présente un comportement mécanique qui se rapproche des mousses souples mais avec un module élastique supérieur. En règle générale, les mousses souples ont une structure alvéolaire ouverte, tandis que les mousses rigides ont une structure alvéolaire fermée.

- La densité relative : Les polymères alvéolaires sont caractérisés par leur densité apparente, ou masse volumique apparente ρ en (g.cm-3). Ainsi, le taux d’expansion φ est le rapport du volume

du matériau moussé sur le volume du polymère non moussé :

- Une mousse est dite de haute densité (ρ > 0,6 g.cm-3) quand son expansion est inférieure

à quatre (φ < 4), c’est-à-dire que le volume du matériau moussé obtenu est inférieur à quatre fois celui de la matrice polymère avant moussage.

- Une mousse est de moyenne densité (0,1 g.cm-3 < ρ < 0,6 g.cm-3) lorsque l’expansion est

comprise entre 4 < φ <10.

- Une mousse est qualifiée de basse densité (ρ < 0,1 g.cm-3) si le taux d’expansion est

compris entre 10 et 40.

- Les mousses structurelles / non structurelles : Les mousses structurelles sont des mousses rigides. La densité de leur peau se rapproche fortement de celle du polymère pur. En revanche, elles contiennent un cœur de faible densité. Le moulage par injection est le principal procédé utilisé pour la fabrication de ces pièces. Les propriétés mécaniques des mousses structurelles peuvent être suffisantes pour leur permettre de remplacer les matériaux de structure.

Les mousses non structurelles peuvent être souples ou rigides et sont caractérisées par une densité uniforme dans toute la pièce. Rigides, elles sont destinées généralement à l’isolation thermique. Souples, elles sont plutôt utilisées dans l’isolation phonique ou l’emballage.

I.2.2.

Propriétés des matériaux microcellulaires

Une pièce alvéolaire doit posséder certaines propriétés physiques, thermiques ou acoustiques, déterminées par la microstructure c’est-à-dire la distribution de taille et de forme des cellules (homogène ou non) et de la densité cellulaire, mais aussi par la masse volumique des échantillons. Pour contrôler ces caractéristiques, il est possible, d'une part de jouer sur les propriétés des agents d’expansion, et d'autre part d'optimiser le procédé de fabrication.

D’une manière générale, une diminution des propriétés mécaniques est attendue lorsque la densité de la pièce est réduite. Cependant, les propriétés uniques qu’offrent les polymères alvéolaires leur permettent de couvrir une grande plage d’applications qui ne peuvent pas être remplies par les polymères denses [21]. Ces propriétés cibles dépendent de leur domaine d’application (Tableau I-2) :

Tableau I-2 : Propriétés des polymères alvéolaires en fonction de leur application.

Propriétés Exemple d’application

Amélioration du caractère isolant, thermique

ou phonique Bâtiment

Amélioration du pouvoir amortissant Emballage, mobilier Allégement avec conservation de certaines

Dans les applications où la masse est un paramètre clé, les matériaux alvéolaires présentent des atouts majeurs. Ils fournissent une bonne alternative aux matériaux compacts. Par exemple, dans le secteur de l’automobile, l’allégement des pièces est très recherché pour améliorer l’efficacité énergétique et réduire l’empreinte carbone.

Les polymères alvéolaires offrent un équilibre attrayant entre gain de masse et propriétés mécaniques spécifiques (propriétés normalisées par la densité de la pièce). En effet, un allégement de pièces d’environ 5 à 10% peut être réalisé sans modifications significatives des propriétés mécaniques [4]. Pour cela, il est nécessaire de produire des polymères microcellulaires avec des tailles de cellules inférieures à 100 µm et une forte densité cellulaire. Shimbo et al. [22] ont constaté une amélioration de la résistance en traction d’un polypropylène (PP) avec une réduction de la taille des cellules.

Pour des applications d’isolation thermique ou acoustique, des grandes tailles de cellules (> 100 µm) et une faible densité cellulaire (< 105 cell.cm-3) sont demandées [23]. Les polymères utilisés

sont généralement le polyuréthane (PU) et le polystyrène (PS). Il n’existe aucune comparaison directe dans la littérature entre la conductivité thermique des mousses macrocellulaires et celle des mousses microcellulaires. Cependant, l’effet de la taille des cellules a été étudié par de nombreux auteurs. Deux études sur le PS expansé ont montré qu’avec des densités similaires, la conductivité thermique des mousses diminue avec la taille des cellules (de 6000 µm à 90 µm) (Figure I-5) [24,25].

Pour des applications où une forte énergie d’absorption de choc est recherchée, comme l’emballage, des tailles de cellules plus petites et une bonne uniformité de taille sont demandées [20]. Collias et al. [26] ont étudié la résistance aux chocs des polycarbonates (PC) moussés et non moussés. Ils ont constaté une amélioration de la résistance au choc Charpy due au moussage. La transition d’un comportement fragile pour les échantillons non moussés à ductile pour les échantillons moussés a été attribuée par la présence de petites cellules qui dispersent l’énergie dans les cavités de gaz.

Les structures alvéolaires fermées présentent un taux d'absorption d'eau et une perméabilité à la vapeur d’eau plus faibles que celles à alvéoles ouvertes. En effet, la membrane polymère formant les parois des cellules constitue une barrière qui s'oppose au passage des gaz et des liquides, bien que les gaz puissent traverser la membrane par un processus de sorption/diffusion lent. Par ailleurs, si la phase gazeuse a une faible conductivité thermique et si elle est captive (taux de gaz piégé dans les alvéoles important), les polymères à alvéoles fermées ont généralement une plus grande résistance thermique que ceux à alvéoles ouvertes remplies d’air.

La forme de la cellule a également son importance. Si les cellules sont sphériques sans orientation préférentielle, les propriétés de la mousse sont isotropes. En revanche, si les cellules sont orientées, les propriétés (notamment d’isolation) sont plus élevées dans la direction de l’orientation des cellules [27]. Par ailleurs, il convient de souligner l’effet de l’anisotropie des cellules sur celle des propriétés mécaniques. Les distributions multimodales semblent utiles pour l’augmentation de la rigidité [28].

Outre leurs propriétés fonctionnelles, les matériaux alvéolaires sont des produits à faible coût mais ils peuvent présenter une mauvaise résistance au vieillissement, une plus grande sensibilité au feu ou une grande dégradation des valeurs absolues des propriétés mécaniques même si les valeurs ramenées à la densité sont intéressantes [28].

I.2.3.

Caractérisation de la structure cellulaire

distribution de la taille des cellules, densité cellulaire ou taux de porosité. Ces paramètres sont étroitement liés aux conditions de transformation et conditionnent largement les performances finales du produit.

La taille et la distribution des cellules sont deux paramètres basés sur la mesure du diamètre moyen des cellules. La méthode de mesure la plus courante repose sur une analyse d’images. Les valeurs numériques des tailles de cellules présentent une distribution statistique [29] :

$% =''( ) ') = ∑ +, . -, ∑ +, '( = ∑ +, . -,. ∑ +, . -,/ Eq. 1

Avec, $% l’indice de distribution de taille des cellules, '( le diamètre moyen en volume, ') le diamètre moyen en nombre, +, le nombre de cellules ayant pour diamètre -,.

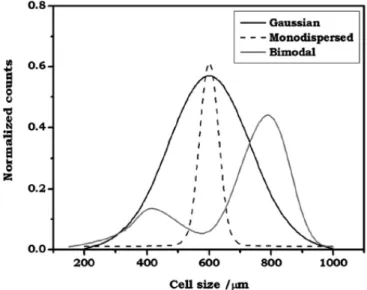

Généralement, une distribution plus étroite permet un meilleur contrôle des propriétés physiques [30]. Comme observé sur la Figure I-6, trois structures ayant la même taille cellulaire moyenne, mais avec différentes distributions de taille. Ces différentes structures peuvent avoir des propriétés physiques différentes.

Figure I-6 : Trois distributions cellulaires différentes pouvant correspondre à un même diamètre moyen.

La densité cellulaire représente le nombre de cellules par unité de volume. La taille et la densité cellulaire sont étroitement liées. Pour un même volume, plus la densité cellulaire est faible, plus la taille des cellules est élevée. La densité cellulaire est calculée par la relation (Eq. 2) :

' =001 2 3 4 + 56 / 7 Eq. 2

Avec, 01 8. 9:;/ la masse volumique du polymère non moussé, 02 8. 9:;/ la masse volumique du polymère moussé, + le nombre de cellules et 5 9:7 l’aire de la zone considérée. La densité de la mousse est une caractéristique macroscopique importante selon laquelle les polymères peuvent être classés. Elle représente le rapport entre la masse de la mousse et son volume. C’est le premier paramètre à considérer dans de nombreuses applications de mousse à cellules fermées, telles que l’isolation thermique ou l’absorption de chocs.

L’épaisseur de la peau non moussée est l’une des caractéristiques uniques de l’injection moussage. L’épaisseur de cette peau solide a un impact significatif sur les propriétés mécaniques notamment en flexion et en choc. Par conséquent, elle doit être quantifiée.

D’autres paramètres de structure peuvent affecter le comportement des polymères alvéolaires. C’est le cas de l’anisotropie de la structure [31], qui peut être définie comme le rapport entre la plus grande et la plus petite des dimensions cellulaires. L’élongation cellulaire est la cause la plus fréquente d’anisotropie. De même, l’orientation cellulaire affecte de manière significative les propriétés mécaniques et d’isolation du polymère alvéolaire. Lors de la caractérisation de la microstructure, le plan de coupe est un paramètre à prendre en compte car il peut révéler l’orientation cellulaire. La Figure I-7 montre la relation entre les propriétés de la mousse et l’orientation cellulaire.

I.3. PROCEDE D’INJECTION MOUSSAGE

I.3.1.

Avantages et intérêts

Le principe de l’injection moussage consiste à introduire une phase gazeuse dans une matrice polymère. Le gaz permet alors l’expansion de la phase solide, c’est-à-dire l’augmentation du volume à masse constante. Pour un volume identique, la masse d’une pièce moussée est inférieure à celle d’une pièce massive.

Les deux grandes voies utilisées pour le moussage des polymères, qu’il s’agisse de mousses rigides ou souples, sont le moussage chimique par libération d’un gaz par décomposition thermique d’un mélange maître ou le moussage physique par dissolution d’un fluide à l’état supercritique (SCF). Le principal avantage de la technologie d’injection moussage par rapport au procédé d’injection classique est la réduction de la masse de la pièce et ainsi l’économie de matière qui s’en suit. Pour une géométrie donnée, des gains de masse de 10 à 50% peuvent être atteints, s’accompagnant d’une réduction des coûts de production de 20 à 35% [4]. Néanmoins, compte-tenu du faible coût de certains matériaux tels que les polyoléfines, les économies de matière sont rarement suffisantes pour inciter les industriels à investir dans l’injection microcellulaire. En revanche, ces économies restent intéressantes dans le cas de matériaux techniques ou de polymères biosourcés, généralement plus onéreux.

L’injection moussage permet également d’améliorer significativement la précision géométrique (retrait) et la stabilité dimensionnelles (gauchissement) des pièces fabriquées. En effet, l’expansion du gaz permet de supprimer la phase de maintien et ainsi élimine en grande partie les contraintes résiduelles dans la pièce. De plus, une réduction du temps de cycle de 15% à 50% peut être observée [32].

Les avantages du procédé d’injection moussage (Tableau I-3) proviennent aussi de la diminution de la viscosité à l’état fondu due à la dissolution du gaz qui agit comme un plastifiant [33,34]. Ceci peut engendrer une réduction du temps de cycle, une baisse de la pression d’injection, de la

température de mise en forme et de la force de fermeture du moule [35]. Ceci est particulièrement avantageux pour les polymères biosourcés.

Les inconvénients du procédé résident dans la difficulté à optimiser les différents paramètres et en l’utilisation d’un matériel spécifique parfois coûteux (injecteur de gaz, moule avec plus d’évents, étanchéité à haute pression du gaz, vis spécialement conçue) [36]. A cela s’ajoute, la génération de défauts de surface, comme la création de cloques aux épaisseurs fines, une rugosité de surface ou de défauts de structure causés par « l’effet de diesel » (explosion de poches de gaz) [37].

Tableau I-3 : Résumé des principaux avantages de l’injection moussage aux niveaux procédés et industriels.

Niveau procédé Niveau industriel

Diminution du temps de cycle Cadence de production améliorée Optimisation du remplissage du

moule

Liberté dans le design des pièces Amélioration de l’aspect Réduction des pressions d’injection

Presse d’injection plus petite Gain d’énergie Réduction de force de fermeture

Pas de retrait lors du refroidissement Diminution des retassures Gain de matière sur chaque pièce Economie de matières premières

Densité plus faible Allégement des pièces

I.3.2.

Injection moussage chimique

Le principe de l’injection moussage chimique consiste à disperser un agent moussant chimique (sous forme de granulé ou poudre) dans un polymère. L’agent chimique ne réagit pas tant que certaines conditions de pression et de température de mise en œuvre ne sont pas vérifiées. Lors de la plastification et sous l’effet de l’élévation de la température et de la pression dans le système, l’agent moussant se décompose en libérant le gaz qui se dissous dans le polymère fondu. Une

contre-pression élevée est généralement utilisée pour maintenir un niveau de pression suffisant dans le polymère afin d’éviter une expansion prématurée dans l’unité de plastification.

Le mélange polymère/gaz est ensuite injecté dans le moule. La décompression induite lors du passage de la buse (pression élevée) au moule (pression atmosphérique) déclenche alors la nucléation des cellules. Les nucleis s’expansent dans le polymère fondu créant ainsi le cœur de la pièce, puis l’expansion est stoppée par le refroidissement de la matière. La peau quant à elle est formée instantanément au contact du polymère avec le moule « froid » et, de ce fait, ne contient pas de cellules. Enfin, contrairement au moulage standard il n’y a pas de phase de maintien, c’est l’expansion du polymère qui permet le remplissage complet de l’empreinte et la compensation du retrait.

Figure I-8 : Moulage par injection de pièces alvéolaires thermoplastiques (effet cœur/peau).

Les agents d’expansion chimique (CFA) sont majoritairement utilisés dans le moussage du fait de leur nombre et de leur variété et sont sélectionnés en fonction de la structure cellulaire désirée. Ils se présentent sous la forme d’additifs solides (mélange maître dans lequel est incorporé le composé thermiquement dégradable) dispersés dans le polymère (de 0,2 à 3% en masse). La température de décomposition du CFA doit se trouver dans la gamme de température de mise en forme c’est-à-dire au-delà du point de fusion et inférieure à la température de dégradation du polymère [38].

Le prix des CFA peut être élevé, mais ils présentent l’avantage de ne pas nécessiter de modification des équipements de transformation traditionnels. Les CFA les plus employés sont présentés dans le Tableau I-4 :

Tableau I-4 : Propriétés des agents d’expansion chimiques les plus utilisés.

Nom chimique Abréviation Température de decomposition (°C)

Taux de rendement

de gaz (mL.g-1) Gaz dégagé

Azodicarbonamine ADC 200-220 250-320 N2, CO2, CO, (NH3)

ADC modifié 155-220 150-300 N2, CO2, CO, (NH3)

4.4’-Oxybis (benzene-sulfinyhydrazide) OBSH 140-165 120-150 N2, H2O 5-Phenyltetrazole 5-PT 240-250 190-210 N2 P-Toluenesulfonyl-semicarbazide TSS 215-235 120-140 N2, CO2 P-Toluenesulfonyl-hydrazide TSH 110-140 120-140 N2, H2O Sodium carbonate Bicab 120-150 120-170 H2O, CO2

Acide citrique 200-220 90-120 H2O, CO2

Il existe deux grandes familles de CFA : les endothermiques et les exothermiques [37]. Les agents d’expansion chimique endothermiques ont besoin d’un apport d’énergie thermique tout au long de la réaction contrairement aux exothermiques qui génèrent de la chaleur lors de la réaction. Dans les deux cas, l’échange de chaleur est infime et n’a pas d’effet sur la température du mélange. Les réactions exothermiques se font sur une durée très courte, d’où la difficulté de stopper la réaction (trempe). Cependant, leur rendement est très élevé et ils sont ainsi utilisés pour l’obtention de matériaux de très faible densité. A l’inverse, les réactions endothermiques s’opèrent plus lentement et sur une gamme de température plus large. Elles sont donc plus faciles à contrôler et permettent d’obtenir des cellules plus fines, réparties de façon plus homogène [38].

I.3.3.

Injection moussage physique

Dans le moussage chimique, le contrôle de la taille des cellules est rendu difficile car tributaire de la décomposition des agents d’expansion. Le moussage physique utilise un fluide à l’état supercritique (SCF) comme agent d’expansion (N2 ou CO2). Le SCF est injecté directement sous

une seule phase polymère/gaz [39] et ainsi un meilleur contrôle de la structure cellulaire. Les diamètres des microcellules obtenues sont de l’ordre d’une dizaine de micromètres [20].

Le système monophasé est alors injecté dans la cavité du moule. En théorie, lorsque le mélange est en équilibre thermodynamique, des millions de nucleis sont générés et une fois le nuclei stable, la croissance débute. Des structures ayant des cellules plus uniformes et mieux distribuées sont obtenues avec ce procédé (Figure I-9).

Figure I-9 : Description des procédés d’injection moussage par voies chimique et physique.

Dans les débuts de l’injection moussage par voie physique, les agents d’expansion physique (PFA) étaient des liquides organiques à faible point d’ébullition. En passant de l’état liquide à l’état gazeux lors de la mise en forme à haute température, ils entraînaient la formation de cellules au sein du polymère. Les plus utilisés étaient des hydrocarbures (butane, propane, pentane) ou des

composés organochlorés. Ces derniers présentaient l’avantage d’être non inflammables et s’adaptaient bien au procédé de mise en forme. Ils étaient cependant très onéreux et il a été découvert plus tard qu’ils étaient nocifs pour l’environnement.

De nos jours, le moussage physique est réalisé par injection d’un fluide à l’état supercritique. Le dioxyde de carbone et le diazote sont généralement utilisés car ils présentent l’avantage d’être non inflammables, peu coûteux et chimiquement inertes. De plus, ils possèdent un pouvoir de nucléation élevé par rapport aux hydrocarbures à longues chaînes.

Un fluide est à l’état supercritique lorsqu’il est soumis à une température et une pression supérieure à sa température et à sa pression critique (Figure I-10). Concrètement, dans ces conditions il n’existe pas de phase distincte de liquide ou de gaz. Le fluide peut s’infuser à travers un solide comme un gaz, et se dissoudre dans un matériau comme un liquide. Au voisinage du point critique, de faibles changements de pression ou de température entraînent des changements important de la densité du fluide. Dans cet état, ces fluides sont incompressibles et solubles dans le polymère fondu.

Figure I-10 : Diagramme de phase en fonction de la température et de la pression du dioxyde de carbone[32].

De manière générale, les fluides à l’état supercritiques ont des propriétés situées entre celles des gaz et celles des liquides. Les conditions de pression et de température nécessaires pour l’obtention d’un fluide (N2 ou CO2) à l’état supercritique sont présentées dans le Tableau I-5 :

Tableau I-5 : Conditions supercritiques du dioxyde de carbone et de l’azote [32].

Gaz Température critique (°C) Pression critique (bar)

CO2 31,04 73,83

N2 -146,9 33,98

I.4. MECANISME DE MOUSSAGE

Quel que soit le type de moussage choisi ou la nature de l’agent d’expansion employé, le processus de formation des cellules dans le polymère fondu comporte quatre étapes fondamentales : la dissolution du gaz dans le polymère, la nucléation cellulaire, la croissance cellulaire et la stabilisation de la structure (Figure I-11). Afin de contrôler la structure cellulaire, il est donc primordial de maîtriser l’ensemble du processus.

Figure I-11 : Mécanisme de moussage cellulaire.

I.4.1.

Le mélange polymère/gaz

La dissolution du gaz et la formation d’un mélange homogène polymère/gaz est l’étape cruciale dans la production d’une pièce alvéolaire de qualité. Elle est contrôlée par la nature du gaz, la quantité de gaz introduite, sa solubilité et sa diffusivité dans le polymère. La quantité maximale de gaz susceptible de se dissoudre à l’équilibre est définie par la limite de solubilité dans les conditions de pression et de température. Des poches de gaz non dissoutes peuvent toutefois exister et les molécules de gaz dissoutes (haute pression) ont tendance à se diffuser dans ces

poches (basse pression), ce qui peut nuire à la création de nouvelles cellules [40,41]. Même si la quantité appropriée théorique de gaz peut être injectée, elle ne garantit pas nécessairement la formation d'une solution homogène. En effet, si le temps requis pour la diffusion du gaz dans la matrice polymère est supérieur au temps de séjour à l'état fondu à l'intérieur du système, il est évident qu'une solution homogène ne peut pas être obtenue.

Dans le moussage par voie physique, les températures élevées favorisent la diminution du temps de dissolution. De plus, le cisaillement provoqué par la rotation de la vis favorise la diffusion convective : le mouvement de la vis crée le contact entre une région de concentration en gaz élevée (cellule de gaz) et une région de concentration en gaz faible (polymère fondu). En outre, en étirant des cellules de gaz dans le champ de cisaillement engendré par le mouvement de la vis, la zone interfaciale est augmentée, améliorant ainsi le mécanisme de diffusion. Des dispositifs contenant des mélangeurs statiques ou des vis spéciales peuvent améliorer le processus de dissolution de gaz en générant d’importants champs de cisaillement/élongation.

Finalement, la solubilité et la diffusion régissent le processus de nucléation et de croissance cellulaire. Aussi, la non-homogénéité du mélange polymère/gaz conduit à la formation d’une structure cellulaire avec des larges distributions de taille de cellules et une faible densité cellulaire. La solubilité du gaz dans le polymère dépend, entre autres, de la température et de la pression du système. La solubilité du gaz dans le polymère peut être mesurée par différentes techniques barométriques, gravimétriques ou spectroscopiques [42,43]. Elle peut être exprimée en différentes unités : en pourcentage massique (%), en masse (g de gaz/g de polymère) ou en moles (mol de gaz/g de polymère).

En général, la solubilité des gaz augmente avec la pression et diminue avec l’augmentation de la température [44]. En moulage par injection microcellulaire, le temps de dissolution du gaz dans le polymère est très court, limité par le temps de dosage. De ce fait, les possibilités pour augmenter la solubilité du gaz sont réduites. La solubilité peut être estimée en utilisant la loi de Henry. A l’équilibre thermodynamique, la pression externe et la concentration en gaz sont liées :

Avec, < :@A. B8;C la concentration en gaz, => :@A. B8;C. DE:;C la constante d’Henry et F DE: la pression du polymère fondu.

A hautes pression et température, la constante de la loi d’Henry est une équation de type Arrhenius :

=> = GH. I; ∆>K.LJ Eq. 4

Avec, GH la constante pré-exponentielle de la constante de Henry, ∆G1 M l’enthalpie de solubilisation, N la constante des gaz parfaits (8.31451 M. :@A;C=;C , et T = la température. La diffusion du gaz indique la cinétique de déplacement des molécules de gaz dans le polymère fondu (exprimée en cm2.s-1). En général, le coefficient de diffusion dans un polymère

thermoplastique suit une loi d’Arrhenius en fonction de la température :

' = 'H. I; ∆UK.LV Eq. 5

Avec, 'H le coefficient de diffusion maximal (à température infinie), ∆W% M. :@A;C l’énergie d’activation de la diffusion, N la constante des gaz parfaits (8.31451 M. :@A;C=;C , et T = la température.

Les gaz inertes comme le CO2 et le N2 sont connus pour leur faible solubilité dans les polymères

fondus comparée aux agents d’expansion à longues chaînes comme le butane, le pentane ou les CFC (ChloroFluoroCarbure). A titre d’exemple, dans le PP, le CFC-11 est soluble à plus de 90% en masse à 200°C sous 13,8 MPa [45] alors que la solubilité du CO2est d’environ 11% en masse à

200°C sous 27,6 MPa [32]. En revanche, de par leur faible poids moléculaire comparé aux agents d’expansion organiques, l’azote et le dioxyde de carbone ont une diffusivité élevée dans ces mêmes polymères (Tableau I-6). Le dioxyde de carbone est généralement plus soluble dans le polymère fondu que l’azote. Toutefois, l’utilisation de l’azote peut être intéressante car elle permet d’obtenir des cellules de plus petites tailles [32]. Le CO2 est utilisé dans les cas où le

principal objectif est la diminution de la viscosité. En effet, une diminution de viscosité de 20 à 30% peut être observée avec le CO2 contre seulement 10 à 15% avec le N2 [46]. En pratique, le

injection moussage. La contre-pression nécessaire à maintenir le gaz dans son état supercritique est beaucoup plus faible pour l’azote que pour CO2 (~54%) [47,48].

Tableau I-6 : Estimation de la diffusion et de la solubilité maximale des gaz CO2 et N2 à 200°C / 27,6 MPa [44].

Polymère CO2 N2

Solubilité (%) Diffusion (cm2.s-1) Solubilité (%) Diffusion (cm2.s-1)

PE 14 2,4 x10-6 3 2,5 x10-5

PP 11 2,6 x10-6 4 8,8 x10-7

PS 11 1,3 x10-5 2 1,5 x10-5

PMMA 13 - 1 -

I.4.2.

La nucléation cellulaire

La phase de nucléation est la première étape de la formation des microcellules dans le polymère. La chute de pression subie par le matériau lors de son passage de l’unité d’injection vers le moule entraîne une instabilité thermodynamique du mélange polymère/gaz, provoquant la formation de microcellules [49–51]. La littérature disponible sur le sujet est assez étendue et couvre la nucléation dans des processus tels que l’extrusion moussage ou le moussage de billes expansibles. Cependant, les caractéristiques de l’injection moussage (taux de nucléation extrêmement élevé, contraintes de cisaillement, …) peuvent conduire à un écart entre les résultats expérimentaux et théoriques.

La Théorie classique de la nucléation (TCN) regroupe deux grandes thématiques : la nucléation homogène et la nucléation hétérogène, en fonction de la présence ou non de particules (impuretés, charges, …). La TCN indique qu’un nuclei dont le rayon supérieur au rayon critique (XY) tend à se développer tandis qu’un nuclei de rayon plus petit que XY tend à coalescer [52]. Le XY est fonction des propriétés intrinsèques de la solution polymère/gaz (par exemple, la tension

de surface) et de l’état du système (température, pression, concentration en gaz, …).

La Nucléation homogène se produit de façon aléatoire dans un système à phase unique, c’est-à-dire une phase ne contenant pas d’impuretés. Théoriquement, lors de la chute de pression, toutes

les molécules de gaz peuvent être un point de départ de la nucléation. En réalité, elles ont tendance à diffuser et finissent par se rencontrer, d’autant plus facilement que la concentration et la sursaturation en gaz sont élevées.

Le processus de formation de tels nucleis met en jeu la différence entre le travail nécessaire pour créer une cellule avec une tension de surface donnée, et le travail fourni par l’expansion des gaz à l’intérieur de la cellule. Gibbs décrit ce processus par la relation suivante [4,53] :

Z = [\]5] − F_− F` a] Eq. 6

Avec, [\] b. :;C la tension de surface entre le polymère et le nuclei de gaz, 5] :² la surface du nuclei, F_ FD la pression du gaz dans le nuclei, F` FD la pression dans le milieu et a] :/ le volume de nuclei.

Le nuclei minimise son énergie de surface en prenant une forme sphérique de rayon X. Ainsi l’équation (Eq. 6) devient :

Z = 4dX7[

\]− e43f dX/∆F Eq. 7

Comme l’indique la Figure I-12, le terme lié à l’énergie interfaciale est toujours positif et augmente en X². Le terme lié à l’énergie libre de volume (création de volume) peut être positif ou négatif en fonction de la température du système. Dans le cas d’une solution polymère/gaz, il est supposé que le système est en fusion où la contribution du second terme est négative et augmente en X3. Ainsi, l’énergie libre associée à la création d’un nuclei augmente. Si le rayon de

la cellule nucléée est inférieur au rayon critique, le système peut abaisser son énergie libre en dissolvant le gaz de la cellule. Si le rayon est plus grand que le rayon critique (associée à un maximum d’énergie), la croissance de la cellule entraîne alors une réduction de l’énergie libre.

Figure I-12 : Evolution de l’énergie libre de Gibbs en fonction du rayon.

Le rayon critique XY peut être calculé comme l’abscisse du maximum de travail Z en fonction du rayon X, soit : h-Z-X i jkjl = 0 = 8dXY[\]− 4dXY7∆F Eq. 8 D’où : XY =2[∆F\] Eq. 9

En réintroduisant cette valeur du rayon critique XY dans l’équation (Eq. 7), on obtient la relation (Eq. 10), qui est l’équation de l’énergie libre de la nucléation homogène ∆opqr∗ nécessaire à la formation d’un noyau critique :

∆opqr∗ =16d[\] /

3 ∆F 7 Eq. 10

Le taux de nucléation homogène peut alors être estimé par [54,55]: Mpqr = tH. <H. Iuv e−∆opqr

∗

BT f Eq. 11

Avec, Mpqr +@:wXI -I 9IAAxAIy. :;/. y;C le taux de nucléation, tH y;C le facteur de fréquence de formation des molécules de gaz, <H la concentration de gaz, B B8. :7. y;7. =;C la constante de Boltzmann et T = la température. La pression du gaz correspond à la pression à

l’intérieur d’un nuclei et la pression F` est égale à la pression F maximale dans le mélange polymère/gaz contenu dans le fourreau :

∆F = zF_ − F`{ = F]− F Eq. 12

Selon la TCN, un nombre plus important de cellules peut être nucléé lorsque la pression de saturation augmente. Or, la pression de saturation est liée à la concentration en gaz dans le polymère suivant la loi de Henry (Eq. 3). Aussi, lorsque la quantité de gaz dans le polymère augmente, la chance de nucléer plus de cellules augmente également.

Même si cette théorie de la nucléation classique donne des informations très précieuses sur la relation entre la chute de pression et le taux de nucléation, elle ne prédit pas l'effet de la vitesse de chute de pression sur la nucléation cellulaire. La chute de pression et la nucléation sont supposées instantanées. En réalité, la chute de pression se produit sur une période finie. La vitesse de nucléation est donc affectée par la vitesse à laquelle la pression diminue. Plus la chute de pression est rapide, plus il y a de cellules nucléées [49]. Donc tous les nucleis potentiels ne sont pas effectivement formés et la nucléation consomme (efficacement ou non) une plus grande quantité de gaz que la croissance.

Par ailleurs, le processus de nucléation des cellules nanométriques est relativement peu connu. Kim et al. [56] ont démontré que les théories classiques de la nucléation ne donnent pas d’estimation précise du rayon critique et de la barrière énergétique de la nucléation. Ils ont affirmé qu’une nouvelle théorie devait être mise en place afin de contrôler la structure des nanocellules pendant le moussage.

Le mécanisme de nucléation homogène décrit précédemment est peu probable en milieu industriel où il est impossible d’éliminer toutes les impuretés (poussière, résidus de réaction, …). Les imperfections dans le système deviennent alors des sites préférentiels pour la nucléation et le mécanisme de la nucléation devient alors hétérogène (Figure I-13).

Le processus de la Nucléation hétérogène utilisant des additifs a été confirmé par Chen et Sheth [57] qui ont démontré que dans une matrice polymère/additif, la création de nucleis se fait principalement autour des interfaces polymère/additif. Taki et al. [58] ont confirmé que la densité

![Figure I-19 : Influence de la température du moule sur l’épaisseur de la peau d’une pièce en PS moussée [77]](https://thumb-eu.123doks.com/thumbv2/123doknet/11581674.298126/53.892.252.627.161.450/figure-influence-température-moule-épaisseur-peau-pièce-moussée.webp)

![Figure I-21 : Schéma de la technique de mise sous pression combiné à la technique d’ouverture du moule [82]](https://thumb-eu.123doks.com/thumbv2/123doknet/11581674.298126/54.892.115.786.700.932/figure-schéma-technique-pression-combiné-technique-ouverture-moule.webp)