Évaluation de la cinétique et du potentiel résiduel de la

réaction alcalis-silice dans les bétons affectés

Mémoire

Jonathan Claude

Maîtrise en génie civil - avec mémoire

Maître ès sciences (M. Sc.)

Évaluation de la cinétique et du potentiel résiduel de la

réaction alcalis-silice dans les bétons affectés

Mémoire

Jonathan Claude

Sous la direction de :

Benoît Bissonnette, directeur de recherche

Benoît Fournier, codirecteur de recherche

Résumé

Dans le cadre d’une approche globale d’évaluation des ouvrages affectés par la RAS basée sur la consommation de la silice réactive contenue dans les granulats du béton, des chercheurs du Laboratoire Matériaux et Durabilité des Constructions (LMDC INSA Toulouse) ont développé un essai d'expansion accélérée pour la quantification de la silice potentiellement réactive des granulats. Ce travail de recherche, qui s'inscrit dans un projet de recherche et développement coopératif CRSNG avec Hydro-Québec, vise à valider la méthodologie de cet essai en étudiant l’influence des paramètres physico-chimiques sur l’expansion mesurée et à estimer la silice résiduelle dans les granulats du béton d’un barrage hydro-électrique affecté par la RAS. Un programme d’essai sur des éprouvettes de mortier de dimensions 25×25×285 mm conservées dans des solutions de NaOH à 60 °C a permis d’étudier : 1) l'influence de la teneur en alcalis des mélanges de mortier et de la concentration de la solution de trempage des éprouvettes (solutions de 0,55 N à 1,75 N NaOH), 2) l’effet de la taille des particules de granulats réactifs, 3) l’évaluation de la silice résiduelle dans les granulats extraits du béton du barrage à l’étude, 4) l’influence de la nature des granulats et la distribution granulométrique des mélanges de mortier.

Les résultats montrent l’existence d’un effet pessimum pour la taille des particules de granulat avec une expansion maximale pour le calibre granulaire 600-1180 μm. Les éprouvettes de mortier immergées dans les solutions de plus faible concentration subissent les expansions les plus importantes à long terme. Les expansions et les cinétiques observées varient selon la nature du granulat réactif et la distribution granulométrique du mélange de mortier. Finalement, le temps pour estimer l’expansion résiduelle dépend du niveau de réactivité du granulat et se révèle très long (< 1000 jours) pour le métagrauwacke constituant le béton du barrage.

Abstract

As part of a global approach to evaluate structures affected by ASR based on the consumption of reactive silica contained in concrete aggregates, researchers from the Materials and Construction Durability Laboratory (LMDC INSA Toulouse) have developed an accelerated expansion test to quantify the potentially reactive silica in aggregates. This study, which is part of an NSERC collaborative research and development project with Hydro-Québec, aims to validate the methodology of this test by studying the influence of physico-chemical parameters on the measured expansion and to assess the residual silica content in the concrete aggregates of a hydroelectric dam affected by RAS.

A testing program on mortar specimens of dimensions 25×25×285 mm stored in NaOH solution at 60 °C was used to study : 1) the influence of the alkali content of the mortar mixtures and the concentration of the soaking solution of the test specimens (solutions of 0.55 N to 1.75 N NaOH), 2)the effect of the particle size of reactive aggregates, 3) the evaluation of the residual silica in the aggregates extracted from the concrete of the dam under study, 4) the influence of the type/nature of aggregates and the particle size distribution of mortar mixtures. The results show a pessimum effect for aggregate particle size with maximum expansion for the grade 600-1180 μm. Mortar specimens in solutions of lower concentration undergo the largest expansions over the long-term. Measured expansions and kinetics vary depending on the nature of the reactive aggregate and the particle size distribution of the mortar mixture. Finally, the time to estimate the residual expansion depends on the reactivity of the aggregate and is very long (< 1000 days) for the metagraywacke composing the concrete of the dam.

Table des matières

Résumé ... ii

Abstract ... iii

Table des matières ... iv

Liste des figures ... vi

Liste des tableaux ... ix

Liste des abréviations, sigles, acronymes ... xi

Remerciements ... xiv

Introduction ... 1

Chapitre 1. Revue de la documentation ... 5

1.1 Introduction ... 5

Les réactions alcalis granulats ... 5

1.2 Mécanismes, réactants et produits de la RAS ... 6

1.2.1 La chimie à la base de la réaction ... 6

1.2.2 Le gel produit par la réaction ... 7

1.2.3 Les matériaux réactifs ... 8

1.3 Facteurs influençant la RAS ... 10

1.3.1 La teneur en alcalis ... 10

1.3.2 Taille, forme des particules et distribution granulaire ... 11

1.3.3 La nature des granulats ... 12

1.3.4 La température ... 12

1.3.5 Influence des précédents facteurs sur l’expansion mesurée dans l’essai accéléré sur barre de mortier ... 13

1.4 Évaluation de la cinétique et du potentiel résiduel de la RAS ... 16

1.4.1 Approches proposées... 16

1.4.2 La méthode d’essai LMDC développée dans le cadre des travaux de Grimal (2007) ... 17

1.4.3 La méthode d’essai LMDC exploitée dans les travaux de Gao (2010) ... 19

1.4.4 La méthode d’essai LMDC exploitée dans les travaux de Béland (2020) ... 23

1.5 Mécanismes de formation de gels d’alcali-réaction (approche LMDC) ... 28

Chapitre 2. Objectifs spécifiques et portée de l’étude ... 31

Chapitre 3. Matériaux et méthodes ... 32

3.1 Introduction ... 32

3.2 Méthode expérimentale ... 33

3.2.1 Présentation du programme expérimental ... 33

3.2.2 Description et préparation des matériaux ... 39

3.2.3 Formulation des mélanges/préparation des gâchées et cure des barres de mortier ... 44

3.2.4 Collecte des données ... 48

Chapitre 4. Résultats et Discussion ... 50

4.1 Effet de la concentration de la solution de trempage et de la teneur initiale en alcalis sur l’expansion (série 1) ... 51

4.1.1 Mélanges avec une teneur initiale en alcalis ajustée pour avoir une concentration de la solution interstitielle égale à 1N (Groupe 1 (G1) – Tableau 3-2) ... 51

4.1.2 Mélanges avec une teneur initiale en alcalis équivalente à celle de la solution de trempage (Groupe 2 (G2) – Tableau 3-2) ... 55

4.1.3 Comparaison des résultats des séries G1 et G2 ... 58

4.1.4 Résultats des observations sur les produits de réaction formés (Série 1) ... 58

4.1.5 Présentation des résultats du suivi de la concentration des solutions de trempage (Série 1) ... 64

4.1.6 Analyse et discussion ... 65

4.2 Effet de la taille des particules du granulat réactif sur l’expansion (série 2) ... 69

4.2.1 Résultats des expansions des éprouvettes de la série 2 ... 69

4.2.2 Résultats des observations sur les produits de réaction formés ... 71

4.2.3 Résultats des mesures de concentration des solutions de trempage ... 72

4.2.4 Analyse et discussion ... 73

4.3 Évaluation de la cinétique de la réaction dans les granulats du barrage à l’étude (Série 3) ... 75

4.3.1 Résultats des expansions pour la série 3 ... 75

4.3.2 Résultats des observations sur les produits de réaction formés ... 77

4.3.3 Résultats des concentrations des solutions de trempage ... 78

4.3.4 Analyses et discussion ... 78

4.4 Étude de l’influence de la nature du granulat réactif et de la composition granulométrique du mélange de mortier (série 4) ... 84

4.4.1 Résultats des essais d’expansion sur les mortiers de la série 4 (ASTM 3) ... 84

4.4.2 Résultats des expansions des éprouvettes de la série S4 (ASTM 4) ... 84

4.4.3 Résultats des observations sur les produits de réaction formés ... 86

4.4.4 Résultats du suivi de la concentration des solutions de trempage (Série 4) ... 86

4.4.5 Analyses et discussion ... 88

4.5 Composition des produits de réaction ... 100

Conclusion et perspectives ... 103

Bibliographie ... 107

Annexe A Matériaux et méthode ... 115

Annexe A-1 Calculs des alcalis à ajouter dans les mélanges de mortier ... 115

Annexe A-2 Fiche technique du superplastifiant Plastol 341 ... 116

Annexe A-3 Séquence de malaxage sur mortier ... 118

Annexe A-4 Tableau synthèse des mélanges de mortier ... 119

Annexe B Résultats complets : Expansion des mortiers ... 121

Annexe B-1 Expansion de la série 0 (%) ... 121

Annexe B-2 Expansion de la série 1 – G1 (%)... 122

Annexe B-3 Expansion de la série 1 – G2 (%)... 123

Annexe B-4 Expansion de la série 2 (%) ... 124

Annexe B-5 Expansion de la série 3 (%) ... 125

Liste des figures

Figure 1-1 Expansion en fonction du temps pour les barres de mortier fabriquées selon la norme ASTM C1260 avec différentes concentrations de la solution de trempage (NaOH) ; (b) Expansion à 14 et 28 jours pour différentes concentrations de la solution de trempage (NaOH) (Deboot et coll., 2016) ... 14 Figure 1-2 Variation de la concentration des différentes espèces chimiques dans la solution interstitielle et la

solution de trempage (Tremblay et coll., 2008) ... 15 Figure 1-3 Aperçu de la méthode LMDC (Gao, 2010) ... 17 Figure 1-4 Expansions des mortiers reconstitués avec les granulats de bétons du barrage de Temple sur Lot.

(Grimal, 2007) ... 18 Figure 1-5 Résultats des mesures d’expansion dues à la RAS en fonction des dimensions des éprouvettes et

de la taille des particules de granulat réactif (Gao et coll., 2013) ... 21 Figure 1-6 Étapes de formation du gel d’alcalis-réaction : a) Diffusion des alcalis dans le granulat, b)

Remplissage des pores par le gel, c) Comparaison entre les contraintes de traction dans la pâte de ciment autour des particules de granulats et la résistance à la traction, d) perméation des gels d’alcalis-silice à travers les fissures et exsudation sur les parois extérieures (Gao, 2010) ... 22 Figure 1-7 Résultats des mesures d’expansion en fonction du temps pour différents calibres de particules du

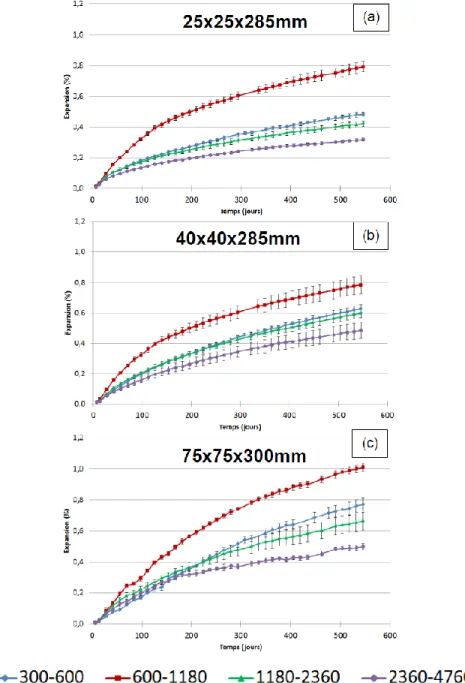

granulat réactif d’origine (GRO), enregistrées pour des éprouvettes de mortier de dimension (a) 2525285mm, (b) 4040285mm et (c) 7575300mm (Béland, 2020). ... 25 Figure 1-8 Résultats des mesures d’expansion en fonction du temps pour différents calibres de particules de

granulats réactifs pour des éprouvettes de mortier de dimension (a) 2525285mm ou 2020160mm; (b) 4040285mm ou 4040160mm; (c) 7575285mm ou 7070280mm (Béland, 2020). ... 27 Figure 1-9 Cinétique du gonflement dû à l’alcali-réaction en fonction de la taille des éprouvettes et des

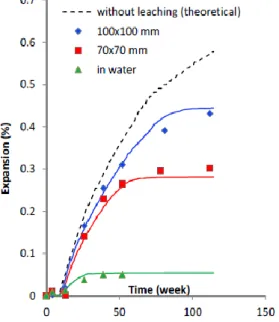

conditions de lessivage des alcalins en résultant (Lindgård et coll., 2013, tiré de Multon, 2016) ... 29 Figure 1-10 Partie du maillage d’une éprouvette de section 100100 mm soumise à de l’alcali-réaction dans

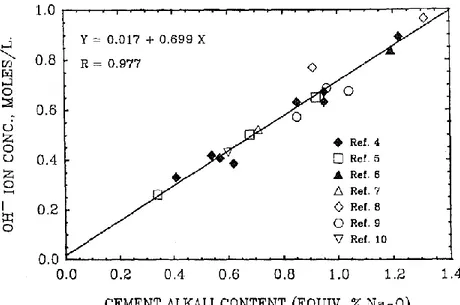

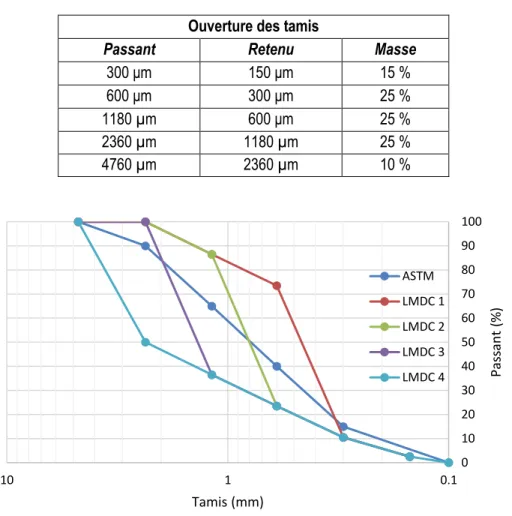

le cas d’un lessivage modéré; a) distribution des alcalins en solution dans le béton; b) gradient des alcalins en solution et fixés aux gels dans les granulats situés au cœur et à la surface extérieure de l’éprouvette; c) distribution résultante du volume de gel d’alcali-réaction dans l’éprouvette (Multon, 2016). ... 30 Figure 3-1 Relations entre la concentration d’équilibre des ions OH — de la solution interstitielle et la teneur en alcalis du ciment (pâtes et mortiers de rapport e/c = 0,5) (Diamond, 1989). ... 45 Figure 3-2 Courbes granulométriques des particules de granulats incorporées dans les mélanges de mortier

selon le calibre ASTM et les calibres du LMDC ... 46 Figure 3-3 Préparation des éprouvettes pour les mesures d’expansion (a) Mélangeur Hobart utilisé pour le

malaxage du mortier; ... (b) Mise en place du mortier dans une moule ... 47 Figure 3-4 (a) Éprouvettes de mortier scellées ; (b) Conservation des éprouvettes immergées à 60 °C ... 48 Figure 3-5 Mesure de la variation de longueur des éprouvettes de mortier à l’aide d’un comparateur numérique

... 48 Figure 4-1 Les différentes phases de l’expansion du béton et/ou mortier résultant de la réaction

alcalis-granulat ... 51 Figure 4-2 Résultats des mesures d’expansion sur des éprouvettes de mortier incorporant des particules de

(équivalente à une solution interstitielle initiale de concentration 1N), immergées dans des solutions de NaOH de différentes concentrations– Série 1 / Groupe 1. Dans la légende, la première

concentration est celle de la solution interstitielle initiale et la seconde est celle de la solution de trempage. ... 53 Figure 4-3 Résultats des mesures d’expansion sur des éprouvettes de mortier incorporant des particules de

GRO de calibre granulaire 600-1180 μm et préparées avec des teneurs en alcalis (Na2Oeq) variées, immergées dans des solutions de NaOH à concentrations équivalentes à celle de la solution interstitielle initiale – Série 1 / Groupe 2. Dans la légende, la première concentration est celle de la solution interstitielle initiale et la seconde est celle de la solution de trempage. ... 56 Figure 4-4 Comparaison des résultats des essais d’expansion obtenus pour les éprouvettes du Groupe 1

(teneur en alcalis du mortier équivalente à 1 N) et du Groupe 2 (teneur en alcalis du mortier équivalente à celle de la solution de trempage) pour une concentration donnée de la solution de trempage. Dans la légende, la première concentration est celle de la solution interstitielle initiale et la seconde est celle de la solution de trempage. ... 59 Figure 4-5 Produits de réaction présents à la surface des éprouvettes des essais d’expansion de la Série 1 /

Groupe 1 ... 60 Figure 4-6 Produits de réaction présents dans les solutions de trempage des essais d’expansion de la Série 1

/ Groupe 1 ... 61 Figure 4-7 Produits de réaction présents à la surface des éprouvettes des essais d’expansion de la Série 1 /

Groupe 2 ... 62 Figure 4-8 Produits de réaction présents dans les solutions de trempage des essais d’expansion de la Série 1

/ Groupe 2 ... 63 Figure 4-9 Résultats des mesures d’expansion sur les éprouvettes des mélanges de mortier incorporant des

particules de GRO de calibres granulaires variés – Série 2 ... 70 Figure 4-10 Produits de réaction dans la solution de trempage des éprouvettes de mortier incorporant les

particules de GRO des calibres : (a) 300-600 μm, (b) 600-1180 μm, (c) 1180-2360 μm, (d) 2360-4760 μm après 200 jours ... 71 Figure 4-11 Produits blanchâtres observables après 200 jours de trempage à la surface des éprouvettes de

mortier incorporant les particules de GRO de calibres : (a) 300-600 μm, (b) 600-1180 μm, (c) 1180-2360 μm, (d) 1180-2360-4760 μm... 72 Figure 4-12 Résultats des mesures d’expansion sur les éprouvettes de mortier incorporant des particules de

GRO et des granulats extraits des carottes de béton prélevées dans le barrage (centrale (660-) et de la prise d’eau (734-)) : (a) squelette granulaire LMDC, (b) squelette granulaire ASTM 3 ... 77 Figure 4-13 Produits blanchâtres observables après 200 jours de trempage à la surface des éprouvettes de

mortier et dans les solutions de trempage pour la série 3 (squelette granulaire LMDC) : (a) 660-520, (b) 660-2040, (c) 734-660-520, (d) 734-2040 ... 80 Figure 4-14 Produits blanchâtres observables après 200 jours de trempage à la surface des éprouvettes de

mortier et dans les solutions de trempage pour la série 3 (squelette granulaire ASTM 3) : (a) 660-520, (b) 660-2040, (c) 734-660-520, (d) 734-2040 ... 81 Figure 4-15 Résultats comparatifs obtenus lors de l’essai d’expansion accéléré sur mortier du LMDC pour des

granulats caractérisés par des cinétiques de réaction différentes (distribution granulométrique : LMDC; calibre des particules réactives : 600-1180 µm) ... 83 Figure 4-16 Résultats des mesures d’expansion sur des éprouvettes des mélanges de mortiers préparés avec

différents types de granulats réactifs selon la distribution granulométrique ASTM 3 – Série 4 ... 85 Figure 4-17 Résultats des mesures d’expansion sur des mélanges de mortier préparés avec différents types

Figure 4-18 Comparaison des résultats des mesures d’expansion sur des mélanges de mortier préparés avec différents types de granulats réactifs selon les distributions granulométriques ASTM 3 et ASTM 4 – Série 4 ... 89 Figure 4-19 Produits blanchâtres observables après 200 jours de trempage à la surface des éprouvettes de

mortier incorporant les particules de différents types de granulats réactifs (distribution granulométrique ASTM 3) : (a) Potsdam, (b) Sudbury, (c) GRO, (d) Spratt, (e) Springhill, (f) Nouveau-Mexique ... 90 Figure 4-20 Produits blanchâtres observables après 200 jours de trempage à la surface des éprouvettes de

mortier incorporant les particules de différents types de granulats réactifs (distribution granulométrique ASTM 4) : (a) Potsdam, (b) Sudbury, (c) GRO, (d) Spratt, (e) Springhill, (f) Nouveau-Mexique ... 91 Figure 4-21 Produits secondaires présents dans les solutions de trempage après 200 jours d’essai (squelette

granulaire ASTM 3) ... 92 Figure 4-22 Produits secondaires présents dans les solutions de trempage après 200 jours d’essai (squelette

granulaire ASTM 4) ... 93 Figure 4-23 Absence de produits blanchâtres dans la solution de trempage et à la surface des éprouvettes de

Liste des tableaux

Tableau 1-1 Composition chimique de gels d’alcalis-réaction de sources diverses (Sims & Poole, 2017) ... 8

Tableau 1-2 Principales roches dans chaque province canadienne pouvant contenir des phases siliceuses sensibles en milieu alcalin (Bérubé et coll., 2000; Bragg, 2000; DeMerchant et coll., 2000; Langley, 2000; Rogers et coll., 2000; Roy & Morrison, 2000; Shrimer, 2000). ... 9

Tableau 3-1 Paramètres expérimentaux des essais d’expansion sur éprouvettes de mortier – Série 0 (60 °C) ... 34

Tableau 3-2 Paramètres expérimentaux des essais d’expansion sur les éprouvettes de mortier – Série 1 (60 °C) ... 35

Tableau 3-3 Paramètres expérimentaux des essais d’expansion sur les éprouvettes de mortier – Série 2 (60 °C) ... 36

Tableau 3-4 Paramètres expérimentaux des essais d’expansion sur les éprouvettes de mortier – Série 3 (60 °C) ... 37

Tableau 3-5 Paramètres expérimentaux des essais d’expansion sur mortier – Série 3. ... 38

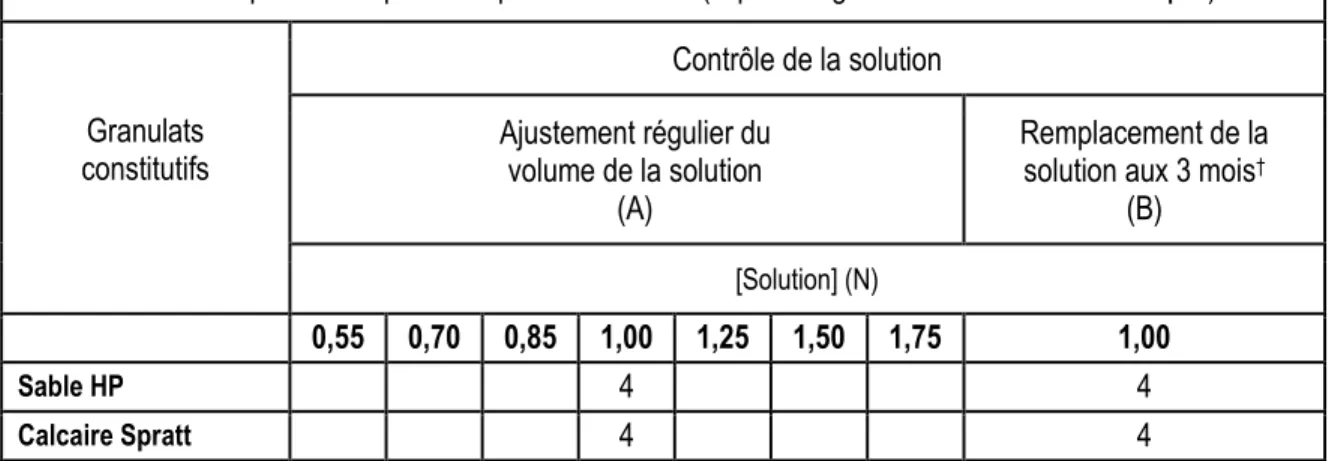

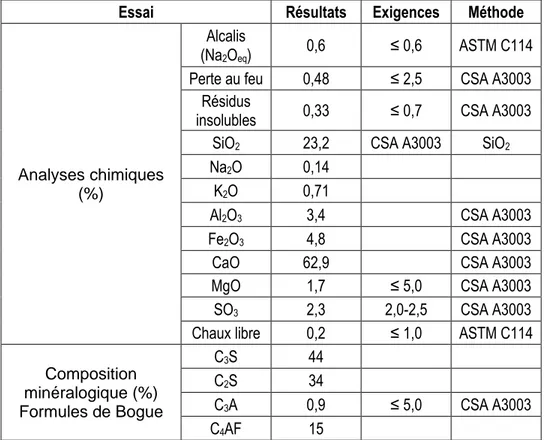

Tableau 3-6 Composition chimique du ciment LH (Béland, 2020) ... 44

Tableau 3-7 Distribution granulométrique recommandée par la norme ASTM C1260. ... 46

Tableau 3-8 Distribution granulométrique pour les mortiers des différentes séries (NR : Non réactif ; R : réactif). ... 46

Tableau 4-1 Cinétique de gonflement et expansion à 330 jours des barres de mortier incorporant des particules de GRO de calibre granulaire 600-1180 μm et préparées avec une teneur en alcalis (Na2Oeq) de 2,4% (équivalente à une solution de 1N), immergées dans des solutions de NaOH à différentes concentrations – Série 1 / Groupe 1 ... 54

Tableau 4-2 Cinétique de gonflement et expansion à 320 jours des barres de mortier incorporant des particules de GRO de calibre granulaire 600-1180 μm et préparés avec des teneurs en alcalis (Na2Oeq) variées, immergées dans des solutions de NaOH à concentrations équivalentes à celle de la solution interstitielle initiale – Série 1 / Groupe 2 ... 57

Tableau 4-3 Évolution de la concentration en OH- des solutions de trempage de la Série 1 / Groupe 1 (corrigées régulièrement pour le maintien du volume) ... 64

Tableau 4-4 Évolution de la concentration en OH- des solutions de trempage de la Série 1 / Groupe 2 (corrigées régulièrement pour le maintien du volume) ... 64

Tableau 4-5 Cinétique de gonflement et expansion à plus de 200 jours des mortiers incorporant des particules de GRO de calibres granulaires variés – Série 2 ... 70

Tableau 4-6 Évolution de la concentration des solutions de trempage de la Série 2(corrigées régulièrement pour le maintien du volume) ... 73

Tableau 4-7 Évolution de la concentration en OH- des solutions de trempage de la Série 3 – Squelette granulaire LMDC (corrigées régulièrement pour le maintien du volume) ... 78

Tableau 4-8 Évolution de la concentration en OH- des solutions de trempage de la Série 3 - Squelette granulaire ASTM 3 (corrigées régulièrement pour le maintien du volume)... 78

Tableau 4-9 Cinétique de gonflement et expansion à 275 jours des mortiers préparés avec différents types de granulats selon la distribution granulométrique ASTM 3 – Série 4 ... 86

Tableau 4-10 Cinétique de gonflement et expansion à plus de 275 jours des mortiers préparés avec différents types de granulats selon la distribution granulométrique ASTM 4 – Série 4 ... 87

Tableau 4-11 Évolution de la concentration en OH- des solutions de trempage de la Série 4 (corrigées

régulièrement pour le maintien du volume) ... 88 Tableau 4-12 Surface spécifique des particules de GRO dans les mortiers et expansions mesurées

expérimentalement ... 96 Tableau 4-13 Surface spécifique des particules de granulat Spratt dans les mortiers et expansions mesurées

expérimentalement ... 97 Tableau 4-14 Tableau résumé du bilan de formation et de perte de produits de réaction dans les éprouvettes

incorporant des granulats de différente nature selon la granulométrie ASTM et différentes tailles de granulats réactifs. ... 100 Tableau 4-15 Résultats des analyses chimiques réalisées sur les produits de réaction en suspension dans la

Liste des abréviations, sigles, acronymes

Abréviation Signification

C-S-H Silicate de calcium hydraté

EDF Électricité de France

GBR Granulat du barrage récupéré du béton

GRO Granulat réactif d’origine

H.R. Humidité relative

INSA Institut National de Sciences Appliquées LCPC Laboratoire Central des Ponts et Chaussées

LMDC Laboratoire Matériaux et Durabilité des Constructions Na2Oeq Contenu en alcalis équivalents

NaOH Hydroxyde de sodium

HF Acide fluorhydrique

HNO3 Acide nitrique

RAC Réaction Alcalis-Carbonates

RAG Réaction Alcalis-Granulats

« Rien ne sert de courir ; il faut partir à point ».

Jean de La Fontaine

« Sans expérience l’enthousiasme n’est pas bon,

à trop se hâter on commet des erreurs ».

Remerciements

Tout d’abord, je remercie Dieu qui me donne la force d’agir et qui fait réussir ce que j’entreprends. Je remercie mon directeur de recherche Benoît Bissonnette et mon codirecteur Benoit Fournier pour leur confiance dès le début du projet et pour leur accompagnement. Leurs commentaires pertinents sur mon travail et leurs conseils avisés m’ont vraiment permis d’avancer. J’ai surtout appris à découvrir et à apprécier leur passion pour leur travail — une passion qui m’inspire — rimant bien avec leur humanité envers leurs étudiants. Je les remercie aussi pour leur amitié, leur écoute et leur patience. Je remercie aussi les autres membres du jury de mon séminaire de maitrise pour avoir accepté d’évaluer mon travail et pour leurs commentaires intéressants et constructifs, soit Mme Josée Duchesne et M. Matthieu Argouges.

Je remercie également les professionnels de recherche des départements de génie civil et génie géologique ainsi que le personnel technique du laboratoire de génie civil pour leur aide dans la planification des travaux et la résolution de certains problèmes, soit M. Mathieu Thomassin Mailhot, M. René Malo, M. Éric Boucher et M. Pierre Luc Fecteau. Je remercie spécialement M. Martin Plante de m’avoir formé et aidé dans la réalisation des titrages de solution et des analyses chimiques tout au long de ce projet. J’ai beaucoup apprécié l’environnement stimulant et très convivial du CRIB. Merci à tous les étudiants, professeurs et personnels administratifs notamment à Mme Lyne Dupuis pour sa grande gentillesse.

Je remercie énormément l’étudiant gradué Samy Joseph Essalik pour son aide exceptionnel et son amitié tout au long de cette maitrise. C’est l’un des plus grands cadeaux que j’ai reçus. Merci aussi à l’étudiant gradué Bruce Menu pour ses encouragements. Je remercie aussi les auxiliaires de recherche du premier cycle qui ont grandement contribué à la réussite de ce projet.

Je ne saurais oublier ma chère famille pour leur amour, leur encouragement et leur patience. Merci à mes parents, Marc Clervil Claude et Lavinette Salomon, et mon frère Erwing Claude pour leur soutien bien qu’étant éloigné d’eux. Merci à mon frère Marc Ruben Claude et son épouse Christina Honorat, ainsi qu’à Danie Calixte pour leur soutien durant ces deux années d’études. Je garderai le souvenir de cette belle bande que nous formons chaque fin de semaine.

Enfin, un grand merci à tous ceux qui m’ont aidé ou m’ont soutenu d’une manière quelconque et dont je n’ai pas mentionné le nom.

Introduction

Mise en Contexte

La réaction alcalis-silice (RAS) est une pathologie qui affecte un grand nombre de structures en béton (ponts, barrages, etc.) à travers le monde. Surnommée « le cancer du béton », elle se caractérise par une réaction chimique entre la silice amorphe, mal cristallisée ou très finement grenue contenue dans des granulats réactifs et les alcalins (Na+, K+) de la solution interstitielle de la pâte de ciment hydraté. Elle se manifeste macroscopiquement par le gonflement, la fissuration et la chute des propriétés mécaniques (résistances mécaniques et module d’Young) du béton atteint. Depuis qu’elle a été identifiée pour la première fois aux États-Unis par Stanton en 1940, elle a fait l’objet d’un grand nombre d’études allant de la compréhension de son mécanisme de développement à l’exploration de diverses solutions visant à gérer/réparer les dommages qui en résultent.

Ces phénomènes de détérioration du béton constituent des enjeux majeurs à différents niveaux. Ces enjeux concernent, d’une part, l’utilisation sécuritaire des infrastructures par le public, et d’autre part, la difficulté pour les gestionnaires d’infrastructures de planifier l’entretien et de prendre les bonnes décisions concernant l’exploitation des ouvrages affectés par la RAS. Ces difficultés sont notamment liées à la limitation des connaissances actuelles sur certains aspects de la cinétique de la RAS, ainsi que le développement actuel et futur de l’endommagement. Pour le chercheur, la problématique d’intérêt est donc liée à la détermination du potentiel de réactivité résiduel et des endommagements futurs du béton affecté par la RAS (pronostic). À cet égard, diverses approches et méthodes ont été développées, notamment des approches utilisant la modélisation du phénomène d’expansion dû à l’alcali-réaction pour recalculer la résistance de l’ouvrage dans son état actuel de dégradation et en prédire l’évolution.

Le développement de la RAS est propice dans le béton lorsque les trois conditions physico-chimiques suivantes sont réunies : la présence de silice réactive au sein des granulats, une quantité suffisante d’ions alcalins dans la solution interstitielle et une humidité élevée. La suppression de l’un de ces facteurs annihile la réaction. Aussi, certains chercheurs ont développé des méthodes d’évaluation des ouvrages affectés (diagnostic et pronostic) en considérant la mesure du contenu en « alcalis disponibles » comme élément prépondérant dans la détermination du potentiel d’expansion future d’un béton atteint par la RAS (Bérubé et coll., 2005; Bérubé et coll., 2002a; Bérubé et coll., 2002c; Fournier et coll., 2010). Cette approche n’est toutefois pas sans lacune selon certains, lorsqu’on tient compte du recyclage des alcalis dans la solution interstitielle du béton avec la progression de la RAS (Gao et coll., 2011; Thomas et coll., 2013) et de la possibilité de libération des alcalis par les granulats eux-mêmes (Bérubé, 2004; Thomas et coll., 2013). Une approche différente, considérant plutôt

de chercheurs du Laboratoire des Matériaux et Durabilité des Constructions (LMDC) de l’INSA Toulouse (Gao, 2010). Le protocole expérimental vise dans ce cas à quantifier la silice réactive dans les granulats par le biais d’essais d’expansion sur des mélanges de mortier préparés avec des granulats récupérés dans le béton de la structure et des granulats d’origine, mais « vierges ». Les paramètres relatifs à la cinétique et l’avancement de la consommation de la silice réactive du granulat dans le béton sont déterminés par comparaison entre le comportement des mortiers préparés avec des particules réactives dont la silice a été partiellement « consommée » et celui de mortiers fabriqués avec des granulats d’origine n’ayant pas encore réagi.

Ces approches font l’objet d’un projet de recherche réalisé à l’Université Laval en collaboration avec Hydro-Québec, dans le cadre duquel s’inscrivent les travaux rapportés dans le présent mémoire de maitrise.

Projet de recherche

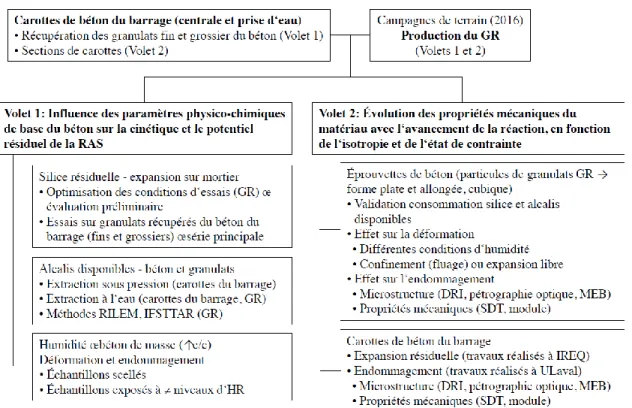

La Figure 1 présente et résume les grandes lignes du programme de recherche dont l’objectif global est de mieux comprendre et prédire le comportement futur d’un barrage en béton (appartenant à Hydro-Québec) affecté par la RAS. Les barrages ont la particularité d’être constitués d’un béton de masse exposé en continu à une importante humidité déterminant ainsi des conditions favorables au développement à la RAS. La structure globale de l’étude se divise en deux grands volets. Le Volet 1 vise à quantifier l’influence des paramètres physico-chimiques de base du béton sur la cinétique et le potentiel résiduel de la RAS. Le volet 2 vise à caractériser l’évolution des propriétés mécaniques du matériau avec l’avancement de la RAS, et ce en fonction de paramètres qui en affectent l’isotropie (morphologie des granulats, consolidation gravitaire du béton) et en fonction de l’état de contrainte. Des carottes ont été prélevées en 2014 à partir de la centrale et de la prise d’eau du barrage étudié et une campagne de terrain réalisée à l’été 2016 a permis d’échantillonner un matériau granulaire de référence (GR), de composition semblable au granulat utilisé pour la fabrication du béton du barrage (Béland, 2020).

Ce projet de maitrise se situe sous le volet 1 et fait suite à un projet de maitrise réalisé par Béland (2020). Les travaux de Béland (2020) ont permis, entre autres, d’optimiser les conditions d’essais d’expansion « résiduelle » selon l’approche LMDC en laboratoire et d’apprécier dans quelle mesure les essais de laboratoire sont représentatifs des mécanismes impliqués dans le modèle LMDC. Le présent projet approfondit le sujet par l’étude de paramètres d’optimisation supplémentaires et l’applicabilité de la méthode LMDC à un spectre plus vaste de granulats.

Figure 1 Structure globale du programme de recherche développé à l’Université Laval

Structure du mémoire

Le mémoire s’articule en quatre chapitres, assortis d’une introduction et d’une conclusion.

Le chapitre 1 concerne la revue de documentation. Il propose une revue des mécanismes réactionnels de la réaction alcali-silice, des matériaux qui renferment le combustible de base (la silice réactive), puis du gel de réaction formé. Une compilation de résultats publiés concernant l’influence de la teneur en alcalis, de la taille, la forme, la distribution et la nature de granulats réactifs, ainsi que de la température sur la réactivité est ensuite présentée. Une dernière partie décrit de manière détaillée la méthode pour évaluer la cinétique et le potentiel résiduel de la RAS selon l’approche développée au LMDC à travers les travaux de Gao (2010) et de Béland (2020).

Le chapitre 2 présente les objectifs de ce projet de maitrise.

Le chapitre 3 présente la méthode d’essai et le programme expérimental mis sur pied pour atteindre les objectifs présentés au chapitre 2.

Le chapitre 4 est subdivisé en quatre parties complémentaires. La première concerne l’étude de l’effet de la concentration de la solution de trempage et de la teneur en alcalis des mélanges sur l’expansion mesurée. La

seconde est consacrée à l’étude de l’influence de la taille des particules d’un granulat de réactivité similaire à celui du béton du barrage à l’étude (GRO). La troisième partie concerne des essais sur différents types de granulats. Enfin, la quatrième partie est consacrée à l’évaluation du potentiel résiduel de la réaction dans les granulats extraits du béton du barrage.

Chapitre 1. Revue de la documentation

1.1 Introduction

Les études sur la réaction alcalis-granulat sont nombreuses et touchent des aspects très diversifiés de cette pathologie. Cette revue de documentation concerne des aspects bien particuliers liés à la cinétique de la réaction alcalis-silice, l’une des formes connues des réactions alcalis-granulat. En tout premier lieu, une description de la réaction chimique est présentée, c’est-à-dire les réactants en jeu, les produits qui se forment et les mécanismes déclenchés. Ensuite, les conditions d’exposition et les paramètres physico-chimiques du béton qui influencent la vitesse de la réaction sont discutés. Ces paramètres sont notamment étudiés dans le cadre des essais de trempage. En dernier lieu, des travaux utilisant l’approche développée au laboratoire matériaux et durabilité des constructions (LMDC - INSA Toulouse) pour prédire l’évolution de la RAS sont présentés. La méthode d’essai développée dans cette approche basée sur la consommation de la silice réactive dans les granulats est en effet au cœur du présent travail de maitrise.

Les réactions alcalis granulats

La solution interstitielle du béton durci contient de nombreux ions dissouts, notamment des ions alcalins (Na+, K+) provenant principalement du ciment portland et, le cas échéant, des ajouts cimentaires. De plus, les ions OH- sont ceux qu’on trouve en plus grande quantité conférant un pH élevé de l’ordre de 12,5 et plus, donc fortement basique, à la solution interstitielle (Carles-Gibergues & Hornain, 2008). Dans de telles conditions, certains des minéraux des granulats réagissent avec les ions OH- et forment un gel hydrophile menant à l’expansion et la fissuration du béton en présence d’eau. Deux grands types de cette réaction sont connus : (1) la réaction alcalis-silice (2) la réaction alcalis-carbonate. Un troisième type, la réaction alcalis-silicate, a été identifié, mais est considéré aujourd’hui comme une forme de réaction alcalis-silice.

1. La réaction alcalis-silice (RAS) est la plus courante. Elle résulte de l’attaque de certaines formes de silice (amorphe, faiblement cristallisée, micro- à cryptocristalline, tectoniquement déformée) par les ions hydroxyles (OH-) associés aux alcalis (Na+, K+) de la solution interstitielle du béton (Thomas et coll., 2013).

2. La réaction alcalis-carbonate (RAC) se manifeste par la décomposition de la dolomite de certaines roches calcaires dolomitiques en brucite (Mg (OH)2) et calcite (CaCO3) (Tong & Tang, 1999). Toutefois, certains chercheurs ont soutenu que cette réaction constitue en fait une forme particulière de réaction alcalis-silice, ayant observé du gel d’alcalis-silice dans des bétons fabriqués avec des granulats calcaires argileux dolomitiques (Katayama, 2010, 2006, 2004, 1992; Katayama et coll., 2016). Ces

observations jettent un doute sur le mécanisme d’expansion couramment attribué à la réaction alcalis-carbonate.

3. La réaction alcalis-silicate est très semblable à la réaction alcalis-silice. Elle se produit dans les roches où la silice réactive n’est pas libre, mais structurée en couches (phyllo-silicate, tecto-silicates). Lors de la réaction, ces minéraux s’exfolient et des molécules d’eau viennent se loger dans les espaces entre les couches (Gillott, 1975). Les produits de la réaction sont similaires à ceux de la réaction alcalis-silice. Considéré à l’origine (dans les années 70) comme différent de la RAS, ce n'est plus aujourd'hui communément accepté et la subdivision ne se fait plus.

1.2 Mécanismes, réactants et produits de la RAS

1.2.1 La chimie à la base de la réaction

D’une manière simplifiée, la documentation scientifique décrit la réaction alcalis-granulat comme une réaction faisant intervenir trois composantes principales interagissant selon des mécanismes définis en trois étapes majeures (Bulteel et coll., 2002; Dron & Brivot, 1993; L. D. Glasser & Kataoka, 1981; Ichikawa & Miura, 2007; Poole, 1992).

Les trois composantes (réactifs) sont :

• la silice « réactive » contenue dans certains granulats dits réactifs ;

• les ions hydroxyles (OH-) et les ions Na+ et K+ présents dans la solution interstitielle du béton ; • l’eau jouant à la fois le rôle de solvant, de milieu de transport des ions hydroxyles et alcalins, et aussi

nécessaire pour la formation de gels.

Les trois étapes majeures, rapportées dans (Multon, 2016), définissant les mécanismes de la réaction sont : • le transport des ions hydroxyles vers la silice réactive des granulats dans la pâte de ciment et dans les

granulats ;

• l’attaque de la silice par les ions hydroxyles ;

• la précipitation des gels d’alcali-réaction et la fixation des alcalins par ces derniers.

En milieu très basique, les minéraux siliceux des granulats, dérivant de conditions bien particulières au sein des formations / gisements, se trouvent en déséquilibre thermodynamique. Le mécanisme de la réaction durant les phases initiales est décrit par Dent-Glasser et Kataoka (1981) selon les étapes décrites ci-après.

Dans un premier temps, les ponts siloxanes (≡ 𝑆𝑖 − 𝑂 − 𝑆𝑖 ≡) puis les liaisons silanols (≡ 𝑆𝑖 − 𝑂𝐻) qui composent le réseau siliceux sont successivement attaqués selon les équations chimiques suivantes :

≡ 𝑆𝑖 − 𝑂 − 𝑆𝑖 + 2 𝑂𝐻−→ ≡ 𝑆𝑖 − 𝑂−+ ≡ 𝑆𝑖 − 𝑂−+ 𝐻

2𝑂 (1-1) ≡ 𝑆𝑖 − 𝑂𝐻 + 𝑂𝐻−→ ≡ 𝑆𝑖 − 𝑂− + 𝐻

2𝑂 (1-2) Ensuite, les alcalins R+ (Na+ et K+) viennent contrebalancer les charges négatives engendrées dans les réactions précédentes pour former un composé silico-alcalin de la forme (≡ 𝑆𝑖 − 𝑂 − 𝑅). La stœchiométrie de cette étape avec les ions Na+ est :

𝐻0,38𝑆𝑖𝑂2,19+ 0,38 𝑁𝑎𝑂𝐻 → 𝑁𝑎0,38𝑆𝑖𝑂2,19+ 0,38 𝐻2𝑂 (1-3) Le réseau de silice initial se trouve ainsi transformé en un réseau ouvert très accessible aux molécules d’eau (𝐻2𝑂) et aux alcalins (𝑅+). La silice passe en solution sous forme de triacides. La stœchiométrie de la réaction est :

𝑁𝑎0,38𝑆𝑖𝑂2,19+ 1,62 𝑁𝑎𝑂𝐻 → 2 𝑁𝑎++ 𝐻2𝑆𝑖𝑂42− 𝑜𝑢 (𝐻2𝑆𝑖𝑂42− 𝑠𝑒𝑙𝑜𝑛 𝑙𝑒 𝑝𝐻) (1-4) L’absorption des molécules d’eau par le gel formé a pour conséquence le développement d’une pression de gonflement. D’autres ions, comme les ions Ca2+, jouent un rôle important, sinon nécessaire, dans la formation du gel (Diamond, 1989). En effet, ils sont toujours présents dans les produits de réaction. French (1980) suggère de cette observation la possibilité d’un mécanisme d’échange partiel entre les ions sodium et calcium lors de la formation du gel. Par la suite, ce mécanisme d’échange semble s’amplifier avec l’âge du béton au contact du gel avec la pâte de ciment (Thomas, 2001). Shi & Lothenbach (2019) suggèrent la conversion des produits de la réaction silice en C-S-H à des rapports élevés de Ca/Si, en montrant que la quantité de gel alcalis-silice formé augmente d’abord puis diminue avec une augmentation du rapport Ca/Si. Son importance est toutefois démontrée dans la détermination des propriétés du gel (section 1.2.2).

1.2.2 Le gel produit par la réaction

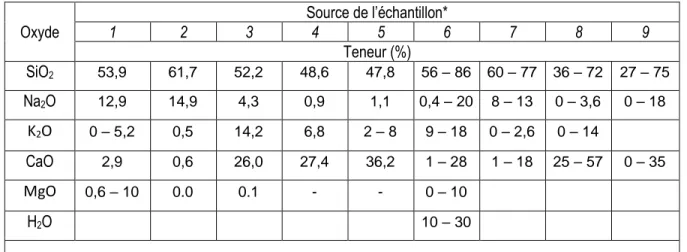

La composition et la structure des produits de réaction varient énormément et dépendent de l’âge depuis leur formation (Lombardi et coll., 2000; Sims & Poole, 2017; Thaulow et coll., 1996). Le Tableau 1-1 rapporte divers résultats d’analyse de la composition chimique des produits de réaction répertoriés dans la documentation scientifique (Sims & Poole, 2017). Ces produits ont été pour la plupart récupérés de structures en béton affectées. Il est utile de mentionner que la teneur en oxyde de calcium est en partie liée au degré de carbonatation de l'échantillon de gel avant l'analyse et les teneurs en oxyde alcalin dépendent dans la plupart des cas de la composition du ciment d'origine. Les structures et formes observées au microscope électronique varient des gels lisses de type amorphe à des produits partiellement cristallisés en forme de rosettes, d'aiguilles, de tiges ou de lames (Hanson et coll., 2003; Katayama et coll., 2012).

Toutefois, il faut noter que la composition du gel dans les essais accélérés n’est pas toujours la même dans les structures réelles. Ceci est souvent dû à l’effet de la hausse de température sur l’équilibre chimique (Urhan, 1987) et du processus de substitution entre les alcalis et le calcium (Duchesne et Bérubé, 1994 ; Lagerblad et Trägardh, 1992).

Tableau 1-1 Composition chimique de gels d’alcalis-réaction de sources diverses (Sims & Poole, 2017)

Oxyde Source de l’échantillon* 1 2 3 4 5 6 7 8 9 Teneur (%) SiO2 53,9 61,7 52,2 48,6 47,8 56 – 86 60 – 77 36 – 72 27 – 75 Na2O 12,9 14,9 4,3 0,9 1,1 0,4 – 20 8 – 13 0 – 3,6 0 – 18 K2O 0 – 5,2 0,5 14,2 6,8 2 – 8 9 – 18 0 – 2,6 0 – 14 CaO 2,9 0,6 26,0 27,4 36,2 1 – 28 1 – 18 25 – 57 0 – 35 MgO 0,6 – 10 0.0 0.1 - - 0 – 10 H2O 10 – 30

* 1: Stanton (1940). 2: Idorn (1967). 3: Poole (1975) 4: Hanson et coll. (2003): Moyenne de 20. 5: Hanson et coll. (2003): Moyenne de 12. 6: Bérubé and Fournier (1986). 7: Davies and Oberholster (1986) : 6 gels cristallins. 8: Mladenovic et coll. (2009) 9: Hanson et coll. (2003).

Les propriétés du gel, notamment sa viscosité et sa capacité à générer des pressions de gonflement, dépendent des rapports Ca : Si et Na : Si. Les ions calcium semblent aussi jouer un rôle important dans la modification des propriétés rhéologiques et les caractéristiques de gonflement du gel. Les études reliant la composition du gel avec ses propriétés montrent : (1) les gels à faible teneur en calcium et à teneur élevée en alcalis ont un comportement fluide (peu visqueux) et peuvent s’écouler à travers la structure poreuse de la pâte cimentaire (Kawamura & Iwahori, 2004); (2) ceux à teneur en calcium élevée (Ca/Si > 0,5) sont plus rigides et moins expansifs (Krough, 1975); (3) ceux à teneur en calcium moyenne et à teneur en sodium élevée ont une forte viscosité et une pression osmotique élevée et sont vraisemblablement de nature à générer de fortes pressions de gonflement, suffisantes pour endommager le béton (Vayghan et coll., 2016).

1.2.3 Les matériaux réactifs

Les granulats sont les composantes du béton qui contiennent les phases réactives, dites siliceuses dans le cas présent, dont la présence est la première condition nécessaire à la réaction. De prime abord, la sévérité de la réaction dépend donc de la nature de ces derniers. Il existe dans la documentation scientifique des descriptions assez exhaustives de la pétrographie et la minéralogie des roches potentiellement réactives face à la réaction alcali-silice, notamment celles de Le Roux et coll. (1999) et de Sims & Nixon (2003).

Au Canada, des cas d’alcali-réaction mettant en évidence la réactivité de certains granulats ont été répertoriés dans presque toutes les provinces. Une série d’articles publiée dans la Revue canadienne de génie civil en 2000 fait la revue de l’alcali-réaction dans chaque province et établit la liste des différentes roches ayant un potentiel de réactivité alcaline (Bérubé et coll., 2000; Bragg, 2000; DeMerchant et coll., 2000; Langley, 2000; Rogers et coll., 2000; Roy & Morrison, 2000; Shrimer, 2000). Le Tableau 1-2 présente les principales roches dans chaque province pouvant contenir des phases siliceuses sensibles en milieu alcalin. Elles ont été identifiées comme telles en se basant sur des résultats d’essais en laboratoire (l’essai accéléré sur barre de mortier (AMBT, pour "accelerated mortar bar test") et l’essai sur prisme de béton (CPT, pour "concrete prism test")), des analyses pétrographiques et leur performance sur terrain.

Tableau 1-2 Principales roches dans chaque province canadienne pouvant contenir des phases siliceuses sensibles en milieu alcalin (Bérubé et coll., 2000; Bragg, 2000; De Merchant et coll., 2000; Langley, 2000; Rogers et coll., 2000; Roy & Morrison, 2000; Shrimer, 2000).

Province Roches potentiellement réactives et localisation

Colombie-Britannique

• grès, quartzites, cherts, roches volcaniques, roches granitiques, roches hautement métamorphisées (dans la région de l’ouest et du sud-ouest jusqu’à la zone de Fraser Valley et de la région métropolitaine de Vancouver)

• dacites, rhyolites et andésites, des roches volcaniques réactives de la région de Whistler (150 km au nord de Vancouver)

• opale (dans la région du sud-ouest de la Colombie-Britannique) Manitoba et

Saskatchewan

• gneiss granitiques du précambrien, schistes siliceux opalins d’origine glaciaire, quartzites et cherts des dépôts tertiaires, calcaires dolomitiques et autres roches carbonatées (Ordovicien, Silurien, Dévonien)

Alberta • quartzites, cherts, grauwackes, calcédoines, roches volcaniques, gneiss, grès (localisées particulièrement dans la région de Lethbridge, dans le sud-ouest de l'Alberta, le long du côté ouest de la province en passant par Calgary et Edmonton, et vers le nord jusqu'à la région de Peace River)

Ontario • argilites, siltites, grauwackes et grès du précambrien (dans la partie nord de la province : zone de Sudbury, la zone entre le Lac Huron et le New Liskeard, zone du North Bay). Le gravier du Sudbury est utilisé dans beaucoup d’études sur l’alcali-réaction au Canada et partout dans le monde.

• cherts du paléozoïque (silurien) (dans les gravières (origine fluvioglaciaire) et dans les carrières du sud-ouest et du Nord de l'Ontario). La silice réactive de ces granulats se présente sous forme de quartz microcristallin ou grossier, ou sous forme de chalcédoine. • calcaires siliceux de la formation Bobcaygeon (zone d’Ottawa) de l’ordovicien moyen (dans les carrières de la ceinture entre Orillia et Kingston et dans certaines parties des basses terres de l'Outaouais et du Saint-Laurent). Le calcaire Spratt, très utilisé dans les études sur l’alcali-réaction, provient de cette formation.

Québec • roches granitiques et les graviers lithiques ainsi que les méta-grauwackes contiennent du quartz microcristallin et (ou) à extinction roulante (dans la formation géologique du

Province Roches potentiellement réactives et localisation

• calcaires siliceux des groupes de Trenton (carrières entre Hull et La Malbaie) et de la Rivière noire (carrières des zones de Hull, Joliette et Chicoutimi), les grès siliceux et calcareux/dolomitiques du groupe de Potsdam (carrières au sud de Montréal) et les dolostones du groupe de Beekmantown (région du grand Montréal). Toutes de la province géologique des basses terres du Saint Laurent.

• tufs rhyolitiques, phyllites et schistes chloritiques (dans la province géologique des Appalaches du Québec : Gaspésie, Bas-Saint-Laurent, les Cantons-de-l’Est, Beauce) Nouveau

Brunswick

• grauwackes et argilites (carrières dans la région de Fredericton), des roches calcaires contenant des phases réactives (Woodstock), des tufs basaltiques et des rhyolites (Edmundston), des granites cataclistiques (Moncton), des métabasaltes (Miramichi) et des gneiss (région de Saint John).

Nouvelle Écosse

• siltites et siltites granitiques, grauwackes et d'autres méta-sédiments (méta-argilite, méta-grauwacke) contenant du quartz microcristallin, phyllites, quartzites, schistes et des rhyolites (dans la partie Sud (zone centrale) et la partie Ouest de la province (carrières de Dartmouth et du contact d’Halifax, gravière de South Shore, etc.). Terre-Neuve

et Labrador

• grès et siltites siliceux et cherteux, argilites siliceuses, tufs rhyolitiques et felsiques, grès et siltites tufacés, grauwackes et grès arkosiques (dans la péninsule d’Avalon) • gneiss, schistes, grauwackes, psammites et pélites (dans le centre de la province) • gneiss, schistes, phyllites, granites, rhyolites et calcaires cherteux (dans la partie ouest

de Terre-Neuve).

1.3 Facteurs influençant la RAS

De nombreuses études montrent l’influence de certains paramètres liés aux conditions de conservation sur le développement de la RAS dans des éprouvettes de béton et de mortier (Fournier et coll., 1991, 1991, 2004; Haha et coll., 2007). Les principaux paramètres soulignés dans la plupart de ces études sont la température d’exposition, l’existence d’humidité et la présence d’une certaine quantité d’alcalis dans le système.

1.3.1 La teneur en alcalis

Les études s’accordent sur le fait que la teneur en alcalis du système influence la réactivité des granulats et le développement de la réaction. Les ions OH- réagissant avec les phases siliceuses réactives des granulats proviennent de l’ionisation des hydroxydes alcalins de la solution interstitielle. Donc, plus il y a d’alcalis disponibles, plus la concentration et l’activité des ions OH- est élevée, augmentant ainsi la vitesse de dissolution de la silice et, par conséquent, la quantité de gel formé et l’expansion. La réaction ralentit dans le temps avec la consommation des réactants menant à la diminution de leur concentration et avec la formation de gel ralentissant la diffusion des ions OH- vers les sites de réaction (Sims & Poole, 2017).

Plusieurs études, basées sur des essais de laboratoire sur mortier ou béton, soulignent que pour un granulat donné et une méthode d’essai sélectionnée, des composantes réactives peuvent être activées ou pas suivant la teneur en alcalis disponibles pour la réaction (Bokern, 2008; Duyou Lu, Zhou, et coll., 2006; Rivard et coll., 2007; Rogers, 1990; Shayan, 1992; Shayan et coll., 2008). Des chercheurs suggèrent l’existence d’une valeur seuil de concentration d’ions OH- dans la solution interstitielle en-dessous de laquelle la vitesse de la réaction devient suffisamment lente pour ne pas mesurer d’expansion (Sims & Poole, 2017). D’autres auteurs soulignent, en outre, que l’influence de la teneur en alcalis du ciment sur l’expansion des barres de mortier diminue significativement lorsqu’elles sont immergées dans une solution alcaline ( Lindgård et coll., 2011).

Hobbs (1988) rapporta les effets de la teneur en alcalis des ciments sur l’expansion mesurée pour des éprouvettes de mortier conservées dans l’eau à 20 °C et incorporant des particules de granulat de dimension 150-300 μm contenant de la silice opaline. Il observa un effet pessimum avec une expansion maximale pour un ratio silice réactive-alcalis de 4,5.

Il faut noter toutefois que le béton utilisé sur chantier contient en général une plus faible teneur en alcalis que celle utilisée dans les essais de laboratoire, dans des conditions considérées comme sévères.

1.3.2 Taille, forme des particules et distribution granulaire

La taille des particules de granulats utilisés dans les différentes méthodes d’essai en laboratoire a une influence sur la vitesse et le niveau d’expansion générés, suivant la nature du granulat. Des études montrent que pour certains granulats à réactivité élevée soumis à l’essai accéléré sur barres de mortier, les dimensions les plus importantes génèrent un niveau d’expansion plus élevé à long terme, bien qu’il puisse se révéler plus faible à court terme. Pour d‘autres granulats à réactivité élevée, une plus grande expansion est observée avec des dimensions plus fines (Lu, Fournier, et coll., 2006; Multon et coll., 2008; Ramyar et coll., 2005; Vivian, 1951; Zhang et coll., 1999). Certains granulats à réactivité lente sont faussement classifiés comme « non réactifs » par l’essai accéléré sur barre de mortier. Cela est dû au fait que la microstructure originale de la roche est détruite lors du broyage. C’est le cas par exemple du grès de Potsdam, de gneiss granitiques et de certains granulats norvégiens (Lu et coll., 2006; Wigum & Lindgård, 2008).

La forme des particules peut aussi avoir une influence sur la réactivité. Ramyar et coll. (2005) ont étudié l’effet de la taille et de l’angularité des particules de granulats réactifs en effectuant des essais accélérés sur barres de mortier selon la norme ASTM C1260. Les résultats ont montré un potentiel d'expansion plus élevé pour les fractions intermédiaires (0,25-0,50 mm et 0,5-1,00 mm) du granulat broyé par rapport aux autres fractions et aussi par rapport au granulat non broyé des mêmes fractions. Ce qui fait que l’effet de la taille des particules du granulat réactif est beaucoup plus prononcé pour les particules anguleuses. Cette différence due à l’angularité

des particules pour les fractions intermédiaires semble être négligeable dans le cas des très grosses et très petites particules.

Certains granulats réactifs peuvent présenter un effet pessimum lié à la proportion de granulats réactifs incorporés dans les barres de mortier. C’est-à-dire qu’à cette proportion, la quantité de silice disponible pour réagir avec les ions OH- de la solution interstitielle génère l’expansion maximale, alors qu’à des proportions plus basses ou plus élevées, l’expansion est moindre. La plupart des études montrent une expansion maximale à faible proportion de granulats réactifs (Bektas et coll., 2004; Shayan, 1992). Hobbs (1988) et Fournier & Bérubé, (2000) ont trouvé des proportions pessima se situant entre 5 % et 10% pour des granulats siliceux très réactifs.

1.3.3 La nature des granulats

Le type et la quantité de silice contenue dans les granulats influencent la réactivité de ces derniers. La réactivité semble être liée à la solubilité des différentes formes de silice. Par exemple, les vitesses de dissolution d’une opale (réactif) et d’un quartzite (inerte dans cet exemple) diffèrent d’un facteur égal à 1000 à 80°C (Dron & Brivot, 1993). En effet, la structure du réseau de silice, variant d’un granulat à l’autre, est un paramètre déterminant dans la réactivité du granulat selon Couty (1999). L’angle suivant lequel est disposé le pont siloxane détermine la solubilité de la silice du granulat. Lors de l’attaque de ce dernier par les ions OH-, l’énergie nécessaire pour le casser est minimale lorsque l’angle a une valeur d’environ 150°(Couty, 1999). D’autres auteurs, comme Monteiro et coll. (2001) suggèrent des explications relatives à l’histoire géologique et l’historique de déformation des roches pour comprendre les différences de réactivité des granulats.

1.3.4 La température

Les études de laboratoire réalisées sur des mortiers et bétons montrent, en général, que la vitesse initiale et le niveau d’expansion observés à un temps donné ainsi que la quantité de produits de réaction formés augmentent avec la température. Les explications fournies à ces observations par Ller (1979) sont liées à l’augmentation de la solubilité du SiO2 avec l’augmentation de la température. Cependant, d’autres chercheurs ont observé, pour certains granulats réactifs, un effet pessimum de l’expansion à 38 °C (à 6 mois) lors des essais sur barres de mortier réalisés selon la méthode ASTM C227 (Guömundsson & Ásgeirsson, 1975). Dans ce dernier cas, il semble que l’augmentation de la température au-delà de 38 °C induit une diminution de la viscosité du gel formé, réduisant ainsi l’expansion dans les barres. Fournier et coll. (2004) ont aussi observé une diminution de l’expansion ultime (finale) lors des essais sur prismes de béton à 38 °C (à 1 an) et à 60 °C (à 3 mois). Cette diminution de l’expansion finale est probablement due au lessivage des alcalis et aux changements dans la composition de la solution interstitielle causés par l’augmentation de la température (Lindgård et coll., 2013; Rivard et coll., 2007). Le pH de la solution interstitielle diminue et il en résulte une réduction de la solubilité de

SiO2. Ces résultats confirment donc l’importance de prendre en compte d’autres facteurs dans l’analyse de l’effet de la température sur la réaction.

Des essais réalisés sur des blocs de béton exposés à l’extérieur au Canada et au Texas ont montré que l’expansion est généralement plus rapide et plus élevée là où le climat est plus chaud, mais que le comportement dépend aussi de la nature des granulats réactifs (Fournier et coll., 2009).

1.3.5

Influence des précédents facteurs sur l’expansion mesurée dans l’essai

accéléré sur barre de mortier

Historiquement, la méthode de l’essai accéléré sur barres de mortier telle que présentée dans les normes actuelles (ASTM, 2014; CSA A23. 2-25A, s. d.; TC, 2011) a été développée par Oberholster & Davies (1986). Ils utilisèrent des granulats dont les phases réactives étaient constituées de minéraux opalins ou de quartz. La méthode décrite dans la norme CSA A23.2-25A consiste à fabriquer des barres de mortier de dimensions 2525285 mm incorporant le granulat réactif selon une distribution granulométrique bien établie. Après démoulage et une immersion dans l’eau pendant 24 h à 80 °C, les mesures de longueur initiales sont effectuées. Les barres de mortier sont ensuite immergées dans une solution 1 N de NaOH et conservée à une température de 80 °C pendant 14 jours. Les déformations longitudinales des barres sont enregistrées périodiquement pour permettre de tracer la courbe d’expansion en fonction du temps. La limite d’expansion maximale (à 14 jours) généralement considérée pour qu’un granulat soit identifié comme non réactif varie de 0,10% à 0,15% selon les normes.

L’essai accéléré sur barres de mortier présente l’avantage d’évaluer la réactivité en relativement peu de temps (14 jours). Toutefois, les conditions très sévères imposées par l’essai conduisent certaines fois à des résultats qui ne concordent pas avec la réalité (Sims & Poole, 2017). En effet, dans certains cas, des granulats écartés par l’essai accéléré sur barres de mortier montrent une bonne performance sur terrain. Dans des cas plus rares, la tendance inverse est observée (Thomas et coll., 2013).

Plusieurs études ont eu pour objectif d’améliorer l’essai standard afin d’obtenir des résultats qui concordent avec les observations faites sur terrain.

Golmakani & Hooton (2019) ont étudié l’influence de la température et des conditions de conservation sur la composition de la solution interstitielle dans le cadre de l’essai accéléré sur barres de mortier (AMBT). Dans cet objectif, ils ont développé un essai modifié à une température de 60 °C au lieu de 80 °C et une solution de trempage composée de 0,65 N KOH + 0.15 N NaOH. Cette composition de la solution de trempage semble

de l’AMBT modifié est faite en testant différents groupes de granulats et en comparant les résultats avec ceux obtenus par l’essai sur prisme de béton à 38 OC (CPT), l’essai accéléré sur prisme de béton à 60 OC (ACPT), ainsi que les performances obtenues en conditions in situ. Les différents groupes de granulats incluent ceux qui sont correctement classés par l’AMBT, ceux qui sont identifiés comme « réactifs » par l’AMBT mais dont l’utilisation ne présente aucun risque sur le terrain et vice versa. Les résultats de l’essai accéléré sur prismes de béton (ACPT) considérés à 3 mois semblent toutefois être plus satisfaisants que ceux de l’essai accéléré sur barres de mortier (modifié) lors de cette validation.

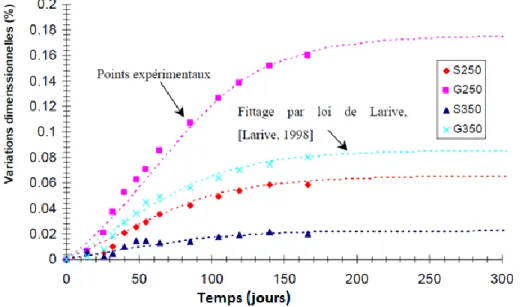

Deboodt et coll. (2016) ont étudié l’influence de la granulométrie du matériau réactif, de la température d’essai et de la concentration de la solution de trempage sur l’expansion obtenue dans l’essai accéléré sur barres de mortier (selon ASTM C1260). En utilisant un granulat siliceux de rivière, identifié comme réactif selon la norme ASTM C1260, ils ont fait varier séparément chacun des paramètres suivant : (1) la température de l’essai (23, 38 , 60 et 80 °C) dans une solution 1 N de NaOH ; (2) la concentration de la solution de trempage (0,5 N ; 0,75 N ; 1 N ; 1,25 N ; 1,5 N et 1,75 N) à une température de 80 °C ; (3) la granulométrie du matériau (calibre prescrit par l’ASTM C1260 et calibre du matériau tel que prélevé) à une température de 80 °C et dans une solution 1N de NaOH. Les observations faites dans le cadre de cette étude montrent un effet pessimum pour une expansion à 14 jours dans la solution 0,75 N de NaOH et une expansion maximale à 28 jours dans la solution 0,50 N NaOH (voir Figure 1-1). Des expansions élevées ont été observées dans le cas des températures 60 et 80 °C. Toutefois, aucune corrélation n’a pu être établie entre les résultats des essais accélérés sur barres de mortier (modifiés) et ceux sur prismes de béton (CPT-ASTM C1293).

Figure 1-1 Expansion en fonction du temps pour les barres de mortier fabriquées selon la norme ASTM C1260 avec différentes concentrations de la solution de trempage (NaOH) ; (b) Expansion à 14 et 28 jours pour différentes concentrations de la solution de trempage (NaOH) (Deboot et coll., 2016)

Fournier et Bérubé (1991) ont étudié l’effet de la concentration de la solution de trempage conjointement avec la teneur initiale en alcalis des barres (en utilisant deux types de ciment différents). Ces travaux ont montré qu’à concentration élevée de la solution de trempage (1N), la teneur en alcalis du ciment utilisé a peu d’influence sur l’expansion générée au bout de 14 jours, même si celle-ci est élevée. Une différence d’expansion entre les barres fabriquées avec les deux types de ciment est observée pour une concentration intermédiaire de la solution de trempage (0,5 N). Les barres immergées dans une solution de faible concentration (0,2 N) ont généré peu d’expansion. Ces observations sont expliquées dans tous les cas par l’équilibre chimique entre la solution interstitielle dans les pores du mortier et la solution de trempage.

Tremblay et coll. (2008) ont étudié l’évolution de la concentration de la solution interstitielle dans les pores du mortier et celle de la solution de trempage durant 28 jours d’essai (voir Figure 1-2). Les observations réalisées ont montré que la concentration en Na+ dans la solution interstitielle des pores du mortier devient supérieure à celle de la solution de trempage après 3 jours et après 14 jours l’écart entre les courbes de concentration atteint plus de 30%. Des résultats similaires ont été trouvés par Bérubé et coll. (1995) qui attribue ces concentrations anormalement élevées de la solution interstitielle à l’évaporation qui survient lors de l’extraction de celle-ci à haute température.

Figure 1-2 Variation de la concentration des différentes espèces chimiques dans la solution interstitielle et la solution de trempage (Tremblay et coll., 2008)

Les études précédentes mettent en évidence la sensibilité des essais accélérés sur barre de mortier en immersion dans une solution alcaline par rapport aux paramètres physico-chimiques des matériaux testés et des conditions de conservation.

1.4 Évaluation de la cinétique et du potentiel résiduel de la RAS

1.4.1 Approches proposées

L’évaluation du potentiel d’expansion future et résiduelle de la structure passe nécessairement par l’établissement de critères pertinents pour un ralentissement significatif de la réaction à plus ou moins long terme. À cet égard, l’approche la plus souvent considérée est basée sur la mesure du contenu en alcalis solubles disponibles, considéré comme paramètre critique, pour déterminer le potentiel d’expansion future d’un béton atteint de RAS (Bérubé et coll., 2002a; Bérubé et coll., 2002b, Bérubé et coll., 2005). Cette approche est basée essentiellement sur des essais en laboratoire, car ces derniers sont souvent plus rapides et moins coûteux que le suivi in situ des déformations et des mouvements de l’ouvrage à l’étude. Un indice de potentiel global d’expansion future en service (PFE) pour la structure à l’étude est défini à l’aide d’une combinaison d’indices pondérés en fonction du risque associé à chacun des paramètres suivants : (1) le taux d’expansion résiduelle du béton à l’étude (essais d’expansion sur carottes dans l’air à 100% RH et 38 °C); (2) la réactivité absolue résiduelle des granulats présents dans le béton à l’étude (essais d’expansion sur carottes dans une solution 1 N de NaOH à 38 °C ou essais sur prismes de béton incorporant les gros granulats extraits des carottes selon la norme CSA A23.2-14A ou ASTM C1293) ; (3) les caractéristiques pétrographiques du béton avant et après les essais d’expansion sur carottes ; (4) La teneur en alcalis solubles dans la solution interstitielle du béton à l’étude ; (5) l’humidité relative ambiante ; (6) la température ambiante ; (7) l’état de contrainte en service (confinement, armature, pré-tension, post-tension, charges appliquées). Pour renforcer le modèle, la prise en compte de toutes autres informations disponibles concernant par exemple l’âge de la structure à l’étude, l’état actuel d’endommagement, les taux d’expansion et de déformation, le comportement d’autres structures similaires incorporant le même type de granulat réactif et l’utilisation d’outils de modélisation sont conseillées lors de l’évaluation finale.

Toutefois, plusieurs auteurs soulignent certaines faiblesses de cette approche notamment les incertitudes liées aux imperfections de l’essai d’expansion résiduelle sur carottes prélevées de la structure affectée à 38 °C et 95 % H.R. Ces imperfections sont : 1) la difficulté de contrôler et de maintenir le degré d’humidité relative au-delà de 95 % H.R. entrainant des variations importantes de l’ expansion mesurée (Poyet et coll., 2006) ; 2) les effets négatifs du lessivage des alcalis (Bérubé et coll., 2002b; Rivard et coll., 2007; Rivard et coll., 2003; Rogers & Hooton, 1991) ; 3) la durée trop longue de l’essai, dépassant souvent plus d’un an sans atteindre l’asymptote d’expansion à cause de la taille importante des granulats utilisés dans ces structures (Sellier et coll., 2009). Ces observations sont à l’origine du développement d’une nouvelle approche par des chercheurs du LMDC (Sellier et coll., 2009) pour les ouvrages affectés. Cette approche est basée sur la mesure de la cinétique de consommation de la silice réactive dans les granulats (Gao, 2010 ; Gao et coll., 2012). Un nouvel essai

d’expansion en laboratoire optimisé pour générer des résultats rapides et pertinents a été développé pour quantifier la silice résiduelle des granulats. L’approche globale s’appuie entre autres sur des données expérimentales, comme des mesures directes sur la structure affectée exploitées conjointement avec les mesures en laboratoire pour alimenter des modèles d’éléments finis. La Figure 1-3 présente une description en trois étapes de l’approche globale. L’étape 1 concerne les données in situ (suivi des déplacements et des conditions de température et d’humidité, prélèvements de carottes) ; l’étape 2 concerne les essais en laboratoire (essais d’expansion accélérée de dissolution pour définir la cinétique de consommation de la silice réactive dans les granulats) ; l’étape 3 concerne la modélisation par éléments finis calibrée sur les données expérimentales et des données recueillies in situ.

Figure 1-3 Aperçu de la méthode LMDC (Gao, 2010)

Les sections suivantes présentent deux projets de validation de la méthode d’essai en laboratoire (étape 2) de cette approche.

1.4.2 La méthode d’essai LMDC développée dans le cadre des travaux de Grimal

(2007)

Grimal (2007) a analysé le comportement physico-chimique et le potentiel de gonflement résiduel du béton du barrage de Temple sur Lot affecté par la RAS à l’aide d’un mortier reconstitué à partir de granulats issus des éprouvettes carottées sur l’ouvrage. Les carottages ont été effectués sur des parties affectées de l’ouvrage,