HAL Id: tel-00456836

https://tel.archives-ouvertes.fr/tel-00456836

Submitted on 15 Feb 2010

HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

écarts de fabrication pour la simulation d’usinage

Stéphane Tichadou, Stéphane Tichadou

To cite this version:

Stéphane Tichadou, Stéphane Tichadou. Modélisation et quantification tridimensionnelles des écarts de fabrication pour la simulation d’usinage. Mécanique [physics.med-ph]. Ecole Centrale de Nantes (ECN), 2004. Français. �tel-00456836�

Ecole Centrale de Nantes

Université de Nantes

É

COLED

OCTORALEM

ECANIQUE,

T

HERMIQUE ETG

ENIEC

IVILAnnée 2005.

N° B.U. :___________

Thèse de D

OCTORATDiplôme délivré conjointement par

L'École Centrale de Nantes et l'Université de Nantes

Spécialité : GENIE MECANIQUE Présentée et soutenue publiquement par :

STEPHANE TICHADOU

le 14 septembre 2005 à L’Ecole Centrale de Nantes

Modélisation et quantification tridimensionnelles

des écarts de fabrication pour la simulation d’usinage

J

URYPrésident : Max GIORDANO Professeur des Universités, Lméca - Esia Annecy

Rapporteurs : Pierre BOURDET Professeur des Universités, Lurpa – Ens de Cachan

François VILLENEUVE Professeur des Universités, L3S - Université J.Fourrier Grenoble

Examinateurs : Christian ARBER (Invité) General Manager Missler-TopSolid

Jean-Yves HASCOET Professeur des Universités, IRCCyN – Ecole Centrale de Nantes Olivier LEGOFF Maître de conférences, IRCCyN – Ecole Centrale de Nantes

« On fait la science avec des faits, comme on fait une maison avec des pierres : mais une accumulation de faits n'est pas plus une science qu'un tas de pierres n'est une maison. »

Henri Poincaré

« On ne fait jamais attention à ce qui a été fait; on ne voit que ce qui reste à faire. »

Marie Curie

« Conservons par la sagesse ce que nous avons acquis par l'enthousiasme. »

Condorcet

Certaines fois l’auteur a néanmoins pensé à …

« Que diable allait-il faire dans cette galère? »

Avant-Propos

Se lancer dans un travail de thèse est une aventure extraordinaire.

Pour moi, l’aventure fut familiale, professionnelle, scientifique et humaine.

Je n’aurai jamais pu mener à bien cette entreprise sans l’adhésion et le soutien inconditionnel de ma famille.

Marie-Hélène, ces quelques mots ne suffiront jamais à exprimer l’immense reconnaissance de tout l’amour que tu m’as donné et que tu me donnes chaque jour.

Denis, Clément et Raphaël qui m’a demandé : «Dis Papa ? A quoi ça sert une thèse ?», merci pour vos encouragements, j’espère que vous avez compris et pardonné mes instants de distraction et d’absence à la maison.

Remerciements

Ce mémoire est la concrétisation de travaux de recherche menés à l’Institut de Recherche en Communications et Cybernétique de Nantes dirigée par J.F. Lafay. Je tiens à le remercier, lui et toute son équipe administrative, pour l’accueil et les conditions de travail excellentes qui m’ont été offertes pendant ces quatre années.

J’exprime ma profonde reconnaissance à Jean-Yves HASCOET chef de l’équipe Modélisation et Optimisation des Process de Production (MO2P), qui a accepté de dirigé mon travail. Prendre en charge un « vieux » thésard, n’est pas une chose facile. Il a eu confiance en moi et son encadrement m’a permis d’exploiter mon expérience et de me faire découvrir des méthodes de travail. Ses qualités humaines rares et précieuses, son potentiel scientifique et la relation très personnelle qu’il a tissée avec moi sont inestimables. Merci de m’avoir soutenu et suivi à tout moment et surtout dans certaines périodes noires de découragements, de m’avoir guidé en me lançant dans le grand bain de la communication scientifique, de m’avoir conseillé dans la stratégie du travail, de m’avoir fait prendre du recul pour donner plus de perspective à notre travail, mais aussi d’avoir financé cette thèse en me procurant un confort matériel total. Je remercie Olivier Legoff d’avoir co-encadré cette thèse et de m’avoir proposé ce sujet qui était à l’intersection de nos affinités scientifiques. Son sens critique « ultra » développé m’a permis d’améliorer mon travail en permanence. Ses connaissances scientifiques, ses méthodes de travail, son implication et sa participation dans des tâches opérationnelles nous ont permis de faire de grandes avancées.

Je remercie également Max Giordano (Professeur à l’ESIA Annecy) d’avoir présidé ce jury. Sa présence était plus que symbolique, la boucle était bouclée puisqu’il est à l’origine de mes premiers travaux de recherche lors de la naissance du Lméca. Ses remarques et ses commentaires suite à une lecture très approfondie de mon mémoire témoignent d’un intérêt qui me touche beaucoup.

Je remercie Pierre Bourdet (Professeur ENS Cachan) et François Villeneuve (Professeur Université J. Fourrier Grenoble) pour leur rapport. La lecture d’un tel « pavé » pendant les chaleurs estivales n’a pas toujours du être facile. Les remarques constructives et les questions

posées m’ont permis d’avoir un autre éclairage sur ce travail et d’envisager de nouvelles voies.

Je tiens enfin à remercier Mr Christian Arber (General Manager Missler-TopSolid) de m’avoir fait l’honneur de participer à ce jury. Sa présence témoigne de l’intérêt d’un éditeur majeur de la CFAO sur nos travaux et son regard permet de relativiser nos perspectives avec les besoins industriels.

Pour finir, je tiens à exprimer mes remerciements à :

Monsieur Duhamel de la Société Legris (Malestroit) qui a été réceptif à nos préoccupations et nous a fourni un lot de production sur lequel nous avons bâti nos expérimentations.

L’Ecole Centrale de Nantes qui m’a permis de bénéficier d’un aménagement de service lors des deux dernières années de ma thèse.

L’équipe du département Ingénierie des Produits et des Systèmes Industriels et plus particulièrement à Patrick Baron et le groupe d’enseignants de Production Mécanique Industrielle, pour avoir, accepté une charge de travail supplémentaire due à mon aménagement de service. Leurs encouragements ont été permanents.

Jacques Geffriaud qui a usiné, palpé, mesuré, monté, démonté… avec efficacité et toujours dans la bonne humeur.

L’équipe MO2P qui a toujours témoigné un fort intérêt pour ce travail et à qui j’ai fait subir mes premiers exposés en français et … en anglais !

Table des Matières

Glossaire 1 Notations 7 Abréviations 9 Chapitre 1 1 Introduction 11 1.1 Préambule 111.2 Observation du produit dans son processus de réalisation 11

1.3 La cotation de fabrication et la simulation géométrique d’usinage 14

1.3.1 La cotation de fabrication 14

1.3.2 La simulation géométrique d'usinage 15

1.4 Objet des travaux 15

Chapitre 2

2 La simulation d’usinage en études de fabrication 17

2.1 Introduction 17

2.2 L’avant-projet d’études de fabrication 17

2.2.1 La gamme de fabrication 18

2.2.2 Le rôle de la cotation de fabrication et de la simulation d’usinage 20

2.3 Les modèles de représentation des défauts géométriques et dimensionnels 20

2.3.1 Présentation de différents modèles 21

2.3.2 La normalisation, une représentation incontournable 22

2.3.3 Description de la modélisation des défauts par les torseurs de petit déplacement 23

2.4 Le tolérancement 29

2.4.1 Analyse des tolérances 30

2.4.2 La synthèse des tolérances 31

2.4.3 L’analyse et la synthèse des tolérances par rapport à la démarche qualité 33

2.5 La cotation de fabrication et la simulation d’usinage 34

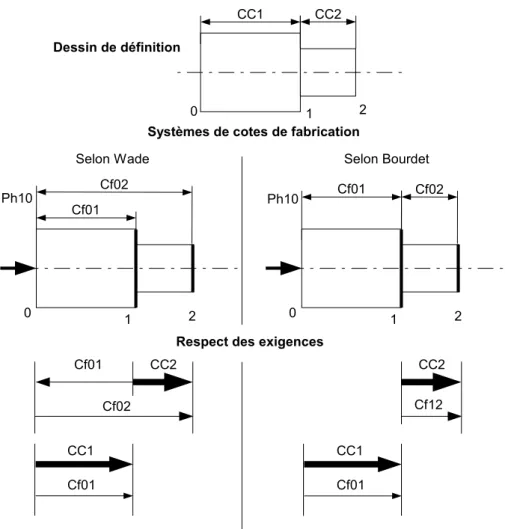

2.5.1 Simulation géométrique d’usinage, outils unidirectionnels 34

2.5.2 La simulation géométrique d’usinage tridimensionnelle 45

2.5.3 La représentation graphique des gammes 47

2.6 L’offre industrielle 50

2.6.1 Les logiciels de simulation géométrique des défauts d’assemblage 50

2.6.2 Les logiciels de simulation de programmes d’usinage CN 51

2.6.3 Les logiciels de FAO 52

2.7 Quantification et analyse des défauts de fabrication 52

2.7.1 Les écarts de reprise 53

2.7.2 Les écarts d’usinage 54

3 Modélisation de la simulation géométrique d’usinage, première approche en

CFAO et métrologie virtuelle 59

3.1 Introduction 59

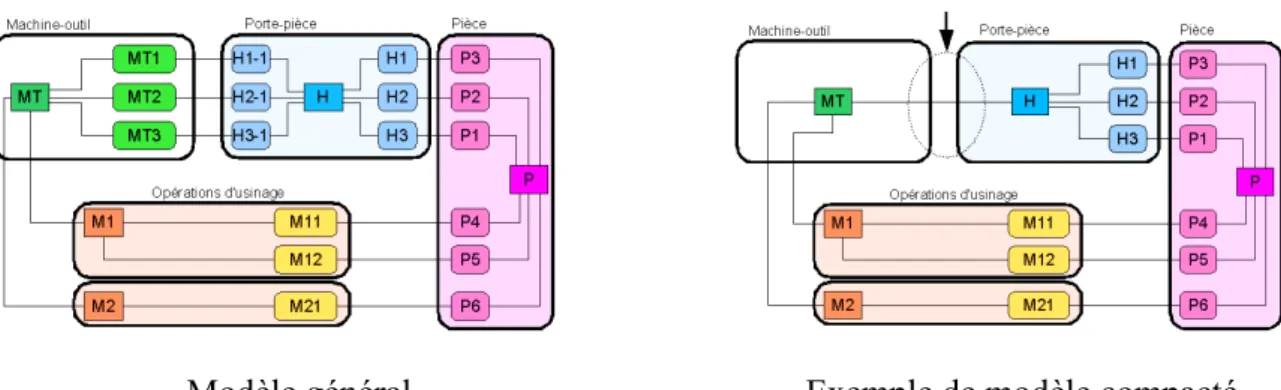

3.2 Modélisation d’une phase d’usinage 60

3.2.1 Inventaire des éléments intervenant dans une phase d’usinage 60

3.2.2 Sources des écarts de fabrication 61

3.2.3 Proposition de modélisation d’une phase d’usinage 63

3.3 Graphe de représentation d’une phase 65

3.3.1 Représentation graphique d’une phase d’usinage 66

3.3.2 Niveaux de détail de la modélisation 68

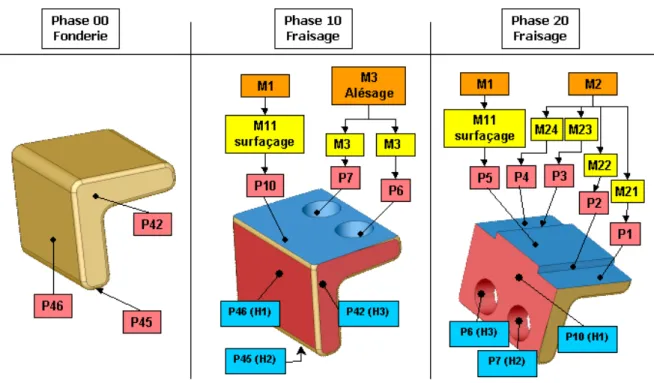

3.3.3 Représentation de la gamme d’usinage 69

3.3.4 Synthèse du graphe de représentation d’une phase 71

3.4 Simulation géométrique d’usinage intégrée en FAO 71

3.4.1 Principe 72

3.4.2 Simulation d’une phase 73

3.4.3 Simulation de la gamme d’usinage 81

3.5 Métrologie virtuelle de la maquette numérique « image du réel » 82

3.5.1 Extraction du modèle simulé 82

3.5.2 Métrologie virtuelle de la maquette numérique usinée 83

3.6 Automatisation de la simulation 85

3.6.1 Etude de plusieurs configurations de défaut 85

3.6.2 Méthode de paramétrage des défauts d’usinage dans les phases 86

3.6.3 Finalités de la simulation d’usinage en FAO 87

3.7 Discussion sur la simulation géométrique d’usinage intégrée en FAO 88

3.7.1 Efficacité de la méthode 88

3.7.2 Applications de la simulation d’usinage intégrée en FAO 89

3.7.3 Commentaires sur les modes de définitions numériques d’une pièce 91

3.8 Conclusion 92

Chapitre 4

4 Approche formelle de la simulation tridimensionnelle d’usinage 95

4.1 Introduction 95

4.2 La simulation d’usinage 3D basée sur une représentation

des écarts géométriques par les torseurs 96

4.2.1 Identification des éléments et graphes de phase 96

4.2.2 Hypothèses de la modélisation géométrique retenue 97

4.3 Typologie des torseurs utilisés en simulation d’usinage 100

4.3.1 Rappel des torseurs utilisés pour le comportement géométrique

des mécanismes 100

4.3.2 Bilan des torseurs utilisés dans une phase d’usinage 102

4.3.3 Initialisation des composantes indéterminées 103

4.3.4 Notation des torseurs et des composantes 103

4.4 Ecriture formelle de la simulation d’usinage 104

4.4.1 Respect des exigences : Conditions géométriques d’usinage 104

4.4.2 Résolution par chaîne de torseurs 105

4.5 Exemple d’application bidimensionnel 107

4.5.1 Introduction 107

4.5.4 Simulations unidirectionnelles de l’exemple 109

4.5.5 Graphes de représentation de la gamme de fabrication 110

4.5.6 Etudes de simulation des différentes conditions géométriques d’usinage 111

4.6 Application tridimensionnelle - Automatisation de l’approche 133

4.6.1 Introduction 133

4.6.2 Méthodologie générale 134

4.6.3 Exemple d’application tridimensionnel 144

4.6.4 Vérification des conditions géométriques d’usinage 146

4.7 Comparaison des deux approches de la simulation d’usinage 157

4.7.1 Comparaison des résultats numériques 157

4.7.2 Synthèse de la démarche de chaque approche 158

4.7.3 Tableau de comparaison 160

4.7.4 Complémentarité des approches 162

4.8 Conclusion 163

Chapitre 5

5 Quantification des dispersions de fabrication 165

5.1 Introduction 165

5.2 Analyse unidirectionnelle 165

5.2.1 Rappel de la modélisation unidirectionnelle des « l » 166

5.2.2 Notion d’écart et de dispersions 167

5.2.3 Evaluation des dispersions de fabrication 169

5.2.4 Proposition d’une nouvelle méthode de quantification 174

5.3 Généralisation en tridimensionnel 176

5.3.1 Les dispersions généralisées en tridimensionnel 177

5.3.2 Méthode de quantification des dispersions tridimensionnelles de fabrication 180

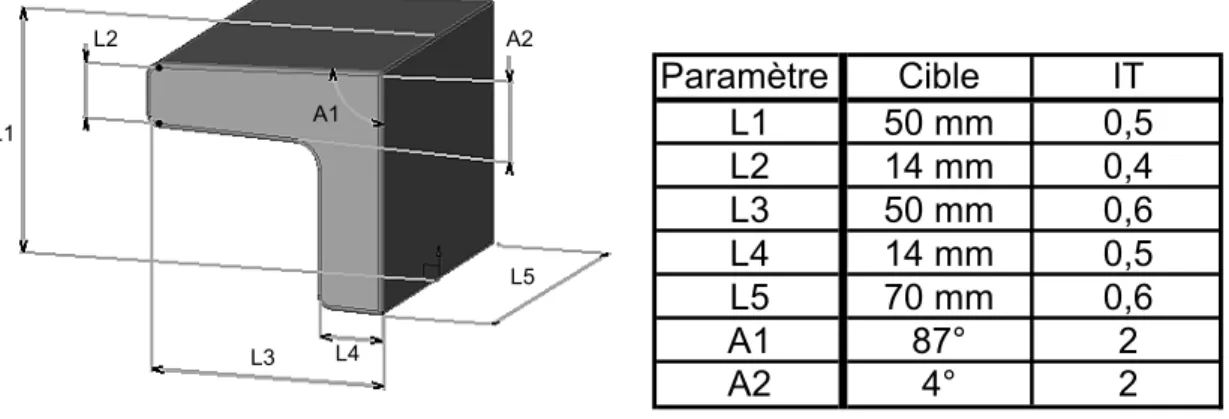

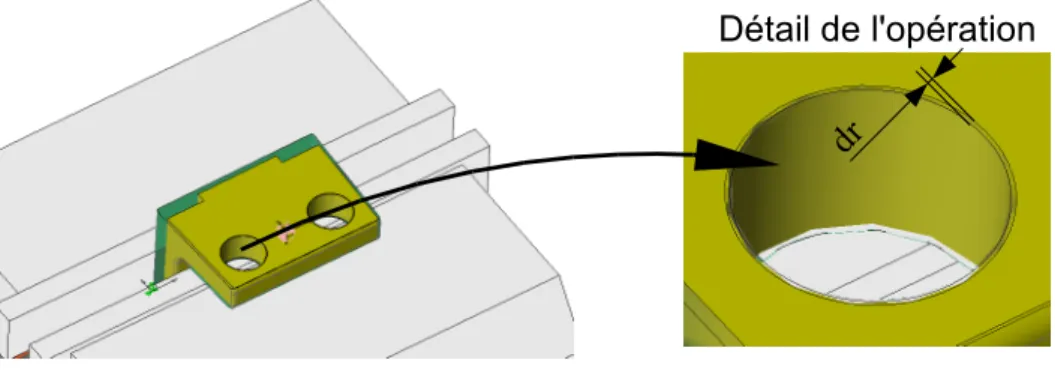

5.4 Expérimentation sur un cas industriel 186

5.4.1 Présentation de l’expérimentation 187

5.4.2 Exploitation des résultats 198

5.5 Conclusion et perspectives 204

5.5.1 Commentaires sur l’approche de la quantification 204

5.5.2 Analyse de la méthode et des moyens de mesure 205

Chapitre 6

Conclusion et perspectives 207

Références 211

Glossaire

API :

(Eng.) Automated Program Interface, utilitaire informatique associé au logiciel, développé pour effectuer des tâches automatiquement (export, extraction d’éléments, génération de paramètres, ….).

Avant-Projet d’Etudes de Fabrication :

Etude prévisionnelle de la gamme de fabrication, incluant la simulation d’usinage, fixant les phases, les mises en position des pièces, les groupes de surfaces réalisées et les moyens de production.

Analyse de variances :

Test mathématique vérifiant l’hypothèse d’égalité des variances d’échantillons observés. Appliqué par le test de Fisher-Snedecor.

Cahier des charges fonctionnel :

Document visant à définir les spécifications de bases d'un produit à réaliser. Il permet d'expliciter les rapports et les relations clients/fournisseurs, d'envisager les phases d'utilisation du produit pendant toute sa vie, y compris les phases de recyclage. Il n'est pas une réponse technique à la question posée mais donne une estimation entre les résultats prévus et réels. Il structure la réflexion sur l'environnement du produit et son implantation, et apporte une ouverture vers la gestion globale de l'équipement.

CAM/CAP :

Coefficient d’aptitude du moyen de production, ou coefficient d’aptitude du procédé. Voir capabilité.

Capabilité (machine ou procédé) :

Anglicisme, traduit par la norme française par Aptitude. Indicateur de performance pour chiffrer le rapport entre performance demandée et performance réalisée. Au minimum une capabilité doit être supérieure à 1. Plus mathématiquement, il s’agit du ratio entre la tolérance souhaitée et la dispersion produite.

Cible (pièce) :

Terme utilisé pour représenter l’objet idéal désiré. On appellera cible, la pièce sans défaut géométrique et dont toutes les dimensions sont centrées au milieu des intervalles de tolérances. (voir aussi Nominale)

Contrat de phase :

Document décrivant la phase ou la sous-phase d’usinage rappelant : • La machine utilisée,

• Les renseignements documentaires utiles à la phase (N° programme, Fichiers, matière, plan de production, le temps alloué à la préparation, le temps de cycle).

• Une zone graphique reprenant le dessin de phase indiquant :

- La localisation d’un repère attaché à la pièce dans l’espace machine.

- La description de la mise et du maintien en position de la pièce sur le porte-pièce. - Les esquisses d’outils et les trajectoires des opérations d’usinages par rapport à la

pièce.

- Les spécifications de fabrication.

• Un tableau déroulant la suite chronologique des opérations d’usinage en précisant : - La dénomination du cycle d’usinage,

- Les paramètres d’usinage (conditions de coupe, temps)

Nota : Malgré son appellation ce document n’a rien de contractuel, il est en revanche un document de communication utile au processus de réglage (contrat de phase prévisionnel) lors de la mise en place et la mise au point d’une phase, puis lors de l’archivage de la validation d’une phase (fiche de phase d’usinage). [NF E04-013]

Conditions géométriques d’usinage :

Conditions à satisfaire lors de la fabrication d’un produit. Elles sont de deux types : associées au produit, ce sont les conditions fonctionnelles de la pièce généralement traduites par des spécifications dimensionnelles et géométriques normalisées ou associées aux procédés, ce sont les conditions relatives imposées par les contraintes de fabrication qui sont fonction des opérations d’usinage et de la gamme choisie (copeau minimum ou maximum et surépaisseur, orientations limites, …). Ces exigences sont indépendantes. Pour valider une gamme, toutes ces conditions doivent être respectées.

Cote de fabrication :

Spécification fabriquée d’un point de vue unidirectionnel. Dessin d’ensemble :

Dessin décrivant tout le mécanisme en définissant les formes et les dimensions des pièces. Dessin de définition :

Selon la norme ISO 128-1, ce dessin de la pièce définit complètement et sans ambiguités les exigences auxquelles doit satisfaire le produit dans l’état de définition prescrit. Le dessin fait foi entre les parties contractantes, il sert de critère d’acceptation ou de refus de la pièce. Les spécifications dites fonctionnelles expriment directement les conditions d’aptitude à l’emploi du produit fini.

Question-citation : « Un dessin de définition n’est-il pas déjà un dessin de fabrication ? » A. Clément lors du séminaire du Groupe de Recherche en Tolérancement (GRT) à Bordeaux Juin 2002.

Dessin de brut :

Dessin d’état intermédiaire de la pièce à l’état brut, c’est à dire en première phase. Dessin de phase :

Dessin définissant partiellement la pièce en donnant les spécifications fabriquées de la pièce à la fin de la phase.

Dessin d’état intermédiaire :

Dessin définissant complètement les exigences auxquelles doit satisfaire la pièce dans son état en fin de phase. Utile lors de phases sous-traitées.

Dispersion d’une caractéristique :

Intervalle borné représentant la variabilité d’une caractéristique. Cette grandeur est représentative d’un pourcentage de la population (99.73% selon NFX 06-033).

Dispersion de production :

Dispersion observable pour une caractéristique réalisée par un moyen de production au cours de laquelle différents paramètres liés à la mise en œuvre ont pu varier.

Dispersion intrinsèque (ou instantanée) du moyen de production :

Dispersion observable pour une caractéristique réalisée par un moyen de production pendant une durée au cours de laquelle les paramètres de mise en œuvre n’ont pas varié.

Dossier de fabrication :

Document d’archive, stockant toutes les données et les actions décrivant la production. Exigence fonctionnelle :

Fiche de poste :

Document précisant le programme de production (charge et cadence), l’inventaire et les références des outillages utilisés (porte-pièce, outils, moyens de mesure).

Fiche de réglage :

Document utilisé lors de la mise en place de la production, récapitulant les opérations de mise au point de la production ainsi les moyens de mesure permettant de la valider.

Fiche de surveillance :

Document utilisé pour le suivi de production, utile au pilotage du procédé (carte de contrôle et tableau de bord), susceptible d’informer sur les coefficients d’aptitude du procédé. Les caractéristiques surveillées sont principalement les spécifications les plus délicates tenir ou sont les plus représentatives de l’état du procédé.

Gamme de fabrication :

Dossier comprenant la description du processus de réalisation de la pièce avec pour chaque sous-phase ou phase :

• La désignation de la machine,

• La mise et le maintien en position de la pièce,

• Le volume de matière enlevée et les surfaces générées, • La simulation dimensionnelle d’usinage,

• La liste des exigences de fabrication, • Les temps de production.

Mesurande :

Grandeur soumise à un mesurage. Moyen de production :

Machine ou ensemble de machines de production permettant de réaliser l’ensemble des opérations nécessaires à la production.

Nomenclature d’usinage :

Fiche synthétique indiquant la chronologie des différentes phases et les moyens mobilisés. Nominale (pièce) :

On appelle pièce nominale la pièce théorique et sans défaut géométrique telle qu’elle a été conçue avec des dimensions nominales (usuelles ou normalisées) et sans tolérance. Les dimensions nominales ne sont pas obligatoirement les dimensions au milieu des intervalles de tolérance. (Voir aussi Cible).

Normalité (test de) :

Test mathématique, vérifiant l’hypothèse d’appartenance d’un échantillon observé à une population de distribution normale. Parmi les tests les plus fréquents on retiendra le test du Khi² (non normalisé) et le test de Komolgorov-Smirnov proposé par la norme.

Opération d’usinage :

Ensemble ordonné d’éléments de travail réalisé par un outil pour aboutir une ou plusieurs formes géométriques (cycles d’ébauche, de finition, groupement d’usinages…).

Phase d’usinage :

Ensemble de sous phases réalisées sur une unité de production.

Nota : A moins d’une spécificité en exigeant la nuance, pour l’intégralité de l’ouvrage le terme « phase » sera utilisée pour évoquer la phase ou la sous-phase, c’est à dire à chaque fois que pièce sera reprise dans un porte-pièce.

Dessin d’ensemble représentant le mécanisme dans une configuration donnée et sur lequel sont définies les exigences fonctionnelles sous forme de cotes ou de spécifications géométriques.

Processus :

Ensemble des moyens et d’activités de production qui transforment des éléments entrants en éléments sortants. Cet ensemble comprend tous les moyens nécessaires : moyens de production, main d’œuvre, mode opératoire, maintenance, etc.

Reprise (écarts de) :

Ecarts liés à la mise en position de la pièce dans le porte-pièce. Ils sont fonction de la qualité de la liaison, on constate des écarts de reprise en remettant la même pièce et de la variation dimensionnelle et géométrique des pièces du lot à produire.

Simulation géométrique d’usinage :

Activité ayant pour but de simuler les effets des phases d’usinage (opérations d’usinage et mise en position) sur le comportement dimensionnel et géométriques des surfaces des pièces tout le long du processus de fabrication. Elle permet de définir la cotation de fabrication qui détermine les pièces dans leur état intermédiaire.

Sous-phase d’usinage :

Ensemble d’opérations réalisées sans démontage de la pièce ou transfert de l’assemblage « pièce, porte-pièce » d’une broche de machine à une autre.

Spécifications fabriquées et cotes de fabrication :

Spécifications dimensionnelles ou géométriques entre surfaces actives de la phase ou la sous-phase.

STEP (norme) :

Le standard pour l'échange de données de produit, STEP (STandard for the Exchange of Product model data en anglais) ou ISO 10303 porte sur la représentation et l'échange de données de produits et a pour objectif d'intégrer les processus de conception, de développement, de fabrication et de maintenance de ces derniers. Cette méthode permet de définir une représentation non ambiguë des données du produit, interprétable par tout système informatique, et couvrant tout le cycle de vie des produits.

Surfaces actives :

Surfaces de la pièce qui sont usinées où qui participent à la mise en position de la pièce dans la phase ou la sous-phase.

Torseur :

Un torseur est constitué de deux champs vectoriels :

* un champ uniforme, dont la valeur, en tout point, est nommé résultante, notée →R * le champ des moments, dont la valeur en un point 0 est notée et →MO

Ces deux champs sont reliés par la relation de Varignon : →MP =

→ MO+

→ PO ∧ →R

Pour définir un torseur, il suffit donc de connaître sa résultante et son moment en un point quelconque.

Torseur de petit déplacement :

Ensemble de deux vecteurs qui représentent le déplacement d’un élément par rapport à un autre. Il représente le déplacement entre deux entités E1 et E2.

Le déplacement d’un point A de E1 par rapport à E2 sera →DA = →

DO + →

AO ∧→Ω Cette relation est admissible pour des petits angles de rotation (voir annexe 2).

Dans une base B (→x , →y, →z ), →Ω = α.→x + β.→y + γ.→z où (α, β et γ) sont les petits angles de rotation linéarisés et →DO = u.

→

x + v.→y + w.→z où (u, v et w) sont les trois projections de translation d’une entité par rapport à l’autre au point O.

Notation : TE1,E2 =

→ Ω → DO O = α u β v γ w O,BTypologie des torseurs de petits déplacement utilisés Torseur Ecart :

représente l’écart entre la position d’une surface associée à une surface réelle et sa position nominale. Ce type de torseur dépend de la topologie de la surface.

Torseur Défaut :

représente les écarts entre deux surfaces d’une même pièce. Torseur Jeu :

également appelé torseur Connexion, représente les défauts de position entre deux surfaces de deux solides différents.

Torseur Global :

représente les défauts de position d’un solide par rapport à un repère. Ce repère peut-être attaché à la situation nominale du solide ou à un autre solide

Notations

Notations utilisées

P : Modèle théorique de la pièce

Pk : Surface k de la pièce P

MT : Machine outil

H : Porte pièce

Hh : Surface h du porte-pièce H

Mi : Opération d’usinage i

Mij : Surface j générée par l’opération d’usinage Mi

Tn Mmi,Pi : Torseur de petit déplacement de la phase "n" entre les éléments Mmj et Pi.

Réduit au point A, les composantes dans une base B sont : Tn Mmi,Pi = αn Mmj,Pi βn Mmj,Pi γn Mmj,Pi un Mmj,Pi vn Mmj,Pi wn Mmj,Pi (A,B)

Ind. : Composante de torseur indéterminée.

Notations mathématiques

Soit un échantillon observé de n valeurs {x1,...xi, xn}

− x : la moyenne x = −

∑

i=1 n xi ns : écart type estimateur d’un échantillon s =

∑

i=1 n

(xi -x)² -n-1

Soit x, une variable aléatoire de distribution de probablités p(x) caractérisant une population.

µ : la moyenne de la population µ =

∑

x.p(x)Abréviations

Abréviations

5M : Main d'œuvre, Machine, Matière, Méthode, Milieu

AP : (Eng.) Application Protocol

APEF : Avant Projet d'Etudes de Fabrication

API : (Eng.) Automated Program Interface

CAD : (Eng.) Computer Aided Design

CAM : (Eng.) Computer Aided Manufacturing

CAPP : (Eng.) Computer Aided Process Planning

CAO : Conception Assistée par Ordinateur

Cap/m : Coefficient d'Aptitude Machine ou Procédé CAPP : (Eng.) Computer Aided Process Planning

Cf : Cote de fabrication

CFAO : Conception et Fabrication Assistée par Ordinateur

Cp : Epaisseur de Copeau

DFM : (Eng.) Design For Manufacturing

∆l : Dispersion des écarts de position axiale d'une surface par rapport à un référentiel

GMC : (Eng.) Geometric Manufacturing Conditions

GT&D : (Eng.) Geometric Tolerancing and Dimensioning ISO : International Stantard Organisation

IT : Intervalle de Tolérance

MMT : Machine à Mesurer Tridimensionnelle MOCN : Machine-Outil à Commande Numérique MSP : Maîtrise Statistique des Procédés

MMT : Machine à Mesurer Tridimensionnelle

NF : Normalisation Française

SPC : (Eng.) Statistical Process Control

STEP : Standards for the Exchange of Product data

1 Introduction

1.1 Préambule

Depuis des siècles l'homme n'a eu de cesse d'améliorer son quotidien. Son imagination lui a permis de trouver des idées et de les mettre œuvre. Au fil du temps les métiers se sont développés. La technique, du mot grec « techné » qui signifie secret, était l'apanage des artisans. Du début à la fin, ils étaient maîtres de leur œuvre. Le temps a séparé les hommes, d'un coté se trouvaient les hommes du savoir-faire, de la technique, et de l'autre les hommes du savoir-parler, de la rhétorique. Avec l'encyclopédie des métiers de Diderot et d'Alembert [Did 1751], il s'est avéré que des pratiques étaient communes à différents corps de métiers. Avec la révolution industrielle, le savoir-faire s'est fragmenté pour laisser la place à la Taylorisation du travail qui était, à l'époque, la meilleure organisation industrielle pour répondre à la production de masse [Par 01]. Aujourd'hui face à la concurrence, l'industrie est à l'écoute des besoins de consommation de son client dont les exigences concernent le cycle de vie du produit, de sa conception à son démantèlement [ISO 9000]. L'organisation industrielle est mondiale, elle participe à un transfert des savoirs-faire, des données et des biens matériels. Dans ce contexte technico-économique, notre travail se situe dans le processus de réalisation d’un produit mécanique et plus particulièrement au niveau de sa fabrication.

1.2 Observation du produit dans son processus de

réalisation

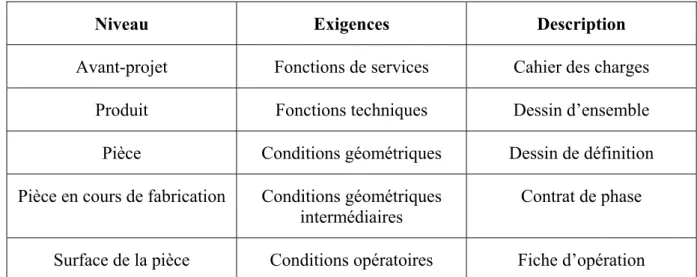

En observant le produit sous l’aspect géométrique, dans son processus de réalisation, nous distinguons cinq niveaux d’observation. Chaque niveau doit satisfaire à des exigences qui sont exprimées par des spécifications (Tableau 1-1).

Niveau Exigences Description

Avant-projet Fonctions de services Cahier des charges

Produit Fonctions techniques Dessin d’ensemble

Pièce Conditions géométriques Dessin de définition

Pièce en cours de fabrication Conditions géométriques

intermédiaires Contrat de phase

Surface de la pièce Conditions opératoires Fiche d’opération

Tableau 1-1 Les différents niveaux d’observation du produit dans son processus de réalisation

Le premier niveau d’observation est l’avant-projet qui est à l’origine de la conception du produit où les exigences du client sont traduites en fonctions. Celles-ci sont exprimées sur un cahier des charges. Aucune solution technique n’est définie.

Le second niveau est le produit qui est le fruit de la conception. Des fonctions techniques sont des réponses aux fonctions de services exigées. La description du produit est faite sur un dessin d’ensemble où apparaissent des solutions techniques et des conditions fonctionnelles qui sont matérialisées par des assemblages mécaniques de pièces.

Le troisième niveau est celui de la pièce. Celle-ci est définie telle qu’elle est dans l’assemblage afin d’assurer toutes les fonctions techniques. D’un point de vue normatif, la description de la pièce est décrite par un dessin de définition qui rappelle toutes ses caractéristiques (matériau, quantité, dimensions, géométrie,…). Les spécifications de tolérancement géométrique et dimensionnel sont exprimées avec un langage normalisé qui traduit les conditions géométriques que doit respecter la pièce.

Le quatrième niveau est le niveau de la pièce en cours de fabrication. La pièce est réalisée suivant un processus de fabrication et de transformation progressive pour aboutir à son état final. A chaque phase de production, la pièce est dans un état intermédiaire. A chaque état, elle doit être définie par des spécifications de tolérancement géométrique et dimensionnel qui dépendent du choix du processus de fabrication et des performances des procédés utilisés. Les conditions de réalisation sont exprimées sur un contrat de phase qui décrit globalement les conditions de réalisation de la pièce.

Le cinquième niveau est la surface de la pièce. Celle-ci est réalisée lors d’une phase sur un moyen de production. Une fiche opératoire décrit les méthodes de fabrication et de mise en

œuvre (réglage et pilotage) du procédé pour garantir la pièce conforme à l’état intermédiaire souhaité.

A chaque niveau, correspond la plupart du temps, un métier. Ces métiers travaillent ensembles pour un objectif commun, mais avec des méthodes, des outils et des contraintes qui ne sont pas identiques. Ces métiers sont globalement la conception, l’industrialisation et la production.

Le cadre de notre étude se situe sur l’étude des caractéristiques géométriques et dimensionnelles des pièces et plus particulièrement des pièces en cours de fabrication. Quel que soit le moyen de production, celui-ci ne produit jamais deux pièces identiques. Les caractéristiques de chaque pièce fluctuent. Pour assurer le respect des conditions fonctionnelles d’un ensemble mécanique, il va falloir définir les limites admissibles sur les caractéristiques de chaque pièce. Les tolérances dimensionnelles et géométriques définissent ces limites.

En passant d’un niveau d’observation à un autre, les exigences à respecter font l’objet d’un transfert. Celles ci sont traduites en fonction du niveau concerné. Au final, une fonction de service a des conséquences sur les conditions de la mise en œuvre d’un procédé et inversement, la mise en œuvre d’un procédé peut avoir un effet sur une fonction de service exigée. Les méthodes de transfert doivent être performantes pour améliorer le processus de réalisation d’un produit.

Il apparaît que l'efficacité du transfert des tolérances n'est pas optimale. En descendant d’un niveau les contraintes sont de plus en plus fortes. A titre d’exemple, la spécialisation des différents manufacturiers et l’appel à la sous-traitance crée une chaîne d’intervenants de plus en plus grande. On assiste aujourd’hui à une dérive qui tend à réduire les tolérances entre chaque sous-contractant, le fournisseur de premier niveau se voyant contraint à des niveaux de difficultés excessifs [Bou 04].

Cette situation est due à un manque de formalisme dans la définition des pièces à chaque état intermédiaire. Les niveaux qui touchent l’industrialisation et la production sont les moins formalisés en termes de vocabulaire, de modélisation et de normalisation.

Nous constatons des similitudes entre chaque niveau. Nous remarquons que des méthodes et outils utilisés à un niveau peuvent éventuellement être appliqués dans un autre.

Par exemple :

• Le positionnement relatif entre deux surfaces est exprimé de la même manière sur le dessin d’un assemblage et sur la simulation d’une gamme d’usinage.

• La répartition des tolérances se calcule par les mêmes méthodes pour les différentes pièces d’un assemblage en conception et les différentes cotes de fabrication d’une pièce en étude de fabrication.

• L'utilisation du langage ISO [ISO 8015] est le même pour décrire la définition des pièces finies (état fonctionnel) et des pièces en cours de fabrication (état intermédiaire).

Ces similitudes nous invitent à avoir une veille sur l’ensemble des activités pratiquées à chaque niveau afin d’utiliser au mieux ces méthodes et outils.

Le groupe de recherche en tolérancement (GRT) et le groupe de recherche en usinage (Manufacturing 21) sont des communautés de chercheurs français qui participent à cette action afin de diffuser au mieux les modèles, approches et méthodes. Nos travaux contribuent à l’animation de ces groupes.

1.3 La cotation de fabrication et la simulation

géométrique d’usinage

L’étude de la fabrication consiste à déterminer le processus de réalisation des pièces. La génération des gammes de fabrication consiste à regrouper les opérations d’usinage phase par phase en précisant les méthodes et les procédés utilisés. Pour chaque phase, il faut définir les caractéristiques de la pièce dans son état intermédiaire. C’est le but de la cotation de fabrication. La simulation géométrique d’usinage est un outil de la cotation de fabrication qui permet de représenter la qualité potentielle que l’on peut espérer du processus étudié [Dur 03].

1.3.1 La cotation de fabrication

La cotation de fabrication décrit l'état géométrique et dimensionnel intermédiaire de la pièce tout au long de son processus de fabrication. Elle est fonction des choix effectués lors de l'Avant-Projet d'Etudes de Fabrication (APEF).

Les contraintes sont :

• Respecter les exigences manufacturières qui ponctuent les difficultés de réalisation de la pièce (conditions de fabrication, de conditionnement, d’assemblage, de manutention, ...).

1.3.2 La simulation géométrique d'usinage

La simulation d’usinage consiste à utiliser une modélisation géométrique des défauts de fabrication afin de recenser l’ensemble des sources d’écarts qui ont un effet sur les conditions fonctionnelles et manufacturières. Elle se fonde sur la prédiction de l'influence des défauts fabriqués.

La simulation permet d’analyser un avant-projet d’études de fabrication en identifiant et en classant les défauts susceptibles d'être générés tout le long du processus de fabrication. Ceci permet de valider la gamme de fabrication prévisionnelle.

La simulation permet également la synthèse d’un avant-projet d’études de fabrication. En optimisant les tolérances de fabrication, elle aide au choix des procédés les plus adaptés en fonction des exigences à respecter.

La simulation géométrique s’applique à tous les procédés de fabrication et de mise en forme des pièces.

1.4 Objet des travaux

Notre étude se focalise sur la simulation géométrique d’usinage pour la cotation de fabrication. Dans la bibliographie, celle-ci est développée essentiellement en unidirectionnel, peu d’études sont proposées en tridimensionnel.

Le chapitre 2 présente un état de l’art et une synthèse des activités nécessaires pour mener à bien la simulation géométrique d’usinage. Sa situation est replacée dans le contexte de la génération des gammes de fabrication. La simulation fait appel à la modélisation géométrique des défauts des pièces. Nous observons les principales propositions et détaillons plus particulièrement la modélisation retenue qui utilise les torseurs de petit déplacement. Nous présentons également les travaux menés en cotation de fabrication et simulation unidirectionnelle puis les propositions tridimensionnelles. Par ailleurs, la simulation exige de quantifier des défauts de fabrication, nous présentons les approches qui proposent de les évaluer par des modèles ou des méthodes de mesures.

Le chapitre 3 propose une première approche de la simulation géométrique d’usinage. Celle-ci se base sur une modélisation d’une phase d’usinage associée à un graphe de représentation.

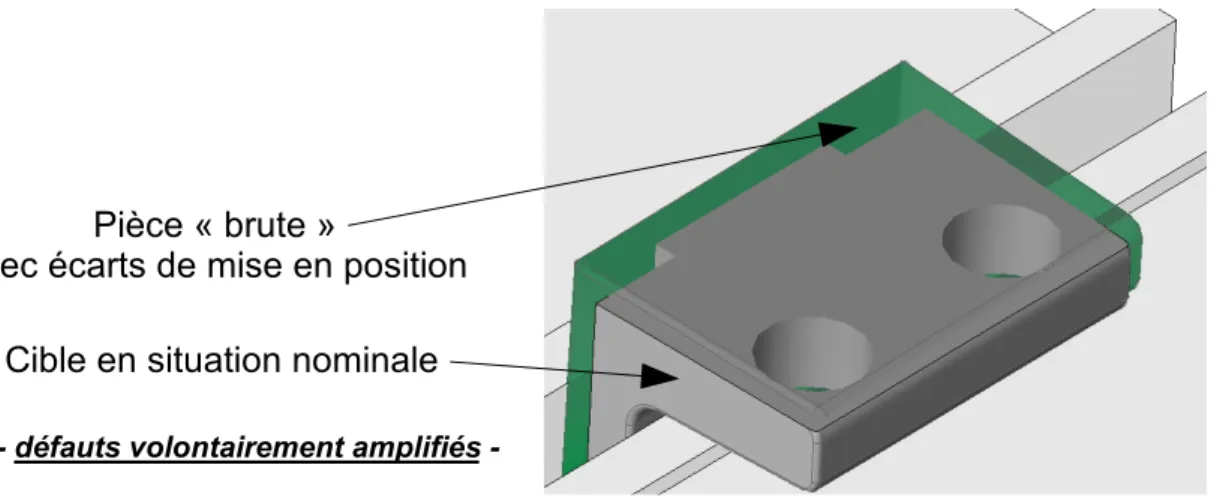

Cette modélisation est apte à être rapidement déployée sur un système de fabrication assistée par ordinateur où les défauts de fabrication modélisés sont intégrés lors de l’usinage de la pièce. Nous proposons une méthode de métrologie virtuelle de la maquette numérique de la pièce avec défauts pour observer la pièce dans son état final simulé.

Suite à ces premiers résultats, le chapitre 4 propose de mettre en place une écriture formelle de la simulation d’usinage. Celle-ci utilise les torseurs de petit déplacement qui sont spécifiquement définis autour de notre application. Le respect des exigences fonctionnelles et manufacturières est traduit sous ce formalisme par des conditions géométriques d’usinage. Celles ci sont exprimées par des chaînes de torseurs sur la base du graphe de représentation des phases d’usinage. Un exemple d’application bidimensionnel permet de s’approprier des différentes phase du formalisme. Compte tenu du nombre de données à traiter en tridimensionnel, nous proposons une automatisation de l’approche. Elle génère automatiquement les chaînes des torseurs relatives aux conditions à respecter en utilisant une représentation numérique de la pièce construite sur un logiciel de conception assistée par ordinateur. Cette approche formelle automatique est comparée avec la première approche de simulation intégrée.

La quantification des défauts de fabrication est traitée dans le chapitre 5. Pour rendre notre modélisation opérationnelle, il est souhaitable de l’alimenter en données numériques expérimentales ou modélisées. Suite à une analyse des quantifications des défauts de fabrication en unidirectionnel, nous proposons une méthode de quantification originale. Celle ci est étendue en tridimensionnel puis expérimentée sur une série de pièces issues de l’industrie. Le principe et les protocoles opératoires sont précisés et les résultats permettent de quantifier des torseurs de dispersions d’usinage et de mise en position.

2 La simulation d’usinage en études de

fabrication

2.1 Introduction

L’objectif de ce chapitre est de présenter une synthèse des recherches et des activités mobilisées lors de l’avant-projet d’études de fabrication et plus particulièrement en simulation géométrique d’usinage. A travers ce descriptif nous évoquons les principales disciplines abordées en cotation de fabrication.

Tout d’abord un rappel est fait sur la génération des avant-projets d’études de fabrication et les différentes approches de génération des gammes.

Nous focalisons ensuite notre revue sur l’aspect géométrique et dimensionnel. Nous rappelons les différents modèles de représentation des défauts géométriques ainsi que les méthodes et outils pour aider au tolérancement.

Nous détaillons la cotation de fabrication et la simulation d’usinage unidirectionnelle et présentons les approches utilisées en tridimensionnel.

Parmi les outils d’aide, nous citons les apports des offres industrielles avec une revue de logiciels de simulation.

Pour finir nous évoquons l’évaluation des ordres de grandeurs des défauts de fabrication nécessaires à la validation des résultats prédictifs de la simulation d’usinage.

2.2 L’avant-projet d’études de fabrication

En reprenant les quatre niveaux du processus de réalisation d’un produit (présentés au chapitre 1), notre étude se situe au niveau de la fabrication des pièces. Lors de l’industrialisation, un avant-projet d’études de fabrication vise à établir une étude prévisionnelle de la gamme de fabrication. Celle-ci comprend la simulation géométrique d’usinage et la définition des différentes phases afin de déterminer les mises en position des pièces, les groupes de surfaces réalisées et les moyens de production utilisés. L’objectif est de délivrer un dossier de fabrication dans lequel est décrit le processus de production par des

contrats de phase qui permettent au service chargé de la production industrielle de préparer, régler, mettre en œuvre, surveiller et piloter les moyens de production et les outillages associés.

2.2.1 La gamme de fabrication

La gamme de fabrication décrit le processus de production. Sous une forme plus générale D. Van Zeir [Van 98] déclare que : la gamme d’usinage peut se définir comme une détermination

systématique des méthodes par lesquelles un produit est fabriqué de manière économique et compétitive dans un environnement donné.

Cette définition permet de prendre en compte l’ensemble des contraintes qui cernent la production qu’elles soient économiques, techniques mais aussi contextuelles. La génération des gammes d’usinage se fait dans un environnement contraint décrit par la Figure 2-1 [Ham 02].

Génération de gammes de fabrication

Contraintes économiques et technologiques Ressources matérielles (machines-outils,... )

Savoir faire, culture d'entreprise, ressources humaines, organisation Dessin de définition

fonctionnel du produit

Plan de production

Dossier de fabrication (contrats de phase)

Figure 2-1Contraintes autour de la génération des gammes de fabrication

Les problèmes de fabrication sont non déterministes [Ans 94], il y a plusieurs solutions possibles pour un même problème. Par exemple, deux sous-traitants répondant à un appel d’offres peuvent délivrer des productions similaires (conformité, quantité, coûts, délais, marge bénéficiaire, …) alors que leurs processus de production sont probablement radicalement différents.

Les raisonnements pour créer une gamme se font [Sab 95] soit :

• par une approche par variantes où l’on propose une gamme par identification de solutions déjà existantes comme par exemple la technologie de groupe [Hel 93], • soit par une approche générative qui consiste appréhender l’ensemble des contraintes

Cette dernière approche a été plus développée pour la génération automatique des gammes de fabrication (CAPP(1)) avec, au début, des démarches algorithmiques dans les années 70 et plus tard dans les années 80 des démarches utilisant des techniques d’intelligence artificielle [Tet 97] et des outils tels que les systèmes experts, les réseaux de neurones, la logique floue et les algorithmes génétiques. Ces travaux contribuent fortement à aider et orienter l’opérateur notamment avec les approches multi-agents [Ham 02] [Lih 03] qui proposent des gammes en répondant à des critères.

Les critères pour choisir la gamme idéale ou optimale sont nombreux et complexes, parmi eux on note les coûts [Sor 03] (de production, de matériaux, d’outillages, …), les temps (de préparation, d’usinage, …), le nombre de phases, le nombre d’opérations, la non-qualité (rebus et retouches), ….

En revanche la validation d’une gamme impose deux points incontournables :

• La faisabilité de la gamme : Les phases créées doivent être matériellement réalisables. Si la détermination des surfaces d’appui et de bridage ne peut pas assurer le maintien et la mise en position de la pièce, alors la gamme n’est pas capable [Kul 00].

• La garantie de la conformité dimensionnelle et géométrique du produit. Si les défauts de fabrication de la pièce sont au-delà des tolérances exigées la gamme n’est pas capable.

Ce dernier point est primordial et nous constatons que peu d’approches de génération de gamme automatique intègrent des outils permettant de prédire le comportement géométrique probable des pièces suivant la gamme envisagée.

Certaines démarches déterminent des opérations et des stratégies d’usinage en fonction de la nature des surfaces, de leur tolérance dimensionnelle et/ou de l’état de surface. Elles utilisent des approches produit (feature modeling) basées sur la détection d’entités dans le modèle de définition de la pièce [Gar 92]. Ces démarches ne concernent que la phase mais pas la gamme. La prise en compte du tolérancement sur le choix du processus de fabrication supposant plusieurs posages est développée essentiellement en tournage, c’est à dire en unidirectionnel. On note les travaux de Lin [Lin 99] qui intègrent comme données d’entrée les tolérances entre surfaces et de [Shu 02] plus complets qui utilisent les algorithmes génétiques pour le choix des phases en tournage en fonction des spécifications de la pièce [Yao 04].

2.2.2 Le rôle de la cotation de fabrication et de la simulation

d’usinage

Le respect des tolérances dans les travaux sur la génération automatique des gammes d’usinage est souvent une action postérieure au choix et à l’ordonnancement des phases de fabrication. La simulation géométrique d’usinage permet de prendre en compte le cumul des défauts géométriques de fabrication, cette démarche n’est pas encore intégrée dans les systèmes de génération de gamme. Les raisons de cette absence résident sur les difficultés de représenter, formaliser, combiner et quantifier les défauts géométriques de fabrication.

La cotation de fabrication détermine les spécifications dimensionnelles et géométriques de la pièce dans tous ses états intermédiaires de telle sorte que soit respecté l’ensemble des exigences fonctionnelles du produit, des exigences manufacturières du processus et des exigences économiques de production.

2.3 Les modèles de représentation des défauts

géométriques et dimensionnels

Pour mieux appréhender la cotation de fabrication il est utile de faire un point sur les méthodes de tolérancement géométrique et dimensionnel utilisées lors de la conception des produits assemblés. Nous avons noté des activités similaires entre la conception et l’étude de la fabrication où les formalismes utilisés lors des transferts d’exigences concernent des éléments géométriques entre différents composants. Parmi ces similitudes, les modèles de représentation des défauts géométriques et dimensionnels sont à la base du formalisme nécessaire à la simulation d’usinage.

Il convient de choisir un mode de représentation de la pièce et de ses défauts afin d’étudier leur influence sur le comportement d’un mécanisme lorsque l’on est en conception, ou d’étudier l’effet de leur accumulation lorsque l’on est en fabrication.

Historiquement, les premiers modèles utilisés sont des représentations unidirectionnelles des dimensions des pièces (1D). Cette représentation n’est pas suffisante pour exprimer les exigences sur les produits. Même si elle est encore à la base de nombreuses démarches d’optimisation des tolérances, il est nécessaire de travailler sur les défauts géométriques et dimensionnels des produits (G&D T(1)).

2.3.1 Présentation de différents modèles

Parmi les modes de représentation de la géométrie, les modèles les plus utilisés sont les modèles variationnels [Thi 01]. Ces modèles, où la modélisation géométrique de la pièce est variable, sont composés de modèles paramétrique, cinématique, vectoriel, torsoriel. Nous présentons une liste non exhaustive mais représentative des modèles les plus courants en mécanique.

• Le modèle paramétrique proposé par Requicha [Req 93] décrit un objet par des paramètres indépendants auxquels sont associées des variables d’offset pour représenter les défauts. Cette modélisation est très répandue car les variations de surfaces sont indépendantes les unes des autres.

• Le modèle cinématique représente les défauts des surfaces de la pièce par 14 degrés de liberté paramétrés suivant une structure cinématique définie par rapport à un référentiel de définition de la pièce [Riv 93]. Cette modélisation utilise des matrices Jacobiennes pour situer les éléments et les zones de tolérances.

• Le modèle vectoriel proposé par Wirtz [Wir 91], inspiré des calculs d’erreurs sur les robots 6 axes de Weil [Wei 88], décrit chaque surface de la pièce sous la forme d’un vecteur de position et d’un vecteur d’orientation, en mentionnant les caractéristiques géométriques de forme et de dimension. Les applications ont permis de nombreux travaux sur le tolérancement vectoriel (VD&T(1)) [Sak 03]. Cette modélisation ne prend pas en

compte l’étendue des surfaces et seuls les éléments de définition sont contraints.

• Le modèle torsoriel, proposé par Ballot [Bal 95], met en place un modèle géométrique des pièces en attribuant un écart aux surfaces défini par un torseur de petit déplacement. Les torseurs pouvant s’exprimer en tout point, l’étendue de la surface peut-être prise en compte. F. Thiebaut, dans sa thèse [Thi 01] a construit un outil de gestion de la géométrie pour l’analyse des tolérances sur le comportement des mécanismes. Ce modèle sera décrit plus en détail dans le paragraphe 2.3.3.

Le mode structurel de description de la géométrie construit par les Surfaces Associées Technologiquement et Topologiquement (SATT) [Cle 91] est indépendant d’un formalisme mathématique de représentation de la géométrie. Il permet de considérer une pièce sous la forme d’association de paires de surfaces ou d’une surface et de SATT qui définissent

d’autres SATT. Chaque SATT est associé à un Elément Géométrique de Référence Minimum (EGRM). L’EGRM est par définition « le système euclidien de référence associé aux éléments réels de référence ». Cette structuration est particulièrement bien adaptée pour représenter des spécifications de tolérancement [Gau 94] et la traduction des conditions d’aptitudes à l’emploi [Tou 02].

Pour ne pas isoler les modélisations, il existe des passerelles pour passer d’une modélisation à une autre, nous notons celle établie entre les torseurs de petits déplacement et la modélisation cinématique avec les matrices Jacobiennes [Ghi 03]. Gaunet, dans sa thèse [Gau 94], a mis en place une procédure où le concept des SATT est rapproché du concept du torseur de petit déplacement.

2.3.2 La normalisation, une représentation incontournable

Pour être capable de communiquer et transmettre des informations, la norme propose une série de référentiels de représentation de la géométrie des pièces et des tolérances, nous citons par exemple les normes ISO [ISO 8015 ; ISO 14638 ; ISO 14660-1]. Dans un souci d’efficacité et de reconnaissance [Ngo 99], chaque modélisation doit être compatible avec la norme. Un travail important est de participer à l’activité de normalisation pour imposer ou disposer, selon son point de vue et ses intérêts, de nouveaux standards de représentations géométriques des pièces.

Tels sont les cas du concept GPS (Geometrical Product Specification) de P. Bennich [Ben 94] et du « skin model » associé à l'approche Geospelling de L. Mathieu et A. Ballu [Mat 03]. Le G.P.S. consiste à définir, les caractéristiques géométriques fonctionnelles entre les pièces, les caractéristiques macro et micro géométriques des surfaces des pièces elles-mêmes à divers stades de leur transformation, ainsi que les limites qui assureront le fonctionnement attendu du produit. Cette approche associe une condition de fonctionnement d’un mécanisme à une définition géométrique d’un produit suivant un langage de représentation symbolique garantissant une expression univoque des besoins fonctionnels et des vérifications. Avec ce concept se situe la notion de pièce représentée non idéale (skin model) au niveau de la spécification du produit. Il s’agit d’une représentation imaginée du produit avec ses défauts possibles où la surface totale du modèle est continue. Cette évolution actuelle de la norme concerne la cotation de fabrication. Une veille permanente sur les normes est indispensable. Des publications proposent des outils et des méthodes analytiques d’aide au tolérancement avec la norme ISO qui permettent de passer d’une modélisation à une représentation

torseurs d’écarts et les torseurs d’efforts [Her 02]. Anselmetti crée la méthode CLIC (Cotation en Localisation avec Influence des Contacts) qui déploie de manière systématique des spécifications normalisées en fonction des exigences fonctionnelles [Ans 03]. Bellacicco utilise les SATT et les graphes de liaisons et de contacts pour spécifier des tolérances [Bel 04]. Gaunet utilise treize contraintes entre les éléments de situation des SATT qui permettent d’établir 61 cas de tolérancement entre deux SATT [Gau 94].Ces quatre exemples non exhaustifs témoignent de la nécessité de rester associé au langage normalisé.

2.3.3 Description de la modélisation des défauts par les

torseurs de petit déplacement

A partir des modes de représentation des défauts géométriques, nous souhaitons approfondir la connaissance du modèle utilisant les torseurs de petit déplacement. Nous présentons ici sa description un peu plus en détail.

Le torseur distributeur de petit déplacement présenté par P. Bourdet et A. Clément [Bou 88] représente le déplacement entre deux entités E1 et E2, sous forme de deux vecteurs qui sont ses éléments de réduction :

- Un champ uniforme invariant dont la valeur est nommée résultante →Ω. - Un champ de moment, dont la valeur en un point O choisi est nommée →DO . Dans une base B (→x , →y, →z ), les deux vecteurs s’expriment :

→

Ω = α.→x + β.→y + γ.→z où (α, β et γ) sont les petits angles de rotation linéarisés. →

DO = u. →

x + v.→y + w.→z où (u, v et w) sont les trois projections de translation au point O.

Notation : TE1,E2 =

→ Ω → DO O = α u β v γ w O,BPropriété : TE2,E1 = - TE1,E2

Suivant les propriétés des torseurs dont un rappel synthétique peut-être consulté dans la référence [Lee 97], le champ des moments d’un torseur est défini en tout point de l’espace, ce champ est équiprojectif, les deux champs sont reliés par la relation de Varignon. Ainsi les petits déplacements sont calculables en tout point (Figure 2-2).

Le déplacement d’un point A sera donné par →DA = → DO + → AO ∧→Ω

D

OD

AO

A

E1

E2

Figure 2-2 Equiprojectivité de la translation

2.3.3.1 Typologie des torseurs utilisés pour le comportement géométrique des mécanismes

E. Ballot a mis en œuvre dans sa thèse [Bal 95], les torseurs de petit déplacement pour modéliser les comportements géométriques des mécanismes. Cette modélisation prend en considération les variations de positions relatives des solides et leurs défauts géométriques. La modélisation définit quatre types de défauts de positionnement par des torseurs de petit déplacement : le torseur écart, le torseur défaut, le torseur jeu et le torseur global (Figure 2-3). Le torseur écart et le torseur défaut sont propres à un solide et ses surfaces.

Figure 2-3 Les différents types de torseurs

Le torseur jeu et le torseur global, sont relatifs aux positions des solides avec leur environnement.

2.3.3.2 Le torseur écart

Le torseur écart représente le déplacement entre une surface théorique nominale et la position de la surface réelle représentée par sa surface associée. Ce type de torseur ne dépend que de la topologie de la surface.

Par exemple pour un plan Pl par rapport à la pièce nominale P (Figure 2-4): TPl,P = α Indu β Indv Indγ w (Op, →xp, → yp, → zp)

Figure 2-4 Le torseur de petit déplacement d’un plan

Les trois composantes Ind sont appelées indéterminées car elles sont indépendantes de la topologie de la surface et ne peuvent pas être définies.

Torseur d’écart intrinsèque associé

Pour les surfaces telles que les cylindres, sphères, cônes et tores, les composantes des torseurs sont définies au niveau des éléments géométriques de réduction minimum (axe, centre, …) qui ne sont des points appartenant aux surfaces elles-mêmes. F. Thiebault dans sa thèse [Thi 01] a défini un outil élémentaire de prise en compte de la géométrie des faces pour quantifier le déplacement d’un point de la surface compte tenu de son déplacement géométrique et du défaut intrinsèque de la surface (variation de rayon, d’angle).

La variation de paramètre intrinsèque d’une surface est caractérisée par un vecteur appelé torseur d’écart intrinsèque associé qui se cumulera à la variation de position de la surface. La Figure 2-5 représente le paramétrage d’un cylindre permettant de définir son torseur d’écart et le torseur d’écart intrinsèque au point M.

R

M

P

n

z

Figure 2-5 Paramétrage du cylindre

Le torseur écart est TCyl,P =

α u β v Indγ Indw (P, → x , →y , →z ) Le paramètre intrinsèque du cylindre est le Rayon R.

Le torseur d’écart intrinsèque associé au cylindre au point M appartenant à la surface du cylindre est le vecteur :

→ DM= dr.

→ n 2.3.3.3 Le torseur défaut

Le torseur défaut représente les défauts de position entre deux surfaces d’une même pièce (Figure 2-6).

Les torseurs défauts entre deux surfaces de la pièce expriment les conditions fonctionnelles et les conditions de fabrication à respecter lors de l’étude d’avant projet d’études de fabrication.

Figure 2-6 Le torseur défaut

Les torseurs défauts entre deux surfaces d’une même pièce sont fonction de la nature des surfaces et de leur orientation nominale relative.

Pour chaque couple de surfaces, un torseur défaut « type » est défini. Le torseur défaut est la somme de torseurs écarts : TPi,Pj = TPi,P − TPj,P

Comme chaque torseur écart possède des composantes indéterminées Ind, l’expression du torseur défaut réduit en un point et dans une base commune va combiner les composantes des deux torseurs écarts.

Afin de rechercher les composantes du torseur défaut entre deux surfaces, E. Ballot [Bal 95] propose un opérateur « intersection » des torseurs écarts de chacune de ces surfaces. L’opération d’intersection des torseurs défauts impose que, dès qu’une composante du torseur défaut possède une relation linéaire comprenant une indéterminée « Ind », alors cette composante est entièrement indéterminée. C’est à dire pour chaque composante :

ℜ ∈

∀a ; a + Ind = Ind

² ℜ ∈

∀ ba, ; a. Ind + b. Ind =Ind

Cette règle de calcul impose un choix judicieux de la base et du point dans lequel est exprimé le torseur défaut.

Pour comprendre cet opérateur, nous proposons en annexe 1 l’étude du torseur défaut entre deux plans. Suite à cet exemple, nous retenons que l’expression du torseur défaut doit faire l’objet d’une étude préalable qui dépend de la nature des éléments concernés et du repère dans lequel il doit être exprimé.

2.3.3.4 Le torseur jeu (ou torseur connexion)

Le torseur jeu est également appelé torseur de connexion, il représente les écarts de position entre deux surfaces de deux solides. Il caractérise les erreurs au niveau d’une liaison élémentaire entre les deux surfaces. Dans notre étude à venir en simulation d’usinage, le torseur connexion caractérisera par exemple la liaison entre la pièce et le porte-pièce. Sur la Figure 2-7 est défini le torseur jeu d’une liaison appui plan matérialisée par le contact entre deux plans.

Liaison Surfaces en contact Schéma Repère Torseur jeu

Appui plan Plan Plan (P,...,...,n) TPl1,Pl2 =

α Indu β Indv Indγ w P

Figure 2-7 Définition du torseur en jeu entre deux plans

Dans l’Annexe 2 est fourni un complément sur le torseur jeu. Un tableau rappelle la définition du torseur jeu pour les principales liaisons élémentaires entre deux surfaces. Un exemple est traité sur l’étude d’une liaison composée sur une même surface.

2.3.3.5 Le torseur global

Le torseur global représente les défauts de position d’un solide par rapport à sa position nominale (Figure 2-8). Le torseur global résulte des torseurs défaut et des torseurs écart des surfaces du solide et des torseurs jeu du solide avec d’autres solides.

Figure 2-8 Torseur global entre le solide et sa position nominale

Le torseur global permet d’identifier les écarts occasionnés par les liaisons de toutes les surfaces d’une pièce avec son environnement, comme par exemple la liaison entre la pièce et le porte-pièce.

2.3.3.6 Simulation du comportement géométrique d’un empilage de composants

Avec ces différents torseurs, la situation de différents composants dans un mécanisme est décrite en fonction des écarts. Il suffit d’additionner l’ensemble des différents torseurs impliqués dans une boucle de composants pour simuler le comportement géométrique.

Thiebault [Thi 01] a développé avec cette modélisation une simulation du comportement d’un mécanisme en y ajoutant les mobilités cinématiques. A partir de ce formalisme, il édite les spécifications de tolérancement normalisées que doivent respecter les différents composants. Nous partirons de ces bases pour les appliquer à la simulation d’usinage.

2.3.3.7 Relation entre les torseurs et les spécifications normalisées

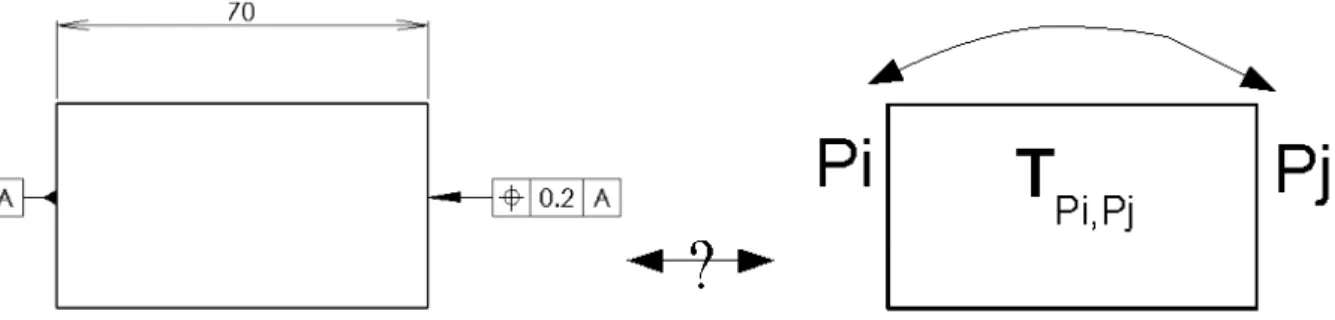

Un lien entre la modélisation des torseurs de petit déplacement et la représentation normalisée ISO a été établi par Ballot [Bal 95] et Thiebaut [Thi 01]. La traduction permet d’exprimer le torseur défaut entre deux surfaces d’une pièce en spécification normalisée et inversement. (Figure 2-9).

Figure 2-9 Relation entre les spécifications normalisées et les torseurs défaut

Leurs travaux permettent d’exprimer également les systèmes de références qui représentent un groupe de surfaces.

2.4 Le tolérancement

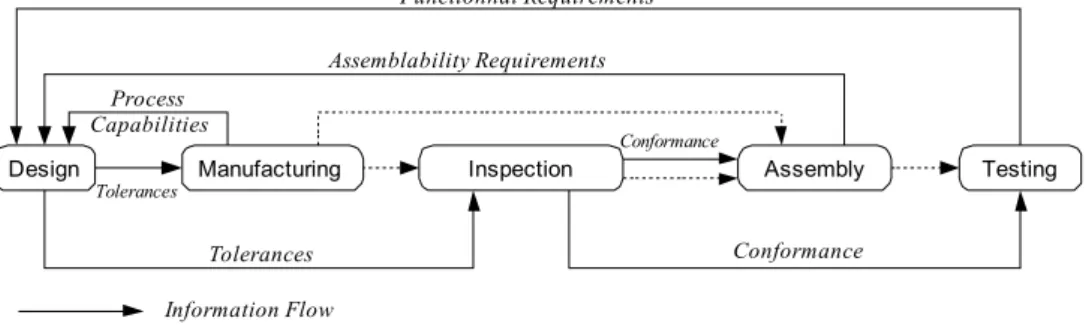

L’objet de ce paragraphe n’est pas de s’étendre sur un descriptif complet de l’état de l’art en tolérancement. Un travail conséquent et remarquable a été réalisé par Hong [Hon 02a] [Hon 02b] [Hon 03] et Chase [Cha 91]. Après avoir rappelé le rôle des tolérances dans le cycle de vie du produit (Figure 2-10), ces articles répertorient les travaux portant sur l’analyse, la synthèse, le transfert et l’évaluation des tolérances. Les thèmes abordés concernent la conception, la fabrication et la mesure.

L’analyse des tolérances porte sur la vérification des conditions fonctionnelles en fonction de la variation individuelle des pièces d’un mécanisme.

La synthèse procède au contraire à la répartition et l’allocation des tolérances en fonction des conditions fonctionnelles à respecter.

Le transfert consiste à affecter les tolérances de la pièce en cours de fabrication en fonction des aptitudes de production.

L’évaluation des tolérances porte sur les méthodes de mesure et l’interprétation des mesures en fonction des spécifications à respecter.

Design Manufacturing Inspection Assembly Testing Functionnal Requirements Assemblability Requirements Process Capabilities Tolerances Tolerances Conformance Conformance Information Flow

Physical Flow (of parts/assemblies)

Figure 2-10 Rôle omniprésent des tolérances dans le cycle de vie du produit (selon Hong)

2.4.1 Analyse des tolérances

L’analyse des tolérances consiste à vérifier que les défauts géométriques et dimensionnels envisagés et modélisés sur les pièces respectent les exigences fonctionnelles du produit. En unidirectionnel, les méthodes d’analyse sont basées sur des modèles déterministes ou statistiques. Ils reposent sur des problèmes combinatoires d’assemblage de composants. Le détail des méthodes de calcul d’analyse des tolérances est identique à celui fait pour les tolérances de fabrication. Elles sont présentées au paragraphe 2.5.1.

En conception, la démarche « 6 sigma » (Design for 6 sigma) prend en compte les données statistiques sur la performance et les aptitudes des moyens de production. Elles permettent d’analyser le tolérancement des assemblages et de vérifier si les conditions sont respectées [LeF 04] [Tho 03].

En tridimensionnel, nous prenons le partie de n’évoquer les publications qui sont associées à la modélisation des défauts utilisant les torseurs de petit déplacement.

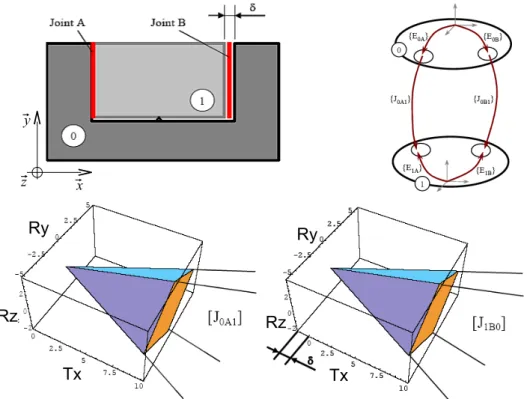

Thiebaut dans sa thèse consacre un chapitre sur l’analyse des tolérances dans les mécanismes avec la modélisation des torseurs de petit déplacement [Thi 01]. L’analyse des tolérances est basée sur l’utilisation de gabarits qui contraignent la géométrie des pièces étudiées afin d’établir si les maxima d’une fonction objectif sont compatibles avec les exigences fonctionnelles [Dan 00a][Dan 00b]. Ce travail basé sur les torseurs est un point de départ pour le développement de l’analyse des tolérances de fabrication utilisant la même modélisation. En tridimensionnel, Giordano a représenté les jeux et les écarts dans un mécanisme [Gio 92]. Cette approche représente sous forme graphique des domaines jeux qui sont des polytopes dans l’espace vectoriel des composantes des torseurs de petit déplacement.

Des opérations sur ces polytopes permettent d’effectuer l’analyse des tolérances et l’étude de leur propagation [Pet 04]. La Figure 2-11 représente l’assemblage 2D de deux pièces repérées 0 et 1. Le graphe des liaisons des deux pièces représente les domaines « écart » E0A, E1A, E0B,

E1A sur chaque pièce, respectivement sur les faces de liaison A et B. Les domaines « jeu »

fonctionnels J0A1 et J1B0 sont des polytopes dans l’espace jeu tridimensionnel des composantes

non indéterminées Ry et Rz de rotation et Tx de translation.

x y z Tx Rz Ry Tx Rz Ry

Figure 2-11 Représentation des défauts géométriques de liaison par des domaines jeux et écarts

L ‘analyse de l’assemblage s’écrit par une fermeture sur les domaines « jeu » et « écart »: {EA0} + {J0A1} +{EA1} + {E1B} + {J1B0} + {EB0} = {0}

Cette modélisation a l’avantage d’être très visuelle en 2D. En 3D, des opérateurs sur les polytopes sont proposés, pour manipuler ces domaines [Tes 99]. En revanche, elle perd son caractère visuel car l’espace est à six dimensions. Cette modélisation est transférable en fabrication pour analyser les défauts fabriqués.

2.4.2 La synthèse des tolérances

La synthèse consiste à trouver des solutions pour répartir et allouer des tolérances en fonction des conditions fonctionnelles à respecter.