Caractérisation cyclique d’un acier austénitique 304L

pour implémentation comme matériau de noyau d’une

diagonale ductile confinée

Mémoire

Eric Beaumont

Maitrise en génie civil

Maître ès sciences (M. Sc.)

Québec, Canada

© Eric Beaumont, 2017

Caractérisation cyclique d’un acier austénitique 304L

pour implémentation comme matériau de noyau d’une

diagonale ductile confinée

Mémoire

Eric Beaumont

Sous la direction de :

iii

Résumé

La conception parasismique moderne est toujours en évolution afin de trouver des solutions pour améliorer la performance des structures, pendant des évènements tels que les séismes, tout en demeurant une option économique. Les diagonales ductiles confinées (DDC) sont devenus un choix intéressant comme système de résistance aux charges sismiques, en combinant la grande rigidité latérale des cadres à treillis concentriques avec une très bonne capacité de dissipation d’énergie. Toutefois, ce système est enclin à de grandes flèches latérales permanentes, causées par une faible rigidité suivant la plastification de la diagonale, ce qui pourrait probablement être résolu par l’utilisation d’un matériau possédant une bonne capacité d’écrouissage comme matériau pour le noyau ductile de la DDC. Dans cette étude, des éprouvettes machinées à partir de plaques d’acier inoxydable austénitique 304L et d’acier au carbone 350WT ont été testées sous des chargements de traction ainsi que des chargements cycliques à amplitude de déformation constante et à am plitude de déformation variable, dans le but de caractériser et de déterminer la faisabilité pour l’introduction de l’acier inoxydable 304L comme matériau de noyau ductile pour les DDC. Les résultats des essais de traction ont démontré que l’acier 304L présente un écrouissage et une ductilité plus importante que l’acier au carbone. De plus, une relation décrivant le comportement en contrainte-déformation vraie a été calée basée sur l’analyse d’image. Les résultats des essais cycliques à amplitude constante ont démontré que l’acier inoxydable 304L présente un plus grand durcissement cyclique que l’acier au carbone avec des contraintes maximales cycliques atteignant jusqu’à près de 3 fois la valeur de la limite élastique. En contrepartie, l’acier au carbone a démontré une meilleure durée de vie en fatigue oligocyclique que l’acier inoxydable. Les résultats des essais cycliques à amplitude variable ont, quant à eux, été utilisés pour caler un modèle d’écrouissage mixte représentant chacun des matériaux afin d’effectuer une simulation numérique d’un test de qualification pour DDC en utilisant le logiciel Abaqus.

iv

Abstract

Contemporary seismic design is constantly evolving in search of innovative and economic solutions to enhance the performance of structures during earthquakes. Buckling-restrained braces (BRBs) have evolved as an effective seismic load-resisting system, combining high lateral rigidity of concentrically braced frames with high energy dissipation capacity. However, BRBs are prone to large residual drifts, resulting from a low-post yield stiffness of the brace component. This could be resolved by using a material with a high strain hardening capacity, as the core plate material of the BRB or one of the core plates in a multi-plate configuration. This research aims at characterizing the austenetic stainless steel 304L in order to examine the feasibility of introducing this material as a core plate material oin BRBs. In this study, coupons machined from stainless steel 304L and carbon steel 350WT plates were tested under monotonic tensile loading and cyclic loading at both constant and variable cyclic strain. Results from the monotonic tensile tests showed that the 304L steel exhibits higher strain hardening and higher ductility character than the carbon steel. From these tests, a relation describing the true stress-strain behavior of the 304L steel was calibrated using image analysis techniques. Results from the constant amplitude cyclic tests showed that 304L stainless steel exhibits higher cyclic hardening with maximum cyclic stress values up to about three times that of the yield stress. On the other hand, the carbon steel showed higher low-cycle fatigue life. Results from the variable amplitude cyclic tests were used to calibrate the nonlinear kinematic-isotropic hardening model for both materials for use in a numerical simulation of the novel BRB in seismic vulnerability assessment studies.

v

Table des matières

Résumé ...iii

Abstract ... iv

Table des matières ... v

Liste des tableaux... viii

Liste des figures...ix

Liste des symboles ...xii

Remerciements ... xvi

Chapitre 1 Introduction... 1

1.1 Mise en contexte ... 1

1.2 Objectifs de l’étude ... 4

1.3 Structure du mémoire... 4

Chapitre 2 Revue de littérature... 6

2.1 Propriétés en traction ... 6

2.1.1 Comportement en traction des aciers... 6

2.1.2 Ductilité d’un matériau... 10

2.2 Propriétés cycliques inélastiques ... 11

2.2.1 Comportement cyclique inélastique ... 11

2.2.2 Écrouissage sous chargements cycliques... 13

2.2.3 Fatigue plastique oligocyclique... 15

2.3 Aciers inoxydables austénitiques ... 19

2.4 Diagonales ductiles confinées (DDC)... 23

2.4.1 Composants d’une DDC ... 23

2.4.2 Comportement local du noyau en compression ... 25

2.4.3 Conception d’une DDC selon les normes canadiennes ... 25

Chapitre 3 Programme expérimental... 28

3.1 Plan expérimental ... 28

3.2 Matériaux et conception des éprouvettes ... 28

3.3 Équipement d’essai ... 32

3.4 Dispositif de contreventement de la presse ... 33

3.4.1 Description du dispositif de contreventement ... 33

vi

3.5 Procédures pour les essais ... 36

3.5.1 Essais de traction monotonique ... 36

3.5.2 Essais de fatigue oligocyclique à amplitude constante ... 38

3.5.3 Essais de fatigue oligocyclique à amplitude variable... 39

3.6 Résumé des essais à effectuer ... 40

Chapitre 4 Essais de traction ... 42

4.1 Détermination des paramètres de traction monotonique ... 42

4.2 Paramètres de la phase élastique... 43

4.3 Paramètres de la phase plastique... 45

4.4 Validation de la méthode d’analyse d’images ... 48

4.4.1 Démarche... 48

4.5 Approximation de la vraie relation contrainte-déformation... 53

Chapitre 5 Essais cycliques à amplitude de déformation constante ... 60

5.1 Écrouissage cyclique selon le nombre de cycles ... 60

5.1.1 Résultats pour l’acier 350WT... 60

5.1.2 Résultats pour l’acier inoxydable 304L... 64

5.1.3 Comparaison des 2 types d’acier ... 68

5.2 Écrouissage cyclique par rapport à l’amplitude de déformation ... 71

5.3 Durée de vie en fatigue oligocyclique... 78

Chapitre 6 Essais cycliques à amplitude de déformation variable ... 84

6.1 Modélisation à l’aide du logiciel Abaqus ... 84

6.2 Présentation des résultats obtenus pour les essais à amplitude variable... 90

6.3 Détermination des paramètres du matériau ... 94

6.3.1 Détermination des paramètres pour l’acier inoxydable 304L ... 94

6.3.2 Détermination des paramètres pour l’acier au carbone 350WT ...102

Chapitre 7 Conclusion...107

Résumé de l’étude...107

Conclusions de l’étude...108

Retour sur l’objectif principal...109

Recommandations pour améliorer le travail effectué ...109

Travaux futurs ...110

vii

Annexe A: Tableau des propriétés mécaniques pour différents types d’aciers inoxydables austénitiques

(McGuire 2008) ...115

Annexe B : Certificats de moulin pour les 2 types d’acier...117

Annexe C : Dessins d’ateliers pour fabrication du dispositif de retenue latéral principal de la presse ...120

Annexe D : Graphiques représentant la méthode «Offset» pour chacun des essais de traction ...125

Annexe E : Scripts Matlab utilisés pour l’analyse d’image des essais de traction...131

Annexe F : Tableau des contraintes maximales cycliques pour chacune des éprouvettes testées lors des essais cycliques à amplitude constante...145

Annexe G : Courbes d’hystérésis pour chacune des éprouvettes testées lors des essais cycliques à amplitude variable ...147

viii

Liste des tableaux

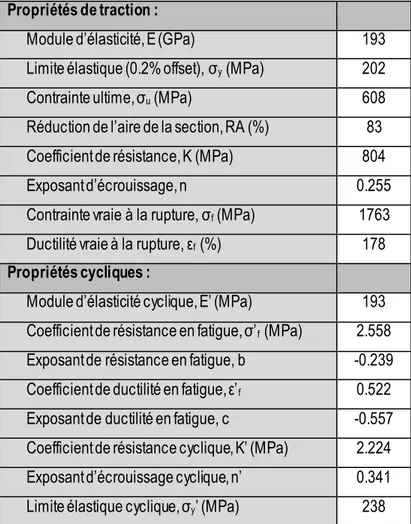

Tableau 2.1 – Propriétés de traction et propriétés cycliques de l’acier inoxydable 304L (Colin et al. 2011) ... 22

Tableau 2.2 – Résultats des essais de fatigue oligocyclique à déformation contrôlée (Colin et al. 2011)... 23

Tableau 3.1 – Composition élémentaire des différents types d’acier testés ... 29

Tableau 3.2– Matrice d’essais pour le programme expérimental... 40

Tableau 4.1 – Paramètres de la phase élastique en traction monotonique ... 45

Tableau 4.2 – Mesures prises sur les échantillons pour la détermination des paramètres de la phase plastique ... 47

Tableau 4.3 – Paramètres de la phase plastique en traction monotonique ... 47

Tableau 4.4– Valeurs de l’erreur entre les données de l’analyse d’image et celles de l’extensomètre... 51

Tableau 5.1 – Comparaison de la contrainte maximale cyclique pour les deux types d’acier ... 70

Tableau 5.2 – Nombre de cycles à la rupture et données à la demi-vie pour chacune des éprouvettes ... 73

Tableau 5.3 – Valeurs des courbes contrainte-déformation de traction et cyclique à différentes déformations pour l’acier 350WT ... 75

Tableau 5.4 - Valeurs des courbes contrainte-déformation de traction et cyclique à différentes déformations pour l’acier inoxydable 304L ... 77

Tableau 5.5 – Tableau résumé des paramètres de Coffin-Manson-Basquin pour les deux types d’acier ... 82

Tableau 6.1 – Paramètres du modèle d’écrouissage mixte pour l’acier 304L ...101

ix

Liste des figures

Figure 1.1 – Représentation des différents systèmes de résistance aux charges latérales... 1

Figure 1.2 – Hystérésis d’une diagonale de contreventement concentrique (Tiré de Black et al. 1980)... 2

Figure 1.3 – DDC typique avec la comparaison de son hystérésis avec celle d’une diagonale concentrique qui flambe (Tiré de www.starseismic .eu) ... 3

Figure 2.1 – Courbe contrainte-déformation de l’ingénieur type en traction pour un acier structural ... 7

Figure 2.2 – Diminution localisée du diamètre de l’éprouvette lors de la phase de striction ... 8

Figure 2.3 – Comparaison entre la courbe contrainte-déformation vraie et celle de l’ingénieur pour un acier structural type... 9

Figure 2.4 – Images d’une éprouvette prise à différents moments pour l’étude de Sobieraj et al. (2009) (Tirée de Sobieraj et al. 2009)... 10

Figure 2.5 – Boucle d’hystérésis pour le 1er cycle complet d’une éprouvette d’acier inoxydable 304L ... 12

Figure 2.6 – Représentation uniaxiale de l’écrouissage : a) isotrope, b) cinématique ... 13

Figure 2.7 – Écrouissage cyclique à différentes amplitudes de déformation pour 4 différents types d’aciers structuraux (Tiré de Dusicka et al. 2007)... 16

Figure 2.8 – Courbes contrainte-déformation cyclique pour deux types d’aciers différents (Tiré de Dusicka et al. 2007) ... 17

Figure 2.9 – Représentation de la durée de vie en fatigue oligocyclique (Tiré de Stephens et al. 2000) ... 18

Figure 2.10 – Comparaison du comportement en traction des aciers inoxydables et aciers au carbone (Tiré de Gardner 2005) ... 20

Figure 2.11 – Présentation des différents composants d’une DDC ... 24

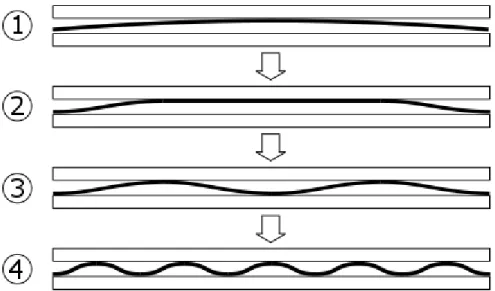

Figure 2.12 – Comportement du noyau d’une DDC sous des efforts de compression... 25

Figure 3.1– Éprouvettes recommandées pour fatigue oligocyclique (Tirée de ASTM E606)... 30

Figure 3.2– Dimensions des éprouvettes d’acier inoxydable pour essais cycliques... 31

Figure 3.3– Dimensions des éprouvettes d’acier au carbone pour essais cycliques... 31

Figure 3.4– Dimensions des éprouvettes d’acier inoxydable pour essais de traction ... 32

Figure 3.5 – Presse MTS 322 et système d’acquisition de données... 32

Figure 3.6– Installation de l’extensomètre sur l’éprouvette ... 33

Figure 3.7 – Dispositif de contreventement de la presse... 34

Figure 3.8 – Installation des dispositifs de contreventement ... 35

Figure 3.9 – Dispositif de contreventement selon l’axe fort... 36

Figure 3.10– a) Dessin de fabrication des pochoirs (dimensions en mm), b) résultat du marquage ... 37

Figure 3.11– Image extraite de la vidéo au temps t=7sec... 38

Figure 3.12 – Protocole de chargement pour essais cycliques à amplitude constante... 38

Figure 3.13– Protocole de chargement pour les essais de fatigue oligocyclique à amplitude variable ... 40

Figure 3.14 – Code d’identification des éprouvettes ... 41

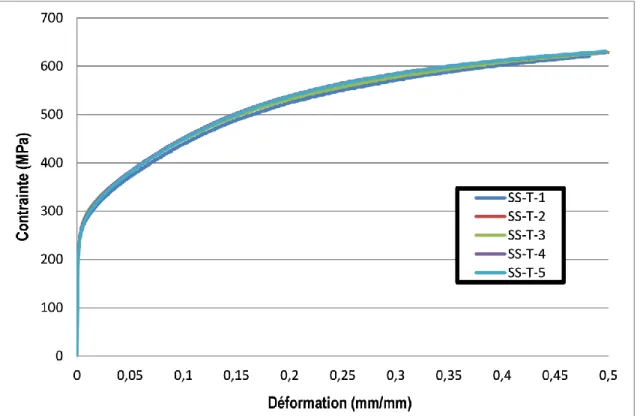

Figure 4.1 – Graphique contrainte-déformation en traction pour l’acier inoxydable 304L, pour les 5 éprouvettes, jusqu’à une déformation de 50% ... 42

Figure 4.2 – Graphique contrainte-déformation pour le 1er quart de cycle en traction, de 5 éprouvettes d’acier 350WT, jusqu’à une déformation de 1%... 43

Figure 4.3 – Méthode «Offset» à 0,2% de déformation pour l’échantillon SS-T-1 ... 44

Figure 4.4 – Transformation de l’image pour l’analyse d’image ... 49

x

Figure 4.6 – Graphique contrainte-déformation de l’éprouvette SS-T-4 jusqu’à une déformation de 50%... 51

Figure 4.7 – Courbe contrainte-déformation de l’acier inoxydable 304L obtenue à l’aide de l’analyse d’image 52 Figure 4.8 – Section où se produit la striction a) Ciblage de la section où se produit la striction, b) Distance mesurée pour obtenir la vraie déformation, c) Distance mesurée pour obtenir la vraie contrainte ... 54

Figure 4.9 – Graphique contrainte-déformation vraie, pour la section où se produit la striction, obtenu par l’analyse d’image ... 55

Figure 4.10 – Images types utilisées pour mesurer les distances en pixels, a) pendant que l’extensomètre est présent, b) après avoir retiré l’extensomètre, c) pendant la striction ... 56

Figure 4.11 - Représentation des données d’analyse d’image par une fonction de puissance ... 57

Figure 4.12 – Représentation des données d’analyse d’images par une fonction puissance (échelle logarithmique)... 58

Figure 5.1 – Graphique de l’écrouissage cyclique de l’acier 350WT pour toutes les éprouvettes à une amplitude déformation de 1%... 61

Figure 5.2 - Graphique de l’écrouissage cyclique de l’acier 350WT pour toutes les éprouvettes à une amplitude déformation de 2% ... 62

Figure 5.3 - Graphique de l’écrouissage cyclique de l’acier 350WT pour toutes les éprouvettes à une amplitude déformation de 3% ... 63

Figure 5.4 - Graphique de l’écrouissage cyclique de l’acier inoxydable 304L pour toutes les éprouvettes à une amplitude déformation de 0,5% ... 64

Figure 5.5 - Graphique de l’écrouissage cyclique de l’acier inoxydable 304L pour toutes les éprouvettes à une amplitude déformation de 1%... 65

Figure 5.6 - Graphique de l’écrouissage cyclique de l’acier inoxydable 304L pour toutes les éprouvettes à une amplitude déformation de 1,5% ... 66

Figure 5.7 - Graphique de l’écrouissage cyclique de l’acier inoxydable 304L pour toutes les éprouvettes à une amplitude déformation de 2%... 67

Figure 5.8 – Écrouissage cyclique pour l’acier 350WT, aux amplitudes de déformation de 1 et 2%... 69

Figure 5.9 – Écrouissage cyclique pour l’acier inoxydable 304L, aux amplitudes de déformation de 1 et 2% .. 69

Figure 5.10 – Définition des modules de traction et de compression pour la détermination de la rupture (tiré de la norme ASTM E606) ... 72

Figure 5.11 – Courbe contrainte-déformation cyclique pour l’acier 350WT ... 75

Figure 5.12 – Courbe contrainte-déformation cyclique pour l’acier inoxydable 304L ... 76

Figure 5.13 – Boucles d’hystérésis de l’acier 304L à une amplitude déformation de 4% jusqu’à ce que l’éprouvette commence à flamber... 78

Figure 5.14 – Modification des paramètres de Basquin pour un meilleur ajustement de la courbe, pour l’acier 350WT ... 80

Figure 5.15 – Modification des paramètres de Coffin-Manson pour un meilleur ajustement de la courbe, pour l’acier 350WT ... 81

Figure 5.16 - Modification des paramètres de Coffin-Manson pour un meilleur ajustement de la courbe, pour l’acier inoxydable 304L ... 82

Figure 5.17 – Relations de Coffin-Manson-Basquin pour l’acier 350WT et pour l’acier inoxydable 304L... 83

Figure 6.1 – Représentation de l’espace de modélisation axisymétrique... 85

Figure 6.2 – Modèle avec dimensions représentant les essais cycliques à amplitude variable ... 85

Figure 6.3 – Conditions sur les arrêtes du modèle, a)Condition de symétrie sur l’arrête inférieure du modèle, b)Condition d’appui sur l’axe d’axisymétrie ... 88

xi

Figure 6.4 – Amplitude appliquée sur le chargement dans le logiciel Abaqus, a)sous forme tabulaire, b)sous

forme de graphique ... 89

Figure 6.5 – Zone d’application du déplacement imposé au noyau... 89

Figure 6.6 – Maillage du modèle... 90

Figure 6.7 – Boucles d’hystérésis du protocole de chargement variable pour l’éprouvette SS-VAR-1 ... 91

Figure 6.8 – Boucles d’hystérésis du protocole de chargement variable pour l’éprouvette CS-VAR-2 ... 92

Figure 6.9 – Boucles d’hystérésis en contrainte-déformation vraie pour l’éprouvette SS–VAR-1... 93

Figure 6.10 – Boucles d’hystérésis en contrainte-déformation vraie pour l’éprouvette CS-VAR-2 ... 94

Figure 6.11 – Graphique de la contrainte vraie par rapport à la déformation plastique du 1er quart de cycle pour l’acier 304L ... 95

Figure 6.12 – Détermination du changement maximal dans la surface de charge pour un cycle stabilisé... 96

Figure 6.13 – Représentation du premier ensemble de paramètres obtenus pour l’écrouissage cinématique de l’acier 304L ... 98

Figure 6.14 – Représentation des différents backstress pour une meilleure représentation de l’écrouissage cinématique de l’acier 304L ... 99

Figure 6.15 - Représentation du second ensemble de paramètres obtenus pour l’écrouissage cinématique de l’acier 304L ...100

Figure 6.16 – Comparaison entre les boucles d’hystérésis du modèle numérique et des données expérimentales pour l’acier 304L ...101

Figure 6.17 – Détermination de σ|0 pour l’acier 350WT ...103

Figure 6.18 - Représentation du premier ensemble de paramètres obtenus pour l’écrouissage cinématique de l’acier 350WT ...104

Figure 6.19 - Comparaison entre les boucles d’hystérésis du modèle numérique et des données expérimentales pour l’acier 350WT ...105

xii

Liste des symboles

2Nf Nombre de cycles [ ]

a Rayon minimal de la section en striction [mm] A Coefficient de la fonction de puissance [ ]

Af Aire minimale de la section réduite de l’éprouvette lors de la rupture [mm²]

Aini Aire initiale de la section réduite de l’éprouvette [mm²]

As Aire minimale de la section de l’éprouvette [mm²]

Asc Aire de la section réduite du noyau ductile [mm²]

b Taux de changement dans la dimension de la surface de charge [ ], exposant de résistance en fatigue [ ], exposant de la fonction de puissance [ ]

c Exposant de ductilité en fatigue [ ]

Ck Module initial d’écrouissage cinématique [ ]

Cysc Résistance probable à la compression d’une DDC [N]

D Diamètre minimal de la section de l’éprouvette [mm][pixels] Dini Diamètre initial de la section de l’éprouvette [mm][pixels]

Disf Distance entre les marques d’extrémité lors de la rupture [mm]

Disini Distance initiale entre les marques d’extrémité, égale à 50mm [mm]

e Erreur absolue entre la contrainte obtenue expérimentalement et son estimation [MPa]

ei Erreur absolue entre les déformations obtenues par l’extensomètre et l’analyse d’image [mm/mm]

E Module de Young [MPa]

ENT Module de traction du matériau [MPa]

ENC Module de compression du matériau [MPa]

El Pourcentage d’élongation [%]

Er Somme des carrés des erreurs sur la contrainte [ ] ER Erreur relative [%]

xiii Fysc Limite élastique du noyau [MPa]

IE Coefficient de risque parasismique de l’ouvrage [ ]

k Facteur de correction de Bridgman [ ] K Coefficient de résistance [MPa]

K’ Coefficient de résistance cyclique [MPa]

Lf Longueur de la section réduite de l’éprouvette lors de la rupture [mm]

Lini Longueur initiale de la section réduite de l’éprouvette [mm]

Mv Facteur tenant compte de l’effet des modes supérieurs sur le cisaillement à la base [ ]

n Exposant d’écrouissage [ ]

n’ Exposant d’écrouissage cyclique [ ]

QN Ratio entre les modules de traction et de compression [ ]

Q∞ Changement maximal dans la dimension de la surface de charge [MPa]

r Coefficient de corrélation linéaire [ ]

R Rayon de courbure de la section en striction [mm] Rd Coefficient de modification de force lié à la ductilité [ ]

R0 Coefficient de modification de force lié à la sur-résistance [ ]

Ry Facteur de modification de la résistance du noyau [ ]

RA Pourcentage de réduction de l’aire de la section [%]

S(Ta) Réponse spectrale de l’accélération pendant la période du mode fondamental de vibration [ ]

Tysc Résistance probable à la traction d’une DDC [N]

V Force sismique latérale de conception [N] W Poids sismique du bâtiment [N]

αk Variable d’écrouissage cinématique (backstress) [MPa]

β Coefficient d’ajustement par frottement d’une DDC [ ] γk Taux de diminution du module d’écrouissage cinématique [ ]

Δb Amplitude de déplacement pour un cycle du protocole de chargement d’une DDC [mm]

xiv Δbm Déplacement latéral inter-étage de conception [mm]

ΔL Variation de la longueur de la section réduite de l’éprouvette [mm] Δεe Amplitude de déformation élastique [mm/mm]

Δεp Amplitude de déformation plastique [mm/mm]

Δεt Amplitude de déformation totale [mm/mm]

Δσt Amplitude de contrainte totale [MPa]

εc Déformation cible pour les essais cycliques [mm/mm]

εex t Déformation obtenue à l’aide de l’extensomètre [mm/mm]

εf Déformation vraie à la rupture [mm/mm]

ε’f Coefficient de ductilité en fatigue [mm/mm]

εim Déformation obtenue à l’aide de l’analyse d’image [mm/mm]

εing Déformation de l’ingénieur [mm/mm]

εm Déformation moyenne dans un cycle [mm/mm]

εpl Déformation plastique [mm/mm]

εr Déformation à la rupture [mm/mm]

εu Déformation correspondant à la limite ultime [mm/mm]

εvraie Déformation vraie [mm/mm]

εy Déformation correspondant à la limite élastique [mm/mm]

𝜀̅𝑝𝑙 Déformation plastique équivalente [mm/mm]

σ|0 Dimension de la surface de charge lorsque 𝜀̅𝑝𝑙= 0 [MPa]

σ0 Dimension de la surface de charge [MPa]

σest Valeur de la contrainte estimé par la fonction de puissance [MPa]

σf Contrainte vraie à la rupture [MPa]

σing Contrainte de l’ingénieur [MPa]

σm Contrainte moyenne dans un cycle [MPa]

xv σvraie Contrainte vraie [MPa]

σy Limite élastique [MPa]

σ’y Limite élastique cyclique [MPa]

xvi

Remerciements

J’aimerais tout d’abord remercier mon directeur de recherche, Charles-Darwin Annan, de m’avoir donné la chance d’effectuer ce travail de recherche. Sa grande disponibilité et sa grande humanité m’ont permis de passer à travers les deux dernières années et de terminer ce mémoire. Sa grande confiance portée envers moi m’a permis de surmonter plusieurs problèmes et a fait de moi un ingénieur plus complet.

J’aimerais aussi remercier le technicien de laboratoire, René Malo, pour avoir travaillé sur mon banc d’essai et d’avoir pu trouver des disponibilités pour pallier aux imprévus. Sans lui, ce projet n’aurait pas pu être mené à terme. Le fait que la compagnie Gravure Alain Robitaille (Alain et Maxime) m’a permis d’utiliser leurs locaux et leurs équipements pour réaliser une partie de mon montage est aussi grandement apprécié, me permettant ainsi de sauver temps et argent.

Ensuite, je ne pourrais passer à côté de l’aide fournie par Morteza Dehghani, étudiant au doctorat à l’École Polytechnique de Montréal, ainsi que du fait de m’avoir permis d’assister à des essais sur des BRB à échelle réelle. Son aide a été indispensable me permettant de résoudre des problèmes complexes lorsque personne ici ne pouvait m’aider.

Mes collègues de bureaux méritent aussi d’être pris en compte, autant pour le bon climat de travail que leur opinion et l’aide apportée sur certains sujets. Je tiens principalement à remercier Mathieu, Maxime, Marc-Antoine, Julien, Catherine, Jessy, Samuel et Jean-Sébastien.

La décision de faire cette maitrise n’était pas une décision que je devais prendre seul. Le support de ma conjointe, Pénélope, et de mon fils, Godrick, lors des deux dernières années m’a permis de réaliser ce projet en acceptant de vivre avec les conséquences de cette décision. Le support fourni par mes parents et mon frère a aussi été grandement apprécié.

1

Chapitre 1 Introduction

1.1 Mise en contexte

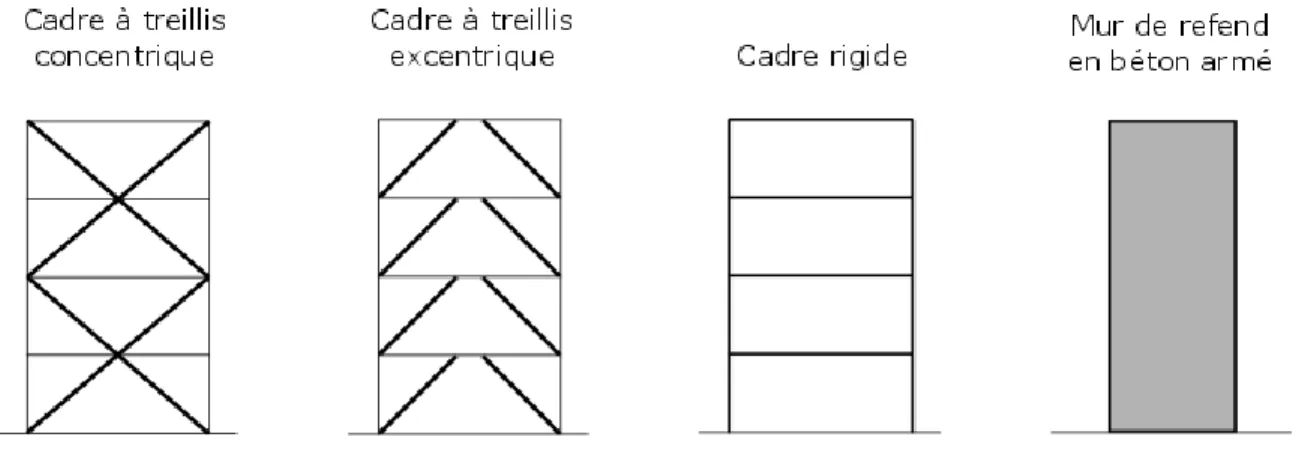

En général, les bâtiments sont conçus pour résister à 2 types de charges, les charges gravitaires et les charges latérales. Les charges latérales sont principalement constituées des charges de vent et des charges de séisme tandis que les charges gravitaires sont principalement constituées du poids propre de la structure et du poids de tout ce qui peut se retrouver sur chacun des étages du bâtiment. La conception pour les charges gravitaires est généralement assez simple tandis que la conception pour résister aux c harges latérales est beaucoup plus complexe et en constante évolution. Au Canada, les charges sismiques ne sont considérées dans la conception des bâtiments que depuis les années 1970. L’idée principale des systèmes de résistance aux charges latérales repose sur le fait que la structure et les éléments non structuraux demeurent sans dommage en résistant aux plus grands vents possibles, tout en permettant certains dommages tolérables selon le type de structure, et en évitant l’effondrement de celle-ci lors du plus grand séisme prévu. Donc, pour la conception parasismique des bâtiments, le but principal afin d’obtenir une bonne performance est de maximiser la dissipation d’énergie du système tout en contrôlant le plus possible les dommages infligés à la structure. La méthode généralement admise afin d’atteindre ces objectifs est la plastification d’éléments ciblés permettant de dissiper de l’énergie pendant que les éléments résistants aux charges gravitaires restent dans le domaine élastique afin de contrôler les dommages. Les systèmes de résistance aux charges latérales les plus utilisés sont les cadres rigides, les cadres à treillis concentriques, les cadres à treillis excentriques et les murs de refend, tous étant représentés sur la figure 1.1.

Figure 1.1 – Représentation des différents systèmes de résistance aux charges latérales

Les cadres à treillis concentriques sont grandement utilisés pour la conception de bâtiments en acier, en raison de leur grande rigidité latérale comparativement aux cadres rigides. Cette grande rigidité latérale permet de respecter les critères limites de flèches latérales en utilisant des membrures plus petites que les cadres rigides, découlant en une conception plus économique. Par contre, les cadres à treillis concentriques

2

possèdent une capacité de dissipation d’énergie assez limitée par rapport aux autres systèmes de résistance aux charges latérales, principalement dû au fait que cette capacité est contrôlée par le comportement inélastique des diagonales de contreventement. Ces diagonales sont conçues afin de se plastifier en traction et de flamber en compression, menant à un comportement d’hystérésis déséquilibré, tel que présenté sur la figure 1.2. Lors de chargements cycliques, la diagonale se plastifie en traction et lors du chargement en compression, elle flambe, causant une perte de rigidité et une dégradation de la force dans la membrure. Lors du flambement, des rotules plastiques se forment dans la diagonale, pouvant mener à des déformations plastiques permanentes et à une détérioration de la capacité de la diagonale (Jain et al. 1978, Tremblay 2002).

Figure 1.2 – Hystérésis d’une diagonale de contreventement concentrique (Tiré de Black et al. 1980)

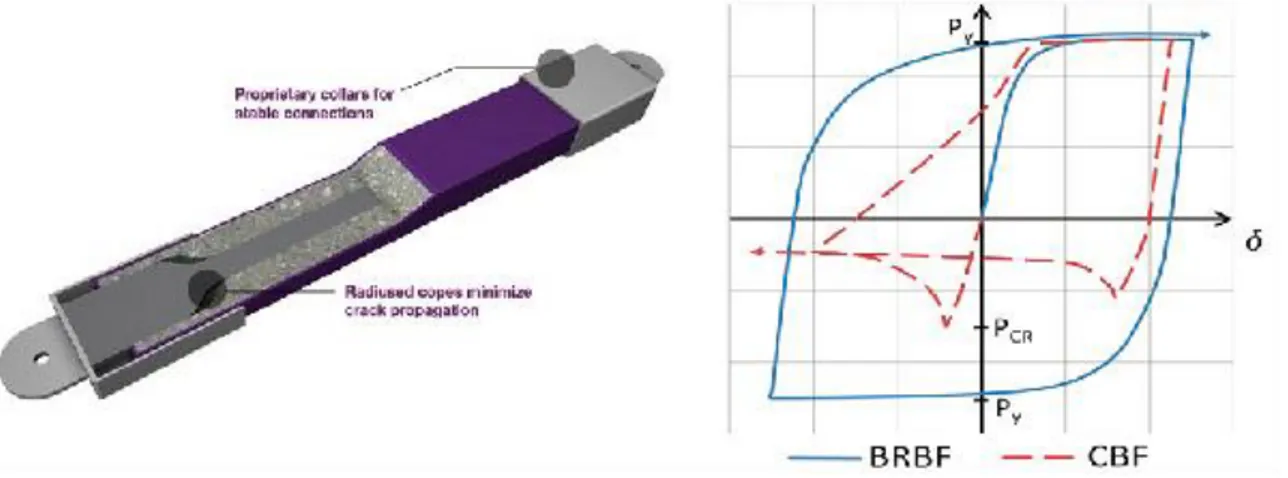

Pour régler le problème de flambement des diagonales des cadres à treillis concentriques, un nouveau type de diagonale a commencé à être développé dans les années 1970 au Japon. Les diagonales ductiles confinées (DDC), mieux connues sous leur nom anglais de «buckling-restrained braces (BRB)». Ces diagonales sont constituées d’une plaque d’acier étant retenue latéralement par un dispositif empêchant son flambement, permettant ainsi à la diagonale de développer sa pleine capacité, autant en traction qu’en compression. Cette hystérésis symétrique permet ainsi d’augmenter grandement la capacité de dissipation d’énergie des cadres à treillis concentriques tout en conservant leur forte rigidité latérale, tel que présenté avec une DDC typique sur la figure 1.3. Par contre, les cadres avec DDC sont enclins à une faible rigidité suite à la plastification causant de grandes déformations latérales permanentes (Black et al. 2002, Tremblay et al. 2006). Ces déformations latérales permanentes peuvent devenir un problème lorsqu’il est question de la réhabilitation de la structure après un séisme majeur et d’ainsi faire augmenter grandement le coût des réparations pour remettre le bâtiment en service.

3

Afin d’augmenter la rigidité suite à la plastification des systèmes structuraux, différentes options sont possibles, dont l’utilisation de matériaux possédant des caractéristiques avantageuses dans leur comportement contrainte-déformation (Pettinga et al. 2007). Il serait alors possible de croire que l’utilisation d’un matériau possédant un écrouissage élevé ou d’une combinaison de matériaux possédant des caractéristiques qui se complémentent comme matériau pour le noyau ductile de la DDC pourrait pallier aux problèmes des DDC.

Figure 1.3 – DDC typique avec la comparaison de son hystérésis avec celle d’une diagonale concentrique qui flambe (Tiré de www.starseismic .eu)

De plus en plus d’intérêt est porté envers les aciers inoxydables pour leur utilisation dans les structures de toutes sortes grâce à leur très bonne résistance à la corrosion, mais aussi grâce à des propriétés mécaniques très intéressantes comparativement aux aciers au carbone communs (Annan 2013). Les aciers inoxydables austénitiques, plus précisément les grades 304 et 304L dans leur état recuit, démontrent une courbe contrainte-déformation déviant de la linéarité à des valeurs plus basses que celles obtenues comme limite élastique pour les aciers au carbone communs. Cette déviation de la linéarité est suivie d’un écrouissage élevé, comparativement aux aciers au carbone qui démontrent une limite élastique marquée suivie d’un long plateau plastique et d’un faible écrouissage (Gardner 2005, Badoo 2008). Une étude antérieure sur l’utilisation de l’acier inoxydable dans des cadres à treillis concentriques a démontré un flambement retardé ainsi qu’une hausse de la sur-résistance structurale comparativement aux mêmes cadres fait d’acier au carbone (Di Sarno et al. 2008). Une autre étude portant sur des profilés tubulaires en acier inoxydable de grade 304 formé à froid a démontré une hystérésis stable ainsi qu’une bonne capacité de dissipation d’énergie sous des chargements cycliques (Nip et al. 2010). Toutes ces caractéristiques étant souhaitables pour une utilisation comme matériel de noyau d’une DDC, une étude plus poussée du comportement de ce matériau est alors nécessaire afin confirmer cet usage.

4

1.2 Objectifs de l’étude

L’objectif principal de ce projet est de caractériser l’acier inoxydable 304L provenant de plaque afin de déterminer la possibilité d’introduction comme matériau de noyau pour une DDC. Comme le matériau testé lors d’études précédentes provient d’Europe et qu’il semble y avoir beaucoup de disparités dans ce matériau, il est important de bien caractériser le matériau disponible en Amérique du Nord pour avoir une bonne idée de ce qui est disponible ici. Afin de bien identifier les forces et faiblesses de ce matériau, un acier au carbone de grade 350WT, étant communément utilisé comme acier structural en Amérique du Nord, est testé parallèlement servant de référence. Les principales caractéristiques à évaluer pour ces 2 types d’aciers sont : 1. les propriétés mécaniques lorsque soumis à des efforts de traction, soit celles de la phase élastique,

de la phase plastique et lors de la rupture;

2. les contraintes et déformations vraies dans la zone où se produit la striction, par une méthode d’analyse d’image;

3. les propriétés lorsque soumis à des efforts cycliques inélastiques incluant l’écrouissage cyclique et la durée de vie en fatigue oligocyclique;

4. le calage d’un modèle d’écrouissage mixte représentant le comportement de chaque matériau lors d’un essai de qualification pour DDC. Ces modèles d’écrouissage mixte pouvant servir à représenter ce type d’essai numériquement avec le logiciel Abaqus.

1.3 Structure du mémoire

Ce mémoire comporte 7 chapitres servant à le diviser pour chacune des étapes suivies lors du processus de caractérisation des matériaux sous différents aspects. Le présent chapitre introduit le sujet en mettant en contexte la problématique à résoudre et en établissant les objectifs permettant de la résoudre. Le second chapitre présente une revue de littérature, servant à fournir les connaissances nécessaires afin de bien comprendre les étapes suivantes du cheminement. Les aspects traités à l’intérieur de cette revue de littérature sont les propriétés de traction et les propriétés cycliques des métaux, les aciers inoxydables austénitiques et les diagonales ductiles confinées. Le troisième chapitre présente le programme expérimental traitant des essais effectués lors du projet et fournit tous les détails nécessaires afin de pouvoir reproduire chacun des essais si désiré. Les chapitres 4, 5 et 6 présentent quant à eux les résultats obtenus lors des essais présentés au chapitre 3 ainsi que les discussions à propos de ces résultats. Le chapitre 4 regroupe tous les résultats concernant les essais de traction uniaxiale; le chapitre 5 regroupe tous les résultats concernant les essais

5

cycliques à amplitude de déformation constante et le chapitre 6 regroupe tous les résultats concernant les essais cycliques à amplitude variable. Pour terminer, le chapitre 7 présente la conc lusion de tous les travaux effectués, citant les conclusions importantes à retenir suite à ces travaux. De plus, des propositions de recherche futures sont présentées pour compléter les travaux déjà présentés.

6

Chapitre 2 Revue de littérature

2.1 Propriétés en traction

2.1.1 Comportement en traction des aciers

Les propriétés en traction d’un matériau permettent d’en savoir plus sur le comportement d’un matériau sous des charges de traction axiales. Ces propriétés seront très différentes selon que le matériau soit par exemple : ductile, fragile, à haute ou à basse résistance. La méthode habituelle pour déterminer ces propriétés consiste en un essai de traction effectué sur une éprouvette, préalablement préparée, soumise à une force de traction jusqu’à rupture de celle-ci. Ce type d’essai est encadré par la norme ASTM E8 (ASTM 2013), qui gère les dimensions de l’éprouvette, ainsi que les taux de déformation et les conditions à utiliser pour obtenir des résultats normalisés. Avec les déplacements mesurés par un extensomètre et la force mesurée par la cellule de charge tout au long de l’essai, il est possible d’obtenir les déformations et les contraintes de l’ingénieur à l’aide des équations 2.1 et 2.2. Dans ces équations, σing et εing représentent respectivement la contrainte et la

déformation de l’ingénieur, F représente la force mesurée par la cellule de charge, Aini, l’aire initiale de la

section réduite, ΔL, la variation de longueur de la section réduite et Lini, la longueur initiale de la section

réduite.

𝜎𝑖𝑛𝑔=𝐴𝐹

𝑖𝑛𝑖 (2.1)

𝜀𝑖𝑛𝑔= ∆𝐿

𝐿𝑖𝑛𝑖 (2.2)

En combinant les contraintes et les déformations de l’ingénieur sur la durée de l’essai, on obtient la courbe contrainte-déformation de l’ingénieur, qui est la donnée la plus représentative du comportement en traction d’un matériau. Cette courbe est représentée à la figure 2.1 avec chacune de ses zones identifiée afin de mieux comprendre les différents phénomènes se produisant au courant de l’essai de traction. La courbe représentée est celle d’un acier structural commun, car elle est celle qui est la plus complexe parmi les matériaux métalliques. Pour les autres matériaux métalliques, chacune des zones identifiées peut être plus ou moins longue, voire inexistante pour certains matériaux.

7

Figure 2.1 – Courbe contrainte-déformation de l’ingénieur type en traction pour un acier structural

La première partie de la courbe est la zone élastique. Elle commence à partir de l’origine et se termine lorsque la limite élastique (σy) est atteinte. Si l’éprouvette est déchargée avant de se rendre à la limite élastique, le

déchargement suis la trajectoire et revient à l’origine mais, dépassé ce point, des déformations permanentes sont enregistrées à la fin du déchargement (Kalpakjian et Schmid, 2013). Pour la plupart des matériaux métalliques, la zone élastique est linéaire et sa pente est appelée module d’élasticité ou module de Young. L’équation 2.3 représente la loi de Hooke, qui est la relation linéaire entre la contrainte et la déformation dans la zone élastique, donnant comme résultat le module de Young.

𝐸 =𝜎𝑖𝑛𝑔

𝜀𝑖𝑛𝑔 (2.3)

La zone du plateau plastique se situe entre la limite élastique et la déformation à laquelle la contrainte recommence à augmenter donc, les déformations à l’intérieur de cette zone sont des déformations plastiques. Elle est définie par une déformation qui augmente lorsque que la charge sur l’éprouvette reste constante. Cette zone peut être présente ou non selon le type de matériau, les traitements métallurgiques et la température ambiante (Bruneau et al. 1998, Hall 1970).

La zone d’écrouissage se situe entre la fin du plateau plastique et la déformation obtenue au même moment où la contrainte ultime est atteinte (εu). Elle est caractérisée par une augmentation de la contrainte de manière

8

non linéaire lors de l’augmentation des déformations et, comparativement aux deux autres zones, les déformations qui y sont engendrée ont une composante élastique et une composante plastique (Fafard et al. 2010).

La zone de striction se situe entre la contrainte ultime et la rupture de l’éprouvette. Elle se caractérise par une diminution dans la contrainte lorsque la déformation augmente. En réalité, la contrainte ne diminue pas vraiment car une diminution localisée de la section en traction commence à se produire suite à la contrainte ultime, tel que présenté sur la figure 2.2 et que le taux de diminution de de cette section est plus élevée que le taux de durcissement du matériau (Kalpakjian et Schmid, 2013). En fait, la striction est une instabilité qui créée localement un état de contraintes triaxial car la charge n’est plus uniformément répartie dans la section droite. Lorsque l’éprouvette est cylindrique et isotrope, la zone de striction conserve la symétrie de révolution et l’instabilité présente est appelée striction diffuse tel qu’observé sur la figure 2.2. Dans le cas contraire, 2 types d’instabilités peuvent être observées, une striction diffuse et une striction localisée dans une bande étroite inclinée par rapport à l’axe de l’éprouvette (Degallaix 2007).

Figure 2.2 – Diminution localisée du diamètre de l’éprouvette lors de la phase de striction

En raison de la diminution de section de l’éprouvette avec l’augmentation de la charge sur celle -ci, les contraintes et déformations de l’ingénieur ne permettent pas de représenter les valeurs réelles de contraintes et de déformations dans le matériau. Afin d’obtenir le comportement réel du matériau, la courbe contrainte-déformation vraie, représentée en pointillés sur la figure 2.3, prend en considération le changement de dimension de la section transversale avec l’évolution du chargement. La différence entre les deux courbes pour des valeurs de déformation inférieures à 2% est négligeable mais, les différences deviennent importantes pour les plus grandes déformations (Stephens et al. 2000).

Comme il est difficile de mesurer le diamètre de la section et de prévoir où se produira la striction lors de l’essai, les contraintes et les déformations vraies sont obtenues à partir des résultats des contraintes et des déformations de l’ingénieur à l’aide des équations 2.4 et 2.5 qui sont obtenues en admettant que le volume de la section à l’étude demeure constant tout au long du chargement.

9

Figure 2.3 – Comparaison entre la courbe contrainte-déformation vraie et celle de l’ingénieur pour un acier structural type

𝜎𝑣𝑟𝑎𝑖𝑒= 𝜎𝑖𝑛𝑔(1+ 𝜀𝑖𝑛𝑔) (2.4)

𝜀𝑣𝑟𝑎𝑖𝑒= 𝑙𝑛(1+ 𝜀𝑖𝑛𝑔) (2.5)

Ces équations sont valides jusqu’à ce que la striction commence à se produire car pendant la striction, les déformations plastiques deviennent localisées et ne sont plus uniformes sur toute la section à l’étude (Stephens et al. 2000). Pour déterminer les contraintes et les déformations vraies à l’endroit où le diamètre de la section est le plus petit dans la zone de striction, la correction de Bridgman est souvent utilisée. Elle consiste en la multiplication des valeurs de contrainte et de déformations vraies par un facteur k, défini à l’équation 2.6, qui est fonction du rayon de la section à l’endroit où la section est la plus petite (a) et du rayon de courbure à l’endroit où se produit la striction (R).

𝑘 = 1

10

La correction de Bridgman est généralement acceptée si a et R sont mesurés correctement. Par contre, ce n’est pas une méthode facile à utiliser en pratique car il peut être difficile de mesurer les valeurs de a et de R (Ling 1996).

Sobieraj et al. (2009) ont toutefois utilisé une technique pour déterminer les contraintes et déformations vraies, pendant la striction, d’un matériau nommé Polyether ether ketone (PEEK), étant principalement utilisé dans le domaine orthopédique. Cette technique utilise l’analyse d’image pour déterminer la distance entre des bandes préalablement marquées sur la section des éprouvettes testées. Ensuite, à l’aide de ces distances, les contraintes et les déformations vraies peuvent être calculées à plusieurs endroits dans l’éprouvette tout au long de l’essai de traction, incluant la région où se produit la striction. Les images d’une éprouvette testée à différents moments lors de l’essai son fournies à la figure 2.4.

Figure 2.4 – Images d’une éprouvette prise à différents moments pour l’étude de Sobieraj et al. (2009) (Tirée de Sobieraj et al. 2009)

2.1.2 Ductilité d’un matériau

La ductilité est la capacité d’un matériau à subir de grandes déformations plastiques avant la rupture, en comparaison avec la fragilité, qui définit la rupture brusque d’un matériau sans avoir subi de déformations plastiques. La ductilité est une propriété très importante dans les ouvrages de génie civil car elle permet de prévoir la rupture d’un ouvrage, à l’aide de ces déformations plastiques, avant que celui-ci ne s’effondre.

11

Les deux mesures de ductilité communément utilisées sont le pourcentage d’élongation et le pourcentage de réduction de la section transversale (Craig 2011). Le pourcentage d’élongation est généralement calculé sur une longueur de 2 pouces (environ 50mm) et est obtenu à l’aide de l’équation 2.7 avec Lf représentant la

longueur de la section à la rupture et Lini, la longueur initiale de la section.

É𝑙𝑜𝑛𝑔𝑎𝑡𝑖𝑜𝑛 (%) = (𝐿𝑓− 𝐿ini

𝐿ini )(100%)

(2.7)

Le pourcentage de réduction de la section transversale est quant à lui mesuré à l’endroit où la section est la plus petite lors de la rupture et est obtenu à l’aide de l’équation 2.8 avec Aini représentant l’aire initiale de la

section transversale de l’éprouvette et Af, l’aire minimale de la section de l’éprouvette lors de la rupture.

𝑅é𝑑𝑢𝑐𝑡𝑖𝑜𝑛 𝑑𝑒 𝑙′𝑎𝑖𝑟𝑒 𝑑𝑒 𝑙𝑎 𝑠𝑒𝑐𝑡𝑖𝑜𝑛 (%) = (𝐴𝑖𝑛𝑖− 𝐴𝑓

𝐿𝑖𝑛𝑖 )(100%) (2.8)

Il n’y a pas réellement de limite pour juger si un matériau est ductile ou fragile. Par contre, plus ces deux mesures sont élevées, plus un matériau est ductile. Par exemple, l’acier structural est considéré comme très ductile avec un pourcentage d’élongation d’environ 30% et un pourcentage de réduction de l’aire de la section d’environ 50% (Craig 2011).

2.2 Propriétés cycliques inélastiques

2.2.1 Comportement cyclique inélastique

Afin de bien modéliser les effets provoqués à une structure par des chargements cycliques inélastiques, tels que les séismes, il est très important de bien comprendre comment le matériau réagit lors de sollicitations cycliques inélastiques.

Différents phénomènes sont observés lorsqu’un matériau est chargé cycliquement dans la zone inélastique. Pour mieux comprendre ces différents phénomènes, la courbe d’hystérésis pour le premier cycle complet, débutant en traction, d’une éprouvette d’acier inoxydable 304L chargée à une amplitude de déformation constante est montrée à la figure 2.5.

12

Figure 2.5 – Boucle d’hystérésis pour le 1er cycle complet d’une éprouvette d’acier inoxydable 304L Le 1er quart de cycle en traction, jusqu’à l’amplitude de déformation ciblée, représente le comportement tiré

d’un essai de traction sur le même matériau avec le même module élastique et la même limite élastique. Lors du déchargement, la trajectoire suit la même pente que lors du chargement, pour revenir avec une déformation plastique résiduelle lors du retour à une contrainte égale à zéro. Par la suite, lorsque le chargement est amené en compression, une déviation de la linéarité se produit à une contrainte plus basse que lors du 1er quart de cycle en traction. C’est ce qui est appelé l’effet Bauschinger et ce comportement réfère

directement à l’écrouissage cinématique qui sera abordé un peu plus loin. Lors du rechargement, la même pente élastique est encore suivie et l’effet Bauschinger est encore présent. De plus, lorsque la trajectoire revient au point de déchargement, la valeur de la contrainte peut être supérieure ou inférieure à la valeur obtenue lors du cycle précédant (supérieure dans le cas de la figure 2.5), référant à l’écrouissage cyclique du matériau testé. Chacune des étapes observées lors de ce premier cycle se répètent pour les cycles suivants, mis à part la partie du premier quart de cycle.

Une des propriétés importante des aciers soumis à des chargements cycliques inélastiques est leur capacité à dissiper de l’énergie par des déformations plastiques. Cette énergie est calculée en multipliant la force plastique par le déplacement plastique, soit l’aire à l’intérieur de la boucle d’hystérésis pour un cycle complet (Bruneau et al. 1998). L’énergie cumulative dissipée peut alors être calculée comme étant la somme des énergies calculées pour chacun des cycles jusqu’à la rupture. Cette propriété est extrêmement importante

13

lorsque vient le temps de concevoir un ouvrage devant résister à des chargements extrêmes non fréquents tels des impacts ou des séismes.

2.2.2 Écrouissage sous chargements cycliques

Afin de bien modéliser le comportement d’un matériau sous des chargements cycliques, il est important de bien comprendre les modèles d’écrouissage servant à modéliser le comportement élasto-plastique dudit matériau. Les deux types d’écrouissage pouvant être observés sont l’écrouissage isotrope et l’écrouissage cinématique, qui sont généralement représentés dans un état multiaxial de contraintes mais, seul l’état uniaxial sera présenté ici car les essais en question lors de cette recherche sont tous uniaxiaux.

L’écrouissage isotrope est défini comme l’évolution de la surface de charge suite à des déformations plastiques. Dans un cas de contraintes uniaxiales, cette surface de charge peut être représentée par la trajectoire élastique sur un graphique contrainte-déformation. Tel que présenté sur la figure 2.6a), la trajectoire élastique initiale est bornée par les contraintes σy et σ’y. Suite à des déformations inélastique menant la

contrainte au point A, la trajectoire élastique lors du déchargement (A-A’) devient plus longue que la trajectoire élastique initiale tout en gardant la symétrie par rapport à l’axe central. Donc, l’évolution de cette surface de charge, d’un cycle à un autre peut être définie par un modèle d’écrouissage isotrope.

Figure 2.6 – Représentation uniaxiale de l’écrouissage : a) isotrope, b) cinématique

L’écrouissage cinématique, quant-à-lui, est défini comme le déplacement de la surface de charge dans l’espace, tout en gardant ses dimensions initiales. Tel que présentée sur la figure 2.6b), la trajectoire élastique initiale est bornée par les contraintes σy et σ’y. Suite à des déformations inélastiques menant la contrainte au

14

point A, la trajectoire élastique lors du déchargement (A-A’) a conservée exactement la même dimension que la trajectoire élastique initiale mais, elle n’est plus symétrique par rapport à 0-B. Son centre c’est déplacé dans l’espace en suivant la variable cinématique, appelée backstress et représentée par la trajectoire 0-C. Le modèle d’écrouissage cinématique permet ainsi de représenter l’effet Bauschinger présent dans les aciers. Le modèle d’écrouissage cinématique de base est appelé «écrouissage linéaire cinématique de Prager» (Prager 1949). Il est défini par une variation linéaire du backstress par rapport à la déformation plastique engendrée. Par la suite, Armstrong et Fredrick (1966) ont rajouté un terme de rappel à la formulation linéaire de Prager, introduisant ainsi une non-linéarité dans la variation du backstress, en donnant ainsi une meilleure représentation. Chaboche (1986) a ensuite amélioré le modèle d’Armstrong-Fredrick en effectuant une superposition des variables cinématiques non linéaires, permettant ainsi une représentation plus précise du comportement réel.

En réalité, le comportement se produisant dans les aciers sous des chargements cycliques inélastiques fait intervenir un changement de dimension de la surface de charge ainsi qu’un déplacement de son centre dans l’espace. Les modèles d’écrouissage mixte sont couramment utilisés car ils sont une superposition de l’écrouissage cinématique et de l’écrouissage isotrope, permettant ainsi de capter les deux phénomènes désirés.

Comme le but des modèles d’écrouissage est souvent de pouvoir modéliser le matériau dans un logiciel d’éléments finis, le modèle d’écrouissage mixte implémenté dans le logiciel Abaqus, appelé «Nonlinear

isotropic/kinematic hardening model», est couramment utilisé à ces fins (Nip et al. 2010, Dusicka et Tinker

2012). Pour la représentation de l’écrouissage isotrope de ce modèle, la dimension de la surface de charge (σ0) peut être définie directement en fonction de la déformation plastique équivalente (𝜀̅𝑝𝑙) de façon tabulaire

ou l’équation 2.9 peut être utilisée avec le paramètre Q∞ représentant le changement maximal dans la

dimension de la surface de charge, b représentant le taux auquel ce changement maximal est obtenu et σ|0

représentant la dimension initiale de la surface de charge.

𝜎0 = 𝜎|0+ 𝑄∞(1 − 𝑒−𝑏𝜀̅𝑝𝑙) (2.9)

Pour la représentation de l’écrouissage cinématique, la loi utilisée est non linéaire et est représentée par l’équation 2.10 où 𝛼 représente le backstress, Ck représente le module d’écrouissage cinématique initial et γk

représente le taux auquel ce module décroit avec en augmentant la déformation plastique. De plus, comme ce modèle est basé sur les travaux de Chaboche (1986) il inclut la superposition de variables d’écrouissage cinématique (𝛼) afin de permettre une meilleure représentation de ce type d’écrouissage.

𝛼𝑘̇ = 𝐶𝑘𝜎1

0(𝜎 − 𝛼)𝜀̅̇

𝑝𝑙− 𝛾

15

2.2.3 Fatigue plastique oligocyclique

La fatigue dans un matériau se définit comme la formation de fissures microscopiques, qui deviennent de plus en plus grosses jusqu’à la rupture, lorsque le matériau est soumis à des chargements cycliques induisant de la traction. Il est à noter que la rupture peut se produire à des contraintes beaucoup plus basses que la limite élastique. Elle est aussi très présente dans les ouvrages de génie civil et peut être engendrée par des évènements tels le passage des camions sur un pont, les ponts roulants ou les tremblements de terre. La fatigue plastique oligocyclique, «low-cycle fatigue» en anglais, possède deux caractéristiques principales. Elle est oligocyclique, ce qui signifie que les matériaux ont une endurance finie à ce type de sollicitation et elle est plastique, ce qui signifie qu’une déformation plastique significative se produit à chaque cycle (Bathias et Pineau 2008).

La principale méthode pour déterminer les propriétés en fatigue oligocyclique des matériaux est d’effectuer des essais sur une éprouvette, possédant une section réduite, soumise à des chargements cycliques afin de mesurer les contraintes et les déformations dans cette section. Les principales normes encadrant ces essais sont la norme ASTM E466 (ASTM 2015) lorsque les essais sont contrôlés en force et la norme ASTM E606 (ASTM 2012) lorsqu’ils sont contrôlés en déplacement. Il est à noter que les essais en déplacement contrôlé permettent une meilleure caractérisation du comportement en fatigue oligocyclique d’un matériau car la formation des fissures de fatigue est généralement issue de déformations plastiques dans des régions localisées (Stephens et al. 2000).

Trois différents phénomènes sont généralement utilisés afin de caractériser le comportement en fatigue oligocyclique d’un matériau : l’écrouissage cyclique par rapport au nombre de cycles pour une amplitude de déformation donnée, l’écrouissage cyclique par rapport à l’amplitude de déformation et la durée de vie en fatigue oligocyclique.

2.2.3.1 Écrouissage cyclique par rapport au nombre de cycles

Comme établi plus haut, sur la figure 2.5, les contraintes maximales et minimales pour chacun des cycles peuvent être supérieures ou inférieures à celles du cycle précédant et ce, tout au long de la période de chargement. Cette caractéristique, nommée écrouissage cyclique par rapport au nombre de cycles, est très importante lorsqu’un matériau est soumis à plusieurs cycles de chargement, car sa résistance peut en être grandement affectée. Elle est souvent représentée sur un graphique à échelle logarithmique de la contrainte maximale par rapport au nombre de cycles de chargement. La figure 2.7 présente l’écrouissage cyclique à différentes amplitudes de déformation pour différents types d’aciers structuraux, permettant ainsi de bien saisir que ce phénomène est très dépendant du matériau ainsi que de l’amplitude de déformation.

16

Figure 2.7 – Écrouissage cyclique à différentes amplitudes de déformation pour 4 différents types d’aciers structuraux (Tiré de Dusicka et al. 2007)

Pour tous les types d’acier testés en fatigue oligocyclique, la courbe d’écrouissage cyclique se termine par une chute de la contrainte maximale pouvant durer plusieurs cycles, commençant lors de la formation des fissures de fatigue et se terminant avec la rupture complète de l’éprouvette. Beaucoup d’aciers structuraux démontrent une augmentation de la contrainte maximale dans les premiers cycles ainsi qu’une stabilisation de la contrainte avant la rupture. Certains types d’aciers, comme celui représenté à la figure 2.7d, ne se stabilisent pas avant la rupture, rendant leur comportement plus difficile à modéliser.

2.2.3.2 Écrouissage cyclique par rapport à l’amplitude de déformation

L’écrouissage cyclique peut aussi être vu d’un autre point de vue, soit par rapport à l’amplitude de déformation. Cet écrouissage cyclique est représenté par une courbe passant par les sommets des boucles d’hystérésis stabilisées à différentes amplitudes de déformation. Cette nouvelle courbe est appelée courbe contrainte-déformation cyclique et peut alors être comparée avec la courbe contrainte-déformation en traction afin de bien voir l’effet de l’écrouissage cyclique lorsque l’amplitude de déformation augmente, tel que présenté sur la figure 2.8.

17

Figure 2.8 – Courbes contrainte-déformation cyclique pour deux types d’aciers différents (Tiré de Dusicka et al. 2007)

Il existe 3 méthodes différentes afin de déterminer la courbe contrainte-déformation cyclique d’un matériau et elles sont présentées dans les travaux de Hales et al. (2002) : les méthodes «single-step», «incremental step» et «multiple step».

La méthode «single-step» nécessite plusieurs éprouvettes afin d’effectuer des essais de fatigue oligocyclique à amplitude de déformation constante jusqu’à la rupture pour chacune des éprouvettes testées à une amplitude de déformation différente. Les boucles d’hystérésis pour un cycle stabilisé ou celles obtenues à la demi-vie de l’éprouvette sont ensuite utilisées afin de définir la courbe contrainte-déformation cyclique. La méthode «incremental-step», quant à elle, ne requiert qu’une seule éprouvette, devant être soumise à des blocs de chargement successifs. Chacun des blocs de chargement est semblable et constitué d’une amplitude de déformation augmentant incrémentalement à chacun des cycles, jusqu’à une valeur préalablement établie, avant de redescendre de manière symétrique. Ces blocs de chargement sont répétés jusqu’à la saturation des contraintes. Les boucles d’hystérésis du bloc stabilisé peuvent ensuite être utilisées pour définir la courbe contrainte-déformation cyclique.

La méthode «multiple-step» ne nécessite aussi qu’une seule éprouvette devant être soumise à une amplitude de déformation constante pour un nombre de cycles prédéterminé ou jusqu’à saturation de la contrainte. Par la suite, l’amplitude de déformation est augmentée et le processus recommencé jusqu’à ce que le nombre d’amplitudes de déformation nécessaire soit obtenu. Les boucles d’hystérésis pour le dernier cycle à chaque amplitude de déformation sont alors utilisées pour définir la courbe contrainte-déformation cyclique.

2.2.3.3 Durée de vie en fatigue oligocyclique

La durée de vie en fatigue oligocyclique est une caractéristique intéressante afin de concevoir des ouvrages devant résister à des chargements cycliques, en permettant d’établir le nombre de cycles qu’un matériau peut reprendre avant de se rompre pour différentes amplitudes de déformation. Ce comportement est souvent

18

représenté par des courbes, sur échelle logarithmique, de l’amplitude de déformation par rapport au nombre de cycles, où les déformations plastiques élastiques et totales sont séparées, tel que présenté sur la figure 2.9.

Figure 2.9 – Représentation de la durée de vie en fatigue oligocyclique (Tiré de Stephens et al. 2000)

Les travaux de Basquin (1910) ont démontré que lorsque la déformation élastique était isolée de la déformation totale et qu’elle était représentée sur un graphique à échelle logarithmique de l’amplitude de déformation par rapport au nombre de cycles pour atteindre la rupture, elle était définie c omme linéaire. Cette droite dans l’espace logarithmique est définie par une fonction de puissance donnée à l’équation 2.11 avec les paramètres σ’f et b étant respectivement le coefficient de résistance en fatigue et l’exposant de résistance en

19 ∆𝜀𝑒 2 = 𝜎′𝑓 𝐸 (2𝑁𝑓) 𝑏 (2.11)

Dans le même ordre d’idée, les travaux réalisés par Coffin (1954) et Manson (1953) ont quant à eux démontré que la déformation plastique était elle aussi linéaire sur le graphique à échelle logarithmique de l’amplitude de déformation par rapport au nombre de cycles pour atteindre la rupture. Cette droite dans l’espace logarithmique est définie par une fonction de puissance donnée à l’équation 2.12 avec les paramètres ε’f et c

étant respectivement le coefficient de ductilité en fatigue et l’exposant de ductilité en fatigue, avec leur signification sur la figure 2.9.

∆𝜀𝑝

2 = 𝜀′𝑓(2𝑁𝑓) 𝑐

(2.12)

2.3 Aciers inoxydables austénitiques

Les aciers inoxydables sont principalement connus pour leur bonne résistance à la corrosion qui est obtenue grâce à une composition contenant au moins 10.5% de chrome. Ce type d’acier comporte aussi plusieurs autres propriétés très intéressantes qui diffèrent pour les 5 familles d’aciers inoxydables classifiées selon la composition de l’alliage soit, les aciers inoxydables austénitiques, ferritiques, martensitiques, duplex et à durcissement par précipitation.

La famille des aciers inoxydables austénitiques est la famille la plus couramment utilisée autant dans le domaine de la construction que dans la plupart des autres domaines, grâce à leur haute résistance à la corrosion, leur grande formabilité et leur grande soudabilité. Elle est aussi la famille d’acier inoxydable qui a été retenu aux fins de la présente recherche en raison de sa faible limite élastique et de sa très grande ductilité à l’état recuit, comparativement aux aciers structuraux utilisés couramment. À l’intérieur même de la famille austénitique, plusieurs types d’aciers coexistent, possédant des propriétés différentes selon leur composition chimique. Par exemple, le carbone et l’azote augmentent la résistance mécanique tandis que le chrome et le molybdène augmentent la résistance à la corrosion (SSINA 1998).

Une revue rétrospective très intéressante traitant de l’acier inoxydable utilisé dans le domaine de la structure a été réalisée par Annan (2013). Les informations fournies plus bas ne font part que des caractéristiques cycliques et de traction des aciers inoxydables austénitiques dans le but de ne pas trop alourdir la revue de littérature.

20

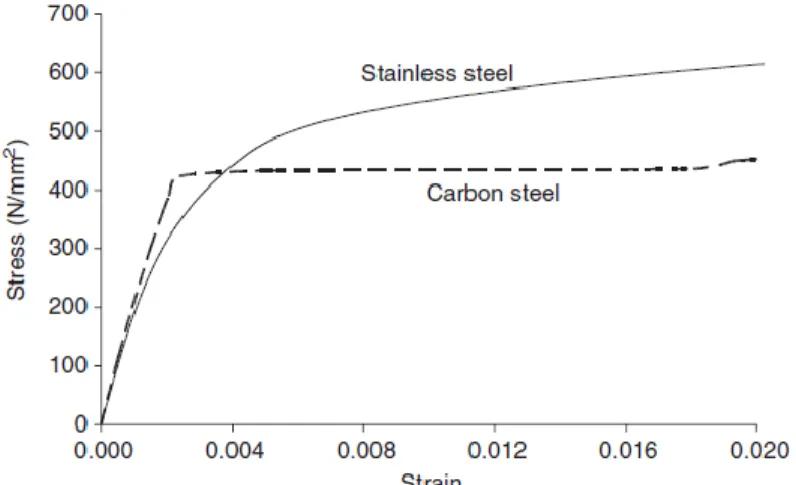

La courbe contrainte-déformation en traction des aciers austénitiques est définie par une déviation de la linéarité à une valeur de contrainte plus basse que celle des aciers au carbone, suivie d’un fort écrouissage comparativement aux aciers au carbone qui démontrent un plateau plastique suivi d’un faible écrouissage. La figure 2.10 présente la différence de comportement en traction entre ces 2 matériaux.

Figure 2.10 – Comparaison du comportement en traction des aciers inoxydables et aciers au carbone (Tiré de Gardner 2005)

De plus, les aciers inoxydables démontrent une ductilité bien plus importante que les aciers au carbone avec des valeurs d’élongation à la rupture de 40-60% comparativement à 20-30% pour les aciers au carbone (Gardner 2005). McGuire (2008) fournit un tableau relatant les propriétés mécaniques pour différents types d’aciers inoxydables austénitiques dans différentes conditions, présenté à l’annexe A. Ce tableau permet de bien voir la variabilité des différentes nuances d’aciers inoxydables austénitiques ainsi que l’effet de différents traitements sur celles-ci. Il est à noter que les valeurs de limite élastique, étant identifiées comme minimales dans ce tableau, sont pratiquement impossibles à obtenir d’un fabricant d’acier américain vu le manque d’intérêt des clients à obtenir une limite élastique aussi basse.

Quelques études ont démontré un intérêt dans l’utilisation des aciers inoxydables austénitiques comme matériau pour des systèmes de reprise de charges sismiques de bâtiments. Les travaux réalisés par Di Sarno et al. (2003,2005 et 2008) ont étudié le comportement parasismique de différents systèmes de reprise de charges latérales (cadres rigides, cadres à treillis concentrique et excentrique) constitués d’éléments faits d’acier inoxydable et d’acier au carbone. Pour ce faire, des analyses statiques non linéaires (pushover) et des analyses dynamiques transitoires ont été exécutées afin de déterminer la performance des structures selon 4 critères étant leur résistance, leur déformation, leur absorption et leur capacité de redistribution d’énergie.

21

Pour chacun des 3 systèmes de reprise des charges latérales, l’utilisation d’acier inoxydable a démontré une hausse de la sur-résistance structurale, de la capacité de déformation à l’ultime, de la capacité de dissipation d’énergie ainsi qu’une réduction du cisaillement à la base des bâtiments. De plus, 2 types de configurations pour les cadres à treillis excentriques, soit celle avec l’acier inoxydable localisé dans les colonnes et les contreventements et celle avec l’acier inoxydable localisé dans les contreventements et les liens ductiles, ont démontré des flèches latérales au sommet de la structure approximativement 35-40% plus basses que celles obtenues avec le modèle de référence fait d’acier au carbone. Des dispositions plus avantageuses et économiques pour chacun des 3 systèmes ont été définies soit : localisé dans les colonnes seulement pour les cadres rigides, dans les colonnes et les contreventements pour les cadres à treillis concentriques et dans les colonnes et les contreventements et dans les contreventements et les liens ductiles pour les cadres à treillis excentriques. Il a pu être démontré que dans tous les cas, il n’y avait pas d’avantages à utiliser l’acier inoxydable dans les poutres.

Les travaux réalisés par Nip et al. (2010a) ont étudié le comportement de profilés tubulaires, soumis à des chargements cycliques, faits d’acier inoxydable formé à froid et d’aciers au carbone formés à froid et à chaud. Pour ce faire, des essais uniaxiaux en laboratoire avec un protocole de chargement préétabli ont été effectués sur ces profilés tubulaires afin de comparer l’hystérésis, la résistance en compression, les déformations latérales, la dissipation d’énergie et le nombre de cycles à la rupture pour les différents matériaux. Les spécimens faits d’acier inoxydable ont démontré un meilleur écrouissage cyclique ainsi qu’une meilleure résistance post-flambement comparativement à ceux faits d’acier au carbone. L’énergie dissipée lors d’un cycle de chargement est sensiblement la même pour les 2 types d’acier, mais comme le nombre de cycles à la rupture est légèrement plus élevé pour les profilés faits d’acier inoxydable, l’énergie dissipée cumulative l’est aussi. De plus, le matériau formé à chaud a démontré une plus grande ductilité que celui formé à froid dans le cas de l’acier au carbone.

Dans un même ordre d’idée, Nip et al. (2010b) ont aussi effectué des essais en fatigue oligocyclique pour des amplitudes de déformation entre 1 et 7%, sur les matériaux composants les profilés tubulaires dont il est question dans le paragraphe précédent. Pour chacun des 3 matériaux, les propriétés de traction, les relations d’écrouissage cyclique, de durée de vie en fatigue oligocyclique ainsi que les paramètres d’un modèle d’écrouissage mixte ont été déterminés. Encore une fois, les échantillons d’acier inoxydable ont démontré un plus grand durcissement cyclique que ceux d’acier au carbone. Malgré les pourcentages d’élongation plus élevés de l’acier inoxydable lors des essais de traction, sa durée de vie en fatigue oligocyclique est similaire à celle obtenue pour l’acier au carbone. Par contre, l’acier au carbone formé à chaud présente une meilleure durée de vie en fatigue oligocyclique que sa version formée à froid.