Pour l'obtention du grade de

DOCTEUR DE L'UNIVERSITÉ DE POITIERS UFR des sciences fondamentales et appliquées

Pôle poitevin de recherche pour l'ingénieur en mécanique, matériaux et énergétique - PPRIMME (Poitiers)

(Diplôme National - Arrêté du 7 août 2006)

École doctorale : Sciences et ingénierie en matériaux, mécanique, énergétique et aéronautique -SIMMEA (Poitiers)

Secteur de recherche : Génie mécanique, productique, transport Cotutelle : Université Cadi Ayyad (Marrakech, Maroc)

Présentée par :

Mourad Targaoui

Étude du comportement hydrodynamique des joints à rainures hélicoïdales. Caractérisation du pouvoir d'étanchéité

Directeur(s) de Thèse : Dominique Souchet, Khalid Faitah Soutenue le 30 novembre 2015 devant le jury Jury :

Président Mohamed Elomari Professeur, Université Cadi Ayyad de Marrakech Rapporteur Benyebka Bou-Saïd Professeur des Universités, INSA de Lyon Rapporteur Mohamed Ouazzani Touhami Professeur, Université Hassan II de Casablanca

Membre Dominique Souchet Maître de conférences, Université de Poitiers

Membre Khalid Faitah Professeur, Université Cadi Ayyad de Marrakech

Membre Michel Fillon Directeur de recherche CNRS, Université de Poitiers

Membre Aurelian Fatu Professeur des Universités, Université de Poitiers

Membre Fatima Bouyahia Professeur assistant, ENSA de Marrakech

Pour citer cette thèse :

Mourad Targaoui. Étude du comportement hydrodynamique des joints à rainures hélicoïdales. Caractérisation du pouvoir d'étanchéité [En ligne]. Thèse Génie mécanique, productique, transport. Poitiers : Université de Poitiers, 2015. Disponible sur Internet <http://theses.univ-poitiers.fr>

Pour l’obtention du Grade de

DOCTEUR DE L’UNIVERSITE DE POITIERS (Faculté des Sciences Fondamentales et Appliquées)

Pôle poitevin de recherche pour l'ingénieur en mécanique, matériaux et énergétique - PPRIMME (Diplôme National - Arrêté du 7 août 2006)

Ecole Doctorale : Sciences et Ingénierie en Matériaux, Mécanique, Energétique et Aéronautique (SIMMEA)

Secteur de Recherche : Génie Mécanique, Productique, Transport Cotutelle : Université Cadi Ayyad (Marrakech, Maroc)

Présentée par : Mourad TARGAOUI

************************

Etude hydrodynamique d’un joint à rainures hélicoïdales

– Caractérisation de la fonction d’étanchéité –

************************ Directeur(s) de Thèse

Dominique SOUCHET, Université de Poitiers Khalid FAITAH, Université Cadi Ayyad – Marrakech

Co-encadrant de Thèse

Fatima BOUYAHIA, Université Cadi Ayyad - Marrakech ************************

Soutenue le 30 novembre 2015 devant la Commission d’Examen

************************

JURY

Président Rapporteur Rapporteur Examinateur Examinateur Examinateur Examinateur Examinateur Mohamed EL OMARI Benyebka BOU-SAÏDMohamed OUAZZANI TOUHAMI Fatima BOUYAHIA

Khalid FAITAH

Aurelian FATU Michel FILLON

Dominique SOUCHET

Professeur, Université Cadi AYYAD Professeur, LAMCOS, INSA Lyon Professeur, Université Hassan II Professeur Assistant, ENSA Marrakech Professeur Habilité, ENSA Marrakech Professeur, Université de Poitiers Directeur de Recherche CNRS

MCF Habilité, Université de Poitiers

THÈSE

présentée à la Faculté des Sciences et Techniques de Marrakech

pour obtenir le grade de :

Docteur

Génie Electrique, Télécommunication et Génie Industriel

Spécialité : Génie Industriel

ETUDE HYDRODYNAMIQUE D’UN JOINT A RAINURES

HELICOÏDALES

– CARACTERISATION DE LA FONCTION D’ETANCHEITE –

par :

Mourad TARGAOUI

(DESA en Mécanique Théorique et Appliquée)

Soutenue le 30 novembre 2015 devant la commission d’examen :

Mohamed ELOMARI Benyebka BOU-SAÏD

Mohamed OUAZZANI TOUHAMI Saâd CHARIF D’OUZZAN

Khalid FAITAH

Aurelian FATU Michel FILLON

Dominique SOUCHET Fatima BOUYAHIA

Professeur, Université Cadi AYYAD Professeur, INSA de Lyon Professeur, Université Hassan II

Professeur, ENIM de Rabat PH, ENSA de Marrakech

Professeur, Université de Poitiers MCF Habilité, Université de Poitiers MCF Habilité, Université de Poitiers PA, ENSA de Marrakech

Président Rapporteur Rapporteur Rapporteur Examinateur Examinateur Examinateur Examinateur Invitée CENTRE D'ETUDES DOCTORALES

Avant-propos 3

Avant-propos

Cette étude a été réalisée dans le cadre d’une cotutelle de thèse entre l’université de Poitiers – France et l’université Cadi Ayyad de Marrakech – Maroc, dans le Département de Génie Mécanique et Systèmes Complexes de l'Institut Pprime (UPR 3346) et le Laboratoire du Génie Electrique et Commande des Systèmes (LGECOS) de l’ENSA de Marrakech.

Je remercie mes directeurs de thèse, Monsieur Dominique SOUCHET, Maître de Conférences HdR à l’Université de Poitiers et Monsieur Khalid FAITAH, Professeur Habilité à l’université Cadi Ayyad et ma co-encadrante, Madame Fatima BOUYAHIA, Professeur Assistant à l’Université Cadi Ayyad, d’avoir dirigé ce travail de Recherche. Je tiens à leur exprimer ma très vive gratitude de m’avoir accueilli au sein de leurs équipes de recherche, et de m’avoir dirigé durant ces trois années de thèse.

Je suis sensiblement honoré à l’égard de Monssieurs Benyebka BOU-SAID, Professeur à l’INSA de Lyon, Saâd CHARIF D’OUAZZAN, Professeur à l’ENIM de Rabat et Mohamed TOUHAMI OUAZZANI, Professeur à l’Université Hassan II, d’avoir rapporté ce travail et enrichi son contenu par leurs remarques et critiques.

Je remercie également, Monsieur Mohamed EL OMARI, Professeur à l’Université Cadi Ayyad, Monsieur Aurelien FATU, Professeur à l’Université de Poitiers et Monsieur Michel FILLON, Directeur de recherche CNRS, d’avoir accepté de juger mon travail et faire partie du jury.

Mes remerciements s’adressent aussi au Professeur Mohamed Hajjam, Responsable de l’axe de recherche « TriboLub » au sein de l’institut Pprime, pour son soutien et sa disponibilité durant les multiples séjours à Angoulême. Il m'a été d’un grand soutien moral et a toujours su trouver les mots pour m'encourager et me réconforter dans les moments difficiles.

Je voudrais remercier également, Monsieur Thami ZEGHLOUL, Directeur de l’IUT d’Angoulême, pour son encouragement et sa disponibilité.

Enfin, je remercie chaleureusement tous les membres de ma famille qui ont su me soutenir et m’encourager afin que je mène à bien ce travail.

Avant-propos 5

A ma très chère femme

A maryam (mimou) et Zakariaa (kouki) A ma famille et ma belle famille

TABLE DES MATIERES 7

TABLE DES MATIERES

Notations……… ... 11

Introduction Générale ... 13

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques ... 15

I.1 INTRODUCTION ... 15

I.2 ETANCHEITES DYNAMIQUES ... 18

I.3 JOINTS A RAINURES HELICOÏDALES ... 20

I.3.1 Fonctionnement ... 20

I.3.2 Domaines d’utilisation ... 22

I.4 CONTEXTE HISTORIQUE DES JOINTS A RAINURES HELICOIDALES. ... 24

I.5 INTRODUCTION A LA MODELISATION DE LA FONCTION D’ETANCHEITE . 35 I.5.1 Paramètres de fonctionnement ... 35

I.5.1.1 Pression ... 35

I.5.1.2 Lubrifiant ... 35

I.5.1.3 Vitesse de rotation ... 35

I.5.2 Paramètres de conception ... 36

I.5.2.1 Dimension ... 36

I.5.2.2 Géométrie des rainures ... 36

I.5.2.3 Matériau ... 37

I.5.3 Fiabilité fonctionnelle du joint ... 37

I.5.3.1 Interactions du fluide avec le joint ... 37

I.5.3.2 Régime d’écoulement ... 38

I.5.3.3 Cohésion du fluide ... 38

TABLE DES MATIERES 8

I.6 CONCLUSION ... 38

Chapitre II. Modélisation hydrodynamique et méthode de résolution numérique de l’étanchéité dans un joint à rainures hélicoïdales ... 41

II.1 INTRODUCTION ... 41

II.2. MODELE THEORIQUE GENERAL ... 41

II.2.1. Lubrification Hydrodynamique ... 41

II.2.2 Equation de Reynolds pour les écoulements des films minces ... 42

II.2.2.1 Théorie des films minces ... 42

II.2.2.2 Traitement des termes d’inertie ... 46

II.2.3 Equation de Reynolds Modifiée pour le calcul de l’étanchéité ... 50

II.2.3.1 Rupture du film d’étanchéité ... 50

II.2.3.2 Equation de Reynolds modifiée ... 52

II.2.3.3 Conditions aux limites pour la résolution de l’ERM ... 53

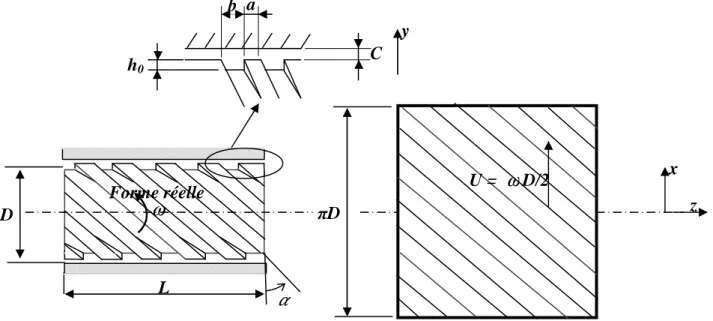

II.2.4 Equation de Reynolds pour un calcul d’étanchéité dans un joint à rainures hélicoïdales ... 55

II.3 METHODE NUMERIQUE DE RESOLUTION ... 58

II.3.1 Choix de la méthode de résolution ... 58

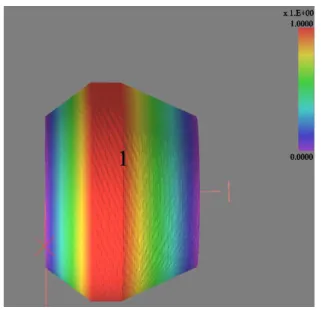

II.3.2 Application de la méthode des éléments finis ... 59

II.3.2.1 Forme intégrale des équations ... 60

II.3.2.2 Maillage du domaine ... 61

II.3.2.3 Formes discrétisées des équations ... 63

II.3.3 Calcul du débit de fuite axial ... 65

II.3.4 Calcul du couple de frottement ... 65

II.3.5. Algorithme de calcul de la longueur d’étanchéité ... 66

II.5. CONCLUSION ... 67

Chapitre III. Calcul de l’étanchéité dans un joint à rainures hélicoïdales en régime laminaire69 III.1 INTRODUCTION ... 69

TABLE DES MATIERES 9

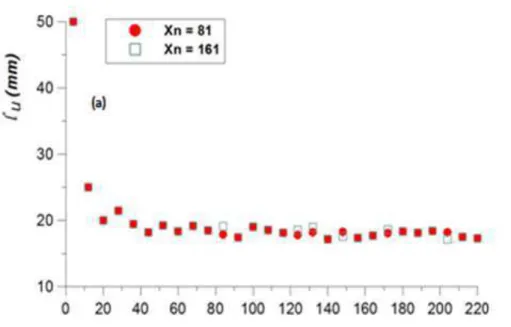

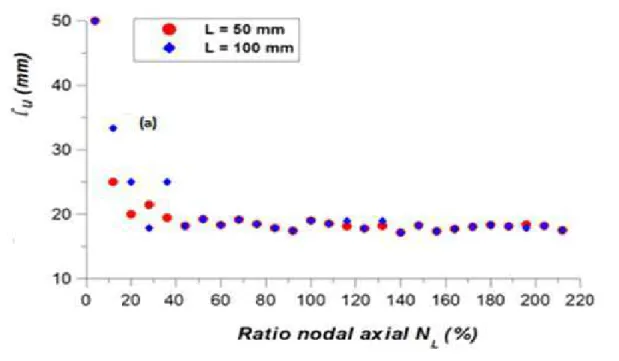

III.2 ETUDE DE L’INFLUENCE DU MAILLAGE ... 70

III.3 VALIDATION DU MODELE DE CALCUL ... 73

III.3.1 Pré-validation : Cas simple d’un joint annulaire ... 73

III.3.2 Etude comparative ... 75

III.3.2.1 Théorie de Boon et Tal ... 75

III.3.2.2 Etude comparative de la méthode numérique avec celle de Boon et Tal ... 76

III.3.2.3 Influence du nombre de rainures ... 82

III.4 OPTIMISATION DE LA GEOMETRIE DU JOINT A RAINURES HELICOIDALES ... 88

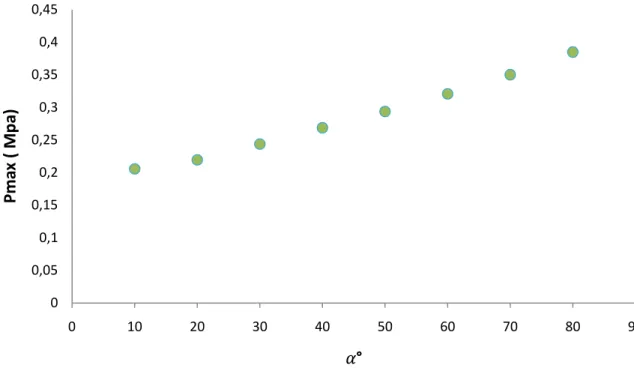

III.4.1 Optimisation de l’angle d’inclinaison de la rainure ... 89

III.4.2 Optimisation de la largeur crête/rainure ... 90

III.4.4 Paramétrage de la Géométrie du joint à rainures hélicoïdales ... 93

III.5 INFLUENCE DE LA VITESSE DE ROTATION ... 94

III.6 CONCLUSION ... 95

Chapitre IV. Aspect thermique de l’écoulement dans un joint à rainures hélicoïdales ... 97

IV. 1 INTRODUCTION ... 97

IV.2 MODELE THERMIQUE GLOBAL DANS UN JOINT A RAINURES HELICOÏDALES ... 98

IV.2.1 Hypothèses du modèle Thermique Global ... 100

IV.2.2 Système thermique 1 - Arbre creux ... 101

IV.2.3 Système thermique 2 - Coussinet ... 102

IV.2.4 Système thermique 3 – Lubrifiant ... 102

IV.2.5 Equilibre thermique global ... 103

IV.2.6 Algorithme de résolution du modèle thermique global ... 103

IV.3 INFLUENCE DES EFFETS THERMIQUES SUR LE CALCUL D’ETANCHEITE DANS UN JOINT A RAINURES HELICOÏDALES ... 104

TABLE DES MATIERES 10

IV.3.1.1 Influence des échanges thermiques lubrifiant / organes du joint ... 106

IV.3.1.2 Influence des échanges thermiques organes du joint/air ambiant ... 109

IV.3.1.3 Influence des échanges thermiques par conduction ... 111

IV.3.2 Etude des paramètres radiaux de la configuration ... 114

IV.3.2.1 Influence du Rayon extérieur ... 114

IV.3.2.2 Influence du Rayon intérieur ... 118

IV.3.3 Etude des paramètres de fonctionnement ... 120

IV.3.3.1 Influence de la vitesse de rotation ... 120

IV.3.3.2 Influence de la pression d’étanchéité ... 123

IV.3.3.3 Influence de la température initiale du fluide d’étanchéité ... 124

IV.4 CONCLUSION ... 126

Conclusion générale ... 129

Liste des figures ... 131

Liste des tableaux ... 137

Références bibliographiques ... 139

Notations 11

Notations

a Largeur de la crête (mm) b Largeur de la rainure (mm) C Jeu radial (mm) c Couple de frottement (N.m) D Diamètre du joint (mm)dp Taux d’écart de pression

E Fonction universelle (pression ou remplissage)

h Epaisseur du film (mm)

h0 Profondeur de la rainure (mm)

h1 Coefficient de transfert de chaleur par convection Lubrifiant/arbre-coussinet (W.m-2.K-1)

H1,H2 Epaisseur parois 1 et 2

h2 Coefficient de transfert de chaleur par convection arbre-coussinet/air ambiant (W.m-2.K-1) I0,I1,J0,J1 Constantes d’intégration L Longueur du joint (mm) Ni Fonction de formes Nr Nombre de rainures P Pression (MPa)

Palim Pression à étancher(MPa)

Patm Pression atmosphérique (MPa)

Prup Pression de rupture (MPa)

Ps Pression d’étanchéité (MPa)

R Rayon du joint (mm)

r Remplissage (mm)

Re Nombre de Reynolds

Rext Rayon extérieur du logement (mm)

Rint Rayon intérieur de l’arbre (mm)

S Coefficient d’étanchéité d’Asanuma

T0 Température air ambiant (C°)

Notations 12

u,v,w Composantes du vecteur vitesse dans le film fluide suivant les directions ox, oy et oz

U1,V1,W1 Composantes du vecteur vitesse de la paroi 1

U2,V2,W2 Composantes du vecteur vitesse de la paroi 2

x,y,z Coordonnées cartésiennes (mm)

λ Conductivité thermique arbre et coussinet (W.m-1.K-1)

µ Viscosité dynamique (Pa.s)

µréf Viscosité dynamique de référence à Tréf (Pa.s)

ε Facteur d’échelle

ρ Masse volumique du fluide (Kg.m-3)

ω Fréquence de rotation (rad.s-1) Angle d’inclinaison de la rainure (°)

Facteur de forme lié à l’épaisseur des rainures Densité des rainures

Introduction Générale 13

Introduction Générale

Les garnitures d’étanchéité sont largement utilisées dans l’industrie afin d’assurer le confinement de fluide, généralement dans les machines tournantes nécessaires à la transformation d’énergie. En effet, ce type de machines abrite un certain nombre de contacts et de mécanismes tournants qui sont exposés à l’usure. Pour remédier à ce problème, les zones sensibles aux effets de contact sont lubrifiées. Ainsi, un confinement du fluide, ou tout simplement du lubrifiant, s’impose, à ce niveau, et nécessite le recours aux dispositifs d’étanchéité pour empêcher toute fuite ou contamination du lubrifiant.

Parmi les solutions employées pour le confinement du lubrifiant, on trouve les garnitures d’étanchéité. Cette solution consiste en l’interposition d’un matériau de calfeutrement plus ou moins souple entre l’arbre tournant et son logement. La membrane, qui est alors en contact perpétuel avec les parties motrices, s’use avec le temps de fonctionnement et nécessite en conséquence un entretien ou d’être changée de façon régulière. Toutefois, le facteur de fuite et la perte de puissance par frottement et qui sont deux facteurs certes maitrisables mais inéluctables, limitent l’emploi de ce type de dispositifs dans des environnements difficilement accessibles et/ou nécessitant un fonctionnement en permanence. C’est souvent le cas des technologies spatiales ou des technologies présentant un risque pour l’environnement (réacteurs nucléaires ou industrie pétro chimique).

La seule alternative permettant de supprimer complètement l’usure est l’utilisation d’un joint sans contact. Cette solution paraît techniquement très engagée par rapport aux solutions usuelles mais le facteur de fuite est directement lié à l’épaisseur du vide annulaire. Ce type de mécanisme peut naturellement fonctionner s’il est doté d’un mécanisme qui assure une compensation du débit de fuite. D’où la réduction des fuites à néant et, par la suite, des interventions d’entretien.

La solution proposée dans le cadre de cette étude est le joint à rainures hélicoïdales qui permet de profiter des forces visqueuses pour induire un débit de pompage en compensation au débit de fuite.

Introduction Générale 14

Motivés par l’originalité de ce mécanisme, le caractère pointu du domaine d’utilisation et la rareté des études traitant ce sujet, nous avons choisi d’initier la prospection de cette variante d’étanchéité par une modélisation numérique basée sur la théorie des films minces. Cette démarche nous permet de construire une approche utilisant les acquis en termes de connaissances et d’outils numériques largement maîtrisés et surtout familiers dans le domaine des calculs des étanchéités.

Ce mémoire retrace les différentes étapes de construction de notre approche scientifique et du modèle de calcul avec une analyse détaillée des résultats obtenus.

Dans le premier chapitre, on présente une analyse bibliographique qui expose les principales voies d’analyses et d’expérimentations qui ont traité des joints à rainures hélicoïdales. Cette partie est essentielle pour la maîtrise du sujet et permet notamment de bien situer notre contribution dans le fil conducteur des travaux en relation avec notre sujet.

Le second chapitre est dédié à la partie formulation équationnelle. Nous y exposons les hypothèses qui justifient le positionnement du problème dans le cadre des écoulements en films minces. Nous décrivons le modèle géométrique et numérique utilisé pour résoudre le problème d’étanchéité dans le joint à rainures hélicoïdales.

Dans le troisième chapitre, nous présentons, la démarche de validation du modèle numérique. Une recherche de la géométrie optimale permettant de maximiser les performances de ce type de joint est ensuite réalisée.

L’aspect thermique qui influence le fonctionnement du joint, est abordé au dernier chapitre selon la méthode du bilan thermique global. L’influence des paramètres thermiques, géométriques et de fonctionnement est décrite avec un modèle mathématique simplifié.

A la fin du document, on trouve les conclusions générales recensées de l’étude, avec la mise en évidence de notre contribution, ainsi que les perspectives envisageables pour approfondir et développer au mieux ce travail.

15

Chapitre I. Evolution et fonctionnalité des

garnitures mécaniques

I.1 INTRODUCTION

De nos jours, les machines conçues doivent aligner performances, fiabilité, robustesse et durabilité. Or, les régimes de fonctionnement, qui deviennent de plus en plus contraignants, pénalisent leurs tolérances et augmentent leur sensibilité au moindre changement dans les paramètres fonctionnels. Ainsi, le développement de ces machines doit passer impérativement par la maîtrise et le perfectionnement de la conception des parties les plus sensibles des mécanismes tournants, à savoir, les roulements, les paliers et tout particulièrement les garnitures d’étanchéité figure. I.1.

Figure I.1. Exemple de garnitures d’étanchéité mécaniques.

(a) joint sans contact dans les garnitures mécaniques à soufflet pour compresseurs (b) joint avec contact pour arbres tournants

Chapitre I. Evolution et fonctionnalit

Schématiquement (Figure I.2) des enceintes stationnaires (log de l’arbre au cours du mouvem

Figure I.2. S

Cette configuration implique f entraîne l’existence d’un j convenablement les deux pa d’expansion thermique, et, d’a permettant ainsi d’atténuer le f

Au-delà de ces considérations formé par le jeu annulaire sert dans cet espace pour limiter le vis-à-vis et d’évacuer une parti

L’alimentation du lubrifiant es en permanence le contact. hydrodynamiques pour assurer cas, on parle de lubrification hy

Le recours aux contacts lubri munir ces machines tournante

alité des garnitures mécaniques

), les parties tournantes (arbres ou rotors) so (logement ou stator) assurant le support, le mai

ement de rotation.

Schéma d’une génératrice de machine tournan

e forcément que l’arbre est désolidarisé de son jeu radial (entrefer) permettant, d’une

parties avec des tolérances convenables d’ d’autre part, d’éviter un contact sec entre l’arb e frottement et, par suite, l’usure des organes de

ns qui paraissent « logiques » du point de vue sert, essentiellement, à contenir le lubrifiant qu les effets du frottement. Il permet de séparer le artie de la chaleur générée par les frottements.

t est assurée, en principe, par un mécanisme co Des procédés beaucoup plus évolués exp rer la présence du lubrifiant dans ces zones sen hydrostatique ou de lubrification hydrodynami

brifiés, dans la conception des machines tour ntes d’un dispositif qui assure le confinemen

16 sont enveloppées par

aintien et le guidage

ante

son logement. Ce qui part, d’assembler d’excentricité, et/ou arbre et son logement

de la machine.

e technique, le vide qui vient s’intercaler r les deux surfaces en

contigu qui alimente exploitent les forces sensibles et, selon les

mique.

ournantes, impose de ent du lubrifiant par

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 17

rapport à l’environnement extérieur de la machine. Ce dispositif doit limiter au maximum la fuite ou toute autre communication du lubrifiant avec l’extérieur. Les concepteurs des machines ont confié cet impératif aux garnitures d’étanchéité. Ces dernières constituent, actuellement, un défi technologique qui continue d’inciter l’intérêt de la communauté scientifique de tribologues à l’échelle mondiale.

Aujourd’hui, de nombreuses solutions d’étanchéité sont disponibles. Le choix du type d’étanchéité pour une application donnée est conditionné par un certain nombre de facteurs d’ordre technique (assemblage, géométrie des composants, régime de fonctionnement…) qui déterminent le concept d’étanchéité le plus adéquat. Cependant, l’efficacité d’une solution est évaluée à travers la capacité à satisfaire deux exigences majeures, à savoir :

− Un faible taux d’usure − Un faible taux de fuite

Un taux d’usure plus prononcé implique des interventions de maintenance fréquentes pour le changement de la garniture et/ou d’un des composants de la machine, ce qui induit des temps d’arrêt de fonctionnement et des charges financières imprévisibles.

Un fort taux de fuite est synonyme de perte du lubrifiant et de désagrément. En général, il sera la première cause de l’augmentation de la consommation du lubrifiant et des nuisances à l’environnement.

L’invention de nouveaux matériaux ainsi que le développement des techniques de conception au cours des deux dernières décennies ont accéléré la mise au point de nouveaux dispositifs d'étanchéité. La compréhension des phénomènes et des lois physiques qui gouvernent la dynamique de ces mécanismes a permis également de franchir un certain nombre d’obstacles et d’optimiser au maximum les deux exigences précitées.

Actuellement, les garnitures des étanchéités fonctionnent souvent dans des conditions sévères : pressions élevées, température variable ainsi que des vitesses de rotation de plus en plus importantes. Chaque application a son environnement propre et des exigences de fonctionnement bien définies, une tolérance et un degré de fiabilité exprimé par l’utilisateur final. Ainsi, le défi auquel est soumise une étanchéité est au-delà de la conception, mais surtout l’adaptation et l’optimisation de cette conception pour une application particulière.

Chapitre I. Evolution et fonctionnalit

I.2 ETANCHEITES DYN

Les techniques d’étanchéité d’ applications qui les utilisent. un nouveau concept d’étanché industriels n’hésitent pas à che pour devancer leurs concurre existant sur le marché en un ce

Figure I.3. Classification de

Bien que les étanchéités sta secteurs, les machines tour dynamique. Nous abordons par

Statiques

joints toriques

Avec cont

- Joints à lev - V-Ring

alité des garnitures mécaniques

YNAMIQUES

d’arbres tournants sont aussi multiples et aus t. En d’autres termes, chaque nouvelle applica chéité et ceci dans un climat de forte concurr hercher l’amélioration du concept de confinem rrents. Cependant, on peut répartir les pro certain nombre de familles comme le montre la

des joints d’étanchéité : Game des étanchéités contact.

statiques soient d’une importance majeure d ournantes font appel exclusivement aux j

par la suite ce deuxième type. Garnitures d'étancheité mécaniques Dynamiques rotatifs vec contact ints à levre Sans contact - Joints Labyrinthe - Joints à rainures Helicoidales (JRH) Liné Arbre, t - U-Ring - O-ring 18 ussi diverses que les ication fait apparaître urrence. En effet, les ement ou d’étanchéité rocédés d’étanchéité la figure I.3. és dynamiques sans dans de nombreux joints d’étanchéité Linéaires

Arbre, tige, Pist on

Ring ring

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 19

Auparavant, le confinement des arbres tournants était exclusivement assuré par des dispositifs d’étanchéité de contact tels que les tresses ou les presse-étoupes (Figure I.4). Or, face à l’usure due au contact perpétuel avec le mécanisme tournant, la durée de vie aussi bien du joint que de l’arbre devient limitée. Cependant, les presse-étoupes sont généralement équipées d’un dispositif de serrage qui permet d’agir pour compenser les effets d’usure. Malheureusement, cette opération de maintenance permanente pénalise leur autonomie de fonctionnement et limite ainsi leur champ d’utilisation.

Figure I.4. Schéma de principe d’un joint presse-étoupe [BRU10]

D’où l’orientation, dans un premier temps, vers des mécanismes à contact réduit ou partiel qui exploitent les phénomènes hydrodynamiques. Il s’agit des joints à lèvres Figure (I.5). Le principe de fonctionnement se résume en la création d’un film lubrifiant très mince qui s’intercale entre la lèvre et l’arbre. Ceci introduit une portance qui réduit l’étendue du contact tout en assurant l’étanchéité par un pompage inverse dû aux aspérités [SAL97]. Les difficultés d’utilisation dépendent des phénomènes hydrodynamiques liés aux formes des aspérités. Or, l’existence du contact, aussi réduit qu’il soit, a pour conséquence majeure la déformation de ces aspérités. Par ailleurs, l’omniprésence des vibrations que provoquent les défauts de surface de l’arbre, induit généralement le durcissement de l’élastomère. Ces phénomènes altèrent les conditions de fonctionnement initiales et, par la suite, la performance du joint.

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 20

Figure I.5 Coupe perspective d’un joint à lèvre CEETAK®

Au-delà des limites d’utilisation des joints à contact, certaines applications exigent des dispositifs d’étanchéité avec des performances bien particulières. En effet, la manipulation de matériaux dangereux et/ou nuisibles à l’environnement ainsi que la difficulté d’accessibilité à ces installations font qu’aucune fuite n’est tolérée à ce niveau. En outre, ces installations doivent être en mesure d’assurer une longue période avant de nécessiter une intervention de maintenance. D’où le recours aux étanchéités sans contact telles que les joints labyrinthes ou encore les joints rainurés.

I.3 JOINTS A RAINURES HELICOÏDALES

I.3.1 Fonctionnement

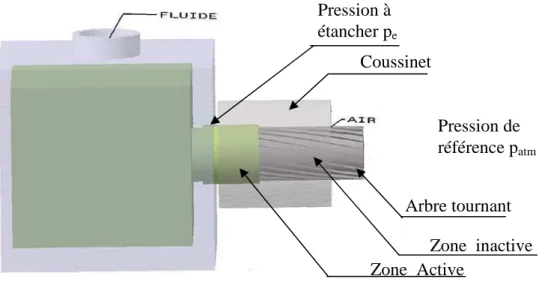

Le joint à rainures hélicoïdales est un joint dynamique sans contact qui permet d’assurer le confinement d’une enceinte remplie d’un liquide visqueux sous pression et traversée par un arbre tournant.

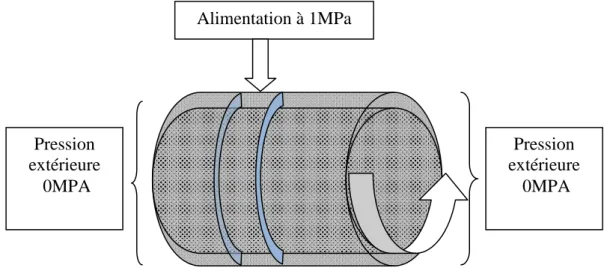

La fuite du lubrifiant dans ce cas est stoppée par l’effet de pompage inverse que provoque la présence des rainures hélicoïdales sur l’une des surfaces internes du joint. Le mouvement de rotation de l’arbre produit des forces hydrodynamiques qui permettent de renvoyer le fluide à l’intérieur de l’enceinte (Figure (I.6)).

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 21

Figure I.6. Schéma typique de fonctionnement d’un joint à rainures hélicoïdales.

Les joints à rainures hélicoïdales se présentent généralement dans le commerce sous forme d’une bague cylindrique comportant des rainures axiales et hélicoïdales. Ils sont conçus en fonction des particularités de chaque application.

Figure I.7. Exemples de joints à rainures hélicoïdales commercialisés RIOJ INTERNATIONAL ®

Légende : 1. Génératrice,

2. Lubrifiant sous pression Pet> Pamb

3. Joint à rainures hélicoïdales 4. Moteur d’entrainement 5. Carter

6. Air ambiant P=Pamb

7. Manomètre 1 2 3 5 6 7 4

M

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 22

Le mécanisme d’étanchéité des joints à rainures hélicoïdales se traduit par la retenue d’une partie du fluide en une position fixe à l’intérieur du joint, cette portion du fluide est maintenue par la présence des rainures dont l’inclinaison par rapport à la vitesse de rotation induit un débit de pompage qui, lorsqu’il est de même ordre que le débit de fuite, fait que cette interface devient stationnaire. Ce qui permet aussi de dire que le joint à rainures hélicoïdales est, à la base, une pompe axiale qui fonctionne à débit nul.

W.K Stair [STA65] a défini le joint comme étant un dispositif d’étanchéité dynamique qui développe un gradient de pression dans le fluide remplissant l'espace annulaire autour d'un arbre au moyen de rainures hélicoïdales situées soit sur l'arbre ou soit dans son logement.

Figure I.8. Schématisation du joint à rainures hélicoïdales proposé par W.K Stair [STA65]

I.3.2 Domaines d’utilisation

L’absence de tout contact entre l'arbre rotatif et le logement fait que ce type d'étanchéité est conçu pour des situations de fonctionnement critique qui nécessitent une longue durée de fonctionnement. C’est le cas aussi des fluides tels que les métaux liquides qui sont utilisés comme fluides caloporteurs dans les applications spatiales ou des réacteurs nucléaires.

D’autres domaines, comme l’industrie pharmaceutique et agro-alimentaire, emploient ce type de joint généralement installé sur les génératrices des pompes auxiliaires en aval des extrudeuses mais aussi sur les compresseurs d’air pur (figure I-9).

Côté liquide P = Palim

Côté air P = Patm

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 23

(a) Emplacement de la pompe axillaire sur une extrudeuse (b) Corps de la pompe auxiliaire de l’extrudeuse WITTE EXTRU®

(c) Compressor à air HITACHI Oil free screw (DSP) (d) Corps du compresseur

Chapitre I. Evolution et fonctionnalit

La particularité du mécanisme dispositif peut être abordé sou pompage et l’étanchéité. La te à des fins de pompage (Figure d’Archimède. Une vis-sans-fin fluide pris par la vis.

(a) Fi

(a) Pompe à

Le même principe est utilisé d s’agit des extrudeuses utilisé alimentaires. Ces pompes son incorporé à l’intérieur d’un st régime de rotation. Elles sont moins visqueux, des matériaux

I.4

CONTEXTE

HI

HELICOIDALES.

L’idée de conception d’un jo rainures hélicoïdales s’est déve les extrudeuses et les pompes

alité des garnitures mécaniques

me de fonctionnement du joint à rainures hélic sous deux aspects tout à fait distincts mais co technique d’usinage de rainures sur un arbre t ure I.10). Cette technique est connue depuis l’a fin tourne à l'intérieur d’une conduite et permet

(b) Figure I.10. Exemple de Pompe à vis

Pompe à vis FLOWSERVE® (b) Pompe à vis de type HPS

é de nos jours pour le transport de matériaux fl isées dans l’industrie de fabrication des prod

sont souvent dotées d’un rotor hélicoïdal en stator en matériaux souples, fonctionnant gé nt utilisées pour pomper des produits divers : d ux granulaires solides en suspension, des matér

HISTORIQUE

DES

JOINTS

A

S.

joint d’étanchéité fonctionnant sous à l’effe éveloppée de façon progressive. Historiquemen

s à vis sont les ancêtres des joints à rainures hé

24 licoïdales fait que ce complémentaires : le e tournant est utilisée l’antiquité avec la vis et de pomper ainsi le ype HPS fluides ou pâteux. Il roduits plastiques et en acier inoxydable généralement en bas des liquides plus au tériaux plastiques….

A

RAINURES

ffet de pompage des ent, on peut dire que hélicoïdales. Selon le

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 25

recueil bibliographique reporté par Fisher [FIS69], le premier brevet d’extrudeuse à vis a été déposé en 1879 par l’inventeur anglais Matthew Gray, et ce dans le transport de matière visqueuse ou pâteuse. Ce mécanisme a été source d’inspiration d’un certain nombre de chercheurs. Le premier qui s’est intéressé à ce type de mécanisme, du point de vue étanchéité, a été Lawaczeck [LAW32] qui a mené des expérimentations en 1916 sur une vis de pompage utilisée pour étancher une différence de pression.

Pearsall [PER24], en 1924, a rapporté avoir développé une équation permettant de calculer le rapport du débit et de la pression à la sortie de la pompe en fonction de la fréquence de rotation. Il a ainsi fait des expérimentations sur une pompe à vis haute pression. Le fluide utilisé est de l’huile, le filetage de la vis est également utilisé sur l’extrémité pour empêcher la fuite de l’huile vers l’extérieur. Il a observé que la vitesse de rotation qui permet d’avoir l’étanchéité est deux fois et demie plus grande que celle prévue par les calculs.

Rowell et Finlayson ont publié, dans la période 1922-1928 [REF22] [REF28], un modèle analytique de calcul du débit d’une vis de pompage. Le modèle est obtenu par une résolution semi-analytique des équations de Navier Stokes simplifiées pour un fluide incompressible en régime laminaire. Ils ont négligé les effets de la courbure de la vis ainsi que le jeu radial. Ils étaient les premiers à considérer une représentation bidimensionnelle dite « forme développée » de la vis et ils calculaient ainsi le débit sortant en fonction de la géométrie de la vis.

Asanuma, en 1949, fut le premier à étudier le joint à rainures hélicoïdales dans le sens « étanchéité ». Il a prospecté le pouvoir de confinement d’une enceinte contenant un fluide visqueux sous pression par le biais d’une vis d’étanchéité. Basé sur le modèle de Rowell et Finlayson [REF28], il avait commencé, au début des années 50, une série d’études théoriques et expérimentales visant à déterminer les conditions optimales de fonctionnement de ce type de joint d’étanchéité. Il a publié une série de 5 rapports entre 1951 et 1958.

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 26

Figure I.11. Schéma de la vis d’étanchéité étudiée par Asanuma [ASA51_1]

Dans son premier rapport Asanuma [ASA51_1] a traduit analytiquement le pouvoir d’étanchéité du joint. La formulation du débit axial dans la rainure lui a permis de déterminer les différentes grandeurs géométriques. Ceci lui a permis d’étudier l’influence de certains paramètres sur le débit de fuite. Il a conclu que le joint pourra être plus efficace en adoptant ce qui suit :

• La largeur de la partie non filetée « a » doit être réduite au minimum possible ;

• Le rapport de la largeur de la rainure à sa profondeur « » doit être compris entre 5 et 20

• Le rapport du jeu radial à la profondeur de la partie filetée « » doit se situer entre 0.1 et 0.2 ;

• L’angle d’inclinaison « » doit être compris entre 10° et 20°.

Sur le second rapport [ASA51_2], Asanuma a caractérisé le pouvoir d’étanchéité de la vis par un nombre sans dimension « S », qui donne le rapport des forces dues à l’action du pompage à celles dues à la pression à étancher. Il a exprimé ce nombre en fonction des paramètres géométriques de la rainure, ce qui lui a permis de déterminer la configuration optimale de la géométrie de la rainure (Equation I.1).

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 27

Dans cette équation, P est la pression à étancher, δ le jeu radial et L la longueur du joint. ω et µ expriment la fréquence de rotation et la viscosité dynamique.

Selon cette étude [ASA51_2], le pouvoir d’étanchéité de la pompe à vis est proportionnel à la longueur axiale, au rayon, à la vitesse angulaire du rotor et à la viscosité cinématique du fluide à étancher. Il est, également, inversement proportionnel au carré du jeu radial.

Les optima géométriques du joint, selon cette étude, sont :

= ; 5 ≤ ℎ + ≤ 20 ; ℎ + ≈ 0.2 ; ≈ 11°

L’impact de la forme de la rainure a constitué l’objet principal du troisième rapport d’Asanuma [ASA52_1]. La forme des rainures était supposée rectangulaire dans les deux premiers rapports [ASA51_1] [ASA51_2]. Asanuma s’est ensuite intéressé dans son étude à la comparaison de trois formes, à savoir, rectangulaire, triangulaire et semi-circulaire. Le critère de similitude choisi est le rapport de profondeur à la largeur de la rainure, qui est maintenu constant. Il en a conclu que la configuration triangulaire isocèle semble présenter les conditions d’étanchéité les plus performantes.

Dans le 4ème rapport Asanuma [ASA 52_2] a testé 20 joints de différentes formes. Les valeurs relevées du coefficient S sont en parfaite adéquation avec les formulations théoriques qu’il a faites au niveau des rapports précédents. La pression développée par le joint est proportionnelle à la fréquence de rotation, à la longueur du joint ainsi qu’à la viscosité dynamique tandis qu’elle est inversement proportionnelle au carré du jeu radial.

Il a aussi rapporté que, d’une part, la forme triangulaire est plus performante en terme de pression développée que la forme rectangulaire et, d’autre part, les vis d’étanchéité multi rainures ont un comportement similaire à celui de la vis à une seule rainure.

Il a, également, signalé que les résultats sont identiques, indépendamment de la position des rainures, que ce soit sur l’arbre ou sur le coussinet.

Chapitre I. Evolution et fonctionnalit

(a)

Figure I.12. (a) L (b)

En 1958, Asanuma et Sawa [A ont exposé les résultats expéri de graisses comme fluides d’ét

L’intérêt de ces expérimentat dissipation visqueuse sur le développée par le joint décroî études précédentes. Ils ont exp qui fait diminuer, par suite, la procédé au refroidissement de constaté un comportement sim proportionnelle à la fréquence

alité des garnitures mécaniques

(b)

a) Les différentes formes de joints testés par Asa (b) Dispositif expérimental [ASA52_2]

[AES58], ont publié le 5ème et dernier rapport érimentaux qu’ils ont obtenus dans le cas d’em ’étanchéité.

tations était de voir l’influence de la viscosi le mécanisme d’étanchéité. Ils ont constaté

ît avec la vitesse de rotation, ce qui est cont xpliqué ce fait par l’augmentation de la tempé la viscosité durant les essais. Ce fait a été démo de la graisse au cours de l’expérimentation. D

similaire à celui des huiles, dans le sens où l ce de rotation à température de fonctionnement

28 Asanuma

rt sur ce thème où ils emploi de trois types

osité ou plutôt de la taté que la pression ontradictoire avec les pérature de la graisse montré lorsqu’ils ont . Dans ce cas, ils ont ù la pression devient

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 29

Ils ont aussi signalé que, pour les mêmes conditions de fonctionnement, et dans le cas où la température est maintenue constante, les graisses développent une pression de 30 à 70 fois supérieure à celle que développent les huiles testées. D’où l’intérêt d’utiliser les graisses comme fluide d’étanchéité.

En 1959, Boon et Tal [BET59] ont présenté une analyse plus détaillée en régime laminaire du joint à rainures hélicoïdales. Relativement aux travaux d’Asanuma, ils ont écrit les équations de Navier Stockes simplifiées aussi bien dans la rainure que sur la crête.

Figure I.13 Modèle du joint à rainures hélicoïdales proposé par Boon et Tal [BET59]

Leur analyse suppose que les deux écoulements dans la rainure et dans la crête soient découplés (Figure I.13). En effet, le traitement de ce type d’écoulement, du point de vue analytique, est confronté à la difficulté que présente la discontinuité de l’épaisseur sur le domaine d’étude. Ce découplage a permis de surmonter la complication du calcul du champ de vitesse et il satisfait à la fois les conditions aux limites aussi bien dans la rainure que sur la crête. Une condition supplémentaire de la conservation du débit au travers des deux zones permet de tenir compte, en partie, de l’interaction existante entre les deux écoulements. Par conséquent, le débit est évalué et la capacité d’étanchéité est établie selon la pression à étancher exprimant la nullité du débit axial.

La théorie de Boon et Tal est devenue une référence dans le domaine de calcul de l’étanchéité des joints à rainures hélicoïdales. Les études qui ont suivi ont jugé sa pertinence pour l’étude de ce type d’étanchéité.

Ecoulement dans la Rainure

Ecoulement dans la Crête

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 30

Au début des années 60, la NASA (National Aeronautics and Space Administration), et dans le cadre du programme de construction d’un générateur électrique thermonucléaire pour des applications spatiales SNAP-8 (Systems Nuclear Auxiliary Powers) (Figure I.14), sollicite un certain nombre de laboratoires et organismes de recherche scientifique américains pour le développement d’un joint dynamique pour des applications spatiales [GEL63]. L'objectif de ce programme est d’assurer l'étanchéité des génératrices de la turbine et des pompes de recirculation du système fonctionnant à grandes vitesses de rotation et supportant le vide de l’espace, le refroidissement se faisant selon le cycle de Rankine à l’aide d’un métal liquide. Des conditions de fonctionnement devaient être prises en compte tout en assurant une étanchéité parfaite et une longue durée de vie.

Le cahier des charges requis se présentait comme suit :

• Fluide à étancher : potassium liquide

• Température moyenne de fonctionnement : 760°C

• Environnement de fonctionnement : vide de l’espace et apesanteur • Différence de Pression à étancher :~1 bar

• Fréquence de rotation de l’arbre : 36000 tours/min • Diamètre de l’arbre : ~25 mm (1 pouce)

• Temps minimal de fonctionnement sans intervention : 10 000 h (~14 mois). • Lubrifiant : idem fluide à étancher (potassium liquide).

Une des meilleures solutions proposées à ce problème était celle inspirée des vis de pompage. Des rainures sont façonnées sur l’arbre et/ou le logement permettant de profiter des forces visqueuses pour induire un débit de pompage en compensation au débit de fuite. Ce mécanisme appelé communément « Viscoseal », ou joint à rainures hélicoïdales, semblait répondre à toutes les exigences de fonctionnement demandées. La figure I.8 illustre la forme générale de ce type de joint.

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 31

Figure I.14 Système générateur de puissance électrique de SNAP 8 [NAS65]

Parmi les structures de recherches qui ont été sollicitées à l’époque par la NASA, figure le département de mécanique et d'ingénierie aérospatiale de l'université de Tennessee. En octobre 1966, W.K Stair, qui était en charge de diriger les investigations, publia un premier rapport dans lequel il exposa les avancées et cita les principaux objectifs de cette recherche :

• Faire des investigations de la théorie existante concernant les joints à rainures hélicoïdales en régime laminaire et turbulent

• Vérifier expérimentalement les optima géométriques issus de la théorie des vis de pompage suggérés par les chercheurs de l'époque.

• Déterminer les optima géométriques dans le cas du régime turbulent.

• Déterminer les effets de l'excentricité sur le coefficient d'étanchéité en régime laminaire et turbulent.

• Déterminer les causes de la rupture d'étanchéité (seal breakdown) déjà observée et les effets sur le mécanisme d'étanchéité.

Position du Joint à rainures hélicoïdales

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 32

• Investiguer la capacité de portance du joint à rainures hélicoïdales ainsi que l'auto alignement de l’arbre.

• Etudier les effets d'une pression d'étanchéité variable et périodique • Déterminer les performances du joint pour un fluide non newtonien.

• Etudier les performances du joint pour le cas d'un écoulement bi-phasique (liquide/vapeur)

• Etudier les performances du joint dans le cas de la cavitation par évaporation du fluide d’étanchéité.

W.K Stair a produit un certain nombre de rapports dans ce sens, mais qui ne sont pas, malheureusement, tous rendus publics. Nous n’avons trouvé que deux rapports en libre accès :

Le premier rapport [STA65] présentait une analyse théorique de l'aspect d'étanchéité d'un joint à rainures hélicoïdales fonctionnant en régime laminaire. W.K.Stair, et après avoir revu toute la littérature qui traitait ce sujet à l’époque, a trouvé que l’étude de Boon et Tal semblait être la plus consistante. En reprenant les développements des deux chercheurs il a évalué le coefficient d’étanchéité et le couple de frottement en fonction des paramètres géométriques. Il a présenté, également, des courbes issues des calculs analytiques de variation de ces deux quantités en fonction des différents paramètres géométriques.

Le second rapport (le 7ème de la série), édité par W.K. Stair et Robert H. Hale [STA66], rapporte les résultats d’une étude théorique et expérimentale des performances du joint dans le cas du régime turbulent. Ils ont commencé par formuler le coefficient d’étanchéité, à partir des théories laminaires disponibles, qu’ils ont comparé avec les résultats expérimentaux. Ils ont pu, à travers cette comparaison, confirmer le bon choix de la théorie de Boon et Tal pour exprimer le coefficient d’étanchéité. Ils ont alors pu faire une extension du coefficient vers le régime turbulent à l’aide de la théorie des perturbations appliquée aux équations de Navier-Stockes.

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 33

Figure I.15 Comparaison des différents modèles analytiques par rapport aux résultats expérimentaux [STA66]

-Coefficient d’étanchéité en fonction du nombre de Reynolds-

Le tracé de la figure I.15 exprime le coefficient d’étanchéité calculé pour chaque modèle en fonction du nombre de Reynolds. Il en ressort que les approches de Rowell et Finlayson [REF28] et Asanuma [ASA52_2] semblent être moins représentatives des effets réels de l’étanchéité dans les JRH du fait qu’elles négligent les écoulements au niveau de la Crête. Par contre, Whipple [WIP51], Boon et Tal [BET59] et McGrew et McHugh (pour une excentricité nulle) [GEH65] montrent une meilleure concordance avec les observations expérimentales.

Toutefois, il semblerait que le modèle de Boon et Tal [BET59] présente quelques imperfections. En effet, le découplage des deux écoulements (sur la crête et sur la rainure) ne permet pas de satisfaire la condition imposée sur la pression aux bords du joint. C’est la raison pour laquelle Muijderman [MUI65] a repris en 1965 le modèle linéaire de Whipple [WHI49], qui a été à la base des travaux de Boon et Tal, sur les butées rainurées et auquel il a apporté une correction sur le champ de pression afin de tenir compte des effets de bord. En effet, Whipple [WHI49], dans son développement, s’est intéressé à calculer le champ de pression dans un écoulement entre deux plans parallèles, l’un étant rainuré et fixe et l’autre etant lisse et animé d’une vitesse U (Figure I.17).

o Expérimentations _ _ _ Résultats

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 34

Figure I.16 Distribution du champ de pression dans un contact à rainures rectangulaire selon le modèle de Whipple [WHI49]

Il a précisé que, loin des bords, le champ de pression est en forme de dents de scie parallèlement à la vitesse de la paroi mobile, alors que sa variation est linéaire dans le sens perpendiculaire à U.

Ainsi, et afin de compléter cette théorie et satisfaire les conditions aux limites, Muijderman [MUI65] a proposé une corrélation qui permette à la fois de respecter ce profil de pression, mais, également, de satisfaire les conditions aux limites sur la limite de pression. Son développement analytique est fondé sur l’hypothèse de découplage des deux écoulements dans la rainure et sur la crête. Il était le premier à proposer une géométrie optimale pour les butées rainurées.

En 1996, Korenga et al. [KOR96] ont étudié l’effet de pompage d’une pompe à vide, basé sur le même principe des joints à rainures hélicoïdales. Le principe était de créer un vide poussé dans une enceinte communiquant avec une autre remplie d’un fluide visqueux sous pression. L’augmentation de la vitesse de rotation du joint induit le phénomène d’inclusion des bulles d’air qui s’introduisent dans le milieu fluide sous pression et provoquent le vide du côté opposé. Champ de pression Géométrie du domaine d’écoulement

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 35

I.5 INTRODUCTION A LA MODELISATION DE LA FONCTION

D’ETANCHEITE

La caractérisation de la fonction étanchéité, qui est le but essentiel de notre étude, est conditionnée par un certain nombre de paramètres de fonctionnement et de conception.

I.5.1 Paramètres de fonctionnement

I.5.1.1 Pression

Un joint à rainures hélicoïdales doit vaincre principalement une différence de pression à ses deux extrémités. Le développement de mécanismes hydrodynamiques permet de s’opposer au débit de fuite engendré par le jeu radial et le gradient de pression initial. L’importance de ce gradient est le premier paramètre fonctionnel d’entrée de calcul.

I.5.1.2 Lubrifiant

Toute sorte de fluide peut être utilisée pour ce type de joint. Les caractéristiques rhéologiques aussi diverses font que le comportement diffère d’un fluide à un autre. Les principales caractéristiques sont la viscosité et la masse volumique du fluide.

Généralement, ces deux paramètres sont liés par des principes ou des lois d’état et de comportement. Ceci permet une approximation assez rigoureuse donnant lieu à des modèles rhéologiques prédisant les réactions du fluide vis-à-vis des différentes sollicitations. Le choix d’un fluide modélisé avec une loi de comportement simplifiée permet de franchir un certain nombre de difficultés, notamment dans l’élaboration des modèles théoriques. Le recours à des fluides, dits newtoniens, constitue une simplification très courante qui propose une variation linéaire simplifiée de la modélisation.

I.5.1.3 Vitesse de rotation

Le joint étudié doit assurer sa fonction d’étanchéité pour une amplitude de vitesses de rotation qui s’inscrit, généralement, dans un domaine de fonctionnement bien précis. Cette limitation

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 36

est faite pour éviter les phénomènes de « déséquilibrage » des parties tournantes et qui peuvent provoquer des vibrations latérales ou de torsion ou encore du fouettement.

L’élaboration du modèle théorique doit se faire en concordance avec ce domaine de fonctionnement pour assurer une validité conceptuelle. Des simplifications peuvent être exploitées à ce niveau et, notamment, dans la justification et la confirmation des hypothèses nécessaires à toute approximation de modélisation.

I.5.2 Paramètres de conception

I.5.2.1 Dimension

Les contraintes d’exploitation et d’insertion du joint ne peuvent être des paramètres arbitraires. Néanmoins, on peut « imaginer » n’importe quelle configuration géométrique pour faire fonctionner le joint. Ce constat est loin de simplifier la tâche actuelle. La recherche bibliographique au sujet des domaines d’utilisation de ce type de dispositif d’étanchéité nous a permis de cerner le cadre d’étude à ce niveau. La majorité des configurations ont la dimension caractéristique de l’ordre du millimètre, voire de quelques centimètres. Les études dépassant ce cadre concernent des expérimentations dont le but est la détermination des limites de validité de la théorie initialement conçue pour des joints à petite échelle.

I.5.2.2 Géométrie des rainures

Les rainures que comprend le joint peuvent varier en géométrie et en nombre. Toutefois, la coexistence de ces rainures sur le même support fait qu’un certain nombre de ces paramètres sont liés par des fonctions géométriques qui peuvent diminuer le nombre de degrés de liberté de la configuration.

Les contraintes de fabrication et le type de matériau peuvent aussi limiter davantage le nombre de configurations admissibles pour ce type de joint.

Rendre facile la fabrication du joint nous amène à imaginer une configuration pour laquelle les rainures sont de forme identique, usinées parallèlement les unes aux autres, sur l’une des surfaces intérieures du joint. Néanmoins, le modèle théorique doit être capable de traiter n’importe quelle géométrie, y compris une acquisition réelle par scan 3D du joint après réalisation.

Dans cette perspective, on peut recenser cinq paramètres : • forme des rainures,

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 37

• nombre de rainures,

• angle d’inclinaison des rainures, • largeur des rainures,

• profondeur des rainures. I.5.2.3 Matériau

Les joints à rainures hélicoïdales sont, généralement, conçus pour fonctionner dans des conditions sévères (vitesses de rotation élevées, température conséquente …) au-delà des conditions opérationnelles des joints usuels. Les matériaux sont ainsi conditionnés en fonction de la vitesse et du fluide à étancher et doivent assurer une stabilité fonctionnelle reliée à l’équilibrage et à la dilatation thermique. Le recours aux métaux, tels que l’acier, est le plus répandu dans ce type d’applications.

En l’occurrence, le modèle théorique devra être bien adapté à ces différentes contraintes de fonctionnement et permettre une mise en équation aisée du problème.

I.5.3 Fiabilité fonctionnelle du joint

Comme tout mécanisme d’étanchéité, un joint en fonctionnement fait interagir un certain nombre de phénomènes physiques. L’élaboration d’un modèle fiable décrivant l’ensemble des interactions de ses aspects physiques doit commencer par un recensement exhaustif de ces phénomènes.

I.5.3.1 Interactions du fluide avec le joint

Le joint étant composé, principalement, de deux parties, une partie fixe et l’autre en rotation, l’excentricité, le mésalignement et le fouettement sont des aspects inhérents à ce type de mécanisme. L’existence du fluide en contact avec les organes du joint sollicitera davantage aussi bien le fluide que la garniture d’étanchéité et donnera naissance à des phénomènes vibratoires instationnaires voire périodiques. Le modèle à élaborer doit, en conséquence, permettre une flexibilité permettant de tenir compte des évolutions de la géométrie du domaine d’écoulement.

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 38

I.5.3.2 Régime d’écoulement

Les transitions des régimes d’écoulements confinés entre deux cylindres concentriques sont bien fréquentes. Les effets de la viscosité et de l’inertie sont deux phénomènes antagonistes. Agir sur la viscosité et/ou sur la vitesse de rotation révélera certainement des seuils de transition de régime d’écoulement laminaire-transitoire-turbulent.

I.5.3.3 Cohésion du fluide

Le fluide en mouvement peut subir des contraintes au-delà de sa capacité de cohésion. Les phénomènes hydrodynamiques agissant sur le champ de pression peuvent induire des zones en dépression au-dessous de la pression de la vapeur saturante du fluide et provoquer ainsi le changement d’état ou la vaporisation en partie du fluide. Ce phénomène est bien connu dans les mécanismes tournants d’étanchéité sous le nom de cavitation. Les zones en dépression peuvent atteindre la frontière du domaine et interagir avec les conditions extérieures. Ce qui induit d’autres phénomènes comme la séparation fluide/air, ou un écoulement diphasique, la tension superficielle, elle aussi, peut entrer en jeu dans ce type d’écoulement.

I.5.3.4 Phénomènes thermiques

La dissipation d’énergie par frottement visqueux est le résultat du cisaillement du fluide visqueux. Cette énergie, absorbée, en partie, par le fluide entraîne un changement de température. Les caractéristiques thermodynamiques du fluide deviennent des inconnus supplémentaires du problème.

Ainsi, la construction d’une approche mathématique permettant la modélisation du comportement du joint doit intégrer l’ensemble des phénomènes évoqués dans un modèle mathématique consistant. Ce préalable étant difficile à mettre en œuvre, du moins pour le moment, l’alternative qui permet d’assouplir la position du problème est d’établir le maximum d’hypothèses permettant de s’approcher au mieux de la réalité expérimentale.

Chapitre I. Evolution et fonctionnalité des garnitures mécaniques 39

Au cours de cette étude bibliographique, il a été constaté qu’à partir des années soixante-dix, ce sujet a été délaissé par les chercheurs. Il semblait être maîtrisé dans tous les sens selon les performances de calcul existantes.

On peut dire aussi que le développement d’une telle technologie aussi pointue et nouvelle, au milieu des années 50, fait que ce sujet était maintenu, pendant longtemps, à la confidentialité. Ainsi, ce n’est qu’après la suppression de cette confidentialité qu’on a pu accéder à ces études. Ce qui explique la rareté des travaux de recherche récents traitant explicitement les joints à rainures hélicoïdales.

Cependant, le sujet n’est pas totalement démystifié du point de vue physique et expérimental. Les expressions du coefficient d’étanchéité restent incomplètes et limitées au cas laminaire et aux formes rectangulaires des rainures. L’extrapolation de ce coefficient au cas d’un écoulement turbulent et en présence de complexités géométriques telles que l’excentricité ne semble pas évidente.

41

Chapitre II. Modélisation hydrodynamique

et méthode de résolution numérique de

l’étanchéité dans un joint à rainures

hélicoïdales

II.1 INTRODUCTION

L’objectif général de ce chapitre est de présenter la modélisation mathématique et la résolution numérique de la détermination de l’étanchéité des joints à rainures hélicoïdales. Le choix d’une théorie adaptée doit permettre dans, un premier temps, de calculer les différentes grandeurs hydrodynamiques inconnues pour une configuration arbitraire et, dans un second temps, de faciliter la réalisation d’un certain nombre de calculs pour la recherche d’une géométrie optimale fonctionnelle du joint.

II.2. MODELE THEORIQUE GENERAL

II.2.1. Lubrification Hydrodynamique

Le principe de la lubrification hydrodynamique a été initié par O. Reynolds en 1886 [REY86]. Basé à l’époque sur les observations expérimentales de Beauchamp Tower (1838) [BTO38] qui étudiait, expérimentalement, un coussinet de wagon de chemin de fer, il proposa un modèle mathématique qui tienne compte de la particularité de la faible épaisseur du domaine d’écoulement afin de simplifier les équations de la dynamique. Il formula ainsi une équation qui va, ensuite porter son nom. Cette équation relie les caractéristiques physiques du fluide et les vitesses des parois, qui constituent les frontières du domaine d’écoulement, à la pression et à l’épaisseur du film.

Cet outil mathématique à été la source d’épanouissement de tout un domaine de recherche, il s’agit de la lubrification. Cette discipline de la mécanique des fluides traite du contrôle de

Chapitre II. Modélisation hydrodynamique et méthode de résolution numérique de l’étanchéité dans un joint à rainures hélicoïdales

42 l’usure des matériaux. Il s’agit, en général, de réduire ou d’éviter les effets nocifs des contacts secs par l’introduction d’une fine couche d’un fluide visqueux appelé « lubrifiant » entre les parois en contact.

II.2.2 Equation de Reynolds pour les écoulements des films minces

L’équation de Reynolds figure comme un outil mathématique qui permet de décrire, convenablement, l’écoulement dans la majorité des applications de lubrification. Le domaine des étanchéités dynamiques en fait partie. Le calcul et le dimensionnement des garnitures d’étanchéité se font, majoritairement, par des modèles mathématiques issus de l’équation de Reynolds.

Notre étude s’inscrit dans le cadre de recherches en étanchéité dynamique. Nous allons reprendre, brièvement, les hypothèses qui permettent la formulation de l’équation de Reynolds que nous allons transposer au cas du joint à rainures hélicoïdales. Le but étant de fixer les limites d’étude qui permettent l’utilisation de l’équation de Reynolds.

On considère un écoulement entre deux parois imperméables et indéformables et suffisamment rapprochées. L’écoulement ainsi que le mouvement des deux parois sont reportés à un repère absolu.

II.2.2.1 Théorie des films minces

Le domaine d’étude est schématisé par une forme arbitraire dont l’étendue des frontières latérales est représentée par deux surfaces planes (figure II.1).

La mise en équation des problèmes d’étanchéité est largement faite par la théorie des écoulements en films minces mise au point, en 1886, par Osborne Reynolds [REY86]. Cet ingénieur et physicien irlandais a exploité, en premier, la particularité géométrique du domaine d’écoulement.

Chapitre II. Modélisation hydrodynamique et méthode de résolution numérique de l’étanchéité dans un joint à rainures hélicoïdales

43

Figure II.1 Domaine d’étude d’un écoulement en films minces

Un adimensionnement des équations de la dynamique de Navier Stokes (Annexe A) permet d’obtenir les équations de Navier simplifiées, qui s’écrivent, dans un repère absolu en coordonnées cartésiennes, comme suit :

#

$

%

$

&

''(≅

' '*(μ

'-'*)

' '*≅ 0

' '/≅

' '*(μ

'0 '*)

1

[II-1]P, u, v et w désignent respectivement la pression et les trois composantes cartésiennes du champ de vitesse au sein du fluide. µ est la viscosité dynamique du lubrifiant.

Pour l’écriture de ces équations, il a fallu faire un certain nombre d’hypothèses et notamment celles qui permettent d’écrire les équations de Navier-Stokes du départ, soit:

1. Le milieu est continu,

2. Le lubrifiant est un fluide incompressible et newtonien, 3. L’écoulement est stationnaire et laminaire,

U1 V W V U2 W 2 y x z Paroi Paroi H2 H1 V2

![Figure I.13 Modèle du joint à rainures hélicoïdales proposé par Boon et Tal [BET59]](https://thumb-eu.123doks.com/thumbv2/123doknet/7903224.264652/30.892.247.677.408.655/figure-modèle-joint-rainures-hélicoïdales-proposé-boon-tal.webp)

![Figure II.3 Taux d’écart de pression « d p » pour différentes valeurs du paramètre d’échelle et du nombre de Reynolds réduit [SES06]](https://thumb-eu.123doks.com/thumbv2/123doknet/7903224.264652/46.892.201.700.679.1043/figure-écart-pression-valeurs-paramètre-échelle-reynolds-réduit.webp)