Étude paramétrique d'un procédé d'imprégnation des

bois feuillus

Mémoire

Mariana Frias de Albuquerque

Maîtrise en génie du bois et des matériaux biosourcés - avec mémoire

Maître ès sciences (M. Sc.)

Étude paramétrique d'un procédé

d'imprégnation des bois feuillus

Mémoire

Mariana Frias de Albuquerque

Sous la direction de :

Pierre Blanchet, directeur de recherche

André Bégin-Drolet, codirecteur de recherche

Résumé

Le bois est une ressource renouvelable qui est utilisée comme matériau dans les produits d'apparence depuis des années. Malgré sa résistance mécanique supérieure, différents procédés de modification ont été développés pour améliorer la dureté du bois et en faire un matériau encore plus durable. L'imprégnation avec des monomères est une méthode de modification prometteuse, compte tenu de son coût et de sa disponibilité. Ce procédé est actuellement mis en œuvre pour produire des composites bois-polymère (CBP), qui peuvent présenter des qualités physiques modifiées et améliorées par rapport à un produit en bois non traité. Le développement industriel est principalement concentré sur la production de ces composites pour de nombreuses applications telles que la construction civile, les meubles, les revêtements de sol et les équipements sportifs.

Actuellement, l'imprégnation des monomères est réalisée par la méthode du vide-pression. Le produit chimique réalisable avec cette méthode est considéré comme élevé; dans certains cas, jusqu'à 200 %. Les produits CBP ont présenté des propriétés mécaniques améliorées et une meilleure résistance à l’absorption de l'eau. Cependant, le procédé d’imprégnation dure environ 1 heure et le bois doit être immergé dans le liquide (processus à cellules complètes de Bethell). Pour cela, ils peuvent être considérés comme un gaspillage tant sur la quantité de matériaux que sur la durée du processus. Des études antérieures ont conclu que la réalisation d'une imprégnation de monomère sur une surface de bois feuillus en utilisant une courte période de vide était réussie et pouvait réduire ces problèmes. Par conséquent, le besoin de moyens pour réduire le temps et le coût de l'imprégnation industrielle s'est formé.

L'objectif de ce travail était d'évaluer les paramètres qui influencent la pénétration des monomères dans la surface tangentielle des échantillons de bouleau jaune (Betula

alleghaniensis Brit.) et de chêne rouge (Quercus rubra L.). Les facteurs analysés étaient la

viscosité des formulations monomères, la température de surface, le niveau de vide appliqué au procédé, le temps d’absorption et l’anatomie des échantillons. Après l’imprégnation, le gain de masse des échantillons a été calculé. La profondeur de pénétration du monomère a été calculée à l'aide des profils de densité (pour les échantillons de bouleau jaune) et la pénétration a été visualisée avec une imagerie par micro-tomographie aux rayons X.

Les résultats ont montré que la température de surface n'a influencé le gain de masse pour aucune des espèces étudiées. Cependant, l'augmentation de la température a accéléré le processus de polymérisation des formulations monomères, ce qui peut avoir limité l'augmentation de la rétention chimique pour une température plus élevée. Les images de micro-tomographie après étude de la température ont montré que l'imprégnation était concentrée près de la surface des échantillons, c'est-à-dire qu'il n'y avait pas de pénétration profonde des monomères. La soumission des échantillons à un bref niveau de vide a augmenté le gain de masse des échantillons par rapport à l’imprégnation sous pression atmosphérique. La force motrice de la pénétration du monomère était la différence de pression imposée par le niveau de vide, qui a surmonté l'action capillaire. Pour les échantillons de bouleau jaune, la variation des niveaux de vide n'a pas affecté de manière significative les résultats de gain de poids, peut-être en raison de la taille de ses pores. Pour le chêne rouge, le niveau de vide était signifiant et la rétention chimique augmentait avec la différence de pression. Les scans micro-tomographiques ont montré une distribution plus contrôlée et uniforme des monomères. Enfin, le temps d'absorption après relaxation sous vide était significatif dans la rétention de monomère. Le contact des deux espèces avec les formulations pendant plus de 5 minutes a considérablement augmenté l’apport de monomères. Des scans aux rayons X ont montré que pour les deux espèces, plus de pores étaient remplis. La profondeur de pénétration n'a pas tellement augmenté pour le bouleau jaune, mais elle a augmenté pour le chêne rouge. Avec cela, on peut dire qu'un temps d'absorption plus prolongé permet à la capillarité de continuer à remplir les récipients vides du bois jusqu'à ce que la pression interne soit égale à la pression externe.

Cette recherche peut encourager des travaux futurs pour étudier la faisabilité de la réduction des cycles vide-pression dans les procédés industriels. Cette méthode peut permettre de densifier la surface d'intérêt d'un produit en bois de manière contrôlée, avec des coûts réduits et d'éviter le gaspillage de matière d'imprégnation.

Abstract

Wood is a renewable resource that has been used as a material in appearance products for years. Despite its superior mechanical resistance, different modification processes have been developed to enhance the hardness of wood and make it an even more durable material. Impregnation using monomers is a promising modification method, given its cost and availability. This process is currently being implemented to produce wood polymer composites (WPC), which can have modified and improved physical qualities compared to an untreated wood product. Industrial development is mostly focused on the production of these composites for many applications such as civil construction, furniture, flooring and sports equipment.

Currently, monomer impregnation is carried out by the vacuum-pressure method. The amount of chemical that can be obtained by this method is considered to be high; in some cases, up to 200%. The WPCs produced have improved mechanical properties and greater resistance to water impregnation. However, the impregnation process takes about 1 hour, and the wood must be immersed in the liquid (Bethell’s full-cell process). This can be seen as a waste of both material and time in the process. Previous studies have concluded that performing a monomer impregnation on a hardwood surface using a short vacuum period was successful and could reduce these problems. Therefore, it became necessary to find ways to reduce the time and cost of industrial impregnation.

The objective of this work was to evaluate the parameters influencing monomers penetration in tangential surface samples of yellow birch (Betula alleghaniensis Brit.) and red oak (Quercus rubra L.). The factors analyzed were the viscosity of the monomer formulation, surface temperature, vacuum level applied to the process, sample anatomy, and absorption time. After impregnation, the weight gain of the samples was calculated. The penetration depth of the monomer was calculated using density profiles (for yellow birch samples) and the penetration was visualized using X-ray tomography imaging.

The results showed that surface temperature did not influence weight gain for any of the species studied. However, the increase in temperature accelerated the polymerization process of monomeric formulations, which may have limited the increase in chemical retention at higher temperatures. Microtomographic images after the temperature study showed that the impregnation was concentrated near the surface of the samples, i.e., there

was no deep penetration of monomers. Subjecting the samples to a short vacuum level increased the weight gain of the samples compared to impregnation under atmospheric pressure. The driving force behind the monomer penetration was the pressure difference imposed by the vacuum level, which overcame capillary action. For Yellow birch samples, the variation of vacuum levels did not significantly affect the weight gain results, possibly due to the size of its pores. For red oak, the vacuum level was significant, and the chemical retention increased with pressure differential. Microtomographic scans showed a more controlled and uniform distribution of the monomers. Finally, the absorption time after vacuum relaxation was significant in monomer retention. The contact of both species with the formulations for more than 5 minutes significantly increased monomers intake. X-ray scans showed that for both species, more pores were filled. The depth of penetration did not increase so much for yellow birch but increased for red oak. Thus, it can be said that a longer absorption time allows capillarity to continue filling the empty vessels of the wood until the internal pressure is equal to the external pressure.

This research may encourage future work to study the feasibility of reducing vacuum-pressure cycles in industrial processes. This method can enable hardening the surface of interest of a wood product in a controlled manner, with reduced costs and avoid wasting of impregnation materials.

Table des matières

Résumé ... ii

Abstract ... iv

Table des matières ... vi

Liste des figures ... viii

Liste des tableaux ... ix

Remerciements ... xii Avant-propos ... xiii Introduction ... 1 1. Contexte et motivation ... 1 2. Objectifs ... 3 3. Plan du mémoire ... 3

Chapitre 1 : Revue de littérature ... 4

1. Structure du bois ... 4

1.1. Anatomie du bois ... 4

1.2. Propriétés physiques du bois ... 8

2. Modification du bois... 10

3. Transport de fluides sur le bois ... 13

3.1. Le bois comme une structure poreuse ... 13

3.2. Capillarité ... 14

3.3. L’écoulement en bulk ... 14

3.4. Effets externes sur le transport des fluides ... 15

4. Imprégnation des monomères ... 16

4.1. Les monomères ... 17

4.2. Procédés d’imprégnation ... 18

4.3. Caractérisation de la pénétration des monomères ... 20

Chapitre 2 : Parametric study of a yellow birch impregnation ... 22

Résumé ... 22

Abstract ... 22

1. Introduction ... 23

2. Materials and methods ... 25

2.1. Sample preparation ... 25

2.2. Monomer formulations ... 25

2.3. Impregnation process ... 26

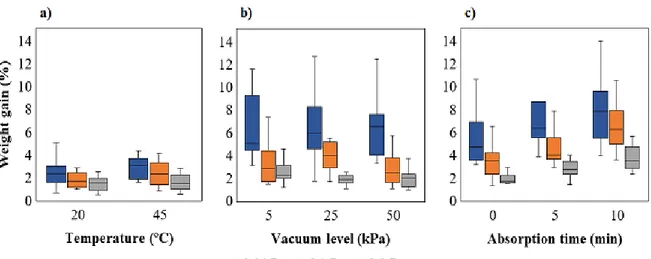

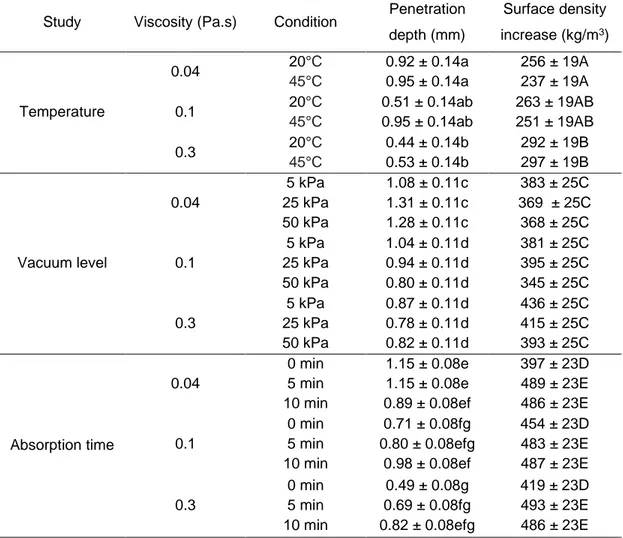

3.1. Weight gain ... 27

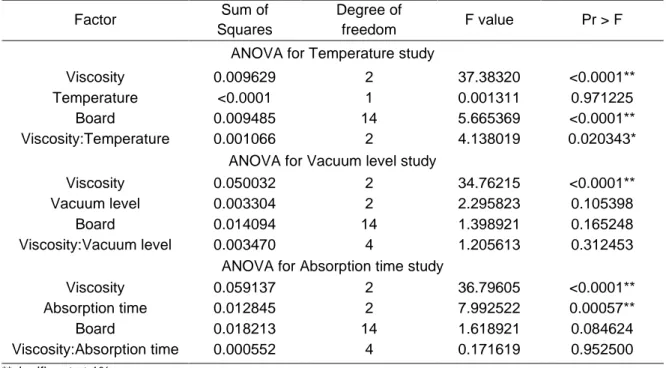

3.2. Density profiles... 30

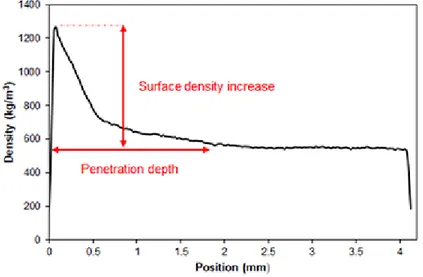

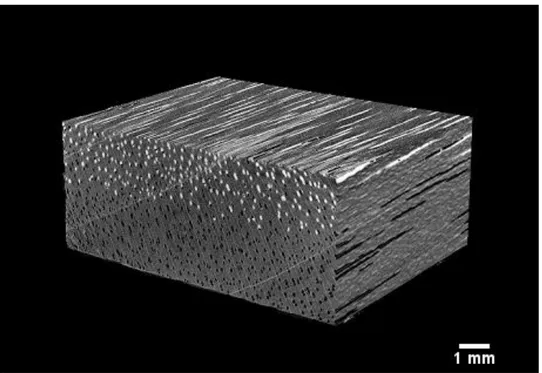

3.3. X-ray microtomography ... 32

4. Conclusion ... 36

Chapitre 3 : L’imprégnation du chêne rouge et informations complémentaires ... 38

1. Motivation ... 38 2. Matériels et méthodes ... 38 2.1. Matériels ... 38 2.2. Méthodes ... 39 3. Résultats et discussion ... 40 3.1. Gain de masse ... 40

3.2. Micro-tomographie aux rayons X ... 45

Conclusion ... 51

Bibliographie ... 54

Annexe A : Présentation - 63e Convention SWST 2020 ... 65

A.1. Résumé ... 65

Liste des figures

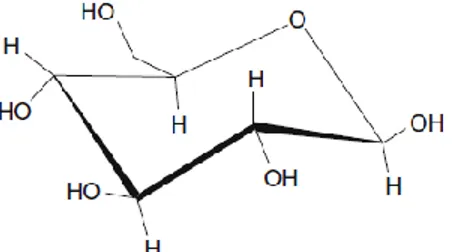

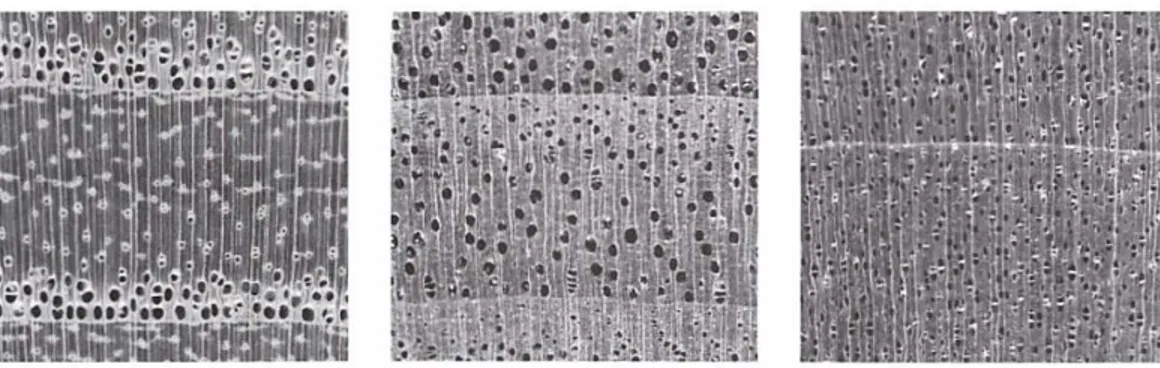

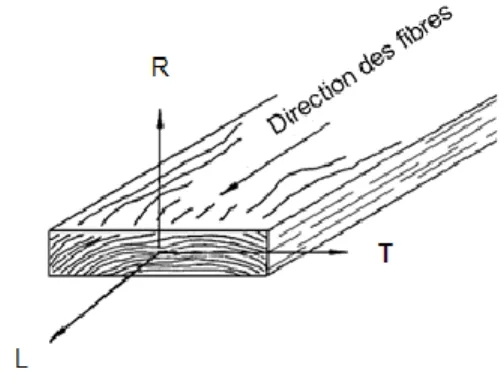

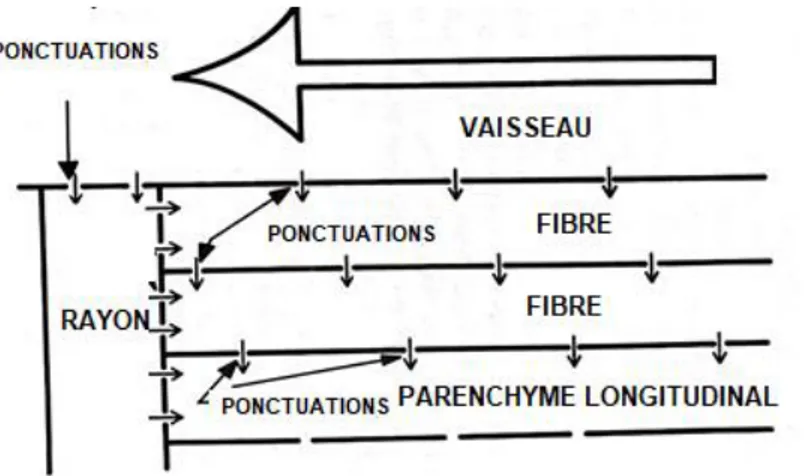

Figure 1. Structure chimique du glucose adaptée de Bulian et Graystone (2009). ... 5 Figure 2. Classification de la porosité du bois : à zone poreuse, à zone semi-poreuse et à pores diffus, respectivement (figure adaptée de (Bulian et al., 2009)). ... 7 Figure 3. Images microscopiques du bouleau jaune (a) et du chêne rouge (b) avec un grossissement de 40x. ... 8 Figure 4. Schéma montrant les principaux axes concernant la direction des fibres et les cernes annuels (adapté de David W. Green et al. (1999)). ... 9 Figure 5. Trajets d'écoulement des fluides sur une structure en bois feuillus (adaptée de.Siau (1995)). ... 13 Figure 6. Weight gain of Yellow birch impregnation with different formulation viscosities for the studies of a) temperature, b) vacuum level, and c) absorption time. ... 28 Figure 7. Example of an X-ray density profile of a Yellow birch sample after impregnation. ... 31 Figure 8. X-ray microtomography 3D reconstruction of Yellow birch sample portraying monomer penetration (white), void space (black) and wood structure (grey). ... 33 Figure 9. 2D microtomography images from Yellow birch impregnated at atmospheric pressure and 20ºC, for formulations of viscosity a) 35 cP, b) 112 cP and c) 330 cP. ... 35 Figure 10. 2D microtomography images from Yellow birch impregnated under a vacuum of 50 mbar, with a formulation of viscosity 35 cP for absorption time of: a) 0 min, b) 5 min and c) 10 min ... 36 Figure 11. Échantillons de chêne rouge et de bouleau jaune, respectivement, après avoir été scellés avec du ruban d'aluminium. ... 39 Figure 12. Gain de masse de l'imprégnation du chêne rouge pour différents paramètres du procédé et viscosités de formulation. ... 41 Figure 13. Reconstruction 3D par micro-CT d'un échantillon de chêne rouge représentant la pénétration du monomère (blanc), les espaces vides (noir) et la structure du bois (gris). 45 Figure 14. Images 2D du micro-CT de chêne rouge imprégné à pression atmosphérique et 20 ºC, pour des formulations de viscosité a) 35 cP, b) 112 cP et c) 330 cP. ... 47 Figure 15. Images 2D du micro-CT de chêne rouge imprégné avec la formulation de viscosité 35 cP et un niveau de vide de : a) 500 mbar, b) 250 mbar, et c) 50 mbar. ... 48 Figure 16. Images 2D du micro-CT de chêne rouge imprégné sous un niveau du vide de 50 mbar, avec une formulation de viscosité 35 cP pour un temps d'absorption de : a) 0 min, b) 5 min et c) 10 min. ... 50 Figure 17. Présentation SWST - Partie 1. ... 66 Figure 18. Présentation SWST - Partie 2. ... 67

Liste des tableaux

Table 1. Parameter setting of the study... 26 Table 2. ANOVA test results for studies on the effect of Temperature, Vacuum level, and Absorption time on WG. ... 30 Table 3. Penetration depths and surface density increase acquired from density profiles. Letters indicate grouping by Tukey test of 95% confidence level. ... 32 Table 4. Liste des matériaux utilisés et de leurs fournisseurs. ... 38 Table 5. Composition chimique et proportion de chaque composant dans les formulations de monomères. ... 40 Table 6. Résultats de l’ANOVA pour les valeurs de GM pour l'imprégnation du chêne rouge. ... 44

À mes grands-parents qui seront toujours

mes plus beaux exemples.

“I stand on the sacrifices of a million women

before me thinking what can I do to make this

mountain taller so the women after me can

see farther”

– Rupi Kaur

Remerciements

Premièrement, je tiens à remercier mon directeur de recherche, Pierre Blanchet, de m'avoir donné l'opportunité de réaliser ce projet et de me recevoir comme son étudiante. Sans sa patience et ses encouragements constants, ce chemin n'aurait pas été aussi joyeux. Merci d'avoir insisté pour que je parle toujours en français et aussi de t’être rendu disponible pour aider à quelques problèmes, principalement à finaliser un programme de maîtrise lors d’une pandémie. Merci pour tout.

Je remercie le groupe Chaire de recherche industrielle CRSNG – Canlak en finition des produits du bois d'intérieur (CRIF) pour le soutien financier pendant les 2 années du projet. Je remercie également les partenaires industriels du CRIF qui ont été disponibles pour répondre aux questions pertinentes de ce projet.

Je souhaite également remercier André Bégin-Drolet et Véronic Landry. Merci André, d'avoir accepté la codirection de ce travail et de tout ton soutien tout au long du projet. Merci Véronic, de m'avoir si bien accueilli au CRIF et d'avoir toujours un commentaire positif à la fin de chaque rencontre.

Je remercie les collègues du Pavillon Kruger pour leur soutien et pour avoir rendu l'environnement de travail toujours léger. En particulier, je tiens à remercier à Aurélien Hermann, Cleide Beatriz Bourscheid, Juliette Triquet, Matheus Roberto Cabral et Roberta Dagher. Merci pour votre compagnie, vos conseils et suggestions, votre amitié et la joie que vous apportez chaque jour au travail.

J'aimerais aussi remercier ma mère, Valéria, et ma sœur, Thalita, qui m'aident à affronter la distance de la maison chaque jour. Dans tout ce que je fais, je vous vois. Merci d'être toujours avec moi et pour m'encourager à être meilleure.

Je remercie mon copain, Hugo, pour sa patience en périodes de stress, pour partager sa vie avec moi et être mon meilleur ami avant tout. Merci de me comprendre et de dire exactement ce qui doit être dit. Tu m'inspires chaque jour.

Finalement, je tiens à remercier mes amis au Brésil, Isabelly et Rafael, pour les longs appels, les rires, les messages sur littéralement n'importe quel sujet à tout moment de la journée et les audios extrêmement longs.

Avant-propos

Le projet présenté dans ce mémoire s’inscrit dans le cadre d’un projet de maîtrise en génie du bois et des matériaux biosourcés. Il a été réalisé dans la Chaire de recherche industrielle CRSNG – Canlak en finition des produits du bois d'intérieur (CRIF), sous la direction de M. Pierre Blanchet, professeur au Département des sciences du bois et de la forêt de l’Université Laval, et sous la codirection de M. André Bégin-Drolet, professeur au Département de génie mécanique de l’Université Laval. Les travaux se sont déroulés en partie au Centre de recherche sur les matériaux renouvelables du département des sciences du bois et de la forêt. Cette étude est présentée sous forme d’un mémoire par insertion d’articles.

L’article « Parametric study of a Yellow birch surface impregnation » par Frias, M., Blanchet, P., Bégin-Drolet, A., Triquet, J., Landry, V. a été soumis pour publication à la revue scientifique European Journal of Wood and Wood Products. Il est présenté au chapitre 2 de ce document.

L’article a été entièrement écrit par l’étudiante Mariana Frias de Albuquerque. Il a été révisé par M. Pierre Blanchet, M. André Bégin-Drolet, Mme. Véronic Landry, Mme. Juliette Triquet et les partenaires industriels du CRIF. Les résultats de ce mémoire ont été présentés dans le cadre des événements suivants :

• 5e Bureau de direction CRIF, 24 avril 2019, Québec, Canada • 6e Bureau de direction CRIF, 24 octobre 2019, Québec, Canada • 7e Bureau de direction CRIF, 16 avril 2020, Québec, Canada

• 63e Convention – International Society of Wood Science and Technology, 15 juillet 2020 (Conférence virtuelle)

• 8e Bureau de direction CRIF, 29 octobre 2020, Québec, Canada

Les résultats présentés dans la Convention internationale sont fournis dans l’Annexe A de ce mémoire.

Introduction

1. Contexte et motivation

Le bois est une ressource de valeur depuis des siècles. C’est un matériau renouvelable et biodégradable qui provient des arbres, absorbe le dioxyde de carbone et n’utilise que de l’eau et la lumière du soleil pour survivre. C’est un matériau naturellement durable qui peut être utilisé fréquemment à des fins structurelles et de construction.

Selon Siau (1995), le bois peut être obtenu à partir de conifères (résineux) ou des angiospermes (feuillus). Les résineux présentent plus d’uniformité entre les différentes essences que les feuillus et finissent généralement par être des produits de construction en raison de leur résistance et de leur facilité de travail. Les travaux actuels ne concerneront que les essences de bois feuillus, étant donné que ce type de bois est principalement utilisé pour composer des produits d’intérieur tels que des meubles et des planchers (Gaston, 2014).

L'étude et l'utilisation du bois ont permis un volume de recherche important concernant sa structure, sa chimie et ses caractéristiques mécaniques. Nous savons que le bois est un matériau cellulaire complexe qui présente un comportement orthotrope, ce qui signifie que ses propriétés varient avec la direction observée dans le matériau. Le bois possède des propriétés mécaniques souhaitables telles que la résistance et la dureté, mais est aussi un matériau sensible à son environnement et à son utilisation. Il peut subir une décomposition naturelle ou même perdre sa forme et ses propriétés en subissant un stress au cours du temps.

La dégradation naturelle du bois et la perte de ses propriétés ont nécessité le développement de nouvelles technologies et de nouveaux procédés pour augmenter l’efficacité de son utilisation et prolonger la durée de vie utile de la ressource (Hill, 2007). Il peut s'agir de modifications actives, c'est-à-dire d'une modification de la nature chimique du bois, ou de méthodes passives, c'est-à-dire d'une modification des propriétés du bois, mais pas de sa structure chimique (Hill, 2007; Sandberg et al., 2017).

De plus, des méthodes de modification sont à l'étude pour améliorer les propriétés de surface du bois pour des applications personnalisées. La dureté est une propriété essentielle de la surface du bois lorsqu'elle est utilisée dans les produits de décoration

conséquent, de nombreux procédés sont en cours de développement pour augmenter cette densité (Fang et al., 2012; Laine et al., 2016). Certains de ces procédés sont la compression mécanique de la surface du bois, l’imprégnation chimique des récipients en bois feuillus, ou même une combinaison de ces deux méthodes.

L'imprégnation du bois avec divers monomères a considérablement amélioré les propriétés mécaniques de surface et la stabilité dimensionnelle du bois. Le procédé est plus efficace pour les bois feuillus dus à ses vaisseaux, qui jouent le rôle d'éléments de transport, ce qui permet aux fluides de pénétrer dans le bois. L’utilisation de monomères acrylates est un exemple de substances d’imprégnation les plus courantes, en raison de leur petite taille de molécule pouvant pénétrer les parois cellulaires du bois et remplir les vaisseaux. Après la pénétration du monomère, ils polymérisent in situ (Ding et al., 2008). Cependant, la plupart des processus d’imprégnation mis en œuvre effectuent une submersion complète des échantillons (imprégnation à cellules complètes de Bethell) et sont très coûteux et longs. Pour cela, ils peuvent être considérés comme un gaspillage tant en termes de quantité de matériaux utilisés que de durée du procédé. Des études antérieures ont conclu que la réalisation d’une imprégnation de monomères sur une surface de bois feuillus en utilisant une courte période de vide était un succès et pouvait réduire ces problèmes (Cai et Blanchet, 2010; Triquet et al., 2020).

Kamke et Lee (2007), Tondi et al. (2013), Zhang et al. (2005) ont étudié les paramètres qui influencent l'imprégnation du bois. Ils ont conclu que la viscosité de l’imprégnant, la température de surface du bois, la pression de vide appliquée au processus et le temps pour que l’imprégnant soit absorbé dans le bois influencent directement l’efficacité de pénétration des monomères.

Dans ce projet, deux espèces de bois feuillus bien connues et disponibles en Amérique du Nord sont utilisées : le bouleau jaune (Betula alleghaniensis Brit.) et le chêne rouge (Quercus rubra L.). Une meilleure compréhension de l'imprégnation des monomères à travers ces essences de bois nous permettra de définir et de quantifier les paramètres physiques et mécaniques impliqués dans ce processus. En outre, il serait possible de comprendre le mécanisme associé à la pénétration de la solution à travers le bois, permettant ainsi une augmentation future de l'efficacité industrielle. Un procédé d'imprégnation amélioré ferait de l'utilisation des produits du bois un choix encore plus durable et plus intelligent.

2. Objectifs

L’objectif général de ce travail était d’identifier et de caractériser les principaux paramètres qui influencent la pénétration des monomères dans un processus d’imprégnation du bois. Pour atteindre cet objectif, des objectifs spécifiques consistaient à :

• Mesurer la profondeur de pénétration et la rétention chimique pour différentes viscosités de solutions d'imprégnation en faisant varier la température de surface des échantillons ;

• Mesurer la profondeur de pénétration et la rétention chimique pour différentes viscosités de la solution d’imprégnation en faisant varier la pression du processus en appliquant différents niveaux de vide ;

• Mesurer la profondeur de pénétration et la rétention chimique pour différentes viscosités de la solution d’imprégnation en faisant varier le temps d’absorption du monomère dans la structure du bois après la relaxation du vide (ou temps

d’absorption) ;

• Caractériser les milieux poreux et la structure du bouleau jaune et du chêne rouge ; • Comparer et évaluer les conditions qui ont favorisé la pénétration la plus profonde

de la solution de monomères.

3. Plan du mémoire

Le Chapitre 1 présente des concepts importants de l'anatomie du bois et ses propriétés. Il contient également une revue de la littérature sur les méthodes de modification du bois et les chemins de pénétration des fluides dans le bois. Enfin, il définit une compilation de l'état de l'art sur l'imprégnation du bois et la caractérisation de la pénétration.

Le Chapitre 2 est constitué par l'article intitulé « Parametric study of a Yellow birch surface

impregnation. » L’article évalue comment les paramètres du processus d'imprégnation

affectent la pénétration des formulations de monomères de différentes viscosités.

Finalement, le Chapitre 3 contient des observations non présentées dans le Chapitre 2 et les résultats d'imprégnation de monomères pour le chêne rouge. Le chêne rouge étant une espèce de bois feuillus à zone poreuse, ses résultats de pénétration n'ont pas été évalués de la même façon que les échantillons de bouleau jaune. Par conséquent, ce chapitre fournit le gain de masse des échantillons et une analyse approfondie des scans

micro-Chapitre 1 :

Revue de littérature

1. Structure du bois

Premièrement, il est nécessaire de définir le bois et sa structure. Les caractéristiques anatomiques du bois, sa composition chimique et ses propriétés en tant que matériau fonctionnel sera discuté dans cette section. Des caractéristiques générales et des structures applicables à tout type de bois seront introduites. Ensuite, cette section concernera les caractéristiques anatomiques des bois feuillus, car il s’agit du groupe de discussion sur ce projet.

1.1. Anatomie du bois

Le bois est un matériau structurel que l’on trouve principalement sur les tiges des arbres composées par les tubes de transport de l’arbre. Il peut avoir de nombreuses applications : il peut servir de matériau de construction ou subir des modifications et être utilisé dans la fabrication de produits d’aspect.

Le bois est un matériau biologique, ce qui signifie qu’il est originaire d’un être vivant. Par conséquent, il est composé de cellules. En général, un tronc d’arbre est composé de différentes couches. L’écorce est la plus externe et elle a un rôle protecteur pour l’arbre. Plus en interne, il y a le cambium. Il s’agit d’un mince tissu de cellules vivantes qui sont en division constante tout au long de la vie de l’arbre. Cette couche est responsable de la croissance circonférentielle de la tige. Enfin, il y a la couche la plus interne composée de cellules qui conservent et transportent les nutriments : on l'appelle moelle (Hoadley, 1990; Panshin et De Zeeuw, 1964).

Compte tenu du climat tempéré de l'Amérique du Nord, le cycle de vie de la tige présente des cernes annuels sur la coupe transversale. Ceux-ci définissent les saisons de croissance et de dormance (Hoadley, 1990). Le premier est associé à l'été et se caractérise par des tubes de transport (pores) de grand diamètre, tandis que le second est associé à l'hiver et présente des tubes de plus petit diamètre. Le bois produit pendant la phase de croissance et de dormance est appelé le bois initial et le bois final respectivement (Panshin et De Zeeuw, 1964; Siau, 1995).

1.1.1. Chimie du bois

Le bois comprend la cellulose (40-50% de sa composition), l'hémicellulose (20-30%) et la lignine (25-30%) comme principaux composants chimiques (Bulian et Graystone, 2009; Panshin et De Zeeuw, 1964; Siau, 1995).

La cellulose est un biopolymère de grand poids moléculaire de la famille des polysaccharides. Il est le composant principal des cellules en bois, ce qui le rend principalement responsable des propriétés mécaniques et chimiques de la paroi cellulaire et du bois lui-même. Son élément répétitif fondamental est appelé une unité de cellobiose, formée de deux unités de glucose (Figure 1) liées par l'oxygène. La cellulose présente des groupes -OH tout au long de sa chaîne polymérique, et grâce à cela, elle peut être considérée comme une substance hautement polaire. Cela donne à la cellulose une affinité élevée avec l'eau, qui peut se lier tout au long de la chaîne aux groupes hydroxyle par des liaisons hydrogène. Les molécules de cellulose ont la tendance à s'agréger principalement due au fait qu'elles sont des rubans uniformes et due à la présence de ces groupes hydroxyles tout au long de sa chaîne carbonique, permettant une liaison latérale. Les ensembles de chaînes cellulosiques agrégées sont appelés microfibrilles. Leur structure possède à la fois des chaînes organisées et parallèles (environ 100) appelées cristallites, et une zone amorphe, qui est une région non-parallèle avec un léger poids moléculaire, qui n'est pas liée latéralement.

Figure 1. Structure chimique du glucose adaptée de Bulian et Graystone (2009). La paroi cellulaire est formée des microfibrilles susmentionnées entourées de lignine. Leurs régions amorphes sont des sites disponibles pour l'installation d'eau en raison de la présence de groupes hydroxyles libres qui peuvent provoquer un gonflement de la paroi cellulaire. Les propriétés mécaniques et physiques du bois telles que l'élasticité et la densité sont considérées comme dépendant principalement du volume de la paroi cellulaire, de la structure et de l'apport d'eau (Brauns et Rocens, 2007; Fei et al., 2016; D. W. Green, 2001).

Les hémicelluloses sont des polysaccharides similaires à la cellulose, mais de poids moléculaire inférieur. Leurs monomères répétitifs peuvent se constituer de différentes molécules de sucre. Selon (Mudgil, 2017), ils peuvent être à la fois des monomères pentoses (xylose ou arabinose) ou des monomères hexose (glucose, galactose et autres). L’hémicellulose se comporte comme un ciment entre la cellulose et la lignine, ce qui contribue à la résistance de la paroi cellulaire.

La lignine est considérée comme un polymère tridimensionnel complexe avec une structure amorphe (Panshin et De Zeeuw, 1964). Son unité de construction caractéristique peut être considérée comme le phénylpropane avec un ou plusieurs groupes méthoxy attachés. La lignine est l'agent de cimentation qui assure la rigidité, l'imperméabilité à l'eau et la résistance à la compression de la paroi cellulaire.

Outre les trois principaux composants ci-dessus, la paroi cellulaire contient également des matières étrangères (environ 5% de sa composition). Elles sont principalement responsables de la modification des caractéristiques externes du bois, telles que son odeur et sa couleur. Ces matières étrangères peuvent être des composés organiques appelés extractifs (cires, acides gras, terpènes et autres) ou des composés inorganiques comme les sels et les cendres. Certains extractifs exécutent des fonctions métaboliques importantes, d'autres sont des déchets et leur présence dans le bois du duramen confère des propriétés protectrices utiles, en particulier la résistance à la pourriture.

1.1.2. Anatomie des bois feuillus

Ce projet se concentre sur l'imprégnation du bois feuillu avec des monomères. En effet, ce type de bois est le plus utilisé en Amérique du Nord pour la fabrication de produits d'intérieur et de revêtement des planchers. Par conséquent, seulement la structure et l'anatomie des bois feuillus seront abordées ci-dessous.

Les bois feuillus sont constitués de différents types de cellules : des vaisseaux, des fibres et le parenchyme. Les vaisseaux sont ouverts et orientés longitudinalement. Ils sont responsables de la circulation de l'eau à travers l'arbre vivant et du support mécanique de la tige. Lorsque deux vaisseaux sont en contact latéral, la large paroi commune qui les relie est généralement fortement perforée. Les ponctuations sont des ouvertures entre les cellules d'environ 6 µm. Ils rendent les bois feuillus perméables dans les directions tangentielle et radiale. Les vaisseaux peuvent être appelés les pores du bois, et de ce fait, les bois feuillus peuvent être considérés comme une structure poreuse, ce qui leur permet

d'être soumis à des traitements chimiques par imprégnation (Ahmed et al., 2011; Murmanis et Chudnoff, 1979; Siau, 1995). Les fibres présentent des parois cellulaires épaisses et sont responsables du support mécanique de la tige. Enfin, les cellules du parenchyme n'ont pas de parois cellulaires et sont chargées de stocker des substances nutritives pour l'arbre. Les feuillus peuvent être classés en fonction du diamètre et de la distribution des vaisseaux du bois initial et du bois final (Figure 2). Lorsque les vaisseaux sont plus gros dans le bois initial que dans le bois final, cela caractérise un bois à zone poreuse, comme le chêne rouge. Lorsque la taille des récipients est uniformément répartie, c'est-à-dire qu'il n'y a pas de différence notable entre le bois initial et le bois final, un bois à pores diffus est en place, comme le bouleau jaune. Il se peut également que la transition entre le bois initial et le bois final ne soit pas abrupte, et par conséquent aucune classification ne peut être appliquée. Ces occurrences définissent les bois à zone semi-poreuse.

Figure 2. Classification de la porosité du bois : à zone poreuse, à zone semi-poreuse et à pores diffus, respectivement (figure adaptée de (Bulian et Graystone, 2009)).

Le bouleau jaune (Betula alleghaniensis Brit.) et le chêne rouge (Quercus rubra L.) sont les espèces de bois feuillus étudiées dans ce projet. La première est un bois à pores diffus, caractérisé par ses nombreux pores de diamètres variant de 50 à 100 µm. La seconde est un bois à zone poreuse comprenant peu de pores sur le plan transversal. Cependant, leurs plus grands pores (pores du bois initial) varient en diamètre de 200 à 350 µm. La Figure 3 montre des images microscopiques de bouleau jaune et de chêne rouge afin de comparer la taille des pores et leur distribution sur le plan transversal. Les pores du chêne rouge n’occupent que 10 % de la section transversale. Par conséquent, les fluides rencontreront deux résistances principales lorsqu'ils se déplacent dans les vaisseaux : la résistance des lumens et la résistance imposée par les ponctuations. Ici, les pores étroits des membranes

des ponctuations devraient ajouter une résistance supplémentaire significative (Choat et al., 2008).

Figure 3. Images microscopiques du bouleau jaune (a) et du chêne rouge (b) avec un grossissement de 40x.

1.2. Propriétés physiques du bois

Certaines notions sur les propriétés physiques du bois sont essentielles pour justifier la motivation de ce travail. Ce sont le comportement orthotrope du bois, la teneur en humidité, la densité, la porosité, la perméabilité et la viscoélasticité.

1.2.1. Orthotropie

Afin de mieux comprendre la nature orthotrope du bois, il est essentiel de définir les trois directions principales sur une pièce de bois. Les axes principaux sont : longitudinal, radial et tangentiel. Des plans principaux se forment alors entre les axes principaux du bois (Figure 4). L’orthotropie est alors la variance des propriétés et de l’aspect du bois en fonction de l’orientation spatiale et des directions principales. Cet aspect du bois reflète d'autres propriétés qui peuvent influencer la pénétration d’un liquide dans le bois comme la perméabilité, la pression capillaire, la conductivité thermique, etc. (Bulian et Graystone, 2009; David W. Green et al., 1999).

1.2.2. Teneur en humidité

Le bois peut être considéré comme un matériau hygroscopique, c'est-à-dire un matériau qui absorbe ou perd facilement de l'eau dépendamment de l'ambiance où il se trouve en fonction de l'humidité relative de l'air et de la température. La grande affinité chimique du bois avec l'eau est le résultat des groupes hydroxyles libres présents sur les parois

cellulaires. La teneur en humidité définit la proportion d'eau sur le bois. Par conséquent, de nombreuses propriétés physiques du bois en sont affectées. Les produits en bois doivent atteindre un taux d'humidité d'équilibre compatible avec l'environnement dans lequel ils doivent être situés.

Figure 4. Schéma montrant les principaux axes concernant la direction des fibres et les cernes annuels (adapté de David W. Green et al. (1999)).

1.2.3. Densité

La masse volumétrique est calculée en fonction du rapport entre la masse d’un matériau et son volume. La densité peut alors être définie comme la masse volumétrique relative d'un matériau par rapport à une valeur de référence, c'est-à-dire la masse volumétrique de l'eau (997 kg/m3). La masse et le volume du bois sont généralement déterminés à une teneur en humidité de 12 %.

La densité du bois peut varier selon les espèces et même d'un arbre à l'autre en raison du volume de la paroi cellulaire et de la distribution des pores. La densité du bouleau jaune varie de 0,55 à 0,7, tandis que celle du chêne rouge varie de 0,62 à 0,76 (Panshin et De Zeeuw, 1964). C'est une propriété qui peut être directement associée à la dureté et à la résistance mécanique du bois. Elle peut également influencer le module de rupture, le chemin d'écoulement d’un liquide et l'imprégnabilité du bois.

1.2.4. Porosité et perméabilité

La porosité est une proportion d'espaces vides dans un solide. Elle peut être calculée en fonction du rapport entre le volume des espaces vides et le volume total du matériau en question (Plötze et Niemz, 2011a). La porosité peut être absolue ou effective. La première décrit tous les espaces vides du bois tandis que la seconde ne considère que les pores qui

La perméabilité est une mesure de la facilité avec laquelle un fluide peut s'écouler à travers un milieu poreux sous l'influence d'un différentiel de pression (Rosa et al., 2006). Un matériau solide ne peut être perméable que s'il présente une porosité effective considérable. L'amplitude de la perméabilité est inversement proportionnelle à la viscosité du fluide. Elle est également une fonction de la tension superficielle entre le fluide et le matériau. La perméabilité du bois dépend de l’espèce et elle change selon la direction principale observée. La perméabilité peut également être affectée par la teneur en humidité, la pente du grain et d'autres facteurs. La perméabilité longitudinale est plus importante que dans les autres directions sur un rapport de 30 à 1. Cependant, la perméabilité latérale (radiale et tangentielle) ne peut être écartée. Cette propriété est essentielle pour l'application d'un traitement chimique dans le bois.

1.2.5. Viscoélasticité

La viscoélasticité est une combinaison de la « déformation élastique récupérable » et de la « déformation visqueuse permanente » d'un matériau sous tension de travail (Roeder, 2013). Sous contrainte, un matériau visqueux subit une déformation permanente et dépendante du temps, sans jamais retrouver son état original. En opposition, les matériaux élastiques peuvent se déformer, mais revenir à leur état initial (Capurro et Barberis, 2014). Le bois peut être considéré et modélisé comme un matériau viscoélastique linéaire (Schniewind et Barrett, 1972), ce qui présente un certain niveau de récupération de la structure originale sous contrainte, mais qui se déforme en permanence avec le temps sous une contrainte régulièrement appliquée.

2. Modification du bois

Le bois est un matériau avec d’excellentes propriétés mécaniques intrinsèques. Cependant, il présente des propriétés anisotropes et il est vulnérable aux attaques biologiques, à la décomposition et à la déformation sous contraintes dans son état naturel. Certaines espèces de bois ne sont pas suffisamment denses ou résistantes pour leur utilisation finale. Des processus de modification sont ensuite réalisés pour améliorer les propriétés des matériaux en bois (Hill, 2007). Ces altérations peuvent garantir la conservation des caractéristiques mécaniques tout au long de la vie utile d’un produit. Bien que les articles scientifiques liés à la modification du bois aient augmenté au cours de la dernière décennie, ce n'est que récemment que d'importants développements commerciaux ont eu lieu (Sandberg et al., 2017).

Les propriétés sont modifiées en appliquant des agents chimiques, biologiques ou physiques sur le bois pour améliorer les propriétés souhaitées. Les méthodes de modification peuvent être considérées comme actives si elles altèrent la nature chimique du bois ou passives si un changement de propriétés n’implique pas de modification chimique de la structure du bois.

La modification thermique est la plus avancée de l'industrie actuellement. Elle est appliquée afin d’améliorer la stabilité dimensionnelle du bois et d’augmenter la résistance à la dégradation. Les procédés de modification thermique nécessitent un chauffage du bois à des températures variant entre 180 o

C

et 260 oC

afin d'obtenir une performance améliorée du matériau. Cette augmentation de température favorise la dégradation des polymères naturels du bois. Ce procédé est alors considéré comme actif et vise à améliorer à la fois la stabilité dimensionnelle du bois sous les changements d'humidité relative et la résistance à la pourriture. Les traitements sous 140 oC

n'entraînent que de légères modifications des propriétés des matériaux liés à la perte d'eau et d'autres extractifs volatils. Pour obtenir une modification significative des propriétés du bois, les paramètres du procédé doivent être contrôlés. La température utilisée, les espèces de bois, la teneur en humidité et les dimensions de l’échantillon sont des facteurs qui influencent l’efficacité de la modification thermique.La modification en surface peut impliquer des stratégies chimiques, biologiques ou mécaniques pour améliorer les propriétés et les performances spécifiques de la surface du bois. Elle est principalement appliquée pour optimiser les capacités adhésives et développer des revêtements efficaces compatibles avec le bois. Les modifications mécaniques concernent la densification du bois, c'est-à-dire un processus de compression de surface pour arriver à une augmentation de la densité du bois. Des agents chimiques et biologiques ont été utilisés pour augmenter la résistance aux UV avec des stabilisants, diminuer la mouillabilité à l'eau avec des polymères de silicium et augmenter la compatibilité avec des revêtements contenant des résines et des adhésifs. Des techniques de modification de surface ont été utilisées dans la construction de logements et la fabrication de meubles (Fang et al., 2012; Hill, 2007).

La modification chimique introduit de nouveaux produits chimiques dans le bois ou modifie sa structure chimique (Gabrielli, 2008). Certains produits chimiques réagissent avec les

covalente entre eux. Cette modification a pour but de former une liaison simple avec des groupes hydroxyles sur la paroi cellulaire ou de favoriser une réticulation entre plus de groupes -OH (Rowell, 2012). Les procédés chimiques actifs les plus courants actuellement sont l'acétylation et la furfurylation. Le DMDHEU (1,3-diméthylol-4,5-dihydroxyéthylènurée), les résines et les silicates font partie des autres produits chimiques déjà utilisés.

Le bois peut également être modifié s'il est imprégné avec de produits chimiques inertes (méthode passive), c'est-à-dire des substances qui ne réagissent pas avec sa structure. Cette imprégnation peut être divisée en bulking ou remplissage des lumens. Le bulking se caractérise par un gonflement de la paroi cellulaire en la pénétrant avec une substance qui ne réagit pas chimiquement avec le bois. D'autre part, le remplissage des lumens fait référence à la pénétration de substances uniquement dans les vides cellulaires (lumen). La plupart des imprégnations sont suivies du durcissement ou de la polymérisation de la substance utilisée, ce qui améliore la résistance et la dureté du bois. Dans l’approche choisie, les molécules d’imprégnation doivent être suffisamment petites pour pénétrer dans les ponctuations micrométriques de la paroi cellulaire du bois.

L'imprégnation à l'aide de monomères est une méthode de modification prometteuse compte tenu de son coût et de sa disponibilité. Ce procédé est actuellement mis en œuvre pour produire des composites bois-polymère (CBP), qui peuvent présenter des qualités physiques modifiées et améliorées par rapport à un produit en bois non traité (Acosta et al., 2020; Schneider, 1994). Les CBP peuvent être essentiellement de deux types. Une option consiste à utiliser la matrice polymère renforcée ou chargée avec des particules ou des fibres de bois (Ayrilmis et al., 2011; Binhussain et El-Tonsy, 2013), ou des pièces de bois massif imprégnés avec des monomères. L'intérêt du marché pour ce dernier progresse considérablement en Europe, en Amérique du Nord et en Asie (Bin Bahari, 2016). Le développement industriel est principalement concentré sur la production de ces composites pour de nombreuses applications telles que la construction civile, les meubles, les revêtements de planchers et les équipements sportifs. L'imprégnation de monomères sera le processus évalué tout au long de ce projet. Une approche plus détaillée sera présentée dans la section 4.

Avant de se concentrer sur le procédé d'imprégnation lui-même, il est nécessaire d'établir comment les liquides se déplacent dans les bois feuillus et comment cela se rapporte à leur structure poreuse.

3. Transport de fluides sur le bois

Cette section présentera les concepts et considérations essentiels concernant le déplacement des fluides à travers le bois. Il définira également d’une façon formelle le bois comme un milieu poreux et pourra donc être modélisé comme tel même s'il s'agit d'un matériau très hétérogène.

3.1. Le bois comme une structure poreuse

L'anatomie des bois feuillus est principalement constituée de vaisseaux et de fibres, comme mentionné dans la section 1. Les vaisseaux peuvent être approchés par des longs tubes et communiquer avec d'autres vaisseaux et fibres par de petites ouvertures appelées des ponctuations. Les ponctuations ont des diamètres d'environ 6 µm, mais il existe une variation considérable d'une espèce à l'autre (Siau, 1995). Les ponctuations sont responsables de la perméabilité tangentielle et radiale du bois.

Les vaisseaux sont présentés en continu dans la littérature comme le chemin d'écoulement préférentiel pour les fluides sur le bois (Figure 5), ce qui signifie que la direction longitudinale présente la perméabilité la plus élevée sur la structure en bois. Cependant, les perméabilités transversales (tangentielles et radiales) sont d'une importance primordiale sur les processus d'imprégnation en raison des rapports longueur-épaisseur élevés sur les échantillons de bois (Murmanis et Chudnoff, 1979). Afin de se déplacer à travers les pores du bois, le fluide rencontrera une résistance le long des trajectoires des vaisseaux, ainsi que la résistance imposée par les ouvertures des ponctuations. Plus les ponctuations sont étroites, plus la résistance qu'elles imposent à l'écoulement est élevée (Choat et al., 2008).

Figure 5. Trajets d'écoulement des fluides sur une structure en bois feuillus (adaptée de Siau (1995)).

Sur les bois à zone-poreuse, les pores du bois initial sont généralement plus perméables que ceux du bois final en raison du plus grand diamètre des vaisseaux du premier. Ceci peut être du à la capacité supérieure des petits vaisseaux à retenir des liquides non polaires en raison de forces capillaires plus importantes.

Le remplissage des pores est affecté par la pression capillaire qui dépend de la taille des pores, de la tension superficielle du liquide et de l'angle de contact entre le liquide et les parois des pores. Le réseau compliqué d'espaces intercellulaires fortement interconnectés consistant en des chemins tortueux contribue à la fois à l'anisotropie et à l'hétérogénéité de la pénétration des liquides (Panarese et al., 2016; Tylewicz et al., 2012). L'écoulement du liquide imprégné dans la structure du bois est considérablement influencé par la topologie et la géométrie du réseau poreux.

3.2. Capillarité

La capillarité est un phénomène où le liquide monte un tube capillaire sans l'aide de forces externes (Selley et Sonnenberg, 2015). Dans le cas du bois, les vaisseaux peuvent être considérés comme des capillaires pour une meilleure compréhension de l'absorption de liquide. La capillarité est une résultante entre l'adhérence du liquide aux forces de surfaces solides et la tension cohésive des liquides. Par conséquent, le phénomène dépend de la mouillabilité du matériau par un fluide, la viscosité du fluide, la rugosité de surface du matériau et la géométrie de sa structure. Par exemple, la pression capillaire augmente avec la diminution du diamètre du tube, ce qui signifie que le fluide va pénétrer plus profondément sur des tubes plus étroits dans des conditions naturelles.

Les changements dans la viscosité du liquide, la tension superficielle et la capacité à mouiller la surface solide ont un effet dramatique sur le comportement d'écoulement dans un matériau, comme par exemple, la montée de fluide dans un capillaire (Reed et Wilson, 1993; Zhang et al., 2005). De plus, la présence d'un autre fluide sur un capillaire entravera l'absorption du fluide d'intérêt. C'est pour cette raison que de nombreuses techniques d'imprégnation visent à éliminer initialement la majeure partie de l'air emprisonné dans les cellules de la structure du bois.

3.3. L’écoulement en bulk

Siau (1995) définit qu'il existe deux types de transport de fluide à travers le bois : l'écoulement en bulk et la diffusion. Cette dernière n'est associée qu'au vapeur à gaz et à la diffusion des eaux liées, qui sont des cas particuliers et ne constituent pas l'intérêt central

de ce projet. L’écoulement en bulk, cependant, est le déplacement à travers des vaisseaux interconnectés sous l'influence d'un différentiel de pression. L'imprégnation du bois avec des monomères peut être considérée comme un excellent exemple d'écoulement en bulk à travers le bois. Par conséquent, la description de ce type de transport de fluides sera abordée. L’écoulement en bulk peut être principalement caractérisé par la loi de Darcy, qui est présenté par l'équation suivante :

𝑘 =

𝑄𝐿

𝐴∆𝑃

(Eq. 1)

Où Q est le débit volumétrique (m3/s); k est la perméabilité (m2/Pa.s);

A est la surface en coupe transversale de la structure (m2); ΔP est le différentiel de pression (Pa);

L est la longueur dans la direction du flux (m).

Il existe plusieurs exceptions à la loi de Darcy lorsqu'elle est appliquée à l'écoulement sur une structure en bois, notamment parce qu'elle impose de nombreuses limitations et hypothèses particulières. Cependant, la littérature montre que même avec ces limitations, les relations fournies par la loi de Darcy sont toujours exactes pour l'écoulement à travers les pores du bois.

La loi implique que le fluide pénétrera plus rapidement à travers une structure poreuse sous un gradient de pression plus élevé et un diamètre de pore plus grand. Ce gradient de pression peut être uniquement capillaire, ou un différentiel externe imposé au système. Cependant, l'apport de liquide diminuera progressivement sur la longueur d'un tube et avec le temps, étant donné que le flux débute à l'ouverture de ce tube.

3.4. Effets externes sur le transport des fluides

Lorsque la teneur en humidité du bois est élevée, cela signifie que les parois cellulaires sont occupées par de l’eau libre. Par conséquent, il y a peu d'espace pour qu'un autre fluide pénètre dans les capillaires. On peut en déduire que si l'excès d'eau était éliminé de la structure en bois, les forces capillaires augmenteraient. La littérature confirme que pour un

traitement basé sur l’écoulement en bulk, la teneur en humidité du bois doit être réduite au maximum possible compte tenu des conditions environnementales.

L'air emprisonné à l'intérieur des vaisseaux en bois présente une résistance significative à l'écoulement en bulk longitudinal et transversal sur le bois. Par conséquent, une solution adoptée par de nombreux travaux antérieurs (Cai et Blanchet, 2010; Ding et al., 2008; Mathias et al., 1991; Stolf, 2005; Zhang et al., 2005) était de soumettre les pièces de bois à un niveau de vide pendant de longues périodes avant d'imprégner les échantillons de bois. La pression du vide est alors une force externe qui peut affecter positivement la pénétration des fluides en raison de l'élimination d'une quantité considérable d'air du bois.

Fito (1994) a modélisé l'imprégnation sous vide de morceaux de fruits, qui sont, comme du bois, des milieux poreux composés de cellules. Ses résultats ont montré que l'augmentation du niveau de vide augmente également la profondeur de pénétration du liquide en raison de l'augmentation des forces capillaires. Fito a également démontré qu'un autre facteur important lors de l'utilisation du vide était le temps après sa relaxation (temps d'absorption). La pénétration augmente avec l'augmentation du temps d'absorption jusqu'à un certain point où les forces capillaires et externes atteignent un équilibre.

Enfin, Kamke et al. (2007) ont réalisé une observation de la pénétration des adhésifs dans la surface du bois. Ce travail a permis de conclure que l'augmentation de la température du bois peut améliorer la pénétration du fluide. Cela peut s'expliquer soit par la réduction de la viscosité du fluide et par l'expansion des lumens des cellules en raison de l'élimination de l'eau libre.

Ces effets externes combinés à des paramètres qui influencent les forces capillaires sont fondamentaux pour la conception expérimentale de ce projet.

4. Imprégnation des monomères

Dans la section 2, une brève introduction à l'imprégnation de monomères a été présentée. C'est la méthode utilisée pour produire des composites bois-polymère (CBP) en remplissant les vides dans la structure en bois. L'intérêt pour le développement de nouveaux CBP ne cesse de croître, dû à une demande grandissante pour des produits plus durables. Cependant, la principale limitation est le manque de connaissances sur les paramètres du procédé. Une relation précise entre les paramètres du procédé, la rétention des monomères et l'amélioration des propriétés n'a pas encore été établie. Des recherches récentes (Acosta

et al., 2020; Ding et al., 2008; Farina et al., 2014; Islam et al., 2008; Mattos et al., 2015;

Tondi et al., 2013) ont montré que le bois doit présenter une perméabilité et une porosité élevées, ainsi qu’une faible densité pour une imprégnation réussie. Il a également été conclu que la pénétration est facilitée si les monomères liquides présentent un faible poids moléculaire et une faible viscosité.

4.1. Les monomères

La majorité des monomères utilisés dans la fabrication des CBP sont du type vinylique. Ces monomères se caractérisent par la présentation de doubles liaisons carbone-carbone. Le méthacrylate de méthyle, l'époxy, l'acrylonitrile et le styrène sont des monomères qui ont déjà été utilisés dans la littérature (Cai et Blanchet, 2010; Ding et al., 2008; Stolf, 2005; Zhang et al., 2005). Le choix du produit chimique à utiliser tient compte des propriétés souhaitées pour le produit final, de la sécurité environnementale et de leur coût. Il n'y a pas d'affinité chimique entre les monomères vinyliques et les polymères naturels du bois, mais malgré cela, des améliorations significatives des propriétés des CBP les contenant ont été observées.

En plus des monomères vinyliques, des résines de mélamine peuvent également être adoptées. Ce sont des résines avec des anneaux de mélamine terminés par de multiples groupes hydroxyle dérivés du formaldéhyde. Les planches de bois peuvent être imprégnées avec des résines de mélamine pour améliorer la stabilité dimensionnelle, la résistance à l'eau et la dureté (Croitoru et al., 2015; Gavrilovic-Grmusa et al., 2012).

Des additifs peuvent également être mélangés avec des monomères pour obtenir une imprégnation plus efficace. Il peut s'agir d'agents de réticulation, de promoteurs de diffusion, de biocides, d'ignifugeants et de pigments (Kawakami et al., 1981; Li et al., 2012; Mattos et

al., 2015; Rowell, 2012). De tels composants peuvent favoriser la polymérisation, augmenter

les propriétés du composite ou remplir des rôles fonctionnels dans le composite.

Les monomères peuvent pénétrer dans les parois cellulaires pendant l'imprégnation et augmenter la stabilité dimensionnelle du bois. Cela peut être réalisé si leurs molécules sont suffisamment petites et/ou si le liquide utilisé pour l’imprégnation peut provoquer un gonflement de la paroi cellulaire. Cependant, lorsque le bois est imprégné de monomères vinyliques liquides, ils sont situés presque uniquement dans le lumen des cellules du bois (Rowell, 2012).

Une fois que les monomères ont pénétré les pores, ils sont polymérisés in situ. La polymérisation garantit que les monomères resteront immobiles et augmenteront la densité et la résistance mécanique du bois. La polymérisation peut être initiée par radiation ou par catalyse thermique (Mattos et al., 2015). La radiation peut être effectué de deux façons différentes : par rayonnement gamma ou par faisceau d'électrons. La catalyse thermique est plus largement utilisée dans la fabrication des CBP. Elle peut permettre la croissance de la chaîne polymère sans volatilisation exagérée des monomères à la surface du bois, formant un remplissage homogène du bois par le polymère.

4.2. Procédés d’imprégnation

L'imprégnation du bois avec des monomères peut être réalisée par immersion ou cycle de vide-pression. Des études antérieures (Hazarika et Maji, 2013; Kowalski et al., 2002) ont étudié l'efficacité de l'imprégnation par immersion. La méthode consiste à insérer des échantillons de bois dans une chambre d'imprégnation (ou autoclave) et à les immerger dans la solution de monomère. Avant de mettre la solution en contact avec les échantillons, un niveau de vide est appliqué pendant un certain temps afin d'éliminer le plus d'air possible des pores du bois. Les CBP ont présenté des propriétés mécaniques améliorées et une meilleure résistance à l’absorption de l'eau. Cependant, l'obtention d'une pénétration satisfaisante des monomères était considérablement élevée (4 à 6 heures) même pour des espèces de bois plus poreuses.

Le procédé sous vide-pression fournit actuellement l'apport de monomère le plus efficace. Le gain de masse réalisable dans un procédé d'imprégnation sous vide-pression conventionnel est considéré comme élevé; dans certains cas, jusqu'à 200 % (Cai et Blanchet, 2010). La méthode est similaire au procédé de traitement de préservation du bois Bethell (méthode à cellules complètes) et permet d'obtenir des charges satisfaisantes de monomères liquides en utilisant environ 1 heure d'imprégnation (Ding et al., 2008; Koubaa

et al., 2012; Mathias et al., 1991; YongFeng et al., 2013; Zhang et al., 2005). Les

échantillons sont insérés dans un cylindre de traitement (ou autoclave) et soumis à un niveau vide déterminé pendant 15 à 30 minutes pour éliminer l'excès d'air des pores. Ensuite, la solution de monomères est disposée sur l'autoclave et du gaz est injecté dans la chambre jusqu'à ce qu’une pression de 1,5 à 8 atm soit atteinte. Les paramètres du procédé dépendent des caractéristiques anatomiques et physiques du bois et des propriétés du liquide utilisé.

La méthode sous vide-pression a considérablement réduit la durée du processus d'imprégnation par rapport à la méthode par immersion. Néanmoins, elle est toujours considérée comme une opération longue et coûteuse. Le procédé consomme également un excès de produits chimiques pour garantir que le gain de masse du procédé est suffisamment élevé. Cela peut être considéré comme un gaspillage et contribue à l'augmentation des coûts de l’opération industrielle. (Cai et Blanchet, 2010) ont proposé que la concentration du traitement sur les surfaces en bois réduirait les coûts et augmenterait considérablement la valeur ajoutée du procédé. Même si cela réduisait le gain de masse global, cela raccourcirait le temps du procédé et favoriserait l’amélioration de la densité sur la surface d’intérêt des futurs produits en bois. Des recherches antérieures sur l'imprégnation de biomatériaux poreux (Fito et al., 2001; Fuller et al., 1997; Panarese et al., 2016) ont défini l'importance du temps après le relâchement du vide où la pression atmosphérique est rétablie. Pendant cette période, l’air résiduel des pores est comprimé et le liquide externe a pénétré dans la structure des pores grâce à un mécanisme hydrodynamique. Explorer le potentiel d'un temps d'absorption après le vide pourrait éliminer l'étape de pression et améliorer l'efficacité d'imprégnation industrielle.

(Fuller et al., 1997) ont réalisé une imprégnation avec une période de vide de 15 minutes et un temps d'absorption variant de 5 à 40 minutes, ce qui a permis de pénétrer les monomères dans le chêne rouge. La rétention chimique atteinte était de 30 à 80 %. (Cai et Blanchet, 2010) ont imprégné des échantillons d’érable à sucre et de chêne rouge avec des monomères pour densifier la surface des échantillons. L’imprégnation a été réalisée à l’intérieur d'un cylindre, sans l’étape de pression. L'influence du temps de vide sur le gain de masse a été étudiée. La rétention chimique n'a pas été affectée par la durée du vide, ce qui suggère que même une courte application de vide (30 secondes) peut entraîner des taux de rétention de monomères significatifs. Plus récemment, (Triquet et al., 2020) ont imprégné des monomères dans des échantillons de bouleau jaune également dans un cylindre sans l’étape de pression. Le vide n'a été appliqué que pendant 90 secondes et l'imprégnation a atteint un gain de masse compris entre 40 et 50 %. Ces études antérieures ont montré la possibilité d'imprégnation de la surface du bois avec un temps de vide plus court et éliminant l'étape de pression. L'effet du temps d'absorption dans un procédé d’imprégnation n'est pas encore bien défini dans la littérature. Il est prévu qu'il augmente l'apport de monomère jusqu'à ce que la pression interne et la pression externe atteignent un équilibre.

4.3. Caractérisation de la pénétration des monomères

La première étape de la quantification de l'imprégnation avec des monomères consiste à calculer le gain de masse, ou rétention chimique. Il est calculé par la différence de masse entre le bois imprégné (W2) et le bois vierge (W1) divisée par la masse de bois vierge (Eq. 2).

𝑊𝐺 =

𝑊

2− 𝑊

1𝑊

1(Eq. 2)

Cependant, le calcul du gain de masse dépend de la densité initiale de l'échantillon. On sait qu'il existe une variabilité significative entre les échantillons d’une même espèce de bois. Par conséquent, le dénominateur contenant la masse initiale de l'échantillon affecte le calcul exact de la rétention de monomère. Sur cette base, certains auteurs ont fait valoir qu'une meilleure façon d'obtenir un apport en monomère serait de calculer la porosité des échantillons avant et après l’imprégnation (Ding et al., 2008; Plötze et Niemz, 2011b). La porosité a été principalement déterminée par porosimétrie par intrusion de mercure (PIM). L'échantillon est situé à l'intérieur d'un tube en verre sous vide pour garantir que le seul liquide à l'intérieur du tube soit du mercure. On suppose que le mercure ne pénètre dans les pores du bois que sous l'action d'une pression externe. Le volume initial de mercure est mesuré après son introduction dans le tube de verre. Une pression externe est ensuite appliquée pour aider la petite quantité de mercure à pénétrer les plus grands pores du milieu poreux. Le volume de mercure ayant pénétré est enregistré. La pression est ensuite augmentée progressivement jusqu'à ce que les pores plus petits se remplissent également de mercure (Ozden et al., 2018). La différence entre le volume initial et final de mercure définit le volume des pores ; il peut définir le volume de monomères imprégnant le bois. Il existe également d'autres techniques pour la détermination de la porosité. Ils sont basés sur l’adsorption de gaz ou l’étude par microscopique électronique.

Un échantillon de bois représente un corps capillaire-poreux anisotrope avec une structure complexe (Brich et Kozhin, 2004). La description complète de la dynamique du mouvement des fluides d'imprégnation dans le bois en raison d'un gradient de pression et, par conséquent, la conception des paramètres gouvernants de l'équipement et de la technologie d'imprégnation se heurtent à des difficultés considérables. La visualisation de la distribution du polymère est alors une autre caractéristique à déterminer après l’imprégnation des

monomères. Les techniques les plus courantes pour l'analyser sont la microscopie électronique à balayage (SEM) et la micro-tomographie à rayons X (micro-CT). La technique SEM produit des images d'une surface d'échantillon en balayant la surface avec un faisceau d'électrons focalisé. Les électrons interagissent avec les différents atomes présentés à la surface de l'échantillon, produisant divers signaux qui révèlent des informations sur la morphologie et la composition de la surface de l'échantillon (Pinto et al., 2018; Sun et al., 2019). SEM est une analyse plus précise avec une résolution de 1 à 2 nm et un intervalle de grossissement de 10x à 500 000x. Cette technologie a été utilisée dans des travaux antérieurs (Cai et Blanchet, 2010; Li et al., 2013; Zhang et al., 2005) pour évaluer l'imprégnation de monomères dans le bois ; les images montrent où se trouvent les monomères dans la structure poreuse : à l'intérieur du lumen cellulaire, des parois cellulaires ou des fibres.

La micro-CT est une technique basée sur l'atténuation du faisceau de rayons X qui, lors du croisement d'un objet analysé sous différents angles, permet la reconstruction de sa structure interne (Belini et al., 2011). En tant que technique non destructive, elle présente de nombreux avantages pour l’analyse du bois et de ses produits comme la conservation de l’intégrité des échantillons et la suppression du travail de traitement des lames histologiques. La micro-CT peut produire des images avec une résolution de 0,5 µm, permettant une visualisation plus large des modèles de pénétration des monomères que les images SEM. Cette analyse a été précédemment utilisée (Freyburger et al., 2009; Jakes et

al., 2019; Paris et Kamke, 2015) pour analyser les caractéristiques anatomiques du bois,

quantifier l'imprégnation de monomères à l'aide de la segmentation d'image et visualiser la pénétration chimique.