SIMON CAREAU

FABRICATION DE NANOFIBRES DE POLYMERE ET

DE CÉRAMIQUE PAR ÉLECTROFILATURE

Mémoire présenté

à la Faculté des études supérieures de l'Université Laval dans le cadre du programme de maîtrise en physique pour l'obtention du grade de maîtrise es sciences (M. Se.)

DÉPARTEMENT DE PHYSIQUE, DE GENIE PHYSIQUE ET D'OPTIQUE FACULTÉ DES SCIENCES ET DE GÉNIE

UNIVERSITÉ LAVAL QUÉBEC

2011

Résumé

L'électrofilature est un procédé de fabrication utilisant l'énergie électrique pour transformer une solution à base de polymère en fibres d'un diamètre nanométrique. La variation des paramètres expérimentaux est utilisée pour optimiser le diamètre des fibres de polymère et l'ajout de précurseurs métalliques dans la solution permet d'obtenir des fibres de céramique après calcination. Durant ce projet, les montages expérimentaux pour l'électrofilature de fibres de polymère, de céramique et de céramique magnétique ont été fabriqués. Des fibres de polyoxyde d'éthylène (POE) ont été produites et leur diamètre optimisé en modifiant les paramètres expérimentaux. Des fibres d'alumine (AI2O3) ont été produites en calcinant des fibres de poly vinyl pyrrolidone (PVP) et d'aluminium 2,4 pentanedionate (C15H21AIO6). Enfin, des fibres de ferrure de nickel (NiFe2Û4) et de cobalt (CoFe204) démontrant des caractéristiques superparamagnétiques ont été produites avec la

même méthode de calcination. Les différents échantillons ont été analysés par microscopie électronique par balayage et spectroscopic dispersive en énergie.

Abstract

Electrospinning is a fabrication process using electricity to transform a polymeric solution into fibers with a diameter in the nanometers. Polymeric fiber size can be optimized by changing experimental parameters and adding metallic precursor particles into the starting solution can lead to ceramic fibers after a burning phase. In this project, experimental setups for the electrospinning of polymer, ceramic and magnetic ceramic fibers have been made. Polyethylene oxide (PEO) fibers have been produced with optimized diameters by changing experimental parameters. Alumina (AI2O3) fibers have been produced by burning polyvinylpyrrolidone (PVP) and aluminum 2,4-pentanedionate (C15H21AIO6) fibers. Finally, nickel (NiFe2U4) and cobalt (CoFe2O,-0 ferrites displaying superparamagnetic behaviors were produced by the same burning method. Fibers sample were analyzed by scanning electron microscopy (SEM) and energy dispersive X-ray spectroscopy (EDS).

Remerciements

Pour commencer, j'aimerais remercier quelques personnes qui m'ont aidé personnellement à faire de ce projet une réussite. Tout d'abord, merci à Emile Knystautas pour m'avoir proposé le projet, d'avoir fait en sorte que tout l'équipement nécessaire était disponible et pour m'avoir supporté tout au long du projet. Merci au personnel technique du département de physique, de génie physique et d'optique de l'Université Laval, plus particulièrement à Michel Kelley, Jean Côté et Florent Pouliot pour leur aide précieuse dans la fabrication des montages. Merci à André Ferland, Marc Choquette et au laboratoire de microanalyse du département de géologie et de génie géologique de l'Université Laval pour les analyses par microscopie électronique à balayage (MEB) des différents échantillons. Leur patience et leur expertise ont permis de visualiser nos échecs et nos avancements tout au long du projet. Merci à Alain Adnot et au laboratoire d'analyse de surface du département de génie chimique de l'Université Laval pour les analyses de spectroscopic photoélectronique X (XPS) et les rapports très détaillés de chaque analyse. Merci à François Normandin et à l'Institut des matériaux industriels du CNRC à Boucherville pour les analyses par magnétomètre effectuées sur nos échantillons magnétiques. Merci à Greg Reimann et à l'équipe de Cyber Materials pour leur programme ES Master qui nous grandement facilité la tâche pour toutes les expériences d'électrofilature. Finalement, j'aimerais remercier mes parents qui m'ont toujours appuyé dans mes démarches scolaires, de l'école primaire jusqu'au deuxième cycle universitaire. Sans leur aide, je ne serais pas au niveau où je suis présentement dans le domaine scolaire, mais aussi dans la vie en général.

Table des matières

1. Introduction p. 1 1.1 Historique p. 2 1.2 Description du procédé p. 4 1.3 Influence des paramètres expérimentaux p. 9 1.3.1 Paramètres de la solution p. 9 1.3.2 Paramètres du montage p. 16 1.3.3 Paramètres environnementaux p. 22 1.4 Applications p. 25 1.4.1 Ingénierie tissulaire p. 25 1.4.2 Dosage des médicaments p. 27 1.4.3 Senseurs ultra-sensibles p. 29

1.4.4 Filtration p.31 1.5 Objectifs et problématique p. 33

2. Montages expérimentaux p. 35

2.1 Montage initial p.35 2.2 Montage automatisé par ES Master p. 37

2.3 Alignement coaxial p. 38 2.4 Cylindre conducteur et moteur p. 39 3. Procédures expérimentales p. 41 3.1 Fibres de POE p. 41 3.2 Fibres d'alumine (AI2O3) p. 43

3.3 Fibres de NiFe204 et de CoFe2Û4 p. 48

3.4 Techniques d'analyse p. 54 3.4.1 Analyse MEB p. 54 3.4.2 Protocole de mesure du diamètre des fibres p. 55

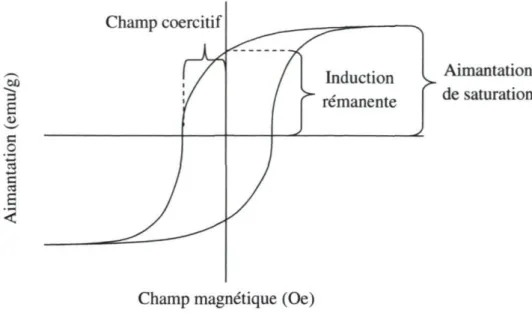

3.4.4 Analyse XPS p.57 3.4.5 Analyse magnétique p. 57

4. Résultats et analyses p. 60 4.1 Résultats fibres de POE p. 61 4.2 Analyse fibres de POE p. 66 4.3 Résultats fibres d'alumine (AI2O3) p. 71 4.4 Analyse fibres d'alumine (AI2O3) p. 83 4.5 Résultats fibres de NiFe204 et de CoFe204 p. 90 4.6 Analyse fibres de NiFe204 et de CoFe204 p. 97 5. Conclusion p. 104 6. Références p. 106

Liste des figures

Figure 1 - Montage de base de l'électrofilature p. 4 Figure 2 - Différents cônes de Taylor lors de l'électrofilature p. 18 Figure 3 - Montage d'électrofilature incluant cage de plexiglas, pompe,

aiguille et collecteur plat p. 36 Figure 4 - Interface du logiciel ES Master de Cyber Materials p. 37 Figure 5 - Montage automatisé par ES Master p. 38 Figure 6 - Collecteur à lames de rasoir p. 39 Figure 7 - Montage du cylindre rotatif p. 40 Figure 8 - Programme de calcination CARBOLITE_500C_1 p. 45 Figure 9 - Programme de calcination CARBOLITE_500C_2 p. 47 Figure 10 - Courbe d'hystérésis magnétique d'un matériau ferromagnétique.... p. 58 Figure 11 - Image MEB de fibres de POE issues d'un mélange de 2 % POE

en poids par rapport à l'eau distillée sur substrat d'aluminium p. 61 Figure 12 - Image MEB et histogramme du diamètre de fibres de POE issues

d'un mélange de 4 % de polymère en poids par rapport à l'eau

distillée sur substrat d'aluminium p. 61 Figure 13 - Image MEB et histogramme du diamètre de fibres de POE issues

d'un mélange de 4 % de polymère en poids par rapport à l'eau

distillée sur substrat de verre p. 62 Figure 14 - Image MEB et histogramme du diamètre de fibres de POE issues

d'un mélange de 6 % de polymère en poids par rapport à l'eau

distillée sur substrat d'aluminium p. 62 Figure 15 - Image MEB de fibres de POE issues d'un mélange de 6 % de

polymère en poids par rapport à l'eau distillée sur substrat de verre p. 63 Figure 16 - Image MEB de fibres de POE issues d'un mélange de 8 % de

polymère en poids par rapport à l'eau distillée sur substrat

d'aluminium p. 63 Figure 17 - Image MEB de fibres de POE produites d'une distance

aiguille/collecteur de 6 cm p. 64 Figure 18 - Image MEB de fibres de POE produites d'une distance

Figure 19 - Image MEB de fibres de POE produites d'une distance

aiguille/collecteur de 20 cm p. 64 Figure 20 - Image MEB de fibres de POE produites d'une distance

aiguille/collecteur de 36 cm p. 65 Figure 21 - Image MEB de fibres de POE alignées coaxialement par une

tension électrique négative de -1 kV p. 65 Figure 22 - Image MEB de fibres de POE alignées coaxialement par une

tension électrique négative de -2kV p. 65 Figure 23 - Image MEB de fibres de POE alignées coaxialement par une

tension électrique négative de -3kV p. 66 Figure 24 - Fibres de PEO déposées sur une série de pointes de tantale p. 70 Figure 25 - Image MEB et histogramme des diamètres des fibres de la solution

PVP/Alum2-4_l p. 71 Figure 26 - Analyse EDS des fibres de la solution PVP/Alum2-4_l p. 72 Figure 27 - Image MEB et analyse EDS des fibres la solution

PVP/Alum2-4_l calcinées à un taux de 1,43 °C/min jusqu'à 600°C p. 72 Figure 28 - Image MEB et analyse EDS des fibres de la solution

PVP/Alum2-4_l calcinées à un taux de 2,11 °C/min jusqu'à 600°C p. 73 Figure 29 - Image MEB et histogramme des diamètres des fibres de la

solution PVP/Alum2-4_2 calcinées avec le programme

CARBOLITE_500C_1 p. 73 Figure 30 - Image MEB et histogramme du diamètre des fibres de la solution

PVP/Alum2-4_2 d'une distance aiguille/collecteur de 25 cm (#1)

avant calcination p. 74 Figure 31 - Image MEB et histogramme du diamètre des fibres de la solution

PVP/Alum2-4_2 d'une distance aiguille/collecteur de 25 cm (#1)

après calcination p. 74 Figure 32 - Image MEB et histogramme du diamètre des fibres de la solution

PVP/Alum2-4_2 d'une distance aiguille/collecteur de 17 cm (#2)

avant calcination p. 75 Figure 33 - Image MEB et histogramme du diamètre des fibres de la solution

PVP/Alum2-4_2 d'une distance aiguille/collecteur de 17 cm (#2)

après calcination p. 75 Figure 34 - Analyse EDS des fibres de la solution PVP/Alum2-4_2 d'une

Figure 35 - Analyse EDS des fibres de la solution PVP/Alum2-4_2 d'une

distance aiguille/collecteur de 17 cm (#2) après calcination p. 76 Figure 36 - Image MEB et histogramme du diamètre des fibres de la solution

PVP/Alum2-4_2 d'une distance aiguille/collecteur de 10,5 cm (#3)

avant calcination p. 77 Figure 37 - Image MEB et histogramme du diamètre des fibres de la solution

PVP/Alum2-4_2 d'une distance aiguille/collecteur de 10,5 cm (#3)

après calcination p. 77 Figure 38 - Image MEB et histogramme du diamètre des fibres de la solution

PVP/IsoAl d'une distance aiguille/collecteur de 10,5 cm (#4) avant

calcination p. 78 Figure 39 - Image MEB des fibres de la solution PVP/IsoAl d'une distance

aiguille/collecteur de 10,5 cm (#4) après calcination p. 78 Figure 40 - Image MEB et histogramme du diamètre des fibres de la solution

PVP/IsoAl d'une distance aiguille/collecteur de 17 cm (#5) avant

calcination p. 79 Figure 41 - Image MEB des fibres de la solution PVP/IsoAl d'une distance

aiguille/collecteur de 17 cm (#5) après calcination p. 79 Figure 42 - Analyse EDS des fibres de la solution PVP/IsoAl d'une distance

aiguille/collecteur de 17 cm (#5) avant calcination p. 80 Figure 43 - Analyse EDS des fibres de la solution PVP/IsoAl d'une distance

aiguille/collecteur de 17 cm (#5) après calcination p. 80 Figure 44 - Image MEB et analyse EDS d'une particule dans des fibres de la

solution PVP/IsoAl d'une distance aiguille/collecteur de 17 cm

(#5) avant calcination p. 81 Figure 45 - Image MEB et histogramme du diamètre des fibres de la solution

PVP/Alum2-4_2 calcinées à 700°C sur "wafer" de silicium p. 81 Figure 46 - Image MEB et histogramme du diamètre des fibres de la solution

PVP/Alum2-4_2 calcinées à 700°C sur grillage de cuivre p.82 Figure 47 - Image MEB des fibres de la solution PVP/Alum2-4_2 calcinées à

700°C sur grillage de cuivre p. 82 Figure 48 - Image MEB et histogramme du diamètre des premières fibres de

NiFe204 après calcination à 500°C p. 90

Figure 49 - Analyse EDS des premières fibres de NiFe2Û4 après calcination à

Figure 50 - Analyse XPS des premières fibres de NiFe204 après calcination à

500°C p. 91 Figure 51 - Image MEB des fibres PVP/NiFe2O4_500 après calcination p. 92 Figure 52 - Analyse EDS des fibres PVP/NiFe2O4_500 après calcination p. 92 Figure 53 - Image MEB des fibres PVP/NiFe2O4_900 après calcination p. 93 Figure 54 - Analyse EDS des fibres PVP/NiFe2O4_900 après calcination p. 93 Figure 55 - Image MEB des fibres PVP/CoFe2O4_500 après calcination p. 94 Figure 56 - Analyse EDS des fibres PVP/CoFe2O4_500 après calcination... p. 94 Figure 57 - Image MEB des fibres PVP/CoFe2O4_900 après calcination p. 95 Figure 58 - Analyse EDS des fibres PVP/CoFe2O4_900 après calcination.... p. 95 Figure 59 - Courbe de magnétisation des fibres PVP/NiFe2O4_900 p. 96 Figure 60 - Courbe de magnétisation des fibres PVP/CoFe2O4_900 p. 96

Liste des tableaux

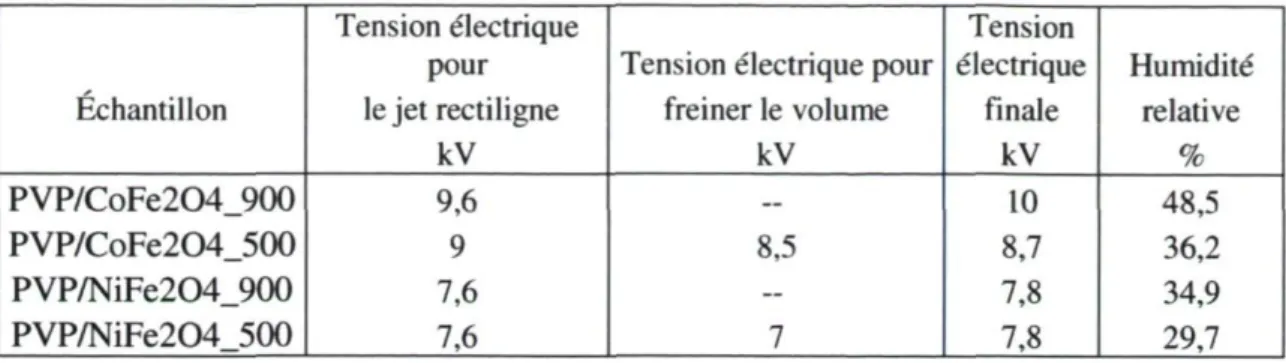

Tableau 1 - Paramètres du montage pour l'électrofilature des échantillons

utilisés dans la comparaison des précurseurs d'aluminium p. 47 Tableau 2 - Tensions électriques utilisées pour l'électrofilature de fibres de

PVP/nitrate de nickel et nitrate de cobalt p. 53 Tableau 3 - Populations de fibres avant et après calcination des échantillons

de la solution PVP/Alum2-4_2 p. 86 Tableau 4 - Comparaison des paramètres du montage et expérimentaux entre

les échantillons de NiFe204 calcinés à 500 °C et les fibres

PVP/NiFe2O4_500 p. 99 Tableau 5 - Rapport du pourcentage atomique du Fe avec le pourcentage

atomique du Ni ou du Co dans les échantillons de NiFe204 et de

CoFe204 calcinés à 500 ou 900 °C p. 100

Tableau 6 - Comparaison entre les données magnétiques des échantillons

1. Introduction

Le terme nanotechnologie est souvent associé à un domaine très complexe, inaccessible et dispendieux dans lequel les progrès, avancements et applications sont le fruit d'équipes gigantesques possédant des budgets faramineux. S'il est vrai que le domaine est extrêmement complexe si on s'intéresse aux aspects quantiques des différentes interactions à cette échelle, la fabrication de particules nanométriques et leur caractérisation n'est pas une tâche impossible pour des laboratoires au budget et aux effectifs réduits.

L'électrofilature est un procédé de fabrication qui permet de fabriquer des fibres de polymère ou de céramique d'un diamètre nanométrique à un coût très modeste. La simplicité des manipulations et du matériel requis pour obtenir des matériaux d'une échelle nanométrique avec ce procédé en font une technique de plus en plus employée par la communauté scientifique des matériaux. De plus, sa versatilité par rapport au type de matériau pouvant y être utilisé ne fait qu'augmenter sa popularité. Bien que le nombre de paramètres significatifs qui doivent être maintenus pour obtenir de bons résultats est élevé, l'optimisation de ces paramètres permet d'avoir un certain contrôle sur le diamètre des fibres produites.

Le présent document vise à communiquer les résultats d'un projet qui avait comme objectif de passer en revue les types de matériaux pouvant être soumis à l'électrofilature, la morphologie des échantillons produits et les propriétés physiques de ces échantillons. Un historique et une description du procédé seront d'abord présentés. Les paramètres influençant le procédé ainsi qu'une série d'applications des fibres nanométriques seront ensuite abordés. Le volet d'introduction du document sera ensuite complété par les objectifs et la problématique du projet. Viendront par la suite la description des montages, procédures expérimentales et techniques d'analyse utilisées dans le projet suivis par les résultats des différentes expériences et de leur analyse.

1.1 Historique

Bien que l'effervescence autour de l'électrofilature date du milieu des années 90, les origines de cette technique datent du début du XXe siècle. Le premier brevet dédié à

l'électrofilature est dû à John F. Cooley qui, en 1902, proposa son «Apparatus for electrically dispersing fluid» [1]. D faut cependant attendre une trentaine d'années pour obtenir les premières fibres recueillies avec un tel montage. Ces premiers échantillons furent réalisés en 1934 par Anton Formhals [2] qui réussit l'exploit à l'aide d'une solution à base d'acétate et de cellulose. Ces inventions permirent de développer la base de l'électrofilature en découvrant l'importance de plusieurs propriétés nécessaires à l'obtention de fibres minces comme la viscosité, la tension électrique, la distance de parcours des fibres et la conductivité.

Une fois les bases mises en place, plusieurs chercheurs et groupes de recherche commencèrent à tester l'électrofilature sur différents types de solutions et différents types de collecteurs. De ce nombre, Harold L. Simons à l'aide de ses travaux sur les thermoplastiques en solution et sur la variation de la géométrie des collecteurs [3] et Jun Mizuguchi et al. en électrofilant des protéines animales pour la première fois [4] permirent d'élargir la gamme des applications liées à l'électrofilature.

Parallèlement au développement de l'électrofilature de solutions colloïdales, des recherches similaires furent poursuivies avec des solutions dites fondues où la viscosité nécessaire à l'électrofilature est atteinte en faisant fondre un matériau solide plutôt qu'en utilisant des polymères dissouts dans un solvant quelconque. L. Larrondo et St. John Manley de l'université McGill à Montréal font parti des pionniers de cette méthode grâce à leurs travaux sur le polyethylene et le polypropylene [5]. Cette technique, qui peut s'avérer utile pour les matériaux qui ne se dissolvent pas dans la plupart des solvants, est cependant moins populaire puisqu'elle utilise des solutions à hautes températures qui demandent un montage plus complexe. Les fibres ainsi récoltées sont généralement plus large, autour de

10 um, ce qui contribua à l'impopularité de la technique vers la fin du XXe siècle.

Bien que le dépôt de nombreux brevets entre 1900 et 1990 indique une certaine curiosité du monde scientifique vis-à-vis l'électrofilature, le réel engouement pour cette technique

débuta au milieu des années 90 avec l'émergence de la nanotechnologie. Ce n'est qu'à partir de cette époque que les applications de fibres nanométriques furent plus sérieusement envisagées, notamment à cause d'une nouvelle maturité dans les domaines d'imagerie et d'analyse de la composition chimique qui permirent de meilleures analyses des échantillons de plus en plus petits. C'est aussi durant cette période que les premiers modèles théoriques sur les différentes régions d'instabilité du jet furent proposés [6].

Depuis quelques années, une partie importante des travaux consacrés à l'électrofilature visent à produire des fibres de céramique en introduisant un précurseur dans la solution colloïdale et en calcinant à une température bien précise l'échantillon de façon à évaporer le polymère. Les fibres ainsi traitées conservent leur morphologie nanofibreuse et se transforment en céramique à haute température. Dai et al. furent les premiers en 2002 [7] à produire des nanofibres de céramique, des oxydes de borate d'alumine, à l'aide de cette technique. Des dizaines d'autres types de céramique ont été produits depuis. Leurs propriétés piézoélectriques, thermoélectriques, magnétiques et mécaniques ouvrent la voie à une explosion du nombre d'applications possibles au cours des prochaines années.

Peu importe l'application visée, les étapes à suivre et les principes physiques de l'électrofilature sont sensiblement les mêmes. Les pionniers de cette technique mentionnés dans cette section ont permis d'établir les bases technologiques et théoriques de ce procédé. Celles-ci seront abordées plus en détail dans la section suivante.

1.2 Description du procédé

Une expérience typique d'électrofilature vise à appliquer un champ électrique entre une plaque collectrice et un tube dans lequel une solution de polymère est poussée pour créer une goutte à sa sortie. Ce champ électrique modifie la forme de la goutte jusqu'à ce qu'un jet en soit expulsé et subisse une série de perturbations produisant un rétrécissement de plusieurs ordres de grandeur de son diamètre. En rétrécissant, le jet liquide à l'origine se solidifie pour atteindre une taille nanométrique lorsqu'il est recueilli. Cette section passe en revue les différentes étapes d'une électrofilature en débutant par la description d'un montage caractéristique.

Montage

Figure 1 - Montage de base de l'électrofilature Tube mince contenant une solution de polymère Plaque collectrice Alimentation à haute tension

La figure 1 représente le strict minimum requis pour procéder à l'électrofilature. Le tube mince illustré peut prendre plusieurs formes et ne vise qu'à faire dégoutter la solution vers la plaque collectrice tout en acheminant la tension électrique au liquide. Certains travaux ont été menés en ne perçant qu'un trou dans un récipient et en chargeant le liquide en y

immergeant une électrode. Un tel système ne permet cependant pas de modifier le flux du liquide, un paramètre très important lorsqu'on veut optimiser le procédé. On utilise plus souvent une aiguille métallique reliée à l'alimentation et un système de pompe pour administrer la solution.

L'alimentation électrique doit pouvoir produire une tension de quelques dizaines de kilovolts. La tension électrique utilisée est généralement située entre 10 et 20 kV, mais une augmentation de la distance entre le tube et la plaque collectrice ou l'utilisation de certains solvants moins conducteurs ou ayant une haute tension de surface peuvent augmenter cette tendance.

La plaque collectrice ainsi illustrée est utilisée pour obtenir des fibres disposées aléatoirement. Elle doit être adéquatement reliée à la masse de l'alimentation électrique pour permettre de bien compléter le circuit. D est possible de modifier la géométrie du collecteur pour diriger les fibres et ainsi obtenir un agencement non-aléatoire. Plusieurs types de collecteur ont ainsi été proposés pour diverses applications. Il peut aussi être utile de charger le collecteur du signe opposé au liquide pour augmenter l'attraction coulombienne et optimiser la récolte des fibres.

Cône de Taylor et régions d'instabilités du jet

À partir du moment où le champ électrique est activé, la solution initialement sous forme de goutte passera par différents modes d'instabilité qui modifieront sa concentration en solvant et sa géométrie. On identifie généralement 4 régions différentes : le cône de Taylor, le jet rectiligne (1), la première région d'instabilité (2) et la deuxième région d'instabilité (3). Les chiffres entre parenthèses réfèrent à la figure 1.

Cône de Taylor

Durant l'électrofilature, les forces en compétition sont principalement la force électrique, la tension de surface et la viscosité de la solution. La gravité joue aussi un certain rôle dans le

cas où le collecteur est situé sous la solution, mais il n'en sera pas question ici. On assume généralement que les charges dans le liquide sont rapidement conduites vers la surface et que le jet transporte donc des charges seulement sur sa surface. Dès qu'un liquide est soumis à une charge électrique, une compétition se crée entre la force électrique répulsive et la force attractive de la tension de surface. On peut observer cette rivalité en analysant les changements de forme de la goutte en fonction de la tension électrique. Initialement sphérique à cause de sa tension de surface, la goutte prend peu à peu la forme d'un cône pointé dans le sens du champ électrique à mesure que la tension électrique augmente. Lorsque l'énergie électrique des charges à la surface du liquide est assez élevée pour contrer la tension de surface, un jet est propulsé par l'extrémité du cône. Cette section est appelée cône de Taylor en l'honneur de Sir Geoffrey Taylor et de ses travaux sur l'effet d'un champ électrique sur les liquides [8]. Il existe donc une tension électrique seuil qu'il faut dépasser pour faire l'électrofilature d'un couple polymère/solvant à une concentration donnée à cause de la tension de surface du liquide. La viscosité de la solution peut aussi influencer ce seuil car plus elle est élevée, plus elle freine le changement de forme de la goutte.

Jet rectiligne

La formation d'un jet en direction du champ électrique permet au liquide d'augmenter drastiquement sa surface de contact avec le milieu ambiant, diminuant ainsi la densité de charges à sa surface. La tension de surface reprend donc le dessus par rapport à la force électrique et stabilise le jet de façon rectiligne. Accéléré par le champ électrique, le diamètre du jet visqueux diminue à mesure qu'il se propage. Lorsque le diamètre est assez petit et que la force électrique répulsive est localement trop forte pour la tension de surface, le jet entre dans un mode d'instabilité complexe qui lui donne un mouvement de rotation décrivant des cercles de plus en plus larges. [9]

Première région d'instabilité

Le mouvement de rotation de la première région d'instabilité est dû aux interactions coulombiennes à la surface du jet. Plusieurs modèles mathématiques ont démontré qu'à partir d'un certain diamètre, les interactions coulombiennes entre les ions positifs et négatifs à la surface du jet rectiligne donnent lieu à des déformations localisées dans la géométrie du jet [6] [10]. Ces perturbations augmentent exponentiellement, accélérant le jet perpendiculairement à sa propagation initiale, créant ainsi une rotation de plus en plus large à mesure que le jet s'étire. Plus la fibre s'étire, plus la densité de charge diminue sur la surface permettant ainsi à la tension de surface de stabiliser le jet et de limiter le diamètre des arcs de rotation. Comme dans le cas du cône de Taylor, la viscosité à aussi une influence sur l'amplitude de ce mode d'instabilité.

Deuxième région d'instabilité

Les premiers arcs de cercle de la première région d'instabilité sont très petits et augmentent à mesure que la fibre s'approche du collecteur. Lorsque le rayon des cercles devient assez large par rapport au diamètre de la fibre, une inspection localisée d'une section de la fibre s'apparente de plus en plus à un profil rectiligne. Comme lorsque le jet rectiligne sort du cône de Taylor, les interactions coulombiennes à la surface ont tendance à détruire cette stabilité en créant des déformations dans le jet, créant ainsi la deuxième région d'instabilité. Ce mode d'instabilité a été observé pour la première fois par Reneker, Yarin et Fong [6] grâce à des caméras à très court temps d'exposition. Leurs travaux démontrent clairement les arcs de cercles s'élargir de plus en plus et l'apparition d'une ondulation interne caractéristique de la deuxième région d'instabilité à mesure que la fibre s'étire. On observe même l'apparition d'un troisième mode d'instabilité dans le deuxième avant que la taille de la fibre ne soit trop petite pour permettre une visualisation. Si on utilise un système de coordonnées se déplaçant avec le jet, les observations de ce groupe de recherche sont en accord avec le théorème d'Earnshaw [11] qui stipule qu'un système statique de charges ponctuelles ne peut pas rester en équilibre grâce aux interactions coulombiennes, d'où l'apparition d'une instabilité. Ces données expérimentales et cette théorie impliquent donc

qu'on assiste à plusieurs cycles de stabilité et d'instabilité successifs à des échelles de plus en plus petites jusqu'à ce que tout le solvant se soit évaporé ou que la fibre encore humide atteigne le collecteur.

L'électrofilature vise donc à créer des fibres de taille nanométrique en utilisant un champ électrique intense sur une solution visqueuse généralement faite de polymères en solution. La morphologie des fibres recueillies dépend de plusieurs paramètres et l'optimisation de ceux-ci permet à cette technique de s'appliquer à une foule de polymères et d'additifs. Ces paramètres seront décrits dans la prochaine section et leur influence sur les fibres recueillies y sera discutée.

1.3 Influences des paramètres expérimentaux

Les travaux effectués au XXe siècle ont permis d'établir de façon empirique les influences

générales qu'exercent plusieurs paramètres sur la configuration finale des fibres sans toutefois proposer de modèles pouvant dicter les paramètres optimaux à utiliser pour appliquer efficacement l'électrofilature à une solution donnée. Depuis le début du XXIe

siècle, plusieurs groupes de recherche ont tenté de prédire à l'aide de modèles théoriques le comportement du jet et sa configuration finale pour améliorer la qualité et l'efficacité de l'électrofilature [6][12]. Ces modèles ont permis de comprendre le processus d'instabilité du jet mais sont rarement utilisés pour choisir les paramètres expérimentaux à utiliser lors d'une électrofilature. La technique du cas par cas ou de l'essai et erreur reste encore aujourd'hui la meilleure méthode pour optimiser l'électrofilature étant donné le nombre élevé de paramètres en jeu et des corrélations qui existent entre ces paramètres. On peut cependant dégager des conséquences générales de la modification de certains paramètres sur les fibres finales. On divise généralement ces paramètres en trois catégories : les paramètres de la solution, les paramètres du montage et les paramètres environnementaux. Étant donné que les applications de l'électrofilature se basent principalement sur l'immense surface par unité de volume que confèrent les nanofibres, une attention particulière sera portée sur l'influence des différents paramètres sur la dimension des fibres que l'on cherche à diminuer de plus en plus sans compromettre leur qualité.

1.3.1 Paramètres de la solution

L'électrofilature vise essentiellement à perturber électriquement l'équilibre d'une solution liquide pour forcer celle-ci à former un jet subissant différents modes d'instabilité en route vers la masse électrique la plus proche ou vers une région à polarité électrique opposée où des fibres solides seront collectées. Le comportement de cette solution face au stimulus électrique est déterminé par certains de ses paramètres soient sa viscosité, sa tension de surface, sa conductivité et le choix du solvant.

Viscosité

La viscosité d'une solution est un des facteurs les plus importants qu'il faut considérer lors de l'électrofilature. C'est aussi un des premiers facteurs qui retint l'attention de John F. Cooley en 1902. D découvrit que la viscosité de la solution devait être ni trop haute ni trop basse pour que le liquide soit dispersé adéquatement. Les travaux orientés vers l'électrofilature démontrèrent par la suite qu'il existe une viscosité optimale pour obtenir les fibres les plus minces et homogènes possibles.

Dans un liquide contenant un ou des polymères en solution, la viscosité est due à l'enchevêtrement des chaines polymériques. Un enchevêtrement optimal permet au jet de rester continu même lorsque les forces dues aux régions d'instabilité l'incitent à s'étirer de plus en plus. Si la viscosité n'est pas assez grande, le jet continu à l'origine prend peu à peu la forme d'un chapelet lorsque les régions moins visqueuses et riches en solvant forment des gouttelettes à cause de la tension de surface. Fong et al. ont prouvé cette théorie en faisant l'électrofilature de solutions de différentes concentrations de polyoxydes d'éthylène (POE) dans l'eau [13]. On peut ultimement assister à un dépôt de gouttelettes si la viscosité est très faible. Le résultat plus typique d'une viscosité trop faible est cependant une série de gouttes reliées entre elles par une région plus fibreuse.

Une viscosité trop grande comporte aussi sa part de problèmes. Sukigara et al. ont prouvé que le diamètre des fibres recueillies augmentait avec la concentration de soie, et donc avec la viscosité de la solution, dans une solution d'acide formique [14]. Ce comportement est observé dans toutes les solutions à concentration élevée. Dépassé un certain stade, plus il y a de polymère, moins il y a de solvant pouvant s'évaporer durant retirement du jet qui se rigidifie donc prématurément. La viscosité joue aussi un rôle de frein qui ralentit les mouvements des chaines à l'intérieur du jet et limite retirement. Une viscosité très élevée peut aussi compromettre l'acheminement de la solution jusqu'au bout de l'aiguille d'approvisionnement dont le diamètre interne est souvent très petit.

Il existe différentes façons de modifier la viscosité d'une solution polymérique. La technique la plus évidente consiste à changer la concentration de polymère dans le solvant. Plus il y a de chaines dans un même volume, plus elles ont de chances de s'entremêler,

augmentant ainsi la viscosité. Un changement de température peut aussi modifier la viscosité d'une solution en favorisant ou non le mouvement des chaines. En augmentant la température, les chaines glissent les unes par rapport aux autres au lieu de s'entremêler. Maintenir la température de la solution peut cependant être techniquement plus difficile que de modifier la viscosité par la concentration du polymère. On peut aussi utiliser un autre solvant pour modifier le comportement des chaines. Il en sera question dans la section choix du solvant.

Tension de surface

Les molécules situées à l'intérieur d'un volume de liquide sont influencées également par chaque molécule voisine, créant ainsi une force nette nulle. Celles en surface du même volume subissent une force qui les attire vers les autres molécules du liquide avec qui elles ont plus d'affinité chimique comparé aux molécules du milieu ambiant. Ce phénomène est appelé la tension de surface. Elle agit comme une force visant à diminuer la surface exposée au milieu ambiant en créant des formes sphériques, des gouttes.

Comme il a été mentionné dans la section précédente, la tension de surface est la force principale qui contre la force répulsive des charges à la surface du jet. Une tension de surface trop élevée peut avoir les mêmes conséquences qu'une viscosité trop faible, c'est-à-dire favoriser l'apparition d'une structure ressemblant à un chapelet. D est aussi plus difficile d'initier l'électrofilature d'une solution à haute tension de surface. Ce type de solution résiste plus fortement à la production du jet rectiligne et tend à rester sous forme de goutte même si un jet y est expulsé. D est alors possible que toute la goutte soit attirée vers le collecteur et ruine l'échantillon fibreux qui est généralement fragile. De règle générale, plus la tension de surface est basse, plus un cône de Taylor stable est facile à obtenir. Le cône est aussi obtenu à une tension électrique plus basse. Étant donné que l'utilisation de champs électriques élevés comporte certains risques au niveau de la sécurité et cause certains problèmes techniques, l'accumulation de charges sur les parties isolantes du montage par exemple, une faible tension de surface amenant un faible seuil de tension électrique pour l'électrofilature est recommandée.

La tension de surface joue aussi un rôle dans l'amplitude des modes d'instabilité que subit le jet durant son étirement. Comme elle a un rôle stabilisateur, une tension de surface élevée amènerait théoriquement moins d'instabilité durant le parcours, limitant ainsi retirement et la miniaturisation de la fibre. Zeng et al. ont testé cette théorie en ajoutant différents agents de surface, surfactant en anglais, dans une solution d'acide polylactique (PLLA) [15]. Les agents de surface diminuent la tension de surface d'un liquide. Ds possèdent une partie hydrophile et une partie hydrophobe qui permettent de créer un lien entre un liquide et son environnement extérieur pour augmenter l'affinité entre les deux, diminuant ainsi la tension de surface du liquide. Les résultats de Zeng démontrent que le diamètre moyen des fibres récoltées diminue de 2 à 4 fois avec l'ajout d'agents de surface. Cette performance peut cependant varier selon le solvant et le polymère utilisé.

L'utilisation d'agents de surface est la technique la plus efficace pour modifier la tension de surface d'une solution donnée. Ces agents viennent malheureusement contaminer les fibres produites et peuvent donc nuire à certaines applications où la pureté est importante. C'est pourquoi il est très important de choisir un solvant dont la tension de surface est adéquate pour éviter l'utilisation de tels additifs. On doit aussi prendre en considération que la tension de surface est reliée à la concentration de polymère, la température et qu'elle varie dans le temps à mesure que le solvant s'évapore lors de l'électrofilature ce qui en fait un paramètre qui est très difficilement mesurable [16].

Conductivité

La conductivité d'une solution correspond à l'efficacité qu'elle possède à transmettre un courant électrique. Dans une solution de polymère, la conduction est ionique, i.e. les porteurs de charges sont des ions et non des électrons comme dans la conduction électronique typique des métaux [6]. Ces ions sont généralement des impuretés amenées avec la dissolution du polymère ou bien sont délibérément dissous dans la solution. On peut en effet dissoudre un additif dans la solution initiale pour former un amalgame avec le polymère une fois que l'échantillon s'est solidifié. On peut également y dissoudre différents ions pour modifier un ou plusieurs paramètres de la solution afin de permettre ou

d'optimiser l'électrofilature. En fait, il est très difficile, voir impossible, de modifier un seul paramètre en ajoutant un additif dans la solution. Par exemple, l'ajout d'agents de surface dans une solution en vue d'abaisser la tension de surface aura un impact sur la conductivité de la solution en augmentant le nombre d'ions mobiles dans la solution. L'augmentation de la viscosité de la solution peut aussi amener une augmentation ou une diminution de la conductivité [17]. Lorsque la concentration n'est pas trop élevée, l'augmentation des impuretés amenées par la dissolution du polymère augmente le nombre d'ions mobiles et augmente ainsi la conduction. Cependant, plus la viscosité augmente, plus les ions se déplacent à basse vitesse et la conductivité commence à diminuer même si le nombre d'ions mobiles est plus important.

La conductivité d'une solution a un impact direct sur l'amplitude des modes d'instabilité du jet. Une plus haute conductivité permet une plus grande densité de charge à la surface du jet, ce qui contribue à accentuer retirement de la fibre. Kim et al. ont démontré que l'ajout de 0,01 M de NaCl dans une solution de 6 % en poids de copolymère dans l'eau diminuait la plage des diamètres des fibres recueillies et procurait des fibres de plus petit diamètre. La quantité de sel ajoutée n'était pas assez suffisante pour modifier de façon significative la tension de surface, indiquant que le changement observé était dû à l'augmentation de la conductivité. Une trop haute conductivité n'est pas suggérée car il peut y avoir apparition de plusieurs jets de la goutte initiale au lieu de la forme plus générale du cône de Taylor. D y a alors perte d'uniformité au niveau des fibres dans l'échantillon.

La constante diélectrique de la solution peut aussi modifier le comportement vis-à-vis la tension électrique. Alors que la conductivité est surtout reliée aux ions dans la solution, la constante diélectrique est influencée par la nature du solvant et est moins efficacement modifiée par l'ajout d'additifs dans la solution. Une forte constante diélectrique démontre la haute polarité d'un solvant. Wannaton et al. ont étudié l'effet de la constante diélectrique sur la productivité et la formation de fibres de type chapelet durant l'électrofilature [18]. Ils ont démontré que la productivité augmentait avec la constante diélectrique en comparant visuellement les échantillons issus de différents solvants durant un temps d'échantillonnage équivalent. De plus, en mesurant la différence de constante diélectrique entre le polystyrène

et le solvant utilisé, ils ont conclu que plus cette différence est élevée, moins les fibres seront uniformes, donnant parfois des structures en chapelets.

Choix du solvant

Lorsqu'on veut définir les paramètres que doit comprendre une solution de polymère pour procéder à une électrofilature, la première chose à prendre en compte est le choix du polymère à utiliser. Cette décision est dictée par l'utilisation qu'on fera des fibres. On passe ensuite au choix du ou des solvants qui seront utilisés pour mettre ce polymère en solution. C'est un choix aussi important car le solvant à souvent une plus grande importance que le polymère quand vient le temps d'optimiser les paramètres de la solution.

Les solvants utilisés doivent répondre à trois critères : permettre une dissolution optimale des chaines de polymères, avoir une facilité à s'évaporer dans l'environnement dans lequel on procède à l'électrofilature et posséder les caractéristiques électriques et de tension de surface nécessaires à l'électrofilature.

Le premier critère correspond essentiellement à l'existence ou non d'une bonne interaction entre le solvant et le polymère. Une autre façon de décrire cette situation serait de savoir si la combinaison des deux augmente assez l'entropie du système pour permettre un mélange homogène. Dans un solvant ayant peu d'interaction avec une chaine polymérique, celle-ci a tendance à se replier sur elle-même afin de minimiser l'interaction avec son environnement. Si, au contraire, les interactions sont nombreuses, la chaine aura tendance à se déplier. Un bon épanouissement des chaines permet à celles-ci de s'enchevêtrer pour atteindre la viscosité souhaitée. C'est pourquoi une concentration identique de polymère dans deux solvants différents donne deux viscosités différentes.

Les différentes interactions chimiques qui augmentent l'entropie sont principalement les liens dispersifs (force de Van der Waals), les liens polaires (liens covalents) et les ponts hydrogène. U existe quelques modèles empiriques pour prédire la solubilité d'un solide dans un solvant ou un groupe de solvants. Les paramètres de solubilité d'Hansen [19] permettent de prédire si la dissolution aura lieu en associant une valeur reflétant l'énergie

des liens dispersifs, polaires ou hydrogènes et en créant un seul paramètre avec ces trois valeurs. Plus les valeurs du solvant et du polymère sont près l'une de l'autre, meilleure sera la dissociation. Ces paramètres sont cependant trouvés de façon empirique et ne fonctionnent pas pour tous les couples solvant/polymère.

Le deuxième critère à respecter pour un solvant est la volatilité ou la tendance à s'évaporer dans l'environnement. La température d'ébullition d'un solvant permet d'approximer cette tendance car les solvants ayant une température de fusion élevée ont moins de facilité à s'évaporer. Analysons d'abord le cas d'un solvant s'évaporant très rapidement, l'acétone (point d'ébullition de 56,5 °C). En s'étirant dans les différents modes d'instabilité, le diamètre de la fibre diminue, augmentant ainsi la surface de contact totale avec l'environnement et accélérant l'évaporation. Celle-ci se produit très rapidement et retirement de la fibre prend fin prématurément lorsque la fibre se solidifie à mi-chemin entre l'aiguille et le collecteur. L'échantillon recueilli comporte alors des fibres sèches de diamètre élevé par rapport à la gamme possible prévue par la littérature pour ce genre de polymère. De plus, des dépôts de polymère peuvent s'accumuler sur le bout de l'aiguille si la volatilité du solvant est trop élevée. Il faut alors interrompre la filature et nettoyer le bout de l'aiguille avant de recommencer. Passons maintenant au cas d'un solvant moins volatile, le diméthylformamide (point d'ébullition de 153 °C). La fibre s'étire sous l'influence des modes d'instabilité durant toute la distance entre l'aiguille et le collecteur en atteignant celui-ci sans que l'évaporation du solvant ne soit complète. L'échantillon recueilli comporte des fibres petites, mais encore humides.

À moins de vouloir des fibres plus robustes à gros diamètres, l'objectif est d'obtenir une solidification de la fibre juste avant le collecteur car les fibres humides ont tendance à fusionner et à créer des intersections entre-elles une fois que le solvant s'est évaporé complètement. Ce genre d'échantillon comporte généralement des fibres moins uniformes. Une bonne technique pour éviter d'obtenir des échantillons humides consiste à augmenter la distance entre l'aiguille et le collecteur pour donner plus de temps à l'évaporation.

Le dernier critère à respecter pour un solvant est de posséder les paramètres électriques et de tension de surface nécessaires à l'électrofilature. L'influence de ces paramètres a déjà été discutée dans cette section. D est très rare qu'un seul solvant possède toutes les

caractéristiques mentionnées plus haut, c'est pourquoi il est souvent utile d'utiliser plusieurs solvants à la fois. Les paramètres de la solution finale sont alors un amalgame des paramètres des différents solvants utilisés. D est donc théoriquement possible d'obtenir n'importe quelle combinaison de paramètres car il existe une infinité de combinaisons et de concentrations de solvant/polymère. En pratique, il est très difficile d'atteindre des valeurs précises pour plusieurs paramètres. Fong et al. ont démontré les effets sur la viscosité, la résistivité (inverse de la conductivité) et la tension de surface d'une solution de POE en modifiant les ratios d'eau et d'éthanol du solvant [13]. En augmentant le pourcentage massique d'éthanol dans la solution de 0 à 40% au profit de l'eau, ils ont triplé la viscosité et la résistivité en plus de diminuer du tiers la tension de surface.

1.3.2 Paramètres du montage

Une fois que la solution a été préparée, on doit s'intéresser aux paramètres du montage, c'est-à-dire la géométrie du collecteur, le taux d'approvisionnement de la solution, la tension électrique et la distance aiguille collecteur.

Géométrie du collecteur

La géométrie ou le type de collecteur est ce qui permet à l'utilisateur de diriger les fibres et de modeler la forme globale de l'échantillon. La technique la plus simple consiste à utiliser un collecteur conducteur plat relié à la masse électrique. L'échantillon ainsi recueilli est composé de fibres alignées aléatoirement et la largeur de l'échantillon est équivalente au diamètre du dernier cercle causé par l'instabilité électrique du jet. Les autres types de collecteurs utilisent une différente géométrie pour modifier le champ électrique à leur proximité ou utilisent un montage qui attirera mécaniquement les fibres dans la configuration voulue [20].

Le premier groupe de collecteurs peut être appelé le groupe des collecteurs passifs. Ils utilisent différentes geometries de collecteurs métalliques pour généralement aligner les fibres dans l'échantillon. On peut, par exemple, découper un rectangle dans une plaque

métallique pour forcer les fibres à se diriger de part et d'autre du trou, créant ainsi un alignement. Comme l'échantillon est théoriquement composé d'une seule fibre, l'alignement n'est jamais parfait. Plusieurs montages utilisent aussi des lames de rasoirs situées l'une en face de l'autre et chargées électriquement du signe opposé à la solution de sorte que les fibres sont attirées par celles-ci. L'inertie des fibres donnée par la rotation du jet permet aux fibres de se déposer d'une lame à l'autre. L'utilisation de lame très aiguisées permet d'augmenter l'intensité du champ électrique à l'extrémité des lames et d'attirer plus efficacement les fibres.

Le deuxième groupe de collecteurs sont les collecteurs actifs. Ils utilisent généralement un cylindre relié à la masse électrique qui tourne autour de son axe, actionné par un moteur. Le principe derrière ce type de collecteur est le suivant : si la surface du cylindre se déplace à la même vitesse que la fibre à la fin de son parcours, la fibre sera récoltée de façon rectiligne sur la surface du cylindre. Il est recommandé d'utiliser un moteur à puissance variable car la vitesse d'éjection de la solution durant l'électrofilature peut varier beaucoup selon les paramètres de la solution ou du montage. Encore une fois, l'alignement n'est pas parfait car la direction du jet n'est pas parfaitement tangentielle au cylindre. Si la vitesse de rotation du cylindre n'est pas assez grande, les fibres seront orientées de façon aléatoire sur la surface du cylindre. Si la vitesse est trop élevée, la fibre se brisera et l'échantillon ne sera plus constitué d'une seule fibre. La vitesse optimale se retrouve en général entre 1000 et 3000 tours par minute dépendamment du diamètre du cylindre.

Taux d'approvisionnement de la solution

La plupart des montages d'électrofilature modernes utilisent une pompe reliée à une seringue pour approvisionner une aiguille métallique chargée électriquement. Le taux d'approvisionnement de la pompe est intimement relié à la taille finale des fibres. E doit aussi être ajusté selon la viscosité de la solution.

L'influence du taux d'approvisionnement sur la taille et la qualité des fibres est connue depuis les tous débuts de l'électrofilature. Il a été démontré maintes fois empiriquement que la taille des fibres diminuait en même temps que le taux d'approvisionnement. Fridrikh

et al. [21] ont constaté que la densité de charge dans le jet diminuait quand le taux d'approvisionnement augmentait et que la tension électrique demeurait constante. Selon leurs résultats, la densité de charge diminue rapidement lorsque le taux d'approvisionnement est encore sous le 1 mL/minute pour ensuite tendre vers une très faible densité pour des taux encore plus élevés. Étant donné que plus la densité de charge est importante dans le jet plus retirement dû aux régions d'instabilité est élevé, on vise à utiliser le taux d'approvisionnement le plus bas possible pour diminuer la taille des fibres. D y a cependant un taux minimum requis pour avoir un cône de Taylor stable. Ce taux est dicté par la tension électrique utilisée. Le but est d'approvisionner au même taux que la solution est éjectée par la force électrique. Si le taux d'approvisionnement est trop bas, le volume du cône de Taylor diminuera jusqu'à disparaître totalement. Il y a alors interruption de l'électrofilature jusqu'à ce que le volume de solution soit suffisant pour recréer une goutte et ensuite un nouveau cône de Taylor qui rétrécira lui aussi, répétant ainsi le même cycle. Un taux d'approvisionnement trop élevé crée un cône de Taylor en expansion qui deviendra rapidement une goutte dont le bout reste conique. Si la filature n'est pas stoppée, la goutte va éventuellement se détacher de l'aiguille et venir gâcher l'échantillon en cours. La figure 2 illustre les deux cas d'instabilité du cône de Taylor ainsi qu'un cône stable.

Figure 2 - Différents cônes de Taylor lors de l'électrofilature

Aiguille

Cône de Taylor et

jet rectiligne

Il est important de noter que si la solution doit passer par un système de tubes non-conducteurs entre la pompe et l'aiguille, un changement dans le taux d'approvisionnement prend un certain temps à être effectif à cause de la viscosité de la solution. Le changement n'est pas instantané et plus la solution est visqueuse, plus le changement prend du temps. Une modification de la tension électrique est donc recommandée si on veut stabiliser rapidement le cône de Taylor.

Tension électrique

La tension électrique utilisée durant l'électrofilature est bien entendu un des facteurs les plus importants. Elle influence directement la forme du cône de Taylor et l'amplitude des instabilités du jet en mettant en mouvement les ions à l'intérieur de la solution. La tension électrique est étroitement reliée au taux d'approvisionnement et à la distance aiguille/collecteur. Il n'est d'ailleurs pas rare de voir dans la littérature un paramètre ayant les unités de kV / cm pour combiner la tension électrique et la distance aiguille/collecteur. Lorsque tous les autres paramètres sont constants, une augmentation de la tension électrique a plusieurs effets sur la solution. Premièrement, l'intensité de l'instabilité du jet augmente en même temps que la densité de charge sur la surface du jet ce qui a pour effet de réduire la taille moyenne des fibres. Cependant, plus la tension électrique est élevée, plus la solution est accélérée vers le collecteur et moins elle passe de temps à s'étirer augmentant ainsi la taille moyenne des fibres. En général, on assiste à une augmentation ou une diminution de la taille des fibres en fonction de la tension électrique dépendamment duquel des deux scénarios précédents domine l'autre. Ce sont les autres paramètres (concentration, tension de surface, conductivité, etc.) qui détermineront l'effet de la tension électrique sur la taille des fibres. Par exemple, Lee et al. [22] constatent que le diamètre des fibres récoltées diminue avec une augmentation de la tension électrique pour des solutions de polyacétate de vinyle (PVA) dans l'eau et ce pour des concentrations allant de 5 % à 15 % en poids. En opposition à ces résultats, Baker et al. [23] remarquent une augmentation de la taille des fibres de polystyrène initialement dilué dans du chloroforme entre 12,5 % et 22,5 % en poids en fonction de la tension électrique. Ces deux études illustrent bien

l'influence des nombreux paramètres sur la morphologie finale des fibres et la difficulté d'établir un modèle universel prédisant le comportement de n'importe quel couple polymère/solvant.

Lorsque la diminution de la tension électrique a un effet rétrécissant sur la taille des fibres, la taille minimale peut être atteinte par l'application de la plus petite tension électrique initiant le jet rectiligne, sans quoi l'électrofilature n'a pas lieu. Quand la tension électrique a un effet contraire, il existe aussi une limite qu'il faut respecter pour obtenir des fibres lisses et régulières. Dépassé cette frontière, le jet principal se divise en plusieurs jets de plus petite taille ou bien de petits jets sortent du jet principal sans que celui-ci ne disparaisse. Ce dernier phénomène, "branching" en anglais, a été étudié par Yarin et Reneker [24]. Leurs observations démontrent que plus la tension électrique augmente, plus la distance entre les branches sur le jet principal est petite. C'est une façon pour le jet de se débarrasser de son excédent de charge à sa surface. Toujours selon ces travaux, l'apparition des branches serait un phénomène périodique. Initialement, le jet subit les instabilités habituelles qui étirent le jet circulairement, mais avec une très forte amplitude due à la tension électrique très élevée. Des branches apparaissent subitement sur le jet en entier (jet rectiligne et différentes régions d'instabilité) réduisant ainsi drastiquement la densité de charge sur la surface tout en réduisant l'amplitude des instabilités circulaires. Les branches disparaissent ensuite pour laisser place à l'instabilité initiale. Ceci a pour effet d'élargir considérablement la plage des diamètres des fibres dans l'échantillon étant donné que le type et la force des instabilités fluctuent constamment. On retrouve aussi deux régions distinctes de fibres, celle du jet principal et celle des branches, compromettant ainsi la régularité de l'échantillon en général. Deitzel et al. [25] ont obtenu ce genre de distribution bimodale de diamètre en élevant la concentration de PEO dans l'eau de 8 % à 10 % en poids. Leurs résultats démontrent que le pourcentage du groupe distinct de fibres plus minces sur la population totale était de 4 % pour une concentration de 8 % en poids, 10 % pour une concentration de 9 % en poids et de 31% pour une concentration de 10 % en poids. Le phénomène de "branching" serait donc accentué par la concentration de polymère dans la solution, mais d'autres études sont nécessaires pour relier ces résultats aux travaux de Yarin et Reneker.

Durant l'électrofilature, il n'est pas rare que de petites bulles d'air ou une section plus visqueuse viennent perturber la stabilité du cône de Taylor en modifiant légèrement le taux d'approvisionnement de la solution. Ces perturbations peuvent même stopper l'électrofilature si elles sont assez importantes. Si le montage comporte une imagerie de la forme du cône de Taylor en temps réel, on peut modifier la tension électrique durant ces perturbations pour stabiliser le cône et ainsi continuer la production. Contrairement au taux d'approvisionnement, un changement dans la tension électrique agit instantanément sur la solution, permettant une certaine flexibilité face aux imprévus. En fait, la vitesse de réaction de la solution face à un changement de la tension électrique est dictée par la conductivité de la solution et plus particulièrement par la mobilité des ions, mais la réponse est toujours plus rapide qu'un changement du taux d'approvisionnement.

Distance aiguille/collecteur

Le dernier paramètre du montage ayant une grande influence sur la morphologie des fibres est la distance aiguille collecteur. Le mot aiguille est utilisé dans cette section, mais un terme plus juste serait l'endroit où le cône de Taylor est amorcé car certains montages d'électrofilature utilisent un approvisionnement plus exotique. Cette distance est intimement reliée à la tension électrique et à la volatilité du solvant. Il est à noter que la distance entre l'aiguille et le collecteur n'est pas obligatoirement verticale car la principale force qui attire les fibres vers le collecteur est la force électrique et non pas la gravité. Tout comme une modification de la tension électrique, une variation de la distance aiguille/collecteur agit de deux façons contraires sur la taille des fibres. Dans la majorité des cas, une augmentation de la distance augmente le temps que possède le solvant pour s'évaporer, réduisant la taille des fibres et augmentant leur qualité en produisant des fibres sèches au niveau du collecteur. Parallèlement à ces avantages, l'augmentation de la distance diminue la force du champ électrique, réduisant la densité de charge à la surface du jet. L'amplitude des instabilités est donc affectée et retirement de la fibre est réduit. L'influence au niveau de l'évaporation est généralement supérieure car l'inertie des fibres parallèlement au collecteur est très importante et une petite augmentation de la distance

aiguille collecteur peut se traduire par un cycle d'instabilité supplémentaire qui viendra plus que balancer la perte dans le champ électrique.

1.3.3 Paramètres environnementaux

Les paramètres environnementaux correspondent aux propriétés que possède l'air (ou le gaz) dans lequel on procède à l'électrofilature : le taux d'humidité, la température et la nature du gaz.

Taux d'humidité et température

L'électrofilature étant basée sur l'évaporation du solvant d'une solution, il est logique que le taux d'humidité y joue un rôle très important. L'environnement immédiat autour de la fibre doit permettre aux molécules du solvant de s'y évaporer sans quoi l'échantillon peut rester humide. Une humidité relative trop haute peut donc avoir les mêmes conséquences qu'une distance aiguille collecteur trop faible.

Chaque solvant possède une pression de vapeur différente correspondant à la pression à laquelle il y a un équilibre entre les molécules à l'état liquide se changeant en gaz et les molécules gazeuses se changeant en liquide. Cette valeur augmente en fonction de la température de la solution, augmentant la volatilité du solvant pour un environnement à température et à humidité stable. C'est la différence entre la pression de vapeur du solvant et la pression qu'exerce l'environnement sur le solvant qui détermine l'efficacité de l'évaporation. Une humidité élevée diminue l'évaporation en augmentant la pression de l'environnement sur le solvant.

Lorsque confronté à un taux d'humidité élevé, l'utilisation d'un solvant ayant une pression de vapeur élevée augmente la qualité des fibres produites et peut parfois être le seul moyen d'obtenir des fibres. Yang et al. [26] ont démontré ce principe en essayant de faire l'électrofilature de PEO dans un environnement où le taux d'humidité était de 70 %. Les solvants utilisés étaient différents ratios d'eau distillée et d'éthanol. La concentration de PEO était constante à 4 % en poids. La solution d'eau pure ne produisit aucune fibre.

L'ajout progressif d'éthanol donna d'abord des fibres de type chapelet pour un ratio eau éthanol 3 : 1 , puis des fibres de plus en plus régulières à mesure que le ratio approchait le 1 : 3. Etant donné que la pression de vapeur de l'éthanol est 2,5 fois plus grande que celle de l'eau à 30 °C (78,47 mm de Hg contre 31,8 mm de Hg), il est normal qu'un solvant riche en éthanol s'évapore plus efficacement et donne des fibres lisses.

Le taux d'humidité a aussi été relié à l'apparition de pores à la surface de certaines fibres, plus précisément dans le polystyrène (PS), le polycarbonate (PC) et le polyméthacrylate de méthyle (PMMA) [27]. Casper et al. [28] ont mesuré la taille des pores à la surface de fibres de PS produites par l'électrofilature d'une solution concentrée à 35 % en poids dans le tétrahydrofurane (THF). Selon leurs travaux, des pores d'environ 85 nm de diamètre apparaissent à la surface à partir d'environ 30 % d'humidité relative et sont absents sous ce seuil. À partir de 50 % d'humidité relative, la surface des fibres est entièrement recouverte de pores un peu plus larges mesurant 115 nm de diamètre en moyenne. Une augmentation supplémentaire de l'humidité n'avait qu'un effet minime sur la population des pores. La formation des pores est due aux gouttelettes d'eau qui se condensent à la surface du jet qui se refroidi à mesure qu'il se propage dans l'air. En s'évaporant, les gouttes d'eau laissent une empreinte circulaire, un pore. La formation de pores à la surface de ces fibres permet d'augmenter leur surface totale par unité de volume qui est à l'origine plus basse que la majorité des fibres de polymère dû à leur diamètre plus micrométrique que nanométrique.

Nature du gaz

Bien que la majorité des systèmes d'électrofilature fonctionnent dans l'air, l'utilisation d'un gaz différent peut parfois s'avérer utile et peut même être une condition essentielle au bon déroulement de l'électrofilature. Le choix d'un gaz saturé du solvant utilisé dans la solution permet d'éviter d'encrasser le bout de l'aiguille avec le polymère. De plus, le gaz en question peut réduire la tendance du jet à se décharger dans l'atmosphère plutôt que sur le collecteur.

Deux problèmes rencontrés parfois durant l'électrofilature peuvent être évités en utilisant un environnement gazeux différent de l'air. Certains solvants très volatiles peuvent

entrainer une accumulation de polymère à la surface de l'aiguille qui peut éventuellement stopper l'approvisionnement de la solution. Larsen et al. [29] ont testé un système qui permet de réduire la volatilité du solvant au niveau du cône de Taylor durant l'électrofilature d'une solution d'acide polylactique dissoute dans le dichlorométhane. Ils ont installé un jet d'azote saturé de dichlorométhane coaxialement à l'aiguille pour ralentir l'évaporation du solvant au voisinage de celle-ci. L'accumulation a cessé et l'électrofilature n'a pas eu besoin d'être interrompue pour un nettoyage. De plus, le flux d'azote a été relié à la forme de l'échantillon, passant de petites sphères à 80 cm3/min à des fibres de type

chapelet à 40 cm3/min pour enfin donner les fibres lissent à 8 cnvVmin.

Le deuxième problème relié à l'environnement gazeux est le risque que le jet se décharge dans l'atmosphère et non sur le collecteur. Selon la polarité du jet, un gaz peut encourager ou empêcher l'électrofilature. Par exemple, un environnement riche en électrons comme le xénon nuira à l'électrofilature d'un jet chargé positivement en venant contrer les charges positives à la surface du jet [30]. Par contre, l'utilisation d'un gaz très électronégatif peut inciter les charges à rester sur la surface, ce qui augmente la régularité des fibres.

Tous les paramètres décrits dans cette section peuvent être modifiés et optimisés afin d'obtenir la morphologie et la taille désirée pour une éventuelle application. Cette optimisation jumelée avec le nombre important de polymères et d'additifs pouvant être utilisés dans la solution de départ font en sorte que les applications de l'électrofilature se retrouvent dans plusieurs domaines différents. Certaines de ces applications sont décrites dans la section suivante.

1.4 Applications

La nanotechnologie est un domaine en plein développement dont le nombre d'applications dans plusieurs secteurs ne cesse d'augmenter. Les techniques utilisées pour créer ou modifier des matériaux à l'échelle nanométrique sont multiples et leurs efficacités varient selon l'application visée. L'électrofilature est une des techniques les plus prometteuses pour fabriquer des nanofibres de polymère et même de céramique. Sa popularité est surtout due à la simplicité du montage et des manipulations nécessaires pour passer d'un matériau soluble ou fusible quelconque à des fibres de taille nanométrique de ce même matériau. L'importante surface de contact avec l'environnement de ce type de fibres confère aux matériaux des propriétés inégalées par rapport aux dimensions habituelles. La régénération accrue des tissus, l'optimisation du dosage des médicaments, les senseurs ultra-sensibles et les filtres à haut rendement ne sont que quelques exemples des innovations amenées par les fibres nanométriques.

1.4.1 Ingénierie tissulaire

Les avancements dans la nanotechnologie, dans le domaine de la biologie cellulaire et dans le domaine des matériaux ont favorisé l'émergence de l'ingénierie tissulaire. Ce champ d'étude vise à réparer, maintenir et améliorer la formation des tissues biologiques. Encore à ses débuts, cette science promet de guérir plus efficacement les blessures, intégrer plus efficacement différentes prothèses au corps humain et même de créer des organes entièrement artificiels avec les cellules même du patient. De telles ambitions sont rendues envisageables par les progrès des 30 dernières années réalisés par les ingénieurs tissulaires dans le contrôle de la prolifération et la différenciation des cellules tissulaires. Ces deux paramètres sont grandement influencés par la nature et la morphologie du substrat sur lequel on cultive les cellules. Plusieurs études [31] [32] ont confirmé les avantages qu'offrait une morphologie micrométrique et nanométrique à base de polymères sur l'adhésion et la prolifération des cellules, d'où l'intérêt accru pour l'électrofilature et les fibres nanométriques.

Les tissus biologiques sont formés de cellules attachées à un système d'échafaudage en 3 dimensions appelé matrice extracellulaire qui permet de gérer l'alimentation, l'élimination des déchets et l'emplacement des cellules dans le tissu. La matrice extracellulaire est composée principalement de protéines et de collagène [33] agencées de façon à produire une structure fibreuse à haute porosité dans laquelle les cellules peuvent se déplacer et s'accrocher. C'est ce support fibreux que les nanofibres de polymère visent à imiter pour offrir aux cultures de cellules l'environnement le plus proche possible du corps humain. La versatilité de l'électrofilature permet de produire des fibres à partir d'un très grand nombre de polymères et de varier leur taille et la porosité entre les fibres assez aisément, ce qui en fait un outil très efficace pour optimiser les cultures cellulaires.

Dans le domaine de la régénération de tissus, les polymères les plus prisés par les ingénieurs tissulaires sont les polymères naturels et les polymères biodégradables. Les polymères naturels sont biocompatibles et ne causent pas de réactions agressives des tissus environnants. Les tissus conçus sur ces substrats diminuent les risques de rejet et sont facilement intégrés et non isolés par l'organisme. L'électrofilature du collagène a donc été étudiée en vue de créer des échafaudages à la fois invitants pour les cellules et compatibles avec l'organisme. Matthews et al. [34] ont produit des fibres de collagène de différents types provenant de différentes parties du corps et ont analysé les effets des différents paramètres de l'électrofilature sur la morphologie des fibres et l'adhésion des cellules. Les principaux problèmes rencontrés étaient la difficulté de recréer les propriétés mécaniques et la structure du collagène contenue dans la matrice extracellulaire. Les nouveaux travaux dans le domaine visent à créer des fibres hybrides entre des polymères naturels et synthétiques pour améliorer les propriétés mécaniques tout en conservant la biocompatibilité des échantillons [35].

Une autre approche est aussi abordée pour augmenter la biocompatibilité et l'intégration des tissus conçus en laboratoire. L'utilisation de polymères biodégradables permet aux cellules de produire leur propre matrice extracellulaire à mesure que le polymère sur lequel elles ont évolué se dégrade en des éléments non-toxiques pour l'organisme. La dégradation du polymère originel permet de laisser place à la formation de nouveaux tissus tout en offrant un support mécanique adéquat au début du processus de régénérescence.

L'électrofilature permet d'optimiser la vitesse de décomposition de l'échafaudage pour la faire coïncider à la vitesse de régénération des tissus. Henry et al. [36] ont produit un polymère de polyester d'uréthane se dégradant dans des conditions in-vivo tout en offrant des propriétés mécaniques adéquates une fois sous forme de fibres. Ds ont découvert que la vitesse de dégradation du polymère dépend de son degré de cristallinité et de la composition chimique des régions amorphes. Plusieurs autres fibres de polymères biodégradables ont été créées par électrofilature : acide polylactique (PLA) [37], polycaprolactone (PCL) [38], acide polyglycolide (PGA) [39].

1.4.2 Dosage des médicaments

Lorsqu'un médicament est prescrit à un patient après une chirurgie, il est souvent divisé en plusieurs doses qui doivent être prises à intervalles réguliers pendant une durée déterminée par la nature du mal à combattre. L'injection périodique de ces médicaments produit des doses massives dans tout le corps alors qu'une seule région doit être traitée et l'efficacité du médicament varie dans le temps avec la périodicité des doses alors que la région en aurait besoin d'un apport constant. Souvent, la dose totale de médicament est de plusieurs fois supérieure à la dose nécessaire à cause de la diffusion dans tout l'organisme ce qui peut entraîner un effet toxique. Le greffage ou 1'encapsulation de médicaments dans des échafaudages de nanofibres de polymères dégradables ou permanents appliqués dans la région affectée permet d'éviter de contaminer tout l'organisme et assure un dosage régulier établi selon les paramètres de l'électrofilature.

D existe deux façons générales d'administrer un médicament par un agencement de nanofibres : la diffusion des molécules à travers les porosités de l'enchevêtrement de fibres et la libération des molécules par la dégradation progressive de la matrice de polymère. Dans le premier cas, le polymère utilisé peut se dégrader après la diffusion ou non. Les polymères dégradables permettent cependant d'éviter une chirurgie supplémentaire pour retirer le support des médicaments. Dans le deuxième cas, l'apport de médicament est assuré par la décomposition de fibres de polymère dégradable. L'électrofilature est un outil très pratique pour ces deux modes d'application. Comme la porosité et la taille des fibres