HAL Id: hal-01547699

https://hal.archives-ouvertes.fr/hal-01547699

Submitted on 27 Jun 2017HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

chariots élévateurs. Utilisation lors de renversements

partiels en suivant le code d’essai normalisé EN 16203.

Richard Poirot, Jérôme Rebelle, Fabien Doffin

To cite this version:

Richard Poirot, Jérôme Rebelle, Fabien Doffin. Conception innovante de béquilles latérales pour chariots élévateurs. Utilisation lors de renversements partiels en suivant le code d’essai normalisé EN 16203.. [Rapport de recherche] Notes scientifiques et techniques NS 342, Institut National de Recherche et de Sécurité (INRS). 2016, 37 p. �hal-01547699�

stabilisers for forklift trucks.

Use during partial lateral tip-over when doing

tests in compliance with Standard EN 16203.

Conception innovante de béquilles

latérales pour chariots élévateurs.

Utilisation lors de renversements partiels en

suivant le code d’essai normalisé EN 16203.

stabilisers for forklift trucks.

Use during partial lateral tip-over when doing

tests in compliance with Standard EN 16203.

Conception innovante de béquilles

latérales pour chariots élévateurs.

Utilisation lors de renversements partiels en

suivant le code d’essai normalisé EN 16203.

Richard Poirot

Jérôme Rebelle

Fabien Doffin

Use during partial lateral tip-over when doing tests in compliance with Standard EN 16203.

Abstract

In this study (ref. EC2014-013), initiated in 2014, INRS decided to assess the effectiveness of stability gain systems fitted to forklift trucks that were either commercially available or operational prototypes. This assessment was based on the test code defined in Standard EN 16203. The conditions under which such tests are conducted can lead to the vehicle partially tipping over on cornering at high speed. To make it safe for the driver during such critical phases of driving, a new set of outrigger stabilisers was developed by INRS. This set offers the feature of being easy to fit and remove by means of ratchet straps. It can thus be fitted to vehicles having various geometrical configurations. In addition the stabilisers were dimensioned in such manner that the mass and inertia of the truck to which they are fitted are not affected to any great extent. The set of outrigger stabilisers was designed to be fitted to forklift trucks having rated load capacities lying in the range 1.6 tons (metric tons) to 2.5 tons, and having three or four wheels, i.e. to trucks having unladen weights lying in the range 3.3 tons to 5.3 tons.

N.B.: this document constitutes a scientific and technical report that describes the main design principles. INRS may not be considered to be a manufacturer, and liability for design and use of this equipment lies exclusively with the designer and with the user. Therefore INRS may not be held liable in any way whatsoever for any damage, loss, injury, or incidents.

Conception innovante de béquilles latérales pour chariots élévateurs. Utilisation lors de renversements partiels en suivant

le code d’essai normalisé EN 16203.

Résumé

Dans le cadre de l’étude (Réf. EC2014-013) initiée en 2014, l’INRS a décidé d’évaluer l’efficacité des systèmes à gain de stabilité implantés sur des chariots élévateurs du commerce ou à l’état de prototype opérationnel. Cette évaluation a été menée en s’appuyant sur le code d’essai normalisé NF EN 16203. Les conditions de réalisation de ces essais peuvent conduire à des renversements partiels du véhicule lors de la prise du virage à vitesse élevée. Pour sécuriser le conducteur lors de ces phases critiques de conduite, un nouveau jeu de béquilles latérales a été développé par l’INRS. Celui-ci a la particularité de se monter et de se démonter aisément à l’aide de sangles à cliquet et peut donc s’installer sur des engins de géométrie variable. De plus, les stabilisateurs ont été dimensionnés de telle sorte que la masse et les inerties du chariot sur lequel ils sont montés soient peu affectées. Ce jeu de béquilles est prévu pour être implanté sur des chariots élévateurs de capacité de chargement comprise entre 1,6 et 2,5 tonnes à 3 ou 4 roues, soit des engins ayant une masse à vide située entre 3,3 et 5,3 tonnes.

1. Introduction and issues to be addressed ... 9

2. General design principles of the set of outrigger stabilisers for forklift trucks ... 11

2.1 Choices imposed by functional constraints ... 11

2.1.1. A set of outriggers that are adaptable to fit each truck ... 11

2.1.2. A set of outriggers that are easy to remove and that do not damage the truck 12 2.1.3. A set of outriggers that are adjustable to allow the rear wheel to lift off ... 15

2.1.4. A set of outriggers that have a small span ... 16

2.2. Choices imposed by dimensioning constraints ... 17

2.2.1. A set of outriggers that avoid lateral tip-over ... 17

2.2.2. A set of outriggers that are light (< 10% of the weight of the unladen truck) .... 18

2.2.3. A set of outriggers that do not improve the stability of the truck ... 18

3. Detail plans for producing the outrigger stabilisers ... 20

4. Conclusion ... 20

5. Bibliography ... 21

6. Appendix ... 37

Sommaire

1. Introduction et problématique ... 232. Principes généraux de conception du jeu de béquilles pour chariots élévateurs ... 25

2.1. Choix imposés par des contraintes fonctionnelles ... 25

2.1.1. Un jeu de béquilles adaptable à chaque chariot ... 25

2.1.2. Un jeu de béquilles facilement démontable qui ne détériore pas le chariot ... 26

2.1.3. Un jeu de béquilles réglable pour autoriser un soulèvement de la roue arrière 29 2.1.4. Un jeu de béquilles à l’empattement réduit ... 30

2.2. Choix imposés par des contraintes de dimensionnement ... 31

2.2.1. Un jeu de béquilles qui évite le renversement latéral ... 31

2.2.2. Un jeu de béquilles léger (<10 % masse du chariot à vide) ... 32

2.2.3. Un jeu de béquilles qui n’améliore pas la stabilité du chariot ... 32

3. Plans de détail pour réaliser les béquilles ... 34

4. Conclusion ... 34

1. Introduction and issues to be addressed

In a study (ref. EC2014-013) conducted in 2015, INRS assessed stability gain systems fitted to a dozen of forklift trucks that were either commercially available or operational prototypes. This assessment was based on the test code defined in European Standard EN 16203 [1]. To do the testing in compliance with the standard requirements, it was necessary to use safety outrigger stabilisers on both sides of truck. Such stabilisers are essential for protecting drivers from tip over when they are driving along a turning path with speed at its maximum. Furthermore, the standard requires that little or no change in the dynamic behaviour of the truck be caused by the presence of the protective stabilisers. When they are fitted on either side of the truck, the stabilisers must not add any more than 10% to the weight of the unladen truck, and they must not lower the position of its centre of gravity. Finally the design of the outrigger stabiliser must also take into account one last criterion that is required in the standard, namely it must allow the wheel on the inside of the turn as the truck is turning to lift off. This requirement means that the height of the stabiliser roller coming into contact with the ground had to be adjustable.

The conditions under which our study was conducted led to further constraints in addition to those already required by the standard. Firstly the programme of testing made provision to test twelve trucks over a relatively short period (about 1 month) and, some of them could only be made available for a very limited length of time, sometimes only for a day. This requirement meant it was necessary to design a set of outrigger stabilisers that was easy and quick to fit to and remove from each vehicle. Secondly the vehicles tested were on loan or on hire, which means that the outrigger stabilisers had to be fitted without damaging the structure of the truck (cab, chassis, etc.). It was therefore inconceivable to drill though or alter any part of the vehicles whatsoever. That constraint means that the anti-tip system could be fitted to the vehicle only by devices and systems using clamping, wedging, friction, etc. In addition, out of the twelve trucks to be tested, eight were 3-wheeler or 4-wheeler electric trucks having rated load capacities lying in the range 1.6 tons (metric tons) to 2 tons, and four were 4-wheeler internal combustion engine trucks having rated load capacities of 2.5 tons. Such a diverse range of vehicles means there was a variety of designs and geometrical configurations, and thus required an outrigger stabiliser design capable of adapting to accommodate the variations in size. Finally in order to pass easily through certain doorways and gateways at the INRS research centre, the full outrigger span, i.e. the overall width of the vehicle equipped with its outriggers, could not exceed 4 metres.

The purpose of this “Scientific and Technical Note” (NST, Note Scientifique et Technique) is to give a clearer idea of the choices, constraints, and solutions found for designing a set of outriggers, taking into account the various above-mentioned constraints while also allowing partial lateral tipping of the forklift truck to take place safely. The design of the set of outrigger stabilisers that is proposed in this document is also the result of experience acquired while dimensioning, producing, and using two prior sets of outrigger stabilisers. A first set was developed specifically for validating a numerical model to predict forklift truck dynamic behaviour [2] (cf. figure 1).

Figure 1: 1st set of outrigger stabilisers fitted to a test forklift truck

The second set of outrigger stabilisers was developed by lightening the structure of the first set considerably, for the needs of validating a forklift truck driving simulator [3] and conducting tests necessary for developing the standardised test code [1] (cf. figure 2).

Figure 2: lighter 2nd set of outrigger stabilisers fitted to a test forklift truck

The main new feature added to the second set of outriggers, compared with what is shown in figure 2, lies in the possible adjustments offered by the new set, making it easy to fit to trucks of various geometrical configurations without damaging them.

2. General design principles of the set of outrigger

stabilisers for forklift trucks

The set of outrigger stabilisers designed for conducting the tests are shown in the overall perspective diagrammatic views given in figure 3.

Figure 3: overall views of an outrigger stabiliser for a forklift truck. 2.1 Choices imposed by functional constraints

As indicated in the “Introduction and issues to be addressed” section, the constraints that we refer to herein as “functional” are those that require the set of outrigger stabilisers to be:

- adaptable to fit each truck,

- easily removable and refittable without causing any damage to the truck structure, - adjustable so as to allow the rear wheel on the inside of the turn to lift off,

- of a maximum outrigger span (overall outer width from outrigger to outrigger) less than 4 m once fitted to the forklift truck.

2.1.1. A set of outriggers that are adaptable to fit each truck

The diversity of the vehicles to be tested meant that it was necessary to design outriggers that were adaptable to accommodate the various cab and chassis configurations. Thus, the conventional values “l2” and “h6” often indicated in the technical specifications of forklift trucks may vary, respectively, from 1880 mm to 2145 mm for l2, going from the smallest to the largest trucks, and from 2080 mm to 2250 mm, for h6 (cf. diagrammatic views in figure 4).

Figure 4: dimension characteristics of the geometrical configuration of a forklift truck.

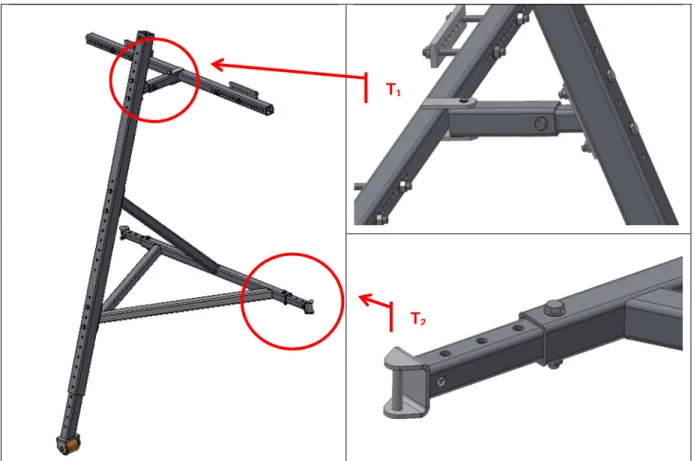

In order to adapt such geometrical configurations, the outrigger stabilisers were designed such that the component elements of certain tubes of the outrigger extremities can slide one inside the other. Thus, the tubes T1 and T2 shown in the diagrammatic view of figure 5 were designed with sliding elements. In addition, in order to take account of the variability in the locations of the contact zones over which the outrigger comes into contact with the cab and the chassis of the truck, the spacing between the sliding elements T1 and the lower triangle that supports the sliding elements T2 may be changed by means of various through holes provided all the way along the main tube of the outrigger stabiliser.

Figure 5: sliding tubes for adapting the outrigger in the height and length directions.

2.1.2. A set of outriggers that are easy to remove and that do not damage the truck

Due to a relatively short testing schedule, and to certain vehicles being available for a short time (sometimes for 1 day only), the set of outrigger stabilisers had to be easy to remove and to refit without damaging the truck. A solution using 3 or 5 ratchet straps, each having a rated capacity of 5 tons, was chosen. The 3-strap solution is used when the 2 clamping jaws (cf. figure 6) can be installed on the front and rear uprights of the cab; these metal jaws clamp on

T1

each cab upright. They are situated on the upper horizontal beam of the outrigger and can be moved longitudinally along the beam depending on the positioning of the outrigger, and each of the cab upright.

Figure 6: clamping jaws for fastening the outrigger to the upper uprights of the truck cab.

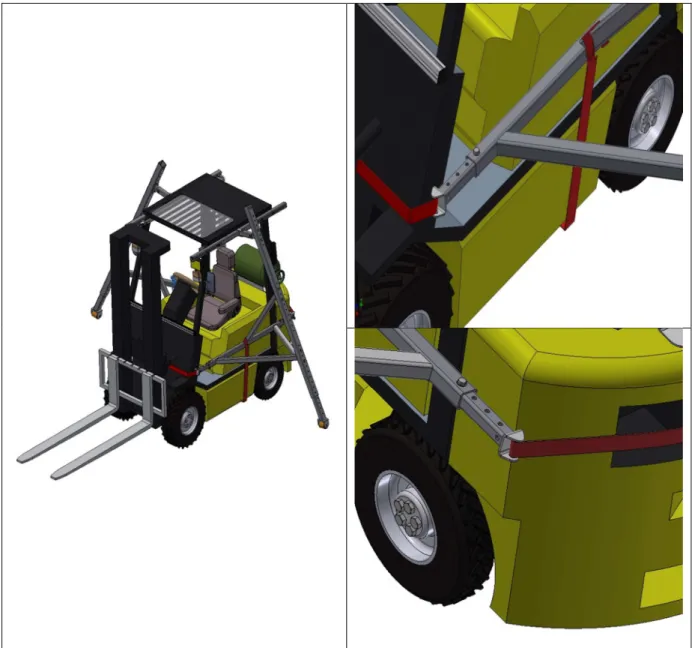

Figure 7 shows the fastening configuration when the outrigger is installed by using the jaws combined with only 3 straps.

Figure 7: using 3 clamping straps and the clamping jaws for fitting the outriggers to the truck.

The 5-strap solution is chosen if the first solution is not possible, e.g. when a door or an item of equipment prevents the clamping jaws from being put in place around the cab uprights. When five straps are used, one goes under the chassis of the vehicle, one around the rear of the truck, at its counterweight, and one around its front. The additional straps are used to clamp the upper beams of the outriggers at the roof of the truck. The drawings in figure 8 show how the straps go around the truck. In this configuration, “roof stops” are inserted into the upper beams of the outriggers to avoid any upward movement of the outriggers.

Figure 8: using 5 clamping straps and stops for fitting the outriggers to the truck. “Roof stops”.

In addition, at the contact zones where the outriggers come into contact with the truck structure (chassis, cab, mast, counterweight, etc.), thin pieces of rubber are placed to avoid marks or scratches on the truck, and, at the same time, to increase the grip of the outriggers on the truck.

2.1.3. A set of outriggers that are adjustable to allow the rear wheel to lift off

For the needs of the standardized testing described in the standard [1], it must be possible for the rear wheel on the turn inside to lift off the ground. Such behaviour of the rear wheel is a sign the vehicle is unstable, and constitutes one of the criteria of the testing. Once the set of outrigger stabilisers is fitted to the truck, the height of the roller situated at the bottom end of the outrigger should be adapted to allow such lift-off. Thus, the end of each outrigger lower part was designed with a sliding element and various holes making it possible to adjust that height. An enlarged view of this portion is shown in figure 9. In addition, each outrigger was designed such that, at the time of impact of the roller on the ground, the roller axle was parallel to the ground.

Figure 9: sliding element for adapting the height of the roller and truck’s rear wheel on the inside of the turn to lift off.

2.1.4. A set of outriggers that have a small span

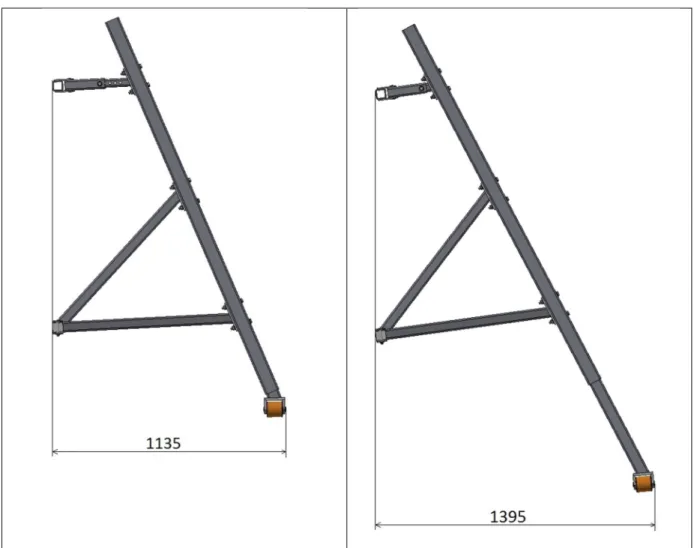

The set of outrigger stabilisers was designed such that the overall width of the truck on its own (namely a maximum width of 1.2 m in our study) was increased as little as possible by having its stabilisers fitted to it so that the truck as equipped with its stabilisers could travel freely around the site. Depending on the settings to which the sliding elements of the outriggers were adjusted, the overall width of the truck could be increased when it was equipped with its stabilisers by from 2.3 m to 2.8 m (cf. figure 10).

Figure 10: minimum span (left diagram) and maximum span (right diagram) for one outrigger (design dimension in mm).

2.2. Choices imposed by dimensioning constraints

As indicated in the “Introduction and issues to be addressed” section, the constraints that we refer to herein as “dimensional” are those imposed by the fact that the set of outrigger stabilisers must:

- withstand the forces when the roller hits the ground and thus prevent the forklift truck from tipping over;

- have a total weight less than 10% of the weight of the unladen truck, i.e. less than 330 kg in this study;

- preserve, or, failing that, raise the height of the centre of gravity of the forklift truck without its stabilisers. Under no circumstance may the configuration of the outriggers lower the centre of gravity, since such lowering would tend to improve the truck stability.

2.2.1. A set of outriggers that avoid lateral tip-over

The design of the current set of outrigger stabilisers is based on expertise acquired over the previous years through the development and production of 2 other sets of outrigger stabilisers. The first was used in 2004 for validating a numerical model for predicting the dynamic behaviour of forklift trucks when they tip over partially (cf. figure 1). The second set

over situations, and was fitted to vehicles of weights and sizes equivalent to those of the vehicles tested in the 2015 campaign of tests. The modifications made to the second version in order to produce the latest version and that could constitute “weaknesses” of the stabiliser equipment then consisted of:

- the system for holding the outrigger stabilisers by ratchet straps having a traction force of 5 tons each;

- sliding members making it possible to adapt the various geometrical configurations of forklift trucks.

The outrigger stabilisers were fitted on 2 different forklift trucks belonging to INRS and not included in the campaign of tests in order to check that the outrigger stabilisers played their part properly and securely. Tests were conducted firstly under near-static conditions and then under dynamic conditions in partial tip-over configurations (cf. figure 11). Then the sliding element situated immediately above the roller was adjusted to adapt its height from the ground to obtain a partial tip-over configuration with the rear wheel on the inside of the turn lifting off. The final tests conducted in that configuration made it possible to ensure that the stabilisers were fitted securely, forming a robust assembly, and that the tests would be conducted safely.

Figure 11: 2 trucks fitted with their sets of outrigger stabilisers during pre-validation testing in dynamic situations.

2.2.2. A set of outriggers that are light (< 10% of the weight of the unladen truck)

The hollow-tube and relatively small square section design of the outrigger elements made it possible to obtain a set of outrigger stabilisers that easily satisfied the requirement of not adding any more than 10% to the weight of the truck. The full set of outrigger stabilisers weighed 153 kg. The lightest of the trucks we had to test weighed 3275 kg unladen. Therefore, in that case, the weight of the outrigger stabilisers corresponded to 4.7% of the weight of the truck. For the heaviest truck (5180 kg), the weight of the set of outrigger stabilisers corresponded to less than 3% of the vehicle weight.

2.2.3. A set of outriggers that do not improve the stability of the truck

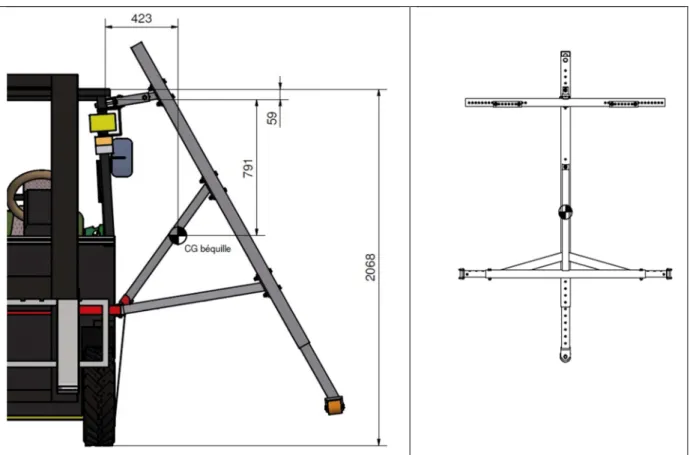

Standard NF EN 16203 requires that fitting outrigger type “stabilisers” to the truck shall not have any stability-enhancing effect on the truck as equipped with its outrigger stabilisers compared with the truck without its stabilisers. To satisfy this requirement, the height of the

centre of gravity (COG) of the outrigger stabilisers must be at the same height or above the COG of the truck on its own. The data resulting from the Computer Aided Design (CAD) of the outrigger stabilisers show us that the COG of an outrigger is situated at 791 mm under the roof element of the cab, as indicated in the left diagram of figure 12).

Figure 12: position of the centre of gravity of an outrigger as fitted to the forklift truck (design dimensions in mm).

The horizontal tube, which is also provided with clamping jaws, is situated 59 mm under the cab roof. The top of the roof of most commercially available forklift trucks is 2100 mm from the ground (2068 mm for our truck), which makes it possible to drive in and out of trailers or semi-trailers at loading bays or docks while loading and unloading goods. The COG of the outrigger is thus situated at 1218 mm from the ground when the design dimensions are as indicated in Figure 12. During a prior study, the heights of the centres of gravity of various commercially available forklift trucks were determined. The highest COG was estimated to be 760 mm from the ground. In order for the outriggers to have a stability-enhancing effect when they are fitted to such a truck, it would therefore be necessary for their centre of gravity to be lower than 760 mm from the ground. As indicated above, the COG of the outriggers was 1218 mm from the ground, and so there remains a margin of about 450 mm relative to the requirement stipulated in the standard.

Not only does fitting the outriggers not improve the stability of the truck, it actually degrades it slightly. Continuing to assume a COG situated at 760 mm from the ground, as indicated above, then, for a “light” truck of 3275 kg and for a “heavy” truck of 5180 kg, the new position of the COG of the truck as equipped with its outriggers, would be raised respectively by 13 mm and by 20 mm. This variation in the height of the COG remains quite acceptable for a stability test.

3. Detail plans for producing the outrigger

stabilisers

The detail plans making it possible to adapt or to fabricate the outrigger stabilisers are appended to this document.

4. Conclusion

In a study (ref. EC2014-013) conducted by INRS that aimed to estimate the effectiveness of protective stabiliser equipment fitted to several commercially available forklift trucks, a campaign of tests was run on a dozen vehicles. The experiment protocol implemented was based on the standardised testing defined in Standard EN 16203 that sometimes causes situations of lateral instability and partial tip-over of the vehicle. It was thus essential to make the truck safe so as to protect the driver, while also allowing the rear wheel on the inside of the turn to lift off (as required by that standardised testing). A new outrigger stabiliser design was then designed and produced in order to meet the constraints of safety, schedule, and experiment protocol. Building on the experience acquired when designing two previous sets of outrigger stabilisers that have already been used, a novel set of outrigger stabilisers was fabricated that was readily adaptable to accommodate various forklift truck geometrical configurations, and that was quick to remove and to refit. It was thus possible to perform the tests with the twelve trucks within a given time and in a fully safe manner.

5. Bibliography

[1] COMITE EUROPEEN DE NORMALISATION – Norme européenne NF EN 16203 – sécurité des chariots de manutention – essais dynamiques pour vérification de la stabilité latérale – chariots en porte-à-faux. 2014, 16 p.

[2] REBELLE J., MISTROT P. POIROT R. 6 Development and validation of a numerical model for predictiong forklift truck tip-over. Vehicle System Dynamics, 2009, 47, 771-804.

[3] LEMERLE P., HOPPNER O., REBELLE J. – Dynamic stability of forklift trucks in cornering situations: parametrical analysis using a driving simulator. Vehicle System Dynamics, 2011, 49, 1673-1693.

1. Introduction et problématique

Dans le cadre d’une étude (réf. EC2014-013), l’INRS a évalué, en 2015, l’efficacité des systèmes à gain de stabilité implantés sur une douzaine de chariots élévateurs du commerce ou à l’état de prototypes opérationnels. Cette évaluation a été menée en s’appuyant sur le code d’essai normalisé NF EN 16203 [1]. Pour réaliser les tests, en respectant les exigences de la norme, l’utilisation de béquilles latérales de sécurité s’est imposée. En effet, ces dernières sont indispensables pour protéger le conducteur lorsqu’il circule le long d’une trajectoire en virage, alors que la vitesse du véhicule doit être maximum, et que l’engin peut se renverser latéralement. De plus, la norme exige que la présence de ces stabilisateurs ne modifie pas, ou peu, le comportement dynamique du chariot. Dès lors, leur installation sur chacun des flancs de l’engin, ne doit pas impliquer un ajout de masse supérieur à 10 % de celle de l’engin à vide, ni abaisser la position de son centre de gravité. Enfin, la conception des béquilles doit aussi tenir compte d’un dernier critère exigé dans la norme, à savoir, autoriser le soulèvement de la roue intérieure au virage du chariot lors de la prise du virage. Cette exigence a impliqué que la hauteur de la roulette qui vient en contact avec le sol soit réglable.

Les conditions de réalisation de notre étude ont entrainé des contraintes supplémentaires qui sont venues s’ajouter à celles déjà exigées par la norme. D’abord, le programme d’essais prévoyait de tester douze chariots sur une période relativement courte (~ 1 mois) et, pour certaines machines, leur temps de mise à disposition pouvait être très limité, parfois 1 journée seulement. Cette exigence a impliqué de concevoir un jeu de béquilles facile et rapide à monter sur chaque machine et à démonter. Ensuite, les engins que nous avons testés provenaient de prêt ou de service de location, ce qui a imposé un montage des béquilles sans dégrader la structure du chariot (cabine, châssis, etc.). Il n’était donc pas envisageable de percer ou modifier quelques parties que ce soit de l’engin. Cette contrainte a impliqué que le dispositif anti-renversement ne pouvait s’implanter sur la machine que par des dispositifs de serrage, coincement, frottement, etc. De plus, sur les douze chariots à tester, nous avions 8 chariots électriques à 3 ou 4 roues de capacité de chargement comprise entre 1,6 tonnes et 2 tonnes et 4 chariots thermiques à 4 roues de capacité de chargement de 2,5 tonnes. Cette diversité de machines a impliqué des géométries et conceptions variées et donc une conception de béquilles capable de s’adapter à ces variations de gabarit. Enfin, pour pouvoir passer aisément dans l’encadrement de certaines ouvertures ou portes et évoluer sur les voies de circulation du centre de recherche de l’INRS, l’empattement complet du chariot équipé de ses béquilles ne devait pas dépasser 4 mètres. Cette Note Scientifique et Technique (NST) a pour but de préciser les choix, contraintes et solutions trouvées pour concevoir un jeu de béquilles tenant compte des différentes contraintes évoquées ci-dessus tout en permettant le renversement partiel en sécurité du chariot élévateur. La conception du jeu de béquilles proposé dans ce document est aussi le fruit d’une expérience acquise lors du dimensionnement, de la réalisation et de l’utilisation de 2 jeux de béquilles précédents. Un premier jeu avait été spécifiquement développé pour valider un modèle numérique de comportement dynamique de chariot élévateur [2] (cf. figure 1).

Figure 1 : 1er jeu de béquilles monté sur un chariot élévateur d’essai

Le deuxième jeu avait été développé, en allégeant considérablement la structure du premier jeu de béquilles, pour les besoins de la validation d’un simulateur de conduite de chariot élévateur [3] ainsi que pour effectuer des tests nécessaires à l’élaboration du code d’essai normalisé [1] (cf. figure 2).

Figure 2 : 2ème jeu allégé de béquilles monté sur un chariot élévateur d’essai

La principale nouveauté apportée à ce dernier jeu de béquilles, par rapport à celui montré sur la figure 2, réside dans ses possibilités de réglages variés ce qui permet de le monter aisément sur différentes géométries de chariot sans provoquer de dégradations à ce dernier.

2. Principes généraux de conception du jeu de

béquilles pour chariots élévateurs

Le jeu de béquilles conçu pour réaliser les essais est illustré sur le schéma d’ensemble en vue 3D sur la figure 3.

Figure 3 : vue d’ensemble d’une béquille latérale pour chariot élévateur. 2.1. Choix imposés par des contraintes fonctionnelles

Comme évoqué dans la partie « Introduction et problématique », les contraintes que nous appelons ici « fonctionnelles » sont celles qui imposent que le jeu de béquilles soit :

- adaptable à chaque chariot,

- facilement démontable et remontable sans causer de dégradation à la structure du chariot,

- réglable de telle sorte à autoriser le soulèvement de la roue arrière intérieure au virage,

- d’un empattement maximum inférieur à 4 m une fois monté sur le chariot élévateur.

2.1.1. Un jeu de béquilles adaptable à chaque chariot

La diversité des engins à tester a imposé une conception de béquilles adaptables aux diverses géométries de cabines et de châssis. Ainsi, les valeurs classiques « l2 » et « h6 » souvent indiquées dans les spécifications techniques des chariots pourrait varier,

Figure 4 : grandeurs caractéristiques de la géométrie d’un chariot.

Pour s’adapter à ces géométries, les béquilles ont été conçues de telle sorte que les éléments qui constituaient certains tubes des bras de béquille pouvaient coulisser l’un dans l’autre. Ainsi, les tubes T1 et T2 indiqués sur le schéma de la figure 5 ont été conçus avec des coulisseaux. De plus, pour tenir compte de la variabilité des zones de contacts de la béquille sur la cabine et sur le châssis du chariot, l’écartement entre le coulisseau T1 et le triangle bas qui supporte le coulisseau T2 peut être modifié grâce à différents perçages tout le long du tube principal de la béquille.

Figure 5 : coulisseaux pour une adaptation de la béquille en hauteur et en largeur.

2.1.2. Un jeu de béquilles facilement démontable qui ne détériore pas le chariot

Lié à un planning d’essais relativement court et à la mise à disposition de certaines machines pour une durée réduite (parfois 1 seule journée), le jeu de béquilles se devait d’être facilement démontable et remontable sans détériorer le chariot. Une solution avec 3 ou 5 sangles à cliquets, d’une capacité de serrage de 5 tonnes chacune, a été adoptée. La solution à 3 sangles est utilisée lorsque les 2 mâchoires de serrages (cf. figure 6) peuvent être installées sur les montants avant et arrière de la cabine ; ces éléments métalliques

T1

viennent enserrer chaque montant de la cabine. Ces mâchoires sont situées sur la poutre horizontale haute de la béquille et peuvent être déplacées latéralement en fonction du positionnement de la béquille et de chacun des montants verticaux de la cabine.

Figure 6 : mâchoires de serrage pour l’accroche de la béquille sur les montants hauts de la cabine du chariot.

La figure 7 illustre le montage lorsque la béquille est installée en couplant les mâchoires et que seules 3 sangles sont utilisées.

Figure 7 : utilisation de 3 sangles de serrage et des mâchoires pour une mise en place des béquilles sur le chariot.

La solution à 5 sangles est adoptée si la première solution n’est pas possible, lorsque, par exemple, il y a une porte ou un équipement qui ne permet pas la mise en place des mâchoires de serrage autour des montants de la cabine. Lorsque 5 sangles sont utilisées, 1 passe sous le châssis du véhicule, 1 sangle effectue un serrage sur l’arrière, au niveau du contre poids du chariot et 1 sur l’avant. Les sangles supplémentaires sont utilisées pour serrer la poutre haute de la béquille située au niveau du toit du chariot. Les dessins de la figure 8 montrent le passage des sangles autour du chariot. Dans cette configuration, des « butées de toit » sont insérées dans la poutre haute de la béquille pour éviter tout mouvement de la béquille vers le haut.

Figure 8 : utilisation de 5 sangles de serrage et de butées pour la mise en place des béquilles sur le chariot. « Butée de toit ».

En outre, au niveau des zones de contacts entre la béquille et la structure du chariot (châssis, cabine, mât, contrepoids, etc.), des pièces de caoutchouc de faible épaisseur sont positionnées de manière à éviter des marques, éraflures ou griffures sur le chariot et en même temps augmenter l’adhérence des béquilles sur le chariot.

2.1.3. Un jeu de béquilles réglable pour autoriser un soulèvement de la roue arrière

Pour les besoins du code d’essai décrit dans la norme [1], le soulèvement de la roue arrière intérieure au virage doit être possible. En effet, ce comportement de la roue arrière est le signe d’une instabilité de l’engin et constitue un des critères du code d’essai. Une fois le jeu de béquilles installé sur le chariot, la hauteur de la roulette située à l’extrémité basse du bras de béquille doit être adaptée pour permettre ce soulèvement. Ainsi, cette extrémité a été conçue avec un coulisseau et différents perçages permettent le réglage de cette hauteur. Un zoom sur cette partie est présenté sur la figure 9. De plus, chaque béquille a été conçue de telle sorte qu’au moment de l’impact de la roulette sur le sol, l’axe de cette dernière soit parallèle au plan du sol.

Figure 9 : coulisseau de réglage pour adapter la hauteur de la roulette et autoriser le décollement de la roue arrière intérieure au virage du chariot.

2.1.4. Un jeu de béquilles à l’empattement réduit

Le jeu de béquilles a été conçu de telle sorte que l’empattement du chariot seul (1,2 m de large maximum dans le cas de notre étude) équipé de ses béquilles soit le plus restreint possible pour que la circulation du véhicule équipé de ses béquilles soit toujours possible. Selon les réglages des coulisseaux des béquilles, l’empattement du chariot équipé pouvait être augmenté de 2,3 à 2,8 m (cf. figure 10).

Figure 10 : empattement minimal (schéma de gauche) et maximal (schéma de droite) d’une béquille (cote en mm).

2.2. Choix imposés par des contraintes de dimensionnement

Comme évoqué dans la partie « Introduction et problématique », les contraintes que nous appelons ici « de dimensionnement » sont celles imposées par le fait que le jeu de béquilles doit :

- supporter les efforts lors de l’impact de la roulette sur le sol et ainsi éviter le renversement du chariot élévateur,

- avoir une masse totale inférieure à 10 % de celle du chariot à vide, soit moins de 330 kg dans le cas de cette étude,

- conserver, ou à défaut élever, la hauteur du centre de gravité du chariot élévateur sans béquilles. En aucun cas, le montage des béquilles ne peut abaisser celui-ci, ce qui aurait tendance à améliorer la stabilité de la machine.

2.2.1. Un jeu de béquilles qui évite le renversement latéral

La conception du jeu de béquilles actuel est basée sur une expertise acquise au cours des années précédentes avec la réalisation de 2 autres jeux de béquilles. Le premier a été utilisé en 2004 pour les besoins de la validation d’un modèle numérique de comportement dynamique de chariot élévateur en renversement partiel (cf. figure 1). Le deuxième jeu de

conduite de chariot. Ce deuxième jeu de béquilles, plus léger, a été utilisé pour différentes configurations en renversement partiel et monté sur des engins équivalents en poids et en gabarit à ceux de la campagne d’essais de 2015. Dès lors, les modifications apportées sur cette dernière version, et qui pouvaient constituer des « faiblesses » du dispositif, résidaient dans :

- le système de maintien des béquilles par des sangles à cliquets d’une force de traction jusqu’à 5 tonnes chacune,

- des coulisseaux permettant une adaptation aux différentes géométries de chariot.

Les béquilles ont été montées sur 2 chariots différents appartenant à l’INRS et ne faisant pas partie de la campagne d’essais, afin de vérifier que le rôle des béquilles était bien assuré. Des essais ont d’abord été réalisés dans des conditions quasi-statiques puis dynamiques, lors de configurations en renversement partiel (cf. figure 11). Ensuite, le réglage du coulisseau situé juste au-dessus de la roulette a permis d’adapter sa hauteur par rapport au sol pour obtenir une configuration de renversement partiel avec décollement de la roue arrière intérieure au virage. Les derniers essais réalisés dans cette configuration ont permis de s’assurer de la robustesse du montage et que les essais seraient effectués dans des conditions sûres.

Figure 11 : 2 montages des béquilles sur 2 chariots, lors de pré essais de validation, en situation dynamique.

2.2.2. Un jeu de béquilles léger (<10 % masse du chariot à vide)

La conception des bras de béquille en tube creux, de section carrée relativement réduite, a permis d’obtenir un jeu de béquilles qui répondait largement à l’exigence de masse additionnelle fixée à 10 % de la masse du chariot, au maximum. En effet, le jeu de béquilles complet pèse 153 kg. Le plus léger des chariots que nous avions à tester pesait 3275 kg à vide. La masse des béquilles correspond alors à 4,7 % de celle du chariot. Dans le cas du chariot le plus lourd (5180 kg), la masse du jeu de béquilles correspond à moins de 3 % de celle de l’engin.

2.2.3. Un jeu de béquilles qui n’améliore pas la stabilité du chariot

La norme NF EN 16203 exige que le montage des béquilles sur le chariot n’ait pas un effet stabilisant pour l’ensemble chariot équipé de ses béquilles. Dès lors, il faut que la hauteur du centre de gravité (CdG) des béquilles soit à la même hauteur, ou au-dessus de celui du

chariot seul, pour que cette exigence soit respectée. Les données issues de la CAO (Conception Assistée par Ordinateur) des béquilles nous montrent que le CdG d’une béquille est situé à 791 mm sous le montant du toit de la cabine, comme le montre le schéma de la figure 12).

Figure 12 : position du centre de gravité d’un bras de béquille dans la position de montage sur le chariot élévateur (cotes en mm).

Le tube horizontal, qui comporte aussi les mâchoires de serrage, se situe à 59 mm sous le toit de la cabine. Le haut du toit de la plupart des chariots du commerce est situé à 2100 mm du sol (2068 mm pour notre chariot) ; ce qui permet de rentrer et sortir de la remorque d’un camions à quai lors du chargement et déchargement de marchandises. Le CdG de la béquille est donc situé à 1218 mm du sol en tenant compte des cotes données sur la figure 12. Or, dans une étude préalable, les hauteurs des CdG de plusieurs engins du marché ont été déterminées. Le CdG le plus haut a été estimé à 760 mm du sol. Pour que les béquilles aient un effet stabilisant lorsqu’elles sont installées sur un tel chariot il faudrait donc que leur CdG soit situé à moins de 760 mm du sol. Nous avons vu que celui-ci se situait plutôt à 1218 mm du sol, il persiste donc une marge d’environ 450 mm, par rapport à l’exigence demandée dans la norme.

Si l’implantation de ces béquilles n’améliore pas la stabilité du chariot, en revanche, elle la dégrade légèrement. En conservant l’hypothèse d’un CdG situé à 760 mm du sol comme évoqué ci-dessus, alors, dans le cas d’un chariot « léger » de 3275 kg et d’un autre « lourd » de 5180 kg, la nouvelle position du CdG du chariot avec ses béquilles, serait rehaussée respectivement de 13 et 20 mm. Cette variation de la hauteur du CdG reste très acceptable pour un test de stabilité.

3. Plans de détail pour réaliser les béquilles

Les plans de détails permettant, éventuellement, l’adaptation ou la fabrication des béquilles sont reportés en Annexe de ce document.

4. Conclusion

Dans le cadre d’une étude (réf. EC2014-013) menée par l’INRS qui vise à estimer l’efficacité des systèmes à gain de stabilité implantés sur plusieurs chariots élévateurs du marché, une campagne d’essais a été réalisée sur une douzaine d’engins. Le protocole expérimental mis en place était basé sur le code d’essai normalisé NF EN 16203 qui provoque parfois des situations d’instabilité latérale et des renversements partiels du véhicule. Il était donc impératif de sécuriser le chariot afin de protéger le conducteur tout en autorisant le décollement de la roue arrière intérieure au virage (exigence du code d’essai). Une nouvelle conception de béquille a alors été imaginée puis réalisée afin de répondre aux contraintes de sécurité, de planning et liées au protocole expérimental. Fort de l’expérience acquise lors de la conception des deux précédents jeux de béquilles déjà utilisés, un nouveau jeu de béquilles facilement adaptable à différentes géométries de chariot élévateur et rapidement démontable et remontable a été fabriqué. Les essais avec les douze chariots ont ainsi pu être effectués dans le laps de temps imparti et en toute sécurité.

5. Bibliographie

[1] COMITE EUROPEEN DE NORMALISATION - Norme européenne NF EN 16203 - sécurité des chariots de manutention - essais dynamiques pour vérification de la stabilité latérale - chariots en porte-à-faux. 2014, 16 p.

[2] REBELLE J., MISTROT P., POIROT R. - Development and validation of a numerical model for predicting forklift truck tip-over. Vehicle System Dynamics, 2009, 47, 771– 804.

[3] LEMERLE P., HÖPPNER O., REBELLE J. - Dynamic stability of forklift trucks in cornering situations: parametrical analysis using a driving simulator. Vehicle System Dynamics, 2011, 49, 1673–1693.

A

A

B

B

C

C

D

D

E

E

F

F

ECH :Date :

Par :

Vérif :

Matière :29/07/2015

Fabien DOFFINBéquille

A2

Masse : N/A Tol. gén. :Voir Fabien

Roulette

1

19

Acier

Rondelle M12

26

18

Acier inoxydable 440C

Ecrous HM12

17

17

Acier inoxydable 440C

Vis HM12 x 100 - 30

6

16

Acier inoxydable 440C

Vis HM12 x 70 - 30

3

15

Acier

Anneaux élastiques pour arbre Ø20

2

14

Acier

Anneaux élastiques pour arbre Ø12

2

13

Acier inoxydable

4446

Tige filetée M12

4

12

Acier STUB

4450

Axe Ø20

1

11

Acier STUB

4449

Axe Ø12

1

10

Alu 6060

4445

Entretoise

2

9

Acier

3742

Rallonge

2

8

Acier

4444

Bride

2

7

Acier

3741

Longeron

1

6

Acier

4447

Traverse extérieure

1

5

Acier

4448

Traverse intérieure

1

4

Acier

3740

Coulisse

1

3

Acier

3739

Montant

1

2

Acier

3738

Support

1

1

Matière

Numéro de plan

DESCRIPTION

Qt

Art

m0 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

6

12

7

17

18

2

16

18

17

18

4

15

8

8

1

15

18

17

16

11

19

3

14

16

18

17

5

5

10

13

A

A

B

B

C

C

D

D

ECH :Date :

Par :

Matière :23/07/2015

Fabien DOFFINA3

Masse : N/A Tol. gén. :m0 23/07/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

1200

30

30

n

12,5

2

60°

8

8

0

42,5

2

0

°

12,5

Ø

8

20

110

150

538

110

20

150

41,3

87

8

3

5

,4

45°

Tubes acier 50x50x5

A

A

B

B

C

C

D

D

ECH :Date :

Par :

Vérif :

Matière :27/07/2015

Fabien DOFFINAcier, doux Masse : 19,45 kg

A3

Tol. gén. :

m0 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

2000

35

55

495 (10 perçages équidistants)

648

55

495 (10 perçages équidistants)

114

50

300 (7 perçages équidistants)

n

12,5

10

10

n

12,5

7

n

12,5

n

30

3

5

30

Tube acier 70x70x5

A

A

B

B

C

C

D

D

ECH :Date :

Par :

Matière :28/07/2015

Fabien DOFFINA3

Masse : N/A Tol. gén. :m1 23/09/2015 Modif angle support roulette Fabien DOFFIN Fabien DOFFIN

m1 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

22,4°

12

1

0

8

0

- 0 0,2 +1

0

0

22

69

10

40

650

55

550 (11 perçages équidistants)

7

0

20 H

7

(

- 0+0,02)

Ø

n

12,5

11

Tube 60x60x5

Ce tube coulisse dans le montant 3739,

prévoir suffisament de jeu pour la peinture

4 ch 20x45°

A

A

B

B

C

C

D

D

ECH :Date :

Par :

Vérif :

Matière :28/07/2015

Fabien DOFFINLongeron

Acier Masse : N/A

A3

Tol. gén. :

m0 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

1500

730

1

0

40

9

5

6

2

0

n

12

20

Ch10 x 45°

2

5

25

25

425 (18 perçages équidistants)

n

12,5

18

25

25

425 (18 perçages équidistants)

Tube acier 50x50x5

n

12,5

18

50

+ 0+0,1A

A

B

B

C

C

D

D

ECH :Date :

Par :

Matière :28/07/2015

Fabien DOFFINAcier

Masse : N/AA3

Tol. gén. :

m0 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

5

0

25

R15

12

Ø

2

5

600

40

50

450 (10 perçages équidistants)

Tube acier 40x40x4

Coulissant dans tube inférieur Support 3738

Prévoir suffisament de jeu pour la peinture

n

12,5

10

20

2

0

n

12,5

6

5

5

ECH :

Date :

Par :

Matière :28/07/2015

Fabien DOFFIN Acier Masse : 0,72 kgA4

Tol. gén. :m0 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

2

1

5

2

0

2

5

1

7

5

(

8

p

e

rç

a

g

e

s

é

q

u

id

is

ta

n

ts

)

n

12,5

8

12

20

ECH :

Date :

Matière :28/07/2015

Alu 6060 Masse : 0,00 kg

A4

m0 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

3

-0 ,1 0 +20

n

+ 0,05+0,2ECH :

Date :

Par :

Matière :28/07/2015

Fabien DOFFINAcier inoxydable Masse : 0,14 kg

A4

Tol. gén. :

m0 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

1

5

ECH :

Date :

Matière :28/07/2015

Acier Masse : 1,29 kg

A4

m0 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

Tube acier 50x50x5

25

2

5

12

n

+ 0+0,125

2

5

12

n

+ 0+0,1ECH :

Date :

Par :

Matière :28/07/2015

Fabien DOFFINA4

Masse : N/A Tol. gén. :A

m0 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

60

25

100

(5 perçages équidistants)Tube acier 40x40x4

coulissant dans

Traverse extérieure 4447

20

°

1

4

0

8

4

0

4

8

(1

4

0

)

(40

)

20

n

12,5

2

2

0

1

0

0

n

12,5

5

ECH :

Date :

Matière :28/07/2015

Acier STUB Masse : 0,06 kg

A4

m0 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par

12

(Ø

)

(1

,9

1

,1

6

3

6

9

2 Ch,5 x 45°

1

,9

1

,1

11,5

Ø

ECH :

Date :

Par :

Matière :28/07/2015

Fabien DOFFINAcier STUB Masse : 0,27 kg

A4

Tol. gén. :

m0 08/06/2015 création du document Fabien DOFFIN Fabien DOFFIN

Rév. Date Description Auteur rev. Approuvé par