En vue de l’obtention du

DOCTORAT DE L’UNIVERSITÉ DE TOULOUSE

Délivré par

l’Université Toulouse III - Paul Sabatier

Discipline ou spécialitéSciences et Génie des Matériaux

Présentée et soutenue par Bertrand BARBIER

Le 06 Février 2009

T

ITRE: E

LABORATION ET CARACTÉRISATION DE CONDENSATEURS À BASE DEC

AC

U3T

I4O

12 À FORTE PERMITTIVITÉ RELATIVEPOUR L

’

ÉLECTRONIQUE DE PUISSANCEJURY

M. Frédéric Mazaleyrat SATIE, Cachan Rapporteur M. Jacques Guillaume Noudem CRISMAT, Caen Rapporteur

Mme Sophie Guillemet-Fritsch CIRIMAT, Toulouse Co-directrice de thèse M. Emmanuel Dutarde ALSTOM transport, Séméac Co-directeur de thèse M. Philippe Tailhades CIRIMAT, Toulouse Membre

M. François Gervais LEMA, Tours Membre M. Pierre Bidan LAPLACE, Toulouse Membre M. François Forest LEM, Montpellier Membre M. Fabrice Rossignol SPCTS, Limoges Invité M. Bernard Durand CIRIMAT, Toulouse Invité

École doctorale : Sciences de la Matière

Unités de recherche : Institut Carnot CIRIMAT, PEARL - Alstom transport SA Directeurs de thèse : Sophie Guillemet-Fritsch et Emmanuel Dutarde

Remerciements

Cette thèse de doctorat CIFRE est le fruit d’une collaboration entre le laboratoire com-mun PEARL situé à Séméac (65), dont les activités pluridisciplinaires se situent autour de l’optimisation de modules de puissance développés par Alstom transport, et le laboratoire CIRIMAT basé à Toulouse (31), spécialiste dans l’élaboration de poudres et la caractérisa-tion de céramiques pour l’électronique.

Je remercie tout d’abord Michel MERMET-GUYENNET, directeur du laboratoire PEARL, pour m’avoir donné l’opportunité d’effectuer ma thèse de doctorat au sein du labo-ratoire.

Je tiens particulièrement à remercier Sophie GUILLEMET-FRITSCH, chargée de recherches au CIRIMAT, et Emmanuel DUTARDE, directeur adjoint du laboratoire PEARL, pour avoir été mes encadrants académique et industriel au cours de ces trois années. Un grand merci pour leurs conseils, leur disponibilité et pour m’avoir fait profiter de leurs con-naissances et de leurs qualités tant professionnelles qu’humaines.

Mes sincères remerciements aux membres du jury : Frédéric MAZALEYRAT et Jacques Guillaume NOUDEM qui ont été les rapporteurs de mon travail, Pierre BIDAN, François FOREST, François GERVAIS, Philippe TAILHADES, Fabrice ROSSIGNOL et Bernard DURAND.

J’adresse également ma profonde reconnaissance à tout le personnel du laboratoire PEARL pour m’avoir accueilli et intégré au sein de l’équipe. Merci pour leurs conseils, leur disponibilité, leur humour et de manière générale pour la formidable ambiance de tra-vail dont ils m’ont fait profiter pendant ces trois ans.

J’exprime ma profonde gratitude au personnel du laboratoire CIRIMAT. Un grand merci à Loic MARCHIN pour nos innombrables collaborations et discussions et à qui je souhaite une très bonne continuation, Céline COMBETTES pour son aide précieuse au long de ces trois ans, Zarel VALDEZ pour ses conseils avisés sur la caractérisation des matériaux. Je pense également à Jean-Jacques DEMAI et Christophe CALMET pour m’avoir fait béné-ficier de leurs compétences en microscopie à balayage, ainsi qu’à Claude ESTOURNES pour la réalisation des échantillons sur la plateforme PNF2.

J’adresse mes sincères remerciements au personnel du laboratoire LAPLACE. Je pense à Thierry LEBEY, directeur de recherche, pour sa disponibilité et ses nombreux conseils sur la caractérisation des matériaux diélectriques. Je remercie également Axel RUMEAU, Pierre BIDAN, Sorin DINCULESCU et Vincent BLEY pour leur aide sur la modélisation et les propriétés diélectriques des matériaux.

Mes remerciements s’adressent également à Thierry CHARTIER et Fabrice ROSSIGNOL du laboratoire SPCTS pour leur aide précieuse lors de l’élaboration des bar-botines de coulage.

Enfin, j’adresse un remerciement tout particulier à mon épouse Astrid pour son amour et son soutien si importants, ainsi qu’à ma fille Janelle adorée.

Introduction générale 11

1 Introduction bibliographique 15

1.1 L’électronique pour la traction ferroviaire . . . 17

1.1.1 Contexte . . . 17

1.1.2 Les condensateurs . . . 20

1.1.3 Enjeux pour la communauté scientifique . . . 25

1.2 Les condensateurs céramiques . . . 26

1.2.1 Matériaux et propriétés . . . 26

1.2.2 Composants multicouches . . . 27

1.3 Le titanate de calcium cuivre : CaCu3Ti4O12(CCTO) . . . 33

1.3.1 Structure cristalline de CCTO . . . 33

1.3.2 Méthodes de synthèse des poudres de CCTO . . . 34

1.3.3 Mise en forme et propriétés électriques . . . 36

1.3.4 Origine des permittivités relatives colossales . . . 40

Références bibliographiques . . . 45

2 Méthodes expérimentales 57 2.1 Synthèse des poudres . . . 59

2.1.1 Voie solide . . . 59

2.1.2 Co-précipitation . . . 59

2.2 Caractérisation des poudres . . . 61

2.2.1 Diffraction des rayons X . . . 61

2.2.2 Surface spécifique . . . 61

2.2.3 Microscopie électronique à balayage . . . 61

2.2.4 Analyses thermiques . . . 61

2.3 Elaboration et caractérisation des céramiques massives . . . 62

2.3.2 Frittage conventionnel et SPS (Spark Plasma Sintering) . . . 62

2.3.3 Mesures de densité . . . 64

2.3.4 Dépôt des électrodes et mesures électriques . . . 64

2.4 Elaboration et caractérisation des couches et multicouches de CCTO . . . . 65

2.4.1 Couches élaborées par coulage en bandes . . . 65

2.4.2 Composants multicouches . . . 67

Références bibliographiques . . . 69

3 Des poudres de CCTO aux composants multicouches : élaboration, mise en forme et caractérisations structurales 71 3.1 Elaboration des poudres de CCTO . . . 73

3.1.1 Synthèse par voie solide . . . 73

3.1.2 Synthèse par coprécipitation . . . 75

3.2 Mise en forme et métallisation . . . 81

3.2.1 Caractérisation des céramiques massives et des métallisations . . . 81

3.2.2 Couches épaisses préparées par coulage en bandes . . . 87

3.2.3 Composants multicouches à base de CCTO . . . 92

3.3 Conclusions . . . 95

Références bibliographiques . . . 97

4 Caractérisations électriques des échantillons massifs 99 4.1 Introduction . . . 101

4.2 Céramiques massives issues de la voie solide . . . 101

4.2.1 Caractérisation électrique des céramiques de CCTO . . . 101

4.2.2 Influence des substitutions de Ti par Fe, Co et Ni . . . 105

4.3 Céramiques massives issues de la coprécipitation . . . 107

4.3.1 Caractérisation électrique des céramiques de CCTO . . . 107

4.3.2 Influence de la composition de la poudre d’oxyde . . . 109

4.3.3 Influence du procédé de frittage : frittage conventionnel et SPS . . . 115

4.3.4 Influence des paramètres géométriques . . . 116

4.3.5 Caractérisations électriques complémentaires . . . 121

4.4 Conclusions . . . 126

Références bibliographiques . . . 127

5 Caractérisations électriques des couches épaisses et des multicouches de CCTO129 5.1 Couches épaisses . . . 131

5.1.1 Propriétés électriques des couches réalisées par coulage en bandes . 131

5.1.2 Influence de l’épaisseur de la couche . . . 132

5.1.3 Comparaison avec les céramiques massives . . . 133

5.2 Composants multicouches . . . 135

5.2.1 Variation du nombre d’électrodes internes . . . 136

5.2.2 Variation de l’épaisseur de CCTO interélectrodes . . . 137

5.2.3 Caractérisations en fréquence . . . 138

5.2.4 Caractérisations en température . . . 140

5.2.5 Caractérisations en tension . . . 141

5.2.6 Tests de fiabilité . . . 144

5.2.7 Discussion . . . 146

5.3 Intégration : verrous technologiques . . . 147

5.3.1 CaCu3Ti4O12 : un matériau de choix pour les condensateurs céra-miques ? . . . 147

5.3.2 Remplacement de condensateurs électrolytiques par des multicouches de CaCu3Ti4O12 . . . 149

5.4 Conclusions et perspectives . . . 151

Références bibliographiques . . . 152

Les composants électroniques sont présents dans tous les secteurs de l’industrie. Les appareils fonctionnent grâce à une source d’énergie, électrique ou non, et grâce à des compo-sants électroniques permettant de contrôler de manière précise l’énergie délivrée. L’électronique représente donc un des outils permettant de mener à bien tous les grands projets du futur. Indissociable d’autres disciplines telles que les mathématiques, la physique ou la chimie, l’expérience montre qu’une approche pluridisciplinaire permet de réaliser des avancées technologiques.

La diminution spectaculaire de la taille et de la masse des téléphones portables (à titre d’exemple) est une conséquence de la diminution de taille et de masse des composants élec-troniques les constituant. Il est aisé de comprendre l’importance de la recherche, fondamen-tale ou appliquée, portée sur les matériaux et les procédés de fabrication des composants électroniques. L’optimisation d’un composant passe donc par un grand principe devenu un enjeu majeur : la miniaturisation. Ces travaux se situent dans le cadre du transport ferro-viaire qui n’échappe pas à cette course à la miniaturisation. Plus précisément, on parlera au cours de ce mémoire d’«intégration» et de «composants électroniques intégrés». Un compo-sant intégré peut-être un compocompo-sant miniaturisé, un compocompo-sant réalicompo-sant plusieurs fonctions simultanément et permettant ainsi un gain d’espace ou de masse, ou encore un composant remplaçant ou placé au plus près d’autres composants ou éléments extérieurs, toujours dans un souci de gain de volume ou de masse. A ce titre, l’intégration avancée des convertisseurs de puissance développés au laboratoire commun PEARL « Power Electronics Associated Re-search Laboratory » (Alstom / UPS / CNRS / INP / ENIT) et entrant dans la constitution de la chaîne de traction des trains du futur permet, grâce à un gain en masse et en volume, d’ac-cepter des voyageurs supplémentaires au sein d’un wagon. Ainsi, un des enjeux des travaux réalisés au laboratoire PEARL est le rapprochement de la partie commande (composants soumis à de faibles tensions) de la partie puissance (composants soumis à de fortes tensions) au sein d’un convertisseur. La réalisation de cet objectif implique de diminuer la taille des composants les plus imposants afin de minimiser la taille du « packaging » des circuits. De

nouveaux matériaux, de nouveaux procédés et une approche pluridisciplinaire permettront d’atteindre des niveaux d’intégration toujours plus élevés au sein d’un train. C’est l’objectif du laboratoire PEARL, créé à l’initiative de la société Alstom transport, et qui a supporté les travaux de recherche exposés dans ce mémoire.

Les condensateurs se trouvent parmi les composants électroniques relativement peu inté-grés entrant dans la composition d’un convertisseur de puissance. Ces composants ont pour fonction principale de stocker des charges électriques (électrons) et de les restituer, d’où leur principale caractéristique électrique : la capacité de stockage. Ils sont très utilisés dans les circuits électroniques. Leurs caractéristiques dimensionnelles et électriques sont très variées, du fait du grand nombre de matériaux et de technologies utilisés pour leur fabrication, ce qui en fait des composants difficiles à intégrer puisque sujets à de nombreuses contraintes fonc-tionnelles. Les condensateurs, et notamment les condensateurs électrolytiques qui sont des composants à capacités de stockage élevées mais de volume important, sont donc un frein à la miniaturisation des systèmes électroniques. Les condensateurs céramiques constituent une famille très utilisée dans les circuits électroniques. Industriellement, ces composants sont principalement constitués de titanate de baryum BaTiO3, matériau connu et étudié depuis

une quarantaine d’années. Un nouveau matériau, le titanate de calcium cuivre CaCu3Ti4O12a

« émergé » ces dernières années et, en raison de ses propriétés diélectriques exceptionnelles, peut constituer un candidat potentiel pour remplacer les matériaux diélectriques tradition-nels. En s’appuyant sur l’expérience du laboratoire CIRIMAT (Centre Interuniversitaire de Recherche et d’Ingénierie des Matériaux) en matière de céramiques pour l’électronique, un des objectifs de ce travail de recherche est d’évaluer dans quelle mesure il est possible de remplacer les condensateurs céramiques multicouches à base de BaTiO3 par des

conden-sateurs multicouches à base de CaCu3Ti4O12 et quels sont les avantages que l’on peut en

dégager. Un deuxième objectif de ces travaux est d’évaluer si, grâce à leurs propriétés di-électriques exceptionnelles, les condensateurs multicouches à base de CaCu3Ti4O12 ont le

potentiel de remplacer les condensateurs à films plastiques ou électrolytiques de basses va-leurs de capacité (10 µF) , ce qui permettrait un gain considérable en terme d’encombrement au niveau du circuit de commande du convertisseur de puissance développé au sein du labo-ratoire PEARL.

Afin de bien situer ce travail dans son contexte, le premier chapitre est consacré à un état de l’art allant de l’électronique de puissance en général jusqu’aux condensateurs céramiques, et plus particulièrement le matériau CaCu3Ti4O12et les procédés de fabrication qui lui sont

associés.

Le troisième chapitre concerne la caractérisation structurale des produits élaborés, des poudres de CaCu3Ti4O12jusqu’aux massifs, couches et composants multicouches.

Les caractérisations électriques des céramiques massives sont exposées dans le quatrième chapitre.

Enfin, le cinquième chapitre est consacré aux caractérisations électriques des couches et multicouches ainsi qu’à une discussion visant à identifier les verrous technologiques levés au cours de ce travail de recherche. Nous concluerons finalement sur l’opportunité d’utiliser le matériau CaCu3Ti4O12en tant que condensateur céramique et plus particulièrement au sein

1.1

L’électronique pour la traction ferroviaire

1.1.1

Contexte

La chaîne de traction ferroviaire

La traction ferroviaire est un domaine à la pointe du progrès dans l’utilisation des tech-nologies de l’électrotechnique et de l’électronique de puissance. Les puissances mises en jeu, pouvant atteindre plusieurs Mégawatts, imposent des contraintes très sévères pour les systèmes électroniques ainsi que pour leur environnement, du fait des forts courants et des fortes tensions à gérer. Le rôle de la chaîne de traction ferroviaire est de capter cette énergie colossale délivrée par la caténaire, la convertir de manière adaptée, puis la redistribuer au niveau du moteur qui la transmettra aux éléments mécaniques permettant au train de se dé-placer. La chaîne de traction est donc un élément constitutif majeur d’un train, permettant la transformation et la conversion de l’énergie électrique. Au cours du XXème siècle elle s’est beaucoup transformée, suivant les évolutions des nombreux secteurs technologiques ratta-chés à la gestion de la traction. Cette chaîne, représentée de manière succincte sur la figure 1.1, comprend plusieurs éléments dont le convertisseur de puissance.

FIG. 1.1 – Représentation d’une chaîne de traction ferroviaire

Le captage de l’énergie délivrée par la caténaire est réalisé par le pantographe. Cette énergie passe ensuite par un transformateur, qui a pour rôle d’abaisser la haute tension four-nie par la caténaire à des niveaux adéquats pour les moteurs. La conversion de l’énergie est

réalisée par un convertisseur de puissance, qui permet de transformer la forme des signaux électriques en entrée du convertisseur selon les besoins en sortie. Enfin, l’énergie est fournie au moteur.

Le convertisseur de puissance : exemple de l’onduleur

Le convertisseur de puissance est l’élément principal de la chaîne de traction et fait l’objet des travaux du laboratoire PEARL. L’objectif est de traiter un maximum de puissance pour un volume et une masse les plus faibles possibles. Ainsi, les activités du laboratoire PEARL visent à réaliser l’intégration avancée de différents éléments constitutifs du convertisseur. On dénombre trois types de convertisseurs : l’onduleur, le redresseur et le hacheur. Prenons l’exemple de l’onduleur développé au laboratoire PEARL : il réalise la conversion d’un signal continu en un signal alternatif (fig. 1.2).

FIG. 1.2 – Onduleur développé au laboratoire PEARL

Les flux de chaleur engendrés lors de la conversion de l’énergie provoquent un échauffe-ment des circuits et des composants. C’est la raison pour laquelle le convertisseur est muni d’un système de refroidissement par fluide caloporteur, circulant sous les circuits électro-niques. Le système d’acheminement du fluide au convertisseur est visible sur la partie su-périeure de celui-ci. La partie centrale du convertisseur est constituée de plusieurs bras élé-mentaires dont l’architecture est détaillée sur la figure 1.3.

(a) (b) (c) (d) FIG. 1.3 – (a) Bras d’onduleur, (b) cellule élémentaire, (c) composant IGBT et (d) diode

Le bras d’onduleur est constitué de 8 cellules élémentaires contenant chacune les com-posants de puissance suivants : 2 diodes et 4 transistors IGBT (Insulated Gate Bipolar Tran-sistor). Ces composants sont soumis à de fortes tensions et de forts courants, induisant des contraintes thermiques, mécaniques et électromagnétiques élevées. La dissipation de la cha-leur emmagasinée par ces composants de puissance est assurée par un substrat en céramique sur lequel est soudé le composant. Le nitrure d’aluminium (AlN) est le matériau actuelle-ment utilisé comme substrat des composants, du fait de ses propriétés thermiques et élec-triques adaptées. L’optimisation de ce substrat, tant au niveau de la recherche de nouveaux matériaux que de nouveaux procédés d’élaboration et de dépôt, est un enjeu important pour le laboratoire PEARL et a fait l’objet d’une thèse [1].

Le circuit de commande d’IGBT « carte électronique gate drive »

Les composants IGBT fonctionnant sous de fortes tensions (plusieurs kilovolts), ils né-cessitent d’être pilotés par un circuit de commande fonctionnant sous faibles tensions (quelques dizaines de volts). La figure 1.4 permet de situer le nombre et l’emplacement des cartes électroniques de commande sur l’onduleur développé au laboratoire PEARL.

On dénombre ainsi 8 cartes de commande sur la partie droite de l’onduleur. La carte de commande est un circuit électronique comprenant divers types de composants. Les compo-sants les plus volumineux sont :

⋄ Le transformateur permettant de réduire la valeur de la tension d’entrée à une valeur de

tension adaptée au circuit de commande.

⋄ Les condensateurs électrolytiques, au nombre de 4, sont des composants relativement

im-posants (cylindres bleus sur la figure 1.4). Leur fonction et la gamme d’utilisation sont détaillées dans la partie suivante.

Un des enjeux des travaux réalisés au laboratoire PEARL est de rapprocher au maximum la partie commande (composants soumis à de faibles tensions) de la partie puissance (com-posants soumis à de fortes tensions). La réalisation de cet objectif implique les optimisations suivantes : tout d’abord la diminution de la taille des composants les plus imposants afin de minimiser la taille du « packaging » des circuits (boîtier en polymère assurant la protection des composants contre des chocs éventuels). Puis il est nécessaire d’effectuer des études approfondies de compatibilité électromagnétique, afin de gérer les perturbations électroma-gnétiques générées par le rapprochement des circuits de commande et de puissance.

1.1.2

Les condensateurs

Généralités

De manière générale, un condensateur peut être défini comme un «réservoir d’énergie». Il est constitué, le plus souvent, de deux conducteurs (armatures) séparés par un milieu isolant de faible épaisseur. Son rôle principal est d’emmagasiner des charges électriques, puis de les restituer au moment désiré par l’utilisateur. Il est caractérisé par sa capacité (C), qui constitue une mesure de la quantité de charges qui peut être accumulée dans le condensateur, par transfert entre les deux conducteurs qui le constituent. Cette quantité de charges est proportionnelle à la tension aux bornes du condensateur :

Q= C × U (1.1)

où :

Q est la charge stockée (C)

U est la tension aux bornes du composant (V) C est la capacité électrique du condensateur (F)

L’unité de capacité est le Farad (F). Cette unité étant très élevée, la grande majorité des condensateurs fabriqués dans l’industrie ont des valeurs de capacité désignées par des sous-multiples du Farad, communément le microfarad (µF) ou le picofarad (pF). La capacité est également souvent exprimée en fonction de la nature de l’isolant (matériau diélectrique) entre les armatures et des caractéristiques géométriques du condensateur :

C= ε0.εr.

S

e (1.2)

où :

C est la capacité du condensateur (F)

ε0est la permittivité du vide (8,84.10−12F.m−1)

εrest la permittivité relative du matériau diélectrique (sans unité)

S est la surface des armatures en regard (m2) e est la distance entre les armatures (m)

Cette relation fait apparaître que des valeurs de capacité élevées peuvent être obtenues de trois manières :

⋄ Permittivité relative du matériau diélectrique élevée. ⋄ Surface d’armatures en regard élevée.

⋄ Faible épaisseur de matériau diélectrique entre les armatures

Un condensateur possède plusieurs caractéristiques importantes pour l’utilisation du com-posant dans les circuits électroniques. Récapitulons les principales grandeurs couramment spécifiées liées au fonctionnement des condensateurs :

⋄ la valeur de la capacité (C) : c’est la capacité du condensateur à stocker des charges

élec-triques. De fortes valeurs de capacité sont recherchées.

⋄ le facteur de perte (tg δ) : ce sont les charges perdues dans le composant. Elles englobent

les pertes par conduction et les pertes dues aux mouvements atomiques ou molécu-laires sous un champ électrique alternatif. On cherchera à minimiser au maximum ce facteur de perte.

⋄ la résistance série équivalente (Rs) : résistance de contact entre les armatures ou les

mé-tallisations internes et le matériau diélectrique. La valeur de Rs doit être minimum. En effet, une résistance trop élevée est susceptible d’entraîner l’échauffement du compo-sant (effet Joule) ou des chutes de tension dans le circuit.

⋄ La résistance parallèle : résistance équivalente utilisée pour la définition des pertes

diélec-triques.

⋄ La tension maximum d’utilisation (Vmax) : elle dépend de la nature et de l’épaisseur

du matériau diélectrique entre les électrodes, et découle de la valeur de la rigidité diélectrique du matériau, souvent exprimée en V.mm−1.

⋄ Tenue en température : les applications engendrant souvent des variations de

tempéra-ture, les propriétés du condensateur doivent varier le moins possible sur la gamme de température définie par l’application.

Enfin, listons les principales fonctions des condensateurs utilisés dans les circuits élec-troniques :

⋆ Stockage d’énergie

⋆ Transformation d’un signal (filtrage, découplage)

⋆ Stabilisation des alimentations électriques (le condensateur régule la tension délivrée

au-tour d’une valeur moyenne)

Les différents types de condensateurs

Il existe différentes technologies de fabrication des condensateurs selon l’application vi-sée et les performances demandées au composant. Chaque technologie utilise différents ma-tériaux et procédés de fabrication, avec des avantages et des inconvénients propres à chaque catégorie de condensateurs. De manière générale, les condensateurs se divisent en 2 catégo-ries :

⋄ les condensateurs non polarisés, de technologies céramique ou film plastique ⋄ les condensateurs polarisés, de technologies électrolytique ou tantale

. Les condensateurs céramiques

Leurs caractéristiques sont détaillées dans la partie suivante. Ces condensateurs sont largement utilisés dans les circuits électroniques, de par leur faible encombrement et leur gamme très étendue de capacité (de 0,5 pF à 30 µF selon la composition du diélectrique). On les trouve sous forme de disques ou de multicouches.

. Les condensateurs film plastique

Ils sont très répandus et possèdent des caractéristiques qui dépendent de la matière uti-lisée. Le film peut être utilisé conjointement à deux bandes métalliques ou être lui-même recouvert d’une métallisation. Comme ces composants sont généralement réalisés par bobi-nage, ils ont une résistance inductive qui augmente avec la fréquence et limite leur emploi en haute fréquence. Ils sont généralement autocicatrisables et se régénèrent lorsqu’ils ont subi un claquage. Les matériaux utilisés comme diélectrique sont : polypropylène, polycar-bonate, polyester et polystyrène. La capacité maximum de ces condensateurs est d’environ 100µF, ils sont principalement destinés aux circuits sélectifs et aux fonctions de découplage (minimisation des fluctuations de la tension d’alimentation).

. Les condensateurs électrolytiques

Très communs dans les applications en continu ou en basse fréquence (f < 1 MHz), ils sont, comme les condensateurs film plastique, également fabriqués par bobinage. Citons rapidement le principe de base. Deux électrodes en aluminium sont plongées dans un élec-trolyte. L’électrolyse provoque la formation d’une couche d’oxyde d’aluminium (alumine) à la surface de l’anode. L’alumine étant un isolant, on obtient un condensateur dont le di-électrique est la couche d’alumine, les armatures étant l’anode et l’électrolyte. Ce procédé permet l’obtention de condensateurs à très fortes capacités (jusqu’à 0,1 F), ce qui justifie leur utilisation courante. Cependant, ils sont polarisés (respect du sens de montage sous peine de destruction du composant) et sont généralement de taille imposante par rapport aux autres composants, rendant difficile la miniaturisation des circuits.

. Les condensateurs au tantale

Semblable au condensateur électrolytique, le condensateur au tantale est un condensateur polarisé à électrolyte gélifié ou solide dont le diélectrique est une très fine couche d’oxyde de tantale (Ta2O5). L’oxyde de tantale possède une permittivité relative supérieure à celle

de l’alumine, ce qui permet d’obtenir des capacités supérieures aux électrolytiques pour un même volume. La gamme de capacité va de quelques µF à plusieurs dizaines de mF. Les valeurs des pertes sont cependant supérieures aux condensateurs électrolytiques. Concernant leurs applications, ils sont surtout utilisés en basse fréquence comme condensateurs de liai-son ou de découplage.

Enfin, citons également une dernière catégorie de condensateurs, appelés « superconden-sateurs ». Cette dénomination vient du fait qu’ils possèdent des valeurs de capacité inégalées par les autres types de condensateurs (plusieurs centaines de Farads !). Le principe général

de fonctionnement des supercondensateurs repose sur la formation d’une couche électrochi-mique à l’interface d’un électrolyte et d’une électrode polarisable de grande surface spéci-fique. Ceci permet le développement d’une immense surface d’électrodes, d’où les valeurs de capacité colossales obtenues pour ces composants. Notons que ces supercondensateurs ne fonctionnent que sous de très faibles tensions (quelques volts).

Les condensateurs dans les convertisseurs de traction ferroviaire

Toutes les familles de condensateurs précédemment citées sont présentes dans les conver-tisseurs de traction ferroviaire. Selon la fonction demandée au composant, on choisira un type de condensateur dont les propriétés correspondent aux spécifications dictées par l’ap-plication concernée. En effet, outre le stockage d’énergie, les condensateurs présents dans les convertisseurs peuvent avoir d’autres fonctions. Ils sont couramment utilisés pour « transfor-mer » un signal en entrée d’un onduleur ou d’un redresseur (citons le filtrage, le découplage ou encore le découpage d’un signal). Les besoins en condensateurs dans les convertisseurs de traction sont de trois types :

⋄ Condensateurs filtres : Leur fonction est le filtrage de la tension continue en sortie d’un

redresseur. Des condensateurs électrolytiques de fortes capacités sont généralement utilisés, dans le but de réduire l’ondulation d’une tension redressée lorsqu’on passe d’une tension alternative à une tension continue. On opère donc un « lissage » de la tension redressée.

⋄ Condensateurs de découpage : Leur fonction est le découplage de la tension continue en

entrée d’un onduleur. Le fonctionnement en régime continu impose très souvent la présence de résistances ou d’autres composants qui risquent de perturber les signaux alternatifs. Pour contourner ce problème, on a recours à des condensateurs de décou-plage, qui se comportent comme un court circuit pour les signaux alternatifs.

⋄ Condensateurs de carte électronique de commande : Ce sont également des condensateurs

électrolytiques, leur fonction est le filtrage de l’alimentation de découpage pour piloter les composants IGBT.

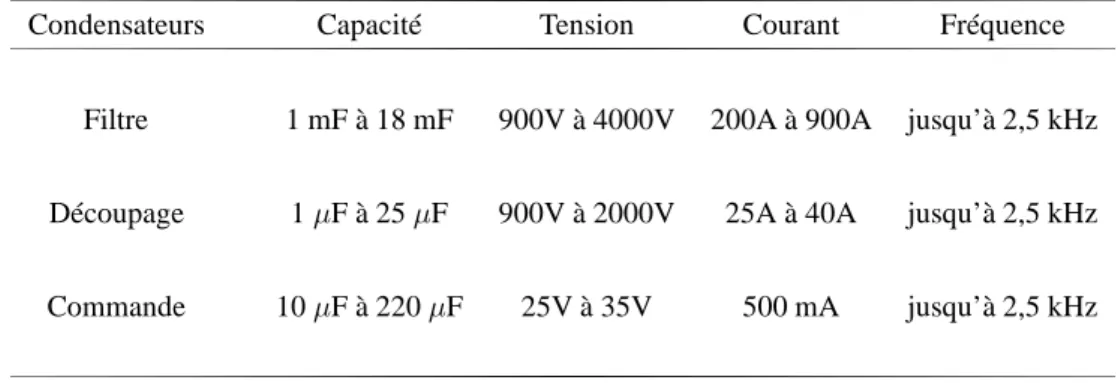

Les caractéristiques électriques de ces condensateurs sont rassemblées dans le tableau 1.1.

Condensateurs Capacité Tension Courant Fréquence

Filtre 1 mF à 18 mF 900V à 4000V 200A à 900A jusqu’à 2,5 kHz

Découpage 1 µF à 25 µF 900V à 2000V 25A à 40A jusqu’à 2,5 kHz

Commande 10 µF à 220 µF 25V à 35V 500 mA jusqu’à 2,5 kHz

TAB. 1.1 – Caractéristiques des condensateurs dans les convertisseurs de traction ferroviaire

1.1.3

Enjeux pour la communauté scientifique

Comme nous l’avons rappelé, l’électronique de puissance est un domaine multidiscipli-naire. A ce titre, les efforts de la communauté visant à optimiser les systèmes de puissance touchent des secteurs multiples et variés. Citons le génie électrique, les matériaux, la ther-mique, les outils de simulation ou encore la fiabilité. L’approche globale nécessite alors une bonne concertation entre les différentes compétences ainsi qu’un réel travail d’équipe entre les acteurs concernés. Les différents axes de recherche qui, à l’heure actuelle, sont au centre des préoccupations et qui représentent un enjeu pour les systèmes de demain sont les sui-vants :

⋄ Composants actifs (SiC, Diamant) ⋄ Systèmes de refroidissement

⋄ Capteurs (monitoring par mesures directes)

⋄ Matériaux (condensateurs, substrats, matériaux haute température) ⋄ Compatibilité Electro-Magnétique (CEM)

⋄ Fiabilité (défaillances, durées de vie)

⋄ Simulations (prototypage, prédiction de comportements)

Parmi ces thèmes, l’optimisation des condensateurs, et plus particulièrement des maté-riaux constitutifs des condensateurs, fait l’objet d’une forte demande de la part des industriels de l’électronique de puissance. En effet, quelque soit le type de condensateur, ces composants sont très souvent les plus imposants et occupent un volume important dans les circuits élec-troniques. De nouveaux matériaux et de nouveaux procédés de fabrication pour les conden-sateurs sont donc nécessaires pour effectuer la miniaturisation des circuits et des systèmes.

Ainsi, les condensateurs électrolytiques présents sur les cartes de commande des composants de puissance sont nettement plus volumineux que les autres composants (fig.1.5).

FIG. 1.5 – Composants d’une carte de commande d’IGBT

La hauteur du packaging (boîtier de protection) des cartes de commande doit, par consé-quent, être de taille supérieure à celle des condensateurs électrolytiques, ce qui constitue un coût conséquent pour une seule famille de composants. Lors de cette étude, nous tenterons de déterminer si les condensateurs électrolytiques de faibles capacités peuvent être rempla-cés par des condensateurs céramiques optimisés et de dimensions comparables aux autres composants présents sur la carte. Si cela est possible, un gain non négligeable en terme d’en-combrement serait réalisé, dû à la diminution de la hauteur du boîtier de protection. De plus, les condensateurs céramiques ont l’avantage de ne pas être polarisés (montage facilité) et d’avoir une bonne tenue en température.

1.2

Les condensateurs céramiques

1.2.1

Matériaux et propriétés

Les condensateurs céramiques sont très courants dans tous les types de circuits élec-troniques. En effet, ils possèdent une large gamme de capacité (de 0,5 pF jusqu’à environ 20µF) et présentent des dimensions très faibles (le format le plus petit, 0402, est un format de composant rectangulaire de côtés 0,4 mm x 0,2 mm !). Leurs principaux inconvénients sont leur faible tension d’utilisation (les céramiques utilisées ont de relativement faibles rigidités diélectriques) et leur faible résistance mécanique. Les propriétés du matériau diélectrique céramique présent entre les électrodes du condensateur déterminent les caractéristiques

élec-triques du composant. Les titanates BaTiO3, (Ba,Sr)TiO3et Pb(Zr,Ti)O3sont aujourd’hui les

matériaux diélectriques les plus utilisés pour la fabrication des condensateurs céramiques, du fait de leurs fortes valeurs de permittivité relative (voisine de 10 000 au maximum pour les matériaux massifs et entre 500 et 2000 pour les couches). Les valeurs des pertes sont faibles (comprises entre 10−1et 10−3), et les rigidités diélectriques sont de l’ordre de 5 kV/mm. Les

condensateurs céramiques fabriqués industriellement se présentent sous forme de disques ou de pavés multicouches (fig.1.6).

(a) (b)

FIG. 1.6 – Condensateurs céramiques sous forme de disque (a) et de pavé multicouches (b)

Les composants sous forme de disque, appelés également condensateurs monocouche, sont fabriqués par pressage de la poudre d’oxyde puis frittage de la pastille. Les capacités atteintes sont généralement assez faibles, mais le procédé est très simple à mettre en place. Les composants multicouches élaborés à partir de couches épaisses de céramiques mises en forme par coulage en bandes permettent d’atteindre des capacités bien supérieures. Le procédé de fabrication (détaillé dans la partie suivante) est plus contraignant, même s’il est aujourd’hui très bien maîtrisé industriellement.

1.2.2

Composants multicouches

Principe

Tout d’abord, rappelons pour quelles raisons les condensateurs céramiques multicouches ont été développés. Comme nous l’avons vu précédemment, la capacité d’un condensateur est inversement proportionnelle à l’épaisseur du matériau diélectrique entre les armatures. On comprend alors facilement que pour atteindre de fortes capacités, de fines épaisseurs de matériau diélectrique sont souhaitables. Or, la fabrication des condensateurs monocouches ne permet pas, pour des raisons de résistance mécanique du disque fritté, d’atteindre des épaisseurs inférieures à 300 µm, limitant ainsi considérablement les valeurs de capacité des composants. Afin d’atteindre de faibles épaisseurs de céramique, la fabrication de couches épaisses par la méthode de coulage en bandes s’est généralisée dans l’industrie. La poudre de céramique n’est alors plus pressée, mais mise en suspension à l’aide d’un solvant organique ou aqueux. Cette suspension, appelée aussi barbotine, doit être élaborée avec soin afin de

permettre le coulage dans de bonnes conditions. Il est alors possible d’atteindre des épais-seurs de céramique de quelques micromètres.

Les composants multicouches sont ensuite obtenus par empilement de ces couches céra-miques, certaines couches étant métallisées avec un matériau conducteur, formant ainsi des électrodes internes. Ce procédé, détaillé par la suite, permet l’obtention de composants céra-miques à fortes valeurs de capacité dans des volumes très réduits.

Préparation des barbotines pour le coulage

La poudre céramique est mise en suspension dans un véhicule organique contenant un solvant, un dispersant, un liant et un plastifiant. L’ensemble constitue la barbotine de coulage. La nature et la quantité de chaque élément sont des facteurs très importants, déterminant l’aptitude de la barbotine à être coulée dans de bonnes conditions. Tout d’abord, précisons le rôle de ces différents constituants :

⋄ Le solvant permet de mettre la poudre en suspension et d’ajuster la viscosité de la

barbo-tine.

⋄ Le dispersant assure la dispersion homogène et stable des particules de céramique dans

le solvant. Une barbotine élaborée sans dispersant engendre une sédimentation de la poudre céramique beaucoup plus rapide que la même barbotine contenant un disper-sant [2].

⋄ Le liant confère une bonne résistance mécanique à la bande coulée et assure une

densifi-cation optimale de la couche crue.

⋄ Le plastifiant permet la manipulation de la bande sèche après évaporation du solvant. En

encaissant les contraintes, il limite également la rigidité des pavés multicouches lors de la thermo-compression et de la découpe.

Les différents constituants les plus souvent rencontrés dans la littérature sont répertoriés dans le tableau 1.2 :

Rôle Nature Solvant Trichloréthylène Toluène Xylène Acétone Méthyléthylcétone Ethanol Butanol Dispersant Huile de poisson

Esters de phosphate Liant Méthacrylate de méthyl

Polyvinyle butyral Plastifiant Dibutyl phtalate

Butylbenzyl phtalate Polyéthylène glycol

TAB. 1.2 – Principaux additifs couramment utilisés pour l’élaboration des barbotines

Dans la littérature, différentes combinaisons de ces constituants sont utilisées pour l’éla-boration des barbotines. L’association de méthyléthylcétone (MEC) avec l’éthanol (EtOH) est très souvent utilisée comme solvant, en raison des propriétés intéressantes du composé MEC : forte permittivité relative (voisine de 15) et fort pouvoir de dissolution du liant [3–5]. Les esters de phosphate sont souvent associés en tant que dispersant de la poudre céramique, car ils s’ionisent très peu dans le solvant MEC/EtOH [2]. Les liants et plastifiants du tableau 1.2 sont équitablement rencontrés suivant les poudres céramiques à mettre en suspension. Afin d’éviter l’adsorption compétitive de plusieurs constituants sur les particules de céra-mique, la constitution de la barbotine doit être impérativement effectuée en deux étapes [6] :

⋄ La poudre est dispersée dans le solvant avec l’aide du dispersant. En s’adsorbant à la

surface des particules de céramique, le dispersant assure une dispersion homogène et stable des particules de céramique dans le solvant.

⋄ L’homogénéisation de la barbotine est réalisée avec l’incorporation du liant et du

plasti-fiant. Ces derniers assurent la cohésion et la flexibilité de la couche crue après l’éva-poration du solvant.

Le bon dosage de ces agents conditionne une propriété importante de la barbotine : sa rhéologie, qui varie inversement à la vitesse de cisaillement, donc à la vitesse de coulage

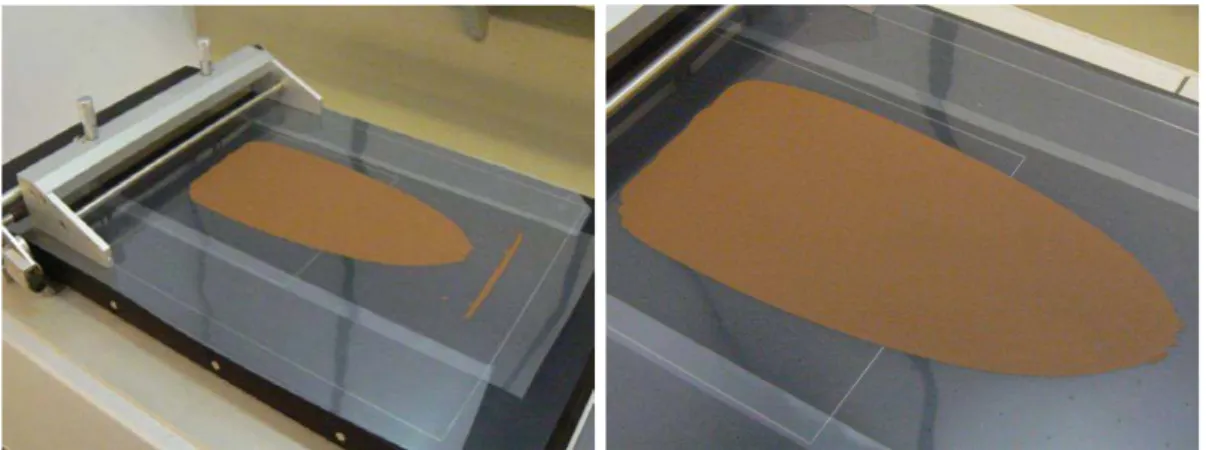

(fig.1.7). Ce paramètre ayant une influence directe sur la qualité de la bande coulée, les caractéristiques de la poudre céramique (composition, taille des grains, surface spécifique) doivent être connues afin de mettre au point une suspension adaptée (à titre d’exemple, on considère que les poudres les mieux adaptées au coulage en bandes possèdent une surface spécifique comprise entre 1 et 15 m2/g). Les conditions optimales réunies, il sera possible d’obtenir des couches de céramique uniformes et homogènes. Il existe une relation entre vitesse de coulage et rhéologie de la barbotine : on trace la courbe représentant la viscosité mesurée en fonction du gradient de cisaillement, la vitesse de coulage doit alors correspondre à une viscosité (η) de 1 Pa.s :

FIG. 1.7 – Allure générale de la variation de la viscosité en fonction du gradient de cisaillement

Le coulage en bandes

. Principe

Le coulage en bandes est l’opération permettant d’obtenir des couches céramiques homo-gènes à partir d’une barbotine. Ce procédé est largement utilisé, en industrie comme en la-boratoire, pour la fabrication des couches céramiques pour l’électronique. La mise en forme s’effectue grâce à un banc de coulage, appareil permettant de déposer la barbotine de manière régulière et uniforme. La barbotine est étalée sur un support plan grâce à un couteau dont la hauteur et la vitesse de déplacement est réglable. Dans certains cas le couteau est fixe et le support, mobile, entraîne la barbotine. Une fois le coulage de la barbotine terminé, l’étape suivante est l’évaporation du solvant contenu dans la barbotine ainsi étalée. L’évaporation doit se faire lentement, elle doit donc avoir lieu en milieu saturé en solvant afin d’éviter la formation de craquelures au sein de la couche. La couche sèche est alors uniforme, manipu-lable, et a une épaisseur comprise entre 1 µm et 100 µm.

. Nature et propriétés diélectriques des couches

Le coulage en bandes est une technique applicable à la plupart des poudres céramiques. Des couches épaisses de différentes natures ont été étudiées, citons quelques exemples : BaTiO3 [7–9], (Ba,Sr)TiO3 [10–12], Pb(Zr,Ti)O3 [3, 13–15], TiO2 [5], Al2O3 [2, 6, 16],

AlN [17] et SiC [18]. Intéressons nous aux trois composés les plus utilisés pour la fabrication des condensateurs multicouches : BaTiO3, (Ba,Sr)TiO3et Pb(Zr,Ti)O3. Le tableau 1.3 permet

de comparer les valeurs de permittivité relative et de pertes obtenues pour des échantillons massifs et pour des couches épaisses (valeurs données à 1kHz et à la température de Curie) :

Diélectrique Mise en forme εr tg δ Référence

massif 4000 - 11000 0, 004 - 0, 07 [9, 19–21] BaTiO3 couches 500 - 3000 0, 01 - 0, 02 [7–9] massif 3000 - 8000 0, 01 [22–25] (Ba,Sr)TiO3 couches 200 - 1500 0, 01 - 0, 02 [10–12] massif 14000 0, 01 [26, 27] Pb(Zr,Ti)O3 couches 400 - 1500 0, 01 - 0, 03 [13–15]

TAB. 1.3 – Propriétés des matériaux diélectriques pour les condensateurs multicouches

Notons que les permittivités relatives des couches épaisses sont largement inférieures aux permittivités trouvées pour les matériaux massifs, d’un facteur compris entre 10 et 50. Cette diminution de la permittivité relative pour les couches est attribuée à une densification inférieure des couches frittées réalisées à partir des barbotines, ainsi qu’à des différences de grossissement des grains [9]. Cependant, les composants réalisés à partir des couches atteignent des capacités beaucoup plus élevées que les composants massifs pour des volumes inférieurs, grâce à la méthode d’empilement multicouches détaillée dans la partie suivante.

L’empilement multicouches

L’empilement multicouches est réalisé par alternance de couches céramiques et de couches de matériau conducteur, formant ainsi des électrodes internes alternées, caractéristiques des composants multicouches (fig.1.8). Des électrodes externes (appelées aussi terminaisons) sont ensuite déposées sur les côtés du pavé afin de permettre la soudure et la connexion au circuit électronique.

FIG. 1.8 – Procédé de fabrication des condensateurs multicouches : (a) empilement multicouches, (b) composant final

L’avantage de ce procédé est double :

⋄ L’épaisseur de céramique entre les électrodes internes est facilement ajustable en comptant

le nombre de feuillets insérés, permettant ainsi d’ajuster la capacité totale et le volume du composant selon une spécification donnée.

⋄ Il est possible d’insérer un nombre élevé d’électrodes internes, ce qui multiplie de manière

considérable la surface active de métallisation du composant et donc la surface totale des armatures. La capacité d’un condensateur étant proportionnelle à la surface totale des armatures en regard, il est alors possible d’atteindre des valeurs de capacité bien supérieures aux valeurs obtenues par le procédé monocouche.

Aujourd’hui, les valeurs de capacité maximales des condensateurs céramiques multi-couches à base de titanate de baryum BaTiO3 sont de l’ordre de 20 µF. Même si de

nom-breuses études visent à diminuer les épaisseurs des couches réalisées par coulage en bandes jusqu’à 1 µm, l’optimisation des condensateurs céramiques connaît une asymptote. En effet il ne sera pas possible, pour des raisons de tenue mécanique, de diminuer considérablement

les épaisseurs des couches coulées et la valeur de 1 µm semble être, pratiquement, une valeur limite. Une autre solution consiste à rechercher de nouveaux matériaux possédant des per-mittivités relatives plus élevées que BaTiO3. Dans cette optique, les travaux de recherche de

la communauté des céramiques ont permis, ces dernières années, l’émergence d’un nouveau matériau possédant des valeurs colossales de permittivité relative, et donc candidat pour devenir le matériau de base des condensateurs céramiques : le titanate de calcium cuivre CaCu3Ti4O12.

1.3

Le titanate de calcium cuivre : CaCu

3Ti

4O

12(CCTO)

La première synthèse de la phase CaCu3Ti4O12 (ou Ca0,25Cu0,75TiO3) a été effectuée

par Deschanvres et al. en 1967 [28]. Subramanian et al. [29] ont été les premiers à mettre en évidence, en 2000, les propriétés diélectriques exceptionelles des composés de formules générales ACu3Ti4O12 et ACu3Ti3FeO12. Ces propriétés font de CCTO un candidat pour

remplacer les matériaux diélectriques traditionnels (tel que BaTiO3), même si les origines

des fortes permittivités relatives mesurées pour ce matériau ne sont pas claires et font l’objet de nombreuses discussions.

1.3.1

Structure cristalline de CCTO

La structure cristalline de CCTO a été déterminée pour la première fois en 1979 par Bo-chu et al. [30]. Cette étude, effectuée sur une série de titanates pérovskites déformées de for-mule générale ACu3B4O12(avec B = Mn, Ge, Ti, etc) comme CaCu3Ti4O12, CaCu3Mn4O12

et CaCu3Ge4O12, a montré que ces composés sont de structure pérovskite. Les

caractéris-tiques cristallines suivantes ont été déterminées pour ces composés :

⋄ a ∼ 7,4 Å

⋄ groupe d’espace : Im3 ⋄ Z = 2

La structure peut être décrite comme un enchaînement tridimensionel d’octaèdres (BO6)

mettant en commun des sommets. Chacun de ces octaèdres est incliné d’un angle voisin de 20˚ par rapport à la direction qu’il occuperait dans la pérovskite idéale. On peut citer l’angle pour différentes pérovskites : CaCu3Mn4O12(19,0˚), NaMn3Mn4O12(20,2˚) et CaCu3Ti4O12

(23,5˚). Ce décalage impose une forte modification du voisinage anionique pour 3/4 des cations du site A et une faible modification du voisinage pour le 1/4 restant. En effet, dans les composés de formule générale [AC3](B4)O12, les cations A occupent des sites icosaèdriques

presque parfaits alors que les cations C occupent des sites plan carrés. La figure 1.9 présente la structure cristalline de CaCu3Ti4O12.

FIG. 1.9 – Structure cristalline de CaCu3Ti4O12

On distingue les atomes de calcium aux sommets de la maille, les atomes de cuivre de taille inférieure liés à quatres atomes d’oxygène et les octaèdres TiO6.

En considérant l’octaèdre TiO6 non déformé, le cation Ca2+ serait théoriquement trop

gros pour occuper le site A. La formation du composé CaCu3Ti4O12nécessite donc de forcer

l’insertion du cation Ca2+dans la structure, ce qui provoque une dilatation du réseau cristal-lin traduite par une valeur de paramètre de maille expérimentale (a = 7,391 Å) supérieure à la valeur théorique (a = 7,383 Å). Ainsi, les liaisons Ti-O sont soumises à une tension aug-mentant la polarisabilité de l’octaèdre TiO6. Contrairement aux matériaux ferroélectriques

(tels que BaTiO3 et ses dérivés) couramment utilisés pour la fabrication des condensateurs,

aucune transition de phase para-ferroélectrique n’a été observée sur une large gamme de tem-pérature [31, 32]. Le composé CaCu3Ti4O12 ne possède donc pas de température de Curie,

ce qui constitue un réel avantage pour une utilisation industrielle de ce matériau.

1.3.2

Méthodes de synthèse des poudres de CCTO

La littérature fait état de multiples méthodes de synthèse des poudres de CCTO.

La réaction en voie solide-solide est de loin la plus utilisée, elle permet une synthèse rapide des poudres après mélange intime de précurseurs des ions métalliques (carbonates, nitrates, hydroxydes) et calcination du mélange au voisinage de 1000˚C. Cependant, cette méthode ne permet pas de contrôler précisément les caractéristiques de la poudre. De plus,

la phase CCTO est souvent accompagnée de phases additionnelles indésirables provenant de cations n’ayant pas participé à la formation de CCTO.

La voie sol-gel a également été explorée. Elle est basée sur la formation d’un gel or-ganique, la phase CCTO est obtenue après calcination du gel entre 400˚C et 750˚C puis un traitement de frittage à 1000˚C. Cette méthode de synthèse permet l’obtention de céramiques homogènes, de haute pureté et recouvrant de larges surfaces.

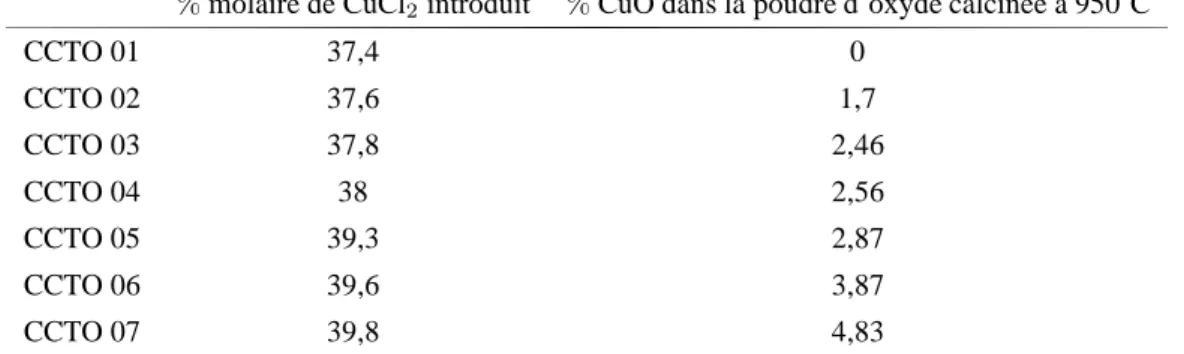

La méthode de coprécipitation développée au laboratoire CIRIMAT est basée sur l’ob-tention de précurseurs oxaliques de CCTO par coprécipitation de chlorures de métaux. Les précurseurs oxaliques ainsi formés sont ensuite calcinés entre 900˚C et 950˚C pour former la phase CCTO. Les résultats montrent que les poudres obtenues sont monophasées (CCTO) ou multiphasées (présence de phases additionnelles CuO, TiO2, ou CaTiO3 en plus de la phase

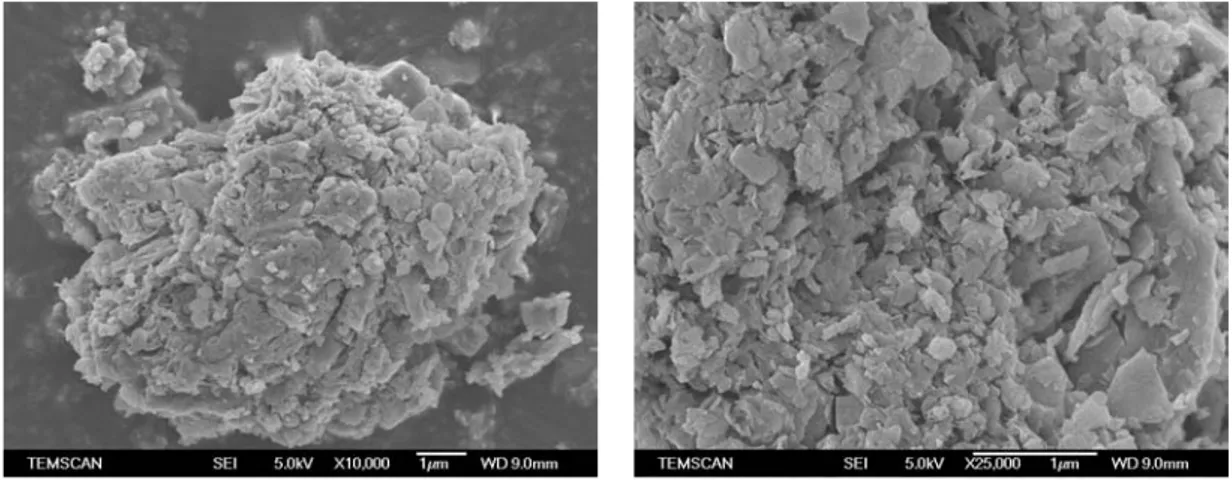

CCTO). Récemment des auteurs sont parvenus à obtenir des poudres de CCTO nanocristal-lines (30 nm) à basse température (700˚C) par l’obtention d’oxalates mixtes. Cette méthode permet de contrôler l’homogénéité des poudres et la taille des grains.

La méthode par broyage mécanique simple (ou mécanosynthèse) consiste à réaliser un broyage d’oxydes simples de métaux. Les temps de broyage pour l’obtention de la phase CCTO peuvent aller de quelques heures à plusieurs dizaines d’heures. L’avantage de cette méthode est de permettre l’obtention de poudres nanocristallines aux propriétés mécaniques exceptionnelles.

La pyrolyse d’une solution organique a été effectuée pour obtenir le CCTO à basse tem-pérature (700˚C-800˚C). Cette méthode permet également l’obtention de poudres de CCTO nanocristallines.

Enfin, une méthode de synthèse par traitement thermique micro-ondes a récemment été mise au point. Les oxydes de métaux sont d’abord mélangés, puis broyés et le mélange subit ensuite un traitement micro-ondes entre 800W et 1600W pendant 10 à 30 minutes dans un four à micro-ondes traditionnel. Ce procédé de synthèse permet l’obtention de poudres nanométriques pour des temps de traitement micro-ondes très courts.

Le tableau 1.4 indique l’ordre de grandeur des tailles de grains dans les poudres de CCTO obtenues par ces différentes méthodes.

Méthode de synthèse Taille de grains Référence solide-solide 0,5 à 6 µm [33–38] sol-gel 0,5 à 1 µm [39–44] coprécipitation 30 nm à 1 µm [45–48] mécanosynthèse 20 à 35 nm [49, 50] pyrolyse 200 à 400 nm [51, 52] micro-ondes 75 à 83 nm [53, 54]

TAB. 1.4 – Taille de grains des poudres de CCTO obtenues par différentes méthodes de synthèse

1.3.3

Mise en forme et propriétés électriques

A partir de la poudre de CCTO obtenue après la synthèse, diverses mises en forme sont explorées dans la littérature : les massifs (sous forme de pastilles), les couches minces et les couches épaisses. L’étape suivante est le frittage, réalisé entre 1000˚C et 1150˚C, permettant la densification de la céramique et l’élimination de la porosité. Enfin, le dépôt des arma-tures métalliques permet d’effectuer les mesures électriques permettant la caractérisation du matériau sous sa forme frittée.

Matériau massif

Subramanian et al. [29] sont les premiers à reporter une permittivité relative de l’ordre de 12 000 (à 1 kHz et à température ambiante) pour des échantillons massifs de CCTO. Depuis, des valeurs de permittivité relative beaucoup plus élevées ont été mises en évidence, pour des procédés de fabrication comprenant un ou plusieurs post-traitement(s). Adams et al. [34] obtiennent une permittivité de 280 000 à 10 kHz et à température ambiante après

frittage à 1100˚C pendant 24h. Marchin et al. [47] atteignent une valeur de 539 000 à 1 kHz et à température ambiante par ajustement de la quantité de phase additionnelle CuO dans la poudre d’oxyde initiale (avant frittage). Enfin, Bender et al. [55] parviennent à obtenir une permittivité proche de 1 000 000 à 1 kHz et à température ambiante après un recuit à 1000˚C sous Argon. Ainsi, les propriétés diélectriques du CCTO sont très sensibles au procédé de fabrication [56], et varient avec la durée, la température, l’atmosphère de frittage ainsi que les éventuels recuits [41, 56, 57].

Les auteurs reportent également une influence des substitutions du titane par différents cations sur la réponse électrique de CCTO. En substituant une partie du titane par l’alumi-nium, Choi et al. [58] constatent une diminution des pertes due à une augmentation de la résistivité des joints de grains. Hong et al. [59] parviennent à augmenter la permittivité re-lative après substitution d’une partie du titane par du niobium. S’appuyant sur le modèle de barrière interne (détaillé dans la partie 1.3.4), des analyses par TEM permettent aux auteurs d’expliquer cette augmentation de permittivité par une réduction de l’épaisseur des joints de grains. Enfin Cai et al. [60] effectuent des substitutions par du manganèse et constatent une disparition complète de la non-linéarité du courant avec la tension caractéristique de CCTO pur (propriété détaillée ci-après). Cette disparition ne peut être liée qu’à une diminution des barrières de potentiel aux joints de grains. Finalement, les conclusions de ces différents auteurs se rejoignent : les substitutions influencent les propriétés des joints de grains, engen-drant des variations significatives des propriétés électriques de CCTO.

Les pertes reportées dans la littérature pour les céramiques de CCTO sont comprises entre 0,01 et 0,3 à 1 kHz et à température ambiante, selon les substitutions effectuées ou la présence de phases additionnelles [34, 58, 61–66]. Les auteurs mettent en évidence une di-minution des pertes pour des échantillons contenant des phases additionnelles de type oxyde (céramique ou verre). Yan et al. [63] atteignent la valeur de 0,02 par ajout de CaTiO3. Kwon

et al. [65] parviennent également à cette faible valeur de pertes par ajout de Cr2O3 ou de

ZrO2. Enfin selon Prakash et al. [67], l’ajout d’un mélange de phases vitreuses (BaO + B2O3

+ SiO2) à faible température de fusion permet également de diminuer fortement les pertes de

CCTO. Dans ce dernier cas, la diminution est expliquée de la manière suivante : le frittage en phase liquide conduit à l’existence de phases intergranulaires vitreuses (mouillage des grains de CCTO) réduisant la surface de contact entre deux grains voisins et limitant ainsi les pertes de charge au sein du matériau. Les plus faibles valeurs de pertes sont néanmoins toujours associées à de faibles valeurs de permittivité relative [58, 61–63, 66, 68]. Une valeur moyenne très courante comprise entre 0,1 et 0,3 est mesurée par la majorité des auteurs pour le CCTO pur à 1 kHz et à température ambiante. Ces valeurs sont plus élevées que celles

relevées pour le matériau BaTiO3et ses dérivés, comprises entre 10−1et 10−3. Ce paramètre

est actuellement un facteur limitant l’intégration du matériau CCTO dans la fabrication des condensateurs.

Enfin, les propriétés non-linéaires du CCTO ont été mises en évidence par des mesures de la caractéristique courant-tension (I-V) des composants [60, 69–73]. Chung et al. [69] ont été les premiers à mettre en évidence ce comportement par des mesures I-V sur un grain de CCTO (mesures par microélectrodes). Les auteurs déduisent un coefficient de non-linéarité

α supérieur à 900 sur la gamme de courant 5-100 mA. Ramirez et al. [72] calculent une

va-leur colossale de 1535 sur la gamme 3-30 mA. Les vava-leurs de α sont donc très dépendantes de la gamme de courant utilisée pour le calcul. Ces valeurs sont colossales en comparaison des valeurs trouvées pour ZnO, matériau utilisé pour la fabrication des varistances (30-80). De manière plus réaliste, Ramirez et al. [72] calculent également une valeur de 65 sur l’in-tervalle de courant traditionnellement utilisé (1-10 mA/cm2). Plusieurs auteurs [70, 71, 74] déterminent des valeurs de α comprises entre 1 et 10, la gamme de courant utilisée pour le calcul n’étant pas précisée.

Couches minces

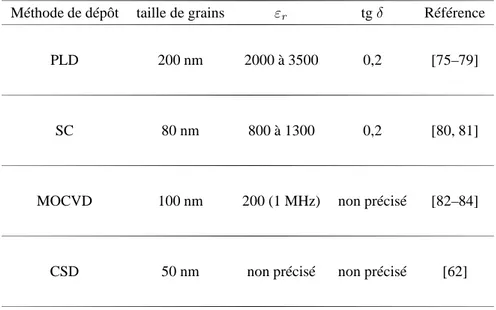

On appelle couche mince une couche dont l’épaisseur après frittage est inférieure ou égale à 1 µm. Pour les applications en microélectronique où la miniaturisation des com-posants est cruciale, ce type de couche est plus adapté que les matériaux massifs. Quatre technologies de dépôt du CCTO en couche mince existent dans la littérature : le dépôt par laser pulsé (PLD : Pulsed Laser Deposition), le dépôt par rotation (SC : Spin Coating), le dépôt chimique en phase vapeur (MOCVD : Metal Organic Chemical Vapor Deposition) et le dépôt chimique (CSD : Chemical Solution Deposition). Les tailles de grains obtenues pour ces couches sont de l’ordre de 200 nm. Le tableau 1.5 permet de visualiser l’ordre de gran-deur des valeurs de permittivité relative obtenues pour les couches minces de CCTO. Ces valeurs sont données à 1 kHz (sauf précision) et à température ambiante.

Méthode de dépôt taille de grains εr tg δ Référence

PLD 200 nm 2000 à 3500 0,2 [75–79]

SC 80 nm 800 à 1300 0,2 [80, 81]

MOCVD 100 nm 200 (1 MHz) non précisé [82–84]

CSD 50 nm non précisé non précisé [62]

TAB. 1.5 – Valeurs de permittivité relative des couches minces de CCTO à 1 kHz et à température ambiante

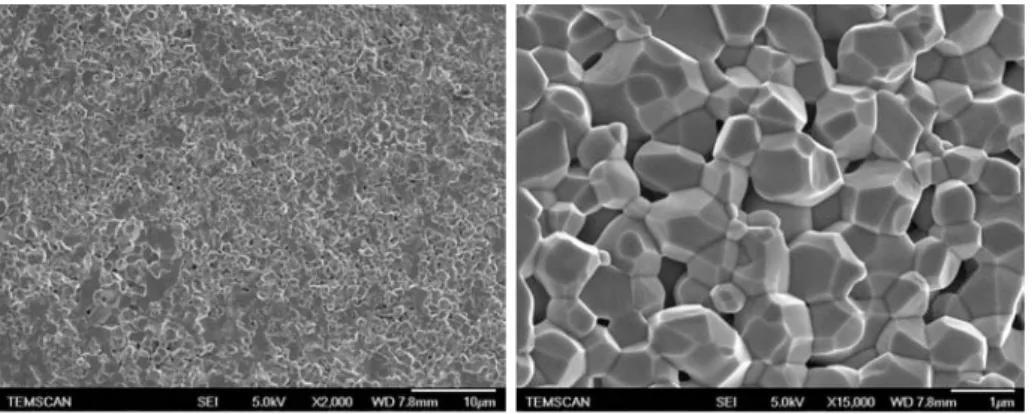

Les tailles de grains des couches minces de CCTO (entre 100 et 200 nm pour les va-leurs courantes) sont largement inférieures à celles mesurées pour les échantillons mas-sifs (quelques µm). La permittivité relative du CCTO étant fortement liée à la taille des grains et aux conditions de frittage, les permittivités des couches minces (entre 800 et 3500 à 1 kHz et à température ambiante pour les valeurs courantes) sont inférieures aux permittivi-tés des échantillons massifs (entre 10 000 et 20 000), pour des conditions de frittage standard (sans traitement thermique post-frittage). Des densités inférieures peuvent également être à l’origine des différences observées avec les échantillons massifs. Fiorenza et al. [85] ont calculé une permittivité diélectrique locale de 8000 pour chaque grain isolé de CCTO sur des couches de CCTO d’épaisseurs comprises entre 250 et 450 nm déposés par MOCVD. La taille des grains de ces couches a été augmentée jusqu’à 5 µm dans le plan de la couche après traitement thermique post-frittage à 1100˚C. A taille de grains identique, cette valeur de permittivité relative est comparable aux valeurs déterminées pour le matériau massif.

Couches épaisses

Les couches épaisses ont des épaisseurs supérieures à 1 µm, généralement comprises entre 1 µm et quelques centaines de micromètres. Ces couches sont utilisées de manière courante dans l’industrie pour la fabrication des condensateurs multicouches, mais aussi pour d’autres types de composants multicouches tels que les varistances et les thermistances. Les procédés de fabrication des couches épaisses sont en effet beaucoup moins coûteux et plus

facilement industrialisables que les procédés des couches minces. Concernant les couches épaisses de CCTO, très peu de travaux ont été réalisés. Almeida et al. [86–88] sont les seuls à avoir étudié des couches épaisses de CCTO. Les couches ont été réalisées par sérigraphie (ou screen printing) sur un substrat d’alumine métalisé à l’argent. Cette technique consiste à déposer une barbotine de CCTO à travers un écran métallique maillé. Une raclette permet de faire pénétrer la barbotine à travers les mailles de l’écran et ainsi déposer le matériau sous forme de couches. L’épaisseur des couches de CCTO obtenues par l’équipe d’Almeida est d’environ 150 µm, et les tailles de grains sont comprises entre 2 µm et 10 µm. Les permittivités relatives mesurées pour ces couches sont de l’ordre de 400, avec des pertes de 0,3 à 1 kHz et à température ambiante.

1.3.4

Origine des permittivités relatives colossales

L’origine des fortes permittivités relatives du CCTO a été beaucoup discutée dans la littérature et fait l’objet de nombreuses controverses. Les chercheurs ont émis plusieurs hy-pothèses pour expliquer ce phénomène, que l’on peut regrouper en trois courants d’idées :

⋄ L’effet de barrière interne isolante (IBLC : Internal Barrier Layer Capacitor), consistant

à modéliser la microstructure de la céramique par des grains semiconducteurs séparés par des joints de grains isolants

⋄ L’existence de domaines isolants à l’intérieur des grains de CCTO.

⋄ La formation d’une couche isolante très fine à l’interface matériau/électrodes induisant un

phénomène de polarisation aux électrodes.

Le modèle IBLC

Considéré par beaucoup de chercheurs comme le phénomène prédominant pour expli-quer les permittivités relatives colossales de CCTO [38, 41, 57, 63, 67, 89–92], le modèle IBLC a été mis en évidence pour le diélectrique SrTiO3et les varistances à base de ZnO. Ce

modèle consiste à modéliser la céramique par des grains semiconducteurs séparés par des joints de grains isolants. La permittivité relative effective (εef f) est alors proportionnelle à

la permittivité des joints de grains isolants (εgb) et à la surface moyenne des grains (A), et

inversement proportionnelle à l’épaisseur moyenne des joints de grains (t) selon la relation :

εef f = εgb.

A

La permittivité relative de la céramique peut alors être augmentée en augmentant la taille des grains et en diminuant l’épaisseur des joints de grains. Les résultats suivants ont permis aux chercheurs de privilégier le modèle IBLC :

(i) La taille des grains de CCTO augmente avec la température de frittage, et les permit-tivités relatives mesurées pour des céramiques à gros grains sont largement supérieures aux permittivités des céramiques à grains fins. Adams et al. [34] ont été les premiers à mettre en évidence ce phénomène, mesurant une permittivité de 9000 à 10 kHz et à température ambiante pour des céramiques frittées à 1100˚C/3h et dont la taille de grains est de 5 µm. En augmentant la durée du palier de frittage à 24h, la taille des grains passe à 100 µm et la permittivité atteint la valeur de 280 000. L’influence de la microstructure sur les pro-priétés diélectriques du CCTO n’est alors plus discutable. Ce comportement a depuis été confirmé par beaucoup de chercheurs en faisant varier le temps et la température de frit-tage [35, 36, 55, 56, 93–96], validant ainsi le modèle IBLC.

(ii) La spectroscopie d’impédance a été beaucoup utilisée par les chercheurs [37, 41, 52, 57, 62, 63, 91, 97–103]. Cette technique a permis de séparer la contribution des grains et des joints de grains aux parties réelles et imaginaires de l’impédance complexe globale du matériau. Ainsi, les résistivités des grains et des joints de grains ont pu être déterminées, mettant en évidence le caractère semi-conducteur des grains et le caractère isolant des joints de grains. La spectroscopie d’impédance a donc joué un grand rôle dans la reconnaissance du modèle IBLC par la plupart des chercheurs.

L’origine de l’hétérogénéité électrique du CCTO fait l’objet de plusieurs hypothèses. Des études récentes [72, 74, 101, 104] suggèrent que la forte réponse diélectrique du CCTO est dûe à une différence de distribution en oxygène entre les grains et les joints de grains engendrée lors du traitement thermique de frittage. La présence de lacunes d’oxygène à l’in-térieur des grains augmenterait leur semi-conductivité, alors que les joints de grains riches en oxygène présenteraient par conséquent un caractère isolant. Afin d’illustrer cette hypothèse, Bender et al. [55] ont obtenu une permittivité relative colossale proche de 106 à 1 kHz et à température ambiante après recuit sous argon, et soulignent que le recuit pourrait être à l’origine d’une augmentation de la concentration en lacunes d’oxygène. Wang et al. [105] et Prakash et al. [106] proposent une distribution en oxygène différente à la surface et dans le volume, entraînant la superposition de l’effet IBLC et d’un effet SBLC (Surface Barrier Layer Capacitance). Ces différentes distributions en oxygène sont toutefois difficiles à mettre en évidence : Adams et al. [91] ont étudié les réponses électriques d’échantillons soumis à des recuits sous N2 et O2. Ils ont montré qu’il n’y avait pas de variation significative de la

semiconduc-tivité du CCTO soit associée avec une perte d’oxygène, mais plutôt à une réduction du Ti4+ en Ti3+sur les sites du titane dûe à une réoxydation de Cu+en Cu2+lors du refroidissement. D’autres auteurs [45, 47, 57, 94, 97, 102, 107–110] soulignent également le rôle du cuivre en mettant en évidence l’influence de la ségrégation de phases riches en cuivre aux joints de grains sur les propriétés diélectriques du CCTO.

Existence de domaines intragranulaires

Cette hypothèse met en jeu l’existence de domaines intragranulaires de résistivités diffé-rentes contribuant fortement à la réponse diélectrique du CCTO [57, 69, 101, 111]. En effet, les auteurs ont démontré la coexistence de domaines intragranulaires semi-conducteurs sépa-rés par des joints isolants. Le mécanisme est un effet IBLC tel que nous l’avons défini aupa-ravant, à la différence que les barrières isolantes se situent à l’intérieur des grains de CCTO et non aux joints de grains. L’origine des fortes permittivités relatives du CCTO s’expli-querait alors par la superposition de deux contributions, l’IBLC "extragranulaire" et l’IBLC "intragranulaire", conduisant à un modèle DBLC (Double Barrier Layer Capacitance) [112].

Interface matériau/électrode

La formation d’une fine couche barrière isolante de type Schottky à l’interface maté-riau/électrodes a été évoquée par quelques auteurs pour expliquer les fortes permittivités relatives du CCTO [113–115]. Cependant Zhang et al. [116] écartent cette hypothèse après avoir mesuré des permittivités équivalentes sur des échantillons polis et non polis. Ce phéno-mène pourrait contribuer partiellement à la réponse diélectrique du CCTO, mais ne semble toutefois pas être le mécanisme prépondérant.

Subramanian et al. [29] proposent également, en 2000, le déplacement des ions titane comme origine de la création de dipôles locaux engendrant une polarisabilité de la struc-ture pérovskite, responsable des fortes permittivités mesurées. Dans ce cas, les propriétés du CCTO seraient engendrées par sa structure cristalline et seraient donc intrinsèques. Enfin, précisons que des permittivités colossales ont été mises en évidence pour des monocristaux de CCTO (absence de joints de grains) [117]. Sur cette base, le modèle IBLC basé sur l’exis-tence de joints de grains isolants a été vivement discuté. Il faut cependant prendre en compte le fait que les réponses diélectriques des monocristaux et des céramiques peuvent avoir des origines différentes, et que si l’existence d’hétérogénéités intragranulaires ou le déplacement des ions titane semblent être des explications plausibles dans le cas des monocristaux, le cas des céramiques polycristallines est plus compliqué et il est possible que plusieurs

phé-nomènes concurrents (intrinsèques et extrinsèques à la structure du CCTO) soient mis en jeu.

[1] S. Dagdag. Matériaux et revêtements multifonctionnels par PECVD et SPS pour

l’in-tégration de puissance haute température - haute tension. Thèse de doctorat, Institut

national polytechnique de Toulouse, 2005.

[2] A. Seal, D. Chattopadhyay, A. Das Sharma, A. Sen et H. S. Maiti. Influence of am-bient temperature on the rheological properties of alumina tape casting slurry. J. Eur.

Ceram. Soc., Vol. 24(8), 2275–2283, 2004.

[3] J.-H. Feng et F. Dogan. Effects of solvent mixtures on dispersion of lanthanum-modified lead zirconate titanate tape casting slurries. J. Am. Ceram. Soc., Vol. 83(7), 1681–1686, 2000.

[4] E. Roncari, P. Pinasco, M. Nagliati et D. Sciti. Tape casting of AlN-SiC-MoSi2

com-posites. J. Eur. Ceram. Soc., Vol. 24(8), 2303–2311, 2004.

[5] Z. Jingxian, J. Dongliang, L. Weisensel et P. Greil. Binary solvent mixture for tape casting of TiO2 sheets. J. Eur. Ceram. Soc., Vol. 24(1), 147–155, 2004.

[6] T. Chartier et T. Rouxel. Tape-cast alumina-zirconia laminates : Processing and me-chanical properties. J. Eur. Ceram. Soc., Vol. 17(2-3), 299–308, 1997.

[7] D.-H. Yoon et B. I. Lee. Processing of barium titanate tapes with different binders for MLCC applications–part ii : Comparison of the properties. J. Eur. Ceram. Soc., Vol. 24(5), 753–761, 2004.

[8] D.-H. Yoon et B. I. Lee. Processing of barium titanate tapes with different binders for MLCC applications–part i : Optimization using design of experiments. J. Eur. Ceram.

Soc., Vol. 24(5), 739–752, 2004.

[9] D. Nguyen, T. Lebey, P. Castelan, V. Bley, M. Boulos, S. Guillemet-Fritsch, C. Com-bettes et B. Durand. Electrical and physical characterization of bulk ceramics and thick layers of barium titanate manufactured using nanopowders. J. Mater. Eng.