HAL Id: tel-03060394

https://tel.archives-ouvertes.fr/tel-03060394

Submitted on 14 Dec 2020HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Caractérisation non destructive des matériaux

composites en fatigue : diagnostic de l’état de santé et

pronostic de la durée de vie résiduelle par réseaux de

neurones

Pierre Duchene

To cite this version:

Pierre Duchene. Caractérisation non destructive des matériaux composites en fatigue : diagnostic de l’état de santé et pronostic de la durée de vie résiduelle par réseaux de neurones. Mécanique des matériaux [physics.class-ph]. Ecole nationale supérieure Mines-Télécom Lille Douai, 2018. Français. �NNT : 2018MTLD0008�. �tel-03060394�

N°d’ordre : 2018MTLD0008

THÈSE

présentée en vue d’obtenir le grade de

DOCTEUR

en

Mécanique des solides, des matériaux, des structures et des surfaces

par

Pierre DUCHENE

DOCTORAT DE L’UNIVERSITÉ DE LILLE DELIVRÉ PAR IMT LILLE DOUAI

CARACTÉRISATION NON DESTRUCTIVE DES MATÉRIAUX COMPOSITES EN FATIGUE : DIAGNOSTIC DE L’ÉTAT DE SANTÉ ET PRONOSTIC DE LA DURÉE

DE VIE RÉSIDUELLE PAR RÉSEAUX DE NEURONES

Soutenance le 13 décembre 2018 devant le jury d’examen :

Président du jury Joseph MOYSAN, Prof Université d’Aix-Marseille

Rapporteur Mourad BENTAHAR, MCF.HDR Université du Maine

Rapporteur Nathalie GODIN, MCF.HDR INSA de Lyon

Membre Marc DUQUENNOY, Prof Université Polytechnique Hauts-de-France

Directeur de thèse Patricia KRAWCZAK, Prof IMT Lille Douai

Co-directeur de thèse Salim CHAKI, MA.HDR IMT Lille Douai

Invitée Bénédicte LEVASSEUR, Dr DGA

Laboratoire d’accueil

Département Technologie des Polymères et Composites & Ingénierie Mécanique de IMT Lille Douai Ecole Doctorale SMRE 104 (U. Lille, U. Artois, ULCO, UPHF, Centrale Lille, Chimie Lille, IMT Lille Douai)

Remerciements

Je tiens à remercier mes deux directeurs de thèse Patricia Krawczak et Salim Chaki, pour leur confiance tout au long de ces trois années d’études et leurs efforts pour que ce travail aboutisse favorablement. Ce fut une joie particulière de travailler sous leur égide.

J’aimerai également remercier Bénédicte Levasseur, et à travers elle toute la DGA, pour les échanges bénéfiques de nos différentes réunions.

Par ailleurs, je souhaite remercier Mr Joseph Moysan d’avoir présidé mon jury de thèse, Mme Nathalie Godin ainsi que Mr Mourad Bentahar pour avoir accepté d’être rapporteurs sur mon travail. Je témoigne également toute ma reconnaissance à Mr Marc Duquennoy pour l’examen mes travaux.

J’exprime toute ma reconnaissance au personnel du département TPCIM pour leur soutien et les excellentes conditions de réalisation de la thèse, notamment les enseignants chercheurs : Dmytro, André Château, Abderrahmane. J’ai également une pensée particulière pour les responsables des moyens d’essais Pierre, Jean-Pierre, Patrice, Jean-Michel, Xavier et Bernard et tous les autres sans qui l’expérience au cœur de cette étude n’aurait pas pu être menée à bien.

Enfin, les dernières lignes sont pour ceux qui ont partagé ma vie quotidienne tout au long de ces trois dernières années, notamment Claire-Isabelle, toujours à l’écoute ainsi que tous les autres doctorants et stagiaires du département pour ces moments d’échanges et de complicité me laissant d’excellents souvenirs.

Table des matières

Introduction générale ... 1

I. Etat de l’art ... 5

I.1. Comportement des matériaux composites en fatigue ... 6

I.1.1. Endommagement des matériaux composites ... 6

I.1.2. Fatigue des matériaux composites ... 8

I.2. Contrôles non destructifs appliqués à la caractérisation de l’endommagement ... 12

I.2.1. Shearographie ... 12

I.2.2. Courants de Foucault ... 13

I.2.3. Térahertz ... 15

I.2.4. Acoustique non linéaire ... 16

I.2.5. Radiographie et micro-tomographie aux rayons X ... 17

I.2.5.1. Radiographie aux rayons X ... 17

I.2.5.2. Micro-tomographie aux rayons X ... 18

I.2.6. Résistivité électrique ... 19

I.2.7. Emission acoustique... 21

I.2.7.1. Détection de l’endommagement ... 22

I.2.7.2. Localisation des évènements acoustiques ... 24

I.2.8. Thermographie infrarouge ... 25

I.2.8.1. Thermographie passive ... 25

I.2.8.2. Thermographie active ... 29

I.2.9. Corrélation d’images numériques ... 31

I.2.10. Ultrasons ... 34

I.2.10.1. Ondes de volume ... 35

I.2.10.2. Ondes de Lamb ... 38

I.2.11. Approche multi-technique non destructives ... 40

I.2.12. Bilan ... 43

I.3. Traitement et fusion des données ... 45

I.3.1. Analyse des composantes principales ... 45

I.3.2. Méthodes déterministes pour la fusion de données... 47

I.3.2.1. Fusions de données conventionnelles ... 48

I.3.2.2. Modélisation de Dempster-Shafer ... 49

I.3.2.3. Application à l’endommagement des composites ... 50

I.3.3. Méthodes indéterministes pour la fusion de données... 51

I.3.3.1. Méthodes pour l’estimation de la durée de vie résiduelle ... 52

I.3.3.2. Réseaux de neurones pour l’évaluation de l’endommagement ... 52

I.3.4. Bilan ... 55

I.4. Conclusion ... 56

II. Matériau et méthodes expérimentales ... 58

II.1. Caractérisation du matériau composite ... 59

II.1.1. Elaboration ... 59

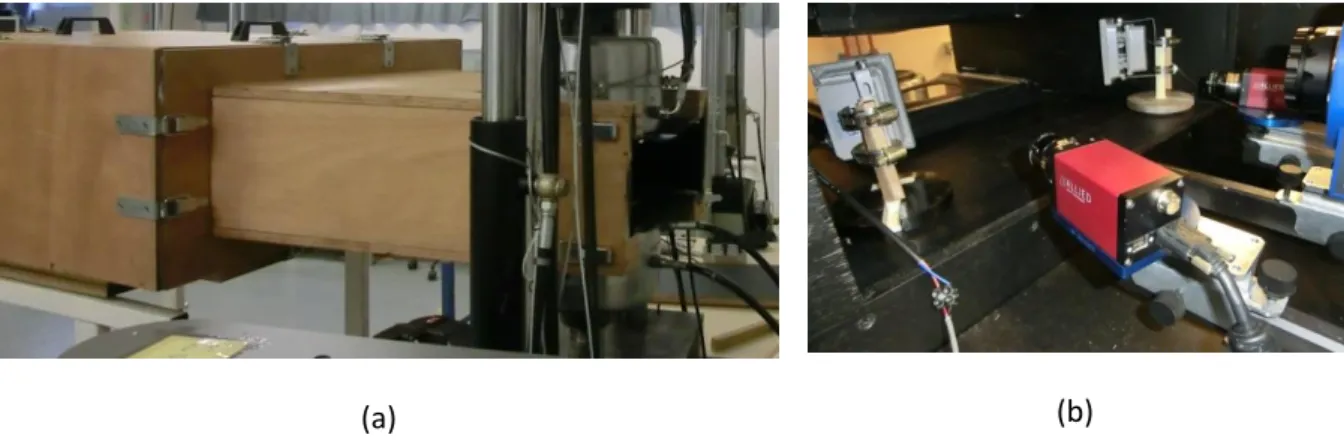

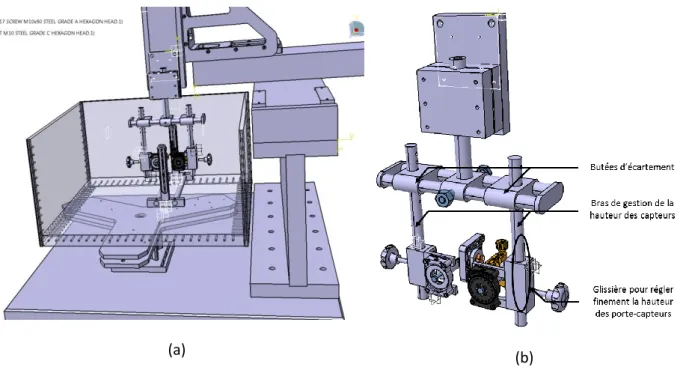

II.2. Conception des bancs expérimentaux ... 63

II.2.1. Enceinte d’isolation in-situ ... 63

II.2.2. Amélioration du système C-scan ultrasonore... 64

II.3. Réalisation des essais multi-instrumentés... 66

II.3.1. Essais d’auto-échauffement en fatigue ... 66

II.3.2. Protocole de mesures multi-techniques ... 67

II.4. Méthodes non destructives utilisées ... 69

II.4.1. Thermographie infrarouge ... 69

II.4.1.1. Dispositif expérimental ... 69

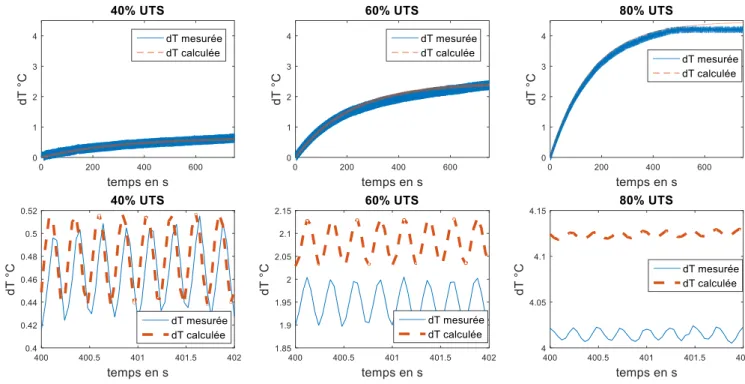

II.4.1.2. Fonction de régression thermique sur un bloc de fatigue ... 70

II.4.2. Corrélation d’images numériques ... 73

II.4.2.1. Dispositif expérimental ... 73

II.4.2.2. Calcul de l’aire l’hystérésis... 75

II.4.2.3. Sélection des paramètres pertinents ... 76

II.4.3. Acousto-ultrasons ... 77

II.4.3.1. Maillage de la zone d’intérêt ... 77

II.4.3.2. Génération de sources acoustiques artificielles ... 78

II.4.3.3. Interpolation numérique des cartographies acousto-ultrasonores ... 79

II.4.3.4. Fusion des cartographies de chaque capteur ... 80

II.4.4. Emission acoustique... 81

II.4.4.1. Dispositif expérimental et définition des descripteurs acoustiques ... 81

II.4.4.2. Choix des capteurs ... 83

II.4.4.3. Paramètres d’acquisition des salves ... 84

II.4.4.4. Protocole de localisation des sources acoustiques ... 85

II.4.5. Caractérisation ultrasonore dans l’épaisseur ... 88

II.4.6. Ondes de Lamb sous chargement mécanique statique... 89

II.5. Conclusion ... 90

III. Evaluation de l’endommagement par techniques de contrôle non destructif ... 92

III.1.Thermographie infrarouge passive ... 93

III.1.1. Températures de stabilisation ... 93

III.1.2. Mode fondamental de la régression ... 95

III.1.2.1. Amplitude thermique du mode fondamental ... 95

III.1.2.2. Phase du mode fondamental ... 97

III.1.3. Amplitude de la première harmonique ... 98

III.1.4. Bilan ... 100

III.2.Corrélation d’images numériques ... 100

III.2.1. Caractérisation de l’hystérésis ... 101

III.2.1.1. Cycles d’hystérésis ... 101

III.2.1.2. Aire de l’hystérésis à l’échelle de l’image ... 102

III.2.1.3. Exploitation à l’échelle du mm² ... 104

III.2.2. Déformations dans le sens longitudinal... 105

III.2.3. Déformations principales ... 107

III.2.3.1. Première déformation principale « e1 » ... 107

III.2.4. Bilan ... 110

III.3.Acousto-ultrasons ... 111

III.3.1. Définition des indicateurs d’endommagement ... 111

III.3.2. Fusion des données de capteurs acousto-ultrasonores ... 112

III.3.3. Variation d’amplitude ... 113

III.3.4. Variation de fréquence d’initiation ... 114

III.3.5. Bilan ... 116

III.4.Emission acoustique... 116

III.4.1. Effet Kaiser et rapport Felicity ... 116

III.4.2. Evolution de l’amplitude ... 118

III.4.3. Localisation des évènements acoustiques ... 119

III.4.4. Cartographies du nombre d’évènements pour l’évaluation de l’endommagement ... 120

III.4.5. Bilan ... 122

III.5.Cartographies ultrasonores ... 122

III.5.1. Evolution de l’amplitude temporelle dans l’épaisseur ... 123

III.5.2. Evolution de la vitesse dans l’épaisseur ... 124

III.5.3. Bilan ... 126

III.6.Ondes de Lamb ... 126

III.7.Conclusion ... 128

IV. Fusion de données et pronostic de la durée de vie résiduelle ... 131

IV.1.Comparaison des méthodes de fusion ... 132

IV.1.1. Cas d’étude ... 133

IV.1.2. Opérateur maximum ... 133

IV.1.3. Dempster-Shafer ... 135

IV.1.4. Réseaux de neurones ... 138

IV.1.5. Bilan ... 139

IV.2.Fusion de données homogènes issues de techniques de contrôle non destructif ... 140

IV.2.1. Méthode ... 140

IV.2.2. Thermographie infrarouge ... 142

IV.2.3. Corrélation d’images numériques ... 143

IV.2.4. Acousto-ultrasons ... 144

IV.2.5. Bilan ... 146

IV.3.Fusion de données hétérogènes issues de techniques de contrôle non destructif ... 146

IV.3.1. Fusion de haut niveau ... 146

IV.3.2. Fusion de niveau intermédiaire ... 148

IV.3.3. Bilan ... 150

IV.4.Estimation de la durée de vie résiduelle ... 150

IV.5.Capacités d’extrapolation des réseaux ... 153

IV.5.1. Entrainement partiel des réseaux de neurones ... 153

IV.5.2. Caractérisation en fatigue ... 154

Conclusion générale ... 158

Annexes ... 162

A. Méthode d’interpolation des données ... 163

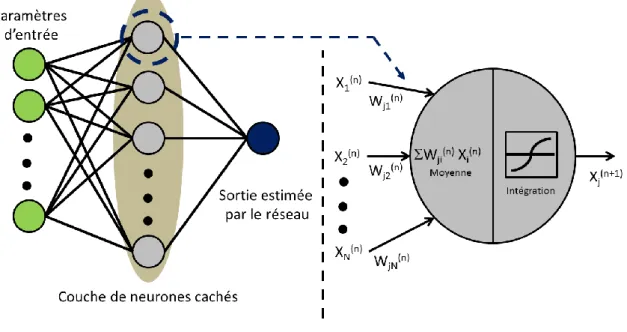

B. Méthodologie d’analyse des résultats en corrélation d’images numériques . 163 C. Rappels sur les réseaux de neurones ... 164

D. Méthodologie d’entraînement des réseaux de neurones en émission acoustique ... 166

E. Méthode de fusion des acousto-ultrasons ... 168

F. Mise en forme de la fonction d’interpolation en thermographie infrarouge . 168 G. Méthode d’interpolation en thermographie passive ... 171

H. Méthode de fusion des données ... 171

Tables des figures et tableaux ... 172

Table des figures ... 173

Table des tableaux ... 176

1

2 Les matériaux composites à fibres continues et matrice polymère possèdent des propriétés intrinsèques leur conférant de nombreux avantages structurels et fonctionnels : légèreté, résistance mécanique en statique et en fatigue, liberté de formes… Ces propriétés sont particulièrement recherchées dans l’industrie, surtout dans le domaine des transports (aéronautique, aérospatial, ferroviaire, naval, automobile).

L’endommagement mécanique de ces matériaux est un phénomène complexe dont la caractérisation expérimentale est loin d’être maîtrisée malgré l’abondance des études menées sur ce sujet depuis plusieurs décennies. Cette complexité provient de la nature même du matériau qui est multicouche, hétérogène et anisotrope. En effet, l’endommagement peut être généré à toutes les échelles du matériau : microscopique, voire nanométrique, dans le cas de la rupture de la matrice, des fibres et de l’interface fibre/matrice, mésoscopique et macroscopique pour le délaminage. Ces mécanismes d’endommagement évoluent et se combinent au cours du temps, et peuvent être à l’origine de la ruine prématurée d’une structure. La complexité de ce phénomène et l’absence de méthode de référence permettant une caractérisation non destructive fine, fiable et complète allant jusqu’au pronostic de la durée de vie résiduelle du matériau, motivent l’engagement de ces travaux de recherche qui visent à apporter des éléments de réponses à ces problématiques. En effet, plusieurs techniques de caractérisation de l’endommagement existent, dont certaines sont fines et fiables (fractographie, tomographie aux rayons X) mais destructives, tandis que d’autres sont non destructives mais peuvent manquer de finesse et de fiabilité s’agissant des matériaux composites (émission acoustique, ultrasons, thermographie infrarouge…).

Ainsi, nous proposons ici une nouvelle approche de caractérisation basée sur l’utilisation de plusieurs techniques de contrôle non destructif (CND) et la fusion de leurs données complémentaires et/ou redondantes. La finalité est l’amélioration du diagnostic de l’état de santé des matériaux composites, sous sollicitation mécanique de fatigue, et le pronostic de leur durée de vie résiduelle. Pour ce faire, seront développées et mises en œuvre différentes techniques non destructives (émission acoustique, thermographie infrarouge, corrélation d’images numériques, ultrasons et acousto-ultrasons) in- ou ex-situ, en temps réel ou différé, pour analyser l’endommagement d’un matériau composite aéronautique

3 carbone/époxy soumis à des sollicitations d’auto-échauffement en fatigue (succession de blocs de charge croissante).

Plusieurs méthodologies innovantes seront mises en œuvre pour extraire un maximum d’indications des différentes techniques CND utilisées. Dans le cas de l’émission acoustique, l’analyse des données sera approfondie, via les réseaux de neurones, pour obtenir une localisation des évènements acoustiques en deux dimensions avec l’utilisation de seulement deux capteurs. Classiquement, ce type de localisation nécessite l’utilisation de plusieurs capteurs (trois au minimum). Un des intérêts majeurs de cette localisation 2D est l’obtention de cartographies d’évènements acoustiques pouvant servir, par la suite, à la fusion de données. La thermographie infrarouge passive sera appliquée pour caractériser le comportement thermomécanique du matériau (domaine transitoire, permanent et thermoélastique). La mise au point d’une fonction de régression, prenant en compte ces trois domaines, permettra de générer des cartographies indiquant les seuils et les foyers d’endommagement du matériau. Les mesures des champs de déformations par corrélation d’images numériques seront exploitées de deux manières différentes, à savoir l’analyse des concentrations de contraintes et l’analyse des cycles d’hystérésis permettant l’estimation de la limite d’endurance du matériau par analogie avec la méthode des températures stabilisées en thermographie infrarouge. Les ultrasons seront utilisés sous trois formes différentes, en ondes de volume (C-Scan), en ondes guidées (onde de Lamb) et en acousto-ultrasons. Pour cette dernière variante, une méthodologie inédite sera présentée permettant la localisation et le suivi, hors contraintes, des micro-endommagements créés dans le matériau (ce qui ne pouvait se réaliser jusqu’ici que sous contraintes par émission acoustique).

Parmi ces méthodologies novatrices figure également l’analyse des données mise en œuvre. En effet, les réseaux de neurones seront largement utilisés pour le traitement des données de certaines techniques non destructives, comme l’émission acoustique, les acousto-ultrasons…, mais aussi pour leur fusion à l’aide de différentes stratégies (fusion intra- et inter-techniques de niveau haut et intermédiaire). Le but de ces traitements est l’amélioration du diagnostic de l’état de santé du matériau et la prédiction de sa durée de vie résiduelle.

4 Le premier chapitre du manuscrit est consacré à une étude bibliographique sur l’endommagement mécanique par fatigue des matériaux composites et les méthodes de contrôle non destructif utilisées pour sa caractérisation. Les méthodes de fusion de données utilisées dans la littérature seront également abordées.

Le deuxième chapitre traite de l’élaboration et de la caractérisation du matériau d’étude, de la réalisation des dispositifs expérimentaux, et explicite les différents paramètres et indicateurs d’endommagement traités par la suite.

Le troisième chapitre se focalise sur les résultats obtenus, technique par technique, en mettant l’accent sur les intérêts et les limites de chaque indicateur d’endommagement, et en les présentant, dans la mesure du possible, sous formes d’images pour servir à la fusion de données.

Le dernier chapitre s’attache enfin à mettre en œuvre la fusion de données. Le choix des réseaux de neurones artificiels pour effectuer la fusion sera justifié et différentes stratégies de fusion seront explorées. La procédure et les résultats du pronostic de la durée de vie résiduelle du matériau seront in fine explicités.

5

6 Différents mécanismes d’endommagement apparaissent et se développent au sein des matériaux composites à matrice polymère soumis à une sollicitation mécanique. L’évaluation de l’endommagement peut être effectuée à l’aide de techniques de contrôle non destructif : thermographie infrarouge, émission acoustique, corrélation d’images numériques, ultrasons, tomographie, piézorésistivité, térahertz, courants de Foucault … Chaque technique possède des limitations en termes d’évaluation ou de localisation de l’endommagement. Suivant les cas, la caractérisation peut, par exemple, être réalisée en surface ou dans l’épaisseur. Afin d’estimer l’endommagement le plus complètement possible, la combinaison de plusieurs techniques permet d’établir un diagnostic plus fiable et précis de la dégradation du matériau.

La mise en œuvre de multiples contrôles non destructifs nécessite une gestion efficace des données enregistrées en raison du nombre important d’informations disponibles. De plus, ces données présentent des caractéristiques hétérogènes (caractéristiques d’ondes, températures, vitesses, …). Afin de résoudre cette problématique, sans pour autant biaiser l’estimation de l’endommagement, une approche consiste en la fusion de données pour l’évaluation de l’état de santé du matériau et de sa durée de vie résiduelle. Cette stratégie peut être appliquée avec des théories conventionnelles ou des approches plus avancées en classification ou en régression des données. La fusion de données peut également être utilisée au niveau des paramètres de chaque technique.

Après un bref rappel relatif au comportement et à l’endommagement des matériaux composites en fatigue, ce chapitre présente l’état de l’art en matière de techniques de contrôle non destructif applicables pour caractériser leur intégrité structurale et de méthodes de traitement et de fusion de données.

I.1. Comportement des matériaux composites en fatigue

I.1.1. Endommagement des matériaux composites

Un matériau composite est composé de deux phases distinctes : le renfort, généralement des fibres (coupées, longues, courtes ou continues), et la matrice. Dans le cas de fibres continues, une ou plusieurs directions préférentielles peuvent être introduites dans le

7 matériau (anisotropie). A contrario, une distribution aléatoire de l’orientation de fibres coupées fait que le matériau présente un comportement isotrope au niveau macroscopique. Les fibres supportent les efforts mécaniques auxquels le matériau est soumis. La matrice assure la transmission des efforts entre les fibres et joue un rôle protecteur face à l’environnement. La performance du matériau dépend fortement de l’interface entre ces deux éléments constitutifs du composite.

Un tel matériau hétérogène est susceptible de s’endommager via des mécanismes complexes et dynamiques qui se développent durant la vie des structures. Le cycle de vie d’un composite sollicité en fatigue est schématisé à la figure I-1.

figure I-1 : Evolution de l’endommagement d’un composite sous chargement de fatigue

Généralement, quatre mécanismes d’endommagement sont identifiés durant le cycle de vie des matériaux composites :

• La fissuration matricielle : elle a pour origine la faible résistance de la matrice ou peut être générée à partir d’interfaces fibre/matrice médiocres ainsi que d’inclusions/porosités préexistantes dans le matériau. De nombreux paramètres contrôlent la propagation des fissures comme la quantité des fibres, l’épaisseur des différents plis ou la qualité de l’interface.

• La décohésion fibre/matrice : la propagation des microfissures dépend de la qualité de l’interface. Si elle est résistante, les fibres peuvent contenir la fissuration mais les contraintes sur cette phase augmentent. Cela produit la rupture des fibres. Il en résulte un faciès de rupture fragile. Dans le cas d’une interface médiocre, la fissuration contourne les fibres qui ne se brisent pas et le faciès de rupture est plus ductile [1]. •Matériau initial Mise en forme •Présence de défauts initiaux Mise en service •Développement de l'endommagement Propagation •Perte progressive des caractéristiques matériau Ruine

8 • La rupture des fibres : les fibres étant l’élément le plus résistant du matériau, ce mécanisme requiert une contrainte particulièrement élevée afin de générer leur défaillance conduisant alors à la ruine du matériau. Certaines fibres peuvent également rompre précocement si elles présentent un défaut ou un désalignement par rapport à la direction de sollicitation mécanique [2].

• Le délaminage : aussi appelé fissuration inter-laminaire ou décohésion inter-pli, cet endommagement macroscopique est lié à l’anisotropie entre les différents plis. Il s’amorce dans les zones ayant les plus forts gradients de contraintes (bords libres) et provoque la décohésion entre les différents plis du stratifié.

Ces différents mécanismes d’endommagement dépendent aussi du type de chargement mécanique appliqué. La ruine finale du matériau résulte de l’apparition d’un ou plusieurs de ces mécanismes [3]. La sollicitation en traction d’un empilement unidirectionnel favorise la ruine par rupture des fibres, alors que la sollicitation transversale génère de la décohésion et du délaminage.

Ces mécanismes d’endommagement sont généraux. Ils peuvent être identifiés lors d’essais statiques (en traction ou en flexion) ou encore durant des campagnes de fatigue.

I.1.2. Fatigue des matériaux composites

Lors d’un essai de fatigue, le scénario d'évolution de l’endommagement dépend des constituants du composite (fibre, matrice) et de la charge mécanique appliquée (niveau de contrainte de la séquence de chargement, rapport de contraintes) [4, 5]. Dans le cas particulier de la fatigue mécanique, de nombreux protocoles de caractérisation à l'échelle du laboratoire ont été développés pour la détection des foyers d’endommagement et l'examen de leurs cinétiques d'évolution. Un choix approprié des techniques de contrôle non destructif est nécessaire pour détecter sans ambiguïté les endommagements mécaniques se produisant dans le composite.

9

figure I-2 : Différentes phases de l’endommagement d’un composite stratifié en fatigue (adapté d’après [6])

Le scénario d'évolution global de l’endommagement au cours du cycle de vie en fatigue mécanique est généralement composé de trois étapes principales [7, 8] (figure I-2). Basé sur l'évolution de la rigidité normalisée du matériau en fonction du temps, ce scénario d'évolution est commun aux composites structuraux à matrice polymère quel que soit le type de fibre (carbone, verre …). La première étape (I) est développée pendant les premiers 15% de la vie du composite et se caractérise par une diminution rapide de la rigidité correspondant à la mise en service de la pièce composite considérée. La deuxième étape (II) est quasi-stable avec une évolution de l’endommagement plus lente dégradant progressivement la rigidité du matériau. La dernière étape (III) est marquée par une chute de la rigidité normalisée conduisant à la rupture (5 à 15% de la vie totale du composite). Ce scénario repose sur une analyse macroscopique des caractéristiques du matériau, ce qui est limitatif étant donnée la propagation multi-échelle de l’endommagement au sein des composites.

Cette évolution de l’endommagement sous chargement de fatigue est identifiable au moyen de différentes techniques de contrôle non destructif, telles que l’émission acoustique ou la thermographie infrarouge (figure I-3).

10 (a) Capacité des émissions acoustiques pour

le suivi de l’endommagement [9] (b) Thermographie infrarouge pour le suivi de l’endommagement [10]

figure I-3 : Evaluation des différentes phases de l'endommagement des composites à l’aide de techniques non destructives

La limite d’endurance est une caractéristique utilisée pour le dimensionnement des structures en fatigue. Il s’agit de la contrainte pour laquelle on considère que la pièce ne cassera pas en fatigue. La durée de vie est alors estimée « infinie ». L’analyse classiquement menée afin de déterminer cette limite est la construction de la courbe de Wöhler (contrainte maximale appliquée en fonction du nombre de cycles de sollicitation mécanique).

La détermination expérimentale de la courbe de Wöhler est chronophage et coûteuse considérant le nombre d’échantillons utilisés. Afin de pallier ce problème, les essais d’auto-échauffement [11] permettent une détermination plus rapide de la résistance en fatigue. Cette méthode repose sur la quantité de chaleur dissipée par le matériau soumis à des blocs de contrainte croissante. Pour une contrainte donnée, la température du matériau se stabilise après un certain nombre de cycles. Il est alors possible de représenter ces températures de stabilisation en fonction de la contrainte appliquée. Deux comportements linéaires sont identifiables. L’intersection de ces domaines permet de déterminer la limite d’endurance (figure I-4).

figure I-4 : Détermination de la résistance en fatigue par essais d’auto-échauffement [8]

11 Lors d’un essai de fatigue, le matériau est sollicité de façon cyclique introduisant un effet thermoélastique en son sein. Ces fluctuations à l’échelle des cycles mécaniques doivent être évaluées afin d’interpréter précisément l’augmentation de température induite par l’endommagement (figure I-5). Bien que ces techniques aient été développées pour les matériaux métalliques, elles sont aussi appliquées dans le cas des matériaux composites, notamment les composites à fibre de carbone, pour déterminer la limite d’endurance [12].

(a) (b)

figure I-5 : (a) Loi de comportement mécanique et (b) température d’un matériau sollicité en fatigue dynamique [13]

L’endommagement en fatigue est également évalué par la dégradation des caractéristiques mécaniques du matériau (évolution des rigidités). Le suivi de plusieurs paramètres définis à partir des caractéristiques mécaniques surfaciques et dans l’épaisseur a permis une évaluation pertinente de l’endommagement de composites à fibre de verre. Cette analyse multi-paramétrique [14], met en lumière la nécessité de paramètres d’endommagement sophistiqués pour une évaluation fiable de la dégradation des composites. Ces résultats sont d’autant plus précis que les caractéristiques mécaniques utilisées sont nombreuses et complémentaires.

La rigidité résiduelle est un indicateur extrêmement fiable pour les matériaux métalliques mais présente quelques limitations dans le cas des composites. D’autres paramètres ont donc été introduits, notamment à l’aide de techniques non destructives (émission acoustique [15], thermographie infrarouge, ou corrélation d’images numériques [16]).

En conclusion, l’endommagement mécanique des composites est un phénomène complexe faisant intervenir différents mécanismes. Afin d’évaluer son impact sur l’intégrité des

12 structures composites, des indicateurs d’endommagement hérités des matériaux métalliques ont été utilisés. Cependant, ceux-ci ne permettent pas la prise en compte de l’ensemble des spécificités de l’endommagement tels que l’anisotropie ou la dégradation aux différentes échelles du matériau. A cette fin, les techniques de contrôle non destructif sont intéressantes dans la mesure où elles permettent la caractérisation sans dégradation supplémentaire de la structure. Les indicateurs d’endommagement établis à l’aide de ces méthodes sont susceptibles d’améliorer le diagnostic de l’état de santé du matériau.

I.2. Contrôles non destructifs appliqués à la caractérisation de

l’endommagement

Cette partie présente les avancées récentes relatives à l’évaluation de l’endommagement des composites à matrice polymère à l’aide de contrôles non destructifs. Plusieurs techniques peuvent être utilisées selon que l’on souhaite évaluer l’endommagement lorsque la pièce est soumise à une charge mécanique (essai in-situ) ou dans un cas libre de charge mécanique pour une analyse périodique (essai ex-situ).

Une description exhaustive de l’ensemble des techniques non destructives est hors de propos au regard de leur nombre important. Cette synthèse bibliographique se limitera à rappeler le principe des techniques les plus pertinentes pour caractériser et localiser l’endommagement, surfacique ou dans l’épaisseur suivant la méthode considérée : shearographie, courants de Foucault, térahertz, ultrasons basés sur les effets non-linéaires, radiographie, µ-tomographie, piézorésistivité, émission acoustique, thermographie infrarouge, corrélation d’images numériques et ultrasons conventionnels. L’intérêt d’une approche hybride multi-technique pour évaluer au mieux l’endommagement sera enfin mis en exergue.

I.2.1. Shearographie

La shearographie est une méthode optique basée sur l’interférométrie holographique. Son application classique requiert l’utilisation de lasers [17]. Les résultats présentent, sous forme d’images qualitatives à grandes échelles, les variations de déplacement de la surface d'une

13 structure (variation dans le plan et hors-plan). Cette méthode a été développée dans l'industrie aéronautique pour évaluer les pièces composites.

La détérioration des composites étant corrélée avec les zones de fortes concentrations de contraintes, la shearographie est utilisée pour détecter la décohésion fibre/matrice ou l’amorçage du délaminage [18-24]. La shearographie numérique par stimulation laser a été utilisée pour détecter et localiser des défauts artificiels calibrés (diamètres de 15 à 40mm et profondeurs de 1 à 3.2mm) dans des stratifiés de 4 mm d’épaisseur [0, ± 45, 90]s [19]. Les

résultats obtenus présentent une bonne corrélation entre la taille et l'emplacement réels des défauts. Ce type de mesures reste limité aux mécanismes d'endommagement surfacique ou sous-surfacique.

La détection du délaminage par shearographie a été fortement améliorée en une analyse neuronale (basée sur des réseaux de neurones et de la logique floue) sur 30 échantillons du même matériau composite (erreur obtenue inférieure à 3%) [25]. Généralement, ce type d'analyse nécessite beaucoup plus de données pour atteindre cette précision.

La localisation de l’endommagement par shearographie peut également être améliorée en utilisant un éclairage laser à double impulsion (modulation de phase spatiale) et un laser stroboscopique (modulation de phase temporelle) [26]. Les deux méthodes d'excitation sont utilisées pour la détection du délaminage, les résultats les plus pertinents étant obtenus dans le second cas en raison de la réduction du bruit avec les cartographies de modulation de phase temporelle.

L’inconvénient majeur de la shearographie reste la complexité de caractérisation de la rupture des fibres, de la fissuration matricielle ou de la décohésion fibre/matrice (c'est-à-dire des mécanismes d'endommagement microscopiques à mésoscopiques). De plus, son application en conditions industrielles reste difficile en raison de sa sensibilité aux perturbations environnantes [27] et de sa limitation à la surface des pièces évaluées.

I.2.2. Courants de Foucault

La méthode des courants de Foucault est la plus connue parmi celles basées sur l'induction électromagnétique pour détecter et caractériser les défauts de surface et sous-surfaciques dans les matériaux conducteurs. Pour les matériaux composites à fibre de carbone, cette

14 technique a été utilisée pour évaluer la densité de conductivité électrique à la surface du matériau étudié [28]. Ces données et la séquence d'empilement permettent de générer un réseau de résistance du matériau. L’identification de l’anisotropie du matériau est alors mise en évidence.

Les endommagements tel que le délaminage peuvent être évalués en suivant les variations d’impédances entre les zones intactes et les zones les plus endommagées [29]. Cependant, la nécessité de matériaux conducteurs limite également l’inspection en profondeur des pièces à caractériser. Ainsi, le délaminage dans l’épaisseur n'est pas facilement détectable par courants de Foucault à moins qu'il ne modifie de manière significative la conductivité inter-couches. Même dans ce cas, le délaminage peut être sous-estimé en raison de l'atténuation du matériau limitant la profondeur de détection à quelques millimètres [30, 31].

Une utilisation moins conventionnelle de cette méthode pour la détection du délaminage consiste à utiliser les courants de Foucault comme source de chaleur interne pour la méthode de thermographie active appliquée aux composites [31-34].

La variation d’impédance a également été utilisée pour la détection de désalignement de fibres [35, 36]. Dans ce cas, un modèle numérique a été mis en œuvre pour identifier la présence d’une désorientation angulaire d’une mèche au sein d’un pli. Cependant des différences apparaissent entre les résultats expérimentaux et numériques conduisant à une sous-estimation des propriétés du matériau. Une caractérisation de la désorientation du renfort a été réalisée plus efficacement en utilisant une nouvelle sonde circulaire, composée de plusieurs bobines disposées en cercle, fournissant instantanément un diagramme polaire de l’impédance dans le plan pour la détection de cet endommagement [37].

Les courants de Foucault ont aussi été utilisés pour estimer l’état d’endommagement lors de la production de plaques de composites à fibre de carbone [38]. Cette caractérisation est réalisée à l’état initial et durant l’utilisation en service pour la détection de la rupture des fibres [29, 39].

15 Cette méthode permet donc d’évaluer des endommagements comme le délaminage ou la rupture de fibres proches de la surface. Néanmoins, l’utilisation d’ondes électromagnétiques réduit les possibilités d’évaluation aux seuls matériaux conducteurs.

I.2.3. Térahertz

Le développement de sources térahertz a permis la production d’impulsions extrêmement courtes (de l’ordre de la picoseconde). Elles sont requises pour générer une fréquence de 0.1 à 4THz (1012Hz), permettant une résolution plus élevée (théoriquement de l'ordre du nm)

que les inspections réalisées en utilisant des micro-ondes (précision de l’ordre du mm) [40]. L'une des applications térahertz les plus connues consiste à utiliser un laser femtoseconde infrarouge, dont les impulsions sont focalisées sur un commutateur photoconducteur générant le rayonnement THz et agissant comme une antenne. Le rayonnement térahertz est ensuite focalisé sur l'échantillon par des lentilles ou des miroirs concaves. La réception des impulsions est effectuée de manière symétrique. Appliquée en tant que méthode non destructive sur les matériaux composites à fibres de verre, elle permet d'identifier les changements de la fraction volumique des fibres dans les échantillons [41].

Majoritairement, les études utilisent le mode réflexion pour détecter le délaminage [42]. Dans ce cas, la précision est élevée (0.1 μm) dans la direction de l'épaisseur de l'échantillon et permet l’évaluation de l’endommagement induit par le mécanisme de délaminage. Ainsi, la détection de fissures dans une mousse de 101 mm d'épaisseur par les térahertz démontre l’efficacité des résultats d'inspection de cette méthode en comparaison de l’inspection visuelle du panneau [43].

La majorité des études est focalisée sur les ondes térahertz à fréquence unique. Cependant, la spectroscopie dans le domaine temporel est également envisageable avec cette technique. Cette approche a été utilisée pour évaluer un nouveau modèle de comportement diélectrique de matériaux composites à fibre de verre [44] ou encore pour la détection de l’endommagement sur la surface extérieure de pièces aéronautiques [45, 46].

La pénétration à travers les fibres de carbone est encore limitée (1 mm en profondeur dans le meilleur des cas [40, 47]), en raison de leur conductivité électrique élevée. Jusqu'à présent, les inspections térahertz ne sont pas applicables sur la grande majorité des

16 structures composites et restent limitées aux applications de laboratoire. Cela est principalement dû au temps de balayage relativement long par rapport à la zone d’observation. Le cas des matériaux non conducteurs où la détection de l’endommagement est limitée à la surface et aux zones sous-surfaciques est également limitant.

I.2.4. Acoustique non linéaire

La propagation des ondes ultrasonores dans les matériaux composites est un phénomène complexe (atténuation, dispersion et bruit). Les méthodes acoustiques non linéaires, actuellement utilisées en laboratoire, offrent une alternative intéressante pour caractériser l’endommagement dans ces matériaux sans nécessiter l’utilisation d’ondes demandant des conditions expérimentales particulières en termes de fréquence et d’énergie de sollicitation.

La caractérisation de l’endommagement par des méthodes acoustiques non linéaires peut être divisée en deux groupes. Le premier est basé sur la théorie de l'élasticité non linéaire. Les non linéarités sont liées au comportement mécanique en « contrainte-déformation » du matériau (développé au troisième ordre d'élasticité) pour le chargement statique et dynamique ou l'anharmonicité atomique (par exemple, les non linéarités cubiques et quadratiques) [48-50].

Le second groupe de méthodes non linéaires exploite le comportement dissipatif du matériau généré par l’endommagement microscopique. Dans ce cas, les spectres de réponse contiennent des composantes supplémentaires telles que des harmoniques plus élevées et des sous-harmoniques. Différentes techniques sont basées sur cet effet non linéaire, à savoir la non linéarité acoustique de contact (CAN) [51, 52], les modulations d'ondes vibro-acoustiques [53-55], le transfert de modulation [56, 57] ou encore l’effet mémoire [58]. La spectroscopie élastique non linéaire est fréquemment couplée au traitement du signal de retournement temporel pour localiser les sources d'endommagement [59-61].

Plus récemment, la technique de résonance locale des défauts (LDR) présente des perspectives intéressantes en termes de localisation de l’endommagement [62-64]. Cette méthode génère des vibrations au niveau des zones endommagées permettant leurs localisations.

17 Enfin, l’endommagement par impact macroscopique (de l’ordre du cm) à différentes énergies de plaques stratifiées carbone/époxy a été évalué par une technique de modulation d'ondes vibro-acoustiques basée sur la combinaison de deux fréquences d'excitation: une fréquence élevée de quelques dizaines de kHz et le mode fondamental de la structure [65]. Pour un matériau sain, la haute fréquence apparaît seule sans harmoniques complémentaires (figure I-6a). A l'inverse, si le matériau est endommagé, des harmoniques mixtes des deux fréquences d'excitation apparaissent autour de la fréquence haute avec une diminution de l'amplitude spectrale du pic principal en fonction du niveau d'endommagement (figure I-6b).

(a) Matériau sain (b) Matériau après impact à 10.1J

figure I-6 : Transfert de modulation sur un composite à fibres de carbone entre (a) l’état de référence et (b) l’état après impact [65]

I.2.5. Radiographie et micro-tomographie aux rayons X

I.2.5.1. Radiographie aux rayons X

La radiographie conventionnelle utilise un faisceau de rayons X pour sonder la structure interne des matériaux étudiés. La projection du faisceau sur un film sensible aux rayons X ou un scanner numérique forme une image 2D (appelée radiographie X). La radiographie X représente une cartographie de l'atténuation des rayons X causée par les changements de densité dans la direction du faisceau. La radiographie à basse tension est utilisée pour les pièces minces (dont l'épaisseur est inférieure à 5 mm), tandis que la radiographie à rayons gamma est appropriée pour les pièces plus épaisses.

18 Cette radiographie a été utilisée pour détecter les endommagements aux échelles mésoscopiques et macroscopiques dans les composites ; tels que les fissures inter-laminaires et le délaminage [66]. Elle permet également de détecter des fissures évoluant dans le plan transversal à la direction du faisceau [67]. La détection des porosités débouchantes à la surface du matériau a été réalisée en appliquant un produit de contraste avant l’inspection permettant la détection de fissurations matricielles [68]. Cette méthode a aussi été appliquée afin de surveiller l’amorçage et la propagation de la fissuration de la matrice dans des stratifiés à fibres de carbone soumis à un chargement de fatigue en traction [69].

I.2.5.2. Micro-tomographie aux rayons X

La micro-tomographie aux rayons X (μCT) repose sur la reconstruction informatisée d'une série de radiographies X recueillie en faisant tourner l’échantillon à pas angulaire contrôlé. Les données de sortie correspondent à des cartographies 3D d'éléments de tailles caractéristiques (appelés voxels) codés en niveaux de gris. Les contrastes obtenus sur les radiogrammes correspondent aux variations des coefficients d’absorption linéaires des constituants du matériau (matrice/fibre/porosité par exemple).

Les configurations μCT expérimentales récentes (en laboratoire) permettent d’accéder à l’architecture 3D d'un matériau hétérogène avec un voxel de résolution sous-micrométrique. L'application de protocoles appropriés de post-traitement d'image (seuillage de niveau de gris, filtres géométriques, algorithmes de segmentation de fibre ...) permet la discrimination entre la matrice, les fibres et l’endommagement [70-73].

Ainsi, la μCT de laboratoire a été utilisée pour suivre l'évolution de l’endommagement dans un panneau d’interlock à fibre de verre soumis à un essai de fatigue en traction [74]. Dans ce cas, la résolution μCT utilisée (11.8μm) était trop grossière pour détecter les mécanismes de dégradations fins tels que la rupture des fibres. Cosmi et al. [75] ont caractérisé l'évolution des micro-fissures dans un matériau constitué de fibres de verre courtes et ont montré que l'amorçage de l’endommagement apparait principalement dans les régions de forte densité locale de fibres. Rolland et al. [73] ont, quant à eux, effectué des essais de traction suivis à l’aide d’un synchrotron sur un matériau à fibres de verre avec une taille de voxel de 0.7μm. Les résultats obtenus permettent d’identifier l’amorçage de la décohésion aux extrémités des fibres, la rupture des fibres ainsi que la coalescence de la matrice. Cependant, cette

19 résolution spatiale n'était pas suffisamment fine pour détecter la formation des fissures matricielles. Enfin, le cas des composites à fibres de verre tissées en 3D a été étudié par Yu et al. [74, 76], qui ont utilisé la μCT en temps réel pour surveiller l'évolution de l’endommagement pendant un chargement en fatigue. L’amorçage des fissures transversales est apparu dès 0.1% de la durée de vie. La décohésion, quant à elle, n’était détectable qu’autour de 1% de la vie de l’échantillon. Une stabilisation des fissures transversales a été observée autour de 60% de la durée de vie du composite. L’endommagement dans les poches de résines ne devient détectable que dans un état proche de la rupture.

Les études précitées rapportent l’efficacité de la μCT pour étudier la propagation de l’endommagement dans les composites à fibre de verre. Cependant, certaines restrictions existent pour les matériaux à fibre de carbone en raison des nombres atomiques relativement proches entre la fibre et la matrice. Pour surmonter cette limite, il est possible d’ajouter un produit pénétrant au composite pour améliorer le contraste d'absorbance locale dans le cas de porosités débouchantes [77].

Au-delà, les travaux de Scott et al. [70] sont pionniers pour quantifier l'accumulation de ruptures de fibre. Cependant, la détection des endommagements n'était possible que pour des niveaux de chargements supérieurs à 30% de contrainte à rupture en raison de la taille de voxel utilisée (de 1,4 μm).

En somme, le potentiel de haute résolution de la μCT est intéressant pour évaluer l’endommagement en 3D y compris dans l’épaisseur du matériau [78]. Néanmoins, des défis subsistent. Le coût élevé (configuration expérimentale et ressources logicielles) et la complexité des mesures rendent la réalisation de tels essais complexes. Enfin, si la μCT est présentée ici comme une technique non destructive, l’application à des structures réelles nécessite un échantillon de matériau, ce qui rend de fait cette méthode destructive.

I.2.6. Résistivité électrique

Cette technique repose sur la variation de la résistivité du matériau. Elle est donc limitée aux seuls matériaux conducteurs. La réalisation de la mesure est délicate et influence fortement la qualité des résultats.

20 Suivant la qualité de l’interface entre l’électrode réalisant la mesure et l’éprouvette, des phénomènes résistifs antagonistes peuvent être identifiés [79]. La résistivité du matériau tend à augmenter avec la propagation de l’endommagement. Ce comportement peut être expliqué par la figure I-7. Lors de la mise en tension des fibres, les zones de contact électriques sont réduites augmentant ainsi la résistivité du matériau. La valeur de cette résistance dépend également de plusieurs paramètres, tels que la fraction volumique de la fibre, la séquence d'empilement et la direction de la mesure [80].

figure I-7 : Contact entre les fibres expliquant l’augmentation de la résistivité (en pointillé) avant chargement et (en plein) sous chargement [79]

L’état de dégradation d’un composite à fibres de carbone est corrélé à la résistance électrique du matériau, permettant ainsi une surveillance en temps réel de l'état de santé par mesure électrique. La mesure est classiquement réalisée à l’aide de feuilles de cuivre [81, 82] ou de peinture argentée [83, 84].

Connor et al. [85] ont employé du courant continu puis un courant alternatif à fréquence variable sur un composite à fibre de carbone. Dans le premier cas, le matériau présente le même comportement qu’une résistance. Lors de l’application du courant alternatif, l’utilisation d’une fréquence élevée (de l’ordre du MHz), en fonction de la fraction volumique de fibre du matériau, induit un comportement d'impédance (conductif et capacitif). Kupke et al. ont rapporté que la réponse en courant continu est plus efficace pour la détection de l’endommagement [84]. Le courant continu permet la détection de la rupture de fibre. Le courant alternatif est plus adapté au contrôle des fissures matricielles, au délaminage, à la décohésion fibre/matrice ou aux fissures transversales [86].

Cette méthode de suivi de la variation de la résistance électrique a été largement utilisée pour identifier les mécanismes d'endommagement des composites carbone comme le

21 délaminage [87-89], la fissuration matricielle [90] et la rupture de fibres [79]. Ces endommagements peuvent être générés dans le matériau par un impact [91], un chargement mécanique statique [86, 92] ou un chargement mécanique de fatigue [82, 84, 92, 93].

Les applications de suivi de l’endommagement basées sur le principe de la mesure de la résistance électrique peuvent également être étendues à des matériaux non conducteurs en leur intégrant des mèches de carbone (ou autre matériau conducteur). L’avantage principal de cette méthode est la préservation des caractéristiques du matériau hôte [94, 95]. Cette approche a été utilisée avec succès sur des éprouvettes de composite à fibre de verre sollicitées en traction et sur des tubes soumis à une pression hydraulique interne [94, 95]. Cependant, la qualité des électrodes (nature du matériau et conditions de contact) reste le facteur déterminant pour effectuer des mesures précises.

I.2.7. Emission acoustique

L'émission acoustique est historiquement considérée comme l'une des techniques les plus efficaces pour évaluer l’endommagement mécanique se développant dans les composites [2, 96]. Les émissions acoustiques sont des ondes élastiques transitoires, à des fréquences ultrasonores, provoquées par de micro-déplacements locaux internes à un matériau soumis à une sollicitation mécanique (norme NF EN 1330-9). Ces ondes transitoires se propagent concentriquement à partir de leur source et peuvent être détectées par des capteurs piézoélectriques. La chaîne d’acquisition typique de l’émission acoustique (figure I-8) est constituée de plusieurs éléments :

• Le capteur : premier élément de la chaîne, il est composé d’une pastille piézoélectrique permettant la conversion des ondes élastiques se propageant dans le matériau en courant électrique.

• Le pré-amplificateur : ce premier étage d’amplification situé au plus près de la source du signal a pour but de limiter la dégradation du signal et les interférences parasites en garantissant un bon rapport signal sur bruit.

• La centrale d’acquisition : cet élément assure l’acquisition et l’enregistrement numérique des évènements acoustiques.

22 • L’affichage logiciel : l’onde et les paramètres associés sont calculés par le logiciel

d’acquisition.

figure I-8 : Principe de l'émission acoustique

La norme NF A 09-350 définit les termes spécifiques aux émissions acoustiques. Une « salve » désigne un signal de forme oscillatoire caractérisé par une croissance rapide de l’amplitude à partir du bruit de fond puis une décroissance jusqu’à un retour à l’état initial. Un « évènement » acoustiques est, quant à lui, une onde élastique transitoire engendrant un micro-déplacement dans le matériau.

I.2.7.1. Détection de l’endommagement

Le suivi des émissions acoustiques rend compte de l'évolution de l’endommagement des matériaux composites à l’aide de différents paramètres, tels que l'amplitude, le nombre d’évènements cumulés, l'énergie cumulée ou encore le spectre fréquentiel du signal [9, 97-103]. Les différents mécanismes d’endommagement peuvent être caractérisés à l’aide de ces paramètres. Ils correspondent à des signatures acoustiques spécifiques, dépendant du matériau et de la chaîne d’acquisition utilisée (bande de fréquence des capteurs, caractéristiques du préamplificateur, seuil d'acquisition, etc). Néanmoins, différentes analyses s’accordent pour identifier le délaminage et la rupture des fibres comme les mécanismes d’endommagement les plus énergétiques, contrairement aux fissurations matricielles [104-106].

Pour améliorer l’identification des différents types d’endommagement, il convient d’utiliser plusieurs paramètres pour la définition des signatures acoustiques. Une approche largement

23 mise en œuvre, consiste en une analyse des composantes principales, classiquement appliquée sur les métaux [107] puis sur les composites [108]. Cette analyse permet l'identification des paramètres les plus pertinents pour éviter toute redondance. L’utilisation d’un réseau de neurones artificiel à la suite de cette méthode numérique a permis l'identification des mécanismes d'endommagement et leur classification [108]. Les approches par réseaux de neurones nécessitent une grande quantité d’informations pour obtenir des résultats précis. Ainsi, la possibilité de multiplier les données accessibles permet une meilleure évaluation de l’état d’endommagement du matériau.

D'autres techniques de traitement de données supervisées (réseaux neuronaux [107, 108]) ou non supervisées (k-means [109], reconnaissance de formes [101], ...) ont également été utilisées pour classer les événements acoustiques et identifier les mécanismes d’endommagement correspondants.

Lors d’un chargement en fatigue de composites à matrice polymère de fortes distorsions de formes d'ondes avec l'accumulation de l’endommagement peuvent être observées [110]. Ces perturbations conduisent à d’importants changements des paramètres acoustiques comparés à ceux enregistrés lors des essais statiques. Par conséquent, les résultats de la classification des mécanismes d'endommagement peuvent être significativement entachés d’erreurs (de 10% à 30%). Dans ces conditions, un schéma de reconnaissance robuste et adaptatif est alors nécessaire pour effectuer la classification.

La propagation de l’endommagement introduit des perturbations acoustiques limitant la classification des mécanismes. Néanmoins, les paramètres acoustiques ont été utilisés afin d’estimer la limite d’endurance en fatigue d’un matériau composite avec une différence de moins de 5% par rapport à celle déterminée expérimentalement par la courbe de Wöhler [97].

L’analyse temps-fréquence est également une technique de traitement de signaux prometteuse permettant l’obtention de paramètres pertinents supplémentaires. Elle peut également être couplée à une analyse numérique non supervisée (par exemple un réseau de neurones). Dans ce cas, six classes d’ondes acoustiques différentes ont été obtenues pour des stratifiés verre/époxy sous chargement de fatigue [111]. De même, six classes ont été identifiées durant une analyse temps-fréquence par la théorie des ondelettes sur un

24 composite à fibre de verre [112]. Une difficulté majeure est la corrélation de ces classes avec les mécanismes d’endommagement.

I.2.7.2. Localisation des évènements acoustiques

La possibilité de localiser les sources acoustiques est un point fort de cette technique. L’activité acoustique étant corrélée avec l’endommagement mécanique, la possibilité d’identifier les zones les plus actives, i.e. les plus endommagées, permet une estimation plus précise de l’endommagement des pièces étudiées. Pour être menée à bien, la localisation nécessite un minimum de trois capteurs (triangulation). Elle est d’autant plus précise qu’un nombre important de capteurs est utilisé. Dans le cas où seulement deux capteurs peuvent être placés à la surface du matériau, seule une localisation linéaire peut être réalisée.

Historiquement, cette technique de localisation a été appliquée sur les matériaux métalliques [113, 114] avec des éprouvettes percées afin d’augmenter l’activité acoustique. La précision des résultats est, dans ce cas, de l’ordre du diamètre des capteurs utilisés sur la plaque. A proximité de la zone endommagée ou en cas de variation d’épaisseur du matériau, la précision de la localisation est dégradée. Cette analyse est principalement réalisée sur des panneaux composites en raison de la surface nécessaire pour positionner un réseau de capteurs. Ces pièces planes permettent de mettre en œuvre la méthode à une échelle industrielle et non plus au stade du laboratoire seulement.

Al-Jumaili et al. [115] ont effectué une classification et une localisation des évènements acoustiques lors d'un essai de traction sur une plaque composite à fibre de carbone contenant certaines fibres coupées et deux zones artificiellement délaminées. Dans une étude similaire réalisée lors d’essais de fatigue d’un composite carbone contenant des fibres coupées perpendiculairement à la direction de chargement, les événements acoustiques ont été localisés au niveau de la coupe. Cependant, leurs amplitudes n'étaient pas aussi élevées que celles classiquement obtenues pour une rupture de fibres [116].

En conclusion, l’émission acoustique est une technique permettant la détection et le suivi continu de l’endommagement en temps réel. La détection multi-échelle obtenue par cette méthode et le développement des outils de classification ont permis l’identification de différents mécanismes d’endommagement se propageant dans les composites. Les capacités

25 de localisation de cette technique en font un outil efficace pour identifier les zones les plus endommagées du matériau. Les résultats sont d’autant plus précis qu’un grand nombre de capteurs sont placés sur la structure étudiée. Cependant, la restriction aux seuls défauts évolutifs et le caractère global et qualitatif sont les principales limitations de cette méthode. De plus, la sensibilité des ondes acoustiques à l’endommagement limite la classification lors d’un chargement de fatigue.

I.2.8. Thermographie infrarouge

La thermographie infrarouge est une technique sans contact permettant de visualiser le rayonnement électromagnétique émis par chaque point de l’objet observé dans le spectre infrarouge (de 0.76μm à 1000μm). Ce rayonnement est reçu par un détecteur ou une caméra infrarouge qui le convertit en signal électrique et reconstitue une image thermique de la scène étudiée. Les images de température enregistrées (thermogrammes à l'échelle de l'échantillon) fournissent des informations qualitatives et quantitatives sur les hétérogénéités présentes dans le matériau.

La thermographie infrarouge peut être exploitée sous deux formes différentes : le mode passif [10] consiste en la mesure de l’évolution de la température d’une scène sans aucun apport de chaleur externe ; le mode actif [117] nécessite d’apporter une excitation thermique extérieure afin de provoquer l’apparition d’un gradient de température pour la caractérisation de la pièce étudiée.

I.2.8.1. Thermographie passive

La thermographie passive permet d’inspecter la surface de l'échantillon sans aucune stimulation thermique externe. Cette méthode est utilisée, par exemple, pour inspecter l’endommagement généré par impact [118] ou sous sollicitation mécanique statique ou dynamique (traction ou fatigue) [119].

Toubal et al. [10] ont corrélé la variation de température avec la propagation de l’endommagement. Les trois zones prédominantes dans le scénario d’endommagement des composites à matrice polymère sont détectées (figure I-9) : l’amorçage, la propagation et la rupture.

26 Lors de l'utilisation de la thermographie infrarouge, une attention particulière doit être portée à l'échelle de la longueur des endommagements (défauts) survenus dans le matériau et à la résolution spatiale de la caméra infrarouge. En raison de l'emplacement dans l'épaisseur de la zone endommagée au sein du matériau, la projection détectée par la caméra thermique est plus petite que la taille physique des défauts détectés.

(a) (b)

figure I-9 : Evolution (a) de la contrainte et de la température au cours du temps lors d’un essai statique[119] et (b) de l’endommagement et de la température en fatigue au cours du temps [10]

Harizi et al. [120] ont utilisé la thermographie passive pour évaluer l’endommagement généré lors d’essais de traction statique dans un composite à fibre de verre. Les auteurs ont rapporté que la décohésion fibre/matrice provoquait une dissipation de chaleur de courte durée et intense, alors que le délaminage induisait une dissipation thermique plus étendue spatialement et temporellement. Une corrélation est établie entre la quantité de dissipation thermique et le niveau d'endommagement en suivant la variation du coefficient thermoélastique par rapport aux contraintes appliquées jusqu'à la rupture (figure I-10). Cependant, cette évaluation est limitée à ce cas particulier de chargement statique en traction par paliers.

27

figure I-10 : Evolution de l’indicateur défini sur la base du coefficient thermoélastique du composite sous chargement statique par paliers [120]

Dans le cas d’un chargement mécanique de fatigue, la thermographie passive permet d'évaluer les effets thermoélastiques. L’augmentation du niveau de chargement mécanique génère l'amorçage de phénomènes d’endommagement dissipatifs associés à des sources de chaleur localisées, observables par la caméra [119].

La thermographie passive est également utilisée pour étudier la durée de vie en fatigue dynamique [8, 121, 122] lors d’essais d’auto-échauffement permettant de réduire le temps et le nombre des essais réalisés. Cette technique est principalement utilisée pour étudier les niveaux critiques d'endommagement par fatigue et déterminer la limite d’endurance du matériau. Elle consiste en l’application de blocs (i.e. nombre défini de cycles) de fatigue à contrainte maximale croissante à chaque bloc et en la mesure de l'évolution de la température jusqu'à sa stabilisation pour chaque niveau de contrainte appliqué (figure I-11).

28

(a) (b)

figure I-11 : (a) Paliers de cycles de fatigue appliqués à niveaux de contrainte croissants (b) Détermination de la limite d’endurance sur la base des auto-échauffements induits (adapté de [12])

Dans le cas des composites à matrice polymère, l'évolution des températures de stabilisation (ou des énergies de dissipation correspondantes) par rapport aux contraintes appliquées conduit à une estimation globale de l’endommagement. La limite d’endurance (ou résistance en fatigue) du matériau est identifiée comme étant le point de transition entre le comportement initial du matériau (peu dissipatif) et l’état proche de la rupture (fortement dissipatif). Cette méthode est bien adaptée aux composites minces (e<5mm). Dans le cas d'échantillons plus épais et de structures composites 3D, les applications de la thermographie passive sont, à notre connaissance, très limités. L’applicabilité de cette méthode aux composites à matrice polymère a été démontrée avec succès à la fois pour des composites à fibre de carbone [122] et de verre [123]. Une légère différence (<10%) entre les valeurs des limites d’endurance déterminées par la courbe de Wöhler et par l’essai d'auto-échauffement existe toujours.

Une estimation rapide de la limite d’endurance serait possible lors d’un chargement statique en traction [12]. Ce paramètre est obtenu lorsque la pente à l’origine de la courbe d’évolution de la température ne décrit plus efficacement le comportement thermique du matériau. Le comportement linéaire de l’éprouvette est alors perturbé par une autre source de chaleur assimilée à l’apparition de l’endommagement au sein du composite (figure I-12).

29

figure I-12 : Détermination de la limite d'endurance par essai statique [12]

En complément du monitoring de la température, il est possible de déterminer la limite d’endurance à l’aide de la variation de l’aire du cycle d’hystérésis de l’échantillon lors d’un essai d’auto-échauffement. Cette approche a été utilisée sur des composites à fibre de carbone [124]. Dans ce cas, des différences significatives (<20%) ont été constatées entre la valeur d’auto-échauffement et la limite d’endurance estimée expérimentalement avec la courbe de Wöhler.

A l’instar de l’émission acoustique, il est possible d’analyser des paramètres complémentaires comme la phase de la transformée de Fourier afin d’évaluer l’endommagement du matériau dans le cas d’un chargement de fatigue. Cette analyse menée sur un renfort tissé permet d’identifier les zones les plus endommagées durant la vie du matériau (figure I-13) [125].

figure I-13 : Analyse de la phase en degrés d’un composite tissé verre/époxy lors d’un chargement de fatigue en traction-traction à 10% de charge à rupture: (a) 40 000 cycles et (b) 46 000 cycles [125]

I.2.8.2. Thermographie active

La thermographie active consiste à coupler la caméra infrarouge avec une source d’énergie extérieure qui stimule thermiquement le matériau étudié (figure I-14). La sollicitation

30 thermique peut être réalisée en utilisant des lampes pulsées ou continues, des vibrations acoustiques (vibrothermographie), une source ultrasonore de forte puissance (sonotrode) [126, 127], des lasers, des ultrasons hautes puissance [128] … La présence d’un déphasage ou d’une variation de la distribution de température du matériau permet l’estimation de son état de santé.

figure I-14 : Principe de de la technique lock-in thermographie en mode réflexion [129]

La thermographie stimulée par flashs a été mise en œuvre avec succès pour détecter des inserts de polytétrafluoréthylène (PTFE) simulant des défauts dans des composites à fibre de carbone [130-132]. Elle a aussi été utilisée pour caractériser le comportement thermomécanique des composites dans le cas d’un chargement de fatigue en traction-traction [10].

La détection de défauts tels que la porosité peut également être effectuée en utilisant la lock-in thermographie. Cette méthode repose sur l’acquisition de cartographies infrarouges de la surface d’un échantillon stimulé par un flux thermique sinusoïdal [133]. En fonction de la fréquence sinusale, des défauts sous-surfaciques (pas plus de 3.5 mm de profondeur) deviennent identifiables [134-137].

La thermographie active a également été utilisée par Harizi et al. [138] pour établir une corrélation entre les niveaux de contrainte appliqués et la vitesse de refroidissement d’un composite à fibre de verre après un chauffage par lampes. Les résultats obtenus à l’aide de cet indicateur d’endommagement ne sont toutefois pas suffisamment sensibles à l’endommagement (à peine 30% détectés à la rupture).

![figure I-2 : Différentes phases de l’endommagement d’un composite stratifié en fatigue (adapté d’après [6])](https://thumb-eu.123doks.com/thumbv2/123doknet/14692795.745654/19.892.165.728.99.526/figure-phases-l-endommagement-composite-stratifié-fatigue-adapté.webp)

![figure I-10 : Evolution de l’indicateur défini sur la base du coefficient thermoélastique du composite sous chargement statique par paliers [120]](https://thumb-eu.123doks.com/thumbv2/123doknet/14692795.745654/37.892.239.693.111.418/evolution-indicateur-défini-coefficient-thermoélastique-composite-chargement-statique.webp)

![figure I-14 : Principe de de la technique lock-in thermographie en mode réflexion [129]](https://thumb-eu.123doks.com/thumbv2/123doknet/14692795.745654/40.892.210.686.281.570/figure-principe-la-technique-lock-thermographie-mode-réflexion.webp)

![figure I-20 : Evolution de l'endommagement d’un composite suivant le nombre de milliers de cycles en fatigue [162]](https://thumb-eu.123doks.com/thumbv2/123doknet/14692795.745654/49.892.244.648.109.339/figure-evolution-endommagement-composite-suivant-nombre-milliers-fatigue.webp)