Hassan KARAKY

Mémoire présenté en vue de l’obtention dugrade de Docteur de l’Ecole Centrale de Nantes sous le label de L’Université Nantes Angers Le Mans

École doctorale : Sciences Pour l’Ingénieur, Géosciences et Architecture

Discipline : Énergétique, thermique, combustion

Unité de recherche : Laboratoire de recherche en Hydrodynamique, Énergétique et Environnement Atmosphérique

Soutenue le 12/07/2016

Modélisation Phénoménologique des

Emissions de NOx et particules pour la Mise au

Point des Moteurs Diesel automobiles

JURY

Président : Yann CHAMAILLARD, Professeur des universités, IUT d’Orléans

Rapporteurs : Pascal HIGELIN, Professeur des universités, Polytech Orléans Mourad BOUKHALFA, Professeur des universités, CORIA

Examinateurs : Yann CHAMAILLARD, Professeur des universités, IUT d’Orléans

Alessio DULBECCO, Docteur, IFPEN

Invité(s) : Gilles MAUVIOT, Docteur, Renault

Directeur de Thèse : Xavier TAUZIA, Maitre des Conférences HDR, Ecole Centrale de Nantes

Technologie (ANRT), coordonné par le Centre National de la Recherche Scientifique (CNRS). Le programme CIFRE est destiné aux entreprises françaises qui engagent un doctorant pour mener un projet de recherche de l'entreprise au sein d'un laboratoire de recherche public. Pour cette thèse, une convention CIFRE a été accordée entre l'entreprise d'automobiles Renault France et le laboratoire de recherche universitaire LHHEA de l’Ecole Centrale de Nantes.

Je voudrais tout d’abord remercier grandement Mr. Gilles MAUVIOT pour toute son aide. Je suis ravi d’avoir travaillé en sa compagnie car outre son appui scientifique, il a toujours été là pour me soutenir et me conseiller au cours de l’élaboration de cette thèse. Qu’il trouve ici l’expression de ma reconnaissance pour les précieux conseils, l’éclairage et les discussions fructueuses qu’il m’a prodigués et sans lesquels ce manuscrit n’aurait jamais vu le jour.

Je tiens à remercier mon directeur de thèse Mr. Xavier TAUZIA et mon encadrant Mr. Alain MAIBOOM pour la confiance qu’ils m’ont accordée en acceptant ce travail doctoral, pour leurs multiples conseils et toutes les heures qu’ils ont consacrées à diriger cette recherche. J’aimerais également leur dire à quel point j’ai apprécié leur grande disponibilité et leur respect sans faille des délais serrés de relecture des documents que je leur ai adressés.

Mes remerciements vont également à Mr. Pascal CHESSE, chef de l’équipe TSM et de la chaire industrielle à l’ECN pour m’avoir accueillie très chaleureusement au sein de son département ainsi pour la confiance et l’intérêt qu’il a manifestés, vis-à-vis de ce travail doctoral.

Un grand merci pour Mr. Vincent TALON, ancien chef de l’équipe Renault pour l'intérêt dont il a fait preuve envers ma recherche, les moyens qu'il a mis en œuvre pour me donner accès au terrain ainsi que pour son accueil enthousiaste à chaque fois que je l'ai rencontré.

Je souhaite exprimer toute ma reconnaissance à Mr. Nicolas PERROT qui était prêt à répondre à toutes les questions sur le plan expérimental toujours avec le plus de précision et d’expertise, et à Mr. Patrick PANNIER pour sa précieuse assistance sur le banc moteur et sa grande patience pour

accompagner mes essais expérimentaux.

J’adresse toute ma gratitude à tous les membres de l’Equipe TSM pour leur accueil et leur

bienveillance tout au long de ma présence au sein du l’Ecole Centrale de Nantes. J’aimerais de plus remercier les différents thésards ECN pour tous ces bons moments passés au travail et en dehors. Enfin, merci de tout mon cœur à mes parents et à mes amis pour leur patience, leur amour et leur indéfectible soutien tout au long de ces années.

1

2

Table des Matières ... 1

Nomenclature ... 9

Introduction ... 17

Chapitre I : Etat de l’art : Synthèse bibliographique ... 23

I.1 – Rappel de la Combustion Diesel ... 24

I.1.1- Formation du Jet ... 26

I.1.2- L’Auto-Inflammation... 29

I.1.3- Combustion et Taux de Dégagement de Chaleur ... 29

I.2 – Les Emissions Polluantes en combustion Diesel conventionnelle ... 32

I.2.1- Généralités ... 32

I.2.1.1- Les différents types de polluants... 32

I.2.1.2- Formation des polluants au cours de la combustion Diesel ... 33

I.2.2- Etude détaillée des Oxydes d’Azote ... 34

I.2.2.1- NO-Thermique ... 35

I.2.2.2- NO-Prompt ou Précoce ... 40

I.2.2.3- Mécanisme NNH ... 41

I.2.2.4- Mécanisme de N2O ... 41

I.2.2.5- NO Fuel ... 44

I.2.2.6- Formation de NO2 ... 44

I.2.2.7- Conclusion ... 45

I.2.3- Etude détaillée des Particules ... 45

I.2.3.1- Caractéristiques des Particules ... 46

I.2.3.2- Formation des Particules ... 48

I.2.3.3- Conclusions ... 51

I.2.4- Paramètres d’influence sur la formation des NOx et suies et techniques de réduction ... 51

I.2.4.1- Traitement à la Source ... 51

I.2.4.1.1- Dilution par l’EGR... 51

I.2.4.1.2- Adaptation du Système d’Injection ... 54

I.2.4.1.3- Réduction Extrême du Taux de Compression ... 57

I.2.4.2- Post-Traitement ... 57

I.2.4.2.1- Catalyseur à Accumulateur de NOx ... 58

I.2.4.2.2- La Réduction par SCR ... 58

I.2.4.2.3- Filtre à Particules [65]... 59

3

I.3.1- Modèles multidimensionnels CFD ... 60

I.3.2- Modèles 0D/quasi-Dimensionnels ... 61

I.3.2.1- Sous-Modèle de Turbulence ... 61

I.3.2.2- Sous-Modèle de Vaporisation ... 62

I.3.2.3- Délai d’Auto-Inflammation ... 63

I.3.2.4- Combustion ... 63

I.3.2.5- Emissions Polluantes ... 66

I.3.2.5.1- Modèles de NOx ... 66

A- Modèles Physiques ... 66

B- Modèles Semi-Physiques ... 68

C- Modèles Moyens ... 70

I.3.2.5.2- Modèles de Suie ... 71

A- Modélisation Phénoménologique ... 71

B- Modélisation Semi-Empirique ... 74

I.3.3 – Synthèse : choix d’une approche pour la modélisation ... 75

Chapitre II : Prérequis expérimentaux et numériques ... 79

II.1- Données expérimentales ... 80

II.1.1 - Description des moteurs ... 80

II.1.1.1- Moteur 1 ... 80

II.1.1.2- Moteur 2 ... 82

II.1.2- Traitement des données expérimentales ... 85

II.1.2.1- Emissions de suie en fonction de l’indice du fumée FSN ... 85

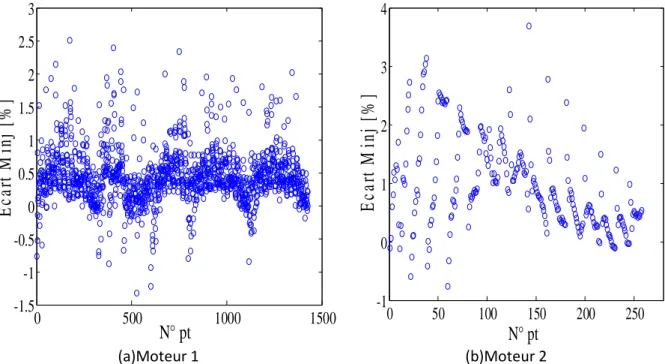

II.1.2.1- Masse de carburant injectée ... 86

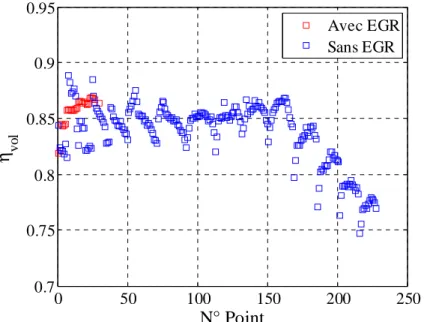

II.1.2.2- Rendement volumétrique ... 87

II.1.2.3- Pression cylindre ... 89

II.1.2.3.1- Recalage du PMH ... 89

II.1.2.3.2- Recalage de la pression absolue ... 92

II.2 – Identification du modèle de combustion ... 95

II.2.1 – Description générale de la modélisation du moteur sous AMESim ... 95

II.2.2 – Sous-Modèles de combustion ... 97

II.2.2.1- Modèle d’injection de carburant ... 97

II.2.2.2- Modèle du dégagement de chaleur ... 99

II.2.2.2.1- Modèle d’évaporation du carburant ... 100

4

II.2.2.2.3- Combustion de pré-mélange ... 100

II.2.2.2.4- Combustion de diffusion ... 102

II.2.2.3- Pertes aux parois ... 103

II.2.2.3.1- Types d’échange thermique ... 103

II.2.2.3.2- Modèles de Woschni ... 103

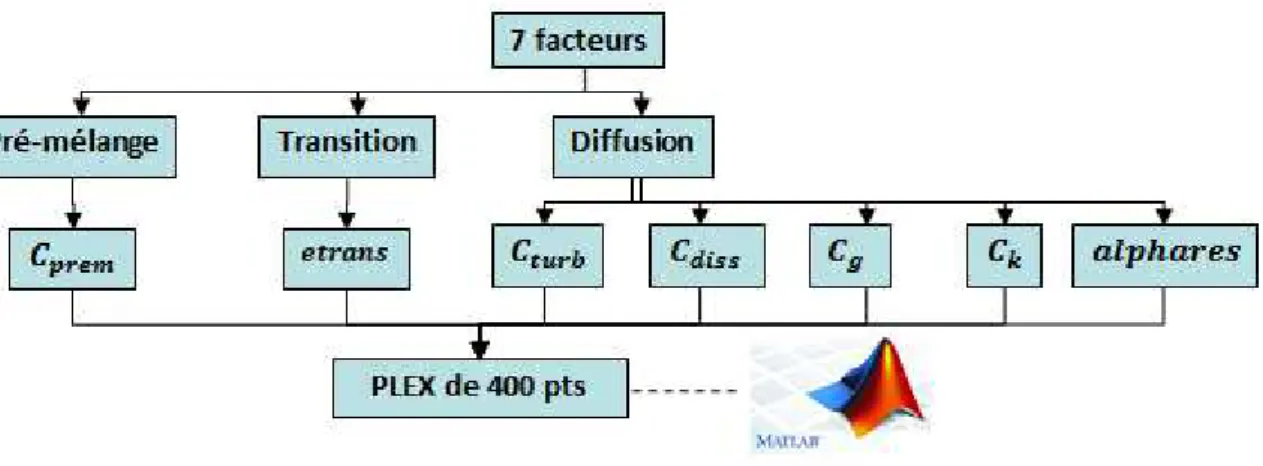

II.2.3 – Identification du modèle complet ... 104

II.2.3.1- Critères de validation ... 105

II.2.3.2- Algorithme d’identification ... 105

II.2.3.2.1- Délai d’auto-inflammation ... 106

II.2.3.2.2- Phases de pré-mélange et de diffusion ... 108

II.2.3.2.3- Ajustement du délai d’AI ... 109

II.2.3.3- Résultats finaux ... 109

Chapitre III : Modèle de NOx ... 119

III.1 – Modèle « 2 zones » pour le calcul de la température adiabatique de flamme ... 120

III.1.1- Définition des zones, hypothèses, et bilans ... 120

III.1.1.1- Bilan de masses ... 121

III.1.1.2- Bilan d’énergie ... 121

III.1.2- Résultats ... 123

III.2 – Éléments de construction du modèle de NOx ... 124

III.2.1-Représentation des émissions de NOx en fonction des températures calculées par le modèle ... 124

III.2.2- Identification de nouveaux paramètres d’entrée du modèle ... 125

III.2.2.1- Recherche du paramètre représentatif de la charge ... 125

III.2.2.2- Proposition d’une combinaison de paramètres d’influence ... 128

III.2.2.3- A propos du temps de séjour à haute température… ... 129

III.3– Modèle empirique de NOx en fonction de f(max(Tad flame), max(Tavg), [O2]) ... 131

III.3.1- Utilisation d’une cartographie basée sur un champ ISO ... 131

III.3.2- Points d’apprentissage ... 132

III.3.3- Intégration sous l’environnement AMESim ... 132

III.4 – Résultats du modèle d’émissions de NOx ... 133

III.4.1- Points d’apprentissage ... 133

III.4.2- Points de validation ... 133

III.4.3- Points de balayage ... 134

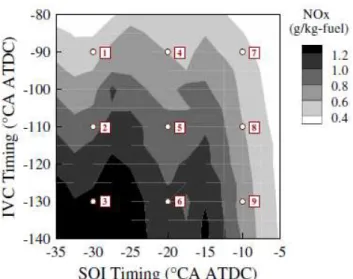

III.5- Essais spécifiques pour la séparation des effets de [O2], max (Tavg) et max (Tad flame) sur les émissions de NOx ... 136

5

III.5.1- Test A ... 136

III.5.2- Test B ... 137

III.5.3- Test C ... 138

III.5.4- Test D ... 139

III.6 – Analyse de sensibilité ... 141

III.6.1- Outils mathématiques utilisés pour l’analyse de sensibilité ... 141

III.6.2- Incertitudes sur les entrées du modèle de NOx... 142

III.6.2.1- Incertitude sur le taux d’EGR ... 142

III.6.2.2- Incertitudes sur les températures maximales max(Tad flame) et max(Tavg) ... 145

III.6.3- Incertitudes sur l’estimation de NOx ... 146

Chapitre IV : Modèle de Suie ... 151

IV.1 – Principe du modèle ... 152

IV.2 – Choix, définition, et calcul des paramètres d’entrée du modèle d’émissions de suie ... 153

IV.2.1- Formation des particules ... 153

IV.2.1.1- Valeur nominale de production de suie... 153

IV.2.1.2- Durée de combustion ... 154

IV.2.1.3- Temps caractéristique de mélange ... 155

IV.2.2- Oxydation des particules ... 158

IV.2.2.1- Température adiabatique de flamme ... 158

IV.2.2.2- Concentration d’oxygène ... 159

IV.2.2.3- Pression des gaz dans le cylindre ... 165

IV.2.2.4- Temps de séjour ... 165

IV.3 – Modélisation empirique des suies en fonction des paramètres d’entrée retenus ... 166

IV.3.1- Modèle avec utilisation d’une cartographie ... 166

IV.3.2- Modèle analytique ... 168

IV.4 – Résultats du modèle d’émissions de suie ... 170

IV.4.1- Points du champ ISO ... 170

IV.4.1.1- Points d’apprentissage ... 170

IV.4.1.2- Points de validation ... 171

IV.4.2- Points de balayage... 173

IV.5 – Analyse de Sensibilité ... 175

IV.5.1- Incertitudes sur les entrées du modèle de suie ... 175

IV.5.1.1- Incertitudes sur les paramètres de formation ... 175

6

IV.5.2- Incertitudes sur l’estimation de suie ... 179

Chapitre V : Application ... 183

V.1- Champs ISO ... 184

V.1.1- Modèle de NOx... 184

V.1.2- Modèle de Suie ... 188

V.1.3- Réduction du Nombre des Points d’Apprentissage ... 190

V.1.3.1- Application du Modèle de NOx : ... 192

V.1.3.2- Application du Modèle de Suie : ... 194

V.2- Etudes mono-paramétrées ... 197

V.2.1- Dilution par l’EGR : ... 199

V.2.1.1- Pression d’admission constante : ... 199

V.2.1.2- Richesse globale constante : ... 204

V.2.2- Pression d’admission à iso-EGR ... 208

V.2.3- Pression d’injection ... 213

V.2.4- Débit d’injection pilote... 218

V.2.5- Avance à l’injection principale ... 223

V.2.6- Le temps de dwell ... 227

V.2.7- Débit post-injection ... 231

V.2.8- Validation de tendance ... 236

V.2.9- Compromis NOx/Suie ... 238

V.3- Sensibilité aux Températures des Fluides ... 241

V.3.1- Modèle de NOx... 242

V.3.2- Modèle de Suie ... 244

Conclusion et Perspectives ... 249

9

10

Abréviations

AFR Air Fuel Ratio (rapport Air/Fuel)

AI Auto Ignition (Auto-Inflammation)

ASI After Start of Injection (Après début d’injection)

ATDC After Top Dead Center (Après point mort haut)

BGR Burned Gas Recirculation (Recirculation des gaz brûlés)

BP Basse Pression

BTDC Before Top Dead Center (Avant point mort haut)

CA Crank Angle (Angle du vilebrequin)

CAD Crank Angle Degree (Degré du vilebrequin)

CFD Computational Fluid Dynamics (Calcul des dynamiques de fluides)

CPU Central Processing Unit (Unité centrale de traitement)

CR Common Rail (Rampe commune)

ECN Ecole Centrale de Nantes

EGR Exhaust Gases Recirculation (Recirculation des gaz d’échappement)

EOC End Of Combustion (Fin de combustion)

EOI End Of Injection (Fin d’injection)

EZM Extended Zeldovich Mechanism (Mécanisme de Zedovich étendu)

FSN Filter Smoke Number

GB Gaz Brûlés

GESIM General Engine Simulation

GF Gaz Frais

GHG Green House Gases (Gaz d’effet de serre)

HAP Hydrocarbures Aromatiques Polycycliques

HC Hydrocarbons (Hydrocarbures)

HCCI Homogeneous Charge Compression Ignition

HF High Frequency (Haute fréquence)

HP Haute Pression

HRR Heat Release Rate (Taux du dégagement de chaleur)

ID Ignition Delay (Délai d’auto-inflammation)

IP Injection Pressure (Pression d’injection)

IPSO Intake Port Shut-Off

IVC Intake Valve Closure (Fermeture de la soupape d’admission)

LII Laser Induced Incandescence (l’incandescence induite au Laser)

LTC Low Temperature Combustion (Combustion à basse température)

MSP Multi-Step Phenomenology (Phénoménologie des étapes multiples)

NMHC Non-Methane Hydrocarbons

NMOG Non-Methane Organic Gazes

NNT Neural Network Toolbox (Outils du réseau neuronal)

NSC Nagle and Strickland-Constable Model

OBD On-Board Diagnostics

PAH Poly-Aromatic Hydrocarbon

PCCI Premixed Charge Compression Ignition

PCI Pouvoir Calorifique Inférieur

PCO Pouvoir Comburivore

PDF Probability Density Function (Fonction de densité de probabilité)

PF Point de Fonctionnement

PLIF Planar Laser Induced Fluorescence (fluorescence induite par laser plan)

PM Particulate Matter

PME Pression Moyenne Effective

PMF Pression Moyenne de Frottement

PMH Point Mort Haut

11

ROI Rate Of Injection (Taux d’injection)

RSA Renault Société Anonyme

SCR Selective Catalytic Reduction (Réduction catalytique sélective)

SEZM Super-Extended Zeldovich Mechanism

SMD Sauter Mean Diameter

SOC Start Of Combustion (Début de combustion)

SOF Soluble Organic Fraction (Fraction organique soluble)

SOI Start Of Injection (Début d’injection)

SOL Fraction Solide

TDC Top Dead Center (Point mort haut)

THC Total Hydrocarbons

VCO Valve Covered Office

VGT Variable Geometry Turbine (Turbine à géométrie variable)

VMP Vitesse Moyenne du Piston

Symboles Latins

Surface de flamme

La surface des trous de l’injecteur

c Variable d’avancement de la réaction de combustion

Coefficient de formation de suie

Coefficient d’oxydation de suie

Constante spécifique d’enthalpie

Diamètre de la goutte de carburant

Diamètre du piston

Diamètre des particules de suie

Diamètre des trous de l’injecteur

Espérance

! Energie d’activation

"#$ Energie Cinétique

Energie d’activation pour la formation de suie

Energie d’activation pour l’oxydation de suie

% é Fréquence de mélange

'( Fraction de volume de suie

) Fonction empirique

ℎ" Coefficient d’échange convectif

ℎ / Enthalpie massique des gaz d’échange avec l’extérieur

ℎ° Enthalpie de formation

ℎ Enthalpie sensible

- . Enthalpie des gaz brulés

/ Intervalle de confiance

0 Densité de l’énergie cinétique turbulente

01 Constante de formation

02 Constante de décomposition

3 Constante de Réaction

34 Terme de température

56 Longueur d’échelle d’intégrale

7 Masse

7 # Masse d’air

7" . Masse de carburant

7" .,9# Masse de carburant brulé durant la combustion de diffusion

7" . Masse de carburant gazeux

12 7" ., Masse de carburant brulé en pré-mélange

7" .( Masse de carburant vaporisé

79# Masse de carburant disponible dans la chambre

7:;< Masse d’EGR

7 La masse de suie formée

7 . Masse des gaz brulés

7 Masse des gaz frais

7=> Masse des hydrocarbures imbrulés

7 #$ Masse du carburant injecté lors de l’injection principale

7?@A Massa de BC formé

7 Masse de suie qui s’oxyde

7 # Masse de carburant injecté lors de l’injection pilote

7 D Masse des particules de suie

7 Masse de carburant injecté lors de la post-injection

7 Masse de suie disponible

7E@F Masse de la partie lourde de suie

G> Masse moléculaire du carbone

H Nombre de moles de l’espèce

H I Coefficient polytropique

H Nombre total de moles

H Nombre de trous de l’injecteur

BJ Particle Number Density

B Régime de Rotation

B! Nombre d’Avogadro

B Régime de rotation statique

B, Densité du nombre de particules formées

BK Nusselt Number

L Pression

L 9 Pression du collecteur d’admission

L"I Pression cylindre

L"IMNO Pression du cylindre au début de la combustion

L Pression partielle de chaque espèce

L . Pression des gaz brulés

L#$# Pression initiale

L#$P Pression d’injection du carburant

L@Q Pression partielle de l’oxygène

L Pression cylindre de référence

L Pression totale

LR > . Pression cylindre sans combustion

S Quantité de Chaleur

S # Débit d’air d’admission

S" Chaleur dégagée par la combustion

S" . Quantité du carburant injecté

S"T Quantité de chaleur dégagée

SU# Quantité de chaleur dégagée en diffusion

STI Phase d’hyperbole

S Quantité de chaleur dégagée en pré-mélange

ST Pertes thermiques

S Quantité de chaleur totale

SV# . Phase de Wiebe

W Constante des gaz parfaits

13

Y Constante des gaz Parfaits

YZ Nombre de Reynolds

[" Surface d’échange de convection

[\ Vitesse de propagation du front de flamme laminaire

[ I Surface d’échange de rayonnement

[4 Vitesse de propagation du front de flamme turbulent

] Temps

]#$P Durée d’injection du carburant

] P Temps de séjour

^ Température

^ 9 Température adiabatique de flamme

^! Température d’activation

^ 9 Température d’admission

^( Température du cylindre moyennée spatialement

^!@ Température d’activation de l’oxydation de suie

^"I Température Cylindre

^"IMNO Température du cylindre au début de la combustion

^ Température d’eau de refroidissement

^?@A Température de formation de BC

^. Température des gaz brulés

^ Température des gaz imbrulés

^T # Température d’huile

^ # Température des parois du cylindre

^ Température de référence

^, Température de formation de suie

K_ Vitesse turbulente

` Volume

`"I Cylindrée

`#$P Vitesse d’injection du carburant

` . Volume des gaz brulés

` Volume des gaz frais

` Vitesse du piston

a Taux de réaction d’une espèce

bZ Nombre de Weber

c. Fraction de carburant brulé

de;< Taux des gaz brulés

d:;< Taux d’EGR

dV# Taux de swirl

f Angle réduit

g La fraction de mélange

Symboles grecs

h#$P Vitesse du spray au nez du trou de l’injecteur

i La tension superficielle

j Viscosité dynamique du liquide

j Viscosité dynamique du gaz

k Densité

k" . Densité du carburant

k Densité du gaz

14

k Densité du liquide

k Densité de suie

m Rapport des chaleurs spécifiques

n Richesse

n Richesse équivalente globale (Prend en compte les gaz d’EGR)

o Terme de dissipation p Temps caractéristique p"T Délai chimique p T Délai physique q Angle vilebrequin r Proportion du pré mélange s Excès d’air

sFF Excès d’air du front de flamme

s Excès d’air dans la zone de formation de suie

t Taux des gaz résiduels ré-circulés

u( Rendement volumétrique

o Facteur des émissions des gaz

i Constante de Stefan-Boltzmann

s Conductivité thermique

17

18 « Le transport routier reste la plus grande source de pollution de l’air en Europe », indique un des derniers rapports de l’Agence Européenne pour l’Environnement (AEE) [1]. Selon l’AEE, les émissions des voitures et des poids lourds constituent toujours la principale source de polluants atmosphériques nuisibles à la santé malgré de réels progrès depuis 1990. Leurs évaluations montrent que les transports continuent d'exercer une pression significative sur l'environnement, et finalement sur la santé humaine, au travers de la pollution atmosphérique, du changement climatique et du bruit… Chaque jour, la pollution d’air cause des millions de maladies pulmonaires et cardiovasculaires autour du monde. Plus particulièrement, les particules qui peuvent aussi provoquer des cancers et le dioxyde d’azote qui affecte directement le système respiratoire et contribue à la formation de particules et d'ozone. La pollution de l'air a aussi une incidence économique considérable. D’après le directeur exécutif de l’AEE Hans Bruyninckx, elle est à l'origine d'un accroissement des coûts médicaux et d'une réduction de la productivité liée à la perte de jours de travail dans tous les secteurs.

A la lumière de ces faits, on peut bien comprendre les efforts déployés dans les dernières décennies afin de réduire les émissions du secteur des transports routiers. Le contrôle des émissions automobiles a une longue histoire. Les premières normes sont apparues en 1968 aux Etats-Unis, en Californie. Par la suite, les normes sur les émissions d’échappement sont devenues régulièrement plus strictes tous les deux ans jusqu’aux années 80. Des normes beaucoup plus rigoureuses ont été établies aux années 90 et au-delà, surtout aux Etats-Unis et en Europe. Dans le Tableau 1 on présente les normes européennes adoptées les deux dernières décennies pour les véhicules particuliers (Diesel et essence).

Tableau 1 : EU Emission Standards for Passenger Cars (Category M1*) [2]

Depuis l’année 2003, ces émissions sont testées sur les cycles NEDC « New European Driving Cycle » qui ont subi une modification concernant le début de la mesure, en éliminant les 40 s qui étaient prises pour assurer l’échauffement du moteur dans les anciens cycles. Les normes Euro 5/6 sont ensuite suivies par quelques sous étapes (Euro 5/6a, b, c) prenant en considération de nouveaux besoins, en ce qui concerne les émissions de particules et leurs nombres PN. Comme le montre le tableau, la norme Euro 6 a est entrée en vigueur depuis septembre 2014. En ce qui concerne l’immatriculation et la vente des nouveaux types de véhicules, la date d’application est à partir de septembre 2015 [3]. On remarque que pour les moteurs Diesel la limite des émissions d’oxydes d’azote passe de 180 à 80 g/km sur le cycle NEDC, tandis que celle des particules est presque inchangée depuis 2009.

Sur le plan industriel, la baisse drastique de ces émissions dans un moteur Diesel nécessite des efforts supplémentaires de la part des constructeurs d’automobiles qui cherchent dans le même temps à

19 réduire sans cesse les temps de développement afin de rester compétitifs sur un marché de plus en plus mondialisé. Par contre, les différentes innovations technologiques actuellement adoptées et toujours en développement ont permis de réduire les émissions polluantes tout en maintenant ou même améliorant la performance du moteur et sa consommation de carburant. Actuellement, deux voies principales contribuent conjointement à la réduction des émissions :

- Le traitement à la source à travers la dilution par les gaz ré-circulés (EGR), la suralimentation multi étagée, et la stratégie d’injection du carburant à très haute pression,

- Les systèmes de post-traitement situés à l’échappement comme les catalyseurs d’oxydation (DOC Diesel Oxydation Catalyst) les pièges à oxydes d’azote (BC trap, les systèmes de réduction sélective catalytique (SCR) et les filtres à particules (FAP)

Toute nouvelle technologie ajoutée au moteur doit par conséquent satisfaire les exigences au niveau des émissions polluantes, ce qui impose un surcout pour la mise au point et le contrôle du moteur Diesel. En effet, dans le cadre du développement de ces nouveaux systèmes les constructeurs et leurs équipementiers doivent réaliser de nombreux essais afin de mettre au point les stratégies des calculateurs moteur permettant de tirer la quintessence de la solution tout en restant en adéquation avec les contraintes véhicule/moteur existant par ailleurs. En outre, ils visent à spécifier/valider les dispersions de fabrication acceptables pour respecter les exigences du cahier des charges. La mise au point connaît aussi un surcoût lié à l'OBD (On Board Diagnostic). Ce dispositif, imposé par la législation, vise à contrôler le bon fonctionnement de tous les dispositifs anti-pollution (EGR, systèmes de post-traitement…) présents sur le moteur. Ce contrôle se fait en permanence, pendant le fonctionnement du moteur, par le calculateur. Il nécessite d'importants moyens électroniques (capteurs, traitement du signal, programmation de stratégies…).

Dans ce contexte, la modélisation numérique pourrait être très avantageuse en termes de coȗt et de temps pour les étapes de mise au point du contrôle moteur. Ce constat a été à l’origine de la création de la Chaire industrielle réunissant l’Ecole Centrale de Nantes, Renault et LMS Siemens autour de la thématique de la modélisation et de la simulation pour la mise au point des moteurs.

Sur le plan scientifique, il existe plusieurs niveau de modélisation du moteur (modèles moyens, approche 0D/1D, modèles 3D/CFD) offrant des degrés variables de complexité de mise en œuvre, de rapidité d’exécution et de capacités prédictives. Le développement de ces différents modèles est continu. Il profite des avancées sur la caractérisation expérimentale et la compréhension des phénomènes physiques et des progrès des machines de calcul. Il est également lié à l’émergence de nouvelles applications rendues possibles par l’amélioration des performances de la modélisation. Ainsi, la présente thèse vise à étudier et développer une modélisation de la formation des émissions polluantes dans un moteur Diesel conventionnel, destinée à être utilisée dans le cadre de la mise au point.. Il s’agit en particulier de contribuer à la construction d’une plateforme de simulation du moteur complet. Cette plateforme a été initiée par l’équipe de modélisation Renault et est actuellement en cours de développement, notamment dans le cadre de la chaire industrielle ECN/RSA/LMS Siemens. La modélisation devra donc concilier les différentes contraintes inhérentes à l’utilisation : rapidité, facilité de calibration, précision élevée.

Les principales étapes de la construction et de l’utilisation des modélisations sont décrites dans ce mémoire à travers 5 chapitres :

Chapitre 1 :

Le chapitre 1 est une synthèse de l’étude bibliographique sur l’état de l’art qui a été menée en préambule à ce travail de thèse. Il comprend deux parties distinctes. Dans la première partie, sont exposées les principales caractéristiques de la combustion Diesel conventionnelle puis les différents mécanismes de formation des principaux polluants recensés dans la littérature. Dans la deuxième partie, un point est fait sur les différentes approches existantes pour la modélisation de la combustion et des émissions. Ces différents éléments sont ensuite utilisés pour définir le type de modélisation finalement retenue et sont également exploités lors du développement des modèles présentés dans les chapitres suivants.

20 Chapitre 2 :

Ce chapitre décrit les éléments servant de cadre au développement des modélisations. Il comporte également deux parties. La première partie est consacrée à la base de résultats expérimentaux utilisée, qui combine des essais préexistants et des essais spécifiquement réalisés au cours de cette étude. Outre la description des deux moteurs Diesel utilisés, les traitements (filtration, correction) des données expérimentales mises en œuvre sont présentés. La deuxième partie de ce chapitre concerne la modélisation 0D de la combustion (modèle de Barba) qui va fournir les paramètres physiques utilisés pour les modèles semi-physiques de polluants développés dans cette thèse. Les sous-modèles sont d’abord présentés en détail, puis une méthodologie développée spécifiquement pour l’identification automatique du modèle de combustion est proposée. Enfin, l’accord des résultats de simulation ainsi obtenus avec les données expérimentales est évalué. .

Chapitre 3 :

Le chapitre 3 décrit le développement d’un nouveau modèle des émissions de BC qui est associé au modèle de combustion présenté dans le chapitre 2. Le modèle proposé est un modèle zéro-dimensionnel semi-physique basé sur le modèle HF de combustion couplé avec une modélisation thermodynamique pour la température adiabatique de flamme. La partie physique du modèle proposé est d’abord mise en évidence. Il s’agit notamment de décrire l’approche adoptée pour décrire le mécanisme de formation des oxydes d’azote dans la flamme de combustion et la détermination de paramètres physiques pertinents. Des relations empiriques sont ensuite recherchées entre ces paramètres physiques et les émissions expérimentales. Une méthode tabulée (ou cartographie) est adoptée pour le modèle de BC . Les résultats du modèle sont finalement confrontés aux émissions expérimentales dans le cas du moteur 1 qui a servi pour développer le modèle, en distinguant les points d’apprentissage, de validation et des études paramétriques.. Une étude de sensibilité du modèle de BC par rapport aux incertitudes sur les données d’entrée (expérimentales et simulées), est également présentée afin d’identifier les sources d’erreur probables dans les valeurs estimées de BC .

Chapitre 4 :

Le chapitre 4 présente avec une démarche analogue le développement d’un nouveau modèle de suie également basé sur une approche zéro-dimensionnelle semi-physique et associé au modèle HF de combustion et de température adiabatique de flamme évoqué précédemment. Les mécanismes de formation et d’oxydation de suie sont tout d’abord analysés et une formulation générale est proposée. Les paramètres physiques représentatifs de ces deux processus sont ensuite sélectionnés en se basant sur l’analyse des données expérimentales. Dans un deuxième temps, l’outil de modélisation empirique utilisé pour faire la liaison entre les émissions de suie expérimentales et les paramètres physiques est décrit. Deux méthodes (cartographie et régression multilinéaire) sont comparées du point de vue de la calibration du modèle et de l’adéquation des résultats avec les émissions expérimentales. Finalement, une étude de sensibilité du modèle aux données d’entrée et de nouveau proposée...

Chapitre 5 :

Le chapitre 5 décrit l’application des modèles de BC et de suies précédemment décrits sur le moteur 2 qui n’a pas été utilisé pour la conception des modèles. Une étude de sensibilité des résultats à la procédure de calibration du modèle (et notamment au nombre de points d’apprentissage) est tout d’abord présentée. Puis les modèles sont confrontés aux résultats expérimentaux d’émissions en mettant notamment l’accent sur l’évolution du compromis BC /PM. Plusieurs cas sont étudiés : quadrillage du champ (régime, charge), variations mono paramétrées sur quelques points de fonctionnement impliquant les principaux paramètres de mise au point relatifs à l’injection et à la boucle d’air – suralimentation, EGR) et enfin fonctionnement du moteur « froid » avec des

23

Chapitre I : Etat de l’art : Synthèse

bibliographique

Ce 1er chapitre est consacré à une étude bibliographique qui comporte 3 parties distinctes :

- Un rappel de la combustion Diesel de type conventionnel : dans cette partie on expose brièvement les différentes étapes phénoménologiques de la combustion.

- Une revue des principales émissions polluantes (BC et particules) dans un moteur Diesel qui décrit les caractéristiques des polluants, les mécanismes de formation et les techniques de réduction. Cette partie sert de base à l’élaboration des modèles développés au cours de cette thèse.…

- Une revue des différents types de modèles de combustion et d’évaluation des émissions polluantes recensés dans la littérature, destinée notamment à orienter nos choix de modélisation dans la présente étude.

24

I.1 – Rappel de la Combustion Diesel

Dans cette première partie, on aborde la combustion conventionnelle dans un moteur Diesel. La description ci-après sert à comprendre le déroulement des différents processus aboutissant à la combustion. Cette description s’appuie sur des observations expérimentales et des études de visualisation réalisées dans la littérature. Le taux du dégagement de chaleur est un paramètre important à étudier, étant l’image de la transformation énergétique correspondante à la combustion. Dans un moteur Diesel conventionnel, la combustion est la phase résultant de deux processus principaux :

- La compression de l’air admis.

- La formation du jet et du mélange de combustion

Afin d’assurer les températures suffisantes pour l’allumage du carburant injecté (approximativement plus que 800 K), l’air est comprimé avec des taux de compression autour de 14 à 18 [4]. Dans les moteurs Diesel modernes, ce taux varie de 12 jusqu’à 24 [5], en fonction du type de moteur et du niveau de charge exigé. Il est limité par les pressions cylindres maximales admissibles pour une marge spécifique de fonctionnement moteur (ex : 160-180 bar pour les moteurs diesel modernes et 210-230 bar pour les véhicules utilitaires [6]).

Contrairement aux moteurs à allumage commandé conventionnels, la formation du mélange carburant-air pour les moteurs Diesel est interne. Cela explique la forte hétérogénéité de ce mélange, normalement contrôlé par le taux d’injection de carburant dans la chambre de combustion. A un moment bien précis autour du point mort haut, le carburant est injecté sous une haute pression permettant par conséquent la formation rapide d’un mélange carburant-air qui s’allume spontanément grâce à la chaleur apportée par l’air comprimé.

Grâce aux techniques de diagnostic et de visualisation optique réalisées dans les dernières décennies [7] [8] [9], ce processus ultra-rapide a pu être détaillé et modélisé pour mieux comprendre la combustion Diesel. Un modèle conceptuel phénoménologique très connu a été présenté à la fin des années 90 par Dec et al. [9] [10] et suivi par d’autres travaux de recherche [11] au « Sandia National Laboratory ». Pour ces travaux, un moteur monocylindre Diesel a été conçu de façon à assurer un compromis entre l’accès optique et la géométrie réelle de la chambre de combustion. La figure 1 montre la conception adoptée permettant l’accès optique exigé et les différentes mesures d’imagerie Laser comme par exemple : la diffusion de Mie pour déterminer les distributions du carburant liquide, la diffusion de Rayleigh pour visualiser le mélange vaporisé de carburant-air ainsi que ses différentes températures, l’incandescence induite au Laser (LII) pour les concentrations de particules, la diffusion de Rayleigh et l’incandescence induite au Laser (LII) simultanées pour les distributions des tailles de particules, la fluorescence induite par laser plan (PLIF) pour visualiser la distribution des hydrocarbures aromatiques polycycliques (HAP) et la structure de la flamme de diffusion à partir de la mesure de la chimiluminescence de radicaux OH, et les images PLIF pour visualiser le début de

25 Figure 1 : Schéma du moteur Diesel à accès optique [11].

Le modèle conceptuel de Dec décrit les différentes étapes de la formation d’un jet dans une chambre

de combustion d’un moteur Diesel. La Figure 2 représente l’évolution du jet jusqu’à la phase

quasi-stationnaire de la combustion diffusive (entre l’établissement de la flamme de diffusion et la fin de l’injection). Cette phase est représentée par les 10 degrés vilebrequin après le début d’injection du carburant [12] :

- A partir de 1°V ASI : le développement initial du spray montrant la pénétration liquide du

carburant.

- A partir de 4 °V ASI : l’apparition du carburant vaporisé qui se mélange avec l’air sous une

richesse élevée de l’ordre de 2 à 4.

- A partir de 5°V ASI : Le commencement de la combustion de pré-mélange avec l’apparition

primaire des PAH et de particules à cause de la richesse élevée.

- A partir de 6.5°V ASI : La formation de la flamme turbulente de diffusion caractérisée par une

zone quasi-stœchiométrique.

- A partir de 8°V ASI : le jet atteint une phase quasi-stabilisée dont les caractéristiques

deviennent presque constantes.

26

I.1.1- Formation du Jet

Comme déjà souligné, la formation du mélange interne est essentiellement affectée par l’injection du carburant. Le mouvement de l’air admis peut aussi améliorer la combustion et le rendement thermique final. Il dépend de la forme de la chambre de combustion et du répartiteur d’admission. Dans cette partie, on étudie les principaux paramètres affectant la formation du mélange carburant-air:

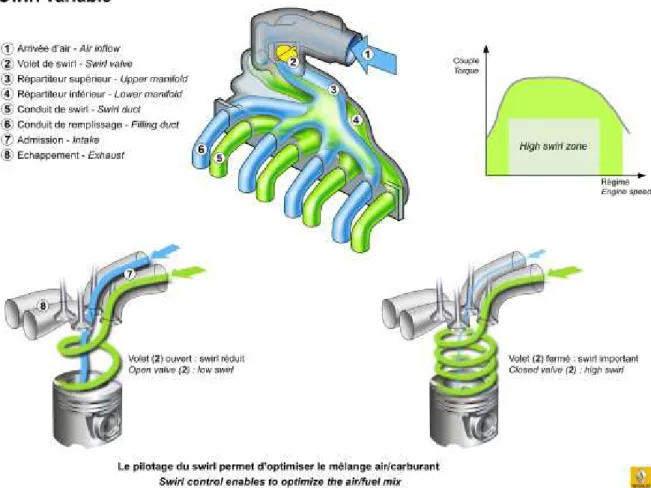

- Swirl :

Le swirl est le nom du mouvement rotatif de l’air autour de l’axe du cylindre [5]. Il est essentiellement généré par la géométrie du répartiteur d’admission qui donne une forme tangentielle au débit d’air introduit dans le cylindre (cf. Figure 3). L’action des soupapes, la géométrie et la vitesse du piston possèdent des effets additifs sur l’aérodynamique de l’air admis [6].

Figure 3 : Une conception Swirl dans un collecteur d’admission de forme hélicoïdale [6]

La fonction principale du swirl est d’améliorer le mélange air-carburant par la déformation du spray injecté donnant par conséquent plus d’homogénéité au mélange crée.

Le besoin en swirl diminue avec l’augmentation du nombre de trous de l’injecteur de carburant. Cette diminution est favorable en termes de pertes aux parois et également de pertes de charges que peut produire le niveau élevé du swirl. Les conduits hélicoïdaux, comme les montre la Figure 3, peuvent également assurer un bon compromis entre le niveau nécessaire du swirl et un rendement volumétrique acceptable.

Pour les faibles régimes, un système de double plenum d’admission avec une vanne IPSO (intake port shut-off) peut être utilisé pour régler le taux de swirl.

- Squish [5] [6]:

A la fin de la phase de compression autour du PMH, le volume de l’air introduit subit une réduction brusque jusqu’à des valeurs minimales. Ceci provoque un mouvement radial du gaz existant de l’extérieur du bol du piston vers l’intérieur, nommé squish. Le débit du squish ralentit la propagation du jet de carburant permettant l’échange d’inertie entre l’air et le carburant injecté, ce qui améliore la formation du mélange. Ensuite, ce mouvement de squish est inversé au cours de la détente provoquant une forte turbulence au cœur du mélange.

Ce phénomène est essentiellement affecté par la géométrie du bol du piston.

- Injection du carburant [4] [5] :

Deux éléments principaux caractérisent le système d’injection adopté : la pression d’injection et la stratégie d’injection (Temps d’injection, Quantité injectée, Temps entre deux injections (« Dwell »), multi-injection…).

27

La pression d’injection détermine l’énergie cinétique du spray de carburant qui joue le rôle dominant dans la formation du mélange de combustion. Elle gère aussi le débit massique du carburant suivant la formule standard suivante:

7J" .= U w2k" .∆L#$P (1.1)

Avec :

7J" .: Le débit massique du carburant injecté U: Coefficient de décharge du trou de l'injecteur

: La surface des trous de l'injecteur k" .: densité du carburant

∆L#$P: différence de pression au nez de l'injecteur

La différence de pression ∆L est à peu près égale à la pression d’injection L#$P. Cette pression varie

proportionnellement au carré du régime de rotation B afin d’avoir le même angle vilebrequin durant

lequel se fait l’injection :

L#$P ∞ B{ (1.2)

Ceci nécessite des pressions d’injection très élevées dans les cas de très hauts régimes. Dans quelques moteurs récents, la surface des trous de l’injecteur peut être aussi réglée pour pouvoir atteindre des débits assez élevés.

De même, la pression ou la vitesse d’injection doivent être suffisants pour acheminer le carburant vers toutes les régions de la chambre de combustion, surtout pour les gros moteurs où les chambres de combustion sont plus grandes. En plus, la faible turbulence dans de tels moteurs ralentit l’évaporation, la formation et la combustion du mélange air-carburant, d’où la nécessité d’une grande vitesse d’injection pour obtenir un rendement thermique maximal.

Après l’injection, le spray de carburant subit une série de processus avant la combustion proprement dite. La Figure 4, d’après Baumgarten et al. [13], schématise un spray Diesel haute pression (>200 MPa) de forme conique, et recense les différentes étapes qui sont décrites succinctement ci-après : le jet du carburant est atomisé (break-up) directement après son injection en deux étapes : l’une appelée break up primaire qui est le break-up du carburant liquide et qui aboutit à la formation de grands ligaments et de gouttelettes près du trou d’injecteur, l’autre est le break up secondaire des gouttelettes existantes en plus petits fragments à cause des forces aérodynamiques que produit la vitesse interne relative entre les gouttelettes du carburant et les gaz qui les entourent .

28 - Atomisation du carburant :

L’atomisation consiste à décomposer le spray de carburant liquide en fragments et en gouttelettes beaucoup plus petites. Ce phénomène permet évidemment d’accélérer l’évaporation et la formation du mélange air-carburanten augmentatnt la surface d’interaction entre le carburant injecté et l’air comprimé environnant. Deux mécanismes consécutifs sont responsables de ce processus très important : le break up primaire et le break up secondaire [6].

- Break up primaire [6] [13] :

Le break up primaire du spray compact du carburant est essentiellement influencé par : le profil des vitesses à l’intérieur du spray pour les différents segments qui le composent, la tension superficielle due à l’interaction entre le carburant liquide et les gaz comprimés, l’échange d’inertie entre le spray et l’air comprimé qui engendre des forces aérodynamiques, la turbulence et la cavitation. La cavitation résulte du mouvement turbulent du carburant dans le nez de l’injecteur, en produisant des bulles internes qui influencent le break up, la propagation du spray et l’atomisation finale.

Les forces aérodynamiques aboutissent à la désintégration du liquide injecté et à la formation de gouttelettes plus petites, tandis que la tension superficielle tend à conserver les gouttelettes sphériques et à s’opposer aux forces de déformation. Le nombre de Weber

bZ indique le ratio entre ces deux forces :

bZ = kl. h#$P{ . . i2} (1.3)

Avec :

kl: la densité du carburant

h#$P: la vitesse du spray au nez du trou de l’injecteur

: diamètre du trou de l’injecteur i: la tension superficielle

- Break up secondaire :

Cette atomisation secondaire est responsable de la formation des microgouttelettes de carburant qui accélèrent, à leur tour, les phénomènes d’évaporation et d’auto-inflammation. Ce processus est essentiellement influencé par les forces aérodynamiques. D’autres paramètres comme la pression d’injection, l’angle du spray et la densité d’air jouent aussi un rôle significatif dans le break up secondaire.

D’après Sauter, le diamètre moyen des gouttelettes finales peut être estimé en fonction du gradient de pression au nez de l’injecteur, de la densité et de la viscosité de l’air et du

carburant. D’après les travaux de Hiroyasu et al. [14], ce diamètre moyen de Sauter [G

est estimé par la formule suivante :

[G = 0,38. . YZ•,{‚bZ2•,ƒ{„j

j …

•,ƒ†

„k …k 2•,‡† (1.4)

Avec :

YZ: nombre de Reynolds donné par: YZ =ˆ‰Š‹Œ.9.•Ž••‘’

“Ž••‘ k , j : la densité et la viscosité dynamique du liquide k , j : la densité et la viscosité dynamique du gaz

Il faut noter que cette variable ne désigne pas la taille des gouttelettes, c.à.d. deux sprays de même SMD peuvent avoir des tailles de gouttelettes totalement différentes. Ce diamètre caractérise la surface d’interaction dans une unité de volume. Plus de surface améliore effectivement l’évaporation et la formation du mélange air-carburant.

29

Ce processus résulte de l’atomisation du spray liquide et des températures élevées de l’air comprimé. Pour obtenir une température d’air suffisante, le rapport de compression doit être au minimum autour de 12 :1 [5].

Une atomisation plus fine ainsi qu’une vitesse de propagation plus grande du spray accélèrent tous les deux le transfert de chaleur de l’air comprimé vers les gouttelettes de carburant puis leur évaporation.

I.1.2- L’Auto-Inflammation

L’auto-inflammation dépend de chacun des processus recensés dans les parties précédentes. Les caractéristiques thermodynamiques dans la chambre de combustion comme la pression et les températures locales, et la concentration locale de vapeur contrôlent ensemble les conditions d’auto-inflammation. Le nombre de cétane du carburant joue également un rôle important puisqu’il caractérise la facilité du carburant à s’auto-enflammer.

Ce processus est caractérisé par un temps appelé délai d’auto-inflammation. Il est souvent considéré égal au temps qui s’écoule entre le début de l’injection et le début de la combustion. Dans la littérature [6] [13] [15] [16], on distingue un délai physique et un autre chimique. Le premier concerne les temps de break up du spray (primaire et secondaire) plus le temps d’évaporation, tandis que le délai chimique désigne le temps de la réaction de combustion. Il est de l’ordre de 0.3 jusqu’à 0.8 ms pour les moteurs suralimentés et pour des pressions d’injection élevées (>2000 bar), et un peu plus élevé (de l’ordre de 1 jusqu’à 1.5 ms) pour les moteurs atmosphériques [6].

I.1.3- Combustion et Taux de Dégagement de Chaleur

La combustion démarre par l’auto-inflammation dans différents endroits du cylindre des mélanges légèrement riches avec des richesses de l’ordre de 1 jusqu’à 1.5. Puis, cette flamme de pré-mélange s’étend rapidement à d’autres sites où le mélange air-carburant se rapproche de la stœchiométrie. L’injection du carburant continue durant la combustion comme le montre la Figure 5. Le taux de combustion est alors influencé par l’injection du carburant, l’atomisation, l’évaporation et enfin la formation du mélange. Ce taux de combustion peut être estimé à travers l’application du premier principe de la thermodynamique et la loi des gaz parfaits par l’équation suivante :

”S

”] =m − 1 Lm ”`”] +m − 1 `1 ”L”] (1.5)

Avec :

S: la quantité de chaleur dégagée par la combustion (incluant les pertes aux parois) m: le rapport des chaleurs spécifiques

`: le volume de la chambre de combustion L: La pression cylindre

30 Figure 5 : Les différentes phases d’une combustion à injection directe Diesel tracées sur le taux du dégagement de chaleur [15].

D’après la Figure 5, 4 étapes distinctes représentent le processus de la combustion : Le délai d’auto-inflammation déjà évoqué, la combustion de pré-mélange, la combustion de diffusion et enfin la combustion tardive [15] [16].

- Combustion de pré-mélange :

Durant le délai d’auto-inflammation, la plupart de carburant injecté se vaporise et se mélange avec l’air comprimé sous des températures et des richesses locales optimales pour la combustion. La flamme qui s’ensuit s’appelle la flamme de pré-mélange. Elle est extrêmement rapide provoquant un gradient de pression très important résultant d’un fort taux de dégagement de chaleur (cf. Figure 5). Une phase de pré-mélange plus importante peut provoquer une augmentation du bruit mais une réduction de la consommation de carburant [6].De plus, cette phase de haute température provoque la

formation d’une grande partie des émissions de BC obtenues à l’échappement.

- Combustion de diffusion :

Tout carburant injecté après l’auto-inflammation initiale doit se mélanger avec l’air pour participer à la diffusion de la flamme existante. Cela produit un taux de réaction plus lent que celui de la phase de pré-mélange. Durant cette phase, la combustion est contrôlée par l’énergie cinétique du carburant injecté et par la turbulence ou les forces aérodynamiques dans la chambre de combustion.

La flamme de diffusion, caractérisée par une richesse élevée au cœur du spray et un taux de dégagement de chaleur modéré, est la responsable essentielle de la formation des particules qui peuvent être traitées par des post-injections.

- Combustion tardive [16] [15]:

Durant cette période (jusqu’à 40 ou même 50 °vil après le PMH), le taux de dégagement de chaleur diminue à cause de la baisse de température et des énergies cinétiques durant la phase de détente. Cette combustion est uniquement influencée par l’aérodynamique des gaz existants dans le cylindre.

31 - Effet de l’injection du carburant sur la combustion :

Une stratégie très intéressante qui permet d’améliorer la combustion Diesel hétérogène est le système

d’injection fractionnée ou « multi-injection ». La Figure 6 montre un exemple d’une stratégie de

multi-injection avec 3 injections distinctes : Une pré-injection, une injection principale et une post-injection.

Figure 6 : Diagramme descriptif de la multi-injection [13]

Plusieurs travaux de recherche [6] [13] [17] montrent clairement qu’une petite quantité de carburant injectée juste avant l’injection principale peut totalement changer le profil du taux de dégagement de

chaleur durant le cycle moteur, comme le montre la Figure 7. La forte différence de pression au

moment de l’auto-inflammation due à la combustion spontanée et rapide engendre beaucoup de bruit durant le fonctionnement moteur. La pré-injection (ou injection pilote) est très avantageuse dans ce cas

pour réduire significativement ce taux de bruit (cf. Figure 7) en réduisant le délai d’auto-inflammation

et le pic de température au début de la combustion principale.

Deux injections pilotes, au lieu qu’une seule, peuvent réduire encore le bruit du moteur, à condition d’ajuster les avances à l’injection, les temps de dwell et la distribution des masses injectées pour éviter l’augmentation des émissions polluantes.

32

Synthèse

La combustion est un élément primordial pour l’optimisation d’un moteur diesel. Elle comporte des phénomènes physiques et chimiques très complexes, observables notamment grâce aux moteurs à accès optique. Cependant, l’étude du taux de dégagement de chaleur, accessible sur moteur opaque, offre un premier niveau de caractérisation de la combustion : elle permet de distinguer les 3 phases essentielles de la combustion Diesel traditionnelle : le délai d’auto-inflammation, la phase de pré-mélange et la phase de diffusion. Chacune de ces phases est grandement influencée par les conditions ambiantes dans la chambre (pression, température, mouvement de l’air) et par le processus d’injection (pression et vitesse d’injection, taux d’introduction du carburant) qui gouvernent conjointement la formation du mélange air-carburant.

I.2 – Les Emissions Polluantes en combustion Diesel conventionnelle

I.2.1- Généralités

Une combustion Diesel complète idéale produit à l’origine quatre éléments essentiels avec des

concentrations dépendantes de la charge appliquée au moteur : le dioxyde de carbone C{ (≈12%), la

vapeur d’eau (≈12%), l’excès d’oxygène (≈17%), et le diazote N{. Ces émissions ne possèdent aucun

effet négatif sur la santé humaine ou l’environnement (sauf le C{ par l’effet de serre).

En réalité, les produits de la combustion Diesel comportent une 5ème catégorie d’émissions, ce sont les polluants. Les polluants se forment au sein du mélange air-carburant hétérogène et/ou des gaz brûlés et dépendent des conditions qui accompagnent la combustion et la phase de détente jusqu’au commencement de la phase de refoulement des gaz d’échappement.

Les sources principales des émissions polluantes sont : La combustion incomplète

Les réactions internes entre les composants du mélange de combustion sous des températures et des pressions élevées

La combustion de l’huile de lubrification

La combustion des composants non hydrocarbonés du carburant comme le soufre et les autres additifs du carburant

I.2.1.1- Les différents types de polluants

Les émissions polluantes peuvent être classifiées en 2 grandes catégories :

A- Emissions non réglementées :

Ces émissions sont mesurées et étudiées pour des objectifs de recherche. Elles apparaissent avec des concentrations beaucoup moins élevées que celles réglementées. Parmi elles, on trouve quelques espèces qui font partie des particules (PM) comme la fraction organique soluble (SOF) et les particules de sulfate.. Les nanoparticules qui sont des petites particules de taille inférieure à 50 nm apparaissent comme potentiellement problématiques surtout dans le cas de l’utilisation d’additifs dans l’huile de lubrification, ou dans le carburant qui promeuvent les émissions de fer, cuivre, cérium…

D’’autres espèces polluantes non réglementées se forment durant une des étapes de la production des émissions polluantes réglementées, comme par exemple les aldéhydes (dérivés des hydrocarbures) et

33

les hydrocarbures aromatiques polycycliques (HAP) trouvés souvent dans les émissions de particules (PM).

B- Emissions réglementées :

Ce sont celles soumises à des limites pour leur niveau maximal dans les gaz d’échappement. Les émissions réglementées comprennent principalement:

- Les émissions d’oxydes d’azote BC

- Les particules

- Les HC ou THC (Total HydroCarbons) ou NMHC (Non Methane HydroCarbons)

- Les CO

Les BC incluent l’oxyde nitrique (BC) et le dioxyde d’azote (BC{), ainsi que l’oxyde nitreux (B{C) qui est réglementé comme un gaz à effet de serre. Les BC{ constituent, dans les moteurs non

suralimentés, approximativement 5 % des BC . Ils atteignent 15 % pour les moteurs suralimentés et

même plus en présence des catalyseurs en post-traitement.

Les particules (PM) sont un mélange de suie carbonée avec d’autres éléments solides et liquides comme les hydrocarbures condensés. On l’appelle aussi TPM (Total Particules Matter) et DPM (Diesel Particules Matter).

La composition des PM dépend du moteur Diesel étudié. Par exemple, les particules provenant d’un moteur équipé d’un filtre à particules sont constituées principalement de sulfate et de composants organiques avec moins de suie [18].

Dans l’Union Européenne, un nombre de PM (NPM) est adopté à côté des limites de masse déjà mises en œuvre.

On peut distinguer le THC ou HC et le NMHC qui exclue le méthane à cause de sa moindre réactivité de brouillard. La différence entre les deux est importante pour les moteurs à essence où le méthane constitue la la plus grande partie des émissions de HC.

Aux Etats Unis, la réglementation NMOG [Non-Methane Organic Gazes] est bien adoptée.

Parfois, certaines réglementations limitent le total BC + HC.

D’autres émissions sont réglementées pour certains véhicules ou moteurs comme l’ammoniac (B-ƒ)

réglementé en Europe pour les véhicules utilisant le SCR pour réduire les émissions de BC .

Les émissions de CO sont relativement faibles pour les moteurs Diesel modernes. Elles atteignent des valeurs maximales durant les régimes transitoires tels que l’accélération spontanée. (Jusqu’à 0.5%, voire plus [18])

Une autre catégorie d’émissions récemment réglementée pour les moteurs de véhicules automobiles autour de l’année 2010 : c’est celle appelée GHG « Green House Gazes » et qui a un effet

essentiel sur le réchauffement climatique terrestre (Le C{ est l’élément essentiel dans ces émissions).

La réduction des émissions de GHG dépend principalement de la consommation et du type de carburant.

I.2.1.2- Formation des polluants au cours de la combustion Diesel

Dans son modèle conceptuel de la combustion Diesel conventionnelle, Dec décrit de manière

qualitative la formation des deux principaux polluants : BC et suies (Figure 8) : Les BC sont formés

coté pauvre de la flamme de diffusion qui s’établit à la périphérie du spray, tandis que les suies sont formées au cœur du jet, au niveau de la flamme pré-mélangée riche, en aval immédiat de la longueur d’accroche de flamme. Elles s’accumulent ensuite en tête de spray puis sont éventuellement oxydées partiellement lorsqu’elles traversent la flamme de diffusion. Il faut noter que cette configuration correspond au régime pseudo permanent de la combustion qui s’établit au cours de l’injection de carburant. Après la fin de l’injection, la combustion se poursuit mais les structures de spray s’estompent tandis que les différentes zones (gaz frais, gaz brûlés) se mélangent progressivement.

34

Il est également commun de représenter la formation des BC et des suies dans un diagramme richese,

température (φ,T) (Figure 9). Il apparait que les BC se forment à haute température (supérieure à

2000K environ) dans des zones pauvres ou stœchiométriques, voire légèrement riches. Au contraire, les suies sont formées dans des zones riches (φ>2) à des températures intermédiaires. A cause de sa nature hétérogène, la combustion Diesel conventionnelle combine ces deux types de conditions

(localisées à des endroits différents) et aboutit donc à la production simultanée de BC et suies, à la

différence d’autres types de combustion qui évitent les incursions en zone riche, voire les hautes températures.

Figure 8 : Formation des NOx et des suies dans le modèle conceptuel de combustion Diesel de Dec

Figure 9 : Formation des NOx et des suies dans un diagramme Richesse, Température (™,T)

I.2.2- Etude détaillée des Oxydes d’Azote

Plus de la moitié des émissions d’oxyde d’azote sur la terre proviennent du transport routier. Les

véhicules Diesel sont à l’origine de 53% de ces émissions [19]. L’effet nocif des émissions de BC a

incité les gouvernements à appliquer des normes de plus en plus sévères. Les BC , en effet, peuvent

provoquer plusieurs problèmes pour la santé humaine comme des troubles respiratoires ainsi que des problèmes de pathologies cardio-vasculaires [20]. Ils participent aussi à la formation de pluies acides et à la production de l’ozone troposphérique.

On étudie ci-après les différentes voies de formation des BC . On souhaite mettre l’accent sur les

35

dépendance des BC au facteur thermique parait très claire dans la littérature, mais elle modélisée par

différentes phénoménologies et divers mécanismes.

I.2.2.1- NO-Thermique

Mécanisme de Zeldovitch:

Le mécanisme de Zeldovich est le mécanisme le plus répandu parmi ceux qui définissent la formation cinétique de NO à partir de l’azote atmosphérique. Son modèle de base comporte deux réactions chimiques entre l’azote et l’oxygène, et une troisième réaction ajoutée par Lavoie et al. [21] qui décrit la formation de NO à partir de l’azote et de l’OH :

C + B{⟷ BC + B B + C{↔ BC + B œ [Zeldovich] (1.6) (1.7) B + C- ↔ BC + - [21](Zeldovich étendu) (1.8)

Les constantes de formation et de décomposition de NO 0#1 et 0#2 sont présentées dans le tableau

ci-dessous :

Tableau 2 : Constantes de réactions du mécanisme de Zeldovich [15]

D’après Zeldovich, les émissions de NO dépendent principalement du facteur thermique de la combustion. Leur formation est fortement accélérée en présence de températures élevées qui dépassent 2000 K, tandis qu’elle devient négligeable à la fin du dégagement de chaleur durant la phase de détente lorsque la température tombe en deçà de 1700 K.

On montre que le taux de formation de NO peut s’écrire:

”•BCž ”] = 2Y}Ÿ1 − •BCž•BCž ¡ { ¢ 1 + •BCž•BCž ¡ YY{+ Yƒ} (1.9) Avec : Y}= 0}1•Cž •B{ž = 0}2•BCž •Bž Y{ = 0{1•Bž •C{ž = 0{2•BCž •Cž Yƒ = 0ƒ1•Bž •C-ž = 0ƒ2•BCž •-ž

Et • ž£ : la concentration d’équilibre à la pression locale et la température d’équilibre.

Pour mieux illustrer le l’impact de la température sur la formation de NO, on peut exprimer le taux

initial de formation (c’est-à-dire pour •¤¥ž

•¤¥ž¦≪ 1 ). On démontre [22] que sous certaines hypothèses, le

36 ”•BCž ”] ¨•= 6 ∗10 }« ^}{ Zc¬ − 69.090 ^ ¡ •C{ž } {•B{ž (1.10)

Cette équation montre que la formation thermique du NO dépend aussi de la richesse représentée ici par la concentration d’oxygène disponible. Ceci est mis en évidence par les travaux de Newhall et

Shahed [15] qui montrent que le taux maximal de formation de NO est atteint pour une richesse n

entre 0.8 et 1 comme le confirme la figure suivante:

Figure 10: L’allure de la concentration de NO formé durant la combustion en fonction de la richesse globale [Newhall and Shahed] [15]

En outre, la Figure 11 illustre la relation entre la température et le taux de formation de NO suivant la réaction globale :

B{+ C{ ↔ 2BC (1.11)

Avec :

37 Figure 11:L’influence de la température sur la vitesse de formation de NO [17] [23]

L’augmentation de la température réduit le temps nécessaire pour atteindre la valeur d’équilibre de la concentration de NO.

La vitesse de formation de NO est représentée ici par un temps caractéristique τ¤° tel que :

p?@2} =•BCž1 ”•BCž”] (1.13)

La concentration d’équilibre de NO est donnée à partir de la réaction déjà soulignée :

•BCž = ±0?@•C{ž •B{ž ) }

{ (1.14)

On obtient donc après calcul:

p? =

8.102}«^ Zc¬ ²58.300

^ ³

L}{ ZH ´

(1.15)

Müller et al. [24], à leur tour, mettent en évidence l’influence de la température ainsi que de la richesse sur la concentration de NO durant la combustion. Ils révèlent que :

- La haute température favorise la formation de NO

- L’excès d’air assure un milieu plus efficace pour l’oxydation des atomes d’azote.

Ces deux hypothèses expliquent que la grande partie du NO est formée au début de la combustion jusqu’à ce que la détente commence et que la température ainsi que la pression suivent une décroissance bien marquée (D’après Voculescu et al. [25] et Heywood [15] durant les premiers 20 degrés vilebrequin). Müller et al. [24] obtiennent le même résultat. Cependant, Chan et Bowman [26], grâce à leurs mesures expérimentales, montrent que cette formation continue sauf si le swirl est très

élevé (µ 4).

Plus récemment, l’imagerie par fluorescence induite par laser plan PLIF réalisée par Dec et al. [9] montre que la formation de NO continue même après la fin de la combustion, et dépend de plusieurs facteurs :

- Le degré du swirl dans le cylindre

- La charge du moteur

- La pression d’injection

- Le taux de combustion

Outre la température adiabatique de combustion, Ahmad et al. [27], Plee et al. [28] [29], Heywood et al. [15] prouvent l’influence d’autres facteurs tels que la charge, la température et la vitesse du

![Figure 10: L’allure de la concentration de NO formé durant la combustion en fonction de la richesse globale [Newhall and Shahed] [15]](https://thumb-eu.123doks.com/thumbv2/123doknet/14507480.720371/40.892.295.591.249.609/figure-concentration-combustion-fonction-richesse-globale-newhall-shahed.webp)

![Figure 11:L’influence de la température sur la vitesse de formation de NO [17] [23]](https://thumb-eu.123doks.com/thumbv2/123doknet/14507480.720371/41.892.266.620.111.388/figure-l-influence-température-vitesse-formation-no.webp)