1 Numéro d’ordre : 2242

THÈSE

DOCTORAT D’ETAT

Présentée par

ALHAMANY Abdelilah

Discipline : Sciences Physiques

Spécialité : Mécanique

COMPORTEMENT EN FATIGUE

DES ALLIAGES A MEMOIRE DE FORME

Cas du CuZnAl

Soutenue le : 16 Février 2005

Devant le jury :

Président : Mr Abdelaziz HIHI Professeur à la faculté des Sciences Rabat

Examinateurs :

Mr Omar FASSI- FEHRI Professeur à la faculté des Sciences Rabat

Mr Amar KIFANI Professeur à la faculté des Sciences Rabat

Mr Ouadi. M. BENSALAH Professeur à la faculté des Sciences Rabat

Mr Mohammed. CHERKAOUI Professeur Georgia Institute of Technology Atlanta USA

M r T arak B E N Z IN E B Professeur H abilité à L ’E N S A M de M etz (L PM M )

UNIVERSITÉ MOHAMMED V – AGDAL

FACULTÉ DES SCIENCES

Service des affaires estudiantines

Rabat

2

REMERCIEMENTS

Ce travail a été réalisé au Laboratoire de Mécanique et des Matériaux. Equipe de Mécanique des Solides de l'Université Mohammed V-AGDAL de Rabat à la Faculté des Sciences.

J'exprime mes plus vifs remerciements à Monsieur Le Professeur Omar. FASSI FEHRI, pour l'intérêt et la confiance qu'il m'a témoigné tout au long de cette étude et pour sa participation à la commission d'Examen.

Je remercie Monsieur le Professeur Abdelaziz HIHI qui a bien voulu accepter de présider mon jury de thèse.

Je remercie vivement Monsieur le Professeur Amar KIFANI d'avoir bien voulu examiner ce mémoire.

Il nous est particulièrement agréable de remercier Monsieur le Professeur Ouadi Mohammed BENSALAH, qui a suivi avec attention et guidé avec assurance l'évolution de ce travail.

Je suis particulièrement reconnaissant de l'intérêt que porte à mon travail le Professeur Mohammed CHERKAOUI en ayant accepté d'examiner ce mémoire et en participant à la commission d'Examen. Je tiens également à le remercier de m’avoir accueilli dans son Laboratoire chaleureusement à Metz, et en particulier de m’aider à réaliser ce travail (bibliographie, discussion).

Je tiens à remercier le Professeur Tarak BEN ZINEB de l'ENSAM de Metz, de venir juger ce travail.

Mes remerciements vont au groupe de Metz. Et particulièrement à Monsieur le Professeur Etienne PATOOR.

Mes remerciements, vont aussi à Monsieur Aziz GHAZALI, ancien chercheur de l'équipe pour sa participation exceptionnelle à ce travail.

Mes remerciements vont enfin aux enseignants de départements de physique de la Faculté des Sciences et Technique de Settat et à tous les collègues de Laboratoire de Magnétisme et des Matériaux et au personnel de l'université Hassan 1er .

Merci à Ma femme et toute la famille (Zaitouna, Bassma, Yassmine) qui m'ont supporté durant ce travail.

Pages

NOMENCLATURES 7

INTRODUCTION GENERALE 9

CHAPITRE I

ETUDE GENERALE DES TRANSFORMATIONS MARTENSITIQUES

INTRODUCTION 12

DESCRIPTION GENERALE SUR LA TRANSFORMATION

MARTENSITIQUE

1- Alliages ordinaires 13

2- Alliages à mémoire de forme (AMF) 14

LES DIFFERENTS EFFETS INFLUENCANTS SUR LES AMFs

1- super élasticité 17

2- effet mémoire de forme 18

3- effet de mémoire double sens 19

4- effet superthermique 20

5- effet de structure 20

LES DIFFERENTES CLASSES DES MECANISMES INFLUENCANTS SUR LE COMPORTEMENT DES AMFs.

1- mécanismes de vieillissement 22

2- mécanisme de fatigue 22

3- mécanisme d’amortissement / frottements internes 23

4- effet d’anisotropie 24

APPLICATIONS DANS LES AMFs 25

MODELE THERMODYNAMIQUE 26

4

CHAPITRE II

RESULTATS DE LA FATIGUE DES ALLIAGES A MEMOIRE DE FORME

INTRODUCTION 31

COMPORTEMENT EN FATIGUE DES AMFs

1- Courbes de consolidation 31

a- Fatigue des alliages CuZnAl 32

b- Fatigue des alliages CuAlBe 35

c- Fatigue des alliages NiTi 38

d - Evolution de la déformation plastique: résultats expérimentaux 39

2- Cyclage thermique 40

3- Microstructures de la fatigue dans les alliages à mémoire de forme. 42

4- les paramètres physiques influençants sur la fatigue des AMFs 43

EVOLUTION DE LA STRUCURE 44

GENERALITES 45

APPROCHE NON LINEAIRE (Bo LAGOUDAS) 48

MODELISATION DE CHARGEMENT CYCLIQUE 74

EVOLUTION DE LA DEFORMATION PLASTIQUE 74

APPROCHE MICRO DE COMPORTEMENT D'UN AMF DANS LE DOMAINE

SUPER ELASTIQUE 75

CHAPITRE III

MODELISATION DE LA LOI DU COMPORTEMENT EN FATIGUE

DES ALLIAGES A MEMOIRE DE FORME MONOCRISTALLINS E T COUPLAGE

INTRODUCTION 82

GENERALITES 82

FORMALISME

Principes généraux. 84 Les éléments de base: cinématique de la transformation 85 Formalisme général: potentiel thermodynamique-métallurgique 88

Cas d'un solide élastique : e(T,,e,h, fh) 89

Cas d'un solide présentant une plasticité :p(p,f h) 92

1- La théorie de la plasticité . 93 2- Position du problème 93

3- Choix des variables internes (fonction de charge) 95

4- Champ des contraintes internes d'incompatibilité entre les zones plastiques 98 et les variantes

COUPLAGE 99

6

CHAPITRE IV

APPLICATIONS DU MODELE

RESULTATS MECANIQUES ET THERMIQUES

INTRODUCTION 104 APPLICATIONS DU MODELE 104 RESULTATS MECANIQUES 106 CONCLUSION 113 RESULTATS THERMIQUES 114 CONCLUSION 119

CHAPITRE V

DISCUSSION

INTRODUCTION 121 ANALYSE MICROSTRUCTURALE 121 ANALYSE DU MODELE 122 ANALYSE DES RESULTATS MECANIQUES 124

ANALYSE DES RESULTATS THERMIQUES 126

ANALYSE DE COUPLAGE 126

L'EFFET DE LA PLASTICITE SUR LES AUTRES VARIANTES 129

ANALYSE DE CHARGE ET DECHARGE " EFFET HYSTERETIQUE" 129

CONCLUSION 130

CONCLUSION GENERALE

131REFERENCES

134ANNEXE I

139ANNEXE II

143ANNEXE III

146RESUME

149 NOMENCLATURES

s

A : température de début d'austénite f

A : température de fin d'austénite

B: coefficient de proportionnalité

b: vecteur de Burgers :

ijkl

C Composante du module d'élasticité ch

G

: énergie libre chimique ij

E : Composantes de déformation macroscopique totale e

ij

E : Composantes déformation macroscopique élastique tr

ij

E : Composantes de déformation macroscopique de transformation p

ij

E : Composantes de déformation macroscopique plastique e

: Composantes de déformation élastique locale tr

: Composantes de la déformation de transformation dans la variante p

: Composantes de la déformation plastique dans les parois p

: Composantes de la déformation plastique moyenne dans l'inclusion (domaine p) ij

: Composantes de la contrainte macroscopique appliquée h

R

:

: contrainte résolue critique de formation de martensite h

f : fraction volumique de martensite p

f : fraction volumique de la zone affectée

: l'angle entre le plan de glissement de la variante et la normale au parois

g: amplitude de la déformation de transformation p

: amplitude de déformation plastique imposée

h: la variante active klpq

I : tenseur Identité d'ordre quatre

l: distance entre dislocations de la même paroi

ijkl

M : tenseur de compliance s

M : température de début de martensite

f

M : température de fin de martensite h

i

m : Composantes de la direction de déplacement de la variante h p

i

m : Composantes de la direction à la paroi des dislocations

: module de cisaillement : coefficient du Poisson

h i

n : normale au plan d'habitat pour la variante h p

i

n : Composantes de la normale à la paroi des dislocations

*

j

n : Composantes de la normale à la limite de la surface

p

8

p

M : Composantes du direction du plan de glissement des dislocations.

: domaine de la transformation martensitique p

: domaine de l'évolution microstructurale

: potentiel thermodynamique- métallurgique h

e

:potentiel décrit l'état austénite - martensite sans dissipation.

p

:potentiel découle des concepts métallurgiques dissipation.

e

P : la variable forces thermodynamiques associées aux variables internes fh

h ij

R : tenseur d'orientation de la variante h active p

ij

R : tenseur d'orientation de la paroi formée klpq

S : tenseur d'Eshelby ij

: champ de contraintes internes dû à l'incompatibilité d'interaction entre les variantes

*

ij

: champ de contraintes internes dû à l'incompatibilité d'interaction entre les variantes et les dislocations

T: température d'essai

0

T : température d'équilibre thermodynamique

0

: contrainte à saturation à amplitude de déformation plastique nulle

s

: contrainte à saturation à amplitude déformation plastique non nulle

V : volume initial de l'austénite a

V : volume de l'austénite libre h

M

V : volume de martensite p

V : volume transformé en plastique elm

W : énergie de déformation élastique ine

W : énergie de déformation inélastique

X : distance entre la variante et la parois formée )

, ,

INTRODUCTION GENERALE

Les alliages à mémoire de forme sont des matériaux adaptatifs, appelés aussi des matériaux intelligents. Ces alliages sont capables de réagir à un événement donné à travers un couplage entre des propriétés physiques différentes.

Ces matériaux présentent des propriétés thermomécaniques très spécifiques, l'effet de mémoire de forme, l'effet super élastique, ils peuvent subir aussi des déformations réversibles supérieures aux autres matériaux. Ces propriétés fonctionnelles sont liées à une transformation de phase dite " transformation martensitique" produite d'une phase mère à l'état austénitique. Elle peut se produire sous l'action mécanique ou thermique, c'est une transformation homogène. Cependant dans ces matériaux, les sollicitations cycliques "les essais de fatigue" peuvent modifier les propriétés mécaniques, thermiques et microstructurales de ces alliages. Toutes ces caractéristiques résultent de la présence et du comportement des défauts observés après fatigue.

Dans ce travail on cherche à développer un modèle qui permet de suivre l'évolution de la déformation plastique dans les alliages à mémoire de forme, et de réaliser le couplage entre la transformation martensitique et la structure formée après fatigue .

Notre mémoire présente cinq Chapitres:

Le chapitre I, présente trois parties :

La première rappelle les caractéristiques générales sur la transformation martensitique (transformation martensitique, aspects microstructuraux, les différents effets et les différentes classes des mécanismes influençants sur les AMFs).

La seconde partie, présente quelques modèles qui ont été développés pour les alliages à mémoire de forme dans le domaine de la plasticité de transformation.

La troisième partie, présente quelques applications de ces matériaux et leurs avantages d'emploi.

10

Dans la première partie de ce chapitre on représentera quelques principaux résultats de la fatigue sur les alliages à mémoire de forme (mécaniques, thermiques, microscopiques).

La seconde partie sera consacrée à l'étude de quelques modèles qui ont été établis pour décrire l'hétérogénéité dans les alliages à mémoire de forme.

Après avoir procédé à une synthèse des aspects expérimentaux et théoriques dans ces matériaux, nous situerons notre contribution par rapport aux travaux publiés, et nous fixerons les objectifs de ce travail.

Le chapitre III sera consacré à la modélisation d'une loi de comportement en fatigue qui permet de suivre l'évolution de la déformation plastique permanente.

Il se divise en deux parties:

une première partie sera utilisée pour donner les éléments de base de ce formalisme. une seconde partie définira une fonction potentiel thermodynamique - métallurgique

reliant les différentes variables d'états. L'aspect hétérogène tiendra compte des paramètres microscopiques.

Le chapitre IV comporte deux parties:

Une partie sera consacrée aux résultats obtenus par le modèle sur un alliage à mémoire de forme CuZnAl à l'état monocristallin. Nous étudierons l'effet: de l'évolution de la déformation plastique sur la contrainte seuil de la martensite, sur la température d'essai, sur les températures de transformations et sur les cycles d'hystérésis (charge - décharge). L'influence de réseau des dislocations formé sur ces paramètres sera caractérisée par l'évolution des paramètres mécaniques et aussi sur des paramètres microscopiques.

La seconde partie montrera la technique utilisée pour réaliser le couplage entre la transformation martensitique et l'évolution de structure. Puis nous établirons les mécanismes nécessaires envisagés lors des transformations.

Le chapitre V, sera consacré à la discussion du modèle et des résultats obtenus, en se basant sur l'analyse des observations microscopiques et en utilisant la théorie de la plasticité.

CHAPITRE I

ETUDE GENERALE DES TRANSFORMATIONS MARTENSITIQUES

INTRODUCTION 12

DESCRIPTION GENERALE SUR LA TRANSFORMATION

MARTENSITIQUE

1- Alliages ordinaires 13

2- Alliages à mémoire de forme (AMFs) 14

LES DIFFERENTS EFFETS INFLUENCANTS SUR LES AMFs

1- pseudoélasticité 17

2- effet mémoire de forme 18

3- effet de mémoire double sens 19 4- effet super thermique 20 5- effet de structure 20

LES DIFFERENTES CLASSES DES MECANISMES INFLUENCANTS SUR LE COMPORTEMENT DES AMFs.

1- mécanismes de vieillissement 22

2- mécanisme de fatigue 22

3- mécanisme d’amortissement / frottements internes 23

4- effet d'anisotropie 24

APPLICATIONS DANS LES AMFs 25

MODELE THERMODYNAMIQUE 26

12

ETUDE GENERALE DES TRANSFORMATIONS

MARTENSITIQUES

INTRODUCTION

Les transformations dites martensitiques ont été observées pour la première fois dans les alliages Fer- Carbone soumis à un refroidissement rapide.

Les transformations martensitiques des alliages à mémoire de forme (AMFs) se distinguent des autres transformations par germination et croissance à la fois sur le plan cinétique et sur celui de la structure.

- Sur le plan cinétique; elles sont indépendantes de la diffusion et les cristallites de la nouvelle phase croissent d’une manière quasi- instantanée, au moins à l’intérieur de certains éléments de volume, et suivant certaines directions privilégiées de la phase initiale .

- Sur le plan de la structure; elles impliquent l’existence d’une relation d’orientation entre la phase initiale et la phase finale, une relation imposée qui s’apparente à celle que l’on observe dans les macles.

Même si ces propriétés sur les AMFs sont les plus fréquentes, la transformation martensitique reste responsable d’autres propriétés : la pseudo-élasticité, l'effet amortissant, l'effet caoutchautique.

L’ensemble de ces effets et les applications auxquelles ont donné lieu, seront présentés dans ce chapitre.

Ce chapitre permet de répertorier les plus importants phénomènes physiques ayant un rôle pendant cette transformation dans les alliages à mémoire de forme.

On représente la description générale de la transformation martensitique dans les alliages ordinaires et les alliages à mémoire de forme.

Ensuite, on décrit les définitions de base sur les différents effets ayant une influence sur le comportement thermodynamique des AMFs.

Une partie dans ce chapitre sera consacrée à donner quelques applications des AMFs. Enfin, on présente les modèles qui ont été développés pour ce type d'alliage.

Ces modèles de référence vont nous permettre de construire un schéma numérique adapté à notre approche.

DESCRIPTION GENERALE SUR LA TRANSFORMATION MARTENSITIQUE .

Dans cette section, nous nous sommes inspirés des ouvrages généraux de la métallurgie physique et des cours d’été [1-4].

1- Alliages ordinaires :

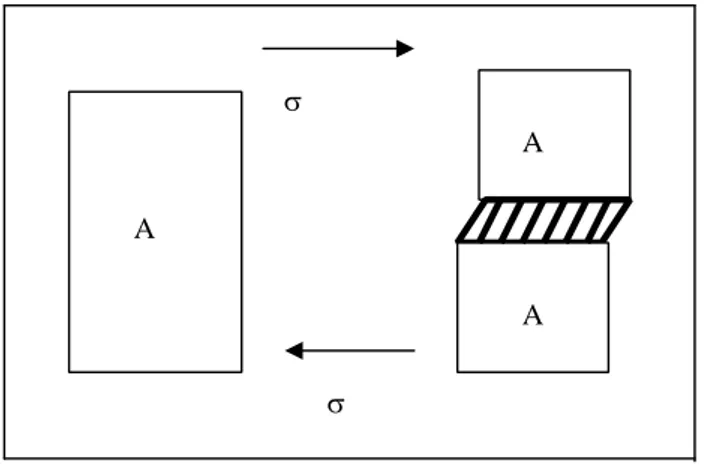

La transformation martensitique se fait par cisaillement sans qu’aucun processus de diffusion au sens habituel du terme n’apparaît. Le basculement de la région transformée se traduit par un effet de relief à la surface du métal préalablement polie comme l’indique le schéma de la figure 1.

La transformation s’effectue alors par un cisaillement des plans denses de l’austénite de structure CFC. Elle est accompagnée d’une accommodation plastique locale autour des cristaux formés.

Les plans (h k l) séparent le réseau parent non transformé du réseau transformé. Ce dernier est appelé plan d’habitat.

Le cisaillement s’effectue selon une direction [u v w], l’amplitude de cisaillement est g. Cette mise en ordre donne naissance à une structure transformée différente de la phase mère et implique des relations d’orientation particulière entre les deux phases.

Ces relations peuvent être déterminées par des techniques de rayon X. Elles dépendent du métal ou de l’alliage considéré, de la composition de l’alliage et/ou de la température à laquelle s’est effectuée la transformation.

A

A

A

Figure 1: Transformation martensitique. Mise en évidence du cisaillement le long du plan d'habitat (plan d'interface entre l'austénite et la martensite)

14

Les transformations martensitiques présentent des caractéristiques qui ne ressemblent pas à celles observées lors de l’application des macles de déformation. Les macles de déformation sont obtenues par un mécanisme de cisaillement qui implique l’existence des relations spécifiques d’orientation entre la partie maclée et le reste du cristal.

Dans le maclage, le cisaillement et les relations d’orientation sont tels que la région maclée présente une structure cristalline identique à celle du cristal qui lui a donné naissance. Alors que dans la transformation martensitique, la structure cristalline des plaquettes formées est différente du reste du cristal ( phase mère).

Dans les alliages ordinaires; la formation de la martensite est obtenue quand le refroidissement de la phase austénitique est suffisamment rapide pour supprimer la transformation du Perlite. En effet, la transformation martensitique apparaît à partir d’une température de début de martensite « Ms», elle continue jusqu’à une température « Mf» dite température de fin de transformation appelée aussi fin de durcissement. Elle traduit la fin de la dernière goutte de l’austénite transformée.

Les températures Ms et Mf dépendent de la composition de l’alliage. Elles s’abaissent quand la teneur en carbone croit (Fe-C).

Les éléments d’addition ont également une influence sur ces températures de façon très sensible. Par exemple, l’adjonction de 3% atomique de fer abaisse la température de début de transformation Ms de –80°C [5-7].

La plupart des transformations martensitiques observées au refroidissement se produisent en sens inverse (chauffage) avec généralement une hystérésis [7, 8].

2 - Alliages à mémoire de forme (AMFs):

Il existe de nombreux alliages possédant la propriété de mémoire de forme. Les alliages NiTi, les alliages à base de cuivre (CuZn ; CuAl ; CuSn ; CuZnAl ; CuAlNi ; CuAlMn ; CuAlBe ..) et de Fe (TiNiFe). Tous ces alliages ont des structures et des comportements proches. Les alliages NiTi sont les plus utilisés car ils présentent des propriétés plus intéressantes:

- La déformation de transformation est la plus importante de 5 à 8%. - La contrainte à rupture est d'environ de 1GPa.

- Bonne résistance à la fatigue (plus de 100000 cycles à 4%. de déformation) et bonne tenue en vieillissement.

- La résistivité électrique du NiTi est plus élevée que celle des alliages à base de cuivre permettant ainsi un chauffage par effet Joule plus important.

- Bonne tenue à la corrosion grâce à une couche mince d'oxyde agissant comme une couche de passivation.

Les alliages CuZnAl possèdent des caractéristiques différentes de NiTi. Dans le tableau ci dessus on donne quelques caractéristiques les plus utilisées des deux alliages cités:

Alliages TiNi CuZnAl Masse Volumique Kg/m3 6500 7800 T° de fusion (°C) 1250-1300 950- 1050

T° de transformation (°C) -100/100 -200/120

Hystérésis (° C) 20-30 10-20 Module de Young (GPa) A:>70-80 ; M:<40 A70-100 Limite d'élasticité (MPa) A : 400-500 A: 250- 350 Limite de rupture (MPa) 1000 350-600 Chaleur Spécifique (J/Kg°C) 470- 620 390

Tableau 1: Caractéristiques des AMFs les plus utilisés .

La transformation martensitique des alliages à mémoire de forme est une transformation de phase displacive du premier ordre, elle présente une déformation homogène du réseau cristallographique. Elle est constituée généralement par un cisaillement. L’absence de diffusion dans ces alliages rend la transformation martensitique quasiment instantanée .

Les AMFs se caractérisent principalement par un diagramme d'état (,T ) qui indique selon les valeurs de la contrainte et de la température, si l'on est dans le domaine austénitique, martensitique ou dans le domaine biphasé.

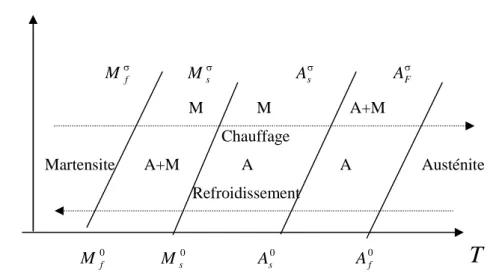

La transformation martensitique présente un phénomène d'hystérésis. Les températures de transitions de phase directe (Austénite - Martensite) sont différentes des températures de la transformation inverse (Martensite - Austénite). Ce diagramme met en évidence les températures de transformation.

16

La transformation martensitique se produit au cours d’un refroidissement, le changement de phase austénite – martensite est caractérisé par une température Ms (la première goutte de martensite est formée dans le réseau austénitique) et une température Mf (la transformation martensitique est complète) figure 2 .

f M Ms As AF M M A+M ChauffageMartensite A+M A A Austénite Refroidissement 0 f M Ms0 0 s A A0f

T

Figure 2: chargement thermo mécanique séquentiel.

L'exposant '' et 'o' au dessus des températures de transition de phase indique le niveau de contrainte respectivement quelconque ou nul.

Au réchauffement, la transformation inverse martensite- austenite est caractérisée par une température de début de l’austénite «As» à laquelle disparaît la première martensite, et une température de fin de l’austénite « Af», où l’échantillon est complètement austénitique.

Au cours du chargement, un élément de volume initial subit une déformation de transformation caractérisée par:

- une faible variation de volume.

- un cisaillement important selon un plan et une direction bien définis.

Cette déformation est accompagnée d’une transformation de réseau cristallin (déformation de Bain) et d’une transformation à réseau invariant (glissement ou macle). Les domaines constitués de martensite ont généralement la forme des plaquettes dont le plan principal est le plan d’habitat.

Le plan d'habitat est le plan de cisaillement de martensite, il est généralement bien défini pour une classe d’alliages donnée figure 3.

La plan d'habitat désigne l'interface séparant la phase austénitique de la phase martensitique, c'est à dire le plan le long duquel s'effectue le cisaillement pendant la transformation. L'apparition de plaquettes de martensite au sein d'un alliage peut être d'origine thermique ou mécanique .

Lors d'un chargement simple, les AMFs ont comme caractéristique commune de présenter un caractère de transformation thermo-élastique. Ce type de transformation reste élastique. Le mécanisme de la déformation associé à cette transformation est réversible [9-16].

1

X

n n: normale au plan d'habitat

m m : direction de déplacement

g: amplitude de direction

2

X

Figure 3: Formation du plan d'habitat après transformation martensitique.

LES DIFFERENTS EFFETS INFLUENCANT SUR LES AMFs

Les alliages à mémoire de forme présentent des caractéristiques très différentes des matériaux ordinaires.

L'effet mémoire de forme, est le comportement le plus connu et le plus spectaculaire. Cependant, d'autres comportements existent et sont décrits dans cette section.

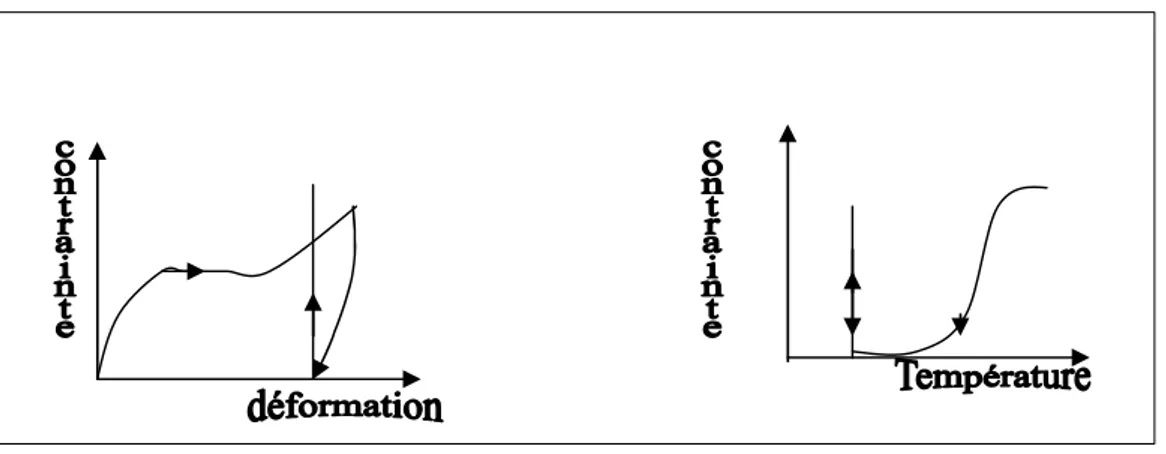

1- La Super-élasticité

Les alliages à mémoire de forme peuvent se déformer de façon réversible, d'où le terme de super-élasticité. Ce comportement est observé lorsque la droite (T)de chargement traverse le domaine biphasé (A+M).

On peut avoir la pseudo-élasticité dans les conditions suivantes:

- La température T est supérieure àA , elle reste constante durant l'essai.f L'application d'une contrainte croissante déforme élastiquement l'austénite.

Plan d'habit at

18

- Lorsque la contrainte seuil de la transformation est atteinte, à la déformation élastique de l'austénite s'ajoute la déformation de transformation de phase martensitique.

- Lorsque la transformation de phase est complète. La déformation élastique observée est celle du domaine martensitique.

- Lors de la décharge, la martensite se déforme élastiquement.

- Lorsque la contrainte seuil de transformation inverse est atteinte, la transformation austénitique s'effectue progressivement.

- La transformation inverse est complète, il y a retour de la forme initiale. figure 4.

f f x A s M+A s f A e Ma

T

Figure 4: Effet super- élastique courbe charge - décharge pendant la transformation et lors de la transformation inverse

f

:contrainte critique pour la formation de martensite,s:contrainte seuil de la formation d'austénite

2- Effet mémoire de forme

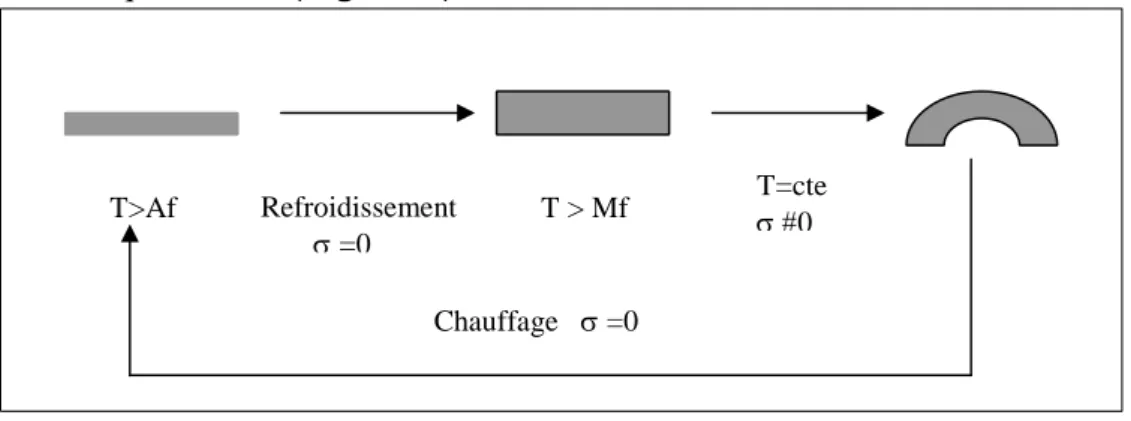

L'effet de mémoire simple sens est un des comportements les plus connus. Cet effet est le plus important dans les AMFs. Il s'obtient en appliquant le cycle thermomécanique suivant ( figure 5).

T>Af Refroidissement

=0

T > Mf T=cte 0 Chauffage =0

Figure 5: Mise en évidence de l'effet mémoire simple sens à partir d'un alliage initialement en phase austénitique.

- Le refroidissement du matériau sous contrainte nulle est effectué jusqu'à une température T inférieure à M . Il se forme alors de la martensite auto-f

accommodante. L'application d'une contrainte, provoque la réorientation de la martensite auto- accommodante. Ce mécanisme s'accompagne; d'un changement de forme macroscopique, d'une déformation résiduelle importante lors de la décharge. - La température T est supérieure à A .f

- Après suppression de la contrainte, une déformation permanente est observée. - Le chauffage du matériau jusqu'à une température T > A provoque l'apparitionf

progressive de la phase mère. Le matériau reprend alors sa forme initiale.

3- Effet de mémoire double sens

L'obtention de l'effet mémoire de forme double sens nécessite une éducation de l'échantillon. Les techniques d'éducation telle que le cyclage thermomécanique provoquent des défauts linéaires (dislocations ) dans le cristal et permettent à l'alliage d'acquérir une mémoire. A cet état interne, hors équilibre thermodynamique est associé un champ des contraintes internes spécifiques du traitement particulier d'éducation appliqué au matériau. Ce champ de contraintes internes a pour effet d'orienter les variantes qui se forment lors du refroidissement. On obtient ainsi une déformation de transformation par simple refroidissement et sans contrainte appliquée (figure 6). Cet effet mémoire double sens correspond à l'effet superthermique dans lequel les contraintes externes appliquées ont été remplacées par les contraintes internes créées par l'éducation . Cependant, il existe dans les AMFs un effet de perte de mémoire au cours du temps en cas de non utilisation, ou par fatigue lors des sollicitations répétées. Contrairement aux propriétés précédemment citées, l'effet de mémoire double sens n'est pas une propriété intrinsèque aux matériaux à mémoire de forme.

Figure 6: Illustration de l'effet mémoire double sens. Education du

matériau

T>Af T > Mf chauffage T>Af

refroidisseme nt

20

4- Effet super-thermique

C’est un effet analogue au précédent où la déformation super thermoélastique correspond à la formation d’une variante de martensite orientée par les contraintes appliquées. La progression de cet effet est due; soit à une variation des contraintes appliquées, soit à une variation de température. Cet effet est appelé aussi effet double sens assisté (assisté par les contraintes appliquées).

L’effet double sens non assisté est observé lorsque le matériau est éduqué, c'est à dire ayant subi certains traitements thermo- mécaniques. Ces traitements mécaniques créent dans le matériau une microstructure orientée associée aux variantes qui ont été activées . Cette microstructure est due au fait que la transformation martensitique n’est pas pure au sens qu'il lui est toujours associée à cause de la création des défauts (dislocations). A cette microstructure est associée un champ de contraintes internes spécifiques du traitement particulier d’éducation appliqué au matériau. Ce champ de contrainte a le même effet que celui de l'effet à mémoire simple sens, il permet d’orienter les variantes qui se forment lors d’un refroidissement sans contraintes appliquées.

Il existe plusieurs techniques permettant de traiter le matériau par cette façon. Ces techniques mettent en jeu des cycles où interviennent la température, les contraintes externes, les contraintes internes et la déformation plastique dans la phase mère [17-19].

5- Effet de structure

Selon le chargement thermomécanique plusieurs comportements peuvent exister :

Le comportement super-élastique

Les variantes formées accommodent le niveau de contraintes internes. Cet effet est possible lors de la transformation martensitique thermoélastique et quand le niveau de contrainte est insuffisant pour initier le glissement plastique dans les deux phases.

Effet cauotchoutique : on a vu que les différents aspects du comportement des

AMFs ont été reliés à la formation de la martensite par le mouvement des interfaces austenite- martensite et inversement, ou entre les variantes de martensite formées au cours de la déformation de l’alliage. Ces interfaces existent également à l’intérieur de la martensite lorsque celle ci est maclée. Leur déplacement peut être réversible ou irréversible.

Dans le cas où le mouvement des interfaces est irréversible, une déformation permanente qui s’apparente à une déformation plastique se localise. Dans le cas contraire, lorsque le mouvement est réversible, la déformation macroscopique résulte d’une déformation réversible nettement supérieure aux déformations élastiques habituelles. Ce mécanisme repose sur le caractère partiellement réversible du mouvement des interfaces. Cet effet est connu par l’effet caoutchoutique [20].

Contrainte de restauration: la contrainte de restauration apparaît lorsqu'on élève la

température d'un AMF initialement en phase martensitique orientée en maintenant constante sa déformation (figure 7). Une forte élévation de la température de l'alliage AMF est nécessaire car les températures de transformation augmentent avec l'accroissement de la contrainte. Cependant, ce phénomène peut entraîner la détérioration (effet du système) du matériau.

La contrainte de restauration peut ainsi trouver des applications pour des systèmes de génération d'efforts importants à déformation constante.

Figure 7: Illustration de la contrainte de restauration.

LES MECANISMES INFLUENCANTS SUR LE COMPORTEMENT DES AMFs.

Les différents traitements qui agissent sur les AMFs entraînent des changements de phase au cours des transformations. Ces transformations successives provoquent des modifications dans les propriétés mécaniques, thermiques et microscopiques. Ces modifications sont sensibles au comportement.

22 1- les mécanismes de vieillissement

C’est un phénomène qui apparaît lorsque le temps de maintien de l’alliage à un niveau de température donné correspond à un temps plus ou moins grand par rapport au temps du traitement. Cela peut produire une altération des propriétés caractéristiques du matériau (températures caractéristique, résistivité, limite de rupture,…). Le vieillissement des AMFs, appelé aussi amnésie, s’exprime par une dérive des points de transformation, une augmentation de l’hystérésis et une stabilisation croissante de la phase martensitique. Il provoque ainsi, une diminution de l’effet de mémoire observé. Les vieillissements des AMFs ont également une grande sensibilité sur la formation de la phase martensitique [21]. En effet, la martensite est une phase hors - équilibre, obtenue lors de la transformation sans diffusion à partir d’une phase haute température. Aux températures d'essais, la distribution des atomes dans la phase martensitique dépend à la fois de contraintes liées à la trempe et celles liées à la transformation.

Deux types de vieillissement à distinguer :

- Un vieillissement initial en phase martensitique,

- Un vieillissement à plus long terme en phase austénitique.

Le premier vieillissement correspond à un réarrangement par diffusion des atomes, ce réarrangement rapproche les atomes de leur position d’équilibre. Ce phénomène a pour effet de stabiliser la phase martensitique par diminution de son énergie libre en augmentant les températures Ms et Mf [21, 22].

Le second mode de vieillissement apparaît pour des températures plus élevées lors d’un maintien en phase austénitique. Il a pour origine la décomposition de la phase austénitique hors équilibre.

Lors d’un vieillissement, la martensite tend à se désordonner. Tout vieillissement aboutira à une perte d’ordre, l’existence de l’ordre - désordre se traduit par une modification de la plupart des propriétés physiques dans ces alliages.

2- Mécanisme de fatigue

Le comportement cyclique des matériaux métalliques et en particulier leur aptitude à résister à des sollicitations élevées constitue un domaine d’étude important.

En raison des implications technologiques qu’il représente, de nombreux travaux ont été consacrés ces dernières années à l’étude du comportement cyclique des métaux et alliages. Ces travaux ont été réalisés dans le domaine de la métallurgie physique qui cherche à analyser le comportement cyclique à partir de la définition des défauts cristallins et leurs interactions.

Du point de vue mécanicien, un matériau est défini par une loi du comportement thermomécanique que l’on peut introduire par des codes de calcul. Pour un métallurgiste, cette loi du comportement est la manifestation macroscopique d’un grand nombre de phénomènes microscopiques.

Toute optimisation des lois du comportement exige la connaissance de ces phénomènes microscopiques, c’est là où notre approche s’inscrit.

Dans cette étude, on reviendra à ce mécanisme en détail en s'inspirant des résultats expérimentaux et théoriques de plusieurs travaux.

3- Mécanisme d’amortissement / frottements internes

L'amortissement mécanique ou frottement interne est le résultat d’une transformation irréversible d’énergie mécanique en énergie thermique dissipée [23]. Lors des sollicitations mécaniques, on observe une diminution d’amplitude d’oscillation en fonction du temps. Cette diminution est accompagnée d'une variation du module d’élasticité longitudinal ou module de cisaillement selon la sollicitation.

Si W est la perte d’énergie par cycle et W l’énergie mécanique du système, on définit l’amortissement F par : F=1/2PW/W

F désigné par le facteur de qualité égal à l’inverse de Q .

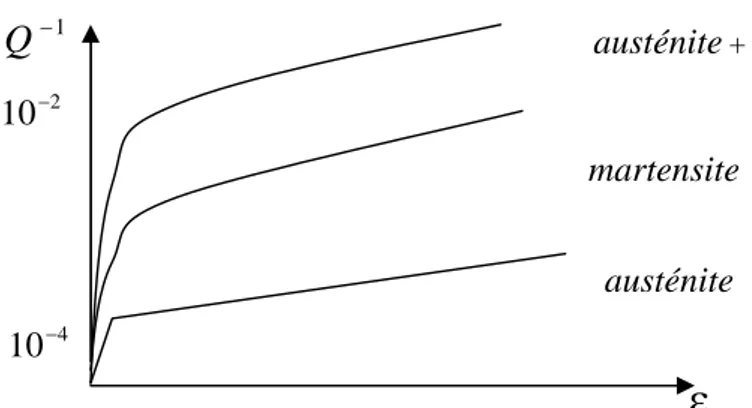

La figure 8 présente la variation du frottement interne en fonction de la déformation pour différents états du matériau.

a- à l’état initial (austénitique), le mouvement dû au mouvement réversible de dislocations et les défauts ponctuels est facile (Q-1=10-4). A partir de cette valeur, il

est facile de comprendre que le déplacement de dislocations est assez facile. La phase mère subi une déformation plastique minimale, à savoir une distance interatomique sur tout le plan de glissement. Physiquement, on peut attribuer ce mécanisme à des franchissements d’obstacles tel que le traînage des crans dans le matériau.

24

b- à l’état martensitique, le frottement intérieur est associé au mouvement réversible des interfaces entre variantes de martensite. La valeur est de l’ordre de Q-1= 5.10-3.

Le déplacement de dislocations est quasi - libre, l’obstacle le plus dur est l’interface. Toutes les dislocations sont piégées au niveau de cette interface.

c- Au cours de la phase de transformation, le frottement interne est plus important Q-1

=10-2

. L’énergie est associée au mouvement des interfaces entre austenite et martensite. Les dislocations sont émises à partir des parois des interfaces riches en dislocations vers l’intérieur des zones pauvres en dislocations. Durant cette phase, le mécanisme est athermique et il est attribué aux contraintes internes.

Ces contraintes sont associées à la compatibilité entre les deux zones (zones riches en dislocations et zones pauvres en dislocations).

En étudiant le phénomène de structure, on va voir combien ces considérations sont importantes pour interpréter les données expérimentales abondantes dont dispose le métallurgiste. 1

Q

austénite+ martensite 2 10 martensite austénite 4 10

Figure 8: Variation du frottement interne en fonction de la déformation pour différents états du matériau.

4- Effet d’anisotropie

Une application importante aux études mécaniques est l’analyse de l’influence de l’anisotropie [ 24, 25]. Dans les alliages à mémoire de forme, la forte anisotropie des constantes élastiques et de la déformation de transformation produit des incompatibilités de déformations très importantes qui se localisent dans les joints des grains de ces alliages. Ces incompatibilités accélèrent ainsi la rupture du matériau.

Dans les alliages de Nickel-Titane, l’anisotropie est beaucoup plus faible [26, 27]. Toutes les considérations qui ont été développées jusqu’à maintenant sur l’initiation de la nouvelle phase sont placées dans des conditions stables propres à favoriser l’apparition des variantes les plus activées.

Selon cette hypothèse, la formation des variantes n'obéît pas à une loi aléatoire, mais elle se caractérise par ce qu'on appelle une transformation homogène. Bien que ce terme soit ambiguë dans la mesure où il s’applique à un système qui, s’il était effectivement homogène avant la transformation ne l’est évidemment plus dés que celle-ci a été amorcée.

De ceci, on peut dire que la situation précédente ne se présente pas dans un solide réel, la transformation tend à s’opérer de préférence en premier lieu là où se trouvent des imperfections: on est alors dans un état hétérogène.

Les diverses imperfections qui sont capables de jouer ce rôle d’initiation des transformations sont nombreuses: les joints des grains, les défauts d’empilements, les dislocations, les interfaces, les défauts et leurs amas.

Il est bon de signaler, qu'il n’a pas été mentionné jusqu'à maintenant dans une approche théorique l’influence de ces défauts sur la transformation martensitique. Ainsi, la transformation martensitique ne peut se réaliser de façon parfaite. La formation des plaquettes s’accompagne d’une production de défauts sous forme de dislocations exposées parallèlement aux interfaces. Ce phénomène modifie le comportement du matériau lors des sollicitions cycliques.

Après avoir donné un bref aperçu sur la description générale de la transformation martensitique et présenter les différents effets influençants sur le comportement thermomécanique des AMFs, il nous semble important de tenir compte de cette hétérogénéité de structure.

APPLICATIONS DANS LES AMFs

Les domaines d'application des alliages à mémoire de forme sont nombreux. Cependant, la mise en œuvre de ces matériaux reste délicate et coûteuse.

De nombreuses fabrications utilisent les AMFs; on trouve la connectique, l'automobile, l'aéronautique et le biomédical. Quelques unes des applications touchant un large public ont plus particulièrement marqué les esprits ce sont: les montures de lunettes, les fils

26

dentaires en orthodontie, les agraphes pour la réduction de fractures en chirurgie.

De nombreuses applications ont été industrialisées: les accéléromètres pour airbags, les têtes d'impression pour imprimantes à jet d'encre, les têtes de lecture /écriture pour disques durs magnétiques.

Une autre application de ce type de matériau, T- Shirt en matériau tactile (composant sert à recueillir les données brutes nécessaires pour capter et surveiller correctement la structure) spéciale et capable de détecter des signaux du corps humain, par exemple à l'intérieur d'un tunnel, dans un champ de combat.

Depuis une dizaine d'années, un nouveau domaine d'application s'est ouvert aux AMFs, il s'agit des microsystèmes.

Un microsystème est un microdispositif intégrant à la fois une électronique de commande et un mécanisme. Il est capable de capter des informations, de les identifier, de les analyser et de les transmettre en agissant sur son environnement.

Cette technologie promet des réponses optimales à des problèmes extrêmement complexes. Par exemple détecter les problèmes dés le début ou adapter la réponse de manière à réagir à des conditions imprévues. Elle permettrait d'augmenter la qualité du système et d'en améliorer le cycle de vie.

Par sa nature, la technologie des structures et des matériaux intelligents est un domaine hautement interdisciplinaire; elle regroupe les sciences fondamentales, ( la physique, la chimie, la mécanique, l'informatique et l'électronique) ainsi que des sciences appliquées et le génie aéronautique et mécanique).

Les Progrès techniques de la recherche dans ce domaine sont de comprendre et de contrôler la composition et la microstructure de ces nouveaux matériaux.

Il est également crucial de produire de bons matériaux intelligents. Les connaissances acquises en recueillant des données sur le comportement de la structure interne du cristal lors de fonctionnement permettront d'accélérer le développement de nouveaux matériaux qui seront utilisés à divers fins.

MODELE THERMODYNAMIQUE

Dans cette partie, on représente les principaux modèles décrits pour étudier le comportement des AMFs lors de la plasticité de transformation. Il consiste à construire un potentiel thermodynamique. La fonction obtenue sera en relation directe avec la

capacité d'accumulation d'énergie dans le matériau pendant la charge et son restauration après la décharge. Ce potentiel représente l'énergie libre dans le cas d'un processus isotherme, il dépend uniquement des variables qui décrivent le processus réversible. Ce potentiel thermodynamique est défini par un grand nombre de chercheurs; AHLERS [28], PATOOR [10, 29], EBERHARDT [30], LEXCELLENT [12], BENSALAH [9, 31-32].

L'ensemble de ces chercheurs ont montré que ce potentiel thermodynamique s'écrit sous forme de trois termes; une énergie libre chimique "Gch" qui est proportionnelle au taux de martensite et au changement de la température, une énergie libre d'interface entre les deux phases en présence "Wsurf" , d'une énergie bloquée créée par le champ de déformation de transformation dépendant de contraintes internes"W ". (Détail dum

modèle voir Annexe I):

ch surf m G W W m

W : correspond à l'énergie mécanique , elle est composée de deux termes:

m

W =Wext W*

Le premier terme, représente l'énergie élastique due aux contraintes externes. Le second terme, est l'énergie élastique due aux contraintes internes résultant de l'incompatibilité de déformations entre les variantes et la matrice.

surf

W : correspond à l'énergie d'interaction de surface entre la phase mère et les variantes de martensite.

ch

G

: représente l'énergie libre chimique.

A l'aide du second principe de la thermodynamique et de l'inégalité de Clausiu -Duhem, les auteurs ont pu obtenir sous certaines conditions les lois qui gouvernent l'échange d'énergie: la différence entre la variation de l'énergie mécanique totale et la variation de l'énergie potentielle.

La contrainte macroscopique et la dérivée d'une force F associée à la variante active

h peuvent être obtenues par:

= / E F = h f

28 0

h d h h f W F avec; dW : est le taux de l'énergie de dissipation (Annexe II).

A partir de ces modèles, on obtient les principaux aspects cinématique de la transformation martensitique en mettant l'accent sur l'importance de la déformation à réseau invariant..

La plupart de ces modèles illustrés par des approches micro mécaniques sont plutôt exploitables sans évolution de la structure formée lors des sollicitations cycliques. Cependant modéliser le comportement de matériau doit tenir compte de ces types des structures en évolution dans le matériau.

On a entrepris une étude systématique de citer quelques modèles en métallurgie physique, cette étude nous permet de décrire le comportement de l'alliage après fatigue, et de contrôler l'effet de structure sur la transformation martensitique.

Ce type du modèle sera présenté au chapitre II. On donne quelques principaux modèles développés pour décrire l'hétérogénéité dans les alliages à mémoire de forme. Ceci nous permettra par la suite de définir notre potentiel associé à la transformation martensitique et à l'évolution de la structure formée lors de la fatigue.

CONCLUSION ET POSITION DU PROBLEME

Dans ce chapitre, on a établi le schéma approximatif de la formulation du problème thermomécanique d'une transformation martensitique.

A travers la description précédente, l'étude du comportement en fatigue des alliages à mémoire de forme demande des hypothèses qui seront essentielles pour les futurs travaux :

- Une connaissance approfondie de la première transformation (transformation martensitique).

- Les connaissances des effets interdépendants et complexes induits dans le matériau, effets de structure et leurs interactions, multiplications et annihilations des défauts.

- Toutes les variables d'états ne doivent pas être uniquement macroscopiques , leurs lois d'évolution doivent être établies à partir des données expérimentales (formation de la variante et les interactions entre les défauts créés et les variantes de martensite).

- La loi de comportement en fatigue doit formuler des paramètres microscopiques, ceci en se basant sur les résultats expérimentaux, ainsi que celles obtenues lors de la plasticité de transformation.

Dans notre modélisation on doit tenir compte de l'effet de fatigue et de la plastification du matériau. En tenant compte des contraintes internes dues aux incompatibilités entre les zones riches et les zones pauvres en dislocations.

On a choisi de poursuivre l’étude du comportement en fatigue des AMFs, de base de cuivre (CuZnAl) monocristallin, dans lequel les interactions de type intra granulaires sont absentes et où on maîtrise parfaitement les directions des sollicitations.

30

CHAPITRE II

RESULTATS DE LA FATIGUE

SUR LES ALLIAGES A MEMOIRE DE FORME

INTRODUCTION 31

COMPORTEMENT EN FATIGUE DES AMFs

1- Courbes de consolidation 32

a- Fatigue des alliages CuZnAl 32

b- Fatigue des alliages CuAlBe 35

c- Fatigue des alliages NiTi 38

d- Evolution de la déformation plastique : résultats expérimentaux 39

2- Cyclage thermique 40

3- Microstructures de la fatigue dans les alliages à mémoire de forme. 42

4 - les paramètres physiques influençants sur la fatigue des AMFs 43

5 - Evolution de la structure 45

GENERALITES 45

APPROCHE NON LINEAIRE (Bo LAGOUDASS) 48

MODELISATION DU CHARGEMENT CYCLIQUE 74

EVOLUTION DE LA DEFORMATION PLASTIQUE 74

APPROCHE MICROMECANIQUE DU COMPORTEMENT EN FATIGUE D'UN

AMF MONO DANS LE DOMAINE SUPER ELASTIQUE 75

RESULTATS DE LA FATIGUE

SUR LES ALLIAGES A MEMOIRE DE FORME

INTRODUCTION

La diversité des comportements des AMFs ne permet pas d'utiliser directement les schémas de calcul thermodynamique existant déjà pour les métaux élasto-plastiques.

La complexité des lois thermodynamiques se manifeste par plusieurs facteurs dont on doit tenir compte dans l'étude de comportement en fatigue dans ces matériaux. Il est important de construire un modèle hétérogène qui tient compte de l'évolution de la structure.

Pour ce qui concerne l'évolution de la structure dans l'équation, il est nécessaire de fournir des lois permettant d'obtenir l'état thermomécanique du matériau au cours de la fatigue. Ces lois seront fondées sur des séries de résultats expérimentaux.

L'objectif de ce chapitre est :

- De présenter les principaux résultats expérimentaux obtenus sur les AMFs fatigués. - De résumer les principaux modèles faits dans le domaine de l'évolution de la

microstructure.

- D'élaborer les hypothèses générales qui nous permettent ensuite de construire un schéma numérique adapté à ce comportement.

COMPORTEMENT EN FATIGUE DES AMFs .

Comme dans le cas des métaux purs, l'étude du comportement en fatigue des alliages à mémoire de forme est essentielle si le matériau est soumis à un fonctionnement cyclique répété.

Au cours du cyclage, l'état structural du matériau est modifié. Ces changements de structures entraînent des modifications dans les propriétés thermomécaniques.

Dans les alliages à mémoire de forme (AMFs), le comportement en fatigue peut être caractérisé par deux types de chargements:

- chargement cyclique mécanique, un chargement qui s'effectue soit à contrainte variable, soit à déformation variable.

32

- chargement cyclique thermique, un chargement qui s'effectue à contrainte constante dans un intervalle de température A (température de fin d'austénite) etf M (températuref

de fin de formation de martensite).

Ces deux modes de sollicitations se caractérisent par: - un durcissement du matériau.

- une perte d'effet de mémoire de forme.

- une évolution des températures de transformations (A ,f M ,f A ,s M ) [23, 26, 33, 34].s

- un changement de structure.

- une évolution de la déformation plastique.

1 - Courbe de consolidation

a- Fatigue des alliages CuZnAl

Pendant le cyclage, l'allure des courbes , évolue [35, 36].

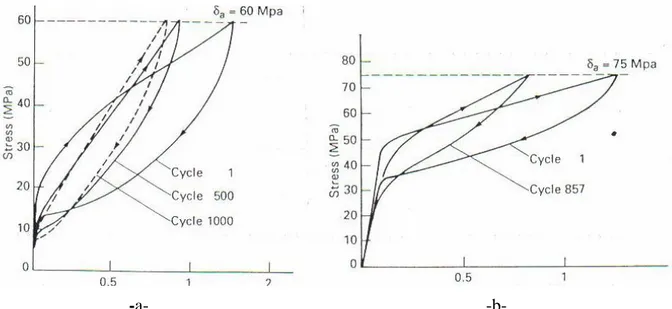

Pour un alliage CuZnAl monocristallin [37], la figure 1 représente l'évolution de la contrainte- déformation.

-a-

-b-Figure 1: Courbes , d'un alliage CuZnAl (Ms =10°C) contrainte maximale 75MPa

a- polycristal ; b - monocristal.

On note un adoucissement au début de transformation suivi d'un durcissement de transformation pendant la progression de la transformation.

Les cycles d'hystérésis deviennent fermés. Les résultats montrent un fort changement de la pente contrainte - déformation, ce qui s'explique par une évolution de la déformation plastique et une modification de la structure.

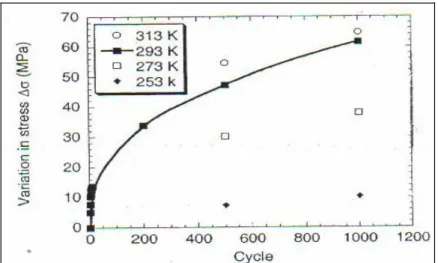

MALARRIA et al [38] montre que la température d'essai (dans le cas où l'écart entre M ets

température d'essai reste constant) joue un rôle important lors de l'évolution du matériau au cours du cyclage. Les figures 2a, 2b représentent l'évolution de la contrainte en fonction de la déformation pour des différentes températures d'essais.

Figure 2 : Courbes , pour CuZnAl

a- Ms= 11°C, Texp = 5 1°C ; b- Ms = -204°C T exp = -164°C

Les courbes montrent que le processus de durcissement augmente si la température du cyclage diminue pour un même nombre de cycles.

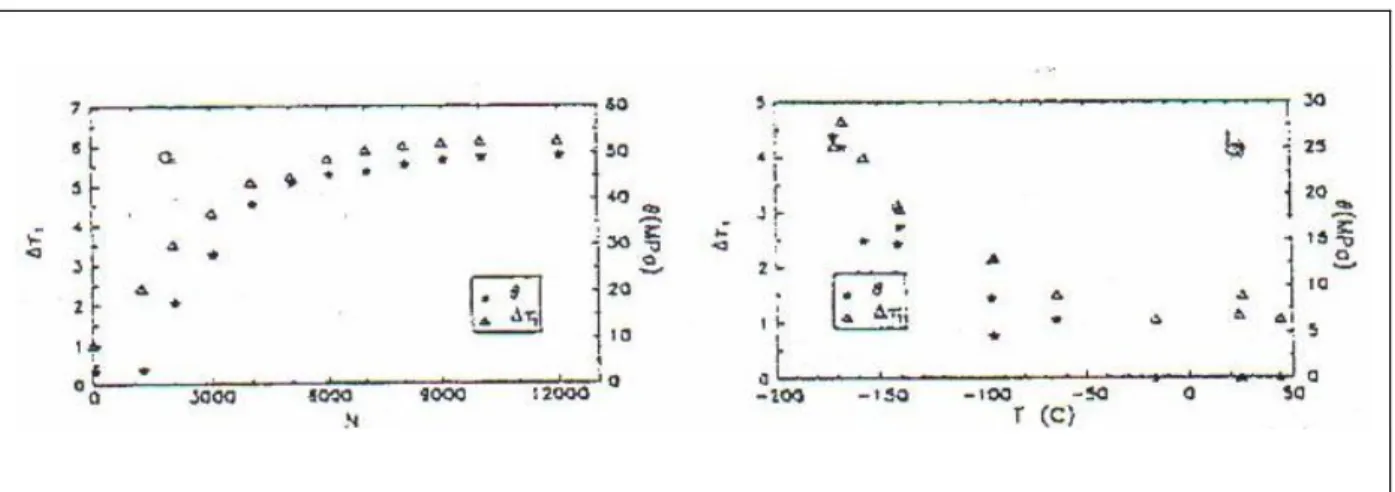

La pente de la courbe , et l'hystérésis de la transformation = ' - ' (figures 3a, 3b).

Figure 3: L'évolution de la pente et de l'hystérésis de température de transformation

a- en fonction de nombre de cycle pour CuZnAl Ms= -202°C Texp= -171°C b- en fonction de la température Pour N= 3000 cycles.

34

Les deux paramètres augmentent avec le nombre de cycles puis se stabilisent. La figure 3b montrent que ces deux paramètres diminuent quand la température d'essai augmente (pour un même écart à Ms).

Le changement dans l'évolution des courbes, avec la température est dû au changement de la microstructure, augmentation de la densité des dislocations, évolution de la déformation plastique permanente.

Ce changement de la structure est responsable également de durcissement et d'une dissipation d'énergie plus importante (cycles d'hystérésis).

D'après MALARRIA et al, le fait de trouver plus des dislocations dans l'échantillon à basse température est dû: d'une part, à la composition en aluminium. Cette composition doit être varier afin que l'écart à Ms soit respecter dans tout l'intervalle de température. D'autre part , si la formation est indépendante de la température, d'autres mécanismes pourraient exister. Dans le cas des polycristaux des alliages CuZnAl, le comportement en fatigue est relativement mauvais surtout à l'état austénitique. Les joints de grains dans ces alliages sont particulièrement fragiles. A l'état martensitique, la tenue en fatigue est meilleure malgré les défauts crées [37, 38].

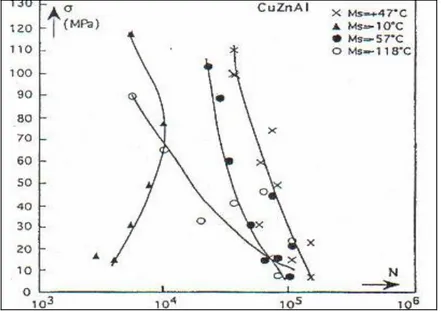

Sur la figure 4 on représente la courbe contrainte - nombre de cycle à rupture d'un alliage CuZnAl pour différentes valeurs de Ms .

Figure 4: Courbe contrainte - nombre de cycles à rupture d'un alliage CuZnAl

b- Fatigue des alliages CuAlBe [27]

La fatigue des AMFs dépend beaucoup plus des propriétés générales de la transformation martensitique que des propriétés spécifiques de l'alliages considéré.

Les mécanismes évoqués précédemment pour les AMFs CuZnAl restent valables pour tous les alliages à base de cuivre et les NiTi.

Des essais mécaniques réalisés sur un alliage à mémoire de forme type CuAlBe monocristallin de Ms = 193K et pour différents nombres de cycles (figure 5).

Figure 5: Courbes , pour CuAlBe monocristallin Ms = 193K à différents cycles.

Pendant le cyclage, on note une diminution de la contrainte critique de formation de martensite. Quand la température varie, la cinétique change, ce qui peut être expliqué par la diminution de l’épaisseur du cycle d’hystérésis.

Sur la figure 6, on rapporte l’évolution de la différence des contraintes pour des différentes températures durant le premier cycle et à différents nombre de cycles.

Figure 6: Evolution de la différence des contraintes pour des différentes températures durant

36

Ce résultat montre qu'au fur est à mesure que la température augmente, l'évolution de la différence des contraintes augmente on note; un durcissement lors de la progression de la transformation, une saturation de niveau de la contrainte à grand nombre de cycles.

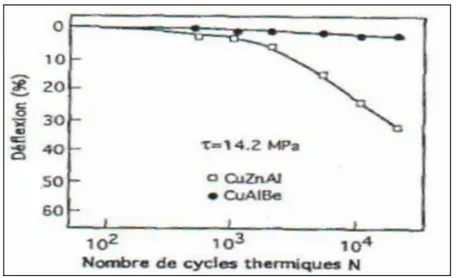

HIGUCHI et al [24], compare la tenue en fatigue des deux ressorts AMFs CuAlBe, et CuZnAl. La figure 7 représente la déflexion des deux ressorts en fonction du nombre de cycles.

Figure 7: Evolution de la déflexion de ressorts de CuAlBe et CuZnAl

en fonction du nombre de cycles thermique.

Les résultats montrent que la tenue en fatigue de CuAlBe est meilleure que celle de CuZnAl, la déflexion de CuAlBe diminue de 5% au bout de 20 000 cycles alors qu'elle atteint plus de 30% pour le ressort en CuZnAl.

D'autres essais mécaniques réalisés sur un alliage à mémoire de forme type CuAlBe illustrent le comportement des deux monocristaux (M055 et M032) et des deux polycristaux (P-20-1 et P-2032) extraits des travaux de HIGUCHI et al [39].

La température d'essai du monocristal M055 est de 55°C, l'échantillon M032 a été testé à une température de 32°C. Les polycristaux ont subi un cyclage respectivement à -1°C et à 32°C. La température M des monocristaux est de 0°C, celle des polycristaux est de -20°C. Les taux de déformation imposé pour les monocristaux est de 6%.

Pour les polycristaux, le cyclage s'est effectué à contrainte imposée (225 et 400 MPa).

Les essais de fatigue (figure 8) sur le monocristal M055, montrent que l'évolution des courbes ( , ) est très rapide:

Figure 8: Cyclage en fatigue mécanique isotherme de deux monocristaux (a à h),

de deux polycristaux (m à t) d'un alliage CuAlBe.

- Le palier horizontal (a) disparaît au profit d'une pente de plus en plus importante (b et c). - Le chargement élastique de l'austénite est de moins en moins apparent.

- La contrainte critique de transformation diminue au fur et à mesure que le nombre de cycles augmente. Il en est du même pour la contrainte critique de fin de transformation inverse. A contrainte nulle, une quantité de l'austénite reste stabilisée (début de plasticité). Pour le monocristal M032, la contrainte critique de formation de martensite est moins élevée. Le nombre du cycles nécessaire pour la stabilité de martensite est plus faible que celui pour le M055, ce qui explique l'effet de la température sur le mode de sollicitation.

38

déformation imposée augmente de 10% , entre 6 et 10% un palier horizontal apparaît. Il correspond à la transformation de la fraction volumique d'austénite qui n'a pas été transformée lors des cycles précédents. Après un certain nombre de cycle, les deux monocristaux ont subi un traitement thermique (flash) à 200°C (d et g). Les résultats de ce traitement ont montré un comportement identique à celui du premier cycle. Un nouveau cyclage fait apparaître une dégradation encore plus rapide (courbe h).

Dans le cas des polycristaux, au bout de 106 cycles (n), la contrainte critique de transformation a nettement baissé, la déformation reste recouvrable. Après 208 cycles (o) la décharge met en évidence une déformation résiduelle. Pour 310 cycles (p), l'échantillon atteint 225MPa pour des déformations de plus en plus faibles (cycle fermé).

Pour le polycristal testé à 32°C au lieu de -1°C, le matériau ne se stabilise pas même à 310 cycles. Mais le comportement reste identique à l'échantillon précédent, une évolution de la contrainte en fonction du nombre de cycles, et une évolution d'une déformation permanente . En conclusion, on peut dire que le cyclage mécanique a un effet sur l'effet de mémoire. La dégradation du comportement super élastique peut être attribuée à la formation des défauts de surface et de volume. Malgré que ces défauts peuvent être restaurés par un chauffage à 200°C., un nouveau cyclage entraîne une détérioration plus rapide du phénomène super élastique. Sur la figure 9 on représente l'évolution de la courbe contrainte - déformation lors du cyclage en fatigue d'un monocristal de CuAlBe à déformation imposée à 6% et une température d'essai de 80°C. Les cycles deviennent fermés, et la contrainte diminue.

c - Fatigue des alliages NiTi

Le cyclage d'un alliage NiTi en pseudoélasticité entraîne l'apparition d'une déformation résiduelle croissante. Elle est due à l'apparition des bandes de glissement pendant la déformation MELTON. K.N et al [40].

La contrainte critique de la formation de martensite décroît à cause des contraintes internes formées lors du glissement plastique. Les essais de fatigue sur le NiTi déformé à 3% et à différentes températures montrent une évolution des cycles d'hystérésis en fonction du nombre de cycle (figure 10).

Figure 10: Les boucles de fatigue de NiTi déformé à 3% à différentes températures d'essai

Les cycles d'hystérésis diminuent au fur et à mesure que le nombre de cycles augmente. Ces courbes font apparaître un phénomène de saturation lorsque le nombre de cycle augmente.

40

Cette saturation est provoquée par un durcissement du à la multiplication des dislocations après fatigue.

Comme dans le cas des alliages cuivreux, le comportement en fatigue dépend de la contrainte appliquée et de la température.

d- Evolution de la déformation plastique: résultats expérimentaux

Sur la figure 11, on représente l'évolution de la déformation plastique en fonction de nombre de cycles à différents niveaux de contraintes appliquées.

Figure 11: Evolution de la déformation plastique en fonction du nombre de cycles à différents

niveaux de contrainte appliquée [23].

Quelque soit la contrainte appliquée, la déformation permanente accumulée pour un nombre de cycles est approximativement proportionnel à la charge appliquée.

Pour le cas 100 MPa, on note une divergence à 600 cycles, à ce point un saut apparaît. La déformation plastique est saturée à 150 cycles.

Le cyclage thermique des AMFs s'effectue dans un intervalle de température

f

f M

A

T

. Ce cyclage implique la formation de martensite thermique qui provoque des modifications dans la structure plus ou moins importantes selon l'alliage utilisé [25, 27, 41]. Le durcissement qui en découle est moins élevé dans le cas des AMFs de NiTi qui possède une contrainte élastique de rupture élevée.

Sur la figure 12, on représente l'effet d'un cyclage thermique précédant un cyclage mécanique d'un alliage CuZn, de Ms 70C. L'alliage est testé à une température ambiante et à une température -65°C [22].

Figure12: L'effet de cyclage thermique sur CuZn Ms=-77°C

Ces essais montrent une augmentation du nombre de cycle de rupture si la température diminue. La durée de vie du matériau dépend du mode de sollicitation.

Ce type de changement nécessite une variation de volume associée au changement de phase la plus petite possible afin de limiter le durcissement lors du cyclage.

Dans le cadre de comparaison des trois alliages CuZnAl, CuAlBe, NiTi, on représente les résultats en fatigue thermique sous différents aspects: un ressort en alliage NiTi (monocristal), d'un CuZnAl (polycristal) et de CuAlBe (monocristal).

La figure 13 représente la déflexion de ces différents alliages en fonction de nombre de cycles.