JEAN-DANIEL LEMAY

DÉVELOPPEMENT DE BÉTON PROJETÉ À

ULTRA-HAUTE RÉSISTANCE INITIALE

Thèse présentée

à la Faculté des études supérieures et postdoctorales de l’Université Laval dans le cadre du programme de maîtrise en génie civil

pour l’obtention du grade de maître ès science (M.Sc.)

DÉPARTEMENT DE GÉNIE CIVIL FACULTÉ DES SCIENCES ET DE GÉNIE

UNIVERSITÉ LAVAL QUÉBEC

2013

Résumé

La recherche dans le domaine des matrices cimentaires nouvelles est très active aujourd’hui et elle s’intéresse à divers aspects comme les temps de prises contrôlés, le développement des résistances mécaniques rapide ou encore la rhéologie adaptée. Des études récentes ont permis de mettre de l’avant de nouveaux systèmes cimentaires non traditionnels, incorporant des ciments d’aluminate de calcium, de phosphate de magnésium, de sulfoaluminate de calcium ou encore un mélange de plusieurs bases cimentaires.

Les matrices à base de ciment Portland (OPC), de ciment d’aluminate de calcium (CAC) et de sulfate de calcium ( ̅) ont démontré un développement des résistances mécaniques en bas âge très rapide. Cependant, ce type de liant mélangé présente des problèmes de maniabilité rendant ce système difficilement compatible avec le béton coulé en place. Le premier objectif de ce projet vise à contourner ce problème en utilisant le béton projeté par voie sèche comme méthode de mise en place. En effet, puisque le contact eau-ciment survient immédiatement avant la mise en place, le problème de la maniabilité déficiente est évité. Il faut cependant rester vigilant car les mélanges OPC-CAC- ̅ présentent un comportement expansif incontrôlé s’ils sont mal proportionnés. En parallèle à cet objectif de hautes résistances mécaniques à jeune âge, un paramètre d’étude additionnel est l’incorporation de fibres au mélange de béton projeté par voie sèche afin d’atteindre un comportement en flexion de type écrouissant.

Les résultats obtenus démontrent qu’il est possible de mettre au point un mélange de béton projeté par voie sèche basé sur une matrice OPC-CAC- ̅ qui permet une projection avec un équipement de projection conventionnel. Un béton projeté ayant une résistance d’environ 10 MPa à 1h, 30 MPa à 3h et atteignant sa résistance finale de 50 MPa en une seule journée a été produit dans le cadre de ce projet. Cependant, cette étude met également de l’avant la grande variabilité et sensibilité de ces matrices ternaires. Une variation d’aussi peu que 1,5% de la teneur en sulfate de calcium peut engendrer des variations de résistances en compression de près de 20 MPa. La mise en place de béton projeté par voie sèche à haut volume de fibre s’est avérée impossible avec l’équipement utilisé.

Abstract

Research in the field of emerging cementitious materials is very active nowadays and is focusing on various aspects such as controlled setting time, rapid strength gain and adapted rheology. Recent studies have brought forward non-traditional cementitious material systems, incorporation calcium aluminate cement, magnesium phosphate cement, calcium sulfoaluminate cement or blends of several cements.

Blended cements composed of ordinary Portland cement (OPC), calcium aluminate cement (CAC) and calcium sulphate ( ̅) have shown very rapid gain in early mechanical strength. However, this type of blended binder also exhibits very difficult workability that limits its use in regular cast in-place concrete applications. The first objective of this research project is to bypass this problem using dry-mix shotcrete as a placement method. Since the contact of water-cement occurs immediately before the placement, workability problem are avoided. However, the use of these binders requires vigilance because the OPC-CAC- ̅ mix may show an uncontrolled expansive behaviour if incorrectly formulated. To complement this objective of high early-strength, an additional study parameter is the possible incorporation of fibres in dry-mix shotcrete in order to obtain a flexural strain-hardening behaviour.

Results show that it is possible to design a dry-mix shotcrete based on OPC-CAC- ̅ binder that allows proper placement with conventional shotcrete equipment. A shotcrete with a compressive strength of 10 MPa at 1h, 30 MPa at 3h and reaching its final strength of 50 MPa in a single day has been produced in this project. However, this study also brings forward the variability and sensitivity of this kind of binder. A variation as low as 1,5% of the calcium sulphate content can create a variation in the compressive strength of nearly 20 MPa. The placement of dry-mix shotcrete containing high volume of fibres was unfortunately impossible with the equipment used.

Avant-Propos

La réalisation de cette maîtrise a été une grande aventure ponctuée de grands moments de joie et, parfois, de découragement. Cette expérience a été très enrichissante à la fois sur le plan humain et sur le plan scientifique. La maîtrise m’a permis de connaître le monde de la recherche qui au début ne me semblait destiné et que j’ai appris à adorer.

Premièrement, il m’est impossible de ne pas remercier mon directeur de recherche, M. Marc Jolin. En plus de me fournir soutien financier, logistique et scientifique, Marc m’a transmis une méthode de travail et une rigueur dans la réalisation de tout travail qui, j’en suis certain, feront de moi un meilleur ingénieur. Je le remercie aussi de m’avoir permis d’assister à de nombreuses conférences, tant au Québec qu’à l’étranger, qui m’ont permis de voir de près l’industrie du béton.

Ce projet de recherche n’aurait pu être réalisé sans l’aide de nombreuses personnes. Pour commencer, je ne peux passer sous silence l’aide que les trois « bros » Mathieu Durand-Jézéquel, Éric Bard et Alex Frenette-Tremblay m’ont apportée dans le laboratoire. Malgré leurs tendances à la folie, ceux-ci m’ont grandement aidé (et diverti) et la vérité est que je n’aurais pu réaliser ce projet sans leur aide. J’adresse un remerciement particulier à Mathieu pour avoir prépesé un total de 6 tonnes de matériaux secs pour moi. Je tiens également à remercier Julien-Pierre Picard-Fortin pour son aide précieuse avec Matlab. Je remercie également Mathieu Thomassin, responsable du laboratoire, pour son écoute et son aide avec les nombreux essais et commandes. Son incapacité à être découragé m’a remonté le moral à de nombreuses reprises et m’a ainsi permis de passer à travers les nombreux bris et cadenassage d’équipements. Je tiens également à remercier René Malo et Serge Plamondon de leurs aides dans le laboratoire.

Un des avantages d’une maîtrise en béton projeté est les liens que l’on crée avec les autres membres de l’équipe. Je tiens donc à remercier tous les membres de l’équipe de béton projeté que j’ai eu la chance et le privilège de côtoyer, soit Jean-Michel Royer, Sébastien Girard, Nicolas Ginouse et Patrick Power. Je tiens à remercier plus spécialement les deux derniers qui m’ont accompagné tout au long de ma maîtrise. Nico m’a diverti tout au long

de mon projet avec ses incroyables expressions de son patelin natal tandis que Pat a été mon compagnon de bureau toutes ces nombreuses soirées/nuits à travailler à l’université. Je tiens également à remercier tous mes collègues qui ont rendu la vie de bureau si divertissante. Je pense ici à Dominique Beaulieu, Nicolas Rouleau, François Pépin, François Pissot, Benoit Cusson, Lucie Charotte et bien d’autres.

Je tiens à remercier ma famille pour son support inconditionnel à tous mes projets. Le soutien qu’ils m’accordent est d’une grande aide même s’ils n’en ont pas connaissance. Pour terminer, je tiens à remercier Suzie pour son aide dans la correction de ce mémoire et pour son support de tous les jours. Sans elle, je n’aurais pu terminer cette maîtrise si rapidement.

à ma famille qui m’a toujours soutenu dans tout ce que j’entreprends

Table des matières

Résumé ... ii

Abstract ... iii

Avant-Propos ... iv

Table des matières ... vii

Liste des tableaux ... x

Liste des figures ... xi

Chapitre 1 - Introduction ... 1

1.1 Introduction générale ... 1

1.2 Mise en contexte ... 2

1.3 Objectif ... 3

1.4 Structure du document ... 4

Chapitre 2 - Revue de documentation ... 5

2.1 Introduction ... 5

2.2 Le béton projeté ... 5

2.2.1 Procédé par voie sèche ... 5

2.2.2 Procédé par voie humide... 7

2.2.3 Particularités du béton projeté ... 9

2.3 Les bétons fibrés ... 10

2.3.1 L’orientation des fibres ... 11

2.3.2 Les différents comportements des bétons fibrés ... 13

2.4 L’hydratation des systèmes cimentaires ... 15

2.4.1 Hydratation des systèmes traditionnels... 16

2.4.2 Hydratation des sulfoaluminates de calcium ... 17

2.4.3 Hydratation des systèmes OPC-CAC- ... 20

2.5 Conclusion ... 24

Chapitre 3 - Assemblage d’un liant pour béton projeté ... 26

3.1 Introduction ... 26

3.2 Matériaux ... 26

3.2.1 Constituants des bétons ... 26

3.2.2 Adjuvant... 28

3.3 Programme expérimental ... 28

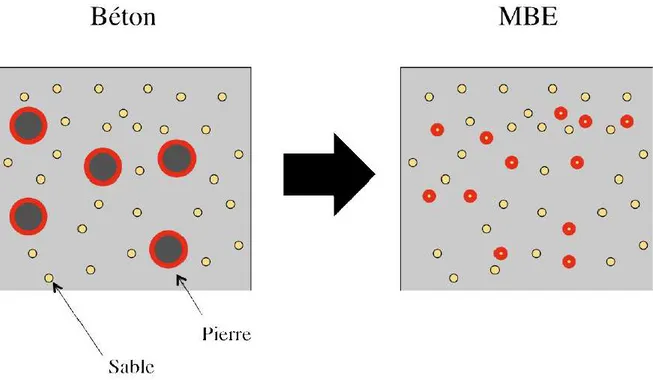

3.3.1 Mortier de béton équivalent (MBE)... 29

3.3.2 Formulations ... 30

3.3.3 Procédure de mise en place ... 32

3.3.4 Essai de résistance en compression ... 33

3.3.5 Stabilité volumique ... 33

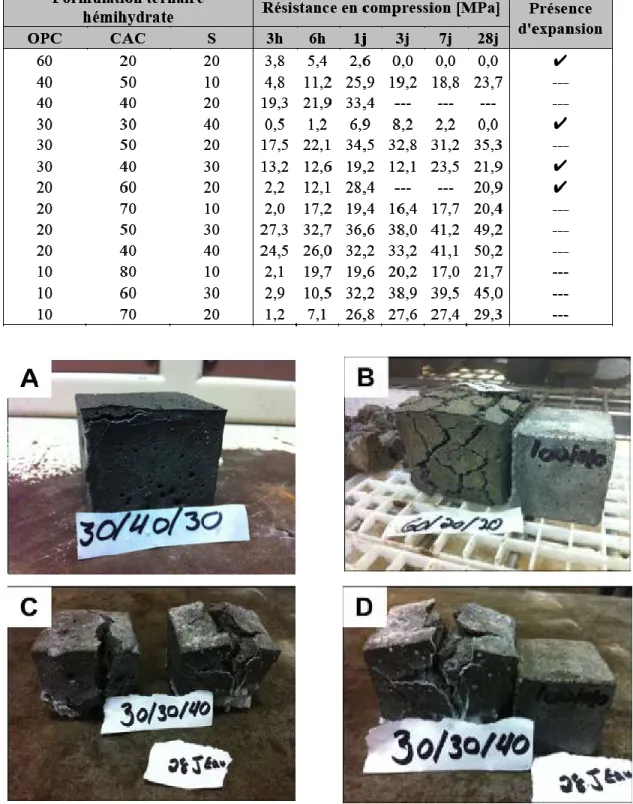

3.4 Résultats ... 34

3.4.1 Quantités d’adjuvant ... 34

3.4.2 Résistance en compression et stabilité volumique ... 34

3.5.1 Limite expansive ... 39

3.5.2 Résistance en compression ... 42

3.5.3 Détermination de la formulation retenue ... 47

Chapitre 4 - Béton projeté par voie sèche fibré ... 49

4.1 Introduction ... 49

4.2 Matériaux et équipement ... 49

4.2.1 Fibres ... 50

4.2.2 Projection ... 50

4.3 Essai Phase 2 ... 54

4.3.1 Préparation des projections ... 54

4.3.2 Essais ... 55

4.4 Résultats Phase 2 ... 56

4.4.1 Projection ... 57

4.5 Analyse des résultats ... 59

4.5.1 Projection avec fibres semi-rigides ... 59

4.5.2 Projection avec fibres souples... 60

4.6 Conclusion sur les bétons projetés fibrés par voie sèche ... 61

Chapitre 5 - Béton projeté à ultra haute résistance initiale ... 62

5.1 Introduction ... 62

5.2 Matériau ... 63

5.2.1 Les mélanges à base d’OPC-CAC- ... 65

5.2.2 Le mélange à base de sulfoaluminate de calcium ... 65

5.2.3 Les mélanges à base de ciment Portland accéléré ... 66

5.2.4 Formulations ... 66

5.3 Projection préliminaire ... 67

5.4 Essais Phase 3 ... 67

5.4.1 Essai de résistance en compression en jeune âge ... 67

5.4.2 Essai de résistance en compression ... 68

5.4.3 Essai de résistance au gel-dégel ... 68

5.4.4 Essai d’absorption ... 68

5.4.5 Détermination du module élastique ... 69

5.4.6 Essai de diffraction des rayons X ... 69

5.5 Résultats Phase 3 ... 69

5.5.1 Résultats de résistance en compression ... 69

5.5.2 Résultats de gel-dégel ... 71

5.5.3 Résultats d’absorption et de vide perméable ... 71

5.5.4 Résultats de module de Young ... 72

5.5.5 Résultats de diffraction au rayon X ... 73

5.6 Analyse des résultats ... 74

5.6.1 Paramètre de projection ... 74

5.6.2 Résistance en compression ... 74

5.6.3 Gel-dégel ... 76

5.6.4 Absorption ... 77

5.6.5 Module de Young ... 80

5.7 Conclusion ... 84 Chapitre 6 - Conclusion ... 86 6.1 Introduction ... 86 6.2 Conclusions générales ... 86 6.3 Recherches futures ... 88 Bibliographie ... 90 Annexe 1 ... 94 Annexe 2 ... 107 Annexe 3 ... 111

Liste des tableaux

Tableau 3.1 : Principaux oxydes du ciment Portland et du Ciment Fondu® utilisés ... 27

Tableau 3.2 : Formulation du mélange de base testé à la Phase 1 ... 31

Tableau 3.3 : Résultats Phase 1 - Formulation simple ... 35

Tableau 3.4 : Résultats Phase 1 - Formulation binaire ... 35

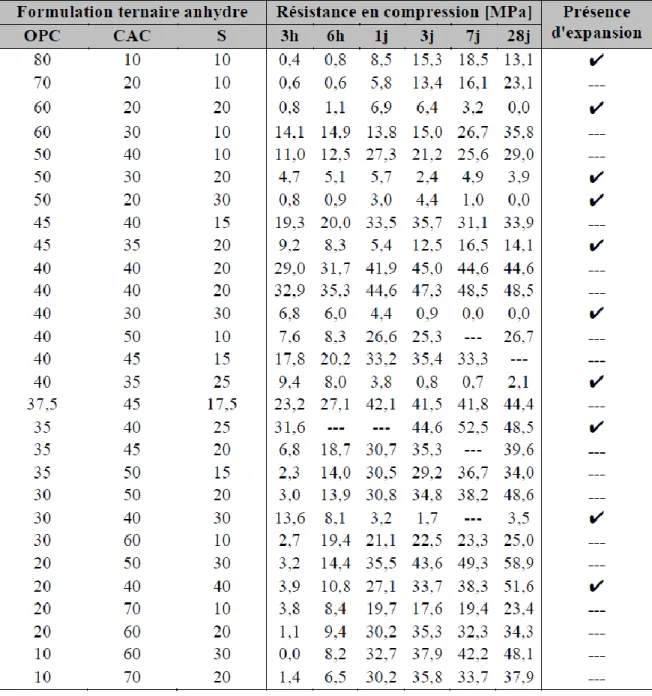

Tableau 3.5 : Résultats Phase 1 - Formulation ternaire avec CaSO4 hémihydrate ... 36

Tableau 3.6 : Résultats Phase 1 - Formulation ternaire avec CaSO4 anhydre ... 37

Tableau 3.7 : Différences d'oxydes entre les études ... 41

Tableau 3.8 : Résumé des formulations les plus performantes à 3h ... 46

Tableau 3.9 : Composition des principaux composés de deux mélanges ternaires ... 47

Tableau 4.1 : Caractéristique des fibres utilisées dans le cadre de la Phase 2 ... 50

Tableau 4.2 : Dosage en fibre des projections de la Phase 2 ... 57

Tableau 5.1 : Information sur les formulations de la Phase 3 ... 64

Tableau 5.2 : Composition des mélanges produits en laboratoire ... 66

Tableau 5.3 : Résultats de résistance en compression [MPa] ... 70

Tableau 5.4 : Facteur de durabilité des formulations ... 71

Tableau 5.5 : Résultats d'absorption et de vides perméables ... 71

Tableau 5.6 : Résultats de module élastique ... 73

Tableau 5.7 : Importance relative des composés détectés par DRX ... 73

Tableau 5.8 : Critères de qualité de Morgan ... 78

Tableau 5.9 : Qualification des mélanges projetés en fonction des critères de Morgan ... 78

Liste des figures

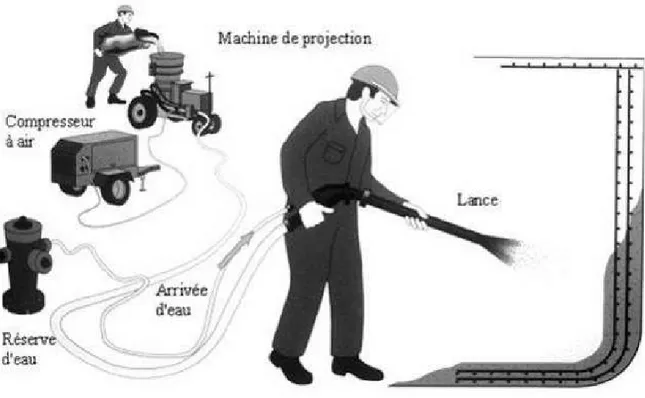

Figure 2.1 : Schématisation du procédé par voie sèche ... 6

Figure 2.2 : Schématisation du procédé par voie humide ... 8

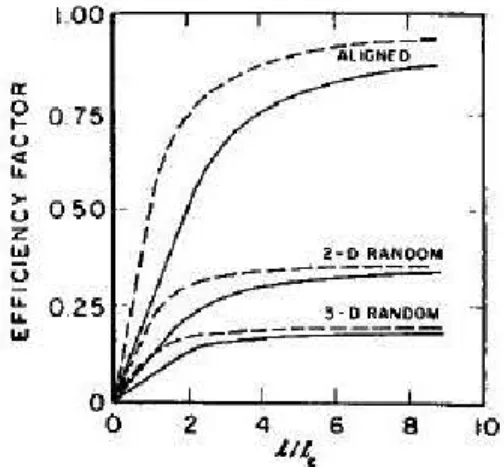

Figure 2.3 : Orientations des fibres ... 12

Figure 2.4 : Facteur d'efficacité des fibres en fonction de leur orientation ... 12

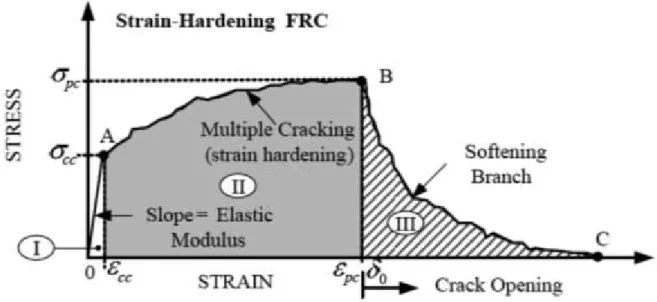

Figure 2.5 :Comportement possible des bétons fibré ... 14

Figure 2.6 : Répartition temporelle des constituants durant l'hydratation d'un ciment CSA 19 Figure 2.7 : Diagramme ternaire avec limite expansive approximative ... 21

Figure 2.8 : Évolution et expansion à travers le temps de différents composés ... 23

Figure 3.1 : Schématisation du concept de mortier de béton équivalent (MBE) ... 30

Figure 3.2 : Pied à coulisse modifié ... 33

Figure 3.3 : Emplacement des formulations ... 35

Figure 3.4 : Exemple de formulations expansives à base de sulfate de calcium ... 36

Figure 3.5 : Formulation expansive à base de CaSO4 anhydre ... 38

Figure 3.6 : Optimisation des formulations à partir de 40/40/20 ... 39

Figure 3.7 : Mélanges expansifs par rapport à la limite expansive ... 40

Figure 3.8 : Prise éclair avec des mélanges d’OPC et de CAC ... 43

Figure 3.9 : Résistance en compression à 3h avec CaSO4 anhydre ... 44

Figure 3.10 : Résistance en compression à 28j avec CaSO4 anhydre ... 44

Figure 3.11 : Résistance en compression à 3h avec CaSO4 hémihydrate ... 45

Figure 3.12 : Résistance en compression à 28j avec CaSO4 hémihydrate ... 45

Figure 3.13 : Emplacement de la formulation choisie ... 48

Figure 4.1 : Salle de projection ... 51

Figure 4.2 : Canon à béton projeté par voie sèche (à gauche) et lance hydromix (à droite) 52 Figure 4.3 : Schématisation du système d'acquisition ... 53

Figure 4.4 : Prémalaxage des matériaux secs avant la projection ... 54

Figure 4.5 : Appareillage utilisé pour la réalisation du " End Beam Test" ... 55

Figure 4.6 : Bouchon de fibre lors de la projection du mélange Matrix 1% ... 58

Figure 4.7 : Amoncèlement de fibres lors de la projection du mélange PVA 2,5% ... 59

Figure 4.8 : Schématisation des hypothèses responsable des mauvaises projections ... 61

Figure 5.1 : Expansion observée sur le mélange DRY au cours de l'essai d'absorption ... 72

Figure A.1 : Dosage d’Eucon SPC utilisé en fonction de la formulation [ml] ... 110

Figure A.2 : Résultats d’analyse DRX à 3h ... 112

Figure A.3 : Résultats d’analyse DRX à 6h ... 112

Figure A.4 : Résultats d’analyse DRX à 1j ... 113

Figure A.5 : Résultats d’analyse DRX à 7j ... 113

Figure A.6 : Résultats d’analyse DRX à 28j ... 114

Figure A.7 : Résultats d’analyse DRX à 56j ... 114

Figure A.8 : Résultats d’analyse DRX à 90j ... 115

Chapitre 1 - Introduction

1.1 Introduction générale

Le béton est un des plus anciens matériaux de construction manufacturés par l’homme. Des vestiges découverts en Galilée (Israël) permettent d’affirmer que l’utilisation du béton a commencé il y a plus de 7000 ans (Kosmatka et coll. 2004). Les premiers bétons « modernes » à base de ciment Portland ont été développés au début du 19e siècle, et ont depuis subi de nombreuses modifications, tels que le raffinement des grains de ciment ou encore le contrôle accru de leurs phases minéralogiques. Ce type de liant hydraulique est de loin la base cimentaire la plus utilisée dans le monde. C’est un liant très polyvalent et les cimentiers offrent aujourd’hui plusieurs types de ciment Portland aux propriétés variées (prise rapide, résistance aux sulfates, etc.). Cependant, les besoins récents de l’industrie se sont à la fois élargis et raffinés, et le ciment Portland ne peut dorénavant plus répondre à tous les besoins.

Le béton a fait l’objet de nombreuses recherches qui ont mené au développement de nouveaux matériaux possédant des caractéristiques très spécifiques. La recherche sur la phase liante des bétons vise plusieurs aspects, que ce soit le comportement rhéologique, le temps de prise, la durabilité ou le développement des résistances mécaniques. Ces nombreux champs de recherches ont tous pour finalité de permettre une meilleure compréhension du comportement global du béton afin d’en tirer les meilleurs avantages en tant que matériau de construction. Ces études ont développé l’intérêt porté aux différentes bases cimentaires comme les ciments d’aluminate de calcium, de phosphates de magnésium, de sulfoaluminate de calcium ou encore des ciments formés de la combinaison de plusieurs bases cimentaires.

En plus des nombreuses innovations apparues dans le domaine des matériaux constituant le matériau béton, les techniques de mise en place se sont à la fois raffinées et diversifiées depuis l’arrivée des bétons modernes. L’une de ces diversifications est le béton projeté; développé au début du XXe siècle par Carl E. Akeley (Austin et Robins 1995), le béton projeté se définit comme étant un mortier ou un béton projeté à grande vitesse sur une

surface (ACI-506.R 2005). Cette méthode de mise en place, principalement utilisée pour le

support de terrain, la construction de piscine et le domaine minier, peut également être utilisée pour la réparation d’ouvrages d’art. Cette technique est particulièrement efficace lorsqu’utilisée sur des surfaces courbes ou irrégulières. En effet, la capacité du béton projeté à bien adhérer au substrat permet une mise en place sans coffrage.

1.2 Mise en contexte

Parmi les nouvelles matrices cimentaires récemment étudiées, les matrices ternaires à base de ciment Portland (OPC), d’aluminates de calcium (CAC) et de sulfate de calcium ( ̅) ont montré des comportements mécaniques très intéressants. Ce type de composition cimentaire permet d’atteindre des résistances en bas âge très élevées (plus de 10 MPa à 1h) ainsi qu’une certaine compensation du retrait (Evju et Hansen 2001). Responsable de ce comportement, l’ettringite est l’hydrate principal de ce type de matrice, contrairement au béton traditionnel à base de ciment Portland qui produit des C-S-H. Cette grande quantité d’ettringite entraine des temps de prise inférieurs à 10 minutes, ce qui limite l’utilisation de ce type de système cimentaire à des modes de construction non traditionnels. Les matrices à base d’OPC-CAC- ̅ sont donc bien adaptées à plusieurs réalités de chantiers qui requièrent un développement rapide des résistances mécaniques, comme le domaine minier, à la condition qu’une mise en place adéquate puisse être effectuée.

Un mode de construction particulier qui répond à cette condition est le béton projeté par voie sèche. En effet, puisque le contact eau-ciment se produit que 1/20 à 1/2 seconde avant la mise en place (Jolin 1999), il est possible de contourner les problèmes de temps de prise rapides et de perte de maniabilité sans avoir recours à une adjuvantation lourde et complexe. De plus, les temps de prise très courts sont en fait un avantage potentiel en permettant une plus grande épaisseur de projection. L’utilisation de ces matrices

OPC-CAC- ̅ n’est cependant pas sans risque. Une erreur de proportion entre les différents constituants peut entrainer une expansion incontrôlée de la pâte de ciment menant à la ruine du matériau (Lamberet 2005). Malgré les nombreux avantages inhérents aux matrices d’OPC-CAC- ̅, elles demeurent cependant peu résistantes en traction. L’ajout de fibres pourrait potentiellement combler cette lacune si un volume suffisant était incorporé à la matrice. Encore une fois, de par la technique de mise en place, le béton projeté par voie sèche admet l’incorporation d’un haut volume de fibres sans que la perte de maniabilité normalement rencontrée vienne nécessairement compliquer la mise en place du matériau. Un comportement de type écrouissant pourrait même être obtenu si un volume de fibres suffisant était incorporé (Naaman 2008).

Malgré les nombreuses améliorations apportées à la fois aux matériaux et aux méthodes de mise en place, l’industrie recherche toujours des bétons plus performants afin d’augmenter leur efficacité et ainsi mieux faire face aux nouvelles réalités de chantier. C’est avec cette idée à l’esprit que ce projet de recherche a été entamé.

1.3 Objectif

L’objectif principal de ce projet est de développer un mélange de béton projeté par voie sèche possédant de très hautes résistances initiales et un comportement post-fissuration optimisé. Pour atteindre cet objectif, quatre objectifs secondaires ont été définis :

1. Déterminer la formulation d’un mortier à base d’OPC-CAC- ̅ ayant un comportement volumique stable et offrant les meilleures résistances en jeune âge (Phase I);

2. Déterminer le pourcentage de fibres à incorporer au béton projeté afin d’obtenir un comportement écrouissant en flexion (Phase 2);

3. Procéder à la projection d’un béton à matrice ternaire fibré afin de valider l’utilisation de l’équipement et des pratiques usuelles du béton projeté (Phase 3); 4. Finalement, caractériser le béton projeté développé (Phase 3).

L’étude réalisée dans le cadre de cette maîtrise est de nature exploratoire et cherche à enquêter sur le potentiel d’utilisation de ce type de liant en béton projeté. La prétention de ce projet de recherche n’est donc pas de couvrir l’ensemble du domaine des ciments à prise rapide, mais plutôt de fournir une idée générale du comportement des matrices ̅ en béton projeté.

1.4 Structure du document

Au commencement de ce projet, un protocole initial était envisagé. Cependant, selon les résultats obtenus, le déroulement du projet a toujours été sujet à des changements. De par sa nature exploratoire, la présentation de ce projet de recherche peut difficilement suivre les divisions traditionnelles d’un mémoire de maîtrise. Cette étude est donc divisée en trois phases distinctes. Chacune des phases fait l’objet d’un chapitre et présente les matériaux utilisés et la méthodologie suivie, les résultats obtenus ainsi que l’analyse y étant associée. Cette approche permet de bien suivre le déroulement du projet puisque les résultats des

Phases I et II sont à l’origine des choix faits à la Phase 3.

Donc, suivant la présente introduction, le chapitre 2 permettra de mettre en lumière les aspects théoriques importants à la compréhension de l’ensemble du projet à travers une revue de la documentation pertinente. Il y sera premièrement question du béton projeté en tant que méthode de mise en place et comme matériau. Par la suite, les concepts nécessaires à la compréhension de l’effet des fibres dans le béton sont abordés. La dernière partie de la revue de la documentation présente l’hydratation des matrices cimentaires menant à la formation d’ettringite. Le chapitre 3 présente la Phase 1 de ce projet, qui consiste à identifier la formulation optimale à base d’OPC-CAC- ̅. Le chapitre 4 présente les projections à haut volume de fibre et la recherche du comportement écrouissant (Phase 2). Le chapitre 5 présente la projection préliminaire à partir de la formulation retenue au chapitre 3 ainsi que la caractérisation du mélange ternaire développé (Phase 3). Pour terminer, le chapitre 6 présente les conclusions générales de ce projet.

Chapitre 2 - Revue de documentation

2.1 Introduction

Ce chapitre présente une revue de documentation permettant de bien saisir les principaux concepts qui ont servi de base à l’élaboration du projet de recherche réalisé. Cette revue de documentation est divisée en 3 parties principales qui touchent chacune un élément incontournable de ce travail. En premier lieu, le béton projeté est présenté en s’attardant aux méthodes disponibles, puis en présentant les particularités du matériau et de la mise en place. La deuxième partie présente des éléments théoriques reliés aux fibres et à leur comportement. Finalement, l’hydratation des matrices cimentaires sera expliquée en mettant de l’avant les réactions formant de l’ettringite à partir de composés tels que les C3A, les sulfoaluminates de calcium et les matrices ternaires à base de OPC-CAC- ̅.

2.2 Le béton projeté

Le béton projeté est avant tout une méthode de mise en place, mais il est parfois plus simple de référer au matériau en tant que béton projeté. Deux méthodes différentes sont existantes pour mettre en place le béton par projection, le procédé par voie sèche et le procédé par voie humide. Chacun de ces procédés est décrit dans les sous-sections qui suivent.

2.2.1 Procédé par voie sèche

Le procédé par voie sèche tire son nom de la méthode de transport des matériaux dans les canalisations. En effet, l’ensemble des matériaux est sec lors de leur introduction et durant la majeure partie de leur transport dans les canalisations, qui s’effectue exclusivement à l’aide d’air comprimé. Un canon (ou machine de projection) reçoit les matériaux puis

assure leur insertion dans les canalisations selon différentes méthodes propres au type d’équipement utilisé (barillet rotatif, bol rotatif, chambre simple ou double) (ACI-506.R 2005). L’eau est introduite tout juste avant la sortie de la lance par l’intermédiaire d’un anneau de mouillage. La quantité d’eau ajoutée à la lance est fonction de nombreux paramètres, tel la présence et la grosseur des aciers d’armature, la forme de la surface réceptrice, etc. C’est lors de la mise en place que le lancier détermine la quantité d’eau nécessaire en contrôlant une valve placée sur la lance. La figure 2.1 schématise le procédé par voie sèche.

Figure 2.1 : Schématisation du procédé par voie sèche

L’emplacement de l’anneau de mouillage est variable selon le type de lance utilisé pour la projection. Lorsqu’une lance de type « hydromix » (ou lance longue) est utilisée, l’anneau se situe à environ 2-3 mètres avant la sortie de la lance, tandis que lorsqu’une lance courte est utilisée, l’anneau se situe à même la lance, soit à environ 0,3 mètre de la sortie. L’expérience du lancier est primordiale dans ce procédé, car il contrôle directement la teneur en eau du mélange projeté. Il est donc non pertinent de spécifier un rapport eau-ciment (E/C) pour l’utilisation de ce procédé. Ainsi, lors d’une projection par voie sèche, le

lancier vise plutôt une consistance et non un rapport E/C précis. Généralement, la consistance recherchée est la « wettest stable consistancy » (Jolin 1999), soit la consistance la plus humide possible sans compromettre l’adhérence et la stabilité du béton à la surface réceptrice. Cette consistance facilite la mise en place sur une surface réceptrice encombrée d’armatures, diminue les poussières de projection et le rebond, et facilite en plus la finition. Les avantages du béton projeté par voie sèche sont nombreux. Un de ceux-ci est qu’il permet des arrêts/départs faciles et rapides de la projection. En effet, puisque le mélange transporté ne contient pas d’eau et que les boyaux se vident en quelques secondes, un arrêt prolongé ne peut entrainer la prise du béton dans les canalisations. De plus, l’ajout de l’eau quelques instants avant la mise en place permet de contourner les problèmes causés par un béton à la maniabilité déficiente. Un autre avantage est que l’ajustement de la consistance du matériau est fonction des conditions de chantier réel. Le matériau est donc parfaitement adaptable à chaque situation.

Ce procédé présente cependant quelques désavantages. Puisque le lancier ajuste la consistance durant la projection, un contrôle de la qualité du matériau par le rapport E/C est difficile à faire. La qualité de la mise en place est liée à l’expérience du lancier. Il est fortement recommandé que le lancier soit certifié par l’ACI (ACI-C660 2002; ACI-506.R 2005). Il est également important de spécifier que cette technique de mise en place ne permet pas d’obtenir une production aussi rapide qu’avec le procédé par voie humide.

2.2.2 Procédé par voie humide

Lorsque le procédé par voie humide est utilisé, le béton est en premier lieu gâché selon des méthodes traditionnelles, tel que dans une bétonnière ou encore dans un malaxeur. Le béton frais est par la suite pompé à travers des canalisations à l’aide d’une pompe à béton. Tout juste avant la sortie de la lance, un jet d’air sous pression propulse à haute vitesse le béton sur la surface réceptrice. La figure 2.2 schématise le procédé par voie humide.

Figure 2.2 : Schématisation du procédé par voie humide

Le procédé par voie humide comporte certains avantages très intéressants. Cette technique de mise en place permet la production d’un débit de béton élevé. Le débit moyen pouvant être atteint avec cette technique (environ 9 m3/heure) est de loin supérieur à celui obtenu avec le procédé par voie sèche (environ 4 m3/heure). Un autre avantage de cette technique est que la composition exacte du béton projeté est connue avant la projection. Le rapport E/C est donc connu à la sortie de la lance ce qui rend le contrôle de la qualité plus facile. De plus, puisque le béton est déjà à l’état plastique à l’entrée des canalisations, le procédé par voie humide a tendance à produire un béton projeté plus homogène qu’avec le béton projeté par voie sèche. Le procédé humide entraine également en une diminution notable des poussières de projection et du rebond.

Cependant, puisque le béton frais est pompé et non transporté par de l’air comprimée à travers les canalisations, la lance est beaucoup plus lourde, ce qui rend son déplacement difficile. Le procédé par voie humide est plus demandant physiquement pour le lancier. Également, puisque le béton dans les canalisations est déjà malaxé, donc déjà en contact avec l’eau, il est risqué d’effectuer des arrêts prolongés sans devoir complètement vider les canalisations. Il s’ensuit que les arrêts imprévus et prolongés peuvent être plus couteux

lorsque le procédé par voie humide est utilisé. Il est également important de noter que puisque le béton est pompé à travers des boyaux, le béton doit posséder une bonne maniabilité/pompabilité. Il est donc plus difficile de contourner les problèmes de maniabilité comme dans le procédé par voie sèche.

2.2.3 Particularités du béton projeté

Le rebond est une des plus grandes particularités du béton projeté et une des plus importantes différences par rapport au béton coulé traditionnel. Ce phénomène est définit comme étant la portion grossière du matériau projeté qui frappe le substrat sans y adhérer. Cette fraction non adhérente entraine des coûts supplémentaires en matériau (davantage de matériau doit être projeté sur la surface pour obtenir l’épaisseur désirée) et en main d’œuvre (la portion ayant rebondi doit parfois être évacuée). Les pourcentages de rebonds pour chaque procédé sont très variables, mais il est généralement admis que le procédé par voie humide produit moins de rebonds que la voie sèche. Ainsi, le procédé par voie humide génère des rebonds compris entre 5% à 15% tandis que le procédé par voie sèche présente des rebonds de l’ordre de 15% à 25% (Jolin et Lacombe 2000).

Le rebond entraine de nombreuses incidences sur le matériau en place. Puisque le rebond est davantage constitué de granulats que de pâte, le contenu de pâte en place est supérieur à celui du mélange projeté (Jolin 1999). C’est principalement la pâte qui permet au béton projeté d’adhérer au substrat. Lorsqu’il n’y a pas suffisamment de pâte, le rebond des granulats augmente énormément ce qui se traduit par un rebond général plus élevé. Ainsi, la teneur en pâte du matériau en place s’ajuste automatique, elle subit un « autoajustement » (Armelin 1997).

Il est donc complexe de diminuer le rebond dû à cet « autoajustement ». Les moyens les plus efficaces et les plus courants sont l’ajout de fumée de silice (Morgan et coll. 1987) et le respect des granulométries optimisées, tel que celles proposées par le Guide to Shotcrete (ACI-506.R 2005). Il existe aussi des règles de bonnes pratiques qui ont pour but de diminuer le rebond, mais également d’augmenter l’homogénéité et la compaction du matériau. Les principales règles de bonne pratique sont décrites à la page suivante.

Lors d’une projection, la lance doit être positionnée perpendiculairement au substrat.

La distance adéquate entre la sortie de la lance et le substrat est de 0,9 à 1,2 mètre (3 à 4 pieds).

Les proportions des constituants d’un mélange de béton projeté ne sont pas les mêmes que celles d’un béton coulé. Une formulation de béton projeté typique contient environ 410 kg/m3 de ciment, 1000 kg/m3 de sable et 600 kg/m3 de pierre. Lors de l’utilisation du procédé par voie sèche, l’obtention de la « wettest stable

consistency », est atteinte lorsque le béton projeté possède un léger film d’eau en

surface et lorsque les gros granulats pénètrent à une profondeur équivalente à environ une fois leur diamètre dans le béton frais.

Une quantité importante de poussières de projections est une bonne indication d’un problème (débit d’air trop faible ou trop fort, consistance trop sèche, etc.).

Le diamètre maximal du gros granulat ne doit pas être supérieur au tiers du diamètre des canalisations utilisées.

La projection devrait se produire en effectuant des mouvements circulaires avec la lance afin de faciliter l’homogénéisation du matériau en place.

Ces éléments et plusieurs autres règles de bonne pratique, peuvent facilement être retrouvés dans la littérature (ACI-506.R 2005; CP-60 2009) . Il est important de noter qu’il ne s’agit pas d’une liste exhaustive et que la lecture du Guide to Shotcrete et CP-60 se révèle incontournable pour bien comprendre toutes les ramifications techniques et pratiques de base du béton projeté.

2.3 Les bétons fibrés

Depuis quelques années, des bétons dits « écrouissants » ou « pseudo écrouissants » sont apparus dans les laboratoires de recherches. Ces bétons incorporent de hauts volumes de fibres produisant un matériau très tenace et capable de résister à de grande déformation. Ils offrent donc un potentiel d’utilisation fort intéressant dans le domaine des réparations ou du support de terrain (Kim et coll. 2004; Li et coll. 2009).

Le but de cette section n’est pas de faire une description exhaustive des propriétés des fibres et des bétons fibrés, mais plutôt de présenter les propriétés pertinentes à l’usage des fibres dans le béton projeté. Il sera premièrement question de l’influence de l’orientation des fibres dans le béton. Par la suite, les deux comportements des bétons fibrés, adoucissants et écrouissant, sont présentés.

2.3.1 L’orientation des fibres

L’efficacité des fibres est directement reliée à leur capacité à intercepter les fissures. L’orientation des fibres est donc importante, car les fissures structurales apparaissent à des endroits et orientations bien précises selon le type de sollicitation. Ainsi, sur une poutre en béton armé sollicité en flexion positive, les fissures apparaitront à la face inférieure de la poutre, perpendiculaire au champ de contrainte. L’orientation des fibres peut être contrôlée, dans une certaine mesure, par les techniques de mise en place. Ainsi, pour un béton renforcé de fibres, les orientations possibles sont celles représentées par les fibres discontinues sur la figure 2.3. Il existe plusieurs façons d’obtenir une orientation 2-D. L’utilisation de béton projeté est l’une de celles-ci. Lors de la projection, les fibres s’alignent parallèlement au substrat dans un plan en deux dimensions. Dans un béton coulé et pompé, une survibration dans les ouvrages de masse en béton fibré avec un ratio longueur de fibres sur épaisseur du composé assez élevé peut également entrainer une distribution sur un plan 2D (Bentur et Mindess 2007). Dans un béton pompé, il est possible d’avoir près des coffrages une orientation préférentielle des fibres, tel qu’illustré sur la figure 2.3. Cependant, dans une coulée bien réalisée, les fibres auront généralement une orientation sur trois dimensions aléatoire.

Figure 2.3 : Orientations des fibres tirées de (Bentur et Mindess 2007) à gauche et de

(Boulekbache et coll. 2009) à droite

Bentur (Bentur et Mindess 2007) présente un facteur d’efficacité des fibres selon leur orientation. La figure 2.4 montre que le type de distribution des fibres dans un béton contribue fortement à sa capacité à reprendre des efforts. Il est également possible d’observer que lorsque l’orientation des fibres passe d’une distribution 3D à 2D, l’efficacité des fibres augmente d’environ 94%. Il est donc très bénéfique d’orienter les fibres dans le béton.

Figure 2.4 : Facteur d'efficacité des fibres en fonction de leur orientation (Bentur et

2.3.2 Les différents comportements des bétons fibrés

Les bétons fibrés présentent deux comportements structuraux possibles, un comportement adoucissant ou un comportement écrouissant. Il est important de bien différencier les deux comportements, puisque le second présente une ténacité bien supérieure au premier. Ces différents comportements sont directement liés à la quantité de fibres que la matrice cimentaire incorpore. Ainsi, avec un taux de fibre typique de 0,5% le béton obtenu possède un comportement adoucissant. Cependant, si un taux de fibres élevé (de 1,4% à 4%) est incorporé au mélange, il est possible d’obtenir un comportement écrouissant (Naaman 2008).

2.3.2.1 Comportement adoucissant

Le comportement adoucissant est la réponse d’un béton possédant un faible volume de fibre à une sollicitation externe. Ce comportement implique que la contrainte postfissuration est inférieure à la contrainte nécessaire à l’apparition de la première fissure. Ainsi, une fois que l’élément est fissuré, la capacité à reprendre les efforts de la pièce est grandement diminuée. Une des caractéristiques principales reliées au comportement adoucissant est que lors de la défaillance de la pièce, une seule macrofissure est présente.

Plusieurs chercheurs (Li 2002; Kim et coll. 2004; Naaman 2008) ont tenté d’augmenter la résistance postfissuration d’un matériau afin d’améliorer la réponse structurale lors de la fissuration des ouvrages en béton fibré. C’est dans cette optique que des bétons aux comportements écrouissant ont été élaborés.

2.3.2.2 Comportement écrouissant

L’idée centrale du comportement écrouissant est que la contrainte reprise en postfissuration est supérieure à la contrainte nécessaire pour former la première fissure. D’un point de vue énergétique, ce type de béton possède un potentiel d’absorption d’énergie rehaussé et donc une ténacité supérieure par rapport au béton fibré traditionnel (à comportement adoucissant). Dans ce type de matrice, on observe un nombre élevé de fissures (multifissuration) de la pièce de béton (zone II sur la figure 2.5).

Figure 2.5 :Comportement possible des bétons fibré (adapté de (Naaman 2007))

Une fois que le matériau ne peut plus supporter davantage de fissuration, un comportement adoucissant classique se produit (zone III). À la ruine de l’élément, le béton présente donc de multiples fissures et d’importantes déformations. C’est l’accumulation des déformations au droit de ces fissures qui permet au béton d’absorber beaucoup d’énergie. Par exemple, des déformations de l’ordre de 6 % (tiré de Li, cité dans (Naaman 2008)) ont été observées sur des bétons écrouissant de type ECC (Engineered Cementitious Composite).

On distingue deux comportements écrouissants, soit écrouissant en tension et écrouissant

en flexion, et chacun est associé à un volume de fibre critique. Bien que le volume critique

varie selon le type de comportement écrouissant recherché, le volume critique en flexion est toujours inférieur au volume de fibres critique en traction (Naaman 2008). De plus, si le volume de fibre présent dans la matrice est inférieur au volume de fibre critique, le matériau présente alors un comportement adoucissant.

Cette valeur du volume de fibre critique est fonction à la fois des fibres utilisées et de la matrice cimentaire. Du côté des fibres, les principaux facteurs d’influence sont la dimension des fibres (longueur et diamètre), la résistance en traction de la fibre ainsi que la friction et l’adhérence que la fibre développe avec la matrice lorsque mise sous contrainte. Il est possible d’augmenter mécaniquement la friction en modifiant la géométrie des fibres, par exemple avec la présence de crochet aux extrémités, tandis que l’adhérence peut être

augmentée chimiquement à l’aide de fibre spéciale, telle que la fibre PVA qui crée un fort lien chimique avec la matrice cimentaire (Li 2002). Du côté de la matrice cimentaire, c’est principalement la résistance en traction ainsi que l’orientation des fibres qui influence le volume de fibre critique.

Par exemple, dans un cas idéalisé de fibre ronde métallique orienté aléatoirement (3D), le volume de fibres critiques pour l’obtention d’un comportement écrouissant en flexion est de 1,41%, et de 3,85% pour le comportement écrouissant en traction (Naaman 2008). Dans l’exemple précédent, le comportement écrouissant en flexion requiert 63 % moins de fibres que le comportement écrouissant en traction.

Le calcul du volume de fibre critique comporte plusieurs limitations. Le calcul ne considère que des cas parfaits idéalisés. Bien que les principaux facteurs géométriques soient faciles à déterminer, d’autres facteurs tels que l’adhérence et la friction sont difficiles à déterminer. De plus, certains facteurs (non présentés) peuvent être déterminés uniquement en effectuant de l’ingénierie inverse sur un mélange possédant déjà un comportement écrouissant. Ce dernier point implique qu’afin de déterminer le volume de fibre critique pour l’obtention d’un béton au comportement écrouissant, il est nécessaire de réaliser des essais sur un béton écrouissant.

Une autre limitation que ce calcul ne considère pas est qu’il n’est pas possible d’ajouter de hauts volumes de fibres sans grandement affecter la maniabilité. Il est alors nécessaire d’utiliser une forte adjuvantation afin de permettre la mise en place adéquate du béton selon les techniques traditionnelles. En combinant le prix élevé des fibres à celui des adjuvants, il en résulte un béton extrêmement coûteux.

2.4 L’hydratation des systèmes cimentaires

Un moyen efficace d’obtenir des hautes résistances en jeune âge est d’utiliser des matrices cimentaires produisant une haute teneur en ettringite. La vitesse de formation de ce composé est très rapide ce qui confère au système cimentaire un gain rapide de résistance mécanique. Cet hydrate peut cependant créer de l’expansion si sa formation s’effectue lorsque la matrice cimentaire est durcie (Collepardi 2003). Il est donc important de

comprendre comment l’ettringite se forme pour profiter des gains rapides de résistance qu’il procure tout en empêchant l’expansion nocive. Pour ce faire, l’hydratation de trois systèmes menant à la formation d’ettringite est présentée. En premier lieu, il sera question de l’hydratation des C3A dans le ciment Portland et des phénomènes limitant la formation

d’ettringite dans ce type de liant. Par la suite, l’hydratation d’un liant formant beaucoup d’ettringite lors de son hydratation sera présentée, soit les liants de sulfoaluminate de calcium. En dernier lieu, l’hydratation de matrices ternaires à base d’OPC-CAC- ̅ est présentée. L’ordre de présentation des différents systèmes est également significative. En effet, le premier système cimentaire est très étudié et bien compris (bien qu’il subsiste encore des incertitudes) tandis que le secondaire est beaucoup moins bien compris mais gagne de plus en plus en popularité. Pour ce qui est de l’hydratation des systèmes OPC-CAC- ̅, seules quelques publications sont disponibles sur le sujet. Le milieu scientifique est encore au commencement de la compréhension à propos de ce sujet.

2.4.1 Hydratation des systèmes traditionnels

Dans le ciment à base d’OPC, c’est l’hydratation des C3A qui est à l’origine de la formation

de l’ettringite. L’hydratation des C3A a une influence majeure sur la prise d’un béton à base

de ciment Portland. Sans gypse, source de sulfate de calcium, ajouté volontairement lors du broyage du clinker, l’hydratation des C3A serait très rapide, ne permettant pas une mise en

place appropriée. En ajoutant un faible pourcentage de sulfate de calcium (≈ 2 à 4% massique), la cinétique d’hydratation est complètement modifiée. En effet, la présence de CaSO4 ralentit l’hydratation des C3A (phase dormante) tant que le sulfate n’est pas

complètement épuisé. Sans le sulfate, les C3A serait responsable de la prise du béton

(Neville 2008). Malgré que l’appellation de période dormante soit couramment utilisée pour désigner l’hydratation en jeune âge des C3A en présence de gypse, il s’agit plutôt

d’une période de faible activité chimique durant laquelle cette phase minéralogique fournit des ions Al2+ permettant de former de l’ettringite. Une fois que la source de sulfate en solution s’est tarie (le gypse), la réaction suivante prend place, soit la transformation de l’ettringite (Aft) en monosulfoaluminate (Afm) (Bullard et coll. 2011):

+

+

(2.1)La formation d’Afm est tout à fait normale dans un béton à base de ciment Portland. Cependant, cet hydrate peut causer certains problèmes en cas d’attaque sulfatique. Dans les attaques sulfatique externes, l’Afm se combine à l’eau et au gypse afin de produire de l’ettringite (qui alors cause de l’expansion). Lors d’une attaque sulfatique interne, l’Afm peut se dissoudre si la température devient supérieure à 70°C devenant ainsi une source de sulfate (Collepardi 2003). Les attaques sulfatiques nécessitent plusieurs conditions bien précises pour se produire et la formation d’Afm n’est généralement pas problématique. La période dormante des C3A a longtemps été associée à la création d’une barrière à la

diffusion formée par l’ettringite ou par le monosulfoaluminate. Cependant, de récentes études ont démontré que la diminution de l’activité chimique des C3A est due à l’adsorption

de soluté formé lors de la dissolution de sulfate de calcium (Bullard et coll. 2011). Lorsque le sulfate en solution est complètement incorporé à l’ettringite, le sulfate adsorbé retourne en solution pour équilibrer le système. Cela correspond alors à la fin de la période dormante des C3A. Ce type de réaction se produit cependant seulement lorsque la concentration de

sulfate en solution est faible.

2.4.2 Hydratation des sulfoaluminates de calcium

Les ciments sulfoaluminate de calcium (CSA) ont une formulation bien différente des ciments Portland traditionnels. Bien que la composition des CSA soit variée, ceux-ci possèdent généralement plus de 50% massique de Ye’elimite, aussi appelé sel de Klein, formulé C4A3 ̅. En plus de cette phase majeure, les CSA contiennent plusieurs phases

mineures, telles que des C2S, CA, C4AF, CS et ̅ (García-Maté et coll. 2012). Ce type

de ciment est produit en mélangeant d’importantes quantités de sulfates de calcium au clinker (Juenger et coll. 2011). Les CSA présentent certains avantages non négligeables à la fabrication par rapport au ciment Portland. De par leur température de cuisson moins élevée et un broyage facilité dû à leur grande porosité, leur fabrication est moins énergivore (Bernardo et coll. 2006). D’un point de vue environnemental, les CSA relâchent moins de CO2 par gramme de phase cimentaire majeure que le ciment Portland (Juenger et coll.

2011). Comme tous les ciments hydrauliques, l’hydratation des CSA dépend principalement de ses phases minéralogiques. Selon Juenger et coll. (Juenger et coll. 2011), l’hydratation de la Ye’elimite, de par sa prédominance, contrôle l’hydratation globale et

elle est influencée par la proportion de sulfates de calcium et de chaux hydratée présents dans le système. La Ye’elimite seule réagit avec l’eau selon l’équation 2.2 et forme des Afm et des hydroxydes d’aluminium :

̅

+

̅+

(2.2)(Ye’elimite) (Eau) (Afm) (Hydroxyde d’aluminium)

Cette réaction est très lente car l’hydratation de la Ye’elimite s’accompagne d’une période dormante de plusieurs heures. L’ajout de CaSO4 dihydrate (gypse), hémihydrate ou anhydre

modifie la cinétique de la réaction, qui devient beaucoup plus rapide. Ce comportement est l’inverse de ce qui a été présenté pour le ciment Portland ou l’ajout de sulfate de calcium crée une période dormante. Avec un ajout de sulfate de calcium, présenté ici sous forme de gypse, la réaction 2.3 prend rapidement place pour former de l’ettringite et des hydroxydes d’aluminium.

̅

+

̅+

̅+

(2.3)(Ye’elimite) (Gypse) (Eau) (Ettringite) d’aluminium) (Hydroxyde

Si le système est déficient en sulfates, c’est la réaction présentée à l’équation 2.2 qui aura lieu une fois tous les sulfates consommés. Le rapport stœchiométrique entre le Ye’elimite et le sulfate de calcium étant de 1:2, il faut donc deux fois plus de sulfates de calcium que de Ye’elimite pour ne former que de l’ettringite. La Ye’elimite peut également se combiner aux hydroxydes de calcium pour former de l’ettringite selon l’équation 2.4.

̅

+

̅+

+

̅ (2.4)(Ye’elimite) (Gypse) (Chaux) (Eau) (Ettringite)

Comme il a été présenté, les CSA sont composées de nombreuses phases mineures qui s’hydratent également. Le C2S est la phase mineure la plus communément présente, il est

donc pertinent de présenter sa réaction d’hydratation :

+ + (2.5)

(Bélite) (Hydroxyde d’aluminium) (Eau) (Stratlingite)

L’hydratation de ces phases mineures entraine donc des produits de réaction différents de ceux créés par l’hydratation de la Ye’elimite. Bien qu’en moins grande quantité, il est difficile de savoir si ces hydrates mineurs demeurent stables dans le temps et si la présence

d’un autre composé pourrait venir compromettre sa stabilité. Bien que rien dans la littérature ne laisse présager une interaction entre les hydrates principaux et les hydrates secondaires, il est important de garder à l’esprit que les réactions présentées ici sont simplifiées et que le système réel est beaucoup plus complexe.

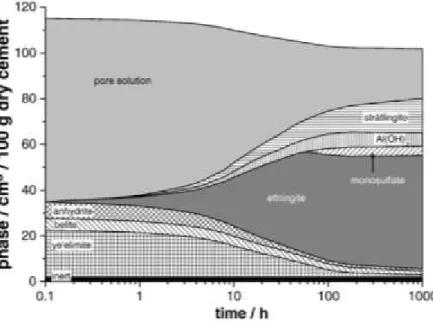

Les quatre équations présentées précédemment schématisent la formation de 4 hydrates principaux de ce type de liant. Leur répartition massique dans le temps est très variable. La figure 2.6 illustre cette variabilité à travers le temps pour un ciment CSA avec un rapport E/C de 0,80. La prédominance de l’ettringite tout au long de l’hydratation est bien visible.

Figure 2.6 : Répartition temporelle des constituants durant l'hydratation d'un ciment CSA

(Juenger et coll. 2011)

La figure illustre également la grande vitesse de réaction de ces systèmes. À partir de 50 heures, la vitesse de précipitation de l’ettringite diminue fortement tandis que les phases mineures continuent de s’hydrater. Ce type de matrice possède des temps de prise de l’ordre de 30 minutes à 4h (Juenger et coll. 2011). L’ettringite formée après la prise crée donc des pressions internes qui peuvent être bénéfiques si contrôlées (compensation du retrait) ou nocives si trop importantes.

2.4.3 Hydratation des systèmes OPC-CAC-

̅

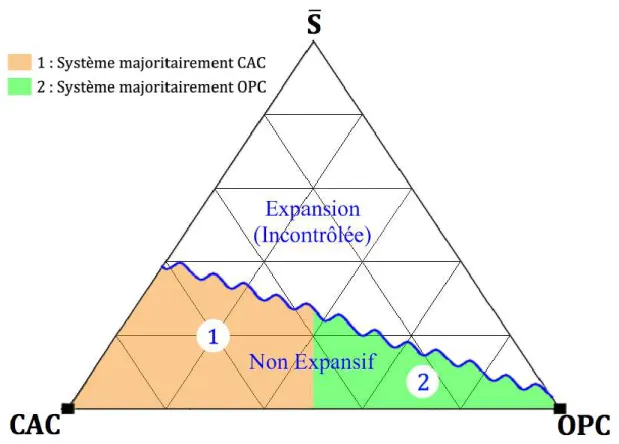

L’étude de ce système cimentaire présente de nombreux défis. Une des grandes difficultés liées à ce type de système provient de sa formulation complexe. En effet, ce liant cimentaire est produit à partir de 2 types de ciments (OPC et CAC) qui contiennent chacun plusieurs phases minéralogiques bien distinctes en proportion et en composition. Celles-ci jouent un rôle clé dans l’hydratation des systèmes OPC-CAC- ̅. Le type de sulfates intégré au système, sous forme de sulfate de calcium anhydre, hémihydrate ou dihydrate, joue également un rôle important dans la cinétique des réactions. Ces systèmes peuvent être classés selon leur composante majeure, soit majoritairement à base de CAC (zone 1 sur la figure 2.7) ou principalement à base d’OPC (zone 2 sur la figure 2.7). Dans le cadre de cette revue de la documentation, seule la présentation des systèmes ternaires majoritairement composés de ciment d’aluminate de calcium est présentée, car ce type de liant possède des résistances en jeune âge plus élevé.

La figure 2.7 illustre la composition de ces liants à l’aide d’un diagramme ternaire. Ce diagramme permet d’observer que la stabilité de ce type de mélanges en fonction du dosage de chacun de ces constituants (adapté de (Lamberet 2005)). Tel que présenté sur la figure, le dosage en sulfate de calcium menant à une expansion est fonction de la position sur l’axe CAC-OPC. Plus la formulation se situe à gauche, soit contenant plus de CAC, plus elle peut incorporer de sulfates de calcium sans démontrer d’expansion. La compréhension de l’hydratation des mélanges ternaires majoritairement à base de CAC est donc pertinente afin de comprendre la formation d’ettringite primaire et le gain de résistance en compression qui lui est associé.

Figure 2.7 : Diagramme ternaire avec limite expansive approximative, adapté de

(Lamberet 2005)

Il est important de préciser que les limites entre chaque système ne sont pas clairement définies. La limite entre les deux systèmes présentés à la figure 2.7 n’est qu’approximative. Le comportement exact des formulations situées au centre du graphique n’est à ce jour, pas encore compris.

Un béton composé de ce type de liant ternaire majoritairement à base de CAC (zone 1) comporte de nombreux avantages par rapport à une composition classique. Les principaux bénéfices sont un temps de prise rapide et un développement des résistances accéléré (Evju et Hansen 2001). Ces avantages sont reliés à l’hydratation et sont fonction de la source de sulfate utilisée (Evju et Hansen 2005). Les sources de sulfate généralement utilisées dans ces systèmes sont le sulfate de calcium hémihydrate et anhydre.

2.4.3.1 Source de sulfate : sulfate de calcium hémihydrate ̅

L’hydratation théorique idéalisée (l’hydratation ne considérant que les principales réactions) en présence de sulfate de calcium hémihydrate comporte 5 réactions de base qui sont proposées à partir de l’enthalpie générale du système et des produits formés (Evju et Hansen 2005). Dès le contact entre l’eau et les liants, deux réactions se produisent simultanément. La réaction 2.6 mène à la formation de gypse, tandis que la réaction 2.7 forme à la fois de l’ettringite et des C-S-H. Puisqu’il s’agit de cas idéalisés, les formules utilisent comme simplification que les CACs ne sont constitués que de CA et le ciment Portland de C3S. Une différence majeure entre ce type de système et un système

traditionnel est que les ions calcium en surplus du ciment Portland ne contribuent pas à la création de la Portlandite, mais plutôt à la précipitation de l’ettringite.

̅

+

̅ (2.6)(Plâtre de Paris) (Eau) (Gypse)

+

+

̅+

̅+

(2.7)(Eau) monocalcique) (Aluminate (Plâtre de Paris) (Alite) (Ettringite) (C-S-H)

Ces réactions se produisent jusqu’à l’épuisement du sulfate de calcium hémihydrate ( ̅ ). Par la suite, une réaction similaire à la réaction 2.7 se produit, mais ayant comme source de sulfate le gypse ( ̅ ) créé précédemment :

+

+

̅+

̅

+

(2.8)(Eau) monocalcique) (Aluminate (Gypse) (Alite) (Ettringite) (C-S-H)

Cette réaction se poursuit jusqu’à ce que tout le sulfate disponible soit incorporé à l’ettringite. La formation de C2AH8, qui s’apparente à une phase d’Afm « aluminate » sans

sulfate, se produit alors et est présenté à l’équation 2.9. Dans cette réaction, les C3S sont

l’agent limitant et lorsque la source est épuisée (lorsqu’il n’y a plus d’OPC), la réaction 2.10 se produit.

+

+

+

(2.9)

+

+

(2.10)(Eau) monocalcique) (Aluminate d’aluminate) (Hydrate d’aluminium) (Hydroxyde

Il est important de noter que l’ettringite formée à partir de ces systèmes est plus stable que l’ettringite formé avec du ciment Portland. L’ettringite formée par les réactions 2.7 et 2.8 est stable et ne se transforme pas en Afm ou en C2AH8 (Evju et Hansen 2001). Les

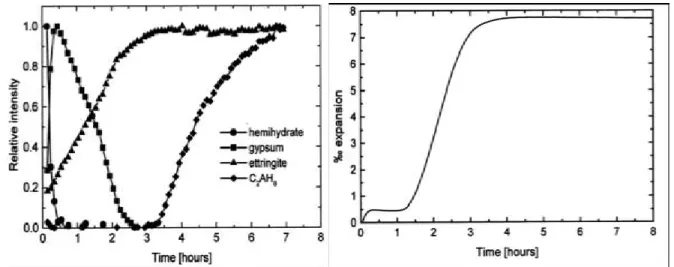

réactions précédentes ont été déterminées expérimentalement à l’aide de coulis possédant un E/C=1 et des proportions massiques de liant de 25% OPC, 50% CAC, 25% ̅ . L’importance relative des phases à travers le temps est illustrée sur la figure 2.8.

Figure 2.8 : Évolution et expansion à travers le temps de différents composés, adapté de

(Evju et Hansen 2001)

Les résultats sur la figure ayant été déterminée par diffraction au rayon X (DRX), il est impossible de déterminer les phases non cristallines, telles que les C-S-H. L’expansion associée à ce mélange se produit en deux temps et correspond à deux périodes distinctes de l’hydratation. La première phase d’expansion se produit jusqu’à la dissolution complète du ̅ , comme présenté précédemment à l’équation 2.6 et 2.7. La deuxième phase expansive, qui est beaucoup plus importante, commence dès la fin de la première phase et se termine lorsque le gypse est épuisé, soit l’équation 2.8. Le remplacement du gypse par une matrice d’ettringite s’accompagne par une expansion importante (figure 2.8).

Il est intéressant de noter que la formulation expansive employée par Evju et Hansen (25% OPC, 50% CAC, 25% sulfate de calcium) se situe dans la zone non expansive de la figure

2.7, mais qu’il obtienne de l’expansion. Au-delà de la formulation adoptée dans leur protocole, c’est les réactions chimiques qui sont les phénomènes intéressants pour ce projet. Cette expansion vient rappeler à quel point ces matrices sont sensibles aux matériaux employés et que la limite expansive doit être réévaluée dès qu’un constituant diffère.

2.4.3.2 Source de sulfate : sulfate de calcium anhydre ̅

L’hydratation en présence de sulfate de calcium anhydre est beaucoup moins bien comprise. La réaction majeure, basée sur l’enthalpie générale du système, est :

+

+

̅+

̅

+

(2. 11)(Eau) monocalcique) (Aluminate (Anhydrite) (Alite) (Ettringite) (C-S-H)

À l’exception de la source de sulfate, la réaction précédente est identique à l’équation 2.7. Cependant, des résultats expérimentaux ont démontré que la réaction 2.11 est seulement valide durant les 6 premières heures de l’hydratation (Evju et Hansen 2005). Par la suite, une réaction supplémentaire semble se produire, mais celle-ci mène à un hydrate non cristallin qui ne peut être identifié par DRX. De par les quantités de sulfates fixés à l’ettringite, l’hydrate inconnu ne peut être de l’Afm et doit être un hydrate ne contenant pas d’ions SO3-. Selon Evju et Hansen, aucune expansion ne peut survenir lorsqu’un sulfate de

calcium anhydre est utilisé (Evju et Hansen 2005). Selon ces auteurs, puisque l’ettringite se forme en solution, elle ne peut être expansive. Cependant, cette affirmation est limitée à l’étude de cette seule formulation et requiert donc plus d’études pour permettre de généraliser cette hypothèse.

2.5 Conclusion

L’hydratation des systèmes présentés aux sections 2.4.2 et 2.4.3 mène à la formation d’ettringite. La formation rapide d’ettringite en bas âge, présentée à travers les équations 2.2 à 2.11, permet aux liants à base de CSA et OPC-CAC- ̅ de créer, en s’hydratant, des bétons aux résistances en jeune âge très élevées. Cependant, ce gain de résistance s’accompagne d’une prise très rapide des mélanges. Il est donc très complexe de mettre en place ces mélanges sans une adjuvantation importante (superplastifiant, retardateur de prise, etc.). En effet, les prises rapides de ces liants empêchent une coulée traditionnelle sans

adjuvant retardateur de prise. De par la nature très complexe de ces liants, il est difficile de déterminer si l’ajout d’adjuvants ne déclenchera pas des réactions secondaires non désirées. De plus, d’un point de vue économique, ce type de mélange est déjà relativement coûteux et l’ajout d’adjuvants augmente davantage le coût de tels bétons.

Du côté de la stabilité, malgré la possibilité que les matrices produites avec ces liants soient expansives, il est possible de contrôler ce risque à travers une formulation adéquate. En contrôlant la proportion de sulfates dans le mélange, la quantité d’ettringite peut être contrôlée et conséquemment, l’expansion est diminuée.

L’utilisation du béton projeté par voie sèche permettrait l’utilisation de liants OPC-CAC- ̅ sans adjuvant. De par cette technique de mise en place, il devient possible de profiter des avantages de ce type de liant ternaire tout en contournant les problèmes reliés à la maniabilité. De plus, l’incorporation d’un haut niveau de fibres pourrait augmenter significativement la ténacité de ces bétons. Il devient alors possible de créer un béton à gain rapide de résistance mécanique, stable, tenace et sans adjuvant. L’utilisation du béton projeté permet donc l’obtention d’un béton aux propriétés extrêmement intéressantes, difficile à mettre en place en béton coulé traditionnel. C’est donc avec ces idées à l’esprit que ce projet de recherche a été entamé.

Chapitre 3 - Assemblage d’un liant pour béton projeté

Phase 1

3.1 Introduction

Le chapitre précédent le démontre bien, l’hydratation des matrices OPC-CAC- ̅ est fortement dépendante des matériaux utilisés. Cette variabilité fait en sorte qu’il est risqué d’utiliser directement les résultats des recherches antérieures sans au préalable identifier une composition de liant approprié. La Phase 1 de ce projet consiste donc à déterminer la formulation d’OPC-CAC- ̅ incorporant des matériaux localement disponibles et offrant le développement rapide des résistances mécaniques tout en assurant un matériau au comportement stable.

3.2 Matériaux

Lors de la sélection des matériaux, la priorité a été accordée aux matériaux offerts localement. Les différents matériaux utilisés dans le cadre de cette phase peuvent être divisés en deux catégories, soit les constituants du béton et les adjuvants.

Tous les mélanges étudiés au cours de ce projet de maîtrise ont été fabriqués au laboratoire du Centre de Recherche sur les Infrastructures en Béton (CRIB) de l’Université Laval.

3.2.1 Constituants des bétons

Les bétons formulés ont nécessité un large éventail de constituants. Ceux-ci peuvent se classer en 3 sous-catégories, soient les granulats, les ciments et le sulfate de calcium.