Détectiondes défautsdu bois franc et duboismoupareffettrachéïde

Mémoire

présenté

à la Faculté des étudessupérieures

de F Université Laval pour l’obtention

dugradedemaître ès sciences (M.Sc.)

Départementde génie électriqueetdegénie informatique

FACULTÉ DES SCIENCES ET DEGÉNIE UNIVERSITÉ LAVAL

OCTOBRE 2003

L’augmentation de productivité et de capacité de production est aujourd’hui au cœur

des problématiques industrielles. Ceci touche particulièrement l’industrie forestièrequi cherche depuis de nombreuses années à accroître sa productivité par, entre autres, des méthodes d’automatisation appliquées à leur processus de transformation du bois. Pour

automatiser les méthodes d’inspection industrielle, plusieurs voies ont été empruntées jusqu’àce jour : photométrie, ultrason, rayon-X, thermographie,etc .

La technique présentée ici,l’effet trachéïde, utilise les caractéristiques de diffusion d’un

laser dans les fibres de bois pour faire ressortir la densité et la direction du grain du

bois. Cette technique produit rapidement une image en tons de gris de lapièce. À partir de cette image plusieurs méthodes ontété développéesafinde faire ressortir les défauts

sur la pièce. Une méthode de fusion des données a été mise au point afin de faire le regroupement des résultats des différentes techniques de détection. Finalement, une méthode de détectionde contoursadaptéeà la détection des nœuds aété explorée.

Table

des matières

Résumé...i

Table des matières...ii

Table des figures...vi

Table des équations... ix

Table des tableaux... x

Introduction...xi Chapitre 1 : Contexte 1.1 - Les défauts... ...3 Règles degradage...3 1.2 Typesdedéfauts...4 Défauts géométriques...4 Flache... 4 Omission...5 Défauts ligneux... 5 Nœuds...5 Troudenœud...8 Fente...8

Poche derésine (Pitchpockets)... 9

Ecorce incrustée ( Bark pokets )... 9

Blue stain...10

Carie...10

Compression... ... ...11

Défauts causés par les insectes...11

1.3- Mesure de défauts...12

Rideau de lumière...12

Triangulation... 13

Méthodede réflexion...14

Méthode duplan...15

Détection des défauts ligneux...16

Image photométrique...16

Image entondegris...16

Image couleur...17 Imagetrachéïde...18 Image thermographique...21 Image ultrasonique...23 Images deRayons-X...25 Chapitre 2 : Montage 2.1 Convoyeur...29 2.2 Systèmede vision...29 Laser...30 Caméra...30

2.3 Positionnement de la caméra etdu laser... 31

2.4 Contrainte d’accélération...33

Chapitre3 : Algorithmes 3.1 Calculet préparation del’image... 37

Calibration... 37

Montage de calibration... 38

Algorithme decalibration...39

Calcul de l’image trachéïde...40

Prétraitement... 42

Ajustementdu niveau moyen del’image...44

Seuillageadaptatif...46

Détection par bandes...47

Détection image complète... 49

Détection par détecteur d’arêtes...49

Tridesrégions...50

Tri sur Taire...50

Tri sur la proportion des axes...50

3.3Fusiondes données... 51

Testmaximum-minimum...54

Test sur ladifférence des moyennes... 54

Testde la différencede moyenne pondérée par Taire...55

Ecart type... 55

3.4Dimensionnementet positionnement...56

Initialisation...57

Initialisation par ellipse...57

Initialisation par contour... 58

Progression...59 Condition d’arrêt...59 Chapitre 4 : Résultats 4.1 Échantillons...64 Bois mou... 64 Boisfranc...65 4.2Résultatsdedétection...65 Bois mou...66

Résultats bois franc...75

4.3 Tempsde calcul...91

Conclusion...94

Bibliographie...95

AnnexeB...99 Annexe C...101

Table

des

figures

Figure 1.2.1 : Représentationdelaflache...4

Figure 1.2.2 : Représentationdel’omission...5

Figure 1.2.3 : NœudSain...6

Figure 1.2.4 : Nœud sec...7

Figure 1.2.5 : Nœud encaissé... 7

Figure 1.2.6 : Trou denœud...8

Figure 1.2.7 : Fente... 8

Figure 1.2.8 : Pochede résine... 9

Figure 1.2.9 : Ecorce incrustée(Bark pocket)...9

Figure 1.2.10 : Blue stain et Brownstain...10

Figure 1.2.11 : Carie...10

Figure 1.2.12 : Trous d’insectes... 11

Figure 1.3.1 : Schémadu rideau de lumière...12

Figure 1.3.2 : Dispositiondes photodiodes...12

Figure 1.3.3 : Géométrie detriangulation...13

Figure 1.3.4 : Utilisationde têtes multi-rayons...14

Figure 1.3.5 : Patron de ligne pour la réflexion...15

Figure 1.3.6 : Système méthodeduplan...15

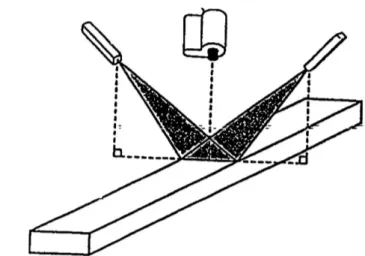

Figure 1.3.7 : Faisceau incident pour effettrachéïde...18

Figure 1.3.8 : Configuration effet trachéïde... 19

Figure 1.3.9 : Ligne laser trachéïde...19

Figure 1.3.10 : Image ultrasonique...24

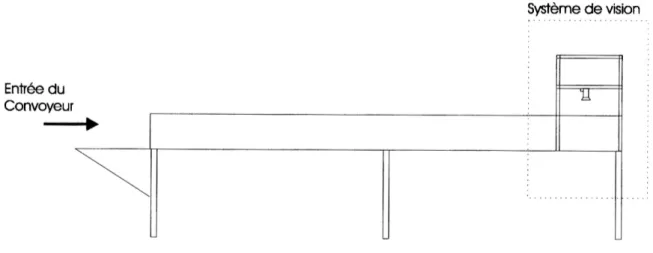

Figure2.1.1 : Schéma général du convoyeur... 29

Figure 2.2.1 : Caméra SAH5 deIntegrated Vision Product... 31

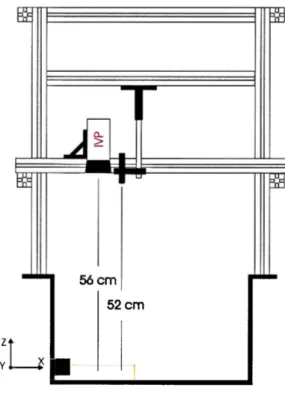

Figure 2.3.1 : Systèmede vision vue de face...31

Figure2.3.2 : Positionnement laser caméra vuede dessus...32

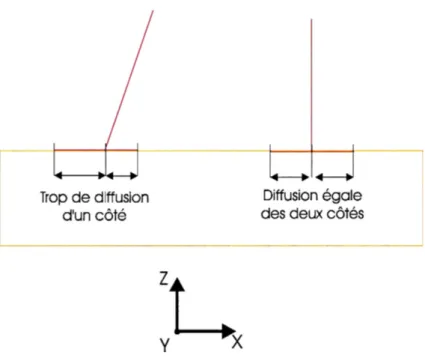

Figure 2.3.3 : Diffusiondu laser à angle... 33

Figure 3.0 :Processus général... 36

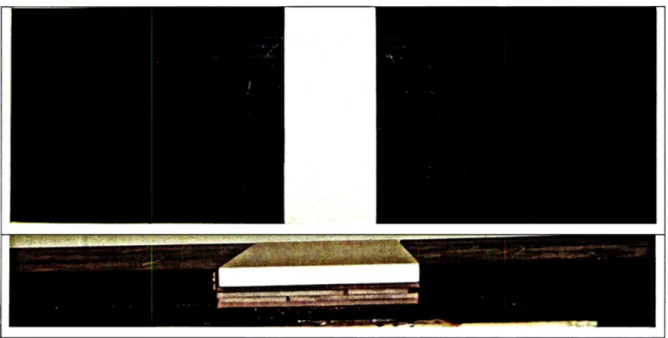

Figure 3.1.3 : Photode la pièce decalibration...38

Figure3.1.4 : Algorithmede calibration...39

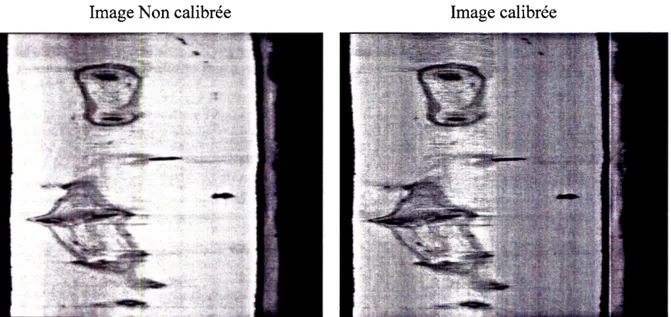

Figure 3.1.5 : Comparaison entre unimage calibrée et une image non calibrée...40

Figure 3.1.6 : Calcul de l’image trachéïde... 42

Figure 3.1.7 : Prétraitement... ...43

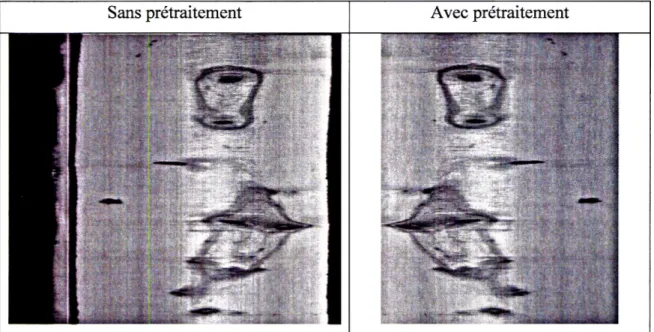

Figure 3.1.8 : Comparaison image prétraitée et nonprétraitée...44

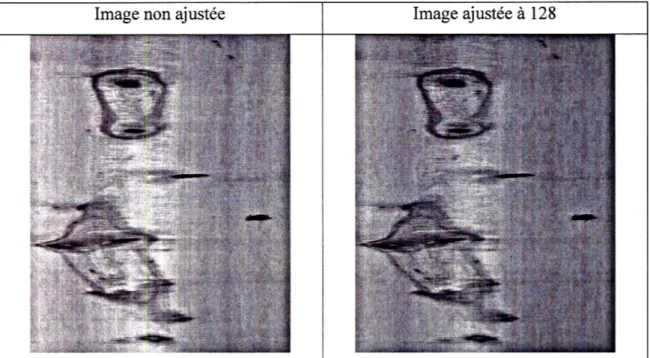

Figure 3.1.9 : Comparaisondesimages avec etsans ajustement de niveau moyen...45

Figure 3.2.1 : Processus général dedétectionde défauts...46

Figure 3.2.2 : Seuillage adaptatif...47

Figure 3.2.3 : Découpage enbandes...48

Figure 3.2.4 : Traitement des bandes de l’image... 48

Figure 3.2.5 : Noeud baïonnette...49

Figure 3.3.1 :Processus de fusion pourleboismou...52

Figure 3.3.2 : Processus de fusion pour le bois franc...53

Figure 3.3.3 : Segmentation pour lecalculde différence de moyennes... 55

Figure 3.4.1 : Initialisation par ellipse... 58

Figure 3.4.2 : Initialisation par contour...59

Figure3.4.3 : Exemple de Contour non fermé...60

Figure 3.4.4 : Algorithmede progression...61

Figure 3.4.5 : Détectionavec et sans contrainte decontinuité...62

Figure 4.2.1 : Image pièce 13A...67

Figure 4.2.2 : Imagepièce 29A... 68

Figure4.2.3 : Image pièce 35A...70

Figure 4.2.4 Image pièce 1A...72

Figure 4.2.5 Image pièce 19A...73

Figure 4.2.6 : Image pièce 14A...74

Figure 4.2.7 Image pièce 1A...77

Figure 4.2.8 Image pièce 24B...79

Figure 4.2.9 : Image pièce 13A...81

Figure 4.2.11 Image pièce4A...85

Figure4.2.12 Image pièce21A...87

Figure 4.2.13 Imagepièce 21B...88

Table

des

équations

Équation 1.3.1 : Température spécifique dubois... 21

Équation 1.3.2 : Conductivité thermique du bois... 21

Équation 1.3.3 : Changement detempérature...22

Équation 1.3.4 : Vitesse depropagationdel’onde ultrasonique... 23

Équation 1.3.5 : Ratio dedégradation...23

Équation 1.3.6 : Atténuation des rayons-x... 26

Table

des

tableaux

Tableau 3.1.1 : Nombred’images en fonctionde la vitesse du convoyeur...41

Tableau 3.3.1 : Conditions d’éliminationdes régions...56

Tableau 4.1.1 : Répartition des pièces par essences et par dimension... 64

Tableau 4.1.2 : Répartition des pièces de bois franc par essences... 65

Tableau4.2.1 : Statistiques de détection pour le bois mou...66

Tableau 4.2.2 : Dimensions desdéfauts de la pièce 13A... 68

Tableau 4.2.3 : Dimensions des défauts de la pièce 29A...69

Tableau 4.2.4 : Dimensions des défauts de la pièce35A...71

Tableau 4.2.5 : Dimensions des défautsde la pièce IA...73

Tableau 4.2.6 : Dimensions des défauts de la pièce 19A... 74

Tableau 4.2.6 : Dimensions des défauts de la pièce 13A...75

Tableau 4.2.7 : Statistiques de détection pour le bois franc pourtoutes les essences ...75

Tableau 4.2.8 : Statistiques de détection pour lebouleau... 76

Tableau 4.2.9 :Dimensions des défauts de la pièce IA...78

Tableau 4.2.10 : Dimensionsdes défauts de la pièce 24B...80

Tableau 4,2,11 : Dimensionsdesdéfautsde la pièce 13A...82

Tableau 4.2.12 : Dimensionsdesdéfauts de lapièce 8A...84

Tableau4,2,13 : Dimensions des défautsde la pièce 4A...86

Tableau 4.2.14 : Dimensions des défauts de la pièce 21A...91

Tableau 4.2.15 : Dimensionsdes défauts de lapièce 21B...91

Tableau4.3.1 : Statistiques de temps de calculpour le boisfranc...92

L’inspection industrielle est un domaine qui prend de plus en plus d’ampleur vue la demande constante pour l’augmentation de la capacité de production. Cette demande touche aussi l’industrie forestière qui travaille depuis de nombreuses années au

développement d’équipements pour atteindre ces nouveaux objectifs. Plusieurs

méthodesontété explorées àcette fin.

Dans le cadre de ce projet de maîtrise, la technique de l’effettrachéïde serautilisée. Ce projet réalisé au Laboratoire de vision et système numérique en collaboration avec le Centre de recherche industrielle du Québec (CRIQ) vise à développer un prototype

montrant la faisabilité de la détection des nœuds dans le bois franc et le bois mou en utilisant cette technique.

Un bref survol des différentes techniques permettant de faire la détection des nœuds dans le bois sera tout d’abord fait. Par la suite, uneexplication détaillée du montage et

des algorithmes sera réalisée. Finalement, plusieurs résultats montrant les forces et faiblesses de l’algorithme seront présentés.

L’importance de l’industrie forestière origine de l’arrivée des Européens en

Amérique, quand les forêts canadiennes étaient exploitées pour les besoins de la construction navale. Plusieurs décennies plus tard, le Québec et le Canada se sont tournés vers l’exploitation de la matière ligneuse pourproduire des pâtes et papiers et

du bois d’œuvre. Il s’agit encore aujourd’hui, de deux secteurs d’activitéséconomiques

importants, générateurs de milliers d’emplois directs et indirects. Dans le cas du bois d’œuvre, une bonne part de cette production est exportée vers les États-Unis. Cette place de chefde file, le Canadase l’est taillé grâce à une industrie dynamique qui, au

cours des années 1990, a fait des investissements majeurs dans la modernisation de ses usines de transformation. Uniquement entre 1996 et 2000, les entreprises québécoises de sciage ont investi plus de 820 millions de dollars1 uniquement en machineries et équipements. Ces investissements ont permis le passage de l’ère de la mécanisation à l’ère de l’automatisation. Avec l’arrivée des ordinateurs, les entreprises ont pu augmenter la quantité de production, la qualité du produitet le taux d’utilisation de la

matièrepremière.

1 Association des manufacturiers de bois de sciage (AMBQ), Dépliant statistique, 2000, http://www.sciage-lumber.qc.ca/francais/stats/StatF.pdf

Parallèlement aux investissements des entreprises de sciage, il s’est développé au

Québec et auCanadaune expertise danslaconceptionetlafabricationd’équipementde sciage. Ce développement s’est fait via plusieurs acteurs comme des centres de

recherche, par exemple, le CRIQ, Foreinteck corp., et plusieurs autres, mais aussi via des entreprises comme le Groupe Comact, Autolog, CAENewnes, etc. Ces entreprises

et centres de recherche, ont su développer des équipements qui intègrent les plus récents développements dans les divers domaines de l’automatisation. L’une des

composantes principales de ces équipements repose sur les systèmes de vision et de

mesurage.

Une bonne part des équipements d’automatisation est d’abord composée de systèmesde mesurages des pièces. Il s’agit en général, de la pierre angulaire de ce typede système

d’automatisation. La première phase de ce développementa visé la mise enproduction de systèmes d’automatisation permettant de fournir des mesures géométriques sur les pièces de bois, autant en bille qu’en planche. À l’heure actuelle, cette technologie est

bien maîtrisée et figure dans l’équipement standard de toute scierie industrielle. La

deuxième phase est maintenant amorcée depuis quelques années. Il s’agit d’aller au-

delà de la géométrie et d’être en mesure d’apprécier plus qualitativement la pièce de

bois. Cette phase reste encore un domaine de recherche important pour les différents

acteurs de ce secteur. La vision numérique et les systèmes d’imagerie sont au cœur du

développement de cet équipement. Plusieurs techniques, utilisant des moyens très diverssont proposées, mais aucune actuellementne réussit à remplacer parfaitement le

1.1

- Les

défauts

Règlesde gradage

Les règles de gradages sont un ensemble de règles permettant l’uniformisation de la qualité du bois. Ces règles sont déterminéespar des associations nationales formées de

membres de l’industrie. Ces associations étantnationales, un pays voulant exporter ses produits devra se conformer aux règlesdupays acheteur. Au Canada, les règles les plus souvent utilisées sont les règles canadiennes et les règles américaines. Il existe deux grandes classes de règles, soit celles qui s’appliquent au bois dur et celles qui

s’appliquent au bois mou. Ces deux types debois ne sont généralement pas utilisés aux

même fins. Le bois dur sert à des fins esthétiques comme les meubles et le plancher.

Une partdes règles le concernant s’intéresseront à la coloration et à l’apparence de la

pièce. Dans le cas du bois mou, étant le plus souvent utilisé comme bois de charpente, sa caractéristique principale sera la rigidité de la pièce. Ces règles créent aussi un

certain nombre de catégories de bois. Cette méthode permet de diminuer la perte de

bois puisque certains travaux ne nécessitent pas toujours l’utilisation de bois de première qualité. Une pièce brute pourra donc être tronçonnée en plusieurs pièces de

différentes qualités.

Les premières règles concernent les dimensions géométriques de la pièce. Des règles ont été établies sur la largeur, l’épaisseur et la longueur minimale etmaximale que doit avoirune pièce. Les règles peuvent varier lors des différentesétapes de transformation

du bois. Dans le cas par exemple, d’une pièce brute n’ayant pas été rabotée ni séchée,

les dimensions seront plus grandes afin de tenir compte de ces deux étapes. D’autres

règles géométriques concernent la flache et l’omission. Ces deux types de défauts se caractérisent par le manque de bois à certains endroits sur lapièce. Ces défauts seront décrits en détails un peu plus loin. Les règles de flache et d’omission s’appliquent beaucoup plus au bois mou qu’au bois dur. Ces règles sont relativement complexes puisqu’il est possible d’accepter plus ou moins de flache, en fonction de son importance et de sa répartition sur la planche. Par exemple, il est possible d’accepter une flache légère sur soixante-quinze pour-cent de la planche et d’accepter une flache plus

prononcée uniquement sur vingt-cinq. Il y aaussi des règlesde flacheparticulièrespour

les bouts, où elle n’estpas acceptée.

Au-delà des règles géométriques, il existe aussi des règles que l’on pourrait qualifier d’esthétiques. Ces règles s’appliquent surtout au bois dur et à quelques bois mous comme le pin, qui peut être utilisé dans la fabrication de meubles. De façon générale,

ces règles ont pour effet d’éliminer les pièces ayant une coloration qui n’est pas

esthétique. Une pièce comportant des taches ou encore des lignes noires pourra être rejetée ou encore tronçonnée afind’éliminer ces taches. Il estimportant de mentionner

que ce type derèglevarie souvent avec la mode et la demande des clients.

Actuellement, l’application de ces règles se fait directement par des travailleurs avec

peu d’aide mécanique. Le lecteur pourra retrouver dans cet ouvrage plusieurs méthodes permettant d’appliquer les règles de gradagede façon automatique.

1.2

Types de défauts

Défauts géométriquesLes règles de gradage abordées à la section précédente comportentdes contraintesà la

fois sur les défauts dans la fibre et sur les défauts de dimensionnement des différentes pièces. Ons’intéresse audimensionnement des pièces afin de garder uncertainstandard pour la quantité deflache et d’omission.

Flache

La flache se caractérise par un manque de bois qui se retrouve sur les arêtes dela pièce. Dans la majorité des cas, aux endroits de ces manques de bois on retrouve desrésidus d’écorce.

La plupart dutemps, la flache est causée parla machinequi a scié la pièce trop près de

la surface de labille. Pour rencontrerles normes, la pièce sera délignée ou tronçonnée

pour éliminer la flache.

Omission

L’omission est caractérisée par un manque de bois sur une partie quelconque de la pièce. Il est question d’omission lorsque ce manque de bois se retrouve sur l’une des

faces plane de la pièce.

omi ssion

Omi ssion

Figure 1.2.2 : Représentation de l'omission

L’omission peut être causée par de multiples facteurs, en particulier lors de

manipulations mécaniques de la planche en usine. Par exemple, il peut arriver que la pièce ait été écrasée ou accrochée par le couteau ou la lame d’une machine lors de sa transformation. Finalement, ce défaut peut aussi être causé par un mauvais patron de coupe de la bille donnant une piècecoupée tropprès dela surface.

Défauts ligneux

La recherche de défauts sur les pièces debois s’intéresse aux défauts ligneux pour deux raisons principales. Premièrement, ces défautsaffectent d’abord l’apparence de la pièce

de bois. Il ne s’agit pas du critère principal pourlebois de charpente, mais il en estun

pour le bois destiné aux meubles et aux planchers.Deuxièmement, ces défauts affectent aussila résistance de la pièce de boisquiest une caractéristique importante pour le bois de charpente.

Nœuds

Les nœuds sont un des principaux défauts que l’on retrouve sur les pièces de bois. Il existe plusieurs critères pour caractériser les nœuds. Les principaux critères sont l’état

d’avancement du nœud, sa position sur la pièce de bois et son orientation par rapport à la coupe de la planche. Dans le cas de l’état d’avancement du nœud, il s’agit du cycle de vie de celui-ci. Lenœud est-il sain avec uncœur solide ouencore est-il un nœudsec qui s’effrite et réduit beaucoup la résistance de lapièce? L’intérêt se porte aussi sur la position du nœud sur la pièce, soit sur l’une des arêtes ou sur la face plane. On

cherchera aussi à savoir si le nœud est visible des deux côtés de la planche ou

seulement d’un seul. Finalement, l’orientationdugraindunœud parrapport àla coupe

de la planche seraimportante puisqu’elle modifiera l’apparence de la forme du nœud.

Dans le cas où le nœud est coupé perpendiculaire à la direction de son grain on obtiendra une section ronde. Dans les autres cas, la section sera plus ou moins ovale.

Voici une brève descriptionde l’aspect visuel des différentes sortesdenœuds :

Normal : nœud coupé perpendiculairement et qui ne touche pas à une arête; Arête : nœud coupé perpendiculairement et qui touche àunearête;

Leaf : nœud coupé oblique et qui ne touche pas àune arête; Horn : nœud coupé oblique et qui touche àune arête.

Nœud sain ( sound knot )

Le nœud sain se caractérise par une couleur qui se rapproche de celle du fond de la

planche. Parfois, certaines parties peuvent être plus foncées, et il est alors facile de les

détecter par seuillage. Par contre, dans le cas inverse, on devra s’en remettre à des techniques comme l’effet trachéïde.

Figure 1.2.3 : Nœud Sain

Nœud sec( Dry knot )

Le nœud sec se distingue par une région de bois plus foncé que le fond de la pièce. Dans la majorité des cas cette région sera entourée par un cerne noir. Le nœud sec est constitué de bois mort. Ce type de nœud est à éviter, particulièrement lorsqu’il se

retrouve sur les arêtes. Ilestfacileàdétecter par un simple seuillage. Normal

Figure 1.2.4 : Nœud sec

Nœudencaissé (encased knot )

Les nœuds encaissés se comparent beaucoup aux nœuds secs. Ils ont une apparence similaire caractérisée par une zone foncée entourée d’un cercle noir. La différence se trouve dans le fait que le cercle est plus large pour les nœuds encaissés. Le nœud encaisséest constitué d’uncœur sain entouré d’unezone morte.

Normal Arête Leaf Horn

Trou denœud

Le dernier staded’évolution d’un nœud estlorsque le cœur du nœud tombe et provoque

un trou dans la pièce. Ceci se produit avec les nœuds encaissés et les nœuds secs. Ce

défaut est particulièrement fréquent pour les nœuds situés sur les arêtes.

Figure 1.2.6 : Trou de nœud

Fente

La fente estun défaut courant dans les pièces de bois. Elle a l’apparence d’une entaille plus ou moins longue et large dans le sens du grain du bois. La fente est causée par un

défaut naturel du bois ou encore par un séchage trop rapide. Dans le cas d’une fente

large, elle sera facile à détecter. Par contre, dans le cas d’une fente fine, la tâche peut être beaucoup plus difficile et peut nécessité un éclairage spécifique.

Pochederésine (Pitch pockets)

Les poches de résine sont des cavités dans la planche qui sont remplies de résine de l’arbre. De façon générale, elles sont plus abondantes dans les espèces de résineux comme le pin, le sapin et l’épinette. Elles se caractérisent par des taches foncées sur la planche. Elles doivent être détectées puisqu’elles affectent la résistance de lapièce. Il

existe aussi un autre défautrelié à la résine. Il s’agit des pitch stripes, qui forment des lignes noiressur la pièce.

,t •-.A’rv’jy :.'•rrïrf'

wMliWM

Figure 1.2.8 : Poche de résine

Écorceincrustée ( Bark pokets )

Ce défaut ressemble beaucoup à un nœud mais il s’agit d’une partie d’écorce incrustée

dans le bois. La difficulté avec ce défaut est de ne pas le confondre avec un nœud

puisqu’il se présente sous le mêmeaspect. Parcontre, dans bien descas, il importe peu qu’on le méprenne pour un nœudpuisque dans les deux cas la partie de la pièce devra être éliminée.

Blue stain

Le Blue stain est undéfautde colorationque l’on retrouve particulièrement surlepin. Il

s’agitdetaches bleuâtres présentes surlaplanche. Ces tachessont causées parune sorte de champignon. Il existe aussi une autre sorte de moisissure comparable que l’on appelle le brown stain qui elle provoque des taches brunâtres. Le blue stain est pratiquement impossible à détecter en utilisant une image en tons de gris. Par contre, la

signaturede coloration est trèsfacile àdistinguer.

Blue stain Brow stain

Figure 1.2.10 s Blue stain et Brown stain

Carie

La carieestun défaut affectantautant la mécanique du bois que sonapparence. La carie

est enfaitune partie de la piècequiest largement attaquée par les moisissures ou par la

pourriture. Ceci provoque un changement dans la coloration et dans la texture dubois.

De plus, la pièce perd toute résistance mécanique et peutmême aller jusqu’às’effriter à la main. La détection de la carie se fait par la variation de coloration et de texture du bois.

Compression

Lorsde lacroissance de l’arbre, ilest possible que celui-ciait été soumisàunepression

quelconque causant une déformationdu grain dubois. C’est ce qu’on appelle le bois de compression. Il est reconnaissable par une irrégularité des lignes de grain du bois. Le

bois de compression affecte l’apparence mais surtout la résistance de la pièce. Il est

difficilement détectable.

Défauts causés par les insectes

Il existe aussi une quantité importante de défauts reliésaux parasites du bois comme les

fourmis ou les vers. Ces défauts sont faciles à identifier puisqu’il s’agit de trous ou de

cavités de formes allongées.

1.3-

Mesure

de

défauts

Détection de défauts géométriques

Rideaudelumière

Le rideau de lumière ( light curtain ) ou encore la méthode de l’ombre, est l’une des méthodes les plus simplespour la mesure de dimension de pièces de bois. La précision de cette méthode estdirectementreliéeàlaqualité des systèmesélectroniquesutilisés.

Le système rideau de lumière est constitué d’une plaque sur laquelle est montée une série de diodes émettrices etd’une autre plaque où l’on retrouve les diodes réceptrices. Ces deux plaques sont placées l’une en face de l’autre afin de faire coïncider chaque

paire de diodes. On remarque sur la figure 1.3.2 deux rangées de photodiodes placées

enalternance. On utilise cette disposition afin d’augmenter la précision dusystème.

rmŒÊffiBmmBBœffiBBmBmffieeema

Figure 1.3.1 : Schéma du rideau de lumière

Le système est aussi constitué d’un encodeur placé sur le convoyeur. Cet encodeur

fournit un certain nombre de impulsions à chaque tour. A partir des informations

propres au convoyeur, il est possible de déterminer une distance pour chacun des puises. Au moment où une pièce de bois coupe le rideau de lumière, l’ordinateur

commence à compter les impulsions. Par la suite, lorsque le rideau n’est plus coupé, il

fait le décompte et peut ainsi mesurer la longueur de la pièce. Pour ce qui est de la largeur, elle est mesurée à partir du nombre de photocellules qui sont coupées. Ce système peut aussi bien être utilisé en transversal ou en linéaire. Comparativement à d’autres méthodes, cette méthode donne des dimensions sommaires, puisqu’il sera

impossible de détecter les défauts géométriques comme la flache et l’omission.

D’autres méthodes, comme la triangulation, permettrontde détecterce type dedéfauts.

Triangulation

La triangulation est une technique qui permet de prendre une mesure de distance à

partir d’un point lumineux. Un laser est utilisé comme source lumineuse. A partir des

informations de base du système, baseline, standoff, range et le déplacement du point

lumineux sur la surface du détecteur, il est possible de déterminer la distancequi sépare

le capteur de l’objeten utilisant la géométrie suivante.

Cette méthode peut aussi être utilisée en mesurant plusieurs points à la fois. Pour ce faire, on éclaire la pièce à l’aide d’une série de rayons laser parallèles créés à partir d’un miroir parabolique. Il est alors possible de mesurer d’un seul coup la surface complète d’un objet. Dans les cas d’une bille de bois, ilfaudrapeut-être utiliser deux ou

trois systèmesde cegenrepouravoirune image complète de lasurface.

Source: Astrand Erik. Automatic Inspection of sawn wood. LinkOpings Université!, LinkOping. 1996

Figure 1.3.4 : Utilisation de têtes multi-rayons

Pour cette méthode de mesure il y a deux types de détecteurs qui sont utilisés soit les Position sensitive detector (PSD) et les Charged Coupled Device (CCD). Dans le

premier cas, le détecteur PSD retournedirectement la position du point lumineux sur le

détecteur. Cetteméthode a l’avantage d’être très rapide. Dans le cas du CCD, il s’agit d’un signal vidéo qui doit être traité par la suite pour extraire l’information sur la

position. Cette opération demande un peu plus de temps, mais elle permet d’éliminer

certains points lumineux indésirables.

Méthode deréflexion

La méthode de réflexion est principalement utiliséepour faire la détection de la Hache

sur les pièces de bois. Cette méthode se base sur le fait que la réflexion sur une surface est fonction de l’angle de cette surface par rapport à l’horizontale. L’éclairage et les

détecteurs placés sur les côtés de la pièce, sont synchronisés afin d’obtenir la bonne

directiond’éclairage pour le bondétecteur. De cette façon, on vise àobtenir unpatron deligne enfonctiondel’inclinaisonde laface de la pièce debois.

La figure précédente montre que plus l’inclinaison de la surface de la planche est grande, plus leslignes de réflexion du faisceaulaserauront tendance à s’élargir. Ainsi,

ildevient facile dedétecter les zones avec dela flache en analysant lepatron des lignes.

Méthode duplan

La méthode du plan est l’une des méthodes les plus utilisées dans les mesures de

profilométrie. Cette méthode est relativement simple et particulièrement efficace pour la profilométrie depièces de planchessur unconvoyeur linéaire.

Le système estsimplement constitué d’un éclairagelaser placéàlaverticale par rapport audéplacementde la pièce. On place alors la caméra de tellefaçon que leplande celle-

ci se trouve à un angle a parrapport à la verticale. La camérafait alors l’acquisition

d’images à untauxconstant.

y

A Image plane

Source: Astrand Erik. Aulomalic Inspectionof sawi wood. Linkûpings Universrtet. Linkoping. 1996.figure 4.8

Figure 1.3.6 : Système méthode du plan

J L

Chaque image prise par la caméraa l’apparence de lapartie de droite de la figure 1,3,6.

La pièce est alors divisée en tranches. L’épaisseur de chaque tranche est donnéepar le taux d’acquisition de la caméra etla vitesse duconvoyeur. Par exemple si le convoyeur

a une vitesse de 2000pieds/minute et que la caméra a un taux d’acquisition de 200 images/s on auraalors des tranches de 2 poucesd’épaisseur. La vitessed’acquisition est

principalement limitée par la vitesse à laquelle le systèmeesten mesure detrouveretde

calculer le profil. Pour cette raison, certaines caméras ont été développées pour cette

application. Par exemple, la MAPP2200, de la compagnie Integrate Vision Product

(IVP)permet de faire un premier traitement de l’image directement sur le CCD grâce à un microprocesseur parallèle juxtaposé à celui-ci. Ceci permet entre autre, d’extraire directement le profil laser et de l’envoyerpar la suite àl’ordinateur pour analyse. Il en

résulte un gain de vitesse important puisque la quantité de données à envoyer est beaucoup moindre. Dans sa thèse de doctorat, Âstrand [1] propose cinq algorithmes pour la caméra MAPP2200afin d’exécuter ce travail.

Détection des défauts ligneux

Image photométrique

La méthode par photométrie est sûrement la méthode la plus commune lorsqu’il est

question d’application de vision numérique et d’inspection industrielle. Cette méthode sebase sur les propriétés de réflexion et d’absorption des rayonslumineux de la surface

du matériel. L’utilisation d’un éclairage et d’un capteur approprié est essentielle pour faire ressortir les défauts recherchés.

Imageen ton degris

Les images en tons de gris sont largement utilisées dans la détection de défauts, qu’ils soient géométriques ou ligneux. Ces images permettent, entre autres, une plus grande

résolution sans pour autant en arriver à un traitement coûteux en temps de calcul. En

plus d’être largement utilisé dans la détection de défauts géométriques on les retrouve aussi dans la détection de défauts ligneux.

La plupart des défauts ligneux peuvent être détectés enutilisantuniquement desimages en ton de gris sur une échelle de 0 à255. Il sera possible d’utiliser ce type d’images à hautes résolutions, ce qui permettra la détection de défauts de petite taille comme les fentes. De gros défauts comme les nœuds seront faciles à détecter lorsque la démarcation de teinte entre le défaut et le fond est importante. Dans cette situation, il

sera facile d’identifier les nœuds uniquement par seuillage.

Lors de l’utilisation d’images entons de gris, l’éclairagerevêt une importance capitale. L’orientation de la caméra par rapport à l’éclairage permet de faire ressortir plusieurs défauts difficiles à percevoiravec un éclairage diffus. L’utilisation d’éclairage laserest souvent appropriée puisqu’il s’agit d’un éclairage directionnel. Il est alors possible de rechercher dans l’image de nouveaux phénomènes apparaissant comme des réflexions

et des ombrages. Avec un éclairage approprié et une bonne résolution, il est possible

d’atteindre une bonne vitesse de traitement tout en étant en mesure de détecter une

bonnepartie des défauts. Il reste encorecertains défauts comme lacarie et leBluestain

qui demande l’utilisationd’unsystèmede coloration.

Image couleur

Les images de coloration sont souvent codées sous le système RGB ( Red, Green,

Blue). Chaque pixel de l’image contient le codage sur 256 niveaux de chacune de ces trois couleurs de base. Ces images nécessitent donc trois fois plus d’espace qu’une image de même définition enniveau de gris. De lamême façon, le temps de traitement

aura aussi tendance à s’allonger. C’est pour ces raisons que souvent les images de

colorations seront utilisées en dernier ressort, dans les cas où l’on ne peut faire autrement. La détection de défauts ligneux demande presque automatiquement l’utilisation d’images de coloration, particulièrement si le bois est destiné à un usage

esthétique. Certains défauts comme le Blue stain, le brown stain, les pochettes de résines et la carie sont difficiles à percevoir dans une image en ton de gris. Le Blue stain devient par contre très évident si l’on possède une information de coloration. Les

images de coloration sont aussi souvent utiliséespourdétecter des variationsde teintes

avec une résolution relativement faible, diminuant ainsi le temps de traitement.

L’éclairage sera souvent le plus uniforme possible afin de faire ressortir également chaque couleur. On utilisera un éclairage blanc produit par des tubes fluorescents à haute fréquence.

Il existe finalement certains types de défauts commedes moisissures qui peuvent avoir

des signatures particulières sous des types d’éclairage précis comme lesultraviolets. Il peut être intéressant d’utiliser ce type de capteur dans le cas où l’on recherche précisémentces défauts.

Image trachéïde

L’effet trachéïdeest ainsi nommé à cause des trachéïdes qui sont les interstices que l’on

retrouve entre les fibres de bois. Les premiers brevets sur cette méthode datent des années 1970. Ces brevets sont maintenant échus, mais d’autres brevets sur des

techniques plus avancées sont maintenant en cours. Il sera plus particulièrement question du brevet détenupar Soliton Elecktronik AB qui touche particulièrement à la méthode d’inspection industrielle des pièces debois.

L’effet trachéïde est un principe relativement simple. Il se base sur le fait que lorsque l’on éclaire une pièce de bois avec unlaser, une partie de la lumière estréfléchie et une

autrepartieest diffusée dans la pièce debois.

Source; Âstrand Erik, Automatic Inspection of sawn wood, Linkôpings Universitet, Linkôping, 1996

L’effet trachéïde se base sur le fait que la quantité de lumière réfléchie augmente

lorsque la densité de la pièce augmente. De la même façon, la quantité de lumière

absorbée diminue lorsque la densité augmente. Un éclairage souvent utilisé pour

illuminer la pièce est une ligne laser perpendiculaire à la pièce. On retrouve alors,

autourde la ligne laser, unhalo plus pâle. Il s’agit de la partie du laser qui est absorbée

par la pièce et diffusée dans les trachéïdes. Cette partie de la ligne est la partie intéressante pour les mesures utilisant la méthode del’effet trachéïde.

Source. Astrano Erik. Automate inspection of sawn wood. LmkOoinas Umversitet. Linkoomo. 1996

La figure 1,3,9 montre une image prise par une caméra disposée comme le montage de

la figure 1,3,8. Ce montage a été proposé par Anders Âstrôm et Erik Âstrand dans le

brevet numéro WO 95/24636 émis en mars 1994. Le halo tout autour de la ligne est

facilement visible. On remarque une région où celui-ci se rétrécit à cause d’un nœud.

Puisque la densité et l’orientation du grain du nœud sont différentes du reste de la

planche, la partie de la lumière qui diffuse dans les trachéïdes de la planche est beaucoup moins grande à cet endroit. Il s’agit du type de caractéristiques auxquelles on portera attention lorsde la recherchedesdéfauts.

La méthode de base pourformer une image à partir de la techniquetrachéïde consiste à faire la sommation de l’intensité d’un certain nombre de lignes de l’image de chaque côté de la ligne laser. Chaque ligne de l’image trachéïde sera donc une somme de

lignes. Puisque les parties où la densité est plus grande provoque un halo moins grand, la somme sera donc moins grande à cet endroit etapparaîtra plus foncée surl’image.

La sommation des lignespeut se faire de façon numérique en recherchant laligne laser dans l’image et en faisant la somme d’un nombre de lignes données de chaque côté. Cette techniquerisque par contred’êtrebeaucouptrop lentepour le débit souhaité pour

ce genre de système. La caméra MAPP de la compagnie IVP, dont il a été question

précédemment, permet de faire une sommation analogique des lignes. La première caractéristique permettant cette opération est le fait qu’il est possible d’adresser spécifiquement certaines lignes du CCD. La deuxième caractéristique concerne l’amplificateur opérationnel d’entrée des photocellules. Il est possible de faire passer

cet amplificateur de simple buffer à un intégrateur et ainsi de faire la somme analogique. Cette opération peut se faire en modifiant une valeur des registres de la caméra. Cette méthode a le net avantage de limiter à la fois la quantité de données

envoyées àl’ordinateur, mais aussi laquantité detraitements faits surces données. Une

fois l’image trachéïde obtenue, elle prend la forme d’une image ayant une plage de valeurde 0 à 255, oùl’intensité d’unpixel représente la densité de la fibre de boisà cet

endroit. Il reste alors à traiter cette image par des méthodes standards pour faire

Image thermographique

La thermographie est une technique qui est largement utilisée pour l’inspection des métaux en feuilles et desjoints entre différentes couches de métaux. Plus précisément,

dans le domaine du bois, cette techniqueest souvent utilisée pour l’inspection desjoints

de colledans les contre-plaqués. Elle sembleavoirété peu utilisée dansdesapplications

de détection des défauts ligneux du bois.

La thermographie se base principalement sur trois caractéristiques thermiques du bois: la conductivité, la diffusivité et la température spécifique. Les deux premières caractéristiques peuvent varier en fonction de plusieurs paramètres dont l’essence, la

quantité d’humidité dans la pièce, la quantité de moisissures, etc. D’un autre côté, la

température spécifique du bois ne varie pas en fonction de l’essence et de la densité

mais elle varie en fonction de la quantité de moisissures contenue dans la pièce. La température spécifique s’exprime par :

Q C =

---m(r2-T,)

Équation 1.3.1 : Température spécifique du bois

Où Q est l’énergie thermique requise pour faire changer la température de la pièce de

(ti-?2) etmla masse de la pièce. La conductivité est donnée par l’équation suivante :

W ' m°C_

Équation 1.3.2 : Conductivité thermique du bois

Les termes de l’équation sont Qs, énergie thermique, t, le temps d’exposition, A la

surface exposéeet (ti - T2) est la différence de température. La conductivité thermique

du boisvarie particulièrement selon la direction etlaquantité d’humidité dans lapièce. Dans le premier cas, la conductivité est beaucoup plus rapidedans le sens du grain du

bois, tandis que dans le cas de l’humidité l’eau agit comme tampon et diminue la conductivité. Les ratios donnés par Tanaka[23] sont une conductivité 2,5 fois plus rapide dans le sens du grain du bois et cette conductivitétombe à 1,5 lorsque la piècede

bois est considérée humide. Le changement detempérature peut donc être exprimé par

l’équation différentielle suivante :

52t ô2t ô2t _ 1 dr

'dx2 Hÿ2 ~dï2~â~ôL

Équation 1.3.3 : Changement de température

Les termesde l’équation :

x,y,z Coordonnée dans la pièce (m)

T Letemps (t) T Latempérature (t) 2 a =----pC - - - — —— ■—• La diffusivité(m /s) 2 La conductivité thermique (W/m/°C) C Latempérature spécifique(kj/kg/°C) P La densité (kg/m )

La température de surface de la pièce de bois est lacaractéristique principale à laquelle on s’intéressera, puisque le capteur nous donne une image de celle-ci. Elle n’est pas uniquement dépendante de la température initiale de la pièce et celle de

l’environnement où elle se trouve, mais aussi de la conductivité, de la diffusivité et de la température spécifique. Ces facteurs sont particulièrement influencés par la densité de la pièce de bois. M. Tanaka [23] a démontré par ses travaux qu’il est possible, à

partir de cette mesure indirecte de la densitédelocaliser certains défauts.

M. Tanaka [23] s’est intéressé à l’inspection des structures de bois par thermographie.

Cette inspection vise à identifier des défauts comme les moisissures. La contrainte principale de cette situation estlechauffage de la pièce, puisqu’il s’agit d’une structure imposante. M. Tanaka a démontré qu’il est possible d’utiliser uniquement les écartsde température dus au chauffage du soleil au cours d’une journée. Il a démontré qu’il est

Imageultrasonique

La méthodeultrasonique est utilisée dans plusieurstypes d’applications de détection de défauts. La méthode est aussi bien utilisée en industrie pour faire la détection des

défauts dans des pièces de bois à la scierie, pour faire l’inspection des joints de colle

dans des pièces de bois stratifiées ou encore en forêt pour détecter la moisissure dans

des arbres encore debout. Cette méthode se base sur l’atténuation et la vitesse de propagation d’une onde ultrasonique pour déterminer la densité delapièce debois.

Les techniques d’inspectionpar ultrasons se basent sur les caractéristiques d’élasticité

du bois. L’équation suivante donne la relation entre l’élasticité du matériel et lavitesse depropagationde l’ondesonore.

d d

Équation 1.3.4 : Vitesse de propagation de l'onde ultrasonique

Les termes de l’équation sont : Vr la vitesse de propagation radiale de l’onde, Cr la rigidité radiale du matériel, ER l’élasticité radiale du matériel et d la densité. Il est ensuite possible d’établirunratio de vitesse. Ceratio est construit àpartir d’une vitesse de propagation de référence et de lavitesse mesurée. Ce ratio est souvent appelé ratio

de dégradation.

VD -V

Ratio de dégradation= ——-100 Équation 1.3.5 : Ratio de dégradation

Dans cette équation, VRestlavitesse depropagationderéférence et Vm est la vitesse de propagation qui est mesurée.

Dans l’article, Application of ultrasound nondestructive évaluation to grading pallet parts, [21] les auteurs présentent trois expérimentations qui ont été réalisées dans le

cadre de l’évaluation non destructive de la qualité des palettes de transport. Parmi les trois expérimentations, la troisième estla plus intéressante puisqu’il s’agit de celle qui

se rapproche le plus d’une application industrielle. Les auteurs ont immergé une pièce deboisdansun bassin d’eau. L’émetteur et le récepteur sont montés surunetête mobile qui se déplace le long de lapièce afin de couvrir l’ensemble de celle-ci. La fréquence

d’évaluationaété fixée à 5MHz. Les têtes sont reliéesà unordinateurqui enregistre en temps réel les variations d’amplitude du signal qui sont ensuite codés sur 8 bits. Ce

système permet de générer une image de densitéde lapièce.

* «w

5

Hcxirce

r «w

Daniel L. Hchmaldt, Johr. C. Duke, ’r, , Micheal ferrons and Chris K. Jennings, Application o£ nondeatructive évaluation to grading pallet parts,

Hxnth International Symposium on Kondestructxve Testing of wcod

Figure 1.3.10 : Image ultrasonique

À partir de l’image de densité, il est alors possible d’appliquer des algorithmes de

traitementafin de déterminer la position des différents défauts.

La mise en œuvre des méthodes de mesures par ultrasons est souvent difficile. Les

auteurs deApplication ofultrasound nondestructive évaluation to grading palletparts, [21] font ressortirplusieurs points qui rendent difficile l’utilisation de cette technique. Dans un premier cas, les auteurs font remarquer que la géométrie du bois, influencée

par la croissance de l’arbre, affecte beaucoup la réponse aux ultrasons. De plus, cette

réponse varie en fonction de la position à laquelle la pièce a été coupée dans la bille.

Une autre problématique relevée dans cet article ainsi que dans l’article Ultrasonic

ultrasons. Les méthodes d’inspection par ultrasons nécessitent, le plus souvent,

l’utilisation d’un émetteur et d’un récepteur placé de chaque côté de la pièce. Pour

obtenir une bonne qualité de transmission des ultrasons au matériel inspecté, on doit éviterau maximum que les ultrasons voyagent dansl’air. Pour ce faire, on doit utiliser un

produit de couplage comme l’eauou des geléesdepétrole. Cette contrainte vient limiter les applications industrielles, puisquele détecteur doit êtreencontact direct avec la pièce.

Cependant, une technique a été proposéepour remédier à ce problème.

La problématique principale des ultrasons étant l’utilisation d’un couplant, plusieurs personnes ont travaillé à un système d’imagerieparultrasons qui élimineraitle couplant. L’auteurde Air-coupled ultrasound - A millennial Review [2], fait untour d’horizon des

progrès accomplis avec cette technique. Celui-ci fait remarquer que la problématique

principale reliée à cette technique est la grande différence d’impédance acoustique entre

la majorité des matériaux à inspecter et l’air. Plus la différence d’impédance acoustique entrelematériel à inspecter et le premier milieude transmission est grande, plus le signal sera atténué à l’interface avec le matériel à inspecter. L’eau est un médium qui a une

impédance acoustique très près de la plupart des matériaux inspectés, ce qui en fait un

excellent couplant. Dans son article, l’auteur aborde directement l’inspection des pièces

de bois. Il mentionne que l’utilisation de cette technique est plutôt difficile pour cette applicationpuisqu’elle demande une grande pénétration desultrasons dans lematériel, et

que, de façon générale, le rapport signal à bruit est inadéquat etdonc ne produitpas des

images de qualité suffisante.

ImagesdeRayons-X

Les rayons-X sont un outil d’inspection largement utilisé dans plusieurs domaines. Ils trouventaussileurs applicationsdans l’inspection despièces de bois. Les rayons-X, tout

comme lesultrasons, sont utiliséspourprendre une image de densitéde la pièce de bois.

Dans le casparticulierdes rayons-X, on s’intéresse à la mesure de l’atténuation une fois

image de densité et faire ressortir les défauts caractérisés par la densité. L’atténuation

desrayons-Xestdonnéeparl’équation suivante :

l = loe(’"”

Équation 1.3.6 : Atténuation des rayons-x

L’atténuation est mesurée en fonction de l’intensité du rayon sortant (I) de lapièce. On

retrouvedonc l’intensité du rayonentrant (Io) enplus de p le coefficientd’absorption du

matériel, et finalement t, l’épaisseur du matériel. Le coefficient d’absorption peut aussi être donné par l’équation suivante oùpestladensité du matériel.

a

/

/ P

Équation 1.3.7 : Coefficient d'absorption

Dans les systèmes d’imagerie temps réel utilisant les rayons-X, on utilise comme

récepteur un CCD répondant à cette longueur d’onde. Il arrive souvent que l’on utilise

desCCD “line scan”.

Les rayons-X constituent un système d’imagerie efficace pourladétectionde défauts. Ils

permettent de créer rapidement une image de densité avec une bonne précision. Le plus grand avantage des rayons-X par rapport aux ultrasons tient au fait qu’il n’est pas nécessaire qu’il y ait contact entre le senseur et la pièce à inspecter. Par contre, il est

souvent difficile d’utiliser uniquement un capteur à rayons-X comme seule source

d’information pour faire une détection précise des défauts. Il est souvent intéressant d’utiliserun capteur rayon-X et de le coupler avec un capteur photométrique etensuitede faire une fusion des données. Ceci permet de mieux positionner les défauts, particulièrement danslecasdes nœuds.

Les systèmes utilisant les rayons-X sont intéressants, mais ils amènent un nombre élevé de contraintes qui doivent êtrerespectéessi l’on veut en faire uneutilisation sécuritaire. Les conditions bien précises d’opération engendrent une augmentation importante des

industriels sont réticents à utiliser cette technologie de peur des conséquences liées à l’expositiondeleur personnel auxrayons-X.

2.1

Convoyeur

Le montage repose sur un convoyeur permettant de faire voyager la pièce de bois

jusqu’à une vitesse atteignant 3000 pieds/minute. Le convoyeur est une bande de

caoutchouc de 48,3 cm de largeur etde374 cm delongueur. Des48,3 cm sur lalargeur duconvoyeur, 43 cm sont disponibles pour le passagede la pièce puisqu’unmorceaude

métal écarte la pièce du bord du convoyeur. Une caractéristique importante du

convoyeur et de l’application, repose sur le fait que la pièce n’est pas maintenue

lorsqu’ellevoyage sur celui-ci. Le convoyeurest beaucoup plus large que les pièces à inspecter. Une série dephotographiedu montage se retrouve à l’annexe A.

Figure 2.1.1 : Schéma général du convoyeur

2.2

Système

de

vision

Le système de vision est situé à l’extrémité opposéeà l’entrée du convoyeur. Il

estconstituéd’un laser et d’une caméra installéssur des montantsd’aluminium fixés au

châssis du convoyeur. La contrainte principale liée à l’application qui aguidé leschoix

quant au système de prise d’images est la possibilité de prendre des images le plus

Laser

Il s’agit d’un laser de 100 mW ayant une longueur d’onde de 680 nm. Une lentille permettantde créer une ligne est montée àl’extrémité du laser. L’ouverture de la ligne

estde20°. Le choix de la longueur d’onde dulaser ainsi que sa puissance a été basé sia les travaux préliminaires de chercheurs du CRIQ. Ils ont déterminé que cette valeur donnaitlameilleureréponse avec la majorité des essences. Dans le cas de la puissance,

plusieurs lasers ont été essayés, lors de travaux préliminaires. Des lasers allant de

30mW jusqu’à 500 mW ont été testés. Le laser de 100 mW, offre le meilleur rapport coût versus puissance. Dans le cadre du projet, des essais ont été réalisés pour le choix

de la lentille. Des angles de 20° et 45° ont été essayés. La lentille de 20° a été retenue

puisque la puissance du laser n’est pas uniformément répartie le long de la ligne. En utilisant une lentille à 45°le problème se trouvait amplifié en plus d’occasionner une

réductionde puissance. Le problème est beaucoup moins présent avec la lentille à 20° mais par contre, elle limite la largeurde la piècequ’il estpossibled’inspecter. Pour les besoins du projet, lalargeur était suffisante.

Caméra

La caméra utilisée est le modèle SAH5 de la compagnie Integrated Vision Product (IVP). Il s’agit d’unecaméra CMOS ayant un CCD de512 par 512. La taille de chaque

pixel est de 0,018 mm. La lentille utilisée est une C-mount de 25 mm. Une caractéristique fondamentale de cette caméra est la possibilité de faire l’adressage des

lignes. Ceci permet de prendre un nombre restreint de lignes et ainsi d’augmenter la

cadence. Elle estreliée à unordinateurcontenant une cartede saisie de IVP par un lien HSSI à 330 Mb/s. Cette caméra possède aussi des possibilités de traitementembarqué. Ces possibilités n’ontpas été utilisées puisqu’il s’agit d’un développement qui peutêtre long et neconvenantuniquement qu’à cette caméra.

Figure 2.2.1 : Caméra SAH5 de Integrated Vision Product

2.3

Positionnement

de

la

caméra

et du laser

La technique de l’effet trachéïdeimpose certaines contraintes sur le positionnement du

laser et de la caméra. La figure 2,3,1, montre le système de vision vu de la sortie du convoyeur. La caméra et le laser sontplacés côte-à-côte afin que la ligne laser soit le plus possible au centre du CCD de la caméra. Ils sont placés pratiquement à lamême hauteur soit 56 et 52cm par rapport à la courroie du convoyeur. Plusieurs hauteurs ont été essayées et celles-ci optimisaientlalargeurdu champet la puissance.

uo un 52 cm

Z

Y

- ■

Figure 2.3.2 : Positionnement laser caméra vue de dessus

Comme on peut le voir à la figure 2,3,2, la caméra et le laser doivent être le plus

possible dans le même plan en Y. En X, on rapproche au maximum le laser de la

caméraafin de minimiser l’effet de perte de puissance sur les bords de la ligne laser. La disposition la plus critique est celle verticale (Z). Le positionnement vertical par rapport àY est le plus important. Il doit être le plus précis possible puisque si le laser

n’est pas vertical, onfavoriseraladiffusiondu laser sur l’un des côtés de laligne ce qui

risque de fausser les données. Dans le cas de laverticalité par rapport à X, elleest aussi

importante bien que moins critique. Un mauvais ajustement deviendra rapidement

évident puisqu’il y auraperte de puissance à l’une oul’autre des extrémités de la ligne laser.

Figure 2.3.3 : Diffusion du laser à angle

2.4

Contrainte

d’accélération

Commeil aété mentionné au début de la section,la principale contrainte du système de

vision est de prendre les images le plus rapidement possible puisque pour une application de bois mou les pièces peuvent atteindre des vitesses de 2200 pieds/minute.

Une prise d’images rapide assura une meilleure définition dans l’axe de défilement.

Pour y arriver, plusieurs paramètres ont dû être optimisés. Le premier ajustement a été

de limiter le nombrede lignes prisespar lacaméra à sept lignes autour de lalignelaser.

En diminuant le nombre de lignes, la quantité d’imagestransférées dans un même laps de temps est augmentée. L’autre ajustement touche le laser et la caméra. On vise à augmenter la puissance réfléchie et absorbée par la pièce debois. Ainsi, il est possible

de diminuer le temps d’intégration du CCD de la caméra. Tout d’abord, la puissance

émise par le laser influence beaucoup. C’estpour cette raison qu’un laser de 100 mW

estutilisé. La position et l’ouverture du laser sont aussi importantes. On aura beaucoup

de perte de puissance avec un laser trop haut ou encore avec une lentille ayant une

ouverture trop grande. Il est évident que certaines contraintes industrielles imposent une hauteur minimum au laser. De plus, le laser doit fournir un champ assez large pour couvrirlalargeurde la pièce.

Par l’optimisation de toutes ces contraintes, il est possible d’obtenir des images assez

Dans ce chapitre il sera question des différents algorithmes qui ont été développés au

cours de ce projet. Ces algorithmes seront divisés en trois grands groupes: les

méthodes permettant la préparation de l’image, les méthodes de détectionetfinalement les méthodesde sélection etde fusion des résultats finaux.

3.1

Calcul

et

préparation

de

l

’image

Cette série d’algorithmes comprend les traitements qui vont du calcul de l’image

trachéïde jusqu’à l’ajustement du niveau d’intensité de l’image. De façon générale, ces méthodes visent à isoler uniquement la partie de l’image où l’on voit la pièce et à

éliminerle convoyeur. Finalement, elle vise aussi à rendre l’image uniforme pour les

traitements suivants.

Calibration

Le processus de calibration est une étape importante puisqu’il permet de rendre plus constante les images présentées à l’algorithme. Une des variables importantes est la ligne laser quimalgré son apparente uniformité estsouvent loin de l’être. Un processus

permettantde mesurer la non-uniformitéde la ligne laseraété développé.

La lignelaser peut être non uniforme de deux façons différentes. Tout d’abord, il ya la non uniformité naturelle de la ligne qui est due à la lentille qui provoque de petites

variations de largeur le long de celle-ci (figure 3.1.1 a). Un autre cas possible estcelui illustré à la figure 3.1.1 b, où l’on constate un rétrécissement progressif le long de la

ligne. Ceci est en général dû àun mauvais alignement de lalentille avec le laser. Dans

un cas extrême, il est impossible de compenserde façon logicielle. Dans cescas, il sera

évidentvisuellementpour l’utilisateur que l’ajustement n’est pas bien fait.

Considérant que latechnique de l’effet trachéïde s’intéresse aux variations de la largeur de la ligne laser, ces imperfections sont particulièrement importantes à éliminer. De plus, il était nécessaire de développer uneméthode simple et efficace pour calibrer afin de pouvoir effectuerl’opération lorsde modificationsau montage.

a

b

Figure 3.1.1 : Imperfections ligne laser

Montage de calibration

Le processus de calibration nécessite de prendre l’image du laser sur une surface uniforme qui n’influencera pas la largeur de la ligne laser. Pour ce faire une pièce d’aluminium anodisée a été utilisée. Celle-ci a été disposée dans un support en bois peint en noir afin de faciliter la manipulation.

Figure 3.1.3 t Photo de la pièce de calibration

Lors de la calibration la pièce est passée à vitesse constante sous le laser et une série

d’image est prise. Il est nécessaire de faire une calibrationen dynamique pour réduire l’effet de speckle du laser qui peut être éliminé par un moyennage. Il est par contre nécessaire de réduire la vitesse du convoyeur par rapport à celle utilisée pour

pièce effectuée, une série d’images de la pièce éclairée par le laser est disponible. Le processus logicielde calibration peut alorscommencer.

Algorithmedecalibration

L’algorithme de calibration se divise en trois grands blocs; le moyennage, le calcul de l’écartà la moyenne et finalementl’éliminationde l’effet du convoyeur.

La partie moyennage est simplement un moyennage de toutes les images qui ont été

acquises. Ceci a pour but principal d’éliminer le speckle, un bruit poivre et sel qui apparaît dans les images statiques. Suite à cette première étape, on obtient une matrice de 512 x 7. Une moyenne pour chaque ligne est calculée. On calcule ensuite l’écart

entre chaque élément de la ligne par rapport à la moyenne. Cet écart deviendra le facteur à appliquer pour rétablir un niveau constant. Finalement, on traite le bord des

vecteurs de calibration afin d’éliminer les parties du champ de la caméra qui étaient hors de la pièce de calibration. Ces parties sont mises à 1 afin qu’elles n’aient pas

d’effets lors de l’application de la calibration. Une matrice de 512 x 7 est obtenue contenant lesfacteurs de correctionpour chacundes pixels de l’image. Ces facteurs de

correction seront appliqués en multipliant élément à élément cette matrice avec l’image

à corriger. Il est possible de constater l’effet de la calibration sur une image àlafigure

3.1.5. Il est évidentdans ce cas que la calibrationa rétabli l’uniformité del’intensité de l’image puisque sur l’image initiale deux bandes blanches de chaque côté sont apparentes.

ImageNon calibrée Image calibrée

Figure 3.1.5 : Comparaison entre un image calibrée et une image non calibrée

Calcul de l’image trachéïde

Cette étape est fondamentalepuisqu’elle vise à calculer l’image qui servira d’image de

base pour le reste du traitement. La technique de l’effet trachéïde ne travaille pas directement sur les images prises par la caméra mais bien sur une image calculée. La

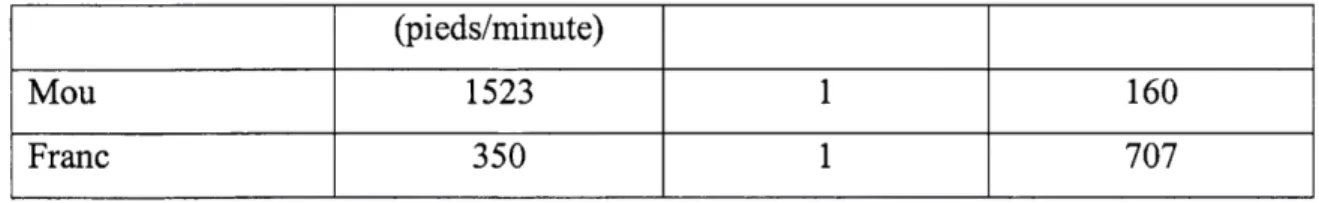

caméra nous fournit une série d’imagesbrute de 512 x 7. Le nombre d’images dépend de la vitesse d’acquisition des images qui est fixe d’une pièce à l’autre. Elle dépend aussi de la longueur de la pièce à inspecter. Le tableau suivant montre la différence

importante entre le nombre d’images prise pourdifférentesvitesses.

Nombred’images acquises pour différentes vitesses

Bois Vitessedu

convoyeur

Longueur

Tableau 3.1.1 : Nombre d'images en fonction de la vitesse du convoyeur (pieds/minute)

Mou 1523 1 160

Franc 350 1 707

Une fois que l’on détient la série d’images qui représente la planche, on peut calculer l’image trachéïde en utilisant la méthode présentée à la figure 3,1,6. Avant de débuter

les calculs sur chacunedes images brutes, la calibrationest appliquée en multipliant les coefficients de l’image par ceux de la matrice de calibration. Par la suite, le calcul de l’image trachéïdepeutcommencer.

Chaque ligne del’imagetrachéïde est enfaitune moyenne d’une des images de la pile. Prenons l’exemple de l’image 2, illustré à la figure 3,1,6. Pour la moyenne, on utilise les lignes 2, 3, 5 et 6. Ces lignes ont été choisies parce qu’elles se trouvent en périphériedu laser, considérant que laligne laser aétépositionnéeau centre de l’image.

La ligne 4n’est pas utiliséepuisque celle-ci se retrouve enplein centre du laser et donc

de façon générale, elle sera saturée. Une grande importance est accordée aux lignes en périphérie de la ligne laser puisque l’effet trachéïde s’intéresse aux variations de la

largeur de la ligne. Le résultatfinal de ce processus est une image de 512 x Nblmages

où l’on retrouve àlafoisla piècemais aussi le convoyeur qui seraàéliminer lors de la prochaine étape.

Série d'images brutes Nblm-1 Nblm Image brute 2 l Image trachéïde Multiplication par --- lamatricede calibration l'i Prétraitement

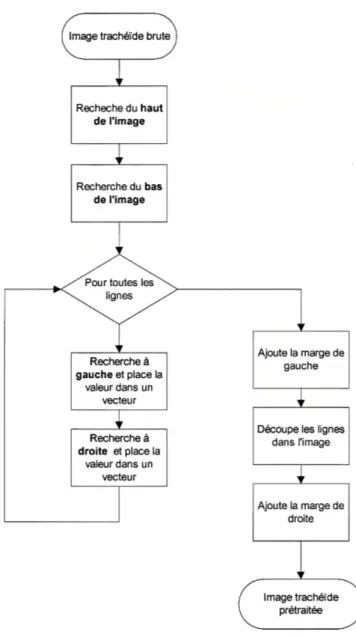

Le prétraitement de l’image permet de conserver uniquement la partie de l’image où l’on retrouve la pièce à inspecter. Il s’agit en fait de déterminer la position des extrémités de la pièce. Cette tâche peut paraître simple mais dans une situation de production elle peut être relativement complexe. Par exemple, une planche rectangulaire n’apparaîtra pas nécessairement comme telle, si elle est légèrement

désalignée avec le borddu convoyeur. Elle apparaîtra en diagonale dans l’image. Il est donc impossible de calculerla position du haut et ensuite deprendre un rectangle dans

l’image. Un autre facteur qui rend le travail difficile est la faible différence d’intensité entre la pièce et le convoyeur. Dans le cas du montage expérimental, la courroie du

convoyeur était rouge ce qui n’augmentait pas le contraste. Avec une courroie noire, le

contraste aurait sûrement été beaucoup plus grand. La solution est donc de chercher

itérativement le haut et le bas de la pièce ainsi que le début à gauche et à droite de

Figure 3.1.7 : Prétraitement

La figure 3,1,7 présente le processus complet de prétraitement. Ce processus débute avec la recherche du haut et du bas de la pièce. Dans ce cas, la recherche débute aux deux extrémités et s’arrête lorsque le pixel de la colonne du centre et celui de la colonne du centre+100 ont une valeur plus grande qu’un certain seuil. Par la suite, le

début et la fin de chaque ligne sont déterminés de la même manière. Par contre, dans ce cas le départ ne sera pas nécessairement au bord de l’image si l’on sait qu’il est

impossibleque la planche se retrouve dans cette partie du champ de lacaméra. L’étape suivante est la coupure des lignes. Les données emmagasinées aux étapes précédentes sontutiliséespourcouperl’image aux bons endroits. Lalargeurde l’image seradonnée

par la longueurde la ligne la plus longue. Pour terminerle tout, une marge estprise à

gauche età droite pour éliminer complètement le convoyeur de l’image ce qui pourrait nuire auxstatistiques de l’imagelors des traitementssubséquents.

Figure 3.1.8 : Comparaison image prétraitée et non prétraitée

Une fois l’image prétraitée obtenue, il ne reste plus qu’à ajuster le niveau d’intensité moyende l’image.

Ajustement du niveau moyende l’image

Leréajustementdu niveau moyen de l’image consiste à déplacerla valeur d’intensité de chacun des pixels afin que la valeurmoyenne de tous les pixels soit égale à un niveau déterminé. Ce niveau a été fixé à 128, le milieu de la plage dynamique. Ce traitement

permet d’avoir une plus grande uniformité d’une image à l’autre, permettant ainsi l’utilisation de seuils. Ce calcul est relativement simple puisqu’il consiste à calculer la moyenne de l’image initiale et ensuite de diviser le niveau voulupar cette moyenne. Ceci nous donne lefacteurde réajustement qui est multipliéensuite par l’image initiale.

Figure 3.1.9 : Comparaison des images avec et sans ajustement de niveau moyen

3.2

Détection des

défauts

La préparation de l’image de base étant terminé, le cœurdu problèmepeut être abordé,

soitladétectiondes défauts. Contrairement à la partie préparation où aucune distinction n’était faite entre le bois mou et le bois franc, cette section comportera certaines

particularités dans les algorithmes pour chacun des types de bois. Dans les deux cas, deux méthodes utilisées enparallèles seront présentées.

Lafigure 3.2.1 présente leprocessus général de détection des défauts. Les particularités seretrouvent dans les paramètresde seuil mais surtout dans certains traitementsdans le tri des défauts. Plusieurs méthodes utilisées font appel à un seuillage adaptatif. L’algorithme calculant le seuil sera d’abord décrit et ensuite les deux méthodes de

détection seront présentées ainsi que leurs méthodes de tri respectives pour les deux types de bois.

Seuillageadaptatif

Le seuillage adaptatif estun élément important de plusieurs parties de l’algorithme. Il

permet de déterminer un seuil pour la segmentation en fonction de la répartition de l’intensité des pixels. Ceci permet entre autres, d’adapter automatiquementl’algorithme à des essences de bois plus foncées.