HAL Id: tel-01980518

https://hal.archives-ouvertes.fr/tel-01980518

Submitted on 25 Feb 2019HAL is a multi-disciplinary open access

archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Conception optimale d’un test d’extrusion directe pour

l’investigation et l’identification par analyse inverse des

propriétés tribologiques des matériaux métalliques

utilisés dans le forgeage volumique à froid

Duc Thien Pham

To cite this version:

Duc Thien Pham. Conception optimale d’un test d’extrusion directe pour l’investigation et l’identification par analyse inverse des propriétés tribologiques des matériaux métalliques utilisés dans le forgeage volumique à froid. Génie mécanique [physics.class-ph]. INSA Rennes, 2011. Français. �tel-01980518�

Thèse

THESE INSA Rennes

sous le sceau de l’Université européenne de Bretagne pour obtenir le titre de DOCTEUR DE L’INSA DE RENNES Spécialité : Génie Mécanique

présentée par

Duc Thien PHAM

ECOLE DOCTORALE : SDLM LABORATOIRE : LGCGMConception optimale d’un

test d’extrusion directe

pour l’investigation et

l’identification par analyse

inverse des propriétés

tribologiques des

matériaux métalliques

utilisés dans le forgeage

volumique à froid

Thèse soutenue le 14.10.2011

devant le jury composé de :

Vincent GROLLEAU

Professeur, Université de Bretagne-Sud / Président

Jean-Claude BOYER

Professeur d’Université, INSA de Lyon / Rapporteur

Eric FELDER

Maître de Recherche, Ecole des Mines de Paris / Rapporteur

Ronald GUILLEN

Professeur, Université de Nantes / Examinateur

Lalaonirina R. RAKOTOMANANA

Professeur, Université de Rennes 1 / Examinateur

Adinel GAVRUS

Maître de conférences HDR, l’INSA de Rennes / Directeur de thèse

Henri FRANCILLETTE

Maître de conférences, l’INSA de Rennes / Co-Encadrant de thèse

Alain MARY

Ingénieur, Entreprise Gévelot Extrusion, Laval / Membre Invité

Duc Thien

PHAM

201

1

Institut National des Sciences Appliquées de Rennes

20, Avenue des Buttes de Coësmes CS 70839 F-35708 Rennes Cedex 7 Tel : 02 23 23 82 00 - Fax : 02 23 23 83 96

N° d’ordre : D 11-24 Résumé

Dans l’industrie de la mise en forme des matériaux métalliques, le frottement joue un rôle très important. Cependant, il est difficile à contrôler totalement, notamment dans les procédés complexes où le taux de nouvelles surfaces générées lors de la déformation plastique est important. La thèse propose d’identifier par analyse inverse les propriétés tribologiques du matériau, directement à partir de la courbe donnant la force en fonction du déplacement pour un procédé d’extrusion directe. La conception d’une filière d’extrusion, avec des dimensions optimales pour maximiser l’influence du frottement a été faite à l’aide de calculs analytiques en se basant sur des critères particuliers tels que: la capacité maximale de la presse, la maximisation de la longueur de frottement, le rapport entre la puissance de frottement et la puissance de déformation et la limite du taux de réduction pour éviter l’endommagement du matériau. Comme dans le procédé d’extrusion il existe un certain couplage entre l’influence des paramètres rhéologiques et des paramètres tribologiques, des tests de compression d’éprouvettes «haltères» ont été réalisés dans une première étape afin d’identifier la loi de comportement rhéologique du matériau. La conception du test proposé a été validée par des simulations numériques avec FORGE2®. Les simulations numériques ont été également effectuées pour analyser la sensibilité des paramètres rhéologiques et tribologiques du matériau sur la force d’extrusion. L’influence de la géométrie de la filière sur la courbe de force a été examinée en détail. Une campagne d’essais a été réalisée pour l’alliage d’aluminium AA5083. La loi de comportement du matériau a été en conséquence identifiée par analyse inverse à partir de la courbe expérimentale donnant la force de compression des éprouvettes «haltères». Dans une deuxième étape, les propriétés tribologiques du matériau pour différents modèles de frottement ont été ensuite identifiées par analyse inverse à partir de la courbe donnant la force d’extrusion. La méthode d’identification par analyse inverse a été enfin validée par la simulation d’un procédé industriel d’extrusion. La campagne d’études expérimentales a été complétée par la caractérisation du matériau par des mesures de dureté, des mesures de diffraction des rayons X et des mesures de diffraction des électrons rétrodiffusés (EBSD) afin de mettre en évidence l’évolution de la surface des pièces après la déformation plastique. Les résultats indiquent que le frottement a une influence importante sur l’évolution des orientations cristallines des grains de la surface du matériau extrudé. Mots clés : Extrusion directe, Analyse Inverse, Investigation du Frottement, Tribomètre, Dureté, RX, EBSD.

Abstract

In the industry of metal forming, friction plays a very important role. However, it is difficult to control completely this phenomenon, especially in the complex processes where the rate of the new surface generated during the plastic deformation is important.

The thesis proposes to identify by inverse analysis the tribological properties of material, directly starting from the curve of the load versus the displacement of a direct extrusion process. The design of an extrusion die, with optimal dimensions to maximize the influence of friction, was carried out using analytical calculations based on particular criteria such as: the maximum capacity of the press, the maximization of the friction length and of the ratio between the friction power and the deformation power, the limit of the reduction rate to avoid damage of the material.

Since in the extrusion process there is a certain coupling between the influence of the rheological parameters and the tribological parameters, compression tests using «dumbbells» specimens were carried out in a first stage in order to identify the rheological behavior law of the material. The design of the proposed test has been validated by numerical simulations using FORGE2®. The numerical simulations were also performed in order to analyze the sensitivity of rheological and tribological parameters of the material on the extrusion load. The influence of the geometry of the die on the extrusion load curve has been examined in detail. A campaign of tests was carried out for the AA5083 aluminum alloy. The material behavior law was consequently identified by inverse analysis starting from the experimental load curve of compression tests using «dumbbells» specimens. In a second step, the tribological properties of the material for different friction models were then identified by inverse analysis starting only from the extrusion load curve. The method of identification by inverse analysis was finally validated by the simulation of an industrial extrusion process. The campaign of experimental studies has been completed by the characterization of the material by measurements of hardness, X-ray diffraction measurements and electron backscattered diffraction (EBSD) measurements in order to highlight the evolution of the extruded specimen surface after the plastic deformation. The results indicate that friction has an important influence on the evolution of the grain crystallographic orientations of the extruded material surface. Keywords: Direct extrusion, Inverse Analysis, Friction Investigation, Tribometer, Hardness, X-ray diffraction, EBSD.

sous le sceau de l’Université européenne de Bretagne

pour obtenir le titre de DOCTEUR DE L’INSA DE RENNES

Spécialité : Génie Mécanique

Présentée par

Duc Thien PHAM

Ecole Doctorale : SDLM, Laboratoire : LGCGM

Conception optimale d’un test d’extrusion directe pour

l’investigation et l’identification par analyse inverse des

propriétés tribologiques des matériaux métalliques utilisés

dans le forgeage volumique à froid

Thèse soutenue le 14.10.2011 devant le jury composé de :

Vincent GROLLEAU Professeur, Université de Bretagne-Sud

Président

Jean-Claude BOYER Professeur d’Université, INSA de Lyon Rapporteur

Eric FELDER Maître de Recherche, Ecole des Mines de Paris Rapporteur

Ronald GUILLEN Professeur, Université de Nantes

Examinateur

Lalaonirina R. RAKOTOMANANA Professeur, Université de Rennes 1 Examinateur

Adinel GAVRUS Maître de conférences HDR, INSA de Rennes

Directeur de thèse

Henri FRANCILLETTE Maître de conférences, INSA de Rennes

Co-Encadrant de thèse

Alain MARY Ingénieur, Entreprise Gévelot Extrusion, Laval

Conception optimale d'un test d'extrusion

directe pour l’investigation et l'identification

par analyse inverse des propriétés

tribologiques des matériaux métalliques

utilisés dans le forgeage volumique à froid

Remerciements

Mes remerciements s’adressent tout d’abord au directeur de l’Institut National des Sciences Appliquées (INSA) de Rennes et particulièrement au directeur du Laboratoire de Génie Civil et Génie Mécanique (LGCGM) qui m’ont accueilli pour effectuer mon travail de thèse au sein d’un environnement de recherche et d’enseignement professionnel motivant et innovant. Je tiens à remercier sincèrement Mr Adinel GAVRUS, Directeur de thèse, Maître de Conférences Habilité à Diriger des Recherches à l’INSA de Rennes (équipe PSM du Laboratoire GCGM), et également à Mr Henri FRANCILLETTE, Co-Encadrant de la thèse, Maître de Conférences à l’INSA de Rennes (équipe Chimie-Métallurgie de l’UMR SCR). Ils ont toujours suivi et dirigé mon travail de thèse, pratiquement d’une manière quasi-quotidienne, et m’ont donné des conseils et des idées très efficaces pour résoudre toutes les difficultés et les problèmes scientifiques que j’ai rencontrés. Ils ont également accompagné mes premières démarches pour bien intégrer l’Ecole Doctorale et découvrir l’univers de la recherche appliquée.

Je remercie Mr Eric FELDER, Maître de Recherche de l'Ecole des Mines de Paris et Mr Jean-Claude BOYER, Professeur d’Université à l’INSA de Lyon pour avoir accepté d’expertiser ce travail en qualité de rapporteurs.

Mes remerciements s’adressent également aux autres membres du jury :

• Mr Vincent GROLLEAU, Professeur de l’Université de Bretagne-Sud, qui a présidé mon jury de thèse.

• Mr Ronald GUILLEN, Professeur de l’Université de Nantes, pour avoir bien voulu accepter de participer comme examinateur.

• Mr Lalaonirina R. RAKOTOMANANA, Professeur de l’Université de Rennes 1, pour avoir bien voulu accepter de participer comme examinateur.

Je tiens à remercier tout particulièrement Mr Alain MARY, Ingénieur de l’entreprise GEVELOT Extrusion (Laval), pour le support important qu’il a fourni pour la réalisation des essais qui ont permis la validation de mes résultats de recherche. Je le remercie également pour avoir accepté de participer au jury de soutenance.

Un grand merci à Mme Isabelle PERON, Ingénieur d'Etudes de l’Université de Rennes 1, qui m’a beaucoup aidé à la réalisation des mesures de diffraction des électrons rétrodiffusés (EBSD); à Mr Georges RAULT, Technicien de l’INSA de Rennes, pour le soutien technique lors de la fabrication des outils d’essais mécaniques. Je remercie également tous les membres de l’équipe Procédés et Systèmes Mécaniques (PSM) du laboratoire pour leur renseignements utiles et leur accompagnement afin d’assurer mon intégration.

Enfin, je remercie vivement mes parents, ma femme et mes amis qui m’ont toujours apporté leur soutien et qui m’ont donné des renseignements et de l’aide précieuse pour ma vie individuelle et professionnelle.

Sommaire

Remerciements

Introduction générale ...1

Chapitre I: SYNTHESE BIBLIOGRAPHIQUE I.1. Rôle du frottement dans les procédés de mise en forme volumique...3

I.1.1. Laminage...3

I.1.2. Matriçage ...5

I.1.3. Tréfilage ...6

I.1.4. Extrusion et filage ...7

I.2. Rappel sur la définition du frottement ...18

I.3. Compatibilité de la contrainte de frottement avec les critères de plasticité...19

I.3.1. Compatibilité avec le critère de plasticité de Tresca ...20

I.3.2. Compatibilité avec le critère de plasticité de Von-Mises ...20

I.4. Lois et modèles de frottement...21

I.4.1. Lois de Coulomb...22

I.4.2. Loi de Tresca...24

I.4.3. Modèle général de Wanheim-Bay ...25

I.4.4. Lois de frottement particulières ...26

I.4.5. Loi de Norton ...30

I.5. Tests de mesure du frottement dans les procédés de mise en forme volumique ...30

I.5.1. Mesures directes...30

I.5.2. Tribomètre classique ...31

I.5.3. Test de compression d’une éprouvette cylindrique ...31

I.5.4. Test de compression d’un anneau ...34

I.5.5. Test de compression des anneaux modifiés ...36

I.5.6. Test de bi-poinçonnement...37

I.5.7. Test de compression d’une éprouvette conique ...38

I.5.8. Test «Spike Forging»...39

I.5.9. Test «Upsetting Sliding»...40

I.5.10. Test de compression «T-forme» ...40

I.5.11. Estimation du coefficient de frottement dans le test d’extrusion par un calcul analytique ...42

I.5.12. Bilan des tests de mesure du frottement ...43

I.6. Conclusion ...44

REFERENCES ...45

LISTE DES FIGURES ...52

L’ETUDE DU FROTTEMENT

II.1. Considérations générales ...55

II.2. Etude de l’extrusion et estimation analytique de la force de filage ...55

II.2.1. Méthode de la Borne Supérieure...56

II.2.2. Méthode des Tranches ...64

II.2.3. Méthode Mixte...70

II.2.4. Bilan ...71

II.3. Conception optimale d’une filière d’extrusion ...71

II.3.1. Critères mécaniques de la conception optimale...71

II.3.2. Méthodologie de la conception optimale...74

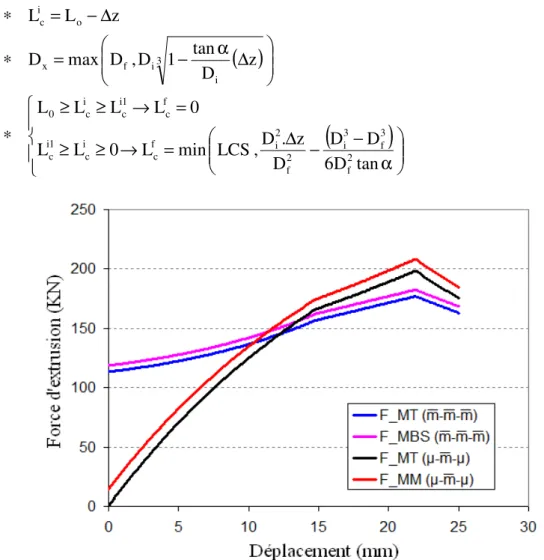

II.4. Etude analytique de l’évolution de la force d’extrusion en fonction du déplacement..82

II.5. Considérations sur l’étude rhéologique des matériaux à partir de la compression d’une éprouvette de type «haltère» ...86

II.6. Conclusion ...87

REFERENCES ...88

LISTE DES FIGURES ...90

LISTE DES TABLEAUX...90

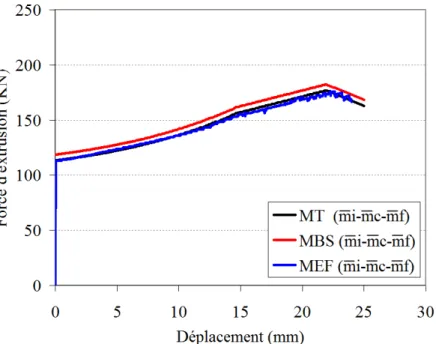

Chapitre III: VALIDATION PAR SIMULATIONS NUMERIQUES EN UTILISANT LA METHODE DES ELEMENTS FINIS III.1.Introduction...91

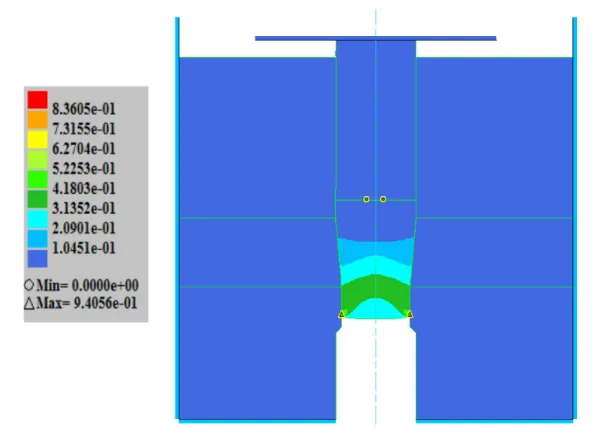

III.2.Modélisation numérique du procédé d’extrusion directe...92

III.2.1. Cas théorique d’extrusion ...92

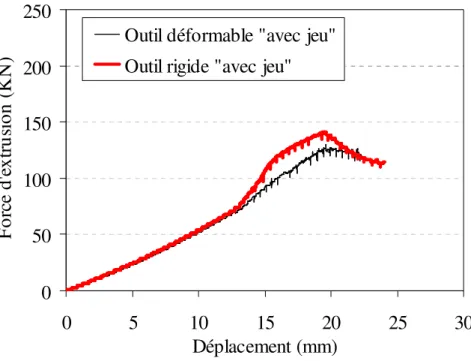

III.2.2. Cas pseudo-réel d’extrusion...97

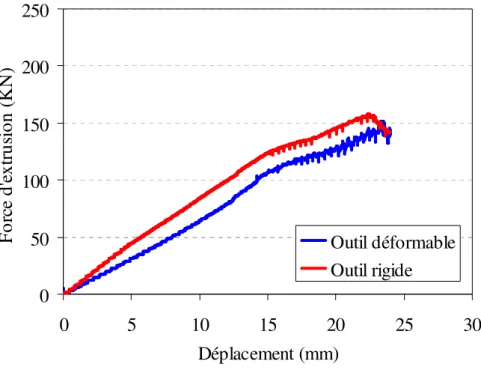

III.2.3. Cas pseudo-réel d’extrusion avec outil déformable...99

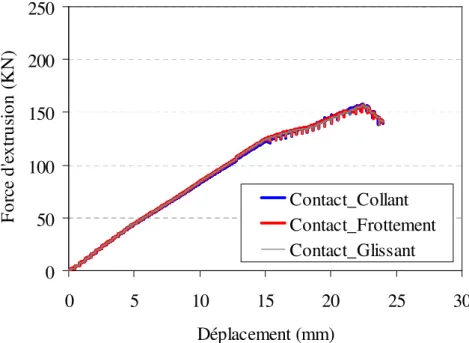

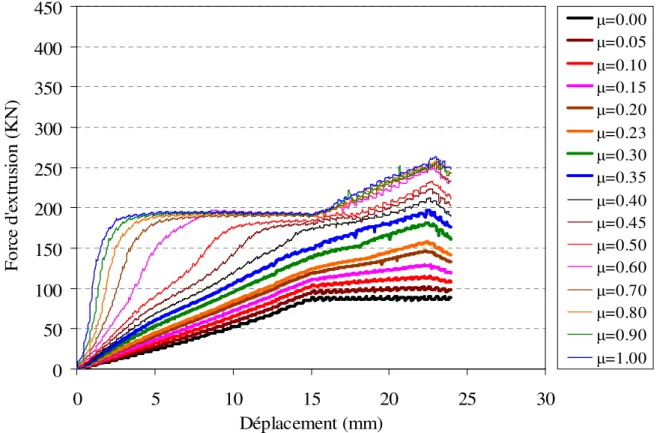

III.3.Sensibilité de la force d’extrusion vis-à-vis des paramètres de frottement ...103

III.4.Sensibilité de la force d’extrusion vis-à-vis des variables géométriques secondaires....106

III.4.1. Sensibilité de la force d’extrusion vis-à-vis de la longueur de l’éprouvette...106

III.4.2. Sensibilité de la force d’extrusion vis-à-vis de la longueur LCS...107

III.4.3. Sensibilité de la force d’extrusion vis-à-vis du «jeu» entre le conteneur et l’éprouvette ...108

III.4.4. Sensibilité de la force d’extrusion vis-à-vis du diamètre de l’éprouvette...109

III.5.Sensibilité de la force d’extrusion par rapport aux paramètres rhéologiques et tribologiques ...110

III.5.1. Cas «sans jeu»...110

III.5.2. Cas «avec jeu» ...111

III.5.3. Etudes du couplage des paramètres rhéologiques et tribologiques pendant le procédé d’extrusion...112

III.6.Modélisation du test de compression des éprouvettes «haltères»...113

III.6.1. Cas pseudo-réel de compression des éprouvettes «haltères»...113

III.6.2. Sensibilité des paramètres rhéologiques et tribologiques dans le test de compression des éprouvettes «haltères» ...115

III.6.3. Etudes du couplage des paramètres rhéologiques et tribologiques dans le test de compression des éprouvettes «haltères» ...116

III.7.Conclusion ...116

REFERENCES ...117

IDENTIFICATION DE LA RHEOLOGIE, DE LA TRIBOLOGIE ET DES LOIS DE FROTTEMENT PAR ANALYSE INVERSE

IV.1. Introduction...119

IV.2. Dépouillement des essais et méthode d’identification par analyse inverse ...120

IV.3. Test de compression d’éprouvettes «haltères» et identification de la rhéologie du matériau par analyse inverse ...123

IV.3.1. Etudes expérimentales ...123

IV.3.2. Correction de la courbe expérimentale ...126

IV.3.3. Identification de la rhéologie du matériau par analyse inverse...129

IV.4. Test d’extrusion directe et identification des lois de frottement du matériau...130

IV.4.1. Etudes expérimentales ...131

IV.4.2. Etudes préliminaires de l’estimation des coefficients de frottement ...132

IV.4.3. Identification des propriétés tribologiques du matériau par analyse inverse du test d’extrusion directe ...148

IV.5. Validation des modèles de frottement par l’étude de la pression de contact ...151

IV.6. Etude numérique des contraintes résiduelles ...153

IV.7. Validation des études avec un procédé d’extrusion industriel...156

IV.7.1. Mesures expérimentales pendant le procédé d’extrusion industriel ...156

IV.7.2. Simulations du procédé d’extrusion industriel ...158

IV.8. Conclusion ...160

REFERENCES ...161

LISTE DES FIGURES ...162

LISTE DES TABLEAUX...164

Chapitre V: ETUDES DE L’INFLUENCE DU FROTTEMENT SUR LE MATERIAU EXTRUDE PAR DES METHODES DE CARACTERISATION EXPERIMENTALE V.1. Introduction...165

V.2. Mesures du coefficient de frottement avec un tribomètre classique...166

V.2.1. Présentation du tribomètre utilisé ...166

V.2.2. Estimation de la pression de contact correspondant aux charges appliquées ...167

V.2.3. Résultats des mesures du coefficient de frottement avec un tribomètre ...169

V.2.4. Etude de la déformation à la surface de contact entre l’éprouvette et la filière dans le test d’extrusion directe ...171

V.3. Etude de la dureté du matériau et de l’influence du frottement ...173

V.3.1. Préparation des éprouvettes pour les mesures de dureté...174

V.3.2. Résultats des mesures et identification des relations entre la dureté et la déformation du matériau ...174

V.3.3. Etude de l’influence des contraintes résiduelles sur l’évolution de la dureté ...180

V.4. Caractérisation du matériau par diffraction des rayons X et analyse de la texture globale……...183

V.4.1. Préparation des éprouvettes ...184

V.4.2. Détermination des figures de pôles par diffraction des rayons X ...184

V.5. Caractérisation du matériau par des mesures de diffraction des électrons rétrodiffusés (EBSD) et analyse de la texture locale ...187

V.5.1. Introduction sur les mesures ...187

V.5.2. Résultats des mesures EBSD ...188

V.5.3. Etude de l’influence du frottement sur les propriétés du matériau ...196

V.6. Conclusion ...200

REFERENCES ...201

LISTE DES FIGURES ...207

LISTE DES TABLEAUX...210

Conclusion générale ...211

- 1 -

Introduction générale

Dans l’industrie de la mise en forme, en particulier dans le domaine du forgeage des matériaux métalliques, la connaissance du frottement à l’interface entre l’outil et la pièce est très importante pour décrire l’histoire de la déformation. Le frottement conditionne la géométrie finale et l’état de surface du produit. Il a aussi une influence majeure sur les forces, les couples et la puissance requise au cours du procédé. Cependant, il est difficile de le contrôler totalement, notamment dans les procédés industriels de forgeage où le taux de nouvelles surfaces générées par la déformation plastique du matériau est important. Il est donc nécessaire de pouvoir caractériser quantitativement et qualitativement le frottement dans des conditions de déformation plastique proches de celles rencontrées lors du procédé réel.

Dans le domaine de la recherche appliquée, plusieurs tests ont été conçus et utilisés afin de caractériser le frottement du matériau lors d’une opération de formage plastique. On peut citer le test d’écrasement d’une éprouvette cylindrique (qui présente une similitude avec le procédé de forgeage), le test de compression des anneaux (similaire au procédé de matriçage), etc. Les méthodes de dépouillement pour la quantification du coefficient de frottement ont évolué des méthodes simples (méthodes analytiques, méthodes de similitudes, etc.) vers des méthodes plus complexes et plus précises exploitant les simulations numériques (méthode des abaques). Les chercheurs ont récemment développé et proposé d’utiliser une nouvelle méthode basée sur l’analyse inverse pour identifier les paramètres rhéologiques et tribologiques des matériaux. Le principe de cette technique repose sur une minimisation par la méthode des moindres carrées de termes exprimant l’écart entre les valeurs expérimentales et les données numériques issues des modèles.

Ce travail propose d'analyser et de développer un test d'extrusion directe proche d’un procédé industriel avec des dimensions particulières des outils permettant en priorité de maximiser l’influence du frottement. On cherche ainsi à identifier par analyse inverse les propriétés tribologiques du matériau d’étude directement à partir de la courbe force-déplacement. Cependant, à cause du problème de couplage entre les paramètres rhéologiques et tribologiques dans le procédé d’extrusion considéré, des tests de compression d’éprouvettes «haltères» sont ajoutés afin de déterminer séparément la loi de comportement du matériau. Le travail de cette thèse est structuré en cinq chapitres :

• Le chapitre I porte sur l’étude bibliographique du rôle du frottement dans les procédés de mise forme volumique des métaux, sur une synthèse des tests de mesure et des méthodes de caractérisation du frottement, ainsi que sur les lois et les modèles de frottement associés. L’identification de la loi de comportement et des lois de frottement du matériau sera ensuite proposée en partant de cette étude bibliographique.

- 2 -

• Le chapitre II présente les techniques de calculs analytiques pour l’estimation de la force d’extrusion. Trois méthodes de calcul sont considérées : la Méthode de la Borne Supérieure (MBS), la Méthode des Tranches (MT) et la Méthode Mixte (MM). Puis, des critères de choix pour la conception d’une filière optimale pour maximiser l’influence du frottement seront développés. Les étapes de la détermination et du choix de la filière optimale seront clairement détaillées. Dans ce chapitre on présente également le test de compression d’éprouvettes «haltères» qui a pour but de caractériser le comportement du matériau indépendamment du frottement entre l’outil et l’éprouvette.

• Le chapitre III se focalise sur la validation du test de frottement proposé grâce à des simulations numériques utilisant le logiciel commerciale FORGE2®. La sensibilité des paramètres rhéologiques et tribologiques du matériau va être étudiée. L’influence des paramètres géométriques de la filière et de l’éprouvette sur la force d’extrusion sera également examinée. Les dimensions géométriques optimales du test d’extrusion et du test de compression des éprouvettes «haltères» vont être enfin choisies en partant des résultats des calculs analytiques et numériques.

• Dans le chapitre IV on présente l’étude expérimentale du test de compression des éprouvettes «haltères» et du test d’extrusion directe pour des éprouvettes en alliage d’aluminium AA5083. L’ensemble des résultats du test de compression des éprouvettes «haltères» permettra l’identification de la loi de comportement du matériau par la technique d’analyse inverse en s’aidant d’un modèle d’éléments finis et des courbes force - déplacement. Pour le test d’extrusion directe, on va d’abord effectuer des estimations préliminaires des propriétés tribologiques du matériau en analysant la courbe expérimentale donnant la force et l’évolution des positions géométriques de l’éprouvette pendant le procédé. Différentes lois de frottement seront ensuite identifiées par la méthode d’analyse inverse en utilisant uniquement la courbe d’évolution de la force d’extrusion et les paramètres rhéologiques identifiés dans l’étape précédente. On présentera également dans ce chapitre une première validation de la méthode proposée à travers un procédé industriel d’extrusion avec une filière utilisée par l’entreprise GEVELOT Extrusion (Laval – France).

• La campagne expérimentale est complétée dans le Chapitre V par la caractérisation du matériau par des mesures de dureté, des mesures de diffraction des rayons X (RX) et des mesures de diffraction des électrons rétrodiffusés (EBSD) sur le matériau initial et sur les pièces déformées. L’influence du frottement entre l’échantillon et la filière d’extrusion sera ainsi analysée en se basant sur les résultats de ces mesures.

Chapitre I

Synthèse Bibliographique

I.1. Rôle du frottement dans les procédés de mise en forme volumique

Le frottement joue un rôle très important dans les procédés de mise en forme. Il conditionne principalement l’interaction pièce-outil, la géométrie finale et l’état de surface du produit. Il a aussi une influence majeure sur les forces, les couples et la puissance requise au cours du procédé. Il chauffe le matériau par l’intermédiaire de la puissance dissipée à la surface de contact et il a aussi une influence sur la structure métallurgique du produit, sur l’usure et la durabilité des outils. Le frottement intervient d’autant plus que le rapport entre la surface de contact et le volume en déformation est grand.

Ce chapitre portera sur une synthèse bibliographique concernant la caractérisation du frottement. On présentera dans un premier temps les principaux procédés industriels concernés par le frottement (laminage, matriçage, filage, tréfilage, extrusion). Puis, après quelques rappels sur les lois et les modèles de frottement proposés dans la littérature, on présentera une synthèse des tests utilisés pour caractériser le frottement.

I.1.1. Laminage

Le laminage est un procédé de fabrication par déformation plastique des matériaux (Figure I.1). Cette déformation est obtenue par compression continue entre deux cylindres d’un laminoir tournant dans des sens opposés [MON-M3065].

Un laminoir est une installation ayant pour but la réduction de l'épaisseur du matériau. Il permet également la production de barres profilées (produits longs). Le contact entre les rouleaux du laminoir et le matériau est caractérisé par un frottement complexe et non-homogène [PAW-2002].

Pour estimer le coefficient de frottement entre le dispositif et la pièce, Jeswiet et Tieu utilisent des capteurs (radial et oblique ; voir Figure I.2) pour mesurer la pression de contact [JET-1998, TIE-2001, TIE-2004]. Le coefficient de frottement associé à une loi de Coulomb est ensuite calculé par l’équation:

θ − = µ θ 1 /tan p p r (I.1)

où pθ et pr sont les pressions mesurées par les capteurs (oblique et radial) et θ est l’angle

entre les deux capteurs.

Figure I.2: Capteurs dans le laminoir d’après Tieu [TIE-2004].

Le frottement est également estimé par un calcul analytique de Ford [TIE-2004, HAN-2005]:

f f f 0 f 0 h ' R S 4 ) h h ( ' R 2 h h − − − = µ (I.2) f 0et h

h représentent les hauteurs initiale et finale du matériau; RetR'sont les rayons

nominal et déformé du laminoir avec

− + = ) h h ( L F C 1 R ' R f 0 L 0 où r 2 r 0 E ) 1 ( 16 C π ν − = (FL est la

force de laminage, L la largueur du produit, νr et Er le coefficient de Poisson et le module de Young du laminoir). Le ratio δf est défini par δf =100

(

L'−L0)

/L0[ ]

% où L est la 0longueur de la circonférence de la zone déformée et L' la longueur marquée laissée sur la bande après que le laminoir ait tourné.

Tan, Gao et al. ont montré que la pression de contact entre le laminoir et la pièce est influencée par le frottement [GAO-2002, GUD-2008, TAN-2008] et qu’elle n’est pas constante le long de L0. La pression moyenne pm peut être estimée par l’équation de William

[HOS-2007] c'est-à-dire que:

σ +σ − σ − µ ∆ ∆ µ = 2 ) ( 1 h h R exp h R h p e s 0 m (I.3)

Montmitonnet propose une équation simple pour estimer le coefficient de frottement de Coulomb [MON-1993] : ainsi µ est calculé par le rapport entre la contrainte tangentielle et la pression de contact i.e. µ=τ/p avec µ≥

[

0.5tanα,tanα]

et tanα≈ ∆h/R = ρh0/R,. h / h 0 ∆ =

ρ L’entraînement du produit est difficile si la réduction ρ est grande et si les cylindres sont petits. Typiquement, il faut µ≥

[

0.1,0.2]

pour des produits épais et[

0.01, 0.04]

≥

µ pour des produits minces.

En ce qui concerne les efforts de laminage, ils sont estimés par l’équation (I.4) de Parkins, l’équation (I.5) de Stone ou l’équation (I.6) d’Ekelund [TIE-2004, HAN-2005]:

+ ∆ µ + ∆ σ = f 0 Parkins L h h h ' R 1 h ' R L F (I.4) − µ ∆ µ σ = 1 h h ' R exp Lh F 0 0 Stone L (I.5) + ∆ − ∆ µ + ∆ σ = f 0 Ekelund L h h h 2 . 1 h ' R 6 . 1 1 h ' R L F (I.6)

où L est la largueur du produit.

On peut souligner que dans le procédé de laminage le frottement joue un rôle actif car il doit être assez important pour assurer l’engagement du produit. Cependant, avec un frottement trop élevé, les efforts et les couples deviennent très importants et il peut y avoir rupture du produit. Ceci peut être la cause de surfaces abîmées. D’autre part, si la déformation du laminoir est importante, il y a des défauts de planéité du produit. Il est donc nécessaire d’optimiser le frottement pour ce procédé.

I.1.2. Matriçage

Le matriçage est une opération de forge effectuée à l'aide d’outillages appelés «matrices» (demi-matrice supérieure et demi-matrice inférieure). Les matrices portent en creux la forme de la pièce. Le forgeage par matriçage consiste à donner une forme par déformation plastique avec en particulier la présence de nouvelles surfaces générées lors de la déformation (Figure I.3 b et c). Il y a trois types de matriçage: avec outil libre (a), outil ouvert (b) ou outil fermé (c) [WAG-2001].

a) outil libre b) outil ouvert c) outil formé

Dans le procédé de matriçage avec outil libre (Figure I.3a), la déformation du matériau est facilement contrôlée car les outils sont plans. Cependant, avec cet outil on ne peut fabriquer que des produits avec une géométrie simple. Afin d’obtenir des produits avec une géométrie plus complexe, il faut utiliser des outils particuliers.

Dans le cas du matriçage avec outil ouvert (Figure I.3b), si le frottement entre l’outil et la pièce est faible, le matériau sortira latéralement. En revanche, il sortira vers le haut si le frottement est élevé. Pour obtenir de bons produits, il faut donc bien maîtriser l’influence du frottement.

Dans le cas de l’outil fermé (Figure I.3c), si le frottement est très important, la pièce ou la surface de la pièce cassera avant d’obtenir la forme finale voulue.

Le frottement joue donc un rôle très important dans ces procédés. Si le frottement est faible on peut facilement obtenir une bonne géométrie finale du produit et si le frottement est élevé, la fabrication des pièces rencontre des difficultés et l’énergie consommée augmente. De plus un frottement trop élevé peut être la cause de défauts à la surface du produit. Les solutions de ce problème sont donc: la diminution du frottement sur certaines surfaces de contact par lubrification, l’optimisation de la géométrie des matrices ou le passage au matriçage multi-étape ou en température.

I.1.3. Tréfilage

Le tréfilage est un autre procédé de mise en forme qui consiste à réduire la section d'un fil métallique par traction mécanique [AVI-1968]. Le principe de ce procédé est comparable à celui du filage sauf qu’on applique une force de traction (Figure I.4) pour pouvoir sortir le produit.

Figure I.4: Procédé de tréfilage.

La force de tréfilage est fortement influencée par le frottement entre l’outil et la pièce et elle peut être estimée par la relation suivante [FEL-M3007, AVI-1968]:

α + σ = σ = f i 0 f f f tréfilage S S ln tan 3 m 1 S S F (I.7) Les termes 4 D S et 4 D S 2 i i 2 f f π = π

= représentent respectivement les surfaces des sections initiale et finale du produit; m est le coefficient de frottement de Tresca. Ici, le conteneur est ouvert, donc il n’existe aucune influence du frottement. La force est maximale quand la contrainte de traction est égale à la contrainte d’écoulement du matériau i.e. σf =σ0; on en déduit que le taux de réduction ρ s’exprime par:

α + − − = − = ρ tan 3 m 1 1 exp 1 S S 1 i f (I.8)

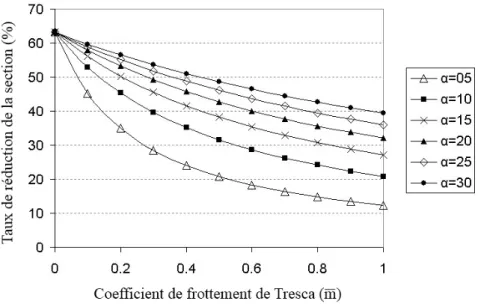

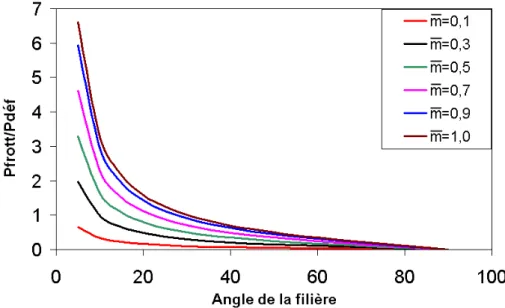

A partir de l’équation (I.8), on peut conclure qu’il existe une limitation du taux de réduction de la section défini par ρ en fonction du coefficient de frottement et de l’angle de la filière. La Figure I.5 donne la variation du taux limite de réduction de la section dans le procédé de tréfilage pour certaines valeurs de l’angle de la filière. Il en résulte que le frottement a une grande influence sur le taux de réduction quand l’angle de la filière est faible. Cette influence est moins importante quand α est assez grand.

Figure I.5: Taux limite de réduction de la section dans le tréfilage.

I.1.4. Extrusion et filage

L’extrusion est souvent utilisée dans la fabrication par mise en forme volumique des métaux. Elle est généralement divisée en six catégories: l’extrusion directe, l’extrusion inverse, l’extrusion inverse en conteneur, l’extrusion mixte, l’extrusion hydrostatique et l’extrusion sur aiguille. Les procédés d’extrusion sont présentés dans la Figure I.6 ci-dessous.

d) e) f)

Figure I.6: Procédés d’extrusion: a) extrusion directe, b) extrusion inverse, c) extrusion inverse en conteneur, d) extrusion mixte, e) extrusion hydrostatique, f) extrusion sur aiguille. L’extrusion directe consiste à pousser un matériau ductile à travers une matrice, appelée la filière, pour obtenir une forme finale de section Sf à partir d’une forme initiale de section Si

(voir Figure I.6a). Cette méthode permet d'obtenir des produits longs qui peuvent être de forme simple (barres, tubes) ou plus compliquée (profilés pour l'aéronautique) [WAG-2001, HOS-2007]. Le tréfilage, qui est présenté dans la partie §I.1.3, est un cas particulier du procédé d’extrusion directe.

L’extrusion inverse est présentée dans la Figure I.6b. L’échantillon est initialement situé dans le conteneur et, sous la pression du poinçon, le matériau sort vers le haut. Le sens de déplacement de la matière au niveau de la surface libre est l’opposé du sens de déplacement du poinçon, c’est pourquoi on parle d’extrusion inverse. L’avantage de ce procédé est l’absence d’influence du frottement entre l’éprouvette et le conteneur sur la force de compression. La force d’extrusion est diminuée, ce qui permet l'utilisation de presses de puissance plus faible. L'inconvénient majeur provient du poinçon qui compte tenu de sa forme creuse est plus fragile. Le montage des outillages est donc plus complexe et nécessite des alignements plus rigoureux que la méthode d’extrusion directe. De plus, le nombre de formes géométriques possibles est plus limité que pour un filage direct.

Une méthode moins utilisée que les deux précédentes s’appelle l’extrusion inverse en conteneur qui est présentée dans la Figure I.6c. L'objectif est différent puisque le produit obtenu est un tube avec un fond. Les longueurs d’extrusion sont plus courtes. Cette méthode est utilisée pour la fabrication de composants d'armement (douilles d'obus, ogives), de bouteilles de gaz en acier ou en alliages d'aluminium. Les formes sont limitées.

L’extrusion mixte est la combinaison de l’extrusion directe et de l’extrusion inverse (voir Figure I.6d). L’extrusion hydrostatique utilise la pression hydrostatique des liquides dans le conteneur (voir Figure I.6e). Le filage sur aiguille permet de filer des tubes (voir Figure I.6f). La filière est équipée d'une aiguille. En poussant dans la filière, le métal est contenu entre la filière et l'aiguille. On obtient un tube mono-bloc sans soudure.

Dans les six procédés d’extrusion précédents, les forces et les énergies requises sont fortement influencées par le frottement entre l’outil et la pièce. On peut utiliser, comme dans le cas du tréfilage, une estimation de la force par l’équation (I.7) (méthode des Tranches). Cette estimation utilise un frottement de Tresca entre l’échantillon et la partie conique de la filière:

α + σ = σ = f i 0 i i i filage S S ln tan 3 m 1 S S F (I.7)

La Figure I.7 représente la force de filage dans un cas hypothétique avec σ0 =250MPa, 2 i 314.16mm S = (diamètre initial Di =20mm), 2 f 176.71mm S = (diamètre final ) mm 15

Df = et α=10°, pour le cas sans frottement dans le conteneur. Quand le frottement est faible, la force requise est moins importante. Par contre, si le frottement entre l’outil et la pièce est plus élevé, une force plus importante est nécessaire.

Figure I.7: Force de filage.

Si le frottement est faible, l’échantillon va traverser facilement la filière et l’on peut obtenir des bons produits. L’augmentation du frottement entraîne l’augmentation de la force et de l’énergie requise, la pièce finale étant plus difficile à obtenir car on peut avoir des défauts à l’intérieur du produit.

I.1.4.1. Investigations existantes autour du procédé d’extrusion directe

L’extrusion directe est l’un des procédés les plus importants dans le domaine de la mise en forme volumique. Plusieurs auteurs ont développé des recherches sur ce procédé. Dans cette partie on va synthétiser les investigations récentes existantes autour de ce procédé.

I.1.4.1.1. Extrusion directe avec une filière multi-trou

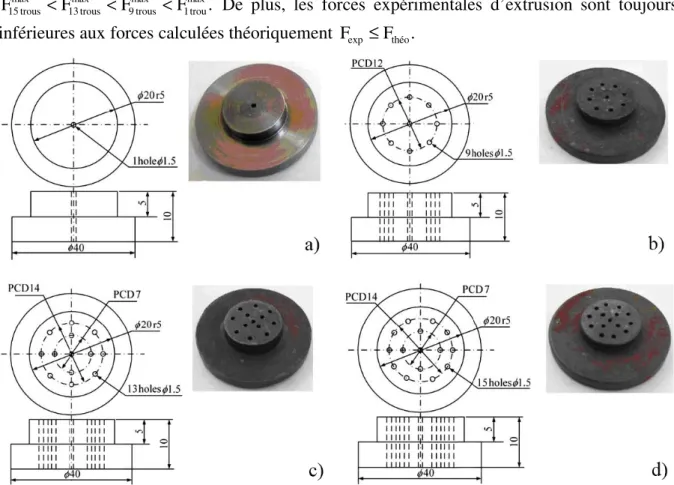

L’extrusion multi-trou est le procédé d'extrusion réalisé à travers une filière ayant plus d'un trou. La Figure I.8 présente des filières multi-trou proposées par Sinha et al. [2009, SIN-2009-2]. Tous les trous, uniformes et de diamètre 1.5 mm, sont distribués de façon axisymétrique dans la filière. Les quatre filières à 1 trou, 9 trous, 13 trous et 15 trous sont étudiées pour voir leur influence sur la force d’extrusion.

Les forces d’extrusion sont estimées par la méthode de la borne supérieure en se basant sur une filière avec un trou de diamètre initial di et de diamètre final df =φ=1.5mm; le diamètre di est un diamètre partiel équivalent, calculé selon la position dans la filière et selon

la filière. Les forces d’extrusion sont obtenues en divisant la somme des puissances par la vitesse de sollicitation i.e. Fextr =Wt/V.

Des essais expérimentaux ont été réalisés pour deux types de matériaux: le plomb et la cire. Il a été montré que plus il y a de trous dans la filière plus la force maximale diminue

. F F F F max trou 1 max trous 9 max trous 13 max trous

15 < < < De plus, les forces expérimentales d’extrusion sont toujours

inférieures aux forces calculées théoriquement Fexp ≤Fthéo.

Figure I.8: Filières multi-trou de Sinha: a) 1 trou, b) 9 trous, c) 13 trous, d) 15 trous. Les coefficients de frottement sont déterminés à partir des courbes expérimentales par la méthode de Bakhshi-Jooybari. Pour l’échantillon en plomb et la filière en acier, l’auteur trouve un coefficient de frottement de Tresca m =0.63.

Ce processus est très important pour la production de petites pièces. En outre, pour les mêmes tailles de l’échantillon et du trou, la force d’extrusion multi-trou est plus faible que celle de l'extrusion mono-trou. Cependant, les calculs analytiques sont faits par une méthode approximative donnant donc des résultats moins précis.

I.1.4.1.2. Extrusion directe d’une section ronde vers une section carrée

Le test d’extrusion d’une section ronde vers une section carrée a été étudié par Gouveia [GOU-2000, GOU-2001]. L’idée principale de ce test est la suivante: à partir d’une éprouvette initiale de forme cylindrique, le matériau est pressé pour traverser une filière particulière afin d’obtenir un produit final de section carrée (voir Figure I.9).

La limite supérieure de la force d’extrusion est estimée par des simulations numériques en utilisant le théorème de la borne supérieure [ALT-2008]. Ainsi la force totale d’extrusion F t

est déterminée par l’expression:

f 0 f d f 0 t t F v P P F v P F = + = + + (I.9)

où P est la puissance totale, calculée par la somme de la puissance de déformation plastique t

d P ε σ =

∫

v d dv Pavec & et de la puissance de frottement dans la filière Pf

; dS v P avec S f ∆ τ

=

∫

v est la vitesse de sollicitation et 0 Ff =τπd0L0 la force due aufrottement entre la pièce et le conteneur (d et 0 L sont respectivement le diamètre initial et la 0 longueur initiale de l’éprouvette).

Figure I.10: Force théorique (méthode de la Borne Supérieure) et force d’extrusion expérimentale.

La Figure I.10 présente la force d’extrusion pour une éprouvette en plomb de dimensions . mm 55 mm 25 L

d0× 0 = × On peut observer que la force évaluée par le théorème de la borne supérieure (courbe avec les points en losange) est plus grande que la force expérimentale. De plus, le coefficient de frottement de Tresca assigné dans les calculs numériques

(

m =0.2)

ne semble pas adapté. Avec ce type de filière, on peut obtenir des produits avec une section différente de la section initiale. De plus, comme la géométrie de la filière est continue, il n’existe pas de discontinuités au niveau du champ de vitesse. L’énergie totale est donc diminuée significativement. Cependant, les calculs proposés donnent des résultats approximatifs et il faut passer aux calculs par la méthode des éléments finis pour estimer le frottement en utilisant la méthode de l’analyse inverse.I.1.4.1.3. Extrusion directe avec une filière courbée

Dans le procédé d’extrusion directe, les propriétés mécaniques du matériau, la condition de frottement à l'interface outil-pièce, le taux de réduction de la section et le profil de la filière sont parmi les paramètres les plus importants qui influent considérablement sur les caractéristiques du produit. Autrefois, les simulations et la fabrication des filières avec une géométrie complexe rencontraient des difficultés; les chercheurs et les ingénieurs concentraient alors leurs efforts sur l’optimisation de la filière conique [AVI-1968]. Actuellement, à l’aide des calculs numériques et des techniques de fabrication plus modernes

(cf. usinage rapide), les filières d’extrusion avec des profils plus complexes sont optimisées [JOU-1993, JOU-1993-2]. Pour réduire la force d’extrusion, améliorer les propriétés métallurgiques du produit et augmenter la durée de vie de la filière, Bakhshi-Jooybari et al.

ont proposé d’utiliser une filière courbée comme présenté dans la Figure I.11b ci-dessous [NOO-2005, SAB-2006, BAK-2007].

a) filière conique b) filière courbée c) profil de la filière courbée Figure I.11: Filière optimale d’extrusion de Bakhshi-Jooybari.

La géométrie courbée de la filière proposée est décrite par un polynôme d’ordre 3 (Figure I.11c), elle est obtenue lorsqu’on cherche à minimiser les contraintes à la surface de contact entre la pièce et la filière. De plus, une filière conique avec un angle optimale α=300 est conjointement étudiée pour comparer les résultats. Les procédés sont simulés par le code de calcul ABAQUS, et les essais expérimentaux sont réalisés sur des éprouvettes en aluminium ou en plomb. La Figure I.12 présente la force d’extrusion pour des échantillons en aluminium. On peut observer que la force d’extrusion est réduite d’une manière significative dans le cas de la filière courbée. Les investigations ont aussi indiqué que les puissances totales de déformation avec la filière courbée sont réduites d’environ 14.44 % pour de l’aluminium et de 16.5 % pour du plomb par rapport au procédé classique avec filière conique.

a) simulations b) expériences

Figure I.12: Force d’extrusion pour une filière conique et une filière courbée.

Le profil courbé proposé dans cette étude donne des avantages majeurs: réduction de la force et de l’énergie totale du procédé. Cependant, les calculs d’optimisation des filières sont complexes et spécifiques pour chaque géométrie souhaitée; ces optimisations sont influencées par le taux de réduction de la section, les propriétés des matériaux et le coefficient de frottement entre la pièce et l’outil [NOO-2005].

La Figure I.13 présente la courbe de la force d’extrusion pour une simulation numérique avec un coefficient de frottement de type Coulomb assigné à µ=0.15. Cette courbe n’est pas en adéquation avec la courbe expérimentale. Pour déterminer exactement le coefficient de frottement dans ce cas, il faut donc utiliser les techniques de l’analyse inverse.

Figure I.13: Forces d’extrusion expérimentale et simulée (filière courbée).

I.1.4.1.4. Extrusion directe avec une filière sphérique

L’extrusion avec une filière sphérique est souvent utilisée dans les opérations ultérieures de mise en forme des métaux. Par exemple, les joints homocinétiques automobiles sont souvent obtenus par extrusion à travers ce type de filière. Dans ce procédé, l’échantillon cylindrique d’un diamètre initial D =i 2Ri est comprimé à travers une filière sphérique de rayon rD pour obtenir un produit final de diamètre Df =2Rf. La géométrie de la filière est présentée dans la

Figure I.14.

Figure I.14: Extrusion avec une filière sphérique de Gordon.

Le test d’extrusion avec une filière sphérique a été étudié par Gordon et al. [GOR-2002, GOR-2007, GOR-2007-2, GOR-2007-3]. Deux géométries de la filière avec rD =Ri+Rf et

f i D 2R R

r = − (utilisées dans le milieu industriel) sont proposées dans l’étude. Les contraintes d’extrusion et les puissances dissipées sont déterminées analytiquement en se basant sur le théorème de la Borne Supérieure.

La Figure I.15 présente les contraintes relatives d’extrusion prévues par la méthode de la Borne Supérieure pour les deux types de filières. On peut observer que pour une même condition de frottement les contraintes sont similaires entre les deux filières.

a) rD =Ri +Rf b) rD =2Ri −Rf

Figure I.15: Contraintes relatives d’extrusion.

En comparant les puissances dissipées pendant le procédé pour la filière sphérique et la filière conique équivalente (voir Figure I.16a), on constate que les puissances de frottement et les puissances de discontinuité des vitesses sont similaires entre les deux filières. Cependant la puissance de déformation interne est plus importante dans le cas de la filière sphérique, notamment pour un ratio Ri/rD grand. La puissance totale est donc plus grande pour la filière sphérique. Les contraintes d’extrusion de la filière sphérique sont également plus élevées que celles de la filière conique équivalente (voir Figure I.16b).

a) comparaison des puissances b) comparaison des contraintes

Figure I.16: Comparaison des contraintes relatives et des puissances relatives entre la filière sphérique et la filière conique équivalente.

L’extrusion avec une filière sphérique est utile pour la fabrication des pièces spécifiques. Cependant, ce procédé consomme beaucoup d’énergie et la force d’extrusion requise est plus grande que celle de la filière conique. La filière sphérique n’est pas un procédé d’extrusion optimal.

I.1.4.1.5. Extrusion directe avec une filière rotative

Pour obtenir des produits avec une longueur et un taux de réduction important, avec une réduction de la force requise, Ma et al. ont proposé d’employer un type de filière rotative [MA-2004, MA-2004-2]. Le procédé est représenté dans la Figure I.17. Il est similaire à l’extrusion avec une filière conique sauf que la filière tourne pendant le procédé.

Dans cette série de tests, trois filières d’extrusion, d’angle de 45°, 60° et 90°, sont utilisées (voir Figure I.18). De plus, plusieurs vitesses de rotation sont également appliquées pour voir leur influence.

Figure I.18: Filière rotative avec un angle de 45°, 60° et 90°.

La Figure I.19a présente des forces expérimentales d’extrusion pour une filière d’angle 45°. On peut observer qu’avec une filière rotative

(

ω&d >0)

, la force d’extrusion est réduite significativement par rapport au cas d’une filière fixe(

ω&d =0)

. De plus, pour un même taux de réduction de la section, la réduction de la force est plus importante quand l’angle de la filière est faible (voir Figure I.19b).a) b)

Figure I.19: Force expérimentale d’extrusion avec une filière rotative: a) Force d’extrusion, b) Réduction de la force en fonction de la vitesse de rotation.

La rotation de la filière et le frottement de surface entre le conteneur et la pièce génèrent une torsion dans le produit extrudé (voir Figure I.20). La longueur de la zone de torsion dans le conteneur peut être déterminée par:

− α = 3 i f c i R R 1 sin 3 1 m m R l (I.10)

où metmc sont les coefficients de frottement dans la filière et dans le conteneur, Ri etRf

a) dans le conteneur b) dans la filière Figure I.20: Torsion de la pièce extrudée.

La Figure I.21 présente les calculs analytiques des contraintes relatives d’extrusion en fonction de la vitesse de rotation (avec un coefficient de frottement de Tresca mc =0.2) avec les résultats expérimentaux. Les calculs sont faits par la méthode de la Borne Supérieure avec un coefficient de frottement dans le conteneur supposé égal à 0.2. Les résultats expérimentaux sont plus proches du cas avec un frottement dans la filière défini par m =0.9.

Figure I.21: Force d’extrusion dans le calcul analytique et dans l’expérience.

La filière rotative proposée dans ce test présente des avantages: taux de réduction de la section important, réduction de la force, capacité de fabrication de produits longs, etc. Cependant, la rotation de la filière génère des contraintes non-souhaitées dans le produit extrudé (torsion). De plus, avec des calculs analytiques approximatifs (par la méthode de la Borne Supérieure) on ne peut pas déterminer exactement le coefficient de frottement entre la pièce et l’outil. Il est donc évident que l’objectif de l’optimisation d’un procédé de filage et de tréfilage est le contrôle du frottement pour que l’on puisse dépenser moins d’énergie et diminuer au maximum la température du matériau. Un frottement bien maîtrisé permet d’estimer les risques pour l’endommagement et la rupture.

I.1.4.2. Matériaux utilisés dans les procédés d’extrusion

Il est possible d’utiliser le procédé d’extrusion pour un grand nombre de métaux: alliages d'aluminium, aciers, alliages de cuivre, alliages de magnésium, etc. Parmi ces métaux, les alliages d’aluminium sont les plus utilisés car ils ont beaucoup d’avantages: facilité de mise en forme, bonne résistance à la corrosion, bon état de surface du produit final, etc. Les alliages d’aluminium sont généralement classés en deux catégories selon qu’ils sont ou non susceptibles de traitements thermiques entraînant un durcissement structural [DEV-M651]. Les alliages d’aluminium sans durcissement structural comprennent la série 1000 (aluminium), la série 3000 (aluminium-manganèse) et la série 5000 (aluminium-magnésium). Les alliages d’aluminium à durcissement structural sont représentés par les alliages cuivre (série 2000), magnésium-silicium (série 6000) et aluminium-zinc (série 7000). Dans ce qui suit, on présentera les alliages d’aluminium sans durcissement structural et leurs applications.

I.1.4.2.1. Alliages aluminium

Les plus utilisées dans cette série sont les alliages faiblement alliés AA1050A, AA1080A, AA1100, AA1200. Ils présentent une grande fiabilité pour la production de barres, profilés, tubes, fils, etc. Ils sont largement utilisés dans l’industrie en raison de leur bonne résistance à la corrosion, de leur bonne aptitude à la mise en forme et au soudage, et de leurs grandes possibilités décoratives.

I.1.4.2.2. Alliages aluminium-manganèse

Un représentant de cette série pour l’extrusion est l’alliage AA3003. Le manganèse est ajouté dans cette série pour augmenter la température de recristallisation et les caractéristiques mécaniques. A cause de sa bonne fiabilité, cet alliage peut être utilisé pour fabriquer des barres, tubes, fils, profilés pleins ou creux.

I.1.4.2.3. Alliages aluminium-magnésium

Les alliages aluminium-magnésium constituent une famille importante d’alliages d’extrusion. Ils sont utilisés dans de nombreuses applications, grâce à leurs propriétés remarquables:

• Facilité de mise en forme.

• Excellente résistance à la corrosion. • Bon comportement à base température. • Bon état de surface du produit final.

Pour les alliages aluminium-magnésium, on peut remarquer que plus la teneur en magnésium est importante, plus la résistance mécanique est élevée et l’aptitude à l’extrusion diminue. Les alliages de la série 5000 ont de larges applications:

• AA5005 est utilisé dans la fabrication des fils pour conducteurs électriques à cause de la bonne aptitude au tréfilage.

• AA5052 et AA5251 sont utilisés (sous forme de barres, profilés, tubes, fils) dans les domaines de la tuyauterie, des tubes pour irrigation, des fils pour grillage...

• AA5754 et AA5454 sont utilisés dans les ensembles chaudronnés car les caractéristiques sont plus élevées.

• AA5086 et AA5083 dont les caractéristiques sont élevées sont surtout utilisés dans le domaine des transports (terrestres, aérospatiaux et surtout marins).

• AA5013 et AA5283 sont utilisés pour la fabrication de bouteilles à gaz sous pression; ces bouteilles sont fabriquées par extrusion inverse.

Les principales caractéristiques mécaniques des alliages d’aluminium seront présentées dans l’Annexe I.

I.2. Rappel sur la définition du frottement

a) b) c)

Figure I.22: Schéma des efforts: a) échelle macroscopique, b) échelle mésoscopique, c) échelle locale au niveau d’une surface élémentaire.

Le frottement est la force de résistance au mouvement relatif latéral (tangentiel) des surfaces solides ou des éléments en contact (Figure I.22a). A l’échelle macroscopique, la force de frottement Ff

r

et la réaction N r

sont décrites à partir des contraintes normales et tangentielles:

∫∫

∫∫

τ = τ = a r A a A r f tdS tdS F r r r (I.11)∫∫

∫∫

σ = = r a A r A nndS p ndS N r r r (I.12) où Fr : force appliquéen F r : effort normal

(

Fn N)

r r = f F r : force de frottement nr : normale unitaire t r : tangente unitaire aτ : contrainte tangentielle apparente (notée aussi )τ

r

τ : contrainte tangentielle réelle

n

σ : contrainte normale (parfois appelée pression de contact pc) r

p : pression réelle locale de contact

Pour une distribution uniforme, les pressions normales et les contraintes tangentielles peuvent être décrites en fonction des forces globales par les relations suivantes:

= σ = = ⇒ a n c r r A N p A N p r r (I.13) τ = = τ = τ = τ ⇒ r a r a f a r f r A A A F A F r r (I.14)

où Aa : aire apparente de contact r

Dans le cas d’un contact à faible pression, deux corps sont en contact par une surface réelle plus faible que l’aire apparente Ar <Aa. En utilisant une démarche globale simplifiée (en travaillant uniquement sur les ordres de grandeurs), le rapport entre la surface réelle et la surface apparente peut être considéré comme étant pratiquement proportionnel à la pression de contact i.e. Ar =kpcAa; plus la pression moyenne de contact augmente, plus la surface réelle à tendance à s’approcher de la surface apparente de contact. A partir des équations (I.14) on peut donc déduire une contrainte globale de frottement par la relation:

n c r r a r a k' p A A µσ ≈ τ = τ = τ = τ (I.15)

Cette équation est la loi de frottement de Coulomb. En général, elle est décrite par:

n

µσ =

τ ou τ=µpc (I.16)

Dans le cas d’un contact à pression élevée, la surface réelle tend vers la surface apparente

(

A →r Aa)

et s’il y a plastification locale, la contrainte tangentielle réelle est égale à unevaleur critiqueτ représentant une fraction de la cission maximale admissiblec τmax. Ainsi la relation (I.14) devient:

max c r a r a k" A A τ ≈ τ ≈ τ = τ = τ (I.17)

L’équation (I.17), également appelée loi de frottement de Tresca, présente la contrainte de frottement dans le cas d’un contact à pression élevée quand le matériau est pratiquement en déformation plastique.

Le frottement est généralement divisé en plusieurs catégories:

• Le frottement à sec: résiste au mouvement latéral relatif de deux surfaces solides en contact. Le frottement à sec est également subdivisé en frottement statique

(

F=Ff,vg =0)

et frottement dynamique(

F=Ff,vg ≠0)

.• Le frottement statique: frottement entre deux objets solides qui ne sont pas en déplacement relatif.

• Le frottement dynamique: se produit quand les deux objets sont en déplacement relatif et frottent mutuellement.

• Le frottement lubrifié: résiste au mouvement latéral relatif de deux surfaces solides séparées par une couche de fluide (gaz ou liquide).

• Le frottement interne: défini par la force de résistance au mouvement entre les éléments constitutifs d'un matériau solide alors qu'il subit une déformation.

I.3. Compatibilité de la contrainte de frottement avec les critères de plasticité

La contrainte tangentielle de frottement est limitée par des contraintes critiques selon le critère de plasticité. On peut écrire pour toute matrice des contraintes: f

( )

σ =f( )

σij −σ0 ≤0, où σ 0est la limite d’élasticité du matériau.

Les critères de plasticité de Tresca et de Von-Mises, qui sont souvent utilisés pour les matériaux métalliques, seront présentés dans les parties suivantes. Il existe également les

critères de plasticité de Mohr-Coulomb, de Drucker-Prager et de Bresler-Pister. Ils sont généralement compatibles avec les matériaux granulaires, le béton, les sols, etc. Les trois derniers critères ne seront pas présentés dans cette étude.

I.3.1. Compatibilité avec le critère de plasticité de Tresca

Le critère de Tresca suppose que l’écoulement plastique se produit par le glissement des plans atomiques de densité maximale quand la contrainte de cisaillement atteint une valeur seuil [AVI-1968]. Cette valeur peut être déterminée par un test de traction uniaxial. Les composantes de contrainte dans ce cas sont: σ11 =σ0 et pour les autres composantes σij =0 (traction selon l’axe 1). Dans le cas de contraintes planes, le critère de Tresca s’écrit:

c II I II I 2 , 2 , 2 max ≤τ σ σ σ −σ (I.18) Pour un état de contraintes tridimensionnelles, la condition précédente devient:

c III II III I II I 2 , 2 , 2 max ≤τ σ −σ σ −σ σ −σ (I.19) où σI,σIIetσIII sont les contraintes principales. Le seuil critique τ est déterminé à partir c d’un test de cisaillement simple; par rapport à la contrainte de traction on a: .

2 0 max c σ = τ = τ

A partir de (I.19) les contraintes de cisaillement sont donc limitées par c III I 2 ≤τ σ −σ (si σI ≥σII ≥σIII). Finalement, partant du critère de plasticité de Tresca, on obtient:

2

0

σ ≤

τ (I.20)

I.3.2. Compatibilité avec le critère de plasticité de Von-Mises

Von-Mises considère que l’écoulement plastique s’effectue quand l’énergie spécifique de changement de forme atteint une valeur critique. Il a montré que cette énergie s’exprime à l’aide du second invariant J2du tenseur déviateur des contraintes [AVI-1968, WAG-2001,

HOS-2007]. Tant que J2 reste inférieur à une valeur seuil notée k , 2

caractéristique du matériau, celui-ci est dans l'état élastique. Lorsque J2 atteint la valeur k ,

2

le matériau passe entre dans le domaine plastique.

2 2 k

J ≤ (I.21)

Le second invariant du déviateur des contraintes J2 s’écrit en fonction des composantes du

tenseur des contraintes par la relation:

(

)

(

)

(

)

[

]

(

2)

23 2 13 2 12 2 11 33 2 33 22 2 22 11 2 6 1 J = σ −σ + σ −σ + σ −σ + σ +σ +σ (I.22)La valeur k du critère est déterminée expérimentalement à partir d’un test de traction uni-axial et donc

3 k σ0

= .

La condition (I.21) devient:

(

)

(

)

(

)

[

]

(

)

3 6 1 2 20 23 2 13 2 12 2 11 33 2 33 22 2 22 11 σ ≤ σ + σ + σ + σ − σ + σ − σ + σ − σ (I.23) soit[

(

)

(

)

(

)

]

02 2 III I 2 III II 2 II I 2 1 σ ≤ σ − σ + σ − σ + σ − σLa contrainte tangentielle τ=σ12 (ou τ=σ13, ou τ=σ23) est maximale quand un seul terme dans l’équation (I.23) est non nul. On obtient:

3

0

σ ≤

τ (I.24)

La Figure I.23 présente les limites de plasticité du critère de Tresca (ligne de couleur bleu) et du critère de Von-Mises (ligne de couleur rouge) dans l’hypothèse de contraintes planes. Toutes les contraintes qui satisfont le critère de Tresca doivent être à l’intérieur de la surface en bleu. On a une explication similaire pour le critère de plasticité de Von-Mises (ligne de couleur rouge). Le critère de Tresca prévoit en général une plastification plus tôt (au cours d’un chargement) comparé au critère de Von-Mises (cf. Figure I.23). Dans ce qui suit, on utilisera toujours le critère de plasticité de Von-Mises.

Figure I.23: Critères de plasticité de Tresca et de Von-Mises.

I.4. Lois et modèles de frottement

Les lois et les modèles de frottement correspondent à des relations entre la contrainte tangentielle τ et les principaux paramètres du contact pièce-outil: les paramètres thermomécaniques du procédé, les paramètres rhéologiques du matériau, les paramètres de l’état de surface, les paramètres du lubrifiant, etc. [BEL-1994]:

(

σn,vg,T,E,ν,σ0,PS,PL)

τ = τ (I.25) Paramètres thermomécaniques nσ : contrainte normale ou pression de contact

g

v : vitesse de glissement T : température