Fiabilité des assemblages par fixation: Boulonnés et rivets

Texte intégral

(2)

(3) Dédicaces.

(4) Tout d’abord je remercie Allah le tout puissant, qui m'a donné la santé, la patience, la volonté et la confiance en moi-même pour terminer ce modeste travail que j’ai réalisé avec tout mon cœur. A mon père « Un homme qui vaut cent hommes, et cent hommes ne valent pas un comme lui » qui, par ses conseils judicieux ses encouragements et sa tendresse m’a mené sur le chemin de la réussite. Qu’il trouve dans ce travail, une bien mince récompense. « Papa, si tu n’avais pas été là, dis-moi qu’aurais-je pu faire sans toi ??? » A ma mère, à qui je dis : « Maman, si je pouvais être la moitié de ton égale, je serais une femme accomplie » qui, par sa douceur et son amour sans limite, a su m’inculquer le sens du devoir, de la persévérance et des responsabilités. Qu’elle trouve dans cet ouvrage ma reconnaissance et mes vifs remerciements. « J’espère de tout cœur que vous soyez fières de moi… » A mes sœurs: Saïda, Fatima, Amel, Hafidha et Niamat. A mon frère que j’aime : Mohamed amine A mes beaux-frères, mes nièces et mes neveux: Chaimaà, Anfal, Yasmine, Mohmmed Amine et Alaàdine Oussama. A toutes mes chères amies sans exception et surtout: Fatiha, Hanane, Aicha Soumia, Nacima, Rabiâa et Hanâa que je souhaite la meilleure des chances dans la vie. A tous mes amis et mes collègues, tous ceux qui m’ont supporté pendant ces années d’études et ceux que j’ai connus durant ma formation. Et à une personne spéciale qui malgré est loin mais proche de mon cœur et qui j’espère se reconnaitra ;) ………………...... Je dédie ce modeste travail.. HAKIMA.

(5)

(6) Mes premiers remerciements vont à mon directeur de mémoire, Professer BENGUEDIAB Mohamed à l’UDL Sidi Bel-Abbés, qui m’a dirigé tout au long de cette mémoire la grande qualité de leur encadrement. Je remercie Monsieur le Professeur MAZARI Mohammed de l’UDL de Sidi Bel-Abbés pour avoir consacré une partie de leur temps à l’examen de ce travail et avoir accepté d’en être le président de la commission de jury de la soutenance. J’exprime ma sincère reconnaissance aux rapporteurs du jury : Professeur M. BOUKHOULDA Farouk Allal, Chef de département de Génie mécanique, Responsable de spécialité pour l'honneur qu'ils me font de s'intéresser à évaluer mon travail M. BOUCHOUICHA Benattou, ainsi M.ZEMZI Mokhtar Maître de Conférences, Université de Sidi Bel-Abbés. Soit assuré mon profond respect de toute ma gratitude, pour avoir accepté de faire partie du jury C’est chaleureusement que je tiens à remercier Mr.MADANI Kouider pour son esprit d’analyse sa disponibilité ses compétences scientifiques et techniques ont été indisponible à la conduite de cette étude, Mr.Madani m’a motivé dans les moments difficiles, Ce travail n’aurait jamais peut aboutir sans lui. Ainsi d'avoir eu la bienveillance d'accepter mon invitation de participer à ce jury. J’exprime ma profonde gratitude à Mr. MEGHACHOU, Mr.AJRAMI Mohamed, pour leur sympathie et leur aide administrative et pour tous les services dont les magisters bénéficient particulièrement à l’UDL de SBA. J’exprime ma sincère reconnaissance aux Mr. Christophe HERBELOT, Maître de Conférences Mr. Abdellatif IMAD, Professeur, LML, Polytech, USTL Lille, Mr. Noureddine BENSEDDIQ, Professeur, LML, IUT A’, USTL Lille, pour l’envoi des différents des documents qui j’ai utilisé à cette mémoire. J’adresse mes vifs remerciements à Mr. BENBARK Ismail, maître de conférences à l’université UDL, pour leur dirigé, la qualité de ses idées, sa disponibilité à tout instant lors de la réalisation des simulations numériques. Un grand merci à tous mes collègues et amis de magister, qui ont un moment ou un autre, m’ont aidé par leur collaboration, leur sympathie ou leur amitié durant nous d’étude. Un très chaleureux remerciement à toute ma famille et tous mes amis de la faculté des sciences et de technologie et tous mes collègues de l’université de UDL qui m’ont soutenu et encouragé durant cette mémoire. Enfin, Merci à qui son venu de loin qui m'ont encouragé et soutenu dans mes recherches en assistant à la soutenance. Une pensée pour toutes les personnes que j'aurais pu oublier, qui ont de près ou de loin contribués à l'élaboration de ce rapport.

(7) Table des matières : Introduction……………………………………………………………………………… 1 Contexte général ………………………………………………………………………… 3 Position du problem …………………………………………………………………….. 4 Objectifs de la thèse…………………………………………………………………… 5 Plan du manuscrit……………………………………………………………………… 6 Chapitre 1: I.1 Les assemblages …………………………………………………………………. 9 I.2 Norme concernant les éléments filets …………………………………………….. 10 I.3 Tenue statique d‟un assemblage boulonne ……………………………………….. 11 I.4. I.5 I.6 I.7. Pris en compte des caractéristiques des pièces assemblées ………………………. 14 I.4.1 Tenue d‟un assemblage boulonné sous chargement variable………………… 14 14 I.4.2 Les différents types des ruptures en fatigue des boulons …………………… Profile des filetages ……………………………………………………………….. 16 Application des éléments filetés ………………………………………………… 18 Les assemblages boulonnés ………………………………………………………. 20 1.7.1 Types d‟assemblages et modes de sollicitation………………………………. 20 I.7.2 .Avantages et inconvénients du boulonnage ………………………………….. I.7.3 .La flexibilité des fixations …………………………………………………… I.7.4. Particularité des assemblages boulonnés en fatigue ………………………….. I.8. 21 21 23 24. I.7.5 Concentration de contrainte au bord de trou d‟assemblages boulonnés …….. Concentration de contraintes dans un assemblage boulonné ……………………… 26. Formules les plus utilisé pour le calcul des assemblages ………………………… I.10 Le calcul du transfert de charge ………………………………………………… I.10.1 Comportement mécanique global d‟un assemblage boulonné……………… I.11 L‟effet de couple de serrage ……………………………………………………… I.11.1 Mode de rupture d‟un assemblage boulonné en statique…………………… I.11.2 Mode de rupture des assemblages en fatigue ………………………………. BIBLIOGRAPHIE ……………………………………………………………………… I.9. 27 32. 35 36 37 38 42. Chapitre 2: II.1 II.2 II.3 II.4 II.5. Sollicitations de fatigue…………………………………………………………... Endommagement par fatigue …………………………………………………….. Mécanismes de fissuration … ……………………………………………………. Les types de liaison ………………………. ………………………. …………… Etude des rivets ………………………………………………………………….. II.5.1. Le rivetage plein …………………………………………………………... II.5.2.Les différentes technologies………………………………………………... II.6 Etude du rivetage auto-poinçonneur …………………………………………….. II.6.1. Principe de la pose du rivet auto-poinçonneur……………………………. . II.6.2.Qualité et géométrie du point d‟assemblage ………………………………. II.6.3. Tenue mécanique d‟un assemblage ……………………………………….. II.6.4. Avantages et inconvénients ……………………………………………….. II.6.5 Applications industrielles ………………………………………………….. II.7 Etat de l‟art de la simulation des assemblages par rivetage………………………... II.8 Etude de la tenue mécanique du point d‟assemblage …………………………….... 47 47 48 48 49 50 50 51 51 52 54 55 56 56 62.

(8) BIBLIOGRAPHIE ………………………………………………………………….. Chapitre 3 III.1 Présentation du matériau ……………………………………………………........ III.2 L'alliage d'aluminium 2024 T351 ………………………………………………... III.3 Propriétés en traction … …………………………………………………………. III.4 Comportement à la traction ……………………………………………………… III.5 Comportement à la compression ………………………………………………… III.6 Propriétés générales …………………………………………………………….. II.6.1. Principaux propriétés …………………………. ………………………… II.6. 2. Emploi …………………………………………………………………… II.6.3. Propriété mécanique………………………………………………………. III.7 Autre propriétés des alliages d‟aluminium ………….………………………......... III.7.1.Propriété thermique ………………………………………………………... III.7.2.Proproété électrique ……………………………………………………….. III.7.3.Propriétés optiques ……………………………………………………….. III.7.4 Module d‟élasticité ……………………………………………………….. III.7.5. Résistance à la fatigue…………………………………………………….. III.7.6.Propriétés à chaud ……………………………………………………….. BIBLIOGRAPHIE …………………………………………………………………... 65. 69 69 70 71 72 77 77 78 78 78 78 79 79 79 80 80 82. Chapitre 4 IV.1. Introduction ……………………………………………........................... .............. IV.2 IV.3 IV.4 IV.5 IV.6 IV.7 IV.8. Fonction d‟état limite combinant fatigue et rupture fragile ........................... ....... La probabilité de rupture pour la profondeur de fissure at. ...................... ............. Modèles probabilistes pour les variables de base .................................................. Calcul de l‟indice de fiabilité ……………………………………...................... Description des variables aléatoires de calcul………………………..................... Analyse technique de serrage………………………………………..................... Éprouvettes utilisées ………………………………………………....................... 85. 86 87 90 90 90 92 92 94 IV.9 Etat de l‟art sur les nouvelles techniques contre la fatigue des joints boulonné…. 94 IV.10 Elément d‟assemblage …………………………………………………………... 96 IV.11 Influence des paramètres ………………………………………………………... 100 III.12 Propriétés générales …………………………………………………………….. 101 IV.12.1.Variation de couple en fonction de coefficient t ……………………… 101 102 IV.12.2.Variation de couple en fonction de diamètre moyen sous tête………… IV.12.3.Calcul de coefficient de couple …………………………………………. 103 BIBLIOGRAPHIE ………………………………………………………………….. 104 Chapitre 5. V.1 Principe de modélisation des éléments de contact …………………………...................... 108 V.2 Application de couple de serrage …………………………………......................... 109 V.3 Processus de charge …..……………………………............................................. 110 V.4 Application de la charge de traction longitudinale ……………………………...... 111 V.5 Résultats et discussion ………………………………………………………....... 115 BIBLIOGRAPHIE ……………………………………………………………………… 122. Conclusion ……………………………………………………………………... 123.

(9)

(10) Liste des figures : Chapitre 1 : Figure I.1 Vue éclatée des différentes portions d’une automobile ……………………... 09 Figure I.2 Vue éclatée des différentes portions à assembler d’un A330………………... 09 Figure I.3 Définition d'un filetage ISO …………………………………………………. 11 Figure I.4 Répartition de la transmission de l'effort entre la vis et l'écrou d’après. …... 12 Figure I.5 : Répartition des efforts dans les écrous suspendus et spéciaux d’après …….13 FigureI.6: Répartition du coefficient de concentration de contrainte le long d'un boulon soumis à de la traction d’après …………………………………………………………. 13 Figure I.7: Schéma du montage d'essai de fatigue sur boulon …………………………. 15 Figure I.8: Rupture en fond du premier filet en prise …………………………………... 15 Figure I.9 : Rupture sous tête …………………………………………………………… 16 Figure I.10: Rupture par arrachement du filet de l'écrou ………………………………. 16 Figure I.11: Ajustement des vis et écrous; position des champs de tolérance……….…... 17 Figure I.12: Assemblage boulonné des Bogies de TGV...……………………………….. 19 Figure I.13: Support moteur assemblé par 4 boulons et renforcé par des nervures ….… 19 Figure I.14: Fixation des charpentes métalliques. ……………………………………….20 Figure I.15: Modes de sollicitations des fixations ………………………………………. 21 Figure I.16: Assemblage boulonné symétrique (double recouvrement)…… …………… 22 Figure I.17: Moyens d’assemblage mécanique et soudures………………………………23 Figure I.18: Représentation schématique des lieus d’amorçage des fissures …...……… 24 Figure I.19: Flexibilité d’une fixation. ………………………………………………….. 25 Figure I.20: Flexibilité d’une fixation dans le domaine élastique ……………………… 25 Figure I.21: Flexion d’un assemblage boulonné en simple cisaillement. …..……………26 Figure I.22: Transfert de charge d’un assemblage boulonné …..……………………… 33 Figure I.23: Schématisation des zones de comportement mécaniques d’un assemblage boulonné …..…………………………….…..…………………………………………… 35 Figure I.24 : Les effets du couple de serrage …..…………………………….………… 36 Figure I.25: Modes de rupture d’un assemblage boulonné ………………….………… 37 Figure I.26: Comportement d'un assemblage boulonné en chargement statique ………. 38 Figure I.27: Géométrie de l'éprouvette de fatigue ; b) courbe d’endurance des plaques boulonnées ………………….……………….……….……………….……….…………. 39 Figure I.28: Durée de vie en Fretting fatigue en fonction de la force de contact ………. 39 Figure I.29: Courbe d’endurance d’un assemblage boulonné à double recouvrement pour différents.

(11) lubrifiant…….……….……………….……………….………….……………. 40. Chapitre 2 : Figure II.1: Sollicitations appliquées à un avion civil ………………………………………47 Figure II.2: Fissuration dans les assemblages rivets ….…………………………………48 Figure II.3: Rivet plein avant la pose …………………………………………………….49 Figure II.4: Procédé de rivetage. ………………………………………………………...50 Figure II.5: Cas de rivetage non validée…………………………………………………50 Figure II.6: Coupes de différentes technologies d’assemblage par déformation………….51 Figure II.7: Les différents éléments de l’assemblage par rivetage auto-poinçonneur…...51 Figure II.8: Décomposition de la pose du rivet auto-poinçonneur ………………………52 Figure II.9: Visualisation du point riveté ………………………………………………...52 Figure II.10: Coupe d’un point de rivetage avec les côtes principales………..…………53 Figure II.11: Exemple de défauts: (a) défaut de concentricité (b) défaut d’assemblage…54 Figure II.12: Exemple de domaine de rivetabilité ……………………………………….54 Figure II.13: Essais mécaniques de tenue de l’assemblage ………………………………55 Figure II.14: (gauche) Citroën C6, (droite) caisse en blanc de l’Audi C2………………..56 Figure II.15: Résultat numérique de la pose d’un rivet auto-poinçonneur avec le logiciel MSC Marc ………………………………………………………………………………..57 Figure I1.16: Comparaison des résultats numériques et expérimentaux [17] : (a) coupe géométrique, (b) courbe effort – déplacement…………………………………………….57 Figure II.17: Comparaison d’une coupe géométrique expérimentale et celle issue de la simulation………………………………………………………………………………….58 Figure II.18: Comparaison entre les simulations et l’expérience………………………..59 Figure II.19: Comparaison des résultats numériques et expérimentaux…………………59 Figure II.20: Vue d’ensemble de système de rivetage auto-poinçonneur………………...60 Figure II.21: Evolution de l’effort de rivetage en fonction de la course du poinçon……..61 Figure II.22: Création du modèle numérique pour les tests de tenue mécanique………..62 Figure II.23: Comparaison des données expérimentales avec les données issues des simulations sur un essai de cisaillement…………………………………………………..63 Figure II.24: Comparaison des données expérimentales avec les données issues des simulations sur un essai de cisaillement et de traction……………………………………64. Chapitre 3 :.

(12) Figure III.1: Proportions des différents matériaux utilisés dans la conception des avions Airbus A340/330 ………………………………………………………...………...………69 Figure III.2: Durcissement de l’alliage Al-Cu-Mg (4% Cu) pour des températures proches de l’ambiante (maturation) ……………………………………………………………….70 Figure III.3: Éprouvettes de caractérisation de l'alliage d'aluminium 2024-T351………….……………………………………………………………….……………71 Figure III.4: Diagrammes conventionnels de traction -Alliage d'aluminium………….....71 Figure III.5: Diagrammes conventionnels de compression - Alliage d'aluminium………72 Figure III.6: Évolution du module d'Young en fonction de la vitesse de déformation ….73 Figure III.7: Évolution du coefficient de Poisson en fonction de la vitesse de déformation 2024-T351…………………………………………………………………………………74 Figure III.8 : Évolution de la contrainte à la limite élastique en fonction de la vitesse de déformation - 2024-T351…………………………………………………………………74 Figure III.9: Diagrammes rationnels plastiques statiques - Alliage d'aluminium............75 Figure II1.10: Comparaison expérience / identification - 2024-T351 en traction………76 Figure III.11: Comparaison expérience / identification - 2024-T351 en compression….76 Figure III.12: Résistance à la rupture en fonction de la température……………………80 Figure III.13: Les propriétés mécaniques à chaud des alliages d'aluminium en fonction de température……………………………………………………………………………….81. Chapitre 4 : Figure IV.1: Les différents types des boulons utilisés pour l’assemblage de deux p…….85 Figure IV.2: Les dimensions des pièces..…………………………………………………86 Figure IV.3: courbe contrainte-déformation double joint au cisaillement………………86 Figure IV.4: Assemblage serré à la précharge F0 ………………………………………91 Figure IV.5 : Assemblage serré à la précharge F0 et subissant un effort de traction extérieur FE ………………………………………………………………………………91 Figure IV.6 : Décomposition du couple de serrage d’un assemblage vissé……………..92 Figure IV.7: La relation entre le coefficient de frottement et le coefficient de couple… .93 Figure IV.8: La relation entre le coefficient de frottement et diamètre moyen sous …….94 Figure IV.9: La relation entre le couple de serrage et la force résultante de serrage…...95. Chapitre 5: Figure V.1: Modélisation du contact [ANSYS 11] …… ………………...……………...…..101 Figure V.2: des pièces dessiner et assemblé avec solidworks …………...………………...…102 Figure V.3: vérification de différentes contraintes. …… ………………...……………….....102 Figure V.4: La relation contrainte-déformation pour Al 2024-T. ………...……………….....103 Figure V.5: Maillage du modèle…… ………………...………………...……….…...…….103. Figure V.6: Détail du modèle élément finis…………...………………...……….…...……104.

(13) Figure V.7: Processus de chargement dans la simulation numérique. ……...……….…...…..105 Figure V.8 : Détail de la modélisation du serrage……...………………...……….…...……105 Figure V.9: Le modèle 3D conjointe: (A) le modèle utilisé pour la simulation par éléments Finis.…….…… ………………...………………...……….…...…………………………106 Figure V.10: Maillage éléments finis du modèle et de l'emplacement où la charge longitudinale est appliquée (les conditions aux limites n'ont pas été incluses dans la figure) …...……….…...…107 Figure V.11: Message de confirmation montre que logiciel est terminé les calculs donc en peut afficher tous les résultats tel que réaction les contraintes …… ………………...…108 Figure V.12: Elément de solution nodal pour couple de serrage 2 N.m ....……….…...……..109 Figure V.13: Elément de solution nodal pour couple de serrage 4 N.m ....……….…...……..109 Figure V.14: Déformation plastique des plaques pour couple de serrage 8 N.m….…...……..110 Figure V.15: Déformation plastique contours en direction de l'épaisseur des plaques (Z) pour le couple de serrage initial de 4 Nm et la traction de charge à distance de 17 kN, de facteur d'échelle de déformation: 15…………...………………...……….…...…………....……….…........110 Figure V.16: Pression de contact (grandeur z) de distribution à travers le trou sur la surface de la plaque principale pour le couple de serrage initial de 4 Nm …...…………....……….…...111 Figure V.17: division de la charge appliquée longitudinalement entre le boulon ……………….110 Figure V.18: la force de frottement entre les plaques par rapport à la charge appliquée longitudinalement à distance pour deux valeurs de la force de serrage initiale.……….…...….112 Figure V.19: force de frottement normalisé par rapport à la contrainte appliquée longitudinalement à distance…………...………………...……….…...…………....………112. Liste des tableaux : Chapitre 1 : Tableau I.1 : Valeurs d’AS et CS …………………………………………………………….28 Tableau I.2:Valeurs d’AH et BH ……………………………………………………………..28 Tableau.I.3 : Valeurs de A N, BN et CN …………………………………………………….29 Tableau I.4 - Valeurs de BCL et CCL ………………………………………………………..30. Chapitre 3: Tableau III.1 : Composition chimique (% massique) de l’alliage 2024……………………69 Tableau III.2: Résultats de l'identification des diagrammes rationnels plastiques de l'alliage d'aluminium 2024-T351…………………………………………………………...…………75 Tableau III.3 : Propriétés mécaniques typiques de l'alliage 2024 (R m , R p0,2 et A sont des données obtenues à l’aide d’essais de traction…………………………………...…………78 Tableau III.4: Valeurs de KIC pour des alliages traditionnels………………………...…...80 Tableau III.5: Valeurs de KIC pour les nouveaux alliages………………………...……….80. Chapitre 4: Tableau IV.1: les résulta des calculs pour une force 11256N ……………………………...93 Tableau IV.2: les résulta des calculs pour un coefficient de frottement 0.14…..…………..94 Tableau IV.3: les résulta des calculs pour un coefficient de frottement 0.2………………..95.

(14) Contexte général: L'un des grands défis de l'industrie est d'optimiser l'ensemble du cycle de vie d'un produit, depuis la conception jusqu‟à la tenue mécanique en service. L'objectif est de réduire les coûts au sens large du terme, c'est-à-dire aussi bien le coût financier que le coût environnemental. Par conséquence, le choix de la technologie d‟assemblage résulte d‟une part de la possibilité de réalisation industrielle de la pose et d‟autre part du mode de sollicitation auquel le point d‟assemblage doit répondre en priorité (cisaillement, traction, torsion, etc.) Pour répondre à ces exigences de plus en plus élevées dans l'industrie (aéronautique, automobile, de l'électroménager, du transport ferroviaire…), les concepteurs ont recours à l'utilisation de matériaux de natures différentes et sont confrontés aux problématiques d'assemblage de ces matériaux. Ces procédés présentent l‟avantage de pouvoir créer un assemblage entre des matériaux ayant de mauvaises propriétés de soudabilité ou de collage. La plupart de ces procédés présentent de bonnes propriétés de tenue mécanique, principalement en cisaillement, et sont fiables dans le temps. Certains d‟entre eux, tel que le clinchage, sont également intéressants d‟un point de vue financier, puisqu‟ils ne nécessitent pas d‟apport de matière supplémentaire. Pour atteindre ces objectifs, il est de plus en plus courant de combiner l‟utilisation de nouvelles nuances d‟aciers à haute limite élastique (HLE), d‟alliages d‟aluminium, de composites ou de matières plastiques. Ces nouveaux matériaux ont amené l‟industrie à repenser ses techniques d‟assemblage. En effet, les avancées technologiques notamment dans le domaine des matériaux métalliques rendent souvent impossible l‟utilisation de procédés à chaud, comme la soudure par points, soit parce que : les métaux à assembler ont des températures de fusion très éloignées, la conductibilité électrique rend le procédé impossible, les revêtements de surfaces seraient détruits portant ainsi préjudice à l‟aspect visuel et à la durée de vie du produit. L‟industriel doit alors déterminer une méthode d‟assemblage spécifique pour chaque configuration. Ce choix se fait parmi un nombre conséquent de procédés et va alors faire l‟objet d‟une réflexion basée sur un ensemble de contraintes. En effet, un grand nombre d‟aspects doivent être pris en compte comme le coût (Varis, 2006), l‟utilisation de consommables, l‟usure des outils, la résistance à la rupture en statique et en dynamique du point d‟assemblage, la durée du procédé d‟assemblage (Barnes, et al., 2000), la facilité de mise en œuvre, la résistance à la corrosion, l‟apparence du point d‟assemblage, la possibilité de maintenance, … Pour lier des produits minces de natures différentes, les assemblages par boulon représentent une excellente solution. Dans le secteur automobile, cette famille d‟assemblage est de plus en plus utilisée, car elle permet notamment de lier des tôles en alliage d‟aluminium et en acier. La maîtrise et la bonne connaissance de ces procédés constituent donc des points primordiaux pour pouvoir les intégrer de manière efficace et optimale dans les structures mécaniques industrielles. Le développement d'outils numériques capables de modéliser les assemblages par boulon au rivet est par conséquent un point clé pour l'aide à la conception et à l'innovation. Ce type d'outils vient compléter les outils et le savoir déjà existant, basé sur des observations empiriques et l'expérience des concepteurs..

(15) Position du problème : Contrairement au vissage ou au boulonnage, il n‟existe pas, ou très peu, de règles normalisées de mise en œuvre des assemblages. Dans le cas d‟une nouvelle configuration (utilisation de nouveaux matériaux, changement de l‟épaisseur des tôles à assembler, …), les industriels sont obligés de réaliser des campagnes expérimentales de faisabilité et de tenue mécanique du point d‟assemblage afin de s‟assurer que l‟assemblage respecte le cahier des charges. Ces campagnes expérimentales sont coûteuses que cela soit en temps machine, en main d‟œuvre ou en matière. Afin de réduire les délais et les coûts de validation d‟un assemblage, comme dans d‟autres secteurs de conception, l‟utilisation d‟un outil de simulation numérique apparaît comme une solution pertinente. Un tel outil permettrait de modéliser à la fois l‟étape de la mise en forme de l‟assemblage et sa tenue mécanique. Un exemple de résultat numérique sur le rivetage auto-poinçonneur est représenté sur la figure.. Simulation de la pose et de la tenue mécanique d‟un assemblage riveté avec rivet auto-poinçonneur La simulation numérique peut s‟avérer également extrêmement intéressante concernant l‟optimisation des points d‟assemblage. Que cela soit dans le cas du capot de la Peugeot 607 qui compte environ 70 points clinchés ou dans le cas de l‟Airbus A340 et ses 1 500 000 rivets disposer d‟un outil permettant d‟optimiser la position ou le nombre des points d‟assemblage serait un atout majeur dans la réduction des coûts de fabrication ainsi que dans l‟allègement des structures.. Airbus A340-600 (gauche), Peugeot 607 (droite).

(16) Objectifs de Mémoire : L‟objectif final de mémoire est de disposer les mécanismes d´endommagement sur les assemblages par fixation mettent en jeux de nombreux paramètres, outre les champs de contraintes complexes on peut mentionner les phénomènes de contact et de friction aux interfaces et de perforation sous les têtes de rivets (boulons)L'étude concernera les sollicitations statiques en tenant compte : Du comportement mécanique de chacune des tôles, du rivet, boulon ou de l‟écrou. Des conditions d‟assemblage (le coefficient de frottement, le couple de serrage, le jeu toléré dans l‟assemblage (0.3 à 0.5 mm)). Une étude des mécanismes d‟endommagement des assemblages sera réalisée afin de mieux cerner et comprendre la chronologie de la rupture pour les différentes configurations étudiées Pour ce faire, il est nécessaire d‟utilisé un outil numérique capable de prendre en compte toute la complexité des phénomènes physiques qui apparaissent aussi bien au cours de la mise en forme des points d‟assemblage qu‟au cours d‟essais de tenue mécanique en sollicitation quasi-statique. Ces pour laquelle je justifier mon utilisation de code de calcule ANSYS ®.Mais la complexité des géomètres des différents type d‟assemblage m‟amine à prendre un notre type de logiciel afin de facilité la tâche pour un gain de temps c‟est gain d‟argent. Il est alors nécessaire de simplifiechaque joint dans une optique de réductionde temps calcul tout en prenant soin de modéliser au mieux son comportement non-linéaire, ses conditions de contact….. etc. Une méthodologie visant à représenter en 3Dle point d‟assemblage de manière simple, tout en gardant une précision acceptabledes résultats, doit alors être mise en place Etude bibliographique bien détail sue les assemblages plus spécifiquement les assemblage boulonné et rivets Maitrisé l‟outil numérique SOLIDWORS parfaitement car on n‟estpas étudié ce logiciel pendant le cursusd‟ingéniorat. Maitrisé l‟outil numérique ANSYS ce code de calcul prendre compte les difficultés qui peuvent apparaître tel que la manque des gens qui s‟appliquant à notre université. L‟amélioration de la simulation avec les actualités des recherches dans le domaine. Voir les normes utiles des éprouvettes telles que NASM 1312-4 [ANSI : American National Standards Institute] ASTM [American Society For Testing And Meterialis] et NACA « National AdvisoryCommittee for Aeronautics » dans les tests des assemblages boulonnéjustifient mon utilisation d‟un modale sans varié les dimensions talque la longueur, largeur, épaisseur. Etude analytique et simulation numérique : d‟assemblage boulonné endoublesjoints de recouvrement En Aluminium2024 - T351. Objectifs de future : la validation des résultats numériques par des calculs expérimentales de pose et de tenue mécanique d‟éprouvettes boulonné. Utilisons d‟autre méthode plus moderne dans ce domaine« c‟est l‟assemblage hybride» qui sera étudié prochainement à mes recherches inchllallah on doctorat.

(17) Plan du manuscrit : Le mémoire est divisé en cinq chapitres. Après d‟introduction le premier chapitre est une étude bibliographique bien détaillésur les différents types des assemblages et plus particulièrement sur le rivetage et le boulonnage, le deuxième chapitre concerne le développement des recherches sur les assemblages par déformation plastique et plus particulièrement sur le rivetage , L‟intérêt dedifférents recherche actuelle constituant un assemblage (tôles, rivet) et la particularité de prendre en compte l‟effet de fermeture des fissures et de limiter l‟évolution de l‟endommagement en compression. par rapport à ceux qui est présentés dans la littérature réside dans la prise en compte d‟un modèle d‟endommagement ductile. Le troisième chapitre est en partie consacré à l‟étudedes propriétés générales de matériau « alliage d‟aluminium 2024 T351 ». Une attention particulière est portée au propriété en traction et compression peu justifié le choix des valeurs des module de Yong, coefficient de poisson…qui j‟ai utilisé dans la résolution numérique par la méthode des éléments finis au chapitre 5, L‟utilisation de ce modèle matériau génère une sensibilité des résultats numériques vis-à-vis de la discrétisation par éléments finis. Pour corriger cette dépendance, un modèle d‟endommagement non local est introduit. Une état d‟art bien détail sur les nouvelle technique contre la fatigue en double joints de recouvrements d‟alliages d‟aluminium fait l‟objet de la première partie du quatrième chapitre.Et pour rapprocher la simulation numérique à la réalité, il est alors nécessaire d‟introduire des valeurs des contraintes et des forces exercé… afin d‟obtenir des résultats réalistes. Ces valeurs est calculs par une formule de Kellermanet Kleinafin de comprendre le comportement des joints boulonné d‟éprouvettes utilisé dans les essais numérique. La dernière partie de ce chapitre est consacrée à l‟identification des paramètres : le coefficient de frottement, le coefficient de couple, diamètre moyenne sous tête …. Disposant d‟une méthode de calcul analytique et de paramètres matériaux, il est alors possible de réaliser l‟ensemble des simulations. La première partie du cinquième chapitre est donc consacrée à dessiner les pièces par logiciel Solidworks. Un des objectifs de mémoire étant d‟obtenir un outil numérique d‟optimisation et d‟innovation d‟un assemblage de double recouvrement. La deuxième partie du chapitre portera sur une étude de l‟influence de coefficient de frottement diamètre nominale sur le couple de serrages, afin d‟augmenter la tenue mécanique d‟un assemblage. Pour finir, des simulations de différents procédés d‟assemblage par déformation plastique seront présentées. Finalement, le bilan des études et les perspectives ouvertes seront abordés en conclusion..

(18) Introduction : La fabrication d‟une structure passe généralement par l‟assemblage de pièces les unes avec les autres. Ainsi, une structure constituée de pièces différentes, en particulier au niveau de la nature des matériaux utilisés pour les réaliser, est construite par l‟assemblage de ces différentes pièces,l‟assemblage joue un rôle majeur dans la structure. Les assemblages sont très fréquemment localisés dans les zones d‟effort tranchant ou de moment fléchissant maximaux. La conception et les détails d‟un assemblage sont importants, car ils conditionnent les problèmes de transmission d‟efforts. Au-delà de rendre possible la construction d‟une structure, l‟assemblage assure la transmission des charges d‟une pièce à l‟autre, et par conséquent la technique d‟assemblage devient un facteur prépondérant. Il existe de nombreux modes d‟assemblage (par exemple l‟agrafage des boîtes de conserve, les reliures des livres, le clouage …) mais de manière générique les trois grandes techniques d‟assemblage structural sont le soudage, le collage et le boulonnage. Les structures des avions commerciaux ou des avions d'armes modernes sontconstituées d'un assemblage de pièces conséquent. Ces pièces, de géométries plus ou moinscomplexes, sont des profilés de tôles d'aluminium de fonctionnalités (cadre, clip, peau, etc.), de propriétés matérielles (nuance de la matière, etc.) et structurelles (épaisseurs, etc.) très variées. Celles-ci sont en majorité assemblées les unes aux autres par des rivets. Lesparamètres d'un joint riveté (principalement le nombre de rivets, la distance au bord et le pasde rivetage) sont calculés pour la tenue mécanique selon des règles de l'art qui font intervenirdans leur formulation les épaisseurs et les caractéristiques mécaniques des tôles à assembler etdu rivet. Le non-respect des règles de l'art risque d'impliquer, lors du processus de rivetage, lanon-homogénéité de l'assemblage. Cette non-homogénéité est propice à la fragilisation de l'assemblage et doit par conséquent être évitée. Or, ces règles imposent, pour une structure complète, la prise en compte d'une grande variété decaractéristiques de joints rivetés, de trames de rivetage (en ligne, en rangée, en boutonnière,etc.), de types de rivet (rapide, à frapper, à visser, etc.), ... Les alliages d‟aluminium sont, grâce à une résistance spécifique satisfaisante et de bonnes caractéristiques mécaniques, largement utilisés dans les structures de transport: non seulement dans l‟industrie aéronautique, mais aussi de plus en plus pour les transports terrestres (rail et route). Mais ces alliages présentent quelques inconvénients, par exemple, leur comportement délicat en soudage et certaines difficultés d‟assemblages (rivetage et boulonnage). Les assemblages par rivetage ou boulonnage représentent encore la majorité des liaisons et des points faibles (amorçage) des structures. L‟étude de l‟impact de ces jonctions sur la durée de vie fonctionnelle des alliages d‟aluminium devient prépondérante. L'amélioration de la précision de couple de serrage est donc un des problèmes essentiel de la mise en œuvre des assemblages boulonnés modernes. La recherche d'assemblages optimisés, tant au niveau de la masse, qu'au niveau de la durée de vie, a conduit de nombreuses entreprises à rechercher des outils de serrage de plus en plus précis. Néanmoins il ne faut pas oublier que la valeur minimale de la précharge à introduire dans la (ou les) vis composant l'assemblage pour en assurer la tenue, va être déterminée par différentes conditions (non décollement des pièces, stabilité de l'assemblage, durée de vie minimale en fatigue). C'est l'outil de serrage qui va fixer. la valeur de la précharge maximale.

(19) introduite dans la vis, qui devra répondre aux conditions de tenue en statique. En conséquence, les exigences liées à la (ou les) liaison(s) nécessiteront l'utilisation de modèles de calculs précis et fiables. Avec la croissance vertigineuse des moyens informatiques, l‟utilisation d‟un logiciel d‟analyse en éléments finis pour modéliser le problème d‟endommagement dans tel secteur présente un grand intérêt et en particulier pour le cas des assemblages dans le domaine aérontique ferroviaire … La simulation d'assemblages des structures complexes devient de plus en plus courante dans tous les secteurs. Pour valider certains paramètres de conception, soit le comportement global de l'assemblage est étudié, soit un élément à optimiser est étudié au sein de l'assemblage, pour modéliser au mieux les actions mécaniques auxquelles il est soumis. Malheureusement, l'analyse d'assemblages de structures même à comportement élastique -peut conduire à de sérieuses difficultés, en particulier lorsque la présence de nombreuses zones de contact, avec ou sans frottement, rend le comportement globalement non-linéaire…. Actuellement, l'analyse de ce type d'assemblages se fait, en général, par la méthode des éléments finis. Cependant, réaliser une discrétisation fine d'une géométrie complexe soumise à un chargement réaliste conduit à un modèle éléments finis comportant un grand nombre de degrés de liberté et qui est difficile à mettre en œuvre et à manipuler. De plus, la résolution de ce type de problème devient très complexe quand l‟assemblage est sous sollicitation de fatigue où un nouveau phénomène intervient à l‟interface des pièces à assemblées. Le but de ce chapitre est d‟étudier l‟effet des paramètres sur le comportement local en particulier dans la zone de contact dans une plaque boulonnée et un assemblage boulonné en fatigue. Notre objectif à travers cette analyse numérique est d‟avoir plus d‟informations sur les phénomènes locaux : frottement, adhérence, glissement, distribution des contraintes, contrainte de friction et pression de contact, etc..

(20) I. Etude bibliographique Assemblage boulonne et rivets La conception des assemblages mécaniques mérite un attention particulier surtout lorsque les efforts transmis sont importants. En effet la sécurité des personnes peut être liée à la bonne tenue de ces assemblages et en cas de défaillance la responsabilité du constructeur peut être engagée. De plus bien que le coût des éléments de fixation soit généralement faible par rapport à l'ensemble du produit les conséquences d'une défaillance sont souvent économiquement très importantes..

(21) Chapitre 1 Etude Bibliographique Sommaire I.1 I.2 I.3. Les assemblages …………………………………………………….. Norme concernant les éléments filets …………………………………… Tenue statique d‟un assemblage boulonne …………………………………. 9 10 11. I.4. Pris en compte des caractéristiques des pièces assemblées ………………… I.4.1Tenue d‟un assemblage boulonné sous chargement variable………… I.4.2Les différents types des ruptures en fatigue des boulons ……………… Profile des filetages ………………………………………………………… Application des éléments filetés ………………………………………… Les assemblages boulonnés ……………………………………………… 1.7.1 Types d‟assemblages et modes de sollicitation………………………. 14 14 14 16 18 20 20. I.7.2 Avantages et inconvénients du boulonnage …………………………… I.7.3La flexibilité des fixations …………………………………………… I.7.4 Particularité des assemblages boulonnés en fatigue …………………. 21 21 23 24. I.5 I.6 I.7. I.8. I.7.5 Concentration de contrainte au bord de trou d‟assemblages boulonnés Concentration de contraintes dans un assemblage boulonné ………………. 26. Formules les plus utilisé pour le calcul des assemblages …………………… I.10 Le calcul du transfert de charge ………………………………………… I.10.1 Comportement mécanique global d‟un assemblage boulonné………… I.11 L‟effet de couple de serrage ……………………………………………… I.11.1Mode de rupture d‟un assemblage boulonné en statique…………… I.11.2 Mode de rupture des assemblages en fatigue …………………………. 27. BIBLIOGRAPHIE…………………………………………………………….. 42. I.9. 32 35 36 37 38.

(22) I.1 Les assemblages ! Chacun de ces modes possède ses avantages et ses inconvénients et sera ainsi à adapter aux sollicitations appliquées à la structure et donc aux pièces assemblées, aux fonctions particulières à remplir par les pièces et à la nature même de ces pièces. Par exemple, si les pièces à assembler doivent, au cours de leur vie, pouvoir être démontées, le boulonnage sera plutôt choisi. Un autre exemple est l‟assemblage de deux pièces en matériaux composites pour lequel le collage est répandu. Par ailleurs, il est possible de combiner entre eux ces différents modes d‟assemblage. Le premier exemple (cf. Figure. 1.1) concerne le projet MOSAIC de RENAULT [1] qui vise à fabriquer des automobiles par l‟assemblage de pièces en aluminium et en matériau composite. Le second exemple (cf. Figure.1.2) est une vue éclatée de l‟AIRBUS A330.. Figure. 1.1:Vue éclatée des différentes portions d’une automobile[1]. Figure. 1.2 :Vue éclatée des différentes portions à assembler d’un A330 (source : AIRBUS) La conception et la réalisation des assemblages sont déterminantes pour la durée de vie. Pour rester dans l‟exemple précédent issu de l‟industrie aéronautique, nous pouvons noter que ce type d‟avion compte près de 300l000 boulons et plus d‟un million de rivets [3]. La durée de vie d‟un assemblage boulonné sur avion est de l‟ordre de 25 ans. La maîtrise de la durée de vie des assemblages est donc prédominante. Les boulons de construction sont disponibles dans de nombreuses dimensions et nuances. Les boulons non précontraints sont utilisés dans la majorité des structures. En cas d'exigences particulières en matière de raideur, par exemple lorsque le glissement doit être empêché en raison d'un chargement alterné ou d'un risque de fatigue, on a recours à des boulons.

(23) à haute résistance précontraints. La résistance d'un assemblage (non précontraint) travaillant en pression diamétrale dépend de la résistance des boulons en cisaillement et de la résistance des plats à la pression diamétrale. Si la résistance des plats à la pression diamétrale est inférieure à celle des boulons en cisaillement, la capacité de déformation de l'assemblage est importante. Ceciest particulièrement important pour les assemblages longs ou les assemblages pour lesquels le positionnement des trous est imprécis. La résistance en cisaillement des boulons précontraints à haute résistance est conditionnée par la valeur du coefficient de frottement et celle de la précontrainte appliquée. Les mécanismes à vis représentent les éléments d'assemblage les plus fréquents en construction de machines. Ils sont toujours constitués par deux composants: la pièce intérieure appelée vis et la pièce extérieure nommée écrou. Ces deux pièces travaillent simultanément par emboîtement et par frottement. I. 1.1 Vis de mouvement: ce mécanisme transforme un mouvement de rotation ou un couple en un mouvement de translation rectiligne ou une force axiale. Le mouvement dans le sens inverse est réservé aux mécanismes à frottement très faible ou aux filetages à très grand angle de filet. I.1.2Vis de serrage appelée également vis de fixation: ce mécanisme permet de retenir deux ou plusieurs pièces en immobilité l'une par rapport à l'autre. Ces éléments de machines font l'objet d'une normalisation internationale ISO ou d'une normalisation nationale VSM/DIN pour les variantes les plus courantes. Ce chapitre traite principalement des assemblages par vis[2]. I.2. Norme concernant les éléments filets : La normalisation des dimensions des éléments filetés apparaît en 1946 lorsque l'International Standardisation Organisation (ISO) a défini le système de pas métrique, adopté maintenant dans la quasi-totalité des pays. Par la suite, l'AFNOR a établi plusieurs normes qui définissent les dimensions (figure 1.3), les sections résistantes, les conditions d'essai statique et en fatigue ainsi que les classes de qualité afin de préciser les performances mécaniques des éléments filetés: ce sont entre autres les normes :. Figure 1.3 :Définition d'un filetage ISO [3]. La classe de qualité permet de synthétiser les informations issues des essais de traction sur les éléments filetés: elle définit les caractéristiques des matériaux utilisables pour assurer un niveau minimum de performances. Pour les vis, cette classe de qualité est composée de deux.

(24) chiffre : le premier représente le centième de la valeur nominale de la résistance à la traction Rm exprimée en MPa et le second représente dix fois le rapport entre la valeur nominale de la limite conventionnelle d‟élasticité Rp 0,2 et la valeur nominale de la résistance à la traction. Pour les écrous, la classe de qualité est définie par un seul chiffre correspondant sensiblement au centième de la contrainte maximale exercée sur la vis et n'entraînant pas de déformation notable de l‟écrou. Ainsi, à classe de qualité égale, l‟écrou sera toujours bien plus résistant que la vis et ce sera donc la vis qui déterminera dans tous les cas la résistance statique du boulon. I.3. Tenue statique d’un assemblage boulonne : La tenue statique d'un boulon sollicité en traction uniaxiale (due à la précontrainte de serrage et à l'effort de traction appliqué sur les pièces assemblées) et en torsion (couple de torsion correspondant au couple de serrage) pourrait être définie par un calcul élémentaire d'une contrainte équivalente (celle de Von Misès par exemple) que l'on comparera à la limite d'élasticité du matériau du boulon ou à sa résistance à la traction, même si ce calcul fait intervenir les coefficients de concentration de contrainte en traction Kttr et en torsionKtcomme le montre la relation 1.1 :. ……(1) …..(2) 0 << λ facteur de charge qui dépend des rigidités des pièces assemblées ;. Couple de torsion dans la vis; et f représente le coefficient de frottement vis-écrou. Lorsque, comme c'est souvent le cas, les efforts appliqués sur les pièces assemblées sont excentrés par rapport à l'axe du boulon et induisent de ce fait une flexion supplémentaire dans la vis, la contrainte de flexion correspondante dans le noyau de la vis σfl est à associer à la contrainte de traction, au coefficient de concentration de contrainte Ktfl près :. ……(3) Mais ce calcul élémentaire ne peut convenir réellement pour qualifier la tenue statique du boulon. Les raisons en sont fort simples: • en premier lieu, l'effort de serrage, encore appelé précontrainte, est entaché d'une grande imprécision: cette imprécision est due à l'incertitude sur la valeur du coefficient de frottement vis-écrou f et à l'incertitude du couple de serrage appliqué par l‟outil. • ensuite, il ne permet pas de prendre en compte la répartition de charge entre la vis et l'écrou (34% de la charge est transmise au niveau du premier filet en prise comme la montre la figure 1.4)..

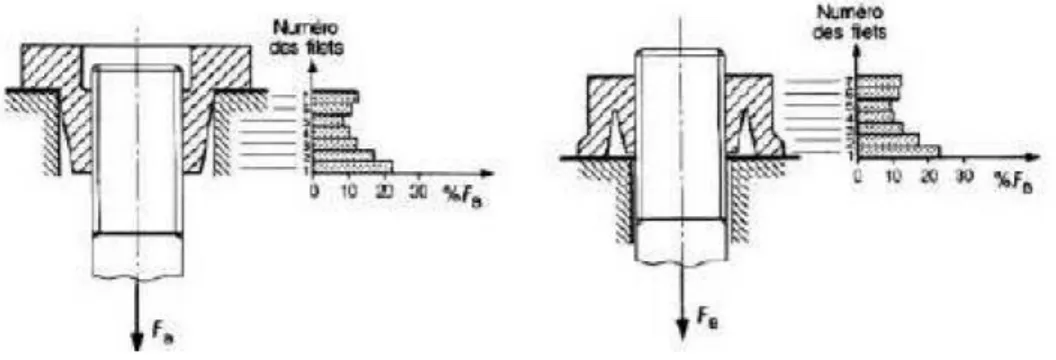

(25) Figure 1.4 :Répartition de la transmission de l'effort entre la vis et l'écrou d’après. Analysé pour la première fois en 1948 par SOPWITH, ce phénomène a depuis été très souvent étudié et de nombreux modèles analytiques ont été proposés. Cette répartition peut être prise en compte en majorant la contrainte nominale par un coefficient compris entre 4 et 5 dans lecasdes filetages ISO à pas gros. Remarquons que certaines formes d'écrou, en modifiant le niveau d'introduction de la charge, permettent de réduire cette disparité de transmission d'effort.. Figure 1.5 :Répartition des efforts dans les écrous suspendus et spéciaux d’après. • par ailleurs, le fond de ce même premier filet en prise est le siège de la plus forte concentration de contrainte, comme le montre la figure 1.6.

Figure

![Figure I.21: Flexion d’un assemblage boulonné en simple cisaillement (d‟après [8]) I.8.Concentration de contraintes dans un assemblageboulonné :](https://thumb-eu.123doks.com/thumbv2/123doknet/14470653.714184/37.892.219.726.835.1031/figure-flexion-assemblage-boulonné-cisaillement-concentration-contraintes-assemblageboulonné.webp)

Documents relatifs

Ces entretiens nous ont permis de mettre en lumière un certain nombre de différences dans les conceptions de la notation du débutant et de l’expert. Nos hypothèses

Bien que les essais de mesure de la prétension n’aient pas abouti, ce prototype permet d’entrevoir le développement d’une méthode globale avec la gestion des

E NDOMMAGEMENT par fatigue dynamique LONGUE. DUREE E

Globalement le démarrage plus précoce des nouveaux axes sur les plants non chargés laisse plus de temps à certains d ’entre eux pour leur croissance

responsables du service pour une étude approfondie responsables du service pour une étude approfondie sur la fixation de sonde.. sur la fixation

Les légumineuses ont un rôle majeur à jouer dans la transition vers une agriculture plus durable, en réduisant notamment le recours aux intrants azotés du fait de leurs

Ce modèle, construit à partir de surfaces rigides connectées et des éléments plaque 3-D, permet de représenter finement les phénomènes prépondérants dans le comportement

fills by gravitational force. The outlet gate and the valve are closed. 6) Stages: the micro-flow valve is opened to control the transition between pressure levels. Flow is bubble

![Figure I. 27: a)Géométrie de l'éprouvette de fatigue ; b) courbe d’endurance des plaques boulonnées [28]](https://thumb-eu.123doks.com/thumbv2/123doknet/14470653.714184/50.892.166.791.107.490/figure-géométrie-éprouvette-fatigue-courbe-endurance-plaques-boulonnées.webp)

![Figure I. 29 :Courbe d’endurance d’un assemblage boulonné à double recouvrement pour différents lubrifiant [30]](https://thumb-eu.123doks.com/thumbv2/123doknet/14470653.714184/51.892.198.755.324.691/figure-courbe-endurance-assemblage-boulonné-double-recouvrement-lubrifiant.webp)

![Figure II.8 : Décomposition de la pose du rivet auto-poinçonneur [4]](https://thumb-eu.123doks.com/thumbv2/123doknet/14470653.714184/60.892.136.810.769.977/figure-ii-décomposition-pose-rivet-auto-poinçonneur.webp)