Fabrication, caractérisation et optimisation de films

cellulaires piézoélectriques en polypropylène

Mémoire

Hugues Gilbert-Tremblay

Maîtrise en génie chimique

Maître ès Sciences (M.Sc.)

Québec, Canada

Résumé

Les films cellulaires piézoélectriques en polypropylène ont connu une belle effervescence durant la dernière décennie grâce à leurs multiples avantages, dont les plus notoires sont l’effet piézoélectrique comparable aux matériaux piézoélectriques traditionnels, le faible coût de production et la malléabilité. La méthode la plus commune pour fabriquer ces films est l’extrusion de feuilles de polypropylène chargées de particules minérales qui sont ensuite étirées bi-axialement pour former la structure cellulaire. Malgré la simplicité relative de ces étapes, la littérature libre ne contient pas beaucoup de détails à propos des paramètres optimaux de mise en forme mécanique (configuration et température d’extrusion, calandrage, pressage, étirage mécanique) ni à propos des effets de ceux-ci sur la structure cellulaire à la base de l’effet piézoélectrique. Les paramètres majeurs à optimiser lors de ces premières étapes sont le taux de cristallinité du polymère, la dispersion et distribution uniforme des charges minérales et la morphologie initiale des cellules du film, qui sont très influant sur l’effet final. Le premier article de ce travail s’attarde à détailler la mise en forme mécanique des films et à étudier l’effet des différents paramètres. Ensuite, les films subissent un traitement de pression pour optimiser leur structure cellulaire avant d’être chargé par un champ électrique externe. C’est cette dernière étape qui confère au film cellulaire son effet piézoélectrique. En deuxième partie de cet ouvrage, l’effet piézoélectrique est caractérisé par spectroscopie de résonance diélectrique afin de déterminer le ratio optimal des masses volumiques avant et après gonflement et pour comparer l’effet de différents paramètres sur la piézoélectricité des films; l’épaisseur et la densité finales des films ainsi que la distribution de la taille des cellules.

Dans le cadre de ce projet, des films cellulaires piézoélectriques en polypropylène ont été fabriqués et optimisés en portant une attention particulière aux paramètres de mise en forme dans des conditions semblables à un milieu industriel. Avec une charge massique de 20% de particules de CaCO3 de grade industriel de taille moyenne de 12 µm suite à un refroidissement lent à 0,78°C/min

lors du pressage, des coefficients piézoélectriques de l’ordre 216 pC/N ont été atteint avec un ratio de densité optimal de entre 0,70 et 0,75.

Abstract

Cellular piezoelectric polypropylene films have received a lot of interest over the last ten years thanks to their multiple advantages, mainly their piezoelectric coefficient comparable to the ones of traditional piezoelectric materials, their low cost of production and their malleability. Such films are fabricated by biaxial stretching of polypropylene sheets loaded with mineral filler previously obtained by extrusion. Despite the relative simplicity of this process, few information is available in the open literature about the influence of the manufacturing parameters on the piezoelectric effect. During the first steps, care must be given to polymer crystallinity, distribution and dispersion of the minerals and initial cellular morphology. The first article of the present work details the fabrication process and the effect of its different parameters. Then the films are inflated by a pressure treatment to optimize the cellular structure. When the film structure is done, the cellular films are charged by an exterior electric field. The latter step renders the film piezoelectric. For the second part of this work, the piezoelectric effect is characterized by dielectric resonance spectroscopy to determine the optimal density ratio and to compare the effects on piezoelectricity of different film parameters such as film thickness, final density and cell heights distribution.

For this project, cellular polypropylene piezoelectric films were produced in industrial-like conditions with focus on the manufacturing parameters. With a weight fraction of 20% of industrial grade 12 µm CaCO3 and a slow cool down at 0,78°C/min following pressing, piezoelectric coefficients reached 216

Table des matières

Résumé ... iii

Abstract ... v

Table des matières ... vii

Liste des tableaux ... xi

Liste des figures ... xiii

Remerciements ... xv

Avant-propos ... xvii

Chapitre 1 Introduction ... 1

1.1 La piézoélectricité ... 1

1.2 Les piézoélectriques ferroélectriques ... 2

1.3 Les piézoélectriques non ferroélectriques ... 3

1.4 Exemples d’applications des matériaux piézoélectriques ... 4

1.5 Inconvénients des matériaux piézoélectriques traditionnels ... 6

1.6 Les films cellulaires piézoélectriques en polypropylène... 7

Chapitre 2 Les films cellulaires piézoélectriques en polypropylène ... 9

2.1 Les ferroélectrets ... 9

2.2 Fabrication des films cellulaires ... 11

2.2.1 Fabrication de films cellulaires par soufflage ... 11

2.2.2 Fabrication des films par étirage mécanique ... 11

2.3 Optimisation de la structure cellulaire ... 13

2.4 Le chargement électrique ... 15

2.5 Autres paramètres affectant l’effet piézoélectrique ... 19

2.6 Le modèle mathématique ... 20

2.7 Caractérisation de l’effet piézoélectrique ... 28

2.7.1 Les méthodes acoustiques ... 28

2.7.2 Les méthodes électromécaniques ... 29

2.7.3 La spectroscopie de résonance diélectrique ... 30

Chapitre 3 Méthodologie expérimentale ... 33

3.1 Choix des matériaux ... 33

3.1.1 Polypropylène ... 33

3.2 Extrusion des feuilles de polypropylène ... 34

3.2.1 Extrusion ... 34

3.2.2 Alimentation des charges minérales ... 34

3.2.3 Alimentation des granules de polymère ... 35

3.2.4 Filière et système de calandrage ... 35

3.3 Pressage ... 35

3.3.1 Refroidissement ... 36

3.4 Étirage bi-axial ... 36

3.5 Traitement de pression ... 36

3.6 Chargement électrique ... 37

3.7 Déposition des électrodes ... 38

3.8 Caractérisation des échantillons ... 38

3.8.1 Calorimétrie différentielle ... 38

3.8.2 Microscopie ... 38

3.8.3 Analyse d’images... 38

3.8.4 Mesure de masse volumique ... 39

3.8.5 Mesure de l’impédance électrique ... 39

3.9 Conclusion ... 39

Chapitre 4 Morphology development of polypropylene cellular films for piezoelectric applications ... 41

4.1 Résumé ... 41 4.2 Abstract ... 42 4.3 Introduction ... 42 4.4 Experimental ... 44 4.4.1 Materials ... 44 4.4.2 Film processing... 45 4.4.3 Film characterization... 48

4.5 Results and discussion ... 48

4.6 Conclusion ... 54

Chapitre 5 Optimization of the Cellular Structure of Piezoelectric Polypropylene Films ... 55

5.1 Résumé ... 55

5.4.1 Cellular PP-based films ... 58

5.4.2 Pressure treatment ... 58

5.4.3 Density and thickness measurements ... 58

5.4.4 Electrical charging ... 59

5.4.5 Electrodes deposition ... 59

5.4.6 Piezoelectric effect characterization ... 60

5.4.7 Cell heights distribution analysis ... 62

5.5 Results and discussion ... 62

5.6 Conclusion ... 67

Chapitre 6 Conclusion ... 69

Liste des tableaux

Tableau 1.4-1 : Exemple d'applications de matériau piézoélectrique (BALLATO, 2008). ... 6 Tableau 1.6-1 : Coefficients piézoélectriques de quelques matériaux piézoélectriques. (BAUER, et al., 2004) . 8 Tableau 4.5-1 : Crystallinity of films with different CaCO3 concentrations ... 50

Tableau 4.5-2 : Crystallinity of films cooled down at different rates ... 51 Tableau 5.5-1 : Optimum piezoelectric film parameters ... 63

Liste des figures

Figure 2.4-1 : Courbe de Paschen pour l’air (QIU, et al., 2008) ... 16

Figure 2.6-1 : Images SEM de la tranche d'un film cellulaire (à gauche) avant le traitement de pression et (à droite) après le traitement de pression ... 21

Figure 2.6-2 : Schémas représentants les films cellulaires; (a) réaliste (WEGENER, et al., 2005) et (b) simplifié (HILLENBRAND, et al., 2000). ... 22

Figure 2.7-1 : Montage de caractérisation de l’effet piézoélectrique inverse par effet acoustique (QIU, et al., 2010) ... 29

Figure 2.7-2 : Montage de caractérisation de l'effet piézoélectrique direct (Piezoelectricty of cellular and porous polymer electrets, 2002). ... 30

Figure 2.7-3 : Montage de caractérisation électromécanique de l'effet inverse permettant aussi de capter l'émission de lumière pendant le chargement électrique (LINDNER, et al., 2002). ... 30

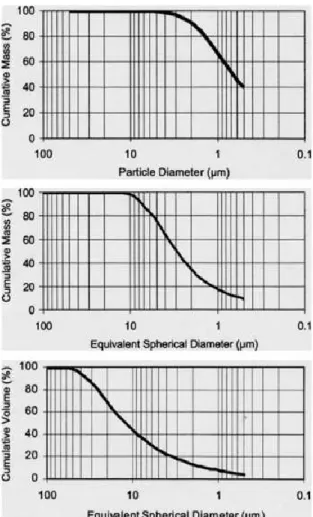

Figure 4.4-1 : Particle-size distribution (manufacturer data) ... 45

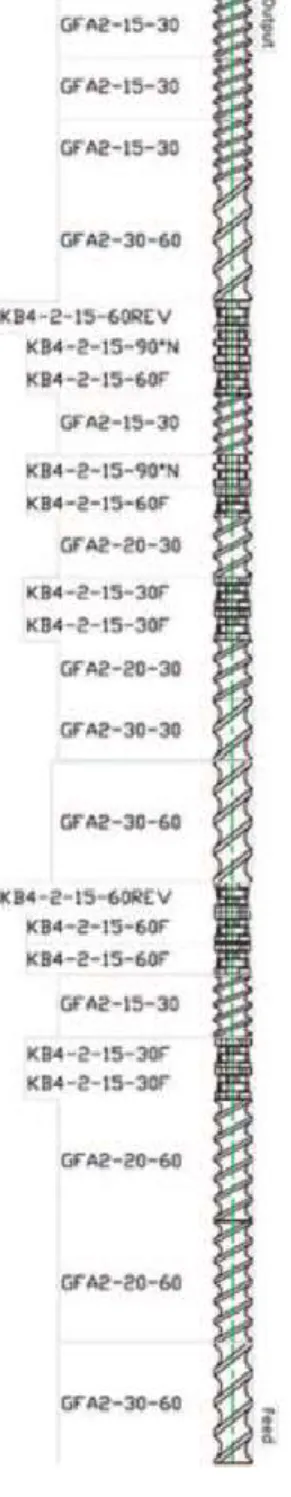

Figure 4.4-2 : Screws configuration ... 46

Figure 4.5-1 : Scanning electron micrograph of a film containing 20 wt% of: (a) 0.7 mm CaCO3 filler, (b) 12 mm CaCO3 filler. ... 49

Figure 4.5-2 : Scanning electron micrograph of the cross-section of a film stack containing 20 wt% of the 12 mm CaCO3 filler. ... 49

Figure 4.5-3 : Polorized optical micrograph of a film containing 20 wt% of the 12 mm CaCO3 filler (40 x zoom) ... 51

Figure 4.5-4 : Scanning electron micrograph of the cross-section of a stretched film filled with: (a) 0.7 mm CaCO3 filler, (b) 3 mm CaCO3 filler, (c) 12 mm CaCO3 filler ... 52

Figure 4.5-5 : Scanning electron micrographs of the cross-section of a stretched film before (left) and after (right) pressure treatment. ... 53

Figure 4.5-6 : Distribution of cells height and length size for the 12 mm CaCO3 filler at 20 wt% ... 54

Figure 5.4-1 : Nonlinear regression on experimental data for piezoelectric characterization ... 61

Figure 5.5-1 : Piezoelectric coefficient d33 as a function of density ratio ... 62

Figure 5.5-2 : Piezoelectric coefficient as a function of final density for films with a density ratio between 0.85 and 0.90 ... 64

Figure 5.5-3 : Piezoelectric coefficient as a function of final film thickness for films with a density ratio between 0.85 and 0.90 ... 65

Figure 5.5-4 : Piezoelectric coefficient as a function of fraction of cell height larger than 3.4 µm for films with a density ratio between 0.85 and 0.90 ... 66

Remerciements

En premier lieu, je remercie mon directeur de recherche, le Professeur Frej Mighri, de m’avoir offert l’opportunité de réaliser cette maîtrise sous son aile, pour son aide et ses conseils. La flexibilité et la patience de M. Mighri m’ont permis de terminer ce projet beaucoup plus tard qu’il ne l’était prévu initialement.

Je remercie aussi mon co-directeur de recherche, le Professeur Denis Rodrigue pour son aide et ses conseils tout au long des travaux.

Je tiens aussi à remercier Yann Giroux, technicien de laboratoire au Département de génie chimique de l’Université Laval, pour son support sans lequel ce projet ne serait pas venu à terme.

Je crois aussi important de mentionner l’aide du Professeur Carl Duchesne pour son aide avec le logiciel MatLab et du Professeur Bernard Grandjean pour les charges d’auxiliaire de cours durant mon cheminement.

Par ailleurs, je remercie le Conseil de Recherche en Sciences Naturelles et Génie du Canada (CRSNG) et le Fond de recherche du Québec Nature et Technologies (FQRNT) pour leur support financier; le Centre de Recherche en Plasturgie et Composites (CREPEC) et le Centre de Recherche sur les Matériaux Avancés (CERMA) pour l’accès aux équipements et laboratoires ainsi que l’Institut des Matériaux Industriels de Boucherville pour leur aide concernant l’étirage bi-axial des films. En terminant, je tiens à remercier mon père Serge et ma mère Claire pour leur support et encouragement.

Avant-propos

Tous les travaux de mise en forme, caractérisation et optimisation ont été effectués dans le laboratoire du Centre de Recherche en Plasturgie et Composites (CREPEC) dirigé par les Professeurs Frej MIghri et Denis Rodrigue ainsi que dans le laboratoire du Centre de Recherche sur les Matériaux Avancés (CERMA) dirigé par le Professeur Denis Rodrigue à l’exception des travaux d’étirage bi-axial effectués à l’Institut des Matériaux Industriels de Boucherville (IMI) et des travaux de dépôt d’aluminium sous vide effectués au Centre d’Optique, Photonique et Laser de l’Université Laval (COPL) sous la supervision de Marc D’Auteuil.

Le premier article, intitulé «Morphology Development of Polypropylene Cellular Films for Piezoelectric Applications» a été accepté par le Journal of Cellular Plastics et publié en ligne pour la première fois le 23 mai 2012. J’en suis l’auteur principal et ma contribution était le développement et l’application de la méthodologie expérimentale de fabrication (extrusion, calandrage, pressage, étirage et traitement de pression), la caractérisation (microscopie électronique à balayage et analyse d’images, calorimétrie différentielle à balayage, pycnomètre), l’analyse des résultats et la rédaction. Le Professer Frej Mighri a proposé d’écrire un article sur les caractéristiques mécaniques des films cellulaires et les paramètres de mise en forme. Les Professeurs Frej Mighri et Denis Rodrigue ont approuvé la méthodologie, corrigé l’analyse des résultats et revu la rédaction.

Le deuxième article, intitulé «Optimization of the Cellular Structure of Polypropylene Films for Piezoelectric Aplications» a été finalisé pour être soumis au Journal of Cellular Plastics. J’en suis l’auteur principal et ma contribution était la fabrication des films (extrusion, calandrage, pressage, étirage, traitement de pression, chargement et dépôt des électrodes), la conception du montage de décharge corona, la caractérisation (pycnomètre, micromètre et spectroscopie de résonance piézoélectrique). Les Professeurs Frej Mighri et Denis Rodrigue ont approuvé la méthodologie, corrigé l’analyse des résultats et revu la rédaction.

Chapitre 1

Introduction

Les films cellulaires piézoélectriques en polypropylène ne sont pas un matériau piézoélectrique traditionnel. L’effet qu’on y retrouve est en fait qualifié de pseudo piézoélectrique parce qu’il s’agit d’un effet extrinsèque créé par des manipulations mécaniques et électriques. Pour l’aisance, l’effet est quand même appelé piézoélectrique dans la plupart des ouvrages. L’effet piézoélectrique est créé par la combinaison de la propriété diélectrique du polypropylène et de la structure cellulaire des films pour émuler macroscopiquement l’effet piézoélectrique intrinsèque créé par la structure moléculaire en cristaux des piézoélectriques traditionnels.

1.1 La piézoélectricité

La façon la plus simple de définir un matériel piézoélectrique est par sa propriété caractéristique. Un matériel piézoélectrique se démarque d’un non-piézoélectrique par le phénomène intrinsèque suivant : lorsqu’il est soumis à une contrainte mécanique, une différence de potentiel électrique se crée entre ses surfaces, d’où l’origine du nom piézoélectrique, qui vient du grec piezo qui signifie pression. Dans tous les matériaux piézoélectriques, il y a un dipôle électrique. Lorsque le moment dipolaire est modifié, des charges électriques libres se retrouvent aux surfaces du matériel et créent ainsi la différence de potentiel. Si les surfaces sont reliées par des conducteurs, un courant électrique y circule. L’effet piézoélectrique est un effet réversible. Il y a l’effet piézoélectrique direct, soit la création d’un courant dans un circuit extérieur fermé relié aux surfaces du matériel ou la création d’une différence de potentiel aux bornes d’un circuit ouvert suite à une contrainte mécanique. Il y a ensuite l’effet piézoélectrique inverse, qui est une déformation mécanique suite à l’imposition d’un voltage aux surfaces du matériel piézoélectrique. Les effets peuvent être multidirectionnels, c’est-à-dire que sur un cube piézoélectrique dans un espace défini en trois dimensions par les directions x, y et z, l’application d’une contrainte mécanique dans la direction x peut créer des différences de potentiel entre chacune des paires de surfaces perpendiculaires à chacun des axes. L’application de ce phénomène permet de transformer des signaux mécaniques en signaux électriques et vice versa. Les matériaux piézoélectriques peuvent servir à fabriquer des transducteurs électromécaniques.

L’effet piézoélectrique se retrouve dans les matériaux à structure cristalline. Une des conditions suivantes doit aussi être remplie; le matériel doit soit être un ferroélectrique (tous les ferroélectriques sont piézoélectriques, mais tous les piézoélectriques ne sont pas ferroélectriques), ou avoir une asymétrie particulière dans sa structure atomique, qui permet de créer un dipôle électrique.

1.2 Les piézoélectriques ferroélectriques

La plupart des piézoélectriques sont des ferroélectriques. Les ferroélectriques sont des matériaux qui possèdent une polarisation macroscopique spontanée qui peut être réorientée par l’application d’un champ électrique externe [1]. Ces matériaux ne possèdent aucun dipôle permanent dans leur structure cristalline. Ils peuvent se polariser sous certaines conditions de pression et de température. La température sous laquelle les ferroélectriques peuvent se polariser sous l’effet d’un champ électrique externe est appelée Température de Curie TC, en l’honneur des frères Curie qui

furent les premiers à observer l’effet piézoélectrique. Les ferroélectriques sont faits de plusieurs domaines ferroélectriques très petits (formés par auto-assemblage) qui sont orientés de façon aléatoire de sorte que les champs électriques créés par chacun s’annulent l’un et l’autre et qu’il n’y a pas de polarisation nette du matériel. Les domaines sont séparés par des murs de domaine. Un domaine contient quelques cristaux polarisés dans la même direction. Dans les céramiques, les domaines ferroélectriques correspondent généralement aux grains. Plusieurs domaines se forment plutôt qu’un seul car l’énergie libre de l’état à plusieurs domaines est plus faible que celle d’un seul grand domaine. La morphologie des domaines ferroélectriques et de leurs murs est très importante pour l’effet piézoélectrique et les autres propriétés électriques, optiques, acoustiques et mécaniques des matériaux comme les céramiques. Sous l’effet d’un champ électrique externe suffisamment puissant, ces domaines ferroélectriques s’alignent dans la même direction que celui-ci et il y a alors une polarisation spontanée. La polarisation spontanée des ferroélectriques présente un phénomène d’hystérèse. Lorsque les domaines ferroélectriques sont tous alignés sous l’effet d’un champ électrique suffisamment fort, le matériel se trouve dans un état d’énergie élevé. Une majorité des domaines ferroélectriques qui se sont alignés demeurent alignés lorsque le champ diminue car il n’y a pas de force qui les pousse à retourner à l’état d’alignement aléatoire initial autre que la tendance naturelle, lente à cause des barrières d’énergie à surmonter pour désaligner les domaines, d’un système à retourner à son plus bas niveau d’énergie. Lorsque le champ électrique redevient nul, il y

polarisation nulle. L’état polarisé, la polarisation rémanente, est celui dans lequel on observe l’effet piézoélectrique. Lorsque le matériel polarisé est soumis à une contrainte mécanique ou une différence de potentiel, les frontières entre chaque domaine ferroélectrique, les murs de domaines, se déforment et se déplacent. Le mouvement de ces murs de domaines crée la réponse extrinsèque de l’effet piézoélectrique. Malgré que le mécanisme exact du mouvement des murs de domaines ne soit pas encore complètement compris, son importance pour la piézoélectricité fait consensus. La contribution de la réponse extrinsèque, propre seulement aux matériaux ferroélectriques, est majoritaire. Dans le titano-zirconate de plomb (PZT), la céramique piézoélectrique la plus populaire, la réponse extrinsèque est responsable d’environ 60% à 70% de l’effet piézoélectrique [2]. La réponse intrinsèque, définie au paragraphe suivant, s’ajoute à la réponse extrinsèque chez les matériaux ferroélectriques.

1.3 Les piézoélectriques non ferroélectriques

Chez les matériaux piézoélectriques non ferroélectriques, seule la réponse intrinsèque contribue à l’effet piézoélectrique. Pour qu’un matériel non ferroélectrique soit piézoélectrique, sa structure doit avoir une asymétrie prédéterminée dans le milieu moléculaire. Un bon exemple de piézoélectrique non ferroélectrique est le quartz. L’effet piézoélectrique provient du déplacement des atomes dans les cellules unitaires du matériau. Dans chacune des cellules unitaires, les charges et les ions sont distribués dans une sorte de treillis atomique ordonné. Ce treillis se répète dans le cristal. Lorsque le matériel est contraint, l’ion se déplace et crée alors un moment dipolaire. En additionnant les moments créés par tous les ions déplacés dans tous les treillis moléculaires individuels du matériel, on obtient un champ électrique suffisant pour charger les surfaces du matériel diélectrique. Ce phénomène se nomme la réponse intrinsèque car elle se produit à l’intérieur du treillis moléculaire unitaire dans tous les cristaux du matériel peu importe l’arrangement hors treillis. Elle se produit aussi dans les ferroélectriques. Les non ferroélectriques ont des coefficients piézoélectriques généralement beaucoup plus faibles que les ferroélectriques qui profitent de la réponse extrinsèque en plus de la réponse intrinsèque. Les non ferroélectriques présentent l’effet piézoélectrique seulement à l’état de cristal unique ou sous forme de film très minces. Lorsque les structures sont trop épaisses, les champs créés par les cristaux frontières qui se déforment sont en quelque sorte absorbés ou annulés dans le reste du matériel et aucun effet piézoélectrique n’est ressenti macroscopiquement.

Les modèles de structure cristalline selon lesquelles les atomes sont placés dans l’espace dans les matériaux piézoélectriques se regroupent en 32 groupes cristallographiques, desquels 21 n’ont pas de centre de symétrie. De ces derniers, 20 sont piézoélectriques, dont 10 pyroélectriques (produisent une différence de potentiel suite à un changement de température) [3]. Si un matériel cristallin possède un arrangement moléculaire parmi ces 20 groupes, il est nécessairement piézoélectrique. Plusieurs substances courantes sont donc piézoélectriques à plus ou moins grande échelle. Il y a bien sur le quartz et la tourmaline mais aussi des substances populaires qui ne sont pas utilisées pour leur piézoélectricité comme le sucre et l’oxyde de zinc [4]. Parmi les matériaux à structure cristalline, on retrouve aussi les céramiques. Les céramiques forment le groupe de piézoélectriques le plus répandu et le plus utilisé en industrie. La plupart de ces céramiques ont une structure pérovskite et sont généralement faciles à polariser. Leur coefficient piézoélectrique et autre propriétés comme la stabilité thermique peuvent être modulés par le procédé de fabrication et par l’ajout de dopants. Le titano-zirconate de plomb (PZT) et le titanate de barium (BaTiO3) en font parties. Le PZT est le piézoélectrique par excellence actuellement.

Par ailleurs, plusieurs polymères sont piézoélectriques sous leurs formes cristallines (les régions amorphes ne le sont pas). Leurs structures contiennent des molécules fortement dipolaires, ce qui leurs permet de produire un effet piézoélectrique d’une manière semblable à la réponse intrinsèque des piézoélectriques organiques. Une contrainte mécanique qui modifie le moment dipolaire de la molécule crée des charges compensatoires aux surfaces du polymère. Par contre, pour que l’effet puisse être ressenti, les chaînes de polymères doivent toutes être alignées dans la même direction de façon à ce que la polarisation soit dans la même direction partout dans le polymère. Cet état est réalisable par certains procédés de mise en œuvre incluant souvent un étirage mécanique afin d’aligner les chaînes. Si les chaînes moléculaires ne sont pas alignées dans la même direction, leurs moments dipolaires s’annulent l’une et l’autre et il n’y a pas de moment dipolaire macroscopique. De ce groupe de polymères, il y a le polyfluorure de vinylidène (PVDF) [5], les polyamides [6] et le polytetrafluoroéthylène (PTFE) [7] [8].

1.4 Exemples d’applications des matériaux piézoélectriques

très précises qui peuvent être modulées. Grossièrement, l’effet piézoélectrique direct peut être utilisé comme capteur de pression ou de torque, comme microphone ou comme allumeur [9]. L’effet piézoélectrique inverse permet de créer des actuateurs et des moteurs. Ils peuvent être utilisés pour émettre ou capter une grande gamme d’ondes sonores. Les matériaux piézoélectriques ont des domaines d’application vastes et très variés. Ils peuvent être utilisés dans des systèmes comme valve d’injection dans les moteurs à carburant, comme claviers flexibles ou détecteur de mouvement et d’intrusion. Les piézoélectriques ayant des fréquences de résonances contrôlées sont aussi utilisés pour faire des oscillateurs.

Les premières applications technologiques du quartz, le premier piézoélectrique découvert, sont reliées à sa résonnance. Les cristaux de quartz sont utilisés dans toutes sortes d’appareils temporels et par conséquent en électronique pour moduler des effets. Un de ses atouts importants est que les pertes d’énergie sont très faibles dans un cristal de quartz en résonnance, ce qui en fait un excellent oscillateur. Ils sont utilisés dans les horloges, les téléphones cellulaires, les radios, les télévisions, les ordinateurs et toutes les technologies de pointe qui en découlent. Les cristaux de quartz sont fabriqués industriellement et leur fréquence varie entre 1 kHz et 10 GHz. La fréquence d’un élément de quartz est modulée par sa grosseur et son angle de coupe par rapport à l’axe cristallin [10]. Les céramiques peuvent aussi être utilisées pour fabriquer des transformateurs électriques miniatures. Les transformateurs piézoélectriques fonctionnent par couplage acoustique plutôt que par couplage électromagnétique comme les transformateurs traditionnels. Deux plaques piézoélectriques de coefficients différents sont couplés l’une à l’autre. Le voltage d’origine est imposé à la première plaque qui se déforme et vibre à une certaine fréquence et impose cette vibration à la deuxième plaque. À cause de leurs coefficients piézoélectriques différents, le voltage créé aux bornes de la deuxième plaque par effet direct est différent de l’original. Ils ont plusieurs avantages sur les autres transformateurs électromécaniques [4] :

Ils sont plus faciles à miniaturiser à cause de leur plus grande densité énergétique,

Ils ne produisent pas de champ magnétique. Ils n’ont donc pas besoin d’être isolé, ce qui permet des designs plus compacts,

Plus grande efficacité à puissance inférieure à 30 W, Ininflammables.

Un tout autre domaine d’application des piézoélectriques est l’imagerie médicale à ultrasons. L’ultrason étant une onde mécanique, il peut être capté par un piézoélectrique [11]. Le piézoélectrique utilisé dans ce cas-ci est le PZT. L’avantage principal de l’imagerie à ultrason est qu’elle n’est pas dangereuse comparativement à la radiographie aux rayons X. Le piézoélectrique a deux rôles dans cette application; émettre un ultrason par son effet inverse et ensuite capter l’ultrason réfléchi et le transformer en signal électrique par l’effet direct. Les caractéristiques de l’ultrason réfléchi dépendent de l’impédance acoustique des différents matériaux qu’ils rencontrent. Les polymères piézoélectriques ont des impédances acoustiques semblables à celles de l’eau et de l’air, ce domaine est donc prometteur pour eux.

Par le même principe que l’imagerie médicale, les piézoélectriques sont utilisés dans les radars, les sonars et les hydrophones [9] [11]. L’utilisation et la demande en matériaux piézoélectriques devrait aller en augmentant dans les années à venir. Le Tableau 1.4-1 présente plusieurs exemples différents d’applications de matériaux piézoélectriques.

Tableau 1.4-1 : Exemple d'applications de matériau piézoélectrique [10].

1.5 Inconvénients des matériaux piézoélectriques traditionnels

Les propriétés des piézoélectriques et les possibilités qu’ils présentent sont fantastiques. Ils possèdent aussi malheureusement quelques inconvénients.

Communications et

contrôle Industriel

Consommation et

santé Nouvelles applications Cellulaire Transducteurs Transducteurs Structures intelligentes

Radio Senseurs Senseurs Transducteurs à grands déplacements Télévision Actuateurs Actuateurs Dispositifs multi-effets

Radar Pompes Pompes

Moteurs Moteurs

Traitement de signaux Nettoyage ultrasonique Montre Dispositif biomimétique Contrôle de fréquence Sonar Focus de caméra Matériau composite

Coordination Évaluation non-destructive Ordinateur Dispositif acoustique Corrélateurs Détecteur de niveau Igniteur Dispositif photonique Filtres Atténuation de vibrations Hyperthermie Dispoitif électronique Différé Thermomètre

haute-température Lithotripsie Dispositif électromécanique (MEMS) Oscillateurs Détermination de

caractéristiques de matériel

Diagnostic médical

non-invasif

Dispositif microoptomécanique (MOMS) Senseur chimique et

biologique

Médication sous-cutanée

La technologie des oscillateurs repose sur les épaules du quartz synthétique [10]. Fabriqué en industrie, car ses propriétés sont meilleures et plus durables que le quartz naturel qui contient beaucoup d’imperfections, il est trop dispendieux pour des applications à grand volume. C’est son inconvénient majeur, comme pour la plupart des nouvelles technologies. Du côté des technologies basées sur l’effet piézoélectrique direct ou inverse, le cheval de travail est le titano-zirconate de plomb. En plus d’être lui aussi très dispendieux (plus on veut un grand effet, plus il faut débourser), il présente un autre inconvénient majeur bien identifié dans son nom, le plomb. Le plomb étant un métal très nocif pour la santé humaine et la plupart des organismes vivants, plusieurs pays ont adoptés des politiques très strictes sur les produits en contenant. Éventuellement, les matériaux piézoélectriques contenant du plomb devront être remplacés car ils risquent fort d’être bannis. Outre le prix et la toxicité, la mise en forme des piézoélectriques conventionnels est un autre inconvénient. Les procédés de mise en œuvre des céramiques sont très complexes. Les formes finales sont restreintes aux prismes simples. Les matériaux céramiques sont cassants et n’ont aucune malléabilité.

Il y a donc un marché pour un matériau abordable avec un bon coefficient piézoélectrique, non toxique, malléable, facile à mettre en œuvre et à produire à grande échelle.

1.6 Les films cellulaires piézoélectriques en polypropylène

Les films polymères cellulaires ont émergés dans les dernières décennies comme un matériel très prometteur dans plusieurs domaines d’application [9] [11] [12]. Leur structure interne est faite d’une matrice de polymère remplie de cellules de gaz. Cette structure particulière donne aux films cellulaires des propriétés mécaniques et thermiques améliorées par rapport au polymère simple pour une masse volumique plus petite. À cause de ces propriétés améliorées, les polymères cellulaires et les mousses sont déjà employés dans diverses situations d’isolation mécanique (pour absorber les chocs), thermique et électrique (pour les polymères non conducteurs). De plus, certains polymères, comme le polypropylène, sont d’excellents diélectriques et possèdent la capacité d’emprisonner et conserver des charges électriques (propriété de polarisation des électrets). Récemment, la combinaison de propriétés déjà connues des polymères cellulaires et des électrets a permis de réaliser un effet piézoélectrique dans des films polymères cellulaires. Après un traitement avec un champ électrique adéquat, des charges électriques de signes opposés sont emprisonnées à chacune

des parois des cellules internes. Ces charges créent des dipôles électriques sur l’épaisseur du film. Ces dipôles produisent un effet macroscopiquement semblable à l’effet piézoélectrique des matériaux piézoélectriques traditionnels lorsqu’ils subissent une contrainte mécanique dans leur direction, soit l’épaisseur du film. Il est dit de ce phénomène qu’il est pseudo-piézoélectrique car il ne s’agit pas d’un phénomène piézoélectrique traditionnel comme celui qu’on retrouve dans les matériaux à structure cristalline. Cependant, l’expression «film cellulaire piézoélectrique» est quand même utilisée à cause de la ressemblance des deux phénomènes à l’échelle macroscopique. Ces films polymères cellulaires chargés se nomment ferroélectrets. En raison du manque de traduction convenable pour le terme anglais, le terme ferroélectret est utilisé dans le texte. Les ferroélectrets ont plusieurs avantages recherchés en tant que matériaux piézoélectriques;

Ils sont peu dispendieux

Ils sont faciles à mettre en œuvre sous plusieurs formes et sont souples.

Ils ne sont pas toxiques et moins dommageables pour l’environnement que les matériaux contenant du plomb

Ils possèdent un bon coefficient piézoélectrique, comme le présente le Tableau 1.6-1. Tableau 1.6-1 : Coefficients piézoélectriques de quelques matériaux piézoélectriques. [11].

Matériel Piézoélectrique

d

33[pC/N]

Quartz

2 (d

11)

Titano-zirconate de plomb (PZT)

170

PVDF

20

Chapitre 2

Les films cellulaires piézoélectriques en polypropylène

Les films cellulaires piézoélectriques en polypropylène font partie d’un ensemble de matériaux polymères nommé ferroélectret. Les ferroélectrets possèdent des propriétés diélectriques et piézoélectriques intéressantes ayant attiré l’attention en raison de leur potentiel en tant que substitut aux matériaux piézoélectriques traditionnels pour les applications de transducteurs électromécaniques. Plusieurs polymères ont été étudiés pour faire des ferroélectrets; le polytétrafluoroéthylène (PTFE) [7], le perfluoro(éthylène-propylène), les cyclo-oléfines [13] et autres polymères contenant pour la plupart du fluor, ce dernier améliorant la rétention des charges électriques [14]. Cependant, le polymère le plus utilisé dans ce domaine de recherche est le polypropylène. C’est un polymère peu dispendieux, disponible, facile à mettre en œuvre, qui résiste bien à la fatigue mécanique avec une bonne force diélectrique et duquel on connait bien les propriétés.

2.1 Les ferroélectrets

Les ferroélectrets sont des films cellulaires faits de polymère à caractère diélectrique. La structure interne des ferroélectrets est un composite de polymère et de cellules remplies de gaz, la plupart du temps simplement de l’air. Les ferroélectrets ont été baptisés ainsi dû au fait que les films présentent des propriétés caractéristiques des ferroélectriques et des électrets.

Les électrets sont l’équivalent électrique des aimants; ils possèdent une polarisation quasi permanente [15]. Les électrets polymères sont faits de diélectriques qui ont été chargés par un champ électrique externe. Les électrets se forment en emprisonnant les charges électriques du champ à leurs surfaces par des forces électrostatiques. La ressemblance des ferroélectrets aux électrets provient donc du fait que des charges électriques externes sont emprisonnées aux surfaces polymères.

Comme les ferroélectriques, les ferroélectrets, à la base neutres et isolants électriques, peuvent être polarisés sous l’effet d’un champ électrique suffisant et garder cette polarisation lorsque le champ externe est retiré, un phénomène semblable à la polarisation rémanente des

ferroélectriques. Les matériaux qui composent les ferroélectrets sont non polaires. Ce qui leur permet de pouvoir se polariser et conserver des charges est leur structure cellulaire où les charges s’attachent en surface. La surface spécifique (m2/m3) d’un film cellulaire est décuplée

comparativement à un film diélectrique plein à cause de la structure interne du film. La polarisation des films est réversible et peut être contrôlée en modulant le champ externe de chargement, comme les ferroélectriques. À l’état chargé, les ferroélectrets se comportent comme des ferroélectriques [16] La réversibilité de la polarisation a été démontrée par l’émission de lumière aux deux extrémités d’un cycle de chargement avec un courant alternatif de module suffisant. L’émission de lumière confirme l’avènement de claquages électriques dans les cellules du film, le phénomène par lequel les parois du film se chargent électriquement. La réversibilité de la réponse piézoélectrique dans les films cellulaires a été démontrée en comparant le déplacement de la surface d’un film soumis à un courant alternatif de 400 V après un chargement à 2,5 kV et ensuite le déplacement de la surface d’un film soumis au même courant après un chargement de polarité opposée. Dans les deux cas, le déplacement maximum est de la même amplitude, la seule différence étant que le déplacement maximum pour le film chargé positivement est atteint lorsque le courant alternatif atteint 400 V alors que ce déplacement maximum est atteint lorsque le courant alternatif atteint -400 V pour le film chargé sous une polarité négative. La réversibilité de la réponse piézoélectrique implique que la polarisation des ferroélectrets peut être modulée. De plus, la courbe de polarisation des ferroélectrets est de forme pratiquement identique à celle des ferroélectriques. Elle présente la même hystérèse Le phénomène d’hystérèse a été démontré en appliquant un voltage alternatif superposé à un voltage de biais continu à un ferroélectret. Le voltage de biais était plus que suffisant pour charger les films et garder la même polarisation à tout moment du cycle de tension alternative, donc la polarisation des cellules n’a pas changé durant l’expérience. Le signal acoustique émis par le film a été enregistré simultanément au cycle de tension alternative et a présenté la forme en papillon typique d’une courbe de polarisation de ferroélectrique [17]. Ces résultats démontrent la similarité entre les ferroélectrets et les matériaux ferroélectriques.

Le nom ferroélectret est donc utilisé pour rappeler les ressemblances aux électrets et aux ferroélectriques, mais aussi les démarcations par rapport à ceux-ci. L’effet piézoélectrique dans les ferroélectrets ne provient pas d’un alignement de dipôles intrinsèques au matériel comme dans les ferroélectriques, mais bien de dipôles macroscopiques crées par des charges électriques

suffisant. L’effet piézoélectrique est significatif seulement dans la direction de l’épaisseur du film; la propriété est complètement anisotropique contrairement aux ferroélectriques. Et à la différence des électrets, les charges sont emprisonnées dans le volume aux parois des cellules internes et non seulement à la surface externe des films.

2.2 Fabrication des films cellulaires

Le matériel de base des films piézoélectriques en polypropylène sont des films cellulaires. Ces films sont des composites de polymère et de gaz. Le composite est formé de cellules de gaz dispersées dans une matrice de polymère, un peu à la manière des alvéoles dans une ruche d’abeilles. Pour fabriquer ces films, il existe deux méthodes distinctes; le soufflage et l’étirement mécanique.

2.2.1 Fabrication de films cellulaires par soufflage

Cette méthode de fabrication des films piézoélectriques est la première à avoir été utilisée spécifiquement pour produire des ferroélectrets [18]. La première étape consiste à extruder le polypropylène sous forme de tube mince d’une épaisseur d’environ 400 microns avec des bulles de gaz d’environ dix microns de diamètre et aussi espacées d’environ dix microns. Les bulles de gaz sont injectées dans la matrice de polymère fondu dans l’extrudeuse. Ces bulles peuvent aussi être créées par l’ajout d’un additif qui s’évapore à la chaleur de l’extrusion. Pour assurer l’uniformité des bulles dans le film, une filière comportant des disques rotatifs qui effacent l’histoire thermique du polymère et permettant une distribution uniforme des bulles de gaz est utilisée. Le tube est ensuite chauffé et étiré jusqu’à ce qu’il atteigne l’épaisseur désirée en injectant du gaz sous pression de l’intérieur du tube vers l’extérieur pour le faire gonfler comme un ballon. Les bulles de gaz sont agrandies et aplaties lors de l’étirage par gonflement du tube. Ce mécanisme tend à créer des cellules de faibles hauteurs qui tendent à s’affaisser pendant le soufflage. Cette méthode nécessite une filière en tube particulière et un montage permettant de faire le soufflage des films. Cette méthode de fabrication est peu répandue.

2.2.2 Fabrication des films par étirage mécanique

La fabrication de films cellulaires par étirage mécanique requiert quant à elle des équipements de mise en forme de polymère assez communs. Une différence majeure avec la première méthode de fabrication est que dans ce cas-ci, les cellules ne sont pas obtenues par la

présence initiale d’un gaz dans le polymère en fusion dans l’extrudeuse. Pour obtenir les cellules, des particules non polymères, comme le carbonate de calcium, le talc, le noir de carbone, l’alumine ou la silice, sont ajoutées dans la matrice de polymère fondu avant d’extruder un film mince. Ces particules seront responsables de la création des cellules lors de l’étirage mécanique. Il est important d’avoir une bonne distribution et une bonne dispersion des charges dans le polymère afin d’avoir des propriétés uniformes. La configuration de la vis de l’extrudeuse est donc très importante et doit incorporer des éléments distributifs et dispersifs. La vitesse de rotation et les températures de chaque zone doivent être optimisées afin de permettre un bon mélange sans être trop fluide. La détermination exacte de ces paramètres est basée sur les essais en laboratoire car l’extrusion de polymère n’est pas une science exacte et chaque cas est unique. Le rôle des charges minérales est de créer des fissures ou des surfaces de décohésion à l’intérieur du film extrudé. Ces surfaces sont des endroits entourant les charges où le polymère est discontinu. Pour être efficace dans leur rôle, les charges minérales doivent avoir de faibles affinités de liaison chimique avec le polymère afin que celui-ci ne soit pas porté à s’y attacher. Une forme de prisme angulaire améliore aussi l’efficacité des charges à créer les surfaces de décohésion dans le polymère. Sans agent de couplage, le carbonate de calcium est très efficace. Étant peu dispendieux, disponible sous toutes sortes de grades de tailles et de formes et très répandu, le CaCO3 est la charge minérale la plus utilisée pour fabriquer

des films cellulaires. Après l’extrusion, les films subissent un étirage mécanique bi-axial. Afin que le polypropylène soit malléable, l’étirage doit être fait à température élevée. Lors de cette étape, les charges minérales agissent comme concentrateurs de contraintes mécaniques et les surfaces de décohésion se répandent dans le film selon les deux directions d’étirage. Sous les contraintes mécaniques, les fissures et imperfections locales créées par les charges minérales lors de l’extrusion se répandent et s’agrandissent. Dans le film étiré, les surfaces de décohésion figées sous tension forment des cellules autour des charges minérales et ainsi est obtenue la structure cellulaire. Afin d’obtenir une structure uniforme de qualité, plusieurs paramètres d’étirage doivent être contrôlés. La température doit être assez élevée pour permettre au polypropylène de s’étirer en dépliant ses chaînes sans se casser mais pas assez élevée pour le faire fondre ou affaisser les fissures. Suite à l’étirage, le film est refroidi à l’air par un ventilateur pour figer la structure. Comme le gonflement dans la fabrication par soufflage, l’étirage mécanique permet d’amincir le film. La vitesse d’étirage est aussi un facteur important afin d’éviter le «necking» du film, c’est-à-dire que le film soit plus mince au

point de fusion et que le taux de déformation Hencky (logarithme du taux de déformation de la nouvelle dimension par rapport à la dimension initiale) devait être supérieur à 0,1 s-1 [19]. Des films

ont été étirés de 900 à 50 microns d’épaisseur à une vitesse de 50 mm/s à 155°C jusqu’à un ratio 1:3,5 [20]. Les dimensions finales des cellules varient beaucoup avec les paramètres d’opération, les matériaux utilisés et leur taille. La hauteur moyenne est généralement entre 3 et 15 microns et la longueur maximale est d’environ 100 microns. L’aire projetée des cellules est quant à elle très difficile à mesurer par des moyens communs puisqu’il est difficile d’obtenir une image représentative en trois dimensions de la structure cellulaire pour des films si minces.

La méthode de fabrication par étirage mécanique est plus avantageuse que par soufflage. Les films produits par étirage mécanique de film chargés en particules minérales possèdent des cellules très longues et étirées, La faible hauteur permet d’avoir plus de cellules superposées sur l’épaisseur du film. La forme avantageuse des cellules faites par étirage mécanique est produite par le fait que les cellules en tant que telles apparaissent lors de l’étirage mécanique et pas avant [21].

2.3 Optimisation de la structure cellulaire

Pour obtenir un bon effet piézoélectrique, la structure cellulaire des films extrudés doit être optimisée à l’aide d’un traitement de pression qui gonflera les cellules de gaz. L’objectif du traitement de pression est d’augmenter la capacité de chargement électrique du film en éloignant les électrodes que constituent les parois des cellules et de réduire le module de Young transversal du film. Comme il est démontré plus loin par le modèle mathématique, le coefficient piézoélectrique est proportionnel à la charge aux parois des cellules et inversement proportionnel au module de Young. À l’échelle des cellules des films, l’augmentation de la distance entre les parois des cellules augmente la charge pouvant être portée par celles-ci. Le gonflement des cellules affaiblit le module de Young dans le sens de l’épaisseur, car une fois gonflée, les bulles de gaz seront plus facilement comprimées plutôt que le polymère lui-même lorsque le film subit une contrainte, le polymère étant pratiquement incompressible comparativement aux couches de gaz. Le module de Young minimum correspond au coefficient d33 maximum [22]. La forme idéale pour la tranche d’une cellule est l’ellipse. Si on gonfle

trop la cellule et que la forme atteint une sphère, la rigidité augmente à cause de la stabilité géométrique de la sphère. La forme optimale de la tranche d’une cellule est celle d’une lentille arrondie plutôt que plate [23]. L’effet du traitement de pression peut être suivi à partir du ratio des masses volumiques après et avant le gonflement. Le ratio idéal a déjà été déterminé

expérimentalement pour certains films. Les valeurs rapportées sont entre 0,43 pour un film d’épaisseur initiale de 70 µm [22] et 0,63 pour un film d’épaisseur initiale de 40 µm [24]. Ce ratio dépend de l’épaisseur initiale du film. L’effet du traitement de pression doit être permanent aux conditions atmosphériques pour être utile. Son principe de fonctionnement est simple. Il s’agit d’imposer un gradient de pression décroissant de l’intérieur du film vers l’extérieur afin de le faire gonfler pendant que le film est chaud et malléable et ensuite de le laisser figer dans cet état en le refroidissant lentement. Plusieurs traitements sont présentés dans la littérature et une tendance générale peut être dégagée :

1. Exposer le film à un gaz, généralement de l’azote ou de l’air, à une pression entre 15 et 20 bars, pour une période de trois heures, afin de laisser le gaz à haute pression diffuser dans le film.

2. À la même pression, augmenter la température entre 80°C et 120°C pour une heure, afin de rendre le film malléable.

3. Retirer la pression rapidement et laisser le film refroidir lentement, afin de créer le gradient de pression de l’intérieur du film vers l’extérieur.

La durée de la première période n’a pas d’impact tant qu’elle est supérieure à trois heures pour des films d’environ 50 microns [25]. La température idéale pour la deuxième période doit être déterminée spécifiquement pour chaque polypropylène, en sachant que les propriétés varient d’un fabricant à l’autre. Le polymère doit être assez chaud pour être souple et malléable mais pas trop pour être fluide et ne pas être capable de former et conserver la structure cellulaire. À la fin du traitement, la pression doit être ramenée à l’atmosphère rapidement, en moins de dix secondes [26], pour permettre au film de gonfler au maximum avant que le gaz à haute pression puisse s’échapper des cellules et que le gradient devienne trop faible pour pousser les parois et gonfler les cellules. Il peut aussi être bénéfique de donner un deuxième traitement de pression au film suite à la métallisation [25]. Lors de la déposition sous vide des électrodes, le film subit un grand choc thermique qui affaisse la structure cellulaire. Le deuxième traitement est beaucoup moins sévère que le premier. Il s’agit seulement d’exposer le film à une pression de 8 bar pendant deux heures à température atmosphérique suivi de deux heures à 8 bar à 45°C, suivi d’un refroidissement à température atmosphérique, pour faire recouvrir aux cellules le volume perdu lors de la déposition des électrodes.

2.4 Le chargement électrique

Le chargement électrique est l’étape la plus importante dans la fabrication de piézoélectriques à partir de films cellulaires. Le chargement électrique donne au film cellulaire l’effet piézoélectrique recherché. Le chargement électrique est basé sur la loi de Paschen. La loi de Paschen représente les phénomènes de décharges électriques dans un gaz normalement non conducteur entre deux électrodes [27] [28] [29]. Dans le cas des films cellulaires, les parois des cellules internes jouent le rôle des électrodes. Les gaz étant des isolants électriques, il ne peut y avoir des claquages électriques que sous certaines conditions dans lesquelles une ionisation locale et temporaire du gaz en présence peut se produire. À ce moment précis, l’état du gaz se nomme plasma et cet état est conducteur électrique. Les charges traversent alors le plasma sous l’influence du champ électrique et se logent aux parois des cellules où le plasma les mène. Lorsque le champ externe est retiré, les charges électriques demeurent fixées aux parois internes des cellules à cause du caractère diélectrique du polypropylène. La loi de Paschen, représentée par l’équation 2.1, permet de calculer la différence de potentiel minimum nécessaire entre des électrodes à une distance précise pour avoir une décharge électrique dans un gaz donné à une certaine pression.

min ln où ln ln 1 1/ A pd C V B B pd (2.1)Le terme pd représente le produit de la pression et de la distance tandis que ϒ représente le deuxième coefficient d’ionisation du gaz. Les constantes A, B et C sont calculées expérimentalement et sont propres à chaque gaz.

La Erreur ! Source du renvoi introuvable. représente une courbe de Paschen typique pour l’air [29]. Pour charger les films cellulaires, il faut imposer un champ électrique plus grand que celui représenté dans l’équation 2.2 où h représente la hauteur dans chaque cellule afin de provoquer des décharges électriques à l’intérieur des cellules du film.

Emin=Vmin/h (2.2)

Cela peut se faire en connectant une source de tension aux électrodes d’un film déjà métallisé ou en traitant le film dans un montage corona. Le phénomène des décharges électriques, nommées

cellulaires a été démontré (LINDNER, et al., 2002) en enregistrant les émissions de lumière produites lors des décharges. Les décharges s’initient lorsque le champ électrique est plus fort que la valeur minimum et s’éteignent par elle-même lorsque le champ produit par les nouvelles charges emmagasinées contrebalance le champ externe appliqué et que le champ effectif résultant est plus faible que la valeur minimum [28]. La loi de Paschen permet aussi de calculer la densité surfacique de charges effective qu’il est possible d’avoir sur un échantillon donné sans que celui-ci ne provoque des claquages entre lui et son environnement. La densité surfacique de charges effective est la densité qui crée le même champ externe à l’échantillon que la somme des champs créés par les charges internes et les charges en surface (PAAJANEN, et al., 2001). Comme il est visible sur la Figure 2.4-1, il y a un produit pd minimum sur la courbe de Paschen à partir duquel on peut calculer une distance minimum dmin nécessaire au claquage aux conditions atmosphériques. Sachant que la

densité surfacique de charges à la surface négative crée un champ égal et opposé au champ créé à la surface chargée positivement et qu’il faut une différentiel de potentiel Vmin pour avoir un claquage,

on obtient la densité surfacique de charges effective représentée par l’équation 2.3, où dsample est

l’épaisseur du film et Ɛsample et Ɛg, les permittivités du film et du gaz :

sample 0 g surface min sample min o V d d (2.3)

Figure 2.4-1 : Courbe de Paschen pour l’air [29]. 1.E+00 1.E+01 1.E+02 1.E+03 1.E+04 1.E+05 1.E+06 1.E+07 1.E+08

1.E-01 1.E+01 1.E+03 1.E+05 1.E+07

V ol ta ge (V ) Produit pd (m*Pa)

L’équation 2.3 démontre que pour avoir une plus grande densité surfacique de charges effective, il faut avoir une plus grande permittivité du film ou un film plus mince pour des matériaux de la taille des films cellulaires. Cette réalité explique pourquoi les films cellulaires piézoélectriques sont toujours très minces, entre 50 et 100 microns d’épaisseur [31] [32] [26] [33] [30]. Pour atteindre cette densité surfacique de charge maximum, il faut s’assurer qu’il y a un champ électrique suffisant dans chaque cellule. Ceci n’est pas toujours évident étant donné les distributions assez larges des dimensions des cellules. Pour un film chargé par contact avec les électrodes [27] [34], le comportement de l’effet piézoélectrique en fonction de la différence de potentiel entre les surfaces durant le chargement du film va comme dans l’équation 2.4 (lorsque le seul paramètre qui varie est la différence de potentiel entre les surfaces) :

0 33 0 0 0 MAX 33 0 0 2 2 V V d k V V V V V d V V (2.4)Comme attendu de la loi de Paschen, si le voltage de chargement n’est pas suffisant, l’effet piézoélectrique est nul car il ne se produit aucune décharge dans les cellules du film et conséquemment aucune charge n’est emprisonnée. L’existence d’une valeur plancher V0 a été

démontré en enregistrant les émissions de lumières synchronisées au voltage de chargement. Pour un échantillon [28], aucune lumière n’était produite avant de dépasser environ 3 kV. Lorsque ce seuil est dépassé, la quantité de lumière émise augmente avec la force du champ électrique. Puisque l’émission de lumière correspond à des claquages qui déposent des charges électriques qui forment le dipôle électrique créant l’effet piézoélectrique, le coefficient piézoélectrique est proportionnel à la différence entre le voltage imposé et le voltage minimum sur la plage entre ce dernier et le double de sa valeur. Lorsque la différence de potentiel aux surfaces du film est supérieure à 2V0, le champ

produit par les charges emmagasinées est assez fort pour créer des décharges retours (back

discharges) dans le sens inverse des décharges de chargement lorsque le champ extérieur est retiré.

Ces décharges retours cessent dès que le champ effectif total redevient inférieur au champ critique. Le coefficient d33 atteint un maximum lorsque la différence de potentiel aux surfaces du film est de

2V0 lors du chargement du film, ce qui s’explique clairement par le modèle mathématique présenté

plus loin. Lors du chargement, l’effet piézoélectrique momentané continue d’augmenter avec le voltage de chargement passé 2V0, mais il se rabaisse au coefficient maximum parce que les charges

accumulées créent un champ trop fort et provoquent des décharges retours une fois que le champ externe est éteint.

Il existe principalement deux méthodes pour charger les films cellulaires. La première méthode est la méthode «contact», qui consiste à imposer une différence de potentiel aux électrodes d’un film comportant déjà des électrodes. Cette méthode permet de charger seulement le film se trouvant

entre les électrodes et elle nécessite un très bon contact entre l’électrode et le film pour ne pas abîmer celui-ci. Pour l’utiliser, il faut donc des électrodes déposées sous vide car le contact créé par

une bande adhésive conductrice n’est pas suffisant. Utilisé pour la recherche, c’est un procédé très dispendieux et inimaginable à l’échelle industrielle. La deuxième méthode, l’utilisation d’un montage

corona, est beaucoup plus approprié pour l’industrie. Le montage corona, présenté à la Figure 2-2 : Montage corona .

, consiste à imposer une différence de potentiel entre une aiguille et une assiette conductrices (point-to-plate corona discharge) pour créer un champ électrique sur toute la largeur de l’assiette. En déposant les films cellulaires sur celle-ci, il est possible de les charger.

Figure 2-2 : Montage corona [24].

Cependant, il est beaucoup plus difficile d’atteindre le champ électrique critique au chargement avec la méthode corona qu’avec la méthode contact à cause de la distance entre les électrodes dans le montage. Lors du chargement dans le montage corona, il faut éviter qu’il y ait une décharge externe entre l’aiguille et l’assiette pour éviter d’endommager le film. Pour atteindre les voltages optimaux (2V0) dans le film, il faut des champs électriques de l’ordre de 150 MV/m pour des films d’environ 50

microns avec des cellules d’environ 8 microns de hauteur, ce qui est pratiquement impossible d’atteindre aux conditions atmosphériques sans provoquer de décharges dans un montage corona dans l’air à condition atmosphérique. Il y a deux moyens d’arriver à obtenir le champ critique : augmenter la pression et utiliser un gaz avec une plus grande force diélectrique pour le chargement.

sans décharges externes de 31 kV et 60 kV, le coefficient piézoélectrique d33 est passé de 180 pC/N

à 270 pC/N [35]. La même logique s’applique pour le gaz à l’intérieur des cellules; la présence d’un meilleur diélectrique à une pression plus élevée permet d’avoir une meilleure rétention de charges. La présence d’un meilleur diélectrique augmente la permittivité du film, ce qui fait augmenter la densité de charge. Le remplacement de l’air des cellules par de l’azote grâce à une alternance de vacuum et d’azote à haute pression, le coefficient d33 passe de 270 pC/N à 790 pC/N [35]. Pour les

gaz hautement diélectriques comme le SF6, des problèmes de diffusion sont rencontrés lors du

remplacement de l’air interne des films. En effet, ces gaz ne pénètrent pas facilement à l’intérieur des cellules en raison de leurs tailles moléculaires. Quoique avantageux à court terme, l’effet du remplacement de l’air interne des films par des gaz à caractère diélectrique plus fort et sous haute pression se dissipe relativement rapidement suite au retour aux conditions atmosphériques. En effet, le gaz diélectrique sous haute pression se diffusera peu à peu vers l’extérieur du film et la densité de charges diminuera en conséquence. Si l’utilisation n’est pas immédiatement subséquente au chargement, l’utilisation d’un gaz différent de l’air à l’intérieur des cellules n’est pas utile. Lorsque la pression à l’intérieur des cellules du film est augmentée lors du chargement, il est aussi important de tenir compte de la distribution des tailles des cellules si les conditions de chargements se retrouvent à droite du minimum de la courbe de Paschen, ce qui est le cas dans la majorité des expériences [29]. Lorsque la pression interne est augmentée, la hauteur de cellule nécessaire (pour obtenir le même produit pd de la pression et de la distance) pour avoir un claquage électrique diminue et conséquemment un plus grand nombre de cellules sont chargées. Cependant, le voltage nécessaire au chargement des plus hautes cellules augmente et, puisque la quantité de charges emprisonnées est proportionnelle à la différence entre le voltage minimum et le voltage imposé, l’effet piézoélectrique résultant des grandes cellules diminue. Puisque la contribution des cellules de grandes hauteurs à l’effet piézoélectrique total est très importante à cause de la grande surface qui leur correspond généralement, le chargement à haute pression interne dans les cellules peut mener à un coefficient piézoélectrique plus faible que pour le chargement à basse pression suite au chargement pour un même champ électrique. La meilleure solution pour remédier à cette situation est d’avoir des cellules le plus uniformes possible pour faciliter l’optimisation.

2.5 Autres paramètres affectant l’effet piézoélectrique

Une fois chargé, le film doit retenir ses charges électriques pour conserver son caractère piézoélectrique. La rétention des charges piézoélectriques peut être améliorée en contrôlant la

cristallinité des films [36]. Les zones cristallines dans le film empêchent la dérive des charges et servent de points d’ancrage aux charges électriques sur les parois [37]. L’ajout d’additifs de nucléation améliore la rétention de charges en augmentant l’interface entre les zones où les charges électriques sont emprisonnées [38].

N’étant pas une propriété intrinsèque des films cellulaires, l’effet piézoélectrique n’est pas permanent non plus. Les films se déchargent au fil du temps. Après un déclin rapide durant les premières vingt-quatre heures, le coefficient se stabilise [39] et diminue ensuite très lentement sur une longue période de temps qui n’a pas encore été mesurée expérimentalement, la courbe prenant une allure asymptotique. Le temps entre le chargement et l’utilisation d’un film peut donc affecter sa performance.

Les films cellulaires piézoélectriques sont aussi très sensibles à la température à laquelle ils sont exposés. Il a été démontré que les films se déchargent en quelques jours s’ils sont entreposés à une température supérieure ou égale à 50°C [40]. La chaleur modifie les propriétés physiques du polymère et améliore sa conductivité électrique. Une exposition de courte durée à la chaleur réduit aussi la fréquence de résonnance du film. La dégradation thermique peut être atténuée par fluorisation du polymère, repoussant la température maximale à 70°C [14].

Par ailleurs, les films sont aussi significativement affectés par l’humidité de l’environnement dans lequel ils sont entreposés. Plus l’air est humide, plus le potentiel de surface diminue rapidement dans les premières heures suivant le chargement. Le coefficient piézoélectrique requiert aussi beaucoup plus de temps à se stabiliser à haute humidité [41].

2.6 Le modèle mathématique

Un modèle mathématique a été développé pour représenter l’effet piézoélectrique dans les films cellulaires [42]. Avant de développer le modèle, il faut d’abord définir et représenter schématiquement le film cellulaire. La Figure 2.6-1 présente des photographies prises au microscope à balayage électronique (SEM) de la tranche d’un film cellulaire en polypropylène, avant et après le traitement de pression. La matrice en polypropylène, les cellules vides et les charges de carbonates de calcium sont visibles sur ces photographies. Il est remarquable que plusieurs cellules soient superposées sur l’épaisseur du film. La Figure 2.6-2 (a) présente donc un premier schéma assez

mathématiquement. Afin de faciliter le développement du modèle, le schéma simplifié de la Figure 2.6-2 (b) est utilisé. Les cellules vides fermées remplies de gaz et la matrice de polymère sont remplacées respectivement par des couches infinies de gaz (de l’air dans le cas du schéma) d’épaisseur s1i et de polymère d’épaisseur s2j et de permittivité électrique Ɛ. Lors du chargement

électrique, des charges s’accumulent et des décharges peuvent s’effectuer entre les parois des cellules. Chacune des parois d’une cellule porte donc une densité de charge égale de signe opposé. Étant donné que les films sont des diélectriques, les charges sont considérées comme étant emprisonnées à la surface sans pénétrer le matériel comme sur un isolant de condensateur. Il n’y a donc pas de charge dans le volume d’air ou de polymère, seulement aux interfaces. La loi de Gauss et la deuxième loi de Kirchhoff sont les fondations du modèle mathématique. La loi de Gauss (2.5) stipule que la densité de flux électrique sortant d’une surface S contenant une charge Q est proportionnelle à cette charge.

0 Q E dA

(2.5)Figure 2.6-1 : Images SEM de la tranche d'un film cellulaire (à gauche) avant le traitement de pression et (à droite) après le traitement de pression.

Figure 2.6-2 : Schémas représentants les films cellulaires; (a) réaliste [12] et (b) simplifié [32]. Dans le modèle simplifié, les couches d’air et de polymère sont infinies, donc on considère que les interfaces entre elles sont des surfaces de Gauss contenant la couche de polymère, sur laquelle les charges sont déposées. La densité de flux est donc composée du flux provenant des champs électriques du polymère et de la couche d’air. Le sens positif de flux est de l’intérieur de la surface de Gauss vers l’extérieur. Pour l’interface entre la première couche de polymère s11 et la première

couche d’air s21 et l’interface suivant, les équations (2.6) et (2.7) sont obtenues. Des équations

similaires représentent chacune des interfaces.

(2.6)

(2.7)

En additionnant les équations (2.6) et (2.7), on arrive à l’égalité E11=E12=E1i=E1; les champs

électriques dans les couches de polymère sont tous égaux. La deuxième loi de Kirchhoff (2.8) stipule que la somme algébrique de toutes les différences de potentiel sur un circuit fermé doit être nulle.

∮

(2.8)

Lorsque des électrodes sont déposées sur les surfaces extérieures du film et que celles-ci sont reliées par exemple à un voltmètre, on obtient un circuit fermé. Le produit des champs électriques de chaque couche et de leur épaisseur respective est une différence de potentiel. L’équation (2.9) représente le circuit électrique fermé du film.

![Tableau 1.4-1 : Exemple d'applications de matériau piézoélectrique [10].](https://thumb-eu.123doks.com/thumbv2/123doknet/6685199.183403/24.918.107.770.581.902/tableau-exemple-applications-matériau-piézoélectrique.webp)

![Tableau 1.6-1 : Coefficients piézoélectriques de quelques matériaux piézoélectriques. [11]](https://thumb-eu.123doks.com/thumbv2/123doknet/6685199.183403/26.918.199.674.653.802/tableau-coefficients-piézoélectriques-matériaux-piézoélectriques.webp)

![Figure 2.4-1 : Courbe de Paschen pour l’air [29].](https://thumb-eu.123doks.com/thumbv2/123doknet/6685199.183403/34.918.166.743.593.1001/figure-courbe-paschen-l-air.webp)

![Figure 2-2 : Montage corona [24].](https://thumb-eu.123doks.com/thumbv2/123doknet/6685199.183403/36.918.296.576.529.722/figure-montage-corona.webp)

![Figure 2.6-2 : Schémas représentants les films cellulaires; (a) réaliste [12] et (b) simplifié [32]](https://thumb-eu.123doks.com/thumbv2/123doknet/6685199.183403/40.918.130.744.106.349/figure-schémas-représentants-films-cellulaires-réaliste-simplifié.webp)

![Figure 2.7-1 : Montage de caractérisation de l’effet piézoélectrique inverse par effet acoustique [17]](https://thumb-eu.123doks.com/thumbv2/123doknet/6685199.183403/47.918.310.654.242.469/figure-montage-caractérisation-effet-piézoélectrique-inverse-effet-acoustique.webp)

![Figure 2.7-2 : Montage de caractérisation de l'effet piézoélectrique direct [43].](https://thumb-eu.123doks.com/thumbv2/123doknet/6685199.183403/48.918.319.562.106.307/figure-montage-caractérisation-effet-piézoélectrique-direct.webp)