HAL Id: tel-02903049

https://tel.archives-ouvertes.fr/tel-02903049

Submitted on 20 Jul 2020HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci-entific research documents, whether they are pub-lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Simulation des distorsions de cuisson de pièces

composites élaborées par co-bonding en autoclave

Laure Moretti

To cite this version:

Laure Moretti. Simulation des distorsions de cuisson de pièces composites élaborées par co-bonding en autoclave. Matériaux. Ecole des Mines d’Albi-Carmaux, 2019. Français. �NNT : 2019EMAC0009�. �tel-02903049�

THÈSE

THÈSE

en vue de l’obtention du

DOCTORAT DE L’UNIVERSITÉ DE TOULOUSE

DOCTORAT DE L’UNIVERSITÉ DE TOULOUSE

délivré par

IMT – École Nationale Supérieure des Mines d’Albi-Carmaux

présentée et soutenue par

Laure M

ORETTI

le 13 Décembre 2019

Simulation des distorsions de cuisson de pièces

composites élaborées par co-bonding en autoclave

École doctorale et discipline ou spécialité : MEGEP : Génie mécanique, mécanique des matériaux

Unité de recherche :

Institut Clément Ader, UMR CNRS 5312, IMT Mines Albi Directeur(s) de Thèse :

Philippe Olivier, Professeur, Université Toulouse III - Paul Sabatier Gérard Bernhart, Professeur, IMT Mines Albi

Autres membres du jury :

Véronique Michaud, Professeur, EPFL (Présidente) Sylvain Drapier, Professeur, Mines Saint-Étienne (Rapporteur) Frédéric Jacquemin, Professeur, Université de Nantes (Rapporteur)

Bruno Castanié, Professeur, INSA Toulouse (Examinateur) Guy Sola, Expert Simulation des Procédés, Dassault Aviation (Invité)

Simulation des distorsions de cuisson de pièces composites élaborées par co-bonding en auto-clave

Les composites stratifiés en fibres de carbone et à matrices thermodurcissables sont, grâce à leurs propriétés spécifiques, des matériaux très performants pour les pièces de structure primaire en aéronautique. Cependant, durant leur élaboration, de nombreux phénomènes multi-physiques conduisent à l’apparition de contraintes et de déformations résiduelles qui impactent la géométrie finale de la pièce. Ces écarts de géométrie sont critiques pour les pièces de grandes dimensions et les assemblages. Il est donc primordial de prédire ces déformations par la simulation.

Le travail effectué au cours de cette thèse s’inscrit au sein du projet MAESTRIA du CORAC porté par la DGAC et dans le cadre d’un partenariat étroit avec Dassault Aviation. La recherche menée s’intéresse plus particulièrement aux assemblages co-collés. Le film de colle époxy utilisé pour ces collages a un comportement propre et risque d’avoir une influence sur les déformations de cuisson des assemblages. La colle, souvent ignorée dans les simulations de cuisson, a donc fait l’objet d’une caractérisation et d’une modélisation propre. Un effort de caractérisation important est fourni afin d’identifier les lois de comportement associées aux variations des propriétés des matériaux au cours de la cuisson. Une fois les lois de comportement matériaux identifiées, la modélisation FEA est implémentée sous Abaqus via des subroutines utilisateurs FORTRAN. Le modèle a ensuite été confronté à des cas expérimentaux. Des mesures de distorsions de plaques, cornières et assemblages sont effectuées. Si le modèle fourni des résultats très satisfaisants pour les pièces composites, les résultats des mesures sur les assemblages révèlent un comportement de l’adhésif plus complexe qu’attendu et une influence non négligeable du film de colle sur les distorsions.

La dernière partie de ce travail de recherche se concentre donc sur la compréhension et l’étude approfondie du comportement de ce film de colle. Pour ce faire diverses analyses sont effectuées dont des instrumentations d’assemblages collés par fibres optiques à réseaux de Bragg permettant de suivre les déformations in-situ tout au long de la cuisson.

Mots-clés : Distorsions de cuisson, Matériaux composites, Co-bonding, Colle époxy, Fabrication virtuelle

Abstract

Simulation of cure distortions of composite parts co-bonded in autoclave

Because of their specific properties, composite laminates made of carbon and thermosetting resins are very efficient materials for primary structural parts in aeronautics. However, during their cure, composite parts are subjected to several multi-physical phenomena, which may cause residual stresses and strains that will impact the final geometry of the part. Those variations of geometry are critical for parts of large dimensions and assemblies. Therefore, a simulation tool is needed to predict the cure strains.

The work conducted during this Ph.D is part of the MAESTRIA project of the CORAC supervised by the DGAC and is undertaken as a part of a strong partnership with Dassault Aviation. In this research work a special interest is given to co-bonded assemblies. The epoxy adhesive film used has its own behaviour and may have an influence on cure strains of assemblies. The adhesive, often ignored in cure simulations, is thus subjected to its own characterization and modelling.

A significant characterization work is done to identify the behaviour laws of materials throughout their cure. Based on this characterization work, a FEA model is implemented on Abaqus using FORTRAN user subroutines. The model is then compared to experimental measurements for validation. Distortion measurements are done on composite plates, corners and assemblies. The model provides accurate results for composite parts, however, the measurements obtained for assemblies revealed an adhesive behavior more complex than expected and a significant influence of the adhesive film on distortions.

Therefore, the last part of this research work focuses on understanding and in-depth studying of the behavior of this adhesive film. To do so, various analyses are carried out, including cure monitoring of co-bonded

Ces travaux de thèse, financés par Armines, ont été effectués à l’Institut Clément Ader dans le cadre du projet MAESTRIA du CORAC porté par la DGAC.

Je tiens à remercier, dans un premier temps, l’ensemble du jury, MmeVéronique Michaud,

M. Sylvain Drapier, M. Frédéric Jacquemin et M. Guy Sola, d’avoir accepté d’examiner mon travail ainsi que pour les discutions et les conseils constructifs qu’ils m’ont fournis. Je remercie évidemment mes directeurs et encadrants de thèse Philippe Olivier, Bruno Castanié, Gérard Bernhart et, pour une courte durée, Gilles Dusserre pour leur soutien et pour la confiance et l’autonomie qu’ils m’ont accordées au cours de cette thèse. Cela aura été un plaisir de travailler avec chacun d’eux tout au long de ces trois années. Je remercie également tous les membres de l’équipe de notre partenaire industriel Dassault Aviation, en particulier Fanny Chouteau et Sandrine Box, pour les discussions constructives, leur aide et leur gentillesse.

Je souhaite également remercier de tout mon cœur Nathalie Gleizes sans qui la plupart des essais expérimentaux effectués au cours de cette thèse n’auraient sans doute pas vus le jour. Je lui suis redevable pour toutes ces longues heures passées ensembles en salle blanche et pour tous ses conseils et la gentillesse dont elle a toujours fait preuve. Je remercie les stagiaires qui m’ont aidé dans ces travaux, Cyril Bernolin et Vincent Raffault, pour l’intérêt et le sérieux dont ils ont su faire preuve au cours des quelques mois passés au laboratoire. Cela aura été un plaisir de travailler avec eux.

Un grand merci évidemment à l’ensemble des membres du laboratoire, en particulier aux doctorants et post-doctorants qui auront su faire de ces trois années un excellent souvenir. Une pensée en particulier à Jim, Geneviève, Wafaa, Landry, Guillaume, Flo ainsi qu’à tous mes amis albigeois, toulousains, parisiens et à tous ceux que j’oublie certainement qui ont fortement, parfois même un peu trop, animé ces années de thèse. Je remercie aussi évidement Fanny, la colocataire idéale, qui a su être là pour les bons moments comme pour les coups durs et qui s’est occupée de tout pendant mes dernières semaines de rédaction.

Finalement toutes mes pensées vont à ma mère et ma sœur qui m’ont toujours soutenue et qui m’ont appris à quel point il était important de s’amuser dans son travail.

Remerciements. . . v

Table des matières . . . vii

Introduction générale . . . 1

1 Etat de l’art sur les déformations de cuisson des assemblages composites collés . . . 3

Introduction . . . 4

1.1 Les matériaux composites et les adhésifs structuraux. . . 5

1.1.1 Les composites . . . 5

1.1.2 Les procédés d’élaboration et d’assemblage des composites. . . 7

1.1.3 Propriétés physico-chimiques des polymères. . . 9

1.2 Phénomènes multi-physiques responsables des déformations de cuisson. 11 1.2.1 Différentiels de dilatation thermique. . . 11

1.2.2 Le retrait chimique . . . 13

1.2.3 Gradients de température. . . 16

1.2.4 Interaction pièce outillage. . . 16

1.2.5 Flux de résine et consolidation . . . 17

1.2.6 Relaxation viscoélastique . . . 20

1.2.7 Humidité . . . 20

1.2.8 Cas des assemblages collés . . . 20

1.3 Modélisation de cuisson des matrices thermodurcissables . . . 21

1.3.1 Modèles thermocinétiques. . . 22

1.3.2 Modélisation des changements d’état physico-chimique . . . 23

1.3.3 Modèles constitutifs mécaniques . . . 24

1.3.4 Modélisation de l’interaction pièce/outillage . . . 28

1.4 Méthodes de suivi des déformations et des propriétés . . . 28

1.4.1 Méthodes classiques d’analyses des matériaux à base thermodurcis-sable . . . 29

1.4.3 Suivi des propriétés et déformations mécaniques. . . 35

1.4.4 Suivi des déformations par Fibres Optiques à Réseaux de Bragg . 38 Conclusion . . . 40

2 Caractérisation des comportements matériaux du préimprégné et de l’adhésif . . . 43

Introduction . . . 44

2.1 Propriétés générales des matériaux étudiés. . . 45

2.1.1 Le préimprégné M21EV/IMA . . . 45

2.1.2 L’adhésif structural FM300-M. . . 46

2.2 Caractérisation cinétique . . . 47

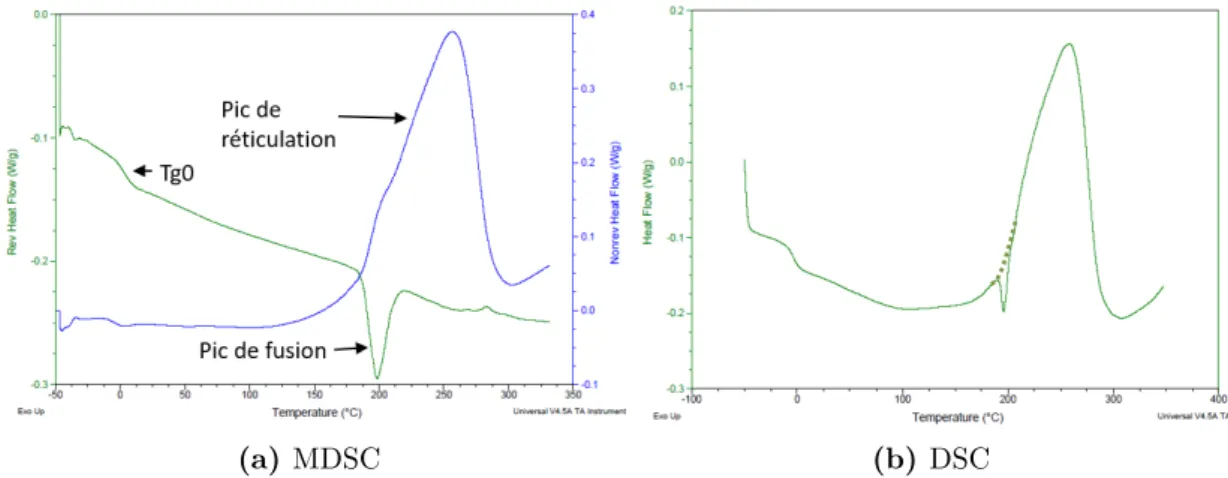

2.2.1 Méthode de mesure par calorimétrie différentielle à balayage . . . 47

2.2.2 Caractérisation de l’avancement maximal de réaction . . . 50

2.2.3 Identification des paramètres du modèle de Kamal Sourour modifié 51 2.2.4 Résultats du modèle de Kamal Sourour modifié . . . 52

2.3 Propriétés thermiques . . . 53

2.3.1 Capacité calorifique . . . 53

2.3.2 Conductivité thermique . . . 55

2.4 Transitions d’état des résines. . . 57

2.4.1 Transition vitreuse . . . 57

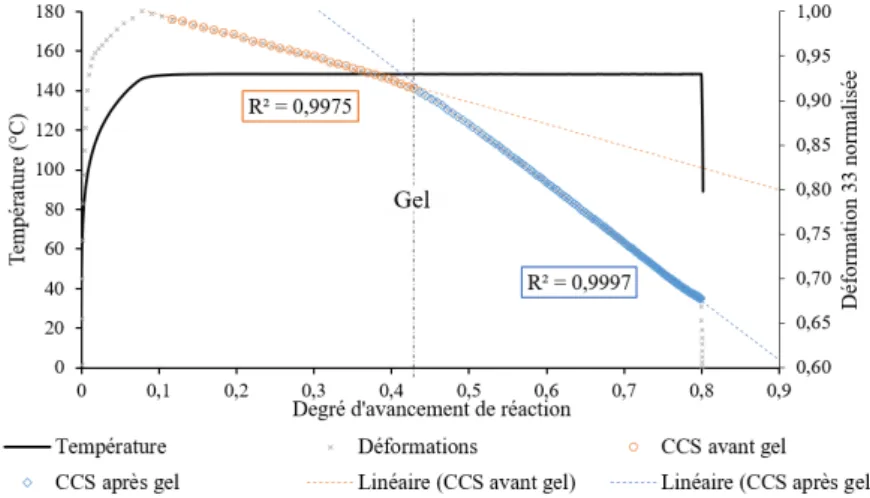

2.4.2 Gélification . . . 58

2.4.3 Dégradation des résines . . . 59

2.5 Déformations thermo-chimiques . . . 60

2.5.1 Mesure des déformations thermochimiques par TMA . . . 60

2.5.2 Mesure des déformations thermo-chimiques par Fibres Optiques à Réseaux de Bragg . . . 63

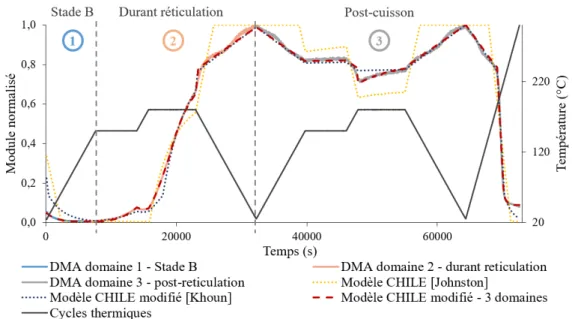

2.6 Modèle constitutif mécanique . . . 65

2.6.1 Modèles constitutifs des résines thermodurcissables . . . 65

2.6.2 Identification du modèle constitutif du préimprégné . . . 67

2.6.3 Identification du modèle constitutif de l’adhésif structural . . . 72

Conclusion . . . 74

3 Mise en place et validation de la modélisation des distorsions de cuisson. . . 75

Introduction . . . 76

3.1 Mise en place du modèle des distorsions de cuisson . . . 76

3.1.1 Architecture globale du code FORTRAN . . . 76

3.1.2 Module thermocinétique. . . 78

3.1.3 Module contraintes et déformations . . . 79

3.2 Étude de la sensibilité du modèle . . . 80

3.2.1 Sensibilité du module thermocinétique . . . 80

3.2.2 Sensibilité du module de simulation des contraintes et déformations 85 3.3 Validation du modèle thermocinétique de cuisson . . . 87

3.3.1 Validation du modèle sur une plaque épaisse . . . 87

3.3.2 Validation du modèle par mesures en arrêt de cycle . . . 89

3.4 Fabrication et mesures des distorsions post-cuisson des cas génériques . 90 3.4.1 Fabrication des cas génériques. . . 90

3.5 Étude des mesures de distorsions et validation du modèle. . . 97

3.5.1 Mesures des distorsions et validation de la modélisation des pièces de type plaques . . . 97

3.5.2 Mesures des distorsions et validation de la modélisation des pièces de type cornières . . . 101

3.5.3 Mesures des distorsions et problématique des assemblages collés . 103 Conclusion . . . 105

4 Étude approfondie des liaisons collées . . . 107

Introduction . . . 108

4.1 Étude de la co-cuisson des plaques fines . . . 108

4.1.1 Étude par tomographie des plaques co-cuites . . . 108

4.1.2 Influence de la pression sur le flux de colle et les déformations . . 109

4.2 Influence des différentes méthodes d’assemblages collés sur les distorsions 110 4.2.1 Profils de distorsions . . . 110

4.2.2 Simulation du co-collage. . . 111

4.2.3 Étude des interfaces de collage . . . 113

4.3 Influence du film de colle sur les déformations des pièces co-collées . . . 115

4.4 Suivi des déformations par fibres optiques à réseaux de Bragg. . . 116

4.4.1 Fabrication et mesure des déformations de cuisson par FBG . . . 116

4.4.2 Mesures des déformations de cuisson dans un assemblage co-collé avec deux films de colle. . . 120

4.4.3 Mesures des déformations de cuisson dans un assemblage co-collé sans film de colle . . . 129

4.4.4 Comparaison du développement des déformations mesurées au sein des assemblages co-collés. . . 135

Conclusion . . . 137

Conclusion générale et perspectives . . . 139

Table des figures. . . 143

Liste des tableaux . . . 151

Listes des symboles . . . 153

Propriétés générales . . . 153

Déformations et contraintes . . . 153

Propriétés thermochimiques . . . 154

Propriétés thermocinétiques . . . 154

Propriétés mécaniques. . . 155

Fibres optiques à réseaux de Bragg . . . 155

Acronymes . . . 157

La place, sans cesse croissante, des matériaux composites dans de nombreux domaines industriels est maintenant acquise, et ce tout particulièrement dans l’industrie aéro-nautique. Les intérêts économiques non négligeables que représentent l’allégement des structures, ainsi que les baisses de consommation de carburant qui y sont associées, ont donné aux composites et à leurs excellentes propriétés spécifiques une position majeure dans les efforts de recherche et de développement mis en œuvre à l’heure actuelle. Ces efforts de recherche concernent, évidement, l’amélioration de la qualité et de la diversité de ces matériaux, mais également l’augmentation de la productivité et de l’amélioration des procédés de fabrication associés. Les matériaux composites, par leur complexité et leur forte anisotropie, sont des matériaux compliqués à mettre en œuvre. Si les systèmes à base thermoplastiques sont de plus en plus utilisés grâce, en partie, à leur flexibilité de fabrication et d’assemblage, les matériaux thermodurcissables restent abondamment utilisés pour les pièces de structure primaire aéronautique. La maitrise des coûts de fabrication ainsi que des méthodes d’assemblages de ces structures continuent à mobiliser d’importants efforts.

Le développement d’outils de fabrication virtuelle, dits de "virtual manufacturing", a pour objectif d’apporter une meilleure flexibilité de conception tout en permettant d’importantes économies lors de la mise en place des procédés de fabrication. L’utilisation d’outils de simulation pertinents vont permettre d’optimiser les cycles de fabrication et d’adapter les outillages aux géométries de pièces souhaitées.

Dans cette optique le COnseil pour la Recherche Aeronautique Civile (CORAC) a mis en place la plateforme Usine Aéronautique du Futur (UAF). L’un des projets de cette dernière est le projet MAitrisE par la SimulaTion des pRocédés Industriels Aéronautiques (MAESTRIA) supervisé par la DGAC et piloté par Dassault Aviation. Ce projet a pour objectif la maitrise de la simulation des processus de fabrication et d’assemblage pour les matériaux métalliques et composites. Les travaux de recherche présentés dans cette thèse sont effectués dans le cadre de ce projet. Ils traitent plus particulièrement de la simulation des déformations de cuisson des pièces composites élaborées par co-bonding en autoclave.

Durant le cycle de cuisson des pièces composites, de nombreux phénomènes multi-physiques entrent en jeu. Ceux-ci conduisent à l’apparition de contraintes résiduelles et de déformations qui impactent les géométries des pièces lors du démoulage et qui viennent fortement compromettre leur stabilité géométrique. Ceci est particulièrement vrai pour les structure primaire aéronautique de grandes tailles où le déplacement induit par les déformations de cuisson est exacerbé par les dimensions de la pièce.

Ces structures primaires sont, en général, constituées de diverses pièces composites assemblées entre elles, souvent à l’aide d’adhésifs structuraux thermodurcissables. Si la déformation des pièces composites thermodurcissables a fait l’objet de nombreuses re-cherches, l’influence des techniques de collage utilisées dans l’industrie sur la déformation des pièces et leur modélisation est elle assez mal connue.

L’objectif du travail présenté est donc de développer un outil de simulation des distorsions de cuisson des stratifiés de préimprégnés M21EV/IMA, ils sont constitués d’une matrice époxy renforcée en fibres de carbone. L’outil développé doit également permettre la simulation des déformations de cuisson liées à l’assemblages par co-bonding de ces stratifiés à l’aide d’un adhésif structural époxy FM300-M.

Le premier chapitre de ce manuscrit présente l’état de l’art concernant les déformations de cuisson des assemblages composites collés. Il permet de mettre en avant les phénomènes majeurs responsables des distorsions de cuisson et de présenter les méthodologies de modélisation existantes. Suite à cette étude bibliographique il apparait que, si la cuisson des composites a fait l’objet de nombreuses recherches, le comportement des adhésif structuraux au cours des cuissons a, lui, plus rarement été étudié.

En s’appuyant sur l’identification au cours du Chapitre 1 des phénomènes majeurs agissants sur les déformations de cuisson, la caractérisation des comportements du préimprégné M21EV/IMA et de l’adhésif structural FM300-M est traitée dans le Chapitre 2. Les comportements thermocinétiques, thermochimiques et thermomécaniques sont identifiés pour les deux matériaux. Diverses méthodes expérimentales sont mises en place pour permettre la caractérisation de ces comportements au cours de la cuisson du préimprégné et de l’adhésif.

Le Chapitre 3 présente la mise en place du modèle éléments finis de simulation de cuisson. Au cours de ce chapitre la robustesse et la validité du modèle sont également étudiées. Divers cas génériques composites sont fabriqués et assemblés par collage en autoclave afin de valider l’outil de simulation. Ces cas génériques permettent de mettre en évidence un comportement complexe de la colle et une influence non négligeable sur les distorsions de cuisson.

Suite à ces observations le Chapitre 4 fournit une étude plus approfondie du comporte-ment de la colle au cours de la cuisson. Divers essais et modélisations sont mis en place dans cet objectif, dont des suivis de déformations in-situ au cours de cycles autoclave par fibres optiques à réseaux de Bragg.

Finalement, les principales conclusions de ce travail de recherche ainsi que les perspectives envisagées pour des travaux futurs sont présentées.

1

Etat de l’art sur les déformations

de cuisson des assemblages

composites collés

Introduction . . . 4

1.1 Les matériaux composites et les adhésifs structuraux . . . 5

1.1.1 Les composites. . . 5

1.1.1.1 Les renforts. . . 5

1.1.1.2 La matrice . . . 5

1.1.1.3 Les préimprégnés . . . 7

1.1.2 Les procédés d’élaboration et d’assemblage des composites . . . 7

1.1.2.1 Les procédés d’élaboration des composites . . . 7

1.1.2.2 Les procédés de fabrication des structures intégrées. . . 9

1.1.3 Propriétés physico-chimiques des polymères . . . 9

1.1.3.1 Gélification . . . 10

1.1.3.2 Fusion des thermoplastiques . . . 10

1.1.3.3 Vitrification . . . 10

1.1.3.4 Dégradation des résines. . . 10

1.2 Phénomènes multi-physiques responsables des déformations de cuisson . . 11

1.2.1 Différentiels de dilatation thermique . . . 11

1.2.2 Le retrait chimique . . . 13

1.2.3 Gradients de température . . . 16

1.2.4 Interaction pièce outillage . . . 16

1.2.5 Flux de résine et consolidation . . . 17

1.2.6 Relaxation viscoélastique . . . 20

1.2.7 Humidité. . . 20

1.2.8 Cas des assemblages collés . . . 20

1.3 Modélisation de cuisson des matrices thermodurcissables. . . 21

1.3.1.1 Le fort couplage entre la thermique et la cinétique. . . 22

1.3.1.2 Etude de la cinétique de polymérisation des systèmes époxy 22 1.3.2 Modélisation des changements d’état physico-chimique . . . 23

1.3.3 Modèles constitutifs mécaniques . . . 24

1.3.3.1 Modèles viscoélastiques. . . 24

1.3.3.2 Les modèles CHILE . . . 26

1.3.4 Modélisation de l’interaction pièce/outillage . . . 28

1.4 Méthodes de suivi des déformations et des propriétés . . . 28

1.4.1 Méthodes classiques d’analyses des matériaux à base thermodurcis-sable . . . 29

1.4.1.1 L’analyse calorimétrique différentielle - DSC. . . 29

1.4.1.2 Laser Flash Analysis - LFA . . . 30

1.4.1.3 Analyse Thermogravimmétrique - TGA. . . 30

1.4.1.4 Analyse thermomécanique - TMA. . . 30

1.4.1.5 Analyse Mécanique Dynamique - DMA . . . 31

1.4.2 Suivi des déformations thermochimiques hors autoclave . . . 31

1.4.2.1 Mesure par rhéomètre. . . 32

1.4.2.2 Mesure par analyse thermo-mécanique (TMA) . . . 32

1.4.2.3 Dynamic Speckle Pattern global analysis - DSP . . . 32

1.4.2.4 Mesure in-situ dans l’épaisseur d’un stratifié. . . 33

1.4.2.5 Dilatomètres Volumiques à Piston . . . 35

1.4.3 Suivi des propriétés et déformations mécaniques . . . 35

1.4.3.1 Propriétés mécaniques . . . 35

1.4.3.2 Interaction pièce outillage . . . 37

1.4.4 Suivi des déformations par Fibres Optiques à Réseaux de Bragg . 38 1.4.4.1 Généralités sur les fibres optiques à réseaux de Bragg . . . . 38

1.4.4.2 Méthode de mesure des déformations par FBGs . . . 39

Conclusion . . . 40

Introduction

Avec l’utilisation de plus en plus fréquente des matériaux composites dans de nombreux domaines comme l’aéronautique, le spatial, l’automobile ou encore l’industrie navale, leurs compositions ainsi que leurs procédés d’élaboration et d’assemblage ne cessent de se diversifier. Ce chapitre décrit, dans un premier temps, la diversité de ces matériaux et de leurs méthodes de fabrication et d’assemblage. Une étude bibliographique approfondie sera ensuite présentée afin de comprendre plus précisément les phénomènes multi-physiques entrants en jeux durant leur cuisson. Cette étude va permettre de mettre en avant les phénomènes les plus impactants sur les déformations de cuisson. Ce sont ces phénomènes qui devront donc faire l’objet d’une caractérisation et d’une simulation approfondie. Les différentes méthodologies de modélisation de la cuisson des composites disponibles dans la littérature seront également étudiées. Finalement, les méthodes d’analyses des matériaux et de mesures des déformations existantes seront décrites afin de faciliter la compréhension des essais présentés dans la suite de ce manuscrit.

1.1 Les matériaux composites et les adhésifs

structuraux

1.1.1 Les composites

Un matériau composite résulte de l’assemblage de plusieurs matériaux non miscibles. Ce mélange permet d’obtenir des gammes de propriétés très variées s’adaptant à de nombreux domaines d’application. En aéronautique, par exemple, c’est souvent la légèreté combinée à une bonne tenue mécanique qui est recherchée. Le composite est en général composé de renforts noyés dans une matrice possédant une résistance mécanique bien plus faible. Cette matrice permet le maintient de la géométrie de la pièce et la transmission des sollicitations qui lui sont imposées. Ce sont des matériaux homogènes très fortement anisotropes. La qualité des propriétés d’un composite dépend, évidemment, des caractéristiques des matériaux qui le composent. Mais la qualité des interfaces entre ces matériaux est également impactante et est fortement influencée par le procédé de fabrication [30].

Le composite utilisé dans le cadre de ce travail de recherche est élaboré à partir d’un préimprégné composé d’une matrice thermodurcissable M21EV. La M21EV est une matrice époxy chargée en nodules thermoplastiques dont nous détaillerons l’intérêt plus bas. Les renforts utilisés sont des fibres de carbone IMA. Le matériau est produit par Hexcel.

1.1.1.1 Les renforts

Les renforts sont en général des matériaux à hautes propriétés mécaniques. Ils assurent la tenue mécanique du composite. Ils demandent également de bonnes propriétés thermiques et électriques en fonction de l’utilisation visée. Ils peuvent être de type minéral ou organique. Les renforts existent également sous différentes formes : particules, micro-billes, fibres courtes ou longues. Dans le cas des fibres IMA nous sommes en présence de fibres longues de carbone, haute performance et à module intermédiaire.

1.1.1.2 La matrice

Le but de la matrice est d’assurer la cohésion du composite. Elle permet de donner sa forme à la pièce. Il existe différents types de matrices (polymère, céramique, métallique, minérales ou encore biosourcée). La M21EV étudiée ici est une matrice polymère. Les matrices polymères sont couramment utilisées en aéronautique. On distingue les thermoplastiques et les thermodurcissables. Si les thermodurcissables ont longtemps dominé le marché des composites grâce, entre autres, à leurs propriétés mécaniques, les thermoplastiques ont vocation à être de plus en plus utilisés. La matrice M21EV est une matrice époxy (thermodurcissable) chargée en nodules de thermoplastiques. Les thermodurcissables

Les thermodurcissables, comme leur nom l’indique, durcissent au cours de leur polymé-risation. Un réseau tridimensionnel de monomères liés par liaisons covalentes se forme, le réseau est dit « réticulé ». Cette réaction est irréversible. Il est impossible de faire refondre le matériau une fois polymérisé. Une montée en température ne peut entrainer que la dégradation de la pièce [30,86].

Lors de cette polymérisation le matériau passe d’un état fluide visqueux à un état caoutchoutique pour aboutir à son état vitreux final. Au cours de ces transformations, comme nous le verrons plus en détails plus loin, le matériau subit des changements de propriétés drastiques. Il gagne en tenue mécanique et se durcit. L’objectif est alors de s’approcher au maximum d’une polymérisation totale afin d’obtenir les meilleures caractéristiques mécaniques. Dans la pratique cet état est rarement atteint, la poly-mérisation est une réaction complexe, souvent exothermique et compliquée à contrôler complètement [86].

Il existe plusieurs types de thermodurcissables. Pour les pièces soumises à fortes sollici-tations mécaniques les résines époxy sont généralement préférées.

Les thermoplastiques

Les thermoplastiques, lorsqu’ils sont chauffés, voient la force des liaisons de leurs chaines polymériques diminuer. Ainsi, la rigidité du matériau diminue jusqu’à fusion complète et son comportement est alors proche du fluide. Les matériaux thermoplastiques peuvent donc être réchauffés et refroidis de nombreuses fois avec une altération limitée de leurs propriétés. Cela a un impact capital sur leur mise en œuvre et leur recyclabilité [86]. Ces propriétés permettent d’utiliser des procédés de soudage qui provoquent un fort intérêt industriel.

Les thermodurcissables à nodules thermoplastiques

(a) HT7/5228 sans particule [28] (b) HT7/5228 avec particules [28]

(c) M21/T700 avant rupture [75] (d) M21/T700 après rupture [75]

Figure 1.1 – Microscopies et morphologies de rupture pour des préimprégnés chargés ou non en particules thermoplastiques

Les résines thermodurcissables, malgré leurs bonnes propriétés mécaniques, possèdent une faible ténacité. Cette caractéristique détériore considérablement la tenue des compo-sites à matrices thermodurcissables lors d’un impact. Pour pallier à cela, des particules ILT, « InterLaminar Toughening », sont utilisées afin d’augmenter la ténacité des zones

inter-plis riches en résines. La figure 1.1 illustre la propagation d’une fissure au sein du HT7/5228 et du M21/T700. Celles-ci contournent les nodules thermoplastiques, ralentissant ainsi leur propagation.

Dans le cas de la M21EV, ce sont des nodules thermoplastiques qui permettent d’amé-liorer la tenue du matériau. Ces nodules complexifient cependant le comportement du composite. En effet ils influent sur les propriétés dans l’épaisseur de la pièce. Le préimprégné M21EV/IMA étudié ici est ainsi complètement orthotrope, il ne présente pas d’isotropie transverse.

1.1.1.3 Les préimprégnés

Les préimprégnés sont des produits semi-finis. Les fibres sont déjà imprégnées de résine partiellement polymérisée. La matrice est dans un état intermédiaire qu’on appelle stade B. Dans cet état, le thermodurcissable est presque insoluble. Les composites drapés à partir de plis de préimprégné sont moulés et cuits sous vide sans ajout de résine. Les préimprégnés sont utilisés pour les pièces de structures primaires aéronautiques.

1.1.2 Les procédés d’élaboration et d’assemblage des

composites

1.1.2.1 Les procédés d’élaboration des composites

Afin d’obtenir un matériau composite abouti à partir du mélange renfort/matrice, il est nécessaire de faire durcir cette dernière. Dans le cas des matrices résineuses cette étape passe par la polymérisation. Les procédés de mise en forme disponibles sont nombreux et vont avoir une influence directe sur les propriétés des pièces obtenues. Les principaux procédés vont être succinctement présentés ici. On peut les classifier selon deux catégories : les procédés voie humide et les procédés voie sèche. Dans le premier cas la résine est apportée sous forme liquide tandis que dans le deuxième les matériaux utilisés sont directement des préimprégnés.

Les procédés voie humide

Les procédés par voie humide, souvent notésLCM pour Liquid Composite Moulding, impliquent donc l’apport de résine à l’état liquide. La résine est introduite dans un moule où sont placées des préformes sèches. Ces procédés de fabrication peuvent être divisés en deux catégories en fonction de la méthode d’apport de résine : soit sous l’action seule du vide, soit à l’aide d’une pompe à injection. Les procédés classiquement utilisés pour les pièces aéronautiques sont le Resin Transfer Moulding (RTM), qui fonctionne à l’aide d’une pompe à injection, et les infusions comme la Vacuum Assisted Resin Infusion Moulding (VARIM) ou la Vacuum Bag Resin Infusion (VBRI), qui utilisent le vide [31, 64].

Le procédé RTM consiste à injecter, par un ou plusieurs points d’injection, la résine dans une préforme sèche déposée dans un moule rigide. Dans le cas de l’infusion le moule supérieur est remplacé par une membrane déformable formant avec le moule inférieur un sac étanche. La résine est ensuite portée par le gradient de pression généré dans le sac à vide, comme illustré dans la figure 1.2[64].

Figure 1.2 – Procédé d’infusion VBRI[64]

Les procédés voie sèche

Les procédés voie sèche sont, eux, principalement dédiés aux préimprégnés. Ces matériaux présentent de nombreux avantages. Leur forme semi-finie offre une bonne commodité d’utilisation et permet un meilleur contrôle du taux volumique de fibres. De plus, les questions de surplus de mélange résine-durcisseur ainsi que les risques d’incendie liés à l’exothermie du mélange sont évités. Cependant, ce sont des procédés qui restent couteux.

Figure 1.3 – Montage autoclave [40]

Les moulages sous vide avec une cuisson en étuve ou en autoclave peuvent être cités en particulier [7]. Lors du moulage sous vide, la pièce est drapée sur un moule rigide puis compactée dans un sac étanche. Ce sac étanche est obtenu, comme pour l’infusion, en associant l’outillage avec une membrane déformable. L’ensemble outillage, pièce compactée, membrane déformable ainsi que tout un panel de produits d’environnement, permettant de protéger le moule ou encore de répartir le vide, est ensuite placé en étuve ou en autoclave. Lorsqu’il s’agit d’une cuisson en étuve, la pièce, toujours sous vide, subit un cycle en température à une pression atmosphérique. La cuisson en autoclave est, elle, réservée aux pièces hautes performances. C’est un procédé majeur dans la fabrication des pièces de structure primaire en aéronautique. C’est donc ce procédé de fabrication qui sera utilisé et étudié tout au long de ce manuscrit. La cuisson est

effectuée dans une enceinte fermée, appelée autoclave, qui permet l’application d’une pression de quelques bars par l’intermédiaire d’un fluide (air, azote...) comme illustré dans la figure1.3. Ce fluide permet également la régulation de la température du cycle de cuisson [7].

1.1.2.2 Les procédés de fabrication des structures intégrées

Les méthodes d’assemblage des structures intégrées (Integrated structures) sont usuelle-ment divisées en trois méthodes : co-cuisson (co-cure), co-collage (co-bonding) et collage secondaire (secondary bonding). Ces méthodes sont illustrées dans la figure 1.4.

(a)Co-Cuisson (b) Co-Collage (c) Collage Secondaire

Figure 1.4 – Les différentes méthodes d’assemblages par collages

La co-cuisson consiste à draper et à cuire ensembles, en autoclave, les différentes pièces composites. Cela peut s’effectuer avec ou sans film de colle. Le collage secondaire consiste, lui, à cuire préalablement tous les composants, à les assembler avec un film de colle et à venir re-cuire l’ensemble afin de faire polymériser la colle. Finalement, dans le cas du co-collage qui nous intéresse ici, une première pièce composite est cuite séparément puis assemblée à l’aide d’un film adhésif avec une seconde pièce à l’état cru.

1.1.3 Propriétés physico-chimiques des polymères

Au cours de leur cuisson les polymères vont passer par divers états physico-chimiques. Les thermodurcissables, par exemple, vont gélifier et les thermoplastiques vont entrer fusion. Les deux types de polymère peuvent également, en réagissant sous l’action de la température, vitrifier et aller même jusqu’à leur dégradation. Ces états vont avoir une forte influence sur les propriétés matériaux et sur leurs comportements durant la cuisson [5] (voir figure1.5). Il est donc essentiel de bien les comprendre et de déterminer avec précision quand ont lieu ces changements d’état physico-chimique au cours de la cuisson.

(a) 𝛼et 𝑇𝑔 (b) Viscosité et module

Figure 1.5 – Développement des propriétés matériaux au cours d’un cycle de cuisson à 2 paliers [5]

1.1.3.1 Gélification

La gélification correspond à une augmentation brutale de la viscosité. Elle intervient à un degré d’avancement de réaction précis, noté 𝛼𝑔𝑒𝑙, qui s’accompagne d’un phénomène de percolation. Deux phases coexistent ; la phase "gel" constituée d’une macromolécule de grande taille, et la phase sol, constituée de monomères, dimères, trimères et autres, résultants de la polycondensation. La réaction continuant, la phase "gel" ne cesse de se développer tandis que la phase "sol" tend à devenir quasi-inexistante. Le développement de la phase gel est un phénomène irréversible pour les thermodurcissables, seule la dégradation thermique du matériaux va permettre la rupture des molécules. La géli-fication s’accompagne d’un changement rhéologique important puisque, comme nous l’avons vu, la viscosité augmente et tend ensuite vers l’infini. La résine passe en fait d’un état visqueux à un état viscoélastique dit caoutchoutique [8]. Avant gélification, les résines thermodurcissables présentent des modules de cisaillement très bas et ne développent quasiment pas de contraintes internes. Une fois le point de gel passé, les propriétés mécaniques de la résine commencent à croitre et des contraintes notables vont pouvoir se développer au sein du matériau (voir figure1.5). On comprend alors pourquoi ce changement d’état est capital pour la compréhension du développement des déformations et des contraintes résiduelles au cours de la cuisson.

1.1.3.2 Fusion des thermoplastiques

Durant la polymérisation des thermoplastiques, il est possible de voir apparaitre une phase cristalline. Les chaines du polymère s’organisent de manière à former un agrégat minimisant l’énergie du système. Si cette organisation n’est pas possible la structure est dite amorphe. Même en cas d’apparition d’une phase cristalline, une part de phase amorphe persiste toujours, on parle alors de semi-cristallins. Le taux de cristallinité va fortement dépendre des temps de cuisson et des températures auxquelles le matériau est soumis et va influencer ses propriétés. Lorsqu’un polymère semi-cristallin est chauffé, la fusion des cristallites occasionne un pic endothermique. Cette fusion traduit le passage de l’état caoutchoutique à l’état liquide. Le pic endothermique caractéristique de cette transformation peut être analysé afin de calculer le taux de cristallinité du matériau [32].

1.1.3.3 Vitrification

La vitrification est également une transition clef pour la compréhension des matériaux polymères. Celle-ci a lieu à une température appelée température de transition vitreuse et notée𝑇𝑔. Elle définit le passage d’un état liquide ou caoutchoutique à un état vitreux. La masse moléculaire et le volume libre diminuent. Cette transition déclenche un certain nombre de modifications des propriétés matériaux, la cinétique de réaction est ralentie et le matériau adopte alors ses propriétés mécaniques finales et un comportement élastique comme illustré dans la figure 1.5[5]. C’est dans cet état que se développent la majorité des contraintes résiduelles responsables des distorsions de cuisson.

1.1.3.4 Dégradation des résines

A partir d’une certaine température, dite température de dégradation thermique, les polymères subissent une détérioration moléculaire irréversible. Celle ci va induire d’im-portantes pertes de propriétés. Les réactions de polymérisation étant exothermiques,

une mauvaise gestion du cycle de température peut induire un emballement thermique important. Si la température du matériau atteint celle de dégradation, la pièce sera défectueuse.

1.2 Phénomènes multi-physiques responsables

des déformations de cuisson

Comme nous l’avons vu plus haut, de nombreux phénomènes peuvent être cause de déformation lors de la fabrication de pièces composites. Cette partie a pour but la compréhension de ces comportements multi-physiques et la classification des paramètres responsables. Cette étape est capitale afin de mettre en place un outil simulation efficient.

1.2.1 Différentiels de dilatation thermique

Lors d’une cuisson en autoclave, la pièce est soumise à de fortes variations de tempé-ratures. Or, les fibres de carbone du composite possèdent un coefficient de dilatation thermique (𝐶𝑇 𝐸) bien inférieur à celui de la résine. Ce différentiel d’expansion thermique

est source de contraintes à l’échelle microscopique et macroscopique.

La fibre en elle-même est généralement orthotrope. Le coefficient de dilatation des fibres dans le sens longitudinal est très bas, voir négatif, tandis qu’il est plus élevé dans les sens transverses. Il reste cependant largement inférieur à celui de la résine qui possède un coefficient de dilatation thermique plus de dix fois plus élevé dans le cas de la M21. Cet écart conduit au développement de contraintes résiduelles à l’échelle microscopique lors du refroidissement de la pièce, et ce, même au sein de matériaux unidirectionnels. Ces contraintes résiduelles peuvent affecter la tenue mécanique du matériau mais ne sont pas, généralement, causes de distorsions. Elles se développent à une échelle très locale et les quelques effets de distorsion que ces contraintes peuvent induire sont répartis dans le volume global de la pièce [107].

Figure 1.6 – Distorsions induites par le différentiel de dilatation thermique lors du refroidissement

Les différentiels de dilatation ont cependant aussi un impact à l’échelle du stratifié. C’est alors l’anisotropie entre les plis qui crée des contraintes résiduelles. Les plis de préimprégné possèdent, pour des raisons évidentes, des CTE bien plus élevés dans les directions transverses que dans la direction longitudinale aux fibres. L’écart de

dilatation entre le sens transverse et longitudinal du pli unidirectionnel cause des contraintes dans le plan des stratifiés multidirectionnels. Ce phénomène est cause de distorsion lorsque le drapage n’est pas symétrique. Il génère des contraintes importantes lors du refroidissement qui induiront des distorsions au démoulage, comme illustré dans la figure 1.6.

Ces phénomènes deviennent d’autant plus complexes lorsque des gradients thermiques, et donc de degré d’avancement de réaction, se développent au sein de la pièce. En effet le coefficient de dilatation thermique des résines thermodurcissables va dépendre de son état physico-chimique. Lors de la réticulation de la résine, la mobilité de ses molécules diminue avec la formation de réseaux de chaines moléculaires. Cette diminution de la mobilité moléculaire va induire une diminution du coefficient de dilatation thermique. Ainsi le coefficient de dilatation thermique à l’état vitreux va être inférieur à celui à l’état caoutchoutique et visqueux.

Figure 1.7 – Spring-in d’une pièce en L [34]

Dans les pièces courbes, les différentiels de coefficients de dilatation thermique sont aussi causes de déformation, et ce même si le drapage est équilibré et symétrique. Le stratifié étant plus riche en résine dans l’épaisseur, le coefficient de dilatation thermique est plus grand dans cette direction que dans la direction circonférentielle. Ce phénomène modifie les angles des zones courbes des pièces composites, on observe alors du spring-in (voir figure 1.7). Nelson and Cairns [69] décrivent analytiquement ce phénomène de spring-in par une équation simple :

𝜙𝑆𝑃 𝐼 = 𝜙 − Δ𝜙 (1.2.1) Δ𝜙 = 𝜙 ·𝜀𝑡ℎ𝜃 − 𝜀𝑡ℎ𝑅 1 + 𝜀𝑡ℎ 𝑅 = 𝜙 · (𝐶𝑇 𝐸𝜃− 𝐶𝑇 𝐸𝑅) · Δ𝑇 1 + 𝐶𝑇 𝐸𝑅·Δ𝑇 (1.2.2)

𝜀𝑡ℎ𝑒𝑟𝑚𝜃 et 𝜀𝑡ℎ𝑒𝑟𝑚𝑅 sont les déformations thermiques dans le plan et dans l’épaisseur du

stratifié.𝐶𝑇 𝐸𝜃 et𝐶𝑇 𝐸𝑅sont les coefficients de dilatation du stratifié dans le plan et dans l’épaisseur.Δ𝑇 est la variation de température subie.Δ𝜙est la variation angulaire due au spring-in et𝜙est l’angle initial de la pièce.

Le différentiel de dilatation thermique dans le plan et dans l’épaisseur du stratifié n’est pas la seule source de déformation des pièces courbes. Wisnom et al. [107] remarquent

que, dans les portions courbes, les contraintes orthoradiales (voir figure 1.8) agissent sur une longueur circonférentielle plus petite dans le pli interne que dans le pli externe de la courbure. Les forces ne sont alors pas équilibrées et peuvent causer de la flexion et de la torsion dans ces zones angulaires.

Figure 1.8 – Action des contraintes dans les plis internes et externes d’une zone courbe [107]

1.2.2 Le retrait chimique

Comme vu plus haut, les propriétés de la résine évoluent en fonction de son état physico-chimique (visqueux, caoutchoutique et vitreux). Le module d’Young par exemple est relativement bas à l’état caoutchoutique. C’est pour cette raison que, jusque dans les années 80, la déformation des pièces composites est essentiellement attribuée aux différentiels de dilatation thermiques. La pièce était alors considérée libre de contrainte à la température de cuisson et seule la phase de refroidissement était modélisée. L’origine des contraintes était considérée comme uniquement thermique. Cependant Hamamoto et Hyer [35] démontrent en 87 que les déformations observées, en particulier le spring-in, ne peuvent pas être uniquement expliquées par les différentiels de dilatation thermique en long et en travers des plis à l’état vitreux. La continuité fibre matrice, donc la gélification, reste cependant nécessaire pour le développement de contraintes notables. D’autres phénomènes doivent donc être pris en compte pour expliquer la complexité de la distorsion des pièces composites. L’un d’entre eux est le retrait chimique.

Figure 1.9 – Réticulation de la résine [29] (a) solution de monomère en début de réaction, (b) début de la gélification (c) fin de la gélification (d) polymère réticulé en fin de la vitrification

Le retrait chimique de la matrice est dû à sa réticulation. Pendant cette réticulation, des liaisons covalentes se forment au détriment de liaisons de Van Der Waals plus faibles, comme illustré dans la figure 1.9. Cette transformation d’une résine aux molécules faiblement liées à une résine hautement réticulée formant un réseau de chaines de polymères augmente la densité et réduit le volume de la matrice. Ce phénomène n’a lieu que durant la polymérisation et cesse dès que la matrice est complètement réticulée. Une augmentation de la raideur de la résine avec la réticulation est également observée, c’est le durcissement chimique.

Les fibres, elles, ne sont évidemment pas sujettes au retrait chimique. L’action du retrait chimique de la résine sur les fibres fait donc apparaître des contraintes à l’interface fibres/matrice ou encore à l’échelle des plis, ces effets sont similaires à ceux de la contraction thermique. Comme pour les différentiels de dilatation thermique, le retrait chimique crée des contraintes à l’échelle microscopique, à l’échelle des plis et peut modifier les angles des courbures. Ce phénomène a été mis en évidence par White and Hahn en 1993 [105]. En mesurant la déformation d’une éprouvette composite par Analyse Thermo-Mécanique (TMA), ils ont pu observer que la pièce continuait à se déformer même au niveau des paliers isothermes. Pour les résines époxy, le retrait chimique est en général responsable de 3% à 8% de la distorsion finale d’une pièce [2,51,72,73,107]. L’équation de Nelson et Cairns permettant de calculer le spring-in dû à la dilatation thermique (1.2.2) peut donc être complétée avec le retrait chimique du matériau. Cette équation a été définie par Radford et Diefendorf [84] et est décrite dans l’équation1.2.3.

Δ𝜙 = 𝜙 · [𝜀𝑡ℎ𝜃 − 𝜀𝑡ℎ𝑅 1 + 𝜀𝑡ℎ 𝑅 +𝜀𝑐ℎ𝜃 − 𝜀𝑐ℎ𝑅 1 + 𝜀𝑐ℎ 𝑅 ] = 𝜙 · [(𝐶𝑇 𝐸𝜃− 𝐶𝑇 𝐸𝑅) · Δ𝑇 1 + 𝐶𝑇 𝐸𝑅·Δ𝑇 + 𝜀𝑐ℎ𝜃 − 𝜀𝑐ℎ 𝑅 1 + 𝜀𝑐ℎ 𝑅 ] (1.2.3)

𝜀𝑐ℎ𝑒𝑚𝜃 et 𝜀𝑐ℎ𝑒𝑚𝑅 sont les déformations chimiques dans le plan et dans l’épaisseur du

stratifié.𝐶𝑇 𝐸𝑅·Δ𝑇 et𝜀𝑐ℎ𝑒𝑚𝑅 sont parfois considérés très petits et l’équation peut être simplifiée, ce qui conduit alors à l’équation1.2.4.

Δ𝜙 = 𝜙 · [(𝐶𝑇 𝐸𝜃− 𝐶𝑇 𝐸𝑅) · Δ𝑇 + 𝜀𝑐ℎ𝜃 − 𝜀𝑐ℎ𝑅] (1.2.4) Cependant, un problème se pose lors de l’utilisation de ce modèle analytique pour le spring-in. L’équation de Radford et Diefendorf ne distingue pas l’action du retrait chimique en fonction des différents états de la résine. Or il se trouve que la résine à l’état caoutchoutique peut se cisailler facilement dans l’épaisseur grâce à son faible module de cisaillement. La déformation en cisaillement devrait donc être capable de compenser au moins en partie l’effet du retrait chimique sur l’angle de la pièce. Dans la pratique certaines contraintes de cisaillement demeurent. Wisnom et al. [108] traitent le problème avec une cinématique de type « shear-lag analysis ».

Avant gélification, la résine est un liquide fluide. Comme vu plus haut, il n’y a pas de continuité fibre/matrice et le retrait chimique a donc une influence quasi-négligeable sur le spring-in avant le point de gel. L’équation de Radford suppose implicitement que le matériau a un comportement élastique. Cependant à l’état caoutchoutique la résine a un module en cisaillement très bas comparé à la raideur dans le plan du composite. Le module en cisaillement ne peut cependant pas être complètement négligé.

Cela reviendrait à considérer, comme dans les modèles des années 80-90 évoqués plus haut, que la pièce est libre de contraintes à la vitrification. Il y a donc un phénomène intermédiaire entre les deux cas illustrés dans la figure 1.10.

Figure 1.10 – Analyse "Shear-Lag" [5,108]

Ce phénomène peut être pris en compte dans les modèle éléments finis avec l’évolution des propriétés mécaniques des matériaux mais n’est pas pris en compte par le modèle analytique de Radford. La nouvelle équation développée par Wisnom et al. [5,108] est décrite dans 1.2.5et1.2.6. Δ𝜙 = −𝜀𝑐ℎ 𝑅 ·[𝜙 − 𝑒𝑎𝑅𝜙𝜙− 𝑒−𝑎𝑅𝜙𝜙 𝑅𝜙· 𝑎 ·(𝑒𝑎𝑅𝜙𝜙+ 𝑒−𝑎𝑅𝜙𝜙)] + 𝜙 · [(𝐶𝑇 𝐸 𝑔 𝜃− 𝐶𝑇 𝐸 𝑔 𝑅) · Δ𝑇 + 𝜀 𝑐ℎ,𝑔 𝜃 − 𝜀 𝑐ℎ,𝑔 𝑅 ] (1.2.5) 𝑎= √︂ 10 · 𝐺𝜃𝑟 𝐸𝜃· ℎ2 (1.2.6)

𝐶𝑇 𝐸𝜃𝑔 et 𝐶𝑇 𝐸𝑅𝑔 sont les coefficients de dilatation thermique dans le plan et dans

l’épaisseur à l’état vitreux. 𝜀𝑐ℎ,𝑔 𝜃 et 𝜀

𝑐ℎ,𝑔

𝑅 sont les déformations chimiques dans le plan et dans l’épaisseur du stratifié à l’état vitreux, ces termes peuvent certainement être considérés égaux à 0. Δ𝑇 est le gradient de température pendant le refroidissement (entre T vitrification et RT). 𝜙 est la courbure en radians et 𝑅𝜙 est le rayon de courbure.

𝐺𝜃𝑟 est le module de cisaillement interlaminaire et 𝐸𝜃 est le module effectif dans le plan à l’état caoutchoutique. ℎ est l’épaisseur de la pièce.

Cette équation modifiée ne prend pas en compte les déformations dans le plan. Celles-ci peuvent cependant avoir un impact sur le spring-in en changeant la longueur d’arc avant vitrification. Pour plus de justesse un terme devrait donc être ajouté prenant en compte l’expansion thermique dans le plan entre la gélification et la vitrification. Wisnom et al. mesurent un écart maximal de 15% entre les résultats analytiques et leurs valeurs expérimentales.

1.2.3 Gradients de température

La conduction thermique du moule et des différents matériaux soumis au cycle de cuisson crée des différentiels de température et donc des différentiels de degré d’avancement de réaction de polymérisation au sein de la pièce. Cela influe sur les déformations thermiques et chimiques et sur le développement des propriétés mécaniques du matériau et peut donc causer l’apparition de contraintes. Ce phénomène ne peut pas être négligé pour les pièces épaisses [5,9, 10,39, 45, 90]. De plus, la réaction de réticulation de la matrice est une réaction hautement exothermique qui peut générer des gradients thermiques locaux importants. L’influence du gradient de température sur la déformation s’accentue quand la transition vitreuse est atteinte car les 𝐶𝑇 𝐸 de la résine caoutchoutique et vitreuse

sont très différents [39,94]. Ces gradients de température et de degré d’avancement vont également impacter les propriétés thermiques du matériau telles que la conductivité ou la capacité thermique.

1.2.4 Interaction pièce outillage

Il a longtemps été considéré, à tort, que les plaques symétriques planes ne subissaient pas de distorsion. Cette affirmation était basée sur l’hypothèse que seuls les différentiels de dilatation entre les plis et le retrait chimique étaient causes de déformation. En se limitant à ces deux phénomènes il était donc impossible d’obtenir de la distorsion dans une plaque symétrique. Cependant ces suppositions sont en contradiction avec plusieurs résultats expérimentaux. L’exemple de la figure1.11montre qu’en augmentant la surface d’une plaque symétrique fine sa distorsion augmente [61,100,102]. De même, il a été démontré que la pression et les conditions d’interface entre le moule et la pièce, comme le démoulant, la rugosité de la surface ou encore le coefficient de dilatation du moule, avaient une influence sur les distorsions finales de la pièce [22,94,97,99]. Par ailleurs, Waris et al. [103] observent, en mesurant le développement des déformations au cours d’un procédé RTM à l’aide de fibres optiques à réseaux de Bragg, des différences entre les déformations générées en utilisant un moule composite HexTool𝑇 𝑀 et celles générées en utilisant un moule en aluminium. Le développement des déformations diffère entre les deux types de moule principalement au cours du refroidissement, mais des différences sont également observables durant les autres étapes du cycle de cuisson.

Figure 1.11 – Influence des dimensions de plaques sur la distorsion [102] L’interaction entre la pièce et l’outillage lors d’un procédé autoclave est donc cause de distorsions. C’est un paramètre extrinsèque dû au différentiel de dilatation entre le

moule et la pièce composite et à la pression générée dans l’autoclave qui vient forcer le contact à l’interface outillage/pièce. La déformation occasionnée par ces interactions a alors une origine non-thermoélastique [81].

En début de cycle, pendant la chauffe, le cisaillement dû aux frottements et à l’expansion thermique du moule crée des tensions dans le plan au sein de la pièce. Le pli adjacent à l’outil est étiré plus fortement que les plis plus éloignés comme illustré dans la figure

1.12. Ceci crée un gradient de contraintes dans le plan, dans l’épaisseur de la pièce. Quand la résine vitrifie cette distribution non uniforme des contraintes est « figée » (« locked-in ») [81,94] dans le stratifié. Lorsque celui-ci est finalement retiré du moule, l’énergie de déformation interne va tendre vers une valeur minimale et le moment de flexion induit par les contraintes résiduelles va causer la distorsion de la pièce.

(a) Plaque (b)Raidisseur

Figure 1.12 – Interaction outillage/pièces [5]

Ces contraintes commencent à apparaitre avant même que la résine ait développé un taux de réticulation significatif. A ce moment-là, le module de cisaillement est très bas et la continuité fibre/matrice n’est pas assurée. Ces contraintes sont attribuées au frottement des fibres sur l’outillage [22,94,99].

A ce phénomène s’ajoute le différentiel de coefficient de dilatation entre le moule et la pièce pendant le refroidissement [99,100, 101]. Une interaction de cisaillement entre la pièce et l’outil apparait alors induisant des contraintes internes dans l’épaisseur du laminé qui finissent par le détacher de l’outil.

Un dernier phénomène dû à l’interaction pièce/outillage est le verrouillage de la géométrie de la pièce dû à une interaction forcée [81]. Certaines géométries de pièce forcent la pièce à bouger avec l’expansion de l’outil. Le cas le plus courant est celui d’un tube subissant l’expansion d’un mandrin. Ce phénomène est également illustré par le fait qu’un plus grand spring-in est observé pour les géométries C que pour les géométries L [100]. Les auteurs ne sont cependant pas unanimes sur le sujet puisque Albert et Fernlund ne trouvent, eux, pas d’écart significatif [2].

1.2.5 Flux de résine et consolidation

Durant le cycle autoclave, la résine passe par des états de basse viscosité où elle peut être très fluide. Elle suit alors certains flux dus aux conditions d’autoclave (pression, drainant...). Ces flux peuvent affecter la distribution du taux volumique de fibre au sein de la pièce [85].

L’évolution usuelle de la viscosité de la résine au cours d’un cycle de cuisson est illustrée dans la figure1.13. Lorsque la température augmente la viscosité diminue avec l’agitation

moléculaire. Dès que la viscosité est assez basse, la pression comprime la résine et évacue l’excès dans le drainant. La viscosité atteint un point minimum à partir duquel la réaction de polymérisation prend le dessus et l’augmentation de la taille des molécules fait de nouveau augmenter la viscosité, comme expliqué dans la partie 1.1.3.1. Quand la résine atteint le point de gel, la viscosité augmente rapidement et le flux s’arrête. La résine forme un gel. Elle continue ensuite sa réticulation jusqu’à produire la pièce finale rigide.

Figure 1.13 – Evolution de la viscosité de la résine durant un cycle d’autoclave classique [74]

Le flux de résine affecte la distribution volumique de fibres, la formation de zones riches en résine et les dimensions finales de la pièce. Il peut être la cause de nombreux défauts illustrés dans la figure1.14: gauchissement (1), zones riches (2) ou pauvres (3) en résine, porosités...

Figure 1.14 – Exemples de défauts causés par le flux de résine [41]

Par exemple, lorsque la pièce est produite en autoclave dans une poche à vide, la résine est généralement drainée côté sac, rendant cette zone pauvre en résine. Inversement, la zone basse de la pièce côté moule bénéficie de l’action de la pression de l’autoclave et s’enrichit en résine. Ce gradient de taux volumique de fibre influe sur le retrait chimique et la dilatation thermique, les propriétés du stratifié deviennent alors dissymétriques comme illustré dans la figure 1.15. Ce phénomène augmente en ampleur avec l’épaisseur de la plaque.

Les angles sont des zones particulièrement affectées par la consolidation, comme illustré dans la figure 1.16. Dans le cas des moules femelles on observe ce qu’on appelle le pontage des fibres (« fiber bridging ») [5,37,80]. La friction entre les fibres au niveau de l’angle empêche les couches de se conformer exactement à la géométrie du moule. La pression est inefficace dans cette zone et on obtient une zone à basse pression ou

Figure 1.15 – Gradient de taux volumique de fibre [5]

s’infiltre plus de résine. Cet effet est plus prononcé pour des angles fins. Dans cette zone, la résine étant en surplus, les effets des différentiels de CTE et de retrait chimique sont exacerbés et peuvent augmenter le spring-in. Pour un moule mâle l’effet d’angle est différent. Les fibres extérieures sont compressées et se plissent [37] comme illustré dans la figure1.16.

(a) Pontage des fibres (b) Pontage des fibres

(c) Plissement des fibres (d)Affinement

Figure 1.16 – Effets d’angle lors de la consolidation [5,37]

D’après la littérature, les préimprégnés à base de matrice époxy M21E chargée en nodules thermoplastiques ne présentent pas de gradient de taux volumique de fibre notable [61,94]. Ce phénomène devrait donc pouvoir être négligé dans le cas du préimprégné M21EV/IMA dont la matrice a une composition très proche de la résine M21E.

1.2.6 Relaxation viscoélastique

Weitsman démontre en 1979 [104] qu’une analyse linéaire élastique des contraintes résiduelles entraine une surestimation des contraintes thermiques apparaissant au cours du refroidissement de la pièce composite de plus de 20%. Certains auteurs [24, 57] observent qu’en augmentant le temps de refroidissement la distorsion des pièces diminue. De même, en réduisant la vitesse de refroidissement de 5,6°C/min à 0,56°C/min, White [105] observe que la courbure résiduelle est diminuée de 12%. Les résines thermodurcis-sables possèdent un comportement viscoélastique. En se limitant à un modèle élastique les phénomènes de relaxation viscoélastique sont ignorés, ce qui cause ces surestimations des distorsions.

Cependant, la littérature n’est pas unanime sur le sujet. Expérimentalement Svanberg et Holmberg [95] remarquent, eux, que la vitesse de refroidissement n’a pas d’impact fort sur la distorsion finale des pièces composites. De même K.E. Tarsha Kurdi et P. Olivier [98] n’observent pas une forte influence de la vitesse de refroidissement sur les distorsions mesurées en fin de cycle. Sur 6 éprouvettes faites de M21/T800S mesurées d’abord 1 jour après cuisson puis 1 mois après cuisson, Stefaniak et al. [94] n’observent aucune modification des distorsions.

Cependant, les auteurs travaillant sur des résines époxy seules, en particulier les colles époxy, observent souvent une forte relaxation viscoélastique [19, 82, 83, 104]. Le film de FM300-M risque donc d’avoir un comportement viscoélastique notable.

1.2.7 Humidité

L’effet de l’humidité est similaire à celui du différentiel de dilatation et à celui du retrait chimique. L’équation de Radford et Diefendorf (équation1.2.3) comprenait initialement le coefficient de gonflement humide dans leur calcul du spring-in, comme défini dans l’équation 1.2.7. Δ𝜙 = 𝜙′·[(𝐶𝑇 𝐸𝜃− 𝐶𝑇 𝐸𝑅) · Δ𝑇 1 + 𝐶𝑇 𝐸𝑅·Δ𝑇 + 𝜀𝑐ℎ𝜃 − 𝜀𝑐ℎ 𝑅 1 + 𝜀𝑐ℎ 𝑅 +𝛽𝜃− 𝛽𝑅 1 + 𝛽𝑅 ] (1.2.7)

𝛽𝜃 et 𝛽𝑅 coefficients de gonflement humide dans le plan et dans l’épaisseur du stratifié. Cependant, plusieurs auteurs observent expérimentalement que son influence reste né-gligeable [51, 94]. De plus, comme vu plus haut, sur 6 éprouvettes faites de M21/T800S mesurées d’abord 1 jour après cuisson puis 1 mois après cuisson, Stefaniak et al. [94] n’ob-servent aucune modification des déformations. Aucune relaxation ou déformation n’est donc observée suite à une exposition prolongée à l’humidité ambiante. Ce phénomène peut donc probablement être négligé.

1.2.8 Cas des assemblages collés

Il devient de plus en plus courant dans l’industrie aéronautique d’utiliser des assemblages collés pour les pièces de structure primaire. La transmission des déformations et les différentiels de𝐶𝑇 𝐸 ou de retraits chimiques entre les différents substrats vont pouvoir

induire des déformations. Il est alors possible de parler de distorsions indirectes [51]. De plus, les colles, n’étant par chargées en fibres, possèdent un CTE bien plus important que

les composites. Leur retrait chimique va également être plus conséquent. Des contraintes résiduelles importantes peuvent donc être générées entre la couche d’adhésif et les substrats composites [14].

Les distorsions et les contraintes résiduelles de cuisson pour les assemblages collés en autoclave restent peu étudiées dans la littérature. Un certain nombre de travaux ont cependant été menés pour des assemblages composite/métallique hors autoclave. Ces travaux de recherche traitent en général des problématiques de réparation aéronautique [14,19,53] et de déformations des panneaux extérieurs automobiles [27,34,58,78,82, 83]. Dans le domaine automobile, les joints de colle causent des déformations visibles en surface des assemblages collées métal/composite. Lorsque ces déformations sont situées sur la surface extérieure du véhicule, elles sont considérées comme des défauts critiques nommés "Bond-Line Read-Out" (BLRO). Les études visant à maitriser les déformations de cuisson haute température de ces assemblages observent bien des distorsions de cuisson non négligeables, dues principalement aux différentiels de CTE et de retrait chimique. Certains auteurs se sont également intéressés aux développement des contraintes résiduelles des assemblages métal/composite afin de minimiser la dégradation de la tenue mécanique du joint de colle [47,78]. Les contraintes résiduelles sont mesurées en étudiant la courbure d’éprouvettes bi-matériaux adhésif/substrat.

Si quelques articles étudiant la cuisson des assemblages collées pour des panneaux auto-raidis existent [20, 56], dans la majorité des cas, ces études ignorent l’influence de la colle. Les modèles mis en place sont donc globalement les mêmes que pour les cuissons composites classiques. De plus, les modèles éléments finis utilisés dans ces études sont rarement validés expérimentalement [56]. Les déformations de cuisson des assemblages composites collés en autoclave ont, de ce fait, été peu étudiés jusqu’ici et le comportement de la colle en particulier reste insuffisamment connu.

1.3 Modélisation de cuisson des matrices

thermodurcissables

Depuis les années 1970, de nombreux auteurs ont cherché à modéliser le développement des contraintes résiduelles et des déformations de cuisson des matériaux composites. Comme nous avons pu le voir, les phénomènes responsables de la déformation des pièces lors d’une cuisson autoclave sont complexes. Les modèles analytiques, s’ils nous permettent d’expliquer plus précisément les phénomènes en jeu, ne permettent pas d’obtenir des résultats suffisamment proches des résultats expérimentaux. Pour pouvoir prévoir correctement les déformations il est donc nécessaire de procéder à une analyse par éléments finis FEA. Si on reprend les phénomènes décrits précédemment, pour simuler les déformations de cuisson dans leur totalité il faudrait être, à priori, capable de modéliser

— L’état thermocinétique et physico-chimique des résines,

— Les déformations thermiques liées aux différents CTE entrant en jeu durant la cuisson,

— Les déformations chimiques liées au retrait chimique, — Le flux de résine,

— L’évolution des propriétés mécaniques des matériaux au cours de la cuisson, — L’interaction de l’outillage avec la pièce,

— Dans le cas particulier des assemblages collés, la colle et son influence.

Il a été vu précédemment que le flux de résine et l’humidité ont une influence quasi-négligeable sur les résines de types M21EV. Même en ignorant ces phénomènes, les modèles FEAdéveloppés devraient donc être capables de fournir des résultats satisfai-sants.

1.3.1 Modèles thermocinétiques

Les matériaux thermodurcissables ont des propriétés intimement liées au degré d’avan-cement de leur réaction de réticulation et à leur état physico-chimique. La quasi-totalité des propriétés intrinsèques des matrices thermodurcissables, telles que les propriétés mécaniques ou encore la conductivité ou les coefficients de dilatation thermique, vont en dépendre. Cette cinétique de réaction et ces changements de phase de la résine sont directement dépendants du chemin temps-température suivi par le matériaux. Or, la réaction de réticulation est une réaction hautement exothermique. Les élévations de température liées à cette exothermie peuvent engendrer des gradients thermiques et de taux de réticulation et, éventuellement, porter la résine jusqu’à sa dégradation, si la réaction n’est pas contrôlée. Il est donc essentiel de maitriser le couplage entre la thermique et la cinétique lors de la cuisson. Ce n’est qu’ainsi qu’il va être possible de prédire et simuler le comportement thermocinétique des matériaux.

1.3.1.1 Le fort couplage entre la thermique et la cinétique

Une méthode utilisée depuis plus de 30 ans et qui s’est avérée performante pour coupler les modèles cinétiques à l’état thermique des matériaux est l’équation de la chaleur. Elle est construite à partir de l’équation de conduction de la chaleur de Fourrier et de la loi de conservation de l’énergie sans transfert de masse (voir équation 1.3.1).

𝜌𝑐𝐶𝑝

𝛿𝑇

𝛿𝑡 = 𝑑𝑖𝑣(𝜆(𝑇 ) · 𝑔𝑟𝑎𝑑𝑇 ) + 𝜌𝑚Δ𝐻𝑡𝑜𝑡𝑉𝑚 𝑑𝛼

𝑑𝑡 (1.3.1)

𝜌𝑐 et 𝜌𝑚 sont ici respectivement la masse volumique du composite et de la matrice.

𝐶𝑝 et 𝜆 sont respectivement la capacité calorifique et la conductivité thermique du

matériaux. Δ𝐻𝑡𝑜𝑡 est l’enthalpie totale de réaction et𝛼 est le degré d’avancement de la réaction de réticulation de la résine. 𝑉𝑚 est la fraction volumique de résine.

1.3.1.2 Etude de la cinétique de polymérisation des systèmes époxy Il existe deux types de modèles cinétiques : les modèles phénoménologiques et les modèles mécanistiques. Les modèles phénoménologiques décrivent les réactions de manière globale. Ils ne s’intéressent pas aux détails des réactions intervenant entre les différents composants de la résine. Les modèles cinétiques mécanistiques suivent eux scrupuleusement les différentes réactions chimiques en jeux. Ce sont alors des modèles complexes qui demandent la détermination de nombreux paramètres [1]. De plus, ils nécessitent des connaissances approfondies de la composition de la résine étudiée, or celle-ci est confidentielle pour la plupart des résines disponibles sur le marché. De ce fait,

![Figure 1.18 – Modèles de développement élastiques développés par Bogetti et Gillespie et Johnston [46]](https://thumb-eu.123doks.com/thumbv2/123doknet/8154799.273732/37.892.192.691.638.890/figure-modèles-développement-élastiques-développés-bogetti-gillespie-johnston.webp)

![Figure 1.30 – Mesure du module de Young durant la cuisson d’un adhésif FM300 par DMA [14]](https://thumb-eu.123doks.com/thumbv2/123doknet/8154799.273732/48.892.146.749.381.605/figure-mesure-module-young-cuisson-adhésif-fm-dma.webp)