UNIVERSITÉ DU QUÉBEC

THÈSE PRÉSENTÉE À

L’UNIVERSITÉ DU QUÉBEC À TROIS-RIVIÈRES COMME EXIGENCE PARTIELLE

DU DOCTORAT EN INGÉNIERIE OFFERT EN EXTENSION

EN VERTU D’UN PROTOCOLE D’ENTENTE AVEC L’UNIVERSITÉ DU QUÉBEC À CHICOUTIMI

Par

FAYÇAL MIJIYAWA

FORMULATION, CARACTÉRISATION, MODÉLISATION ET PRÉVISION DU COMPORTEMENT THERMOMÉCANIQUE DES PIÈCES PLASTIQUES

ET COMPOSITES DE FIBRES DE BOIS : APPLICATION AUX ENGRENAGES

(FORMULATION, CHARACTERIZATION, MODELING AND PREDICTION OF THE THERMOMECHANICAL BEHAVIOR OF PLASTIC PARTS AND

WOOD FIBER COMPOSITES: APPLICATION TO GEARS)

UNI VE RSITÉ DU Q UÉBEC À T ROIS -RIVIÈ RES

DO C T O R A T EN INGÉNIER IE (PH.D.)

Programme offert par l’Université du Québec à Chicoutimi (UQAC) en extension avec

L’Université du Québec à Trois-Rivières (UQTR)

FORMULATION, CARACTÉRISATION, MODÉLISATION ET PRÉVISION DU COMPORTEMENT THERMOMÉCANIQUE DES PIÈCES PLASTIQUES ET COMPOSITES DE FIBRES DE BOIS : APPLICATION AUX ENGRENAGES

Prof. Demagna Koffi, directeur de recherche Université du Québec à Trois-Rivières

Prof. Fouad Erchiqui, codirecteur de recherche Université du Québec en Abitibi-Témiscamingue

Prof. Lotfi Toubal, président du jury Université du Québec à Trois-Rivières

Prof. K.A. Kassegne, évaluateur externe Université de Lomé du Togo

Prof. G.D. Ngoma, évaluateur externe Université du Québec en Abitibi-Témiscamingue

i

DÉDICACE

« Une famille, la santé, des amis c'est tout ce qui compte dans la vie, le reste n'est qu'un surplus auquel on attache plus ou moins d'attention » Coralie Thévenet

AU NOM D’ALLAH LE TOUT MISÉRICORDIEUX, LE TRÈS MISÉRICORDIEUX !

Je dédie cette thèse de doctorat à ma famille, mon père EL-HADJ MIJIYAWA Issifou, ma mère MILIGA Rabiatou et à mes frères et sœurs, qui m’ont encouragé tout le long de mes études. Malgré que vous soyez de l’autre côté de la mer, vous êtes toujours près de moi.

IN THE NAME OF ALLAH, MOST GRACIOUS, MOST MERCIFUL! I dedicate this PhD thesis to my familly, my father EL-HADJ MIJIYAWA Issifou, my mother MILIGA Rabiatou and my brothers and sisters, who encouraged me throughout my studies. Although you are on the other side of the sea, you are near me.

ii

REMERCIEMENTS

Le travail d’une thèse représente effectivement des heures de travail difficile, solitaire; le milieu du laboratoire est empreint de restrictions, de règles, de rigueur dans les manipulations, même dans la tenue vestimentaire. Pourtant, le doctorat en soi est loin d’être dénué de vie, de créativité et d’interactions. Il s’agit avant tout d’un parcours très humain, d’un projet plein d’influences et d’entraves, de réflexions, d’évolution et de liens tissés, transformés. En effet, l’entreprise d’un doctorat en est une de longue haleine et est aussi une épopée souvent parcourue à l’une des époques les plus belles, riches et vivantes de notre évolution comme étudiant, comme jeune adulte et futur professionnel. L’apprentissage des études doctorales trouve une part précieuse de sa valeur dans le fait qu’il est enrichi des parcours parallèles de nos collègues, de nos superviseurs, de nos collaborateurs et aussi de nos proches.

Cette section de remerciements est à mon avis la plus satisfaisante à écrire de toute ma thèse. Qu’il me soit permis de témoigner ma reconnaissance et toute ma gratitude à mon directeur de thèse, le docteur Demagna Koffi, qui est un modèle professionnel pour sa gestion calme de son temps pourtant si chargé de responsabilités importantes et bien sûr pour sa maîtrise remarquable de notre domaine, à la fois comme ingénieur et comme professeur, pédagogue et chercheur. Demagna, merci pour ta disponibilité, ta sensibilité aux contextes personnels à travers lesquels j’ai tenté d’atteindre tous les objectifs de mon doctorat, merci pour ton ouverture à mon caractère, merci pour la liberté que tu m’as laissée en me témoignant ta confiance dans mes travaux. À un certain moment, je ne pensais pas poursuivre cette thèse, mais tu m’as soutenu; ton soutien m’a permis d’avoir confiance en moi afin d’aboutir aux objectifs fixés. Encore une fois merci.

À mon codirecteur, docteur Kokta Bohuslav-Vaclav, je dis merci de m’avoir accueilli au Centre de recherche sur les matériaux lignocellulosiques (CRML) à

iii

Trois-Rivières. Malgré ton état de santé, tu t’es montré présent durant toute cette thèse. Je te remercie pour ta générosité, pour tes bonnes actions qui m’ont permis d’avoir accès rapidement à certains équipements du CRML. Au CRML, je dis merci à Isabelle Boulan, technicienne en fabrication mécanique, qui, malgré son emploi du temps chargé, est toujours disponible pour réparer la machine de fabrication du composite (Brabender). Isabelle, ton sourire va me manquer. Je dis aussi merci à tout le personnel du Centre que j’ai eu à côtoyer; vos précieux conseils m’ont aidé tout au long de cette recherche.

Je remercie l’Université du Québec en Abitibi-Témiscamingue (UQAT), qui m’a accordé son soutien financier tout au long de ce travail et m’a ainsi permis de réaliser cette thèse avec comme codirecteur Fouad Erchiqui, merci Fouad.

Je remercie aussi les professeurs du Laboratoire de mécanique et écomatériaux (LMEM), en particulier le professeur Lotfi Toubal pour son sens d’écoute, sa disponibilité, son apport m’a permis d’améliorer les résultats de mes recherches.

Je remercie aussi tous les stagiaires qui ont travaillé avec moi. Merci donc à Maxime Brouillard, Sébastien Bono, Alain Michel de Charleville-Mézières, Mohamed Habib du Polytechnique de Tunis.

Je n’oublie pas bien évidemment de remercier mes amis comme Jean-Maxime Lemerise, Lynne Champoux-Williams, Martine Senécal qui m’ont toujours suivi avec intérêt et qui m’ont apporté leur précieuse aide (corrections du document, motivation à aller au bout de la thèse…).

iv

RÉSUMÉ

Cette étude permet d’adapter des matériaux composites thermoplastiques à fibres de bois aux engrenages, de fabriquer de nouvelles générations d’engrenages et de prédire le comportement thermique de ces engrenages.

Après une large revue de la littérature sur les matériaux thermoplastiques (polyéthylène et polypropylène) renforcés par les fibres de bois (bouleau et tremble), sur la formulation et l’étude du comportement thermomécanique des engrenages en plastique-composite; une relation a été établie avec notre présente thèse de doctorat.

En effet, beaucoup d’études sur la formulation et la caractérisation des matériaux composites à fibres de bois ont été déjà réalisées, mais aucune ne s’est intéressée à la fabrication des engrenages. Les différents techniques de formulation tirées de la littérature ont facilité l’obtention d’un matériau composite ayant presque les mêmes propriétés que les matériaux plastiques (nylon, acétal…) utilisés dans la conception des engrenages.

La formulation des matériaux thermoplastiques renforcés par les fibres de bois a été effectuée au Centre de recherche en matériaux lignocellulosiques (CRML) de l’Université du Québec à Trois-Rivières (UQTR), en collaboration avec le département de Génie Mécanique, en mélangeant les composites avec deux rouleaux sur une machine de type Thermotron-C.W. Brabender (modèle T-303, Allemand) ; puis des pièces ont été fabriquées par thermocompression.

Les thermoplastiques utilisés dans le cadre de cette thèse sont le polypropylène (PP) et le polyéthylène haute densité (HDPE), avec comme renfort des fibres de bouleau et de tremble. À cause de l’incompatibilité entre la fibre de bois et le thermoplastique, un traitement chimique à l’aide d’un agent de couplage a été réalisé pour augmenter les propriétés mécaniques des matériaux composites.

v

Pour les composites polypropylène/bois :

Les modules élastiques et les contraintes à la rupture en traction des composites PP/bouleau et PP/tremble évoluent linéairement en fonction du taux de fibres, avec ou sans agent de couplage (Maléate de polypropylène MAPP). De plus, l’adhérence entre les fibres de bois et le plastique est améliorée en utilisant seulement 3 % MAPP, entraînant donc une augmentation de la contrainte maximale bien qu’aucun effet significatif ne soit observé sur le module d’élasticité.

Les résultats obtenus montrent que, en général, les propriétés en traction des composites polypropylène/bouleau, polypropylène/tremble et polypropylène/bouleau/ tremble sont très semblables. Les composites plastique-bois (WPCs), en particulier ceux contenant 30 % et 40 % de fibres, ont des modules élastiques plus élevés que certains plastiques utilisés dans l’application des engrenages (ex. Nylon).

Pour les composites polyéthylène/bois, avec 3%Maléate de polyéthylène (MAPE):

Tests de traction : le module élastique passe de 1.34 GPa à 4.19 GPa pour le composite HDPE/bouleau, alors qu’il passe de 1.34 GPa à 3.86 GPa pour le composite HDPE/tremble. La contrainte maximale passe de 22 MPa à 42.65 MPa pour le composite HDPE/bouleau, alors qu’elle passe de 22 MPa à 43.48 MPa pour le composite HDPE/tremble.

Tests de flexion : le module élastique passe de 1.04 GPa à 3.47 GPa pour le composite HDPE/bouleau et à 3.64 GPa pour le composite HDPE/tremble. La contrainte maximale passe de 23.90 MPa à 66.70 MPa pour le composite

vi

HDPE/bouleau, alors qu’elle passe à 59.51 MPa pour le composite HDPE/tremble.

Le coefficient de Poisson déterminé par impulsion acoustique est autour de 0.35 pour tous les composites HDPE/bois.

Le test de dégradation thermique TGA nous révèle que les matériaux composites présentent une stabilité thermique intermédiaire entre les fibres de bois et la matrice HDPE.

Le test de mouillabilité (angle de contact) révèle que l’ajout de fibres de bois ne diminue pas de façon significative les angles de contact avec de l’eau parce que les fibres de bois (bouleau ou tremble) semblent être enveloppées par la matrice sur la surface des composites, comme le montrent des images prises au microscope électronique à balayage MEB.

Le modèle de Lavengoof-Goettler prédit mieux le module élastique du composite thermoplastique/bois.

Le HDPE renforcé par 40 % de bouleau est mieux adapté pour la fabrication des engrenages, car le retrait est moins important lors du refroidissement au moulage.

Afin de mieux prédire le comportement thermique des engrenages (30 dents dans cette thèse), les paramètres intrinsèques du matériau composite déterminés sont : Module élastique E Masse volumique ρ Coefficient de Poisson υ Conductibilité thermique k Chaleur spécifique C

vii

Le test de DMA (analyse mécanique dynamique) nous révèle que le module de stockage E’ diminue avec la température, mais augmente avec le taux de fibres de bois. Le module de perte E’’ augmente à basse température, atteint un maximum, puis diminue à haute température, mais augmente aussi avec le taux de fibre de bois. Enfin, un dernier paramètre, le taux d’amortissent tan δ augmente avec la température, mais diminue en fonction du taux de fibres.

Les essais expérimentaux sur les engrenages en composite HDPE/40%bouleau, désigné « GEAR40B » (Z1=Z2=30), donnent les résultats suivants :

Le couple admis par les engrenages à une vitesse de 500 tr/min est 12.5 N.m.

À 500 tr/min, la température d’équilibre Tb augmente de 43.5 % (33.79 °C à 48.52 °C), alors qu’à 1000 tr/min, elle augmente de 50.71 % (35.45 °C à 53.43 °C).

Tb augmente de 5 %, 8 %, 9 % et 10 % respectivement pour les couples 2.5 N.m, 5 N.m, 7.5 N.m et 10 N.m quand on double la vitesse de rotation (500 tr/min à 1000 tr/min).

Tb diminue au fur à mesure qu’on s’éloigne du point de contact, en allant vers le centre de l’engrenage.

Quant à la simulation thermomécanique avec MATLAB sur les engrenages « GEAR40B » (Z1=Z2=30), les résultats sont les suivants :

Les températures d’équilibre maximales sont sur le flanc chargé de l’engrenage. On observe une diminution de la température d’équilibre non seulement en allant vers le flanc non chargé, mais aussi en allant vers le centre de l’engrenage.

viii

Tout comme dans le cas de la méthode expérimentale, la température d’équilibre moyenne Tb évolue linéairement indépendamment de la vitesse de rotation (500 tr/min ou 1000 tr/min) en fonction du couple appliqué.

La simulation numérique semble mieux prédire la température d’équilibre à la vitesse de 500 tr/min; alors qu’à 1000 tr/min, on remarque une divergence du modèle.

ix

ABSTRACT

This study allows to adapt wood-plastic composites (WPCs) to gears, to create new gears generations and to predict the thermal behaviour of these gears.

After a major review of the literature on thermoplastic materials (polyethylene and polypropylene) reinforced by wood fibers (birch and aspen), on the formulation and the thermomechanical behaviour study of composite plastic gears; a relationship has been established with our current PhD thesis.

Indeed, many studies on the formulation and characterization of the WPCs have already been carried out, but none has focused on gears manufacturing. The various formulation techniques of the literature have facilitated the production of a composite material having almost the same characteristics as the plastic materials (nylon, acetal, etc.) used in the gears design.

The WPCs formulation was carried out at the Research Center for Lignocellulosic Materials of the University of Quebec at Trois-Rivières (UQTR), in collaboration with the Department of Mechanical Engineering, by blending composites with two rolls of Thermotron-C.W. Brabender machine (German model T-303), then parts were made by thermocompression.

Thermoplastics used in this thesis are polypropylene (PP) and high-density polyethylene (HDPE), with birch and aspen fiber as reinforcement. Because of the incompatibility between wood fiber and thermoplastic, a chemical treatment using a coupling agent has been performed to increase the mechanical properties of WPCs.

For polypropylene/wood composites:

Elastic moduli and tensile strengths of PP/birch and PP/aspen composites evolve linearly with the rate of fibres, with or without coupling agent

x

(maleated polypropylene, MAPP). In addition, the adhesion between the wood fibers and the plastic is improved using only 3% MAPP, thus resulting in an increase in the tensile strength although no significant effect is observed on the Elastic modulus.

The results obtained show that, in general, the tensile properties of the PP/birch, PP/aspen and PP/birch/aspen composites are very similar. WPCs, especially those containing 30% and 40% wood fibers, have higher elastic moduli than some plastics used for gears application (e.g. Nylon).

For polyethylene/wood composites, with 3% Maleated polyethylene (MAPE):

Tensile tests: the elastic modulus increases from 1.34 GPa to 4.19 GPa for the HDPE/birch composite, while it goes from 1.34 GPa to 3.86 GPa for the HDPE/aspen composite. The tensile strength increased from 22 MPa to 42.65 MPa for the HDPE/birch composite, while it increased from 22 MPa to 43.48 MPa for the HDPE/aspen composite.

Flexural tests: the elastic modulus increases from 1.04 GPa to 3.47 GPa for the HDPE/birch composite and to 3.64 GPa for the HDPE/aspen composite. The flexural strength increases from 23.90 MPa to 66.70 MPa for the HDPE/birch composite, while it increases to 59.51 MPa for the HDPE/aspen composite.

The Poisson’s ratio determined by the acoustic pulse is around 0.35 for all HDPE/wood composites.

Thermal degradation (TGA) tests reveal that composite materials have intermediate thermal stability between wood fibers and the HDPE matrix.

The wettability test (contact angle) reveals that the addition of wood fibers (birch or aspen) does not significantly reduce contact angles with water because the wood fibers appear to be wrapped by the matrix on the surface of the composites, as shown by Scanning Electron Microscope (SEM) images.

xi The Lavengoof-Goettler model better predicts the elastic modulus of the WPCs.

HDPE reinforced with 40% birch is better suited for gear manufacturing, as shrinkage is less important during casting cooling.

To better predict the thermal behaviour of gears (30 teeth in this thesis case), the intrinsic parameters of the determined composite materials are:

Elastic modulus E Density ρ

Poisson’s ratio υ

Thermal conductivity k Specific heat C

Damping factor tan δ

A Dynamic Mechanical Analysis (DMA) test reveals that the storage module E’ decreases with temperature but increases with the rate of wood fibers. The loss module E'' increases at low temperature, reaches a maximum, then decreases at high temperature, but also increases with the rate of wood fibers. Finally, a last parameter, the damping factor tan δ increases with the temperature, but decreases according to the rate of fibers.

The gears experimental tests made of HDPE/40% birch composite, designated « GEAR40B » (Z1 = Z2 = 30), give the following results:

The torque admitted by the gears at a speed of 500 revolutions per minutes (rpm) is 12.5 Newton metre (N.m).

At 500 rpm, the bulk temperature (equilibrium temperature )Tb increases by 43.5% (33.79 °C to 48.52 °C), while at 1000 rpm, it increases by 50.71% (35.45 °C to 53.43 °C).

xii

Tb increases by 5%, 8%, 9% and 10% respectively for torques 2.5 N.m, 5 N.m, 7.5 N.m and 10 N.m when the rotation speed is doubled (500 rpm to 1000 rpm).

Tb decreases as one moves away from the point of contact, towards the center of the gear.

For the thermomechanical simulation with MATLAB on the “GEAR40B” gears (Z1 = Z2 = 30), the results are as follows:

The maximal bulk temperature Tb are on the loaded side of the gear. A decrease of Tb is observed not only towards the unloaded side, but also towards the center of the gear.

As in the case of the experimental method, Tbevolves linearly regardless of the rotation speed (500 rpm or 1000 rpm) depending on the applied torque

Numerical simulation seems to better predict the bulk temperature at the speed of 500 rpm; while at 1000 rpm, there is a divergence of the model.

xiii TABLE DES MATIERES

DÉDICACE ... i

REMERCIEMENTS ... ii

RÉSUMÉ ... iv

ABSTRACT ... ix

LISTE DES FIGURES ... xviii

LISTE DES TABLEAUX ... xxi

LISTE DES SYMBOLES ... xxiii

LISTE DES ABRÉVIATIONS ... xxvi

CHAPITRE I :INTRODUCTION ... 1

I.1. GÉNÉRALITÉS SUR LES ENGRENAGES EN PLASTIQUE ET COMPOSITE ... 1

I.1.1. Historique des engrenages ... 1

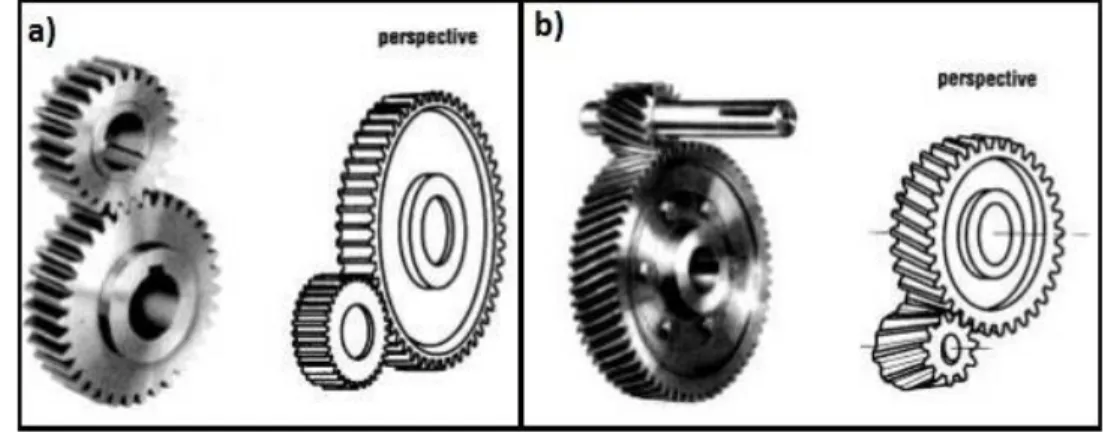

I.1.2. Classification géométrique des engrenages ... 4

I.1.3. Polymères dans le domaine des engrenages ... 5

I.1.3.1. Thermoplastiques (TP) ou thermodurcissables (TD) pour les engrenages 5 I.1.3.2. Choix des thermoplastiques pour les engrenages ... 6

I.1.4. Renforts dans le domaine des engrenages en thermoplastique ... 8

I.1.5. Conception des engrenages en thermoplastique et composite... 9

I.1.6. Mise en forme des engrenages en polymère renforcé ... 11

I.2. USAGE DES ENGRENAGES EN THERMOPLASTIQUE-COMPOSITES ET PROBLÈMES POSÉS ... 12

I.2.1. Principal facteur affectant l’usage des engrenages en thermoplastique-composites ... 12

I.2.2. Problèmes résolus ... 13

I.2.2.1. Dépendance du pétrole et coût élevé des plastiques « hautes performances » ... 13

I.2.2.2. Influence de la température sur le mode de bris des engrenages plastique-composite ... 14

I.3. BUT ET OBJECTIFS ... 17

I.4. COMPOSITION DE LA THÈSE ... 18

CHAPITRE II:REVUE DE LA LITTÉRATURE ET RELATIONS AVEC LA PRÉSENTE ÉTUDE ... 20

II.1. FORMULATION ET HOMOGÉNÉISATION DES MATÉRIAUX COMPOSITES RENFORCÉS PAR LES FIBRES DE BOIS ... 20

xiv

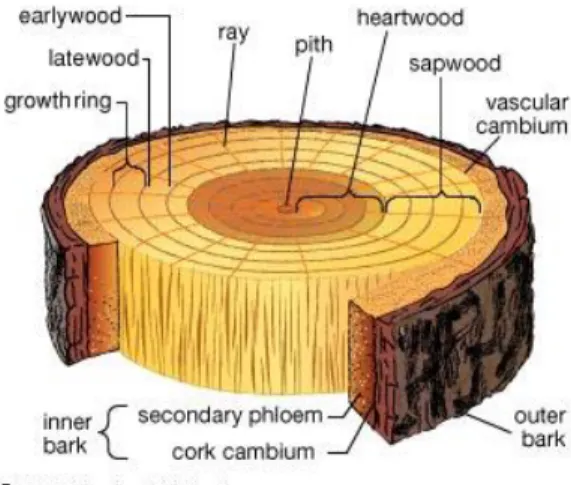

II.1.1.1 Présentation des fibres naturelles ... 21

II.1.1.2. Les fibres de bouleau et de tremble de l’Amérique du Nord ... 23

II.1.1.3. Caractéristique des fibres de bois ... 26

II.1.1.4. Propriétés physiques et mécaniques des fibres de bois ... 27

II.1.1.5. Propriétés morphologiques des fibres de bois dur ... 28

II.1.1.6. Qualités des pâtes de fibre ... 29

II.1.1.7. Modification des fibres naturelles ... 29

II.1.2. Composites à matrice thermoplastique renforcée par des fibres de bois ... 31

I.1.2.1. Matrices thermoplastiques ... 31

II.1.2.2. Principaux additifs ... 34

II.1.2.3. Composites polypropylène/bouleau, polypropylène/tremble, polyéthylène/bouleau et polyéthylène/tremble ... 35

II.1.3. Homogénéisation du module élastique des composites thermoplastiques à fibres courtes ... 37

II.2. COMPORTEMENT THERMIQUE DES ENGRENAGES EN THERMOPLASTIQUE ET COMPOSITES ... 40

II.2.1. Comportement thermique ... 40

II.2.2. Sources d’échauffement ... 41

II.2.2.1. Échauffement résultant du piégeage de l’air entre les dents ... 41

II.2.2.2. Échauffement dû au frottement ... 42

II.2.2.3. Échauffement viscoélastique interne ... 47

II.2.3. Modèles thermiques couramment utilisés ... 48

II.2.3.1. Températures caractéristiques ... 48

II.2.3.2. Modèle de Hachmann et Strickle ... 51

II.2.3.3. Modèle de Block ... 54

II.2.3.4. Modèle de Hooke ... 54

II.2.3.5. Conclusion sur les modèles thermiques ... 57

II.2.4. Étude expérimentale du comportement thermique ... 57

II.3. CADRE THÉORIQUE SUR LE COMPORTEMENT THERMOMÉCANIQUE DES ENGRENAGES EN THERMOPLASTIQUE ... 59

II.3.1. Rappel des principes reliés à l’engrènement des engrenages en plastique .... 59

II.3.1.1. Mécanisme de fonctionnement ... 59

II.3.1.2. Contact théorique et contact réel ... 62

II.3.1.3. Vitesse de glissement ... 66

xv II.3.2.1. Méthodologie d’approche pour la prédiction simplifiée des températures :

Importance relative de l’effet transitoire ... 70

II.3.2.2. Analyse du mécanisme de production de chaleur de frottement et d’hystérésis……….75

II.3.2.2.1. Chaleur de frottement ... 75

II.3.2.2.2. Chaleur d’hystérésis ... 80

II.3.2.2.3. Répartition de la chaleur entre deux dents en contact ... 85

II.4. RELATIONS DE LA PRÉSENTE ÉTUDE AVEC LES ÉTUDES ANTÉRIEURES ET ORIGINALITÉ DE CETTE THÈSE ... 90

II.5. CONCLUSION ... 92

CHAPITRE III:MATÉRIELS ET MÉTHODES ... 94

III.1. FORMULATION ET CARACTÉRISATION DU MATÉRIAU THERMOPLASTIQUE RENFORCÉ DE FIBRE DE BOIS ... 94

III.1.1. Composites polypropylène-bois ... 94

III.1.1.1. Matériels ... 94

III.1.1.2. Méthodes ... 95

III.1.1.2.1. Formulation ... 97

III.1.1.2.2. Moulage par compression et caractérisations ... 98

III.1.2. Composite polyéthylène-bois ... 99

III.1.2.1. Matériels ... 99

III.1.2.2. Méthodes ... 100

III.1.2.2.1. Formulation ... 100

III.1.2.2.2. Moulage par compression et caractérisations ... 101

III.1.2.2.3. Caractérisations ... 102

III.2. FABRICATION DES ENGRENAGES THERMOPLASTIQUES RENFORCÉS DE FIBRES DE BOIS ... 107

III.3. ÉTUDES EXPÉRIMENTALES SUR LES ENGRENAGES EN THERMOPLASTIQUE RENFORCÉ DE FIBRE DE BOIS ... 110

III.3.1. Banc d’essais ... 110

III.3.2. Méthodes ... 111

III.4. CONCLUSION ... 112

CHAPITRE IV :MÉTHODE DE MODÉLISATION ET SIMULATION DE LA TEMPÉRATURE D'ÉQUILIBRE DES ENGRENAGES EN THERMOPLASTIQUE ET COMPOSITE ... 113

IV.I. ÉQUATION DE CONVECTION-DIFFUSION BIDIMENSIONNELLE EN RÉGIME PERMANENT ... 113

xvi

IV.2. SYSTÈME D’AXES ET MAILLAGE ... 114

IV.3. MODÉLISATION THERMIQUE-HYPOTHÈSE DE TRAVAIL ET APPLICATION DES ÉQUATIONS DE TRANSFERT DE CHALEUR AUX ENGRENAGES ... 116

IV.4. MÉTHODE DES DIFFÉRENCES FINIES POUR LA DÉTERMINATION DE LA DISTRIBUTION DE LA TEMPÉRATURE D’ÉQUILIBRE ... 118

IV.4.1. Méthode numérique ... 118

IV.4.2. Équations des nœuds caractéristiques ... 118

IV.4.3. Mouvement des dents et coefficients de transfert de chaleur par convection ... 121

IV.5. CONCLUSION ... 122

CHAPITRE V :RÉSULTATS ET ANALYSE ... 123

V.1. FORMULATION ET CARACTÉRISATION DU MATÉRIAU THERMOPLASTIQUE RENFORCÉ DE FIBRE DE BOIS ... 123

V.1.1. Composite polypropylène-bois ... 123

V.1.1.1. Composites polypropylène/bouleau et polypropylène/tremble: effet des fibres de bois et de l’agent de couplage ... 123

V.1.1.1.1. Test de traction ... 123

V.1.1.1.2. Test de flexion en trois points ... 126

V.1.1.1.3. Test d’impulsion acoustique ... 129

V.1.1.2. Composite hybride polypropylène/bouleau/tremble : effet des fibres et de l’agent de couplage MAPP ... 130

V.1.1.3. Composite PP/bois pour une application aux engrenages ... 132

V.1.1.4. Conclusion ... 134

V.1.2. Composite polyéthylène-bois ... 135

V.1.2.1. Test de traction ... 135

V.1.2.2. Test de flexion ... 139

V.1.2.3. Test d’impulsion acoustique ... 142

V.1.2.4. Analyse thermique ATG ... 143

V.1.2.5. Caractérisation de l’énergie de surface et mouillabilité ... 146

V.1.2.5. Test d’Analyse Mécanique Dynamique (DMA) ... 148

V.1.2.6. Détermination de la masse volumique, conductibilité thermique et chaleur spécifique ... 152

V.1.2.7. Modélisation du module élastique en traction ... 153

... 155

xvii V.2. FABRICATION DES ENGRENAGES EN THERMOPLASTIQUE RENFORCÉ DE FIBRES DE BOIS ... 158 V.3. ÉTUDES EXPÉRIMENTALES SUR LES ENGRENAGES GEAR40B ... 161 V.3.1. Détermination du couple maximal admis (Cadm)par GEAR40B... 162 V.3.2. Détermination de la température d’équilibre pour un couple et vitesse de rotation constants : Tb ... 163 V.3.3. Étude de la température d’équilibre en fonction du couple et de la vitesse de rotation ... 164 V.3.3.1. Méthode 1 : Ligne verticale suivant l’épaisseur de la dent ... 165 V.3.3.2. Méthode 2 : Ligne horizontale suivant le rayon de l’engrenage ... 167 V.4. MODÉLISATION ET SIMULATION À L’ORDINATEUR DE LA TEMPÉRATURE D'ÉQUILIBRE Tb DES ENGRENAGES EN THERMOPLASTIQUE RENFORCÉ DE

FIBRE DE BOIS... 168 V.5. COMPARAISON DES DONNÉES EXPÉRIMENTALES AVEC CELLES DE LA SIMULATION NUMÉRIQUE : VALIDATION DU MODÈLE DE PRÉDICTION DE Tb . 171

CHAPITRE VI :CONCLUSION GÉNÉRALE ET RECOMMANDATION ... 173 RÉFÉRENCES ... 185 ANNEXES ... 195 ANNEXE A :PROPRIÉTÉS THERMOMCAMIQUES DE QUELQUES PALSTIQUES ... 196 ANNEXE B :CINÉMATIQUE DES ENGRENAGES ET CALCUL DES VITESSES ABSOLUES LOCALES AU POINT DE CONTACT SUR LE PROFIL DES DENTS 197 ANNEXE C :CALCUL DES ANGLES DES DIFFÉRENTS POINTS SUR LE PROFIL ... 202 ANNEXE D :ÉQUATIONS D’ÉQUILIBRE THERMIQUE POUR LA DÉTERMINATION DE LA DISTRIBUTION DE TEMPÉRATURE D’ÉQUILIBRE TB ... 205

ANNEXE E :ÉTUDE DE LA GÉOMÉTRIE DES ÉLÉMENTS DU MAILLAGE ... 219 ANNEXE F :PROTOCOLE POUR LA DÉTERMINATION DE LA MASSE VOLUMIQUE D’UN COMPOSITE AVEC UN PYCNOMÈTRE ... 224 ANNEXE G :TECHNIQUE DE MESURE DE LA CONDUCTIBILITÉ ... 225 ANNEXE H :RÉSULTATS DES ESSAIS EXPÉRIMENTAUX SUR ENGRENAGES GEAR40B ... 227 ANNEXE I :PROCEDURE D’UTILISATION DU PROGRAMME MATLAB POUR LA DÉTERMINATION DU TEMPÉRATURE D’ÉQUILIBRE ... 228

xviii

LISTE DES FIGURES

FIGURE I.1.ENGRENAGES DE LÉONARD DE VINCI ET DE VICTOR ... 2

FIGURE I. 2. ENGRENAGES À AXES PARALLÈLES; A) DENTURE DROITE, B) DENTURE HÉLICOÏDALE ... 4

FIGURE I.3. ENGRENAGE CONIQUE ... 4

FIGURE I.4.COMPARAISON DE LA COMPOSITION STRUCTURELLE DES THERMOPLASTIQUES; A) AMORPHES ET B) SEMI-CRISTALLIN [5] ... 6

FIGURE I. 5. LIMITE D’UTILISATION EN TEMPÉRATURE DES POLYMÈRES COURAMMENT EMPLOYÉS POUR LES ENGRENAGES [6]; GF : GLASS FIBER (FIBRE DE VERRE), PBT :POLYTÉRÉPHTALATE DE BUTYLÈNE,PA :POLYAMIDE ... 7

FIGURE I.6.EFFET DU RENFORCEMENT PAR AJOUT DE 30 % DE FIBRE DE VERRE (GF) OU DE CARBONE (CF) SUR LA RÉSISTANCE À LA RUPTURE[5] ; POM : POLYOXYMÉTHYLÈNE, PBT : POLYTÉRÉPHTALATE DE BUTYLÈNE, PA : POLYAMIDE, PB : POLYBUTYLÈNE, PPA : POLYPHTHALAMIDE ... 9

FIGURE I.7.REPRÉSENTATION GRAPHIQUE DE LA VITESSE EN FONCTION DE LA CONTRAINTE POUR LES APPLICATIONS COURANTES DES ENGRENAGES [8] ... 10

FIGURE I.8.ANALYSE THERMOMÉCANIQUE D’UN COMPOSITE DE NYLON RENFORCÉ DE 20 % DE FIBRE DE CARBONE ET DE 20 % DE FIBRE DE VERRE; A)MODULE DE STOCKAGE, B) FACTEUR DE PERTE ... 13

FIGURE II.1.CLASSIFICATION DES FIBRES NATURELLES [25,26] ... 21

FIGURE II.2.DISTRIBUTION DES ARBRES AU CANADA [32] ... 24

FIGURE II.3.RÉPARTITION DES ESPÈCES D’ARBRES AU QUÉBEC [33] ... 25

FIGURE II.4.PHOTOS DU BOIS TREMBLE [34] ... 25

FIGURE II.5.PHOTOS DU BOULEAU JAUNE[36] ... 26

FIGURE II.6.COUPE TRANSVERSALE D’UN TRONC D’ARBRE ... 27

FIGURE II.7.MODIFICATION CHIMIQUE DE LA CELLULOSE POUR COMPTABILISATION AVEC LA MATRICE PP OU PE ... 30

FIGURE II.8.MODULE RELATIF EN FONCTION DE L’IMPACT POUR DIFFÉRENTES PARTICULES UTILISÉES DANS LES THERMOPLASTIQUES [65] ... 34

FIGURE II.9.CLASSIFICATION DES DIFFÉRENTS TYPES DE COMPOSITES [66] ... 35

FIGURE II.10.SCHÉMA DE PRINCIPE DU PHÉNOMÈNE DE PIÉGEAGE [89] ... 42

FIGURE II. 11. A) FACTEUR DE RÉPARTITION DE CHARGE TYPIQUE EN FONCTION DE LA POSITION NORMALISÉ B)COMPOSANT DE L’EFFORT NORMAL À LA SURFACE DE LA DENT [91] ... 44

FIGURE II.12.MODÉLISATION DE L’ÉNERGIE GÉNÉRÉE PAR FROTTEMENT ET HYSTÉRÉSIS EN FONCTION DE LA POSITION ANGULAIRE [18]. ... 48

FIGURE II.13.MODÈLE D’ÉCHANGE THERMIQUE DANS UNE TRANSMISSION ... 51

FIGURE II.14.MODÈLE DE TRANSFERT DE CHALEUR DE L’ENGRENAGE [98] ... 55 FIGURE II. 15. A) ÉTUDE COMPARATIVE ENTRE LES DONNÉES THÉORIQUES ET EXPÉRIMENTALES DE MAO B)ENGRENAGE EN COMPOSITE (NYLON,30% VERRE)[87] 56

xix FIGURE II. 16. TEMPÉRATURE DE SURFACE DES ENGRENAGES RENFORCÉS ET NON

-RENFORCÉES À DEUX COUPLES DIFFÉRENT (A)1.5N.M AND (B)2N.M [80] ... 58 FIGURE II.17.DISPOSITIF DE MESURE THERMIQUE PROPOSÉ PAR ERHARD ET AL.[5] ... 58 FIGURE II.18.DISPOSITIF DE MESURE DÉVELOPPÉ PAR LEZELTER ET AL.[21] ... 59 FIGURE II. 19. CONTACT DE HERTZ- SURFACE DE CONTACT RECTANGULAIRE ENTRE DEUX DENTS ... 60 FIGURE II. 20. POINTS THÉORIQUES DE TRANSFERT DE CHARGE DANS LES ENGRENAGES CYLINDRIQUE DROITS ... 61 FIGURE II.21.AUGMENTATION DU RAPPORT DE CONDUITE SOUS L’EFFET DE LA DÉFORMATION DES DENTS ... 64 FIGURE II.22.ÉVOLUTION DE LA A) VITESSE DE MOUVEMENT DES DENTS, DE LA B) VITESSE DE ROULEMENT VR ET VITESSE DE GLISSEMENT VG ... 67 FIGURE II.23.PRINCIPAUX ANGLES INTERVENANT DANS LE CALCUL DU FACTEUR DE VITESSE

[K] EN DEHORS DE LA LIGNE D’ACTION ... 69 FIGURE II.24.VITESSE DE GLISSEMENT EN FONCTION DE LA POSITION DE POINT DE CONTACT,

DENT NORMALISÉE ... 70 FIGURE II.25.ÉNERGIE TOTALE PERDUE EN FONCTION DE LA POSITION DU POINT DE CONTACT,

Μ= 0.1,WT= 53N/MM,E1=E2=2.4GPA,P=16[91] ... 76

FIGURE II.26.RÉPARTITION DE L’ÉNERGIE PERDUE ENTRE UN PIGNON ET UN ENGRENAGE EN PLASTIQUE POUR Z1=Z2=72 DENTS, K1=K2=0.224W/M°K, Ρ1=Ρ2=1.38×103KG/M3,

C1=C2=1460.8J/KG°K[91] ... 88

FIGURE III.1.FIBRES COURTES DE BOIS ... 94 FIGURE III.2.MÉLANGEUR À ROULEAU THERMOTRON-C.W.BRABENDER (MODEL T303)... 97 FIGURE III.3.ÉTAPES DE FORMULATION DES COMPOSITES POLYPROPYLÈNE À FIBRES DE BOIS

[50,51] ... 98 FIGURE III.4. A)PRESSE DAKE POUR MOULAGE PAR COMPRESSION, B)ÉCHANTILLON POUR LE TEST TRACTION ... 99

FIGURE III.5.ÉTAPES DE FORMULATION DES COMPOSITES POLYÉTHYLÈNE À FIBRES DE BOIS

[50,51] ... 101 FIGURE III. 6.REPRÉSENTATION SCHÉMATIQUE DU COMPORTEMENT VISCOÉLASTIQUE D’UN POLYMÈRE SOUS CHARGEMENT DYNAMIQUE... 103

FIGURE III.7.SCHÉMA DU DISPOSITIF POUR LA DÉTERMINATION DE L’ANGLE DE CONTACT 105 FIGURE III.8.IMAGE DU PYCNOMÈTRE UTILISÉ POUR LA MESURE DE LA MASSE VOLUMIQUE DES COMPOSITES ... 106 FIGURE III.9.MOULE SERVANT À LA FABRICATION D’ENGRENAGES PAR THERMOCOMPRESSION

... 108 FIGURE III.10. A)BROYEUR, B)GRANULES COMPOSITES HDPE/BOIS ... 109 FIGURE III.11.DIAGRAMME DU MOULAGE DES ENGRENAGES COMPOSITE PAR COMPRESSION

... 110 FIGURE III.12.BANC D’ESSAI POUR TESTER LES ENGRENAGES ... 111

xx FIGURE IV.1.SYSTÈME D’AXE ET MAILLAGE DU SECTEUR D’ENGRENAGE ÉTUDIÉ ... 115 FIGURE IV.2.LES POINTS CONSIDÉRÉS ET LES ANGLES CORRESPONDANTS POUR LE CALCUL DU COEFFICIENT H ... 115 FIGURE IV.3.CARACTÉRISTIQUES DE LA TEMPÉRATURE INSTANTANÉE DE SURFACE ... 116 FIGURE IV.4.DÉFINITION DE LA GÉOMÉTRIE DANS UNE PAIRE D’ENGRENAGE ... 121

xxi

LISTE DES TABLEAUX

TABLEAU I.1.PARTICULARITÉS DES RENFORTS COURAMMENT UTILISÉS ... 8 TABLEAU I.2.RÉSISTANCE À LA FATIGUE (Σ1) DE MATÉRIAUX D’ENGRENAGE DE DUPONT POUR

106 CYCLES (MPA)[8] ... 11

TABLEAU II.1.PROPRIÉTÉS PHYSIQUES ET MÉCANIQUES DE QUELQUES FIBRES NATURELLES

[38] ... 28 TABLEAU II.2.PROPRIÉTÉS MORPHOLOGIQUES DES FIBRES DE BOIS DE PÂTE KRAFT [39,40]

... 28 TABLEAU II. 3. PROPRIÉTÉS PHYSIQUE DE QUELQUES POLYPROPYLÈNES (PP) ET POLYÉTHYLÈNES (PE)[57] ... 33 TABLEAU II.4.AVANTAGES ET INCONVÉNIENTS DES FIBRES VÉGÉTALES DANS LES MATÉRIAUX COMPOSITES ... 36 TABLEAU II.5.VALEURS DE K2[86] ... 53

TABLEAU II.6.GAMME DE VARIATION DU COEFFICIENT DE FROTTEMENT POUR LE NYLON [91] ... 78 TABLEAU II. 7.FACTEUR DE FORME POUR UNE CHARGE APPLIQUÉE PRÈS DU MILIEU DE LA DENT, DE BUCKINGHAM[106] ... 83

TABLEAU II.8. COMPARAISON DE ZY (YELLE)VS YK(KOFFI) EN FONCTION DE WOP/COSΘ POUR Θ= 20°,Z1=Z2=30 ET E=3 ∙ 105PSI [91] ... 83 TABLEAU II.9.COMPARAISON DE ZY(YELLE)VS YK(KOFFI) EN FONCTION DE WOPCOSΘ POUR Θ= 20°,Z1=Z2=40 ET E=3 ∙ 105PSI [91,107] ... 83

TABLEAU III.1.PROPRIÉTÉS PHYSIQUES ET MÉCANIQUES DES FIBRES DE BOIS UTILISÉS[108] ... 95 TABLEAU III. 2. TABLEAU DE CONCENTRATION DU BOULEAU, DU TREMBLE DANS LES COMPOSITES PP/BOULEAU ET PP/TREMBLE ... 96 TABLEAU III. 3. TABLEAU DE CONCENTRATION DU BOULEAU, DU TREMBLE DANS LES COMPOSITES PP/BOULEAU/TREMBLE ... 96 TABLEAU III.4.RÉSULTATS DE FQA(FIBER QUALITY ANALYZER) ... 100 TABLEAU III.5.DIMENSIONS DE L’ENGRENAGE UTILISÉ POUR LA CONCEPTION DU MOULE . 108 TABLEAU III.6.PROTOCOLE EXPÉRIMENTAL POUR LES ENGRENAGES EN PLASTIQUE-BOIS 112

TABLEAU IV. 1. COEFFICIENT DE TRANSFERT DE CHALEUR PAR CONVECTION FORCÉE, H,

W/M2/S Z=30 DENTS; Α= 20°; V=4M/S[91] ... 122

TABLEAU V. 2. RÉCAPITULATION DES RÉSULTATS DE TEST DE FLEXION DU COMPOSITE

PP/BOULEAU ... 128 TABLEAU V. 3. RÉCAPITULATION DES RÉSULTATS DE TEST DE FLEXION DU COMPOSITE

xxii TABLEAU V.4.COEFFICIENT DE POISSON Υ DES COMPOSITES PP/BOULEAU ... 130 TABLEAU V.5.PROPRIÉTÉS ET PRIX DES THERMOPLASTIQUES UTILISÉS DANS LA FABRICATION DES ENGRENAGES ... 133 TABLEAU V.6.MODULE ÉLASTIQUE DE QUELQUES COMPOSITES PP/BOIS FORMULÉS À 30%

ET 40% DE FIBRES ... 134 TABLEAU V. 7.VALEUR MOYENNE DES PROPRIÉTÉS EN TRACTION DES COMPOSITES

HDPE/BOULEAU ET HDPE/TREMBLE ... 138 TABLEAU V. 8.VALEUR MOYENNE DES PROPRIÉTÉS EN FLEXION DES COMPOSITES

HDPE/BOULEAU ET HDPE/TREMBLE ... 142 TABLEAU V. 9.VALEURS MOYENNE DU MODULE DE CISAILLEMENT ET DU COEFFICIENT DE POISSON DES COMPOSITES HDPE/BOIS ... 143 TABLEAU V.10.RÉCAPITULATION DES TEMPÉRATURES DE DÉGRADATION MAXIMALE DTGMAX DES COMPOSITES POUR DIFFÉRENTES FIBRES DE BOIS ... 145 TABLEAU V.11.ANGLE DE CONTACT ET ÉNERGIE DE SURFACE DES COMPOSITES HDPE/BOIS

... 147 TABLEAU V.12.VALEURS MOYENNES DE LA MASSE VOLUMIQUE DES COMPOSITES HDPE/BOIS

... 153 TABLEAU V.13.PROPRIÉTÉS THERMOPHYSIQUES DES COMPOSITES HDPE/BOULEAU... 153 TABLEAU V.14.RÉSULTATS DES TEMPÉRATURES POUR DIFFÉRENTS COUPLES APPLIQUÉS À

500 TR/MIN ... 163 TABLEAU V. 15.TABLEAU RÉPARTITION DE LA TEMPÉRATURE D’ÉQUILIBRE TB (°C) SUR UNE DENT D’ENGRENAGE GEAR40B(2.5N.M,500 TR/MIN) ... 169

xxiii

LISTE DES SYMBOLES

SYMBOLES DÉFINITION UNITÉS

𝛉𝐟 Angle de pression de fonctionnement Degré (°)

𝛉 Angle de pression réel Degré (°)

L/D Aspect de forme ---1

𝛔𝐨𝐜 Contrainte de contact de Hertz MPa

𝐄𝐠𝐡 Chaleur d’hystérésis J/cm

𝐪𝐜 Chaleur de conduction J

𝐪𝐜𝐨𝐧𝐯 Chaleur de convection J

𝐄𝐠𝐡 Chaleur de frottement J/cm

𝐄𝐅𝐈𝐀𝐁 Chaleur de frottement sur la ligne d’action entre

deux points J/cm

𝐄𝐟𝟏 Chaleur de frottement sur la roue 1 J/cm

𝐄𝐟𝟐 Chaleur de frottement sur la roue 2 J/cm

𝐄𝐅𝐎 Chaleur de frottement totale à l’extérieur de la

ligne d’action J/cm

𝐄𝐅𝐈 Chaleur de frottement totale sur la ligne d’action

du début à la fin du contact théorique J/cm 𝑪𝟏,𝟐 Chaleur spécifique des roues 1 et 2 J/kg °K

𝐖𝒏 Charge normale sur une dent N

𝐖𝐨 Charge normale transmise par unité de surface N/m2

𝐖𝒓 Charge radiale sur une dent N

𝐖𝐩 ou 𝐖𝒕 Charge tangentielle sur une dent N

𝛍 Coefficient de frottement du composite --- h Coefficient de transfert de chaleur w/m2/s

𝐤𝟏,𝟐 Conductivité thermique des roues 1 et 2 W/m °K

𝝈 Contrainte MPa

𝛔𝐨𝐟 Contrainte de flexion à la racine de la dent MPa

Cadm Couple admissible par l’engrenage N.m

Cmax Couple maximal N.m

xxiv

C Couple transmis à l’engrenage N.m ou lb.po

c Creux po ou mm

𝜺 Déformation %

b Demi-largeur de contact hertzien po

D Diamètre moyen des fibres µm

𝛅𝐒 𝐩⁄ 𝐧 Écart normalisé --- 𝛅𝐒𝟐⁄𝐩𝐧 Écart normalisé en phase d’approche --- 𝛅𝐒𝟏⁄𝐩𝐧 Écart normalisé en phase de retrait --- YB Facteur de forme de Buckingham --- YK Facteur de forme de Koffi --- Y Facteur de forme de Lewis --- Z’ Facteur de forme instantané --- 𝐭𝐚𝐧 𝛅 Facteur de perte du matériau --- 𝛗 Facteur de répartition de chaleur --- 𝑾𝒊⁄𝑾𝐧 Facteur de répartition de charge ---

𝐟𝐄𝐃

Facteur prenant en compte le temps de

fonctionnement ---

F Largeur de la dent po ou mm

L Longueur moyenne des fibres mm

𝛒𝟏,𝟐 Masse volumique des roues 1 et 2 lb/po3 (kg/m3)

MFI Indice de fluidité g/10 min

m Module mm

G Module de cisaillement GPa

𝐄′ Module de conservation

GPa 𝐄′′ Module de perte

GPa

𝐄𝒇 Module élastique de la fibre GPa

E1,2 Module élastique des roues 1 et 2 GPa ou lb/po2

𝐄𝐜 Module élastique du composite GPa

𝐄𝒎 Module élastique du plastique GPa

xxv Z2 Nombre de dents de la roue menée ---

P Pas diamétral po-1

𝐒𝟏′′⁄𝐩𝐧 Position normalisée à la fin de contact réel --- 𝐒𝟏∗⁄𝐩𝐧 Position normalisée à la fin de contact théorique --- 𝐒 𝐩⁄ 𝐧 Position normalisée de contact réel --- 𝐒𝟐′′⁄𝐩𝐧 Position normalisée du début de contact réel --- 𝐒𝟐∗⁄𝐩𝐧

Position normalisée du début de contact

théorique ---

%m Pourcentage massique --- RCR Rapport de conduite réel --- CR Rapport de conduite théorique ---

𝐫𝐠 Rapport de transmission Z2

Z1 ---

𝐑𝐛𝟏,𝟐 Rayon de base du pignon et de l’engrenage po

𝐫𝟏,𝟐 Rayons de courbure locaux des dents 1 et 2 au

point de contact po

aa Saillie po ou mm

Ta Température ambiante °C (°K)

Tbi Température d’équilibre en un point d’une dent °C (°K)

Tb Température d’équilibre moyenne °C (°K)

Tf Température de surface °C (°K)

Tg Température de transition vitreuse °C

𝐭𝐄𝐃 Temps de fonctionnement Secondes (s)

𝐭′ Temps total d’observation

Secondes (s)

𝑽𝟏,𝟐 Vitesse absolue des roues 1 et 2 m/s

𝐕𝐬 Vitesse de glissement au point de contact m/s w1,2 Vitesse de rotation des roues 1 et 2 tr/min

xxvi

LISTE DES ABRÉVIATIONS

ACRONYME FRANÇAIS ANGLAIS

DMA Analyse mécanique dynamique Dynamic Mechanical

Analysis

FQA Analyse Qualité des fibres Fiber quality analyze

ATG /TGA Analyses thermogravimétriques Thermogravimetric

analysis CRML Centre de Recherche sur les Matériaux

Lignocellulosiques

Research Center on Lignocellulosic Materials

WPCs Composites à fibres de bois wood-plastic composites

CF Fibre de carbone Carbone fiber

GF Fibre de verre Glass fiber

MFI

Indice de fluidité Melt flow index

MAPE Maléate de Polyéthylène Maleated polyethylene

MAPP Maléate de Polypropylène Maleated polypropylene

MEB Microscope électronique à balayage Scanning Electron Microscopy ISO Organisation internationale de

normalisation

International Organization for Standardization

TMP Pâte thermomécanique Thermomechanical pulp

PA Polyamide Polyamide

PA6 Polyamide 6 Polyamide 6

PAI Polyamide imide Polyamide-imides

PB Polybutylène Polybutylene

PEEK polyétheréthercétone Polyether ether ketone

xxvii LLDPE Polyéthylène à basse densité linéaire Linear low-density

polyethylene

HDPE Polyéthylène à haute densité High density polyethyene

LDPE Polyéthylène basse densité Low density polyethylene

UHMW-PE Polyéthylène de masse molaire très élevée

Ultra-high-molecular-weight polyethylene

MDPE Polyéthylène moyen densité Medium density

polyethylene

PI Polyimide Polyimide

POM polyoxymethylène Polyoxymethylene

PPS Polyphénilène sulfide Polyphenylene sulfide

PPA Polyphthalamide Polyphthalamide

PP Polypropylène Polypropylene

PBT Polytéréphtalate de butylène Polybutylene

terephthalate ASTM Société américaine pour les essais et

les matériaux

American Society for Testing and Materials

TD Thermodurcissables Thermosetting

TP Thermoplastiques Thermoplastics

UQTR Université du Québec à Trois-Rivières University of Quebec at Trois-Rivieres UQAT Université du Québec en

Abitibi-Témiscamingue

University of Quebec in Abitibi-Témiscamingue

1

CHAPITRE I

INTRODUCTION

I.1. GÉNÉRALITÉS SUR LES ENGRENAGES EN PLASTIQUE ET COMPOSITE

Il est important de dresser un court historique de l’évolution des engrenages.

I.1.1. Historique des engrenages

Un engrenage est un système mécanique composé de deux roues dentées engrenées servant soit à la transmission du mouvement de rotation entre elles, soit à la propulsion d’un fluide (on parle alors de pompe à engrenages).

Les engrenages sont déjà connus des mécaniciens grecs aux Ve et IVe siècles

av. J.-C., mais ils restent très peu utilisés à cette époque : on leur préfère les cordages et les poulies pour le levage des charges, ou la vis pour les fortes poussées (pressoirs). Au Moyen Âge, leur utilisation devient courante, à partir du Xe siècle,

dans les moulins à eau ou à vent, pour le changement de direction (roues hydrauliques ou ailes verticales et meules horizontales), et la démultiplication du mouvement de la roue ou des ailes des moulins. Ces premiers engrenages réellement utilisables sont en bois, à axes parallèles et denture droite extérieure. Leurs dents sont constituées par des barreaux de bois fichés à force dans des alésages pratiqués sur le pourtour de larges tambours de bois [1].

À la fin du Moyen Âge, on voit l’apparition des engrenages sous la forme dite « à lanterne », composés d’une roue dentée s’engrenant dans un tambour formé de deux disques en bois reliés par des barreaux capables de transmettre des efforts plus importants. Ces premiers engrenages conviennent aux mouvements lents des moulins, car ils peuvent transmettre des efforts importants. Ils se perfectionnent au

2

XVe siècle grâce aux ingénieurs italiens, comme Francesco di Giorgio ou Léonard de Vinci, qui étudient les premiers engrenages complexes en bois. L’engrenage métallique, plus précis et plus facilement utilisable, se généralise d’abord au XVIIe

siècle dans la petite mécanique et l’horlogerie grâce aux travaux de La Hire, ou d’Euler au siècle suivant, puis connaît son essor définitif avec l’apparition de machines puissantes et rapides au XXe siècle et les travaux de Poncelet ou de Willis

[1].

Figure I. 1. Engrenages de Léonard de Vinci et de Victor

Après l’invention en 1930 de la première matière plastique dérivée du pétrole, les engrenages en plastique voient le jour. Ils vont connaitre une utilisation importante depuis 50 ans dans divers produits demandant une faible puissance, tels que les montres, les imprimantes, les appareils photos, etc.[2].

3

Quant aux profils des engrenages, ils ont eux aussi évolué avec le temps. Jadis, le profil de la denture des engrenages utilisé variait entre la forme triangulaire ou carrée selon l’origine ou l’artisan. Ces profils n’étant pas conjugués, chaque paire de roues dentées devait être ajustée individuellement en vue d’un fonctionnement adéquat.

Dès lors, ce phénomène a préoccupé les théoriciens, ingénieurs et mathématiciens qui s’y étaient intéressés. C’est ainsi que, déjà en 1455, Nicholas de Cusa étudia la forme cycloïde, étude qui fut complétée sur le plan mathématique par Philippe De La Hire en 1694. Plus tard, en 1695, De La Hire et Roemer furent les premiers à établir des relations mathématiques sur la transmission de vitesse angulaire uniforme, à étudier plus en détail la denture épicycloïdale et à proposer la forme en développante de cercle ou « involute ».

Un siècle plus tard, Léonard Euler, considéré comme le père du profil en développante de cercle, établit en 1754 les principes de base de l’action conjuguée.

Cependant, au fil des années, les profils cycloïde et épicycloïde, utilisés surtout en horlogerie et pour les applications de puissance, se sont développés et imposés. Avec l’avènement de sources motrices plus puissantes et plus rapides, aux 18e et 19e siècles, le profil en développante de cercle a supplanté la cycloïde et s’est imposé comme profil dès le 20e et 21e siècles pour la résistance qu’il offre. Ce

profil, initialement développé pour les métaux, a été directement adopté pour les engrenages en plastique à cause du développement technologique et de l’expertise disponible pour ce profil.

Après cette brève historique, nous verrons la classification géométrique des engrenages, afin de dégager le type de géométrie qu’aborde cette thèse.

4

I.1.2. Classification géométrique des engrenages

Selon les positionnements relatifs des arbres, trois classes majeures d’engrenages peuvent être distinguées :

Les engrenages à axes parallèles. Ce type est nommé aussi cylindrique, dont les deux arbres sont parallèles. Diverses catégories sont distinguées selon la géométrie des dents suivant la génératrice. On trouve les dentures droites, les dentures hélicoïdales, etc.

Figure I. 2. Engrenages à axes parallèles; a) denture droite, b) denture hélicoïdale Les engrenages à axes concourants. Ce type est nommé aussi conique, dont les arbres sont tels que leurs axes de rotation se coupent. Selon la géométrie des dents, on distingue des sous catégories : à dentures droites, hélicoïdales, spirales.

5

Les engrenages à axes quelconques. Ces engrenages sont nommés aussi gauches, dont les axes des arbres n’ont pas un point commun et occupent une position relative quelconque. Dans cette catégorie se retrouvent par exemple les dentures hypoïdes.

Dans le cadre de cette thèse, notre étude se portera sur les engrenages cylindriques à denture droite.

Après cette classification géométrique, nous verrons les différents types de polymères utilisés pour la fabrication des engrenages.

I.1.3. Polymères dans le domaine des engrenages

Parmi les polymères qui existent, les plus répandus sont les thermoplastiques et les thermodurcissables.

I.1.3.1. Thermoplastiques (TP) ou thermodurcissables (TD) pour les engrenages

Les polymères en général sont de longues chaînes moléculaires. Le poids moléculaire n’est pas significatif pour les TD. Les propriétés mécaniques des TP, sont quant à elles déterminées par un facteur principal : le poids moléculaire moyen [3]. Le module, les contraintes, la résistance à la fatigue augmentent avec la taille moléculaire.

Généralement, les TD sont des plastiques qui offrent d’aussi bonnes stabilité dimensionnelle, résistance à la chaleur ou aux produits chimiques, et conductivité électrique que les TP [4]. Les TP offrent par contre une bonne résistance à l’impact, une mise en œuvre facile, et une meilleure adaptation pour des conceptions difficiles comparativement aux TD.

Pour la conception d’un engrenage, les meilleurs matériaux doivent présenter ces caractéristiques :

6

Bonne contrainte à la flexion; Bonne raideur;

Bonne résistance au cisaillement pour combattre la flexion des dents et la rupture des racines.

I.1.3.2. Choix des thermoplastiques pour les engrenages

La plupart des polymères utilisés dans la conception des engrenages sont en TP. Les thermoplastiques sont constitués de longues chaînes moléculaires non réticulées entre elles. Leurs propriétés mécaniques sont fortement influencées par la température. Les thermoplastiques peuvent être totalement amorphes ou semi-cristallins. À l’état amorphe, les chaînes sont complètement désorganisées, et en fonction de leur longueur, plus ou moins enchevêtrées (Figure I. 4.a). Lorsqu’une partie des chaines peut s’organiser en domaine cristallin alors que les autres restent à l’état amorphe, on dit que le thermoplastique est un semi-cristallin (Figure I. 4.b).

Figure I. 4. Comparaison de la composition structurelle des thermoplastiques; a) amorphes et b) semi-cristallin [5]

À la température de transition vitreuse, notée Tg, correspond une chute de la raideur du matériau. Les polymères amorphes sont généralement utilisés pour des températures inférieures à la transition vitreuse. À cause de leur plage de température d’utilisation limitée, on ne les retrouve pas dans le domaine des engrenages [5].

7

Dans le cas des thermoplastiques semi-cristallins, pour une température comprise entre Tg et la température de fusion des cristallites, la phase amorphe est molle, alors que la phase cristalline reste rigide. Cette matière a donc un comportement intermédiaire entre le comportement d’un amorphe visqueux et d’un élastomère. Elle est donc relativement ductile et rigide.

En raison de ces propriétés, les polymères semi-cristallins sont donc particulièrement appropriés pour le domaine des engrenages plastiques, où ils peuvent être utilisés sur une large plage de températures (Figure I. 5).

Figure I. 5. Limite d’utilisation en température des polymères couramment

employés pour les engrenages [6]; GF : glass fiber (fibre de verre), PBT : Polytéréphtalate de butylène, PA : Polyamide

Ces matériaux sont utilisés depuis plus de 50 ans dans la conception de divers produits tels que les compteurs de vitesse, les pompes rotatives, les portes de garage électriques, les outils demandant de petites puissances, les montres, les imprimantes, etc.

8

Puisque le but de cette thèse est de renforcer les thermoplastiques, la section suivante décrira les différents types de fibres utilisées pour augmenter la capacité des engrenages.

I.1.4. Renforts dans le domaine des engrenages en thermoplastique

Par l’ajout d’additifs et de renforts, les propriétés mécaniques et tribologiques des plastiques peuvent être optimisées. Les principaux renforts utilisés dans les engrenages permettant l’augmentation des performances mécaniques sont les fibres de verre, de carbone et d’aramide. Elles se présentent sous forme de fibre dite courte avec un ratio longueur sur diamètre inférieur à 50. Elles permettent une augmentation de la rigidité et de la tenue thermique. Cependant, elles diminuent la résistance aux chocs du matériau. Leurs particularités sont résumées dans le Tableau I. 1.

Tableau I. 1. Particularités des renforts couramment utilisés

Renfort Point fort Module d’Young (GPa)

Fibre de verre Prix très bas 70

Fibre de carbone Module d’Young élevé 600 Fibre d’aramide Bonne résistance aux chocs 100

Concernant les propriétés tribologiques, les fibres de carbone et les fibres d’aramide sont beaucoup moins abrasives que les fibres de verre [7]. Un désavantage des fibres de carbone est leur prix élevé, de 10 à 15 fois celui des fibres de verre [5]. En ajoutant des renforts, il faut aussi prendre en compte l’adhérence entre la matrice et les fibres. Par exemple, dans le cas du POM (Poly acétal), un ajout de fibre de verre a un impact plus faible sur le module d’Young final du matériau par rapport à un polyamide renforcé. Ces résultats sont présentés dans la Figure I.6.

9

Figure I. 6. Effet du renforcement par ajout de 30 % de fibre de verre (GF) ou de carbone (CF) sur la résistance à la rupture[5] ; POM : polyoxyméthylène, PBT :

polytéréphtalate de butylène, PA : polyamide, PB : polybutylène, PPA : polyphthalamide

Dans le domaine des engrenages en plastique renforcé, deux matrices sont particulièrement utilisées : le polyamide et le polyétheréthercétone (PEEK) [5]. I.1.5. Conception des engrenages en thermoplastique et composite

Pour le dimensionnement des engrenages, nous nous limiterons aux engrenages à denture droite, qui font l’objet de cette thèse.

Une démarche essentielle dans la conception des engrenages est la détermination de la contrainte admissible sur les dents. La réalisation d’un engrenage prototype est onéreuse et longue, aussi une erreur dans le choix initial de la contrainte de flexion des dents peut-elle se révéler coûteuse. Pour un matériau donné, la contrainte admissible dépend d’un certain nombre de facteurs, dont notamment les suivants :

Durée totale de service;

Fonctionnement intermittent ou continu;

10

Modification du diamètre et de la distance entre centres avec la température et l’humidité;

Vitesse de la ligne d’angle;

Pas diamétral (dimension de la denture) et forme des dents;

Précision de profil de dents, angle d’hélice, diamètre primitif, etc.; Matériaux au contact, y compris le profil de surface et la dureté; Nature de la lubrification.

Le choix de la valeur correcte de la contrainte se fera au mieux sur la base d’applications antérieures satisfaisantes et de nature analogue. La Figure I. 7 représente graphiquement un certain nombre d’applications réussies en DELRIN®

et en ZYTEL®, en termes de vitesse périphérique et de contrainte de flexion sur les

dents. Notons que toutes ces applications correspondent à des environnements intérieurs et à la température ambiante. L’endurance à la fatigue se trouve réduite au fur et à mesure que s’élève la température, il faut par conséquent tenir compte de cette influence.

Figure I. 7. Représentation graphique de la vitesse en fonction de la contrainte pour les applications courantes des engrenages [8]

11

Dans les cas où l’on ne dispose pas d’une expérience valable, l’estimation des contraintes admissibles que supportent les dents reposera sur l’examen attentif des facteurs qui viennent d’être cités et sur les résultats d’essais disponibles sur le matériau choisi pour l’engrenage.

Il y a plusieurs années, l’entreprise Dupont a demandé la réalisation d’une série de tests poussés sur les engrenages constitués de résine acétal DERLIN® et de

résine polyamide ZYTEL®. Les résultats obtenus sont résumés dans le Tableau I. 2. Ces données associées aux conditions d’utilisation prévues peuvent être utilisées pour définir une contrainte de flexion admissible applicable aux dents.

Tableau I. 2. Résistance à la fatigue (𝛔𝟏) de matériaux d’engrenage de Dupont pour 106 cycles (MPa) [8]

Matériau Matériau en contact Lubrification

Continue Initiale

DERLIN®100 Acier 48 27

DERLIN®500 Acier 36 18

ZYTEL®101 Acier 40 25

ZYTEL®101 ZYTEL®101 --- 18

I.1.6. Mise en forme des engrenages en polymère renforcé

Contrairement aux engrenages métalliques qui sont seulement usinés (taillage), ceux en polymère renforcé sont seulement moulés par injection. L’injection est la technique de moulage très utilisée pour la fabrication des engrenages en polymère renforcés. En effet, lors de l’injection, les fibres s’orientent d’une manière idéale en pied de dent et sur les flancs; ceci n’est pas possible par extrusion ou en taillage [5].

Dans le cadre de cette thèse, nous avons décidé d’explorer une autre technique de moulage : moulage par compression; surtout que c’est avec cette

12

technique que les échantillons servant à la réalisation des tests physico-mécaniques seront effectués.

MOULAGE PAR COMPRESSION

Ce procédé consiste à presser directement la matière dans l’empreinte d’un moule à chaud. La poudre à mouler, pastillée ou non, préchauffée ou non, est introduite dans un moule chaud, puis comprimée pendant un temps plus ou moins long. La machine utilisée est une presse de compression. Elle se compose de deux plateaux horizontaux sur lesquels on fixe le moule. Cette technique sera explicitée dans le CHAPITRE III.

Après avoir présenté une généralité sur les engrenages en plastique et composite, nous poserons les problèmes que tente de résoudre cette thèse.

I.2. USAGE DES ENGRENAGES EN THERMOPLASTIQUE-COMPOSITES ET PROBLÈMES POSÉS

Dans cette session, nous dégagerons le principal facteur affectant l’usage des engrenages en thermoplastique-composites et poserons les problèmes à résoudre.

I.2.1. Principal facteur affectant l’usage des engrenages en thermoplastique-composites

Les thermoplastiques ont des propriétés très variées permettant de les utiliser avantageusement dans des applications diversifiées dont la fabrication des engrenages. Dans ce cas particulier, ces matériaux se prêtant au moulage, sans restriction quant à la forme et au profil de la denture, sont préférés aux métaux conventionnels lorsque les conditions de chargement le permettent. Un tel choix entraîne une diminution notoire des coûts de production et permet d’envisager les conditions de fonctionnement sans lubrification, avec atténuation des chocs et des vibrations au cours de l’engrènement des dents.

13

Malgré ces diverses propriétés avantageuses, les thermoplastiques présentent une marque de faiblesse essentielle : la variation des propriétés mécaniques avec la température. Les principales qui en sont affectées : le module statique E, le module de stockage E’, le module de perte tgδ et la limite élastique Sy. Diverses variations de ces propriétés sont montrées, à titre d’exemple, pour

certains thermoplastiques dans l’ANNEXE A. Les matériaux composites à base de thermoplastique présentent des comportements thermomécaniques similaires, comme on peut le voir sur la figure suivante.

Figure I. 8. Analyse thermomécanique d’un composite de nylon renforcé de 20 % de fibre de carbone et de 20 % de fibre de verre; a) Module de stockage, b) Facteur

de perte I.2.2. Problèmes résolus

Cette thèse tente de résoudre deux principaux problèmes : celui de la dépendance au pétrole et du coût élevé des plastiques « hautes performances » ainsi que celui de l’influence de la température sur le mode de bris des engrenages plastique-composite.

I.2.2.1. Dépendance du pétrole et coût élevé des plastiques « hautes performances »

Les plastiques et composites (à fibres de carbone ou de verre) ont occupé une place importante dans la fabrication de pièces dans divers secteurs tels que

14

l’aéronautique, l’industrie automobile, et surtout la bureautique et les électroménagers etc., au cours de ces dernières décennies. Le choix de ces matériaux est commandé par leurs multiples caractéristiques propres reconnues qui leur procurent un avantage concurrentiel par rapport aux matériaux conventionnels tels que les métaux. Dans le cas des engrenages, selon une analyse du Groupe Freedonia (international business research company) [9], les applications d’engrenages en plastique ont augmenté de 83 % entre 2003 et 2014, une augmentation qui correspond à 1300 M$ en 2013 contre 710 M$ en 2003; et ces chiffres continueraient d’augmenter de nos jours. Aussi, les thermoplastiques « hautes performances » largement utilisés dans la fabrication des engrenages sont excessivement chers étant donné la hausse du prix du pétrole par son épuisement et son caractère non renouvelable; de plus, ils engendrent une pollution à cause de leur caractère non dégradable.

La première partie de notre contribution à la recherche est donc de formuler un matériau thermoplastique-bois à faible coût ayant de bonnes caractéristiques mécaniques pour son application aux engrenages. En outre, nous irons encore plus loin en fabriquant ces engrenages qui pourront être brevetés.

I.2.2.2. Influence de la température sur le mode de bris des engrenages plastique-composite

Le problème majeur rencontré dans les engrenages en métal est celui des bris, tel que le bris par fatigue de flexion à la racine de la dent, le bris par fatigue de contact sur le flanc de la dent et l’usure excessive, auxquels s’ajoute le bris thermique, qui se manifeste d’une manière spécifique dans les engrenages en plastiques et composites (à fibres de carbone ou de verre) [10]. Ce dernier problème pourrait aussi affecter les engrenages en thermoplastique à fibre naturelle, puisque la matrice (matière de base) demeure le thermoplastique.

15

Le bris thermique se présente sous deux formes :

La première forme est le grippage (« scoring ») [11] : subi par le flanc des engrenages en acier lorsque ceux-ci fonctionnent dans des conditions d’extrême pression de contact entraînant une rupture. Dans le cas des engrenages en plastique, il arrive que même sous de faible contrainte de contact, un échauffement excessif instantané entraîne le ramollissement de la surface. Même si le grippage s’observe tout autant dans les engrenages en métal que dans ceux en plastique, il est à noter cependant que les plastiques, étant plus sensibles à la température, sont beaucoup plus susceptibles de subir ce phénomène même avec des charges modérées. Ceci résulte de leurs bas points de ramollissement comparativement à ceux des métaux, par exemple 150 °C pour l’acétal contre 550 °C pour l’acier [12].

La deuxième forme de bris se caractérise par une déformation excessive de toute la dent, ayant pour conséquence d’entraîner des déformations permanentes. Cette forme de bris est exclusive aux matériaux plastiques (échauffement de toute la dent et diminution de la contrainte de flexion maximum permise à la racine de la dent) [11].

Dans les deux cas de formes de bris, la température devient le paramètre de contrôle du phénomène. Pour la première forme, dans le cas des métaux, il est établi que le « scoring » dépend de la température instantanée atteinte dans la zone de contact, tel que le rapportent Block [13] et plusieurs études effectuées dans le domaine [14-17].

Lorsqu’il s’agit d’engrenages en plastique, l’augmentation de la température instantanée contribue à la diminution de la limite élastique Sy du matériau, limitant

ainsi la capacité de celui-ci de supporter des contraintes de contact; le « scoring » résulte alors d’un manque d’équilibre entre la contrainte de contact et la limite

16

élastique à la température instantanée atteinte localement par le matériau au point de contact; de là vient la nécessité de déterminer la température instantanée sur le profil de la dent pour en déduire la limite élastique correspondante pour un matériau donné.

Le contrôle de la deuxième forme de bris thermique nécessite la détermination de la température d’équilibre atteinte par toute la dent afin de déduire les propriétés mécaniques correspondantes du matériau. Puisque ces propriétés fluctuent avec la valeur de la température, il est impératif de les connaitre afin de prédire la résistance de l’engrenage par rapport aux déformations exagérées et à une rupture prématurée. La connaissance des modules statiques E et de stockage E’, de même que celle de tg δ, permet de prédire l’échauffement par hystérésis [10, 18, 19] et la perte de la résistance du matériau. En effet, une hausse de la température engendre une augmentation de tg δ dans la plage de températures rencontrées lors de l’utilisation des engrenages de même qu’une diminution de E’. Ces deux tendances observées contribuent chacune à augmenter la chaleur d’hystérésis et mènent, par conséquent, à une élévation de la température, ce qui est propice aux bris thermiques.

En plus de l’échauffement par hystérésis, phénomène spécifique aux engenages de plastique, il existe une autre source de chaleur plus importante qui prend naissance lors du contact entre deux dents d’un engrenage dû au glissement de la force de contact. Dans le cas des thermoplastiques, ce phénomène présente des caractéristiques particulièrs[19-21], à savoir : l’extension du contact en dehors de la ligne d’action et la répartition de la chaleur normale totale transmise entre plusieurs paires de dents simultanément en contact, chaleur découlant de la flexibilité des dents.

![Figure I. 7. Représentation graphique de la vitesse en fonction de la contrainte pour les applications courantes des engrenages [8]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541948.228461/39.918.313.670.710.1000/figure-représentation-graphique-fonction-contrainte-applications-courantes-engrenages.webp)

![Figure II. 4. Photos du bois tremble [34]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541948.228461/54.918.330.653.166.500/figure-ii-photos-bois-tremble.webp)

![Figure II. 5. Photos du bouleau jaune [36]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541948.228461/55.918.227.755.454.792/figure-photos-du-bouleau-jaune.webp)

![Tableau II. 2. Propriétés morphologiques des fibres de bois de pâte kraft [39, 40]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541948.228461/57.918.200.786.208.476/tableau-ii-propriétés-morphologiques-fibres-bois-pâte-kraft.webp)

![Figure II. 12. Modélisation de l’énergie générée par frottement et hystérésis en fonction de la position angulaire [18]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541948.228461/77.918.183.832.326.587/modélisation-énergie-générée-frottement-hystérésis-fonction-position-angulaire.webp)

![Figure II. 15. a) Étude comparative entre les données théoriques et expérimentales de Mao b) Engrenage en composite (Nylon, 30% verre) [87]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541948.228461/85.918.209.780.727.982/figure-étude-comparative-données-théoriques-expérimentales-engrenage-composite.webp)

![Figure II. 17. Dispositif de mesure thermique proposé par Erhard et al. [5]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541948.228461/87.918.185.827.180.378/figure-ii-dispositif-mesure-thermique-proposé-erhard-al.webp)

![Figure II. 18. Dispositif de mesure développé par Lezelter et al. [21]](https://thumb-eu.123doks.com/thumbv2/123doknet/7541948.228461/88.918.350.694.316.632/figure-ii-dispositif-mesure-développé-lezelter-al.webp)